Tweco FABRICATOR 211i 3-IN-1 Multi Process Welding Systems, FABRICATOR 252i Instruction manual [es]

300

FABRICATOR® 252i

3 EN 1 Inversor de

soldadura para varios

procesos

Manual de

operación

English

Canadien Français

Americas Español

Português (Brasil)

Revisión: AJ Fecha de emisión: 11 de noviembre de 2014 Manual N.°: 0-5155LS

Tweco.com

¡LE AGRADECEMOS SU COMPRA!

Felicidades por recibir su nuevo producto Tweco. Nos enorgullece tenerlo como cliente y nos

esforzaremos por proporcionarle, como cliente nuestro, el mejor servicio y soporte en la industria. A

este producto lo respaldan nuestra amplia garantía y nuestra red mundial de servicio.

Sabemos que se enorgullece por su trabajo y nos sentimos privilegiados por poderle proporcionar este

producto de alto desempeño que lo ayudará a hacer su trabajo.

Desde hace más de 75 años, Tweco ha fabricado productos de alta calidad en los que usted puede

confiar, cuando su reputación esté en juego.

¡USTED ESTÁ EN BUENA COMPAÑÍA!

Tweco es una marca global de productos de soldadura por arco para Victor Technologies Inc. Nos

distinguimos de nuestra competencia a través de la innovación líder en el mercado y productos

verdaderamente confiables que superarán la prueba del tiempo.

Nos esforzamos por aumentar su productividad, eficiencia y desempeño en soldadura que le

permitirán sobresalir en su trabajo. Diseñamos productos con el soldador en mente, proporcionando

características avanzadas, durabilidad, facilidad de uso y comodidad ergonómica.

Sobre todo, estamos comprometidos con un entorno de trabajo más seguro dentro de la industria

de la soldadura. Su satisfacción con este producto y su operación segura son nuestra preocupación

máxima. Tómese el tiempo de leer todo el manual, en especial las Precauciones de Seguridad.

Si tiene preguntas o dudas acerca de su nuevo producto Tweco, póngase en contacto con nuestro

amigable equipo de servicio al cliente en los teléfonos:

1-800-462-2782 (Estados Unidos) y 1-905-827-4515 (Canadá),

o visite nuestro sitio web en www.Tweco.com

!

ADVERTENCIAS

Lea y comprenda por completo este manual y las prácticas de seguridad de su empleador antes de

instalar, operar o realizar servicio a este equipo.

Aunque la información que aparece en este manual representa el mejor juicio del fabricante, el

fabricante no se hace responsable por el uso.

Manual de operación número 0-5155 para:

Suministro eléctrico de inversor Tweco Fabricator 252i Número de pieza W1004400

Sistema inversor Tweco Fabricator 252i Número de pieza W1004401

Sistema inversor Tweco Fabricator 252i

con un solo carro del cilindro Número de pieza W1004402

Sistema inversor Tweco Fabricator 252i

con un carro dual del cilindro Número de pieza W1004403

Publicado por:

Victor Technologies International, Inc.

82 Benning Street

West Lebanon, New Hampshire, USA 03784

(603) 298-5711

www.victortechnologies.com

Derecho de autor 2011, 2012, 2013 en

Victor Technologies International, Inc.

Todos los derechos reservados.

Está prohibida la reproducción, total o parcial, de este trabajo sin permiso escrito de la editorial.

La editorial no asume y por el presente niega toda responsabilidad ante cualquier parte por

cualquier pérdida o daño provocado por cualquier error u omisión en este manual, ya sea que

tales errores sean por negligencia, accidente o cualquier otra causa.

Fecha de publicación: 15 de noviembre de 2011

Fecha de revisión: 11 de noviembre de 2014

Guarde la siguiente información para la garantía:

Lugar de compra: ______________________________________

Fecha de emisión: ______________________________________

Equipo serie n.°: ______________________________________

ÍNDICE

SECCIÓN 1:

INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS ........................................... 1-1

1.01 Peligros de soldadura por arco ....................................................................... 1-1

1.02 Información de seguridad general para el regulador Victor CS ....................... 1-5

1.03 Principales normas de seguridad .................................................................... 1-7

1.04 Tabla de símbolos ........................................................................................... 1-8

SECCIÓN 2: INTRODUCCIÓN .............................................................................. 2-1

2.01 Cómo utilizar este manual ............................................................................... 2-1

2.02 Identificación del equipo ................................................................................. 2-1

2.03 Recepción del equipo ...................................................................................... 2-1

2.04 Descripción ..................................................................................................... 2-2

2.05 Responsabilidad del usuario ........................................................................... 2-2

2.06 Métodos de transporte .................................................................................... 2-2

2.07 Elementos incluidos ........................................................................................ 2-3

2.08 Ciclo de trabajo ............................................................................................... 2-4

2.09 Especificaciones ............................................................................................. 2-5

SECCIÓN 3: OPERACIÓN DE INSTALACIÓN Y CONFIGURACIÓN .................................... 3-1

3.01 Ambiente ........................................................................................................ 3-1

3.02 Ubicación ........................................................................................................ 3-1

3.03 Ventilación ...................................................................................................... 3-1

3.04 Requisitos de voltaje de la línea de alimentación principal .............................. 3-1

3.05 Compatibilidad electromagnética .................................................................... 3-2

3.06 Controles, indicadores y características de la fuente de alimentación ............. 3-4

3.07 Detalles de las características avanzadas ...................................................... 3-10

3.08 Conexión de la pistola de MIG de Fusion de Tweco ...................................... 3-16

3.09 Instalación de un carrete de 12,5 lb (diámetro de 8 pulg.) ............................ 3-17

3.10 Instalación de un carrete estándar (diámetro de 12 pulg.) ............................ 3-18

3.11 Inserción del alambre en el mecanismo de alimentación .............................. 3-18

3.12 Ajuste de la presión del rodillo alimentador .................................................. 3-19

3.13 Alineación del rodillo alimentador ................................................................. 3-20

3.14 Cambio del rodillo alimentador ..................................................................... 3-21

3.15 Instalación de las guías de entrada y de salida de alambre ........................... 3-22

3.16 Freno del rollo de alambre ............................................................................ 3-23

3.17 Instrucciones de funcionamiento del regulador de gas de protección .......... 3-23

3.18 Configuración de la soldadura MIG (GMAW) con el alambre MIG protegido con

gas ................................................................................................................ 3-27

3.19 Configuración de la soldadura MIG (FCAW) con el alambre MIG sin gas...... 3-28

3.20 Configuración de la soldadura LIFT TIG (GTAW) .......................................... 3-30

3.21 Configuración de la soldadura de arco de metal STICK (SMAW) .................. 3-31

ÍNDICE

SECCIÓN 4: GUÍA DE SOLDADURA BÁSICA ............................................................ 4-1

4.01 Técnica de soldadura básica MIG (GMAW/FCAW) .......................................... 4-1

4.02 Corrección de fallas de soldadura MIG (GMAW/FCAW) .................................. 4-5

4.03 Técnica de soldadura básica de ELECTRODO (SMAW) ................................... 4-7

4.04 Corrección de fallas de la soldadura de ELECTRODO (SMAW) ..................... 4-16

4.05 Técnica de soldadura básica TIG (GTAW) ..................................................... 4-18

4.06 Problemas de la soldadura TIG (GTAW) ....................................................... 4-20

SECCIÓN 5: PROBLEMAS DE LA FUENTE DE ALIMENTACIÓN Y REQUISITOS DEL MANTENIMIENTO DE

RUTINA ................................................................................................ 5-1

5.01 Problemas de la fuente de alimentación ......................................................... 5-1

5.02 Requisitos de la calibración y el mantenimiento de rutina .............................. 5-3

5.03 Limpieza de la fuente de alimentación de soldadura ....................................... 5-5

5.04 Limpieza de los rodillos alimentadores ........................................................... 5-6

SECCIÓN 6: PIEZAS DE REPUESTO CLAVE ............................................................. 6-1

6.01 Paneles de repuesto de suministro eléctrico del Fabricator 252i .................... 6-1

6.02 Pistola MIG de Fusion de Tweco 250 A ........................................................... 6-4

APÉNDICE 1: OPCIONES Y ACCESORIOS ............................................................... A-1

APÉNDICE 2: DIAGRAMA DE CIRCUITOS DEL FABRICATOR 252i ................................... A-2

DECLARACIÓN DE GARANTÍA ........................................ PÁGINA DE LA CONTRAPORTADA

Esta página se dejó intencionalmente en blanco.

INSTRUCCIONES DE SEGURIDAD FABRICATOR 252i

!

SECCIÓN 1:

INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS

ADVERTENCIA

PROTÉJASE A SÍ MISMO Y A OTROS DE POSIBLES LESIONES GRAVES O DE LA MUERTE. MANTENGA A LOS

NIÑOS LEJOS. LOS USUARIOS DE MARCAPASOS DEBERÁN MANTENERSE LEJOS HASTA CONSULTAR A SU

MÉDICO. NO PIERDA ESTAS INSTRUCCIONES. LEA EL MANUAL DE INSTRUCCIONES/OPERACIÓN ANTES DE

INSTALAR U OPERAR ESTE EQUIPO, O DE REALIZAR TAREAS DE MANTENIMIENTO.

Los productos y procesos de soldadura pueden causar lesiones graves o la muerte, o incluso dañar otros equipos o

la propiedad, si el operador no cumple estrictamente todas las reglas de seguridad y no toma medidas preventivas.

Las prácticas de seguridad se desarrollaron a partir de la experiencia adquirida en el uso de soldadura y corte. Antes de

usar este equipo, deben aprenderse estas prácticas a través del estudio y la capacitación. Algunas de estas prácticas

se aplican al equipo conectado a líneas de alimentación; otras prácticas se aplican al equipo accionado por motor. Las

personas que no tengan una amplia formación en prácticas de soldadura y corte no deberán intentar soldar.

Las prácticas de seguridad se detallan en la Norma nacional estadounidense Z49.1 titulada: SEGURIDAD EN SOLDADURA

Y CORTE. Esta publicación y otras guías sobre lo que se debe aprender antes de operar este equipo se detallan al final

de estas precauciones de seguridad. PIDA ÚNICAMENTE A PERSONAS CALIFICADAS QUE REALICEN TODOS DE LOS

TRABAJOS DE INSTALACIÓN, OPERACIÓN, MANTENIMIENTO Y REPARACIÓN.

1.01 Peligros de soldadura por arco

ADVERTENCIA

La DESCARGA ELÉCTRICA puede matar.

El contacto directo con piezas eléctricas

cargadas puede provocar descargas fatales o

quemaduras graves. El electrodo y el circuito

de trabajo están cargados eléctricamente

siempre que la corriente de salida esté

activada. El circuito de alimentación de entrada

y los circuitos internos de la máquina también

están cargados cuando la alimentación está

activada. En la soldadura semiautomática o

automática de alambres, el alambre, el carretel

del alambre, la cubierta del rodillo impulsor

y todas las piezas de metal en contacto con

el alambre de soldadura están cargados

eléctricamente. Todo equipo instalado o

conectado a tierra de forma incorrecta

constituye un riesgo.

1. No toque las piezas con carga eléctrica.

2. Use protección para su cuerpo y guantes aislantes que

estén secos y sin agujeros.

3. Aíslese del trabajo y de la tierra mediante cubiertas o

esteras aislantes y secas.

4. Desconecte la alimentación de entrada o detenga el

motor antes de instalar este equipo o de realizar tareas

de mantenimiento. Trabe el interruptor de desconexión

de la alimentación de entrada en la posición abierta o

quite los fusibles de línea de modo que la alimentación

no pueda activarse accidentalmente.

5. Instale y conecte a tierra este equipo de forma correcta

conforme al Manual del propietario, y a los códigos

nacionales, estatales y locales.

6. Apague todo el equipo cuando no esté en uso.

Desconecte la alimentación del equipo si lo dejará

desatendido o fuera de servicio.

7. Use portaelectrodos completamente aislados. Nunca

sumerja el portaelectrodo en agua para enfriarlo, ni lo

deje en la tierra o en la superficie de trabajo. No toque

los portaelectrodos conectados a dos máquinas de

soldadura al mismo tiempo, ni toque a otras personas

con el portaelectrodo o el electrodo.

8. No use cables que estén desgastados o dañados,

que sean de menor capacidad, o que estén mal

empalmados.

9. No enrolle los cables alrededor de su cuerpo.

10. Conecte la pieza de trabajo a una buena toma a tierra

eléctrica.

11. No toque el electrodo mientras esté en contacto con

el circuito de trabajo (tierra).

12. Use únicamente equipo bien mantenido. Repare o

reemplace las piezas dañadas inmediatamente.

13. No use una soldadora con salida de corrientealterna

en espacios cerrados o lugares húmedosa menos que

esté equipada con un reductor de voltaje.Use equipos

con salida de corriente continua.

14. Use un arnés de seguridad para evitar caídas cuando

trabaje sobre el nivel del piso.

Manual 0-5155 INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS

1-1

FABRICATOR 252i INSTRUCCIONES DE SEGURIDAD

15. Fije en su lugar todos los paneles y cubiertas.

ADVERTENCIA

Los RAYOS DEL ARCO pueden quemar los

ojos y la piel; el RUIDO puede dañar los oídos.

Los rayos del arco del proceso de soldadura

producen un calor intenso, así como fuertes

rayos ultravioletas que pueden quemar los ojos

y la piel. El ruido de algunos procesos puede

dañar los oídos.

1. Use un casco de soldadura con una sombra de filtro

adecuada (consulte las Normas ANSI Z49.1 detalladas

en las Normas de seguridad) para protegerse el rostro

y los ojos al soldar u observar.

2. Use lentes de seguridad aprobados. Se recomienda

que tengan protectores laterales.

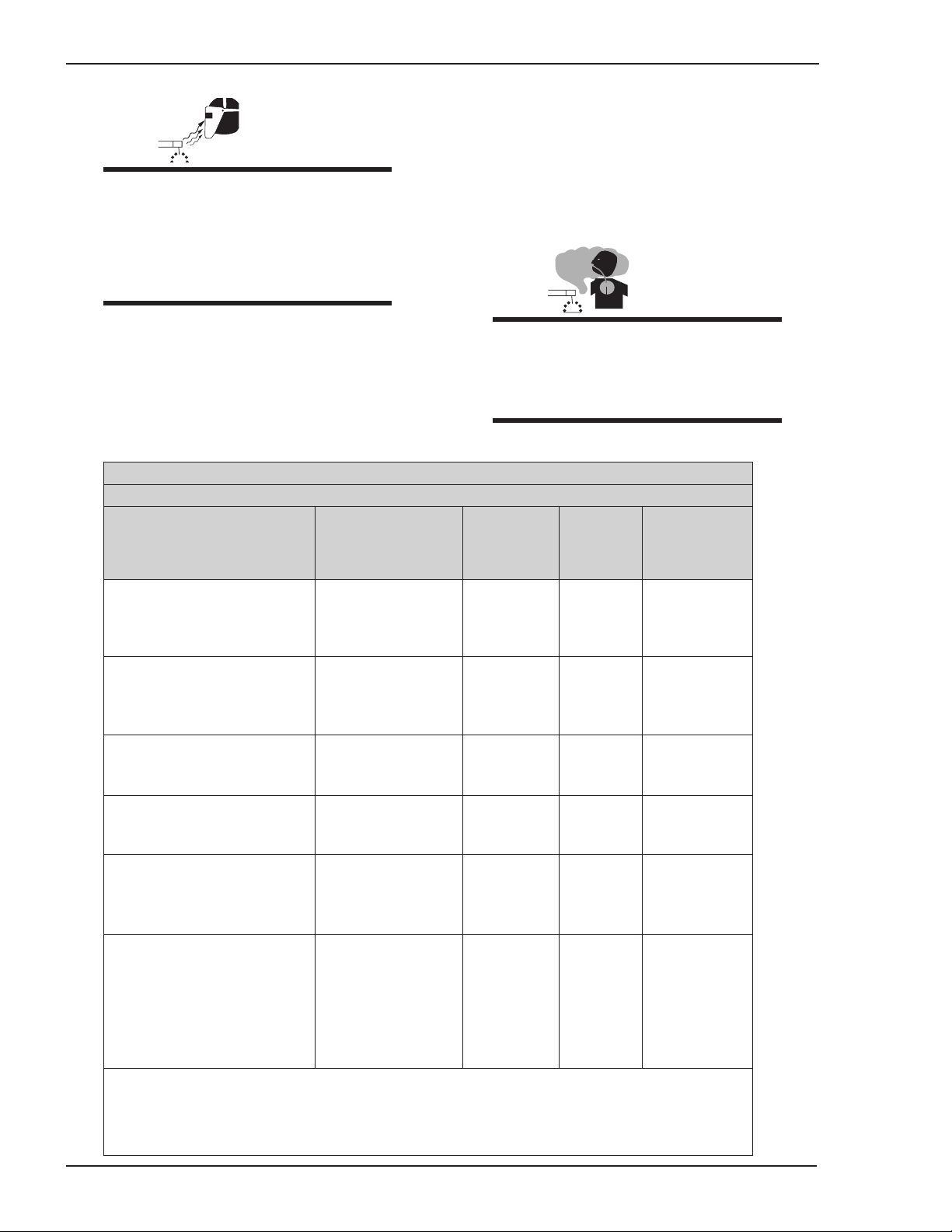

AWS F2.2: 2001 (R2010), adaptado con permiso de la Sociedad Americana de Soldadura (AWS), Miami, Florida

Guía para Números de Sombra

Tamaño de

Proceso

electrodo pulg.

(mm)

3. Use pantallas o barreras protectoras para proteger

a otras personas de los destellos y el resplandor;

adviértales que no miren el arco.

4. Use ropa protectora de material duradero y resistente

al fuego (lana y cuero), así como protección para los

pies.

5. Use tapones o protectores para los oídos aprobados

si el nivel de ruido es alto.

ADVERTENCIA

Los HUMOS y GASES pueden ser peligrosos

para su salud.

La soldadura produce humos y gases. Inhalar

estos humos y gases puede ser peligroso para

su salud.

Corriente

de arco

(Amperes)

Mínima

sombra

protectora

N.º de sombra

sugerida*

(cómodo)

Menos de 3/32 (2,4)

Soldadura por arco con

electrodo revestido (SMAW)

Soldadura por arco con

alambre sólido (GMAW)

y Soldadura por arco con

alambre tubular (FCAW)

Soldadura por arco con

electrodo de tungsteno (GTAW)

Corte por arco-aire con

electrodo de carbono (CAC-A)

Soldadura por arco de plasma

(PAW)

Corte por arco de plasma (PAC)

* Como regla general, comience con una sombra demasiado oscura para ver la zona de soldadura.

Luego vaya a una sombra más clara que le permita una visión suficiente de la zona de soldadura sin

sobrepasar el mínimo. Para la soldadura por gas oxicombustible, corte o soldadura fuerte en la que

el soplete y/o el fundente producen mucha luz amarilla, es recomendable usar lentes con filtro que

absorban la línea amarilla o de sodio del espectro de luz visible.

3/32-5/32 (2,4-4,0)

5/32-1/4 (4,0-6,4)

Más de 1/4 (6,4)

(Liviano)

(Pesado)

Menos de 60

60-160

160-250

250-550

Menos de 60

60-160

160-250

250-550

Menos de 50

50-150

150-500

Menos de

500

500-1000

Menos de 20

20-100

100-400

400-800

Menos de 20

20-40

40-60

60-80

80-300

300-400

400-800

7

8

10

11

7

10

10

10

8

8

10

10

11

6

8

10

11

4

5

6

8

8

9

10

10

12

14

11

12

14

10

12

14

12

14

6 a 8

10

12

14

4

5

6

8

9

12

14

INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS 1-2 Manual 0-5155

INSTRUCCIONES DE SEGURIDAD FABRICATOR 252i

1. Aleje su cabeza de los humos. No inhale los humos.

2. Si trabaja en un ambiente cerrado, ventile el área y/o

use el extractor del arco para extraer los humos y gases

de la soldadura.

3. Si la ventilación es inadecuada, use un respirador con

suministro de aire aprobado.

4. Lea las Hojas de datos de seguridad sobre materiales

(MSDS) y las instrucciones del fabricante sobre

metales, productos de consumo, revestimientos y

productos de limpieza.

5. Trabaje en un espacio cerrado solo si está bien

ventilado, o si usa un respirador con suministro

de aire. Los gases de blindaje usados para soldar

pueden desplazar el aire y causar heridas o la muerte.

Asegúrese de que el aire que inhala sea seguro.

6. No suelde en ubicaciones cercanas a operaciones de

desengrase, limpieza o aspersión. El calor y los rayos

del arco pueden reaccionar con los vapores y formar

gases altamente tóxicos e irritantes.

7. No suelde sobre metales revestidos, como acero

galvanizado, o enchapado en plomo o cadmio, a menos

que se quite el revestimiento del área de soldadura, el

área esté bien ventilada y, si fuese necesario, use un

respirador con suministro de aire. Los revestimientos

y materiales que contengan estos elementos pueden

emanar humos tóxicos al soldarse.

ADVERTENCIA

6. Tenga presente que la soldadura en techos, pisos,

tabiques divisorios o separaciones puede causar

incendios en el lado oculto.

7. No suelde en contenedores cerrados como tanques o

tambores.

8. Conecte el cable de trabajo al trabajo tan cerca al

área de soldadura como sea posible para evitar que

la corriente de soldadura recorra largas distancias,

posiblemente por trayectos desconocidos, y cause

descargas eléctricas y peligros de incendios.

9. No use la soldadora para descongelar tuberías

congeladas.

10. Quite el electrodo del portaelectrodos o desconecte el

alambre de soldadura del extremo de contacto cuando

no esté en uso.

ADVERTENCIA

Las CHISPAS QUE VUELAN Y EL METAL

CALIENTE pueden causar lesiones.

El desbarbado y el esmerilado hacen que

vuelen partículas metálicas. A medida que la

soldadura se enfría, puede desprender escoria.

1. Use un protector facial y anteojos de seguridad

aprobados. Se recomienda que tengan protectores

laterales.

2. Use protección apropiada para el cuerpo para proteger

la piel.

La SOLDADURA puede causar incendios o

explosiones.

Pueden volar chispas y salpicaduras del arco

de la soldadura. Las chispas, el metal caliente,

las salpicaduras de la soldadura, la pieza de

trabajo caliente y el equipo caliente pueden

causar incendios y quemaduras. El contacto

accidental del electrodo o del alambre de

soldadura con los objetos metálicos puede

generar chispas, sobrecalentamiento o

incendios.

1. Protéjase a sí mismo y a otros de las chispas que

vuelan y del metal caliente.

2. No suelde donde las chispas que vuelan puedan entrar

en contacto con material inflamable.

3. Mueva todos los productos inflamables a por lo menos

35 pies (10,7 m) del arco de la soldadura. De no

ser posible, cúbralos herméticamente con cubiertas

aprobadas.

4. Esté atento dado que las chispas y los materiales

calientes de la soldadura pueden pasar fácilmente por

grietas pequeñas y aberturas a las áreas adyacentes.

5. Tenga cuidado con los incendios y tenga cerca un

extinguidor de incendios.

Manual 0-5155 INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS

1-3

Los CILINDROS pueden explotar si están

dañados.

Los cilindros de gases de blindaje contienen

gas a alta presión. Un cilindro dañado puede

explotar. Dado que los cilindros de gas

normalmente forman parte del proceso de

soldadura, asegúrese de tratarlos con cuidado.

1. Proteja los cilindros de gas comprimido contra el calor

excesivo, los choques mecánicos y el contacto con

arcos.

2. Instale y fije los cilindros en posición vertical,

encadenándolos a una base fija o a un soporte de

cilindros de equipos para evitar que se caigan o

vuelquen.

3. Mantenga los cilindros alejados de cualquier circuito

de soldadura u otro circuito eléctrico.

4. Nunca permita que un electrodo de soldadura toque

un cilindro.

5. Use únicamente cilindros de gas de blindaje,

reguladores, mangueras y accesorios diseñados para

la aplicación específica; manténgalos, así como otras

piezas asociadas, en buenas condiciones.

ADVERTENCIA

FABRICATOR 252i INSTRUCCIONES DE SEGURIDAD

!

6. Aparte su rostro de la salida de la válvula cuando abra

la válvula del cilindro.

7. Mantenga la tapa protectora sobre la válvula cuando

esté en uso o conectada para su uso.

8. Lea y siga las instrucciones sobre los cilindros de gas

comprimido, el equipo asociado y la publicación P-1

de CGA (Asociación de gas comprimido) detallada en

las Normas de seguridad.

ADVERTENCIA

Los motores pueden ser peligrosos.

ADVERTENCIA

Los GASES DE ESCAPE DEL MOTOR pueden

matar.

Los motores expiden gases de escape nocivos.

1. Use el equipo en el exterior en áreas abiertas y bien

ventiladas.

2. Si se usa en un área cerrada, descargue el escape del

motor en el exterior y lejos de cualquier toma de aire

del edificio.V

1. Mantenga cerrados todos los paneles, puertas,

cubiertas y protecciones, y asegúrelos en su lugar.

2. Detenga el motor antes de instalar o conectar la

unidad.

3. Pida únicamente a personas calificadas que quiten

las protecciones o cubiertas para realizar tareas

de mantenimiento y localizar averías, según sea

necesario.

4. A fin de prevenir que el equipo se ponga en marcha

accidentalmente durante el mantenimiento,

desconecte el cable negativo (-) de la batería.

5. Mantenga las manos, el pelo, la ropa suelta y las

herramientas lejos de las partes en movimiento.

6. Reinstale los paneles o las protecciones y cierre

las puertas luego de finalizar las tareas de

mantenimiento y antes de poner en marcha el

motor.

ADVERTENCIA

Las CHISPAS pueden hacer que EXPLOTEN

LOS GASES DE LA BATERÍA; el ÁCIDO DE

LA BATERÍA puede quemar los ojos y la piel.

Las baterías contienen ácido y generan gases explosivos.

1. Use siempre un protector facial cuando trabaje con

ADVERTENCIA

El COMBUSTIBLE DEL MOTOR puede causar

incendios o explosiones.

El combustible del motor es altamente

inflamable.

1. Detenga el motor antes de verificar o agregar

combustible.

2. No agregue combustible cuando esté fumando o si

la unidad está cerca de cualquier fuente de chispas o

llamas expuestas.

3. Deje que el motor se enfríe antes de cargar combustible.

De ser posible, verifique y agregue combustible antes

de comenzar un trabajo con el motor frío.

4. No llene en exceso el tanque, deje espacio para que el

combustible se expanda.

5. No derrame combustible. Si se derrama combustible,

límpielo antes de poner en marcha el motor.

ADVERTENCIA

Las PIEZAS EN MOVIMIENTO pueden causar

lesiones.

Las piezas en movimiento, como ventiladores, rotores y

correas pueden causar cortes en los dedos y las manos,

y enganchar la ropa suelta.

INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS 1-4 Manual 0-5155

una batería.

2. Detenga el motor antes de desconectar o conectar los

cables de la batería.

3. No permita que las herramientas causen chispas al

trabajar con una batería.

4. No use la soldadora para cargar baterías o poner en

marcha vehículos.

5. Respete la polaridad correcta (+ y –) de las baterías.

ADVERTENCIA

El VAPOR Y EL LÍQUIDO REFRIGERANTE

CALIENTE PRESURIZADO pueden quemar el

rostro, los ojos y la piel.

El líquido refrigerante del radiador puede estar

muy caliente y bajo presión.

1. No quite la tapa del radiador cuando el motor esté

caliente. Deje que el motor se enfríe.

2. Use guantes y coloque un trapo sobre el área de la

tapa antes de tratar de quitarla.

3. Deje que la presión se escape antes de quitar

completamente la tapa.

INSTRUCCIONES DE SEGURIDAD FABRICATOR 252i

!

!

1.02 Información de seguridad general

ADVERTENCIA SOBRE EL

PLOMO

ADVERTENCIA: Este producto contiene

sustancias químicas —entre ellas, plomo—

reconocidas por el Estado de California como

causantes de defectos de nacimiento y otros

daños al sistema reproductor. Lávese las

manos después de manipular el producto.

NOTA

Consideraciones sobre la soldadura y los

efectos de los campos magnéticos y eléctricos

de baja frecuencia

A continuación se incluye una cita de la sección

Conclusiones generales del Informe sobre antecedentes

de la Oficina de evaluación de la tecnología del Congreso

de los Estados Unidos sobre Efectos biológicos de los

campos magnéticos y eléctricos de frecuencia de potencia,

OTA-BP-E-63 (Washington, DC: Oficina de impresión del

gobierno de EE. UU., mayo de 1989):“...hay ahora un

volumen muy grande de resultados científicos basados en

experimentos a nivel celular y de estudios con animales

y personas que establecen claramente que los campos

magnéticos de baja frecuencia pueden interactuar con

sistemas biológicos y producir cambios en ellos. Aunque

la mayoría de este trabajo es de muy alta calidad, los

resultados son complejos. La opinión científica actual

todavía no permite que interpretemos la evidencia en

un solo marco coherente. Lo que es aún más frustrante,

todavía no nos permite que establezcamos conclusiones

definidas sobre las interrogantes del posible riesgo o que

ofrezcamos consejos claros basados en la ciencia sobre

estrategias para minimizar o evitar riesgos potenciales.”

Para reducir los campos magnéticos en el lugar de trabajo,

realice los siguientes procedimientos:

1. Enrosque y encinte los cables para mantenerlos

juntos.

2. Ordene los cables a un lado, lejos del operador.

A. Prevención de incendios

Las operaciones de soldadura y corte usan el fuego o la

combustión como una herramienta básica. El proceso es

muy útil cuando se controla adecuadamente. Sin embargo,

puede ser extremadamente destructivo si no se lleva a cabo

correctamente en el entorno adecuado.

B. Orden y limpieza

para el regulador Victor CS

1. El área de trabajo debe tener un piso a prueba de

incendios.

2. Los bancos y las mesas de trabajo que se usan

durante las operaciones de soldadura y corte

deben tener cubiertas a prueba de incendios.

3. Use protectores resistentes al calor u otros

materiales aprobados para proteger a las paredes

adyacentes o al piso desprotegido de las chispas

y del metal caliente.

4. Mantenga en el área de trabajo un extinguidor de

incendios aprobado, del tamaño y tipo adecuados.

Inspecciónelo regularmente para asegurarse de

que esté en el estado de funcionamiento adecuado.

Sepa cómo usar el extinguidor de incendios.

5. Mueva los materiales combustibles lejos del sitio

de trabajo. Si no los puede mover, protéjalos con

cubiertas a prueba de incendios.

ADVERTENCIA

NUNCA realice operaciones térmicas, de

soldadura o de corte en un contenedor que

haya tenido líquidos o vapores tóxicos,

combustibles o inflamables. NUNCA realice

operaciones térmicas, de soldadura o de

corte en un área que contenga vapores

combustibles, líquidos inflamables o polvo

explosivo.

3. No enrolle ni coloque los cables alrededor de su

cuerpo.

4. Mantenga la fuente de alimentación y los cables

de la soldadora tan lejos de su cuerpo como sea

posible.

SOBRE LOS MARCAPASOS:

Los procedimientos anteriores también son

recomendados normalmente para los usuarios

de marcapasos. Consulte a su médico para

obtener información completa.

Manual 0-5155 INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS

1-5

NUNCA permita que el oxígeno entre en

contacto con grasa, aceite u otras sustancias

inflamables. Si bien el oxígeno por sí solo no se

quemará, estas sustancias resultan altamente

explosivas. Pueden encenderse y quemarse

violentamente ante la presencia de oxígeno.

Mantenga TODOS los aparatos limpios y libres de grasa,

aceite u otras sustancias inflamables.

ADVERTENCIA

FABRICATOR 252i INSTRUCCIONES DE SEGURIDAD

!

!

!

C. Ventilación

ADVERTENCIA

Ventile adecuadamente las áreas de operaciones

térmicas, de soldadura y de corte para evitar

la acumulación de concentraciones de gases

explosivos o tóxicos. Ciertas combinaciones

de metales, revestimientos y gases generan

humos tóxicos. Use equipos de protección

respiratoria en estas circunstancias. Antes

de realizar operaciones de soldadura, lea y

comprenda la Hoja de datos de seguridad

sobre materiales para la aleación de soldadura.

D. Protección personal

Las llamas de gases producen radiación infrarroja que

puede tener un efecto perjudicial en la piel y especialmente

en los ojos. Seleccione gafas o máscaras protectoras con

lentes templadas y sombra de nivel 4 o más oscura para

proteger sus ojos de lesiones y ofrecer buena visibilidad

del trabajo.

Use siempre guantes protectores y ropa resistente al fuego

para proteger su piel y ropa de las chispas y la escoria.

Mantenga los cuellos, mangas y bolsillos abotonados.NO

arremangue las mangas ni las botamangas.

Cuando trabaje en un entorno en el que no se suelda ni se

corta, siempre use protección ocular o facial adecuada.

ADVERTENCIA

Siga estas precauciones de seguridad y

operación CADA VEZ que use equipos de

regulación de presión. El incumplimiento de

las siguientes instrucciones de seguridad

y operación puede provocar incendios,

explosiones, daños al equipo o lesiones al

operador.

E. Cilindros de gas comprimido

El Departamento de Transporte (DOT) aprueba el diseño

y la fabricación de cilindros que contienen gases usados

para operaciones de soldadura y corte.

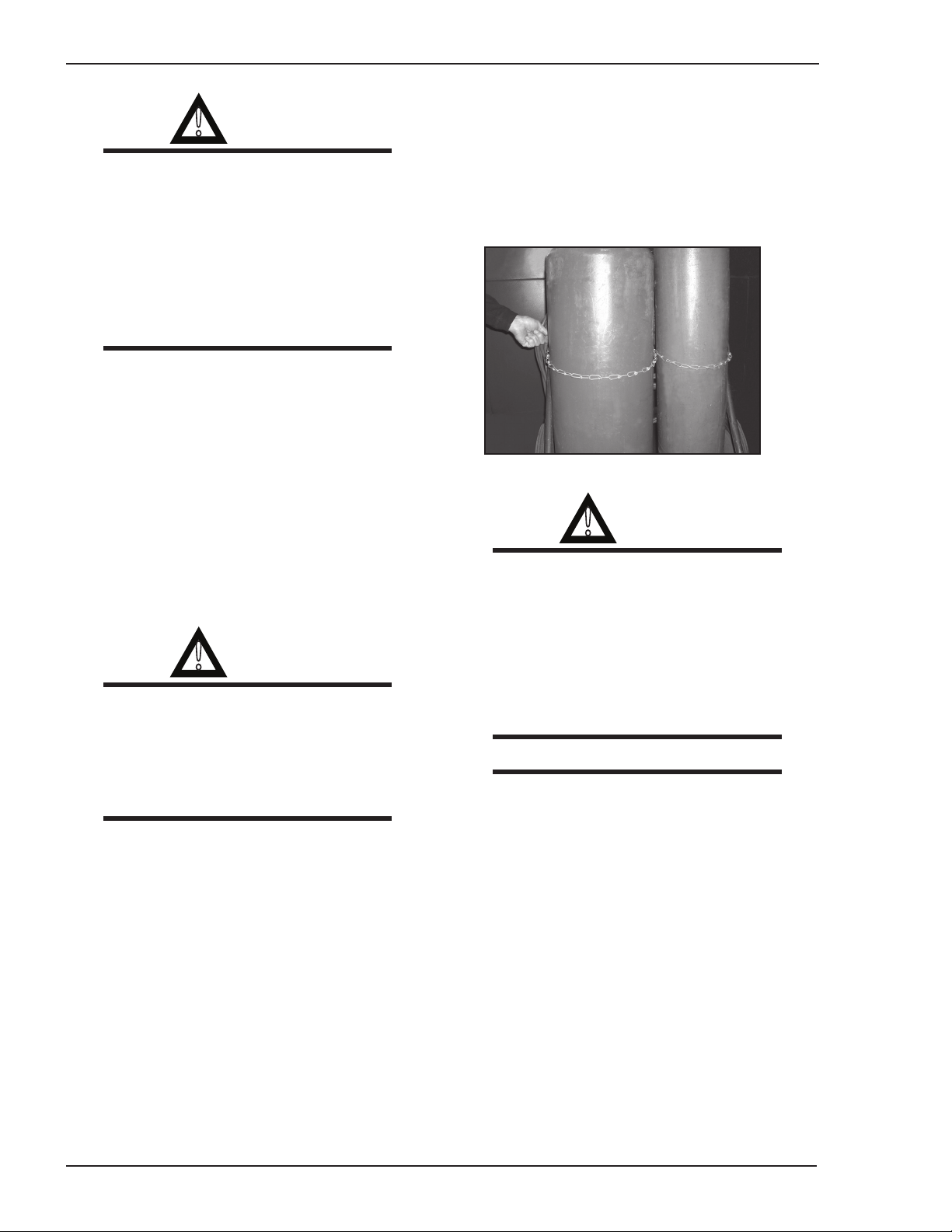

1. Coloque el cilindro (Figura 1-1) en el sitio donde

lo usará. Mantenga el cilindro en posición vertical.

Fíjelo a un carro, pared, banco de trabajo, poste,

etc.

Art # A-12127

Figura 1-1: Cilindros de gas

ADVERTENCIA

Los cilindros están altamente presurizados.

Manipúlelos con cuidado. El manejo o uso

incorrecto de los cilindros de gas puede

provocar accidentes graves. NO exponga el

cilindro a calor excesivo, llamas o chispas,

ni lo golpee o lo deje caer. NO lo choque con

otros cilindros. Póngase en contacto con su

proveedor de gas o consulte la publicación

P-1 de CGA sobre el manejo seguro de gases

comprimidos en contenedores.

NOTA

Si desea obtener la publicación P-1 de CGA

(Asociación de gas comprimido), escriba a

la misma a 4221 Walney Road, 5th Floor,

Chantilly, VA 20151-2923.

2. Coloque la tapa de protección de la válvula en el

cilindro cuando lo mueva, lo almacene o no lo

use. No arrastre ni ruede los cilindros de ninguna

manera. Use una carretilla de mano adecuada para

mover los cilindros.

INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS 1-6 Manual 0-5155

INSTRUCCIONES DE SEGURIDAD FABRICATOR 252i

!

3. Almacene los cilindros vacíos lejos de los cilindros

llenos. Márquelos como “VACÍOS” y cierre la

válvula del cilindro.

4. NUNCA use cilindros de gas comprimido sin un

regulador de reducción de presión conectado a la

válvula del cilindro.

5. Inspeccione la válvula del cilindro para detectar la

presencia de aceite, grasa o piezas dañadas.

ADVERTENCIA

NO use el cilindro si encuentra aceite, grasa o

piezas dañadas. Infórmele inmediatamente a

su proveedor de gas acerca de esta condición.

6. Abra y cierre momentáneamente la válvula

del cilindro (llamado “craqueo”) para remover

cualquier polvo o suciedad que pueda estar

presente en la válvula.

PRECAUCIÓN

Abra levemente la válvula del cilindro. Si abre la

válvula demasiado, el cilindro podría volcarse.

Cuando craquee la válvula del cilindro, NO se

pare directamente en frente de la válvula del

cilindro. Realice siempre el craqueo en un área

bien ventilada. Si un cilindro para acetileno

asperja una bruma cuando se craquea, déjelo

reposar durante 15 minutos. A continuación,

intente craquear nuevamente la válvula del

cilindro. Si el problema persiste, comuníquese

con su proveedor de gas.

1.03 Principales normas de seguridad

Seguridad en soldadura y corte, Normas ANSI Z49.1 de la

Sociedad estadounidense de soldadura, 550 N.W. LeJeune

Rd., Miami, FL 33126.

Normas de seguridad y salud, OSHA 29 CFR 1910 del

Superintendente de documentos, Oficina de impresión del

gobierno de EE. UU., Washington, D.C. 20402.

Prácticas de seguridad recomendadas para la preparación

para soldadura y corte de contenedores que hayan tenido

sustancias peligrosas, Normas AWS F4.1 de la Sociedad

estadounidense de soldadura, 550 N.W. LeJeune Rd.,

Miami, FL 33126.

Código eléctrico nacional, Normas NFPA 70 de la

Asociación nacional de protección contra incendios,

Batterymarch Park, Quincy, MA 02269.

Manejo seguro de gases comprimidos en cilindros,

Panfleto P-1 de la Asociación de gas comprimido, 1235

Jefferson Davis Highway, Suite 501, Arlington, VA 22202.

Código para la seguridad en soldaduras y cortes, Norma

W117.2 de la CSA, de la Asociación Canadiense de

Normalización, Standards Sales, 178 Rexdale Boulevard,

Rexdale, Ontario, Canadá, M9W 1R3.

Prácticas seguras para protección de los ojos y el rostro

en entornos de trabajo y educativos, Normas ANSI Z87.1

del Instituto de normas nacionales estadounidenses), 1430

Broadway, Nueva York, NY 10018.

Procesos de corte y soldadura, Normas NFPA 51B de

la Asociación nacional de protección contra incendios,

Batterymarch Park, Quincy, MA 02269.

Manual 0-5155 INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS

1-7

FABRICATOR 252i INSTRUCCIONES DE SEGURIDAD

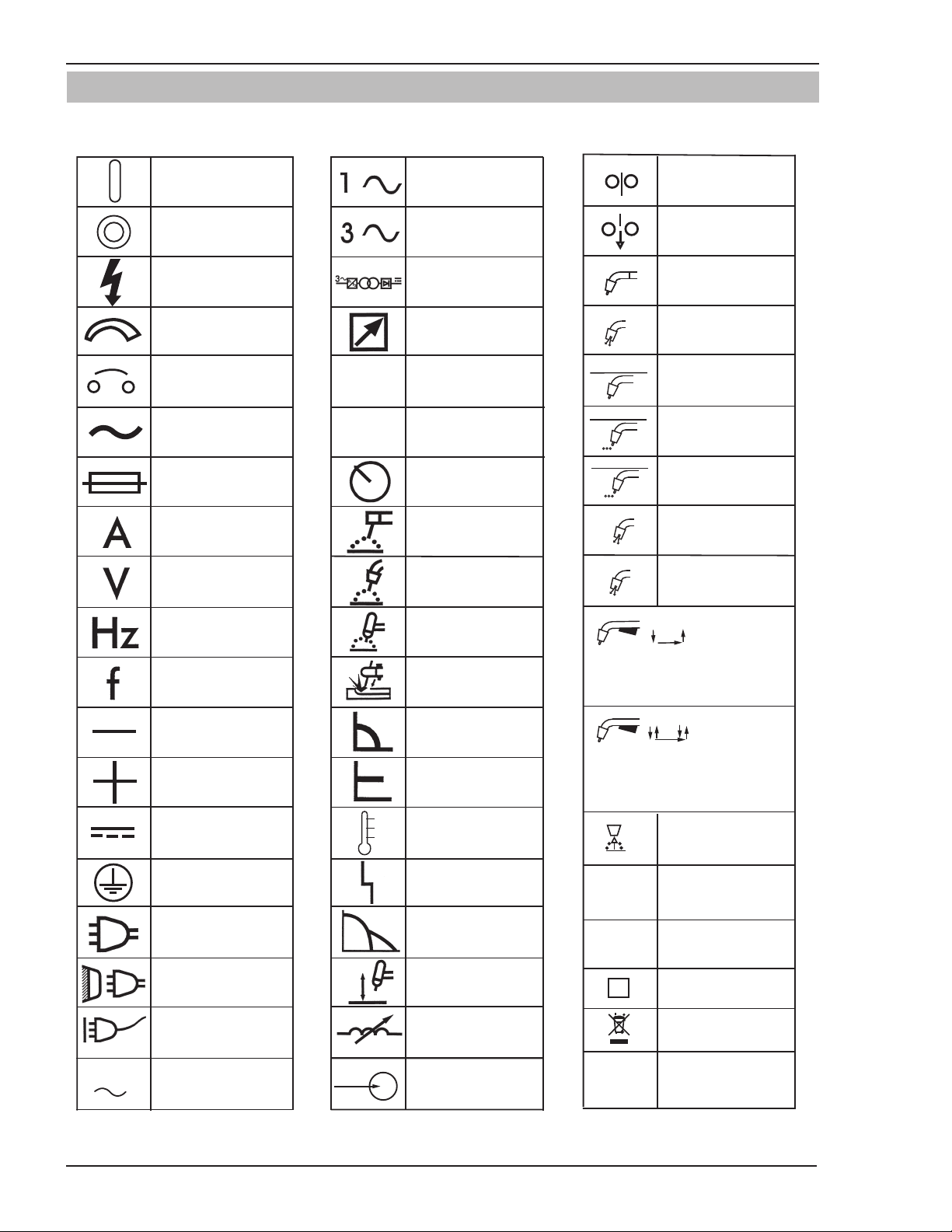

1.04 Tabla de símbolos

Tenga en cuenta que solo algunos de estos símbolos aparecerán en su modelo.

Función de

ENCENDIDA

APAGAR

Voltaje peligroso

Monofásico

Trifásico

Rectificador/

transformador/

convertido trifásico

de frecuencia estática

alimentación

de alambre

Alimentación de

alambre a la pieza de

trabajo con el voltaje

de salida APAGADO.

Pistola de soldar

Aumentar/Disminuir

Interruptor de circuito

Alimentación

auxiliar de CA

Fusible

Amperaje

Voltaje

Hertz (ciclos/s)

Frecuencia

Negativo

Positivo

Corriente

continua (CC)

Conexión de protección

a tierra (tierra eléctrica)

X

%

Remoto

Ciclo de trabajo

Porcentaje

Panel/Local

Soldadura por arco con

electrodo revestido

(SMAW)

Soldadura de arco

metálico con

gas (GMAW)

Soldadura por arco

con electrodo de

tungsteno (GTAW)

Corte por arco de aire

con electrodo de

carbono (CAC-A)

Corriente constante

Voltaje constante

o potencial constante

Temperatura alta

Indicación de falla

Purga de gas

Modo de soldadura

continua

Modo de soldadura

por puntos

Tiempo de punto

t

(Spot Time)

t1

Presione para iniciar la

Talimentación de alambre y la

soldadura, libere para detener.

Mantenga la presión para el preflujo,

libere para comenzar el arco.

Presione para detener el arco,

mantenga la presión para el preflujo.

y

IPM

Tiempo preflujo

Tiempo posflujo

t2

Protección contra

recalentamiento del

t

alambre (Burnback)

Pulgadas por minuto

Operación de

activación en

2 tiempos

Operación de

activación en

4 tiempos

Línea

Conexión a línea

Alimentación auxiliar

115 V 15 A

INSTRUCCIONES DE SEGURIDAD Y ADVERTENCIAS 1-8 Manual 0-5155

Capacidad de la toma,

alimentación auxiliar

Fuerza de arco

Arranque controlado

“Touch Start” (GTAW)

Inductancia variable

Entrada de voltaje

V

MPM

S

Metros por minuto

Consultar la nota

Consultar la nota

Art # A-10663

INTRODUCCIÓN FABRICATOR 252i

!

SECCIÓN 2: INTRODUCCIÓN

2.01 Cómo utilizar este manual

Este manual de operación normalmente se aplica a

los números de pieza presentados en la página i. Para

garantizar el funcionamiento seguro, lea todo el manual,

incluido el capítulo sobre las advertencias e instrucciones

de seguridad. En todo este manual, pueden aparecer las

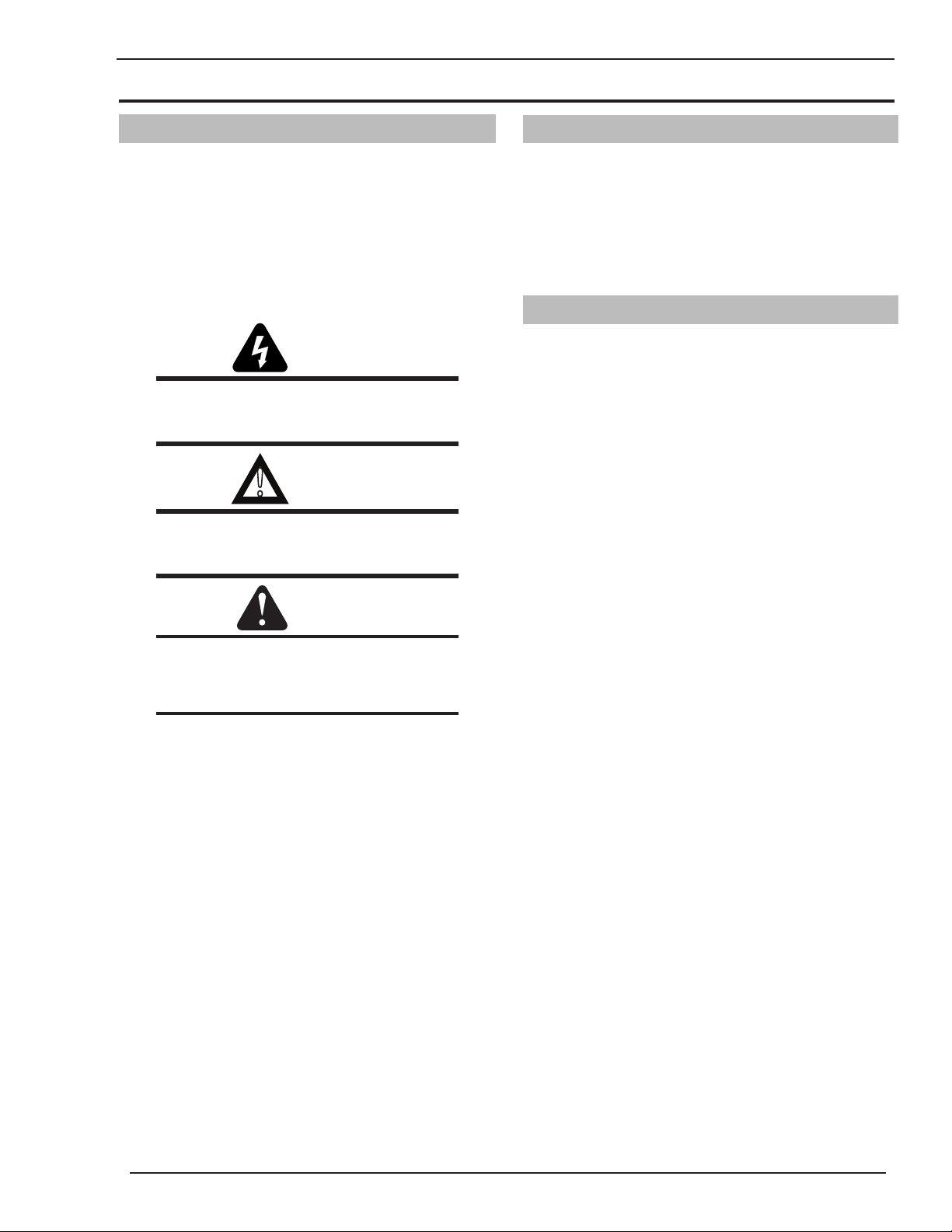

palabras ADVERTENCIA, PRECAUCIÓN y NOTA. Preste

atención a la información que se proporciona bajo estos

encabezados. Estas anotaciones especiales son fácilmente

reconocidas por:

ADVERTENCIA

Ofrecer información con respecto a posibles

lesiones por descarga eléctrica. Las advertencias

se encierran en un cuadro como este:

ADVERTENCIA

Ofrecer información con respecto a posibles

lesiones. Las advertencias se encierran en un

cuadro como este:

2.02 Identificación del equipo

El número de identificación de la unidad (número de pieza

o especificación), modelo, y número de serie normalmente

aparecen en la placa de datos unida a la máquina. Los

equipos que no tengan una placa de datos unida a la

máquina se identifican solamente por el número de pieza

o especificación impreso en el contenedor de envío. Anote

estos números para referencias futuras.

2.03 Recepción del equipo

Cuando reciba el equipo, verifique el contenido contra la

factura para garantizar que está completo y revise cualquier

posible daño del equipo por el viaje. Si existen daños,

notifíquelo al transportista de inmediato para llenar el

formulario de reclamación. Llene la información completa

con respecto a las reclamaciones por daños o errores de

envío para la ubicación en el área incluida en la cara interior

de la tapa trasera de este manual.

Incluida todos los números de identificación de los equipos

descritos arriba junto con la descripción completa de las

piezas con errores.

Mueva el equipo al sitio de instalación antes de desembalar

la unidad. Tenga cuidado de evitar daños al equipo cuando

utilice palancas, martillos, etc., para desembalar la unidad.

PRECAUCIÓN

Indica posibles daños del equipo. Las

precauciones se presentan en negritas.

NOTA

Ofrece información útil con respecto a

determinados procedimientos de operación.

Las notas se presentan en cursivas.

Copias adicionales de este manual pueden comprarse al

comunicarse con Tweco a la dirección o número telefónico

según su ubicación presentados en el interior de la tapa

trasera de este manual. Incluya el número del manual de

propietario y los números de identificación de los equipos.

Manual 0-5155 INTRODUCCIÓN2-1

FABRICATOR 252i INTRODUCCIÓN

!

2.04 Descripción

El Fabricator 252i de Tweco es una fuente de alimentación

para soldadura para varios procesos monofásicos

integrada que es capaz de realizar procesos de

soldadura MIG (GMAW/FCAW), STICK (SMAW) y Lift

TIG (GTAW). El Fabricator 252i está equipado con una

unidad de alimentación de alambre integrada, medidores

digitales de amperaje y voltaje, corrección de factor de

potencia (PFC) con tecnología de ahorro de energía

y una unidad central de otras características para satisfacer

las necesidades de funcionamiento del profesional de

soldadura moderna.

El Fabricator 252i cumple completamente la norma IEC

60974.1. El Fabricator 252i MIG proporciona excelente

rendimiento de soldadura a través de un amplio intervalo

de aplicaciones, cuando se utiliza con los procedimientos

y materiales consumibles de soldadura correctos. Las

instrucciones siguientes detallan cómo configurar correcta y

seguramente la máquina y proporcionan pautas para obtener

la mejor eficiencia y calidad de la fuente de alimentación. Lea

estas instrucciones por completo antes de usar la unidad.

2.05 Responsabilidad del usuario

2.06 Métodos de transporte

ADVERTENCIA

DESCARGA ELÉCTRICA, puede causar la muerte.

NO TOQUE las piezas con carga eléctrica.

Desconecte los conductores de alimentación

de entrada de la línea de suministro desactivada

antes de mover la fuente de alimentación de

soldadura.

ADVERTENCIA

Un EQUIPO CON FALLAS puede provocar

lesiones graves y daños los equipos.

Levante la unidad por las asas integradas en la parte frontal

y la parte trasera de la unidad.

Utilice una carretilla de mano o dispositivo similar de

capacidad adecuada.

Este equipo funciona según la información contenida en

este documento cuando se instala, opera, mantiene y

repara según las instrucciones incluidas. Este equipo debe

revisarse periódicamente. No deben utilizarse equipos

defectuosos (incluidos los cables de soldadura). Las piezas

que se rompan, pierdan, estén evidentemente desgastadas,

distorsionadas o contaminadas deben reemplazarse de

inmediato. Si tales reparaciones o reemplazos se hacen

necesarios, se recomienda que tales reparaciones se

lleven a cabo por medio de técnicas adecuadamente

capacitados autorizados por Tweco. A este respecto puede

buscar asesoría comunicándose con el distribuidor Tweco

autorizado.

Este equipo o cualquiera de sus piezas no deben ser

modificados de las especificaciones estándar sin aprobación

previa por escrito de Tweco. El usuario de este equipo

en general tiene toda la responsabilidad por cualquier

mal funcionamiento, que resulte por uso inadecuado o

modificación no autorizada de la especificación estándar,

falla de mantenimiento, daño o por la reparación efectuada

por alguien que no esté debidamente autorizado por Tweco.

Si utiliza un vehículo montacargas, coloque y asegure la

unidad en la plataforma apropiada antes del transporte.

INTRODUCCIÓN Manual 0-51552-2

INTRODUCCIÓN FABRICATOR 252i

2.07 Elementos incluidos

Fabricator 252i n.° pieza (W1004401)

- Suministro eléctrico de Fabricator 252i

- Pistola de MIG Tweco® Fusion 250 Amp de 15 pies

- Puntas de contacto de Velocity (1 de cada una)

• 0,030 pulg. (0,8 mm)

• 0,035 pulg. (0,9 mm)

• 0,045 pulg. (1,2 mm)

- Manguera de 10 pies (3 m), manómetro y regulador de argón Victor

- Pinza portaelectrodo de 13 pies Tweco WeldSkill 200 Amp Conductor (4 m)

- Pinza de conexión a tierra de 10 pies Tweco WeldSkill 200 Amp Conductor (3 m)

- Cilindros de transmisión:

• 0,035 pulg. / 0,045 pulg. (0,9 a 1,2 mm) superior plano e inferior ranurado en V (equipados)

• 0,045 pulg. (1,2 mm) Rodillo de núcleo fundente

- Manual de operación

- 9 pies (2,75 m) cable de alimentación y enchufe CA NEMA 6-50P 230 V

®

Figura 2-2: Elementos incluidos

Manual 0-5155 INTRODUCCIÓN2-3

A-12125

FABRICATOR 252i INTRODUCCIÓN

2.08 Ciclo de trabajo

El ciclo de trabajo nominal de una fuente de alimentación de soldadura es una declaración del tiempo que puede funcionar

a una salida de corriente de la soldadura nominal sin exceder los límites de temperatura de aislamiento de las piezas

componentes. Para explicar el período de ciclo de trabajo de 10 minutos se utiliza el siguiente ejemplo. Suponga que se

diseña una fuente de alimentación de soldadura para que trabaje con un ciclo de trabajo de 40 %, 250 amperios a 26,5

voltios. Esto significa que se diseño y construyó para ofrecer el amperaje nominal (250 A) durante 4 minutos, es decir,

el tiempo de soldadura de arco, de cada período de 10 minutos (40 % de 10 minutos es 4 minutos). Durante los otros 6

minutos del período de 10 minutos la fuente de alimentación de soldadura debe estar en reposo para permitir que se enfríe.

Con enchufe y cable de alimentación integrados en fábrica

100

90

80

70

60

50

40

30

Ciclo de trabajo (porcentaje)

20

Región de

operación

segura

ELECTRODO (STICK)

(SMAW)

TIG (GTAW)

MIG (GMAW)

10

0

0

25 50 75

100

Corriente máxima de soldadura (amp)

125 150 225 250

175

200

Art # A-10666

Figura 2-3: El ciclo de trabajo del Fabricator 252i con el enchufe y cable de suministro actualizados.

INTRODUCCIÓN Manual 0-51552-4

INTRODUCCIÓN FABRICATOR 252i

2.09 Especificaciones

Descripción

Dimensiones de la fuente de alimentación altura 17,5 pulg. x ancho 10,25 pulg. x

Masa de la fuente de alimentación 65 lb

Refrigeración Refrigeración por ventilador

Tipo de soldadora Fuente de alimentación para varios

Estándar IEC60974.1

Número de fases Monofásica

Voltaje de alimentación nominal 208/230 V CA ± 15 %

Intervalo de voltaje de alimentación 187 a 265 V CA

Frecuencia de alimentación nominal 50/60 Hz

Voltaje de circuito abierto 72 V CC

Intervalo de voltaje MIG 14-30 V CC

Intervalo de velocidad del alimentador de

alambre

Clase de protección IP23S

Capacidad de enchufe y cable de alimentación 50 Amp (10 AWG)

Intervalo de corriente de la soldadura (modo

MIG)

Intervalo de corriente de la soldadura (modo

LIFT TIG)

Intervalo de corriente de la soldadura (modo

STICK)

Corriente de entrada efectiva (I1eff) 22,4 amp

Corriente de entrada máxima(I1max) 34,7 amp

Requisito de generador monofásico 10 kVA

Salida de soldadura MIG (GMAW), 40 °C, 10

minutos

Salida de soldadura STICK (SMAW), 40 °C, 10

minutos

Salida de soldadura TIG (GTAW), 40 °C, 10

minutos

INVERSOR DE SOLDADURA PARA

VARIOS PROCESOS Fabricator 252i

profundidad 23,5 pulg.

procesos

67 a 700 ipm (1,7 - 17,8 m/min)

20 a 300 amp

5 a 300 amp

20 a 230 amp

250 A a 40 %, 26,5 V

200 A a 60 %, 24 V

150 A a 100 %, 21,5 V

230 A a 40 %, 29,2 V

200 A a 60 %, 28 V

150 A a 100 %, 26 V

250 A a 40 %, 20 V

200 A a 60 %, 18 V

150 A a 100 %, 16 V

Tabla 2-1: Especificación del Fabricator 252i

NOTA

Debido a las variaciones que pueden producirse en los productos fabricados, el rendimiento, los voltajes, las

relaciones, todas las capacidades, las mediciones, las dimensiones y los pesos indicados son solo aproximados.

Las capacidades y relaciones obtenidas en uso y funcionamiento dependen de la instalación, uso, aplicaciones,

mantenimiento y servicio correctos.

Manual 0-5155 INTRODUCCIÓN2-5

FABRICATOR 252i INTRODUCCIÓN

Esta página se dejó intencionalmente en blanco.

INTRODUCCIÓN Manual 0-51552-6

INSTALACIÓN/CONFIGURACIÓN FABRICATOR 252i

!

SECCIÓN 3: OPERACIÓN DE INSTALACIÓN Y CONFIGURACIÓN

3.01 Ambiente

Esta unidad está diseñada para usarse en ambientes con

riesgo creciente de una descarga eléctrica según se describe

en la norma IEC 60974.1. Pueden requerirse precauciones

de seguridad adicionales cuando se utilice la unidad en

un ambiente con riesgo creciente de descarga eléctrica.

Consulte las normas locales pertinentes para obtener más

información antes del uso en esas áreas.

A. Ejemplos de ambientes con riesgo creciente de una

descarga eléctrica son:

Las conexiones eléctricas de este equipo debe

realizarlas un técnico electricista capacitado.

3.03 Ventilación

ADVERTENCIA

1. En ubicaciones en las cuales la libertad de

movimiento esté restringido, de modo que el

operador está forzado a realizar el trabajo en una

posición incómoda (de rodillas, sentado o tendido)

en contacto físico con piezas conductoras.

2. En ubicaciones que estén limitadas parcial o

totalmente por elementos conductores, y en las

que existe un alto riesgo de un contacto inevitable

o accidental por parte del operador.

3. En ubicaciones calientes húmedas o mojadas

donde la humedad o la transpiración reducen

considerablemente la resistencia de la piel del cuerpo

humano y las propiedades de aislamiento de los

accesorios.

B. Los ambientes con riesgo creciente de descarga eléctrica

no incluyen sitios donde se aislaron las piezas conductoras

desde el punto de vista eléctrico en la vecindad próxima del

operador, que pueden provocar aumento del riesgo.

3.02 Ubicación

Asegúrese de ubicar la soldadora de acuerdo con las pautas

siguientes:

A. En áreas sin humedad y polvo.

B. Temperatura ambiente entre 32 °F y 104 °F.

C. En áreas sin aceite, vapor y gases corrosivos.

D. En áreas no sometidas a vibración o impacto anormales.

ADVERTENCIA

Debido a que la inhalación de los humos de

soldadura puede ser perjudicial, garantice que el

área de soldadura esté adecuadamente ventilada.

3.04 Requisitos de voltaje de la línea de alimentación principal

El voltaje de la línea de

alimentación principal debe estar dentro de ± 15 % del voltaje

de la alimentación principal nominal. El voltaje de alimentación

demasiado bajo puede provocar un desempeño deficiente

de la soldadura o el mal funcionamiento del alimentador de

alambre. Un voltaje de alimentación demasiado alto provoca

que los componentes se sobrecalienten y posiblemente

fallen.

ADVERTENCIA

Las conexiones eléctricas del Fabricator

252i debe realizarlas un técnico electricista

capacitado. Podría producirse un daño al

conjunto de control de alimentación (PCA) si se

aplica un voltaje de 276 V CA o superior al cable

de alimentación principal.

E. En áreas no expuestas a lluvia o luz solar directa.

F. Coloque una distancia de 1 pie o más desde la paredes,

o similar que pudiera restringir el f lujo de aire natural

para obtener enfriamiento.

G. El diseño de la caja de esta fuente de alimentación cumple

los requisitos de IP23S según se describe en la norma

IEC60529.

H. Deben tomarse precauciones contra la caída de la

fuente de alimentación. La fuente de alimentación debe

colocarse en una superficie horizontal adecuada en

posición vertical cuando esté en uso.

Manual 0-5155 INSTALACIÓN/CONFIGURACIÓN3-1

FABRICATOR 252i INSTALACIÓN/CONFIGURACIÓN

!

50/60 Hz

monofásico

Sí 10 AWG 208-230/50 A 50 A 40 % a 250 A 40 % a 250 A 40 % a 230 A

DESCARGA ELÉCTRICA

de la alimentación de entrada.

APAGUE la fuente de alimentación de soldadura, desconecte la alimentación de entrada por medio de los procedimientos

de bloqueo y etiquetado. Los procedimientos de bloqueo y etiquetado consisten en colocar un candado de desconexión de

la línea al interruptor en posición abierta, con el retiro de los fusibles o apagar y colocar la señalización de advertencia con

etiqueta roja en el interruptor del circuito u otro dispositivo de desconexión.

Requisitos de la entrada eléctrica

Ponga en funcionamiento la fuente de alimentación de soldadura por conexión a una fuente de alimentación CA, monofásica

de 50/60 Hz. La fuente de alimentación de soldadura debe estar:

• Instalada correctamente por un técnico electricista capacitado, de ser necesario.

Tamaño del

conductor de

alimentación

principal

Tabla 3-1: Conductores de fuente de alimentación de entrada para el Fabricator 252i.

puede causar la muerte;

Tamaño del

circuito de

corriente principal

mínimo (Vin/Iin)

NO TOQUE

las piezas con carga eléctrica.

Tamaño del

enchufe

mínimo

ADVERTENCIA

VOLTAJE CC IMPORTANTE

MIG LIFT TIG STICK

Corriente y ciclo de trabajo

queda acumulado luego del retiro

• Conectada correctamente a tierra (eléctricamente) de acuerdo con las reglamentaciones locales.

• Conectada a la toma de alimentación, fusibles y conductor de alimentación principal de tamaños correctos basados en

la tabla 3-1.

ADVERTENCIA

Cualquier servicio eléctrico debe ser llevado a cabo por un técnico electricista capacitado.

3.05 Compatibilidad electromagnética

ADVERTENCIA

Pueden requerirse precauciones adicionales sobre compatibilidad electromagnética cuando se utilice esta fuente

de alimentación de soldadura en condición doméstica.

A. Instalación y uso: responsabilidad de los usuarios

El usuario es responsable de la instalación y uso de los equipos de soldadura de acuerdo con las instrucciones del fabricante.

Si se detectan interferencias electromagnéticas, entonces debe ser responsabilidad del usuario del equipo de soldadura

resolver la situación con la asistencia técnica del fabricante. En algunos casos este acción de corrección puede ser tan simple

como conectar a tierra el circuito de soldadura, consulte la NOTA incluida más adelante. En otros casos podría involucrar la

construcción de una protección electromagnética que encierre la fuente de alimentación de soldadura y la pieza de trabajo,

incluidos los filtros de entrada asociados. En todos los casos, las interferencias electromagnéticas deben reducirse hasta

un grado en que ya no representen un inconveniente.

El circuito de soldadura puede ser conectado a tierra por motivos de seguridad. El cambio de los arreglos de

conexión a tierra solo deben ser autorizados por una persona capacitada para evaluar si los cambios aumentan

el riesgo de lesión, por ejemplo, al permitir trayectos de regreso de la corriente de la soldadura paralelos que

pueden poner en peligro los circuitos de conexión a tierra de otros equipos. Una guía adicional se incluyen en

la IEC 60974-13 Equipos de soldadura de arco: instalación y uso (en elaboración).

INSTALACIÓN/CONFIGURACIÓN Manual 0-51553-2

NOTA

INSTALACIÓN/CONFIGURACIÓN FABRICATOR 252i

B. Evaluación del área

Antes de la instalación del equipo de soldadura, el usuario

debe hacer una evaluación de los posibles problemas

electromagnéticos en el área circundante. Los puntos

siguientes deben tomarse en cuenta.

1. Otros cables de alimentación, cables de control y cables

de señalización y telefónicos; arriba, debajo o adyacentes

al equipo de soldadura.

2. Transmisores y receptores de radio y televisión.

3. Computadoras y otros equipos de control.

4. Equipos críticos de seguridad, por ejemplo, la protección

de equipos industriales.

5. La salud de las personas alrededor, por ejemplo, el uso

de marcapasos y dispositivos auditivos.

6. Equipos utilizados para calibración y medición.

7. La hora del día en que se llevarán a cabo la soldadura u

otras actividades.

8. La inmunidad de otros equipos en el entorno: el usuario

debe garantizar que los otros equipos que se utilicen

en el entorno son compatibles,esto puede requerir de

medidas de protección adicionales.

El tamaño del área circundante a considerarse depende

de la estructura del edificio y otras actividades que tengan

lugar. El área circundante puede extenderse más allá de los

límites locales.

C. Métodos de reducción de las emisiones

electromagnéticas

1. Línea de alimentación principal

Los equipos de soldadura deben conectarse a la

línea de alimentación principal de acuerdo con las

recomendaciones del fabricante. Si se produce una

interferencia, puede ser necesario tomar precauciones

adicionales como dispositivos de regulación de la línea

de alimentación principal. Debe darse consideración

a la protección del cable de alimentación del equipo

de soldadura instalado permanentemente en el

conducto metálico o equivalente. La protección debe

ser eléctricamente continua en toda la extensión. La

protección debe ser conectada a la fuente de alimentación

de soldadura de modo que se mantenga un buen contacto

eléctrico entre el conducto y la caja de la fuente de

alimentación de soldadura.

2. Mantenimiento del equipo de soldadura

Los equipos de soldadura deben recibir mantenimiento

rutinario de acuerdo con las recomendaciones

del fabricante. Toda puerta y tapa de acceso y de

mantenimiento debe cerrarse y ajustarse correctamente

cuando el equipo de soldadura esté en funcionamiento. El

equipo de soldadura no debe ser modificado en ninguna

manera excepto por los cambios y ajustes incluidos en

las instrucciones del fabricante.

3. Cables de soldadura

Los cables de soldadura deben mantenerse tan corto

como sea posible y deben colocarse lo más cercanos

entre sí, pero nunca enrollarse ni extenderse por el piso

o cerca de este.

4. Conexión equipotencial

Debe considerarse la conexión de todos los componentes

metálicos en la instalación de la soldadura y adyacentes

a esta. No obstante, los componentes metálicos

conectados a la pieza de trabajo aumentan el riesgo de

que el operador pudiera recibir una descarga por tocar

los componentes metálicos y el electrodo al mismo

tiempo. El operador debe aislarse de esos componentes

metálicos unidos.

5. Conexión o unión a tierra de la pieza de trabajo

Cuando la pieza de trabajo no esté conectada a tierra

por seguridadeléctrica, ni conectada a tierra debido al

tamaño y posición, por ejemplo, el casco de un barco

o una estructura de acero de un edificio, una unión de

conexión de la pieza de trabajo a tierra puede reducir

las emisiones en algunos casos, pero no en todos.

Debe tenerse cuidado de evitar que la conexión a tierra

de la pieza de trabajo aumente el riesgo de lesión a

los usuarios, o el daño de otros equipos eléctricos.

Cuando sea necesaria, la conexión de la pieza de trabajo

a tierra debe hacerse por conexión directa a la pieza

de trabajo, pero en algunos países donde la conexión

directa no está permitida, la unión debe obtenerse por

la capacitancia adecuada, seleccionada de acuerdo con

las reglamentaciones nacionales.

6. Apantallamiento y protección

El apantallamiento y protección selectivos de otros

cables y el equipo en el área circundante pueden reducir

los problemas de interferencia. El apantallamiento de la

instalación de soldadura completa puede considerarse

para implementar aplicaciones especiales.

Manual 0-5155 INSTALACIÓN/CONFIGURACIÓN3-3

FABRICATOR 252i INSTALACIÓN/CONFIGURACIÓN

3.06 Controles, indicadores y características de la fuente de alimentación

1

6

9

8

2

3

4

5

Art # A-10503_AB

7

Figura 3-1: Panel de control del Fabricator

11

10

+

13 14

15

Art # A-10504

-

12

Figura 3-2: Conexiones frontales del Fabricator

ADVERTENCIA

NO TOQUE el electrodo del alambre mientras se alimenta a través del sistema. El electrodo de alambre estará

en potencia de soldadura.

INSTALACIÓN/CONFIGURACIÓN Manual 0-51553-4

INSTALACIÓN/CONFIGURACIÓN FABRICATOR 252i

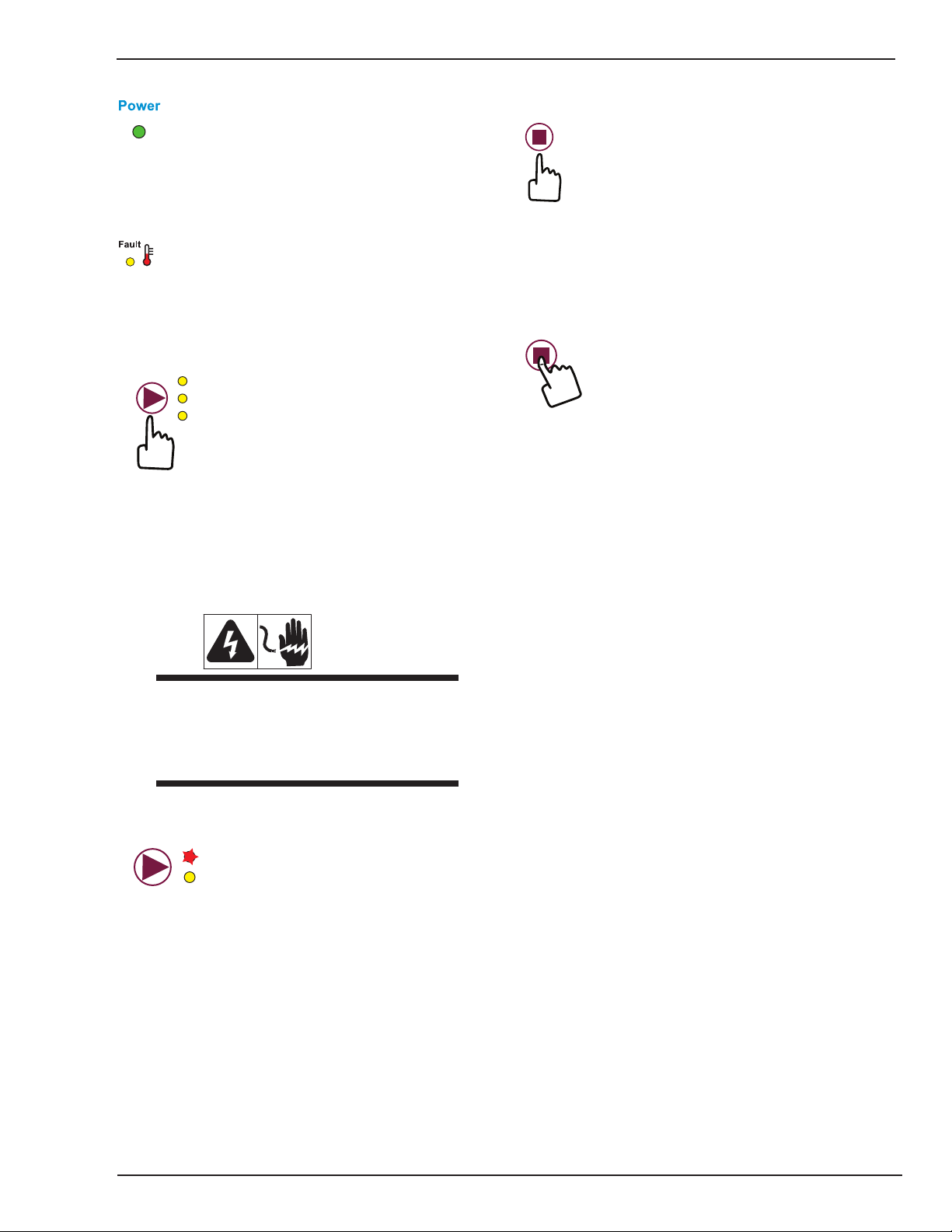

1. Indicador de alimentación

El indicador de alimentación verde se ilumina cuando la

soldadora esté encendida (ON) e indica la presencia de

electricidad.

2. Indicación de falla

El indicador de falla amarillo se ilumina cuando se detecta

alguna falla. TODAS las fallas iluminan el indicador.

3. Botón de selección de proceso de soldadura

Process

MIG

TIG

STICK

Presione y libere este botón para cambiar el modo de

proceso de soldadura seleccionado de MIG a LIFT TIG, a

STICK. El proceso de soldadura cambia al siguiente proceso

en secuencia cada vez que se presiona y libera el botón.

los indicadores rojos a continuación del botón se iluminan

para identificar el modo de proceso: MIG, LIFT TIG o STICK.

ADVERTENCIA

5. Botón ADVANCED FEATURES

(Características avanzadas)

Advanced

Features

Presione y libere el botón Advanced Features para ingresar

o salir del modo de programación avanzada. Para salir,

simplemente vuelva a presionar y liberar el botón. Cualquier

cambio que haga se guarda. Los elementos del menú de

programación avanzada se describen en detalle en cada

modo de soldadura en la sección 3.07.

Advanced

Features

Purga de gas.

Además, el botón Advanced Features se utiliza para iniciar

una función de purga de línea de gas de 30 segundos para

llenar la línea de gas con el gas de protección del cilindro de

gas conectado. Para comenzar la función de purga de gas,

simplemente mantenga presionado el botón durante cerca

de dos (2) segundos. Una vez que se inicia la función de

purga de gas, un cronómetro de cuenta regresiva aparece

en la pantalla alfanumérica de la izquierda que indica el

número de segundos restantes antes de que la purga termine

automáticamente. Puede detener la purga de gas en cualquier

momento durante los 30 segundos por presión y liberación

rápidas del botón otra vez.

Cuando la luz Power (alimentación) esté

encendida, la máquina está conectada al

voltaje de alimentación de línea principal y

los componentes eléctricos internos están al

potencial de voltaje principal.

4. Botón de seguro de gatillo 2T - 4T

Trigger

2T Normal

4T Latch

Presione y libere el botón para cambiar el modo de operaciónt

seleccionado del gatillo. El modo seleccionado puede ser la

operación “2T” (sin seguro) o “4T” (con seguro). El indicador

rojo a continuación del botón se ilumina para identificar el

modo seleccionado (2T o 4T). En el modo 4T una vez que

comenzó la soldadura puede liberar el gatillo y continuar

la soldadura hasta que se vuelva a presionar el gatillo o se

corte el arco de soldadura para detener el arco de soldadura.

Manual 0-5155 INSTALACIÓN/CONFIGURACIÓN3-5

FABRICATOR 252i INSTALACIÓN/CONFIGURACIÓN

(Control de arco)

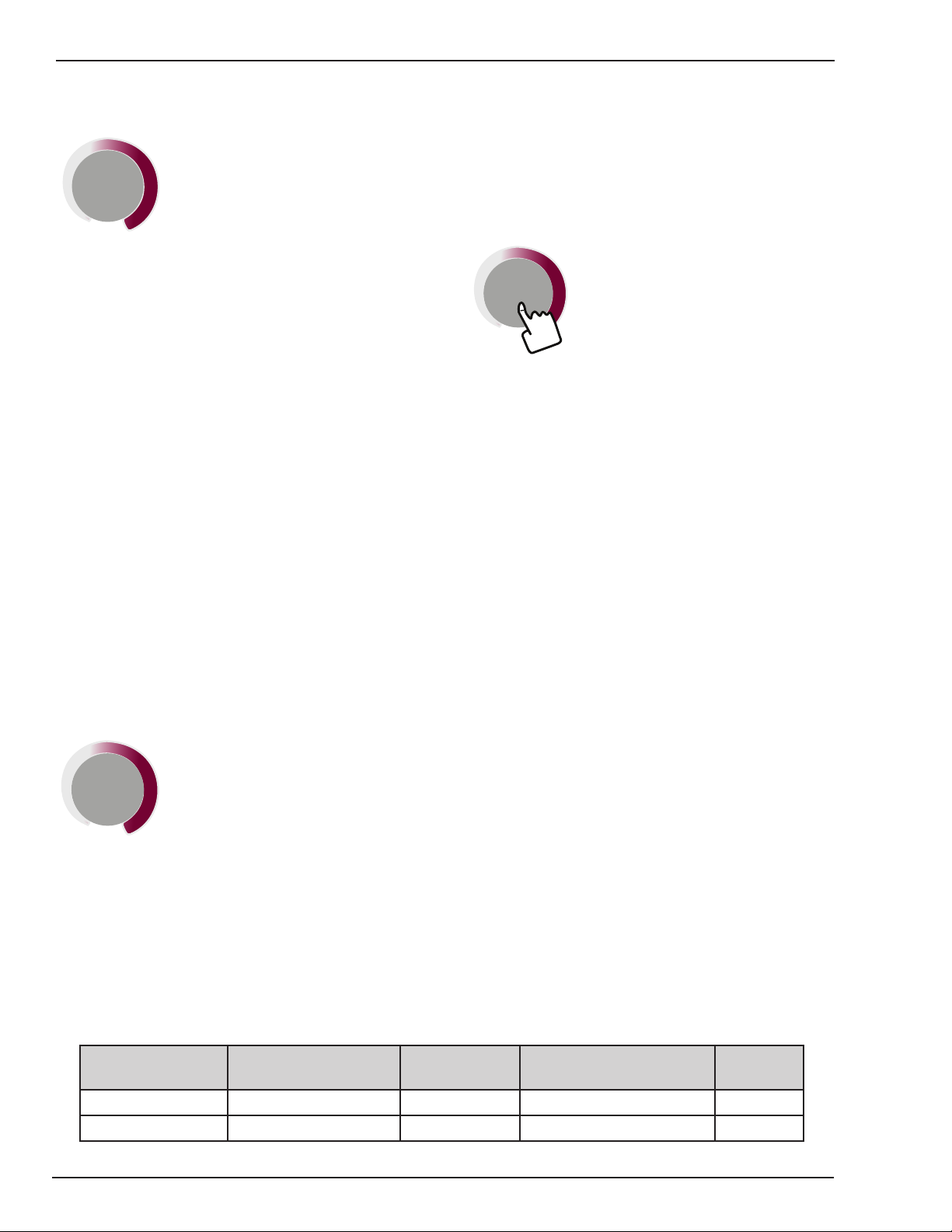

6. Perilla izquierda: Control de amperaje

(WIRESPEED, velocidad del alambre)

A

Perilla izquierda

WIRESPEED

(Velocidad de

transferencia)

La perilla de control de amperaje ajusta la cantidad de

corriente de la soldadura suministrada por la fuente de

alimentación. En los modos STICK y LIFT TIG, la perilla

de control de amperaje ajusta directamente el inversor

eléctrico para suministrar el nivel deseado de corriente

de salida. En el modo MIG la perilla de amperaje ajusta la

velocidad del motor de alimentación de alambre (que a su

vez ajusta la corriente de salida por variación de la cantidad

de alambre de MIG suministrado al arco de soldadura). La

velocidad de alambre óptima requerida depende del tipo

de aplicación de soldadura. La tabla de configuración en el

interior de la puerta de compartimiento de la alimentación de

alambre ofrece un resumen de las configuraciones de salida

requeridas para un intervalo básico de las aplicaciones de

soldadura MIG. El valor también puede ajustarse mientras

una soldadura está en proceso; si esto se produce, la pantalla

de la izquierda cambia brevemente para mostrar el valor

ajustado debido al giro de la perilla, y automáticamente

regresa para presentar las mediciones de la corriente de

soldadura, cuando la perilla no se gire.

7. Perilla derecha: Control de varias funciones: Arc

Control (voltaje MIG /control de arco (inductancia) y

fuerza de arco del electrodo (STICK))

V

Perilla derecha

ARC CONTROL

Control del voltaje MIG

En este modo la perilla de control se utiliza para ajustar el

voltaje de salida de la fuente de alimentación. El voltaje de

soldadura aumenta por el giro de la perilla hacia la derecha

o disminuye por el giro de la perilla hacia la izquierda.

El nivel de voltaje óptimo requerido depende del tipo de

aplicación de soldadura. La tabla de configuración en el

interior de la puerta de compartimiento de la alimentación de

alambre ofrece un resumen de las configuraciones de salida

requeridas para un intervalo básico de las aplicaciones de

soldadura MIG. El valor también puede ajustarse mientras

una soldadura está en proceso; si esto se produce, la pantalla

de la izquierda cambia brevemente para mostrar el valor

ajustado debido al giro de la perilla, y automáticamente

regresa para presentar las mediciones de la corriente de

soldadura, cuando la perilla no se gire.

V

Right Knob

Perilla derecha

ARC CONTROL

(Control de arco)

Control de arco MIG (inductancia)

El control de arco funciona solamente en el modo MIG y

se utiliza para ajustar la intensidad del arco de soldadura.

Para tener acceso a la función Arc Control, mantenga

presionada la perilla derecha durante cerca de 2 segundos.

Es posible tener acceso y ajustar esta característica durante

la soldadura.

Selección del modo STICK

En este modo la perilla de control de varias funciones se

utiliza para ajustar al fuerza del arco. El control de la fuerza

del arco proporciona una cantidad ajustable de control de

fuerza de soldadura (o “penetración”). Esta característica

puede ser particularmente beneficiosa para proporcionar

al operador la capacidad de compensar la variabilidad del

ajuste de la junta en determinadas situaciones con electrodos

particulares. En general, el aumento del control de la fuerza

del arco hacia “100 %” (fuerza de arco máxima) permite

obtener un control de penetración mayor. La fuerza del arco

aumenta por el giro de la perilla hacia la derecha o disminuye

por el giro de la perilla hacia la izquierda. Es posible tener

acceso y ajustar esta característica durante la soldadura.

Para tener acceso a la función Arc Control, mantenga

presionada la perilla derecha durante cerca de 2 segundos.

Es posible tener acceso y ajustar esta característica durante

la soldadura.

La pantalla de la izquierda cambia para mostrar el nombre

del parámetro del control de arco que está vigente para el

modo MIG o STICK actual y la pantalla derecha presenta el

valor actual. Utilice la perilla derecha para cambiar el valor.

Cuando se seleccione el valor deseado, presione de nuevo la

perilla sin girarla y libérela para salir de la función de control

de arco y guardar el valor.

Modos de

soldadura

Función control de

arco

MIG Inductancia INDU 25 % (predeterminado) 0 – 100 %

STICK Fuerza de arco ARC- / FRCE 50 % (predeterminado) 0 – 100 %

INSTALACIÓN/CONFIGURACIÓN Manual 0-51553-6

Pantalla

izquierda

Tabla 3-2

Pantalla derecha Límites

INSTALACIÓN/CONFIGURACIÓN FABRICATOR 252i

8. Pantalla digital izquierda

Modo MIG

Este medidor digital se utiliza para presentar la velocidad de

alimentación de alambre preajustada (previsualización) en

pulgadas por minuto (IPM) en el modo MIG y el amperaje

de soldadura real de la fuente de alimentación cuando

se está en soldadura. En momentos en que no se esté

soldando, el medidor digital presenta un valor preajustado

(previsualización) de la velocidad de alimentación de

alambre. Este valor puede ajustarse por variación de la perilla

izquierda (control n.° 6).

Modos STICK y LIFT TIG

Este medidor digital se utiliza para presentar el amperaje

preajustado (previsualización) en los modos STICK o

LIFT TIG y el amperaje de soldadura real de la fuente de

alimentación cuando se está en soldadura. En momentos en

que no se esté soldando, el medidor de amperaje presenta un

valor preajustado (previsualización) tanto en el modo STICK

como en el modo LIFT TIG. Este valor puede ajustarse por

variación de la perilla izquierda (control n.° 6).

Cuando se está en soldadura, este medidor presenta el

amperaje de soldadura real en todos los modos.

Al finalizar la soldadura, el medidor digital mantiene el último

valor de amperaje registrado durante un lapso de cerca de

10 segundos en todos los modos. El medidor de amperaje

mantendrá el valor hasta:(1) alguno de los controles del panel

frontal se ajuste, en cuyo caso la unidad cambia al modo de

previsualización, (2) se recomienda la soldadura, en cuyo

caso aparece el amperaje de soldadura real o (3) transcurre

un lapso de 10 segundos después de finalizada la soldadura,

en cuyo caso la unidad regresa al modo de previsualización.

La pantalla también se utiliza para ofrecer mensajes de error

al usuario y presentar otras informaciones, que se explican

en la sección 5.

9. Pantalla digital derecha

Modo MIG

Este medidor digital se utiliza para presentar el voltaje

preajustado (previsualización) en el modo MIG y el voltaje

de soldadura real de la fuente de alimentación cuando

se está en soldadura. En momentos en que no se esté

soldando, el medidor digital presenta un valor preajustado

(previsualización) del voltaje. Este valor puede ajustarse por

variación de la perilla derecha (control n.° 7).

Modos STICK y LIFT TIG

Este medidor digital se utiliza para presentar el voltaje del

terminal de salida de soldadura en los modos STICK o LIFT

TIG durante la soldadura o no estando en esta. Este valor no

puede ajustarse por variación de la perilla derecha (control

n.° 7).

Cuando se está en soldadura, este medidor digital presenta

el voltaje de soldadura real en todos los modos.

Al finalizar la soldadura, el medidor digital mantiene el

último valor de voltaje registrado durante un lapso de cerca

de 10 segundos en todos los modos. El medidor de voltaje

mantendrá el valor hasta: (1) alguno de los controles del

panel frontal se ajuste, en cuyo caso la unidad cambia al

modo de previsualización, (2) se recomienda la soldadura,

en cuyo caso aparece el amperaje de soldadura real o (3)

transcurre un lapso de 10 segundos después de finalizada

la soldadura, en cuyo caso la unidad regresa al modo de

previsualización.

La pantalla también se utiliza para ofrecer mensajes de error

al usuario y presentar otras informaciones, que se explican

en la sección 5.

10. Adaptador de la pistola de MIG

El adaptador de la pistola de MIG es el punto de conexión

para la pistola de MIG Tweco. Consulte la sección 3.08

para obtener los detalles del procedimiento correcto

para la conexión de la pistola de MIG Tweco.

Manual 0-5155 INSTALACIÓN/CONFIGURACIÓN3-7

FABRICATOR 252i INSTALACIÓN/CONFIGURACIÓN

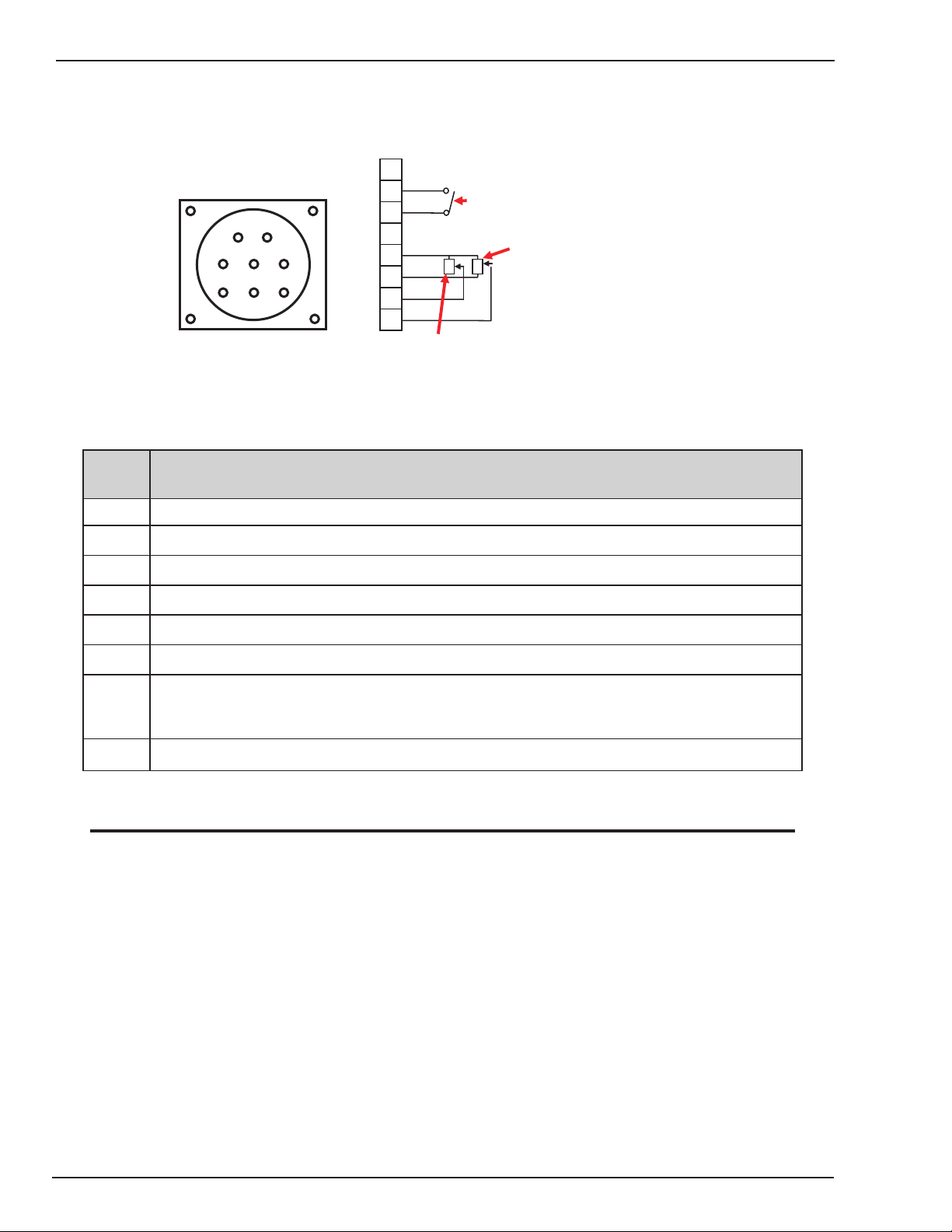

11. Conector de control remoto

El conector de control remoto de 8 clavijas se utiliza para conectar los dispositivos de control remoto a la fuente de

alimentación de soldadura. Para hacer las conexiones, alinee la clavija, inserte el enchufe, y gire el collar roscado

completamente a la derecha.

1

2

5

8

Art # A-09594_AC

2

1

3

4

6

7

3

4

5

6

7

8

Velocidad de transferencia de ubicación

remota en modo GMAW

Amperios de ubicación remota en modo GTAW

Figura 3-3: Conector de control remoto

Interruptor de activación

Voltios de ubicación

W

remota en modo GMAW

V

Clavija de

conector

Función

1 No conectado.

2

Entrada de interruptor de gatillo

3

Entrada de interruptor de gatillo

4

No conectado.

5

Conexión de 5 k ohm (máximo) a poteciómetro de control remoto de 5 k ohm.

6

Conexión de 0 k ohm (mínimo) a potenciómetro de control remoto de 5 k ohm.

Conexión de brazo limpiador a potenciómetro de modo MIG de velocidad del alambre control remoto

7

de 5 k ohm. Conexión de brazo limpiador a potenciómetro de modo LIFT TIG amp control remoto de

5 k ohm.

8

Conexión de brazo limpiador a potenciómetro de modo MIG voltios control remoto de 5 k ohm.

Tabla 3-3

NOTA

La configuración local remota en el panel de control debe ajustarse a remota para los controles de amperaje/

voltaje del alimentador de alambre remoto para que funcionen.

INSTALACIÓN/CONFIGURACIÓN Manual 0-51553-8

INSTALACIÓN/CONFIGURACIÓN FABRICATOR 252i

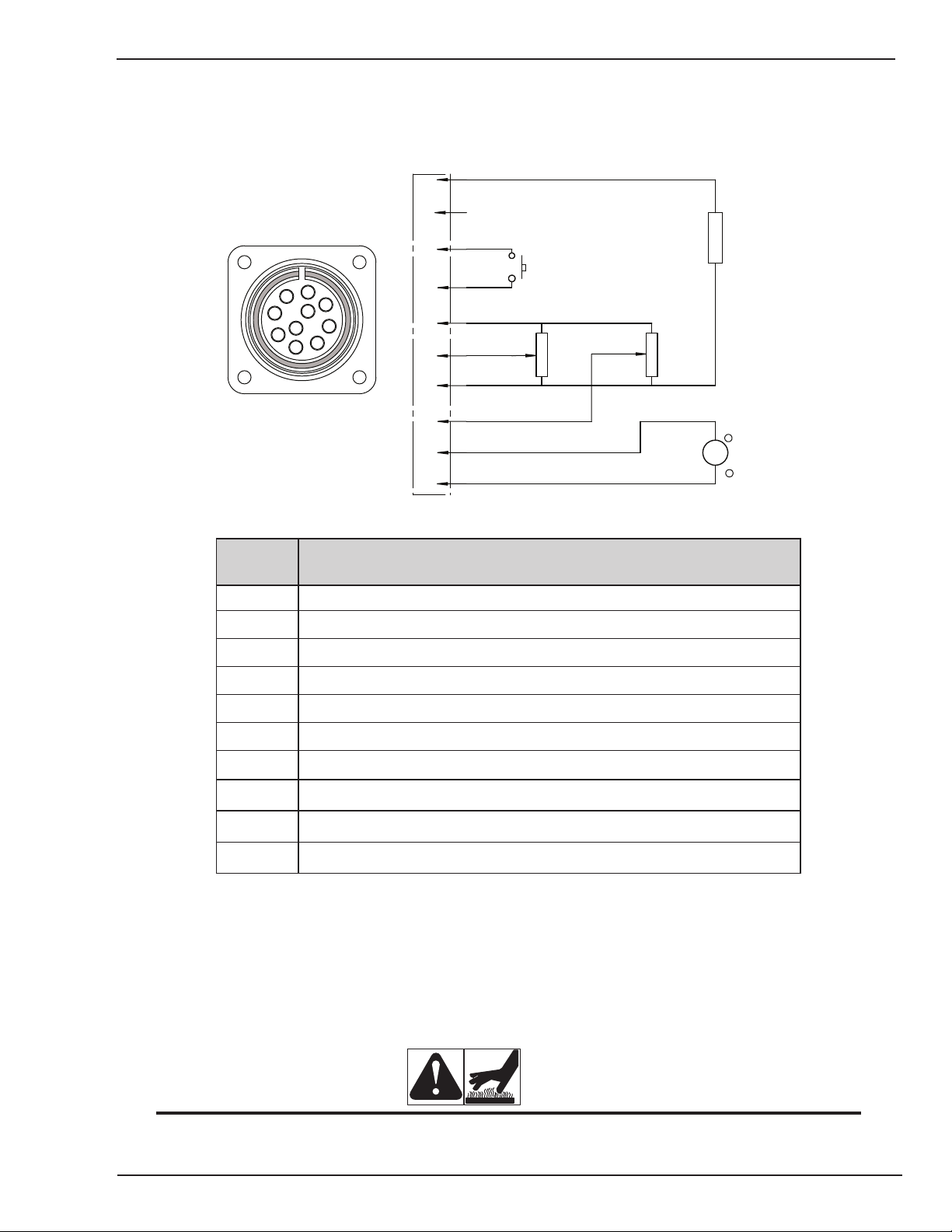

12. Conector de accesorios de 10 clavijas

El conector de accesorios de 10 clavijas se utiliza para conectar los dispositivos remotos como una pistola de carrete

a la fuente de alimentación de soldadura. Para hacer las conexiones, alinee la clavija, inserte el enchufe, y gire el collar

roscado completamente a la derecha.

J

1

I

D

Gatillo

1

Resistor

periférico

F

E

G

H

Art # A-10813

I

D

J

C

B

A

Clavija de

conector

A Pot. voltaje limpiador

B

C

D

E

Motor de alimentación de alambre (-)

Motor de alimentación de alambre (+)

Entrada de interruptor de gatillo

Pot. velocidad de alambre & Pot. voltaje (+) CW 10 K ohm

G

E

F

H

Potenciómetro de velocidad

de transferencia

1

2

3 3

A

C

B

Figura 3-4: Conector de control remoto

Función

3

1

2

Potenciómetro de voltaje

+

Motor

M

24 V

-

F

G

H

I

J

Pot. velocidad de brazo limp.