Page 1

1402278601

Super Multi System

Installation instructions

Air Conditioner - Multi Split Type System

Instructions d’installation

Climatiseur - Système de T ype Multi Split

GB

F

Installationsanleitung

Klimaanlage - Multisplit-System

Instrucciones de instalación

Aire acondicionado - Sistema de Tipo Multi Split

Istruzioni per l’installazione

Condizionatore d’aria - Tipo Multi Split

Installatievoorschriften

Airconditioning - Multi-delig Type Systeem

Installation instructions

Sistema de ar condicionado Multi Split

D

E

I

NL

P

HFC R407C

√δηγίες ∂γκατάστασης

∫ λιµατιστικ - ολλα λ σύστηµα

GR

Page 2

Table des matières

Introduction ........................................................................................................................... 50

Installation ............................................................................................................................. 54

Essai de fonctionnement....................................................................................................... 82

Dépannage............................................................................................................................ 89

Environnement ...................................................................................................................... 93

49

Page 3

Introduction

Table des matières

Précautions ........................................................................................................................... 51

Conditions de fonctionnement .............................................................................................. 52

Conversion des diamètres de tuyauterie du système métrique au système anglais ............ 52

Composants .......................................................................................................................... 52

50

Page 4

Introduction

Précautions

Lire attentivement les présentes instructions avant de commencer l’installation.

Seul du personnel ayant reçu une formation adéquate est habilité à installer le présent équipement.

Appliquer dans tous les cas des méthodes de travail sûres : observer certaines précautions visant à protéger les

personnes se trouvant à proximité des travaux.

Garantir le respect de toutes les réglementations locales, nationales et internationales.

Vérifier que les spécifications électriques de l’unité correspondent à celles du site.

Déballer avec précaution l’équipement et vérifier qu’il n’est ni endommagé, ni incomplet. Signaler immédiatement tout

dommage.

Les présentes unités sont conformes aux directives européennes :

73/23/CEE (Directive Basse Tension), 89/336/CEE (Compatibilité Électromagnétique) et 97/23/CEE (Directive Équipement

sous Pression). Elles sont donc conçues pour fonctionner dans des environnements et industriels et commerciaux.

Éviter de les installer aux endroits suivants :

Là où il y a un risque de fuites de gaz inflammables.

Là où il y a des concentrations élevées de pétrole.

Là où la teneur de l’atmosphère en sel est excessive (comme dans les zones littorales). Le climatiseur peut tomber en

panne s’il est utilisé dans ces conditions, à moins d’assurer une maintenance spéciale.

Là où le flux d’air provenant de l’unité extérieure peut causer des nuisances.

Là où le bruit de fonctionnement de l’unité extérieure peut causer des nuisances.

Là où les fondations ne sont pas assez solides pour supporter totalement le poids de l’unité extérieure.

Là où l’écoulement de l’eau peut causer des nuisances ou constituer un danger en cas de gel.

Là où des vents violents peuvent souffler contre la sortie d’air de l’unité extérieure.

Précautions à prendre concernant les unités extérieures R407C

Les unités extérieures R407C utilisent des huiles synthétiques particulièrement hygroscopiques. Il est donc nécessaire

de s’assurer que le circuit frigorifique N’est JAMAIS exposé à l’air ou à une quelconque forme d’humidité.

Les huiles minérales ne peuvent pas être utilisées dans ces unités. Elles sont susceptibles d’entraîner une défaillance

prématurée du système.

Utiliser exclusivement un équipement fonctionnant avec du R407C. Ne jamais utiliser un équipement ayant fonctionné

avec du R22.

Ne charger le R407C qu’à partir de la bouteille frigorifique et à l’état liquide. Il est conseillé d’utiliser un collecteur à

jauge muni d’un voyant de liquide incorporé dans l’orifice central (entrée).

51

Page 5

Introduction

Conditions de fonctionnement

TEMPÉRATURE EXTÉRIEURE -5 ~ 43°C REFROIDISSEMENT

-15 ~ 21°C CHAUFFAGE

TEMPÉRATURE AMBIANTE 18 ~ 32°C REFROIDISSEMENT

15 ~ 29°C CHAUFFAGE

HUMIDITÉ AMBIANTE <80% REFROIDISSEMENT

Conversion des diamètres de tuyauterie du système métrique au système

anglais

Diamètre (mm) 6,4 9,5 12,7 15,9 19,0 22,0 28,6 34,9 41,3 54,1

Diamètre nominal (pouce) 1/4 3/8 1/2 5/8 3/4 7/8 1-1/8 1-3/8 1-5/8 2-1/8

Note : 1.0 MPa G = 10.2 kgf/cm

2

G

Composants – Système à 3 tuyaux

1. Unité extérieure

Référence modèle Inverter

MAR-F105HTM8-PE 10CV

2. Multi Controllers

Référence modèle Nombre d’unités intérieures raccordables

RBM-Y1034F-PE 3

RBM-Y1044F-PE 4

3. Kit de commande des interfaces

Référence modèle Condition requise

RBC-16DIF1-PE 3 ou 4 multi contrôleurs utilisés dans un système

Combinaison de Multi Controllers, d’unités intérieures et de kits de commande des interfaces

Nombre d’unités intérieures Nombre de Multi Controllers Nombre de Multi Controllers Nombre de kits de

3 voies 4 voies commande des interfaces

1-8 1-2 Multi Controllers 0

9301

10 2 1 1

11 1 2 1

12 0 3 1

13 3 1 2

14 2 2 2

15 1 3 2

16 0 4 2

52

Page 6

Introduction

Composants

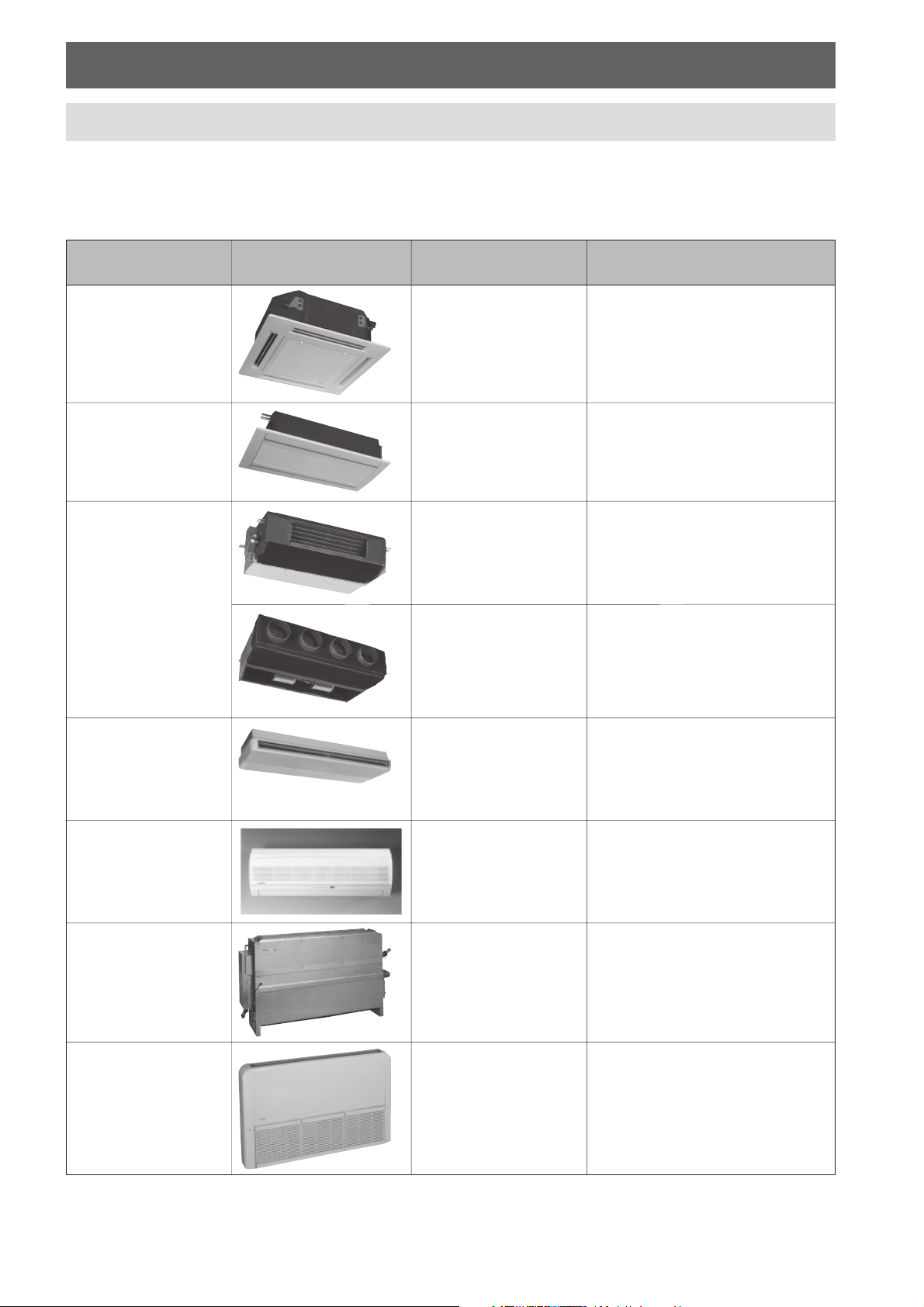

4. Unités intérieures

Type Apparence Référence modèle Coefficient de performance

affiché sur le Multi Controller

Cassette (4 voies) RAV-164UH-PE 4

RAV-264UH-PE 6

RAV-364UH-PE 8

RAV-464UH-PE 10

Cassette (2 voies) RAV-104TUH-1-PE 2

RAV-134TUH-1-PE 3

RAV-164TUH-1-PE 4

RAV-104SBH-PE 2

Gainable encastrable

horizontal RAV-164BH-PE 4

RAV-264BH-PE 6

RAV-364BH-PE 8

RAV-464BH-PE 10

Plafonnier RAV-134CH/CHR-PE 3

RAV-164CH/CHR-PE 4

RAV-264CH/CHR-PE 6

RAV-364CH/CHR-PE 8

RAV-464CH/CHR-PE 10

Mural RAV-105KH-E 2

RAV-135KH-E 3

RAV-165KH-E 4

RAV-265KH-E 6

Console non carrossée RAV-104NH-PE 2

verticale RAV-134NH-PE 3

RAV-164NH-PE 4

RAV-264NH-PE 6

Console carrossée RAV-164SH/SHR-PE 4

RAV-264SH/SHR-PE 6

53

Page 7

Installation

Table des matières

Unité extérieure

Manutention de l’unité extérieure .......................................................................................... 55

Installation de l’unité extérieure ............................................................................................ 56

Plans cotés de l’unité extérieure ........................................................................................... 57

Installation d’unités multiples en toiture ................................................................................ 58

Multi Controller

Installation ............................................................................................................................. 60

Kit de commande des interfaces

Installation ............................................................................................................................. 62

Tuyauterie

Raccordement des tuyaux de réfrigérant .............................................................................. 63

Raccords en T ....................................................................................................................... 65

Raccordement à l’unité extérieure ........................................................................................ 66

Longueur et hauteur admissibles .......................................................................................... 68

Essai d’étanchéité à l’air ....................................................................................................... 72

Localisation des fuites/purge d’air......................................................................................... 73

Ajout de réfrigérant/chargement du circuit ............................................................................ 74

Calcul de la quantité supplémentaire de réfrigérant requise................................................. 75

Calorifugeage ........................................................................................................................ 76

Câblage électrique

Présentation générale/du système de câblage ..................................................................... 77

Branchement du câble d’alimentation et du câble de commande ........................................ 78

Câblage inter-unités .............................................................................................................. 79

54

Page 8

Installation

Unité extérieure

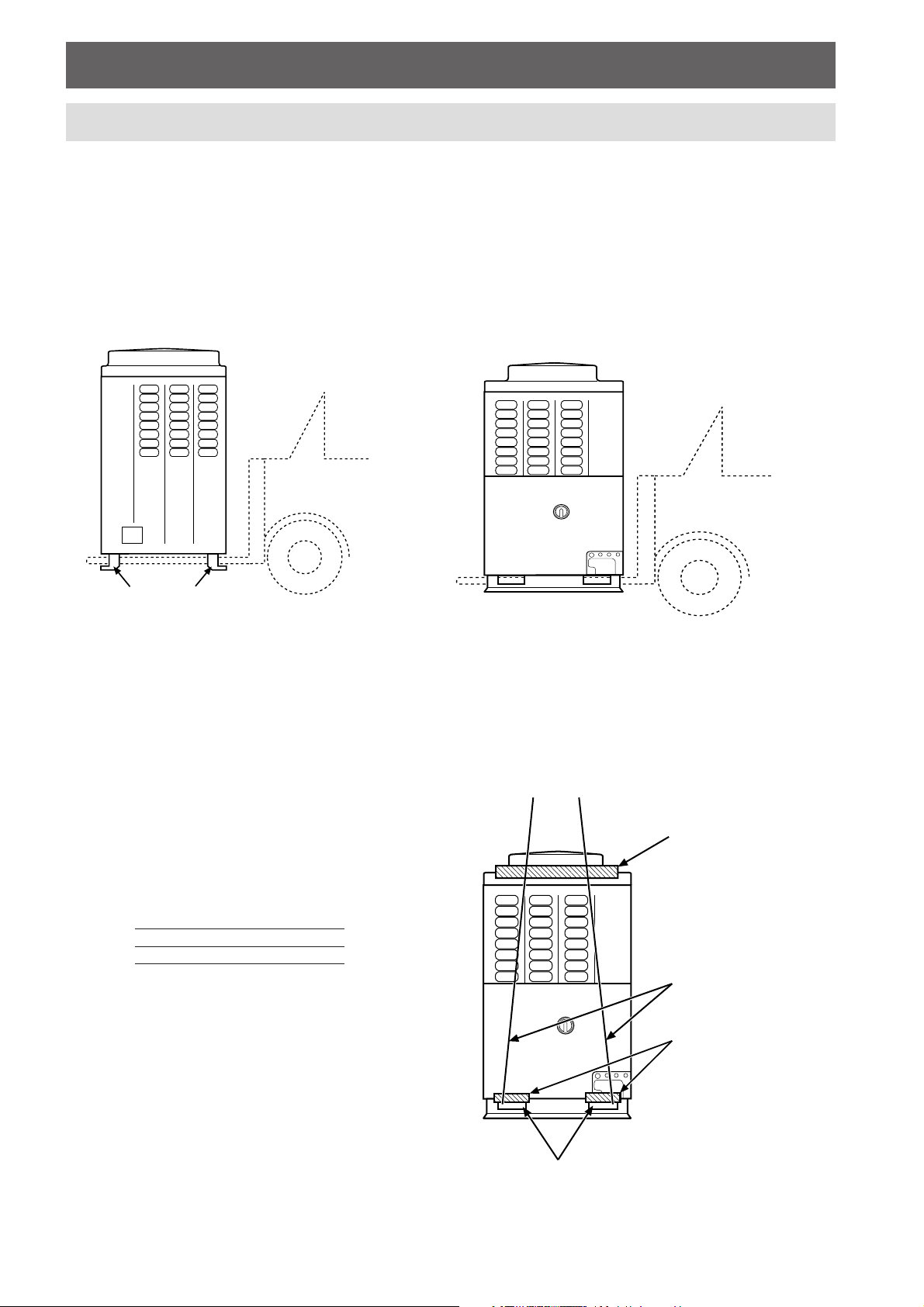

Manutention de l’unité extérieure

Chariot élévateur à fourche

• Accès par l’avant – insérer les fourches dans les encoches qui se trouvent sur les entre-axes de fixation

• Accès sur le côté – voir schéma.

Accès par l’avant

Chariot élévateur à fourche

Entre-axe de fixation

Accès sur le côté

Chariot élévateur à

fourche/diable

Grue

• Vérifier que le câble de levage est correct (voir tableau).

• Passer le câble de levage dans les encoches de manutention.

• Protéger l’unité aux points de contact éventuels avec le câble pour éviter toute rayure ou déformation.

Référence modèle Poids

MAR-F105HTM8-PE 285 kg

Protection

Câble

Protection

Encoches de manutention

55

Page 9

Installation

Unité extérieure

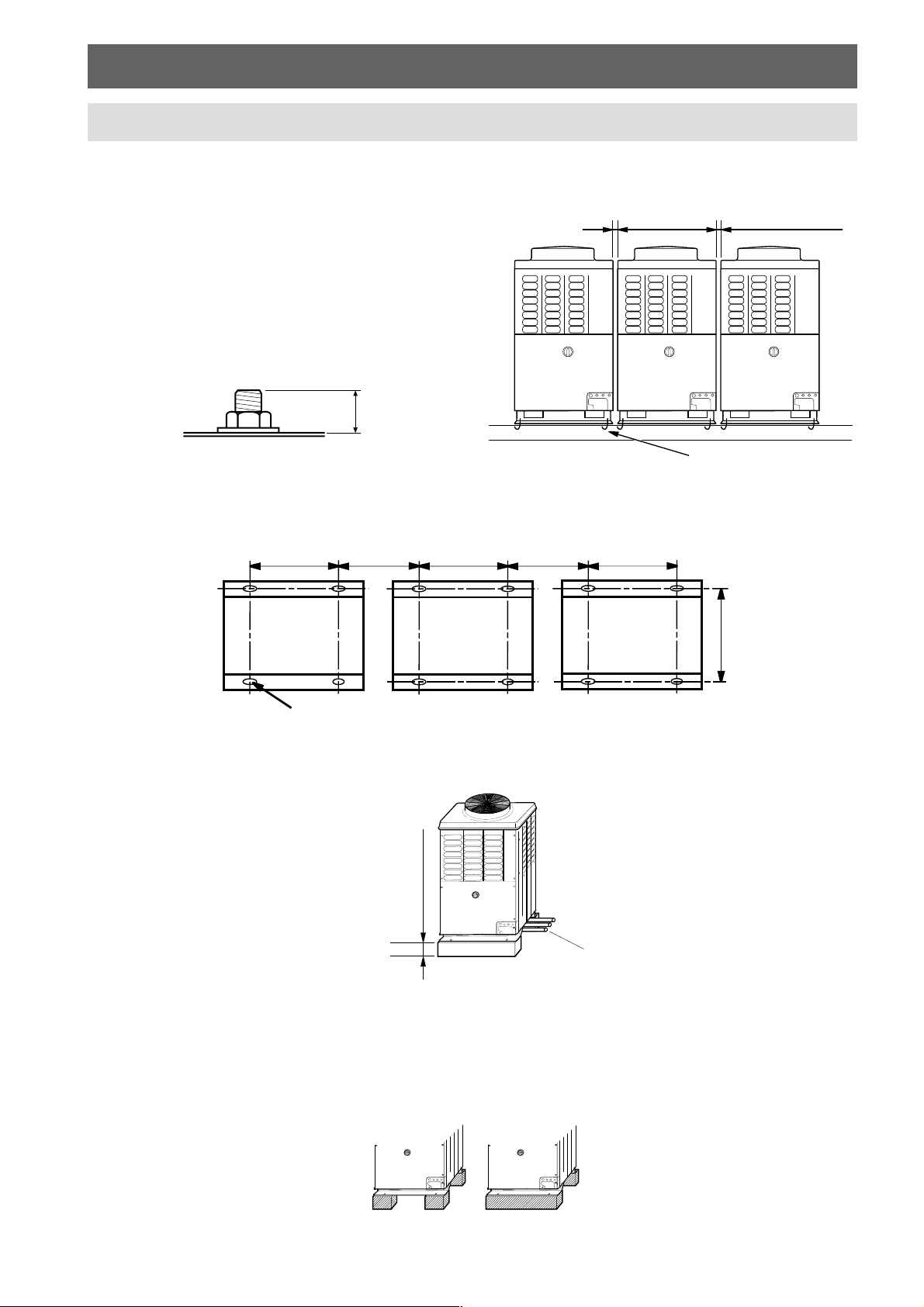

Installation de l’unité extérieure

1. Aligner les unités extérieures en respectant un intervalle

de 20 mm ou plus.

Fixer les unités extérieures à l’aide de boulons

d’ancrage M12 (4 positions par unité).

Des boulons d’ancrage de 20 mm de longueur

conviennent.

20 mm

• Le pas est tel qu’indiqué sur la figure suivante.

≥ 20 mm

700 mm≥ 310 mm700 mm≥ 310 mm700 mm

≥ 20 mm

Boulon d’ancrage M12,

4 positions par unité

755 mm

Encoche 15 x 20 mm

2. Si la tuyauterie frigorifique traverse la base, sa hauteur de fixation (fondations divisées en deux) doit être de 500 mm

ou plus.

≥ 500 mm

Tuyauterie frigorifique

3. Types de supports convenant à l’unité extérieure.

✘

✔

56

Page 10

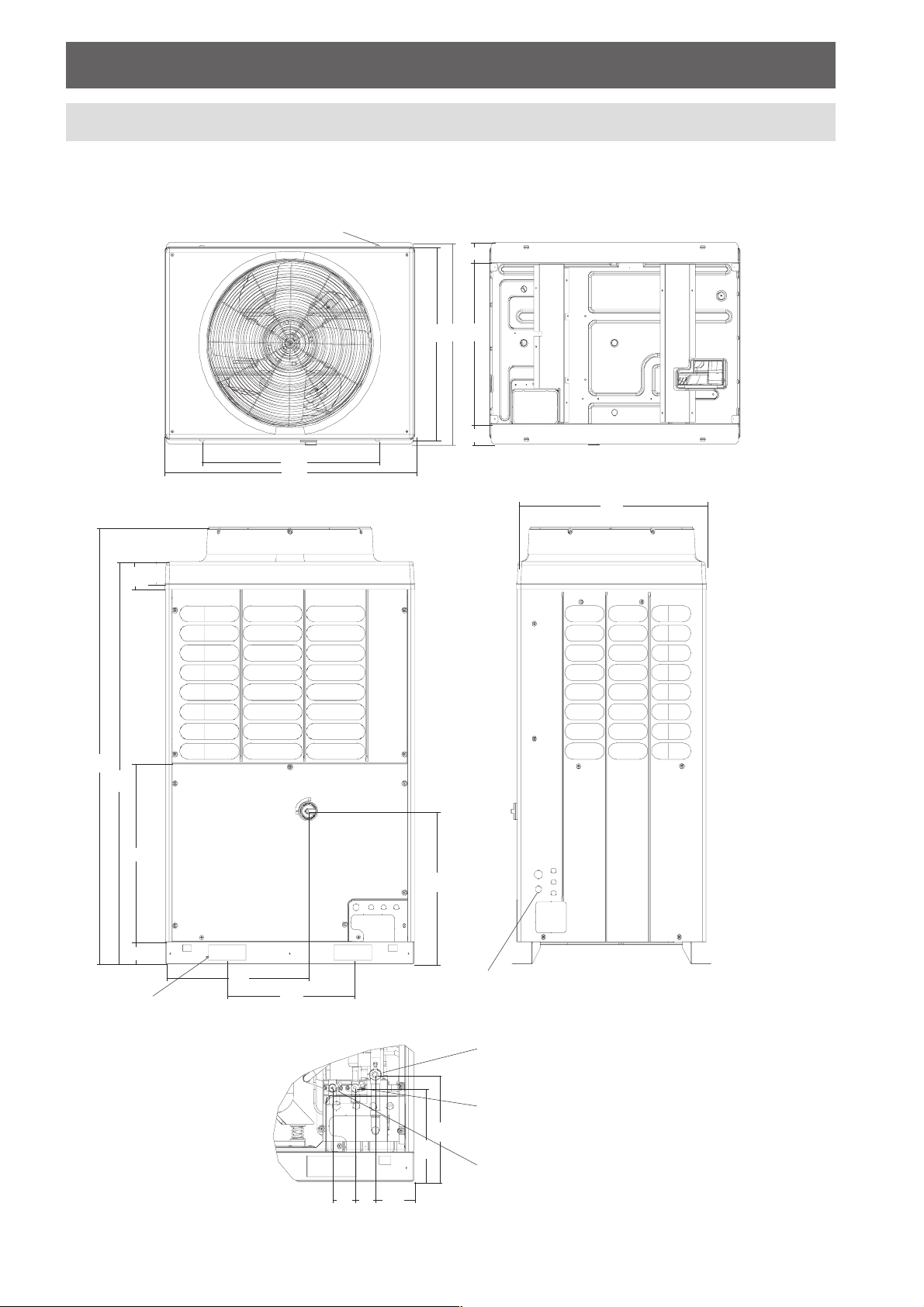

Plans cotés

Installation

Unité extérieure

4-15x20 (encoche)

110

80

790755

630

Positions des boulons de fixation

80

Pas boulons de fixation

90

700

990

Bord de prise au sol

Bord de prise au sol

Dimensions des fondations

750

1700

1582

700

88

4-60 x 150 encoches

(de manutention)

Détails des raccords de tuyauteries

Toutes les dimensions sont en mm

568

500

Pas d’encoche

601

Trous prédécoupés des

deux côtés de l’unité

315

275

1146068

3 presse-étoupes de câble prédécoupés ø 20

Presse-étoupes de câble prédécoupés ø 32

Presse-étoupes de câble prédécoupés ø 25

Raccord brasé (ø 28,6) de tuyauterie frigorifique

(côté aspiration du gaz)

Raccord flare (ø 15,9) de tuyauterie frigorifique

(côté liquide)

Raccord flare (ø 19,0) de tuyauterie frigorifique

(côté évacuation du gaz)

57

Page 11

Installation

Unité extérieure

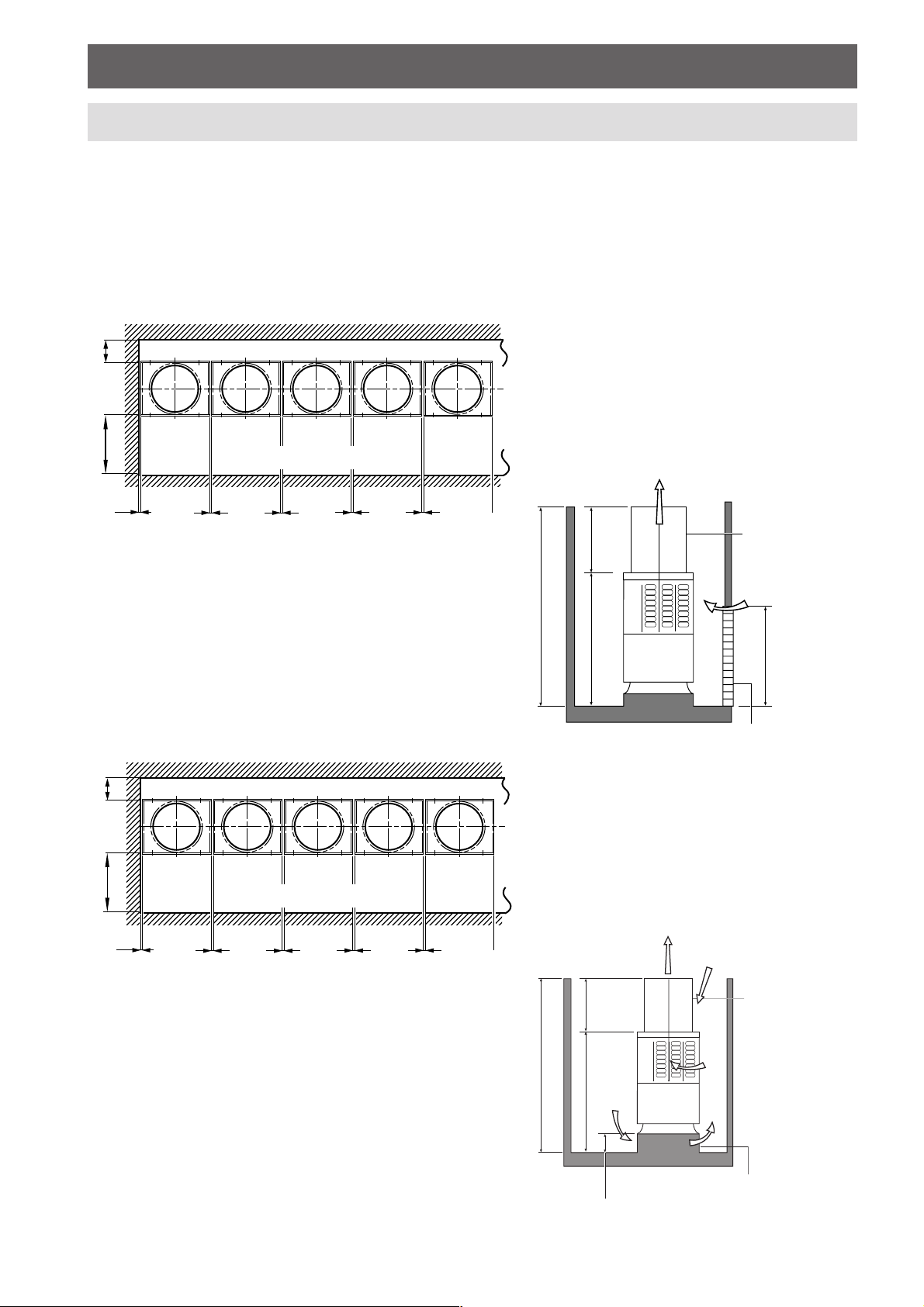

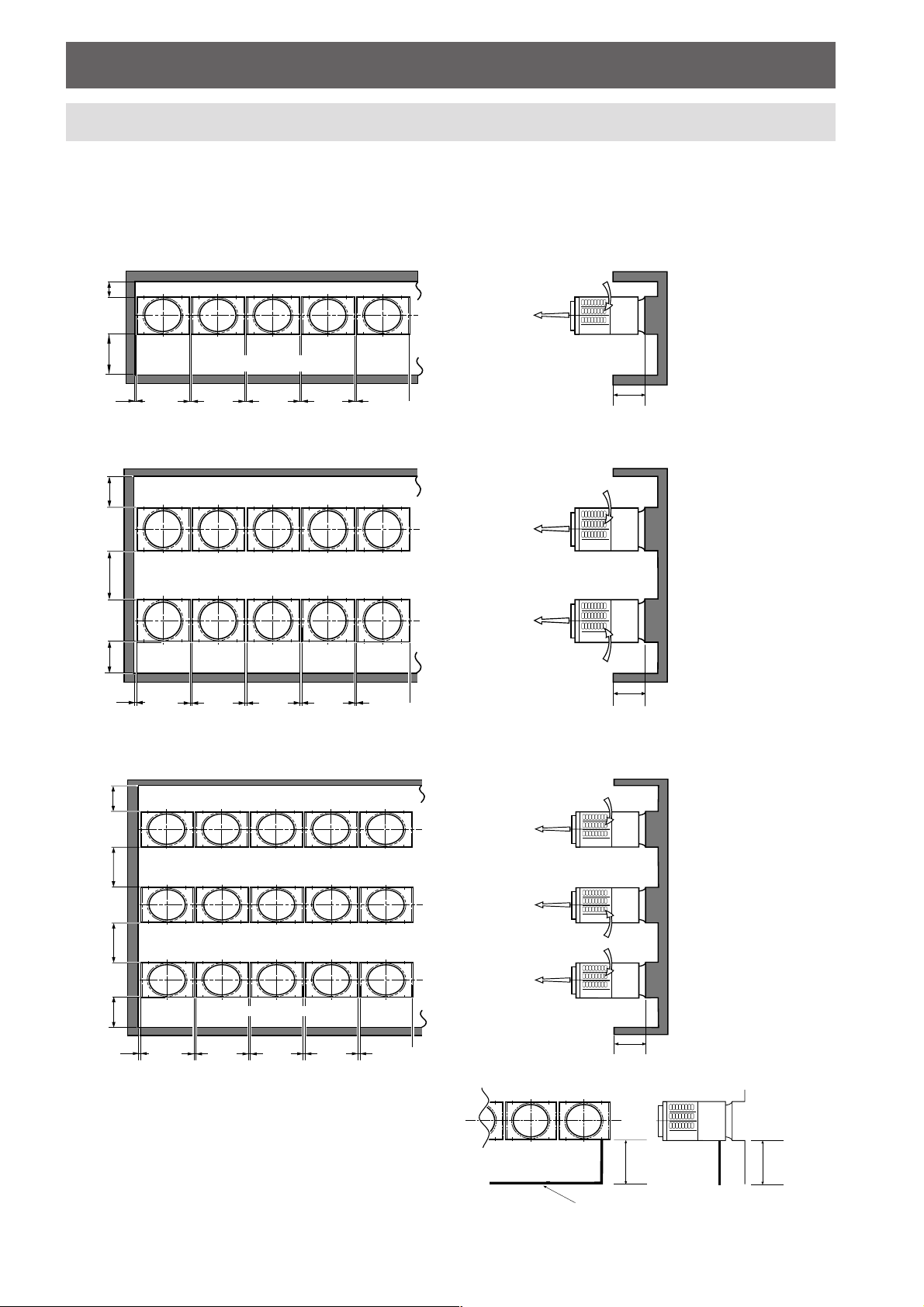

Installation d’unités multiples en toiture

Si le mur extérieur est plus haut que l’unité extérieure

Si une ouverture peut être pratiqué dans le mur :

≥ 300

≥ 600

≥ 10 ≥ 20 ≥ 20 ≥ 20 ≥ 20

(Face avant)

1. Définir un taux d’ouverture de sorte que le volume d’air

aspiré Vs par le trou soit inférieur ou égal à 1.5 m/s

2. Hauteur de la tuyauterie de refoulement : HD = H – h

Si une ouverture ne peut pas être pratiqué :

≥ 300

≥ 600

(Face avant)

Tuyauterie de

HD

H

h

refoulement

Vs

≥ 1000

Trou dans le mur

≥ 10 ≥ 20 ≥ 20 ≥ 20 ≥ 20

1. Définir une hauteur de base de 500 à 1000 mm

2. Hauteur de la tuyauterie de refoulement : HD = H – h

Note : Toutes les dimensions sont en mm

58

H

HD

h

500 – 1000

Tuyauterie de

refoulement

Vs

Base

Page 12

Installation

Unité extérieure

Si le mur extérieur est plus bas que l’unité extérieure

Installation sur 1 ligne

≥ 300

≥ 500

≥ 10 ≥ 20 ≥ 20 ≥ 20 ≥ 20

(Face avant)

Installation sur 2 lignes parallèles

≥ 300

≥ 600

* (≥ 1000)

≥ 300

≥ 10 ≥ 20 ≥ 20 ≥ 20 ≥ 20

(Face avant)

Installation sur 3 lignes parallèles

≥ 300

≤ 800

≤ 800

≥ 600

* (≥ 1000)

≥ 600

≥ 500

≥ 10 ≥ 20 ≥ 20 ≥ 20 ≥ 20

(Face avant)

(Face avant)

* Lorsque la tuyauterie frigorifique est à l’avant de

l’unité, la distance entre l’unité extérieure et la

tuyauterie de raccordement doit être supérieure ou

égale à 500 mm (accès du personnel d’entretien).

Note : Toutes les dimensions sont en mm

Tuyauterie

≤ 800

≥ 500

≥ 500

Tuyauterie

59

Page 13

Installation

Multi Controller

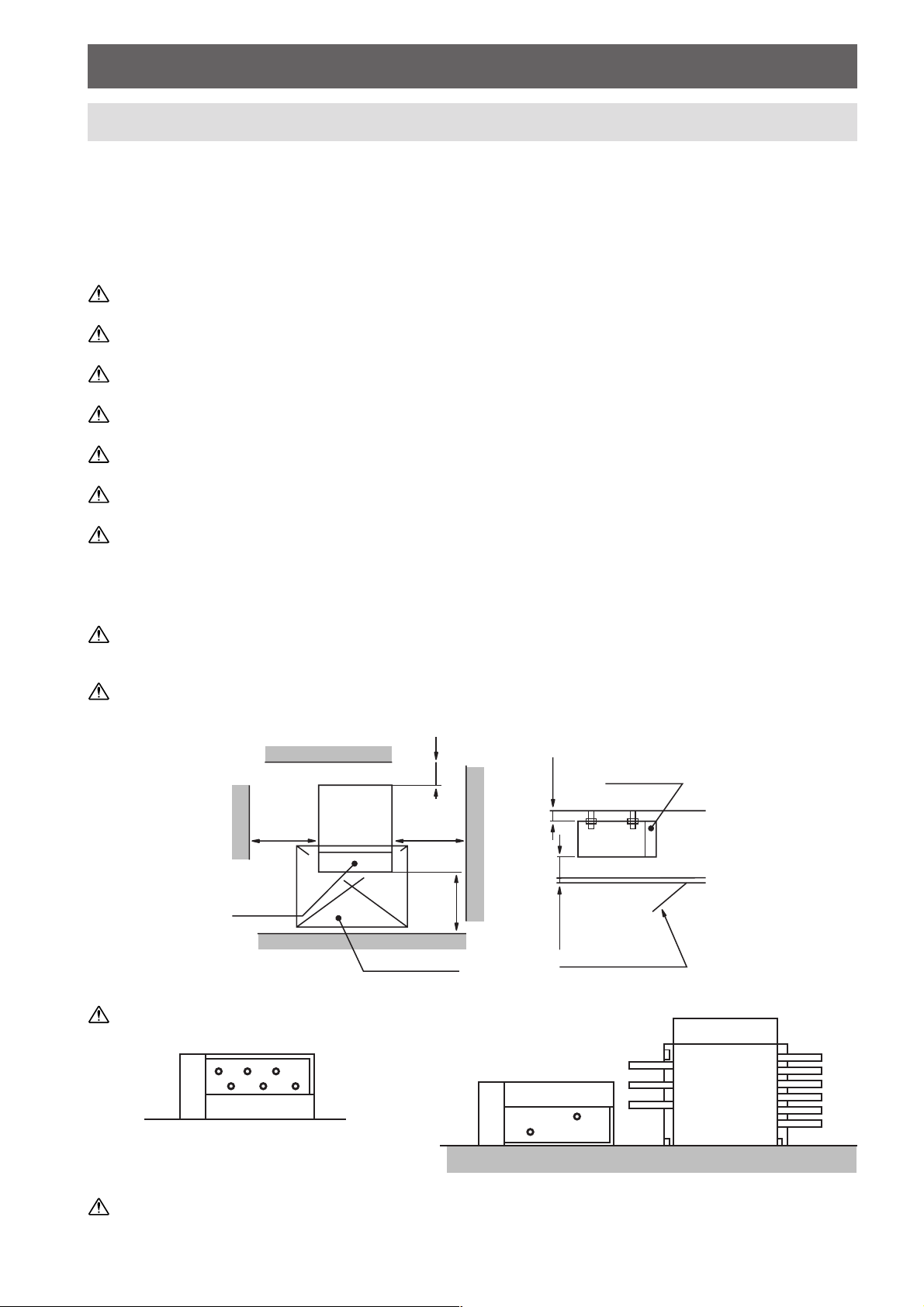

Précautions

Éviter d’installer le Multi Controller aux endroits suivants :

Là où de l’eau de pluie peut pénétrer dans l’unité.

Là où le poids de l’unité ne peut être supporté.

Là où l’unité n’est pas à plat.

Là où une température élevée sous plafond ou une atmosphère à haute température peut être produite.

Là où il existe des équipements générant de hautes fréquences.

Là où l’unité jouxte des appareils ou câblages susceptibles de produire des interférences électromagnétiques.

Là où la base de l’unité atteindra des températures de 50°C environ. Ne pas placer d’objets sensibles à la chaleur près

de la base de l’unité.

Espace nécessaire à l’installation et à l’entretien

Toujours placer l’unité de telle sorte que le panneau électrique puisse être retiré aisément. Ceci est très important pour

les essais de fonctionnement et la maintenance.

L’espace nécessaire à l’entretien est de 450 mm x 450 mm.

Boîtier

électrique

Panneau d’accès

Côté

raccordement

unité extérieure

500 mm ou plus

Boîtier

électrique

100 mm ou plus

Côté

raccordement

unité intérieure

500 mm ou plus

500 mm

Panneau d’accès

450 mm x 450 mm

20 mm ou plus

ou plus

50 mm ou plus

Manipuler le Multi Controller avec précaution.

✘

✔

Ne pas laisser tomber l’unité au risque d’endommager les composants internes.

60

✘

Page 14

Installation

Multi Controller

Installation

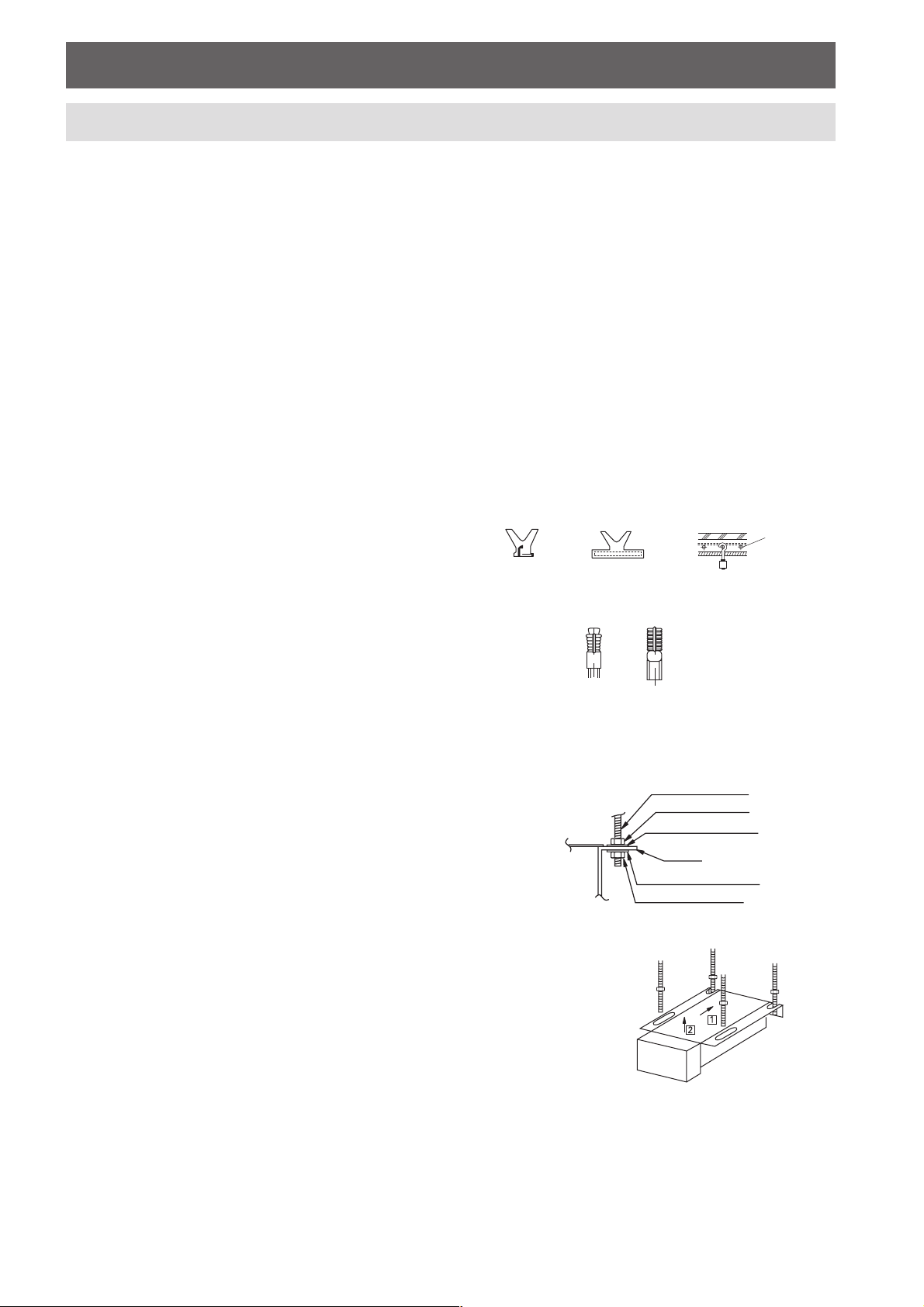

Pose des boulons de suspension Ø 10 mm (4 boulons)

• Poser les boulons de suspension en respectant les intervalles indiqués sur la figure suivante.

• Utiliser les boulons de suspension Ø 10 mm (qui doivent fournis sur place).

Préparation du plafond : la procédure effective est différente selon la structure. Consulter votre constructeur ou la

personne responsable de la réalisation de l’intérieur de la maison/du bâtiment.

1. Retirer une partie du plafond suspendu : pour que le plafond demeure parfaitement horizontal et ne vibre pas,

renforcer son ossature.

2. Découper et retirer une partie de l’ossature du plafond.

3. Renforcer les extrémités de l’ossature là où des portions ont été retirées.

• Certains raccords de tuyauterie et branchements de câbles devront être effectués dans le plafond une fois l’unité

suspendue. Après avoir choisi l’endroit où l’unité sera installée, déterminer la direction des raccords de tuyauterie et

des branchements électriques.

Barre d’armature

Comment poser les boulons de suspension

Boulon de

scellement

Pose sur une nouvelle dalle de béton :

Utiliser des consoles encastrables ou des boulons de scellement

pour les poser.

Console en

forme de

couteau

Console

coulissante

(Boulon de scellement pour la

suspension de la tuyauterie)

Installation sur une dalle de béton existante :

Utiliser des tiges, chevilles ou boulons d’ancrage pour les poser.

Suspension

Se reporter à la vue extérieure pour mesurer la position des boulons

de suspension et pour les mesures externes.

• Ramasser le Multi Controller après avoir inséré les boulons de

suspension.

1. Suspendre le trou entaillé de la partie arrière dans le boulon de

suspension.

2. Fixer l’encoche de la partie avant sur le boulon de suspension.

• Serrer l’écrou fermement et mettre en place l’unité.

• Utiliser un boulon de suspension de 10 mm de diamètre (fourni sur place).

• Une fois l’unité principale suspendue, s’assurer qu’elle est de niveau, puis

effectuer les raccords de tuyauterie frigorifique et les branchements électriques.

Boulon de suspension

Ecrou (partie supérieure)

Rondelle (partie supérieure)

Corps

Rondelle (partie inférieure

Ecrou (partie inférieure)

61

Page 15

Modèle A B C D E F

RBM-Y1034F-PE 460 300 - 90 - 90

RBM-Y1044F-PE 530 370 90 90 90 90

Toutes les dimensions sont en mm

2 entailles pour boulons

de suspension (12x21)

Boîtier

électrique

Raccord de tuyauterie

frigorifique (brasage)

Côté liquide Ø12,7

2 encoches pour boulons

de suspension (12x25)

3 tuyaux

RBM-Y1034F/Y1044F-PE

Raccord (brasage)

Côté liquide Ø15,9

Trous prédécoupés

pour le câblage

6 x Ø 20

Raccord de tuyauterie

frigorifique (brasage)

Côté gaz Ø 19

Raccord de tuyauterie

frigorifique (brasage)

Côté gaz aspiré Ø28,6

Kit de commande des interfaces

Précautions

Éviter d’installer le kit de commande des interfaces aux endroits suivants :

Là où il y a un risque de fuites de gaz inflammables.

Là où de l’eau risque d’entrer en contact avec l’interface double.

Là où le support est inflammable.

Espace nécessaire à l’installation et à la maintenance

• À usage interne uniquement.

Raccord de tuyauterie

frigorifique (brasage)

Côté gaz refoulé Ø 19

• S’assurer qu’il y a suffisamment d’espace autour de l’interface double pour l’installation et la maintenance.

62

Page 16

Installation

Tuyauterie

AVERTISSEMENT !

En cas de fuite de gaz frigorigène survenant en cours d’installation, aérer la pièce.

Après l’installation, vérifier qu’il n’y a pas de fuites de gaz.

Des gaz toxiques peuvent être libérés si le gaz frigorigène est mis en contact avec une flamme.

Raccordement des tuyauteries de

réfrigérant

1. Pour accéder aux raccords de tuyauterie frigorifique et

aux bornes du câblage électrique, enlever les 7 boulons

de fixation M5 du panneau frontal. Pour retirer le

panneau, le soulever pour le dégager des charnières

(voir schéma).

2. Les tuyauteries frigorifiques peuvent cheminer par

l’avant, par l’arrière ou sur les côtés.

3. En cas de cheminement par l’avant, s’assurer que les

tuyauteries sortent par le panneau prévu pour le

passage de la tuyauterie/du câblage (retirer la partie

prédécoupée) et laisser au moins 500 mm entre l’unité

extérieure et la tuyauterie principale qui raccorde cette

dernière à l’unité intérieure afin que le personnel

d’entretien puisse y accéder (le remplacement du

compresseur par exemple requiert un espace d’au

moins 500 mm).

4. En cas de cheminement par le bas, retirer la partie

prédécoupée dans la plaque de base de l’unité

extérieure afin de permettre le passage des tuyauteries.

Celles-ci pourront être ensuite raccordées sur la

gauche, sur la droite ou par derrière.

Notes :

1. Pour le brasage, utiliser de l’azote afin d’éviter

l’oxydation interne des tuyaux.

2. Toujours utiliser un nouveau tuyau propre et s’assurer

qu’il n’est pas contaminé par de l’eau ou de la

poussière. Matériau de tuyauterie : tuyauterie sans

soudure en cuivre désoxydé pour climatiseurs (tube

frigorifique).

Panneau frontal

Panneau tuyauterie/câblage

≥ 500

Tuyaux cheminant

par l’avant

Tuyaux cheminant par le bas

3. Toujours utiliser une clé polygonale ouverte pour le

raccord conique et serrer au couple spécifié (voir

tableau).

Note : toutes les dimensions sont en mm.

Tuyau de raccordement Couple de Couple de

diamètre extérieur (mm) serrage (Nm) resserrage (Nm)

ø6,4 11,8 (1,2 kgf m) 13,7 (1,4 kgf m)

ø9,5 24,5 (2,5 kgf m) 29,4 (3,0 kgf m)

ø12,7 49,0 (5,0 kgf m) 53,9 (5,5 kgf m)

ø15,9 78,4 (8,0 kgf m) 98,0 (10,0 kgf m)

ø19,0 98,0 (10,0 kgf m) 117,7 (12,0 kgf m)

Position du clapet de

refoulement du gaz

Position du clapet de

la tuyauterie de liquide

Position du clapet

d’aspiration du gaz

63

Page 17

Installation

Tuyauterie

Matériaux et tailles

Les matériaux et tuyaux requis pour le raccordement des unités intérieures, des Multi Controllers et des unités

extérieures sont indiqués ci-dessous :

Multi Controller Unité extérieure Tuyauterie Tuyauterie Tuyauterie Tuyauterie Raccordements

1 unité MAR-F105HTM8-PE Gaz aspiré ø 28,6 - - ø 28,6

Gaz refoulé ø19,1 - - ø19,1

Liquide ø15,9 - - ø15,9

2-4 unités MAR-F105HTM8-PE Gaz aspiré - ø 28,6 ø19,1 ø 28,6

Gaz refoulé - ø19,1 ø15,9 ø19,1

Liquide - ø15,9 ø12,7 ø15,9

Gaz Liquide

Unité intérieure* 10 13 16 26 36 46 10 13 16 26 36 46

Tailles des tuyauteries de dérivation ø12,7 ø15,9 ø19,1 ø 6,4 ø 9,5

Tailles des tuyauteries du

Multi Controller ø19,1 ø12,7

* Exemple : unité intérieure RAV-264CH-PE = 26

principales reliant principales reliant secondaire du Multi

l’unité extérieure l’unité extérieure reliant le distributeur Controller

au Multi Controller au distributeur au Multi Controller

64

Page 18

Installation

Tuyauterie

Raccords en T

• Le raccord en T principal doit être de dimension égale dans les trois positions, par exemple 12,7 x 12,7 x 12,7 mm

• Les raccords en T secondaires doivent être du type réducteur (voir schéma ci-dessous).

Unité extérieure Gaz aspiré Gaz refoulé Liquide

øA øB øA øB øA øB

MAR-F105HTM8-PE 28,6 19,1 19,1 15,9 15,9 12,7

Note : il doit y avoir 500 mm minimum de tuyau rectiligne avant n’importe quel raccord en T afin de garantir une distribution

égale.

Type de distributeur – 4 voies

øB

øA

Raccord en T de

dimension égale

øB

øA

500 mm

• Maintenir le raccord en T à l’horizontal par rapport au Multi Controller en courbant si nécessaire la tuyauterie

secondaire.

• Fixer le raccord en T au mur ou l’encastrer dans le plafond.

• S’assurer qu’il y a 500 mm minimum de tuyauterie rectiligne avant n’importe quel raccord en T afin de garantir une

distribution égale.

Raccords en T

réducteurs

øB

øA

øB

500 mm

Type de distributeur – 3 voies

500 mm

øA

Raccord en T de

dimension égale

øA

500 mm

Raccords en T

réducteurs

øA

øB

øB

øB

Réducteur

• S’assurer que des tuyauteries de dimensions convenables sont utilisées entre l’unité extérieure, les raccords en T, le

Multi Controller et les unités intérieures.

• Comme indiqué dans les tableaux ci-dessus, s’assurer que la taille du tuyau de gaz principal situé entre le raccord en

T et l’unité extérieure est immédiatement supérieure à celle du tuyau placé entre le raccord en T et les Multi

Controllers.

• S’assurer que les circuits inutilisés des Multi Controllers sont fermés par un bouchon brasé.

Horizontal

Horizontal

Tuyauterie principale

partant de l’unité extérieure

✔

Tuyauteries secondaires

menant aux Multi Controllers

✔

Incliné

✘

Incliné

✘

500 mm ou plus

65

Page 19

Installation

Tuyauterie

Raccordement à l’unité extérieure

• Les tuyaux frigorifiques raccordés à l’intérieur de l’unité extérieure.

• Les tuyaux peuvent cheminer par l’avant, par le bas ou par les côtés.

• Ne pas utiliser un voyant de liquide ou incorporer un piège à huile dans la tuyauterie verticale.

• Un déshydrateur est intégré dans la tuyauterie de l’unité extérieure.

• La propreté est essentielle. Maintenir la tuyauterie hermétiquement fermée pendant toute la durée de l’installation.

Brasage du clapet d’aspiration du gaz

Position du clapet de

la tuyauterie de liquide

Position du clapet de

refoulement du gaz

Position du clapet d’aspiration du gaz

Avant de braser, placer un chiffon mouillé

autour du clapet d’aspiration afin que la

température ne dépasse pas 120°C. Sinon,

l’équipement peut être endommagé.

Tuyauterie cheminant par l’avant

• Si la tuyauterie chemine par l’avant, s’assurer qu’elle sort par le panneau prévu pour le passage de la tuyauterie et du

câblage (retirer au préalable la partie prédécoupée).

• Couper l’embout de raccordement du tuyau à l’aide d’un coupe-tube

• Laisser 500 mm au moins entre l’unité extérieure et le tuyau principal qui raccorde cette dernière à l’unité intérieure

pour que le personnel d’entretien puisse y accéder (le remplacement du compresseur par exemple requiert un espace

de 500 mm minimum).

Clapet d’aspiration

66

Section de tuyau profilée

Couper l’embout de raccordement

Page 20

Installation

Tuyauterie

Tuyauterie cheminant par le bas

• En cas de cheminement pas le bas, retirer la partie prédécoupée dans la plaque de base de l’unité extérieure afin de

permettre le passage des tuyaux. Ceux-ci pourront être ensuite raccordés sur la gauche, sur la droite ou à l’arrière.

• Débraser ou couper la section de raccordement au-dessus du raccord conique à l’aide d’un coupe-tube.

• Braser la tuyauterie de raccordement sur le tuyau du clapet d’aspiration.

• S’assurer que le clapet d’aspiration demeure toujours froid.

Clapet d’aspiration

Couper ou débraser le tuyau en forme de L

Braser le tuyau de raccordement

Retirer la partie prédécoupée de la plaque de base

Tuyauterie cheminant par les côtés

• En cas de cheminement par les côtés, retirer la partie prédécoupée dans la plaque latérale de l’unité extérieure afin de

permettre le passage des tuyaux.

• Débraser ou couper la section de raccordement au-dessus du raccord conique à l’aide d’un coupe-tube.

• Braser la tuyauterie de raccordement sur le tuyau du clapet d’aspiration.

• S’assurer que le clapet d’aspiration demeure toujours froid.

Clapet d’aspiration

Couper ou débraser le tuyau en forme de L

Braser le tuyau de raccordement

Raccordement des tuyaux frigorifiques

(unité extérieure/Multi Controller/unité

Tuyauterie de

l’unité intérieure

Unités

intérieures

intérieure)

• Avant de braser, placer un chiffon mouillé

autour de la tuyauterie entre le raccord brasé

et le Multi Controller afin que la température

ne dépasse pas 120°C. Les composants

internes du Multi Controller peuvent être

endommagés s’ils ne bénéficient d’aucune

protection.

Unité extérieure

Position du

chiffon mouillé

Raccords

brasés

Multi Controller

Côté aspiration du gaz

Côté refoulement du gaz

Côté liquide

67

Page 21

Installation

Tuyauterie

Longueur et hauteur admissibles des tuyauteries

Longueur maximale de la tuyauterie reliant l’unité Longueur équivalente L≤ 120 m

extérieure à l’unité intérieure Longueur réelle L≤ 100 m

Différence de hauteur maximale entre l’unité Lorsque l’unité extérieure est au-dessus H≤ 50 m

extérieure et le Multi Controller ou l’unité intérieure Lorsque l’unité extérieure est en dessous H≤ 20 m

Système à 1 Multi Controller

Tuyauterie principale

Multi Controller 1

Unité extérieure

Tuyauterie de dérivation

Longueurs maximales des tuyauteries (réelles)

Nombre de Tuyauterie Tuyauterie Longueur totale max.

Multi Controllers principale de dérivation de la tuyauterie

1 3 m - 70 m 2 m - 30 m 100 m

Unité

intérieure

A

Unité

intérieure B

Unité

intérieure C

Unité

intérieure D

Longueur admissible de la tuyauterie

H1 Différence de hauteur maximale entre le ≤ 15 m

H2 Différence de hauteur maximale entre les ≤ 15 m

∆L Différence maximale entre la tuyauterie du ≤ 10 m

∆L = tuyau le plus long (L2) – tuyau le plus court (L1)

Multi Controller et l’unité intérieure

unités intérieures

Multi Controller et de l’unité intérieure (L2-L1)

Taille des tuyaux

Tuyau d'aspiration Tuyau de liquide Tuyau de refoulement

de gaz du gaz

28,6 15,9 19,1

68

Page 22

Système à 2 Multi Controllers

Installation

Tuyauterie

Unité extérieure

Tuyauterie principale

Tuyauterie secondaire

Raccord en T

réducteur

Tuyauterie

secondaire

Multi Controller 1

Multi Controller 2

Tuyauterie de dérivation

Unité

intérieure A

Unité

intérieure B

Unité

intérieure C

Unité

intérieure D

Unité

intérieure E

Unité

intérieure F

Unité

intérieure G

Unité

intérieure H

Longueurs maximales des tuyauteries (réelles)

Nombre de Tuyauterie principale Tuyauterie secondaire Tuyauterie Longueur totale max.

Multi Controllers de dérivation de la tuyauterie

2 2 m - 70 m 1 m - 15 m 2 m - 30 m 100 m

Tuy. principale + tuy. secondaire la plus longue ≤ 70 m

Longueur admissible de la tuyauterie

H1 Différence de hauteur maximale entre le ≤ 15 m

H2 Différence de hauteur maximale entre les ≤ 15 m

∆L Différence maximale entre la tuyauterie du ≤ 10 m

∆K Différence maximale entre les tuyauteries ≤ 10 m

L = tuyau le plus long – tuyau le plus court

Multi Controller et l’unité intérieure

unités intérieures

Multi Controller et de l’unité intérieure (L2-L1)

secondaires (K2- K1)

Taille des tuyaux

Tuyau d'aspiration Tuyau de liquide Tuyau de refoulement

de gaz du gaz

28,6 15,9 19,1

19,1 12,7 15,9

69

Page 23

Système à 3 Multi Controllers

Tuyauterie

principale (X)

Tuyauterie

principale (Y)

Installation

Tuyauterie

Tuyauterie

secondaire

Tuyauterie de dérivation

Unité

intérieure A

Unité extérieure

Réducteur

Raccord en T

Tuyauterie

principale (Z)

Tuyauterie

secondaire

Raccord en T

réducteur

Multi

Controller 1

Multi

Controller 2

Multi

Controller 3

Unité

intérieure B

Unité

intérieure C

Unité

intérieure D

Unité

intérieure E

Unité

intérieure F

Unité

intérieure G

Unité

intérieure H

Unité

intérieure I

Unité

intérieure J

Unité

intérieure K

Longueurs maximales des tuyauteries (réelles)

Nombre de Tuyauterie principale (X+Y+Z) Tuyauterie secondaire Tuyauterie Longueur totale max.

Multi Controllers de dérivation de la tuyauterie

3 2 m - 70 m 1 m - 15 m 2 m - 30 m 100 m

Tuy. principale + tuy. secondaire la plus longue ≤ 70 m

Longueur admissible de la tuyauterie

H1 Différence de hauteur maximale entre le ≤ 15 m

Multi Controller et l’unité intérieure

H2 Différence de hauteur maximale entre les ≤ 15 m

unités intérieures

∆L Différence maximale entre la tuyauterie du ≤ 10 m

Multi Controller et de l’unité intérieure (L2-L1)

∆K Différence maximale entre les tuyauteries ≤ 10 m

secondaires (K2- K1)

∆M Différence maximale entre les tuyauteries ≤ 10 m

principales Y et Z (M2-M1)

L = tuyau le plus long – tuyau le plus court

Taille des tuyaux

Tuyau d'aspiration Tuyau de liquide Tuyau de refoulement

de gaz du gaz

28,6 15,9 19,1

19,1 12,7 15,9

Unité

intérieure L

70

Page 24

Système à 4 Multi Controllers

Tuyauterie

principale (X)

Tuyauterie

principale (Y)

Raccord en T

Installation

Tuyauterie

Tuyauterie

secondaire

Multi

Controller 1

Raccord en T

réducteur

Multi

Controller 2

Tuyauterie de dérivation

Unité

intérieure B

Unité

intérieure C

Unité

intérieure D

Unité

intérieure E

Unité

intérieure F

Unité

intérieure G

Unité

intérieure H

Unité

intérieure A

Unité extérieure

Multi

Controller 3

Raccord en T

réducteur

Multi

Tuyauterie

principale (Z)

Controller 4

Longueurs maximales des tuyauteries (réelles)

Nombre de Tuyauterie principale (X+Y+Z) Tuyauterie secondaire Tuyauterie Longueur totale max.

Multi Controllers de dérivation de la tuyauterie

4 2 m - 70 m 1 m - 15 m 2 m - 30 m 100 m

Tuy. principale + tuy. secondaire la plus longue ≤ 70 m

Longueur admissible de la tuyauterie

Taille des tuyaux

Unité

intérieure I

Unité

intérieure J

Unité

intérieure K

Unité

intérieure L

Unité

intérieure M

Unité

intérieure N

Unité

intérieure O

Unité

intérieure P

H1 Différence de hauteur maximale entre le ≤ 15 m

Multi Controller et l’unité intérieure

H2 Différence de hauteur maximale entre les ≤ 15 m

unités intérieures

∆L Différence maximale entre la tuyauterie du ≤ 10 m

Multi Controller et de l’unité intérieure (L2-L1)

∆K Différence maximale entre les tuyauteries ≤ 10 m

secondaires (K2- K1)

∆M Différence maximale entre les tuyauteries ≤ 10 m

principales Y et Z (M2-M1)

L = tuyau le plus long – tuyau le plus court

Tuyau d'aspiration Tuyau de liquide Tuyau de refoulement

de gaz du gaz

28,6 15,9 19,1

19,1 12,7 15,9

71

Page 25

Installation

Tuyauterie

Essai d’étanchéité à l’air

Effectuer un essai d’étanchéité à l’air une fois la tuyauterie frigorifique posée. Pour ce faire, raccorder une bouteille

d’azote de la manière indiquée et appliquer la pression (utiliser de l’azote exempt d’oxygène ou OFN).

L’essai de pression doit être réalisé avant la mise sous tension de l’unité de manière que les vannes à pas variable du

Multi Controller soient ouvertes.

L’essai doit être réalisé après raccordement des unités intérieures, des Multi Controllers et de l’unité extérieure.

• Veiller à effectuer l’essai à partir des orifices de service des vannes presse-étoupe côté refoulement du gaz, liquide

et aspiration du gaz.

• Maintenir hermétiquement fermées les vannes côté refoulement du gaz, liquide et aspiration du gaz. L’azote peut

entrer dans le cycle de l’unité extérieure. En conséquence, resserrer la tige de manœuvre avant d’appliquer la pression

(le faire pour toutes les vannes).

• Pour chaque canalisation de réfrigérant, appliquer la pression progressivement côté refoulement du gaz, liquide et

aspiration du gaz.

Ne jamais utiliser d’oxygène, ni de gaz toxiques inflammables.

Schéma détaillé de la vanne presse-étoupe

Orifice de service

côté refoulement du

gaz

Vers le

collecteur

Orifice de service

côté aspiration du

gaz

Orifice de service

côté liquide

Brasé

Raccord

conique

Vanne presse-étoupe

hermétiquement fermée

(côté aspiration du gaz)

Orifice de service

Raccord

conique

Unité extérieure Inverter

Orifice de service

Vanne presse-étoupe

hermétiquement fermée

(côté liquide)

Vanne presse-étoupe

hermétiquement fermée

(côté refoulement du gaz)

Tuyauterie

en cuivre

ø 6,4

Manomètre

à basse

pression

Tuyauterie

en cuivre

ø 6,4

Manomètre

à haute

pression

Collecteur à

jauge

Régulateur

Azote

Méthode de détection d’une fuite majeure

Étape 1 : 0.3 MPa (30 kg/cm2 G) appliquer la pression pendant 3 minutes ou plus

Étape 2 : 1.5 MPa (15 kg/cm2 G) appliquer la pression pendant 3 minutes ou plus

Méthode de détection d’une fuite mineure

Étape 3 : 3.0 MPa (30 kg/cm2 G) appliquer la pression pendant 24 heures

• Vérifier s’il y a réduction de la pression

S’il n’y a pas de réduction de la pression, c’est qu’il n’y a aucun problème.

S’il y a réduction de la pression, vérifier l’existence d’une fuite.

(Note : si la température ambiante est différente entre le moment où la pression a été appliquée et 24 heures plus tard, il se

peut que la pression soit modifiée de 0.01 MPa (0.1 kg/cm2 G) environ. Effectuer donc les corrections nécessaires pour tenir

compte de la modification de la pression.

72

Page 26

Installation

Tuyauterie

Localisation des fuites

En cas de détection d’une chute de pression, vérifier la présence de fuites au niveau des raccords. Localiser la fuite en

écoutant, en palpant, en utilisant un agent moussant, etc., puis braser à nouveau ou resserrer.

Purge d’air

La purge d’air doit être réalisée avant de mettre l’unité sous tension de manière que les vannes à pas variable du Multi

Controller soient ouvertes.

Réaliser une purge d’air à l’aide d’une pompe à vide. Ne jamais utiliser de gaz frigorigène.

• Une fois l’essai d’étanchéité à l’air réalisé, décharger l’azote.

• Raccorder un collecteur à jauge sur l’orifice de service côté refoulement du gaz, liquide et aspiration du gaz et une

pompe à vide de la manière indiquée.

• Veiller à faire le vide côté refoulement du gaz, liquide, aspiration du gaz.

Vanne presse-étoupe

hermétiquement fermée

Schéma détaillé de la vanne presse-étoupe

Orifice de service

côté refoulement du

gaz

Vers le

collecteur

Orifice de service

côté aspiration du

gaz

Orifice de service

côté liquide

(côté aspiration du gaz)

Brasé

Raccord

conique

Raccord

conique

Orifice de service

Vanne presse-étoupe

hermétiquement fermée

(côté liquide)

Vanne presse-étoupe

hermétiquement fermée

(côté refoulement du gaz)

Unité extérieure Inverter

Orifice de service

Manomètre

à basse

pression

Manomètre

à haute

pression

Collecteur à

jauge

Pompe à vide

• Utiliser une pompe à vide à refoulement élevé (0.750 mm de Hg ou moins) et à grand débit (40 l/min. ou plus).

5

• Veiller à créer un vide à 0.75 mm de Hg (-0.013 x 10

Pa) côté refoulement du gaz, liquide et aspiration du gaz.

• Une fois la procédure achevée, remplacer la pompe à vide par une bouteille de réfrigérant et en rajouter, si nécessaire.

73

Page 27

Installation

Tuyauterie

Ajout de réfrigérant

Une fois l’essai d’étanchéité à l’air réalisé, remplacer la pompe à vide par une bouteille de réfrigérant afin de charger le

circuit.

Calcul de la quantité supplémentaire de réfrigérant requise

La quantité de réfrigérant au départ de l’usine n’inclut pas le réfrigérant nécessaire pour la tuyauterie. Commencer donc par

calculer cette quantité, puis l’ajouter.

Charge de réfrigérant au départ de l’usine

Référence modèle unité extérieure MAR-F105HTM8-PE

Charge (kg) 19,0

Charge maximale de gaz (kg) 36,3

La quantité supplémentaire de réfrigérant est calculée à partir de la longueur réelle de la tuyauterie de liquide.

Pour calculer le volume de réfrigérant supplémentaire, se reporter au schéma et suivre les étapes spécifiées ci-dessous :

i) La longueur de la tuyauterie principale correspond à la somme des tuyauteries X, Y et Z.

(ii) La longueur de la tuyauterie secondaire correspond à la somme des deux tuyauteries les plus longues sur les quatre

existantes (s’il y a 4 Multi Controllers).

(iii) La longueur des tuyauteries de dérivation doit être calculée individuellement en prenant pour ce faire les 8 tuyauteries

les plus longues.

(iv) Ne pas essayer d’ajouter du gaz au-delà de la quantité maximale indiquée dans le tableau ci-dessus.

(v) Pour les systèmes à un Multi Controller, ne pas inclure la portion de tuyauterie secondaire dans le calcul de la charge

supplémentaire de gaz.

(vi) Dans le cas où trois Multi Controllers seraient mis en œuvre, il est important d’utiliser un réducteur sur la tuyauterie

pour le troisième. La tuyauterie en amont du réducteur est classée comme tuyauterie principale, celle en aval comme

tuyauterie secondaire.

Chargement du circuit

• Charger le réfrigérant par l’orifice de service côté liquide en ayant soin de maintenir fermée la vanne de l’unité

extérieure.

• S’il est impossible de charger la quantité spécifiée, ouvrir complètement toutes les vannes de l’unité extérieure, puis

faire marcher l’unité en mode refroidissement avec la vanne côté gaz légèrement fermée.

• Si des fuites causent une pénurie de réfrigérant, purger le circuit et recharger avec du réfrigérant neuf de manière à

atteindre la charge totale requise.

74

Page 28

Réfrigérant supplémentaire

Installation

Tuyauterie

1 Multi Controller

Unité

extérieure

2 Multi Controllers

Unité

extérieure

L1

3 Multi Controllers

Unité

extérieure

X

Unité

intérieure

M/C

L1

M/C

L3

Unité

intérieure

Tableau 1 - Tuyauteries de dérivation

L2

L3

RAV-10* : 0.030 kg/m

RAV-13* : 0.030 kg/m

RAV-16* : 0.030 kg/m

Unité

intérieure

Y

M/C

RAV-26* : 0.045 kg/m

RAV-36* : 0.045 kg/m

RAV-46* : 0.045 kg/m

Exemple:

RAV-464CH-PE RAV-46*

Z

L2

L3

4 Multi Controllers

Unité

intérieure

Unité

extérieure

Y

M/C

L1 = Tuyauterie principale (X + Y + Z)

X

Z

L2

L3

L2 = Tuyauterie secondaire

L3 = Tuyauterie de dérivation

Tuyauterie Gaz supplémentaire/mètre Gaz supplémentaire

MAR-F105 – Tuyauterie principale L1 (X+Y+Z) (moins 2 m) x 0,19 kg/m =

re

tuyauterie secondaire la plus longue L2 (moins 1 m) x 0,125 kg/m =

1

ème

2

tuyauterie secondaire la plus longue L2 (moins 1 m) x 0,125 kg/m =

1re tuyauterie de dérivation la plus longue L3 (moins 2 m) x se reporter au Tableau 1 =

ème

2

tuyauterie de dérivation la plus longue L3 (moins 2 m) x se reporter au Tableau 1 =

ème

3

tuyauterie de dérivation la plus longue L3 (moins 2 m) x se reporter au Tableau 1 =

ème

4

tuyauterie de dérivation la plus longue L3 (moins 2 m) x se reporter au Tableau 1 =

ème

5

tuyauterie de dérivation la plus longue L3 (moins 2 m) x se reporter au Tableau 1 =

ème

6

tuyauterie de dérivation la plus longue L3 (moins 2 m) x se reporter au Tableau 1 =

ème

7

tuyauterie de dérivation la plus longue L3 (moins 2 m) x se reporter au Tableau 1 =

ème

8

tuyauterie de dérivation la plus longue L3 (moins 2 m) x se reporter au Tableau 1 =

Charge de gaz supplémentaire totale = kg

75

Page 29

Installation

Tuyauterie

Calorifugeage

• Calorifuger la tuyauterie frigorifique séparément à la fois côté liquide et côté gaz, et s’assurer que les raccords de

l’isolation sont étanches à la vapeur.

• Étant donné que la température de la tuyauterie côté gaz augmente en mode chauffage, le matériau de calorifugeage

doit être en mesure de résister à des températures supérieures à 120°C.

Tuyau de liquide

Calorifuge

Calorifuge

Tuyau de gaz

Tuyau de gaz

✘

Calorifuge

Tuyau de liquide

✔

• Isoler la tuyauterie de la manière indiquée sur le schéma ci-dessous. Abouter l’isolant de la tuyauterie et celle du Multi

Controller et étancher le joint à l’aide d’un ruban calorifuge.

Ruban calorifuge

Isolants de tuyauterie aboutés

Raccord brasé

• Utiliser un isolant de tuyauterie plus épais si les températures ambiantes critiques sont élevées.

76

Page 30

Installation

Câblage électrique

Précautions

Le présent guide doit être lu et utilisé conjointement aux réglementations et codes de bonne pratique officiels publiés,

qu’ils soient locaux, nationaux ou internationaux.

Chaque climatiseur sera doté de son propre système d’alimentation électrique comprenant une protection contre les

surcharges. L’unité sera alimentée en courant électrique par l’interrupteur-sectionneur incorporé.

Les unités intérieures seront alimentées par les Multi Controllers, eux-mêmes alimentés par l’unité extérieure.

Le kit de commande des interfaces sera alimenté par l’unité extérieure.

Le dispositif de protection du circuit protègera le câble d’alimentation des surintensités. Il doit être choisi en fonction du

courant de démarrage du compresseur de manière à protéger les câbles d’alimentation, s’ils sont convenablement

dimensionnés.

Le câble doit être choisi en fonction de la charge nominale du circuit et des pertes associées aux corrections

nécessitées par la longueur, la température, l’impédance, etc., conformément aux codes de bonne pratiques

applicables au plan local.

Se reporter à la plaque signalétique de l’unité et aux spécifications techniques correspondantes pour déterminer

l’alimentation électrique adéquate.

Tableau de distribution

Câblage d’alimentation électrique

• Brancher les câbles d’alimentation électrique sur l’interrupteursectionneur de l’unité extérieure.

• Fixer fermement les câbles électriques sur le contacteur des

bornes.

• Ne laisser pas les câbles entrer en contact avec les vannes ou tuyauteries.

Pupitre de

commande

principal

Interrupteursectionneur

incorporé

Unité extérieure

Super Multi

• Utiliser des presse-étoupes de câbles de dimensions convenables pour le branchement des câbles d’alimentation

électrique sur le panneau de service.

• Le tableau ci-dessous précise les spécifications d’alimentation.

Modèle Courant de Courant de Alimentation

fonctionnement (A) démarrage (A) éléctrique

MAR-F105HTM8-PE 17,7 60 3 phases, 50 Hz

380/415 V

77

Page 31

Installation

Câblage électrique

Branchement du câble d’alimentation électrique et du câble de commande

Insérer le câble d’alimentation électrique et le câble de commande après avoir retiré la partie prédécoupée dans le panneau

prévu pour le passage de la tuyauterie/du câblage sur le devant ou le côté de l’unité extérieure.

Trous prédécoupés (x4) pour le

passage du câble de commande et

des câbles d’alimentation.

Panneau tuyauterie/câblage

Câble d’alimentation électrique

• Brancher les câbles électriques et le fil de masse sur le bornier de l’interrupteur-sectionneur de l’unité extérieure en les

faisant passer par un évidement pratiqué sur le côté du boîtier électrique et fixer à l’aide d’une bride.

Câble de commande

• Brancher le câble de commande entre les unités intérieures et les Multi Controllers en le faisant passer par un

évidement pratiqué sur le côté du boîtier électrique et le fixer à l’aide d’une bride.

Boîtier électrique

Branchement

d’alimentation

Notes:

1. Veiller à séparer les câbles d’alimentation électrique des

câbles de commande.

2. Arranger les câbles d’alimentation électrique et les

câbles de commande de manière à éviter tout contact

avec la partie inférieure de l’unité principale.

Vis de

masse

Interrupteursectionneur

78

Bornier du Multi Controller

(permettant le câblage du câble de

commande reliant l’unité extérieure

et les Multi Controllers)

Vis de masse

Page 32

Installation

Câblage électrique

Câblage inter-unités

• Brancher convenablement les câbles entre les unités. Les erreurs de branchement peuvent entraîner un mauvais

fonctionnement de l’unité.

Unité

extérieure

Unité extérieure

DIF 1

DIF 2

Multi Controller

A

Multi

Controller A

Multi

Controller B

Multi

Controller C

Multi

Controller D

Unité intérieure

Unité intérieure

L La longueur des câbles reliant l’unité extérieure aux Multi Controllers doit être inférieure ou égale à 80 mètres.

l La longueur des câbles reliant les unités intérieures aux Multi Controllers doit être inférieure ou égale à 80 mètres.

Unités comportant 1 ou 2 Multi Controllers

• Brancher les câbles de commande entre l’unité extérieure, les unités intérieures et le Multi Controller de la manière

indiquée sur la figure ci-dessous :

Branchements de l’unité intérieure

Unité intérieure A

Unité intérieure B

Multi Controller n° 1

Branchements de

l’unité extérieure

Unité intérieure C

Unité extérieure

Multi Controller n° 2

Branchements de

l’unité extérieure

79

Page 33

Installation

Câblage électrique

Unités comportant 3 ou 4 Multi Controllers

• Brancher les câbles de commande entre les Multi Controllers et les unités intérieures de la manière indiquée sur la

figure ci-dessous :

Multi Controller n° 1

Branchements de

l’unité extérieure

DIF 1

Unité intérieure A

Branchements de l’unité

intérieure

Unité intérieure B Unité intérieure C M/C (1)

• Brancher les câbles de commande entre les Multi Controllers et l’unité extérieure de la manière indiquée sur la figure

ci-dessous :

Multi Controller n° 1 Multi Controller n° 4Multi Controller n° 3Multi Controller n° 2

80

M/C (1)

Interface double 1

M/C (2)

Extérieur Extérieur

M/C (1)

Unité extérieure

M/C (1)

M/C (2)

M/C (2)

Interface double 2

Page 34

Installation

Câblage électrique

Sélection des coefficients de puissance des unités intérieures

• Il est important de sélectionner la puissance des unités intérieures. Sélectionner le coefficient correspondant à la

puissance de l’unité intérieure. Les interrupteurs rotatifs figurant sur la carte de circuit imprimé (interrupteur A (unité A),

interrupteur B (unité B), interrupteur C (unité C) et interrupteur D (unité D)) permettent de réaliser cette opération.

• Pendant la fabrication, les sélecteurs de puissance des unités intérieures sont réglés sur ‘0’.

• Inscrire les coefficients de puissance des unités intérieures, les références des modèles et leur emplacement dans le

tableau suivant et sur le schéma de câblage figurant sur le couvercle du tableau de distribution.

Exemple : Pièce A Pièce B Pièce C

Puissance 16 Puissance 16 Puissance 26

Unité Puissance Aucun branchement 10 13 16 20 26 36 46

intérieure Coefficient 0 2 3 4 5 6 8 10

(Exemple : Modèle RAV-364UH-PE, puissance = 36)

Carte de circuit imprimé du

Multi Controller

MCC-1210

Sélecteurs de puissance

• Des unités intérieures multiples peuvent être raccordées à chaque unité extérieure à condition que la puissance totale

des unités intérieures ne dépasse pas les limites spécifiées ci-dessous.

Combinaison de Multi Controllers et d’unités intérieures

Nombre de Nombre maximum Diversité des Puissance maximale Puissance maximale par

Multi Controllers d’unités intérieures unités intérieures du système Multi Controller

1 4 135% 27 27

2 8 160% 32 27

312 27 (13*)

416 13

Exemple de systèmes avec leur puissance maximale possible :

Unité

extérieure

OD OD OD OD

Kit de interface

Multi Controller (puissance)

(Puissance max. du système)

DIF

27 26666888820

(27) (32)(32) (32)

DIFDIF

81

Page 35

Installation

Câblage électrique

Précautions

Au départ de l’usine, le sélecteur de puissance des unités intérieures figurant sur le Multi Controller est réglé sur ‘0’. Si

le sélecteur reste sur cette valeur, l’unité intérieure ne fonctionne pas.

Une fois l’unité sous tension, le coefficient de puissance ne peut pas être modifié même en utilisant le sélecteur. Régler

la puissance avant de mettre en marche l’unité. Pour modifier le coefficient une fois l’unité en marche, régler le

coefficient souhaité à l’aide des interrupteurs appropriés et appuyer sur le bouton de réarmement du Multi Controller

pendant 2 ou 3 secondes ; ainsi la carte de circuit imprimé sera réarmée.

L’interrupteur D de l’unité RBM-Y1034F-PE doit être réglé sur ‘0’.

Il sera impossible d’obtenir la puissance frigorifique ou calorifique souhaitée si le coefficient de puissance n’est pas

sélectionné convenablement. Ceci peut se traduire par un mauvais fonctionnement du système. Si la somme des

coefficients de puissance dépasse 32 (unité extérieure 10 CV), le climatiseur ne fonctionnera pas.

Essai de fonctionnement

Précautions

L’unité doit être alimentée en courant pendant au moins 12 heures avant de fonctionner afin que le compresseur soit

suffisamment chauffé par la résistance. Dans le cas contraire, l’unité ne pourra pas fonctionner convenablement.

Ne forcer en aucun cas l’unité à fonctionner en utilisant le contacteur magnétique prioritaire.

Avant de réaliser l’essai de fonctionnement, veiller à déballer entièrement l’unité.

Veiller à sélectionner convenablement le coefficient de puissance de chaque unité intérieure sur la carte de circuit

imprimé du Multi Controller.

La somme des coefficients de puissance ne doit pas dépasser 27 (1 Multi Controller) ou 32 (2-4 Multi Controllers).

Vérifier que la tuyauterie frigorifique et les câbles de commande sont raccordés convenablement au Multi Controller,

c’est-à-dire que le câblage de commande et la tuyauterie frigorifique de l’unité A concordent avec les branchements de

l’unité A sur le Multi Controller.

Procédure

• Réaliser l’essai de fonctionnement de la manière suivante

en ayant soin de respecter les instructions des check-listes

suivantes.

• Noter les résultats sur les check-listes. Elles seront très

utiles pour les opérations d’entretien et de maintenance

futures.

• Contrôler les travaux d’installation de base en remplissant

la check-liste n° 1.

• Utiliser la check-liste n° 2 pour réaliser l’essai de

fonctionnement et noter les résultats.

• En cas de problème, appliquer les mesures correctives

nécessaires et refaire le test.

• Si les problèmes persistent, se reporter au manuel

d’entretien pour de plus amples détails.

Contrôle initial

Essai de fonctionnement

Résolution des problèmes

Essai terminé

82

Page 36

Essai de fonctionnement

Check-liste n° 1

Les travaux d’installation ont-ils été réalisés convenablement ?

Référence Coefficient Résultat du

modèle enregistré contrôle

unité intérieure

1) Le coefficient de puissance M/C Unité A

sélectionné sur la carte de (1) Unité B

circuit imprimé du Multi Controller Unité C

est-il enregistré correctement pour Unité D

chaque unité intérieure? M/C Unité A

(2) Unité B

Unité C

Unité D

M/C Unité A

(3) Unité B

Unité C

Unité D

M/C Unité A

(4) Unité B

Unité C

Unité D

2) Y a-t-il des erreurs de branchement du câblage de commande de la tuyauterie frigorifique

reliant les unités intérieures et le Multi Controller ?

3) Y a-t-il des erreurs de branchement du câblage de commande reliant l’unité intérieure et le

Multi Controller et du câblage de commande reliant le Multi Controller et l’unité extérieure ?

4) Le disjoncteur est-il installé ? Puissance du disjoncteur A

5) La puissance du disjoncteur est-elle adéquate ?

6) Y a-t-il une erreur de câblage quelconque du

câble de commande ? Câble électrique mm

7) La taille du câble est-elle correcte ? Câble de commande mm

8) Le câblage reliant le tableau de distribution et l’unité extérieure est-il correct ?

9) Le fil de masse est-il attaché ?

10) Y a-t-il une résistance adéquate ? (plus de 10 MW) Résistance d’isolation MΩ

11) La tension est-elle correcte ? Tension V

12) La vidange des condensats est-elle adéquate ?

13) Le calorifugeage est-il suffisant pour toute la tuyauterie ?

14) Y a-t-il un court-circuit du flux d’air provenant de l’unité intérieure ?

15) Y a-t-il un court-circuit du flux d’air provenant de l’unité extérieure ?

16) Y a-t-il suffisamment de réfrigérant ?

17) Les vannes sont-elles complètement ouvertes ?

18) La télécommande fonctionne-t-elle convenablement ?

2

2

83

Page 37

Essai de fonctionnement

Check-liste n° 2

Essai de fonctionnement

• L’essai de fonctionnement peut commencer dès que le contrôle initial a été effectué.

• L’essai de fonctionnement doit être réalisé individuellement pour chaque unité intérieure. Si plusieurs unités

fonctionnent simultanément, il sera impossible de vérifier l’existence d’une interconnexion entre la tuyauterie frigorifique

et le câblage de commande.

• Confirmer que chaque unité intérieure fonctionne convenablement en mode refroidissement et chauffage.

• Passer en revue les différents points de la check-liste n° 2 ci-dessous en notant les données pertinentes au fur et à

mesure de la réalisation du test.

Check-liste n° 2

N° Opération Points de contrôle Confirmation

M/C (1) M/C (2) M/C (3) M/C (4)

Unité Unité Unité Unité Unité Unité Unité Unité Unité Unité Unité Unité Unité Unité Unité Unité

ABCDABCDABCDABCD

1 Mettre en marche La LED clignote-t-elle sur la

2 (Contrôler le mode ventilateur) Le flux d’air sort-il de la sortie d’air ?

Régler le mode de fonctionne- Le ventilateur produit-il un bruit

ment sur ‘ventilateur’ et mettre en anormal ?

marche l’unité.

3 (Contrôler le mode refroidisse- Le compresseur démarre-t-il

ment) Régler le mode de fonc- normalement ?

tionnement sur ‘refroidissement’ Y a-t-il un bruit anormal

et mettre en marche l’unité. (compresseur, tuyauterie) ?

(Une fois l’unité arrêtée, il est Le flux d’air froid sort-il ?

nécessaire d’attendre 3 minutes Le flux d’air circule-t-il

avant de la remettre en marche convenablement ?

par suite du fonctionnement du Le thermostat fonctionne-t-il normalecircuit de retardement du démar- ment ? (Confirmer que le compresseur

rage intégré) s’arrête lorsque la température est

télécommande ?

élevée et qu’il se remet en marche

lorsque la température est basse)

Dans ce cas, contrôler La différence de température entre

simultanément le fonc- l’air repris et l’air expulsé est-elle

tionnement de chaque correcte ?

unité intérieure. Régler La tension d’alimentation est-elle

la température sur la correcte (220-240 V) ?

valeur la plus basse. Le courant de fonctionnem. est-il correct?

4 (Contrôler le mode chauffage) Le compresseur démarre-t-il

Note Régler le mode de fonctionne- normalement ?

ment sur ‘chauffage’ et mettre en Y a-t-il un bruit anormal

marche l’unité. (compresseur, tuyauterie) ?

(Une fois l’unité arrêtée, il est Le flux d’air chaud sort-il ?

nécessaire d’attendre 3 minutes Le flux d’air circule-t-il

avant de la remettre en marche convenablement ?

par suite du fonctionnement du Le thermostat fonctionne-t-il normalecircuit de retardement du démar- ment ? (Confirmer que le compresseur

rage intégré) s’arrête lorsque la température est

Dans ce cas, contrôler La différence de température entre

simultanément le fonc- l’air repris et l’air expulsé est-elle

tionnement de chaque correcte ?

unité intérieure. Régler La tension d’alimentation est-elle

la température sur la correcte (220-240 V) ?

valeur la plus élevée. Le courant de fonctionnem. est-il correct?

Note : Lorsque la température extérieure dépasse 25°C, l’unité ne fonctionne plus en mode chauffage.

La pression de fonctionnement

est-elle correcte ?

basse et qu’il se remet en marche

lorsque la température est élevée)

La pression de fonctionnement

est-elle correcte ?

84

Page 38

Essai de fonctionnement

Procédure d’essai du circuit

• Ces systèmes se caractérisent par leur aptitude à vérifier l’alignement des raccords de câblage et de tuyauterie les uns

par rapport aux autres. Pour cela, on alimente en réfrigérant une unité à la fois et on vérifie si la sonde de température

de l’échangeur de l’unité intérieure détecte une chute de température correspondante. Chaque unité intérieure est

testée à son tour. C’est le cas également lorsque deux Multi Controllers sont installés.

• Cet essai est normalement réalisé au stade de la mise en service.

• Procédure d’initialisation de l’essai du circuit

1. Arrêter l’unité.

2. S’assurer que les coefficients de puissance sont convenablement sélectionnés ; les sélecteurs réglés sur ‘0’ ne

sont pas testés.

3. Régler les commutateurs de type d’écran de l’unité extérieure (SW1 et SW2) sur 9 et celui du/des Multi

Controller(s) sur 6.

4. Remettre en marche l’unité.

5. Régler toutes les télécommandes sur mode froid et 29°C.

6. Appuyer sur le bouton marche/arrêt pour mettre en marche toutes les unités intérieures (les LED de l’unité

extérieure indiquent ‘1020’).

7. Appuyer sur le commutateur de l’unité extérieure (SW3) et le maintenir enfoncé pendant 3 secondes.

8. Le système est maintenant en mode de test automatique (les 8 LED vont se mettre à clignoter rapidement).

9. Le système s’arrêtera à la fin du test.

• En cas d’interconnexion du câblage et de la tuyauterie, le système indiquera quelles sont les unités défectueuses (voir

tableau ci-dessous) :

Commutateur de type d’écran de l’unité extérieure (SW1 et SW2) réglés sur 9.

Pour 1 et 2 Multi Controllers

Ecran Multi Controller Défaut

1020 Tous Aucun

1A20 1 Unité A

1B20 Unité B Les unités indiquées ont raté le test.

1C20 Unité C

1D20 Unité D

102A 2 Unité A

102B Unité B

102C Unité C

102D Unité D

Pour 3 ou plus Multi Controllers

Ecran Multi Controller Défaut

1020 Tous Aucun

1A20 1 Unité A ou B

1B20 Unité C ou D Les unités indiquées ont raté le test.

1C20 2 Unité A ou B

1D20 Unité C ou D

102A 3 Unité A ou B

102B Unité C ou D

102C 4 Unité A ou B

102D Unité C ou D

85

Page 39

Essai de fonctionnement

Notes complémentaires

Différence de température entre l’entrée et la sortie d’air de l’unité intérieure.

(i) Le système fonctionne convenablement (à la fréquence maximale du compresseur) si la différence entre les

températures bulbe sec enregistrées à l’entrée et à la sortie d’air de l’unité intérieure est supérieure ou égale à 10

K après 30 minutes au moins de fonctionnement de l’unité en mode ‘refroidissement’.

(ii) Le système fonctionne convenablement (à la fréquence maximale du compresseur) si la différence entre les

températures bulbe sec à l’entrée et à la sortie d’air de l’unité intérieure est supérieure ou égale à 18 K après 30

minutes au moins de fonctionnement de l’unité en mode ‘chauffage’.

Mesure du courant

i) Le système fonctionne convenablement (à la fréquence maximale du compresseur) si la valeur du courant

correspond à ± 15% de la valeur donnée, en mode chauffage comme en mode refroidissement.

(ii) Le courant varie de la manière suivante, selon les conditions de fonctionnement

Lorsque le courant est supérieur à la valeur du courant standard :

Températures intérieures/extérieures élevées

l’unité extérieure n’assure qu’une faible dissipation de la chaleur (en mode refroidissement)

Lorsque le courant est inférieur à la valeur du courant standard :

Températures intérieures/extérieures basses

Fuite de gaz (quantité insuffisante de réfrigérant)

Mesure de la pression

(i) Les niveaux de pression établis 15 minutes après la mise en marche sont indiqués ci-dessous (températures

bulbe sec en °C, l’unité fonctionnant à la fréquence maximale du compresseur)

Refroidissement Haute pression : 16 - 20 kg/cm2 ou 1,57 - 1,96 MPa Unité intérieure 18 à 32°C

Basse pression : 3,5 - 5,5 kg/cm2 ou 0,34 - 0,54 MPa Unité extérieure 25 à 35°C

Chauffage Haute pression : 15 - 21 kg/cm

Basse pression : 3,0 - 4,5 kg/cm2 ou 0,29 - 0,44 MPa Unité extérieure 5 à 10°C

(ii) Les conditions de fonctionnement du système détermineront la pression régnant à l’intérieur du système.

Le clignotement du voyant de fonctionnement de la télécommande n’indique pas une défaillance.

En cas de dépassement de la puissance totale admissible, le voyant de ‘préchauffage/dégivrage’ clignote toutes les 4

secondes sur l’affichage à cristaux liquides (ACL) de la télécommande. Ceci n’indique pas une défaillance. En

revanche, une action corrective doit être engagée.

2

ou 1,47 - 2,06 MPa Unité intérieure 15 à 25°C

Codes de défaillance

La télécommande, le Multi Controller et les unités extérieures ont la possibilité de contrôler l’état du système grâce à un

écran de ‘contrôle’ qui se trouve sur la télécommande et à un affichage à diodes électroluminescentes (LED) placé sur

la carte de circuit imprimé de contrôle du micro-ordinateur, elle-même intégrée dans le boîtier électrique de l’unité

extérieure. Les codes de défaillance du Multi Controller sont répétés au niveau de l’unité extérieure.

Les défaillances qui surviennent peuvent être identifiées par le biais de ces codes.

Pour de plus amples détails, se reporter au manuel d’entretien.

86

Page 40

Essai de fonctionnement

Procédure d’essai de rotation des phases

• Le double compresseur spiro-orbital est unidirectionnel. Alors que le sens de rotation du compresseur de type Inverter

à vitesse variable est déterminé intérieurement, celui du compresseur à vitesse fixe ne l’est pas et dépend de l’ordre

correct des phases d’entrée électriques.

• Démarrer le système en mode refroidissement ou chauffage selon les besoins du bâtiment. Amener la machine à

pleine charge. Le compresseur de type Inverter se met en marche. Parvenu à sa vitesse maximale, il commence à

ralentir avant que le compresseur à vitesse fixe ne soit activé.

• Si la rotation des phases est correcte, le contacteur principal est activé et met en marche le deuxième compresseur à

vitesse fixe. Si tel est bien le cas, passer au test suivant.

• En cas d’alignement incorrect des phases, le deuxième compresseur ne se mettra pas en marche et l’Inverter

s’arrêtera. Faire en sorte que le compresseur de type Inverter redémarre automatiquement une fois la période de

recyclage écoulée ; il répétera la séquence susmentionnée. A la fin de cette séquence, attendre deux minutes avant de

demander à la télécommande, au Multi Controller ou à la carte de circuit imprimé d’interface de l’unité extérieure un

code de défaillance.

• Vérifier si l’affichage indique un alignement incorrect des phases.

Numéro d’unité

Télécommande

C H E C K

CHECK

UNITE

__ __

21._ _

Code de défaillance

• En cas de rotation incorrecte des phases, inter-changer les câbles d’alimentation arrivant à L2 et L3 , et réarmer le

système.

87

Page 41

Essai de fonctionnement

Fonctions de maintenance

Forcer les vannes à pas variable 1 et 2 de l’unité extérieure à s’ouvrir/se fermer complètement.

1. S’assurer que le système est hors tension avant d’actionner les vannes manuellement.

2. Les vannes reprendra la position requise à moins qu’elles ne soient isolées électriquement.

Unité extérieure

SW1 SW2 Point de Fonctionnement Fonction

court-circuit

0 N/A TP1 Les vannes reprendront PMV 1 complètement ouverte pendant 2 minutes

1 automatiquement la position PMV 2 complètement ouverte pendant 2 minutes

0 TP2 requise au bout de 2 minutes PMV 1 complètement fermée pendant 2 minutes

1 PMV 2 complètement fermée pendant 2 minutes

2 0 TP3 Appuyer sur le commutateur 04 Les vannes sont activées manuellement les unes

après les autres lorsqu’on appuie sur le commutateur

Appuyer sur le commutateur 03 Électrovannes activées automatiquement les

unes après les autres (1 seconde d’intervalle)

Forcer les vannes à pas variable A/B/C/D du Multi Controller à s’ouvrir/se fermer complètement Multi Controller.

Multi Controller

Position Vanne Point de court-circuit

commutateur

de type d’écran

0 PMV A TP1 TP2

1 PMV B

2 PMV C La vanne sélectionnée est complète- La vanne sélectionnée est complète3 PMV D ment ouverte pendant 2 minutes ment fermée pendant 2 minutes

88

Page 42

Dépannage

Fonction d’auto-diagnostic

Code de défaillance de la télécommande Code de défaillance du Multi Controller Code de défaillance de l’unité extérieure

Pas de signal de communication entre la carte de

circuit imprimé d’interface et l’IPDU

04 Pas de signal de communication entre le Multi Controller

et l’unité extérieure

Pas de signal de communication entre l’unité intérieure

et le Multi Controller

0b Défaillance pompe de vidange – unité intérieure

0C Défaillance sonde TA

0d Défaillance sonde TC

08 Changement de température sonde TC arrière

09 Pas de changement de température sonde TC

11 Court-circuit moteur

12 Court-circuit carte de circuit imprimé de l’unité intérieure

b5 Défaillance écran d’entrée externe

(fuite de réfrigérant mineure si RBC-RD1-PE est installé)

04 Pas de signal de communication entre la carte de circuit

imprimé d’interface et l’IPDU

Pas de signal de communication entre le Multi Controller

et l’unité extérieure

Pas de signal de communication entre la carte de circuit

imprimé d’interface et l’IPDU

b6 Défaillance écran de verrouillage externe

(fuite de réfrigérant majeure si RBC-RD1-PE est installé)

97 Court-circuit communication gestion centrale

98 Défaillance adressage gestion centrale

99 Pas de communication entre l’unité intérieure et la

télécommande

15 Voir Multi Controller

1C Voir unité extérieure 1C Voir unité extérieure 08 Alarme vanne quatre voies

14 Voir unité extérieure 14 Voir unité extérieure 14 Protection contre les court-circuits G-Tr

17 Voir unité extérieure 17 Voir unité extérieure 17 Circuit de détection du courant

21 Voir unité extérieure 21 Voir unité extérieure 21 Circuit pressostat haute pression

1d Voir unité extérieure 1d Voir unité extérieure 1d Erreur compresseur

1F Voir unité extérieure 1F Voir unité extérieure 1F Dysfonctionnement Inverter

d3 Voir unité extérieure d3 Voir unité extérieure d3 Circuit sonde TH – microprocesseur Inverter (IPDU)

dA Voir unité extérieure dA Voir unité extérieure dA Protection contre la surchauffe du puits de chaleur

NOTE :

• Pour extraire les codes de défaillance de l’unité extérieure, s’assurer que l’interrupteur rotatif est sur la position ‘2’ et l’interrupteur 2 sur ‘0’.

• Pour extraire les codes de défaillance du Multi Controller, s’assurer que le commutateur de type d’écran est réglé sur ‘1’.

8A Erreur carte de circuit imprimé du Multi Controller

88 Erreur de communication entre l’unité intérieure et le

Multi Controller

80 Défaillance sonde ThA 80 Défaillance sonde ThA

81 Défaillance sonde ThB 81 Défaillance sonde ThB

82 Défaillance sonde ThC 82 Défaillance sonde ThC

83 Défaillance sonde ThD 83 Défaillance sonde ThD

84 Défaillance sonde ThX 84 Défaillance sonde ThX

0b Défaillance pompe de vidange – Multi Controller 0b Défaillance pompe de vidange – Multi

89 Coefficients de puissance des unités intérieures trop 89 Puissance excessive

élevés ou réglés sur 0

Controller

Er Le code de défaillance [E] [r] fait référence à

l’unité extérieure

A0 Court-circuit sonde de temp. de refoulem. (TD1)

A1 Court-circuit sonde de temp. de refoulem. (TD2)

A2 Court-circuit sonde de temp. d’aspiration (TS)

A4 Court-circuit sonde de temp. d’air extérieur (Tho)

A5 Court-circuit capteur de l’échangeur de chaleur de

l’unité extérieure (TE)

A6 Protection sonde de temp. de refoulement (TD1)

A7 Protection sonde de temp. d’aspiration (TS)

AA Court-circuit capteur haute pression (Pd)

Ad Défaillance compresseur DOL

AE Défaillance capteur basse pression (Ps)

AF Ordre des phases électriques de l’unité extérieure

incorrecte

1C Court-circuit circuit intégré extensible, EEPROM

(IPDU)

89

Page 43

Dépannage

Codes de défaillance

L’interface double possède une LED qui sert à afficher les codes de défaillance (se reporter au schéma ci-dessous).

Elle peut être ensuite utilisée pour détecter les erreurs affectant le système.

Le tableau ci-dessous donne la signification des défaillances qui peuvent être affichées. Si deux défaillances ou plus

sont détectées, celle présentant la priorité la plus élevée sera affichée.

Description de la défaillance Nombre de clignotements Priorité

Coupure de courant – Chute de tension temporaire 1 1

Erreur de type de communication – Réglage DSW1 incorrect 2 2

Erreur reçue du Multi Controller 1 3 3

Erreur reçue du Multi Controller 2 4 4

Erreur reçue de l’unité extérieure 5 5

(Aucune) 6 6

(Aucune) 7 7

Réception signal d’erreur de l’unité extérieure 8 8

Pour de plus amples détails, se reporter au manuel d’entretien.

Affichage défaillance

90

Page 44

Dépannage

Précautions à prendre en cas de fuite de réfrigérant

Contrôle de la densité critique

La pièce censée recevoir une unité de climatisation doit être aménagée de telle sorte que la densité de gaz ne dépasse pas

un certain seuil en cas de fuite de réfrigérant.

Le R407C mis en œuvre dans le circuit est un réfrigérant sûr. Il ne présente ni la toxicité, ni la combustibilité de l’ammoniac.

Mais comme il s’agit d’un asphyxiant, il peut être la cause d’accidents par suffocation si sa densité s’élève de manière

excessive.

Les accidents par suffocation dus à des fuites de R407C sont quasi-inexistants. Cependant, l’augmentation récente du

nombre de bâtiments à forte densité fait que le nombre de climatiseurs multisplit installés est en augmentation par suite de

la nécessité d’utiliser efficacement l’espace au sol, de commander individuellement chaque pièce, d’économiser l’énergie en

réduisant la température et le transport, etc. Qui plus est, les systèmes multisplit sont en mesure de contenir une quantité de

réfrigérant plus importante que les climatiseurs individuels traditionnels.

Si l’une des unités du système multisplit doit être installée dans une pièce aux dimensions réduites, sélectionner un modèle