TATA LPT-613 Service Manual

ДКПП 34.10.30.350 УКНД 43.080.20

«УТВЕРЖДЕНО»

Председатель правления

ЗАО «Бориспольский автозавод»

О.Л. Остапчук

« » 2006г.

АВТОБУСЫ БАЗ А-079 И ИХ МОДИФИКАЦИИ

ИНСТРУКЦИЯ ПО РЕМОНТУ

А079-0000000-10 РК

«СОГЛАСОВАНО» «РАЗРАБОТАНО»

Заместитель председателя правления Инженер-конструктор ЗАО «БАЗ»

по качеству

Маренич А. Ф. « » 2006г.

Заместитель председателя правления

по техническим вопросам

Недашковський В.О.

Главный конструктор ЗАО «БАЗ»

Рыжий В.К.

Коваленко А. В.

В.О. главного технолога ЗАО «БАЗ»

Марущак В. О.

А079- 000.00.00-10 РК

СОДЕРЖАНИЕ

000.00.10 Введение ............................................................................................................. 4

072.00.00 Часть 1. Двигатель ........................................................................................... 5

028.00.00 Часть 2. Топливная система............................................................................ 85

034.00.00 Часть 3. Трансмиссия ...................................................................................... 94

032.00.00 Часть 4. Ходовая часть .................................................................................... 136

029.00.00 Часть 5. Механизм рулевого управления ......................................................

036.00.00 Часть 6. Пневмосистема...................................................................................

050.00.00 Часть 7. Электрооборудование .......................................................................

051.00.00 Часть 8. Кузов автобуса ..................................................................................

Приложения .........................................................................................................................

3

А079- 000.00.00-10 РК

ВВЕДЕНИЕ

Настоящее руководство по ремонту предназначено для изучения устройства и ремонта автобусов БАЗ-

А079 и их модификаций. Руководство предназначено для предприятий, занимающихся эксплуатацией,

техническим обслуживанием и ремонтом автобусов. Руководство по ремонту разработано для среднего и

капитального ремонтов.

Руководство по ремонту содержит:

– краткое описание узлов и агрегатов;

– перечень рекомендаций по устранению

– сведения и перечень операций, необходимых для регулировок и ремонта;

– перечень специальных инструментов, необходимых для регулировок и ремонта;

– способы ремонта узлов и агрегатов.

Для удобства пользования руководство состоит из 8 частей.

основных причин неисправностей;

4

А079- 000.00.00-10 РК

ЧАСТЬ 1.

ДВИГАТЕЛЬ

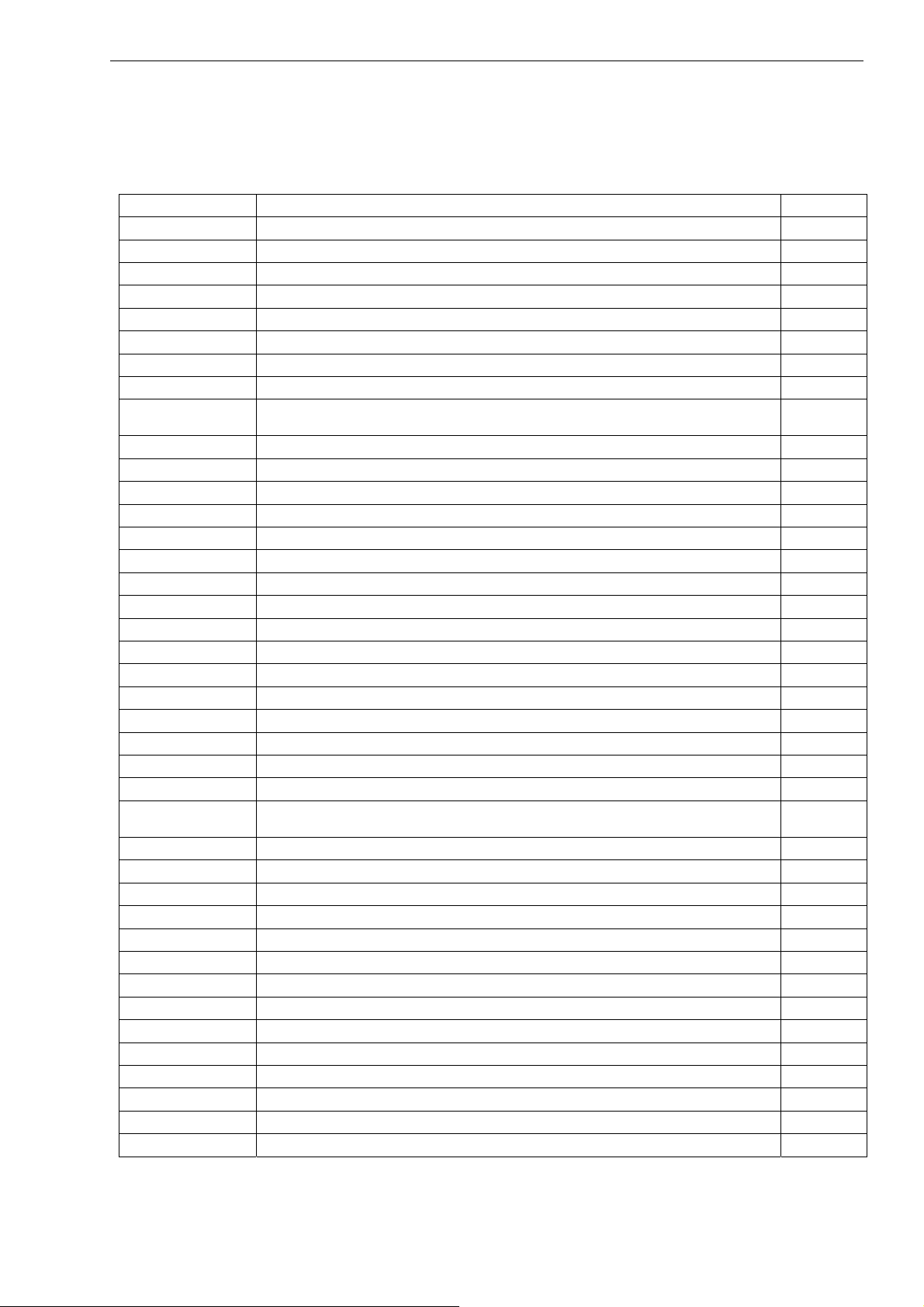

Таблица.1

№ пункта Содержание Стр.

072.00.01 Перечень специальных инструментов 7

072.10.00

072.10.01 Предварительный осмотр двигателя 11

072.10.02 Последовательность операций по демонтажу двигателя 14

072.10.03 Проверка герметичности блока цилиндров 16

072.10.04 Осмотр и ремонт блока цилиндров 16

072.10.05 Снятие и установка гильз цилиндров 19

072.10.06 Осмотр и ремонт отверстия толкателя штанг клапанов 22

072.10.07

072.20.00

072.20.01 Снятие и установка маховика 23

072.20.02 Осмотр и ремонт маховика 23

072.20.03 Замена зубчатого венца привода стартера 24

072.20.04 Снятие и установка демпфера колебаний 25

072.30.00

072.30.01 Снятие поршней и шатунов 26

072.30.02 Подбор поршней и замена поршневых колец 26

072.30.03 Осмотр и ремонт шатунов 27

072.30.04 Установка поршня и шатуна 32

072.30.05 Снятие коленчатого вала 33

072.30.06 Осмотр и ремонт коленчатого вала 34

072.30.07 Установка коленчатого вала 37

072.40.00

072.40.01 Снятие, осмотр и установка крышки головки блока цилиндров 40

072.40.02 Регулировка зазора между стержнем клапана и коромыслом 40

072.40.03

072.40.04 Снятие головки блока цилиндров 44

072.40.05 Проверка герметичности головки блока цилиндров 45

072.40.06 Осмотр и ремонт головки цилиндра 46

072.40.07 Установка головки блока цилиндров 46

072.40.08 Ремонт клапанов 48

072.40.09 Ремонт седел клапанов 48

072.40.10 Притирка клапанов 50

072.40.11 Снятие и установка направляющих втулок клапанов 52

072.40.12 Восстановительный ремонт вставок клапанных седел 54

072.40.13 Снятие и установка распределительного вала 55

072.40.14 Снятие, ремонт и установка шестерней распределительного вала 57

072.40.15 Проверка регулятора момента впрыска 58

072.40.16 Осмотр и ремонт распределительного вала и его втулок 59

072.40.17 Проверка фаз газораспределения 61

Раздел 1. Диагностика двигателя и ремонт блока цилиндров

Замена манжеты коленчатого вала в крышке корпуса

распределительных шестерён

Раздел 2. Ремонт маховика сцепления и демпфера колебаний

Раздел 3. Ремонт кривошипно-шатунного механизма

Раздел 4. Ремонт газораспределительного механизма

Снятие, осмотр, ремонт, сборка и установка узла коромысел клапанов

и толкателей

11

22

23

26

40

41

5

А079- 000.00.00-10 РК

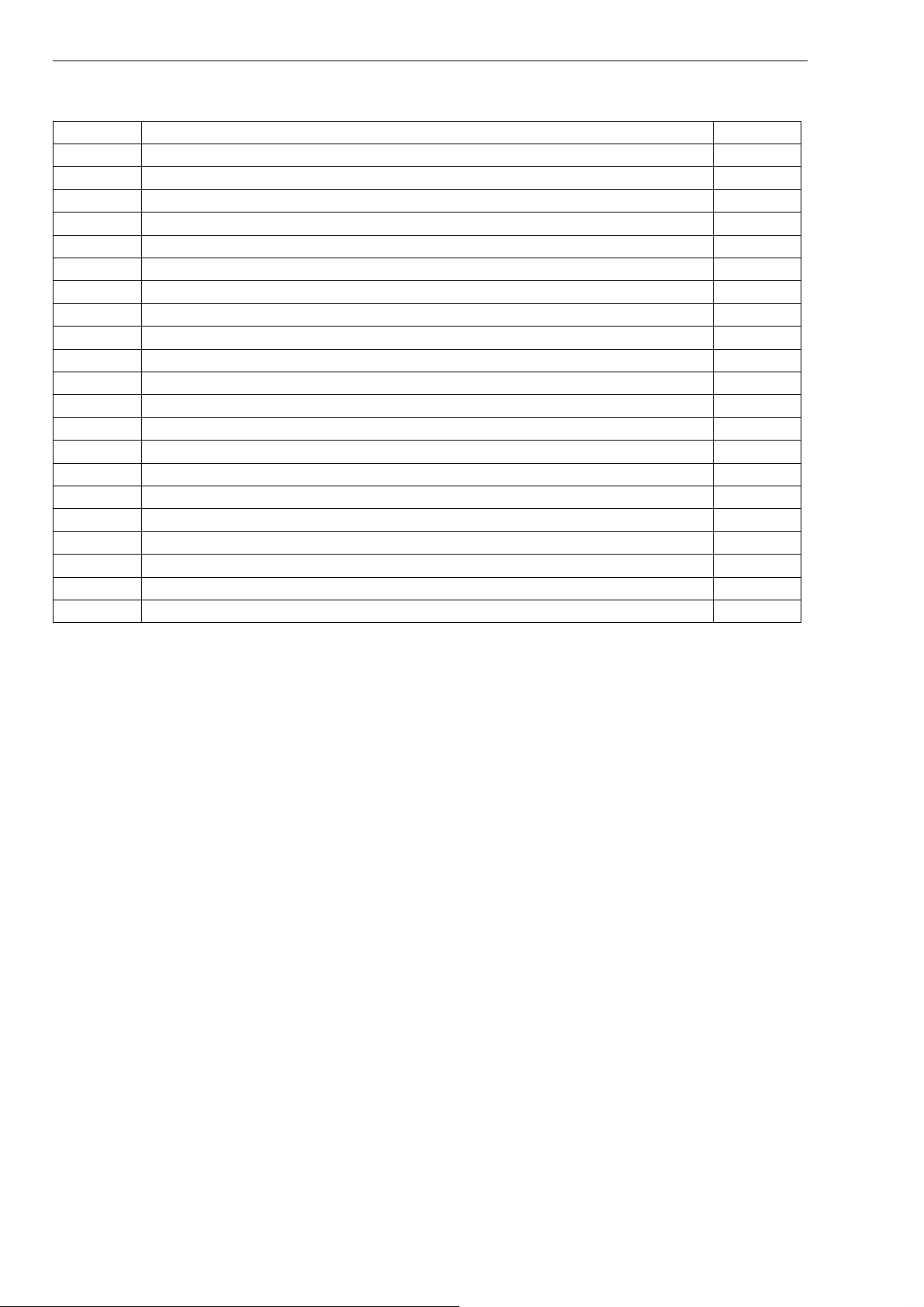

Продолжение табл. 1

072.50.00

Раздел 5. Ремонт воздушного фильтра

63

072.50.01 Чистка воздушного фильтра 63

072.60.00

Раздел 6. Ремонт воздушного компрессора

64

072.60.01 Снятие воздушного компрессора 64

072.60.02 Осмотр и ремонт воздушного компрессора 66

072.60.03 Сборка и установка воздушного компрессора 68

072.70.00

Раздел 7. Ремонт системы смазки

69

072.70.01 Снятие теплообменника 69

072.70.02 Проверка герметичности теплообменника 69

072.70.03 Сборка и установка теплообменника 70

072.70.04 Снятие и установка фильтрующего элемента 71

072.70.05 Снятие и установка масляного фильтра 72

072.70.06 Сборка масляного фильтра 72

072.70.07 Снятие и установка масляного насоса 72

072.70.08 Разборка масляного насоса 73

072.70.09 Осмотр и сборка масляного насоса 73

072.80.00

Раздел 8. Ремонт системы охлаждения

75

072.80.01 Снятие, проверка и установка термостата 75

072.80.02 Снятие, проверка, ремонт и установка водяного насоса 76

072.90.00

Раздел 9. Сборка двигателя

79

072.90.01 Последовательность операций при сборке двигателя 79

072.90.02 Испытание двигателя 83

6

А079- 000.00.00-10 РК

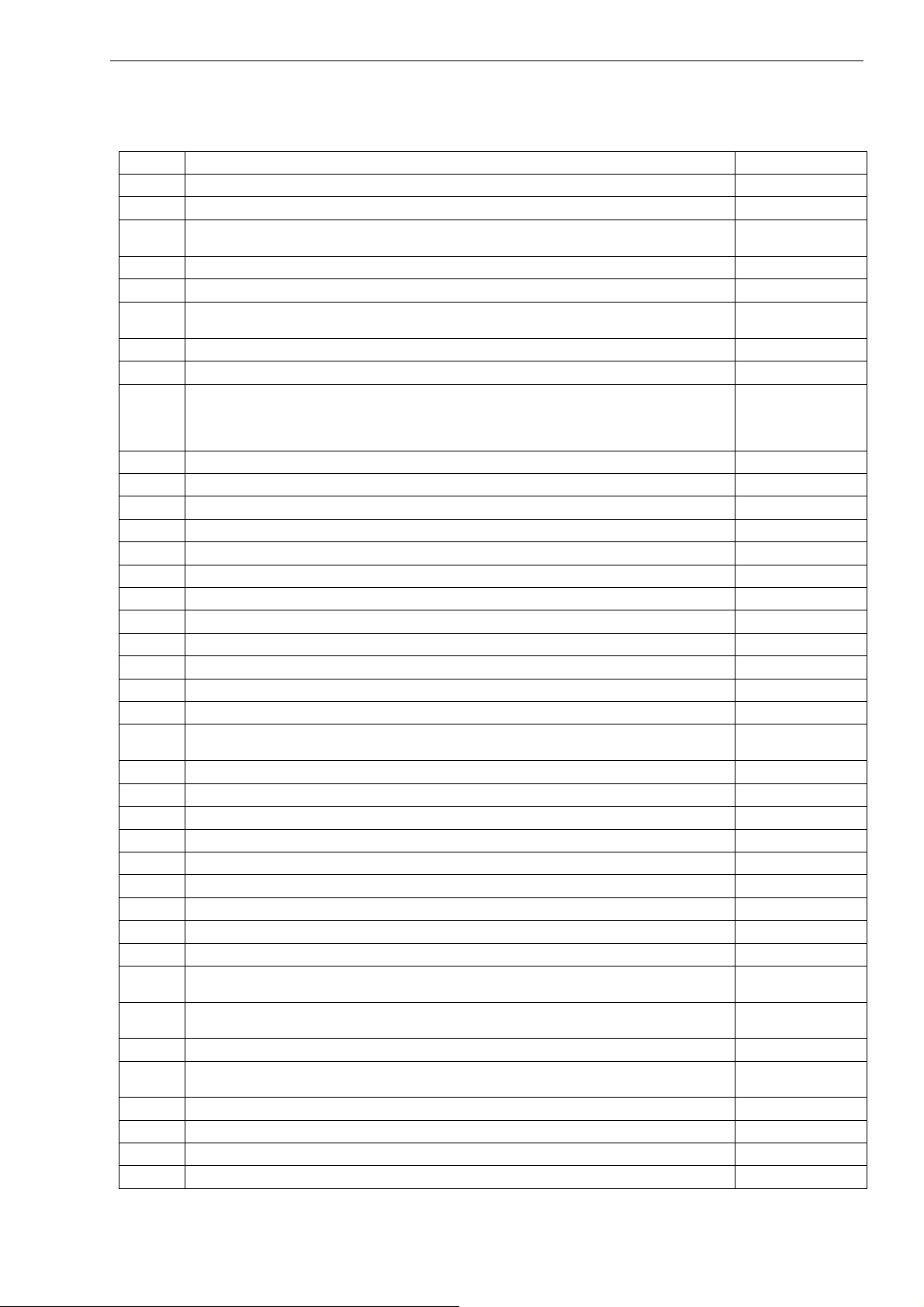

072.00.01 Специальный инструмент

Таблица. 2

№ Описание № детали

1. Бородок для снятия направляющей втулки выпускного клапана 257658900221

2. Предельный проходной калибр для направляющих втулок выпускного клапана 257658900203

3.

4. Бородок для снятия направляющей втулки впускного клапана 1365890039

5. Предельный проходной калибр для направляющих втулок впускного клапана 6365890021

6.

7. Развертка для новых направляющих втулок впускного клапана диаметром 9 мм 6365890253

8. Опорная пластина для съёмника пружин клапана 3125890331

9.

10. Приспособление для установки уплотнения подшипника коленчатого вала 257658900220

11. Оправка для установки центрирующего подшипника в коленчатый вал 250658900299

12. Съемник для снятия центрирующего подшипника из коленчатого вала 257658900208

13. Оправка для установки и снятия втулки малой головки шатуна 257658900207

14. Приспособление для снятия гильзы цилиндра 265158900201

15. Приспособление для установки гильзы цилиндра 265158900202

16. Приспособление для угловой индексации момента затяжки 257658900204

17. Приспособление для снятия и установки втулок распредвала 3125893339

18. Оправка для снятия и установки втулок распределительного вала 3125890739

19. Съемник для снятия шестерни коленчатого вала 3125890733

20. Оправка для установки шестерни коленчатого вала 257458903503

21. Съемник для демпфера колебаний 3125890933

22.

23. Гаечный ключ для вращения коленчатого вала 257658900201

24. Втулка для снятия и установки подшипника вала водяного насоса 257658900211

25. Бородок для снятия вала водяного насоса 257658900210

26. Съемник для снятия ступицы шкива водяного насоса 257658903522

27. Развертка для новых направляющих выпускного клапана диаметром 10 мм 257658900202

28. Штуцер для проверки компрессии двигателя 0005890019

29. Съемник для снятия форсунок 0005890119

30. Гаечный ключ для выкручивания и затягивания гаек крепления форсунок 0005890209

31. Гаечный ключ “воронья лапа” для болтов головки блока цилиндра 0005890603

32.

Кондукторная втулка для развертывания направляющих втулок выпускного

клапана

Кондукторная втулка для развертывания новых направляющих втулок впускных клапанов

Оправка для установки:

а) Ведущей шестерни топливного насоса на распределительный вал двигателя

б) Вогнутой заглушки

Оправка для снятия и установки манжеты в крышку корпуса

распределительных шестерён

Клещи для снятия и установки соединительной муфты оси коромысел

клапанов

257658900224

257658900225

252358909902

3125891239

3125890261

33. Набор щупов для проверки зазоров между клапаном и коромыслом клапана 3125890123

34. Съёмник пружины клапана 3125890231

35. Ключ для демонтажа и монтажа распределительного вала 261058900304

36. Ручки для поднятия головки блока цилиндров 3125890131

37. Бородок со спец. втулкой для установки направляющих втулок клапана 257658900223

38. Приспособление для сжимания колец поршней 257658900206

39. Бородок для выпрессовывания поршневых пальцев 3125891339

7

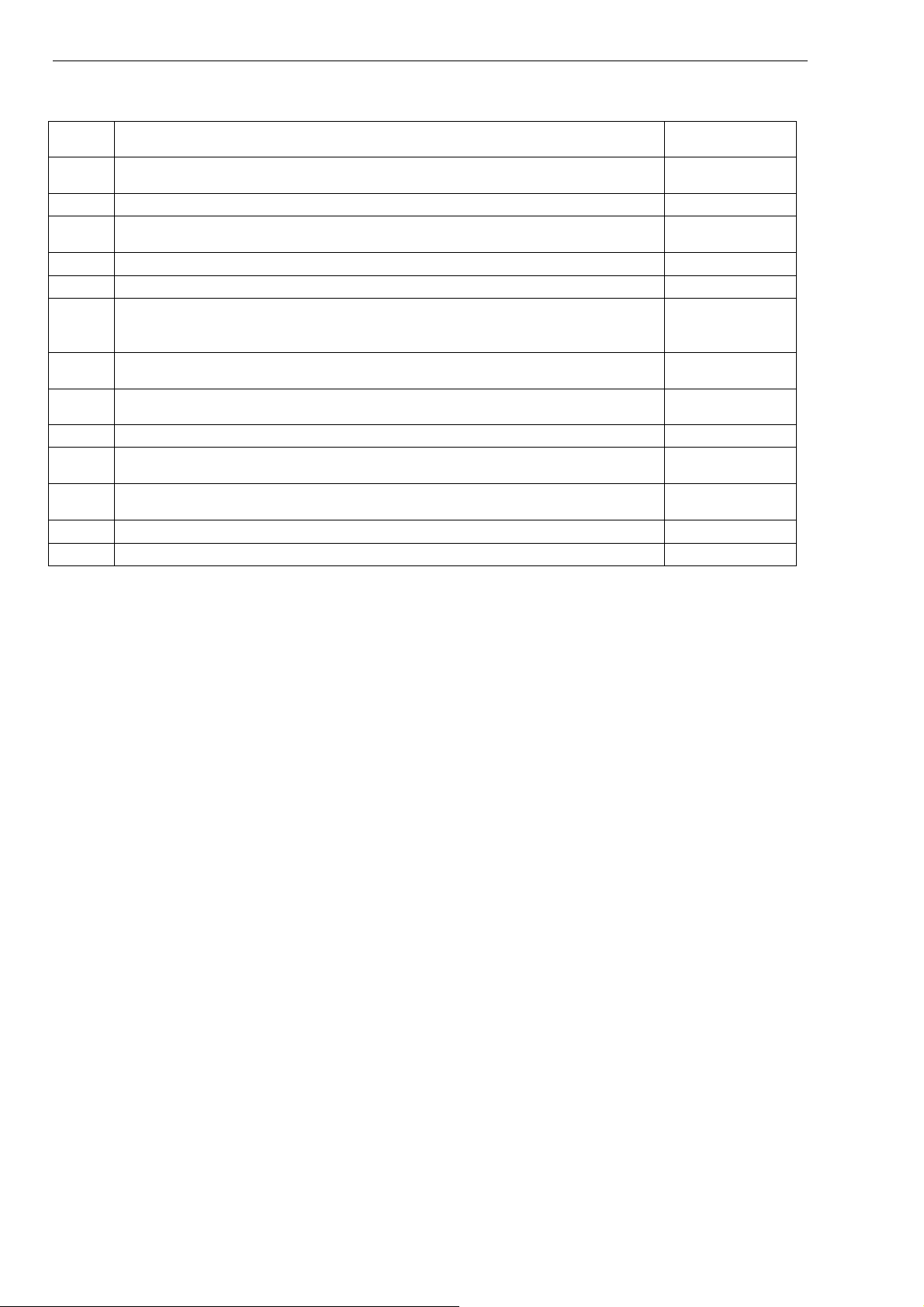

А079- 000.00.00-10 РК

Продолжение табл. 2

40. Съемник для шкива генератора переменного тока 3125892033

41.

42. Тележка для перевозки агрегатов 257658900219

43. Подставка для снятия двигателя с автобуса

44. Бородок для установки шестерни масляного насоса 257458909902

45. Съемник для шестерни масляного насоса 3125890633

46.

47. *Ключ для выпускного клапана воздушного компрессора 3125890907

48. *Ключ для впускного клапана воздушного компрессора 3125890207

49. Стопорный винт для установки момента впрыска топлива 0005890113

50.

51.

52. Вилка для правки топливных трубопроводов 3125800085

53. Оправка для запрессовывания установочной втулки форсунки 0005890309

*Инструмент для компрессоров с диаметром поршня 77мм.

Торцевой гаечный ключ с универсальным шарниром для установочных болтов передней части двигателя

Приспособление для сжимания поршневых колец поршня воздушного компрессора

Труба с s-образным коленом с наконечником для регулировки установки угла

впрыска топлива

Специальный ключ для гаек трубопроводов высокого давления на топливном

насосе

3125890209

257458900205

257658900219

3215890037,

3215890137,

257658900209

3125890203

0005890509

8

А079- 000.00.00-10 РК

РИС. 1

9

А079- 000.00.00-10 РК

РИС. 2

10

А079- 000.00.00-10 РК

072.10.00 РАЗДЕЛ 1

ДИАГНОСТИКА ДВИГАТЕЛЯ И РЕМОНТ БЛОКА ЦИЛИНДРОВ

072.10.01 ПРЕДВАРИТЕЛЬНЫЙ ОСМОТР ДВИГАТЕЛЯ

Перед началом текущего ремонта двигателя желательно выполнить предварительный осмотр двигателя, чтобы

выяснить, необходим ли ремонт двигателя. Самые распространенные причины, согласно которым ремонтируется

двигатель, следующие:

– ПОТЕРЯ МОЩНОСТИ.

– ИЗБЫТОЧНОЕ ПОТРЕБЛЕНИЕ МАСЛА ДВИГАТЕЛЕМ.

– НИЗКОЕ ДАВЛЕНИЕ МАСЛА В ДВИГАТЕЛЕ (непрерывно светится индикатор давления масла).

– МЕХАНИЧЕСКИЕ ПОВРЕЖДЕНИЯ.

Чтобы знать точную причину и общее состояние двигателя, диагностику двигателя проводите следующим образом:

ПОТЕРЯ МОЩНОСТИ:

Потеря мощности двигателя может обуславливаться:

а) Сбоями в системе подачи топлива.

б) Нехваткой воздуха.

в) Недостаточной компрессией в цилиндрах двигателя.

ПРИМЕЧАНИЕ: Следует учесть, что потеря передачи мощности от двигателя к трансмиссии и к колёсам может обусловливаться

пробуксовыванием сцепления и заеданием тормозных колодок. Продиагностировать это можно следующим образом:

– Проверьте пробуксовывание сцепления на дорожных испытаниях автобуса :

Если автобус не набирает скорость, а при резком нажатии на педель акселератора двигателя при включенной передаче, повышаются его обороты, это указывает на пробуксовывание сцепления.

– Во время движения после нескольких нажатий педали тормоза установите рычаг переключения передач в нейтральное положе-

ние и проверьте автобус при свободном движении накатом (не менее 700 метров при скорости 50км/ч). Если эта норма не выполняется, проверьте тормозные барабаны на перегрев и, если необходимо, поднимите домкратом автобус и проверьте колеса

свободное вращение.

на

а) Система подачи топлива:

Проверьте момент распределения впрыска топлива, согласно меток, состояние топливных фильтров, работу

форсунок, насоса высокого давления (далее ТНВД) и регулятора числа оборотов.

б) Нехватка воздуха:

Потеря мощности двигателя с необычным черным дымом из выхлопной трубы указывает на недостаток воздуха.

Проверьте плотность всех соединений воздухопровода и состояние воздушного фильтра. Если потеря мощности все еще наблюдается, проверьте состояние глушителя.

в) Проверка компрессии в двигателе:

Если потеря мощности не объясняется сбоями в работе топливной системы, нехваткой воздуха, пробуксовыванием сцепления и заеданием тормозов, проверьте компрессию двигателя следующим образом:

1) Удостоверьтесь в том, что аккумуляторная батарея и стартер находятся в хорошем состоянии с тем, чтобы обеспечивалась скорость проворачивания коленчатого вала при

минуту.

2) Прогрейте двигатель до рабочей температуры 75°-95° С.

3) Затяните болты крапления головки блока цилиндров и болты кронштейна оси клапанного механизма в

правильной последовательности с крутящимся моментом 11 кг·м, используя гаечный ключ 0005890603.

4) Проверьте зазор между стержнем клапана и толкателем (впуск 0,2, выпуск 0,3).

5) Снимите все форсунки.

6)

Поставьте переходник 000 5890 0191 вместо форсунки первого цилиндра.

7) Соедините компрессометр с переходником.

8) Проверните двигатель стартером (скорость проворачивания коленчатого вала при запуске

двигателя приблизительно 150-200 оборотов в минуту). Стрелка манометра начнет показывать увеличение давления. Продолжайте проворачивание коленчатого вала до тех пор, пока

стрелка манометра перестанет показывать увеличение давления. Запишите показания,

сбросьте показания

манометра

9) на ноль и повторите эту операцию для оставшихся цилиндров. Желательно снять два показания для каждого цилиндра и свести эти показания в таблицу.

9) Минимальное давление в каждом цилиндре при замерах должно быть 20кг/см

ниями для разных цилиндров – не более, чем 1,5 кг/ см

2

.

запуске двигателя от 150 до 200 оборотов в

2

, а разница между показа-

11

А079- 000.00.00-10 РК

10) Низкая компрессия может быть обусловлена утечкой через сопряжение седло клапана – клапан, поршневые кольца, изношенную прокладку головки блока цилиндров. Чтобы выяснить место утечки, залейте масленкой через переходник 50 см

3

чистого моторного масла в цилиндр, показывающий низкое давление и повторно

проверьте компрессию. Если компрессия улучшается, то причина в износе поршневых колец и цилиндра. Если

нет, то утечка происходит через сопряжение седло – клапан. Если компрессия является недостаточной в двух соседних цилиндрах, то это может обуславливаться изношенной (пробитой) прокладкой головки блока

цилиндров.

ИЗБЫТОЧНОЕ ПОТРЕБЛЕНИЕ МАСЛА ДВИГАТЕЛЕМ:

Перед ремонтом двигателя, связанным с высоким потреблением масла, желательно выполнить испытание двигателя на потребление масла отдельно, а не полагаясь на грубые оценки, выведенные из пройденного километража и количества потребленного масла, необходимого для дозаправки.

Удостоверьтесь в том, что нет наружной утечки моторного масла. Измерьте

потребление моторного масла

следующим образом:

1) Возьмите чистый сосуд емкостью примерно 20 литров и взвесьте его точно.

2) Поставьте машину горизонтально и отметьте это место, чтобы быть уверенным в том, что машина будет

установлена на то же место после испытательного пробега.

3) Прогрейте двигатель до температуры 75

0

-800 С.

4) Отверните пробку сливного отверстия поддона картера и слейте горячее масло в чистый сосуд. Спустя

20 минут прокрутите двигатель в течении 10 секунд (с акселератором двигателя в положении остановки) с тем,

чтобы вышло остальное масло. Повторите процесс, как указано выше, через 5 минут для дальнейшего дренажа

масла. Таким образом, доводите время дренажа масла

до 30 минут.

5) Закрутите пробку сливного отверстия.

6) Тщательно взвесьте сосуд со слитым маслом. Долейте или отлейте, если необходимо, масло, чтобы оно

составляло 15840 гр.(18 литров). Не забудьте вычесть вес пустого сосуда, когда вы проводите эту операцию. Вылейте это взвешенное количество масла в двигатель осторожно. Не пролейте масло. Не вычищайте сосуд.

7) Нагрузите автобус приблизительно двумя тоннами груза. Проедьте на автобусе приблизительно 100 км

по ровной дороге с постоянной скоростью около 60 км/ч, если возможно.

8) Поставьте машину на отмеченное место после испытательного пробега.

9) Слейте горячее масло в течение 30 минут (как указано выше) в тот же сосуд.

10) Тщательно взвесьте сосуд со слитым маслом

.

11) Разность весов масла до и после испытательного пробега даёт вес израсходованного масла. Отметьте ре-

зультаты испытаний в листе осмотра двигателя.

12) Потребление масла определяется по формуле:

расход масла (литры/1000 км) =вес израсходованного масла, (граммы) / 0,88 х испытательный пробег, км

где: 0,88- удельный вес масла

НАПРИМЕР:

вес израсходованного масла = 105 гр.,

расстояние испытательного пробега = 108 км,

расход масла равен: 105/ 0.88х108 =1,1литр/1000 км

13) Если расход масла составляет больше, чем 1 л/1000 км, необходим ремонт двигателя.

НИЗКОЕ ДАВЛЕНИЕ МАСЛА В ДВИГАТЕЛЕ:

Проверьте следующее:

1) Наличие наружных утечек.

2) Уровень масла в поддоне картера.

3) Исправность датчика и указателя давления масла.

4) Работу редукционного клапана (заводская настройка на 5,6 кг/см

2

)

6) Производительность масляного насоса.

Если низкое давление масла не объясняется вышеуказанными факторами, необходим ремонт двигателя, из-за

износа шеек коленчатого вала и подшипников скольжения (вкладышей).

МЕХАНИЧЕСКИЕ ПОВРЕЖДЕНИЯ:

1) Механический стук при работе двигателя может быть обусловлен:

– неисправностью форсунок;

– большим зазором в коренных подшипниках (вкладышах) коленчатого вала и подшипниках большой го-

ловки шатуна;

– выработкой гильзы в виде кольцевой канавки в ВМТ;

12

А079- 000.00.00-10 РК

– износом толкателей клапанов;

– залеганием поршневых колец;

– стуком поршня (большой зазор в сопряжении цилиндр – поршень);

– шероховатой поверхностью гильзы;

– поломкой любой движущейся детали.

Шум из-за неисправного ТНВД обычно обозначается как “стук дизеля” и может быть устранен его ремонтом.

Ремонт топливной системы восстановит правильную работу двигателя и устранит “стук дизеля”.

2) Неисправный водяной насос, генератор или насос гидроусилителя рулевого управления (далее ГУР) могут также быть источником механического шума. Неисправность

узлов. Например: снимите ремни водяного насоса, запустите двигатель на короткий период времени, и продиагностируйте шум двигателя.

3) Если шум не исчезает даже после ремонта топливного насоса и вспомогательного оборудования, можно

рассмотреть вопрос о демонтаже двигателя.

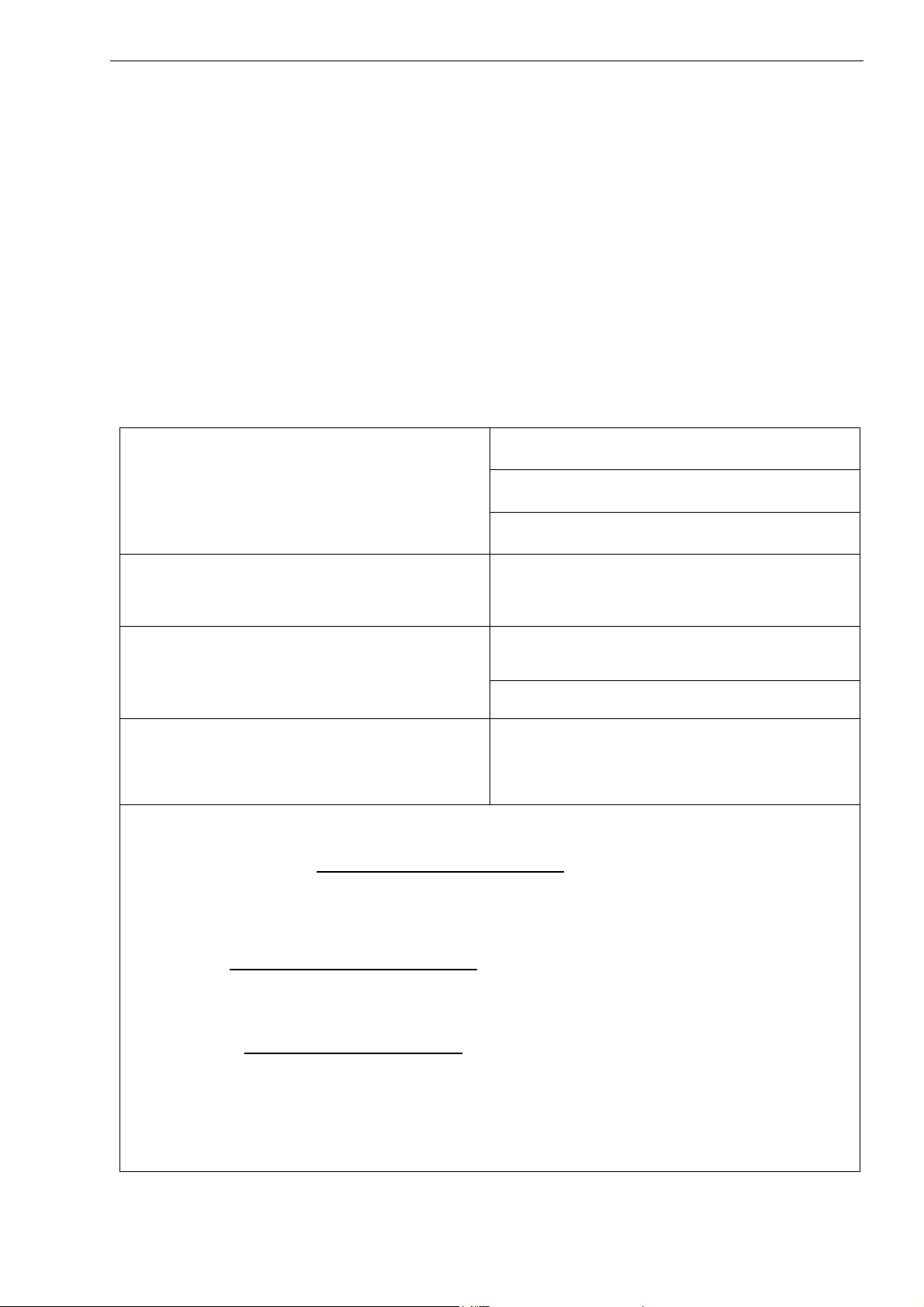

ЛИСТ ОСМОТРА ДВИГАТЕЛЯ НА ПОТРЕБЛЕНИЕ МАСЛА И

Таблица 3

можно найти путем выключения одного из трех

ТОПЛИВА

Двигатель № ____________________

Потребление масла составляет ______________

Шасси № _______________________

Пробег _____________________

Потребление топлива составляет _______________

Пробег после последнего ремонта

_________________________

Определенные дефекты в работе двигателя

_____________________

Общий вес – автобуса _________ т

Сорт масла ______________

Вес пустого сосуда _____________гр.

Окружающая температура _____

Давление масла при холостом ходе (при рабочей

температуре двигателя) _______________ кг/см

Температура охлаждающей жидкости ________

Пробег в км:

Вес сосуда с маслом до испытательного пробега

______ гр.(норма 15840 гр.)

после испытательного пробега ___ гр.

Вес израсходованного масла _______ гр.

до испытательного пробега _____ км

после испытательного пробега ___ км

Пройденное расстояние ________ км

Потребленное топливо (количество дозаправки топливом после испытательного пробега) _____ литр

Потребление масла:

вес потребляемого масла (гр)

Расход масла равен = литр/1000 км,

0,88 х пройденное расстояние (км)

0

С

2

0

С

где 0,88 = удельный вес масла

Потребление топлива (до и после тестового пробега, при полной заливке бака):

потребляемое топливо (литры)

100 х = литр/100 км

пройденное расстояние (км)

Потребление масла в процентах относительно потребления топлива:

потребление масла (литр/1000 км)

10 х = %

потребление топлива (литр/100 км)

Заключения / рекомендации:

Проверено: ___________________

Дата _________________________

13

А079- 000.00.00-10 РК

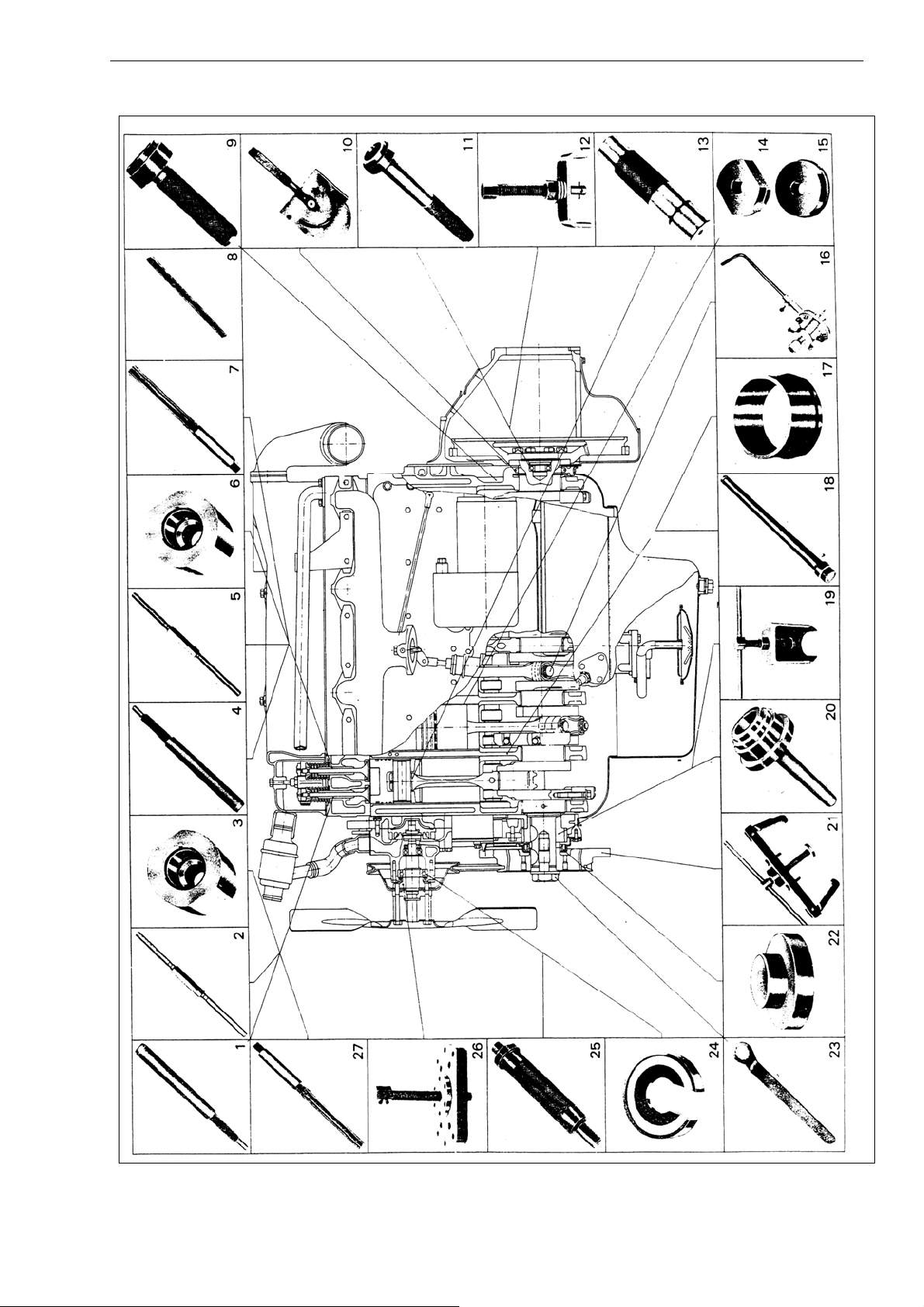

072.10.02 ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ ПО ДЕМОНТАЖУ ДВИГАТЕЛЯ

Для снятия двигателя автобус необходимо установить на смотровую яму, эстакаду или подъёмник. Рабочее

место должно быть оборудовано талью и электрогидравлическим ножничным подъёмником или гидравлическими стойками типа КЕ грузоподъёмностью не менее 0,6 тонны. Место

и способ установки определяется по месту ремонтных работ.

* - операции выполняются

** - операции выполняются в салоне автобуса.

1)* Слейте моторное масло и охлаждающую жидкость,

снимите радиатор и вентилятор.

2)** Снимите крышку мотоотсека, снимите верхнюю ма-

гистраль охлаждения с термостатом.

3)** Снимите крышку головки блока цилиндров с про-

кладкой и закройте отверстия всасывания в головке блока цилиндров для предотвращения попадания посторонних

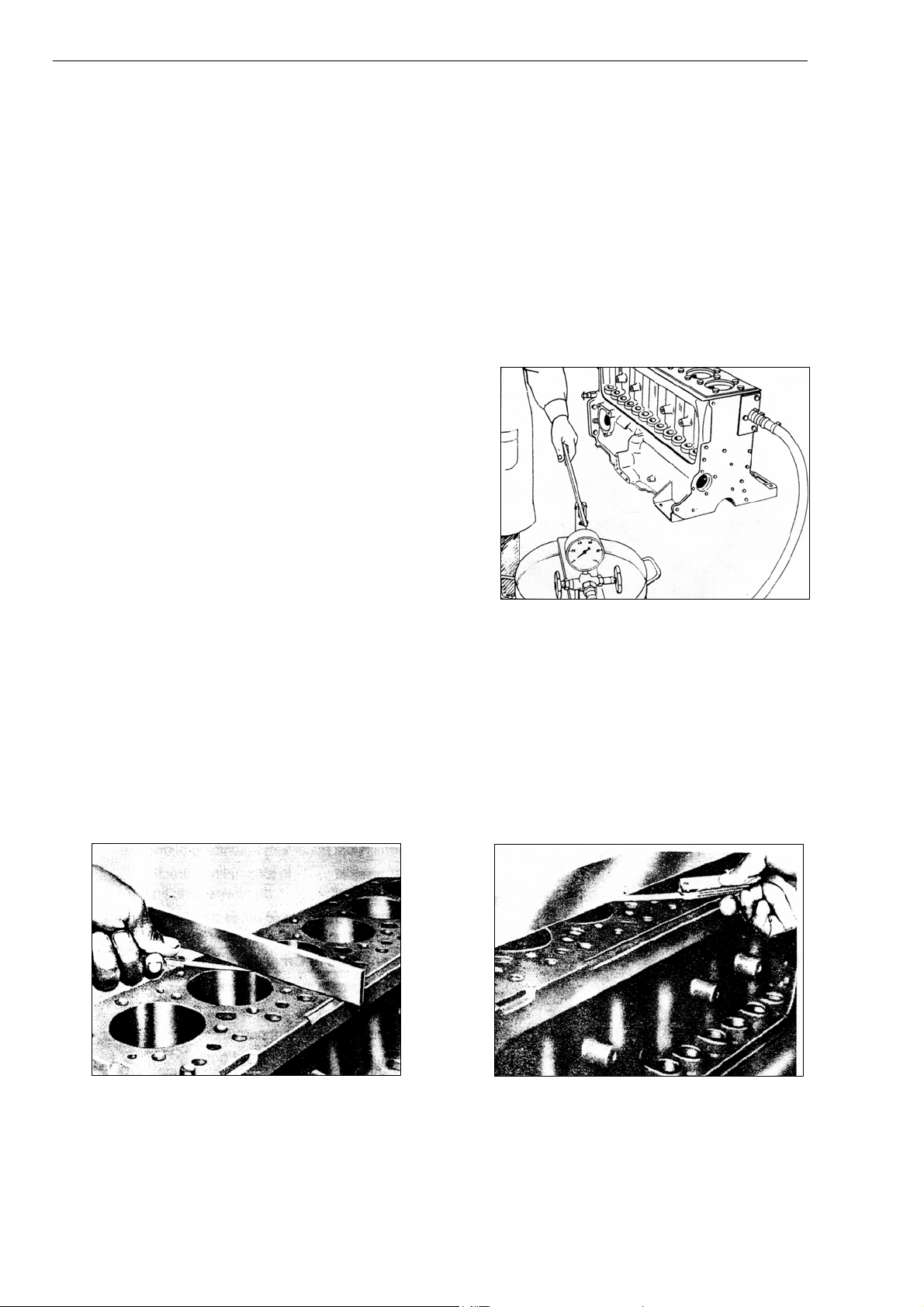

метов. РИС. 3

4)** Снимите ремни привода водяного насоса.

5)** Отсоедините трос газа топливного насоса высокого давления.

6)** Открутите и снимите патрубок воздушного фильтра

7)* Снимите стартер, генератор переменного тока, водяной насос, КПП.

После этих операций установите подъёмник или стойку под двигатель, открутите и снимите резиновые подушки, переднюю и заднюю опоры и

двигателя.

8) Открутите все болты, крепящие теплообменник к блоку цилиндров и снимите теплообменник. Не от-

кручивайте 12 болтов в центре теплообменника, так как они крепят только две половинки радиатора вместе

(см. рис.3).

9) Открутите установочные болты кронштейна оси клапанного механизма

снизу автобуса;

пред-

снимите двигатель с шасси. Установите его на стенд для сборки и разборки

и снимите его (см. рис. 4).

РИС. 4 РИС. 5

РИС. 6 РИС. 7

10) Снимите штанги толкателя клапана и положите их по порядку номеров.

11) Снимите трубопроводы высокого давления, крепящие зажимы и пробки отверстий в головке блока ци-

линдров.

12) Отсоедините трубки высокого давления от

подходящими колпачками.

13) Открутите резьбовые пробки в головке блока цилиндров и болты топливопроводов (см. рис. 7), также

открутите и снимите трубку обратной подачи топлива (см. рис. 5).

ТНВД и корпуса форсунок и снимите их, закрыв концы труб

14

А079- 000.00.00-10 РК

14) Открутите гайки крепления форсунок специальным гаечным ключом 0005890209 и вытяните форсунки

с помощью съемника 0005890119 (см. рис. 6-7).

15) Выкрутите болты крепления головки блока цилиндров в порядке обратном затягиванию

(см. п. 072.40.07). Снимите головку блока цилиндров, используя ручки 3125890131 (рис. 8).

16) Снимите ручки с головки блока цилиндров.

17) Запишите в соответствующих документах серийный номер головки блока

18) Снимите ТНВД вместе с промежуточной пластиной, раскрутив установочные болты (5 штук), и снимите

прокладку.

19) Снимите крышку камеры штоков толкателей клапанов с прокладкой. Вытяните толкатели клапанов и

положите их по номерам.

20) Снимите узел масляного фильтра двигателя с блока цилиндров. Снимите прокладку.

21) Снимите головку цилиндра воздушного компрессора с прокладкой и цилиндр

с картера двигателя, выкрутив четыре болта. Снимите прокладку, поршневой палец воздушного компрессора,

поршень и шатун.

цилиндров.

воздушного компрессора

РИС. 8 РИС. 9

22) Поверните двигатель на рабочем стенде поддоном вверх.

23) Снимите поддон и прокладку.

24) Снимите картер сцепления вместе с рычагом выключения сцепления и трубкой для консистентной смаз

ки (если она установлена).

25) Застопорите маховик соответствующим образом и снимите установочный болт демпфера.

26) Снимите демпфер колебаний используя съемник 3125890933 (рис. 9).

РИС. 10 РИС.11

27) Ослабьте болты крепления нажимного диска сцепления к маховику, снимите диски сцепления (нажим-

ной и ведомый).

28) Открутите болты крепления масляного насоса и снимите

29) Снимите крышку корпуса распределительного механизма и прокладку.

30) Раскрутите болт специальным ключом 2610 5890 0304 и снимите узел регулятора для доступа к болтам,

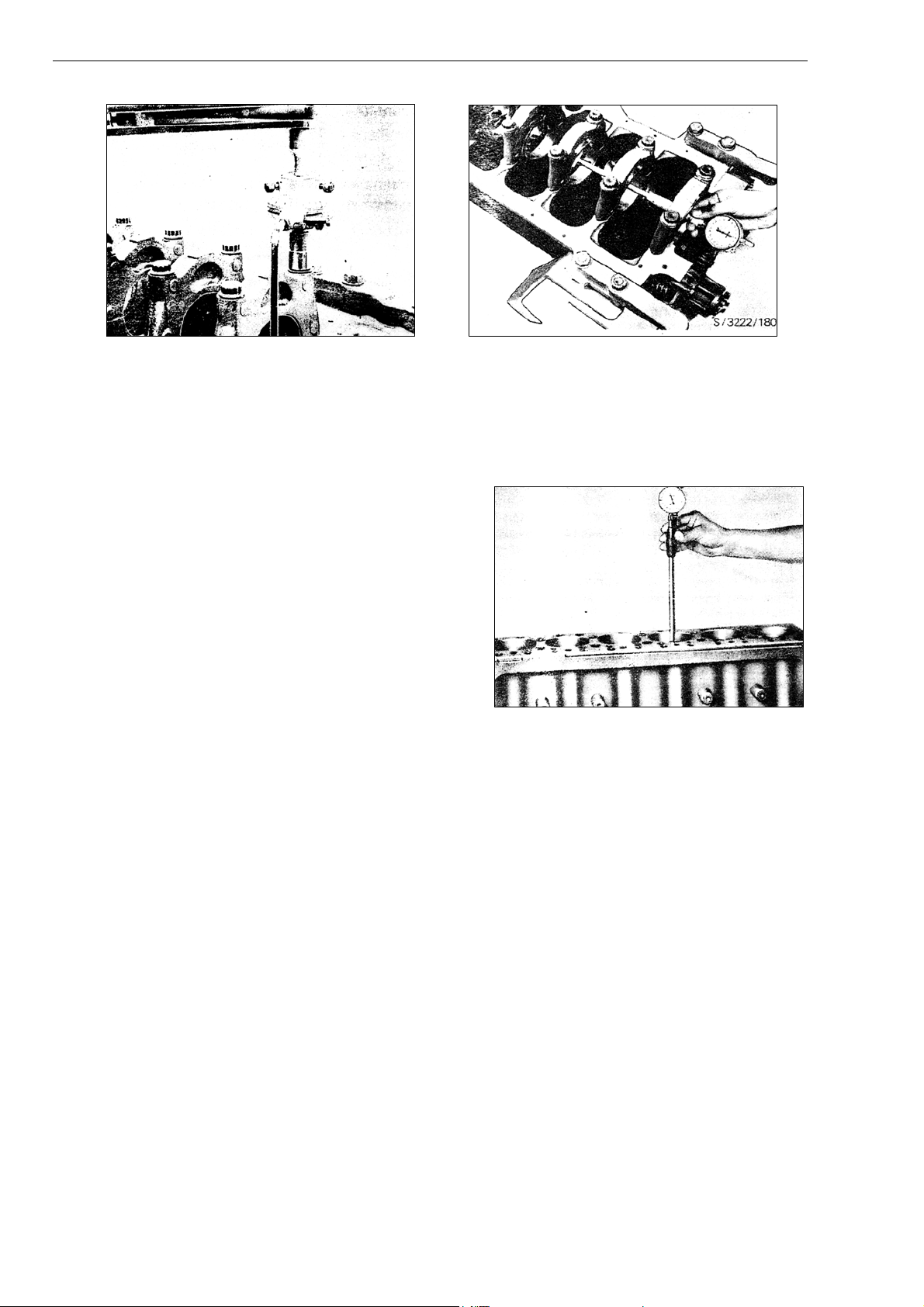

которые крепят упорную шайбу распределительного вала на блоке цилиндров (рис. 10 и 11).

31) Поверните двигатель на рабочем стенде так, чтобы коленчатый вал стал вертикально.

32) Демонтируйте болты

узлы шатунов по номерам.

33) Разшплинтуйте и раскрутите болты крепления маховика, снимите маховик.

34) Поверните двигатель так, чтобы крышки коренных подшипников были доступны для снятия.

35) Раскрутите болты крышек корпусов коренных подшипников и снимите крышки корпусов подшипников

с вкладышами подшипников.

36) Осторожно снимите коленчатый вал из блока.

37) Снимите вкладыши подшипника с крышки и блока. Пометьте их для идентификации на спинке вклады-

шей (желательно краской).

и гайки крышек больших головок шатунов и снимите поршни, положите поршни и

узел масляного насоса с фильтром.

-

15

А079- 000.00.00-10 РК

38) Выкрутите болты корпуса распределительной шестерни и выньте корпус из его штифтов.

39) Снимите блок цилиндров со стенда.

40) Раскрутите болты крепления корпуса маховика и снимите корпус маховика из направляющих штифтов.

072.10.03 ПРОВЕРКА ГЕРМЕТИЧНОСТИ БЛОКА ЦИЛИНДРОВ

(блок цилиндров демонтируется, снимаются корпус распределительных шестерен, корпус маховика,

теплообменник и водяной насос)

Испытательное давление

_____ 2 кг/см2

Температура воды __________ 70-80° С

Специальные приспособления для:

уплотнения крышки – верх

уплотнения крышки – бок

уплотнения крышки – передняя часть с переходником. Комплект приборов и инструментов для проверки

герметичности.

1) Тщательно удалите консистентную смазку, удалите на-

кипь и нагар и вычистите блок цилиндров.

2) Установите стальную пластину с резиновыми проклад-

ками на верхней части блока

цилиндров, чтобы закрыть отверстие водяной рубашки. Таким же образом, установите боковую

уплотняющую пластину на месте теплообменника.

3) Установите уплотняющую пластину с переходником на

переднюю поверхность блока и соедините резиновый шланг, как

показано, с ручным насосом погруженным в ёмкость с горячей

водой(70-80° С).

4) Поднимите давление в блоке цилиндров до 2 кг/см

2

и

тщательно проверьте блок цилиндров на утечку.

5) Альтернативно, погрузите весь блок цилиндров с уп-

лотняющими пластинами в бак, содержащий воду в 70-80° С. РИС.12

Соедините воздушный шланг с передней уплотняющей пластиной и пустите сжатый воздух в 2 кг/см

2

, проверьте

блок на утечку.

6) Замените блок, если есть утечка.

072.10.04 ОСМОТР И РЕМОНТ БЛОКА ЦИЛИНДРОВ

БЛОК ЦИЛИНДРОВ:

1) Проверьте сопряженную поверхность головки блока цилиндров на неплоскостность с помощью лекаль-

ной линейки, если необходимо, отшлифуйте эту поверхность, чтобы устранить неплоскостность. Следите за тем,

чтобы допуск при механической обработке не превысил

допустимые значения (см. табл. 4 и рис. 13-14)

2) Допустимая минимальная высота блока составляет 358,70 мм.

РИС. 13 РИС.14

16

А079- 000.00.00-10 РК

ОСМОТР И РЕМОНТ БЛОКА ЦИЛИНДРОВ

Таблица 4

(Размеры в мм.)

Высота блока цилиндров: размер «А»

размер «D»

359,10

359,00

Максимальный припуск на механическую обработку 0,2

Неплоскостность в продольном направлении ‘C’/ поперек ‘B’ (см. рис. 13-14) 0,03/0,0

Допуск паралельности между верхней частью блока

цилиндров и нижней частью блока, обработанными механически

0,2 максимум

Диаметры отверстий подшипников коленчатого вала:

Внутренний диаметр гильз цилиндров 93,000-93,022

Допустимая овальность исходного отверстия -0,01

Конусность исходного отверстия -0,01

Диаметры цилиндров и ремонтные размеры

стандарт

стандарт -1 оба для гильзовых и безгильзовых блоков цилиндров

стандарт -11

стадия ремонта –I только для безгильзовых блоков цилиндров

стадия ремонта –II

97,000 + 0,01

97,075 + 0,01

97,125 + 0,01

97,500 + 0,01

98,000 + 0,01

Максимально допустимый конус и овальность обработанного отверстия цилиндра 0,01

I. блок цилиндров с гильзами

Исходное отверстие в блоке цилиндров для гильзы

Наружный диаметр гильзы

100+0,035

-0,0

100+0,065

-0,0

Диаметр манжеты гильзы -103,5

Внутренний диаметр необработанной гильзы 96+0,15

Максимально допустимый сдвиг в перпендикулярности отверстия цилиндра от оси

коленчатого вала при 200 мм от линии центра коленчатого вала

0,04

Отделка поверхности отверстия цилиндра 0,0032-0,0025

ПОСАДОЧНЫЕ ОТВЕРСТИЯ КОРЕННЫХ ПОДШИПНИКОВ:

1) Тщательно очистите места посадки коренных подшипников и соответствующие поверхности картера

двигателя после механической обработки.

2) Установите крышки коренных подшипников на место, удостоверившись в том, что канавки для высту-

пов вкладышей подшипников находятся на одной и той же стороне, не путайте серийные номера на блоке цилин-

крышках при монтаже.

дров

3) Закрутите и затяните болты крышек коренных подшипников с начальным крутящим моментом в.5+1

кг·м и наконец, вращайте под 90

0

+200, используя инструмент угловой индексации (рис.15).

4) Измерьте посадочные отверстия коренных подшипников, используя нутромер, и запишите показания в

лист осмотра-2 (см. табл. 6), (рис. 16)

ПРИМЕЧАНИЕ: Так как существует незначительный зазор между установочными штифтами крышек коренных подшипников и со-

ответствующими отверстиями под установочные штифты в блоке, возможно, если крышка когда-то снималась, сместится центр. Если

размеры “B” и “C” равны, крышка подшипника должна центрироваться. Если отмечена разность в этих двух измерениях, крышка подшипника может быть отцентрирована

ния болтов.

путем легкого постукивания деревянным молотком по крышке в требуемом направлении после ослабле-

17

А079- 000.00.00-10 РК

РИС. 15 РИС. 16

5) В случае износа отверстий коренных подшипников, блок цилиндров должен быть заменен.

6) Раскрутите болты крышки коренных подшипников и снимите крышки подшипников.

РАСТОЧКА И ХОНИНГОВАНИЕ ЦИЛИНДРОВ:

1) Очистите гильзы цилиндров.

2) Измерьте все отверстия, используя нутромер, и запишите показания в листе по осмотру двигателя (

табл. 5), (рис. 17).

3) Если установлено, что конус и овальность гильз

цилиндров находится в пределах 0,04 и 0,015, цилиндрические

отверстия могут быть удаленны простым хонингованием. Гильзы цилиндров, превышающие эти пределы, следует расточить

перед хонингованием, иначе само хонингование не придаст

круглую форму гильзе цилиндра.

4) Выбор размера, до которого блок должен быть обработан

до следующего ремонтного размера, должен определять-

ся следующим образом:

а) запишите максимальный диаметр изношенных цилин-

дров из листа осмотра.

б) Найдите следующий имеющийся увеличенный ре-

монтный размер поршня. РИС. 17

в) Добавьте к нему зазор поршней в цилиндрах (от 0,1 до 0,11). Повторно обработайте на станке гильзы

цилиндра до следующего ремонтного размера.

5) При

НАПРИМЕР: Максимальный диаметр отверстия изношенного цилиндра – 97,28 мм.

расточке отверстий гильз цилиндров оставьте припуск от 0,05 мм до 0,07 мм для хонингования.

Диаметр следующего ремонтного размера – 97,40 мм.

Требуемый окончательный размер цилиндра (диаметр поршня плюс минимальный зазор 0,10 мм) – 97,50+0,01 мм.

Для механической обработки все гильзы должны быть расточены до 97,43 - 97,45 мм, таким образом оставляя 0,05 до

0,07 мм припуска для хонингования.

6) Хонингование должно выполняться в две стадии, используя два абразивных бруса следующим образом:

Стадия I:

1) Используйте брусок для хонингования абразив 180, скорость при хонинговании должна быть приблизительно равна 100-120 оборотов в минуту и приблизительно 30 двойных ходов на минуту.

2) Оставьте только 0,01 мм материала для второй стадии хонингования.

Стадия II:

Во второй стадии хонингования используйте

шлифовальный брусок абразив 240. Скорость хонингования

должна быть приблизительно равна 50-60 оборотов в минуту и 30 двойных ходов на минуту и длиной хода

130 мм.

ПРИМЕЧАНИЕ:

1) Очень важно, чтобы оси гильз цилиндров были параллельными друг другу и находились под прямыми углами к оси коленчатого

вала.

2) Отрегулируйте ход инструмента для хона, чтобы обеспечить его выход приблизительно на 20-25 мм вверх и вниз за кромку

гильзы во время хонингования. Используйте керосин во время хонингования.

3) Прочистите блок цилиндров

дров.

тщательно и смажьте солидолом, особенно обработанные на станке поверхности блока цилин-

МАСЛОПРОВОДНЫЕ КАНАЛЫ:

1) Прочистите все маслопроводные каналы проволочными щетками (ершиками) после продуйте сжатым

воздухом.

см.

18

А079- 000.00.00-10 РК

2) Проверьте масляные каналы на утечку, повышая давление в соответствии с требованиями.

3) Трубки, показанные на рисунке 18а, предотвращают утечку моторного масла через болты коренных

подшипников. Если необходимо, новые трубки могут устанавливаться бородком, как показано на рисунке 18б.

1- масляные трубки

2- болты коренных подшипников

а ) б )

а) трубки предотвращающие утечку масла; б) бородок для установки трубок

РИС. 18

072.10.05 СНЯТИЕ И УСТАНОВКА ГИЛЬЗ

СНЯТИЕ:

1.) Установите блок цилиндров на поверхность «С» на гидравлическом прессе так, чтобы отверстие, с кото-

рого гильза должна сниматься, располагалось в пазе стола, на котором расположен блок.

2) Закрепите

блок цилиндров на станине станка.

3) Установите приспособление 2651 5890 0201 и выпрессуйте гильзы (см. рис. 19).

УСТАНОВКА:

1) Тщательно прочистите посадочные отверстия в блоке, особенно нагар в отверстии для уплотнительного

кольца гильзы.

2) Установите блок цилиндров на станину гидравлического

пресса.

3) Не смазывайте посадочное отверстие или наружный диаметр

гильзы маслом.

4) Установите гильзу в исходное

отверстие и поставьте ее под

прямым углом к поверхности блока цилиндров в продольной и поперечной плоскостях, используя точный угольник.

5) Вставляйте гильзу, используя приспособление 2651 5890

0202, удостоверившись в том, что силовой цилиндр лежит ровно на

приспособлении.

ПРИМЕЧАНИЕ: Когда гильза будет полностью вставлена, она будет высту-

пать за рабочую поверхность блока на 0,5-0,6 мм. Следует

быть предельно внимательным в конце прессования гильзы.

Чтобы удостовериться в том, что гильза полностью запрессована, нагрузку следует увеличивать осторожно. Подвержение

гильзы высокому давлению на этой стадии может привести к

образованию трещин на

манжете гильзы.

6) Подобным образом запрессуйте все оставшиеся гильзы. РИС. 19

МЕХАНИЧЕСКАЯ ОБРАБОТКА ОТВЕРСТИЯ ГИЛЬЗЫ ЦИЛИНДРА:

1) Обработайте все отверстия на станке от 96,93 до 96,95 мм, оставив 0,05-0,07 мм припуска для хонингования.

2) Используя режущий инструмент для обработки гильзы, сточите выступ гильзы, чтобы сделать их вровень с поверхностью блока. Сточите фаску 0,5 x 45º на внутреннем диаметре

гильзы.

3) Хонингование должно проходить в две стадии согласно операций описанных в пункте 072.10.04.

19

А079- 000.00.00-10 РК

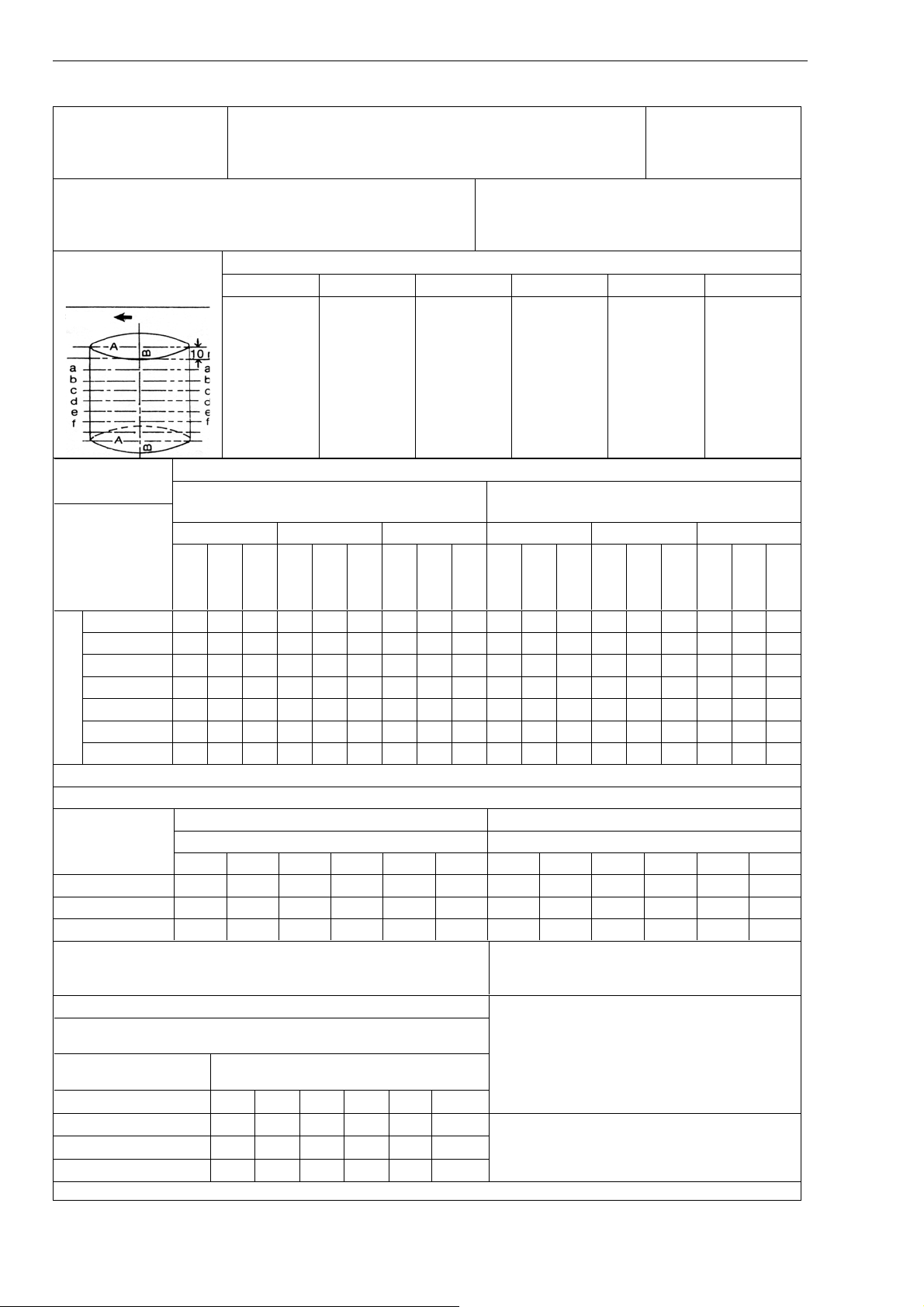

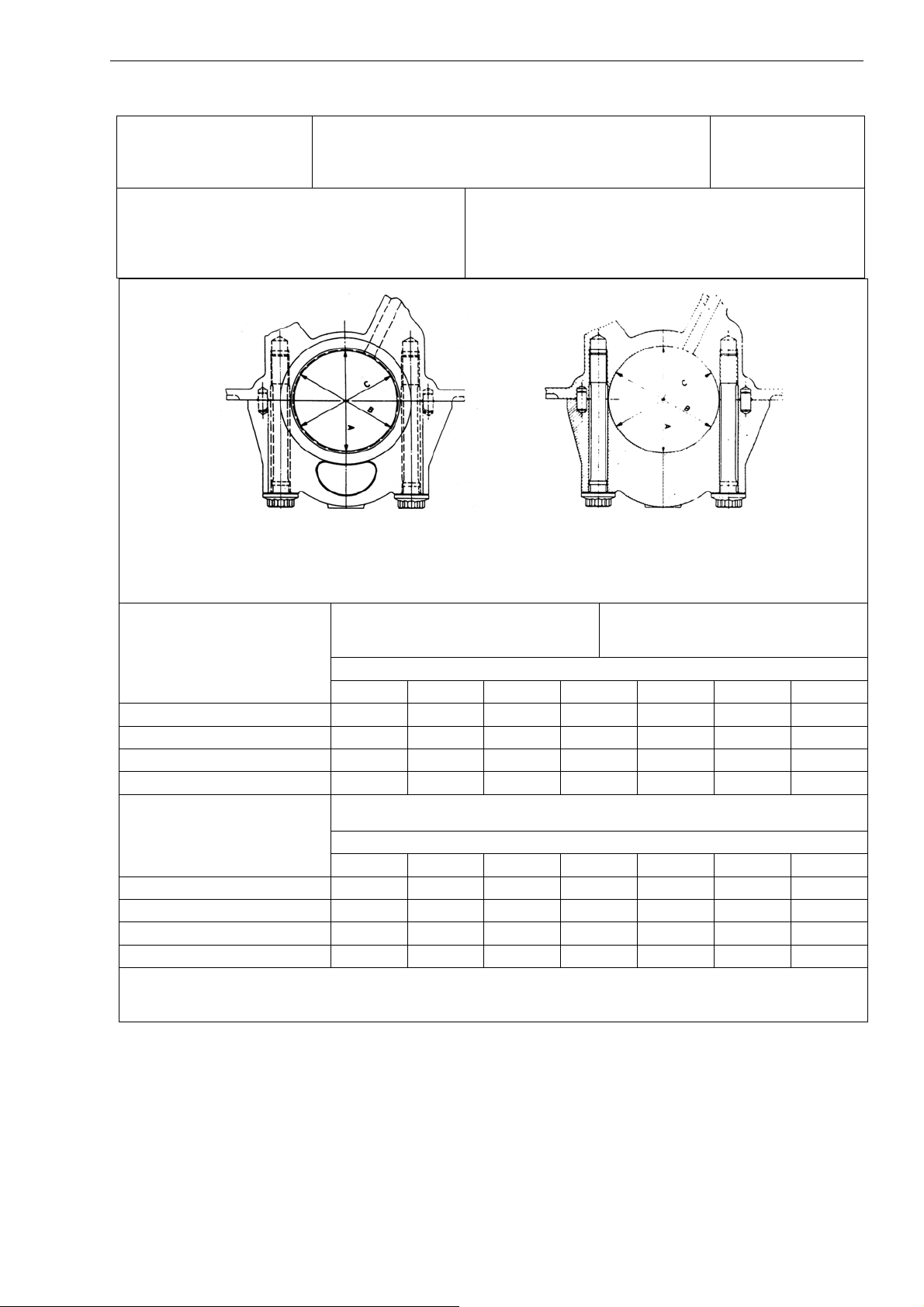

Таблица 5

ТАТА

ДИЗЕЛЬНЫЕ

ТРАНСПОРТ-НЫЕ

СРЕДСТВА

Двигатель №…………………………………..

Шасси №………………………………………

Пробег…………………………………….

Пробег после последнего капитального ремонта

Передняя часть

А–неупорная сторна

Б- упорная сторона

Цилиндр №

Индикатор часового типа установлен

на……мм.

ЛИСТ ОСМОТРА ДВИГАТЕЛЯ

Блок цилиндров

Причины для демонтажа ...………

……………………………………...

……………………………………...

……………………………………...

Показания компрессометра (кг/см2) по цилиндрам

1 2 3 4 5 6

Отверстие цилиндра

1 2 3 4 5 6

Размер поршня (проштампован)……мм.

Лист-1

А В

Мах. конус мм; Мах. овальность мм; Переведен до размера

Поршневые кольца

Поршневое

кольцо

1

2

3

Проверьте зазор стыка при неизношенном состоянии

цилиндра

Пазы поршневого кольца

NB-Проверьте боковой зазор новых поршневых колец в пазах

аа

бб

вв

сс

дд

ее

Конус

Зазор стыка поршневого кольца Боковой зазор поршневого кольца

Поршень № Поршень №

1 2 3 4 5 6 1 2 3 4 5 6

Овал-сть

А В

Овал-сть

А В

А В

Овал-сть

Поршневые кольца и пазы должны быть

тщательно вычищены от нагара и других

отложений

Заключение/Рекомендации

Овал-сть

А В

А В

Овал-сть

Овал-сть

Поршневое кольцо Боковой зазор нового поршневого

кольца

1 2 3 4 5 6

1

2

3

20

Проверено……………

Дата………………..

А079- 000.00.00-10 РК

Таблица. 6

ТАТА

ДИЗЕЛЬНЫЕ

ТРАНСПОРТНЫЕ

СРЕДСТВА

Двигатель №………………………………………

Шасси №..…………………………………………

Пробег……………………………………..…

Пробег после последнего

капитального ремонта……………………..……

с наружным кольцом подшипника без наружного кольца подшипника

скольжения скольжения

ЛИСТ ОСМОТРА ДВИГАТЕЛЯ

ПОДШИПНИК КОЛЕНВАЛА И

ПОСАДОЧНОЕ ОТВЕРСТИЕ

Причины для демонтажа……………………………

ЛИСТ-2

Направление измерения

А мм

В мм

С мм

Овальность

Направление измерения

А мм

В мм

С мм

Овальность

Заключение/ Рекомендации:

Проверено:

Дата:

Измерения с наружными

кольцами подшипника

скольжения

подшипника коленвала №

1 2 3 4 5 6 7

Измерения без наружных Индикатор часового типа

колец подшипника скольжения установлен на мм

Посадочное отверстие №

1 2 3 4 5 6 7

Индикатор часового типа установлен

на ........... мм

21

А079- 000.00.00-10 РК

072.10.06 ОСМОТР И РЕМОНТ ОТВЕРСТИЙ ТОЛКАТЕЛЕЙ КЛАПАНОВ

Таблица 7

(Размеры в мм)

Стандарт 27.98-27.99

Внешний диаметр

толкателя клапана

размер А

Ремонтный размер I 28.18-28.19

Ремонтный размер II 28.48-28.49

Ремонтный размер III 28.73-28.74

Стандарт 28.000-28.033

Отверстие толкателя в

картере цилиндра

размер В

Ремонтный размер I 28.200-28.233

Ремонтный размер II 28.500-28.533

Ремонтный размер III 28.750-28.783

Зазор в сопряжении блок цилиндров - толкатель клапана 0.010-0.053

Допустимое торцевое биение на поверхности толкателя клапана (в отношении

оси толкателя)

0.03

Максимальная твёрдость на поверхности толкателя клапана HRC э 58

1) Проверьте размеры толкателей клапанов и отверстия толкателей клапанов в блоке цилиндров. Поцара-

панные или изношенные толкатели должны быть заменены.

2) Изношенные отверстия толкателя должны быть отремонтированы до следующего ремонтного размера, и

должны быть установлены толкатели соответствующего размера.

ВНИМАНИЕ

: Гнезда шаровых опор штанг в толкателе не должны быть изношенны или иметь неров-

ности, чтобы гарантировать правильный зазор клапана и ровную работу в случае, если

используются старые толкатели.

072.10.07 ЗАМЕНА МАНЖЕТЫ КОЛЕНЧАТОГО ВАЛА В КОРПУСЕ РАСПРЕДЕЛИТЕЛЬНЫХ

ШЕСТЕРЕН

Таблица 8

Момент затяжки в кг·м

Вентилятор к ступице водяного насоса 3.5

Демпфер колебаний 50-55

Корпус распределительных шестерен 0.8

Специальные инструменты

Съёмник с упорной деталью 312 589 09 33

Динамометрический ключ 2-20 и 25-75 кг·м.

РАЗБОРКА:

1) Слейте охлаждающую жидкость в чистый контейнер, чтобы её можно было использовать ещё раз.

2) Снимите радиатор.

3) Ослабьте и удалите клиновые ремни.

4) Открутите крепежные болты вентилятора и удалите вентилятор и шкивы.

5) Зафиксируйте коленчатый вал путём фиксации маховика.

22

А079- 000.00.00-10 РК

6) Открутите болт крепления демпфера колебаний и снимите демпфер, используя съёмник 312 589 0933.

7) Открутите болты, удерживающие крышку корпуса распределительных шестерен, и выньте её из

установочных штифтов.

8) Удалите манжету с крышки корпуса распределительных шестерен.

9) Удалите прокладку и очистите корпус распределительных шестерен.

СБОРКА:

1) Установите новую манжету в корпус, используя оправку 312 589 1239.

2) Обследуйте втулку

для манжеты на коленвале на наличие износа и замените её в случае необходимости

3) Установите новую прокладку, используйте маслостойкий герметик.

4) Нанесите смазку на кромку манжеты и установите корпус так, чтобы не повредить кромку манжеты.

Затяните болты корпуса до момента 0.8 кг·м.

5) Установите демпфер колебаний и затяните, болт крепления демпфера до

момента 50-55 кг·м.

6) Установите шкив водяного насоса и вентилятор на ступицу водяного насоса. Установите стопорные

шайбы на крепёжные болты вентилятора и затяните болты до момента 3.5 кг·м.

7) Установите клиновые ремни и отрегулируйте натяжение (прогиб ремня усилием 10кг. должен быть не

более 10 мм на самом длинном участке).

8) Установите и присоедините

радиатор, залейте охлаждающую жидкость.

9) Проверьте двигатель на подтекания масла или охлаждающей жидкости после испытательного пробега и

в случае необходимости устраните подтекания.

072.20.00 РАЗДЕЛ 2

РЕМОНТ МАХОВИКА СЦЕПЛЕНИЯ И ДЕМПФЕРА КРУТИЛЬНЫХ КОЛЕБАНИЙ

072.20.01 СНЯТИЕ И УСТАНОВКА МАХОВИКА

Таблица 9

Момент затяжки в кг·м.

Болты крепления маховика 10

Динамометрический ключ 2-20 кг·м.

СНЯТИЕ МАХОВИКА:

(Сцепление снято)

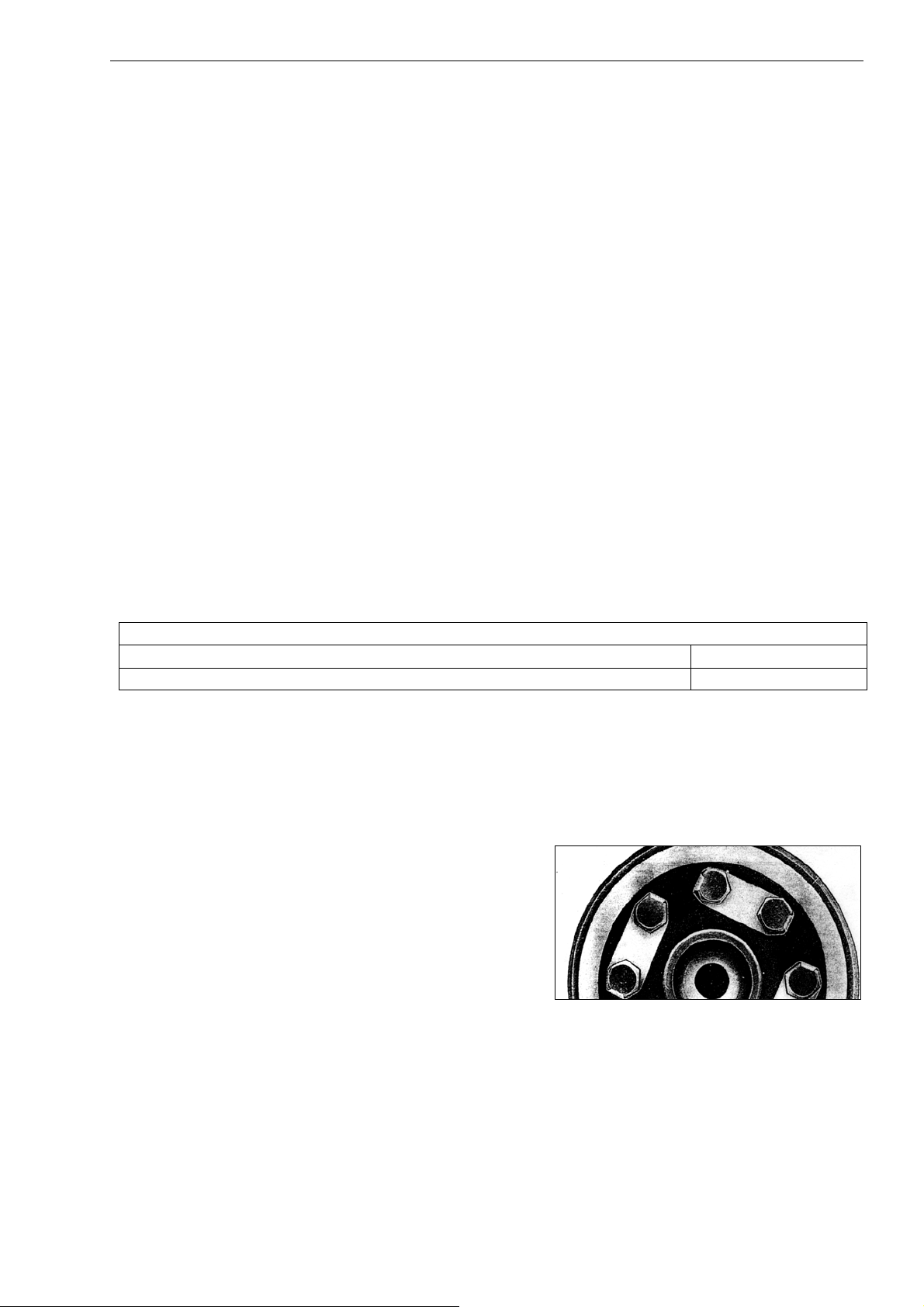

1) Закрепите маховик. Расшплинтуйте стопорные пластины и открутите болты крепления маховика (рис.

20)

2) При помощи легких постукиваний пластмассовой или деревянной киянкой снимите маховики.

УСТАНОВКА МАХОВИКА:

1) Установите маховик на фланец коленчатого вала.

2) Совместите все отверстия на маховике с соответст-

вующими отверстиями на фланце коленчатого вала.

3) Установите новые стопорные пластины и затяните

болты крепления маховика, предварительно смазав резьбу на

них маслом. Затяните их равномерно крест-накрест по направлению передачи крутящего момента.

4. Застопорите болты крепления маховика стопорными

пластинами.

ПРИМЕЧАНИЕ: Устанавливайте новые стопорные пластины при каж-

дом снятии маховика.

РИС. 20

072.20.02 ПРОВЕРКА И РЕМОНТ МАХОВИКА

1) Проверьте зубчатый венец маховика на наличие износа и повреждений.

2) Очистите маховик и проверьте его на наличие трещин, царапин, прожогов и неровностей.

3) В случае необходимости отшлифуйте фрикционный торец до удаления дефекта. Шлифовке подлежит

вся фрикционная поверхность.

23

А079- 000.00.00-10 РК

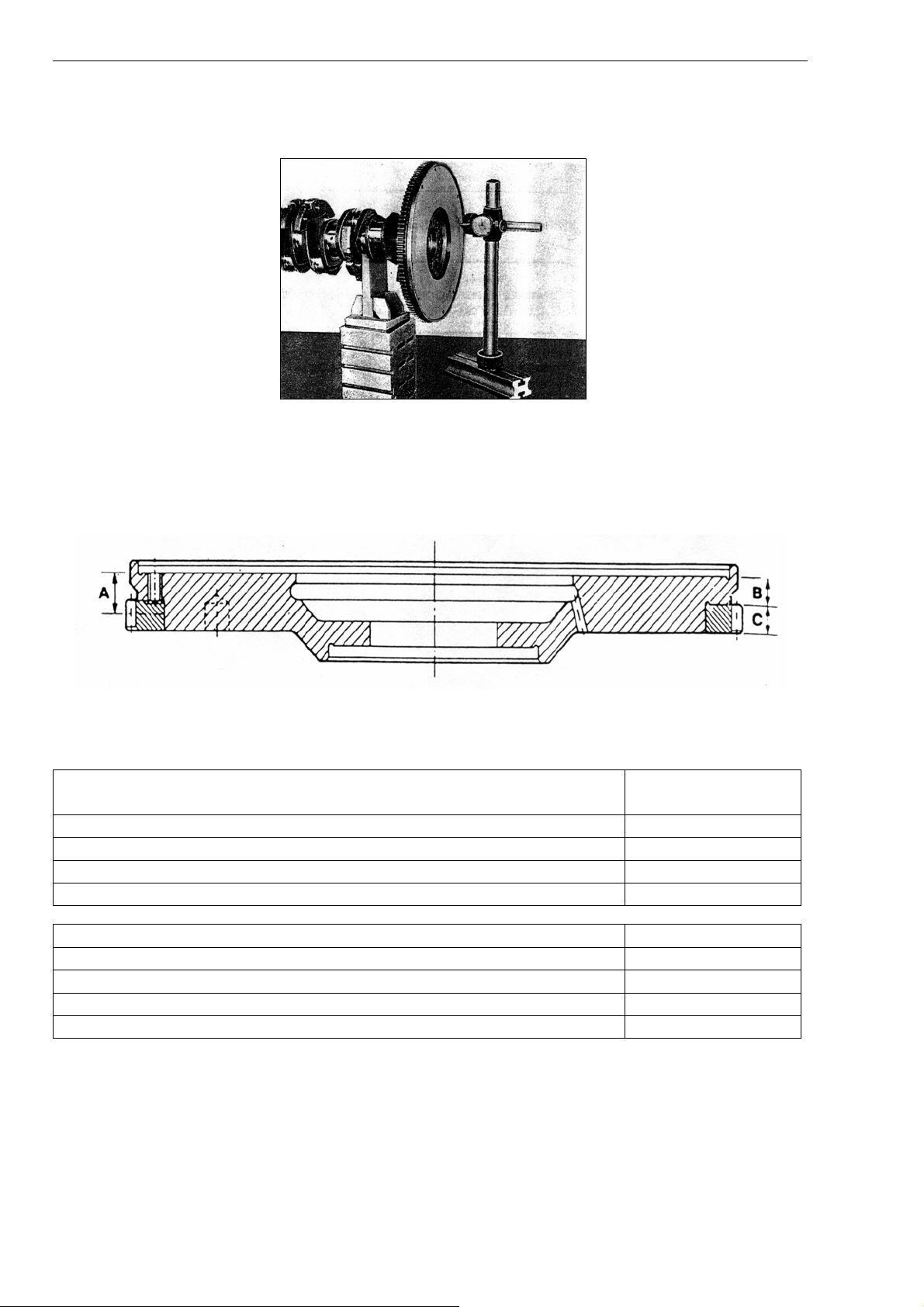

4) Установите маховик на коленчатом валу. Измерьте торцевое биение маховика на диаметре 290 мм, ус-

тановив коленчатый вал на 1-ой и 7-ой коренных шейках в «V»-образных опорах (рис.21) допуск 0,1 мм.

5) Снимите маховик с коленчатого вала.

РИС. 21

072.20.03 ЗАМЕНА ЗУБЧАТОГО ВЕНЦА МАХОВИКА

Маховик с зубчатым венцом диаметром 310 мм.

РИС. 22

МАХОВИК С ЗУБЧАТЫМ ВЕНЦОМ

Таблица 10

1. Положение венца.

Опорный торец сцепления по отношению к центральной линии венца размером “A”

22мм

Опорный торец сцепления по отношению к ближайшему краю венца размером “B” 14мм

2. Ширина венца размером “C” 16мм

3. Дисбаланс при 1000 оборотов в минуту 20 г·см.

4. Допустимый износ на торце маховика 1мм

(Маховик снят)

5. Диаметр для венца (на маховике) 335.390-335.530 мм.

6. Внутренний диаметр венца 334.690-334.830 мм.

7. Радиальное биение между маховиком и венцом мазовика 0.70 мм.

8. Допустимое боковое биение зубчатого венца после установки 0,5 мм.

9. Температура, до которой должен быть нагрет зубчатый венец перед сборкой 1800 –2300 С

1) Нагрейте новый зубчатый венец до температуры 180

0

– 2300 (желтый цвет при отпуске) и плотно при-

жмите её к маховику.

ПРИМЕЧАНИЕ: Устанавливайте шестерню до полного контакта с поверхностью маховика.

3) Максимальное боковое биение зубчатого венца не должно превышать 0,5 мм после установки.

24

А079- 000.00.00-10 РК

072.20.04 СНЯТИЕ И УСТАНОВКА ДЕМПФЕРА КРУТИЛЬНЫХ КОЛЕБАНИЙ

Таблица 11

Момент затяжки в кг·м

Крепёжный болт демпфера колебаний 50- 55

Специальные инструменты

Динамометрический ключ кг·м 25-75

Съёмник для демпфера колебаний 312 589 09 33

СНЯТИЕ:

1) Ослабьте и удалите клиновые ремни.

2) Зафиксируйте коленчатый вал. Выкрутите болт

крепления демпфера колебаний

3) Установите съёмник 312 589 0933 на ступице

демпфера колебаний и закрепите зажимное приспособление

двумя болтами М 10х70. Снимите демпфер колебаний

(рис.23).

4) Осмотрите сегментную шпонку и при

необходимости замените её.

5) Проверьте демпфер колебаний на наличие

повреждений, особенно

ПРИМЕЧАНИЕ: РИС. 23

Не следует пытаться извлечь демпфер колебаний, зацепляя зажимное приспособление съёмника за паз шкива или маховик, т.к. это может повредить демпфер. Ступица и маховик данного демпфера колебаний соединены при помощи резиновой прокладки механическим способом. Проверьте, имеются ли какие-либо повреждения или относительное смещение между ступицей и маховиком (рис. 25). Не

ремонтировать поврежденный демпфер колебаний. Замените его.

в области резинового соединения.

пытайтесь

УСТАНОВКА:

1) Убедитесь, что сегментная шпонка находится в нужном положении на коленчатом валу.

2) Нагрейте ступицу демпфера колебаний до температуры, не превышающей 80º С. Сопоставьте паз на

ступице демпфера с сегментной шпонкой и установите демпфер на коленчатый вал.

3) Смажьте резьбу болта крепления демпфера и закрутите его.

4) Зафиксируйте коленчатый вал надлежащим образом

и затяните болт крепления до

момента 50-55 кг·м (рис. 24).

2. Резиновая

проставка

3. Ступица

1 Маховик

РИС. 24 РИС. 25

25

А079- 000.00.00-10 РК

072.30.00 РАЗДЕЛ 3

РЕМОНТ КРИВОШИПНО - ШАТУНОГО МЕХАНИЗМА

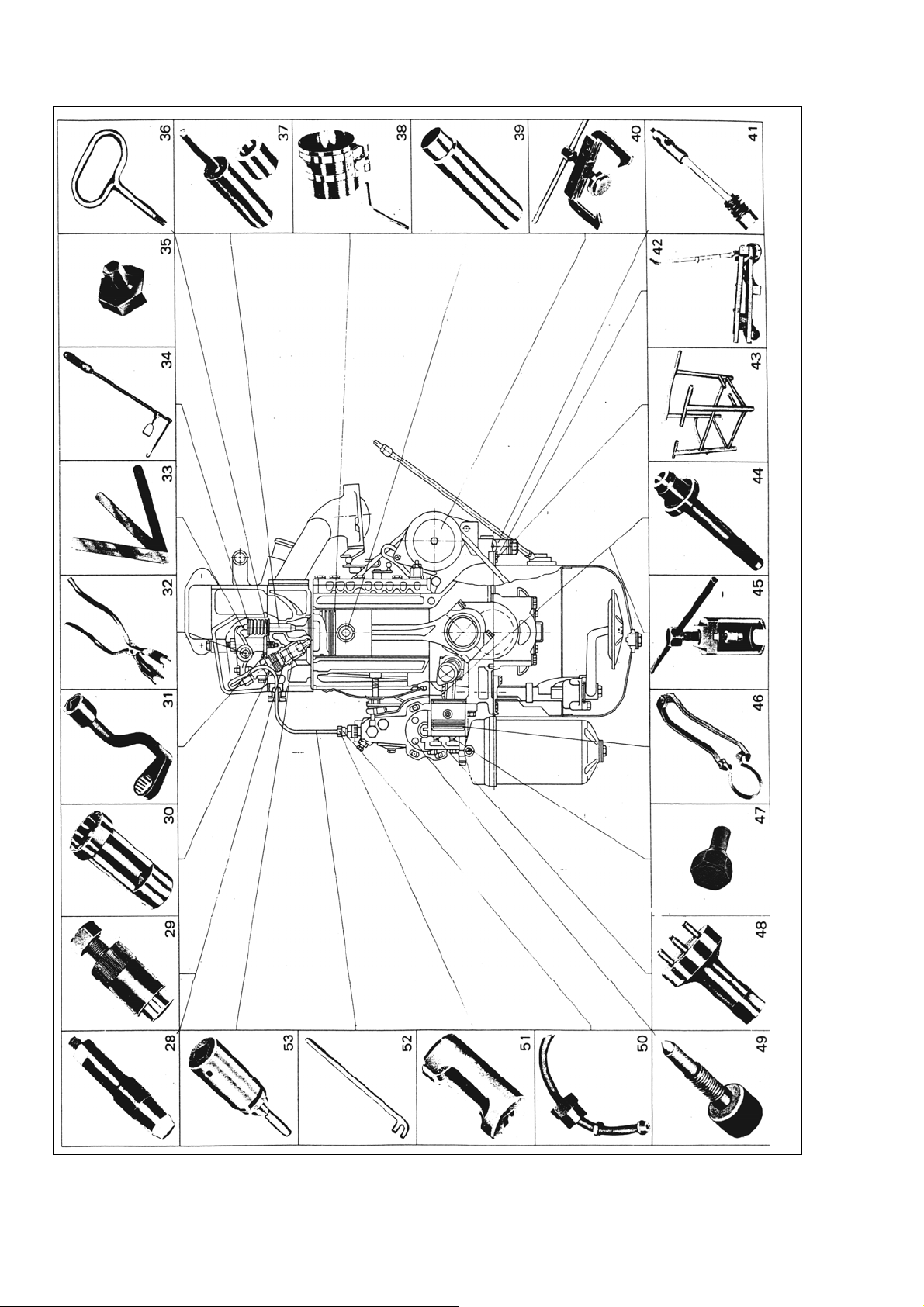

072.30.01 СНЯТИЕ ПОРШНЕЙ И ШАТУНОВ

Таблица 12

Специальные инструменты

Бородок для выпрессовывания поршневого пальца.

Круглогубцы для снятия стопорного кольца.

1) Снимите продукты сгорания (нагар) по направлению к верхнему краю цилиндра, предпочтительно,

разломанным поршневым кольцом или другими предметами типа поломанного гребня.

2) Проверните коленчатый вал и доведите пару поршней до нижней мертвой точки. Раскрутите болты

крепления крышки нижней головки шатуна и снимите крышки с подшипниками. Поворачивайте коленчатый вал,

чтобы довести эту

пару поршней до верхней мертвой точки. Вытолкайте эти поршни из цилиндров один за другим, используя ручку деревянного молотка. Снимите оставшиеся

поршни таким же способом.

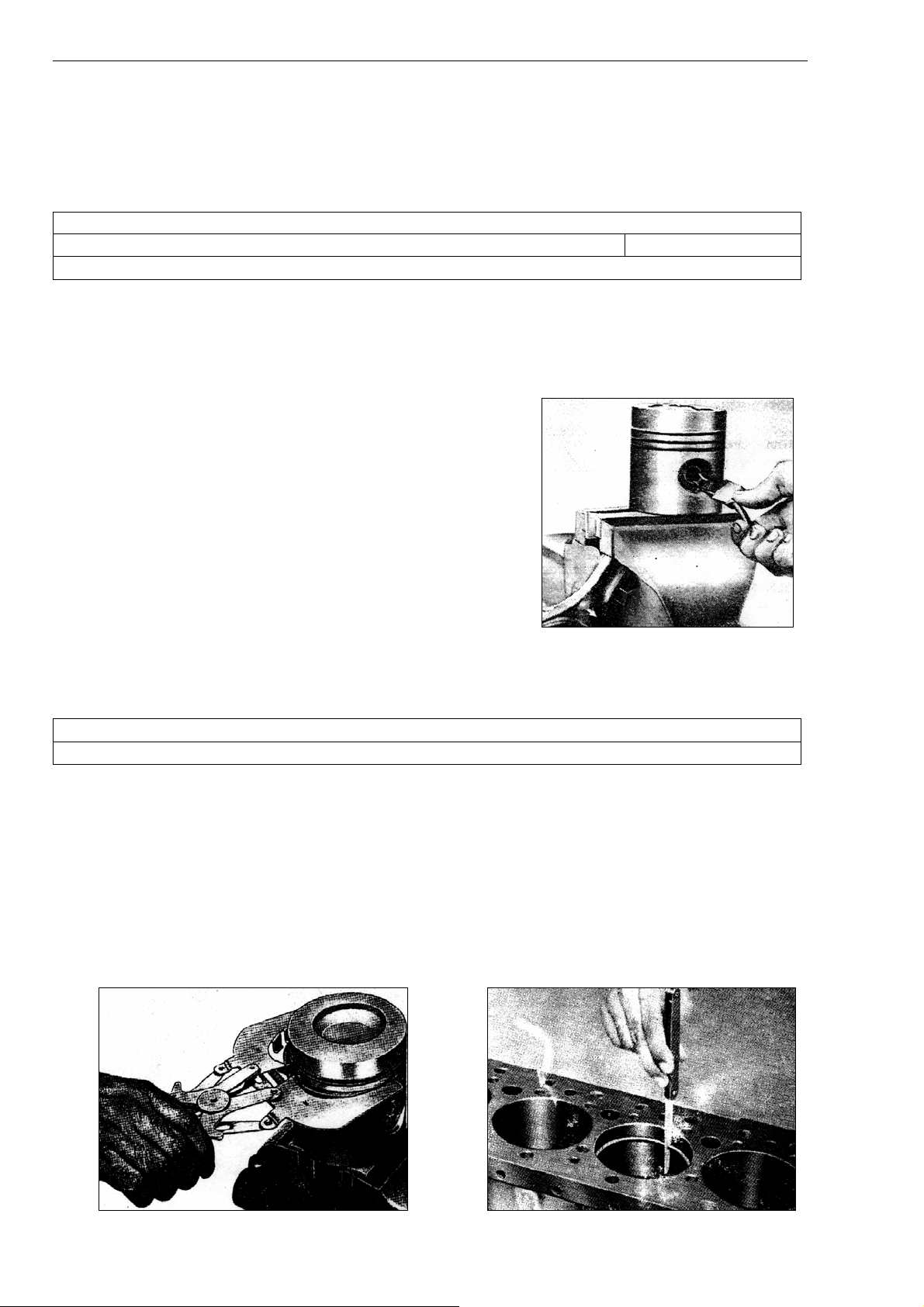

3) Снимите стопорные кольца поршневых пальцев с помощью

круглогубцев (см. рис. 26).

4) Снимите поршневые пальцы с помощью бородка 312 5891

339 (желательно, опустить поршень в горячее масло при 70º-80º С,

перед съемкой поршневого пальца, если поршни должны повторно

использоваться.

5) Положите поршень и поршневой палец в комплекте.

6) Снимите вкладыши подшипника шатуна и надлежащим

образом пометьте их краской на их стальных спинках, в случае, если

они должны повторно использоваться.

ПРИМЕЧАНИЕ: Соберите шатуны и их крышки после снятия так, чтобы не

было возможности их повредить или перепутать, проверяйте номера на крышках

шатунов и на самих шатунах

. РИС.26

3125891339

072.30.02 ВЫБОР ПОРШНЕЙ И ЗАМЕНА ПОРШНЕВЫХ КОЛЕЦ

Таблица 13

Специальные инструменты

Расширитель поршневых колец

1) Снимите поршневые кольца с поршня при помощи расширителя поршневых колец (см. рис. 27).

2) Удалите отложения нагара и тщательно прочистите поршни и кольца.

3) В случае, если конус гильзы цилиндра и эллипсность находятся в пределах 0.04 и 0.015 мм соответст-

венно, те же самые поршни и кольца могут быть использованы снова. Однако поршень и

кольца должны быть

тщательно проверены на наличие следующих дефектов:

а) Поршень – трещины, царапины, другие повреждения, износ канавок колец, износ отверстия поршневого

пальца, износ или повреждение пружинного стопорного кольца.

б) Поршневые кольца – царапины, боковой зазор в канавках поршневого кольца и стыковой зазор (зазор в

замке поршневого кольца) в внутри цилиндра (это

должно быть проверено в неизношенной части отверстия цилиндра), (рис. 28). Поршень или кольца с одним из вышеупомянутых дефектов должны быть заменены.

РИС. 27 РИС. 28

26

Loading...

Loading...