Sammic S-50 Installation Manual

INSTRUCCIONES - USERS MANUAL - GEBRAUCHSANWEISUNG MODE D’EMPLOI - INSTRUZIONI PER L’USO - MANUAL DE INSTRUÇÕES

S-41 / B / D / BD

S-50 / B / D / BD

X-50 / B / D / BD

X-80

Lavavasos y lavavajillas

Glasswashers and dishwashers

Gläserspülmaschinen und Geschirrspülmaschinen

Lave-verres et lave-vaiselles

Lavatazze e lavastoviglie frontale

Máquinas de lavar copos e máquinas de lavar louça

2

ES

MODELOS

Este manual describe la instalación, funcionamiento y mantenimiento de los lavavasos: S-41 / B / D / BD y Lavavajillas S-50 /

B / D / BD, X-50 / B / D / BD, X-80.

“B” - Modelos con bomba de vaciado.

“D” - Modelos con descalcificador.

“BD” - Modelos con bomba de vaciado y

descalcificador

La referencia del modelo y sus características se indican en la placa de identificación

colocada en la máquina.

Estas máquinas están diseñadas y fabricadas de acuerdo con las directivas Europeas

de seguridad 89/392/CEE y 73/23/CEE.

Este aparato cumple con las normas

EN55014 y EN55104 sobre la eliminación e

inmunidad de las perturbaciones radioeléctricas.

INSTALACION

Para obtener las mejores prestaciones y

una buena conservación de la máquina,

siga cuidadosamente las instrucciones contenidas en este manual.

Instalación de agua

Antes de proceder a la instalación de la

máquina, compruebe que:

1. La conducción de agua se encuentra a

una distancia inferior a 1,50 m del

emplazamiento previsto para la máquina.

2. La conducción de agua deberá tener en

su extremo más cercano a la máquina

una llave de corte de 3/4'' GAS a la que

se conecta la manguera de alimentación

suministrada con la máquina.

3. La presión dinámica de agua de alimentación a la máquina no deberá ser ni

inferior a 2 bar ( 200kPa) ni superior a 4

bar. (400kPa). Modelos con descalcificador: la presión dinámica de alimentación

no deberá ser inferior a 2,5bar (250kPa)

4. El caudal del agua de alimentación debe

ser como mínimo de 15l/min

5. En zonas donde la presión del agua sea

mayor a la máxima indicada, es necesario instalar un regulador de presión para

situar la presión entre 2 y 4 bar (200 y

400kPa).

6. Si la presión del agua es inferior a 2 bar

(200kPa), es necesario instalar un elevador de presión.

7. Evitar hacer reducciones con la manguera al hacer la instalación.

8. En los modelos con desagüe por gravedad, conectar el tubo de desagüe que

tiene un diámetro exterior de 30mm, al

conducto de desagüe. La altura del desagüe no deberá ser superior a 120 mm

desde la base de la máquina.

9. En los modelos "B", provistos de bomba

de desagüe, la altura del desagüe no

deberá ser superior a 1 m desde la base

de la máquina.

10. Es necesario nivelar la máquina para

permitir un correcto vaciado, para ello

se deben soltar o apretar las patas

niveladoras.

Instalación con elevador de presión

Instalar un elevador de presión cuando la

presión de agua que va alimentar a la

máquina sea inferior a 2 bar. (200kPa). El

elevador de presión puede instalarse en

cualquier punto cerca del equipo, prolongando la conducción de agua y la llave de

corte hasta el elevador. Cuidar que la llave

de corte siga estando accesible. Conectar

el levador por un extremo a la llave de

corte y por el otro a la manguera que se

suministra con la máquina.

Instalación eléctrica

Antes de proceder a la instalación de la

máquina:

Comprobar que el voltaje de la red coincide con los datos indicados en la placa de

características.

Es OBLIGATORIO efectuar la conexión con

TIERRA. Además, la máquina está provista

de un tornillo externo para la conexión a

un sistema equipotencial de tierra.

El acceso a las conexiones solo podrá ser

realizado por personal de reparación cualificado, tras cortar la corriente eléctrica con

el interruptor general de la máquina y el

interruptor automático de protección situado en la toma exterior de alimentación de

la máquina.

S-41: Modelo monofásico conectado a

230V/50Hz/1~ o 220V/60Hz/1~. Preparar

un interruptor diferencial con sensibilidad

de 30 mA y uno del tipo magneto-térmico

de 16 A (2P). Cable 3x2.5 mm

2

. de 1.7 m.

X-50 y S-50: Modelos monofásicos/trifásicos. Se proporcionan en modo monofásico

conectados a 230V/50Hz/1~ o

220V/60Hz/1~. Preparar un interruptor

diferencial con sensibilidad de 30 mA y

uno del tipo magneto-térmico de 16 A (2P).

Cable 5x2.5 mm2. de 1.7 m (Nota: 2 de los

conductores están anulados).

Los modelos X-50 y S-50 están preparados

para que sean conectados en modo trifásico. Para ello con el esquema eléctrico siempre presente realizar los siguientes pasos:

Para conexión trifásica a 400V/50Hz/3N.

Soltar los dos tornillos que están detrás de

la junta de estanqueidad de la puerta. La

junta no esta pegada y no es necesario quitar toda la junta para acceder a los tornillos

frontales. Levantar un poco la junta por

cada extremo hasta que los tornillos queden visibles.

Desplazar la tapa superior hasta que la

regleta de conexiones quede accesible. No

es necesario retirarla por completo.

Quitar todos los puentes de la regleta.

Desenfundar los 2 cables de la manguera

que están anulados y conectarlos en L2 y

L3. Todos los cables de la manguera de

conexiones tienen que quedar conectados.

Volver a cerrar la tapa y preparar los dos

cables encintados en el otro extremo de la

manguera.

Tras el cambio de conexión preparar un

interruptor diferencial con sensibilidad de

30 mA y uno del tipo magneto-térmico de

16 A (3P+N).

Para conexión trifásica a 230V/50Hz/3 o

220V/60Hz/3.

Soltar los dos tornillos que están detrás de

la junta de estanqueidad de la puerta. La

junta no esta pegada y no es necesario quitar toda la junta para acceder a los tornillos

frontales. Levantar un poco la junta por

cada extremo hasta que los tornillos queden visibles.

Desplazar la tapa superior hasta que la

regleta de conexiones quede accesible. No

es necesario retirarla por completo.

Conectar los puentes de la regleta de conexiones según el esquema eléctrico.

Desenfundar los 2 cables de la manguera

que están sueltos y conectarlos en L2 y L3.

Desconectar el neutro (cable azul) en los

dos extremos del cable de alimentación.

Volver a cerrar la tapa y preparar los dos

cables encintados en el otro extremo de la

manguera.

Retirar la tapa frontal inferior y realizar el

cambio de conexiones en la resistencia del

calderín con los puentes suministrados

según el esquema eléctrico.

Tras el cambio de conexión preparar un

interruptor diferencial con sensibilidad de

30 mA y uno del tipo magneto-térmico de

16 A (3P+N).

X-80:

El modelo estándar es trifásico y se proporciona conectado a 400V/50Hz/3N~.

Preparar un interruptor diferencial con sensibilidad de 30 mA y uno del tipo magneto-térmico de 25 A (3P+N). Cable 5x2.5

mm2. de 1.7 m

Para conexión trifásica a 230V/50Hz/3:

Soltar los dos tornillos que están detrás de

la junta de estanqueidad de la puerta. La

junta no esta pegada y no es necesario quitar toda la junta para acceder a los tornillos

frontales. Levantar un poco la junta por

cada extremo hasta que los tornillos queden visibles.

Desplazar la tapa superior hasta que la

regleta de conexiones quede accesible. No

es necesario retirarla por completo.

Desconectar el neutro (cable azul) en los

dos extremos del cable de alimentación.

Conectar los puentes de la regleta de conexiones según el esquema eléctrico.

Volver a cerrar la tapa.

Retirar la tapa frontal inferior y realizar el

cambio de conexiones en la resistencia del

calderín con los puentes suministrados

según el esquema eléctrico.

X-80 60Hz: Se proporciona conectado a

220V/60Hz/3~. Preparar un interruptor

diferencial con sensibilidad de 30 mA y

uno del tipo magneto-térmico de 25 A

(3P+N).

X-80 monofásico (230V/50Hz/1~ o

3

ES

220V/60Hz/1~.): Preparar un interruptor

diferencial con sensibilidad de 30 mA y

uno del tipo magneto-térmico de 40 A (2P).

Cable 3x6 mm2. de 1.7 m.

FUNCIONAMIENTO DEL CONTROL

ELECTRÓNICO

Descripción técnica del panel de mandos:

Figura A

INTERRUPTOR GENERAL (1)

VISOR (2)

Al encender la máquina por

medio del interruptor general

"1", visualiza durante 2 segundos el modelo de máquina que se haya

programado. A continuación pasa a visualizar la temperatura de la cuba con la puerta

cerrada (piloto "a" encendido) y del calderín

con la puerta abierta (piloto "b" encendido).

Durante el ciclo, visualiza la temperatura

de la cuba durante el lavado y la temperatura del calderín en el aclarado.

TECLA SELECCIÓN DURACIÓN

DEL CICLO (3)

Mediante sucesivas pulsaciones

de la tecla "3" se selecciona la

duración del ciclo de lavado entre tres

tiempos diferentes: Los pilotos indican el

ciclo seleccionado:

Lavavasos:

"d": Ciclo corto.

"e": Ciclo medio.

"f": Ciclo corto terminado con un aclarado

en frío.

Lavavajillas:

"d": Ciclo corto.

"e": Ciclo medio.

"f": Ciclo largo

El tipo de ciclo adecuado depende de la

suciedad de la vajilla a lavar: a mayor suciedad conviene elegir un ciclo más largo para

un lavado intensivo.

ARRANQUE DEL CICLO (4)

La pulsación de esta tecla arran-

ca el ciclo de lavado iluminán-

dose el correspondiente piloto

"g". Finalizado el lavado, automáticamente

pasa al aclarado indicado con el piloto "h".

Cuando termina el aclarado la máquina

queda en reposo y los indicadores "g" y "h"

parpadeando. La apertura de la puerta o

arranque de otro ciclo anula este parpadeo.

En los modelos con bomba de vaciado,

durante el final del lavado y antes del aclarado la máquina realiza el ciclo de vaciado,

iluminándose el correspondiente piloto "j".

Pulsando sucesivamente esta tecla se pasa

de una fase a otra del ciclo. Si está en el

lavado, pulsando la tecla, empezamos el

aclarado y si esta aclarando pasa a reposo.

VACIADO (5)

Esta tecla funciona solo en los

casos que la máquina esté provista de una bomba de vaciado.

Únicamente responde a la pulsación cuando la puerta está abierta. Una

vez pulsada (indicador "j" encendido)

empieza el ciclo de vaciado. Pulsando nuevamente la tecla, se para el ciclo.

Una vez finalizado el vaciado el usuario

desconecta la máquina mediante el interruptor general, si no, transcurridos unos

segundos se inicia un nuevo llenado.

FUNCIONAMIENTO

Puesta en marcha

1.Abrir la llave de paso del agua 3/4'' GAS.

2.Conectar el interruptor magnetotérmico

de protección de la instalación.

3.Comprobar que los filtros y el rebosade-

ro indicados en la figura "C" están colocados.

4.Accionar el interruptor general (Fig. A, 1)

para iniciar el llenado automático de la

cuba y la conexión de las resistencias de

calentamiento.

5.Cuando la máquina haya alcanzado la

temperatura de lavado (55º/60ºC), se ilumina el piloto (Fig. A, c).

6.Ciclo de arranque:

-Colocar los objetos para lavar en la cesta.

-Cerrar la puerta.

-Seleccionar el programa de lavado pulsando el botón (Fig. A-3), en función del

grado de suciedad. Se encenderá el LED

rojo correspondiente.

-Pulsar la tecla de arranque del ciclo (Fig.

A-4). El indicador luminoso del ciclo de

lavado (Fig. A-g) se enciende. Se realiza

el ciclo de lavado completo. Si estando

en el ciclo de lavado se pulsa de nuevo la

tecla de arranque (Fig. A-

4), se pasa ins-

tantáneamente al ciclo de aclarado y si

está aclarando a la parada del ciclo.

En los modelos " B" modelos con bomba

de desagüe, durante el final del lavado y

antes del aclarado la máquina realiza el

ciclo de vaciado, iluminándose el correspondiente piloto "j".

7.Una vez acabado el ciclo completo, los

dos pilotos (Fig. A-g) y (Fig. A-h) parpadean indicando el fin del ciclo.

8.Modelos con bomba de vaciado: Con la

puerta abierta y accionando el pulsador

(Fig. A-5) se pone en marcha la bomba de

vaciado durante un determinado tiempo

que es suficiente para vaciar la cuba,

transcurrido el cual la bomba se para.

Pulsando la tecla vaciado (Fig. A-5) la

bomba arranca y para alternativamente.

Con el rebosadero colocado se vacía el

posible exceso de agua acumulada en la

cuba.

Dosificador de Detergente

La máquina está preparada para la instala-

ción de una bomba dosificadora de detergente regulable, cuyo número de repuesto

se indica en la lista de repuestos. El dosificador se monta en el frente inferior delantero según se indica en la figura del despiece. La máquina dispone de un orificio en

la parte trasera donde se acopla el racord

par la inyección de jabón.

La bomba dosifica aproximadamente

0,7ml/s de detergente (máximo). En el primer llenado se inyectan aproximadamente

119ml de detergente en 170s, obteniendo

una concentración máxima de 3 ml/l. En

cada ciclo la bomba inyecta 10ml de detergente. La dosificación se puede disminuir o

aumentar girando el tornillo de regulación

que dispone el dosificador.

AVISO: Sammic declina toda responsabilidad debido a los defectos producidos por

conexiones defectuosas en la instalación

de los dosificadores.

Dosificador de abrillantador

Comprobar que el depósito de abrillantador está lleno. Poner en macha y parar la

bomba de lavado 5 ò 6 veces mediante

sucesivas pulsaciones de la tecla "Arranque

ciclo" (Fig. A-4), comprobando que el tubo

de abrillantador se llena y entra en el calderín. La regulación del abrillantador se

hace mediante el tornillo de reglaje situado

en la parte frontal inferior y según el sentido indicado.

Para comprobar si la dosis de abrillantador

es eficaz observar los vasos al trasluz. Si

hay gotas de agua en el vidrio la dosis es

insuficiente; si aparecen estrías, la dosis es

muy alta.

Desagüe de la máquina

Modelos sin bomba de desagüe: Abrir la

puerta y extraer el rebosadero sin retirar

los filtros El agua cae por gravedad y la

suciedad queda acumulada en los filtros.

Modelos "B" provistos de bomba de desagüe.

· Abrir la puerta y extraer el rebosadero sin

retirar los filtros

· Accionar el pulsador de vaciado (Fig. A-5)

según se indica en el panel de mandos,

con la puerta abierta. La bomba de desagüe funciona durante un tiempo programado hasta que se detiene automáticamente. Pulsando la tecla, la bomba arranca y para sucesivamente.

· Colocar de nuevo el rebosadero y filtros.

· Desconectar el interruptor general y

cerrar la puerta.

Sistema de descalcificación. Ajuste del

grado de dureza del agua.

En la placa electrónica hay que ajustar el

grado de dureza del agua. La máquina da

un aviso de la regeneración de las resinas

mediante el parpado del piloto "regenerar"

(Fig. A-k). Este aviso depende del número

de aclarados realizados y del grado de

dureza seleccionado. Por tanto:

1. Con la máquina encendida y en reposo,

y estando los dos microruptores de

4

ES

"Desconexión de Resistencias" (Fig. B-1)

en OFF, pulsar el botón (Fig. B-2) de la

placa electrónica.

2. Se enciende uno de los tres pilotos de

"duración de ciclo" (Fig. A, d, e ó f).

· Piloto ciclo corto encendido (Fig. A-d):

· Piloto ciclo medio encendido (Fig. A e):

· Piloto ciclo largo encendido (Fig. A f):

3. Mediante pulsaciones de "Arranque

ciclo" (Fig. A 4) y "Vaciado" (Fig. A 5) se

encienden sucesivamente los pilotos

hasta dejar encendido el grado de dureza seleccionado.

4. Al pulsar tecla "Selección de ciclo" (Fig. A

3) se memoriza la dureza del agua. El led

hace un parpadeo para indicar que la

memorización es correcta.

5. Apagar la máquina.

Sistema de descalcificación. Ciclo de

regeneración.

La máquina da un aviso para realizar la

regeneración mediante el parpadeo de piloto "Regeneración" (Fig. A-k). Si el usuario lo

considera oportuno, puede realizarlo antes

de que la máquina dé el aviso. Para realizar

una regeneración:

1. Desaguar por completo la cuba.

MÁQUINA VACIA SIN REBOSADERO.

2. Con la puerta abierta, al pulsar

"Selección de ciclo" (Fig. A-3) se enciende el piloto "Regeneración" (Fig. A-k) e

indica que se ha accedido al ciclo de

regeneración del sistema de descalcificación.

3. Cerrar la puerta y pulsar "Arranque ciclo"

(Fig. A 4) para iniciar el ciclo de regeneración.

4. En el visor aparece parpadeando el

número de aclarados realizados y las

letras "rn". Al cabo de 6 sg da comienzo

el ciclo de regeneración. Durante estos 6

primeros segundos se puede anular el

ciclo de regeneración volviendo a pulsar

"Arranque ciclo" (Fig. A-4).

5. El ciclo de regeneración dura 23 minutos

y no es posible detenerlo. El visor indicará alternativamente "rd" y el tiempo

restante para final de ciclo, Si se apaga

la máquina durante el ciclo, en el

siguiente encendido nos indicara que es

necesario realizar un nuevo ciclo de

regeneración.

6. Cuando en el visor solo aparece "rd"

indica que la regeneración ha acabado.

7. Apagar la máquina para salir de la regeneración.

Sistema de descalcificación. Reposición

de sal para la regeneración.

El acceso al recipiente para la sal de regeneración se encuentra dentro de la cuba de

lavado. Para reponer dicha sal:

1. Desaguar por completo la cuba.

2. Comprobar el recipiente que se encuentra dentro de la cuba contiene sal

(800g). Añadir si es necesario sal común

hasta llenar el recipiente. Con el recipiente lleno se pueden realizar hasta 2-3

regeneraciones.

Limpieza de la cuba

La limpieza de la cuba debe realizarse cada

vez que se termina una sesión de lavado al

final del día. Proceder así:

· Extraer el filtro de seguridad de la bomba

de lavado (L), fijado en bayoneta, girándolo en el sentido contrario de las agujas

del reloj.

· En los modelos "B" con bomba de desagüe

extraer también el filtro de la bomba de

desagüe (J), fijado mediante una rosca,

para proceder a su limpieza. Según se

indica en la figura 2; girando un cuarto de

vuelta se desenrosca el filtro (J). Una vez

limpio se enrosca nuevamente.

· Al final del día conviene vaciar la máqui-

na, hacer un llenado y realizar un ciclo de

lavado en vacío, sin cestas, de manera

que se realice una limpieza del interior de

la máquina.

· Limpiar finalmente el fondo, paredes e

interior de la cuba.

· Los brazos de lavado es preciso limpiarlos

periódicamente. Si se observan deficiencias en el aclarado puede ser debido a la

obstrucción de los orificios. En ese caso

se deben soltar y proceder a su limpieza

· El exterior de la máquina NO SE DEBE lim-

piar con un chorro directo de agua.

Emplear para su limpieza un paño húmedo y cualquier detergente habitual.

· NO SE DEBEN utilizar detergentes abrasi-

vos (aguafuerte, lejía concentrada, etc.),

ni estropajos o rasquetas que contengan

acero común, pueden causar la oxidación

de la máquina.

Vaciado del Calderín

1. Vaciar la cuba

2. Cerrar el paso de agua de alimentación a

la máquina

3. Soltando el tubo que conecta la salida de

la bomba de abrillantador con el tubo de

entrada al calderín queda libre este último y colocando un recipiente, sale por

gravedad el contenido de agua del calderín.

Ajuste de las Temperaturas de trabajo:

(Figura B esquema placa electrónica)

Las máquinas salen de fábrica ajustadas a:

·Temperatura de Cuba: 55-60ºC

·Temperatura del Calderín: 85-90ºC

Ajuste de temperaturas:

·Ajuste temperatura cuba:

1. Con la máquina apagada poner el microruptor 1 de "Desconexión resistencias"

(Fig. B-1) en posición ON (1 ON, 2 OFF).

2. Encender la máquina y esperar hasta

que desaparezca nº de modelo y se

visualice una de las temperaturas en

el visor.

3. Pulsar el botón (Fig. B-2) de la placa electrónica hasta que se enciendan los tres

pilotos de selección de ciclo a la vez (Fig.

A-d, e, f) y piloto "cuba" (Fig. A-a). Se

visualiza la temperatura que tenemos

predeterminada en la cuba.

4. Mediante el pulsador "Arranque ciclo"

(Fig. A-4) incrementamos la temperatura

de ajuste y con el pulsador "Vaciado"

(Fig. A-5) lo decrementamos.

5. Pulsar "Selección de ciclo" (Fig. A-3) para

memorizar la temperatura elegida. Los

tres pilotos de ciclo se apagan e indica

que la memorización ha sido correcta.

6. Apagar la máquina.

7. Colocar el microruptor 1 de

"Desconexión resistencias" (Fig. B-1) en

posición OFF (1 OFF, 2 OFF).

Ajuste temperatura calderín:

1. Con la máquina apagada poner el microruptor 2 de "Desconexión resistencias"

(Fig. B 1) en posición ON (1OFF, 2ON).

2. Encender la máquina y esperar hasta

que desaparezca nº de modelo y se

visualice una de las temperaturas en

el visor.

3. Pulsar el pulsador (Fig. B-2) de la placa

electrónica hasta que se enciendan los

tres leds de selección de ciclo a la vez

(Fig. A-d, e, f) y piloto "calderín" (Fig. Ab). Se visualiza la temperatura que tenemos predeterminada en el calderín.

4. Mediante la tecla "Arranque ciclo" (Fig.

A-4) incrementamos la temperatura de

ajuste y con el pulsador "Vaciado" (Fig.

A-5) lo decrementamos.

5. Pulsar "Selección de ciclo" (Fig. A-3) para

memorizar la temperatura elegida. Los

tres pilotos de ciclo se apagan e indica

que la memorización ha sido correcta.

6. Apagar la máquina.

7. Colocar el 2 de "Desconexión resistencias" (Fig. B-1) en posición OFF (1 OFF, 2

OFF).

Desconexión de las resistencias:

Para poder anular el calentamiento de las

resistencias la placa tiene el doble microinterruptor "Desconexión resistencias" (Fig.

B-1). Por tanto, poniendo los dos microinterruptores en la posición "ON" se desconectan las dos resistencias (Desconexión

resistencias "ON")

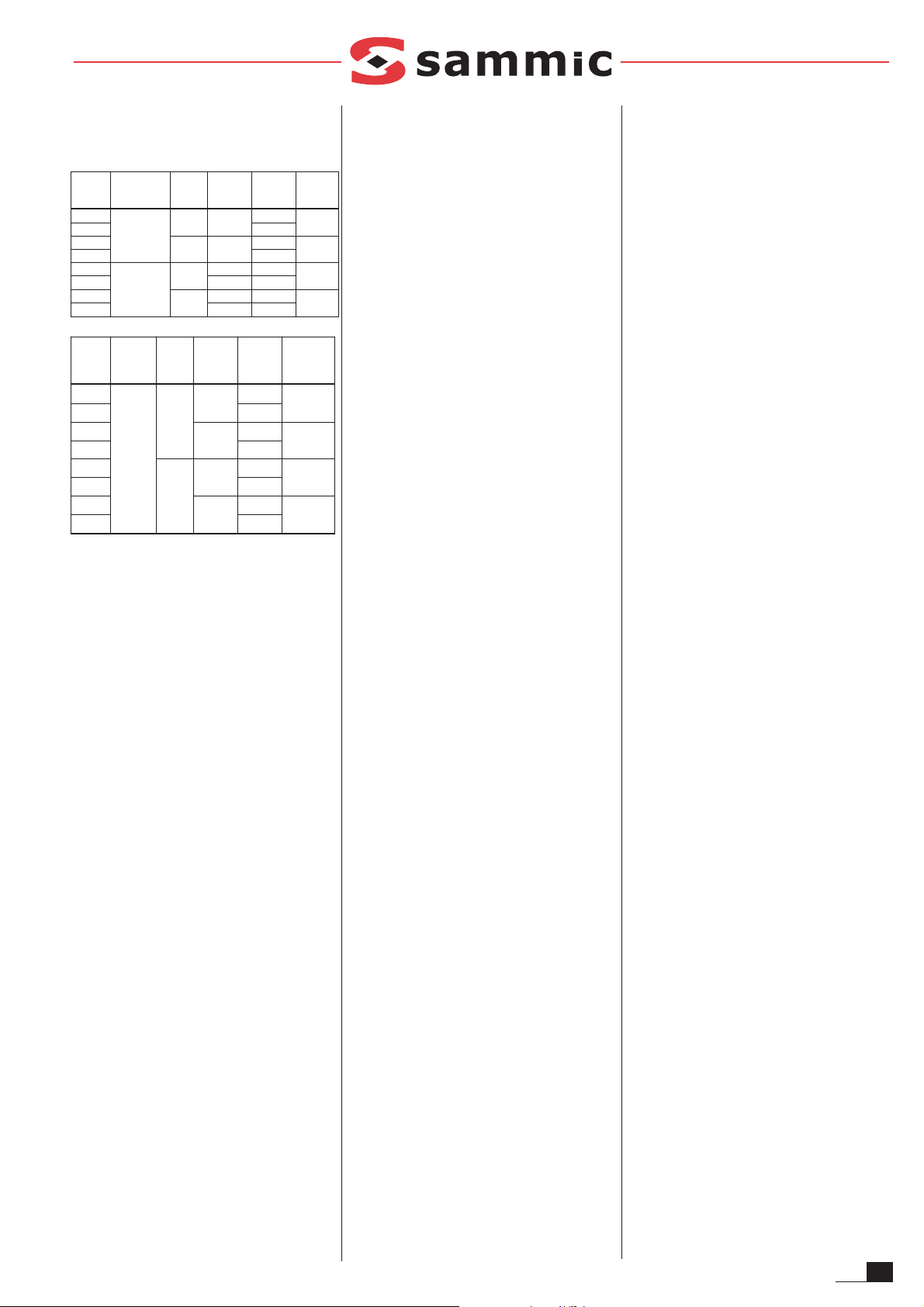

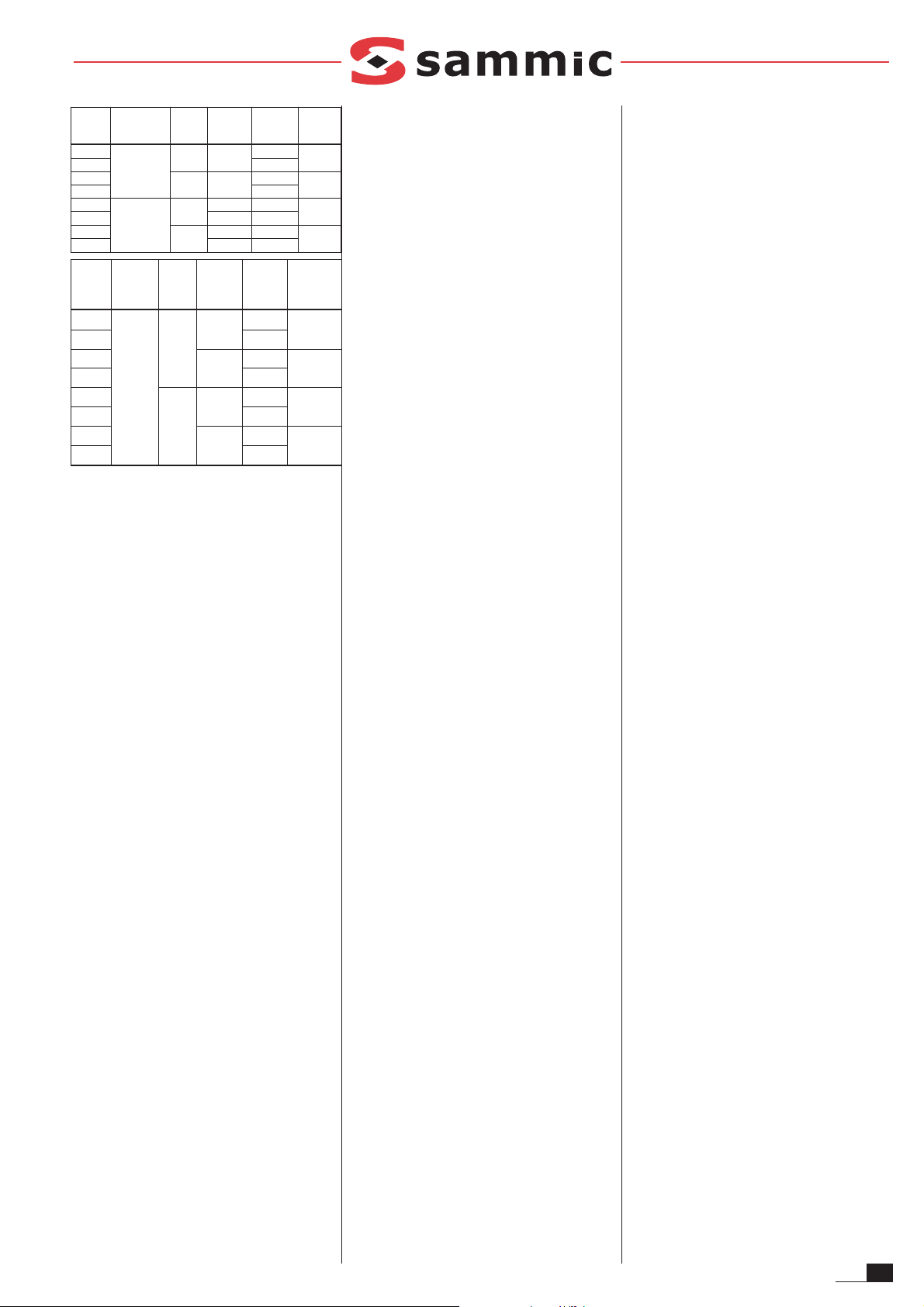

Configuración de modelos:

Control de la duración del ciclo

(Enclavamiento de temperatura) según el

calentamiento del calderín:

· El control electrónico dispone de la

opción de ajustar la duración del ciclo

hasta que el calderín haya alcanzado la

temperatura prefijada. Es decir, en caso

de que el calderín no hubiera alcanzado la

temperatura correcta, el ciclo continúa

hasta que se alcance la temperatura de

ajuste. Esto evita que el aclarado se haga

con agua fría. Para seleccionar esta

opción basta elegir el Nº del cuadro

adjunto.

D

ureza agua mínima. Aviso

"Regeneración" lavavasos con 50 acla-

rados y lavavajillas 90 aclarados.

D

ureza agua media. Aviso

"Regeneración" lavavasos con 30 acla-

rados y lavavajillas 70 aclarados.

D

ureza agua máxima. Aviso

"Regeneración" lavavasos con 15 acla-

rados y lavavajillas 50 aclarados.

5

ES

Selección del modelo

El número de modelo de máquina aparece

en el display durante 2 segundos desde

que se conecta el interruptor general. Para

seleccionar el número de modelo se debe

proceder así:

1. Apagar la máquina

2. Accionar los dos microinterruptores (Fig.

B-1) a la posición "ON" (1ON, 2ON)

3. Encender la máquina

4. Esperar hasta que desaparezca el

modelo seleccionado del display y

hasta que aparezca alguna de las temperaturas.

5. Pulsar el pulsador (Fig. B-2) de la placa

electrónica hasta que se enciendan los

tres pilotos de selección de ciclo a la vez

(Fig. A-d, e, f)

6. Se pulsa "Arranque ciclo" (Fig. A-4) para

incrementar el número de modelo.

7. Se pulsa "Vaciado" (Fig. A-5) para decrementar el número de modelo

8. Una vez seleccionado el número, pulsar

la tecla de selección de ciclo (Fig. A-3)

para la validación. Al memorizar el

modelo se apagan los tres pilotos de

ciclo (Fig. A-d, e, f).

9. Apagar la máquina

10. Accionar los dos microinterruptores

(Fig. B-1) a la posición "OFF"

11. Encender la máquina: se visualizará el

número de modelo seleccionado

Detección de averías:

El acceso a las conexiones de la placa electrónica solo podrá ser realizado por personal de reparación cualificado, tras cortar la

corriente eléctrica con el interruptor general de la máquina y el interruptor automático de protección situado en la toma exterior de alimentación de la máquina.

En el display se muestran las distintas averías de las sondas de temperatura de acuer-

do al código siguiente:

· E1:.......Sonda del calderín no conectada

(circuito abierto) Se deben revisar las

conexiones en el conector (Fig. B-c)

· E2:.......Sonda del calderín en cortocircui-

to: avería de la sonda que debe ser reemplazada

· E3:.......Sonda de la cuba no conectada

(circuito abierto) Se deben revisar las

conexiones en el conector (Fig. B-c)

· E4:.......Sonda de la cuba en cortocircuito:

avería de la sonda que debe ser reemplazada

En el conector de cuatro pines (Fig. B-C) se

conectan los captadores de temperatura.

Comprobación del teclado:

Para verificar que el teclado funciona

correctamente cada vez que se pulse un

pulsador los leds que están encendidos

hacen un parpadeo. Si al pulsar un pulsador no se da este parpadeo hay algún problema con el teclado o con la conexión

entre el teclado y la placa electrónica.

La placa electrónica consta de una serie de

indicadores luminosos que son muy útiles

a la hora de ver el funcionamiento de la

máquina o detectar algún fallo. Estos indicadores se dividen en dos grupos, indicadores de entradas y de salidas:

Leds Indicadores de entrada: Se refieren a

la información que recibe la placa electrónica (Su posición y descripción se observa

en la placa serigrafiada y en la Figura B),

son los siguientes: Pilotos de color amarillo

· Led "PUERTA": Iluminado puerta cerrada.

· Led "PRESOST": Iluminado presostato

activado, la cuba está llena.

Leds Indicadores de salida: Indica el elemento que ha sido activado por el microprocesador (Su posición y descripción se

observa en la placa serigrafiada y en la

Figura B), son los siguientes: Pilotos de

color rojo

· Led "B.LAVADO.": Iluminado, bomba de

lavado en funcionamiento.

· Led "B.VAC.": Iluminado, bomba de vacia-

do en funcionamiento.

· Led "EV.CAL": Iluminado, electroválvula

de aclarado activada.

· Led "C - CALD." contactor resistencia del

calderín: Iluminado, resistencia de calderín activada.

· Led "C - CUBA" Contactor resistencia

cuba: Iluminado, resistencia de la cuba

activada.

· Led "EV.FRIA": Iluminado, electroválvula

de aclarado en frió activada.

· Led "EV.REG": Iluminado, electroválvula

de regeneración activada.

Ejemplo: si el led de la resistencia de calderín está encendido y la resistencia no

calienta quiere decir que la placa da la

orden de marcha correctamente, el fallo se

encuentra en elementos externos a la placa

como podría ser el relé o la resistencia.

OTRAS OBSERVACIONES IMPORTANTES

· Antes de cualquier intervención para la

limpieza o reparación, es obligatorio desconectar la máquina de la red.

· Cuando el aparato no se utilice durante

un largo período de tiempo, o durante la

noche, se recomienda dejar la puerta

abierta para facilitar la ventilación y evitar

malos olores.

· En caso de avería de la bomba de desagüe:

1.

Se debe vaciar la cuba mediante un

recipiente hasta que el nivel de agua

esté por debajo del rebosadero.

2. Con el rebosadero colocado, soltar el

panel frontal inferior y cambiar la

bomba (es posible realizar esta operación sin mover la máquina de su

emplazamiento). Si desea vaciar la

máquina manualmente, se debe

conectar un tubo de desagüe al colector. Al retirar el rebosadero, la cuba se

vacía por gravedad.

· Si el cable de alimentación se deteriora y

es preciso instalar uno nuevo, dicho

recambio sólo podrá ser realizado por un

servicio técnico reconocido por SAMMIC.

· Ruido aéreo: el ruido emitido por la

máquina, medido sobre una máquina

tipo, es de 71dB(A) (distancia 1m).

· Este aparato no esta destinado para ser

usado por personas (incluido niños) cuyas

capacidades físicas, sensoriales o mentales estén reducidas, o carezcan de experiencia o conocimiento, salvo si han tenido supervisión o instrucciones relativas al

uso del aparato por una persona responsable de su seguridad.

Nº

M

ODELO

C

ICLOS(SG

)

B

OMBA

VACIADO

DESCAL-

CIFICADOR

B

LOQUEO

TÉRMICO

DEL CICLO

M

ODELO

17

120

180

130 (FRIO)

NO NO

NO

S-41

18 SI

19

SI NO

NO

S-41B

20 SI

25

120

180

130 (FRIO)

NO

SI

NO

S-41D

26

SI SI

27

SI

SI

NO

S-41BD

28

SI SI

Nº

M

ODELO

C

ICLOS

(SG)

B

OMBA

VACIADO

DESCAL-

CIFICADOR

B

LOQUEO

TÉRMICO

DEL CICLO

M

ODELO

1

210

150

120

NO

NO

NO

X-50

S-50

X-80

2 SI

3

SI

NO

X-50D

S-50D

X-80D

4 SI

5

SI

NO

NO

X-50B

S-50B

X-80B

6 SI

7

SI

NO

X-50BD

S-50BD

X-80BD

8 SI

6

EN

MODELS

This manual describes the installation, operation and maintenance of the S-41 / B / D

/ BD glasswashers and S-50 / B / D / BD,

X-50 / B / D / BD, X-80 dishwashers.

“B” → Models with vacuum pump.

“D” → Models with water softener.

“BD” → Models with vacuum pump and

water softener.

The model reference and its specifications

are shown on the identificacion plate located on the machine.

These machines have been designed and

manufactured in accordance with the following European directives for safety:

89/392/EEC and 73/23/EEC.

These appliances comply with the

EN55014-1 and EN55104-2 standards for

the suppression and exemption of radiofrequency interferences.

INSTALLATION

For optimum performance and long service

life of the machine, follow the instructions

contained in this manual rigorously.

Water connection

Before proceeding with the installation of

the machine, check and make sure that:

1. The mains water connection is within

1.50m from the foreseen location of dishwasher.

2. At its end on the machine side, the water

supply connection is equipped with a

3/4" GAS stopcock for the coupling of

the water supply hose supplied with the

machine.

3. The dynamic pressure of the water supplied to the machine is not less than 2

bar (200kPa) and not greater than 4 bar

(400kPa). Models with water softener:

the dynamic pressure of water in take

should not be less than 2.5bar (250kPa).

4. Inlet water flowrate is at least 15l/min.

5. In places where the water pressure is

higher than the specified one, it will be

necessary to incorporate a pressure

reducer to bring the service pressure

within the limits of 2 to 4 bar (200 to

400kPa).

6. Where water pressure is less than 2 bar

(200kPa), it is necessary to install a pressure booster pump.

7. Avoid bottlenecks with hoses when

making this installation..

8. On models with gravity draining, connect the drain pipe of an O.D. of 30mm

to the sewage system. The distance from

the sewage system to the machine base

shall not exceed 120mm.

9. On models "B" fitted with a drain pump,

The distance from the sewage system to

the machine base shall not exceed 1m.

10. In order to ensure complete drainage,

it is essential that the machine is even.

To level it, undo or screw in the levelling feet.

Machine installation with a booster pump

Install a pressure booster pump when supply

water pressure is less than 2 bar (200kPa).

You can place the pressure booster pump

anywhere near the appliance, extending the

water pipe and stopcock to the booster

pump. Take care that the stopcock is still

accessible. Connect one side of the booster

pump to the stopcock and the other side to

the water supply pipe to the machine.

Electric installation

Before starting to install the machine:

Check whether the voltage of the machine

(on its rating plate) coincides with the

mains voltage.

EARTHING is OBLIGATORY. Moreover, the

machine includes an external screw for its

connection to a ground equipotential

system.

The connections of the electronic board

may only be accessed by qualified repair

staff, after cutting the electric current with

the machine's main switch and the circuit

breaker at the exterior power supply socket

of the machine.

S-41: Single-phase model connected to

230V/50Hz/1~ or 220V/60Hz/1~. Prepare

a differential switch with sensitivity of 30

mA and magneto-thermal switch of 16 A

(2P). Cable 3x2.5 mm², 1.7 m long.

X-50 and S-50: Single-phase/three-phase

models. They are provided in single-phase

mode connected to 230V/50Hz/1~ or

220V/60Hz/1~. Prepare a differential

switch with sensitivity of 30 mA and magneto-thermal switch of 16 A (2P). Cable

5x2.5 mm², 1.7 m long (Note: 2 of the conductors are unused).

The models X-50 and S-50 can be connected in three-phase mode; to do this, do the

following keeping the wiring diagram in

mind:

For three-phase connection to

400V/50Hz/3N.

Unfasten the two screws behind the sealing

gasket of the door. The gasket is not stuck

and it is not necessary to remove the whole

gasket to access the front screws. Lift the

gasket a little at each end until the screws

are visible.

Move the upper cover until the connector

strip is accessible. It is not necessary to

remove it completely.

Remove all the jumpers of the connector

strip.

Strip the 2 wires of the cable that are unused and connect them in L2 and L3. All the

wires of the connections cable must be

connected.

Close the cover again and prepare the two

taped wires at the other end of the cable.

After changing the connection, prepare a

differential switch with a sensitivity of 30

mA and a magneto-thermal switch of 16 A

(3P+N).

For three-phase connection to

230V/50Hz/3 or 220V/60Hz/3.

Unfasten the two screws behind the sealing

gasket of the door. The gasket is not stuck

and it is not necessary to remove the whole

gasket to access the front screws. Lift the

gasket a little at each end until the screws

Connect the jumpers of the connector strip

according to the wiring diagram.

Strip the 2 wires of the cable that are loose

and connect them in L2 and L3.

Disconnect the earth (blue wire) at both

ends of the power supply cable.

Close the cover again and prepare the two

taped wires at the other end of the cable.

Remove the front cover and change the

connections in the boiler resistance, with

the jumpers supplied according to the electrical diagram

After changing the connection, prepare a

differential switch with a sensitivity of 30

mA and a magneto-thermal switch of 16 A

(3P+N).

X 80: The standard model is three phase

and is supplied connected to

400V/50Hz/3N~. Prepare a differential

switch with a sensitivity of 30 mA and a

magneto-thermal switch of 25 A (3P+N).

Cable 5x2.5 mm², 1.7 m long

For three-phase connection to

230V/50Hz/3N:

Unfasten the two screws behind the sealing

gasket of the door. The gasket is not stuck

and it is not necessary to remove the whole

gasket to access the front screws. Lift the

gasket a little at each end until the screws

Connect the jumpers of the connector strip

according to the wiring diagram.

Strip the 2 wires of the cable that are loose

and connect them in L2 and L3.

Disconnect the earth (blue wire) at both

ends of the power supply cable.

Close the cover again and prepare the two

taped wires at the other end of the cable.

Remove the front cover and change the

connections in the boiler resistance, with

the jumpers supplied according to the electrical diagram

X-80 60Hz: It is supplied connected to

220V/60Hz/3~. Prepare a differential

switch with a sensitivity of 30 mA and a

magneto-thermal switch of 25 A (3P+N).

X-80 single-phase (230V/50Hz/1~ or

220V/60Hz/1~.): Prepare a differential

switch with sensitivity of 30 mA and mag-

7

EN

neto-thermal switch of 40 A (2P). Cable 3x6

mm², 1.7 m long.

OPERATION OF THE ELECTRONIC CONTROLLER

Technical description of the control panel:

Figure A

MAIN SWITCH (1)

DISPLAY (2)

After powering up the machine

with main switch (1), the selec-

ted machine model appears on

the display for 2 seconds, immediately

followed by the tub temperature if the door

is closed (LED (a) on) or the boiler temperature if the door is open (LED (b) on). During

the cycle, the display shows the wash tank

temperature during the washing phase and

the boiler temperature during the rinsing

phase.

CYCLE TIME SELECTOR (3)

By pushing key (3) repeatedly,

you can select any of three

wash cycle times. Light indicators show the

selected cycle:

Glasswashers:

"d": Short cycle

"e": Medium cycle

"f": Short cycle ending in cold rin-

sing

Dishwashers:

"d": Short cycle

"e": Medium cycle

"f": Long cycle

Choosing the adequate cycle depends on

how soiled crockery is. The dirtier it is, the

longer the cycle has to be for an intensive,

thorough washing.

START CYCLE (4)

If you press this key, the wash

cycle starts and the associated

LED (g) turns on. At the end of the washing

phase, the rinsing process starts automatically and this is shown by LED (h). Once rinsing has finished, the machine shifts to the

stand-by condition, with LEDs (g) and (h) flashing. Flashing stops when the door is opened

or a new cycle starts.

On models with a drain pump, the machine

performs a draining cycle at the end of the

washing phase priot to rinsing. The associated LED (j) will then turn on.

Press the key repeatedly to move from one

phase of the cycle to another. So, if was-

hing is on, press the key to shift to the rinsing process. During rinsing, press the key

to put the machine stand-by.

DRAIN (5)

This key works only if the

machine has a drain pump.

It has the desired effect only when the door

is open. Once pushed (LED (j) on), the draining cycle starts. By pushing the key again,

the draining cycle stops.

Upon completion of the draining process,

filling will start again, unless the user has

powered the machine down by turning

main switch off.

OPERATION

Start-up

1.Open the 3/4" stopcock to allow water to

enter the machine.

2. Turn on the magnetothermal switch that

protects the installation.

3. Check that the filters and the drain plug

are in place, as Figure "C" shows.

4. Turn the main switch (Fig. A-1) to the ON

position for the automatic filling of the

wash tank and the connection of the

heater elements.

5. The light indicator (Fig.A-c) turns on

when the washing temperature (55º/

60ºC) has been reached.

6. Start Cycle:

- Place the objects to be washed in a

basket (rack).

- Close the door.

- Select the washing programme by

pressing the button (Fig. A-3) according to the soiling level. The associated red LED will turn on.

- Press the Start Cycle key (Fig. A-4). The

washing phase indicator light (Fig. A-g)

turns on. The machine completes the entire washing cycle. If you press the Start

Cycle key (Fig. A-4) again during the washing phase, the programme immediately

shifts to the rinsing process. Pressing the

said key during the rinsing phase causes

the machine to stop.

On models "B" with a drain pump, the

machine performs a draining cycle at

the end of the washing phase priot to

rinsing. The associated LED (j) will then

turn on.

7. When the complete cycle has finished,

the two indicators (Fig. A-g) and (Fig. Ah) flash.

8. Models with a drain pump: With the door

open, press key (Fig. A-5) to start the

drain pump for a given period of time,

which is long enough to empty the tub.

At the end of this time, the pump stops.

Press the "Drain" key (Fig. A-5) to alter-

nately start and stop the pump. With the

drain plug, any residual water will be

removed from the tub.

Detergent dispenser

The glasswasher is prepared for its fitting

with an adjustable detergent dispenser, the

part number of which appears on the spare

parts list. This dispenser has to be installed

in the machine base, at the front, as shown

on the exploded view. At the rear of the

wash tank, there is an opening where to

insert the detergent injection nozzle.

The dispenser delivers about 0.7ml/s of

detergent (maximum). At the first filling of

the tank, feeding of detergent is roughly

119ml in 170s, resulting in a maximum concentration of 3ml/l. At each cycle, the dispenser delivers 10ml of detergent. It is possible to reduce or increase the injected quantity by turning the adjusting screw on the dispenser.

NOTICE : The manufacturer shall assume no

responsibility for defects due to incorrect

electrical connections of the dispensers.

Rinsing aid dispenser

Verify that the rinsing aid reservoir is full.

Start and stop the washing water pump 5 or

6 times by pressing "Start Cycle" (Fig. A-4)

and check whether the tube fills up with

rinsing aid and goes in the boiler. Setting

the dispenser is done by turning an adjusting screw on the front lower panel in the

direction shown on the panel graph.

In order to determine whether the amount

of rinsing aid is adequate, look at the glasses against the light. If there are water droplets on the glass, the amount of rinsing

aid is insufficient; if streaks develop, the

quantity of rinsing aid is too much.

Machine Draining

Models with no drain pump: Open the door

and take out the drain plug, leaving the filters in place. Water will fall by gravity, dirt

accumulating in the filters.

Models "B" fitted with a drain pump:

· Open the door and take out the drain

plug, leaving the filters in place.

· Press the drain key (Fig. A-5) as specified

on the control panel, with the door open.

The drain pump operates during the programmed time at the end of which it

stops automatically. By pressing the key,

you can successively start and stop the

pump.

· Put the overflow drain plug and filters in

place again.

· Turn the main switch off and close the

door.

Water softener. Setting water hardness.

You need to set the water hardness value

on the electronic board. The machine sig-

8

EN

nals that resin regeneration is needed by

means of a flashing "Regenerate" LED (Fig.

A-k). This warning signal depends on the

number of rinsing cycles done and the

selected water hardness. Therefore:

1. With the machine on and idle and both

"Disconnect Resistors" microswitches

(Fig. B-1) set to OFF, press the button

(Fig. B-2) on the electronic board.

2. One of the three "Cycle time" LEDs (Fig.

A - d, e or f) will turn on:

· Short cycle" LED (Fig. A-d) on: Low water

hardness. "Regeneration" signal every 50

rinsing cycles glasswashers and 90 rinsing cycles dishwashers.

· "Medium cycle" LED (Fig. A-e) on: Middle

water hardness. "Regeneration" signal

every 30 rinsing cycles glasswashers and

70 rinsing cycles dishwashers.

· "Long cycle" LED (Fig. A-f) on: High

water hardness. "Regeneration" signal

every 15 rinsing cycles glasswashers and

50 rinsing cycles dishwashers.

3. Press "Start cycle" (Fig. A-4) and "Drain"

(Fig. A-5) - the LEDs will turn on successively - until you have the required water

hardness selected.

4. Press "Select cycle" (Fig. A-3) to save the

water hardness value. The LED flashes to

confirm correct saving.

5. Switch machine off.

Water softener. Regeneration Cycle.

The machine signals that resin regeneration is needed by means of a flashing

"Regenerate" LED (Fig. A-k). If you think it

proper, you can perform a regeneration

cycle before the machine warns you to do

so. In this event, do as follows:

1. Drain the wash tank completely. MACHI-

NE EMPTY WITHOUT DRAIN PLUG.

2. With the door open, press "Select Cycle"

(Fig. A-3), the "Regeneration" LED (Fig. A-k)

turns on, meaning the machine is ready

for the water softener regeneration cycle.

3. Close the door and press "Start cycle"

(Fig. A-4) to start the regeneration cycle.

4. The display shows the number of rinsing

cycles done and letters "rn" (flashing).

The regeneration cycle starts after 6

seconds. During those 6 seconds, you

can stop the cycle by pressing "Start

cycle" (Fig. A-4) again.

5. This cycle lasts 23 minutes and cannot

be stopped. The display shows "rd" and

the time remaining to end the cycle

alternatively. If you switch the machine

off during this cycle, then on switching it

on again, the display will warn you to do

a new regeneration cycle.

6. When the displays shows only "rd", the

regeneration cycle has finished.

7. Switch the machine off to quit the regeneration cycle mode.

Water softener. Refilling regenerating salt

The regenerating salt container is accessible through the inside of the wash tank. To

refill the salt container:

1. Drain the wash tank completely.

2. Check to see if there is any salt (800g)

left in the container. Add kitchen salt as

and when necessary to fill the container.

A full container permits up to 2-3 regeneration cycles.

Tank cleaning

The tank should be cleaned after every

washing process, at the end of the day,

proceeding as follows:

· Remove the bayonnet safety filter from

the wash pump (L) by twisting it counterclockwise.

· On models "B" with a drain pump, also

remove the screw-on drain pump filter (J)

and clean it. Give the filter (J) a quarter turn

to undo the filter (J). After cleaning the filter, screw it on again.

· At the end of the day, it is advisable to

drain the dishwasher, fill it with water and

have a wash cycle done on no load,

without any racks, in order to clean the

interior of the machine.

· Finally, clean the bottom, walls and inte-

rior of the tank.

· Spray arms must be cleaned periodically.

If rinsing is deficient, the cause may be an

obstruction of the jets. In this event, dismount the arms and clean the jets.

· The outside of the machine MUST NOT BE

washed under a direct water jet; instead

you can use a wet cloth and any ordinary

detergent.

· DO NOT USE any abrasive detergent

(etchant, concentrated lye, etc.) nor any

scourer or scraper containing normal

steel that will cause rust to develop on the

machine.

Boiler Draining

1. Drain the wash tank.

2. Close the water inlet.

3. Remove the tube coming from the rinsing aid pump from the inlet connector

to the boiler and place a container under

the boiler. All water flows out of the boiler by gravity.

Adjustment of Working Temperatures:

(Figure B Electronic Boad Diagram)

Temperatures are factory-set at:

· 55-60ºC for the wash tank

· 85-90ºC for the boiler

Setting temperatures:

Setting of wash tank temperature:

1. With the machine off, set "Disconnect

Resistors" microswitch 1 (Fig. B-1) to

position ON (1 ON, 2 OFF).

2. Switch the machine on and wait until

the display stops showing the model

number and shows a temperature.

3. Now press button (Fig. B-2) on the electronic board until all three 'Select Cycle'

LEDs (Fig. A-d, e, f) and the 'Wash Tank"

LED (Fig. A-a) turn on simultaneously.

The display shows the preset wash tank

temperature.

4. Use the pushbutton "Start Cycle" (Fig. A-

4) to increase the temperature setpoint

or push button "Drain" (Fig. A-5) to

decrease it.

5. Press "Select cycle" (Fig. A-3) to save the

selected temperature. The three "cycle"

LEDs turn off and the display confirms

correct saving of the value.

6. Switch the machine off.

7. Set "Disconnect Resistors" microswitch 1

(Fig. B-1) to position OFF (1 OFF, 2 OFF).

Setting of boiler temperature

1. With the machine off, set "Disconnect

Resistors" microswitch 2 (Fig. B-1) to

position ON (1 OFF, 2 ON).

2. Switch the machine on and wait until

the display stops showing the model

number and shows a temperature.

3. Now press button (Fig. B-2) on the electronic board until all three 'Select Cycle'

LEDs (Fig. A-d, e, f) and the 'Boiler" LED

(Fig. A-b) turn on simultaneously. The

display shows the preset boiler temperature.

4. Use the pushbutton "Start Cycle" (Fig. A-

4) to increase the temperature setpoint

or push button "Drain" (Fig. A-5) to

decrease it.

5. Press "Select cycle" (Fig. A-3) to save the

selected temperature. The three "cycle"

LEDs turn off and the display confirms

correct saving of the value.

6. Switch the machine off.

7. Set "Disconnect Resistors" microswitch 2

(Fig. B-1) to position OFF (1 OFF, 2 OFF).

Disconnecting the elements

The electronic board includes two

"Disconnect Resistors" microswitches (Fig.

B-1) for disabling the heating of the resistors. Therefore, setting both microswitches

to position ON disconnects the two elements("Disconnect Resistors" ON).

Model Configuration

Control of cycle time (Thermal Lock) as a

function of the boiler temperature:

· The electronic controller features the pos-

sibility of increasing the cycle time until

the preset temperature is reached in the

boiler. So, in the event the temperature of

the boiler were lower than the preset

value, the cycle would be extended until

the preset temperature is reached. This

prevents rinsing with cold water. In order

to enable this feature, select the appropriate digit from the enclosed table.

9

EN

Selection of model

The machine model number appears on the

display for 2 seconds once the main switch

is turned on. In order to select another

model number, proceed as follows:

1. Power the machine down.

2. Set the two microswitches (Fig B-1) to

position "ON" (1ON, 2ON).

3. Power the machine up.

4. Wait until the display stops showing

the model number and shows a temperature.

5. Now press button (Fig. B-2) on the electronic board until all three 'Select Cycle'

LEDs (Fig. A-d, e, f) turn on simultaneously.

6. Use the pushbutton "Start Cycle" (Fig. A-

4) to increase the model number.

7. Push button "Drain" (Fig. A-5) to decrease the model number.

8. After selecting the desired model number, press button "Select Cycle" (Fig. A-3)

to confirm. The three "Select Cycle" LEDs

(Fig. A-d, e, f) turn off when the model

number has been saved.

9. Power the machine down.

10. Set the two "Disconnect Elements"

microswitches (Fig. B-1) to position OFF"

11. Power the machine up: the display

shows the selected model number.

Troubleshooting

Only qualified technicians may work on the

connections of the electronic board, after

cutting out power to the machine with the

main switch and the automatic safety circuit-breaker at the external feeding point

to the machine.

The display shows the temperature probes

failure in accordance with the following

code:

· E1:.......Boiler probe disconnected (circuit

open). Check the connections at the connector (Fig B-c)

· E2:.......Boiler probe short-circuited. Probe

failed and must be changed.

· E3:.......Tub probe disconnected (circuit

open). Check the connections at the connector (Fig B-c)

· E4:.......Tub probe short-circuited. Probe

failed and must be changed.

The temperature transmitters are connected to the four-pin connector (Fig. B-c).

Verifying the keypad:

To verify that the keypad is working

correctly every time you press a button the

LEDs that are on will blink once. If they do

not blink when you press a button, there is

a problem with the keypad or with the connection between the keypad and the electronic board.

On the electronic board, there are several

light indicators which are very useful for

monitoring the machine operation and malfunction. Those indicators belong to either

of two groups: input LEDs or output LEDs.

Input LEDs: those associated with information received by the electronic board. Their

location and description are indicated on

the silk-screened board and on Figure B.

The following are amber LEDs:

· "PUERTA" LED: ON, when the door is closed.

· "PRESOST" LED: ON, when pressure switch

is on, the tub is full.

Output LEDs: They identify the item that

has been activated by the microprocessor.

Their location and description are indicated

on the silk-screened board and on Figure B.

The following are red LEDs:

· "B.LAVADO" LED: ON, when wash pump

is working.

· "B.VAC" LED: ON, when drain pump is

working.

· "EV.CAL" LED: ON, when rinsing electro-

valve is active.

· "C - CALD." LED (boiler element contac-

tor): ON, when boiler resistor is heating

water.

· "C - CUBA" LED (wash tank resistor con-

tactor): ON, when wash tank resistor is

heating water.

· "EV.FRIA" LED: ON, when cold rinsing

water solenoid valve is active.

· "EV.REG" LED": ON, when regeneration

solenoid valve is active.

Example: If the "Boiler Resistor" LED is on

and the resistor does not heat up, this

means that the microprocessor gives the

order correctly and the fault lies in an external item such as the relay or the resistor.

OTHER IMPORTANT REMARKS

· Before cleaning, servicing or repairing the

machine, it is necessary to unplug it from

the mains.

· When the appliance is going to be inactive for a long period of time or at night,

the door should be kept open for aeration

and avoiding nasty smell.

· In case of a drain pump failure:

1. Drain the wash tank into a container

until the water level drops below the

drain plug.

2. With the drain plug in place, remove the

front bottom panel and change the pump

(this can be done without moving the

machine). In order to drain the machine

manually, connect a drain hose to the

collector. On pulling out the drain plug,

water flows out of the tank by gravity.

· In the event the power supply cable

should get damaged and have to be replaced, the repair may only be done by a

SAMMIC approved assistance service.

· Airborne noise: the emission noise level

measured on a typical machine is 71

dB(A) at a distance of 1m.

· This machine is not designed to be used

by individuals (including children) with

reduced physical, sensorial or mental facilities, or who lack the relevant experience

or knowledge, unless they are supervised

by or have received instruction on how to

use the apparatus from a person responsible for their safety.

M

ODEL

Nº

C

YCLE TIME

(

SEC

)

D

RAIN

P

UMP

WATER

SOFTENER

T

HERMAL

LOCK

M

ODEL

17

120

180

130 (COLD)

NO NO

NO

S-41

18 YES

19

YES NO

NO

S-41B

20 YES

25

120

180

130 (COLD)

NO

YES

NO

S-41D

26

YES YES

27

YES

YES

NO

S-41BD

28

YES YES

M

ODEL

Nº

C

YCLE

TIME

(

SEC

)

D

RAIN

P

UMP

WATER

SOFTENER

T

HERMAL

LOCK

M

ODEL

1

210

150

120

NO

NO

NO

X-50

S-50

X-80

2

YES

3

YES

NO

X-50D

S-50D

X-80D

4

YES

5

YES

NO

NO

X-50B

S-50B

X-80B

6

YES

7

YES

NO

X-50DB

S-50DB

X-80DB

8

YES

MODELLE

Die vorliegende Anleitung beschreibt

Installation, Bedienung und Instandhaltung

der Gläserspülmaschinen: S-41 / b / d / BD

und Geschirrspüler S-50 / b / d / BD, x-50 /

b / d / BD, X-80.

„B“ - Modelle mit Absaugpumpe.

„D“ - Modelle mit Wasserenthärter.

„BD“ - Modelle mit Absaugpumpe und

Wasserenthärter.

Die Referenz des Modells und seine

Merkmale sind auf dem Typenschild des

Geräts angegeben.

Diese Geräte wurden entsprechend der

Europäischen Sicherheitsrichtlinien

89/392/EWG und 73/23/EWG entwickelt und

gebaut.

Dieses Gerät erfüllt die Vorschriften

EN55014 und EN55104 hinsichtlich der

Anforderungen an Entstörung und

Störfestigkeit im Hinblick auf

Funkstörungen.

MONTAGE

Um die bestmögliche Leistung und eine

lange Lebensdauer des Geräts sicherzustellen, befolgen Sie bitte genau die Hinweise

dieser Betriebsanleitung.

Wasserinstallation

Bevor Sie zur Installation des Geräts schreiten, kontrollieren Sie Folgendes:

1. Ob die Wasserleitung höchstens 1,50 m

vom voraussichtlichen Standort des Geräts

entfernt ist.

2. Die Wasserleitung muss an jenem dem

Gerät näher gelegenen Ende einen

Absperrhahn mit 3/4" GAS besitzen, an

den der mit dem Gerät mitgelieferte

Wasserzufuhrschlauch angeschlossen

wird.

3. Der dynamische Wasserdruck am

Versorgungsschlauch des Geräts muss

zwischen 2 bar (200 kPa) und 4 bar. liegen. Modelle mit Wasserenthärter: Der

dynamische Druck der Versorgung darf

2,5 bar (250 kPa) nicht unterschreiten.

4. Der Durchfluss der Wasserversorgung

muss mindestens 15 l/min betragen.

5. In Gegenden, in denen der Wasserdruck

höher ist als das angegebene Maximum,

muss ein Druckregler installiert werden,

der den Druck zwischen 2 und 4 bar

(200–400 kPa) stabilisiert.

6. Wenn der Wasserdruck unter 2 bar (200

kPa) liegt, muss ein Druckerhöher installiert werden.

7. Vermeiden Sie Schlauchverjüngungen bei

der Installation.

8. Schließen Sie bei jenen Modellen, bei

denen der Abfluss durch Schwerkraft

stattfindet, das Abflussrohr mit dem

Außendurchmesser 30 mm an die

Abflussleitung an. Der Abfluss darf sich

maximal 120 mm über dem Sockel des

Geräts befinden.

9. Bei den Modellen „B“, mit Absaugpumpe,

darf der Abfluss maximal 1 m höher liegen als der Sockel des Geräts.

10. Um eine vollständige Entleerung des

Geräts zu ermöglichen, muss dieses

horizontal aufgestellt werden. Hierzu

können die Ausgleichsfüße hinein- und

herausgedreht werden.

Installation mit Druckerhöher

Wenn der Druck der Wasserversorgung für

das Gerät unter 2 bar beträgt, installieren Sie

einen Druckerhöher Dieser wird an einer

beliebigen Stelle in der Nähe des Geräts installiert, indem Wasserleitung und

Absperrhahn bis zum Druckerhöher verlängert werden. Geben Sie Acht, den

Absperrhahn gut zugänglich anzubringen.

Schließen Sie den Druckerhöher mit einem

Ende an den Absperrhahn und mit dem anderen an den Schlauch an, der mit dem Gerät

mitgeliefert wurde.

Elektroinstallation

Bevor Sie zur Installation des Geräts übergehen:

Stellen Sie sicher, dass die Netzspannung die

auf dem Typenschild angegebenen

Spezifikationen erfüllt.

DER ANSCHLUSS AN ERDE IST PFLICHT.

Außerdem besitzt das Gerät eine externe

Schraube für den Anschluss an ein System

mit Erdpotenzial.

Der Zugang zu den Anschlüssen ist nur qualifiziertem Reparaturpersonal gestattet,

nachdem der elektrische Strom mit dem

Hauptschalter des Geräts und dem automatischen Leitungsschutzschalter (im

Stromversorgungskreis des Geräts) ausgeschaltet wurde.

S-41: Einphasiges Modell mit 230V/50Hz/1~

oder 220V/60Hz/1~. Halten Sie einen FISchalter mit einer Empfindlichkeit von 30 mA

sowie einen thermomagnetischen

Leitungsschutzschalter für 16 A (2P) bereit.

Kabel 3x2,5 mm2 mit 1,7 m Länge.

X-50 und S-50: Einphasige Modelle /

Drehstrommodelle. Lieferung im einphasigen Modus mit Anschluss an 230V/50Hz/1~

oder 220V/60Hz/1~. Halten Sie einen FISchalter mit einer Empfindlichkeit von 30 mA

sowie einen thermomagnetischen

Leitungsschutzschalter für 16 A (2P) bereit.

Kabel 5x2,5 mm2 mit 1,7 m Länge.

(Anmerkung: 2 der Leiter werden nicht

genutzt).

Die Modelle X-50 und S-50 sind für

Drehstromanschluss ausgelegt. Sie sind

unter Beachtung des Schaltbildes wie folgt

anzuschließen:

Für Anschluss an Drehstrom 400V/50Hz/3N.

Die beiden Schrauben hinter der Türdichtung

lockern. Die Dichtung ist nicht geklebt und

es ist nicht erforderlich, die Dichtung ganz

abzunehmen, um die beiden vorderen

Schrauben abzudrehen. Die Dichtung wird

an beiden Enden ein wenig angehoben, bis

die Schrauben sichtbar sind.

Den oberen Deckel verschieben, bis die

Klemmenleiste zugänglich ist. Er braucht

nicht ganz abgenommen zu werden.

Alle Brücken der Klemmenleiste entfernen.

Die 2 nicht genutzten Leiter des

Kabelschlauchs abisolieren und an L2 und L3

anschließen. Sämtliche Leiter des

Kabelschlauchs müssen angeschlossen sein.

Deckel wieder schließen und die beiden

umwickelten Leiter am anderen Ende des

Schlauchs vorbereiten.

Nach der Änderung des Anschlusses einen

FI-Schalter mit einer Empfindlichkeit von 30

mA sowie einen thermomagnetischen

Leitungsschutzschalter für 16 A (3P+N)

bereithalten.

Für Anschluss an Drehstrom 230V/50Hz/3

oder 220V/60Hz/3.

Die beiden Schrauben hinter der Türdichtung

lockern. Die Dichtung ist nicht geklebt und

es ist nicht erforderlich, die Dichtung ganz

abzunehmen, um die beiden vorderen

Schrauben abzudrehen. Die Dichtung wird

an beiden Enden ein wenig angehoben, bis

die Schrauben sichtbar sind.

Den oberen Deckel verschieben, bis die

Klemmenleiste zugänglich ist. Er braucht

nicht ganz abgenommen zu werden.

Brücken der Klemmenleiste gemäß Schaltbild

anschließen.

Die 2 nicht genutzten Leiter des

Kabelschlauchs abisolieren und an L2 und L3

anschließen.

Den Neutralleiter (blaues Kabel) an beiden

Enden vom Netzanschlusskabel abziehen.

Deckel wieder schließen und die beiden

umwickelten Leiter am anderen Ende des

Schlauchs vorbereiten.

Vorderen unteren Deckel abnehmen und den

Anschlusswechsel am Behälterwiderstand

vornehmen, dabei die mitgelieferten Brücken

gemäß Schaltbild anschließen.

Nach der Änderung des Anschlusses einen

FI-Schalter mit einer Empfindlichkeit von 30

mA sowie einen thermomagnetischen

Leitungsschutzschalter für 16 A (3P+N)

bereithalten.

X-80:

Das Standardmodell wird mit Drehstrom

betrieben und wird an 400V/50Hz/3N~

angeschlossen geliefert. Halten Sie einen FISchalter mit einer Empfindlichkeit von 30 mA

sowie einen thermomagnetischen

Leitungsschutzschalter für 25 A (3P+N)

bereit. Kabel 5x2,5 mm2 mit 1,7 m Länge.

Für Anschluss an Drehstrom 230V/50Hz/3:

Die beiden Schrauben hinter der Türdichtung

lockern. Die Dichtung ist nicht geklebt und

es ist nicht erforderlich, die Dichtung ganz

abzunehmen, um die beiden vorderen

Schrauben abzudrehen. Die Dichtung wird

an beiden Enden ein wenig angehoben, bis

die Schrauben sichtbar sind.

Den oberen Deckel verschieben, bis die

Klemmenleiste zugänglich ist. Er braucht

nicht ganz abgenommen zu werden.

Den Neutralleiter (blaues Kabel) an beiden

Enden vom Netzanschlusskabel abziehen.

Brücken der Klemmenleiste gemäß Schaltbild

anschließen.

Deckel wieder schließen.

Vorderen unteren Deckel abnehmen und den

Anschlusswechsel am Behälterwiderstand

vornehmen, dabei die mitgelieferten Brücken

gemäß Schaltbild anschließen.

10

DE

Loading...

Loading...