Page 1

Handspannfutter (Keilstangenprinzip)

Bedienungsanleitung für

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

F

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

E

F

Operating instructions for

Instructions de service pour

Instrucciones de servicio para

Verriegelungseinheit „SuperLock“

für HSK-Spannsysteme

Selbsthemmender Mechanismus für die

automatische Werkzeugspannung

“SuperLock” self-locking unit

for HSK clamping system

Self-locking mechanism for

automatic tool clamping

Unité de verrouillage „SuperLock“

pour systèmes de serrage HSK

Mécanisme à autoblocage pour le serrage

automatique des outils

Sistema de enclavamiento

„SuperLock“ para sistemas de

amarre HSK

Mecanismo de retención automática

para el amarre automático de herramienta

Page 2

Inhalt - Contents - Table de matières - Indice

1. Beschreibung, Funktionsablauf 3

2. Allgemeine Gefahrenhinweise 5

3. Montage, Inbetriebnahme, Demontage 6

4. Bedienung 8

5. Wartung, Instandhaltung 8

6. Ersatzteile 8

1. Description and functional process 9

2. General information on dangers 11

3. Assembly, initialisation and dismantling 12

4. Operation 14

5. Maintenance and servicing 14

6. Replacement parts 14

1. Description, déroulement du fonctionnement 15

2. Remarques générales sur les dangers 17

3. Montage, mise en service, démontage 18

4. Commande 20

5. Entretien, maintenance 20

6. Pièces détachées 20

1. Descripción, funcionamiento 21

2. Indicaciones de peligro generales 23

3. Montaje, puesta en servicio, desmontaje 24

4. Manejo 26

5. Mantenimiento, cuidado 26

6. Piezas de recambio 26

2

Page 3

Vorbemerkung:

Handspannfutter (Keilstangenprinzip)

Diese Bedienungsanleitung ist unter Berücksichti-

1.

gung der DIN EN ISO 12100-1, DIN EN ISO 12100-2,

und der dazugehörigen einschlägigen Normen erstellt.

Bei unterschiedlichen Werkzeugspannungen sind

2.

die zur Übertragung der benötigten Kräfte bzw.

Momente erforderlichen Spannkräfte nach der

VDI-Richtlinie 3106 analog zu ermitteln (vgl. auch

VDMA-Richtlinie 34181). Die zulässigen Drehzahlen

müssen gegebenenfalls entsprechend angepasst

werden.

Diese Bedienungsanleitung gilt für alle Nenngrößen

3.

der Verriegelungseinheit. Zusammenbauzeichnungen

und Stücklisten zu einzelnen Nenngrößen können

separat bei der Fa. RÖHM angefordert werden.

1. Beschreibung

1.1 Aufbau und Funktionsmerkmale

Die Verriegelungseinheit „SuperLock“ ist Bestandteil

eines automatischen HSK-Werkzeugspannsystems.

Sie dient zur Übertragung einer Zugkraft auf den HSKSpannsatz und für die anschließende selbsthemmende

Verriegelung und Aufrechterhaltung der Spannkraft. Die

Standardausführung der Verriegelungseinheit wird mit

einer Zugbolzenverlängerung versehen, an der eine

Spann- und Löseeinheit die Spann- und Lösekräfte bzw.

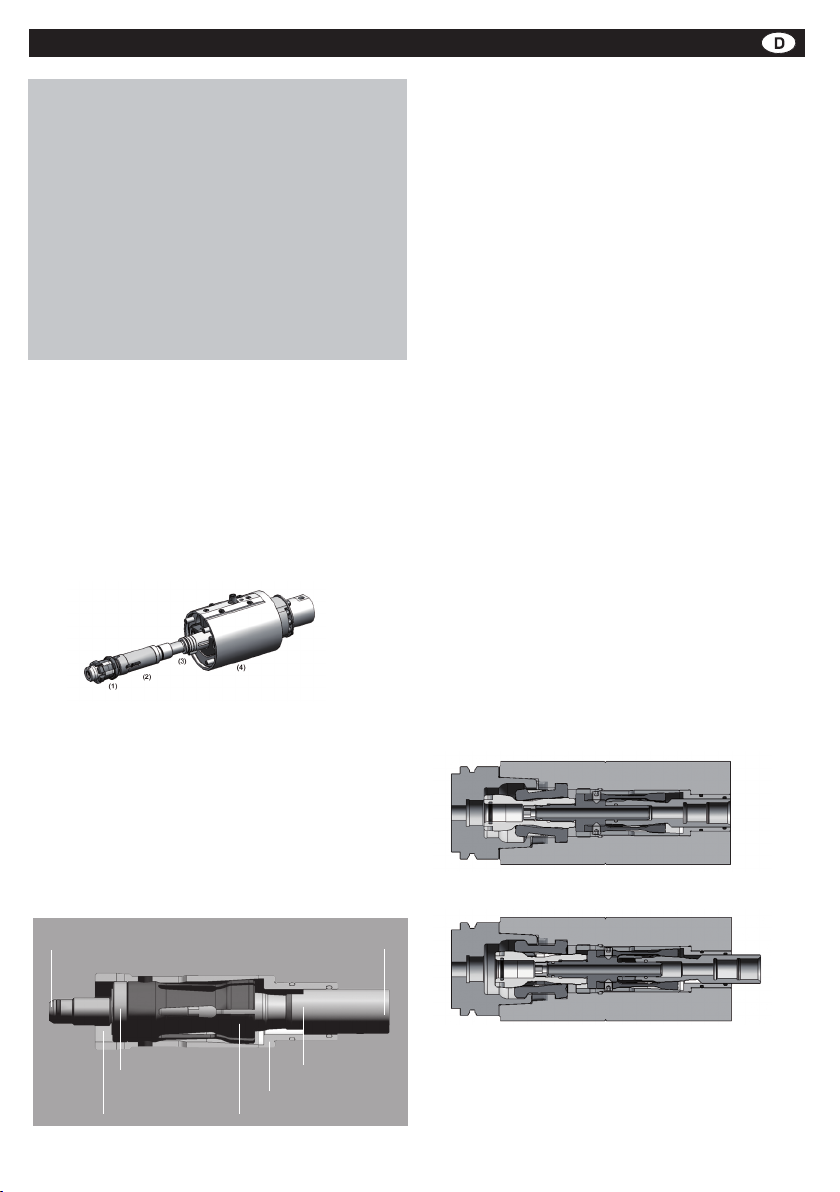

Spann- und Lösehübe überträgt (Bild 1).

Bild 1: Kompletteinheit für die automatische HSK-Spannung mit

HSK-Spannsatz (1), Verriegelungseinheit (2), Zugbolzenverlängerung (3), Spann- und Löseeinheit (4)

Nach der Montage der Verriegelungseinheit wird das

•

Druckstück des HSK-Spannsatzes mit der Zugstange

der Verriegelungseinheit verschraubt. Der Zugbolzen

der Verriegelungseinheit wird mit einer OriginalRöhm-Zugstangenverlängerung oder einer kunden-

spezisch gestalteten Betätigungsstange bei der

Montage des Systems am Spindelende verbunden.

Die Zugstange der Verriegelungseinheit besitzt in der

•

Regel eine zentrale, abgedichtete Durchgangsbohrung für die innere Medienzufuhr. Eine Nutzung dieser

Bohrung ist für die Größe HSK25 nur mit einem ange

passten Druckstück des HSK25-Spannsatzes mög

lich. Die Spannsätze der anderen HSK-Nenngrößen

(HSK32-HSK125) besitzen Durchgangsbohrungen

für die Medienzufuhr und können ohne Zusatzmaßnahmen mit der Verriegelungseinheit „SuperLock“

kombiniert werden.

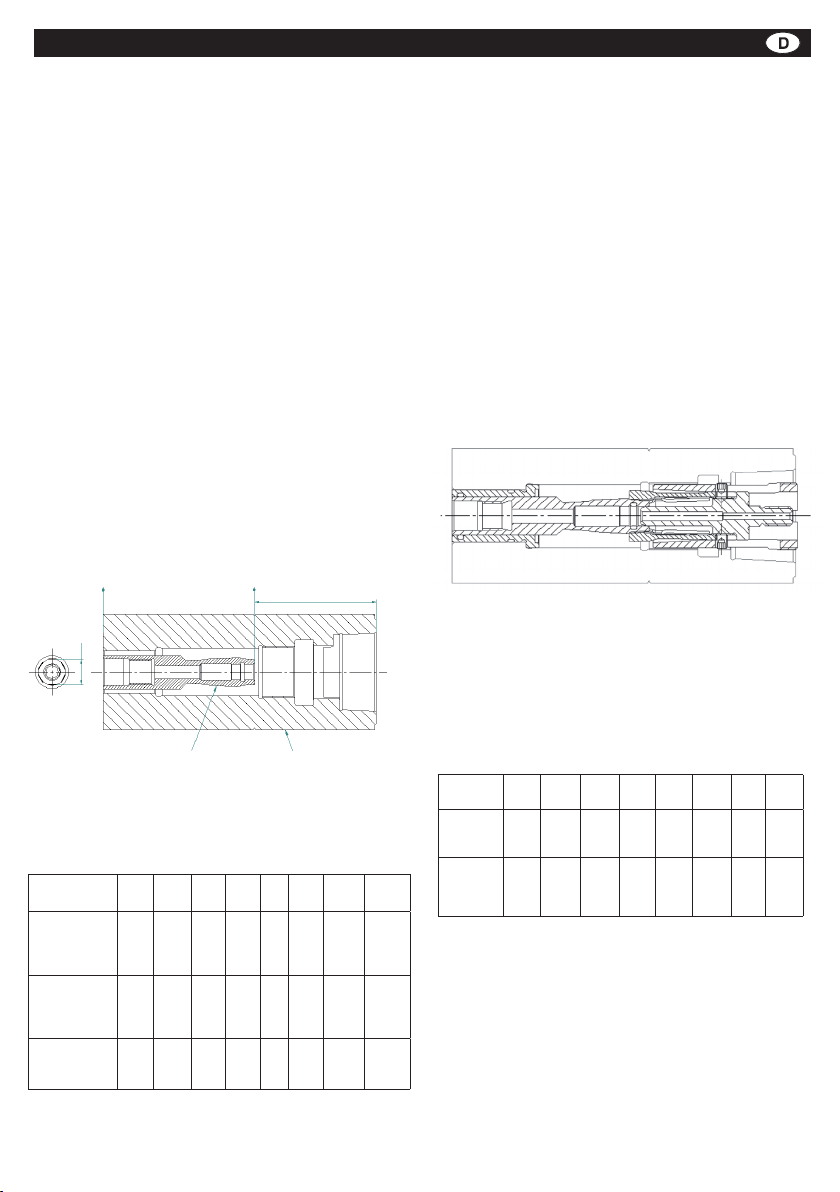

In der Lösestellung (Bild 3) ist der Zugbolzen auf die

•

Zugstange aufgefahren und das Druckstück bendet

sich in der Ausstoßposition zum Lösen des HSKWerkzeugs.

Die Spannstellung (Bild 4) wird durch Einleiten einer

•

Kraft am Zugbolzen (Zugstangenverlängerung)

erreicht, wobei zwischen dem Aussenkegel des

Zugbolzens und dem Innenkegel der Spannzange

selbsthemmende Verriegelung auftritt. Nach dem

Erreichen der Spannposition fährt ein Krafteinleitungselement (z. B. Hydraulikkolben) einer Spannund Löseeinheit wieder in eine neutrale Stellung,

in der die Zugstangenverlängerung frei rotieren

kann.

Die Spann- und Löseeinheit ist so zu gestalten,

•

dass die vorgegebenen Spannhübe und Spannkräfte erreicht werden. Insbesondere ist der durch die

Toleranz der HSK-Werkzeuge bedingte mögliche

Spannhubbereich zu beachten (siehe auch Montage/

Demontage).

-

-

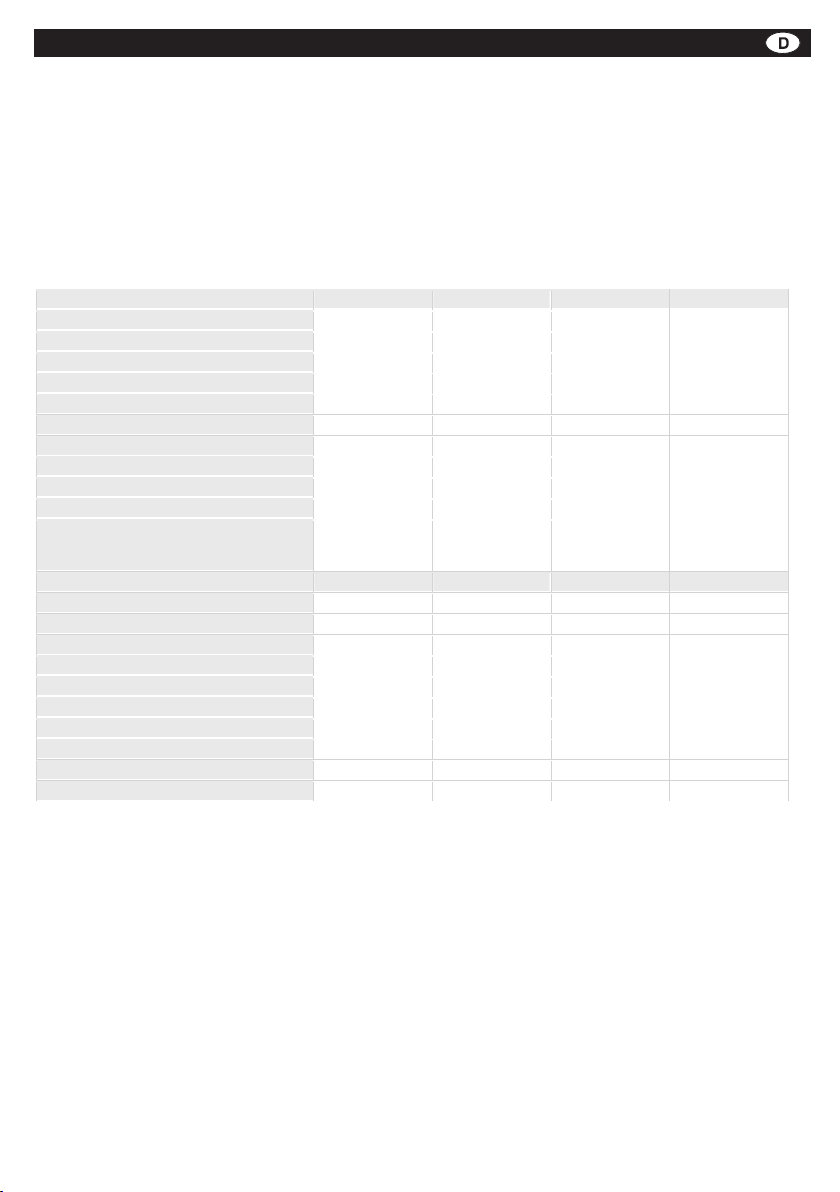

Die Verriegelungseinheit „SuperLock“ besteht aus den

Elementen Spannzange, Zugbolzen, Spannhülse,

Zugstange und Führungshülse (Bild 2). Sie wird als

komplette Baugruppe in zusammengefügtem Zustand

geliefert. Für die Montage wird der eingesteckte Zugbolzen entnommen (vgl. dazu Einbau und Montage).

Die restlichen Teile der SuperLock-Baugruppe dürfen

nicht eigenständig demontiert und montiert werden.

Anschluss für HSK-Spannsatz Anschluss für Betätigungsstange

Zugbolzen

Zugstange

Spannhülse Spannzange

Bild 2: Aufbau der Verriegelungseinheit „SuperLock“

Führungshülse

Bild 3: Lösestellung der Verriegelungseinheit mit HSK-Spannsatz

Bild 4: Spannstellung der Verriegelungseinheit mit HSK-Spannsatz

3

Page 4

HSK-A/E 25 HSK-A/E 32 HSK-A/E 40 HSK-A/E 50

Einzugskraft (HSK-Spannkraft)

3.500 N 5.000 N 10.000 N 15.000 N

Lösekraft (HSK-Schaft)

ca. 700 N ca. 1.000 N ca. 2.000 N ca. 3.000 N

Nennspannhub (am HSK-Spannsatz)

4,0 mm 5,5 7, 0 mm 8,0 mm

Spannbereich (am HSK-Spannsatz)

3,0-5,0 mm 4,5-6,5 mm 5,5-8,5 6,5-9,5

Ausstoßhub

0,2 mm 0,4 mm 0,5 mm 0,5 mm

Betätigungskraft am Zugbolzen

700 N 1.000 N 2.000 N 3.000 N

Nennspannhub am Zugbolzen

10,8 mm 13,6 mm 17,8 mm 19,9 mm

Hubbereich am Zugbolzen

8,8-12,8 mm 11,6-15,6 mm 14,8-20,8 mm 16,9-22,9 mm

Zugbolzenhub ohne Werkzeug

max. 15,6 mm max. 18,9 mm max. 22,8 mm max. 26,3 mm

HSK-A/E 63 HSK-A/E 80 HSK-A/E 100 HSK-A/E 125

Einzugskraft (HSK-Spannkraft)

25.000 N 37.500 N 50.000 N 70.000 N

Lösekraft (HSK-Schaft)

ca. 5.000 N ca. 7.500 N ca. 10.000 N ca. 14.000 N

Nennspannhub (am HSK-Spannsatz)

8,0 mm 11,0 mm 12,0 mm 14,0 mm

Spannbereich (am HSK-Spannsatz)

6,0-10,0 9,0-13,0 mm 10,0-14,0 mm 11,5-16,5 mm

Ausstoßhub

0,5 mm 0,5 mm 0,8 mm 0,8 mm

Betätigungskraft am Zugbolzen

5.000 N 7.500 N 10.000 N 15.000 N

Nennspannhub am Zugbolzen

20,0 mm 27,3 mm 30,8 mm 37,6 mm

Hubbereich am Zugbolzen

16,0-24,0 mm 23,3-31,3 mm 26,8-34,8 mm 32,6-42,6 mm

Zugbolzenhub ohne Werkzeug

max. 28,0 mm max. 38,1 mm max. 42,4 mm max. 50,8 mm

1.2 Funktionsdaten der Verriegelungseinheit

Handspannfutter (Keilstangenprinzip)

Die Verriegelungseinheit darf nur in Verbindung mit

einem Röhm-HSK-Spannsatz eingesetzt werden.

Davon abweichende Anwendungen werden von Röhm

einer technischen Überprüfung unterzogen.

Die Verriegelungseinheit wird zur Speicherung und

Aufrechterhaltung einer Zugkraft im Zusammenwirken

mit einem HSK-Spannsatz verwendet. Die Tabelle 1

enthält Kräfte und Hübe für den HSK-Spannsatz und

für die eigentliche Verriegelungseinheit. Die Kräfte und

Hübe des HSK-Spannsatzes können an einer Spindel

oder Aufnahme von vorne ermittelt werden. Die Kräfte

am Zugbolzen werden von hinten über eine Spannund Löseeinheit eingeleitet. Der Zugbolzenhub wird

am Spindelende an einer Zugstangenverlängerung

gemessen.

Übersicht zu Kräften und Hüben der Verriegelungseinheit

Tabelle 1

Zur Einhaltung der Einzugskraft am HSK-Schaft sind

die in der oben stehenden Tabelle angegebenen

Betätigungskräfte am Zugbolzen zu realisieren. Der

Einsatz der Verriegelungseinheit mit geringeren oder

höheren Betätigungskräften am Zugbolzen darf nicht

eigenmächtig erfolgen, sondern ist mit Röhm schriftlich

abzustimmen.

4

Die Verriegelungseinheit arbeitet in einem weiten Toleranz- bzw. Hubbereich (Tabelle 1), damit ist auch eine

sichere Verriegelung des Systems mit HSK-Werkzeugen möglich, welche die vorgeschrie-bene Toleranzen

der Spannschulter über- oder unterschreiten.

Page 5

2. Allgemeine Gefahrenhinweise:

Handspannfutter (Keilstangenprinzip)

2.1 Umgebungsbedingungen, Umweltgefahren

Umgebungsbedingungen (in Anlehnung an die DIN EN

60204):

relative Luftfeuchte (bei 40°C) 50 %.

•

Verschmutzung der Umgebung im Rahmen der von den

•

Maschinen selbst ausgehenden Verschmutzung.

Umgebungstemperatur am Einsatzort 5°C bis 40°C.

•

Umgebungstemperatur bei Transport und Lagerung - 15°C

•

bis 55°C (für 24 h auch bis 70°C).

Umweltgefahren

wird die Verriegelungseinheit als Systembestandteil einer

•

kompletten Werkzeugspannung eingesetzt, so ist insbesondere auf den sorgfältigen Umgang mit den Medien für

Schmierung und Kühlung (Hydrauliköl, Schmieröl/Schmierfett, Kühlschmiermittel) zu achten.

dazu enthält die Bedienungsanleitung RN-1600 insbeson-

•

dere Sicherheitshinweise und Richtlinien für den Einsatz

von Werkzeugspannern, die sorgfältig zu lesen und zu

beachten sind.

2.2 Bestimmungsgemäße Verwendung

Die Verriegelungseinheit ist nach dem Stand der Technik

•

konstruiert und hergestellt. Alle einschlägigen Sicherheitsbestimmungen wurden beachtet. Dennoch sind auch bei

bestimmungsgemäßer Verwendung der Verriegelungseinheit Restgefahren vorhanden.

Die Verriegelungseinheit ist vornehmlich zur Erzeugung

•

und Aufrechterhaltung der Zugkraft für HSK-Spannsätze

konstruiert.

Diese Verriegelungseinheit wird zur automatischen

•

Spannung von HSK-Werkzeugen eingesetzt. Aufgrund

der Bauart ist dieses Spannmittel nur im Zusammenwirken mit HSK-Spannsätzen der Firma Röhm verwendbar.

Wird eine andere Verwendung als die vorgesehene in

Erwägung gezogen, ist dazu die schriftliche Zustimmung

des Herstellers erforderlich.

Diese Verriegelungseinheit ist zur spanenden und span-

•

losen Formgebung in schnell umlaufenden Werkzeugmaschinenspindeln sowohl in horizontaler als auch vertikaler

Lage einsetzbar.

Der Einsatz in stationären Einheiten ohne Rotation der

•

Verriegelungseinheit ist ohne Einschränkungen möglich.

Die in den technischen Daten angegebenen Grenzwerte

•

(z. B. maximale Betätigungskraft, max. Spannhub) dürfen

nicht überschritten werden. Ein Einsatz mit geringeren

Betätigungskräften ist nur nach Absprache und mit schriftlicher Genehmigung des Herstellers erlaubt.

Die Verriegelungseinheit wird über eine Spann- und

•

Löseeinheit betrieben. Mit der eingesetzten Spann- und

Löseeinheit müssen die in Tabelle 1 angegebenen Werte

für Kräfte und Hübe erreicht werden. Eine Überwachung

der Spannposition der Verriegelungseinheit während

der Bearbeitung ist aus sicherheitstechnischer Sicht

erforderlich.

2.3 Bestimmungswidrige Verwendung / nahliegender

Missbrauch

Die Form und Masse des gespannten HSK-Werkzeugs ist

von großer Bedeutung für das Schwingungsverhalten des gesamten Werkzeug-Spannzeug-Spindel-Systems. Deshalb gilt:

Werkzeuge müssen eine ausgeglichene Masse besitzen.

•

Bei unwuchtigen Werkzeugen muss mit reduzierter Dreh-

•

zahl gefahren werden.

Die Drehzahlgrenzen ergeben sich entsprechend DIN

•

ISO 1940-1 und DIN 69888:2008-09(D).

Die in Eigenfertigung des Kunden hergestellten An

schlussteile und Baugruppen (Zugbolzenverlängerung,

Spann- und Löseeinheit) müssen entsprechend den An-

-

gaben in der Benutzerdokumentation und den geltenden

Richtlinien ausgelegt und verwendet werden.

Veränderungen an der Verriegelungseinheit sind generell mit

einem Sicherheitsrisiko verbunden. Deshalb gilt:

An der Verriegelungseinheit dürfen keine Veränderungen

•

vorgenommen werden.

Modikationen von Anschlussteilen dürfen nur in Abspra-

•

che und nach vorheriger schriftlicher Genehmigung des

Herstellers vorgenommen werden.

Röhm-Spann- und Löseeinheiten überwachen die

•

Spannposition der Verriegelungseinheit während des Einsatzes (Spindelrotation). Werden Spann- und Löseeinheiten anderer Hersteller verwendet, übernimmt Röhm

keine Verantwortung für eventuell auftretende Störungen

des Verriegelungssystems und deren Folgen.

Für jede Spann- und Löseeinheit ist die Verwendung von

•

Sensoren zur Erfassung der Lösestellung, der Spannstellung und der Stellung „Spannen ohne Werkzeug“ vorgeschrieben. Besondere Beachtung ist der Überwachung

der Spannposition während der Rotation zu schenken.

Hier sind Sensoren mit der Steuerung der Maschine

derart zu koppeln, dass Veränderungen während des

Einsatzes erfasst werden und bei Grenzüberschreitungen

der Spindel-Stopp aktiviert wird. Der in der Tabelle 1

angegebene Hubbereich des Zugbolzens enthält die

Ober- und Untergrenzen für die Spannposition und darf

nur bedingt überschritten und nicht unterschritten

werden (siehe 3.2).

Die Maschinenspindel darf erst anlaufen, wenn die

•

Spannstellung an der Hubkontrolle erreicht ist. Die

Spannstellung muss mit einem Sicherheitssensor nach

DIN VDE 0660 Teil 209 abgefragt werden.

Weitere sicherheitstechnische Anforderungen für den Be-

•

trieb von Werkzeugspannungen sind in der RN-1600

dargelegt und müssen unbedingt beachtet werden.

2.4 Pichten des Betreibers

Die angegebenen technischen Daten der Verriegelungseinheit dürfen, wenn nicht ausdrücklich anders beschrieben,

nicht über- oder unterschritten werden.

Vor allen Arbeiten an der Verriegelungseinheit ist sicherzustellen, dass:

die entsprechenden Teile der Benutzerdokumentation

•

dem zuständigen Personal zur Verfügung stehen.

die Benutzerdokumentation vom zuständigen Personal

•

gelesen und verstanden wurden. Dies gilt besonders für

alle Sicherheits- und Warnhinweise.

zusätzlich zu der vorliegenden Bedienungsanleitung

•

RN-1701 die Bedienungsanleitung RN-1600, insbesondere das Kapitel 3. „Sicherheitshinweise und Richtlinien

für den Einsatz von Werkzeugspannern“, gelesen und

beachtet wird.

das zuständige Personal, entsprechend seiner Tätigkeit,

•

ausreichend qualiziert ist. Dies gilt besonders für die

Inbetriebnahme, Wartung/Instandhaltung und Reparatur,

sowie für alle Arbeiten an elektrischen Anlagen und Bauteilen. Einschlägige Vorschriften und Richtlinien sowie die

Benutzerdokumentation müssen beachtet werden.

alle Sicherheitseinrichtungen ordnungsgemäß ange-

•

bracht und funktionsfähig sind. Sicherheitseinrichtungen

dürfen nicht manipuliert oder außer Kraft gesetzt werden.

Die Widerstandsklassen der trennenden Schutzeinrichtungen (z. B. Schutzhauben, Sicherheitsfenster) müssen

beachtet werden.

die Maschine und die Verriegelungseinheit sich in tech-

•

nisch einwandfreiem Zustand bendet.

alle beschädigten oder defekten Teile umgehend erneu-

•

ert werden. Dies gilt besonders für alle Sicherheitseinrichtungen.

5

Page 6

3. Montage, Inbetriebnahme, Demontage

Handspannfutter (Keilstangenprinzip)

3.1 Montage

3.1.1. Montagereihenfolge

3.1.1.1 Zugbolzen

Zum Einbau der Verriegelungseinheit „SuperLock“ wird

zunächst der Zugbolzen aus der komplett montiert

gelieferten Gesamtbaugruppe „abgezogen“. Danach

erfolgt der Einbau des Zugbolzens in eine Spindel

(Aufnahme). Dazu wird der Zugbolzen vorzugsweise

außerhalb der Spindel mit der Zugbolzenverlängerung

verschraubt (Außensechskant am Kopf des Zugbolzens,

Schlüsselweite siehe Tabelle 2 unten). Die Montage des

Zugbolzens kann auch von vorne mit einem handelsüblichen Hülsensteckschlüssel und Verlängerung erfolgen.

Die zugehörigen Anzugsmomente für den Zugbolzen

enthält ebenfalls Tabelle 2.

Die Zugbolzenverlängerung wird von hinten in die

Spindel eingesetzt und entsprechend der individuellen

Spindelkonstruktion am Spindelende gesichert.

3.1.1.2 Spann- und Löseeinheit, Zugbolzen

Anschließend erfolgt die Montage der Spann- und

Löseeinheit. In der Lösestellung wird die Lage der

Stirnäche des Zugbolzens in der Spindel vermessen

(Bild 5, Tabelle 2, Maß l1). Korrekturen der Position des

Zugbolzens können nur an der Spann- und Löseeinheit

oder der Zugbolzenverlängerung vorgenommen werden.

0 0

SW

l1

3.1.1.3 Verriegelungseinheit

Zunächst wird die Führungshülse der Verriegelungseinheit in die Spindel gesetzt. Dabei ist auf die schonende

Einführung des O-Rings der Führungshülse in die Spindelbohrung zu achten, um Abscherungen des O-Rings

zu vermeiden.

Die Baugruppe mit Spannhülse, Spannzange und Zugstange wird von vorne in die Spindel geschraubt. Dabei

wird die in der Spannhülse verschiebbare, überstehende

Spannzange zunächst ohne Schraubbewegung über

den Zugbolzen geschoben.

Dazu wird die Spannzange von Hand auf den Kopf des

Zugbolzens gesetzt, die Spannhülse gegenüber der

Spannzange bis zum Anschlag an der Verdrehsicherungsschraube zurückgesetzt und schließlich unter kräftigem Druck axial auf den Zugbolzen geschoben (vgl.

Bild 6). Dieser Vorgang erfolgt je nach HSK-Nenngröße

mit leichtem Kraftaufwand wegen des Aufspreitzens

der Spannzange. Als Hilfsmittel können handelsübliche

Werkzeuge verwendet werden.

Montagestellung

Bild 6: Position der Spannzange in der Spannhülse bei der Montage

auf den Zugbolzen

Hat die Spannzange ihre Position auf dem Zugbolzen

eingenommen und lässt sich frei drehen, kann die

Spannhülse mit einem Montageschlüssel eingeschraubt

werden. Die erforderlichen Montageschlüssel und Anzugsmomente für die Spannhülse enthält Tabelle 3.

Zugbolzen Spindel

Bild 5: Kontrollmaß für den Einbau des Zugbolzens (l1), Schlüsselweite am Zugbolzen (SW)

Schlüsselweite (SW), Anzugsmoment (Mz) und Kontrollmaß für den Zugbolzen (l1)

HSK-Nenngröße:

Schlüsselweite am

Zugbolzen

(SW):

Anzugsmoment

Zugbolzen

Mz (Nm):

ZugbolzenHSK-Plananlage l1 (mm):

Tabelle 2

6

25 32 40 50 63 80 100 125

6,35 8 10 12 15 19 22 28

5 10 20 40 80 150 250 400

30,4 36,5 47,5 56,2 72 93,1 117,8 145,1

Montageschlüssel und Anzugsmomente für die

Montage der Spannhülse

HSK-Nenngröße:

Röhm Id.-Nr.

Montageschlüssel

Anzugsmoment

Spannhülse

Mh (Nm)

Tabelle 3

25 32 40 50 63 80 100 125

1172346 1143355 1176112 1176114 1172348 1176116 1176118 1176120

15 25 35 50 70 95 125 160

Page 7

3.1.1.4 HSK-Spannsatz

Handspannfutter (Keilstangenprinzip)

Nach erfolgter Montage der Spannhülse kann der HSKSpannsatz montiert werden. Dazu sind ebenfalls die

Montage- und Einstellvorschriften für HSK-Spannsätze

zu beachten.

Zur Abstimmung der erforderlichen Position des Druckstücks in Lösestellung ist eine beigefügte Abstimmscheibe auf das erforderliche Maß zu schleifen. Dazu wird

das Druckstück mit Abstimmscheibe auf die Zugstange

geschraubt und das sich ergebende Einstellmaß

gemessen.

Die Dicke der Abstimmscheibe wird dann um das

Differenzmaß zwischen vorhandenem Einstellmaß

und vorgeschriebenem Einstellmaß gekürzt. Anschließend wird das mit der korrigierten Abstimm-scheibe

unterlegte Druckstück auf der Zugstange gekontert (vgl.

dazu Einstellmaß in Zusammenbauzeichnungen).

Achtung: das Einstellmaß darf über den Toleranzbereich hinaus nicht überschritten werden!

Im Einfahrbetrieb ist besonders aufmerksam zu

verfahren, um die Gewindestifte für die Verdrehsicherung an der Spannzange nicht zu beschädigen. Dazu ist auch die unter 3.1.1.2 beschriebene

Position des Zugbolzens zu beachten.

Mit der Montage des HSK-Spannsatzes ist das Gesamtsystem mit Verriegelungseinheit und Spann- und

Löseeinheit betriebsbereit.

3.1.2 Montagehilfsmittel

Die Verriegelungseinheit kann mit handelsüblichen

Montagewerkzeugen eingebaut werden. Lediglich für

die Montage der Spannhülse werden Spezialschlüssel

verwendet. Auf die Spezialschlüssel (Röhm Id.-Nr. siehe

Tabelle 3) können zum Aufbringen eines denierten

Anzugsmoments handelsübliche Drehmomentschlüssel

gesetzt werden.

3.2 Inbetriebnahme

Mit Betätigung der Spann- und Löseeinheit können bei

stehender Spindel die Funktionen der Ver-riegelungs-

einheit überprüft werden. Dabei werden die Positionen

„Werkzeug gelöst“, „Werkzeug gespannt“ und „gespannt

ohne Werkzeug“ ermittelt (Werte siehe Tabelle 1). Für

eine genaue Bestimmung der Spannposition wird ein

HSK-Prüfwerkzeug mit „0-Lage“ der HSK-Spannschulter verwendet.

Zur Positionserfassung der verschiedenen Schaltstellungen müssen entsprechende Sensoren auf die

Spannhübe abgestimmt und die Signalbereiche in der

Steuerung der Maschine abgelegt werden.

die Toleranzen weiterer Elemente im Kraftuss sowie die

achen Winkel in der Verriegelungseinheit ergibt sich

um den idealen Spannpunkt herum (Nennspannhub am

Zugbolzen) ein relativ weiter Spannbereich. Die Tabelle 1

enthält diese Werte für alle HSK-Größen (Hubbereich am

Zugbolzen: z. B. 16-24 mm für HSK63).

Zur Erfassung des Hubbereichs werden im allgemeinen

Analogsensoren eingesetzt. Der Sensor ist mit der Maschinensteuerung derartig zu koppeln, dass das erforderliche

„Spannfenster“ für die Funktion „Werkzeug spannen“

erkannt wird und bei Veränderungen der axialen Spannposition während der Rotation das Abschalten der Spindel

erfolgt.

3.2.3 Position „Spannen ohne Werkzeug“

Der maximale Wert der Spannposition kann überschritten werden, solange sichergestellt ist, dass der Abstand

zur Position „Spannen ohne Werkzeug“ nicht zu Fehlfunktionen führt. Es wird empfohlen, je nach Nenngröße

auch bei Spezialanwendungen 1-2 mm Mindestabstand

zwischen „Spannen“ und „Spannen ohne Werkzeug“

einzuhalten. Die Tabelle 1 enthält die maximalen Werte

der Hübe für das Spannen ohne Werkzeug.

3.2.4 Sensorik zur Positionsbestimmung

Zur Erfassung der oben beschriebenen Positionen ist eine

geeignete Sensorik zu verwenden, die mit der Maschinensteuerung gekoppelt wird. Werden diese Baugruppen als

Bestandteil von Spann- und Löseeinheiten nicht von Röhm

bezogen, sind die oben beschriebenen Funktionen der

Überwachung in adäquater Weise zu realisieren.

Eine Überwachung der Spannposition der Verriegelungseinheit während der Bearbeitung ist aus

sicherheitstechnischer Sicht erforderlich. Setzt der

Betreiber der Verriegelungseinheit keine Überwachung der Spannposition ein, so lehnt Röhm

ausdrücklich jede Haftung für eventuelle Schäden

nach Fehlfunktionen der Verriegelungseinheiten

ab.

3.2.1 Position „Werkzeug gelöst“

Diese Position wird bei der Montage des Gesamtsystems überprüft (siehe 3.1).

3.2.2 Position „Werkzeug gespannt“

Bedingt durch die Toleranzen der HSK-Werkzeuge,

7

Page 8

3.2.5 Messen der Spannkraft

Handspannfutter (Keilstangenprinzip)

Mit Hilfe eines HSK-Spannkraftmessgerätes wird die

vorhandene Spannkraft durch Einsetzen in die Spindel

gemessen. Mit den entsprechenden Betätigungskräften

am Zugbolzen (Tabelle 1) ergeben sich die HSKSpannkräfte (Einzugskräfte).

3.3 Demontage

Die Demontage des Verriegelungssystems erfolgt in

Lösestellung in folgender Reihenfolge:

Demontage des HSK-Spannsatzes

•

Spannhülse mit Spezialschlüssel lösen (Röhm Id.-

•

Nr. siehe Tabelle 3)

Spannhülse im Verbund mit Spannzange und Zugstan-

•

ge entnehmen

Zugbolzen von der Zugstangenverlängerung schrau-

•

ben (Hülsensteckschlüssel)

Der Zustand der Verriegelungseinheit ist ausschlaggebend für dessen Funktion, Spann-, Verriegelungskraft

und Lebensdauer. Zur Überprüfung des Zustandes muss

er in regelmäßigen Zeitabständen gemäß den Wartungsanleitungen überprüft werden. Unabhängig von der

Spannfrequenz, nach ca. 40 Betriebsstunden, muss eine

Spannkraftkontrolle erfolgen. Falls erforderlich, sind dazu

spezielle Spannkraftmessvorrichtungen (Einzugskraftmessgeräte) zu verwenden.

Bei extremen Abweichungen der Spannkraft vom Sollwert

ist zunächst der HSK-Spannsatz zu schmieren (siehe

Bedienungsanleitung vom Spannsatz). Sollte diese Maßnahme nicht zum gewünschten Ergebnis führen, so ist

der HSK-Spannsatz auszutauschen. Die Spannkraftmessungen können durch Hubmessungen unterstützt werden.

Erst wenn auch mit einem neuen HSK-Spannsatz kein

optimales Ergebnis erreicht wird, ist bei außergewöhnlichem Spannkraftabfall die Verriegelungseinheit entsprechend der Vorgehensweise nach 3.3 zu wechseln.

Die Demontage kann ausschließlich von der Spindelfrontseite aus erfolgen. Die Spann- und Löseeinheit

muss nicht demontiert werden. Voraussetzung für die

Demontage des Zugbolzens ist eine Verdrehsicherung

der Zugstangenverlängerung.

4. Bedienung

Die Funktionsstellungen Lösen, Spannen und

Spannen ohne Werkzeug können mit unterschiedlichen Spann- und Löseeinheiten realisiert werden.

Unabhängig von der Bauform und der Art der

Krafterzeugung (hydraulisch, pneumatisch, elektrisch)

müssen vor dem Anlauf der Spindel in jedem Fall

alle Betätigungselemente in eine Parkstellung fahren.

Entsprechende Kolben o. ä. dürfen das Zugbolzenende nicht mehr berühren und müssen während der

Spindelrotation konstant einen Sicherheitsabstand

einhalten.

Nach erfolgter Spannkrafteinleitung überträgt die

Verriegelungseinheit die eingeleitete Betätigungskraft

auf den HSK-Spannsatz und hält diese Zugkraft

mechanisch selbsthemmend. Die Betätigungskraft

muss und darf während der Rotation der Spindel nicht

mehr anstehen.

Die Überwachung der verschiedenen Funktionsstellungen im Stillstand und der Spannstellung während

der Rotation können individuell mit Sensoren unterschiedlicher Bauart gelöst werden, wobei insbesondere die Hinweise in Kapitel 2. zu beachten sind.

5. Wartung, Instandhaltung

Die Verriegelungseinheit ist wartungsfrei. Schmierzyklen oder der Austausch von Verschleißteilen sind

nicht erforderlich.

Zur Funktionskontrolle werden Spannkraftmessungen empfohlen. Nach einem Leerhub (Spannen

ohne Werkzeug) kann die HSK-Spannkraftmessung

mit handelsüblichen Geräten erfolgen.

6. Ersatzteile

Defekte oder verschlissene Einzelteile werden nicht

erneuert. In solchen Fällen wird die Verriegelungseinheit

immer komplett ausgetauscht.

Um Nachbestellungen von Ersatzteilen reibungslos

durchführen zu können, ist die Angabe der auf der

Baugruppe eingravierten 7-stelligen Ident-Nummer

und - wenn vorhanden - die Fabrikationsnummer

erforderlich.

Es wird darauf hingewiesen, dass ausschließlich ORIGINAL-Röhm-Einbauteile bzw. Einbauteile von autorisierten

Lieferanten der Fa. Röhm GmbH zu verwenden sind. Für

alle Schäden, die durch die Verwendung von Fremdbauteilen entstehen, erlischt jegliche Haftung der Fa. Röhm

GmbH.

Weiter erstreckt sich die Gewährleistung nicht auf:

Schäden, verursacht durch den Betreiber durch

1.

Nichterfüllung der schriftlichen Anweisungen des

Verkäufers in Bezug auf den Betrieb und die Wartung

der Ausrüstung.

Natürlichen Verschleiß.

2.

Schäden durch Einwirkung von höherer Gewalt.

3.

Schäden, verursacht durch Fehlbedienung jeglicher Art

4.

oder verursacht durch nicht sachgemäßen Einsatz oder

Betrieb der Spanneinrichtung oder Teile derselben.

Schäden, die durch Dritte verursacht wurden.

5.

Schäden, die durch Einsatz der Anlage oder Teile

6.

derselben unter geänderten Bedingungen (z.B. Werkstoffe, Werkstücke, Werkzeuge, Schnittparameter,

Programme etc.) erfolgen, insbesondere ohne Rücksprache und schriftliche Freigabe durch den Verkäufer

bzw. Hersteller.

Schäden, die auf geänderte Umgebungsbedingungen

7.

zurückzuführen sind.

8

Page 9

Preliminary remarks:

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

1. This operating manual is created under considera-

tion of DIN EN ISO 12100-1, DIN EN ISO 12100-2

and the corresponding respective norms.

2. For different tool clamping, the necessary force

transfer or moments for the necessary clamping

force is to be determined according to the VDI

guideline 3106 (compare VDMA guideline 34181).

The authorised speeds may also need to be adapted

accordingly.

3. This operating manual applies to all nominal sizes of

the locking unit. Assembly drawings and parts lists

for the individual nominal sizes can be requested

separately from the company RÖHM.

1. Description

1.1 Conguration and functional features

The “SuperLock” locking unit is part of an automatic

HSK tool clamping system. It serves the purpose of

transferring traction to the HSK clamping set and the

subsequent self-locking detent and maintaining the

clamping force. The standard version of the locking unit

is provided with a draw bolt extension on which a clamping and release unit transfers the clamping and release

forces or clamping and release strokes (illustration 1).

After assembly of the locking unit, the pressure head

•

of the HSK clamping set is screwed together with

the draw bar of the locking unit. The draw bolt of the

locking unit are connected with an original Röhm

draw bolt extension, or an operating rod designed

specically for the customer, to the shaft end during

assembly of the system.

The draw bar of the locking unit generally has a cen-

•

tral, sealed through-hole for the internal supply of the

medium. The use of this drill hole is only possible for

size HSK25 with a tted pressure head on the HSK25

clamping set. The clamping sets of the other HSK nominal sizes (HSK32-HSK125) have through-holes for

the supply of the medium and can be combined with

the “SuperLock” locking unit without any additional

measures.

In the release position (illustration 3), the draw bolt is

•

driven up to the draw bar and the pressure head is in

the ejection position for releasing the HSK tool.

The clamping position (illustration 4) is achieved by

•

applying force to the draw bolts (draw bolt extension)

whereby the self-locking effect exists between the

male taper of the draw bolt and the female taper of

the collet. After reaching the clamping position, a

force application element (e.g. hydraulic piston) brings

the clamping and release unit back to a neutral position in which the draw bolt extension can freely rotate.

The clamping and release unit is to be designed so

•

that the stipulated clamping strokes and clamping

forces can be achieved. Particular attention is to be

paid to the possible clamping stroke range caused by

the tolerance of the HSK tools (also refer to assembly/

dismantling).

Illustration 1: Complete unit for automatic HSK tension with HSK

clamping set (1), locking unit (2), pull bolt extension (3), clamp and

release unit (4)

The „SuperLock“ locking unit consists of the collet,

draw bolt, clamping sleeve, draw bar and guide

sleeve (illustration 2). It is delivered as a complete

module which is fully assembled. The inserted pull

bolt is removed for installation (compare installation

and assembly). The remaining parts of the SuperLock

module may not be independently dismantled and

assembled.

Connection for HSK clamping set Connection for operating rod

Pull bolt

Connection rod

Clamping sleeve Collet

Illustration 2: conguration of the “SuperLock” locking unit

Guide sleeve

Illustration 3: release position of a locking unit with HSK

clamping set

Illustration 4: clamping position of the locking unit with HSK

clamping set

9

Page 10

1.2 Locking unit functional data

******************************************************************************************* Page: 5

“SuperLock” Locking Unit

Date: 30th April 2009

RN-1701

**********************************************************************************************************

HSK-A/E 25 HSK-A/E 32 HSK-A/E 40 HSK-A/E 50

Draw-in force (HSK clamping force)

3,500 N 5,000 N 10,000 N 15,000 N

Release force (HSK shaft)

ca. 700 N ca. 1,000 N ca. 2,000 N ca. 3,000 N

Nominal clamping stroke (on HSK

clamping set)

4.0 mm 5.5 7.0 mm 8.0 mm

Clamping range (on HSK clamping

set)

3.0-5.0 mm 4.5-6.5 mm 5.5-8.5 6.5-9.5

Ejection stroke

0.2 mm 0.4 mm 0.5 mm 0.5 mm

Operating force on draw bolt

700 N 1,000 N 2,000 N 3,000 N

Nominal clamping stroke on draw bolt

10.8 mm 13.6 mm 17.8 mm 19.9 mm

Stroke range on draw bolt

8.8-12.8 mm 11.6-15.6 mm 14.8-20.8 mm 16.9-22.9 mm

Draw bolt stroke without tool

max. 15.6 mm max. 18.9 mm max. 22.8 mm max. 26.3 mm

HSK-A/E 63 HSK-A/E 80 HSK-A/E 100 HSK-A/E 125

Draw-in force (HSK clamping force)

25,000 N 37,500 N 50,000 N 70,000 N

Release force (HSK shaft)

ca. 5,000 N ca. 7,500 N ca. 10,000 N ca. 14,000 N

Nominal clamping stroke (on HSK

clamping set)

8.0 mm 11.0 mm 12.0 mm 14.0 mm

Clamping range (on HSK clamping

set)

6.0-10.0 9.0-13.0 mm 10.0-14.0 mm 11.5-16.5 mm

Exhaust stroke

0.5 mm 0.5 mm 0.8 mm 0.8 mm

Operating force on pull bolt

5,000 N 7,500 N 10,000 N 15,000 N

Nominal clamping stroke on pull bolt

20.0 mm 27.3 mm 30.8 mm 37.6 mm

Stroke range on pull bolt

16.0-24.0 mm 23.3-31.3 mm 26.8-34.8 mm 32.6-42.6 mm

Pull bolt stroke without tool

max. 28.0 mm max. 38.1 mm max. 42.4 mm max. 50.8 mm

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

The locking unit may only be applied in connection with

a Röhm HSK clamping set. Any other applications will

be subjected to a technical test by Röhm.

The locking unit is used to save and maintain the

traction in cooperation with an HSK clamping set. Table

1 contains the forces and strokes for the HSK clamping

set and for the actual locking unit. The forces and

strokes of the HSK clamping set can be determined on

a shaft or socket from the front. The forces on the draw

bolt are initialised with a clamping and release unit. The

draw bolt stroke is measured on a draw bolt extension

on the shaft end.

Overview of forces and strokes of the locking unit

Table 1

The stipulated operating forces on the pull bolt in the

above table are to be achieved to comply with the

draw-in force on the HSK shaft. The application of the

locking unit with lower or higher operating forces on the

pull bolt may not take place independently and must be

coordinated with Röhm in writing.

10

The locking unit works with a wide tolerance or stroke

range (table 1). This allows the safe locking of the

system with HSK tools which exceed or do not achieve

the stipulated tolerances of the clamping shoulder.

Page 11

2. General information on dangers:

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

2.1 Environmental conditions, environmental dangers

Environmental conditions (following DIN EN 60204):

Relative air humidity (at 40°C) 50 %.

•

Environmental pollution within the scope of the pollution

•

resulting from the machine.

Surrounding temperature in the area of use: 5°C to 40°C.

•

Surrounding temperature for transportation and storage:

•

- 15°C to 55°C (up to 70°C for 24 hours).

Environmental dangers

If the locking unit is used as a system component of a

•

complete tool clamping system, particular attention is to

be paid to careful handling of the mediums for lubrication

and cooling (hydraulic oil, lubrication oil/fat or refrigerant

lubricant).

The operating manual RN-1600 contains, in particular, sa-

•

fety information and guidelines for the use of tool holders

which must be carefully read and observed.

2.2 Intended use

The locking unit is constructed and produced according

•

to state of the art. All the relevant safety regulations have

been observed. However, some risks still exist with the

use of the locking unit for the intended purpose.

The locking unit is primarily constructed for the generation

•

and maintenance of traction for HSK clamping sets.

This locking unit is used for the automatic clamping of

•

HSK tools. Due to the type of construction, this clamping

equipment is only suitable for use together with HSK

clamping sets from Röhm. If any other form of use other

than the intended one is considered, written agreement

must be received from the manufacturer.

This locking unit can be used in both vertical and horizon-

•

tal positions for cutting and non-cutting shaping in rapidly

rotating tooling machine spindles.

Use in stationary units without the rotation of the locking

•

unit is possible without any restrictions.

The limit values provided in the technical data (e.g. maxi-

•

mum operating force or maximum clamping stroke) may

not be exceeded. Use with lower operating forces is only

permitted after contacting the manufacturer and receiving

written authorisation.

The locking unit is operated using a clamping and release

unit. The values provided in table 1 for forces and strokes

must be achieved with the clamping and release unit. Supervision of the clamping position of the locking unit during

processing is necessary from a safety point of view.

2.3 Unintended use/obvious misuse

The shape and weight of the clamped HSK tool are very important for the vibration behaviour of the whole tool-clamping

unit-spindle system. This is why:

Tools must have a balanced weight.

•

Tools which are unbalanced must be driven with a lower

•

speed.

The speed limits are determined in accordance with DIN

•

ISO 1940-1 and DIN 69888:2008-09(D).

The connection parts and modules (draw bolt extension,

•

clamping and release unit) which are manufactured by the

customer must be designed and used according to the

details provided in the user documentation and the valid

guidelines.

Changes to the locking unit are generally connected with the

safety risks. This is why:

Changes are not allowed to be undertaken on the locking

•

unit.

Modications of connection parts may only be undertaken

•

after contacting the manufacturer and receiving written

authorisation.

Röhm clamping and release units monitor the clamping

•

position of the locking unit during use (spindle rotation).

If clamping and release units from other manufacturers

are used, Röhm does not accept any responsibility for

faults which occur faults in the locking system and the

consequences of these.

For each clamping and release unit, the use of sensors to

•

determine the release position, the clamping position and

the position for “clamping without a tool” is stipulated. Particular attention is to be paid to monitoring the clamping

position during rotation. The sensors must be connected

with the control of the machine so that changes during

use can be recorded and so that the spindle- stop can be

activated if the limits are exceeded. The stroke range for

the draw bolt provided in table 1 contains the upper and

lower limits for the clamping position and may only partly

be exceeded and may not be fallen short of (refer to 3.2).

The machine spindle may only be started when the

•

clamping position on the stroke control is achieved. The

clamping position must be retrieved with a safety sensor

in accordance with DIN VDE 0660 part 209.

Other safety-related requirements for the operation of

•

tool clamping are shown in RN-1600 and must always be

observed.

2.4 Operator’s duties

The stipulated technical data on the locking unit may not

be exceeded or not achieved unless other information is

expressly given.

Before starting any work on the locking unit, it is necessary

to ensure that:

The relevant parts of the user documentation have been

•

provided to the members of staff responsible for the work.

The user documentation has been read and understood

•

by the responsible members of staff. This particularly

applies to all safety and warning information.

In addition to this operating manual RN-1701, the RN-

•

1600 operating manual and particularly chapter 3 “safety

information and guidelines for the use of tool holders” are

read and observed.

Responsible members of staff are sufciently qualied

•

for the task. This particularly applies to initialisation,

maintenance/servicing and repairs and for all work on

electrical equipment and components. The relevant

regulations and guidelines and the user documentation

must be observed.

All safety devices have been used correctly and are fully

•

functional. Safety devices may not be manipulated or taken out of use. The resistance classes of the separating

protection devices (e.g. protection covers or safety glass)

must be observed.

The machine and the locking unit are be in perfect tech-

•

nical condition.

All damaged or defective parts are be replaced immedia-

•

tely. This particularly applies to all safety devices.

11

Page 12

3. Assembly, initialisation and dismantling

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

3.1 Assembly

3.1.1. Order of assembly

3.1.1.1 Draw bolt

In order to install the “SuperLock” locking unit, the rst

step is to “pull out” the draw bolt from the complete module which has been supplied fully mounted. The draw

bolt must then be installed in the spindle (receiver). It is

preferable to screw the draw bolt outside of the spindle

with the draw bolt extension (with an Allen wrench on

the head of the draw bolt - refer to table 2 below for key

width). The mounting of the draw bolt can also be carried

out from the front with a standard sleeve socket wrench

and extension. The respective torque for the draw bolt is

also contained in table 2.

The draw bolt extension is inserted into the spindle from

the back and secured to the spindle depending upon the

individual construction of the spindle.

3.1.1.2 Clamping/release units and draw bolt

The next step is to mount the clamping and release unit.

In the release position, the position of the head end of

the draw bolt is measured in the spindle (illustration 5,

table 2, dimensions l1). Corrections to the position of the

draw bolt can only be undertaken on the clamping and

release unit or the draw bolt extension.

0 0

SW

l1

3.1.1.3 Locking unit

First of all, the guide sleeve of the locking unit is inserted

in the spindle. Attention should be paid to the careful insertion of the O-ring on the guide sleeve into the spindle

drill hole in order to avoid the shearing of the O-ring.

The module with clamping sleeve, collet and draw bar

is screwed into the spindle from the front. The movable,

protuding collet in the clamping sleeve is initially positioned over the pull bolt without any screwing movement.

The collet is then manually placed on the head of the

draw bolt, the clamping sleeve is repositioned on the

collet as far as it will go on the rotation prevention screw

and is then pushed axial onto the draw bolt (compare

illustration 6) with some pressure. Depending upon

the HSK nominal size, this process is undertaken with

some application of force due to the spread of the collet.

Standard tools can be used as aids.

Assembly position

Illustration 6: position of the collet in the clamping sleeve during

assembly of the draw bolt.

Once the collet has taken position on the draw bolt and

can be freely turned, the clamping sleeve can be screwed in with a mounting wrench. The mounting wrench

required and the torque for the clamping sleeve are

included in table 3.

Draw bolt Spindle

Illustration 5: control dimensions for the installation of the draw bolt

(l1), key width on the draw bolt (SW)

Key width (SW), torque (Mz) and control dimensions

for the draw bolt (l1)

HSK nominal

size:

Key width on

the draw bolt

(SW):

Draw bolt torque Mz (Nm):

Draw bolt-HSK

contact face l1

(mm):

Table 2

12

25 32 40 50 63 80 100 125

6,35 8 10 12 15 19 22 28

5 10 20 40 80 150 250 400

30,4 36,5 47,5 56,2 72 93,1 117,8 145,1

Mounting wrench and torque for mounting the

clamping sleeve

HSK nominal

size:

Röhm ID no

for mounting

wrench

Clamping

sleeve

torque Mh

(Nm)

Table 3

25 32 40 50 63 80 100 125

1172346 1143355 1176112 1176114 1172348 1176116 1176118 1176120

15 25 35 50 70 95 125 160

Page 13

3.1.1.4 HSK clamping set

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

Once the clamping sleeve has been successfully

mounted, the HSK clamping set can be installed. The

assembly and setting regulations for HSK clamping sets

must also be observed.

In order to determine the necessary position of the

pressure head in the release position, the calibrating

disc included in the delivery must be cut to the necessary size. In order to do this, the pressure head with

a calibrating disc is screwed to the drae bar and the

resulting is measured.

The thickness of the calibrating disc is then reduced

by the difference between the existing amount and the

stipulated amount. The pressure head underlaid with

the adapted calibrating disc is countered on the draw

bar (compare the setting measurement in the assembly

drawings).

Warning: the tolerance range for the setting

measurement may not be exceeded! During

start-up operations, proceed with particular care

in order not to damage the threaded pins of the

rotation prevention on the collet. The position of

the draw bolt described in point 3.1.1.2 must also

be observed.

Once the HSK clamping set is mounted, the full system

with the locking unit and clamping and release unit is

now ready for use.

stroke on the draw bolt). Table 1 contains these values for

all HSK sizes (stroke range on the draw bolt: e.g. 16-24

mm for HSK63).

Analogue sensors are generally used to establish the

stroke range. The sensor must be coupled with the machine controls in such a way that the necessary “clamping

window” for the “clamping tool” function is identied and so

that the spindle shuts down if changes to the axial clamping position take place during rotation.

3.2.3 „Clamping without tool“ position

The maximum value of the clamping position can be

exceeded as long as it is ensured that the clearance to the

“clamping without tool” position does not lead to malfunctions. Depending upon the nominal size, it is recommended that a minimum clearance of 1-2 mm is maintained

between “clamping” and “clamping without tool”. This also

applies to special applications. Table 1 contains the maximum values of strokes for clamping without a tool.

3.2.4 Sensor technology for determining the position

In order to establish the positions described above, suitable sensor technology which is linked with the machine

controls must be used. If these modules, as a part of the

clamping and release units, are not purchased from Röhm,

the monitoring functions described above must be imple-

mented in a sufcient manner.

3.1.2 Mounting aids

The locking unit can be installed with standard mounting

tools. Special keys are only required for mounting the

clamping sleeve. Standard torque keys can be used

on the special keys (refer to table 3 for Röhm ID no) to

apply the right torque level.

3.2 Initialisation

The functions of the locking unit can be checked by

operating the clamping and release unit when the

spindle is stationary. The “tool released“, “tool clamped” and “clamped without tool” positions are determined (refer to table 1 for values). An HSK testing tool with

“0 position” on the HSK clamping shoulder is used to

determine the exact clamping position.

In order to determine the positions of the various operating positions, the relevant sensors must be tuned to the

clamp strokes and signal ranges in the machine control

must be recorded.

3.2.1 “Tool released” position

This position is checked when mounting the full system

(refer to 3.1).

3.2.2 „Tool clamped“ position

Due to the tolerances of the HSK tools, the tolerances

of further elements in the force ow and the at angle in

the locking unit results in a relatively wide clamping range around the ideal clamping point (nominal clamping

The monitoring of the clamping position of the

locking unit during processing is necessary from

a safety point of view. If the operator of the locking

unit does not monitor the clamping position, Röhm

expressly refuses any liability for possible damages caused by malfunction of the locking unit.

13

Page 14

3.2.5 Measuring the clamping force

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

The existing clamping force is measured with the help

of HSK clamping force measuring equipment by inserting it in the spindle. The HSK clamping forces (draw-in

forces) result from the respective operating forces on

the draw bolt (table 1).

3.3 Dismantling

The locking unit is dismantled in the release position in

the following order:

The HSK clamping set is dismantled

•

The clamping sleeve is released with a special key

•

(refer to table 3 for Röhm ID no)

The clamping sleeve is removed together with collet

•

and draw bar

The draw bolt is screwed from the draw bolt extensi-

•

on (sleeve socket wrench)

Dismantling can only take place from the front side of

the spindle. The clamping and release unit must not be

dismantled. A requirement for dismantling the draw bolt

is the rotation prevention of the draw bolt extension.

lity. In order to check the condition of the unit, it must be

tested at regular intervals according to the maintenance

instructions. Irrespective of the clamping frequency, a

clamping force test must be carried out after approximately 40 operating hours. Special clamping force devices

(draw-in force measuring equipment) should be used if

necessary.

The HSK clamping set should be lubricated if the clam-

ping force signicantly deviates from the target value

(refer to the clamping set instruction manual). If these

measures are not successful, the HSK clamping set must

be replaced. The clamping force measurements can also

be supported by stroke measurements.

The locking unit must only be replaced according to the

procedure in 3.3 if the new HSK clamping set does not

lead to optimal results and if exceptional loss of the clamping force occurs.

6. Replacement parts

Defective or worn individual parts are not renewed. In

such cases, the locking unit is fully exchanged.

In order to be able to smoothly process subsequent

orders for replacement parts, it is necessary to state

the 7 digit identication number engraved on the

module and, if available, the fabrication number.

4. Operation

Release the function positions; clamping and clamping without a tool can be achieved with different

clamping and release units. Irrespective of the

construction and the type of generated forces (hydraulic, pneumatic or electric), the operating elements

must always be brought into the neutral position

before starting the spindle. The respective pistons etc

may not come into contact with the end of the draw

bolt and must maintain a constant safety clearance

during the rotation of spindle.

Once the clamping force has been introduced, the locking unit transfers the operating force onto the HSK

clamping set and mechanically self-locks this traction.

The operating force must and may not be applied

during rotation of the spindle.

The monitoring of the various function positions during standstill and the clamping position during rotation

can be individually triggered with different types of

sensors whereby the specic information in chapter 2

must be observed.

5. Maintenance and servicing

The locking unit is maintenance-free. Lubrication

cycles or the replacement of expendable parts is not

necessary.

Clamping force measurements are recommended

to control functions. After a free stroke (clamping

without tool), HSK clamping force measurements can

be undertaken with standard equipment.

The condition of the locking unit is decisive for its

function, clamping and locking force and its durabi-

14

We draw your attention to the fact that exclusively ORIGINAL Röhm parts or parts from authorised Röhm GmbH

suppliers must be used. No liability is accepted by Röhm

GmbH for any damages resulting from the use of parts

from other companies.

Furthermore, the warranty does not include:

Damages caused by the operator due to failure to full

1.

the written instructions of the seller with reference to

the operation and maintenance of the equipment.

Natural wear and tear.

2.

Damages caused by force majeure.

3.

Damages caused by any type of incorrect operation or

4.

caused by improper use or operation of the clamping

facility or parts thereof.

Damages caused by third parties.

5.

Damages which are caused by the use of the system

6.

or parts thereof under irregular conditions (e.g. materials, work pieces, tools, cutting data or programs etc),

particularly without consulting the seller or manufacturer and receiving written approval.

Damages which can be traced back to changes to

7.

environmental conditions.

Page 15

Avant-propos:

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

F

Ces instructions de commande sont établies sous

1.

prise en considération des normes DIN EN ISO

12100-1, DIN EN ISO 12100-2, et des normes

concernées correspondantes.

Dans le cas de différents serrages d’outils, les

2.

forces de serrage nécessaires au transfert des

forces ou moments doivent être déterminées de

manière analogique selon la directive VDI 3106 (cf.

aussi directive VDMA 34181). Les vitesses admissibles doivent être adaptées en conséquence.

Ces instructions de commande sont valables

3.

pour toutes les grandeurs nominales de l’unité

de verrouillage. Les croquis d’assemblage et les

nomenclatures peuvent être demandés séparément

auprès de la Sté. RÖHM.

1. Description

1.1 Structure et critères de fonctionnement

L’unité de verrouillage « SuperLock » fait partie d’un

système de serrage d’outils HSK automatique. Elle sert

à transférer une force de traction au kit de serrage HSK

et au verrouillage autobloquant ultérieur ainsi qu’au

maintien de la force de serrage. La version standard de

l’unité de verrouillage est équipée d’une prolongation

du boulon de traction, sur laquelle une unité de serrage

et de déblocage transfère les forces de serrage et de

déblocage ou les courses de serrage et de déblocage

(Figure 1).

Figure 1 : Unité complète pour le serrage HSK automatique avec

kit de serrage HSK (1), unité de verrouillage (2), prolongation de

boulon de traction (3), unité de serrage et de déblocage (4)

L’unité de verrouillage « SuperLock » se compose

des éléments pince de serrage, boulon de traction,

mandrin de serrage, tige de traction et mandrin de

guidage (Figure 2). Elle est livrée sous la forme d’un

sous-groupe complet à l’état assemblé. Les boulons

de traction en place sont retirés pour le montage (cf.

à ce sujet Montage et Assemblage). Les composants

restants du sous-groupe SuperLock n’ont pas le droit

d’être démontés et montés par soi-même.

Raccordement pour HSK

kit de serrage

Raccordement pour la tige

d‘opération

Après le montage de l’unité de verrouillage, l’élément

•

de pression du kit de serrage HSK est boulonné avec

la tige de traction de l’unité de verrouillage. Le boulon

de traction de l’unité de verrouillage est relié avec une

prolongation de tige de traction originale Röhm ou

une tige de commande de conception spécique au

client lors du montage du système sur l’extrémité de

la broche.

La tige de traction de l’unité de verrouillage possède

•

en général un perçage de passage central étanche

pour l’alimentation intérieure en uide. Une utilisation de ce perçage est uniquement possible pour

la dimension HSK25 avec un élément de pression

adapté du kit de serrage HSK25. Les kits de serrage

des autres grandeurs nominales HSK (HSK32HSK125) possèdent des perçages de passage pour

l’alimentation en uide et peuvent être combinés sans

mesures supplémentaires avec l’unité de verrouillage

« SuperLock ».

En position de déblocage (Figure 3), le boulon de

•

traction est monté sur la tige de traction et l’élément

de pression se trouve en position d’éjection pour le

déblocage de l’outil HSK.

La position de serrage (Figure 4) est obtenue en

•

engageant une force sur le boulon de traction (prolongation de la tige de traction), un verrouillage à autoblocage se trouvant entre le cône extérieur du boulon

de traction et le cône intérieur de la pince de serrage.

Après avoir atteint la position de blocage, un élément

d’engagement de force (p. ex. piston hydraulique)

d’une unité de serrage et de déblocage revient dans

une positon neutre, dans laquelle la prolongation de

la tige de traction peut effectuer une rotation libre.

L’unité de serrage et de déblocage doit être conçue

de manière que les courses de serrage et les forces

de serrage prédonnées soient atteintes. La plage de

courses de serrage possibles en raison de la tolérance des outils HSK doit notamment être observée

(voir aussi Montage/Démontage).

Figure 3 : Position de déblocage de l’unité de verrouillage

avec kit de serrage HSK

tirez le boulon

tige de raccordement

douille de xage Bague

Figure 2 : Structure de l’unité de verrouillage « SuperLock »

douille de guide

Figure 4 : Position de serrage de l’unité de verrouillage

avec kit de serrage HSK

15

Page 16

1.2 Données fonctionnelles de l’unité de verrouillage

******************************************************************************************* Page : 5

Unité de verrouillage « SuperLock »

Date : 30 avril 2009

RN-1701

**********************************************************************************************************

HSK-A/E 25 HSK-A/E 32 HSK-A/E 40 HSK-A/E 50

Force d’entraînement (force de serrage HSK)

3.500 N 5.000 N 10.000 N 15.000 N

Force de déblocage (tige HSK)

env. 700 N env. 1.000 N env. 2.000 N env. 3.000 N

Course de serrage nominale (sur le kit de

serrage HSK)

4,0 mm 5,5 7, 0 mm 8,0 mm

Plage de serrage (sur le kit de serrage HSK)

3,0-5,0 mm 4,5-6,5 mm 5,5-8,5 6,5-9,5

Course d’éjection

0,2 mm 0,4 mm 0,5 mm 0,5 mm

Force d’actionnement sur le boulon de traction

700 N 1.000 N 2.000 N 3.000 N

Course de serrage nominale sur le boulon de

traction

10,8 mm 13,6 mm 17,8 mm 19,9 mm

Plage de courses sur le boulon de traction

8,8-12,8 mm 11,6-15,6 mm 14,8-20,8 mm 16,9-22,9 mm

Course du boulon de traction sans outil

max. 15,6 mm max. 18,9 mm max. 22,8 mm max. 26,3 mm

HSK-A/E 63 HSK-A/E 80 HSK-A/E 100 HSK-A/E 125

Force d’entraînement (force de serrage HSK)

25.000 N 37.500 N 50.000 N 70.000 N

Force de déblocage (tige HSK)

env. 5.000 N env. 7.500 N env. 10.000 N env. 14.000 N

Course de serrage nominale (sur le kit de

serrage HSK)

8,0 mm 11,0 mm 12,0 mm 14,0 mm

Plage de serrage (sur le kit de serrage HSK)

6,0-10,0 9,0-13,0 mm 10,0-14,0 mm 11,5-16,5 mm

Course d’éjection

0,5 mm 0,5 mm 0,8 mm 0,8 mm

Force d’actionnement sur le boulon de traction

5.000 N 7.500 N 10.000 N 15.000 N

Course de serrage nominale sur le boulon de

traction

20,0 mm 27,3 mm 30,8 mm 37,6 mm

Plage de courses sur le boulon de traction

16,0-24,0 mm 23,3-31,3 mm 26,8-34,8 mm 32,6-42,6 mm

Course du boulon de traction sans outil

max. 28,0 mm max. 38,1 mm max. 42,4 mm max. 50,8 mm

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

F

L’unité de verrouillage a uniquement le droit d’être

utilisée avec un kit de serrage HSK Röhm. Toutes les

utilisations qui divergent de cette règle seront soumises

à un contrôle technique par Röhm.

L’unité de verrouillage est utilisée en interaction avec

un kit de serrage HSK pour l’enregistrement et le

maintien d’une force de traction. Le tableau 1 contient

les forces et les courses pour le kit de serrage HSK et

pour l’unité de verrouillage proprement dite. Les forces

et les courses du kit de serrage HSK peuvent être déterminées sur une broche ou un logement par l’avant.

Les forces sur le boulon de traction sont engagées par

l’arrière par une unité de serrage et de déblocage. La

course du boulon de traction est mesurée à l’extrémité

de la broche sur une prolongation de la tige de traction.

Aperçu des forces et courses de l’unité de verrouillage

Tableau 1

Les forces d’actionnement sur le boulon de traction indiquées dans le tableau ci-avant doivent être réalisées

pour le respect de la force d’entraînement sur la tige

HSK. L’utilisation de l’unité de verrouillage avec des

forces d’actionnement plus faibles ou plus élevées sur

le boulon de traction n’a pas le droit d’être effectuée

par soi-même mais doit faire l’objet d’un accord par

écrit avec Röhm.

16

L’unité de verrouillage travaille avec une large plage de

tolérances ou de courses (tableau 1) ; un verrouillage

able du système avec des outils HSK est ainsi possible, lesquels dépassent en hausse ou en baisse les

tolérances prescrites des épaulements de serrage.

Page 17

2. Remarques générales sur les dangers:

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

F

2.1 Conditions environnantes, dangers pour l’environnement

Conditions environnantes (conformément à DIN EN 60204):

Humidité relative de l’air (à 40°C) 50 %.

•

Salissures environnement dans le cadre des salissures

•

provenant des machines elles-mêmes.

Température ambiante au lieu d‘utilisation 5°C à 40°C.

•

Température ambiante de transport et de stockage - 15°C à

•

55°C (pendant 24 h également jusqu’à 70°C).

Dangers pour l’environnement

Si l’unité de verrouillage est utilisée comme composant d’un

•

système de serrage d’outil complet, il convient notamment de

manipuler avec soin les uides destinés au graissage et au

refroidissement (huile hydraulique, huile de graissage/graisse,

réfrigérant-lubriant).

Les instructions de commande RN-1600 contiennent des

•

consignes de sécurité et des directives d‘utilisation des

dispositifs de serrage d’outils devant être lues attentivement et

observées.

2.2 Utilisation conforme aux ns prévues

L’unité de verrouillage a été conçue et fabriquée selon le

•

niveau de la technique. Toutes les dispositions de sécurité

correspondantes ont été observées. Toutefois, des dangers

résiduels subsistent même lorsque l’unité de verrouillage est

utilisée conformément aux ns prévues.

L’unité de verrouillage est principalement conçue pour générer

•

et maintenir la force de traction des kits de serrage HSK.

Cette unité de verrouillage est utilisée pour le serrage automa-

•

tique d’outils HSK. Compte tenu de ce type de construction,

ce moyen de serrage s’utilise uniquement en interaction avec

les kits de serrage HSK de la société Röhm. Si une utilisation

autre que celle prévue est envisagée, l’autorisation par écrit du

fabricant est nécessaire.

Cette unité de verrouillage s’utilise tant en position horizontale

•

que verticale pour le façonnage sans et par enlèvement de

copeaux sur des broches de machines-outils à rotation rapide.

Son utilisation dans des unités stationnaires sans rotation de

•

l’unité de verrouillage est possible sans restrictions.

Les valeurs limites dans les caractéristiques techniques (p.

•

ex. force d’actionnement max., course de serrage max.) ne

doivent pas être dépassées. Une utilisation avec des forces

d’actionnement plus faibles est uniquement possible sur

accord et autorisation par écrit du fabricant.

L’unité de verrouillage est exploitée par une unité de serrage et

•

de déblocage. Les valeurs de forces et de courses indiquées

dans le tableau 1 doivent être atteintes avec l’unité de serrage

et de déblocage utilisée. Une surveillance de la position de

serrage de l’unité de verrouillage pendant l’usinage est nécessaire du point de vue technique de sécurité.

2.3 Utilisation contraire aux ns prévues / utilisation abusive

La forme et le poids de l’outil HSK serré revêtent une grande

importance pour le comportement oscillant de tout le système

broche-dispositif de serrage d’outil. Ce qui suit est donc valable:

Les outils doivent posséder une masse équilibrée.

•

Dans le cas d’outils déséquilibrés, l’exploitation doit se faire

•

avec une vitesse réduite.

Les limites de vitesses de rotation résultent des normes DIN

•

ISO 1940-1 et DIN 69888:2008-09(D).

Les éléments de raccordement et sous-groupes fabriqués par

•

le client lui-même (prolongation de boulon de traction, unité de

serrage et de déblocage) doivent être conçus et utilisés conformément aux indications contenues dans la documentation

destinée à l’utilisateur et aux directives en vigueur.

Les modications apportées à l’unité de verrouillage sont généralement liées à un risque pour la sécurité. Ce qui suit est donc valable :

Aucune modication ne doit être effectuée sur l’unité de

•

verrouillage.

Des modications d’éléments de raccordement ne doivent

•

être effectuées que sur accord et autorisation préalable du

fabricant.

Les unités de serrage et de déblocage Röhm surveillent

•

la position de serrage de l’unité de verrouillage pendant

l’utilisation (rotation de broche). Si des unités de serrage et de

déblocage d’autres fabricants sont utilisés, Röhm décline toute

responsabilité pour les éventuels dérangements survenant sur

le système de verrouillage et leurs conséquences.

L’utilisation de capteurs pour la saisie des positions de dé-

•

blocage, de serrage et de « serrage sans outils » est prescrite

pour chaque unité de serrage et de déblocage. Une attention

toute particulière doit être prêtée à la surveillance de la position de serrage pendant la rotation. Ici, les capteurs doivent être

couplés à la commande de la machine de manière que des

modications pendant l’utilisation puissent être saisies et que

l’arrêt des broches soit activé en cas de dépassements des

limites. La plage de courses du boulon de traction indiquées

dans le tableau 1 contient les limites supérieures et inférieures

de la position de serrage et ne doit être dépassée en hausse

que dans certaines limites et n’a pas le droit d’être dépassée

en baisse (cf. 3.2).

La broche de la machine a uniquement le droit de démarrer

•

lorsque la position de serrage est atteinte sur le contrôle des

courses. La position de serrage doit être interrogée avec un

capteur de sécurité selon DIN VDE 0660 partie 209.

D’autres exigences relevant de la technique de sécurité pour

•

le fonctionnement de dispositifs de serrage d’outils sont exposées dans RN-1600 et doivent absolument être observées.

2.4 Obligation de l’exploitant

Si rien d’autre n’est précisé, les données techniques indiquées

de l’unité de verrouillage ne doivent pas être dépassées en

hausse ou en baisse.

Avant d’effectuer des travaux sur l’unité de verrouillage, il convient de s’assurer que :

les parties correspondantes de la documentation destinée

•

aux utilisateurs soient à la disposition du personnel compétent ;

la documentation destinée aux utilisateurs ait été lue et com-

•

prise par le personnel compétent. Ceci est notamment valable

pour toutes les consignes de sécurité et d’avertissement ;

en plus des instructions de commande RN-1701 disponibles,

•

les instructions de commande RN-1600, notamment le chapitre 3. « Consignes de sécurité et directives sur l’utilisation de

dispositifs de serrage d’outils » aient été lues et comprises ;

le personnel compétent, selon ses activités, soit sufsam-

•

ment qualié. Ceci est notamment valable pour la mise en

service, l’entretien/la maintenance, la réparation et pour tous

les travaux à effectuer sur les installations et les composants électriques. Les prescriptions correspondantes et les

directives ainsi que la documentation destinée aux utilisateurs

doivent être observées ;

tous les dispositifs de sécurité soient correctement mis en

•

place et aptes à fonctionner. Les dispositifs de sécurité ne

doivent pas être manipulés ou mis hors service. Les classes

de résistance des dispositifs de protection à séparer (p.

ex. capots de protection, fenêtres de sécurité) doivent être

observées ;

la machine et l’unité de verrouillage se trouvent en parfait état

•

technique ;

tous les composants endommagés ou défectueux soient

•

immédiatement remplacés. Ceci est notamment valable pour

tous les dispositifs de sécurité.

17

Page 18

3. Montage, mise en service, démontage

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

F

3.1 Montage

3.1.1. Ordre du montage

3.1.1.1 Boulon de traction

Pour le montage de l’unité de verrouillage « SuperLock

», le boulon de traction doit être « dégagé » du sousgroupe complet livré entièrement monté. Le montage

du boulon de traction se fait ensuite dans une broche

(logement). A cette n, le boulon de traction est de préférence vissé en dehors de la broche avec la prolongation

du boulon de traction (six-pans extérieur sur la tête du

boulon de traction, ouverture de clé, voir tableau 2 en

bas). Le montage du boulon de traction peut aussi se

faire par l’avant avec une clé à douille spéciale et une

prolongation. Les moments de serrage correspondants

du boulon de traction sont également indiqués dans le

tableau 2.

La prolongation du boulon de traction est mise en place

par l’arrière dans la broche et sécurisée conformément

à la construction de la broche individuelle sur l’extrémité

de la broche.

3.1.1.2 Unité de serrage et de déblocage, boulon de

traction

Le montage de l’unité de serrage et de déblocage a

lieu ensuite. En position de déblocage, la position de la

face frontale du boulon de traction dans la broche est

mesurée (Figure 5, tableau 2, cote l1). Des corrections

de la position du boulon de traction peuvent uniquement

être effectuées sur l’unité de serrage et de déblocage ou

sur la prolongation du boulon de traction.

0 0

SW

l1

3.1.1.3 Unité de verrouillage

Le mandrin de guidage de l’unité de verrouillage est tout

d’abord mis en place dans la broche. Il convient de veiller à introduire correctement le joint torique du mandrin

de guidage dans le perçage de la broche pour éviter des

cisaillements du joint torique.

Le sous-groupe avec le mandrin de serrage, la pince de

serrage et la tige de traction est vissé par l’avant dans la

broche. La pince de serrage en saillie et coulissant dans

le mandrin de serrage est tout d’abord poussée sans

mouvement de vissage sur le boulon de traction.

A cette n, la pince de serrage est mise en place à la

main sur la tête du boulon de traction, le mandrin de serrage est reculé en face de la pince de serrage jusqu’à la

butée sur la vis de sécurité contre la torsion et poussé

en exerçant une forte pression axialement sur le boulon

de traction (cf. Figure 6). Selon la dimension nominale

HSK, cette opération se fait en exerçant une légère force

en raison de l’écartement de la pince de serrage. Des

outils courants peuvent être utilisés comme auxiliaires.

Position de montage

Figure 6: Position de la pince de serrage dans le mandrin de serrage

lors du montage sur le boulon de traction

Lorsque la pince de serrage a pris sa position sur le

boulon de traction et se laisse tourner librement, le

mandrin de serrage peut alors être vissé avec une clé

de montage. Le tableau 3 contient les clés de montage

nécessaires ainsi que les couples de serrage pour le

mandrin de serrage.

Boulon de traction Broche

Figure 5: Cote de contrôle pour le montage du boulon de traction (l1),

ouverture de clé sur le boulon de traction (OC)

Tableau 2: Ouverture de clé (OC), couple de serrage

(Mz) et cote de contrôle pour le boulon de traction (l1)