Page 1

Bedienungsanleitung für

Operating Instructions for

Stationäre Spannstöcke

Stationary power chucks

SSP

SSH

Stand 07/04

Page 2

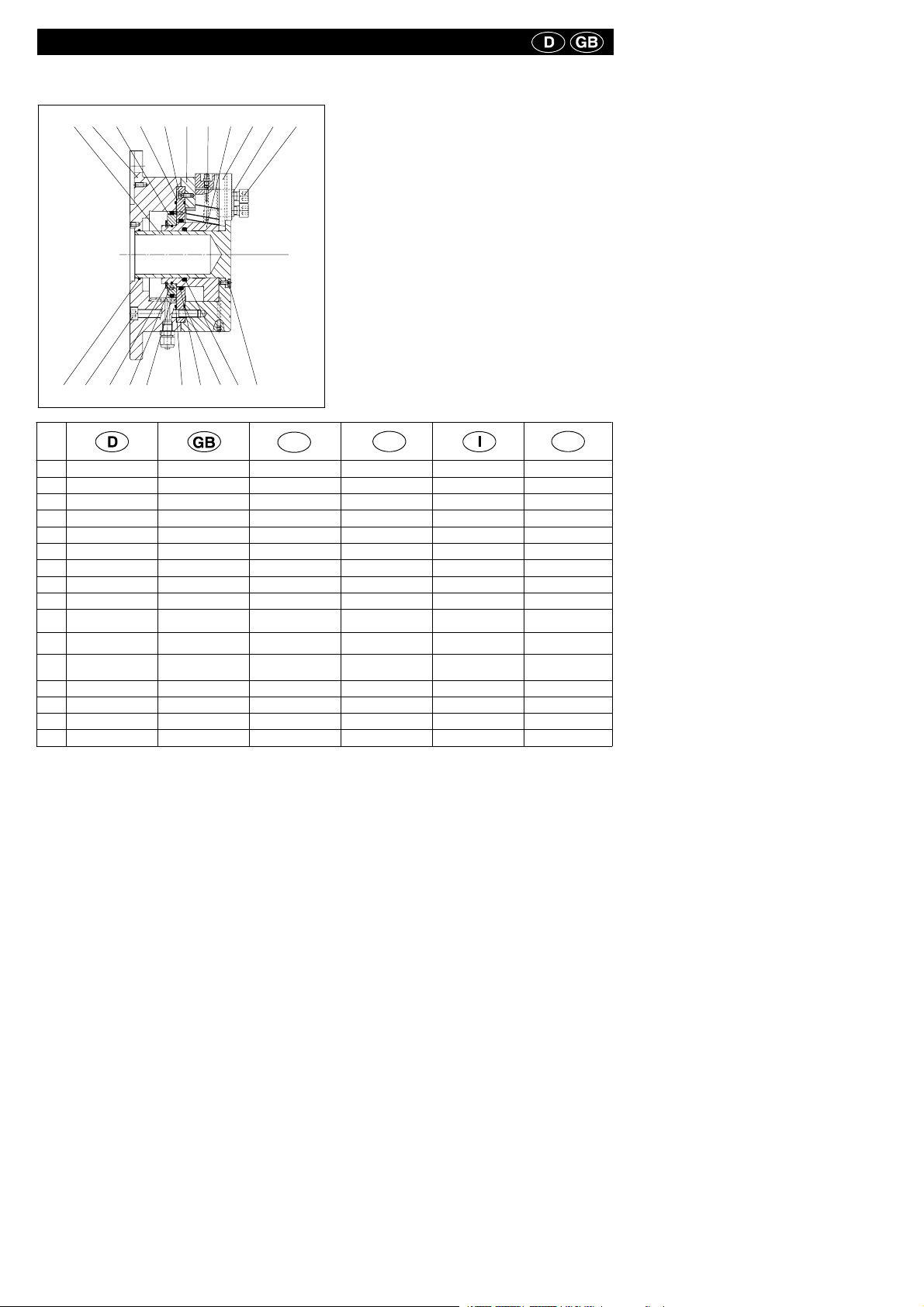

Die Spannstöcke SSP/SSH mit ihren wichtigsten Einzelteilen -- The stationary power chucks and their most important components

04 06 07 05 15 01 21 03 02 08 14

31 13 22 29 24 27 28 27 30 16

Pos.

01 Körper Body Corps Cuerpo Corpo

02 Grundbacke Base jaw Semelle Garra base Griffa di base

03 Kolben Piston Piston de serrage Embolo de sujeción Pistone di serrage

04 Schutzbuc hse Protective bus hing Douille de protection Casquillo protección Boccola di protezione

05 Zwischenscheibe Draw bolt Vis de traction Tornillo de tracción Vite di trazione

06 Aufnahme Washer Rondelle Ranella Arandela

07 Kolbenscheibe Lock nut Contre-écrou Contratuerca Controdado

08 Nutenstein Jaw nut Lardon Chaveta Tassello

13 Schraube Screw Vis Tornillo Vite

14 Backen-Befestig.- Jaw mounting Vis de fixation Tornillo de fijación Vite di fissaggio

Schraube screw des mors da las garras delle griffe

15 Zwischenscheibe -- Intermediate ring -- Anneau de butée -- Anillo de tope -- Rosetta di arresto --

Befest.-Schraube Mounting screw Vis de fixation Tornillo de fijación Vite di fissaggio

16 Buchse -- Bush -- Douille -- Casquillo -- Boccola --

Befest.-Schraube Mounting screw Vis de fixation Tornillo de fijación Vite di fissaggio

21 Schmiernippel Grease nipple Graisseur Boquilla de engrase Ingrassatore

22 Sicherungsring Securing ring Circlip Aro de seguridad Anello di sicurezza

24 Dichtschnur Sealing cord Corde de cachetage Cuerda del lacre Cavo di sealing

27-31 Dichtschnur Sealing cord Corde de cachetage Cuerda del lacre Cavo di sealing

F

E

RUS

Page 3

1. Sicherheitshinweise und Richtlinien für den Einsatz

von kraftbetätigten Spanneinrichtungen

Für den sicheren Einsatz von Kraftbetätigten Spanneinrichtungen, besonders von Spannfuttern, auf Hochleistungsdrehmaschinen mit hohen Drehzahlen sind bestimmte Kriterien zu

berücksichtigen.

1. Beim Aufbau des Kraftspannfutters und des Spannzylinders auf die Drehmaschine müssen folgende sicherheitstechnische Anforderungen beachtet werden:

1.1 Die Maschinenspindel darf erst anlaufen, wenn der

Spanndruck im Spannzylinder aufgebaut ist und die

Spannung im zulässigen Arbeitsbereich erfolgt.

1.2 Das Lösen der Spannung darf erst bei Stillstand der

Maschinenspindel möglich sein.

1.3 Bei Ausfall der Spannenergie muß das Werkstück bis

zum Spindelstillstand fest eingespannt bleiben.

(Röhm-Sicherheitszylinder erfüllen diese Forderung).

1.4 Bei Stromausfall und -Wiederkehr darf keine Ände-

rung der momentanen Schaltstellung erfolgen.

1.5 Bei Ausfall der Spannenergie muß ein Signal die Ma-

schinenspindel stillsetzen.

2. Die Sicherheitstechnischen Angaben der entsprechenden

Betriebsanleitung müssen genau befolgt werden.

3. Nach dem Aufbau des Spannfutters muß vor Inbetriebnahme die Funktion des Spannfutters geprüft werden.

Zwei wichtige Punkte sind:

3.1 Spannkraft! Bei max. Betätigungskraft/Druck

muß die für das Spannmittel angegebene Spannkraft

(±15%) erreicht werden.

3.2 Hubkontrolle! Der Hub des Spannkolbens muß in der

vorderen und hinteren Endlage einen Sicherheitsbereich aufweisen. Die Maschinenspindel darf erst anlaufen, wenn der Spannkolben den Sicherheitsbereich

durchfahren hat. Für die Spannwegüberwachung dürfen nur Grenztaster eingesetzt

werden, die den Anforderungen für Sicherheitsgrenztaster nach VDE 0113/12.73 Abschnitt 7.1.3 entsprechen.

4. Ist die max. Drehzahl der Drehmaschine höher als die des

Spannmittels bzw. des Spannzylinders, muß in der Maschine eine Drehzahlbegrenzungseinrichtung vorhanden

sein.

5. Wird das Spannmittel gewechselt, muß die Hubkontrolle

auf die neue Situation abgestimmt werden.

6. Bei der Festlegung der erforderlichen Spannkraft zur Bearbeitung eines Werkstückes ist die Fliehkraft der Spannbacken zu berücksichtigen (Angaben zur Ermittlung der

erforderlichen Spannkraft sind im Vorspann des RöhmKataloges Produkt-Gruppe 6 enthalten).

7. Die Zuverlässigkeit der Kraftspanneinrichtung kann nur

dann gewährleistet werden, wenn die Wartungsvorschriften der Betriebsanleitung genau befolgt werden. Im Besonderen ist zu beachten:

7.1 Für das Abschmieren soll das in der Betriebsanleitung

empfohlene Schmiermittel verwendet werden. (Ungeeignetes Schmiermittel kann die Spannkraft um mehr

als 50% verringern).

7.2 Beim Abschmieren sollen alle zu schmierenden Flä-

chen erreicht werden. (Die engen Passungen der Ein-

bauteile erfordern einen hohen Einpreßdruck. Es ist

deshalb eine Hochdruckfettpresse zu verwenden).

7.3 Zur günstigen Fettverteilung den Spannkolben mehrmals bis zu seinen Endstellungen durchfahren, nochmals abschmieren, anschließend Spannkraft kontrollieren.

8. Die Spannkraft muß vor Neubeginn einer Serienarbeit und

zwischen den Wartungsintervallen mit einer Kraftmeßdose

kontrolliert werden. „Nur eine regelmäßige Kontrolle gewährleistet eine optimale Sicherheit”.

9. Es ist vorteilhaft, nach spätestens 500 Spannhüben den

Spannkolben mehrmals bis zu seinen Endstellungen

durchzufahren. (Weggedrücktes Schmiermittel wird dadurch wieder an die Druckflächen herangeführt. Die

Spannkraft bleibt somit für längere Zeit erhalten).

10. Beim Einsatz von Sonder-Spannbacken sind nachfolgende Regeln zu beachten:

10.1 Die Spannbacken sollten so leicht und so niedrig wie

möglich gestaltet werden.

Der Spannpunkt sollte möglichst nahe an der FutterVorderseite liegen. (Spannpunkte mit größerem Abstand verursachen in der Backenführung höhere Flächenpressung und können die Spannkraft wesentlich

verringern).

10.2 Sind die Sonderbacken aus konstruktiven Gründen

breiter und/oder höher als die dem Spannmittel zugeordneten Stufenbacken, so sind die damit verbundenen höheren Fliehkräfte bei der Festlegung der erforderlichen Spannkraft und zulässige Drehzahl zu berücksichtigen.

Zur Ermittlung der zulässigen Drehzahl für eine bestimmte Bearbeitungsaufgabe verweisen wir auf Abschnitt 7 auf Seite 7.

Zur genauen Ermittlung der tatsächlichen Spannkraft

empfehlen wir unsere elektronische Spannkraft-Meßeinrichtung RMKD. Hier besteht die Möglichkeit,

Spannkräfte auch während der Rotation zu messen.

Eine Spannkraftveränderung durch die Fliehkraft der

Backen kann damit in hervorragender Weise erfaßt

werden.

10.3 Geschweißte Ausführungen möglichst vermeiden.

Gegebenenfalls müssen die Schweißnähte in Bezug

auf die Fliehkraft- und Spannkraftbelastung überprüft

werden.

10.4Die Befestigungsschrauben sind so anzuordnen, daß

ein möglichst großes Wirkmoment erreicht wird.

11. Die max. Drehzahl darf nur bei max. eingeleiteter Betätigungskraft und bei einwandfrei funktionierenden Spannfuttern eingesetzt werden.

12. Bei hohen Drehzahlen darf das Futter nur unter einer ausreichend dimensionierten Schutzhaube eingesetzt werden.

13.Kraftspannfutter mit Backen-Schnellwechselsystem, dessen Wechselmechanismus im Futterinneren angebracht

ist, benötigen eine Sicherung, die das Anlaufen der Maschinenspindel bei entriegelten Spannbacken verhindert.

14. Nach einer Kollision des Spannmittels muß es vor erneutem Einsatz einer Rißprüfung unterzogen werden.

Page 4

1. Safety instructions and guidelines for the use of

power-operated clamping devices

To ensure a safe operation of power-operated clamping devices, particularly of chucks, on heavy-duty lathes with high

speeds certain criteria must be observed:

1. When mounting the power chuck and the actuating cylinder on the lathe, the following saftey requirements must

be met:

1.1 The machine spindle may only start when the clam-

ping pressure has been built up in the actuating cylinder and the clamping has been carried out the permissible working area.

1.2 Unclamping may only be possible when the machine

spindle has completely stopped.

1.3 In case of a clamping energy failure, the workpiece

must be firmly clamped until the spindle is completely

stopped. (The Röhm safety cylinders meet this requirement).

1.4 In case of a current failure and upon return of the cur-

rent supply the actual control position may not be

changed.

1.5 In case of clamping energy failure the machine

spindle must be stopped by a signal.

2. The safety instructions given in the respective operating

manual must be precisely followed.

3. After having mounted the chuck and before starting the

operation the function of the chuck must be checked.

Two important points are:

3.1 Clamping Force! The clamping force (±15%)

stated for the clamping device must be reached

at max. actuating force/pressure.

3.2 Stroke control! A safety range must be provided for

the stroke of the actuating piston in the front and rear

end position. The machine spindle may only start after

the actuating piston has crosssed the safety range.

Only limit switches meeting the requirements for safety limit switches in accordance with VDE 0113/12.73

section 7.1.3 may be used for monitoring fthe clamping path.

4. If the max. speed of the lathe exceeds the max. speed of

the clamping device or actuating cylinder, the machine

must be equipped with a speed limitation device.

5. When the clamping device has been changed, the stroke

control must be adjusted to the new condition.

6. When calculating the required clamping force for machining a workpiece, the centrifugal force of the clamping

jaws must be considered (information for calculating the

required clamping force are contained in the intoduction to

the Röhm catalogue product group 6).

7. A reliable operation of the power chuck can only be guaranteed when the mainenace instructions contained in the

instruction manual are precisely followed. In particular the

following points must be observed:

7.1 For lubrication only the lubricants recommended in

the operating manual shall be used. (An unsuitable

lubricant can reduce the clamping force by more

than 50%).

7.2 The lubricant must reach all surfaces to be lubricated.

(At the narrow fits of the mounting parts a high pressure is required for pressing in the lubricant. For this

prupose a pressure gun must be used.)

7.3 In order to distribute the grease evenly, move the

clamping piston several times to its end positions,

repeat the lubrication and then check the clamping

force.

8. Before restarting a serial machining operation and in between the maintenance intervals the clamping force should

be checked by means of a load cell. ”Only regular checks

ensure optimum reliability”.

9. It is recommended to move the clamping piston several

times to its end positions after 500 clamping strokes at the

latest. (In this way any lubricant pushed away will be returned to the pressure surfaces. The pressure force is thus

maintained for a longer period of time).

10. When using special clamping jaws the following instructions must be observed:

10.1 The clamping jaws should be designed in such a way

that their weight and height is as low as possible. The

clamping point should possibly be close to the front

side of the chuck. (Clamping points at a larger distance may cause a higher surface pressure in the

jaw guiding mechanism and may thus reduce the

clamping force considerably).

10.2 In case the special jaws are for contructional reasons

wider and/or higher as the step jaws assigned to the

clamping device, the resulting higher centrifugal forces must be considered when calculating the required clamping pressure and the rated speed.

To determine the permissible speed for a certain

track, please refer to page 12, section 7.

To determine the actual gripping power, we should

like to recommend the use of our electronic gripping

power measuring system RMKD. The RMKD measuring system allows you to measure the gripping

power of the idle and the rotating chuck. It is thus

excellently suited for recording changes of the gripping power due to the centrifugal force of the jaws.

10.3 Welded models should possibly not be used. If requi-

red, the welding seams must be checked as to their

centrifugal and clamping force capacity.

10.4 The mounting screws must be arranged in such a

way that the highest possible useful moment is reached.

11. The max. speed may only be used at max. applied actuating force and with properly functioning chucks.

12. In the case of high speeds the chucks may only be used

below a protective hood with sufficiently large dimensions.

13. For power chucks with a jaw quick-change attachment in

in the inside of the chuck a safety device is required which

prevents the machine spindle form starting when the

clamping jaws are released.

14.After a collision the clamping device must be checked for

fissures before being used again.

Page 5

2. Bestimmungsgemäße Verwendung

Precautions

D Der Spannstock darf

nur zum Spannen von

festen Werkstücken

verwendet werden.

D Bei elastischen Werk-

stücken und ungenügender Spannkraft besteht Verletzungsgefahr durch sich lösende und herausschleudernde Werkstücke

bzw. Werkzeuge.

D The power chucks may

only be used forclamping rigid workpieces.

D Flexible workpieces

and insufficient clamping forces may cause

injuries if insecurely

held parts or tools are

flung out of the

machine.

3. Inbetriebnahme

D Werksseitigen Korrosi-

onsschutz entfernen.

D Hochdruckschlauch am

Spannstock und am

Hydraulik-Aggregat anschließen.

D Der Hochdruck-

schlauch muss für den

max. Betriebsdruck zulässig sein.

D Schlauchleitung entlüf-

ten.

D Aggregat auf “Span-

nen” schalten.

D Entlüftungsschraube

an der Hydraulik-Einheit etwas nach links

drehen, bis Öl blasenfrei austritt -- dann Entlüftungsschraube wieder fest anziehen.

D Aggregat auf “Lösen”

schalten.

Preparations for use

D Remove the coating

applied by the factory

for temporary protection against corrosion.

D Connect the high--pres-

sure hose to the power

chuck and hydraulic

unit.

D Ensure that the high--

pressure hose is suitable for the max. operating pressure.

D Vent the hose.

D Switch the unit to

”Clamp”.

D Turn the vent screw on

the hydraulic unit

slightly counter--clockwise until bubble--free

oil escapes -- then retighten the vent screw.

D Switch the unit to ”Re-

lease”.

Utilisation conforme

D L’étau-machine ne doit

être utilisé que pourle

serrage de pièces

rigides.

D Avec des pièces élasti-

ques et une force de

serrage insuffisante, il

y a risque de blessure

par des pièces ou des

outils se desserrant et

pouvant être éjectés.

Mise en service

D Retirer l’anticorrosif

appliqué par le fabricant.

Uso conforme alle

prescrizioni

D La morsa deve essere

utilizzata esclusivamente per il serraggio

di pezzi rigidi.

D Durante la lavorazione

di pezzi elastici e con

un’insufficiente forza di

serraggio è possibile

che i pezzi o gli utensili

vengano liberati e catapultati all’esterno, con il

conseguente pericolo

di infortunio.

Messa in funzione

D Rimuovere la prote-

zione anticorrosione

originale.

Utilización para la

finalidad prevista

D La mordaza sólo de-

berá utilizarse para

sujetar piezas rigidas

D En cuanto a piezas de

labor elásticas y fuerza

de sujeción insuficiente

existe el peligro de herirse el operario con piezas ó herramientas

sueltas, lanzadas al

aire.

Puesta en servicio

D Lo único que conviene

es quitar la protección

anticorrosiva aplicada

en fábrica

Page 6

4. Aufspannen des Spannstockes

D Maschinentisch und

Unterteil des Spannstockes auf Unebenheiten und Mikrospäne untersuchen und diese

ggf. beseitigen.

D Oberflächen des

Spannstockes nicht beschädigen.

D Der Spannstock muß

mit der ganzen Fläche

plan aufliegen.

D Befestigungselemente

an mehreren Stellen

so anordnen, daß eine

möglichst starre Verbindung zwischen Maschinentisch und

Spannstock entsteht.

D Zum Aufspannen sind

Nuten vorgesehen (4.1)

D Zum Ausrichten bzw.

Positionieren sind an

der Grundseite Paßnu-

H7

angebracht

ten 20

(hierzu passende

Nutensteine siehe

Zubehör Seite ).

Mounting the power

chucks

D Check machine table

and base of vice for unevenness and microchips and remove

these if detected.

D Do not mar the finish

of the vice.

D Make sure that the en-

tire bottom face of the

vice or the swivel base

restsflatonthemachine table.

D Distribute the fastening

elements so that the resulting connection between machine table

and vice is as rigid as

possible.

D Slots and holes are pro-

vided for mounting the

vices. See 4.1 -4.3

D The bottom face of the

vice is provided with

T-slots with a 20

for alignment and positioning (see accessories page 50 for mating

T-slot nuts).

H7

fit

Liaison de l’étau machine RB, RH, RBA,

RBAW, RBAK, RBG

D Contrôler si la table de

machineetlapartie

inférieure de l’étau ne

comportent pas de rugosités ou de microcopeaux et éventuellement les enlever.

D Ne pas endommager

les surfaces de l’étau.

D L’étau et la base tour-

nante doivent reposer à

plat sur toute lasurface.

D Disposer les éléments

de fixation à plusieurs

endroits de sorte à réaliser une liaison laplus

rigide possible entre la

table de machine et

l’étau.

D Des fentes et des trous

sont prévus pour le

montage. Voir 4.1 - 4.3

D Des rainures 20

prévues sur la face

inférieure pour l’alignement et le positionnement (pour les lardons

apropriés, voir accessoires page 50).

H7

sont

Bloccaggio del morse

da macchina utensile

RB, RH, RBA, RBAW,

RBAK, RBG

D Controllare che il ban-

cale della macchina e

la parte inferiore della

morsa non presentino

errori di planarità o trucioli ed eventualmente

eliminarli.

D Non danneggiare le su-

perfici della morsa.

D L’intera superficie della

morsaedellabasegirevole deve essere in

piano.

D Disporre gli elementi di

fissaggio su più punti

in modo che il bancale

della macchina e la

morsa vengano collegati tra loro con la massima stabilità possibile.

D Per il bloccaggio sono

previsti fori ed intagli,

per altre possibilità vedi

vedere 4.1 - 4.3

D Per l’allineamento ed

il posizionamento il

fondo è dotato di cave

H7

calibrate 20

zare tasselli adeguati,

vedere accessori

pagina 50).

(utiliz-

Fijación del mordaza

para máquina RB, RH,

RBA, RBAW, RBAK,

RBG

D Examinar y en caso

dado eliminar microvirutas adheridas a la

mesa de la máquina y

en la parte inferior de

la mordaza.

D Ne deteriorar las super-

ficies de la mordaza.

D Asegurese de que la

mordaza resp. la placa

giratoria se encuentren

apoyadas de un modo

absolutamente plano

en la mesa.

D Situar los elementos

de fijación en varios

puntos de modo que

se establezca una

unión los más rígida

posible entre la mesa

de la máquina y la mordaza.

D Para la fijación se han

previsto ranuras y taladros, para otras posibilidades véase 4.1 - 4.3

D Para la alineación resp.

para el posicionamiento existen unas ranuras

de ajuste 20

perficie de base (las

chavetas de ajuste

correspondientes se

encuentran indicadas

bajo ”Accesorios”

página 50).

H7

en la su-

4.1

Aufspannen mit Befestigungsschrauben

(mindestens Schrauben der Festigkeitsklasse 8.8 verwenden)

Mounting with bolts

(having at least a class 8,8 strength)

Serrage avec vis de fixation

(utiliser des vis de la classe de résistance 8,8 au minimum)

Fissaggio con viti di fissaggio

(utilizzare viti aventi come minimo classe di resistenza 8.8)

Sujeción con tornillos de fijación

(utilizar como minimo tornillos del grado de resistencia 8.8)

Page 7

5. Wartung

D Um die sichere Funk-

tion und die hoheQualität des Spannstockes

zu erhalten, muß erregelmäßig an den

Schmiernippeln abgeschmiert werden (siehe

Bild).

D Zur günstigeren Fett-

verteilung den Spannkolben nach dem Abschmieren mehrmals

durchfahren. Dann

nochmals abschmieren.

D Je nach Einsatzbedin-

gungen ist nach einer

bestimmten Betriebsdauer die Funktion und

die Spannkraft zu überprüfen. Die Spannkraft

wird am sichersten

durch eine Kraftmeßdose gemessen.

D Funktionsprüfung:

Bei einem kleinstmöglichen Betätigungsdruck

von 3-4 bar mußsich

der Spannkolben bewegen. Diese Methode

ist nur bedingt aussagefähig und ersetzt

nicht die Spannkraftmessung. Ist die

Spannkraft zu stark abgefallen oder der

Spannkolben läßt sich

nicht einwandfrei bewegen, muß der Spannstock zerlegt, gereinigt

und neu geschmiert

werden.

D Wartungsintervalle:

Je nach Einsatzbedingungen, mindestens jedoch nach der angegebenen Einsatzzeit.

Wir empfehlen unser

Spezialfett F 80.

Maintenance:

D In order to maintain the

safe operation and high

quality of the power

chuck it is essential that

lubrication is provided

regularly through the

grease nipples (see illustration).

D Operate the clamping

piston over its full range

several times after lubrication to ensure better overall grease distribution, and then apply

grease once more.

D Depending on the ope-

rating conditions, check

the operation and clamping force after a

specified period of operation. It is safest to

measure the clamping

force by means of a

load cell.

D Functional check: The

clamping piston must

move when the lowest

possible operating

pressure of 3 -- 4 bar is

applied. However, this

method is only reliable

up to a point and

does not replace the

force measuring operation. If the clamping

force has dropped too

much or the clamping

piston does not move

freely, the chuck must be

dismantled, cleaned

and greased again before re--assembly.

D Maintenance inter-

vals: Depending on the

operating conditions,

but at least after the

specified operating period.

We recommend our

special grease F 80.

Entretien Mantenimiento

Manutenzione

D Abschmieren aller

Schmierstellen

alle 20 Betriebsstunden, bei starker

Verschmutzung alle 8

Betriebsstunden.

Ganzreinigung mit

Zerlegen des Spannstockes alle

2000-3000 Betriebsstunden.

D Grease all lubricating

points every 20 opera-

ting hours, every 8

operating hours in the

event of serious contamination. Thorough

cleaning and dismantling of the chuck every

2000 -- 3000 operating

hours.

Page 8

6. Zerlegen und Zusammenbau des Spannstockes

D Befestigungsschrau-

benPos.13undPos.

16 entfernen.

D Schutzbuchse Pos. 04

entnehmen.

D Aufnahme Pos. 06 von

Körper Pos. 01 abheben.

D Sicherungsring Pos. 22

entfernen

D Kolbenscheibe Pos. 07

abheben.

D Befestigungsschrau-

ben Pos. 15 entfernen

und Zwischenscheibe

abheben.

D Kolben Pos. 03 ganz

herausziehen.

D Grundbacken Pos. 02

nach innen herausziehen

D Der Zusammenbau er-

folgt in umgekehrter

Reihenfolge (auf richtige Nummerierung und

Lage der Grundbacken

und des Spannkolbens

achten).

Grundsätzlich ist darauf

zu achten, dass die

Dichtschnüre Pos. 24 -Pos. 31 beim Einbau

der Teilenicht beschädigt werden.

Dismantling and assembling the power chuck

D Remove the attach-

ment screws -- items 13

and 16.

D Remove the protective

lining -- item 04.

D Lift the mounting --item

06 -- off the body -- item

01.

D Remove the locking

ring -- item 22

D Lift off the piston plate --

item 07.

D Remove the attach-

ment screws -- item 15,

and lift off the intermediate plate.

D Pull the piston -- item 03

-- out completely.

D Pull the base jaws --

item 02 -- inwards and

out.

D Assembly is carried out

in reverse sequence

(ensure correct numbering and position of

the base jaws and

clamping piston).

It is essential to ensure

that the sealing cords -item 24 -- item 31 -- are

not damaged during installation of the parts.

Entretien Mantenimiento

Manutenzione

7. Ersatzteile

Spare parts -- Pièces de rechange -- Pezzi di ricambio -- Piezas de repuesto

Bei Ersatzteilbestellungen Ident -Nr. des gewünschten Spannstocks

undPos.-Nr.oderBenennung des gewünschten Teiles angeben

(siehe Seite 3). Die

Ident-Nr. ist an der

Spannstock-Stirnseite

angebracht.

When ordering spare

parts, please quote the

item number and designation of the desired

part (see page 3-7) also

quote the jaw width and

thetypeofthemachine

vice.

Pour la commande des

pièces de rechange

veuillez indiquer le Nr. du

poste et la désignation

de la pièce désirée (voir

page 3 -7) et le code d’identification de l’étau

concerné.

Röhm GmbH, Postfach 11 61, D-89565 Sontheim/Brenz

Tel. 0 73 25 / 16-0, Fax 0 73 25 / 16-4 92

Homepage: http://www.roehm-spannzeuge.com

e-mail: info@roehm-spannzeuge.com

In caso di ordinazione di

pezzi di ricambio indicare

il N. pos. e denominazione del pezzo desiderato (cfr. pag. 3-7);

nonché codice del dispositivo compatto di serraggio.

Al formular el pedido de

piezas de repuesto rogamos indicar el número de

posición y la denominación de la pieza deseada

(ver la pag. 3-7), asi

como el número de identidad del dispositivo de

sujeción compacto.

Id.Nr. 483891

Loading...

Loading...