Page 1

Bedienungsanleitung für

Operating Instructions for

Instructions de service pour

Istruzioni per l’uso

Instrucciones de servicio para

RN 1364

Hydraulik-Doppelkolbenzylinder

Hydraulic double-piston cylinders

Cylindres hydrauliques à piston double

Cilindros hidráulicos de doble pistón

Cilindro idraulico a stantuffo doppio

Page 2

Inhalt -- Contents -- Table de matières -- Indice

Derhydraulische Doppelkolbenzylinder OVUSHHD mit seinen wichtigsten Einzelteilen 3................

1. Gefahrenhinweise 4-5..........................................................................

2. Beschreibung 6-7..............................................................................

3. Inbetriebnahme 7-9............................................................................

4. Bedienung 9..................................................................................

5. Demontage 9..................................................................................

6. Wartung, Instandhaltung 10.....................................................................

Thehydraulic double piston cylinder OVUSHHD and its most important components 3..................

1. Safety notes 11-12.............................................................................

2. Description 13-14..............................................................................

3. Start-up 14-16.................................................................................

4. Operation 16..................................................................................

5. Removal 16...................................................................................

6. Maintenance, upkeep 17........................................................................

Cylindre hydraulique à piston double OVUSHHD avec ses pièces détachées les plus importants 3.......

1. Dangers Potentiels 18-19.......................................................................

2. Description 20-21..............................................................................

3. Mise en service 21-23..........................................................................

4. Emploi 23.....................................................................................

5. Démontage 23.................................................................................

6. Entretien, maintenance 24......................................................................

Cilindro hidraulico de doble pistón con sus componentes más importantes 3...........................

1. Indicaciones de seguridad 25-26.................................................................

2. Descripción 27-28..............................................................................

3. Puesta in funcionamiento 28-30..................................................................

4. Servicio 30....................................................................................

5. Desmontaje 30................................................................................

6. Mantenimiento, conservación 31.................................................................

I particolari più importanti dell cilindro idraulico a stantuffo doppio OVUSHHD 3........................

1. Avvisi di pericolo 32-33.........................................................................

2. Descrizione 34-35..............................................................................

3. Messa in funzione 35-37........................................................................

4. Uso 37.......................................................................................

5. Smontaggio 37................................................................................

6. Manutenzione, interventi 38.....................................................................

2

Page 3

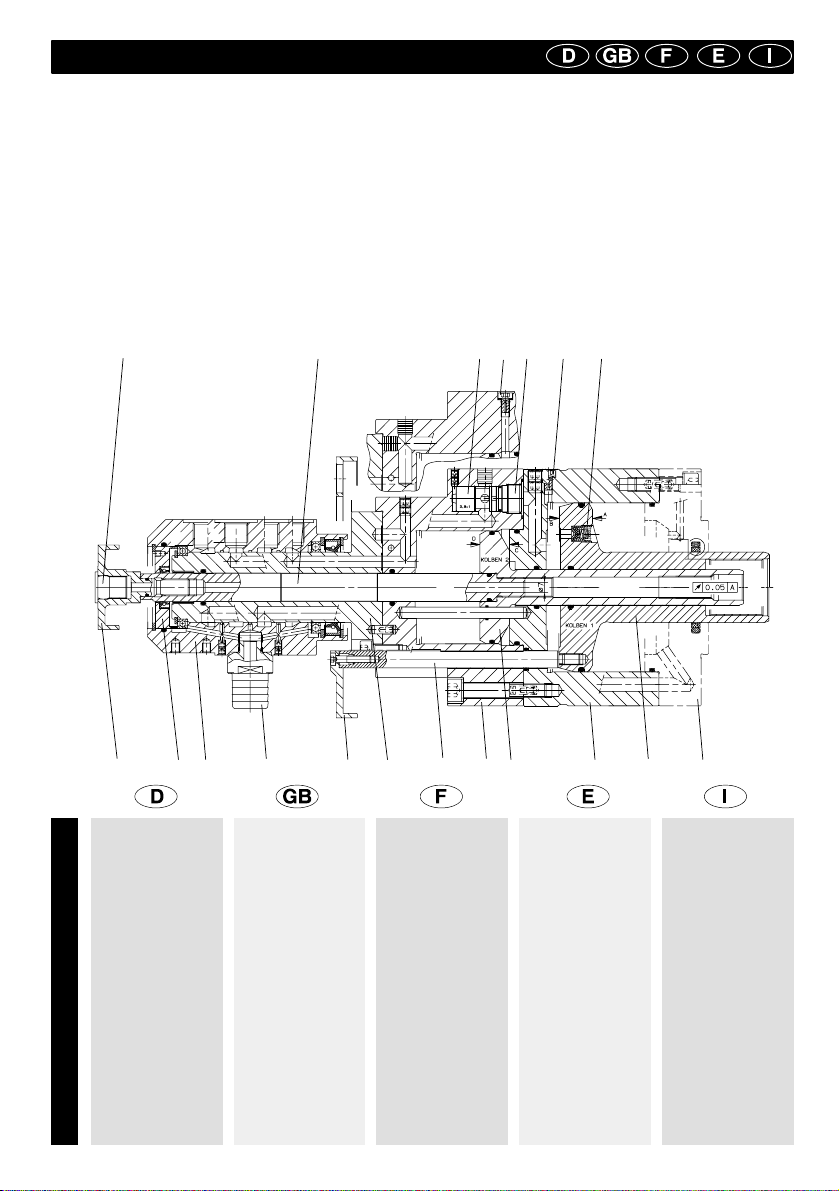

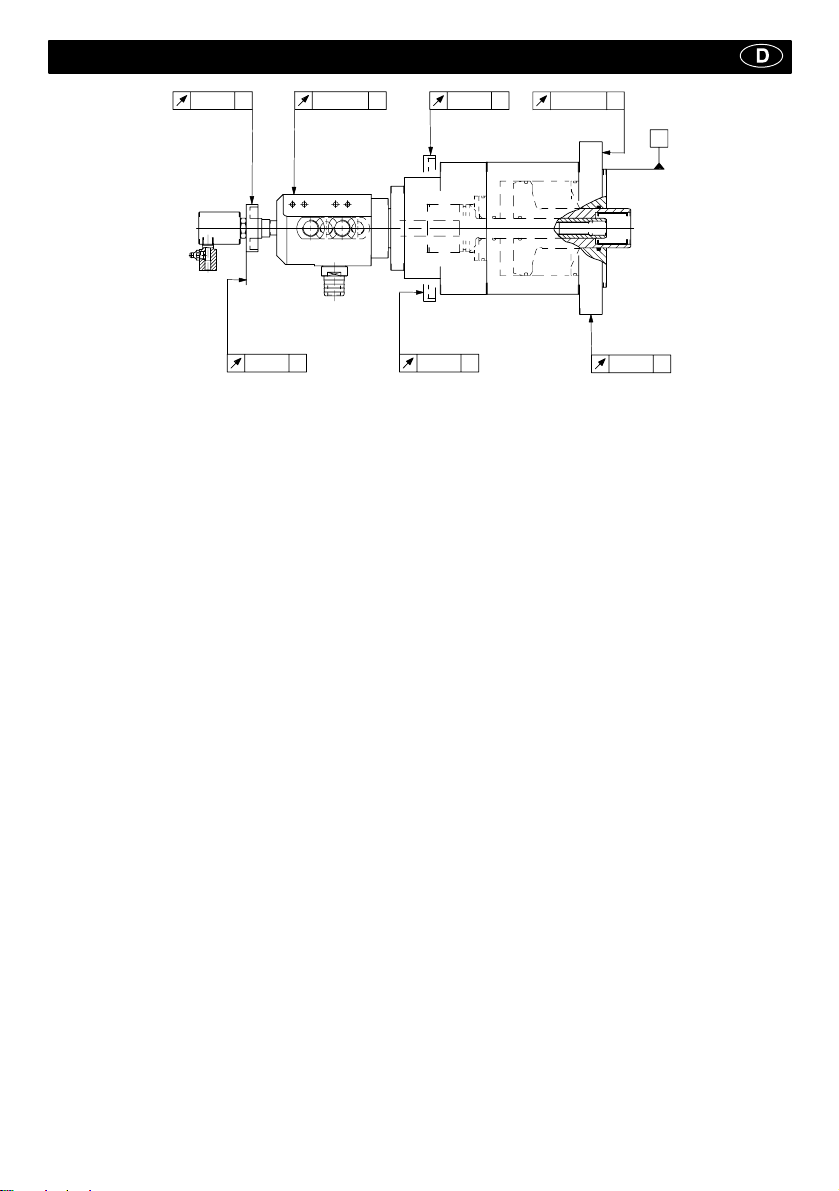

Der hydraulische Doppelkolbenzylinder OVUSHHD

mit unabhängiger Kolbenbewegung, Sicherheitseinrichtung und Hubkontrolle mit

seinen wichtigsten Einzelteilen

Hydraulic double-piston cylinders OVUSHHD

and lifting supervision, with its most important component parts

Vérins hydrauliques à double piston avec mouvement de piston indépendant, dispositif de sécurité

et contrôle de course avec ses pièces les plus importantes

Cilindros hidráulicos de doble pistón con embolada independiente, dispositivo de seguridad y

control de carrera del émbolo con sus elementos més importantes

Il cilindro idraulico a stantuffo doppio OVUSHHD con movimento stantuffo indipendente,

dispositivo di sicurezza e controllo della corsa con i suoi componenti singoli più importanti

19 11 2110 64 21 73

with independent piston movement, safety device

13 17 04 18 12 03 07 0602 01 05 15

01 Kolbengehäuse 1 Piston housing 1 Boîtier du piston 1 Caja del émbolo 1 Corpo stantuffo 1

02 Kolbengehäuse 2 Piston housing 2 Boîtier du piston 2 Caja del émbolo 2 Corpo stantuffo 2

03 Verteilerwelle Distribution shaft Arbre du distributeur Árbol del distribuidor Albero distributore

04 Verteilergehäuse Distributor housing Boîtier du distributeur Caja del distributor Corpodistributore

05 Kolben 1 Piston 1 Piston 1 Embolo 1 Stantuffo 1

06 Kolben 2 Piston 2 Piston 2 Embolo 2 Stantuffo 2

07 Stehbolzen Stud bolt Goujon fileté Perno de anclaje Perno

10 Steuerkolben Control piston Piston de commande Émbolo distribuidor Pistone di comando

11 Schaltstange Switchrod Perche isolante Barra de maniobra Asta di comando

12 Schaltscheibe 1 Control disk 1 Rondelle de commande 1 Disco de posicionam. 1 Disco divisore 1

13 Schaltscheibe 2 Control disk 2 Rondelle de commande 2 Disco de posicionam. 2 Disco divisore 2

15 Flansch Flange Bride Brida Flangia

17 Verschlußdeckel Cover plate Couvercle de fermeture Tapa de cierre Coperchio

18 Leckölstutzen Oil leakage plug

19 Endkappe für End cap for Coiffepou raccord Tapa exterior para Calotta per

Deublinanschluß Deublin connection Deublin conexión Deublin collegamento Deublin

21 Entlüftungsschraube Ventilation screw Vis de purge d’air Tornillo de escape de aire Vite di sfiato

64 Rückschlagventil Check valve Soupape de retenue Válvula de retención Valvola di non ritorno

73 Überdruckventil Pressure control valve Soupape de surcharge Válvula de seguridad Valvola regolatrice

Tubulure pour huile de fuite Tubulad. de aceite de fuga Bocchettoni ricupero olio

della pressione dell’olio

3

Page 4

Gefahrenhinweise

1. Qualifikation des Bedieners

Personen, welche keine Erfahrungen im Umgang mit

Spanneinrichtungen aufweisen, sind durch unsachgemäßes Verhalten, vor allem während der Einrichtearbeiten durch die auftretenden Spannbewegungen und

-kräfte, besonderen Verletzungsgefahren ausgesetzt.

Daher dürfen Spannvorrichtungen nur von Personen

benutzt, eingerichtet oder instandgesetzt werden, welche

hierzu besonders ausgebildet oder geschult sind bzw.

über langjährige einschlägige Erfahrungen verfügen.

2. Verletzungsgefahren

Aus technischen Gründen kann diese Baugruppe teilweise aus scharfkantigen Einzelteilen bestehen. Um Verletzungsgefahren vorzubeugen ist bei daran vorzunehmenden Tätigkeiten mit besonderer Vorsicht vorzugehen!

2.1 Ansteuerung

Um ein unbeabsichtigtes Umschalten des Betätigungsdrucks von der Spann-- auf die Löseleitung zu

verhindern, müssen in der hydraulischen Steuerung

ausschließlich rastende Ventile verwendet werden.

2.2 Eingebaute Energiespeicher

Bewegliche Teile, die mit Druck-, Zug-, sonstigen

Federn oder mit anderen elastischen Elementen

vorge-spannt sind, stellen durch die darin gespeicherte Energie ein Gefahrenpotential dar. Dessen

Unterschätzung kann zu schweren Verletzungen

durch unkontrollierbare, geschoßartig umherfliegende

Einzelteile führen. Bevor weitere Arbeiten durchgeführt werden können, ist diese gespeicherte Energie

abzubauen. Spanneinrichtungen, die zerlegt werden

sollen, sind deshalb mit Hilfe der zugehörigen Zusammenstellungszeichnungen auf derartige Gefahrenquellen hin zu untersuchen. Sollte das “Entschärfen” dieser gespeicherten Energie nicht gefahrlos

möglich sein, ist die Demontage von autorisierten

Mitarbeitern der Fa. Röhm durchzuführen.

2.3 Überschreitung der zulässigen Drehzahl

Diese Vorrichtung ist für umlaufenden Einsatz vorgesehen. Fliehkräfte -- hervorgerufen durch überhöhte Drehzahlen bzw. Umfangsgeschwindigkeiten -- können bewirken, daß sich Einzelteile lösen und dadurch zur potentiellen Gefahrenquelle für in der Nähe befindliche

Personen oder Gegenstände werden. Dies gilt ebenfalls

für Rotationsdichtungen, deren Verschleiß zu einem

Druckverlust in den Zylinderkammern führen. Der Betrieb mit höheren als den für diese Vorrichtung vorgesehenen Drehzahlen ist aus o.g. Gründen nicht zulässig.

Die max. Drehzahl und Betätigungskraft/-druck sind

auf dem Körper eingraviert und dürfen nicht überschritten werden. Das heißt, die Höchstdrehzahl der

vorgesehenen Maschine darf nicht höher als die des

Zylinders/Ölverteilers sein und ist daher ggf. zu begrenzen.

Selbst eine einmalige Überschreitung von zulässigen

Werten kann zu Schäden führen und eine verdeckte

Gefahrenquelle darstellen, auch wenn diese zunächst nicht erkennbar ist. In diesem Fall ist unverzüglich der Hersteller zu informieren, damit dieser

eine Überprüfung der Funktions- und Betriebssicherheit durchführen kann. Nur so kann der weitere sichere Betrieb der Spanneinrichtung gewährleistet

werden.

2.4 Schmierung

Ein Trockenlauf des Verteilers ist nicht zulässig.

Wird der Spannzylinder/Ölverteiler in Rotation versetzt, ist sicherzustellen, dass zumindest ein geringer

Mediumdruck (min. 5 bar Hydrauliköl bzw. min. 1 bar

geölte Druckluft) an den Anschlüssen ansteht.

Ansonsten ist mit Fresserscheinungen in den Verteilerspalten oder Lagern zu rechnen als auch mit

4

erhöhtem Verschleiß der Dichtungen. Dies kann zum

Versagen der Verdrehsicherung führen. Die Folge

wäre ein möglicher Abriss der unter Druck stehenden

Verbindungsleitungen.

Die verwendete Druckluft muss gereinigt und mit einer Wartungseinheit ca. alle 10 min. mit einem Tropfen Spindelöl (z. B. TELLUS C10) angereichert sein.

2.5 Filterung des zugeführten Mediums

Hydraulik

Gegen Fremdkörper im Medium (z.B. Hydrauliköl) ist ein

Druckfilter einzusetzen. Empfohlen wird der Einbau am

Hydraulikaggregat zwischen Pumpe und Steuerventil.

Die Filterfeinheit muß 0,01 mm absolut betragen.

Die Folgen mangelhafter Filterung entsprechen den

unter 2.4 (Schmierung) dargestellten Ausführungen.

2.6Verdrehsicherung am Verteilergehäuse

Das Verteilergehäuse muß grundsätzlich gegen Mitdrehen gesichert werden. Für diese Verdrehsicherung

wird je nach Verteiler folgender Anbau empfohlen:

a) Hydraulikverteiler

mit Leckölanschluß und mit Verdrehsicherungs-

bolzen: am Verdrehsicherungsbolzen

mit Leckölanschluß, aber ohne Verdrehsiche-

rungsbolzen: am Leckölstutzen;

kein Leckölanschluß, aber mit Ver drehsiche-

rungsbolzen: am Verdrehsicherungsbolzen;

kein Leckölanschluß und kein Verdrehsicherungs-

bolzen: an einer der Anschlußleitungen.

b) DEUBLIN-Drehverteiler

In der Regel werden die Gehäuse der DEUBLINDrehverteiler ab Werk ohne gesonderte Verdrehsicherung geliefert und nur über die Anschlußleitungen gegen Verdrehen gesichert. Allerdings ist immer die jeweilige, beiliegende Betriebsanleitung

der Fa. DEUBLIN verbindlich!

c) Hinweis:

In der Praxis hat sich ein gabelartiger Halter als

besonders geeignet erwiesen, der das zur Verdrehsicherung vorgesehene Element beidseitig mit

geringem Spiel umfaßt und dabei gleichzeitig einen axialen Schlitz aufweist, um Dehnungen und

Toleranzen auszugleichen. Dieser Halter wird in

der Regel am Spindelgehäuse befestigt.

2.7Anschlußleitungen

Auf Verteilergehäuse/-welle sollen keine zusätzlichen

äußeren Kräfte, ausgenommen des Eigengewichts,

wirken. Ansonsten droht ein vorzeitiger Verschleiß in

den Lagern und im Verteilerspalt, entsprechend gelten

die unter 2.4 (Schmierung) dargestellten Folgen.

Alle Anschlußleitungen müssen deshalb biegsam sein

und sind daher als Schlauchverbindungen zu fertigen.

2.8 Befestigung und Austausch von Schrauben

Werden Schrauben ausgetauscht oder gelöst, kann

mangelhafter Ersatz oder Befestigung zu Gefährdungen für Personen und Gegenständen führen. Deshalb

muß bei allen Befestigungsschrauben, wenn nicht

ausdrücklich anderweitig angegeben, grundsätzlich

das vom Hersteller der Schraube, empfohlene und der

Schraubengüte entsprechende Anzugsdrehmoment

angewendet werden.

Es gilt für die gängigen Größen M5 -- M24 der Güten

8.8, 10.9 und 12.9 nachfolgende Anzugsdrehmomententabelle.

Bei Ersatz der Originalschrauben ist im Zweifelsfall die

Schraubengüte 12.9 zu verwenden. Bei Befestigungsschrauben für Zylinderdeckel und vergleichbare Elemente ist grundsätzlich die Güte 12.9 einzusetzen.

Page 5

Gefahrenhinweise

Anschraubmomente in Nm:

Güte M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

8.8 5,9 10,1 24,6 48 84 133 206 295 415 567 714 Nm

10.9 8,6 14,9 36,1 71 123 195 302 421 592 807 1017 Nm

12.9 10 17,4 42,2 83 144 229 354 492 692 945 1190 Nm

Alle Befestigungsschrauben, welche aufgrund ihres

Verwendungszweckes öfters gelöst und anschließend

wieder festgezogen werden müssen (z.B. wegen Umrüstarbeiten), sind im halbjährlichen Rhythmus im Gewindebereich und an der Kopfanlagefläche mit Gleitmittel (Fettpaste) zu beschichten.

Durch äußere Einflüsse, wie z. B. Vibrationen, können

sich unter ungünstigen Umständen selbst fest angezogene Schrauben lösen. Um dies zu verhindern, müssen alle sicherheitsrelevanten Schrauben (Spannmittelbefestigungsschrauben, Spannsatzbefestigungsschrauben u. ä.) in regelmäßigen Zeitabständen kontrolliert und ggf. nachgezogen werden.

2.9.Sicherheitsventile

Sicherheitsventile sollen bei Ausfall der Energie

(z. B. Stromversorgung) den Druckverlust und damit

das Lösen der Spanneinrichtung verhindern. Es

muss jedoch darauf hingewiesen werden, daß aufgrund der Reaktionszeiten oder Dichtungsverschleiß

dennoch ein Druckverlust von etwa 20% des Ausgangsdrucks bei Hydraulikzylindern auftreten kann.

Dies kann unter ungünstigen Umständen dazu führen, daß trotz Sicherheitsventile die Restspannkraft

nicht mehr ausreicht, um das Werkstück im Spannmittel zu halten.

2.10. Hubkontrolleinrichtung

Ist am Spannzylinder/Ölverteiler eine Hubkontrolleinrichtung mit Laserquelle angebaut, so darf deren

Lichtstrahl grundsätzlich nicht auf das Auge treffen.

Obwohl in aller Regel nur unbedenkliche Laserquellen der Sicherheitsklasse II nach EN 60825 verwendet werden, könnte die Netzhaut bei direktem Blick in

den Laserstrahl irreparabel beschädigt werden.

3. Kontrollen

Hubkontrolle

Wird das Spannmittel neu montiert, muss die Hubkontrolleinrichtung auf die neue Situation abgestimmt

werden.

Wartungskontrollen

Die Zuverlässigkeit der Kraftspanneinrichtung kann

nur dann gewährleistet werden, wenn die Wartungsvorschriften der Betriebsanleitung genau befolgt werden.

4. Umweltgefahren

Zum Betrieb einer Spanneinrichtung werden z.T. die unterschiedlichsten Medien für Schmierung, Kühlung etc.

benötigt. Diese werden in der Regel über das Verteilergehäuse dem Spannmittel zugeführt. Die am häufigsten

auftretenden sind Hydrauliköl, Schmieröl/-fett und Kühlmittel. Beim Umgang mit dem Spannmittel muß sorgfältig

auf diese Medien geachtet werden, damit sie nicht in

Boden bzw. Wasser gelangen können. Achtung Umwelt-

gefährdung!

Dies gilt insbesondere:

Dwährend der Montage/Demontage, da sich in den Lei-

tungen und Kolbenräumen noch Restmengen befinden,

Dfür poröse, defekte oder nicht fachgerecht montierte Dich-

tungen,

Dfür Schmiermittel, die aus konstruktiven Gründen wäh-

rend des Betriebs aus dem Spannmittel austreten bzw.

herausschleudern.

Diese austretenden Stoffe sollten daher aufgefangen und

wiederverwendet bzw. den einschlägigen Vorschriften entsprechend entsorgt werden!

5. Sicherheitstechnische Anforderungen an kraftbetätigte Spanneinrichtungen:

5.1 Die Maschinenspindel darf erst anlaufen, wenn der

Spanndruck im Spannzylinder aufgebaut ist und die

Spannung im zulässigen Arbeitssbereich erfolgt ist.

5.2 Das Lösen der Spannung darf nur bei Stillstand der

Maschinenspindel erfolgen können.

Eine Ausnahme ist dann zulässig, wenn der gesamte

Ablauf ein Laden/Entladen im Lauf vorsieht und falls

die Konstruktion von Verteiler/Zylinder dies erlaubt.

5.3 Bei Ausfall der Spannenergie muß ein Signal die Maschinenspindel unverzüglich stillsetzen.

5.4 Bei Ausfall der Spannenergie muß das Werkstück bis

zum Spindelstillstand fest eingespannt bleiben.

5.5 Bei Stromausfall und anschließender -wiederkehr

darf keine Änderung der momentanen Schaltstellung

erfolgen können.

6. Ersatzteile

Es wird darauf hingewiesen, daß ausschließlich ORIGINAL RÖHM-Ersatzteile bzw. Einbauteile von autorisierten Lieferanten der Fa RÖHM GmbH zu verwenden sind.

Für alle Schäden, die durch die Verwendung von Fremdbauteilen entstehen, erlischt jegliche Haftung der Fa.

RÖHM GmbH.

Hinweis: Um Nachbestellungen von Ersatzteilen bzw.

Einzelteilen reibungslos durchführen zu können, ist die

Angabe der auf der Baugruppe eingravierten 6-stelligen

Ident-Nummer und - wenn vorhanden - die Fabrikationsnummer erforderlich. Diese besteht aus einem Buchstaben gefolgt von 2 Ziffern und evtl. einer laufenden Nummer, angebracht entweder auf dem Typenschild oder in

unmittelbarer Nähe zur Ident.-Nr.

6

Page 6

Bezeichnungen:

Bei diesen Zylindertypen handelt es sich um zwei aneinandergereihte Hydraulikzylinder, deren Kräfte und

Bewegungen unabhängig voneinander durch zwei auf

der einen Kolbenstangenseite einzuschraubende Zugelemente (sog. Zugrohr bzw. Zugstange) auf die zu

betätigende Spanneinrichtung (Futter o. ä.) übertragen

wird. Dabei handelt es sich immer um Spanneinrichtungen mit Zusatzfunktionen. Das bedeutet, daß außer der

Spannbewegung noch einen weitere Betätigung wie z. B.

einer Richtbacke, beweglichen Spitze o. ä. benötigt wird.

Auf der dem Zylinder gegenüberliegenden und der

Spindel abgewandten Seite ist ein Mehrfachölverteiler

mit stehendem, wartungsfreiem Verteilergehäuse angebracht. An diesem befinden sich mindestens 4 Anschlüsse für die Betätigung der beiden Zylinderkolben.

Jeder dieser Anschlüsse kann ab 5 bar bis max. 50 bar

Öldruck auch unter Drehzahl belastet werden.

Die Zylinder der Reihe ”OVU...” dürfen auch während

der Rotation betätigt werden, da die Sicherheitsventile

fliehkraftunempfindlich angeordnet sind.

Die Typenbezeichnung ”OVU...” bezeichnet einen Oel-

Vollspannzylinder mit unabhängigen Kolbenbewegungen.

Sicherheitseinrichtungen:

Die Sicherheitseinrichtung hat die Aufgabe, bei einem

plötzlichen Ausfall der Druckversorgung ein ungewolltes Lösen des Spannmittels zu verhindern. Daher sind

die beiden Anschlüsse (Hydraulikkammern) des betreffenden Einzelzylinders mit jeweils einem hydraulisch

entsperrbaren Rückschlagventil abgesichert. Die Entsperrung erfolgt dabei über den Druck der gegenüberliegenden Kolbenseite und ermöglicht ein Abfließen des

drucklosen Öls.

Dieser Spannzylinder entspricht daher den

Prüfgrundsätzen der Berufsgenossenschaft.

Die Typenbezeichnung ”...S” bzw. ”...SS” gibt Aufschluß

über die Anzahl der im jeweiligen Doppelkolbenzylinder

verfügbaren Sicherheitseinrichtungen.

Beispiel:

”OVUSHHD 120/80” o Sicherheitseinrichtung für einen

Kolben (= 2 Hydraulikkammern, in der Regel für den

größeren und daher die Hauptspannkraft erzeugenden

Zylinder)

”OVUSSHH 140/80” o Hubkontrolle für beide Kolben

(= 4 Hydraulikkammern)

Hubkontrollsysteme:

Die Bewegung von beiden Kolben kann über Hubkontrollscheiben und induktive Näherungsschalter, über

Steuernocken und Einzelgrenztaster oder über

stufenlose Wegmeßsysteme wie Analogweggeber,

Linearpotentiometer, Winkelpositionsgeber oder

Laser-Taster kontrolliert werden.

Die dazu erforderlichen Schalter bzw. Aufnehmer müssen auf die Steuerelektronik der Maschine abgestimmt

sein und gehören daher nicht zum Lieferumfang des

Zylinders.

Es muß jedoch beachtet werden, daß eine nachträgliche Umrüstung des Doppelkolbenzylinders auf ein anderes Hubkontollsystem -- wenn überhaupt möglich -- in

der Regel nur mit größerem Kostenaufwand möglich ist.

DieTypenbezeichnung ”...H” bzw. ”...HH” gibt Aufschluß über die Anzahl der im jeweiligen Doppelkolbenzylinder verfügbaren Hubkontrollen. Eine Aussage über

das Kontrollverfahren erfolgt nicht.

Beispiel:

”OVUSHHD 120/80” o Hubkontrolle für beide Kolben

”OVUSH 140/80” o Hubkontrolle für einen Kolben

(in der Regel für den größeren und daher die Hauptspannkraft erzeugenden Kolben)

Zusätzliche Drehzuführungen:

Alle Doppelkolbenzylinder sind grundsätzlich mit einer

zusätzlichen Drehzuführung lieferbar. Damit besteht die

Möglichkeit, dem Spannmittel außer den beiden Bewegungen/Kräfte auch noch ein Medium (z. B. Luft, Kühlmittel, Öl) bis zu einem Druck von 70 bar zuzuführen.

Zu diesem Zweck wird neben dem 4-fach Ölverteiler

eine zusätzliche Drehzuführung am Kolbenstangenende angebracht. Dabei muß beachtet werden, daß das

Verteilergehäuse dieser Zuführung ebenfalls mit einer

Verdrehsicherung versehen werden muß und diese den

gesamten Hub des in der Regel kleineren Kolben 2

mitfährt.

Die Typenbezeichnung ”...D” gibt Auskunft über den

Anbau einer zusätzlichen Drehzuführung.

Beispiel:

”OVUSHHD 120/80” o mit zusätzlicher Drehzuführung

”OVUSHH 140/80” o ohne zusätzliche Drehzuführung

Kolbendurchmesser:

Die beiden an die Typenbezeichnung (OVU...)

angehängten Ziffern beschreiben den Außen-Ø der

beiden Kolbenscheiben in mm. Dabei wird der der

Spindel zugewandte und über das Zugrohr mit dem

Futter verbundene Kolben 1 zuerst und der der Spindel

abgewandte und über die Zugstange mit dem Futter

verbundene Kolben 2 zuletzt genannt.

Beispiel:

”OVUSHHD 120/80” o Durchmesser des Kolben 1

120 mm, Durchmesser des Kolben 2 80 mm

”OVUSHHD 140/80” o Durchmesser des Kolben 1

140 mm, Durchmesser des Kolben 2 80 mm

Kolbenhübe:

Optional werden noch die Hübe der beiden Kolben

in mm angegeben. Dabei wird wie schon bei den

Kolben-Ø die Reihenfolge Kolben 1 (mit Zugrohr) vor

Kolben 2 (mit Zugstange) eingehalten.

Beispiel:

”OVUSHHD 120/80 Hub 32/32” o Der Hub sowohl des

(großen) Kolbens 1 als auch des (kleinen) Kolbens 2

beträgt jeweils 32 mm.

”OVUSHHD 140/80 Hub 25/31” o Der Hub des Kolben

1 beträgt 25 mm, der des Kolben 2 beträgt 31 mm.

2. Der hydraulische Doppelkolbenzylinder Typ OVUSHH,

OVUSSHH, OVUSSH, OVUSHHD

mit unabhängiger Kolbenbewegung, Sicherheitseinrichtung und Hubkontrolle

6

Page 7

Ölverteiler:

Der Verteiler des Spannzylinders erlaubt eine ständige

Öldruckzufuhr. Es dürfen gleichzeitig die für den Zylinder zugelassene Höchstdrehzahl wie auch der zugelassene Höchstdruck auftreten. Die Einschaltdauer dabei

beträgt 100%.

Zu beachten ist, daß das 4-fach Verteilergehäuse und,

falls vorhanden, das Gehäuse der zusätzlichen Drehdurchführung z. B. am Spindelstock der Maschine gegen Mitdrehen gesichert werden muß. Siehe dazu auch

das Kapitel ”Inbetriebnahme”.

Einbaulage:

Der Spannzylinder darf sowohl mit horizontaler Hauptachse als auch mit vertikaler Hauptachse und in allen

denkbaren Zwischenstellungen eingesetzt werden.

Bei allen von horizontalem Betrieb abweichenden

Hauptachsenlagen muß jedoch darauf geachtet werden, daß der Leckölschlauch so verlegt wird, daß das

Lecköl auch bei Betriebspausen nicht vollständig aus

dem Verteilergehäuse abfließen kann. Siehe dazu auch

das Kapitel ”Inbetriebnahme”.

Allgemeines:

Der Zylinder ist auch für Hoch- und Niederdruckspannung geeignet, solange der Spanndruck nicht mehr als

das doppelte des Lösedrucks beträgt.

Die Leistungsdaten sowie die Verbrauchsdaten, Abmessungen und Hübe sind dem beigelegten Datenblatt

zu entnehmen.

Die Befestigung des Zylinders an der Spindel erfolgt in

der Regel mit einem Zwischenflansch, welcher zuerst

am Zylinderdeckel angebracht wird und mit einer zur

Spindel passenden Aufnahme versehen ist.

Der Spannzylinder ist für die angegebene zulässige

Maximaldrehzahl entsprechend DIN ISO 1940 gewuchtet, Auswuchtgüte G6, 3.

Nicht im Lieferumfang

enthalten:

Zubehör: Anschlußstutzen für Zu- und Ableitungen,

Endschalterleisten.

Sonderzubehör:

induktive Näherungsschalter, Stück/Id.-Nr. 381551

(Öffner), oder

2induktive Näherungsschalter, Stück/Id.-Nr. 202759

(Schließer).

3. Inbetriebnahme

Da der Zylinder praktisch keine Verschraubung des Zugelements (Zugstange, Zugrohr) mit dem Futter von hinten

zulässt, sollte die Montage des zugehörigen Futters erst

nach der Zylindermontage erfolgen.

3.1 Zwischenflansch mit passenden Zylinderschrauben in

die Gewindebohrungen auf dem Teilkreis- verschrauben. Anschraubmoment entsprechend den verwendeten Schrauben, siehe auch Momenten-Tabelle.

3.2 Die Spindel bzw. den Spindelflansch am hinteren Ma-

schinenspindelende säubern und auf Rund- und Planlauf hin prüfen. Der zulässige Fehler beträgt jeweils

0,005 mm.

3.3 Den kompletten Zylinder, in der Regel mit ”auf Block”

aufgeschraubtem und mit (wiederlösbarem) Schraubensicherungsklebstoff bestrichenem Zugelement von

hinten in die Spindelführung einführen. Falls vorhanden, kann eine Verdrehsicherung mit radialem Gewindestift verwendet werden. Sollte die komplette Einheit

Zugelement + Zylinder zu lang für den Raum hinter

der Maschine sein, so können auch die Verbindungselemente zuerst in die Spindelbohrung teilweise

eingeschoben werden und erst später mit dem vor der

Spindel hängenden Zylinder verschraubt werden. Je

nach Ausführung des Zug-elements ist auch eine Verschraubung mit dem fest an die Spindel verschraubten Zylinder von der Futterseite aus möglich. Ist dies

erfolgt, den Zylinder auf den Zentrier- der Spindel

aufsetzen und mit den Flanschbefestigungsschrauben

gleichmäßig über Kreuz leicht befestigen.

3.4 Spannzylinder radial so ausrichten, daß ein maxima-

ler Rundlauffehler von 0,015 mm nicht überschritten

wird.

Dieser Fehler wird am Verteilergehäuse gemessen.

3.5 Befestigungsschrauben des Zwischenflansches

mit dem nach VDI-Richtlinie 2230 empfohlenen Vorspannmoment anziehen. Siehe auch MomentenTabelle.

3.6 Die Verschlußkappen an den Anschlußstutzen entfer-

nen und die Druckleitungen anschließen.

Da die Verschlußkappen im Falle einer späteren

Demontage des Zylinders nützlich sein könnten, wird

empfohlen, diese aufzubewahren. Die Hydraulikleitungen zum Ölverteiler müssen frei von Verschmutzungen sein. Am besten vor dem Anschließen mit geringem Druck durchspülen. In das Verteilergehäuse

eindringende Späne sind auf jeden Fall zu vermeiden,

da ansonsten mit irreparablen Schäden an der Verteilerwelle oder an den Sicherheitsventilen gerechnet

werden muß.

Außerdem müssen diese Anschlüsse flexibel sein

und dürfen keinen Zwang auf das Verteilergehäuse

ausüben. Das gilt auch für den Leckölstutzen und den

daran mit einer kundenseitigen Schlauchklemme zu

befestigenden Schlauch. Dieser sollte aus transparentem Material bestehen und das Lecköl ohne

durchzuhängen oder anzusteigen auf dem kürzesten

Wegzum Vorratsbehälter zurückführen.

Bei vertikal oder geneigt angebautem Spannzylinder

ist es erforderlich, den Leckölschlauch zuerst so zu

führen, daß das Lecköl auch bei Betriebspausen nicht

vollständig aus dem Verteilergehäuse abfließen kann.

Dazu ist es zweckmäßig, daß der Leckölschlauch

zuerst bis zur höchsten Stelle des Verteilergehäuses

hochgeführt wird, bevor er stetig abfallend zum

Ölbehälter führt.

3.7 Die Verdrehsicherung am Verteilergehäuse ist

kundenseitig auszuführen. Üblicherweise wird zu

diesem Zweck ein ca. 8 mm dicker Bügel am Spindelgehäuse befestigt, der das Verteilergehäuse an

dessen Leckölstutzen gabelartig umfasst. Es muß

auch hier sorgfältigst darauf geachtet werden, daß

diese Verdrehsicherung keinen axialen Zwang auf

das Gehäuse des Verteilers ausüben kann

(Wärmedehnung).

3.8 Nach der Montage von Zylinder mit Zugelementen

kann die Futtermontage erfolgen. Es muß darauf

hingewiesen werden, daß nach dem Festschrauben

des Zylinderflansches an der Maschinenspindel

keine Schraubverbindung zum Futter bzw. dessen

Zugelementen vom hinteren Spindelende aus möglich ist.

Montage:

7

Page 8

Spannwegüberwachung

a) Die Spannwege werden überwiegend durch die Kol-

benhübe des betriebenen Spannmittels bestimmt.

b) Die Näherungsschalter entsprechend dem Arbeitsbe-

reich des Spannfutters oder den Vorgaben des Maschinenherstellers einstellen.

Empfohlene Kontrollpositionen sind z. B. Offenstellung,

Spannstellung und die Leerspannstellung

(= Spannstellung ohne eingelegtes Werkstück)

des Spannmittels.

c) Bei Spannmitteln mit z. B. schnellwechselbaren Grund-

backen muß die Spannwegkontrolle in

Verbindung mit der Maschinensteuerung elektrisch so

abgesichert sein, daß die Spindel in der Stellung ”Bakkenwechsel” nicht anlaufen kann.

Als Standard-Spannwegüberwachung wird das berührungslose Verfahren über Hubkontrollscheibe und

induktive Näherungsschalter betrachtet.

Weitere Verfahren werden nachfolgend nur erwähnt. Genauere Angaben hierzu sind aus der individuellen Bedienungsanleitung zu dem betreffenden Zylinder zu entnehmen.

Die Verfahren 1. und 2. erfolgen auf der Basis definierter

Kontrollstellungen, d. h. bei jeder Werkstück oder Spannmittelveränderung muß zumindest die Spannstellung, evtl.

jedoch zusätzlich die beiden Endstellungen neu eingestellt

werden.

Die Verfahren 3. bis 6. sind kontinuierlich, d. h. es sind

lediglich für die Steuerung neue Gültigkeitsbereiche zu

definieren.

1. Induktive Näherungsschalter

Die Wegekontrolle erfolgt über zwei Schaltscheiben,

die mit den beiden Spannkolben 1 und 2 gekoppelt

sind. Vier bis sechs als Zubehör erhältliche Induk-tivschalter sitzen auf je einer Endschalterleiste und tasten

die Stellungen der Schaltscheibe ab. Wird die Schaltscheibe in den Erfassungsbereich des Näherungsschalters gebracht, erfolgt eine Änderung des Schaltzustandes (ein ”Öffner” öffnet einen geschlossenen

Stromkreis während ein ”Schließer” diesen schließt).

Da die Schalter zu Steuerung der Maschine passen

müssen, sind diese nicht im Lieferumfang des Spannzylinders enthalten.

Ebenso sind die Endschalterleisten nicht im Lieferumfang enthalten, da je nach Maschine unterschiedliche

Anbauvarianten bestehen können (z. B. Direktanbau

der Schalterleisten an das Maschinengehäuse) bzw.

unterschiedlich viele Endschalterleisten benötigt werden.

Die Endschalterleiste wird mit je 2 Schrauben M6 und 2

Spannhülsen 6DIN 1481 oder DIN 7346

an einer von 3 Befestigungsflächen des Verteilergehäuses befestigt.

Es können in der Regel bis zu 3 Endschalterleisten auf

dem Verteilergehäuse angebracht werden.

2. Einzelgrenztaster

Bei diesem Überwachungsverfahren werden wie

bei Näherungsschaltern ebenfalls Offen- und Leerspannstellung erfasst. Dazu sind 2 Schaltnocken und 1

Grenztaster je Kolbenscheibe ausreichend. Soll

zusätzlich eine oder mehrere Spannstellung kontrolliert

werden, so müssen zusätzlich Grenz-taster und eventuell Schaltnocken vorgesehen

werden.

3. Analogweggeber

Dieses System arbeitet nach dem Induktionsprinzip,

ebenso wie der induktive Näherungsschalter.

Jedoch wird abweichend von diesem eine Hubkontrollscheibe mit kegliger Außenkontur verwendet. Anhand

des sich je nach Kolbenstellung veränderlichen Abstandes zum Sensor gibt dieser ein linear veränderliches elektrisches Ausgangssignal

(Ausgangsstrom oder Ausgangsspannung) ab.

Der Vorteil liegt in einer kontinuierlichen und damit

äußerst variablen Hubüberwachung.

4. Linearpotentiometer

Dieses System erzeugt ein stufenloses, auf einen Ausgangspunkt bezogenes veränderliches elektrisches

Signal. Dieses analoge Signal (veränderliche Spannung) wird über eine Auswerteeinheit in Weg bzw. Hub

umgesetzt.

Vorteile siehe oben.

5. Winkelpositionsgeber

Bei diesem Verfahren wird die lineare Bewegung des

Kolbens mit Hilfe von Zahnstange und Ritzel in eine

Drehbewegung einer Welle mit daran befestigter Codescheibe umgesetzt. Die Abtastung dieser Codescheibe erfolgt über Leuchtdioden und Fototransistoren

im Infrarotbereich. Je nach Codescheibe können

Geschwindigkeitsumschaltungen, Abbremsungen usw.

veranlasst werden.

Gleiche Vorteile wie oben.

6. Laser-Taster

Dieses stufenlose Meßsystem basiert auf einem diffusem Laserlicht, das vom Sender unter einem gewissen

Winkel auf das zu messende Objekt gestrahlt und von

diesem auf den Empfänger reflektiert wird. Die Entfernung des zu messenden Objekts zum Empfänger wird

über eine PSD-Diode nach dem sogenannten Triangulationsverfahren ermittelt. Laserlichttaster mit Analogausgang geben eine variable Spannung (0-10V) proportional zur gemessenen Entfernung ab. Dieses kann

direkt von einer SPS verarbeitet werden.

Als Meßobjekt werden wiederum Schaltscheiben

eingesetzt. Diese müssen jedoch aus funktionellen

Gründen mattiert sein.

0.10 A

0.050 A

0.10 A

0.005 A

A

0.10 A

8

0.10

A

0.010 A

Page 9

7. Magnetostriktive Positionssensoren

Beim magnetostriktiven Positionssensor werden

verschiedene magneto--mechanische Effekte zur

Längen-- bzw. Huberfassung genutzt. Diese Positionssensoren haben analoge--, digitale-- oder Feldbusausgänge. Sie unterliegen keinem Verschleiß und sind

wartungsfrei.

Die Messung erfolgt über die Ausbreitungsgeschwindigkeit einer Körper--Ultraschallwelle (Torsionsimpuls).

Das Ausgangssignal ist analog (0--10 Volt).

Die Messgenauigkeit ist unter 0,1 mm und liefert

sichere, reproduzierbare Einstellungen.

Funktionsprobe:

In der Regel ist nach Herstellen der Betriebsbereitschaft des Zylinders eine Funktionsprobe zu empfehlen. Dazu einen niederen Druck (Niederdruck,

ca. 5 bar) am Hydrauliksystem einstellen.

Hübe:

Mit diesem niederen Betriebsdruck werden nun die

Hübe kontrolliert:

-- alle Hydraulikanschlüsse der Reihe nach mehrmals mit

diesem Hydraulikdruck beaufschlagen, dabei

-- die erreichten Stellungen der Schaltscheiben bzw.

Kolbenstangen überprüfen.

4. Bedienung

- Der Betriebsdruck beträgt max. 50 bar, min. 6 bar.

Sollte jedoch auf dem Zylindergehäuse ein davon

abweichender Maximaldruck angegeben sein, ist

dieser verbindlich.

Als Betriebsmedium ist ausschließlich Öl zulässig.

- Der Lösedruck muß mindestens die Hälfte des

Spanndrucks betragen.

- Die maximale Drehzahl des Spannzylinders darf

unter keinen Umständen überschritten werden.

Diese ist auf dem Zylindergehäuse eingraviert.

- Der Zylinder kann während der Rotation uneinge-

schränkt betätigt werden.

- Zum Betrieb wird das Hydrauliköl H-LP 32

DIN 51525 (32 Centistokes bei 40

empfohlen.

Gegen Fremdkörper muß am Hydraulikaggregat ein

Druckfilter mit der Filterfeinheit 0,01 mm zwischen

Pumpe und Steuerventil eingesetzt werden.

o

Celsius)

Bei von den Vorgaben abweichenden Maßen bzw.

Stellungen der Schaltscheiben sind die Ursachen zu

erforschen und evtl. Differenzen sofort abzustellen.

Hubüberwachung:

Bei dieser Gelegenheit empfiehlt es sich, die zur

Maschinensteuerung aus Sicherheitsgründen

erforderliche Hubüberwachung zum Schalten der

Endlagen der Spannzylinderkolben und zur

Überwachung der Spannpositionen anzubauen und

einzujustieren. Der Anbau erfolgt an den

entsprechenden Haltern.

Die dazu erforderlichen Hubkontrollelemente sind in

der Regel kundenspezifisch und daher nicht im

Lieferumfang des Zylinders enthalten. Siehe dazu auch

deren Bedienungshinweise.

Entlüftung der Hydraulikanschlüsse:

Die Anschlüsse, welche mit einem Sicherheitsventil

abgesichert sind, müssen während der Funktionsprobe

entlüftet werden. Dazu werden die

Entlüftungsschrauben um 1 bis 2 Umdrehungen

nacheinander gelöst, jedoch nicht herausgeschraubt,

und mit Niederdruck beaufschlagt.

Tritt ein kontinuierlicher Ölstrom (kein Ölschaum) dort

aus, dann werden die Entlüftungsschrauben wieder fest

verschlossen und deren Dichtheit unter max. zul. Druck

überprüft.

Siehe auch Abschnitt ”Gefahrenhinweise” auf den

Seiten 4-5.

- Die Spannwegkontrollen sind bei Bedarf kundensei-

tig auszuführen.

- Maximale Drehzahl und max. Druck können gleich-

zeitig und zeitlich unbegrenzt auftreten (100% ED).

- Die Ansteuerung des Zylinders richtet sich nach

den erforderlichen Spannmittelfunktionen und der

Maschinensteuerung und ist daher kundenseitig

entsprechend den einschlägigen Sicherheitsvorschriften (siehe Kapitel Gefahrenhinweise) auszulegen.

- Wird der Ausbau von Kolben, Dichtungen oder

Sicherheitsventilen erforderlich, so sollte der komplette Spannzylinder von der Spindel genommen

und zur Generalüberholung ins Werk gebracht

werden.

Hier wird dann einen Generalüberholung durchgeführt und der Spannzylinder erhält eine neue

Funktionsgarantie.

5. Demontage

Die Demontage des Zylinders erfolgt prinzipiell in der

umgekehrten Reihenfolge der Montage.

5.1 Hydraulikdruck auf allen Leitungen abstellen und

alle Leitungen vollständig druckentlasten.

5.2 Die Verbindung des Futters o. ä. zum Zugelement

lösen. Eine Demontage des Futters ist in der Regel

nicht erforderlich.

5.3 Anschluß- und Ablaufleitungen sowie Verdrehsicherung entfernen.

5.4 Verschlußkappen in die Anschlußstutzen eindrücken.

5.5 Befestigungsschrauben des Zylinderflansch lösen

und Spannzylinder evtl. mit Zugelement aus der

Spindelbohrung ein Stück weit herausziehen.

5.6 Zugelement lösen. Sofern der Platz hinter der

Maschine für den Zylinder zusammen mit dem

Zugelement ausreicht, kann auch der Zylinder und

Zugelement komplett aus der Spindelbohrung herausgezogen werden. Dabei jedoch darauf achten,

daß die gesamte Einheit waagrecht hängt (Schwerpunktsuche).

5.7 Zylinder vollständig von der Maschine entfernen

und auf eine geeignete, schützende Unterlage abstellen. Zugelemente ggf. aus Spindelbohrung herausnehmen.

5.8 Wird der Ausbau von Kolben, Dichtungen oder

Sicherheitsventilen erforderlich, so sollte der komplette Spannzylinder von der Spindel genommen

und zur Generalüberholung ins Werk gebracht

werden. Hier wird dann eine Generalüberholung

durchgeführt und der Spannzylinder erhält eine

neue Funktionsgarantie.

9

Page 10

6. Wartung, Instandhaltung

6.1 Wartung:

Der Doppelkolben mit Verteiler ist wartungsfrei,

solange an den beiden äußeren Anschlüssen

(in der Regel “A” und “C”) des umlaufenden Betriebes ein zumindest pulsierender Öldruck von min.

5 bar ansteht. Die Impulspause kann dabei bis zu

etwa 15 min., die Impulsdauer sollte etwa 5 Sekunden betragen.

6.2 Instandhaltung:

Nach 6500 Betriebsstunden oder im Falle von

Druckverlust im Zylinder diesen von der Spindel

nehmen und zerlegen.

Dabei die Einzelteile reinigen und auf Verschleiß hin

überprüfen.

Im allgemeinen empfiehlt es sich, alle Dichtelemente, insbesondere jedoch diejenigen, die einer

dynamischen Beanspruchung unterliegen, zu erneuern. Es sollte daher stets 1 Satz der in der

Stückliste gekennzeichneten Dichtelemente und

Verschleißteile auf Lager gelegt werden. Beim

Zusammenbau in umgekehrter Reihenfolge wie bei

der Demontage vorgehen und dabei darauf achten,

daß signierte oder lagebestimmte Teile in der ihnen

zugedachten Lage zusammengebaut werden, um

Wucht- oder Funktionsstörungen zu vermeiden.

Achtung: Dichtungen nicht durch Werkzeuge oder

scharfe Kanten beschädigen.

Damit die Laufruhe des Zylinders erhalten bleibt, ist

ein Nachwuchten nach der Wiedermontage zu

empfehlen. Bei Drehzahlen ab 3000 min

-- 1

ist dies

jedoch unabdingbar. Auf Wunsch kann dies im

Werk der Fa. Röhm oder beim Kunden mit Hilfe eines Mobilwuchtgerätes durch unseren Monteur gegen Berechnung erfolgen.

Eine Laufkontrolle mit besonderem Augenmerk auf

etwaige neu auftretende Vibrationen sollte auf alle

Fälle durchgeführt werden.

Weitere Wartungsarbeiten fallen am Spannzylinder

nicht an.

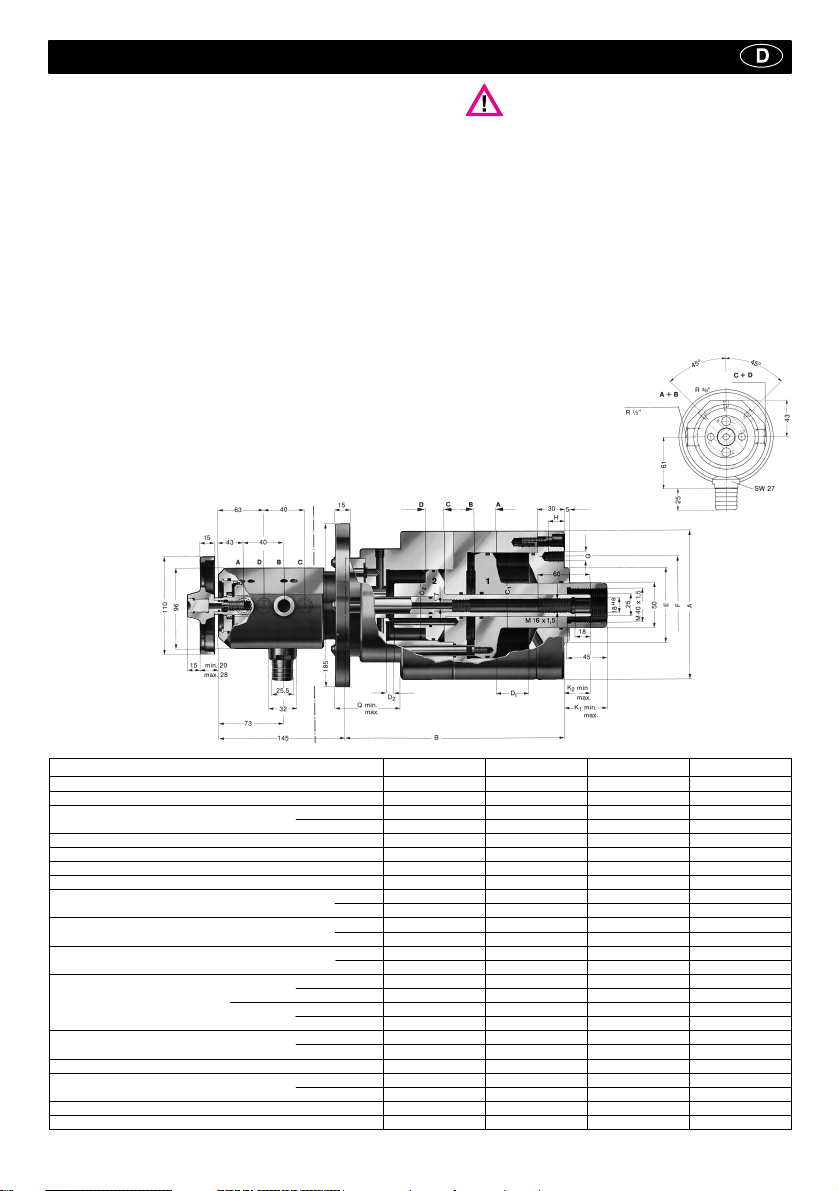

Größe 120/80 120/80 140/80 160/80

Kolbenhub 45/8 75/8 45/8 45/8

Maße E, F, G, H sind maschinenbezogen und bei Bestellung vom Kunden anzugeben.

Ident-Nr. (ohne Zylinderflansch) 419724 419727 419725 419726

A 168 168 188 208

B 248 278 248 248

Kolben 1 C

1

120 120 140 160

Kolben 2

(Verkleinerung möglich bis 50 mm) C

2

80 80 80 80

Hub Kolben 1

(Verkleinerung möglich bis 10 mm) D

1

45 75 45 45

Hub Kolben 2 (Vergrößerung möglich bis 45 mm) D

2

8888

min. 40 10 40 40

max. 85 85 85 85

min. 22 --8 22 22

max. 3003030

min. 3773737

max. 82 82 82 82

Acm293,5 93,5 134,5 181,4

Bcm2103,7 103,7 144,5 191,6

Ccm245,4 45,4 45,4 45,4

Dcm246,1 46,1 46,1 46,1

1 daN 3800 3800 5600 7400

2 daN 1800 1800 1800 1800

Max. zulässige Drehzahl min

-- 1

5000 5000 5000 5000

1l 0,86 1,42 1,26 1,67

2l 0,1 0,1 0,1 0,1

Massenträgheitsmoment J kgm

2

0,13 0,14 0,18 0,25

Gewicht ca. kg 42,2 44,7 46,5 51,3

K

1

K

2

Q

Kolben 1

Kolben 2

Kolbenfläche

Eff. Zugkraft (F=40 bar)

Volumenfür vollen Doppelhub

Im Hinblick auf die Betriebssicherheit und

Funktionsgarantie wird dringend

geraten Instandhaltungsarbeiten

durch den Hersteller

durchführen lassen.

Anschlüsse

Connections

Anschlüsse

Connections

10

Page 11

Safety notes

1. Qualification of Operating Personnel

Personnel inexperienced in the handling of clamping equipment may be in particular danger of injury from the clamping actions and forces as a result of inappropriate conduct, especially during set-up work.

For this reason the clamping devices may only be operated, set-up or repaired by personnel with special training or

with many years of experience in this field.

2. Danger of Injury

For technical reasons this assembly may contain individual

parts with sharp edges. Always proceed with utmost caution when working with the assembly to prevent the risk of

injury!

2.1 Control units

To prevent accidentally switching of the actuation pressure from the clamping line to the releasing line only

self locking valves must be used within the hydraulic

control unit.

2.2 Contained forces

Moving parts pre-tensioned with pressure springs, tension springs or any other springs or elastic elements

constitute a potential danger due to the forces they

contain. Underestimation of these forces can cause

serious injury resulting from uncontrollable, flying components travelling at the speed of projectiles. Prior to

executing any further tasks, these contained forces

must be released. For this reason the respective assembly drawings must always be procured prior to dismantling such a device and such potential hazards

detected.

Should the discharge of such contained forces not be

possible without any potential hazard, such elements

should only be dismantled by authorised RÖHM personnel.

2.3 Exceeding the Permissible Speed

This unit is designed for live operation. The centrifugal

forces resulting from excessive speeds or rotational

speeds may result in individual parts becoming detached and constituting a potential danger for personnel

or objects in the vicinity. This also applies to rotary

seals, which can cause a drop in pressure in the cylinder chambers if they are subjected to excessive wear.

Operation at higher speeds than those specified for this

device is not permissible for the above-mentioned reasons.

The maximum speed and operating force/pressure are

engraved on the body and may not be exceeded. Therefore the maximum speed of the machine used should

not be higher than that of the cylinder/oil distributor and

must therefore be limited.

Exceeding permissible values even once can cause

damage and constitutes a latent source of danger,

even if this is not immediately apparent. In such cases

the manufacturer must be notified immediately so that

the functionality and operational safety of the device

canbechecked. Only then can the continuing safe

operation of the device be ensured.

2.4 Lubrication

The distributor should not be permitted to run dry.

Ensure that the connections are under a minimum of

medium pressure (min. 5 bar hydraulic oil or min. 1 bar

oiled compressed air) if the clamping cylinder/oil distributor is rotated.

Evidence of scuffing in the distributor gaps or bearings

canotherwise be expected also as increased wear of

the seals, and this in turn can lead to a failure of the

protection against torsion. The consequence could be

the possible tearing away of the connection lines

(these being under pressure).

The compressed air which will be used must be cleaned and enriched with a drop of spindle oil (i. e. Tellus

C10) every 10 minutes.

2.5 Filtering the supplied medium

Hydraulic system

Apressure filter to remove foreign bodies from the medium (e.g. hydraulic oil) must be installed. We recommend installing the filter on the hydraulic unit between

the pump and the control valve.

The absolute filter gauge must be 0.01 mm.

Inadequate filtering can have the same consequences as

described in section 2.4 (Lubrication).

2.6Torsional protection on the distribution housing

The distribution housing must always be secured

against turning. The following installation is recommended for this torsional protection depending on the distributor type:

a) Hydraulic distributor

with leakage connection and with safety turn pin:

on the safety turn pin;

with leakage connection, but without safety turn

pin: on the leakage connection;

no leakage connection, but with safety turn pin: on

the safety turn pin;

no leakage connection and no safety turn pin: on

one of the connection lines.

b) DEUBLIN rotary distributor

Normally the housings of the DEUBLIN rotary distributors are supplied from the works without any

special torsional protection. and are only secured

against torsion by the connection lines. However,

the respective, enclosed DEUBLIN operating manual is binding!

c) Note:

Experience has shown that a fork-shaped holder is

particularly effective which encompasses the element requiring torsional protection on both sides

with minimum clearance and which features an

axial slot to compensate for expansion and tolerances. This holder is generally secured to the spindle

housing.

2.7Connection lines

No additional external forces, except the unit weight,

should be exerted on the distributor housing/shaft. This

would cause premature wear on the bearings and the

distributor gap with the consequences described in

section 2.3 (Lubrication).

For this reason all connection lines must be flexible

and should therefore all be hoses.

2.8 Tightening and replacing screws

In the event that screws are loosened or replaced, danger to personnel or equipment can result from inadequate replacement or tightening. If not expressly stated

otherwise, the tightening torque recommended by the

screw manufacturer and which is suitable for the screw

quality must be applied to all securing screws.

The values in the tightening torque table apply to the

standard sizes M5 -- M24 in the qualities 8.8, 10.9 and

12.9.

When replacing the original screws the quality 12.9

should be used if in doubt. The quality 12.9 must always be used for cylinder covers and comparable elements.

11

Page 12

Safety notes

Tightening torques in Nm:

Class M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

8.8 5,9 10,1 24,6 48 84 133 206 295 415 567 714 Nm

10.9 8,6 14,9 36,1 71 123 195 302 421 592 807 1017 Nm

12.9 10 17,4 42,2 83 144 229 354 492 692 945 1190 Nm

The threads and head contact surfaces of all securing

screws which are frequently released and retightened

due to their application (e.g. for retooling) must be coated with a lubricant (grease paste) at six-monthly intervals.

Even securely tightened screws can become loose

under adverse outside conditions such as, for instance,

vibrations. In order to prevent this happening, all safety--related screws (clamping fixture fastening screws,

clamping set fastening screws etc.) must be checked

and, if necessary, tightened at regular intervals.

2.9 Safety valves

In the event of a power failure (e.g. electric power supply) the safety valves must prevent loss of pressure,

which would release the clamping device. It must, however, be pointed out that, due to the reaction times or

seal wear, a pressure loss of approx. 20% of the output

pressure of hydraulic cylinders may be experienced.

In unfavourable circumstances and despite the fact that

safety valves have been fitted this can lead to a situation where the residual clamping force is no longer sufficient to retain the workpiece in the clamping device.

2.10. Stroke control monitoring

If a laser sourced stroke control unit is used with the

clamping cylinder/oil distributor it’s beam is not supposed to hit the eye. Though normally only safe laser

sources of safety class II according to EN 60825 will be

used, the retina could be irreparably damaged when

looking into a direct laser beam

3. Inspections

Stroke monitoring

The stroke monitor device should be adjusted to suit the new

situation if the clamping device is newly mounted.

Service inspections

Reliability of the power clamping fixture can only be ensured

if service regulations in theoperating instructions are followed

exactly.

4. Environmental Hazards

A wide range of media are required during operation of a

clamping device for lubrication, cooling etc. This are normally

distributed to the clamping device via the distribution housing.

The most common substances used are hydraulic oil, lubricating oil/grease and cooling agents. When handling the clamping device care must be taken to ensure that these substan-

ces do not come in contact with the soil or water. Warning, environmental hazard!

This applies in particular

D during assembly/disassembly, as residues can be contai-

ned in the pipes and piston shafts,

D to porous, defective or incorrectly mounted seals,

D to lubricants which are emitted or ejected from the clam-

ping device during operation for constructional reasons.

These discharged substances should therefore be collected

and either re-used or disposed of in accordance with valid regulations!

5. Safety requirements for power clamping equipment:

5.1 The machine spindle may not start until the clamping

pressure has been reached in the clamping cylinder

and clamping has been effected within the permissible

working range.

5.2 The pressure may only be released when the machine

spindle is stationary.

Exceptions are only permissible if the complete machining sequence of loading and unloading is performed

with the spindle in motion and the design of the distributor/cylinder permits this.

5.3 A signal must be emitted to stop the spindle immediately in the event of a failure of the clamping power.

5.4 The workpiece must remain tightly clamped until the

spindle is stationary in the event of a failure of the

clamping power.

5.5 Changes of the current switch position should not be

possible during an electrical power failure and subsequent restoration.

6. Spare Parts

Only use ORIGINAL RÖHM spare parts or components

obtained from authorised RÖHM suppliers. RÖHM GmbH

does not accept any liability for damage resulting from the

employment of parts supplied by other manufacturers.

Note: For simple ordering of spare parts or individual components always state the 6-digit ID number engraved on

the assembly and, if available, the works number. This

comprises a letter with two digits and possibly a series

number, stated either on the rating plate or next to the ID

number.

6

Page 13

2. Hydraulic Double-Piston Cylinders Type OVUSHH,

OVUSSHH, OVUSSH, OVUSHHD

with independent piston movement, safety device and lifting control

Designations:

These cylinder types consist of two hydraulic cylinders

located beside each other, the force and movement of

which are transmitted independently of each other onto

the clamping device to be operated (chuck etc.), by

means of two draw elements (so-called draw tube or

draw bar) that are fixed with threads on one side of the

piston rod. This means that apart from the clamping

movement a further operation as for example of an

alignment jaw or a movable center, etc. is required.

Opposite of the cylinder, facing away from the spindle, a

multiple oil distributor with stationary maintenance-free

distributor housing is located. This distributor comprises

at least 4 connections for the operation of both cylinder

pistons. Each of such connections can be submitted to

an oil pressure within a range from 5 bars to a maximum of 50 bars, even under load.

The cylinders of the ”OVU...” series may also be operated during rotation, as the safety valves are arranged

in such a way that they are not subject to centrifugal

force.

The type designation of ”OVU...” describes an oil-operated cylinder with independent piston movement.

Safety devices:

The safety device prevents unintentional releasing of

the clamping means in case the pressure supply fails.

For this reason, both connections (hydraulic chambers)

of the relevant single cylinder are protected by means

of a hydraulic pilot controlled check valve. The control is

effected via the pressure of the opposite piston side and

ensures the exit of the pressureless oil.

Such cylinder thus corresponds to the test

principles of the employer’s liability insurance

The type designation ”...S” or ”...SS” indicates the number of safety devices available in the relevant doublepiston cylinder.

Example:

”OVUSHHD 120/80” --> safety device for one pistion

(= 2 hydraulic chambers, generally for the larger cylinder generating the main clamping force)

”OVUSSHH 140/80” --> safety device for both pistons

(= 4 hydraulic chambers).

Stroke control systems:

The movement of both pistons may be checked by

means of stroke control disks and inductive proximity

switches, via control cams or individual limit switches or

via stepless position sensoring systems like analog

position sensors, linear potentiometers, angular position

sensors or laser tracers.

The switches and sensors required for this must be

matched to the machine’s control electronics and are

thus not delivered with the cylinder.

However, attention must be paid to the fact that the

costs for retrofitting the double-piston cylinder to a

association.

different piston are rather high -- if such retrofit is

possible at all.

Thetype designation ”...H” or ”...HH” indicates the

number of the lift supervisions available in the relevant

double-piston cylinder. They do not indicate the quality

of the testing method.

Example:

”OVUSHHD 120/80” --> lift supervision for both pistons

”OVUSH 140/80” --> lift supervision for one piston

(usually for the larger piston generating the main

clamping force).

Additional rotation unions:

Basically, all double-piston cylinders are available with

an additional rotation union. They offer the possibility to

feed another medium (e.g. air, coolant, oil) up to a pressure of 70 bars. For this purpose, an additional rotation

union is installed at the end of the piston rod, near the

4-way oil distributor. Attention must be paid to the fact

that the distributor housing of the feeding unit must also

be secured with an anti-twist device which moves

alongside the whole stroke of the smaller piston 2.

The type designation ”...D” indicates if a further rotation

union device is installed.

Example:

”OVUSHHD 120/80” --> with additional rotation union

”OVUSHH 140/80” --> without additional rotation union

Piston diameter:

The two digits at the end of the type designation

(OVU...) indicate the outer diameter of the two piston

disks in mm. Piston 1 showing towards the spindle and

connected with the chuck via the draw tube is indicated

first, while piston 2 which faces away from the spindle

and is connected to the chuck via the draw bar is indicated last.

Example:

”OVUSHHD 120/80”--> Diameter of piston 1: 120 mm,

diameter of piston 2: 80 mm

”OVUSHHD 140/80”--> Diameter of piston 1: 140 mm,

diameter of piston 2: 80 mm

Piston strokes:

The strokes of the two pistons in mm may be indicated,

too. As with the diameters, piston 1 is indicated first

(with draw tube), piston 2 follows (with draw bar).

Example:

”OVUSHHD 120/80 stroke 32/32”--> the stroke of both

(the larger) piston 1 and of (the smaller) piston 2 is 32

mm each.

”OVUSHHD 140/80 stroke 25/31”--> the stroke of piston1is25mm,thatofpiston231mm.

Oil distributor:

The distributor of the cylinder ensures a constant oil

flow. Maximum speed and pressure admissible for the

cylinder may come up at the same time. In this case,

the operating time is 100%.

13

Page 14

Installation:

Attention must be paid to the fact that the 4-way distributor housing and, if available, the housing of the additional rotation union must be blocked against turning,

for example, at the machine’s spindle head. Also refer

to chapter ”Start-up”.

Fitting position:

The cylinder may be installed horizontally, vertically or

in any other position. When installing it in such a way

that the main axis is not aligned horizontally, however,

attention must be paid to the fact that the position of the

leakage oil hose ensures that the leakage oil cannot

completely run off the distributor housing, even during

stops. Also refer to chapter ”Startup” .

General:

The cylinder is suited for high and low pressure clamping as long as the clamping pressure is not twice the

releasing pressure.

For specifications, consumption, dimensions and

strokes, please refer to the attached data sheet.

Usually, the cylinder is fixed to the spindle by means

of an intermediate f lange which is first mounted to the

cylinder cover and is equipped with a seat appropriate

for the cylinder.

The cylinder is balanced for the maximally admissible

speed as per DIN ISO 1940, balance quality G6,3.

The following parts are not part of the delivery

scope:

Accessories: connection piece for inlets and outlets,

limit switch panels.

Special accessories:

inductive proximity switches, piece/Id.-No. 381551

(breaker), or

2inductive proximity switches, piece/Id.-No. 202759

(closer).

3. Start-up

As the cylinder makes it virtually impossible to screw

the draw-in element (draw rod, draw tube) into the

chuck from behind, the associated chuck should only

be mounted after the cylinder has been installed.

3.1 Secure adapter plate by screwing fitting socket

head cap screws into the tapped holes on the pitch

circle diameter. Select torque to suit the screws

used, referring to the table of tightening torques.

3.2 Clean spindle/spindle flange at rear end of machine

spindle and check that radial and axial runout do

not exceed 0.005 mm.

3.3 First moisten the threads of both draw elements,

draw bar and draw tube, with some soluble screw

locking glue. Then screw in first the draw bar then

the draw tube and tighten both. If the screw securing is done by a radial threaded pin, the use of glue

will not be necessary.

If the complete unit of cylinder with draw elements

supposed to be too long compared to the spacer

behind the headstock, both of the draw elements

can be tightened to the cylinder rods (if necessary

with glue) later when the cylinder is transported

near to the spindle. Some draw elements allow the

tightening to the cylinder rods from the chuck and of

the machine spindle. After successful conecting the

draw elements to the cylinder rods the complete unit

will be moved towards the spindle and the centering

scat. Fasten the unit by uniformly tightening the

screws in diagonally opposite pairs. Tighten all

screws with the recommended torque.

3.4 Radially align the actuating cylinder so that the

maximum radial runout will not exceed 0.015 mm,

measured at the distributor housing (item 08).

3.5 Tighten the fastening screws of the adapter plate to

the torque recommended in the table of torques.

Should the class and/or size of the screws used

not be given in the table of torques, use the torque

recommended in VDI Guideline 2230.

3.6 Remove the sealing caps from the connecting

unions and connect the pressure lines. As the sealing caps may be useful in conjunction with a later

removal of the cylinder, they should be retained for

this purpose. The hydraulic connections to the oil

distributor must be free of contamination. The best

way to assure this is to clean the ports with a jet of

low-pressure oil before connecting the lines. Never

allow chips to penetrate into the distributor housing

where they may cause irreparable damage to the

distributor shaft or the safety valves.

All connections must be flexible so as not to constrain the distributor housing. This includes the

leakage hose to be secured by means of a hose clip

which has to be provided by the customer. The hose

should be made of transparent material and return

the drainage oil back to the supply tank by the

shortest possible route without sagging or rising.

3.7 The device preventing the distributor housing from

rotating (anti-rotation lock) must be provided by the

customer. Normally, this takes the form of an approx. 8 mm thick yoke fastened to the spindle housing with a forked end surrounding the oil leakage

plug. The drain union must point vertically downward. Here again, special care must be taken to

avoid any axial constraint of the distributor housing

(thermal expansion).

3.8 After installing the cylinder with draw elements,

mount the chuck. Note that no elements can be

screwed into the chuck or its draw-in elements from

the rear end of the spindle once the cylinder flange

has been firmly secured to the machine spindle.

14

Page 15

Stroke control

a) The paths are mainly determined by the piston

strokes of the operated clamping devices.

b) The proximity switches relate to the operative range

of the chuck or to the indications from the machine

manufacturer.

Recommended positions for checking are for example open position, clamping position and empty

clamping position (= clamping position without inserted workpiece) of the clamping fixture.

c) In case of clamping fixtures with quick change jaws,

the path check and the machine control must be

protected electrically in such a way that the spindle

may not start in ”jaw change position”.

The standard process for path check is a non-contact

process for which the stroke control disk and inductive

proximity switches are used.

Further processes are only mentioned in the following.

For more detailled information, refer to the relevant operating instructions of the cylinder in question.

Processes 1 and 2 are based on defined check positions, i.e. for each workpiece or with each modification

of the clamping fixture, the clamping position needs to

be adjusted. In most cases, however, clamping position

and both end positions need to be adjusted.

Processes 3 to 6 are continuous processes. This

means that new validity ranges need to be defined for

the control only.

1. Inductive proximity switches

Path check is effected via two switching plates that

are coupled with the two clamping pistons 1 and 2.

Four to six inductive switches are located on one

limit switch panel and scan the positions of the

contorl disks. If the control disk is located in the

scanning area of the proximity switch, the switch

position is changed (i.e. a breaker opens a closed

circuit, a closer closes an open circuit).

Since the switches must suit the machine control,

they are not delivered with the cylinder.

The switch panels are not included either, since,

depending on the relevant machine, different variants exist (e.g. direct installation of the switch panels at the machine housing) and different numbers

of limit switches are required.

The switch panel is attached with 2 screws (M6)

and 2 clamping sleeves Ø6 DIN 1481 or DIN 7346

to one of the three fixing surfaces of the distributor

housing.

Usually, up to 3 limit switch panels may be attached

at the distributor housing.

2. Individual limit switches

As with proximity switches, this process also registers open and empty positions. 2 switch cams and 1

limit switch are sufficient. If one ore more further

clamping positions are t o be checked, additional

limit switches and, if necessary, switch cams must

be provided.

3. Analog position sensor

Like the inductive proximity switch, this system is

based on the principle of induction. However, it uses

astroke control disk with tapered outer contour.

From its distance towards the sensor that varies

with the relevant piston position, the sensor transmits an output signal that changes in a linear manner (output current or output tension).

Its advantage is the continuous and thus extremely

variable supervision of the stroke.

4. Linear potentiometer

This system generates an infinitely variable electric

signal, that is related to the initial point. Such an

analog signal (variable tension) is converted into

path or stroke by means of an evaluation unit. For

advantages, see above description.

5. Angular position transmitter

With this process, the linear piston movement is

converted by means of rack and pinion into the

rotary movement of a shaft with attached code

plate. The scanning of this code plate is effected via

LEDs and photo t ransistors of the infrared range.

Depending on the code plate, speed changes,

slowing down, etc. may be realised. For

advantages, see above description.

6. Laser tracer

This infinitely variable measuring system is based

on diffuse laser light that the sender transmits at a

certain angle onto the object to be measured which

again reflects it to the receiver. The distance

between the object to be measured and the receiver

is determined by means of an PSD diode on basis

of the so-called triangulation process. Laser light

tracers with analog output transmit a variable

tension (0-10 V) that is proportional to the measured

distance. It can be measured directly by means of a

SPC.

As measuring object, swith plates are used again.

For functional reasons, these plates have to be

dulled.

0.10 A

0.050 A

0.10

A

0.0050 A

A

0.10 A

A

0.10

0.010 A

15

Page 16

7. Magnetostrictive position sensors

The magnetostrictive positions sensors use different

magnetic mechanical effects for the monitoring of a

lenght or stroke. These types of position sensors are

supplied with analogue, digital or field bus terminals.

They don’t wear and are maintenance free.

The controlling is carried out by measuring the body-supersonic diffusion speed (torsion pulses). The output

signal type is analogue (0 -- 10 Volts).

The measuring accuracy is better than 0.1 mm and

these sensors supply safe and consistent settings.

Functional check:

Afunction test is usually recommendable after

operational readiness of the cylinder has been

achieved. A lower pressure (approx. 5 bar) should be

set on the hydraulic system for this purpose.

Stroke:

The strokes are now controlled with this low operating

pressure:

-- all hydraulic connections should be consecutively

subject to this hydraulic pressure.

-- Check the positions reached by the control discs.

Determine the causes of any dimensional or positional

4. Operation

- The operating pressure amounts to maximally

50 bars and minimally 6 bars.

The maximum pressure indicated on the cylinder

housing is binding, even if it differs from above

value.

The exclusive operating medium to be used is oil.

- The unclamping pressure must amount to at least

half the clamping pressure.

- The maximum speed of the actuating cylinder is

engraved in the cylinder housing. This limit must

never be exceeded.

- The cylinder may be actuated during rotation.

- For operation, we recommend to use hydraulic oil

H--LP32DIN 51525 (32 Centistokes at 40 Degrees

Centigrade).

To prevent foreign matters from penetrating the hydraulic unit, a pressure filter with a fineness of 0.01

mm needs to be installed between pump and control

valve. Also refer to section ”Safety notes” on

pages 11-12.

deviations from the drawing with regard to the control

discs and eliminate any differences immediately.

Stroke monitoring:

It is recommended that the stroke monitoring device for

switching the end positions of the clamping cylinder

pistons and monitoring clamping positions required for

safety reasons by the machine control be mounted and

adjusted at this opportunity. Mount on holders provided.

The stroke monitoring device required for this purpose

are usually of customer specification and thus not

included in the cylinder scope of delivery. See its

operating manual in this respect.

Venting the hydraulic connections:

All hydraulic connections fitted with a safety valve

should be vented during the function test. The venting

screws are opened consecutively by turning them once

or twice, but they should not be unscrewed completely.

Then the connection should be pressurized with low

pressure.

The venting screws are closed tightly again if a continuous oil flow emerges here (not oil spume). Check tightness under max. admissible pressure applied.

- Details of the clamping travel monitoring device

other than the control disks must be provided by the

customer if required.

- Maximum speed and maximum pressure may be

applied simultaneously and for an indefinite period

of time (continous duty)

- The cylinder control system depends on the requi-

red functions of the clamping device and the control

system of the machine and must therefore be designed by the customer in accordance with the applicable safety requirements (see Section 1, ”Safety

instructions and guidelines for the use of poweroperated clamping devices”).

- If piston, seals of safety valves must be dismantled,

the complete cylinder should be removed from the

spindle and returned to our works for general overhaul.

After having effected the general overhaul, the function of the cylinder is guaranteed again.

5. Removal

To remove the cylinder, reverse the installation precedure.

5.1 Shut off hydraulic pressure in all lines and comple-

tely relieve all lines from pressure.

5.2 Disconnect the chuck or other clamping device from

the draw elements. The chuck normally need not to

be removed.

5.3 Remove connecting and drain lines as well as the

anti-rotation lock.

5.4 Seal the connecting unions with caps.

5.5 Loosen cylinder flange fastening screws and pull

actuating cylinder, together with draw elements if

applicable, partially out of the spindle bore.

5.6 Disconnect draw-in element. If the space available

behind the machine is sufficient to accommodate

16

the cylinder complete with draw elements, the complete assembly (cylinder + draw elements) may be

pulled out of the spindle bore. In that case, special

care must be taken to keep the complete assembly

horizontally suspended (by finding the centre of gravity).

5.7 Remove the complete cylinder and place it on a

suitable, protective support. Remove draw elements

from spindle bore.

5.8 5.8 If piston, seals of safety valves must be dismantled, the complete cylinder should be removed

from the spindle and returned to our works for general overhaul.

After having effected the general overhaul, the function of the cylinder is guaranteed again.

Page 17

Size 120/80 120/80 140/80 160/80

Piston stroke 45/8 75/8 45/8 45/8

Dimensions E, F, G, H are referring to the machine, please state when ordering.

Ident-No. (without cylinder adaptor plate) 419724 419727 419725 419726

A 168 168 188 208

B 248 278 248 248

Diam. piston 1 C

1

120 120 140 160

Diam. piston 2 (Reduction possible down to 50 mm) C

2

80 80 80 80

Stroke piston 1 (Red. possible down to appr. 10 mm) D

1

45 75 45 45

Stroke piston 2 (Enlargement possible up to 45 mm) D

2

8888

min. 40 10 40 40

max. 85 85 85 85

min. 22 --8 22 22

max. 3003030

min. 3773737

max. 82 82 82 82

Acm293,5 93,5 134,5 181,4

Bcm2103,7 103,7 144,5 191,6

Ccm245,4 45,4 45,4 45,4

Dcm246,1 46,1 46,1 46,1

1 daN 3800 3800 5600 7400

2 daN 1800 1800 1800 1800

Max. permissible speed min

-- 1

5000 5000 5000 5000

1l 0,86 1,42 1,26 1,67

2l 0,1 0,1 0,1 0,1

Moment of inertia J kgm

2

0,13 0,14 0,18 0,25

Weight approx. kg 42,2 44,7 46,5 51,3

K

1

K

2

Q

Piston 1

Piston 2

Piston area

Eff. draw bar pull (F=40 bar)

Volume for full double stroke

6. Maintenance, upkeep

6.1 Maintenance:

The through-hole type dual piston cylinder with distributor requires no regular maintenance as long as a pulsating oil pressure will be supplied to the both outer inlets

(nomally inlet “A” and “C”) during rotation. Oil pressure

min 5 bar. Pulse duration approx. 5 seconds, dead time

up to 15 mins.

6.2 Upkeep:

After 6500 hours of operation or whenever there is a loss

of pressure, remove the cylinder from the spindle and

disassemble it. Clean all parts and check them for wear.