51250

Roco geoLINE - Ein innovatives Konzept mit vielen Möglichkeiten

Roco geoLINE - An innovative concept with many possibilities

La voie « géoLINE » de ROCO – une

conception innovante avec de nombreuses possibilités

Inhaltsverzeichnis

Table of Contents

Table des matières

D

................................ 2

GB

................................ 12

F

................................ 22

8051250920.indd 1 18.06.2013 08:54:01

D

Das Roco geoLINE-Systemraster

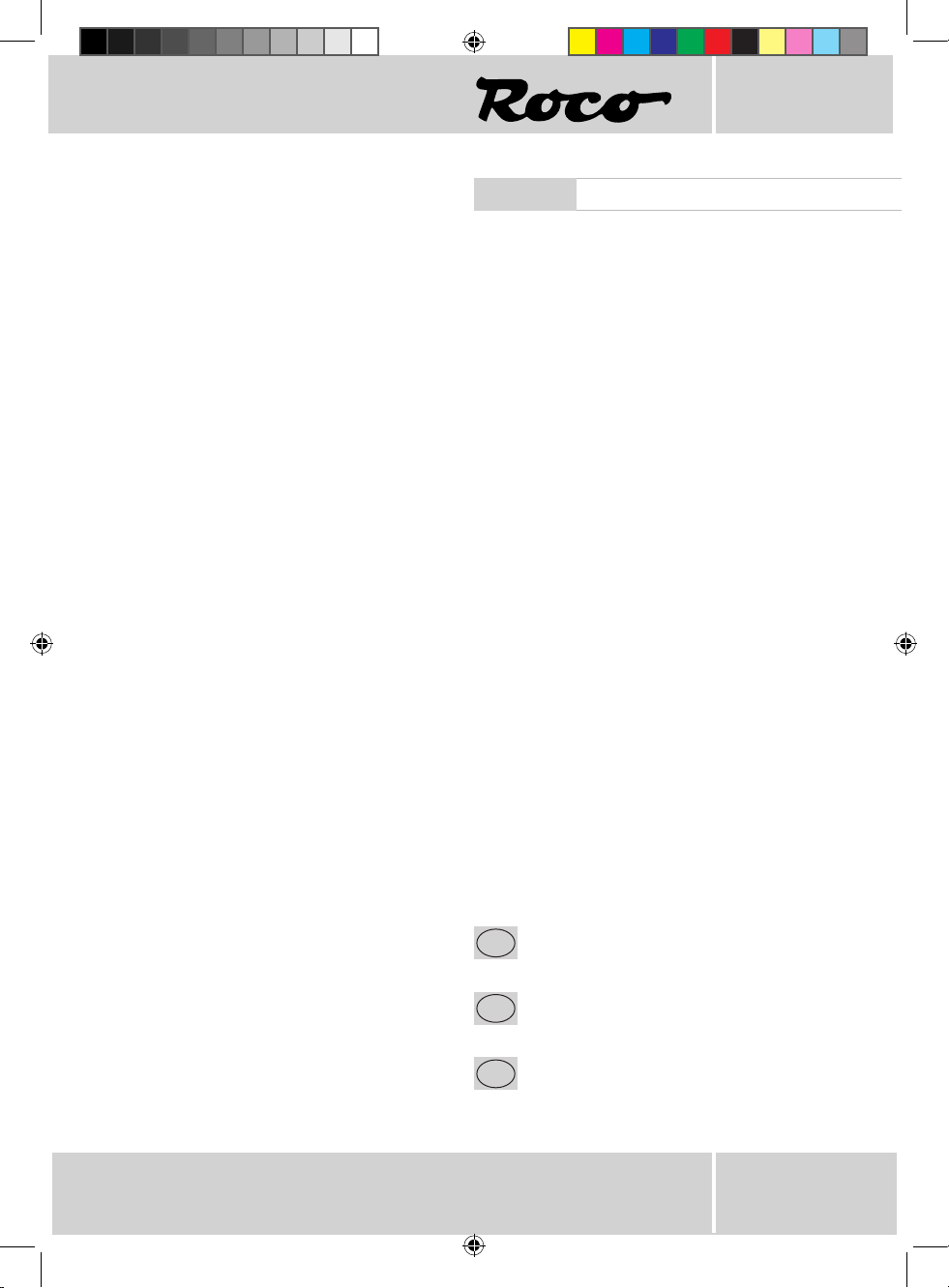

Basis für das Systemraster von Roco geoLINE ist ein Rechteck mit den Maßen 385 x 76,5 mm.

Dieses Raster errechnet sich aus der Länge einer 22,5° Weiche (200 mm), einer Ausgleichs-geraden

(185 mm) und dem Gegenbogen zum Parallelgleis, wobei der Gegenbogen dem Abzweigradius

der Weiche entspricht. Aus dieser Kombination ergibt sich sodann ein Parallelgleisabstand von

76,5 mm.

76.5

200 185

385

200 185

385

Diesem Raster sind alle anderen Weichentypen, wie die Kreuzungsweiche und die Dreiweg-weiche

angepasst. Dies erlaubt den Aufbau einer uneingeschränkten Streckenführung ohne zusätzliche

Verwendung von Ausgleichsschienen unterschiedlicher Längen. Selbst bei diagonaler Einbaulage

einer Weiche bleiben alle folgenden Gleiselemente im Systemraster.

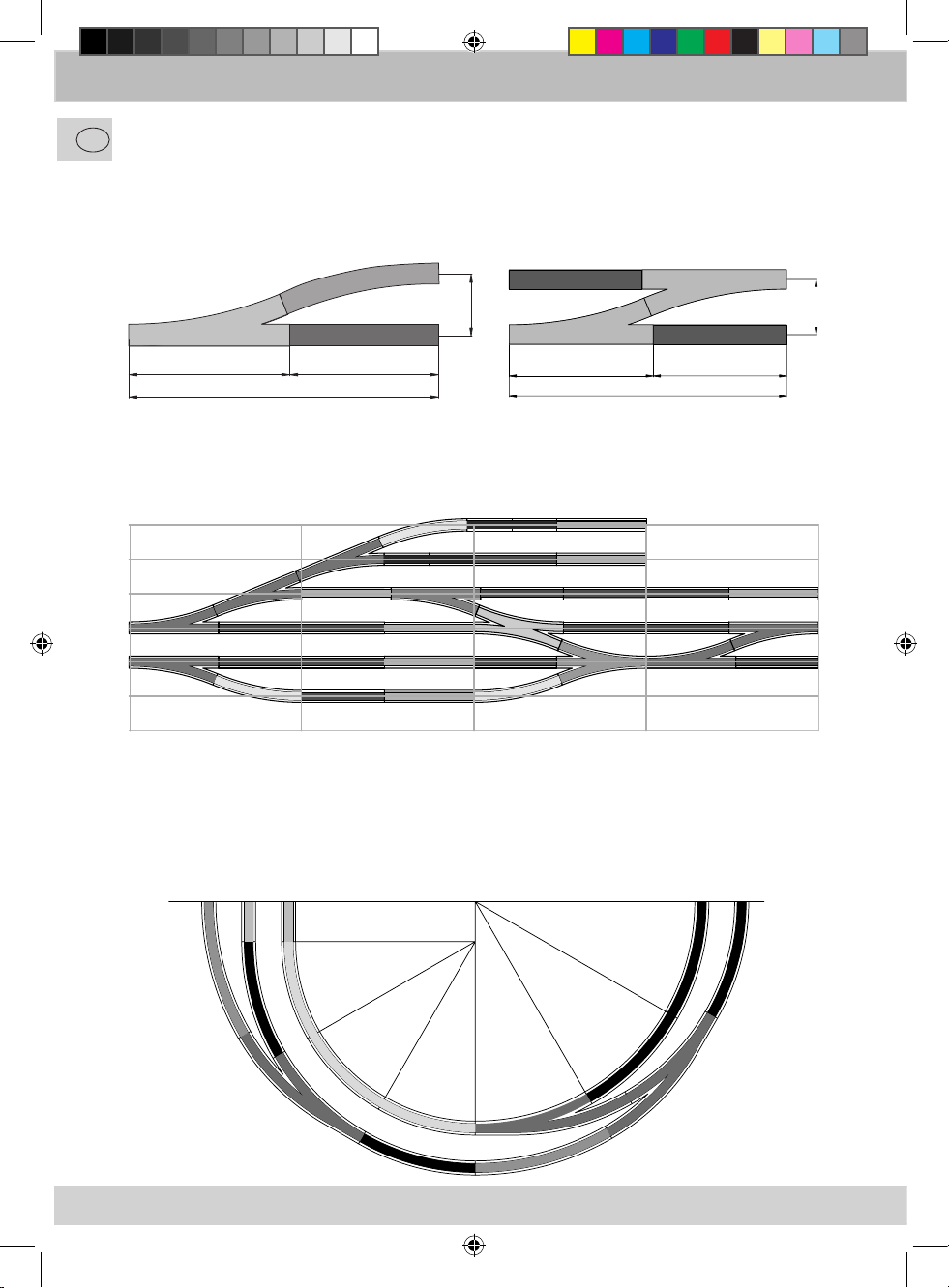

Die Grundradien R2, R3, und R4 der neuen Gleisgeometrie bauen ebenfalls auf dem Parallelgleisabstand von 76,5 mm auf. Die Bogengleise haben einen Ausschnittwinkel von 30°, aus 12

Bogenstücken lässt sich somit ein 360°-Vollkreis zusammenfügen. Für den Übergang zwischen

den Radien R3 und R4 sind die linke und die rechte Bogenweiche vorgesehen. Deren Geometrie

ist so konzipiert, dass sich - ergänzt mit den Gleisbögen R3 und R4 - wieder ein Kreisausschnitt

von 90° ergibt. Der Parallelgleisabstand von 76,5 mm ermöglicht in den Radien einen unbehinderten Fahrbetrieb langer Triebfahrzeuge und Wagen.

76.5

2

2

8051250920.indd 2 18.06.2013 08:54:01

D

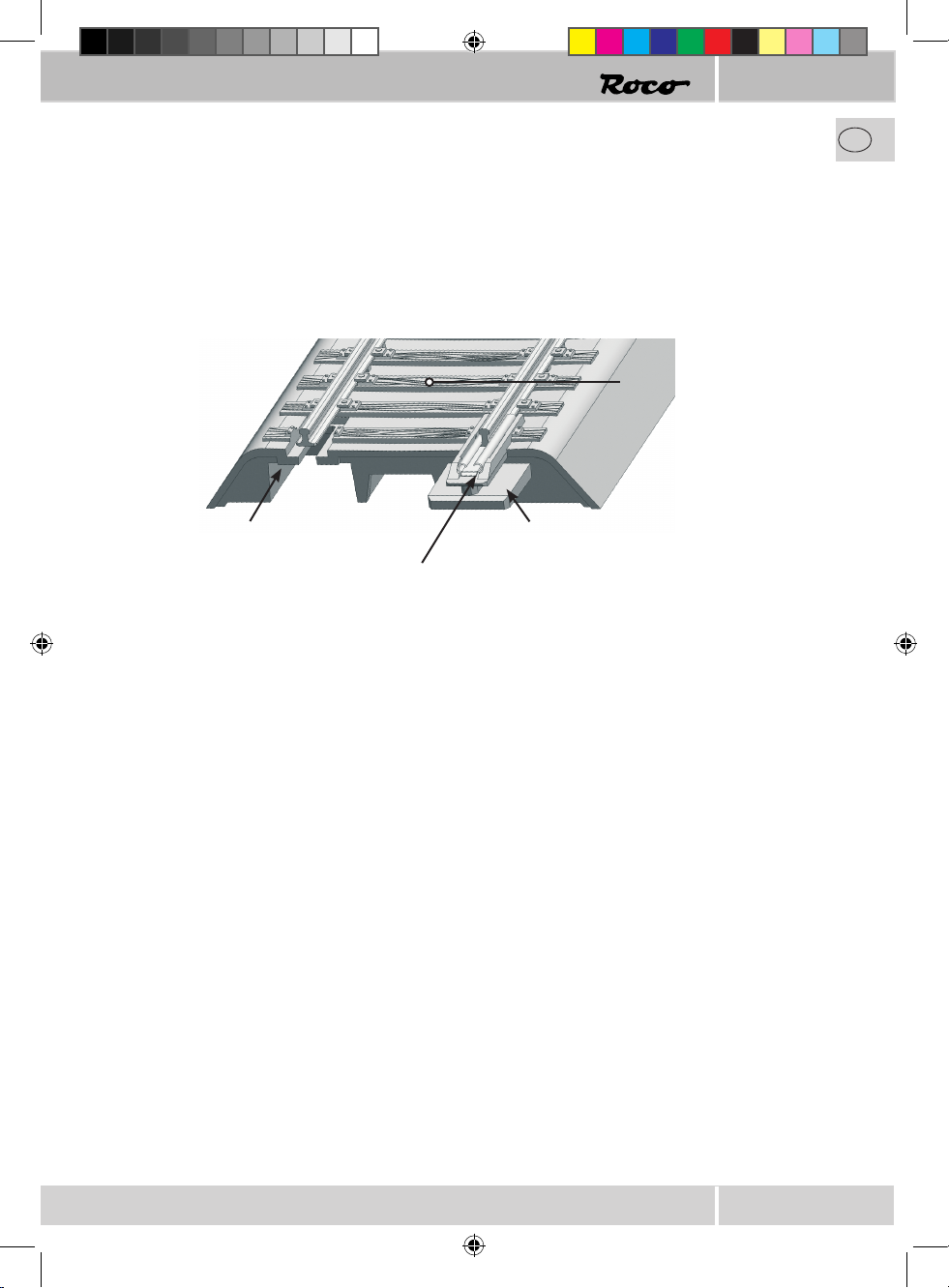

Einfacher Zusammenbau

Bedingt durch die Führungsansätze an den beiden Stirnseiten des Schotterbettes wird das Zusammenstecken der einzelnen Gleiselemente erleichtert und somit auch ein sicheres Ansetzen der

Schienenlaschen gewährleistet. Die Schienenlasche ist gänzlich in den Führungsansatz eingebettet, wodurch eine Verletzungsgefahr durch diese weitgehendst unterbunden ist.

Makierung für Gleisnagel

Führungsschacht

Schienenlasche

Führungsatz

Zum Befestigen der einzelnen Gleiselemente sind an bestimmten Schwellen verdeckte

Nagellöcher vorgesehen, durch die, mit entsprechenden Nägeln ( Art. Nr. : 10001), eine

Fixierung auf einer Anlagenplatte erfolgen kann. Die verdeckten Nagellöcher sind auf der

Oberseite der entsprechenden Schwelle durch eine Markierung erkennbar. Zur leichteren Auffindung empfiehlt sich jedoch, durch die, für den Gleisnagel vorgesehene Führung die dünne

Abdeckung mit einer Spitze zu durchstoßen - dies erleichtert zusätzlich noch das Ansetzen des

Gleisnagels. Der Gleisnagel sollte nur soweit eingeschlagen werden, dass ein Verrücken des

Gleiskörpers unmöglich ist. Zu weit eingeschlagene Nägel führen zur Verbiegung der Schwelle

und setzen die Dämpfungseigenschaften der Dämpfungskappen außer Kraft.

8051250920.indd 3 18.06.2013 08:54:02

3

3

D

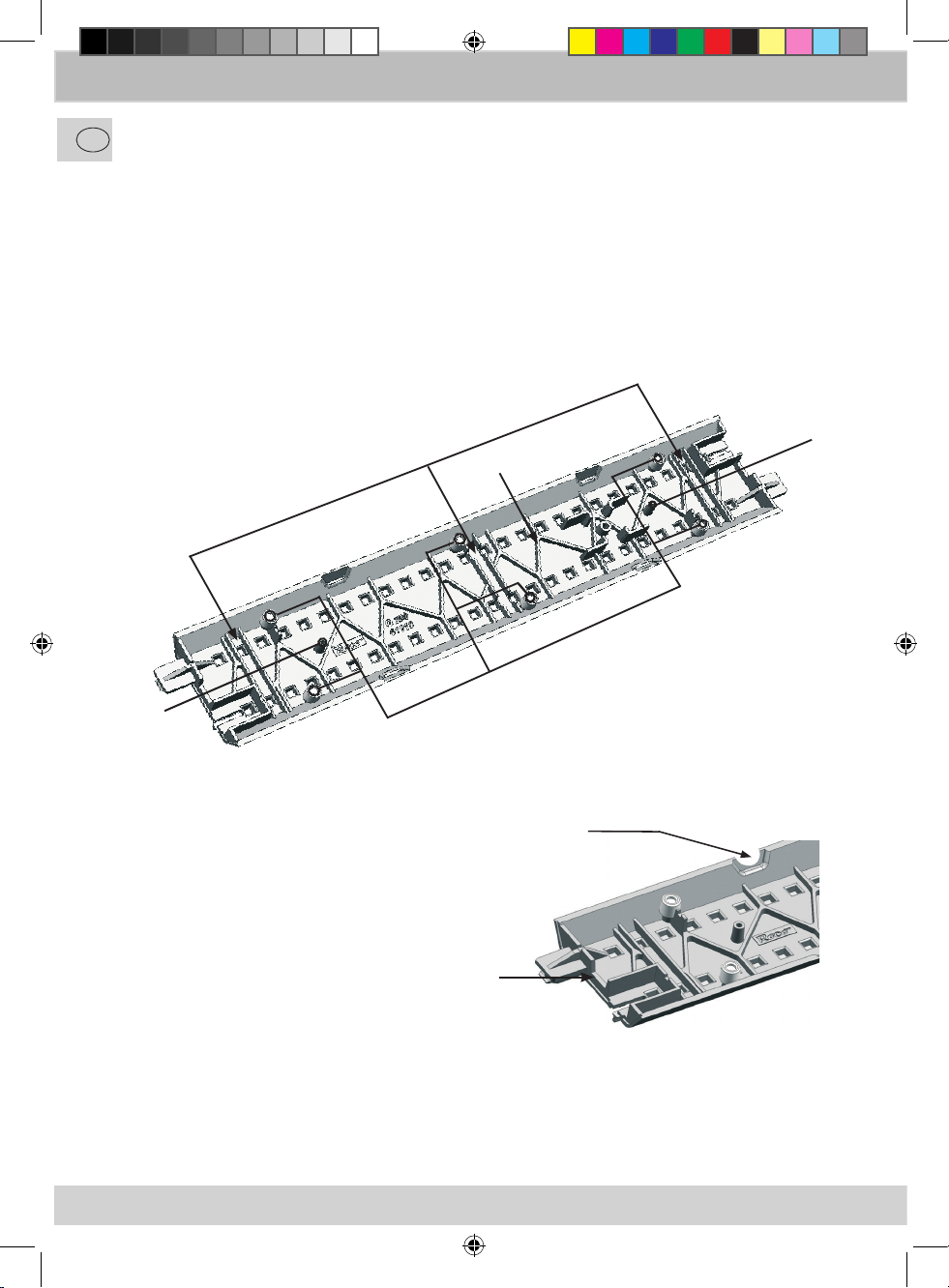

Ein festes Bett für das Gleis

Im Unterbau des Schotterbettes fallen die unregelmäßig angebrachten Versteifungsleisten auf,

die einerseits für einen stabilen Gleiskörper sorgen und zusätzlich auch wesentlich zur

Geräuschdämmung beitragen. Eine weitere Geräuschminderung wird erreicht durch Aufstecken

von Dämpfungskappen (Art. Nr.: 61181) auf die im Unterbau verteilten Säulen. Diese

Dämpfungskappen verhindern ein direktes Aufliegen des Bettungskörpers auf der Anlagenplatte

und somit die Übertragung eventueller Resonanzen. Zum besseren Halt der Dämpfungskappen

können diese mit einem Cyan Acrylat Kleber (Sekundenkleber) fixiert werden.

Führung für

Befestigungsnagel

Versteifungsleisten

Einbaumulden für Schaltkontakt

Führung für

Befestigungsnagel

4

4

8051250920.indd 4 18.06.2013 08:54:02

Säulen mit aufgesetzten Dämpfungskappen

Aussparung zur

Verlegung von Kabeln

Aussparung zur

Verlegung von Kabeln

D

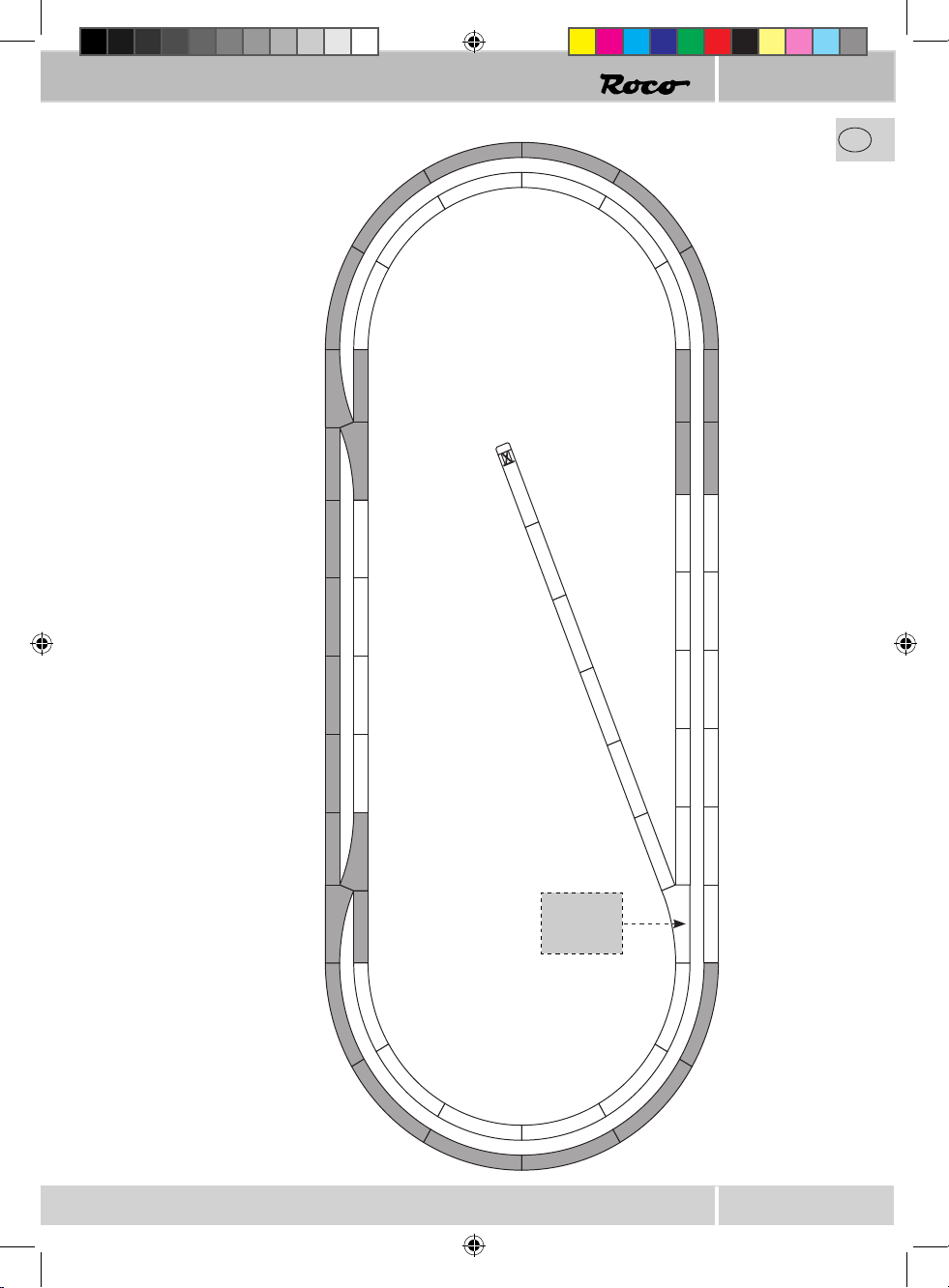

Aufbau

61124

61124

61124

61124

61124

61140

61111

61110 61110 61110 61110

61111

61111

61111 61140

61111

61111

61124

6111161111

61195+61196

61141

61140

61124

61124

61124

8051250920.indd 5 18.06.2013 08:54:02

Einbau

61124

61124

61124

5

5

D

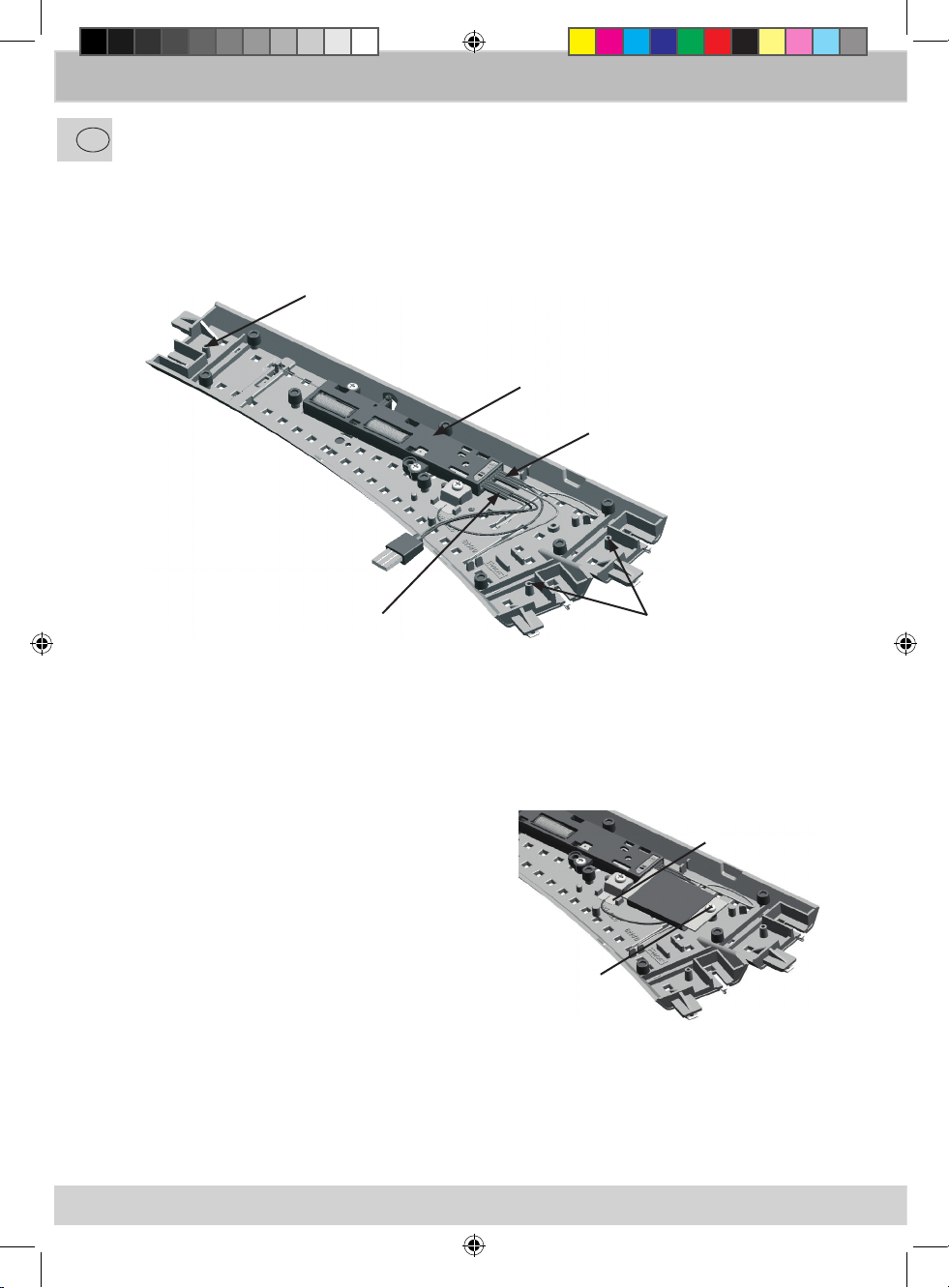

Die geoLINE Weiche im Digitalbetrieb

Zur Inbetriebnahme einer geoLINE Weiche im Digitalbetrieb muss Ihre Weiche mit Handantrieb

mit dem beiliegenden Weichenantrieb (Art. 61195) und dem beiliegendenden Weichendekoder

(Art. 61196) ausgerüstet werden. Alle geoLINE Weichen sind derart gestaltet, dass der Einbau

ohne zusätzliche Verkabelung ermöglicht wird.

Führung für

Befestigungsnagel

Weichenantrieb

Angeschlossener

Polarisierungsstecker

Anschlusskabel zum Betrieb des

Weichenantriebes

Führung für

Befestigungsnagel

Anschlussfahne

Dekoder

6

6

8051250920.indd 6 18.06.2013 08:54:03

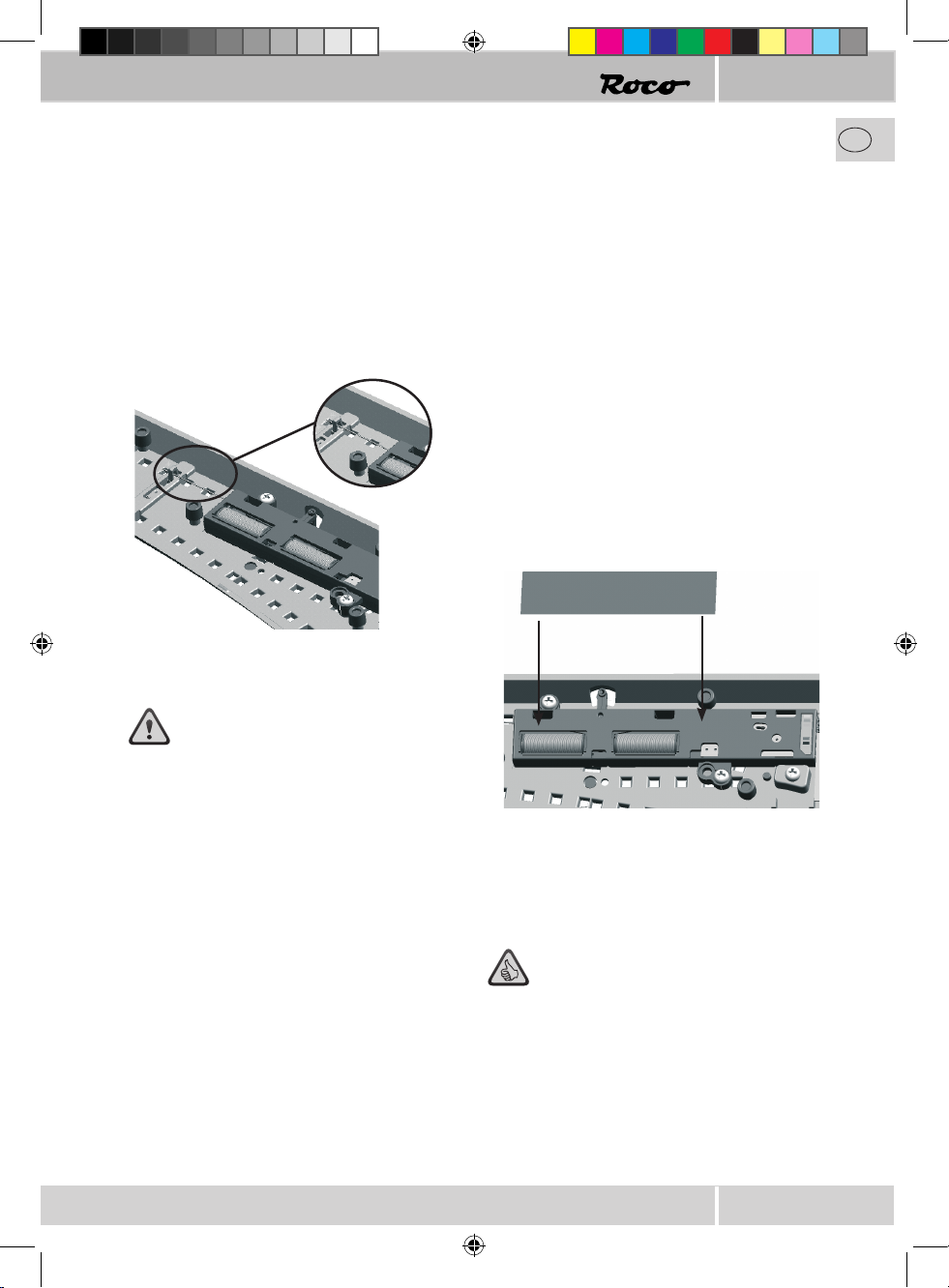

D

Einbau des Weichenantriebes 61195

Nach Lösen der Befestigungsschrauben des Handantriebes kann dieser entfernt werden.

Zum Einsetzen des Weichenantriebes wird zuerst die Stellfeder in die Öse des Stellschiebers

eingeführt und erst danach der Weichenantrieb mit den Schraublaschen über den Befestigungssäulen positioniert. Nach dem der Weichenantrieb seine korrekte Lage eingenommen hat, kann

dieser wieder mit den Schrauben befestigt werden. Zum Schutze der Spulen empfiehlt es sich,

den beiliegenden Aufkleber entsprechend anzubringen.

Achtung: Der Anschluss der Elektroantriebe sollte

vorzugsweise mit dem ROCO Stecker- und Kabelsystem

vorgenommen werden, dies garantiert eine saubere und

sichere Verdrahtung der Anlage.

Hinweis: Der elektrische Weichenantrieb ist sicherheitshalber mit einer Endabschaltung ausgestattet. Diese

verhindert, dass nach vollzogenem Stellvorgang an

der jeweiligen Spule keine Spannung mehr anliegt und

somit eine Überhitzung vermieden wird.

8051250920.indd 7 18.06.2013 08:54:04

7

7

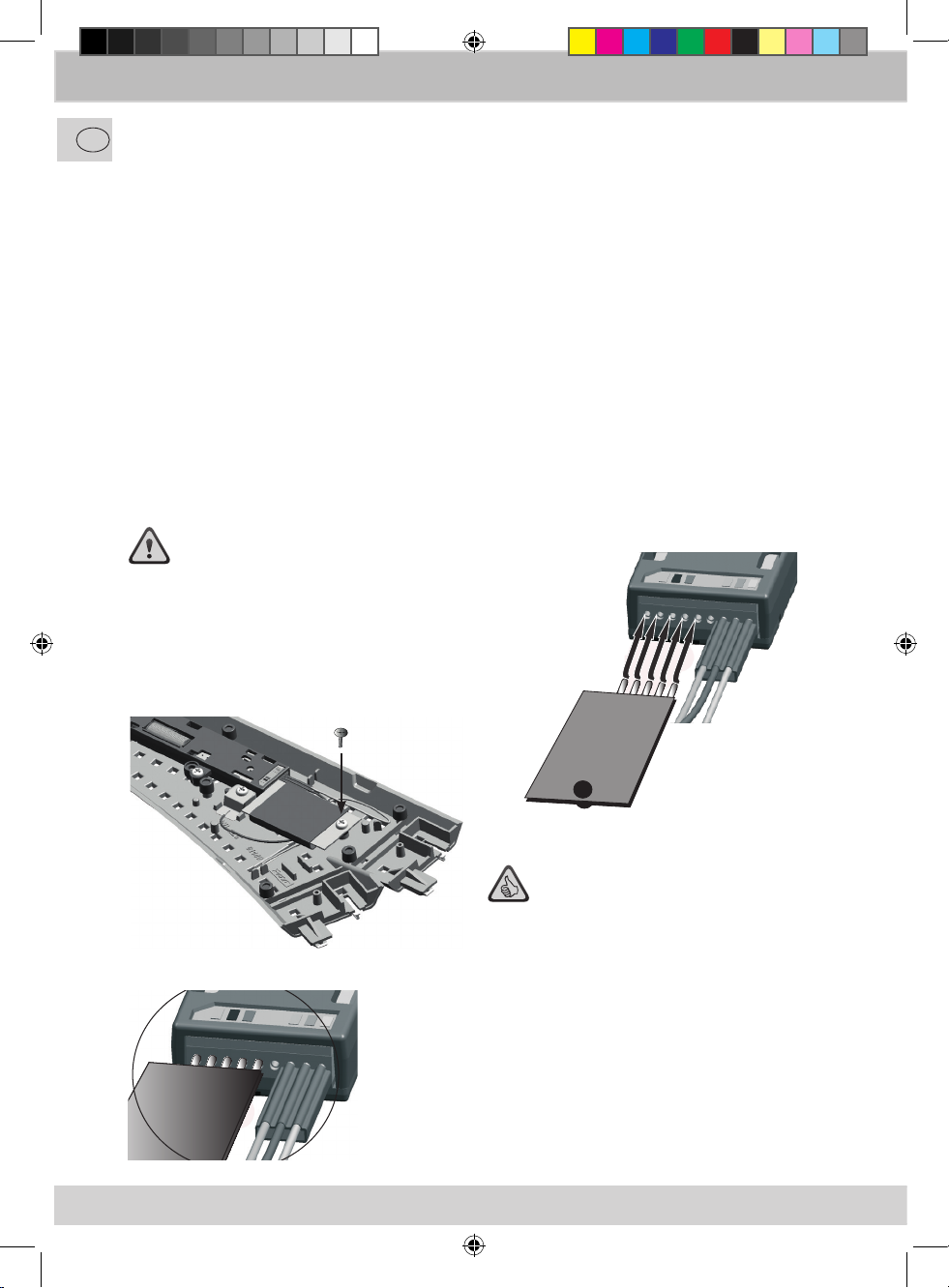

D

Einbau des Weichendekoders 61196

Der Weichendekoder wurde speziell für Weichenantriebe der geoLINE Weichen für den Digitalbetrieb entwickelt und ist somit nur für Weichenantriebe der geoLINE Weichen im Digitalbetrieb

geeignet!

1. Stellen Sie sicher, dass die Weiche in der Sie den Weichendekoder verbauen stromlos ist.

2. Verbinden Sie den 3-poligen Versorgungsstecker (Blau/Gelb/Orange) der Weiche entspre-

chend der Farbkodierung mit dem Weichenantrieb (Fig. 1).

3. Stecken Sie den Weichendekoder nun so iin den Antrieb, dass die Befestigungsbohrung

der Platine mit der Befestigungssäule der Weiche übereinstimmt (Fig. 2). Gehen Sie hier

sehr vorsichtig vor um die Pins des Steckers des Weichendekoders nicht zu verbiegen.

▪ Je nach Weiche kann die Bauteilseite des Weichendekoders unten bzw. oben liegen.

▪ Zwischen dem Versorgungsstecker und dem Weichendekoder muss nun ein freier Pin sein

(Fig. 3).

4. Schrauben Sie den Weichendekoder vorsichtig mit der beiligenden Schraube an (Fig. 2).

Achten Sie darauf die Schraube nicht mit zu viel Kraft einzuschrauben, da diese ansonsten

ausreißen kann.

Fig. 1

Achten Sie auf die Gefahr von elektrostatischen Entladungen. Sollten Sie ESD (Electrostatic Discharge)

Ausrüstung besitzen verwenden Sie diese. Ansonsten

achten Sie darauf die Pins des Steckers nicht zu

berühren!

Fig. 2

Der Weichendekoder ist:

auf Weichenadressen programmierbar.

Fig. 3

8

8

8051250920.indd 8 18.06.2013 08:54:04

im Digitalbetrieb ansteuerbar mit dem RocoNet-System (Verstärker 10761/10764 multiMAUS

10810 oder Weichenkeyboard/RouteControl)

über die CV-Werte einstellbar.

geschützt gegen Kurzschluss und Überhitzung.

D

Programmieren des Weichendekoders

Der Weichendekoder ist ab Werk mit der Weichenadresse 1* programmiert. Er kann nicht zusammen

mit Lokadressen geschaltet werden.

Um den Weichendekoder programmieren zu können muss man den Dekoder in den Programmiermodus versetzen.

Schalten Sie hierzu den Weichenantrieb manuell fünfmal schnell hin und her. Der Weichendekoder befindet sich im Programmiermodus und zeigt dies durch zyklisches Schalten im Sekundentakt an. Nach 30maligem Schalten verlässt der Weichendekoder den Programmiermodus

wieder.

Bei der Adressprogrammierung verlässt der Weichendekoder den Programmiermodus sofort

nach der Bestätigung der Adresse. Bei der Programmierung der CVs verlässt der Weichendekoder den Programmiermodus nach Ablauf des 30maligen Schaltens. Um den Programmiermodus vorzeitig zu verlassen programmieren Sie die CV 80 auf ‚0‘.

Anmerkung: Die CV - Werte können nicht ausgelesen werden

Programmieren der Adresse mit der Z21

1. Legen Sie die neue Weiche in Ihren Stellwerk an.

2. Wechseln Sie in den Stellwerk-Modus.

3. Bringen Sie den Weichendekoder in den Programmiermodus.

4. Bestätigen Sie die entsprechende Weiche im Stellwerk.

5. Der Weichendekoder ist nun auf diese Adresse programmiert und kann durch drücken auf

das Weichensymbol im Stellwerk geschalten werden.

Programmieren der Adresse mit der

1. Wechseln Sie bei der

2. Bringen Sie den Weichendekoder in den Programmiermodus.

3. Geben Sie mit der

ein.

4. Bestätigen Sie die Eingabe mit den Pfeiltasten.

5. Der Weichendekoder ist nun auf diese Adresse programmiert und kann mit der

im Weichenmodus mit den Pfeiltasten geschalten werden.

multi

MAUS in den Weichenmodus.

multi

MAUS die gewünschte Weichenadresse mit den Funktionstasten

multi

MAUS

multi

MAUS

Programmieren der Adresse mit dem RouteControl

1. Bringen Sie den Weichendekoder in den Programmiermodus.

2. Geben Sie die gewünschte Weichenadresse mit den Zierntasten ein.

3. Bestätigen Sie die Eingabe mit den Weichenschalttasten.

4. Der Weichendekoder ist nun auf diese Adresse programmiert und kann mit dem Route-

Control geschalten werden.

Programmieren der Adresse mit Rocomotion

1. Bringen Sie den Weichendekoder in den Programmiermodus.

2. Fügen Sie eine Weiche in das Gleisbildstellwerk ein und definieren Sie die Adresse.

3. Schalten Sie die Weiche in Rocomotion.

4. Der Weichendekoder ist nun auf diese Adresse programmiert und kann mit Rocomotion

geschalten werden.

*

Nur im RocoNet-System. Bei anderen Systemen ergibt sich aus Kompatibilitätsgründen zum RocoNet eine Adressverschie-

bung von 4 Stellen abwärts. Die Adresse muss also neu programmiert werden.

8051250920.indd 9 18.06.2013 08:54:04

9

9

D

Programmieren der möglichen CVs

Sie müssen alle Loks von der Anlage entfernen, ansonsten übernehmen diese die entsprechenden

CV - Werte.

Die Programmierung der CV-Werte erfolgt, wie in den Handbüchern der Z21/

multi

MAUS und Lok-

maus 2®/R3® beschrieben.

Um den Weichendekoder zu programmieren müssen Sie ihn wie vorhin beschrieben in den

Programmiermodus versetzen.

Wichtig ist, dass sich der Dekoder nach jedem Programmiervorgang noch im Programmiermodus befindet und dies mit dem zyklischen Schalten anzeigt. Lassen Sie die restlichen Schaltzyklen

verstreichen, oder programmieren Sie die CV 80 auf ‚0‘ um den Programmiermodus vorzeitig

zu verlassen.

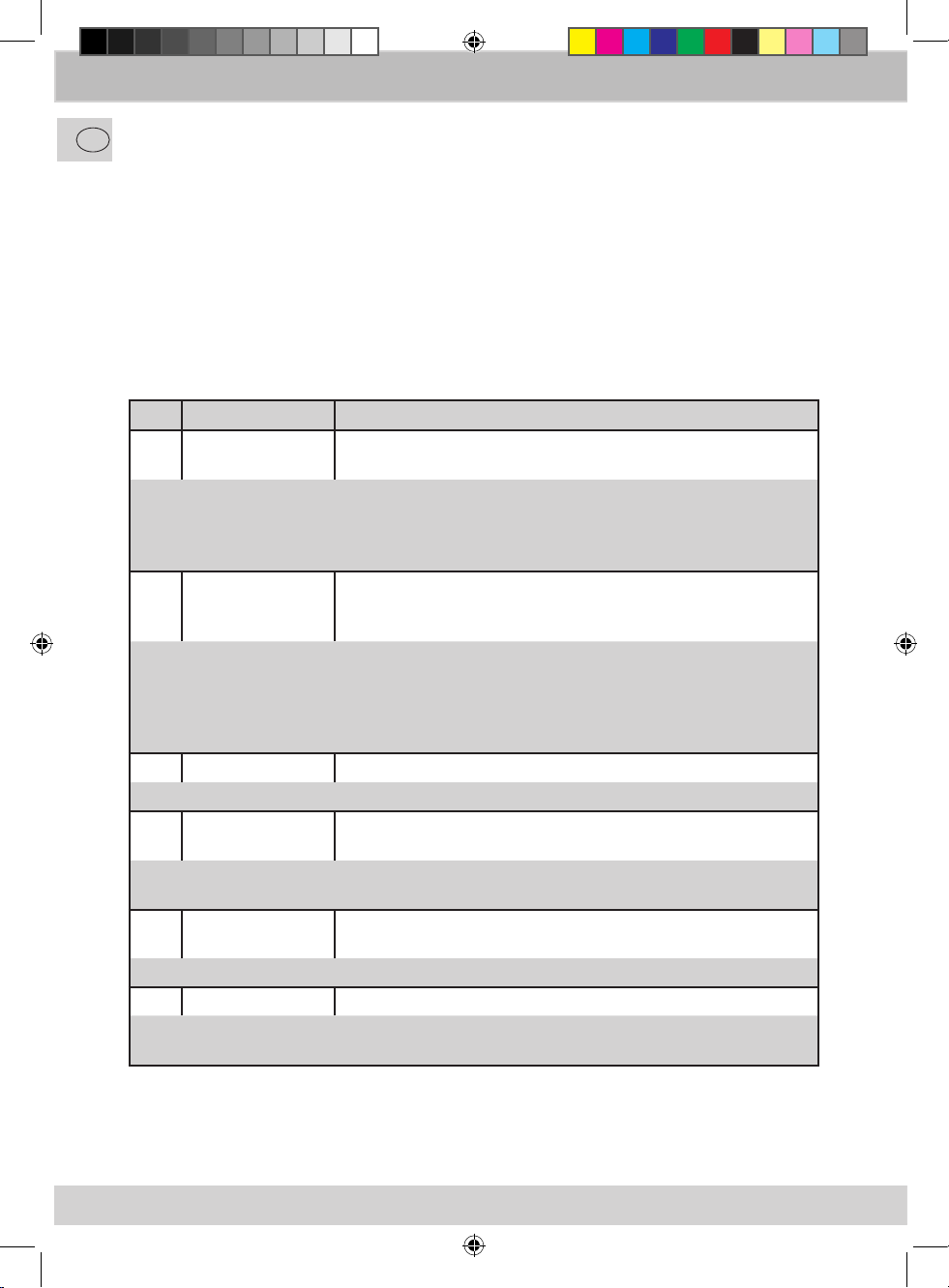

CV Zweck Wertebereich

38 Dauer-

programmiermodus

Vorsicht, wenn Sie diese Funktion aktivieren, befindet sich der Dekoder so lange im Program-

miermodus, bis Sie diese Funktion wieder deaktivieren. Der Dekoder übernimmt alle erhaltenen Programmierbefehle und zeigt den Programmiermodus nicht durch das übliche zyklische Schalten an.

80 Programmierzeit 0-255 (0 deaktiviert den Programmiermodus; 255 z.B. stellt den Wert

Hier stellen Sie ein wie lange sich der Dekoder im Programmiermodus befinden soll, wenn Sie

diesen durch das fünfmalige manuelle Schalten aktivieren. Dies kann von Nutzen sein, wenn

Sie mehrere CVs ändern wollen aber nicht in den Dauerprogrammiermodus wechseln wollen.

Diese Einstellung gilt jedoch nur für den folgenden Programmiervorgang. Ist die neu eingestellte Zeit abgelaufen, so wird beim nächsten Mal wieder 30 verwendet.

8 Dekoderreset 8

Stellt alle Werte wieder auf die Werkseinstellungen.

33 Schaltverzögerung 0-255 (Zeit ergibt sich mit CV-Wert*65ms; Schaltverzögerung für CV

Die Schaltverzögerung ist jene Zeit vom Betätigen der Pfeiltaste/Weichenschalttaste bis zum

eigentlichen Schalten der Weiche.

34 Weichenstellung 0/1 (1 entspricht der vertauschten Stellung; 0 entspricht der Werksein-

Hier können Sie die Links- und Rechtsstellung der Weiche vertauschen.

37 Toggelbetrieb 0/1 (1 aktiviert den Toggelbetrieb; 0 deaktiviert den Toggelbetrieb).

Der Weichendekoder schaltet bei jeder Betätigung der Pfeiltaste/Weichenschalttaste, unabhängig davon in welcher Stellung sich die Weiche befindet.

0/1 (1 aktiviert die Funktion; 0 deaktiviert die Funktion).

auf 255maliges Schalten, bevor der Programmiermodus wieder verlassen wird).

33=255 ca.16,5 Sekunden).

stellung).

10

10

8051250920.indd 10 18.06.2013 08:54:04

8051250920.indd 11 18.06.2013 08:54:04

11

GB

The Roco geoLINE System Grid

A right angle with the dimensions of 385 x 76.5 mm is the basis for the System Grid from Roco

geoLINE.

This grid has been calculated from the length of 22.5° points (200 mm), an equalizing straight

(185 mm) and the opposite arc to the parallel track, where the opposite arc corresponds to

the junction radius of the points. A parallel track separation of 76.5 mm then arises from this

combination.

76.5

200 185

385

200 185

385

All other types of points, such as the crossing points and the three-way points are adjusted to

this grid. This allows the construction of unlimited route management without the additional

use of equalizing rails of dierent lengths. All the following track elements remain in the System

Grid, even in the case of the diagonal installation position of a set of points.

The R2, R3 and R4 basic radii of the new track geometry are also constructed on the basis of

the parallel track separation of 76.5 mm. The curved tracks have a sector angle of 30°; thus, a

complete 360° circle can be formed from 12 curved sections. The left and the right curved sets

of points are intended for the transition between the R3 and R4 radii. Their geometry has been

conceived so that, augmented with the R3 and R4 curved tracks, a 90° circular section again

arises. The parallel track of 76.5 mm enables an unhindered driving operation of long tractive

stock and wagons in the radii.

76.5

12

8051250920.indd 12 18.06.2013 08:54:05

GB

Simple assembly

The assembly of the individual track elements is made easier and thus a safer positioning of the

rail shackles is guaranteed, because of the guide catches on both faces of the track bed. The

rail shackle is completely embedded in the guide catches; the danger of injury because of it is

prevented to the greatest extent through this.

Marking for a track spike

Guide shaft

Guide catch

Rail shackle

Covered spike holes, through which an attachment to the plant plate can take place, are provided at certain sleepers, to attach the individual track elements with the corresponding spikes

(Art. No. : 10001). The covered spike holes can be recognized by a marking on the upper side of

the corresponding sleeper. However, it is recommended to penetrate the thin cover with a spike

through the guide provided for the track spike, to find them more easily. This will also make

positioning the track spike easier. The track spike should only be driven in until it is impossible

for the track frame to shift. Spikes driven in too far will lead to the bending of the sleeper and

suspend the absorbing characteristics of the absorbent caps.

8051250920.indd 13 18.06.2013 08:54:05

13

GB

A firm bed for the track

The unevenly attached reinforcement strips, which ensure a stable track frame on the one hand

and also contribute significantly to reducing noise, are noticeable in the foundation of the track

bed. An additional reduction in noise is achieved by putting on absorbent caps (Art. No.: 61181)

onto the columns distributed in the sub-base. These absorbent caps prevent the ballast frame

lying directly on the plant plate and consequently the transmission of potential resonances. The

absorbent caps can be fixed with a cyanoacrylate adhesive (fast adhesive) to hold them more

eectively.

Guide for

attaching spike

Housing cavity for switch contact

Columns with positioned absorbent caps

Levelling for laying

cables

Reinforcement strips

Levelling for laying

cables

Guide for

attaching spike

14

8051250920.indd 14 18.06.2013 08:54:05

GB

Assembly

61124

61140

61111

61124

61111

61124

61124

61124

61111

61111

61124

6111161111

61110 61110 61110 61110

61111

61111 61140

61141

61140

61124

61124

61124

8051250920.indd 15 18.06.2013 08:54:05

61195+61196

Installation

61124

61124

61124

15

GB

The geoLINE points in digital operation

In order to commission a geoLINE switch track in digital mode, your switch track must be

equipped with manual mode with the enclosed switch drive (Art. 61195) and the enclosed

switch track decoder (Art. 61196). All geoLINE switch tracks are designed in such a manner that

installation can be performed without additional cabling.

Installation cavities

for the switching

contact

Electrical drive

Connecting polarizing plug

Connection cable for operating the points mechanism

Decoder

Guide for the attaching spike

Connection

contact to the

cross frog of the

points

16

8051250920.indd 16 18.06.2013 08:54:05

GB

Installation of the electrical drive 61195

The points actuator is placed into the bed of the points and attached with screws. The setting

catch for manual operation must be installed in accordance with the respective installation place. The setting catch can be pulled out and pushed in again at the opposite side of the setting

lever if necessary.

The electrical actuator has a double coil system with a

limit stop switch. The limit stop of the points actuator

prevents the presence of any voltage at the respective

coil after the setting procedure has been completed,

thus avoiding damage.

8051250920.indd 17 18.06.2013 08:54:05

17

GB

Installation and connection of the turnout Decoder 61196

The turnout decoder was specially developed for geoLINE electric turnouts for digital operation

and is therefore only suitable for use with digitally operated electric turnouts from geoLINE!

1. Make sure no power is being supplied to the turnout in which you want to install the turnout

decoder.

2. Connect the 3-pin supply connector (blue/yellow/orange) of the turnout to the turnout

drive so that the colors match (fig. 1).

3. Now insert the turnout decoder in the electric drive so that the mounting holes in the

board are aligned with the mounting pegs on the turnout (fig. 2). Do this very carefully so

that you do not bend the pins on the turnout decoder connector!

▪ The side of the turnout decoder with the components may be on the top or bottom depen-

ding on the turnout.

▪ There should be one free pin between the supply connector and the turnout decoder (fig.

3).

4. Carefully mount the turnout decoder using the screws supplied.

Make sure that you do not use too much force when tightening the screw because otherwi-

se you may strip the threads (fig. 2).

Warning: Take precautions to protect against hazardous static discharges. If you have ESD (electrostatic discharge) equipment available, then use it.

Otherwise make sure that you do not touch the pins

on the connector!

Fig. 2

Fig. 1

Fig. 3

18

8051250920.indd 18 18.06.2013 08:54:06

The turnout decoder can be:

programmed with switch addresses

▶

controlled digitally with the RocoNet system

(digital amplier 10761/10764, multiMAUS

10810, or turnout keyboard/RouteControl)

set using the CV values

Protected against short circuits and overheating

GB

Programming the turnout decoder

The turnout decoder must be placed in the programming mode before you can program the

decoder.

To do this, quickly switch the turnout drive back and forth manually five times in a row. The

turnout decoder is now in the programming mode and indicates this by switching back and

forth one time per second. After switching 30 times, the turnout decoder exits the programming

mode.

When programming the address, the turnout decoder immediately exits the programming

mode upon confirmation of the address. When programming the CV‘s, the turnout decoder

exits the programming mode once it has switched 30 times. To exit the programming mode

earlier, program CV 80 to ‘0’.

Note: The CV values cannot be read out.

Programming of the address with the Z21

1. Create the new switch track in your control centre.

2. Switch into control centre mode

3. Ensure that the switch track decoder is in programming mode.

4. Confirm the respective switch track in the control centre.

5. The switch track decoder is now programmed on this address and can be switched by

pressing the switch track symbol in the control centre.

Programming the address using the multiMaus

1. Switch to the turnout mode on the

2. Place the turnout decoder in the programming mode.

3. Enter the desired turnout address on the

4. Confirm your input using the arrow keys.

5. The turnout decoder is now programmed to this address and can be switched with the

multi

MAUS in the turnout mode using the arrow keys.

multi

MAUS.

multi

MAUS using the function keys.

Programming the address using the routeControl

1. Place the turnout decoder in the programming mode.

2. Enter the desired turnout address using the number keys.

3. Confirm your input using the turnout switching keys.

4. The turnout decoder is now programmed to this address and can be switched with the RouteControl.

Programming the address in Rocomotion

1. Place the turnout decoder in the programming mode.

2. Add a turnout to the track diagram in the switchboard and define an address.

3. Switch the turnout in Rocomotion.

4. The turnout decoder is now programmed to this address and can be switched in Rocomotion.

8051250920.indd 19 18.06.2013 08:54:06

19

GB

Programming the possible CV’s

You must remove all locomotives from the track; otherwise the locomotives will take on

the corresponding CV values.

The CV values are programmed as described in the manuals for the Z21 /

Lokmaus 2®/R3®.

To program the turnout decoder, you must place it in the programming mode as described

above.

It is important that the decoder remains in the programming mode after each programming

operation, and that this is indicated by the cyclic switching of the turnout. Let the remaining

switching time expire, or program CV 80 to ‘0’ to exit the programming mode before the switching time expires.

CV Name Value Range

33 Switching delay 0-255 (The time is calculated as follows: CV value * 65ms; Swit-

ching delay for CV 33=255 approx.16.5 seconds.).

The switching delay time is the time from when the arrow key/turnout switching key is pressed

to the time the turnout is actually switched.

34 Turnout position 0/1 (1 corresponds to swapped left/right positions; 0 correspon-

ds to the factory setting.).

You can swap the left and right position of the turnout here.

37 Toggle mode 0/1 (1 enables the toggle mode; 0 disables the toggle mode).

The turnout decoder switches every time the arrow key/turnout switching key is pressed regardless of which position the turnout is currently in.

38 Continuous

programming mode

Caution: When you enable this function, the decoder will remain in the programming mode

until you disable this function. The decoder accepts all programming commands received, but

does not indicate this by switching back and forth as in the other modes.

80 Programming time 0-255 (0 disables the programming mode; 255, for example, will

You specify here how long the decoder should remain in the programming mode when you

enable programming manually by switching the turnout 5 times. This can be useful when you

want to change several CV’s, but do not want to switch to the continuous programming mode.

However, this setting only applies to the subsequent set of programming operations. Once the

time specified has expired, then the value for the programming time is reset to 30.

8 Decoder reset 8

Resets all values to the factory settings.

0/1 (1 enables this function; 0 disables this function).

set the value to 255, meaning there will be 255 switching operations before exiting the programming mode).

multi

MAUS and

20

8051250920.indd 20 18.06.2013 08:54:06

8051250920.indd 21 18.06.2013 08:54:06

21

F

La trame de base de la voie « géoLINE » de ROCO

Toute la géométrie de la voie « géoLINE » est basée sur une trame formée d’ un rectangle

de 385 x 76,5 mm. Ces dimensions résultent de la longueur de la voie directe (200 mm) d’un

aiguillage standard avec angle de déviation de 22,5°, d’un élément droit de compensation (185

mm) et d’un élément courbe servant de contre-courbe à la voie déviée de l’aiguillage, les deux

avec un rayon de 502,7 mm. De cette combinaison résulte un entraxe de voies parallèles de 76,5

mm.

76.5

200 185

385

76.5

200 185

385

Tous les appareils de voie « géoLINE » (aiguillages, TJD et aiguillage triple) sont conçus sur

la base »géoLINE« ainsi définie. Cette conception permet des grils de gare etc. sans utiliser

de voie de compensation supplémentaires de longueurs variées. Même les voies parallèles

raccordées à la voie principale par des aiguillages positionnés en diagonale respectent l’entraxe

de 76,5 mm de la trame de base.

Les rayons standard R2 (r = 358 mm), R3 (r = 434,5 mm) et R4 (r = 511,1 mm) de la nouvelle

géométrie « géoLINE » se basent également sur un entraxe de 76,5 mm. Les éléments courbes

standard représentent un secteur de 30°, 12 éléments forment ainsi un cercle de 360°. Les

aiguillages enroulées gauche et droite relient les rayons R3 et R4 et disposent d’une conception

géométrique modulaire qui permet, complétée par des éléments courbes des rayons R3 et R4,

de former un secteur géométrique de 90°. L’entraxe de 76,5 mm garantit un croisement sans

problèmes des véhicules moteurs ou remorqués les plus longs à l’échelle, même sur les rayons

R2 et R3.

22

8051250920.indd 22 18.06.2013 08:54:06

F

Assemblage facilité

Grâce aux languettes de guidage aux deux extrémités du lit de ballast, l’assemblage des différents éléments est sensiblement facilité. De plus, les languettes garantissent également un

emmanchement conforme des éclisses métalliques tout en rendant quasiment impossible le

chevauchement d‘une éclisse et d‘un profilé de rail. La languette enrobant presque entièrement

l’éclisse, le risque de blessure est minimum.

Marque pour clou de xation

Fente de guidage

Anguette de guidage

Éclisse métallique

Pour faciliter la fixation des diérents éléments de voie sur le support du tracé, certaines traverses

sont munis de trous borgnes presque invisibles côté surface des traverses mais permettant une

fixation de ces éléments sur le support du tracé par des clous fins (réf. 10001). Ces trous borgnes

sont repérés sur la surface des traverses correspondantes par un petit marquage très discret.

Pour faciliter le travail de pose de la voie, il est conseillé de percer, avec une pointe elée, la

fine peau obturant le trou en passant par les tubes guide – cette opération facilitera ensuite le

positionnement correct du clou par le haut. N’enfoncez les clous que juste seulement pour fixer

correctement la voie; des clous trop enfoncés risquent de déformer la traverse et neutralisent

l’eet réducteur de résonance des amortisseurs.

23

8051250920.indd 23 18.06.2013 08:54:06

F

Un lit de ballast rigide pour la voie

En regardant le ballast par le dessous, on remarque des arrêtes de renfort de disposition

irrégulière qui, d’une part, rigidifient le lit de ballast et qui, d’autre part, permettent de réduire

sensiblement les eets de résonance. En positionnant des amortisseurs supplémentaires

en caoutchouc (réf. 61181) sur les colonnes dédiées sous le ballast, on obtient une réduction

complémentaire et ecace des résonances. Ces amortisseurs permettent d’éviter un contact

direct entre le corps du ballast et le support du tracé de la voie et donc une transmission des

résonances du lit de ballast au support de la voie. Pour une meilleure fixation de ces amortisseurs sur les colonnes, vous pouvez les coller sur celles-ci à l’aide d’une petite goutte de colle

cyanoacrylate.

Tube guide pour

clous de xation

Cuvette pour l’installation du relais ILS

colonnes avec amortisseurs en caoutchouc installés

Passage prévue

pour le câblages

Arrêtes de renfort

Tube guide pour

clous de xation

Passage prévue

pour le câblages

24

8051250920.indd 24 18.06.2013 08:54:06

F

L‘assemblage

61124

61140

61111

61110

61110

61110

61124

61111

61140

61124

61124

61124

61111

61111

61124

61111

61111

61110

61111

61111

+

61195

61141

61140

61124

61124

61124

8051250920.indd 25 18.06.2013 08:54:06

61196

l‘installation

61124

61124

61124

25

F

The geoLINE points in digital operation

Pour la mise en service d’un aiguillage geoLINE dans le mode numérique, votre aiguillage avec

commande à main doit être équipé de la commande d’aiguillage fournie (Art. 61195) et du

décodeur d’aiguillage fourni (Art. 61196). Tous les aiguillages geoLINE sont conçus de manière

à ce que l’installation soit possible dans câblage supplémentaire.

uvette pour l’installation du relais ILS

moteur électromagnétique d’aiguilles

Fiche de connexion pour la

polarisation du coeur, en

position « activé »

câble de raccordement du

moteur électromagnétique

d’aiguilles

Décodeur

26

tube guide pour

clous de fixation

Languette de

contact

8051250920.indd 26 18.06.2013 08:54:07

F

Montage d’aiguilles géoLINE ROCO 61195

Le moteur d’aiguilles à solénoïdes (réf. 61195) s’adapte à tous les appareils de voie

« géoLINE ». Il se positionne dans le ballast des appareils de voie et fonctionne sur des réseaux

à commande analogique ou numérique.

Le moteur d’aiguilles doit être placé sous le ballast de l’aiguillage et fixé par les deux vis tenant

auparavant la commande manuelle. Le tourillon de commande manuelle du moteur doit être

monté en fonction de la position du moteur. Si nécessaire, retirer le tourillon du levier et le

placer de l’autre côté.

Il est conseillé d’assurer le câblage du moteur à l’aide des

câbles et ches plats ROCO garantissant une installation

électrique sûre et propre.

Le moteur électromagnétique dispose de deux

solénoïdes avec interrupteurs de n de course assurant

leur protection contre des courants permanents et donc

contre tout risque de destruction une fois le noyau en

bout de course. De plus, le moteur est équipé d’un inverseur permettant la polarisation du coeur d’aiguilles.

27

8051250920.indd 27 18.06.2013 08:54:07

F

Montage et câblage du décodeur 61196

Ce décodeur a été spécialement étudié pour commander en mode numérique les moteurs

d’aiguilles »géoLINE«. Il ne se prête donc qu’à l’exploitation des moteurs d’aiguilles géoLINE

» en commande numérique au format « DCC ».

1. Vérifiez l’état électrique de l’aiguillage à équiper du décodeur. Il doit être hors potentiel

électrique, donc non raccordé.

2. Enfichez la fiche à trois pôles (bleu/jaune/orange) de l’aiguillage dans la prise correspondante du moteur d’aiguilles en respectant le code des couleurs indiqué sur le moteur.

3. Enfichez maintenant le décodeur-même sur le moteur d’aiguilles de telle façon que le trou

de fixation dans la platine du décodeur coïncide avec le support de fixation correspondant

de l’aiguillage-même. Lors de cette opération faites bien attention à ne pas déformer les

contacts de la fiche.

▪ A savoir : En fonction du type d’aiguillage, le côté « composants électroniques » peut être

orienté vers le corps de l’aiguillage ou dans une position apparente.

▪ Une fois le décodeur enfiché sur le moteur d’aiguilles, un contact du moteur entre le dé-

codeur et la fiche à trois pôles de l’aiguillage doit resté libre.

4. Fixez maintenant, avec précaution, le décodeur à l’aide de la vis fournie.

Veillez surtout à ne pas trop serrer la vis afin de ne pas arracher celle-ci du support de

fixation.

Fig. 1

Veuillez surtout faire attention aux décharges électrostatiques. Si vous disposez d’un équipement ESD

(Electrostatic Discharge = équipement de protection

contre les décharges électrostatiques) il est conseillé

de s’en servir lors du montage, sinon veillez surtout à

ne pas toucher les contacts de la che de connexion

du décodeur !

Fig. 2

Possibilités techniques du décodeur :

▶

Fig. 3

28

8051250920.indd 28 18.06.2013 08:54:07

Programmable uniquement avec des adresses «

aiguillages / accessoires ».

▶

En commande numérique accessible par les com-

posants du système « RocoNet » (amplicateur

réf. 10761 ou 10764, multiSOURIS réf. 10810,

clavier numérique de commande d’appareils de

voie réf. 10770 ou clavier numérique « Route

Control » réf. 10772).

▶

set using the CV values

▶

Protected against short circuits and overheating

F

Comment programmer le décodeur

Changez, à ces fins, cinq fois rapidement la position des aiguilles par manipulation manuelle.

Le décodeur se trouve maintenant dans le mode « programmation » et ache ce mode en

changeant cycliquement la position des aiguilles au rythme d’un changement d’aiguilles par

seconde. Après 30 cycles de changement de la position des aiguilles le décodeur retourne au

mode « exploitation » normal.

Lors de la programmation de son adresse, le décodeur quitte immédiatement le mode

« programmation » dès confirmation de la nouvelle adresse programmée. Lors de la programmation des diérentes variables « CV » le décodeur ne quitte le mode « programmation »

qu’après avoir eectué les 30 cycles de changement de position des aiguilles mentionnés en

haut. Si, dans ce cas, ous voulez quitter plus vite le mode « programmation », programmez la

variable CV 80 à la valeur « 0 ».

À noter: Les valeurs des diérentes variables « CV » du décodeur ne peuvent pas être lues par

la centrale.

1 Programmation de l’adresse avec la Z21

1. Posez le nouvel aiguillage dans votre poste d’aiguillage.

2. Passez au mode poste d’aiguillage.

3. Mettez le décodeur d’aiguillage sur le mode de programmation.

4. Validez l’aiguillage correspondant dans le poste d’aiguillage.

5. Le décodeur d’aiguillage est alors programmé sur cette adresse et peut être commuté par

pression sur le symbole d’aiguillage dans le poste d’aiguillage.

Programmation de l’adresse à l’aide de la

1. Passez en mode « aiguillages » de votre

2. Commutez le décodeur en mode « programmation » comme décrit précédemment.

3. Composez, à l’aide des touches de fonction de votre

/ accessoires » voulue.

4. Confirmez cette adresse en actionnant les touches « flèches ».

5. Le décodeur a enregistré cette adresse. Il est maintenant accessible par cette adresse, la

commande des aiguilles se fait alors par les touches « flèches ».

multi

SOURIS.

multi

multi

SOURIS, l’adresse « aiguillages

souris

Programmation de l’adresse à l’aide du clavier numérique

« RouteControl »

1. Commutez le décodeur en mode « programmation » comme décrit précédemment.

2. Composez, à l’aide des touches chires du clavier numérique, l’adresse « aiguillages /

accessoires » voulue.

3. Confirmez cette adresse en actionnant les touches « commande d’aiguilles ».

4. Le décodeur a enregistré cette adresse. Il est maintenant accessible par cette adresse, la

commande des aiguilles se fait alors par les touches « commande d’aiguilles ».

29

8051250920.indd 29 18.06.2013 08:54:07

F

Programmation de l’adresse à l’aide de l’interface et du

logiciel « Rocomotion »

1. Commutez le décodeur en mode « programmation » comme décrit précédemment.

2. Ajoutez un aiguillage au schéma géographique du réseau aché à l’écran et définissez son

adresse.

3. Actionnez cet aiguillage par les moyens habituels du logiciel « Rocomotion ».

4. Le décodeur a enregistré cette adresse. Il est maintenant accessible par cette adresse, la

commande des aiguilles se fait alors par les fonctions habituelles du logiciel

« Rocomotion ».

Programmation des variables « CV » accessibles du décodeur

Tout d’abord : Il faut enlever du réseau toutes les locomotives et autres véhicules munis d’un

décodeur sinon leurs décodeurs enregistrent, à leur tour, les valeurs correspondantes destinées

uniquement aux variables « CV » du décodeur à programmer.

La programmation des variables « CV » se fait comme décrite aux manuels de la Z21 /

SOURIS ou des locosouris type 2® et R3®.

Pour pouvoir programmer les variables « CV » du décodeur il faut le commuter en mode

« programmation » comme décrit précédemment.

Il est très important que le décodeur se trouve encore en mode « programmation » après

chaque programmation d’une variable « CV » dès que vous voulez encore programmer une

autre variable du décodeur. Il l’ache en changeant cycliquement la position des aiguilles

comme décrit précédemment. Pour quitter le mode « programmation » une fois toutes les

variables « CV » programmées ou modifiées à votre gré, laissez écouler les cycles restants ou

programmez la variables « CV 80 » à la valeur « 0 » pour quitter le mode « programmation »

sans attendre la fin des 30 cycles.

CV Nom Plage de valeurs

33 Délai de réaction 0 à 255 (Le délai résulte de la multiplication de la valeur pro-

grammée avec la valeur unitaire de 65 ms; c’est ainsi que la

valeur 255 programmée à la variable CV 33 donne un délai de

16,5 sec environ).

Le délai de réaction est le temps qui s’écoule entre le déclenchement de la touche « flèche »

(

multi

SOURIS) ou « exécution » (Route Control) et l’exécution même de la commande par

l’aiguillage.

34 Position des aiguilles 0 à 1 (« 0 » correspond à la position programmée en usine,

« 1 » à la position inverse).

You can swap the left and right position of the turnout here.

multi-

37 Mode à bascule 0 à 1 (La valeur « 1 » active le mode à bascule, la valeur « 0 »

le désactive).

Chaque fois que l’on presse une touche « flèche » ou « aiguillage », le décodeur change la

position des aiguilles quelque soit leur position antérieure.

30

8051250920.indd 30 18.06.2013 08:54:07

F

CV Nom Plage de valeurs

38 Mode permanent de

programmation

0 à 1 (La valeur « 1 » active le mode permanent de program-

mation, la valeur « 0 » le désactive).

Attention : Si vous activez ce mode, votre décodeur reste en permanence dans le mode

« programmation » jusqu’à ce que vous désactivez expressément ce mode. Le décodeur

enregistre toutes les programmations sans acher son mode « programmation » par un

changement cyclique de la position des aiguilles.

80 Durée du mode

»programmation«

0 à 255 (La valeur « 0 » termine immédiatement le mode

« programmation » ; par la valeur « 255 » le décodeur impose

255 cycles au moteur d’aiguilles avant la fin du mode

« programmation »).

Cette variable fixe le temps de maintien du décodeur dans son mode « programmation »

une fois ce mode activé par la manipulation mentionnée ci-dessus. C’est un avantage si vous

voulez modifier plusieurs variables CV sans toucher au mode permanent de programmation.

Mais attention : le temps ainsi fixé ne s’applique que pour la programmation qui suit. Une

fois ce temps écoulé (ou le mode « programmation » quitté plus tôt en mettant la valeur de

la variable « CV 80 » à « 0 ») le décodeur reprend, pour la prochaine session de programmation, la valeur « 30 » préprogrammée en usine.

8 Réinitialisation du

uniquement 8

décodeur

Cette fonction permet de réactiver les valeurs d’origine de toutes les variables du décodeur

31

8051250920.indd 31 18.06.2013 08:54:07

Änderungen von Konstruktion und Ausführung

vorbehalten! • We reserve the right to change the

construction and design! • Nous nous réservons

le droit de modier la construction et le dessin! •

Ci riserviamo il diritto di variare la costruzione e

il design! • Verandering van model en construcie

voorbehounden.

Bitte diese Beschreibung zum späteren Gebrauch

aufbewahren! • Please retain these instructions for

further reference! • Pi�re d‘bien vouloir conserver

ce mode d’emploi en vue d’une future utilisation! •

Conservate queste istruczioni per un futuro utiliozzo! • Deze handleding altijd bewaren.

Modelleisenbahn GmbH

Plainbachstraße 4

A - 5101 Bergheim

Tel.: +43 (0)5 7626

8051250920 VI / 2013

8051250920.indd 32 18.06.2013 08:54:08

Loading...

Loading...