VARISPEED L7

Der Frequenzumrichter für die Aufzugstechnik

BEDIENERHANDBUCH

Cat. No.

TOGPC71067605-03-OY

Inhalt

Warnhinweise ................................................................................................VII

Sicherheitshinweise und -anleitungen ......................................................... VIII

Elektromagnetische Verträglichkeit ................................................................ X

Netzfilter .......................................................................................................XII

Eingetragene Marken .................................................................................. XIII

1 Handhabung von Frequenzumrichtern ................................ 1-1

Varispeed L7-Modelle ..................................................................................1-2

Überprüfungen bei Anlieferung ....................................................................1-3

Prüfungen ......................................................................................................................1-3

Informationen zum Typenschild .....................................................................................1-3

Software-Version des Frequenzumrichters ....................................................................1-4

Bezeichnungen der Komponenten ................................................................................1-5

Außen- und Einbau-abmessungen ..............................................................1-7

IP00-Frequenzumrichter ................................................................................................1-7

IP20/NEMA 1-Frequenzumrichter ..................................................................................1-7

Prüfung und Überwachung des Installationsorts .........................................1-9

Installationsort ................................................................................................................1-9

Überwachung der Umgebungstemperatur .....................................................................1-9

Schutz des Frequenzumrichters gegen Fremdstoffe .....................................................1-9

Ausrichtung und Freiräume bei der Installation .........................................1-10

Abnehmen und Anbringen der Klemmenabdeckung .................................1-11

Entfernen der Klemmenabdeckung ............................................................................. 1-11

Anbringen der Klemmenabdeckung ............................................................................1-12

Abnehmen/Anbringen der digitalen Bedienkonsole/

LED-Überwachungsanzeige und der Frontabdeckung ..............................1-13

Frequenzumrichter mit bis zu 18,5 kW ........................................................................1-13

Frequenzumrichter ab 22 kW ......................................................................................1-15

2 Verdrahtung ........................................................................... 2-1

Beschaltungsschema ..................................................................................2-2

Beschreibungen der Klemmen ......................................................................................2-3

Aufbau des Klemmenblocks ........................................................................2-4

I

Verdrahtung der Leistungsklemmen ...........................................................2-5

Geeignete Leiterquerschnitte und Crimp-Kabelschuhe ................................................. 2-5

Funktionen der Leistungsklemmen ............................................................................... 2-9

Leistungskreis-Konfigurationen ................................................................................... 2-10

Standard-Beschaltungsschemata ............................................................................... 2-11

Verdrahtung der Leistungskreise ................................................................................ 2-12

Verdrahtung der Steuerklemmen ..............................................................2-17

Leiterquerschnitte ........................................................................................................ 2-17

Funktionen der Steuerklemmen .................................................................................. 2-18

Beschaltung der Steuerklemmen ................................................................................2-20

EN81-1-konforme Verdrahtung mit einem Motorschütz ............................ 2-21

Sicherheitshinweise für die Verdrahtung der Steuerstromkreise ................................ 2-22

Prüfung der Verdrahtung ........................................................................... 2-23

Prüfungen .................................................................................................................... 2-23

Installation und Verdrahtung von Optionskarten ....................................... 2-24

Optionskarten-Modelle und Spezifikationen ................................................................ 2-24

Installation ...................................................................................................................2-24

Impulsgeberkarten – Klemmen und Spezifikationen ................................................... 2-25

Verdrahtung der Klemmenblöcke ................................................................................ 2-31

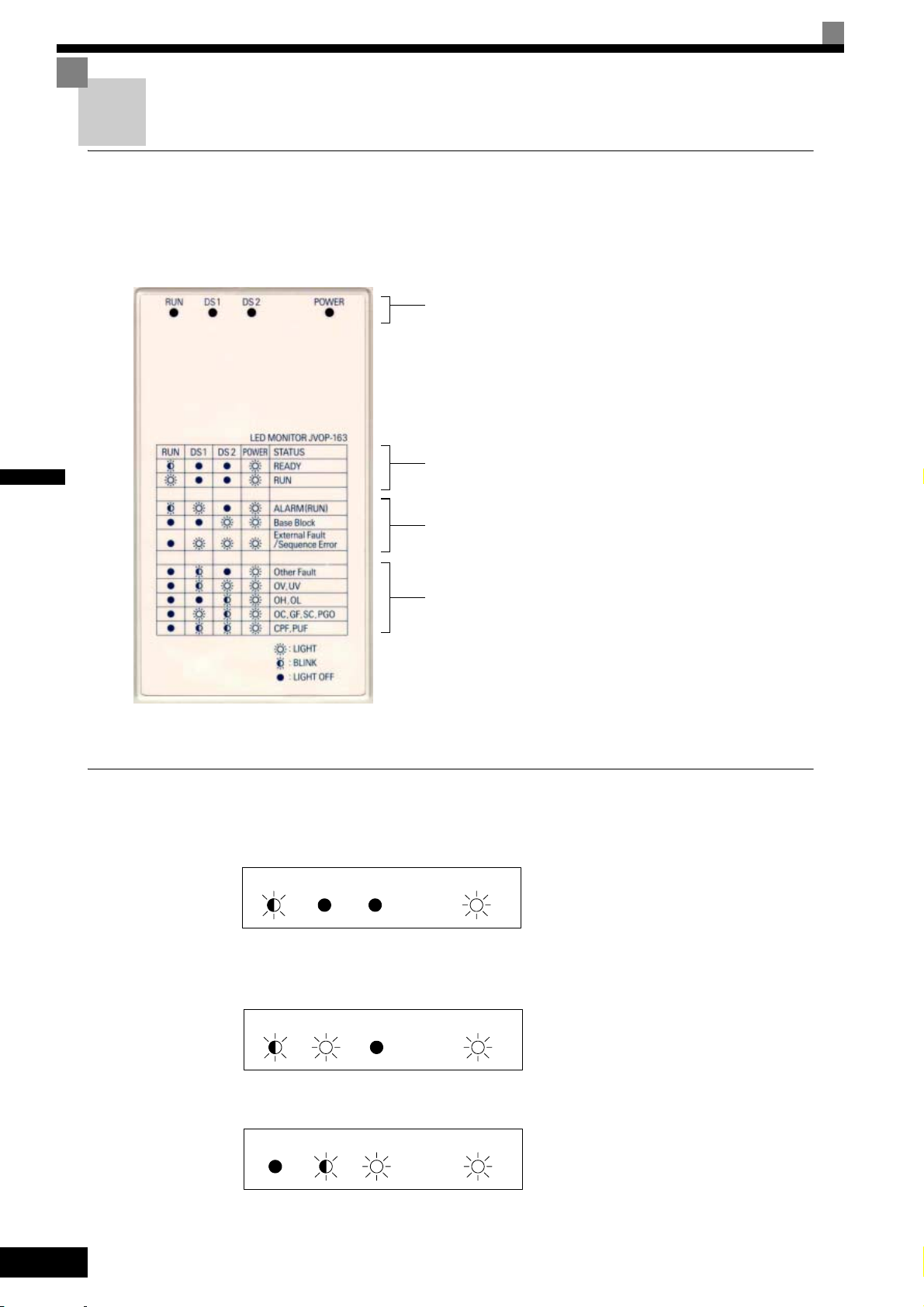

3 LED-Überwachungsanzeige/

Digitale Bedienkonsole und Betriebsarten ..........................3-1

LED-Überwachungsanzeige JVOP-163 ......................................................3-2

LED-Überwachungsanzeige .......................................................................................... 3-2

Beispiele für LED-Anzeigemuster ................................................................................. 3-2

Digitale Bedienkonsole JVOP-160-OY ........................................................3-3

Anzeige der digitalen Bedienkonsole ............................................................................ 3-3

Tasten der digitalen Bedienkonsole ............................................................................... 3-3

Frequenzumrichter-Betriebsarten .................................................................................. 3-5

Wechsel der Betriebsart ................................................................................................ 3-6

Steuerbetriebsart ........................................................................................................... 3-7

Schnellprogrammierbetriebsart ..................................................................................... 3-8

Erweiterte Programmierbetriebsart ............................................................................... 3-9

Überprüfungsbetriebsart .............................................................................................. 3-11

Autotuning-Betriebsart ................................................................................................. 3-12

4 Inbetriebnahme .......................................................................4-1

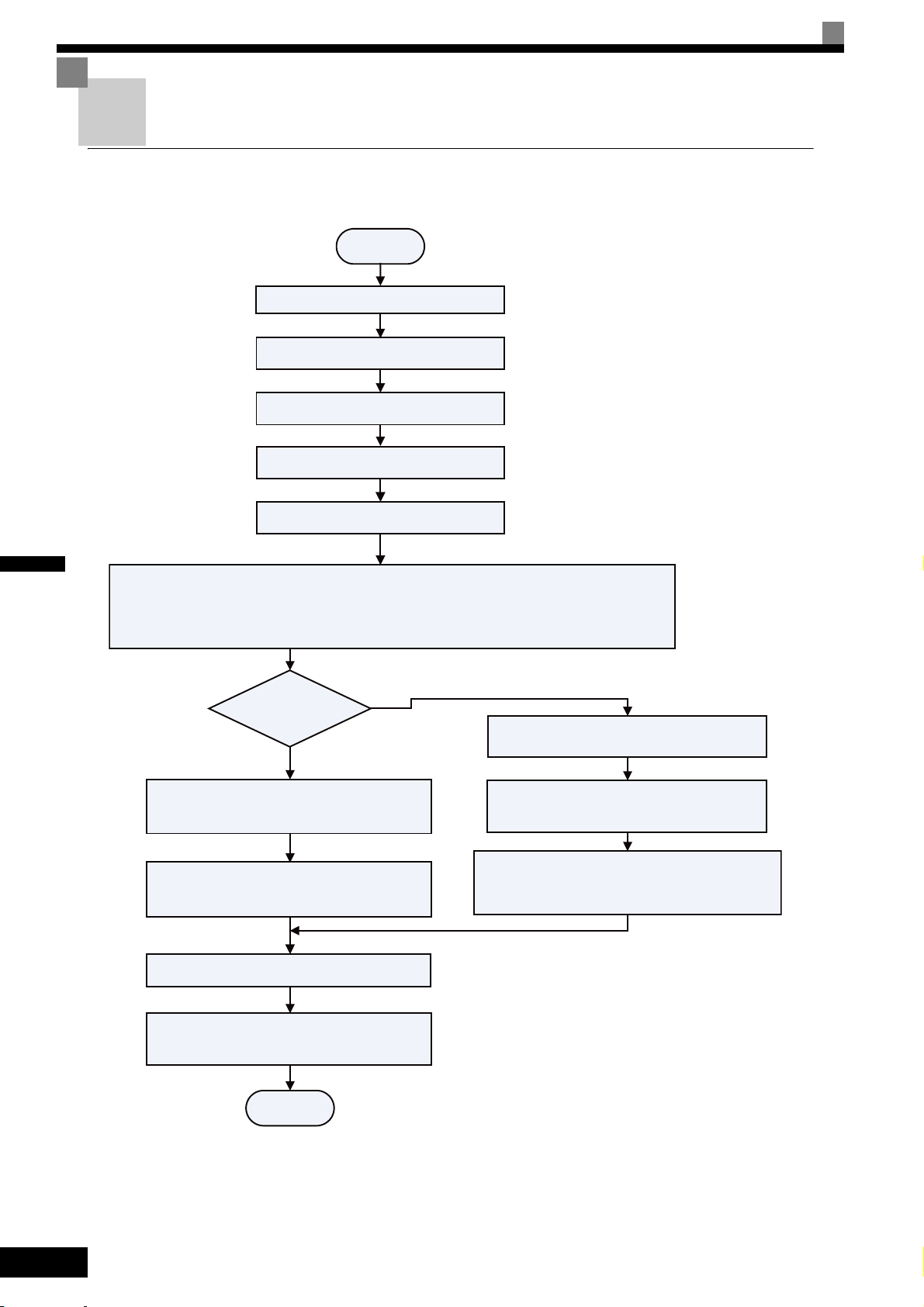

Allgemeine Startroutine ............................................................................... 4-2

II

Starten ...........................................................................................................................4-2

Einschalten ..................................................................................................4-3

Vor dem Einschalten .....................................................................................................4-3

Anzeige nach dem Einschalten ..................................................................................... 4-3

Auswahl der Regelungsart ............................................................................................ 4-3

Autotuning ...................................................................................................4-4

Auswahl der Autotuning-Betriebsart ..............................................................................4-4

Sicherheitshinweise für das Autotuning .........................................................................4-5

Autotuning-Verfahren bei Induktionsmotoren ................................................................4-6

Autotuning-Verfahren bei Permanentmagnetmotoren ...................................................4-7

Impulsgeber-Offset-Einstellung bei Permanentmagnetmotoren ....................................4-8

Sicherheitshinweise für das Autotuning von Induktionsmotoren ...................................4-9

Autotuning-Alarme und -Fehler ....................................................................................4-10

Leistungsoptimierung ................................................................................4-11

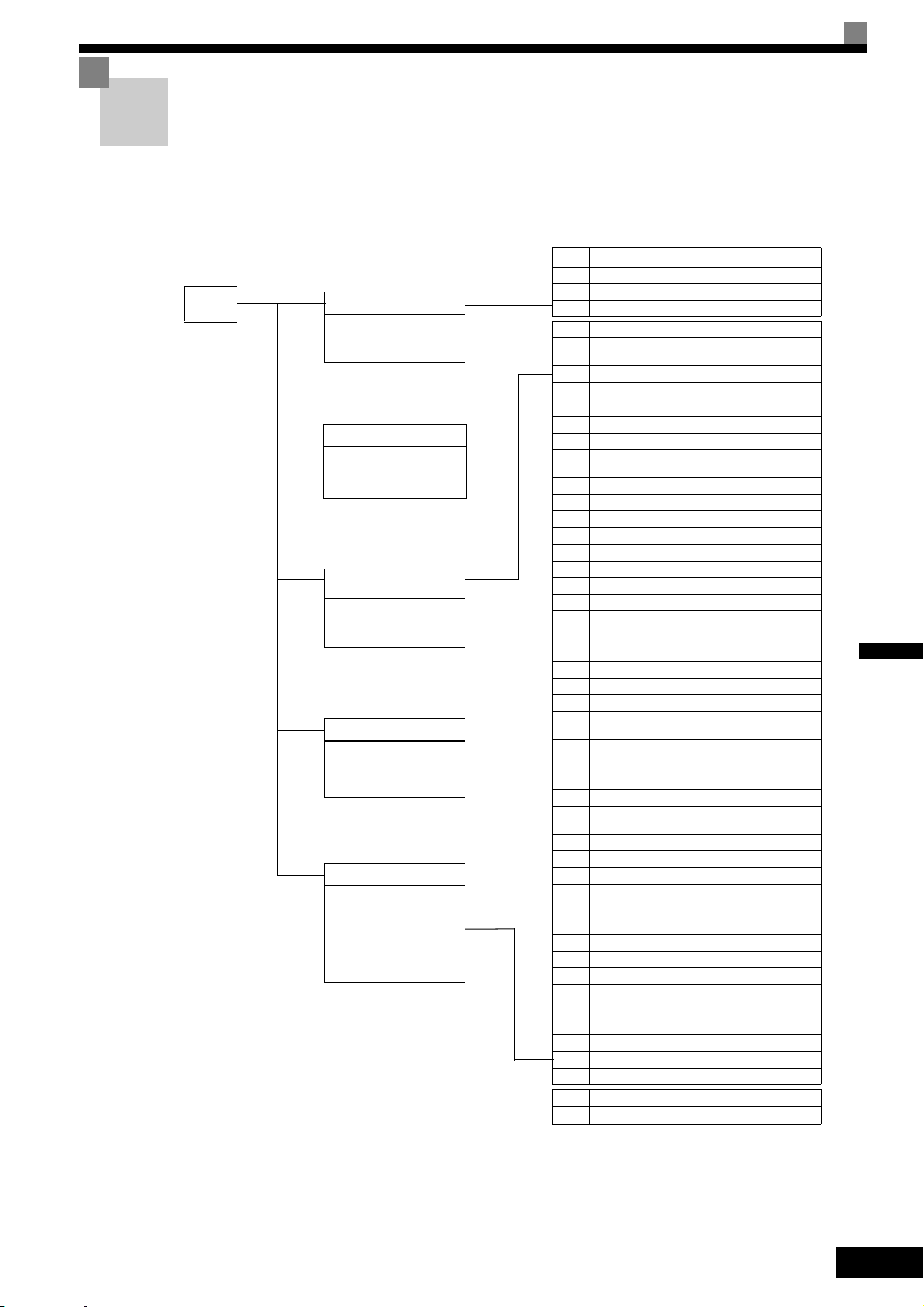

5 Anwenderparameter .............................................................. 5-1

Beschreibung der Anwenderparameter .......................................................5-2

Beschreibung der Anwenderparameter-Tabellen ..........................................................5-2

Funktionen und Ebenen der digitalen Bedienkonsole/

LED-Überwachungsanzeige ........................................................................5-3

In der Schnellprogrammierbetriebsart verfügbare Anwenderparameter ........................5-4

Anwenderparameter-Tabellen .....................................................................5-8

Konfigurationseinstellungen: A ......................................................................................5-8

Anwendungsparameter: b ............................................................................................5-10

Abstimmungsparameter: C .......................................................................................... 5-12

Sollwertparameter: d ....................................................................................................5-18

Motorparameter: E .......................................................................................................5-21

Optionsparameter: F ....................................................................................................5-26

Klemmenfunktions-Parameter: H .................................................................................5-32

Schutzfunktions-Parameter: L .....................................................................................5-37

Besondere Einstellungen: n2 / n5 ................................................................................5-43

Permanentmagnetmotor-Einstellungen: n8/n9 ............................................................5-45

Parameter der digitalen Bedienkonsole/LED-Überwachungsanzeige: o ..................... 5-46

Parameter der Aufzugsfunktionen: S ...........................................................................5-48

Motor-Autotuning: T ..................................................................................................... 5-54

Überwachungsparameter: U ........................................................................................5-56

Einstellungen, die sich mit der Regelbetriebsart (A1-02) ändern. ...............................5-62

Werkseinstellungen, die sich mit der Leistung des Frequenzumrichters ändern (o2-04) 5-64

6 Parametereinstellungen nach Funktion .............................. 6-1

Taktfrequenz-Reduktion und

Strombegrenzung ........................................................................................6-2

Einstellung der Taktfrequenz .........................................................................................6-2

Strombegrenzung bei niedrigen Drehzahlen .................................................................6-2

Steuerungs-/Bremssequenz ........................................................................6-3

Aufwärts- und Abwärtsbefehle .......................................................................................6-3

Auswahl der Quelle für den Drehzahlsollwert ................................................................6-4

Drehzahlauswahlsequenz bei Verwendung der Digitaleingänge ...................................6-5

NOT-AUS .....................................................................................................................6-10

Inspektionslauf .............................................................................................................6-11

III

Bremssequenz ............................................................................................................ 6-13

Kurzhaltestellenbetrieb ................................................................................................ 6-17

Beschleunigungs- und Verzögerungscharakteristika ................................6-20

Einstellen der Beschleunigungs- und Verzögerungszeit ............................................. 6-20

Einstellungen für Beschleunigung und S-Kurve .......................................................... 6-22

Halten der Ausgangsdrehzahl (Verweilzeitfunktion) .................................................... 6-22

Blockierschutz bei Beschleunigung ............................................................................. 6-23

Einstellen der analogen Eingangssignale ................................................. 6-25

Einstellen der analogen Frequenzsollwerte ................................................................ 6-25

Drehzahlerkennung und Drehzahlbegrenzung ......................................... 6-26

Drehzahl-Übereinstimmungsfunktion .......................................................................... 6-26

Begrenzen der Aufzuggeschwindigkeit auf die Einfahrdrehzahl (d1-17) ..................... 6-28

Verbesserung der Betriebsleistung ........................................................... 6-29

Verringern der Drehzahlschwankungen des Motors (Schlupfkompensationsfunktion) 6-29

Einstellungen der Drehmoment-Kompensationsfunktion ............................................ 6-30

Anlaufdrehmoment-Kompensationsfunktion (C4-03 bis C4-05) .................................. 6-32

Automatischer Drehzahlregler (ASR) (nur Vektorregelung mit Rückführung) ............. 6-32

Drehzahlstabilisierung (Automatischer Frequenzregler)

(Vektorregelung ohne Rückführung) ...........................................................................6-34

Trägheitskompensation (nur Vektorregelung mit Rückführung) .................................. 6-35

Abstimmung des automatischen Stromreglers (ACR) ................................................. 6-36

Abstimmung der A/D-Wandler-Zeitverzögerung ......................................................... 6-37

Verbessern der Niveausteuerungsgenauigkeit durch

Einfahrdrehzahl-Schlupfkompensation ........................................................................ 6-37

Beschleunigte Erregung .............................................................................................. 6-38

Einstellen der DC-Bremsstromstärke .......................................................................... 6-39

Einstellen der DC-Bremsstromstärken (S1-02/03) ...................................................... 6-39

Schutzfunktionen .......................................................................................6-40

Verhinderung von Motorblockaden während des Betriebs .......................................... 6-40

Erkennung des Motordrehmoments /

Erkennung eines stecken gebliebenem Fahrkorbs .....................................................6-40

Begrenzung des Motordrehmoments (Drehmoment-Grenzwertfunktion) .................... 6-43

Motorüberlastschutz .................................................................................................... 6-44

Ausgangsstrom-Überwachung .................................................................................... 6-46

Erkennung einer Überbeschleunigung (Erkennung eines „DV6“-Fehlers) .................. 6-46

Schutz des Frequenzumrichters ...............................................................6-47

Schutz des Frequenzumrichters gegen Überhitzung .................................................. 6-47

Eingangsphasen-Ausfallschutz* .................................................................................. 6-47

Ausgangsphasen-Ausfallerkennung ............................................................................ 6-48

Erdschlussstrom-Erkennung ....................................................................................... 6-48

Kühllüftersteuerung ..................................................................................................... 6-49

Einstellen der Umgebungstemperatur ......................................................................... 6-49

Eingangsklemmen-Funktionen .................................................................. 6-50

Deaktivierung des Frequenzumrichterausgangs (Endstufensperre) ........................... 6-50

IV

Stoppen des Frequenzumrichters bei Fehlern an externen Geräten

(externe Fehlerfunktion) ...............................................................................................6-51

Verwenden der Zeitfunktion .........................................................................................6-52

Motorschütz-Rückmeldeerkennung .............................................................................6-53

Ändern der Impulsgeber-Drehrichtung ........................................................................6-54

Auswahl Motor 2 .......................................................................................................... 6-55

Ausgangsklemmen-Funktionen .................................................................6-56

Konfiguration des Motors und der U/f-Kennlinie ........................................6-59

Einstellung der Motorparameter für Induktionsmotoren (Motor 1 und 2) ..................... 6-59

Einstellen der Motorparameter für PM-Motoren ..........................................................6-62

Änderung der Motordrehrichtung .................................................................................6-63

Funktionen der digitalen Bedienkonsole/LED-Überwachungsanzeige ......6-64

Einstellen der Funktionen der digitalen Bedienkonsole/LED-Überwachungsanzeige .6-64

Kopieren von Parametern (nur JVOP-160-OY) ...........................................................6-66

Parameter-Schreibschutz ............................................................................................6-70

Einstellen eines Passworts .......................................................................................... 6-70

Nur anwenderdefinierte Parameter anzeigen .............................................................. 6-71

Impulsgeber-Optionskarten .......................................................................6-72

Impulsgeber-Konfiguration ...........................................................................................6-72

Fehlererkennung ..........................................................................................................6-74

Maschinendaten-Kopierfunktion ..................................................................................6-75

Evakuierungssystem .................................................................................6-77

Automatische Fehlerrücksetzung ..............................................................6-81

MEMOBUS-Kommunikation ......................................................................6-83

Konfiguration der MEMOBUS-Kommunikation ............................................................6-83

Inhalt der Meldungen ................................................................................................... 6-83

Fehlercodes des Frequenzumrichters .........................................................................6-92

ENTER-Befehl .............................................................................................................6-92

Kommunikations-Fehlercodes .....................................................................................6-93

7 Fehlersuche ............................................................................ 7-1

Schutz- und Diagnosefunktionen .................................................................7-2

Fehlererkennung ............................................................................................................7-2

Alarmerkennung ............................................................................................................7-9

Fehler bei der Programmierung durch den Anwender .................................................7-12

Autotuning-Fehler ........................................................................................................7-14

Kopierfunktionsfehler der digitalen Bedienkonsole ......................................................7-16

Fehler bei der Maschinendaten-Kopierfunktion ...........................................................7-17

Fehlersuche ...............................................................................................7-18

Ein Parameter kann nicht eingestellt werden ..............................................................7-18

Der Motor funktioniert nicht ordnungsgemäß ..............................................................7-19

Der Motor dreht in umgekehrter Richtung ...................................................................7-19

Der Motor blockiert oder beschleunigt langsam ..........................................................7-19

V

Die Motorverzögerung ist langsam .............................................................................. 7-20

Das Motordrehmoment ist unzureichend. ................................................................... 7-20

Der Motor überhitzt ...................................................................................................... 7-20

Wenn Peripheriegeräte vom Starten oder dem Betrieb des

Frequenzumrichters beeinflusst werden ..................................................................... 7-21

Der Erdschluss-Schutzschalter löst während des Frequenzumrichterbetriebs aus .... 7-21

Es treten mechanische Schwingungen auf .................................................................7-21

8 Wartung und Inspektion ........................................................8-1

Wartung und Inspektion .............................................................................. 8-2

Regelmäßige Inspektion ................................................................................................ 8-2

Regelmäßige Wartung von Komponenten .................................................................... 8-3

Austausch des Kühllüfters ............................................................................................. 8-4

Abnehmen und Anbringen der Klemmenkarte ..............................................................8-6

9 Technische Daten ...................................................................9-1

Frequenzumrichter-Spezifikationen .............................................................9-2

Technische Daten nach Modell ..................................................................................... 9-2

Gemeinsame technische Daten .................................................................................... 9-4

Leistungsminderung ....................................................................................9-6

Leistungsminderung bei steigender Umgebungstemperatur ......................................... 9-6

Reduzierung der Taktfrequenz ...................................................................................... 9-6

Reduktion nach Höhenlage des Betriebsortes .............................................................. 9-7

AC-Drosseln zur Erfüllung der Anforderungen von EN 12015 .................... 9-8

Zertifikate für EN 954-1/EN81-1 ..................................................................9-9

10 Anhang ..................................................................................10-1

Sicherheitshinweise zum Einsatz von Frequenzumrichtern ...................... 10-2

Auswahl ....................................................................................................................... 10-2

Installation ...................................................................................................................10-2

Einstellungen ............................................................................................................... 10-2

Handhabung ................................................................................................................ 10-3

Sicherheitshinweise zum Einsatz von Motoren ......................................... 10-4

Verwendung des Frequenzumrichters für einen vorhandenen

Standardmotor .............................................................................................................10-4

Verwendung des Frequenzumrichters für spezielle Motoren ...................................... 10-4

VI

Anwenderkonstanten ................................................................................10-5

Warnhinweise

Solange die Versorgungsspannung eingeschaltet ist, dürfen weder Kabel an- oder abgeklemmt

werden, noch dürfen Signalprüfungen durchgeführt werden.

Der Zwischenkreis-Kondensator des Varispeed L7 bleibt auch dann geladen, wenn die

Spannungsversorgung unterbrochen wurde. Trennen Sie den Frequenzumrichter vor Ausführung

von Wartungsarbeiten von der Spannungsversorgung, um einen elektrischen Schlag zu vermeiden.

Warten Sie anschließend mindestens 5 Minuten, bis alle LEDs erloschen sind.

Führen Sie an keinem Teil des Frequenzumrichters Spannungsfestigkeitstests durch. Er enthält

Halbleiter, die für derart hohe Spannungen nicht ausgelegt sind.

Die digitale Bedienkonsole darf nicht bei eingeschalteter Spannungsversorgung abgebaut werden.

Berühren Sie keine Platinen, wenn der Frequenzumrichter an die Spannungsversorgung

angeschlossen ist.

ACHTUNG

Schließen Sie niemals nicht speziell dafür vorgesehene LC/RC-Entstörfilter, Kondensatoren oder

Überspannungsschutzgeräte an den Ein- oder Ausgang des Frequenzumrichters an.

Um unnötige Überstromfehler usw. zu vermeiden, müssen die Signalkontakte aller Schütze oder

Schalter, die zwischen Frequenzumrichter und Motor geschaltet sind, in die Steuerungslogik

(z. B. Endstufensperre) eingebunden sein.

Das ist zwingend erforderlich!

Dieses Handbuch muss vor Anschluss und Inbetriebnahme des Frequenzumrichters sorgfältig

durchgelesen werden. Alle Sicherheitshinweise und Anleitungen müssen beachtet werden.

Der Frequenzumrichter muss gemäß Installationsanleitungen in diesem Handbuch mit geeigneten

Netzfiltern betrieben werden. Zudem müssen alle Abdeckungen geschlossen und alle Klemmen

abgedeckt sein.

Nur dann ist ein angemessener Schutz gesichert. Geräte mit sichtbaren Beschädigungen oder fehlenden Teilen dürfen nicht angeschlossen oder in Betrieb genommen werden. Der Gerätebetreiber ist

für alle Verletzungen oder Geräteschäden, die aus der Nichtbeachtung der Warnhinweise in diesem

Handbuch entstehen, verantwortlich.

VII

Sicherheitshinweise und -anleitungen

1. Allgemein

Lesen Sie vor Installation und Inbetriebnahme dieses Frequenzumrichters diese Sicherheitshinweise und

Anweisungen. Lesen Sie auch alle Warnhinweise, die auf dem Frequenzumrichter angebracht sind, und achten

Sie darauf, dass diese nicht beschädigt oder entfernt werden.

Während des Betriebs können unter Spannung stehende oder heiße Bauteile zugänglich sein. Durch Entfernen

von Verkleidungsteilen, der digitalen Bedienkonsole oder Klemmenabdeckungen besteht im Falle einer fehlerhaften Installation oder Bedienung das Risiko von ernsthaften Verletzungen. Durch die Tatsache, dass Frequenzumrichter drehende mechanische Teile von Maschinen steuern, können weitere Gefahren erwachsen.

Den Anleitungen in diesem Handbuch muss Folge geleistet werden. Installation, Bedienung oder Wartung

darf nur durch qualifiziertes Personal erfolgen. Aus Sicherheitsgründen sind als qualifizierte Mitarbeiter nur

solche anzusehen, die mit der Installation, dem Starten, der Bedienung und der Wartung von Frequenzumrichtern vertraut sind und diesen Arbeiten entsprechende Qualifikationen besitzen. Ein sicherer Betrieb dieser

Geräte ist nur möglich, wenn diese auch für den vorgesehnen Zweck eingesetzt werden.

Der Zwischenkreis kann nach Abschalten der Versorgungsspannung des Frequenzumrichters noch ca. 5 Minuten lang unter Spannung stehen. Aus diesem Grund muss diese Zeitspanne vor dem Öffnen von Geräteabdekkungen abgewartet werden. Alle Klemmen des Leistungskreises können noch gefährliche Spannungen führen.

Kinder und andere, nicht autorisierte Personen dürfen keinen Zugang zu Frequenzumrichtern haben.

Bewahren Sie diese Sicherheitshinweise und -anleitungen griffbereit auf und lassen Sie sie allen Personen

zukommen, die Zugang zu den Frequenzumrichtern haben.

2. Vorgesehener Verwendungszweck

Frequenzumrichter sind für den Einbau in elektrische Systeme oder Maschinen gedacht. Systeme und Maschinen müssen den jeweiligen Richtlinien und Normen entsprechen. Entsprechende Richtlinien wie z.B. Niederspannungsrichtlinien, Maschinenrichtlinien, EMV-Richtlinien, usw, müssen eingehalten werden.

Die Frequenzumrichter können in Betrieb genommen werden, wenn die angeschlossenen Systeme und

Maschinen den entsprechenden Richtlinien und Vorschriften entsprechen.

Die CE-Kennzeichnung erfolgt gemäß EN 50178 bei Verwendung der in diesem Handbuch spezifizierten

Netzfilter und Befolgen der entsprechenden Installationsanleitungen.

3. Transport und Lagerung

Die Anleitungen für Transport, Lagerung und richtige Handhabung müssen unter Beachtung der technischen

Daten befolgt werden.

4. Installation

VIII

Installieren und kühlen Sie Frequenzumrichter wie in der Dokumentation spezifiziert. Die Kühlluft muss in

die angegebene Richtung strömen. Der Frequenzumrichter darf dementsprechend nur in der spezifizierten

Position (z. B. aufrecht) betrieben werden. Halten Sie die angegebenen Freiräume ein. Schützen Sie die Frequenzumrichter gegen unzulässige Lasten. Bauteile dürfen nicht verbogen werden. Isolationsabstände dürfen

nicht geändert werden. Berühren Sie keine elektronischen Bauteile oder Kontakte, um Beschädigungen durch

statische Elektrizität zu vermeiden.

5. Elektrischer Anschluss

Führen Sie jegliche Arbeiten an unter Spannung stehenden Geräten in gemäß der gültigen Sicherheits- und

Unfallverhütungsvorschriften durch. Führen Sie die elektrische Installation in Übereinstimmung mit den gel-

tenden Vorschriften durch. Insbesondere müssen Sie die Anleitungen zur Sicherstellung der elektromagnetischer Verträglichkeit (EMV), z.B. Abschirmung, Erdung, Filteranordnung und Verlegung von Kabeln

beachten. Das gilt auch für Geräte, die das CE-Zeichen tragen. Es liegt in der Verantwortung des Herstellers

von System oder Maschine, die Konformität mit den EMV-Richtlinien zu gewährleisten.

Wenden Sie sich an Ihren Lieferanten oder die Omron-Yaskawa Motion Control-Vertretung, wenn Fehlerstrom-Schutzschalter in Verbindung mit Frequenzumrichtern Verwendung finden.

Für bestimmte Systeme kann es erforderlich sein, gemäß der gültigen Sicherheits- und Unfallverhütungsvorschriften zusätzliche Überwachungs- und Sicherheitseinrichtungen zu verwenden. An der Hardware des Frequenzumrichters dürfen keine Änderungen vorgenommen werden.

ACHTUNG

Wenn ein Synchronmotor durch eine externe Kraft gedreht wird, entsteht in den Spulenwindungen eine

Hochspannung.

• Achten Sie bei der Verdrahtung, Wartung oder Inspektion darauf, dass der Motor gestoppt ist und sich

nicht drehen kann.

• Wenn der Frequenzumrichter ausgeschaltet ist und der Motor gedreht werden muss, vergewissern Sie

sich, dass die Ausgänge von Motor und Frequenzumrichter elektrisch abgetrennt sind.

6. Konfiguration des Frequenzumrichters

Dieser L7-Frequenzumrichter kann sowohl mit Asynchron- als mit Synchronmotoren betrieben werden.

Wählen Sie die immer die entsprechende Regelbetriebsart aus.

• Stellen Sie bei Asynchronmotoren U/f, Vektorregelung mit oder ohne Rückführung ein (A1-01 = 0, 2 oder 3).

• Bei Synchronmotoren darf keine andere Regelbetriebsart als Vektorregelung mit Rückführung für PM

(Dauermagnet) verwendet werden (A1-01 = 6).

Bei falsch gewählter Regelbetriebsart können Frequenzumrichter und Motor beschädigt werden.

Wenn ein Motor ausgetauscht oder das erste Mal in Betrieb genommen wird, stellen Sie immer die entsprechenden Motorregelungsparameter nach den Angaben auf dem Typenschild ein, oder benutzen Sie die Autotuning-Funktion. Ändern Sie die Parametereinstellungen nicht unüberlegt. Um einen sicheren Betrieb bei

Synchronmotoren zu gewährleisten, stellen Sie immer Folgendes ein:

• die richtigen Motordaten

• die Parameter für die Erkennung einer Unterbrechung des Impulsgebersignals

• die Parameter für die Drehzahlabweichungserkennung

• die Parameter für die Erkennung einer Überbeschleunigung

Falsche Parametereinstellungen können ein gefährliches Verhalten oder Schäden am Motor und Frequenzumrichter zur Folge haben.

ACHTUNG

Wenn ein Synchronmotor verwendet wird, muss die Spitzenstrombelastbarkeit des Motors immer höher als

der maximale Frequenzumrichterstrom sein, um eine Entmagnetisierung des Motors zu vermeiden.

Weitere Informationen über das richtige Vorgehen bei der Inbetriebnahme finden Sie im Kapitel Seite 4-2,

Starten.

7. Hinweise

Die Frequenzumrichter Varispeed L7 sind gemäß CE, UL und c-UL zertifiziert.

IX

Elektromagnetische Verträglichkeit

1. Einführung

Dieses Handbuch wurde erstellt, um Systemhersteller, die Frequenzumrichter von Omron-Yaskawa Motion

Control verwenden, bei der Konstruktion und Installation von elektrischen Schaltgeräten zu unterstützen.

Zudem werden die zur Einhaltung der EMV-Richtlinie erforderlichen Maßnahmen beschrieben. Die Anleitungen zur Installation und Verdrahtung in diesem Handbuch müssen deshalb befolgt werden.

Unsere Produkte sind durch autorisierte Körperschaften unter Anwendung der nachstehend aufgelisteten Normen getestet.

EN 61800-3:2004

2. Maßnahmen zur Sicherstellung der Konformität der Frequenzumrichter von

Omron-Yaskawa Motion Control mit der EMV-Richtlinie

Omron-Yaskawa Motion Control-Frequenzumrichter müssen nicht unbedingt in einen Schaltschrank eingebaut werden.

Detaillierte Anleitungen für alle möglichen Installationsarten können nicht gegeben werden. Dieses Handbuch

muss daher auf allgemeine Leitlinien begrenzt bleiben.

Alle elektrischen Geräte produzieren Funkstörungen und leitungsgeführte Störungen mit verschiedenen Frequenzen. Die Kabel leiten diese Störungen wie eine Antenne an die Umgebung weiter.

Der Anschluss eines elektrischen Geräts (z. B. Frequenzumrichter) ohne Netzfilter an ein Stromnetz kann deshalb bewirken, dass HF- oder NF-Störungen in das Stromnetz gelangen.

Die grundlegenden Gegenmaßnahmen sind die räumliche Trennung der Kabel von Steuer- und Leistungskomponenten, ordnungsgemäße Erdung sowie die Abschirmung von Kabeln.

Für eine Niedrigimpedanz-Erdung von HF-Störungen ist eine große Kontaktfläche erforderlich. Die Verwendung von Erdungsbändern anstelle von Kabeln wird ausdrücklich empfohlen.

Des weiteren müssen Kabelabschirmungen mit entsprechenden Erdungsschellen verbunden werden.

3. Verlegen von Kabeln

Maßnahmen gegen leitungsbedingte Störungen:

Netzfilter und Frequenzumrichter müssen auf die selbe Metallplatte montiert werden. Montieren Sie die beiden Bauteile so nah wie möglich nebeneinander, und halten Sie die Kabel so kurz wie möglich.

Verwenden Sie ein Netzkabel mit gut geerdeter Abschirmung. Verwenden Sie ein abgeschirmtes Motorkabel,

dass nicht länger als 20 m ist. Ordnen Sie alle Erdungen so an, dass die Fläche des Kabelendes, die mit der

Erdungsklemme in Kontakt ist (z. B. Metallplatte), möglichst groß ist.

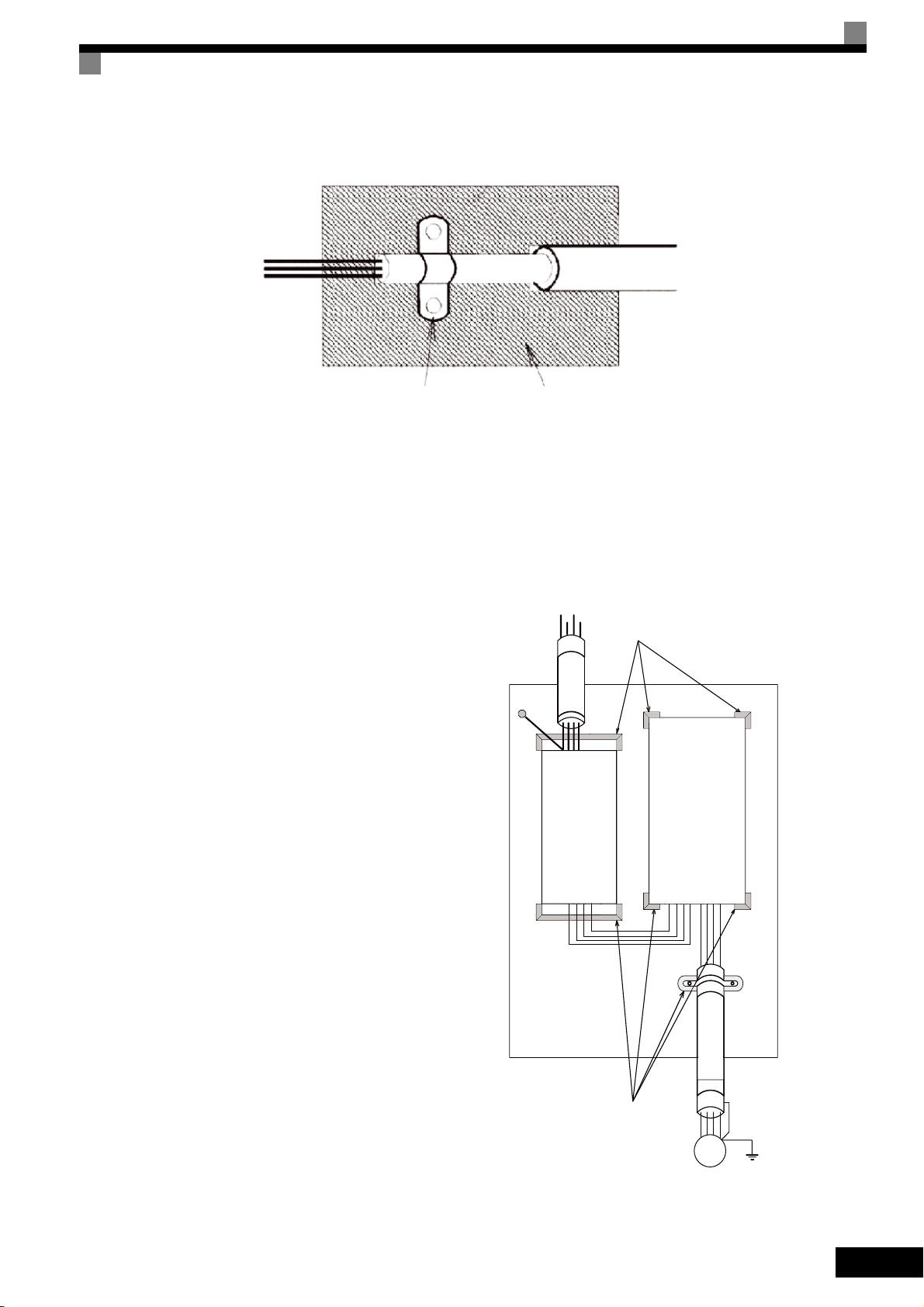

Abgeschirmtes Kabel:

– Verwenden Sie ein Kabel mit geflochtener Abschirmung.

– Erden Sie die größtmögliche Fläche der Abschirmung. Es ist ratsam, die Abschirmung durch Verbinden des

Kabels mit der Erdungsplatte durch Metallschellen (siehe nachfolgende Abbildung) zu erden.

X

Erdungsschelle

Erdungsplatte

Die Erdungsflächen müssen aus hoch leitfähigem, blanken Metall bestehen. Entfernen Sie Lack- und Farbbeschichtungen.

– Erden Sie die Kabelabschirmungen an beiden Enden.

– Erden Sie den Motor der Maschine.

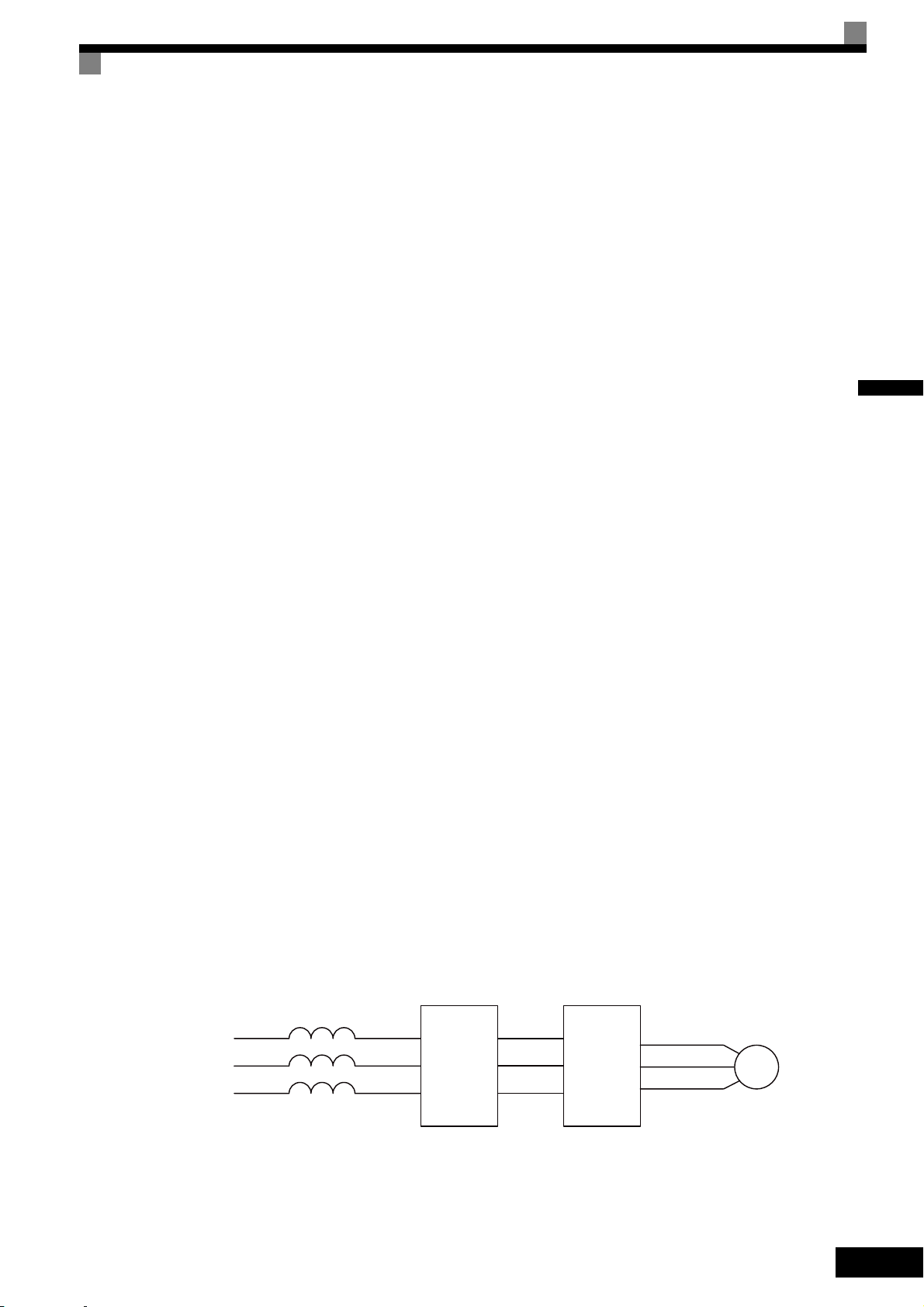

Installation von Frequenzumrichtern und EMV-Filtern

Bei einer Installation, die der EMV-Richtlinie entspricht, sind folgende Punkte zu beachten:

• Verwenden Sie einen Netzfilter.

• Verwenden Sie abgeschirmte Motorkabel.

• Montieren Sie Frequenzumrichter und Filter auf

einer geerdeten, leitenden Platte.

• Entfernen Sie vor dem Montieren der Teile

Farbe oder Schmutz, um die niedrigstmögliche

Erdungsimpedanz zu erreichen.

PEL1L2

L3

PE

Netz

Filter

Last

Halten Sie die Kabellänge

möglichst kurz.

Geerdete

Metallplatte

Erdungs-Kontaktflächen

Sämtlichen Lack entfernen!

Frequenzumrichter

L2

GND

V

W

U

L1

L3

GND

Erdungs-Kontaktflächen

Sämtlichen Lack entfernen!

Abgeschirmtes

Motorkabel

M

~3

XI

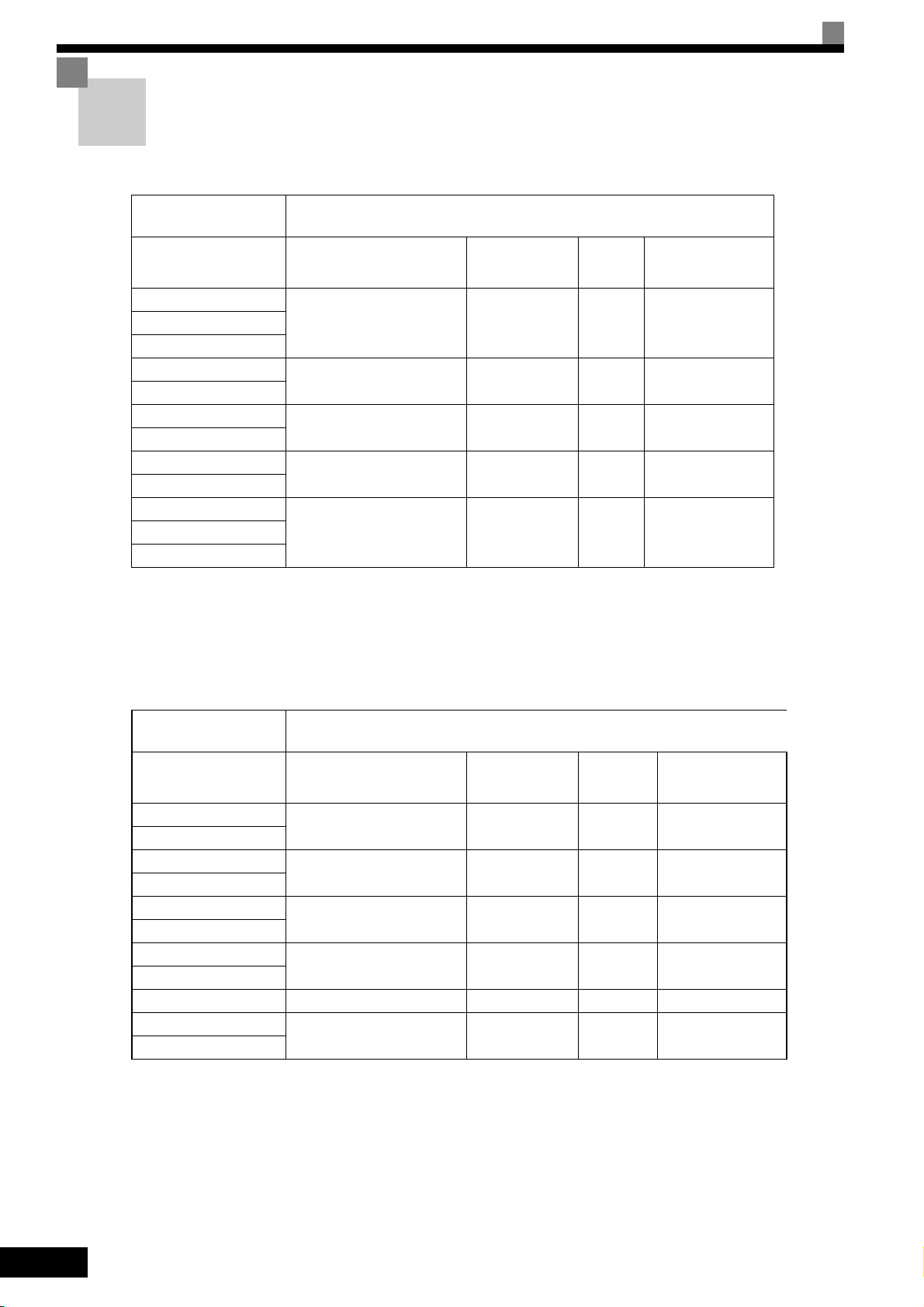

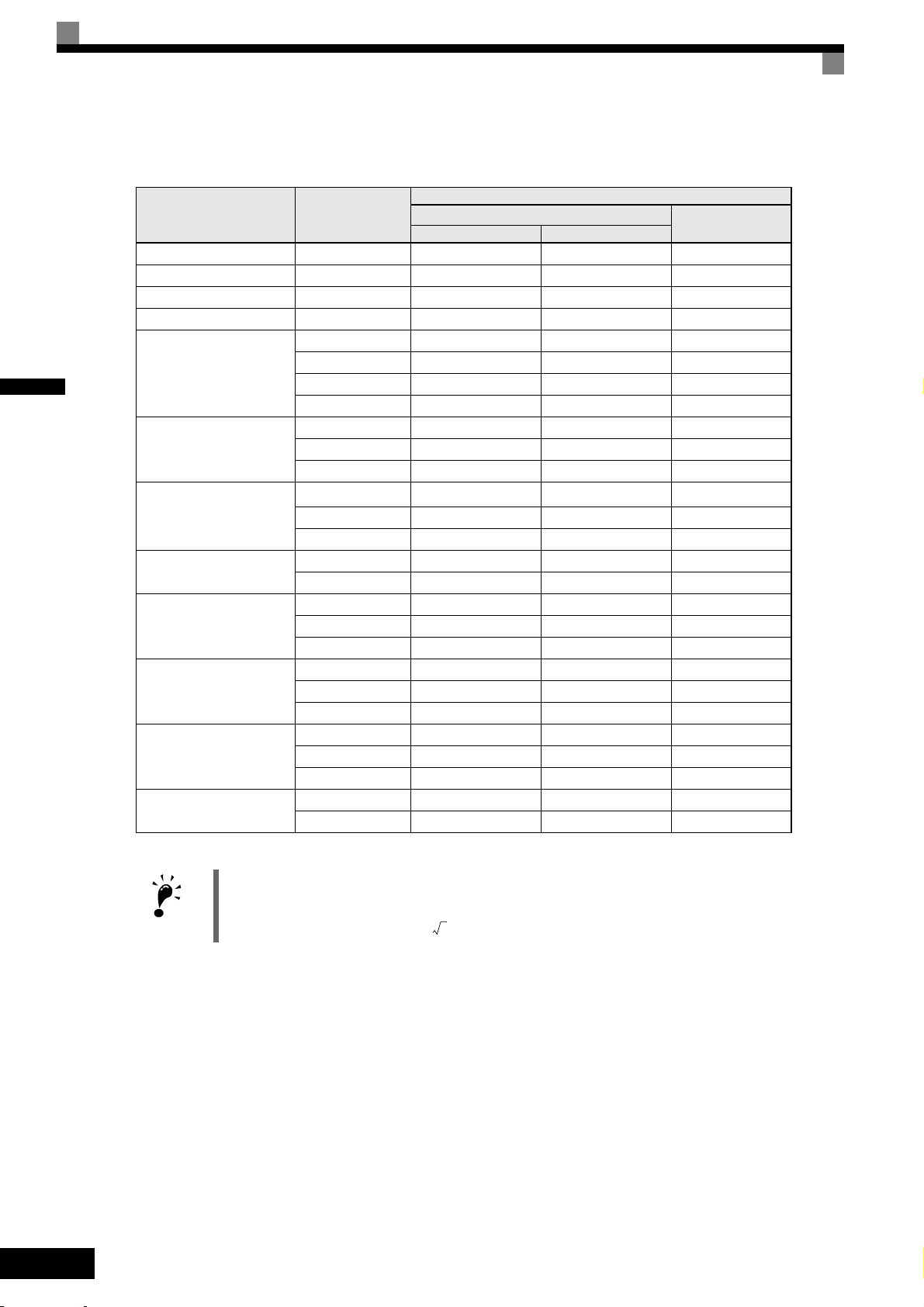

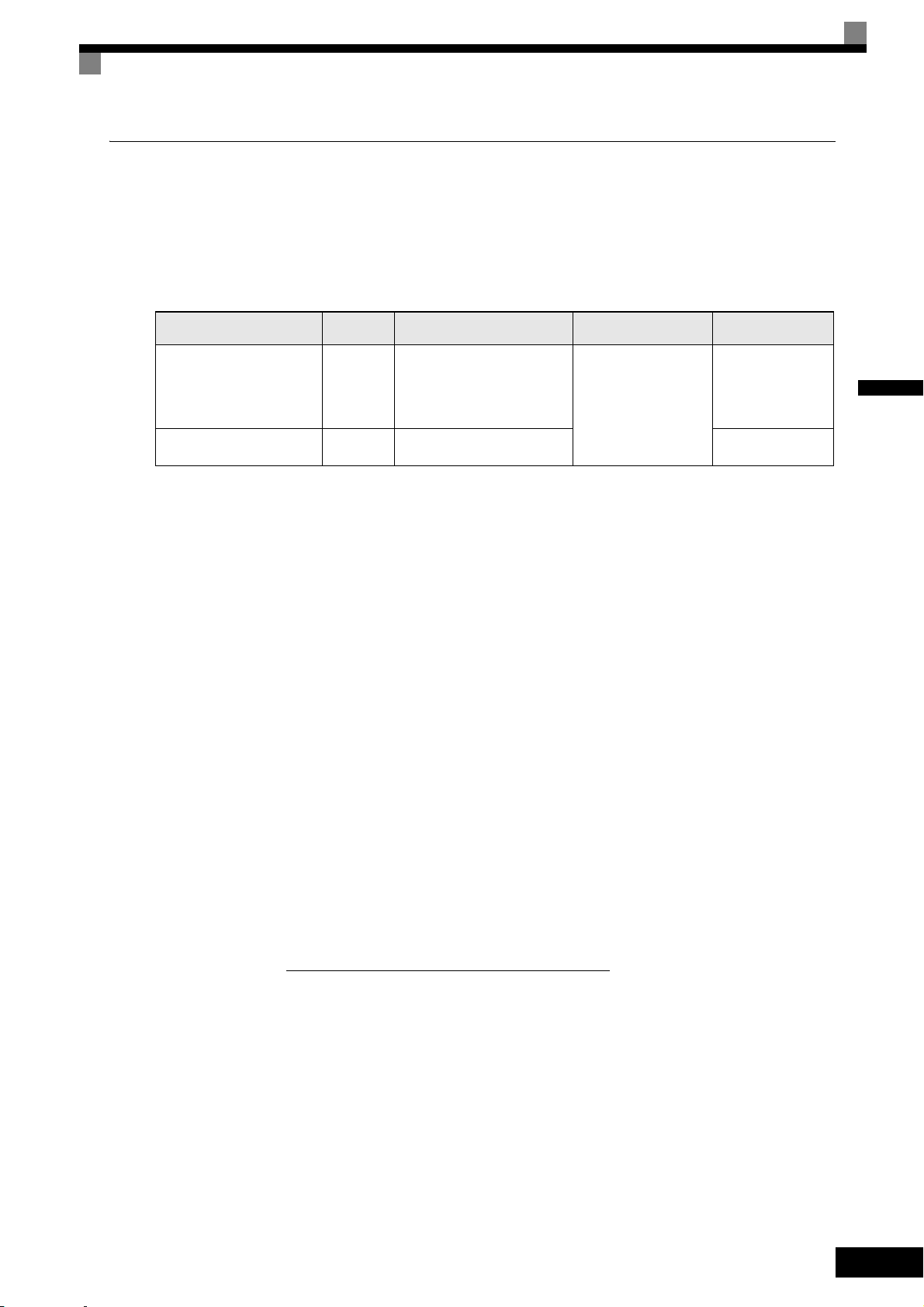

Netzfilter

Empfohlene Netzfilter für Varispeed L7

Frequenzumrichter-

modell

Varispeed L7 Modell

CIMR-L7Z43P77

3G3RV-PFI3018-SE 18 1,3 141 x 46 x 330CIMR-L7Z44P07

CIMR-L7Z45P57

CIMR-L7Z47P57

CIMR-L7Z40117

CIMR-L7Z40157

CIMR-L7Z40187

CIMR-L7Z40227

CIMR-L7Z40307

CIMR-L7Z40377

CIMR-L7Z40557

Maximale Spannung: 480 V AC, 3-phasig

Umgebungstemperatur: max. 45°C

*Erlaubte Emissionen von elektrischen Steuersystemen für kommerzielle Umgebungen und Beleuchtung

(EN61800-3, A11)

(allgemeine Verfügbarkeit, 1. Umgebung)

3G3RV-PFI3035-SE 35 2,1 206 x 50 x 355

3G3RV-PFI3060-SE 60 4,0 236 x 65 x 408

3G3RV-PFI3070-SE 70 3,4 80 x 185 x 329

3G3RV-PFI3130-SE 130 4,7 90 x 180 x 366CIMR-L7Z40457

Netzfilter

Strom

(A)

Gewicht

(kg)

Abmessungen

B x T x H

Frequenzumrichter-

modell

Varispeed L7 Modell

CIMR-L7Z23P77

CIMR-L7Z25P57

CIMR-L7Z27P57 3G3RV-PFI2060-SE 60 3,0 206 x 60 x 355

CIMR-L7Z20117

CIMR-L7Z20157 3G3RV-PFI2100-SE 100 4,9 236 x 80 x 408

CIMR-L7Z20187

CIMR-L7Z20227 3G3RV-PFI2130-SE 130 4,3 90 x 180 x 366

CIMR-L7Z20307

CIMR-L7Z20377 3G3RV-PFI2160-SE 160 6,0 120 x 170 x 451

CIMR-L7Z20457 3G3RV-PFI2200-SE 200 11,0 130 x 240 x 610

CIMR-L7Z20557

Maximale Spannung: 240 V AC, 3-phasig

Umgebungstemperatur: max. 45°C

* max. Motorkabellänge: Klasse B: 10 m, Klasse A: 50 m

Nennspannung: 240 V AC, 3-phasig

Umgebungstemperatur: max. 45°C

3G3RV-PFI2035-SE 35 1,4 141 x 46 x 330

Netzfilter

Strom

(A)

Gewicht

(kg)

Abmessungen

B x T x H

XII

Eingetragene Marken

In diesem Handbuch werden die folgenden eingetragenen Marken verwendet.

• DeviceNet ist eine eingetragene Marke der ODVA (Open DeviceNet Vendors Association, Inc.).

• InterBus ist eine eingetragene Marke der Phoenix Contact Co.

• Profibus ist eine eingetragene Marke der Siemens AG.

• Hiperface

• Klauke

y

ist eine eingetragene Marke der Sick Stegmann GmbH

y

ist eine eingetragene Marke von Klauke Textron

XIII

XIV

Handhabung von

Frequenzumrichtern

In diesem Kapitel werden die Prüfungen erläutert, die bei Erhalt oder Installation eines Frequenzumrichters

erforderlich sind.

Varispeed L7-Modelle ....................................................1-2

Überprüfungen bei Anlieferung ......................................1-3

Außen- und Einbau-abmessungen.................................1-7

Prüfung und Überwachung des Installationsorts............ 1-9

Ausrichtung und Freiräume bei der Installation............1-10

Abnehmen und Anbringen der Klemmenabdeckung....1-11

Abnehmen/Anbringen der digitalen Bedienkonsole/ LED-

Überwachungsanzeige und der Frontabdeckung.........1-13

1

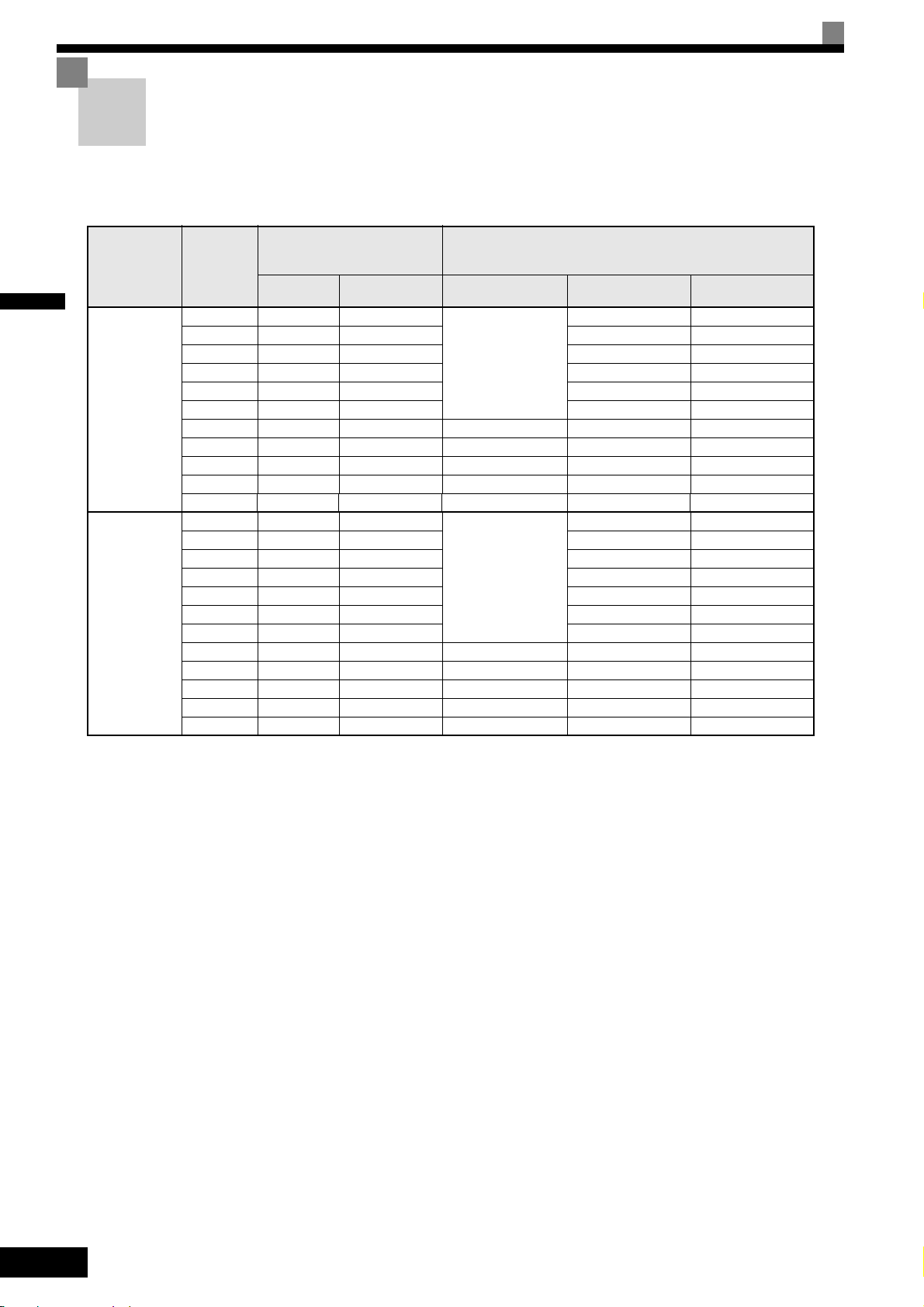

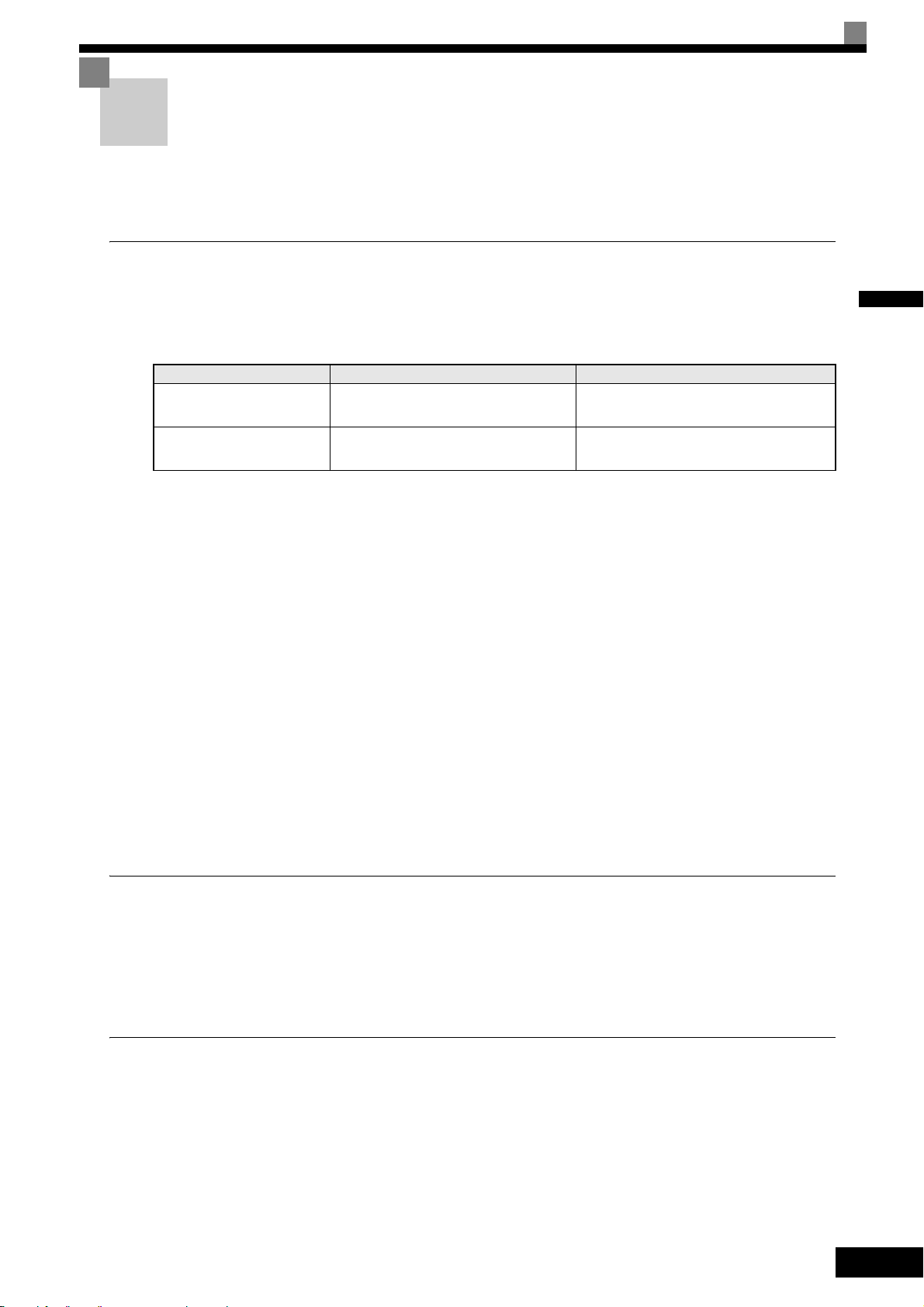

Varispeed L7-Modelle

Die Varispeed L7-Serie umfasst Frequenzumrichter in zwei Spannungsklassen: 200 V und 400 V. Die maximalen Motorleistungen reichen von 3,7 bis 55 kW (23 Modelle).

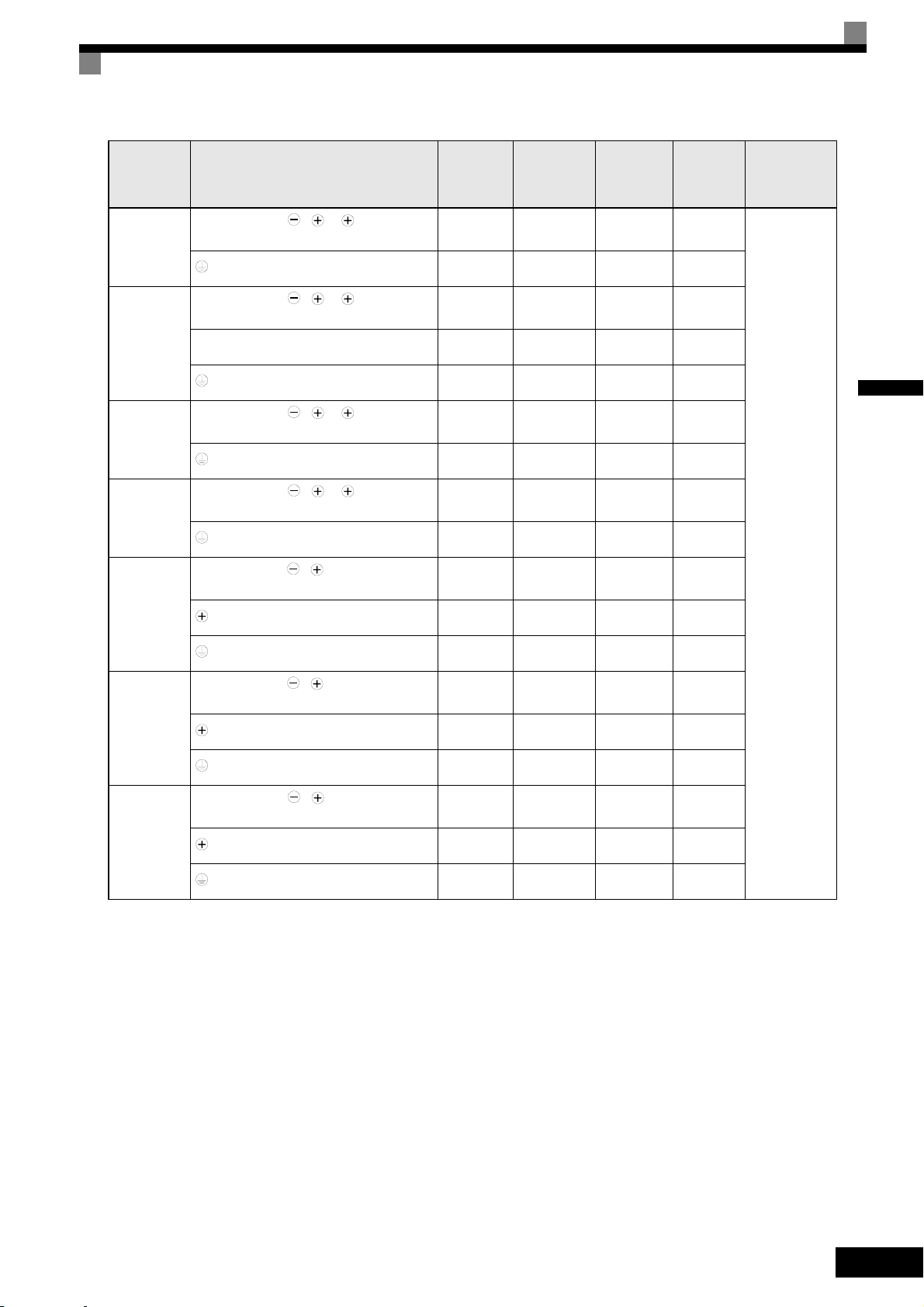

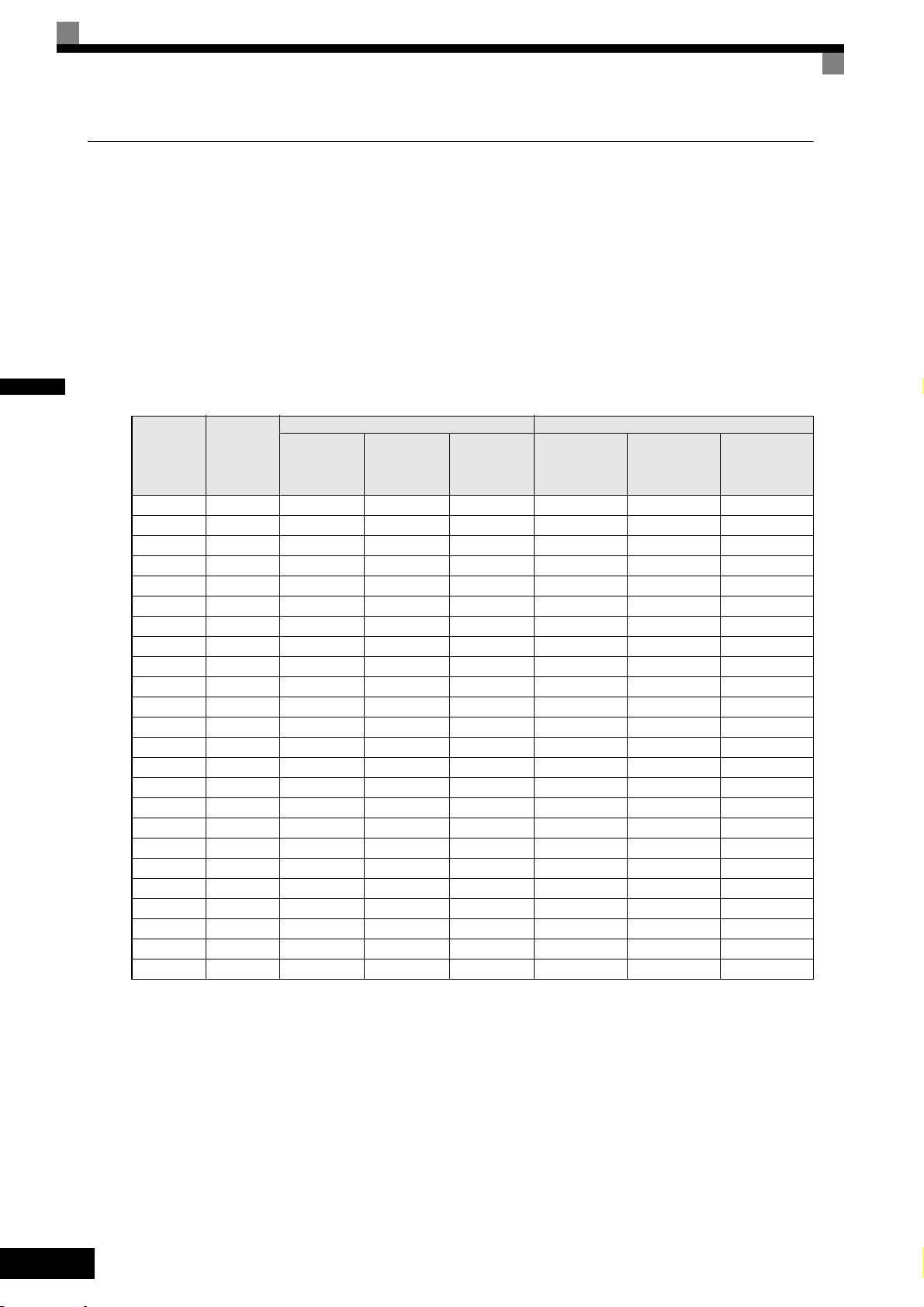

Tabelle 1.1 Varispeed L7-Modelle

Technische Daten

Schutzklasse.)

NEMA 1

CIMR-L7Z

20151

Spannungs-

klasse

200-V-Klasse

400-V-Klasse

Max. Motor-

leistung

(kW)

leistung (kVA)

3,7 7 CIMR-L7Z23P7 23P71 23P77

5,5 10 CIMR-L7Z25P5 25P51 25P57

7,5 14 CIMR-L7Z27P5 27P51 27P57

11 20 CIMR-L7Z2011 20111 20117

15 27 CIMR-L7Z2015

18,5 33 CIMR-L7Z2018 20181 20187

22 40 CIMR-L7Z2022 20220 20221 20227

30 54 CIMR-L7Z2030 20300 20301 20307

37 67 CIMR-L7Z2037 20370 20371 20377

45 76 CIMR-L7Z2045 20450 20451 20457

55 93 CIMR-L7Z2055 20550 20551 20557

3,7 7 CIMR-L7Z43P7 43P71 43P77

4,0 9 CIMR-L7Z44P0 44P01 43P77

5,5 12 CIMR-L7Z45P5 45P51 45P57

7,5 15 CIMR-L7Z47P5 47P51 47P57

11 22 CIMR-L7Z4011 40111 40117

15 28 CIMR-L7Z4015 40151 40157

18,5 34 CIMR-L7Z4018 40181 40187

22 40 CIMR-L7Z4022 40220 40221 40227

30 54 CIMR-L7Z4030 40300 40301 40307

37 67 CIMR-L7Z4037 40370 40371 40377

45 80 CIMR-L7Z4045 40450 40451 40457

55 106 CIMR-L7Z4055 40550 40551 40557

Varispeed L7

Ausgangs-

Basismodell-

Nummer

(Spezifizieren Sie das Modell bei Bestellung immer anhand der

IEC IP00

CIMR-L7Z

IEC IP20

CIMR-L7Z

20157

1-2

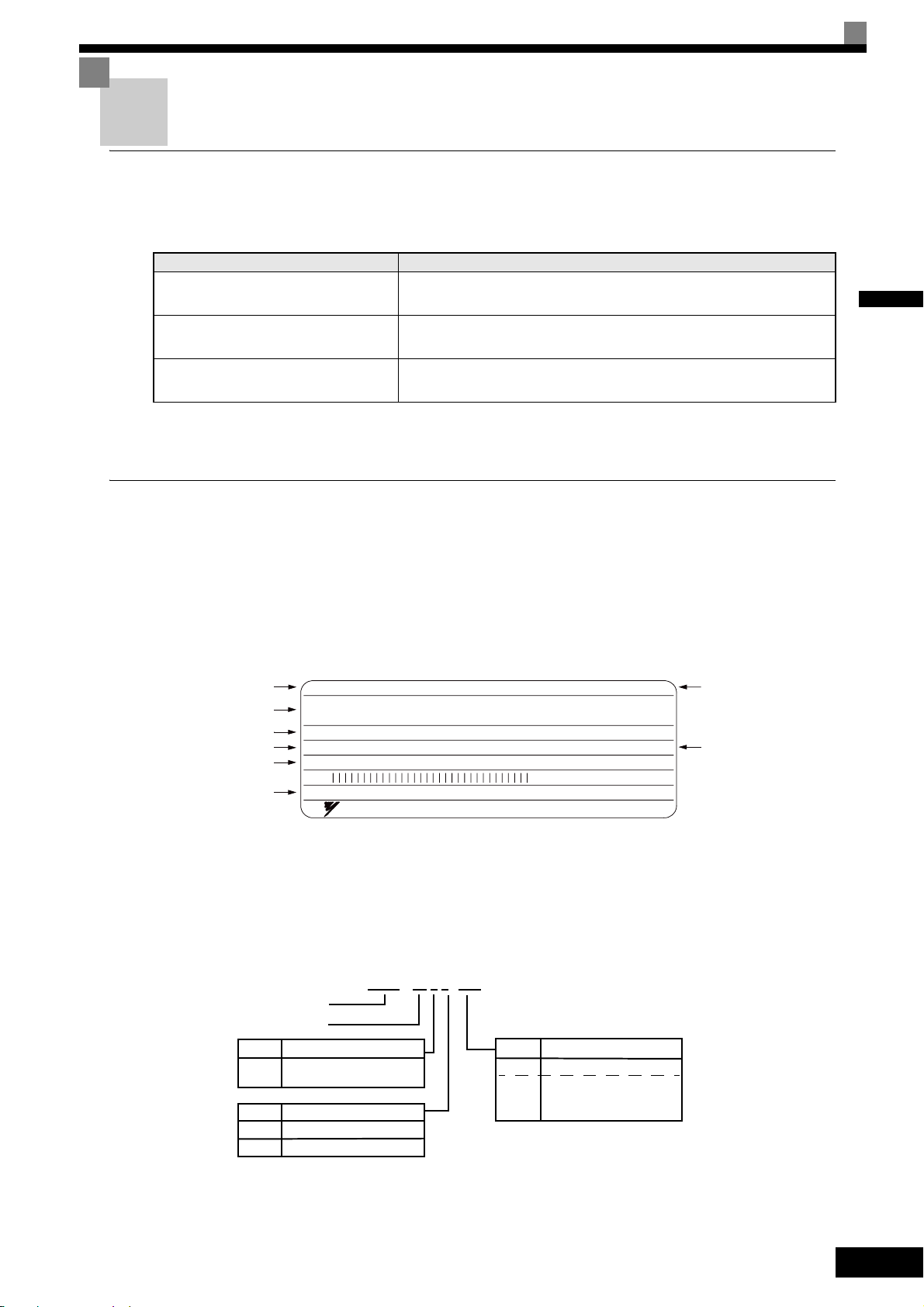

Überprüfungen bei Anlieferung

Prüfungen

Prüfen Sie sofort bei Erhalt des Frequenzumrichters folgende Punkte:

Tabelle 1.2 Prüfungen

Beschreibung Methode

Wurde das richtige Frequenzumrichtermodell geliefert?

Ist der Frequenzumrichter irgendwie

beschädigt?

Sind Schrauben oder andere Bauteile

lose?

Prüfen Sie die Modellnummer auf dem Typenschild an der Seite des

Frequenzumrichters.

Prüfen Sie das gesamte Gehäuse des Frequenzumrichters, um Kratzer oder

sonstige Transportschäden zu entdecken.

Verwenden Sie einen Schraubendreher oder andere Werkzeuge,

um alle Schrauben und Bauteile auf festen Sitz zu prüfen.

Im Falle von Unregelmäßigkeiten bei den oben genannten Punkten teilen Sie diese sofort Ihrem Händler oder

Ihrer Omron Yaskawa Motion Control-Vertretung mit.

Informationen zum Typenschild

Das an der Seite jedes Frequenzumrichters befestigte Typenschild enthält Modellnummer, Spezifikationen,

Chargennummer, Seriennummer und weitere Informationen über den Frequenzumrichter.

Beispiel-Typenschild

Das folgende Typenschild ist ein Beispiel eines Standard-Frequenzumrichters für den europäischen Markt:

Dreiphasig, 400 V AC, 3,7 kW, IEC IP20

Frequenzumrichtermodell

Eingangsspezifikation

Ausgangsspezifikation

Chargennummer

Seriennummer

MODEL

INPUT

AUSGANG AC3PH 0-480V 0-120Hz 8,5A 3min. 50 Hz%ED 8,5 kVA

O/N

S/N

CIMR-L7Z43P7

AC3PH

380-480 V

SPEC : 43P77A

50/60 Hz

GEWICHT. 4,0 kg

10,2 A

PRG:

FrequenzumrichterSpezifikationen

Gewicht

1

UL-Zulassungsnummer

FILE NO E 131457

YASKAWA ELECTRIC CORPORATION s

MADE IN JAPAN

M

Abbildung 1.1 Typenschild

Frequenzumrichter-Modellnummern

Die Modellnummer des Frequenzumrichters auf dem Typschild gibt die Spezifikation, die Spannungsklasse

sowie die maximale Motorleistung des Frequenzumrichters in einem alphanumerischen Code an.

Frequenzumrichter

Varispeed L7

Nr.

Z

Nr.

2

4

Spezifikationen

OYMC-Standardmodell für

den europäischen Markt

Spannungsklasse

AC-Eingang, 3-phasig, 200 V

AC-Eingang, 3-phasig, 400 V

Abbildung 1.2 Frequenzumrichter-Modellnummern

CIMR – L7 Z 2 3P7

Max. Motorleistung

Nr.

3P7

5P5

bis

55

"P" steht für den Dezimalpunkt.

3,7 kW

5,5 kW

bis

55 kW

1-3

1

Frequenzumrichter-Spezifikationen

Die Frequenzumrichter-Spezifikation („SPEC“) auf dem Typenschild bieten Angaben zu Spannungsklasse,

maximaler Motorleistung, Schutzklasse und Überarbeitungen des Frequenzumrichters als alphanumerischen

Code.

3P7 1 B

2

Nr.

2

4

Spannungsklasse

AC-Eingang, 3-phasig, 200 V

AC-Eingang, 3-phasig, 400 V

Nr.

Hardware-Änderung

A

Spec A

Spec B

B

Max. Motorleistung

Nr.

3P7

5P5

bis

55

"P" steht für den Dezimalpunkt.

3,7 kW

5,5 kW

bis

55 kW

Nr.

0

1

7

Schutzklasse

IP00

NEMA 1

IP20

Abbildung 1.3 Frequenzumrichter-Spezifikationen

Software-Version des Frequenzumrichters

Die Software-Version des Frequenzumrichters kann in dem Monitorparameter U1-14 abgelesen werden. Der

Parameter zeigt die letzten vier Stellen der Software-Nummer (z.B. „2031“ für die Software-Version

VSL702031).

Dieses Handbuch beschreibt die Funktionalität der Frequenzumrichter-Softwareversion

VSL702031.

WICHTIG

Ältere Software-Versionen unterstützen evtl. nicht alle hierin beschriebenen Funktionen. Bevor Sie

mit diesem Handbuch arbeiten, überprüfen Sie die Software-Version.

1-4

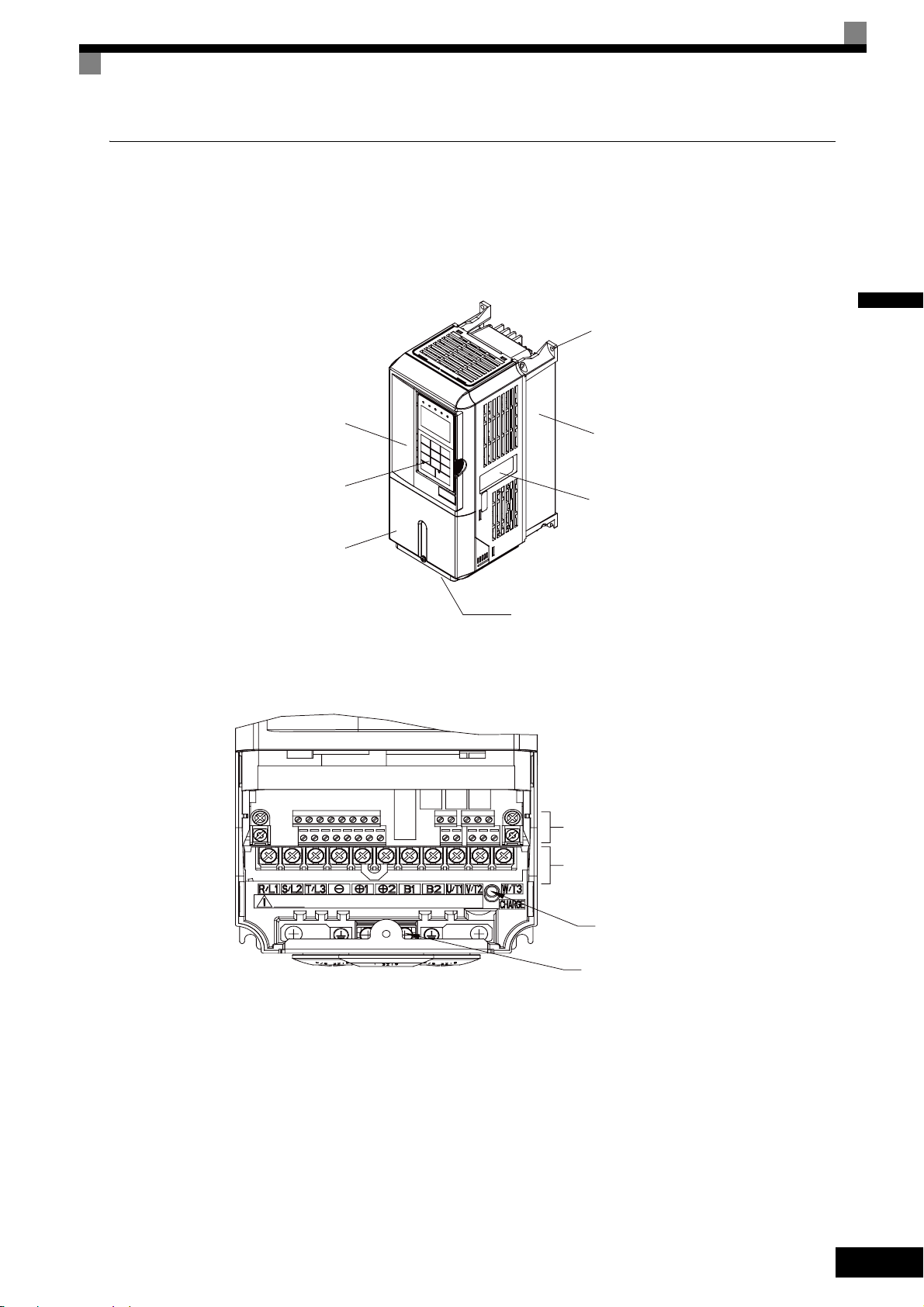

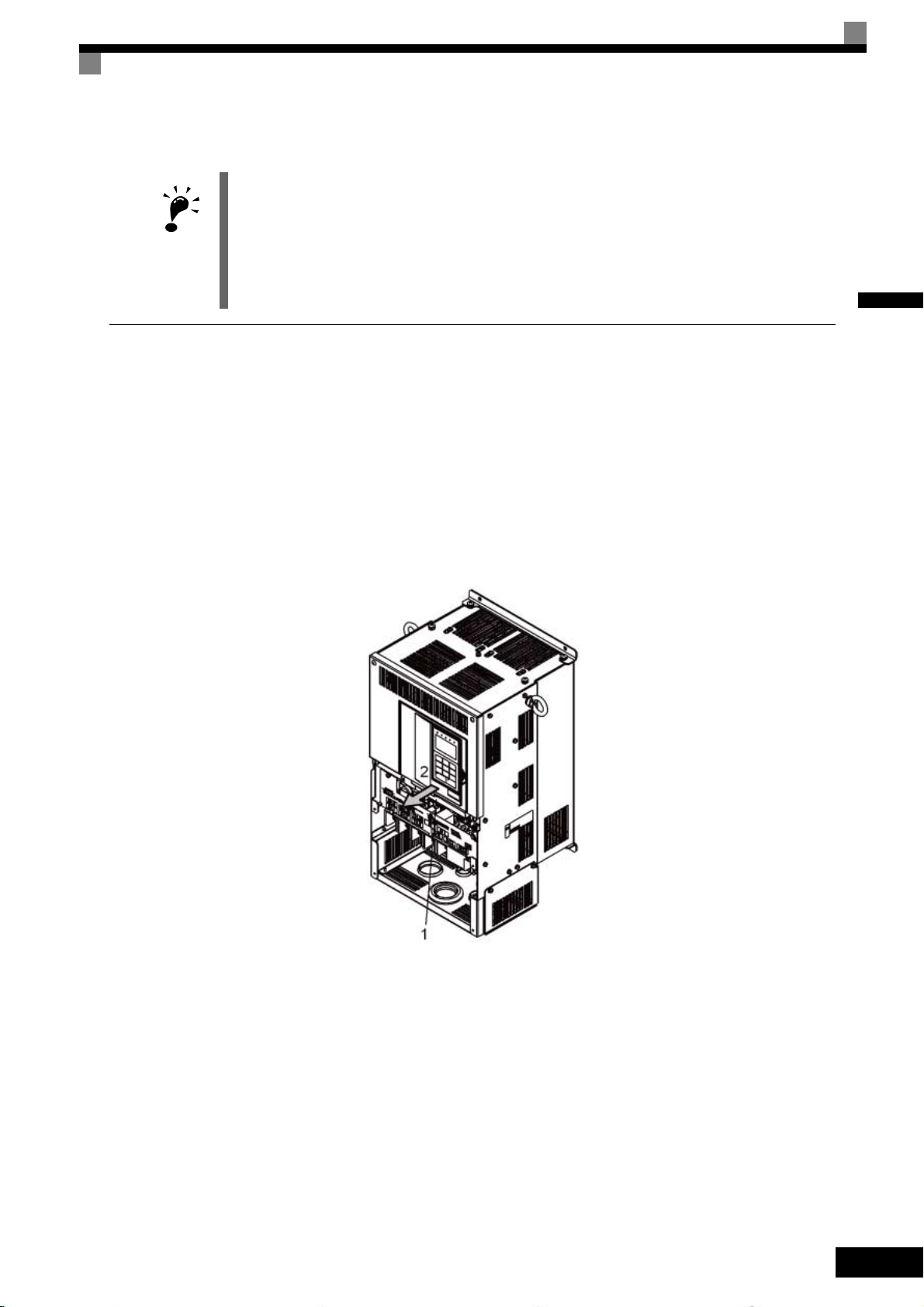

Bezeichnungen der Komponenten

Frequenzumrichter mit bis zu 18,5 kW

Das äußere Erscheinungsbild und die Bezeichnungen der Komponenten des Frequenzumrichters sind in

Abbildung 1.4 gezeigt. Der Frequenzumrichter mit abgenommener Klemmenabdeckung ist in Abbildung 1.5.

abgebildet.

Befestigungsbohrungen

1

Frontabdeckung

Digitale Bedienkonsole

Klemmenabdeckung

Untere Schutzabdeckung

Abbildung 1.4 Produktansicht des Frequenzumrichters (bis zu 18,5 kW)

Kühlkörper

Typenschild

Steuerklemmen

Leistungsklemmen

Ladungsanzeige

(CHARGE)

Erdungsklemme

Abbildung 1.5 Klemmenanordnung (bis zu 18,5 kW)

1-5

1

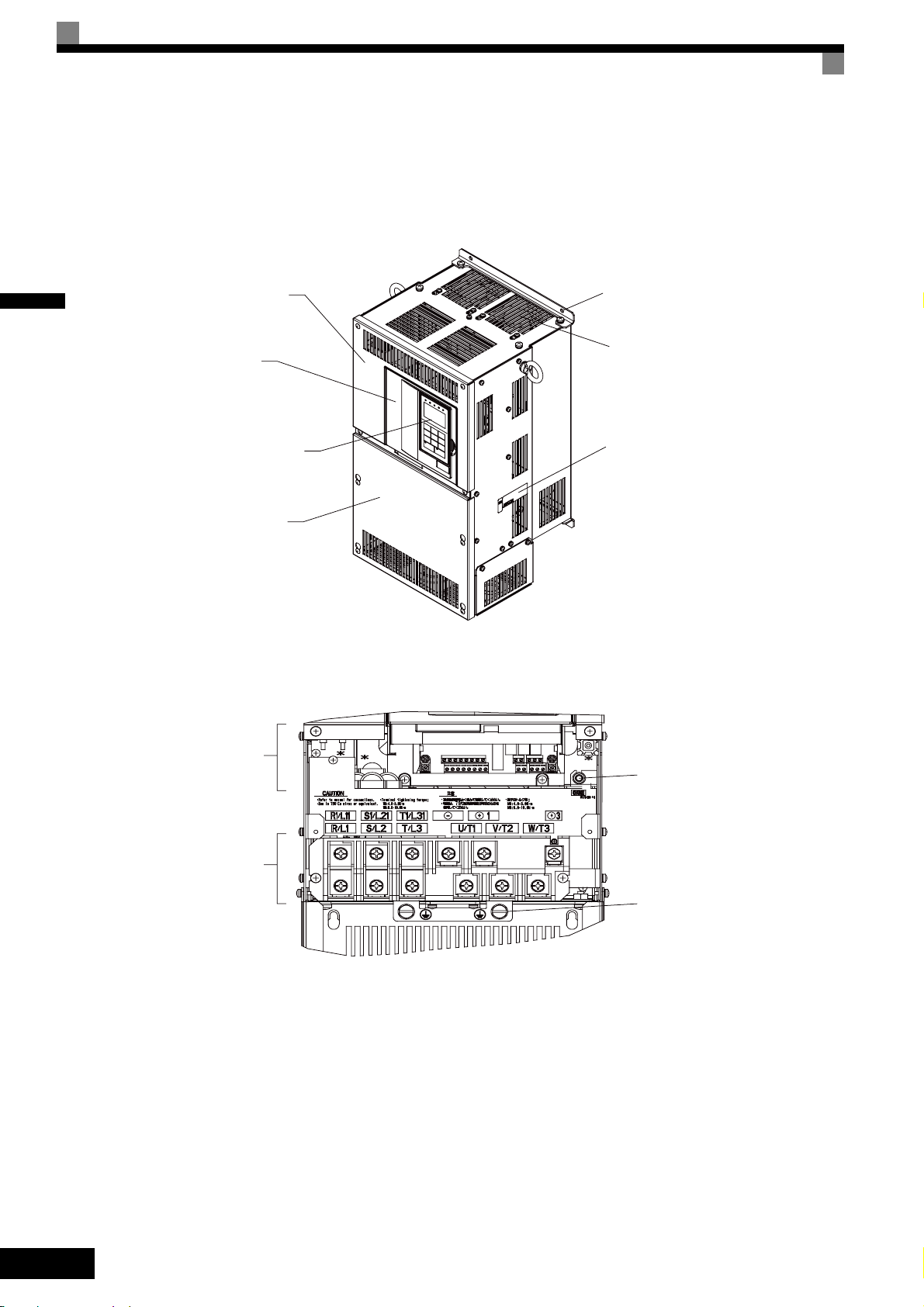

Frequenzumrichter ab 22 kW

Das äußere Erscheinungsbild und die Bezeichnungen der Komponenten des Frequenzumrichters sind in

Abbildung 1.6 gezeigt. Der Frequenzumrichter mit abgenommener Klemmenabdeckung ist in Abbildung 1.7.

ersichtlich.

Frequenzumrichter-

abdeckung

Befestigungsbohrungen

Frontabdeckung

Digitale Bedienkonsole

Klemmenabdeckung

Abbildung 1.6 Produktansicht des Frequenzumrichters (ab 22 kW)

Steuerklemmen

Kühllüfter

Typenschild

Ladungsanzeige

(CHARGE)

1-6

Leistungs-

klemmen

Erdungsklemmen

Abbildung 1.7 Klemmenanordnung (ab 22 kW)

Außen- und Einbau-abmessungen

IP00-Frequenzumrichter

Nachstehend sind bemaßte Außenansichten der IP00-Frequenzumrichter dargestellt.

W1

4-d

H1H2DH

W1

4-d

H1H2

1

H10

t1

W

3

Frequenzumrichter der 200/400-V-Klasse mit 0,55 bis 18,5 kW

D1

10

Max.

Frequenzumrichter der 200-V-Klasse mit 22 bis 55 kW

Frequenzumrichter der 400-V-Klasse mit 22 bis 55 kW

W

Max.

Kabeldurchführung

Abbildung 1.8 Bemaßte Außenansichten der IP00-Frequenzumrichter

IP20/NEMA 1-Frequenzumrichter

Nachstehend sind bemaßte Außenansichten der IP20/NEMA 1-Frequenzumrichter dargestellt.

W1

4-d

H1H2DH0

W1

4-d

H1H2

10

H3 H0

Max.

H10

t1

D1

D5

t1

4H

W

Frequenzumrichter der 200/400-V-Klasse mit 3,7 bis 18,5 kW Frequenzumrichter der 200-V-Klasse mit 22 bis 55 kW

H3

D1

3

10

Max.

Frequenzumrichter der 400-V-Klasse mit 22 bis 55 kW

W

Kabeldurchführung

Max.

10

H3 H0

Max.

D5

Abbildung 1.9 Bemaßte Außenansichten der IP20/NEMA1-Frequenzumrichter

t1

D1

1-7

Küh-

Art der

Gesamt-

lung

wärme-

verluste

Lüfter

Lüfter

1

Extern Intern

d*

boh-

gungs-

rungen

Ge-

(ca.)

wicht

W H D W1 H0 H1 H2 H3 D1 t1

Ge-

(ca.)

wicht

Abmessungen (mm) Wärmeabgabe (W)

209

62 1266 505 1771

3,2

12,5

130

80 68 148

59 5 4 M5

59 5 4 140 280 177 126 280 266 7

193 114 307

0

0

6

6 200 300 197 186 300 285 8 65,5

326 172 498

784 360 1144

466 259 725

M6

2,3

78 10

2,3

78 10 240 350 207 216 350 335

901 415 1316

34

100 19

64

7,5

283 260 550 535 105

614

329

35

100 20 279 514,5 258 220 450 435

85

7,5

112 74 1 86

59 5 4 M5

0

59 5 4 140 280 177 126 280 266 7

0

219 113 332

6

300

6

197 186 300 285 8 65,5

200

429 183 612

M6

2,3

0

350

0

78 11

207 216 350 335

2,3

78 11 240

7,5

57 1015 411 1426

20 254 464 258 195 400 385 64 100 19 586 274 860

100

100

7,5

Max.

IP00 NEMA1 IP20 Befesti-

sige

zuläs-

Span-

W H D W1 H0 H1 H2 H3 D1 t1

Ge-

wicht

W H D W1 H1 H2 D1 t1

Motor-

klasse

nungs-

(ca.)

[kW]

leistung

195 400 385 135

250 600 575

258

17 254 535

100

195 385

258

22 250 400

phasig)

30 275 450 220 435 20 279 615 220 450 435 165 23 865 352 1217

298

52

100

298

37

380 809

140 280 177 126 266 7 59 5 4 140 280 177 126 280 266 7

4,0 91 70 161

6 200 300 197 186 300 285 8 65,5

2,3

78 10 240 350 207 216 350 335

200 300 197 186 285 8 65,5

240 350 207 216 335

11 252 158 410

15

(drei-

400 V

18,5 426 208 634

phasig)

22

5,5 127 82 209

7,5

57 328

3,2

130

12,5

250 575

375 600

45 328

55 450 725 348 325 700 78 453 1027 350 325 725 700 302 86 1588 619 2207

3,7

207 216 350 335

197 186 300 285 8 65,5

350

300

200

6

2,3

65,5

7,5

240 350 207 216 335 78 11 240

200 300 197 186 285

140 280 177 126 266 7 59 5 4 140 280 177 126 280 266 7

11 7 310 10 7 310 10 7 374 170 544

5,5 164 84 248

3,7

15

7,5

18,5 380 30 380 30 501 211 712

(drei-

200 V

283 260 550 535 105

635

329

30 715 165 34 629,5 79,5

31

7,5

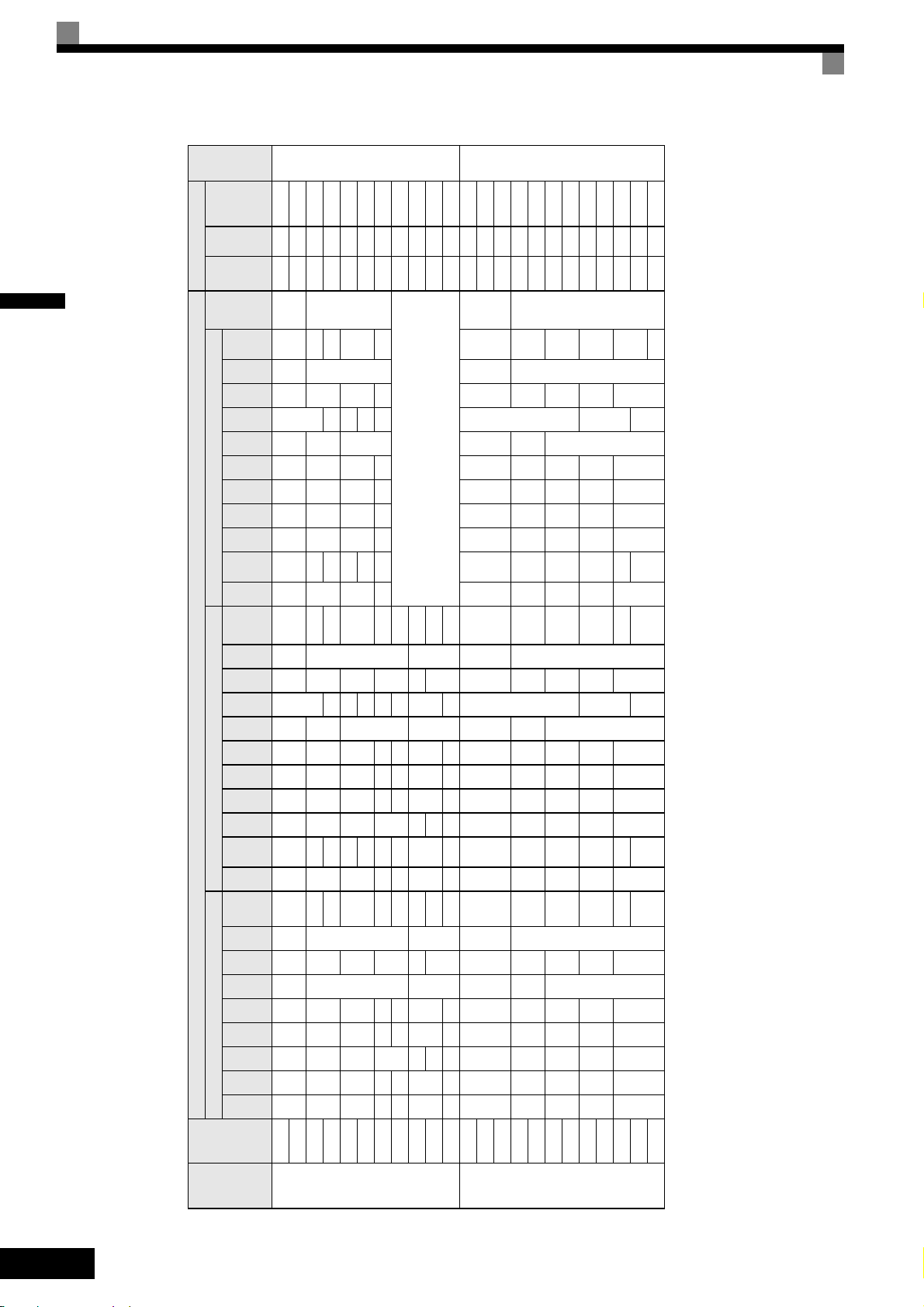

Tabelle 1.3 Frequenzumrichter-Abmessungen (mm) und Gewichte (kg)

325 550 283 260 535 105

275 450 258 220 435 100 17 279 535 258 220 450 435

45

30 678 317 995

55 33 1203 495 1698

37

1-8

Prüfung und Überwachung des Installationsorts

Installieren Sie den Frequenzumrichter an einem Installationsort, der die nachstehend beschriebenen Kriterien

erfüllt, und sorgen Sie für eine Beibehaltung optimaler Bedingungen.

Installationsort

Installieren Sie den Frequenzumrichter an einem Ort, der die folgenden Bedingungen erfüllt, in einer Umgebung mit Verschmutzungsgrad 2.

Tabelle 1.4 Installationsort

Typ Temperatur der Betriebsumgebung Luftfeuchtigkeit

NEMA1 / IP20 –10 bis + 40 °C

IEC IP00 –10 bis + 45 °C

An Ober- und Unterseite des Frequenzumrichters sind Schutzabdeckungen angebracht. Achten Sie darauf,

dass vor der Installation eines Frequenzumrichters der 200- oder 400-V-Klasse mit einer Ausgangsleistung bis

zu 18,5 kW in einen Schaltschrank die Schutzabdeckungen entfernt werden.

Beachten Sie bei der Installation des Frequenzumrichters die folgenden Sicherheitshinweise.

• Installieren Sie den Frequenzumrichter an einem sauberen Ort, der frei von Ölnebeln und Staub ist. Er

kann in einem vollständig geschlossenen und staubdichten Schaltschrank installiert werden.

• Bei Installation oder Betrieb des Frequenzumrichters müssen Sie besonders darauf achten, dass kein

Metallpulver, Öl, Wasser oder sonstige Fremdstoffe in den Frequenzumrichter gelangen.

• Installieren Sie den Frequenzumrichter nicht auf brennbarem Material, wie z. B. Holz.

• Installieren Sie den Frequenzumrichter an einem Ort, der frei von radioaktiven oder brennbaren Materia-

lien ist.

• Installieren Sie den Frequenzumrichter an einem Ort, der frei von schädlichen Gasen oder Flüssigkeiten

ist.

• Installieren Sie den Frequenzumrichter an einem Ort ohne übermäßige Schwingungen.

• Installieren Sie den Frequenzumrichter an einem Ort, der frei von Chloriden ist.

• Installieren Sie den Frequenzumrichter nicht an einen Ort mit direkter Sonneneinstrahlung.

max. 95 % relative Luftfeuchtigkeit

(ohne Kondensatbildung)

max. 95 % relative Luftfeuchtigkeit

(ohne Kondensatbildung)

1

Überwachung der Umgebungstemperatur

Um die Betriebszuverlässigkeit zu verbessern, muss der Frequenzumrichter an einem Ort ohne extreme Temperaturschwankungen installiert werden. Wenn der Frequenzumrichter an einer geschlossenen Umgebung,

wie z. B. einem Gehäuse, installiert wird, verwenden Sie einen Lüfter oder eine Klimaanlage, um die Lufttemperatur im Inneren unter 45 °C zu halten.

Schutz des Frequenzumrichters gegen Fremdstoffe

Decken Sie den Frequenzumrichter während der Installation ab, um ihn gegen das Eindringen der beim Bohren entstehenden Metallspäne zu schützen.

Nach erfolgter Installation muss die Abdeckung unbedingt vom Frequenzumrichter entfernt werden. Andernfalls ist die Luftzirkulation eingeschränkt, wodurch der Frequenzumrichter überhitzt.

1-9

1

Ausrichtung und Freiräume bei der Installation

Installieren Sie den Frequenzumrichter stets aufrecht, damit die Kühlung nicht beeinträchtigt wird. Bei der

Installation des Frequenzumrichters müssen immer die nachfolgend angegebenen Einbauabstände vorhanden

sein, um eine normale Wärmeabgabe zu ermöglichen.

A

B

Luft

min.

30 mm

min. 30 mm

Horizontaler Freiraum

Frequenzumrichter der 200-V-Klasse, 3,7 bis 55 kW

Frequenzumrichter der 400-V-Klasse, 3,7 bis 55 kW

Abbildung 1.10 Ausrichtung und Freiräume bei der Installation des Frequenzumrichters

1. Frequenzumrichter der Bauarten IP00, IP20 und NEMA 1 haben in horizontaler und vertikaler Richtung

den gleichen Platzbedarf.

2. Achten Sie unbedingt darauf, dass nach der Installation eines Frequenzumrichters mit einer Ausgangslei-

WICHTIG

stung bis zu 18,5 kW in einen Schaltschrank die obere Schutzabdeckung entfernt wird.

Lassen Sie beim Einbau eines Frequenzumrichters mit einer Ausgangsleistung von 22 kW und mehr in

einen Schaltschrank immer ausreichend Platz für die Ringschrauben zur Aufhängung und für die Hauptstromkabel.

min. 30 mm

min. 120 mm

Vertikaler Freiraum

A B

50 mm 120 mm

Luft

1-10

Abnehmen und Anbringen der Klemmenabdeckung

Entfernen Sie die Klemmenabdeckung zum Anschließen von Kabeln an die Klemmen des Steuerstromkreises

und des Leistungskreises.

Vor dem Öffnen der Klemmenabdeckung muss die Stromversorgung ausgeschaltet werden.

Danach müssen Sie mindestens 5 min. warten, bis sich der Zwischenkreis entladen hat!

WICHTIG

Entfernen der Klemmenabdeckung

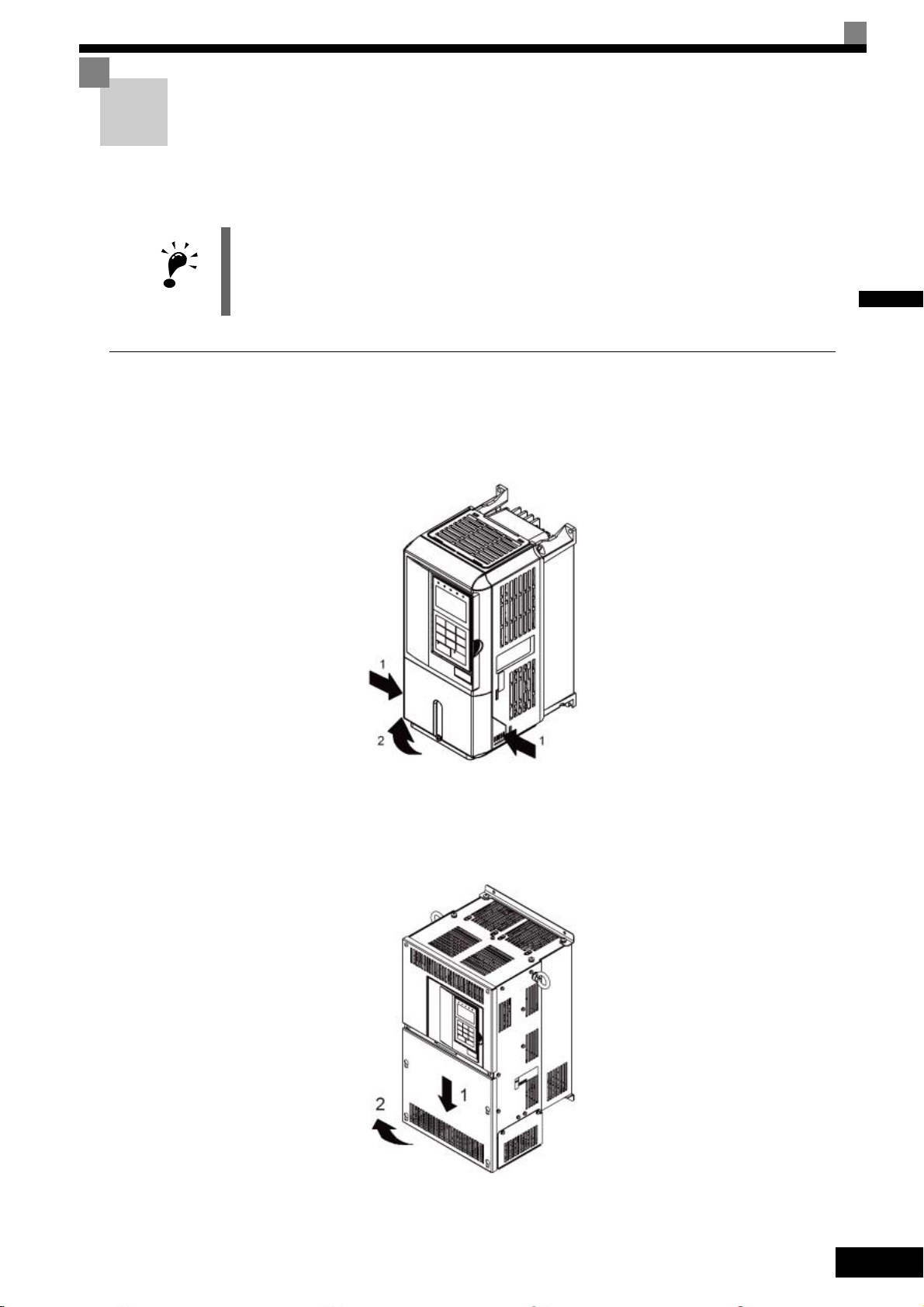

Frequenzumrichter mit bis zu 18,5 kW

Lösen Sie die Schraube an der Unterseite der Klemmenabdeckung, drücken Sie die Seiten der Klemmenabdeckung in Richtung von Pfeil 1 ein, und heben Sie die Klemmenabdeckung dann in Richtung von Pfeil 2 ab.

1

Abbildung 1.11 Abnehmen der Klemmenabdeckung (Modell CIMR-L7Z43P7 gezeigt)

Frequenzumrichter ab 22 kW

Lösen Sie die Schrauben links und rechts oben an der Klemmenabdeckung, ziehen Sie die Klemmenabdekkung in Richtung von Pfeil 1, und heben Sie sie dann in Richtung von Pfeil 2 ab.

Abbildung 1.12 Abnehmen der Klemmenabdeckung (Modell CIMR-L7Z4022 gezeigt)

1-11

1

Anbringen der Klemmenabdeckung

Wenn die Verdrahtung des Klemmenblocks abgeschlossen ist, wird die Klemmenabdeckung in umgekehrter

Ausbaureihenfolge wieder angebracht.

Bei Frequenzumrichtern mit einer Ausgangsleistung von bis zu 18,5 kW setzen Sie die Lasche oben auf der

Klemmenabdeckung in die Nut im Frequenzumrichter ein und drücken auf das Unterteil der Klemmenabdekkung, bis sie einrastet.

1-12

Abnehmen/Anbringen der digitalen Bedienkonsole/ LED-Überwachungsanzeige und der Frontabdeckung

Frequenzumrichter mit bis zu 18,5 kW

Zum Einbau von Optionskarten oder zum Wechseln des Klemmenkarten-Steckverbinders, müssen Sie zusätzlich zu der Klemmenabdeckung die digitale Bedienkonsole/LED-Überwachungsanzeige sowie die Frontabdeckung abnehmen. Vor dem Abnehmen der Frontabdeckung muss stets die digitale Bedienkonsole/LEDÜberwachungsanzeige von der Frontabdeckung entfernt werden.

Die Arbeitsschritte für das Abnehmen und Anbringen werden nachfolgend beschrieben.

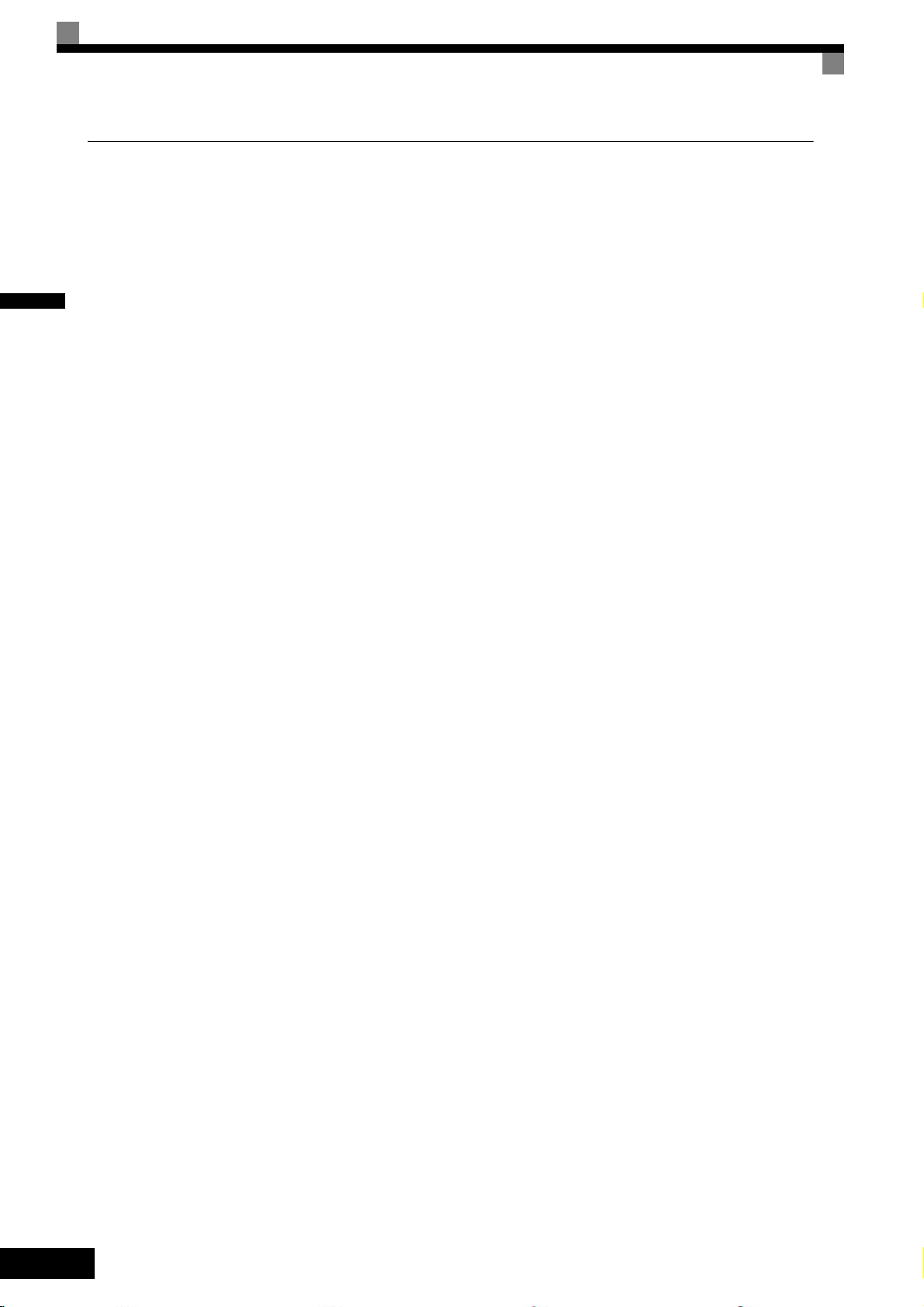

Abnehmen der digitalen Bedienkonsole/LED-Überwachungsanzeige

Drücken Sie den Hebel auf der Seite der digitalen Bedienkonsole/LED-Überwachungsanzeige in Richtung

von Pfeil 1, um die digitale Bedienkonsole/LED-Überwachungsanzeige zu entriegeln und heben Sie die digitale Bedienkonsole/LED-Überwachungsanzeige in Richtung von Pfeil 2 an, um sie abzunehmen (siehe Abbildung).

1

Abbildung 1.13 Abnehmen der digitalen Bedienkonsole/LED-Überwachungsanzeige (Modell CIMR-L7Z43P7 gezeigt)

1-13

1

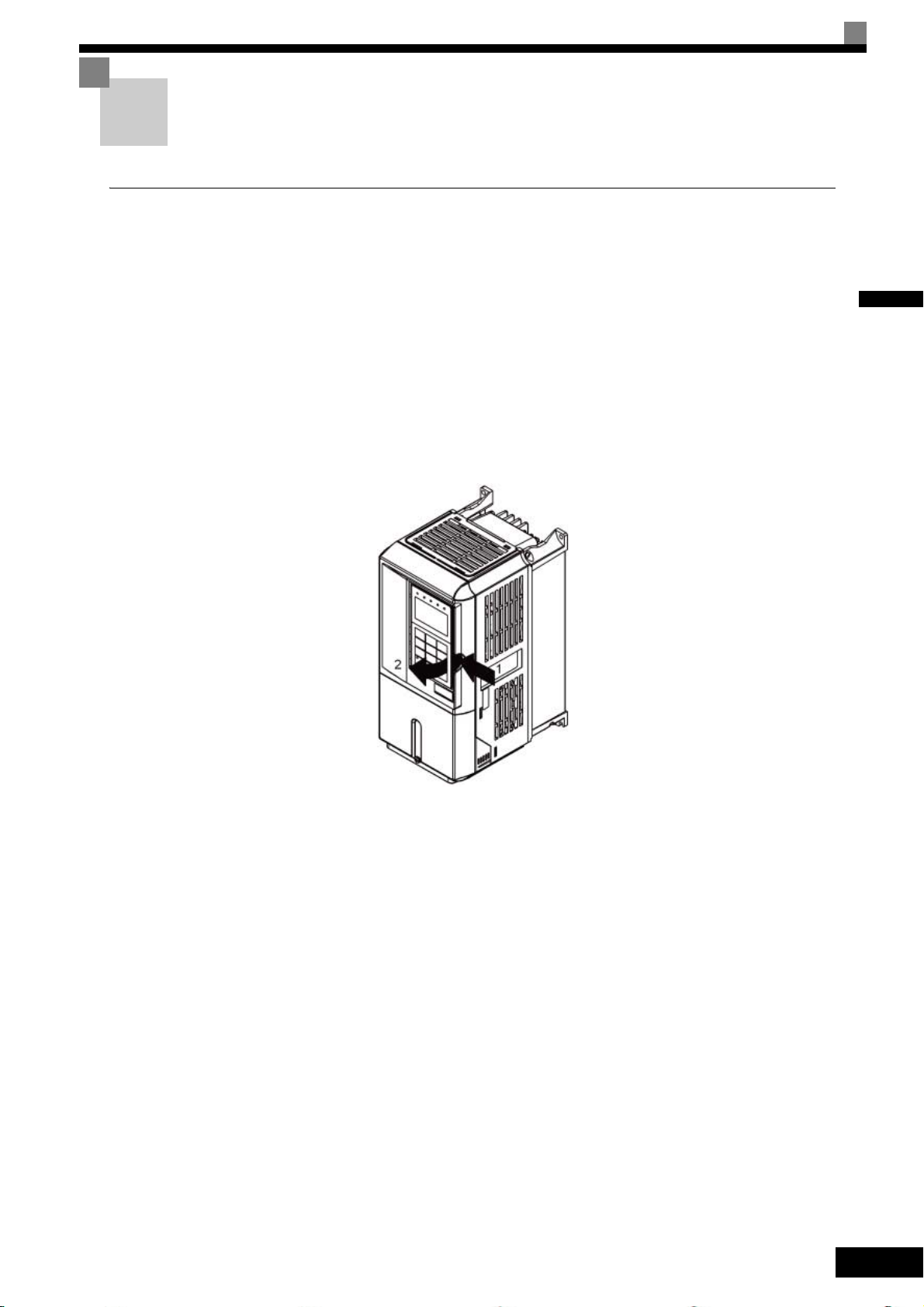

Abnehmen der Frontabdeckung

Drücken Sie die linke und rechte Seite der Frontabdeckung in Richtung von Pfeil 1 ein, und heben Sie die

Abdeckung an der Unterseite in Richtung von Pfeil 2 ab, um diese abzunehmen (siehe Abbildung).

Abbildung 1.14 Abnehmen der Frontabdeckung (Modell CIMR-L7Z43P7 gezeigt)

Anbringen der Frontabdeckung

Nach dem Verdrahten der Klemmen bringen Sie die Frontabdeckung wieder am Frequenzumrichter an, indem

Sie die Schritte zum Abnehmen in umgekehrter Reihenfolge ausführen.

1. Bringen Sie die Frontabdeckung nicht an, während die digitale Bedienkonsole/LED-Überwachungsanzeige an der Frontabdeckung befestigt ist, ansonsten kann es bei der digitalen Bedienkonsole/LED-Überwachungsanzeige aufgrund von mangelhaftem Kontakt zu Fehlfunktionen kommen.

2. Setzen Sie die Lasche am oberen Teil der Frontabdeckung in die Nut des Frequenzumrichters ein, und

drücken Sie den unteren Teil der Frontabdeckung gegen den Frequenzumrichter, bis die Frontabdeckung

einrastet.

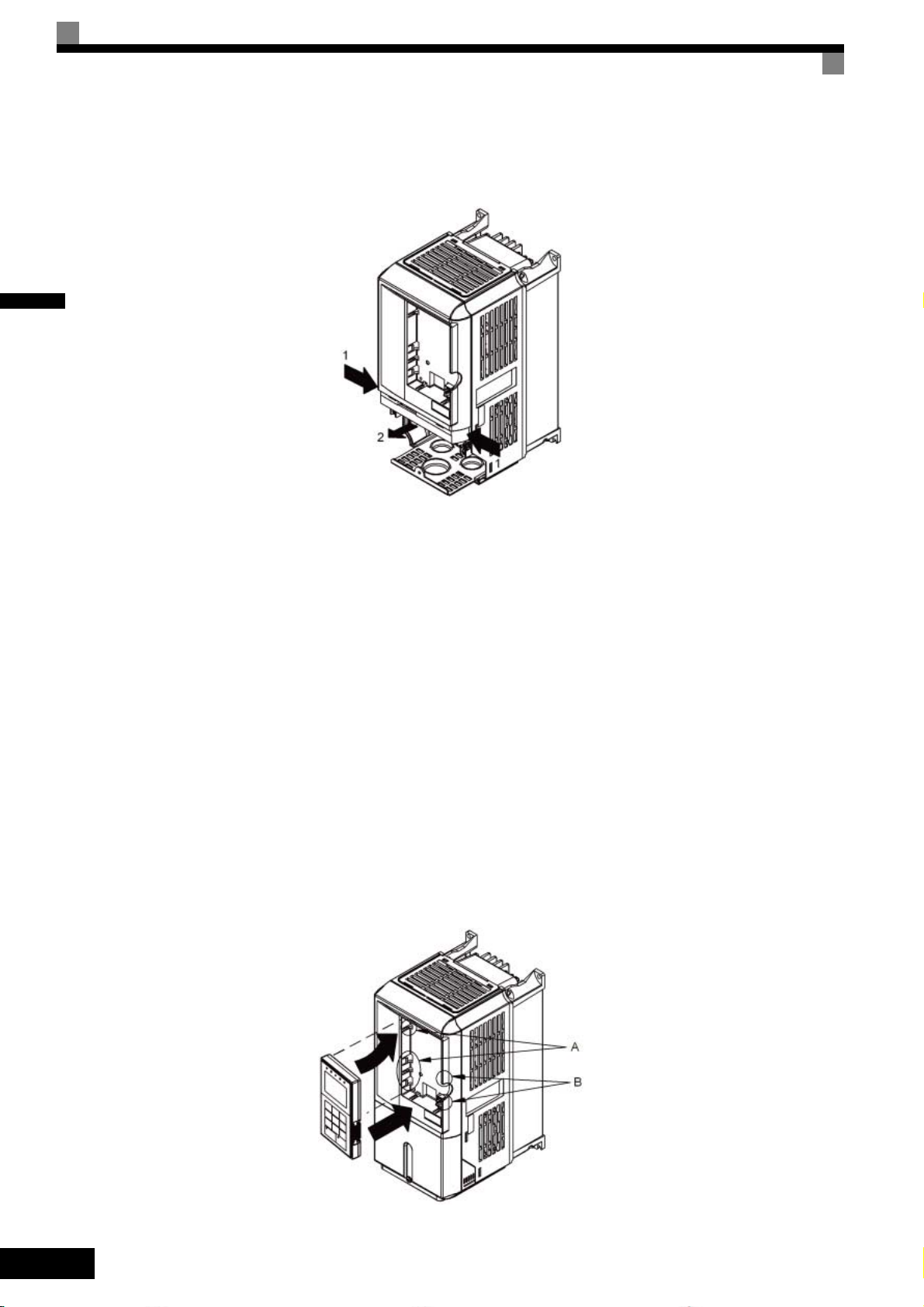

Anbringen der digitalen Bedienkonsole/LED-Überwachungsanzeige

Vor dem Abnehmen der Frontabdeckung muss immer die digitale Bedienkonsole/LED-Überwachungsanzeige

von der Frontabdeckung entfernt werden.

1. Haken Sie die digitale Bedienkonsole/LED-Überwachungsanzeige bei A (zwei Stellen) an der Frontabdekkung in Richtung von Pfeil 1 ein (siehe Abbildung).

2. Drücken Sie die digitale Bedienkonsole/LED-Überwachungsanzeige in Richtung von Pfeil 2, bis sie an B

(zwei Stellen) einrastet.

Abbildung 1.15 Anbringen der digitalen Bedienkonsole/LED-Überwachungsanzeige

1-14

1. Beim Abnehmen oder Anbringen der Frontabdeckung darf die digitale Bedienkonsole/LED-Überwachungsanzeige nicht an der Frontabdeckung befestigt sein, da es andernfalls aufgrund von mangelhaftem Kontakt zu Fehlfunktionen oder einer Beschädigung des Frequenzumrichters kommen kann.

WICHTIG

2. Bringen Sie die Frontabdeckung niemals am Frequenzumrichter an, wenn die digitale Bedienkonsole/

LED-Überwachungsanzeige an der Frontabdeckung angebracht ist. Dies kann mangelhaften Kontakt zur

Folge haben.

Bringen Sie die Frontabdeckung immer zuerst allein am Frequenzumrichter an, und befestigen Sie die

digitale Bedienkonsole/LED-Überwachungsanzeige anschließend.

Frequenzumrichter ab 22 kW

Nehmen Sie bei Frequenzumrichtern mit einer Ausgangsleistung ab 22 kW zuerst die Klemmenabdeckung ab,

und gehen Sie dann nach den folgenden Arbeitsschritten vor, um die digitale Bedienkonsole/LED-Überwachungsanzeige und die Frontabdeckung abzunehmen.

Abnehmen der digitalen Bedienkonsole/LED-Überwachungsanzeige

Gehen Sie auf die gleiche Weise vor, die für Frequenzumrichter mit einer Ausgangsleistung von bis zu

18,5 kW beschrieben ist.

Abnehmen der Frontabdeckung

Drücken Sie die mit 1 markierten Stelle oberhalb der Steuerstromkreis-Klemmenkarte in Richtung von Pfeil 2

nach oben.

1

Abbildung 1.16 Abnehmen der Frontabdeckung (Modell CIMR-L7Z4022 gezeigt)

Anbringen der Frontabdeckung

Nach Beendigung der erforderlichen Arbeiten, wie z. B. der Installation einer optionalen Karte oder Anschlüssen an der Klemmenkarte, wird die Frontabdeckung durch Umkehrung des Vorgangs zum Abnehmen wieder

angebracht.

1. Achten Sie darauf, dass die digitale Bedienkonsole/LED-Überwachungsanzeige nicht an der Frontabdekkung angebracht ist. Es kann zu Kontaktfehlern kommen, wenn die Abdeckung angebracht ist, während

die digitale Bedienkonsole/LED-Überwachungsanzeige an ihr befestigt ist.

2. Setzen Sie die Lasche an der Oberseite der Frontabdeckung in den Schlitz am Frequenzumrichter ein, und

drücken Sie auf die Abdeckung, bis sie am Frequenzumrichter einrastet.

Anbringen der digitalen Bedienkonsole/LED-Überwachungsanzeige

Gehen Sie auf die gleiche Weise vor, die für Frequenzumrichter mit einer Ausgangsleistung von bis zu

18,5 kW beschrieben ist.

1-15

1

1-16

Verdrahtung

In diesem Kapitel werden die Klemmen, die Verbindungen der Leistungsklemmen, Spezifikationen für die Verdrahtung der Leistungsklemmen, die Steuerklemmen und Spezifikationen für die Verdrahtung des Steuerstromkreises beschrieben.

Beschaltungsschema..............................................................2-2

Aufbau des Klemmenblocks ...................................................2-4

Verdrahtung der Leistungsklemmen .......................................2-5

Verdrahtung der Steuerklemmen..........................................2-17

EN81-1-konforme Verdrahtung mit einem Motorschütz........2-21

Prüfung der Verdrahtung ......................................................2-23

Installation und Verdrahtung von Optionskarten...................2-24

2

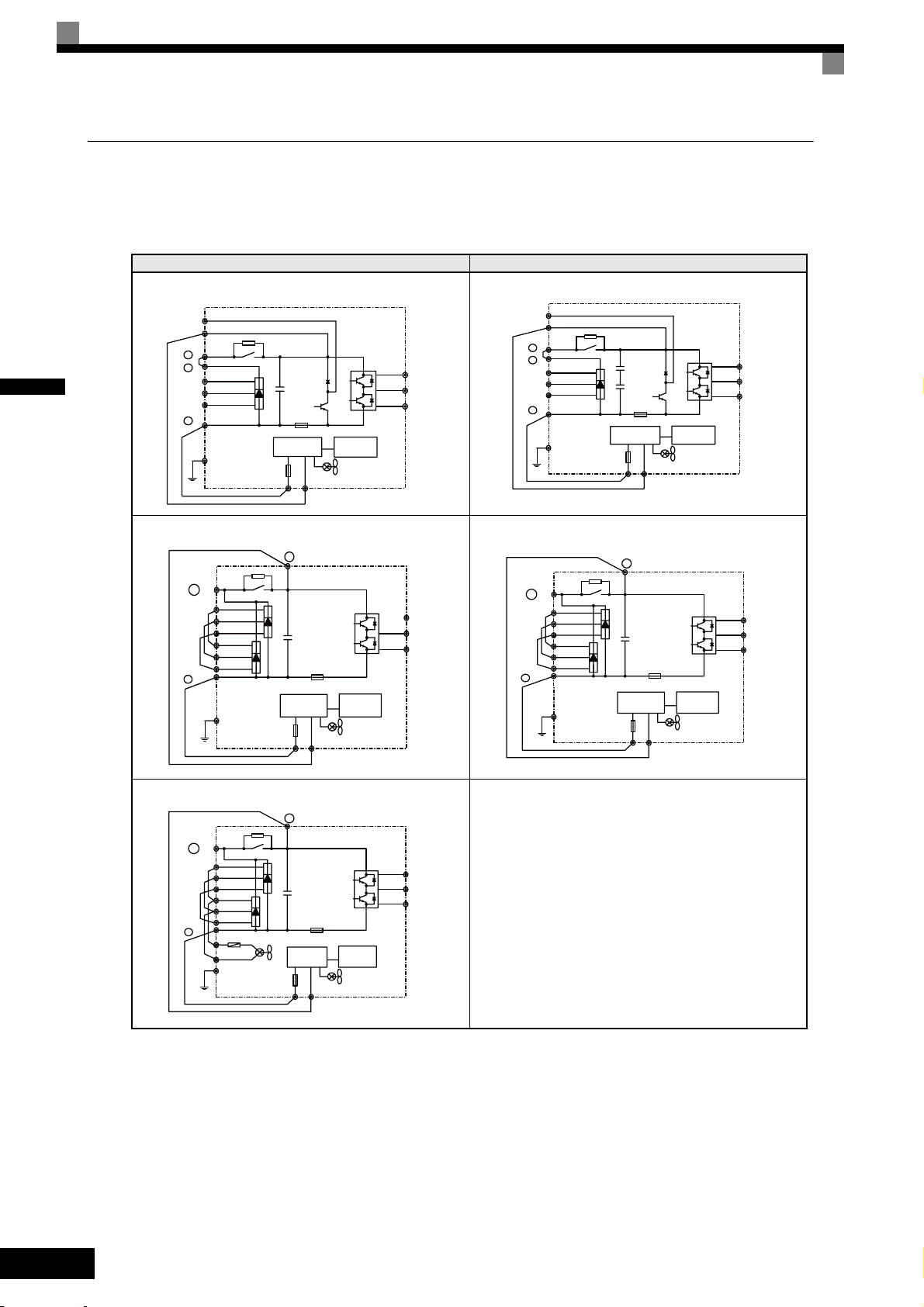

Beschaltungsschema

In Abbildung 2.1 ist das Beschaltungsschema des Frequenzumrichters gezeigt.

Bei Verwendung der digitalen Bedienkonsole kann der Motor ohne Beschaltung der Steuerklemmen betrieben

werden.

BremswiderstandsEinheit (optional)

(-)

B1

B2

U/T1

V/T2

W/T3

1

Motor

IM/PM

3-PhasenEingangsspannung

380 bis 480 V

PE

AC-Drossel zur Optimierung

des Eingangsleistungsfaktors (optional)

Netz-

schütz

L1

L2

L3

Netz-

filter

Brücke

(+1) (+2)

L1(R)

L2(S)

L3(T)

Multifunktionseingänge

(Werkseinstellung)

Vorwärts Start/Stopp

Rückwärts Start/Stopp

Nenndrehzahl

Inspektionslauf

Mittlere Drehzahl

Einfahrdrehzahl

Nicht verwendet

Hardware-Endstufensperre

(Hinweis 3)

Spannungsanpassung

Analogeingang

(Drehzahlsollwert)

2 kOhm

0 bis 10 V

Eingangs-

Optionskarten

2 kOhm

S1

S2

S3

S4

S5

S6

S7

BB

BB1

+24 V, 8 mA

SC

E (G)

+V

A1

P

AC

2 CN

IP24V (24 V)

CN5 (NPN-Einstellung)

Spannungsversorgung für

Analogeingang

+15 V, 20 mA

MasterDrehzahlsollwert 0 bis

10 V

0 V

PG-X2

(optional)

TA1

TA3

TA2

MA

MB

MC

M1

M2

M3

M4

M5

M6

P

P

A-Impuls

B-Impuls

Z-Impuls

Bremsbefehl

(Werkseinstellung)

Schützsteuerung

(Werkseinstellung)

Frequenzumrichter

bereit

(Werkseinstellung)

Impulsausgang

RS-422

(max. 100 m)

2

3

Fehler-Kontaktausgang

250 V AC, max. 1A

30 V DC, max. 1A

PG

MultifunktionsRelaisausgang

250 V AC, max. 1A

30 V DC, max. 1A

2-2

Optionaler Steuerspannungs-

versorgungseingang für

Evakuierungsbetrieb

Hinweis:

1. Die Leistungsklemmen sind mit doppelten Kreisen und

die Steuerklemmen mit einfachen Kreisen gekennzeichnet.

2. Werksseitig ist CN5 auf NPN eingestellt.

3. Um beide Eingänge des Frequenzumrichters zu aktivieren,

müssen BB und BB1 geschlossen sein. Wenn nur einer der

Eingänge geschlossen ist, wird “BB” auf der Bedienkonsole

angezeigt, und der Frequenzumrichter läuft nicht an.

an Klemme B1

an Klemme -

Abbildung 2.1 Beschaltungsschema (Modell CIMR-L7Z43P7 gezeigt)

Eingang für

P0

Steuerspannungs-

versorgung

N0

1

Abgeschirmte

Kabel

3CN

Paarweise

verdrillte Drähte

Ausgangs-

Optionskarten

2

Beschreibungen der Klemmen

Die entsprechenden Nummern finden Sie in Abbildung 2.1.

1 Von diesen Stromkreisen geht eine Gefahr aus. Daher sind sie durch Schutzvorrichtungen von

zugänglichen Oberflächen getrennt.

2 Diese Stromkreise sind von allen anderen Stromkreisen durch eine doppelte und verstärkte Isolie-

rung getrennt. Diese Stromkreise können entweder mit SELV-

*

-Stromkreisen zusammengeschaltet werden, aber nicht mit beiden.

SELV

3 Frequenzumrichter werden über eine Spannungsquelle mit vier Leitern versorgt (neutral

geerdet)

*

Diese Stromkreise sind SELV

doppelte und verstärkte Isolierung getrennt. Sie dürfen nur mit anderen SELV

gleichwertigen Stromkreisen) zusammengeschaltet werden.

Frequenzumrichter mit einer Spannungsquelle mit drei Leitern (ungeerdet oder im Sternpunkt geerdet)

Diese Stromkreise sind nicht von gefährlichen Stromkreisen getrennt, andere Stromkreise durch

Schutzvorrichtungen, aber nur mit Grundisolierung. Diese Stromkreise dürfen nicht mit anderen

zugänglichen Stromkreisen zusammengeschaltet werden, es sei denn, sie sind durch zusätzliche

Isolierung von zugänglichen Stromkreisen getrennt.

* SELV- (Safety Extra Low Voltage) Stromkreise haben keine direkte Verbindung zur Primärspannungsversorgung und werden von einem Transformator

oder einem äquivalenten Isoliergerät mit Spannung versorgt. Die Stromkreise sind so ausgelegt und geschützt, dass deren Spannung unter normalen und

einfachen Fehlerbedingungen einen sicheren Wert nicht überschreitet.

(Siehe IEC 61010)

-Stromkreise und sind von allen anderen Stromkreisen durch eine

*

(oder gleichwertigen) oder nicht-

*

-Stromkreisen (oder

2

WICHTIG

1. Die Klemmen des Steuerstromkreises sind wie nachstehend gezeigt angeordnet.

SC SC SC

E(G)

2. Die Ausgangsstrombelastbarkeit der +V-Klemme beträgt 20 mA.

3. Leistungsklemmen sind durch doppelte Kreise und Steuerklemmen durch einzelne Kreisen gekennzeichnet.

4. Die Verdrahtung der Digitaleingänge S1 bis S7 und BB ist für den Anschluss von Kontakten oder Transistoren gezeigt (0-V-Bezugspunkt und NPN-Modus). Dies ist die Standardeinstellung.

Für den Anschluss von PNP-Transistoren oder für die Verwendung einer externen 24-V-Spannungsversorgung siehe Tabelle 2.9.

5. Eine DC-Drossel ist eine Option nur für Frequenzumrichter mit bis zu 18,5 kW. Entfernen Sie beim

Anschluss einer DC-Drossel die Kurzschlussbrücke.

S1

S2

BB

S3 S4

+V

A1 AC

S5 S6 S7 BB1

M5

M6

M3

MA MB MC

M4

M1

M2

E(G)

2-3

Aufbau des Klemmenblocks

Die Anordnung der Klemmen ist in Abbildung 2.2 und Abbildung 2.3 dargestellt.

Steuerklemmen

2

Abbildung 2.2 Anordnung der Klemmen (Frequenzumrichter der 200/400-V-Klasse mit 3,7 kW)

Steuerklemmen

Leistungsklemmen

Leistungsklemmen

Ladungsanzeige (CHARGE)

Erdungsklemme

Ladungsanzeige

(CHARGE)

Erdungsklemmen

2-4

Abbildung 2.3 Anordnung der Klemmen (Frequenzumrichter der 200/400-V-Klasse ab 22 kW)

Verdrahtung der Leistungsklemmen

Geeignete Leiterquerschnitte und Crimp-Kabelschuhe

Wählen Sie die geeigneten Kabel und Crimp-Kabelschuhe aus Tabel le 2.1 bis 1. aus. Leiterquerschnitte für

Bremswiderstände und Bremseinheiten entnehmen Sie bitte dem Handbuch TOE-C726-2.

Leiterquerschnitte

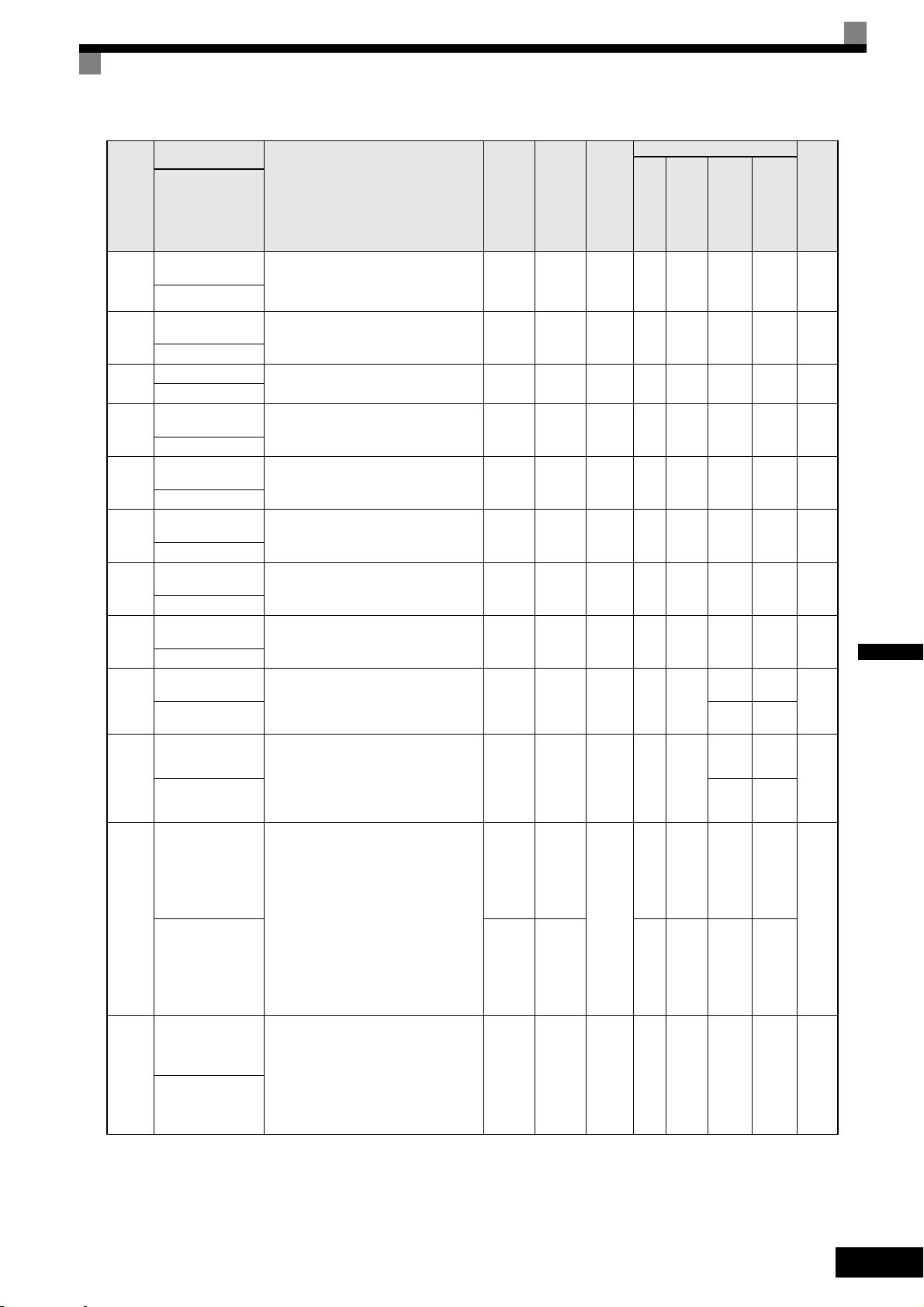

Tabelle 2.1 Leiterquerschnitte - 200-V-Klasse

Frequenzum-

richtermodell

CIMR-

L7Z23P7

Klemmensymbol

R/L1, S/L2, T/L3, , 1, 2, B1, B2,

U/T1, V/T2, W/T3, PO, NO

Klemmenschrauben

Anzugsdreh-

moment

M4 1,2 bis 1,5

(Nm)

Mögliche

Leiterquer-

schnitte

2

mm

(AWG)

4

(12 bis 10)

Empfohlene

Leiterquer-

*1

schnitte

(AWG)

4

(12)

mm

2

Kabeltyp

2

L7Z25P5

L7Z27P5

L7Z2011

L7Z2015

L7Z2018

L7Z2022

L7Z2030

R/L1, S/L2, T/L3, , 1, 2, B1, B2,

U/T1, V/T2, W/T3, PO, NO

R/L1, S/L2, T/L3, , 1, 2, B1, B2,

U/T1, V/T2, W/T3, PO, NO

R/L1, S/L2, T/L3, , 1, 2, B1, B2,

U/T1, V/T2, W/T3, PO, NO

R/L1, S/L2, T/L3, , 1, 2, U/T1, V/T2,

W/T3, NO

B1, B2, PO M5 2,5

R/L1, S/L2, T/L3, , 1, 2, U/T1, V/T2,

W/T3, NO

B1, B2, PO M5 2,5

R/L1, S/L2, T/L3, , 1, U/T1, V/T2,

W/T3, R1/L11, S1/L21, T1/L31, NO

3, PO

R/L1, S/L2, T/L3, , 1 U/T1,

V/T2, W/T3, R1/L11, S1/L21, T1/L31, NO

3, PO

M4 1,2 bis 1,5

M5 2,5

M5 2,5

M6 4,0 bis 5,0

M6 4,0 bis 5,0

M8 9,0 bis 10,0

M6 4,0 bis 5,0

M8 9,0 bis 10,0

M6 4,0 bis 5,0

M8 9,0 bis 10,0

M8 9,0 bis 10,0

M6 4,0 bis 5,0

M8 9,0 bis 10,0

6

(10)

10

(8 bis 6)

16

(6 bis 4)

25

(4 bis 2)

10

(8 bis 6)

25

(4)

25 bis 35

(3 bis 2)

10 bis 16

(8 bis 6)

25

(4)

25 bis 35

(3 bis 1)

10 bis 16

(8 bis 4)

25 bis 35

(4 bis 2)

50

(1 bis 1/0)

10 bis 16

(8 bis 4)

25 bis 35

(4 bis 2)

6

(10)

10

(8)

16

(6)

25

(4)

25

(4)

25

(3)

25

(4)

25

(3)

25

(4)

50

(1)

25

(4)

-

-

-

-

Starkstromkabel,

z.B. 600-V-

Vinyl-Stark-

stromkabel

2-5

2

Frequenzum-

richtermodell

CIMR-

L7Z2037

Klemmensymbol

R/L1, S/L2, T/L3, , 1 U/T1,

V/T2, W/T3, R1/L11, S1/L21, T1/L31, NO

3, PO

Klemmenschrauben

M10 17,6 bis 22,5

Anzugsdreh-

moment

(Nm)

M8 8,8 bis 10,8

M10 17,6 bis 22,5

r/l1, ∆/l2 M4 1,3 bis 1,4

L7Z2045

R/L1, S/L2, T/L3, , 1 U/T1,

V/T2, W/T3, R1/L11, S1/L21, T1/L31, NO

3, PO

M10 17,6 bis 22,5

M8 8,8 bis 10,8

M10 17,6 bis 22,5

r/l1, ∆/l2 M4 1,3 bis 1,4

R/L1, S/L2, T/L3, , 1, NO

M12 31,4 bis 39,2

U/T1, V/T2, W/T3, R1/L11, S1/L21, T1/L31 M10 17,6 bis 22,5

L7Z2055

3, PO

M8 8,8 bis 10,8

M10 17,6 bis 22,5

r/l1, ∆/l2 M4 1,3 bis 1,4

*1. Der Leiterquerschnitt gilt für PVC-isoliertes Kupferkabel bei einer Umgebungstemperatur von 30°C

Mögliche

Leiterquer-

schnitte

2

(AWG)

mm

70 bis 95

(2/0 bis 4/0)

6 bis 16

(10 bis 4)

35 bis 70

(2 bis 2/0)

0,5 bis 4

(20 bis 10)

95

(3/0 bis 4/0)

6 bis 16

(10 bis 4)

50 bis 70

(1 bis 2/0)

0,5 bis 4

(20 bis 10)

50 bis 95

(1/0 bis 4/0)

90

(4/0)

6 bis 70

(10 bis 2/0)

35 bis 95

(3 bis 4/0)

0,5 bis 4

(20 bis 10)

Empfohlene

Leiterquer-

*1

schnitte

(AWG)

70

(2/0)

–

35

(2)

1,5

(16)

95

(3/0)

–

50

(1)

1,5

(16)

50 × 2P

(1/0 × 2P)

90

(4/0)

–

50

(1/0)

1,5

(16)

2

mm

Starkstromkabel,

Kabeltyp

z.B. 600-V-

Vin yl- Stark -

stromkabel

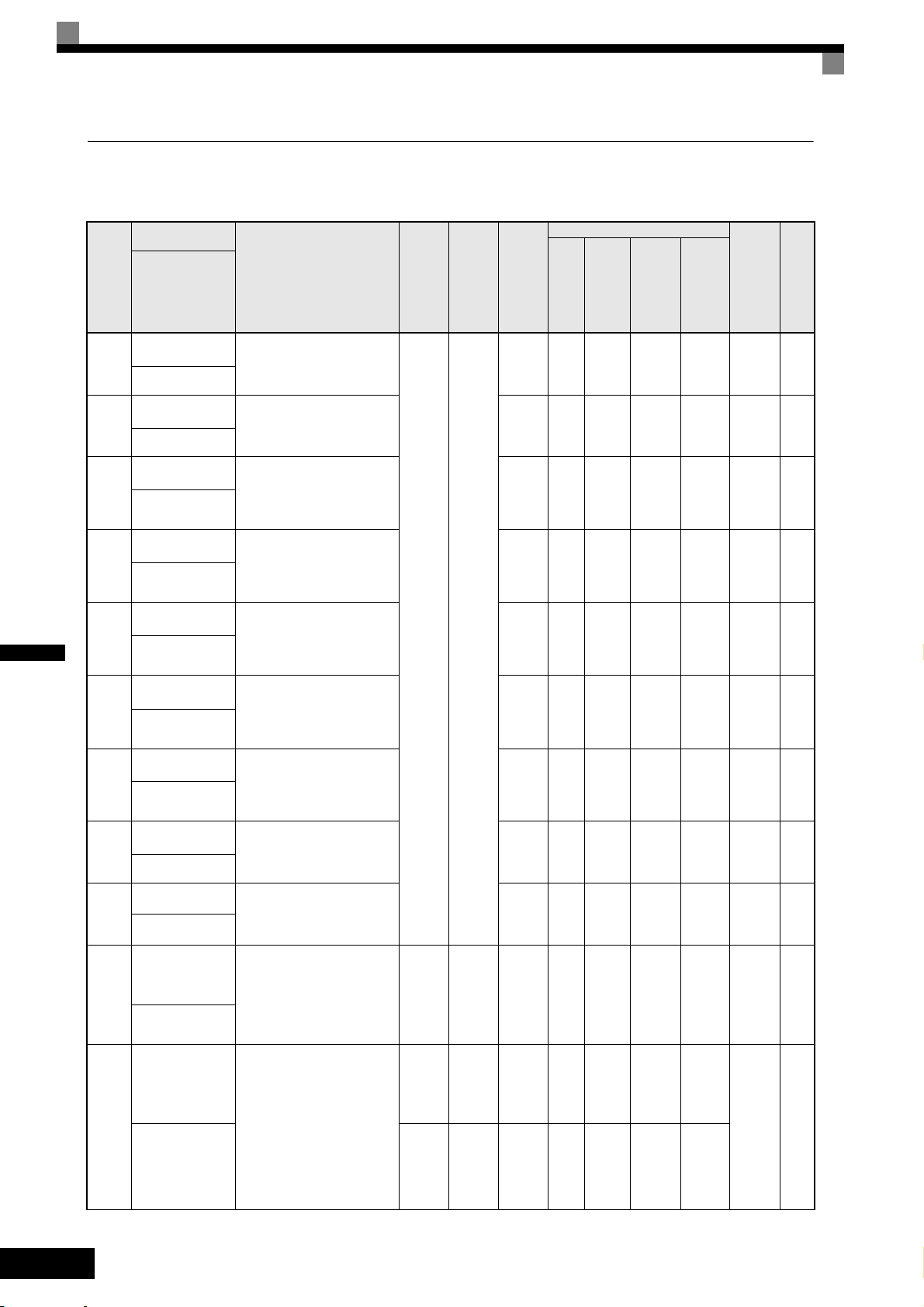

Frequenzum-

richtermodell

CIMR-

L7Z43P7

L7Z44P0

L7Z45P5

L7Z47P5

L7Z4011

Tabelle 2.2 Leiterquerschnitte - 400-V-Klasse

Klemmensymbol

R/L1, S/L2, T/L3, , 1, 2, B1, B2,

U/T1, V/T2, W/T3, NO, PO

R/L1, S/L2, T/L3, , 1, 2, B1, B2,

U/T1, V/T2, W/T3, NO, PO

R/L1, S/L2, T/L3, , 1, 2, B1, B2,

U/T1, V/T2, W/T3, NO, PO

R/L1, S/L2, T/L3, , 1, 2, B1, B2,

U/T1, V/T2, W/T3, NO, PO

R/L1, S/L2, T/L3, , 1, 2, B1, B2,

U/T1, V/T2, W/T3, NO, PO

Klemmen-

schrauben

Anzugsdreh-

moment

M4 1,2 bis 1,5

M4 1,2 bis 1,5

M4 1,2 bis 1,5

M4 1,2 bis 1,5

M5 2,5

(Nm)

Mögliche

Leiterquer-

schnitte

2

(AWG)

mm

2,5 bis 4

(14 bis 10)

2,5 bis 4

(14 bis 10)

4

(12 bis 10)

2,5 bis 4

(14 bis 10)

6 bis 10

(10 bis 6)

6 bis 10

(10 bis 6)

Empfohlene

Leiterquer-

*1

schnitte

2

mm

(AWG)

4

(12)

2,5

(14)

4

(12)

2,5

(14)

4

(12)

2,5

(14)

6

(10)

4

(12)

10

(8)

6

(10)

Kabeltyp

Starkstromkabel,

z.B. 600-V-

Vinyl-Stark-

stromkabel

2-6

Frequenzumrichtermodell

CIMR-

R/L1, S/L2, T/L3, , 1, 2, B1, B2,

L7Z4015

L7Z4018

L7Z4022

L7Z4030

L7Z4037

L7Z4045

L7Z4055

*1. Der Leiterquerschnitt gilt für PVC-isoliertes Kupferkabel bei einer Umgebungstemperatur von 30 °C

U/T1, V/T2, W/T3, NO, PO

R/L1, S/L2, T/L3, , 1, 2, U/T1, V/T2,

W/T3, NO

B1, B2, PO M5 2,5

R/L1, S/L2, T/L3, , 1, 3, U/T1, V/T2,

W/T3, R1/L11, S1/L21, T1/L31, NO, PO

R/L1, S/L2, T/L3, , 1, 3, U/T1, V/T2,

W/T3, R1/L11, S1/L21, T1/L31, NO, PO

R/L1, S/L2, T/L3, , 1, U/T1, V/T2, W/T3,

R1/L11, S1/L21, T1/L31, NO

3, PO

R/L1, S/L2, T/L3, , 1, U/T1, V/T2, W/T3,

R1/L11, S1/L21, T1/L31, NO

3, PO

R/L1, S/L2, T/L3, , 1, U/T1, V/T2,

W/T3, R1/L11, S1/L21, T1/L31, NO

3, PO

Klemmensymbol

Klemmenschrauben

M5 2,5

M5

(M6)

M6 4,0 bis 5,0

M6 4,0 bis 5,0

M6 4,0 bis 5,0

M8 9,0 bis 10,0

M6 4,0 bis 5,0

M8 9,0 bis 10,0

M8 9,0 bis 10,0

M6 4,0 bis 5,0

M8 9,0 bis 10,0

M8 9,0 bis 10,0

M6 4,0 bis 5,0

M8 9,0 bis 10,0

M8 9,0 bis 10,0

M6 4,0 bis 5,0

M8 9,0 bis 10,0

Anzugsdreh-

moment

(Nm)

2,5

(4,0 bis 5,0)

Mögliche

Leiterquer-

schnitte

2

(AWG)

mm

10

(8 bis 6)

6 bis 10

(10 bis 6)

10 bis 35

(8 bis 2)

10

(8)

10 bis 25

(8 bis 4)

16

(6 bis 4)

16 bis 35

(6 bis 2)

25

(4)

25 bis 35

(4 bis 2)

25 bis 50

(4 bis 1/0)

10 bis 16

(8 bis 4)

25 bis 35

(4 bis 2)

35 bis 50

(2 bis 1/0)

10 bis 16

(8 bis 4)

25 bis 35

(4 bis 2)

50

(1 bis 1/0)

10 bis 16