Page 1

VARISPEED F7

Convertidor de frecuencia con control vectorial

MANUAL DE USUARIO

Manual No.

YEG-TOS-S616-55.1-OY

Page 2

ÌNDICE

Advertencias................................................................................................. VII

Precauciones de seguridad e Instrucciones de funcionamiento ................. VIII

Compatibilidad EMC....................................................................................... X

Filtros de línea .............................................................................................. XII

Marcas registradas ....................................................................................... XV

1 Manipulación de los convertidores....................................... 1-1

Introducción al Varispeed F7 .......................................................................1-2

Aplicaciones del Varispeed F7 ......................................................................................1-2

Modelos Varispeed F7 ................................................................................................... 1-2

Comprobaciones a la recepción ..................................................................1-4

Comprobaciones ............................................................................................................1-4

Información de la placa de características .................................................................... 1-4

Nombres de componentes .............................................................................................1-6

Dimensiones externas y una vez montado ..................................................1-8

Convertidores con bastidor abierto (IP00) ..................................................................... 1-8

Convertidores con bastidor cerrado (NEMA1) ............................................................... 1-9

Comprobación y control de la ubicación de instalación .............................1-11

Ubicación de instalación .............................................................................................. 1-11

Control de la temperatura ambiente ............................................................................1-11

Protección del convertidor de materiales extraños ...................................................... 1-11

Orientación y distancias de instalación .....................................................1-12

Desmontaje y montaje de la tapa de terminales .......................................1-13

Desmontaje de la tapa de terminales .......................................................................... 1-13

Montaje de la tapa de terminales ................................................................................. 1-13

Desmontaje y montaje del Operador Digital y de la tapa frontal ...............1-14

Convertidores de 18,5 kW o menos ............................................................................1-14

Convertidores de 22 kW o más ................................................................................... 1-17

2 Cableado.................................................................................. 2-1

Conexiones a dispositivos periféricos .........................................................2-2

Diagrama de conexión .................................................................................2-3

Descripciones de los circuitos .......................................................................................2-4

Configuración del bloque de terminales ......................................................2-5

Cableado de los terminales del circuito principal ........................................2-6

Secciones de cable y conectores aplicables ................................................................. 2-6

Funciones de los terminales del circuito principal ....................................................... 2-11

Configuraciones del circuito principal ..........................................................................2-12

Diagramas de conexión estándar ................................................................................ 2-13

Cableado del circuito principal ..................................................................................... 2-14

Cableado de los terminales del circuito de control ....................................2-20

Secciones de cable ...................................................................................................... 2-20

Funciones de los terminales del circuito de control .....................................................2-22

Conexiones de los terminales del circuito de control ................................................... 2-25

Precauciones para el cableado del circuito de control ................................................ 2-26

I

Page 3

Comprobación del cableado ..................................................................... 2-27

Comprobaciones ......................................................................................................... 2-27

Instalación y cableado de tarjetas opcionales ........................................... 2-28

Modelos y especificaciones de tarjetas opcionales ..................................................... 2-28

Instalación ................................................................................................................... 2-28

Terminales y especificaciones de la tarjeta para cerrar el lazo de control

de velocidad PG .......................................................................................................... 2-30

PG-X2 ..........................................................................................................................2-30

Cableado ..................................................................................................................... 2-31

Cableado de los bloques de terminales ...................................................................... 2-33

3 Operador Digital

Operador Digital .......................................................................................... 3-2

Display del Operador Digital .......................................................................................... 3-2

Teclas del Operador Digital ........................................................................................... 3-2

Modos ......................................................................................................... 3-4

Modos del convertidor ................................................................................................... 3-4

Alternancia de modos .................................................................................................... 3-5

Modo Drive .................................................................................................................... 3-6

Modo Quick Programming ............................................................................................. 3-7

Programación avanzada (Advanced Programming) ..................................................... 3-8

Verificación (Verify) ..................................................................................................... 3-10

Modo Autotuning ......................................................................................................... 3-11

4 Operación de prueba...............................................................4-1

Procedimiento de operación de prueba ...................................................... 4-2

Operación de prueba ..................................................................................4-3

Confirmación de aplicación ........................................................................................... 4-3

Configuración del puente de tensión de alimentación

(Convertidores de clase 400 V de 75 kW o más) .......................................................... 4-3

Alimentación conectada ................................................................................................ 4-4

Comprobación del estado del display ........................................................................... 4-4

Configuraciones básicas ............................................................................................... 4-5

Ajustes para métodos de control ................................................................................... 4-7

Autotuning .....................................................................................................................4-8

Configuraciones de aplicación .................................................................................... 4-12

Operación en vacío ..................................................................................................... 4-12

Operación con carga ................................................................................................... 4-12

Comprobación y registro de parámetros ..................................................................... 4-13

Sugerencias de ajuste ............................................................................... 4-14

5 Parámetros de usuario............................................................5-1

Descripciones de los parámetros de usuario .............................................. 5-2

Descripción de las tablas de parámetros de usuario .................................................... 5-2

II

Funciones y niveles del display del Operador Digital .................................. 5-3

Parámetros de usuario disponibles en el modo Quick Programming ........................... 5-4

Tablas de parámetros de usuario ............................................................... 5-7

A: Configuraciones de arranque .................................................................................... 5-7

Page 4

Parámetros de aplicación: b ..........................................................................................5-9

Parámetros de ajuste : C ............................................................................................. 5-19

Parámetros de referencia: d ........................................................................................5-25

Parámetros del motor: E .............................................................................................. 5-30

Parámetros de opciones: F ..........................................................................................5-35

Parámetros de función de terminales: H ..................................................................... 5-41

Parámetros de función de protección: L ...................................................................... 5-50

N: Ajustes especiales .................................................................................................. 5-58

Parámetros del Operador Digital: o .............................................................................5-60

U: Parámetros de monitorización ................................................................................ 5-64

Configuraciones de fábrica que cambian con el método de control (A1-02) ...............5-70

Configuraciones de fábrica que cambian con la capacidad

del convertidor (o2-04) ................................................................................................. 5-72

Valores iniciales de parámetro que cambian con la configuración de C6-01 ..............5-74

6 Configuraciones de parámetro según función.................... 6-1

Selecciones de aplicaciones y sobrecarga ..................................................6-2

Seleccione la sobrecarga adecuada para cada aplicación ............................................6-2

Referencia de frecuencia .............................................................................6-7

Selección de la fuente de referencia de frecuencia .......................................................6-7

Utilización de operación de multivelocidad ..................................................................6-10

Métodos de entrada de comando Run ......................................................6-12

Selección de la fuente de comando Run ..................................................................... 6-12

Métodos de parada ....................................................................................6-14

Selección del método de parada para un comando Stop ............................................6-14

Utilización del freno de inyección de c.c. ..................................................................... 6-17

Utilización de una parada de emergencia ................................................................... 6-18

Características de la aceleración y deceleración ......................................6-19

Configuración de tiempos de aceleración y deceleración ...........................................6-19

Aceleración y deceleración con cargas pesadas (Función Dwell) ............................... 6-22

Prevención del bloqueo del motor durante la aceleración

(Función de prevención del bloqueo del motor durante la aceleración) ......................6-22

Prevención de sobretensión durante deceleración ......................................................6-24

Ajuste de referencias de frecuencia ..........................................................6-26

Ajuste de referencias de frecuencia analógicas .......................................................... 6-26

Operación evitando la resonancia (Función de salto de frecuencias) ......................... 6-28

Límite de velocidad

(Límites de referencia de frecuencia) ........................................................6-30

Limitación de la frecuencia de salida máxima .............................................................6-30

Limitación de la frecuencia de salida mínima ..............................................................6-30

Detección de frecuencia ............................................................................6-31

Función de velocidad alcanzada .................................................................................6-31

Mejora del rendimiento de operación ........................................................6-33

Reducción de la fluctuación de la velocidad del motor

(Función de compensación del deslizamiento) ............................................................6-33

Compensación de par para insuficiente al arranque y durante operación

a baja velocidad ...........................................................................................................6-35

Regulación automática de la velocidad (ASR) ............................................................ 6-36

Función de prevención de hunting ...............................................................................6-41

Estabilización de la velocidad (regulación automática de frecuencia) ......................... 6-42

III

Page 5

Protección de la máquina .......................................................................... 6-43

Limitación del par del motor (Función de limitación de par) ........................................ 6-43

Prevención del bloqueo del motor durante la operación ............................................. 6-45

Detección de par del motor ......................................................................................... 6-46

Protección de sobrecarga del motor ........................................................................... 6-48

Protección de sobrecalentamiento del motor utilizando

entradas de termistor PTC .......................................................................................... 6-50

Limitación de la dirección de rotación del motor y de la rotación

de la fase de salida ..................................................................................................... 6-51

Rearranque automático ............................................................................. 6-52

Rearranque automático tras una pérdida momentánea de alimentación .................... 6-52

Búsqueda de velocidad ............................................................................................... 6-53

Continuación de la operación a velocidad constante cuando se pierde

la referencia de frecuencia .......................................................................................... 6-57

Rearranque de la operación tras error transitorio

(Función de autoarranque) .......................................................................................... 6-58

Protección del convertidor ......................................................................... 6-59

Protección de sobrecalentamiento para una resistencia de freno

montada en el convertidor ........................................................................................... 6-59

Protección contra sobrecalentamiento del convertidor ............................................... 6-60

Protección de fase abierta de entrada ........................................................................ 6-60

Protección de fase abierta de salida ........................................................................... 6-61

Protección contra fallo de tierra ................................................................................... 6-61

Control del ventilador de refrigeración ........................................................................ 6-61

Configuración de la temperatura ambiente ................................................................. 6-62

Características OL2 a baja velocidad .......................................................................... 6-63

Funciones de terminal de entrada ............................................................. 6-64

Alternancia temporal de la operación entre el Operador Digital

y los terminales del circuito de control ........................................................................ 6-64

Bloqueo de la salida del convertidor (Comandos Baseblock) ..................................... 6-64

Entrada de señal de alarma OH2 (Sobrecalentamiento) ........................................... 6-65

Deshabilitar/Habilitar entrada analógica multifuncional A2 ......................................... 6-65

Habilitar/Deshabilitar Convertidor ............................................................................... 6-66

Detención de aceleración y deceleración

(Mantenimiento de rampa de aceleración/deceleración) ............................................ 6-66

Aumento y disminución de referencias de frecuencia utilizando

señales de contacto (UP/DOWN) ................................................................................ 6-67

Sumar/Restar una velocidad fija a una referencia analógica (Control Trim) ............... 6-69

Mantenimiento de la frecuencia analógica utilizando temporización

definida por el usuario ................................................................................................. 6-71

Conmutar fuente de operación a tarjeta opcional de comunicaciones ........................ 6-72

Frecuencia de Jog con comandos de dirección (FJOG/RJOG) .................................. 6-72

Detención del convertidor por errores de dispositivos externos

(Función de error externo) ........................................................................................... 6-73

Funciones de terminal de salida ............................................................... 6-74

Parámetros de monitorización .................................................................. 6-77

Utilización de las salidas analógicas de monitorización .............................................. 6-77

Utilización de la salida de monitorización del tren de pulsos ...................................... 6-78

IV

Page 6

Funciones individuales ..............................................................................6-80

Utilización de comunicaciones MEMOBUS ................................................................. 6-80

Utilización de la función de temporización ...................................................................6-95

Utilización del control PID ............................................................................................ 6-96

Ahorro de energía ...................................................................................................... 6-106

Debilitamiento de campo ...........................................................................................6-107

Sobreexcitación ......................................................................................................... 6-108

Configuración de los parámetros del motor 1 ............................................................ 6-108

Configuración de la curva V/f 1 ..................................................................................6-110

Configuración de los parámetros del motor 2 ............................................................ 6-116

Configuración de la curva V/f 2 ..................................................................................6-117

Control de par ............................................................................................................ 6-118

Función de control de atenuación de respuesta ........................................................ 6-124

Función de servo cero ...............................................................................................6-125

Estabilización de energía cinética ............................................................................. 6-127

Freno de alto deslizamiento (HSB) ............................................................................ 6-128

Funciones del Operador Digital ...............................................................6-130

Configuración de las funciones del Operador Digital ................................................. 6-130

Copia de parámetros .................................................................................................6-132

Prohibición de sobreescritura de parámetros ............................................................6-136

Configuración de una contraseña .............................................................................. 6-136

Visualización únicamente de los parámetros configurados por el usuario ................ 6-137

Tarjetas opcionales .................................................................................6-138

Utilización de tarjetas opcionales de realimentación de PG ......................................6-138

Tarjetas de referencia analógica ............................................................................... 6-141

Tarjetas digitales de referencia .................................................................................. 6-141

7 Detección y corrección de errores........................................ 7-1

Funciones de protección y diagnóstico .......................................................7-2

Detección de fallos ........................................................................................................7-2

Detección de alarma .................................................................................................... 7-11

Errores de programación del operador ........................................................................ 7-15

Fallo de autotuning .....................................................................................................7-18

Fallos de función de copia del Operador Digital ..........................................................7-19

Detección y corrección de errores .............................................................7-21

Si no puede configurarse un parámetro ......................................................................7-21

Si el motor no opera adecuadamente. ......................................................................... 7-22

Si el sentido de rotación es inverso ............................................................................. 7-23

Si el motor se bloquea o si la aceleración es lenta ...................................................... 7-23

Si el motor opera a una velocidad más alta que la referencia de frecuencia .............. 7-24

Si hay una precisión de control a baja velocidad superior

a la velocidad base en modo de control vectorial de lazo abierto ...............................7-24

Si la deceleración del motor es baja ............................................................................ 7-24

Si el motor se sobrecalienta ........................................................................................7-25

Si dispositivos periféricos como PLCs u otros se ven influenciados

por el arranque o la marcha del convertidor ................................................................7-25

Si el interruptor diferencial opera cuando el convertidor está en marcha .................... 7-25

Si hay oscilación mecánica ..........................................................................................7-26

Si el motor gira incluso cuando la salida del convertidor se detiene ........................... 7-27

Si la frecuencia de salida no aumenta hasta la referencia de frecuencia .................... 7-27

V

Page 7

8 Mantenimiento e inspecciones ..............................................8-1

Mantenimiento e inspecciones .................................................................... 8-2

Inspección periódica ...................................................................................................... 8-2

Mantenimiento periódico de componentes .................................................................... 8-3

Sustitución del ventilador de refrigeración .................................................................... 8-4

Desmontaje y montaje de la tarjeta de terminales ........................................................ 8-6

9 Especificaciones .....................................................................9-1

Especificaciones estándar del convertidor .................................................. 9-2

Especificaciones según modelo .................................................................................... 9-2

Especificaciones comunes ............................................................................................ 9-4

10 Apéndice ................................................................................10-1

Precauciones de aplicación del convertidor .............................................. 10-2

Selección ..................................................................................................................... 10-2

Instalación ................................................................................................................... 10-3

Configuraciones .......................................................................................................... 10-3

Manejo .........................................................................................................................10-4

Precauciones de aplicación del motor ...................................................... 10-5

Utilización del convertidor para un motor estándar existente ...................................... 10-5

Utilización del convertidor para motores especiales ................................................... 10-5

Mecanismos de transmision de potencia

(reductores de velocidad, correas, cadenas) .............................................................. 10-6

Constantes de usuario ..............................................................................10-7

VI

Page 8

Advertencias

Mientras esté conectada la alimentación no deben ser conectados o desconectados cables ni llevadas

a cabo pruebas de señal.

El condensador de bus de c.c. del Varispeed F7Z permanece cargado incluso una vez que la

alimentación ha sido desconectada. Para evitar el riesgo de descarga eléctrica desconecte el

convertidor de frecuencia del circuito de alimentación antes de llevar a cabo trabajos de

mantenimiento. Posteriormente espere al menos durante 5 minutos hasta que todos los LEDs se

hayan apagado.

No realice pruebas de resistencia a la tensión en ninguna parte del convertidor.

Contiene semiconductores que no están diseñados para soportar tan altas tensiones.

No quite el Operador Digital mientras la alimentación principal de corriente esté conectada.

El panel de circuitos impresos tampoco debe ser tocado mientras el convertidor esté conectado a la

alimentación.

PRECAUCIÓN

Nunca conecte filtros de supresión de interferencias LC/RC, condensadores o dispositivos de

protección contra sobretensiones a la entrada o a la salida del convertidor.

Para evitar que se visualicen fallos innecesarios de sobrecorriente, etc., los contactos de señal de

cualquier contactor o conmutador instalado entre el convertidor y el motor deben ser integrados en

la lógica de control del convertidor (p.ej. baseblock).

¡Esto es absolutamente imprescindible!

Este manual debe ser leído a conciencia y completamente antes de conectar y operar el convertidor.

Deben seguirse todas las precauciones de seguridad e instrucciones de funcionamiento.

El convertidor debe ser operado con los filtros de línea apropiados siguiendo las instrucciones de

instalación de este manual y con todas las cubiertas cerradas y los terminales cubiertos.

Solamente entonces estará adecuadamente protegido. Por favor, no conecte u opere cualquier

equipamiento que presente daños visibles o al que le falten componentes. La empresa operadora es

responsable de las lesiones a personas y de los daños al equipamiento derivados de la no

observancia de las advertencias que contiene este manual.

VII

Page 9

Precauciones de seguridad e Instrucciones de

funcionamiento

General

Por favor, lea detenidamente estas precauciones de seguridad e instrucciones de funcionamiento antes de

instalar y operar este convertidor. Asimismo, lea todas las señales de advertencia que se encuentran en el

convertidor y asegúrese de que nunca estén dañadas o falten.

Es posible que se pueda acceder a componentes activos y calientes durante la operación. Retirar componentes

de la carcasa, el operador digital o las cubiertas de los terminales conlleva el riesgo de sufrir lesiones graves o

de dañar el equipo en el caso de una instalación u operación incorrecta. El hecho de que los convertidores de

frecuencia son utilizados para controlar componentes mecánicos rotativos de máquinas puede ser la causa de

otros peligros.

Deben seguirse las instrucciones contenidas en este manual. La instalación, la operación y el mantenimiento

solamente deben ser llevados a cabo por personal cualificado. En lo que se refiere a las precauciones de

seguridad, el personal cualificado se define como aquellos individuos que están familiarizados con la

instalación, el arranque, la operación y el mantenimiento de convertidores de frecuencia, y que cuentan con la

cualificación profesional adecuada para llevar a cabo estos trabajos. La operación segura de estas unidades

solamente es posible si son utilizadas de manera apropiada y para aquel fin para el que fueron diseñadas.

Los condensadores de bus de c.c. pueden mantenerse activos durante aproximadamente 5 minutos una vez que

el convertidor es desconectado de la alimentación. Por lo tanto es necesario esperar este tiempo antes de abrir

sus cubiertas. Todos los terminales del circuito principal pueden estar sometidos aún a tensiones peligrosas.

No debe permitirse el acceso a estos convertidores a niños y personas no autorizadas.

Guarde estas Precauciones de seguridad e Instrucciones de funcionamiento en un lugar fácilmente accesible y

haga que todas las personas que tienen algún tipo de acceso a los convertidores puedan disponer de ellas.

Uso previsto

Los convertidores de frecuencia están previstos para su instalación en sistemas o maquinaria eléctricos.

Su instalación en la maquinaria y en los sistemas debe ser conforme a la siguiente normativa de producto de la

Directiva de Baja tensión:

EN 50178, 1997-10, Equipo electrónico para utilizar en instalaciones de potencia

EN 60204-1, 1997-12 Seguridad de las máquinas, Equipo eléctrico de las máquinas

Parte 1ª: Requisitos generales (IEC 60204-1:1997)/

Por favor, tenga en cuenta: incluido Corrigendum de septiembre de 1998

EN 61010-1, A2, 1995 Requisitos de seguridad para equipos de procesamiento de información

(IEC 950, 1991 + A1, 1992 + A2, 1993 + A3, 1995 + A4, 1996, modificada)

El marcado CE se lleva a cabo de acuerdo a EN 50178 utilizando los filtros de línea especificados en este

manual y siguiendo las instrucciones de instalación apropiadas.

Transporte y almacenamiento

Las instrucciones para el transporte, el almacenamiento y la manipulación adecuada deben ser seguidas de

acuerdo a los datos técnicos.

VIII

Instalación

Instale y refrigere los convertidores como se especifica en la documentación. El aire de refrigeración debe

circular en la dirección especificada. El convertidor, por lo tanto, solamente debe ser operado en la posición

especificada (es decir, en posición vertical). Mantenga las distancias especificadas. Proteja los convertidores

contra cargas no permitidas. Los componentes no deben ser doblados, y las distancias de aislamiento no deben

ser modificadas. Para evitar daños causados por electricidad estática no toque ningún componente electrónico

ni contacto.

Page 10

Conexión eléctrica

Realice cualquier trabajo en el equipo activo de acuerdo a las regulaciones nacionales de seguridad y

prevención de accidentes correspondientes. Lleve a cabo la instalación eléctrica de acuerdo a las regulaciones

relevantes. En particular, siga las instrucciones de instalación asegurando la compatibilidad electromagnética

(EMC), p.ej. el apantallado, la conexión a tierra, la distribución de filtros y el tendido de cables. Esto también

es de aplicación para el equipamiento con marcado CE. Es responsabilidad del fabricante del sistema o

máquina asegurar la conformidad con las limitaciones EMC.

Debe ponerse en contacto con su distribuidor o representante OYMC cuando utilice seccionadores

diferenciales junto con convertidores de frecuencia.

En ciertos sistemas puede ser necesario utilizar dispositivos adicionales de control y seguridad de acuerdo a

las regulaciones pertinentes sobre seguridad y prevención de accidentes. El hardware del convertidor de

frecuencia no debe ser modificado.

Notas

Los convertidores de frecuencia VARISPEED F7 están certificados de acuerdo a CE, UL, y c-UL.

IX

Page 11

Compatibilidad EMC

Introducción

Este manual ha sido compilado para ayudar a los fabricantes de sistemas que utilizan convertidores de

frecuencia YASKAWA a diseñar e instalar equipos eléctricos de conmutación. También describe las medidas a

tomar necesarias para adecuarse a la Directiva EMC. Por lo tanto, deben seguirse las instrucciones de

instalación y cableado de este manual.

Nuestros productos son probados por organizaciones autorizadas utilizando la normativa listada a

continuación.

Normativa de producto: EN 61800-3:1996

EN 61800-3; A11:2000

Medidas para asegurar la conformidad de los convertidores de frecuencia YASKAWA

a la Directiva EMC

Los convertidores de frecuencia YASKAWA no deben ser necesariamente instalados en un armario de

maniobra.

No es posible facilitar instrucciones detalladas para todos los tipos posibles de instalación. Por lo tanto, este

manual debe ser limitado a directrices generales.

Todo equipo eléctrico produce interferencias de radio y de línea en varias frecuencias. Los cables la transmiten

a la atmósfera como si fueran una antena.

La conexión de equipamiento eléctrico (p.ej. un drive) a una fuente de alimentación sin un filtro de línea

puede por lo tanto permitir que interferencias HF o LF se introduzcan en el circuito eléctrico.

Las contramedidas básicas son el aislamiento del cableado de los componentes de control y potencia, una

conexión a tierra adecuada y el apantallamiento de los cables.

Para la puesta a tierra de baja impedancia de interferencias HF es necesaria una amplia área de contacto La

utilización de grapas de puesta a tierra en vez de cables es, por lo tanto, recomendada.

Además, los cables apantallados deben ser conectados mediante clips específicos para la puesta a tierra.

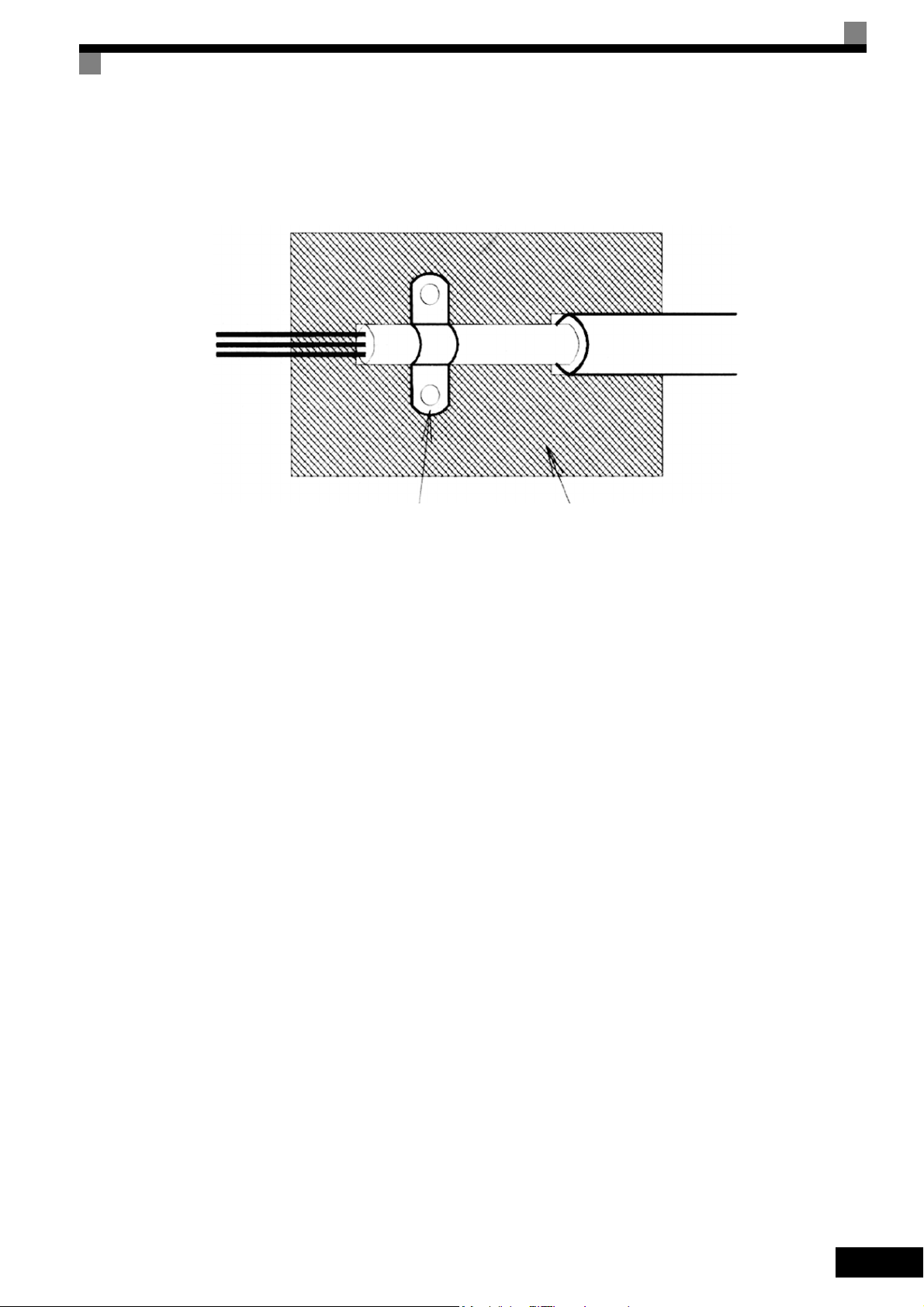

Tendido de cables

Medidas contra la interferencia de línea:

El filtro de línea y el convertidor de frecuencia deben ser montados sobre la misma placa metálica. Monte

ambos componentes tan cerca uno del otro como sea posible, manteniendo también el cableado lo más corto

posible.

Utilice un cable de potencia con apantallado con una buena puesta a tierra. Utilice un cable apantallado para el

motor cuya longitud no supere los 20 metros. Disponga todas las puestas a tierra de tal manera que sea

maximizada el área del extremo del conductor en contacto con el terminal de tierra (p.ej. una placa metálica).

Cable apantallado:

• Utilice un cable con protección trenzada.

• Ponga a tierra la mayor superficie posible del apantallado. Es recomendable poner a tierra el apantallado

conectando el cable a la placa de tierra con clips metálicos (véase la siguiente figura).

X

Page 12

Clip de tierra Placa de tierra

Las superficies de puesta a tierra deben ser de metal desnudo altamente conductor. Elimine las capas de barniz

y pintura que pudiera tener.

• Conecte a tierra el apantallado en ambos extremos.

• Conecte a tierra el motor de la máquina

Consulte el documento EZZ006543 “Cómo adecuar los convertidores Yaskawa a la Directiva EMC” Por

favor, póngase en contacto con Yaskawa Motion Control para conseguir este documento.

XI

Page 13

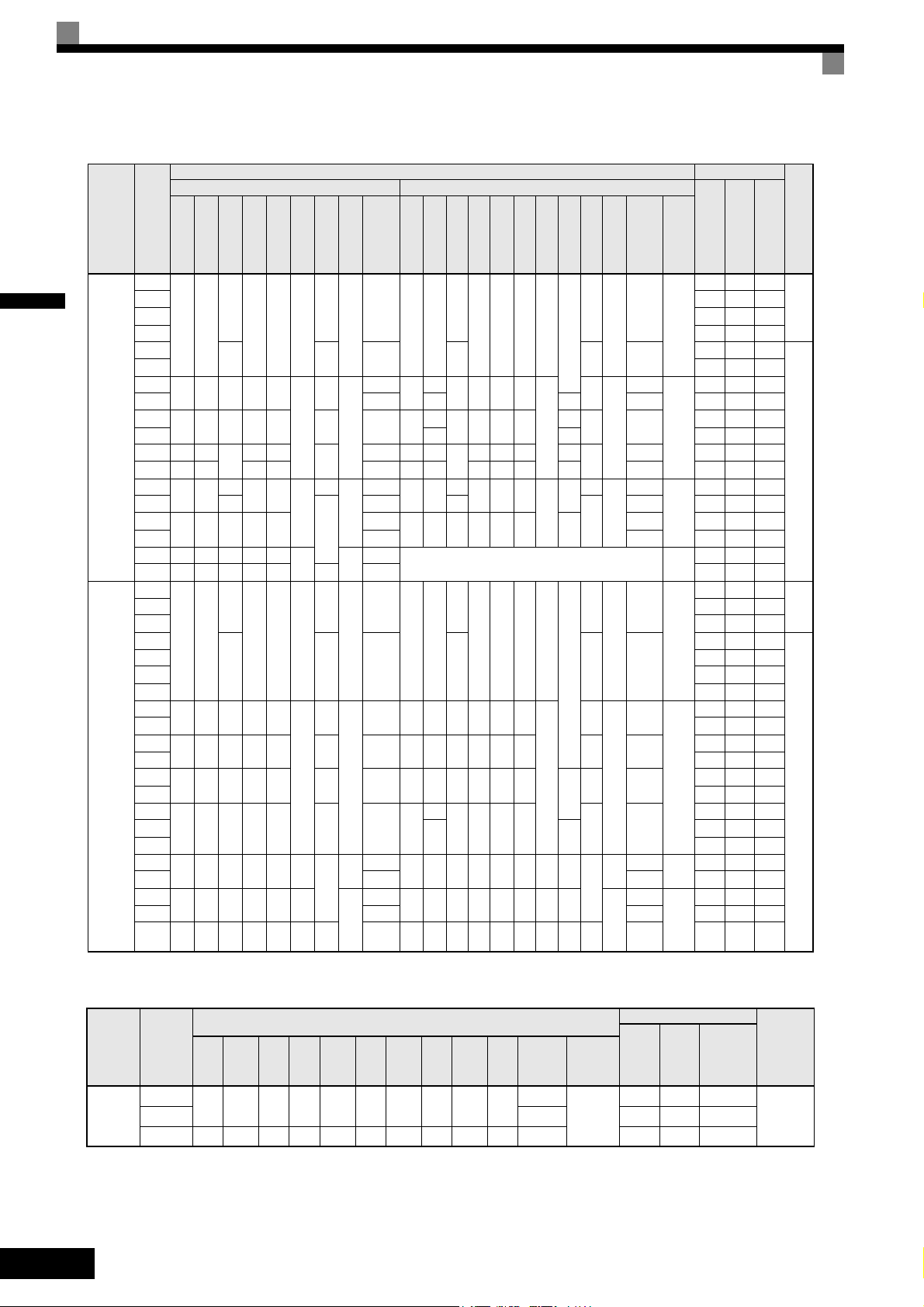

Filtros de línea

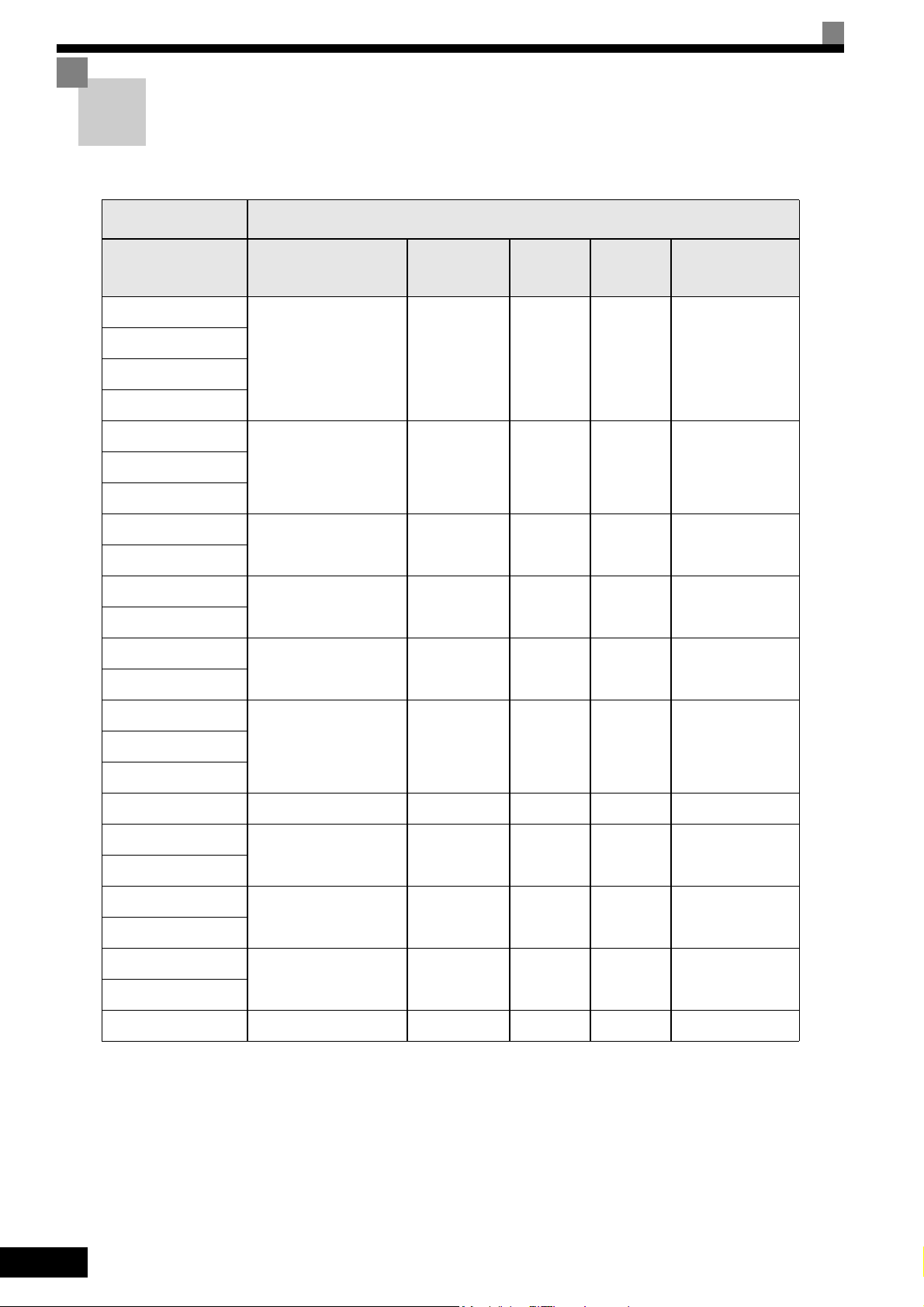

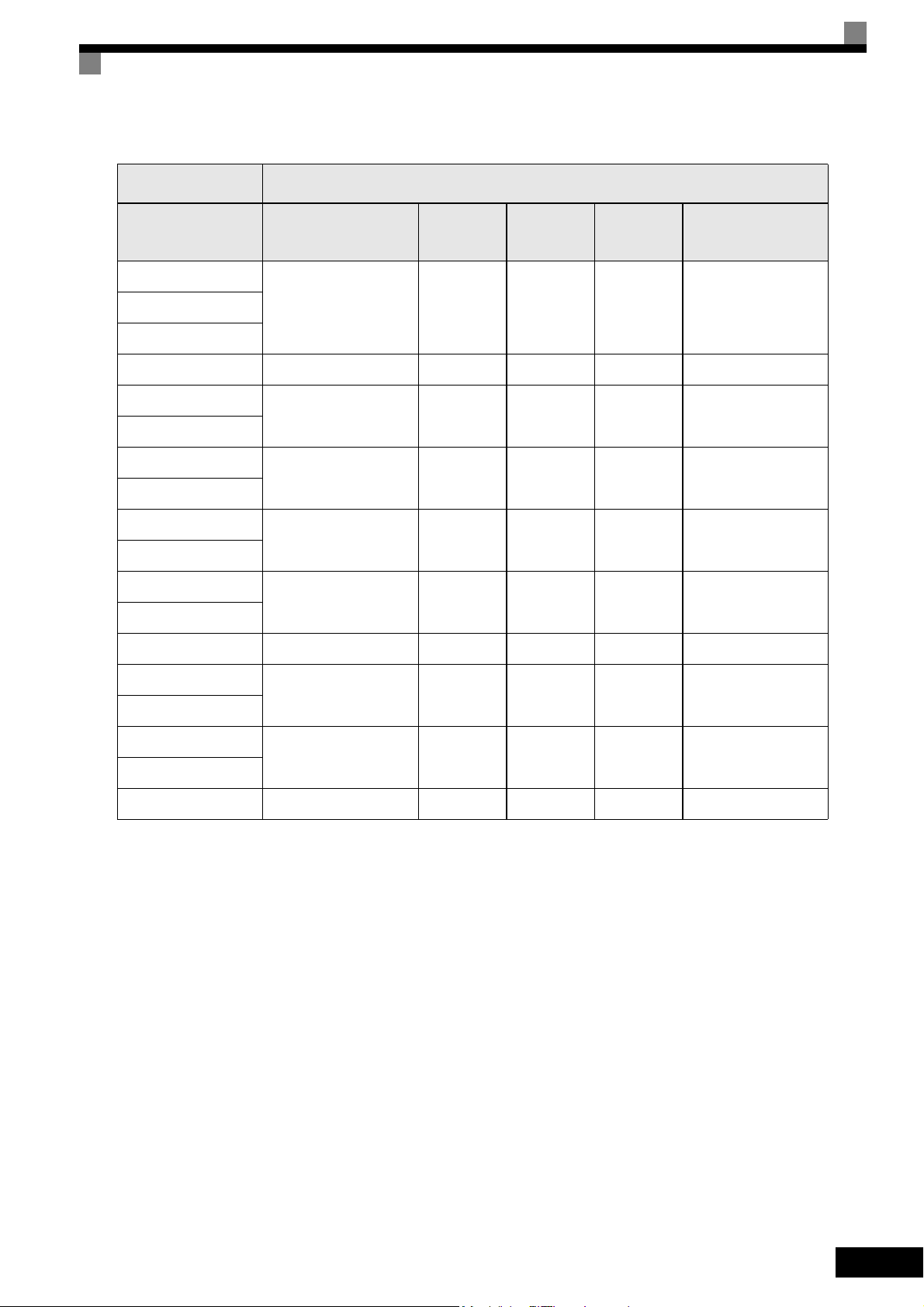

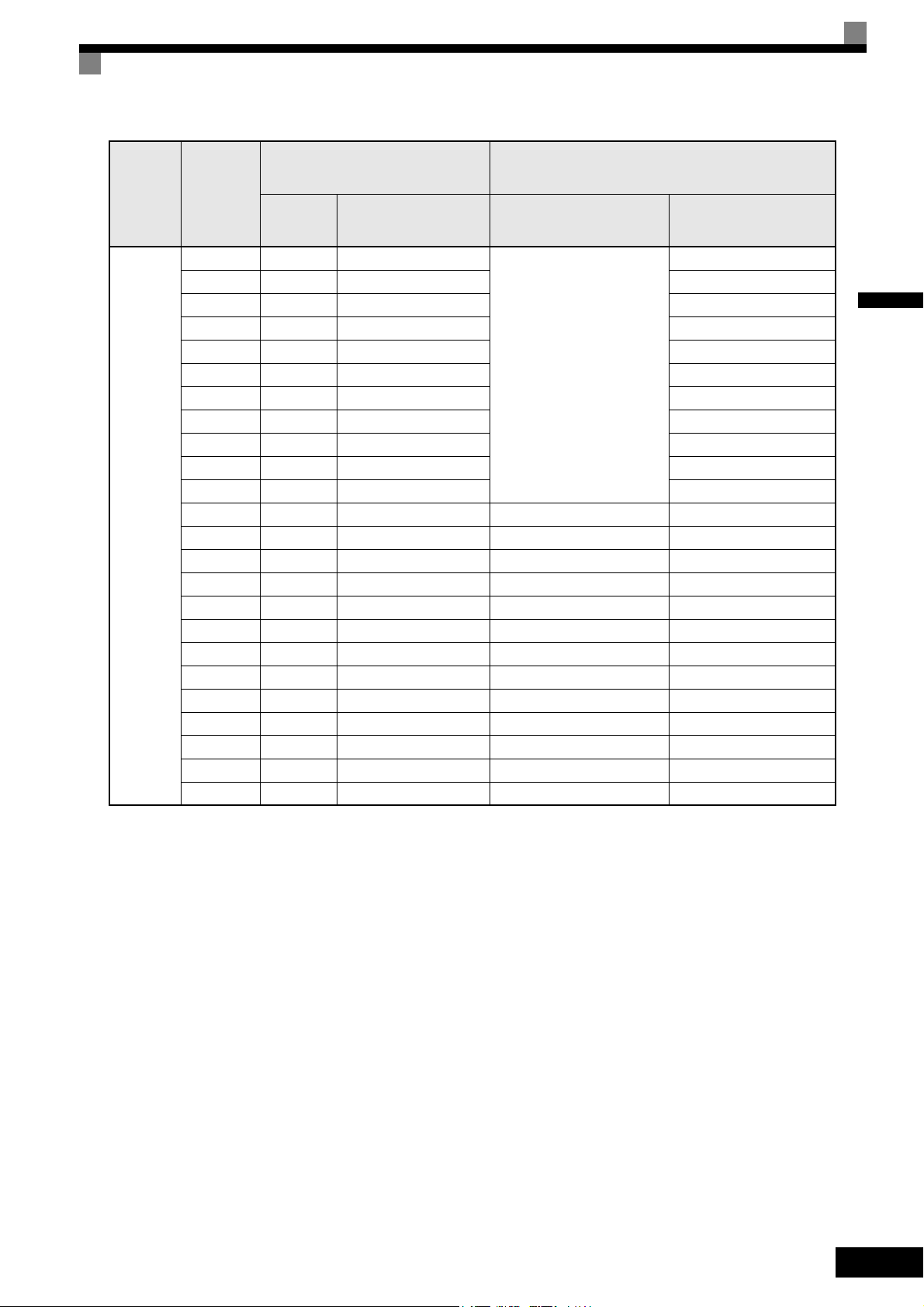

Filtros de línea recomendados para el Varispeed F7

Modelo de

convertidor

Varispeed F7 Modelo

CIMR-F7Z40P4

CIMR-F7Z40P7

3G3RV-PFI3010-SE

CIMR-F7Z41P5

CIMR-F7Z42P2

CIMR-F7Z43P7

3G3RV-PFI3018-SE

CIMR-F7Z45P5

CIMR-F7Z47P5

3G3RV-PFI3035-SE

CIMR-F7Z4011

CIMR-F7Z4015

3G3RV-PFI3060-SE

CIMR-F7Z4018

CIMR-F7Z4022

3G3RV-PFI3070-SE

CIMR-F7Z4030

Filtro de línea

EN

55011

Clase*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

A, 100 m

A, 100 m

Corriente

(A)

10 1.1 141 x 46 x 330

18 1.3 141 x 46 x 330CIMR-F7Z44P0

35 2.1 206 x 50 x 355

60 4.0 236 x 65 x 408

70 3.4 80 x 185 x 329

Peso

(kg)

Dimensiones

W x D x H

CIMR-F7Z4037

3G3RV-PFI3130-SE

CIMR-F7Z4055

CIMR-F7Z4075 3G3RV-PFI3170-SE A, 100 m 170 6.0 120 x 170 x 451

CIMR-F7Z4090

3G3RV-PFI3200-SE

CIMR-F7Z4110

CIMR-F7Z4132

3G3RV-PFI3400-SE

CIMR-F7Z4160

CIMR-F7Z4185

3G3RV-PFI3600-SE

CIMR-F7Z4220

CIMR-F7Z4300 3G3RV-PFI3800-SE A, 100 m 800 31.0 300 x 160 x 716

* Clase A, 100 m

Emisiones permitidas de sistemas de accionamiento eléctrico (EN61800-3, A11)

(distribución general, primer ambiente)

A, 100 m

A, 100 m

A, 100 m

A, 100 m

A, 100 m

A, 100 m

A, 100 m

A, 100 m

A, 100 m

130 4.7 90 x 180 x 366CIMR-F7Z4045

250 11 130 x 240 x 610

400 18.5 300 x 160 x 610

600 11,0 260 x 135 x 386

XII

Page 14

Modelo de

convertidor

Varispeed F7 Tipo

EN

55011

Clase

Filtros de línea

Corriente

(A)

Peso

(kg)

Dimensiones

W x D x H

CIMR-F7Z20P4

3G3RV-PFI3010-SE

CIMR-F7Z21P5

CIMR-F7Z22P2 3G3RV-PFI3018-SE B, 25 m* 18 1.3 141 x 46 x 330

CIMR-F7Z23P7

3G3RV-PFI2035-SE

CIMR-F7Z25P5

CIMR-F7Z27P5

3G3RV-PFI2060-SE

CIMR-F7Z2011

CIMR-F7Z2015

3G3RV-PFI2100-SE

CIMR-F7Z2018

CIMR-F7Z2022

3G3RV-PFI2130-SE

CIMR-F7Z2030

CIMR-F7Z2037 3G3RV-PFI2160-SE A, 100 m 160 6.0 120 x 170 x 451

CIMR-F7Z2045

3G3RV-PFI2200-SE

CIMR-F7Z2055

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

A, 100 m

A, 100 m

A, 100 m

A, 100 m

10 1.1 141 x 45 x 330CIMR-F7Z20P7

35 1.4 141 x 46 x 330

60 3 206 x 60 x 355

100 4.9 236 x 80 x 408

130 4.3 90 x 180 x 366

200 11.0 130 x 240 x 610

CIMR-F7Z2075

3G3RV-PFI3400-SE

CIMR-F7Z2090

CIMR-F7Z2110 3G3RV-PFI3600-SE A, 100 m 600 11.0 260 x 135 x 386

* Clase A, 100 m

A, 100 m

400 18.5 300 x 160 x 564

A, 100 m

XIII

Page 15

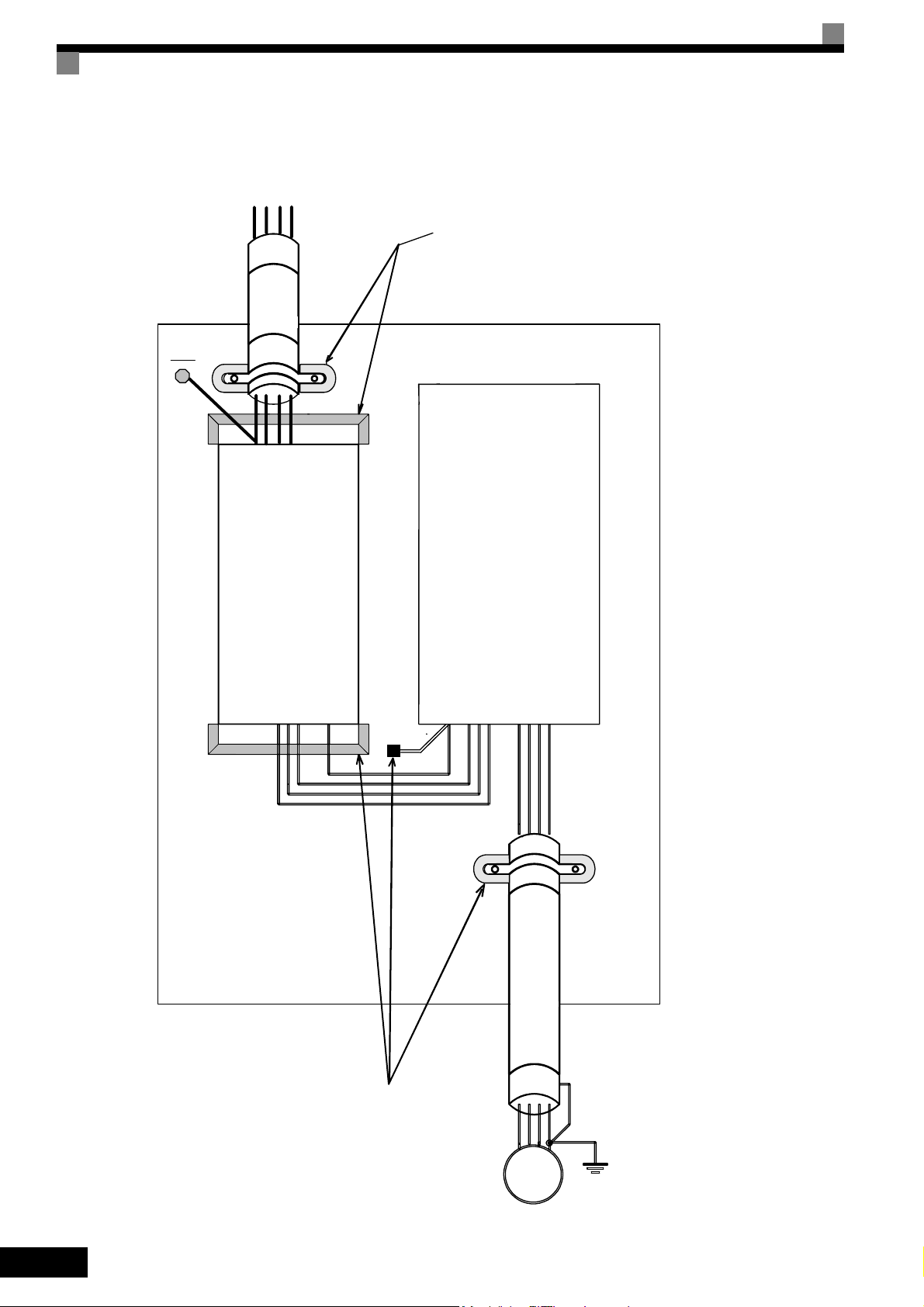

Instalación de convertidores y filtros EMC

L1 L3

L2

PE

Conexiones a tierra

( remove any paint )

PE

Línea

Line

Convertidor

Filtro

Filter

Ground Bonds

(elimine la pintura)

Inverter

Carga

Load

Longitud mínima posible

Cable Length

de cable

as short as possible

Placa metálica

Metal Plate

Conexiones a tierra

Ground Bonds

(elimine la pintura)

( remove any paint )

PE

L1L2L3

U

W

PE

V

Cable del motor

Motor cable

apantallado

screened

XIV

M

3~

Page 16

Marcas registradas

En el presente manual se utilizan las siguientes marcas registradas.

• DeviceNet es una marca registrada de ODVA (Open DeviceNet Vendors Association, Inc.).

• InterBus es una marca registrada de Phoenix Contact Co.

• Profibus es una marca registrada de Siemens AG.

XV

Page 17

XVI

Page 18

Manipulación de los

convertidores

Este capítulo describe las comprobaciones necesarias que deben llevarse

a cabo al recibir o instalar un convertidor.

Introducción al Varispeed F7.......................................................... 1-2

Comprobaciones a la recepción..................................................... 1-4

Dimensiones externas y una vez montado.....................................1-8

Comprobación y control de la ubicación de instalación................1-11

Orientación y distancias de instalación ........................................1-12

Desmontaje y montaje de la tapa de terminales ..........................1-13

Desmontaje y montaje del Operador Digital y de la tapa frontal .. 1-14

Page 19

1

Introducción al Varispeed F7

Aplicaciones del Varispeed F7

El Varispeed F7 es ideal para las siguientes aplicaciones.

• Aplicaciones de ventilación, soplado y bombeo

• Cintas transportadoras, dispositivos de empuje, máquinas de procesado de metales, etc.

Las configuraciones deben ser ajustadas para cada aplicación para lograr una operación óptima. Consulte el

Capítulo 4 Operación de prueba

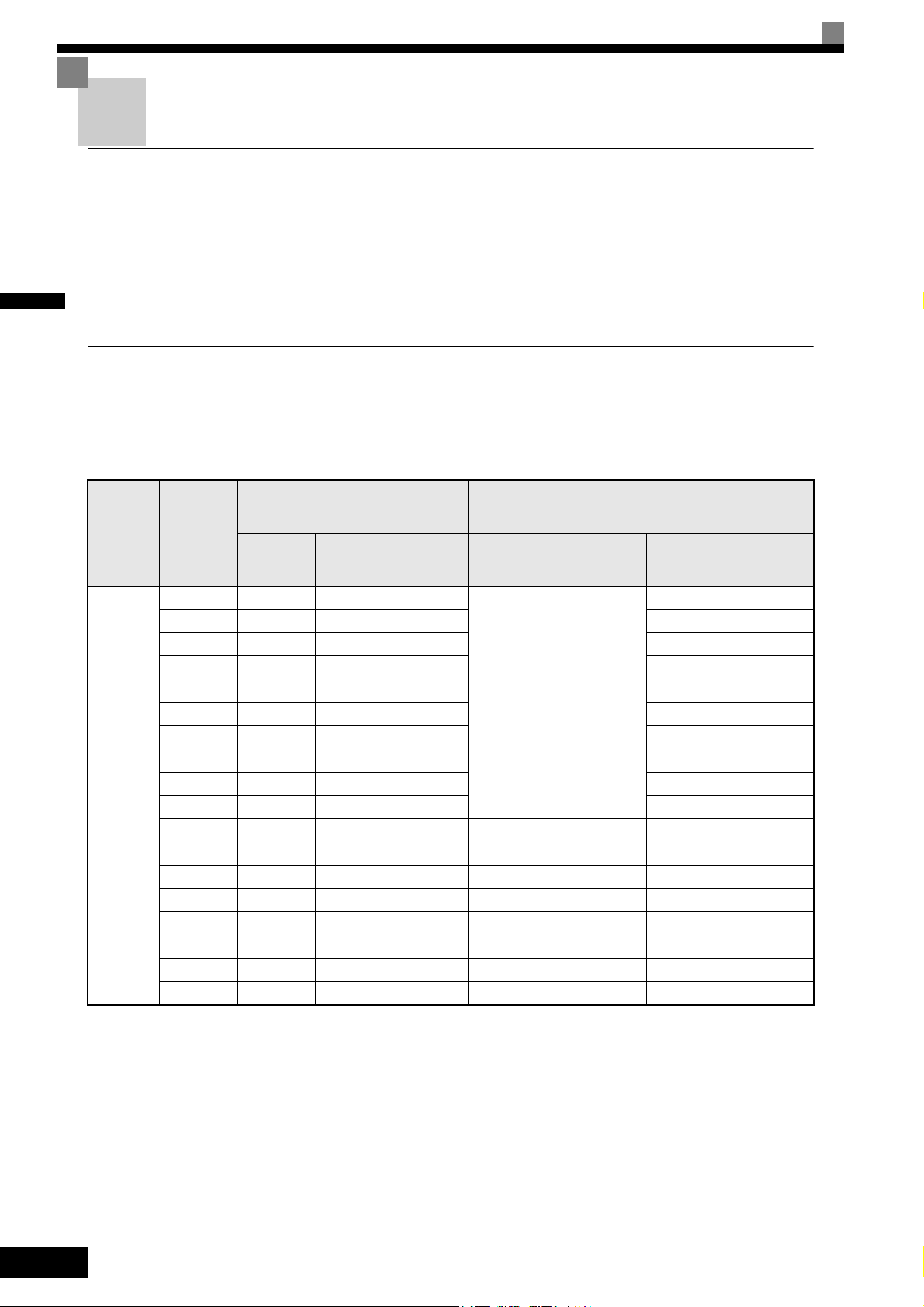

Modelos Varispeed F7

La serie Varispeed F7 incluye convertidores de dos clases de tensión: 200 V y 400 V. Las capacidades máximas del

motor varían entre 0,55 y 300 kW (42 modelos).

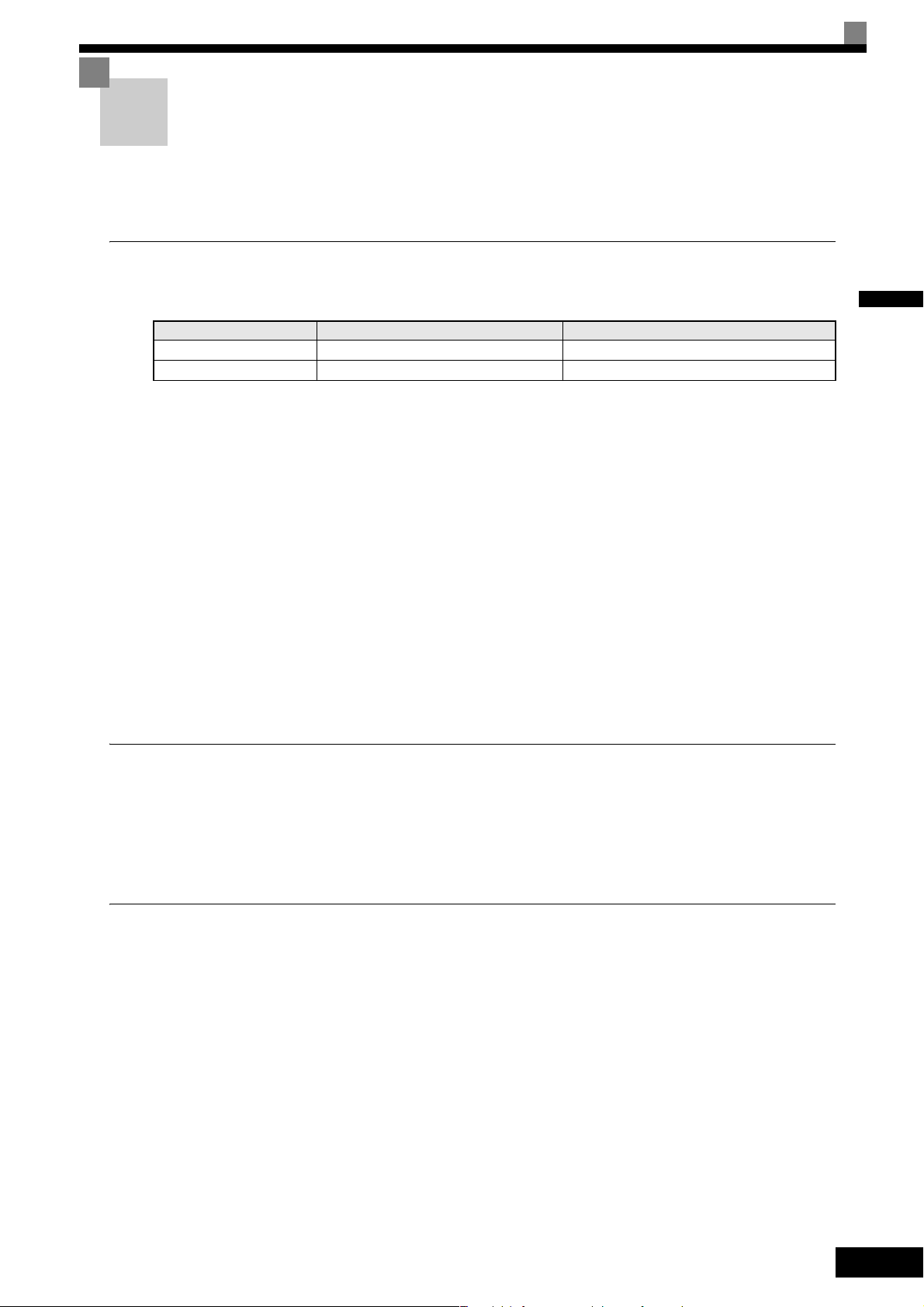

Tabla 1.1 Modelos Varispeed F7

Especificaciones

(especifique siempre el grado de protección al hacer

su pedido)

Tipo bastidor abierto

(IEC IP00)

CIMR-F7Z

Retire las tapas superior e

inferior del modelo tipo

bastidor cerrado.

Tipo bastidor cerrado

(IEC IP20, NEMA 1)

CIMR-F7Z

20P41

Clase de

tensión

Clase

200 V

Capacidad

máxima

del motor

kW

0,55 1,2 CIMR-F7Z20P4

0,75 1,6 CIMR-F7Z20P7 20P71

1,5 2,7 CIMR-F7Z21P5 21P51

2,2 3,7 CIMR-F7Z22P2 22P21

3,7 5,7 CIMR-F7Z23P7 23P71

5,5 8,8 CIMR-F7Z25P5 25P51

7,5 12 CIMR-F7Z27P5 27P51

11 17 CIMR-F7Z2011 20111

15 22 CIMR-F7Z2015 20151

18,5 27 CIMR-F7Z2018 20181

22 32 CIMR-F7Z2022 20220 20221

30 44 CIMR-F7Z2030 20300 20301

37 55 CIMR-F7Z2037 20370 20371

45 69 CIMR-F7Z2045 20450 20451

55 82 CIMR-F7Z2055 20550 20551

75 110 CIMR-F7Z2075 20750 20751

90 130 CIMR-F7Z2090 20900 –

110 160 CIMR-F7Z2110 21100 –

Capacidad

de salida

kVA

Varispeed F7

Referencia del modelo

básico

1-2

Page 20

Clase de

tensión

Clase

400 V

Especificaciones

Capacidad

máxima

del motor

kW

0,55 1,4 CIMR-F7Z40P4

0,75 1,6 CIMR-F7Z40P7 40P71

1,5 2,8 CIMR-F7Z41P5 41P51

2,2 4,0 CIMR-F7Z42P2 42P21

3,7 5,8 CIMR-F7Z43P7 43P71

4,0 6,6 CIMR-F7Z44P0 44P01

5,5 9,5 CIMR-F7Z45P5 45P51

7,5 13 CIMR-F7Z47P5 47P51

11 18 CIMR-F7Z4011 40111

15 24 CIMR-F7Z4015 40151

18,5 30 CIMR-F7Z4018 40181

22 34 CIMR-F7Z4022 40220 40221

30 46 CIMR-F7Z4030 40300 40301

37 57 CIMR-F7Z4037 40370 40371

45 69 CIMR-F7Z4045 40450 40451

55 85 CIMR-F7Z4055 40550 40551

75 110 CIMR-F7Z4075 40750 40751

90 140 CIMR-F7Z4090 40900 40901

110 160 CIMR-F7Z4110 41100 41101

132 200 CIMR-F7Z4132 41320 41321

160 230 CIMR-F7Z4160 41600 41601

185 280 CIMR-F7Z4185 41850 –

220 390 CIMR-F7Z4220 42200 –

300 510 CIMR-F7Z4300 43000 –

Capacidad

de salida

kVA

Varispeed F7

Referencia del modelo

básico

(especifique siempre el grado de protección al hacer

su pedido)

Tipo bastidor abierto

(IEC IP00)

CIMR-F7Z

Retire las tapas superior e

inferior del modelo tipo

bastidor cerrado

Tipo bastidor cerrado

(IEC IP20, NEMA 1)

CIMR-F7Z

40P41

1

1-3

Page 21

1

Comprobaciones a la recepción

Comprobaciones

Compruebe los siguientes elementos inmediatamente después de la entrega del convertidor.

Elemento Método

¿Le ha sido suministrado el modelo de

convertidor correcto?

¿Presenta el convertidor algún tipo de daños?

¿Hay tornillos o componentes flojos?

Si encuentra alguna irregularidad en los elementos anteriormente descritos, póngase en contacto con el

distribuidor en el que ha adquirido el convertidor o con su representante OYMC inmediatamente.

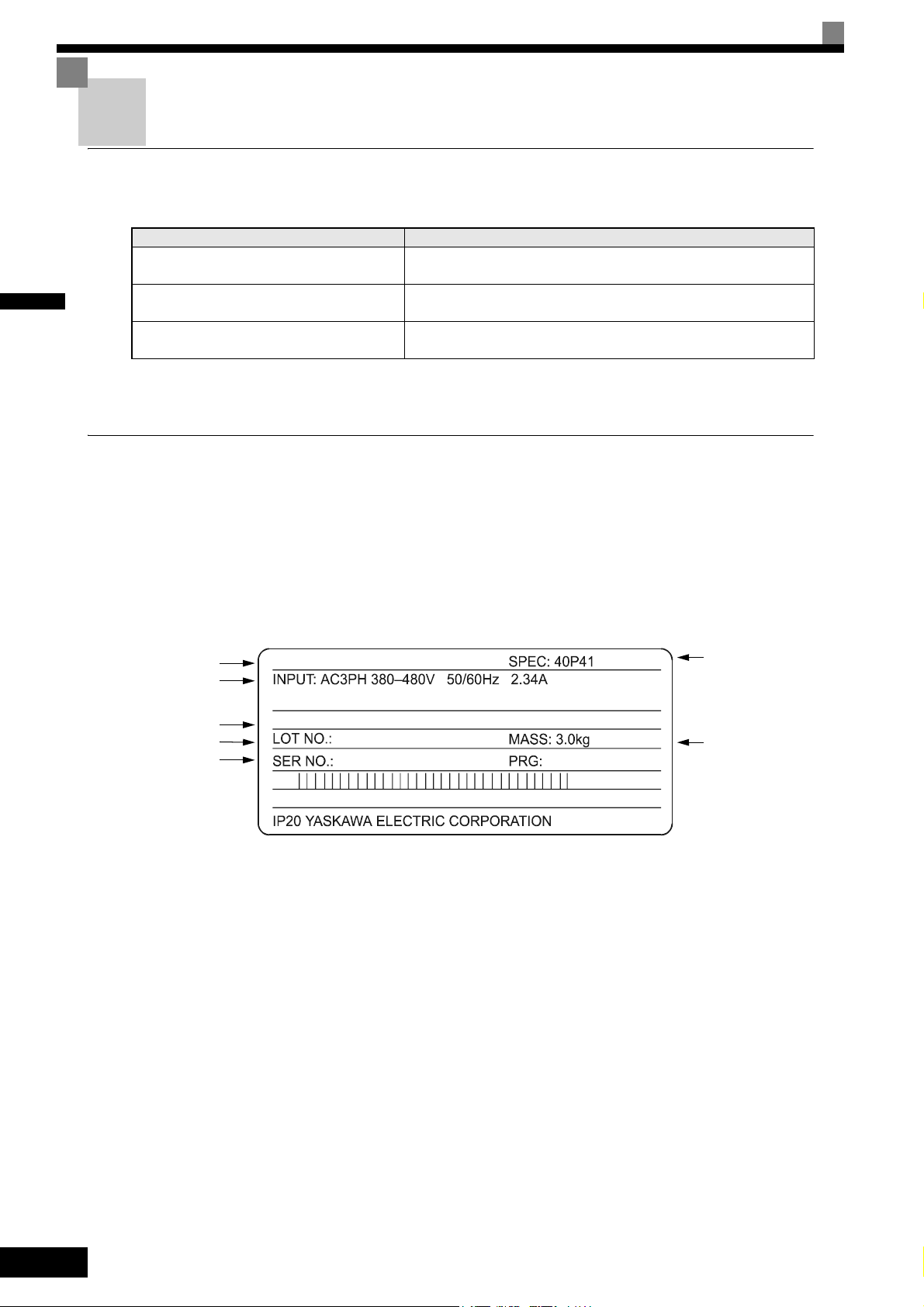

Información de la placa de características

Hay una placa instalada en el lateral de cada convertidor. Esta placa muestra el número de modelo, las

especificaciones, número de lote, número de serie y otras informaciones del convertidor.

Compruebe el número de modelo en la placa del lateral del convertidor.

Inspeccione la totalidad del exterior del convertidor para comprobar la

existencia de arañazos u otro tipo de daños derivados del envío.

Compruebe la firmeza de las uniones y atornillamientos mediante un

destornillador u otras herramientas.

Placa de ejemplo

La siguiente placa es un ejemplo de un convertidor estándar para uso interno europeo: trifásica, 400 Vc.a.,

0,55 kW, Normas IEC IP20 y NEMA 1

Modelo de convertidor

Especificaciones de

entrada

Especificaciones de

salida

Número de lote

Número de serie

MODEL: CIMR-F7Z40P4

OUTPUT: AC3PH 0-480V 0-400Hz 1.8A 1.4kVA

Fig. 1.1 Placa de característcias

Especificaciones

del convertidor

Peso

1-4

Page 22

Números de modelo de convertidor

El número de modelo del convertidor que se encuentra en la placa indica la especificación, la clase de tensión

y la capacidad máxima del motor del convertidor en códigos alfanuméricos.

CIMR – F7 Z 2 0 P4

Convertidor

Varispeed F7

Nº

Z

Nº

2

4

Especificación

OYMC Normas Europeas

Clase de tensión

Entrada trifásica, 200 Vc.a.

Entrada trifásica, 400 Vc.a.

Fig. 1.2 Números de modelo de convertidor

Capacidad máx. del motor

Nº

0P4

0P7

a

300

“P” Indica la coma decimal.

0,55 kW

0,75 kW

a

300 kW

Especificaciones del convertidor

Las especificaciones del convertidor (“SPEC”) que se encuentran en la placa indican la clase de tensión, la

capacidad máxima del motor, la clase de protección y la revisión del convertidor en códigos alfanuméricos.

2

0P 4 1

Nº

2

4

Clase de tensión

Entrada trifásica, 200 Vc.a.

Entrada trifásica, 400 Vc.a.

1

Capacidad máx. del motor

Nº

0P4

0P7

a

300

“P” Indica la coma decimal

0,55 kW

0,75 kW

a

300 kW

Fig. 1.3 Especificaciones del convertidor

Nº

0

1

Grado de protección

Tipo bastidor abierto (IEC IP00)

Tipo bastidor cerrado (IEC IP20,

NEMA Tipo 1)

1-5

Page 23

1

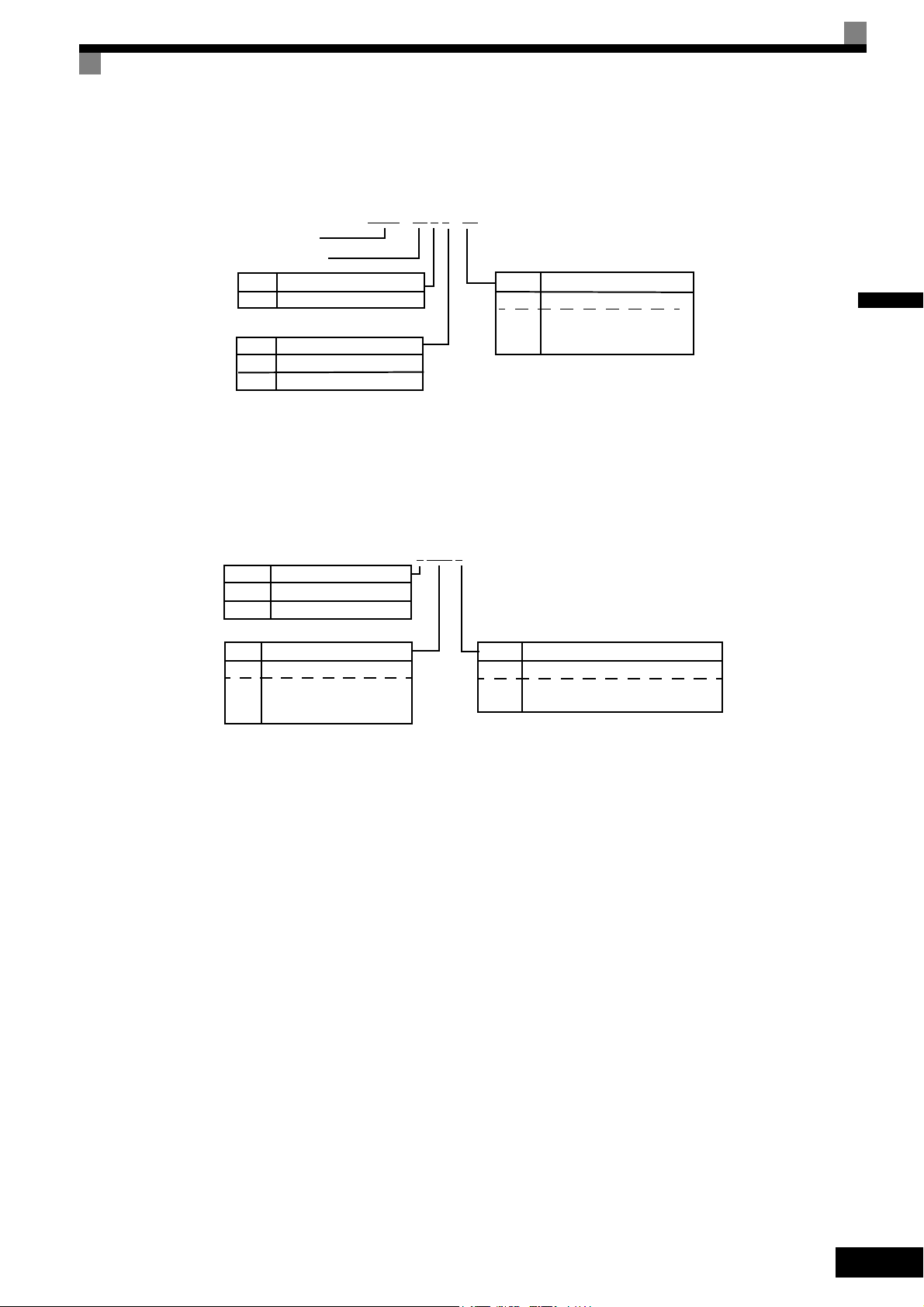

Nombres de componentes

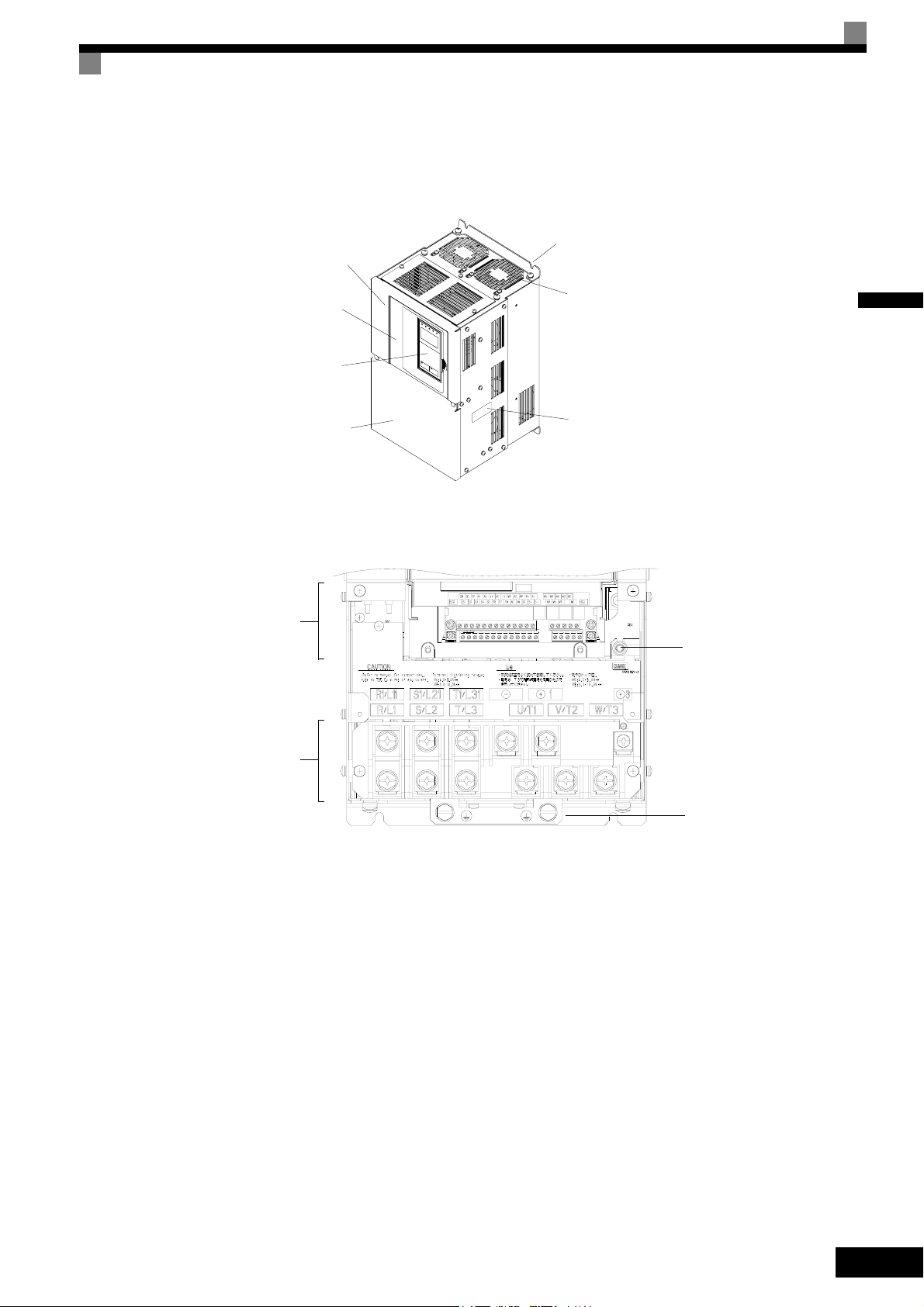

Convertidores de 18,5 kW o menos

La apariencia externa y los nombres de los componentes del convertidor se muestran en la Fig 1.4. El

convertidor con la tapa de terminales quitada se muestra en la Fig 1.5.

Tapa protectora superior (Parte del tipo bastidor

cerrado (IEC IP20, NEMA Tipo 1))

Tapa frontal

Operador Digital

Terminal de tierra

Tapa protectora inferior

Fig. 1.4 Apariencia del convertidor (18,5 kW o menos)

Taladro de montaje

Carcasa de fundición

Placa

Terminales del circuito de control

Terminales del circuito principal

1-6

Indicador de carga (CHARGE)

Terminal de tierra

Fig. 1.5 Disposición de terminales (18,5 kW o menos)

Page 24

Convertidores de 22 kW o más

La apariencia externa y los nombres de los componentes del convertidor se muestran en la Fig. 1.6. El

convertidor con la tapa de terminales quitada se muestra en la Fig. 1.7.

Taladros de montaje

Tapa del convertidor

Ventilador

Tapa frontal

Operador Digital

1

Tapa de terminales

Fig. 1.6 Apariencia del convertidor (22 kW o más)

Terminales

del circuito

de control

Terminales

del circuito

principal

Placa

Indicador de carga

(CHARGE)

Terminal de tierra

Fig. 1.7 Disposición de los terminales (22 kW o más)

1-7

Page 25

1

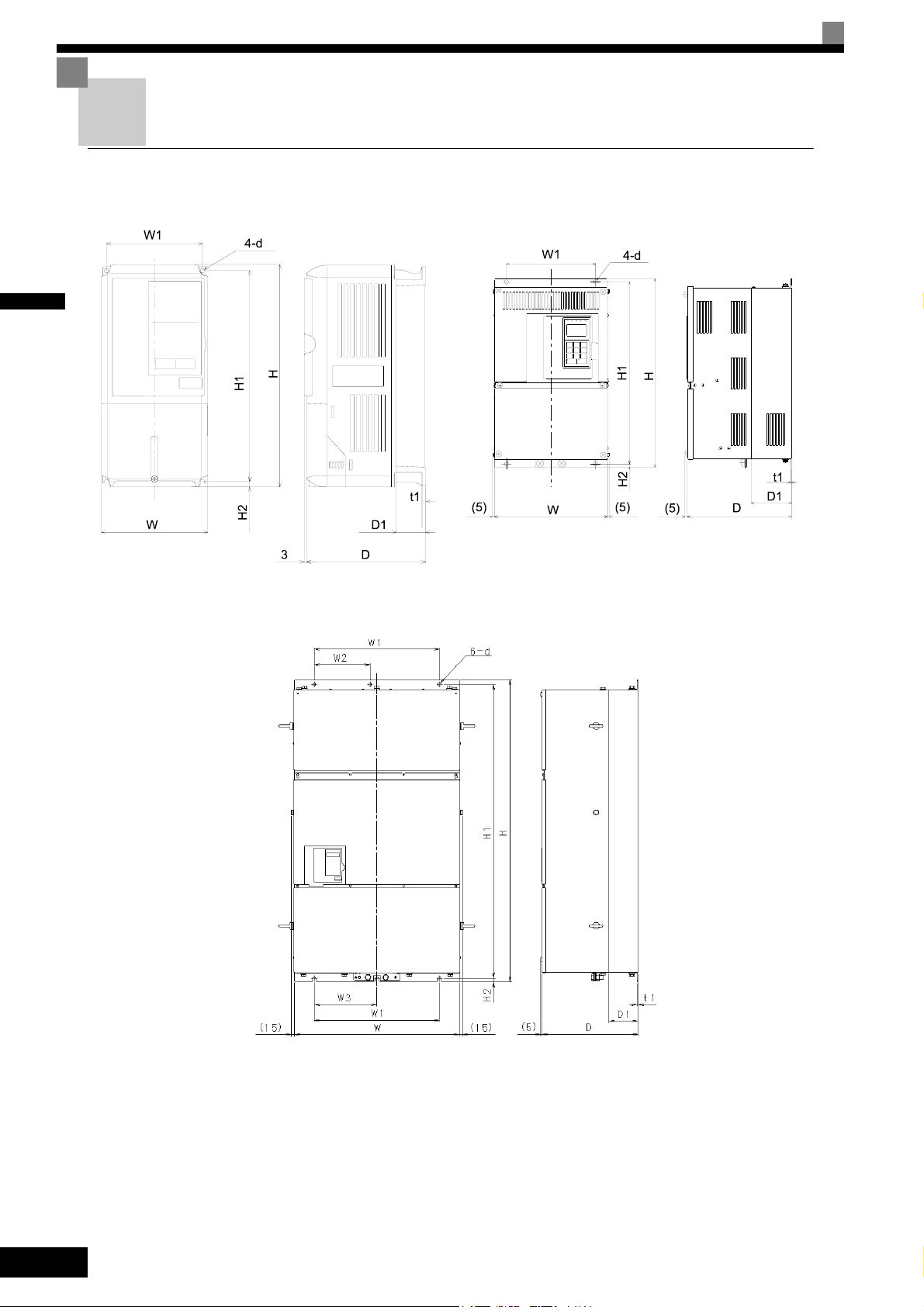

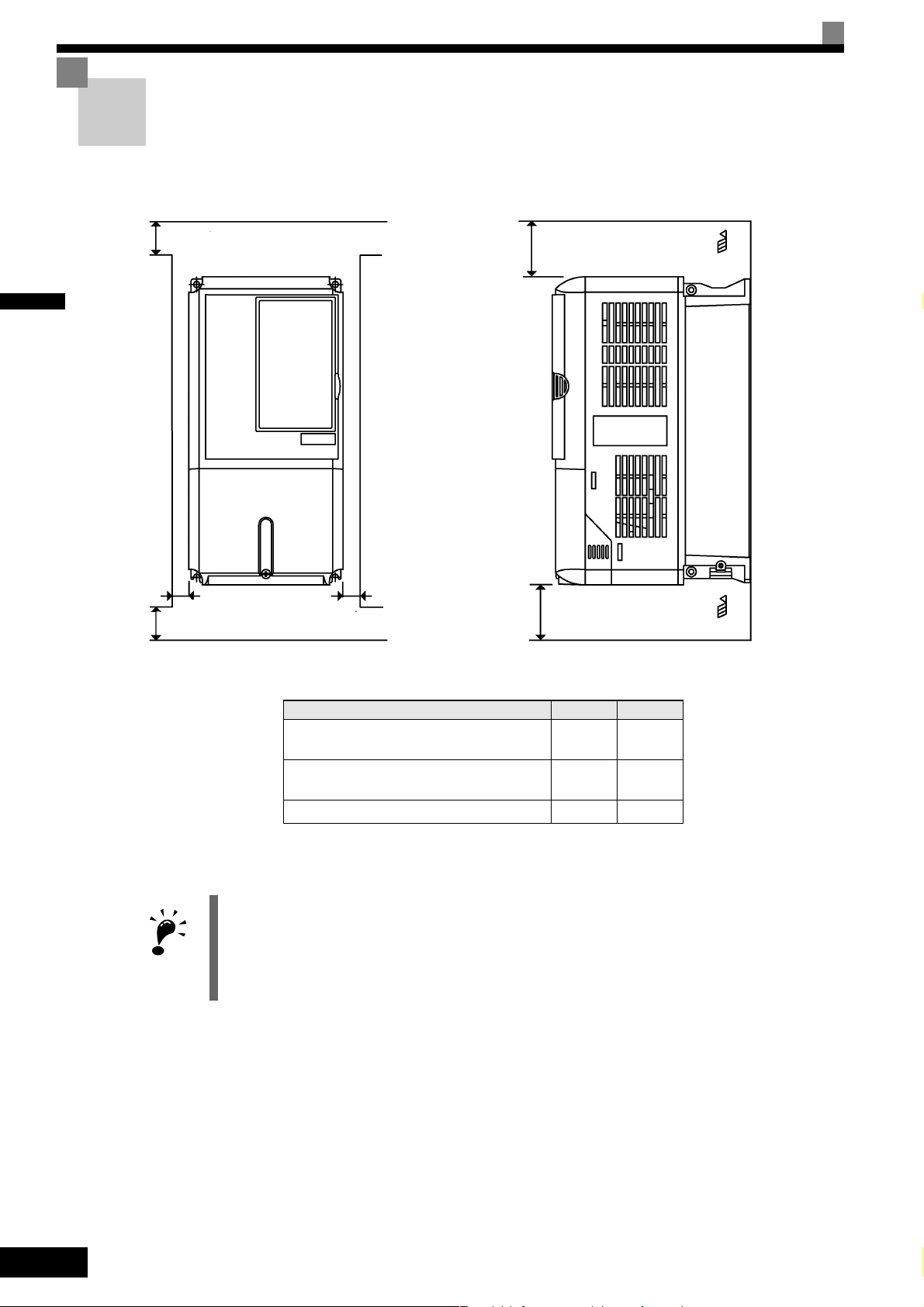

Dimensiones externas y una vez montado

Convertidores con bastidor abierto (IP00)

A continuación se muestran los diagramas de los convertidores con bastidor abierto.

Convertidores de clase 200 V/400 V de 0,55 a 18,5 kW

Convertidores de clase 200 V de 22 ó 110 kW

Convertidores de clase 400 V de 22 a 160 kW

1-8

Convertidores de clase 400 V de 185 a 300 kW

Fig. 1.8 Diagramas exteriores de convertidores con bastidor abierto

Page 26

Convertidores con bastidor cerrado (NEMA1)

A continuación se muestran diagramas exteriores de los convertidores con bastidor cerrado (NEMA1).

Pieza aislante

1

Convertidores de clase 200 V/400 V de 0,55 a 18,5 kW

Fig. 1.9 Diagramas exteriores de convertidores con bastidor cerrado

Convertidores de clase 200 V de 22 ó 75 kW

Convertidores de clase 400 V de 22 a 160 kW

1-9

Page 27

1

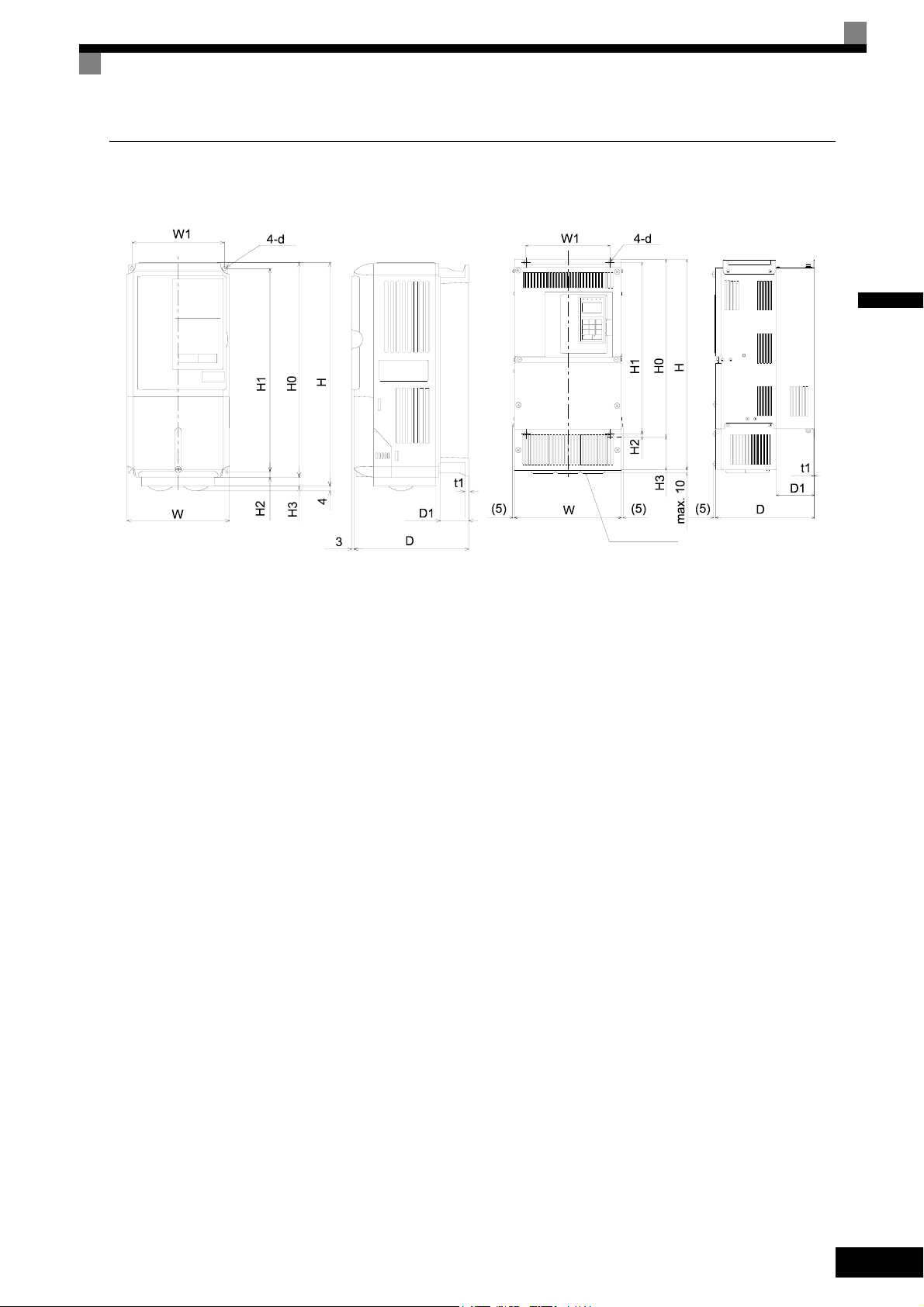

Tabla 1.2 Dimensiones (mm) y pesos (kg) de los convertidores F7 de 0,4 a 160kW.

Salida

máxi-

Clase de

tensión

ma

aplica-

W H D W1 H1 H2 D1 t1

ble del

motor

[kW]

0,55

0,75 27 42 69

1,5 50 50 100

140 280

2,2 70 59 129

3,7

5,5 164 84 248

7,5

200 300 197 186 285

200 V

(Trifá-

400 V

(Trifá-

11 7 310 10 7 374 170 544

15

240 350 207 216 335 78 11 240

18,5 380 30 501 211 712

sico)

22 250 400

30 275 450 220 435 24 275 615 220 450 435 165 27 865 352 1217

37

375 600

45 330

55

450 725 350 325 700

75 87 95 2019 838 2857

90 500 850 360 378 820

110 575 885 380 445 855 140 150 2733 1242 3975

0,55

0,75 17 41 58

1,5 36 48 84

140 280

2,2

3,7 80 68 148

4,0 70 91 161

5,5 127 82 209

7,5

200 300 197 186 285

11 252 158 410

15

240 350 207 216 335 78 10 240 350 207 216 350 335 78 10

18,5 426 208 634

22

sico)

275 450 258 220 435 100 21 275 535 258 220 450 435

30 678 317 995

37

325 550 283 260 535 105 36 325

45

55 1203 495 1698

75

450 725 350 325 700 13

90 89 97 1614 671 2285

110

500 850 360 370 820 14

132 120 130 2388 1002 3390

160 575 916 378 445 855 46 140 160 579

* Igual para convertidores de bastidor abierto o cerrado

Bastidor abierto (IP00) Bastidor cerrado (NEMA1)

157

126 266 7

177 59 4 177 59 4

195 385

258

300

250 575

157

126 266 7

177 59 4 177 59 4

39

65,5

7,5

100

100

13

130

15 4,5

39

65,5

7,5

130

Dimensiones (mm) Valor calórico (W)

Ta la -

Peso

aproxi-

W H D W1 H0 H1 H2 H3 D1 t1

mado

3

5

2,3

3,2

5

2,3

3.2

4,5

140 280

6

200

21 250 535

57

380 890

63 330

86

455

108

3

140 280

6 200 300 197 186 300 285

88

455

102

505

157

300

197 186 300 285

350

207 216 350 335

258

300

110

350 325 725 700 305

0

157

635

283 260 550 535 105 40

715 165

110

350 325 725 700 13 305

0

124

360 370 850 820 15 395

5

132

378 445 916 855 46 408 140 170 2791 1147 3938

4

126 280 266 7

7,5

195 400 385 135

250 600 57513210

--- M12

126 280 266 7

7,5

85

39

0

65,

5

0

78 11

100

100

130

39

0

65,

5

100 24

130

5

2,3

3,2

5

2,3

3,2

4,5

dros

Peso

de

aproxi

mon-

mado

taje

d*

3

M5

6

M6

24 586 274 860

62

68 1266 505 1771

M10

94 1588 619 2207

3

M5

6

M6

96

M10

122

M12

Ge-

nera-

In-

terna

ción

de

calor

total

Ex-

terna

20 39 59

112 74 186

219 113 332

429 183 612

1015 411 1426

2437 997 3434

14 39 53

59 56 115

193 114 307

326 172 498

466 259 725

784 360 1144

901 415 1316

1399 575 1974

2097 853 2950

Mé-

todo

de

refri-

gera-

ción

Natu-

ral

Ve n-

tila-

dor

Natur

al

Ve n-

tila-

dor

1-10

Clase de

tensión

400V

(Trifá-

sico)

Tabla 1.3 Dimensiones (mm) y pesos (kg) de convertidores de Clase 400V de 185 kW a 300 kW

Salida

máxima

aplicable del

motor

[kW]

W H D W1 W2 W3 H1 H2 D1 t1

185

710 1305 413 540 240 270 1270 15 125,5 4,5

300 916 1475 413 730 365 365 1440 15 125,5 4,5 405 5838 2320 8158

Dimensiones (mm)

Bastidor abierto (IP00)

Peso

aproxi-

mado

260

Ta la dros de

montaje

M12

Valor calórico (W)

Gene-

In-

terna

ración de

calor

total

Ex-

terna

3237 1372 4609

Método

de refri-

geración

Ventilador220 280 3740 1537 5277

Page 28

Comprobación y control de la ubicación de instalación

Instale el convertidor en la ubicación descrita a continuación y mantenga unas condiciones óptimas.

Ubicación de instalación

Instale el convertidor de acuerdo a las siguientes condiciones en un ambiente con un grado de contaminación 2.

Tipo Temperatura ambiente de servicio Humedad

Tipo bastidor cerrado -10 a + 40 °C 95% de HR o menos (sin condensación)

Tipo bastidor abierto -10 a + 45 °C 95% de HR o menos (sin condensación)

Las tapas de protección están instaladas en la parte superior e inferior del convertidor. Asegúrese de retirar las

tapas protectoras antes de instalar un convertidor de clase 200 ó 400 V con una salida de 18,5 kW o menos en

un panel.

Observe las siguientes precauciones al montar el convertidor.

• Instale el convertidor en una ubicación limpia libre de vapores de grasa y polvo. Puede ser montado en un

panel totalmente cerrado que esté completamente protegido contra el polvo en suspensión.

• Cuando instale u opere el convertidor tenga siempre especial cuidado de que no entre en el dispositivo

polvo metálico, grasa, agua o cualquier otro elemento extraño.

• No instale el convertidor sobre materiales combustibles, como p.ej. madera.

• Instale el convertidor en una ubicación libre de materiales radioactivos y de materiales combustibles.

• Instale el convertidor en una ubicación libre de gases y fluidos dañinos.

• Instale el convertidor en una ubicación sin excesiva oscilación.

• Instale el convertidor en una ubicación libre de cloruros.

• Instale el convertidor en una ubicación protegida de la luz solar directa.

1

Control de la temperatura ambiente

Con el fin de aumentar la seguridad de operación, el convertidor debe ser instalado en un ambiente libre de

aumentos de temperatura extremos. Si el convertidor se instala en una ubicación cerrada, como p.ej. un

armario, utilice un ventilador o un sistema de aire acondicionado para mantener la temperatura interna de

funcionamiento por debajo de 45°C.

Protección del convertidor de materiales extraños

Coloque una cubierta protectora sobre el convertidor durante la instalación para protegerlo del polvo metálico

producido al taladrar.

Retire siempre la cubierta protectora del convertidor una vez haya completado la instalación. En caso

contrario se verá reducida la ventilación, lo que causará un sobrecalentamiento del convertidor.

1-11

Page 29

Orientación y distancias de instalación

Instale el convertidor verticalmente con el fin de no reducir el efecto refrigerante. Al instalar el convertidor

tenga en cuenta siempre las siguientes distancias de instalación para permitir una disipación normal del calor.

1

A

30 mm mín.

50 mm mín.

30 mm mín.

Distancia horizontal

B

Aire

120 mm mín.

Aire

Distancia vertical

IMPORTANT

A B

Convertidores de Clase 200V, 0,55 a 90 kW

Convertidores de Clase 400V, 0,55 a 132 kW

Convertidor de Clase 200V, 110 kW

Convertidor de Clase 400V, 160 a 220 kW

Convertidor de Clase 400V, 300 kW 300 mm 300 mm

Fig. 1.10 Orientación y distancias de instalación

1. Se requieren las mismas distancias verticales y horizontales de instalación para el montaje de

convertidores con bastidor abierto (IP00) y con bastidor cerrado (IP20, NEMA 1).

2. Asegúrese de retirar siempre las tapas protectoras antes de instalar un convertidor de clase 200 ó 400 V

con una salida de 18,5 kW o menos en un panel.

Disponga siempre suficiente espacio para los pernos de anilla de suspensión y las líneas del circuito

principal al instalar un convertidor de Clase 200 ó 400 V con una salida de 22 kW o más sobre un panel.

50 mm 120 mm

120 mm 120 mm

1-12

Page 30

Desmontaje y montaje de la tapa de terminales

Retire la tapa de terminales para realizar el cableado al circuito de control y a los terminales del circuito

principal.

Desmontaje de la tapa de terminales

Convertidores de 18,5 kW o menos

Suelte el tornillo que se encuentra en la parte inferior de la tapa de terminales, presione los laterales en la

dirección de las flechas 1, y posteriormente bascule hacia arriba la tapa en la dirección de la flecha 2.

1

1

2

1

Fig. 1.11 Desmontaje de la tapa de terminales (se muestra el modelo CIMR-F7Z25P5)

Convertidores de 22 kW o más

Suelte los tornillos de la parte superior derecha e izquierda de la tapa de terminales, tire de la tapa en la

dirección de la flecha 1 y posteriormente bascúlela hacia arriba en la dirección de la flecha 2.

1

2

Fig. 1.12 Desmontaje de la tapa de terminales (se muestra el modelo CIMR-F7Z2022)

Montaje de la tapa de terminales

Cuando haya completado el cableado del bloque de terminales coloque la tapa siguiendo los pasos del

procedimiento de desmontaje en sentido inverso.

Para convertidores con una salida de 18,5 kW o menos, inserte la lengüeta de la parte superior de la tapa de

terminales en la ranura del convertidor y presione sobre la parte inferior de la tapa hasta que ésta encaje con un

chasquido.

1-13

Page 31

1

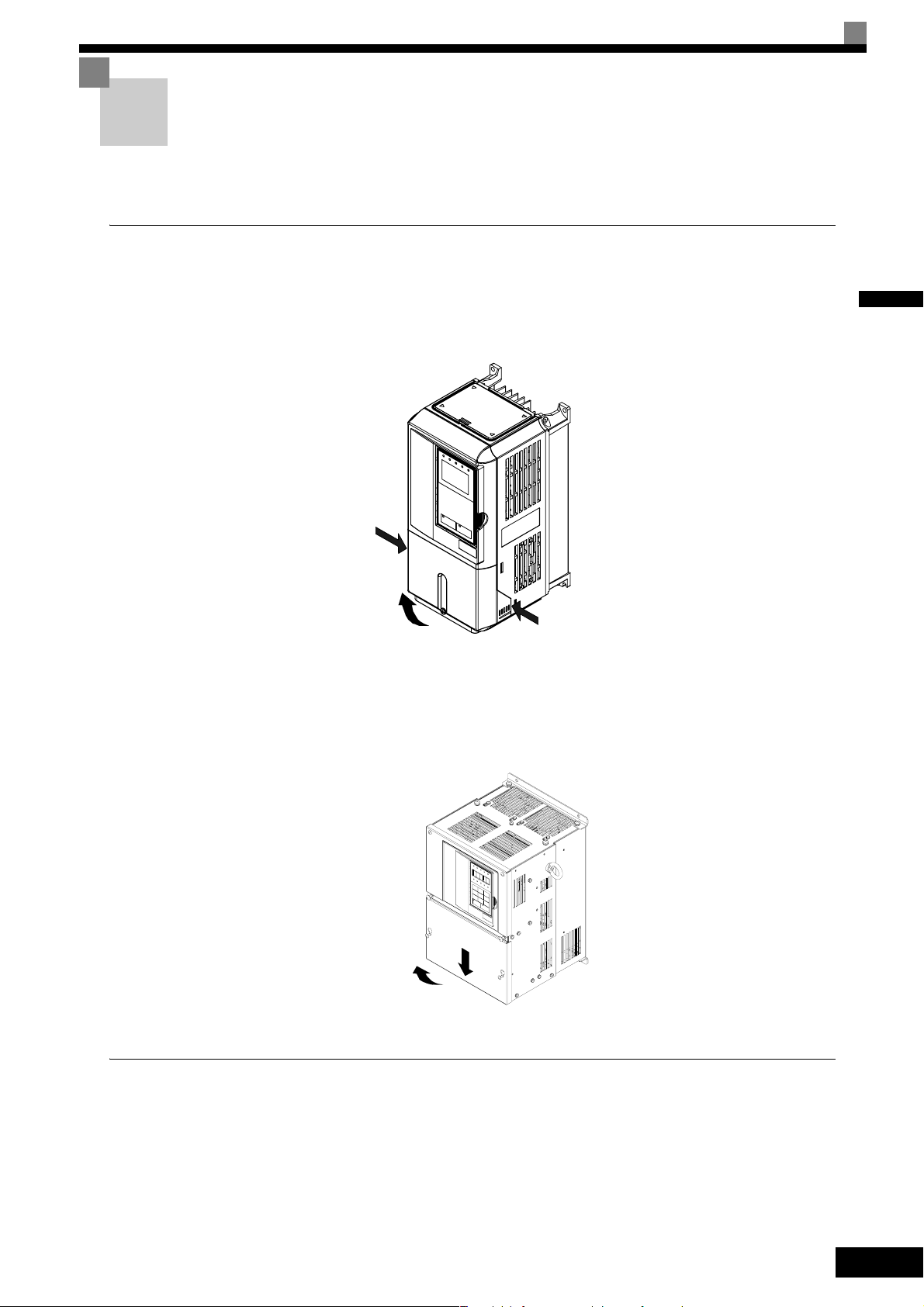

Desmontaje y montaje del Operador Digital y de la tapa frontal

Convertidores de 18,5 kW o menos

Para instalar tarjetas opcionales o cambiar el cableado de los terminales, retire el Operador Digital y la tapa

frontal además de la tapa de terminales. Retire siempre el Operador Digital de la tapa frontal antes de retirar la

tapa frontal.

A continuación se describen los procedimiento para el desmontaje y el montaje.

Desmontaje del Operador Digital

Presione la palanca que se encuentra en el lateral del Operador Digital en la dirección de la flecha 1 para

desenclavarlo y levante el Operador Digital en la dirección de la flecha 2 para retirarlo tal y como se muestra

en la siguiente ilustración.

Fig. 1.13 Desmontaje del Operador Digital (se muestra el modelo CIMR-F7Z45P5)

1-14

Page 32

Desmontaje de la tapa frontal

Presione los laterales derecho e izquierdo de la tapa frontal en la dirección de las flechas 1 y levante la parte

inferior de la tapa en la dirección de la flecha 2 para retirar la tapa frontal tal y como se muestra en la siguiente

ilustración.

1

2

Fig. 1.14 Desmontaje de la tapa frontal (se muestra el modelo CIMR-F7Z45P5)

1

Montaje de la tapa frontal

Una vez haya cableado los terminales, monte la tapa frontal en el convertidor siguiendo los pasos de

desmontaje en sentido inverso.

1. No monte la tapa frontal con el Operador Digital instalado en ella, en caso contrario es posible que el

Operador Digital presente fallos en el funcionamiento debido a un contacto defectuoso.

2. Inserte la lengüeta de la parte superior de la tapa frontal en la ranura del convertidor y presione la parte

inferior de la tapa contra el convertidor hasta que ésta encaje con un chasquido.

1-15

Page 33

1

Montaje del Operador Digital

Una vez haya colocado la tapa de terminales, monte el Operador Digital en el convertidor siguiendo el

siguiente procedimiento.

1. Enganche el Operador Digital en A (dos puntos) a la tapa frontal en la dirección de la flecha 1 tal y como

de muestra en la siguiente ilustración.

2. Presione el Operador Digital en la dirección de la flecha 2 hasta que encaje en posición en B (dos puntos).

A

B

IMPORTANT

Fig. 1.15 Montaje del Operador Digital

1. No desmonte o instale el Operador Digital ni coloque o retire la tapa frontal mediante otros métodos

que no sean los anteriormente descritos, ya que en caso contrario el convertidor podría averiarse o

presentar fallos en el funcionamiento debido a contactos defectuosos.

2. Nunca monte la tapa frontal en el convertidor con el Operador Digital instalado en ella. Pueden

producirse contactos defectuosos.

Monte siempre la tapa frontal en el convertidor en primer lugar, y posteriormente instale el Operador

Digital en la tapa frontal.

1-16

Page 34

Convertidores de 22 kW o más

Para los convertidores con una salida de 22 kW o más, desmonte la tapa de terminales y posteriormente siga

los siguientes pasos para desmontar el Operador Digital y la tapa frontal.

Desmontaje del Operador Digital

Siga el mismo procedimiento que en el caso de los convertidores con una salida de 18,5 kW o menos.

Desmontaje de la tapa frontal

Levante la tapa por la parte superior de la tarjeta de terminales del circuito de control en la posición indicada 1

en la dirección de la flecha 2.

2

1

Fig. 1.16 Desmontaje de la tapa frontal (se muestra el modelo CIMR-F7Z2022)

1

Montaje de la tapa frontal

Tras finalizar los trabajos, como el montaje de una tarjeta opcional o la configuración de la tarjeta de

terminales, monte la tapa frontal siguiendo los pasos descritos en sentido inverso.

1. Asegúrese de que el Operador Digital no esté instalado en la tapa frontal. Pueden tener lugar contactos

defectuosos si se monta la tapa frontal con el Operador Digital instalado en ella.

2. Inserte la lengüeta de la parte superior de la tapa frontal en la ranura del convertidor y presione la tapa

hasta que encaje en el convertidor con un chasquido.

Montaje del Operador Digital

Siga el mismo procedimiento que en el caso de los convertidores con una salida de 18,5 kW o menos.

1-17

Page 35

1

1-18

Page 36

Cableado

Este capítulo describe el cableado de los terminales, las conexiones de los terminales del circuito principal,

las especificaciones del cableado de los terminales del circuito principal, los terminales del circuito de control y

las especificaciones del cableado del circuito de control.

Conexiones a dispositivos periféricos.................................... 2-2

Diagrama de conexión ...........................................................2-3

Configuración del bloque de terminales................................. 2-5

Cableado de los terminales del circuito principal................... 2-6

Cableado de los terminales del circuito de control ..............2-20

Comprobación del cableado ................................................2-27

Instalación y cableado de tarjetas opcionales .....................2-28

Page 37

2

Conexiones a dispositivos periféricos

En la Fig. 2.1 se muestran ejemplos de conexiones entre el convertidor y dispositivos periféricos típicos.

Fuente de

alimentación

Interruptor

automático de

estuche moldeado

Contactor

magnético (MC)

Reactancia de c.a. para

mejora del factor de

potencia

Filtro de ruido de entrada

Convertidor

Conexión a tierra

Filtro de ruido de salida

Resistencia de freno

Reactancia de c.a. para

mejora del factor de

potencia

2-2

Motor

Conexión a tierra

Fig. 2.1 Ejemplos de conexiones a dispositivos periféricos

Page 38

Diagrama de conexión

El diagrama de conexión del convertidor se muestra en la Fig. 2.2.

Al utilizar el Operador Digital, el motor puede ser operado cableando únicamente los circuitos principales.

Reactancia c.c. para mejorar

DC reactor to improve input

factor de potencia (opcional)

Alimentación

3-phase power

trifásica

380 to 480 V

380 a 480 V

50/60 Hz

50/60 Hz

Entradas

Multi-function

multifuncionales

digital inputs

(Configuración

[Factory setting]

de fábrica)

PE

L1

L2

L3

Puente de cortocircuito

Contactor principal

Main contactor

Short-circuit bar

T

Fusible

Fuses

Filtro

Line

de

Filter

línea

Marcha directa/parada

Forward Run/Stop S1

Marcha inversa/parada

Reverse Run/Stop S2

Fallo Externo

Reset fallo

Fault reset

Configuración de

Multi-step speed setting 1

multivelocidad 1

Configuración de

multivelocidad 2

Multi-step speed setting 2

Selección de

Jog frequency selection

frecuencia Jog

Ajuste de configuración

Analog input setting

de entrada analógica

adjustment

Ω

2k

0 a 10V

3

0 to 10V

Ω

2k

2

1

4 a 20mA

4 to 20mA

PP

Comunicaciones

MEMOBUS

MEMOBUS

communication

RS-485/422

RS-485/422

power factor (optional)

UX

1 2 B1 B2

R/L1

S/L2

T/L3

Varispeed F7

S3External fault

S4

S5

S6

S7

SN

SC

SP

24V

Terminal

E(G)

Shield

de malla

terminal

Entrada de tren de pulsos

RP

Pulse train input [Default:

[Predeterminado: Entrada de

referencia de frecuencia]

Frequency reference input]

0 a 32kHz

0 to 32kHz

+V

Fuente de alimentación de

Analog input power supply

entrada analógica

+15V, 20mA

+15V, 20mA

Entrada analógica 1:

Analog input 1: Master

A1

Referencia de frecuencia

frequency reference

maestra

0 to +10V (20 k )

-10 a +10V (20 kOhm)

Entrada analógica

Multi-function analog input 2

multifuncional 2:

A2

[Default: Frequency bias

[Valor predeterminado:

4 to 20mA (250 )]

Bias de frecuencia

4 a 20mA (250 Ohm)]

AC

0V

-V

Fuente de alimentación de entrada analógica

Analog input power supply

-15V, 20mA

-15V, 20mA

R+

P

R-

S+

P

S-

IG

Braking resistor unit (optional)

Unidad de resistencia de freno (opcional)

U/T1

V/T2

W/T3

CIMR-

F7C47P5

MA

MB

MC

M1

M2

M3

M4

M5

M6

Terminal

E(G)

Shield

de malla

terminal

MP

AC

FM

Ω

Ω

Resistencia de

Terminating

terminación

resistance

AM

AC

1

2

Salida de contacto de fallo

Fault contact output

250 Vc.a., 1A máx.

250 VAC, 1A max.

30 Vc.c., 1A máx.

30 VDC, 1A max.

Salida de contacto 1

Contact output 1

(Valor predeterminado:

[Default : Running]

Marcha)

Salida de contacto 2

Contact output 2

(Valor predeterminado:

[Default : Zero speed]

Velocidad cero)

Salida de contacto 3

Contact output 3

(Valor predeterminado:

[Default :

Frecuencia alcanzada)

Frequency agree 1]

3

Salida de tren de pulsos

Pulse train output

0 a 32kHz (2,2 kOhm)

0 to 32kHz (2.2 k )

(Valor predeterminado:

Corriente de salida)

[Default: Output frequency]

Ajuste

Adjustment,

20 kOhm

Ω

20 k

+

-

FM

Ajuste

Adjustment,

20 kOhm

Ω

20 k

+

-

AM

Multi-function digital

Contacto multifuncional salida

output

250 Vc.a., 1A máx.

250 VAC, 1A max.

30 Vc.c., 1A máx.

30 VDC, 1A max.

Salida analógica multifuncional 1

Multi-function analog output 1

(-10 a +10V 2mA / 4 a 20mA)

(-10 to +10V 2mA / 4 to 20mA)

[Valor predeterminado:

[Default: Output frequency 0 to +10V]

Frecuencia de salida 0 a +10V]

Salida analógica multifuncional 2

Multi-function analog output 2

(-10 a +10V 2mA / 4 a 20mA)

(-10 to +10V 2mA / 4 to 20mA)

[Valor predeterminado:

[Default: Output current 0 to +10V]

Corriente de salida 0 a +10V]

M

2

Ω

Cables

Shielded wires P

apantallados

Cables de par trenzado

Twisted-pair

apantallados

Shielded wires

Fig. 2.2 Diagrama de conexión (Se muestra el modelo CIMR-F7Z47P5)

2-3

Page 39

2

Descripciones de los circuitos

Consulte los números indicados en la Fig. 2.2.

1 Estos circuitos son peligrosos y están separados de las superficies accesibles mediante separaciones

de protección

2 Estos circuitos están separados del resto de los circuitos mediante separaciones de protección

consistentes en aislamiento doble y reforzado. Estos circuitos pueden ser interconectados con

*

circuitos SELV

3 Convertidores alimentados por una fuente con sistema de cuatro cables (neutro a tierra)

Estos circuitos son circuitos SELV

de protección consistente en aislamiento doble y reforzado. Estos circuitos solamente pueden ser

interconectados con otros circuitos SELV

Convertidores alimentados por una fuente con sistema de tres cables (sin conexión a tierra o

con tierra en esquina)

Estos circuitos no están separados de los circuitos peligrosos u otros circuitos por separación de

protección, sino únicamente por aislamiento básico. Estos circuitos no deben ser interconectados

con ningún circuito que sea accesible, a menos que sean aislados de los circuitos accesibles con un

aislamiento adicional.

* SELV = Safety Extra Low Voltage (Tensión extra-baja de seguridad)

1. Los terminales del circuito de control están dispuestos como sigue.

(o equivalentes) o no SELV*, pero no con ambos.

*

y están separados del resto de los circuitos por una separación

*

(o equivalentes).

IMPORTANT

2. La capacidad de corriente de salida del terminal +V es de 20 mA.

3. Los terminales del circuito principal están indicados con círculos dobles y los terminales del circuito de control con

círculos sencillos.

4. Se muestra el cableado de las entradas digitales S1 a S7 para la conexión de contactos o de transistores NPN

(0V modo común y NPN). Esta es la configuración por defecto.

Para conectar transistores PNP o para utilizar una fuente de alimentación externa de 24V, consulte la página 2-24,

Modo NPN/PNP.

5. La referencia de frecuencia de velocidad maestra puede ser introducida bien en el terminal A1 o bien en el terminal

A2 cambiando la configuración del parámetro H3-13. La configuración por defecto es el terminal A1.

6. Las salidas analógicas multifuncionales están destinadas para salidas de dispositivos de medición para medidores

de frecuencia analógica, amperímetros, voltímetros, vatímetros, etc. No utilice estas salidas para el control de

realimentación o para otros controles.

7. Los convertidores de clase 200 V de 22 hasta 110kW y de Clase 400 V de 22 hasta 300 kW disponen de reactancias

de c.c instaladas para mejorar el factor de potencia. Las reactancias de c.c. solamente son una opción en el caso de

los convertidores de 18,5 kW o menos. Retire el puente al conectar una reactancia de c.c.

2-4

Page 40

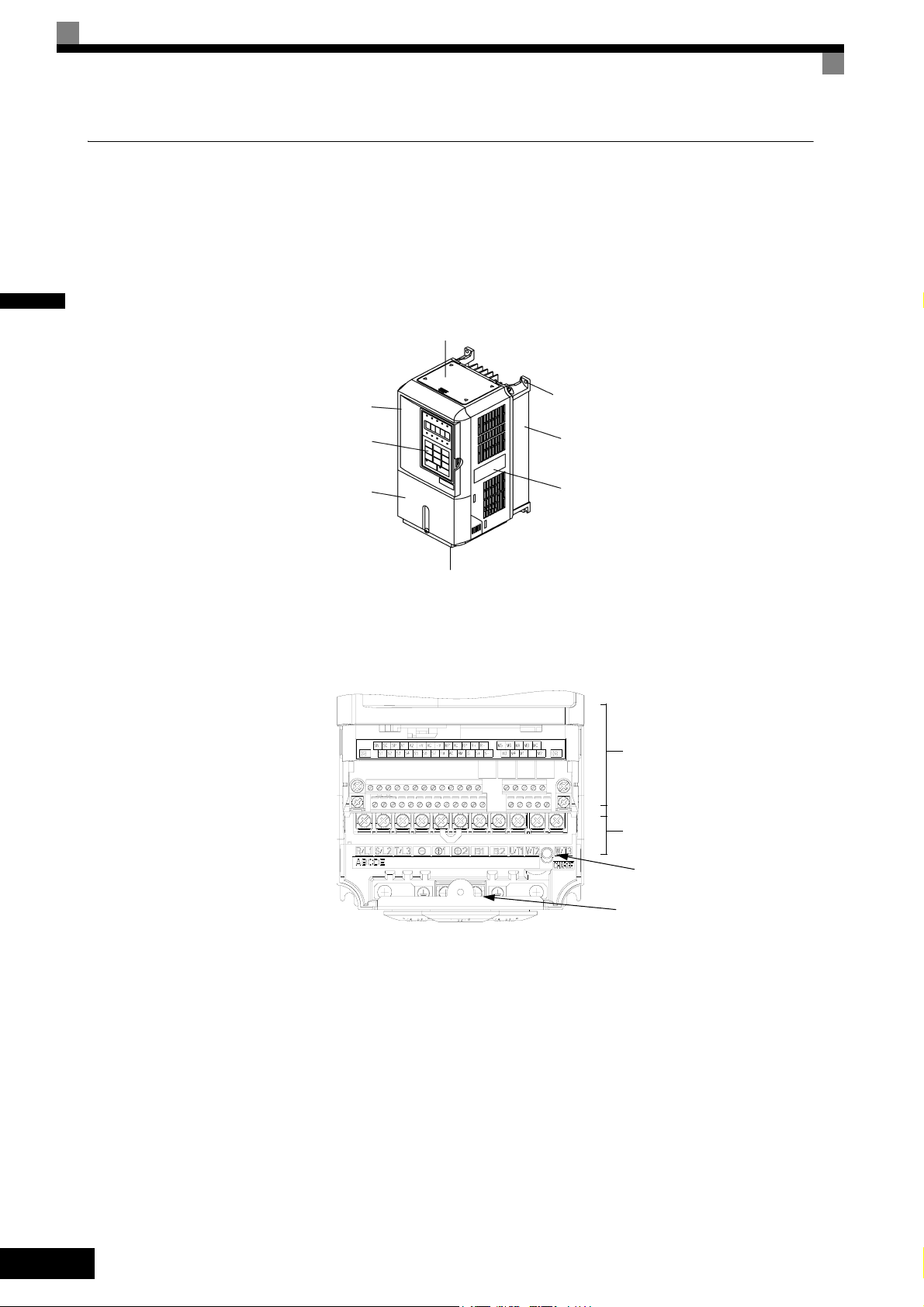

Configuración del bloque de terminales

Las disposiciones de los terminales se muestran en las Fig. 2.3 y Fig. 2.4.

Terminales del circuito de control

Terminales del circuito principal

Indicador de carga

Terminal de tierra

Fig. 2.3 Disposición de terminales (Convertidor de clase 200 V/400 V de 0,4 kW)

Terminales

del circuito

de control

Terminales

del circuito

principal

Indicador de carga

Terminal de tierra

2

Fig. 2.4 Disposición de terminales (Convertidor de clase 200 V/400 V de 22 kW o más)

2-5

Page 41

2

Cableado de los terminales del circuito principal

Secciones de cable y conectores aplicables

Seleccione los cables y los terminales de crimpar apropiados de las Tabla 2.1 y Tabla 2.2. Consulte el Manual

de instrucciones TOE-C726-2 para secciones de cables para unidades de resistencia de freno y unidades de

freno

Tabla 2.1 Secciones de cable para clase 200 V

Modelo de

convertidor

CIMR-

F7Z20P4

Símbolo de terminal

R/L1, S/L2, T/L3, , 1, 2, B1, B2,

U/T1, V/T2, W/T3

Tornillos

terminal

Par de apriete

de

M4 1,2 a 1,5

(N•m)

Secciones de

cable

posibles

2

(AWG)

mm

1,5 a 4