VARISPEED F7

Inverter per il controllo vettoriale

MANUALE DELL'OPERATORE

Manual No.

YEG-TOI-S616-55.1-OY

Indice

Avvertenze.................................................................................................... VII

Misure per la sicurezza e istruzioni d'uso.................................................... VIII

Compatibilità elettromagnetica ....................................................................... X

Filtri di linea .................................................................................................. XII

Marchi registrati ............................................................................................ XV

1 Impiego degli inverter ............................................................ 1-1

Introduzione all'inverter Varispeed F7 .........................................................1-2

Applicazioni dell'inverter Varispeed F7 ..........................................................................1-2

Modelli Varispeed F7 .....................................................................................................1-2

Conferme alla consegna ..............................................................................1-4

Controlli ..........................................................................................................................1-4

Dati sulla targhetta ......................................................................................................... 1-4

Nomi dei componenti .....................................................................................................1-6

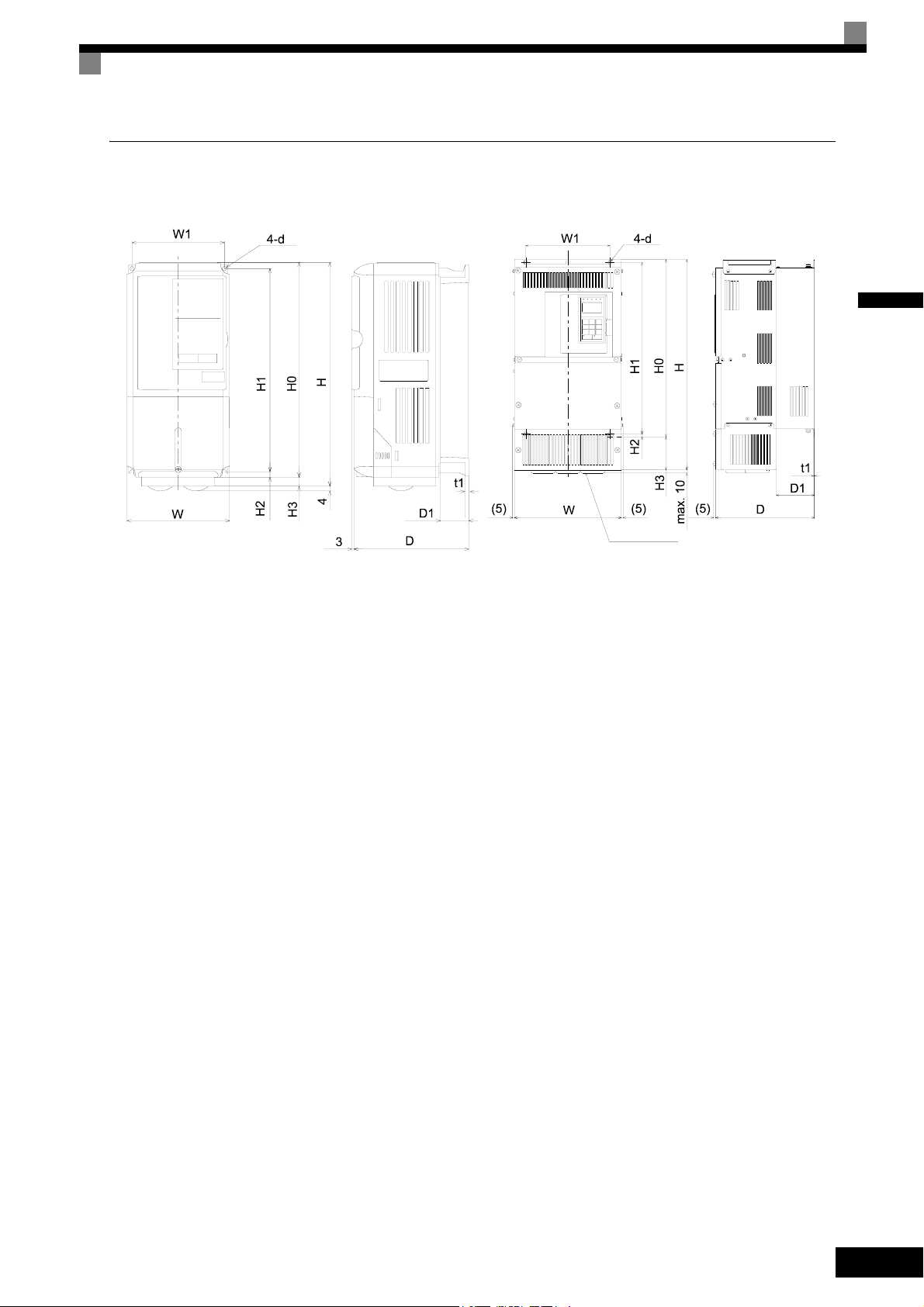

Dimensioni esterne e di installazione ..........................................................1-8

Inverter a telaio aperto (IP00) ........................................................................................ 1-8

Inverter a telaio chiuso per installazione a parete (NEMA1) ..........................................1-9

Controllo del luogo di installazione ............................................................1-11

Luogo di installazione ..................................................................................................1-11

Controllo della temperatura ambiente ..........................................................................1-11

Protezione dell'inverter da sostanze estranee .............................................................1-11

Posizione corretta di installazione .............................................................1-12

Rimozione e installazione del copriterminali ..............................................1-13

Rimozione del copriterminali ........................................................................................1-13

Installazione del copriterminali .....................................................................................1-13

Rimozione/Installazione console di programmazione e

coperchio frontale ......................................................................................1-14

Inverter da 18,5 kW o inferiore ....................................................................................1-14

Inverter da 22 kW o superiore .....................................................................................1-17

2 Cablaggio ................................................................................ 2-1

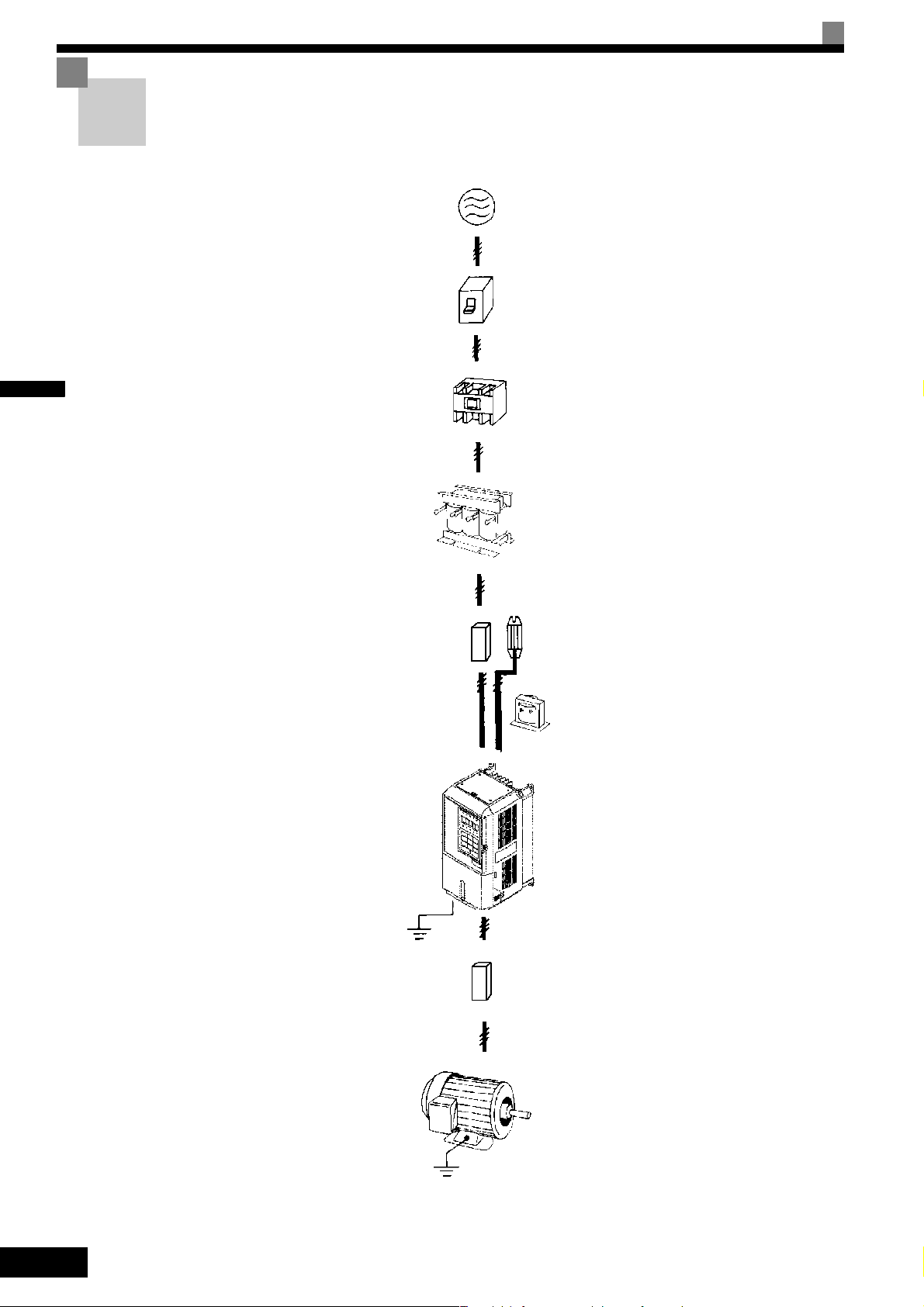

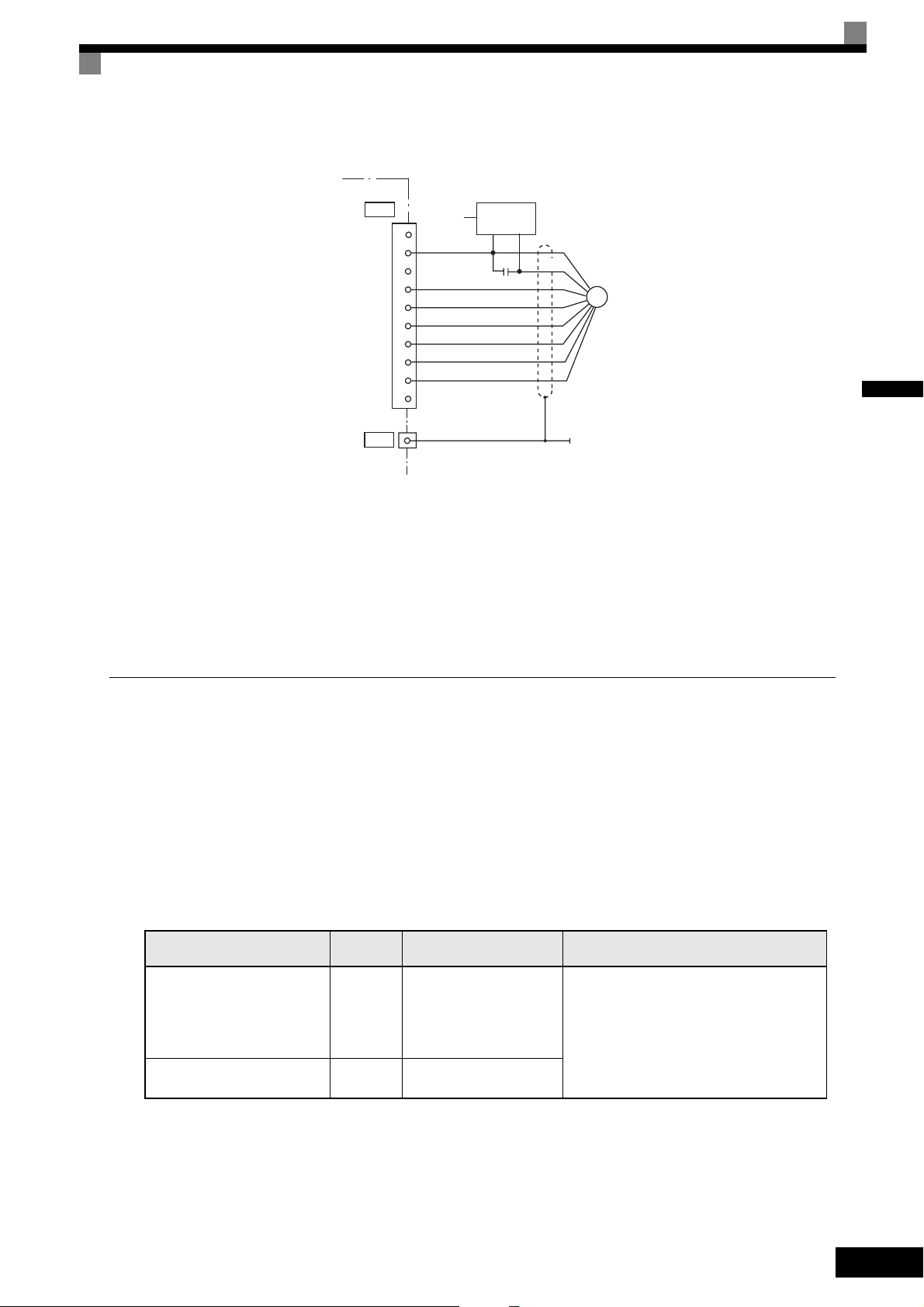

Collegamenti a dispositivi periferici .............................................................2-2

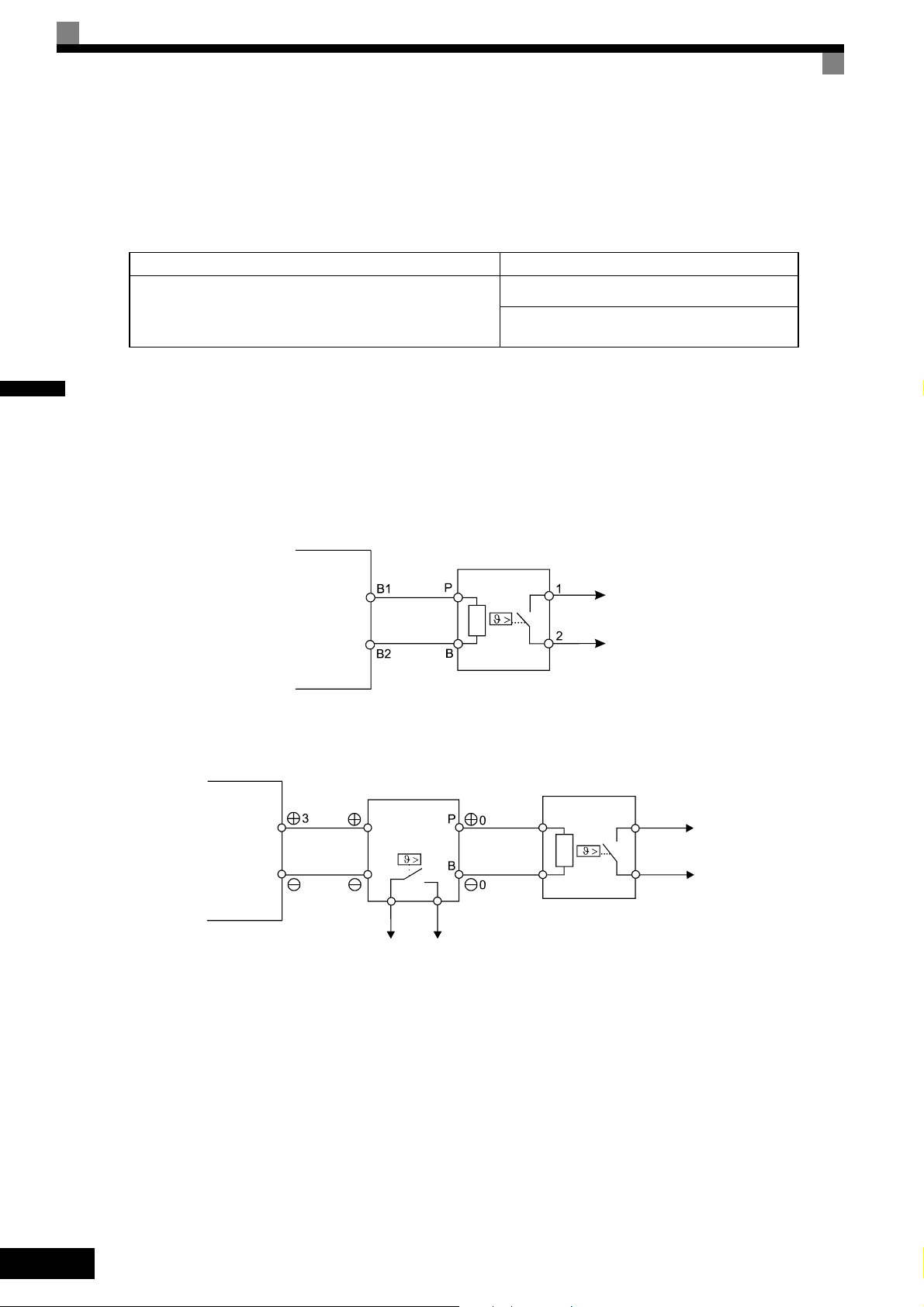

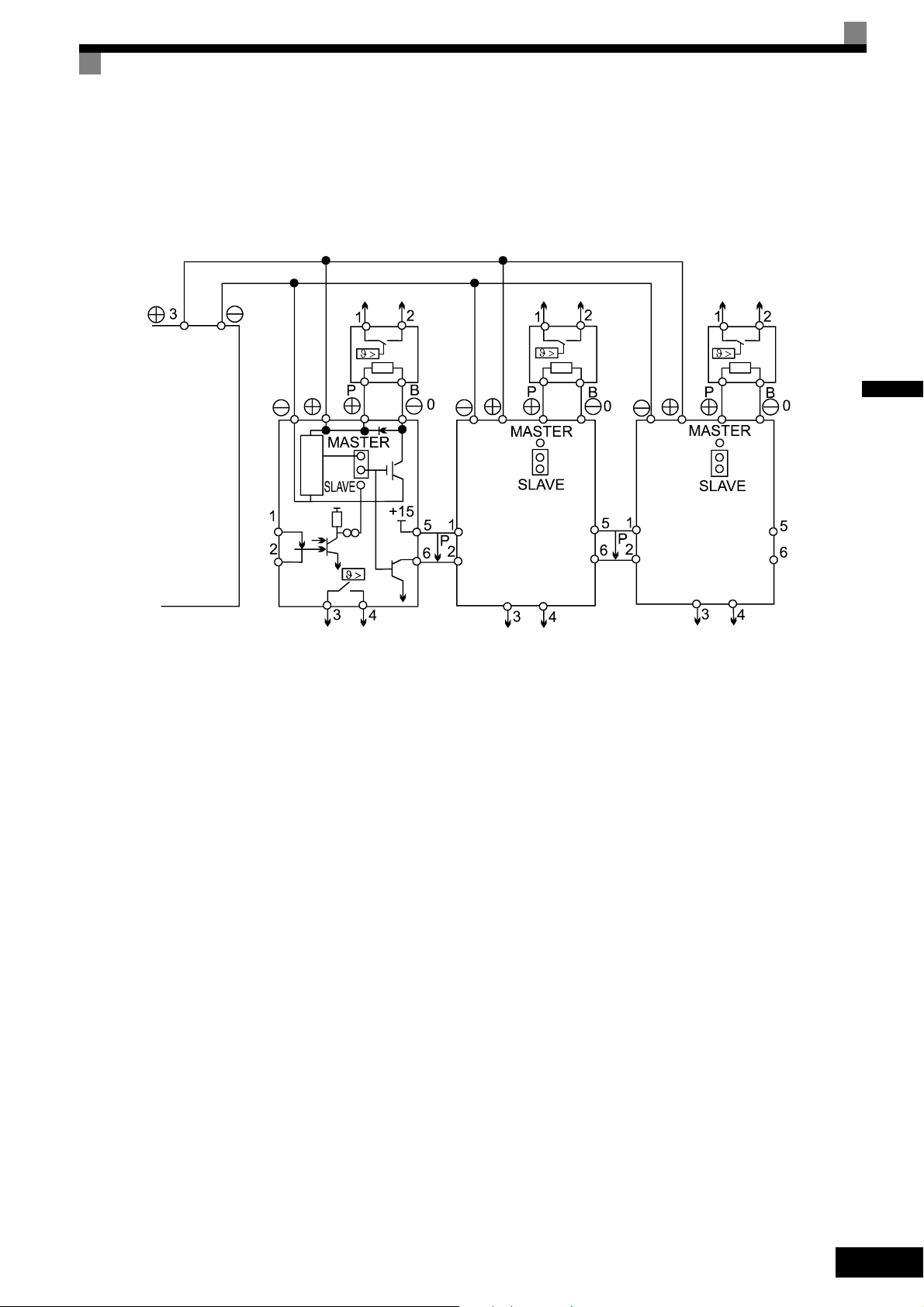

Schema dei collegamenti ............................................................................2-3

Descrizione circuiti .........................................................................................................2-4

Configurazione della morsettiera .................................................................2-5

Cablaggio dei terminali del circuito principale .............................................2-6

Dimensioni dei cavi e dei connettori ad anello chiuso applicabili ..................................2-6

Funzioni dei terminali del circuito principale ................................................................2-11

Configurazioni per il circuito principale ........................................................................2-12

Schemi dei collegamenti standard ...............................................................................2-13

Cablaggio del circuito principale ..................................................................................2-14

Cablaggio dei terminali del circuito di controllo .........................................2-20

Dimensioni dei cavi ......................................................................................................2-20

Funzioni dei terminali del circuito di controllo ..............................................................2-22

Collegamenti dei terminali del circuito di controllo .......................................................2-25

Precauzioni per cablaggio del circuito di controllo .......................................................2-26

I

Verifica del cablaggio ................................................................................ 2-27

Controlli ....................................................................................................................... 2-27

Installazione e cablaggio delle schede accessorie ...................................2-28

Specifiche e modelli delle schede accessorie ............................................................. 2-28

Installazione ................................................................................................................ 2-28

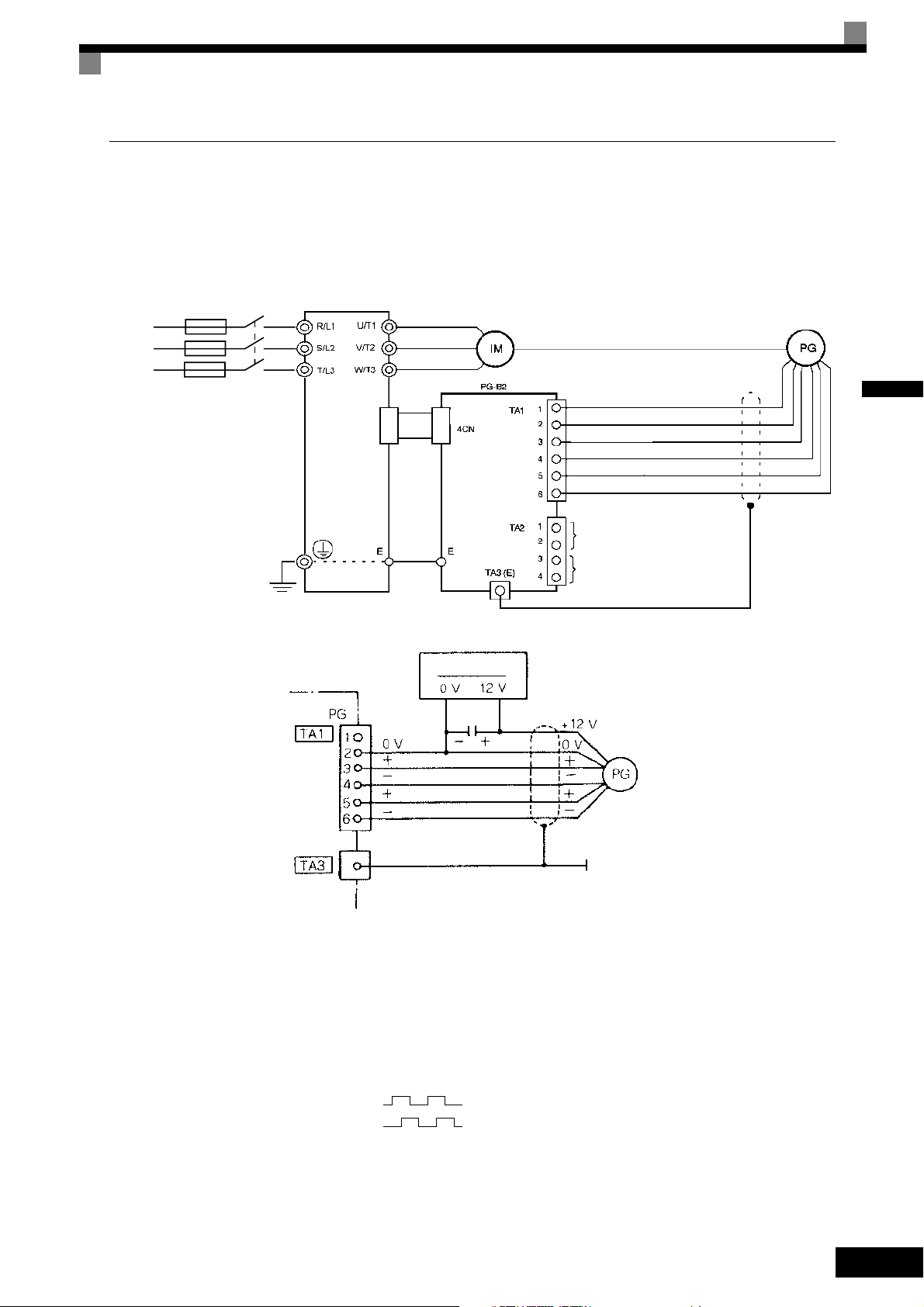

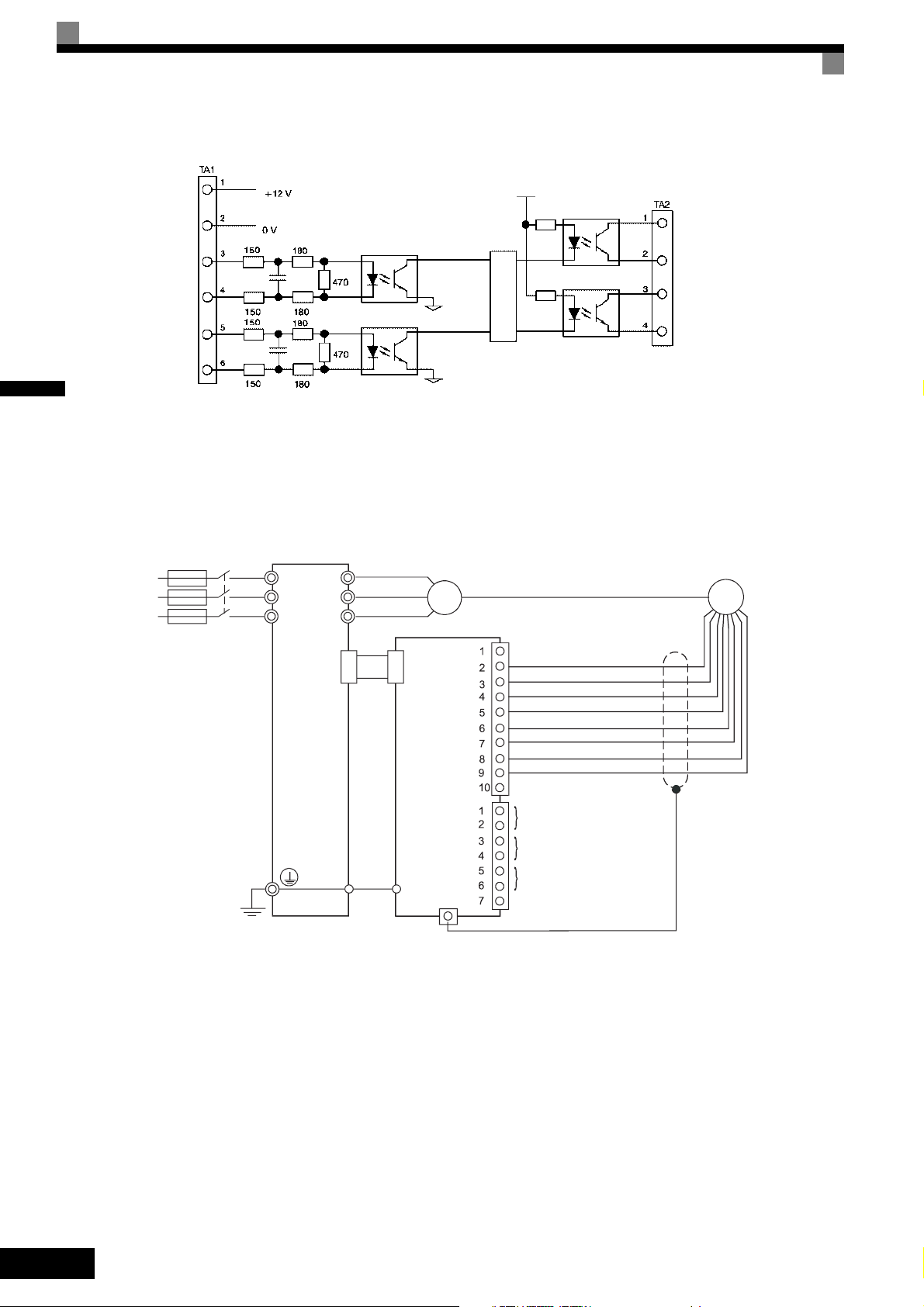

Terminali e specifiche della scheda di controllo della velocità PG .............................. 2-30

PG-X2 ..........................................................................................................................2-30

Cablaggio .................................................................................................................... 2-31

Cablaggio delle morsettiere ......................................................................................... 2-33

3 Console di programmazione e modalità................................3-1

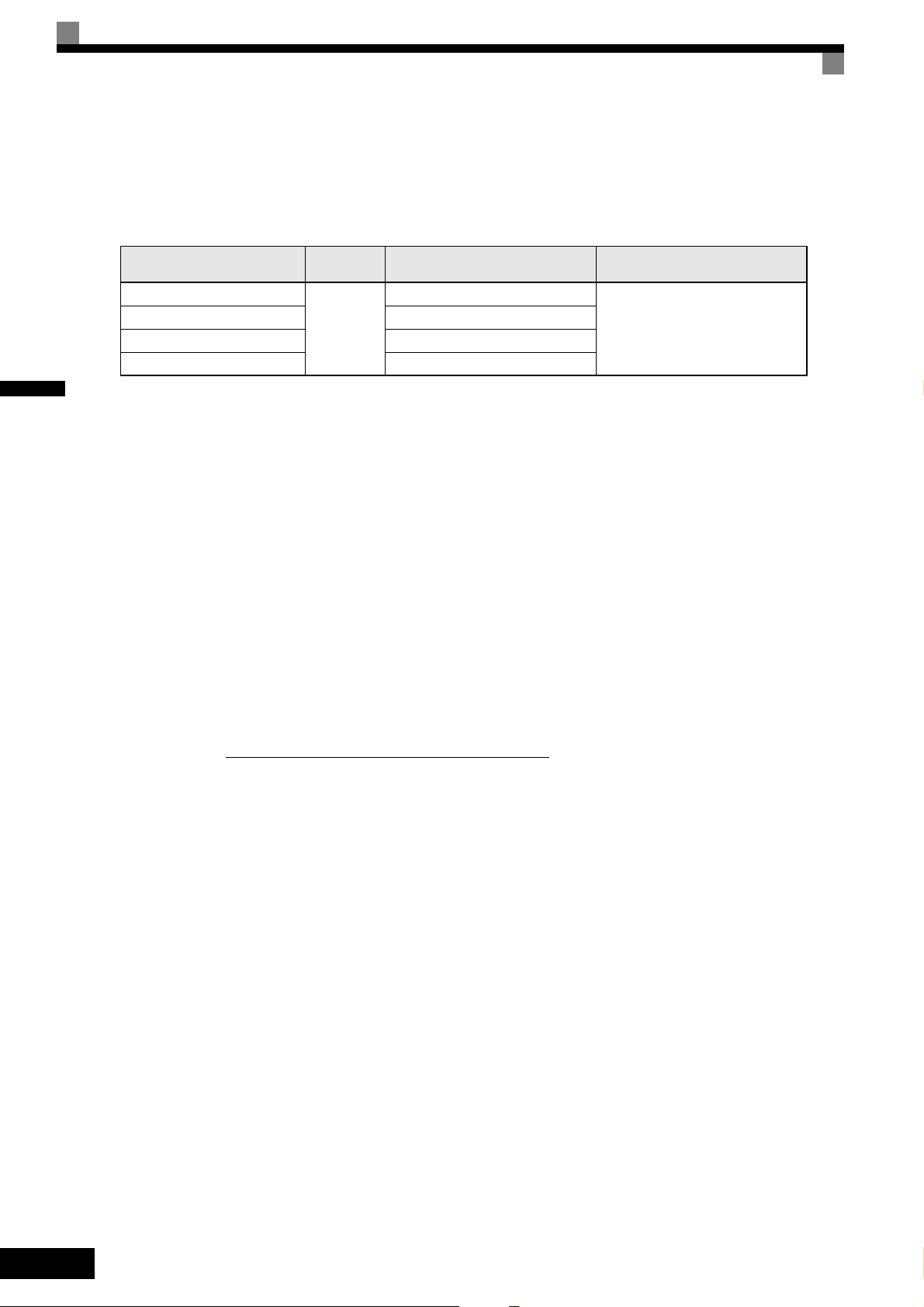

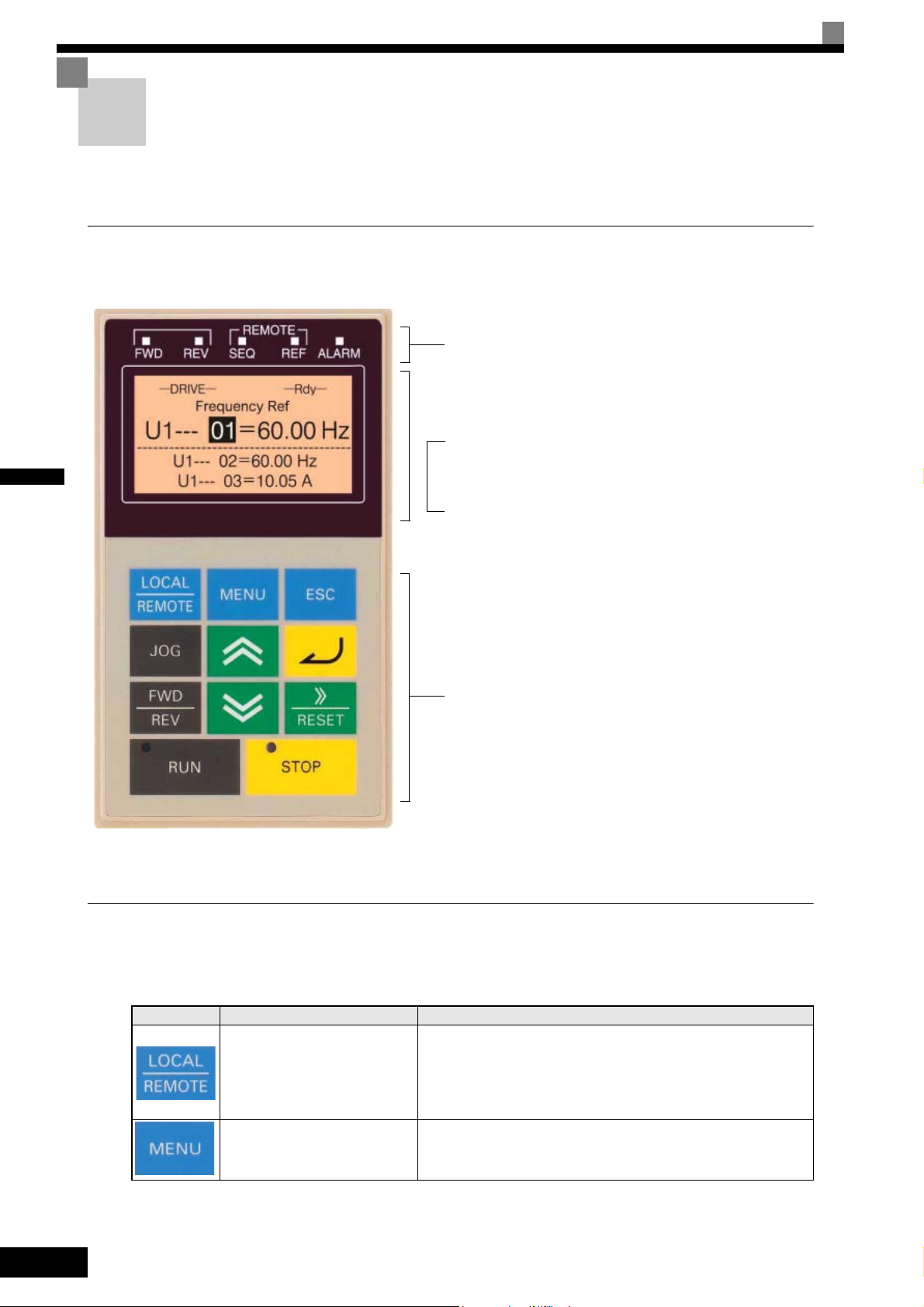

Console di programmazione ....................................................................... 3-2

Display della console di programmazione ..................................................................... 3-2

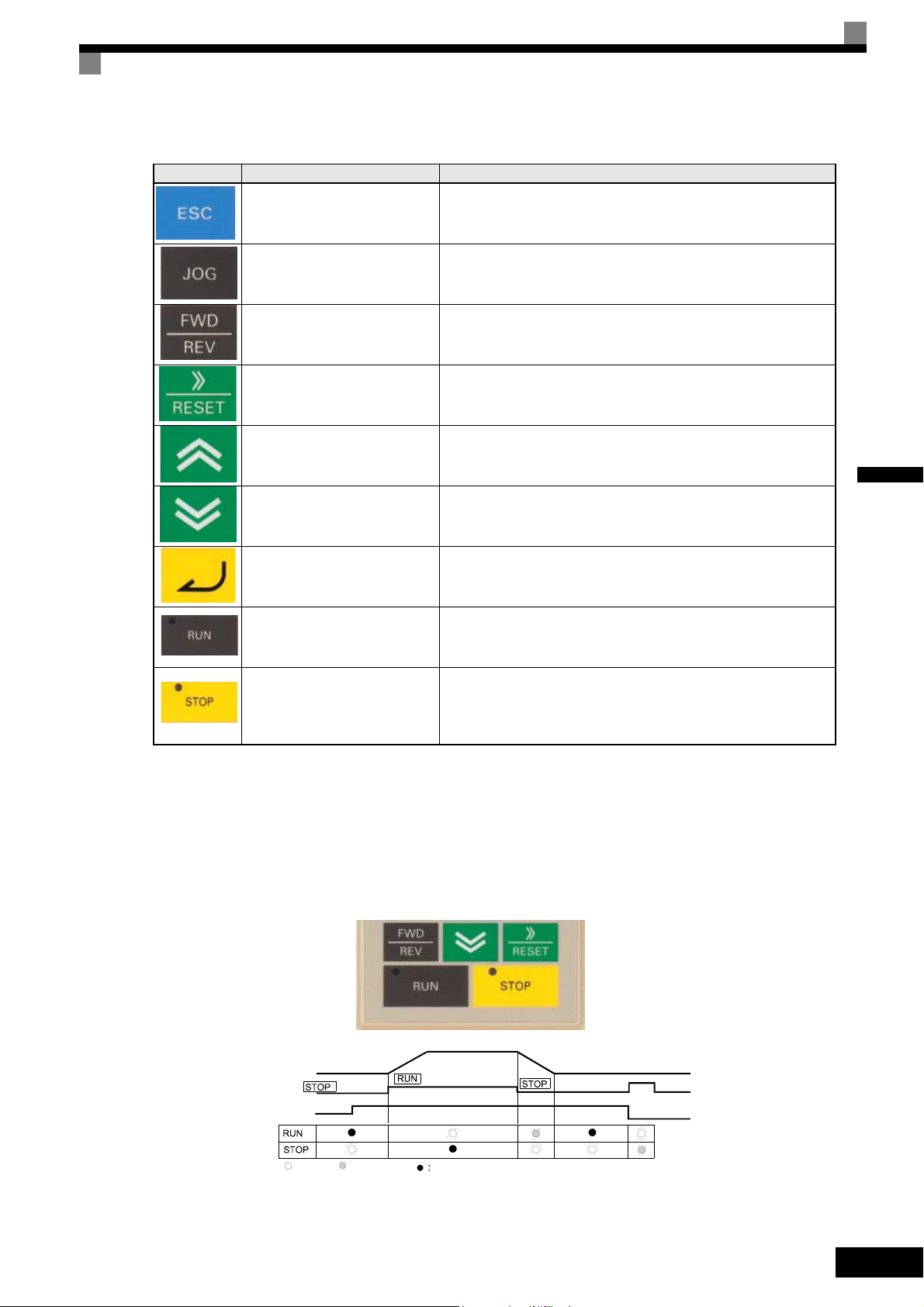

Tasti della console di programmazione ......................................................................... 3-2

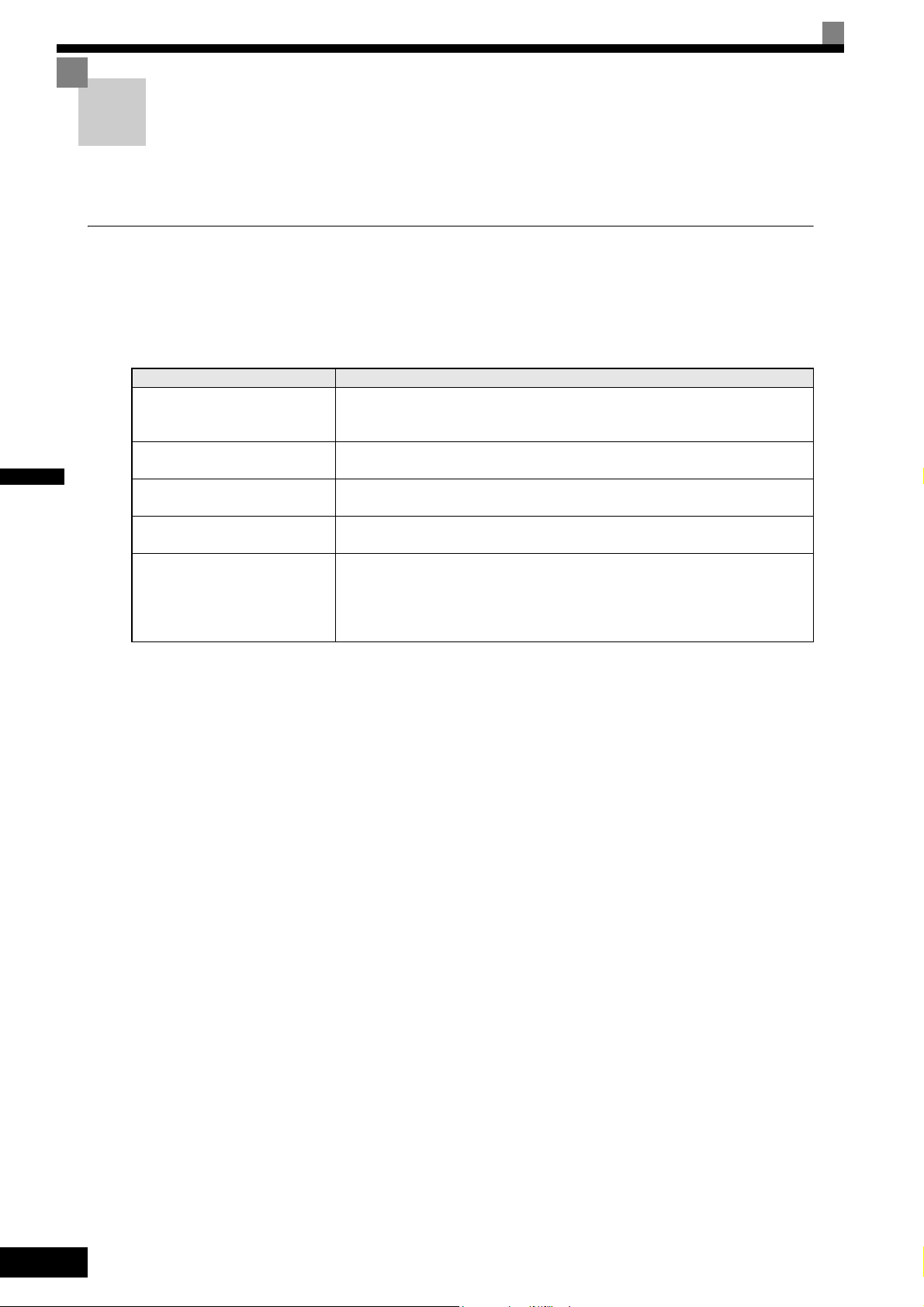

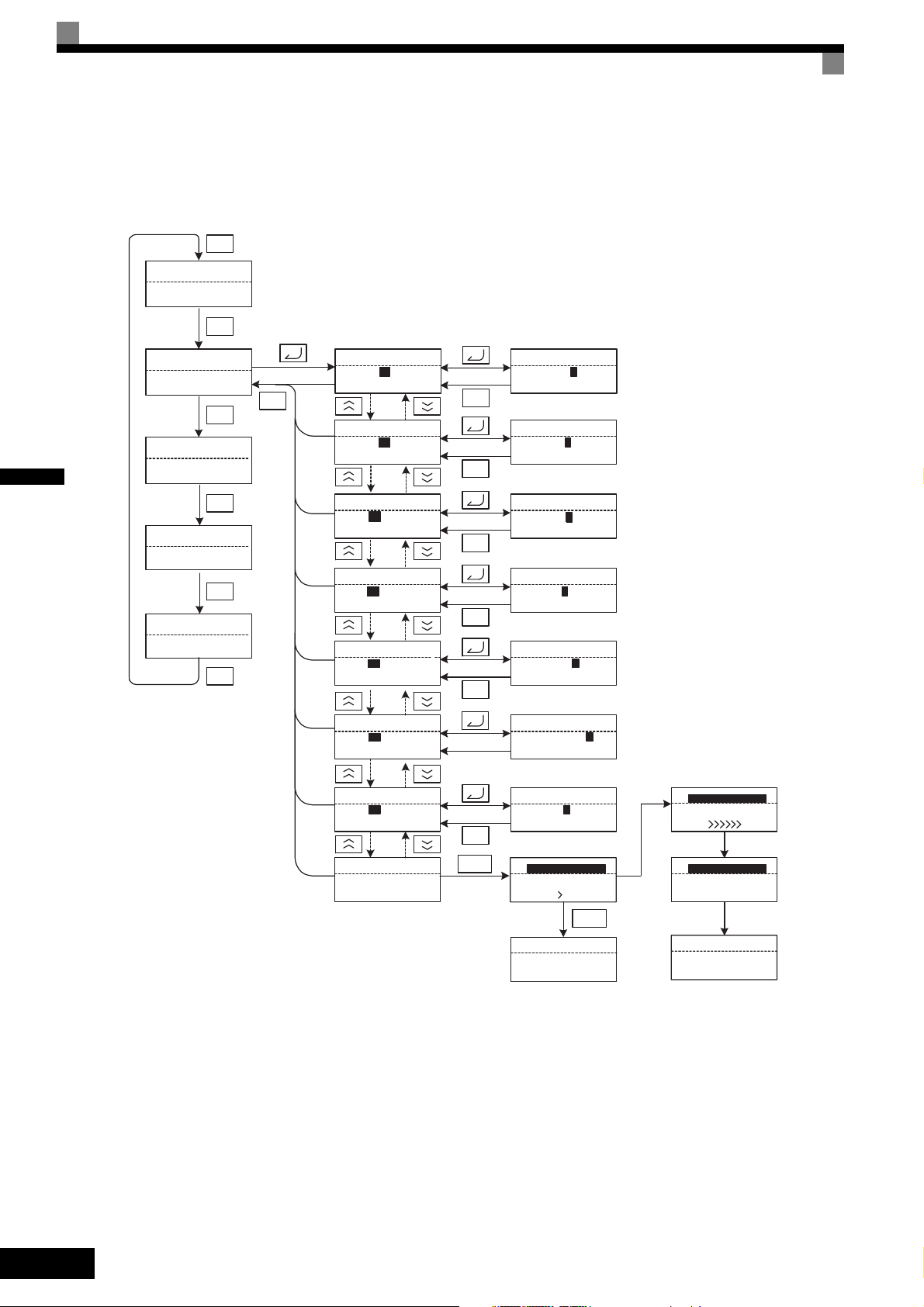

Modalità .......................................................................................................3-4

Modalità dell'inverter ...................................................................................................... 3-4

Attivazione delle modalità .............................................................................................. 3-5

Modalità inverter ............................................................................................................ 3-6

Modalità di programmazione veloce .............................................................................. 3-7

Modalità di programmazione avanzata ......................................................................... 3-8

Modalità di verifica ....................................................................................................... 3-10

Modalità di autotuning ................................................................................................. 3-11

4 Test di funzionamento ............................................................4-1

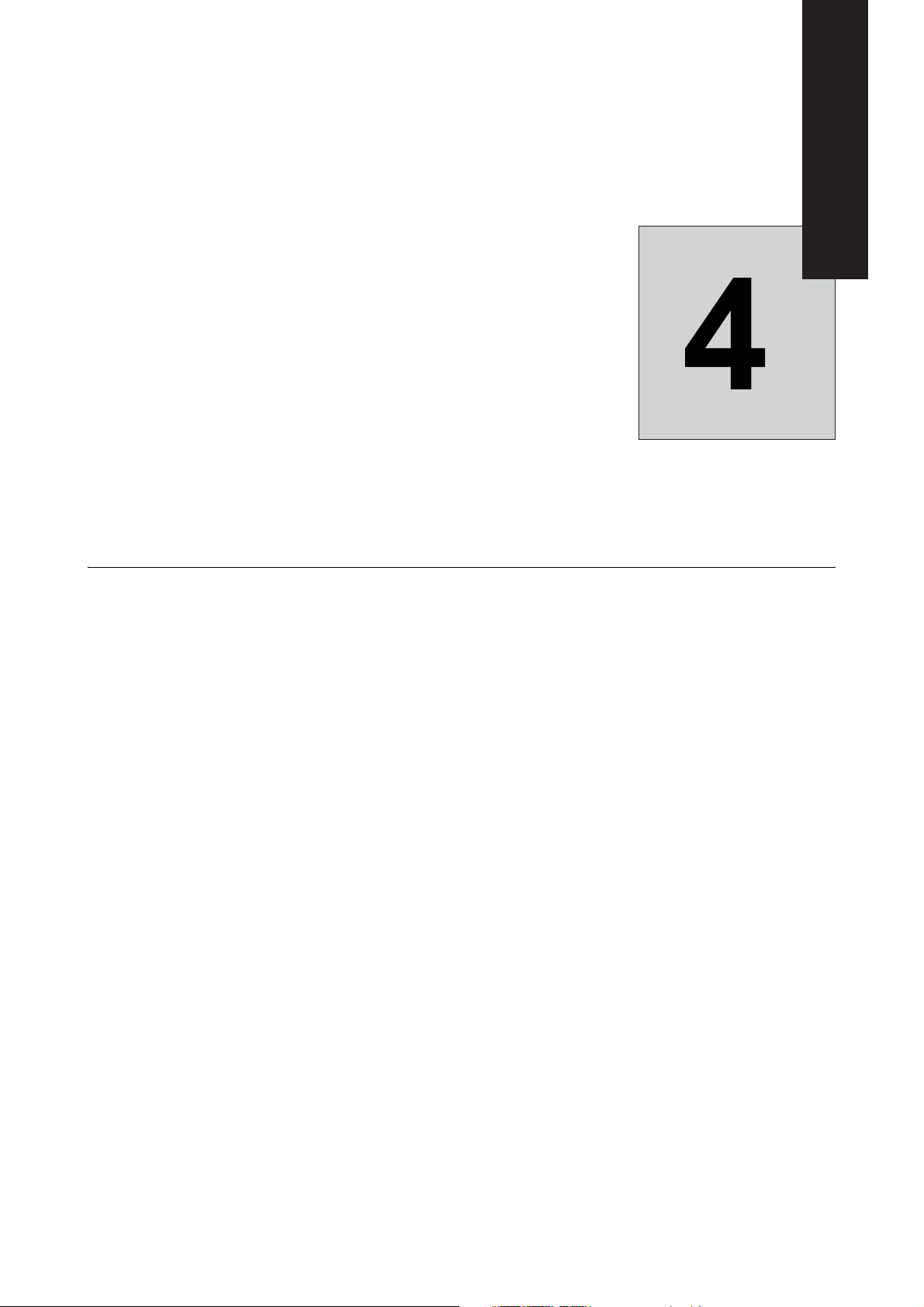

Procedura per il test di funzionamento ........................................................4-2

Test di funzionamento ................................................................................. 4-3

Tipo di applicazione ....................................................................................................... 4-3

Installazione del cavo di accoppiamento

(inverter di classe 400 V da 75 kW o superiore) ........................................................... 4-3

Accensione .................................................................................................................... 4-4

Controllo dello stato del display ..................................................................................... 4-4

Impostazioni di base ...................................................................................................... 4-5

Impostazioni per i metodi di controllo ............................................................................ 4-7

Autotuning .....................................................................................................................4-8

Impostazioni per l'applicazione .................................................................................... 4-12

Funzionamento a vuoto ............................................................................................... 4-12

Funzionamento con carico .......................................................................................... 4-12

Verifica e registrazione dei parametri .......................................................................... 4-13

Suggerimenti di regolazione ...................................................................... 4-14

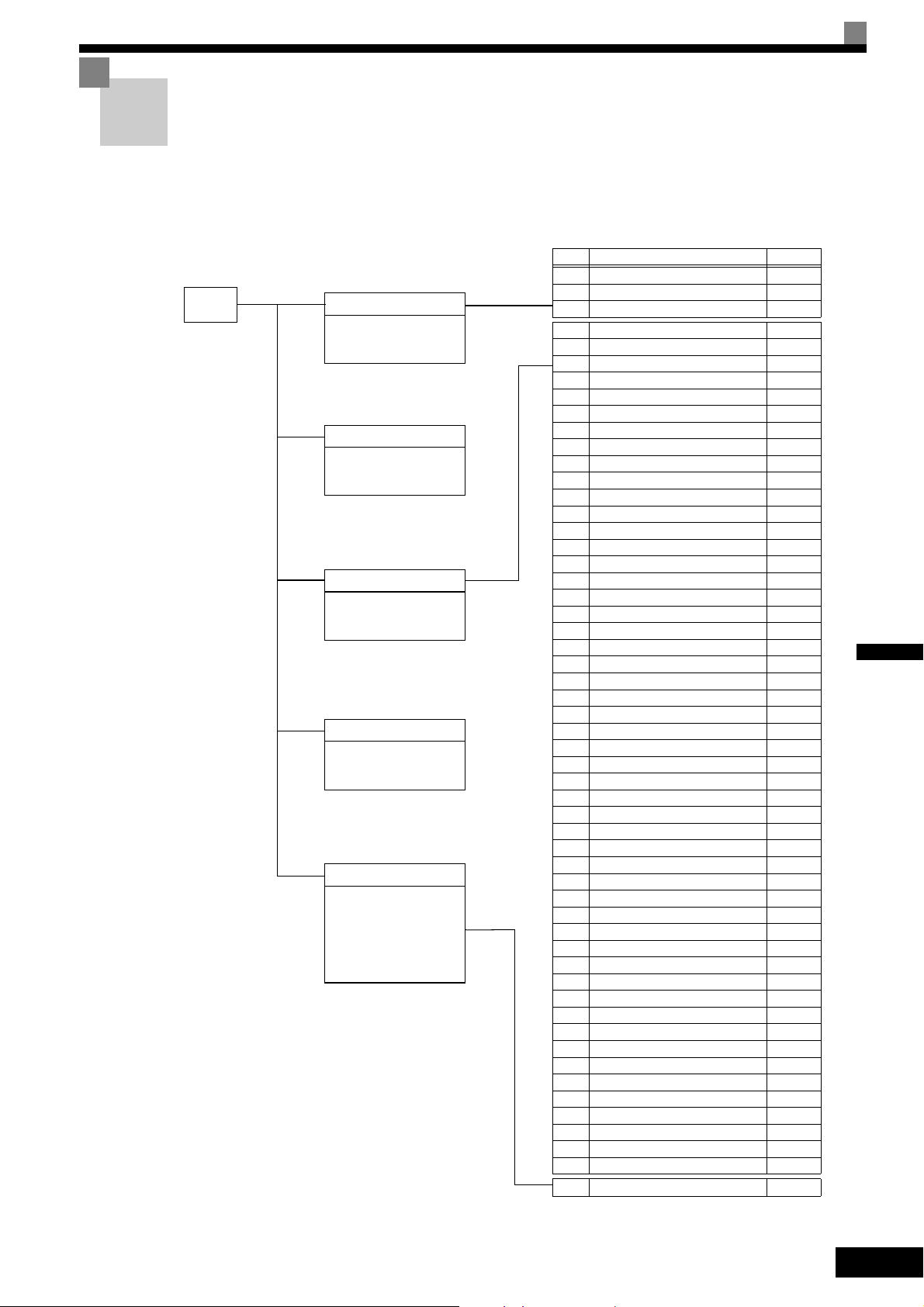

5 Parametri utente ......................................................................5-1

Descrizione parametri utente ...................................................................... 5-2

Descrizione delle tabelle dei parametri utente .............................................................. 5-2

II

Livelli e funzioni di visualizzazione della console di programmazione ........ 5-3

Parametri utente disponibili in modalità di programmazione rapida .............................. 5-4

Tabelle dei parametri utente ........................................................................5-7

A: Impostazioni di configurazione ..................................................................................5-7

Parametri applicativi: b ..................................................................................................5-9

Parametri di autotuning: C ...........................................................................................5-19

Parametri di riferimento: d ...........................................................................................5-25

Parametri motore: E .....................................................................................................5-30

Parametri opzioni: F .....................................................................................................5-35

Parametri per le funzioni dei terminali: H ..................................................................... 5-41

Parametri per le funzioni di protezione: L ....................................................................5-50

N: Regolazioni speciali ................................................................................................5-58

Parametri della console di programmazione: o ...........................................................5-60

U: Parametri di monitoraggio .......................................................................................5-64

Impostazioni di fabbrica che cambiano con il metodo di controllo (A1-02) ..................5-70

Impostazioni di fabbrica che cambiano con la capacità dell'inverter (o2-04) ...............5-72

Valori iniziali dei parametri che variano con l'impostazione di C6-01 .......................... 5-74

6 Impostazione dei parametri in base alla funzione............... 6-1

Applicazione e selezioni per il sovraccarico ................................................6-2

Selezione del sovraccarico in base all'applicazione ......................................................6-2

Frequenza di riferimento ..............................................................................6-7

Selezione dell'origine della frequenza di riferimento .....................................................6-7

Utilizzo del funzionamento a multivelocità ................................................................... 6-10

Metodi di ingresso del comando Run ........................................................6-12

Selezione della sorgente del comando Run ................................................................6-12

Metodi di arresto ........................................................................................6-14

Selezione del metodo di arresto all'immissione del comando di arresto .....................6-14

Utilizzo della frenatura ad iniezione c.c. ......................................................................6-17

Utilizzo dell'arresto di emergenza ................................................................................6-18

Caratteristiche di accelerazione e decelerazione ......................................6-19

Impostazione tempi di accelerazione e decelerazione ................................................6-19

Accelerazione e decelerazione per carichi pesanti (funzione di pausa) ......................6-22

Evitare lo stallo del motore durante l'accelerazione

(funzione di prevenzione dello stallo durante l'accelerazione) .....................................6-22

Prevenzione della sovratensione durante la decelerazione ........................................6-24

Regolazione delle frequenze di riferimento ...............................................6-26

Regolazione delle frequenze di riferimento analogiche ...............................................6-26

Funzionamento con prevenzione della risonanza (funzione frequenza di salto) .........6-28

Limite di velocità (limiti della frequenza di riferimento) ..............................6-30

Limitazione della frequenza di uscita massima ...........................................................6-30

Limitazione della frequenza di uscita minima ..............................................................6-30

Rilevamento della frequenza .....................................................................6-31

Funzione di raggiungimento velocità ...........................................................................6-31

Miglioramento delle prestazioni di funzionamento .....................................6-33

Riduzione della fluttuazione della velocità del motore

(funzione di compensazione scorrimento) ...................................................................6-33

Compensazione della coppia per ottenere una coppia sufficiente

in fase di avvio e di funzionamento a bassa velocità ...................................................6-35

Regolatore automatico di velocità (ASR, Automatic Speed Regulator) .......................6-36

Funzione di prevenzione delle vibrazioni ..................................................................... 6-41

Stabilizzazione della velocità (regolatore automatico di frequenza) ............................6-42

III

Protezione della macchina ........................................................................ 6-43

Limitazione coppia motore (funzione limite di coppia) ................................................. 6-43

Prevenzione dello stallo del motore durante il funzionamento .................................... 6-45

Rilevamento coppia del motore ................................................................................... 6-46

Protezione sovraccarico motore .................................................................................. 6-48

Protezione da surriscaldamento del motore mediante

gli ingressi termistore PTC ..........................................................................................6-50

Limitazione di direzione di rotazione del motore e di rotazione fase di uscita ............. 6-51

Riavvio automatico .................................................................................... 6-52

Riavvio automatico dopo una caduta di tensione momentanea .................................. 6-52

Ricerca della velocità .................................................................................................. 6-53

Continuazione del funzionamento a velocità costante in caso

di perdita della frequenza di riferimento ......................................................................6-57

Riavvio del funzionamento dopo un errore transitorio

(funzione di riavvio automatico) ................................................................................... 6-58

Protezione dell'inverter ..............................................................................6-59

Protezione da surriscaldamento per una resistenza di frenatura

installata sull'inverter ................................................................................................... 6-59

Protezione da surriscaldamento dell'inverter ............................................................... 6-60

Protezione fase aperta dell'ingresso ...........................................................................6-60

Protezione fase aperta dell'uscita ................................................................................ 6-61

Protezione massa a terra ............................................................................................ 6-61

Controllo ventola di raffreddamento ............................................................................ 6-61

Impostazione della temperatura ambiente .................................................................. 6-62

Caratteristiche OL2 a bassa velocità ........................................................................... 6-63

Funzioni terminale di ingresso ..................................................................6-64

Passaggio temporaneo tra console di programmazione e

terminali del circuito di controllo ..................................................................................6-64

Blocco dell'uscita dell'inverter (comandi blocco delle basi) ......................................... 6-64

Ingresso segnale di allarme OH2 (surriscaldamento) ................................................. 6-65

Abilitazione/Disabilitazione ingresso analogico multifunzione A2 ............................... 6-65

Abilitazione/Disabilitazione inverter ............................................................................. 6-66

Interruzione di accelerazione e decelerazione

(mantenimento rampa di accelerazione/decelerazione) .............................................. 6-66

Aumento e riduzione delle frequenze di riferimento mediante

segnali a contatto (UP/DOWN) ................................................................................... 6-67

Aggiunta/Sottrazione di una velocità fissa a una frequenza di

riferimento analogica (controllo ottimizzazione) .......................................................... 6-69

Mantenimento della frequenza di riferimento analogica

tramite tempistica impostata dall'utente ...................................................................... 6-71

Selezione della scheda accessoria di comunicazione come

sorgente di funzionamento .......................................................................................... 6-72

Frequenza di jog con comandi di direzione (FJOG/RJOG) ......................................... 6-72

Arresto dell'inverter in caso di errori su dispositivi esterni

(funzione errore esterno) ............................................................................................. 6-73

Funzioni del terminale di uscita .................................................................6-74

Parametri di monitoraggio ......................................................................... 6-77

Utilizzo delle uscite di monitoraggio analogico ............................................................ 6-77

Utilizzo dell'uscita di monitoraggio a treno di impulsi ..................................................6-78

IV

Funzioni singole .........................................................................................6-80

Utilizzo della comunicazione MEMOBUS .................................................................... 6-80

Uso della funzione di temporizzatore ...........................................................................6-95

Utilizzo del controllo PID .............................................................................................. 6-96

Risparmio di energia .................................................................................................. 6-106

Indebolimento di campo .............................................................................................6-107

Forzatura campo ........................................................................................................6-108

Impostazione dei parametri del motore 1 ..................................................................6-108

Impostazione della linea caratteristica V/f 1 ..............................................................6-110

Impostazione dei parametri del motore 2 ..................................................................6-116

Impostazione della linea caratteristica V/f 2 ..............................................................6-117

Controllo della coppia ................................................................................................6-118

Funzione di controllo caduta ...................................................................................... 6-124

Funzione di azzeramento servo .................................................................................6-125

Buffer di energia cinetica ...........................................................................................6-127

Frenatura ad alto scorrimento (HSB) ......................................................................... 6-128

Funzioni della console di programmazione .............................................6-130

Impostazione delle funzioni della console di programmazione ..................................6-130

Copia dei parametri ...................................................................................................6-132

Proibizione di sovrascrittura dei parametri .................................................................6-136

Impostazione di una password ..................................................................................6-136

Visualizzazione solo dei parametri impostati dall'utente ............................................6-137

Schede accessorie ..................................................................................6-138

Uso di schede accessorie di retroazione PG .............................................................6-138

Schede di riferimento analogico ................................................................................6-141

Schede di riferimento digitale ....................................................................................6-141

7 Soluzione dei problemi .......................................................... 7-1

Funzioni di diagnostica e protezione ...........................................................7-2

Rilevamento degli errori .................................................................................................7-2

Rilevamento degli allarmi ...............................................................................................7-9

Errori di programmazione della console ......................................................................7-12

Errore di autotuning ....................................................................................................7-14

Errori della funzione COPY della console di programmazione .................................... 7-15

Soluzione dei problemi ..............................................................................7-17

Se non è possibile impostare un parametro ................................................................7-17

Se il motore non funziona correttamente ..................................................................... 7-18

Se la direzione di rotazione del motore è dalla porta opposta .....................................7-19

Se il motore va in stallo o l'accelerazione è lenta ........................................................ 7-19

Se il motore funziona a una velocità maggiore rispetto alla

frequenza di riferimento ............................................................................................... 7-20

Bassa precisione di controllo della velocità oltre la velocità di base

in modalità di controllo vettoriale ad anello aperto .......................................................7-20

Se la decelerazione del motore è lenta .......................................................................7-20

Se il motore si surriscalda ............................................................................................7-21

Se i dispositivi periferici (PLC o altri) sono influenzati dall'avvio o

dal funzionamento dell'inverter ....................................................................................7-21

Se l'interruttore di dispersione a terra è in funzione durante

il funzionamento dell'inverter .......................................................................................7-21

Presenza di oscillazione meccanica ............................................................................ 7-22

Se il motore ruota anche con l'uscita dell'inverter bloccata .........................................7-23

Se la frequenza di uscita non raggiunge la frequenza di riferimento ...........................7-23

V

8 Manutenzione e ispezione ......................................................8-1

Manutenzione e ispezione ..........................................................................8-2

Ispezioni periodiche ....................................................................................................... 8-2

Manutenzione periodica dei componenti ....................................................................... 8-3

Sostituzione ventola di raffreddamento ......................................................................... 8-4

Rimozione e installazione della scheda dei terminali ....................................................8-6

9 Specifiche.................................................................................9-1

Specifiche standard dell'inverter ................................................................9-2

Specifiche in base al modello ........................................................................................ 9-2

Specifiche comuni ......................................................................................................... 9-4

10 Appendice ..............................................................................10-1

Precauzioni relative all'applicazione dell'inverter ......................................10-2

Selezione ..................................................................................................................... 10-2

Installazione ................................................................................................................ 10-3

Impostazioni ................................................................................................................ 10-3

Precauzioni di cablaggio o manutenzione ................................................................... 10-4

Precauzioni relative all'applicazione del motore ........................................ 10-5

Utilizzo dell'inverter per un motore standard esistente ................................................ 10-5

Utilizzo dell'inverter per motori speciali ....................................................................... 10-5

Meccanismi di trasmissione (riduttori di velocità, cinghie e catene) ............................ 10-6

Costanti utente .......................................................................................... 10-7

VI

Avvertenze

Non collegare o scollegare cavi e non eseguire test di segnale quando l'alimentazione è attivata.

Il condensatore del bus c. c. Varispeed F7 rimane carico anche dopo la disattivazione

dell'alimentazione. Per evitare il pericolo di scosse elettriche scollegare l'inverter di frequenza

dall'alimentazione principale prima di eseguire la manutenzione. Attendere quindi almeno 5 minuti

dopo lo spegnimento dei LED.

Non effettuare un test di tensione di resistenza su nessun componente dell'inverter in quanto sono

presenti semiconduttori che non supportano l'applicazione di tensioni così elevate.

Non scollegare la console di programmazione mentre l'alimentazione è attivata. Inoltre non toccare

la scheda di potenza mentre l'inverter è collegato all'alimentazione.

Non collegare mai filtri di soppressione interferenze generali LC/RC, condensatori o dispositivi di protezione

da sovratensione all'ingresso o all'uscita dell'inverter.

ATTENZIONE

Per evitare il rilevamento di errori di sovracorrente e simili, i contatti di segnale di ogni contattore o

commutatore posto tra l'inverter e il motore devono essere integrati nella logica di controllo

dell'inverter, ad esempio in un blocco delle basi.

Indispensabile!

Leggere attentamente e per intero il presente manuale prima di collegare e utilizzare l'inverter.

Attenersi a tutte le precauzioni sulla sicurezza e alle istruzioni d'uso.

L'inverter deve essere fatto funzionare con i filtri di linea appropriati, in conformità alle istruzioni di

installazione fornite nel presente manuale e con tutti i pannelli e i coperchi chiusi e i terminali

coperti.

Solo in questo modo viene garantita la protezione adeguata. Non collegare o far funzionare

dispositivi con danni visibili o parti mancanti. La società utente è responsabile di eventuali lesioni a

persone o danni alle apparecchiature derivanti dalla non osservanza delle avvertenze contenute nel

presente manuale.

VII

Misure per la sicurezza e istruzioni d'uso

Generali

Leggere per intero le seguenti misure per la sicurezza e le istruzioni d'uso prima di installare e far funzionare

l'inverter. Leggere anche tutte le etichette di avvertenza sull'inverter e assicurarsi che non vengano

danneggiate o asportate.

È possibile che componenti caldi e sotto tensione siano accessibili durante il funzionamento. Se si rimuovono

parti dell'alloggiamento, la console di programmazione o i copriterminali si corre il rischio di gravi lesioni o

serie danni in caso di installazione o funzionamento non corretto. Il fatto che gli inverter di frequenza

comandano componenti di apparecchiature rotanti potrebbe comportare altri pericoli.

Seguire le istruzioni fornite nel presente manuale. L'installazione, il funzionamento e la manutenzione

possono essere eseguiti solo da personale qualificato. A tale proposito, per personale qualificato si intendono

persone che hanno familiarità con l'installazione, l'avviamento, il funzionamento e la manutenzione di inverter

di frequenza e detengono qualificazioni adeguate per svolgere questo lavoro. Un funzionamento sicuro di

queste unità è possibile solo se vengono utilizzate correttamente per l'uso a cui sono designate.

I condensatori del bus c. c. possono mantenere la carica per circa 5 minuti dopo che l'inverter è stato scollegato

dall'alimentazione. È quindi necessario lasciar trascorrere questo periodo di tempo prima di aprire le

coperture, in quanto sui terminali del circuito principale potrebbero essere ancora presenti cariche di tensione

pericolose.

Non consentire l'accesso all'inverter a bambini o altro personale non autorizzato.

Tenere queste misure per la sicurezza e istruzioni d'uso a portata di mano e consegnarle a tutte le persone che

hanno accesso, per qualsiasi motivo, agli inverter.

Uso designato

Gli inverter di frequenza sono destinati all'installazione nell'ambito di sistemi o macchinari elettrici.

Tale installazione deve essere conforme agli standard di prodotto dettati dalla Direttiva sulle basse tensioni ed

elencati di seguito:

EN 50178, 1997-10,Apparecchiature elettroniche da utilizzare negli impianti di potenza

EN 60204-1, 1997-12Sicurezza del macchinario - Equipaggiamento elettrico delle macchine

Parte 1: Norme generali (IEC 60204-1:1997)/

Nota: comprende l'errata corrige del settembre 1998

EN 61010-1, A2, 1995Prescrizioni di sicurezza per apparecchi elettrici di misura,controllo e per utilizzo in

laboratorio

(IEC 950, 1991 + A1, 1992 + A2, 1993 + A3, 1995 + A4, 1996, modificata)

Il simbolo CE si riferisce alla normativa EN 50178, se si utilizzano i filtri di linea specificati in questo

manuale e ci si attiene alle istruzioni di installazione appropriate.

Trasporto e conservazione

VIII

Le istruzioni per il trasporto, la conservazione e un trattamento adeguato devono essere seguite in conformità

ai dati tecnici.

Installazione

Installare e raffreddare gli inverter come specificato nella documentazione. L'aria di raffreddamento deve

fluire nella direzione specificata. L'inverter potrà quindi funzionare solo nella posizione specificata, ad

esempio in verticale. Mantenere le distanze specificate. Proteggere gli inverter da carichi non consentiti. I

componenti non devono essere piegati e la distanza di isolamento non deve essere modificata. Per evitare

danni causati dall'elettricità statica non toccare nessun componente elettronico o contatto.

Collegamento elettrico

Svolgere tutti i lavori su apparecchiature sotto tensione conformemente alle norme nazionali sulla sicurezza e

per la prevenzione di incidenti sul lavoro. Effettuare tutte le installazioni elettriche in conformità con le

normative in materia. In particolare, seguire le istruzioni di installazione per il rispetto della compatibilità

elettromagnetica (EMC), ad esempio schermatura, messa a terra, disposizione filtri e stesura cavi. Ciò deve

essere applicato anche ad apparecchiature dotate del marchio CE. Il produttore del sistema o della macchina è

responsabile per la conformità ai limiti EMC.

Contattare il proprio fornitore o il rappresentante OYMC se si utilizzano interruttori di circuito di corrente di

dispersione insieme agli inverter di frequenza.

In alcuni sistemi può essere necessario impiegare dispositivi di monitoraggio e sicurezza aggiuntivi in

conformità con le normative relative alla sicurezza e alla prevenzione di incidenti. L'hardware degli inverter di

frequenza non deve essere alterato.

Nota

Gli inverter di frequenza VARISPEED F7 sono certificati CE, UL e c-UL.

IX

Compatibilità elettromagnetica

Introduzione

Il presente manuale è stato redatto per aiutare i produttori di sistema a utilizzare gli inverter di frequenza

YASKAWA per progettare e installare meccanismi elettrici di comando. Vengono inoltre descritte le misure da

adottare per garantire la conformità alle direttive di compatibilità elettromagnetica (EMC) Per questo motivo è

obbligatorio attenersi alle istruzioni di installazione e cablaggio contenute nel manuale.

I nostri prodotti vengono collaudati da enti autorizzati in base agli standard elencati di seguito.

Standard di prodotto: EN 61800-3:1996

EN 61800-3; A11:2000

Misure per garantire la conformità degli inverter di frequenza YASKAWA alle direttive

di compatibilità elettromagnetica (EMC)

Gli inverter di frequenza YASKAWA non devono essere necessariamente installati in un quadro.

Poiché non è possibile fornire informazioni dettagliate per tutti i tipi di installazione possibili, in questo

manuale verranno fornite solo direttive di carattere generale.

Tutti gli apparecchi elettrici producono interferenze radio e di linea a varie frequenze. I cavi trasmettono

queste interferenze all'ambiente circostante come un'antenna.

Pertanto, se si collega un apparecchio elettrico, ad esempio un driver, all'alimentazione senza un filtro di linea,

è possibile che vengano generate interferenze ad alta o bassa frequenza nelle linee di alimentazione principali.

Contromisure tipiche sono isolamento del cablaggio di componenti di comando e alimentazione, messa a terra

appropriata e schermatura dei cavi.

Per una messa a terra a bassa impedenza delle interferenze ad alta frequenza è necessaria un'ampia area di

contatto. È pertanto consigliabile l'uso di piattine di terra al posto di cavi.

Inoltre le schermature dei cavi devono essere collegate con dei fermi di messa a terra specifici.

Stesura dei cavi

Misure contro interferenze portate dalla linea

Il filtro di linea e l'inverter di frequenza devono essere montati sulla stessa piastra di metallo. Montare i due

componenti il più possibile vicini uno all'altro mantenendo i cavi il più corto possibile.

Utilizzare un cavo di alimentazione con una buona schermatura di messa a terra. Utilizzare un cavo motore

schermato che non superi i 20 metri di lunghezza. Disporre tutti i punti di messa a terra in modo da

massimizzare l'area all'estremità del conduttore isolato a contatto con il collegamento a terra, ad esempio una

piastra di metallo.

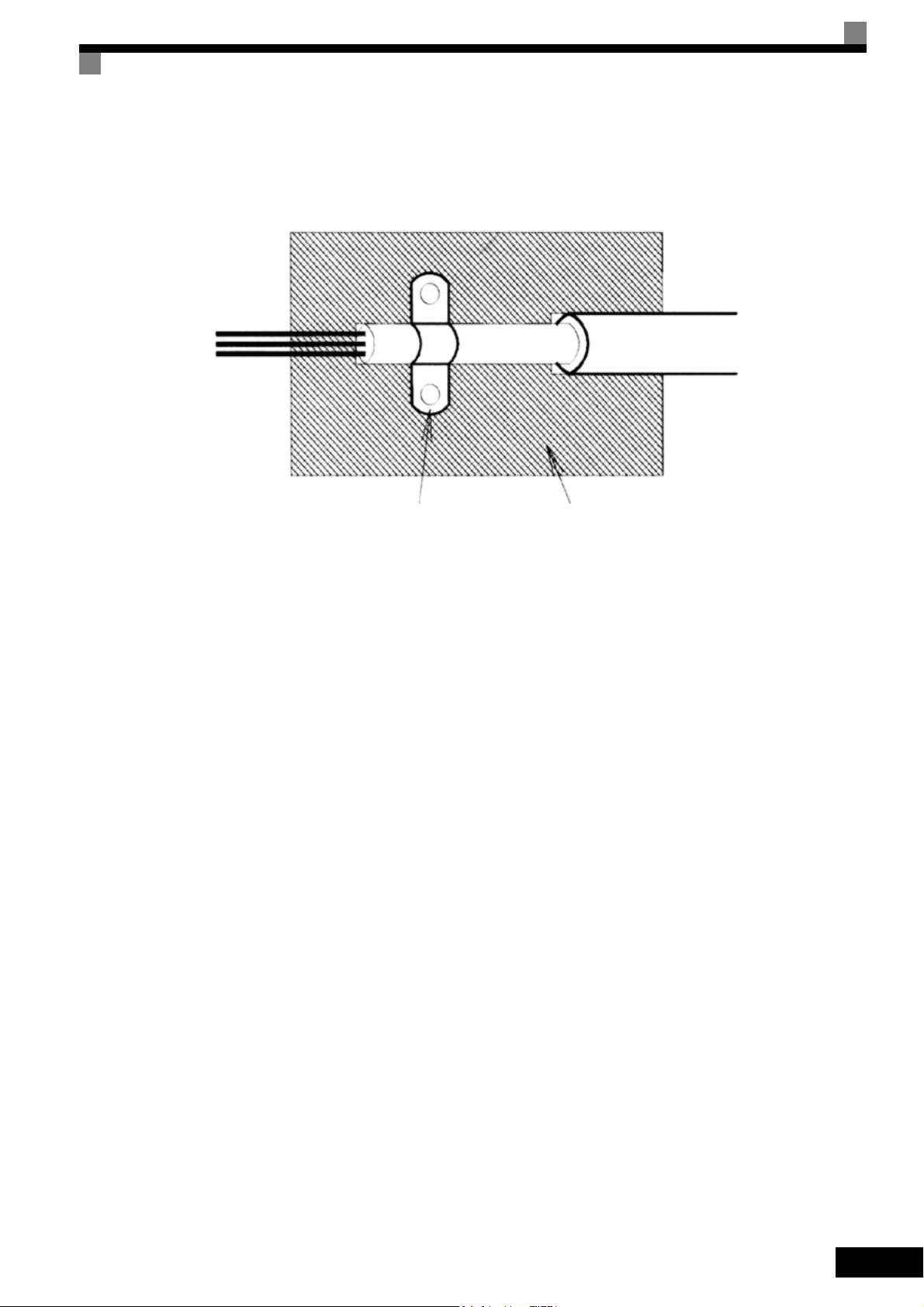

Cavo schermato

• Utilizzare un cavo con schermatura intrecciata.

• Mettere a terra l'area massima consentita della schermatura. È consigliabile mettere a terra la schermatura

collegando il cavo alla piastra di terra con fermi in metallo (vedere la figura seguente).

X

Fermo di messa a terra Piastra di messa a terra

Le superfici di terra devono essere in metallo non isolato altamente conduttivo. Asportare eventuali strati di

vernice o pellicole protettive.

• Mettere a terra le schermature dei cavi ad entrambe le estremità del circuito.

• Mettere a terra il motore della macchina.

Consultare il documento EZZ006543 su come garantire la conformità degli inverter Yaskawa alla direttiva

EMC. Contattare Omron Yaskawa Motion Control per ottenere questo documento.

XI

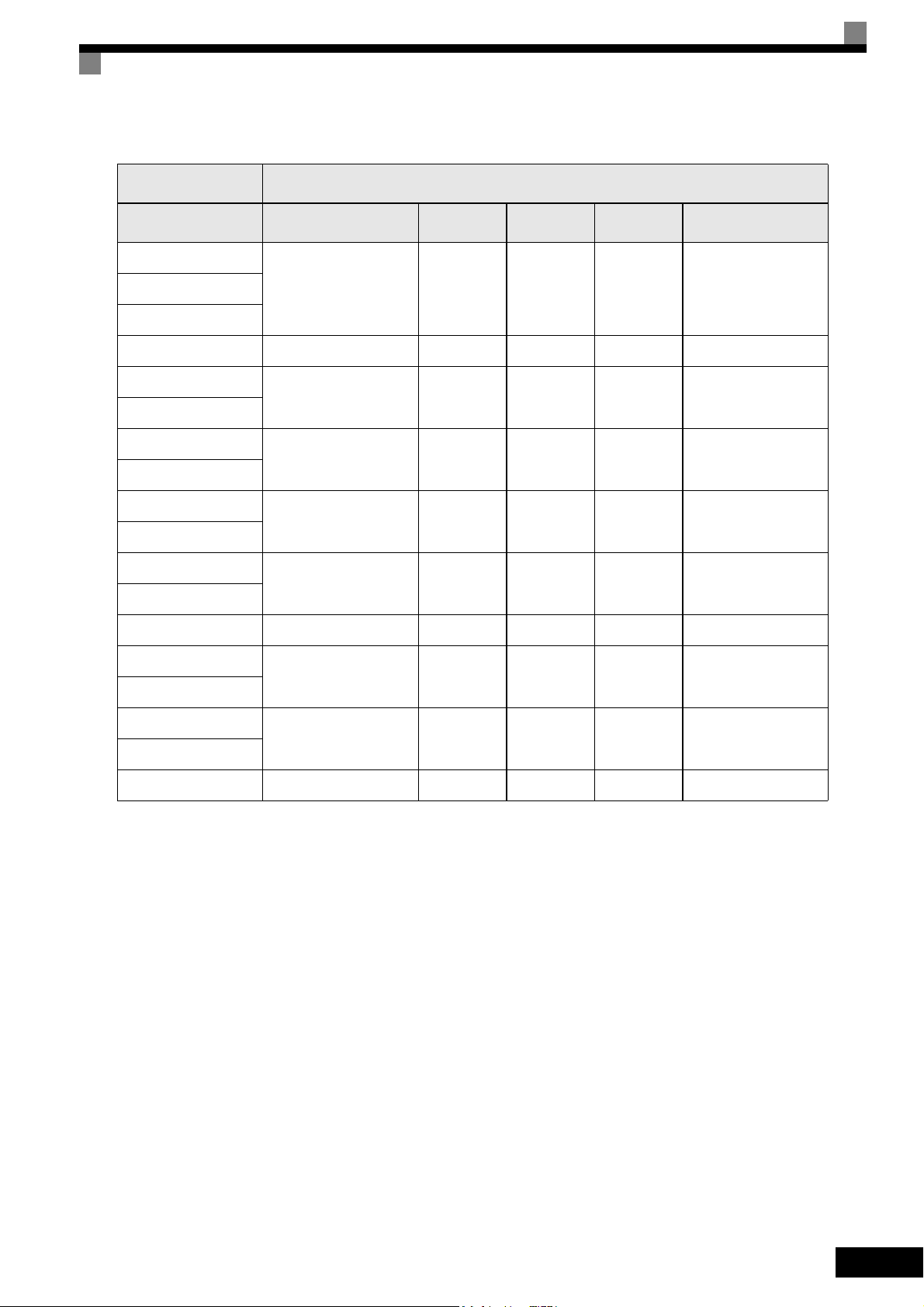

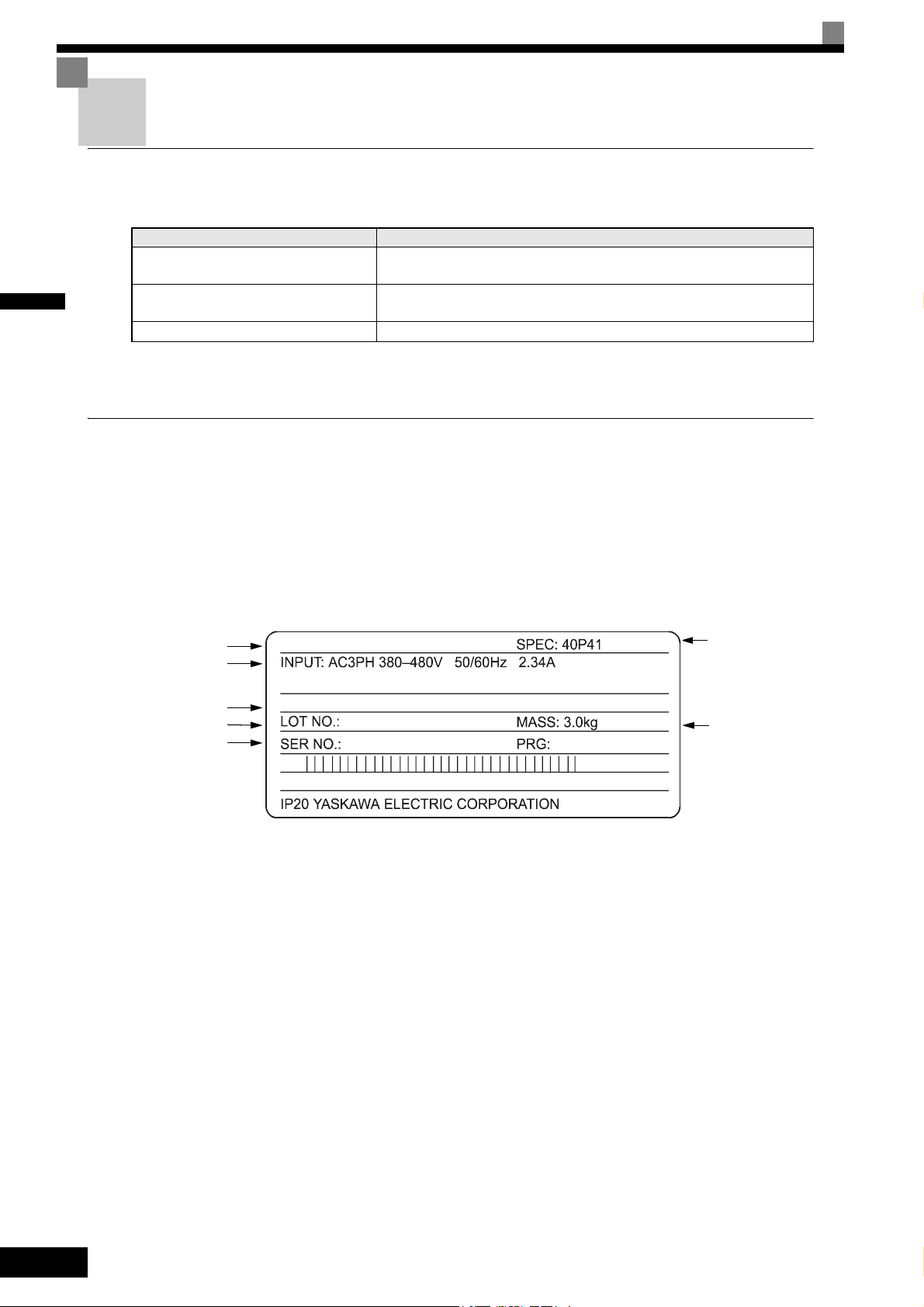

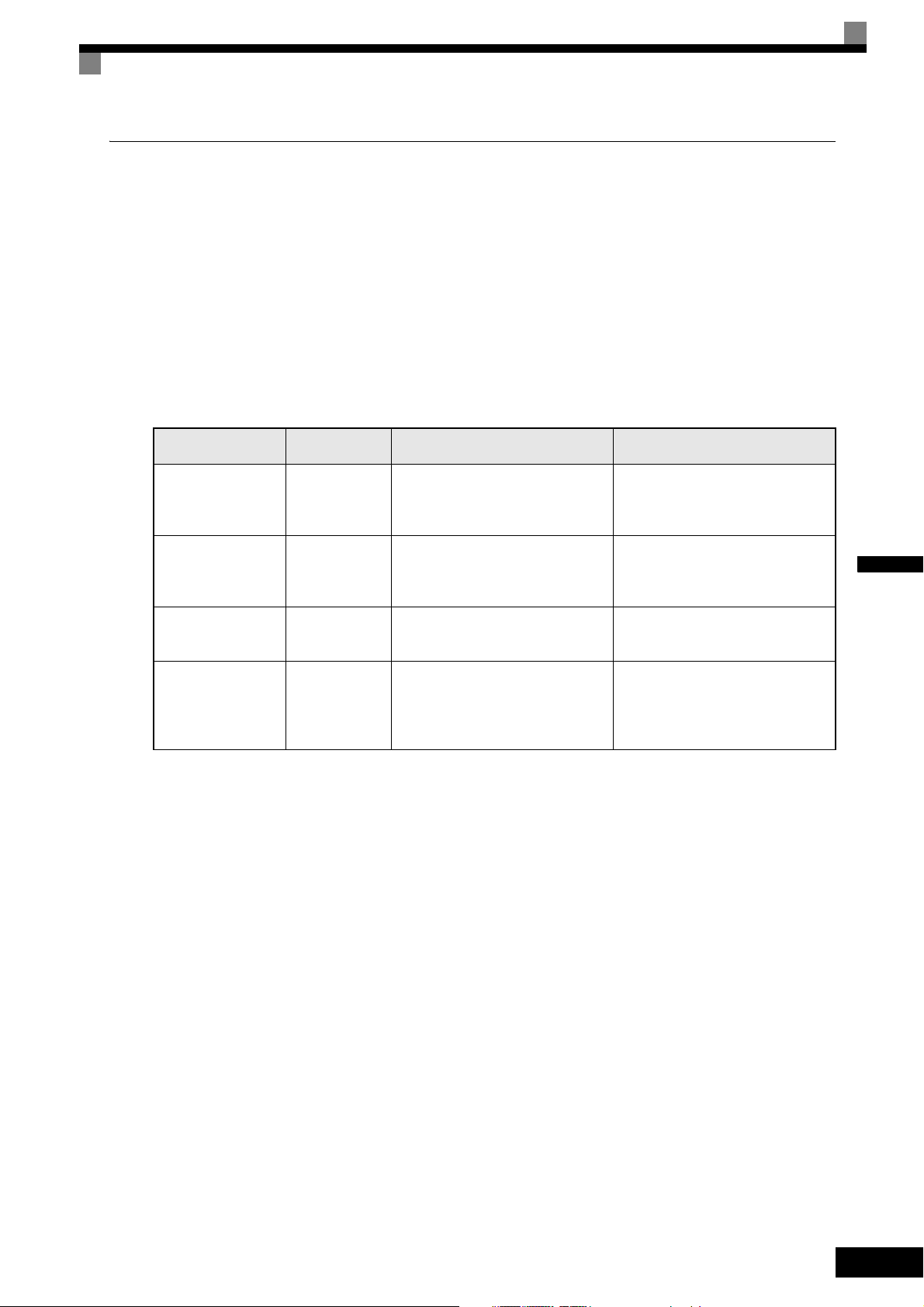

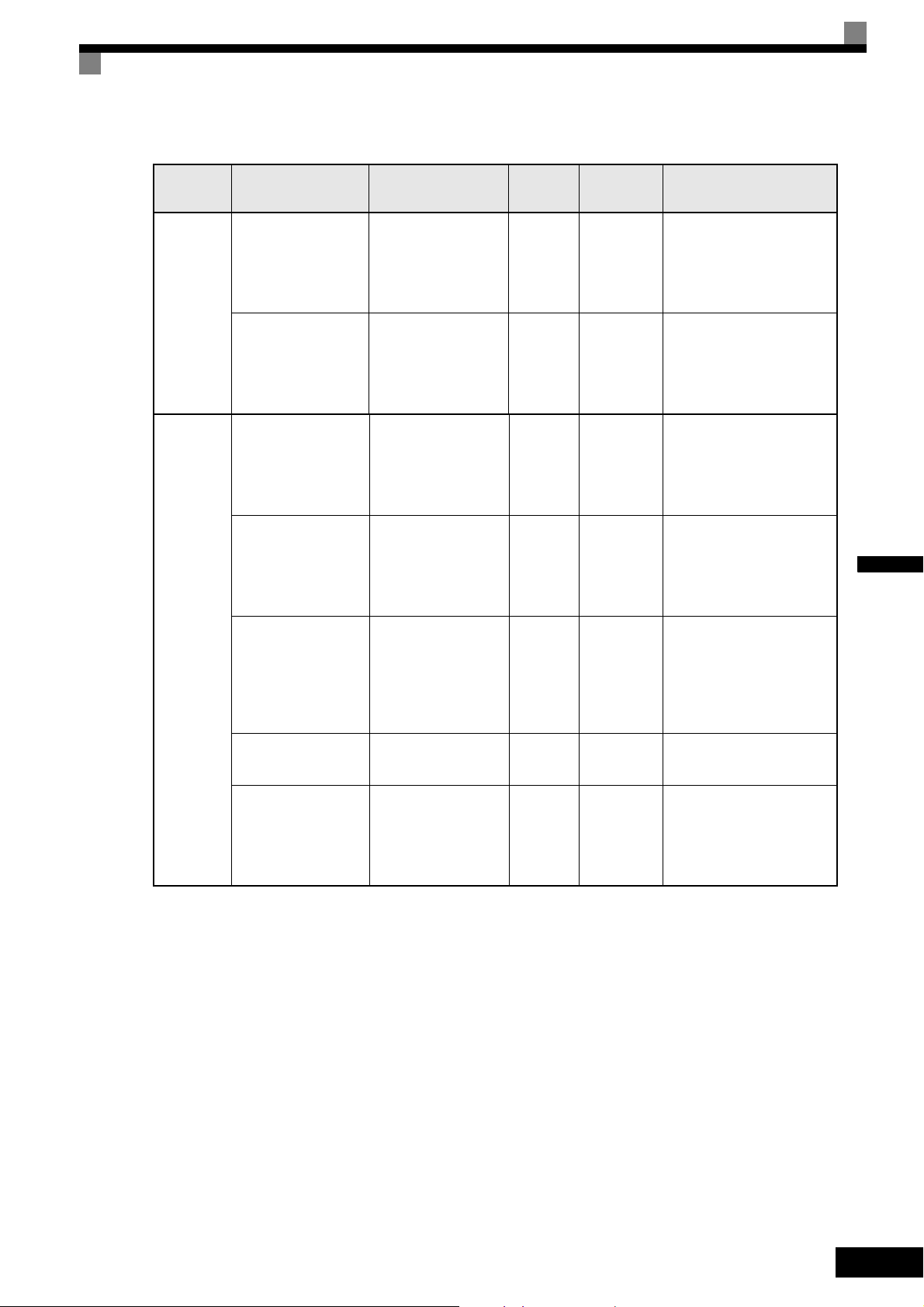

Filtri di linea

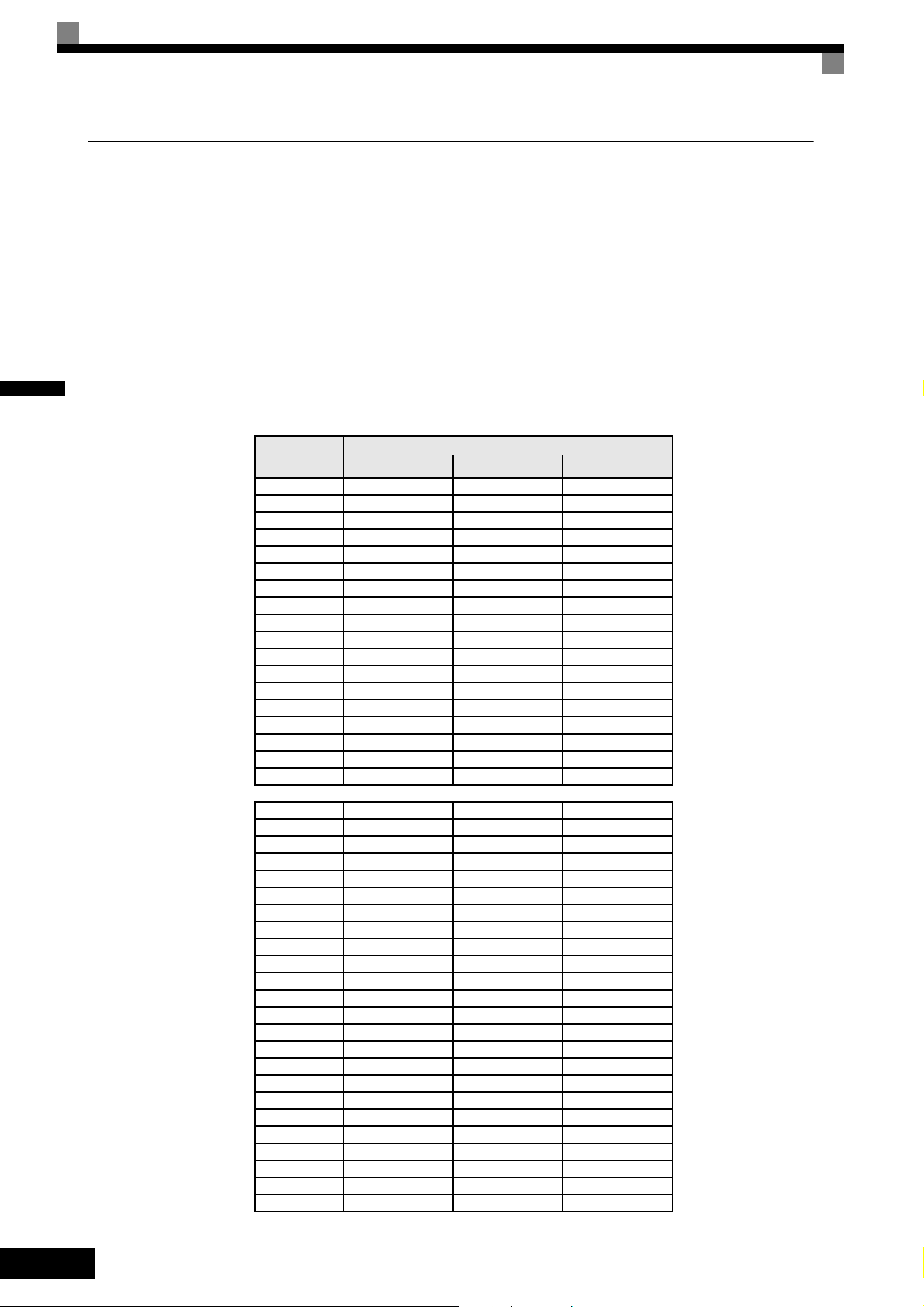

Filtri di linea raccomandati per Varispeed F7

Modello di

inverter

Varispeed F7 Modello

CIMR-F7Z40P4

CIMR-F7Z40P7

3G3RV-PFI3010-SE

CIMR-F7Z41P5

CIMR-F7Z42P2

CIMR-F7Z43P7

3G3RV-PFI3018-SE

CIMR-F7Z45P5

CIMR-F7Z47P5

3G3RV-PFI3035-SE

CIMR-F7Z4011

CIMR-F7Z4015

3G3RV-PFI3060-SE

CIMR-F7Z4018

CIMR-F7Z4022

3G3RV-PFI3070-SE

CIMR-F7Z4030

Filtro di linea

Classe EN

55011*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

A, 100 m

A, 100 m

Corrente

(A)

10 1,1 141 x 46 x 330

18 1,3 141 x 46 x 330CIMR-F7Z44P0

35 2,1 206 x 50 x 355

60 4,0 236 x 65 x 408

70 3,4 80 x 185 x 329

Peso

(kg)

Dimensioni

L x P x A

CIMR-F7Z4037

3G3RV-PFI3130-SE

CIMR-F7Z4055

CIMR-F7Z4075 3G3RV-PFI3170-SE A, 100 m 170 6,0 120 x 170 x 451

CIMR-F7Z4090

3G3RV-PFI3200-SE

CIMR-F7Z4110

CIMR-F7Z4132

3G3RV-PFI3400-SE

CIMR-F7Z4160

CIMR-F7Z4185

3G3RV-PFI3600-SE

CIMR-F7Z4220

CIMR-F7Z4300 3G3RV-PFI3800-SE A, 100 m 800 31,0 300 x 160 x 716

* Classe A, 100 m

Limiti di emissione consentiti per azionamenti elettrici consentita in ambienti commerciali e di industria

leggera (EN61800-3, A11) (disponibilità generale, 1° ambiente)

A, 100 m

A, 100 m

A, 100 m

A, 100 m

A, 100 m

A, 100 m

A, 100 m

A, 100 m

A, 100 m

130 4,7 90 x 180 x 366CIMR-F7Z4045

250 11 130 x 240 x 610

400 18,5 300 x 160 x 610

600 11,0 260 x 135 x 386

XII

Modello di

inverter

Varispeed F7 Tipo

Classe EN

55011

Filtri di linea

Corrente

(A)

Peso

(kg)

Dimensioni

L x P x A

CIMR-F7Z20P4

3G3RV-PFI3010-SE

CIMR-F7Z21P5

CIMR-F7Z22P2 3G3RV-PFI3018-SE B, 25 m* 18 1,3 141 x 46 x 330

CIMR-F7Z23P7

3G3RV-PFI2035-SE

CIMR-F7Z25P5

CIMR-F7Z27P5

3G3RV-PFI2060-SE

CIMR-F7Z2011

CIMR-F7Z2015

3G3RV-PFI2100-SE

CIMR-F7Z2018

CIMR-F7Z2022

3G3RV-PFI2130-SE

CIMR-F7Z2030

CIMR-F7Z2037 3G3RV-PFI2160-SE A, 100 m 160 6,0 120 x 170 x 451

CIMR-F7Z2045

3G3RV-PFI2200-SE

CIMR-F7Z2055

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

B, 25 m*

A, 100 m

A, 100 m

A, 100 m

A, 100 m

10 1,1 141 x 45 x 330CIMR-F7Z20P7

35 1,4 141 x 46 x 330

60 3 206 x 60 x 355

100 4,9 236 x 80 x 408

130 4,3 90 x 180 x 366

200 11,0 130 x 240 x 610

CIMR-F7Z2075

3G3RV-PFI3400-SE

CIMR-F7Z2090

CIMR-F7Z2110 3G3RV-PFI3600-SE A, 100 m 600 11,0 260 x 135 x 386

* Classe A, 100 m

A, 100 m

400 18,5 300 x 160 x 564

A, 100 m

XIII

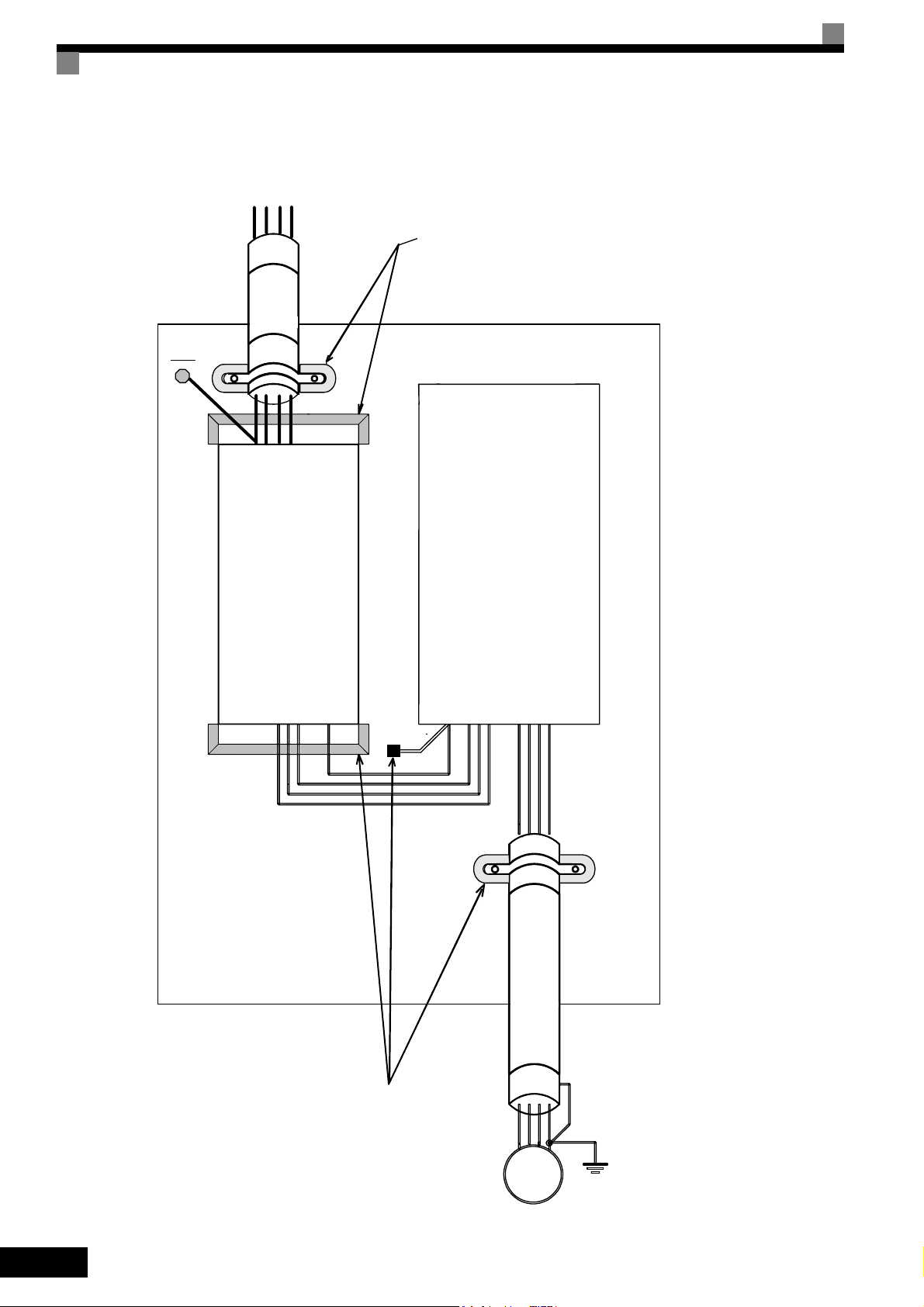

Installazione di inverter e filtri EMC

L1 L3

L2

PE

PE

Line

Linea

Filtro

Filter

Saldature di messa a terra

Ground Bonds

(rimozione dell'eventuale

( remove any paint )

vernice presente)

Inverter

Inverter

Carico

Load

Cavo il più corto

Cable Length

possibile

as short as possible

Piastra

metallica

Metal Plate

Saldature di messa a terra

(rimozione dell'eventuale

( remove any paint )

vernice presente)

Ground Bonds

PE

L1L2L3

U

W

V

M

3~

PE

Cavo motore

Motor cable

schermato

screened

XIV

Marchi registrati

In questo manuale vengono utilizzati i marchi registrati riportati di seguito.

• DeviceNet è un marchio registrato della Open DeviceNet Vendors Association, Inc. (ODVA).

• InterBus è un marchio registrato di Phoenix Contact Co.

• Profibus è un marchio registrato di Siemens AG.

XV

XVI

Impiego degli inverter

Questo capitolo descrive i controlli che è necessario eseguire quando si riceve o si installa un inverter.

Introduzione all'inverter Varispeed F7....................................1-2

Conferme alla consegna ........................................................1-4

Dimensioni esterne e di installazione.....................................1-8

Controllo del luogo di installazione ......................................1-11

Posizione corretta di installazione........................................1-12

Rimozione e installazione del copriterminali ........................1-13

Rimozione/Installazione console di

programmazione e coperchio frontale .................................1-14

1

Introduzione all'inverter Varispeed F7

Applicazioni dell'inverter Varispeed F7

L'inverter Varispeed F7 è ideale per le seguenti applicazioni:

• Ventole, compressori e pompe

• Nastri trasportatori, macchine di spinta e per la lavorazione dei materiali

Per un funzionamento ottimale, è necessario regolare le impostazioni in base all'applicazione. Fare riferimento

al Capitolo 4 Test di funzionamento.

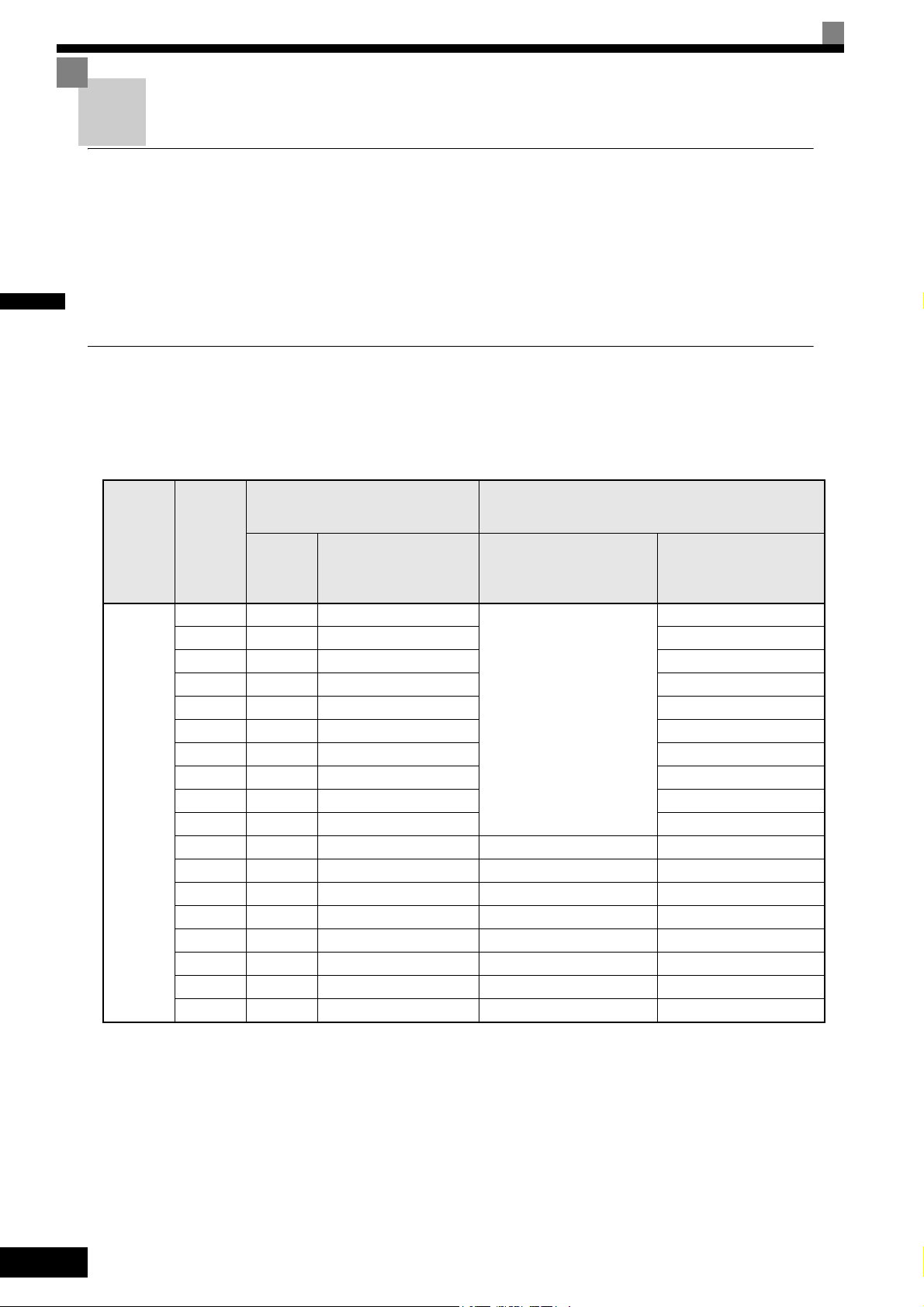

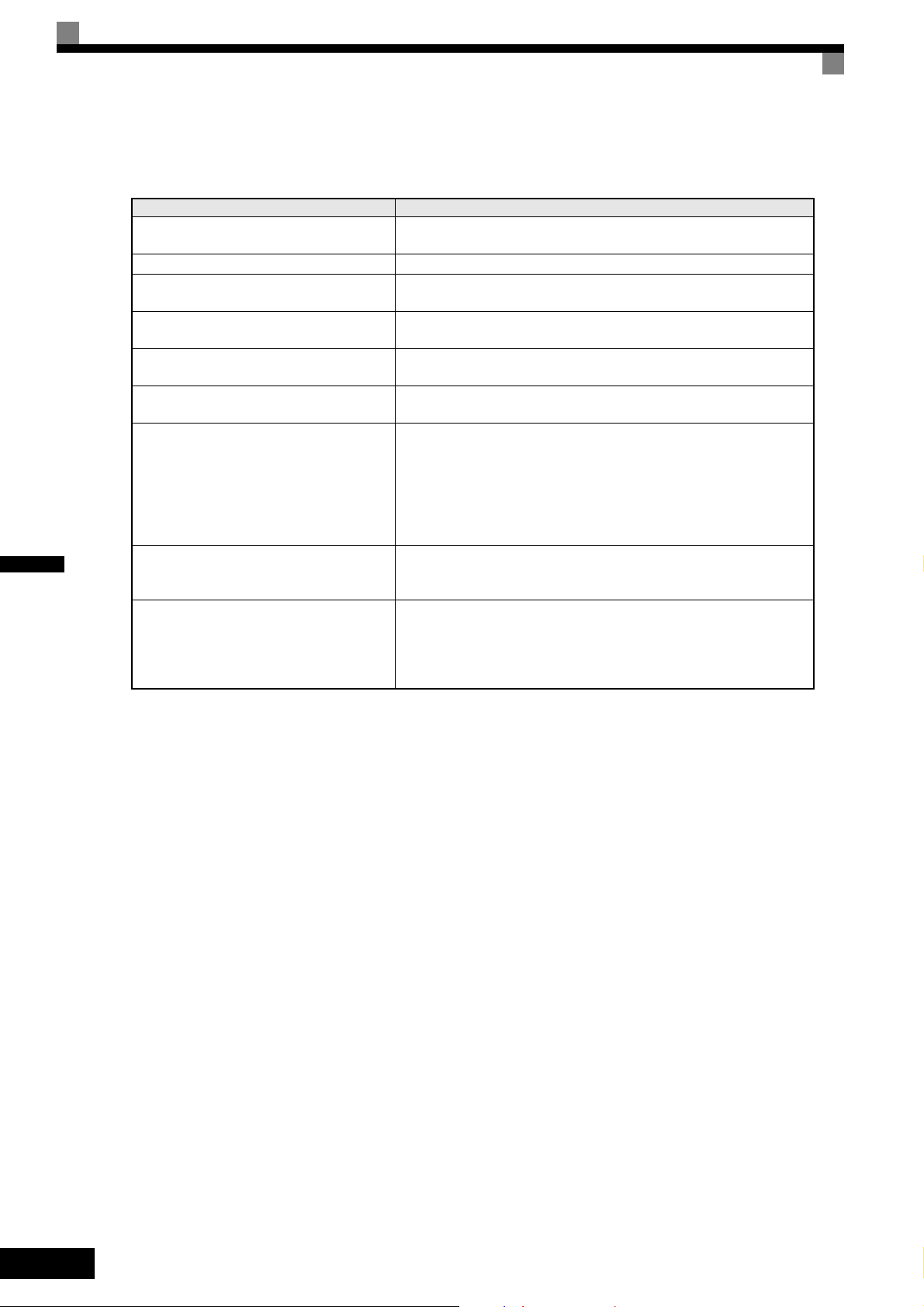

Modelli Varispeed F7

La serie di inverter Varispeed F7 comprende inverter in due classi di voltaggio: 200 V e 400 V. Le capacità di motore

massime variano da 0,55 a 300 kW (42 modelli).

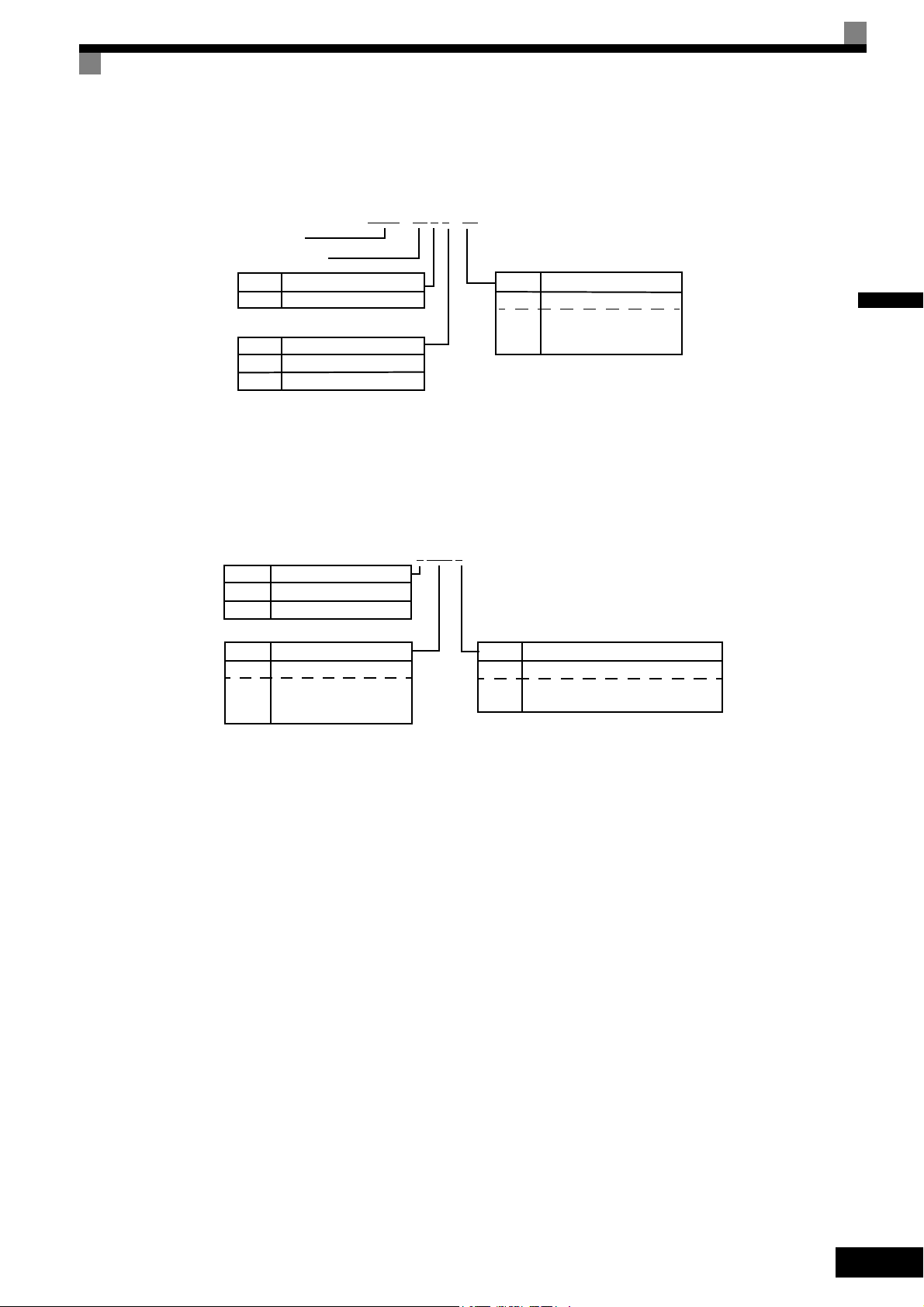

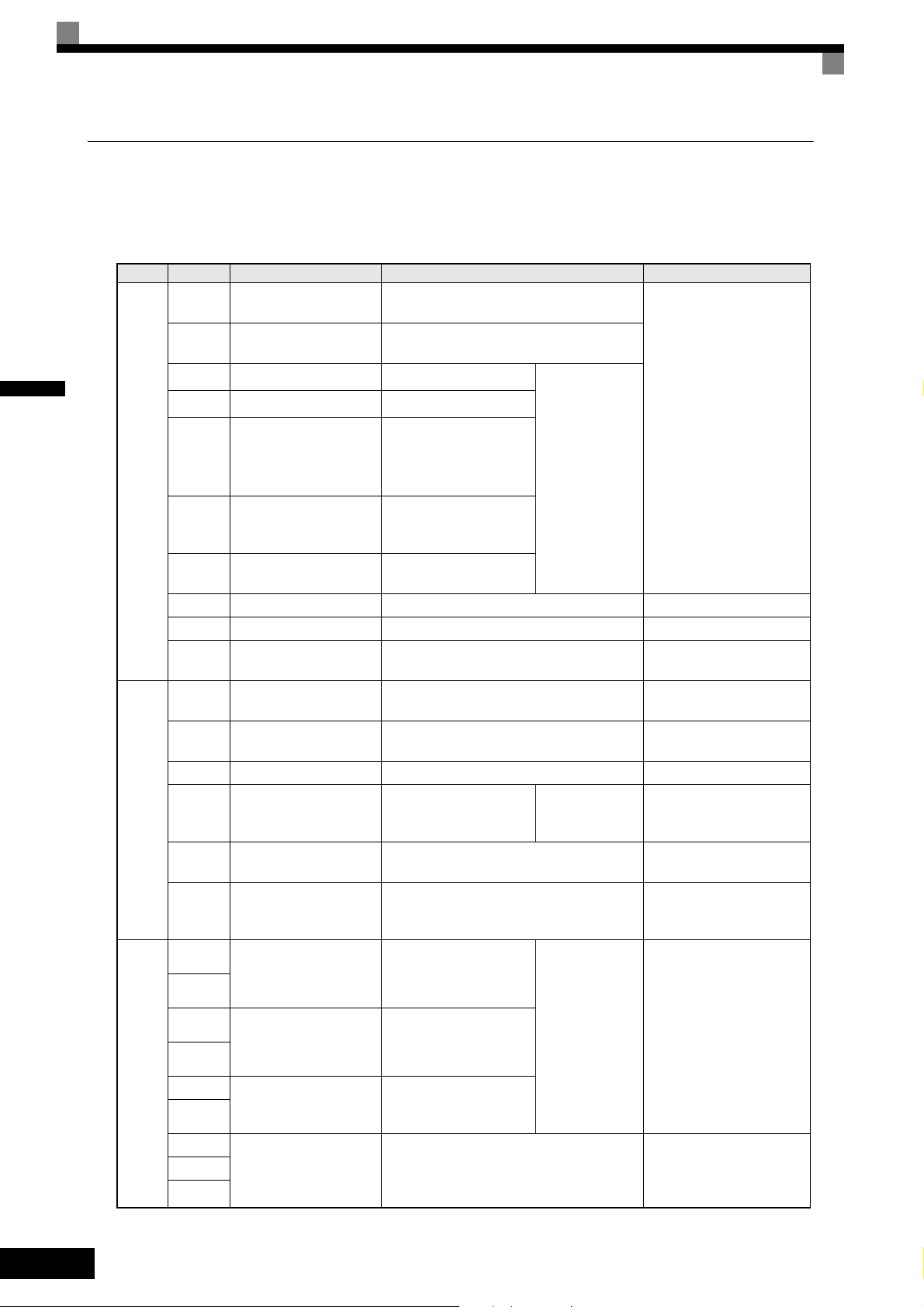

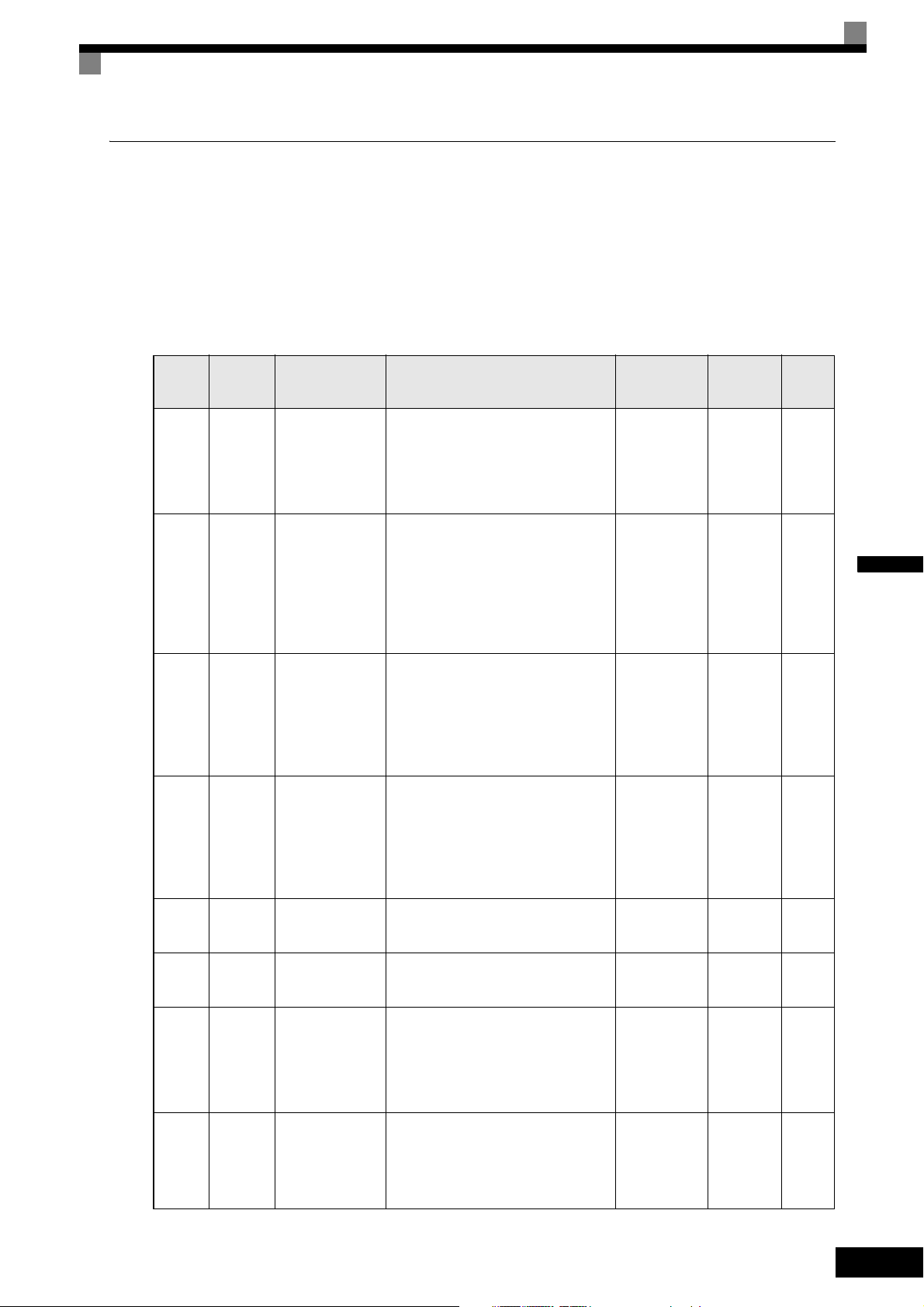

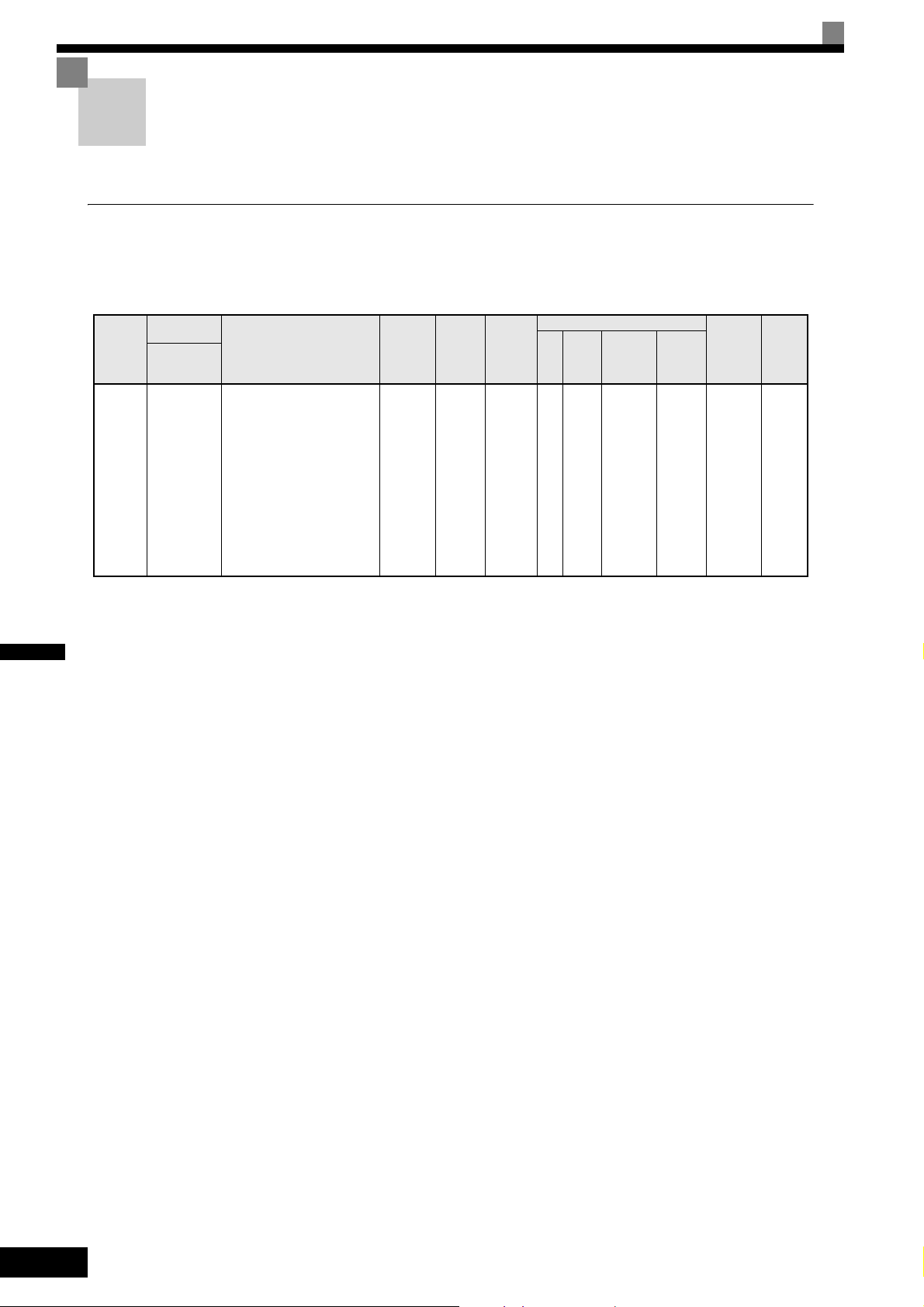

Tabella 1.1 Modelli Varispeed F7

Specifiche

(specificare sempre indicando la struttura protettiva al

momento dell'ordine)

A telaio aperto

(IEC IP00)

CIMR-F7Z

Rimuovere i coperchi

superiore e inferiore dal

modello a telaio chiuso per

installazione a parete.

A telaio chiuso per

installazione a parete

(IEC IP20, NEMA 1)

CIMR-F7Z

Classe di

tensione

Classe

200 V

Capacità

massima

del

motore

(kW)

0,55 1,2 CIMR-F7Z20P4

0,75 1,6 CIMR-F7Z20P7 20P71

1,5 2,7 CIMR-F7Z21P5 21P51

2,2 3,7 CIMR-F7Z22P2 22P21

3,7 5,7 CIMR-F7Z23P7 23P71

5,5 8,8 CIMR-F7Z25P5 25P51

7,5 12 CIMR-F7Z27P5 27P51

11 17 CIMR-F7Z2011 20111

15 22 CIMR-F7Z2015 20151

18,5 27 CIMR-F7Z2018 20181

22 32 CIMR-F7Z2022 20220 20221

30 44 CIMR-F7Z2030 20300 20301

37 55 CIMR-F7Z2037 20370 20371

45 69 CIMR-F7Z2045 20450 20451

55 82 CIMR-F7Z2055 20550 20551

75 110 CIMR-F7Z2075 20750 20751

90 130 CIMR-F7Z2090 20900 –

110 160 CIMR-F7Z2110 21100 –

Potenza

di uscita

kVA

Varispeed F7

Numero modello base

20P41

1-2

Classe di

tensione

Classe

400 V

Specifiche

Capacità

massima

del

motore

(kW)

0,55 1,4 CIMR-F7Z40P4

0,75 1,6 CIMR-F7Z40P7 40P71

1,5 2,8 CIMR-F7Z41P5 41P51

2,2 4,0 CIMR-F7Z42P2 42P21

3,7 5,8 CIMR-F7Z43P7 43P71

4,0 6,6 CIMR-F7Z44P0 44P01

5,5 9,5 CIMR-F7Z45P5 45P51

7,5 13 CIMR-F7Z47P5 47P51

11 18 CIMR-F7Z4011 40111

15 24 CIMR-F7Z4015 40151

18,5 30 CIMR-F7Z4018 40181

22 34 CIMR-F7Z4022 40220 40221

30 46 CIMR-F7Z4030 40300 40301

37 57 CIMR-F7Z4037 40370 40371

45 69 CIMR-F7Z4045 40450 40451

55 85 CIMR-F7Z4055 40550 40551

75 110 CIMR-F7Z4075 40750 40751

90 140 CIMR-F7Z4090 40900 40901

110 160 CIMR-F7Z4110 41100 41101

132 200 CIMR-F7Z4132 41320 41321

160 230 CIMR-F7Z4160 41600 41601

185 280 CIMR-F7Z4185 41850 –

220 390 CIMR-F7Z4220 42200 –

300 510 CIMR-F7Z4300 43000 –

Potenza

di uscita

kVA

Varispeed F7

Numero modello base

(specificare sempre indicando la struttura protettiva al

momento dell'ordine)

A telaio aperto

(IEC IP00)

CIMR-F7Z

Rimuovere i coperchi

superiore e inferiore dal

modello a telaio chiuso per

installazione a parete.

A telaio chiuso per

installazione a parete

(IEC IP20, NEMA 1)

CIMR-F7Z

40P41

1

1-3

1

r

Conferme alla consegna

Controlli

Alla consegna dell'inverter effettuare le seguenti verifiche.

Verifica Metodo

È stato consegnato il modello di inverter

corretto?

L'inverter è danneggiato?

Si sono allentate viti o altri componenti? Utilizzare un cacciavite o altri attrezzi per controllare il serraggio.

Se durante le verifiche sopra riportate si riscontrano delle irregolarità, contattare immediatamente il

rivenditore presso il quale è stato acquistato l'inverter o il proprio rappresentate OYMC.

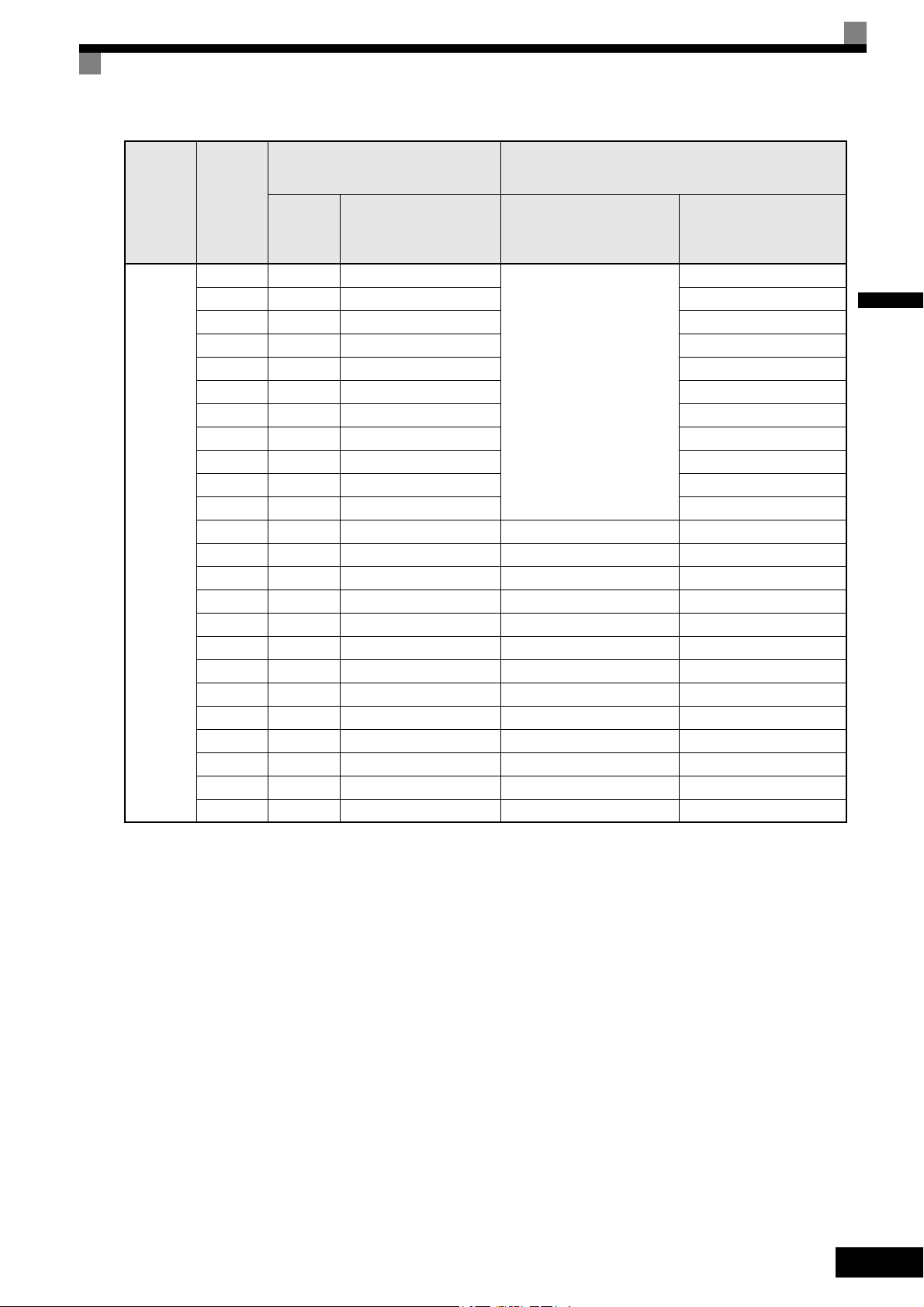

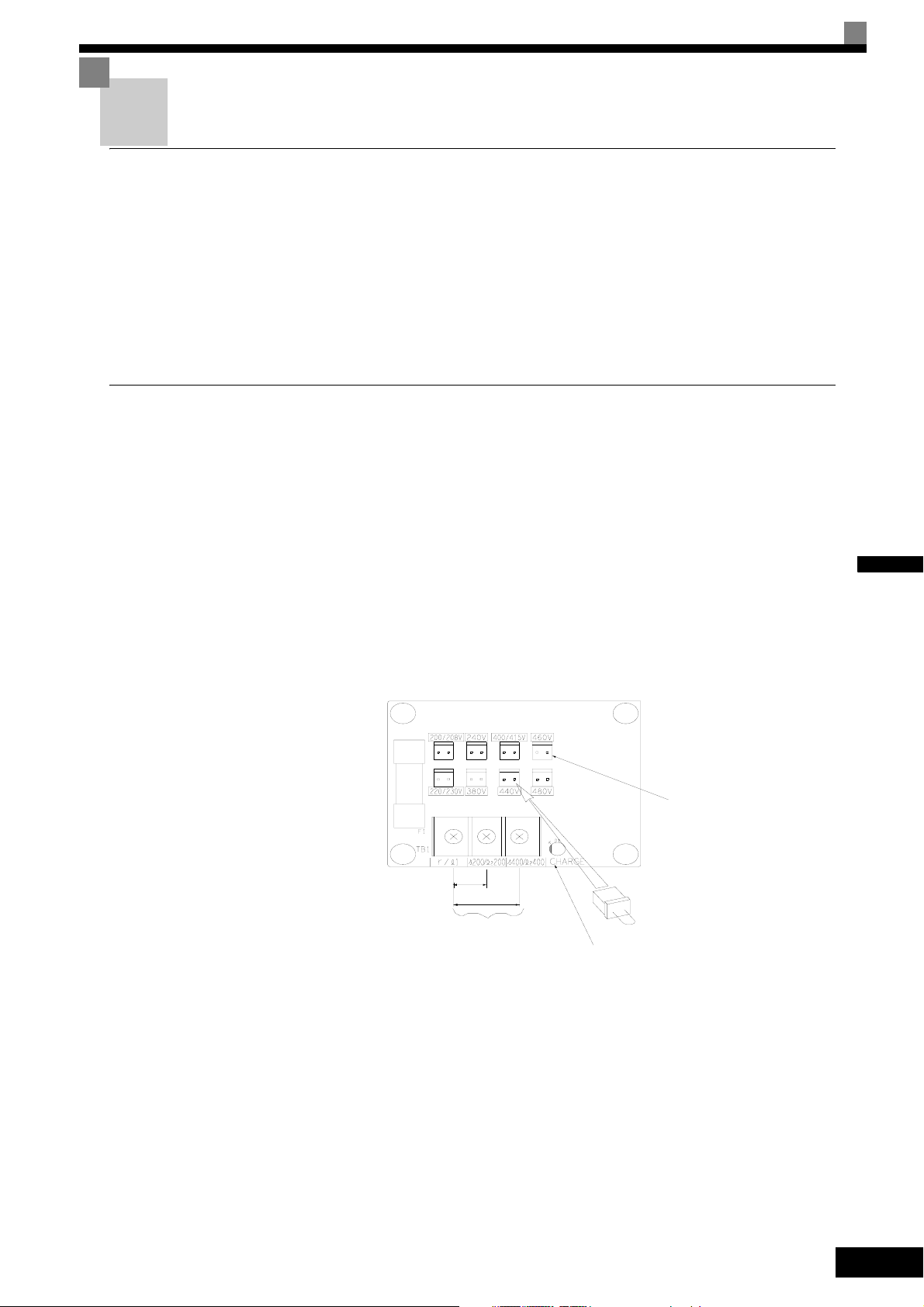

Dati sulla targhetta

Sul lato di ogni inverter è fissata una targhetta contenente il numero del modello, i dati tecnici, il numero di

lotto, il numero di serie e altre informazioni relative all'inverter.

Controllare il numero del modello sulla targhetta sul lato dell'inverter.

Esaminare la superficie esterna dell'inverter per verificare se sono presenti

graffi o altri danni dovuti alla spedizione.

Esempio di targhetta

Di seguito è riportato un esempio di targhetta per un inverter standard per il mercato europeo: trifase,

400 Vc.a., 0,55 kW, standard IEC IP20 e NEMA 1

Modello inverter

Specifiche degli

ingressi

Specifiche delle uscite

Numero lotto

Numero di serie

MODEL: CIMR-F7Z40P4

OUTPUT: AC3PH 0-480V 0-400Hz 1.8A 1.4kVA

Fig. 1.1 Targhetta

Dati tecnici inverte

Peso

1-4

Modelli di inverter

Il numero di modello riportato sulla targhetta indica i dati tecnici, la classe di tensione e la capacità massima

del motore dell'inverter sotto forma di codice alfanumerico.

CIMR – F7 Z 2 0 P4

Inverter

Varispeed F7

N.

Z

N.

2

4

Specifiche

OYMC European. Std.

Classe di tensione

Ingresso c.a., trifase, 200 V

Ingresso c.a., trifase, 400 V

Fig. 1.2 Modelli di inverter

Capacità massima motore

N.

0P4

0P7

...

300

“P” indica la virgola decimale.

0,55 kW

0,75 kW

...

300 kW

Dati tecnici inverter

I dati tecnici dell'inverter (“SPEC”) riportati sulla targa indicano la classe di tensione, la capacità massima del

motore, la struttura protettiva e la revisione dell'inverter sotto forma di codice alfanumerico.

2 0P 4 1

N.

2

4

Classe di tensione

Ingresso c.a., trifase, 200 V

Ingresso c.a., trifase, 400 V

1

Capacità massima motore

N.

0P4

0P7

...

300

“P” indica la virgola decimale.

0,55 kW

0,75 kW

...

300 kW

N.

0

A telaio chiuso per installazione

1

a parete (IEC IP20, NEMA type 1)

Fig. 1.3 Dati tecnici inverter

Struttura di protezione

A telaio aperto (IEC IP00)

1-5

1

Nomi dei componenti

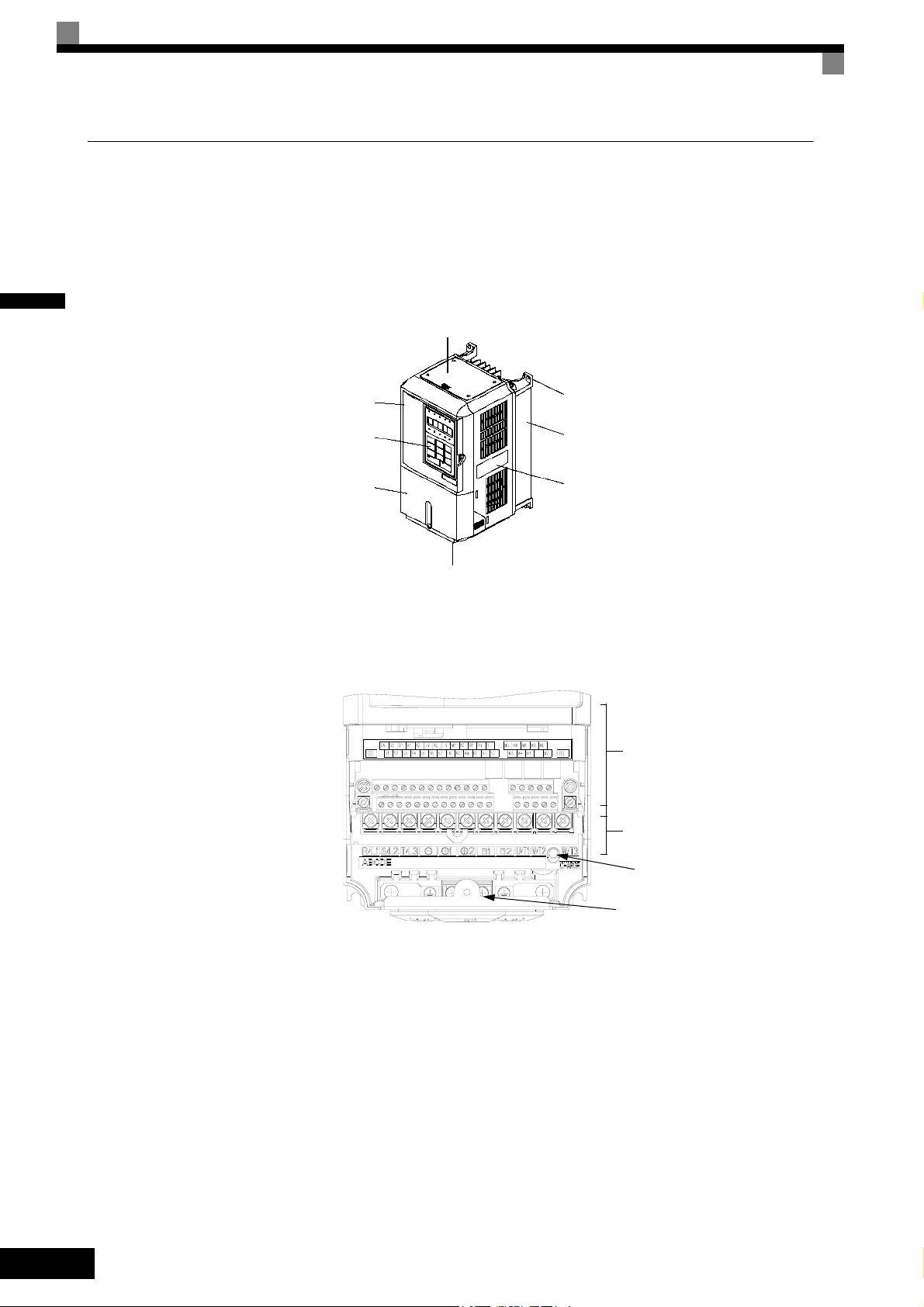

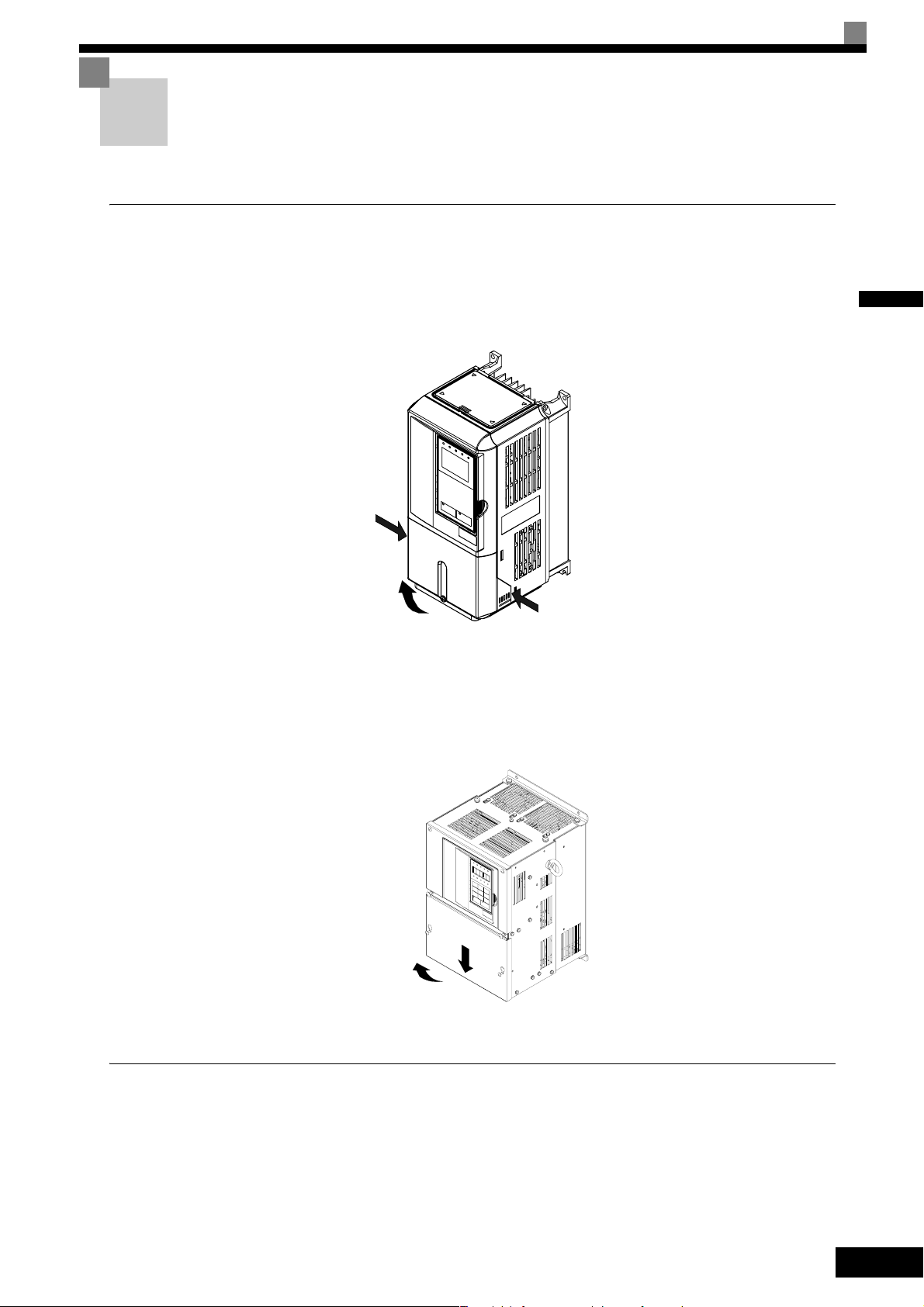

Inverter da 18,5 kW o inferiori

L'aspetto esterno e i nomi dei componenti dell'inverter sono illustrati nella Fig. 1.4. L'inverter senza copriterminali è

illustrato nella Fig. 1.5.

Coperchio protettivo superiore (parte del tipo a telaio

chiuso per installazione a parete (IEC IP20, NEMA Type 1)

Pannello frontale

Console di

programmazione

Copriterminali

Coperchio protettivo inferiore

Fig. 1.4 Aspetto inverter (da 18,5 kW o inferiore)

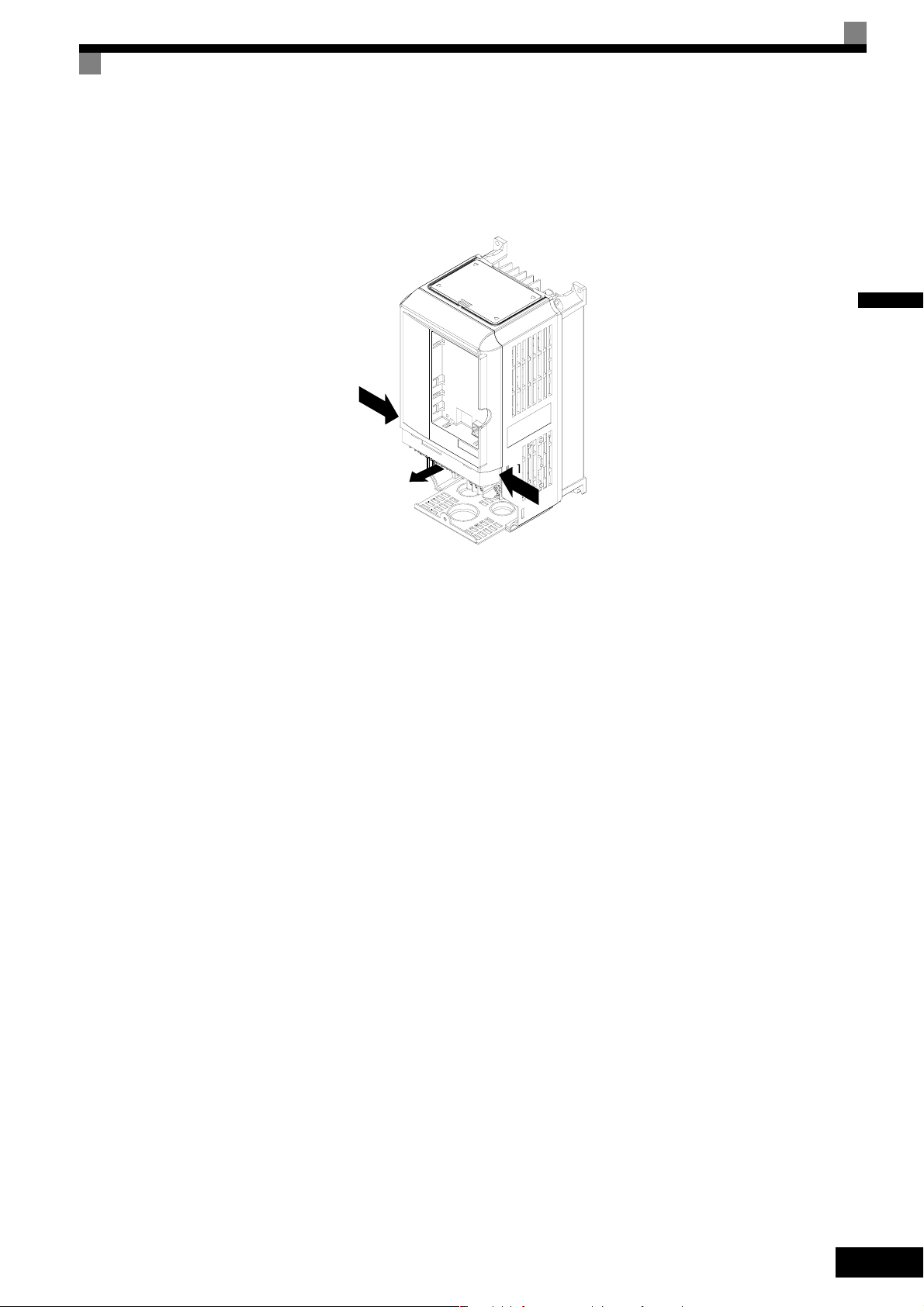

Foro di montaggio

Rivestimento esterno pressofuso

Targhetta

Terminali circuito di controllo

Terminali circuito principale

1-6

Spia di carica

Terminale di massa

Fig. 1.5 Disposizione dei terminali (da 18,5 kW o inferiore)

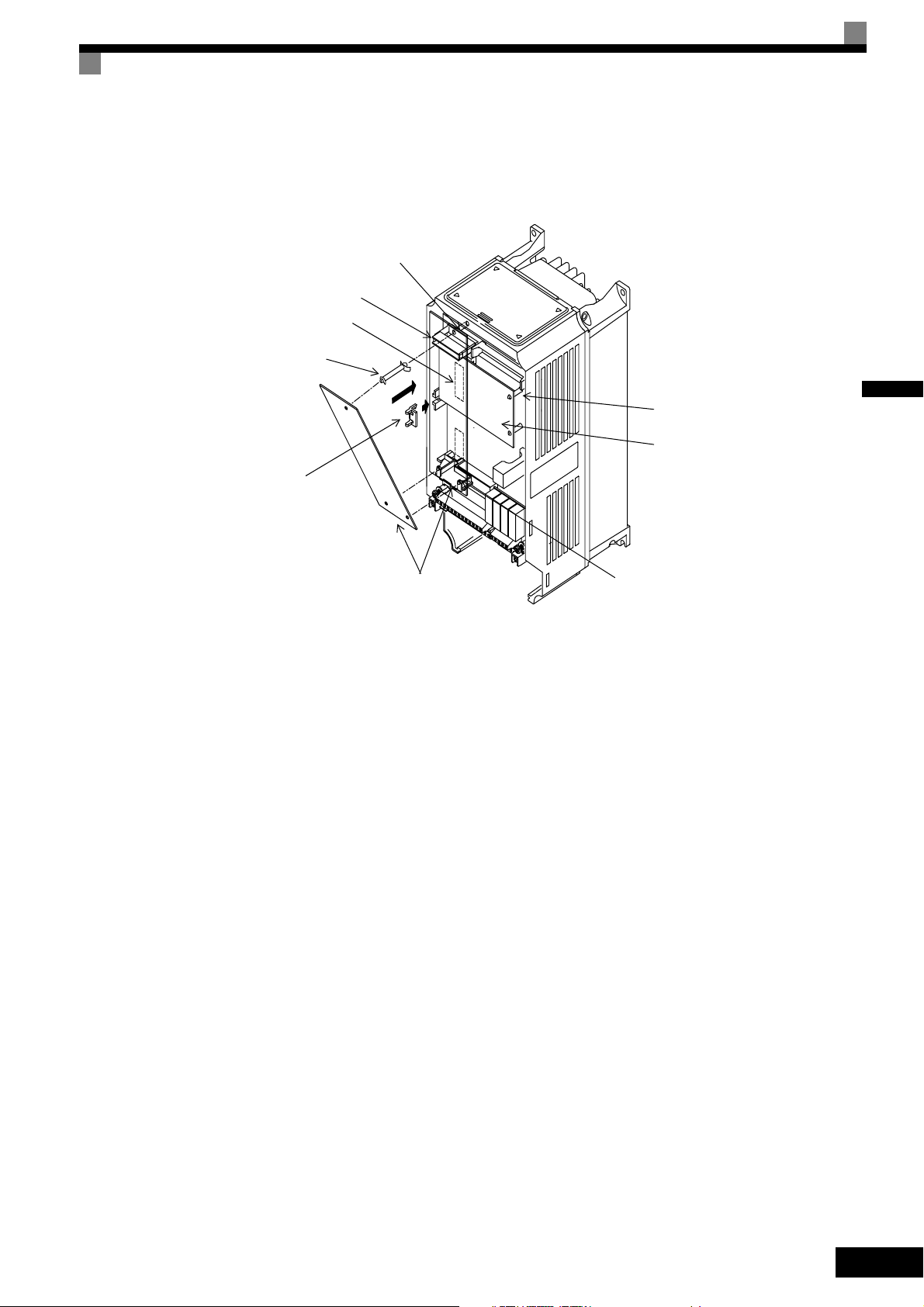

Inverter da 22 kW o superiore

L'aspetto esterno e i nomi dei componenti dell'inverter sono illustrati nella Fig. 1.6. L'inverter senza

copriterminali è illustrato nella Fig. 1.7.

Fori di montaggio

Coperchio inverter

Ventola di raffreddamento

Pannello frontale

Console di programmazione

1

Copriterminali

Terminali

circuito di

controllo

Terminali

circuito

principale

Targhetta

Fig. 1.6 Aspetto inverter (da 22 kW o superiore)

Spia di carica

Morsetto di massa

Fig. 1.7 Disposizione dei terminali (da 22 kW o superiore)

1-7

1

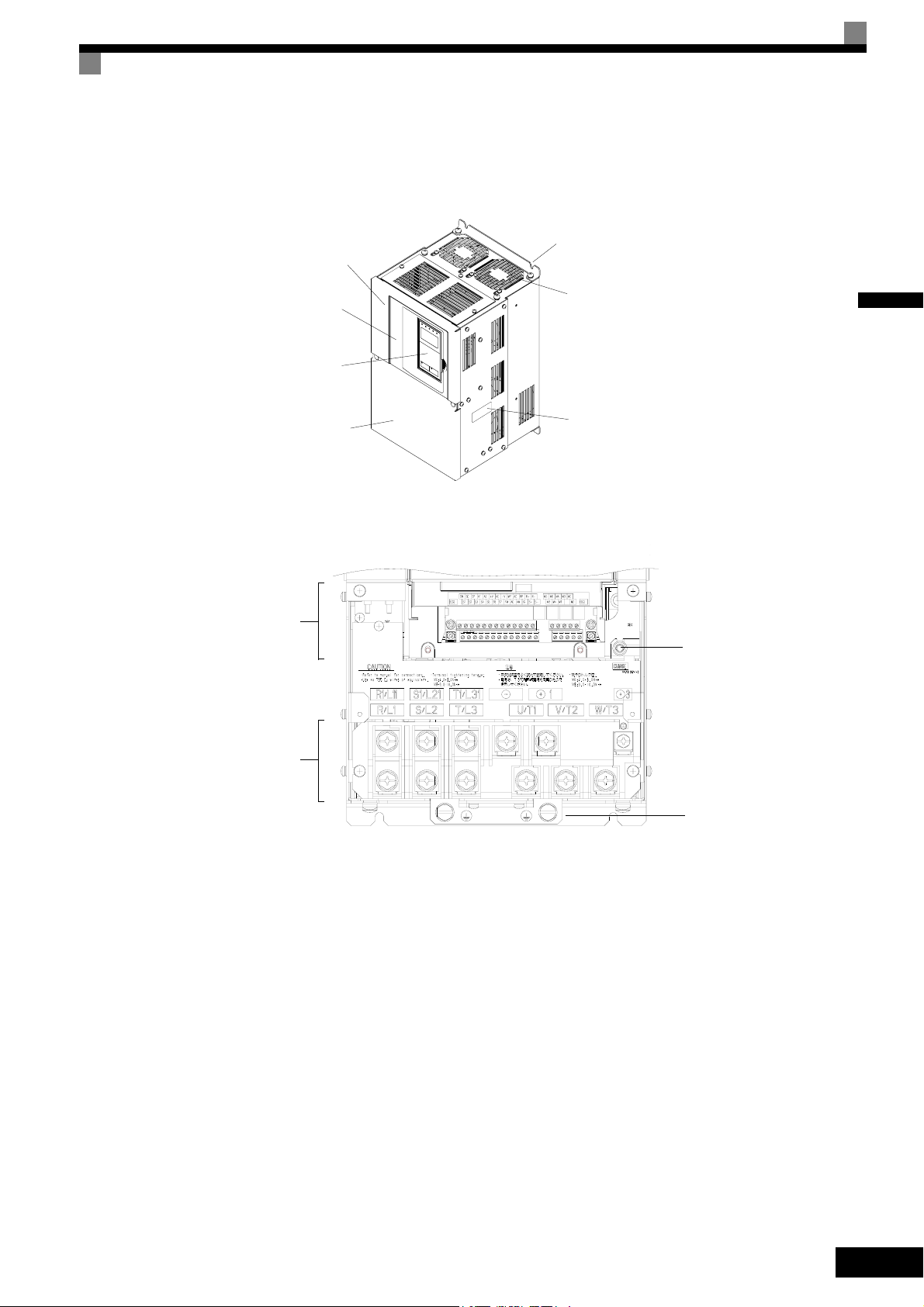

Dimensioni esterne e di installazione

Inverter a telaio aperto (IP00)

Di seguito sono riportati gli schemi esterni degli inverter a telaio aperto.

Inverter di classe 200 V/400 V da 0,55...18,5 kW

Inverter di classe 200 V da 22 o 110 kW

Inverter di classe 400 V da 22...160 kW

1-8

Inverter di classe 400 V da 185...300 kW

Fig. 1.8 Schemi esterni di inverter a telaio aperto

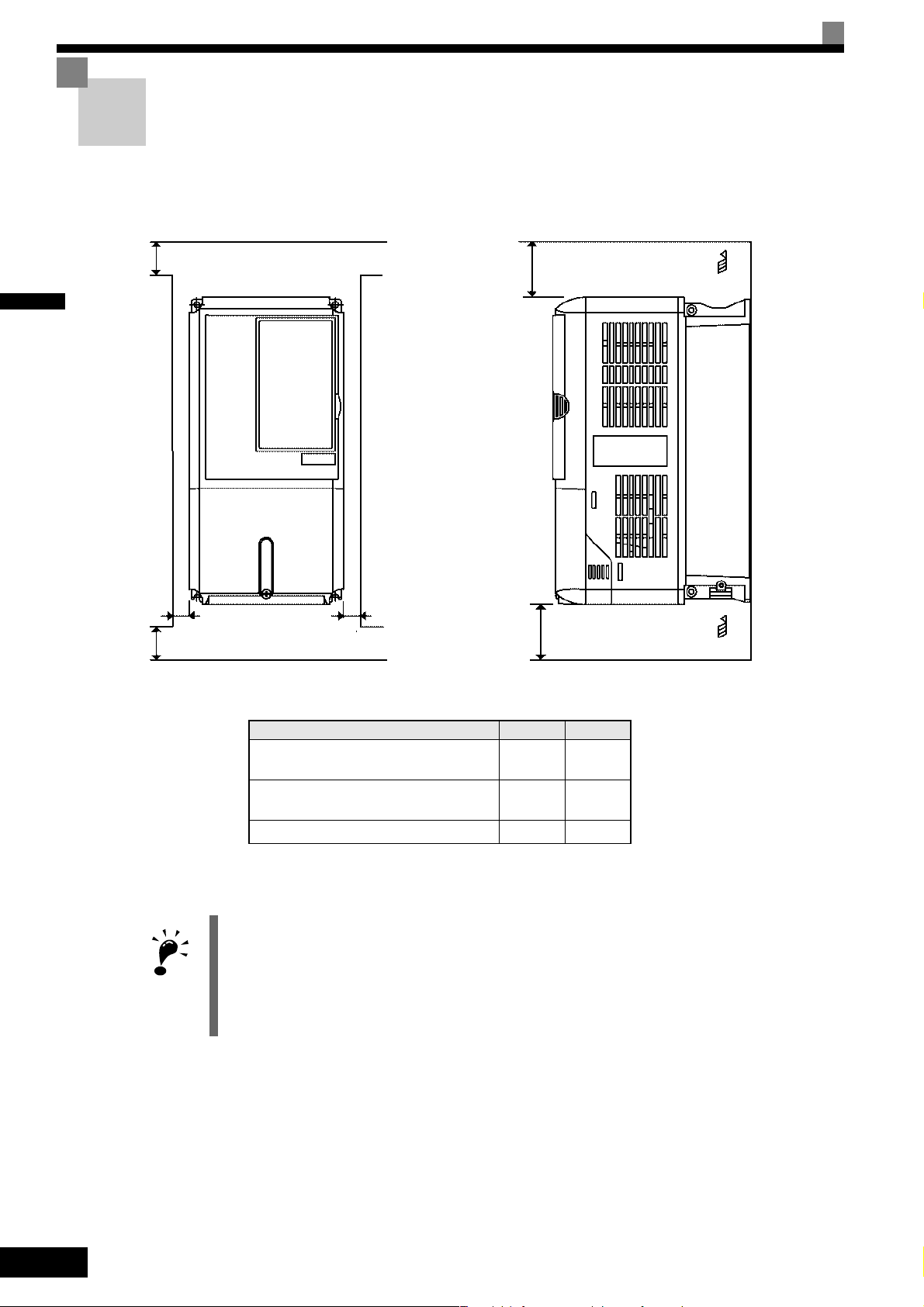

Inverter a telaio chiuso per installazione a parete (NEMA1)

Di seguito sono riportati gli schemi esterni degli inverter a telaio chiuso per installazione a parete (NEMA1).

Anello di tenuta

1

Inverter di classe 200 V/400 V da 0,55...18,5 kW

Fig. 1.9 Schemi esterni di inverter a telaio chiuso per installazione a parete

Inverter di classe 200 V da 22 o 75 kW

Inverter di classe 400 V da 22...160 kW

1-9

1

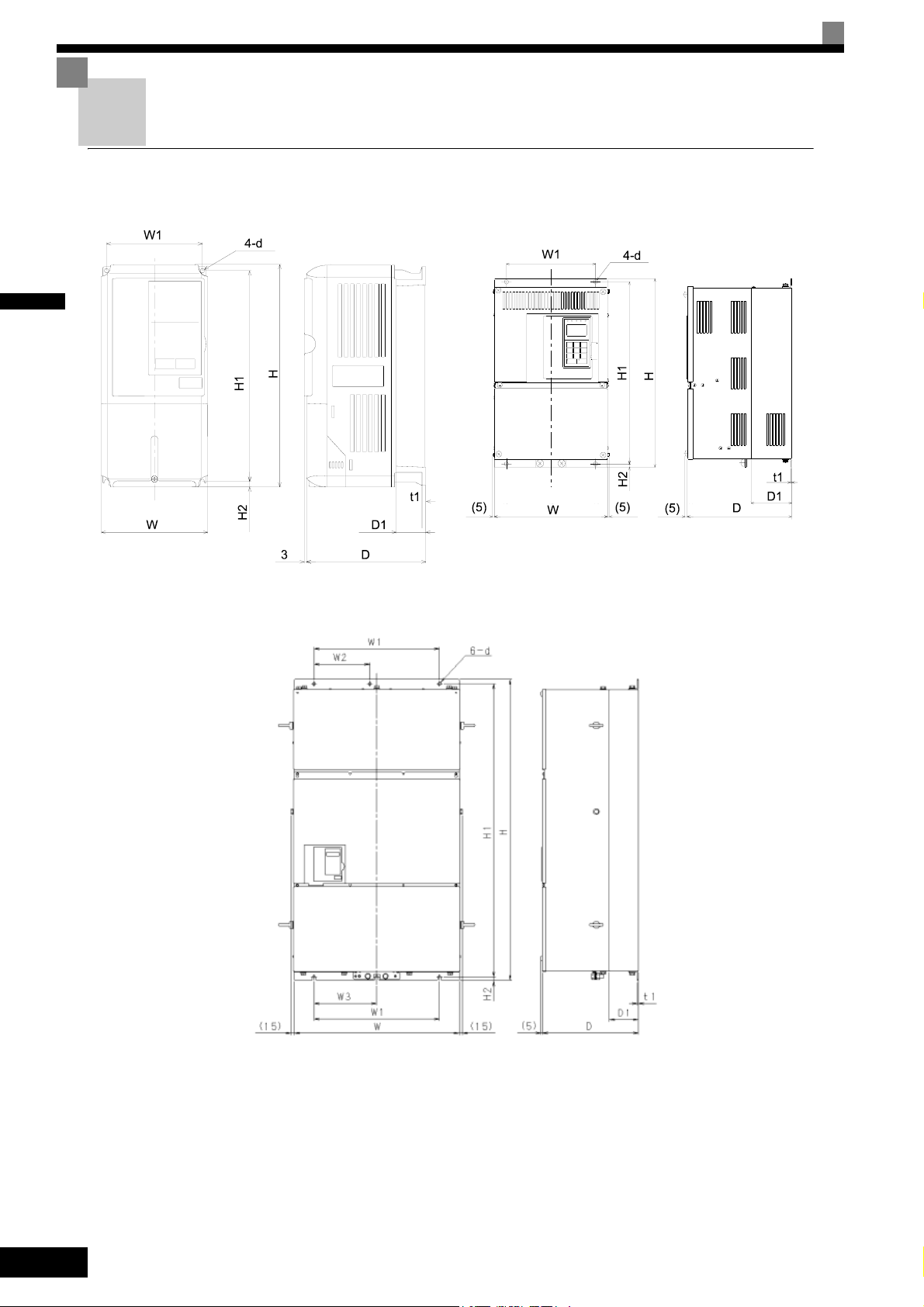

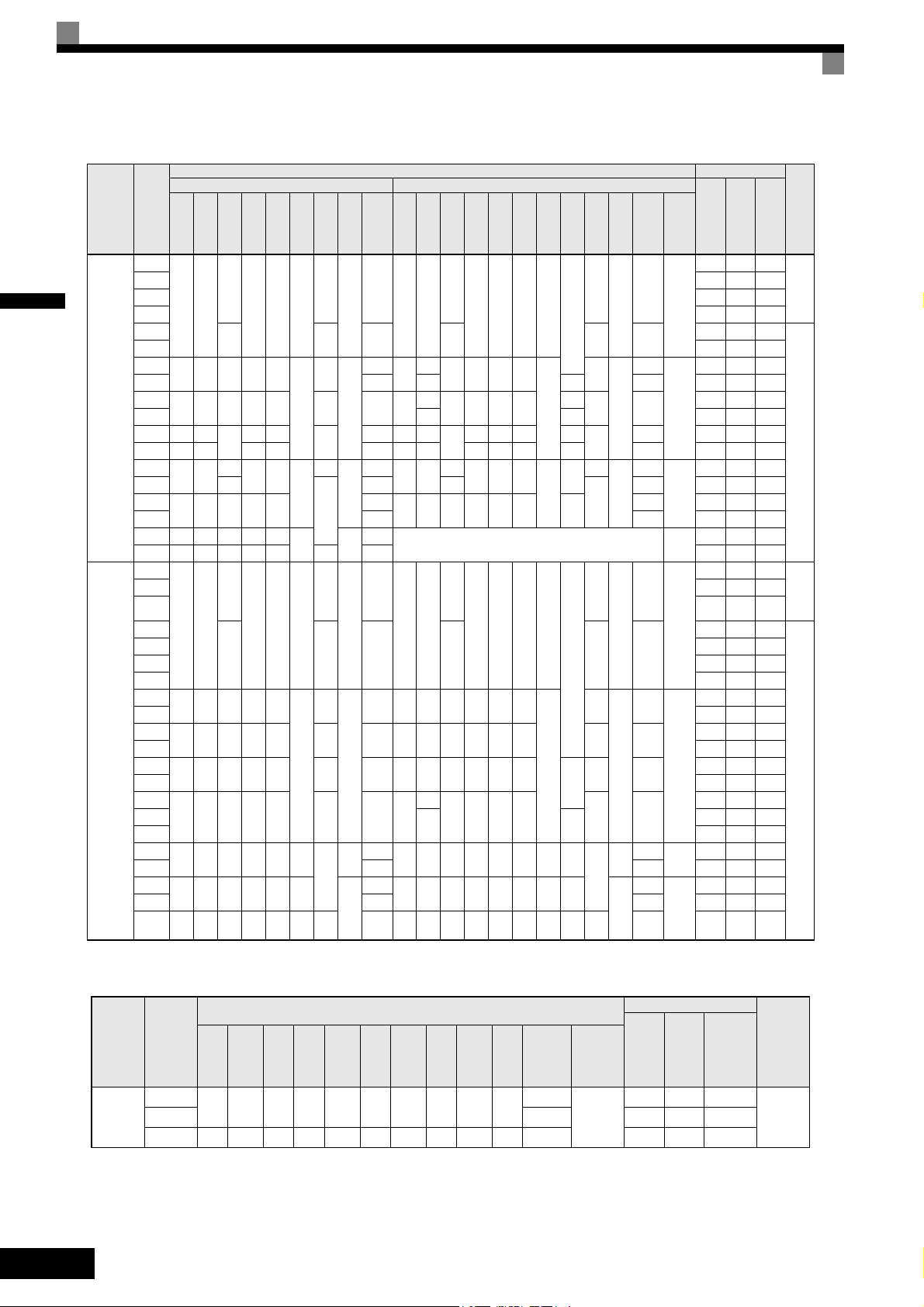

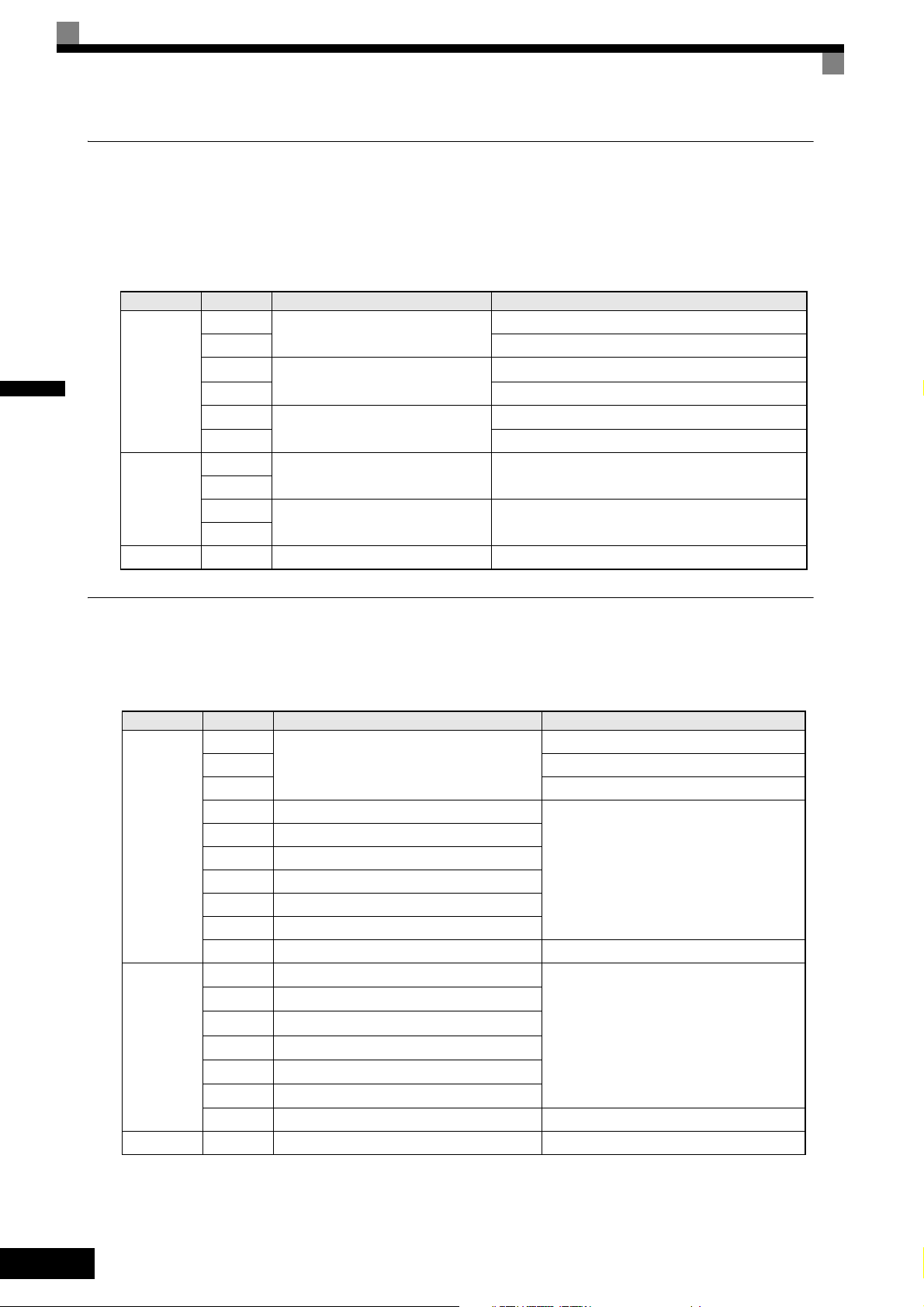

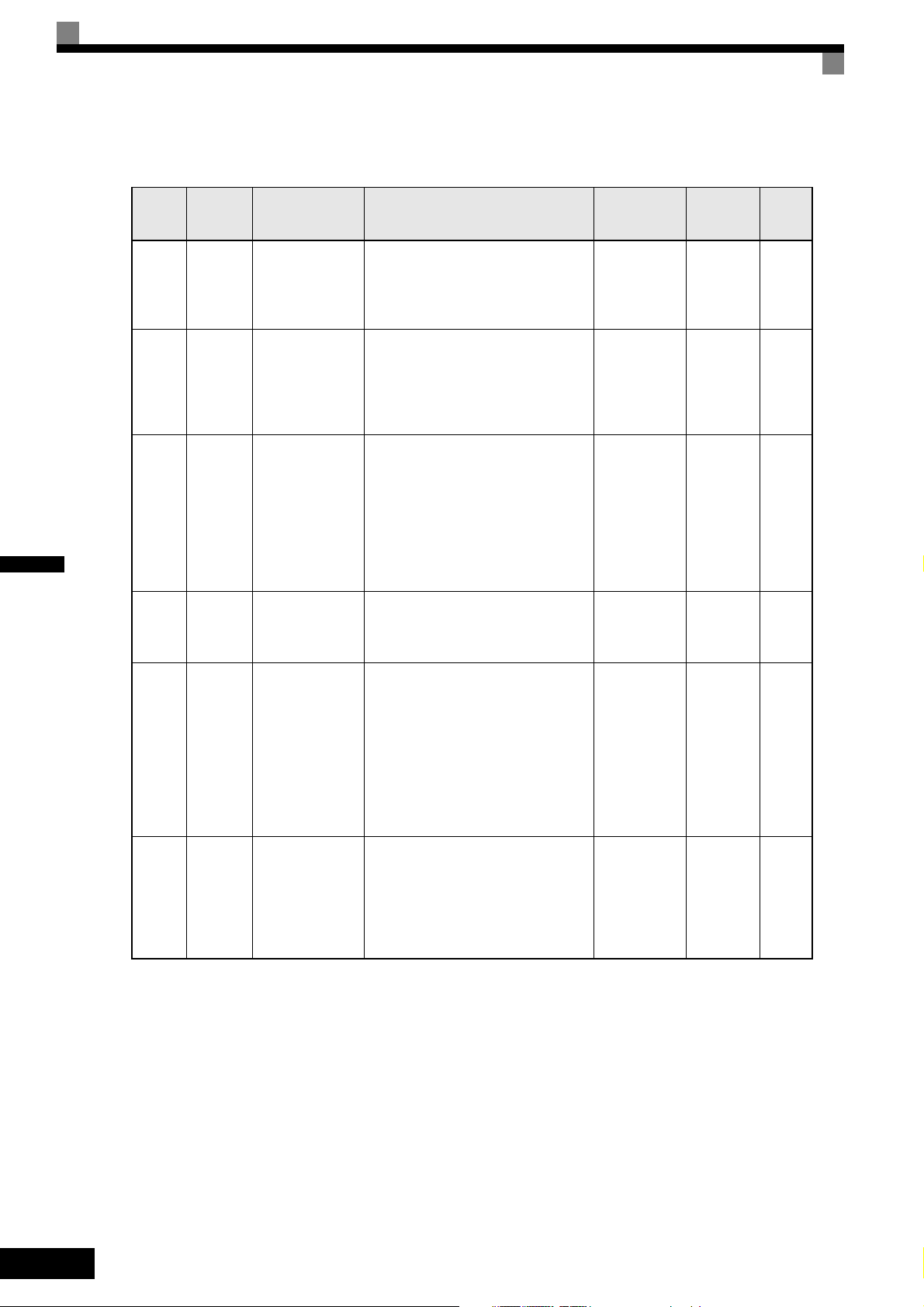

Tabella 1.2 Dimensioni (mm) e pesi (kg) degli inverter F7 da 0,4...160 kW

Poten-

Classe di

tensione

za di

uscita

motore

massi-

W H D W1 H1 H2 D1 t1

ma ap-

plicabile

[kW]

A telaio aperto (IP00) A telaio chiuso per installazione a parete (NEMA1)

0,55

200 V

(trifase)

0,75 27 42 69

1,5 50 50 100

140 280

2,2 70 59 129

3,7

5,5 16484248

7,5

200 300 197 186 285

11 7 310 10 7 374 170 544

15

240 350 207 216 335 78 11 240

18,5 380 30 501 211 712

22 250 400

30 275 450 220 435 24 275 615 220 450 435 165 27 865 352 1217

37

375 600

45 330

55

450 725 350 325 700

75 87 95 2019 838 2857

90 500 850 360 378 820

110 575 885 380 445 855 140 150 2733 1242 3975

157

126 266 7

39

5

177 594 177 594

65,5

258

300

7,5

195 385

250 575

13

2,3

100

100

3,2

130

15 4,5

0,55

0,75 17 41 58

157

39

1,5 36 48 84

140 280

2,2

3,7 80 68 148

4,0 70 91 161

126 266 7

5

177 594 177 594

5,5 12782209

7,5

400 V

(trifase)

200 300 197 186 285

11 252 158 410

15

240 350 207 216 335 78 10 240 350 207 216 350 335 78 10

18,5 426 208 634

22

275 450 258 220 435 100 21 275 535 258 220 450 435

30 678 317 995

7,5

65,5

2,3

37

325 550 283 260 535 105 36 325

45

55 1203 495 1698

75

450 725 350 325 700 13

90 89 97 1614 671 2285

110

500 850 360 370 820 14

132 120 130 2388 1002 3390

3,2

130

4,5

160 575 916 378 445 855 46 140 160 579

* Uguale sia per inverter a telaio aperto che a telaio chiuso per installazione a parete.

Dimensioni (mm) Potere calorifico (W)

Peso

ap-

W H D W1 H0 H1 H2 H3 D1 t1

prossimativo

3

140 280

6

200

21 250 535

57

380 890

63 330

86

455

108

3

140 280

6 200 300 197 186 300 285

88

455

102

505

Peso

Fori di

mon-

taggio

d*

Ester-noInter-

approssimativo

20 39 59

157

126 280 266 7

39

0

3

5

M5

112 74 1 86

300

197 186 300 285

350

207 216 350 335

195 400 385 135

258

300

250 600 575

110

350 325 725 700 305

0

65,5

0

7,5

78 11

100

100

210

13

130

--- M12

6

2,3

219 113 332

429 183 612

M6

24 586 274 860

62

68 1266 505 1771

3,2

94 1588 619 2207

1015 411 1426

M10

2437 997 3434

14 39 53

157

126 280 266 7

39

3

5

M5

59 56 115

0

65,5

6

193 114 307

326 172 498

7,5

85

635

283 260 550 535 105 40

715 165

110

350 325 725 700 13 305

0

124

360 370 850 820 15 395

5

132

378 445 916 855 46 408 140 170 2791 1147 3938

4

2,3

100 24

3,2

130

122

4,5

M6

466 259 725

784 360 1144

901 415 1316

96

1399 575 1974

M10

2097 853 2950

M12

Meto-

do di

Tot a l e

raf-

calore

gene-

rato

fred-

da-

mento

Ven t i -

lazio-

ne

natura-

le

Ven t o -

la di

raf-

fredda-

mento

Ven t i -

lazio-

ne

natura-

le

Ven t o -

la di

raf-

fredda-

mento

no

1-10

Classe

di

tensione

400V

(trifase)

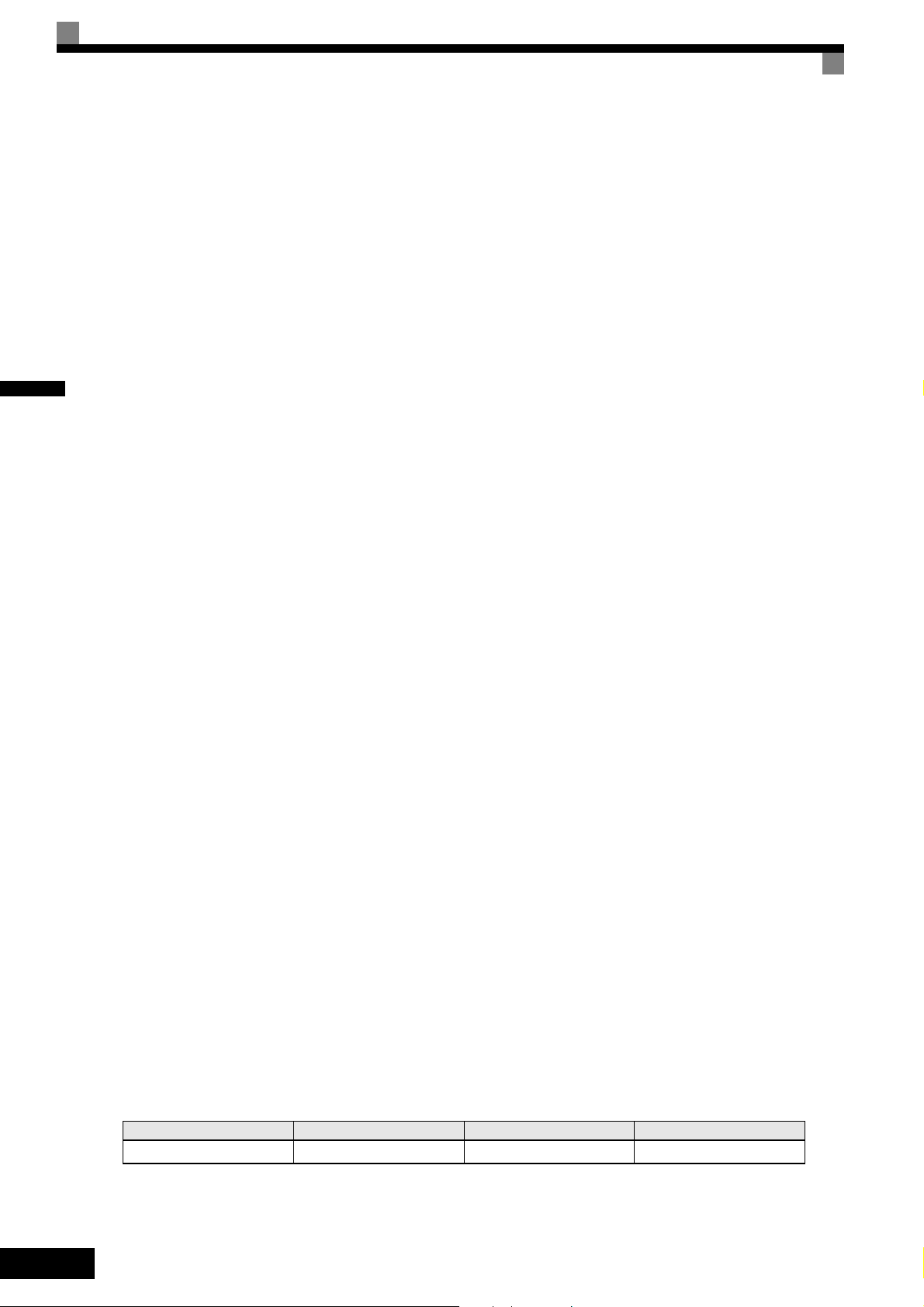

Tabella 1.3 Dimensioni (mm) e pesi (kg) degli inverter di classe 400 V da 185...300 kW

Potenza

di uscita

motore

massima ap-

plicabile

[kW]

W H D W1 W2 W3 H1 H2 D1 t1

185

710 1305 413 540 240 270 1270 15 125,5 4,5

220 280 3740 1537 5277

300 916 1475 413 730 365 365 1440 15 125,5 4,5 405 5838 2320 8158

Dimensioni (mm)

A telaio aperto (IP00)

Peso

appros-

sima-

tivo

260

Fori di

montag-

gio d

M12

Potere calorifico (W)

Ester-noInter-

no

3237 1372 4609

To ta l e

calore

generato

Metodo

di raf-

fredda-

mento

Ve nt o l a

di raf-

fredda-

mento

Controllo del luogo di installazione

Installare l'inverter in un luogo con le caratteristiche riportate di seguito e mantenere delle condizioni ottimali.

Luogo di installazione

Installare l'inverter nelle seguenti condizioni e in un ambiente con un inquinamento di grado 2.

Tipo

A telaio chiuso per

installazione a parete

Telaio aperto -10…+45 °C 95% RH o inferiore (senza condensa)

I coperchi di protezione vengono installati sulla parte superiore e inferiore dell'inverter. Accertarsi di

rimuovere i coperchi di protezione prima di installare in un pannello un inverter di classe 200 o 400 V con

un'uscita da 18,5 kW o inferiore.

Per l'installazione dell'inverter osservare le precauzioni riportate di seguito.

• Installare l'inverter in un ambiente pulito privo di polvere e nebbia d'olio. È possibile installare l'inverter in

un pannello completamento chiuso protetto dalla polvere.

• Durante l'installazione o il funzionamento dell'inverter, proteggerlo sempre dal contatto con polveri

metalliche, olio, acqua o altre sostanze estranee.

• Non installare l'inverter su materiale combustibile, come il legno.

• Installare l'inverter in un ambiente privo di materiali radioattivi e combustibili.

• Installare l'inverter in un ambiente in cui non sono presenti liquidi e gas nocivi.

• Installare l'inverter in un ambiente senza troppe oscillazioni.

• Installare l'inverter in un ambiente in cui non è presente del cloruro.

• Installare l'inverter in un ambiente non esposto alla luce diretta del sole.

Temperatura ambiente di

funzionamento

-10…+40 °C 95% RH o inferiore (senza condensa)

Umidità

1

Controllo della temperatura ambiente

Per aumentarne l'affidabilità, è necessario installare l'inverter in un ambiente non soggetto ad eccessivi

aumenti di temperatura. Se l'inverter viene installato in un ambiente chiuso (ad esempio in una scatola),

utilizzare una ventola di raffreddamento o un condizionatore d'aria per mantenere la temperatura interna

inferiore a 45 °C.

Protezione dell'inverter da sostanze estranee

Coprire l'inverter durante l'installazione per proteggerlo dalla polvere metallica prodotta dalla foratura.

Rimuovere sempre il coperchio dall'inverter una volta terminata l'installazione. In caso contrario, la

ventilazione diminuirà provocando il surriscaldamento dell'inverter.

1-11

Posizione corretta di installazione

E

Installare l'inverter in posizione verticale in modo da non ridurre l'effetto di raffreddamento. Durante

l'installazione dell'inverter, accertarsi sempre che lo spazio di installazione sia sufficiente per consentire una

normale dispersione di calore.

1

A

30 mm min.

50 mm min.

Ingombro

orizzontale

30 mm min.

B

Aria

120 mm min.

Aria

Ingombro verticale

IMPORTANT

A B

Inverter di classe 200V, da 0,55...90 kW

Inverter di classe 400V da 0,55...132 kW

Inverter di classe 200V, da 110 kW

Inverter di classe 400V da 160...220 kW

Inverter di classe 400 V, 300 kW 300 mm 300 mm

Fig. 1.10 Posizione corretta di installazione dell'inverter

1. Per gli inverter a telaio aperto (IP00) e per quelli a telaio chiuso per installazione a parete (IP20,

NEMA 1), è richiesto lo stesso spazio sia orizzontale che verticale.

2. Rimuovere sempre i coperchi di protezione prima di installare in un pannello un inverter di classe 200 o

400 V con un'uscita da 18,5 kW o inferiore.

Quando si installa in un pannello un inverter di classe 200 o 400 V con un'uscita da 22 kW

(o superiore), accertarsi sempre che vi sia abbastanza spazio per i bulloni a occhiello di sospensione e

le linee del circuito principale.

50 mm 120 mm

120 mm 120 mm

1-12

Rimozione e installazione del copriterminali

Rimuovere il copriterminali per collegare i cavi ai terminali del circuito di controllo e del circuito principale.

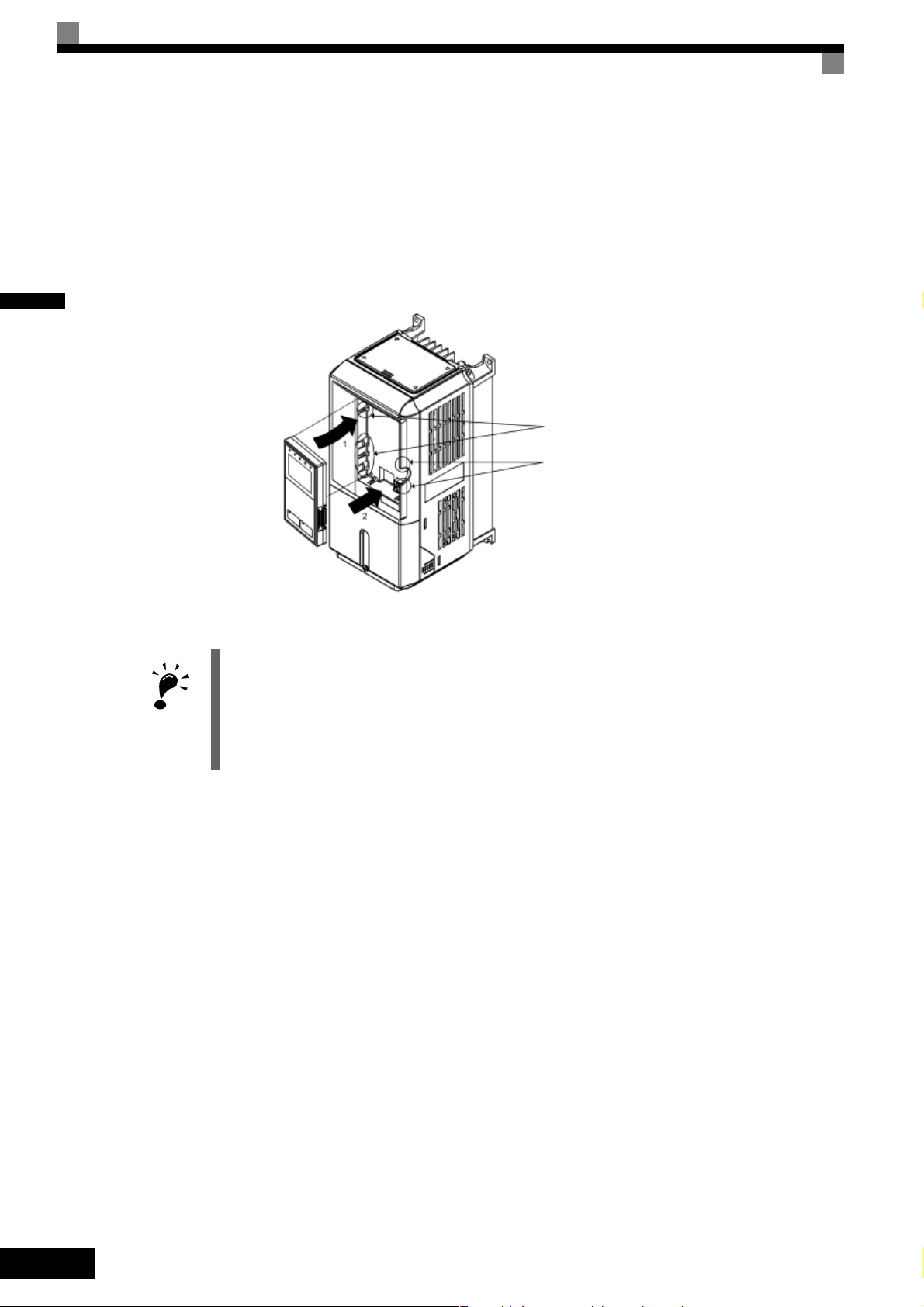

Rimozione del copriterminali

Inverter da 18,5 kW o inferiore

Allentare la vite sulla parte inferiore del copriterminali, esercitare una pressione su entrambi i lati del

copriterminali in direzione della freccia 1 e sollevarlo in direzione della freccia 2.

1

2

1

Fig. 1.11 Rimozione del copriterminali (modello CIMR-F7Z25P5 illustrato sopra)

Inverter da 22 kW o superiore

1

Allentare le viti che si trovano sulla parte superiore del copriterminali a sinistra e a destra, estrarre il

copriterminali in direzione della freccia 1 e sollevarlo in direzione della freccia 2.

1

2

Fig. 1.12 Rimozione del copriterminali (modello CIMR-F7Z2022 illustrato sopra)

Installazione del copriterminali

Una volta terminato il cablaggio della morsettiera, installare il copriterminali eseguendo la procedura inversa a

quella di rimozione.

Per gli inverter con un'uscita da 18,5 kW o inferiore, inserire la linguetta che si trova sulla parte superiore del

copriterminali nella scanalatura dell'inverter e premere sulla parte inferiore del copriterminali fino ad incastrarlo.

1-13

1

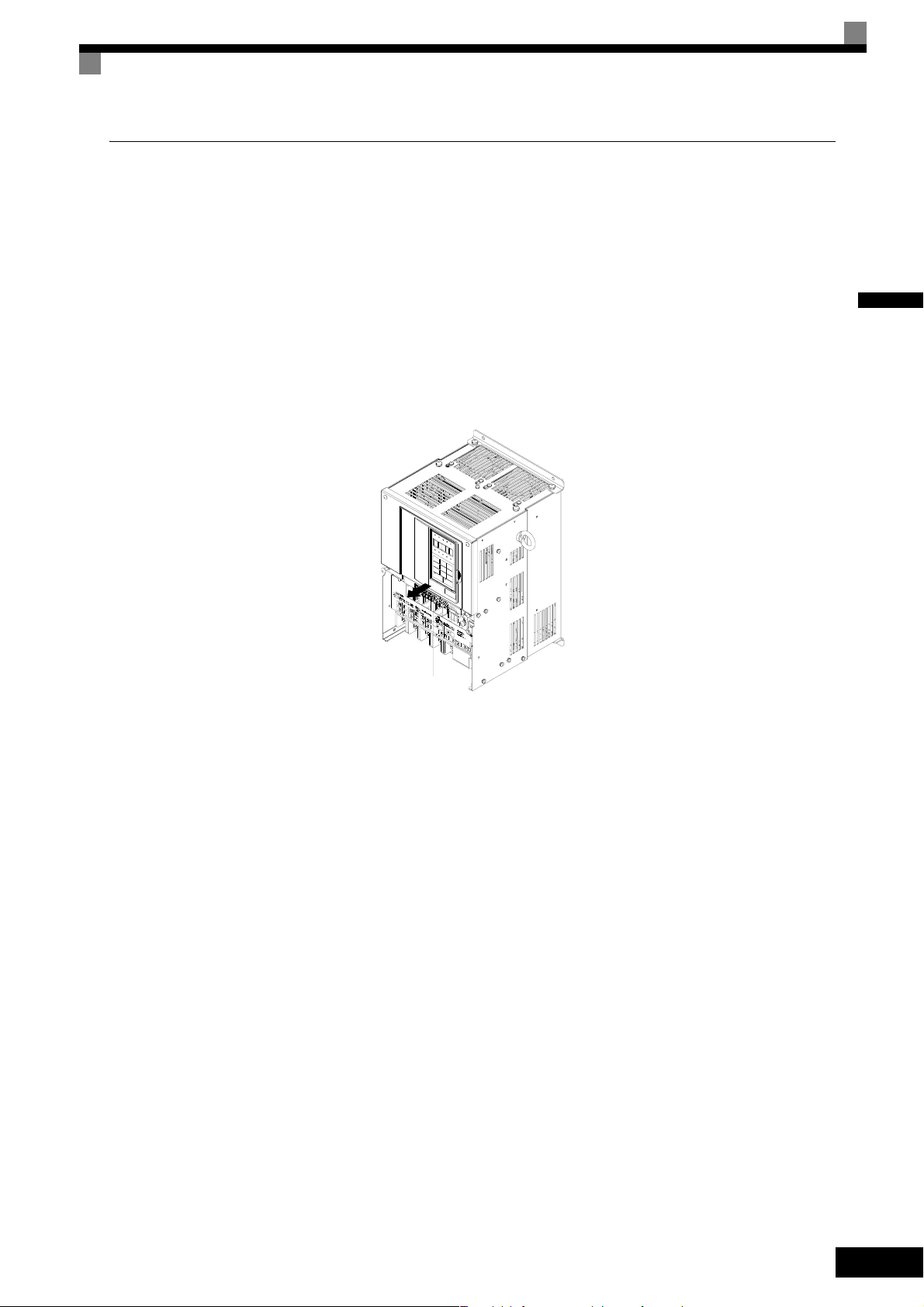

Rimozione/Installazione console di programmazione e coperchio frontale

Inverter da 18,5 kW o inferiore

Per installare le schede accessorie o sostituire il connettore della scheda dei terminali, rimuovere la console di

programmazione e il coperchio frontale oltre al copriterminali. Rimuovere sempre la console di programmazione

dal coperchio frontale prima di rimuovere quest'ultimo.

Di seguito sono riportate le procedure di rimozione e installazione.

Rimozione della console di programmazione

Premere la leva che si trova sul lato della console di programmazione in direzione della freccia 1 per sbloccare

la console e sollevare quest'ultima in direzione della freccia 2 per rimuoverla, come mostrato nell'illustrazione

seguente

Fig. 1.13 Rimozione della console di programmazione (modello CIMR-F7Z45P5 illustrato sopra)

1-14

Rimozione del coperchio frontale

Esercitare una pressione sui lati sinistro e destro del coperchio frontale in direzione della freccia 1 e sollevare

la parte inferiore del coperchio in direzione della freccia 2 per rimuoverlo, come mostrato nell'illustrazione

seguente.

1

2

Fig. 1.14 Rimozione del coperchio frontale (modello CIMR-F7Z45P5 illustrato sopra)

1

Installazione del coperchio frontale

Una volta terminato il cablaggio dei terminali, installare il coperchio frontale sull'inverter eseguendo la

procedura inversa rispetto a quella di rimozione.

1. Non installare il coperchio frontale con la console di programmazione montata, in quanto potrebbe

verificarsi un malfunzionamento della console dovuto ad un contatto difettoso.

2. Inserire la linguetta che si trova sulla parte superiore del coperchio frontale nella scanalatura dell'inverter e

premere la parte inferiore del coperchio frontale sull'inverter fino a chiudere il coperchio in posizione.

1-15

1

E

Montaggio della console di programmazione

Una volta installato il copriterminali, montare la console di programmazione sull'inverter seguendo la

procedura riportata di seguito.

1. Agganciare la console di programmazione in corrispondenza di A (due lati) sul coperchio frontale in

direzione della freccia 1, come mostrato nell'illustrazione seguente.

2. Premere la console di programmazione in direzione della freccia 2 finché non si aggancia in

corrispondenza di B (due lati).

A

B

IMPORTANT

Fig. 1.15 Installazione della console di programmazione

1. Non rimuovere o installare la console di programmazione o il coperchio frontale utilizzando metodi

differenti da quelli descritti in precedenza, altrimenti potrebbe verificarsi guasti o malfunzionamenti

dell'inverter dovuti ad un contatto difettoso.

2. Non installare mai il coperchio frontale sull'inverter con la console di programmazione montata, in

quanto potrebbe essere causa di un contatto difettoso.

Installare sempre prima il coperchio frontale sull'inverter, quindi montare su di esso la console di

programmazione.

1-16

Inverter da 22 kW o superiore

Per gli inverter con un'uscita da 22 kW o superiore, rimuovere il copriterminali e attenersi alle seguenti

procedure per rimuovere la console di programmazione e il coperchio frontale.

Rimozione della console di programmazione

Eseguire la stessa procedura utilizzata per gli inverter con un'uscita da 18,5 kW o inferiore.

Rimozione del coperchio frontale

Sollevare in corrispondenza dell'etichetta 1 nella parte superiore della scheda dei terminali del circuito di

controllo in direzione della freccia 2.

2

1

Fig. 1.16 Rimozione del coperchio anteriore (modello CIMR-F7Z2022 illustrato sopra)

1

Installazione del coperchio frontale

Una volta terminate le operazioni necessarie, come l'installazione di una scheda accessoria o l'impostazione

della scheda dei terminali, installare il coperchio frontale seguendo la procedura inversa a quella di rimozione.

1. Verificare che la console di programmazione non sia montata sul coperchio frontale. Se si installa il

coperchio con la console di programmazione montata potrebbero verificarsi degli errori di contatto.

2. Inserire la linguetta che si trova sulla parte superiore del coperchio frontale nell'alloggiamento dell'inverter

e premere sul coperchio finché non si incastra nell'inverter.

Installazione della console di programmazione

Eseguire la stessa procedura utilizzata per gli inverter con un'uscita da 18,5 kW o inferiore.

1-17

1

1-18

Cablaggio

Questo capitolo descrive il cablaggio dei terminali, i collegamenti dei terminali del circuito

principale, le specifiche per il cablaggio dei terminali del circuito principale, i terminali del

circuito di controllo e le specifiche per il cablaggio del circuito di controllo.

Collegamenti a dispositivi periferici........................................2-2

Schema dei collegamenti.......................................................2-3

Configurazione della morsettiera ...........................................2-5

Cablaggio dei terminali del circuito principale........................2-6

Cablaggio dei terminali del circuito di controllo....................2-20

Verifica del cablaggio...........................................................2-27

Installazione e cablaggio delle schede accessorie ..............2-28

2

Collegamenti a dispositivi periferici

Nella Fig. 2.1 sono riportati esempi di collegamenti tra l'inverter e tipici dispositivi periferici.

Alimentatore

Interruttori di

circuito in scatole

stampate

Contattore

magnetico (MC)

Reattanza c.c. per il

miglioramento del fattore

di potenza

Filtro antidisturbo

(disturbi in ingresso)

Inverter

Terra

Filtro antidisturbo

(disturbi in uscita)

Resistenza di frenatura

Reattanza c.a. per il miglioramento del fattore di potenza

2-2

Motore

Terra

Fig. 2.1 Esempi di collegamento a dispositivi periferici

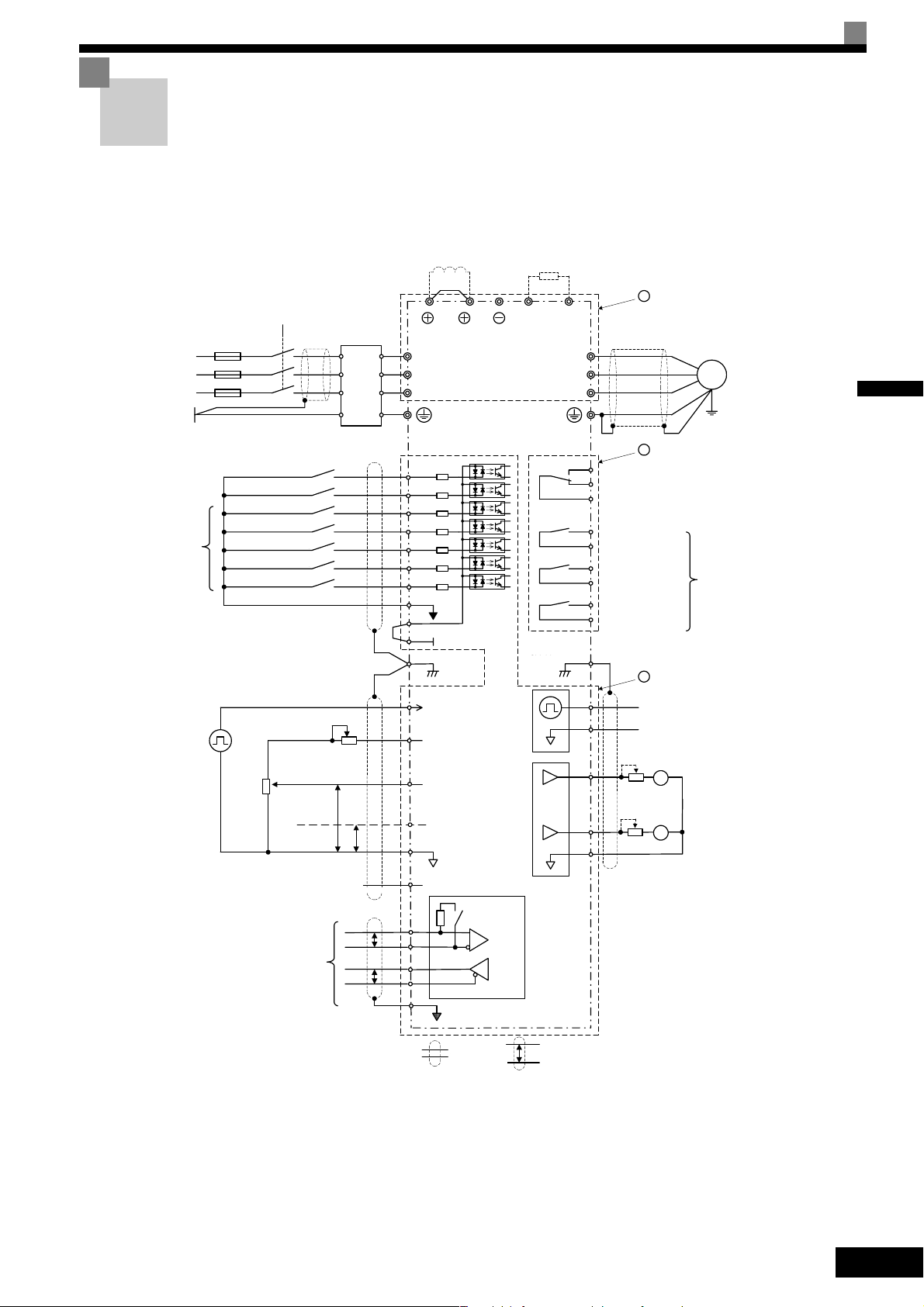

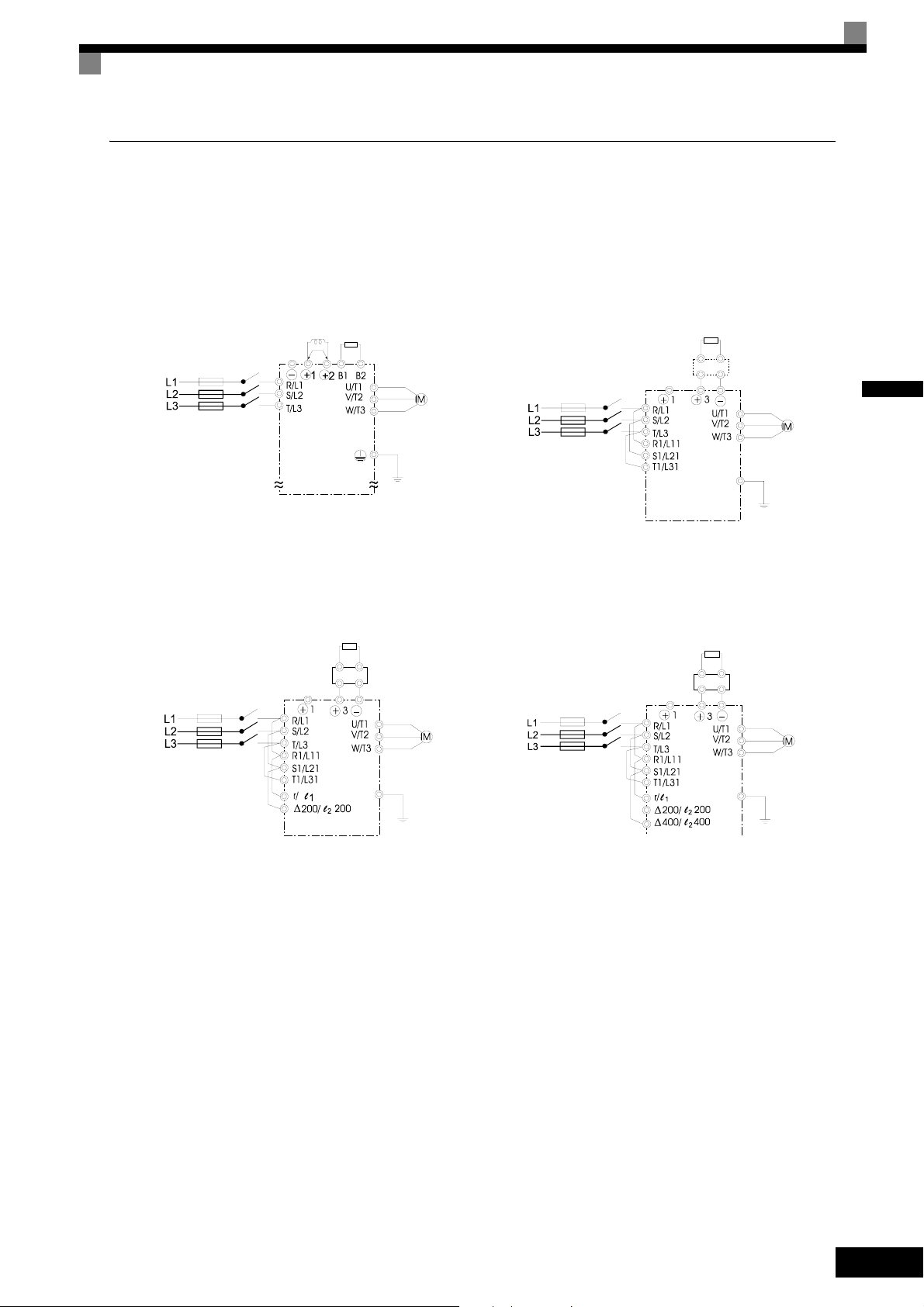

Schema dei collegamenti

Lo schema dei collegamenti per l'inverter è riportato nella Fig. 2.2.

Se si utilizza la console di programmazione, è possibile azionare il motore cablando solo i circuiti principali.

Reattanza c.c. per migliorare il

DC reactor to improve input

fattore di potenza in ingresso

power factor (optional)

(opzionale)

UX

R/L1

S/L2

T/L3

S3External fault

S4

S5

S6

S7

SN

SC

SP

E(G)

Ingresso a treno di impulsi

RP

Pulse train input [Default:

[Impostazione predefinita:

ingresso frequenza di

Frequency reference input]

riferimento] 0 … 32 kHz

0 to 32kHz

+V

Ingresso di alimentazione

Analog input power supply

analogico +15 V, 20 mA

+15V, 20mA

Ingresso analogico 1:

Analog input 1: Master

A1

frequenza di riferimento

frequency reference

master 0 ... +10V (20 kOhm)

0 to +10V (20 k )

Ingresso analogico

Multi-function analog input 2

multifunzione 2:

A2

[Default: Frequency bias

[Impostazione predefinita:

4 to 20mA (250 )]

polarizzazione frequenza

4 ... 20 mA (250 Ohm)]

AC

-V

Ingresso di alimentazione

Analog input power supply

analogico-15 V, 20 mA

-15V, 20mA

R+

P

R-

S+

P

S-

IG

1 2 B1 B2

24V

Terminale

Shield

di scherma-

terminal

tura

0V

Alimentazione

3-phase power

trifase380 …

380 to 480 V

480 V50/60 Hz

50/60 Hz

Ingressi a contatto

Multi-function

multifunzione

digital inputs

(impostazioni di

[Factory setting]

fabbrica

L1

L2

L3

PE

Barra di cortocircuito

Contattore principale

Main contactor

Short-circuit bar

T

Fusibili

Fuses

Filtro

Line

di

Filter

linea

Marcia avanti/Arresto

Forward Run/Stop S1

Marcia indietro/Arresto

Reverse Run/Stop S2

Errore esterno

Ripristino dopo errore

Fault reset

Impostazione

multivelocità 1

Multi-step speed setting 1

Impostazione

multivelocità 2

Multi-step speed setting 2

Selezione della

Jog frequency selection

frequenza di jog

Regolazione impostazione

Analog input setting

ingresso analogico

adjustment

Ω

2k

0 ... 10V

3

0 to 10V

Ω

2k

2

1

4 ... 20mA

4 to 20mA

PP

Comunicazione

MEMOBUS

MEMOBUS

communication

RS-485/422

RS-485/422

Braking resistor unit (optional)

Resistenza di frenatura (opzionale)

Varispeed F7

CIMR-

F7C47P5

Terminale

di schermatura

Ω

Ω

Resistenza di

Terminating

terminazione

resistance

Shield

terminal

U/T1

V/T2

W/T3

MA

Uscita a contatto di errore

Fault contact output

MB

250 Vc.a., 1 A max. 30 Vc.c.,

250 VAC, 1A max.

1 A max.

MC

30 VDC, 1A max.

M1

Uscita a contatto 1

Contact output 1

(Impostazione

M2

[Default : Running]

predefinita: in marcia)

M3

Uscita a contatto 2

Contact output 2

(Impostazione predefi-

M4

[Default : Zero speed]

nita: velocità zero)

M5

Uscita a contatto 3

Contact output 3

(Impostazione prede-

M6

[Default :

finita: raggiungimento

Frequency agree 1]

frequenza di riferimento)

E(G)

MP

AC

Regolazione

Adjustment,

a 20 kOhm

FM

AM

AC

20 k

Regolazione

Adjustment,

a 20 kOhm

20 k

1

M

2

Multi-function digital

Uscita a contatto

output

multifunzione250 Vc.a.,

250 VAC, 1A max.

1 A max. 30 Vc.c., 1 A max.

30 VDC, 1A max.

3

Uscita a treno di impulsi

Pulse train output

0 ... 32 kHz (2,2 kOhm)

0 to 32kHz (2.2 k )

(Impostazione predefinita:

corrente di uscita)

[Default: Output frequency]

Ω

+

FM

Ω

+

AM

Ω

Uscita analogica multifunzione 1

-

Multi-function analog output 1

(-10 ... +10 V, 2 mA/4 ... 20 mA)

(-10 to +10V 2mA / 4 to 20mA)

[Impostazione predefinita:

[Default: Output frequency 0 to +10V]

frequenza di uscita 0 ... +10 V]

Uscita analogica multifunzione 2

-

Multi-function analog output 2

(-10 ... +10 V, 2 mA/4 ... 20 mA)

(-10 to +10V 2mA / 4 to 20mA)

[Impostazione predefinita:

[Default: Output current 0 to +10V]

corrente di uscita 0 ... +10 V]

2

Cavi schermati

Shielded wires P

Fili schermati a doppini

Twisted-pair

intrecciati

Shielded wires

Fig. 2.2 Schema dei collegamenti (modello CIMR-F7Z47P5 illustrato sopra)

2-3

2

E

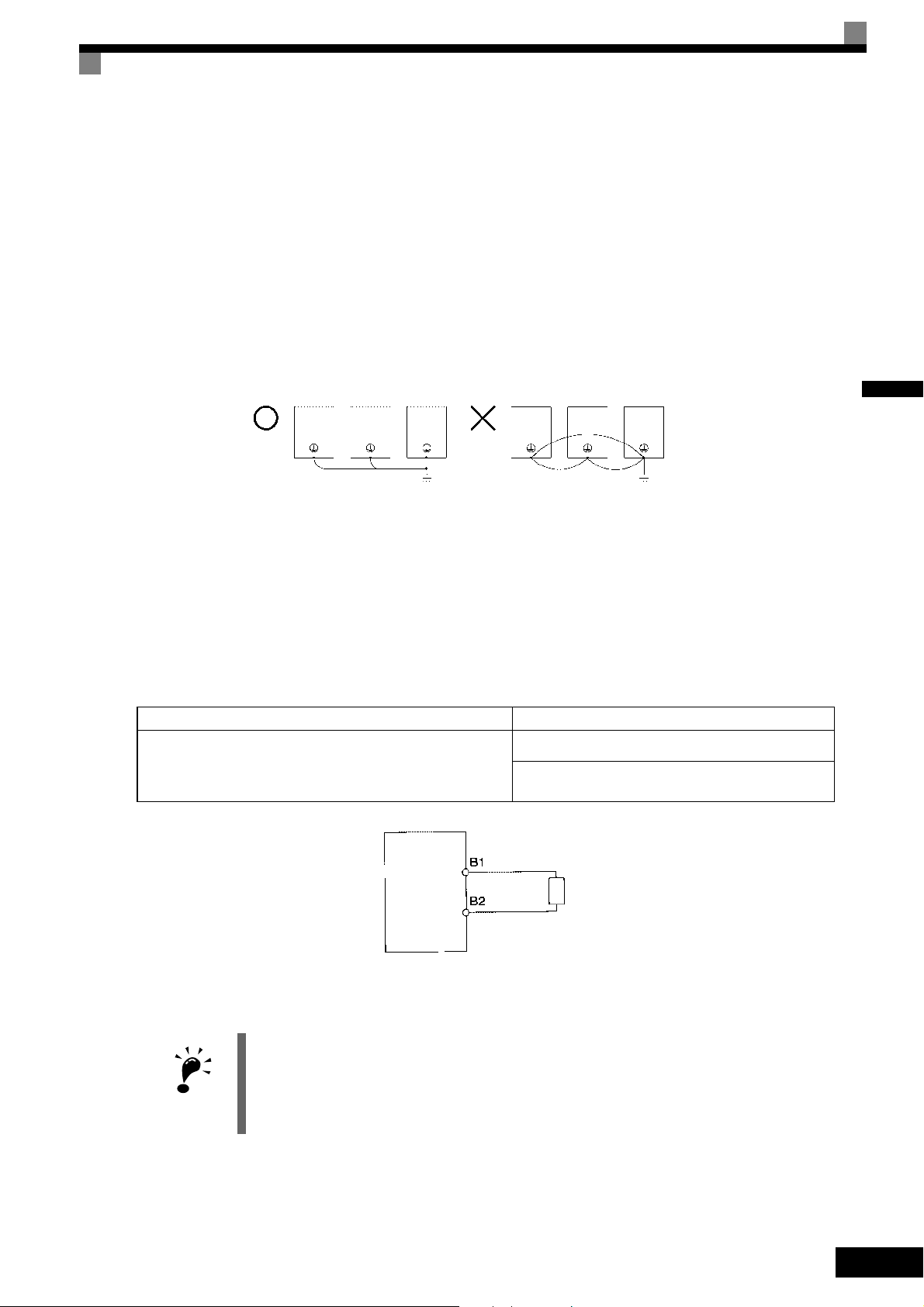

Descrizione circuiti

Fare riferimento ai numeri indicati nella Fig. 2.2.

1 Questi circuiti sono pericolosi e sono separati da superfici accessibili da pannelli di separazione

protettivi.

2 Questi circuiti sono separati da tutti gli altri circuiti da pannelli di separazione protettivi con

materiale isolante doppio e rinforzato. Questi circuiti possono essere collegati con circuiti SELV

(o equivalenti) o con circuiti non SELV*, ma non con entrambi.

3 Inverter alimentati da un sistema a 4 fili (neutro a terra)

Questi circuiti sono circuiti SELV

protettivi con materiale isolante doppio e rinforzato. Questi circuiti possono essere collegati solo

*

con altri circuiti SELV

(o equivalenti).

Inverter alimentati da un sistema a 3 fili (senza messa a terra o collegamento delta con messa

a terra di una fase)

Questi circuiti non sono separati da altri circuiti pericolosi mediante separazione di protezione, ma

solo dall'isolamento di base. Questi circuiti non devono essere collegati con altri circuiti accessibili,

a meno che non siano isolati da questi mediante materiale isolante aggiuntivo.

* SELV = Safety Extra Low Voltage (bassa tensione di sicurezza)

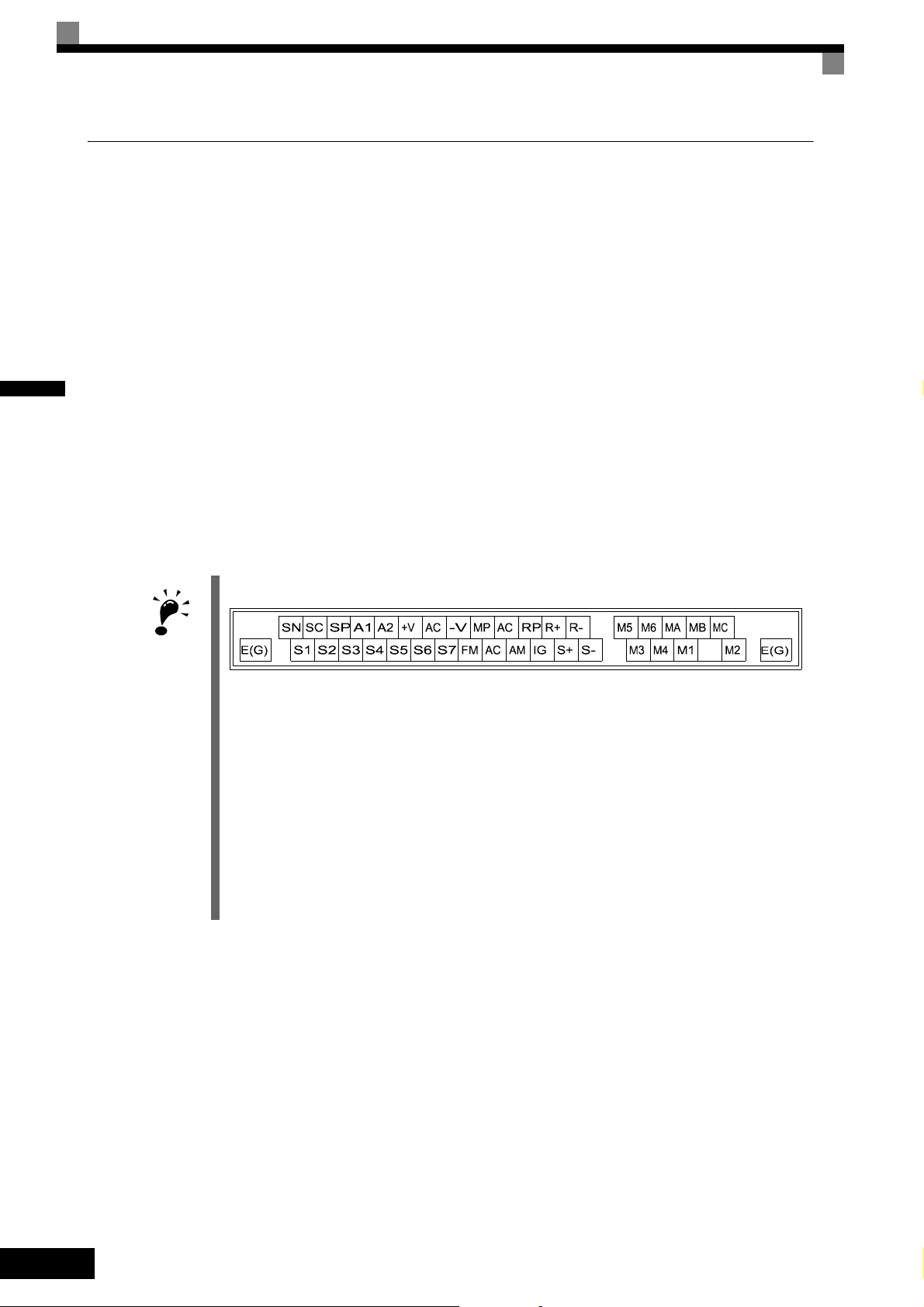

1. I terminali del circuito di controllo sono disposti come illustrato di seguito.

*

separati da tutti gli altri circuiti da pannelli di separazione

*

IMPORTANT

2. La capacità della corrente di uscita del terminale +V è 20 mA.

3. I terminali del circuito principale sono identificati da due cerchi, mentre quelli del circuito di controllo sono

identificati da un solo cerchio.

4. Viene illustrato il cablaggio degli ingressi digitali da S1 a S7 per il collegamento di contatti o transistor NPN

(0 V comune e NPN) in quanto questa è l'impostazione predefinita.

Per il collegamento di transistor PNP o per utilizzare un alimentazione esterna di 24 V, vedere pagina 2-24,

Modalità PNP/NPN.

5. La frequenza di riferimento della velocità master può essere immessa sul terminale A1 o sul terminale A2

modificando l'impostazione del parametro H3-13. L'impostazione predefinita è il terminale A1.

6. Le uscite analogiche multifunzione sono destinate all'uso con strumenti di misurazione di frequenza analogica,

wattmetri, voltmetri, amperometri e così via. Non utilizzare queste uscite per il controllo di retroazione o altro tipo

di controllo.

7. Negli inverter di classe 200 V da 22 a 110 kW e negli inverter di classe 400 V da 22 a 300 kW sono incorporate

reattanze c.c. al fine di migliorare il fattore di potenza in ingresso. La reattanza c.c. è opzionale solo per gli inverter

da 18,5 kW o meno. Rimuovere la barra di corto circuito prima di collegare una reattanza c.c.

2-4

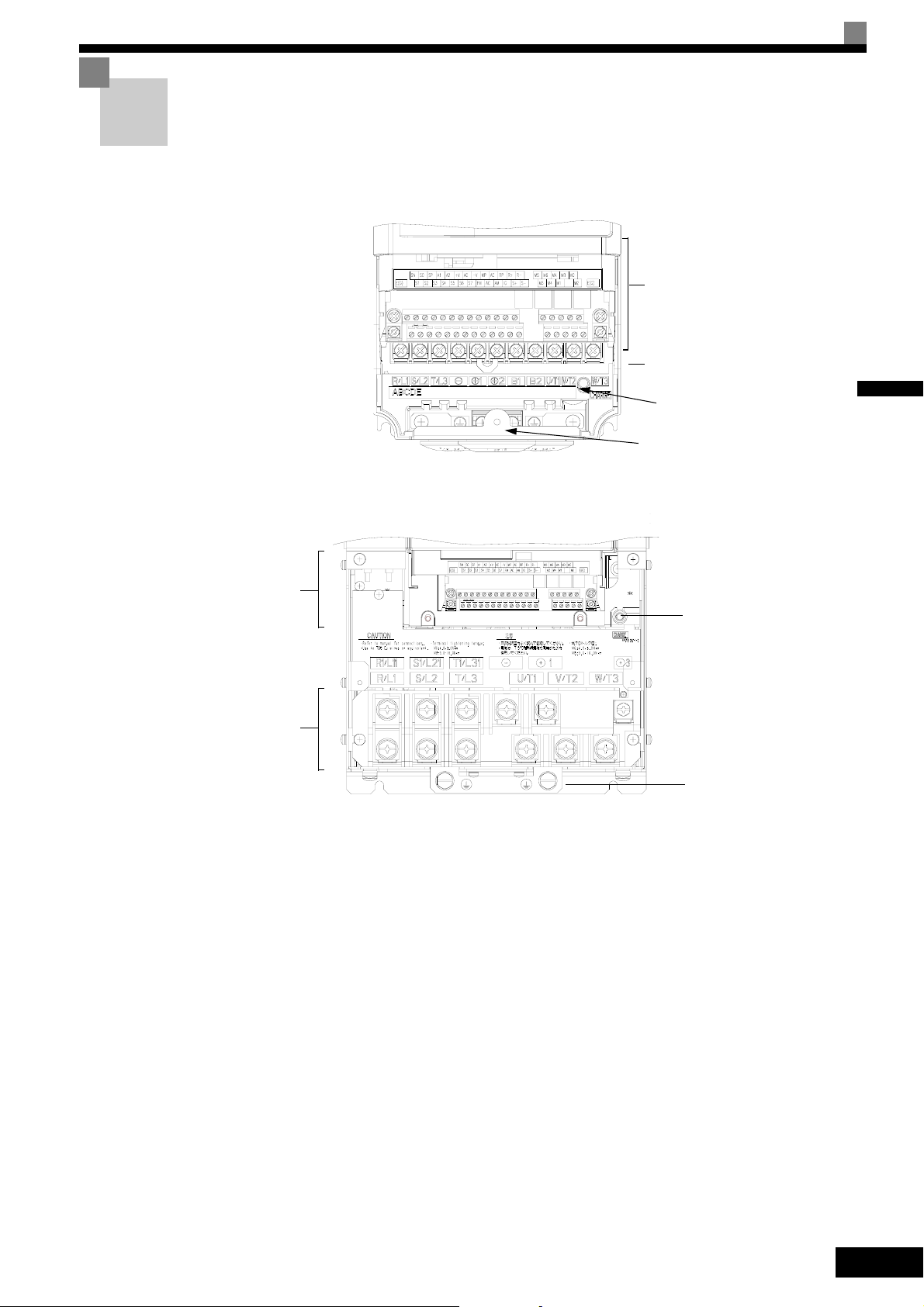

Configurazione della morsettiera

La disposizione dei terminali è illustrata nella Fig. 2.3 e Fig. 2.4.

Terminali circuito di controllo

Terminali circuito principale

Indicatore di carica

Terminale di massa

Fig. 2.3 Disposizione dei terminali (inverter di classe 200 V/400 V da 0,4 kW)

Terminali

circuito di

controllo

Terminali

circuito

principale

Indicatore di carica

Terminale di massa

2

Fig. 2.4 Disposizione dei terminali (inverter di classe 200 V/400 V da almeno 22 kW)

2-5

2

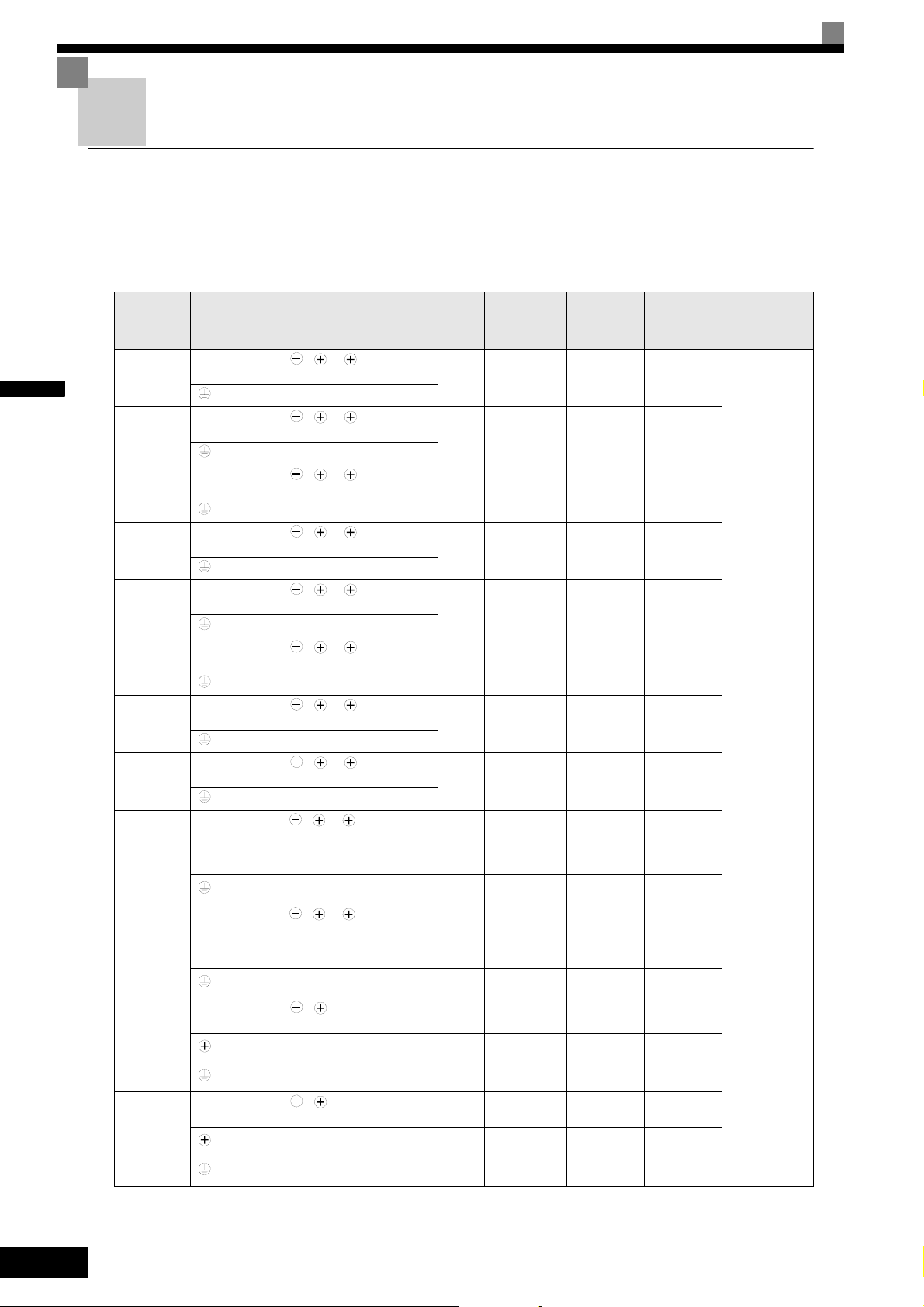

Cablaggio dei terminali del circuito principale

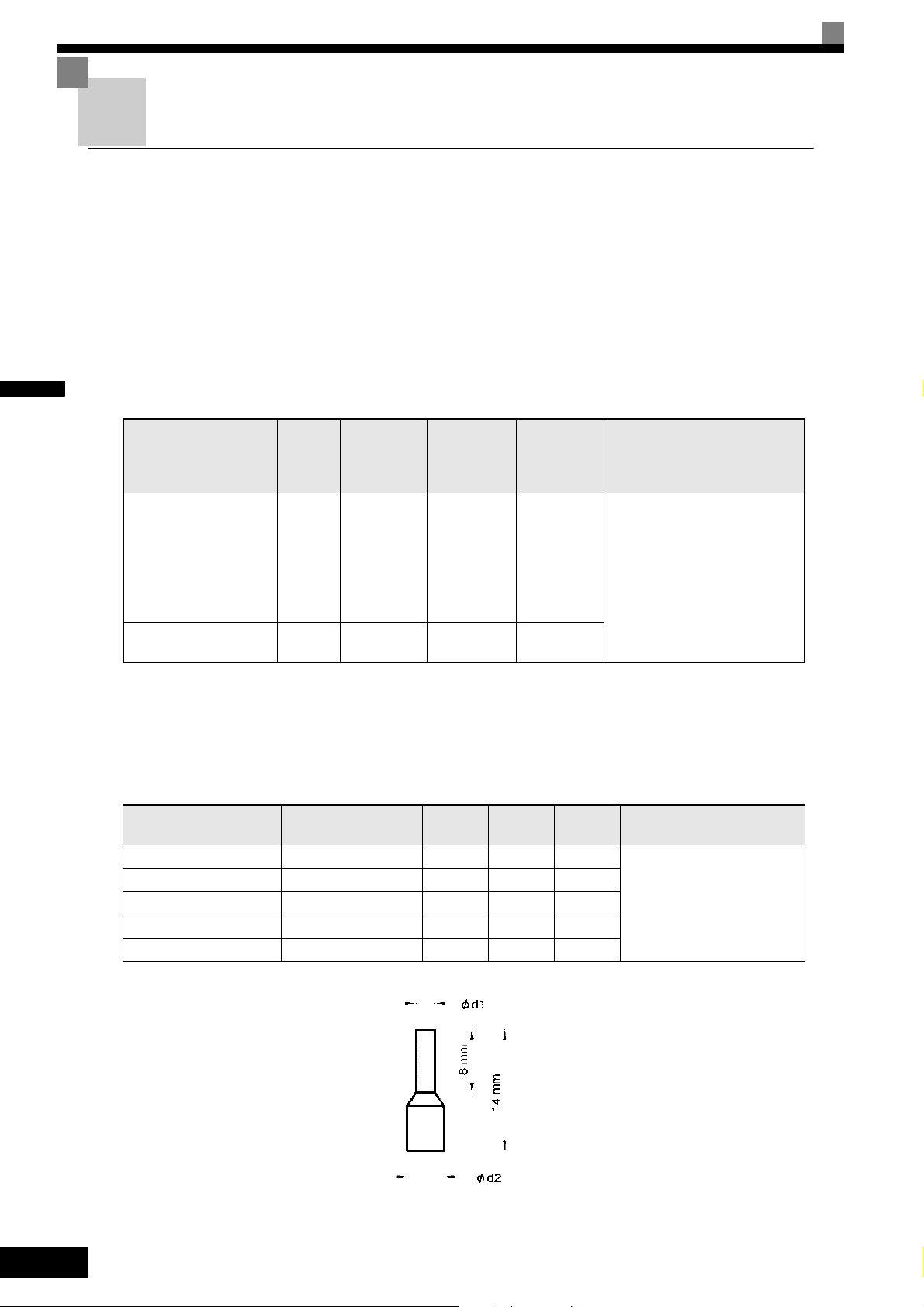

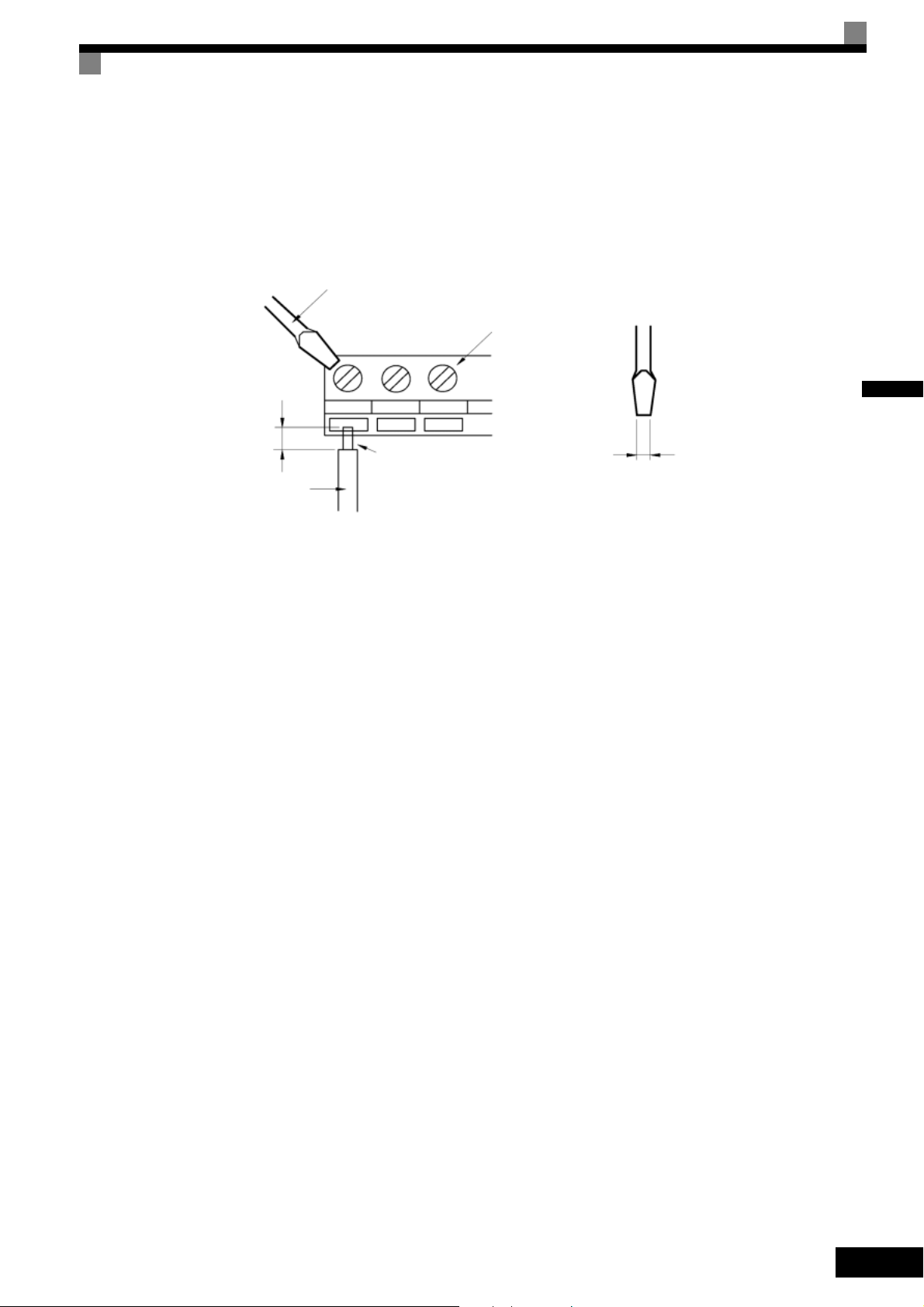

Dimensioni dei cavi e dei connettori ad anello chiuso applicabili

Selezionare i cavi e i terminali a crimpare appropriati in base ai valori riportati nella Tabella 2.1 e Tabella 2.2.

Per informazioni sulle dimensioni dei cavi per i moduli resistenza di frenatura e i moduli di frenatura,

consultare il manuale delle istruzioni TOE-C726-2.

Tabella 2.1 Dimensioni dei cavi per la classe 200 V

Modello di

inverter

CIMR-

F7Z20P4

Codice terminale

R/L1, S/L2, T/L3, , 1, 2, B1, B2,

U/T1, V/T2, W/T3

Viti dei

Coppia di ser-

mor-

setti

M4 1,2...1,5

raggio

(N•m)

Dimensioni