OK OK988TD User Manual

OK988TD

普及型车床数控系统

用 户 手 册

地址:常州市戚墅堰工业开发区(东方大道 上高村)

电话:0519-88609190 传真:0519-88609190

网址:

销售热线:13706110630 服务热线:13584382970

WWW.NEWKER-CNC.CN 邮件:OKSK2002@163.com

-数控系统- 用户手册

目 录

第一篇 概述篇…………………………………………………………………3

1.1 系统简介 ………………………………………………………3

1.2 系统规格一览表 ………………………………………………3

1.3 安全使用注意事项 ……………………………………………5

第二编 编程篇…………………………………………………………………6

2.1 编程坐标 ………………………………………………………6

2.2 编程的结构 ……………………………………………………7

2.3 准备功能(G 代码)……………………………………………10

2.4 进给功能(F 功能)……………………………………………44

2.5 辅助功能(M 功能)……………………………………………45

2.6 主轴辅助功能(S 功能)………………………………………48

2.7 刀具功能(T 功能)……………………………………………49

2.8 编程综合实例……………………………………………………84

第三编 操作篇 …………………………………………………………………86

3.1 概要………………………………………………………………86

3.2 操作面板说明……………………………………………………87

3.3 手动操作…………………………………………………………103

3.4 自动运行…………………………………………………………106

3.5 录入操作…………………………………………………………109

3.6 回零操作…………………………………………………………109

3.7 程序编辑与管理…………………………………………………110

3.8 图形功能…………………………………………………………114

3.9 RS232 通讯功能…………………………………………………115

3.10 U 盘操作 ………………………………………………………117

3.11 安全操作 ………………………………………………………119

第四篇 零件的加工 ……………………………………………………………121

4.1 坐标系的设定……………………………………………………121

4.2 机床坐标系原点的设定…………………………………………121

4.3 加工坐标系的设定(对刀方法)………………………………122

第五篇 连接篇 …………………………………………………………………126

5.1 系统结构及安装…………………………………………………126

5.2 系统后板插座示意图……………………………………………129

5.3 接口连接图………………………………………………………129

5.4 机床接口…………………………………………………………138

5.5 机床电器板………………………………………………………144

第六篇 参数篇 …………………………………………………………………145

6.1 机床参数…………………………………………………………145

6.2 用户参数…………………………………………………………152

6.3 螺补参数…………………………………………………………152

2

-数控系统- 用户手册

第一篇 概 述 篇

1.1 系统简介

本系统是我公司针对中国国情开发生产的新一代控制全数字伺服或步进电机的更

为经济的车床及两轴机械控制用数控系统,控制电路采用了32位高性能微处理器,100

万门超大规模FPGA集成电路芯片,多层印刷电路板,显示器采用大液晶640x480高分辨

率的LCD显示屏,整个工艺采用表贴元器件,在保留车床常用的功能前提下进一步简化

系统,从而使整套系统更为紧凑,体积极大地缩小,同时也使系统的可靠性进一步地提

高。在控制面板上,将CNC操作面板与机床操作面板集成为一体,极大地简化了联机。

全屏幕中文菜单操作,界面直观,操作更加简化明了,从而使系统具有极高的性能价格

比。

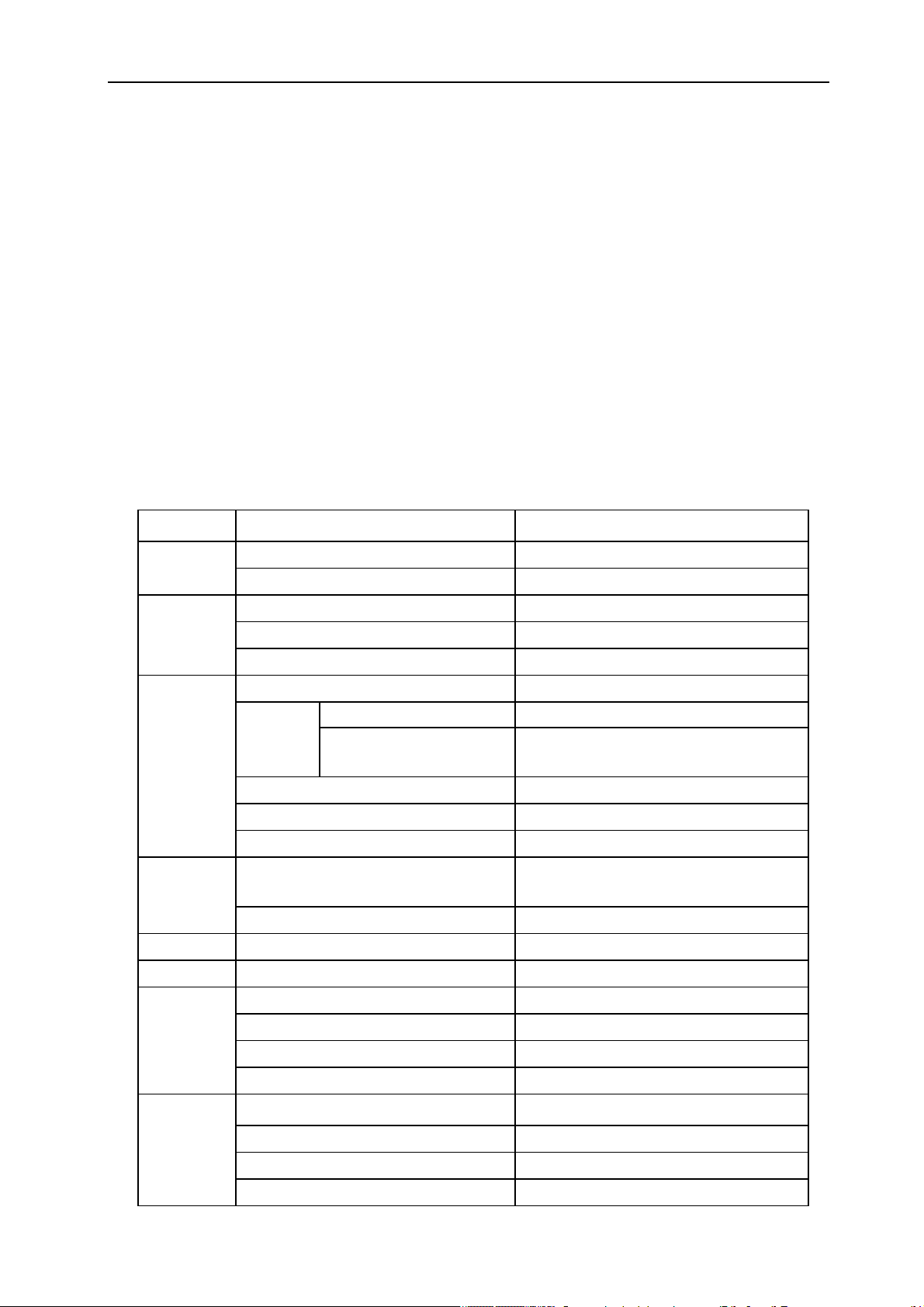

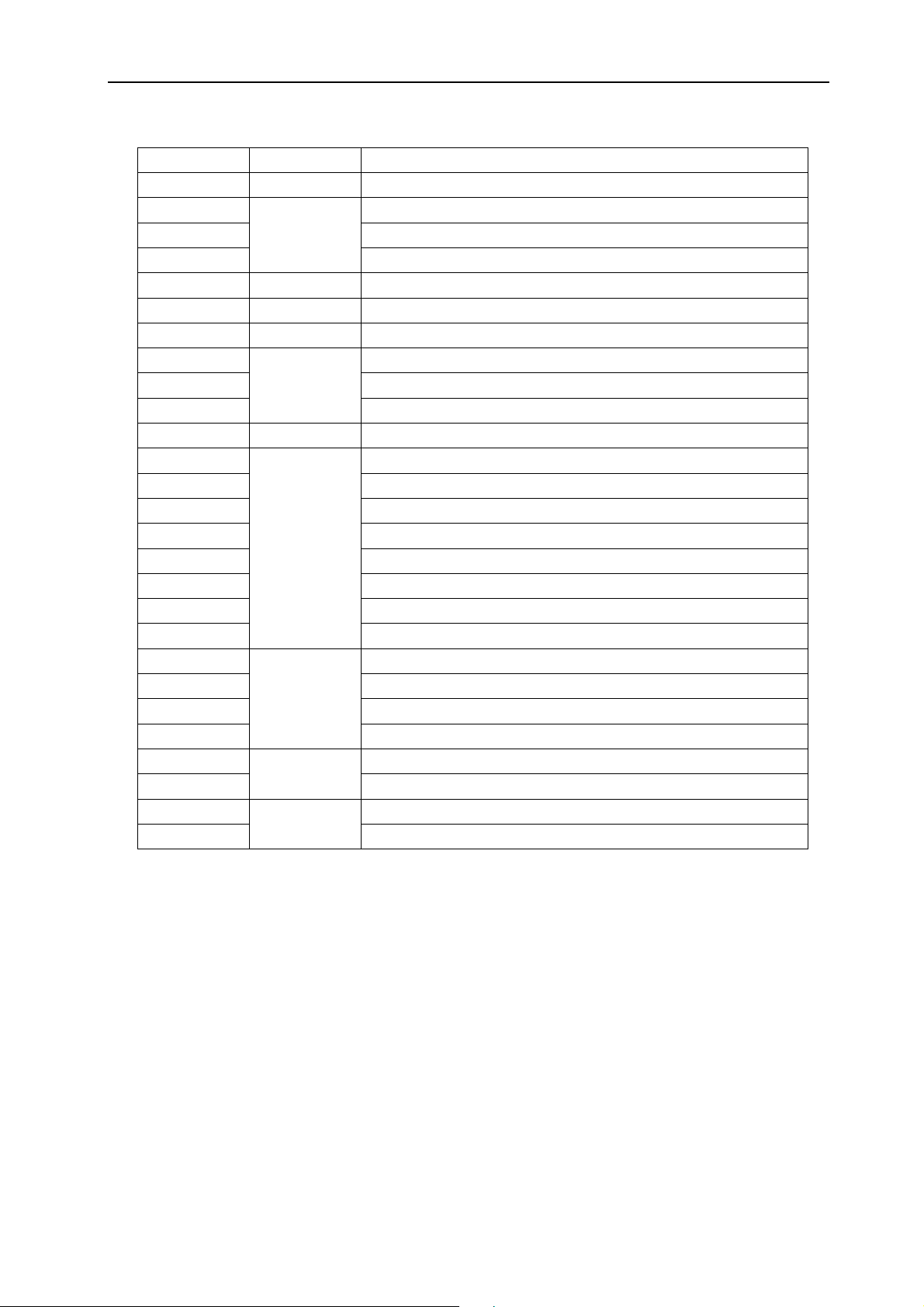

1.2 系统规格一览表

功 能 名 称 规 格

控制轴

输入指令

控制轴数 2 轴(X, Z )

同时控制轴数 2 轴

最小设定单位 0.001毫米

最小移动单位 0.001毫米

最大指令值 ±99999.999 毫米

快速进给速度 30米/分

进给速

进给

手动

插补 定位, 直线插补, 圆弧插补

调试机能 试运行,单程序段 有

单一型固

定循环

复合型固

定循环

度范围

螺纹导程 0.001~500.0000

自动加减速 有

进给速度倍率 0~150%

手动连续进给, 手动返回参考

点, 单步进给

手轮机能 有

外、内圆车削循环

螺纹车削循环

攻丝固定循环

端面车削循环

外圆粗车循环

端面粗车循环

每分进给 1~8000毫米/分

每转进给(1024线编码

器)

0.001~500.0000

毫米/转

同时一轴 , ×1,×10,×100

G00,G01,G02/G03

G90

G92

G93

G94

G71

G72

封闭切削循环

端面深孔加工循环

3

G73

G74

-数控系统- 用户手册

外圆、内圆切槽循环

G75

复合型螺纹切削循环 G76、G78

暂停(秒)

G04

坐标系及

暂停

坐标系设定

G50

自动坐标系设定 有

运转方式 MDI, 自动,手动,单步,编辑 有

存储型行程检查 有

安全机能

存储行程检查机能屏蔽或各轴屏

蔽

有

紧急停 有

程序存储容量,存储程序个数 800K, 任意个数

插入、修改、删除、复制、全屏幕

编辑

程序及编

辑

程序编辑

程序号,顺序号,地址,字检索 有

小数点编程,程序段选跳 有

电子盘 有,6个区

液晶显示器 640×480点阵 7.4英寸单色屏

显示

位置,程序,刀补,报警,调试,诊

断,参数

有

图形,加工件数 有

输入/输出:20 / 16点 输入:面板4点,机床:16点

辅助功能 M2 位数

M、S、T

机能

主轴功能 S2 位数

模拟主轴(S4位),恒线速切削 有(8位 D/A 输出)

刀具功能 T01~T08

刀架信号定时扫描检查机能 有

刀具补偿存储器 ±6位 8组

刀具补偿值计数方式输入 有

刀具补偿值测量方式输入 有

补偿机能

刀尖半径补偿(刀补C) 有

丝杠螺距误差 有

反向间隙补偿 有

开关 程序开关,参数开关 有

通讯功能

RS232通讯 有

U盘通讯 有

圆弧半径R指定 有

电子齿轮比 有

断电工件坐标值记忆 有

其它机能

后刀架选择 有

任意位置启动程序机能 有

旋转轴设置功能 有

加工时间,时钟 有

4

-数控系统- 用户手册

选择机能 机床附加操作面板 选配

本说明书描述了本系统的编程、操作方法和全部功能。至于机床的数控装置上实际所

具有的选择功能,还要参照各机床厂家发行的说明书。另外, 机床操作面板的规格、使

用方法也可能有所不同,请务必参照机床厂家发行的说明书。

重要提示:

本数控系统有参数备份功能,当机床调试完毕,请将系统当前参数备份为出厂参数。

这样,当系

统当前数据丢失、紊乱,不能工作时,可使系统很快恢复正常。具体操作方法

参见参数章节。

1.3 安全使用注意事项:

■ 运输与储存

产品包装箱堆叠不可超过六层

不可在产品包装箱上攀爬、站立或放置重物

不可使用与产品相连的电缆拖动或搬运产品

严禁碰撞、划伤面板和显示屏

产品包装箱应避免潮湿、暴晒以及雨淋

■ 开箱检查

打开包装后请确认是否是您所购买的产品

检查产品在运输途中是否有损坏

对照清单确认各部件是否齐全,有无损伤

如存在产品型号不符、缺少附件或运输损坏等情况,请及时与我公司联系

■ 接 线

参加接线与检查的人员必须是具有相应能力的专业人员

产品必须可靠接地,接地电阻应小于4 欧姆,不能使用中性线(零线)代替地线

接线必须正确、牢固,以免导致产品故障或意想不到的后果

与产品连接的浪涌吸收二极管必须按规定方向连接,否则会损坏产品

插拔插头或打开产品机箱前,必须切断产品电源

■ 检 修

检修或更换元器件前必须切断电源

发生短路或过载时应检查故障,故障排除后方可重新启动

不可对产品频繁通断电,断电后若须重新通电,相隔时间至少1分钟

5

-数控系统- 用户手册

第二篇 编 程 篇

数控机床是按照事先编制好的数控程序自动地对工件进行加工的高效自动化设备。理

想的数控程序不仅应该保证能加工出符合图样要求的合格工件,还应该使数控机床的功能

得到合理的应用与充分的发挥,以使数控机床能安全、可靠、高效地工作。

数控系统的种类繁多,它们使用的数控程序的语言规则和格式也不尽相同。本系统的

程序语言规则和格式与日本发那科(FANUC)系统相同。

本篇主要说明本系统加工程序的指令数据含义及编制方式,在编制程序之前,请详细

阅读本篇内容。

2.1 编程坐标

本系统可控制的轴数为两轴,分别用X 和Z 表示。可实现两轴同时移动,便于很方便

的加工出圆弧或斜线。对两个移动轴的控制,本系统可以用绝对坐标X、Z 表示,相对坐

标U、W表示,也可以是相对和绝对混合使用的X,W 或是U,Z 字段进行编程。对于X 轴方向

的坐标,本系统使用直径编程。

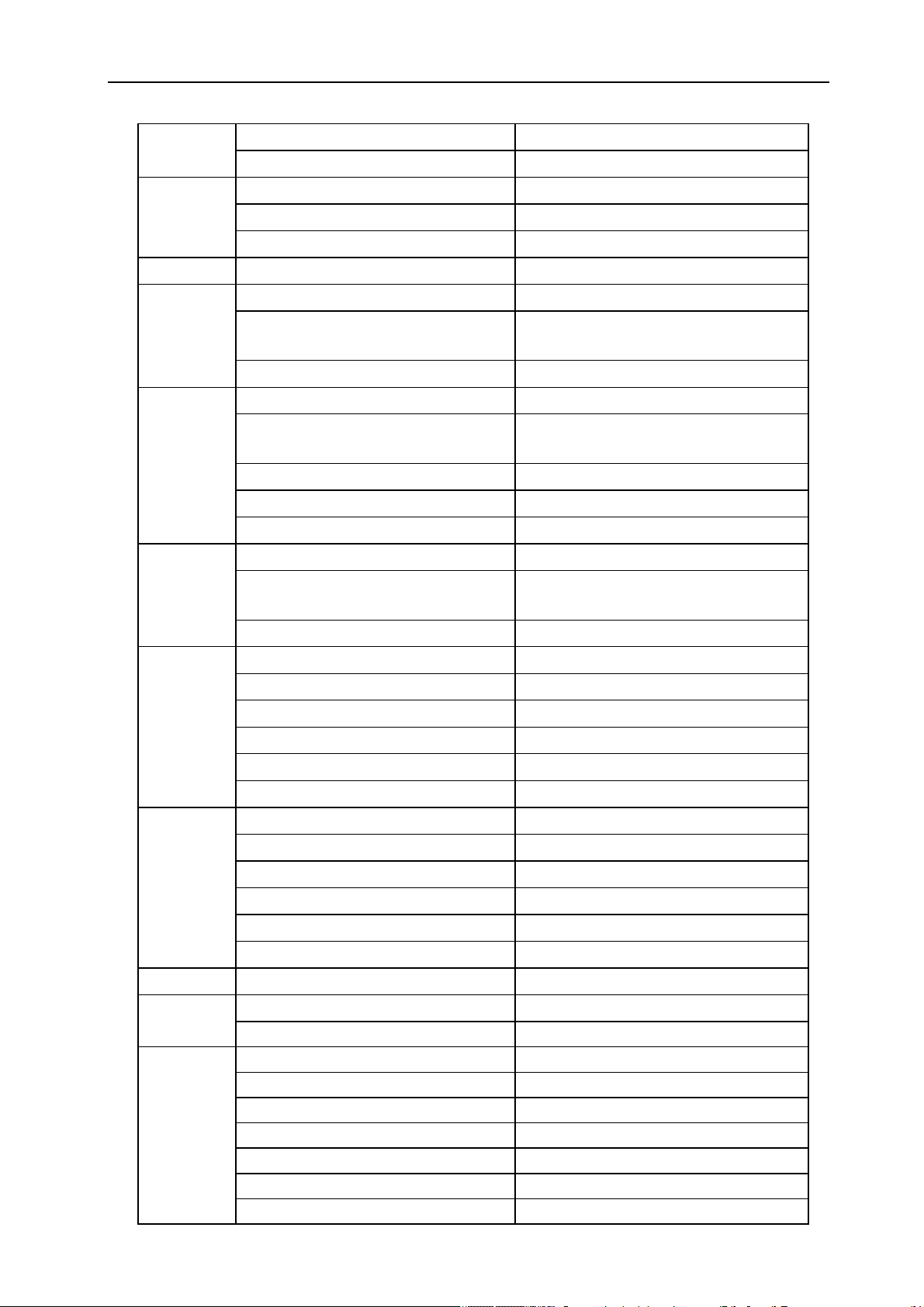

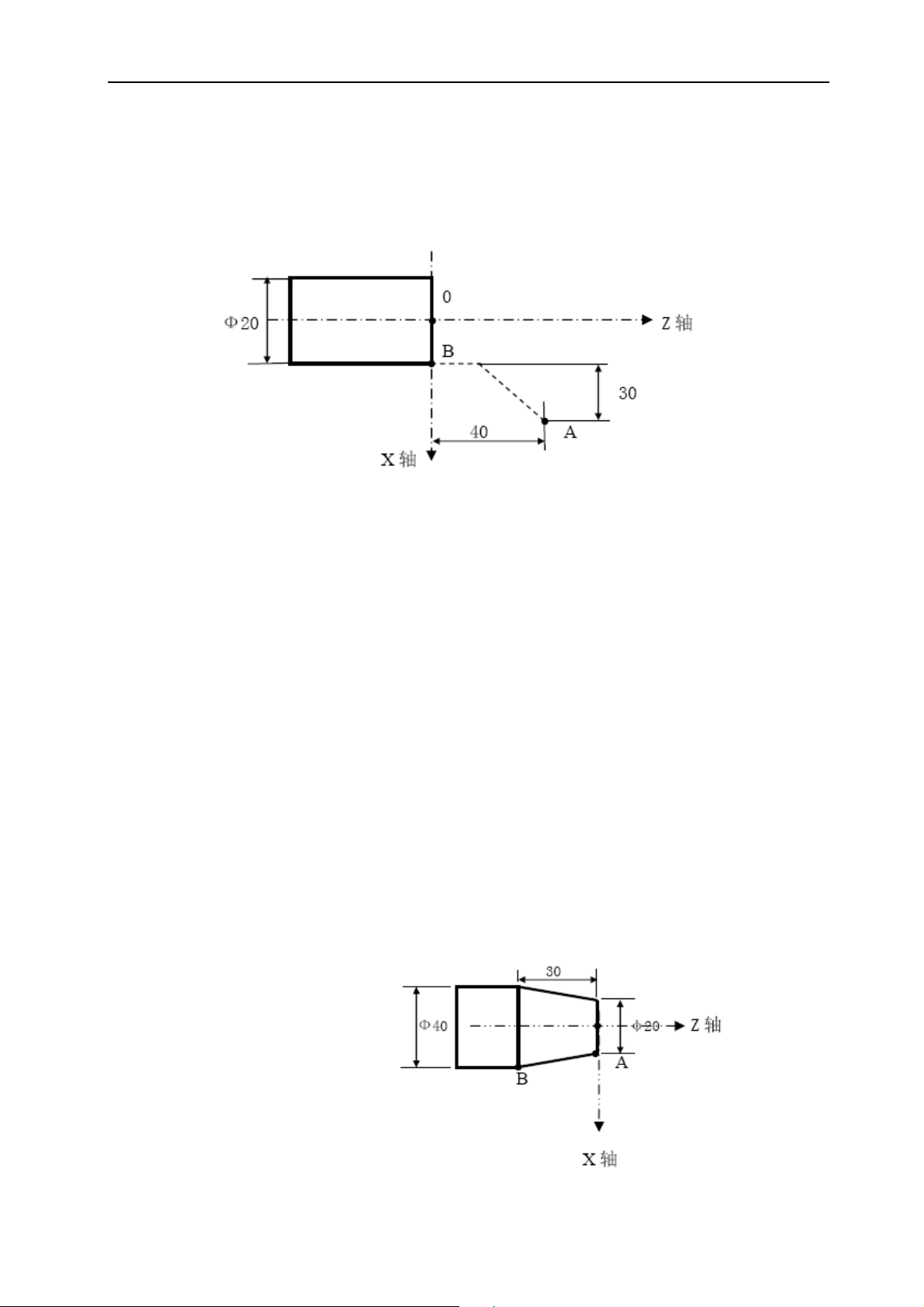

2.1.1 绝对坐标

绝对坐标值是刀具相对于加工坐标系原点的距离,也即是刀具移动到终点的坐标位

置。如图:1-1

图1-1 绝对坐标和增量坐标

刀具快速从A 点移动到B 点用绝对坐标编程为:

G00 X50. Z0.。

2.1.2 相对坐标

相对坐标值又叫增量坐标值。刀具运动位置的坐标值是相对于前一位置,而不是相对

于固定的加工坐标系原点。即是刀具实际移动的距离。同样如图(1-1)所示:刀具快速

从A 点移动到B 点用相对坐标指令表示为:G00 U-30 W-120。

6

-数控系统- 用户手册

2.1.3 混合坐标

根据编程中的计算方便以及编程者的习惯,系统允许相对坐标和绝对坐标混合使用,

但应注意,同一个程序段中,同一坐标轴只能用一种表示方法,即可以使用X、W 或U、Z 表

示,而不能用X、U 或Z、W。刀具快速从图(1-1)中的A 点移动到B 点,X 轴使用绝对

坐标,Z 轴使用相对坐标指令表示为:G00 X50 W-120。

2.1.4 两轴的最小设定单位

最小的设定单位为0.001 毫米,X 轴实际移动为0.0005 毫米,Z 轴实际移动为0.001

毫米。

2.2 程序的构成

为使机床能按要求运动而编写的数控指令的集合称之为程序。程序是由多个程序段构

成的,而程序段又是由字构成的。

2.2.1 加工程序的一般格式

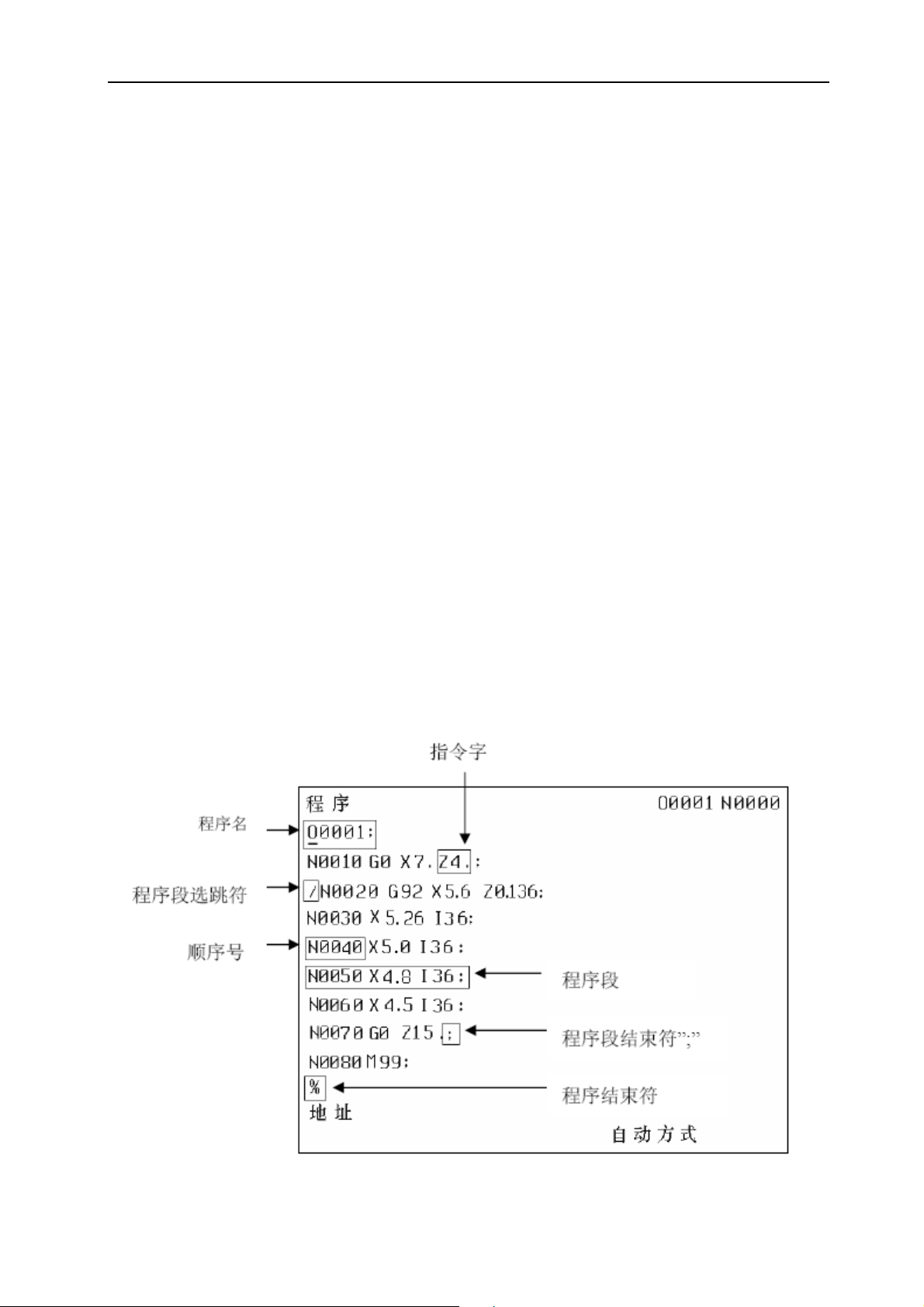

加工程序一般由开始符(单列一段)、程序名(单列一段)、程序主体、程序结束指

令(一般单列一段)、程序结束符(单列一段)组成。程序的最后还有一个程序结束符。

程序开始符和程序结束符是同一个字符:本系统的数控指令是标准ISO 代码用%表示。程

序开始符的%不显示出来,程序的结束符%可自动显示出来。开始符和结束符在输入程序

时不必考虑,会自动生成的。

程序的一般结构如图2-1 所示:

图2-1 程序的一般结构

7

-数控系统- 用户手册

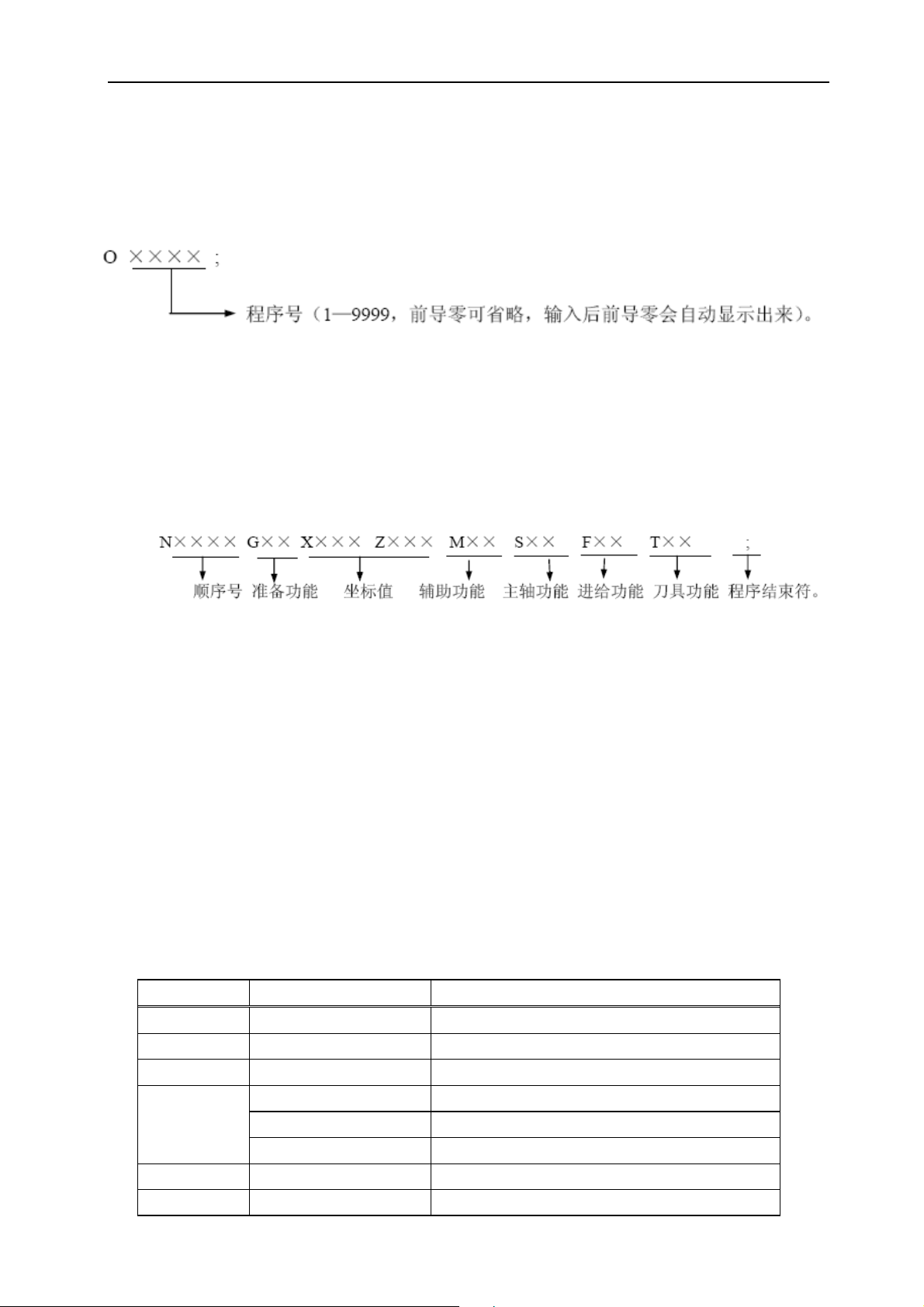

2.2.1.1 程序名

在本控制装置中,CNC 的存储器可以存储多个程序,为了把这些程序相互区别开,

在程序的开头,冠以用地址O 及后续四位数值构成的程序名。

如上图中的O0001.

程序从程序名开始,用M30 或M99 结束。

2.2.1.2 程序的主体

程序是由多个指令构成的。把它的一个指令单位称为程序段,多数的程序段是用来指

令机床完成(执行)某一个动作的。在程序段的开头可以用地址和后续的四位数构成顺序

号,前导零可省略,中间是指令数字,结尾是用“EOB”按键结束。

程序段的一般格式:

(1)顺序号

顺序号的顺序是任意的,其间隔也可不等。可全部程序段都不带有顺序号,也可在重

要的程序段带有。但按一般的加工顺序,顺序号要从小到大。本系统可实现顺序号自动增

加的功能。当机床参数P029 设定不为0 时,顺序号自动增加机能有效,一段程序输入好

后按“EOB” 键,下一程序段的顺序号自动生成。P029 设置的参数值为增量值,当插入

新的顺序号后,下面的顺序号会按新的顺序号递增。

(2)指令数字

字是构成程序段的要素。字是由地址和其后面的数值构成的(数值前可带有+、-

符号)。地址是英文字中的一个字母。它规定了其后数值的意义。在本系统中,可以使用

的地址和它们的意义如下表所示:

根据不同的准备功能,有时一个地址也有不同的意义。

功能 地址 意义

程序号

顺序号

准备功能

尺寸字

进给功能

主轴功能

O

N

G

X Z U W

R

I K

F

S

程序号

顺序号

指定动作状态(直线,圆弧等)

坐标轴移动指令

圆弧半径

圆弧中心坐标,倒角量

进给速度指定

主轴转速指定

8

-数控系统- 用户手册

刀具功能

辅助功能

暂停

程序号指定

重复次数

程序段由若干个字组成的,字首是一个英文字母,它称为字的地址。字的功能类别由

地址决定。在此格式程序中,上一段程序中已写明,本程序段里又不必变化的那些字仍然

有效,可以不再重写。具体地说,对于模态的G 代码指令,如G01 指令(参见G 代码章节),

在前面程序段中已有时可不再重写。在这种格式中,每个字长不固定。例如在尺寸字中可

只写有效数字,省略前置零(如G01 和G1 等效)。下面列出某程序中的两个程序段:

N30 G01 X88.467 Z47.5 R50 S250 T0303 M03;

N40 X75.4;

这两段的字数和字符个数相差甚大,但除X 坐标有变化外其它功能状况都是一样的。

在同一个程序段中各个指令字的位置可以任意排列,上例N30 也可写成:

N30 M08 T0303 S250 F50 Z47.5 X88.467 G01;

但在大多数场合,为了书写、输入、检查和校对的方便,程序字在程序段中习惯按一

定的顺序排列即是:N、G、X、Z、S、T、M。

(3)程序的结束

程序的最后有下列代码时,表示程序结束:

M30 表示主程序结束,再次按循环启动,重新运行程序。

M99 表示子程序结束,并可返回到调用子程序的程序中。

T

M

P U X

P

P

刀具号的指定

控制机床方面ON/OFF 的指定

暂停时间指定

指定子程序号

子程序的重复次数

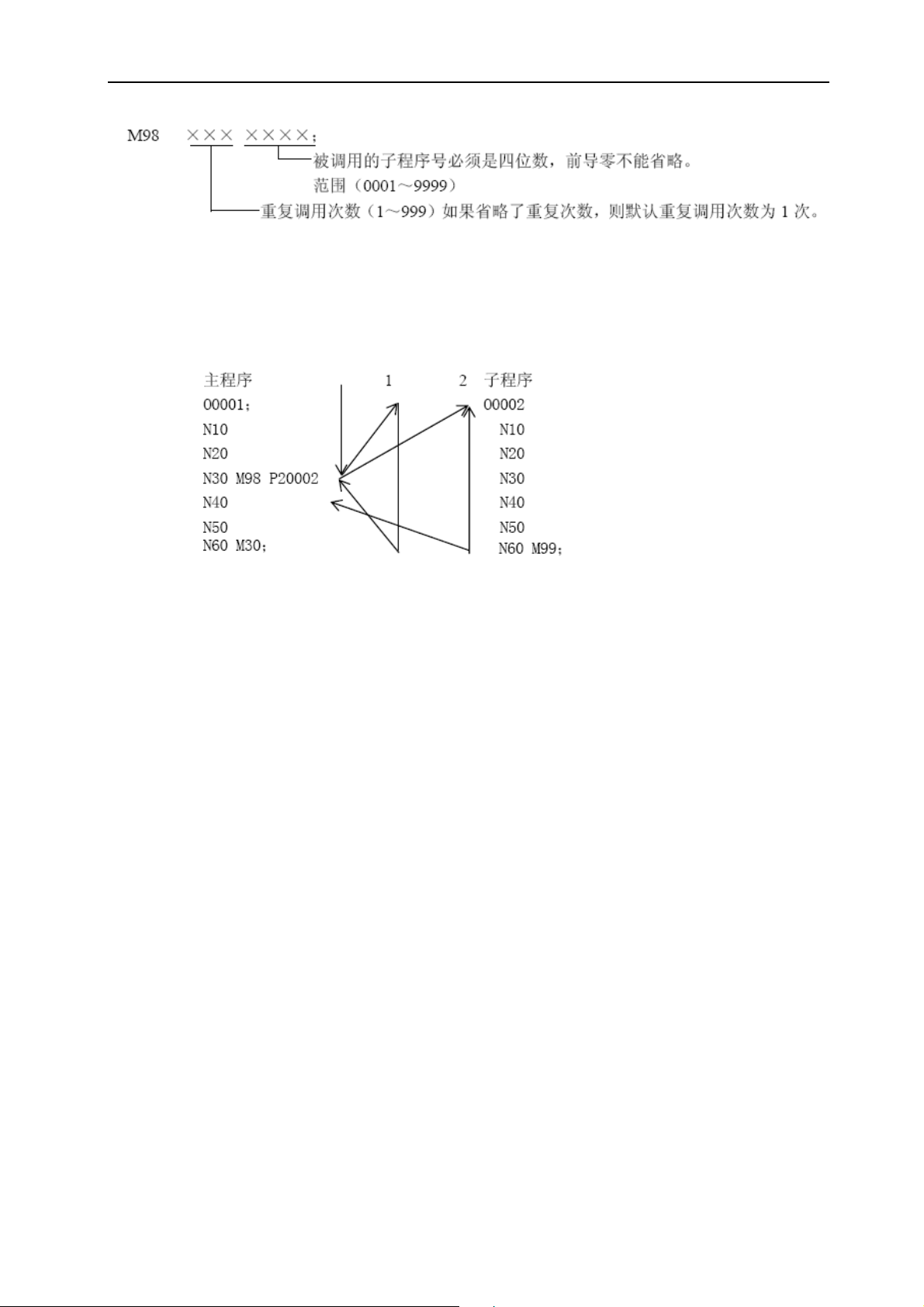

2.2.2 主程序和子程序

(1)主程序

加工一个零件时,数控机床通常是按主程序指令运行的,其程序是用M30 指令作为

结束。如果主程序上遇有调用子程序的指令M98,则数控程序转移到子程序上,按子程序

指令运行,在子程序中遇到返回主程序的指令M99 时,数控机床又返回到主程序继续执

行。无子程序调用的程序也称为主程序。

(2)子程序

编程时,为了简化程序的编制,当一个工件上有相同的加工内容时,便可把它们作为

子程序事先存到存储器中,同主程序存储方法一样,只是子程序是用M99 作为结束语句

的。子程序可以在自动运行方式下被调用,并且被调出的子程序还可以调用另外的子程序。

从主程序中被调出的子程序称为—重子程序,共可嵌套调用2 级。

调用子程序的程序格式如下:

9

指令同时存在于一个程序段中。例如:X1000 M98 P1200;此时X 轴移动完成后,调用1200

号子程序1 次。

-数控系统- 用户手册

例:M98 P51002;表示号码为1002 的程序连续调用5 次。M98 P_ _ _ _也可以与移动

(例)从主程序调用子程序执行的顺序如下:

在子程序中调用子程序与主程序中调用子程序的情况是一样的。

▲ 特殊使用

单独执行子程序时,机床也可运行。当程序运行到M99 时,则光标又返回到程序的

开头继续执行,且会一直反复运行下去,直到按了机床复位键后方可停止。

注1:当检索不到用地址P 指定的子程序号时,产生报警。

注2:用录入方式(MDI)输入M98 P××××;时,不能调用子程序。

2.2.3 程序段选跳机能

把斜杠“/”放在程序段的开头,当输入接口信号BDT 为1 时,前端有“/”的程序段

跳过,不执行。当输入接口信号BDT 为0 时,前端带有“/”的程序段执行。

机床参数P043 SBDT设为1时,程序段选跳机能有效。

2.3 准备功能(G 代码)

准备功能是由G 代码及后接2 位数表示的,其规定了机床的运动方式。G 代码有以下

两种类型。

1)一次性G 代码:也是非模态G 代码,只在被指令的程序段中有效。

2)模态G 代码:在同组其它G 代码指令前一直有效。

如:G01 和G00 是同组的模态G 代码:

G01 X_ F_; 表示X 轴 以F 速度加工进给。

Z_; 表示Z 轴 以F 速度加工进给,相当于有G01 指令。

G00 Z_; G01 无效,G00 有效。

10

-数控系统- 用户手册

G 功能字含义对照表如下:

G 代码 组别 功能

G00

*G01 直线插补(切削进给)

01

定位(快速移动)

G02 圆弧插补CW(顺时针)

G03

圆弧插补CCW(逆时针)

G04 00 暂停,准停

G28 00 返回参考点

G32 01 螺纹切削

*G40 刀尖半径补偿取消

G41 刀尖半径补偿(左)

G42

07

刀尖半径补偿(右)

G50 00 坐标系设定

G70 精加工循环

G71 外圆粗车循环

G72 端面粗车循环

G73 封闭切削循环

00

G74 端面深孔加工循环

G75 外圆、内圆切槽循环

G76 复合型螺纹切削循环

G78

增强型螺纹切削循环

G90 外圆、内圆切削循环

G92 螺纹切削循环

01

G93 攻丝固定循环

G94

G96 恒线速机能有效

02

*G97

*G98 每分进给

03

G99

端面切削循环

恒线速机能取消

每转进给

注1:带*记号的G 代码,当电源接通时,系统处于这个G 代码状态。如G98 指令开

机后运行,程序中可不编入G98 指令系统会自动认为是每分进给。

注2:00 组的G 代码是非模态指令,前一句指定,后一句也必须再次指定。如G04、

G28、G50 指令。

注3:如果使用了G 代码一览表中未列出的G 代码,则出现报警;或指令了不具有的

选择功能的G 代码也报警。

注4:在同一个程序段中可以指令几个不同组的G 代码,如果在同一个程序段中指令

了两个以上的同组G 代码时,后一个G 代码有效。

注5:G 代码分别用各组号表示。

2.3.1 G00---快速定位

指令格式:G00 X(U)_ Z(W)_;

指令功能:X 轴和Z 轴同时从起点快速移动到指定的位置。

指令说明:

11

-数控系统- 用户手册

1.X(U) Z(W)为指定的坐标值,取值范围:-99999.999~+99999.999。

2.G00 时各轴单独以各自设定的速度快速移动到终点,互不影响。任何一轴到位自

动停止运行,另一轴继续移动直到指令位置。

3.快速定位指令的实例:图(3-1)

图3-1 快速定位

直径编程:快速从A 点移动到B 点。

绝对编程:G00 X20 Z0;

相对编程:G00 U-60 W-40;

4.G00 各轴快速移动的速度由参数设定,用F 指定的进给速度无效。G00 快速移动

的速度可分为100%、50%、25%、F0 四档,四档速度可通过面板上的快速倍率上下调节

键来选择。其四档移动速度的百分比可在位置页面的左下角显示。

5.G00 是模态指令,下一段指令也是G00 时,可省略不写。G00 可编写成G0,G0 与

G00等效。

6.指令X、Z 轴同时快速移动时应特别注意刀具的位置是否在安全区域,以避免撞刀。

2.3.2 G01---直线插补

指令格式:G01 X(U)_ Z(W)_ F_;

指令功能:G01 指令是使刀具按设定的F 速度沿当前点移动到X(U)、Z(W)指定的

位置点,其两个轴是沿直线同时到达终点坐标。

指令说明:

1.X(U) Z(W)为指定的坐标值,取值范围:-99999.999~+99999.999。

2.F 是模态值,在没有新的指定以前,总是有效的,因此不需要每一句都指定进

给速度。

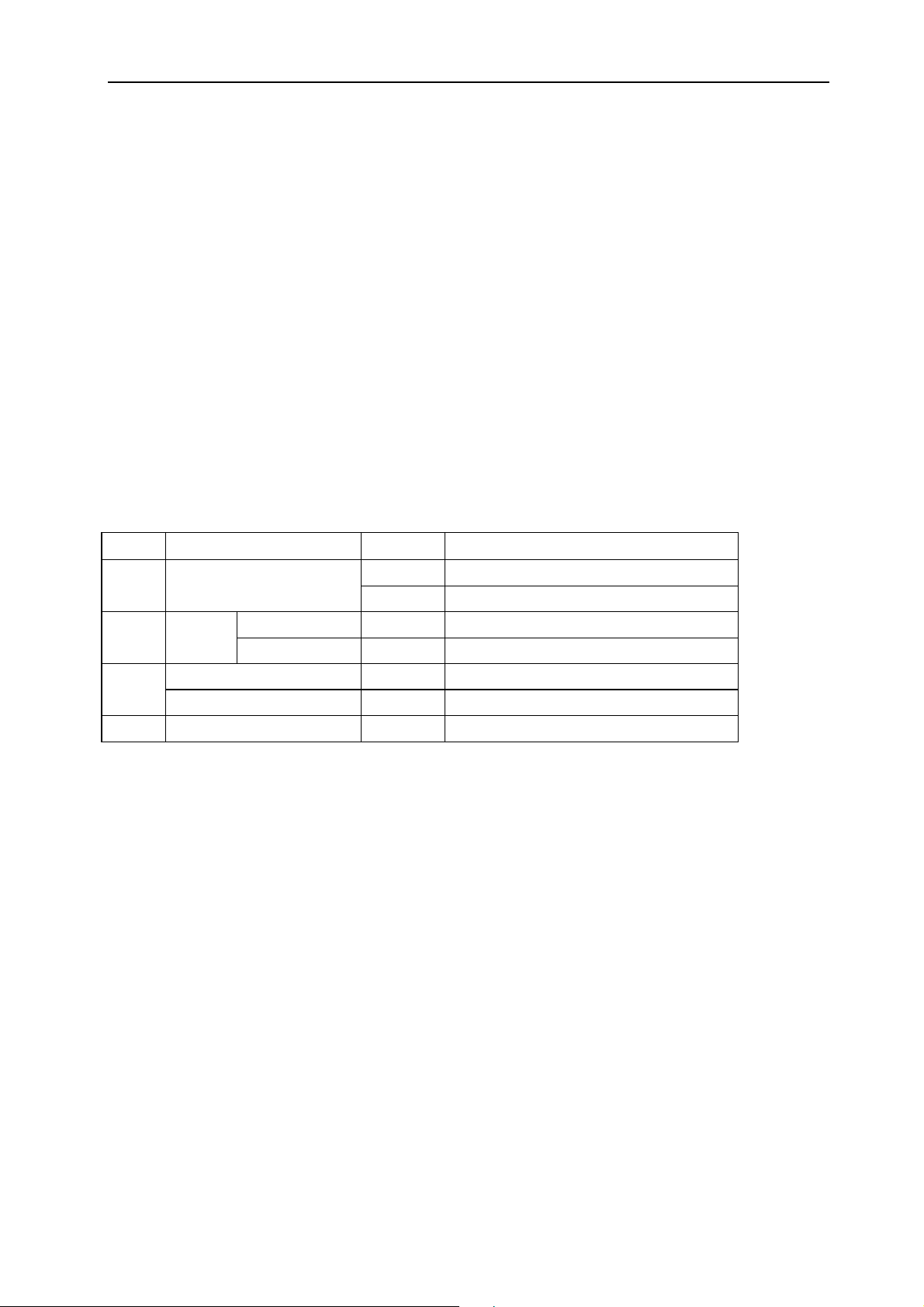

3.程序实例:图(3-2)

图3-2 直线插补

用直径编程,以F 速度从A 点到B 点。

12

-数控系统- 用户手册

绝对编程:G01 X40 Z-30 F100;

相对编程:G01 U20 W-30 F100;

4.G01 指令也可以单独指定X 轴或Z 轴的移动。

5.G01 指令的F 进给速度可以通过面板上进给倍率上下调整,调整范围是(0%~150

%)。

6.G01 指令也可直接写成G1。

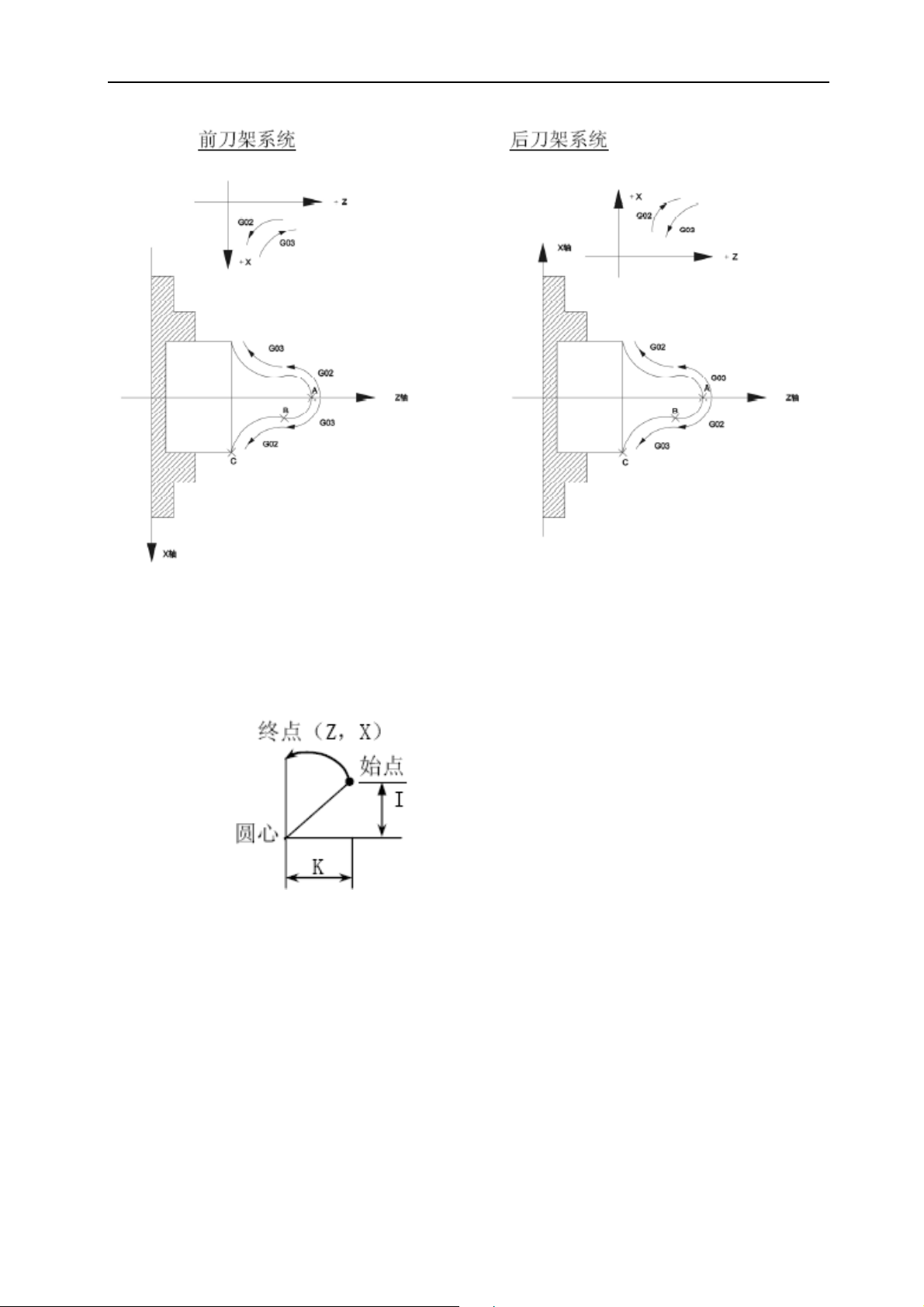

2.3.3 G02、G03---圆弧插补

指令格式:

G02 X(U)_ Z(W)_ I_ K_ F_;

G03 X(U)_ Z(W)_ I_ K_ F_;

G02 X(U)_ Z(W)_ R_ F_;

G03 X(U)_ Z(W)_ R_ F_;

指令功能:用上面的指令,刀具可以沿着圆弧切削运动。

指令说明:

1.指令中字段说明:

项目 指定内容 命令 意义

1 圆弧方向

G02 顺时针转CW

G03 逆时针转CCW

2

终点

位置

绝对值 X、Z 零件坐标系中的终点位置

相对值 U、W 从始点到终点的距离

从始点到圆心的距离 I、K I 表X 轴方向,K 表Z 轴方向

3

圆弧半径 R 圆弧半径(半径指定)

4 进给速度 F 沿圆弧切线方向的速度

I、K、R的取值范围:-99999.999~+99999.999。

2.关于圆弧方向G02/G03 的定义,在不同的刀架系统中是相反的,如图(3-3)所

示。

13

-数控系统- 用户手册

图3-3 圆弧插补

3.用地址X、Z 或者U、W 指定圆弧的终点,用绝对值或增量值表示。增量值是从圆

弧的始点到终点的距离值。圆弧的中心用地址I、K 指定,它们分别对应于X、Z 轴。I、K

后面的数值是从圆弧始点到圆心的矢量分量,是增量值(I 是距离值,不用直径表示),

I、K 根据圆心位置方向带有符号。如图(3-4):

图3-4 圆弧中心坐标表示

4.圆弧中心除用I、K 指定外,还可以用半径R 来指定,但对于大于180 度的圆弧,

不能用R 指定。

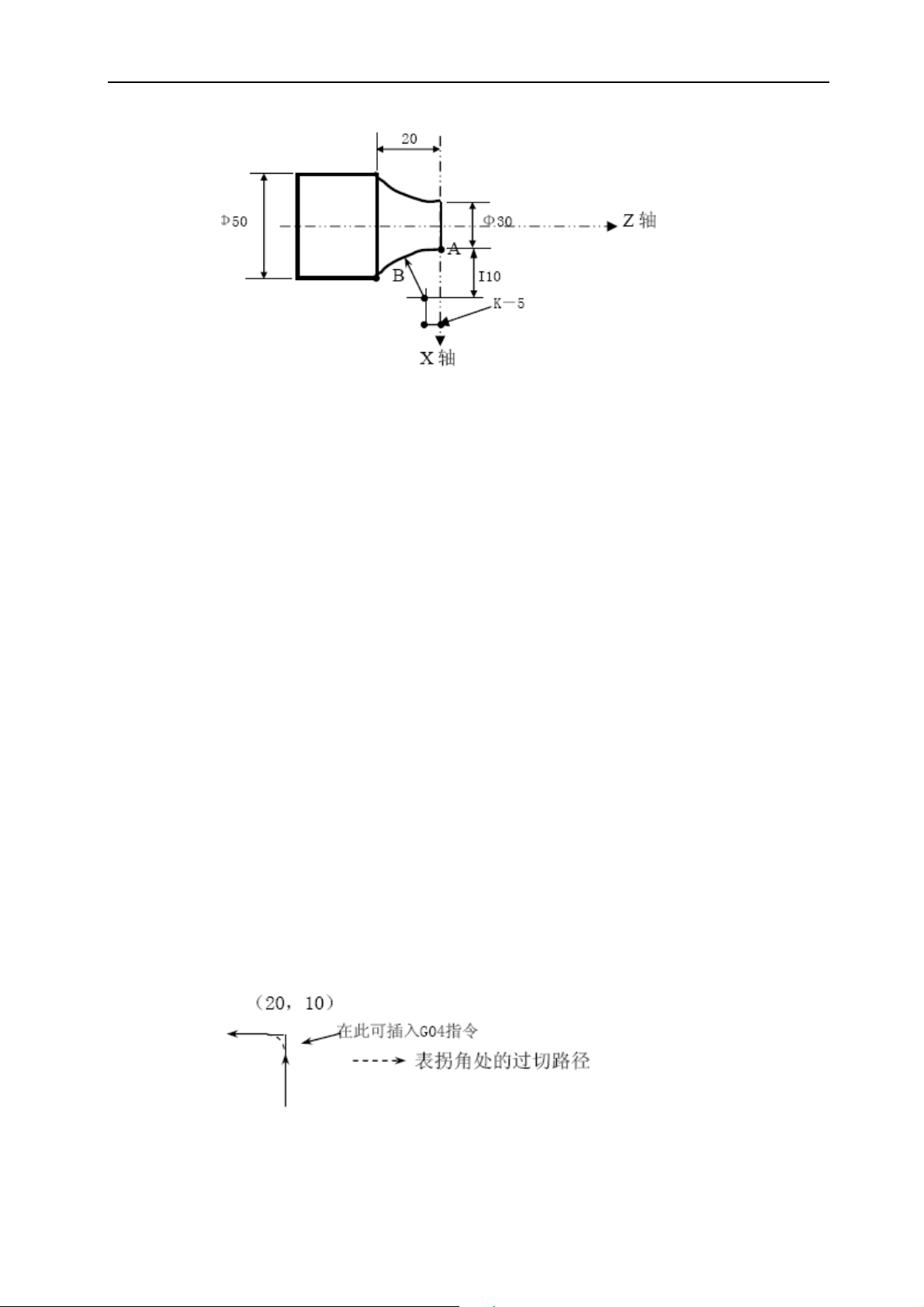

5.程序实例:图(3-5)

图上的圆弧轨迹从A 点到B 点分别用绝对值方式和增量方式编程,圆弧半径R=25:

G02 X50 Z-20 I10 K-5;或G02 U20 W-20 I10 K-5;或

G02 X50 Z-20 R25; 或G02 U20 W-20 R25;

14

-数控系统- 用户手册

图3-5 圆弧切削实例

6.圆弧插补的进给速度用F 指定,为刀具沿着圆弧切线方向的速度。

7.I0、K0 时可省略。

8.I、K 和R 同时指令时,R 有效,I、K 无效。

9.使用I、K 时,在圆弧的始点和终点即使有误差,也不报警。用R 编程时,若出现

位置误差即会出现报警。所以圆弧半径的指定一般多采用I、K 方式。

2.3.4 G04---暂停指令

指令格式:G04 P_;或

G04 X__;或

G04 U__;或

G04;

指令功能:执行该指令时,各轴运动停止,模态值保持,延时指定的时间后,再执行下一

个程序段。

指令说明:

1.P__是以毫秒为单位指令暂停时间。指令范围从1~99999999毫秒。

2.X__、U__均是以秒为单位指令暂停时间。指令范围从1~99999秒。

3.实例:

G04 X1; 表示程序暂停1秒。

G04 P1000; 表示程序暂停1秒。

G04 U1; 表示程序暂停1秒。

4.特殊应用:当 X.U.P均省略,仅指令G04时可看成为准确停指令,如加工拐角类零

件时,在拐角处有时会出现过切现象,如在拐角处加G04指令,即可消除过切现象。

如下图所示:

例:……

N150 G01 X20 Z10 F100;

N160 G04;(可消除拐角处过切现象)

N170 G01 W-10;

15

-数控系统- 用户手册

……

注:也可将机床参数P003 号参数的SMZ 设置为1,消除过切现象。

2.3.5 G28—自动返回机械零点

所谓机械零点(或叫参考点)是机械上某一特定的位置点。有机械零点时,此机械零

点就是机床的参考点;无机械零点时,设置的浮动零点也可以看成是机床的参考点。可以

在手动机械回零方式下返回到参考点,也可以利用G28指令使两个坐标轴自动返回到参考

点。

指令格式:G28 X(U)_ Z(W)_;

指令功能:从当前位置开始,以快速移动速度到达X(U)_ Z(W)_指定的中间点位置

后再回机械零点。

指令说明:

1.X(U)_ Z(W)_为指定返回到参考点中途经过的中间点。

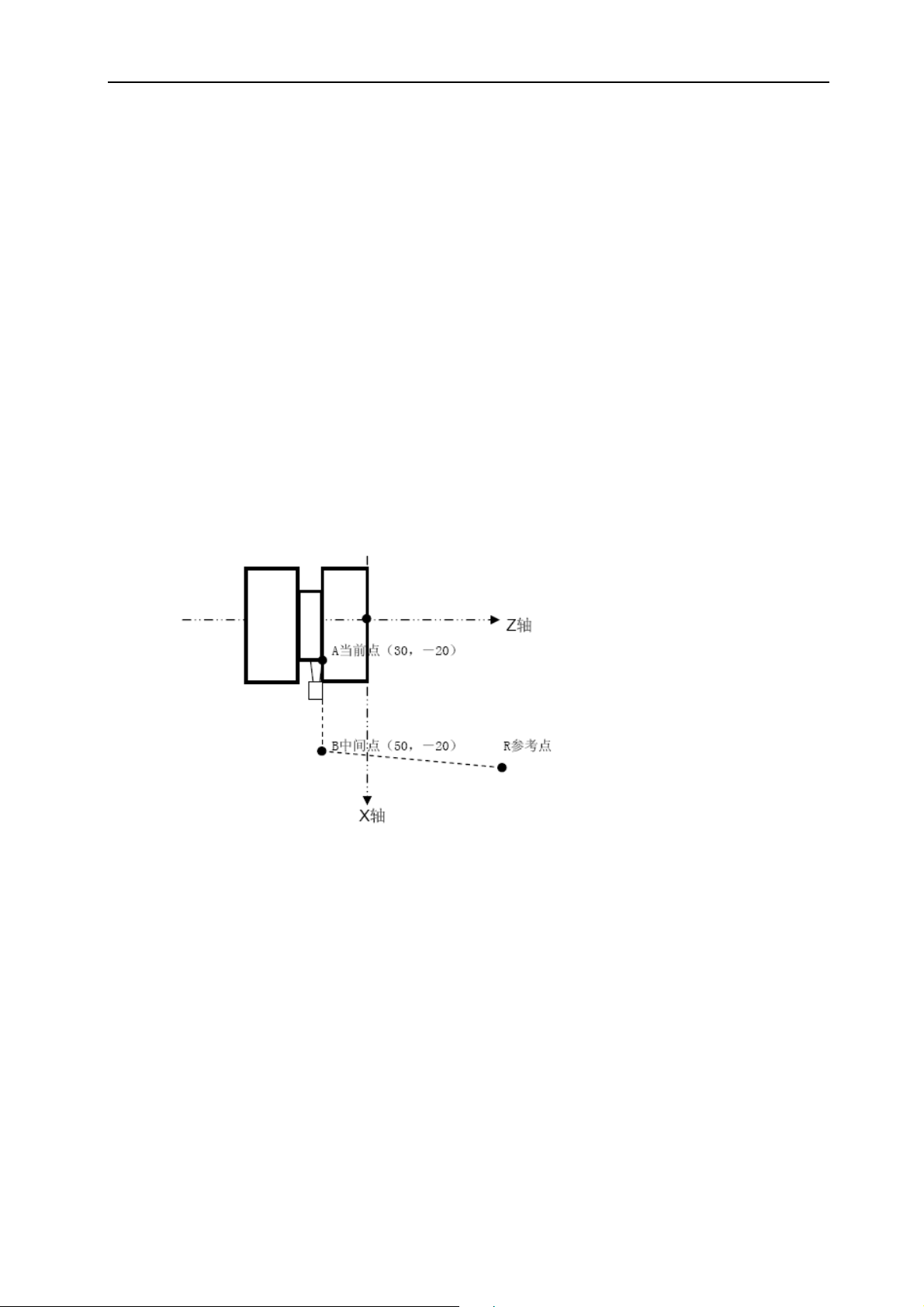

2.回参考点的过程为:如图(3-6)

(1)快速从当前位置定位到指令轴的中间点位置(A 点→B 点)。

(2) 快速从中间点定位到参考点(B 点→R 点)。

图3-6 自动返回参考点动作

例 从当前点返回到参考点程序如下:

G28 X50 Z-20;或

G28 U20 W0;

3.在电源接通后,如果一次也没进行手动返回参考点,指令G28 时,从中间点到

参考点的运动和手动返回参考点时相同。

4.G28 指令返回参考点时,如仅指定一个轴的中间点,则是该轴返回到参考点,

另一个轴不会返回。

2.3.6 G50--工件坐标系设定

指令格式:G50 X__ Z__ ;

指令功能:设置当前位置的绝对坐标,通过设置当前位置的绝对坐标在系统中建立工件坐

标系(也称浮动坐标系)。执行本指令后,系统将当前位置作为程序零点,执

行回程序零点操作时,返回这一位置。坐标系一旦建立后,后面指令中绝对指

令的位置都是用此坐标系下的坐标值来表示的,直至再次执行G50建立新的工件

16

-数控系统- 用户手册

坐标系。

指令说明:

1.G50为非模态G指令。

2.在补偿状态,如果用G50 设定坐标系,那么补偿前的位置是用G50 设定的加工坐

标系中的位置。开始运行程序以前一般先取消刀具补偿。本系统返回参考点后,

自动取消刀具补偿。

2.3.7 G32――螺纹切削

指令格式:G32 X(U)_ Z(W)_ F(I)_;

指令功能:用G32 指令,可以切削等螺距的直螺纹、锥螺纹和端面螺纹。

指令说明:

1. G32 为模态指令。

2. X(U)__、Z(W)__为螺纹终点的绝对或相对坐标。X(U)省略时为圆柱螺纹切

削,Z(W)省略时为端面螺纹切削,X(U)、Z(W)都编入时可加工圆锥螺纹。

3. F 是公制螺纹的螺距,为主轴转一圈长轴的位移量。单位:mm,范围:0.0001~

500.0000。

4. I 是英制螺纹的牙数,可理解为长轴移动1 英寸(25.4 毫米)时主轴转的圈数。

单位:牙/英寸(即每英寸的牙数),范围:0.060~254000.000。

5. 一般加工一根螺纹时,从粗车到精车,用同一轨迹要进行多次螺纹切削。因为螺

纹切削开始是从检测出主轴上的位置编程器—转信号后才开始的,因此即使进行

多次螺纹切削,零件圆周上的切削点仍是相同的,工件上的螺纹轨迹也是相同的,

但是从粗车到精车,主轴的转速必须是一定的。当主轴转速变化时,有时螺纹会

或多或少产生偏差。在螺纹切削开始及结束部分,一般由于升降速的原因,会出

现导程不正确部分,考虑此因素影响,指令螺纹长度要比需要的螺纹长度要长。

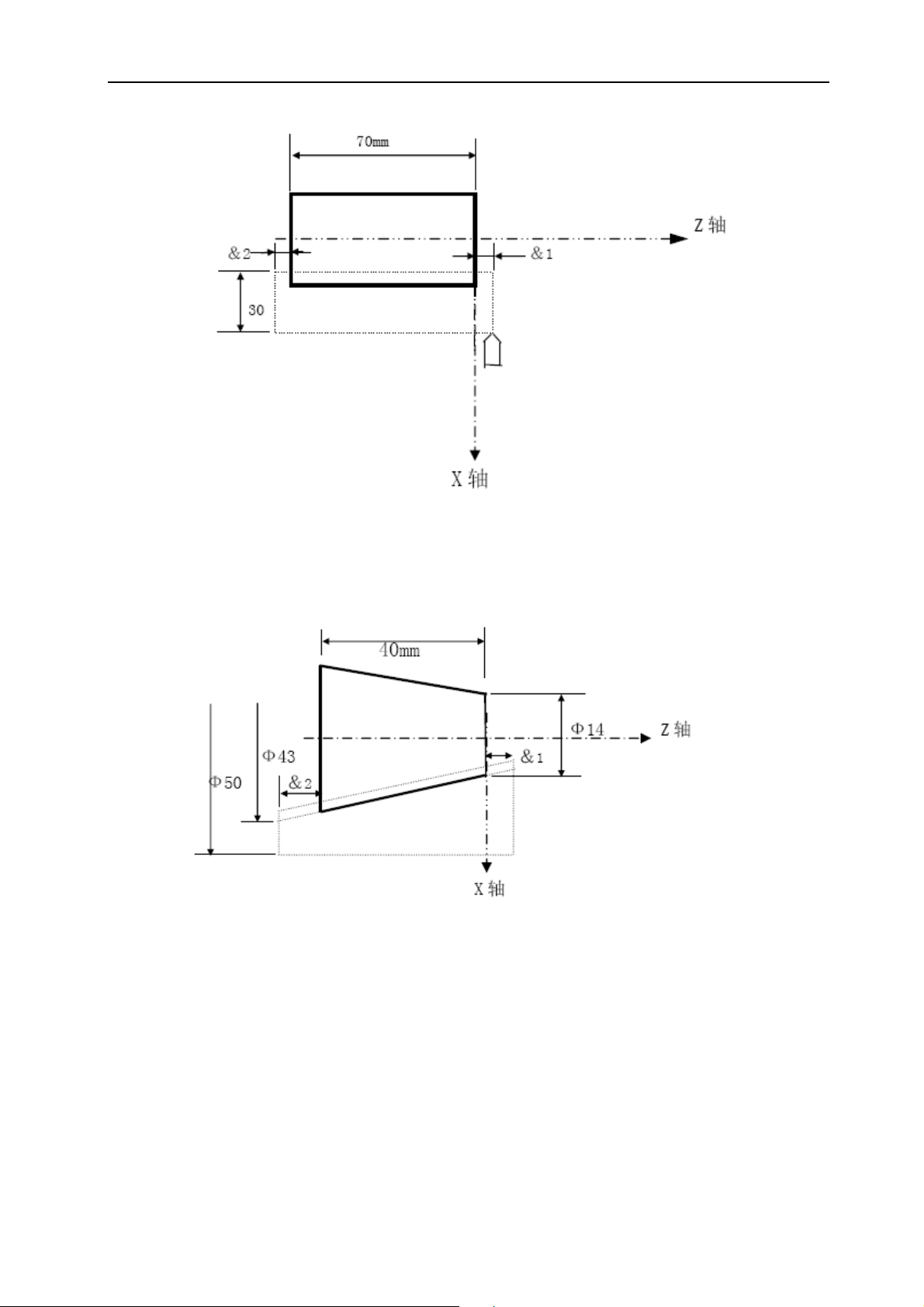

6. 螺纹切削实例:

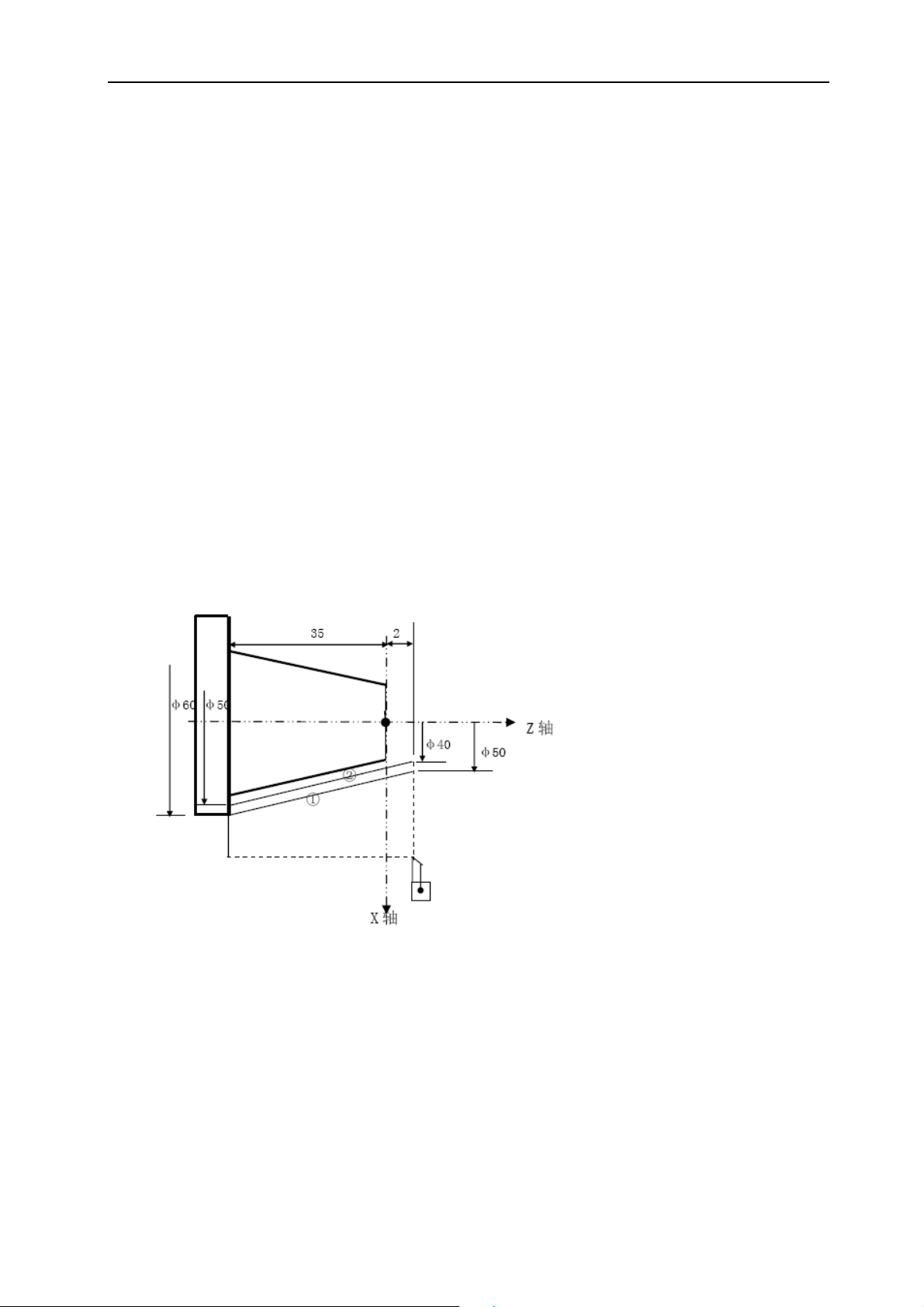

(1):切圆柱螺纹。如图(3-7)

螺纹导程:4mm

&1=3mm(螺纹升速段,&1≥3mm)。

&2=1.5mm(螺纹降速段,&2≥1.5mm)。

根据上述数据编程(分两次切入)。

程序如下:

……

G00 U-62.0;

G32 W-74.5 F4.0;

G00 U62;

W74.5;

U-64;(第二次再切入1mm)

G32 W-74.5;

G00 U64.0;

W74.5;

……

17

-数控系统- 用户手册

图3-7 G32 圆柱螺纹车削

(2) 车圆锥螺纹:图(3-8)

螺纹导程: 3.5mm

&1=3mm ,&2=1.5mm

根据上述数据编程如下:(分两次切入)

图3-8 G32 圆锥螺纹车削

根据上述数据编程:(分两次切入)。

程序如下:

……

G00 X12 Z3.0;

G32 X41.0 Z-41.5 F3.5;

G00 X50;

Z3;

X10;

G32 X39 Z-41.5;

G00 X50;

Z3;

……

18

-数控系统- 用户手册

7. 在切削螺纹中,进给速度倍率无效,固定在100%。

8. 在螺纹切削中,主轴不能停止,如果暂停,切深会急剧增加是危险的。暂停在螺

纹切削中无效。在执行螺纹切削状态之后的第一个非螺纹切削程序段后面,用单程序段来

停止。

9. 如果在单程序段状态,进行螺纹切削时,在执行完非螺纹切削程序段后停止。

10. 当前一个程序段为螺纹切削程序段时,而现在程序段也是螺纹切削,在切削开

始时,不检测一转信号,直接开始移动。

如:G32 W-20 F3;螺纹切削开始检测一转信号。

G32 W-30 F2;此段螺纹切削不检测一转信号。

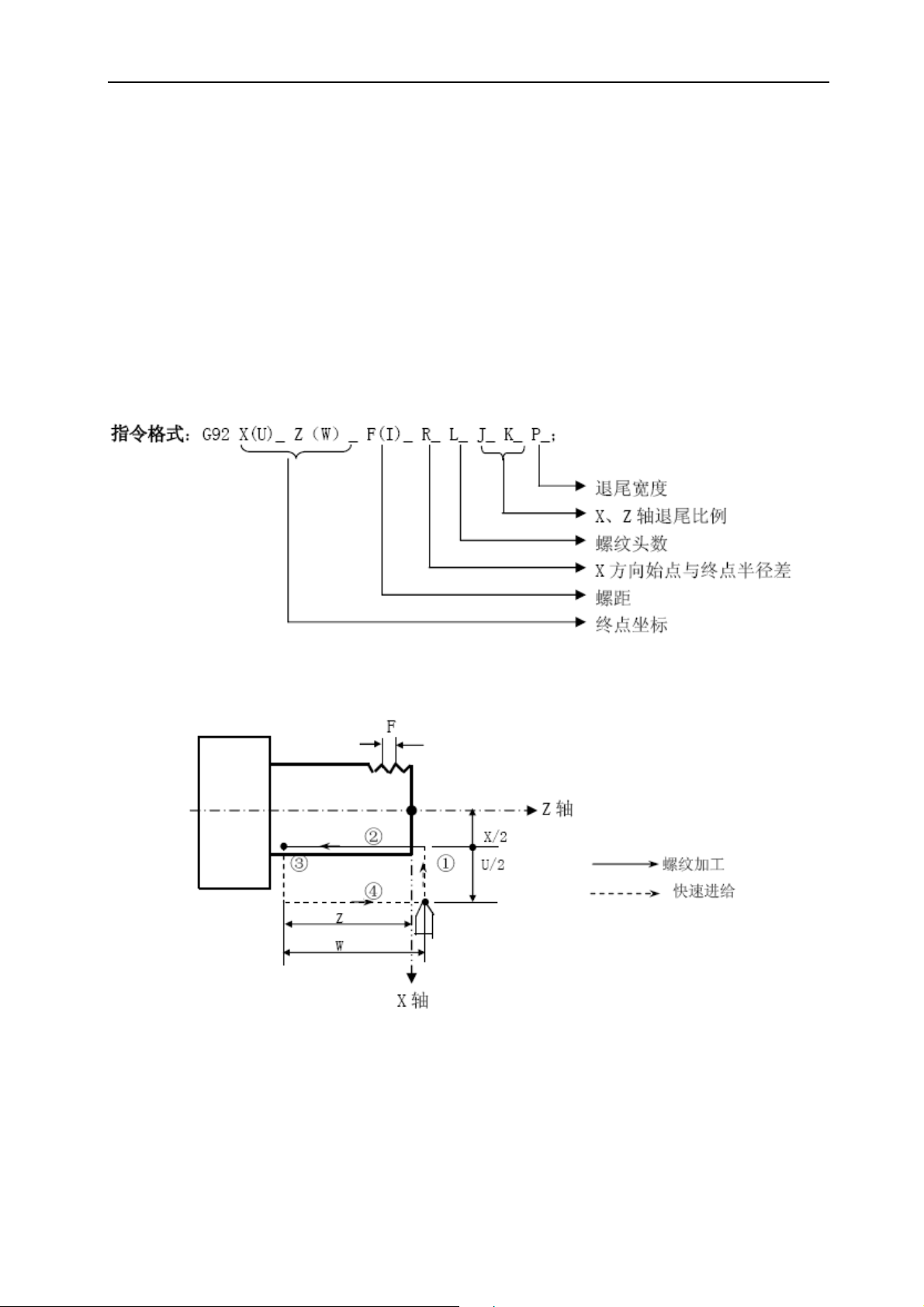

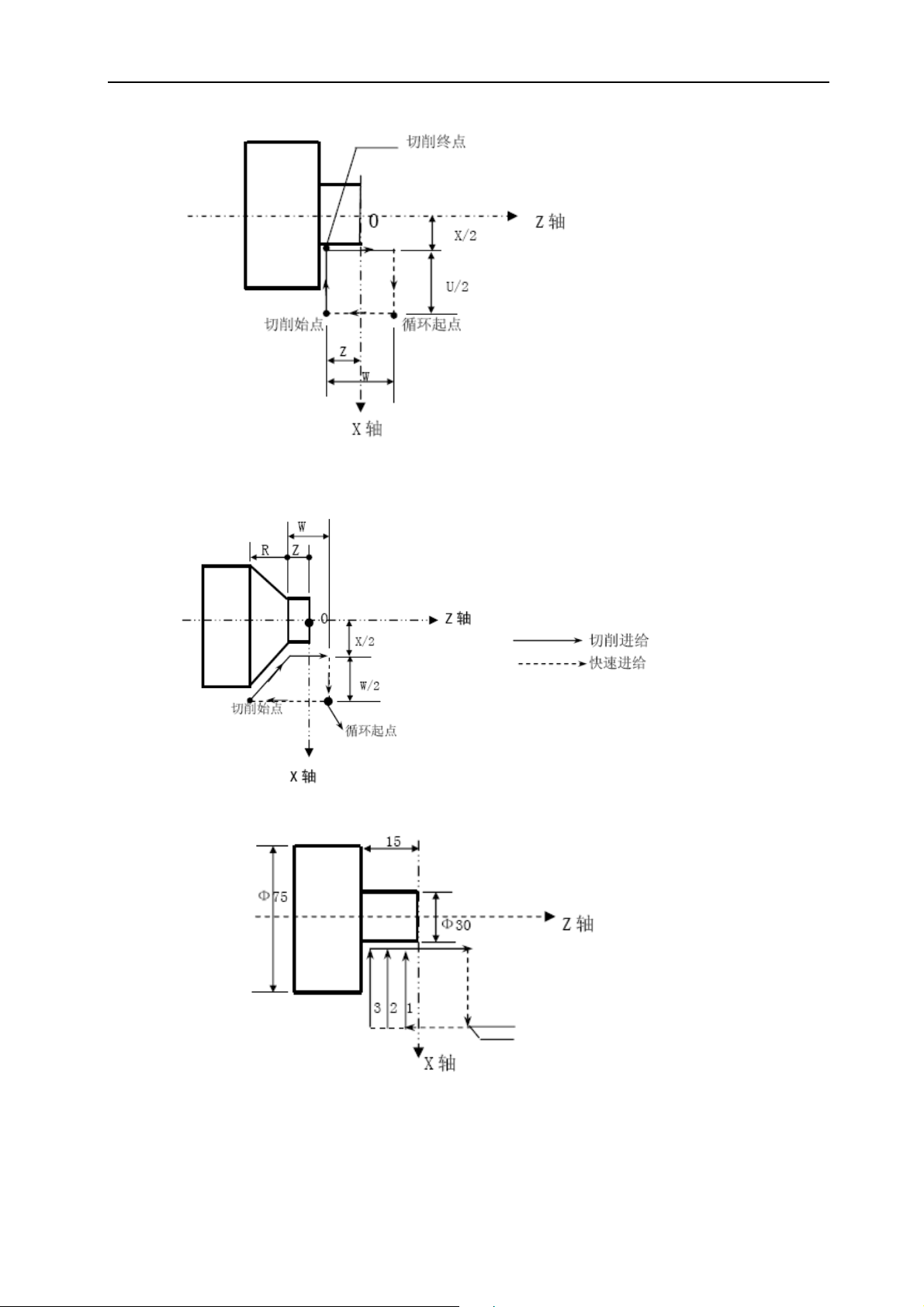

2.3.8 G92---单一型螺纹切削循环

指令功能:利用G92 指令,可以将螺纹切削过程中,从始点出发“切入——切螺纹——让

刀——返回螺纹加工始点” 的4 个动作作为一个循环用一个程序段指令来完

成。如下图。

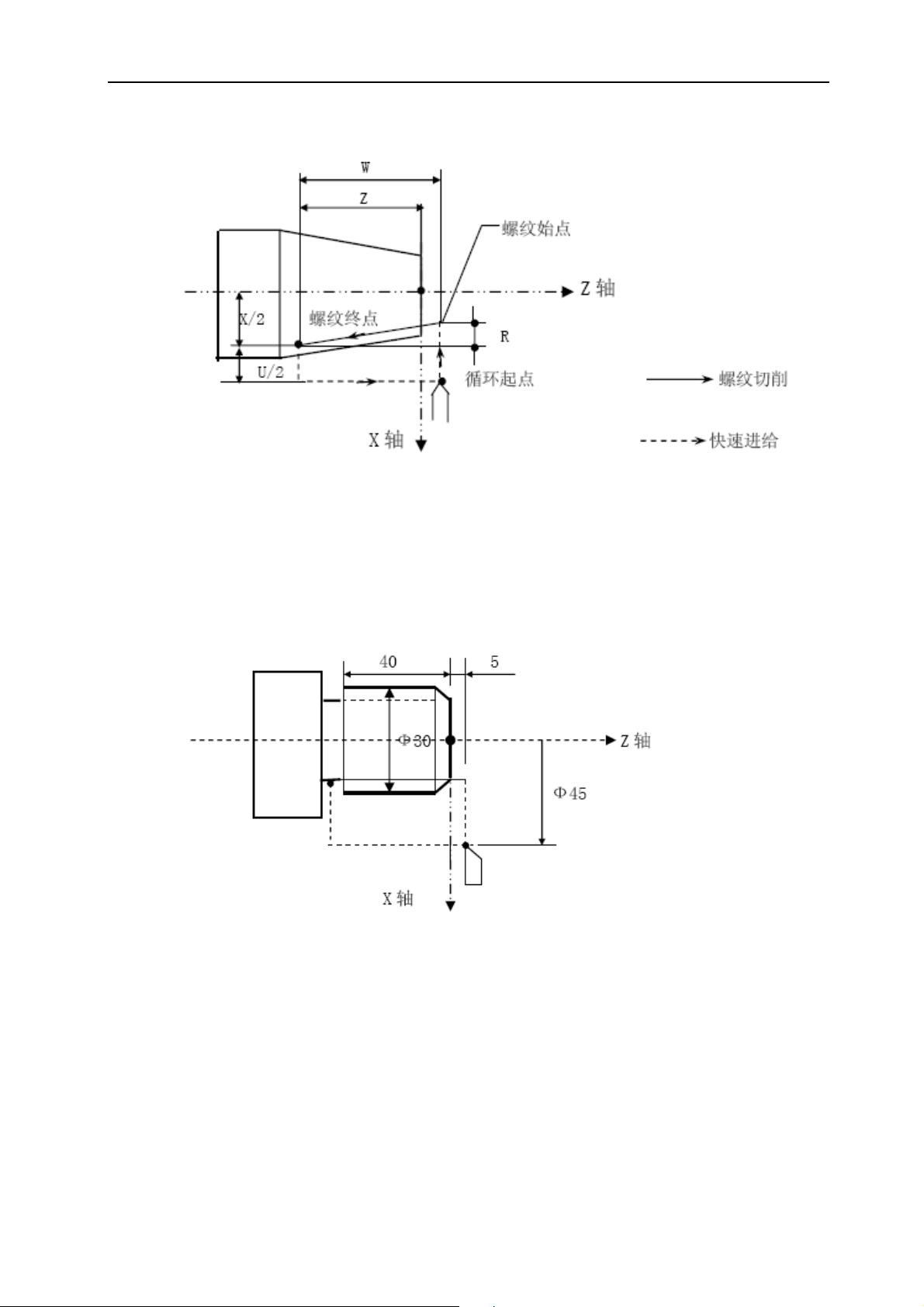

图3-9 G92 螺纹切削循环

指令说明:

1. G92 为模态指令。

2. X(U)、Z(W)为螺纹终点的绝对或相对坐标。

3. F 是公制螺纹的螺距,为主轴转一圈长轴的位移量。单位:mm,范围:0.0001~

500.0000。

4. I 是英制螺纹的牙数,可理解为长轴移动1 英寸(25.4 毫米)时主轴转的圈数。

单位:牙/英寸(即每英寸的牙数),范围:0.060~254000.000。I 为非模态数据。

5. R 是X 轴方向螺纹切削始点与螺纹切削终点的半径差,在X 轴方向切削始点坐标

19

-数控系统- 用户手册

小于切削终点坐标时R 的数值为负,反之R 为正值。利用R 可加工圆锥螺纹。

图3-10 G92 锥螺纹切削循环

6. L 用来指定多头螺纹的头数。L 为模态值,取值范围:1~100。

7. J/K 用来设置螺纹切削退尾时X、Z 轴的比例。J/K 为模态值,取值范围:1~4。

设置其它值时,退尾角度固定为45 度。

8. P 用来设置螺纹切削时的退尾宽度,单位:0.1 螺距。模态值,设定范围:1~

225。运行后也改变机床参数P028 的数值,并且关机后保持不变。

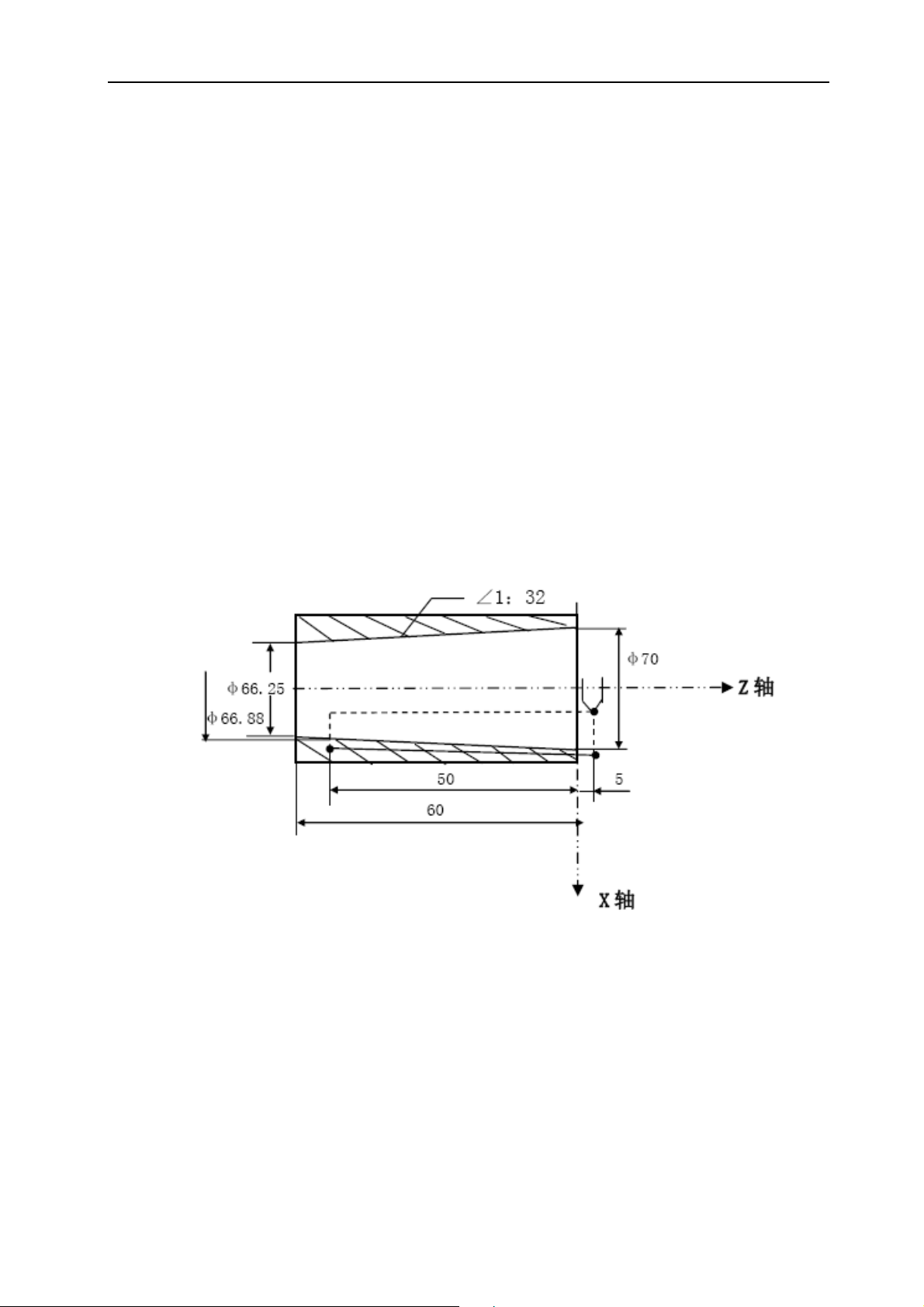

9. 直螺纹加工编程实例。

用G92 指令加工圆柱螺纹图(3-11)的程序如下,F 为1.5mm

图3-11 G92 的用法

程序:

N10 M03 S××;

N20 T0101;

N30 G00 X45 Z5;

N40 G92 X29.2 Z-40 F1.5;

N50 X28.6;

N60 X28.2;

N70 X28.04;

N80 G00 X100 Z50;

N90 T0100 M05;

N100 M30;

20

-数控系统- 用户手册

10. 锥螺纹切削加工实例:加工一英制内孔锥管螺纹,螺距11 牙/英寸。(锥度>

1:32)如图(3-12)所示,程序如下:

O0001;

N10 M03 S××;

N20 T0101;

N30 G00 X55 Z10;

N40 G01 X60 Z5 F100;

N50 G90 X66.25 Z-60 R1.875;

N60 G92 X66.88 Z-50 R1.4 I11;

N70 X66.9 I11;

N80 X67 I11;

N90 X67.4 I11;

N100 X67.6 I11;

N110 X67.8 I11;

N120 G00 X100 Z50;

N130 T0100 M05;

N140 M30;

注:加工英制螺纹时,导程I 是非模态数据,只在一句中有效,所以螺纹循环每句都应加

上I导程。

图3-12 圆锥内螺纹实例

11. 多头螺纹加工实例

O1234;

……

G92 X50.Z-100 F6 L5 ; 在X50 处,加工5 头螺纹。

X48.5 ; 在X48.5 处,加工5 头螺纹。

X45 ; 在X45 处,加工5 头螺纹。

G00 X100 Z100 ;

……

12. 螺纹切削循环中的加减速控制:

在螺纹尾部,由于指数加减速控制,造成一定距离的螺距不均匀,主轴转速越高,

螺距不均匀的长度越长。为减小误差,应减小指数加减速时间常数,但是配置步进电机时,

21

-数控系统- 用户手册

又会造成电机堵转。为了解决这个问题:

● 可以选择X/Z 轴按直线加减速升降速;

● 可以选择X 轴以G00 快速速率退尾。

有关参数的设置如下:

机床参数P041 ZG92L

ZG92L 0:G92,G76 螺纹切削时,Z 轴按指数加减速参数升降速。

1:G92,G76 螺纹切削时,Z 轴按直线加减速升降速。直线加减速时间

常数的设置在P058。在条件容许的情况下,尽量小一些。默认设置

为150。

机床参数P042 XG92L XG92R

XG92L 0: G92,G76 螺纹切削时,X 轴按指数加减速参数升降速。

1: G92,G76 螺纹切削时,X 轴按直线加减速升降速。时间常数的设

置在P057。默认设置为150。

XG92R 0:G92,G76 螺纹切削退尾,X 轴同原方式。

1:G92,G76 螺纹切削时,X 轴以G00 速率退尾。

机床参数P057 G92LINTX

当选择G92,G76 螺纹切削,X 轴按直线加减速升降速时X 轴直线加减速时间常数。

机床参数P058 G92LINTX

当选择G92,G76 螺纹切削,Z 轴按直线加减速升降速时Z 轴直线加减速时间常数。

13. 螺纹切削的精密控制:螺纹切削加工时,主轴转速是否稳定对螺纹的精度有很大影

响。如果要加工高精度螺纹,必须保证主轴转速稳定,利用系统有关参数进行控制,可实

现精密螺纹加工。

机床参数P042 NTHD

NTHD 0:G92,G76 螺纹切削时,不检测主轴转速是否稳定。

1:G92,G76 螺纹切削时,要检测主轴转速是否稳定,此时参数P059、P060

有效。机床参数P059 主轴的圈数。

G92/G76 螺纹切削时,计算主轴平均速度要采样的圈数。默认参数值为4。

机床参数P060 主轴转速误差范围(%)。

G92/G76 螺纹切削时,容许主轴转速误差值。默认参数值为5,即主轴转速误差在5

%以内时,才能进行螺纹加工。

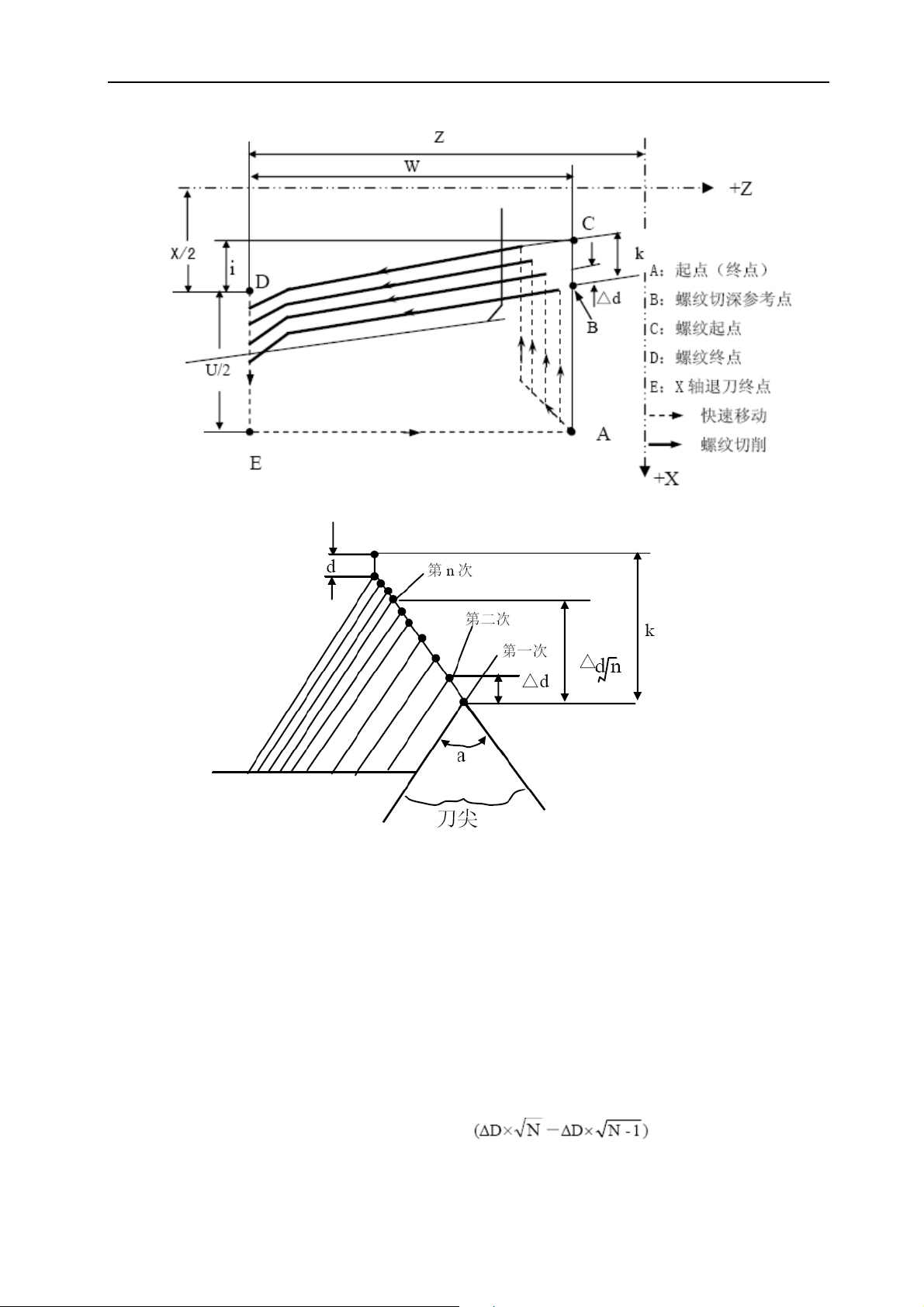

2.3.9 G76—复合型螺纹切削循环

指令格式: G76 P(m)(r) (a) Q(Δdmin) R(d) ;

G76 X(U)_ Z(W)_ R(i) P(k) Q(Δd) F(I) _;

指令功能:可加工带螺纹退尾的直螺纹和锥螺纹,通过多次螺纹粗车、螺纹精车完成规定

牙高(总切深)的螺纹加工,可实现单侧刀刃螺纹切削,吃刀量逐渐减少,有利于保护刀

具,提高螺纹加工精度。加工轨迹如下图所示。

22

-数控系统- 用户手册

(切入方法的详细情况)

图3-13 G76螺纹加工

指令说明:

1. m: 最后精加工的重复次数1~99。此指定值是模态的, 在下次指定前均有效。另

外用户参数 (P027)也可以设定, 根据程序指令, 参数值也改变。

2. r: 螺纹倒角量。如果把L作为导程, 在0.01~9.9L的范围内, 以0.1L为一挡, 可

以用00~99两位数值指定。该指定是模态的, 在下次指定前一直有效。另外, 用

户参数(P028)也可以设定, 根据程序指令也可改变参数值。此数值同G92螺纹的退

尾量,r为10时,表示螺纹的倒角长度为1个螺距。

3. a: 刀尖的角度(螺纹牙的角度)。可以选择80°,60°,55°,30°,29°,0°6种角

度。 把此角度值原数用两位数指定。此指定是模态的,在下次被指定前均有效。

另外,用户参数(P029)也可以设定, 根据程序指令也可改变参数值。m, r, a同用

地址P一次指定。如:m=2, r =1.2L, a =60°, 用地址可表示为:P021260

4. Δdmin: 最小切入量。当一次切入量

比ΔdMIN还小时,则用

Δdmin作为一次切入量。该指定是模态的, 在下次被指定前均有效。另外, 用户参

数(P030)也可以设定, 用程序指令也改变参数值。单位是微米。

5. d: 精加工余量。此指定是模态的, 在下次被指定前均有效。并且用户参数(P031)

23

-数控系统- 用户手册

也可以设定, 用程序指令, 也改变参数值。单位是毫米。

6. X(U)_ Z(W)_:螺纹切削的终点位置。

7. i: 螺纹部分的半径差I=0为切削直螺纹。单位是毫米。

8. K: 螺纹牙高(X轴方向的距离用半径值指令)。单位是微米。

9. Δd:第一次切入量,单位是微米。

10. F(I):螺纹的螺距,同G32。

11. G76指令循环加工中, 刀具为单侧刃加工, 刀尖的负载可以减轻。另外, 第一次

切入量为Δd, 第N次为 , 每次切削量是一定的。考虑各地址的符号,有四种

加工图形, 也可以加工内螺纹。在图3-13所示的螺纹切削中, 只有C, D间用F 指

令的进给速度, 其他为快速进给。在图3-13所示的循环中, 增量的符号如下:

U, W: 负(由轨迹A 到C, C 到D 的方向决定)

R(I): 负(由轨迹A 到C 的方向决定)

P(K): 正(始终为正)

Q(ΔD):正(始终为正)

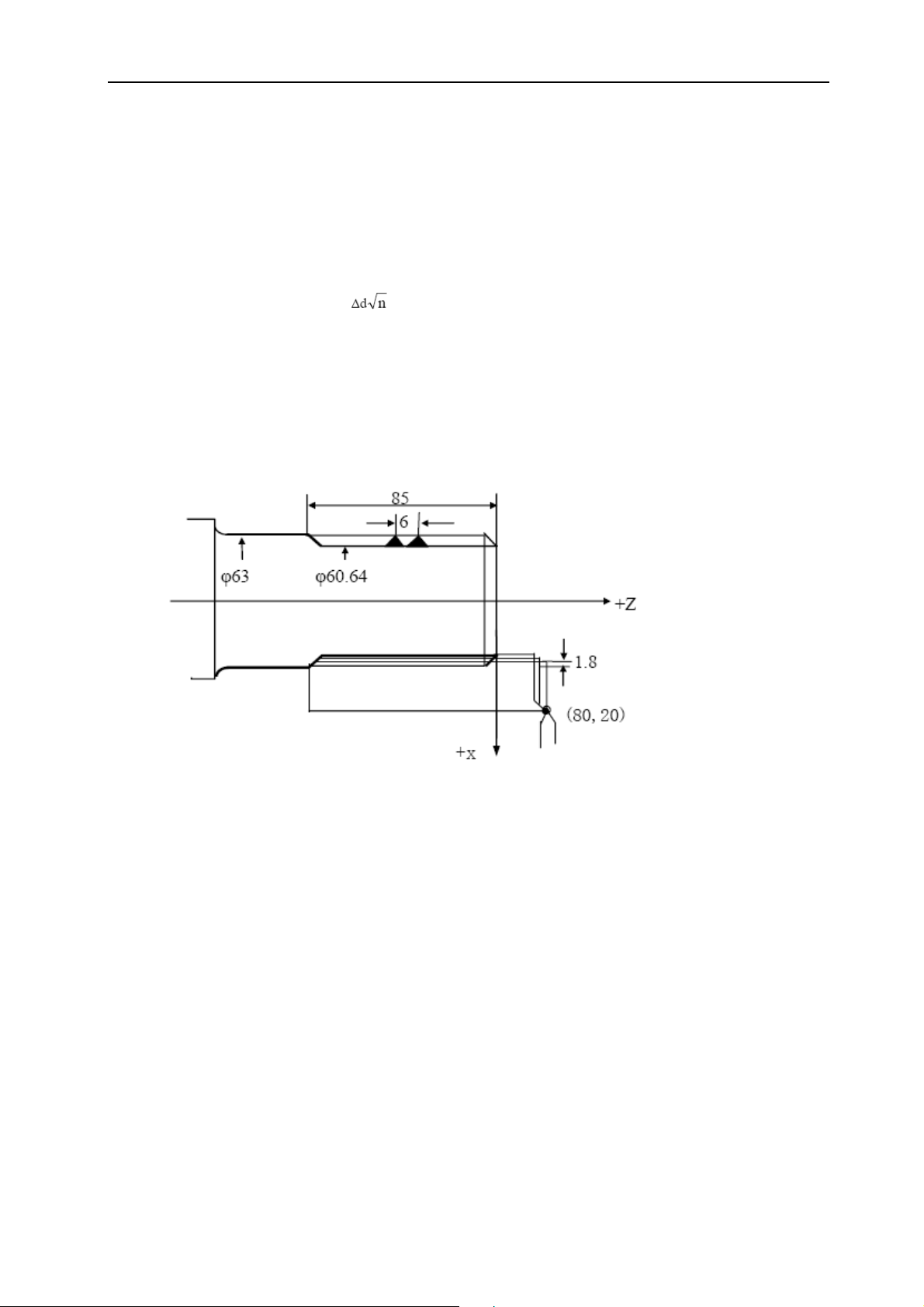

12.复合固定循环G76的实例

图3-14 复合固定循环G76的用法

O0022;

N10 M03 S××;

N20 T0101;

N30 G00 X80 Z20;

N40 G76 P011060 Q100 R0.1 ;

N50 G76 X60.64 Z85 P3680 Q1800 F6.0 ;

N60 G00 X100 Z50;

N70 T0100;

N80 M05;

N90 M30;

13.关于切螺纹的注意事项, 与G32 切螺纹和用G92 螺纹切削循环相同。

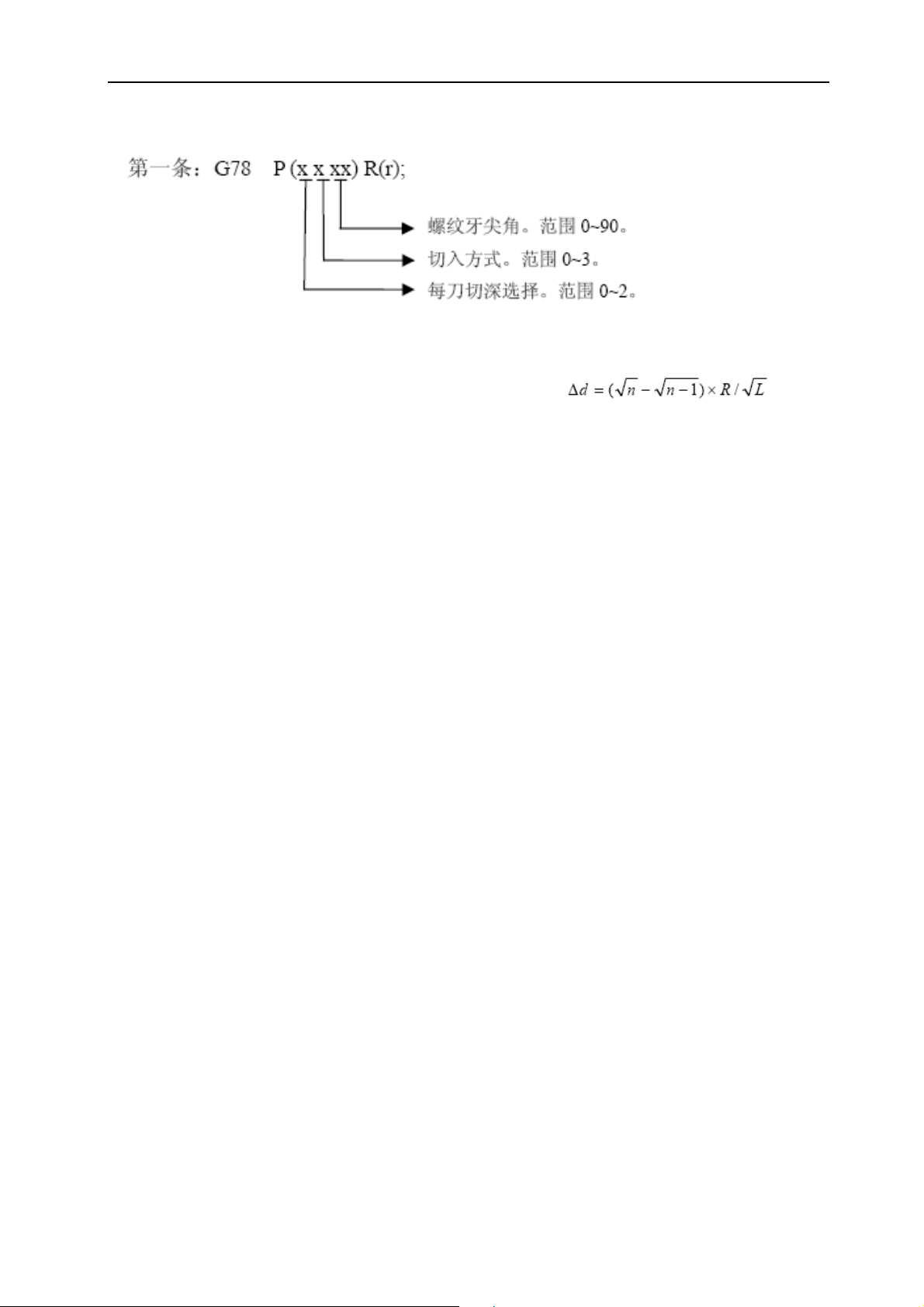

2.3.10 G78—增强型螺纹切削循环

指令格式:G78 分两条指令。第一条为设定参数指令;第二条为加工指令。

24

-数控系统- 用户手册

参数说明:

螺纹牙尖角: 范围0~90。

每刀切深选择: 0——等距离进刀;

1——递减式进刀。每次进刀量:

2——若递减式进刀的第一刀切削量太大,将第一刀分成两刀。

切入方式: 0——刀刃沿螺纹牙型中线切入。可直接用G92 进行第二次修正。

1——刀刃沿螺纹牙型左边切入。可直接用G92 进行第二次修正。

2——刀刃沿螺纹牙型右边切入。可直接用G92 进行第二次修正。

3——刀刃沿螺纹牙型左边、右边轮流切入。第一刀为中线切入,且切深

选择为2 时,两刀都从中线切入。最后一刀精加工也是从最后一次粗

加工的中线切入,用来修正两侧的牙型。这种方式的牙型中线与设定

不同,无法直接用G92 进行第二次修正。

r:精加工余量。模态。可以用户参数(P031) 设定。精加工余量是在最后一刀的粗

加工量中减去。

单位:毫米。

第二条:G78 X_ Z_ F/I_ E_ J_ K_ R_ H_ L_;

参数说明

X:X 轴方向直径变化(终点到起点)。X=0 为直螺纹。

Z:螺纹长度。

F/I:螺距。F- 公制螺纹(毫米/导程 或 英寸/导程);I- 英制螺纹(牙/英寸)

E:退尾长度。单位:毫米。

J:Z 向退尾修正。即提前退尾量,正值。

K:旋进距离值。K 有效时,只能加工直螺纹。与X 同时编入时,则产生报警。

R:螺纹牙高(螺纹根与螺纹顶直径差)。

H:螺纹头数。H<100。

L:循环次数。

指令说明:

1. F/I 的指令编程范围和单位,参考G32 指令。

2. 系统增加三个参数。

P32——每刀切深选择。

P33——切入方式选择。

P34——旋进和退尾速度。范围200~5000mm/min。若设定值小于200mm/min 时,

则自动调整为2500 mm/min。

3. 当J 值不编入时,Z 向退尾从Z 轴减速开始。

4. K 旋进值编入时,刀尖必须位于工件表面外距离≥D 值,否则会产生切入量过

大导致刀尖损坏等问题。

5. R 值为正值时表示外螺纹,负值表示内螺纹。退尾长度E 和旋进距离K 始终为

正,方向由R 确定。

25

-数控系统- 用户手册

6. K 值编入而无E 值时,退尾长度等同K 值。

7. X 向与Z 向的加减速时间常数同G92 的时间常数,同为P57 与P58。

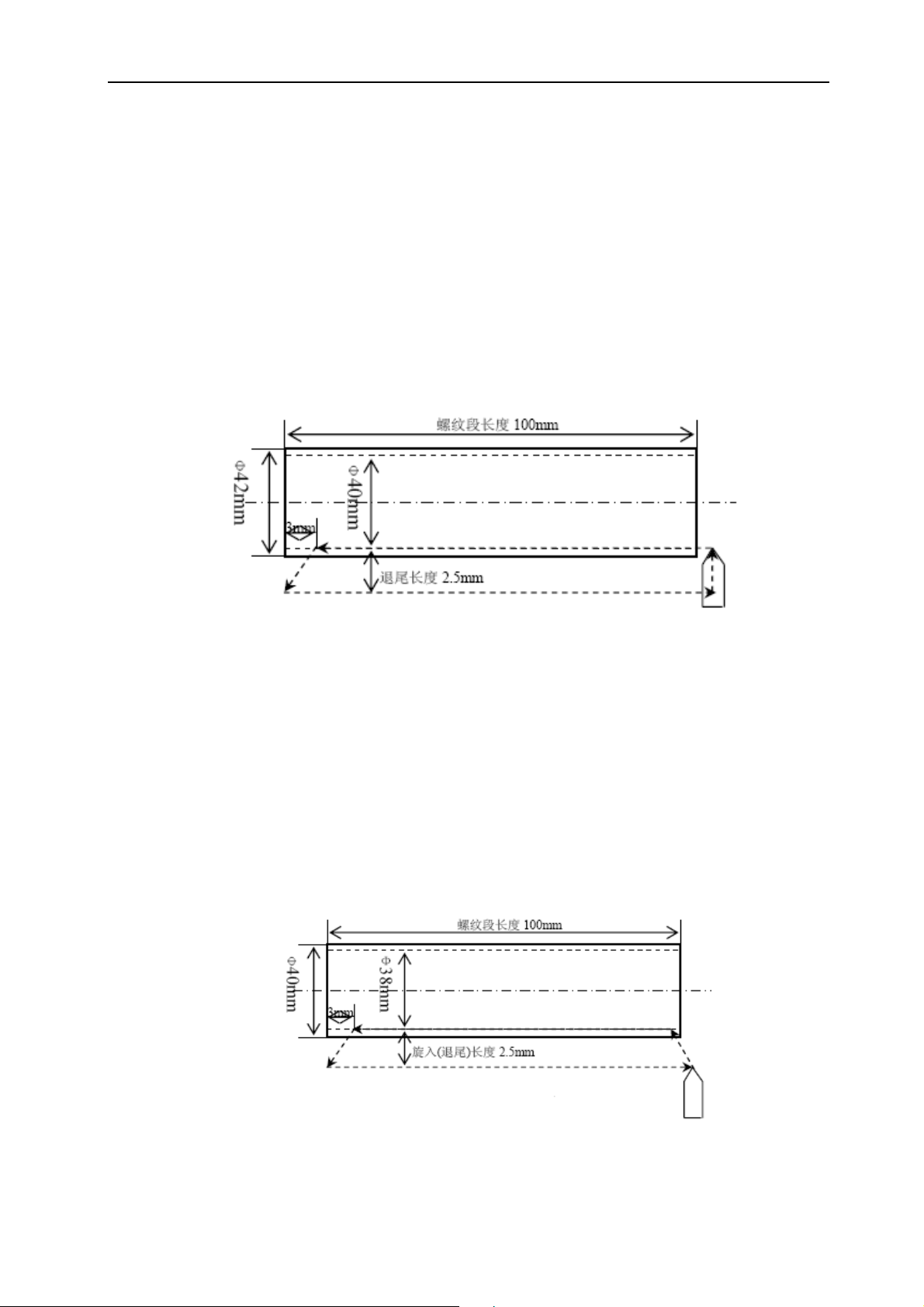

8. 实例1:不带旋入旋出功能

O0001;

M03 S500;

G98 G01 X40. Z0; X 定位40mm。

G78 P1160 R0.1; 递减式进刀、刀刃左侧切入、螺纹刀

牙型角60 度、精加工余量0.1mm。

G78 Z-100 F3.0 E5.0 J3.0 R2.0 H3 L5; 导程3mm、3 头螺纹、提前3mm 开始

退尾5mm、牙高1mm、5 次循环

M30;

实例1 刀具路径图

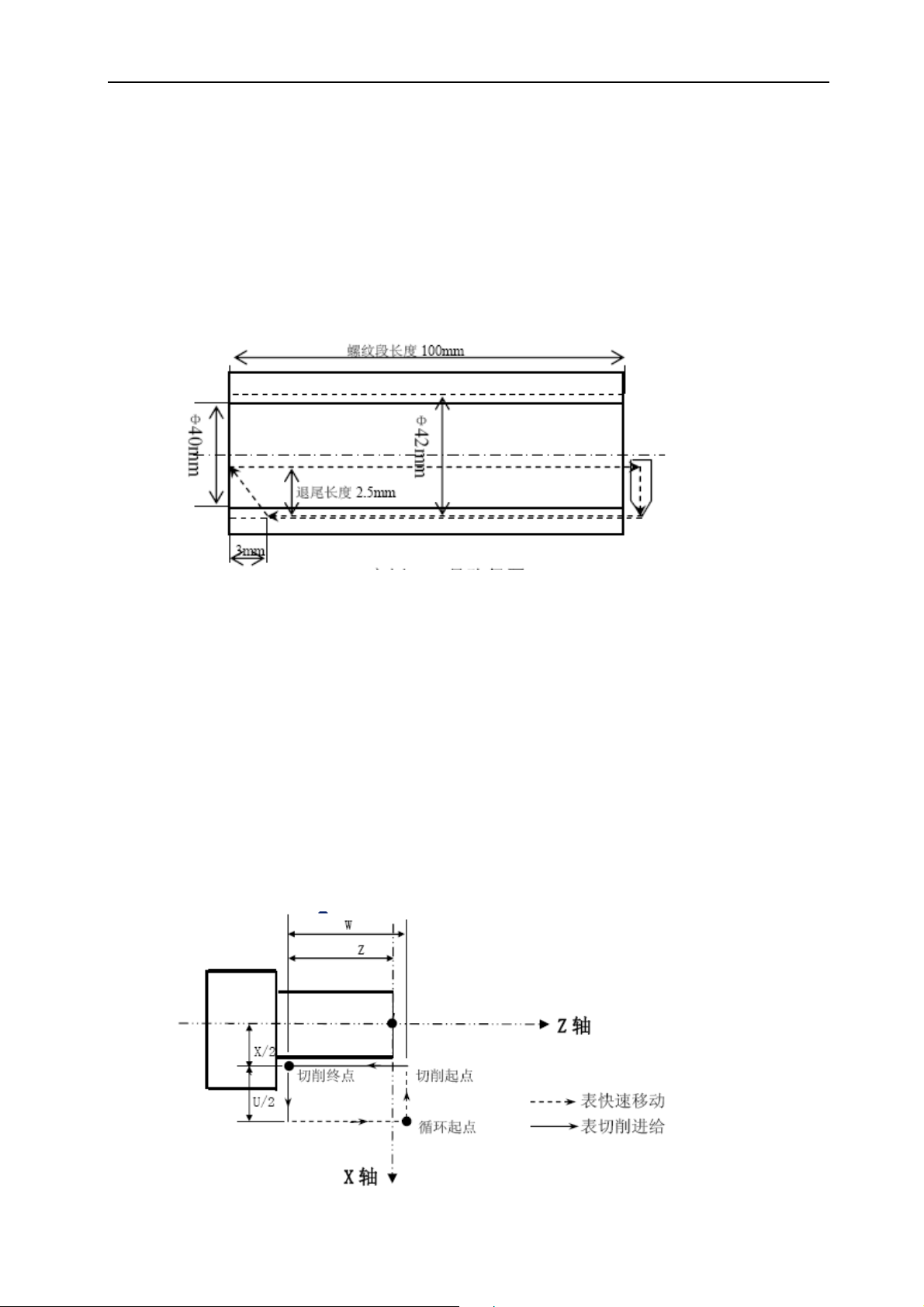

9. 实例2:带旋入旋出功能

O0002;

M03 S500;

G98 G01 X45.0 Z0; X 定位45mm

G78 P1160 R0.1; 递减式进刀、刀刃左侧切入、螺纹刀牙

型角60度、精加工余量0.1mm

G78 Z-100 F3.0 K5.0 J3.0 R2.0 H3 L5; 导程3mm、3 头螺纹、提前3mm 开始退

尾、旋进值5mm、牙高2mm、5 次循环

M30;

实例2 刀具路径图

10. 实例3:内螺纹,不带旋入旋出功能

O0003;

26

-数控系统- 用户手册

M03 S500;

G98 G01 X40. Z0; X 定位40mm

G78 P1160 R0.1; 递减式进刀、刀刃左侧切入、螺纹

刀牙型角60 度、精加工余量0.1mm

G78 Z-100 F3.0 E5.0 J3.0 R-2.0 H3 L5; 导程3mm、3 头螺纹、提前3mm 开始

退尾、旋进值5mm、牙高-2mm、5 次

循环

M30;

实例3 刀具路径图

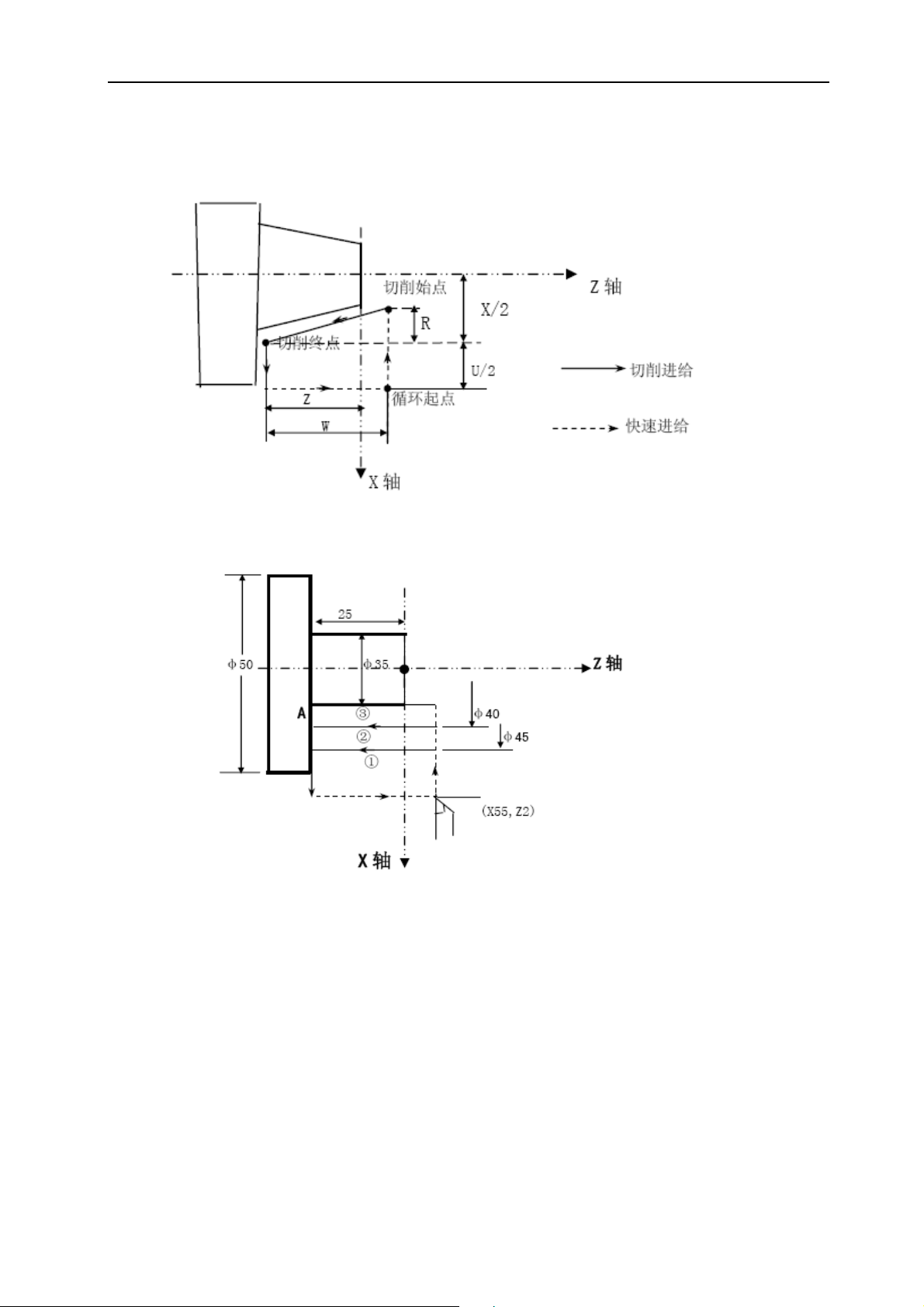

2.3.11 G90 ---单一型圆柱或圆锥切削循环

指令格式:G90 X(U)_ Z(W)_ F_; (圆柱切削)

G90 X(U)_ Z(W)_ R_ F_; (圆锥切削)

指令功能:从切削点开始,进行径向(X 轴)进刀,轴向(Z 轴或X、Z 同时)切削,

实现柱面或锥面切削循环。

指令说明:

1. G90 为模态指令。

2. X、Z 为圆柱面切削终点坐标值,U、W 为圆柱面切削终点相对循环起点的坐标分

量。

圆柱循环过程如图(3-15)所示

图3-15 外圆切削循环

27

-数控系统- 用户手册

3. R 为圆锥面切削始点与切削终点处的半径差。圆锥切削循环过程如图(3-16)

所示。X 轴向切削始点坐标小于切削终点坐标即顺锥,R 的数值为负,反之是逆

锥R 为正。

图3-16 圆锥切削循环

4. G90 指令加工圆柱面实例:

图3-17 G90 的用法

程序如下:

O0001;

N10 T0101;

N20 G00 X55 Z4 M03;

N30 G01 Z2 F100 M08;

N40 G90 X45 Z-25;

N50 X40;

N60 X35;

N70 G00 X100 Z100;

N80 T0100 M09;

N90 M05;

N100 M30;

上述程序中每次循环都是返回到出发点,因此产生了重复切削端面A 的情况,为了提

28

-数控系统- 用户手册

高效率,可将循环部分程序改为:

N50 G90 X45 Z-25 F100;

N60 G00 X47;

N70 G90 X40 Z-25;

N80 G00 X42;

N90 G90 X35 Z-25;

N100 G00 ;

5. G90 指令加工圆锥面实例:(采用恒线速度每转进给编程):

O0001;

N10 M03 S1000;

N20 T0101;

N30 G00 X65 Z5;

N50 G96 S120;

N60 G99 G01 Z2 F1 M08;

N70 G90 X60 Z-35 R-5 F0.2;(其中R=(D 始-D 终)/2=(40-50)/2=-5)

N80 X50;

N90 G00 G98 X100 Z100 M09;

N100 G97 S1000 T0100;

N110 M05;

N120 M30;

图3-18 G90 的用法(圆锥)

2.3.12 G94—单一型端面切削循环

指令格式:G94 X(U)_ Z(W)_ F_; (端面切削)

G94 X(U)_ Z(W)_ R_ F_; (锥度端面切削)

指令功能:从切削点开始,进行轴向(Z 轴)进刀,径向(X 轴或X、Z 同时)切削,

实现端面或锥面切削循环。

指令说明:

1. G94 为模态指令。

2. X、Z 为端面切削终点坐标值,U、W 为端面切削终点相对循环起点的坐标分量。

循环过程如图(3-19)所示,

29

-数控系统- 用户手册

图3-19 端面切削循环

3.R 为端面切削始点至终点位移在Z 轴方向的坐标分量。锥度端面切削循环过程如

图(3-20)所示。图中轨迹的方向是Z 轴的负方向,R 值为负,反之为正。

图3-20 带锥度的端面切削循环

4.G94 指令切削端面实例:

图3-21 G94 的用法(端平面)

程序如下:

O0001;

N10 M03 S1000;

N20 T0101;

N30 G00 X85 Z10 M08;

30

Loading...

Loading...