Page 1

control unit

Mindy A924

Instructions and warnings for the fitter

Istruzioni ed avvertenze per l’installatore

Instructions et recommandations pour l’installateur

Anweisungen und Hinweise für den Installateur

Instrucciones y advertencias para el instalador

Instrukcje i uwagi dla instalatora

Aanwijzingen en aanbevelingen voor de installateur

Page 2

mindy

Page 3

A924

Page 4

Warnings:

This manual has been especially written for use by

qualified fitters. No information given in this manual can be

considered as being of interest to end users! This manual

refers to the A924 control unit and may not be used for

different products. The A924 control unit has been designed

to control the SUMO electromechanical actuator produced by

Nice s.p.a.; any other use is considered improper and is

consequently forbidden by current law. Do not install the unit

before you have read all the instructions.

4

mindy A924

Contents: pag.

1 Description of the product 5

2 Installation 5

2.1 Preliminary checks 5

2.2 Mounting the A924 control unit 5

2.3 Electrical connections 6

2.4 Electrical diagram 6

2.5 Description of connections 7

2.6 Phototest 8

2.7 Checking connections 9

3 Programming 9

3.1 Initial search for mechanical stops 10

3.2 Automatic search for mechanical stops 10

3.3 Memorisation procedure 10

3.4 Manual programming of mechanical stops 11

3.5 Programming the electric block position 11

3.6 Programming the pause time 12

3.7 Deleting the memory 12

3.8 Adjustments 12

3.8.1 Current sensitivity adjustment 13

3.8.2 Speed adjustment 13

4 Testing 14

5 Selectable functions 14

5.1 Description of functions 15

6 Servicing 16

6.1 Disposal 17

7 Battery operation 17

8 Radio receiver 17

9 What to do if… 18

10 Technical features 18

!

Page 5

GB

5

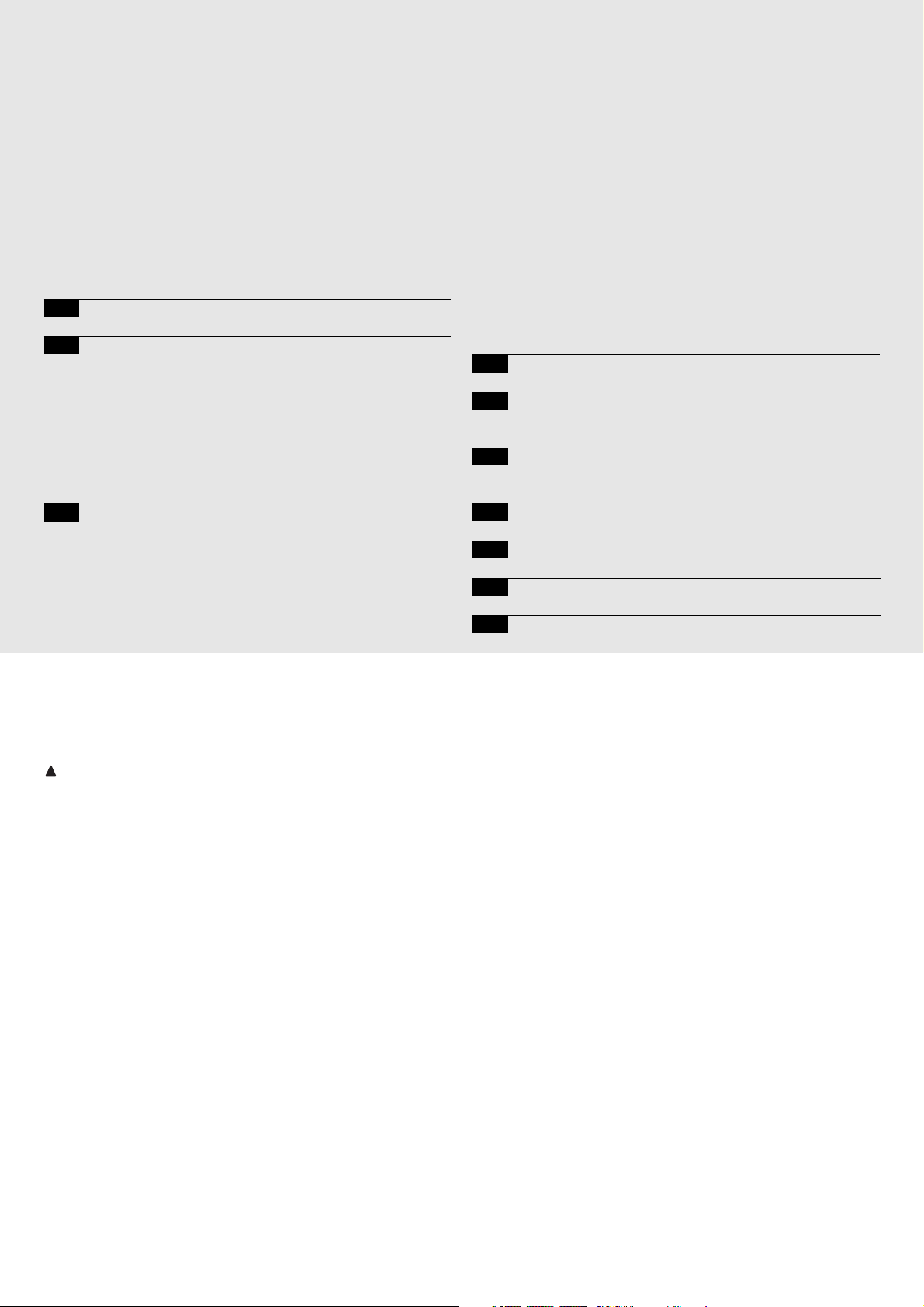

The operating principle of the A924 control unit is based on a position control system featuring a magnetic sensor (encoder) incorporated in the motor. This system detects the degree of rotation of the

shaft and offers positioning and speed adjustment functions that traditional control systems cannot achieve. Thanks to the motor speed

and torque control, the control unit is able to detect the presence of

an obstacle (“current sensitivity function”). The control unit features a

manoeuvre counter which allows maintenance operations to be

scheduled, is compatible with the radio receivers produced by Nice

and is fitted with an internal battery charger.

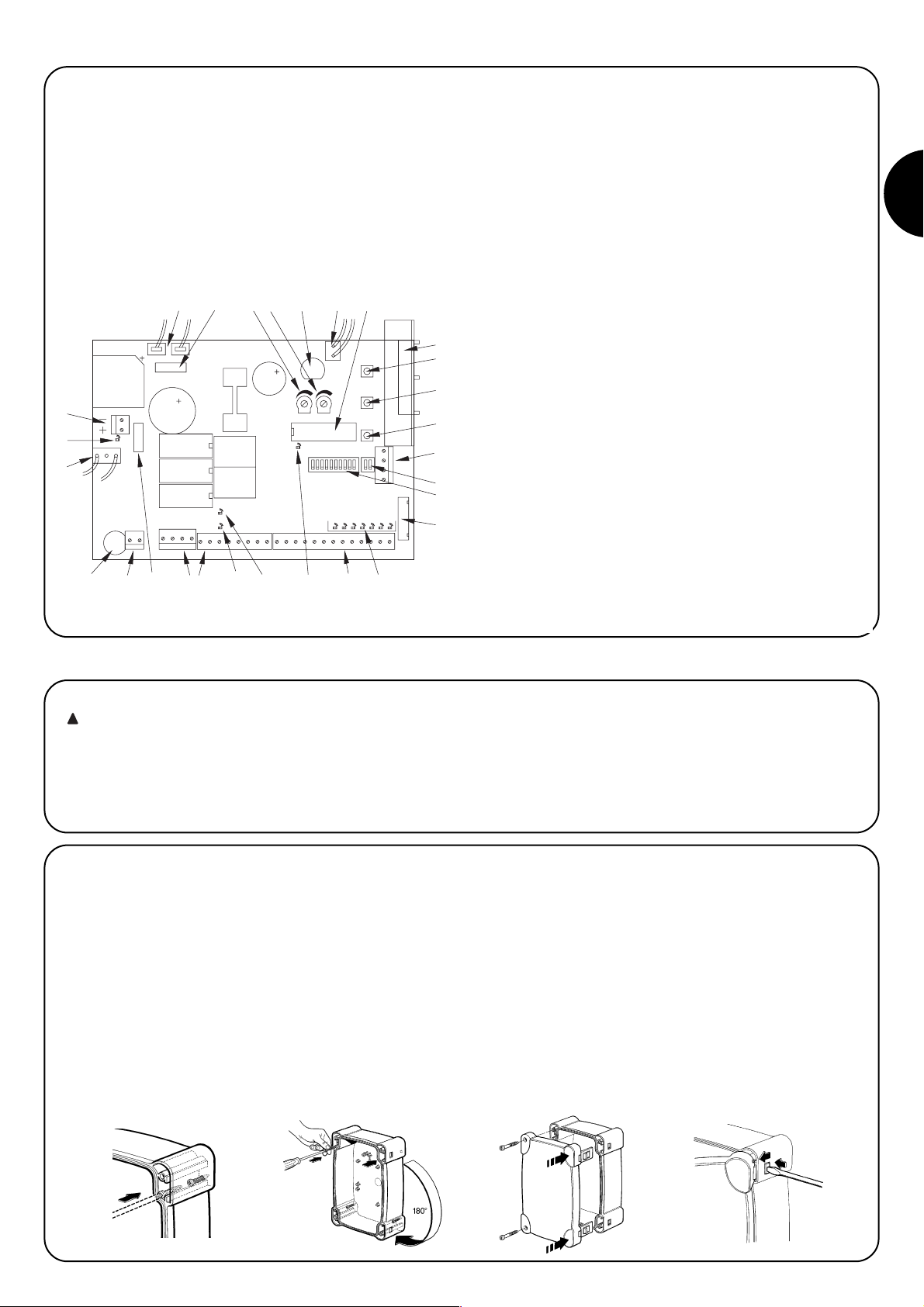

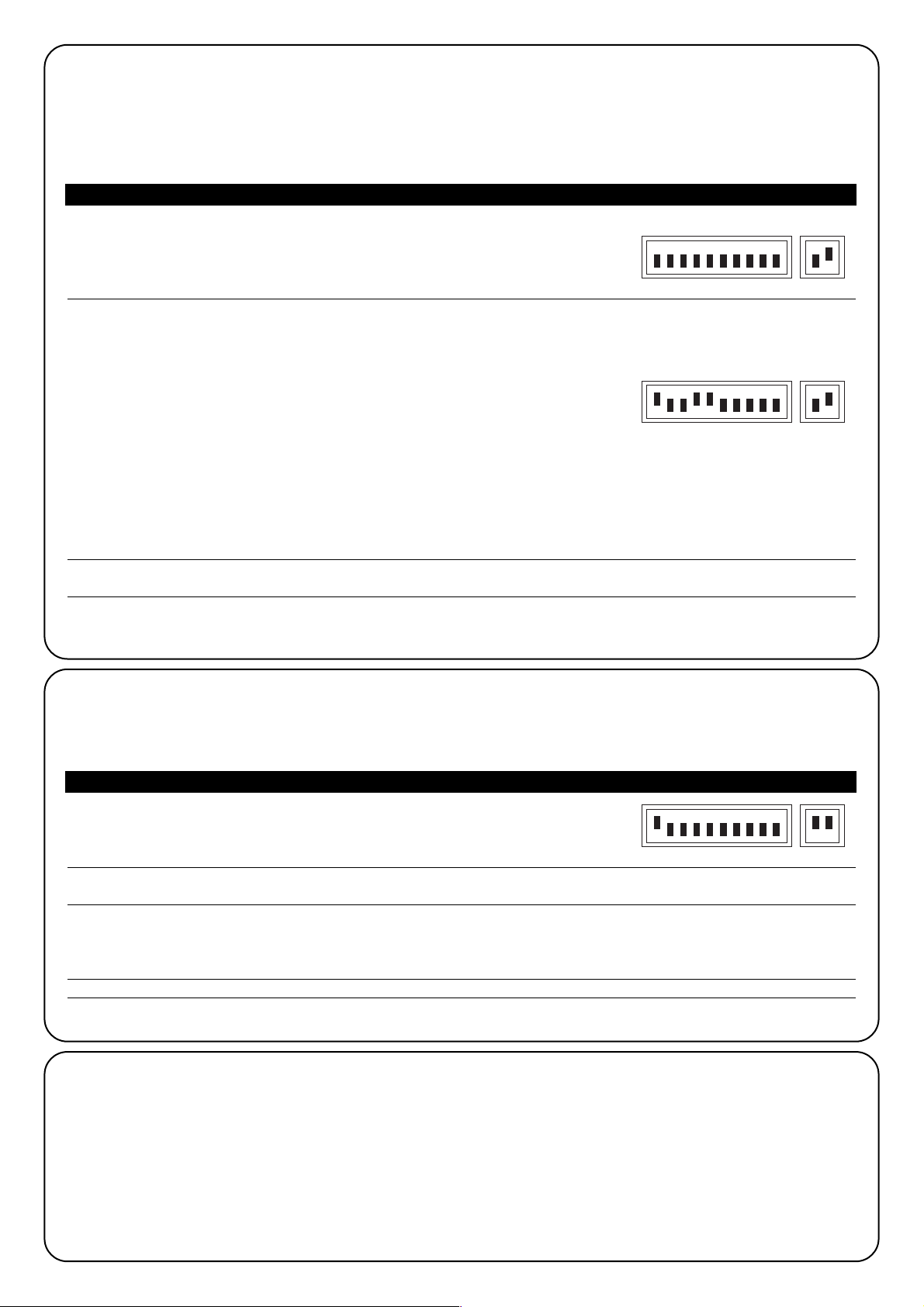

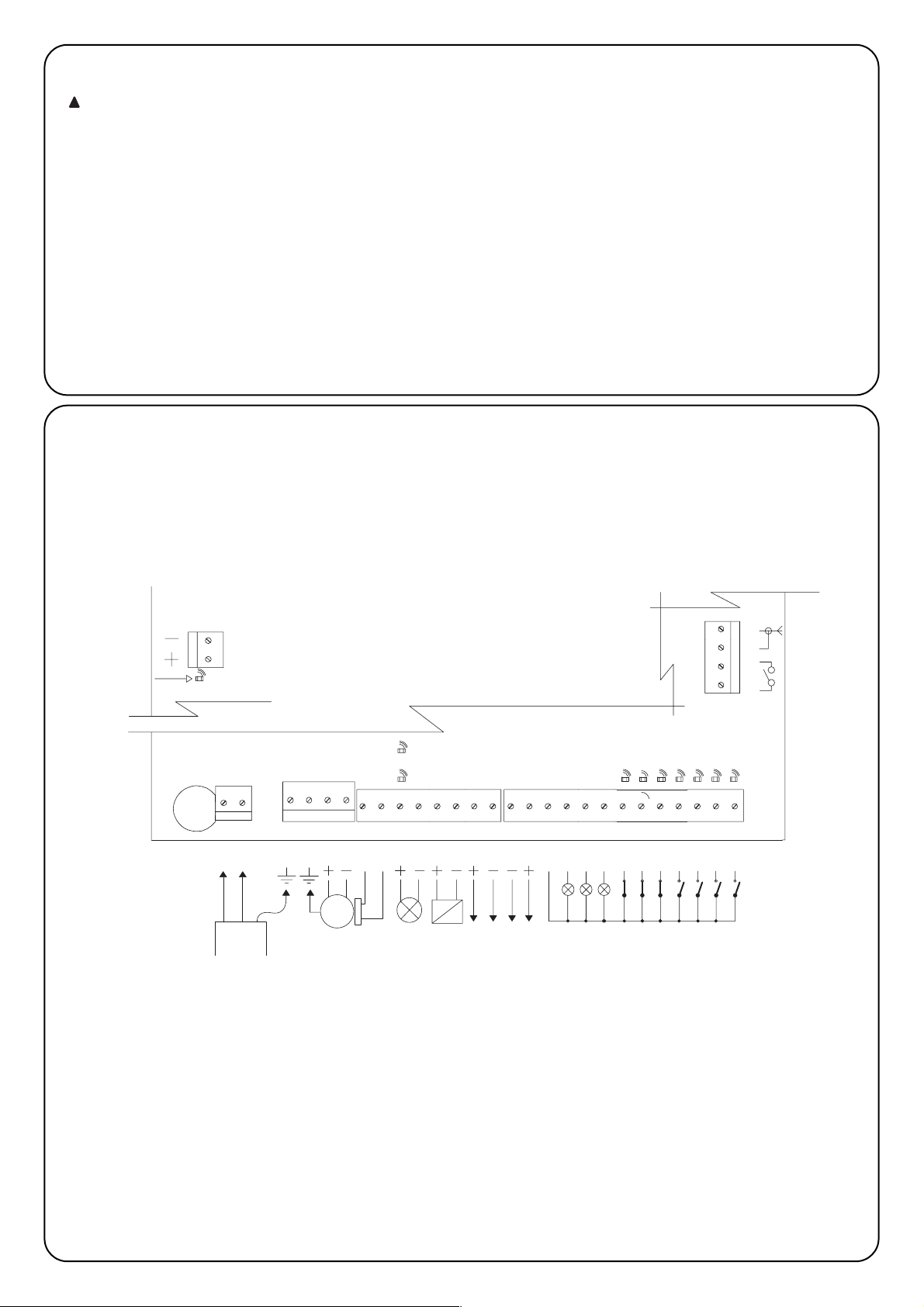

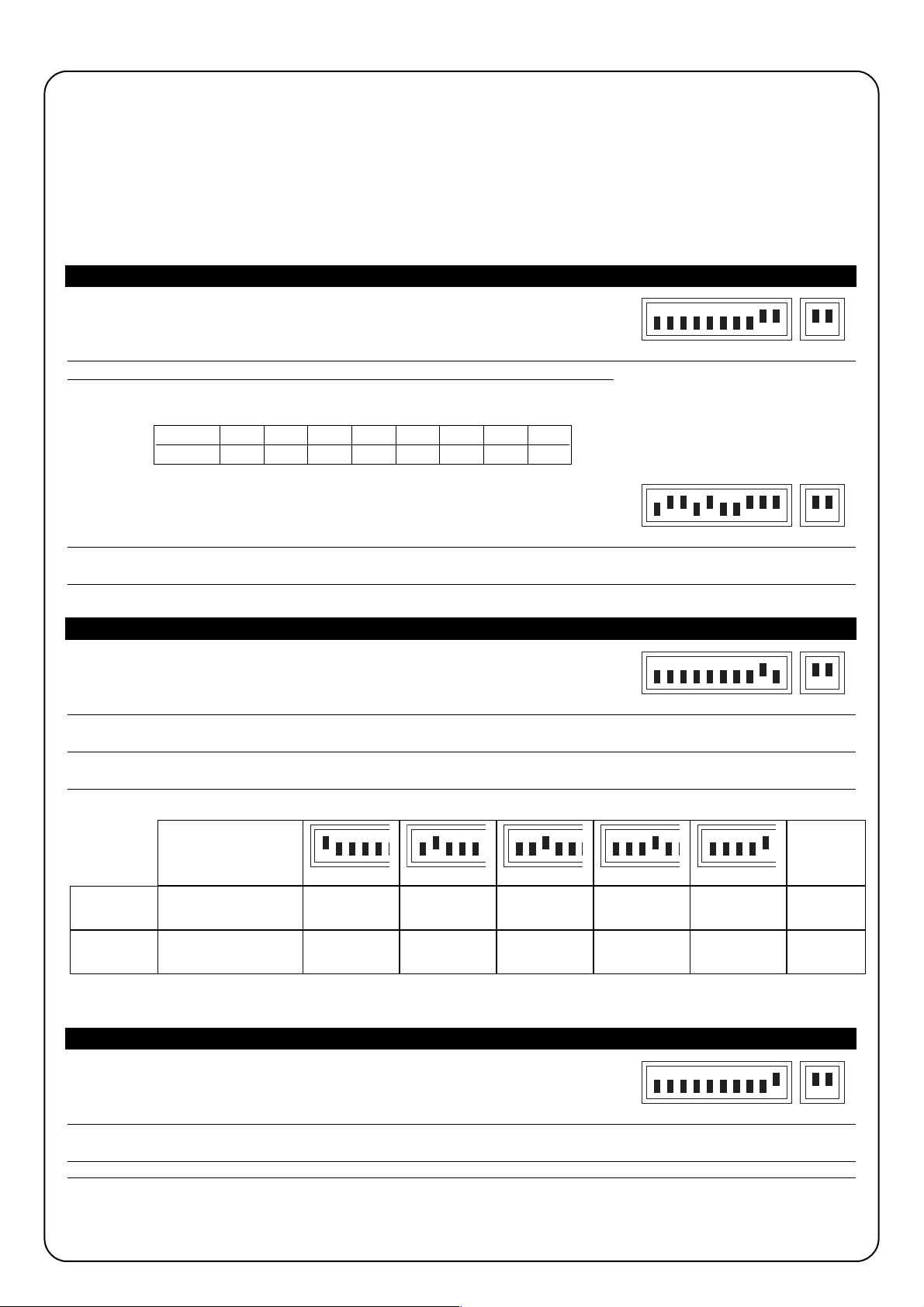

Fig. 1 offers an overall view of the board and indicates the main

components.

2.1) Preliminary checks

Automatic gate and door systems may only be installed

by qualified fitters in the full respect of the law.

Before starting installation:

• Comply with the warnings shown in the “Warnings for fitters” file.

• Make sure that the mechanical stops can stop the door from

moving and that they absorb all the kinetic energy accumulated

during movement without difficulty.

A Secondary transformer 1 connector

B Motor fuse (F2)

C Opening manoeuvre current adjustment

D Closing manoeuvre current adjustment

E Flashing light, electric block, photocell, service fuse (F3)

F Secondary transformer 2 connector

G Microprocessor

H Radio receiver slot

I “Open” button

J “Memory” button

K “Close” button

L Aerial terminal and second radio channel

M Dip Switch programming

N Dip Switch functions

O Connector for door controls

P Input led

Q Motor/input/output terminals

R “OK” led

S Release led

T Encoder led

U Battery fuse (F4)

V Power input terminals

W Line fuse (F1)

X Primary transformer connector

Y Battery led

Z Battery terminal

ABCD

2) Installation

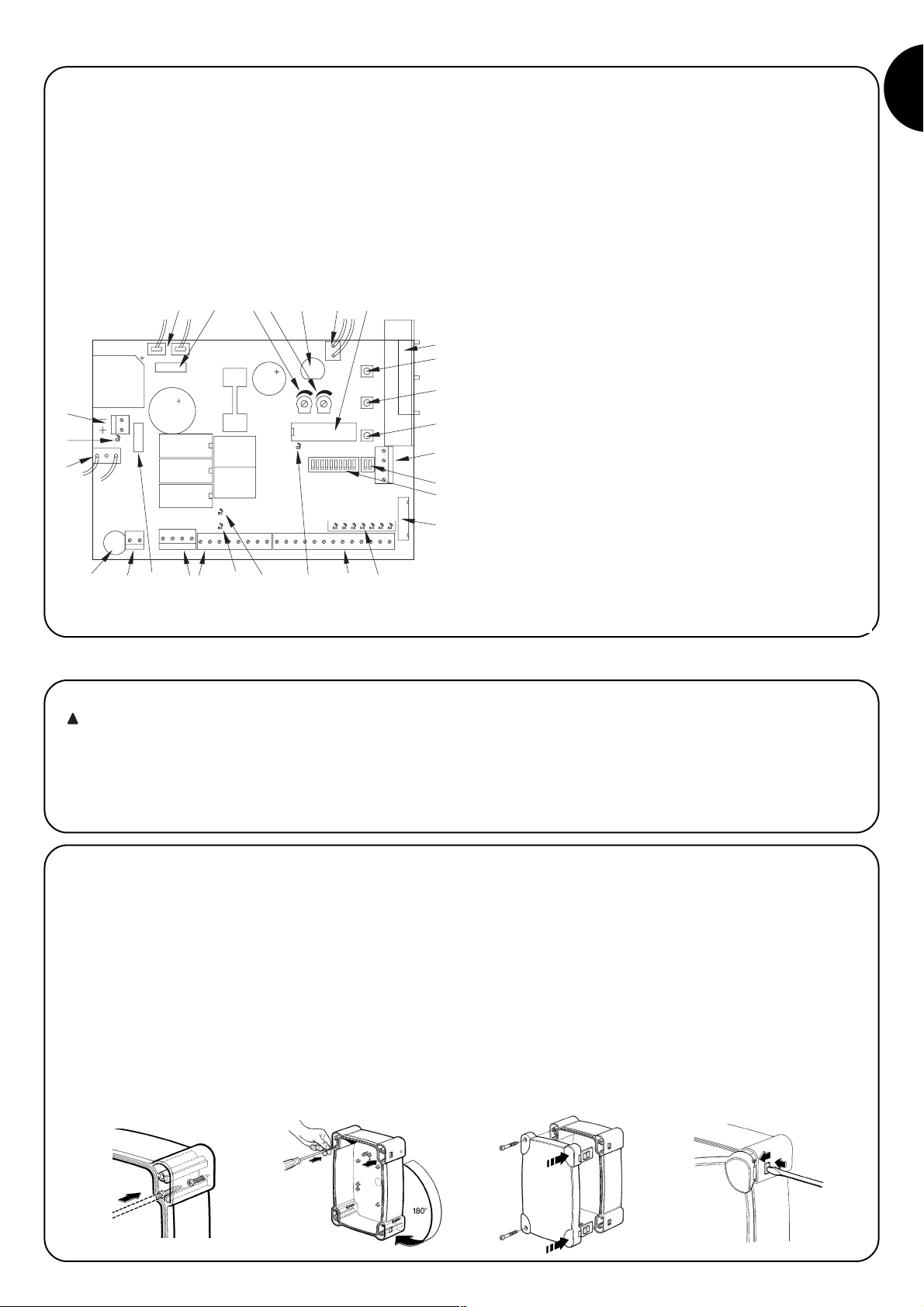

2.2) Mounting the A924 control unit

The unit is supplied in a container which, if appropriately installed,

will guarantee a protection level of IP55 which means it is also suitable for surface mounted installation.

How to mount the control unit:

• Install the unit on a permanent surface that is perfectly flat and

adequately protected against knocks, making sure the bottom

remains at least 40 cm from the ground.

• Install cable or pipe leads only at the bottom of the unit; for no

reason whatsoever must the side and top walls be perforated. The

cables must only enter the unit from the bottom!

• Fit the two screws into the relative upper holes by sliding them

along the guide (fig. 2A) and partially tighten them. Rotate the control unit 180° and do the same with the other two screws (fig. 2B).

Fix the control unit to the wall.

• Fit the cover as required (opening to the left or right) and press

hard where shown by the arrows (fig. 2C).

• To remove the cover, press on the hinge with a screwdriver and

push up (fig. 2D).

1) Description of the product

ABCDE FG

Z

Y

X

PQSRTQUVW

H

I

J

K

L

M

N

O

!

Page 6

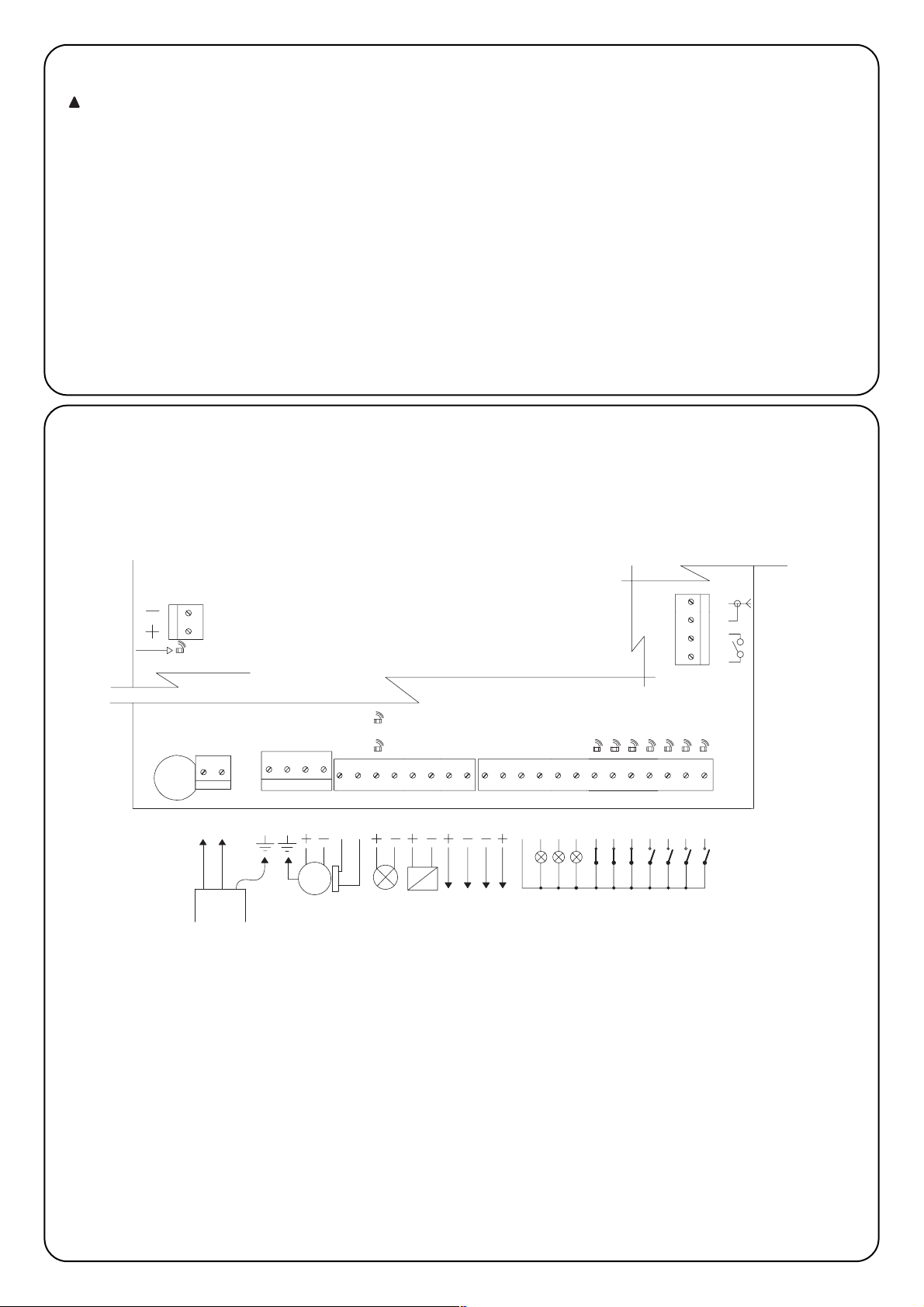

6

BATTERY LED

FLASHING LIGHT 24Vcc

2

POWER INPUT

MAINS

1

ENCODER

MOTOR

LINE EARTH

MOTOR EARTH

Max 25W

5

3

4

8

9

7

6

M

19

COR

PHOTOTEST 24 Vcc

Max 200mA

Max 500 mA

ELECTRIC BLOCK 24Vcc

SERVICES 24 Vcc

SCA

COMMON 24Vcc

Max 200mA

14

12

11

13

10

18

161517

PHOTO 2

MAN

PARTIAL OPEN

OPEN

CLOSE

PHOTO

STOP

STEP BY STEP

24

23

20

21

22

27

26

25

F1

BATTERY

ENCODER LED

RELEASE LED

STEP BY STEP

CLOSE

PARTIAL OPEN

PHOTO2

PHOTO

STOP

OPEN

44

2ND RADIO CHANNEL

AERIAL

42

41

43

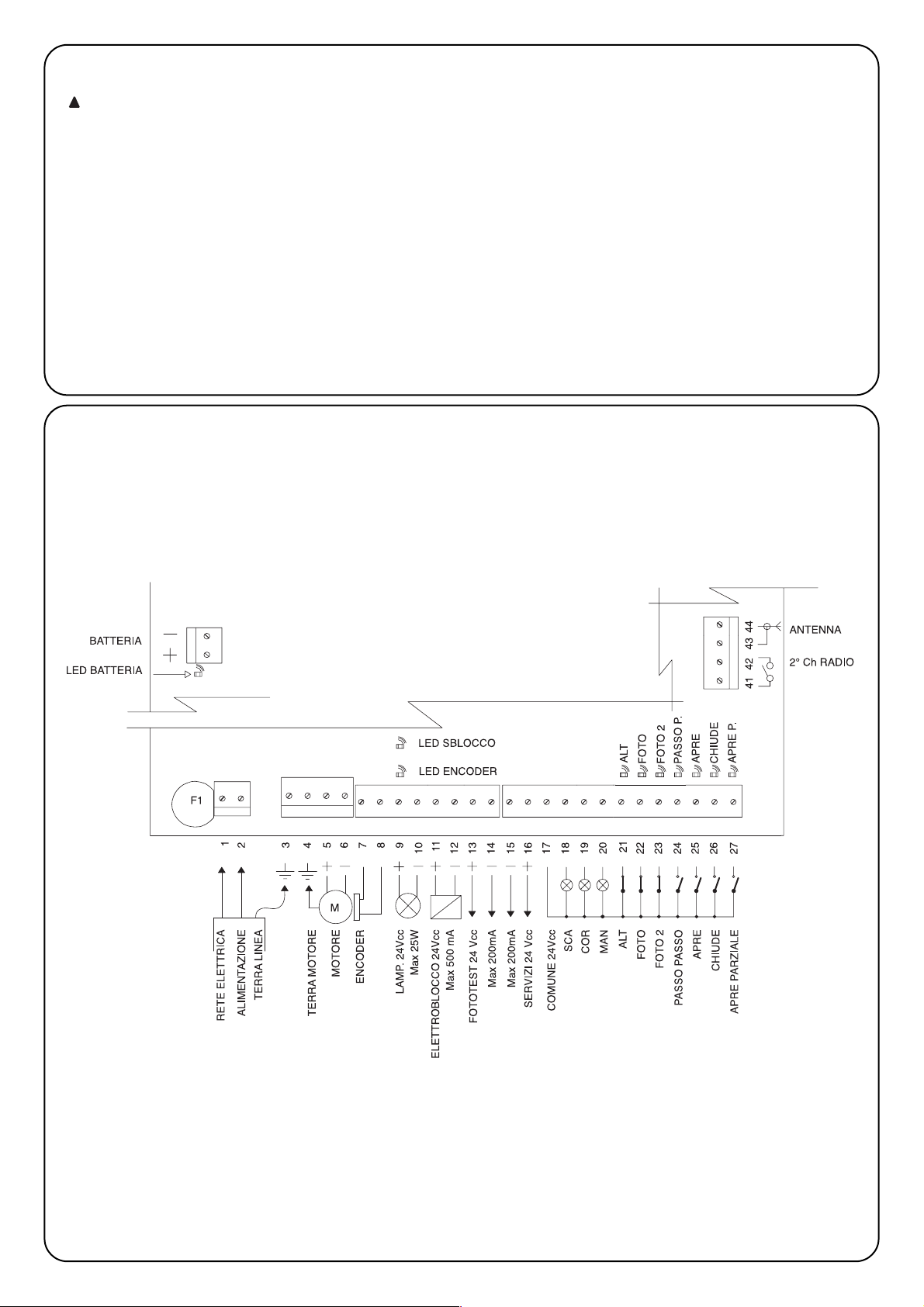

2.3) Electrical connections

To protect the operator and avoid damaging the components while electrical connections are being made or

the radio receiver is being connected, the control unit

may not be mains and/or battery powered

To make connections, please consult the electrical diagram (paragraph 2.4), bearing in mind that:

• The control unit must be powered with a 3 x 1.5mm

2

cable (phase,

neutral and earth); should the distance between the unit and the earth

connection exceed 30 m, an earth plate must be fitted near the unit

• For connections to SUMO, a 3x2.5 mm

2

cable must be used (if over

10m long, use 4mm

2

) for the motor and a 2 x 0.75mm2cable for the

encoder

• Use a cable with a minimum cross-section of 1 mm

2

to connect the

flashing light and the electrical block

• Wires with a minimum cross section of 0.25 mm

2

must be used to

connect very low voltage safety circuits; (use shielded wires if the

length exceeds 30 m and connect the earth braid at the control unit

end only)

• Maximum attention should be paid to polarised equipment (flashing

lamp, electric block, phototest output, services, battery, etc).

• If the inputs of the Normally Closed (NC) contacts are not used they

should be jumped with the “24Vdc Common” terminal; if the

Normally Open (NO) inputs are not used they should be left free.

• The contacts must be mechanical and potential-free; no stage

connections are allowed, such as those defined as "PNP", "NPN",

"Open Collector", etc.

2.4) Electrical diagram

!

Page 7

GB

7

2.5) Description of connections

Terminals Functions Description

1-2 Phase - Neutral Mains power input

3 Earth Control unit earth connection

4 Earth Motor earth connection

5-6 Motor 36Vdc motor power input

7-8 Encoder Motor encoder input

9-10 Flashing lamp 24Vdc flashing lamp input max. 25W

11-12

Electrical block/Suction pad

24Vdc electrical block/suction pad output max. 500mA

13-14 Phototest Phototest output

15-16 24Vdc 24Vdc services power input max. 200mA

17 Common Common for all inputs

18 Sca Door open lamp output (on when the door is open, off when it is closed, flashes

slowly during the opening manoeuvre, flashes quickly during the closing manoeuvre)

19 Cor Courtesy lamp output (switches on when the manoeuvre begins and switches off 60

seconds after the manoeuvre has finished)

20 Man Maintenance lamp output

21 Stop Input with STOP function (Emergency, shutdown or extreme safety)

22 Photocell Input for safety devices (photoelectric cells, pneumatic edges) affecting the closing

manoeuvre

23 Photo 2 Input for safety devices (photoelectric cells, pneumatic edges) affecting the opening

manoeuvre

24 Step-by-step Input with cyclical Open-Stop-Close-Stop operation

25 Open Input for opening movement with cyclical Open-Stop-Open-Stop operation

26 Close Input for closing movement with cyclical Close-Stop-Close-Stop operation

27 Partial open Input with cyclical Partial Open - Stop - Close- Stop operation

41-42 2° Radio Ch Output for the second radio receiver channel

43-44 Aerial Input for the radio receiver aerial

+ - Battery 24 volt battery connection

Page 8

8

23

22

16

15

17

5423

RX

1

FOTO 2

TX

21

16

23

15

17

13

14

4231

RX

5

14

13

TX

21

FOTO 2

RX

54231

16

FOTO

TX

21

23

22

16

15

4231

RX

5

17

15

22

17

13

14

13

23

13

23

14

13

TX

21

FOTO

16

15

23

17

22

16

15

17

13

14

14

13

4231

RX

5

4231

RX

5

TX

21

TX

21

FOTO 2

FOTO

12 43251

5431221

17

22

23

16

15

RX

RXTX

TX

FOTO

FOTO 2

14

13

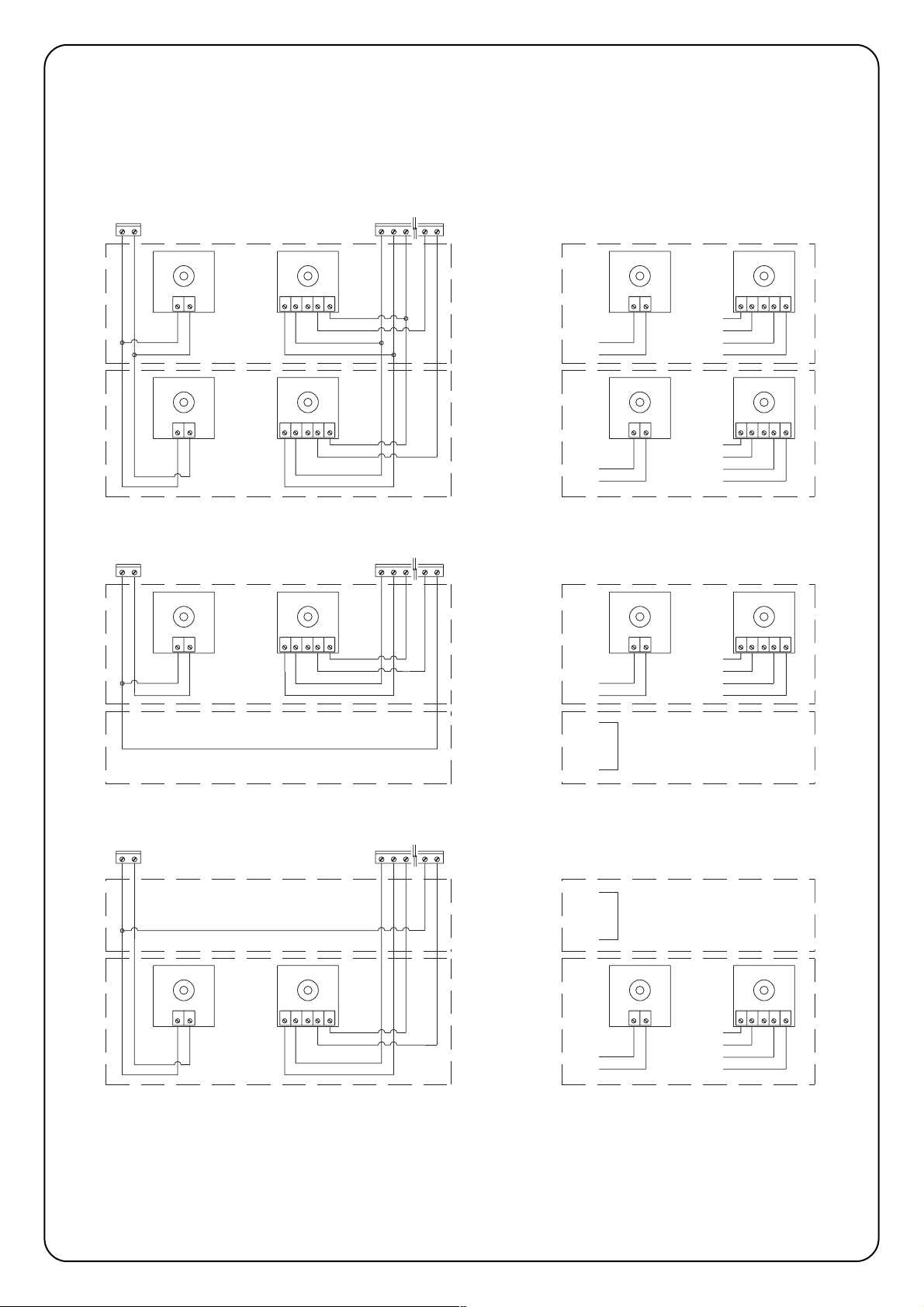

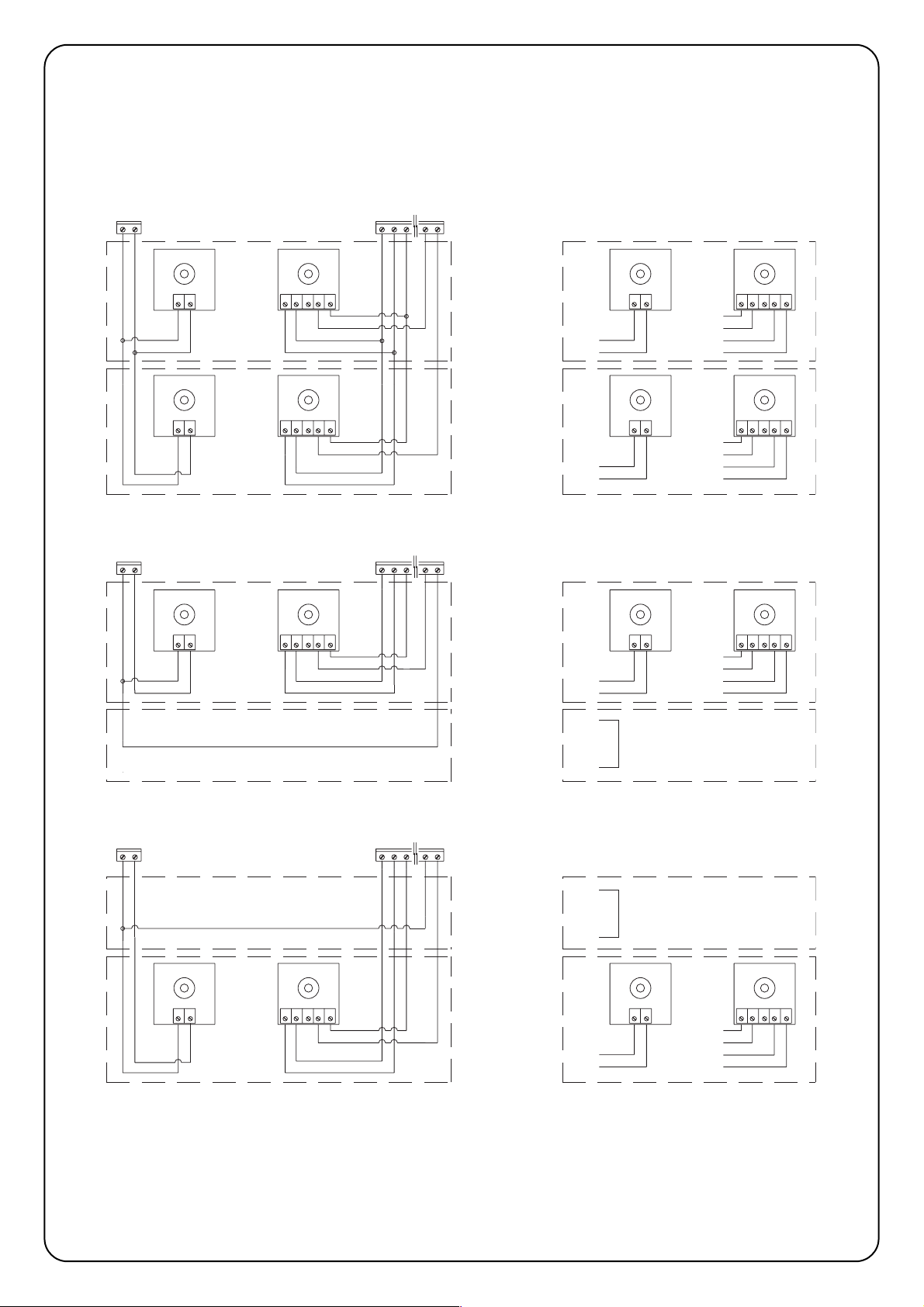

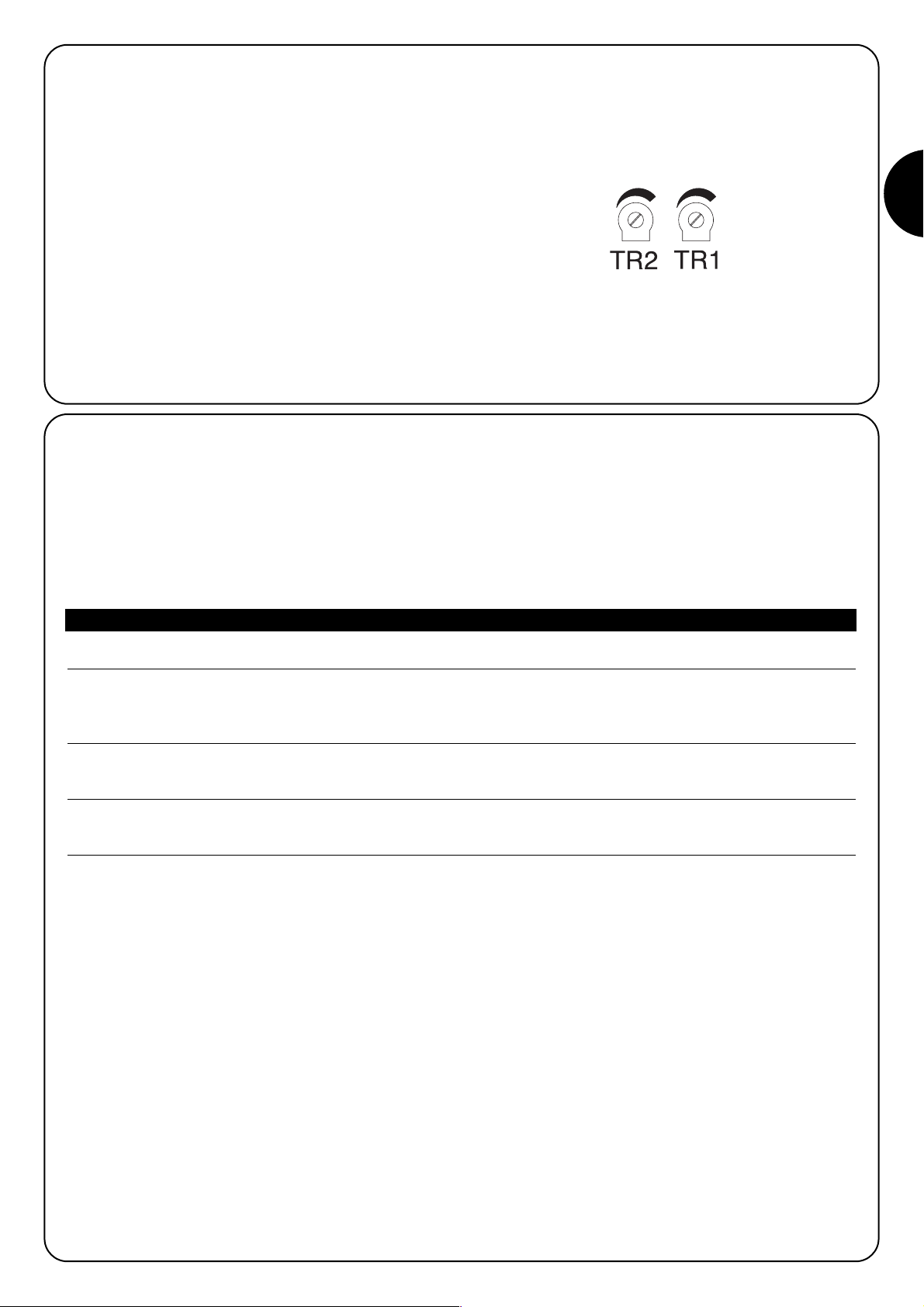

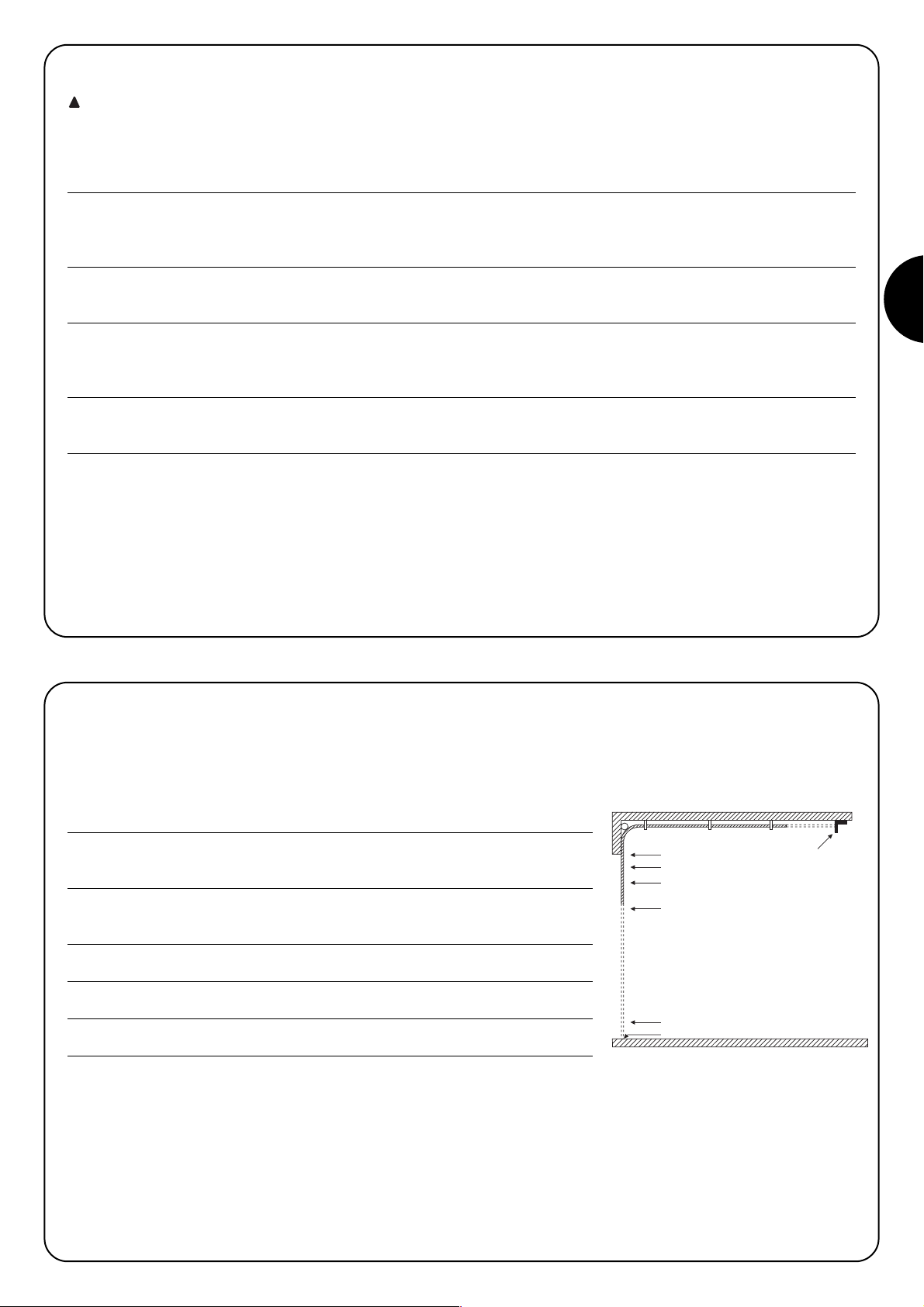

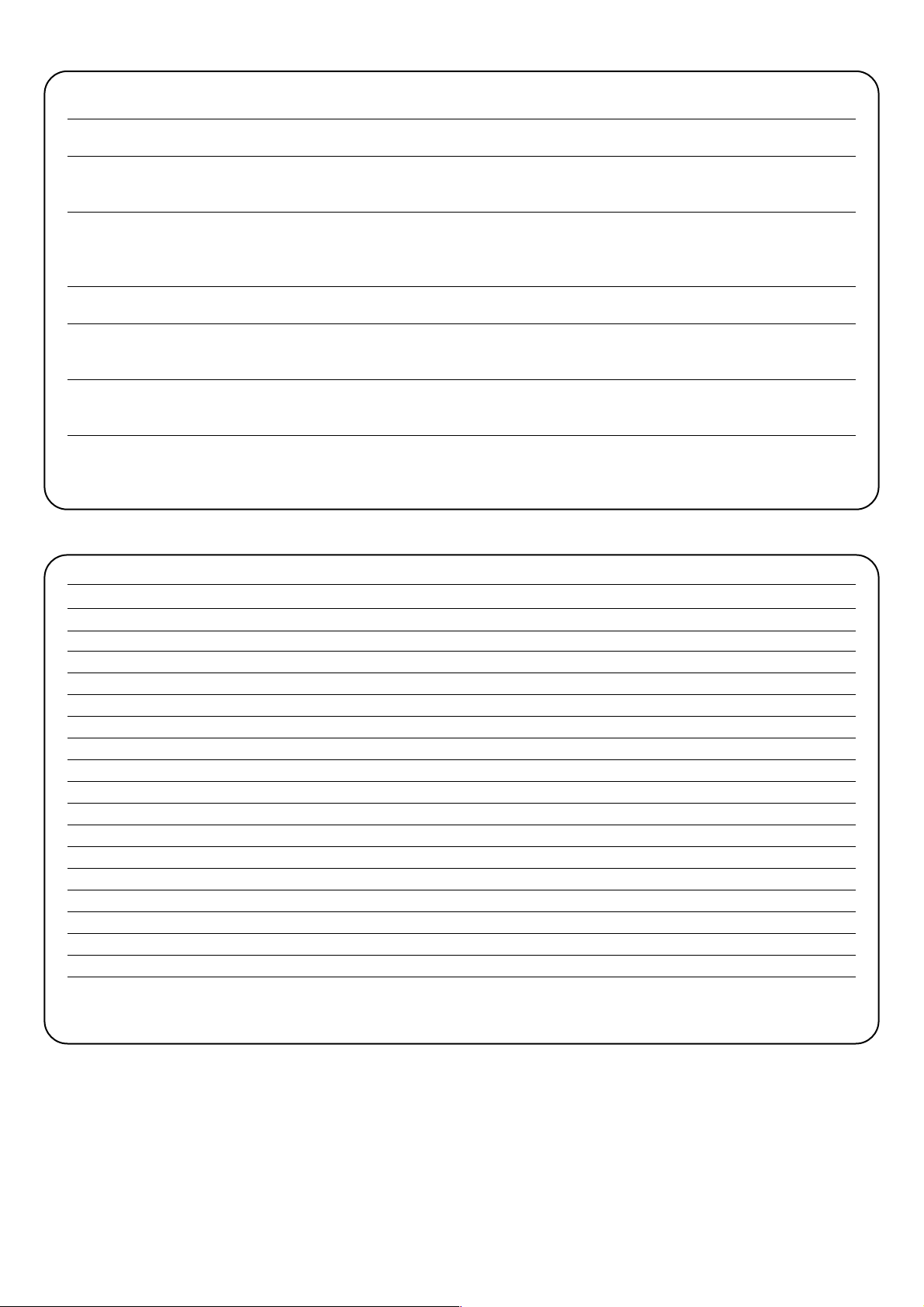

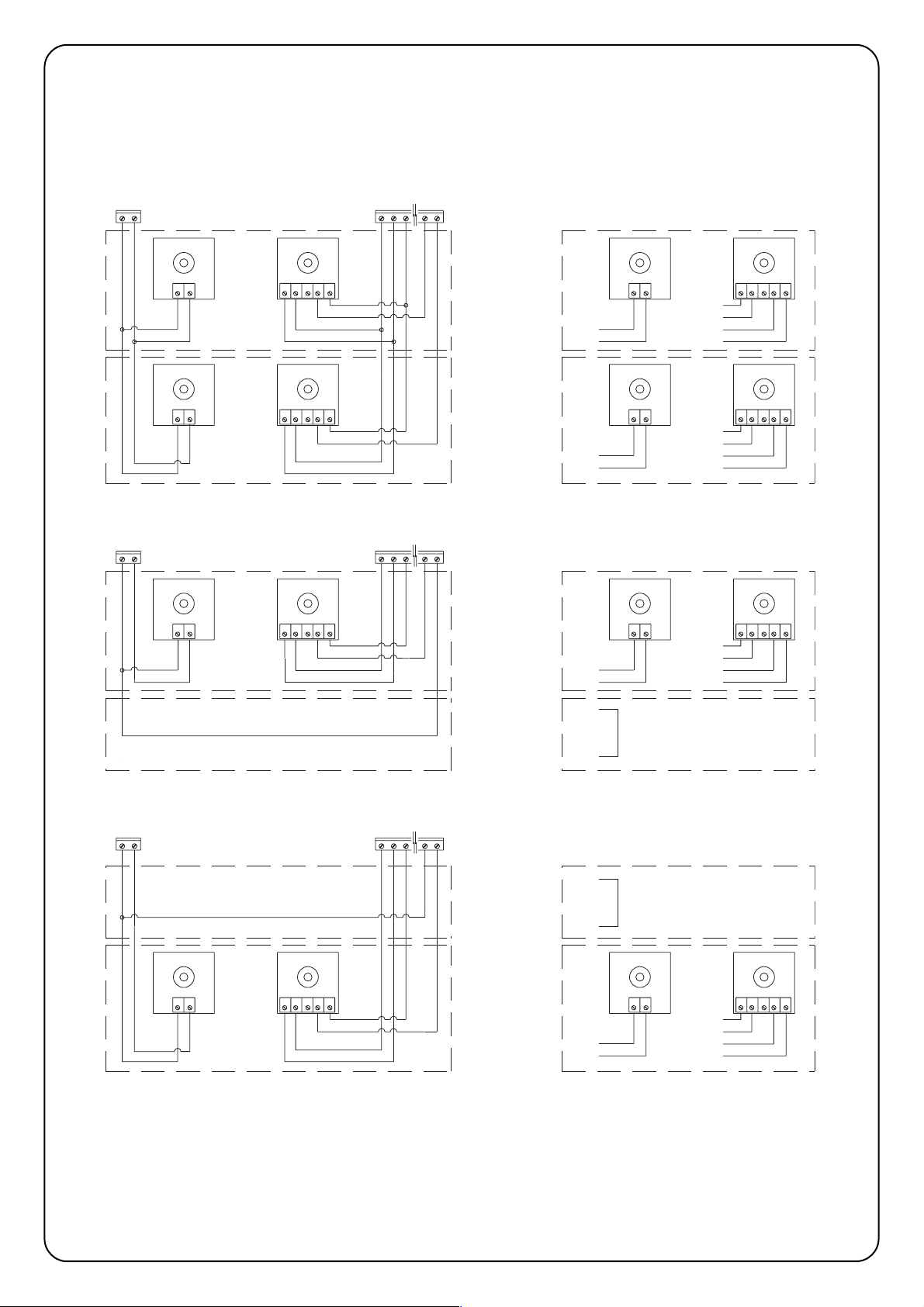

2.6) Phototest

The “Phototest” function is an excellent solution as regards the reliability of safety devices and puts the control unit and photocell

assembly into category 2 as per UNI EN 954-1 standard (ed.

12/1998).

In order to implement this solution, connect the photocells as shown

in one of the figures 3A, 3B or 3C, and move Dip-Switch 7 to On

(activate “Phototest”).

Fig. 3A Shows how to connect Phototest with the Photo and Photo2 photocells

Fig. 3B Shows how to connect Phototest with just the Photo photocell

Fig. 3C Shows how to connect Phototest with just the Photo 2 photocell

When movement is required, the unit first check that all the receivers

involved give their consent, then it turns off the phototest output

after which it checks that all the receivers signal the fact by removing their consent; the phototest output is finally reactivated and the

consent of all the receivers is verified once more. If a faulty device or

a shorted cable, etc., is detected during the above sequence, the

manoeuvre is not carried out.

PHOTO

PHOTO 2

PHOTO

PHOTO PHOTO

PHOTO 2

PHOTO 2 PHOTO 2

Page 9

GB

9

After making connections perform a general test, i.e.:

• Power the control unit and immediately check whether terminals 1-2 are mains powered and terminals 15-16 (services output) are

powered at approx. 28Vdc. If this is not the case, unplug the unit immediately and carefully check the connections and the voltage input.

• After about 2 seconds from switching on, the “OK” Led should show the control unit is working correctly by flashing regularly at 1 second

intervals.

• Check that the led’s relative to the NC inputs (“Stop”, “Photo” and “Photo2”) are on (safety devices active) and that the led’s relative to the

NO inputs are off (no command present); if this is not the case, check the connections of the various devices and make sure they are in

good working order.

• Check that all the safety devices of the unit are in proper working order (emergency stop, photocells, pneumatic edges, etc.); each time

they cut in, the relative “Stop”, “Photo” or “Photo2” led’s should turn off.

• Check the motor turns in the right direction, i.e.:

♦ release the motor and check that the release led on the board is on

♦ move the door manually so that it is free to move during the opening and closing manoeuvres;

♦ block the motor again and check that the release led is off

♦ press the “Close” button (ref. K of Fig. 1) and check that the door moves in the close direction

♦ if the opening manoeuvre is performed, press again on the close button to stop the door from moving, unplug the machine and invert

the two motor wires

♦ regardless of the direction of movement, press the “Close” button again to stop the manoeuvre immediately

Once the connections have been successfully tested, the search for mechanical stops phase can begin.

This operation is important because the A924 control unit must measure the space covered by the motor, in terms of the number of encoder

impulses, to move the door from the maximum close position (position 0) to the maximum open position (position 1).

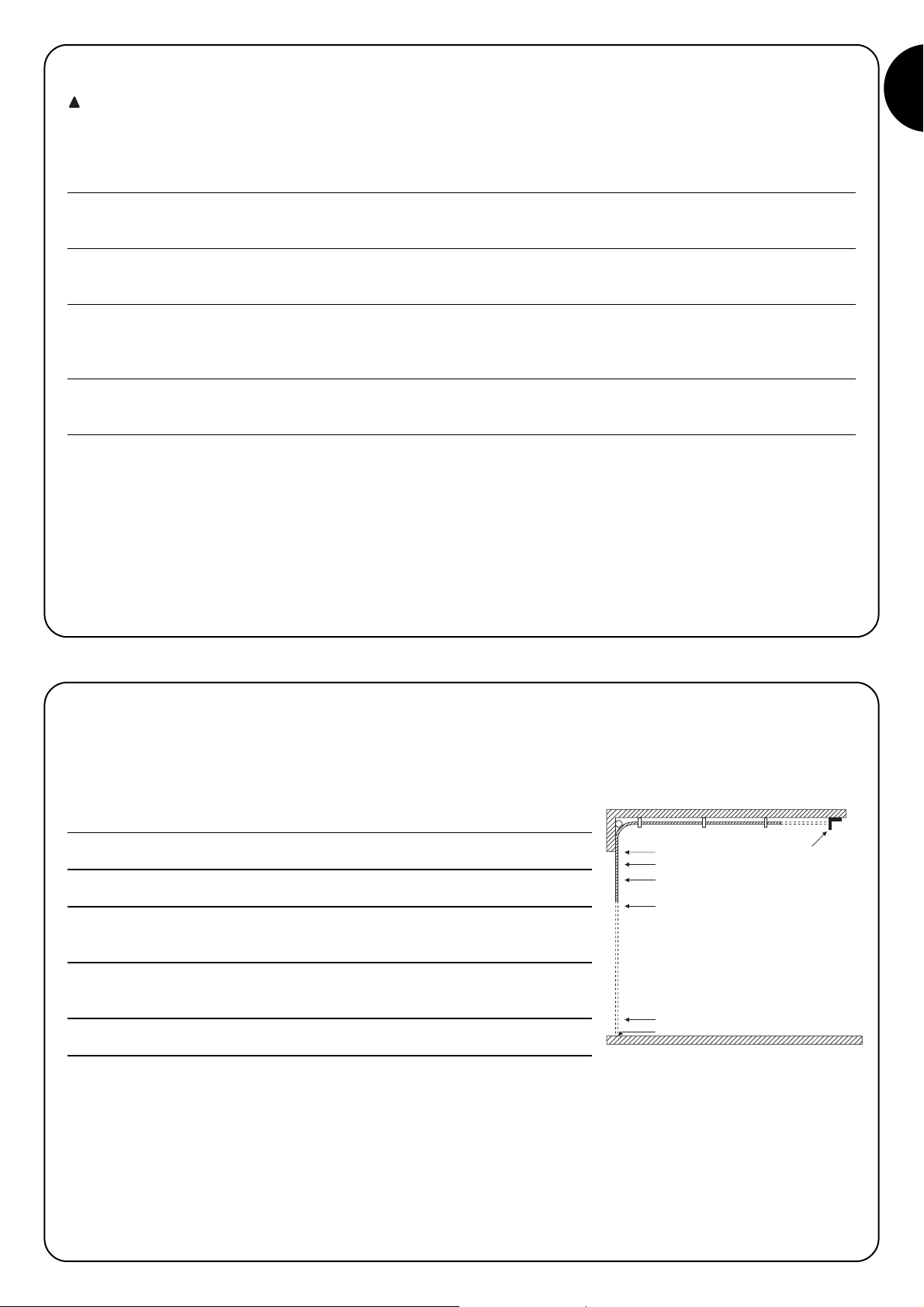

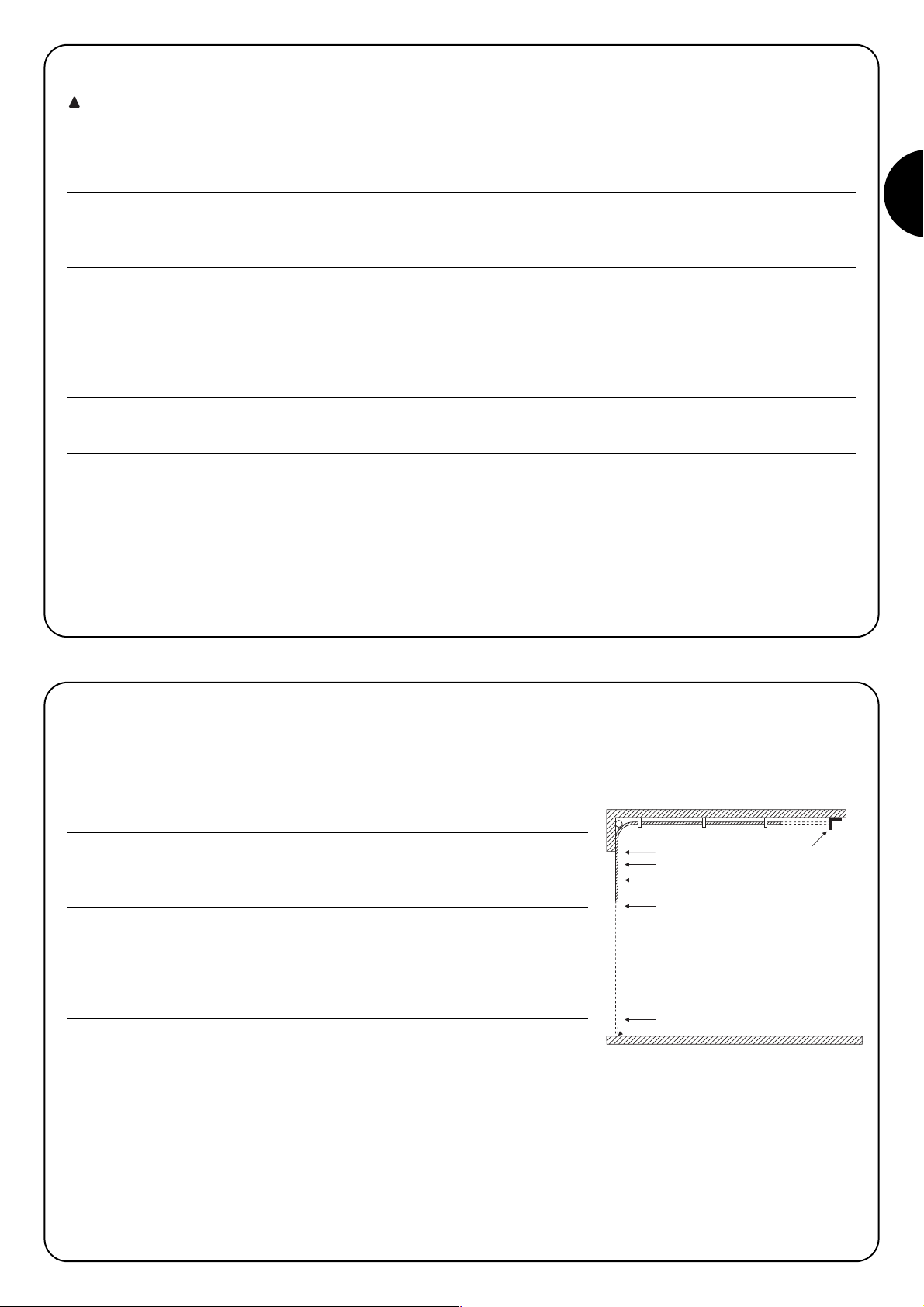

Position 0 and position 1 act as reference points for all the other positions indicated on the graph in Fig 4.

POSITION 0: is the point at which the sectional door is in the closed position, corresponding

to the mechanical stop (generally the floor).

POSITION 1: is the point at which the sectional door is in the maximum open position,

corresponding to the mechanical opening stops (point M).

POSITION A: is the point at which the door is required to stop during the opening manoeuvre

(this does not necessarily coincide with the mechanical stops in the opening cycle).

POSITION B: is the position in which the door is required to stop during the partial opening

manoeuvre.

POSITION RA: is the position in which the door is required to begin slowing down during the

normal opening manoeuvre.

POSITION RC: is the position in which the door is required to begin slowing down during the

closing manoeuvre.

The mechanical stops can be searched by means of an initial search, an automatic search or manual programming. After an “initial search”

or “automatic search”, one or more automatically detected positions can be modified by means of manual programming, if required, except

positions 0 and 1 which act as references for all the others.

3) Programming

2.7) Checking connections

The next operations involve work being done on live

circuits, some parts have mains voltage running through

them and are therefore extremely dangerous!

Pay the greatest of attention to what you are doing and

never work alone!

!

1

A

RA

B

RC

0

M

Page 10

10

3.1)

Initial search for mechanical stops

The "Initial search for mechanical stops” procedure is automatically performed as the first manoeuvre after installation.

Table “A” Activating the initial search for mechanical stops:

1. Release the motor and move the door manually so that it is free to move during the opening and closing manoeuvres; block

the motor.

2. Briefly press the “Open” button (ref. I, Fig. 1) or the “Close” button (ref. K, Fig. 1) on the board or give a command impulse

to the inputs and wait for the control unit to perform a slow closing manoeuvre to position 0, a slow opening manoeuvre to

position 1 and a rapid closing manoeuvre to position 0.

N.B. If the first manoeuvre after the command is an opening manoeuvre, give another command to stop the procedure and

invert motor polarity.

3. When the above procedure has finished, a mathematical operation is carried out to calculate position A (required opening)

at a few centimetres from the maximum open position, position B (partial opening) at about 3/4 from position A, and the RA

and RC positions required for slowing down.

4. The "Initial search" for the mechanical stops has terminated and the gear motor is now ready for use.

N.B. 1. If one of the safety devices cuts in or another command impulse is given during the "Initial search for mechanical stops", the door

will immediately stop moving and the above operations will have to be repeated from the beginning.

3.2) Automatic search for mechanical stops

As an alternative to the “Initial search” the “Automatic search for the mechanical stops” procedure can be performed at any time. This procedure automatically searches for the mechanical stops (position 0 and position 1) in precisely the same was described in the initial search section.

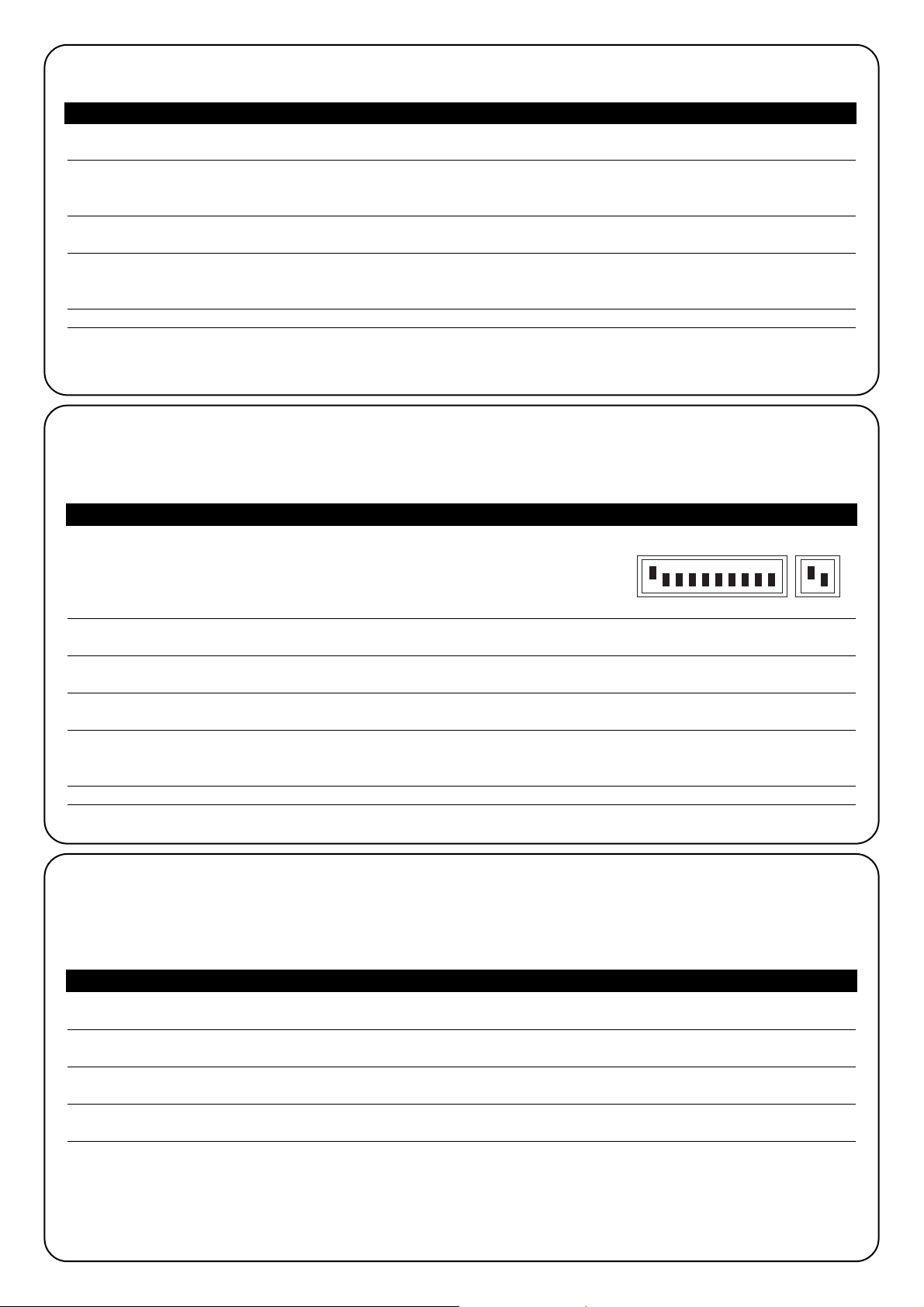

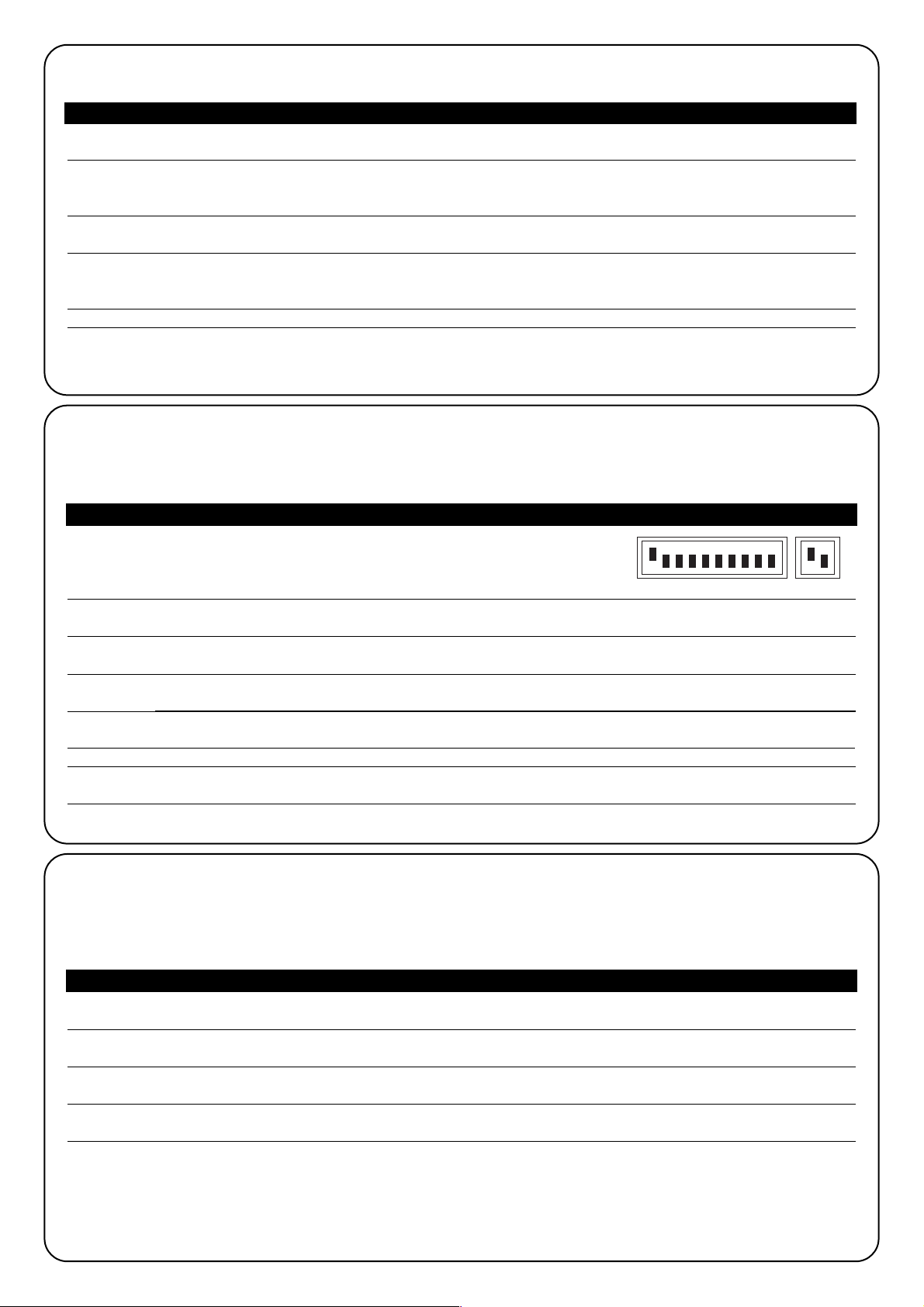

Table “B” Activating the automatic search for mechanical stops:

1. Set the Dip Switches as follows:

2. Release the motor and move the door manually so that it is free to move during the opening and closing manoeuvres; block

the motor.

3. Press the “Close” button (ref. K, Fig. 1) and wait for the control unit to perform a slow closing manoeuvre to position 0, a

slow opening manoeuvre to position 1 and a rapid closing manoeuvre to position 0.

N.B. If the first manoeuvre after the command is an opening manoeuvre, give another command to stop the procedure and

invert motor polarity.

4. Using the value of this position, a mathematical operation is carried out to calculate position A (required opening) at a few

centimetres from the maximum open position, position B (partial opening) at about 3/4 from position A, and the RA and RC

positions required for slowing down.

5. The "Automatic Search" for the mechanical stops has terminated and the gear motor is now ready for use.

N.B. 1. If one of the safety devices cuts in or another command impulse is given during the "Automatic search for mechanical stops", the

door will immediately stop moving and the above operations will have to be repeated from the beginning.

3.3) Memorisation procedure

At the end of the programming sequences of some parameters described in the next few paragraphs, the phase "Memorisation procedure" will be seen several times. This operation is used to transfer the value of the parameter required to be programmed into the perma-

nent memory of the control unit.

Table “C” Performing the memorisation procedure:

1. Press the “Memory” button (ref. J fig. 1) for at least 3 s, after 3 s the OK (ref. R, fig.1) led will flash quickly

2. Release the “Memory” button, the “OK” led will continue to flash quickly for another 3 s.

3. Within 3 s quickly press the “Open” and “Close” buttons (refs. I and K, fig. 1) together; when these two buttons are pressed

together, the ok led will switch off.

4. Release the two open and close buttons; the “Ok” led will light up for approx. 2 s as confirmation that the memorisation pro-

cedure of the selected parameter has terminated correctly

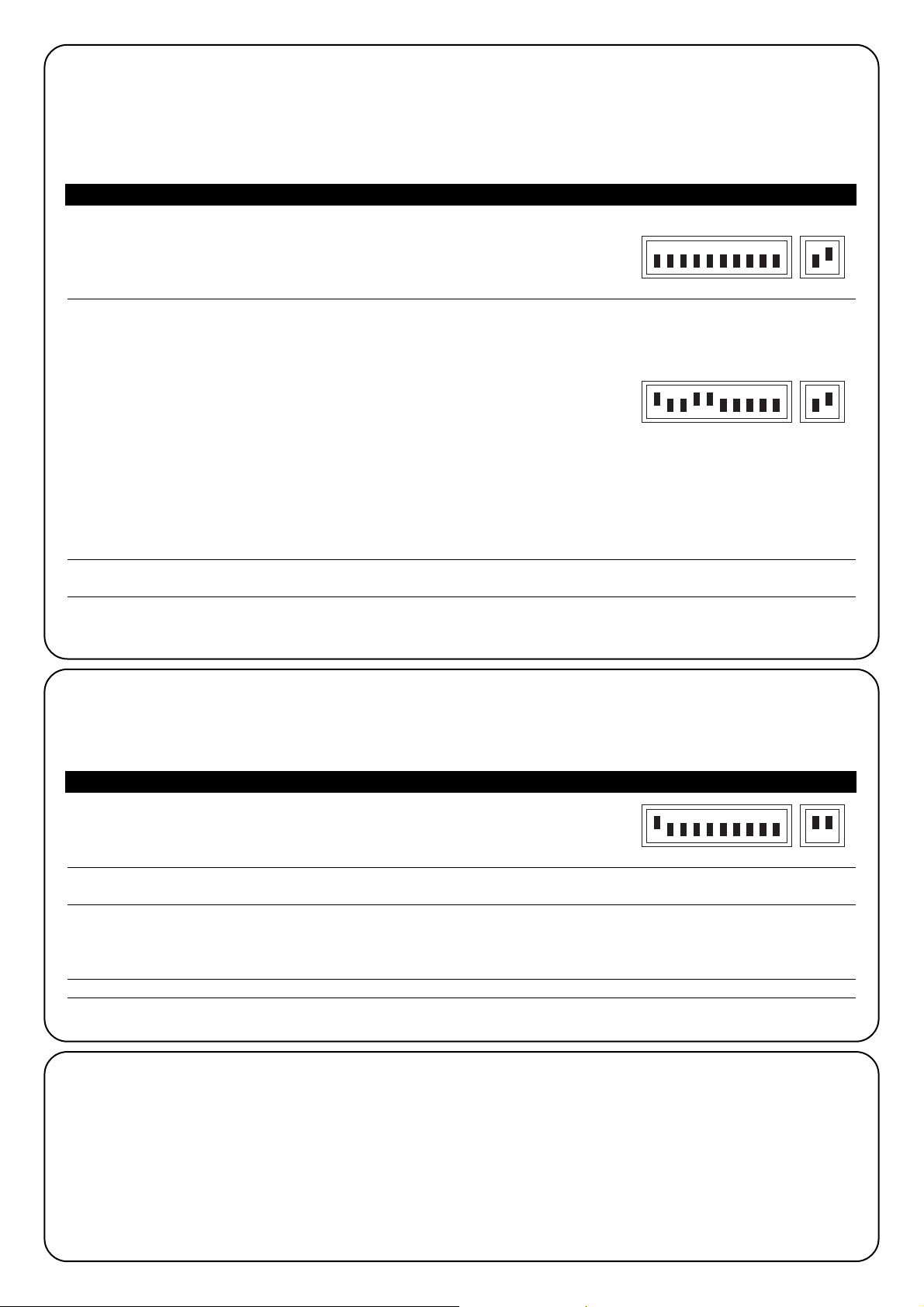

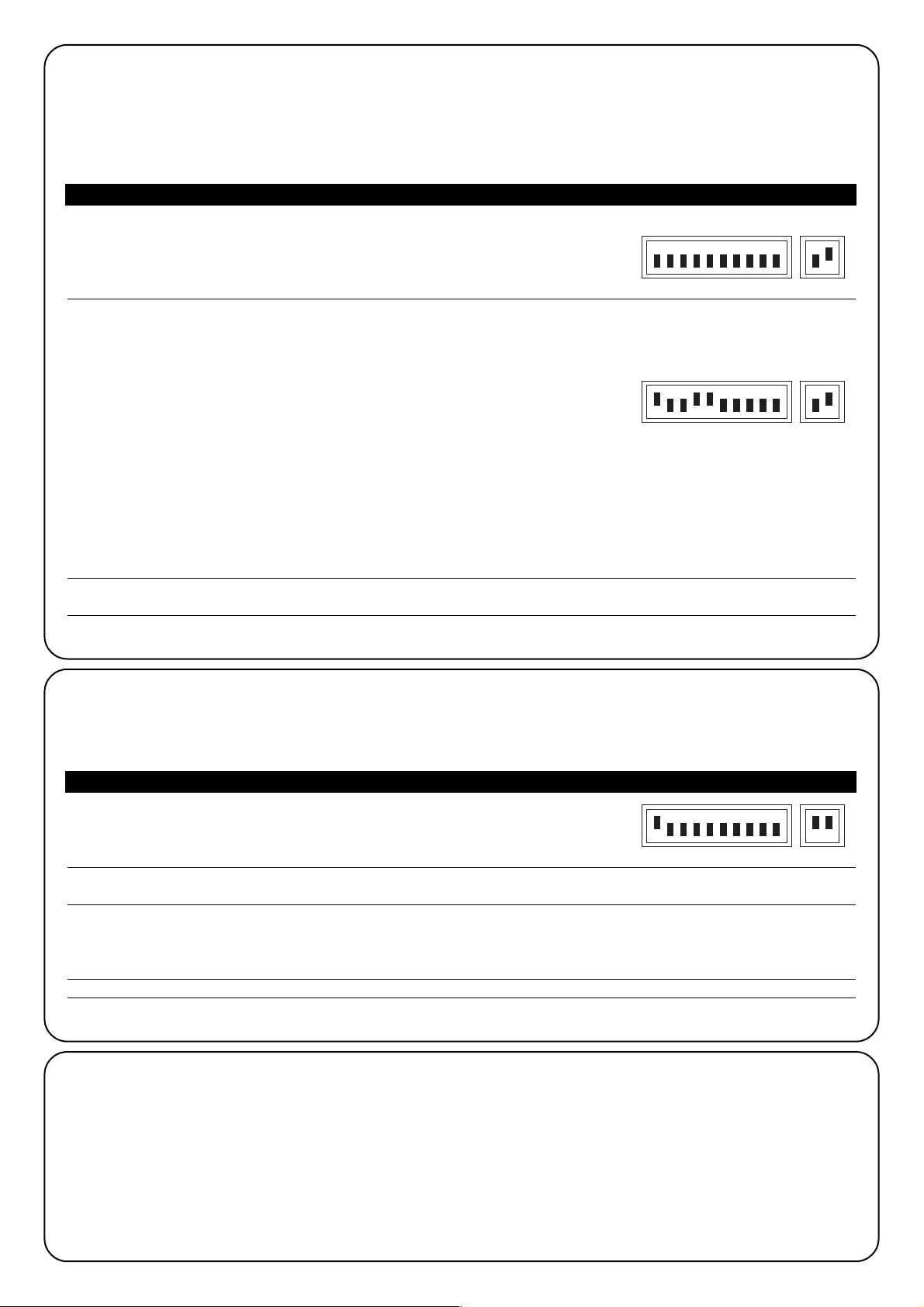

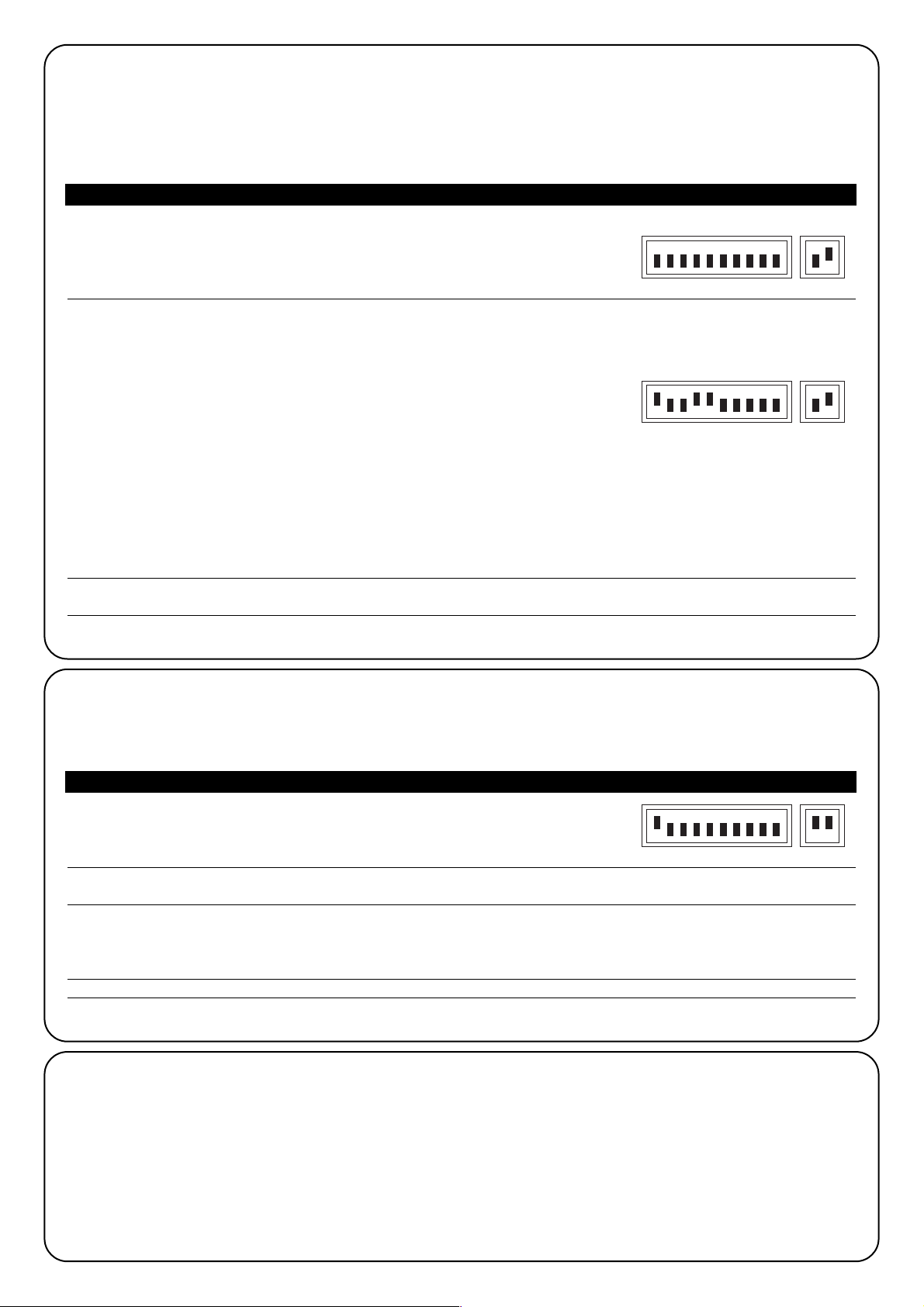

Table “B” Activating the search for mechanical stops:automatic

12345678910 11 12

Page 11

GB

11

3.4) Manual programming of mechanical stops

This procedure involves manually entering all the positions indicated in Fig 4, respecting the order indicated in the following table; in partic-

ular, position 0 is the reference position and must be programmed first and never moved.

Table “D” Programming positions manually:

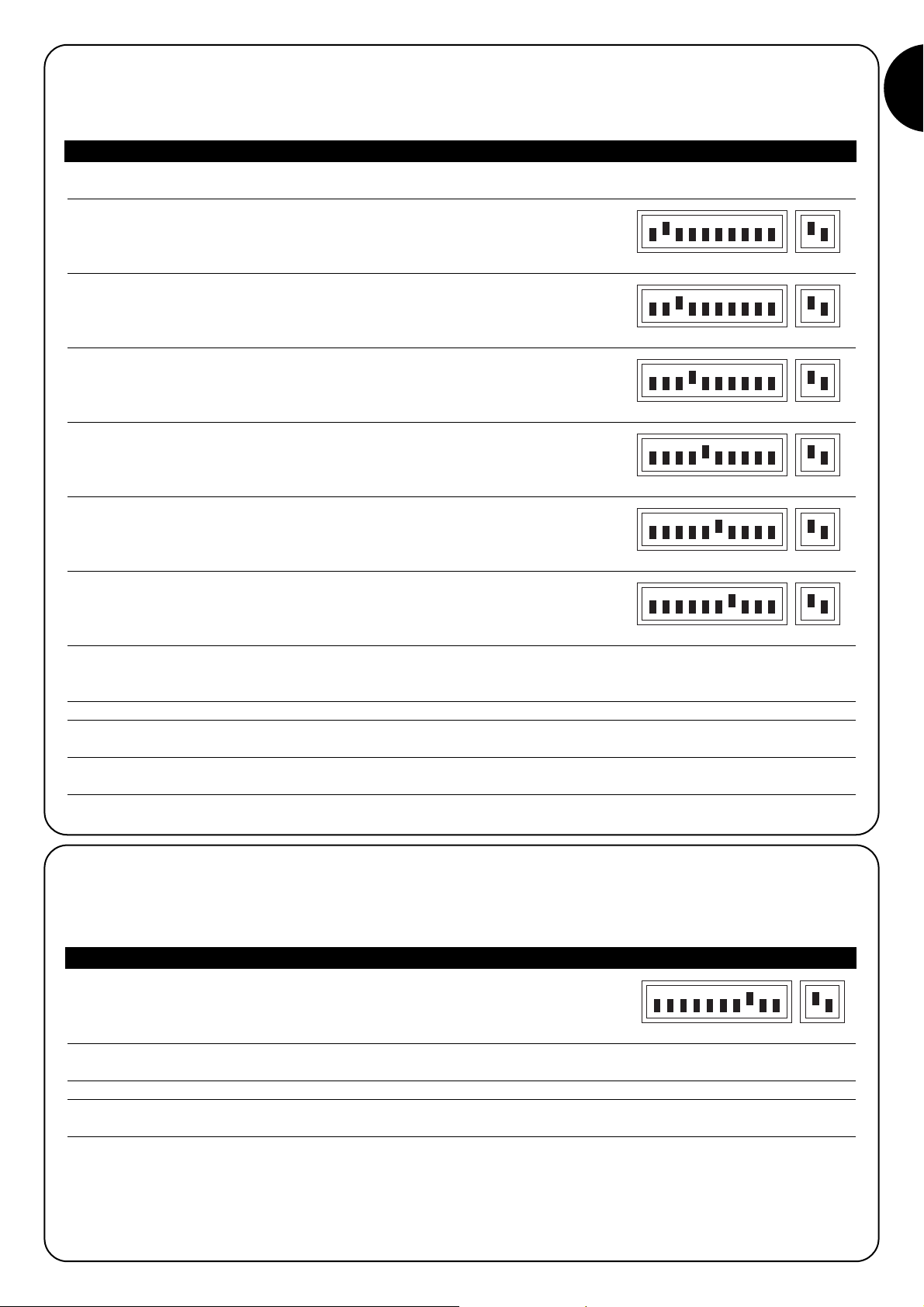

1. Set the dip switches to one of the following layouts depending on the parameter to memorise

POSITION 0: Mechanical stop in closing cycle

POSITION RC: Position at which the closing manoeuvre begins slowing down

POSITION B: Stopping position in the Partial opening manoeuvre

POSITION RA: Position at which the normal opening manoeuvre begins slowing

down

POSITION A: Stopping position in the Normal opening manoeuvre

POSITION 1: Mechanical stop in opening cycle

2. Press the “Open” button (ref. I, Fig. 1) or “Close” button (ref. K, Fig. 1) on the board and hold it down until the required position

is reached.

N.B. Press the “Memory” button (ref. J, Fig. 1) if acceleration is required.

3. When the position has been reached, release the buttons and perform the “Memorisation procedure” (paragraph 3.3)

N.B. 1. As an alternative to the manual programming of all the positions, just positions 0, A and 1 may be memorised while positions B, RA

and RC can be automatically calculated by the control unit.

3.5) Programming the electric block position

When the ELB output is assigned an electric block type of function (see switch 8 in paragraph 5) the threshold over which the output switches off can be programmed.

Table “E” Programming electric block positions:

1. Set the dip switches as shown in the figure:

2. Press the “Open” button (ref. I, Fig. 1) or the “Close” button (ref. K, Fig. 1) until the required position is reached

N.B. Press the “Memory” button (ref. J, Fig. 1) if acceleration is required.

3.

When the required position has been reached, release the buttons and perform the “Memorisation procedure” (paragraph 3.3)

12345678910 11 12

12345678910 11 12

12345678910 11 12

12345678910 11 12

12345678910 11 12

12345678910 11 12

12345678910 11 12

Page 12

12

3.6) Programming the pause time

When the automatic close function is selected, a timer is activated after an opening cycle which controls the Pause Time; after this has

elapsed, a close manoeuvre is automatically activated. If this time has never been programmed, it is fixed by the control unit at 30 s, but the

following procedure allows any value between 1 and 1023 s (approx. 17 minutes) to be programmed.

Table“F” Programming the Pause Time:

1. Set the dip switches as shown:

2. Select the required time with the 10-way dip switch bearing in mind that: Example: pause time 25 s

Dip 1 On activates a pause of 1 s 25 = 16+8+1

Dip 2 On " 2 " move dip switches 5 , 4 and 1 to On

Dip 3 On " 4 "

Dip 4 On " 8 "

Dip 5 On " 16 "

Dip 6 On " 32 "

Dip 7 On " 64 "

Dip 8 On " 128 "

Dip 9 On " 256 "

Dip 10 On " 512 "

If more than one Dip Switch is moved to On, the selected pause time is equal to the sum of the pause times of the single dip switches;

3. Perform the “Memorisation procedure” (paragraph 3.3)

3.7) Deleting the memory

All the programmable parameters are recorded in a permanent memory which stores the information even during a power failure; it may be

necessary to delete all the memorised data.

Table “G” Deleting the contents of the memory:

1. Set the Dip Switches as shown:

2. Perform the “memorisation procedure” (see paragraph 3.3) which in this case is used to confirm deletion.

N.B. When the memory is deleted it is as if the gear motor had never been installed and the door will therefore be unable to move normal-

ly; in this case the first command to reach the inputs or pressing the “Open” or “Close” buttons will immediately activate an "Initial Search

for mechanical stops" procedure.

N.B. 1. This operation does not cancel the number of manoeuvres performed or the number of scheduled manoeuvres.

3.8) Adjustments

Following the programming phase the few adjustments that are vital

for safe and correct operation of the automatic system must be

made

12345678910 11 12

12345678910 11 12

12345678910 11 12

Page 13

GB

13

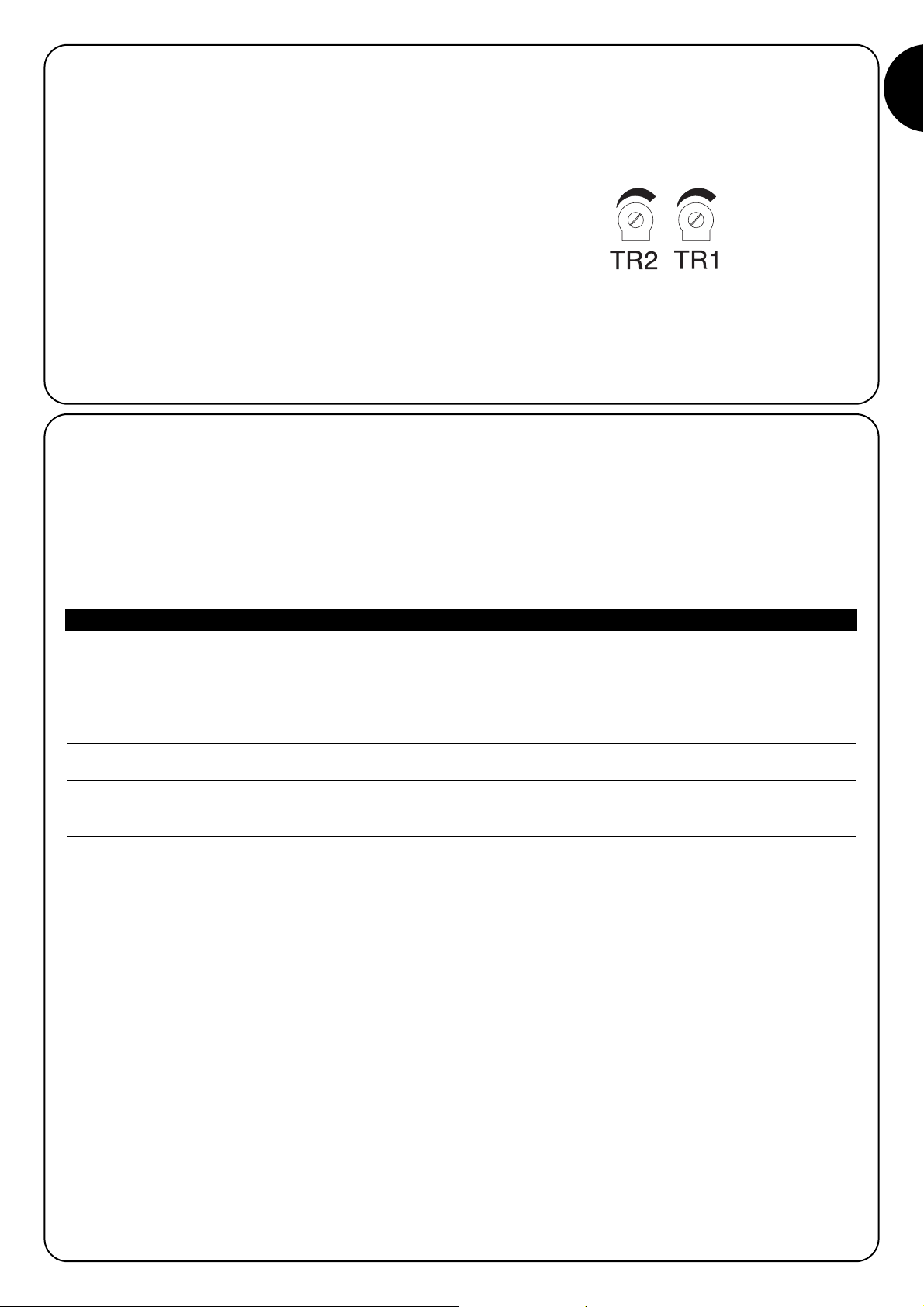

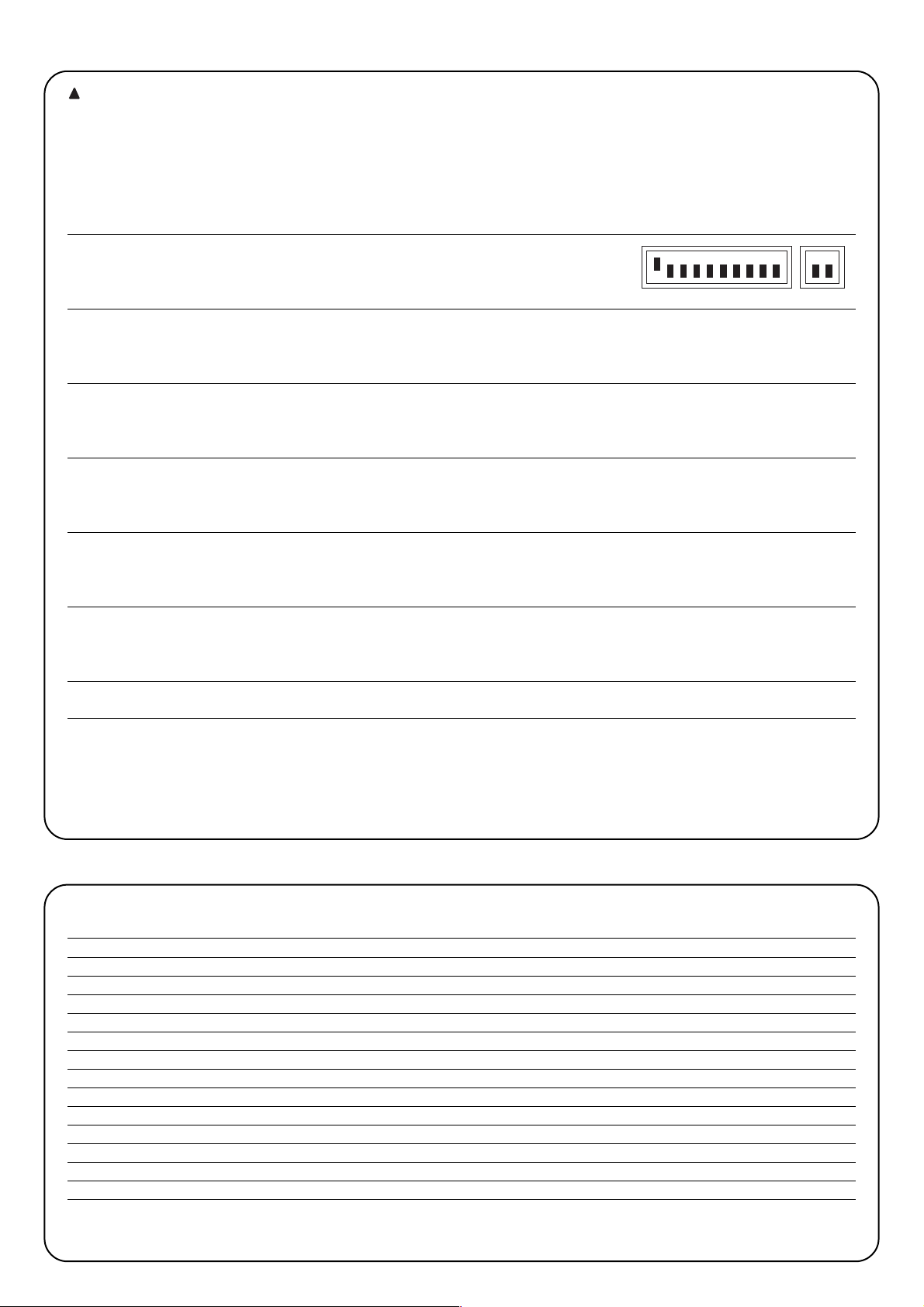

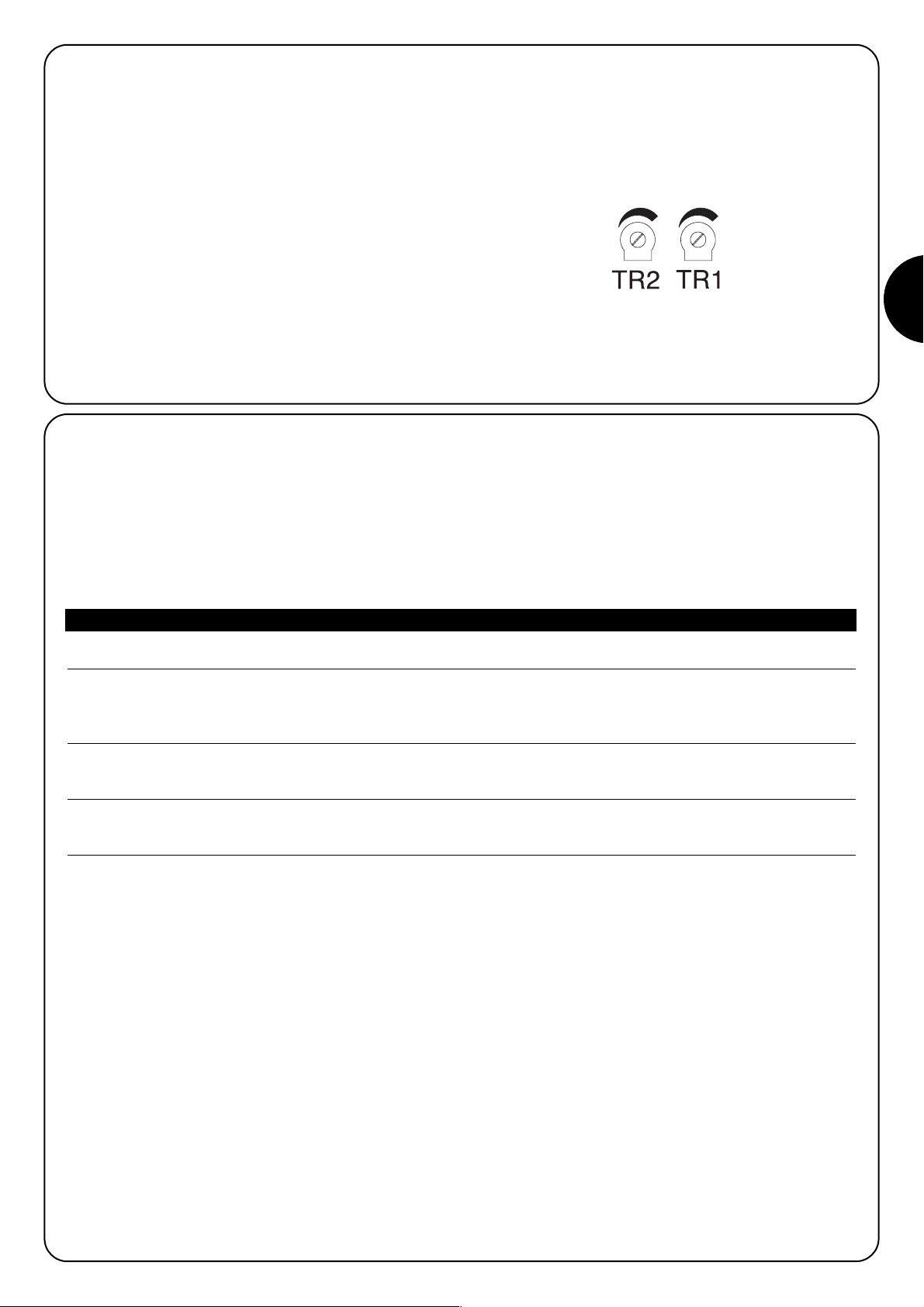

3.8.1) Current sensitivity adjustment

To limit the forces brought into play by the movement, a requirement

required by the regulations, the control unit features two trimmers TR2

(ref. C, Fig. 1) and TR1 (ref. D, Fig. 1) which allow the cut-in threshold

of the current sensitivity device to be varied during the opening

manoeuvre and closing manoeuvre respectively. If an obstacle is detected while the door is moving, it stops and, if the “Semiautomatic” or

“Automatic” operating mode is active, a manoeuvre in the opposite

direction is performed.

If the current sensitivity device cuts in during the closing manoeuvre, the

control unit reverses the direction of movement and the opening

manoeuvre, unless interrupted, terminates with the door against the

mechanical opening stop – position 1 (position reconfirmation)

In order to further increase the safety level, if the current sensitivity

device cuts in three times consecutively and prevents the door from

closing properly, movement is stopped preceded by a brief inversion.

TR2 = Opening manoeuvre current sensitivity adjustment.

TR1 = Closing manoeuvre current sensitivity adjustment.

3.8.2)

Speed adjustment

In order to reduce the kinetic energy released following an impact with an obstacle, as well as adjusting the cut-in threshold of the current

sensitivity device the speed of the door during normal operation can also be reduced.

Speed can be adjusted:

•

in the “Man present” mode only with the motor stopped,

•

in the “Semiautomatic” or “Automatic” mode either with motor stopped or while the door is moving (except for the acceleration and deceleration

phases).

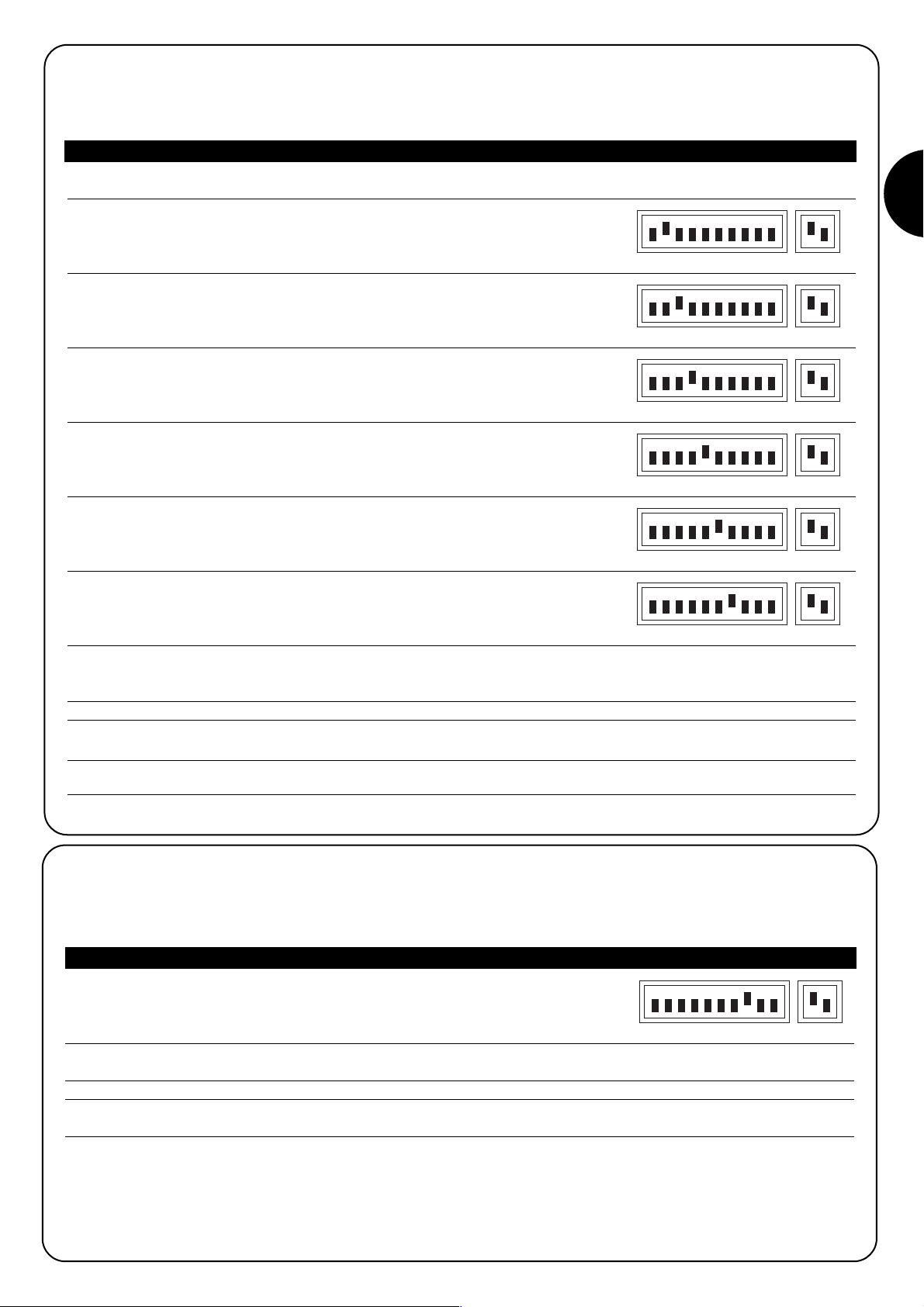

Table “H”

Adjusting speed:

1.

Press and hold down the “Memory” button (Ref. J, Fig. 1)

2.

After a second…

♦

press and hold down the “Close” button (ref. K, Fig. 1) to decrease speed, or

♦

press and hold down the “Open” button (ref. I, Fig 1) to increase speed

3.

As soon as the speed has reached the required value, release the buttons (the new speed is automatically memorised)

N.B. The adjustment system is effective until the min. or max. limit values corresponding to the speeds indicated in the motor instructions book

are reached; when these limits are reached the “OK” led lights up and remains on when the maximum value has been reached and off when the

minimum value has been reached.

Page 14

14

The automation system must be tested by qualified and expert staff who must establish what tests to perform according

to the relative risk.

Testing is the most important part of the whole installation phase. Each single component, e.g. the motor, emergency stop, photocells, etc., may

require a specific test phase; please follow the procedures shown in the respective instructions manuals.

To test the A924 control unit, perform the following operations:

1.

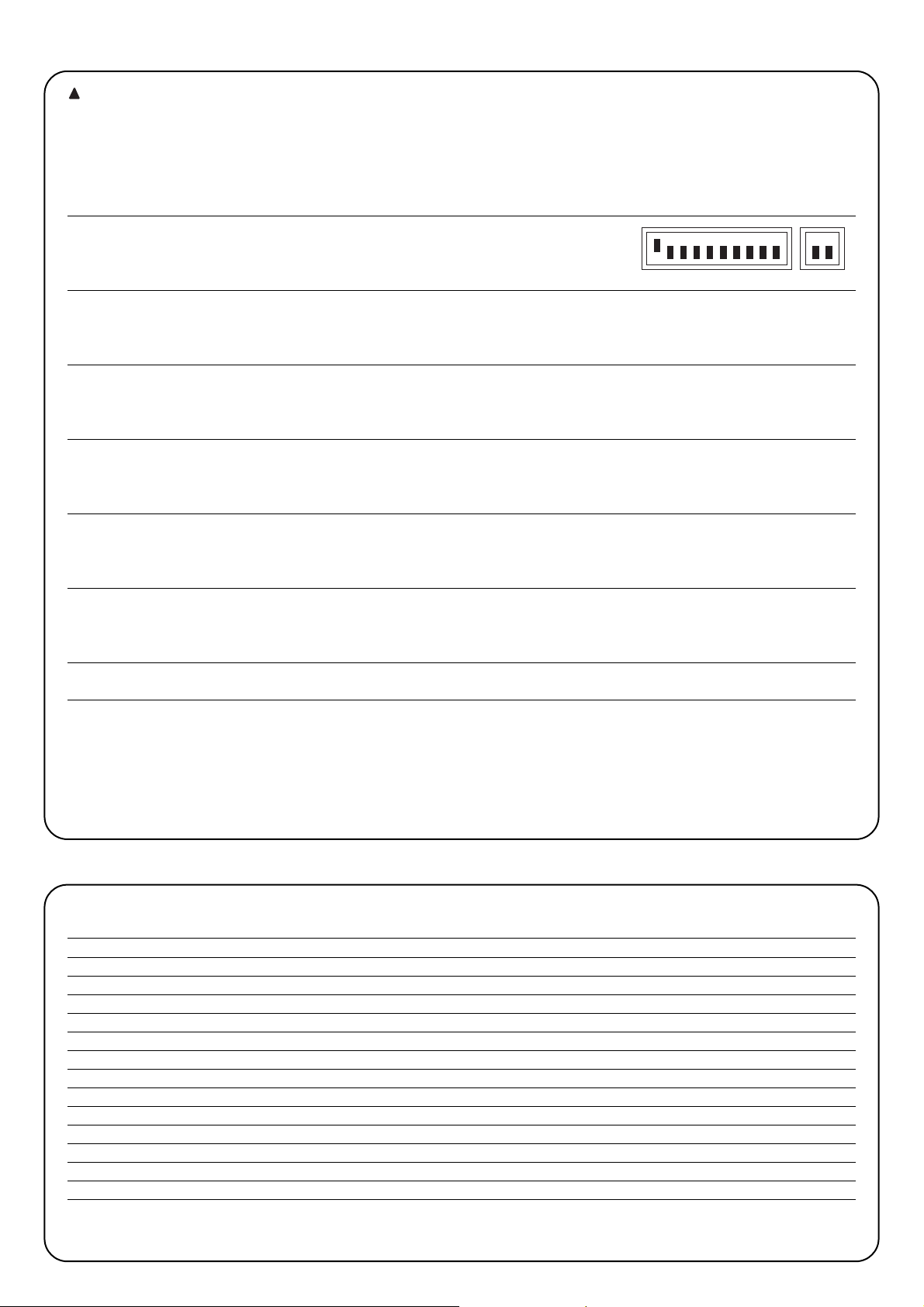

Set the Dip Switches as shown:

(all the functions deactivated and semiautomatic operation)

2.

Press the “Open” button (ref. I, fig. 1) and check that:

•

the flashing lamp activates

•

an opening manoeuvre starts with the acceleration phase

•

the door stops moving, preceded by a deceleration phase, when it reaches position A.

3.

Press the “Close” button (ref. K, fig. 1) and check that:

•

the flashing lamp activates

•

a closing manoeuvre starts

•

the door stops moving when it reaches position 0.

4.

Perform an opening manoeuvre and check that the cut-in of a device connected to the:

• “

Stop” input immediately stops the door moving

• “

Photo” input has no effect

• “

Photo2” input stops and inverts the manoeuvre

5.

Perform a closing manoeuvre and check that the cut-in of a device connected to the:

• “

Stop” input immediately stops the door moving

• “

Photo” input stops and inverts the manoeuvre

•

“Photo2” input has no effect

6.

Engage a device connected to the:

• “

Stop” input and check that no manoeuvre is performed when a command input is activated

• “

Photo” input and check that no manoeuvre is performed when a command input causing a closing manoeuvre is activated

• “

Photo2” input and check that no manoeuvre is performed when a command input causing an opening manoeuvre is activated

7.

During both the opening and the closing manoeuvres, stop the door from moving by introducing an obstacle and check that the

manoeuvre inverts before the force indicated by law is exceeded.

8.

Check that the activation of the inputs (of connected) causes a step in the sequence

•

for the “Step-by-Step” input: Open – Stop – Close –Stop,

•

for the “Open” input: Open – Stop – Open –Stop,

•

for the “Close” input: Close – Stop – Close –Stop,

•

for the “Partial Open” input: Partial Open – Stop – Close –Stop,

5)

Selectable functions

When dip switch programming is Off, the dip switch function allows various other functions to be selected, as shown below:

Switch 1-2 Off Off =

“Manual” function, i.e.: Man Present

On Off =

“Semiautomatic” function

Off On =

“Automatic” function, i.e.: Automatic Closing

On On =

“Automatic + Always Closes” function

Switch 3 On =

Condominium function <Not available in the Manual mode>

Switch 4 On =

5 s pre-flashing (2 s in the manual mode)

Switch 5 On =

Close again 5 s after Photo in the automatic mode or close again after Photo in the semiautomatic mode

Switch 6 On =

“Photo” also in the opening manoeuvre

Switch 7 On =

Activate Phototest

Switch 8 On =

Suction pad/Electrical block (On = suction pad Off = electrical block)

Switch 9 On =

Traffic light in the “one way” mode

Switch 10 On =

Traffic light in the “two way” mode

N.B. Naturally, if a Switch is "Off" its associated function is not activated.

4)

Testing

!

12345678910 11 12

Page 15

GB

15

5.1)

Description of functions

Man present Function

A movement is only made after a command is given. The Movement stops as soon as the command terminates or after a safety device triggers

(“Stop”, “Photo” or “Photo2”) or the current sensitivity device cuts in. As soon as the movement stops, the command must be stopped before

another movement can begin.

Semiautomatic and automatic function

In the "Semiautomatic" or “Automatic” functions, following a command impulse the whole movement is performed until the required position is reached.

A second impulse on the input that began the movement will cause it to stop. If, instead of a impulse to a command input a continuous signal is maintained, a state of priority will be created in which the other command inputs are disabled (useful when connecting an opening timer, for example).

If the current sensitivity device or a photocell involved in the direction of movement (“Photo” when closing, “Photo2” when opening) cuts in during a

manoeuvre, the direction of movement will be inverted.

In the “Automatic” operating mode, an opening manoeuvre is followed by a pause and then a closing manoeuvre.

If “Photo” triggers during the pause, the timer will be reset with a new pause time; if, on the other hand, the Stop input triggers during the pause, the

closing function will be cancelled and the system will Stop.

Always close function

Automatically starts a closing manoeuvre, preceded by 5 s of pre-flashing, if a door is found to be open when power is resumed.

Condominium function

In the “Condominium” function, an opening manoeuvre cannot be interrupted by command impulses except for those triggering a closing manoeuvre. During a closing manoeuvre, a new command pulse will stop the gate and reverse the direction of movement in order to open the gate.

Pre-flashing

Following a command impulse, the flashing lamp is triggered first and then, 5 seconds later (2 seconds later in the manual mode) the manoeuvre begins.

Close again 5 s after Photo in the automatic mode or close again after Photo in the semiautomatic mode

If Photo triggers in the automatic mode during an opening or closing manoeuvre the pause time is reduced to 5 s regardless of the programmed pause time.

If Photo triggers in the semiautomatic mode during a closing manoeuvre the automatic closing manoeuvre is activated with the programmed pause time.

Photo also in the opening manoeuvre

With this function, if the “Photo” safety device triggers, movement will also be interrupted in the opening manoeuvre; if the “Semiautomatic” or

“Automatic” functions are selected, the opening movement will continue as soon as “Photo” disengages.

Activate Phototest

This function tests the photoelectric cells before each manoeuvre begins, thereby increasing system safety.

For further details, please consult paragraph 2.6 Phototest

Suction pad/electrical block

This function assigns the following functions to the Elb output (terminals 11 and 12):

•

electrical block (Switch 8 Off) - the output activates during the opening manoeuvre starting from the closed door and remains active until the

door exceeds the electrical block position (programmable, see paragraph 3.5);

•

suction pad (Switch 8 On) – the output activates at the end of the closing manoeuvre and remains active for the whole time the door is closed.

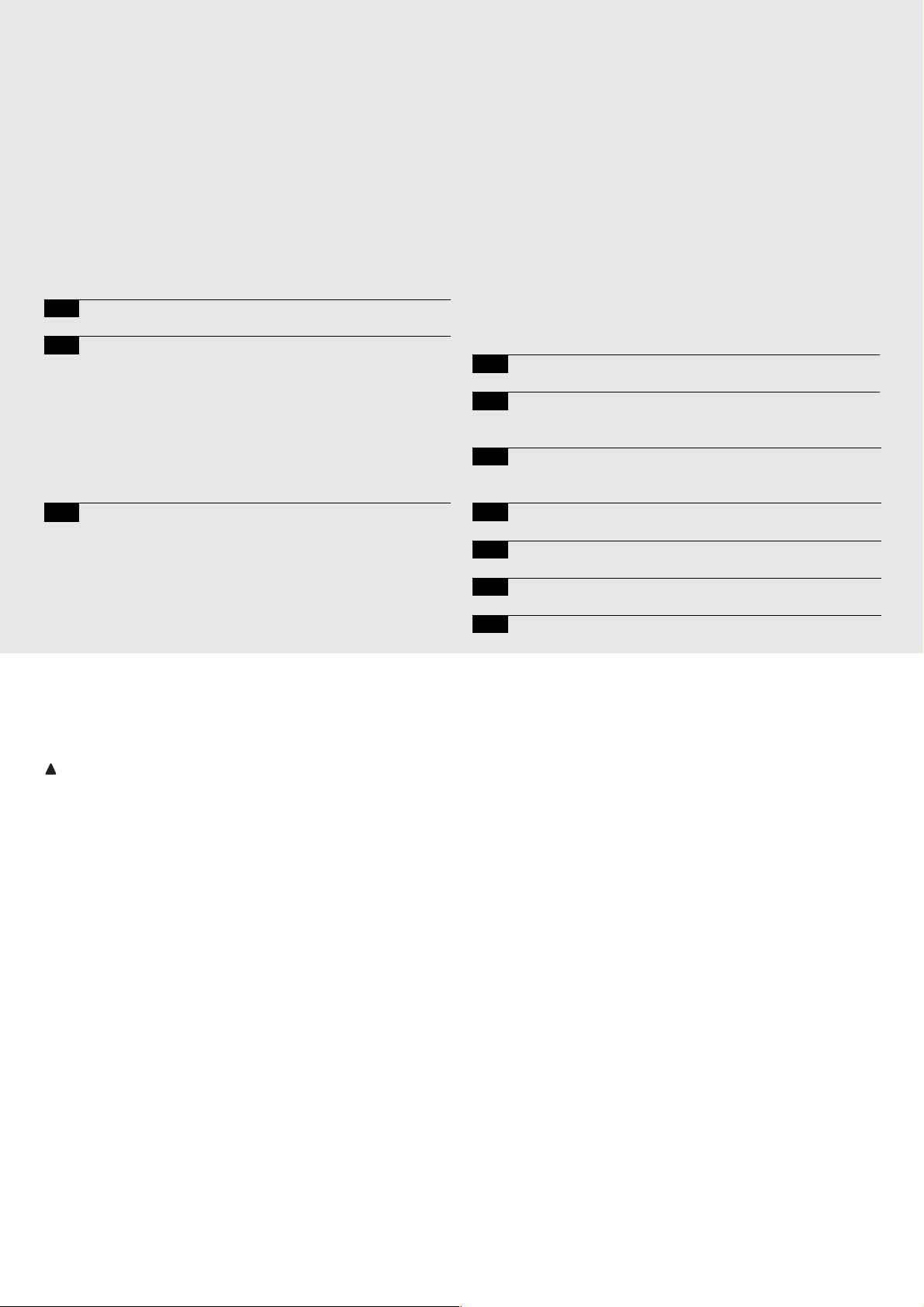

Traffic light in the one way mode

In this mode, the SCA output is active when the door is open and remains on during the opening manoeuvre while it switches off during the closing manoeuvre and when the door is closed. In this way, a green light can be fitted to the output that, when on, indicates the road is clear.

Traffic light in the two way mode

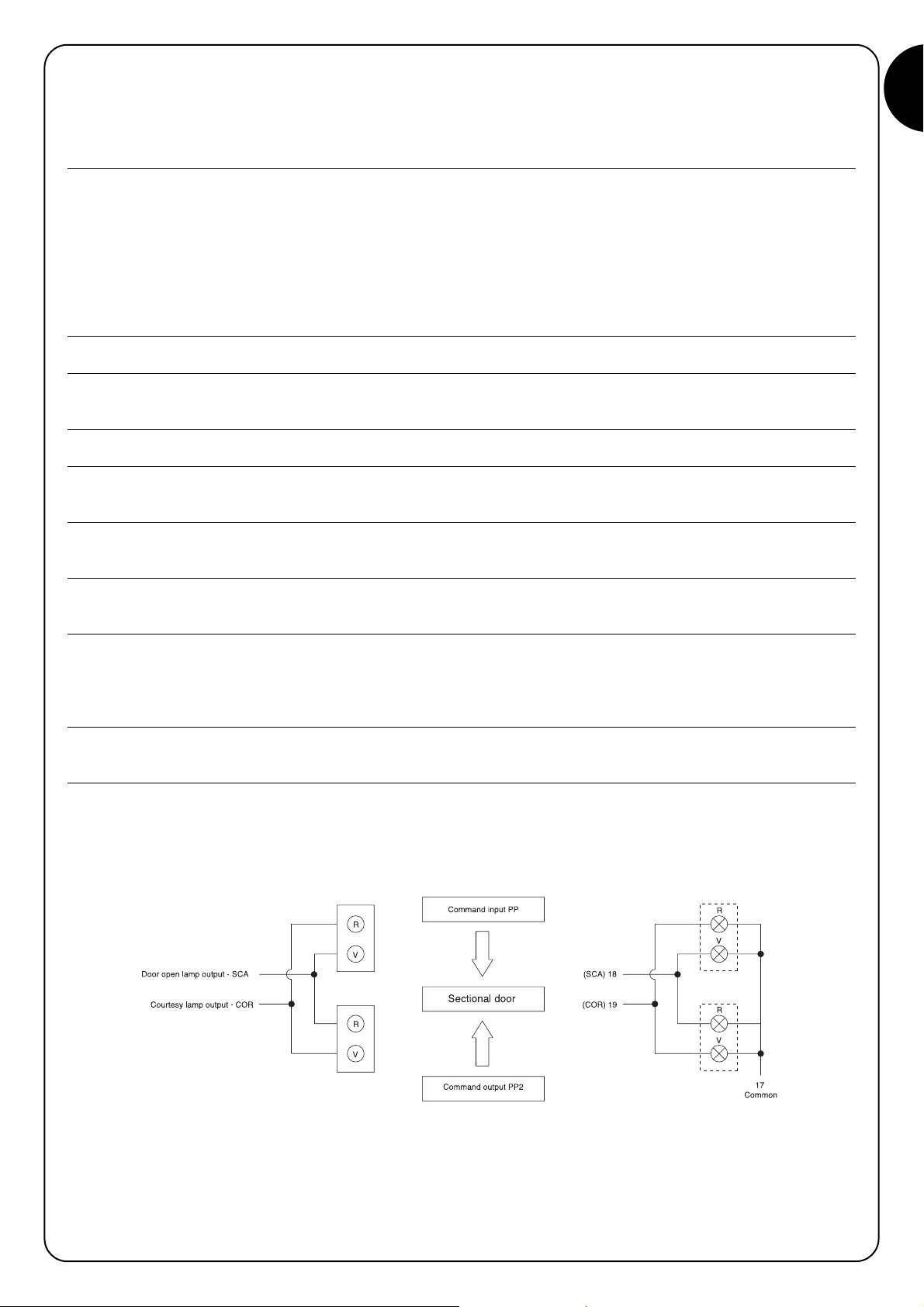

When switch 10 is On, regardless of the position of switch 9, the “traffic light in the two way” mode is activated; the following changes take place

in the control unit: the “Open” input becomes “Step-by-Step2”, while the two “Courtesy light” (COR) and “Door open led” (SCA) outputs become

Green Light in one direction and Green Light in the other, as shown in Fig. 5. A different opening command is given for each direction of movement: “Step-by-Step” (PP) for entering and “Step-by-Step2” (PP2) for exiting; two traffic lights are therefore installed with Red and Green signals

connected to the SCA and COR outputs.

The two SCA and COR outputs are normally off and, as a result, so are the traffic lights; when an open command is given with PP, the opening

manoeuvre begins while SCA activates at the same time to switch on the green entry light and the red exit light. If instead the open command is given by PP2, the COR output activates the green exit light and the red entry light. The light will remain on during the whole opening phase and the

pause phase, if any; during the closing phase, instead, the green and red lights are activated together to indicate there is no longer transit priority.

The two outputs can directly control small 24Vdc lamps for a maximum total of 10W per output. If more powerful lamps are required, it is best to

use relays piloted by the control unit outputs that in turn command the traffic lights.

Page 16

16

6)

Servicing

The control unit is an electronic component and therefore needs no particular maintenance; however, the board and the relative connected devices

should be periodically checked (at least every 6 months) by carrying out the whole testing procedure (see Chap. 4).

In order to plan the maintenance programme for the whole system, a manoeuvre counter has been fitted to the control unit which increases its value after every opening manoeuvre. The Maintenance (MAN) led flashes to signal this increase. The value of the manoeuvre counter is constantly

compared with an alarm threshold (programmable by the fitter) and the warning threshold (automatically set to the alarm threshold less about 6%).

When the number of manoeuvres performed exceeds the warning threshold, the maintenance led only flashes during manoeuvres, while if the alarm

threshold is exceeded it continues to flash (with the motor stopped and moving) in order to signal that maintenance must be performed.

The alarm threshold can be programmed from a minimum value of 200 to a maximum value of 50800 manoeuvres in multiples of 200.

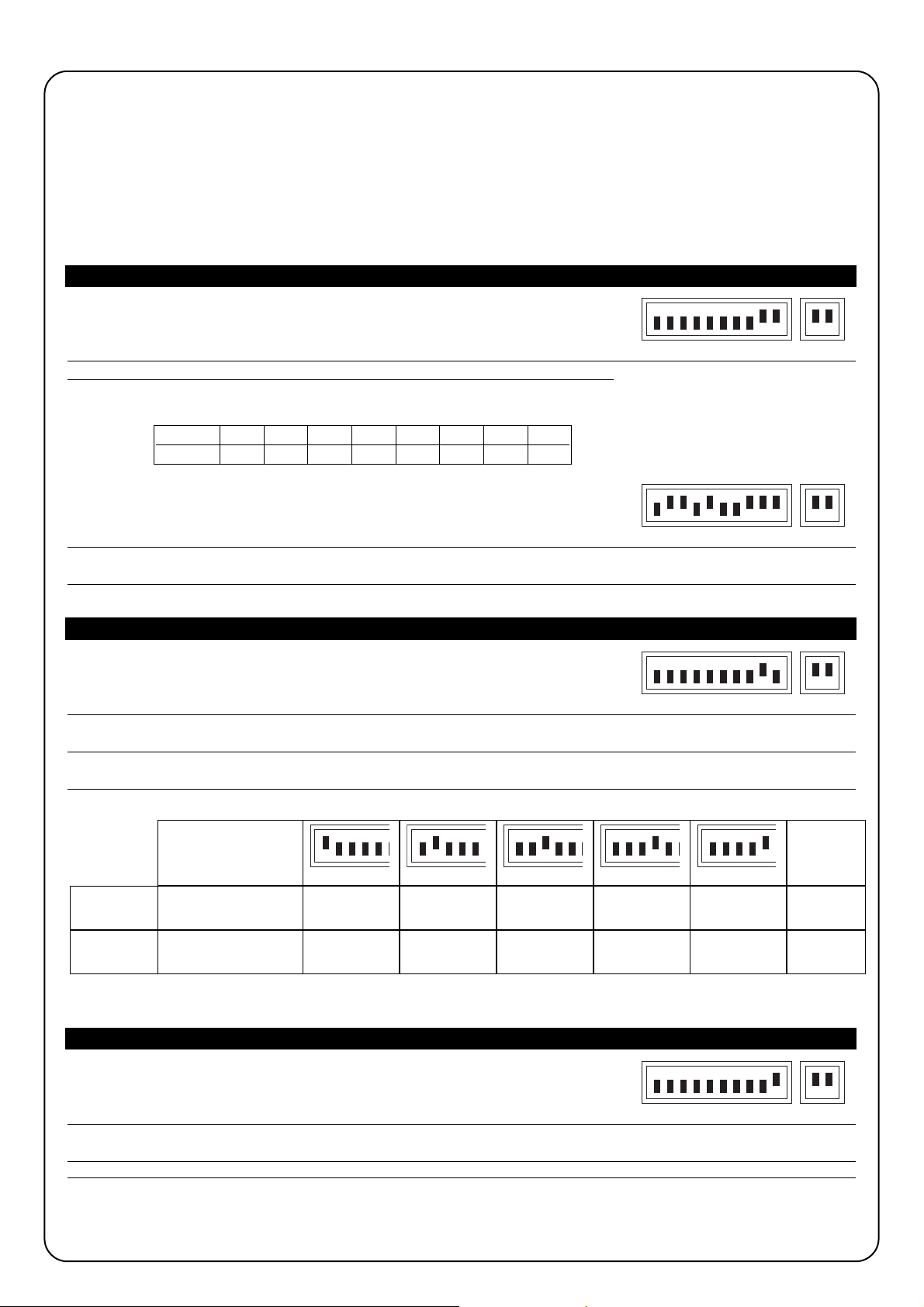

Tabella “I”

Programming the alarm threshold

1.

Set the dip switches as shown

2.

Divide the number of manoeuvres to programme by 100 and then by 2 Example: number of manoeuvres

3.

Consult the table to find the combination of Dip Switches giving the same total value to programme: 30,000

as the above number and move the relative Dip Switches to On. Results after dividing: 150

150 = 128 + 16 + 4 + 2,

Dip Switches 5 , 8, 3 and 2 to On

4.

Perform the “Memorisation procedure” (see paragraph 3.3)

After programming the alarm threshold, visualise it in order to check the operation was performed correctly.

Table “L”

Visualising the alarm threshold

1.

Set the dip switches as shown:

2.

Move the Dip Switch 1 to On (2,3,4 and 5 to Off), count the number of times the ok led flashes and write the number on a piece

of paper (if it is 10, write 0)

3.

Repeat the operation with Dip Switches 2, 3, 4 and 5

4.

Reconstruct the number of manoeuvres as shown in one of the following two examples

Use the same procedure to visualise the number of manoeuvres performed;

Tabella “M”

To visualise the number of manoeuvres performed

1.

Set the dip switches as shown:

2.

Count the number of times the “OK” led flashes with Dip Switches 1, 2, 3, 4 and 5 as shown in examples 1 or 2.

N

.B. whenever the warning threshold is programmed the number of manoeuvres performed is automatically cancelled.

Dip-switch Sw1 Sw2 Sw3 Sw4 Sw5 Sw6 Sw7 Sw8

Value 1248163264128

Dip Switch

arrangement

Number of

manoeuvres

Example

n° 1

Number of times

“OK” led flashes

10

1

1

4

2

10

10

10

4

7

1.204

Example

n° 2

Number of times

“OK” led flashes

14.007

12345678910 11 12

12345678910 11 12

12345678910 11 12

123456 123456 123456

123456

123456

12345678910 11 12

Page 17

GB

17

6.1) Disposal

This product is made from various kinds of material, some of which can

be recycled. Make sure you recycle or dispose of the product in compliance with current laws and bye-laws.

Some electronic components may contain polluting

substances; do not dump them.

The control unit features a connector for plugging in a radio receiver

(optional accessory) which activates the Step-by-Step input and allows

the control unit to be remote-controlled with a transmitter. The clean

contact for the second channel is available on terminal 41-42.

Before fitting the receiver, disconnect mains power and any batteries

and plug in the receiver with its components directed towards the control unit microprocessor.

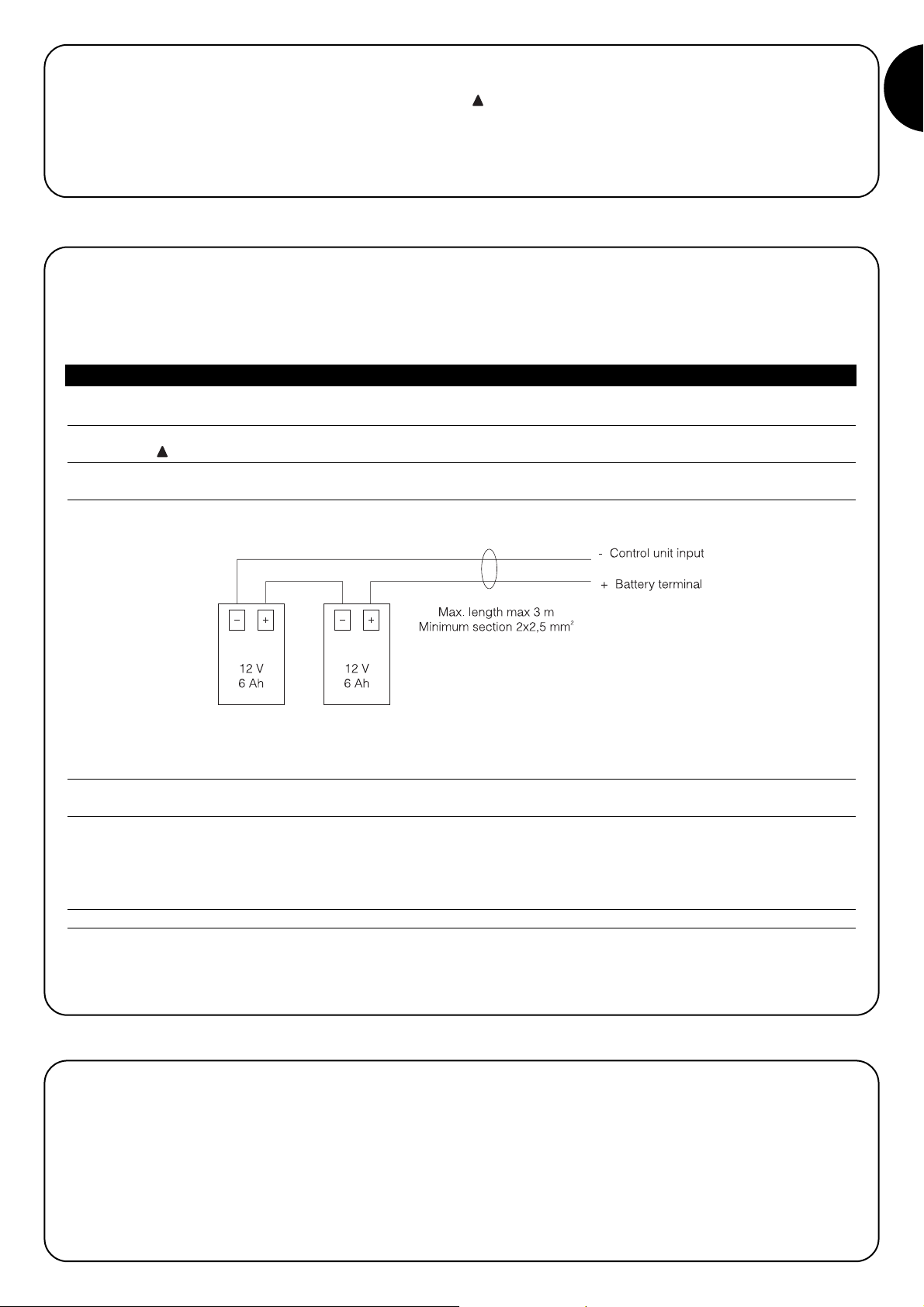

The control unit contains a large enough transformer to cater for the power requirements of the motor and the electronic board when directly powered by the mains supply. If the system is required to work even when mains power is unavailable, suitable batteries should be connected. When

mains power is used, the control unit charges these batteries, while when mains power is unavailable, the control unit automatically switches to

the battery mode.

Tabella “N”

Connecting the batteries

1.

Before connecting the batteries, install the system and make sure everything works correctly.

2.

Check that the battery led is on and that voltage at the terminals is approximately 27 volt.

Perform the next operation with great care as it involves working on live circuits.

3.

Connect the batteries as shown in Fig. 6.

4.

Immediately after connecting the batteries to the control unit, check that the battery led is still on; if it is off, disconnect the batteries

immediately and check the polarity of the connection.

5.

If the battery led is on, check the voltage on the battery terminals again; if voltage is:

•

lower than 18 Vdc, the batteries are not connected correctly or they are faulty

•

between 18 and 25 Vdc, the batteries are flat; wait for them to recharge

•

higher than 25 Vdc, the batteries are charged, disconnect mains power, check the system continues to work correctly and then

reconnect mains power.

N

.B. In the battery mode, the motor moves more slowly than when the control unit is powered by the mains.

N

.B. 1. If both power systems are present (mains power and batteries) and you want to disconnect the power unit for maintenance or safety

purposes, as well as disconnecting mains power, you must also disconnect the batteries or remove the F4 battery fuse on the control unit.

7) Battery operation

8) Radio receiver

!

!

Page 18

18

Some of the most common problems that can occur during installation are indicated below.

• No Led is on:

check terminals 1 and 2 for mains voltage and make sure fuses F1 or F3 have not blown.

• The manoeuvre does not start:

check that the safety input led’s “Stop”, “Photo” and “Photo2” are active and that the motor is blocked (release led off).

• The direction of movement is inverted during the manoeuvre:

check that no safety devices have triggered (“Photo” in the closing manoeuvre and “Photo2” in the opening manoeuvre) or that the current

sensitivity device has not cut in; in the latter case check that the adjustment is sufficient for the movement of the door. If this is not the

case, increase the level by rotating one of the two trimmers clockwise (TR2 for opening, TR1 for closing).

• The “OK” led flashes quickly:

the input voltage is insufficient or an incorrect combination has been selected with the Dip switches.

• The motor moves slowly:

if it was previously released, the control unit is performing an alignment operation; the first cut-in of the current sensitivity device is

considered as a mechanical stop and the correct position is recalled from the memory.

• The motor performs the acceleration phase and stops:

check whether the encoder led flashes while the motor is moving. The led may flash at different speeds depending on the speed of

movement. When the motor is stopped the led may be on or off depending on the position in which the motor shaft stopped.

• The “OK” led remains on for a few seconds immediately after a command:

this shows there is a fault in the motor command stage; check the wiring and earth connection of the motor, other wise replace the

control unit.

9) What to do if…

Power input : A924 control unit ➡ 230 Vac ± 10 %, 50-60Hz

: A924/V1 control unit ➡ 120 Vac ± 10 %, 50-60Hz

Power from batteries : 21 ÷ 28 Vdc (two 12 volt batteries, capacity 6Ah)

Current sensitivity adjustment : from 2.5 to 15 A

Service output : 24 Vdc, maximum current 200mA

Phototest output : 24 Vdc maximum current 200 mA

Flashing lamp output : 24 Vdc maximum power 25 W

Electrical block output : 24 Vdc maximum current 500 mA

SCA led output : 24 Vdc maximum power 5W

Courtesy light output : 24 Vdc maximum power 5W

Maintenance led output : 24 Vdc maximum power 2 W

Pause Time : programmable from 1 to 1023 seconds

Battery charger voltage: : 27 V

dc

Charge current : 200 mA

Complete charge time : approx. 24 h for two 12V - 6Ah batteries

Operating temperature : -20 a +70 °C

Protected to : IP55

Dimensions and weight : 220 x 280 h 110, approx. 4 Kg

10) Technical features

Page 19

19

Nice reserves the right to modify the products whenever it sees fit.

Page 20

20

mindy A924

Avvertenze:

Il presente manuale è destinato solamente al personale

tecnico qualificato per l'installazione. Nessuna informazione

contenuta nel presente fascicolo può essere considerata

d’interesse per l'utilizzatore finale! Questo manuale è riferito

alla centrale A924 e non deve essere utilizzato per prodotti

diversi. La centrale A924 è destinata al comando

dell’attuatore elettromeccanico SUMO prodotto dalla Nice

s.p.a; ogni altro uso è improprio e quindi vietato dalle

normative vigenti. Si consiglia di leggere attentamente tutte

la istruzioni prima di procedere con l’installazione.

Indice: pag.

1 Descrizione del prodotto 21

2 Installazione 21

2.1 Verifiche preliminari 21

2.2 Fissaggio centrale A924 21

2.3 Collegamenti elettrici 22

2.4 Schema elettrico 22

2.5 Descrizione dei collegamenti 23

2.6 Fototest 24

2.7 Verifica dei collegamenti 25

3 Programmazione 25

3.1 Ricerca iniziale degli arresti meccanici 26

3.2 Ricerca automatica degli arresti meccanici 26

3.3 Procedura di memorizzazione 26

3.4 Programmazione manuale degli arresti meccanici 27

3.5 Programmazione quota elettroblocco 27

3.6 Programmazione tempo pausa 28

3.7 Cancellazione della memoria 28

3.8 Regolazioni 28

3.8.1 Regolazione amperometrica 29

3.8.2 Regolazione velocita 29

4 Collaudo 30

5 Funzioni selezionabili 30

5.1 Descrizione delle funzioni 31

6 Manutenzione 32

6.1 Smaltimento 33

7 Funzionamento a batterie 33

8 Ricevitore radio 33

9 Cosa fare se… 34

10 Caratteristiche tecniche 34

!

Page 21

I

21

I

l principio di funzionamento della centrale A924 si basa su sistema

di controllo della posizione funzionante mediante un sensore

magnetico (encoder), inserito all’interno del motore. Questa tecnica

permette la rilevazione dei gradi di rotazione dell'albero e rende

possibili funzioni di posizionamento e regolazione della velocità non

realizzabili con controlli tradizionali. Grazie al controllo della velocità

e della coppia motore, la centrale è in grado di rilevare la presenza

di un ostacolo (“funzione amperometrica”).

La centrale ha un contatore di manovre che permette la gestione degli

interventi di manutenzione, è predisposta per l'inserimento dei

ricevitori radio prodotti da Nice ed è dotata di un carica batterie interno.

La fig 1 riporta una vista complessiva della scheda con l’indicazione

dei principali componenti.

2.1) Verifiche preliminari

Ricordiamo che gli impianti di cancelli e porte

automatiche devono essere installati solo da personale

tecnico qualificato nel pieno rispetto delle norme di legge.

Prima di iniziare l’installazione:

• Seguire attentamente le avvertenze riportate nel fascicolo

“Avvertenze generali per l’installatore”.

• Verificare che gli arresti meccanici siano adatti a fermare il

movimento del portone e che assorbano senza problemi tutta

l’energia cinetica accumulata nel movimento.

A Connettore trasformatore secondario1

B Fusibile motore (F2)

C Regolazione amperometrica apertura

D Regolazione amperometrica chiusura

E Fusibile lampeggiante, elettroblocco, fotocellule, servizi (F3)

F Connettore trasformatore secondario 2

G Microprocessore

H Innesto ricevitore radio

I Tasto “Apre”

J Tasto “Memoria”

K Tasto “Chiude”

L Morsetto antenna e secondo canale radio

M Dip Switch programmazione

N Dip Switch funzioni

O Connettore per comandi su porta

P Led ingressi

Q Morsetti motore/ingressi/uscite

R Led “OK“

S Led sblocco

T Led encoder

U Fusibile batteria (F4)

V Morsetti per collegamento linea alimentazione

W Fusibile linea (F1)

X Connettore primario trasformatore

Y Led batteria

Z Morsetto batteria

ABCD

2) Installazione

2.2) Fissaggio centrale A924

La centrale viene fornita in un contenitore che, se adeguatamente

installato, garantisce un grado di protezione classificato IP55,

pertanto adatta ad essere installata anche all'esterno.

Come fissare la centrale:

• Installare la centrale su una superficie piana, irremovibile ed

adeguatamente protetta da urti, facendo attenzione che la parte

inferiore sia ad almeno 40cm dal terreno.

• Inserire appositi passacavi o passatubi solo nella parte inferiore

della centrale; per nessun motivo le pareti laterali e quella

superiore devono essere forate. I cavi devono entrare nella

centrale solo dal lato inferiore!

• Inserire le due viti negli appositi fori superiori facendole scorrere

sulla guida (fig 2A) avvitandole parzialmente. Ruotare di 180° la

centrale e ripetere la stessa operazione con le altre due viti (fig 2B).

Fissare a parete la centrale.

• Inserire il coperchio dalla parte desiderata (con apertura a destra o

sinistra), premere con forza in corrispondenza delle frecce (fig 2C).

• Per togliere il coperchio premere con un cacciavite sul punto di

incastro e contemporaneamente spingere verso l’alto (fig 2D).

1) Descrizione del prodotto

ABCDE FG

Z

Y

X

PQSRTQUVW

H

I

J

K

L

M

N

O

!

Page 22

22

2.3) Collegamenti elettrici

Per garantire la sicurezza dell'operatore e per evitare

danni ai componenti, mentre si effettuano i collegamenti

o si innesta il ricevitore radio la centrale non deve essere

alimentata dalla rete elettrica e/o batterie.

Per effettuare i collegamenti fare riferimento allo schema

elettrico (paragrafo 2.4) tenendo presente che:

• La centrale va alimentata con un cavo da 3 x 1,5mm

2

(fase, neutro

e terra); se la distanza fra la centrale e la connessione all'impianto

di terra supera i 30m è necessario prevedere un dispersore di

terra in prossimità della centrale

• Per il collegamento verso il SUMO usare cavo 3x2,5mm

2

per il

motore (oltre i 10m usare 4mm

2

) e cavo 2 x 0,75mm2per l’encoder.

• Per il collegamento del lampeggiante e dell’elettro-blocco si

consiglia di usare cavo con sezione minima di 1mm

2.

• Nei collegamenti della parte a bassissima tensione di sicurezza

usare cavetti di sezione minima pari a 0,25mm

2

; (usare cavetti

schermati se la lunghezza supera i 30m collegando la calza a terra

solo dal lato della centrale).

• Prestare attenzione ai dispositivi con polarità (lampeggiante,

elettroblocco, uscita fototest, servizi, batteria ecc).

• Gli ingressi di tipo Normalmente Chiuso (NC), se non usati, vanno

ponticellati con il “Comune 24 Vcc”; gli ingressi di tipo

Normalmente Aperto (NA), se non usati, vanno lasciati liberi.

• I contatti devono essere assolutamente di tipo meccanico e

svincolati da qualsiasi potenziale; non sono ammessi collegamenti

a stadi tipo quelli definiti "PNP”, "NPN” , "Open Collector” ecc.

2.4) Schema elettrico

!

Page 23

I

23

2.5) Descrizione dei collegamenti

Morsetti Funzioni Descrizione

1-2 Fase - Neutro Alimentazione da rete

3 Terra Collegamento della centrale verso terra

4 Terra Collegamento terra del motore

5-6 Motore Alimentazione motore 36 Vcc

7-8 Encoder Ingresso Encoder motore

9-10 Lampeggiante Uscita lampeggiante 24 Vcc max 25W

11-12 Elettroblocco/Ventosa Uscita elettroblocco/ventosa 24Vcc max 500mA

13-14 Fototest Uscita fototest 24 Vcc max 200mA

15-16 24 Vcc Alimentazione servizi 24 Vcc massimo 200mA

17 Comune Comune per tutti gli ingressi

18 Sca Uscita Spia portone aperto (attiva a portone aperto, spenta a portone chiuso, lampeggio lento

nella manovra di apertura, veloce nella manovra di chiusura)

19 Cor Uscita Luce di cortesia (si attiva all’inizio della manovra e rimane attiva per altri 60s dopo che è

terminata)

20 Man Uscita Spia manutenzione

21 Alt Ingresso con funzione di ALT (Emergenza, blocco o sicurezza estrema)

22 Foto Ingresso per dispositivi di sicurezza (Fotocellule, coste pneumatiche) con intervento nella manovra

di chiusura

23 Foto 2 Ingresso per dispositivo di sicurezza (Fotocellule, coste pneumatiche) con intervento manovra di

chiusura

24 Passo Passo Ingresso con funzionamento ciclico Apre - Stop - Chiude - Stop

25 Apre Ingresso per movimento in apertura con funzionamento ciclico Apre - Stop - Apre - Stop

26 Chiude Ingresso per movimento in chiusura con funzionamento ciclico Chiude - Stop - Chiude - Stop

27 Apre parziale Ingresso con funzionamento ciclico Apre Parziale - Stop - Chiude - Stop

41-42 2° Ch Radio Uscita secondo canale ricevitore radio

43-44 Antenna Ingresso antenna ricevitore radio

+ - Batteria Collegamento batteria 24 volt

Page 24

24

23

22

16

15

17

5423

RX

1

FOTO 2

TX

21

16

23

15

17

13

14

4231

RX

5

14

13

TX

21

FOTO 2

RX

54231

16

FOTO

TX

21

23

22

16

15

4231

RX

5

17

15

22

17

13

14

13

23

13

23

14

13

TX

21

FOTO

16

15

23

17

22

16

15

17

13

14

14

13

4231

RX

5

4231

RX

5

TX

21

TX

21

FOTO 2

FOTO

12 43251

5431221

17

22

23

16

15

RX

RXTX

TX

FOTO

FOTO 2

14

13

2.6) Fototest

La funzione “Fototest” è un’ottima soluzione in termini di affidabilità

nei confronti dei dispositivi di sicurezza e permette di raggiungere la

categoria 2, secondo la norma UNI EN 954-1 (ediz. 12/1998), per

quanto riguarda l’insieme centrale e fotocellule.

Per realizzare questa soluzione è necessario collegare le fotocellule

come indicato in una delle figure 3A, 3B o 3C, e porre il Dip-Switch

7 in On (attivazione “Fototest”).

Fig 3A Collegamento fototest con le fotocellule Foto e Foto2

Fig 3B Collegamento fototest con la sola fotocellula Foto

Fig 3C Collegamento fototest con la sola fotocellula Foto2

Quando è richiesto un movimento, in primo luogo viene controllato

che tutti i ricevitori interessati diano il consenso, poi viene spenta

l'uscita “Fototest” e verificato che tutti i ricevitori segnalino il fatto,

togliendo il loro consenso; infine viene riattivata l'uscita “Fototest” e

verificato nuovamente il consenso da parte di tutti i ricevitori. Se

durante la sequenza appena descritta viene rilevato un dispositivo

non funzionante oppure un cavo in corto circuito ecc, la manovra

non viene eseguita.

Page 25

I

25

Terminati i collegamenti è opportuno fare una verifica generale, ovvero:

• Alimentare la centrale e verificare immediatamente che sui morsetti 1-2 ci sia tensione di rete e che sui morsetti 15-16 (uscita servizi) sia

presente una tensione di circa 28 Vcc. Se i valori non corrispondono togliere subito l’alimentazione e verificare con maggiore attenzione

i collegamenti e la tensione di alimentazione.

• Dopo circa due secondi dall’accensione, il led “OK” deve lampeggiare con cadenza regolare di un secondo ad indicare il corretto

funzionamento della centrale.

• Verificare che i led relativi agli ingressi con contatti di tipo Normalmente Chiuso (“Alt”, “Foto” e “Foto2”) siano accesi (sicurezze attive)

mentre i led relativi ad ingressi di tipo Normalmente Aperto siano spenti (nessun comando presente); se questo non avviene controllare i

collegamenti e l'efficienza dei vari dispositivi.

• Verificare il corretto funzionamento di tutti i dispositivi di sicurezza presenti nell'impianto (arresto di emergenza, fotocellule, coste

pneumatiche ecc.), ogni volta che intervengono, il relativi led “Alt”, “Foto” o “Foto2” devono spegnersi.

• Verificare che il movimento del motore avvenga nella giusta direzione, ovvero:

♦ sbloccare il motore e verificare che il led sblocco posto sulla scheda sia acceso

♦ posizionare a mano il portone in modo che sia libero di muoversi in apertura e chiusura

♦ ribloccare il motore e verificare che il led sblocco sia spento

♦ premere il tasto “Chiude” (rif. K di Fig1) e verificare che il portone si muova nel senso di chiusura

♦ se la manovra eseguita è di apertura premere nuovamente sul tastino chiude per fermare il moto, togliere l’alimentazione e invertire

i due fili del motore

♦ indipendentemente dal verso del movimento è opportuno fermare subito la manovra premendo nuovamente il tasto “Chiude”.

Se la verifica dei collegamenti ha dato esito positivo, si può dare inizio alla fase di ricerca degli arresti meccanici.

L’operazione è necessaria perché la centrale A924 deve misurare lo spazio percorso dal motoriduttore, in termini di numero impulsi encoder,

per portare il portone dalla posizione di massima chiusura (quota 0) a quella di massima apertura (quota 1).

La quota 0 e la quota 1 servono come riferimento per tutte la altre quote indicate nella rappresentazione grafica di Fig 4.

QUOTA 0: è il punto in cui il portone sezionale si trova nella situazione di chiusura,

corrispondente con l'arresto meccanico (generalmente il pavimento).

QUOTA 1: è il punto in cui il portone si trova nella situazione di apertura massima,

corrispondente con gli arresti meccanici di apertura (punto M)

QUOTA A: è la posizione in cui si desidera che il portone si arresti nella manovra di

apertura (non coincide necessariamente con gli arresti meccanici in apertura).

QUOTA B: è la posizione in cui si desidera che il portone si arresti nella manovra di

apertura parziale.

QUOTA RA: è la posizione in cui si desidera che il portone inizi a rallentare nella manovra

di apertura normale.

QUOTA RC: è la posizione in cui si desidera che il portone inizi a rallentare in chiusura.

La ricerca degli arresti meccanici può avvenire attraverso la ricerca iniziale, la ricerca automatica oppure la programmazione manuale. Dopo

la “ricerca iniziale ”o la “ricerca automatica”, se si desidera si può modificare attraverso la programmazione manuale, una o più’ quote rilevate

in automatico, esclusa la quota 0 e la quota 1 che sono di riferimento per tutte le altre.

3) Programmazione

2.7) Verifica dei collegamenti

Le prossime operazioni vi porteranno ad agire su

circuiti sotto tensione, alcune parti sono sottoposte a

tensione di rete quindi altamente pericolose!

Prestate massima attenzione alle operazioni che eseguite

e non operate mai da soli!

!

1

A

RA

B

RC

0

M

Page 26

26

3.1)

Ricerca iniziale degli arresti meccanici

La procedura "Ricerca iniziale degli arresti meccanici” viene eseguita automaticamente come prima manovra dopo l’installazione.

Tabella “A” Per attivare la ricerca iniziale degli arresti meccanici:

1.

Sbloccare il motore e posizionare a mano il portone in modo che sia libero di muoversi in apertura e chiusura; bloccare il motore.

2. Premere brevemente il tasto “Apre” (rif. I di Fig 1) o “Chiude” (rif. K di Fig 1) presente sulla scheda oppure dare un impulso di

comando sugli ingressi e attendere che la centrale esegua una chiusura lenta fino alla quota 0, un’apertura lenta fino alla

quota 1 e una chiusura veloce fino alla quota 0.

Nota. Se dopo il comando la prima manovra è un’apertura, dare un altro comando per fermare la procedura e invertire la polarità

del motore.

3. Terminata la sequenza descritta prima, con una operazione matematica viene calcolata la quota A (apertura desiderata) a

pochi centimetri dalla massima apertura, la quota B (apertura parziale) a circa 3/4 dalla quota A e le quote RA ed RC

necessarie per i rallentamenti.

4. La procedura di "ricerca iniziale" degli arresti meccanici è conclusa e il motoriduttore è pronto all'uso.

Nota1. Se durante la “Ricerca iniziale degli arresti meccanici” c’è un intervento di uno dei dispositivi di sicurezza oppure un altro impulso di

comando il movimento del portone verrà immediatamente arrestato, sarà quindi necessario ripetere le operazione sopra descritte.

3.2) Ricerca automatica degli arresti meccanici

In alternativa alla “Ricerca iniziale” è possibile in qualsiasi momento attivare la “Ricerca automatica degli arresti meccanici”. La procedura

esegue automaticamente la ricerca degli arresti meccanici (quota 0 e della quota 1) con la stessa modalità descritta nella “Ricerca Iniziale“.

Tabella “B” Per attivare la ricerca automatica degli arresti meccanici:

1. Impostare i Dip-Switch nel seguente modo:

2. Sbloccare il motore e posizionare a mano il portone in modo che sia libero di muoversi in apertura e chiusura; bloccare il

motore.

3. Premere il tasto “Chiude” (rif. K di Fig 1) e attendere che la centrale esegua una chiusura lenta fino alla quota 0, un’apertura

lenta fino alla

quota 1 e una chiusura veloce fino alla quota 0.

Nota. Se dopo il comando la prima manovra è un’apertura, dare un altro comando per fermare la procedura e invertire la

polarità del motore.

4.

Dal valore di tali quote, con una operazione matematica viene calcolata la quota A (apertura desiderata) a pochi centimetri dalla

massima apertura, la quota B (apertura parziale) posta a 3/4 della quota A e le quote RA ed RC necessarie per i rallentamenti.

5. La procedura di "Ricerca Automatica” degli arresti meccanici è conclusa e il motoriduttore è pronto all'uso.

Nota1. Se durante la “Ricerca Automatica degli arresti meccanici” c’è un intervento di uno dei dispositivi di sicurezza oppure un altro impulso

di comando, il movimento del portone verrà immediatamente arrestato, sarà quindi necessario ripetere le operazioni sopra descritte.

3.3) Procedura di memorizzazione

Nei prossimi paragrafi, al termine delle sequenze di programmazione di alcuni parametri, verra più volte riportata la dicitura "Procedura di

memorizzazione". Questa operazione serve per trasferire nella memoria permanente, presente sulla centrale, il valore del parametro che

si desidera programmare.

Tabella “C” Per eseguire la procedura di memorizzazione:

1. Premere per almeno 3 s il tasto “Memoria” (rif J fig1), trascorsi i 3 s il led “OK” (rif R di fig1) lampeggia velocemente

2. Togliere l'azione sul tasto “Memoria”, il led “OK” continua a lampeggiare velocemente per altri 3 s.

3. Entro tre secondi premere contemporaneamente e solo per un istante i due tasti “Apre e Chiude” (rif I e K di fig1); alla

pressione contemporanea dei due tasti il led “OK” si spegne.

4. Rilasciare i due tasti “Apre” e “Chiude”; il led “OK” si accende per 2 s circa a conferma che la procedura di

memorizzazione del parametro selezionato è avvenuta correttamente.

12345678910 11 12

Page 27

I

27

3.4) Programmazione manuale degli arresti meccanici

La procedura prevede l’inserimento manuale di tutte le quote indicate nella Fig 4, rispettando l’ordine indicato nella tabella sotto; in

particolare la quota 0 è la quota di riferimento, deve essere programmata per prima e mai più spostata.

Tabella “D” Per programmare manualmente le quote:

1. Impostare i dip switch in uno dei modi sotto indicati a seconda del parametro da memorizzare

QUOTA 0: Arresto meccanico in chiusura

QUOTA RC: Posizione in cui ha inizio il rallentamento nella manovra di chiusura

QUOTA B: Posizione di arresto nella manovra di Apertura parziale

QUOTA RA: Posizione in cui ha inizio il rallentamento nella manovra di apertura

normale

QUOTA A: Posizione di arresto nella manovra di Apertura normale

QUOTA 1: Arresto meccanico in apertura

2. Premere e tenere premuto il tasto “Apre” (rif. I di Fig 1) o “Chiude” (rif. K di Fig 1) sulla scheda fino al raggiungimento della

quota desiderata.

Nota. Premere il tasto “Memoria” (rif. I di Fig 1) se si desidera accelerare il moto.

3. Raggiunta la quota, rilasciare i tasti ed eseguire la “Procedura di memorizzazione” (paragrafo 3.3)

Nota1. In alternativa alla programmazione manuale di tutte le quote, è possibile memorizzare le sole quote 0, A e 1 ed avere il movimento

del portone con le quote B, RA e RC calcolate in modo automatico dalla centrale.

3.5) Programmazione quota elettroblocco

Quando all’uscita ELB viene assegnato un funzionamento di tipo elettroblocco (vedere switch 8 nel paragrafo 5) è possibile programmare la

soglia superata la quale l’uscita si spegne.

Tabella “E” Per programmare la quota elettroblocco:

1. Impostare i dip switch come indicato in figura:

2. Premere il tasto “Apre” (rif. I di Fig 1) o “Chiude” (rif. K di Fig 1) fino al raggiungimento della quota desiderata

Nota. Premere il tasto “Memoria” (rif. J di Fig 1) se si desidera accelerare il moto.

3. Raggiunta la quota rilasciare i tasti ed eseguire la “Procedura di memorizzazione” (paragrafo 3.3)

12345678910 11 12

12345678910 11 12

12345678910 11 12

12345678910 11 12

12345678910 11 12

12345678910 11 12

12345678910 11 12

Page 28

28

3.6) Programmazione tempo pausa

Quando viene selezionata la funzione di chiusura automatica, dopo una manovra di apertura viene attivato un temporizzatore che controlla

il Tempo Pausa, allo scadere del quale si attiva automaticamente una manovra di chiusura. Questo tempo se non è mai stato programmato

viene fissato dalla centrale a 30 s ma con l'apposita procedura si può programmare qualunque valore compreso tra 1 e 1023 s (circa 17

minuti).

Tabella “F” Per programmare il Tempo Pausa:

1. Impostare i Dip Switch come indicato:

2. Selezionare con il Dip-Switch a 10 vie il tempo desiderato tenendo conto che: Esempio: tempo pausa 25 s

Dip 1 On attiva la pausa per 1 s 25 = 16+8+1

Dip 2 On " 2 " porre in On i dip 5 , 4 e 1

Dip 3 On " 4 "

Dip 4 On " 8 "

Dip 5 On " 16 "

Dip 6 On " 32 "

Dip 7 On " 64 "

Dip 8 On " 128 "

Dip 9 On " 256 "

Dip 10 On " 512 "

Ponendo in On più di un Dip-Switch, il tempo pausa selezionato è pari alla somma dei tempi pausa dei singoli dip;

3. Eseguire la “Procedura di memorizzazione” (paragrafo 3.3)

3.7 Cancellazione della memoria

Tutti i parametri programmabili vengono registrati in una memoria di tipo permanente che conserva le informazioni anche in mancanza

dell’alimentazione da rete; può rendersi necessario dover cancellare in blocco quanto memorizzato.

Tabella “G” Per cancellare il contenuto della memoria:

1. Impostare i Dip-Switch come indicato

2. Eseguire la “procedura di memorizzazione” (vedere paragrafo 3.3) che in questo caso serve per confermare la cancellazione.

Nota. Con la memoria azzerata è come se il motoriduttore non fosse mai stato installato e quindi non sarà possibile il movimento normale

del portone; in questo caso il primo comando che giungerà sugli ingressi o la pressione dei tasti “Apre” o “Chiude” andrà ad attivare

immediatamente una procedura di "Ricerca iniziale degli arresti meccanici"

Nota 1. Con questa operazione non viene cancellato il numero delle manovre eseguite e il numero di manovre programmate.

3.8 Regolazioni

Terminata la fase di programmazione è possibile passare ad eseguire

le poche regolazioni indispensabili per un funzionamento corretto e

sicuro dell’automazione.

12345678910 11 12

12345678910 11 12

12345678910 11 12

Page 29

I

29

3.8.1) Regolazione amperometrica

Per limitare le forze in gioco nel movimento, requisito imposto dalle

normative, la centrale dispone di due trimmer TR2 (Rif. C di Fig. 1) e

TR1 (Rif. D di Fig. 1) che consentono di variare la soglia di intervento

dell’amperometrica nella manovra di apertura e di chiusura

rispettivamente. Se durante il movimento del portone viene rilevato

un ostacolo, viene eseguita una fermata e se è attivo il

funzionamento “Semiautomatico” o “Automatico” viene avviata una

manovra nel verso opposto.

Nel caso di un intervento dell’amperometrica nella manovra di

chiusura la centrale esegue un’inversione e la manovra di apertura,

se non interrotta, termina con il portone contro l’arresto meccanico

di apertura - quota 1 (riconferma della posizione)

Per aumentare ulteriormente il livello di sicurezza, se l’amperometrica

interviene per tre volte consecutive senza che il portone raggiunga

una chiusura regolare, viene eseguito uno stop preceduto da una

breve inversione.

TR2 = Regolazione amperometrica manovra apertura.

TR1 = Regolazione amperometrica manovra chiusura.

3.8.2) Regolazione velocità

Per limitare l’energia cinetica all’impatto contro un ostacolo, oltre alla regolazione della soglia di intervento dell’amperometrica, si può ridurre

la velocità del portone durante il normale funzionamento.

La regolazione della velocità può essere fatta:

• con il funzionamento “Uomo Presente” solo a motore fermo,

• con il funzionamento “Semiautomatico” o “Automatico” a motore fermo o durante il movimento (escluse le fasi di accelerazione e

rallentamento).

Tabella “H” Per regolare la velocità:

1. Premere e tenere premuto il tasto “Memoria” (Rif. J di Fig. 1)

2. Dopo un secondo…..

♦ premere e tenere premuto il tasto “Chiude” (rif. K di Fig 1) per diminuire la velocità oppure

♦ premere e tenere premuto il tasto “Apre” (rif. I di Fig 1) per aumentare la velocita

3. Appena la velocità ha raggiunto il valore desiderato, rilasciare i tasti (in tal modo la velocità regolata viene automaticamente

memorizzata)

Nota. Il sistema di regolazione è efficace finchè non si raggiungono i valori limiti min o max a cui corrispondono le velocità riportate nel

manuale istruzioni del motore; il raggiungimento di questi limiti è segnalato attraverso il led “OK”, il quale rimane sempre acceso quando si

è raggiunto il valore massimo e sempre spento quando si è raggiunto il valore minimo.

Page 30

30

Il collaudo dell’automazione deve essere eseguito da personale qualificato ed esperto che dovrà farsi carico di

stabilire le prove previste in funzione del rischio presente.

Il collaudo è la parte più importante di tutta la realizzazione dell’automazione. Ogni singolo componente, ad esempio motore, arresto di

emergenza, fotocellule ecc. può richiedere una specifica fase di collaudo e per questo si consiglia di seguire le procedure riportate nei

rispettivi manuali istruzioni.

Per il collaudo della centrale A924 eseguire la sequenza di operazioni:

1. Impostare i Dip-Switch come indicato:

(tutte le funzioni disattivate e funzionamento semiautomatico)

2. Premere e il tasto “Apre” (Rif. I di Fig 1) e verificare che:

• si attivi il lampeggiante

• parta una manovra di apertura con la fase di accelerazione

• il movimento si arresti, preceduto dalla fase di rallentamento, quando il portone ha raggiunto la quota A.

3. Premere il tasto “Chiude” (Rif. K di Fig 1) e verificare che

• si attivi il lampeggiante

• parta una manovra di chiusura

• il movimento si arresti, quando il portone ha raggiunto la quota 0.

4. Far partire una manovra di apertura e verificare che l’intervento di un dispositivo collegato all’ingresso

• “Alt”, provochi l’arresto immediato del movimento

• “Foto”, non abbia nessun effetto

• “Foto2”, provochi la fermata e l’inversione della manovra

5. Far partire una manovra di chiusura e verificare che l’intervento di un dispositivo collegato all’ingresso

• “Alt”, provochi l’arresto immediato del movimento

• “Foto”, provochi la fermata e l’inversione della manovra

• “Foto2”, non abbia nessun effetto

6. Impegnare un dispositivo collegato all’ingresso:

• “Alt”, e verificare che attivando un ingresso di comando non parta nessuna manovra

• “Foto”, e verificare che attivando un ingresso di comando che provoca una chiusura non parta la manovra

• “Foto2”, e verificare che attivando un ingresso di comando che provoca una apertura non parta la manovra

7. Durante il movimento, sia in apertura che in chiusura, impedire il movimento del portone con un ostacolo e verificare che la

manovra si inverta prima di superare la forza prevista dalle normative

8. Verificare che l’attivazione degli ingressi (se collegati) provochi un passo nella sequenza

• per l’ingresso Passo Passo: Apre – Stop – Chiude – Stop,

• per l’ingresso Apre: Apre – Stop – Apre – Stop,

• per l’ingresso Chiude: Chiude” - Stop- Chiude – Stop,

• per l’ingresso Apre Parziale: Apre Parziale – Stop – Chiude – Stop.

5) Funzioni selezionabili

Con i dip switch programmazione in Off, il dip switch funzioni permette di selezionare le diverse funzioni come elencato di seguito:

Switch 1-2 Off Off = Funzione “Manuale” cioè Uomo Presente

On Off = Funzione “Semiautomatico”

Off On = Funzione “Automatico” cioè Chiusura Automatica

On On = Funzione “Automatico + Chiude sempre”

Switch 3 On = Funzione condominiale <Non disponibile in modo Manuale>

Switch 4 On = Prelampeggio 5 s.(2 s. se in manuale)

Switch 5 On = Richiudi 5 s dopo Foto se in automatico o richiudi dopo Foto se semiautomatico

Switch 6 On = Foto anche in apertura

Switch 7 On = Attivazione Fototest

Switch 8 On = Ventosa / Elettroblocco (On = ventosa Off= elettroblocco)

Switch 9 On = Semaforo in modalità a senso unico

Switch 10 On = Semaforo nei due sensi

Nota. Naturalmente ogni Switch in "Off" non attiva la funzione descritta.

4) Collaudo

!

12345678910 11 12

Page 31

I

31

Sezionale

Ingresso Comando con PP

Uscita Comando con PP2

R

V

V

R

Uscita spia portone aperto - SCA

Uscita luce di cortesia - COR

17

Comune

(COR) 19

(SCA) 18

R

V

V

R

5.1) Descrizione delle funzioni

Funzione Uomo Presente

Il movimento viene eseguito solo alla presenza del comando. Il movimento si arresta non appena cessa il comando oppure dopo un

intervento di un dispositivo di sicurezza (“Alt”, “Foto” o “Foto2”) o un intervento dell’amperometrica. Una volta che il movimento si è arrestato

è necessario cessare il comando in ingresso prima di poter iniziare un nuovo movimento.

Funzione semiautomatico e automatico

In "Semiautomatico" o “Automatico” in seguito ad un impulso di comando viene eseguito tutto il movimento fino al raggiungimento della

quota prevista. Un secondo impulso sullo stesso ingresso che ha iniziato il movimento provoca uno Stop. Se in un ingresso di comando,

invece di un impulso, viene mantenuto un segnale continuo si provoca uno stato di prevalenza in cui gli altri ingressi di comando rimangono

disabilitati (utile per collegare un orologio in apertura per esempio). Durante una manovra l’intervento dell’amperometrica o di una fotocellula

coinvolta nella direzione del moto (“Foto” in chiusura, “Foto2” in apertura) provoca l’inversione.

Nel modo di funzionamento Automatico dopo una apertura viene eseguita una pausa e quindi una chiusura.

Se durante la pausa vi fosse un intervento di “Foto”, il temporizzatore verrà ripristinato con un nuovo tempo; se invece durante la pausa

interviene l’ingresso “Alt” la funzione di richiusura viene cancellata e si passa in uno stato di Stop.

Funzione Chiude Sempre

Avvia automaticamente una manovra di chiusura, preceduta da 5 s di prelampeggio, se al ripristino dell’alimentazione viene rilevato il portone aperto.

Funzione Condominiale

Nel funzionamento “Condominiale”, una manovra di apertura non può essere interrotta da impulsi di comando ad eccezione di quelli che

provocano una chiusura. Nel movimento in chiusura un nuovo impulso di comando provoca l'arresto e l'inversione del movimento in apertura.

Prelampeggio

In seguito ad un impulso di comando, viene prima attivato il lampeggiante e poi, dopo 5 s (2 s se in manuale), inizia la manovra.

Richiudi 5 s dopo Foto se in automatico o richiudi dopo Foto se semiautomatico