Page 1

Mindy

Instructions and warnings for the fitter

Istruzioni ed avvertenze per l’installatore

Instructions et recommandations pour l’installateur

Anweisungen und Hinweise für den Installateur

Instrucciones y advertencias para el instalador

Instrukcje i uwagi dla instalatora

Aanwijzingen en aanbevelingen voor de installateur

Control unit

A60

Page 2

2

Index: page

1 Warnings 3

2 Product description 4

2.1 Operating limits 5

2.2 Typical system 5

2.3 List of cables 5

3 Installation 6

3.1 Preliminary checks 6

3.2 Fixing the control unit 6

3.3 Electrical connections 7

3.4 Description of electrical connections 7

3.5 Notes about connections 8

3.6 Checking the connections 9

4 Adjustments 10

4.1 Operating modes 11

5 Programming 11

5.1 Programmable functions 11

5.2 Description of functions 12

6 Testing 13

6.1 Commissioning 13

7 Maintenance and Disposal 14

7.1 Maintenance 14

7.2 Disposal 14

8 Accessories 14

9 Technical characteristics 14

Mindy

A60

Page 3

3

GB

This manual contains important information regarding safety. Before

starting installation of the components, it is important that you read

all the information contained herein. Store this manual safely for

future use.

Due to the dangers which may arise during both the installation and

use, installation must be carried out in full observance of the laws,

provisions and rules currently in force to ensure maximum safety.

This chapter provides details of general warnings. Other more specific warnings are detailed in Chapters “3.1 Preliminary Checks” and

“6 Testing and Commissioning”.

According to the most recent European legislation, the

automation of doors or gates is governed by the provisions

listed in Directive 98/37/CE (Machine Directive) and, more

specifically the standards: EN 13241-1 (harmonised standard); EN 12445; EN 12453 and EN 12635, which enables

the declaration of machine conformity to the machine

directive.

Visit “www.niceforyou.com” for further information and guidelines for

risk analysis and how to draw up the Technical Documentation.

This manual has been especially written for use by qualified fitters.

Except for the enclosed specification “Instructions and Warnings for

Users” to be removed by the installer, none of the information provided in this manual can be considered as being of interest to the

end users!

• Any use or operation not explicitly provided for in these instructions

is not permitted. Improper use may cause damage and personal

injury.

• A risk analysis must be carried out before starting installation,

including a the list of essential safety requisites provided for in

Enclosure I of the Machine Directive, indicating the relative solutions employed. N.B. Risk analysis is one of the documents included in the “Technical Documentation” for this automation.

• Check whether additional devices are needed to complete the

automation based on the specific application requirements and

dangers present. The following risks must be considered: impact,

crushing, shearing, dragging, etc. as well as other general dangers.

• Do not modify any components unless such action is specified in

this manual. Operations of this type are likely to lead to malfunctions. NICE disclaims any liability for damage resulting from modified products.

• During installation and use, ensure that solid objects or liquids do

not penetrate the control unit or other open devices. If necessary,

contact the NICE customer service department; use in these conditions can be dangerous.

• The automation system must not be used until it has been com-

missioned as described in chapter 6 “Testing and commissioning”.

• The packaging materials must be disposed of in compliance with

local regulations.

• If a fault occurs that cannot be solved using the information pro-

vided in this manual, contact the NICE customer service department.

• In the event that any automatic switches are tripped or fuses

blown, attempt to identify and eliminate the relative fault.

• Disconnect all the power supply circuits before accessing the ter-

minals inside the cover. If the disconnection device is not identifiable, affix the following sign: “WARNING: MAINTENANCE WORK

IN PROGRESS”.

Special warnings concerning the suitable use of this product in relation to the 98/37CE “Machine Directive” (ex 89/392/CEE):

• This product is issued on the market as a “machine component”

and is therefore manufactured to be integrated in a machine or

assembled with other machines in order to create “a machine”, in

accordance with the directive 98/37/EC, exclusively in combination with other components and in the manner described in the

present instructions manual. As specified in the directive 98/37CE

the use of this product is not admitted until the manufacturer of the

machine on which this product is mounted has identified and

declared it as conforming to the directive 98/37/CE.

Special warnings concerning suitable use of this product in relation

to the 73/23/EEC “Low Voltage” Directive and subsequent amendments 93/68/CEE

• This product complies with the provisions envisaged by the “Low

Voltage” Directive if used in the configurations foreseen in this

instruction manual and in combination with the articles present in

the Nice S.p.a. product catalogue. If the product is not used in the

specified configurations or is used with other products that have

not been foreseen, the requirements may not be guaranteed; use

of the product is prohibited in these conditions until compliance

with the requirements foreseen by the directive has been verified

by installers.

Special warnings concerning suitable use of this product in relation

to the 89/336/EEC “Electromagnetic Compatibility” Directive and

subsequent amendments 92/31/EEC and 93/68/EEC:

• This product has undergone tests regarding electromagnetic compatibility in the most critical of use conditions, in the configurations

foreseen in this instruction manual and in combination with articles

present in the Nice S.p.A. product catalogue. Electromagnetic

compatibility may not be guaranteed if used in configurations or

with other products that have not been foreseen; use of the product is prohibited in these conditions until compliance with the

requirements foreseen by the directive has been verified by

installers.

!

1) Warnings

Page 4

4

This control unit for the automation of gates and doors enables control of two gearmotors with single-phase alternating current.

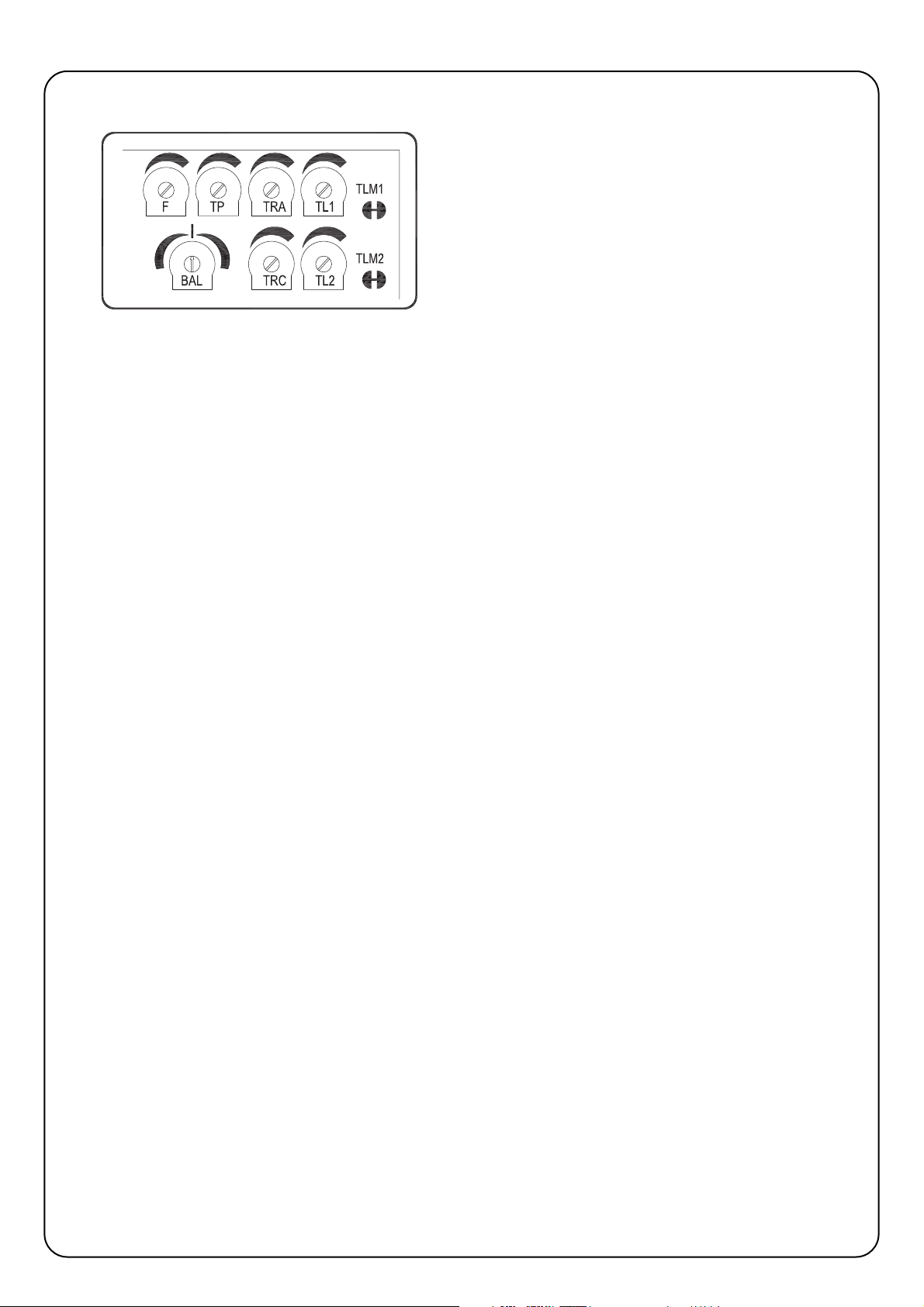

The unit features a series of Dip-switches (mini switches) that enable the selection of the various functions, as well as trimmers used for making adjustments.

The status of the inputs is signalled by LED’s located next to the inputs. An additional LED located near the microprocessor indicates whether

the internal logic is operating properly.

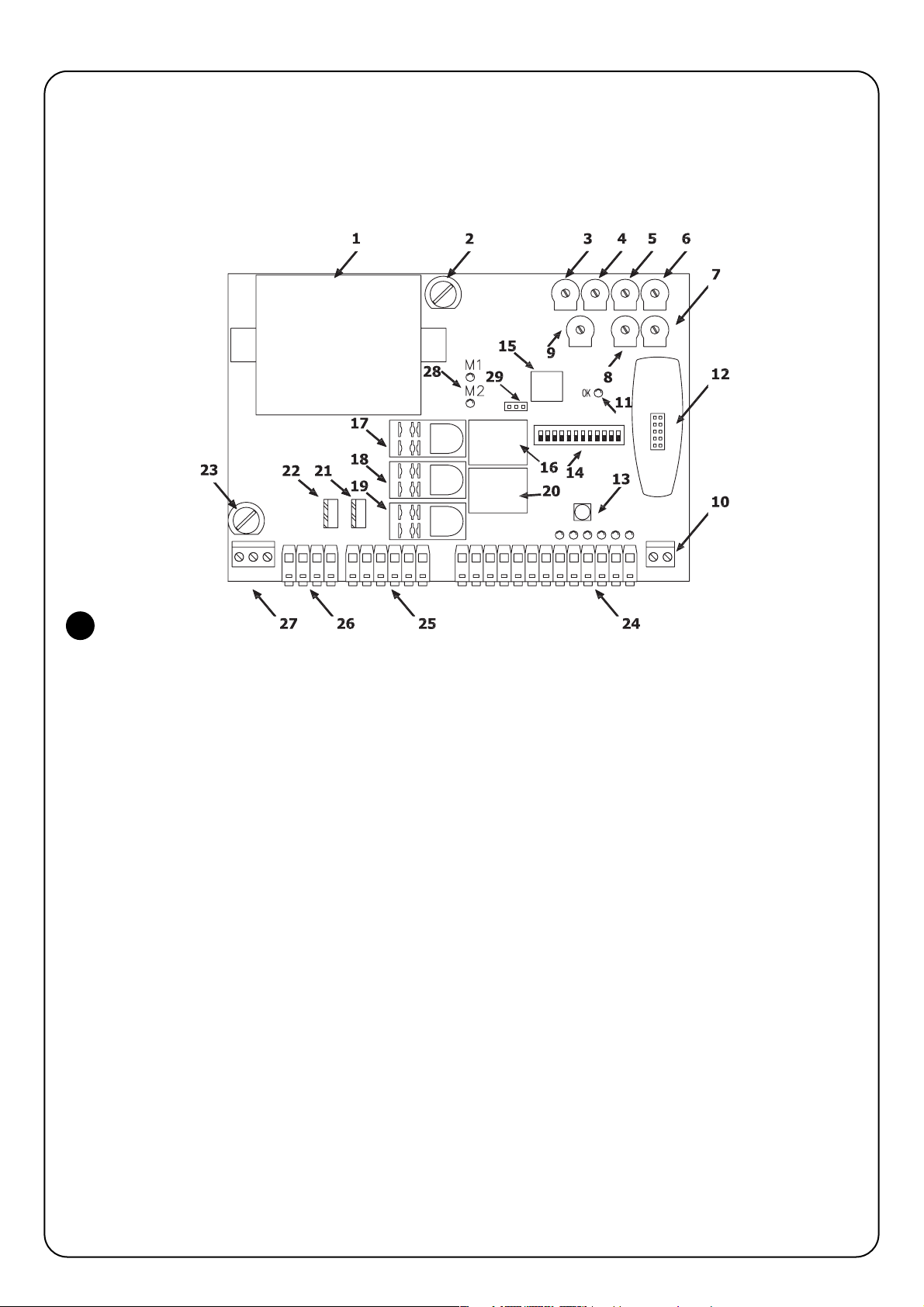

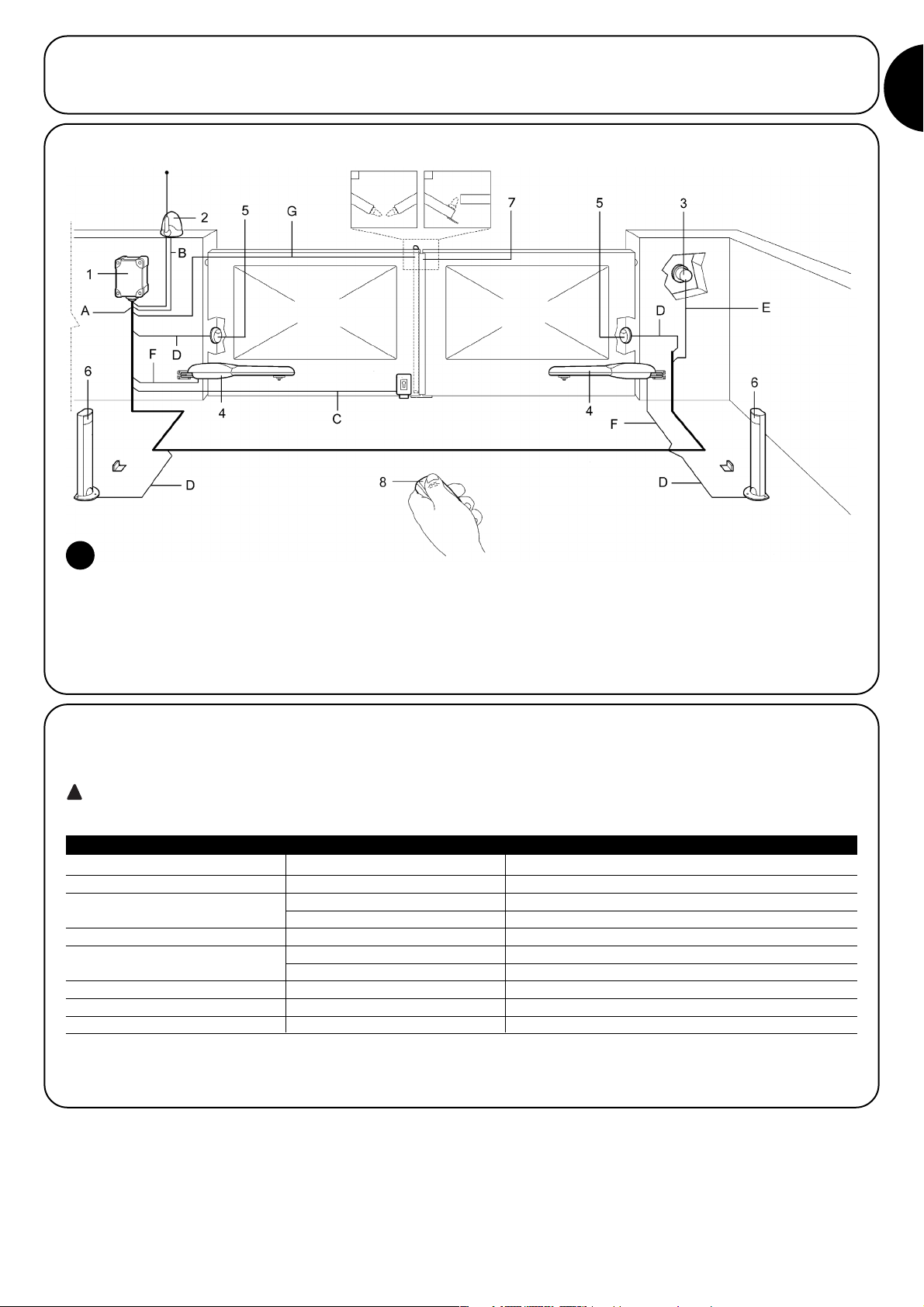

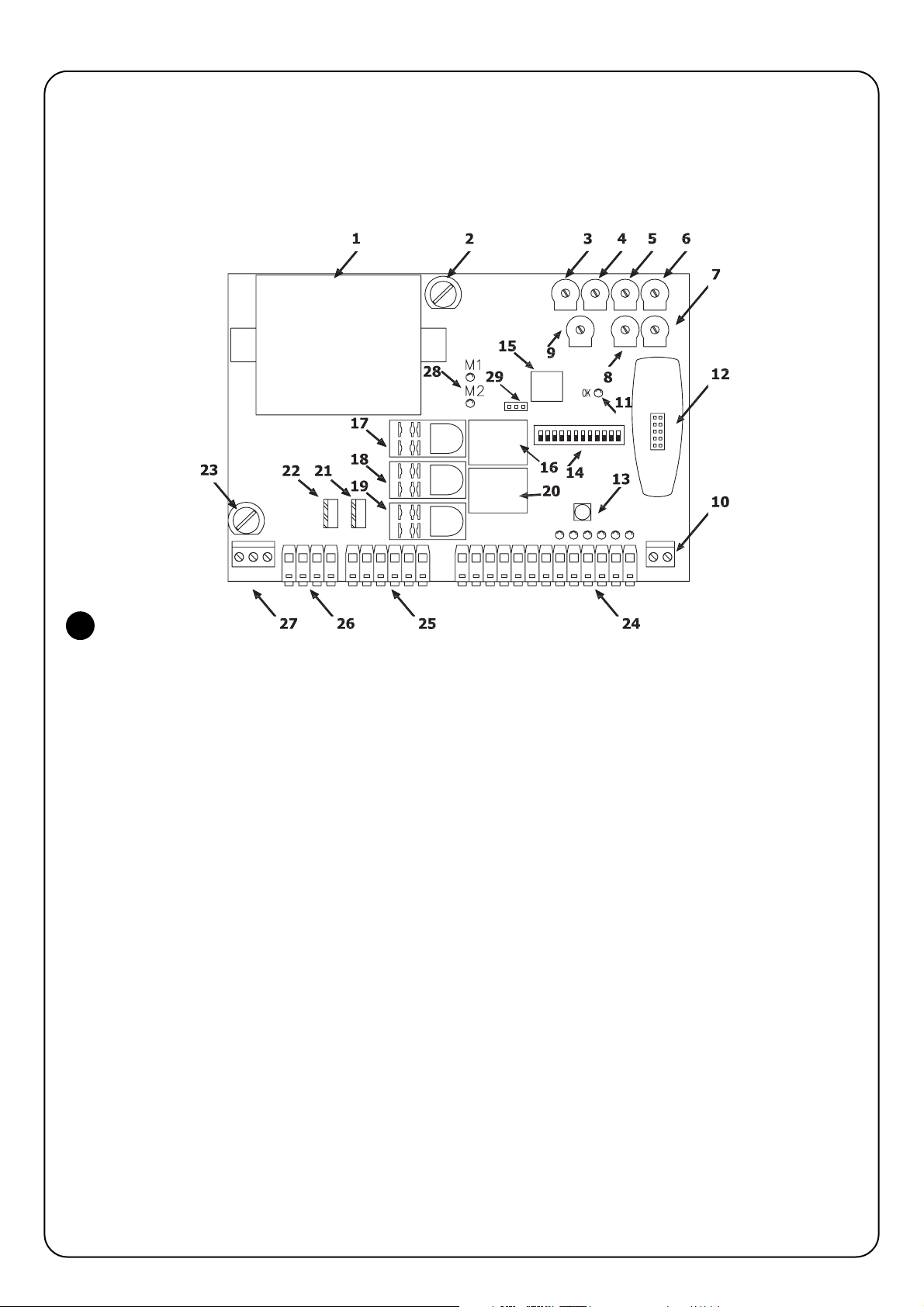

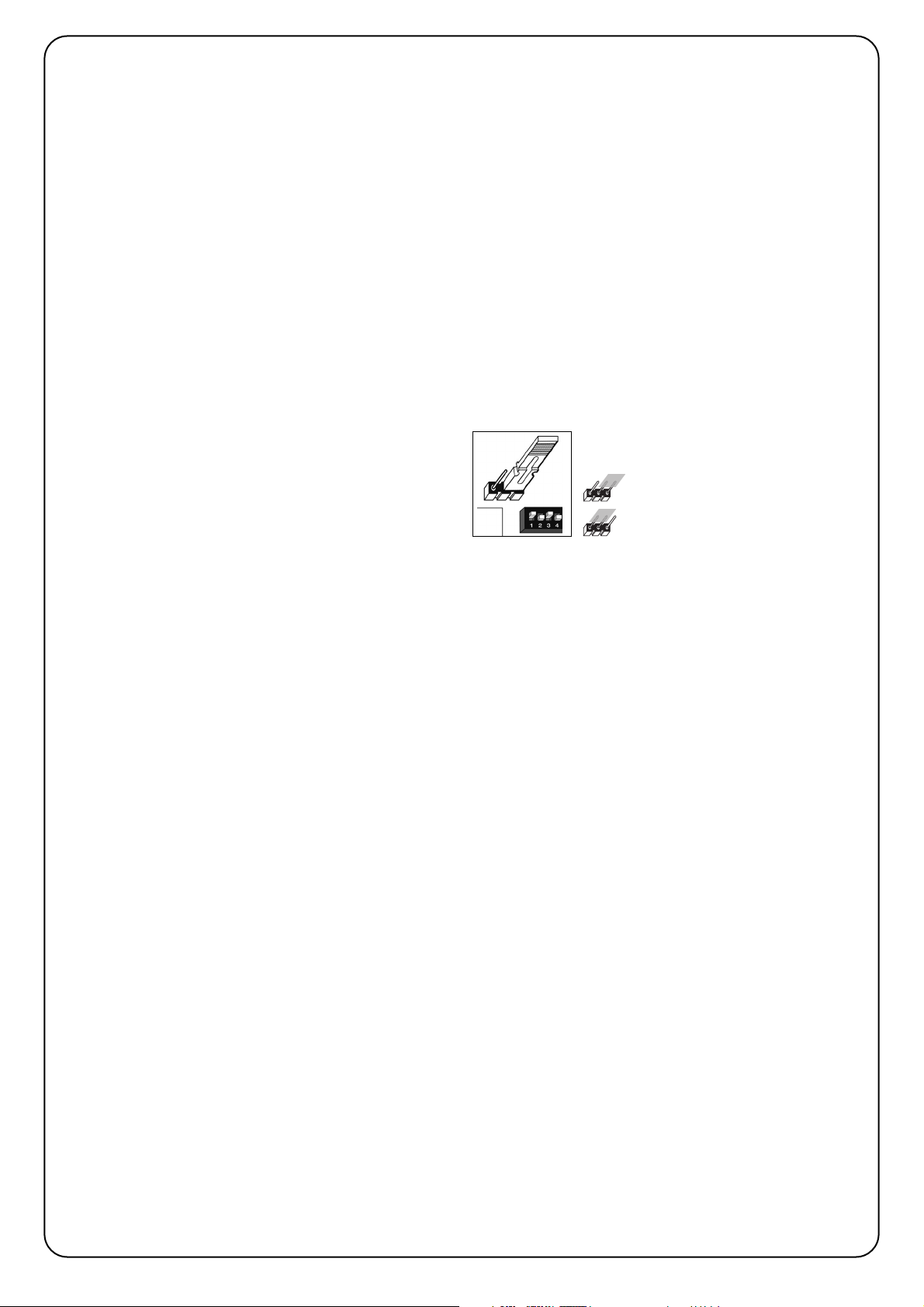

To facilitate part identification, Fig.1 below shows the most significant components.

1 Transformer

2 Low voltage fuse (500 mA F)

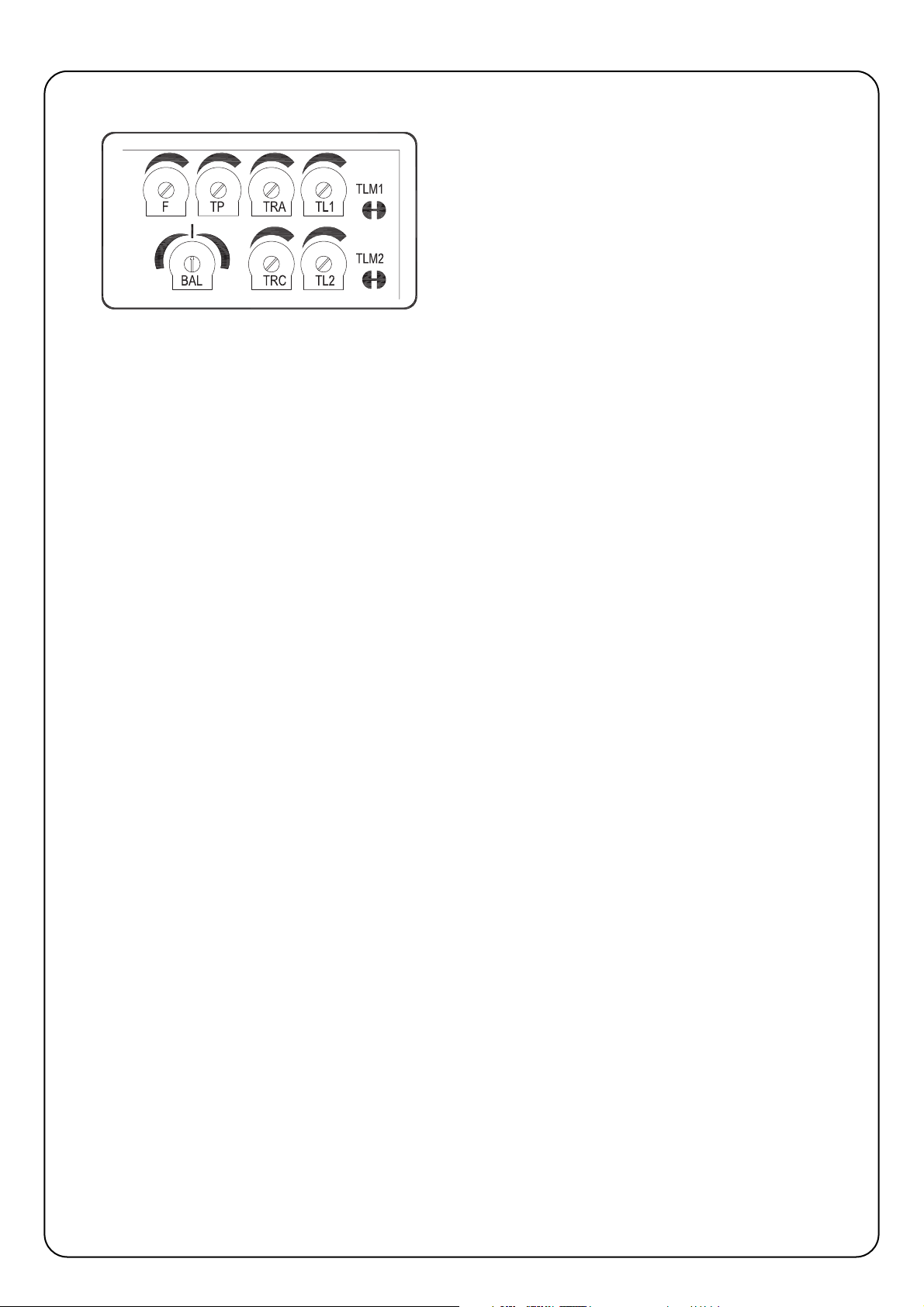

3 Force adjustment trimmer (F)

4 Pause Time adjustment trimmer (TP)

5 Opening Time Delay adjustment trimmer (TRA)

6 Motor 1 Working Time adjustment trimmer (TL1)

7 Motor 2 Working Time adjustment trimmer (TL2)

8 Closing Time Delay adjustment trimmer (TRC)

9 Manoeuvre balance trimmer (BAL)

10 Terminal board for aerial

11 Led OK

12 Radio slot connector

13 Step-by-step button

14 Function selection Dip-Switch

15 Microprocessor

16 Electric lock relay

17 Common motor relay

18 Courtesy light relay

19 Open / Close movement direction relay

20 Phototest relayt

21 Motor 2 Triac

22 Motor 1 Triac

23 Rapid fuse (5A 230Vac) or (6.3A 120Vac) power

24 Input / output control terminal board

25 Motor outputs terminal board

26 Flashing / C.tsy light output terminal board

27 Power supply terminal board

28 Motors ON LED

29 Jumper for selection of deceleration mode (M-RAL)

2) Product description

1

Page 5

5

GB

2.1) Operating limits

Chapter 9 “Technical Characteristics” provides the only data needed to determine whether the products are suitable for the intended application.

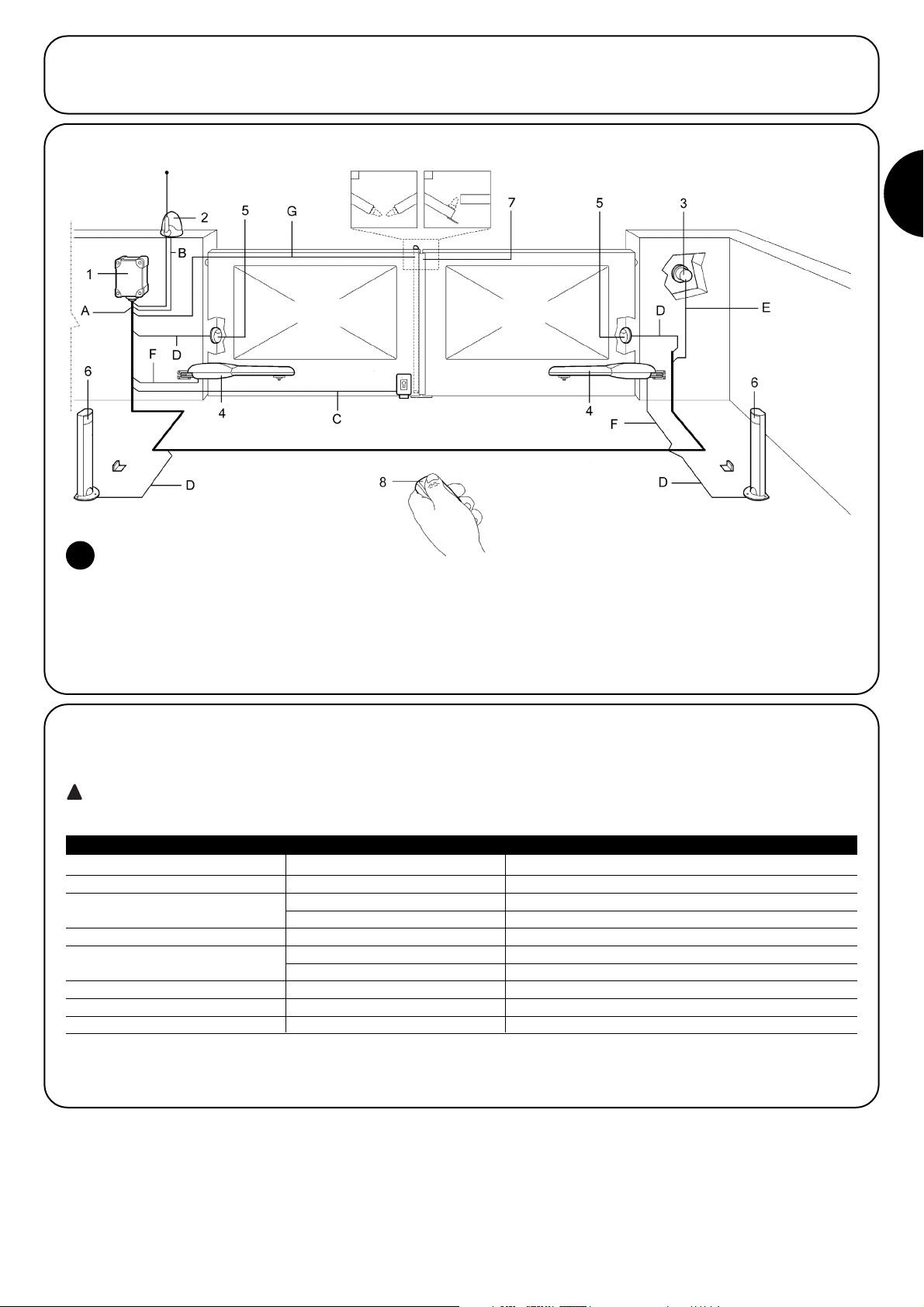

2.2) Typical system

1. Control Unit A60

2. Flashing light with incorporated aerial

3. Key-operated selector switch

4. Motors

5. Couple of photoelectric cells PHOTO

6. Couple of photoelectric cells PHOTO 1

7. Sensitive edge

8. Radio transmitter

2

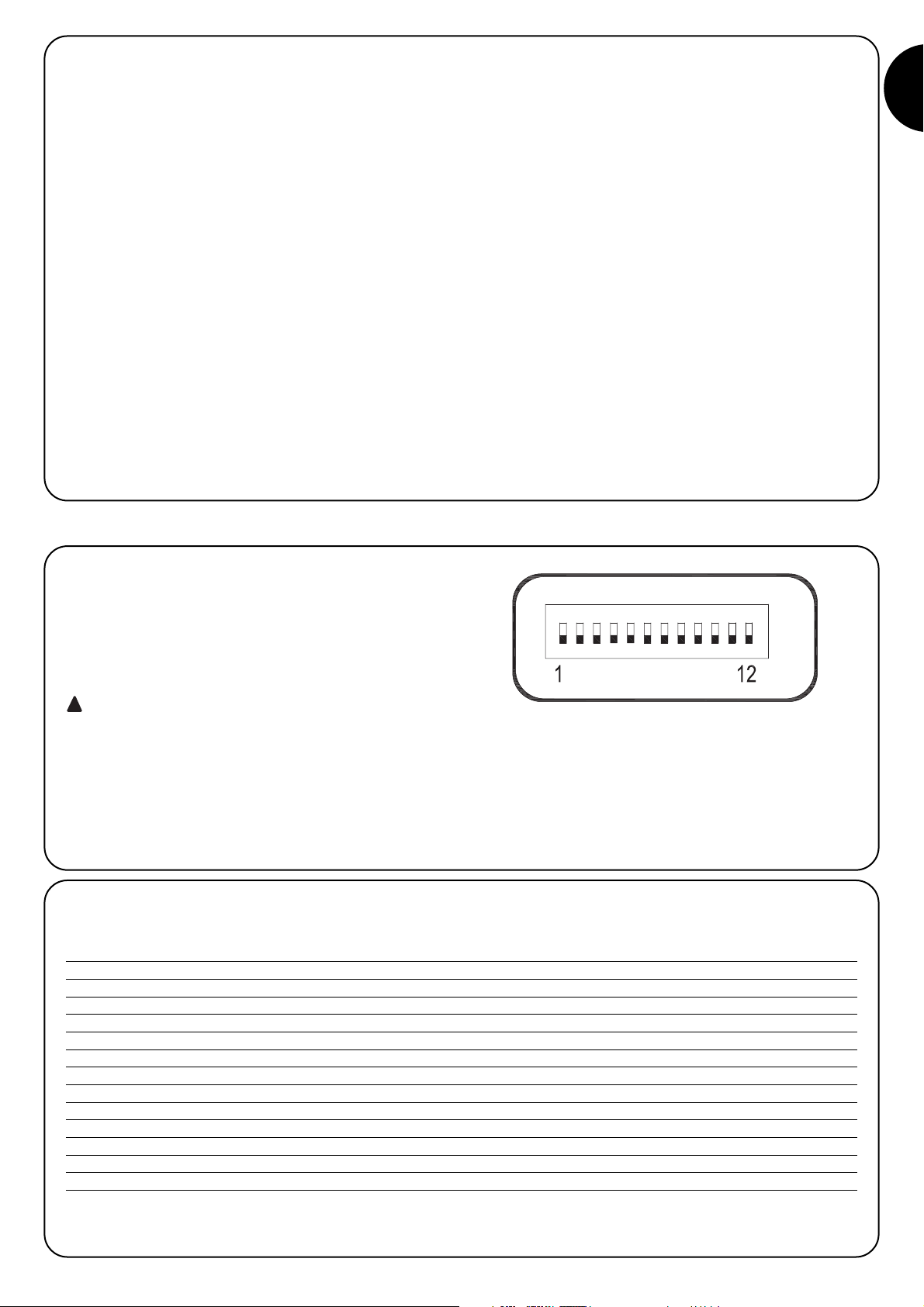

2.3) List of cables

The typical system shown in figure 2 also states the cables required for connection of the various devices, the specifications of which are

provided in table 1.

The cables used must be suitable for the type of installation; for example, an H03VV-F type cable is recommended

for indoor applications, while H07RN-F is suitable for outdoor applications.

!

Note 1: power supply cable longer than 30m may be used provided it has a larger gauge, e.g. 3x2,5mm2, and that a safety earthing sys-

tem is provided near the automation unit.

Connection Tipo cavo Maximum admissible length

A: Electrical power line N°1 cable 3x1,5mm

2

30m (note 1)

B: Flashing light with aerial N°1 cable 2x0,5mm

2

20m

N°1 shielded cable type RG58 20m (less than 5m recommended )

C: Electric lock N°1 cable 2x1mm

2

20m

D: Photocells N°1 cable 2x0,25mm

2

(Tx) 30m

N°1 cable 4x0,25mm2(Rx) 30m

E: Key-operated selector switch N°1 cable 4x0,25mm

2

30m

F: Connection to the motors. N°1 cable 4x1,5mm

2

3m

G: Connection to sensitive edge N°1 cable 2x0,25mm

2

30m

Table 1: List of cables

Page 6

6

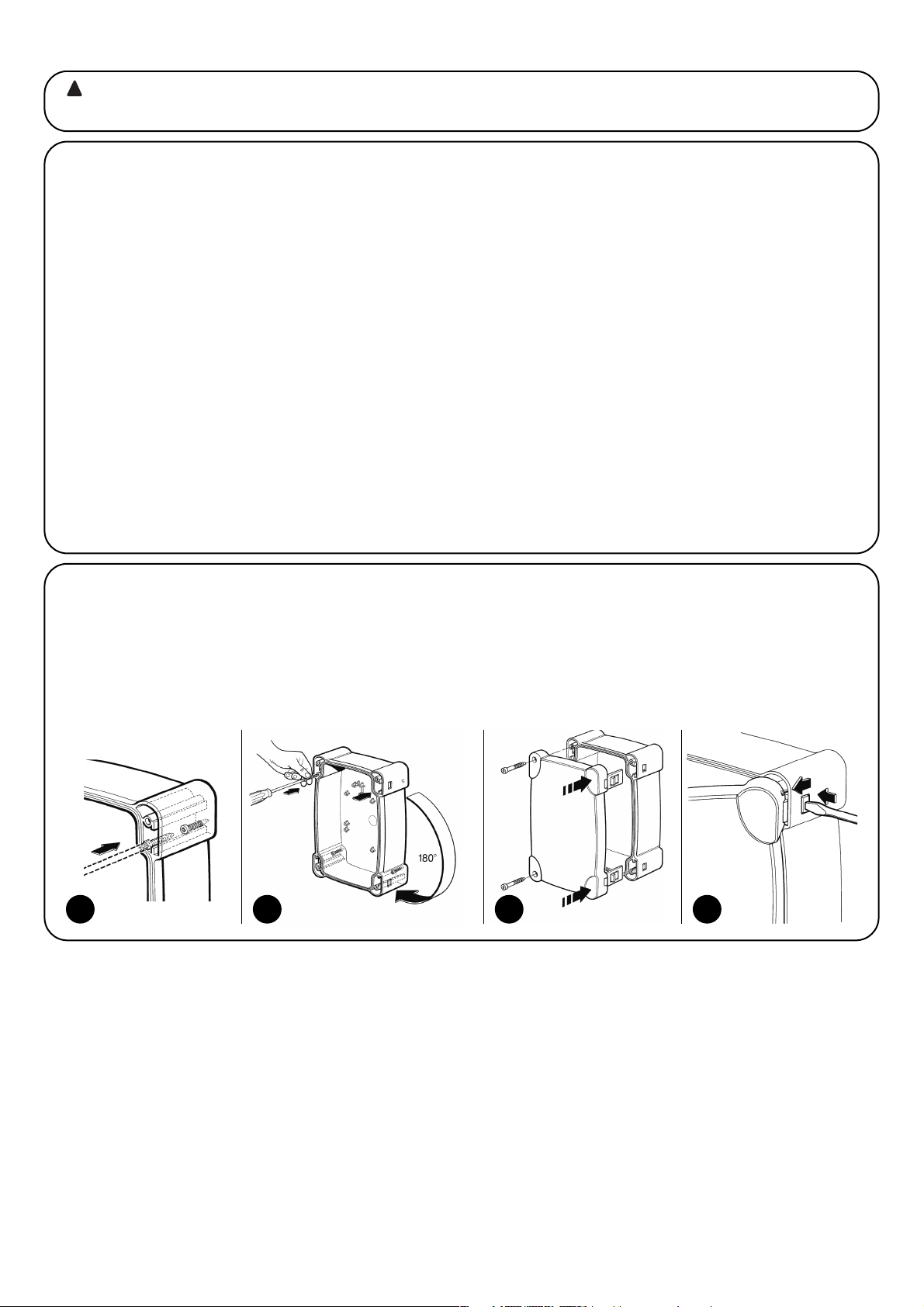

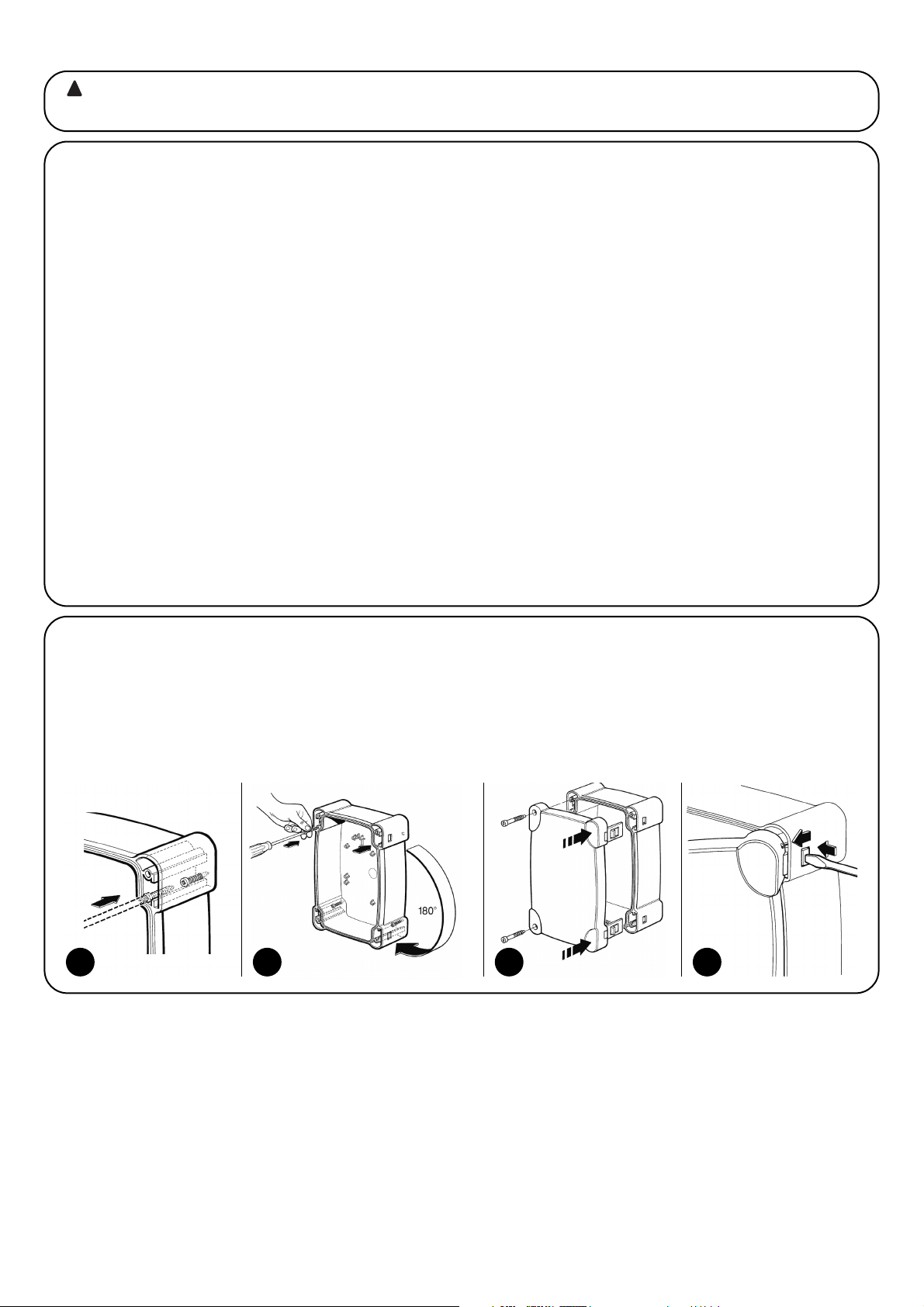

3.2) Fixing the control unit

Insert the two screws in the upper holes provided, sliding them on the guide as in fig. 3a and partly screwing them in. Turn the control unit

through 180° and perform the same operation with the other 2 screws. Fix the control unit on to the wall.

Fix the cover on the desiderd part (with opening on the right or left), press firmly on the arrows.

To remove the cover, press with a screwdriver on the join and push upwards at the same time.

The installation must be carried out by qualified personnel in compliance with current legislation, standards and reg-

ulations, and the directions provided in this manual.

!

3) Installation

3.1) Preliminary checks

Before proceeding with the installation:

• Check that all the materials are in excellent condition, suitable for

use and compliant with current standards.

• Ensure that the structure of the gate is suitable for automation.

• Ensure that the mounting positions of the various devices are protected from impact and that the mounting surfaces are sufficiently

sturdy.

• Install cable or pipe leads only at the bottom of the unit; for no reason whatsoever must the side and top walls be perforated. The

cables must only enter the unit from the bottom!

• Insert suitable mechanical stops, anchored to the ground, both for

opening and closing manoeuvres.

• Components must never be immersed in water or other liquids.

Keep away from heat sources and open flames; in acid, saline or

potentially explosive atmosphere; this could damage A60 and

cause malfunctions or hazardous situations.

• If there is an access door in the leaf, or within the range of movement of the gate, make sure that it does not obstruct normal travel. Mount a suitable interlock system if necessary.

• Only connect the control unit to a power supply line equipped with

a safety grounding system.

• The power supply line must be protected by suitable magnetothermal and differential switches.

• A disconnection device must be inserted in the power supply line

from the electrical mains (the distance between the contacts must

be at least 3.5mm with an overvoltage category of III) or equivalent

system, for example an outlet and relative plug. If the disconnection device for the power supply is not mounted near the automation, it must have a locking system to prevent unintentional, unauthorised connection.

3a 3b 3c 3d

Page 7

7

GB

4

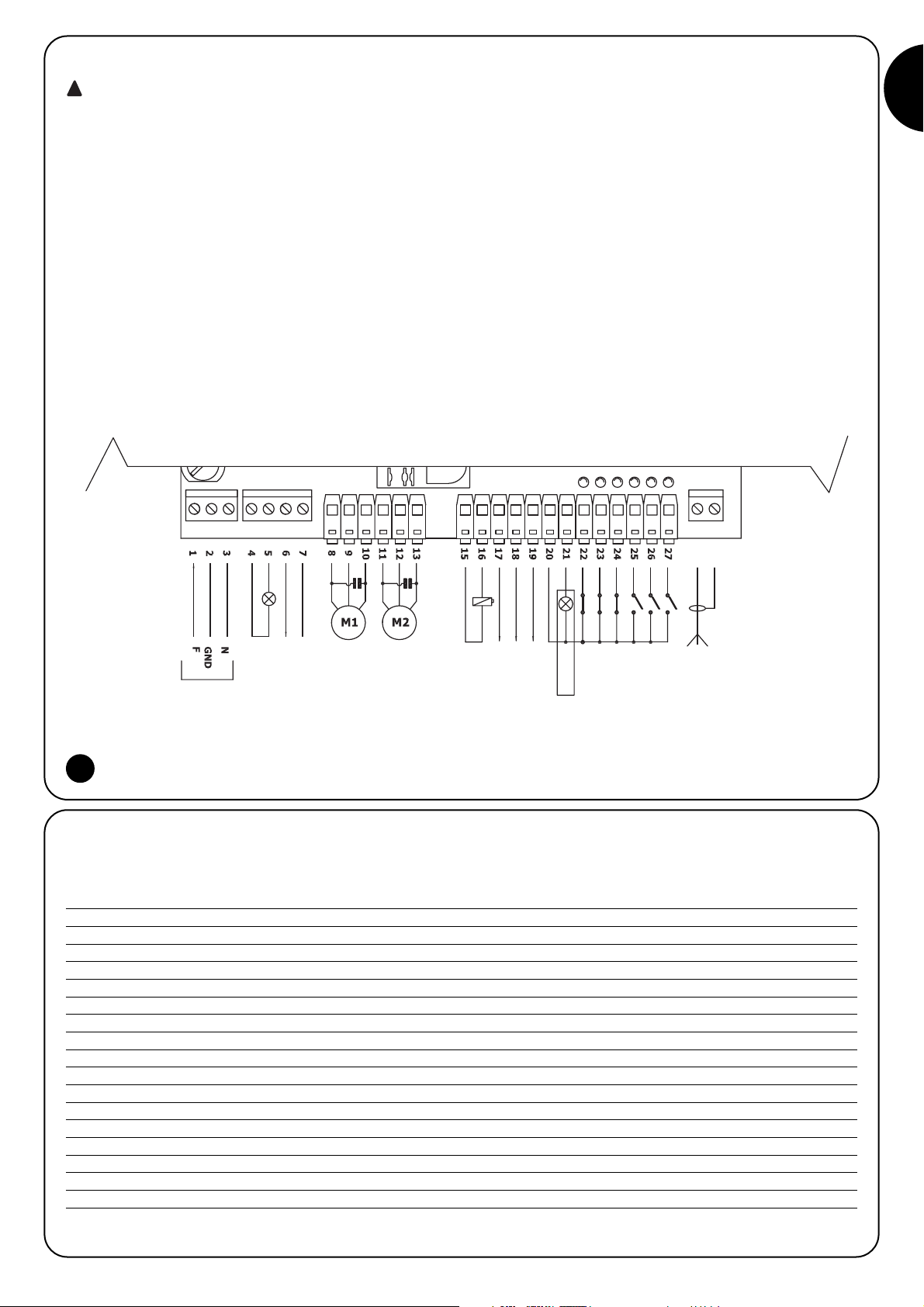

3.3) Electrical connections

To safeguard the operator and avoid damaging the components, make sure that the control unit is switched off while

you are wiring or plugging in the various cards.

• Power the control unit using a 3 x 1.5 mm

2

cable; should the distance between the unit and the earth connection exceed 30m, install an

earth plate near the unit.

• Use wires with a minimum cross-section of 0.25 mm

2

to connect extra-low voltage safety circuits.

• Use shielded wires if the length exceeds 30m and only connect the earth braid to the control unit side.

• Do not make connections to cables in buried boxes even if they are completely watertight.

• If the inputs of the Normally Closed (NC) contacts are not used, they should be jumped with the “24V common” terminal except for the

photocell inputs if the phototest function is enabled. For further information please see the paragraph 3.5 “Notes about connections“ in the

part “ Phototest “.

• If there is more than one (NC) contact on the same input, they must be connected in SERIES.

• If the inputs of the Normally Open (NA) contacts are not used they should be left free.

• If there is more than one (NA) contact on the same input, they must be connected in PARALLEL.

• The contacts must be mechanical and potential-free; no stage connections are allowed, such as those defined as "PNP", "NPN", "Open

Collector", etc.

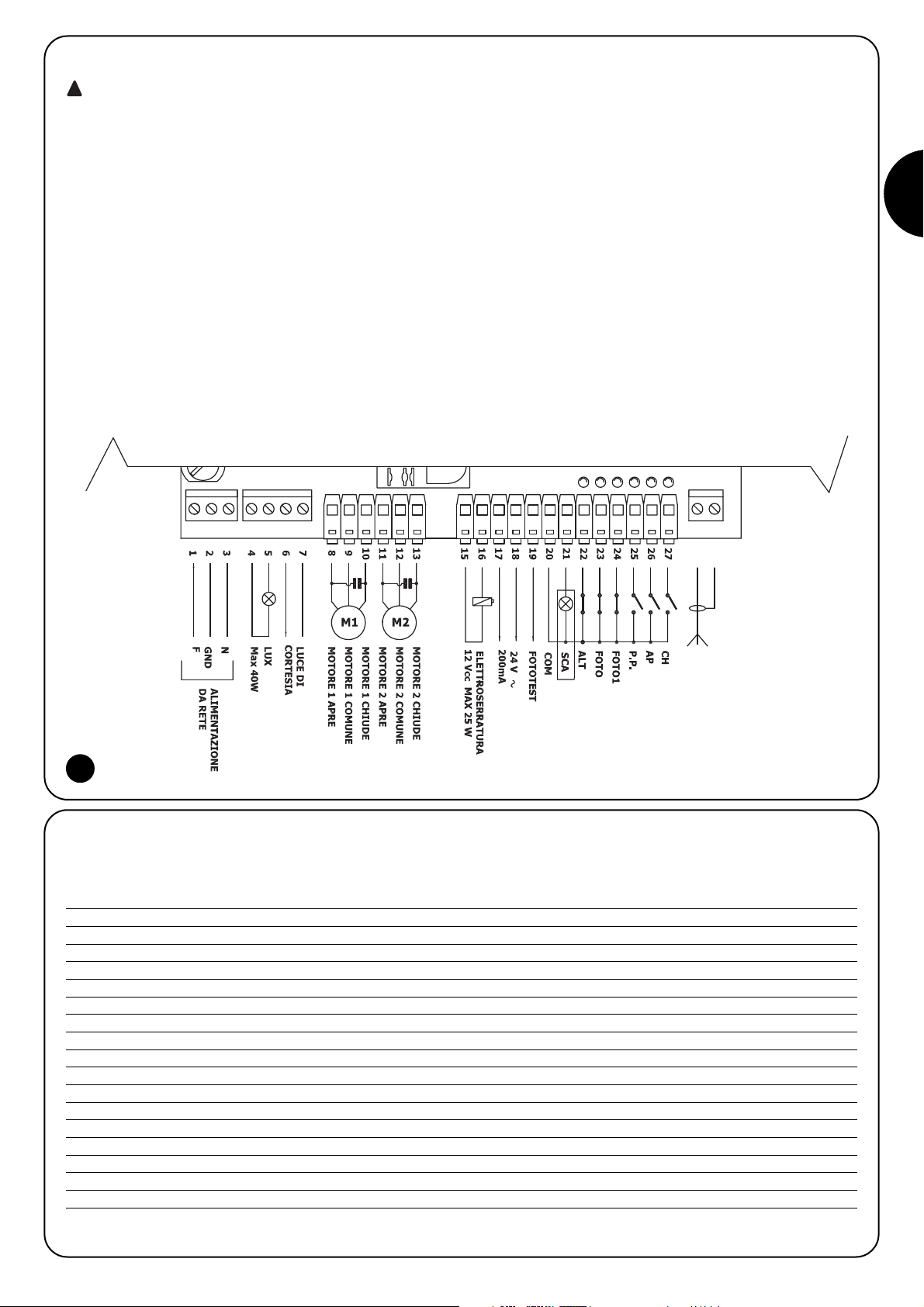

Carry out the necessary connections, following the diagram in Fig. 4 and the following description of the connections.

Remember that there are specific standards that must be complied with both as regards the safety of the electrical systems and as regards

automatic gates.

!

3.4) Description of electrical connections

The following table provides a brief description of the possible control unit output connections.

Terminals Function Description

1-2-3 : Power supply = Mains power line

4-5 : Flashing light = Output for connecting flashing light to mains voltage (Max. 40W)

6-7 : Courtesy light = Clean contact output for courtesy light connection (Max. 5A)

8-9-10 : Motor1 = Motor 1 control output,

11-12-13 : Motor2 = Motor 2 control output

15-16 : Electric lock = 12 Vdc output for electric lock activation, max. power 25W

17-18 : 24 Vac = Power supply to 24Vac services ( Max. 200 mA)

19 : Phototest = Phototest output - “TX” power supply to photocells - (Max. 75 mA)

20 : Common = Common for all inputs

21 : AC light = 24 Vac output for open gate indicator light (Max. 2W)

22 : Stop = Input with “Stop” function (Stop and short reverse run)

23 : Photo = Input for safety devices

24 : Photo1 = Input for additional safety device

25 : Step by step (PP) = Input for cyclic movement (“Open” – “Stop” – “Close” – “Stop”)

26 : Open = Input for opening function

27 : Close = Input for closing function

Aerial = Input for the radio receiver aerial

Motor 2 Close

Motor 2 Common

Motor 2 Open

Motor 1 Close

Motor 1 Common

Motor 1 Open

Courtesy light

Flashing light

Max 40W

Power supply

12Vdc Max 25W

Close

Open

Step by step

Photo1

Photo

Stop

AC light

Common

Phototest

24 Vac ~

200mA

Electric lock

Page 8

8

3.5) Notes about connections

For the most part, connections are easy; a lot of them are direct connections to a single user point or contact but some are a little more

complex:

All the single-phase asynchronous motors need a capacitor for them to work properly; some gearmotors have this capacitor already connected inside while others have to have the capacitor connected externally. In this case, the capacitor must be connected between the

motor’s OPEN and CLOSE phases. To be more practical the capacitor should be connected directly inside the unit.

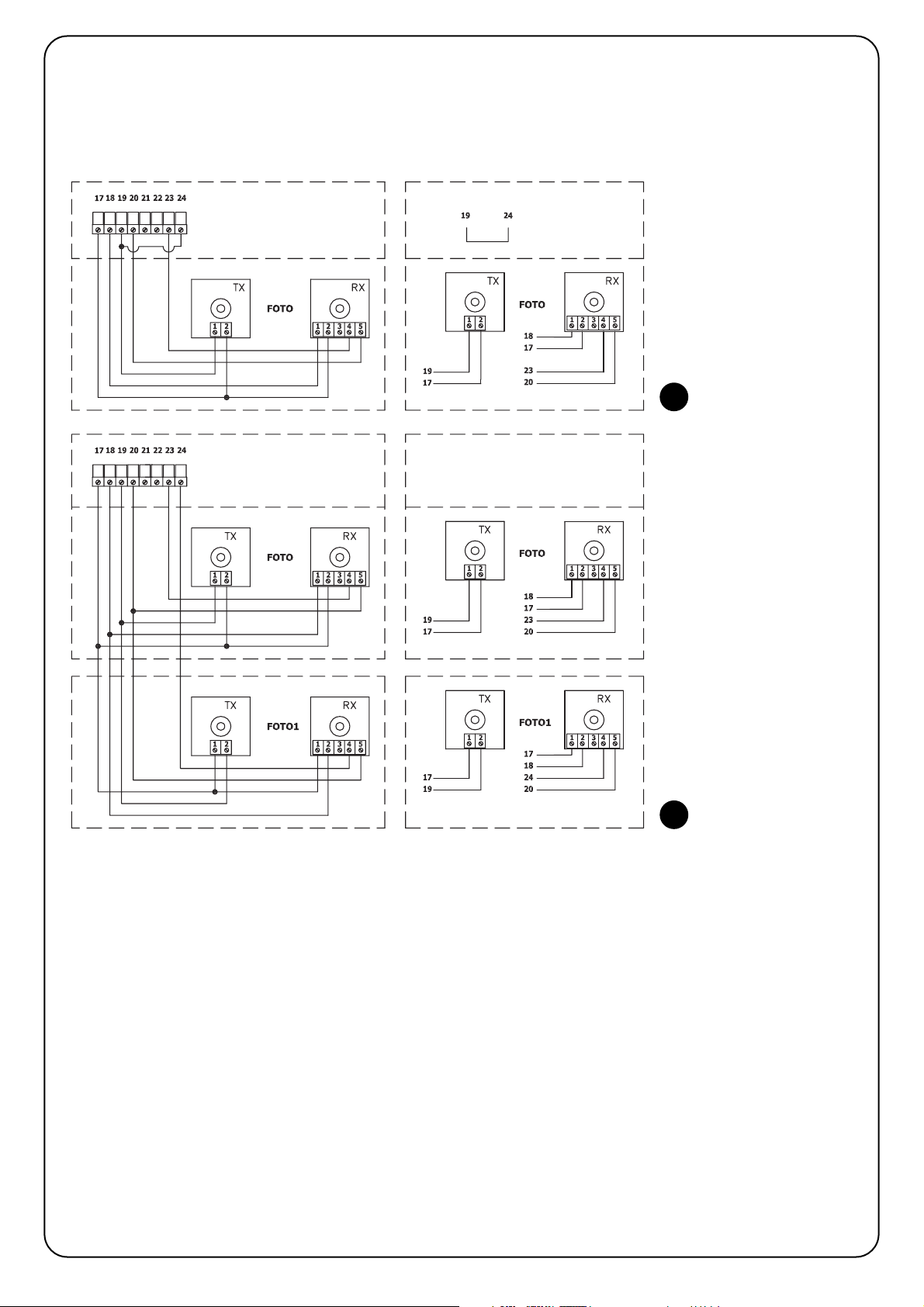

The “Phototest” function improves the reliability of the safety devices

and puts the control unit and safety photocells in “category 2”

according to EN 954-1 standard (ed. 12/1996).

Each time a manoeuvre is begun, the related safety devices are

checked and the manoeuvre is started only if everything is in order.

Should the test be unsuccessful (the photocell is blinded by the sun,

cables have short circuited, etc.) the failure is identified and the

manoeuvre is not carried out.

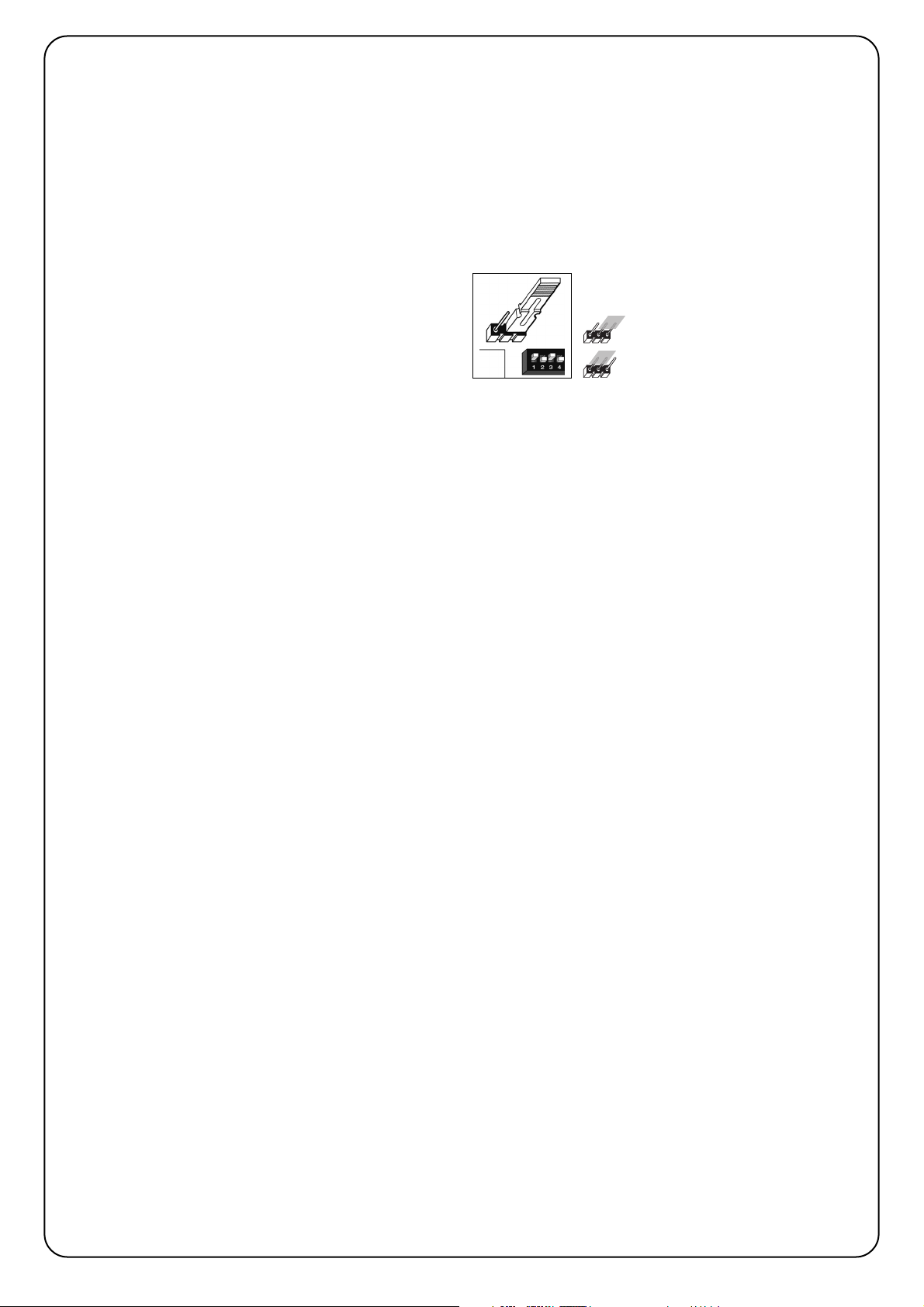

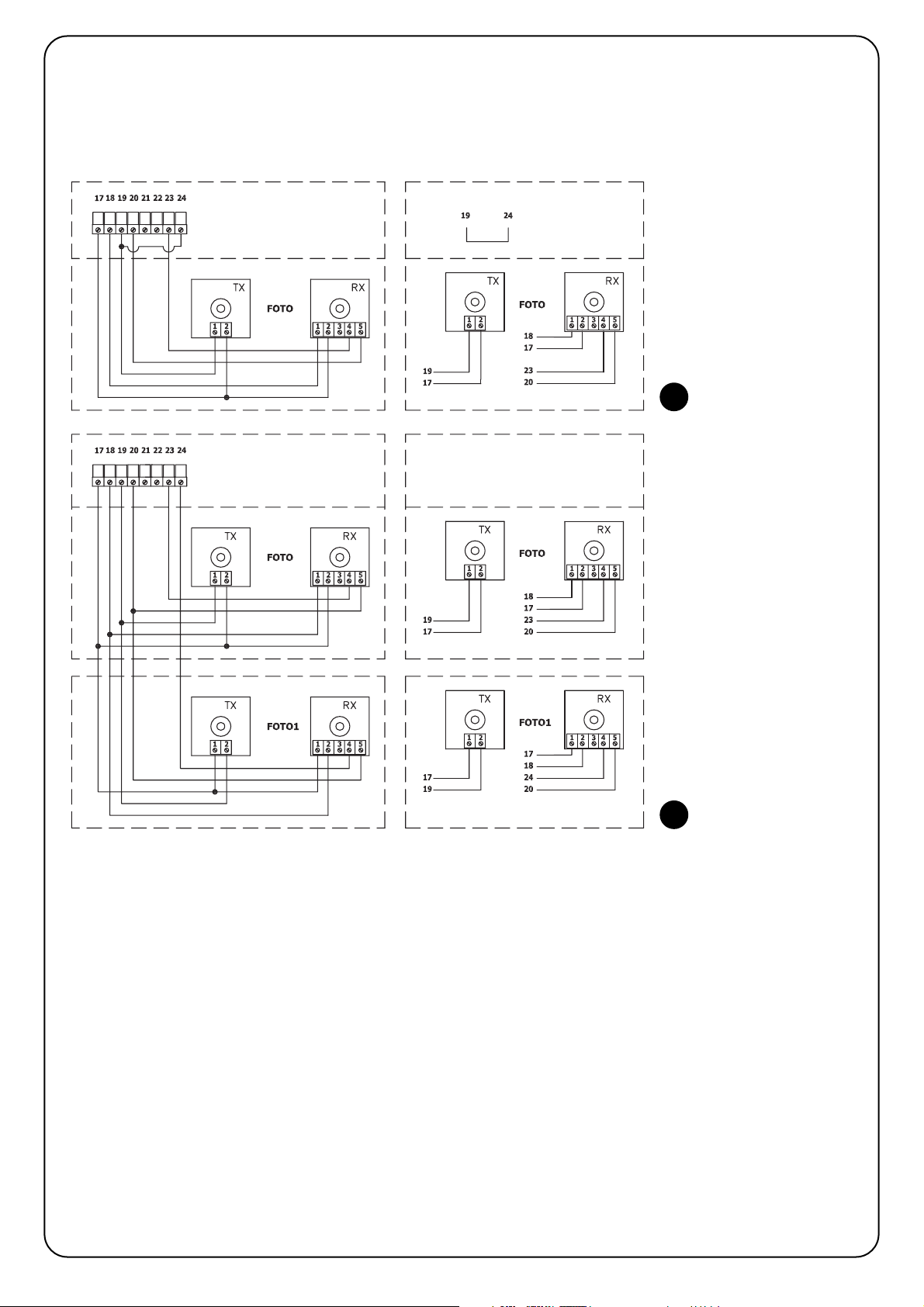

To enable the Phototest function:

• Set Dip Switch 10 to ON

• Connect the safety devices as shown in fig. 5 (when using the

PHOTO output alone), or as shown in fig. 5a (when using PHOTO1 as well).

The photocell transmitters are not powered directly from the service output, but through the dedicated PHOTOTEST output. The

maximum current available at the PHOTOTEST output is 75mA (3

pairs of photocells).

• Power the receivers directly from the service output of the control

unit (terminals 17-18).

The photocells are tested as follows: when a movement is required,

all the receivers involved in the movement are checked to make sure

they give their consent, then power to the transmitters is disconnected; next all the receivers are checked to make sure they signal

the fact by withholding their consent; the transmitters are then

powered and the consent of all the receivers is verified once more.

Only if this sequence is successfully carried out will the manoeuvre

be performed.

It is always a good idea to activate the synchronisation function by

cutting the jumpers on the transmitters. This is the only way to make

sure that two pairs of photocells will not interfere with each other.

Read the instructions for “SYNCHRONISED” operation in the photocell manual.

If an input subjected to PHOTOTEST is not being used (see PHOTO1) but you still require the phototest function, connect the unused

input with the PHOTOTEST output (terminals 19-24) using a jumper;

see fig. 5a.

If at a later time the Phototest function is no longer required, set DipSwitch 10 to the OFF position.

5

5a

Page 9

9

GB

3.6) Checking the connections

The following operations entail working on live circuits;

most of these run on extra-low safety voltage so they are

not dangerous; however, some are mains voltage circuits,

which means they are HIGHLY DANGEROUS! Pay the

utmost attention to what you are doing and NEVER WORK

ALONE!

• Power the control unit and check that voltage between terminals

17-18 is approx. 24Vac.

• Check that the “OK” LED flashes rapidly for a few moments and

then that it flashes at a regular frequency.

• Now check that the LED’s related to the N.C. (Normally Closed)

contacts are on (all safety devices active) and that the LED’s related to the N.O. (Normally Open) inputs are off (no command); if this

is not the case, check the connections and efficiency of the various devices. The STOP input switches off both FCA and FCC.

• Release the leaves, take them to the halfway point and then stop

them; this way the leaves will be free to move in either the opening or closing direction.

• Now make sure that movement occurs in the right direction, i.e.,

see whether the movement set on the unit corresponds to that of

the leaves. This check is of paramount importance, if the direction

is wrong, in some cases (in the “Semiautomatic” mode, for

instance) the “Automatic” system might appear to be working

properly; in fact, the OPEN cycle is similar to the CLOSE cycle but

with one basic difference: the safety devices are ignored in the

closing manoeuvre, which is normally the most dangerous, and

they will trigger in the opening manoeuvre, causing the gate to

close against an obstacle with disastrous results!

• To see whether the direction of rotation is correct, give a short

impulse to the Open input and make sure that the automatic system moves in the opening direction; if this movement is incorrect,

proceed as follows:

– Turn the power off

– Invert the power conductors of the wrong motor/s. (In the case

of M1, invert the connection of terminals 8-10; for M2, invert the

connection of terminals 11 – 13).

– Once this has been done, check whether the direction of rota-

tion is correct by repeating the last operation.

The “OK” LED located in the centre of the board next to the microprocessor has the task of signalling the status of the internal logic:

regular flashing at 1 second intervals indicates that the internal

microprocessor is active and waiting for commands. When the

microprocessor recognises a variation in the status of an input

(whether it is a command or a function Dip-Switch input) it generates

a rapid double flash even if the variation does not have any immediate effects. Extremely rapid flashing for 3 seconds means that the

control unit has just been powered or is carrying out internal testing.

Lastly, irregular flashing means that the test has been unsuccessful

and that a fault has occurred.

!

Page 10

10

Adjustments can be made through trimmers that modify the following parameters:

• WORKING TIME (TL1 TL2):

These adjust the maximum duration of the opening or closing

manoeuvre of motor 1 (TL1) and motor 2 (TL2).

The adjustments made to the trimmers (TL1 TL2) take effect the first

time a closed gate performs an opening manoeuvre (working time of

the 2 leaves finished). Therefore always adjust the trimmers when the

gate is closed.

If gearmotors with electric limit switches or limit stops are used,

adjust these switches or stops to maximise the opening or closing

range of a leaf.

To adjust the working times TL, select the “Semiautomatic” operating mode by setting Dip-Switch 1 to ON, then adjust the TL trimmers

to halfway along the travel distance. When these adjustments have

been made, execute an opening and closing cycle; if necessary also

adjust the TL trimmers so that there is enough time to execute the

entire manoeuvre and still leave a margin of 2 or 3 seconds before

the electric limit switches (on the motors with limit switches) or the

limit stops cut-in.

In order to check when the working time for the two motors terminates, check whether the Motors ON LEDs, located on the control

unit, have switched off. (The LEDs will switch off when the Working

Time for the respective motor is up).

If the TL trimmers are at maximum and there still is not enough time

to perform the entire manoeuvre, cut the TLM1 jumper to increase

the working time of motor 1 and cut the TLM2 jumper to increase the

working time of motor 2. These jumpers are located alongside the

corresponding trimmers.

If you wish to use the DECELERATION function (Dip-Switch 8 On),

adjust the working time trimmers so that the motors begin the deceleration stage approximately 50 - 70cm before the opening or closing limit stops are reached.

• OPENING TIME DELAY (TRA) AND CLOSING TIME DELAY

(TRC):

If the gate has two leaves that might jam if they start moving simultaneously, or that might overlap when closing, you need to adjust the

Opening Time Delay trimmer (TRA) or the Closing Time Delay (TRC)

trimmer to overcome these problems.

The TRA trimmer must be adjusted to ensure that the leaf moved by

the second motor is out of the range of the leaf moved by the first

motor when the latter starts moving.

The TRC trimmer must be adjusted to ensure that, during the closing

operation, the leaf moved by the second motor reaches the end of its

travel after the first motor has completed its closing manoeuvre.

• PAUSE TIME (TP):

In “Automatic” mode, this adjusts the time span between the end of

the opening manoeuvre and the beginning of the closing manoeuvre.

• FORCE (F):

Take great care when adjusting the FORCE (F) trimmer, as this may

affect the level of safety of the automatic system. Trial by error is

required to adjust this parameter, measuring the force applied to the

leaf and comparing it with regulatory values.

• BALANCING manoeuvre times (BAL):

The BALANCE trimmer on this control unit enables a differentiation

between the work time between leaf opening and closing manoeuvres.

This is useful when the motor has different speeds in the two directions, such as in the case of hydraulic motors or when the gate leafs

are offset in opening and closing, causing different force levels and

thus requiring different travel times within the same space.

Therefore if the gate is offset in closing, the opening manoeuvre may

terminate before reaching the mechanical stops, in which case

rotate the BAL trimmer clockwise (Op) to increase the opening time

until the deceleration starts at the set point (50 cm before the

mechanical stop) and the manoeuvre lasts for a further 3-5 seconds

after the leafs have reached the mechanical stops.

On the other hand, if the gate is offset in opening, balance by rotating the BAL trimmer anti-clockwise (Cl) to extend the closing

manoeuvre time.

If the trimmer is positioned exactly at the centre, the opening and

closing manoeuvres will have the same work time.

4) Adjustments

Page 11

11

GB

The unit comprises a set of microswitches used to operate various

functions so as to render the system more suitable to user needs

and safer in the different ways of usage. All functions are activated

by placing the dip-switch in the “ON” position while they will not be

activated if the corresponding dip-switches are “OFF”; some functions do not have an immediate effect and only have sense in certain

conditions like.

ATTENTION: some of the programmable functions are

linked to safety aspects, very carefully evaluate the

effects of a function and see which function gives the

greatest possible level of safety.

When servicing a system, before you modify a programmable function, ascertain the reason why, during installation, certain choices

were made and then verify if, with the new programming, safety will

be impaired.

!

5) Programming

4.1) Operating modes

In the manual operating mode, the OPEN input enables an opening

movement, while the CLOSE input enables a closing movement. The

STEP-BY-STEP input enables an alternating opening and closing

movement. Movement stops as soon as the input command stops.

During an opening or closing manoeuvre, movement will stop also

when the command input or the signal from the safety devices is disabled. During both opening and closing manoeuvres, the activation

of the STOP command will cause the movement to stop immediately. When a movement is stopped, stop the input command before

giving a command to start a new movement.

When one of the automatic modes (“Semiautomatic”, “Automatic” or

“Automatic + Close Always”) is operational, a command impulse to the

OPEN input causes an opening manoeuvre. A command impulse to

the STEP-BY-STEP input begins an alternating closing and opening

manoeuvre. A second impulse to the STEP-BY-STEP input or to the

same input the started the movement will cause it to stop.

Both in the opening and closing phases, the activation of the STOP

command will cause an immediate stopping of movement and a

short reverse run. If a continuous signal rather than an impulse is

maintained in a command input, a “prevalence” condition will be

generated causing the other command inputs to be disabled (this

is useful if you need to connect a clock or a Night/Day

selector switch).

If an automatic operating mode has been chosen, the opening

manoeuvre will be followed by a pause and then a closing manoeuvre. If PHOTO triggers during the pause, the timer will be reset with

a new pause time; if, on the other hand, STOP is activated during the

pause, the closing function will be cancelled and the system will

switch to the STOP mode.

PHOTO will have no effect if it is triggered during the opening

manoeuvre, however if PHOTO is triggered during the closing

manoeuvre, the movement will reverse, pause, and then start to

close again.

5.1) Programmable functions

With the FUNCTIONS dip-switch you can select the various functioning modes and add the functions required according to this table:

Switch 1-2 Off Off = “Manual” movement, i.e. hand operated

On-Off = “Semiautomatic” movement

Off-On = “Automatic” movement, i.e. automatic closing

On-On = “Automatic + always close” movement

Switch 3 On = Condominium operation < not available in manual mode >

Switch 4 On = Pre-flashing

Switch 5 On = Close 5” after Photo < in automatic mode > or Close after Photo < in semiautomatic mode >

Switch 6 On = “Photo1” safety also during opening manoeuvres

Switch 7 On = Ramming

Switch 8 On = Deceleration

Switch 9 On = Maintain pressure

Switch 10 On = Phototest

Switch 11 On = Courtesy Light in impulse mode

Switch 12 On = Close becomes Open for Pedestrians

Note 1: Some functions are only available in certain conditions; these are explained by the notes between the characters “<...>”.

Page 12

12

5.2) Description of functions

Here is a brief description of the functions that can be added by setting the corresponding Dip-Switch to “ON”.

Switch 1-2: Off Off = “Manual” movement (hand operated)

On-Off = “Semiautomatic” movement

Off-On = “Automatic” movement (automatic closing)

On-On = “Automatic + Always Close” movement

In the “Manual” operating mode, the gate will only move as long as

the control button is held down.

In “Semiautomatic”mode, a command impulse will perform the

whole movement until the Working Time limit expires or the limit stop

is reached. In the “Automatic” operating mode, an opening manoeuvre is followed by a pause, after which the gate closes automatically. The “Always Close” function comes into play following a power

failure, automatically activating a closing manoeuvre preceded by 5

seconds of pre-flashing.

Switch 3: On = Condominium operation (not available in Manual

mode)

In the Condominium operating mode, once an opening manoeuvre

has started it cannot be interrupted by other command impulses,

such as STEP-BY-STEP or OPEN, until the gate has finished opening. During a closing manoeuvre, a new command impulse will stop

the gate and reverse the direction of movement in order to open the

gate.

Switch 4: On = Pre-flashing

A command impulse activates the flashing light, followed by movement 5 seconds later (2 seconds later in manual mode).

Switch 5: On = Close 5” after Photo < in automatic mode > or

Close after Photo < in semiautomatic mode >

This function, in Automatic mode, allows the gate to be kept open

only for the time required for transit; when the PHOTO stage is over,

the manoeuvre stops. After 5 seconds a closing manoeuvre will

automatically begin. If PHOTO triggers in the “Semiautomatic” mode

during a closing manoeuvre, the “Automatic” closing manoeuvre is

activated with a set pause time.

Switch 6: On = Safety (Photo1) also during the opening manoeuvre

The “Photo1” safety device is normally active only during the closing

manoeuvre; if Dip-Switch 6 is turned "On", the safety device will

cause the movement to stop also during the opening manoeuvre.

In the Semiautomatic or Automatic modes, the opening manoeuvre

will start again immediately after the photocell has been disengaged.

Switch 7: On = Ramming

When reversible actuators are used, so that the gate does not

remain closed thanks to the thrust of the motors alone, it is necessary to install an electric lock (see actuators’ operating instructions).

The electric lock may apply a natural thrust to the gate, causing the

leaves to open slightly; at times this thrust is so powerful as to cause

the locking mechanism to jam.

With the ramming function on, a brief closing cycle is activated

before an opening manoeuvre is started. This, however, will not generate any actual movement since the leaves will already be positioned against the closing limit stop.

This way, when the electric lock is activated it will be free from the

effects of unwanted forces and will readily click open.

Switch 8: On = Deceleration

Deceleration consists in a 30% reduction of the nominal speed, to

reduce the impact force in the gate opening and closing zones.

The deceleration function slows down the automation speed and

reduces motor torque by 70%.

In automations requiring a high torque, this torque reduction could

cause shutdown of the motors.

For this reason, this function is disabled on heavyweight gates and

those subject to high friction.

Once the deceleration function is enabled, the Work Time (WT) trimmer must be adjusted as the deceleration start depends on the set

Work Time. Therefore set the Work Time so that deceleration starts

at approx. 50 cm before the mechanical stops to ensure that the

manoeuvre lasts a further 3-5 seconds after reaching the mechanical stop.

A jumper ( M-RAL ) is fitted on the control unit to enable selection of

the two DECELERATION modes; one with 70% torque reduction

and one with 60% torque reduction to use on heavier gates.

70% torque reduction

60% torque reduction

Note that during deceleration, the motor noise levels increase slightly.

Before adjusting deceleration settings, read paragraph “4 Adjustments” with special reference to the operation of the Balance trimmer (BAL).

Switch 9: On = Maintain pressure

With hydraulic actuators, the thrust required to keep the gate closed

is generated by a hydraulic circuit which is constantly under pressure.

However, time and wear tend to reduce the seal of the hydraulic circuit. Consequently, after a few hours of operation the internal pressure may drop, causing the leaves to open slightly.

If the “Maintain Pressure” function is enabled, every 4 hours that the

gate remains closed a brief closing manoeuvre is activated in order

to restore the hydraulic circuit pressure.

Switch 10: On = Phototest

This function checks photocell efficiency at the beginning of each

manoeuvre. See the PHOTOTEST chapter.

Switch 11: On = Courtesy light in impulse mode

In this mode, the clean contact of the courtesy light output will

remain closed for 1 sec. at the starting of each opening or closing

manoeuvre, thus enabling a command impulse to be sent to an

external timer.

Switch 12: On = CLOSE becomes OPEN for Pedestrians

In this mode, the CLOSE input loses it basic function and becomes

a Pedestrian Step-by-Step input that allows the gate leaf controlled

by motor 2 to be opened for pedestrian access.

The Pedestrian opening cycle can only be activated when the gate

is closed, while if the gate is moving or open the impulse has no

effect on the input.

Page 13

13

GB

After the above checks and adjustments have been made, the system can be tested.

The automation system must be tested by qualified and

experienced personnel who must establish what tests to

perform based on the risks involved.

Testing is the most important part of the whole automation process.

Each single component, e.g. motor, emergency stop, photocells,

etc., may require a specific test phase; please follow the procedures

described in the operating instructions for each component.

To test the control unit, perform the following operations:

1. Function selection:

• Set Dip Switch 1 to ON (Semi-automatic operation) and the

remaining ones to OFF

2. Press the Open button and check that:

• the flashing light is activated

• the opening manoeuvre starts

• the movement stops when the opening limit stop is reached.

3. Press the Close button and check that:

• the flashing light is activated

• the closing manoeuvre starts

• the movement stops when the closing limit stop is reached.

4. Start an opening manoeuvre and make sure that during the

manoeuvre the triggering of a device:

• connected to the “Stop” input causes an immediate stop and a

short reverse run

• connected to the “Photo” input has no effect.

5. Start a closing manoeuvre and make sure that during the

manoeuvre the triggering of a device:

• connected to the “Stop” input causes an immediate stop and a

short reverse run

• connected to the “Photo” input causes the stop and subsequent reversal of the manoeuvre

• connected to the “Photo1” input causes the stop and subsequent reversal of the manoeuvre.

6. On the connected inputs, make sure that each activation of the

input generates a step in the following sequence:

• Step-by-step input: Sequence = Open – Stop – Close – Stop

• Open input: Sequence = Open – Stop – Open – Stopp

• Close input: Sequence = Close – Stop – Close – Stop

7. If the “Phototest” function is used, check the efficiency of the test:

• Interrupt the “Photo” photocell, then start a manoeuvre and

check that it is not performed

• Interrupt the “Photo1” photocell, then start a manoeuvre and

check that it is not performed

• Short the “Photo” photocell contact, then start a manoeuvre

and check that it is not performed

• Short the “Photo1” photocell contact, then start a manoeuvre

and check that it is not performed

8. Perform the tests for measuring the Impact Forces as required by

EN 12445.

If after the completion of the testing process additional functions are

activated which could affect the safety of the system, specific testing of these functions must be performed.

!

6) Testing

6.1) Commissioning

Commissioning can take place only after all the testing phases of the

control unit and the other devices have been completed successfully.

It is not permissible to execute partial commissioning or to enable

use of the system in makeshift conditions.

1. Prepare and store for at least 10 years the technical documentation for the automation, which must include at least the following:

assembly drawing of the automation, wiring diagram, analysis of

hazards and solutions adopted, manufacturer's declaration of

conformity of all the devices installed (for A60 use the annexed

CE declaration of conformity); copy of the instruction manual and

maintenance schedule of the automation.

2. Affix a dataplate on the gate providing at least the following

data:type of automation, name and address of manufacturer

(person responsible for the “commissioning”), serial number, year

of manufacture and “CE” marking.

3. Post a permanent label or sign near the gate detailing the operations for the release and manual manoeuvre.

4. Prepare the declaration of conformity of the automation system

and deliver it to the owner.

5. Prepare the “Instructions and warnings for the use of the automation system” and deliver it to the owner.

6. Prepare the maintenance schedule of the automation system and

deliver it to the owner (this must provide all directions regarding

the maintenance of the single automation devices).

7. Before commissioning the automation system inform the owner in

writing regarding residual risks and hazards (e.g. in the “Instructions and warnings for the use of the automation system”).

Page 14

14

7.1) Maintenance

The automation must undergo maintenance work on a regular basis,

in order to guarantee prolonged lifetime.

The maintenance operations must be performed in strict

compliance with the safety directions provided in this

manual and according to the applicable legislation and

standards.

If other devices are present, follow the directions provided in the corresponding maintenance schedule differents from A60.

1. Is requires scheduled maintenance work every 6 months or

10.000 manoeuvres (max.) after previous maintenance.

2. Disconnect all power supplies.

3. Check for any deterioration of the components which form the

automation, paying particular attention to erosion or oxidation of

the structural parts. Replace any parts which are below the

required standard.

4. Connect the electric power sources up again, and carry out the

testing and checks stated in Paragraph “6 Testing”.

This charter provides information about how to draw up a maintenance schedule, and the disposal of A60.

!

7) Maintenance and Disposal

7.2) Disposal

As in the case of installation, at the end of the product lifetime, disposal procedures must be carried out by qualified personnel.

This product comprises various types of materials, some of which

can be recycled while others must be disposed of. Check information on the recycling and disposal procedures according to local legislation for this product category.

Some parts of the product may contain pollutant or

hazardous substances; if disposed of into the environment

these may constitute a serious risk of damage to the environment and public health.

As indicated by the symbol in figure never dispose of this product in domestic

waste. Apply “classified waste collection”

procedures for disposal in accordance

with local regulations or return the product to the retailer when purchasing a new

model.

Local regulations may envisage serious fines in the event of illegal

disposal of this product.

!

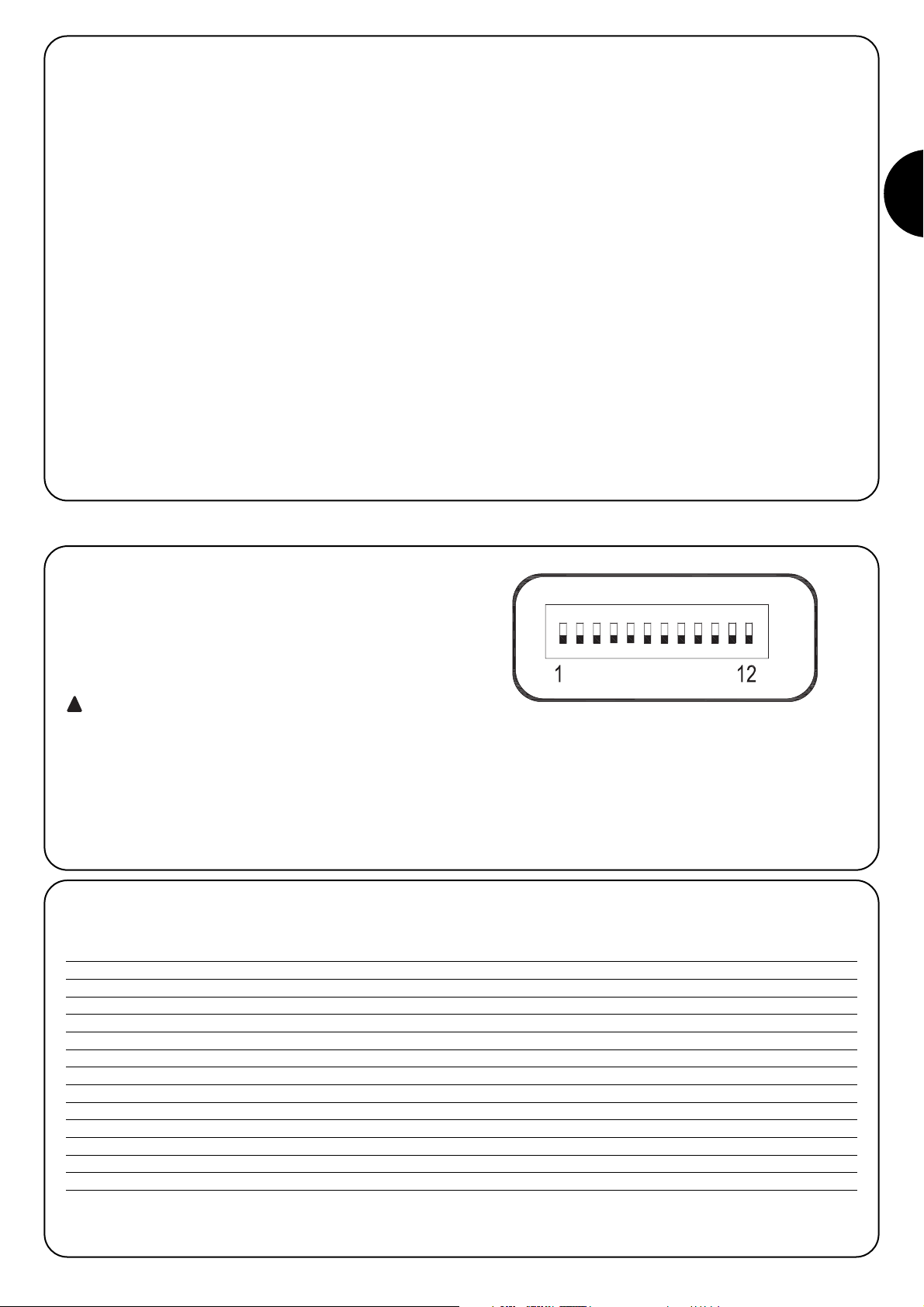

RADIO card

The control unit features a connector for plugging in an SM radio

card , which activates the inputs and allows the control unit to be

remote-controlled through a transmitter.

output 1 STEP-BY-STEP

output 2 Open for pedestrians

output 3 Open

output 4 Close

8) Accessories

With the aim of improving products, Nice S.p.a reserves the right to modify technical characteristics at any time without notice, while maintaining the same functionalities and intended use.

All technical characteristics stated refer to an ambient temperature of 20°C (±5°C).

9) Technical characteristics

Model type: A60 A60/V1

Power 230 Vac ± 10%, 50 - 60 Hz 120 Vac ± 10%, 50 - 60 Hz

Maximum actuators power 300 W [1,3 A] 300 W [2,5 A]

Maximum flashing light power 100W

Maximum frequency of operating cycles unlimited

Maximum time of continuous operation unlimited

Maximun current accessories (24 Vac) 200 mA

Maximun current phototest output 75 mA

Gate open indicator max. power SCA (24Vac) 2 W

Maximun electric lock power 12 Vac 15 VA

Working time from 2,5 to 40 sec. (from 40 to 80 sec. with TLM)

Pause time from 5 to 80 sec.

TRA opening delay time 0 or from 2.5 to 12 sec.

TRC closing delay time 0 or from 2.5 to 12 sec.

BALANCING manoeuvre times from 0 to 8 sec.

Force adjustment from 0 to 100 %

Operating temperature -20 ÷ 50 °C

Size 280 x 220 x 110 mm

Weight 1,9 Kg

Protection level IP 55 (container undamaged)

Page 15

15

GB

Congratulations for having chosen a Nice product for your

automation system! Nice S.p.A. produces components for the

automation of gates, doors, rolling gates, roller shutters and

awnings: gearmotors, control units, radio controls, flashing

lights, photocells and miscellaneous accessories. Nice uses only

the finest materials and first-class workmanship. It focuses on

the development of innovative solutions designed to simplify the

use of its equipment, dedicating meticulous care to the study of

its technical, aesthetic and ergonomic characteristics: From the

wide range of Nice products, your installation technician will certainly have selected the one best suited to your specific requirements. However, Nice is not the producer of your automation

system, which is rather the result of a combination of operations

carried out by your installation technician, namely analysis, evaluation, selection of materials and system implementation. Each

automation system is unique. Your installation technician is the

only person who possesses the experience and professionalism

needed to set up a system capable of satisfying your requirements, a system that is safe, reliable, long lasting and built in

accordance with the regulations in force. An automation system

is not only very convenient; it also improves the level of security

in your home. Moreover, it will last for years with very little maintenance. Even though the automation system you posses meets

the safety requirements of the legislation in force, this does not

exclude the existence of a “residual risk”, i.e. the possibility that

dangers may arise, usually as a result of improper or unreasonable use. We have prepared the following list of do's and don'ts

to help you avoid any mishaps:

•Before using your automation system for the first time,

ask the installer to explain the origin of residual risks; take a few

minutes and read the users instructions manual given you

by the installer. Retain the manual for future use and deliver

it to any subsequent owner of the automation system.

•Your automation system is a machine that will faith-

fully execute your commands; unreasonable or improper

use may generate dangers: do not operate the system if there

are people, animals or objects within its range of operation.

•Children: automation systems are designed to guarantee high

levels of safety and security. They are equipped with detection

devices that prevent movement if people or objects are in the

way, guaranteeing safe and reliable activation. However, children should not be allowed to play in the vicinity of automated

systems; to prevent any accidental activations, keep all remote

controls away from children: they are not toys!

•Photocells do not constitute actual safety devices,

but safety aids. They are designed using highly reliable technology, but in extreme conditions may be subject to malfunctions or potential faults, and in certain cases these faults are not

immediately evident.

For this reason, it is good practice to observe the following:

- Transit is admitted only if the gate or door is completely open

with the leafs stationary

- Transit while the gate or door is closing is STRICTLY PRO-

HIBITED!

Periodically check correct operation of the photocells and perform the scheduled maintenance at least every six months.

•Malfunctions: If you notice that your automation is not func-

tioning properly, disconnect the power supply to the system

and operate the manual release device. Do not attempt to

make any repairs; call the installation technician and in the

meantime, operate the system like a non-automatic door after

releasing the gearmotor as described below.

•Maintenance: Like any machine, your automation needs regular periodic maintenance to ensure its long life and total safety. Arrange a periodic maintenance schedule with your installation technician. Nice recommends that maintenance checks be

carried out every six months for normal domestic use, but this

interval may very depending on the intensity of use. Only qualified personnel are authorised to carry out checks, maintenance

operations and repairs.

•Do not modify the system or its programming and adjustment

parameters in any way, even if you feel capable of doing it: your

installation technician is responsible for the system.

•The final test, the periodic maintenance operations and any

repairs must be documented by the person who has performed

them, these documents must remain under the custody of the

owner of the system.

The only recommended maintenance operations that the user can

perform periodically concern the cleaning of the photocell glasses

and the removal o leaves and debris that may impede the

automation. To prevent anyone from activating the gate release

the automation system. Use a slightly damp cloth to clean.

•Disposal: At the end of its useful life, the automation must be

dismantled by qualified personnel, and the materials must be

recycled or disposed of in compliance with the legislation locally in force.

•In the event of malfunctions or power failures. While

you are waiting for the technician to come or for the power to

be restored if your system is not equipped with buffer batteries,

you can operate the system like any non-automatic gate. In

order to do this you need to manually release the gearmotor

(this operation is the only one that the user of the automation is

authorized to perform): This operation has been carefully

designed by Nice to make it extremely easy, without any need

for tools or physical exertion.

•Replacing the Remote Control Battery: if your radio control, after a period of time, seems not to work as well, or not to

work at all, it may simply be that the battery is exhausted

(depending on the type of use, it may last from several months

up to one year and more). In this case you will see that the light

confirming the transmission is weak, or does not come on, or

comes on only briefly. Before calling the installation technician

try exchanging the battery with one from another operating

transmitter: if the problem is caused by a low battery, just

replace it with another of the same type. The batteries contain

polluting substances: do not dispose of them together with other waste but use the methods established by local regulations.

Are you satisfied? If you wish to install another automation

system in your home, call your old installation technician and use

Nice products. You will get the services of a specialist and the

most advanced products available on the market, superior performances and maximum system compatibility. Thank you for

reading these instructions. We feel confident that you will be well

satisfied with your new system: for any present or future requirements, please contact your reliable installation technician.

Instructions and Warnings for users of A60 control unit

Page 16

16

Indice: pag.

1 Avvertenze 17

2 Descrizione prodotto e destinazione d’uso 18

2.1 Limiti d’impiego 19

2.2 Impianto tipico 19

2.3 Elenco cavi 19

3 Installazione 20

3.1 Verifiche preliminari 20

3.2 Fissaggio 20

3.3 Collegamenti elettrici 21

3.4 Descrizione dei collegamenti 21

3.5 Note sui collegamenti 22

3.6 Verifica dei collegamenti 23

4 Regolazioni 24

4.1 Modi di funzionamento 25

5 Programmazioni 25

5.1 Funzioni programmabili 25

5.2 Descrizione delle funzioni 26

6 Collaudo 27

6.1 Messa in servizio 27

7 Manutenzione e smaltimento 28

7.1 Manutenzione 28

7.2 Smaltimento 28

8 Accessori 28

9 Caratteristiche tecniche 28

Mindy

A60

Page 17

17

Questo manuale di istruzioni contiene importanti informazioni riguardanti la sicurezza per l'installazione, è necessario leggere tutte le

istruzioni prima di procedere all'installazione. Conservare con cura

questo manuale anche per utilizzi futuri.

Considerando i pericoli che si possono verificare durante l'installazione e l'uso, per la massima sicurezza è necessario che l'installazione avvenga nel pieno rispetto di leggi, norme e regolamenti. In

questo capitolo verranno riportate avvertenze di tipo generico; altre

importanti avvertenze sono presenti nei capitoli “3.1 Verifiche preliminari”; “6 Collaudo e messa in servizio”.

Secondo la più recente legislazione europea, l'automazione di una porta o cancello ricade in quanto previsto dalla Direttiva 98/37/CE (Direttiva Macchine) e nel particolare, alle norme: EN 13241-1 (norma armonizzata); EN

12445; EN 12453 ed EN 12635, che consentono di dichiarare la conformità alla direttiva macchine.

Ulteriori informazioni, linee guida all'analisi dei rischi ed alla realizzazione del Fascicolo Tecnico, sono disponibili su: “www.niceforyou.com”.

Il presente manuale è destinato solamente al personale tecnico qualificato per l'installazione. Salvo lo specifico allegato da staccare a

cura dell'installatore “Istruzioni ed avvertenze destinate all'utilizzatore” nessuna altra informazione contenuta nel presente fascicolo può

essere considerata d'interesse per l'utilizzatore finale!

• L'uso diverso da quanto previsto in queste istruzioni è vietato; usi

impropri possono essere causa di pericoli o danni a persone e

cose.

• Prima di iniziare l'installazione è necessario eseguire l'analisi dei

rischi che comprende l'elenco dei requisiti essenziali di sicurezza

previsti nell'allegato I della Direttiva Macchine, indicando le relative

soluzioni adottate. Si ricorda che l'analisi dei rischi è uno dei documenti che costituiscono il fascicolo tecnico dell'automazione.

• Verificare la necessità di ulteriori dispositivi per completare l'auto-

mazione in base alla specifica situazione d'impiego ed ai pericoli

presenti; devono essere considerati ad esempio i rischi di impatto,

schiacciamento, cesoiamento, convogliamento, ecc., ed altri pericoli in genere.

• Non eseguire modifiche su nessuna parte se non previste nelle

presenti istruzioni; operazioni di questo tipo possono solo causare

malfunzionamenti; NICE declina ogni responsabilità per danni derivati da prodotti modificati.

• Durante l'installazione e l'uso evitare che parti solide o liquidi pos-

sano penetrare all'interno della centrale e di altri dispositivi aperti;

eventualmente rivolgersi al servizio di assistenza NICE; l'uso in

queste situazioni può causare situazioni di pericolo.

• L'automatismo non può essere utilizzato prima di aver effettuato la

messa in servizio come specificato nel capitolo: “6 Collaudo e

messa in servizio”.

• Il materiale dell'imballaggio deve essere smaltito nel pieno rispetto

della normativa locale.

• Nel caso di guasto non risolvibile facendo uso delle informazioni

riportate nel presente manuale, interpellare il servizio di assistenza

NICE.

• Qualora si verifichino interventi di interruttori automatici o di fusibili,

prima di ripristinarli è necessario individuare ed eliminare il guasto.

• Prima di accedere ai morsetti interni al coperchio scollegare tutti i cir-

cuiti di alimentazione; se il dispositivo di sconnessione non è a vista

apporvi un cartello: “ATTENZIONE MANUTENZIONE IN CORSO”.

Avvertenze particolari sull'idoneità all'uso di questo prodotto in relazione alla Direttiva "Macchine" 98/37/CE (ex 89/392/CEE):

• Questo prodotto viene immesso sul mercato come "componente

di macchina" e quindi costruito per essere incorporato in una macchina o per essere assemblato con altri macchinari al fine di realizzare "una macchina" ai sensi della Direttiva 98/37/CE solo in abbinamento agli altri componenti e nei modi così come descritto nel

presente manuale di istruzioni. Come previsto dalla direttiva

98/37/CE si avverte che non è consentita la messa in servizio di

questo prodotto finché il costruttore della macchina, in cui questo

prodotto è incorporato, non l'ha identificata e dichiarata conforme

alla direttiva 98/37/CE.

Avvertenze particolari sull'idoneità all'uso di questo prodotto in relazione alla Direttiva "Bassa Tensione" 73/23/CEE e successive modifiche 93/68/CEE:

• Questo prodotto risponde ai requisiti previsti dalla Direttiva "Bassa

Tensione" se impiegato per l'uso e nelle configurazioni previste in

questo manuale di istruzioni ed in abbinamento con gli articoli presenti nel catalogo prodotti di Nice S.p.a. Potrebbero non essere

garantiti i requisiti se il prodotto è usato in configurazioni o con altri

prodotti non previsti; è vietato l'uso del prodotto in queste situazioni finché chi esegue l'installazione non abbia verificato la rispondenza ai requisiti previsti dalla direttiva.

Avvertenze particolari sull'idoneità all'uso di questo prodotto in relazione alla Direttiva "Compatibilità Elettromagnetica" 89/336/CEE e

successiva modifiche 92/31/CEE e 93/68/CEE:

• Questo prodotto è stato sottoposto alle prove relative alla compatibilità elettromagnetica nelle situazioni d'uso più critiche, nelle

configurazioni previste in questo manuale di istruzioni ed in abbinamento con gli articoli presenti nel catalogo prodotti di Nice

S.p.a. Potrebbe non essere garantita la compatibilità elettromagnetica se il prodotto è usato in configurazioni o con altri prodotti

non previsti; è vietato l'uso del prodotto in queste situazioni finché

chi esegue l'installazione non abbia verificato la rispondenza ai

requisiti previsti dalla direttiva.

!

I

1) Avvertenze

Page 18

18

Questa centrale per l’automazione di cancelli e porte automatiche permette di comandare 2 motoriduttori in corrente alternata monofase.

Nella centrale sono presenti una serie di Dip-switch ( mini selettori) che permettono di attivare diverse funzioni, e dei trimmer che consentono di effettuare una serie di regolazioni.

Lo stato degli ingressi è segnalato da appositi Led posti vicino agli ingressi; un ulteriore Led presente vicino al microprocessore, segnala il

corretto funzionamento della logica interna.

Per facilitare il riconoscimento delle parti , in Fig.1 sono indicati i componenti più significativi.

1 Trasformatore

2 Fusibile di bassa tensione (500 mA F)

3 Trimmer di regolazione della forza (F)

4 Trimmer di regolazione del Tempo Pausa (TP)

5 Trimmer di regolazione Tempo Ritardo in Apertura (TRA)

6 Trimmer di regolazione Tempo Lavoro motore 1 (TL1)

7 Trimmer di regolazione Tempo Lavoro motore 2 (TL2)

8 Trimmer di regolazione Tempo Ritardo in Chiusura (TRC)

9 Trimmer di Bilanciamento manovra (BAL)

10 Morsettiera per antenna

11 Led OK

12 Connettore innesto Radio

13 Pulsante di Passo Passo

14 Dip-Switch di selezione delle funzioni

15 Microprocessore

16 Relè Elettroserratura

17 Relè comune motori

18 Relè Luce di Cortesia

19 Relè direzione movimento Apre / Chiude

20 Relè Fototest

21 Triac motore 2

22 Triac motore 1

23 Fusibile rapido (5A se 230 Vac) o (6.3A se 120 Vac)

24 Morsettiera ingressi / uscite di comando

25 Morsettiere uscite motore

26 Morsettiera uscite lampeggiante e luce di cortesia

27 Morsettiera di alimentazione

28 Led segnalazione funzionamento motori

29 Ponticello per scelta modalità di rallentamento (M-RAL)

2) Descrizione prodotto e destinazione d’uso

1

Page 19

19

I

2.1) Limiti d’impiego

I dati relativi alle prestazioni dei prodotti sono riportati nel capitolo “9 Caratteristiche tecniche” e sono gli unici valori che consentono la corretta valutazione dell'idoneità all'uso.

2.2) Impianto tipico

1. Centrale A60

2. Lampeggiante con antenna incorporata

3. Selettore a chiave

4. Motoriduttori

5. Coppia fotocellule FOTO

6. Coppia fotocellule FOTO 1

7. Bordo sensibile

8. Radio trasmettitore

2

2.3) Elenco cavi

Nell'impianto tipico di figura 2 sono indicati anche i cavi necessari per i collegamenti dei vari dispositivi; in tabella 1 sono indicate le caratteristiche dei cavi.

I cavi utilizzati devono essere adatti al tipo di installazione; ad esempio si consiglia un cavo tipo H03VV-F per posa

in ambienti interni oppure H07RN-F se posato all'esterno.

!

Nota 1: se il cavo di alimentazione è più lungo di 30m occorre un cavo con sezione maggiore,ad esempio 3x2,5mm2ed è necessaria una

messa a terra di sicurezza in prossimità dell'automazione.

Collegamento Tipo cavo Lunghezza massima consentita

A: Linea elettrica di alimentazione N°1 cavo 3x1,5mm

2

30m (nota 1)

B: Lampeggiante con antenna N°1 cavo 2x0,5mm

2

20m

N°1 cavo schermato tipo RG58 20m (consigliato minore di 5m)

C: Elettroserratura N°1 cavo 2x1mm

2

20m

D: Fotocellule N°1 cavo 2x0,25mm

2

(Tx) 30m

N°1 cavo 4x0,25mm2(Rx) 30m

E: Selettore a chiave N°1 cavo 4x0,25mm

2

30m

F: Collegamento motori N°1 cavo 4x1,5mm

2

3m

G: Collegamento bordo sensibile N°1 cavo 2x0,25mm

2

30m

Tabella 1: elenco cavi

Page 20

20

3.2) Fissaggio

Inserire le due viti negli appositi fori superiori facendole scorrere sulla guida, come fig. 3a avvitandole parzialmente. Ruotare di 180° la centrale e ripetere la stessa operazione con le altre 2 viti. Fissare a parete la centrale.

Inserire il coperchio dalla parte desiderata (con apertura a destra o sinistra), premere con forza in corrispondenza delle frecce.

Per togliere il coperchio premere con un cacciavite sul punto di incastro e contemporaneamente spingere verso l’alto.

L'installazione deve essere effettuata da personale qualificato, nel rispetto di leggi, norme e regolamenti e di quan-

to riportato nelle presenti istruzioni.

!

3) Installazione

3.1) Verifiche preliminari

Prima di procedere con l'installazione è necessario eseguire questi

controlli:

• Verificare che tutto il materiale da utilizzare sia in ottimo stato, adatto all'uso e conforme alle norme.

• Verificare che la struttura del cancello sia adatta ad essere automatizzata.

• Verificare che i punti di fissaggio dei vari dispositivi siano in zone

protette da urti e le superfici siano sufficientemente solide.

• Inserire appositi passacavi o passatubi solo nella parte inferiore

della centrale, per nessun motivo le pareti laterali e quella superiore devono essere forati. I cavi devono entrare nella centrale solo

dal lato inferiore!

• Inserire adeguati fermi meccani ancorati a terra sia per la manovra

di apertura che di chiusura.

• Evitare che le parti dell'automatismo possano venir immerse in

acqua o in altre sostanze liquide.

• Non porre A60 vicino a fiamme o fonti di calore; in atmosfere

potenzialmente esplosive, particolarmente acide o saline; questo

può danneggiare A60 ed essere causa di malfunzionamenti o

situazioni di pericolo.

• Nel caso sia presente una porta di passaggio interna all'anta

oppure una porta sull'area di movimento dell'anta, occorre assicurarsi che non intralci la normale corsa ed eventualmente provvedere con un opportuno sistema di interblocco.

• Collegare la centrale ad una linea di alimentazione elettrica dotata

di messa a terra di sicurezza.

• La linea di alimentazione elettrica deve essere protetta da un adeguato dispositivo magnetotermico e differenziale.

• Sulla linea di alimentazione dalla rete elettrica è necessario inserire

un dispositivo di sconnessione dell'alimentazione (con categoria di

sovratensione III cioè distanza fa i contatti di almeno 3,5mm) oppure altro sistema equivalente ad esempio una presa e relativa spina.

Se il dispositivo di sconnessione dell'alimentazione non è in prossimità dell'automazione deve disporre di un sistema di blocco contro la connessione non intenzionale o non autorizzata.

3a 3b 3c 3d

Page 21

21

I

4

3.3) Collegamenti elettrici

Per garantire l’incolumità dell’operatore e per prevenire danni ai componenti, mentre si effettuano i collegamenti o

si innestano le varie schede la centrale deve essere assolutamente spenta.

• Alimentare la centrale attraverso un cavo da 3 x 1,5 mm

2

, se la distanza fra la centrale e la connessione all'impianto di terra supera i 30 mt

è necessario prevedere un dispersore di terra in prossimità della centrale.

• Nei collegamenti della parte a bassissima tensione di sicurezza usare cavetti di sezione minima pari a 0,25 mm

2

.

• Usare cavetti schermati se la lunghezza supera i 30 m collegando la calza a terra solo dal lato della centrale.

• Evitare di fare connessioni ai cavi in casse interrate anche se completamente stagne.

• Gli ingressi dei contatti di tipo Normalmente Chiuso (NC), se non usati, vanno ponticellati con “comune 24V” esclusi gli ingressi delle fotocellule nel caso sia inserita la funzione di fototest. Per ulteriori chiarimenti vedere paragrafo “Note sui collegamenti”nella parte “Fototest”

• Se per lo stesso ingresso ci sono più contatti di tipo Normalmente Chiuso (NC) vanno posti in SERIE tra di loro.

• Gli ingressi dei contatti di tipo Normalmente Aperto (NA) se non usati vanno lasciati liberi

• Se per lo stesso ingresso ci sono più contatti NA vanno posti in PARALLELO tra di loro.

• I contatti devono essere assolutamente di tipo meccanico e svincolati da qualsiasi potenziale, non sono ammessi collegamenti a stadi tipo

quelli definiti "PNP", "NPN", "Open Collector" ecc.

Effettuare i collegamenti necessari seguendo lo schema di Fig. 4 e la successiva descrizione dei collegamenti.

Si ricorda che vi sono delle normative precise da rispettare in modo rigoroso sia per quanto riguarda la sicurezza degli impianti elettrici che

per quanto riguarda i cancelli automatici.

!

3.4) Descrizione dei collegamenti elettrici

Riportiamo una breve descrizione dei possibili collegamenti della centrale verso l’esterno.

Morsetti Funzione Descrizione

1-2-3 : Alimentazione = Linea di alimentazione da rete

4-5 : Lampeggiante = Uscita per collegamento del lampeggiante a tensione di rete (Max. 40W)

6-7 : Luce di cortesia = Uscita a contatto pulito per collegamento luce di cortesia (Max. 5A)

8-9-10 Motore1 = Uscita comando motore 1

11-12-13 : Motore2 = Uscita comando motore 2

15-16 : Elettroserratura = Uscita 12 Vcc per attivazione elettroserratura, potenza massima 25W

17-18 : 24 Vac = Alimentazione servizi 24 Vac ( Max. 200 mA)

19 : Fototest = Uscita fototest - Alimentazione “TX” delle fotocellule - (Max. 75 mA)

20 : Comune = Comune per tutti gli ingressi

21 : Spia C.A. = Uscita per Spia cancello aperto 24 Vac (Max. 2W)

22 : Alt = Ingresso con funzione di “Alt” (Stop e breve inversione)

23 : Foto = Ingresso per dispositivi di sicurezza

24 : Foto1 = Ingresso per altro dispositivo di sicurezza

25 : Passo-Passo (PP) = Ingresso per movimento ciclico (“Apre” - “Stop” - “Chiude” - “Stop”)

26 : Apre = Ingresso per apertura

27 : Chiude = Ingresso per chiusura

Antenna = Ingresso per antenna ricevitore radio

Page 22

22

3.5) Note sui collegamenti

La maggior parte dei collegamenti è estremamente semplice, buona parte sono collegamenti diretti ad un singolo utilizzatore o contatto, alcuni invece prevedono una connessione un po’ più complessa:

Tutti i motori di tipo asincrono monofase richiedono un condensatore per il corretto funzionamento, alcuni motoriduttori, hanno già questo

condensatore collegato internamente, altri invece richiedono il collegamento del condensatore esternamente. In questo caso il condensatore va collegato fra le fasi APRE e CHIUDE del motore. Per praticità è opportuno inserire il condensatore direttamente dentro alla centrale.

Il “Fototest”, aumenta l’affidabilità dei dispositivi di sicurezza, permettendo di raggiungere la “categoria 2” secondo la norma EN9541 (ediz. 12/1996) per quanto riguarda l’insieme centrale e fotocellule di sicurezza.

Ogni volta che viene avviata una manovra vengono controllati i

dispositivi di sicurezza coinvolti, solo se tutto è a posto la manovra

ha inizio. Se invece il test non da esito positivo (fotocellula accecata

dal sole, cavi in corto circuito ecc.) viene individuato il guasto e la

manovra non viene eseguita.

Tutto questo è possibile:

• Impostando il Dip. 10 ON

• Collegando i dispositivi di sicurezza come in fig. 5 se si utilizza

solamente l’uscita FOTO o come in fig. 5a se si utilizza anche

FOTO1.

I collegamenti prevedono di alimentare i trasmettitori delle fotocellule non direttamente dall’uscita dei servizi, ma tramite l’apposita

uscita FOTOTEST. La corrente massima utilizzabile sull’uscita

FOTOTEST è di 75mA (3 coppie di fotocellule).

• Alimentando i ricevitori direttamente dall’uscita servizi della centrale (morsetti 17-18).

Il test delle fotocellule avviene in questo modo: quando è richiesto un

movimento, in primo luogo viene controllato che tutti i ricevitori interessati dal movimento diano il consenso, poi, viene spenta l’alimentazione ai trasmettitori e quindi verificato che tutti i ricevitori segnalino il fatto togliendo il loro consenso; infine viene riattivata l'alimentazione dei trasmettitori e quindi nuovamente verificato il consenso da

parte di tutti i ricevitori. Solo se questa sequenza ha esito positivo, la

manovra verrà avviata.

E’ sempre bene inoltre attivare il sincronismo attraverso il taglio sui

trasmettitori, degli appositi ponticelli; questo è l'unico metodo per

garantire che due coppie di fotocellule non interferiscano tra loro.

Verificare sul manuale delle fotocellule le istruzioni per il funzionamento “SINCRONIZZATO”.

Nel caso un ingresso sottoposto a FOTOTEST non venga utilizzato

(Esempio FOTO1) e si desideri comunque la funzione fototest occorre ponticellare l’ingresso non usato con l’uscita FOTOTEST (morsetti 19–24 ) vedi fig. 5a.

Se in un secondo momento non si desidera più utilizzare la funzione

di Fototest, sarà sufficiente abbassare il Dip.10.

5

5a

Page 23

23

I

3.6) Verifica dei collegamenti

Le prossime operazioni vi porteranno ad agire su circuiti sotto tensione, la maggior parte dei circuiti sono sottoposti a bassissima tensione di sicurezza e quindi non

pericolosa, alcune parti sono sottoposte a tensione di rete

quindi ALTAMENTE PERICOLOSE! Prestare la massima

attenzione a ciò che fate e NON OPERATE MAI DA SOLI!

• Alimentare la centrale e subito verificare che tra morsetti 17- 18 vi

siano circa 24 Vac.

• Verificare che, dopo pochi istanti di lampeggio veloce, il led “OK”

lampeggi ad una cadenza regolare.

• Ora verificare che i led relativi agli ingressi con contatti tipo NC sia-

no accesi (tutte le sicurezze attive) e che i led relativi ad ingressi

tipo NA siano spenti (nessun comando presente), se questo non

avviene controllare i collegamenti e l’efficienza dei vari dispositivi.

L’ingresso di ALT interviene spegnendo sia FCA che FCC

• Sbloccare le ante e portarle a metà della corsa poi bloccare, in

questo modo le ante sono libere di muoversi sia in apertura che in

chiusura.

• Ora bisognerà verificare se il movimento avviene nella direzione cor-

retta cioè controllare la corrispondenza tra il movimento previsto dalla centrale e quello effettivo delle ante. Questa verifica è fondamentale, se la direzione è sbagliata in alcuni casi (ad esempio in modo

semiautomatico) l’automatismo potrebbe in apparenza funzionare

regolarmente infatti il ciclo APRE è simile al ciclo CHIUDE con la fondamentale differenza che i dispositivi di sicurezza verranno ignorati

nella manovra di chiude, che normalmente è la più pericolosa, ed

interverranno in apertura provocando una richiusura addosso all’ostacolo con effetti disastrosi!

• Per verificare se il senso di rotazione è esatto basta dare un breve

impulso sull’ingresso Apre e verificare se l’automatismo si muova

nel senso dell’apertura; nel caso il movimento sia avvenuto i senso errato occorre:

– Spegnere alimentazione

– Invertire i fili di alimentazione del o dei motori sbagliati. (Nel caso

di M1 invertire il collegamento dei morsetti 8-10 , mentre nel

caso di M2 invertire il collegamento dei morsetti 11-13).

– Eseguito quanto descritto conviene riprovare se il senso di rota-

zione è corretto ripetendo l’ultimo punto.

Il led “OK” posizionato al centro della scheda vicino al microprocessore,ha il compito di segnalare lo stato della logica interna: un lampeggio regolare ed alla cadenza di 1 secondo indica che il microprocessore interno è attivo ed è in attesa di comandi. Quando invece lo stesso microprocessore riconosce una variazione dello stato di

un ingresso (sia ingresso di comando che dip_switch delle funzioni)

genera un doppio lampeggio veloce, questo anche se la variazione

non provoca effetti immediati. Un lampeggio molto veloce per 3

secondi indica che la centrale è appena stata alimentata e sta eseguendo un test delle parti interne, infine un lampeggio non costante

indica che il test non è andato a buon fine e quindi c’è un guasto.

!

Page 24

24

Le regolazioni sono effettuabili attraverso dei trimmer che agiscono

modificando i seguenti parametri:

• TEMPO LAVORO (TL1 TL2):

Regolano la durata massima della manovra di apertura o chiusura

del motore 1 (TL1) e del motore 2 (TL2).

La regolazione dei trimmer (TL1 TL2) ha effetto dalla prima manovra

di apertura da cancello chiuso (tempo Lavoro delle 2 ante terminato),

quindi regolare sempre i trimmer nella condizione di cancello chiuso.

Se si utilizzano motoriduttori con finecorsa elettrico o fermi meccanici, si consiglia di regolare i finecorsa o i fermi per la massima apertura o chiusura delle ante desiderata.

Per la regolazione dei tempi lavoro TL, selezionare il modo di funzionamento “Semiautomatico” ponendo in ON il dip-switch N°1 quindi

regolare i trimmer TL a metà corsa. Con queste regolazioni eseguire

un ciclo di apertura e di chiusura, eventualmente intervenire sulla

regolazione dei trimmer TL in modo tale che il tempo sia sufficiente

ad eseguire tutta la manovra e rimanga ancora un margine di 2 o 3

secondi sull’arresto dovuto ai finecorsa elettrici (su motori con finecorsa) o ai fermi meccanici .

Per controllare quando termina il tempo lavoro dei due motori verificare lo spegnimento dei led segnalazione funzionamento motori

posti sulla centrale ( Lo spegnimento del Led corrisponde con la fine

del Tempo Lavoro del rispettivo motore).

Nel caso in cui anche ponendo i trimmer TL al massimo non si ottenga un tempo sufficiente ad eseguire l’intera manovra, tagliare il ponticello TLM1 per aumentare il Tempo lavoro del motore1 e tagliare il

ponticello TLM2 per aumentare il Tempo lavoro del motore2.

Questi ponticelli sono posti a lato del corrispettivo trimmer.

Nel caso in cui si utilizzi la funzione di RALLENTAMENTO (Dip_Switch 8 On), sarà necessario regolare i trimmer tempo lavoro in modo

che i motori inizino la fase di rallentamento circa 50 – 70 cm prima

dell’arrivo sugli arresti meccanici di apertura o chiusura.

• TEMPO RITARDO IN APERTURA (TRA) E IN CHIUSURA

(TRC):

Se il cancello è composto da 2 ante che si possono incagliare nel

caso in cui partano contemporaneamente o se in chiusura possono

sovrapporsi, allora è necessario intervenire sulle regolazioni dei trimmer Tempo Ritardo Apertura (TRA) o Tempo Ritardo Chiusura (TRC)

per ovviare a questi problemi.

Quindi (TRA) va regolato in modo che l’anta mossa dal 2° motore sia

già fuori dalla zona di movimento dell’altra anta quando parte l’anta

mossa dal 1° motore.

Il trimmer (TRC) deve essere regolato in modo che in chiusura l’anta

del 2° motore giunga in battuta quando il 1° motore ha già terminato la manovra di chiusura.

• TEMPO PAUSA (TP):

Nel funzionamento “automatico” regola il tempo tra il termine della

manovra di apertura e l’inizio della manovra di chiusura.

• FORZA (F):

Particolare attenzione deve essere posta nella regolazione della del

trimmer FORZA (F), questa regolazione può influire sul grado di sicurezza dell’automazione. Per la regolazione occorre procedere per

tentativi successivi misurando la forza applicata dall’anta e comparandola con quanto previsto dalle normative.