Page 1

取扱説明書

取扱説明書

取扱説明書取扱説明書

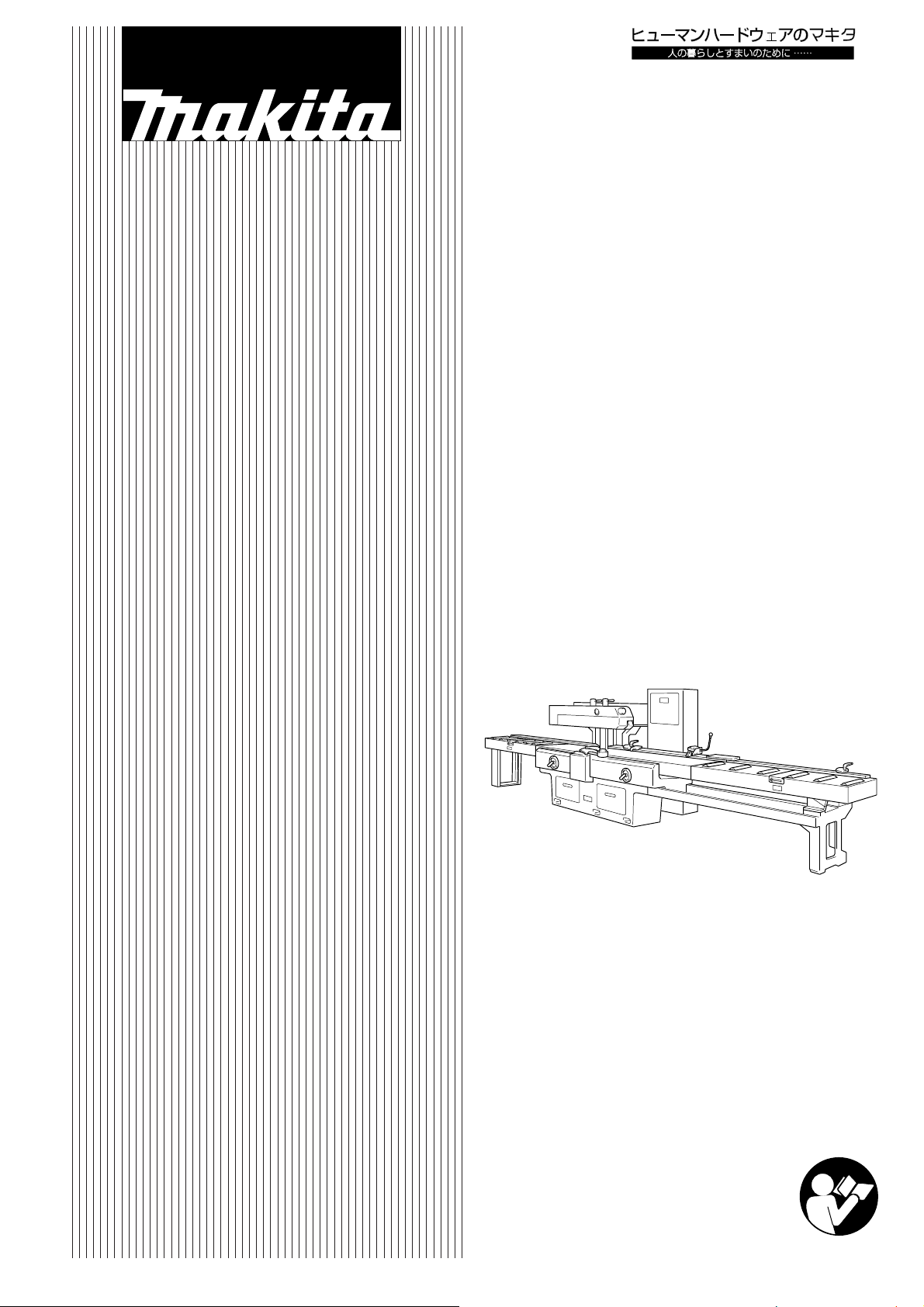

直角二面カンナ盤

LAP432N

LAP532N

このたびはマキタ直角二面カンナ盤をお買い上げいただ

き、まことにありがとうございました。

お求めの製品を安全に能率よくお使いい

ただくために、ご使用の前にこの取扱説

明書をよくお読みいただき、十分理解し

てください。

この取扱説明書はお読みになった後、い

つでも使用できるように必ず所定の場所

に保管してください。

Page 2

もくじ

もくじ

もくじもくじ

はじめに

はじめに

はじめにはじめに

機械を安全に使用していただくために .................................................................................................................................................................................. 3

安全上のご注意 ........................................................................................................................................................................................................................................ 4

主な仕様 ........................................................................................................................................................................................................................................................ 8

各部の名称 ................................................................................................................................................................................................................................................... 9

操作パネル部の名称と働き .......................................................................................................................................................................................................... 10

標準付属品及び別販売品 ...............................................................................................................................................................................................................11

お使いになる前の準備

お使いになる前の準備

お使いになる前の準備お使いになる前の準備

据え付け・運搬のしかた ...............................................................................................................................................................................................................12

電源の接続について .......................................................................................................................................................................................................................... 17

各種装置の作動確認(試運転) .................................................................................................................................................................................................. 21

操作のしかた

操作のしかた

操作のしかた操作のしかた

切削深さの設定 ..................................................................................................................................................................................................................................... 23

カンナ胴の移動のしかた ............................................................................................................................................................................................................... 24

材料厚さ感知装置について .......................................................................................................................................................................................................... 25

ヘッド部の角度設定のしかた .................................................................................................................................................................................................... 27

ゴムローラーの加圧調整のしかた .......................................................................................................................................................................................... 28

後定規と後定盤の調整のしかた ............................................................................................................................................................................................... 29

安全カバーについて .......................................................................................................................................................................................................................... 29

オートリターン感知装置について .......................................................................................................................................................................................... 30

材料について .......................................................................................................................................................................................................................................... 31

材木のつりさげについて ............................................................................................................................................................................................................... 32

運転のしかた

運転のしかた

運転のしかた運転のしかた

運転方法 ..................................................................................................................................................................................................................................................... 34

運転コースについて .......................................................................................................................................................................................................................... 36

送り前進で切削するとき ............................................................................................................................................................................................................... 38

繰り返し切削するとき ..................................................................................................................................................................................................................... 40

オートリターンで切削するとき ............................................................................................................................................................................................... 43

手押しで切削するとき ..................................................................................................................................................................................................................... 46

巾決め切削するとき .......................................................................................................................................................................................................................... 49

いろいろな操作 ..................................................................................................................................................................................................................................... 52

点検・部品の交換

点検・部品の交換

点検・部品の交換点検・部品の交換

保守・点検について .......................................................................................................................................................................................................................... 55

故障.異常のときの対処方法 .................................................................................................................................................................................................... 61

部品の交換について .......................................................................................................................................................................................................................... 65

カンナ刃の交換 - 下軸 -〔研磨可能刃〕 ........................................................................................................................................................................... 65

替刃の交換 - 立軸 -〔エンシンブロック用〕 ................................................................................................................................................................. 71

下軸ベルトの交換 ............................................................................................................................................................................................................................... 73

立軸ベルトの交換 ............................................................................................................................................................................................................................... 73

ゴムローラーの交換 .......................................................................................................................................................................................................................... 74

修理・補修の依頼 ............................................................................................................................................................................................................................... 74

2

Page 3

はじめに

機械を安全に使用していただくために

本機械を安全に使用していただくために、特に以下の「安全上のご注意」を熟読のうえ、十分理解したうえで本機

械を正しく安全に使用してください。

なお、この取扱説明書および本機械に使用している警告表示は、警告表示を効果的に行うために、取り扱いを誤っ

た場合などの人身への危害の程度を、次の 2 つのレベルに分類しております。

注

危険

注意

:機械に接触または接近する使用者、第三者などがその取り扱いを誤ったり、その状況を回避しな

い場合、死亡または重傷を招く可能性がある危険な状態。

:機械に接触または接近する使用者、第三者などがその取り扱いを誤ったり、その状況を回避しな

い場合、軽傷または中程度の傷害を招く可能性がある危険な状態。

:操作、点検整備に関する重要なご注意。

3

Page 4

はじめに

安全上のご注意

安全上のご注意

1. 体調・服装

危険

● 巻き込まれ事故を防ぐために

・ 身体が不調なとき、疲れているとき、酒類や薬物を飲んで正常な運転操作ができないときは機械を使用しな

いでください。

・ 手袋は巻き込まれ事故の原因になるので絶対に着用しないでください。

・ 服装は袖や裾締まりのよい上着、長ズボンを着用してください。また、手拭いやタオルを首から下げて作業

しないでください。

● 健康障害やけがを防ぐために

・ 安全帽、耳栓、保護メガネ、滑り止めの付いた安全靴等の保護具を着用してください。

2. 作業環境

危険

● 火災、爆発による事故やけがを防ぐために

・ 本機の近くにガソリン、ガス、塗料などの引火性のある危険物を置かないでください。

● 機械への接触による事故を防ぐために

・ 転倒事故を防止するために、機械の周辺の床には物を置かないでください。

また、機械周辺の床は水や油などで濡れていないようにしてください。水や油をこぼしたときは、直ちに拭

きとってください。

・ 作業場所は十分明るくし、いつもきれいに保ってください。

● 漏電による感電事故を防ぐために

・ 必ず接地(アース)をしてください。

注意

● 騒音などを防ぐために

・ 騒音、振動公害については、騒音規制法、振動規制法及び各都道府県の条例で規制が実施されています

法、条例で定められた施設を設置している工場・事業所に対しては、各種届出及び規制基準の遵守が、義務

付けられています。

3. 据え付け・移設

注意

● 据え付け不備による事故を防ぐために

・ 本機の据え付け、移設は、お買い上げの販売店もしくは取扱説明書裏面に掲載のマキタ営業所に依頼してく

ださい。

4

Page 5

はじめに

安全上のご注意

4. 電源の接続

危険

● 電源の誤配線や不備による事故を防ぐために

・ 電気工事は、お買い上げの販売店もしくはマキタ営業所に依頼するなど、必ず電気工事士の資格のある方が

行ってください。

5. 安全装置

危険

● 刃物による事故を防ぐために

・ 安全装置は必ず所定の位置に正しく取り付け、使用時には、安全装置が正常に作動することを常に確認して

ください。

6. 装置・部品の取扱い

危険

● 指、手等の切断事故を防ぐために

・ 可動部に設けられた覆い、囲いなどは必ず所定の位置に正しく取り付けてください。

・ 機械の装置や部品は必ず所定の位置に正しく取り付けてください。

7. 操作・運転

危険

● けがや事故を防ぐために

・ ON ボタンを押すときは、機械や周囲の安全を確認してください。回転部に材料等があるとはじかれ事故の

原因になります。

・ 機械や付属品はその能力を超えて使用しないでください。

・ 運転中は可動部に手や顔を近づけないでください。また材料の延長線上には近寄らないでください。

・ 運転中に機械の異常に気がついたときは、すぐ機械を停止した後、元ブレーカを「切り(OFF)」の状態にし

てください。

※ 元ブレーカとは、建物の配電盤に設置してある、しゃ断器(ブレーカ)のことです。

・ 運転後は必ず本機の停止を確認し、元ブレーカを「切り(OFF)」の状態にしてください。

・ 運転前にネジ類などのゆるみ、脱落がないか、スパナなど付属工具が取り付いていないか必ず機械の点検を

してください。

5

Page 6

はじめに

安全上のご注意

8. 保守・点検

危険

● 機械の不意の起動による事故を防ぐために

・ 機械の保守・点検および清掃の際には、必ず本機の「電源投入スイッチ」と元ブレーカを「切り(OFF)」の

状態にしてください。

・ 回転部との接触による重傷事故を避けるために、必ず回転が停止した後に保守・点検および清掃の作業を

行ってください。

● 感電事故を防ぐために

・ 機械本体や操作ボックスには絶対に水などをかけないでください。

● けがや事故を防ぐために

・ お客様ご自身で機械を分解、修理、改造などは絶対にしないでください。

注意

● 事故を防ぐために

・ 操作パネル、モータに衝撃を与えないでください。

9. 故障・異常の場合

危険

● 機械の不意の起動による事故を防ぐために

・ 機械の故障、異常に対処する際には、必ず本機の停止を確認し元ブレーカを「切り(OFF)」の状態にしてく

ださい。

● 感電による事故を防ぐために

・ 運転中、元ブレーカが作動し、機械が停止した場合、絶対に元ブレーカをご自分で復帰しないで、販売店も

しくはマキタ営業所に点検を依頼してください。

・ 操作パネル、モータの端子箱および制御ボックス内部は高電圧がかかっていますので、その扉、カバーを開

ける際は、必ず元ブレーカを「切り(OFF)」の状態にしてください。

10. 部品の交換

危険

● 機械の不意の起動による事故を防ぐために

・ 部品交換および付属品等の取り付けの際には、必ず本機の停止を確認し、元ブレーカを「切り(OFF)」の状

態にしてください。

● 損傷したコードによる感電事故を防ぐために

・ 損傷したコードは、交換または修理に出してください。

6

Page 7

はじめに

安全上のご注意

注意

● けがや事故を防ぐために

・ 部品交換および付属品等の取り付けの際は必ず指定されたマキタ純正部品をお使いください。

・ 亀裂があるもの、変形したもの、指定以外の刃物は使用しないでください。

・ 刃物を交換したときは、必ず1分間ほど空運転してください。

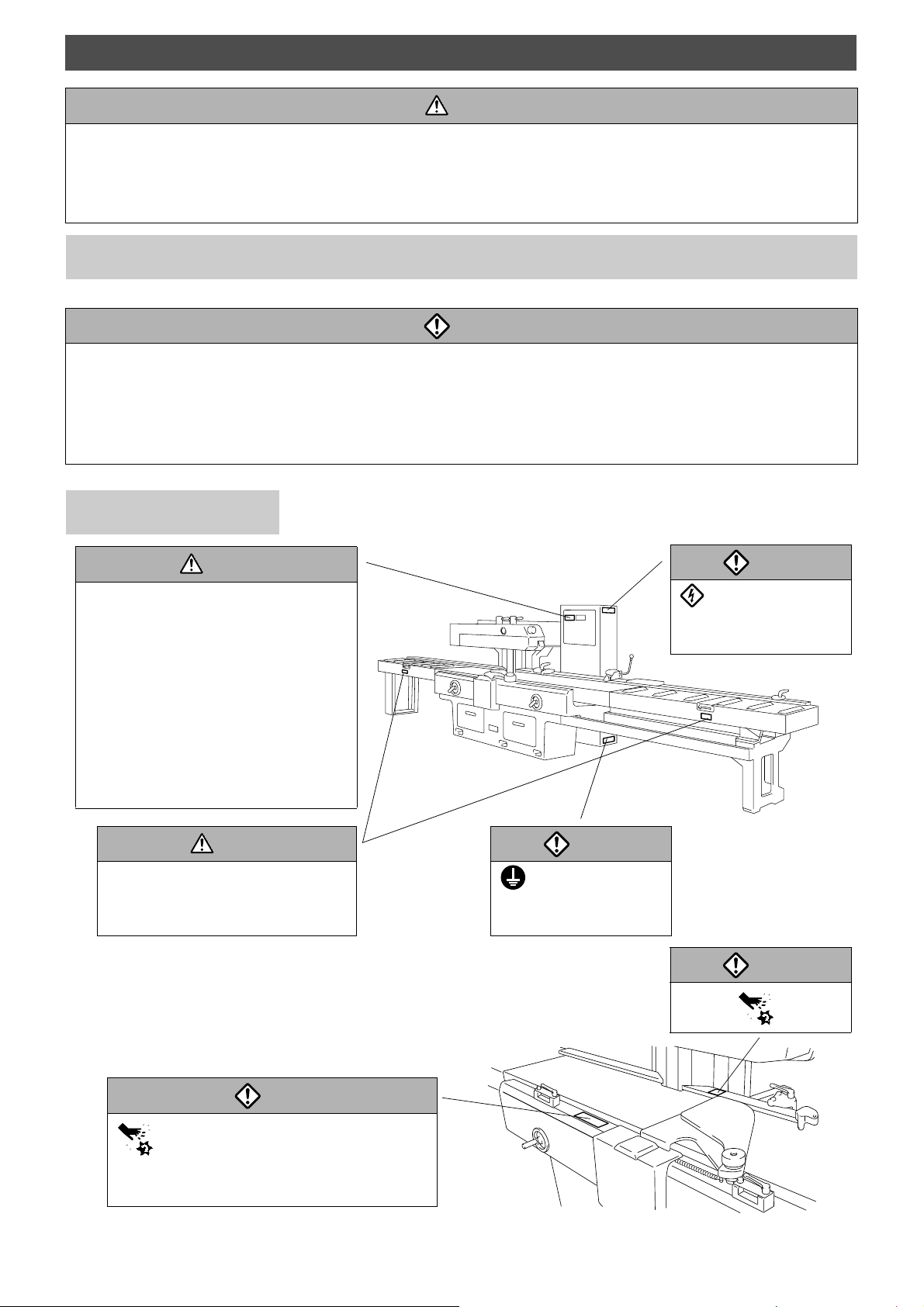

11. 警告ラベル

危険

● けがや事故を防ぐために

・ 本機には、次の警告ラベルが貼付けされています。警告ラベルの内容を十分理解するとともに、その取付け

位置を確認のうえ使用してください。

・ 警告ラベルがとれたり、はがれたり、色あせたりした場合は、お買い上げになった販売店もしくは、マキタ

営業所へご連絡ください。

警告ラベル配置図

注意

● ご使用前に取扱説明書をよくお読

みください。

● 機械に貼られたラベルの指示を

守ってください。

● 機械の装置や部品は取り外さない

でください。

● 運転中は可動部に手や顔を近づけ

ないでください。

● 修理、点検、清掃をするときは

「元ブレーカ」を切ってください。

注意

けがの恐れあり

つりさげベルトでの作業終了後

カバーで開口部をしめてください。

危険

感電の恐れあり

扉を開けるときは「元ブ

レーカ」を切ること。

危険

感電の恐れあり

必ず接地(アース)す

ること。

危険

けがの恐れあり

● 刃物に手や顔を近づけないこと。

● 刃物交換時は「元ブレーカ」を切ること。

危険

7

Page 8

はじめに

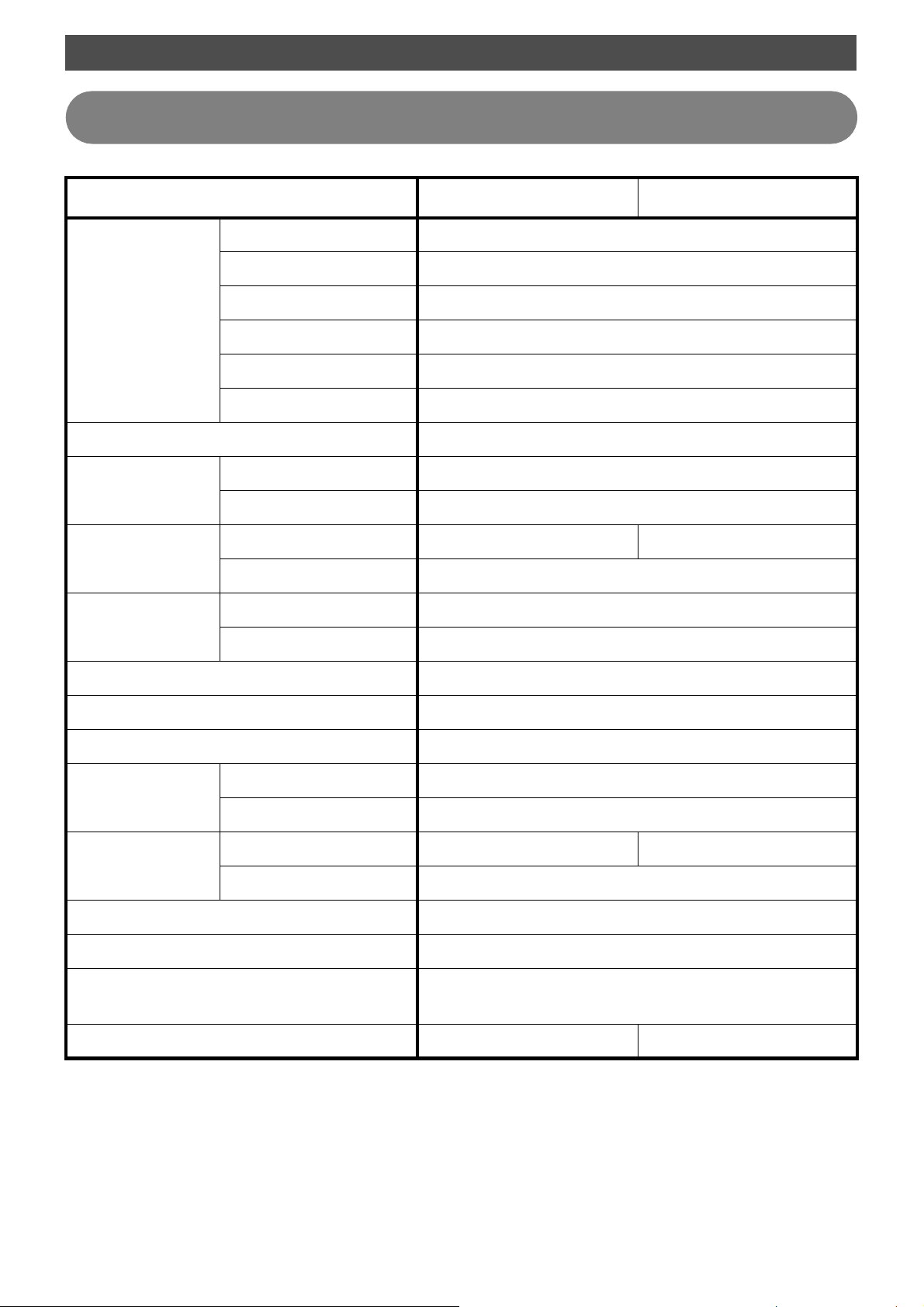

主な仕様

モデル No.

モデル No. LAP432

モデル No.モデル No.

下軸用 3.7 (4P), インバータ付

立軸用 3.7 (4P)

LAP432NNNN LAP532

LAP432LAP432

LAP532NNNN

LAP532LAP532

主な仕様

電動機

(定格出力 /kw)

ヘッド手前 ・ 奥移動用 0.2 (4P)

総所要電力 (KW) 9.15

電源

能力

(mm)

カンナ胴回転数

min-1( 回転 / 分 )

送材速度 (cm/S)1.7 ~ 40 (1 ~ 24m/min)

送材ローラー (mm) (径×幅×個数) φ180 ×(75 + 75)×5 軸

集じん用ホッパー外径 (mm)φ150

最大切削幅 (下軸) 400 500

最大切削高 (立軸) 315

送り用 0.75 (4P), インバータ付

ヘッド昇降用 0.4 (4P)

立軸昇降用 0.4 (4P)

電圧 (V)三相200

周波数 (Hz) 50/60

下軸 5,000 (50Hz/60Hz)

立軸 4,300 (50Hz) /5,200 (60Hz)

カンナ胴径

(mm)

カンナ刃寸法

(長×幅×厚 mm)

下軸移動量 (mm) 200

立軸移動量 (mm) 230

機体寸法 (mm)

質量 (Kg) 2,300 2,400

・ 製品改良のため、仕様および外観はお断りなしに変更することがありますのでご了承ください。

下軸 φ100

立軸 φ120

下軸 400 × 32 × 3.2 500 × 32 × 3.2

立軸 エンシンブロック用替刃 320B

全長 6,560 ×奥行 1,350 (LAP432N) ×高さ 1,630

1,450 (LAP532N)

8

Page 9

はじめに

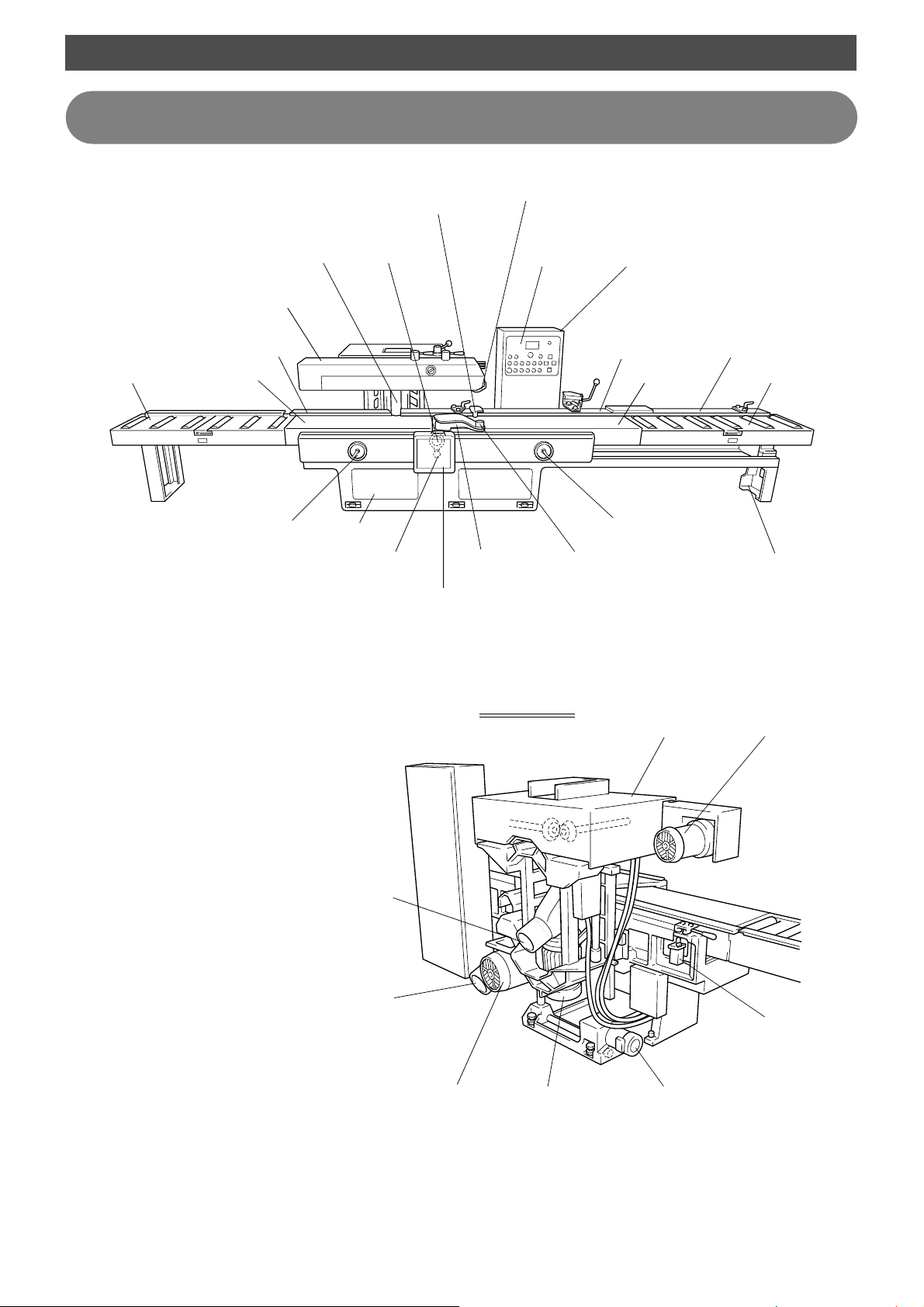

各部の名称

各部の名称

後サブテーブル

送材ローラーユニット

(ヘッド部)

後定規

後定盤

後定盤昇降ハンドル

立 軸 下 軸

本 体

カンナ胴ストッパー

下軸スライドシャフト

ヘッド自動

下降スイッチ

安全カバー

材厚感知スイッチ

操作パネル

前定規

前定盤昇降ハンドル

ロックノブ

操作ボックス

前定盤

前サブテーブル定規

前サブテーブル

前サブテーブル台

立軸ダクト

下軸ダクト

背面部

送材モータ上部カバー

オイルタンク

下軸モータ ヘッド昇降モータ立軸モータ

9

Page 10

はじめに

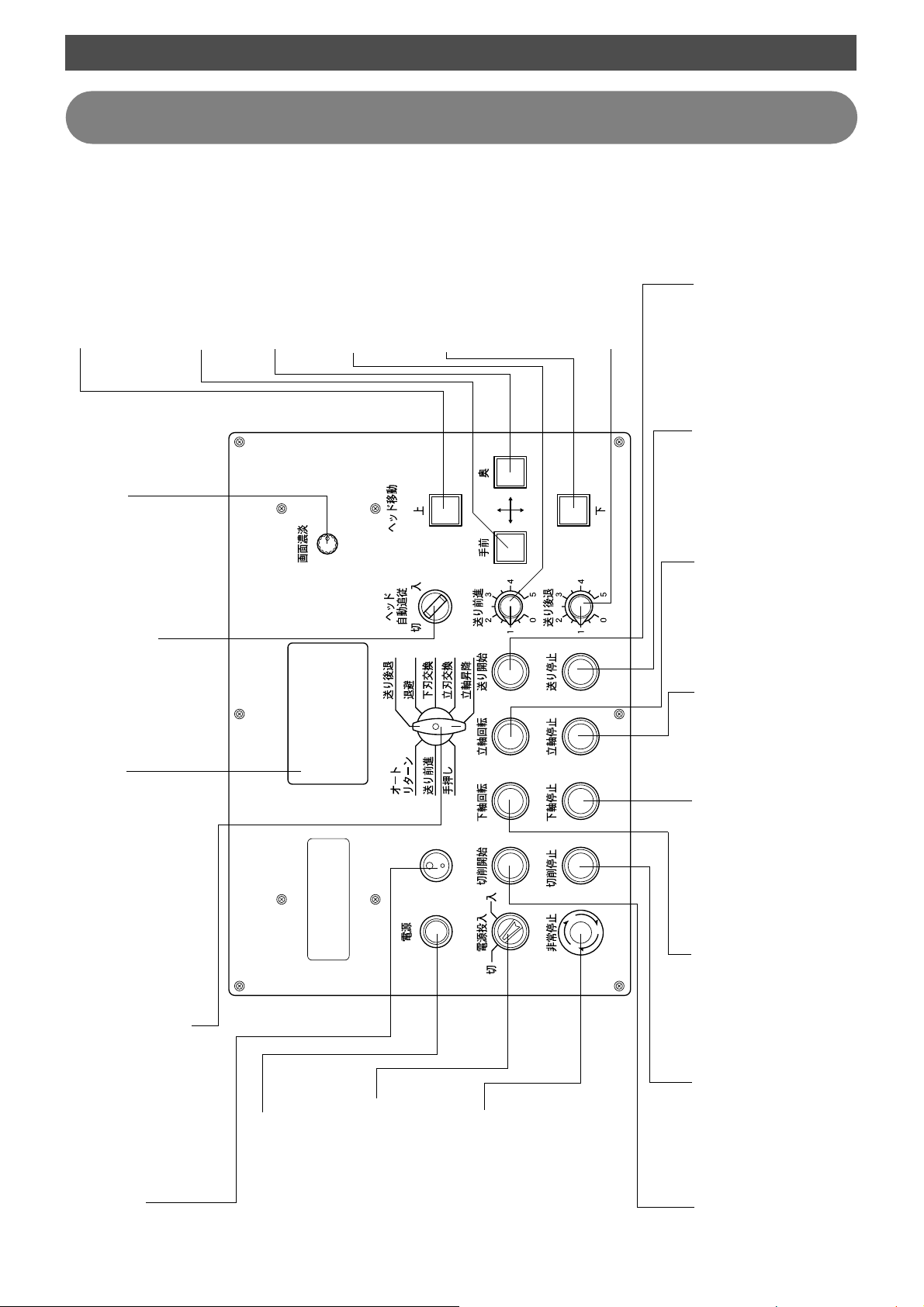

操作パネル部の名称と働き

操作パネル部の名称と働き

ヘッド上昇ボタン

ボタンを押している間ヘッ

ド部が上昇します。

※「立軸昇降」のときは立

(立軸上昇ボタン)

画面濃淡調節ツマミ

画面の濃度を見やす

いように調節します。

ヘッド自動追従入切

スイッチ

スイッチを「入」に

軸が上昇します。

するとヘッドが自動

昇降します。

ヘッド手前移動ボタン

ボタンを押している間ヘッ

ド部が手前に移動します。

ヘッド奥移動ボタン

ボタンを押している間ヘッ

ド部が奥に移動します。

ヘッド下降ボタン

送材前進速度調節ツマミ

切削するときツマミを右方

向に回すと速く、左方向に

回すと遅く削れます。

ボタンを押している間ヘッ

( 立軸下降ボタン)

ド部が下降します。

※「立軸昇降」のときは立

軸が下降します。

送材後退速度調節ツマミ

加工材を戻すときツマミを

右方向に回すと速く、左方

向に回すと遅く戻ります。

送り開始ボタン

送り停止ボタン

立軸回転ボタン

立軸停止ボタン

退」のとき送りロー

「オートリターン」

「オートリターン」

立軸・送りロー

立軸が停止します。

ラーが回転します。

「送り前進」「送り後

「送り前進」「送り後

ラーが回転します。

「退避」「下刃交換」

退」のとき下軸・立

軸・送りローラーが

停止します。「退避」

ヘッド部が移動しま

す。

「立刃交換」のとき

換」のときヘッド部

が停止します。

「下刃交換」「立刃交

液晶画面

画面に操作手順

を表示します。

運転方法選択スイッチ

進」「送り後退」「手押し」

換」「立軸昇降」の 6 つの

コースから作業にあった

「オートリターン」「送り前

「退避」「下刃交換」「立刃交

ブザー

機能が働いたときに

警報音を発します。

「退避」完了時や保護

コースを選びます。

電源ランプ

元ブレーカが「入り

灯します。

(ON)」のとき、点

電源投入スイッチ

スイッチを「入」に

すると運転準備状態

になります。

非常停止ボタン

※一度ボタンを押

すと右に回して解

除しない限り再び

運転することはで

きません。

下軸停止ボタン

下軸が停止します。

下軸回転ボタン

下軸・送りロー

ラーが回転します。

切削停止ボタン

下軸・立軸・送り

ローラーが停止し

ます。

切削開始ボタン

き下軸・立軸・送

りローラーが回転

「オートリターン」

「送り前進」のと

します。「手押し」

のとき下軸のみ回

転します。

10

Page 11

はじめに

標準付属品及び別販売品

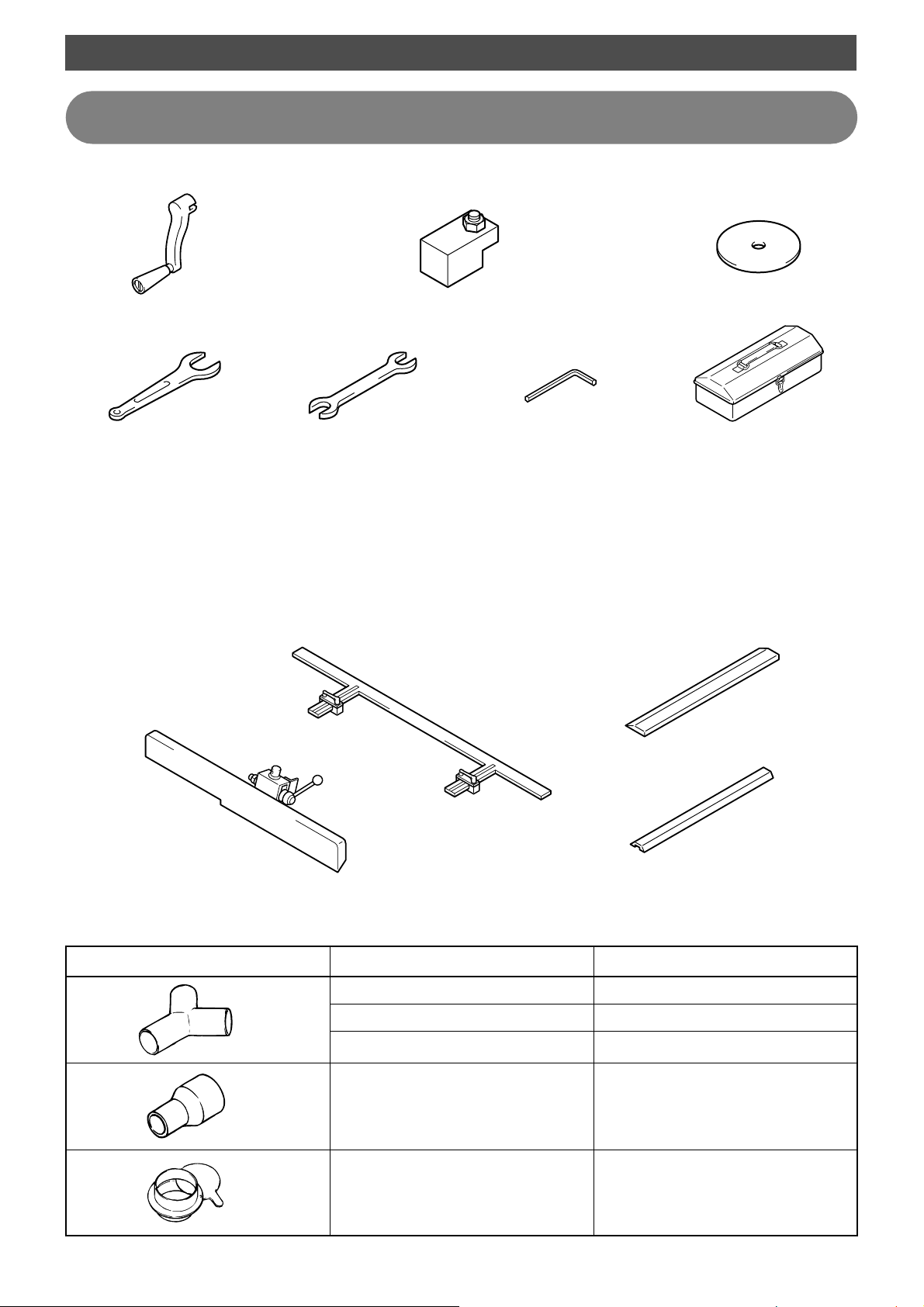

● 標準付属品

標準付属品及び別販売品

・ クランクハンドル(1 個)

・ スパナ 24(1 本) ・ スパナ 10-13(2 本)

・ エンシンブロック用替刃取り外し工具(1 個)

・ セッティングゲージ(2 個)

17-19(1 本)

● 別販売品

・ 六角棒スパナ 3(1 本)

4(1 本)

5(1 本)

6(1 本)

8(1 本)

10(1 本)

14(1 本)

・ プレート(12 枚)

・ ツールボックス(1 個)

・ カンナ刃(3 枚)

・ 巾決め定規(1 組)

・ 手押定規(1 組)

● 集じん機接続用ジョイント(別販売品)

形状 名称 部品番号

Y ジョイント 125 ×125 ×125 16048201

Y ジョイント 150 ×150 ×150 16048502

Y ジョイント 150 ×125 ×125 16048308

集じんホッパー 150-125 16047706

集じんダンパー 125 16048007

・替刃(3 枚)

11

Page 12

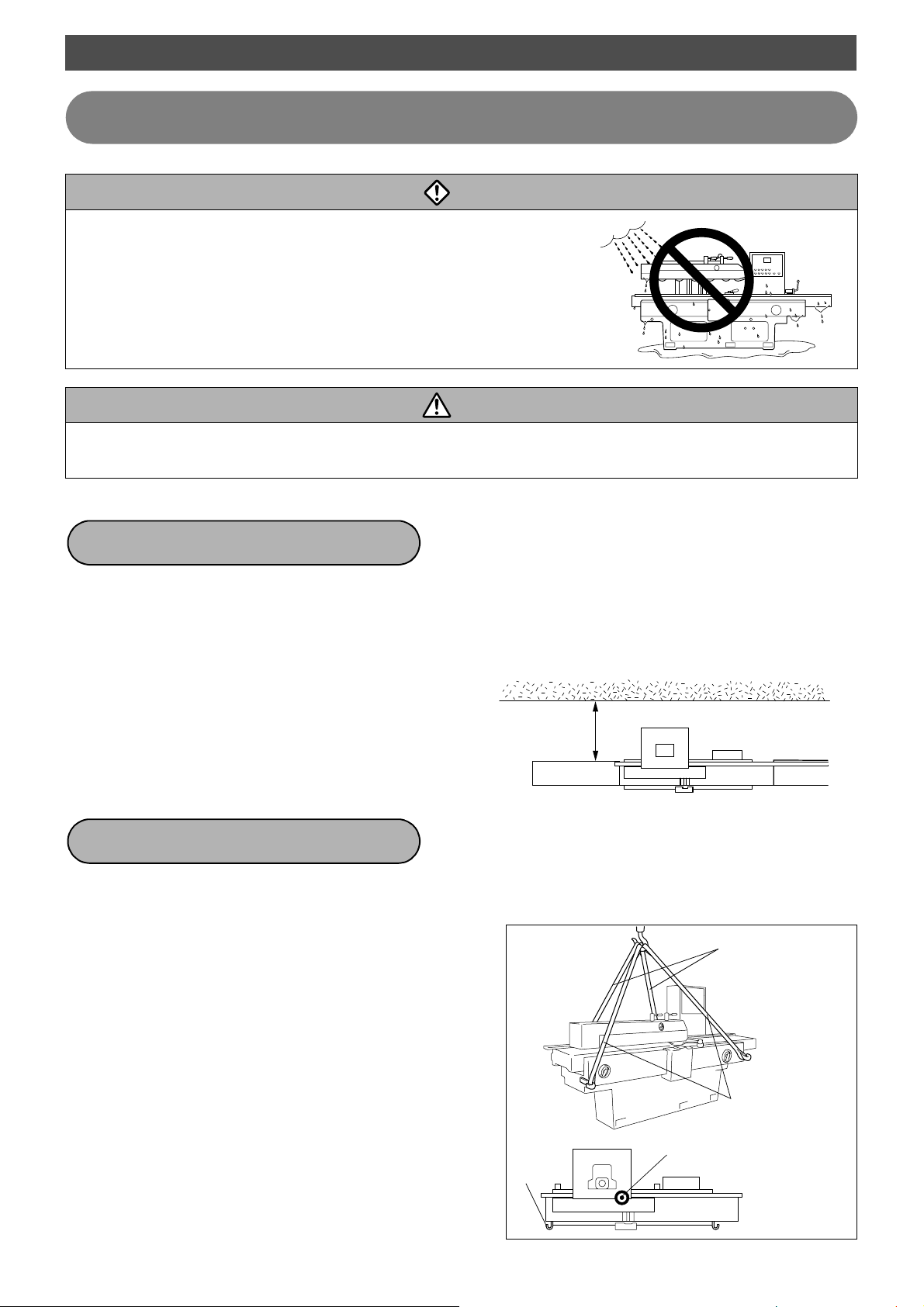

お使いになる前の準備

据え付け・運搬のしかた

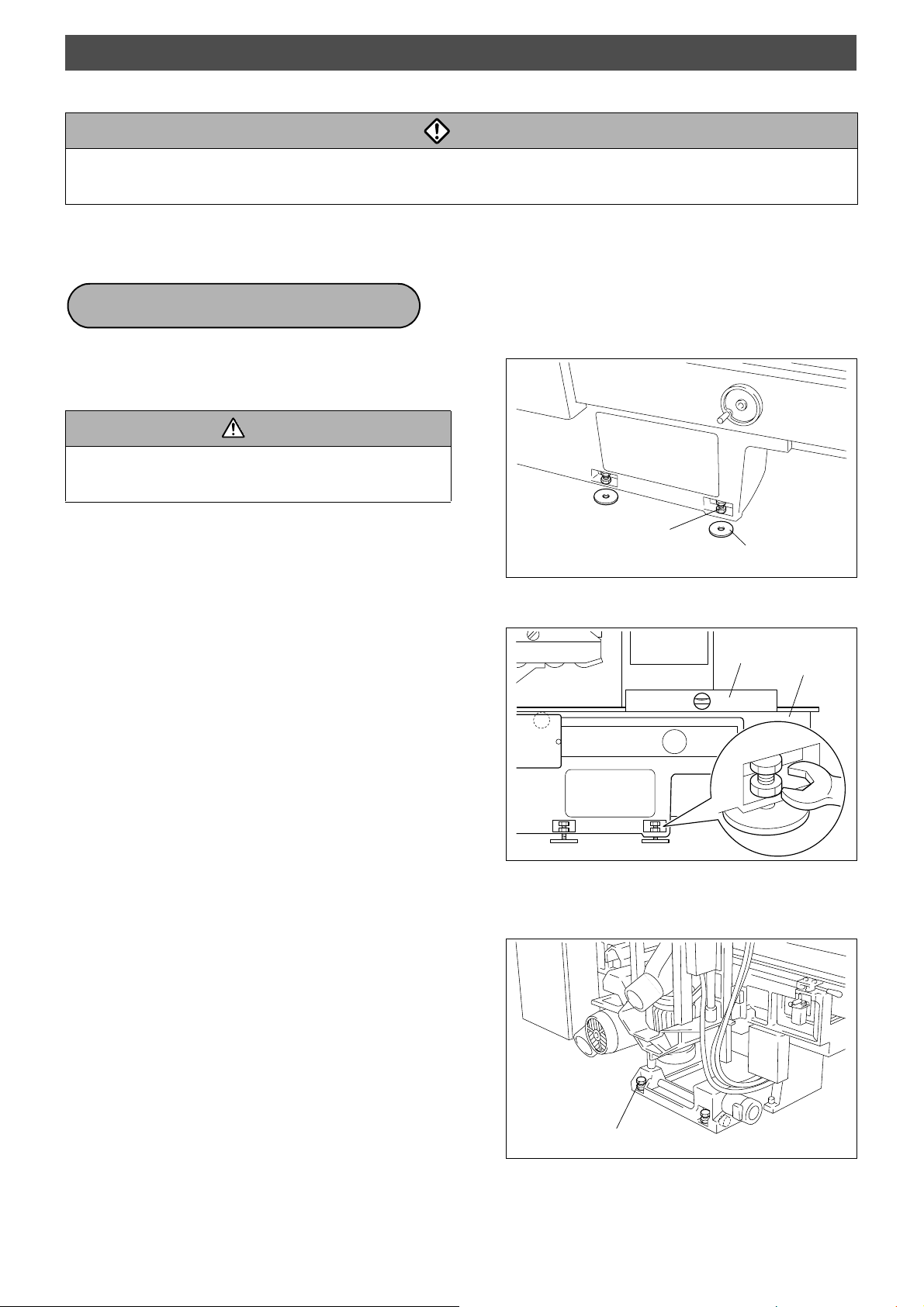

危険

● 感電事故を防ぐために

・ 濡れた所、雨や水滴のかかりやすい場所には本機を設置しないでく

ださい。

注意

● 据付け不備による事故を防ぐために

・ 本機の据付、移設はお買い上げの販売店もしくはマキタ営業所に依頼してください。

据え付け・運搬のしかた

据付環境について

故障の原因となりますので、高温・多湿・油

1

煙・湯気の当たる場所は避けてください。

本機の周囲は、安全と作業能率のためにできる

2

だけ広く空間を設けてください。

本機の水平を保つために丈夫なコンクリート床

3

面に据付けてください。

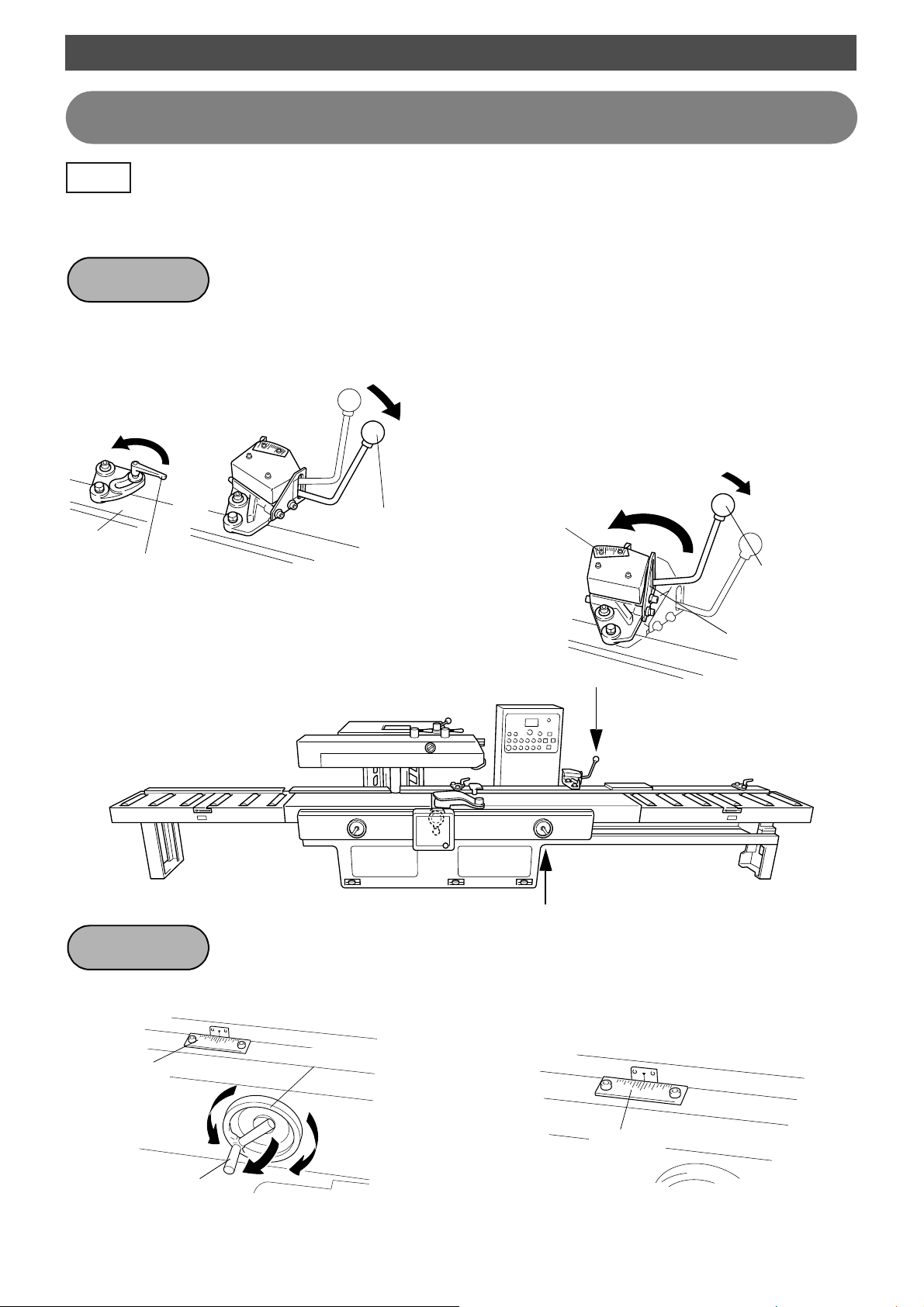

運搬方法について

吊りバンドで運搬するときはつぎのように行なってください。

機械本体には 4ヶのフックが固定されています。

機械を水平に安全に吊り上げるため吊りバンド

は、つぎのものをお使いください。

前側吊りバンド:幅 50mm ×長さ 4.5m 1本

後側吊りバンド:幅 75mm ×長さ 3.5m 1本

切屑を飛散させないため、必ず集じん装置を使

4

用してください。

機械の点検、修理などの作業を行うために図の

5

ように設置スペースを確保してください。

80cm 以上

後側吊りバンド

吊り上げは徐々に行ない、バンドが緊張したと

き、いったん止め、安定を確かめてから移動し

てください。吊り下げるときも、安定を確かめ

ながら徐々に行ってください。

前側吊りバンド

機体の重心

フック

12

Page 13

お使いになる前の準備

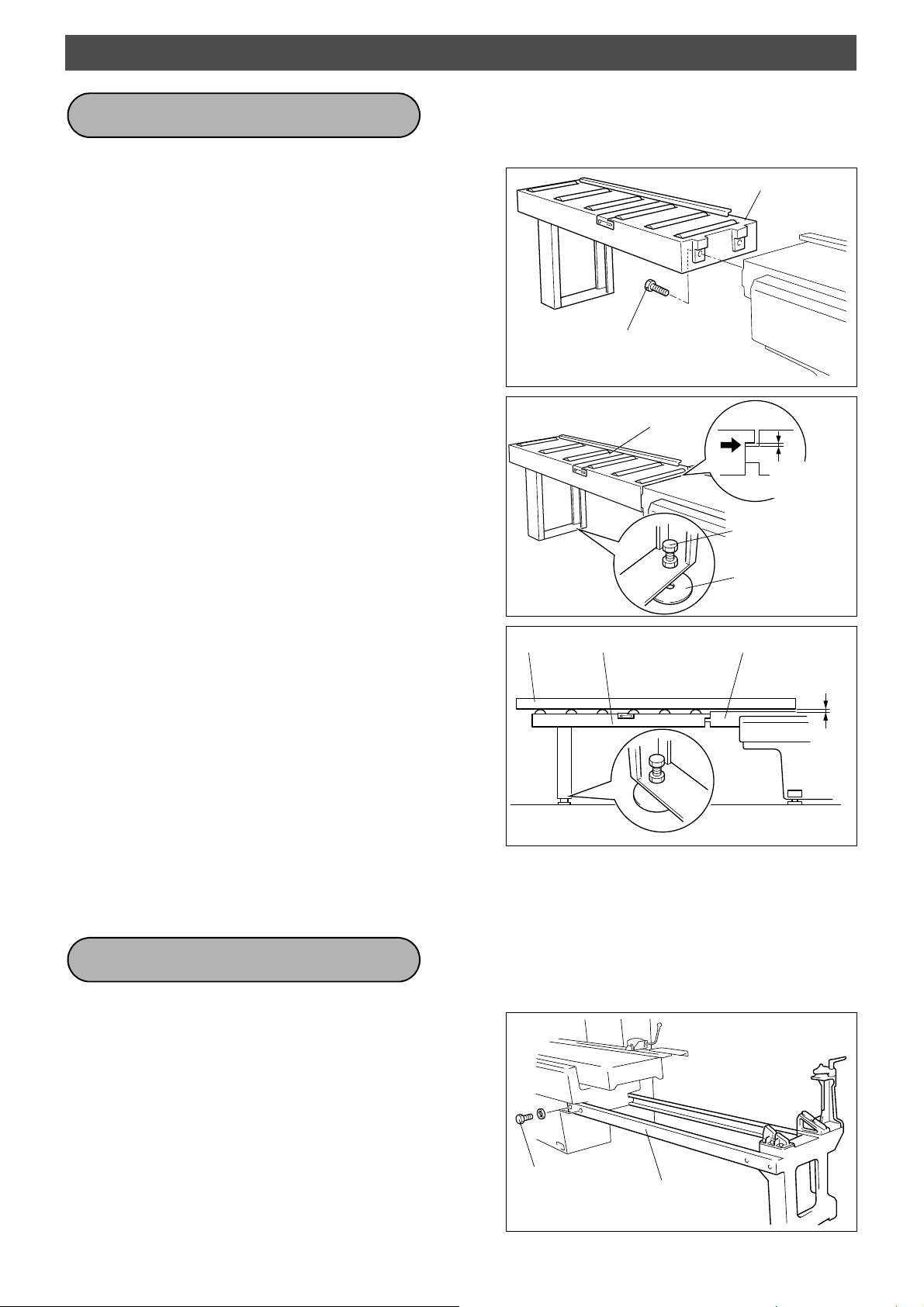

フォークリフト作業について

据え付け・運搬のしかた

危険

● けがや事故を防ぐために

・ クレーン、フォークリフト等の操作は免許保持者が行なってください。

(1) フォークリフトは機械重量(2.4t)に対し十分な能力を備えたものを使用してください。

(2) リフティングは機体の重心が最も安定した位置で行ってください。

据え付け

本体の 8ヶ所のアジャストボルトに合うように

プレートをおいてください。

注意

● けがや事故を防ぐために

・ 機体の下には指を入れないでください。

定盤の上に水準器を置き本体側 6 本のアジャス

トボルトを回して、定盤が水平になるように調

整してください。

調整後はロックナットを締め付けてアジャスト

ボルトを固定してください。

アジャストボルト

プレート

水準器

定盤

後部の 2 本のアジャストボルトは本体の転倒防

止用ですので、プレートとガタが生じない程度

に締めてください。

後部アジャストボルト

13

Page 14

お使いになる前の準備

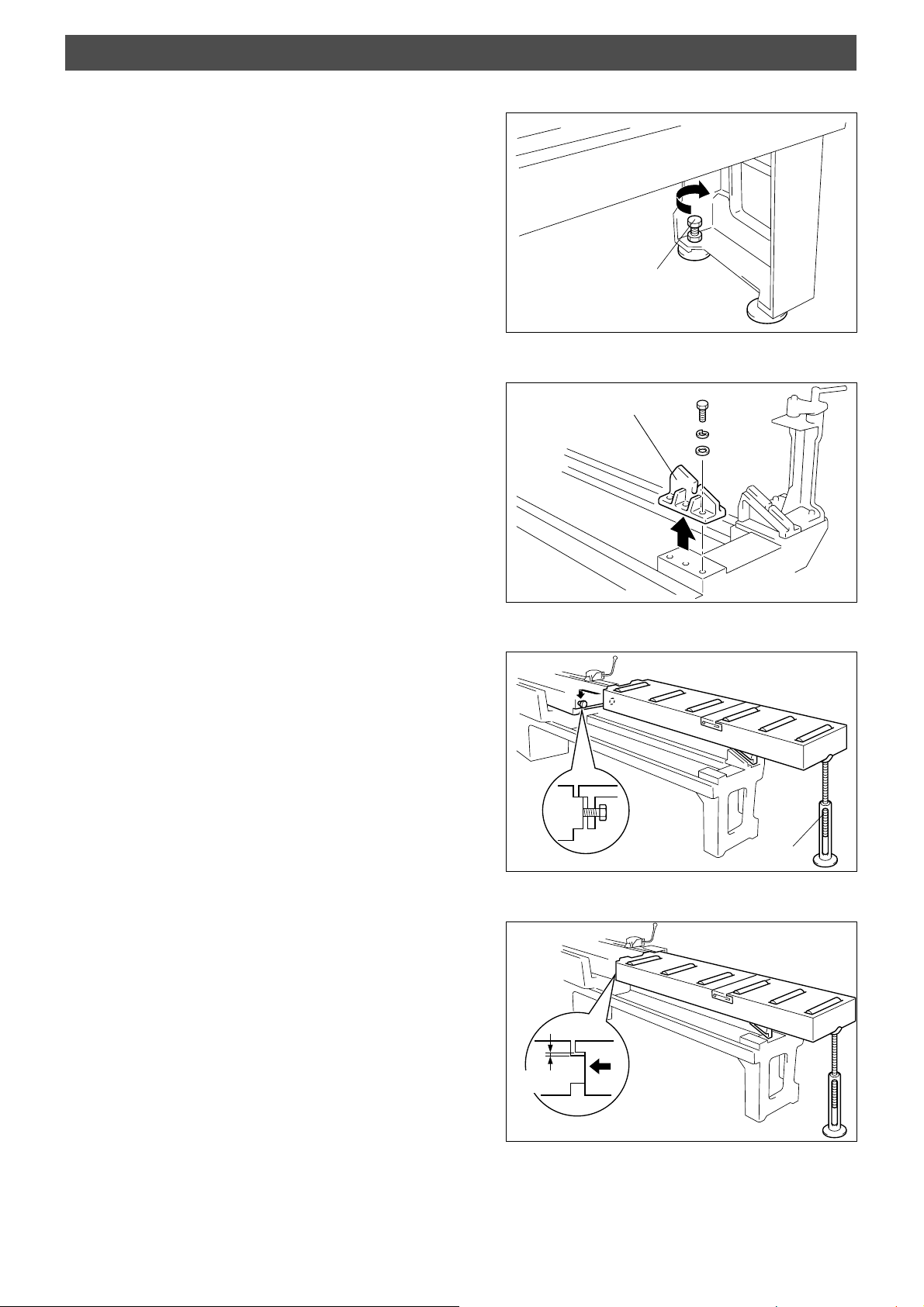

後サブテーブルの取り付け

据え付け・運搬のしかた

後サブテーブルをボルト 2 本で仮締めしてくだ

さい。

プレート(標準付属品)2 枚を後サブテーブル

の脚の下に入れ、アジャストボルトをプレート

に当たるまで回してください。

このとき後サブテーブルと本体の引掛け部

(2ヶ所)にすき間がないようにしてください。

後サブテーブル

ボルト

後サブテーブル

スキ間がない

ように

アジャストボルト

プレート

定規を後サブテーブルの上に置き、後サブテー

ブルの脚の 2ヶ所のアジャストボルトで後定盤

と定規のすき間が 0.1mm(コピー用紙の厚さ)

になるように調整してください。

調整後はロックナットを締め付けてアジャスト

ボルトを固定してください。

後サブテーブルと本体の引掛け部にすき間がな

いことを確認し、ボルトでしっかり締め付けて

ください。

前サブテーブルの取り付け

前サブテーブル台を本体に取り付けてくださ

い。

定規 後サブテーブル 後定盤

0.1mm

14

ボルト

前サブテーブル台

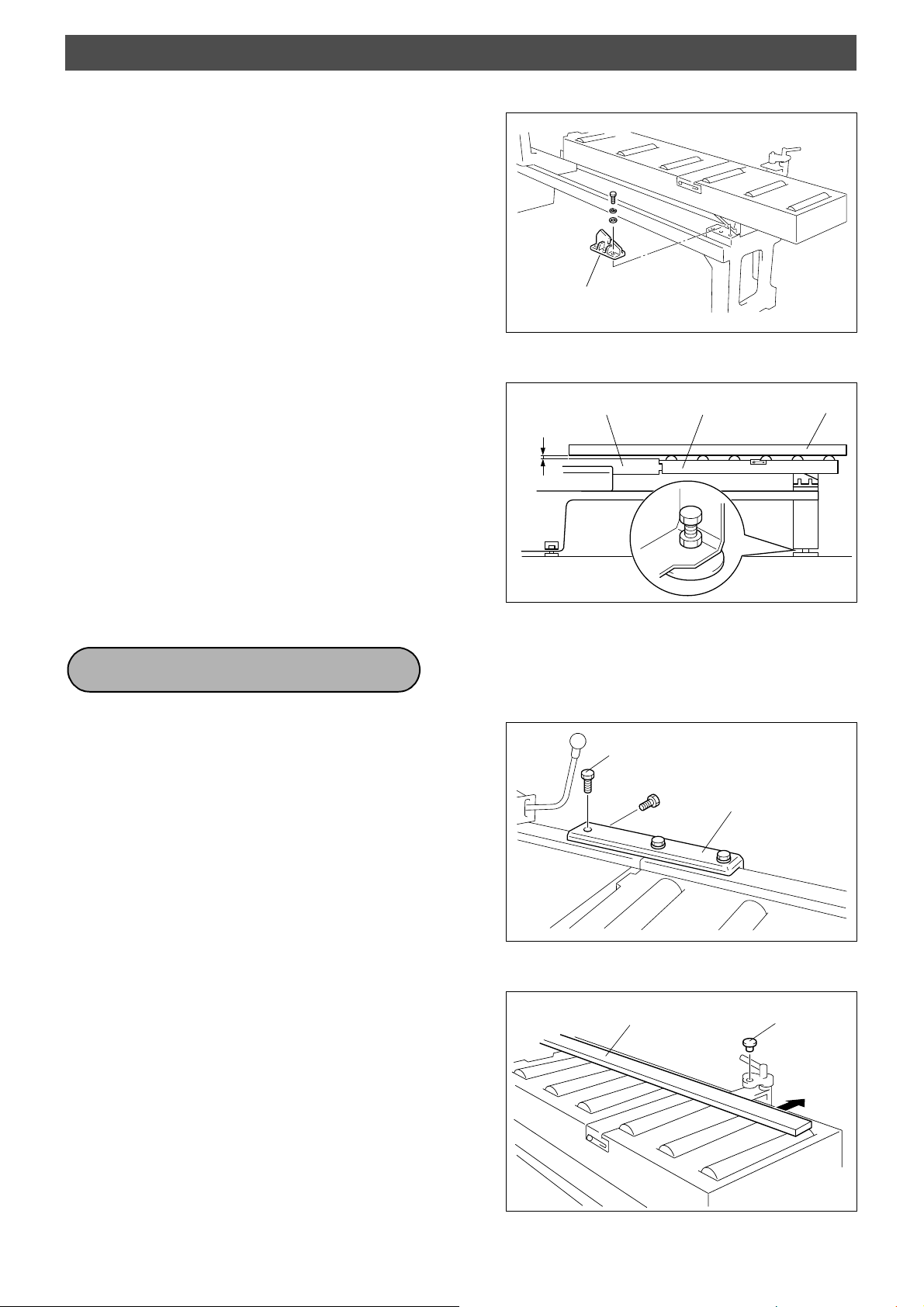

Page 15

お使いになる前の準備

据え付け・運搬のしかた

プレート(標準付属品)2 枚を前サブテーブル

台の脚の下に入れ、アジャストボルトをプレー

トに当たるまで回してください。

前サブテーブル台の手前側のレベリングブロッ

クを取りはずしてください。

レベリングブロックのスライド部にマシン油を

つけてください。

アジャストボルト

レベリングブロック

本体右側に取付いたボルトに、前サブテーブル

の本体側中央の穴を引掛けてください。

次に前サブテーブルの右側端のほぼ中央に

ジャッキを引掛けて支え、テーブルとほぼ水平

になるようにジャッキを調整してください。

前サブテーブルと本体の引掛け部(2ヶ所)に

すき間ができないように、また前定盤の前面と

前サブテーブルの前面がズレないように、本体

テーブルに 2 本のボルトで締め付けてくださ

い。

スキ間が

ないように

ジャッキ

15

Page 16

お使いになる前の準備

据え付け・運搬のしかた

先ほどはずしたレベリングブロックを取り付け

てください。このとき上下のレベリングブロッ

クの合わせ印が一致するようにアジャストボル

トを調整してください。調整後はジャッキをは

ずしてください。

定規を前定盤と前サブテーブルの上に置き、前

サブテーブル台の脚の 2 本のアジャストボルト

で前定盤と定規のすき間が 0.1mm(コピー用紙

の厚さ)になるように調整してください。

調整後はロックナットでアジャストボルトを固

定してください。

レベリングブロック

定規前サブテーブル前定盤

0.1mm

前サブテーブル定規の取り付け

ルールジョイントと前定規を 4 本のボルトで締

め付けてください。

上側 2 本のボルトは側面 2 本のボルトを締め付

けるまでは仮締めとしてください。

前サブテーブルの定規メタル部の定規ピンを取

りはずし、前サブテーブル定規をはめ込んでく

ださい。

六角ボルト

ルールジョイント

定規ピン前サブテーブル定規

16

Page 17

お使いになる前の準備

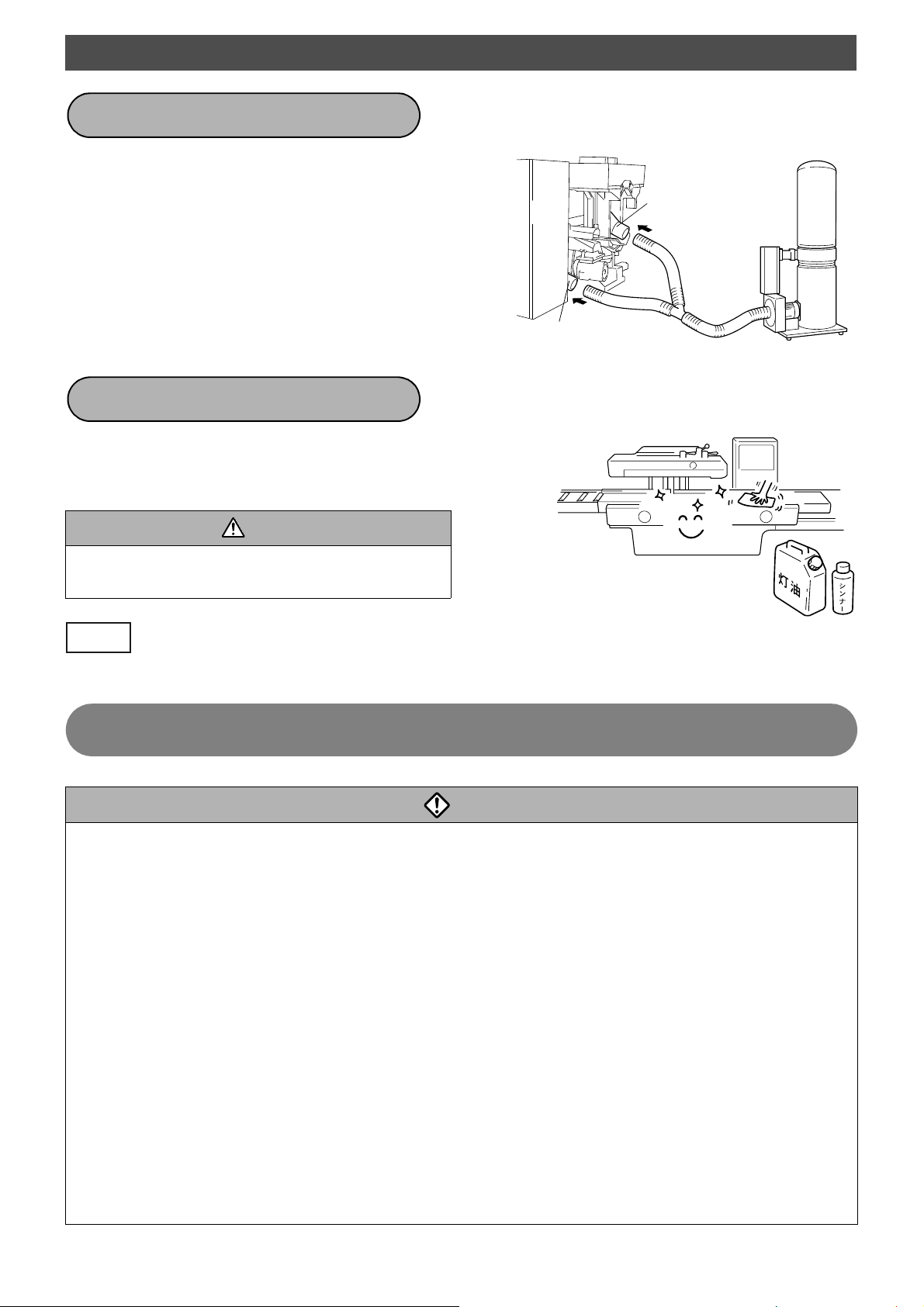

集じん機と接続

● 本機後側の排出ダクトに集じん機のホースを接続し

てください。

(本機ダクトの外径は 150mm)

・ マキタ集じん機 UB300/UB500 を使用できます。

防錆剤のふき取り

● 灯油・ガソリンなどの揮発性の油をしみこませた布

で、定盤面および定規の防錆剤をきれいに拭き取っ

てください。

電源の接続について

立軸ダクト φ150

下軸ダクト φ150

注意

けがを防ぐため刃物には、十分注意して行ってくだ

さい。

注注注注

・ 定盤面の防錆剤を拭き取らないと材料をスムーズに送材できません。

電源の接続について

危険

● 感電事故を防ぐために

・ 漏電による感電事故を避けるために、必ず接地(アース)をしてください。

( 第三種接地工事)

● 不完全な接地工事による感電、火災、爆発等の事故を防ぐために

・ 接地線(アース線)は、ガス管、水道管、避雷針等には絶対に接続しないでください。

● 電源の誤配線や不備による事故を防ぐために

・ 電源の接続や接地等の電気工事については、お買い上げの販売店もしくは、マキタ営業所に依頼するなど、

必ず電気工事士の資格のある方が行ってください。

・ 電気工事を行う際は、実際に工事を行う方に、必ず本取扱説明書をお見せになって、取扱説明書の安全上の

注意事項や手順に従って工事を行うようにしてください。

・ 本機を移設、搬出する場合は、ご自分で電気工事はなさらないでお買い上げの販売店もしくはマキタ営業所

へ依頼してください。

● 電源コードの不備による事故を防ぐために

・ 本機に使用する電源コードは以下のキャブタイヤコードをお使いください。

・ 公称断面積 :14.0mm

・線芯 :4 芯(うち 1 本は接地線)

・長さ :47m 以内

2

17

Page 18

お使いになる前の準備

電源の接続について

危険

● 漏電による重傷事故を防ぐために

・ 漏電しゃ断器の設置された三相 200V 電源に、電源コードを接続してください。

・ 本機に使用する漏電しゃ断器は以下のものをお使いください。だだし、16KVA 以上の容量をもつ電源を

本機の専用電源としてください。

・極数 :3 極

・ 定格電圧 :AC200V

・ 定格電流容量 :75A

・ 定格感度電流 :100mA

・ 動作時間 :0.1秒以内

・ 電流動作形

・ 電気用品取締法の適用を受けるもの

・ 漏電しゃ断器や接地について以下の法規がありますので参照してください。

・ 電気設備の技術基準

第一章 総則

【第 18 条】 接地工事の種類

【第 19 条】 各種接地工事の細目

【第 20 条】 D 種接地工事等の特例

【第 28 条】 機械器具の鉄台及び外箱の接地

【第 38 条】 過電流遮断器の施設

【第 39 条】 過電流遮断器の施設

【第 40 条】 過電流遮断器の施設

【第 41 条】 地絡遮断装置等の施設

【第 156 条】 地上に施設する電線路

・ 内線規定

1章 総則

【140 節】 接地

【150 節】 過電流遮断器

【151 節】 漏電遮断器など

3章 低圧の電動機、電熱器及び電力装置

【300 節】 通則

【305 節】 配線設計

・ これらの適用にあたっての技術指針

● 電源コードの抜けや損傷による感電事故を防ぐために

・ 電源コードが足などに引っかからないように、コードクランプ等により確実に固定してください。

18

Page 19

お使いになる前の準備

電源の接続について

接続前の確認

● 本機の電源に関する仕様を以下に示します。これに従い電源の電圧、周波数、容量を確認してください。

・ 電源電圧 三相 200V 50/60Hz

・ 定格容量 16KVA

・ 総所要電力 9.15KW

接続方法

危険

● 感電事故を防ぐために

・ 電源を接続する前に本機の「電源投入スイッチ」と、元ブレーカを必ず「切り(OFF)」の状態にしてから作

業を行ってください。

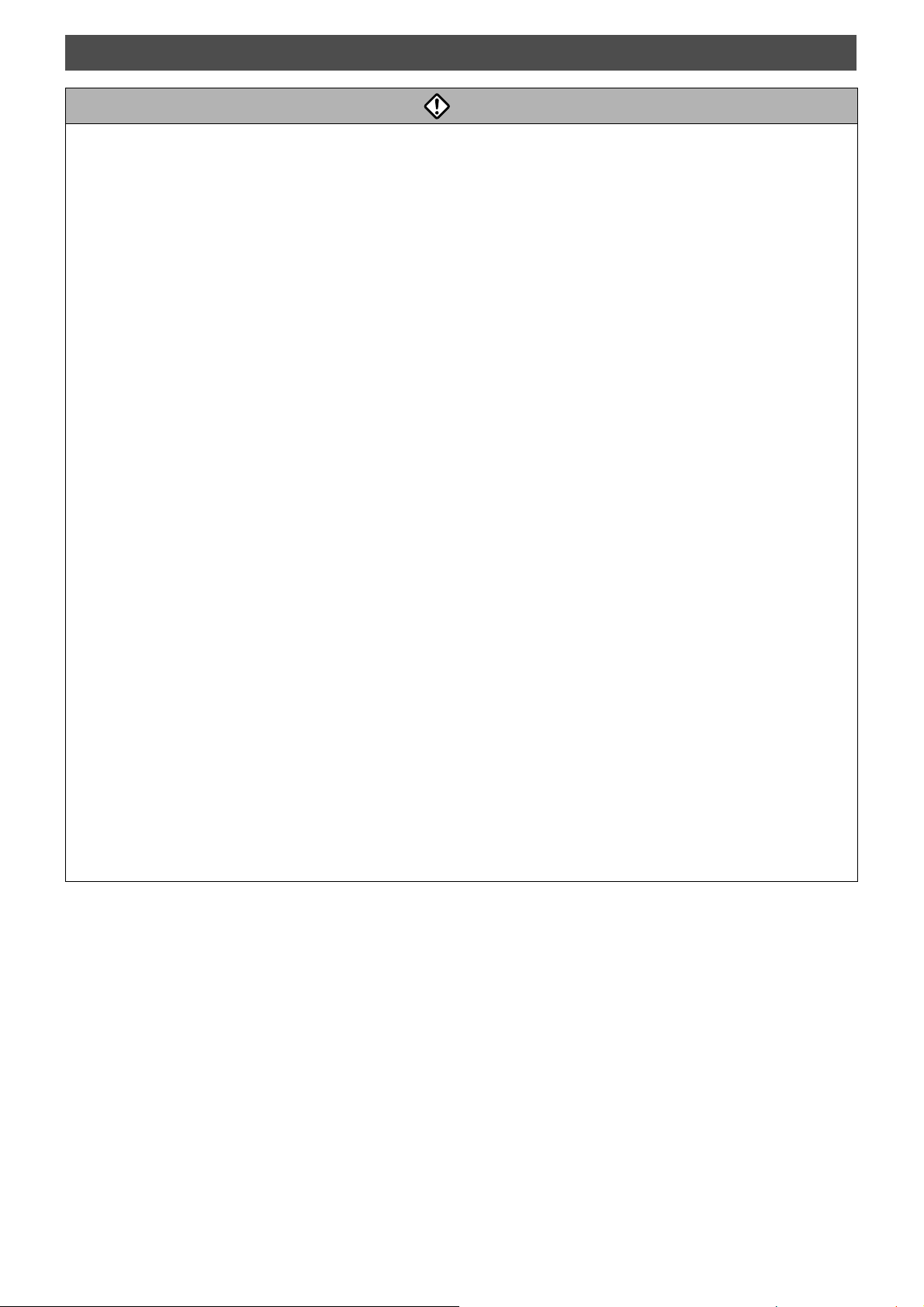

アース線を配電盤の接地用端子台に接続し、接

地工事をしてください。

本機の操作ボックスを開け、端子台(R0,S0,

T0,E0)のプラスチックカバーをはずしてくだ

さい。

用意した電源コードをコードクランプに通し、

端子台(R0,S0,T0,E0)に接続してください。

端子台にプラスチックカバーを取り付け、電源

コードをコードクランプにて確実に固定しま

す。この時、電源コードが操作ボックス内でた

るまないように注意してください。

操作ボックスを閉じてください。

前記の「接続前の確認」をした後、用意した電

源コードを元ブレーカに接続します。

電源コードが、

たるまないように

操作ボックス

端子台、プラスチックカバー

赤

白

緑(または

イエローグリーン)

黒(または青)

19

コードクランプ

配線ダクト

電源コード

Page 20

お使いになる前の準備

回転方向の確認

電源の接続について

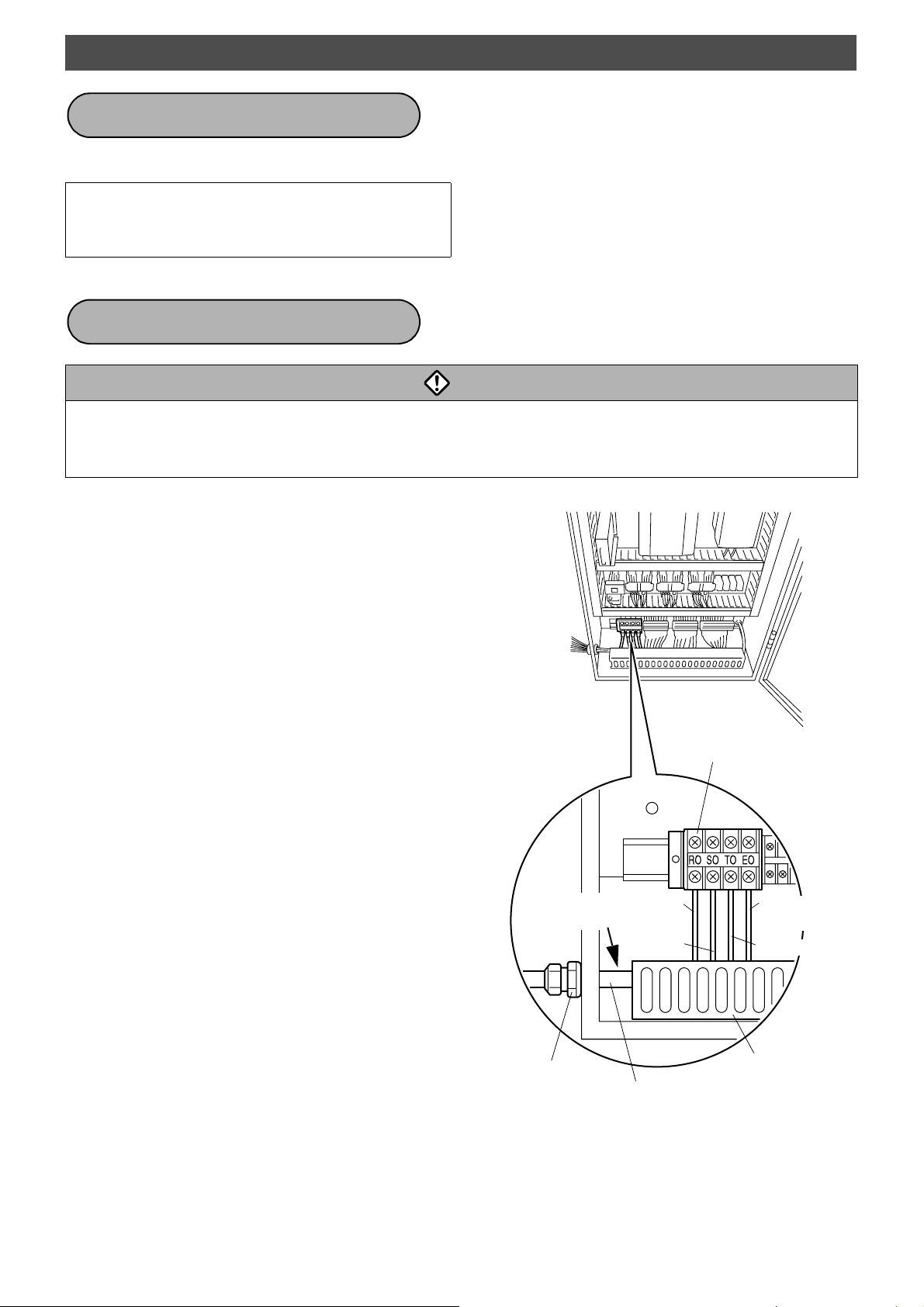

運転方法選択スイッチを「送り後退」にしてく

ださい。

元ブレーカを「入り(ON)」の状態にして、 電

源投入スイッチを「入」にしてください。

ヘッド下降ボタンを押してください。

ヘッド部が上昇した場合は「電源投入スイッ

チ」を「切」にし、元ブレーカを「切り

(OFF)」の状態にしてください。

電源コードのアース線を除く3本の線のうち2本

の線を入れ替えて接続してください。

から同じ手順にて、ヘッド下降ボタンを押し

たときヘッド部が下降するか確認してくださ

い。

注意

● けがや事故を防ぐために

・ ヘッド下降ボタンは 1 秒以上押さないでくださ

い。場合によってはモータが逆転し、ヘッド部が

上昇する恐れがあります。

ヘッド部が下降するか確認してください。

下降すれば正しく接続されています。上昇した

へ進んでください。

ときは

電源投入スイッチを「切」にし、元ブレーカを

「切り(OFF)」の状態にしてください。

20

Page 21

お使いになる前の準備

各種装置の作動確認(試運転)

各種装置の作動確認(試運転)

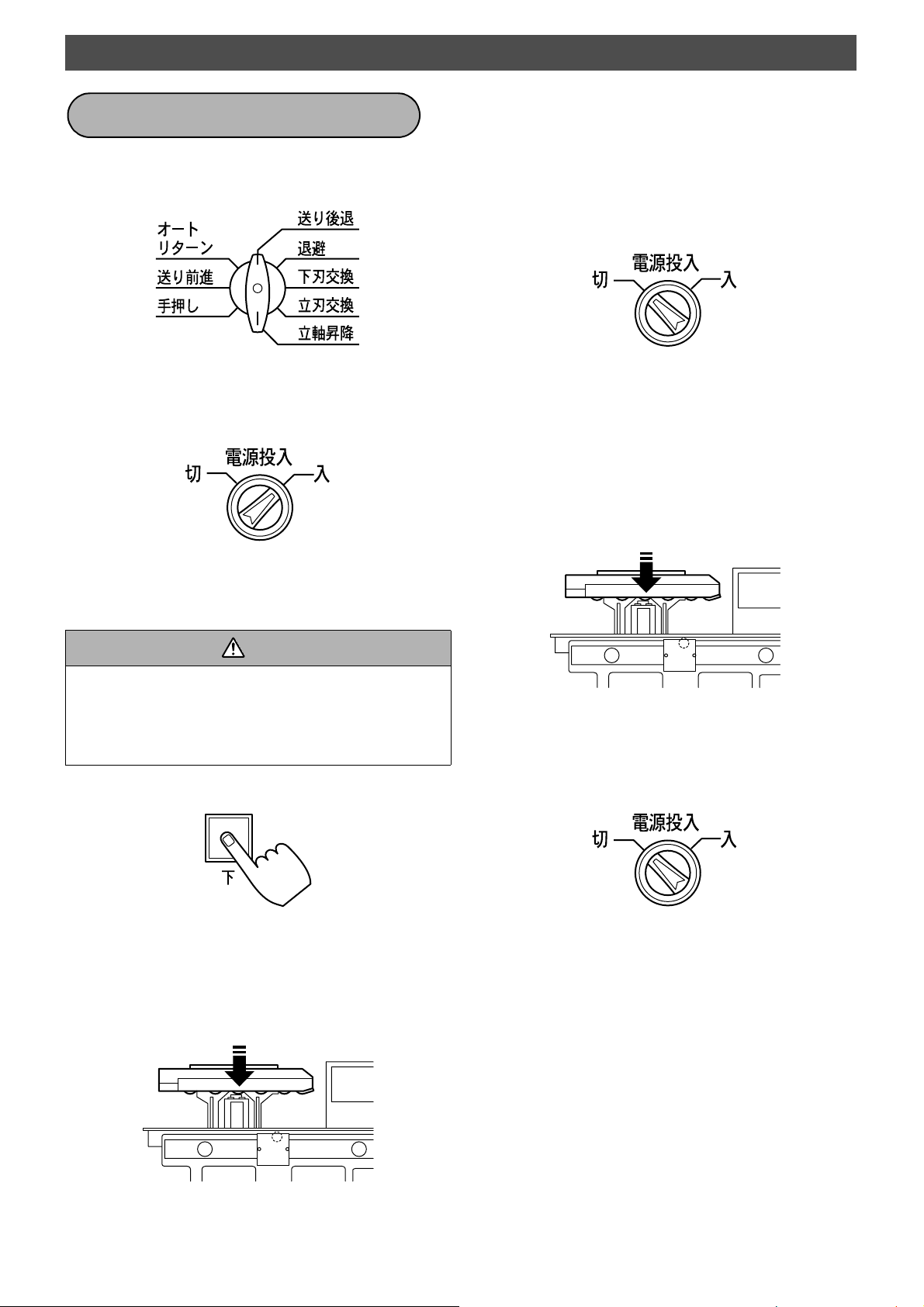

安全装置(安全カバー、制動装置)の作動確認

● はじめに、本機の「電源投入スイッチ」と、元ブレーカを必ず「切り(OFF)」の状態にしてから作業を行って

ください。

安全カバー

安全カバーが円滑に動き、かつ安全カバーを動かした時、定盤と接触しないことを確認します。

1

安全カバーを定盤より少し広げた位置で固定(ロック)します。この時、定盤の上に何ものっていないこ

2

とを確認します。

元ブレーカを「入り(ON)」の状態にし、電源投入スイッチを「入」にします。

3

運転方法選択スイッチを「手押し」にします。

4

切削開始ボタンを押します。この時、下軸および、立軸が回転しないことを確認します。

5

安全カバーのロックを解除します。

6

制動装置

切削開始ボタンを押します。この時、下軸のみが回転することを確認します。

7

切削停止ボタンを押します。この時、下軸が約 10 秒以内で停止することを確認します。

8

電源投入スイッチを「切」にし、元ブレーカを「切り(OFF)」の状態にします。

9

駆動部の回転方向・操作スイッチ類の確認

● はじめに、本機の「電源投入スイッチ」と、元ブレーカを必ず「切り(OFF)」の状態にしてから作業を行って

ください。

安全カバーを定盤より少し広げた位置で固定(ロック)します。この時、定盤の上に何ものっていないこ

1

とを確認します。

元ブレーカを「入り(ON)」の状態にし、電源投入スイッチを「入」にします。

2

切削装置

運転方法選択スイッチを「送り前進」にします。

3

適当な材料を材厚感知スイッチに合わせます。この時材料が送りローラーに当たらないようにしてくださ

4

い。

下軸回転ボタンを押し、すぐに下軸停止ボタンを押します。この時以下のことを確認します。

5

・ 下軸回転ボタンと送り開始ボタンが点灯するか。

・ 下軸が回転し、停止するか。

・ カンナ胴の回転がゆっくりになった時、本機正面より見て、時計回りに回転しているか。

・ 送りローラーが本機正面より見て、時計回りに回転しているか。

・ 送材前進速度を順次低速から高速に変え、送りローラーの回転が速くなるか。

立軸回転ボタン押し、すぐに立軸停止ボタンを押します。この時以下のことを確認します。

6

・ 立軸回転ボタンが点灯するか。

・ 立軸が回転し、停止するか。

・ カンナ胴の回転がゆっくりになった時、本機上面より見て、反時計回りに回転しているか。

送り開始ボタンを押し、すぐに送り停止ボタンを押します。この時、送りローラーが停止することを確認

7

します。

21

Page 22

お使いになる前の準備

切削開始ボタンを押し、すぐに非常停止ボタンを押します。この時、下軸・立軸・送りローラーが回転し、

8

停止することを確認します。

非常停止ボタンを解除します。

9

各種装置の作動確認(試運転)

立軸移動装置

運転方法選択スイッチを「立軸昇降」にします。

0

ヘッド上昇ボタンが点灯していること、さらにボタンを押すと立軸が上昇することを確認します。

A

ヘッド下降ボタンが点灯していること、さらにボタンを押すと立軸が下降することを確認します。

B

送材装置

材厚感知スイッチに合わせた材料をはずします。

C

運転方法選択スイッチを「送り後退」にします。

D

送り開始ボタンを押します。この時以下のことを確認します。

E

・ 送りローラーが本機正面より見て、反時計回りに回転しているか。

・ 送材後退速度を順次低速から高速に変え、送りローラーの回転が速くなるか。

送り停止ボタンを押します。

F

ヘッド上昇ボタンが点灯していること、さらにボタンを押すとヘッド部が、上昇することを確認します。

G

ヘッド下降ボタンが点灯していること、さらにボタンを押すとヘッド部が、下降することを確認します。

H

ヘッド手前ボタンが点灯していること、さらにボタンを押すとヘッド部が、手前に移動することを確認し

I

ます。

ヘッド奥ボタンが点灯していること、さらにボタンを押すとヘッド部が、奥に移動することを確認します。

J

電源投入スイッチを「切」にし、元ブレーカを「切り(OFF) 」の状態にします。

K

安全カバーのロックを解除します。

L

注注注注

については、材厚感知スイッチが感知してないと

56

下軸、立軸のモータは回りません。

注注注注

GHIJ

の表示に従ってヘッド部を移動させてから、確認してください。

例: ヘッド部が立軸のすぐ上にある場合は、ヘッド部は下降できません。

(ヘッド下降ボタンも点灯しません。)

については、ヘッド部の位置によりヘッド部が移動しない場合があります。このような場合は、画面

材厚感知スイッチ

22

Page 23

操作のしかた

切削深さの設定

切削深さの設定

注注注注

目盛合わせをするときは、一度ハンドルを「下」方向へ回し希望値より前定盤を下げ、再度ハンドルを「上」方向

へ回しながら合わせてください。

立 軸

ゆるむ

前定規

前定規のクランプレバー2カ所と前定規ロック

レバー1ヶ所をゆるめます。

ロック

解除

前定規

ロックレバー

クランプレバー

前定規ロックレバーを下げたままで前定規を前

後させ、立軸目盛板で切削深さを設定します。

設定後、レバーを離すと自動的に定規を簡易固

定します。前定規ロックレバーを上方に押し上

げて確実に固定します。また、クランプレバー

を2カ所とも締めつけてください。

切削深調整

立軸目盛板

ロック

解除

前定規

ロックレバー

レバーガイド

下 軸

下軸目盛板

ハンドルのレバーを起こして回し調整します。

前定盤昇降ハンドル

上昇

下降

レバー

23

目盛板でご希望の切削深さに設定します。設定

後はレバーを倒しておきます。

下軸目盛板

Page 24

操作のしかた

カンナ胴の移動のしかた

立 軸

カンナ胴の移動のしかた

運転方法選択スイッチを「立軸昇降」に合わせ

ます。

ヘッド上昇・下降ボタンでカンナ胴を移動させ

ることができます。

目盛板の指示量にご希望のカンナ刃長さをあわ

せます。

最大 230mm

移動可能

目盛板

下 軸

クランクハンドルを下軸移動シャフトに差し込

みます。

クランクハンドル

下軸スライドシャフト

ハンドルを回すとカンナ胴を移動させることが

できます。移動後はハンドルをはずしておきま

す。

最大 200mm

移動可能

奥へ

24

Page 25

操作のしかた

材料厚さ感知装置について

危険

● 機械の不意の起動による事故を防ぐために

・ 清掃の際には、必ず本機の「電源投入スイッチ」と、元ブレーカを

「切り(OFF)」の状態にしてください。

注注注注

・ ヘッド自動下降スイッチや材厚感知スイッチの周り

は特に木屑などがつまりやすいので、いつもきれい

においてください。

材料厚さ感知装置について

注注注注

・ リミットスイッチ等、電気部品を清掃する場合は、

取り付け位置が変わらないように注意してください。

・ カバーを外して清掃した場合は、清掃後は必ず元の

位置にカバーを取り付けてください。

材厚感知スイッチ

ヘッド自動下降スイッチ

キャブタイヤコード

カバー

25

Page 26

操作のしかた

ヘッド部が材料の厚みより高い位置にある場合

材料厚さ感知装置について

ヘッド自動追従スイッチを「入」にし、材料を

前定規に当てて押し込みますとヘッド自動下降

スイッチが作動しヘッド部が自動的に下降して

きます。

ヘッド部の材厚感知スイッチが材料を感知し、

自動的に下降が停止します。下降が停止したら

材料をゴムローラーにかかるまで押し込んでく

ださい。

ヘッド部が材料の厚みより低い位置にある場合

● ヘッド上昇ボタンでヘッド部を、材料より高い位置

にします。または材料を、前定規にそって押し込み

ますとヘッド部の材厚感知スイッチの前端が、材料

を感知しヘッド部が上昇し材料より上になったら自

動的に上昇が停止します。

上昇が停止したら材料をゴムローラーにかかるまで

押し込んでください。

材料を軽く押さえて加工する場合

ヘッド自動追従スイッチを「切」にしますと、

材料を前定規に当てて押し込んでも、ヘッドは

自動的に下降しません。

ヘッドを下降させるには、ヘッド下降ボタンを

押してください。

ヘッド部の材厚感知スイッチが材料を感知し、

下降が停止します。

その後、上昇ボタンを短く押すたびに一定の範

囲でわずかにヘッドが上昇し、材料の押え力を

弱くすることができます。逆に下降ボタンを短

く押すと一定の範囲でわずかにヘッドが下降し

材料の押え力を強くすることができます。

26

Page 27

操作のしかた

ヘッド部の角度設定のしかた

ロックレバー

ハンドル

ヘッド角度調整目盛板

ヘッド部の角度設定のしかた

ロックレバーをゆるめ、ハンドルレバーを起こ

します。

直角

巾決

ハンドルレバー

ハンドルを左側に回すと直角加工、右側に回す

と巾決加工になります。設定後ハンドルレバー

をたおし、ロックレバーをしめます。

立軸

ヘッド部

立軸

材料や切削方向によりヘッド部の角度をヘッド

角度調整目盛板で調整してください。

直角出しの場合

矢印板を直角側へ

4mm 位にします。

※ 細材、薄材のときは目盛を 4 ~ 2(直角側)の範囲で設定してください。

巾決め定規使用の場合

矢印板を巾決側へ

4mm 位にします。

27

ヘッド部

Page 28

操作のしかた

加圧力の解除

ゴムローラーの加圧調整のしかた

ゴムローラーの加圧調整のしかた

● ローラー摩耗補正ノブでゴムローラーが摩耗してき

ローラー加圧調整ダイヤルでゴムローラーの加

圧を調整することができます。

ローラー摩耗補正ノブ

ローラー加圧調整ダイヤル

※ 通常は 1 ~ 2 の範囲で使用します。

ゴムローラーの摩耗補正

た場合の調整ができます。

ゴムローラーの外形寸法を測り、下記の表に示す目

盛にローラー摩耗補正ノブを回して調整してくださ

い。

● 第 1 ローラー、第 2 ローラーはレバーの操

作でローラーを引き上げ材料への加圧力を

解除できます。

(ムラ取り・曲がり材の加工時に使用)

第2ローラー加圧解除レバー 第 1 ローラー加圧解除レバー

ストッパー

目盛

ローラー摩耗

補正ノブ

ゴムローラーの外形寸法

(mm)

目盛 0 1 23

材料に対し、ゴムローラーが図のようになるよ

うにしてください。

直角出しの場合

ゴムローラーが材料の手前

側になるようにします。

ヘッド部 立軸

材料

180

(新品)

178 176 174

ゴムローラー

背割り材を切削する場合

背割り材は溝を上面にして

ゴムローラーが材料の手前

側になるようにします。

ヘッド部 立軸

材料

巾決め定規使用の場合

ゴムローラーが材料の立軸

側になるようにします。

材料

巾決め定規

材厚感知スイッチ

ヘッド部

立軸

28

Page 29

操作のしかた

後定規と後定盤の調整のしかた

後定規と後定盤の調整のしかた

後定規の調整

● 立軸刃に対して後定規の出入りを調整したいときは

セットボルト(2ヶ所)を六角棒スパナでゆるめて

行ってください。このとき後サブテーブルのガイド

面が後定規面より出ていないことを確認してくださ

い。

後定盤の調整

● 下軸刃に対して後定盤の上下を調整したいときは後

定盤昇降ハンドルで調整してください。

六角棒スパナ

セットボルト

後サブテーブルの

ガイド

後定盤

下降

上昇

ハンドル

安全カバーについて

危険

● けがや事故を防ぐために

・ 安全カバーは絶対に取り外さないでください。また使用時には安全

カバーが正常に作動するか常に確認してください。

手押しの場合

・ ロックノブを左に回して安全カバーの固定(ロッ

ク)を解除し、安全カバーがカンナ胴を常に覆うよ

うにしてください。

送り前進(繰り返し切削は除く)で切削の場合

・ ロックノブを左に回して固定(ロック)を解除し、

安全カバーがカンナ胴を常に覆うようにしてくださ

い。

・ 薄物加工でヘッド部に安全カバーが接触する時また

は、接触する可能性がある時は接触しない位置まで

安全カバーを開いて固定(ロック)してください。

安全カバー

ロックノブ

をゆるめる

ロックノブ

29

Page 30

操作のしかた

オートリターン感知装置について

オートリターンや送り前進の繰り返し切削

など材料を後退させる場合

・ 安全カバーを材料幅より開いた状態でロックノブを

右に回して固定(ロック)してください。

・ 薄物加工でヘッド部に安全カバーが接触する時は接

触しない位置まで安全カバーを開いて固定(ロッ

ク)してください。

安全カバー

ロックノブ

をゆるめる

ロックノブ

オートリターン感知装置について

危険

● 機械の不意の起動による事故を防ぐために

・ 清掃の際には、必ず本機の「電源投入スイッチ」と、元ブレーカを「切り(OFF)」の状態にしてください。

注注注注

● 光電スイッチの周りは特に木屑などがつまりやすい

ので、いつもきれいにしておいてください。

● 前定規と材料との距離が約 100mm 以上離れると光

電スイッチが正常に材料の通過を検出することがで

きません。

光電スイッチ

材料

立軸

100mm 以上

前定規

● オートリターンでの材料後退時、ヘッド部のロー

ラー加圧が解除してあると材料が元の位置まで戻り

ません。材料後退時には必ずローラーを加圧状態に

してください。

30

Page 31

操作のしかた

材料について

● 次の材料は、送材装置(ヘッド部)を使用しての切削はできません。

材料について

厚さ 6mm 以下の薄材

1

勾配のきつい材料

3

6mm 以下

厚さ 6mm ~12mm で幅 160mm 以上の材料

2

160mm 以上

6mm ~12mm

長さ 600mm 以下の材料

4

600mm 以下

長さ 240mm 以上の切欠き溝のあるもの

5

240mm 以上

※ 上記以外に異形材,湿り材等の加工できない材料もあります。

6

240mm 間隔のところに切欠き溝のあるもの

240mm 以上

31

Page 32

操作のしかた

材木のつりさげについて

● サブテーブルのサブテーブルカバーをスライドさ

せ、その穴につりさげベルトを通し、図のように 2

本のつりさげベルトで木材を移動します。

つりさげ作業後はサブテーブルカバーをもとの位置

にスライドして、つりさげ穴をふさいでください。

サブテーブル

サブテーブルカバー

材木のつりさげについて

つりさげベルト

32

Page 33

操作のしかた

1. 重量材の加工

● 重量のある材料では、前サブテーブルのローラーを

前定盤より若干あげて、材料が定盤に強く当たらな

いようにして行うと送材が容易に行えます。

ローラーの調整のしかた

● 図の位置にある固定ボルトをゆるめ、調整ボルトで

上下させます。

材木のつりさげについて

※通常は、すき

間を 0.1mm に

してください。

固定ボルト

調整ボルト

2. 長尺材の加工

● 4m 以上の材料ではサブテーブルの両端に補助ロー

ラー(市販品)等をご使用ください。

3. そり材を立軸で切削する場合

● 図のような方向で切削してください。

立軸で切削する場合

下軸で切削する場合

33

Page 34

運転のしかた

運転方法

使用前

● 本機を運転するにあたり以下の事項を再確認してください。

服装

1

機械の周辺

2

カンナ刃の締付け

3

材料の形状

4

光電スイッチ及びその周辺の状態

5

安全装置 (安全カバー、下軸ブレーキ) の作動

6

装置・部品の取付け

7

定盤面の状態(定盤面に引掛るものはないか)

8

材料の状態(材料に異物がついていないか)

9

材料の移動範囲と足場の状態

0

集じん機の接続・吸込み具合

A

運転方法

使用時

危険

● けがや事故を防ぐために

可動部分や切屑の排出部には手や顔を近づけないでください。

1

材料の延長線上には立入らないでください。

2

安全装置やカバー類を外さないでください。

3

手袋をしないでください。

4

無理な作業はしないでください。

5

機械の異常時には直ちに「非常停止スイッチ」を切ってください。

6

注注注注

・ 電気部品の故障を防ぐために、付近で雷が発生したときは、直ちに本機の「電源投入スイッチ」と元ブレーカ

を「切り(OFF) 」の状態にして作業を中止してください。

使用後

危険

● 機械の不意の起動による事故を防ぐために

・ 清掃・点検の際は「電源投入スイッチ」と元ブレーカを「切り(OFF) 」にしてください。

切屑はその日に掃除・除去しておいてください。

1

各装置・特に安全装置の作動を確認してください。

2

切削工具の切れ具合いをチェックしてください。

3

34

Page 35

運転のしかた

ワンポイントアドバイス

● 非常停止ボタンの解除(リセット)のしかた

非常停止ボタンを押すとリセットしない限り再び運転する

ことは、できません。

非常停止ボタンを右へ回して

ください。

運転方法

● ねじれ材・曲がり材などのムラ取りは、ヘッド部にある第 1 ローラー、第 2 ローラー

の加圧を解除します。

通常の場合は右の第 1 ローラーのみ解除しますが、特に腰

の弱い材料のときは左の第 2 ローラーも解除してくださ

い。

● 送り速度の調整

前進

速度は通常目盛 1 ~ 2 くらいで設定して

おきます。(あくまでも目安です。 )切削幅の広

い材料ほど速度を遅くしてください。

※ 切削幅の広い材料ほど

速度を遅くします。

後退

速度は繰り返し切削する場合は目盛を 1

くらいに設定してください。(あくまでも目安で

す。 )オートリターンの場合は目盛を 4 ~ 5 の

間で設定してください。

繰り返し切削 オートリターン

35

Page 36

運転のしかた

運転コースについて

C

運転コースについて

E

F

A B

D

運転コ ー ス

運転コ ー ス 参照こ んな作業に

運転コ ー ス運転コ ー ス

参照こ んな作業に 行 程

参照こ んな作業に参照こ んな作業に

天井棹、鴨居、垂木、敷

居、長押などの直角出しに

A

送り前進

巾決めや木端取りに ※ 別販売品の巾決め定規が必要。

行 程

行 程行 程

G

H

I

B

送り前進

C

オートリターン

そり材の修正に

切削した材料を手元に戻し

たいときに

36

Page 37

運転のしかた

運転コ ー ス

運転コ ー ス 参照こ んな作業に

運転コ ー ス運転コ ー ス

参照こ んな作業に 行 程

参照こ んな作業に参照こ んな作業に

行 程

行 程行 程

運転コースについて

D

手押し

E

送り後退

F

退 避

ねじれ材、曲がり材などの

ムラ取りに

材料を手元に戻したい

ときに

手押し作業をする前に

※ 別販売品の手押し定規が必要。

G

下刃交換

H

立刃交換

I

立軸昇降

下軸のカンナ刃を交換する

ときに

立軸のカンナ刃を交換する

ときに

立軸のカンナ胴を上下にス

ライドさせるとき

37

Page 38

運転のしかた

送り前進で切削するとき

A

送り前進コース

● 鴨居、敷居、長押などの直角出しに

送り前進で切削するとき

「安全カバー」のロックを解除します。

下軸の切削深さを設定します。

上昇

下降

ヘッド部の加圧を設定します。

非常停止ボタンを解除(リセット)します。

立軸の切削深さを設定します。

ヘッド部の角度を設定します。

電源投入スイッチを「入」にします。

運転方法選択スイッチを「送り前進」にしま

す。

38

Page 39

運転のしかた

送り前進で切削するとき

材料を前定規に押し当てながらヘッド自動下降

スイッチに当てます。

前定規

ヘッド自動下降

スイッチ

材料

ヘッド部の材厚感知スイッチが、材料を感知し

自動的に下降が停止するのを確認します。

送り速度(前進)を設定します。

第 2 ローラーに当たるまで材料を前定規に当て

ながら押し込みます。

切削開始ボタンを押します。

切断開始

注注注注

材厚感知スイッチが材料を感知していないと下軸、立

軸のモータは回りません。

材料を切削します。

39

Page 40

運転のしかた

繰り返し切削するとき

B

送り前進コース

● そり材の修正に便利

送り開始ボタンを押すごとに材料の前進・後退を繰返すことができます。

繰り返し切削するとき

「安全カバー」を材料幅より広げた状態でロッ

クします。

下軸の切削深さを設定します。

(立軸は切削深さを「0」に合わせます。)

上昇

下降

非常停止ボタンを解除(リセット)します。

電源投入スイッチを「入」にします。

運転方法選択スイッチを「送り前進」にします。

ヘッド部の角度を設定します。

(目盛を中央の「0」にする。)

ヘッド部の加圧を設定します。

材料を前定規に押し当てながらヘッド自動下降

スイッチに当てます。

前定規

ヘッド自動下降

スイッチ

材料

ヘッド部の材厚感知スイッチが材料を感知し自

動的に下降が停止するのを確認します。

40

Page 41

運転のしかた

繰り返し切削するとき

下軸回転ボタンを押します。

下軸回転

送り速度(前進・後退)を設定します。

前進速度は目盛 1 ~ 2

くらいで設定します。

( あくまでも目安です)

後退速度は目盛 1 くら

いで設定します。

送り開始ボタンを押します。

送り開始

材料が後退します。

下軸

送りローラー

自動停止

自動逆転

(あくまでも目安です)

第 2 ローラーに当たるまで材料を前定規に当て

ながら押し込みます。

材料を切削します。

送り開始ボタン

点滅

します。

送り開始

41

Page 42

運転のしかた

繰り返し切削するとき

送り開始ボタンを押します。

送り開始

材料を切削します。

下軸

送りローラー

自動正転

再起動

~

~

を繰り返し作業します。

~~

42

Page 43

運転のしかた

オートリターンで切削するとき

C

オートリターンコース

● 切削した材料を手元に戻したいときに

オートリターンで切削するとき

「安全カバー」を材料幅より広げた状態でロッ

クします。

下軸の切削深さを設定します。

上昇

下降

ヘッド部の加圧を設定します。

非常停止ボタンを解除(リセット)します。

立軸の切削深さを設定します。

ヘッド部の角度を設定します。

電源投入スイッチを「入」にします。

運転方法選択スイッチを「オートリターン」に

します。

43

Page 44

運転のしかた

オートリターンで切削するとき

材料を前定規に押し当てながらヘッド自動下降

スイッチに当てます。

前定規

ヘッド自動下降

スイッチ

材料

ヘッド部の材厚感知スイッチが、材料を感知し

自動的に下降が停止するのを確認します。

第 2 ローラーに当たるまで材料を前定規に当て

ながら押し込みます。

材料を切削します。

切削開始ボタンを押します。

切断開始

注注注注

材厚感知スイッチが材料を感知していないと下軸、立

軸のモータは回りません。

送り速度(前進・後退)を設定します。

材料の切削が完了します。

材料が後退します。

下軸

送りローラー

自動逆転

自動停止

後退速度は 4 ~ 5 で設

定します。

(あくまでも目安です)

44

送り開始ボタン

点滅

します。

送り開始

Page 45

運転のしかた

材料の後退が完了します。

オートリターンで切削するとき

作業を続けるときは送り開始ボタンを押しま

す。

送り開始

下軸

送りローラー

再起動

自動正転

~

~

を繰り返し作業します。

(

~~

は除く)

45

Page 46

運転のしかた

手押しで切削するとき

危険

● けがや事故を防ぐために

・ 安全カバーが、正常に作動するか常に確認してください。

・ 安全カバーは、絶対に固定(ロック)したり、取り外さないでく

ださい。

・ 薄物や短い材料の切削で、手がカンナ刃に接触するおそれがある

場合は必ず押え具等を使用してください。

・ 切削中の後退はしないでください。

・ 材料によって異なりますが、1 回の切削深さは 1mm 以下にして

ください。

・ そりのある材料は、凹面を定盤面に当てて切削してください。

・ 切削深さに合わせ無理のない速さで削ってください。

・ 下軸には、ブレーキ装置が内蔵されていますが「非常停止ボタ

ン」を押してから停止するまでは数秒かかります。また、「電源

投入スイッチ」を「切」にしますとブレーキ装置は働きませんの

で必ず回転が停止するのを確認してから「電源投入スイッチ」を

「切」にしてください。

・ 「電源投入スイッチ」を「入」にするときや、開始ボタンを押す

ときは、機械や周囲の安全を確認してください。回転部に材料が

あるとはじかれ事故の原因になります。

手押しで切削するとき

押え具の例

1mm 以内

手押し定規の取り付けかた

● 前定盤の取付穴に手押し定規を 2 本のネジで

取付けます。

手押し定規

角度調節のしかた

● 角度調節ネジにクランクハンドル(標準付属

品)を差し込みロックレバーをゆるめクラン

クハンドルを右方向に回して角度目盛板で、

ご希望の角度に合わせロックレバーで固定し

ます。

46

Page 47

運転のしかた

手押しコース

D

● ねじれ材・曲がり材の修正に

手押しで切削するとき

「安全カバー」のロックを解除します。

非常停止ボタンを解除(リセット)します。

電源投入スイッチを「入」にします。

ヘッド部退避

自動退避

「電源投入スイッチ」を「切」に、元ブレーカ

を「切り(OFF)」の状態にします。

運転方法選択スイッチを「退避」にします。

送り開始ボタンを押します。

送り開始

前定盤に手押し定規を取り付けます。

(別販売品)

※ 手押定規を使用しない場合、立軸切削深さ

を目盛の「0」に合わせます。

電源投入スイッチを「入」に、元ブレーカを

「入り(ON)」の状態にします。

運転方法選択スイッチを「手押し」にします。

47

Page 48

運転のしかた

手押しで切削するとき

下軸の切削深さを設定します。

切削開始ボタンを押します。

切断開始

材料を切削します。

材料の木目になど注意して左手を前方に右手が

後方になるように保持します。

材料が後定盤にかかったら、後定盤に押し付け

るように削ります。

48

Page 49

運転のしかた

巾決め切削するとき

巾決め定規の取り付けかた

巾決め切削するとき

「安全カバー」を定盤より少し広げた状態で

1

ロックします。

切削寸法の合わせかた

巾決め定規のルールホルダ(2 個)のシャフ

2

トを本体に差し込んでから巾決め定規を

ルールホルダの溝にはめ込みます。(巾決め

定規とルールホルダは別販売品)

安全カバーの「ロックノブ」をゆるめます。

3

巾決め定規

ルールホルダ

● ルールホルダのクランプレバーをゆるめ巾決め

定規の左右の目盛板で切削寸法を合わせます。

設定後はクランプレバーを締め付けてください。

クランプレバー

49

Page 50

運転のしかた

A

送り前進コース

● 巾決めや木端取りするときに

巾決め切削するとき

巾決め定規を取り付け、切削寸法を合わせま

す。

前定規のクランプレバー(2ヶ所)、前定規ロッ

クレバー(1ヶ所)をゆるめ、前定規を後方に

移動させます。

前定規ロックレバー

ロック解除

ヘッド部の角度を調整します。

ヘッド部の加圧を設定します。

前定盤を目盛板の「0」に合わせます。

非常停止ボタンを解除(リセット)します。

☞

電源投入スイッチを「入」にします。

35

ページ

50

Page 51

運転のしかた

巾決め切削するとき

運転方法選択スイッチを「送り前進」にします。

ヘッド部が材料を感知して停止するまでヘッド

下降スイッチで下降させます。

材料を第 2 ローラーにかかるまで巾決め定規に

当てながら押し込みます。

材料を切削します。

立軸回転ボタンを押します。

立軸回転

「立軸回転ボタン」を押すと自動的に送りロー

ラーが回転します。

送り速度(前進)を設定します。

51

Page 52

運転のしかた

いろいろな操作

E

送り後退

● 材料を手元に戻したいときに

いろいろな操作

運転方法選択スイッチを「送り後退」にしま

す。

送り開始ボタンを押します。

送り開始

送り速度(後退)を調整します。

材料が後退します。

材料を第 5 ローラーにかかるまで押します。

52

Page 53

運転のしかた

いろいろな操作

F

退避

● 手押し作業をする前に

運転方法選択スイッチを「退避」にします。

送り開始ボタンを押します。

送り開始

G

下刃交換

● 下軸のカンナ刃を交換するときに

運転方法選択スイッチを「下刃交換」にします。

送り開始ボタンを押します。

送り開始

ヘッド部上昇後

移動完了お知らせブザー

電源投入スイッチを「切」に、元ブレーカを

「切り(OFF)」の状態にします。

奥に移動

ヘッド部上昇後

電源 OFF 警告ブザー

電源投入スイッチを「切」に、元ブレーカを

「切り(OFF)」の状態にします。

奥に移動

手押し定規取り付け

53

下刃交換

Page 54

運転のしかた

いろいろな操作

H

立刃交換

● 立軸のカンナ刃を交換するときに

運転方法選択スイッチを「立刃交換」にします。

※ 注1

送り開始ボタンを押します。

送り開始

I

立軸昇降

● 立軸のカンナ胴を上下にスライドさせると

きに

運転方法選択スイッチを「立軸昇降」にします。

※ 注1

ヘッド上昇ボタンを押している間、立軸が上昇

します。

上

立軸・ヘッド部

電源 OFF 警告ブザー

電源投入スイッチを「切」に、元ブレーカを

「切り(OFF)」の状態にします。

上昇

ヘッド下降ボタンを押している間、立軸が下降

します。※ 注 2

手前 奥

注注注注

1.

ヘッド部が立軸の上、もしくは立軸のすぐ横にある

場合はヘッド手前ボタンでヘッド部を定盤中央まで

移動させてください。

2.

ヘッド部の位置によっては、立軸下降時にヘッド部

も合わせて下降する場合があります。

立刃交換

54

Page 55

点検・部品の交換

保守・点検について

保守・点検について

危険

● 指、手等の切断事故を防ぐために

・ 機械の不意の起動による事故を避けるために、機械の保守・点検および清掃の際には、必ず本機の「電源投

入スイッチ」と、元ブレーカを「切り(OFF) 」の状態にしてください。

● けがや事故を防ぐために

・ アースの状態など業者に本機の保守・点検をお願いする場合、必ず本機の取扱説明書をお見せになって、取

扱説明書の安全上の注意事項や手順に従って保守・点検を行うようにしてください。

・ お客様ご自身で機械を分解したり、修理、改造などはしないでください。

・ いつも安全に能率よくお使いいただくために定期点検をおすすめします。修理、点検はお買いもとめの販売

店もしくはマキタ営業所にお申し付けください。修理の知識や技術のない人が修理しますと事故やけがの原

因となります。

● 損傷したコードによる感電事故を防ぐために

・ 損傷したコードによる感電事故を避けるために、本機に取り付けられているコードを引っ張らないでくださ

い。引っ張られ、たるんだコードが機械に接触しコードが損傷する原因となります。

日常点検(電気・機械)

● 一日の作業を開始する前に、次の事項を点検してください。以下の点検にあたりましては、元ブレーカと「電

源投入スイッチ」を「入り(ON)」の状態で確認することがありますので、点検に際し特に注意してください。

このほか、「給油・清掃」に従い機械各部の給油・清掃を行ってください。

点検箇所 点検事項 点検方法 判定 処置

操作装置

(操作ボックス)

安全装置

送材装置

(ヘッド部)

切削装置

(カンナ胴)

操作スイッチ類の作動

操作スイッチ類の作動 損傷していないかを確認 損傷している

安全カバーの作動

制動装置(ブレーキ)

の作動

送材装置の作動

切削装置の作動

カンナ刃の状態

「各種装置の作動」

による確認

「各種装置の作動」

による確認

「各種装置の作動」

による確認

「各種装置の作動」

による確認

刃物の切味は良好か確認

刃先に欠損がないか確認

作動不良

作動不良

作動不良

作動不良

加工表面が悪い

刃に欠損がある

販売店もしくは

マキタ営業所に

点検依頼

刃物を再研磨、交換

(エンシンカンナ刃の

場合は交換)

給油装置

刃押さえボルトの状態 ゆるんでいないか確認 ゆるんでいる 増締めする

オイルタンクの状態 油量が不足してないか確認 不足してる 補給する

配管状態 漏れ、外れがないか確認 漏れ、外れ有り 増締め・再配管

55

Page 56

点検・部品の交換

保守・点検について

月間点検(電気)

● 毎月1回、次の事項を点検してください。

点検箇所 点検事項 点検方法 判定 処置

切削装置

(カンナ胴)

検出装置

電気部品

配置図参照

その他

V ベルトの状態

リミットスイッチ

(LS1~15)の状態

光電スイッチの

(PHS1)の状態

使用コードの状態 損傷していないかを確認する 損傷している

アースの状態

V ベルトに亀裂・はく離がな

いか確認する

リミットスイッチ取り付けネ

ジがゆるんでいないかを確認

する

損傷していないかを確認する 損傷している

光電スイッチ取り付けネジが

ゆるんでいないかを確認する

光電スイッチの前に手をかざ

して赤い光線が出ているかを

確認する

電気工事業者に依頼する

※ 点検の際は、必ずこの取扱

説明書を業者にお見せくだ

さい

亀裂・はく離が

ある

ゆるんでいる

ゆるんでいる

出ていない

交換する

ネジを確実に

しめつける

販売店もしくはマキタ

営業所に交換依頼

ネジを確実に

しめつける

販売店もしくはマキタ

営業所に交換依頼

月間点検(機械)

● 切削装置.駆動装置の点検に当っては機械作動中に確認する事項がありますので、特に注意してください。

点検箇所 点検事項 点検方法 判定 処置

安全装置 安全カバーの状態

ゴムローラーの

送材装置

(ヘッド部)

切削装置

(カンナ胴)

状態

材厚感知装置の

状態

下軸・立軸の回転の

状態

安全カバー旋回先端付近を上

下に動かしてガタを見る

ゴムローラーのガタ・遊びを

見る

ゴムローラーの摩耗・偏摩耗

を見る

材厚感知スイッチがスムーズ

に動くか確認

下軸・立軸回転中に異常音、

振動がないか確認

前・後軸受に異常発熱がない

か確認

定盤に触れる

ガタが有る

ガタ、遊びが

有る

摩耗・偏摩耗が

大きい

動きが悪い

異常音、振動が

有る

異常発熱が有る

販売店もしくはマキタ

営業所に調整依頼

ゴムローラー固定ネジ

を増締めする

「ゴムローラー摩耗補正」

参照

「ゴムローラーの交換」

参照

販売店もしくはマキタ

営業所に交換依頼

56

Page 57

点検・部品の交換

点検箇所 点検事項 点検方法 判定 処置

保守・点検について

切削装置

(カンナ胴)

駆動装置

V ベルトの状態

下軸の移動の状態

下軸割出し

ストッパーの状態

ヘッド手前・奥

移動の状態

ヘッド上昇・下降移

動の状態

立軸上昇・下降

移動の状態

V ベルトに亀裂・はく離がな

いか確認

ゆるみを確認 ゆるんでいる 「V ベルト調整」参照

ハンドルで前後に円滑に移動

するか確認

ストッパーが割出し円盤の3ヶ所

の穴に円滑に入るか確認

割出し位置は適正か確認

ヘッドがまっすぐ、

ガタがなく動くか確認

送りネジの回転は振れ・振動

がないか確認

ヘッドがまっすぐ、

ガタがなく動くか確認

※注 送りネジの回転

振れ・振動がないか確認

立軸がまっすぐ、

円滑に動くか確認

亀裂・はく離が

有る

給油しても非常

に重い

ストッパーが

入らない

割出時の刃先

位置がずれる

まっすぐ動かな

いガタが有る

振れ・振動が

大きい

まっすぐ動かな

いガタが有る

振れ・振動が

大きい

まっすぐ円滑に

動かない

ベルト交換する

販売店もしくはマキタ

営業所に点検依頼

給油の状態

定盤昇降

定盤

集じんダクト

※注 送りネジの確認はエンビパイプを外す必要があります。

移動の状態

定規の移動の状態

立軸・下軸

ダクトの状態

スライド部・送りネジ部の

油の有無を確認

ハンドルで定盤が円滑に

昇降するか確認

3ヶ所のクランプレバーを緩

め定規が円滑に動くか確認

損傷がないか確認 損傷している 交換する

油切れしている 「給油」参照

給油しても

ハンドルが重い

重い、

ガタが有る

販売店もしくはマキタ

営業所に点検依頼

年間点検

● 年1回、次の事項を点検してください。

点検箇所 点検事項 点検方法 判定 処置

機械全体 ネジの状態 ネジがゆるんでいないか確認 ゆるんでいる

電気工事業者に依頼する

モータ モータの絶縁状態

※ 点検の際は、必ずこの取扱

説明書を業者にお見せくだ

さい。

ネジを確実に

締め付ける

57

Page 58

点検・部品の交換

給 油

潤滑給油装置

● 立軸およびヘッド昇降のスライド部への給油は、潤

滑給油装置のオイルタンクにマシン油を入れ、レ

バーを手前に引いて離すだけで行うことができま

す。

※ 毎週一度定期的に給油してください。

保守・点検について

レバー

オイルタンク

スライド部の給油

● 前定盤のスライド部・前サブテーブルのスライド

部、下軸のスライド部は動きが重くなったときに随

時マシン油をスライド部に給油してください。

下軸スライド部

前定盤スライド部

前サブテーブルスライド部

フロントカバーの2本のネジを

ゆるめ、フロントカバーを手前

に引いてはずして、スライド部

に給油します。

カバー取付けの2本のネジをは

ずして、フロントカバーの2本

のネジをゆるめ、手前にはずし

て、4ヶ所のスライド部に給油

します。

58

2ヶ所のスライド部に給油

します。

Page 59

点検・部品の交換

ネジ及びギヤのグリス塗布

● ヘッド部の昇降・前後動のネジ部、ギヤ部、スライ

ド部にアルバニアグリスを塗付してください。

※ 毎月一度、定期的に点検し、必要に応じてグリスを

塗布してください。

保守・点検について

ヘッド前後ネジ部・ギヤ部・スライド部

上部カバーの取付ネジをはずして(後部のネジは

ゆるめるのみ)上側にはずして塗布します。

ヘッド昇降ネジ部

ヘッドをいっぱいまで上昇させた後、パイプを上

に引き上げてから手前に引いてはずして塗布しま

す。

V ベルトの調整 - 下軸・立軸 -

● 本機の後側にある下軸モータと立軸モータの駆動用

の V ベルトの調整は、V ベルトの中央部を指で押

し、たわみ量が下軸側は 10 ~15mm、立軸側は、5

~10mm になるようにモーターベースのアジャスト

ボルトで調整してください。

ヘッド昇降ギヤ部

スポンジキャップを手前に引いてはずして塗布し

ます。

た

わ

み

量

下軸モータ

モータ

立軸

59

Page 60

点検・部品の交換

清 掃

清掃箇所 清掃方法 時期

光電スイッチ周辺

空気で吹く、毛先のやわらかいブラシではらう 毎作業後

リミットスイッチ

操作パネル 乾いた布でふく 毎週

定盤の上面

切粉をハケで除去後、マシン油を薄く塗布する。 毎作業後定規の側面

下軸・立軸刃

※電気部品配置図を参照してください。

電気部品配置図

保守・点検について

中継ボックス A

IM3

LS5

LS12

LS13

中継ボックス C

LS10

LS11

LS9

LS8

LS4

PHS1

LS14

IM4

IM6

LS7

LS2

IM5

中継ボックス B

LS6

LS15

IM2

LS3

CPU ボックス

操作ボックス

操作パネル

LS1

IM1

品名 記号 呼称 品名 記号 呼称

リミットスイッチ LS1 ヘッド自動下降 リミットスイッチ LS12 ヘッド上限

LS2 材厚感知下 LS13 立軸上限

LS3 材厚感知上 LS14 立軸下限

LS4 第 3 ローラー LS15 安全カバー

LS5 ヘッド後側 モータ IM1下軸

LS6 立軸下干渉 IM2 立軸

LS7 立軸上干渉 IM3 送り

LS8 ヘッド裏方向 IM4 ヘッド昇降

LS9 ヘッド手前方向 IM5 ヘッド手前・奥移動

LS10 ヘッド奥干渉 IM6 立軸昇降

LS11 ヘッド下限 光電スイッチ PHS1 立軸側

60

Page 61

点検・部品の交換

故障.異常のときの対処方法

故障.異常のときの対処方法

危険

● 指、手等の切断事故を防ぐために

・ 機械の不意の起動による事故を避けるために、機械の故障、異常に対処する際には、必ず本機の「電源投入

スイッチ」と、元ブレーカを「切り(OFF)」の状態にしてください。

● けがや事故を防ぐために

・ 本機を絶対に故障、異常のまま使用しないでください。

注注注注

注故障の場合や使用中に異常が生じた時は直ちに機械の運転を中止し、必ず本機の「電源投入スイッチ」と、元ブ

レーカを「切り(OFF)」の状態にして、お求めの販売店もしくはマキタ営業所に点検を依頼してください。

ただし、次のような内容の場合には、故障ではないことがありますので、以下のことをお調べください。それでも

直らない時は、ご自分で修理せず、お求めの販売店もしくはマキタ営業所に、お申し付けください。

異常の対処方法

異常の箇所 異常の内容 考えられる原因 対策

配電盤 運転中に元ブレーカが作動し機

械が停止した

操作装置

(操作パネル)

電源が入らない

(電源ランプが点灯しない)

画面に文字がでない 非常停止ボタンが入ったまま

漏電、ショート

地絡事故

停電している 元ブレーカおよび電源投入

元ブレーカが人為的に

切ってある

になっている

画面濃淡調整ツマミの調節が

不適当

電源投入スイッチが入っていない電源投入スイッチを入れる

販売店もしくはマキタ営業所に

点検を依頼する

スイッチを切って停電の回復を

待つ

元ブレーカを入れる

非常停止ボタンを解除

(リセット)する

画面濃淡調整ツマミを

調節する

61

Page 62

点検・部品の交換

故障.異常のときの対処方法

異常の箇所 異常の内容 考えられる原因 対策

切削装置

(カンナ胴)

下軸(カンナ胴)が回転しない

(下軸回転ボタンは点灯しない)

下軸(カンナ胴)が回転しない

(下軸回転ボタンは点灯する)

立軸(カンナ胴)が回転しない

(立軸回転ボタンは点灯しない)

立軸(カンナ胴)が回転しない

(立軸回転ボタンは点灯する)

立軸が昇降しない

(ヘッド上下ボタンは点灯する)

非常停止スイッチが入ったま

まになっている

非常停止ボタンを解除

(リセット)する

電源投入スイッチが入っていない電源投入スイッチを入れる

V ベルトが切れている 販売店もしくはマキタ営業所へ

交換を依頼する

V ベルトがゆるんでいる V ベルトを調整する

下軸のベアリングが

焼き付いた

非常停止スイッチが入ったま

まになっている

販売店もしくはマキタ営業所に

修理を依頼する

非常停止ボタンを解除

(リセット)する

電源投入スイッチが入っていない電源投入スイッチを入れる

V ベルトが切れている 販売店もしくはマキタ営業所へ

交換を依頼する

V ベルトがゆるんでいる V ベルトを調整する

立軸のベアリングが

焼き付いた

切削深さが大きすぎた、ある

いは起動、停止を過度に繰り

返した為、モータが発熱し

販売店もしくはマキタ営業所へ

交換を依頼する

※

立軸回転モータ用サーマルリ

レー復帰(リセット)ボタン

※

を押す

立軸回転モータ用サーマルリ

レーが作動した

サーマルリレー配置図参照

※

上記以外の原因で

サーマル

リレーが作動したと考えられ

販売店もしくはマキタ営業所に

点検を依頼する

る場合

※

昇降を過度に繰り返した為、

※

モータが発熱し

立軸回転

モータ用サーマルリレーが作

立軸回転モータ用サーマルリ

レー復帰(リセット)ボタン

を押す

動した

サーマルリレー配置図参照

上記以外の原因で

リレーが作動したと考えられ

※

サーマル

販売店もしくはマキタ営業所に

点検を依頼する

る場合

62

Page 63

点検・部品の交換

異常の箇所 異常の内容 考えられる原因 対策

故障.異常のときの対処方法

送材装置

(ヘッド部)

送りローラーが回転しない

(送り開始ボタンは点灯しない)

ヘッド部が下降しない

(ヘッド下降ボタンは点灯している)

ヘッド部が上昇しない

(ヘッド上昇ボタンは点灯している)

ヘッド部が動かない

(ヘッド移動ボタンは点灯してい

ない)

ヘッド部が動かない

(ヘッド移動ボタンは点灯している)

非常停止ボタンが入ったまま

になっている

電源投入スイッチが入っていない電源投入スイッチを入れる

ヘッド自動下降スイッチに木

屑などがつまっている

ヘッド自動下降スイッチに木

屑などがつまっている

非常停止ボタンが入ったまま

になっている

電源投入スイッチが入っていない電源投入スイッチを入れる

移動を過度に繰り返した為

モータが発熱し

モータ用サーマルリレーある

※

ヘッド手前・奥移動

いは

モータ用サーマルリレーが作

動した

サーマルリレー配置図参照

上記以外の原因でサーマルリ

レーが作動したと考えられる

場合

※

ヘッド昇降

非常停止ボタンを解除

(リセット)する

ヘッド自動下降スイッチを

清掃する

非常停止ボタンを解除

(リセット)する

※

ヘッド昇降モータ用サーマル

リレーあるいはヘッド手前・

奥移動モータ用サーマルリ

レー復帰(リセット)ボタン

を押す

販売店もしくはマキタ営業所に

点検を依頼する

材料が送れない 材料に対しゴムローラーが正

オートリターンができない

(材料が戻ってこない)

ヘッド自動下降スイッチを押し

つけているのにヘッドが自動下

降しない

※ サーマルリレー:モータの保護装置

ゴムローラーを正しくセットす

しくセットされていない

材料が不適当 取扱説明書にて対応する

光電スイッチが汚れている木

屑などで光電スイッチが覆わ

れている

前定規と材料との距離が離れ

すぎている

材料が不適当 取扱説明書にて対応する

ヘッド追従スイッチが「切」

になっている

る

光電スイッチおよび周辺を

清掃する

材料を前定規側へよせる

ヘッド自動追従スイッチを

「入」にする

63

Page 64

点検・部品の交換

故障.異常のときの対処方法

アラーム表示

(1) 本機には各種保護機能が備わっており、保護機能が働いた場合は操作パネルの液晶画面には下記のようなア

ラーム表示が現われます。

(2) アラーム表示を参考に原因を把握し、「電源投入スイッチ」を「切」にします。原因を取り除いた後、「電源

投入スイッチ」を「入」にすればアラーム表示は消えます。但し、モータ、インバータやカンナ胴ストッ

パーなどを点検しなければならない場合は不意の起動を避けるため、「元ブレーカ」と「電源投入スイッチ」

を「切」にした状態で点検してください。

! 電源電圧が下が

り過ぎです

* 電源容量を確認

してください

!送材インバータ

の保護機能が作動

* インバータと

モータ要点検

サーマルリレー配置図

! 送材過電流

* 材木の送りが過

負荷です

!下軸インバータ

の保護機能が作動

* インバータと

モータ要点検

操作ボックス

! 下軸過電流

* 下軸の負荷が過

負荷です

! 下軸がロックし

てませんか

要点検

立軸回転モータ用

サーマルリレー復帰

(リセット)ボタン

ヘッド昇降モータ用

サーマルリレー復帰

(リセット)ボタン

ヘッド手前・奥移動

モータ用サーマルリレー

復帰(リセット)ボタン

64

立軸昇降モータ用

サーマルリレー復帰

(リセット)ボタン

Page 65

点検・部品の交換

部品の交換について

部品の交換について

危険

● 指、手等の切断事故を防ぐために

・ 機械の不意の起動による事故を避けるために、部品交換および付属品等の取り付けの際には、必ず本機の

「電源投入スイッチ」と、元ブレーカを「切り(OFF)」の状態にしてください。

注意

● けがや事故を防ぐために

・ 部品交換および付属品等の取り付けについては、必ず本取扱説明書の手順に従ってください。

・ 部品交換および付属品等の際は、必ず指定されたマキタ純正部品をお使いください。

・ 亀裂があるもの、変形したもの、指定以外のカンナ刃は使用しないでください。

・ カンナ刃を交換したときは、必ず 1 分間ほど空運転して締め付け確認をしてください。

カンナ刃の交換

- 下軸 -〔研磨可能刃〕

危険

● 刃物回転によるけがを防ぐため

・ 作業前には必ず本機の電源投入スイッチと元ブレーカを「切り(OFF)」の状態にしてください。

● カンナ刃の飛び出しによるけがを防ぐため

・ カンナ刃の刃幅が 15mm 以下になりましたら必ず交換してください。

・ カンナ刃の締め付けは付属のスパナを使用し、過度な締め付けは行なわないでください。

・ 交換作業後は刃押えボルトの締め付けを再確認してください。

注意

● 事故やけがを防ぐため

・ カンナ刃を交換するときは当社指定のカンナ刃を使用し 3 枚すべて交換してください。全部のカンナ刃がそ

ろっていないとカンナ胴のバランスがくずれ事故の原因になります。

・ 交換作業後はカンナ胴ストッパーを確実にはずしてください。

カンナ胴ストッパーをはずさないで運転すると事故の原因になります。

● カンナ刃によるけがを防ぐために

・ カンナ刃の刃押えボルトをゆるめたり、締め付け

たりするときは、図のように適当な大きさの板を

刃口に置き、作業してください。

65

Page 66

点検・部品の交換

カンナ刃の取りはずしかた

カンナ刃の交換 - 下軸 -〔研磨可能刃〕

フロントカバーの 2 本のネジをゆるめ、フロン

トカバーを手前に引き取りはずしてください。

フロントカバー

安全カバーを手前に引き、ロックノブを右に回

し固定してください。

ロックノブ

安全カバー

下軸スライドシャフトにクランクハンドル(標

準付属品)を差し込み、下軸を手前側いっぱい

までスライドさせてください。

クランクハンドル

手前へ

66

Page 67

点検・部品の交換

カンナ刃の交換 - 下軸 -〔研磨可能刃〕

カンナ胴ストッパーの丸ノブを引き下げて 90°

回転させ、カンナ胴を回して円盤の穴にストッ

パーの先端を差し込んで固定してください。

付属のスパナ(10-13)で刃押さえボルトをゆ

るめ、カンナ刃と裏刃を取りはずしてくださ

い。

注注注注

このとき刃押えボルトを右方向に回してゆるめます。

・ 左方向に回すと締め付けます。

下げて 90°回転

させる

カンナ刃 刃押えボルト

裏刃

カンナ胴

ストッパー

丸ノブ

カンナ刃の取り付けとセッティングのしかた

後定盤昇降ハンドルのレバーをおこしてくださ

い。

レバー

後定盤昇降ハンドル

67

Page 68

点検・部品の交換

カンナ刃の交換 - 下軸 -〔研磨可能刃〕

本体左側の後定盤の目盛板の“0”に合わせま

す。

注注注注

このときハンドルを上昇方向に回して合わせます。

・ 下降方向に回しながら合わせますと誤差が生じます。

裏刃とカンナ刃、およびカンナ胴の溝を乾いた

布などできれいに拭いてください。

目盛板

後定盤昇降ハンドル

裏刃とカンナ刃をカンナ胴の溝に入れ、木片で

押え両端から 2 本目の刃押えボルトを仮締めし

てください。

同様にして他の 2 枚のカンナ刃も交換し仮締め

してください。

注注注注

このとき本締めは絶対にしない。

・ 本締めすると正常なセッティングができません。

セッティングゲージ 2 個を後定盤にのせてくだ

さい。このときセッティングゲージのセットボ

ルトの先がカンナ刃の刃先の上になる位置に

セットします。

木片

仮締め

仮締め

セッティングゲージ

セットボルト

カンナ刃

68

Page 69

点検・部品の交換

カンナ刃の交換 - 下軸 -〔研磨可能刃〕

木片でカンナ刃を押えておき、先ほど仮締めし

た 2 本の刃押えボルトをゆるめます。カンナ刃

が板バネによって押し出されますので、刃先が

セットボルトの先に当たるまでゆっくり木片を

取り除きます。

カンナ刃の刃先がセットボルトに当たったとこ

ろで、ゆるめた 2 本の刃押えボルトを再度、仮

締めしてください。

下軸を左方向に回し、他の 2 枚のカンナ刃も同

様にセッティングしてください。

木片

セットボルト

注注注注

このとき右方向に回すとカンナ刃の刃先でセッティン

グゲージを削る原因になります。

セッティングゲージを取りはずして、刃押えボ

ルトを中央から外側の順に均等に締め付けてく

ださい。

注注注注

このとき刃押えボルトを左方向に回して締め付けます。

・ 右方向に回すとゆるみます。

外 中 外

刃押えボルト

同様にして他の 2 枚のカンナ刃と裏刃もしっかりと締め付けてください。

3 枚すべてのカンナ刃の交換が終わりましたら、締め忘れがないか刃押えボルトの締め付けを再度確認し

てください。

69

Page 70

点検・部品の交換

カンナ刃の交換 - 下軸 -〔研磨可能刃〕

ロックノブをゆるめ、安全カバーを元の状態に

戻し安全カバーが正常に動くか確認してくださ

い。

丸ノブを引き下げ 90°回転させてカンナ胴ス

トッパーを解除しましたら手で円盤を軽く回し

てどこにも接触していないことを確認してから

フロントカバーを取り付けてください。

安全カバー

カンナ胴ストッパー

ロックノブ

下げて 90°回転

させる

ゆるめ

る

丸ノブ

下軸スライドシャフトにクランクハンドルを差

し込み、下軸の後方の端が前定規の内側より後

ろになるようにスライドさせてください。

クランクハンドル

奥へ

手押しモードにして切削開始ボタンで下軸を回

転させてください。1 分間ほど空回転を行い異

常のないことを確認してください。

70

Page 71

点検・部品の交換

替刃の交換 - 立軸 -〔エンシンブロック用〕

替刃の交換

- 立軸 -〔エンシンブロック用〕

立軸はエンシンブロック仕様です

危険

● 刃物回転によるけがを防ぐために

・ 作業前には必ず本機の「電源投入スイッチ」と「元ブレーカ」を「切り(OFF)」の状態にしてください。

注意

● 替刃の飛出し事故を防ぐために

・ 替刃(カンナ刃)を交換するときは、当社指定のカンナ刃を使用し 3 枚すべて交換してください。

・ 全部のカンナ刃がそろってないとカンナ胴のバランスがくずれ、事故の原因になります。

・ 替刃(カンナ刃)の飛び出し事故を防ぐため、替刃をセット位置へ正しく挿入し安全リングを元の位置に戻

し、抜止めを行ってください。

遠心力

替刃(カンナ刃)

回転方向

ブロック

クサビ

エンシンブロックの特長

● 回転時の遠心力がクサビ作用を働かせ刃物を固

定します。

● 替刃は両刃式ですから、反転して 2 回使用でき

ます。

裏座

替刃(カンナ刃)

ブロック

切欠部

安全リング

71

Page 72

点検・部品の交換

替刃の取りはずしかた

替刃の交換 - 立軸 -〔エンシンブロック用〕

クサビ解除は図のようにクサビ中央位置を軽く

叩いてください。

※ 替刃がブロック本体(セット位置)に密着

状態のときは木片で軽く押しはずしてくだ

さい。

安全リングを回転方向にずらし、替刃を上側に

スライドさせて抜き取ってください。安全リン

グの切欠部を付属の外し金具で軽く叩くと容易

に回ります。

● 新刃(替刃)を反転セットする前にマジック

などで使用済の目印をしておくと便利です

エンジンブロック用

替刃取りはずし工具

替刃

替刃の取り付けかた

替刃を抜き取ったらブロック、裏座のすき間

(刃物セット位置)、を点検してください。木粉

などの付着はセッティング精度を狂わせます。

替刃を反転し(両刃使用済は新刃に交換)セッ

ト位置へ挿入してください。

安全リングを元の位置に戻してください。安全

リングの切欠部を付属の外し金具で軽く叩くと

容易に戻せます。

ブロック周辺の安全を確かめ、立軸を回転させ

るとクサビに遠心力が働き替刃は完全に固定し

セット完了です。

矢印の箇所をきれいに

しておきます

クサビ

裏座

替刃

72

Page 73

点検・部品の交換

下軸ベルトの交換

ベルトのはずしかた

下軸ベルトの交換

ダブルナットを緩め、下側のナットをねじ込ん

でモータプレートを押し上げ、ベルトの張りを

緩めます。

図の様に1→2→3→4の順序で大プーリ側から先

に外側へはずします。

2 本のベルトを大プーリと小プーリの間を通し

て取りはずします。

ベルトの取付けかた

2 本のベルトを大プーリと小プーリの間を通し

て図のように仮置きします。

図の様に5→6→7→8の順序でプーリの溝に入れ

ます。

ベルトを張り(V ベルト調整参照)、ナットで

モータプレートを固定します。

下軸ホルダ

下軸ベルトは

3V500 を使用

します

大プーリー

小プーリー

ダブルナット

モータープレート

立軸ベルトの交換

ベルトのはずしかた

ダブルナットを緩め、ベルト張り調整ネジでベ

ルトを緩めます。

図の様に1→2→3→4の順序で大プーリ側から先

に外側へはずします。

2 本のベルトを大プーリと小プーリの間を通し

て取り外します。

ベルトの取付けかた

2 本のベルトを大プーリと小プーリの間を通し

て図のように仮置きします。

図の様に5→6→7→8の順序でプーリの溝に入れ

ます。

立軸ベルトは

3V500 を使用

します

大プーリー

立軸ホルダ

小プーリー

ベルト張り調整ネジ

モータプレート

ベルトを張り(V ベルト調整参照)、ナットで

モータプレートを固定します。

73

Page 74

点検・部品の交換

ゴムローラーの交換

● 送材用のゴムローラーは 2 連式となっています。

ゴムローラーはボルトを左方向へ回してはずし、手

前のゴムローラーと、奥のゴムローラーを入れ替え

ることができます。

修理・補修の依頼

ゴムローラーの交換

ゴムローラー

修理を依頼される場合

「10. 故障、異常のときの対処方法」をよく読み、再度調べたうえ、なお異常がある場合には、お買い上げ

になった販売店もしくはマキタ営業所へ点検・修理を依頼してください。

故障の場合、そのまま放置することは危険ですので、元ブレーカおよび本機の「電源投入スイッチ」を

「切」の状態にして販売店もしくはマキタ営業所へ点検・修理を依頼してください。

点検・ 修理を依頼のときは、つぎのことをお知らせください。

(製品の前面のネームプレートに記載してあります。)

・機種 :直角二面カンナ盤

・ 形式(モデル名) :LAP432N(LAP532N)

・製造番号

・購入年月

・ 故障、異常の状態(できるだけ詳しく)

・ 会社名および担当者名

・ 機械設置場所の住所

・電話番号

消耗品および交換部品について

本機の消耗品および交換部品については、お買い上げになった販売店もしくはマキタ営業所へ依頼してく

ださい。

ネームプレート

74

Page 75

75

Page 76

全国に拡がるアフターサービス網

お買い上げ商品のご相談は、最寄りのマキタ登録販売店もしくは、下記の当社営業所へお気軽にお尋ねください。

事業所名 電話番号

札幌支店 〈011〉(783) 8141

札幌営業所 〈011〉(783) 8141

旭川営業所〈0166〉(29)0960

釧路営業所 〈0154〉(37) 4849

函館営業所 〈0138〉(49) 9273

苫小牧営業所 〈0144〉(68) 2100

帯広営業所 〈0155〉(36) 3833

北見営業所 〈0157〉(26) 9011

仙台支店 〈022〉(284) 3201

仙台営業所 〈022〉(284) 3201

古川営業所 〈0229〉(24) 0698

青森営業所 〈017〉(764) 4466

八戸営業所 〈0178〉(43) 3321

盛岡営業所 〈019〉(635) 6221

水沢営業所 〈0197〉(22) 5101

郡山営業所 〈024〉(932) 0218

いわき営業所 〈0246〉(23) 6061

新潟支店 〈025〉(247) 5356

新潟営業所 〈025〉(247) 5356

長岡営業所 〈0258〉(30) 5530

山形営業所 〈023〉(643) 5225

酒田営業所 〈0234〉(26) 3551

秋田営業所 〈018〉(863) 5205

宇都宮支店 〈028〉(634) 5295

宇都宮営業所 〈028〉(634) 5295

小山営業所 〈0285〉(25) 5559

水戸営業所 〈029〉(248) 2033

土浦営業所 〈029〉(821) 6086

関東物流センター

埼玉支店 〈048〉(771) 3462

さいたま営業所

川越営業所 〈049〉(222) 2512

熊谷営業所 〈048〉(521) 4647

越谷営業所 〈0489〉(76) 6155

前橋営業所 〈027〉(232) 5575

高崎営業所 〈027〉(365) 3688

両毛営業所 〈0276〉(46) 7661

千葉支店 〈043〉(231) 5521

千葉営業所 〈043〉(231) 5521

市川営業所 〈047〉(328) 1554

成田営業所 〈0478〉(73) 8101

木更津営業所 〈0438〉(23) 2908

柏営業所 〈04〉(7175) 0411

東京支店 〈03〉(3816) 1141

東京営業所 〈03〉(3816) 1141

中野営業所 〈03〉(3337) 8431

〈048〉(771) 3451

〈048〉(777) 4801

事業所名 電話番号

足立営業所 〈03〉(3899) 5855

大田営業所 〈03〉(3763) 7553

江戸川営業所 〈03〉(3653) 5171

多摩営業所 〈042〉(384) 8411

立川営業所 〈042〉(542) 1201

横浜支店 〈045〉(472) 4711

横浜営業所 〈045〉(472) 4711

川崎営業所 〈044〉(811) 6167

平塚営業所 〈0463〉(54) 3914

相模原営業所 〈042〉(757) 2501

湘南営業所 〈0466〉(87) 4001

静岡支店 〈054〉(281) 1555

静岡営業所 〈054〉(281) 1555

沼津営業所 〈055〉(923) 7811

浜松営業所 〈053〉(464) 3016

甲府営業所 〈055〉(276) 7212

金沢支店 〈076〉(249) 5701

金沢営業所 〈076〉(249) 5701

七尾営業所 〈0767〉(52) 3533

富山営業所 〈076〉(451) 6260

高岡営業所 〈0766〉(21) 3177

福井営業所 〈0776〉(35) 1911

岐阜支店 〈058〉(274) 1315

岐阜営業所 〈058〉(274) 1315

多治見営業所 〈0572〉(22) 4921

松本営業所 〈0263〉(25) 4696

長野営業所 〈026〉(225) 1022

上田営業所 〈0268〉(22) 6362

飯田営業所 〈0265〉(24) 1636

名古屋支店 〈052〉(571) 6451

名古屋営業所 〈052〉(571) 6451

一宮営業所 〈0586〉(75) 5382

東名古屋営業所

知多営業所 〈0569〉(48) 8470

岡崎営業所 〈0564〉(22) 2443

豊橋営業所 〈0532〉(46) 9117

四日市営業所 〈0593〉(51) 0727

津営業所 〈059〉(232) 2446

伊勢営業所 〈0596〉(36) 3210

京都支店 〈075〉(621) 1135

京都営業所 〈075〉(621) 1135

福知山営業所 〈0773〉(23) 7733

大津営業所 〈077〉(545) 5594

彦根営業所 〈0749〉(22) 6184

大阪支店 〈06〉(6351) 8771

大阪営業所 〈06〉(6351) 8771

〈0561〉(73) 0072

事業所名 電話番号

東大阪営業所 〈06〉(6746) 7531

関西物流センター

南大阪営業所 〈0725〉(46) 6611

奈良営業所 〈0742〉(61) 6484

橿原営業所 〈0744〉(22) 2061

和歌山営業所 〈073〉(471) 4585

田辺営業所 〈0739〉(25) 1027

沖縄営業所 〈098〉(874) 1222

兵庫支店 〈0794〉(82) 7411

三木営業所 〈0794〉(82) 7411

尼崎営業所 〈06〉(6437) 3660

神戸営業所 〈078〉(672) 6121

姫路営業所 〈0792〉(81) 0204

広島支店 〈082〉(293) 2231

広島営業所 〈082〉(293) 2231

福山営業所 〈084〉(923) 0960

三原営業所 〈0848〉(64) 4850

岡山営業所 〈086〉(243) 4723

宇部営業所 〈0836〉(31) 4345

徳山営業所 〈0834〉(21) 5583

鳥取営業所 〈0857〉(28) 5761

松江営業所 〈0852〉(21) 0538

高松支店 〈087〉(841) 2201

高松営業所 〈087〉(841) 2201

徳島営業所 〈088〉(626) 0555

松山営業所 〈089〉(951) 7666

宇和島営業所 〈0895〉(22) 3785

高知営業所 〈088〉(884) 7811

福岡支店 〈092〉(411) 9201

福岡営業所 〈092〉(411) 9201

北九州営業所 〈093〉(551) 3481

飯塚営業所 〈0948〉(26) 3361

久留米営業所 〈0942〉(43) 2441

佐賀営業所 〈0952〉(30) 6603

長崎営業所 〈095〉(882) 6112

佐世保営業所 〈0956〉(33) 4991

熊本支店 〈096〉(389) 4300

熊本営業所 〈096〉(389) 4300

八代営業所 〈0965〉(43) 1000

大分営業所 〈097〉(567) 3320

宮崎営業所 〈0985〉(26) 1236

鹿児島営業所 〈099〉(267) 5234

沖縄営業所 大阪支店の欄をご覧

〈0725〉(46) 6715

ください。

88101900

販売元

〒 446-8502 愛知県安城市住吉町 3-11-8

TEL.0566-98-1711 (代表) FAX.0566-98-6642

製造元

〒 441-1203 愛知県宝飯郡一宮町大字足山田字小金 2 番地

TEL.0533-93-1811 (代表) FAX.0533-93-7555

Loading...

Loading...