Page 1

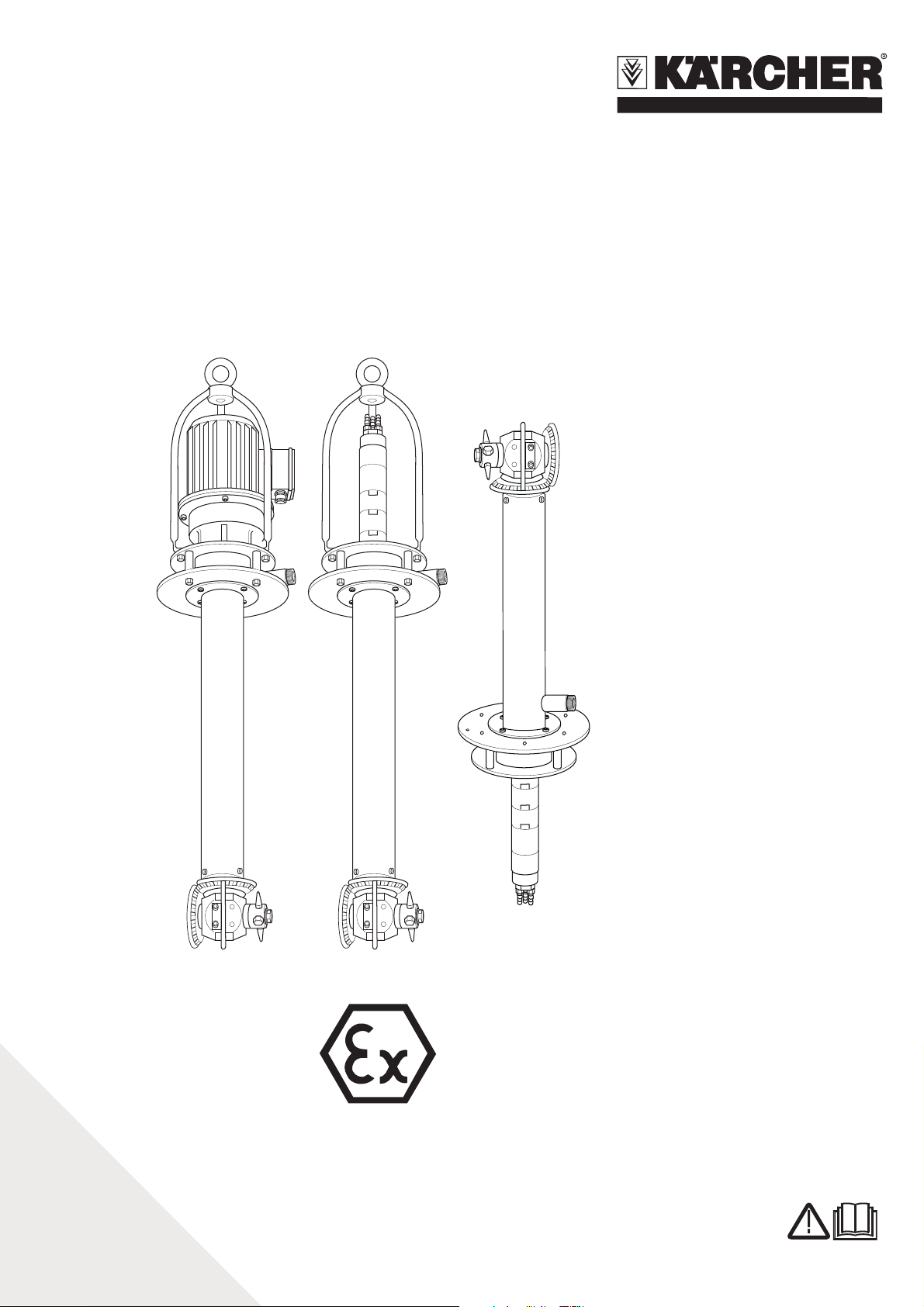

HKF 200

Register and win!

www

.kaercher

.com!

Deutsch 3

English 19

Français 35

Italiano 51

Nederlands 67

Español 83

Svenska 99

Руccкий 115

Polski 131

Norsk 147

Čeština 163

Português 179

Magyar 195

Ελληνικά 211

5.956-515.0 07/09

Page 2

2

Page 3

Lesen Sie vor der ersten Benut-

zung Ihres Gerätes diese Originalbetriebsanleitung, handeln Sie danach

und bewahren Sie diese für späteren Gebrauch oder für Nachbesitzer auf.

– Vor erster Inbetriebnahme Sicherheits-

hinweise Nr. 5.951-949 unbedingt lesen!

– Bei Transportschaden sofort Händler

informieren.

Inhaltsverzeichnis

Umweltschutz 3

Symbole in der Betriebsanleitung 3

Bestimmungsgemäße Verwendung 3

Funktion 3

Sicherheitshinweise 4

Technische Daten 7

Inbetriebnahme 16

Bedienung 16

Außerbetriebnahme 16

Pflege und Wartung 16

Hilfe bei Störungen 17

Zubehör 18

CE-Erklärung 18

Garantie 18

Umweltschutz

Die Verpackungsmaterialien

sind recyclebar. Bitte werfen

Sie die Verpackungen nicht in

den Hausmüll, sondern führen

Sie diese einer Wiederverwertung zu.

Altgeräte enthalten wertvolle

recyclingfähige Materialien, die

einer Verwertung zugeführt

werden sollten. Batterien, Öl

und ähnliche Stoffe dürfen

nicht in die Umwelt gelangen.

Bitte entsorgen Sie Altgeräte

deshalb über geeignete Sammelsysteme.

Hinweise zu Inhaltsstoffen (REACH)

Aktuelle Informationen zu Inhaltsstoffen finden Sie unter:

http://www.karcher.de/de/unternehmen/

umweltschutz/REACH.htm

Symbole in der Betriebsanlei-

tung

Bestimmungsgemäße Ver-

wendung

– Die Innenreiniger HKF 200 sind Spritz-

einrichtungen um Fässer, Behälter und

Tankwagen zu reinigen.

– Der Reinigungskopf wird durch eine

Öffnung mit entsprechendem Mindestdurchmesser in den Behälter gebracht.

Reinigungskopf Min. Behälter-

öffnung

HKF 200 ET, HKF 200 PT140 mm

HKF 200 E, HKF 200

C, HKF 200 P

HKF 200 C2 300 mm

– Der Innenreiniger HKF 200 PU ist für

stationären Betrieb vorgesehen. Hierzu

muss er in einem „Dom“ mit Flansch

senkrecht stehend, dicht eingebaut

werden. Die zu reinigenden Behälter

werden über den Innenreiniger gestülpt

(Einbau siehe Maßblatt und Einbaubeispiel HKF 200 PU).

– Eine separate Hochdruckpumpe wird

mit dem Innenreiniger durch einen

Hochdruckschlauch verbunden.

Hinweis

Eine Liste der zugelassenen Reinigungsflüssigkeiten befindet sich im Kapitel „Technische Daten“.

Als nicht bestimmungsgemäß gilt der Betrieb außerhalb geschlossener Behälter

und mit höheren Drücken und höheren

Temperaturen als in den Technischen Daten angegeben.

Bitte Reinigungsflüssigkeiten nicht in die

Umwelt gelangen lassen. Bitte Boden

schützen und Altöl umweltgerecht entsorgen.

Bitte mineralölhaltiges Abwasser nicht

ins Erdreich, Gewässer oder Kanalisation gelangen lassen.

200 mm

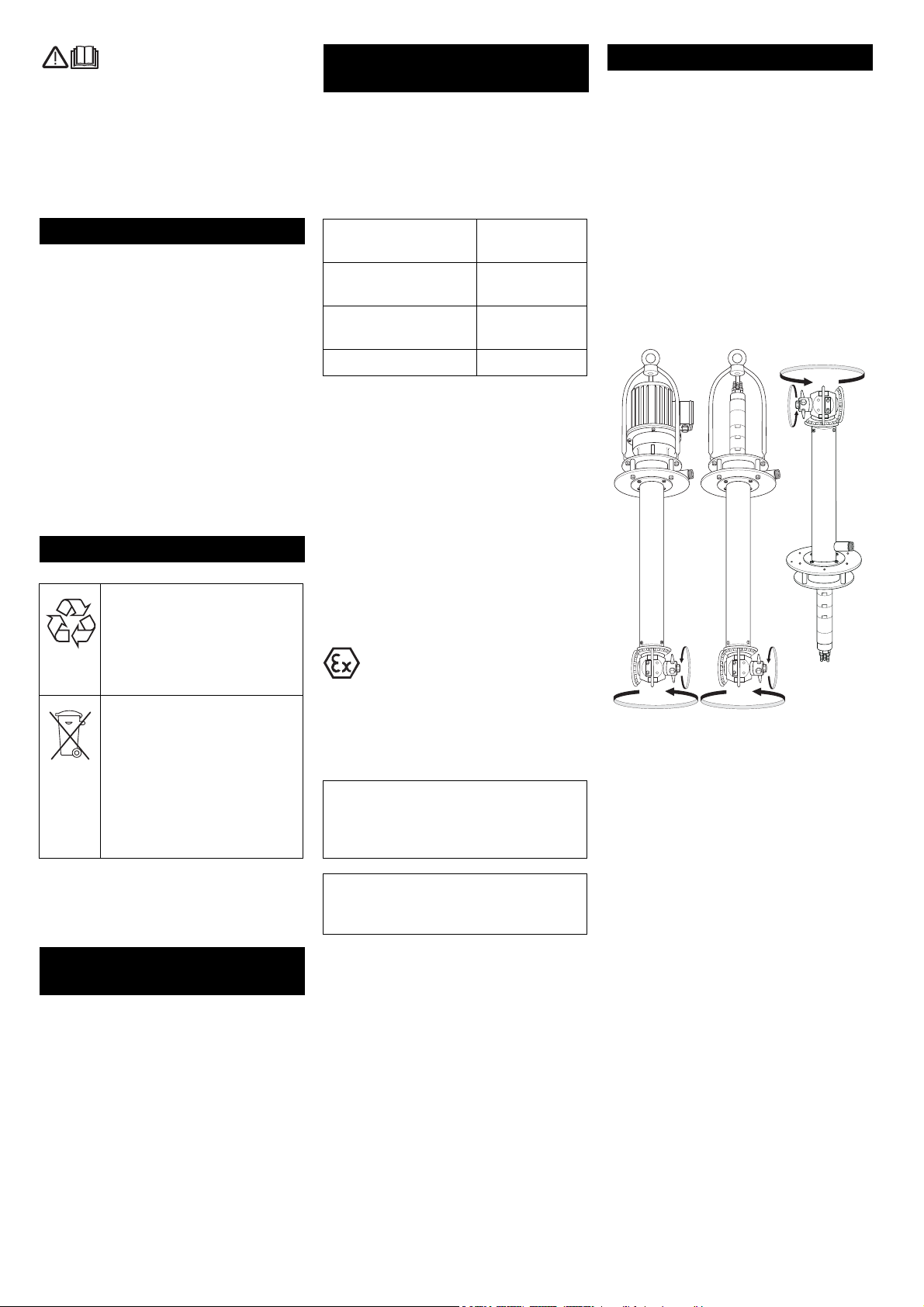

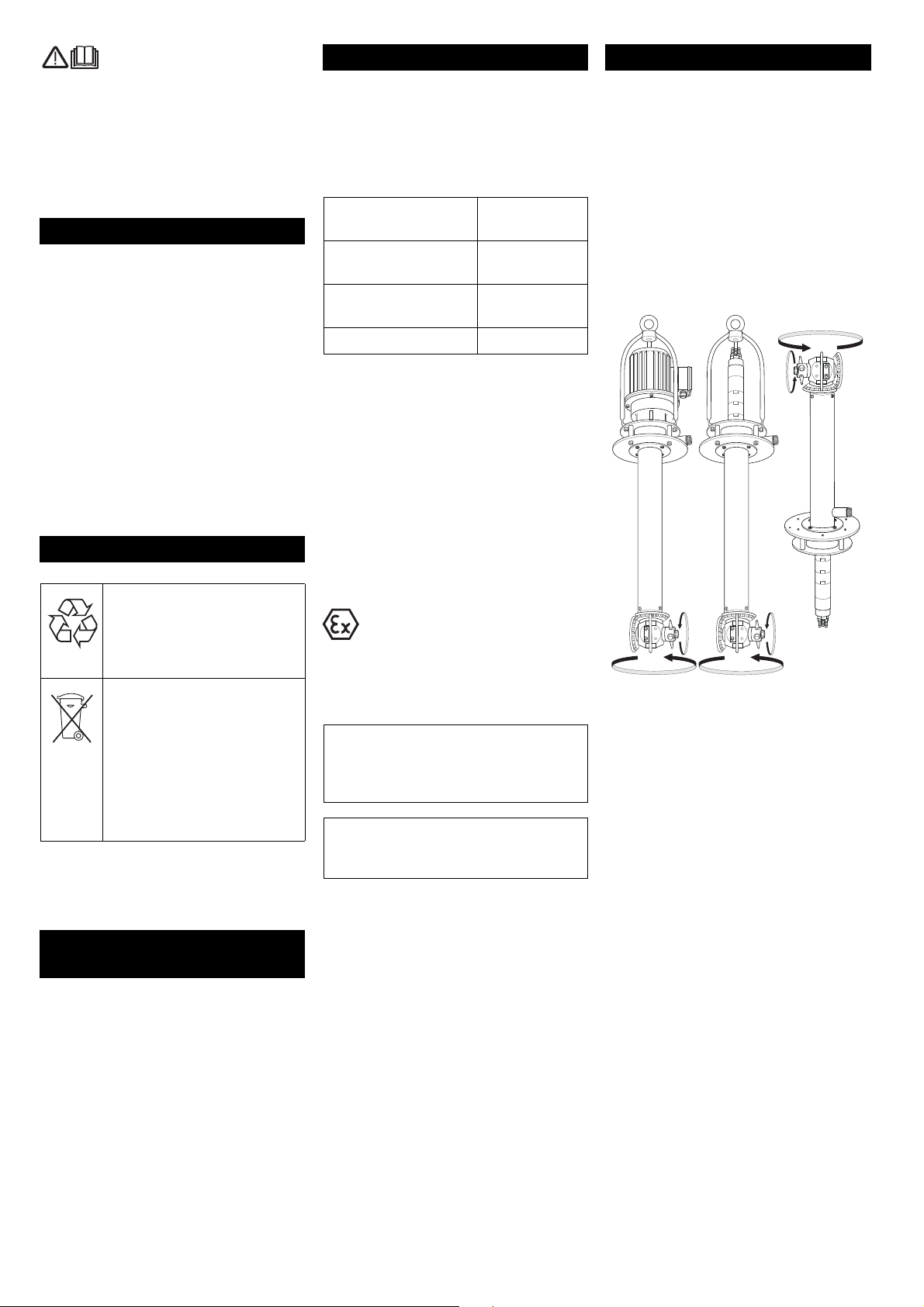

Funktion

– Der Innenreiniger besteht aus dem An-

triebsteil, dem Trägerrohr und dem Reinigungskopf. Die Düsen am

Reinigungskopf drehen sich um zwei

Achsen und erfassen dadurch jede

Stelle des Behälters.

– Der Reinigungskopf dreht sich durch ei-

nen Elektro- oder Druckluftmotor. Die

Drehzahl ist deshalb unabhängig von

Druck und Menge der Reinigungsflüssigkeit. Bei Elektroantrieb ist die Drehzahl entweder konstant oder zweistufig

einstellbar, bei Druckluftantrieb kann

die Drehzahl über die Druckluft eingestellt werden.

Gefahr

Bezeichnet eine unmittelbar drohende Gefahr. Bei Nichtbeachten des Hinweises drohen Tod oder schwerste Verletzungen.

몇 Warnung

Bezeichnet eine möglicherweise gefährliche Situation. Bei Nichtbeachten des Hinweises können leichte Verletzungen oder

Sachschäden eintreten.

Hinweis

Bezeichnet Anwendungstipps und wichtige

Informationen.

Deutsch 3

Page 4

Sicherheitshinweise

– Jeweilige nationale Vorschriften des

Gesetzgebers beachten.

– Sicherheitshinweise, die den verwen-

deten Reinigungsmitteln beigestellt

sind (i. d. R. auf dem Verpackungsetikett) beachten.

– Um Gefahren durch falsche Bedienung

zu vermeiden darf die Anlage nur von

Personen bedient werden, die in der

Handhabung unterwiesen sind, ihre Fähigkeiten zum Bedienen nachgewiesen

haben und mit der Benutzung beauftragt sind.

– Die Betriebsanleitung muss jedem Be-

diener zugänglich sein.

Bei Fehlbedienung oder Missbrauch drohen Gefahren für Bediener und andere

Personen durch:

– hohen Druck

– hohe elektrische Spannungen (bei

Elektroantrieb mit 230 V oder 400 V)

– Reinigungsmittel oder verwendete Rei-

nigungsflüssigkeit

– heiße Anlagenteile, wenn heiße Reini-

gungsflüssigkeiten verwendet werden

– Explosionsgefahr

Gefahr

– Quetschgefahr durch Antrieb des In-

nenreinigers. Antrieb des Innenreinigers nur in geschlossenen Behältern in

Betrieb nehmen.

– Verletzungsgefahr durch austretenden

Hochdruckstrahl, deshalb Innenreiniger

nur in geschlossenen Behältern in Betrieb setzen.

– Gesundheitsgefahr durch Reststoffe in

Behältern, die gereinigt werden oder

durch die verwendete Reinigungsflüssigkeit. Deshalb vorgeschriebene

Schutzmaßnahmen befolgen.

– Verletzungsgefahr durch umstürzen-

den Innenreiniger bei geringer Eintauchtiefe. In diesem Fall Innenreiniger

zusätzlich sichern.

– Verletzungsgefahr durch umstürzen-

den Behälter, deshalb Behälter und Innenreiniger zusätzlich sichern.

– Verbrennungsgefahr durch heiße

Schläuche und heißes Gestell bei Betrieb mit heißen Reinigungsflüssigkeiten. Bei Betrieb mit heißen

Reinigungsflüssigkeiten Gestell und

Zuleitung nicht berühren und entsprechende Schutzkleidung tragen.

– Verletzungsgefahr durch unbeabsich-

tigten Anlauf nach Unterbrechung der

Netzspannung. Bei Störungen den Antrieb des Innenreinigers und die Hochdruckpumpe abschalten.

Kärcher, wie entsprechende Reinigungsmittel angewendet werden.

몇 Warnung

Um Beschädigungen am Reinigungskopf

zu vermeiden, auf eine freie Anordnung im

Behälter achten. Der Reinigungskopf darf

auf keinen Fall an der Behälterwand anstoßen.

Persönliche Schutzausrüstung

Beim Reinigen geräuschverstärkender Teile Gehörschutz zur

Vorbeugung von Gehörschäden tragen.

Je nach Konzentration und Gesundheitsgefahr der verwendeten Reinigungsflüssigkeit, folgende Schutzausrüstung tragen:

– Flüssigkeitsabweisende Schutzklei-

dung

– Schutzbrille oder Gesichtsschutz

– Dichte Handschuhe

– Dichtes Schuhwerk

Zugelassene Bediener

Zugelassene Bediener sind Personen, die

das 18. Lebensjahr vollendet haben und

befähigt sind diese Anlage zu bedienen

(Ausnahmen für Auszubildende, siehe

BGV D15 §6).

Verhalten im Notfall

Separate Hochdruckpumpe ausschal-

ten.

Bei Elektroantrieb des Innenreinigers:

Netzstecker ziehen oder Stromversor-

gung ausschalten.

Bei Druckluftantrieb des Innenreinigers:

Druckluftzufuhr schließen.

Zulauf der Reinigungsflüssigkeit schlie-

ßen.

Explosions- und Brandgefahr bei Verwendung von entsprechenden Reinigungsmitteln und Reststoffen in Behältern.

Informieren Sie sich in diesen Fällen bei

4 Deutsch

Page 5

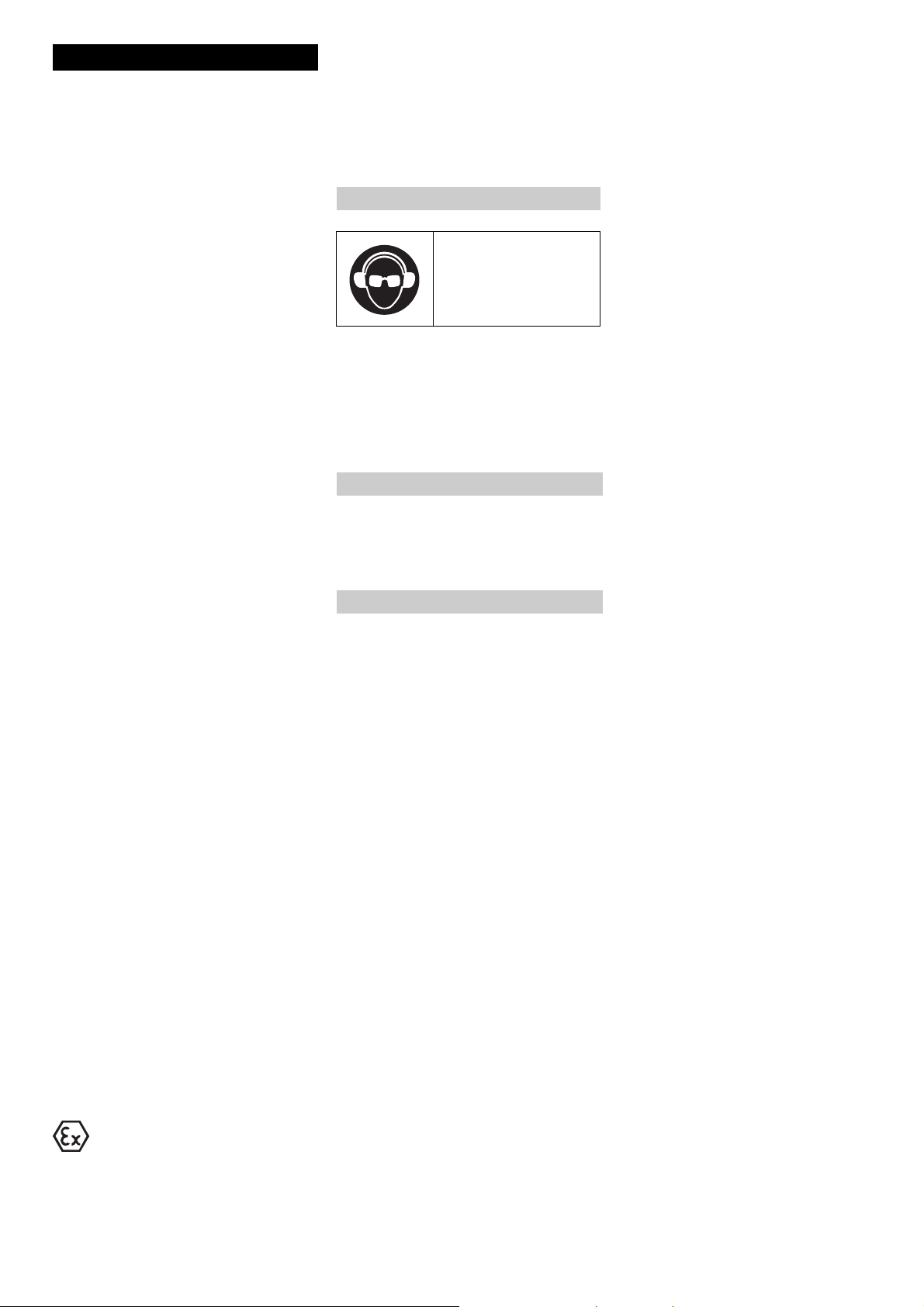

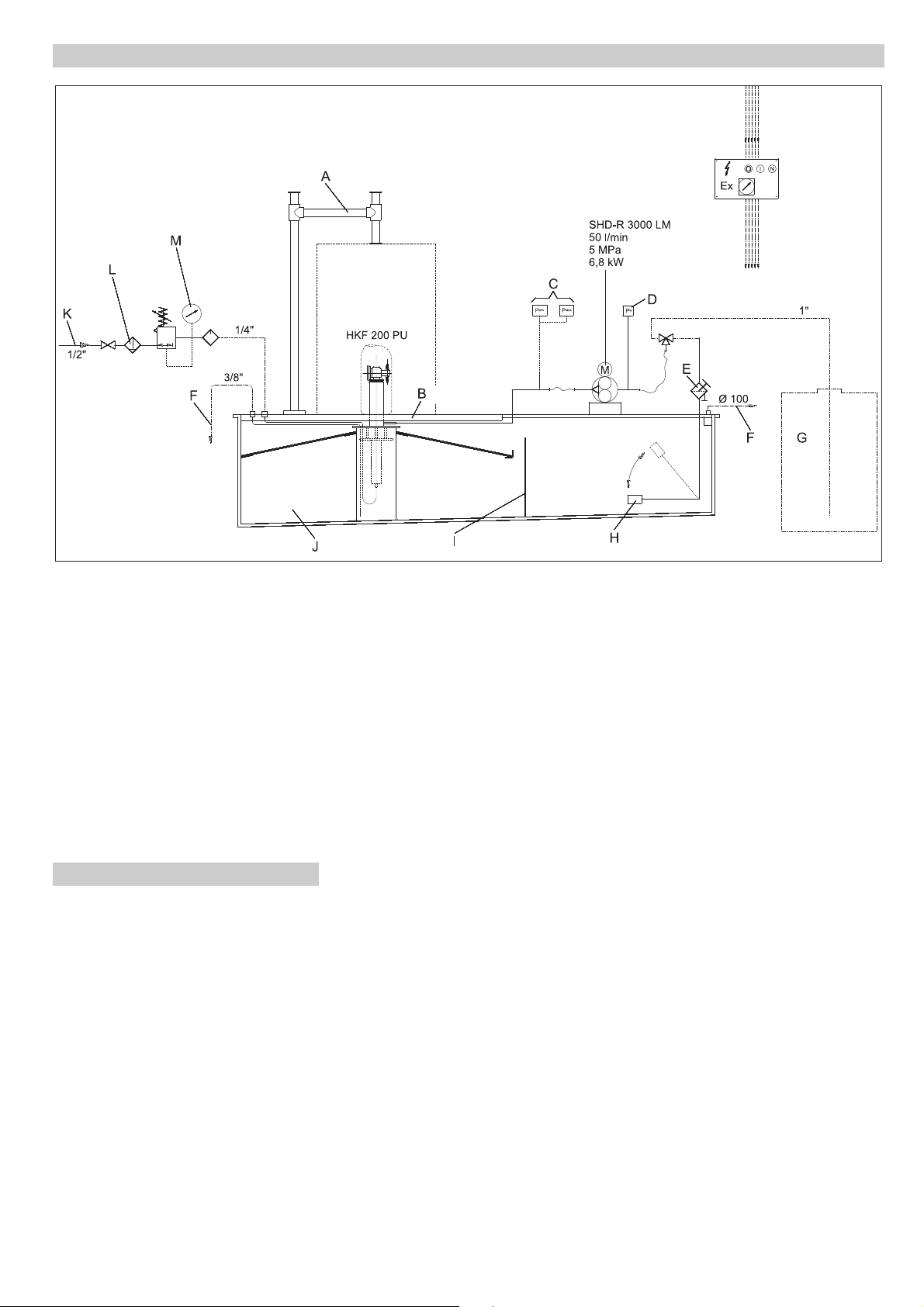

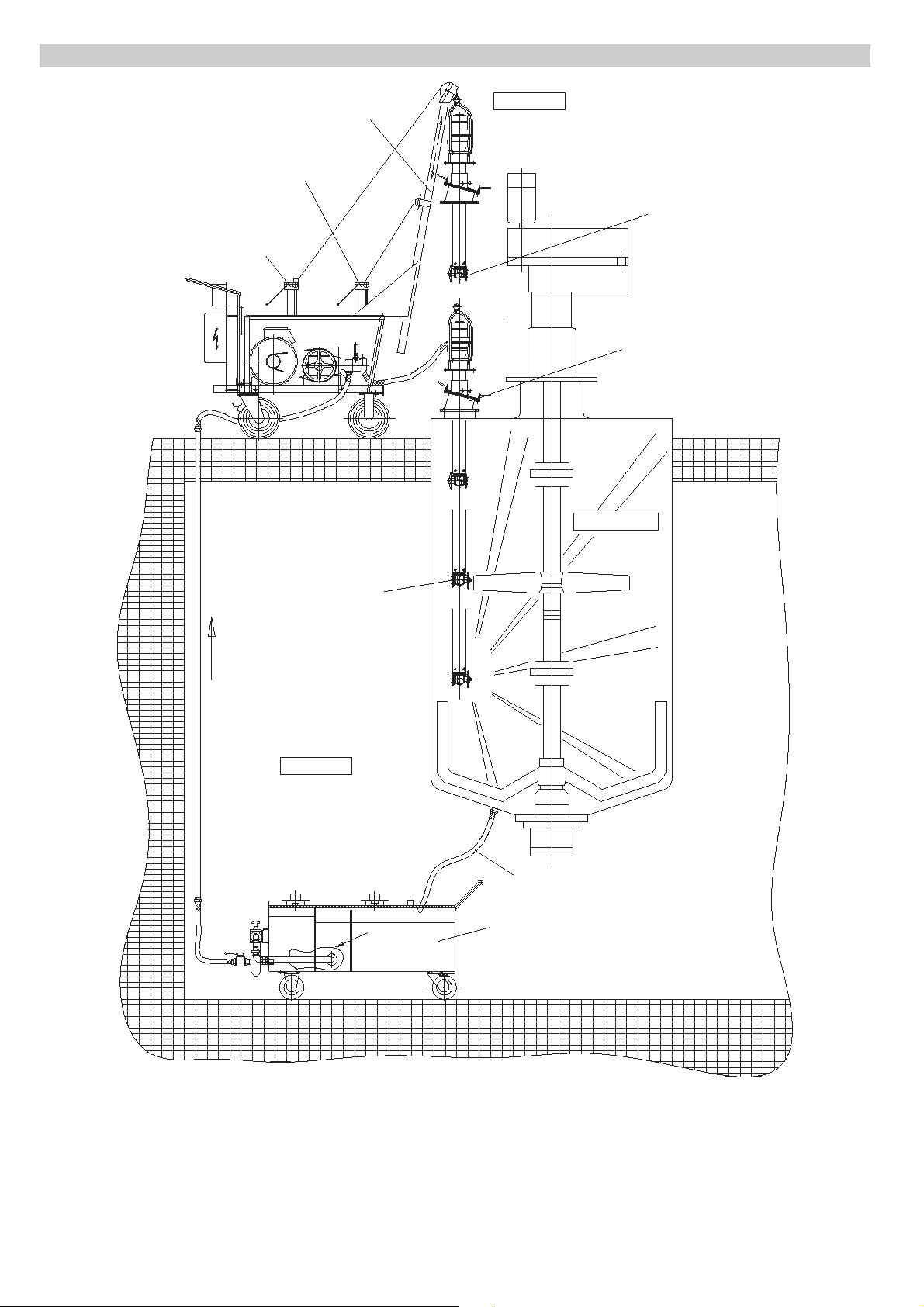

Prinzipskizze Zoneneinteilung

L

A

K

B

J

C

D

I

A

E

H

G

F

A Zone 1

B Hochdruck-Reinigungskopf

C Schwenkeinrichtung

D Zone 0/20

E Elektrisch leitfähiger Schlauch

F Kreislaufbehälter mit Filtereinrichtung

(Stecksieb, Saugkorb, Feinfilter)

G Kreislauf-Medium

H Klar-Medium

I Rotierender Reinigungskopf

J Winde zum Auf- und Abfahren des Rei-

nigungskopfes

K Winde für Teleskopausleger

L Teleskopausleger

Deutsch 5

Page 6

Zoneneinteilung Besondere Bedingungen im Ex-Be-

Explosionsgefährdete Bereiche werden

nach Häufigkeit und Dauer des Auftretens

von gefährlicher explosionsfähiger Atmosphäre in BetrSichV und EN 1127-1 in Zonen eingeteilt.

Die Definition der Zonen liegt in der Verantwortung des Betreibers.

Hinweise zur Zoneneinteilung finden sich in

der BetrSichV, der EN 1127-1, der BGR

104 – Ex-Richtlinie der BG Chemie und in

der EN 60079-10.

– Zone 0

Zone 0 ist ein Bereich, in dem gefährliche explosionsfähige Atmosphäre als

Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebeln ständig,

über lange Zeiträume oder häufig vorhanden ist.

– Zone 1

Zone 1 ist ein Bereich, in dem sich bei

Normalbetrieb gelegentlich eine gefährliche explosionsfähige Atmosphäre als

Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebeln bilden kann.

– Zone 2

Zone 2 ist ein Bereich, in dem bei Normalbetrieb eine gefährliche explosionsfähige Atmosphäre als Gemisch aus

Luft und brennbaren Gasen, Dämpfen

oder Nebeln normalerweise nicht oder

aber nur kurzzeitig auftritt.

– Zone 20

Zone 20 ist ein Bereich, in dem eine gefährliche explosionsfähige Atmosphäre

in Form einer Wolke aus in der Luft enthaltenem brennbaren Staub ständig,

über lange Zeiträume oder häufig vorhanden ist.

– Zone 21

Zone 21 ist ein Bereich, in dem sich bei

Normalbetrieb gelegentlich eine gefährliche explosionsfähige Atmosphäre in

Form einer Wolke aus in der Luft enthaltenem brennbaren Staub bilden

kann.

– Zone 22

Zone 22 ist ein Bereich, in dem bei Normalbetrieb eine gefährliche explosionsfähige Atmosphäre in Form einer Wolke

aus in der Luft enthaltenem brennbaren

Staub normalerweise nicht oder aber

nur kurzzeitig auftritt.

reich

1 Der Innenreiniger darf in Zone 0 von

Behältern nur eingesetzt werden, wenn

die Behälter eine Größe von 3 m Durchmesser bei einer üblichen Behälterhöhe oder eine vergleichbare

Behältergröße nicht überschreiten.

2 Der Massengehalt der Reinigungsflüs-

sigkeit an nichtgelösten Feststoffen

darf 1% nicht überschreiten.

3 Der Innenreiniger ist elektrostatisch zu

erden.

4 Die Pumpe für die Reinigungsflüssig-

keit darf nur betrieben werden, wenn

sie mit Flüssigkeit gefüllt ist.

5 Der Nenndruck der Pumpe darf bei Lö-

sungsmittelbetrieb 5 MPa nicht überschreiten.

6 Die Fördermenge der Pumpe darf bei

Lösungsmittelbetrieb 50 l/min nicht

überschreiten.

7 Der Druckluftmotor bzw. der Elektro-

Getriebemotor darf nur betrieben werden, wenn dem Innenreiniger Reinigungsflüssigkeit zugeführt wird.

8 Die Drehzahl des Reinigungskopfes

darf 40 1/min nicht überschreiten.

9 Die Betriebstemperatur der Reini-

gungsflüssigkeit Wasser mit Reinigungsmitteln darf 95 °C nicht

überschreiten.

10 Die Betriebstemperatur der Reini-

gungsflüssigkeiten Lösungsmittel, Laugen und Säuren darf 20 °C nicht

überschreiten.

11 Der Innenreiniger ist nach angemesse-

ner Betriebsdauer auf einwandfreien

Zustand und einwandfreie Funktion zu

prüfen (u.a. Antriebsmotor auf konzentrische Lage zum Stopfbuchsenteil, Lagerbuchsen und antriebsseitige

Dichtung auf Verschleiß bzw. Dichtheit). Gegebenenfalls ist eine Reparatur durchzuführen.

12 Der Innenreiniger darf nur mit solchen

Reinigungsflüssigkeiten betrieben und

in solchen Medien verwendet werden,

gegen deren Einwirkung die Werkstoffe

hinreichend beständig sind.

13 Reinigungsflüssigkeiten, die brennbare

Lösungsmittelanteile enthalten, müssen den Zündgruppen IIA und IIB entsprechen. Lösungsmittel der

Zündgruppe IIC dürfen nicht versprüht

werden.

14 Der Innenreiniger darf nicht dauernd,

sondern nur während der Behälterreinigung in Zone 0 angeordnet sein. Die im

Rahmen der BetrSichV geltenden Betriebsvorschriften sowie weitere nationale Bestimmungen sind einzuhalten.

Es ist zu berücksichtigen, dass die Verbindung Behälter/in den Behälter eingebrachter Innenreiniger nicht

flammendurchschlagsicher ist.

15 Schläuche müssen elektrostatisch leit-

fähig sein (Widerstand R < 1000 Ohm).

16 Es dürfen nur Reinigungsflüssigkeiten

mit einer Leitfähigkeit G > 1000 pS/m

eingesetzt werden.

17 Alle medienberührten Teile sind an das

Erdungssystem anzuschließen.

6 Deutsch

Page 7

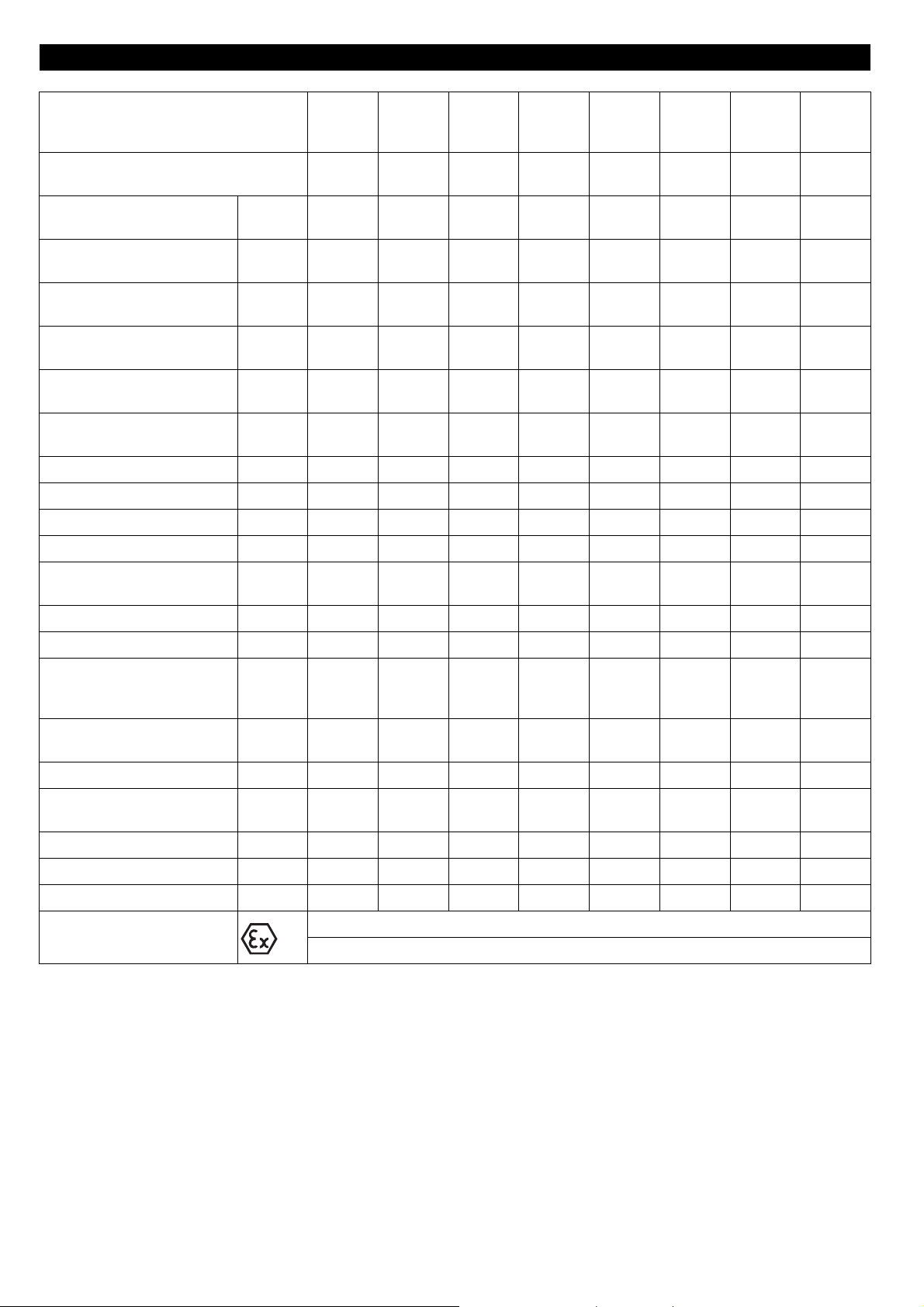

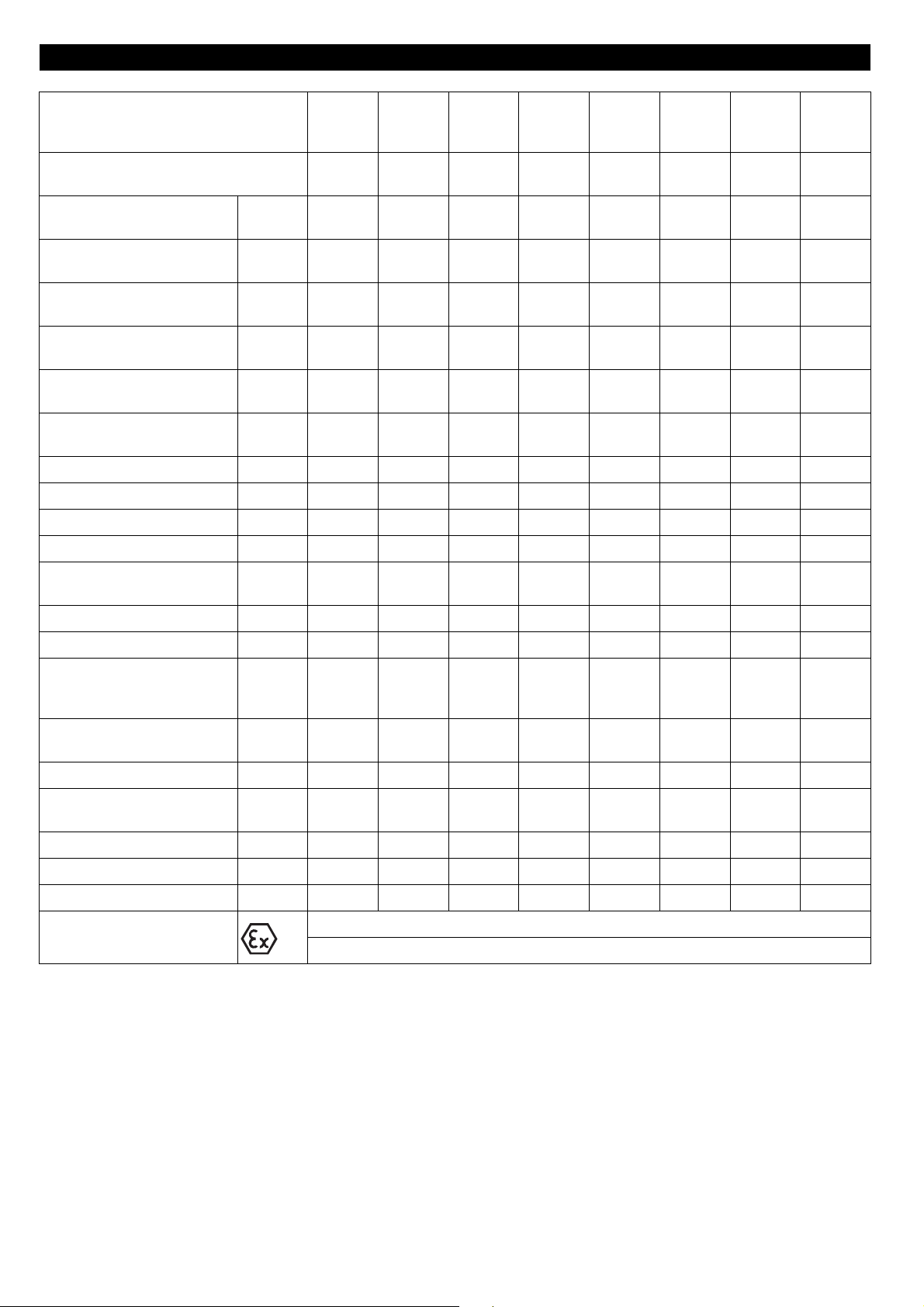

Technische Daten

HKF

200 E

(3x400V)

Bestell-Nr. 3.631-

015

Max. Fördermenge l/h (l/min) 10000

(167)

Max. Fördermenge bei Lösungsmittelbetrieb

Max. Temperatur bei Wasser

mit Reinigungsmitteln

Max. Temperatur bei Lösungsmitteln, Laugen, Säuren

Max. Betriebsdruck MPa

Max. Betriebsdruck bei Lösungsmittelbetrieb

Spannung V 230/400 42 230/400 -- -- -- 400 400

Stromart -- 3~ 3~ 3~ -- -- -- 3~ 3~

Frequenz Hz 50 50 50 -- -- -- 50 50

Nennleistung W 120 120 120 -- -- -- 300 300

Druckluft MPa

Fördermenge Druckluft l/min -- -- -- 500 500 594 -- --

l/h (l/min) 3000

(50)

°C 95 95 95 95 95 95 95 95

°C 20 20 20 20 20 20 20 20

20 (200) 20 (200) 20 (200) 20 (200) 20 (200) 20 (200) 20 (200) 20 (200)

(bar)

MPa

(bar)

(bar)

5 (50) 5 (50) 5 (50) 5 (50) 5 (50) 5 (50) 5 (50) 5 (50)

-- -- -- 0,4-0,7

HKF

200 E

(3x42V)

3.631018

10000

(167)

3000

(50)

HKF

200 ET

3.631063

10000

(167)

3000

(50)

HKF

200 P

3.631016

10000

(167)

3000

(50)

(4-7)

HKF

200 PT

3.631036

10000

(167)

3000

(50)

0,4-0,7

(4-7)

HKF

200 PU

3.631023

10000

(167)

3000

(50)

0,4-0,7

(4-7)

HKF

200 C

3.631059

10000

(167)

3000

(50)

-- --

HKF

200 C2

3.631060

10000

(167)

3000

(50)

Funktions-Drehzahl Antrieb 1/min 18,5 18,5 18,5 10-20 10-20 10-20 10/20 10/20

Schalldruckpegel (EN 60704-1)dB(A) 70 70 70 83 (ohne

Schall-

dämpfer)

Hochdruckanschluss -- DN 15 -

M22x1,5

Min. Behälteröffnung mm 200 200 140 200 140 200 200 300

Länge inklusive Bügel bis Mitte Düse

Standard-Eintauchtiefe mm 800 800 500 800 500 300 800 800

Gewicht kg 4040383028284545

Umgebungstemperatur °C +2...+40 +2...+40 +2...+40 +2...+40 +2...+40 +2...+40 +2...+40 +2...+40

Zündschutzart II 1/2 G c T4

mm 1415 1415 1115 1220 920 700 1415 1415

DN 15 -

M22x1,5

DN 15 -

M22x1,5

DN 15 -

M22x1,5

II 1/3 D c 120 °C

83 (ohne

Schall-

dämpfer)

DN 15 -

M22x1,5

83 (ohne

Schall-

dämpfer)

DN 15 -

M22x1,5

70 70

DN 15 -

M22x1,5

DN 15 -

M22x1,5

Deutsch 7

Page 8

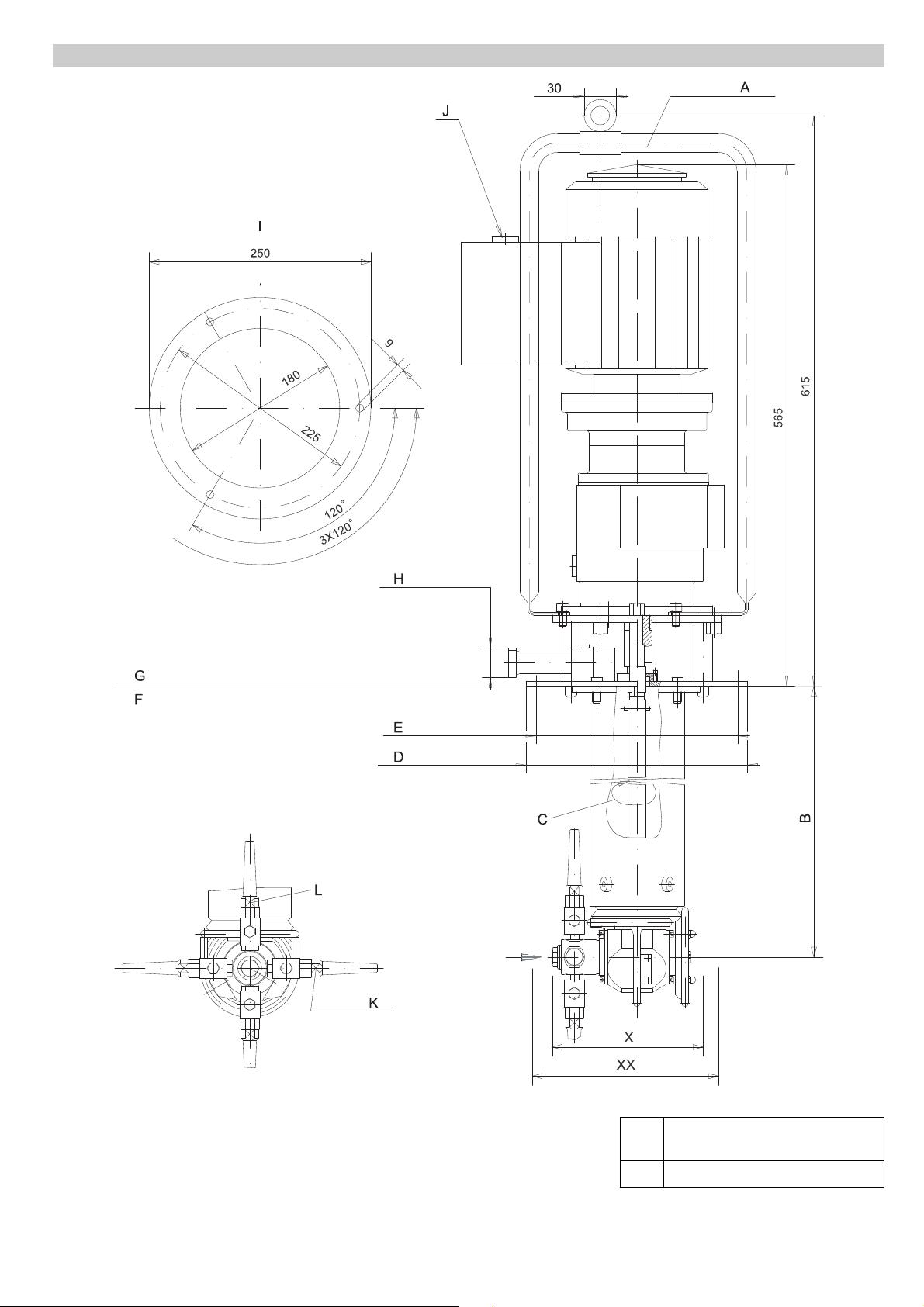

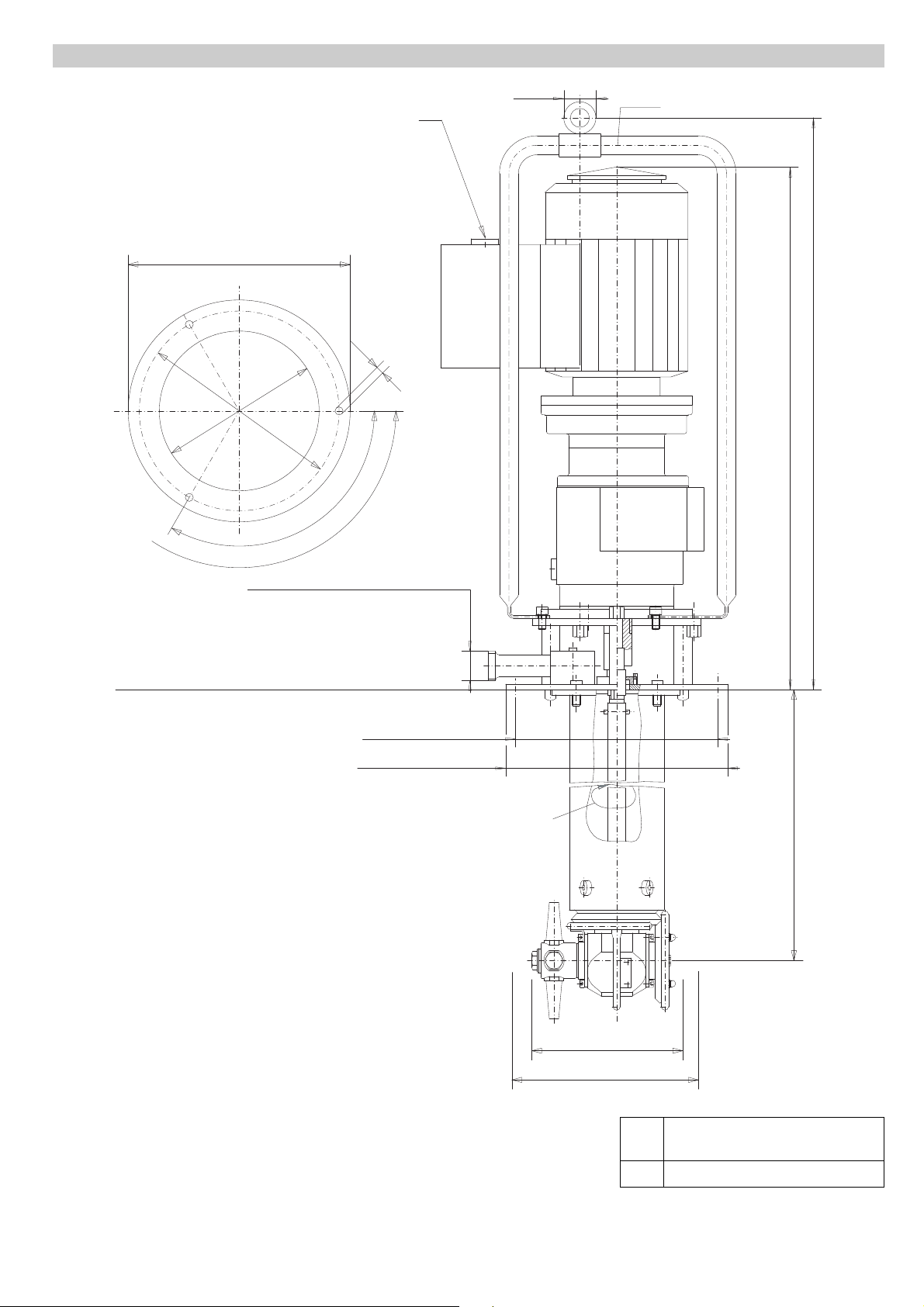

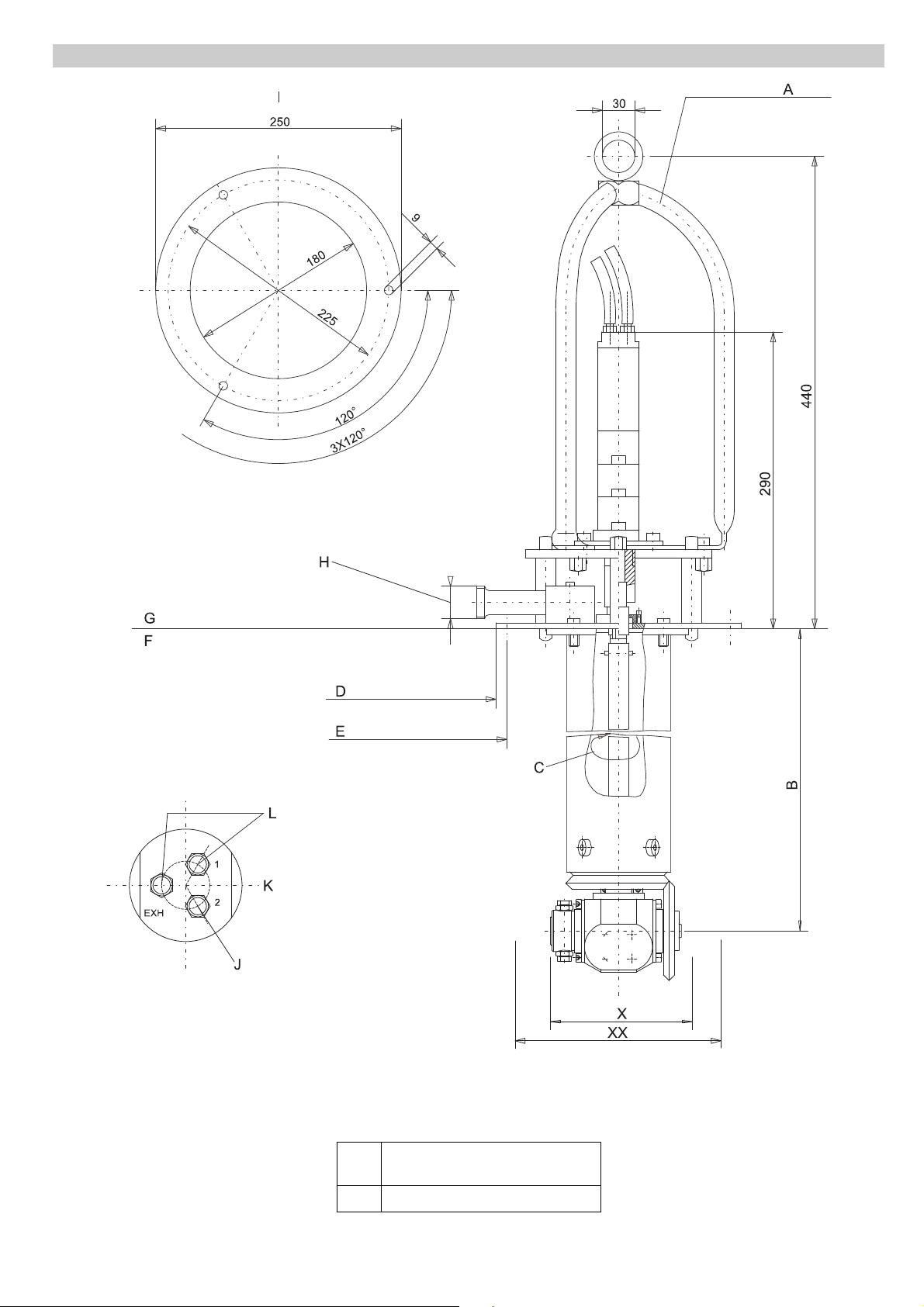

Maßblatt HKF 200 E / HKF 200 C

C

D

E

F

G

H

I

J

30

565

615

180

225

9

120˚

3x120

250

A

B

X

XX

A Aufhängebügel (Bestell-Nr. 4.034-126)

B Standardlänge 800 mm, Sonderaus-

führung 300-1500 mm

C Vorgeschriebene Drehrichtung

D Flanschdurchmesser 250 mm

E Lochkreisdurchmesser 225 mm

F Zone 0/20, Kategorie 1

G Zone 1, Kategorie 2 bzw. 3

8 Deutsch

H Druckanschluss M22x1,5

I Lochbild des Befestigungsflansches

J Kabeleinführung Rundkabel (min.

Durchmesser 10 mm - 4x 1,5 mm

X Mindest-Einführungsdurchmes-

2

)

ser 180 mm

XX Rotationsdurchmesser 200 mm

Page 9

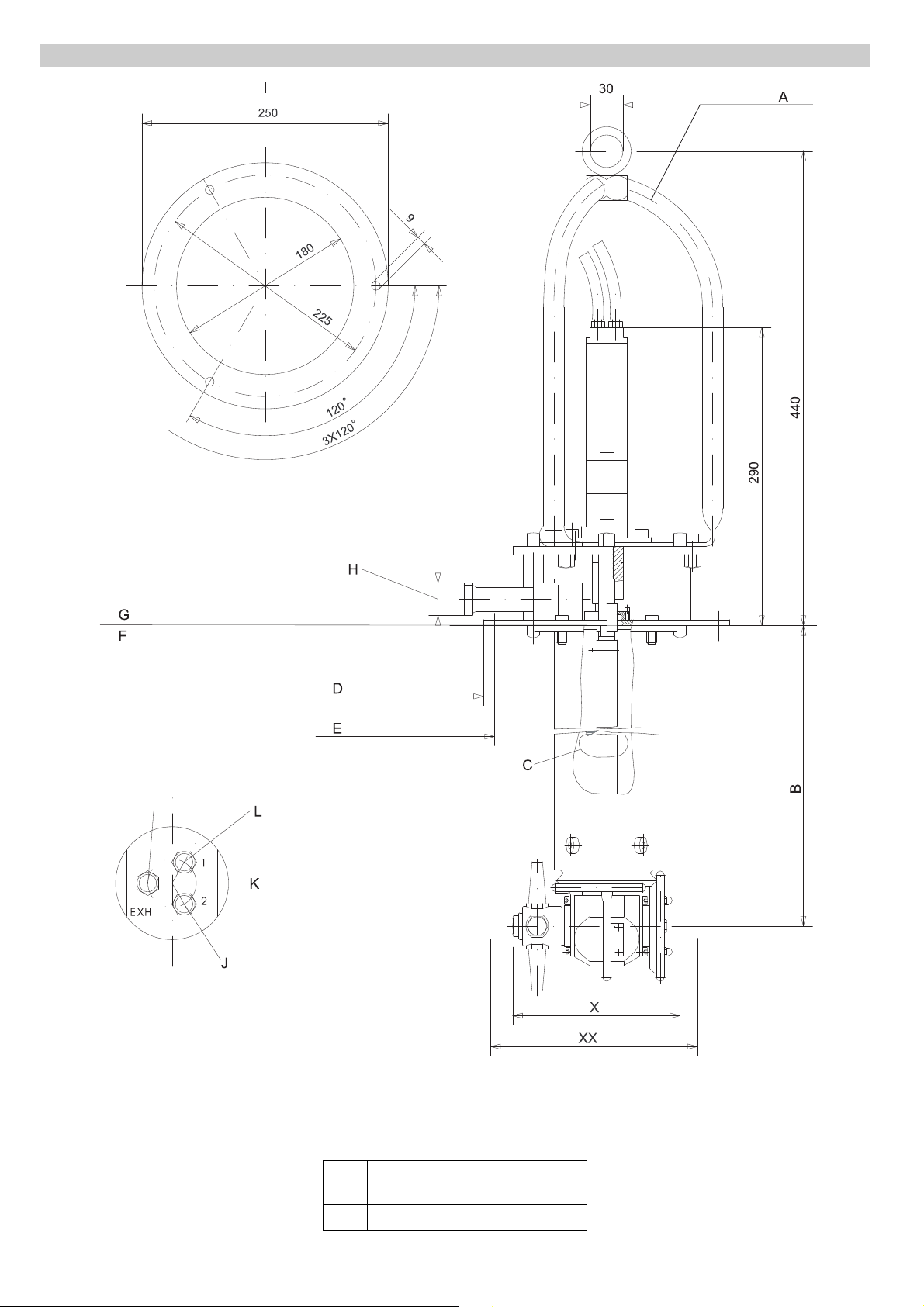

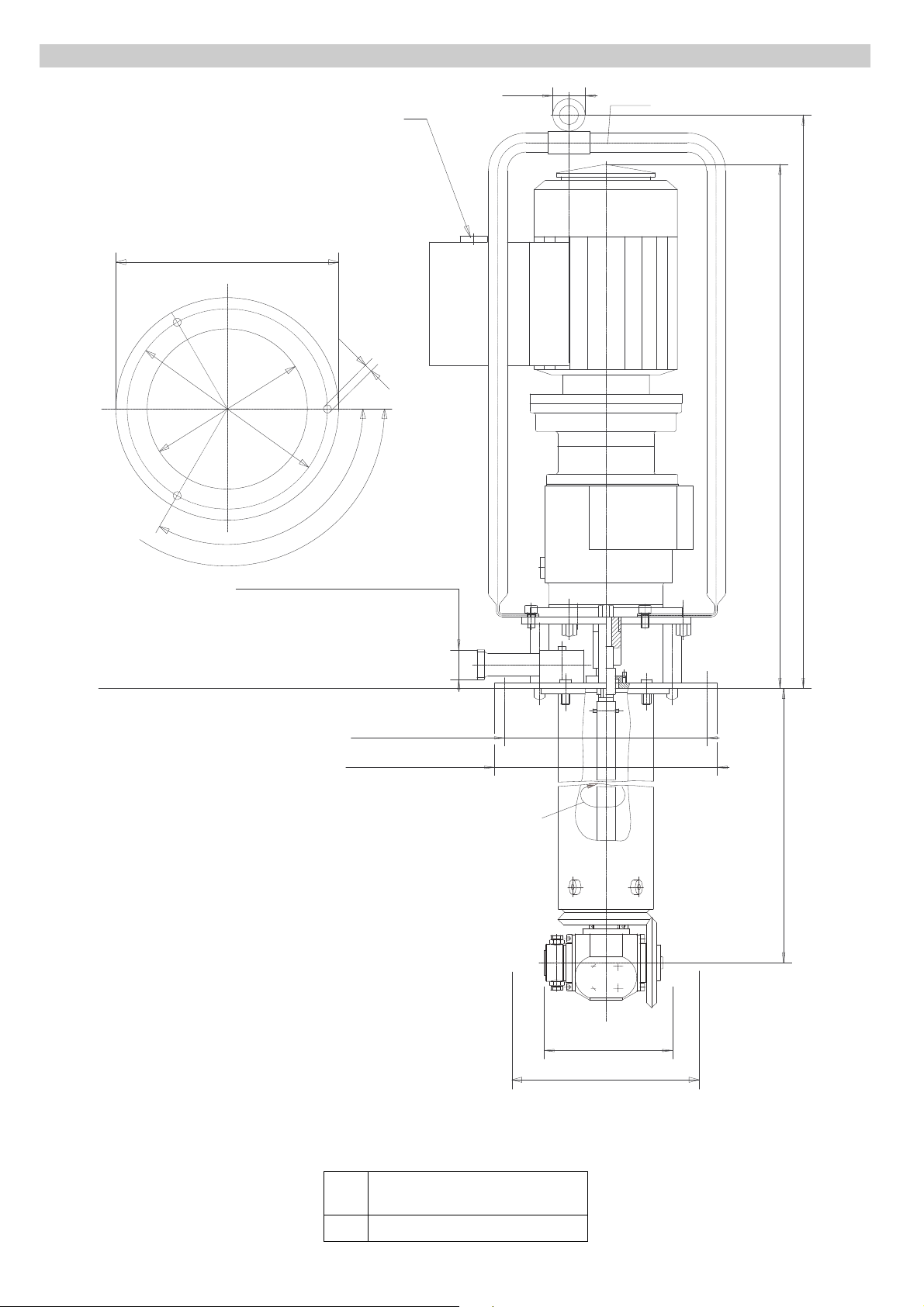

Maßblatt HKF 200 ET

C

D

E

F

G

H

I

J

30

565

615

180

225

9

120˚

3x120

250

A

B

X

XX

A Aufhängebügel (Bestell-Nr. 4.034-126)

B Standardlänge 500 mm

C Vorgeschriebene Drehrichtung

D Flanschdurchmesser 250 mm

E Lochkreisdurchmesser 225 mm

F Zone 0/20, Kategorie 1

G Zone 1, Kategorie 2 bzw. 3

H Druckanschluss M22x1,5

I Lochbild des Befestigungsflansches

J Kabeleinführung Rundkabel (min.

Durchmesser 10 mm - 4x 1,5 mm

X Mindest-Einführungsdurchmes-

ser 140 mm

XX Rotationsdurchmesser 142 mm

2

)

Deutsch 9

Page 10

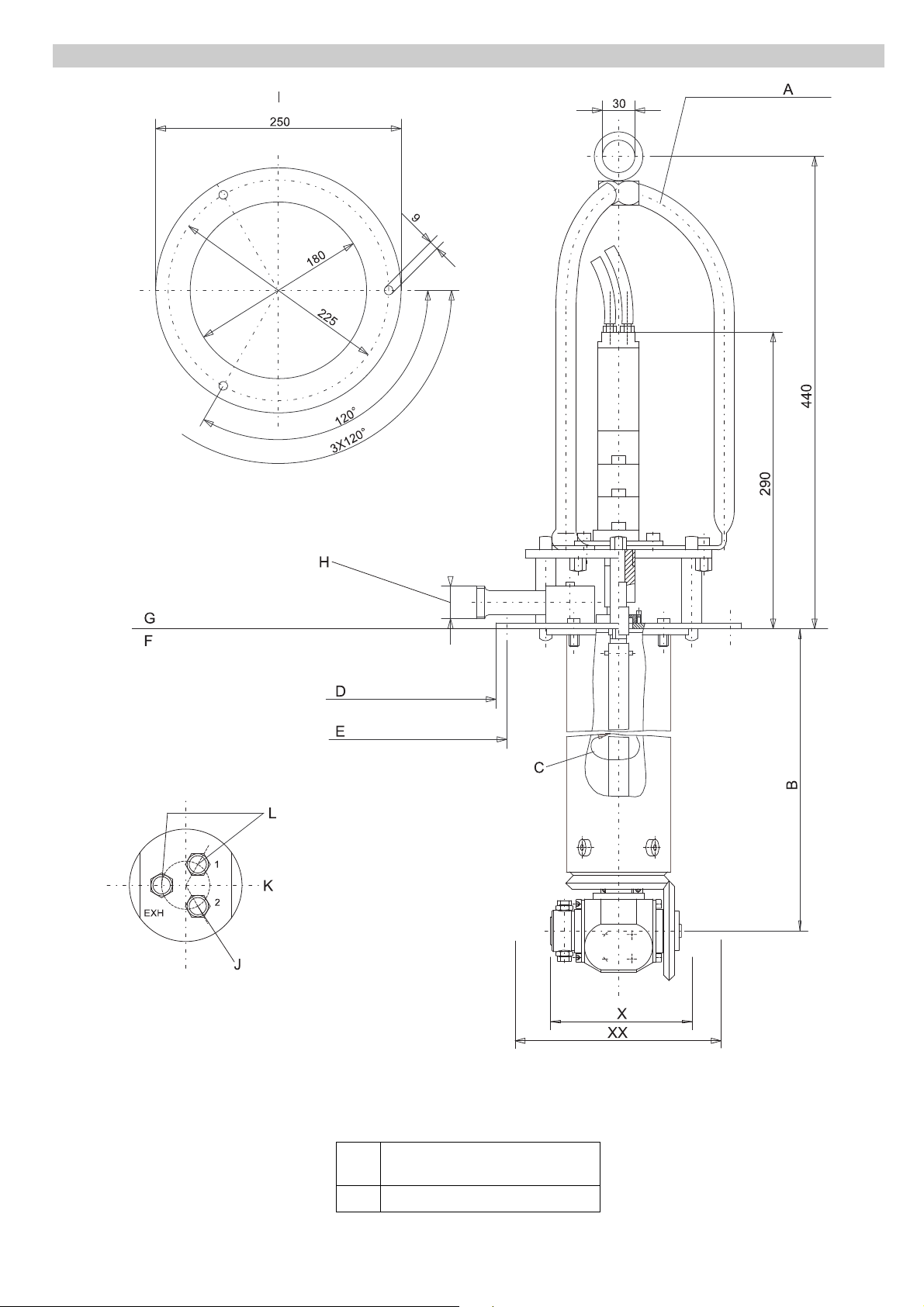

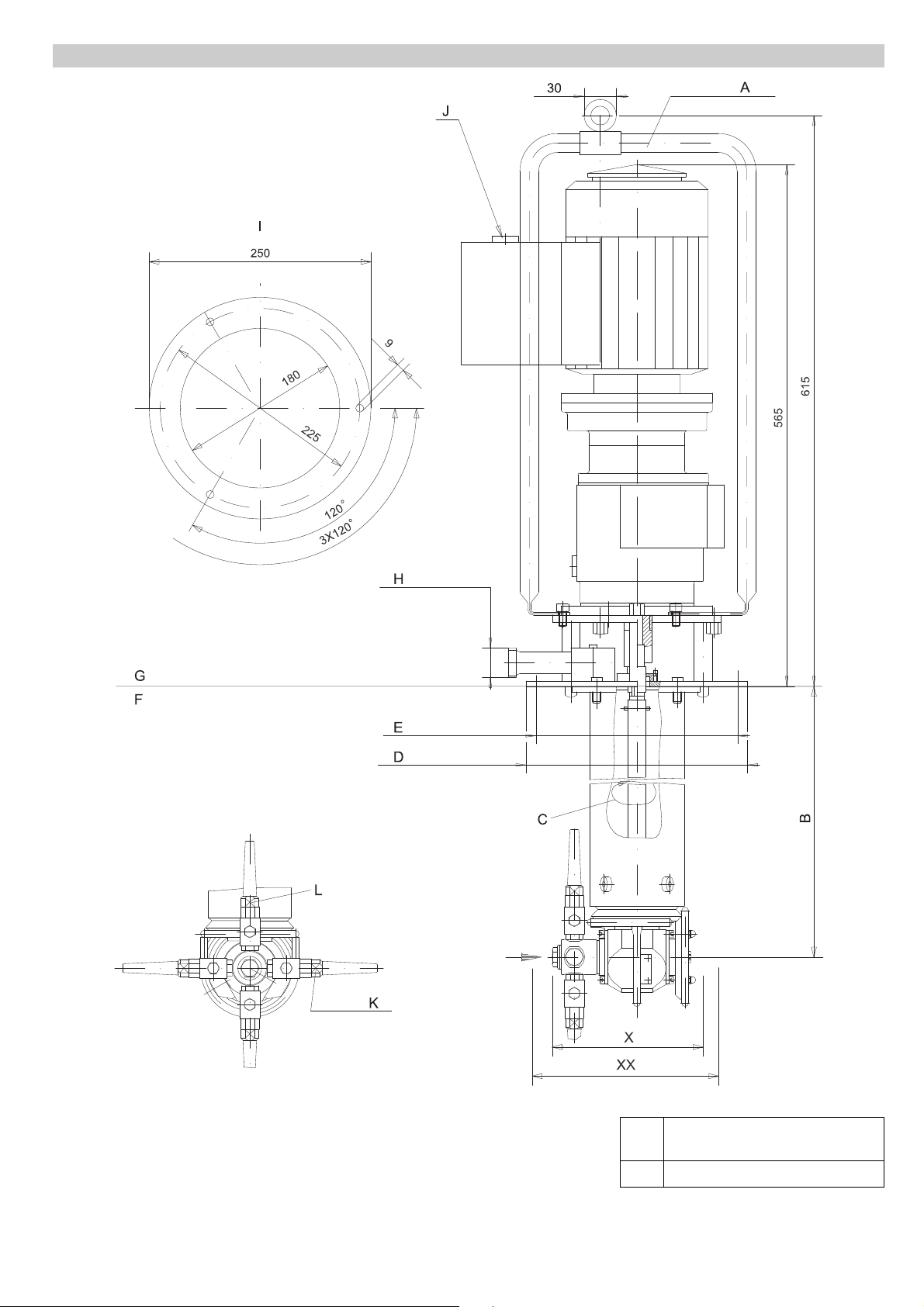

Maßblatt HKF 200 C2

A Aufhängebügel (Bestell-Nr. 4.034-126)

B Standardlänge 800 mm, Sonderaus-

führung 300-1500 mm

C Vorgeschriebene Drehrichtung

D Flanschdurchmesser 250 mm

E Lochkreisdurchmesser 225 mm

F Zone 0/20, Kategorie 1

G Zone 1, Kategorie 2 bzw. 3

10 Deutsch

H Druckanschluss M22x1,5

I Lochbild des Befestigungsflansches

J Kabeleinführung Rundkabel (min.

Durchmesser 10 mm - 4x 1,5 mm

2

K 2 Düsen

L 2 Sonderdüsen, Düsen manuell um-

schaltbar

X Mindest-Einführungsdurchmes-

ser 300 mm

)

XX Rotationsdurchmesser 320 mm

Page 11

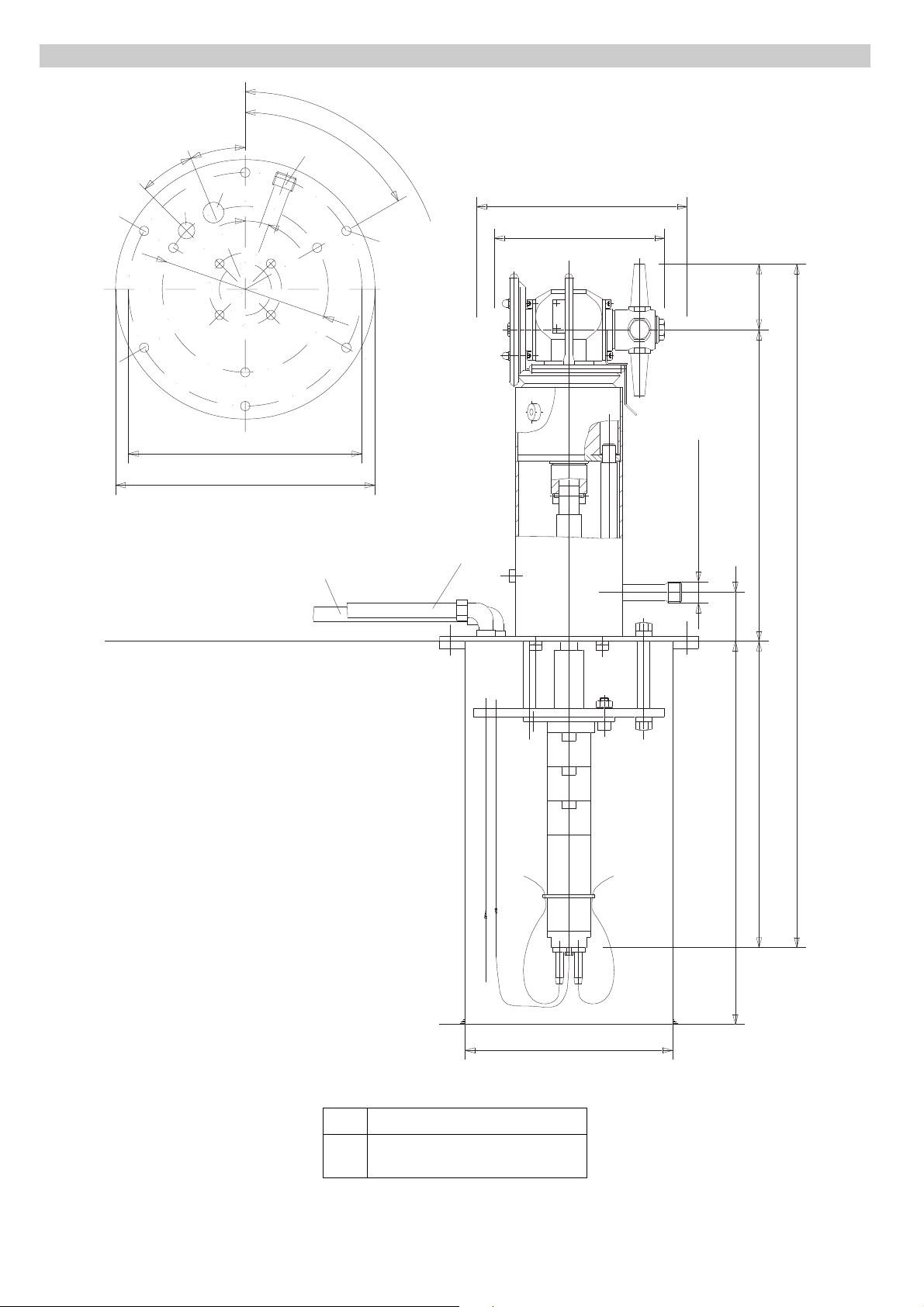

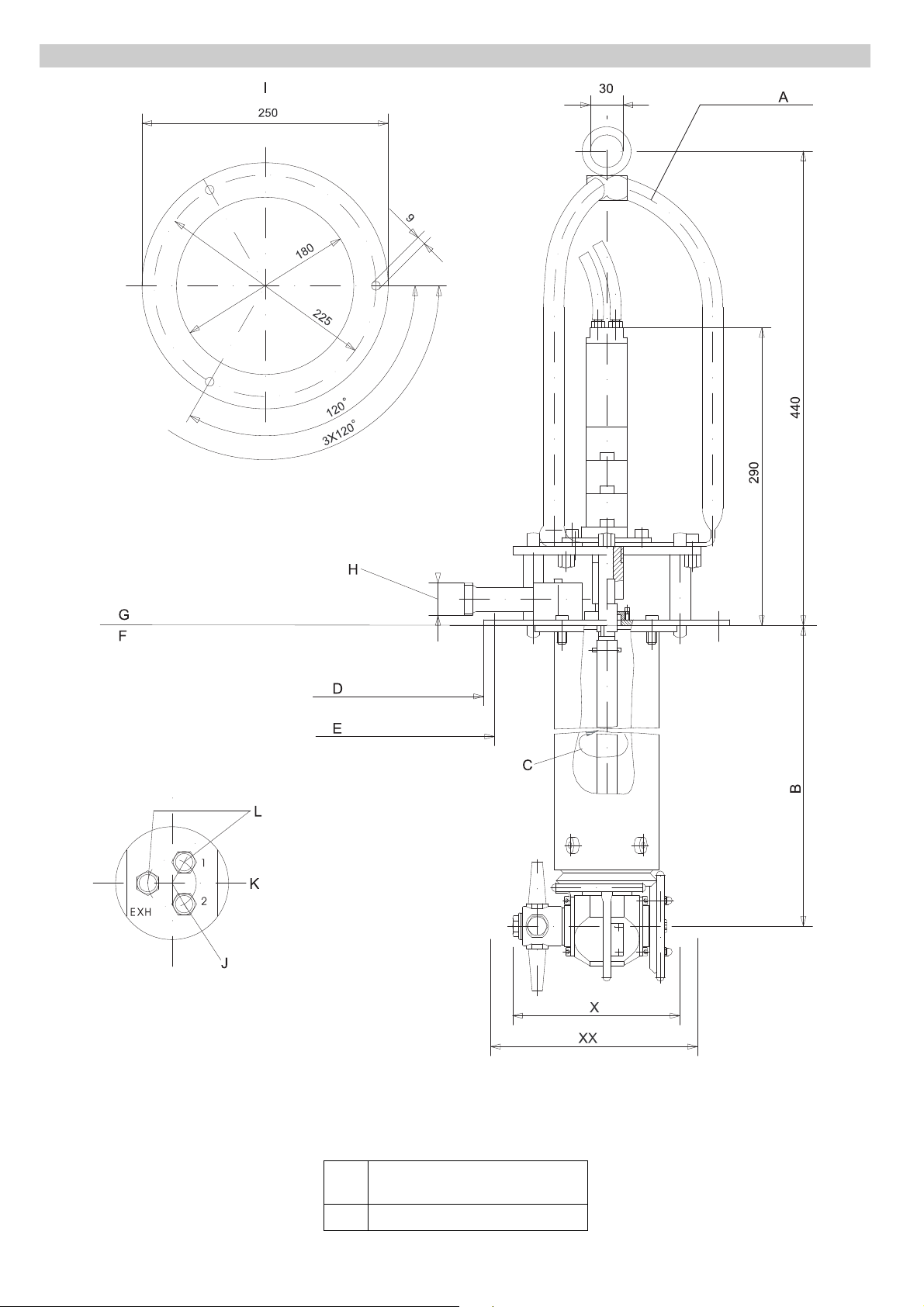

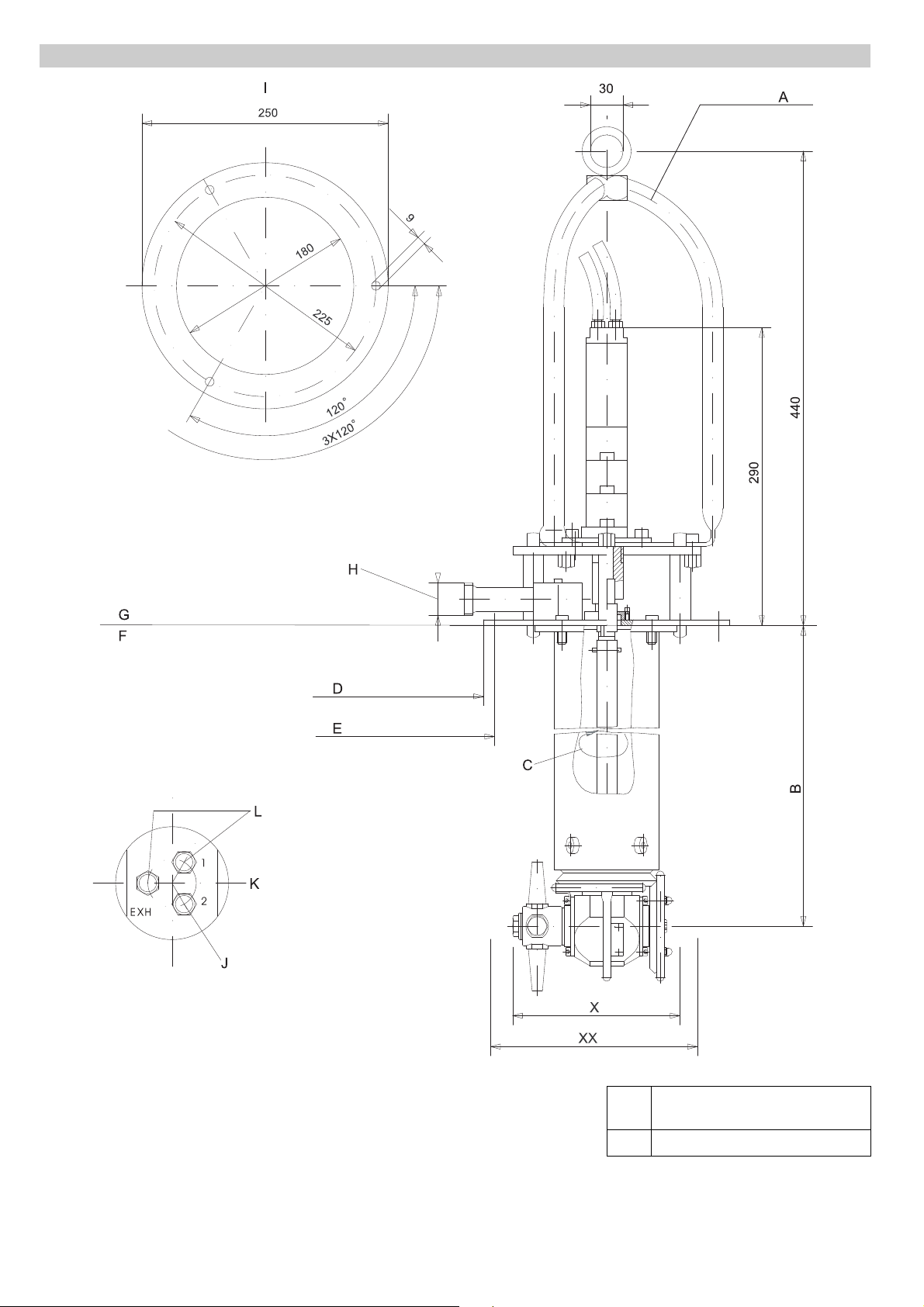

Maßblatt HKF 200 P

A Aufhängebügel (Bestell-Nr. 4.034-016)

B Standardlänge 800 mm, Sonderaus-

führung 300-1500 mm

C Vorgeschriebene Drehrichtung

D Flanschdurchmesser 250 mm

E Lochkreisdurchmesser 225 mm

F Zone 0/20, Kategorie 1

G Zone 1, Kategorie 2 bzw. 3

H Druckanschluss M22x1,5

I Lochbild des Befestigungsflansches

J Lufteinlassstutzen (1 Schlauch DN 6)

K Luftbedarf 300 l/min bei 5 bar

L Luftauslassstutzen (2 Schläuche DN 6)

X Mindest-Einführungsdurchmes-

ser 180 mm

XX Rotationsdurchmesser 200 mm

Deutsch 11

Page 12

Maßblatt HKF 200 PT

A Aufhängebügel (Bestell-Nr. 4.034-016)

B Standardlänge 500 mm

C Vorgeschriebene Drehrichtung

D Flanschdurchmesser 250 mm

E Lochkreisdurchmesser 225 mm

F Zone 0/20, Kategorie 1

G Zone 1, Kategorie 2 bzw. 3

H Druckanschluss M22x1,5

I Lochbild des Befestigungsflansches

12 Deutsch

J Lufteinlassstutzen (1 Schlauch DN 6)

K Luftbedarf 300 l/min bei 5 bar

L Luftauslassstutzen (2 Schläuche DN 6)

X Mindest-Einführungsdurchmes-

ser 140 mm

XX Rotationsdurchmesser 142 mm

Page 13

X

XX

22,5˚

160

250

250

300

22,5˚

6x60

60˚

9

20˚

20

16

225

(65)

300

665

min. 400

28

A

B

C

D

E

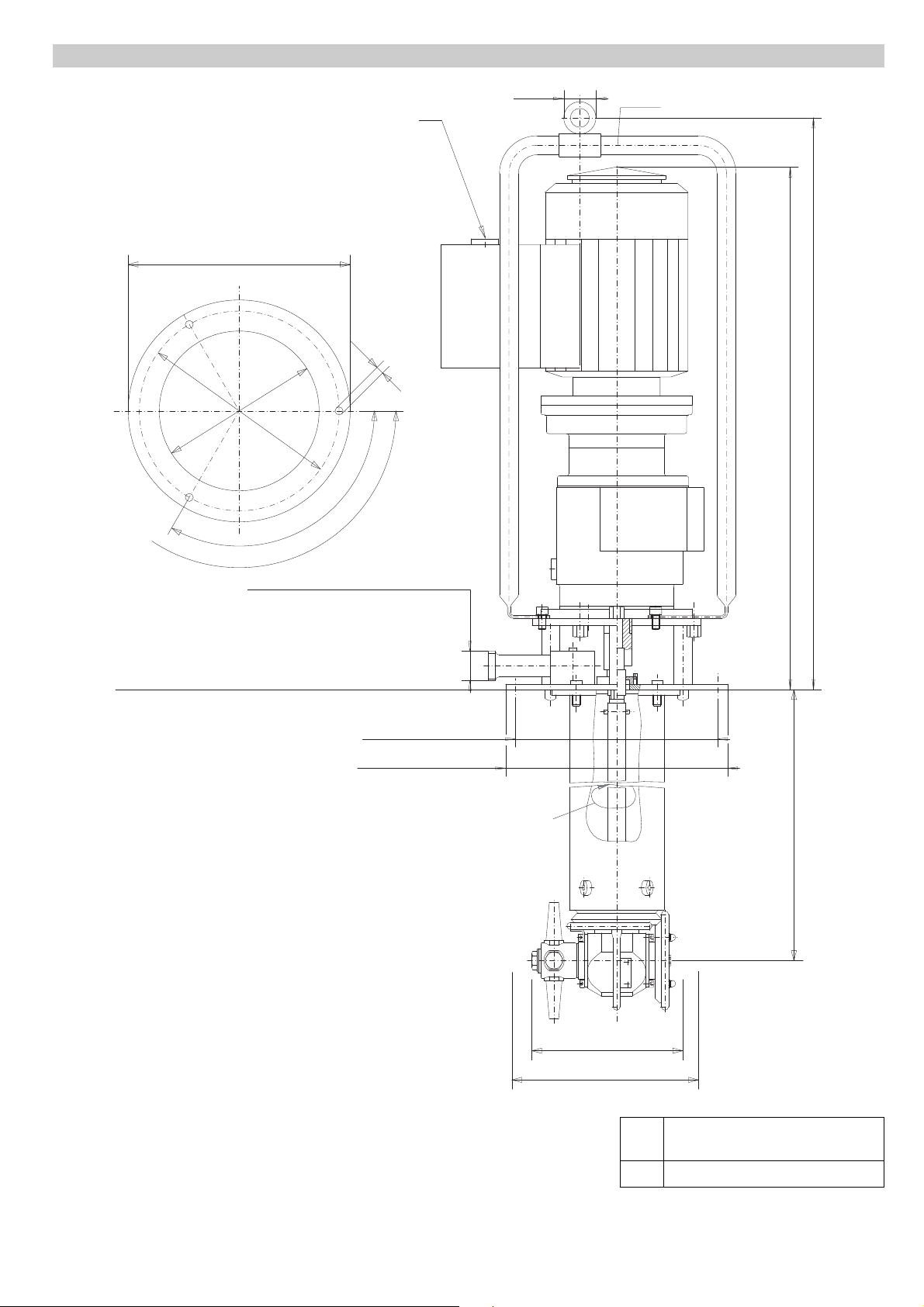

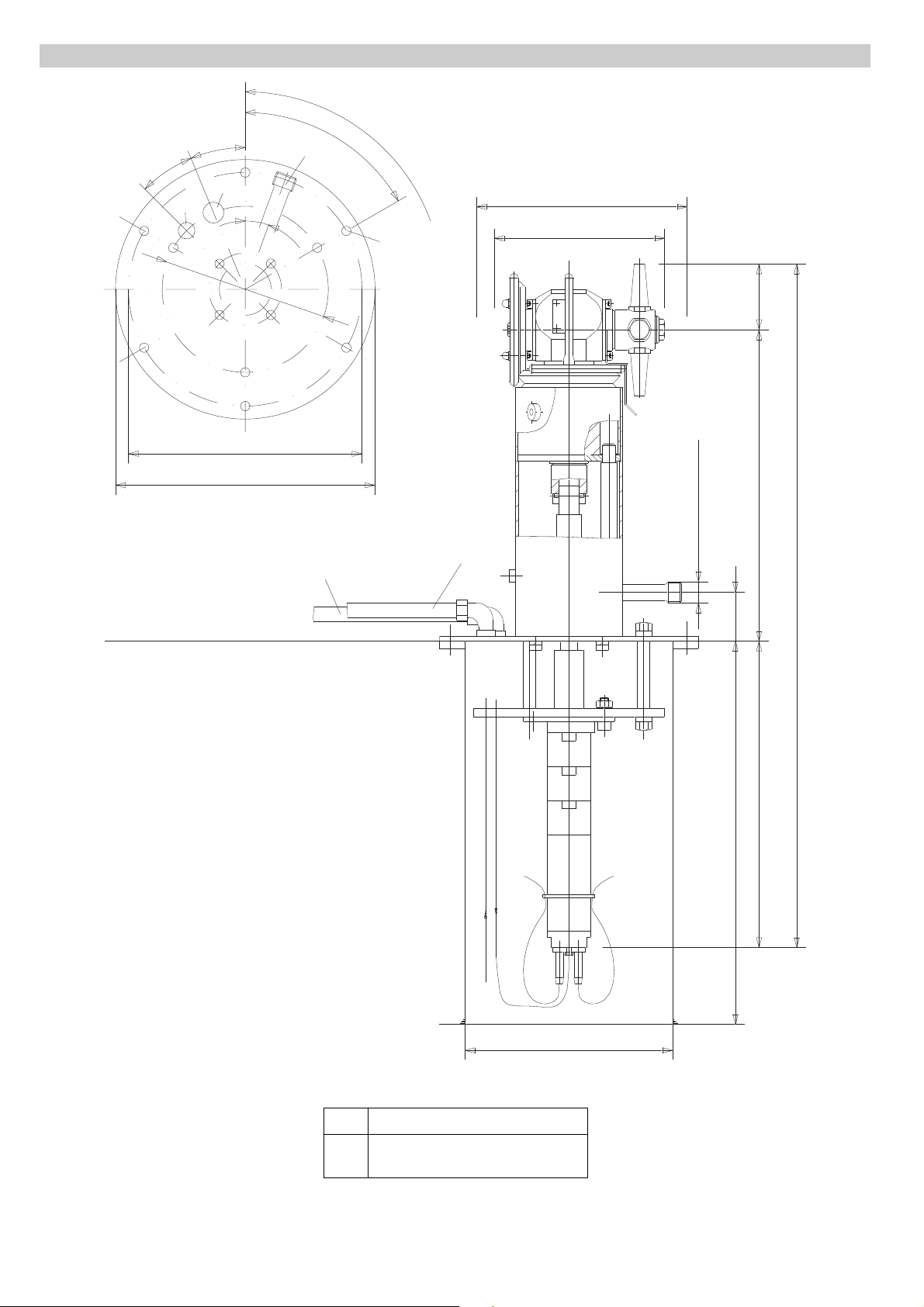

Maßblatt HKF 200 PU

A Druckanschluss M22x1,5

B Zone 1, Kategorie 2 bzw. 3

C Zone 0/20, Kategorie 1

D Druckluft 1/4“-Durchmesser 8 mm

Luftbedarf 300 l/min bei 5 bar

E Abluft 3/8“-Durchmesser 12 mm

X Rotationsdurchmesser 200 mm

XX Mindest-Einführungsdurchmes-

ser 180 mm

Deutsch 13

Page 14

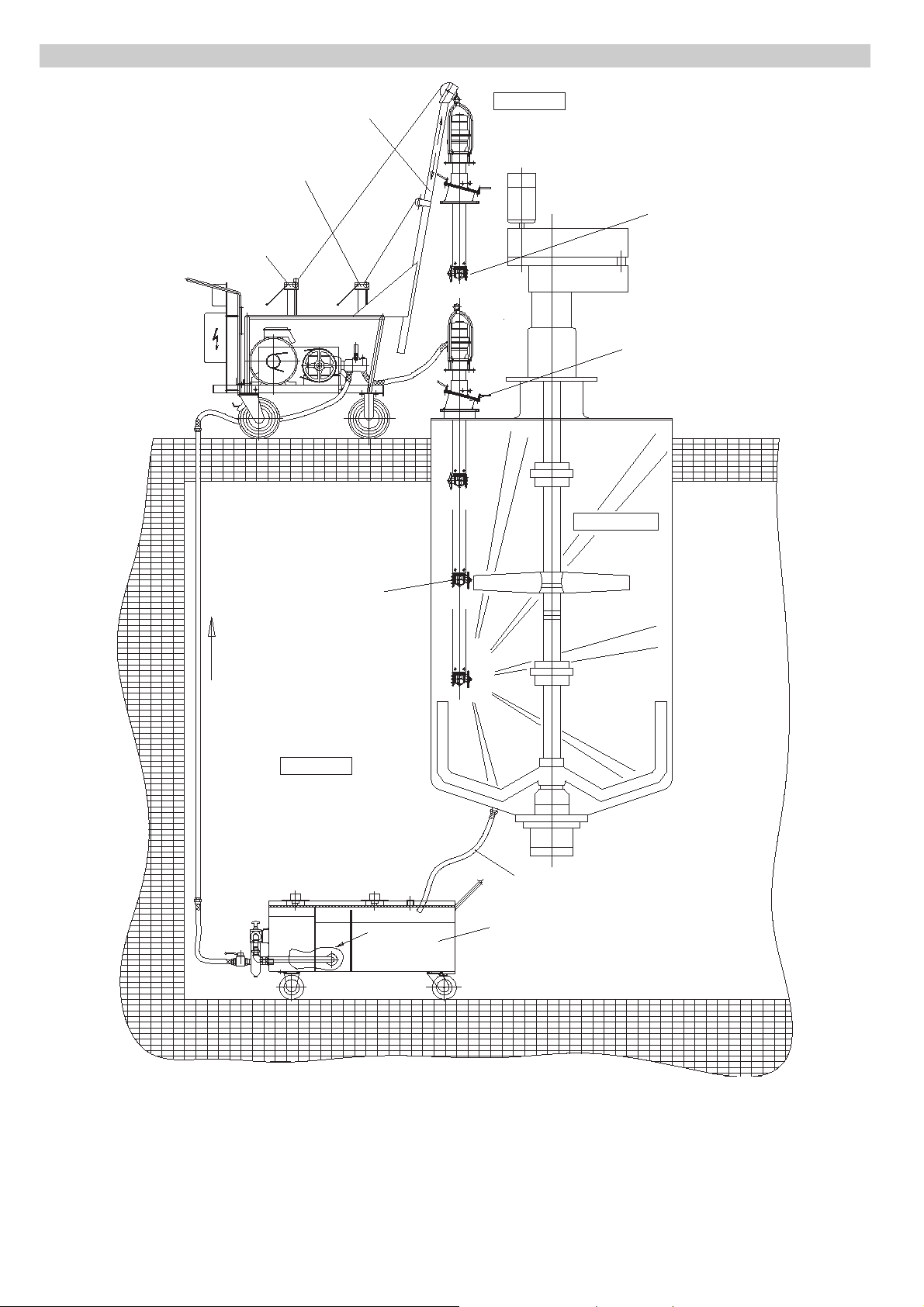

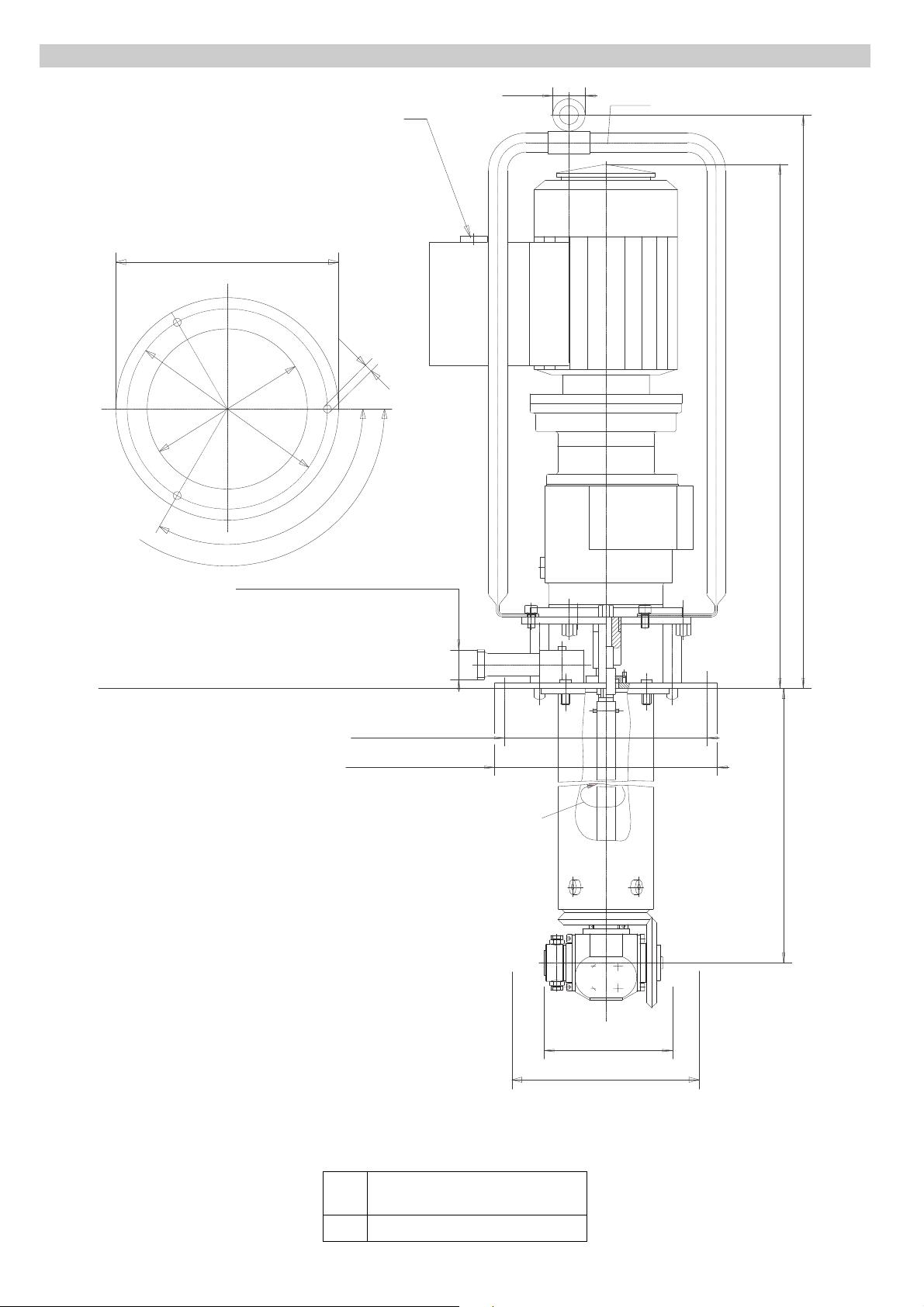

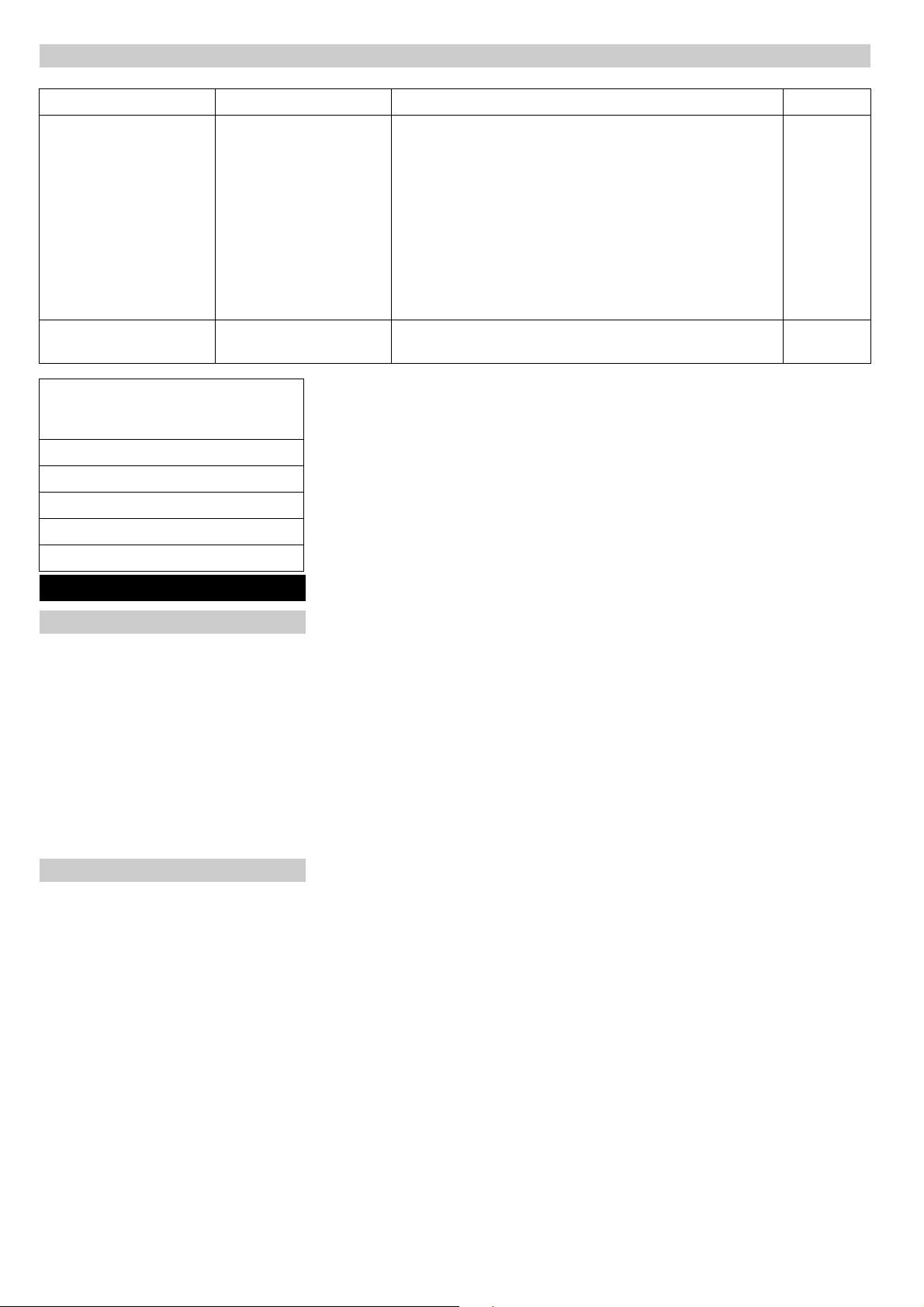

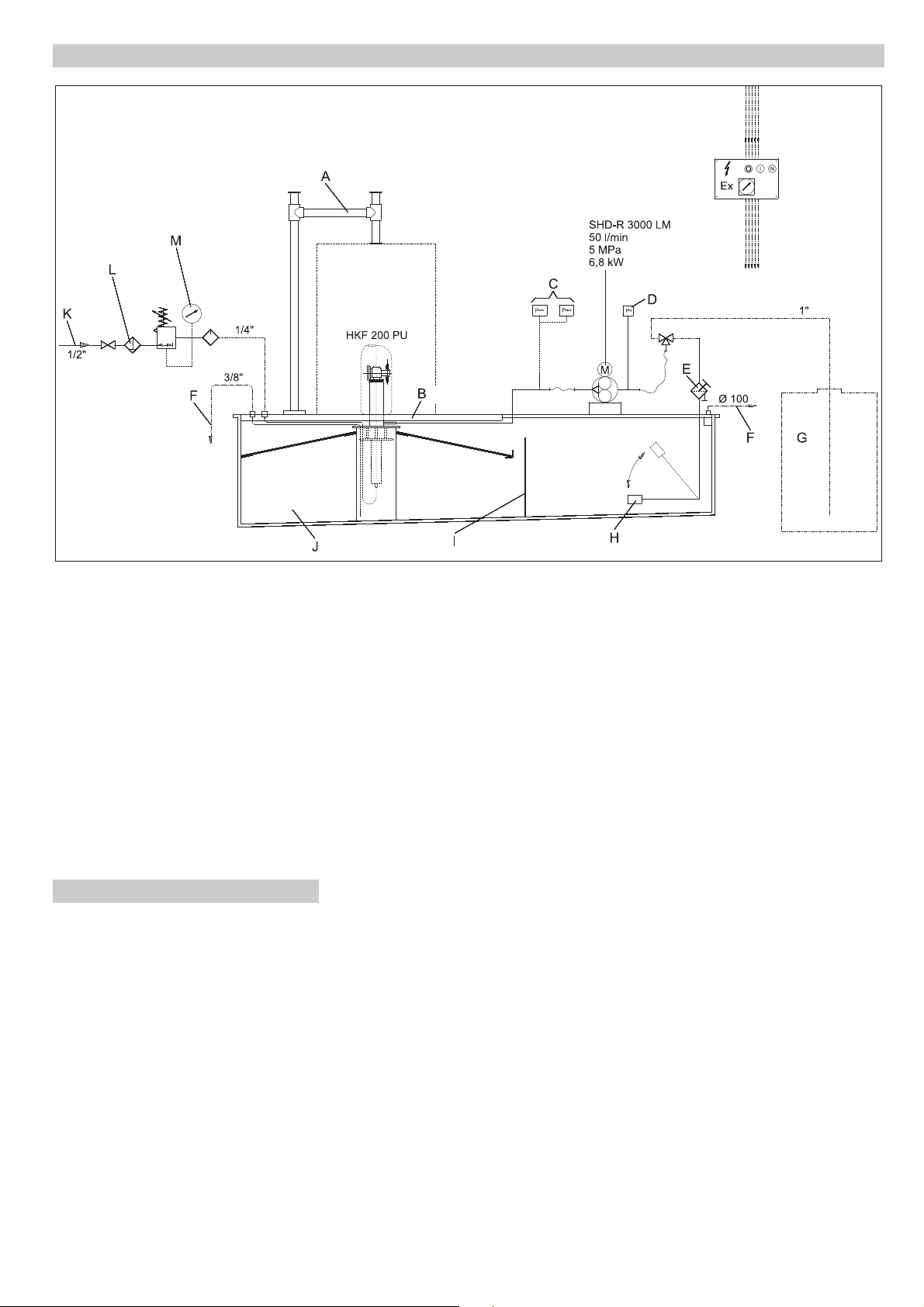

Einbaubeispiel HKF 200 PU

A Haltevorrichtung (Haltevorrichtung mit

Sicherheitsschalter = Option)

B Gitterrost

COption

D Filterüberwachung

E Drahtspaltfilter

FAbluft

G Klarspülmittelversorgung, bauseits

H Saugfilter, schwenkbar

I Stecksieb

J Kompaktkreislaufbecken

Länge x Breite x Höhe = 2700 mm x

1500 mm x 650 mm

K Druckluft 0,4-0,7 MPa - 300 l/min

L Druckluftfilter

M Wartungseinheit

Reinigungsflüssigkeiten

Lösungsmittel

Gefahr

– Der Ex-Schutz ist bei Lösungsmittelbe-

trieb sowie in Ex-Zonen zu beachten!

– Maximaler Druck bei Lösungsmittelbe-

trieb: 5 MPa

– Maximale Fördermenge bei Lösungs-

mittelbetrieb: 50 l/min

몇 Warnung

Bei Lösungsmittelbetrieb verminderte Beständigkeit der Dichtungswerkstoffe, deshalb sofort nach Gebrauch spülen! Bei

Kärcher rückfragen!

1 Kohlenwasserstoffe

Beispiel: Petroleum

2 Aromaten (Lösungsmittel)

Beispiel: Benzol, Toluol

3 Ketone

Beispiel: MEK (Methyl Ethyl Ketone),

Aceton

4Ester

Beispiel: Butylacetat, Methylacetat

5Glykole

Beispiel: Butylglykol

6 Mischlösemittel

Beispiel: Butylacetat 85, Isobutylacetat

85 (85 = 85% Butylacetat + 15% n-Butanol)

7 Regenerate, Destillate aus verschiede-

nen Lösungsmitteln, welche schon für

Reinigungszwecke oder ähnliches eingesetzt waren.

Laugen

1 Wasser mit alkalischem Reinigungsmit-

tel (max. 0-2%)

Beispiel: Kärcher-Reinigungsmittel

RM31

2 Natronlaugen max. 10%, ohne Anteile

von Hypochloriten

3 Kaliumhydroxid max. 10%, ohne Antei-

le von Hypochloriten

Säuren

몇 Warnung

– Bei Salz- und Schwefelsäure erhöhter

Materialabtrag, deshalb sofort nach

Gebrauch spülen/neutralisieren!

– Bei verunreinigten Säuren verminderte

Beständigkeit!

– Gegebenenfalls bei Kärcher rückfra-

gen!

1 Wasser mit saurem Reinigungsmittel

(max. 0-1%)

Beispiel: Kärcher-Reinigungsmittel

RM25

2 Säuren (max. Temperatur +20 °C)

Salpetersäure max. 10%

Essigsäure max. 10%

Ameisensäure max. 10%

Phosphorsäure max. 10%

Zitronensäure max. 10%

Schwefelsäure max. 0,5%

Salzsäure max. 0,5%

Wasser

1 Wasser

2 Vollentsalztes Wasser

Andere Reinigungsflüssigkeiten

Bei Verwendung anderer Reinigungsflüssigkeiten ist anhand der Werkstoffliste die

Beständigkeit zu überprüfen! Diese Reinigungsflüssigkeiten dürfen nur nach Freigabe von Kärcher eingesetzt werden!

14 Deutsch

Page 15

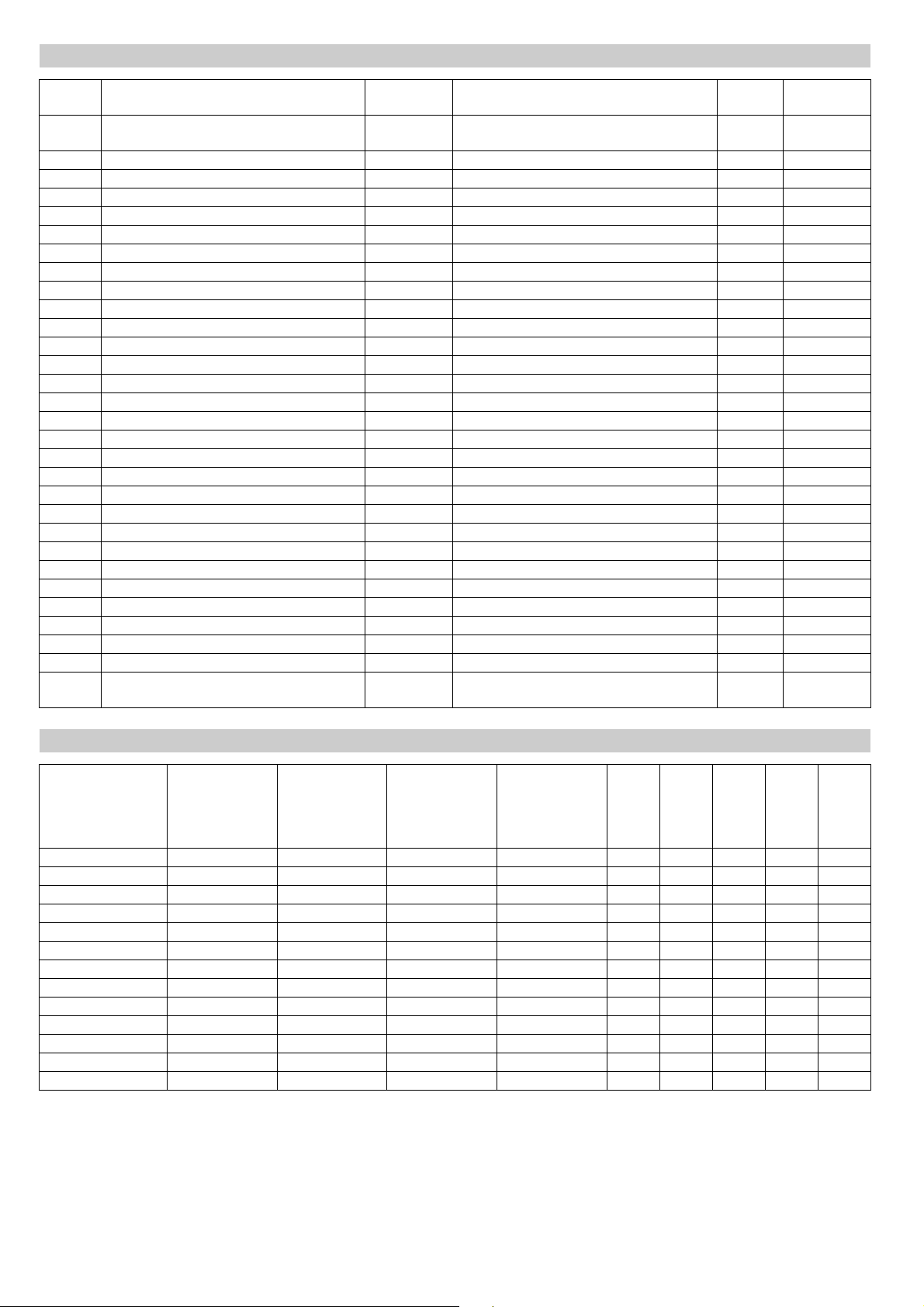

Werkstoffliste

Pos. Bezeichnung Bestell-Nr. Material Anzahl medienbe-

rührt

1 Schutzteil 4.394-009 (5.000-506) Blech 1.4301, (5.114-077)

Ring 1.4541

2 Schutzteil 4.394-011 1.4301 1 X

3 Ronde 5.005-174 1.4541 3 X

4 Gehäuse 5.060-085 1.4305 1 X

5 Gehäuse 5.060-114 1.4305 1 X

6 Welle 5.100-043 1.4305 1 X

7 Welle 5.100-044 1.4305 1 X

8 Scheibe 5.115-122 Teflon-Bronze 2 X

9 Flansch 5.122-059 1.4305 2 X

10 Flansch 5.122-068 1.4305 1 X

11 Stift 5.314-037 1.4541 2 X

12 Kegelrad 5.354-003 1.4305 1 X

13 Kegelrad 5.354-004 1.4305 1 X

14 Kupplungsteil 5.471-031 1.4305 1 X

15 Ring 5.570-039 CuSn8F55 4 X

16 Zylinder-Schraube M5x12 6.304-011 1.4571 20 X

17 Zylinder-Schraube M5x16 6.304-012 1.4571 10 X

18 Zylinder-Schraube M8x16 6.304-013 1.4571 1 X

19 Zylinder-Schraube M5x30 6.304-112 A4-70 1

20 Sicherungsscheibe 8,4 6.343-125 Nirosta X7 1 X

21 O-Ring 23,47x2,62 6.362-219 EPDM 1 X

22 O-Ring 18x2,5 6.362-431 FPM 1 X

23 O-Ring 17,96x2,62 6.363-154 FPM 1 X

24 Nutring D26xD38 6.365-423 PTFE 4 X

25 6kt.-Schraube M8x16 7.304-538 A4-70 1 X

26 6kt.-Mutter M5 7.311-203 A4-70 2 X

27 Hutmutter M5 7.311-385 A1-50 4 X

28 Dichtring 22 7.362-011 Cu 1 X

29 Verschlussschraube 7.382-251 1.4571 1 X

30 Welle, komplett 4.100-229 (5.100-492) Welle 1.4305, Verschluss-

schraube 1.4571

1X

1X

Düsenauswahl

Fördermenge [l/h] Druck [MPa] Düsenzahl Düsengröße

[mm]

3000 5 4 1,8 4.765-007 o o -- -- -3000 5 2 2,4 5.765-007 x x -- -- -3000 6 4 1,65 5.765-082 o o -- -- -3000 5 2 2,7 4.765-006 x x -- -- -3000 5 1 3,8 4.765-008 o o -- -- -3000 8 2 2,5 5.765-018 o o -- -- -3800 5 2 2,9 5.765-025 o o -- -- -3800 8 2 2,7 4.765-006 x x -- -- -6000 5 2 3,8 4.765-008 o o -- -- -6000 8 2 3,5 5.768-075 o o o -- -6000 8 1 5,0 auf Anfrage o o o -- -8000 8 2 3,8 4.765-008 -- -- x -- --

3800 8 2 2,7 6.415-862 -- -- -- x x

Die Düsengröße ist auf der Schlüsselfläche

der Düse eingeschlagen.

o = möglich

x = serienmäßig eingebaut

Bestell-Nr.

HKF 200 E

HKF 200 P

HKF 200 C

HKF 200 PT

HKF 200 ET

Deutsch 15

Page 16

Inbetriebnahme

Elektroantrieb

Gefahr

Lebensgefahr durch hohe elektrische

Spannung! Erforderliche Elektroinstallation

nur durch Elektro-Fachkraft durchführen

lassen.

– Die Steckdose muss mit einem Fehler-

stromschutzschalter mit einem Auslösestrom von 30 mA abgesichert sein.

– Die Steckdose muss sich in Arbeits-

platznähe befinden, damit im Notfall der

Netzstecker schnell gezogen werden

kann.

– Bei festem Netzanschluss muss zur

vollständigen Trennung vom Stromnetz

ein abschließbarer Hauptschalter installiert werden.

Elektroantrieb 42 V und 400 V:

Leitung (4-adrig) an Drehstrommotor

anschließen.

Motorleitung an Stromversorgung über

einen abschließbaren Hauptschalter

anschließen.

Reinigungskopf einschalten und Dreh-

richtung prüfen.

Der Reinigungskopf muss sich bei Betrieb

in folgende Richtung drehen:

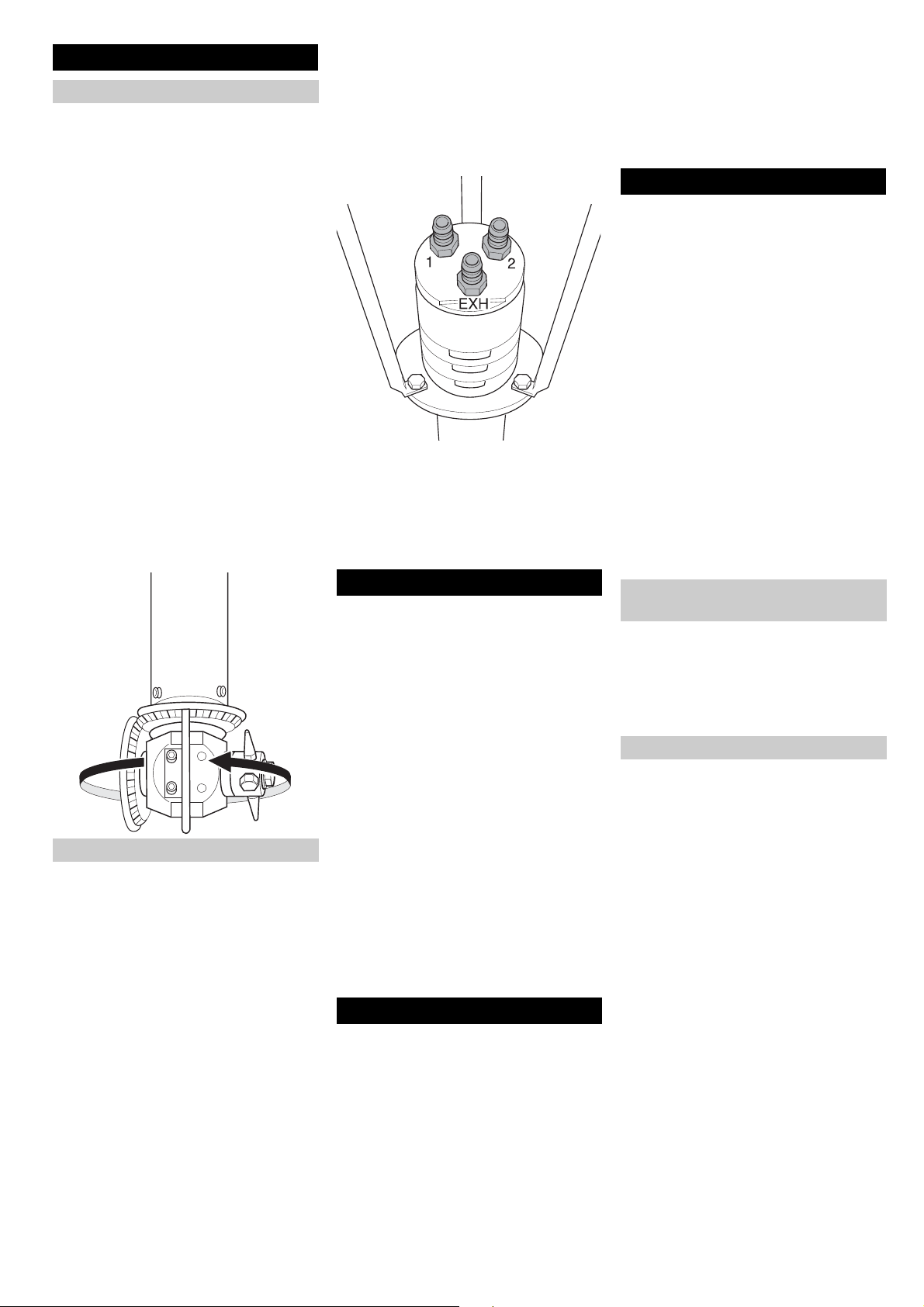

Druckluftantrieb

몇 Warnung

Um Schäden am Druckluftantrieb durch

Kondenswasser und mangelnde Schmierung zu vermeiden, Wartungseinheit in

Druckluft-Zuführung einbauen (Bestell-Nr.

6.610-020).

Die Wartungseinheit muss wie folgt ausgelegt sein:

– Luftdurchsatz von 500 l/min

– Drücke bis 0,7 MPa

Die Wartungseinheit besteht aus:

– Wasserabscheider

– Druckregler mit Manometer

– Proportional-Öler

Proportional-Öler mit geeignetem

Schmieröl auffüllen, dazu Vorratsbehäl-

ter abschrauben und Schmieröl einfül-

len (Ölsorte siehe Kapitel „Pflege und

Wartung“).

Druckluftschläuche an Druckluftmotor

anschließen

Hinweis

Bei zu kleinen Schalldämpfern bewirkt der

entstehende Rückstau der Abluft einen unsicheren Lauf des Druckluftantriebs. An die

Abluftöffnungen Schläuche anschließen.

Zuluftschlauch an Anschluss Nr. 2 an-

schließen.

– Schlauchgröße für Zuluft: DN 6

Abluftschläuche an Anschluss Nr. 1

und EXH anschließen.

– Schlauchlänge: 1-2 m

– Schlauchgröße für Abluft: DN 6

Bedienung

Gefahr

Verletzungsgefahr durch austretenden,

eventuell heißen Hochdruckstrahl.

– Innenreiniger nur in allseitig geschlos-

senen Behältern in Betrieb nehmen.

– Innenreiniger nur bei ausgeschalteter

separater Hochdruckpumpe und aus-

geschaltetem Eigenantrieb in den Be-

hälter einbringen oder in anderen

Behälter überwechseln.

Innenreiniger auf Behälter aufsetzen

und falls erforderlich sichern.

Hochdruckpumpe durch einen Hoch-

druckschlauch mit dem Innenreiniger

verbinden.

Bei Elektroantrieb des Innenreinigers:

Stromversorgung einschalten.

Bei Druckluftantrieb des Innenreinigers:

Druckluftzufuhr öffnen.

Zulauf der Reinigungsflüssigkeit öffnen.

Separate Hochdruckpumpe einschal-

ten.

Außerbetriebnahme

Hinweis

Innenreiniger vor Außerbetriebnahme 30

Sekunden ohne Zusatz von Reinigungsmitteln durchspülen. Dadurch wird ein Verkrusten und Verkleben und damit ein

vorzeitiger Verschleiß der Dichtungen vermieden.

Separate Hochdruckpumpe ausschal-

ten.

Zulauf der Reinigungsflüssigkeit schlie-

ßen.

Bei Elektroantrieb des Innenreinigers:

Netzstecker ziehen oder Stromversorgung ausschalten.

Bei Druckluftantrieb des Innenreinigers:

Druckluftzufuhr schließen.

Innenreiniger aus dem Behälter ent-

nehmen.

Pflege und Wartung

Grundlage für eine betriebssichere Anlage

ist eine regelmäßige Wartung.

Verwenden Sie ausschließlich Original-Ersatzteile des Herstellers oder von ihm empfohlene Teile, wie

– Ersatz- und Verschleißteile

– Zubehörteile

– Betriebsstoffe

– Reinigungsmittel

Gefahr

Unfallgefahr bei Arbeiten an der Anlage!

Bei allen Arbeiten:

Hochdruckpumpe am Hauptschalter

spannungsfrei schalten und sichern.

Zulauf der Reinigungsflüssigkeit schlie-

ßen.

Bei Elektroantrieb des Innenreinigers:

Netzstecker ziehen oder Stromversorgung ausschalten.

Bei Druckluftantrieb des Innenreinigers:

Druckluftzufuhr schließen.

Wer darf Wartungsarbeiten durch-

führen?

Betreiber

Arbeiten mit dem Hinweis „Betreiber“

dürfen nur von unterwiesenen Personen durchgeführt werden, die Hochdruckanlagen sicher bedienen und

warten können.

Wartungsvertrag

Um einen zuverlässigen Betrieb der Anlage

zu gewährleisten, empfehlen wir Ihnen einen Wartungsvertrag abzuschließen. Wenden Sie sich bitte an Ihren zuständigen

Kärcher-Kundendienst.

16 Deutsch

Page 17

Wartungsplan

Zeitpunkt Tätigkeit Durchführung von wem

wöchentlich oder nach 40

Betriebsstunden

monatlich oder nach 160

Betriebsstunden

Schmieröl für Druckluft-Wartungseinheit (für Bestell-Nr. 3.631-016 und

3.631-036)

Festo spezial

Aral Vitam GF 32

Esso Nuto H 32

Wartungseinheit für

Druckluft kontrollieren.

Schrauben auf festen Sitz

prüfen.

Gefahr

Gefahr durch Druckluft. Vor Wartungsarbeiten Druckluft

schließen und noch vorhandene Druckluft an der Wartungseinheit ausströmen lassen.

– Wasser im Wasserabscheider ablassen, dazu Wasserab-

lassschraube öffnen, Wasser ablassen und Wasserablassschraube schließen.

– Proportional-Öler mit geeignetem Schmieröl auffüllen,

dazu Vorratsbehälter abschrauben und Schmieröl einfüllen.

– Ölsorte siehe Tabelle unten.

Prüfen, ob alle Schrauben fest angezogen sind. Betreiber

Betreiber

Mobil DTE 24

BP Energol HLP 32

Hilfe bei Störungen

Störungshinweise

Gefahr

Unfallgefahr bei Arbeiten an der Anlage!

Bei allen Arbeiten:

Hochdruckpumpe am Hauptschalter

spannungsfrei schalten und sichern.

Zulauf der Reinigungsflüssigkeit schlie-

ßen.

Bei Elektroantrieb des Innenreinigers:

Netzstecker ziehen oder Stromversorgung ausschalten.

Bei Druckluftantrieb des Innenreinigers:

Druckluftzufuhr schließen.

Wer darf Störungen beseitigen?

Betreiber

Arbeiten mit dem Hinweis „Betreiber“

dürfen nur von unterwiesenen Personen durchgeführt werden, die Hochdruckanlagen sicher bedienen und

warten können.

Elektro-Fachkräfte

Ausschließlich nur Personen mit einer

Berufsausbildung im elektrotechnischen Bereich.

Kundendienst

Arbeiten mit dem Hinweis „Kundendienst“ dürfen nur von Kärcher Kundendienst-Monteuren durchgeführt

werden.

Deutsch 17

Page 18

Störungssuche

CEO

Head of Approbation

Störung Mögliche Ursache Behebung von wem

Motor dreht sich nicht Keine Spannung am Motor. Sicherungen und Leitungen überprüfen. Elektro-Fachkraft

Motorschutzschalter hat ausgelöst.

Fehlerstromschutzschalter hat

ausgelöst.

Keine Druckluft vorhanden oder

Druck zu gering.

Druckluftzufuhr geknickt. Druckluftschläuche überprüfen. Betreiber

Motor dreht sich, Reinigungskopf dreht sich nicht

Mechanischer Defekt an:

– Kupplungsteilen

– Antriebswelle

– Verzahnung

Reinigungskopf dreht sich

ruckartig

Abgenutzte Anlaufscheiben führen zu erhöhtem Kegelspiel.

Zerstörte Verzahnung der Kegelräder.

Ungleichmäßiger Reinigungsstrahl

Spritzdüsen verstopft. Spritzdüsen reinigen. Betreiber

Spritzdüsen beschädigt. Spritzdüsen austauschen. Betreiber

Zubehör

Bezeichnung Bestell-Nr.

Wartungseinheit für

Druckluft (nur für Druckluftantrieb)

Druckluftfilter mit automatischem Kondensatablass

(nur für Druckluftantrieb)

Bügel (Edelstahl) für HKF

200 P, HKF 200 PT

Bügel (Edelstahl) für HKF

200 E, HKF 200 ET, HKF

200 C, HKF 200 C2

Horizontales Gestell

(Edelstahl), Durchmesser

560 mm

Hochdruckschlauch

NW 13 - 1,5 m

*1)

Hochdruckschlauch

NW 13 - 10 m

Kupplung NW 13

*1)

*

90°-Verschraubung

*

NW 13

Druckluftschlauch (Meterware)

Abluftschalldämpfer mit

Ölabscheider

*

Möglich für max. 4000 l/h Durchfluss der

Reinigungsflüssigkeit. Bei höherem Durchfluss von Reinigungsflüssigkeiten bitte bei

Kärcher informieren.

1)

Schläuche für Lösungsmittelbetrieb müs-

sen elektrostatisch leitfähig sein!

6.610-020

6.414-154

4.034-016

4.034-126

4.210-022

6.389-126

4.440-173

4.403-002

4.408-023

6.388-192

auf Anfrage

Ursache der Überlastung beheben, Motorschutzschalter zurückstellen.

Ursache beheben und Fehlerstromschutzschalter zurückstellen.

Druckluftversorgung überprüfen. Betreiber

Teile überprüfen, defekte Teile austauschen. Kundendienst

Anlaufscheiben austauschen. Kundendienst

Kegelräder austauschen. Kundendienst

CE-Erklärung

Hiermit erklären wir, dass die nachfolgend

bezeichnete Maschine aufgrund ihrer Konzipierung und Bauart sowie in der von uns

in Verkehr gebrachten Ausführung den einschlägigen grundlegenden Sicherheitsund Gesundheitsanforderungen der EGRichtlinien entspricht. Bei einer nicht mit

uns abgestimmten Änderung der Maschine

verliert diese Erklärung ihre Gültigkeit.

Produkt: Innenreiniger

Typ: HKF 200

Einschlägige EG-Richtlinien

98/37/EG (bis 28.12.2009)

2006/42/EG (ab 29.12.2009)

94/9/EG

Angewandte harmonisierte Normen

EN ISO 12100–1

EN ISO 12100–2

EN 1127-1: 1997

EN 13463-1: 2002

EN 13463-5: 2003

HKF 200 E, HKF 200 ET, HKF 200 C, HKF

200 C2:

EN 60204–1

Angewandte nationale Normen

-

Nr. der benannten Stelle:

0123

TÜV SÜD

Ridlerstr. 65

80339 München

Prüfbericht-Nr.

Ex5 0307 10088 097

Kennzeichnung

II 1/2 G c T4

II 1/3 D c 120°C

Elektro-Fachkraft

Elektro-Fachkraft

5.957-454

5.957-735

Die Unterzeichnenden handeln im Auftrag

und mit Vollmacht der Geschäftsführung.

Alfred Kärcher GmbH & Co. KG

Alfred-Kärcher-Str. 28 - 40

D - 71364 Winnenden

Tel.: +49 7195 14-0

Fax: +49 7195 14-2212

Garantie

In jedem Land gelten die von unserer zuständigen Vertriebs-Gesellschaft herausgegebenen Garantiebedingungen. Etwaige

Störungen an dem Gerät beseitigen wir innerhalb der Garantiefrist kostenlos, sofern

ein Material- oder Herstellungsfehler die

Ursache sein sollte.

Im Garantiefall wenden Sie sich bitte mit

Zubehör und Kaufbeleg an Ihren Händler

oder die nächste autorisierte Kundendienststelle.

18 Deutsch

Page 19

Please read and comply with

these original instructions prior

to the initial operation of your appliance and

store them for later use or subsequent owners.

– Before first start-up it is definitely neces-

sary to read the operating instructions

and safety indications Nr. 5.951-949!

– In case of transport damage inform ven-

dor immediately

Contents

Environmental protection 19

Symbols in the operating instructions 19

Proper use 19

Function 19

Safety instructions 20

Technical specifications 23

Start up 32

Operation 32

Shutting down 32

Maintenance and care 32

Troubleshooting 33

Accessories 34

CE declaration 34

Warranty 34

Environmental protection

The packaging material can be

recycled. Please do not throw

the packaging material into

household waste; please send

it for recycling.

Old appliances contain valuable materials that can be recycled; these should be sent for

recycling. Batteries, oil, and

similar substances must not

enter the environment. Please

dispose of your old appliances

using appropriate collection

systems.

Notes about the ingredients (REACH)

You will find current information about the

ingredients at:

http://www.karcher.de/de/unternehmen/

umweltschutz/REACH.htm

Symbols in the operating in-

structions

Proper use

– The interior cleaners HKF 200 are spray

devices to clean drums, containers and

tankers.

– The cleaning head is inserted into the

container through an opening with a

suitable minimum inner diameter.

Cleaning head Minimum con-

tainer opening

HKF 200 ET, HKF 200 PT140 mm

HKF 200 E, HKF 200

C, HKF 200 P

HKF 200 C2 300 mm

– The interior cleaner HKF 200 PU is in-

tended for stationary use. For this, it

must be installed tightly and upright in a

"dome" with a flange. The containers to

be cleaned are placed over the top of

the interior cleaner (installation see

measuring sheet and installation example HKF 200 PU).

– A separate high pressure pump is con-

nected to the interior cleaner via a high

pressure hose.

Note

The chapter "Specifications" contains a list

of the permitted cleaning liquids.

Operation outside closed containers and

with higher pressure and temperatures than

those listed in the "Specifications" is prohibited.

Please do not allow cleaning liquids to

enter the environment. Protect the

ground and dispose of used oil in an environmentally-clean manner.

Please do not let mineral oil contaminated waste water reach soil, water or the

sewage system.

200 mm

Function

– The interior cleaner consists of a drive

unit, a support pipe and the cleaning

head. The nozzles on the cleaning head

turn around two axles and therefore

touch every place in the container.

– The cleaning head is turned by an elec-

tric or compressed air motor. The speed

is independent of the pressure and the

volume of cleaning liquid. With electric

drives, the speed can be set to either

constant or two-level, with compressed

air drives, the speed can be adjusted via

the compressed air.

Danger

indicates an immediate threat of danger.

Failure to observe the instruction may result

in death or serious injuries.

몇 Warning

indicates a possibly dangerous situation.

Failure to observe the instruction may result

in light injuries or damage to property.

Note

indicates useful tips and important information.

English 19

Page 20

Safety instructions

– Please follow the national rules and reg-

ulations of the respective country.

– Please follow the safety instructions

which are attached to the used detergents (normally on the packing label).

– In order to avoid improper operation, the

system may only be used by persons

who have been instructed in handling

the system or have proven qualification

and expertise in operating the system or

have been explicitly assigned the task

of handling the system.

– The operating instructions must be ac-

cessible for every user.

Wrong operation or misuse are hazardous

to the operator and other persons on account of:

– high pressure

– high electrical voltages (with electric

drive with 230 V or 400 V)

– Cleaning agents or used cleaning liquid

– hot system parts, if hot cleaning liquids

are used

– Danger of explosion

Danger

– Danger of crushing by the interior clean-

er. Only use the interior cleaner's drive

in closed containers.

– Danger of injury by high pressure jet -

therefore only use interior cleaner inside

closed containers.

– Health hazards posed by residue in

containers that are cleaned or by the

cleaning liquid used. Therefore, the list-

ed protective measures must be ad-

hered to.

– Risk of injury due to interior cleaner top-

pling over at low submerge depth. In

this case, the interior cleaner must be

supported.

– Risk of injury by toppling container -

therefore use extra support for contain-

er and interior cleaner.

– Risk of burns by hot hoses and hot rack

when using hot cleaning liquids. When

operating with hot cleaning liquids, do

not touch the rack and supply lines and

wear protective clothing.

– Risk of injury by inadvertent machine

startup after the system power has been

interrupted. In case of interferences,

turn off the drive of the interior cleaner

as well as the high pressure pump.

Personal safety gear

Wear ear plugs to protect

your ears against hearing

loss while cleaning parts

that produce high sound

levels.

Depending on the concentration and health

risk of the used cleaning liquid, wear the following protective gear:

– Liquid resistant protective clothing

– Protective glasses or face shield

– Protective gloves

– Protective shoes

Approved operators

Approved operators are persons who are at

least 18 years old and are able to operate

this system (exceptions: apprentices, see

BGV D15 §6).

Behaviour in emergency situations

Switch off the separate high pressure

pump.

Interior cleaners with electric drives:

Pull the power cord or shut off power

supply.

Interior cleaners with compressed air

drives: Shut off the compressed air supply.

Shut off the cleaning liquid supply.

Risk of explosion and fire when using cleaning agents and residue in the containers.

Please contact Kärcher in such cases to

find out, how the respective cleaning

agents should be used.

몇 Warning

In order to avoid damage to the cleaning

head, ensure a free layout inside the container. The cleaning head must never touch

the container wall.

20 English

Page 21

Basic sketch - zone layout

L

A

K

B

J

C

D

I

A

E

H

G

F

A Zone 1

B High-pressure cleaning head

C Swivelling device

D Zone 0/20

E Electricity conducting hose

F Circuit container with filter unit (sieve,

suction basket, fine filter)

GCircuit medium

H Clear medium

I Rotating cleaning head

J Hoist to lift and lower the cleaning head

K Hoist for telescoping boom

L Telescoping boom

English 21

Page 22

Zone layout Special conditions in the Ex area

Areas that bear the risk of explosion are divided into zones, according to the frequency and duration of explosion-risk

atmosphere in BetrSichV and EN 1127-1.

The definition of the zones lies in the responsibility of the operator.

Tips for zoning are included in the BetrSichV, EN 1127-1, BGR 104 – Ex-guideline of BG Chemie and in the EN 60079-10.

– Zone 0

Zone 0 is an area where dangerous ex-

plosion-risk atmosphere is present as a

mixture of air and flammable gases, va-

pors or mists at all times, across long

time periods or frequently.

– Zone 1

Zone 1 is an area where (during normal

operation) dangerous explosion-risk at-

mosphere is present as a mixture of air

and flammable gases, vapors or mists

from time to time.

– Zone 2

Zone 2 is an area where (during normal

operation) dangerous explosion-risk at-

mosphere as a mixture of air and flam-

mable gases, vapors or mists is not

normally present and if present, only for

a short time.

– Zone 20

Zone 20 is an area where dangerous

explosion-risk atmosphere is present as

a cloud of flammable dust contained in

the air, at all times, across long time pe-

riods or frequently.

– Zone 21

Zone 21 is an area where (during nor-

mal operation) dangerous explosion-

risk atmosphere is present as a cloud of

flammable dust in the air from time to

time.

– Zone 22

Zone 22 is an area where (during nor-

mal operation) dangerous explosion-

risk atmosphere as a cloud of flamma-

ble dust is not normally present and if

present, only for a short time.

1 The interior cleaner must only be used

in Zone 0 if the containers are at least 3

m in diameter with the usual container

height or do not exceed a comparable

container size.

2 The mass content of non-diluted solid

substances in the cleaning liquid must

not exceed 1%.

3 The interior cleaner must be ground

electro-statically.

4 The pump for the cleaning liquid must

only be operated while it is filled with fluid.

5 The nominal pressure of the pump must

not exceed 5 MPa when operating with

solvents.

6 The flow volume of the pump must not

exceed 50 l/m when operating with solvents.

7 The compressed air motor oder the

electric gear motor must only be operated once the interior cleaner has been

filled with cleaning liquid.

8 The speed of the cleaning head must

not exceed 40 rpm.

9 The operating temperature of the clean-

ing liquid water with cleaning agents

must not must not exceed 95 °C.

10 The operating temperature of the clean-

ing liquid solvents, brines and acids

must not must not exceed 20 °C.

11 The interior cleaner must be checked

for flawless condition and smooth function after a certain operating time has

passed (incl. drive motor for its concentrical position in relation to the gland,

bearing bushings and drive-side seal for

wear and tear and leakage). If applicable, a repair needs to be conducted.

12 The interior cleaner must only be used

with cleaning liquids and in such media,

whose affect on the materials is not

damaging.

13 Cleaning liquids that contain flammable

solvent particles, must comply with the

ignition groups IIA and IIB. Solvents of

the ignition group IIC must not be

sprayed.

14 The interior cleaner must not be con-

stantly located in Zone 0, but only during the actual container cleaning. The

operating guidelines as per BetrSichV

as well as other national guidelines

must be adhered to. Take into consideration, that the mixture of the container/

interior cleaner brought into the container is not resistant to breakdown from

flames.

15 Hoses must be conductive (electrostati-

cally) (resistance R < 1000 Ohm).

16 Only cleaning agents with a conductivity

G > 1000 pS/m may be used.

17 All parts that touch media must be con-

nected to the grounding system.

22 English

Page 23

Technical specifications

HKF

200 E

(3x400V)

Order No. 3.631-

015

Max. flow rate l/h (l/min) 10000

(167)

Max. flow rate with solvent operation

Max. temperature with water

with cleaning agents

Max. temperature with solvents, brines, acids

Max. operating pressure MPa

Max. operating pressure with

solvent operation

Voltage V 230/400 42 230/400 -- -- -- 400 400

Current type -- 3~ 3~ 3~ -- -- -- 3~ 3~

Frequency Hz 50 50 50 -- -- -- 50 50

Rated power W 120 120 120 -- -- -- 300 300

Compressed air MPa

Compressed air flow rate I/min -- -- -- 500 500 594 -- --

l/h (l/min) 3000

(50)

°C 95 95 95 95 95 95 95 95

°C 20 20 20 20 20 20 20 20

20 (200) 20 (200) 20 (200) 20 (200) 20 (200) 20 (200) 20 (200) 20 (200)

(bar)

MPa

(bar)

(bar)

5 (50) 5 (50) 5 (50) 5 (50) 5 (50) 5 (50) 5 (50) 5 (50)

-- -- -- 0,4-0,7

HKF

200 E

(3x42V)

3.631018

10000

(167)

3000

(50)

HKF

200 ET

3.631063

10000

(167)

3000

(50)

HKF

200 P

3.631016

10000

(167)

3000

(50)

(4-7)

HKF

200 PT

3.631036

10000

(167)

3000

(50)

0,4-0,7

(4-7)

HKF

200 PU

3.631023

10000

(167)

3000

(50)

0,4-0,7

(4-7)

HKF

200 C

3.631059

10000

(167)

3000

(50)

-- --

HKF 200

C2

3.631060

10000

(167)

3000

(50)

Functional speed - drive 1/min 18,5 18,5 18,5 10-20 10-20 10-20 10/20 10/20

Sound pressure level (EN

60704-1)

High pressure connection -- DN 15 -

Minimum container opening mm 200 200 140 200 140 200 200 300

Length including bow to nozzle center

Standard immersion depth mm 800 800 500 800 500 300 800 800

Weight kg 40 40 38 30 28 28 45 45

Ambient temperature °C +2...+40 +2...+40 +2...+40 +2...+40 +2...+40 +2...+40 +2...+40 +2...+40

Ignition protection class II 1/2 G c T4

dB(A) 70 70 70 83 (with-

out si-

lencer)

DN 15 -

M22x1.5

mm 1415 1415 1115 1220 920 700 1415 1415

M22x1.5

DN 15 -

M22x1.5

DN 15 -

M22x1.5

II 1/3 D c 120 °C

83 (with-

out si-

lencer)

DN 15 -

M22x1.5

83 (with-

out si-

lencer)

DN 15 -

M22x1.5

70 70

DN 15 -

M22x1.5

DN 15 -

M22x1.5

English 23

Page 24

Measuring sheet HKF 200 E / HKF 200 C

C

D

E

F

G

H

I

J

30

565

615

180

225

9

120˚

3x120

250

A

B

X

XX

A Hanging bow (order no. 4.034-126)

B Standard length 800 mm, special edi-

tion 300-1500 mm

C Prescribed rotation direction

D Flange diameter 250 mm

E Hole circle diameter 225 mm

F Zone 0/20, category 1

G Zone 1, category 2 or 3

24 English

H Pressure connection M22x1.5

I Hole layout of the mounting flange

J Cable input round cable (min. diameter

10 mm - 4x 1,5 mm

2

)

X Minimum insertion diameter

180 mm

XX Rotation diameter 200 mm

Page 25

Measuring sheet HKF 200 ET

C

D

E

F

G

H

I

J

30

565

615

180

225

9

120˚

3x120

250

A

B

X

XX

A Hanging bow (order no. 4.034-126)

B Standard length 500 mm

C Prescribed rotation direction

D Flange diameter 250 mm

E Hole circle diameter 225 mm

F Zone 0/20, category 1

G Zone 1, category 2 or 3

H Pressure connection M22x1.5

I Hole layout of the mounting flange

J Cable input round cable (min. diameter

10 mm - 4x 1,5 mm

X Minimum insertion diameter 140

mm

XX Rotation diameter 142 mm

2

)

English 25

Page 26

Measuring sheet HKF 200 C2

A Hanging bow (order no. 4.034-126)

B Standard length 800 mm, special edi-

tion 300-1500 mm

C Prescribed rotation direction

D Flange diameter 250 mm

E Hole circle diameter 225 mm

F Zone 0/20, category 1

G Zone 1, category 2 or 3

26 English

H Pressure connection M22x1.5

I Hole layout of the mounting flange

J Cable input round cable (min. diameter

10 mm - 4x 1,5 mm

2

)

K 2 nozzles

L 2 special nozzles, nozzles manually

switchable

X Minimum insertion diameter 300

mm

XX Rotation diameter 320 mm

Page 27

Measuring sheet HKF 200 P

A Hanging bow (order no. 4.034-016)

B Standard length 800 mm, special edi-

tion 300-1500 mm

C Prescribed rotation direction

D Flange diameter 250 mm

E Hole circle diameter 225 mm

F Zone 0/20, category 1

G Zone 1, category 2 or 3

H Pressure connection M22x1.5

I Hole layout of the mounting flange

J Air inlet support (1 hose DN 6)

K Air demand 300 l/min at 5 bar

L Air outlet support (2 hose DN 6)

X Minimum insertion diameter

180 mm

XX Rotation diameter 200 mm

English 27

Page 28

Measuring sheet HKF 200 PT

A Hanging bow (order no. 4.034-016)

B Standard length 500 mm

C Prescribed rotation direction

D Flange diameter 250 mm

E Hole circle diameter 225 mm

F Zone 0/20, category 1

G Zone 1, category 2 or 3

H Pressure connection M22x1.5

I Hole layout of the mounting flange

28 English

J Air inlet support (1 hose DN 6)

K Air demand 300 l/min at 5 bar

L Air outlet support (2 hose DN 6)

X Minimum insertion diameter 140

mm

XX Rotation diameter 142 mm

Page 29

X

XX

22,5˚

160

250

250

300

22,5˚

6x60

60˚

9

20˚

20

16

225

(65)

300

665

min. 400

28

A

B

C

D

E

Measuring sheet HKF 200 PU

A Pressure connection M22x1.5

B Zone 1, category 2 or 3

C Zone 0/20, category 1

D Compressed air 1/4" diameter 8 mm

Air demand 300 l/min at 5 bar

E Exhaust air 3/8" diameter 12 mm

X Rotation diameter 200 mm

XX Minimum insertion diameter

180 mm

English 29

Page 30

Installation example HKF 200 PU

A Support unit (support unit with seat con-

tact button = option)

BGrid

COption

D Filter monitoring

E Wire split filter

F Exhaust air

G Clear flushing liquid supply, by custom-

er

H Suction filter, swivellable

ISieve

J Compact circuit basin

Length x width x height = 2700 mm x

1500 mm x 650 mm

K Compressed air 0.4-0.7 MPa -300 l/min

L Compressed air filter

M Maintenance unit

Cleaning liquids

solvents

Danger

– The explosion protection must be taken

into consideration when operating with

solvents as well as in EX zones!

– Maximum pressure with solvent opera-

tion: 5 MPa

– Maximum flow volume with solvent op-

eration: 50 l/min

몇 Warning

When operating with solvents, the sealing

materials are less resistent, therefore they

must be flushed immediately after use! Enquire with Kärcher!

1 Hydrocarbons

Example: Petroleum

2 Aromates (solvents)

Example: Benzene, toluene

3 Ketones

Example: MEK (Methyle Ethyle Ketones), Acetone

4Ester

Example: Butylacetate, Methylacetate

5 Glycoles

Example: Butyl glycole

6 Mixed solvents

Example: Butyl acetate 85, Isobutyl acetate 85 (85 = 85% Butyl acetate + 15%

n-Butanol)

7 Regenerates, distillates from different

solvents, which have already been used

for cleaning purposes or similar applications.

Brines

1 Water with alkaline cleaning agents

(max. 0-2%)

Example: Kärcher cleaning agents

RM31

2 Caustic soda max. 10%, without hy-

pochlorite particles

3 Potassium hydroxide max. 10%, without

hypochlorite particles

Acids

몇 Warning

– The material will be worn off faster when

using hydrochloric or sulfuric acids;

therefore it must be rinsed/neutralised

immediately!

– Contaminated acids will decrease the

resilience!

– Enquire with Kärcher if needed!

1 Water with acid cleaning agents (max.

0-1%)

Example: Kärcher cleaning agents

RM25

2 Acids (max. temperature +20 °C)

Nitric acid max. 10%.

Acetic acid max. 10%.

Formic acid max. 10%.

Phosphoric acid max. 10%.

Citric acid max. 10%.

Sulfuric acid max. 0.5%.

Hydrochloric acid max. 0.5%.

Water

1 Water

2 Fully desalted water

Other cleaning liquids

If other cleaning liquids are used, their resilience must be checked by means of the

materials list! These cleaning liquids can

only be used after being released by Kärcher!

30 English

Page 31

Materials list

Item: Description Order No. Material Quantity touching

media

1 Protective part 4.394-009 (5.000-506) sheet metal 1.4301, (5.114-

077) ring 1.4541

2 Protective part 4.394-011 1.4301 1 X

3 Circular blank 5.005-174 1.4541 3 X

4 Casing 5.060-085 1.4305 1 X

5 Casing 5.060-114 1.4305 1 X

6 Shaft 5.100-043 1.4305 1 X

7 Shaft 5.100-044 1.4305 1 X

8 Disc 5.115-122 Teflon bronze 2 X

9 Flange 5.122-059 1.4305 2 X

10 Flange 5.122-068 1.4305 1 X

11 Pin 5.314-037 1.4541 2 X

12 Bevel wheel 5.354-003 1.4305 1 X

13 Bevel wheel 5.354-004 1.4305 1 X

14 Coupling unit 5.471-031 1.4305 1 X

15 Ring 5.570-039 CuSn8F55 4 X

16 Cylinder screw M5x12 6.304-011 1.4571 20 X

17 Cylinder screw M5x16 6.304-012 1.4571 10 X

18 Cylinder screw M8x16 6.304-013 1.4571 1 X

19 Cylinder screw M5x30 6.304-112 A4-70 1

20 Safety disc 8,4 6.343-125 Nirosta X7 1 X

21 O-Ring 23.47x2.62 6.362-219 EPDM 1 X

22 O-Ring 18x2.5 6.362-431 FPM 1 X

23 O-Ring 17.96x2.62 6.363-154 FPM 1 X

24 Grooved ring D26xD38 6.365-423 PTFE 4 X

25 Hex screw M8x16 7.304-538 A4-70 1 X

26 Hex nut M5 7.311-203 A4-70 2 X

27 Domed cap nut M5 7.311-385 A1-50 4 X

28 Seal ring 22 7.362-011 Cu 1 X

29 Screwed sealing plug 7.382-251 1.4571 1 X

30 Shaft, complete 4.100-229 (5.100-492) shaft 1.4305, screwed sealing

plug 1.4571

1X

1X

Flow volume [l/h] Pressure [MPa] Number of noz-

zles

3000 5 4 1,8 4.765-007 o o -- -- -3000 5 2 2,4 5.765-007 x x -- -- -3000 6 4 1,65 5.765-082 o o -- -- -3000 5 2 2,7 4.765-006 x x -- -- -3000 5 1 3,8 4.765-008 o o -- -- -3000 8 2 2,5 5.765-018 o o -- -- -3800 5 2 2,9 5.765-025 o o -- -- -3800 8 2 2,7 4.765-006 x x -- -- -6000 5 2 3,8 4.765-008 o o -- -- -6000 8 2 3,5 5.768-075 o o o -- -6000 8 1 5,0 on request o o o -- -8000 8 2 3,8 4.765-008 -- -- x -- --

3800 8 2 2,7 6.415-862 -- -- -- x x

The nozzle size is marked on the key surface of the nozzle.

o = possible

x = installed as part of the series

Selecting the nozzle

Nozzle size

[mm]

Order No.

HKF 200 E

HKF 200 P

HKF 200 C

HKF 200 PT

HKF 200 ET

English 31

Page 32

Start up

Electric drive

Danger

Risk of fatal injuries on account of electric

voltage! Required electrical work must only

be performed by an electrical specialist.

– The socket must be secured through a

wrong current protection switch with a

triggering current of 30 mA.

– This socket must be located close to the

work station so that the plug can be

pulled immediately in case of an emergency.

– With a fixed power connection, a locka-

ble main switch must be installed to

completely separate it from the power

supply.

Electric drive 42 V and 400 V:

Connect cable (4-core) to the three-

phase motor.

Connect the motor cable on the power

supply via a lockable main switch.

Turn cleaning head on and check its ro-

tation direction.

The cleaning head must turn in the follow-

ing direction when operated:

Compressed air drive

몇 Warning

In order to avoid damage to the compressed air drive by condensation wear and

lack of lubrication, install a maintenance

unit into the compressed air supply (order

no. 6.610-020).

This maintenance unit must be laid out as

follows:

– Air throughput of 500 l/min

– Pressures up to 0.7 MPa

The maintenance unit consists of:

– Water separator

– Pressure regulator with manometer

– Proportional oiler

Fill the proportional oiler with suitable lu-

brication oil by unscrewing the reservoir

and filling it with lubricating oil (for oil

type see "Care and Maintenance“).

Connect compressed air hoses to the

compressed air motor

Note

If the silencers are too small, the created

backpressure of the exhaust air will cause

an unstable run of the compressed air drive.

Connect hoses to the exhaust air openings.

Connect an air supply hose to connec-

tion no. 2.

– Hose size for supply air: DN 6

Connect exhaust air hoses to connec-

tion no. 1 and EXH.

– Hose length: 1 -2 m

– Hose size for exhaust air: DN 6

Operation

Danger

Risk of injury on account of the escaping

water jet that could be hot!

– Only use the interior cleaner in closed

containers.

– Only insert the interior cleaner into a

container or switch it into another con-

tainer while the separate high pressure

pump and internal drive are turned off.

Place interior cleaner on top of contain-

er and secure if necessary.

Connect the high pressure pump to the

interior cleaner via a high pressure

hose.

Interior cleaners with electric drives:

Switch on power supply.

Interior cleaners with compressed air

drives: Open the compressed air sup-

ply.

Open the cleaning liquid supply.

Switch on the separate high pressure

pump.

Shutting down

Note

Flush/rinse the interior cleaner for 30 seconds prior to shutting it off. This will avoid

crusting and adhesion and thus a premature wear of the seals.

Switch off the separate high pressure

pump.

Shut off the cleaning liquid supply.

Interior cleaners with electric drives:

Pull the power cord or shut off power

supply.

Interior cleaners with compressed air

drives: Shut off the compressed air supply.

Remove the interior cleaner from the

container.

Maintenance and care

The basis for a safe operational plant is regular maintenance.

Use only original parts of the manufacturer

or part suggessted by him, such as

– replacement and wear parts

– Accessory parts

–Fuel

– Detergent

Danger

Risk of accident while working on the unit!

During all tasks:

Remove voltage from and secure high

pressure pump at the main switch.

Shut off the cleaning liquid supply.

Interior cleaners with electric drives:

Pull the power cord or shut off power

supply.

Interior cleaners with compressed air

drives: Shut off the compressed air supply.

Who may perform maintenance?

Operator

Work designated with the sign “Operator” may only be carried out by persons

who have been instructed in the safe

operation and maintenance on the high

pressure plant.

Maintenance contract

In order to guarantee a reliable operation og

the equipment, we success, you signed a

maintenance agreement. Please refer to

you local Kärcher service department.

32 English

Page 33

Maintenance schedule

Time Activity Performance of whom

weekly or after 40 operating hours

monthly or after 160 operating hours

Lubricating oil for compressed air

maintenance unit (for order nos.

3.631-016 and 3.631-036)

Festo spezial

Aral Vitam GF 32

Esso Nuto H 32

Mobil DTE 24

Check the maintenance

unit for compressed air.

Check screws for tight fit. Check that all screws are fitted tightly. Operator

Danger

Danger through compressed air. Shut off the compressed air

supply and let existing compressed air escape from the maintenance unit prior to performing maintenance work.

– Drain the water from the water separator by opening the

water drain screw, drain water and close water drain

screw.

– Fill the proportional oiler with suitable lubrication oil by un-

screwing the reservoir and filling it with lubricating oil.

– For oil type refer to following table.

Operator

BP Energol HLP 32

Troubleshooting

Troubleshooting notes

Danger

Risk of accident while working on the unit!

During all tasks:

Remove voltage from and secure high

pressure pump at the main switch.

Shut off the cleaning liquid supply.

Interior cleaners with electric drives:

Pull the power cord or shut off power

supply.

Interior cleaners with compressed air

drives: Shut off the compressed air supply.

Who may remedy faults?

Operator

Work designated with the sign “Operator” may only be carried out by persons

who have been instructed in the safe

operation and maintenance on the high

pressure plant.

Electricians

Only persons with a professional training in the electro-technical area.

Customer Service

Work designated with the sign “Customer Service” may only be done by the fitters of Kärcher Customer Service.

English 33

Page 34

Troubleshooting

CEO

Head of Approbation

Fault Possible cause Remedy of whom

Motor does not turn. There is no voltage at the motor. Check fuses and cables. Electricians

Protective motor switch was triggered.

Error current protective switch

was triggered.

No compressed air present or

Fix cause for overload, reset motor protection

Electricians

switch.

Remove cause and reset error current protec-

Electricians

tive switch.

Check compressed air supply. Operator

pressure too low.

Compressed air supply line

Check compressed air hoses. Operator

kinked.

Motor does not turn, cleaning head does not turn

Mechanical defect on:

– Coupling parts

Check parts and replace defective parts. Customer Service

– Drive shaft

–Gears

Cleaning head turns too

abruptly

Worn drive discs cause increased

bevel play.

Replace drive discs. Customer Service

Destroyed gears on bevel wheels. Replace bevel wheels. Customer Service

Uneven cleaning jet Spray nozzles clogged. Clean spray nozzles. Operator

Spray nozzles damaged. Replace spray nozzles. Operator

Accessories

Description Order No.

Maintenance unit for compressed air (only for compressed air drive)

Compressed air filter with

automatic condensate

drain (only for compressed

air drive)

Bow (stainless steel) for

HKF 200 P, HKF 200 PT

Bow (stainless steel) for

HKF 200 E, HKF 200 ET,

HKF 200 C, HKF 200 C2

Horizontal rack (stainless

steel), diameter 560 mm

High pressure hose

NW 13 - 1.5 m

*1)

High pressure hose

NW 13 -10 m

Kupplung NW 13

*1)

*

90° screwed coupling

*

NW 13

6.610-020

6.414-154

4.034-016

4.034-126

4.210-022

6.389-126

4.440-173

4.403-002

4.408-023

CE declaration

We hereby declare that the machine described below complies with the relevant

basic safety and health requirements of the

EU Directives, both in its basic design and

construction as well as in the version put

into circulation by us. This declaration shall

cease to be valid if the machine is modified

without our prior approval.

Product: Internal cleaner

Type: HKF 200

Relevant EU Directives

98/37/EC (to 28.12.2009)

2006/42/EC (from 29.12.2009)

94/9/EC

Applied harmonized standards

EN ISO 12100–1

EN ISO 12100–2

EN 1127-1: 1997

EN 13463-1: 2002

EN 13463-5: 2003

HKF 200 E, HKF 200 ET, HKF 200 C, HKF

200 C2:

EN 60204–1

Applied national standards

-

ID no. of notified body

0123

TÜV SÜD

Ridlerstr. 65

The undersigned act on behalf and under

the power of attorney of the company management.

Alfred Kärcher GmbH Co. KG

Alfred-Kärcher-Str. 28 - 40

D - 71364 Winnenden

Phone: +49 7195 14-0

Fax: +49 7195 14-2212

Warranty

The warranty terms published by our competent sales company are applicable in

each country. We will repair potential failures of the appliance within the warranty

period free of charge, provided that such

failure is caused by faulty material or defects in fabrication.

In the event of a warranty claim please contact your dealer or the nearest authorized

Customer Service centre. Please submit

the appliance, including all accessories,

and the proof of purchase.

80339 München

Compressed air hose

(sold by the meter)

Exhaust air silencer with

oil separator

*

Possible for max. 4,000 l/h flow of cleaning

liquid. With higher flow volumes of cleaning

liquids, please consult Kärcher.

1)

The hoses for solvent operation must be

electrostatically conductive!

6.388-192

on request

Test report no.

Ex5 0307 10088 097

Marking

II 1/2 G c T4

II 1/3 D c 120°C

5.957-454

5.957-735

34 English

Page 35

Lire ces notice originale avant la

première utilisation de votre appareil, se comporter selon ce qu'elles requièrent et les conserver pour une

utilisation ultérieure ou pour le propriétaire

futur.

– Avant la première mise en service, vous

devez impérativement avoir lu les consignes de sécurité N° 5.951-949 !

– Contactez immédiatement le revendeur

en cas d'avarie de transport.

Table des matières

Protection de l’environnement 35

Symboles utilisés dans le mode d'emploi

35

Utilisation conforme 35

Fonction 35

Consignes de sécurité 36

Caractéristiques techniques 39

Mise en service 48

Utilisation 48

Mise hors service 48

Entretien et maintenance 48

Assistance en cas de panne 49

Accessoires 50

Déclaration CE 50

Garantie 50

Protection de l’environne-

ment

Les matériaux constitutifs de

l’emballage sont recyclables.

Ne pas jeter les emballages

dans les ordures ménagères,

mais les remettre à un système

de recyclage.

Les appareils usés contiennent

des matériaux précieux recyclables lesquels doivent être

apportés à un système de recyclage. Il est interdit de jeter

les batteries, l'huile et les substances similaires dans l'environnement. Pour cette raison,

utiliser des systèmes de collecte adéquats afin d'éliminer les

appareils hors d'usage.

Instructions relatives aux ingrédients

(REACH)

Les informations actuelles relatives aux ingrédients se trouvent sous :

http://www.karcher.de/de/unternehmen/

umweltschutz/REACH.htm

Symboles utilisés dans le

mode d'emploi

Danger

Signale un danger imminent. Le non-respect de cette consigne peut être source

d'accidents mortels ou de blessures graves.

몇 Avertissement

Signale une situation potentiellement dangereuse. Le non-respect de cette consigne

peut entraîner des blessures légères ou

des dégâts matériels.

Remarque

Signale des conseils d'utilisation et d'importantes informations.

Utilisation conforme

– Les nettoyeurs intérieurs HKF 200 sont

des dispositifs de vaporisation pour nettoyer les récipients, les fûts et les citernes.

– La tête de nettoyage est amenée dans

le récipient par une ouverture avec le

diamètre minimum correspondant.

Tête de nettoyage Ouverture de

récipient min.

HKF 200 ET, HKF 200 PT140 mm

HKF 200 E, HKF 200

C, HKF 200 P

HKF 200 C2 300 mm

– Le nettoyeur intérieur HKF 200 PU est

prévu pour un fonctionnement stationnaire. Pour cela, il doit être monté de

manière étanche dans un "Dôme" en

position verticale avec bride. Les récipients à nettoyer sont emboutis sur le

nettoyeur intérieur (montage cf. fiche de

cote et exemple de montage HKF 200

PU).

– Une pompe haute pression séparée est

connectée avec le nettoyeur intérieur

par un flexible haute pression.

Remarque

Une liste des liquides de nettoyage homologués se trouve dans le chapitre "Caractéristiques techniques".

Le fonctionnement hors de récipients fermés et avec des températures et des pressions supérieures à ce qui est indiqué dans

les caractéristiques techniques est considéré comme non conforme.

200 mm

Fonction

– Le nettoyeur intérieur se compose de la

partie d'entraînement, du tube support

et de la tête de nettoyage. Les buses

sur la tête de nettoyage se tournent

autour de deux axes et saisissent ainsi

chaque position du récipient.

– La tête de nettoyage est entraînée par

un moteur électrique ou à air comprimé

Le régime dépend de ce fait de la pression et de la quantité de liquide de nettoyage. Pour l'entraînement électrique,

le régime est réglable soit constant, soit

sur deux niveaux, dans le cas de l'entraînement par air comprimé, le régime

est réglé au moyen de l'air comprimé.

Les liquides de nettoyage ne doivent pas

endommager l'environnement. Protéger

le sol et évacuer l'huile usée de façon favorable à l'environnement.

Ne pas évacuer les eaux usées contenant de l'huile minérale dans la terre, les

dispositifs pour eaux usées ou les canalisations.

Français 35

Page 36

Consignes de sécurité

– Respecter les règlements nationaux

correspondants.

– Respecter les consignes de sécurité

fournies avec les détergents utilisés

(par exemple sur l'étiquette de l'emballage).

– Pour éviter les dangers par une com-

mande erronée, l'installation peut uniquement être opérée par des

personnes qui ont été formées dans sa

manipulation, ont fait preuve de leur capacité à opérer et ont été chargées de

son utilisation.

– Les instructions de service doivent être

accessible à chaque opérateur.

En cas d'erreur de manipulation ou de mauvaise utilisation, l'utilisateur et les tiers se

trouvant à proximité sont exposés à d'éventuels dangers dus :

– à la haute pression

– aux hautes tensions électriques (avec

entraînement électrique avec 230 V ou

400 V)

– détergent ou liquide de nettoyage utili-

sés

– aux pièces chaudes de l'installation si

des liquides de nettoyage chauds sont

utilisés

– Risque d'explosion

Danger

– Risque d'écrasement par l'entraîne-

ment du nettoyeur intérieur. Mettre l'entraînement du nettoyeur intérieur

uniquement dans des récipients fermés.

– Risque de blessure par jet haute pres-

sion sortant, c'est pourquoi mettre le

nettoyeur intérieur en service uniquement dans des récipients fermés.

– Risque pour la santé par des résidus

dans les récipients qui doivent être nettoyés ou par le liquide de nettoyage utilisé. C'est pourquoi, respecter les

mesures de protection préconisées.

– Risque de blessure par des nettoyeurs

intérieurs qui tombent si la profondeur

d'immersion est faible. Dans ce cas sécuriser davantage le nettoyeur intérieur.

– Risque de blessure par des récipients

qui tombent, c'est pourquoi sécuriser en

supplément le récipient et le nettoyeur

intérieur.

– Risque de brûlure par des flexibles

chauds et un bâti chaud lors du fonctionnement avec des liquides de nettoyage chauds. Lors du fonctionnement

avec des liquides de nettoyage chauds,

ne pas toucher le bâti ni l'alimentation et

porter des tenues de protection en conséquence.

– Risque de blessure par un démarrage

involontaire après coupure de la tension

réseau. En cas de défauts, couper l'entraînement du nettoyeur intérieur et la

pompe haute pression.

Risque d'explosion et d'incendie par l'utilisation des détergents et résidus correspondants dans les récipients. Veuillez vous

informer dans ce cas auprès de Kärcher sur

la manière d'utiliser les détergents correspondants.

몇 Avertissement

Pour éviter des endommagements de la

tête de nettoyage, veiller à un ordre libre

dans les récipients. La tête de nettoyage ne

doit en aucun cas toucher la paroi du récipient.

Équipement personel de protection

Porter un protecteur

d'oreille pour éviter des

troubles auditifs, en cas

d'un nettoyage plus

bruyant.

En fonction de la concentration et du danger pour la santé du liquide de nettoyage

utilisé, porter les équipements de protection

suivants :

– tenue de protection repoussant les liqui-

des

– lunette protectrice ou protection pour le

visage

– gants étanches