Page 1

29 508 00 a

IKA® MF 10

Betriebsanleitung DE 5

Operating instructions EN 16

Mode d’emploi FR 27

Instrucciones de manejo ES 38

Handleiding NL 49

Instruzioni per l’uso IT 60

Driftsanvisning SV 71

Driftsinstruks DA 82

Driftsvejledning NO 93

Käyttöohje FI 104

Instruções de serviço PT 115

072011

Reg.-No. 4343-01

Yπδεί εις ασάλειας EL 126

WskazÓwki bezpieczeństwa PL 127

BezpeČnostní upozornĕnÍ CS 128

Biztonsági utasitások HU 129

Varnostna navodila SL 130

BezpeČnostné pokyny SK 131

Ohutusjuhised ET 132

DroŠības Norādes LV 133

Saugos Reikalavimai LT 134

Инструкции за безопасност BG 135

Indicaţii de siguranţă RO 136

Page 2

Page 3

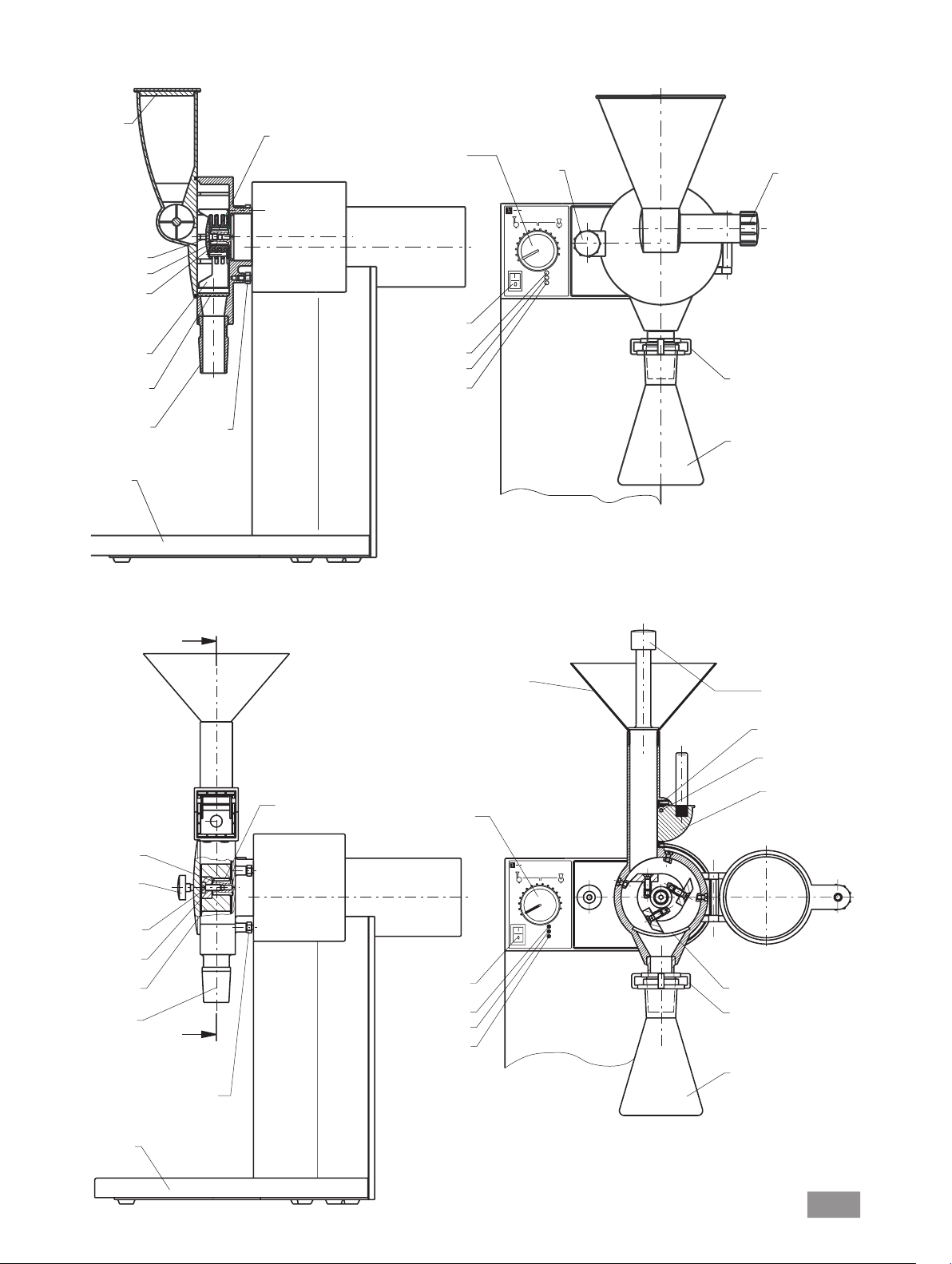

MF 10.2 Prallmahlkopf / Impact grinding head / Tête de broyage par chocs

P17

A19

Fig. 1

P15

P11

G6

P13

Z1

P1

P5

A7

A12

A13

Power

Overload

Error

3500

3000

4000

P10

MF 10 basic

IKA Labortechnik

4500

5

Power

Overload

Error

P6

500

6000

6500

1/min

Z2

Z3

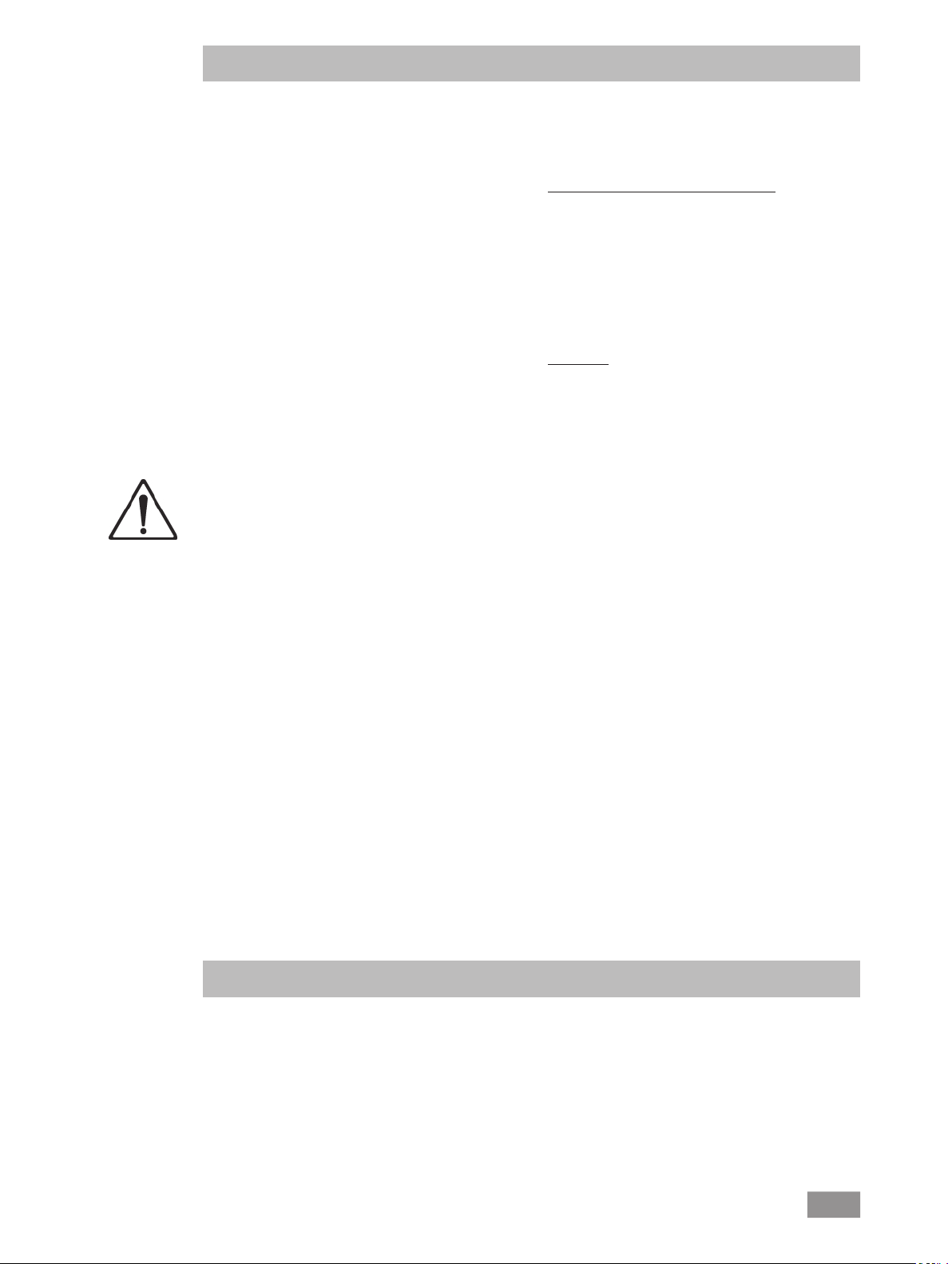

MF 10.1 Schneidmahlkopf / Cutting mill head / Tête de broyage par coupe

A

S5

A - A

A7

G6

S9

S21

S22

S20

S1

A

S12

A12

A13

Power

Overload

Error

MF 10 basic

IKA Labortechnik

5000

4500

5500

4000

3500

6000

Overload

6500

1/min

Power

Error

3000

S6

S16

S7

S8

Z1

Z2

Z3

A19

Fig. 2

3

Page 4

P 5

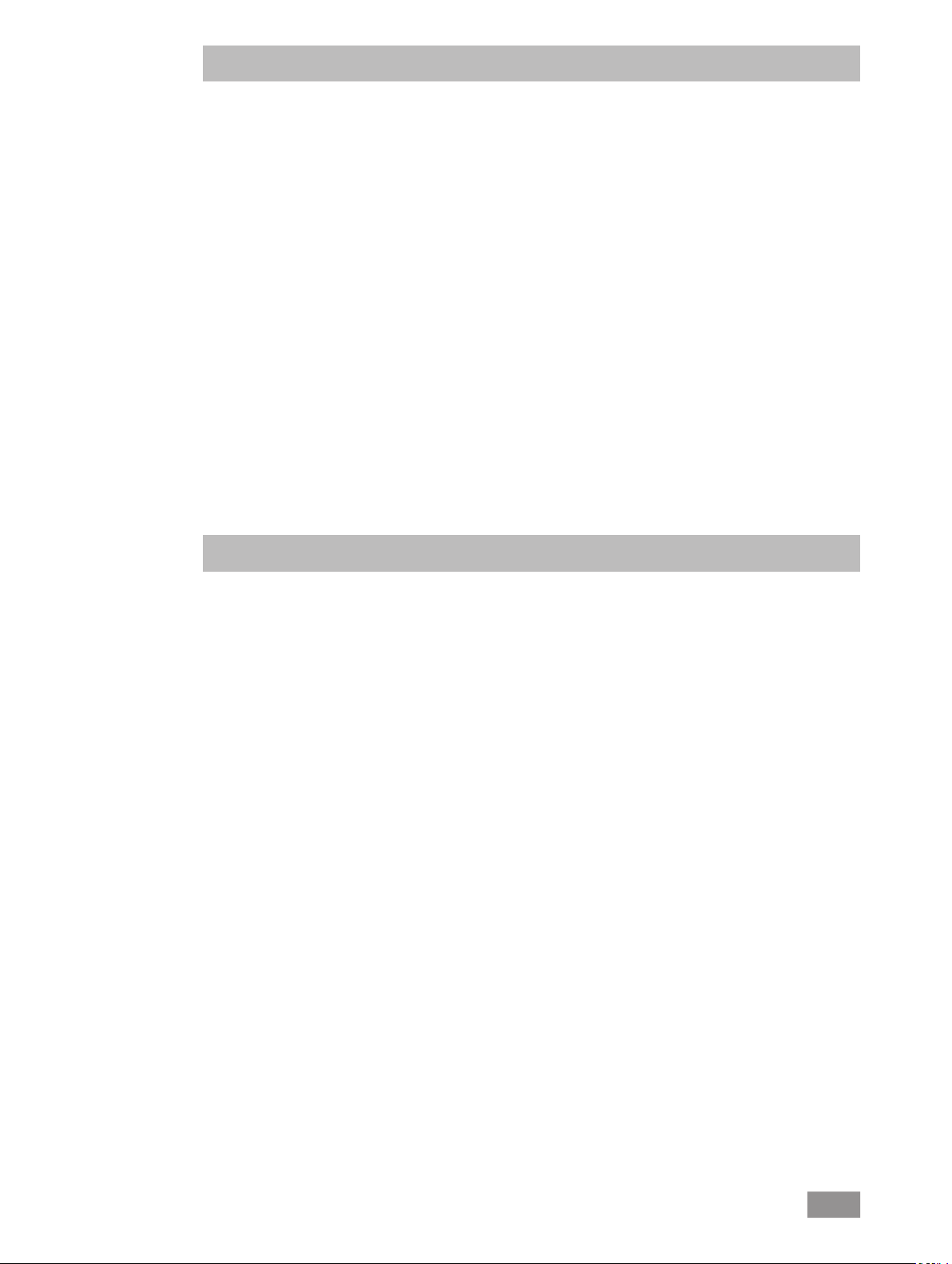

Fig. 3.2Fig. 3.1

Piktogramm Sieb / Pictogram fi lter / Pictogramme tamis

Fig. 4

Cleaning Information IKA

®

MF 10

P 5

Note: Prevent damage - keep clean!

The assembly takes place in reverse order!

Fig. 5

4

Page 5

Ursprungssprache

DE

Inhaltsverzeichnis

Seite

CE-Konformitätserklärung 5

Zeichenerklärung 5

Sicherheitshinweise 6

Auspacken 7

Wissenswertes 7

Bestimmungsgemäßer Gebrauch 8

Inbetriebnahme 9

Störungsbeseitigung 13

Wartung und Reinigung 14

Zubehör 14

Technische Daten 15

Gewährleistung 15

CE - Konformitätserklärung

Wir erklären in alleiniger Verantwortung, dass dieses Produkt den Bestimmungen der Richtlinien 2006/95/EG und

2004/108/EG entspricht und mit folgenden Normen und normativen Dokumenten übereinstimmt: DIN EN IEC 61 010-1;

DIN EN ISO 12 100-1, -2; EN 60 204-1 und DIN EN IEC 61326-1.

Zeichenerklärung

Allgemeiner Gefahrenhinweis

Mit diesem Symbol sind Informationen gekennzeichnet, die für die technische Funktion des

Gerätes von Bedeutung sind. Missachtung kann Beschädigungen am Gerät zur Folge haben.

Hinweis!

Mit diesem Symbol sind Informationen gekennzeichnet, die für die Sicherheit Ihrer Gesundheit

von absoluter Bedeutung sind. Missachtung kann zur Gesundheitsbeeinträchtigung und Verlet-

Achtung!

zung führen.

5

Page 6

Sicherheitshinweise

Zu Ihrem Schutz

• Lesen Sie die Betriebsanleitung vor Inbe-

triebnahme vollständig und beachten Sie

die Sicherheitshinweise.

• Bewahren Sie die Betriebsanleitung für Alle zu-

gänglich auf.

• Beachten Sie, dass nur geschultes Personal mit

dem Gerät arbeitet.

• Beachten Sie die Sicherheitshinweise, Richtli-

nien, Arbeitsschutz -und Unfallverhütungsvorschriften.

• Tragen Sie Ihre persönliche Schutzausrüstung

entsprechend der Gefahrenklasse des zu bearbeitenden Mediums. Ansonsten besteht eine

Gefährdung durch:

- Herausschleudern von Medium.

• Stellen Sie das Gerät frei auf einer ebenen, sta-

bilen, sauberen, rutschfesten, trockenen und

feuerfesten Fläche auf.

• Die Mühle ist nur unter Aufsicht einer Bedien-

person zu betreiben.

• Prüfen Sie vor jeder Verwendung Gerät und

Zubehör auf Beschädigungen. Verwenden Sie

keine beschädigten Teile.

• Vor dem Öffnen der Tür ist die Mühle unbedingt

mit dem Wippschalter (Pos. A13) abzuschalten.

• Bei geschlossenen Auffanggefäßen, insbeson-

dere bei Verwendung von Trockeneis oder flüssigem Stickstoff, entsteht ein Überdruck. Dies

kann dazu führen, daß Mahlgut nach oben aus

dem Trichter austritt.

• Aufgabegutreste die im Trichter verbleiben,

dürfen während des Betriebs nicht mit der

Hand oder mit ungeeigneten Werkzeugen wie

z.B. Schraubendrehern beseitigt werden. Sie

sind nur im ausgeschalteten Zustand mit geeignetem Reinigungswerkzeug zu beseitigen.

• Während des Betriebs sind keine Finger bzw.

Gegenstände in den Auslaßkegel (Pos. P 1/ S 1)

einzuführen um diesen zu reinigen. Reinigungsarbeiten sind nur im ausgeschalteten Zustand

und mit gezogenem Netzstecker erlaubt.

• Es dürfen keine explosionsgefährdeten Stoffe

zerkleinert werden.

• Achtung:

Mahlkammer und die Zerkleinerungswerkzeuge

heiß sein. Lassen Sie die Mühle vor dem Reinigen

oder dem eventuellen Umbau abkühlen.

• Achtung: Beim An- und Abbau und beim Rei-

nigen des Schneidmahlkopfes ist besonders auf

die scharfkantigen Messer am Rotor (Pos. S 20)

und die scharfkantigen Messer in der Mahlbahn zu achten. Diese Teile sind mit größter

Nach längeren Mahlzyklen können die

Sorgfalt zu handhaben. Persönliche Schutzaus-

rüstung tragen.

• Beachten Sie einschlägigen Sicherheitshinweise

und Richtlinien zum Thema Staubexplosionen.

• Bei Versprödung des Mahlgutes mit Kühlmitteln

(flüssiger Stickstoff oder Trockeneis) ist die geeignete Schutzausrüstung zu tragen (siehe Laborrichtlinien und Unfallverhütungsvorschriften

für den Einsatz im Labor).

• Achten Sie darauf, dass sich im Mahlraum kein

Druck aufbaut (insbesondere bei Verwendung

von Kühlmitteln).

• Achtung: Bei Verwendung von flüssigem Stick-

stoff darf erst mit dem Mahlvorgang begonnen

werden, wenn der flüssige Stickstoff vollständig verdampft ist.

• Achtung: Geräteteile können noch längere Zeit

nach dem Kühlen mit flüssigem Stickstoff sehr

kalt sein, und dürfen nur mit angelegter Schutzausrüstung gehandhabt werden.

• Verarbeiten Sie krankheitserregende Materiali-

en nur in geschlossenen Gefäßen unter einem

geeigneten Abzug. Bei Fragen wenden Sie sich

bitte an IKA®.

• Betreiben Sie das Gerät nicht in explosionsge-

fährdeten Atmosphären, mit Gefahrstoffen und

unter Wasser.

• Bearbeiten Sie nur Medien, bei denen der Ener-

gieeintrag durch das Bearbeiten unbedenklich

ist. Dies gilt auch für andere Energieeinträge,

z.B. durch Lichteinstrahlung.

• Sicheres Arbeiten ist nur mit Zubehör, das im

Kapitel „Zubehör“ beschrieben wird, gewährleistet.

• Montieren Sie das Zubehör nur bei gezogenem

Netzstecker.

• Die Trennung des Gerätes vom Stromversor-

gungsnetz erfolgt nur durch Ziehen des Netzbzw. Gerätesteckers.

• Die Steckdose für die Netzanschlussleitung

muss leicht erreichbar und zugänglich sein.

• Nach einer Unterbrechung der Stromzufuhr

oder einer mechanischen Unterbrechung läuft

das Gerät nicht von selbst wieder an.

Zum Schutz des Gerätes

• Das Gerät darf nur von einer Fachkraft geöffnet

werden.

• Spannungsangabe des Typenschildes muss mit

Netzspannung übereinstimmen.

• Vermeiden Sie Stöße und Schläge auf Gerät

oder Zubehör.

6

Page 7

• Auspacken

- Packen Sie das Gerät vorsichtig aus

• Lieferumfang IKA® MF 10

Auspacken

- Nehmen Sie bei Beschädigungen sofort den

Tatbestand auf (Post, Bahn oder Spedition)

Zum Lieferumfang des Antriebes gehören:

Eine Antriebseinheit IKA® MF 10, eine Auffangwanne, ein Netzkabel, ein Stirnlochschlüssel, ein Innensechskantschlüssel, ein Gabelschlüssel und eine Betriebsanleitung.

Zum Lieferumfang des Prallmahlkopfes gehören:

Eine Prallmahlbahn mit angebauter Tür und

drei eingeschraubten Befestigungsbolzen, eine

Dosierschleuse, ein Hammerrotor, eine Senkschraube, eine Scheibe, ein Deckel und das von

Ihnen bestellte Sieb.

Wissenswertes

®

Die Analysenmühle IKA

tinuierlich arbeitende Universalmühle. Sie ermöglicht zwei verschiedene Mahlverfahren

anzuwenden, die den größten Bereich aller im

Labor vorkommenden Mahlaufgaben abdeckt.

Prallmahlen:

Anwendung für harte, spröde Mahlgüter bzw.

getrocknete oder durch Kälte versprödete

Mahlgüter (z.B. Getreide, Kaffee, Kohle....).

Hier wird das Mahlgut mittels rotierenden

Schlägern und an der Mahlbahn angebrachten Schlagleisten zerkleinert. Das Mahlgut wird

gebrochen und durch entsprechende Siebe in

ein geeignetes Auffanggefäß ausgeworfen. Die

Aufgabegutdosierung ermöglicht eine optimale Dosierung, so daß die Mühle im optimalen

Arbeitspunkt arbeiten kann. Die Mahlkammer

ist staubdicht verschlossen, die Auffanggefäße

MF 10 ist eine kon-

Zum Lieferumfang des Schneidmahlkopfes

gehören:

Eine Schneidmahlbahn mit drei eingebauten

Statormessern, angebauter Tür, angebautem

Rundschieber und Trichter, sowie drei eingeschraubten Befestigungsbolzen, ein Stößel, ein

Messerrotor mit drei angebauten Rotormessern, eine Zylinderschraube, eine Scheibe und

das von Ihnen bestellte Sieb.

sind mit Normschliff-Verbindungen angebracht.

Dadurch ergibt sich ein minimaler Mahlgutverlust.

Schneidmahlen:

Anwendung für weiche faserige Mahlgüter

(z.B. Heu, Stroh, Kunststoffabfälle, Papier, Holz

....).

Hier wird das Mahlgut zwischen rotierenden

Messern und stehenden, an der Mahlbahn

angebrachten Messern geschnitten. Auch hier

wird das Mahlgut durch Siebe in das Auffanggefäß ausgebracht. Die Aufgabeguteinheit

(Schnurre) ermöglicht sperriges Schüttgut aufzugeben. Durch die Schneidbeanspruchung

wird weniger Energie in das Mahlgut eingebracht, was zu einer geringeren Erwärmung

führt. Dadurch ergibt sich ein minimaler Mahlgutverlust.

7

Page 8

Bestimmungsgemäßer Gebrauch

• Verwendungsgebiet

- Laboratorien - Technikum

- Apotheken

Der Schutz für den Benutzer ist nicht mehr gewährleistet, wenn das Gerät mit Zubehör betrieben wird, welches nicht vom Hersteller geliefert

oder empfohlen wird oder wenn das Gerät in

nicht bestimmungsgemäßem Gebrauch entgegen der Herstellervorgabe betrieben wird oder

wenn Veränderungen an Gerät oder Leiterplatte

durch Dritte vorgenommen werden.

Das Gerät ist für den Gebrauch in allen Bereichen

geeignet, außer Industriebereichen.

• Verwendung

Kali, Kerne, Salze, Schlacken, Steine und Erden

(Bauxit, Gips, Kalkstein, trockener Ton, Glimmer,

Graphit, Bimsstein, Gneis, Magnesit, Schwerspat, Sandstein, Brauneisenerz ...).

Durch eine Versprödung des Mahlgutes (z.B. mit

Trockeneis bzw. fl üssigem Stickstoff) kann der

Anwendungsbereich noch vergrößert werden.

Zähes Mahlgut muß gekühlt werden, z.B. zerstoßenes Trockeneis in den Mahltrichter zugeben.

Das Mahlgut muß auf Brocken von max. 10 mm

vorzerkleinert werden.

Hinweis: Bei abrasiven Materialien (z.B. Steine

oder Glas) wird es notwendig sein, die Dosierschleuse öfters zu reinigen, da sich in den Führungen Mahlstaub festsetzt und somit ein Drehen der Dosierschleuse nicht mehr möglich ist.

Das Anwendungsgebiet der Universalmühle ist

sehr umfangreich, die hier aufgeführten mahlbaren Materialien sind nicht vollständig. Durch

Mahlversuche mit dem jeweiligen Mahlverfahren

und der Einstellung der geeigneten Mahlparameter (Rotordrehzahl, Sieblochdurchmesser, Probenvorbereitung z.B. Kühlen) kann das Anwendungsspektrum noch vergrößert werden.

Prallmahlen:

Die Hammermühle zerkleinert weiche, mittelharte und spröde Materialien bis ca. Mohshärte 6

(Feldspat: 6Mohs, Quarz: 7Mohs). Bei höheren

Härten ist der Verschleiß der Zerkleinerungswerkzeuge sehr hoch und das Mahlen deshalb unwirtschaftlich.

Es läßt sich alles mahlen, was bricht, trocken ist

und nicht stark fetthaltig ist.

Nachfolgend eine Auswahl an Substanzen die sich

trocken mahlen lassen: Getreide, Gerste, Mais,

Malz, Pektin, gebrannter Kaffee, Nußschalen,

Knochen, Mutterkorn, Kohle, Holzkohle, Koks,

Torf, Asche, Zellulose, Drogen, Kunstdünger,

Schamotte, Futtermittel, Gewürze, Glas, Harz,

Schneidmahlen:

Die Schneidmühle zerkleinert sperrige, elastische,

faserige, cellulosehaltige und weiche Materialien.

Mischgut wie Abfälle müssen frei von Eisen und

Nichteisenmetallen sein. Das Aufgabegut darf

nicht feucht und fettig sein, da es sonst zu einem

Ankleben an Mahlbahn und Sieb kommt.

Nachfolgend einige Stoffe die zerkleinert werden

können: Blätter, Fasern, Gewürze, Getreide, Hopfen, Holz, Pappe, Papier, Heu, Stroh, Kunststoffe,

Tabak, Torf, Futtermittel, Teigwaren, Wurzeln und

Äste...

Durch eine Versprödung des Mahlgutes (z.B. mit

Trockeneis bzw. fl üssigem Stickstoff) kann der

Anwendungsbereich noch vergrößert werden.

Schüttgut wird mit dem Rundschieber zudosiert, die Aufgabekorngröße sollte nicht größer

als 15 mm sein. Sperriges Gut (z.B. Plastiktüte)

wird mittels Stößel zudosiert, die Stücke sollten

jedoch nicht zu groß sein (z.B. Tannenholzstücke:

Durchmesser max. 10 mm, Länge max. 40 mm;

Folienstücke: Breite max. 30 mm, Länge max.

100 mm).

8

Page 9

Inbetriebnahme

Hinweis!

Achten Sie darauf, daß der Mühlenantrieb standsicher auf einem Tisch steht. Die in den technischen

Daten angegebenen Umgebungsbedingungen

sind zu beachten.

Die Auffangwanne (Pos. A 19) wird auf den Fuß so

aufgelegt, daß die runden Magnete in die Vertiefung auf dem Fuß eintauchen.

Prallmühle:

Montage des Prallmahlkopfes:

Der Ein/Ausschalter Pos. A 13 muß auf der Nullstellung stehen und der Netzstecker muß vor der

Montage des Prallmahlkopfes gezogen sein. Zunächst werden die drei Gewindebolzen Pos. P 5

(Fig.1) auf gleiche Höhe herausgedreht (Abstand

zwischen Sechskant des Bolzens und der Planfl äche am Mahlkopf ca. 2 mm, dies entspricht zwei

Umdrehungen).

Achten Sie darauf, daß das Flanschstück am Antrieb und am Kopf sauber und staubfrei sind. Ein

Abreiben beider Paßteile mit einem leicht geölten

Lappen ist für die Montage vorteilhaft. Die Passfeder muss im Bereich der Aussparung (in der Rückwand der Mahlkammer) stehen. Der Kopf wird nun

auf den Antrieb geschoben, wobei darauf zu achten ist, daß die Teile nicht verkanten. Die Gewindebolzenenden müssen in die Bohrungen des Getriebedeckels eintauchen. Hierzu ist der Kopf leicht in

Uhrzeigersinn zu

eingetaucht sind, wird der Kopf bis zum Anschlag

der Bolzen gedreht, so daß der Kopf jetzt gerade

steht.

Nun wird die Mahlkammertür geschlossen und

mit dem Bedienknopf Pos. P 10 verriegelt (es reichen 3 bis 5 Umdrehungen). Hierdurch wird die

Mahlkammer optimal ausgerichtet, damit ein

späteres Öffnen und Schließen der Türe leicht-

gängig ist. Nun werden die Gewindebolzen mit

dem mitgelieferten Gabelschlüssel angezogen.

Hierbei ist zu beachten, daß die Bolzen in Richtung des Kopfes anzuziehen sind.

Achtung: Ziehen Sie die Bolzen gleichmäßig an (siehe Fig. 3.1)!

Jetzt kann der Hammerrotor Pos. P 13 montiert

werden. Der Rotor wird wie in Fig. 3 dargestellt

auf die Antriebswelle geschoben, mit der Scheibe

Pos. P 11 und der Senkschraube Pos. P 15 befestigt. Die Senkschraube Pos. P 15 wird mit dem

mitgelieferten Innensechskantschlüssel angezogen, während der Rotor mit dem im Lieferumfang

enthaltenen Stirnlochschlüssel festgehalten wird.

Hierzu wird der Schlüssel so angesetzt, dass die

verdrehen. Nachdem die Bolzen

Stifte des Schlüssels in die stirnseitigen Bohrungen des Rotors eingreifen. Die Scheibe muss so

gedreht werden, dass die Bohrung im Rotor für

die Schlüsselstifte zugänglich ist.

Hinweis: Nach dem Anziehen der Zylinderschraube mit dem Innensechskantschlüssel den

Hammerrotor einmal (360°) drehen. Dabei darf

der Rotor nicht streifen. Gegebenenfalls ist die

Montage zu wiederholen.

Nun kann das für den Mahlvorgang geeignete Sieb Pos. Z 1 eingelegt werden, hierzu wird

das Sieb von vorne in die Mahlkammer eingeschoben. Das Sieb und die Siebhalterfl äche in

der Mahlkammer müssen frei von Schmutz und

Staub sein.

Nun kann die Mahlkammertür geschlossen

und mit dem Bedienknopf Pos. P 10 verriegelt

werden. Der Gewindebolzen des Bedienknopfs

wird durch Drücken und Drehen in das Innengewinde am Getriebedeckel eingedreht. Die ersten Umdrehungen sind leichtgängig, wenn das

Drehen schwergängiger wird ist die Türe zwar

geschlossen, der Sicherheitsschalter jedoch noch

nicht entriegelt. Es muß bis zu einem merklichen

Anschlag weitergedreht werden (ca. noch zwei

Umdrehungen), erst dann ist der Sicherheitsschalter entriegelt und die Mühle startbereit.

Mahlvorgang mit der Prallmühle:

Vor dem Mahlvorgang wird das geeignete Sieb

eingeschoben und die Tür verschlossen.

Danach wird ein geeigneter Auffangbehälter am

Auslaßkegel Normschliff NS 29) befestigt. Geeignete Gefäße sind z.B. Erlenmeyerkolben Pos. Z

3, Rundkolben, Reagenzgläser jeweils aus Glas

oder Kunststoff. Die Behälter sind mit einer Halteklammer Pos. Z 2 (siehe Fig. 1) zu sichern.

Bei wärmeempfi ndlichen Stoffen oder bei Mahlgütern mit sehr hoher Volumenvergrößerung

beim Zerkleinern, empfi ehlt es sich einen Zwei-

halskolben, an dessen zweiter Öffnung ein Filter

(z.B. Watte...) angebaut wird, einzusetzen. Durch

den Luftstrom wird das Mahlgut gekühlt und

es entsteht kein Überdruck. Bei sehr kritischen

Mahlgütern (nach dem Zerkleinern sehr feines

Pulver) kann das Mahlgut auch mittels eines handelsüblichen Staubsaugers, dessen Saugrohr am

Auslaßkegel adaptiert wird, abgesaugt werden.

Das Pulver befi ndet sich dann im Staubsaugerbeutel, aus dem es für weitere Verfahrensschritte

entnommen werden kann.

9

Page 10

Das in der richtigen Aufgabekorngröße vorbereitete Mahlgut wird in den Trichter eingefüllt und

der Deckel Pos. P 17 aufgelegt. Der Drehzahlknopf Pos. A 12 wird auf Linksanschlag (3000

rpm) gedreht.

Durch Umlegen des Wippschalters Pos. A 13 auf

Position 1 wird die Mühle gestartet. Zunächst

leuchtet die grüne LED „Power“ und ganz kurz

die LED „Overload“, bevor der Motor mit Sanftanlauf startet. Durch Drehen am Drehzahlknopf

kann die gewünschte Drehzahl eingestellt werden. Für das Prallmahlen empfi ehlt es sich eine

Drehzahl von mehr als 4500 rpm zu wählen.

Nun kann das Mahlgut, durch Drehen an der Dosierschleuse Pos. P 6 in Uhrzeigerrichtung, zudosiert werden. Wenn Mahlgut in die Mahlkammer

eintritt ist dies hörbar, wird zuviel zudosiert geht

die Drehzahl des Rotors zurück. Dieser Drehzahlabfall ist an den tieferen Mahlgeräuschen deutlich hörbar, außerdem leuchtet während dem

Überlastbetrieb die orange „Overload“-LED auf.

Es sollte erst dann wieder Mahlgut zudosiert werden, wenn sich die Drehzahl wieder auf den eingestellten Wert eingependelt hat, bzw. wenn die

„Overload“-LED nicht mehr leuchtet.

Wird dies nicht befolgt, wird die Mühle überlastet und schaltet nach einiger Zeit wegen Motorüberhitzung aus. Dies wird dann mit der roten

Leuchtdiode „Error“ angezeigt. Zusätzlich ertönt ein Piepton als Aufforderung die Mühle am

Wippschalter Pos. A13 auszuschalten. Die Mühle

muß dann einige Zeit abgekühlen um sie erneut

starten zu können (siehe Kapitel Störungsbeseitigung).

Außerdem wird das Mahlgut bei der geringeren

Drehzahl im Überlastbetrieb nicht mehr zerkleinert, weil die Prallenergie nicht mehr ausreicht

um das Mahlgut zu brechen. Das Verbleiben des

Mahlgutes in der Mahlkammer bewirkt eine starke Erwärmung der Mahlkammer und des Mahlgutes. Im Extremfall kann es zu einem Anbacken

des Mahlgutes an den Mahlkammerteilen kommen, was eine aufwendige Reinigung zur Folge

hat.

Ist der Trichter leer, bleibt die Mühle so lange angeschaltet, bis alles Mahlgut aus der Mahlkammer im Auffangbehälter ist. Dies ist dann der Fall,

wenn keine Zerkleinerungsgeräusche mehr hörbar sind.

Positiv für die Reinigung der Mahlkammer hat

sich erwiesen, wenn nach dem Mahlvorgang

kurz auf Maximaldrehzahl geschaltet wird und

erst dann der Drehzahlknopf auf Linksanschlag

zurückgedreht und die Mühle am Schalter ausgeschaltet wird.

Nach dem Öffnen der Mahlkammertür wird das

Sieb entfernt und eventuell noch im Auslaßtrichter verbleibendes Mahlgut in den Auffangbehälter gewischt.

Achtung: Nach längeren Mahlzyklen können

die Mahlkammer und die Siebe eine erhöhte

Temperatur erreichen. In diesem Fall ist die persönliche Schutzausrüstung zu tragen.

Es kann vorteilhaft sein, wenn das Mahlgut in

mehreren Schritten zerkleinert wird. D.h. zunächst wird ein Sieb mit großer Lochung für die

Vorzerkleinerung eingesetzt und in den nächsten

Durchläufen jeweils feinere Siebe (siehe Fig. 4).

Vorteile sind:

• Weniger Störungen, z.B. durch verstopfte Sie-

be oder Motorüberlastung.

• Geringere Mahlguterwärmung, da sich die

Verweilzeit des Mahlguts in der Mahlkammer

wesentlich verringert.

• Engeres Korngrößenspektrum des Endgutes.

• Meist geringere Gesamtmahlzeit bei besserem

Ergebnis, da trotz mehreren Durchläufen die

Zerkleinerung schneller und effektiver abläuft.

Demontage des Prallmahlkopfes:

Zu beachten ist, daß die Mühle vor dem Abbau

des Kopfes zunächst abkühlen muß, da sich

sonst die Mahlkammer und der Schlägerrotor

nicht ablösen lassen.

Vor dem Abbau ist der Netzstecker zu ziehen.

Nach dem Öffnen der Tür wird die Senkschraube

Pos. P 15 mittels Innensechskantschlüssel gelöst,

während der Rotor mit dem im Lieferumfang

enthaltenen Stirnlochschlüssel festgehalten wird.

Hierzu wird der Schlüssel so angesetzt, , dass die

Stifte des Schlüssels in die stirnseitigen Bohrungen des Rotors eingreifen. Die Scheibe muss so

gedreht werden, dass die Bohrung im Rotor für

die Schlüsselstifte zugänglich ist.

Falls der Innensechskant der Schraube verschmutzt ist, muß dieser mittels Bürste gereinigt

werden. Nachdem die Senkschraube und die

Scheibe Pos. P 11 abgenommen sind, wird der

Hammerrotor Pos. P 13 abgezogen.

der muss im Bereich der Aussparung (in der Rückwand der Mahlkammer) stehen.

drei Gewindebolzen Pos. P 5 mittels Gabelschlüssel gelöst und die Mahlkammer wird im Uhrzeigersinn verdreht und abgezogen.

Die Passfe-

Jetzt werden die

10

Page 11

Hinweis!

Schneidmühle:

Montage des Schneidmahlkopfes:

Achtung: Beide Teile sind nur mit Schutzhandschuhen zu handhaben. Die Sicherheitshinweise

sind zu beachten.

Der Wippschalter Pos. A 13 muß auf Nullstellung

stehen und der Netzstecker muß vor der Montage des Schneidmahlkopfes gezogen sein.

Zunächst werden die drei Gewindebolzen Pos. S

12 (siehe Fig. 2) auf gleiche Höhe herausgedreht

(Abstand zwischen Sechskant des Bolzens und

der Planfl äche am Mahlkopf ca. 2 mm, dies entspricht zwei Umdrehungen). Achten Sie darauf,

daß das Flanschstück am Antrieb und am Kopf

sauber und staubfrei sind. Ein Abreiben beider

Paßteile mit einem leicht geölten Lappen ist für

die Montage vorteilhaft. Der Kopf wird nun auf

den Antrieb geschoben, wobei darauf zu achten

ist, daß die Teile nicht verkanten. Die Gewindebolzenenden müssen in die Bohrungen des Getriebedeckels eintauchen. Hierzu ist der Kopf

leicht in Uhrzeigersinn zu verdrehen. Nachdem

die Bolzen eingetaucht sind, wird der Kopf bis

zum Anschlag der Bolzen gedreht, so daß der

Kopf jetzt gerade steht. Nun wird die Mahlkammertür geschlossen und dem Bedienknopf Pos. S

9 verriegelt (es reichen 3 bis 5 Umdrehungen).

Hierdurch wird die Mahlkammer optimal ausge-

richtet, damit ein späteres Öffnen und Schließen

der Türe leichtgängig ist.

Nun werden die Gewindebolzen mit dem mitgelieferten Gabelschlüssel angezogen. Hierbei ist zu

beachten, daß die Bolzen in Richtung des Kopfes

anzuziehen sind (siehe Fig. 3.2).

Achtung: Ziehen Sie die Bolzen gleichmäßig an!

Jetzt kann der Messerrotor Pos. S 20 montiert

werden. Hierzu wird zunächst die Passfeder Pos.

A 7 in die Nut der Antriebswelle Pos. G 6 eingelegt, achten Sie auch hier darauf, daß die Nut

frei von Schmutz und Staub ist. Der Rotor wird

wie in Fig. 2 dargestellt auf die Antriebswelle

geschoben, mit der Scheibe Pos. S 22 und der

Zylinderschraube Pos. S 21 befestigt. Die Senkschraube Pos. P 15 wird mit dem mitgelieferten

Innensechskantschlüssel angezogen, während

der Rotor mit dem im Lieferumfang enthaltenen

Stirnlochschlüssel festgehalten wird. Hierzu wird

der Schlüssel so angesetzt, dass die Stifte des

Schlüssels in die stirnseitigen Bohrungen des Rotors eingreifen. Die Scheibe muss so gedreht werden, dass die Bohrung im Rotor für die Schlüsselstifte zugänglich ist.

Hinweis: Nach dem Anziehen der Zylinderschraube mit dem Innensechskantschlüssel den

Messerrotor einmal (360°) drehen. Dabei darf

der Rotor nicht streifen. Gegebenenfalls ist die

Montage zu widerholen.

Nun kann das für den Mahlvorgang geeignete

Sieb Pos. Z 1 eingelegt werden, hierzu wird das

Sieb von vorne in die Mahlkammer eingeschoben. Dabei ist auch hier darauf zu achten, daß

das Sieb und die Siebhalterfl äche in der Mahlkammer frei von Schmutz und Staub sind. Nun

kann die Mahlkammertür geschlossen und mit

dem Bedienknopf Pos. S 9 verriegelt werden.

Der Gewindebolzen des Drehgriffs wird durch

Drücken und Drehen in das Innengewinde am

Getriebedeckel eingedreht. Die ersten Umdrehungen sind leichtgängig, wenn das Drehen

schwergängiger wird ist die Türe zwar geschlossen, der Sicherheitsschalter jedoch noch nicht

entriegelt. Es muß bis zu einem merklichen Anschlag weitergedreht werden (ca. noch zwei Umdrehungen), erst dann ist der Sicherheitsschalter

entriegelt und die Mühle startbereit.

Mahlvorgang mit der Schneidmühle:

Vor dem Mahlvorgang wird das geeignete Sieb

eingeschoben und die Tür verschlossen. Danach

wird ein geeigneter Auffangbehälter am Auslasskegel Pos. S 1 (Normschliff NS 29) befestigt. Geeignete Gefäße sind z.B. Erlenmeyerkolben Pos.

Z 3, Rundkolben, Reagenzgläser jeweils aus Glas

oder Kunststoff. Die Behälter sind mit einer Halteklammer Pos. Z 2 zu sichern (siehe Fig. 2).

Bei wärmeempfi ndlichen Stoffen oder bei Mahlgütern mit sehr hoher Volumenvergrößerung

beim Zerkleinern, empfi ehlt es sich einen Zwei-

halskolben, an dessen zweiter Öffnung ein Filter

(z.B. Watte..) angebaut wird, einzusetzen. Durch

den Luftstrom wird das Mahlgut gekühlt und

es entsteht kein Überdruck. Bei sehr kritischen

Mahlgütern (nach dem Zerkleinern sehr feines

Pulver) kann das Mahlgut auch mittels eines handelsüblichen Staubsaugers, dessen Saugrohr am

Auslaßkegel adaptiert wird, abgesaugt werden.

Das Pulver befi ndet sich dann im Staubsaugerbeutel, aus dem es für weitere Verfahrensschritte

entnommen werden kann.

Der Drehzahlknopf Pos. A 12 wird auf Linksanschlag (3000 rpm) gedreht. Durch Umlegen des

Wippschalters Pos. A 13 auf Position 1 wird die

Mühle gestartet. Zunächst leuchtet die grüne

LED „Power“ und ganz kurz die LED „Overload“,

bevor der Motor mit Sanftanlauf startet.

11

Page 12

Achtung!

Hinweis!

Durch Drehen am Drehzahlknopf kann die gewünschte Drehzahl eingestellt werden. Für das

Schneidmahlen empfi ehlt es sich eine Drehzahl

von bis zu 5000 rpm zu wählen, höhere Drehzahlen sind nur in Ausnahmefällen zu wählen (z.B.

bei größerem Energiebedarf wie z.B. bei trockenen Holzstücken. Die optimale Drehzahl muß je

nach Mahlgut experimentell ermittelt werden.

Zu beachten ist: Je höher die Drehzahl ist, desto

größer ist die Mahlleistung. Jedoch wird auch der

Energieeintrag ins Mahlgut und damit die thermische Belastung der Probe höher.

Bevor das Mahlgut über den Trichter Pos. S 5 eingefüllt wird muß der Stößel Pos. S 6 aus der Aufgabeschnurre gezogen werden. Es ist darauf zu

achten, daß der Rundschieber Pos. S 8 geschlossen ist. Schüttgut kann einfach in den Trichter

eingefüllt werden.

Die Dosierung erfolgt durch Anheben des Rundschiebers.

Sperriges Gut sollte bei geschlossenem Rundschieber in die Aufgabeschnurre eingebracht

werden und zur Sicherheit gegen eventuell herausspritzende Mahlgutbrocken muß der Stößel

vor dem Öffnen des Rundschiebers auf die Auf-

gabeschnurre aufgesetzt werden.

Bei laufender Mühle darf der Stößel nur bei geschlossenem Rundschieber herausgezogen werden.

Achtung: Persönliche Schutzausrüstung

tragen (Schutzbrille etc.)!

Wenn Mahlgut in die Mahlkammer eintritt, ist

dies hörbar. Wird zuviel zudosiert, geht die Drehzahl des Rotors zurück. Dieser Drehzahlabfall ist

an den tieferen Mahlgeräuschen deutlich hörbar. Es sollte erst dann wieder Mahlgut zudosiert

werden, wenn sich die Drehzahl wieder auf den

eingestellten Wert eingependelt hat, außerdem

leuchtet während dem Überlastbetrieb die orange „Overload“-LED auf. Es sollte erst dann wieder

Mahlgut zudosiert werden, wenn sich die Drehzahl wieder auf den eingestellten Wert eingependelt hat, bzw. wenn die „Overload“-LED nicht

mehr leuchtet.

Wird dies nicht befolgt, wird die Mühle überlastet und schaltet nach einiger Zeit wegen Motorüberhitzung aus. Dies wird dann mit der roten

Leuchtdiode „Error“ angezeigt. Zusätzlich ertönt ein Piepton als Aufforderung die Mühle am

Wippschalter Pos. A 13 auszuschalten. Die Mühle

muß dann einige Zeit abgekühlen um sie erneut

starten zu können (siehe Kapitel Störungsbeseitigung).

Positiv für die Reinigung der Mahlkammer und

der Schnurre hat sich erwiesen, wenn nach dem

eigentlichen Mahlvorgang der Stößel bis zum

Anschlag in die Schnurre eingeführt und kurz

auf Maximaldrehzahl geschaltet wird. Erst dann

sollte der Drehzahlknopf auf Linksanschlag zurückgedreht und die Mühle am Schalter ausgeschalten werden.

Sperriges und faseriges Mahlgut z.B. Stroh,

Heu... sollte in nicht zu langer Form und in nicht

zu großen Portionen in den Trichter aufgegeben

werden und mittels Stößel der Mahlkammer zugeführt werden. Es ist zu beachten, daß der Stößel codiert ist und dadurch nur in einer Stellung

in die Schnurre paßt (Kantenabfl achungen auf

dem Stößel und in der Schnurre müssen zueinander stehen). Das „V“ am Stößel muß von vorne

sichtbar sein. In Einzelfällen hat es sich als vorteilhaft erwiesen, wenn der Stößel umgedreht wird

und das sperrige Gut mit dem zylindrischen Ende

des Stößels vom Trichter in die Schnurre geschoben wird. Anschließend muß das Mahlgut mit

normaler Stellung des Stößels von der Schnurre

in die Mahlkammer gedrückt werden.

Je besser eine Probe vorbereitet ist (vorzerkleinert auf optimale Aufgabegutgröße), desto einfacher ist die Dosierung und desto schneller ist

der Mahlvorgang durchgeführt. Außerdem sind

Störungen wie z.B. ein Blockieren des Rotors

dann nahezu ausgeschlossen.

Nach dem Öffnen der Mahlkammertür wird das

Sieb entfernt und eventuell noch im Auslaßtrichter verbliebenes Mahlgut in den Auffangbehälter

gewischt.

Hinweis: Nach längeren Mahlzyklen können die

Mahlbahn und die Siebe eine erhöhte Temperatur erreichen. In diesem Fall ist zu warten bis sich

die Teile abgekühlt haben.

Es kann vorteilhaft sein, wenn das Mahlgut in

mehreren Schritten zerkleinert wird. D.h. zunächst wird ein Sieb mit großer Lochung für die

Vorzerkleinerung eingesetzt und in den nächsten

Durchläufen jeweils feinere Siebe (siehe Fig.4).

Vorteile sind:

• Weniger Störungen, z.B. durch verstopfte Sie-

be oder Motorüberlastung.

• Geringere Mahlguterwärmung, da sich die

Verweilzeit des Mahlguts in der Mahlkammer

wesentlich verringert.

• Engeres Korngrößenspektrum des Endgutes.

• Meist geringere Gesamtmahlzeit bei besserem

Ergebnis, da trotz mehreren Durchläufen die

Zerkleinerung schneller und effektiver abläuft.

12

Page 13

Achtung!

Demontage des Schneidmahlkopfes:

Achtung: Die Messer am Rotor und in der Mahlkammer sind scharfkantig. Die Sicherheitshinweise sind zu beachten.

Zu beachten ist, daß die Mühle vor dem Abbau

des Kopfes zunächst abkühlen muß, da sich sonst

die Mahlkammer und der Messerrotor nicht ablösen lassen.

Vor dem Abbau ist der Netzstecker zu ziehen.

Nach dem Öffnen der Tür wird die Zylinder-

schraube Pos. S 21 mittels Innensechskantschlüs-

sel gelöst. Nach dem Öffnen der Tür wird die

Senkschraube Pos. P 15 mittels Innensechskantschlüssel gelöst, während der Rotor mit dem

im Lieferumfang enthaltenen Stirnlochschlüssel

Störungsbeseitigung

festgehalten wird. Hierzu wird der Schlüssel so

angesetzt, , dass die Stifte des Schlüssels in die

stirnseitigen Bohrungen des Rotors eingreifen.

Die Scheibe muss so gedreht werden, dass die

Bohrung im Rotor für die Schlüsselstifte zugänglich ist.

Falls der Innensechskant der Schraube verschmutzt ist, muß dieser mittels Bürste gereinigt

werden. Nachdem die Zylinderschraube und die

Scheibe Pos. S 22 abgenommen sind, wird der

Messerrotor Pos. S 4 abgezogen.

muss im Bereich der Aussparung (in der Rückwand

der Mahlkammer) stehen.

Gewindebolzen Pos. 12 mittels Gabelschlüssel

gelöst und die Mahlkammer wird im Uhrzeigersinn verdreht und abgezogen.

Jetzt werden die drei

Die Passfeder

Mühle läuft nicht an:

Mögliche Ursachen:

- Netzstecker nicht richtig im Gerät bzw. in der

Steckdose eingesteckt (Leuchtdiode „Power“

leuchtet nicht auf, wenn der Wippschalter Pos.

A 13 auf Stellung 1 umgelegt wird).

- Mahlkammertür nicht richtig verschlossen,

(Leuchtdiode „Power“, Leuchtdiode „Error“

leuchten und Piepton ist hörbar, wenn der

Wippschalter Pos. A 13 auf Stellung 1 umgelegt wird.

Beseitigung:

Zunächst den Wippschalter Pos. A 13 auf 0 legen.

Gegebenenfalls die Spannungsversorgung und den

Netzstecker überprüfen. Bzw. beim Aufl euchten

der „Error“ LED und hörbarem Piepton, die Mahlkammertür schließen und den Drehgriff Pos. P 10/S

9 bis zum festen Anschlag anziehen. Erst dann den

Wippschalter wieder auf Position 1 umlegen.

Motor brummt nachdem der Wippschalter

Pos. A 13 umgelegt wird, der Rotor beginnt

jedoch nicht zu laufen.

Mögliche Ursache:

- Mahlgutbrocken befanden sich vor dem Mahlen

in der Mahlkammer und blockieren den Rotor.

Beseitigung:

Schalten Sie die Mühle am Wippschalter Pos. A

13 aus und ziehen Sie den Netzstecker. Öffnen

Sie die Tür und beseitigen Sie die Mahlgutbrocken aus der Mahlkammer. Nachdem die Tür geschlossen ist und die Mühle wieder am Netz ist,

können Sie die Mühle erneut mit dem Umlegen

des Wippschalters Pos.A13 einschalten.

Motor schaltet während des Betriebes aus:

Mögliche Ursachen:

- Überlastung des Motors infolge zu hoher Aufgabegut-Zudosierung, was zu einer zu hohen

Erwärmung des Motors führt. Dadurch wird

der Motorthermoschutzschalter ausgelöst und

schaltet die Mühle aus. Die Überhitzung des

Motors wird durch das Aufl euchten der roten

„Error“ Leuchtdiode angezeigt und zusätzlich

ist ein Piepton hörbar.

- Blockieren des Rotors infolge zu großer bzw. zu

zäher Aufgabegutbrocken.

- Blockieren des Rotors infolge falscher Drehzahleinstellung (zumeist zu geringe Drehzahl für

den gegebenen Anwendungsfall).

Beseitigung:

Schalten Sie die Mühle am Wippschalter Pos.A13

aus und ziehen Sie den Netzstecker.

Öffnen Sie die Mahlkammertür und entfernen

Sie gegebenenfalls verklemmte Mahlgutbrocken

bzw. noch nicht zerkleinertes Mahlgut.

Falls die Störung wegen Überlastung eintrat, lassen Sie die Mühle einige Zeit abkühlen, bevor Sie

sie neu starten.

13

Page 14

Wartung und Reinigung

Achtung!

Nach dem Mahlvorgang sollten die Mahlkammerinnenteile (Trichter, Dosiereinrichtung, Rotor,

Mahlbahn, Sieb und Auslaßstutzen) mit einer

Bürste (keine Drahtbürste) gereinigt werden.

Sie können auch Lappen oder Reinigungspinsel

verwenden. Für eine Reinigung zwischen Mahlversuchen mit gleichem Aufgabegut braucht die

Mahlbahn zur Reinigung nicht abgebaut werden.

Soll ein neuer Mahlvorgang mit anderem Aufgabegut gefahren werden, bei dem keine Verunreinigung durch das zuvor gemahlene Gut eintreten

darf, ist eine gründlichere Reinigung notwendig,

die den Abbau der Mahlkammer und der Rotoren

bedingt. Demontage und Montage siehe Kapitel

„Inbetriebnahme“.

Die Mahlkammerteile können mit Wasser und gegebenenfalls auch mit einem üblichen Geschirrspülmittel gewaschen werden.

Beachten Sie, daß die Teile vor der Montage wieder trocken sein müssen.

Achtung: Beim Reinigen der Schneidmahlbahn

und des Messerrotors ist das Kapitel „Sicherheitshinweise zu beachten, da die angeschraubten

Messer sehr scharf sind und bei Unachtsamkeit

zu Verletzungen führen kann.

Verstopfte Siebe lassen sich mit Bürsten oder

Druckluft reinigen. Falls sich Mahlgutteile so in den

Sieblöchern festgesetzt haben, daß diese Mittel

nicht mehr ausreichen, müssen Sie die verstopften

Löcher mit geeigneten Nadeln freistoßen oder reinigen Sie das Sieb in einem Ultraschall-Bad.

Sollten sich im Laufe der Zeit, besonders bei

stetigem Mahlen von sehr harten Substanzen,

Schläger oder Messer und Mahlbahn abgenutzt

haben, sodaß ein schnelles Arbeiten mit entsprechender Qualität nicht mehr möglich ist, sollten

die abgenutzten Teile ersetzt werden.

Messer dürfen nicht nachgeschliffen wer-

den, da sonst der Schneidspalt zu groß

wird. Aus Sicherheitsgründen dürfen zur

Befestigung der Messer nur neue Original

IKA®-Schrauben verwendet werden.

Das Gerät arbeitet wartungsfrei. Es unterliegt lediglich der natürlichen Alterung der Bauteile und

deren statistischer Ausfallrate.

Ersatzteilbestellung

Bei Ersatzteilbestellungen geben Sie bitte Folgendes an:

- Gerätetyp

- Fabrikationsnummer des Gerätes, siehe Typen-

schild

- Positionsnummer und Bezeichnung des Ersatzteiles, siehe Ersatzteilbild und -liste unter

www.ika.com.

Reparaturfall

Im Reparaturfall muss das Gerät gereinigt und

frei von gesundheitsgefährdenden Stoffen sein.

Senden Sie das Gerät in der Originalverpackung

zurück. Lagerverpackungen sind für den Rückversand nicht ausreichend. Verwenden Sie zusätzlich eine geeignete Transportverpackung.

Reinigen Sie das IKA®Gerät nur mit diesen von

IKA® freigegebenen Reinigungsmitteln.

Verwenden Sie zum Reinigen von:

Farbstoffe Isopropanol

Baustoffe Tensidhaltiges Wasser,

Isopropanol

Kosmetika Tensidhaltiges Wasser,

Isopropanol

Nahrungsmittel Tensidhaltiges Wasser

Brennstoffe Tensidhaltiges Wasser

- Tragen Sie zum Reinigen der Geräte Schutzhandschuhe.

- Elektrische Geräte dürfen zu Reinigungszwecken nicht in das Reinigungsmittel gelegt werden.

- Beim Reinigen darf keine Feuchtigkeit in das

Gerät dringen.

- Falls andere als die empfohlenen Reinigungsoder Dekontaminationsmethoden angewendet werden, fragen Sie bitte bei IKA® nach.

Siebeinsatz mit Lochweiten:

Ø 0,25 mm

Ø 0,50 mm

Ø 1,00 mm

Ø 2,00 mm

Ø 3,00 mm

Zubehör

MF 10.1 Schneidmahlkopf

MF 10.2 Prallmahlkopf

14

Page 15

Technische Daten

Bemessungsspannung VAC 230±10%

oder VAC 115±10%

Frequenz Hz 50/60

Leistungsaufnahme W 1000

Drehzahl Rotor rpm 3000 - 6500

Umfangsgeschwindigkeit Prallmahlen m/s 35

Schnittgeschwindigkeit Schneidmahlen m/s 24

Zulässige Einschaltdauer min 120/30

Aussetzbetrieb (AB)

Zulässige Umgebungstemperatur °C + 5 bis + 40

Zulassige relative Feuchte % 80

Schutzart nach DIN EN 60529 IP 22

Schutz bei Überlast Strombegrenzung

Sicherung auf Netzplatine

230 V A 6,3 Id.-Nr. 14 080 00

115 V A 12 Id.-Nr. 26 493 00

Sicherheit Temperaturschalter am Motor,

Türendschalter

Schutzklasse I

Überspannungskategorie II

Verschmutzungsgrad 2

Geräusch dbA max. 85

Geräteeinsatz über NN m max. 2000

Abmessungen (BxHxT) mm 310x570x370

Gewicht kg 10

Technische Änderung vorbehalten!

Gewährleistung

Entsprechend den IKA®-Verkaufs- und Lieferbedingungen beträgt die Gewährleistungzeit 24

Monate. Im Gewährleistungsfall wenden Sie sich

bitte an Ihren Fachhändler. Sie können aber auch

das Gerät unter Beifügung der Lieferrechnung

und Nennung der Reklamationsgründe direkt an

unser Werk senden. Frachtkosten gehen zu Ihren

Lasten.

Die Gewährleistung erstreckt sich nicht auf Verschleißteile und gilt nicht für Fehler, die auf unsachgemäße Handhabung und unzureichende

Pfl ege und Wartung, entgegen den Anweisungen in dieser Betriebsanleitung, zurückzuführen

sind.

15

Page 16

Source language: German

EN

Contents

Page

CE-Declaration of conformity 16

Explication of warning symbols 16

Safety instructions 17

Unpacking 18

Useful information 18

Correct use 19

Commissioning 20

Eliminating malfunctions 24

Maintenance and cleaning 25

Accessories 25

Technical data 26

Warranty 26

CE - Declaration of conformity

We declare under our sole responsibility that this product corresponds to the regulations 2006/95/EEC and 2004/108/

EEC and conforms with the standards or standardized documents: DIN EN IEC 61 010-1; DIN EN ISO 12 100-1, -2;

EN 60 204-1 und DIN EN IEC 61326-1.

Explication of warning symbols

General hazard

This symbol identifi es information that is of importance for the technically correct functioning

of the system. Disregarding this information can result in damage to the appliance or to system

Note!

Attention!

components.

This symbol identifi es information that is of vital importance for safeguarding your health and

safety. Disregarding this information can lead to health impairment and injuries.

16

Page 17

Safety instructions

For your protection

• Read the operating instructions in full

before starting up and follow the safety

instructions.

• Keep the operating instructions in a place whe-

re they can be accessed by everyone.

• Ensure that only trained staff work with the ap-

pliance.

• Follow the safety instructions, guidelines, occu-

pational health and safety and accident prevention regulations.

• Wear your personal protective equipment in

accordance with the hazard category of the

medium to be processed. Otherwise there is a

risk of:

- projectile parts.

• Set up the appliance in a spacious area on an

even, stable, clean, non-slip, dry and fireproof

surface.

• The mill is to be operated only under the sup-

version of an authorized operator..

• Check the appliance and accessories before-

hand for damage each time you use them. Do

not use damaged components.

• The mill is to be switched off completely using

the rocker switch (Pos. A 13) before opening

the door.

• Excess pressure develops with closed collecting

vessels, in particular when using dry ice or liquid nitrogen. This can lead to ground material

escaping upwards out of the funnel.

• Feeding stock residue that remain in the funnel

may not be manually removed during operation or with unsuitable tools e.g. screwdrivers.

They should only be removed with suitable

cleaning tools when the device is switched off.

• Fingers and/or other articles should not be

placed into the discharge cone (Pos. P 1/ S 1)

in order to clean it during operation. Cleaning

is only permitted when the device is switched

off and the power supply plug has been disconnected.

• No highly combustible materials may be cut up.

• Note: After longer grinding cycles the grinding

chamber and the crushing tools may be hot.

Let the mill cool off before cleaning or performing any repair work.

• Note: Exercise extreme caution when assem-

bling, disassembling or cleaning the cuttinggrinding head, particulary with regard to the

sharp blade edges on the rotor (Pos. S 20). The-

se parts are to be handled with extreme care.

Wear protective personal equipment.

• Please observe the relevant safety instructions

and guidelines regarding dust explosions.

• Always wear suitable protective equipment

when embrittling the mill feed with coolants

(liquid nitrogen or dry ice), (see laboratory guidelines and accident prevention regulations applicable to the laboratory).

• Ensure that pressure does not build up in the

grinding chamber (particularly when using

coolants).

• Caution: When using liquid nitrogen, the mil-

ling process must only be started when the liquid nitrogen has fully evaporated.

• Caution: Appliance parts may still be extremely

cold for some time after cooling with liquid nitrogen and should only be handled whilst wearing protective equipment.

• Process pathogenic materials only in closed

vessels under a suitable extractor hood. Please

contact IKA® if you have any questions.

• Do not operate the appliance in explosive at-

mospheres, with hazardous substances or under water.

• Only process media that will not react danger-

ously to the extra energy produced throughprocessing. This also applies to any extra energy produced in other ways, e.g. through light

irradiation.

• Safe operation is only guaranteed with the ac-

cessories described in the ”Accessories” chapter.

• Always disconnect the plug before fi tting ac-

cessories.

• The appliance can only be disconnected from

the mains supply by pulling out the mains plug

or the connector plug.

• The socket for the mains cord must be easily

accessible.

• After an interruption to the power supply or

a mechanical interruption, the device does not

start up again automatically.

For protection of the equipment

• The appliance may only be opened by experts.

• The voltage stated on the type plate must cor-

respond to the mains voltage.

• Protect the appliance and accessories from

bumps and impacts.

17

Page 18

• Unpacking

- Please unpack the device carefully

• Delivery scope IKA® MF 10

Unpacking

- In the case of any damage a detailed report

must be set immediately (post, rail or forwarder)

The delivery quantity for the drive includes:

an IKA® MF 10 drive unit, a collecting pan, a

mains cable, a face spanner, an Allen wrench, a

fork wrench and an operator’s manual.

The delivery quantity for the impact grinding head includes:

an impact grinding surface with built-on door

and three screwed-in fastening pins, a dosing

sluice, a hammer rotor, a countersunk screw, a

disk, a cover and the fi lter which you ordered.

Useful information

The IKA® MF 10 analytical mill is a continuously operating universal mill. It makes it possible

to use two different grinding methods which

cover the greatest range of all grinding tasks

occurring in the laboratory.

Impact grinding:

Application for hard, brittle and/or dried materials or ground materials embrittled as a result

of cold (e.g. grain, coffee, coal, etc.).

In this case, the ground material is cut up by

means of rotary beaters and comminuted on

the grinding surface attacherd to the blow

bars. The ground material is broken and ejected into a suitable collecting pan by means of

corresponding filters. The feed dosage provides

for optimal dosage so that the mill can work

at the optimal operating point. The grinding

chamber is locked so that it is dustproof, the

The delivery quantity for the cutting-grinding head includes:

a cuttinggrinding head with three built-in bed

knives, built-on door, tabular slide valve and

funnel, as well as three screwed-in attaching

pins, a plunger, a blade rotor with three mounted rotor blades, a cheese head screw, a disk

and the fi lter which you ordered.

collecting pans are attached with standard

ground joints. Thus the loss ground material is

kept to a minimum.

Cutting-Grinding:

Application for soft fibrous ground material

(e.g. hay, straw, plastic waste, paper, wood,

etc.).

In this case, the ground material is cut between

rotary blades and standing blades attached at

the grinding surface. The ground material is

conveyed into the collecting plan by means of

filters here as well. The feed unid (guide channel) makes it possible to load awkward, bulky

material. The cutting loads mean that less energy is introduced into the ground material and

thus results in less heat generation. This keeps

ground material loss to a minimum.

18

Page 19

• Range of use

Correct use

- Laboratories - Technical colleges

- Pharmacies

The safety of the user cannot be guaranteed if

the appliance is operated with accessories that

are not supplied or recommended by the manufacturer or if the appliance is operated improperly

contrary to the manufacturer’s specifi cations or

if the appliance or the printed circuit board are

modifi ed by third parties.

This device is suitable for use in all areas, except

industrial areas.

• Use

The area of application for the universal mill is

very extensive, the list of materials which are capable of being ground and indicated here is not

exhaustive. The scope of application can be extended furtherby grinding attemps with the respective grinding method and setting the appropriate grinding parameters (rotor speed, fi lter hol

diameter, sample preparation e.g. cooling).

Impact grinding:

The hammer mill crushes soft, medium-hard and

brittle materials to approximately. Mohs hardness

6 (feldspar: 6 Mohs, quartz: 7 Mohs). With greater hardness the wear on the grinding tools is

much higher and grinding is therefore uneconomical.

Anything can be ground that breaks, is dry does

not contain very fatty materials.

The following is a selection of substances drying

to grind: grain, barley, corn, malt, pectin, roasted

coffee, nutshells, bones, ergot, coal, charcoal,

coke, peat, ash, cellulose, drugs, artifi cal fertilizers, refractory clay, feed, spices, glass, resin,

potash, cores, salts, cinders, stones and soil (bau-

xite, gypsum, limestone, dry clay, mica, graphite, pumice stone, gneiss, magnetite, heavy spar,

sandstone, brown iron ore, etc.).

The scope of application can be further enhanced through embrittlement of the ground material (e.g. with dry ice and/or liquid nitrogen).

Tough ground material must be cooled, e.g.

crushed dry ice put into the grinding funnel.

The ground material must be coarse-crushed

into maximum 10 mm chunks beforehand.

Note: With abrasive materials (e.g. stones or

glass) it will be necessary to clean the dosing

sluice repeatedly because settles grinding dust in

the guides and it thus rotating the dosing sluice

is no longer is possible.

Cutting-Grinding:

The cutting-grinding mill cuts up bulky, elastic, fi brous, cellulose and soft materials. Mixing materials such as various types of waste must be free

of iron and non-ferrous metals. The feedings may

not be damp and greasy, as they will otherwise

stick to the grinding surface and fi lter.

The following is a list of the materials that may

be processed: Leaves, fi bers, spices, grain, hop,

wood, pasteboard, paper, hay, straw, plastics, tobacco, peat, feed, pasta, roots and branches, etc..

The scope of application can be further enhanced through embrittlement of the ground material (e.g. with dry ice and/or liquid nitrogen).

Bulky material is metered with the tubular slide valve, the feed grain size should not be not

greater than 15 mm. Bulky materials (e.g. plastic bags) are metered by means of plungers, but

the pieces should not be too large (e.g. pieces

of fi r wood: max. diameter 10 mm, max. lenght

40 mm; pieces of foil: max. width 30 mm, max.

lenght 100 mm).

19

Page 20

Commissioning

Note!

Make certain that the mill drive stands fi rmly on a

table. Comply with the ambient conditions given in

the technical data.

The collecting pan (Pos. A 19) is placed on its base

in such a way that the round magnets fi t into the

recess on the base.

Impact grinding mill:

Assembling the impact grinding head:

The ON/OFF switch Pos. A 13 must be set to zero

and the power supply plugs must have been disconnected out before beginning assembly of the

impact grinding head. First the three threaded

bolts Pos. P 5 (see fi g. 1) are screwed out to the

same height (distance between hexagon of the

bolt and the fl at surface on the grinding head is approximately 2mm, this corresponds to two turns).

Make sure that the fl ange piece on the drive and

on the head are clean and free of dust. Abrading

both fi tting parts with a slightly oiled rag facilitates assembly. The adjustment spring must be in the

area of the opening (in the back wall of the mill

chamber). The head is now pushed onto the drive,

while making certain that the parts do not jam. The

threaded bolt ends must fi t into the drillings of the

transmission cover. Thus the head has be rotated

slightly in a clockwise direction. After the bolts are

fi tted in the head is turned until it is stopped by

the bolts and so that the head now stands upright.

Now close and lock the grinding chamber door

with the operating knob Pos. P10 (3 to 5 revolutions are suffi cient). This ensures that the grinding

chamber is optimally aligned so that the door

can be easily openend and closed later. Now

the screw mountings are tightened with the fork

wrench provided. Make certain that the pins are

tightened toward the head.

Note: Tighten the pins evenly (see fi g. 3.1)!

Now the hammer rotor Pos. P 13 can be installed.

The rotor is pushed onto the drive shaft as shown

in Fig. 3, fastened with the disk Pos. P 11 and

the countersunk screw Pos. P 15. The countersunk screw, P 15, is tightened with the Allen key

supplied, while the rotor is held with the face

spanner that is included in delivery. The spanner

is positioned so that the pins of the spanner are

inserted into the bore holes on the face of the

rotor. The disc must be turned so that the bore

hole in the rotor is accessible for the spanner pins.

Note: After tightening the cheese head screw

with the Allen key, turn the hammer rotor once

(360°). The rotor may not touch. Repeat assembly if necessary.

Now the fi lter Pos. Z 1 that is suitable for the grinding procedure can be inserted; to do so the fi lter is pushed into the grinding chamber from the

front. The fi lter and the fi lter holder surface in the

grinding chamber must be free from dirt and dust.

Now the grinding chamber door can be closed

and locked with the operating knob Pos. P 10.

The screw mounting of the operating knob is

screwed in by pressing and twisting it into the

internal thread on the drive cover. The fi rst turns

are easy, if turning becomes diffi cult then the

door may be closed, but the safety switch is not

yet unlocked. Continue turning until stop (approximately two revolutions), only then is the safety switch unlocked and the mill ready to start.

Grinding operation with impact grinding mill:

The suitable fi lter is pushed in and the door is

locked before beginning the grinding procedure.

Afterwards a collecting pan is fastened to the discharge cone (standard ground joint NS 29). Suitable containers are e.g. Erlenmeyer fl asks Pos.

Z 3, round-bottomed fl asks, test tubes made of

either glass or plastic. The containers are to be

secured with a fi xing clip Pos. Z 2 (see fi g. 1).

For heat sensitive materials or with ground materials that have a very high increase in volume

during cut up, it is advisable to use a twonecked

fl ask with a fi lter attached to its second (e.g. cotton wool, etc...). The ground material is cooled

from the air fl ow and no excess pressure is created. For very critical ground materials (very fi ne

powder after being cut up) the ground material

can also be sucked off by means of a commercial

vacuum cleaner with a suction tube adapted at

the discharge cone. The powder is then in the

vacuum cleaner bag where it can be removed for

further processing steps.

20

Page 21

T

he ground material which has prepared to the

correctfeed grain size is fi lled into the funnel and

then the cover Pos. P 17 is applied. The speed knob

Pos. A 12 is turned to the left stop (3000 rpm).

The mill is started by shifting the rocker switch

Pos. A 13 to Position 1. First the green „Power“

LED is lit and then „Overload“ LED lights up briefl y

before the motor smoothly starts. The speed can

be set by turning the speed knob to the desired

speed. A speed of more than 4500 rpm is recommended for impact grinding.

Now the ground material can be metered by turning the dosing sluice Pos.P6 in a clockweise direction. You can hear if ground materials gets into

the grinding chamber and if too much materials

has been metered then the rotor speed decreases. This drop in speed is clearly indicated by the

lower grinding noises and the orange „Overload“

LED lights up. Metering of the ground material

should only be resumed when the speed has returned to the adjusted value or if the „Overload“LED is no longer lit.

If this is done then the mill becomes overloaded

and switches off after some time because of overheating. This is then indicated by the red „Error“

LED. In addition, a beep sounds to indicate that

the millshould be switched off using the rocker

switch Pos. A 13. The mill must then cool off for

a period in order to be able to start in again (see

chapter "Eliminating malfunctions").

In addition, the ground material is no longer cut

up the lower speed when the unit is operated with

an overload because the impact energy no longer

suffi ces for breaking the ground material. Keeping

the ground material in the grinding chamber and

the ground material to heat up. In extreme cases

this can result in the ground material caking on

the grinding chamber parts which then entails a

time-consuming cleaning operation.

If the funnel is empty then the mill remains turned until all of the ground material from the grinding chamber is in the container. This is the case

if cutting up noises can no longer be heard.

When it comes to cleaning the grinding chamber experience has shown that it makes sense to

briefl y switch the unit to maximum speed after

the grinding operation has been completed and

only then to turn the speed knob to the left stop.

The mill is then shut off with the switch.

The fi lter is removed after opening the grinding

chamber door and any remaining ground material is wiped into the collecting pan.

Caution: After longer grinding cycles the grinding chamber and the fi lters may have an increased temperature. Protective personal equipment

should be worn in this case.

It may help to crush the ground material in serveral steps, i.e. a fi lter with large perforations is

used for pre-crushing and fi ner ones in each of

the following steps. (see fi g. 4).

Advantages:

• Fewer failures, e.g. due to clogged fi lters or

overloading the motor.

• Less heat-up of ground material since the re-

tention time of the ground material in the grinding chamber is substantially reduced.

• Closer grain size spectrum for the fi nal material.

• Normally less total grinding with better results

as despite several runs comminution is performed more quickly and more effectively.

Disassembling the impact grinding head:

Before disassembling the head of the mill, the

mill itself must fi rst cool down as the grinding

chamber and the beater rotor cannot detached

otherwise.

The power supply plug must be disconnected

before disassambly. After opening the door,

the countersunk screw, P 15, is loosened using

an Allen key, while the rotor is held by the face

spanner that is included in delivery. The spanner

is positioned so that the pins of the spanner are

inserted into the bore holes on the face of the

rotor. The disc must be turned so that the bore

hole in the rotor is accessible for the spanner

pins.

If the hexagon socket is dirty then it must be cleaned by means of a brush. After the countersunk

screw and the disc, P 11, have been removed

the hammer rotor, P 13, is removed.

ment spring must be in the area of the opening

(in the back wall of the mill chamber). Now the

three screw mountings Pos. P5 are loosened by

means of a fork wrench and the grinding chamber

is rotated in a clockwise direction and taken off.

The adjust-

21

Page 22

Note!

Cutting mill:

Assembling the cutting mill head:

Caution: The blades on the rotor and in the

grinding chamber have sharp edges. Both parts

should only be handled when wearing protective

gloves.

The ON/OFF switch Pos. A 13 must be to zero

and the power supply plugs must have been disconnected out before beginning assembly of the

cutting-grinding head.

First the three threaded bolts Pos. S 12 (see fi g. 2)

are screwed out to the same hight (distance between hexagon of the bolt and the fl at surface on

the grinding head is appoximately 2 mm, this corresponds to two turns). Make sure that the fl ange

piece on the drive and on the head are clean and

free of dust. Abrading both fi tting parts with a

slightly oiled rag facilitates assambly. The head is

now pushed onto the drive, while making certain that the parts do not jam. The threaded bolt

ends must fi t into the drillings of the transmission

cover. Thus the head has be rotated slightly in a

clockwise direction. After the bolts are fi tted in

the head is turned until it is stopped by the bolts

and so that the head now stands upright. Now

close and clock the grindinding chamber door

with the operating knob Pos. S 9 (3 to 5 revolutions are suffi cient). This ensures that the grinding

chamber is optimally aligned so that the door can

be easily openend and closed later.

Now the screw mountings are tightened with the

fork wrench provided. Make certain that the pins

are tightened toward the head (see fi g. 3.2).

Note: Tighten the pins evenly!

Now the hammer rotor Pos. S 20 can be installed.

For this the fi tting key Pos. A 7 is fi rst inserted

into the groove of the drive shaft Pos. G 6, make

certain that the groove is free from dirt and dust

here as well. The rotor is pushed onto the drive

shaft as shown in Fig. 2, fastened with the disk

Pos. S 22 and the cheese head screw Pos. S 21.

The countersunk screw, P 15, is tightened with

the Allen key supplied, while the rotor is held

with the face spanner that is included in delivery. The spanner is positioned so that the pins of

the spanner are inserted into the bore holes on

the face of the rotor. The disc must be turned so

that the bore hole in the rotor is accessible for the

spanner pins.

Note: After tightening the cheese head screw

with the Allen key, turn the blade rotor once

(360°). The rotor may not touch. Repeat assembly if necessary.

Now the fi lter Pos. Z 1 that is suitable for the

grinding procedure can be inserted; to do so the

fi lter is pushed into the grinding chamber from

the front. The fi lter and the fi lter holder surface

in the grinding chamber must be free from dirt

and dust. Now the grinding chamber door can

be closed and locked with the operating knob

Pos. S 9. The screw mounting of the operating

knob is screwed in by pressing and twisting it

into the internal thread on the drive cover. The

fi rst turns are easy, if turning becomes diffi cult

then the door may be closed, but the safety

switch is not yetunlocked. Continue turning until

stop (approximately two revolutions), only then

is the safety switch unlocked and the mill ready

to start.

Grinding operation with the cutting mill:

The suitable fi lter is pushed in and the door is

locked before beginning the grinding procedure.

Afterwards a collecting pan is fastened to the

discharge cone Pos. S 1 (standard ground joint

NS 29). Suitable containers are e.g. Erlenmeyer

fl asks Pos. Z 3, round-bottomed fl asks, test tubes

made of eitherglass or plastic. The containers are

to be secured with a fi xing clip Pos. Z 2 (see fi g.

2).

For heat sensitive materials or with ground materials that have a very high increase in volume

during cut up, it is advisable to use a twoneckedfl ask with fi lter attached to its second (e.g. cotton wool, etc.). The ground material is cooled

from the air fl ow and no excess pressure is created. for very critical ground materials (very fi ne

powder after being cut up) the ground material

can also be sucked off by means of acommercial

vacuum cleaner with a suction tube adapted at

the discharge cone. The powder is then in the

vacuum cleaner bag where it can be removed for

further processing steps.

The speed knob Pos. A 12 is turned to the left

stop (3000 rpm). The mill is started by shifting

the rocker switch Pos. A 13 to Position 1. First

the green „Power“ LED is lit and then „Overload“

LED lights up briefl y before the motor smoothly

starts.

22

Page 23

The speed can be set by turning the speed knob

to the desired speed. A speed up to 5000 rpm

is recommended for cutting-grinding while higher speeds should only be selected in exceptional

cases (e.g. greater energy requirements such as

for dry pieces of wood. The optimal speed must

be determined by way of experiment. The highre

the speed, the greater the cutting-grinding power. However, more energy is introduced into the

ground material and thus the thermal load is increased.

The lunger Pos. S 6 has to be removed from the

guide channel before the ground material is fed

in through the funnel Pos. S 5. Make certain that

the tubular side valve Pos. S 8 is closed. Bulky materials can be simply fi lled into the funnel.

Metering is carried out by lifting the tubular slide

valve.

Bulky material should be fed into the guide channel with the tubular side valve closed and the

plunger must be fi tted to in front of the tubular

side valve in order to prevent chunks of ground

material from spurting out.

The plunger may only be pulled out when the motor is running if the tubuzlar side valve is closed.

Caution: Wear protective personal equipment (protective glass, etc.)

insert the plunger into the guide channel as far

as possible and then to briefl y switch the unit to

maximum speed after the actual grinding operation has been completed and only then to turn

the speed knob back to the left stop. The mill ist

then shut off with the switch.

Bulky and fi brous ground material, e.g. straw,

hey, etc. should not be fed into the funnel

lenghtwise or in the form of larger positions. The

plunger should be used to introduce them into

the grinding chamber. Note that the plunger is

coded and thus only fi ts into the guide channel

in one direction (edge beviling on the plunger

and in the guide channel have to match each

other). The „V“ on the plunger must be visible

from the front. It has proved to be advantageous

in some cases if the plunger is turned arround

and the bulky material is pushed from the funnel

into the guide channel with the cylindrical end

of the plunger.

The better a sample is prepared (pre-crushed to

the optimal feed size), the easier the metering

and the faster the grinding operation. In addition, failures such as rotor blocking can be virtually eliminated.

The fi lter is removed after opening the grinding

chamber door and any remaining ground material is wiped into the collecting pan.

Caution!

Note!

You can hear if ground material gets into the

grinding chamber and if too much material has

been metered then the rotor speed decreases.

This drop in speed is clearly indicated by the lower grinding noises and the orange „Overload“

LED lights up. Metering of the ground material

should only be resumed when the speed has returned to the adjusted value or if the „Overload“

LED is no longer lit.

If this done then the mill becomes overloaded

and switches off after some time because of

overheating. This is then indicated by the red „Error“ LED. In addition, a beep sounds to indicate

That the mill should be switched off using the

rocker switch Pos. A13. The mill must then cool

off for a period in order to be able to start it again

(see chapter "Eliminating malfunctions").

When it comes to cleaning the grinding chamber

experience has shown that it makes sense to

Note: After longer grinding cycles the grinding

chamber and the fi lter s may have an increased

temperature. In this casewait until the parts have

cooled off.

It may help to crash the ground material in several steps, i.e. with large perforations is used

for pre-crushing and fi ner ones in each of the

following steps. (see fi g.4).

Advantages:

• Fewer failures, e.g. due to clogged fi lters or

overloading the motor.

• Less heat-up of ground material since the re-

tention time of the ground material in the grinding chamberchamber is substabtilly reduced.

• Closer grain size spectrum for the fi nal material.

• Normally less total grinding with better results

as despite several runs comminution is performed more quickly and more effectiveley.

23

Page 24

Caution!

Disassembling the cutting-grinding head:

Caution: The blades on the rotor and in the grinding chamber have sharp edges. Observe safety

regulations.

Before disassemling the head of the mill, the mill

itself must fi rst cool down as the grinding chamber and the beater rotor cannot be detached

otherwise.

The power supply plug must be disconnected before disassembly.

After door is openend the countersunk screw Pos.

S 21 is loosened by means of Allen wrench. After

opening the door, the countersunk screw, P 15, is

loosened using an Allen key, while the rotor is held

Eliminating malfunctions

by the face spanner that is included in delivery.

The spanner is positioned so that the pins of the

spanner are inserted into the bore holes on the

face of the rotor. The disc must be turned so that

the bore hole in the rotor is accessible for the

spanner pins.

If the hexagon socket of the screw is dirty then it

must be cleaned by means of a brush. After the

cheese head screw and the disc, S 22, have been

removed the blade rotor, S 4, is removed.

justment spring must be in the area of the opening

(in the back wall of the mill chamber). Now the

three screw mountings Pos. 12 are loosened by

means of a fork wrench and the grinding chamber

is rotated in a clockwise direction and taken off.

The ad-

Mill does not start:

Possible causes:

- Power supply plug is not correctly plugged into

the eqipment and/or the socket („Power“ LED

does not light up if the rocker switch Pos. A 13

is moved to Position 1).

- Grinding Chamber door not properly locked,

(„Power“ LED, „Error“ LED are lit and beep is

heard when the rocker switch Pos. A 13 is moved to Position 1).

Remedy:

First shift the rocker switch Pos. A 13 to 0. Check voltage supply and the power supply plug is necessary.

Or if „Error“ LED is lit and beeping can be heard close

the grinding chamber door and tighten the turning

handle Pos. P 10/ S 9 until stop. The rocker switch

should only then be shifted to Position 1 again.

Engine hums after the rocket switch Pos. A

13 is shifted but the rotor does not begin

to run.

Possible causes

- Ground material chunks is in the grinding cham-

ber before grinding begins and blocks the rotor.

Remedy:

Switch the mill off at the rockers switch Pos. A

13 and disconnect the power supply plug. Open

the door and remove the ground material chunks

from the grinding chamber. After the door is

closed and the mill is connected to the mains

again, you can switch the mill on again using the

rocker switch Pos. A 13.

Engine switches off during operation:

Possible causes:

- Overloading of the engine because of too large

feeding amounts which leads to heating up of

the engine. Thus the motor thermal protective switch is triggered and switches the mill off.

The overheating of the motor is indicated by

the red „Error“ LED becoming lit and a beep is

heard as well.

- Rotor blocking as a result of feed chunks that

are too large or too tough.

- Rotor blocking due to improper speed adjustment (in general, the speed is too low for the

given application).

Remedy:

Switch the mill off at the rocker switch Pos. A13

and disconnect the power supply plug. Open the

door and remove any blocked ground material or

ground material that has been cut up.

If the disturbance occurred because of overloading, let the mill cool off before you start it again.

24

Page 25

Maintenance and cleaning

Caution!

The grinding chamber interior (funnels, dosing

equipment, rotor, grinding surface, fi lter and outlet nozzle) with a brush (no wire brush) should

be cleaned after the grinding procedure. You can

also use rags or cleaning brushes. The grinding

surface does not need to be disassembled for

cleaning between grinding operations with the

same feed material. If a new grinding procedure

with other feedings is to be performed whereby no contamination may be produced by the

previously ground material, then more thorough

cleaning is necessary which means dismantling

the grinding chamber and the rotors. See the

chapter „Commissioning“ for assembly and disassembly.

The grinding chamber parts can be washed with

water and, if required, with a conventional dishwashing agent.

Be certain that the parts are dry before being reassembled.

Caution: Refer to the chapter on „Safety Instructions“ when cleaning the cutting-grinding

surface and the blade rotor as the screwed on

blades are very sharp and may result in injuries if

they are improperly handled.

Clogged fi lters can be cleaned with brushes or

compressed air. If ground material parts have

settled into the fi lter holes in such a way that

cleaning alternatives are not suffi cient, then you

will have to clean the clogged holes with suitable

needles or clean the fi lter in an ultrasonic bath.