Page 1

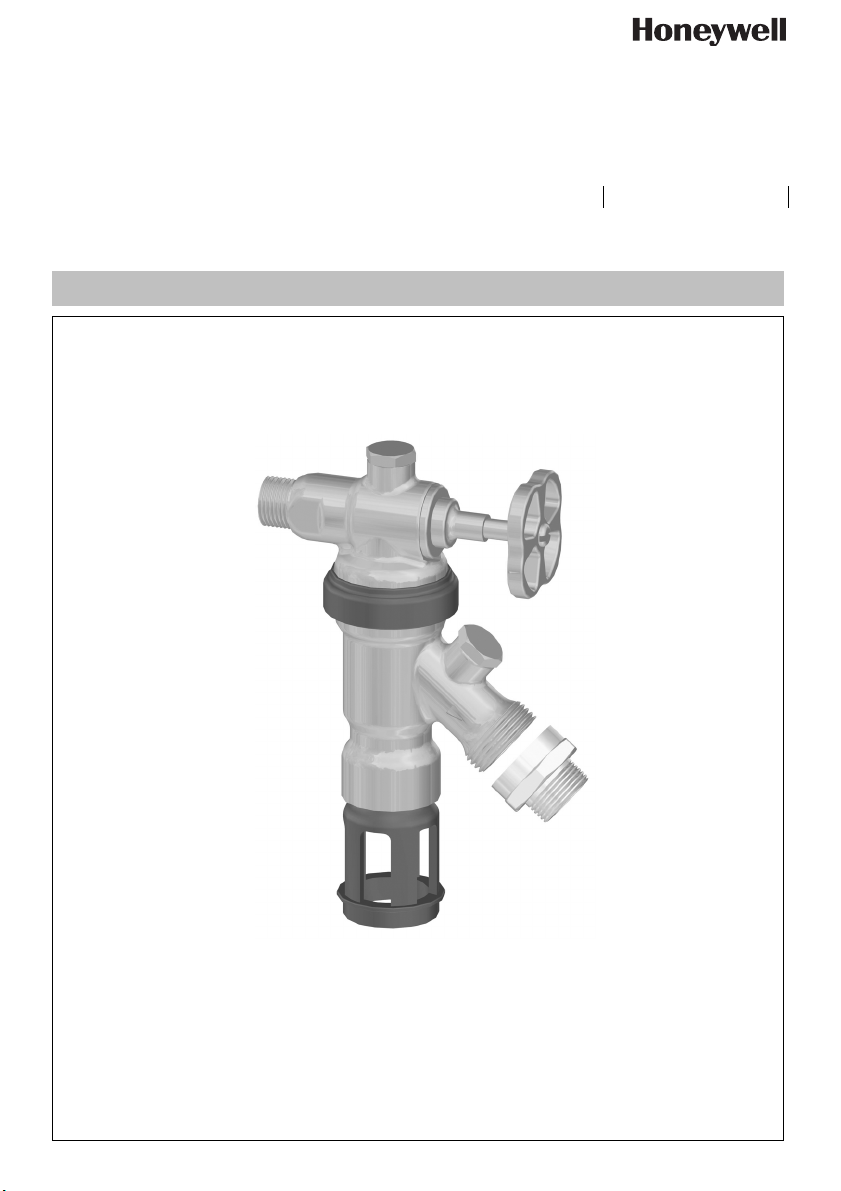

BA295D-1/2AS

Einbauanleitung Installation instructions

Anleitung zum späteren Gebrauch aufbewahren!

Keep instructions for later use!

50091660-001 Rev. B

Systemtrenner

Backflow Preventer

Page 2

D

1. Sicherheitshinweise

1. Beachten Sie die Einbauanleitung.

2. Benutzen Sie das Gerät

• bestimmungsgemäß

• in einwandfreiem Zustand

• sicherheits- und gefahrenbewusst.

3. Beachten Sie, dass das Gerät ausschließlich für den in

dieser Einbauanleitung genannten Verwendungsbereich

bestimmt ist. Eine andere oder darüber hinausgehende

Benutzung gilt als nicht bestimmungsgemäß.

4. Beachten Sie, dass alle Montage-, Inbetriebnahme,

Wartungs- und Justagearbeiten nur durch autorisierte

Fachkräfte ausgeführt werden dürfen.

5. Lassen Sie Störungen, welche die Sicherheit beeinträchtigen können, sofort beseitigen.

2. Funktionsbeschreibung

Systemtrenner vom Typ BA sind in 3 Druckzonen unterteilt. In

Zone c ist der Druck höher als in Zone d und dort wieder

höher als in Zone e. An Zone d ist ein Ablassventil angeschlossen, welches spätestens dann öffnet, wenn der Differenzdruck zwischen Zone c und d auf 0,14 bar abgesunken

ist. Das Wasser aus Zone d strömt ins Freie, beide Rückflussverhinderer schließen und trennen somit Zone d von

Zone c und e. Damit ist die Gefahr eines Rückdrückens

oder Rücksaugens in das Versorgungsnetz ausgeschlossen.

Die Rohrleitung ist unterbrochen und das Trinkwassernetz

gesichert.

3. Verwendung

Medium Trinkwasser

Maximaler Eingangsdruck 10.0 bar

Mindesteingangsdruck 1.5 bar

4. Technische Daten

Einbaulage senkrecht mit Ablaufanschluss

nach unten

Max. Betriebstemperatur 65 °C

Ablaufrohranschluss DN40

Nennweite

1

/2"

5. Lieferumfang

Der Systemtrenner besteht aus:

• Gehäuseoberteil mit integrierter Absperreinrichtung und

Prüfstutzen inkl. Verschlussstopfen

• Austauscheinheit komplett geprüft mit

- drehbarem Gehäuseunterteil mit Prüfstutzen inkl.

Verschlussstopfen

- Schmutzfänger (Maschenweite 0,5 mm)

- Kartuscheneinsatz mit integriertem Rückflussverhin-

derer und Ablassventil

- Rückflussverhinderer ausgangsseitig

- Halteklammer

- Plombierschellen

• Gewindeadapter

• zwei Prüfstutzen (dritter Prüfstutzen ist im Prüfadapter des

optional erhältlichen Wartungssets WS295STN integriert)

6. Varianten

BA295D-1/2AS = Standardversion mit eingangsseitig R1/2"

(ISO 2999) Anschlussgewinde und

ausgangsseitig G1" (ISO 228-1)

Anschlussgewinde, 1" IG auf 3/4" AG

Gewindeadapter beiliegend

7. Montage

7.1. Einbauhinweise

• Einbau direkt in 1/2" Wandanschluss mit Ablauf nach

unten

• Im Systemtrenner ist ein Schmutzfänger integriert, der

Ablagerungen aus dem Rohrleitungssystem zurückhält.

Bei stark verunreinigtem Wasser ist ein Feinfilter vorzuschalten, um die einwandfreie Funktion des Gerätes zu

gewährleisten.

• Der Einbauort muss frostsicher sein. Beim Einsatz im

Freien muss der Systemtrenner bei Frostgefahr demontiert werden.

7.2. Montageanleitung

1. Absperrventil vor der Armatur schließen

2. Systemtrenner in 1/2" Wandanschluss mit Ablauf nach

unten montieren

3. Bei Bedarf 1" IG auf 3/4" AG Gewindeadapter montieren

4. Bei Bedarf Ablaufanschluss montieren

5. Absperrventil nach der Armatur öffnen

Honeywell GmbH 2 MU1H-1247GE23 R0614

Page 3

D

8. Instandhaltung

Wir empfehlen einen Wartungsvertrag mit einem Installationsunternehmen abzuschließen

8.1. Inspektion

Inspektion mit Prüfgerät und Wartungsset (siehe Zubehör)

• Intervall: alle 6 Monate (abhängig von den örtlichen

Bedingungen)

• Durchführung durch ein Installationsunternehmen

8.1.1. Funktionskontrolle Ablassventil

Absperrventil muss bei Funktionskontrolle maximal

geöffnet sein

Funktionskontrolle mit Prüfgerät TKA295 oder TK295

1. Prüfadapter (siehe Wartungsset) ausgangsseitig

montieren

2. Vorgehensweise laut Bedienungsanleitung Prüfgerät

TKA295 bzw. TK295

Schnellprüfung der Funktion des Ablassventils:

• Vordruck absenken

- öffnet das Ablassventil (d.h. es tropft), so ist die

Funktion in Ordnung

8.1.2. Funktionskontrolle ausgangsseitiger Rückflussverhinderer

Absperrventil muss bei Funktionskontrolle maximal

geöffnet sein

Funktionskontrolle mit Prüfgerät TKA295 oder TK295

1. Prüfadapter (siehe Wartungsset) ausgangsseitig

montieren

2. Vorgehensweise laut Bedienungsanleitung Prüfgerät

TKA295 bzw. TK295

8.2. Wartung

• Durchführung durch ein Installationsunternehmen

• Durchführung durch den Betreiber

8.2.1. BA-Funktionsteile

• Intervall: min. einmal jährlich (abhängig von den örtlichen Bedingungen)

1. Eingangsseitige integrierte Absperreinrichtung schließen

2. Systemtrenner durch leichtes Öffnen des Prüfstopfens

druckentlasten

3. Ablaufanschluss abziehen

4. Plombierschelle entfernen

5. Halteklammer lösen

6. Austauscheinheit nach unten abziehen

• Komplette Austauscheinheit ersetzen

7. Neue Austauscheinheit einstecken

8. Neue Halteklammer und Plombierschellen montieren

9. Ablaufanschluss einstecken

10. Eingangsseitige Absperreinrichtung öffnen

8.3. Betriebsbedingte Wartung

8.3.1. Schmutzfänger

Bei Bedarf kann der Schmutzfänger gereinigt oder ausgetauscht werden.

1. Eingangsseitige integrierte Absperreinrichtung schließen

MU1H-1247GE23 R0614 3 Honeywell GmbH

2. Systemtrenner durch leichtes Öffnen des Prüfstopfens

druckentlasten

3. Plombierschelle entfernen

4. Halteklammer lösen

5. Gehäuseunterteil nach unten abziehen

6. Schmutzfänger entnehmen und reinigen oder ersetzen

7. Gehäuseunterteil einstecken

8. Neue Halteklammer und Plombierschellen montieren

9. Eingangsseitige Absperreinrichtung öffnen

10. Funktion überprüfen (siehe Kapitel Inspektion)

8.3.2. Kartuscheneinsatz

Bei Bedarf kann der Kartuscheneinsatz gereinigt oder ausgetauscht werden.

Zum Reinigen der Kunststoffteile keine lösungsmittelund/oder alkoholhaltigen Reinigungsmittel benutzen, da

dies zu Schädigung der Kunststoffbauteile führen kann

- die Folge kann ein Wasserschaden sein!

1. Eingangsseitige integrierte Absperreinrichtung schließen

2. Systemtrenner durch leichtes Öffnen des Prüfstopfens

druckentlasten

3. Plombierschelle entfernen

4. Halteklammer lösen

5. Gehäuseunterteil nach unten abziehen

6. Kartuscheneinsatz entnehmen und reinigen oder

ersetzen

7. Kartuscheneinsatz wieder einstecken

• Kartusche eindrücken bis sie einrastet

8. Gehäuseunterteil einstecken

9. Neue Halteklammer und Plombierschellen montieren

10. Eingangsseitige Absperreinrichtung öffnen

11. Funktion überprüfen (siehe Kapitel Inspektion)

8.3.3. Rückflussverhinderer

Bei Bedarf kann der ausgangsseitige Rückflussverhinderer

ausgetauscht werden.

1. Eingangsseitige integrierte Absperreinrichtung schließen

2. Systemtrenner durch leichtes Öffnen des Prüfstopfens

druckentlasten

3. Gewindeadapter abschrauben

4. Rückflussverhinderer entnehmen und austauschen

5. Gewindeadapter aufschrauben

6. Eingangsseitige Absperreinrichtung öffnen

7. Funktion überprüfen (siehe Kapitel Inspektion)

8.3.4. Absperreinrichtung

Bei Bedarf kann die Absperreinrichtung ausgetauscht

werden.

1. Absperrventil vor der Armatur schließen

2. Systemtrenner durch leichtes Öffnen des Prüfstopfens

druckentlasten

3. Absperreinrichtung inkl. O-Ring ersetzen

4. Absperrventil nach der Armatur öffnen

5. Funktion überprüfen (siehe Kapitel Inspektion)

Page 4

D

9. Entsorgung

• Gehäuse aus entzinkungsbeständigem Messing

• Kartuscheneinsatz aus hochwertigem Kunststoff

• Dichtelemente aus trinkwassergeeigneten Elastomeren

Die örtlichen Vorschriften zur ordnungsgemäßen Abfallverwertung bzw. Beseitigung beachten!

• Rückflussverhinderer aus hochwertigem Kunststoff

10. Störungen / Fehlersuche

Störung Ursache Behebung

Ablassventil öffnet ohne ersichtlichen

Grund

Druckschläge im Wassernetz Vor Systemtrenner einen Druckminderer

einbauen

Schwankender Vordruck Vor Systemtrenner einen Druckminderer

einbauen

Kartuscheneinsatz ist verschmutzt Komplette Austauscheinheit ersetzen

Ablassventil schließt nicht Ablagerungen am Ventilsitz Komplette Austauscheinheit ersetzen

Beschädigter O-Ring Komplette Austauscheinheit ersetzen

Undichtes Ablassventil Komplette Austauscheinheit ersetzen

Zu geringer Durchfluss Eingangsseitiger Schmutzfänger ist verstopft Komplette Austauscheinheit ersetzen

11. Serviceteile 12. Zubehör

5

2

3

7

1

8 7

6

TK295

1x

3x

TKA295

1x

WS295STN

TK295 Druck-Prüfset

Elektronisches Druckmessgerät mit Digitalan-

4

zeige, Batterie betrieben.

Mit Koffer und Zubehör, ideal zur Inspektion

und Wartung der Systemtrenner BA.

TKA295 Druck-Prüfset

Analoges Druckmessgerät mit Differenzdruckanzeige.

Mit Koffer und Zubehör, ideal zur Inspektion

und Wartung der Systemtrenner BA.

Nr. Bezeichnung Artikelnummer

1 Austauscheinheit AE295D

2 Schmutzfänger S295D

3 Kartuscheneinsatz 0903733

WS295STN Wartungsset

Wartungsset für Systemtrenner des Typs

BA295STN und BA295D zur Verwendung mit

Prüfgerät TK295 bzw. TKA295

4 Rückflussverhinderereinsatz 2110200

5 Verschlussstopfenset PS295STN

6 Absperreinrichtung AS295D

7 Plombierschelle (10 Stück) PS295D

8 Halteklammer (10 Stück) HK295D

Honeywell GmbH 4 MU1H-1247GE23 R0614

Page 5

GB

1. Safety Guidelines

1. Follow the installation instructions.

2. Use the appliance

• according to its intended use

• in good condition

• with due regard to safety and risk of danger.

3. Note that the appliance is exclusively for use in the applications detailed in these installation instructions. Any

other use will not be considered to comply with requirements and would invalidate the warranty.

4. Please take note that any assembly, commissioning,

servicing and adjustment work may only be carried out by

authorized persons.

5. Immediately rectify any malfunctions which may influence

safety.

2. Description of function

BA type backflow preventers are divided into three pressure

zones. The pressure in zone c is higher than in zone d,

which in turn is higher than in zone e. A discharge valve is

connected to zone d which opens at the latest when the

differential pressure between zones c and d drops to 0.14

bar. The water from zone d discharges to atmosphere, both

check valves close and therefore separate zone d from zone

c and e. In this way the danger of back pressure or back

syphonage into the supply network is prevented. The pipework connection is interrupted and the drinking water network

is protected.

3. Application

Medium Drinking water

Maximum inlet pressure 10.0 bar

Minimum inlet pressure 1.5 bar

4. Technical data

Installation position Vertical with discharge valve

downwards

Max. operating temperature 65 °C

Discharge pipe connection DN40

Nominal diameter

1

/2"

5. Scope of delivery

The backflow preventer consists of:

• Upper housing part with integrated shutoff facility and test

socket incl. plug

• Complete tested replacement unit with

- rotatable lower housing part with test socket incl. plug

- Strainer (mesh size 0.5 mm)

- Valve cartridge with integral check valve and discharge

valve

- Outlet check valve

- Retaining clip

- Seal brackets

• Threaded adapter

• Two test sockets (third is integrated in the blind plug of the

optionally available maintenance set WS295STN)

6. Options

BA295D-1/2AS = Standard version with R1/2" (ISO 2999)

threaded connection on inlet and G1"

(ISO 228-1) threaded connection on

outlet , 1" IG to 3/4" AG threaded adapter

included

7. Assembly

7.1. Installations Guidelines

• Direct installation to 1/2" wall socket with discharge

connection downwards

• Backflow preventers of this type have an integral strainer

which protects the device from the ingress of dirt. With

highly polluted water a fine filter should be installed upstream to ensure the correct function of the device.

• The installation location should be protected against frost.

For use on outside taps, the backflow preventer has to be

dismounted if there may be danger of frost.

7.2. Assembly instructions

1. Close shutoff valve upstream the valve

2. Install to 1/2" wall socket with discharge connection

downwards

3. Install threaded adapter 1" IG to 3/4" AG if necessary

4. Install discharge connection if necessary

5. Open shutoff valve upstream the valve

Honeywell GmbH 5 MU1H-1247GE23 R0614

Page 6

GB

8. Maintenance

We recommend a planned maintenance contract with

an installation company

8.1. Inspection

Inspection with a test control unit and maintenance-set (see

accessories)

• Frequency: every 6 month (depending on local

operating conditions)

• To be carried out by an installation company

8.1.1. Testing discharge valve

For testing the shutoff valve must be fully open.

Take note of the instructions of the test control unit

TKA295 or TK295

1. Install test adapter on outlet (see maintenance-set)

2. Procedure according to instruction of the test control unit

TKA295 resp. TK295

Quick test for the discharge valve:

• Lower the inlet pressure

- if the discharge valve opens (it drops), the function

is o.k.

8.1.2. Testing outlet check valve

For testing the shutoff valve must be fully open.

Take note of the instructions of the test control unit

TKA295 or TK295

1. Install test adapter on outlet (see maintenance-set)

2. Procedure according to instruction of the test control unit

TKA295 resp. TK295

8.2. Maintenance

• To be carried out by an installation company

• To be carried out by the operator

8.2.1. BA-functional parts

• Frequency: at least once a year (depending on local

operating conditions)

1. Close integrated inlet shutoff facility

2. Slightly open test plug to release pressure

3. Remove discharge connection

4. Remove seal brackets

5. Loosen retaining clip

6. Pull replacement unit downwards

• Replace complete replacement unit

7. Insert new replacement unit

8. Install new retaining clip and seal brackets

9. Insert discharge connection

10. Open integrated inlet shutoff facility

8.3. Operational maintenance

8.3.1. Strainer

If necessary, the strainer can be cleaned or replaced.

1. Close integrated inlet shutoff facility

2. Slightly open test plug to release pressure

3. Remove seal brackets

4. Loosen retaining clip

5. Pull lower housing part downwards

MU1H-1247GE23 R0614 6 Honeywell GmbH

6. Remove strainer and clean or replace it

7. Insert lower housing part

8. Install new retaining clip and seal brackets

9. Open integrated inlet shutoff facility

10. Test function (see chapter inspection)

8.3.2. Cartridge insert

If necessary, the cartridge insert can be cleaned or replaced.

Do not use any cleansers that contain solvents and/or

alcohol for cleaning the plastic parts, because this can

cause damage to the plastic components - water

damage could result.

1. Close integrated inlet shutoff facility

2. Slightly open test plug to release pressure

3. Remove seal brackets

4. Loosen retaining clip

5. Pull lower housing part downwards

6. Remove cartridge insert and clean or replace it

7. Reinsert cartridge insert

• push down the cartridge insert till it snaps in

8. Insert lower housing part

9. Install new retaining clip and seal brackets

10. Open integrated inlet shutoff facility

11. Test function (see chapter inspection)

8.3.3. Check valve

If necessary, the outlet check valve can be replaced.

1. Close integrated inlet shutoff facility

2. Slightly open test plug to release pressure

3. Remove threaded adapter

4. Remove and exchange check valve

Install threaded adapter

5. Open integrated inlet shutoff facility

6. Test function (see chapter inspection)

8.3.4. Shutoff facility

If necessary, the shutoff facility can be replaced.

1. Close shutoff valve upstream the valve

2. Slightly open test plug to release pressure

3. Replace shutoff facility incl. O-ring

4. Open shutoff valve upstream the valve

5. Test function (see chapter inspection)

9. Disposal

• Dezincification resistant brass housing

• High-quality synthetic material valve cartridge

• High-grade synthetic material check valve

• Sealing elements made of elastomer materials suitable for

drinking water

Observe the local requirements regarding correct waste

recycling/disposal!

Page 7

GB

10. Troubleshooting

Disturbance Cause Remedy

Discharge valve opens without apparent reason

Pressure strokes in water supply system Install a pressure reducing valve upstream

the backflow preventer

Fluctuating inlet pressure Install a pressure reducing valve upstream

the backflow preventer

Cartridge insert is contaminated Replace complete replacement unit

Discharge valve does not close Deposits on valve seat Replace complete replacement unit

Damaged ’o’ring Replace complete replacement unit

Leaky discharge valve Replace complete replacement unit

Flow is too low Inlet strainer is blocked Replace complete replacement unit

11. Spare Parts 12. Accessories

5

2

3

7

1

8 7

No. Description Part No.

1 Replacement unit AE295D

2 Strainer S295D

3 Cartridge insert 0903733

4 Check valve insert 2110200

5 Set of blanking plugs PS295STN

6 Shutoff facility AS295D

7 Seal brackets (10 pieces) PS295D

8 Retaining clip (10 pieces) HK295D

6

TK295

1x

3x

TKA295

1x

WS295STN

TK295 Test kit

Electronic pressure measuring device with digital

4

indicator, battery-operated.

With case and accessories, ideal for inspection

and maintenance of backflow preventer type BA.

TKA295 Test kit

Analogue pressure measuring device with differential pressure display.

With case and accessories, ideal for inspection

and maintenance of backflow preventer type BA.

WS295STN Maintenance-set

Maintenance-set for BA295STN and BA295D

type backflow preventers for use with Test kit

TK295 resp. TKA295

Honeywell GmbH 7 MU1H-1247GE23 R0614

Page 8

Automation and Control Solutions

Honeywell GmbH

Hardhofweg

74821 MOSBACH

GERMANY

Phone: (49) 6261 810

Fax: (49) 6261 81309

http://ecc.emea.honeywell.com

Manufactured for and on behalf of the

Environmental and Combustion Controls Division of

Honeywell Technologies Sàrl, Z.A. La Pièce 16,

1180 Rolle, Switzerland by its Authorised Representative Honeywell GmbH

MU1H-1247GE23 R0614

Subject to change

© 2014 Honeywell GmbH

Page 9

2.

1

2

7.2

2.

1.

5.

8.1.1

8.2.1

3

3.

4.

8.1.2

1.

1.

1.

5.

4.

8.3.1

3.

4.

6.

5.

1.

4.

6.

8.3.2

3.

3.

1.

4.

3.

6.

3.

8.3.3

MU1H-1247GE23 R0614 Honeywell GmbH

1.

4.

8.3.4

3.

3.

5.

Page 10

D

1. Sicherheitshinweise ........................... 2

2. Funktionsbeschreibung ..................... 2

3. Verwendung ....................................... 2

4. Technische Daten .............................. 2

5. Lieferumfang ...................................... 2

6. Varianten ............................................ 2

7. Montage ............................................. 2

8. Instandhaltung ................................... 3

9. Entsorgung ......................................... 4

10. Störungen / Fehlersuche ................... 4

11. Serviceteile ........................................ 4

12. Zubehör .............................................. 5

GB

13. Safety Guidelines ............................... 5

14. Description of function ...................... 5

15. Application ......................................... 5

16. Technical data ...................................5

17. Scope of delivery ............................... 5

18. Options ............................................... 5

19. Assembly ............................................ 5

20. Maintenance ...................................... 6

21. Disposal ............................................. 6

22. Troubleshooting ................................. 7

23. Spare Parts ........................................ 7

24. Accessories ....................................... 7

MU1H-1247GE23 R0614 Honeywell GmbH

Loading...

Loading...