Page 1

BA195 miniBA

Einbauanleitung • Installation instruction • Notice de montage

Istruzioni di montaggio • Instrukcja montażu

Anleitung zum späteren Gebrauch aufbewahren!

Keep instructions for later use!

Conserver la notice pour usage ultérieur!

Conservare le istruzioni per uso successivo!

Zachowa instrukcj do pózniejszego wykorzystania!

EB-BA195 Rev. B

Systemtrenner

Backflow Preventer

Disconnecteur

Separatori di sistema

Zespół odcinający

Page 2

D

1. Sicherheitshinweise

1. Beachten Sie die Einbauanleitung.

2. Benutzen Sie das Gerät

• bestimmungsgemäß

• in einwandfreiem Zustand

• sicherheits- und gefahrenbewusst.

3. Beachten Sie, dass das Gerät ausschließlich für

den in dieser Einbauanleitung genannten Verwendungsbereich bestimmt ist. Eine andere oder

darüber hinausgehende Benutzung gilt als nicht

bestimmungsgemäß.

4. Beachten Sie, dass alle Montage-, Inbetriebnahme,

Wartungs- und Justagearbeiten nur durch autorisierte Fachkräfte ausgeführt werden dürfen.

5. Lassen Sie Störungen, welche die Sicherheit beeinträchtigen können, sofort beseitigen.

2. Funktionsbeschreibung

Systemtrenner vom Typ BA sind in 3 Druckzonen

unterteilt. In Zone ist der Druck höher als in Zone

und dort wieder höher als in Zone . An Zone

ist ein Ablassventil angeschlossen, welches spätestens dann öffnet, wenn der Differenzdruck zwischen

Zone und auf 0,14 bar abgesunken ist. Das

Wasser aus Zone strömt ins Freie. Damit ist die

Gefahr eines Rückdrückens oder Rücksaugens in das

Versorgungsnetz ausgeschlossen. Die Rohrleitung ist

unterbrochen und das Trinkwassernetz gesichert.

3. Verwendung

Medium Wasser

Maximaler Eingangsdruck 10.0 bar

Mindesteingangsdruck 1.5 bar

4. Technische Daten

Einbaulage waagrecht mit Ablassventil

nach unten

Max. Betriebstemperatur 65°C

Ablaufrohranschluss DN 50

3

Nennweite

/8"

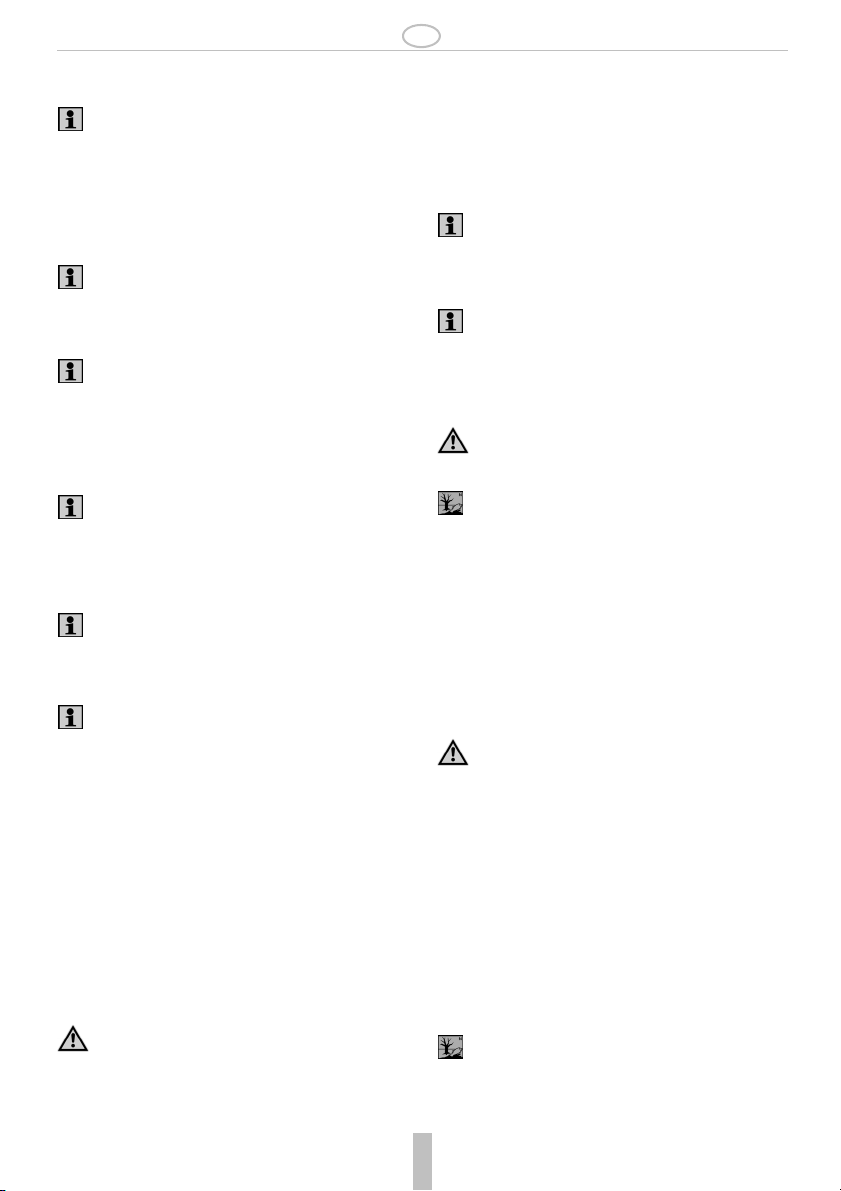

5. Lieferumfang

Der Systemtrenner besteht aus:

• Gehäuse

• Intergrierter Schmutzfänger, Maschenweite ca.

0,5 mm

• Kartuscheneinsatz mit integriertem Rückflussver-

hinderer und Ablassventil

• Rückflussverhinderer ausgangsseitig

• Ablaufanschluss

MU1H-1233GE23 R1108 2 Honeywell GmbH

6. Varianten

BA195-3/8E = Standardausführung mit Anschlussge-

3

/4"

winde

7. Montage

7.1 Einbauhinweise

• Vor und nach dem Systemtrenner Absperrventile

vorsehen

• Einbau in waagrechte Rohrleitung mit Ablassventil

nach unten

• Auf gute Zugänglichkeit achten

o Vereinfacht Wartung und Inspektion

• Im Systemtrenner ist ein Schmutzfänger integriert,

der Ablagerungen aus dem Rohrleitungssystem

zurückhält. Bei stark verunreinigtem Wasser sollte

ein Feinfilter vorgeschaltet werden, um die

einwandfreie Funktion des Gerätes zu gewährleisten.

• Der Einbau darf nicht in Räumen erfolgen, die überflutet werden können

• Der Einbauort muss frostsicher und gut belüftet sein

• Ablaufleitung mit ausreichender Kapazität vorsehen

7.2 Montageanleitung

1. Rohrleitung gut durchspülen

2. Systemtrenner einbauen

• Einbau in waagrechte Rohrleitung mit Ablaufanschluss nach unten

• Durchflussrichtung beachten (Pfeilrichtung)

o spannungs- und biegemomentfrei einbauen

• Beruhigungsstrecke von 5xDN hinter Systemtrenner vorsehen

3. Ablaufleitung an Ablaufanschluss anschließen

(Kunststoffrohr HT 50)

4. Gerät ist betriebsbereit

8. Instandhaltung

Wir empfehlen einen Wartungsvertrag mit

einem Installationsunternehmen abzuschließen

Instandhaltung von Systemtrennern darf nur

durch autorisiertes Fachpersonal erfolgen!

Kugelhähne nach der Wartung wieder demontieren!

Page 3

D

8.1 Inspektion

• Intervall: alle 6 Monate (abhängig von den

örtlichen Bedingungen)

• Durchführung durch ein Installationsunternehmen

• Inspektion mit Prüfgerät und Wartungsset

(siehe Zubehör)

8.1.1 Funktionskontrolle Ablassventil

Funktionskontrolle mit Prüfgerät TKA295 oder

TK295

1. Vorgehensweise laut Bedienungsanleitung Prüfgerät TKA295 bzw. TK295

Schnellprüfung der Funktion des Ablassventils:

• Vordruck absenken

o öffnet das Ablassventil (d.h. es tropft), so

ist die Funktion in Ordnung

8.1.2 Funktionskontrolle ausgangsseitiger Rückflussverhinderer

Funktionskontrolle mit Prüfgerät TKA295 oder

TK295

1. Vorgehensweise laut Bedienungsanleitung Prüf-

gerät TKA295 bzw. TK295

8.2 Wartung

Wir empfehlen einen Wartungsvertrag mit

einem Installationsunternehmen abzuschließen

Entsprechend DIN EN 1717 muss eine regelmäßige

Wartung durchgeführt werden.

Intervall: 1-3 Jahre (abhängig von den örtlichen

Bedingungen)

Durchführung durch ein Installationsunternehmen.

8.2.1 Kartuscheneinsatz

1. Absperrarmatur eingangsseitig schließen

2. Ausgangsseite druckentlasten (z.B. durch Wasser-

zapfen)

3. Absperrarmatur ausgangsseitig schließen

4. Ablaufanschluss abschrauben

5. Rohrbogen entfernen

6. Sicherungsring entnehmen

7. Kartuscheneinsatz und Nutring entnehmen und

ersetzen

• Kartuscheneinsatz nicht in Einzelteile

zerlegen!

8. Montage in umgekehrter Reihenfolge

o Kartusche eindrücken bis sie einrastet

8.2.2 Rückflussverhinderer

1. Absperrarmatur eingangsseitig schließen

2. Ausgangsseite druckentlasten (z.B. durch Wasserzapfen)

3. Absperrarmatur ausgangsseitig schließen

4. Rückflussverhinderer ersetzen

Rückflussverhinderer wird bei Demontage

zerstört.

5. Funktion überprüfen (siehe Kapitel Inspektion)

8.3 Reinigung

• Durchführung durch ein Installationsunternehmen

• Durchführung durch den Betreiber

Bei Bedarf kann der Kartuscheneinsatz gereinigt

werden.

Zum Reinigen der Kunststoffteile keine alkoholoder lösungsmittelhaltigen Reinigungsmittel

benutzen!

Es dürfen keine Reinigungsmittel in die Umwelt

oder Kanalisation gelangen!

1. Absperrarmatur eingangsseitig schließen

2. Ausgangsseite druckentlasten (z.B. durch Wasserzapfen)

3. Absperrarmatur ausgangsseitig schließen

4. Ablaufanschluss abschrauben

5. Rohrbogen entfernen

6. Sicherungsring entnehmen

7. Kartuscheneinsatz und Nutring entnehmen und

reinigen

• Kartuscheneinsatz nicht in Einzelteile

zerlegen!

8. Montage in umgekehrter Reihenfolge

o Kartusche eindrücken bis sie einrastet

9. Funktion überprüfen (siehe Kapitel Inspektion)

9. Entsorgung

• Gehäuse aus entzinkungsbeständigem Messing

• Kartuscheneinsatz aus hochwertigem Kunststoff

• Rückflussverhinderer aus hochwertigem Kunststoff

bzw. Rotguss

• Dichtelemente aus trinkwassergeeigneten Elastomeren

• Ablaufanschluss aus hochwertigem Kunststoff

Die örtlichen Vorschriften zur ordnungsgemäßen Abfallverwertung bzw. Beseitigung

beachten!

9. Funktion überprüfen (siehe Kapitel Inspektion)

Honeywell GmbH 3 MU1H-1233GE23 R1108

Page 4

D

10. Störungen / Fehlersuche

Störung Ursache Behebung

Ablassventil öffnet ohne ersichtlichen Grund

Druckschläge im Wassernetz Vor Systemtrenner einen Druckminderer

einbauen

Schwankender Vordruck Vor Systemtrenner einen Druckminderer

einbauen

Kartuscheneinsatz ist verschmutzt Kartuscheneinsatz ausbauen und reinigen

Ablassventil schließt nicht Ablagerungen am Ventilsitz Kartuscheneinsatz ausbauen und reinigen

oder ersetzen

Beschädigter O-Ring Kartuscheneinsatz ausbauen und ersetzen

Undichtes Ablassventil Kartuscheneinsatz ausbauen und reinigen

oder ersetzen

Zu geringer Durchfluss Eingangsseitiger Schmutzfänger ist

Schmutzfänger ausbauen und reinigen

verstopft

11. Ersatzteile 12. Zubehör

2

TK295

TKA295

1

3x

3x

3

WS195

3x

3x

TK295 Druck-Prüfset

Kartuschenein-

3

/8" KE195

satz komplett

3

Rückflussverhin-

/8" 2110200

derereinsatz

komplett

Ablaufanschluss AT295

Elektronisches Druckmessgerät mit Digitalanzeige, Batterie betrieben.

Mit Koffer und Zubehör, ideal zur Inspektion

und

Wartung der Systemtrenner BA.

TKA295Druck-Prüfset

Elektronisches Druckmessgerät mit

Differenzdruckanzeige.

Mit Koffer und Zubehör, ideal zur Inspektion

und Wartung der Systemtrenner BA.

WS195 Wartungsset

Wartungsset für Systemtrenner des Typs

BA195 zur Verwendung mit Prüfgerät TK295

bzw. TKA295

MU1H-1233GE23 R1108 4 Honeywell GmbH

Page 5

GB

1. Safety Guidelines

1. Follow the installation instructions.

2. Use the appliance

• according to its intended use

• in good condition

• with due regard to safety and risk of danger.

3. Note that the appliance is exclusively for use in the

applications detailed in these installation instructions. Any other use will not be considered to comply

with requirements and would invalidate the

warranty.

4. Please take note that any assembly, commissioning, servicing and adjustment work may only be

carried out by authorized persons.

5. Immediately rectify any malfunctions which may

influence safety.

2. Functional description

BA type backflow preventers are divided into three

pressure zones. The pressure in zone is higher than

in zone , which in turn is higher than in zone . A

discharge valve is connected to zone which opens

at the latest when the differential pressure between

zones and falls to 0.14 bar. The water from zone

discharges to atmosphere. In this way the danger of

back pressure or back syphonage into the supply

network is prevented. The pipework connection is

interrupted and the drinking water network is

protected.

3. Application

Medium Water

Maximum inlet pressure 10.0 bar

Minimum inlet pressure 1.5 bar

4. Technical data

Installation position Horizontal with discharge

valve downwards

Max. operating temperature 65°C

Discharge pipe connection DN 50

3

Nominal diameter

/8"

5. Scope of delivery

The backflow preventer consists of:

•Housing

• Integral strainer, mesh size approx. 0.5 mm

• Valve cartridge with integral check valve and

discharge valve

• Outlet check valve

• Discharge connection

6. Options

BA195-3/8E = Standard version with connection

3

/4"

thread

7. Assembly

7.1 Installations Guidelines

• Install shutoff valves before and after backflow

preventer

• Install in horizontal pipework with the discharge

valve downwards

• Ensure good access

o Simplifies maintenance and inspection

• Backflow preventers of this type have an integral

strainer which protects the device from the ingress

of dirt. With highly polluted water a fine filter should

be installed upstream to ensure the correct function

of the device.

• Do not install in places where flooding can occur

• The installation environment should be protected

against frost and ventilated well

• Install discharge pipework which has adequate

capacity

7.2 Assembly instructions

1. Thoroughly flush pipework

2. Install backflow preventer

• Install in horizontal pipework with discharge connection directed downwards

• Note flow direction (indicated by arrow)

o Install without tension or bending stresses

• Provide a straight section of pipework of at least five

times the nominal valve size after the backflow

preventer

3. Attach drain pipe to discharge connection (plastic

pipe HT 50)

4. The appliance is ready for use

8. Maintenance

We recommend a planned maintenance

contract with an installation company

Maintenance of backflow preventer must be

carried out by authorized personnel!

Disassemble ball valves after maintenance!

MU1H-1233GE23 R0606 5 Honeywell GmbH

Page 6

GB

8.1 Inspection

• Frequency: every 6 month (depending on

local operating conditions)

• To be carried out by an installation company

• Inspection with a test control unit and maintenance-set (see accessories)

8.1.1 Testing discharge valve

Take note of the instructions of the test control

unit TKA295 or TK295

1. Procedure according to instruction of the test control

unit TKA295 resp. TK295

Quick test for the discharge valve:

• Lower the inlet pressure

o if the discharge valve opens (it drops), the

function is o.k.

8.1.2 Testing outlet check valve

Take note of the instructions of the test control

unit TKA295 or TK295

1. Procedure according to instruction of the test control

unit TKA295 resp. TK295

8.2 Maintenance

We recommend a planned maintenance

contract with an installation company

In accordance with DIN EN 1717 a regular maintenance must be taken.

Frequency: every 1-3 years (depending on local

operating conditions)

To be carried out by an installation company

8.2.1 Cartridge insert

1. Close shutoff valve on inlet

2. Release pressure on outlet side (e.g. through water

tap)

3. Close shut off valve on outlet

4. Unscrew discharge connection

5. Remove elbow pipe

6. Remove retaining ring

7. Replace cartridge insert and lip seal

• Don’t disassemble cartridge insert to individual parts!

8. Reassemble in reverse order

o push down the cartridge insert till it snaps in

9. Test function (see chapter inspection)

8.2.2 Check valve

1. Close shutoff valve on inlet

2. Release pressure on outlet side (e.g. through water

tap)

1. Close shut off valve on outlet

2. Exchange check valve

Check valve will be destroyed after demounting

3. Test function (see chapter inspection)

8.3 Cleaning

• To be carried out by an installation company

• To be carried out by the operator

If necessary, the cartridge insert can be cleaned.

Do not use any cleaning agents containing

solvents and/or alcohol to clean the plastic

parts!

Detergents must not be allowed to enter the

environment or the sewerage system!

1. Close shutoff valve on inlet

2. Release pressure on outlet side (e.g. through water

tap)

1. Close shut off valve on outlet

2. Unscrew discharge connection

3. Remove elbow pipe

4. Remove retaining ring

5. Clean or replace cartridge insert and lip seal

• Don’t disassemble cartridge insert to individual parts!

6. Reassemble in reverse order

o push down the cartridge insert till it snaps in

7. Test function (see chapter inspection)

9. Disposal

• Dezincification resistant brass housing

• High-quality synthetic material valve cartridge

• High-quality synthetic material or red bronze check

valves

• Sealing elements made of elastomer materials

suitable for drinking water

• High-quality synthetic material discharge connection

Observe the local requirements regarding

correct waste recycling/disposal!

Honeywell GmbH 6 MU1H-1233GE23 R0606

Page 7

GB

10. Troubleshooting

Problem Cause Remedy

Discharge valve opens without

apparent reason

Pressure strokes in water supply

system

Install a pressure reducing valve upstream

the backflow preventer

Fluctuating inlet pressure Install a pressure reducing valve upstream

the backflow preventer

Cartridge insert is contaminated Remove cartridge insert and exchange it

Discharge valve don’t close Deposits on valve seat Remove cartridge insert and clean or

exchange it

Damaged ’o’ring Remove cartridge insert and exchange it

Leaky discharge valve Remove cartridge insert and clean or

exchange it

Flow is to low Inlet strainer is blocked Remove strainer and clean it

11. Spare Parts 12. Accessories

2

1

3

Cartridge insert

3

/8" KE195

complete

3

Check valve insert

/8" 2110200

complete

Discharge connection AT295

TK295

3x

3x

3x

WS195

3x

TK295 Test kit

Electronic pressure measuring device with

digital indicator, battery-operated.

With case and accessories, ideal for inspection and maintenance of backflow preventer

type BA.

TKA295Test kit

Analogue pressure measuring device with

differential pressure display.

With case and accessories, ideal for inspection and maintenance of backflow preventer

type BA.

WS195 Maintenance-set

Maintenance-set for BA195 type backflow

preventers for use with Test kit TK295 resp.

TKA295

TKA295

MU1H-1233GE23 R0606 7 Honeywell GmbH

Page 8

F

1. Consignes de sécurité

1. Suivre les indications de la notice de montage.

2. En ce qui concerne l'utilisation de l'appareil

• Utiliser cet appareil conformément aux données du

constructeur

• Maintenir l'appareil en parfait état

• Respectez les consignes de sécurité

3. Il faut noter que cet équipement ne peut être mis en

oeuvre que pour les conditions d'utilisation mentionnées dans cette notice. Toute autre utilisation, ou

le non respect des conditions normales d'utilisation,

serait considérée comme non conforme.

4. Observer que tous les travaux de montage, de mise

en service, d'entretien et de réglage ne pourront

être effectués que par des spécialistes autorisés.

5. Prendre des mesures immédiates en cas d'anomalies mettant en cause la sécurité.

2. Description fonctionnelle

Les disconnecteurs de type BA sont divisés en 3 zones

de pression. Dans la zone la pression est plus

élevée que dans la zone où elle est encore plus

élevée que dans la zone . A la zone une soupape

de vidange est raccordée et elle s'ouvre au plus tard

lorsque la pression différentielle entre la zone et

est tombée à 0,14 bar. L'eau de la zone s'écoule

vers l'extérieur. Ainsi, le risque de retour ou de réaspiration dans le réseau de distribution est exclu. La

tuyauterie est interrompue et le réseau d'eau potable

est protégé.

3. Mise en oeuvre

Medium Eau

Pression d'admission maximale 10.0 bar

Pression d'admission minimale 1.5 bar

4. Caractéristiques

Position de montage horizontale, raccord de

Température de service maxi 65°C

Raccordement de sortie DN 50

Largeur nominale

sortie vers le bas

3

/8"

5. Contenu de la livraison

Le disconnecteur comprend:

•Corps

• Panier filtrant intégré, ouverture 0.5 mm

• Cartouche avec clapet anti-retour et soupape de

vidange intégrés

• Clapet anti-retour côté sortie

• Raccordement de sortie

MU1H-1233GE23 R0606 8 Honeywell GmbH

6. Variantes

BA195-3/8E = Version standard avec raccord

fileté 3/4"

7. Montage

7.1 Dispositions à prendre

• Prévoir une valve d'arrêt avant et après le séparateur du système

• Montage dans les conduites horizontales avec une

valve d'écoulement vers le bas

• Veiller à un accès facile

o Simplifie la maintenance et l'inspection

• Un panier filtrant est intégré au disconnecteur, qui

retient les dépôts de la tuyauterie. Si l’eau est très

sale, il est recommandé de monter un filtre fin en

amont afin de garantir le fonctionnement parfait de

l’appareil.

• Le montage ne doit pas se faire dans des locaux qui

peuvent être innondés

• Le lieu de montage doit être protégé du gel et bien

aéré

• Prévoir une conduite de sortie avec suffisamment

de capacité

7.2 Instructions de montage

1. Bien rincer la conduite

2. Monter le séparateur de système

• Montage dans une conduite horizontale avec

raccord de sortie vers le bas

• Veillez à la direction de l'écoulement (direction de la

flèche)

o Vérifier l'absence de contraintes anormales en

traction et en flexion

• Prévoir un trajet de repos de 5xDN derrière le séparateur du système

3. Raccorder la conduite de sortie au raccordement

(tuyau en plastique HT 50)

4. L'appareil est opérationnel.

8. Maintenance

Nous recommandons de conclure un contrat

d'entretien avec un installateur

La remise en état du séparateur de système

doit être réalisée uniquement par du personnel

qualifié et autorisé !

Démonter de nouveau les vannes à boisseau

sphérique après l’entretien !

Page 9

F

8.1 Inspection

• Intervalle : tous les 6 mois (en fonction des

conditions locales)

• Réalisation par une entreprise d'installation

• Inspection avec appareil de contrôle et kit

d'entretien (voir Accessoires)

8.1.1 Contrôle du fonctionnement de la valve

d'écoulement

Contrôle du fonctionnement avec l'appareil

TKA295 ou TK295

1. Procédure selon les instructions de service de

l'appareil TKA295 ou TK295

Contrôle rapide du fonctionnement de la

soupape de vidange :

• Réduire la pression d'admission

o si la soupape de vidange s'ouvre (des

gouttes sortent), le fonctionnement est

correct.

8.1.2 Contrôle du fonctionnement clapet antiretour du côté de la sortie

Contrôle du fonctionnement avec l'appareil

TKA295 ou TK295

1. Procédure selon les instructions de service de

l'appareil TKA295 ou TK295

8.2 Maintenance

Nous recommandons de conclure un contrat

d'entretien avec un installateur

Conformément à la DIN EN 1717, une maintenance

8.2.2 Clapet anti-retour

1. Fermer la robinet de fermeture du côté de l'entrée

2. Dépressuriser le côté sortie (ouverture du robinet de

purge, etc.)

1. Fermer le robinet de fermeture du côté sortie

2. Remplacer le clapet anti-retour

Le clapet anti-retour est détruit lors du démontage.

3. Contrôler le fonctionnement (voir chapitre Inspection)

8.3 Nettoyage

• Réalisation par une entreprise d'installation

• Réalisation par l'exploitant

En cas de besoin, la cartouche peuve être nettoyé.

Pour le nettoyage des pièces en matière

synthétique, n'utilisez pas de produits solvants

ni contenant de l'alcool, car cela pourrait provoquer des dégâts d'eau!

Ne pas rejeter de produit détergent dans l'environnement ou dans les canalisations!

1. Fermer la robinet de fermeture du côté de l'entrée

2. Dépressuriser le côté sortie (ouverture du robinet de

purge, etc.)

1. Fermer le robinet de fermeture du côté sortie

2. Dévisser le raccordement de sortie

3. Retirer le tuyau

4. Retirer la bague de sécurité

5. Retirer la cartouche et la bague et nettoyer

• Ne pas démonter la cartouche !

régulière soit être réalisée.

Périodicité: tous les 1 à 3 ans en fonction des

conditions d'exploitation

Opération effectuée par un professionnel

8.2.1 Utilisation de cartouches

1. Fermer la robinet de fermeture du côté de l'entrée

2. Dépressuriser le côté sortie (ouverture du robinet de

purge, etc.)

1. Fermer le robinet de fermeture du côté sortie

2. Dévisser le raccordement de sortie

3. Retirer le tuyau

4. Retirer la bague de sécurité

5. Retirer la cartouche et la bague et rempalcer

• Ne pas démonter la cartouche !

6. Montage dans l'ordre inverse

o Appuyer sur la cartouche jusqu'à ce qu'elle

s'enclenche.

7. Contrôler le fonctionnement (voir chapitre Inspection)

Honeywell GmbH 9 MU1H-1233GE23 R0606

6. Montage dans l'ordre inverse

o Appuyer sur la cartouche jusqu'à ce qu'elle

s'enclenche.

7. Contrôler le fonctionnement (voir chapitre Inspection)

9. Matériel en fin de vie

• Boîtier en laiton anti-dézincification

• Cartouche en matière synthétique de haute qualité

• Clapet anti-retour en matière synthétique de haute

qualité ou laiton rouge

• Eléments d’étanchéité en elastomères homologués

pour l’eau potable

• Raccordement de sortie en matière synthétique de

qualité supérieure

Se conformer à la réglementation pour l'élimination des équipements industriels en fin de vie

vers les filières de traitement autorisées!

Page 10

F

10. Défaut / recherche de panne

Panne Cause Remède

La soupape de vidange s'ouvre

sans raison manifeste

Coups de pression dans le réseau

d'eau

Monter un manodétendeur en amont du

disconnecteur

Variations de la pression d'admission Monter un manodétendeur en amont du

disconnecteur

Cartouche sale Retirer la cartouche et la nettoyer.

La soupape de vidange ne

ferme pas.

Dépôts sur le siège de soupape Démonter la cartouche et la nettoyer ou

remplacer.

Joint torique endommagé Retirer la cartouche et la remplacer.

Fuites à la soupape de vidange Démonter la cartouche et la nettoyer ou

remplacer.

Débit trop faible Le panier filtrant côté entrée est

Retirer le panier filtrant et le nettoyer.

bouché.

11. Pièces de rechange 12. Accessoires

2

TK295

TKA295

1

3x

3

3x

3x

WS195

3x

TK295 Kit de contrôle de pression

Manomètre électronique avec affichage

Cartouche complète3/8" KE195

numérique, à pile. Avec mallette et accessoires, idéal pour l'inspection et l'entretien des

disconnecteurs BA.

3

Clapet anti-retour

complet

Raccordement de

sortie

/8" 2110200

AT295

TKA295 Kit de contrôle de pression

Manomètre électronique avec affichage de

pression différentielle. Avec mallette et accessoires, idéal pour l'inspection et l'entretien des

disconnecteurs BA.

WS195 Kit de maintenance

Kit de maintenance pour séparateur de

système du type BA195 pour l'utilisation avec

l'appareil TK295 ou TKA295

MU1H-1233GE23 R0606 10 Honeywell GmbH

Page 11

I

1. Avvertenze di sicurezza

1. Rispettare le istruzioni di montaggio.

2. Utilizzare l'apparecchio

• secondo la destinazione d'uso

• in uno stato perfetto

• in modo sicuro e consapevoli dei pericoli connessi

3. Si prega di considerare che l'apparecchio è realizzato esclusivamente per il settore d'impiego riportato nelle presenti istruzioni d'uso. Un uso differente

o diverso da quello previsto è da considerarsi improprio.

4. Osservare che tutti i lavori di montaggio, di messa in

funzione, di manutenzione e di regolazione devono

essere eseguiti soltanto da tecnici specializzati e

autorizzati.

5. I guasti che potrebbero compromettere la sicurezza

devono essere risolti immediatamente.

2. Descrizione del funzionamento

I separatori di sistema del tipo BA sono suddivisi in 3

zone di pressione. Nella zona la pressione è

maggiore che nella zona e qui maggiore che nella

zona . Alla zona è collegato una valvola di

scarico, la quale si apre al pi^u tardi quando la pressione differenziale tra la zona e si è abbassata a

0,14 bar. L'acqua della zona defluisce all'esterno.

Con ciò quindi viene escluso il pericolo di una contropressione o di un risucchio nella rete di alimentazione.

La tubazione è interrotta e la rete dell'acqua potabile è

protetta.

3. Uso

Medio acqua

Pressione massima in entrata 10.0 bar

Pressione minima in entrata 1.5 bar

4. Dati tecnici

Posizione di installazione horizzontale con valvola di

scarico verso il basso

Temperatura massima

d'esercizio

Attacco del tubo di scarico DN 50

Diametro nominale

65°C

3

/8"

5. Fornitura

Il separatore di sistema è composto da:

•Scatola

• Filtro integrato, larghezza maglie ca. 0,5 mm

• Inserto cartuccia con impeditore riflusso e valvola di

scarico

• Impeditore riflusso lato uscita

• Attacco dello scarico

6. Varianti

BA195-3/8E = Esecuzione standard con filetto attacco

di 3/4"

7. Montaggio

7.1 Istruzioni di installazione

• Prevedere delle valvole di chiusura a monte e a

valle del separatore sistema

• Montaggio nelle tubazioni orizzontali con valvola di

scarico verso il basso

• Fare attenzione ad una buona accessibilità

o Facilita la manutenzione e l'ispezione

• Nel separatore sistema è integrato un filtro, dei sedimenti dal sistema di tubazione. In caso di acqua

molto inquinata è consigliabile installare a monte un

filtro a maglia fine per assicurare il funzionamento

perfetto dell’apparecchio.

• Il montaggio non deve avvenire in locali dove

possono venire sommersi

• Il luogo di installazione deve essere protetto dal gelo

e deve essere ben ventilato

• Prevedere la condotta di scarico con capacità

sufficiente

7.2 Istruzioni di montaggio

1. Sciacquare bene la tubazione.

2. Montare il separatore sistema

• Montaggio nelle tubazioni orizzontali con attacco

dello scarico verso il basso

• Osservare la direzione di flusso (direzione della

freccia)

o senza tensione e momento flettente

• Prevedere un percorso di calma di 5xDN dietro il

separatore sistema

3. Collegare il tubo di scarico all'attacco dello scarico

(tubo di plastica HT 50)

4. L'apparecchio è pronto al funzionamento

8. Manutenzione

Consigliamo di stipulare un contratto di manutenzione con un'azienda di installazione

La manutenzione dei separatori di sistema deve

essere eseguita soltanto da personale specializzato autorizzato!

Smontare i rubinetti a sfera a manutenzione

terminata!

MU1H-1233GE23 R0606 11 Honeywell GmbH

Page 12

I

8.1 Ispezione

• Frequenza: ogni 6 mesi (dipendente dalle

condizioni locali)

• Esecuzione attraverso un'azienda di installazione

• Ispezione con I'apparecchio di prova e kit di

manutenzione (vedi accessori)

8.1.1 Controllo funzionale della valvola di scarico

Controllo funzionale con apparecchio di prova

TKA295 o TK295

1. Per il procedimento vedi le istruzioni d'uso

dell'apparecchio di prova TKA295 e/o TK295

Controllo rapido della funzione della valvola di

scarico:

• Abbassare la pressione in entrata

o se la valvola di scarico si apre (cioè

gocciola) allora la funzione è regolare

8.1.2 Controllo funzionale impeditore di riflusso

lato uscita

Controllo funzionale con apparecchio di prova

TKA295 o TK295

1. Per il procedimento vedi le istruzioni d'uso

dell'apparecchio di prova TKA295 e/o TK295

8.2 Manutenzione

Consigliamo di stipulare un contratto di manutenzione con un'azienda di installazione

In conformità alla norma DIN EN 1717 bisogna

eseguire una manutenzione periodica.

Frequenza: ogni 1-3 anni (in base alle condizioni

presenti) Esecuzione ad opera di un'azienda di

installazione

8.2.1 Inserto cartuccia

1. Chiudere l'armatura di chiusura lato entrata

2. Depressurizzare il lato di uscita (per es. tramite il

rubinetto dell'acqua).

3. Chiudere l'armatura di chiusura lato di uscita

4. Svitare l'attacco di scarico

5. Togliere il tubo curvato

6. Togliere l'anello di sicurezza

7. Togliere l'inserto cartuccia e la guarnizione ad

anello con scanalatura e sostituire

• Non scomporre l'inserto cartuccia nelle parti

singole!

8. Il montaggio ha luogo nella sequenza inversa.

o Premere la cartuccia fino a quando si incastra

9. Controllare la funzione (vedi Capitolo Ispezione)

8.2.2 Impeditore di riflusso

1. Chiudere l'armatura di chiusura lato entrata

2. Depressurizzare il lato di uscita (per es. tramite il

rubinetto dell'acqua).

3. Chiudere l'armatura di chiusura lato di uscita

4. Sostituire l'impeditore del riflusso

L'impeditore del riflusso viene danneggiato/

distrutto durante lo smontaggio

5. Controllare la funzione (vedi Capitolo Ispezione)

8.3 Pulizia

• Esecuzione attraverso un'azienda di installazione

• Esecuzione attraverso l'esercente

Se necessario, inserire la cartuccia quando è pulita.

Per pulire le parti in plastica non utilizzare alcun

detergente contenente solvente o alcol, poiché

questi potrebbero provocare danni all'acqua!

Nell'ambiente o nella canalizzazione è necessario che non venga scaricato alcun detergente!

1. Chiudere l'armatura di chiusura lato entrata

2. Depressurizzare il lato di uscita (per es. tramite il

rubinetto dell'acqua).

3. Chiudere l'armatura di chiusura lato di uscita

4. Svitare l'attacco di scarico

5. Togliere il tubo curvato

6. Togliere l'anello di sicurezza

7. Togliere l'inserto cartuccia e la guarnizione ad

anello con scanalatura e pulire

• Non scomporre l'inserto cartuccia nelle parti

singole!

8. Il montaggio avviene nella successione inversa

o Premere la cartuccia fino a quando si incastra

9. Controllare la funzione (vedi Capitolo Ispezione)

9. Smaltimento

• Scatola di ottone resistente alla dezincatura

• Inserto cartuccia di plastica d'alto valore

• Impeditore di riflusso di plastica d'alto valore e/o

bronzo per getti

• Elementi filtranti di elastomeri adeguati per l’acqua

sanitaria

• Attacco dello scarico in materia plastica pregiata

Rispettare le norme locali relative al riciclaggio

o allo smaltimento a regola d'arte di rifiuti!

Honeywell GmbH 12 MU1H-1233GE23 R0606

Page 13

I

10. Guasti / Ricerca guasti

Guasto Causa Risoluzione

La valvola di scarico si apre

senza motivo evidente

Colpi di pressione nella rete idrica Montare un riduttore di pressione davanti al

separatore di sistema

Pressione in entrata oscillante Montare un riduttore di pressione davanti al

separatore di sistema

L'inserto cartuccia è sporco/intasato Smontare e pulire l'inserto cartuccia

La valvola di scarico non chiudeDepositi sulla sede della valvola Smontare e pulire l'inserto cartuccia oppure

sostituirlo

Guarnizione o-ring danneggiata Smontare e sostituire l'inserto cartuccia

Valvola di scarico non ermetica Smontare e pulire l'inserto cartuccia oppure

sostituirlo

Portata troppo bassa Il filtro lato entrata è intasato Smontare e pulire il filtro

11. Pezzi di ricambio 12. Accessori

2

1

3

Inserto cartuccia

3

/8" KE195

completo

3

Inserto impeditore di

/8" 2110200

riflusso completo

Attacco dello scarico AT295

TK295

3x

3x

3x

WS195

3x

TK295 Kit di prova della pressione

Apparecchio elettronico di misura pressione

con indicatore digitale, azionato a batteria.

Con valigetta e accessori, ideale per l'ispezione e la manutenzione del separatore

sistema BA.

TKA295Kit di prova della pressione

Apparecchio elettronico di misura pressione

con indicatore della pressione differenziale.

Con valigetta e accessori, ideale per l'ispezione e la manutenzione del separatore

sistema BA.

WS195 Kit di manutenzione

Kit di manutenzione per il separatore di

sistema tipo BA195 per l'utilizzo con l'apparecchio di prova TK295 e/o TKA295

TKA295

MU1H-1233GE23 R0606 13 Honeywell GmbH

Page 14

PL

1. Wskazówki bezpieczeDstwa

1. Przestrzegać instrukcji montażu.

2. Proszę użytkować przyrząd

• zgodnie z jego przeznaczeniem

• w nienagannym stanie

• ze świadomością bezpieczeństwa i zagrożeń

3. Proszę uwzględnić, że przyrząd przeznaczony jest

wyłącznie dla zakresu zastosowania określonego w

niniejszej instrukcji montażu. Każde inne lub

wykraczające poza to użytkowanie uznawane jest

jako niezgodne z przeznaczeniem.

4. Proszę uwzględnić, że wszystkie prace montażowe

mogą być wykonywane tylko przez autoryzowany

personel fachowy.

5. Wszystkie te zakłócenia, które mogą naruszyć

bezpieczeństwo należy natychmiast usunąć.

2. Opis funkcji

Zespół odcinający typu BA został podzielony na 3

strefy ciśnienia. W strefie ciśnienie jest wyższe niż

w strefie a tam z kolei jeszcze wyższe niż w strefie

. Do strefy podłączony został zawór spustowy

otwierający się najpóźniej w momencie, gdy różnica

ciśnień pomiędzy strefą a spadnie do 0,14 bara.

Woda ze strefy wypływa na zewnątrz. Tym samym

wykluczone zostaje niebezpieczeństwo ze strony

ciśnienia wstecznego lub zassania zwrotnego do sieci

zasilającej. Rurociąg zostaje przerwany a sieć wody

pitnej zabezpieczona.

3. Zastosowanie

Medium Woda

Maksymalne ciśnienie wejściowe 10.0 bar

Minimalne ciśnienie wejściowe 1.5 bar

4. Dane techniczne

Pozycja montażowa pozioma z zaworem

spustowym w dół

Maks. temperatura pracy 65°C

Przyłącze rury spustowej DN 50

Średnica nominalna

3

/8"

5. Zakres dostawy

Zespół odcinający składa się z:

• Obudowy

• zintegrowanego osadnika zanieczyszczeń,

wielkość oczek ok. 0,5 mm

• Wkładu kartuszowego ze zintegrowanym zaworem

przeciwzwrotnym i zaworem spustowym

• Zaworu przeciwzwrotnego na wyjściu

• przyłącza spustowego

MU1H-1233GE23 R1108 14 Honeywell GmbH

6. Warianty

BA195-3/8E = Wykonanie standardowe z gwintem

przyłączeniowym 3/4"

7. Montaż

7.1 Zamontowanie

• Przed i za oddzielaczem systemowym należy

przewidzieć zawory odcinające

• Montaż w poziomym przewodzie rurowym

z zaworem spustowym skierowanym w dół

• Zwrócić uwagę na dobry dostęp

oUłatwia konserwację iprzeglądy

• W zespole odcinającym został zamontowany

osadnik zanieczyszczeń, który zatrzyma

zanieczyszczenia z systemu przewodów rurowych.

W razie mocno zanieczyszczonej wody należy

zastosować na wejściu filtr drobny, aby

zagwarantować poprawne działanie urządzenia.

• Nie można montować w pomieszczeniach, które

mogą ulec zalaniu

• Miejsce montażu musi być wolne od mrozu i dobrze

przewietrzane

• Przewidzieć przewód odpływowy o wystarczającej

pojemności

7.2 Instrukcja montażu

1. Dokładnie przepłukać przewód rurowy.

2. Zamontować oddzielacz systemowy

• Montaż w poziomym przewodzie rurowym

łączem spustowym skierowanym w dół

zprzy

• Uważać na kierunek przepływu (kierunek strzałki)

o w stanie wolnym od naprężeń i momentów

zginających

• Za oddzielaczem systemowym przewidzieć odcinek

uspokajający o długości 5xDN

3. Podłączyć przewód spustowy do przyłącza

spustowego (rura z tworzywa sztucznego HT 50)

4. Urządzenie jest gotowe do pracy

8. Utrzymywanie w dobrym stanie

Zalecamy zawarcie umowy konserwacyjnej z

odpowiednią firmą instalacyjną

Utrzymywanie oddzielaczy systemowych

w stanie sprawności może być przeprowadzane

wyłącznie przez autoryzowany personel

specjalistyczny!

Zawory kulowe po zakończeniu konserwacji z

powrotem zdemontować!

Page 15

PL

8.1 Inspekcja

• Okres: co 6 miesięcy (w zależności od

panujących na miejscu warunków)

• Kontrole powinna przeprowadzić firma

instalatorska.

• Przegląd przy użyciu przyrządu kontrolnego

i zestawu do konserwacji (zob. akcesoria)

8.1.1 Kontrolna działania zaworu spustowego

Kontrola działania za pomocą przyrządu

kontrolnego TKA295 lub TK295

1. Sposób postępowania zgodnie z instrukcją obsługi

przyrządu kontrolnego TKA295 lub TK295

Szybka kontrola działania zaworu spustowego:

• Zredukować ciśnienie wstępne

oJeśli zawór spustowy się otwiera (tzn.

kapie), to wskazuje to na prawidłowe

działanie

8.1.2 Kontrola działania układu blokady przepływu

zwrotnego po stronie wyjściowej

Kontrola działania za pomocą przyrządu

kontrolnego TKA295 lub TK295

1. Sposób postępowania zgodnie z instrukcją obsługi

przyrządu kontrolnego TKA295 lub TK295

8.2 Konserwacja

Zalecamy zawarcie umowy konserwacyjnej z

odpowiednią firmą instalacyjną

Zgodnie z DIN EN 1717 konieczna jest regularna

konserwacja.

Okres: raz w roku Przeprowadzenie przez firmę

instalacyjną

8.2.1 Wkład kartuszowy

1. Zamknąć armaturę odcinającą po stronie wlotowej

2. Dokonać redukcji ciśnienia po stronie wyjściowej

(np. przez kurek wodny).

3. Zamknąć armaturę odcinającą po stronie wylotowej

4. Odkręcić przyłącze spustowe

5. Usunąć kolanka rurowe

6. Wyjąć pierścień osadczy sprężynujący

7. Wyjąć wkład kartuszowy z pierścieniem

rowkowanym i wymienić

• Nie rozkładać na części wkładu

kartuszowego!

8. Montaż w odwrotnej kolejności

oWciskać kartusz aż do zakleszczenia

9. Sprawdzić działanie (zob. rozdziaą Przegląd)

8.2.2 Układ uniemo|liwiajcy przepływ

1. Zamknąć armaturę odcinającą po stronie wlotowej

2. Dokonać redukcji ciśnienia po stronie wyjściowej

(np. przez kurek wodny).

3. Zamknąć armaturę odcinającą po stronie wylotowej

4. Wymienić zawór przeciwzwrotny

Podczas demontażu układ uniemożliwiający

przepływ zwrotny ulega zniszczeniu.

5. Sprawdzić działanie (zob. rozdziaą Przegląd)

8.3 Czyszczenie

• Kontrole powinna przeprowadzić firma

instalatorska.

• Przeprowadzane przez użytkującego

W razie potrzeby można przeczyścić wkład

kartuszowy..

Do czyszczenia części z tworzywa sztucznego

nie używać środków do czyszczenia,

zawierających rozpuszczalniki i alkohol!

Żadne środki czyszczące nie powinny dostać

się do środowiska naturalnego lub kanalizacji!

1. Zamknąć armaturę odcinającą po stronie wlotowej

2. Dokonać redukcji ciśnienia po stronie wyjściowej

(np. przez kurek wodny).

3. Zamknąć armaturę odcinającą po stronie wylotowej

4. Odkręcić przyłącze spustowe

5. Usunąć kolanka rurowe

6. Wyjąć pierścień osadczy sprężynujący

7. Wyjąć wkład kartuszowy z pierścieniem

rowkowanym i oczyścić

• Nie rozkładać na części wkładu

kartuszowego!

8. Montaż w odwrotnej kolejności

o Wciskać kartusz aż do zakleszczenia

9. Sprawdzić działanie (zob. rozdziaą Przegląd)

9. Usuwanie

• Obudowa z mosiądzu odpornego na odcynkowanie

• Wkład kartuszowy z wysokiej jakości tworzywa

sztucznego

• Zawór przeciwzwrotny z wysokiej jakości tworzywa

sztucznego lub mosiądzu czerwonego

• Elementy uszczelniające z elastomerów

dopuszczonych dla wody pitnej

• Przyłącze spustowe z wysokogatunkowego

tworzywa sztucznego

Należy stosować się do miejscowych

przepisów dotyczących prawidłowego

wykorzystania odpadów wzgl. ich usuwania!

Honeywell GmbH 15 MU1H-1233GE23 R1108

Page 16

PL

10. Zakłócenia / poszukiwanie usterek

Zakłócenie Przyczyna Usuwanie

Zawór spustowy otwiera bez

wyraźnej przyczyny

Uderzenie ciśnienia w sieci wodnej Zainstalować przed zespołem odcinającym

reduktor ciśnienia

Zmienne ciśnienie wstępne Zainstalować przed zespołem odcinającym

reduktor ciśnienia

Wkład kartuszowy jest zabrudzony Wymontować ioczyścić wkład kartuszowy

Zawór spustowy nie zamyka Osad przy przy gnieździe zaworu Wymontować i oczyścić lub wymienić

wkład kartuszowy

Uszkodzony pierścień typu O-ring Wymontować i wymienić wkład kartuszowy

Nieszczelny zawór spustowy Wymontować i oczyścić lub wymienić

wkład kartuszowy

Zbyt mały przepływ Osadnik zanieczyszczeń po stronie

wejścia jest zatkany

Wymontować i oczyścić osadnik

zanieczyszczeń

11. Części zamienne 12. Wyposażenie dodatkowe

2

TK295

TKA295

1

3

Wkład kartuszowy kompletny

Wkład zespołu uniemożliwiającego

3

/8" KE195

3

/8" 2110200

przepływ zwrotny, kompletny

Przyłącze spustowe AT295

Automation and Control Solutions

Honeywell GmbH

Hardhofweg

D-74821 Mosbach

Phone: (49) 6261 810

Fax: (49) 6261 81309

http://europe.hbc.honeywell.com

www.honeywell.com

3x

3x

3x

TK295 Zestaw do kontroli ciśnienia

Elektroniczny przyrząd pomiarowy z

cyfrowym wyświetlaczem, zasilany z baterii. Z

futerałem i akcesoriami, idealny do

przeprowadzania przeglądów i konserwacji

zespołów odcinających BA.

TKA295 Zestaw do kontroli ciśnienia

Elektroniczny przyrząd pomiarowy z cyfrowym

wyświetlaniem różnicy ciśnień. Z futerałem i

akcesoriami, idealny do przeprowadzania

przeglądów i konserwacji zespołów

odcinających BA.

WS195 Zestaw konserwacyjny

Zestaw konserwacyjny do oddzielaczy

systemowych typu BA195 do używania

zprzyrządem kontrolnym TK295 lub TKA295

Manufactured for and on behalf of the

Environmental and Combustion Controls Division of

Honeywell Technologies Sàrl, Rolle, Z.A. La Pièce

16, Switzerland by its Authorised Representative Honeywell GmbH

EN0H-1233GE23 R1108

Subject to change

© 2008 Honeywell GmbH

3x

WS195

Page 17

7.22.

8.1.1

8.2.1 + 8.3

8.1.2

3.

1.

7.

8.2.2

1.

6.

5.

4.

3.

4.

MU1H-1233GE23 R1108 Honeywell GmbH

Page 18

1. Sicherheitshinweise ........................... 2

2. Funktionsbeschreibung ..................... 2

3. Verwendung ....................................... 2

4. Technische Daten .............................. 2

5. Lieferumfang ...................................... 2

6. Varianten ............................................ 2

7. Montage ............................................. 2

8. Instandhaltung ................................... 2

9. Entsorgung ........................................ 3

10. Störungen / Fehlersuche ................... 4

11. Ersatzteile .......................................... 4

12. Zubehör .............................................. 4

1. Avvertenze di sicurezza .................. 11

2. Descrizione del funzionamento ...... 11

3. Uso ................................................... 11

4. Dati tecnici ....................................... 11

5. Fornitura ........................................... 11

6. Varianti ............................................. 11

7. Montaggio........................................ 11

8. Manutenzione .................................. 11

9. Smaltimento ..................................... 12

10. Guasti / Ricerca guasti .................... 13

11. Pezzi di ricambio ............................. 13

12. Accessori ......................................... 13

1. Safety Guidelines ............................... 5

2. Functional description ....................... 5

3. Application ......................................... 5

4. Technical data ................................... 5

5. Scope of delivery ............................... 5

6. Options ............................................... 5

7. Assembly ........................................... 5

8. Maintenance ...................................... 5

9. Disposal ............................................. 6

10. Troubleshooting ................................. 7

11. Spare Parts ........................................ 7

12. Accessories ....................................... 7

1. Consignes de sécurité ....................... 8

2. Description fonctionnelle .................. 8

3. Mise en oeuvre .................................. 8

4. Caractéristiques ................................ 8

5. Contenu de la livraison...................... 8

6. Variantes ............................................ 8

7. Montage ............................................. 8

8. Maintenance ...................................... 8

9. Matériel en fin de vie ......................... 9

10. Défaut / recherche de panne ..........10

11. Pièces de rechange ......................... 10

12. Accessoires ..................................... 10

1. Wskazówki bezpieczeństwa .......... 14

2. Opis funkcji ..................................... 14

3. Zastosowanie .................................. 14

4. Dane techniczne ............................. 14

5. Zakres dostawy ............................... 14

6. Warianty .......................................... 14

7. Montaż ............................................. 14

8. Utrzymywanie w dobrym stanie .... 14

9. Usuwanie ......................................... 15

10. Zakłócenia / poszukiwanie usterek 16

11. Części zamienne ............................. 16

12. Wyposażenie dodatkowe ............... 16

MU1H-1233GE23 R1108 Honeywell GmbH

Loading...

Loading...