Grundig GV 400, GV 410, GV 412, GV 402, GV 430 Servise Manual

...

Service

It`s Free

Manual

SERVICE MANUAL

*

GV 400, GV 402

GV 410, GV 412

Sach-Nr./Part no.

72010-514.80

GV 400 (77400-010.51 / G.MD 0200) RP 10

GV 402 (77400-012.51 / G.MD 0900) RP 13

GV 410 (77400-110.51 / G.MD 1400) RP 10

GV 412 (77400-111.51 / G.MD 1900) RP 13

GV 430

MV 4005, MV 4105

GV 400 OST, GV 411 OST

GV 430 (77400-310.51 / G.MD 2600) RP 13

MV 4005 (77400-044.51 / M.MD 0800) RP 10

MV 4105 (77400-144.51 / M.MD 1700) RP 13

GV 400 OST (77400-013.51 / G.MD 5600) RT130

RP 10 / RT 130 RP 13 / RT 230

Änderungen vorbehalten Printed in Germany Service Manual Sach-Nr. 72010-514.80

Subject to alteration VK 222 0793 Service Manual Part No. 72010-514.80

GV 411 OST (77400-112.51 / G.MD 5700) RT 230

PAL

SECAM OST

Allgemeiner Teil / General

It`s Free

D

Inhaltsverzeichnis

Seite

Allgemeiner Teil................................. 1-1…1-38

Geräteübersicht ........................................................................... 1-3

Meßgeräte / Meßmittel................................................................. 1-4

Technische Daten ........................................................................ 1-4

Chip-Technologie......................................................................... 1-5

Sicherheitsvorschriften................................................................. 1-6

Sicherheitsbestimmungen............................................................ 1-7

Abkürzungen.............................................................................. 1-11

Bedienelemente ......................................................................... 1-12

Servicehinweise ......................................................................... 1-29

Servicetestprogramm................................................................. 1-35

Beschreibungen.................................... 2-1…2-8

Netzteil (MSM1) ........................................................................... 2-1

Chassisplatte (MFB) .................................................................... 2-1

• Ablaufsteuerung / Deckelektronik (DE) .................................... 2-1

• Empfangseinheit (FV) ............................................................. 2-4

• Video / Chroma, In / Out (VSIO) ............................................. 2-5

• Standardton / Audio Linear (AL) ............................................... 2-7

Bedieneinheit ............................................................................... 2-8

Abgleich ................................................ 3-1…3-3

Netzteil (MSM1) ........................................................................... 3-1

Chassisplatte (MFB) .................................................................... 3-1

• Ablaufsteuerung / Deckelektronik (DE) ..................................... 3-1

• Empfangseinheit (FV) .............................................................. 3-2

• Video / Chroma (VS) ................................................................ 3-2

• Standardton / Audio Linear (AL) ............................................... 3-3

Bedieneinheit ............................................................................... 3-3

GB

Table of contents

Page

General ............................................... 1-1…1-38

Video Recorder Overview ............................................................ 1-3

Test Equipment / Jigs .................................................................. 1-4

Specifications............................................................................... 1-4

Chip Technology .......................................................................... 1-5

Safety Requirements ................................................................... 1-6

Safety Standard Requirements.................................................... 1-7

Abbreviations ............................................................................. 1-11

General Notes............................................................................ 1-12

Service instructions .................................................................... 1-29

Servicetestprogram .................................................................... 1-35

Descriptions.......................................... 2-1…2-8

Power Supply (MSM1) ................................................................. 2-1

Family Board (MFB)..................................................................... 2-1

• Sequence Control / Deckelectronic (DE) .................................. 2-1

• Frontend (FV)............................................................................ 2-4

• Video / Chroma, In / Out (VSIO) ............................................... 2-5

• Standard Sound / Audio Linear (AL) ......................................... 2-7

Keyboard Control Unit.................................................................. 2-8

Adjustment Procedures....................... 3-4…3-6

Power Supply (MSM1) ................................................................. 3-4

Family Board (MFB)..................................................................... 3-4

• Sequence Control / Deckelectronic (DE) .................................. 3-4

• Frontend (FV)............................................................................ 3-5

• Video / Chroma (VS) ................................................................. 3-5

• Standard Sound / Audio Linear (AL) ......................................... 3-6

Keyboard Control Unit.................................................................. 3-6

Platinenabbildungen

und Schaltpläne ................................. 4-1…4-22

Verdrahtungsplan......................................................................... 4-1

Blockschaltplan (Analog) ............................................................. 4-2

Blockschaltplan (Digital)............................................................... 4-3

Netzteil (MSM1) ........................................................................... 4-4

Laufwerkplatte – Sensoreneinheit................................................ 4-9

Chassisplatte (MFB) .................................................................... 4-6

• Ablaufsteuerung / Deckelektronik (DE) .................................... 4-8

• Empfangseinheit (FV) ........................................................... 4-11

• Video / Chroma, In / Out (VS) ............................................... 4-12

• Standardton / Audio Linear (AL) ............................................. 4-14

Kopfverstärker (LHA) ............................................................... 4-15

Bedieneinheit (MDCG1)............................................................ 4-17

Bedieneinheit (MDCB1) ............................................................ 4-19

Oszillogramme ........................................................................... 4-21

Laufwerk ............................................ 5-1…5-10

Explosionszeichnungen

und Ersatzteilliste .............................. 6-1…6-26

Layout of the P.C.B.

and Circuit Diagrams.......................... 4-1…4-2

Wiring Diagram ............................................................................ 4-1

Block Circuit Diagram (Analog).................................................... 4-2

Block Circuit Diagram (Digital) ..................................................... 4-3

Power Supply (MSM1) ................................................................. 4-4

Tape Deck Sensor Panel ............................................................. 4-9

Family Board (MFB)..................................................................... 4-6

• Sequence Control / Deckelectronic (DE) .................................. 4-8

• Frontend (FV).......................................................................... 4-11

• Video / Chroma, In / Out (VS) ................................................. 4-12

• Standard Sound / Audio Linear (AL) ....................................... 4-14

Head Amplifier (LHA) ................................................................. 4-15

Keyboard Control Unit (MDCG1) ............................................... 4-17

Keyboard Control Unit (MDCB1)................................................ 4-19

Oscillograms .............................................................................. 4-21

Drive Mechanism............................... 5-1…5-10

Exploded Views and

Spare Parts List ................................. 6-1…6-26

1 - 2 GRUNDIG Service-Technik

Allgemeiner Teil / General

It`s Free

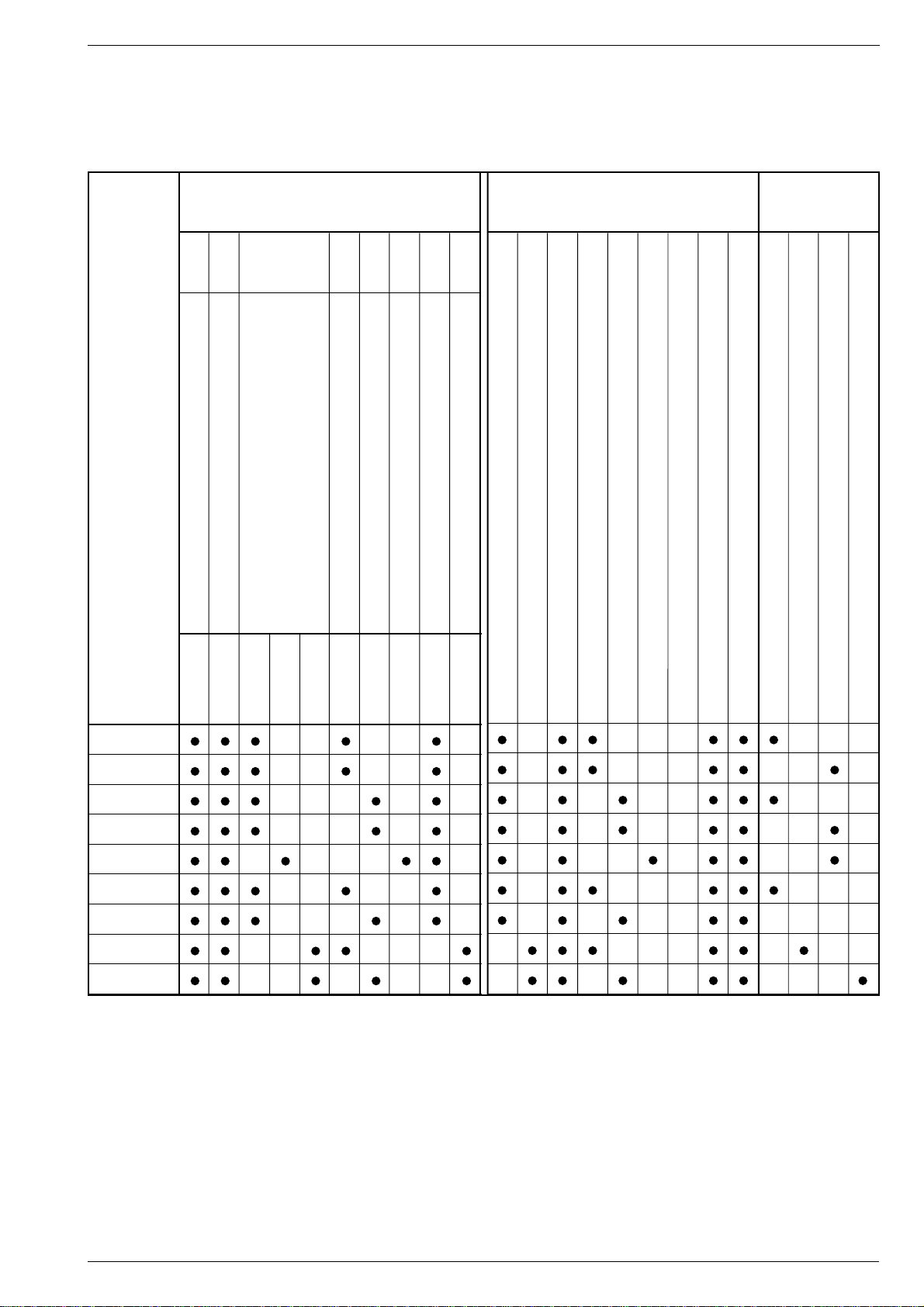

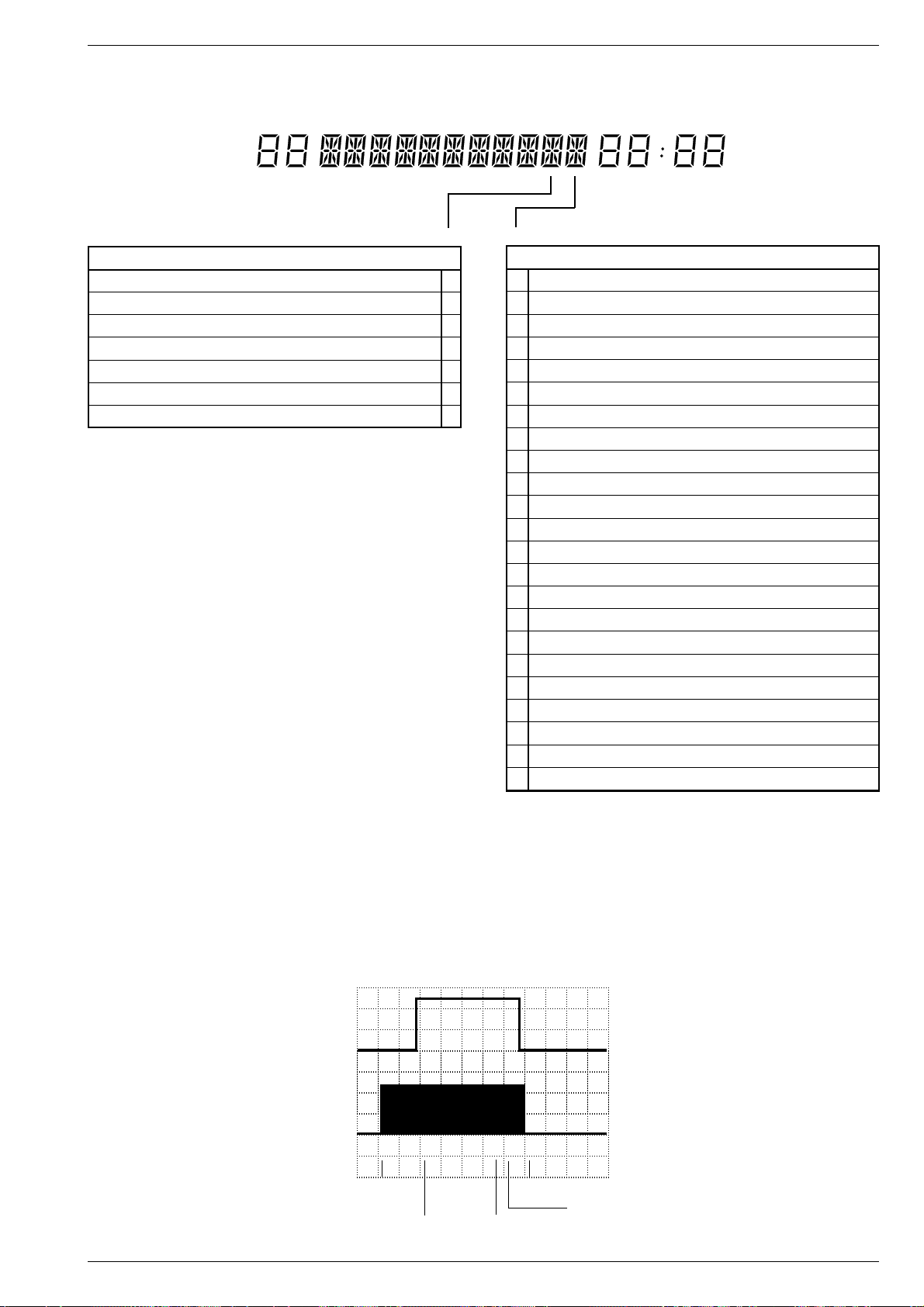

Geräteübersicht / Video Reocorder Overview

Allgemeiner Teil / General

Geräte-Bausteinübersicht

Table of Moduls

• Ablaufsteuerung / Sequence Control/Deckelectonic (DE) S./P 4-8

• Video/Chroma / In/Out (VSIO) S./P 4-12

Geräte-Feature-Übersicht

Table of Features

Fernbedienung

Remote Control

GV 400

GV 402

GV 410

GV 412

GV 430

MV 4005

MV 4105

GV 400 OST

GV 411 OST

27599-003.00 Netzteil / Power Supply (MSM1) S./P 4-4

75988-001.18 Laufwerkplatte-Sensoreneinheit / Tape Deck Sensor Print S./P 4-9

27599-001.00 Chassisplatte / Family Board (MFB) S./P 4-6

27599-001.01 • Empfangseinheit / Frontend (FV) S./P 4-11

27599-001.11 • Standardton / Standard Sound - Audio Linear (AL) S./P 4-14

27599-004.00 Kopfverstärker / Head Amplifier (2-Kopf/Head) S./P 4-15

27599-004.01 Kopfverstärker / Head Amplifier (3-Kopf/Head) S./P 4-15

27599-004.02 Kopfverstärker / Head Amplifier (4-Kopf/Head) S./P 4-16

27599-002.00 Bedieneinheit / Keyboard Control Unit (MDCG1) S./P 4-17

27599-002.14 Bedieneinheit / Keyboard Control Unit (MDCB1) S./P 4-19

CCIR, B/G/H - PAL

CCIR, DK - PAL/SECAM

VST-Abstimmung/Tuning system

2-Kopf/Head

3-Kopf/Head

4-Kopf/Head (NP/LP)

VPS

6 Timer

VISS

RP10

RT130

RP13

RT230

GRUNDIG Service-Technik 1 - 3

Allgemeiner Teil / General

It`s Free

Meßgeräte / Meßmittel

Regeltrenntrafo Farbgenerator

Zweikanaloszilloskop Tongenerator

Digitalmultimeter Stabilisiertes Netzgerät

Millivoltmeter Frequenzzähler

Beachten Sie bitte das Grundig Meßtechnik-Programm, das Sie unter

folgender Adresse erhalten:

Grundig AG

Geschäftsbereich Industrieelektronik

Würzburger Str. 150

90766 Fürth/Bay.

Tel.0911/7330-0

Telefax 0911/7330-479

Sach-Nr

Testcassette.............................................................. 9.27540 - 1011

Testcassette (HiFi).................................................... 9.27540 - 1016

Bandzug-Einstellgriff und stift ................................... 75988 - 002.27

Drehmomentmesser 600gf-cm ................................. 75987 - 262.72

Adapter ..................................................................... 75987 - 262.73

Einstellschraubendreher ........................................... 75987 - 262.80

Nylonhandschuhe ....................................................... handelsüblich

Tentelometel ............................................................... handelsüblich

Diese Meßmittel können Sie über die Serviceorganisation beziehen.

Wir weisen jedoch darauf hin, daß es sich hierbei z.T. um Meßmittel

handelt, die am Markt bereits eingeführt sind.

Testcassette Sach-Nr. 9.27540-1011

• Farbtestbild mit Dropout-Einblendung

• 6,3kHz- Senkrecht-Vollspuraufzeichnung und Bezugspegel 333Hz

in dreiminütigem Wechsel.

Testcassette (HiFi) Sach-Nr. 9.27540-1016

• Farbtestbild mit Dropout-Einblendung

• Längsspur - Ton: 6,3kHz und 333Hz

• FM - Ton: 1kHz Vollpegel (± 50kHz Hub)

Test equipment / aids

Variable isolating transformer Colour generator

Dual channel oscilloscope AF Generator

Digital multimeter Stabilized power supply

Millivoltmeter Frequency counter

Please note the Grundig Catalog "Test and Measuring Equipment"

obtainable from:

Grundig AG

Geschäftsbereich Industrieelektronik

Würzburger Str. 150

90766 Fürth/Bay.

Tel.0911/7330-0

Telefax 0911/7330-479

Part no

Test cassette............................................................. 9.27540 - 1011

Test cassette (HiFi)................................................... 9.27540 - 1016

Tape tension adjustment tool - handle and - pin....... 75988 - 002.27

Torquemeter ............................................................. 75987 - 262.72

Adapter ..................................................................... 75987 - 262.73

Adjustment screw driver............................................ 75987 - 262.80

Nylon gloves ...................................................... commonly available

Tentelometer...................................................... commonly available

You can order these test equipments from the Service organization.We

refer to you that these test equipments are already obtainable on the

market.

Test cassette Part no. 9.27540-1011

• Colour test pattern with dropout recording

• 6.3kHz vertical full-track recording alternating with 333Hz reference

level every 3 minutes.

Test cassette (HiFi) Part no. 9.27540-1016

• Colour test pattern with dropout recording

• Longitudinal track sound: 6.3kHz and 333Hz

• FM sound: 1kHz full level (± 50kHz deviation)

Technische Daten

VHS-System

1/2” Video - Cassettenrecorder

Bandgeschwindigkeit .............................. 2.339cm/s (Standard play)

Aufzeichnungsgeschwindigkeit ................... 4.84m/s (Standard play)

Umspulzeit bei Vor-/Rücklauf mit E180-Cassette: .......... typisch 95s

FS-Norm

CCIR, B/G/H - PAL .................................. GV 400, GV 402, GV 410,

............................................... GV 412, GV 430, MV 4005, MV 4105

CCIR, D/K - PAL/SECAM ...................... GV 400 OST, GV 411 OST

Video

Signal / Rauschabstand .................................. ≥ 48 ±3dB (weighted)

Auflösung ........................................................................... ca. 3MHz

Ton

Frequenzgang

Standard play:.................................................... 80Hz…10kHz ≤8dB

Longplay: ............................................................. 80Hz…5kHz ≤8dB

Störabstand.......................................................... ≥ 43dB (weighted)

Gleichlaufschwankung .......................................≤ 0.5% (DIN 45507)

Netzspannung ......................................................... 220V~…240V~

Netzfrequenz ................................................................... 45…65Hz

Leistungsaufnahme

- Aufnahme .......................................................................... ca. 14W

- EE-Betrieb ......................................................................... ca. 10W

- Stand by (Modulator aus) ................................................. ca. 9,5W

Umgebungstemperatur ...........................................+10°C…+35°C

Relative Luftfeuchte.............................................................. ≤ 80%

Betriebslage ..................................................................... horizontal

Specification

VHS-System

1/2” video cassette recorder

Tape speed ............................................. 2.339cm/s (Standard play)

Head to tape speed..................................... 4.84m/s (Standard play)

Winding time or forward wind/rewind of a E180 Cassette: typically 95s

TV standard

CCIR, B/G/H - PAL .................................. GV 400, GV 402, GV 410,

............................................... GV 412, GV 430, MV 4005, MV 4105

CCIR, D/K - PAL/SECAM ...................... GV 400 OST, GV 411 OST

Video

Signal / noise ratio .......................................... ≥ 48 ±3dB (weighted)

Video resolution .......................................................... approx. 3MHz

Sound

Frequency response

Standard play:.................................................... 80Hz…10kHz ≤8dB

Longplay: ............................................................. 80Hz…5kHz ≤8dB

Signal / noise ratio ............................................... ≥ 43dB (weighted)

Wow and flutter ..................................................≤ 0.5% (DIN 45507)

Mains voltage .......................................................... 220V~…240V~

Mains frequency.............................................................. 45…65Hz

Power consumption

- Record ........................................................................ approx. 14W

- EE mode ..................................................................... approx. 10W

- Stand by mode (Modulator off) .................................. approx. 9,5W

Ambient temperature .............................................+10°C … +35°C

Relative humidity .................................................................. ≤ 80%

Operating position ........................................................... horizontal

1 - 4 GRUNDIG Service-Technik

Allgemeiner Teil / General

It`s Free

D

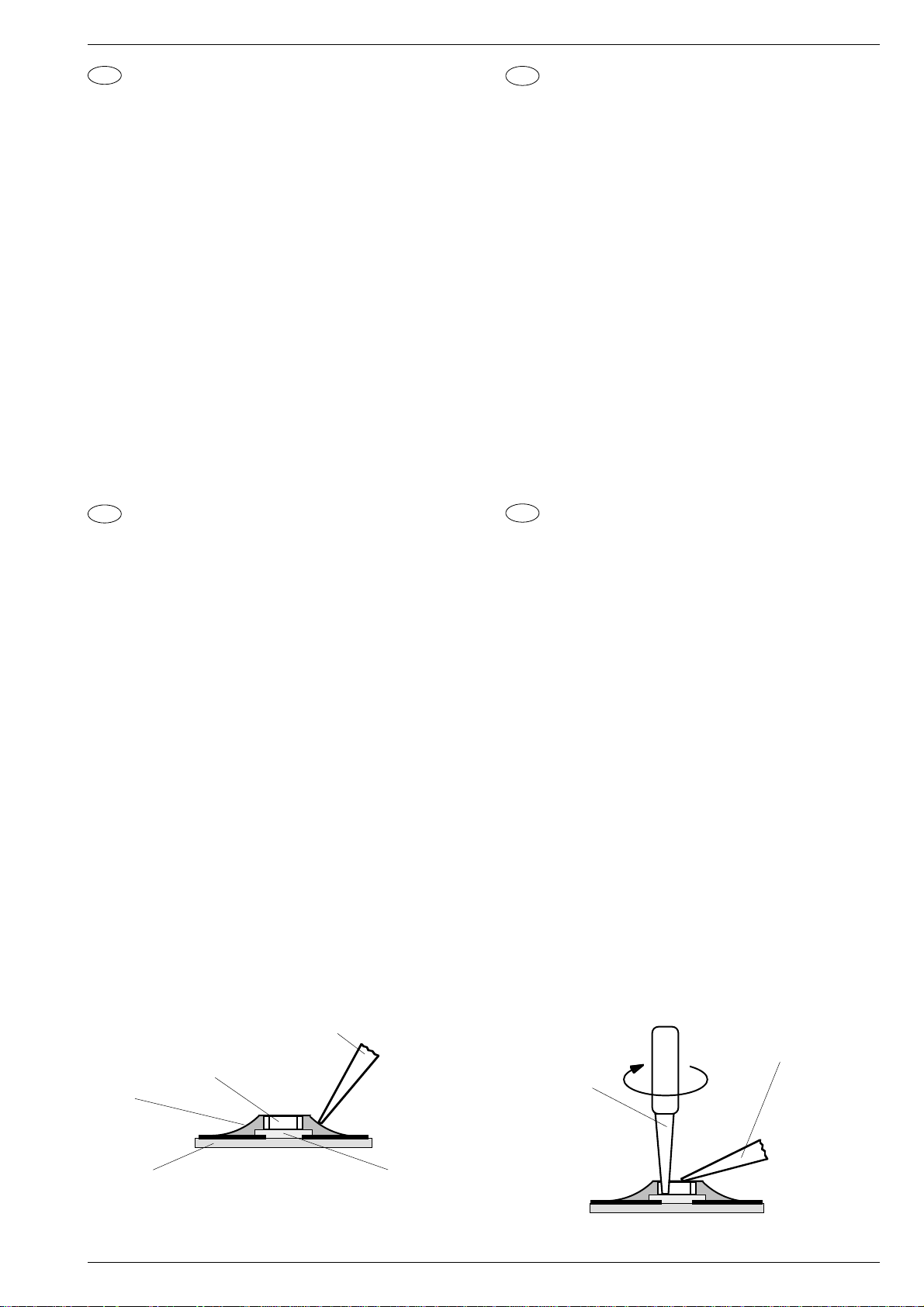

CHIP Technik

Aus- und Einlöten von CHIP-Bauteilen

- Verwenden Sie nur einen Niedervoltlötkolben mit Temperaturregelung.

- Die Löttemperatur sollte ca. 240 °C betragen (max. 300 °C).

- Halten Sie die Lötzeit so kurz wie möglich.

- Belassen Sie CHIP-Bauteile bis zur Bearbeitung in der Originalverpackung. Damit wird die Oxidation der Stirnkontakte vermieden.

- Berühren Sie CHIP- Bauteile nicht mit der bloßen Hand.

Auslöten von CHIP-Bauteilen

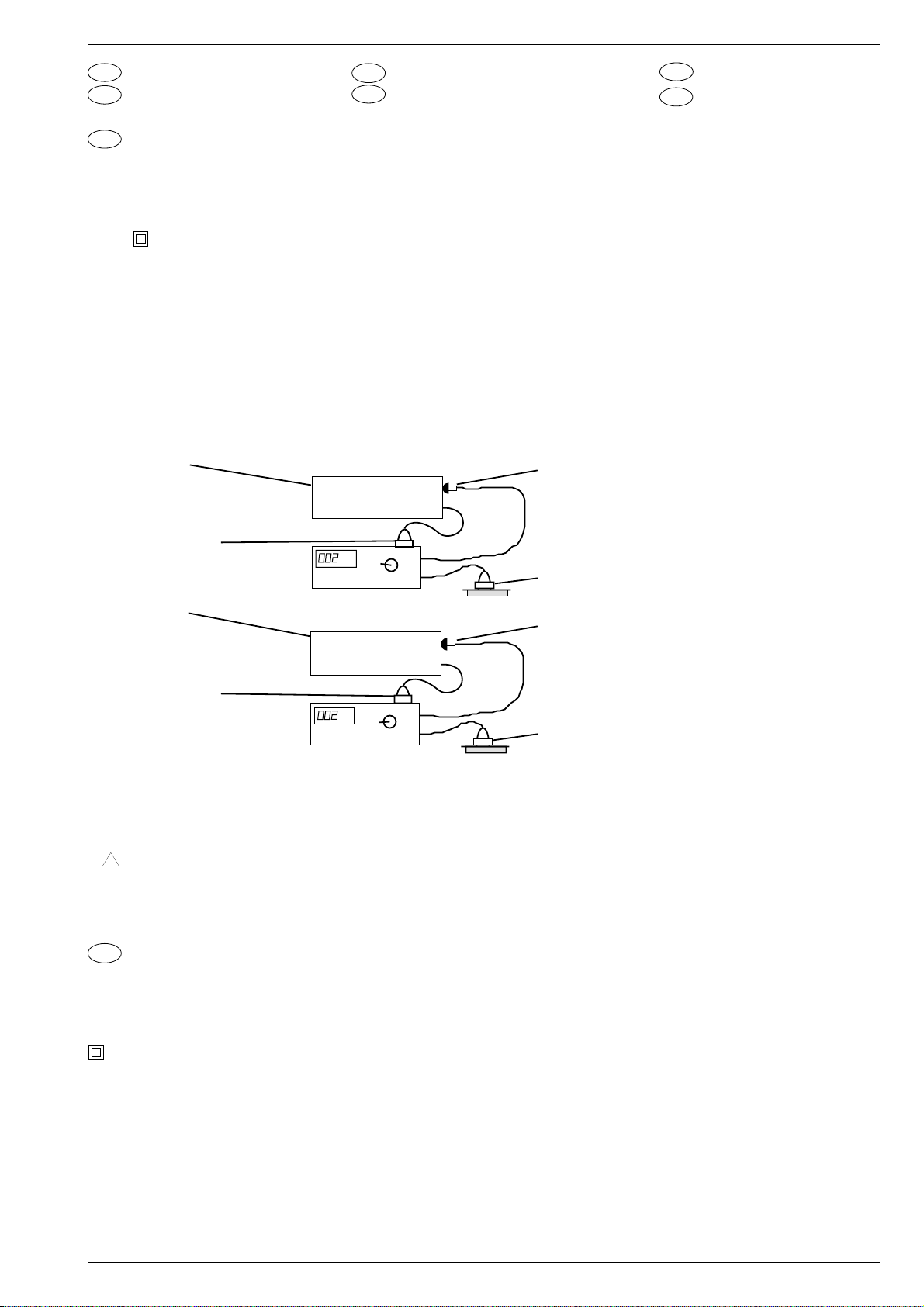

1. Schritt:CHIP- Lötstelle mit Sauglitze absaugen (Fig. 1).

2. Schritt: CHIP-Enden, bzw. das komplette CHIP-Bauteil erwärmen.

CHIP von der Klebung ohne Kraftaufwand abdrehen, damit

unter dem CHIP liegende Leiterbahnen nicht abgerissen

werden (Fig. 2).

Achtung! Ausgelötetes CHIP nicht wiederverwenden!

Die leitende Schicht kann ausgebrochen sein.

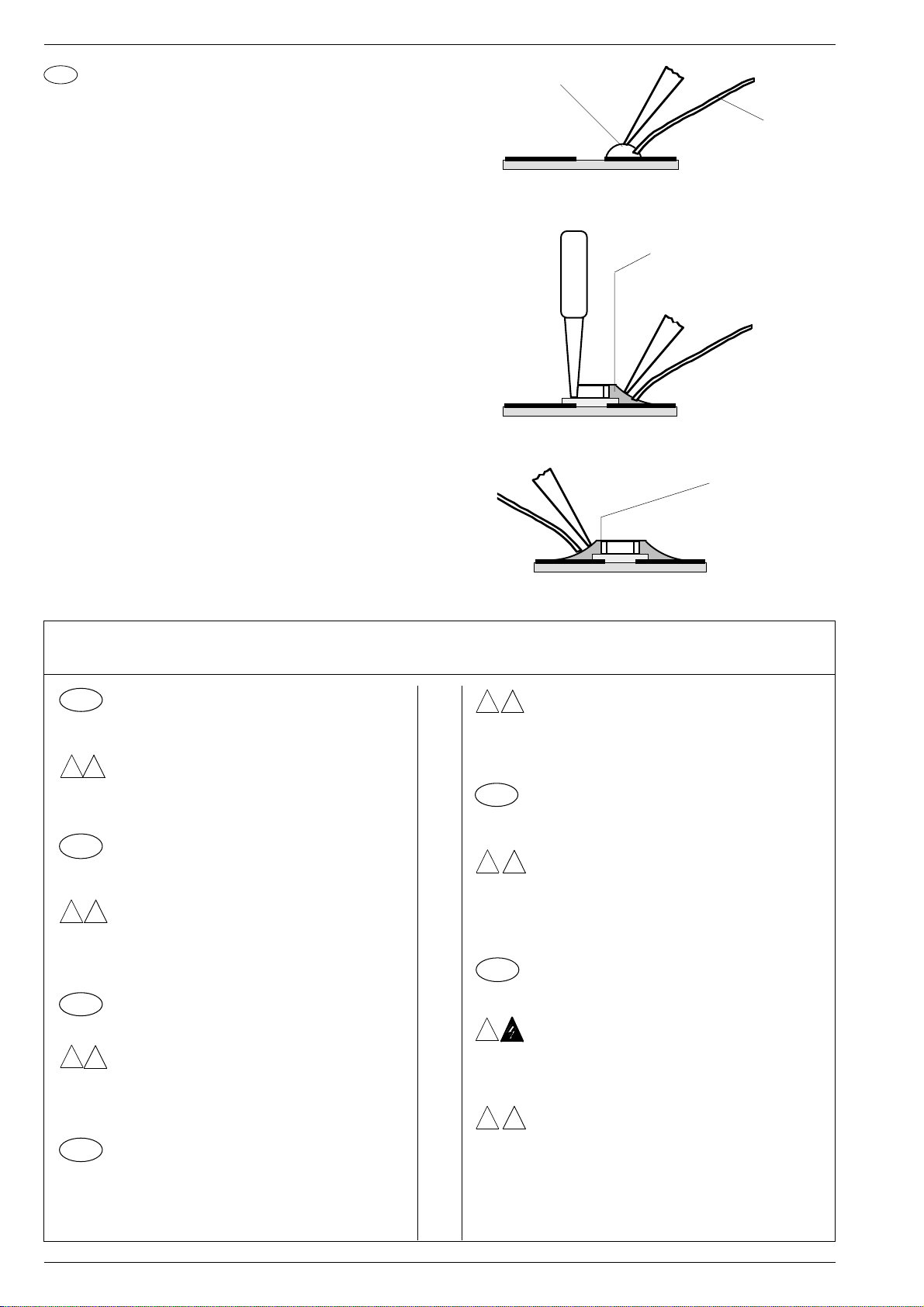

Einlöten von CHIP-Bauteilen

3. Schritt:Lötpunkt von Lötrückständen säubern.

Lötperle anbringen (Fig. 3).

4. Schritt:CHIP an der Lötstelle ansetzen, zentrieren und anlöten

(Fig. 4).

5. Schritt: Freie Seite löten. Nach dem Erkalten die erste Lötstelle

nochmals nachlöten (Fig. 5).

I

Tecnica CHIP

Saldatura e dissaldatura di componenti MOS

- Impiegare un saldatore a basso voltaggio con regolazione della

temperatura.

- Temperatura del saldatore: ca. 240 °C (valore massimo 300 °C).

- Il tempo di saldatura deve essere il più breve possibile.

- Il componente CHIP deve rimanere nell´imballaggio originale fino al

momento del suo impiego per evitare che le superfici di contatto si

ossidino.

- Non toccare i componenti CHIP con mani nude.

Dissaldatura di un CHIP

1. Aspirare i punti di saldatura del CHIP con una calza dissaldante

(Fig. 1).

2. Riscaldare le superfici di contatto del CHIP risp. te tutto il CHIP e

staccarlo con cautela. Attenzione a non esercitare for za per non

danneggiare le piste sottostanti (Fig. 2).

Attenzione! Non impiegare più il CHIP dissaldato, perchè il

corpo elettrico può presentare delle rotture.

Saldatura di un CHIP

3. Pulire il punto dai residui di saldatura. Applicare una goccia di stagno

(Fig. 3).

4. Appoggiare il CHIP sul punto di saldatura, centrarlo e quindi saldarlo

(Fig. 4).

5. Saldare la superfici di contatto libera e, dopo che questa si è

raffreddata, saldare nuovamente la superfici opposta (Fig. 5).

CHIP Technology

GB

Soldering and unsoldering of CHIP components

- Use only low-voltage soldering irons with temperature control.

- Permissible soldering temperatures are approx. 240 °C up to max.

300 °C.

- Keep the soldering period as short as possible.

- Keep the CHIP components in their original packages until they are

used to avoid oxidation of the end contacts.

- Do not touch CHIP components with bare hands.

Unsoldering of CHIP components

1. step: Clean the CHIP soldering point with a solder wick (Fig. 1).

2. step: Warm up the ends of the CHIP or the whole CHIP component

and remove the CHIP from the adhesive by turning it without

application of force so that the tracks beneath the CHIP do not

break (Fig. 2).

Attention! Do not use unsoldered CHIPS any more!

The conductive layer may be broken.

Soldering of CHIP components

3. step: Remove possible residues from the soldering point.

Then apply a solder bead (Fig. 3).

4. step: Put the CHIP onto the soldering point, then center and fix it

(Fig. 4).

5. step:Solder the free end of the CHIP and resolder the first soldering

point after it has cooled (Fig. 5).

Technologie CMS

F

Soudure des composants CMS

- Utiliser exclusivement un fer à souder à basse tension et réglage

thermique

- La température de soudure doit être de 240 OC environ

(max. 300 OC)

- L´opération doit être très brève.

- Conserver les composants CMS dans leur emballage d´origine

jusqu´au moment de leur utilisation, ceci pour éviter l´oxydation

des contacts externes.

- Ne pas toucher les composants CMS à la main nue.

Dessoudage des composants CMS

1. Aspirer la soudure du composant CMS à l'aide de la tresse à

souder (Fig. 1).

2. Chauffer légèrement les contacts externes du composant CMS

ou le composant lui-même. Retirer ce dernier avec précaution en

le tournant afin d´évìter un arrachement des circuits imprimés

situés sous le composant (Fig. 2).

Attention! Ne pas réutiliser les composants CMS, la face

conductrice pouvant être endommagée.

Soudure des composants CMS

3. Aspirer les restes de soudure sur le circuit. Poser une pointe de

soudure (Fig. 3).

4. Poser le composant CMS sur cette pointe de soudure, centrer et

souder. Maintenir le composant CMS à l´aide d´une pince (Fig. 4).

5. Effectuer la même opération pour l'autre côté. Terminer la première soudure (Fig. 5).

Chip

Composant CMS

Lötzinn

Solder

Stagno

Soudure

Estaño

Leiterplatte

P.C.B.

Piastra stampata

Circuit imprimé

Placa de circuito impreso

Fig. 1 Fig. 2

GRUNDIG Service-Technik

Lötkolbenspitze

Tip of soldering iron

Punta saldatore

Panne du fer à souder

Punto de soldator

Kleber

Adhesive

Adesivo

Adhesif

Pegamento

Pinzette

Tweezers

Pinzetta

Pince brucelle

Pinzas

Lötkolbenspitze

Tip of soldering iron

Punta saldatore

Panne du fer à souder

Punto de soldator

1 - 5

Allgemeiner Teil / General

It`s Free

E

Técnica de CHIP´s

Soldaje y desoldaje de CHIP´s

- Emplear sólo un soldador de bajo voltaje con regulación de temperatura.

- La temperatura del soldador debe ser de aprox. 240 °C

(máx. 300 °C).

- El tiempo de soldadura debe de ser lo más corto posible.

- Dejar los componentes CHIP hasta su montaje en el embalaje

original. Con ello se evita la oxidación de los contactos frontales.

- No tocar con las manos los componentes CHIP.

Desoldaje de un CHIP

Primer paso: Aspirar el estaño del punto de soldadura con un

aspirador de los tipos de pera o de resorte (Fig. 1).

Segundo paso: Calentar los extremos o todo el CHIP y girarlo con las

pinzas. No hacer fuerza para que la placa de circuito

impreso no resulte dañada. Cuidar de que las pistas

situadas debajo del CHIP no se suelten de la placa, ya

que éstas también están pegadas (Fig. 2).

Ciudado! No volver a utilizar el CHIP desoldado. La capa

eléctrica puede estar interrumpida.

Soldadura de CHIP´s

Tercer paso: Limpiar el punto de soldadura de residuos de la

soldadura anterior. Poner una gota de estaño (Fig. 3).

Cuarto paso: Colocar el CHIP sobre la gota estaño, centrarlo y

soldarlo (Fig. 4).

Quinto paso: Soldar la parte libre y, después enfriarse, soldar tam-

bién la parte opuesta (Fig. 5).

Fixierpunkt

Fixing point

Punto di fissaggio

Point de soudure

Punto de fijación

Fig. 3

Fig. 4

Lötzinn

Solder

Stagno

Soudure

Estaño

1. Lötstelle

Joint 1

Punto di saldatura 1

Point de soudure 1

Primer punto de soldadura

2. Lötstelle

Joint 2

Punto di saldatura 2

Point de soudure 2

Segundo punto de

soldadura

D

!

GB

!

I

!

F

Sicherheitsvorschriften / Safety requirements / Prescrizioni de sicurezza /

Prescriptions de sécurité / Prescripciones de seguridad

Achtung: Bei Eingriffen ins Gerät sind die Sicherheitsvorschriften nach VDE 0701 (reparaturbezogen)

bzw. VDE 0860 / IEC 65 (gerätebezogen) zu beachten!

Bauteile nach IEC- bzw. VDE-Richtlinien ! Im Ersatz-

V

D E

fall nur Teile mit gleicher Spezifikation verwenden!

MOS - Vorschriften beim Umgang mit MOS - Bautei-

len beachten!

Attention: Please observe the applicable safety re-

quirements according to VDE 0701 (concerning repairs) and VDE 0860 / IEC 65 (concerning type of

product)!

Components to IEC or VDE guidelines! Only use

V

D E

components with the same specifications for replacement!

Observe MOS components handling instructions

when servicing!

Attenzione: Osservarne le corrispondenti prescrizioni di sicurezza VDE 0701 (concernente servizio) e

VDE 0860 / IEC 65 (concernente il tipo di prodotto)!

Componenti secondo le norme VDE risp. te IEC! In

V

D E

caso di sostituzione impiegare solo componenti con le

stesse caratteristiche.

Osservare le relative prescrizioni durante, lavori con

componenti MOS!

Attention:

Prière d'observer les prescriptions de sécurité VDE

0701 (concernant les réparations) et VDE 0860 / IEC

65 (concernant le type de produit)!

Fig. 5

USA

Canada

!

E

!

U.S. &

!

!

Composants répondant aux normes VDE ou IEC. Les

V

D E

remplacer uniquement par des composants ayant les

mêmes spécifications.

Lors de la manipulation des circuits MOS, respecter les

pescriptions MOS!

Atención: Recomendamos las normas de seguridad

VDE u otras normas equivalentes, por ejemplo: VDE

0701 para reparaciones, VDE 0860 / IEC 65 para

aparatos!

Componentes que cumplen las normas VDE/IEC. En

V

D E

caso de sustitución, emplear componentes con idénticas especificaciones!

Durante la reparacion observar las normas sobre

componentes MOS!

Attention: Because of autovoltage facility this set can

be operated from AC mains from 180 - 240V, 50/60Hz.

Also observe the information given on the rear of the

set.

CAUTION-for continued protection against risk of fire

replace only with same type of fuses!

CAUTION: to reduce the risk of electric shock, do not

remove cover (or back), no user-serviceable parts

inside, refer servicing to qualified service personnel.

Components to safety guidelines (IEC/U.L.)! Only use

V

D E

com-ponents with the same specifications for replacement!

By checking the leakage current and insulation resistance ensure that the exposed parts are acceptably

insulated from the supply circuit.

Observe MOS components handling instructions

when servicing!

1 - 6 GRUNDIG Service-Technik

Allgemeiner Teil / General

It`s Free

D

Sicherheitsbestimmungen

Prescriptions de sécurité

F

D

Sicherheitsbestimmungen

Safety Standard Compliance

GB

E

Disposiciones para la seguridad

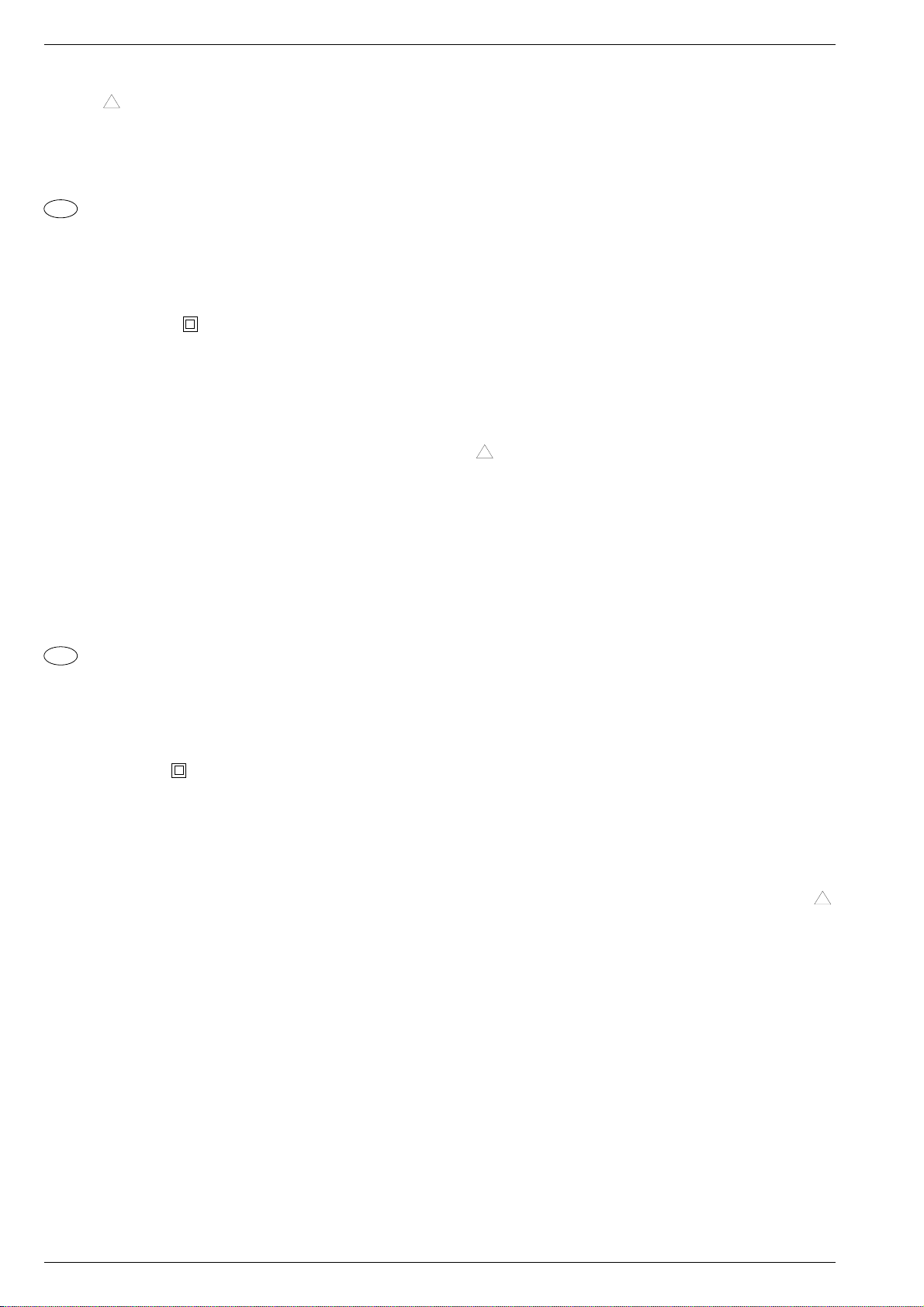

Nach Servicearbeiten ist bei Geräten der Schutzklasse II die Messung

des Isolationswiderstandes und des Ableitstromes bei eingeschaltetem Gerät nach VDE 0701 / Teil 200 bzw. der am Aufstellort geltenden

Vorschrift, durchzuführen!

Dieses Gerät entspricht der Schutzklasse II, erkennbar durch das

Symbol .

• Messen des Isolationswiderstandes nach VDE 0701.

Isolationsmesser (U

und zwischen allen Gehäuse- oder Funktionsteilen (Antenne, Buch-

= 500V-) gleichzeitig an beiden Netzpolen

Test

sen, Tasten, Zierteilen, Schrauben, usw.) aus Metall oder Metallegierungen anlegen. Fehlerfrei ist das Gerät bei einem:

R

≥ 2MΩ bei U

Isol

= 500V-

Test

Meßzeit: ≥ 1s (Fig. 1)

Anmerkung: Bei Geräten der Schutzklasse II kann durch Entladungswiderstände der Meßwert des Isolationswiderstandes konstruktionsbedingt < 2MΩ sein. In diesen Fällen ist die Ableitstrommessung

maßgebend.

Prüfling

Test item

Apparecchio in misura

Pièce d'essai

Aparato de prueba

Netzstecker des Prüflings

Mains plug of test item

Spina di rete dell´apparecchio in misura

Fiche secteur pièce d'essai

Clavija de red del aparato de prueba

Prüfling

Test item

Apparecchio in misura

Pièce d'essai

Aparato de prueba

Netzstecker des Prüflings

Mains plug of test item

Spina di rete dell´apparecchio in misura

Fiche secteur pièce d'essai

Clavija de red del aparato de prueba

MΩ

MΩ

METRATESTER 4

Fig. 1

mA

mA

METRATESTER 4

I

Norme di sicurezza

USA

Safety Instructions

• Messen des Ableitstromes nach VDE 0701.

Ableitstrommesser (U

und zwischen allen Gehäuse- oder Funktionsteilen (Antenne, Buch-

=220V≈) gleichzeitig an beiden Netzpolen

Test

sen, Tasten, Zierteilen, Schrauben, usw.) aus Metall oder Metallegierungen anlegen. Fehlerfrei ist das Gerät bei einem:

I

≤ 1mA bei U

• Wir empfehlen die Messungen mit dem METRATESTER 4 durch-

Ableit

= 220V ≈ / Meßzeit ≥ 1s (Fig. 2)

Test

zuführen. (Meßgerät zur Prüfung elektrischer Geräte nach VDE

0701).

ABB METRAWATT GmbH

Thomas-Mann-Str. 16-20

90471 Nürnberg

• Ist die Sicherheit des Gerätes nicht gegeben, weil

- eine Instandsetzung unmöglich ist,

- oder der Wunsch des Benützers besteht, die Instandsetzung nicht

durchführen zu lassen, so muß dem Betreiber die vom Gerät

ausgehende Gefahr schriftlich mitgeteilt werden.

Mit der Greifklemme alle Metallteile u. metallisierten Teile abtasten.

All metal and metallised parts must be tested with the Caliper clamp.

Con cavo provvisto di morsetto toccare tutte le parti metalliche o

metallizzate.

A l´aide d´une pince vérifier toutes les parties métalliques ou

métallisées.

Con la pinza, tocar todas las piezas metálicas o metalizadas.

Netzstecker/Mains plug/Spina di rete/Fiche secteur/Clavija de red

Mit der Greifklemme alle Metallteile u. metallisierten Teile abtasten.

All metal and metallised parts must be tested with the Caliper clamp.

Con cavo provvisto di morsetto toccare tutte le parti metalliche o

metallizzate.

A l´aide d´une pince vérifier toutes les parties métalliques ou

métallisées.

Con la pinza, tocar todas las piezas metálicas o metalizadas.

Netzstecker/Mains plug/Spina di rete/Fiche secteur/Clavija de red

Fig. 2

Empfehlungen für den Servicefall

• Nur Original - Ersatzteile verwenden.

Bei Bauteilen oder Baugruppen mit der Sicherheitskennzeichnung

!

sind Original - Ersatzteile zwingend notwendig.

• Auf Sollwert der Sicherungen achten.

Zur Sicherheit beitragende Teile des Gerätes dürfen weder beschädigt noch offensichtlich ungeeignet sein.

Safety Standard Compliance

GB

After service work on a product conforming to the Safety Class II, the

insulating resistance and the leakage current with the product switched

on must be checked according to VDE 0701 or to the specification valid

at the installation location!

This product conforms to the Safety Class II, as identified by the symbol

.

• Measurement of the Insulation Resistance to VDE 0701,

Connect an Insulation Meter (U

simultaneously and between all cabinet or functional parts (antenna,

= 500V-) to both mains poles

Test

sockets, buttons, decorative parts, etc.) made from metal or metal

alloy. The product is fault free if:

R

≥ 2MΩ at U

Isol

Measuring time: ≥ 1s, (Fig. 1)

= 500V-

Test

Comment: On products conforming to the Safety Class II the Insulation Resistance can be < 2MΩ, dependent constructively on discharge resistors. In this case, the check of the leakage current is significant.

• Dies gilt besonders für Isolierungen und Isolierteile.

• Netzleitungen und Anschlußleitungen sind auf äußere Mängel vor

dem Anschluß zu prüfen. Isolation prüfen!

• Die Funktionssicherheit der Zugentlastung und von BiegeschutzTüllen ist zu prüfen.

• Thermisch belastete Lötstellen absaugen und neu löten.

• Belüftungen frei lassen.

• Measurement of the Leakage Current to VDE 0701.

Connect the Leakage Current Meter (U

poles simultaneously and between all cabinet or functional parts

= 220V≈) to both mains

Test

(antenna, sockets, buttons, screws, etc.) made from metal or metal

alloy. The product is fault free if:

I

≤ 1mA at U

Leak

Measuring time: ≥ 1s, (Fig. 2)

= 220V ≈

Test

• We recommend that the measurements be carried out using the

METRATESTER 4. (Test equipment for checking electrical pro-

ducts to VDE 0701).

ABB METRAWATT GmbH

Thomas-Mann-Str. 16-20

90471 Nürnberg

• If the safety of the product is not proved, because

- a repair and restoration is impossible

- or the request of the user is that the restoration is not to be carried

out, the operator of the product must be warned of the danger by

a written warning.

GRUNDIG Service-Technik

1 - 7

Allgemeiner Teil / General

It`s Free

Recommendation for service repairs

• With components or assemblies accompanied with the Safety

Symbol ! only original spare parts are strictly to be used.

• Use only original fuse value.

• Parts contributing to the safety of the product must not be damaged

or obviously unsuitable. This is valid especially for insulators and

insulating parts.

I

Norme di sicurezza

Successivamente ai lavori di riparazione, negli apparecchi della classe

di protezione II occorre effettuare la misura della resistenza di isolamento e della corrente di dispersione quando l’apparecchio e’acceso,

secondo le norme VDE 0701 / parte 200 e rispettivamente le norme

locali!

Questo apparecchio corrisponde alla classe di protezione II ed è

riconoscibile dal simbolo . MM

• Misura della resistenza di isolamento secondo VDE 0701

Applicare il misuratore di isolamento (tens.

poraneamente ai due poli di rete e tra tutte le parti del mobile e delle

= 500V-) contem-

prova

funzioni (antenna, prese, tasti, mascherine, viti ecc.) in metallo o in

lega metallica. L’apparecchio non presenta difetti quando:

R

≥ 2MΩ con tens.

isol

Tempo di misura: ≥ 1s (Fig. 1).

prova

= 500V-

Nota: Negli apparecchi della classe II, che per motivi costruttivi

dispongono di resistenze di dispersione, il valore di misura della

resistenza di isolamento può essere inferiore a < 2MΩ.

In questi casi è determinante la misura della corrente di dispersione.

• Misura della corrente di dispersione secondo VDE 0701

Applicare il misuratore di isolamento (tens.

raneamente ai due poli di rete e tra tutte le parti del mobile e delle

= 220V≈) contempo-

prova

funzioni ( antenna, prese, tasti, mascherine, viti ecc.) in metallo o in

lega matallica. L’apparecchio non presenta difetti quando:

I

≤ 1mA con tens.

disp.

Tempo di misura : ≥ 1s (Fig. 2)

prova

= 220V≈

• Mains leads and connecting leads should be checked for external

damage before connection. Check the insulation!

• The tension relief and bending protection bushes are to be checked

for their functional safety.

• Thermally loaded solder pads are to be sucked off and re-soldered.

Ensure that the ventilation slots are not obstructed.

• Si raccomanda di effettuare le misure con lo strumento METRATE-

STER 4 (strumento di misura per il controllo di apparecchi elettrici

secondo VDE 0701).

ABB METRAWATT GmbH

Thomas-Mann-Str. 16-20

90471 Nürnberg

• Se la sicurezza dell’apparecchio non è raggiunta, perchè

- una riparazione non è possibile

- oppure è desiderio del cliente che una riparaz. non avvenga in

questi casi si deve comunicare per iscritto all’utilizzat. la pericolosità dell’apparecchio riguardo il suo isolamento.

Raccomandazione per il servizio assistenza

• Impiegare solo componenti originali:

I componenti o i gruppi di componenti contraddistinti dall’ indicaz.

!

devono assolutamente venir sostituiti con parti originale.

• Osservare il valore nominale dei fusibili.

I componenti che concorrono alla sicurezza dell´apparecchio non

possono essere nè danneggiati nè risultare visibilmente inadatti.

Questo vale soprattutto per isolamenti e parti isolate.

• I cavi di rete e di collegamento vanno controllati prima dell’utilizzo

affinchè non presentino imperfezioni esteriori. Controllare l’isolamento.

• E´necessario controllare la sicurezza dei fermacavi e delle guaine

flessibili.

• Saldature caricate termicam. vanno rifatte.

• Lasciare libere le fessure di areazione.

Prescriptions de sécurité

F

Suite aux travaux de maintenance sur les appareils de la classe II, il

convient de mesurer la résistance d’isolement et le courant de fuite sur

l’appareil en état de marche, conformément à la norme VDE 0701 §

200, ou selon les prescriptions en vigueur sur le lieu de fonctionnement

de l’appareil!

Cet appareil est conforme aux prescriptions de sécurité classe II,

signalé par le symbole .

• Mesure de la résistance d'isolement selon VDE 0701

Brancher un appareil de mesure d’isolation (U

tanément sur les deux pôles secteur et entre toutes les parties

= 500V-) simul-

test

métalliques ou métallisées accessibles de l’appareil (antenne, embases, touches, enjoliveurs, vis, etc.).

Le fonctionnement est correct lorsque:

R

≥ 2MΩ pour une U

isol

Durée de la mesure: ≥ 1s

= 500V-

test

Observations: L’isolation des appareils de la classe II, de part leur

conception (résistances de décharge), peut être inférieure à 2MΩ,

(Fig. 1).

• Mesure du courant de fuite selon VDE 0701

Brancher un ampèremètre du courant de fuite (U

simultanément sur les deux pôles du secteur et entre toutes les

= 220V≈)

test

parties métalliques ou métallisées accessibles de l’appareil (antenne, embases, touches, enjoliveurs, vis, etc.). Le fonctionnement est

correct lorsque (Fig. 2):

I

≤ 1mA pour U

fuite

Durée de la mesure: ≥ 1s.

= 220V≈

test

Pour ces mesures, nous préconisons l´utilisation du METRATE-

STER 4 (instrument de mesure pour le contrôle d’appareils électriques conformes à la norme VDE 0701).

ABB METRAWATT GmbH

Thomas-Mann-Str. 16-20

90471 Nürnberg

• Dans le cas où la sécurité de l’appareil n´est pas assurée pour les

raisons suivantes:

- la remise en état est impossible

- l’utilisateur ne souhaîte pas la remise en état de l’appareil, l'utili-

sateur doit être informé par écrit du danger que représente l'utilisation de l’appareil.

Recommandations pour la maintenance

• Utiliser exclusivement des pièces de rechange d’origine. Les com-

posants et ensembles de composants signalés par le symbole !.

• doivent être impérativement remplacés par des pièces d’origine.

• Respecter la valeur nominale des fusibles.

• Veiller au bon état et la conformité des pièces contribuant à la

sécurité de fonctionnement de l’appareil. Ceci s’applique particulièrement aux isolements et pièces isolantes.

• Vérifier le bon état extérieur des câbles secteur et des câbles de

raccordement au point de vue isolement avant la mise sous tension.

• Vérifier le bon état des protections de gaine.

• Nettoyer les soudures avant de les renouveler.

• Dégager les voies d’aération.

1 - 8 GRUNDIG Service-Technik

E

It`s Free

Disposiciones para la seguridad

Después de operaciones de servicio en aparatos de la clase de

proteccion II, se llevará a cabo la medida de la resistencia de

aislamiento y de la corriente derivada, con el aparato conectado, de

acuerdo con VDE 0701 o de las disposiciones vigentes en el lugar de

instalación.

Este aparato corresponde a la clase de protección II, reconocible por

el sìmbolo .

• Medida de la resistencia de aislamiento según VDE 0701.

Aplicar el medidor de aislamiento (U

te, a los dos polos de red y entre todas las partes del mueble o de

= 500V-), simultáneamen-

prueba

funciones ( antena, conectores, teclas, tornillos, etc.) de metal o

aleaciones metálicas. El aparato estará libre de defectos con:

R

≥ 2MΩ con U

aisl

Tiempo de medida: ≥ 1seg.

prueba

= 500V-

Observación: En aparatos de la clase de protecciòn II, condicionado

por la construcción y por resistencias de descarga, el valor de medida

de la resistencia de aislamiento puede ser inferior a < 2MΩ.

En este caso es decisiva la medida de la corriente derivada (Fig.1).

• Medida de la corriente derivada de acuerdo con VDE 0701.

Aplicar el medidor de corriente derivada (U

neamente a los dos polos de red y entre todas las partes del mueble

= 220V≈) simultá-

prueba

o de funciones (antena, conectores, teclas, tornillos, etc.)

de metal o aleaciones metálicas. El aparato estará libre de defectos

con (Fig. 2):

I

≤ 1mA con U

deriv

Tiempo de medida: ≥ 1seg.

prueba

= 220V≈.

Allgemeiner Teil / General

• Aconsejamos llevar a cabo las medidas con el METRATESTER 4

(Instrumento de medida para la comprobación de aparatos eléctricos según VDE 0701).

ABB METRAWATT GmbH

Thomas-Mann-Str. 16-20

90471 Nürnberg

• Si no se cumple la seguridad del aparato, porque

- la puesta en orden es imposible, o

- esiste el desco del usuario de no realizarla, se ha de comunicar a

quien lo haga funcionar, por escrito, del peligro dimanante del

aparato.

Recomendaciones para caso de servicio

• Emplear sólo componentes originales.

Con componentes o grupos constructivos con el indicativo de seguridad ! son de obligada necesidad piezas de repuesto originales.

• Las partes del aparato que contribuyan a la seguridad del mismo no

deben estar deterioradas ni ser manifiestamente inadecuadas.

• Esto es especialmente válido para aislamientos o piezas aislantes.

• Los cables de red y de conexión se comprobarán, antes de conec-

tarlos, en cuanto a defectos externos. Comprobar el aislamiento.

• Se ha de comprobar la función de seguridad de la compensación de

tiro o de los manguitos de protección contra doblamientos.

• Repasar los puntos de soldadura sometidos a carga térmica.

• Mantener libres los canales aireación.

USA

Safety Instructions

U.S. & Canada

The lightning flash with arrowhead symbol, within an

equilateral triangle, is intended to alert the user to the

presence of uninsulated "dangerous voltage", within the

product´s enclosure that may be of sufficient magnitude to constitute

a risk of electric shock to persons.

The exclamation point within an equilateral triangles is

intended to alert the user to the presence of important

!

operating and maintenance (servicing) instructions in the

literature accompanying the appliance.

This product was designed and manufactured to meet strict

quality and safety standards. There are, however, some installation and operation precautions which you should be particularly

aware of.

• Read Instructions - All the safety and operating instructions

should be read before the appliance is operated.

• Retain Instructions - The safety and operating instructions should

be retained for future reference.

• Heed Warnings - All warnings on the appliance and in the operating instructions should be adhered to.

• Follow Instructions - All operating and use instructions should be

followed.

• Water and Moisture - The appliance should not be used near

water-for example, near a bathtub, washbowl, kitchen sink, laundry tub, in a wet basement, or near a swimming pool, and the like.

• Wall or Ceiling Mounting - The appliance should be mounted to

wall or ceiling only as recommended by the manufacturer.

• Ventilation - The appliance should be situated so that its location

or position does not interfere with its proper ventilation. For

example, the appliance should not be situated on a bed, sofa, rug,

or similar surface that may block the ventilation openings; or,

placed in a built - in installation, such as a bookcase or cabinet that

may impede the flow of air through the ventilation openings.

• Heat - The appliance should be situated away from heat sources

such as radiators, heat registers, stoves, or other appliances

(including amplifiers) that produce heat.

• Power Sources - The appliance should be connected to a power

supply only of the type given above or as marked on the appliance.

• Power-Cord Protection - Power-supply cords should be routed so

that they are not likely to be walked on or pinched by items placed

upon or against them, paying particular attention to cords at plugs,

convenience receptacles, and the point where they exit from the

appliance.

• Cleaning - The appliance should be cleaned only as recommended by the manufacturer.

(x1) Power Lines - An outdoor antenna should be located away from

power lines.

(x2) Outdoor Antenna Grounding - If an outside antenna is connected

to the receiver, be sure the antenna system is grounded so as to

provide some protection against voltage surges and built up static

charges. Section 810 of the National Electrical Code, ANSI / NFPA

No. 70-1984, provides information with respect to proper grounding of the mast and supporting structure, grounding of the leadin wire to an antenna discharge unit, size of grounding conductors,

location of antenna discharge unit, connection to grounding electrodes, and requirements for the grounding electrode.

• Nonuse Periods - The power cord of the appliance should be

unplugged from the outlet when left unused for a long period of

time.

• Object and Liquid Entry - Care should be taken so that objects do

not fall and liquids are not spilled into the enclosure through

openings.

• Damage Requiring Service - The appliance should be serviced by

qualified service personnel when: The power-supply cord or the

plug has been damaged; or objects have fallen,or liquid has been

spilled into the appliance; or the appliance has been exposed to

rain; or the appliance does not appear to operate normally or

exhibits a marked change in performance; or the appliance has

been dropped, or the enclosure damaged; or the batteries have

been damaged.

• Servicing - the user should not attempt to service the appliance

beyond that described in the operating instructions. All other

servicing should be referred to qualified service personnel .

Items (x1) and (x2 ) apply only to receivers or tuners.

GRUNDIG Service-Technik

1 - 9

Allgemeiner Teil / General

It`s Free

D

Behandlung von MOS - Bauelementen

Schaltungen in MOS-Technik bedürfen besonderer Vorsichtsmaßnahmen gegenüber statischer Aufladung. Statische Aufladungen können an allen hochisolierenden Kunststoffen auftreten und auf den

Menschen übertragen werden, wenn Kleidung und Schuhe aus synthetischem Material bestehen.

Schutzstrukturen an den Ein- und Ausgängen der MOS-Schaltungen

geben wegen ihrer Ansprechzeit nur begrenzte Sicherheit.

Bitte beachten Sie folgende Regeln, um Bauelemente vor Beschädigung durch statische Aufladungen zu schützen:

1. MOS-Schaltungen sollen bis zur Verarbeitung in elektrisch leitenden Verpackungen verbleiben. Keinesfalls MOS-Bauteile in Styropor oder Plastikschienen lagern oder transportieren.

2. Personen müssen sich durch Berühren eines geerdeten Gegenstandes entladen, bevor sie MOS-Bauteile anfassen.

3. MOS-Bauelemente nur am Gehäuse anfassen, ohne die Anschlüsse zu berühren.

4. Prüfung und Bearbeitung nur an geerdeten Geräten vornehmen.

5. Lösen oder kontaktieren Sie MOS-ICs in Steckfassungen nicht

unter Betriebsspannung.

6. Bei p-Kanal-MOS-Bauelementen dürfen keine positiven Spannungen (bezogen auf den Substratanschluß VSS) an die Schaltung

gelangen.

Lötvorschriften für MOS-Schaltungen:

• Nur netzgetrennte Niedervoltlötkolben verwenden.

• Maximale Lötzeit 5 Sekunden bei einer Lötkolbentemperatur von

300 °C bis 400 °C.

Handling of MOS Chip Components

GB

MOS circuits require special attention with regard to static charges.

Static charges may occur with any highly insulating plastics and can

be transferred to persons wearing clothes and shoes made of

synthetic materials.

Protective circuits on the inputs and outputs of MOS circuits give

protection to a limited extent only due to the time of reaction.

Please observe the following instructions to protect the components

against damages from static charges:

1. Keep MOS components in conductive packages until they are

used. MOS components must never be stored or transported in

Styropor materials or plastic magazines.

2.Persons have to rid themselves of electrostatic charges by

touching a grounded object before handling MOS components.

3.Take the chip by the body without touching the terminals.

4.Use only grounded instruments for testing and processing

purposes.

5.Remove or connect MOS ICs with in mounting sockets only if the

operating voltage is disconnected.

6.The circuits of p-channel MOS components must not be connected

to positive voltages (with reference to bulk VSS).

MOS Soldering Instructions

• Use only mains isolated low-voltage soldering irons.

• Maximum soldering period 5 seconds at a soldering iron temperature of 300 to 400 degrees Celsius.

I

Impiego dei componenti MOS

I circuiti in tecnica MOS necessitano di una particolare attenzione per

evitare le scariche elettrostatiche.

Tutti i materiali sintetici ad alto potere isolante possono caricar si

staticamente e queste cariche possono trasmettersi all´uomo, par

ticolarmente se scarpe o vestiti sono sintetici.

Le strutture di sicurezza sull´ingresso e sull´uscita dei circuiti MOS

hanno un´efficacia limitata a causa del loro periodo di intervento.

Per proteggere i componenti MOS dalle scariche elettrostatiche si

consigla di adottare le seguenti precauzioni:

1. Fino al momento del loro impiego, i MOS devono restare in materiale

elettricamente conduttivo. Non trasportarli o depositarli mai in listelli

di plastica o in polistirolo.

2. Le persone che maneggiano i componenti MOS devona prima

scaricar si elettrostaticamente toccando un oggetto con collegamento a massa.

3. Maneggiare i componenti MOS toccandone solo l´involucro e mai i

piedini.

4. Controlli e lavorazioni devono avvenire soltanto su apparecchi con

messa a terra.

5. Non inserire e non staccare mai gli integrati MOS dagli zoccoli

quando la tensione di alimentazione è collegata.

6. Ai componenti MOS canale P non devono giungere tensioni positive

(rif. a collegamento del substrato VSS).

Norme di taratura per gli integrati MOS:

• Impiegare solo saldatori a bassa tensione con separazione dalla

rete.

• Il tempo massimo di saldatura è di 5 sec. con una temperatura del

saldatore compresa fra 300 °C e 400 °C.

Précautions à prendre pour la manipula-

F

tion des circuits MOS

Les circuits équipés en technique MOS exigent des précautions

particulières contre les charges statiques.

Des charges statiques peuvent se creér sur toutes les matières

synthétiques à fort pouvoir isolant, elles peuvent se transmettre au

corps humain et le risque est d´autant plus important si la personne

porte des vêtements ou des chaussures en matière synthétique.

Les systèmes de protection dont sont équipées les entrées et sorties

des circuits MOS n´apportent qu´une sécurité limitée du fait de leur

temps de fonctionnement.

Afin de protéger les composants contre les charges statiques, il est

recommandé d´observer règles suivantes:

1. Les circuits MOS doivent rester placés dans un matériau conducteur

jusqu´au moment de leur utilisation. Il ne doivent en aucun cas être

stockés ou transportés dans du styropore ou sur des bandes de

plastique.

2. Les personnes travaillant sur des circuits MOS doivent au préalable

se décharger de leur charge statique en touchant un object mis à

terre.

3. Les ensembles équipés de circuits MOS doivent être saisis uniquement par leur boîtier, on ne doit pas toucher les broches de

raccordement.

4. On ne doit effectuer de contrôles et travaux que sur des appareils

mis à la terre.

5. Ne jamais retirer ou raccorder un circuit MOS sur un appareil sous

tension.

6. Les circuits MOS canal p ne doivent en aucun cas recevoir de

tensions positives (en VSS par rapport à la liaison vers le substrat).

Prescription de soudure sur les circuits MOS

• N´utiliser que des fers à souder basse tension isolés du secteur

• Temps de soudre maximum : 5 secondes pour une température

comprise entre 300 °C et 400 °C.

1 - 10 GRUNDIG Service-Technik

E

It`s Free

Tratamiento de componentes en técnica

MOS

Los circuitos contruídos en técnica MOS precisan un cuidado especial

contra las cargas estáticas.

En todos los materiales plásticos de elevado aislamiento pueden

aparecer cargas estáticas y también ser transmitidas a la personas,

especialmente cuando las ropas y zapatos son de materia sintética.

Las estructuras de protección en las entradas y salidas de los

integrados MOS, debido a su tiempo de conexión, proporcionan sólo

una limitada seguridad.

Para proteger los módulos de las descargas estáticas es aconsejable

prestar atención a las siguientes reglas:

1. Los circuitos integrados MOS deben permanecer envueltos en un

material conductor hasts el momento de su empleo. En ningún caso

se les colocará ni transportará en recepientes de styropor o guías

de plástico.

2. Las personas que trabajan con elementos MOS deben descargarse

previamente tocando un objecto puesto a tierra.

D

Abkürzungen /

Abbreviation

GB

Allgemeiner Teil / General

3. Los elementos MOS sólo deben cogerse por la cápsula, sin rozar

siquiera los terminales.

4. Pruebas y trabajos con los circuitos MOS sólo deben realizarse en

aparatos que estén puestos a tierra.

5. No extraer ni establecer contacto bajo tensión de funcionamiento de

los IC´s MOS enchufables.

6. En los componentes MOS canal-p no deben llegar tensiones

positivas (con respecto a la tensión de substrato VSS) a los

circuitos.

Prescipciones para la soldadura de los circuitos

integrados MOS:

• Utilizar únicamente soldadores de baja tensión con transformadorseparador de la red.

• Tiempo máximo de soldadura: 5 segundos con una temperatura

entre 300 y 400 °C.

+12A +12V analog +12V analog

+14/9V 14V oder 9V Versorgung 14V or 9V supply

für Capstan capstan

+14A +14V analog +14V analog

+14M1 +14V motor +14V motor

+14M2 +14V motor +14V motor

+33V +33V +33V

+5A +5,2V analog +5.2V analog

+8M2 +8V motor +8V motor

-28V -28V -28V

5V2D +5,2V digital +5.2V digital

AEH1/2 Audio Löschkopf audio erase head

AFC Automatische automatic frequency

Frequenzkontrolle control

AFV Audio von Empfangseinheit audio from Frontend

AGC Automatische Verstärkungs- automatic gain control

regelung

AL Standardton (Audio Linear) Standard Sound (Audio Linear)

AMLP Audio Mono Linear Wiedergabeaudio mono linearplayback

AMLR Audio Mono Linear Aufnahme audio mono linear record

APH Wiedergabekopf Audio audio playback head

ARH Aufnahmekopf Audio audio record head

AUDINL Audio Eingang links audio in left

AUDINR Audio Eingang rechts audio in right

AUDOUTL Audio Ausgang links audio out left

AUDOUTR Audio Ausgang rechts audio out right

BGP Burstauftastung burst gate pulse

CAP Capstan Geschwindigkeit capstan speed

CLCKD1 Clock IVC clock IVC

CREV Capstan "Reverse" capstan reverse

CROT Farbrotation chroma rotation

CSI Farb-Normkennung colour standard inform.

CSYNC Synchimpuls composite sync

CTL1/2 Kontrollimpulse control pulse sig/ref

DATD1 Daten IVC data IVC

DE Ablaufsteuerung/Deck- Sequence Control/Deckelec-

elektronik tronic

ENVC Hüllkurven Komperator envelope comparator

ESPBH Externe Wahl/Wiedergabe ext. select/playback

FFP V-Impuls / Testbild feature frame pulse

FG Capstantacho capstan tacho

FMPV FM Video-Wiedergabe fm playback video

FMR FM Aufnahmestrom fm rec current

FMRV FM Videoaufnahme fm record video signal

FTA Fädeltacho threading tacho

FV Empfangseinheit Frontend

GAER Löschoszillator Masse analog ground analog erease oscillator

GNDA Masse analog ground analog

GNDD Masse digital ground digital

GNDM1 Masse Motor 1 ground motor 1

GNDM2 Masse Motor 2 ground motor 2

HEHI Display-Heizung (HIGH) display heater (HIGH)

HELO Display-Heizung (LOW) display heater (LOW)

HP1 Kopfimpuls 1 Video head pulse 1 video

HSC Kopfauswahl head select control

I/R Init und Aufnahmesperre init/record protect

INIT Initialisierungsschalter initialisation switch

INT Interrupt interrupt

IPAL Schaltspannung bei inverse switching voltage for

I8SC112 invertierte Schalterspan- inverse switching voltage for

IPBV Schaltspannung bei inverse switching voltage for

IREC Schaltspannung bei inverse switching voltage for

LED LED für Bandende/anfang LED tape start/(end

LHA Kopfverstärker Head Amplifier

LP Longplay longplay

MAINS1/2 Netzanschluss mains connection

MEH1/2 Hauptlöschkopf main-erase-head

MDC… Bedieneinheit Keyboard Control Unit

MFB Chassisplatte Family Board

MODON Modulator ein modulator on

MSM1 Netzteil Power Supply

MSMS Pal/Secam Schalter pal/secam switch

MTA "Mute" Audio mute audio

PACO Spannung für Modulator power analog modulator

PFCO Spannung fixiert Modulator power fixed modulator

PG/FG Kopfscheibentacho head reel tacho

POR Reset bei Inbetriebnahme power on reset

PWM Pulsbreiten modulierte pulse width mod.

RECP Aufnahmeschutz record protection

REEL Kopfmotor ein head-disk motor on

REV Aufnahme Video record video

SB1 Secam Band 1 secam band 1

SCL I

SDA I2C Bus - Daten I2C bus data

SYNC CTL Sync zum Ablaufrechner ctl-sync to sequence control

TAE Bandende Erkennung tape end detector

TAS Bandanfang Erkennung tape start detector

THIO einfädeln / ausfädeln threading in/out

TMO Einfädelmotor threading motor

TMO1/2 Einfädelmotor threading motor

TRIV Trackinginfo Video tracking information video

V/H-SYNC Bild oder Zeilenimpuls frame or line-pulse

VBS Video von IO zum VS video from IO to VS

VFV Video von Empfangseinheit video from Frontend

VMCO Video zum Modulator video modulator combiunit

VSB Video von VS zum IO video from VS to IO

VS Video/Chroma Video/Chroma

IO In/Out In/Out

W/R schreiben/lesen CTL-sync write/read CTL-sync

WTL Tacho Wickelteller links tacho generator, left spindle

WTR Tacho Wickelteller rechts tacho generator, right spindle

für das Laufwerk for Deck Mechanism

Wiedergabe-Standardton playback standard sound

invertiert

nung für EURO-AV-Buchse EURO-AV-socket, contact 8

Kontakt 8

Wiedergabe Video invertiert playback video

Aufnahme invertiert record

Abstimmspannung tuning voltage

2

C Bus - Takt I2C bus clock

vom Csync from csync

GRUNDIG Service-Technik

1 - 11

Servicehinweise / Service Instructions

It`s Free

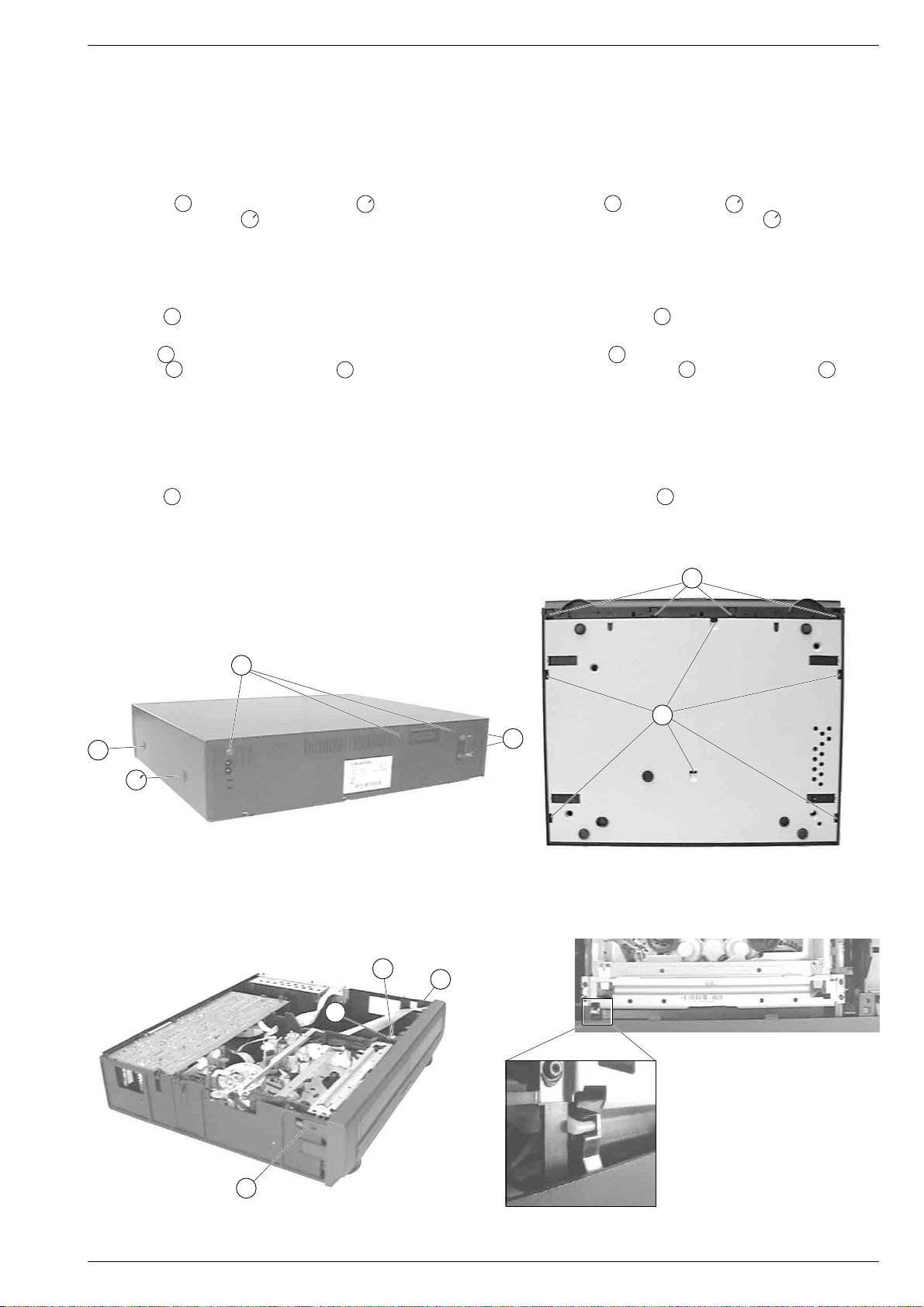

Servicehinweise

für Geräte mit dem Cassettenschacht links

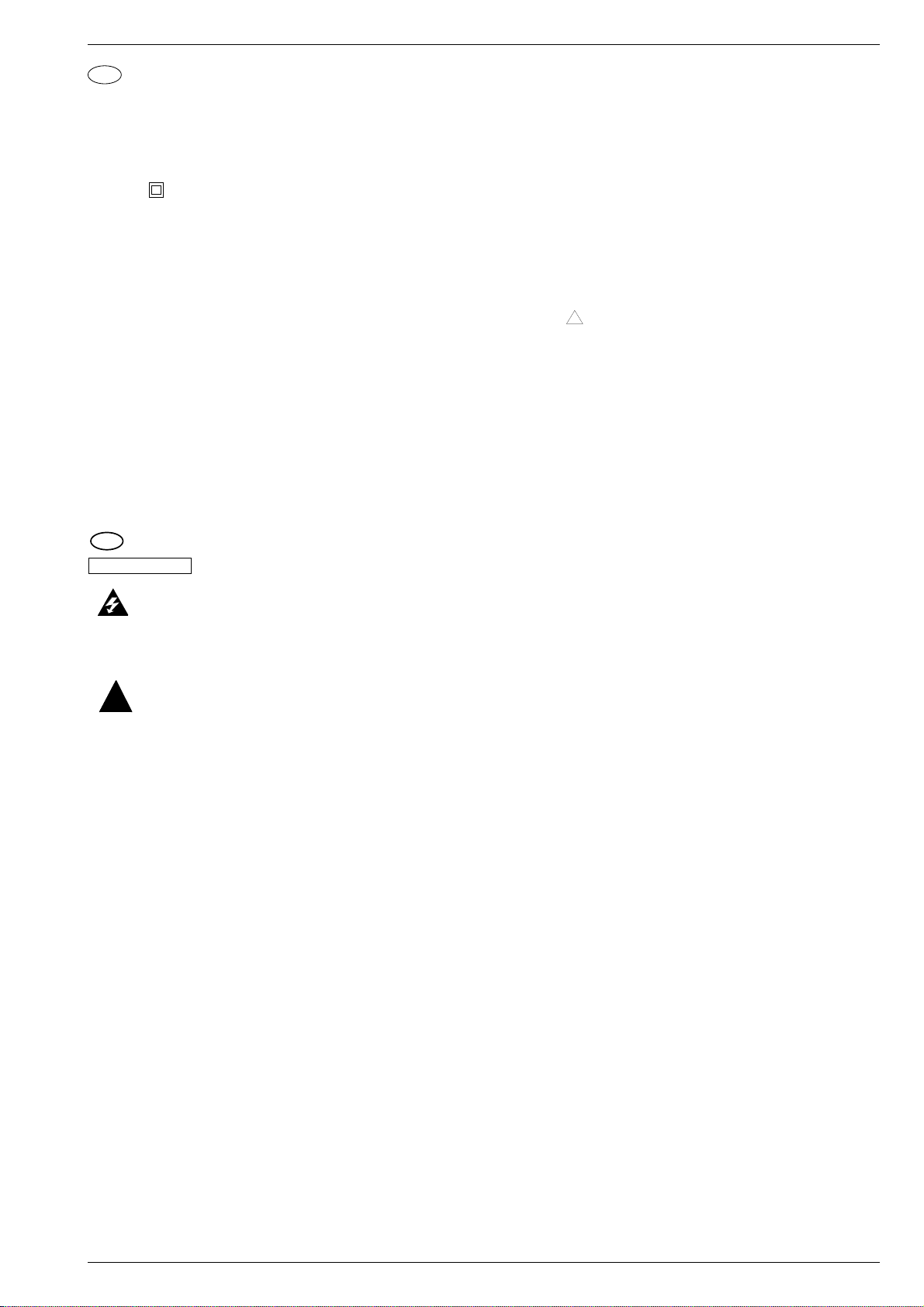

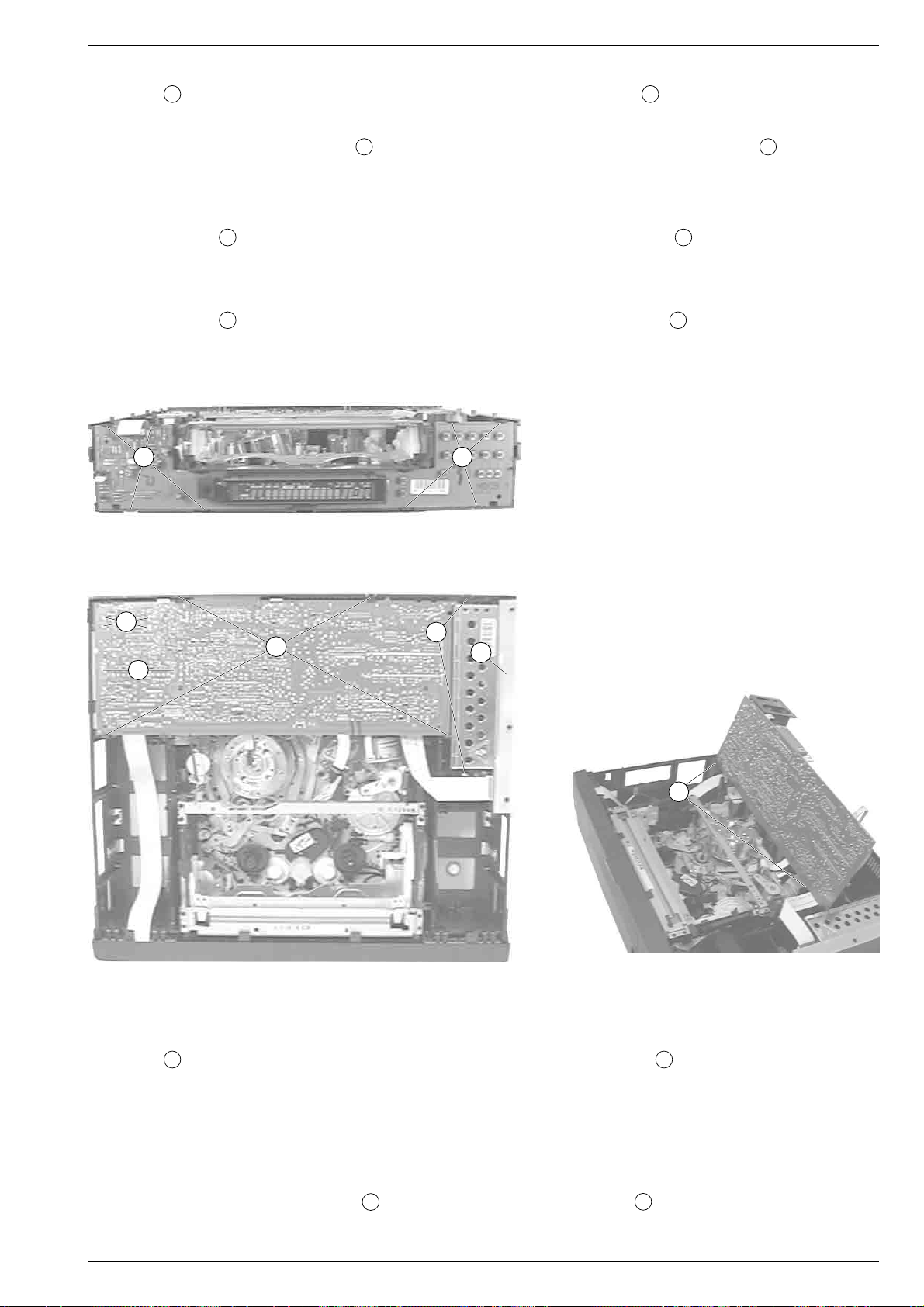

1. Entfernen der Gehäuseteile

Gehäuseoberteil

– 6 Schrauben A herausdrehen und Schraube A (Fig. 1) lösen.

Hinweis: Die Schraube A ist zur "VDE-Sicherheit" mit einer

Sicherungsscheibe an der Haube befestigt und nicht abnehmbar.

– Seitenteile des Gehäuseoberteils vorsichtig etwas auseinander-

ziehen und dabei Gehäuseoberteil ca. 3cm nach hinten schieben

und abnehmen.

Bodenblech

– Rastnasen B lösen (Fig. 2) und Bodenblech abnehmen.

Frontblende

– Schraube C (Fig. 3) herausdrehen.

– Rasthaken D (Fig. 3) sowie Rasthaken E (Fig. 2) lösen und

Frontblende abnehmen.

Hinweis zum Zusammenbau: Beim Aufstecken der Frontblende

von vorne auf das Gerät ist die Cassettenklappe so nach innen zu

drücken, daß der Hebel in die Führung (Fig. 4) der Cassettenklappe

eintaucht.

2. Bedieneinheit ausbauen

– Rastnasen F lösen (Fig. 5).

– Bedieneinheit abnehmen.

– Gegebenenfalls Steckverbindung lösen.

Service Instructions

for VCRs with the cassette compartment on the left

1. Removing the Cabinet Parts

Cabinet Upper Part

– Undo 6 screws A and loosen screw A (Fig. 1).

Note: For reasons of "VDE safety" the screw A is fastened with a

retaining washer to the upper part of the cabinet and cannot be

removed.

– Pressing the side panels carefully apart push the upper part of the

cabinet towards the rear by approx. 3cm and remove it.

Bottom Panel

– Release the locking lugs B (Fig. 2) and remove the bottom panel.

Front Panel

– Undo the screw

– Release the locking catches D (Fig.3) and the catch E (Fig. 2)

and remove the front panel.

Note: When attaching the front panel from the from to the video

recorder press the cassette lid inwards so that the lever engages

with the guide (Fig.4) of the cassette lid.

2. Removing the Keyboard Unit

– Release the locking lugs F (Fig. 5).

– Withdraw the Keyboard Unit.

– Unplug the connector if necessary.

C

E

A

B

A

A

Fig. 1

C

D

D

A

Fig. 2

GRUNDIG Service-Technik 1 - 29

D

Fig. 3

Fig. 4

Servicehinweise / Service Instructions

It`s Free

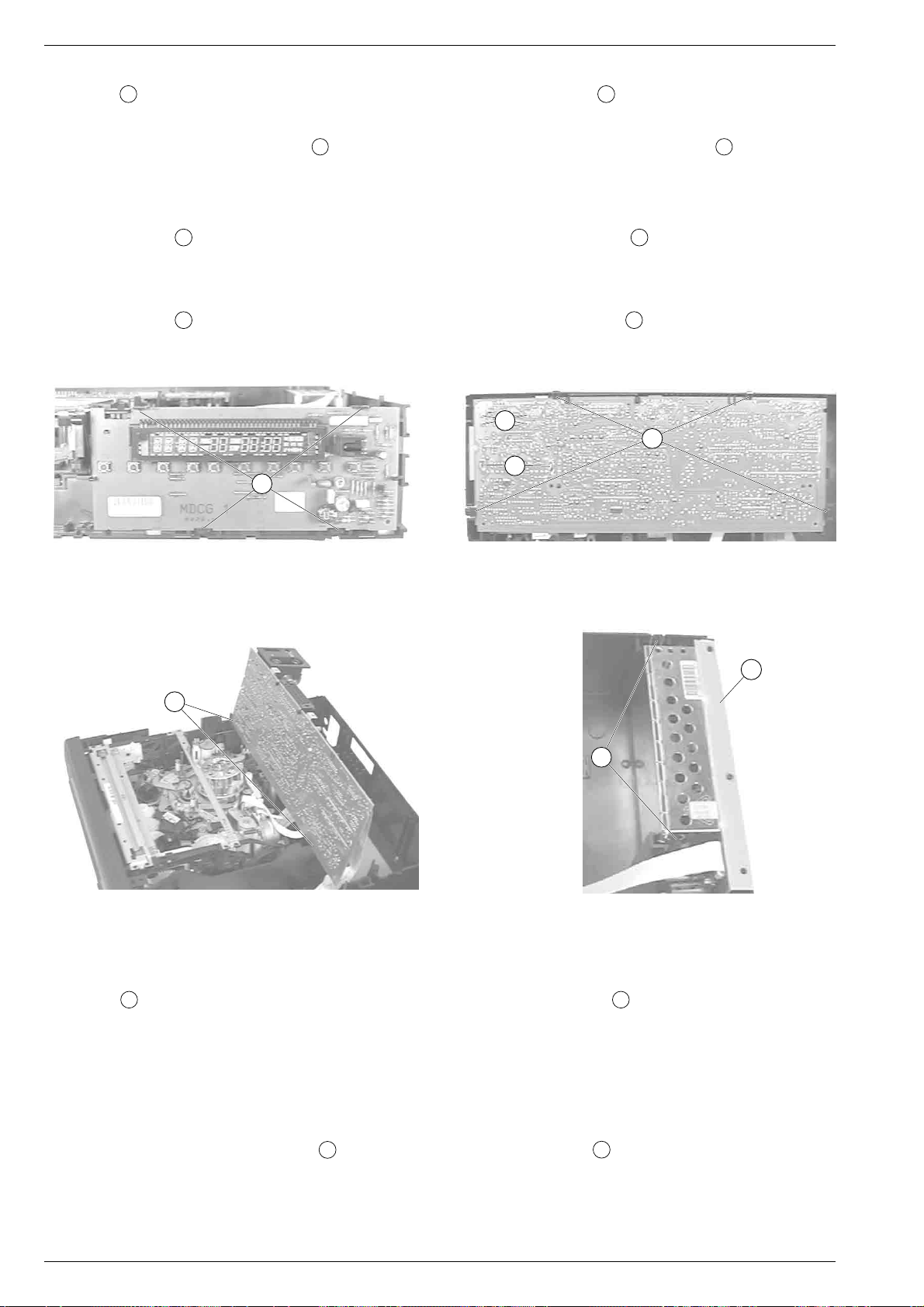

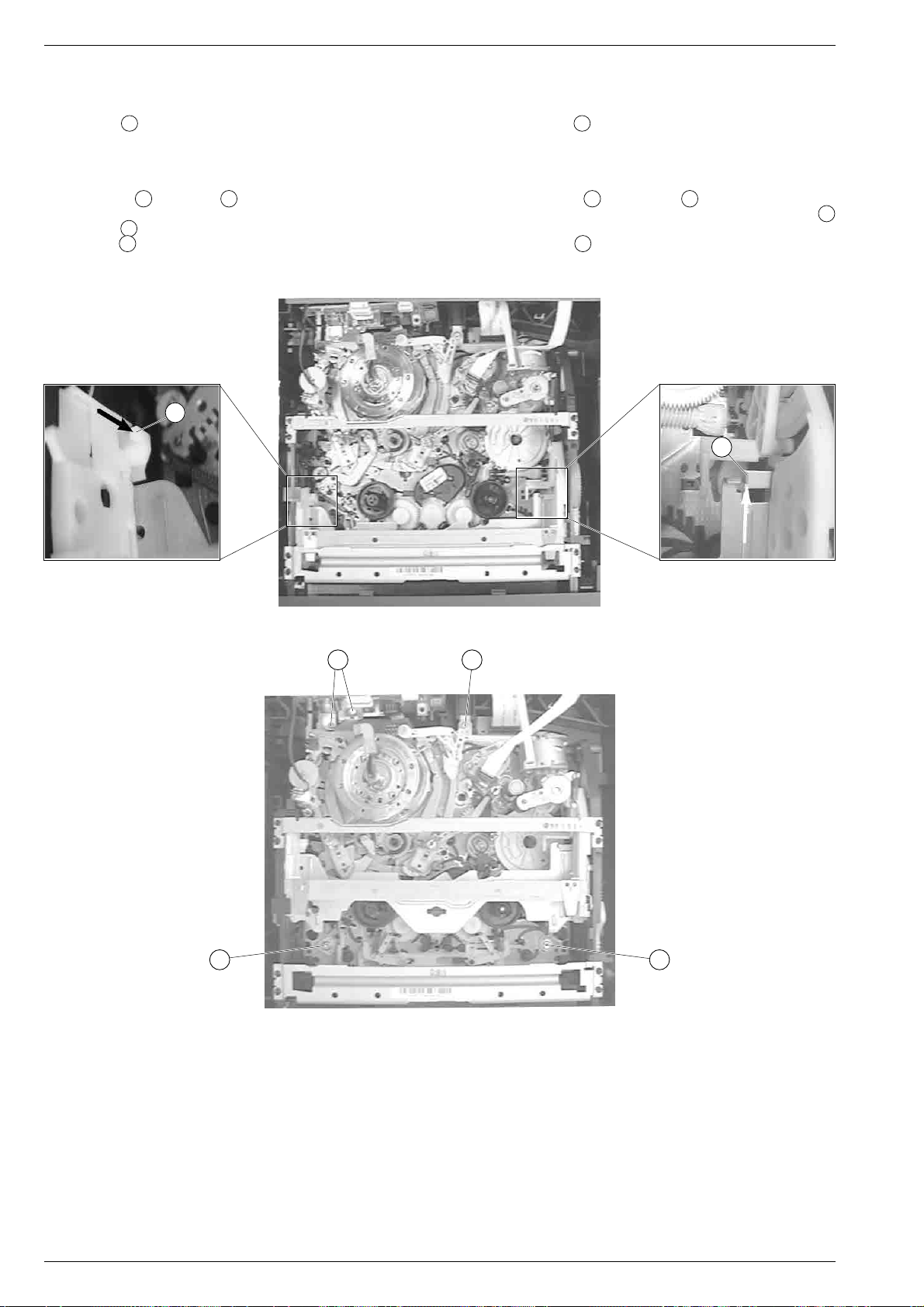

3. Chassisplatte ausbauen

– Rastnasen N öffnen und Chassisplatte herausnehmen (Fig. 6).

– Gegebenenfalls Steckverbindungen lösen.

Servicestellung:

Chassisplatte in die vorgesehenen Aussparungen O stecken (Fig. 7).

Nach Austausch: Abgleichschritte gemäß Kapitel 3 durchführen.

3.1 Tuner ausbauen

– Chassisplatte ausbauen.

– Befestigungslaschen G lösen und Tuner auslöten (Fig. 6).

– Gegebenenfalls Steckverbindung lösen.

3.2 Modulator ausbauen

– Chassisplatte ausbauen und Buchsenhalter abziehen.

– Befestigungslaschen H lösen und Modulator auslöten (Fig. 6).

– Gegebenenfalls Steckverbindung lösen.

F

3. Removing the Family Board

– Open the locking lugs N and remove the Family Board (Fig. 6).

– Unplug the connectors if necessary.

Service Position:

Insert Family Board into the cut-outs provided O (Fig. 7).

After replacement: Alignments according to chapter 3.

3.1 Removing the Tuner

– Remove the Family Board.

– Loosen the mounting hooks G and unsolder the Tuner (Fig. 6).

– Unplug the connector if necessary.

3.2 Removing the Modulator

– Remove the Family Board and pull off the socket holder.

– Loosen the mounting hooks H and unsolder the Modulator (Fig. 6).

– Unplug the connector if necessary.

H

N

G

O

Fig. 7

4. Netzteilbaustein ausbauen

– Rastnasen P ausrasten und Netzteilbaustein herausnehmen

(Fig. 8).

– Gegebenenfalls Steckverbindungen lösen.

Fig. 6Fig. 5

Q

P

Fig. 8

4. Removing the Power Supply Board

– Release the locking lugs P and take out the Power Supply Board

(Fig. 8).

– Unplug the connectors if necessary.

4.1 Reparaturen im Netzteil

Bei Reparaturen des Netzteilbausteins – Trenntrafo benutzen!

Sollen Bauteile im nicht netzgetrennten Teil des Netzteils ausgetauscht werden, müssen Sie den Abschirmdeckel abnehmen.

Nach der Reparatur darauf achten, daß der Abschirmdeckel des

Netzteilbausteins sowie der Isolationsstreifen Q (Fig. 8) angebracht sind!

1 - 30 GRUNDIG Service-Technik

4.1 Repairs within the Power Supply Unit

Use an isolating transformer when repairing the Power Supply Unit!

For replacement of components in the non-isolated circuits of the

Power Supply Unit remove the shielding cover.

On completion of the repairs take care that the shielding cover

and the isolating strip Q (Fig. 8) are refitted to the Power Supply

Unit!

Servicehinweise / Service Instructions

It`s Free

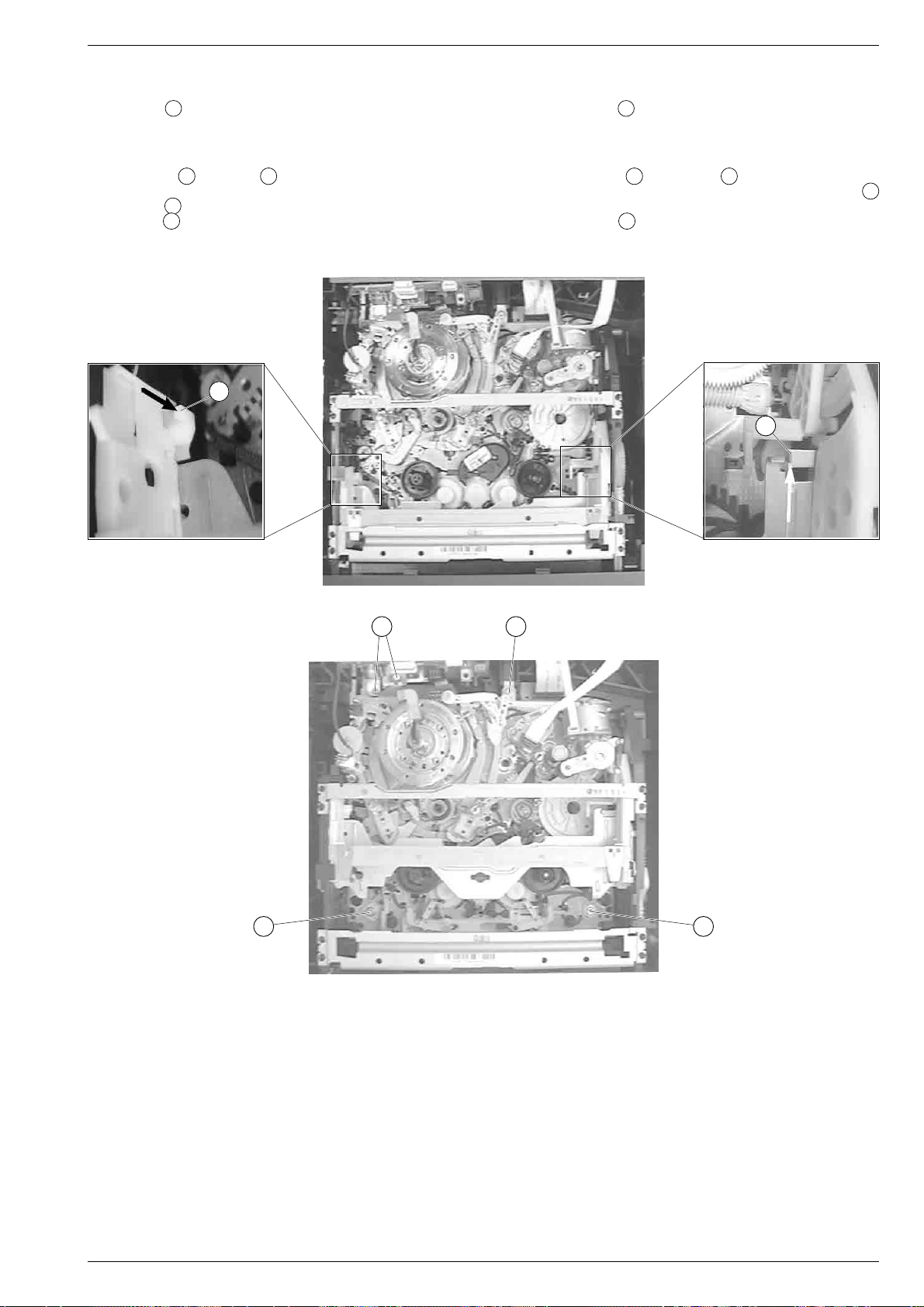

5. Kopfverstärker ausbauen

– Laufwerk ausbauen.

– Schrauben T entfernen, Steckverbindungen lösen und Kopfver-

stärker nach oben herausziehen (Fig. 11).

6. Laufwerkausbau

– Arretierungen R (Fig. 9) und S (Fig. 10) des Cassettenschachtes

lösen und diesen dabei so weit nach innen schieben, bis die

Schrauben U (Fig. 11) zugänglich sind.

– Schrauben U entfernen (Fig. 11) und gegebenenfalls Steckverbin-

dungen zur Elektronik lösen.

R

5. Removing the Head Amplifier

– Remove the Drive Mechanism.

– Undo the screws T, unplug the connectors and raise the Head

Amplifier to remove it (Fig. 11).

6. Removing the Drive Mechanism

– Release the locks R (Fig. 9) and S (Fig. 10) of the cassette

compartment and move it inwards to gain access to the screws

(Fig. 11).

– Undo the screws U (Fig. 11) and unplug the connectors to the

electronics if necessary.

S

U

Fig. 9

Fig. 10

UT

U

Fig. 11

U

7. Durchführen von Messungen

Bei Messungen mit dem Oszilloskop an Halbleitern sollten Sie nur

Tastköpfe mit 10:1 - Teiler verwenden. Außerdem ist zu beachten, daß

nach vorheriger Messung mit AC-Kopplung, der Koppelkondensator

des Oszilloskops aufgeladen sein kann. Durch die Entladung über das

Meßobjekt können diese Bauteile beschädigt werden.

8. Meßwerte und Oszillogramme

Bei den in den Schaltplänen und Oszillogrammen angegebenen

Meßwerten handelt es sich um Näherungswerte!

GRUNDIG Service-Technik 1 - 31

7. Carrying out Measurements

When making measurements on semi-conductors with an oscilloscope, ensure that the test probe is set to 10:1 dividing factor. Further,

please note that if the previous measurement is made on AC input, the

coupling capacitor in the oscilloscope will be charged. Discharge via

the item being checked can damage components.

8. Measured Values and Oscillograms

The measured values given in the circuit diagrams and oscillograms

are approximates!

Servicehinweise / Service Instructions

It`s Free

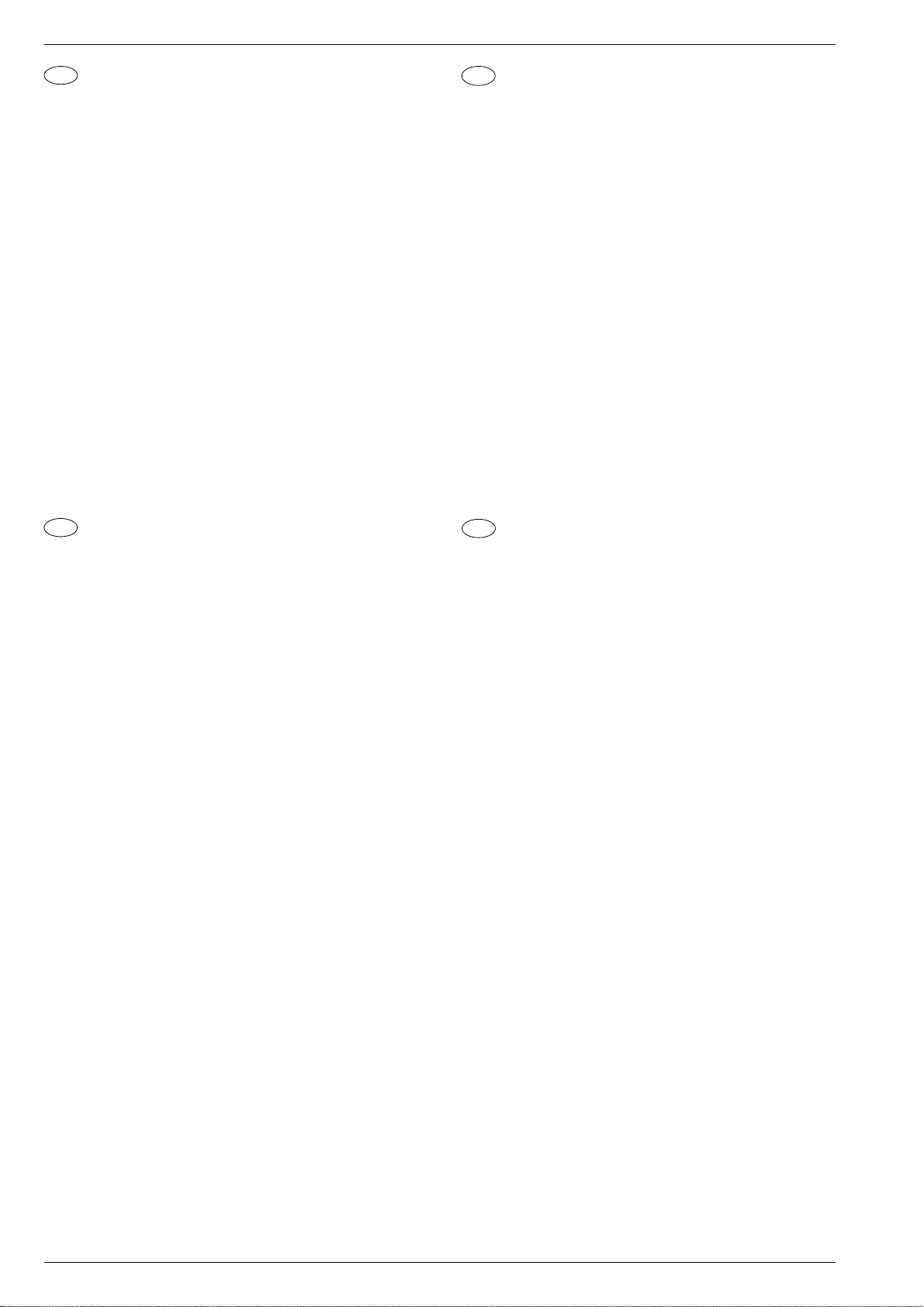

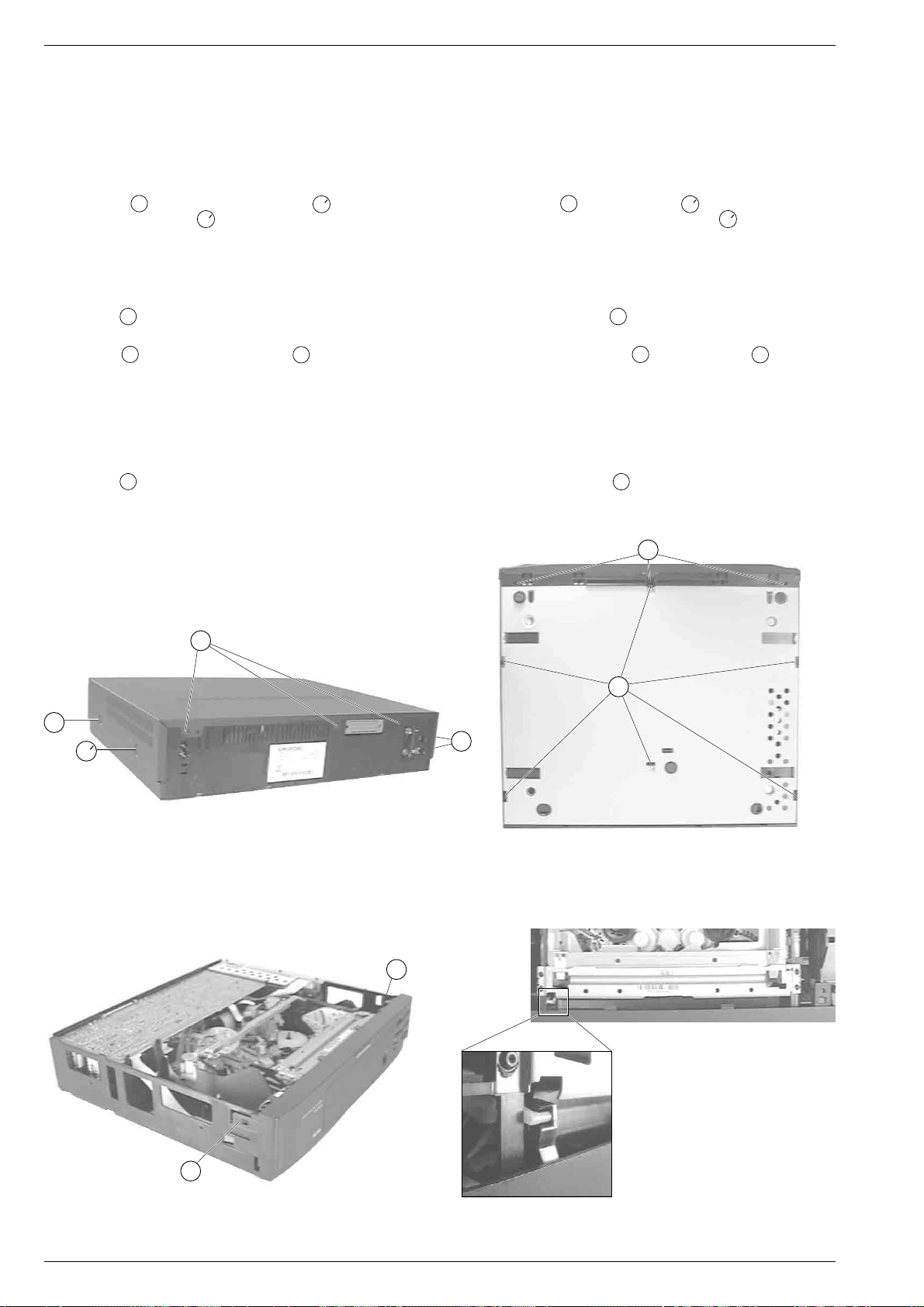

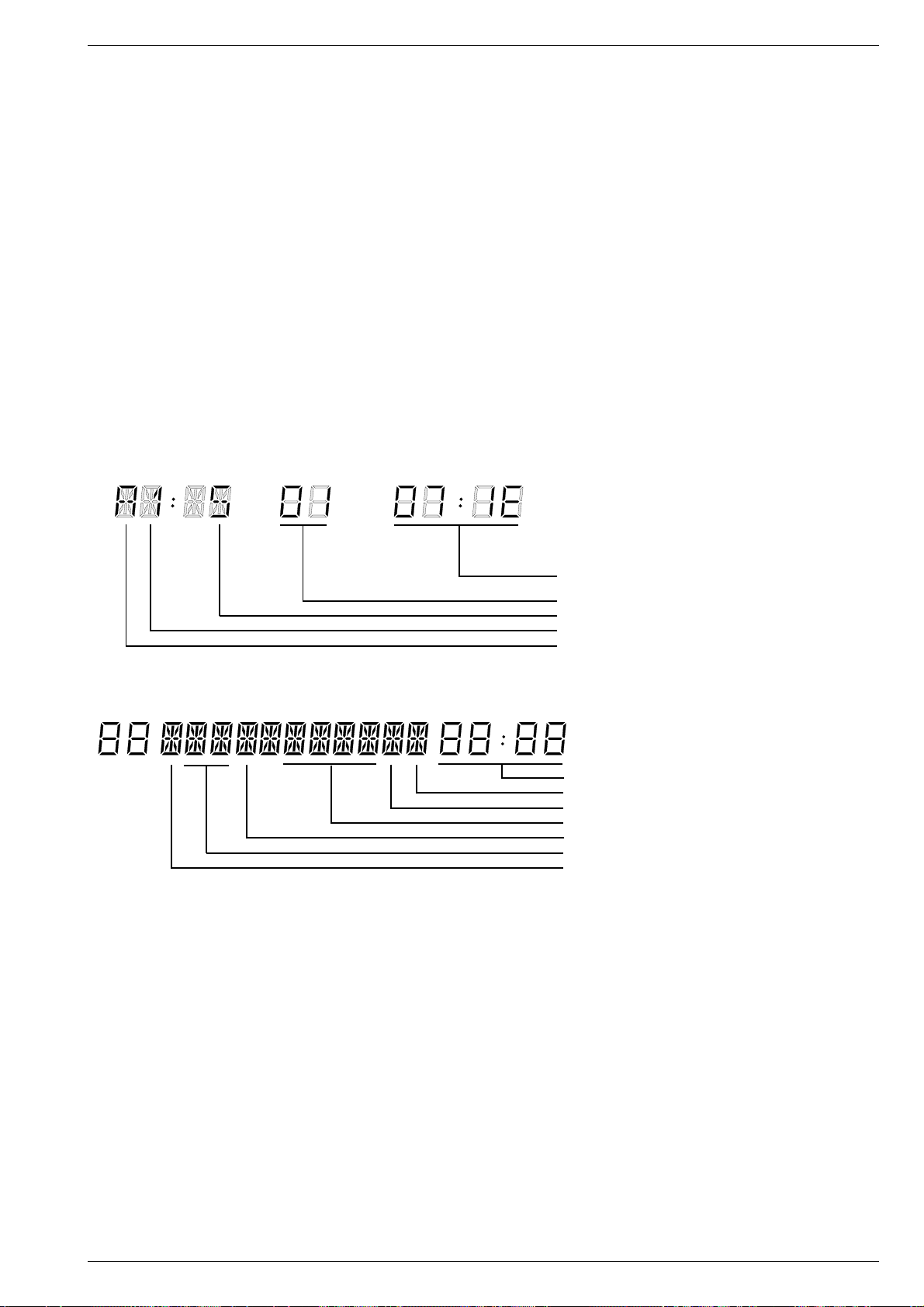

Servicehinweise

für Geräte mit dem Cassettenschacht in der Mitte

1. Entfernen der Gehäuseteile

Gehäuseoberteil

– 6 Schrauben A herausdrehen und Schraube A (Fig. 1) lösen.

Hinweis: Die Schraube A ist zur "VDE-Sicherheit" mit einer

Sicherungsscheibe an der Haube befestigt und nicht abnehmbar.

– Seitenteile des Gehäuseoberteils vorsichtig etwas auseinander-

ziehen und dabei Gehäuseoberteil ca. 3cm nach hinten schieben

und abnehmen.

Bodenblech

– Rastnasen B lösen (Fig. 2) und Bodenblech abnehmen.

Frontblende

– Rasthaken D (Fig. 3) sowie Rasthaken E (Fig. 2) lösen und

Frontblende abnehmen.

Hinweis zum Zusammenbau: Beim Aufstecken der Frontblende

von vorne auf das Gerät ist die Cassettenklappe so nach innen zu

drücken, daß der Hebel in die Führung (Fig. 4) der Cassettenklappe

eintaucht.

2. Bedieneinheit ausbauen

– Rastnasen F lösen (Fig. 5).

– Bedieneinheit abnehmen.

– Gegebenenfalls Steckverbindung lösen.

Service Instructions

for VCRs with the cassette compartment in the middle

1. Removing the Cabinet Parts

Cabinet Upper Part

– Undo 6 screws A and loosen screw A (Fig. 1).

Note: For reasons of "VDE safety" the screw A is fastened with a

retaining washer to the upper part of the cabinet and cannot be

removed.

– Pressing the side panels carefully apart push the upper part of the

cabinet towards the rear by approx. 3cm and remove it.

Bottom Panel

– Release the locking lugs B (Fig. 2) and remove the bottom panel.

Front Panel

– Release the locking catches D (Fig. 3) and catch E (Fig. 2) and

remove the front panel.

Note: When attaching the front panel from the front to the video

recorder press the cassette lid inwards so that the lever engages

with the guide (Fig. 4) of the cassette lid.

2. Removing the Keyboard Unit

– Release the locking lugs F (Fig. 5).

– Withdraw the Keyboard Unit.

– Unplug the connector if necessary.

E

A

B

A

A

Fig. 1

D

A

Fig. 2

D

Fig. 3 Fig. 4

1 - 32 GRUNDIG Service-Technik

Servicehinweise / Service Instructions

It`s Free

3. Chassisplatte ausbauen

– Rastnasen N öffnen und Chassisplatte herausnehmen (Fig. 6).

– Gegebenenfalls Steckverbindungen lösen.

Servicestellung:

Chassisplatte in die vorgesehenen Aussparungen O stecken (Fig. 7).

Nach Austausch: Abgleichschritte gemäß Kapitel 3 durchführen.

3.1 Tuner ausbauen

– Chassisplatte ausbauen.

– Befestigungslaschen G lösen und Tuner auslöten (Fig. 6).

– Gegebenenfalls Steckverbindung lösen.

3.2 Modulator ausbauen

– Chassisplatte ausbauen und Buchsenhalter abziehen.

– Befestigungslaschen H lösen und Modulator auslöten (Fig. 6).

– Gegebenenfalls Steckverbindung lösen.

F

3. Removing the Family Board

– Open the locking lugs N and remove the Family Board (Fig. 6).

– Unplug the connectors if necessary.

Service Position:

Insert Family Board into the cut-outs provided O (Fig. 7).

After replacement: Alignments according to chapter 3.

3.1 Removing the Tuner

– Remove the Family Board.

– Loosen the mounting hooks G and unsolder the Tuner (Fig. 6).

– Unplug the connector if necessary.

3.2 Removing the Modulator

– Remove the Family Board and pull off the socket holder.

– Loosen the mounting hooks H and unsolder the Modulator (Fig. 6).

– Unplug the connector if necessary.

F

Fig. 5

H

N

G

Fig. 6

P

Q

O

Fig. 7

4. Netzteilbaustein ausbauen

– Rastnasen P ausrasten und Netzteilbaustein herausnehmen

(Fig. 6).

– Gegebenenfalls Steckverbindungen lösen.

4.1 Reparaturen im Netzteil

Bei Reparaturen des Netzteilbausteins – Trenntrafo benutzen!

Sollen Bauteile im nicht netzgetrennten Teil des Netzteils ausgetauscht werden, müssen Sie den Abschirmdeckel abnehmen.

Nach der Reparatur darauf achten, daß der Abschirmdeckel des

Netzteilbausteins sowie der Isolationsstreifen Q (Fig. 6) angebracht sind!

GRUNDIG Service-Technik 1 - 33

4. Removing the Power Supply Board

– Release the locking lugs P and take out the Power Supply Board

(Fig. 6).

– Unplug the connectors if necessary.

4.1 Repairs within the Power Supply Unit

Use an isolating transformer when repairing the Power Supply Unit!

For replacement of components in the non-isolated circuits of the

Power Supply Unit remove the shielding cover.

On completion of the repairs take care that the shielding cover

and the isolating strip Q (Fig. 6) are refitted to the Power Supply

Unit!

Servicehinweise / Service Instructions

It`s Free

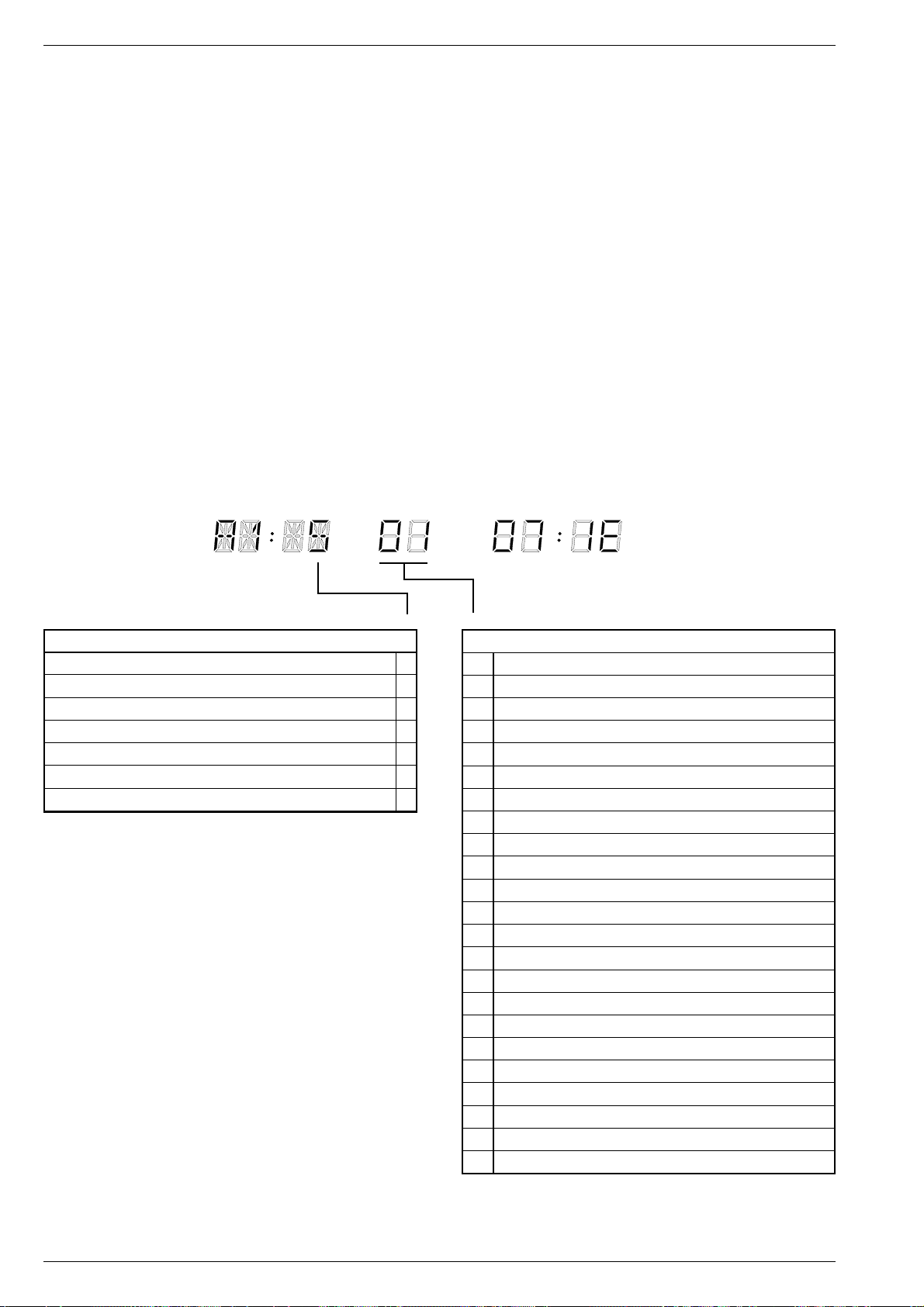

5. Kopfverstärker ausbauen

– Chassisplatte ausbauen.

– Laufwerk ausbauen.

– Schrauben T entfernen, Steckverbindungen lösen und Kopfver-

stärker nach oben herausziehen (Fig. 10).

6. Laufwerkausbau

– Chassisplatte ausbauen.

– Arretierungen R (Fig. 8) und S (Fig. 9) des Cassettenschachtes

lösen und diesen dabei so weit nach innen schieben, bis die

Schrauben U (Fig. 10) zugänglich sind.

– Schrauben U entfernen (Fig. 10) und gegebenenfalls Steckverbin-

dungen zur Elektronik lösen.

R

5. Removing the Head Amplifier

– Remove the Family Board.

– Remove the Drive Mechanism.

– Undo the screws T, unplug the connectors and raise the Head

Amplifier to remove it (Fig. 10).

6. Removing the Drive Mechanism

– Remove the Family Board.

– Release the locks R (Fig. 8) and S (Fig. 9) of the cassette

compartment and move it inwards to gain access to the screws

(Fig. 10).

– Undo the screws U (Fig. 10) and unplug the connectors to the

electronics if necessary.

S

U

Fig. 8

Fig. 9

UT

U

Fig. 10

U

7. Durchführen von Messungen

Bei Messungen mit dem Oszilloskop an Halbleitern sollten Sie nur

Tastköpfe mit 10:1 - Teiler verwenden. Außerdem ist zu beachten, daß

nach vorheriger Messung mit AC-Kopplung, der Koppelkondensator

des Oszilloskops aufgeladen sein kann. Durch die Entladung über das

Meßobjekt können diese Bauteile beschädigt werden.

8. Meßwerte und Oszillogramme

Bei den in den Schaltplänen und Oszillogrammen angegebenen

Meßwerten handelt es sich um Näherungswerte!

1 - 34 GRUNDIG Service-Technik

7. Carrying out Measurements

When making measurements on semi-conductors with an oscilloscope, ensure that the test probe is set to 10:1 dividing factor. Further,

please note that if the previous measurement is made on AC input, the

coupling capacitor in the oscilloscope will be charged. Discharge via

the item being checked can damage components.

8. Measured Values and Oscillograms

The measured values given in the circuit diagrams and oscillograms

are approximates!

Servicetestprogramm / Service Test Programme

It`s Free

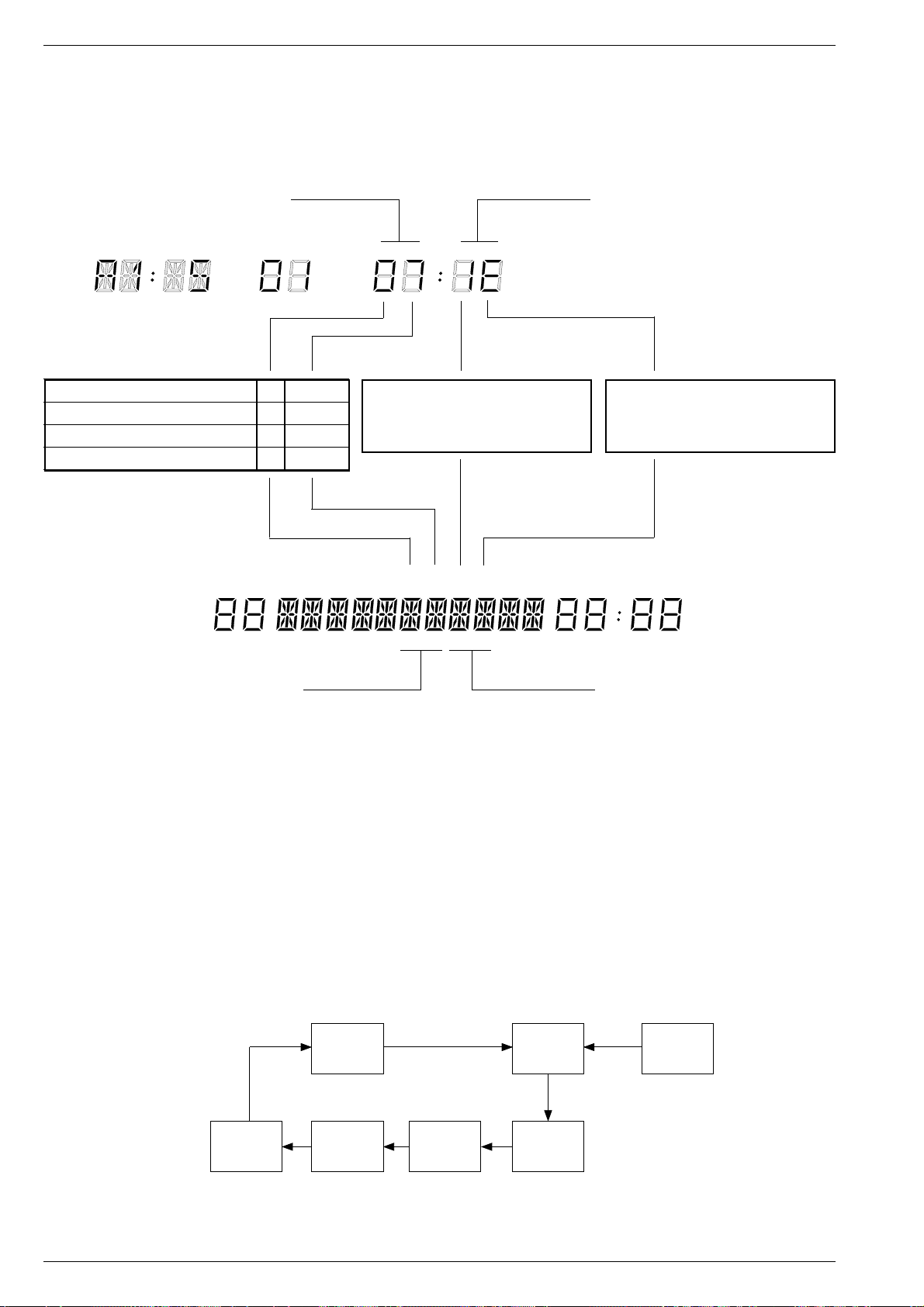

Servicetestprogramm

Einleitung

Im maskenprogrammierten Mikrocomputer ist ein Servicetestprogramm, das folgende Funktionen beinhaltet:

– Kontrolle der Laufwerksfunktionen

– Kontrolle der Sensoren im Laufwerk

– Betriebsstundenzähler

– Anzeige der Maskennummern und Version der Bedien-, Laufwerk-

software

– Dauerlaufprüfung

1.1 Aufruf und Beenden des Servicetestprogrammes

Der Aufruf des Servicetestprogrammes darf ausgenommen im Modus

Sendersuchlauf, Install, Uhr einstellen und Cassettenlängen wählen,

in jedem beliebigen Betriebszustand des Gerätes erfolgen. Während

des Servicemodes bleibt das Gerät bei allen Laufwerksfunktionen voll

einsatzbereit.

Der Aufruf des Servicetestprogrammes erfolgt: