Page 1

FALCON

5M-8M-424M

FALCON

5M-8M-424M

Page 2

ITALIANO

AVVERTENZE PER L’INSTALLATORE

OBBLIGHI GENERALI PER LA SICUREZZA

ATTENZIONE! È importante per la sicurezza delle persone seguire attentamente

tutta l’istruzione. Una errata installazione o un errato uso del prodotto può

portare a gravi danni alle persone.

Leggere attentamente le istruzioni prima di iniziare l’installazione del prodotto.

I materiali dell’imballaggio (plastica, polistirolo, ecc.) non devono essere lasciati

alla portata dei bambini in quanto potenziali fonti di pericolo.

Conservare le istruzioni per riferimenti futuri.

Questo prodotto è stato progettato e costruito esclusivamente per l’utilizzo indicato

in questa documentazione. Qualsiasi altro utilizzo non espressamente indicato potrebbe pregiudicare l’integrità del prodotto e/o rappresentare fonte di pericolo.

GENIUS declina qualsiasi responsabilità derivata dall’uso improprio o diverso da

quello per cui l’automatismo è destinato.

Non installare l’apparecchio in atmosfera esplosiva: la presenza di gas o fumi

infiammabili costituisce un grave pericolo per la sicurezza.

Gli elementi costruttivi meccanici devono essere in accordo con quanto stabilito

dalle Norme EN 12604 e EN 12605.

Per i Paesi extra-CEE, oltre ai riferimenti normativi nazionali, per ottenere un livello di

sicurezza adeguato, devono essere seguite le Norme sopra riportate.

GENIUS non è responsabile dell’inosservanza della Buona Tecnica nella costruzione

delle chiusure da motorizzare, nonché delle deformazioni che dovessero intervenire

nell’utilizzo.

L’installazione deve essere effettuata nell’osservanza delle Norme EN 12453 e EN

12445. Il livello di sicurezza dell’automazione deve essere C+D.

Prima di effettuare qualsiasi intervento sull’impianto, togliere l’alimentazione elettrica

e scollegare le batterie.

Prevedere sulla rete di alimentazione dell’automazione un interruttore onnipolare

con distanza d’apertura dei contatti uguale o superiore a 3 mm. È consigliabile

l’uso di un magnetotermico da 6A con interruzione onnipolare.

Verificare che a monte dell’impianto vi sia un interruttore differenziale con soglia

da 0,03 A.

Verificare che l’impianto di terra sia realizzato a regola d’arte e collegarvi le parti

metalliche della chiusura.

L’automazione dispone di una sicurezza intrinseca antischiacciamento costituita

da un controllo di coppia. E’ comunque necessario verificarne la sogli di intervento

secondo quanto previsto dalle Norme indicate al punto 10.

I dispositivi di sicurezza (norma EN 12978) permettono di proteggere eventuali

aree di pericolo da Rischi meccanici di movimento, come ad Es. schiacciamento,

convogliamento, cesoiamento.

Per ogni impianto è consigliato l’utilizzo di almeno una segnalazione luminosa nonché di un cartello di segnalazione fissato adeguatamente sulla struttura dell’infisso,

oltre ai dispositivi citati al punto “16”.

GENIUS declina ogni responsabilità ai fini della sicurezza e del buon funzionamento

dell’automazione, in caso vengano utilizzati componenti dell’impianto non di

produzione GENIUS.

Per la manutenzione utilizzare esclusivamente parti originali GENIUS.

Non eseguire alcuna modifica sui componenti facenti parte del sistema d’automazione.

L’installatore deve fornire tutte le informazioni relative al funzionamento manuale

del sistema in caso di emergenza e consegnare all’Utente utilizzatore dell’impianto

il libretto d’avvertenze allegato al prodotto.

Non permettere ai bambini o persone di sostare nelle vicinanze del prodotto durante il funzionamento.

Tenere fuori dalla portata dei bambini radiocomandi o qualsiasi altro datore di

impulso, per evitare che l’automazione possa essere azionata involontariamente.

Il transito tra le ante deve avvenire solo a cancello completamente aperto.

L’utente utilizzatore deve astenersi da qualsiasi tentativo di riparazione o d’intervento

e deve rivolgersi solo ed esclusivamente a personale qualificato GENIUS o centri

d’assistenza GENIUS.

Tutto quello che non è previsto espressamente in queste istruzioni non è permesso.

ENGLISH

IMPORTANT NOTICE FOR THE INSTALLER

GENERAL SAFETY REGULATIONS

ATTENTION! To ensure the safety of people, it is important that you read all the

following instructions. Incorrect installation or incorrect use of the product

could cause serious harm to people.

Carefully read the instructions before beginning to install the product.

Do not leave packing materials (plastic, polystyrene, etc.) within reach of children

as such materials are potential sources of danger.

Store these instructions for future reference.

This product was designed and built strictly for the use indicated in this documentation. Any other use, not expressly indicated here, could compromise the good

condition/operation of the product and/or be a source of danger.

GENIUS declines all liability caused by improper use or use other than that for which

the automated system was intended.

Do not install the equipment in an explosive atmosphere: the presence of inflammable gas or fumes is a serious danger to safety.

The mechanical parts must conform to the provisions of Standards EN 12604 and

EN 12605.

For non-EU countries, to obtain an adequate level of safety, the Standards mentioned

above must be observed, in addition to national legal regulations.

GENIUS is not responsible for failure to observe Good Technique in the construction

of the closing elements to be motorised, or for any deformation that may occur

during use.

The installation must conform to Standards EN 12453 and EN 12445. The safety level

of the automated system must be C+D.

Before attempting any job on the system, cut out electrical power and disconnect

the batteries.

The mains power supply of the automated system must be fitted with an all-pole

switch with contact opening distance of 3mm or greater. Use of a 6A thermal breaker

with all-pole circuit break is recommended.

Make sure that a differential switch with threshold of 0.03 A is fitted upstream of

the system.

Make sure that the earthing system is perfectly constructed, and connect metal

parts of the means of the closure to it.

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

21.

22.

23.

24.

25.

26.

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

The automated system is supplied with an intrinsic anti-crushing safety device consisting of a torque control. Nevertheless, its tripping threshold must be checked as

specified in the Standards indicated at point 10.

The safety devices (EN 12978 standard) protect any danger areas against mechanical movement Risks, such as crushing, dragging, and shearing.

Use of at least one indicator-light is recommended for every system, as well as a

warning sign adequately secured to the frame structure, in addition to the devices

mentioned at point “16”.

GENIUS declines all liability as concerns safety and efficient operation of the automated system, if system components not produced by GENIUS are used.

For maintenance, strictly use original parts by GENIUS.

Do not in any way modify the components of the automated system.

The installer shall supply all information concerning manual operation of the system

in case of an emergency, and shall hand over to the user the warnings handbook

supplied with the product.

Do not allow children or adults to stay near the product while it is operating.

Keep remote controls or other pulse generators away from children, to prevent the

automated system from being activated involuntarily.

Transit through the leaves is allowed only when the gate is fully open.

The User must not in any way attempt to repair or to take direct action and must

solely contact qualified GENIUS personnel or GENIUS service centres.

Anything not expressly specified in these instructions is not permitted.

FRANÇAIS

CONSIGNES POUR L’INSTALLATEUR

RÈGLES DE SÉCURITÉ

ATTENTION! Il est important, pour la sécurité des personnes, de suivre à la lettre

toutes les instructions. Une installation erronée ou un usage erroné du produit

peut entraîner de graves conséquences pour les personnes.

Lire attentivement les instructions avant d’installer le produit.

Les matériaux d’emballage (matière plastique, polystyrène, etc.) ne doivent pas

être laissés à la portée des enfants car ils constituent des sources potentielles de

danger.

Conserver les instructions pour les références futures.

Ce produit a été conçu et construit exclusivement pour l’usage indiqué dans cette

documentation. Toute autre utilisation non expressément indiquée pourrait compromettre l’intégrité du produit et/ou représenter une source de danger.

GENIUS décline toute responsabilité qui dériverait d’usage impropre ou différent de

celui auquel l’automatisme est destiné.

Ne pas installer l’appareil dans une atmosphère explosive: la présence de gaz ou

de fumées inflammables constitue un grave danger pour la sécurité.

Les composants mécaniques doivent répondre aux prescriptions des Normes EN

12604 et EN 12605.

Pour les Pays extra-CEE, l’obtention d’un niveau de sécurité approprié exige non

seulement le respect des normes nationales, mais également le respect des Normes

susmentionnées.

GENIUS n’est pas responsable du non-respect de la Bonne Technique dans la construction des fermetures à motoriser, ni des déformations qui pourraient intervenir

lors de l’utilisation.

L’installation doit être effectuée conformément aux Normes EN 12453 et EN 12445.

Le niveau de sécurité de l’automatisme doit être C+D.

Couper l’alimentation électrique et déconnecter la batterie avant toute intervention sur l’installation.

Prévoir, sur le secteur d’alimentation de l’automatisme, un interrupteur omnipolaire

avec une distance d’ouverture des contacts égale ou supérieure à 3 mm. On recommande d’utiliser un magnétothermique de 6A avec interruption omnipolaire.

Vérifier qu’il y ait, en amont de l’installation, un interrupteur différentiel avec un

seuil de 0,03 A.

Vérifier que la mise à terre est réalisée selon les règles de l’art et y connecter les

pièces métalliques de la fermeture.

L’automatisme dispose d’une sécurité intrinsèque anti-écrasement, formée d’un

contrôle du couple. Il est toutefois nécessaire d’en vérifier le seuil d’intervention

suivant les prescriptions des Normes indiquées au point 10.

Les dispositifs de sécurité (norme EN 12978) permettent de protéger des zones éventuellement dangereuses contre les Risques mécaniques du mouvement, comme

l’écrasement, l’acheminement, le cisaillement.

On recommande que toute installation soit doté au moins d’une signalisation lumineuse, d’un panneau de signalisation fixé, de manière appropriée, sur la structure

de la fermeture, ainsi que des dispositifs cités au point “16”.

GENIUS décline toute responsabilité quant à la sécurité et au bon fonctionnement

de l’automatisme si les composants utilisés dans l’installation n’appartiennent pas

à la production GENIUS.

Utiliser exclusivement, pour l’entretien, des pièces GENIUS originales.

Ne jamais modifier les composants faisant partie du système d’automatisme.

L’installateur doit fournir toutes les informations relatives au fonctionnement manuel

du système en cas d’urgence et remettre à l’Usager qui utilise l’installation les “Instructions pour l’Usager” fournies avec le produit.

Interdire aux enfants ou aux tiers de stationner près du produit durant le fonctionnement.

Eloigner de la portée des enfants les radiocommandes ou tout autre générateur

d’impulsions, pour éviter tout actionnement involontaire de l’automatisme.

Le transit entre les vantaux ne doit avoir lieu que lorsque le portail est complètement ouvert.

L’utilisateur doit s’abstenir de toute tentative de réparation ou d’intervention et

doit s’adresser uniquement et exclusivement au personnel qualifié GENIUS ou aux

centres d’assistance GENIUS.

Tout ce qui n’est pas prévu expressément dans ces instructions est interdit.

ESPAÑOL

ADVERTENCIAS PARA EL INSTALADOR

REGLAS GENERALES PARA LA SEGURIDAD

ATENCION! Es sumamente importante para la seguridad de las personas seguir

atentamente las presentes instrucciones. Una instalación incorrecta o un uso

impropio del producto puede causar graves daños a las personas.

Lean detenidamente las instrucciones antes de instalar el producto.

Los materiales del embalaje (plástico, poliestireno, etc.) no deben dejarse al alcance

de los niños, ya que constituyen fuentes potenciales de peligro.

Guarden las instrucciones para futuras consultas.

15.

16.

17.

18.

19.

20.

21.

22.

23.

24.

25.

26.

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

21.

22.

23.

24.

25.

26.

1.

2.

3.

Page 3

1

ITALIANO

DICHIARAZIONE CE DI CONFORMITÁ

Note per la lettura dell’istruzione

Leggere completamente questo manuale di installazione prima di iniziare l’installazione del prodotto.

Il simbolo evidenzia note importanti per la sicurezza delle persone e l’integrità dell’automazione.

Il simbolo richiama l’attenzione su note riguardanti le caratteristiche od il funzionamento del prodotto.

INDICE

1. DESCRIZIONE E CARATTERISTICHE TECNICHE pag.2

2. DIMENSIONI pag.2

3. CURVA DI MASSIMO UTILIZZO pag.2

4. PREDISPOSIZIONI ELETTRICHE (impianto standard) pag.2

5. INSTALLAZIONE DELL’AUTOMAZIONE pag.3

5.1. VERIFICHE PRELIMINARI pag.3

5.2. MURATURA DELLA PIASTRA DI FONDAZIONE pag.3

5.3. INSTALLAZIONE MECCANICA pag.3

5.4. MONTAGGIO DELLA CREMAGLIERA pag.3

6. MESSA IN FUNZIONE pag.4

6.1. COLLEGAMENTO SCHEDA ELETTRONICA pag.4

6.2. POSIZIONAMENTO DEI FINECORSA pag.4

7. PROVA DELL’AUTOMAZIONE pag.5

8. FUNZIONAMENTO MANUALE pag.5

9. RIPRISTINO DEL FUNZIONAMENTO NORMALE pag.5

10. APPLICAZIONI PARTICOLARI pag.5

11. MANUTENZIONE pag.5

12. RIPARAZIONI pag.5

13. ACCESSORI pag.5

Fabbricante: GENIUS S.p.A.

Indirizzo: Via Padre Elzi, 32 - 24050 - Grassobbio- Bergamo - ITALIA

Dichiara che: L’operatore mod. FALCON M

• è costruito per essere incorporato in una macchina o per essere assemblato con altri macchinari per costituire una macchina ai sensi della Direttiva

98/37/CE;

• è conforme ai requisiti essenziali di sicurezza delle seguenti altre direttive CEE:

73/23/CEE e successiva modifica 93/68/CEE.

89/336/CEE e successiva modifica 92/31/CEE e 93/68/CEE

inoltre dichiara che non è consentito mettere in servizio il macchinario fino a che la macchina in cui sarà incorporato o di cui diverrà componente sia

stata identificata e ne sia stata dichiarata la conformità alle condizioni della Direttiva 98/37/CE.

Grassobbio, 05-12-2006

L’Amministratore Delegato

D. Gianantoni

Page 4

2

ITALIANO

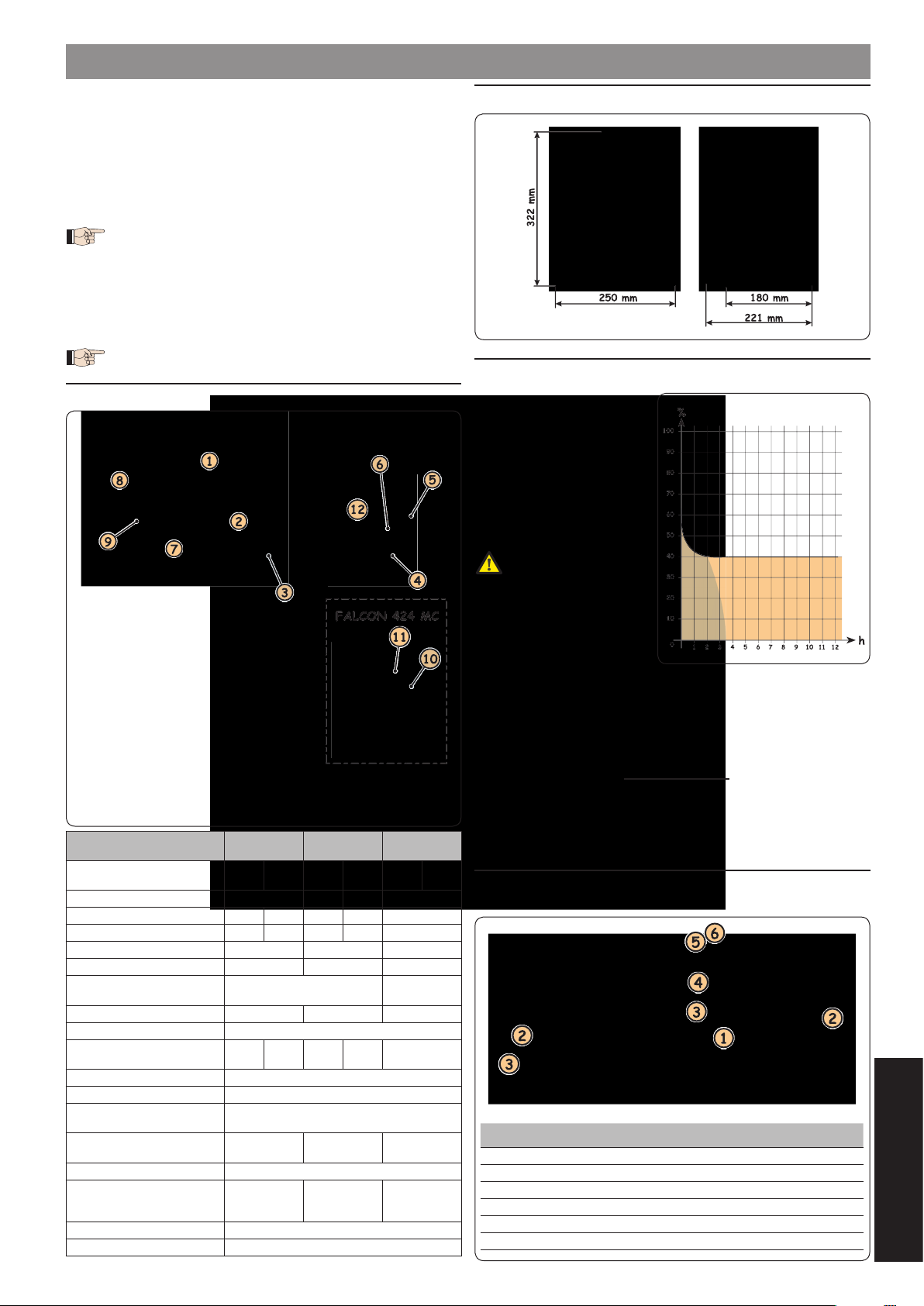

2. DIMENSIONI

3. CURVA DI MASSIMO UTILIZZO

La curva consente di individuare

il tempo massimo di lavoro (T)

in funzione della frequenza di

utilizzo (F).

Con riferimento alla Norma IEC 341, il motoriduttore FALCON con un

tipo di servizio S3, può funzionare

alla frequenza d’utilizzo del 40%.

Per garantire il buon funzionamento è necessario operare nel campo di lavoro sotto la curva.

Importante: La curva è

ottenuta alla temperatura

di 20 °C. L’espo sizio ne

all’irraggiamento solare

diretto può determinare

diminuzioni della frequenza d’utilizzo fino al 20%.

Calcolo della frequenza d’utilizzo

E’ la percentuale del tempo di lavoro effettivo (apertura + chiusura) rispetto

al tempo totale del ciclo (apertura + chiusura + tempi sosta).

La formula di calcolo è la seguente:

Ta + Tc

% F = X 100

Ta + Tc + Tp + Ti

dove:

Ta = tempo di apertura

Tc = tempo di chiusura

Tp = tempo di pausa

Ti = tempo di intervallo tra un ciclo completo e l’altro

4. PREDISPOSIZIONI ELETTRICHE (impianto standard)

AUTOMAZIONE FALCON M

Le presenti istruzioni sono valide per i seguenti modelli:

FALCON 5 M - FALCON 5 MC - FALCON 8 M- FALCON 8 MC - FALCON 424

M - FALCON 424 MC.

Il motoriduttore FALCON per cancelli scorrevoli è un operatore elettromec-

canico che trasmette il movimento all’anta scorrevole tramite un pignone

a cremagliera o catena accoppiato opportunamente al cancello.

Il sistema irreversibile garantisce il blocco meccanico del cancello quando il

motore non è in funzione e quindi non occorre installare alcuna serratura.

Il motoriduttore non è dotato di una frizione meccanica e quindi ne-

cessita di una apparecchiatura di comando con frizione elettronica

regolabile per garantire la necessaria sicurezza antischiacciamento.

Un comodo sblocco manuale a chiave personalizzata rende manovrabile

il cancello in caso di black-out o disservizio.

Nei motoriduttori versione “C” l’apparecchiatura elettronica di comando

è alloggiata all’interno dell’operatore.

Il motoriduttore FALCON è stato progettato e costruito per controllare

l’accesso veicolare. Evitare qualsiasi altro diverso utilizzo.

1. DESCRIZIONE E CARATTERISTICHE TECNICHE

MODELLO

5 M

5 MC

8 M

8 MC

424 M

424 MC

Alimentazione (+6% -10%)

230 V~

50 Hz

115 V~

60 Hz

230 V~

50 Hz

115 V~

60 Hz

230 V~

50 Hz

115 V~

60 Hz

Potenza assorbita (W) 350 500 600 70

Corrente assorbita (A) 1.5 3 2.2 5.2 3

Condensatore di spunto (µF) 10 30 12.5 50 /

Spinta sul pignone (daN) 45 65 40

Coppia (Nm) 18 24 13.5

Termoprotezione (°C) 140 /

Peso anta max. (Kg) 500 800 400

Tipo di pignone Z 16 modulo 4

Velocità del cancello

(m/min.)

12 14 12 14 12

Lunghezza max. cancello

(m)

15

Tipo di finecorsa Magnetico

Tipo di frizione

Controllo di coppia elettronico

(Vedi centrale)

Frequenza d’utilizzo (vedi

grafico)

S3 - 30% S3 - 40% 100%

Temperatura ambiente (°C) -20 ÷ +55

Peso del motoriduttore (Kg)9(10 Falcon

5MC)

10

(11 Falcon

8MC)

7.5

(8.5 Falcon

424MC)

Grado di protezione IP 44

Dimensioni operatore Vedi fig. 2

Pos. Descrizione Cavo di collegamento

Motoriduttore 3x2.5 mm2 (230/115V~)

Trasmettitore fotocellule 2x0.5 mm2 (TX)

Ricevitore fotocellule 4x0.5 mm2 (RX)

Selettore a chiave 2x0.5 mm

2

Lampeggiante 2x1.5 mm

2

Ricevente esterna (optional) 3x0.5 mm

2

Carter di copertura

Motoriduttore

Manopola di sblocco con chiave

Pignone

Tappo copri-sensore

Sensore magnetico

Piastra di fissaggio con dadi e zanche

Riscontri magnetici

Chiave a tubo

Trasformatore toroidale (solo per Falcon

424 C)

Encoder (solo per Falcon 424 C)

Centrale di comando con supporto(solo

per le versioni C)

Fig. 1

Fig. 2

Fig. 3

Page 5

3

ITALIANO

5. INSTALLAZIONE DELL’AUTOMAZIONE

5.1. VERIFICHE PRELIMINARI

Per la sicurezza e per un corretto funzionamento dell’automazione, verificare

l’esistenza dei seguenti requisiti:

• La struttura del cancello deve essere idonea per essere automatizzata. In

particolare si richiede che il diametro delle ruote sia rapportato al peso

del cancello da automatizzare, che sia presente una guida superiore

e vi siano degli arresti meccanici di finecorsa per evitare deragliamenti

del cancello.

• Le caratteristiche del terreno devono garantire una sufficiente tenuta del

plinto di fondazione.

• Nella zona di scavo del plinto non devono essere presenti tubazioni o

cavi elettrici.

• Se il motoriduttore si trova esposto al passaggio di veicoli, possibilmente

prevedere adeguate protezioni contro urti accidentali.

• Verificare l’esistenza di una efficiente presa di terra per il collegamento

del motoriduttore.

• Verificare che attorno all’operatore rimanga uno spazio adeguato per

poter eseguire in modo agevole tutte le operazioni necessarie all’installazione ed alle successive manutenzioni.

5.2. MURATURA DELLA PIASTRA DI FONDAZIONE

1. Assemblare la piastra di fondazione

come da Fig. 4.

2. La piastra di fondazione deve essere posizionata come da Fig. 5

(chiusura destra) o Fig. 6 (chiusura

sinistra) per garantire il corretto

ingranamento tra il pignone e la

cremagliera.

La freccia riportata sulla piastra

di fondazione deve essere

sempre rivolta verso il cancello, come in Figg. 5-6.

3. Eseguire un plinto di fondazione come da

Fig. 7 e murare la piastra di fondazione

prevedendo una o più guaine per il

passaggio dei cavi elettrici. Verificare

la perfetta orizzontalità della piastra

con una livella.

4. Attendere che il cemento faccia presa.

5. Predisporre i cavi elettrici per il collegamento con gli accessori e l’alimentazione elettrica come da Fig. 3.

Per effettuare agevolmente i col-

legamenti fare fuoriuscire i cavi

circa 40 cm dal foro della piastra

di fondazione.

5.3. INSTALLAZIONE MECCANICA

Sfilare il carter di protezione tirandolo verso l’alto, Fig. 8.

Collocare l’operatore sulla piastra utilizzando le rondelle e i dadi in do-

tazione come da Fig.9, aiutandosi con la chiave a tubo in dotazione

(Fig. 9 rif. ).

Durante tale operazione fare passare i cavi attraverso l’apposita

fessura presente nel corpo riduttore dell’operatore.

Registrare l’altezza dei piedini e la distanza dal cancello facendo rife-

rimento a Fig. 10.

Operazione necessaria per il corretto fissaggio della cremagliera e

per conservare in futuro la possibilità di eseguire eventuali nuove

regolazioni in altezza del motore.

Stringere le viti di fissaggio del motoriduttore.

Predisporre l’operatore per il funzionamento manuale come da para-

grafo 8.

5.4. MONTAGGIO DELLA CREMAGLIERA

5.4.1. CREMAGLIERA DI ACCIAIO A SALDARE (FIG.11)

Montare i tre nottolini filettati sull’elemento

della cremagliera posizionandoli nella

parte superiore dell’asola. In tale modo

il gioco sull’asola consentirà nel tempo le

eventuali regolazioni.

Portare manualmente l’anta in posizione

di apertura.

Appoggiare sul pignone il primo pezzo di

cremagliera a livello e saldare il nottolino

filettato sul cancello come indicato in

Fig. 13.

Muovere manualmente il cancello, verificando che la cremagliera sia in

appoggio sul pignone e saldare il secondo e il terzo nottolino.

Accostare un altro elemento di cremagliera al precedente utilizzando, per

mettere in fase la dentatura dei due elementi, un pezzo di cremagliera

come indicato in Fig. 14 rif. .

Muovere manualmente il cancello e saldare i tre nottolini filettati prose-

guendo fino alla copertura completa del cancello.

Non lasciare sporgere dal cancello eventuali spezzoni di crema-

gliera in esubero.

5.4.2. CREMAGLIERA DI ACCIAIO AD AVVITARE (F

IG. 12)

Portare manualmente l’anta in posizione

di apertura.

Appoggiare sul pignone il primo pezzo di

cremagliera posizionando il distanlziale

tra la cremagliera stessa ed il bordo del

cancello. Controllare con una bolla l’orizzontalità della cremagliera e segnare con

un pennarello il punto di foratura.

Forare con una punta Ø 6,5 mm e filettare

con maschio da M8. Avvitare il bullone.

Muovere manualmente il cancello, verificando che la cremagliera sia in

appoggio sul pignone e ripetere le operazioni al punto .

Accostare un altro elemento di cremagliera al precedente utilizzando,

per mettere in fase la dentatura dei due elementi, un pezzo di cremagliera come indicato in Fig. 14 rif. .

Muovere manualmente il cancello e procedere nelle operazioni di

fissaggio come per il primo elemento, proseguendo fino alla copertura

completa del cancello.

Non lasciare sporgere dal cancello eventuali spezzoni di crema-

gliera in esubero.

Fig. 8

Fig. 5 Fig. 6

Fig. 7

Fig. 4

Fig. 9

Fig. 10

Fig. 11

Fig. 12

Fig. 13

Page 6

4

ITALIANO

Note sull’installazione della cremagliera

• Verificare che durante la corsa del

cancello tutti gli elementi della

cremagliera non vadano fuori

dal pignone.

• Non saldare assolutamente gli

elementi della cremagliera nè ai

distanziali nè tra di loro .

• Terminata l’installazione della cremagliera, per garantire un corretto ingranamento con il pignone,

è opportuno abbassare di circa

1,5 mm (Fig.15) la posizione del

motoriduttore.

• Verificare manualmente che il cancello raggiunga regolarmente le

battute di arresto meccaniche di

finecorsa e che non vi siano attriti

durante la corsa.

• Non utilizzare grasso o altri prodotti

lubrificanti tra pignone e cremagliera.

6. MESSA IN FUNZIONE

6.1. COLLEGAMENTO SCHEDA ELETTRONICA

Prima di effettuare qualsiasi tipo di intervento sulla scheda (collega-

menti, programmazione, manutenzione) togliere sempre l’alimentazione elettrica.

Seguire i punti 10, 11, 12, 13,14 degli OBBLIGHI GENERALI PER LA SICUREZZA.

Seguendo le indicazioni di Fig. 3 predisporre i cavi nelle canalizzazioni ed

effettuare i collegamenti elettrici con gli accessori prescelti.

Separare sempre i cavi di alimentazione da quelli di comando e di sicurezza

(pulsante, ricevente, fotocellule ecc.). Per evitare qualsiasi disturbo elettrico

utilizzare guaine separate.

6.1.1. MESSA A TERRA

Collegare il cavo di messa a terra come in Fig. 16.

6.1.2. APPARECCHIATURA ELETTRONICA

(

SOLO PER VERSIONI “C”)

Nei motoriduttori versione “C” l’apparecchiatura elettronica di comando

è fissata ad un supporto orientabile con coperchio trasparente.

Sul coperchio sono stati posizionati i pulsanti di programmazione della

scheda, questo permette di eseguire la programmazione della scheda

senza dover rimuovere il coperchio.

Per collegare correttamente la centrale attenersi a quanto riportato nelle

specifiche istruzioni.

6.1.3. COLLEGAMENTO CAVO DI ALIMENTAZIONE

(

SOLO PER FALCON 424)

Nel motoriduttore FALCON 424MC

si trova alloggiato un morsetto

mammut con portafusibile (Fig.

17) collegato al circuitoprimario

del trasformatore toroidale. Il cavo

d’alimentazione di rete 230/115V~

deve essere collegato a questo

morsetto rispettando quanto indicato in Fig. 17. Per l’eventuale

sostituzione del fusibile di protezione utilizzare un fusibile del tipo

T1.6A/250V - 5x20 per alimentazione 230V~ e T3.15A/250V - 5x20 nel caso

d’alimentazione a 115V~.

6.2. POSIZIONAMENTO DEI FINECORSA

Per un corretto posizionamento dei magneti di finecorsa è necessario

che la centrale di comando sia installata e correttamente collegata

con tutti gli accessori di comando e sicurezza.

L’operatore è dotato di un finecorsa magnetico, che comanda l’arresto

del moto del cancello nel momento in cui il magnete, fissato nella parte

superiore della cremagliera, attiva il sensore. I magneti forniti con l’operatore

sono appositamente polarizzati ed azionano solo un contatto del sensore,

il contatto di chiusura o quello di apertura. Il magnete che aziona il contatto di cancello aperto riporta raffigurato un lucchetto aperto, viceversa

il magnete che attiva il contatto di cancello chiuso riporta il simbolo di

lucchetto chiuso (vedi Fig. 18).

Per posizionare correttamente i due magneti di finecorsa agire come di

seguito:

Per un corretto funzionamento dell’operatore il magnete raffigurante

il lucchetto aperto deve essere posizionato a sinistra dell’operatore,

guardando l’automazione dall’interno, viceversa il magnete con il

lucchetto chiuso deve essere posizionato a destra dell’operatore

Assemblare i due magneti come indicato in figura 18.

Predisporre l’operatore per il funzionamento manuale come da paragrafo

8 ed alimentare il sistema

Portare manualmente il cancello in posizione d’apertura lasciando 4 cm

dall’arresto meccanico di finecorsa.

Far scorrere sulla cremagliera, nella direzione del motore, il magnete più

vicino all’operatore, vedi figura 19. Appena il led relativo al finecorsa

presente sulla scheda si spegne far avanzare il magnete di altri 10 mm

e fissarlo con le apposite viti (Fig. 19 rif. ).

Procedere in modo analogo per l’altro magnete.

Portare il cancello circa a metà della sua corsa e ribloccare il sistema

(vedi paragrafo 9).

Prima di inviare un’impulso assicurarsi che il cancello non si possa

muovere manualmente.

Comandare un ciclo completo del cancello per verificare il corretto

intervento del finecorsa.

Per evitare danneggiamenti dell’operatore e/o interruzioni del fun-

zionamento dell’automazione è necessario lasciare circa 40 mm

dagli arresti meccanici di finecorsa.

Fig. 15

Fig. 16

Fig. 18

Fig. 19

Fig. 17

Fig. 14

Page 7

5

ITALIANO

Controllare che a fine manovra, sia in apertura che in chiusura, il

led del rispettivo finecorsa rimanga attivato (led spento).

Apportare le opportune modifiche alla posizione dei magneti di fine-

corsa.

7. PROVA DELL’AUTOMAZIONE

Una volta terminata l’installazione dell’operatore procedere ad una

accurata verifica funzionale di tutti gli accessori e dispositivi di sicurezza

collegati.

Infilare il carter di copertura e fissarlo con le apposite viti in dotazione, Fig.

20, rif..

Applicare l’adesivo di segnalazione pericolo sulla parte superiore del carter

(Fig. 21).

Consegnare al Cliente il fascicolo “Istruzioni per l’uso”, illustrare il corretto

funzionamento e utilizzo del motoriduttore ed evidenziare le zone di potenziale pericolo dell’automazione.

8. FUNZIONAMENTO MANUALE

Lo sblocco manuale è un dispositivo che permette di svincolare l’ope-

ratore dal cancello permettendone la movimentazione manuale.

Prima di agire sul dispositivo di sblocco togliere tensione all’impianto

agendo sull’interruttore differenziale a monte del motoriduttore.

IL DISPOSITIVO DI SBLOCCO NON SI DEVE CONSIDERARE UN ARRESTO

D’EMERGENZA

Nel caso sia necessario azionare manualmente il cancello a causa di mancanza di alimentazione elettrica o disservizio dell’automazione, è necessario

agire sul dispositivo di sblocco come segue:

1. Inserire l’apposita chiave in dotazione nella serratura, Fig. 22 Rif. , e

ruotarla in senso orario come indicato in Fig. 22 Rif. .

2. Ruotare il sistema di sblocco in senso orario di circa 180°, come indicato

in Fig. 22 Rif. .

3. Effettuare manualmente la manovra di apertura o chiusura.

9. RIPRISTINO DEL FUNZIONAMENTO NORMALE

Per evitare che un impulso involontario possa azionare il cancello

durante la manovra , prima di ribloccare l’operatore, togliere alimentazione all’impianto.

1. Ruotare il sistema di sblocco in senso antiorario di circa 180°, come

indicato in Fig. 23 rif. .

2. Ruotare la chiave in senso antiorario, Fig. 23 rif. , ed estrarla dalla serra-

tura, come indicato in Fig. 23 rif. .

3. Muovere il cancello fino all’ingranamento dello sblocco.

Prima di ripristinare l’alimentazione al sistema verificare che il cancello

non si possa muovere manualmente.

10. APPLICAZIONI PARTICOLARI

Non sono previste applicazioni particolari.

Tutto quello che non è descritto in queste istruzioni è espressamente

vietato.

11. MANUTENZIONE

Al fine d’assicurare nel tempo un corretto funzionamento ed un costante

livello di sicurezza è opportuno eseguire, con cadenza semestrale, un controllo generale dell’impianto. Nel fascicolo “Istruzioni per l’uso” è stato predisposto un modulo per la registrazione degli interventi di manutenzione.

Il modulo per la manutenzione allegato ha uno scopo puramente in-

dicativo, non è escluso che per garantire il corretto funzionamento

dell’automazione ed un costante livello di sicurezza siano necessarie

operazioni di manutenzione non riportate nel modulo.

12. RIPARAZIONI

L’utente utilizzatore deve astenersi da qualsiasi tentativo di riparazione o

d’intervento e deve rivolgersi solo ed esclusivamente a personale qualificato

GENIUS o centri d’assistenza GENIUS.

13. ACCESSORI

Per gli accessori disponibili vedi catalogo GENIUS.

Fig. 22

Fig. 23

Fig. 20 Fig. 21

Page 8

6

ENGLISH

Notes on reading the instruction

Read this installation manual to the full before you begin installing the product.

The symbol indicates notes that are important for the safety of persons and for the good condition of the automated system

The symbol draws your attention to the notes on the characteristics and operation of the product.

CE DECLARATION OF CONFORMITY

Manufacturer: GENIUS S.p.A.

Address: Via Padre Elzi, 32 - 24050 - Grassobbio- Bergamo - ITALY

Declares that: Operator mod. FALCON M

• is built to be incorporated in a machine or to be assembled with other machinery to create a machine under the provisions of Directive 98/37/EC;

• conforms to the essential safety requirements of the other following EEC directives:

73/23/EEC and subsequent amendment 93/68/EEC.

89/336/EEC and subsequent amendment 92/31/EEC and 93/68/EEC

Furthermore, the manufacturer declares that the machinery must not be put into service until the machine into which it will be incorporated or of which

it will become a part has been identified and its conformity to the conditions of Directive 98/37/EC has been declared.

Grassobbio, 05-12-2006

Managing Director

D. Gianantoni

INDEX

1. DESCRIPTION AND TECHNICAL SPECIFICATIONS page.7

2. DIMENSIONS page.7

3. MAXIMUM USE CURVE page.7

4. ELECTRONIC DEVICES (standard system) page.7

5. INSTALLING THE AUTOMATED SYSTEM page.8

5.1. PRELIMINARY CHECKS page.8

5.2. MASONRY FOR FOUNDATION PLATE page.8

5.3. MECHANICAL INSTALLATION page.8

5.4. INSTALLING THE RACK page.8

6. START-UP page.9

6.1. CONNECTION OF CONTROL BOARD page.9

6.2. POSITIONING THE TRAVEL-LIMIT ELEMENTS page.9

7. AUTOMATED SYSTEM TEST page.10

8. MANUAL OPERATION page.10

9. RESTORING NORMAL OPERATION MODE page.10

10. SPECIAL APPLICATIONS page.10

11. MAINTENANCE page.10

12. REPAIRS page.10

13. ACCESSORIES page.10

Page 9

7

ENGLISH

FALCON M AUTOMATED SYSTEM

These instructions apply to the following models:

FALCON 14 M - FALCON 14 MC - FALCON 20 M- FALCON 20 MC - FALCON

15 M - FALCON 15 MC - FALCON 20 M 3PH

The FALCON gearmotor for sliding gates is an electro-mechanical operator

which transmits drive to the sliding leaf by a rack and pinion or by a chain

suitably coupled to the gate.

The non-reversing system guarantees mechanical locking of the gate

when the motor is not operating and, therefore, there is no need to install

any lock.

The gearmotor does not have a mechanical clutch and, therefore,

requires a control unit with an adjustable electronic clutch which

guarantees the necessary anti-crushing safety.

A handy manual release with a customised key makes the gate manoeuvrable in case of a power cut or trouble.

In the “C” version gearmotors, the electronic control unit is housed inside

the operator.

The FALCON gearmotor was designed and built for controlling vehicle

access. Do not use in any different way.

1. DESCRIPTION AND TECHNICAL SPECIFICATIONS

MODEL

5 M

5 MC

8 M

8 MC

424 M

424 MC

Power supply (+6% -10%)

230 V~

50 Hz

115 V~

60 Hz

230 V~

50 Hz

115 V~

60 Hz

230 V~

50 Hz

115 V~

60 Hz

Absorbed power (W) 350 500 600 70

Absorbed current (A) 1.5 3 2.2 5.2 3

Thrust capacitor (µF) 10 30 12.5 50 /

Thrust on pinion (daN) 45 65 40

Torque (Nm) 18 24 13.5

Temperature protection (°C) 140 /

Max leaf weight (Kg) 500 800 400

Type of pinion gear Z 16 module 4

Gate speed (m/min) 12 14 12 14 12

Max. gate length (m) 15

Type of travel-limit device Magnetic

Type of clutch

Electronic torque control

(See control unit)

Use frequency (see graph) S3 - 30% S3 - 40% 100%

Operating ambient tempe-

rature (°C)

-20 ÷ +55

Weight of gearmotor (Kg)

9

(10 Falcon

5MC)

10

(11 Falcon

8MC)

7.5

(8.5 Falcon

424MC)

Protection class IP 44

Operator dimensions See fig. 2

2. DIMENSIONS

3. MAXIMUM USE CURVE

The curve makes it possible to

establish maximum work time (T)

according to use frequency (F).

With reference to standard IEC

34-1, the FALCON gearmotor, with

service type S3, can operate at

use frequency of 40%.

To ensure effic ient operation,

operate in the work range under

the curve.

Important: The cur ve is

obtained at a temperature

of 20°C. Exposure to the

direct sun rays can reduce

use frequency down to

20%.

Calculation of use frequency

The percentage of effective work time (opening + closing) compared to

total time of cycle (opening + closing + pause times).

Calculation formula:

Ta + Tc

% F = X 100

Ta + Tc + Tp + Ti

where:

Ta = opening time

Tc = closing time

Tp = pause time

Ti = interval time between one complete cycle and another

4. ELECTRONIC DEVICES (standard system)

Covering housing

Gearmotor

Release knob with key

Pinion

Sensor cover plug

Magnetic sensor

Securing plate with nuts and wall anchors

Magnetic counter-plates

Tube wrench

Toroidal transformer (for Falcon 424 C only)

Encoder (for Falcon 424 C only)

Control unit with support (for versions “C”

only)

Pos. Description Connection cable

Gearmotor 3x2.5 mm2 (230/115V~)

Photocell transmitter 2x0.5 mm2 (TX)

Photocell receiver 4x0.5 mm2 (RX)

Key-operated selector switch 2x0.5 mm

2

Flashing light 2x1.5 mm

2

External receiver (optional) 3x0.5 mm

2

Fig. 1

Fig. 2

Fig. 3

Page 10

8

ENGLISH

5. INSTALLING THE AUTOMATED SYSTEM

5.1. PRELIMINARY CHECKS

To ensure safety and an efficiently operating automatic system, make sure

the following conditions are observed:

• The structure of the door must be suitable to be automated. Specifically,

the wheel diameter must be in relation to the weight of the gate to be

automated; an upper guide must be present; travel-limit mechanical

stops must be fitted to prevent the gate derailing.

• The soil must permit sufficient stability for the foundation plinth.

• There must be no pipes or electrical cables in the plinth excavation

area.

• If the gearmotor is exposed to passing vehicles, install, if possible, adequate

means of protection against accidental impact.

• Check if an efficient earth socket is available for connecting the gearmotor.

• Make sure that there is sufficient space around the operator to enable all

the installation jobs and subsequent maintenance work to be smoothly

carried out.

5.2. MASONRY FOR FOUNDATION PLATE

1. Assemble the foundation plate as

in Fig. 4.

2. The foundation plate must be

located as shown in Fig. 5 (right

closing) or Fig. 6 (left closing) to

ensure correct meshing between

rack and pinion.

The arrow on the foundation plate

must always point to the gate,

see Figs. 05-06.

3. Make a foundation plinth as in Fig. 7 and

wall the foundation plate, providing one

or more sheaths for routing the electrical cables. Using a spirit level, check if

the plate is perfectly level. Wait for the

cement to set.

4. Prepare the electrical cables for connection to the accessories and the electrical

power supply as shown in Fig. 3.

To facilitate making the connections,

make the cables come out by

about 40 cm from the foundation

plate hole (Fig. 5-6 ref. ).

5.3. MECHANICAL INSTALLATION

Withdraw the protective housing, pulling it up, Fig. 8.

Place the operator on the plate, using the supplied washers and nuts as

shown in Fig. 9, and the supplied tube wrench (Fig. 9 ref. ).

During this operation, route the cables through the slot on the

operator’s reduction element .

Adjust the height of the gearmotor and the distance from the gate,

referring to dimensions in Fig. 10.

This operation is necessary to secure the rack correctly and to enable

you, in future, to make any height adjustments to the motor.

Tighten the gearmotor securing screws.

Prepare the operator for manual operation as described in chapter 8.

5.4. INSTALLING THE RACK

5.4.1. STEEL RACK TO BE WELDED (FIG.11)

Fit the three threaded pawls on the rack

element, positioning them on the upper

part of the slot. In this way the clearance

on the slot will enable any adjustments

long-term.

Manually move the leaf to its opening

position.

Lay the first piece of rack level on the pinion

and weld the threaded pawl on the gate

as shown in Fig.13.

Manually move the gate, checking if the

rack is resting on the pinion and weld the second and third pawls.

Fit another rack element next to the previous one, using a piece of rack,

as shown in Fig.14 ref. , to synchronise the teeth of the two elements.

Move the gate manually and weld the three threaded pawls. Carry on

like this until you have fully covered the gate.

Do not allow any superfluous sections of rack to project from the

gate.

5.4.2. STEEL RACK TO BE SCREWED (F

IG. 12)

Manually move the leaf to its opening

position.

Rest the first section of rack on the pin-

ion, positioning the spacer between the

rack and the edge of the gate. Using

a spirit level, check if the rack is horizontal

and mark the perforation point with a felttipped pen.

Drill with a 6.5 mm diameter bit, and thread

with an M8 male element. Screw the bolt.

Manually move the gate, checking if the

rack is resting on the pinion and repeat the operations in point .

Fit another rack element next to the previous one, using a piece of rack, as

shown in Fig. 14 ref. , to synchronise the teeth of the two elements.

Move the gate by hand and perform the securing operations as for

the first element, carrying on like this until you have covered the gate

completely.

Do not allow any superfluous sections of rack to project from the

gate.

Fig. 8

Fig. 5 Fig. 6

Fig. 7

Fig. 4

Fig. 9

Fig. 10

Fig. 11

Fig. 12

Fig. 13

Page 11

9

ENGLISH

Notes on installing the rack

• Make sure that, during gate travel,

all the rack elements do not come

out of the pinion.

• Do not, on any account, weld the

rack elements either to the spacers or to each other.

• After you have finished installing the

rack, to ensure correct meshing

with the pinion, we advise you to

lower the position of the gearmotor by about 1.5 mm (Fig.15).

• Manually check if the gate correctly

reaches the travel-limit mechanical stops and if there is any friction

during travel.

• Do not use grease or other lubricants between rack and pinion.

6. START-UP

6.1. CONNECTION OF CONTROL BOARD

Before attempting any work on the board (connections, program-

ming, maintenance), always turn off power.

Observe points 10, 11, 12, 13 and 14 of the GENERAL SAFETY RULES.

Follow the instructions in Fig. 3, route the cables in the raceways and make

the electrical connections to the selected accessories.

Always separate power cables from control and safety cables (push-button, receiver, photocells, etc.). To prevent any electric noise whatever, use

separate sheaths.

6.1.1. EARTHING

Connect the earthing cable as shown in Fig. 16.

6.1.2. CONTROL UNIT

In the “C” version gearmotors, the electronic control unit is secured to an

adjustable support with a transparent cover.

The board programming push-buttons are located on the cover - this enables

you to program the board without having to remove the cover.

To connect the control unit correctly, follow the specific instructions.

6.1.3. CONNECTION OF POWER CABLE

(

FOR FALCON 424C ONLY)

Th e FAL CON 424 C gearm otor

houses a screw terminal with fuseholder (Fig 17) connected to the

primary circuit of the toroidal transformer. The mains power cable

230 / 115 V ~ must be connected to

this terminal, respecting what was

specified in Fig. 17. If you have to

replace the fuse, use a fuse type

T1.6A/250V - 5x20 for a 230V power

supply and type T3.15A/250V - 5x20

for a 115V power supply.

6.2. POSITIONING THE TRAVEL-LIMIT ELEMENTS

To correctly position the travel-limit magnets, the control unit must

first be installed and correctly connected to all the command and

safety accessories.

The operator has a magnetic limit switch, which commands gate motion

to stop when the magnet, which is secured to the upper part of the rack,

activates the sensor. The magnets supplied with the operator are specifically

polarised and activate only one of the sensor’s contacts: the closing or

opening contact. The magnet activating the open gate contact bears an

open padlock symbol, and, vice versa, the magnet activating the closed

gate contact bears the closed padlock symbol (see Fig. 18).

Procedure for correct positioning of the two travel-limit magnets:

T

To ensure the operator functions correctly, the magnet showing an

open padlock must be positioned on the left of the operator, looking

at the automated system from the inside. Vice versa, the magnet

showing a closed padlock must be positioned on the right of the

operator.

Assemble the two magnets as shown in Fig. 18.

Set the operator to manual mode operation - as per paragraph 8 - and

power up the system.

Manually take the gate to opening position, leaving 4 cm from the travel

limit mechanical stop.

Slide the magnet nearest to the operator on the rack, in the direction of

the motor - see figure 19. As soon as the LED on the board, referring to

the travel limit stop, goes OFF, take the magnet forward by another 10

mm and fasten it with the appropriate screws (Fig. 19 ref. ).

Do likewise for the other magnet.

Take the gate to about halfway of its travel and relock the system (see

paragraph 9).

Before sending a pulse, make sure that the gate cannot be moved

manually.

Command a complete gate cycle to check if the travel-limit device is

tripping correctly.

To avoid damaging the operator and/or interrupting operation of

the automated system, leave a distance of least 40 mm from the

Fig. 15

Fig. 16

Fig. 18

Fig. 19

Fig. 17

Fig. 14

Page 12

10

ENGLISH

travel limit mechanical stops.

Make sure that at the end of both the opening and closing manoeu-

vre, the relevant travel-limit LED stays active (LED OFF).

Make the appropriate modifications to the positions of the travel-limit

magnets.

7. AUTOMATED SYSTEM TEST

After installing the operator, carefully check operating efficiency of all

accessories and safety devices connected to it.

Return the board support to its original position. Fit the cover, Fig. 20, and

tighten the two side screws provided, Fig. 20 ref .

Apply the danger sticker on the top of the cover (Fig. 21).

Hand the “User’s Guide” to the Customer and explain correct operation

and use of the gearmotor, indicating the potentially dangerous areas of

the automated system.

8. MANUAL OPERATION

The manual release is a device that makes it possible to disconnect

the operator from the gate, thus enabling manual movement.

Before using the release device, cut power to the system, with the

differential switch upstream of the gearmotor.

THE RELEASE DEVICE MUST NOT BE CONSIDERED AN EMERGENCY STOP

If the gate has to be moved manually due to a power cut or fault of the

automated system, use the release device as follows:

1. Fit the supplied key in the lock, Fig. 22 Ref. , and turn it clockwise as

shown in Fig. 22 Ref. .

2.

Turn the release system clockwise by about 180°, as shown in Fig. 22 Ref. .

3. Open and close the gate manually.

9. RESTORING NORMAL OPERATION MODE

To prevent an involuntary pulse from activating the gate during the

manoeuvre, cut power to the system before re-locking the operator.

1. Turn the release system anti-clockwise by about 180°, as shown in Fig.

23 ref. .

2. Turn the key anti-clockwise, Fig. 23 ref. , and remove it from the lock, as

shown in Fig. 23 ref. .

3. Move the gate until it meshes to release.

Before powering up the system again, make sure that the gate cannot

be moved manually.

10. SPECIAL APPLICATIONS

There are no special applications.

Anything not expressly specified in these instructions is expressly

prohibited

11. MAINTENANCE

To ensure correct long-term operation and a constant level of safety, we

advise you to generally control the system every 6 months. In the “Use Instructions” booklet, there is a form for recording maintenance jobs.

The enclosed maintenance form is purely a guideline; it cannot be ruled

out that to guarantee a correctly operating automated system and

a constant level of safety, maintenance operations not described

in this form may be necessary.

12. REPAIRS

The User must not in any way attempt to repair or to take direct action and

must solely contact qualified GENIUS personnel or GENIUS service centres.

13. ACCESSORIES

For accessories, see the GENIUS catalogue.

Fig. 22

Fig. 23

Fig. 20 Fig. 21

Page 13

11

FRANÇAIS

Remarques pour la lecture de l’instruction

Lire ce manuel d’installation dans son ensemble avant de commencer l’installation du produit.

Le symbole souligne des remarques importantes pour la sécurité des personnes et le parfait état de l’automatisme.

Le symbole attire l’attention sur des remarques concernant les caractéristiques ou le fonctionnement du produit.

DÉCLARATION CE DE CONFORMITÉ

Fabricant: GENIUS S.p.A.

Adresse: Via Padre Elzi, 32 - 24050 - Grassobbio- Bergamo - ITALIE

Déclare que: L’opérateur mod. FALCON M

• est construit pour être incorporé à une machine ou pour être assemblé à d’autres machines afin de constituer une machine conforme à la Directive

98/37/CE;

• est conforme aux exigences essentielles de sécurité des directives CEE suivantes:

73/23/CEE et modification 93/68/CEE successive.

89/336/CEE et modifications 92/31/CEE et 93/68/CEE successives

On déclare en outre que la mise en service de la machine est interdite tant que la machine à laquelle elle sera incorporée ou dont elle deviendra un

composant n’a pas été identifiée et déclarée conforme aux conditions de la Directive 98/37/CE.

Grassobbio, le 05-12-2006

L’Administrateur Délégué

D. Gianantoni

INDEX

1. DESCRIPTION ET CARACTÉRISTIQUES TECHNIQUES page.12

2. DIMENSIONS page.12

3. COURBE D’UTILISATION MAXIMUM page.12

4. DISPOSITIONS ÉLECTRIQUES (installation standard) page.12

5. INSTALLATION DE L’AUTOMATISME page.13

5.1. VÉRIFICATIONS PRÉLIMINAIRES page.13

5.2. SCELLAGE DE LA PLAQUE DE FONDATION page.13

5.3. INSTALLATION MÉCANIQUE page.13

5.4. MONTAGE DE LA CRÉMAILLÈRE page.13

6. MISE EN FONCTION page.14

6.1. CONNEXION DE LA PLATINE ÉLECTRONIQUE page.14

6.2. POSITIONNEMENT DES FINS DE COURSE page.14

7. ESSAI DE L’AUTOMATISME page.15

8. FONCTIONNEMENT MANUEL page.15

9. RÉTABLISSEMENT DU FONCTIONNEMET NORMAL page.15

10. APPLICATIONS SPÉCIALES page.15

11. ENTRETIEN page.15

12. RÉPARATIONS page.15

13. ACCESSOIRES page.15

Page 14

12

FRANÇAIS

AUTOMATISME FALCON M

Ces instructions sont valables pour les modèles suivants:

FALCON 14 M - FALCON 14 MC - FALCON 20 M- FALCON 20 MC - FALCON

15 M - FALCON 15 MC - FALCON 20 M 3PH

Le motoréducteur FALCON pour portails coulissants est un opérateur

électromécanique qui transmet le mouvement au vantail coulissant par

l’intermédiaire d’un pignon à crémaillère ou à chaîne opportunément

accouplé au portail.

Le système irréversible garantit le blocage mécanique du portail quand

le moteur n’est pas en fonction; il n’est donc pas nécessaire d’installer de

serrure.

Le motoréducteur est dépourvu d’embrayage mécanique; une

armoire de manœuvre à embrayage électronique réglable garantissant la sécurité anti-écrasement est donc nécessaire.

Un dispositif pratique de déverrouillage manuel à clé personnalisée permet

de manœuvrer le portail en cas de coupure de courant ou de dysfonctionnement.

Sur les motoréducteurs de la version “C”, l’armoire de manœuvre électronique est intégrée au corps de l’opérateur.

Le motoréducteur FALCON a été conçu et construit pour contrôler

l’accès des véhicules. Éviter toute autre utilisation.

1. DESCRIPTION ET CARACTÉRISTIQUES TECHNIQUES

2. DIMENSIONS

3. COURBE D’UTILISATION MAXIMUM

La courbe permet de déterminer

le temps maximum de fonctionnement (T) en fonction de la

fréquence d’utilisation (F).

D’après la Norme IEC 34-1, le

motoréducteur FALCON avec un

type de service S3, peut fonctionner à la fréquence d’utilisation

de 40%.

Pour garantir le bon fonctionnement, opérer dans le champ de

fonctionnement sous la courbe.

Important: La courbe est

obtenue à la température

de 20°C. L’exposition aux

rayons directs du soleil

peut entraîner des baisses

de la fréquence d’utilisation jusqu’à 20%.

Calcul de la fréquence d’utilisation

C’est le pourcentage du temps de fonctionnement effectif (ouverture +

fermeture) par rapport au temps total du cycle (ouverture + fermeture +

temps d’arrêt).

La formule de calcul est la suivante:

Ta + Tc

% F = X 100

Ta + Tc + Tp + Ti

où:

Ta = temps d’ouverture

Tc = temps de fermeture

Tp = temps de pause

Ti = temps d’intervalle entre deux cycles complets

4. DISPOSITIONS ÉLECTRIQUES (installation standard)

Rep. Description Câble de connexion

Motoréducteur 3x2.5 mm2 (230/115V~)

Émetteur photocellules 2x0.5 mm2 (TX)

Récepteur photocellules 4x0.5 mm2 (RX)

Sélecteur à clé 2x0.5 mm

2

Lampe clignotante 2x1.5 mm

2

Récepteur externe (en option) 3x0.5 mm

2

Carter de protection

Motoréducteur

Poignée de déverrouillage avec clé

Pignon

Cache capteur

Capteur magnétique

Plaque de fixation avec écrous et agrafes

Plaquettes de renforcement magnétiques

Clé à douille

Transformateur toroïdal (uniquement pour

Falcon 424 C)

Encodeur (uniquement pour Falcon 424

C)

Centrale de commande avec support

(uniquement pour les versions C)

MODÈLE

5 M

5 MC

8 M

8 MC

424 M

424 MC

Alimentation (+6% -10%)

230 V~

50 Hz

115 V~

60 Hz

230 V~

50 Hz

115 V~

60 Hz

230 V~

50 Hz

115 V~

60 Hz

Puissance absorbée (W) 350 500 600 70

Courant absorbé (A) 1.5 3 2.2 5.2 3

Condensateur de démar-

rage (µF)

10 30 12.5 50 /

Poussée sur le pignon (daN) 45 65 40

Couple (Nm) 18 24 13.5

Protection thermique (°C) 140 /

Poids maxi vantail (kg) 500 800 400

Type de pignon Z16 module 4

Vitesse du portail (m/min) 12 14 12 14 12

Longueur maxi portail (m) 15

Type de fin de course Magnétique

Type d’embrayage

Contrôle électronique du couple

(Voir centrale)

Fréquence d’utilisation (voir

graphique)

S3 - 30% S3 - 40% 100%

Température de fonctionnement (°C)

-20 ÷ +55

Poids du motoréducteur (kg)9(10 Falcon

5MC)

10

(11 Falcon

8MC)

7.5

(8.5 Falcon

424MC)

Degré de protection IP 44

Dimensions opérateur Voir fig. 2

Fig. 1

Fig. 2

Fig. 3

Page 15

13

FRANÇAIS

5. INSTALLATION DE L’AUTOMATISME

5.1. VÉRIFICATIONS PRÉLIMINAIRES

Pour la sécurité et un fonctionnement correct de l’automatisme, vérifier la

présence des conditions requises suivantes:

• La structure du portail doit être indiquée pour l’automatisation. En particulier, le diamètre des roues doit être proportionnel au poids du portail

à automatiser et, pour éviter les déraillements du portail, prévoir un rail

de guidage supérieur et des arrêts mécaniques de fin de course.

• Les caractéristiques du terrain doivent garantir une tenue suffisante de

la base de fondation.

• La zone du creusement de la base doit être dépourvue de conduites et

de câbles électriques.

• Si le motoréducteur est exposé au passage de véhicules, prévoir si possible

des protections adéquates contre les chocs accidentels.

• Vérifier l’existence d’une prise de terre efficiente pour la connexion du

motoréducteur.

• Vérifier qu’autour de l’opérateur il reste un espace adéquat pour pouvoir

effectuer facilement toutes les opérations nécessaires pour l’installation

et les entretiens successifs.

5.2. SCELLAGE DE LA PLAQUE DE FONDATION

1. Assembler la plaque de fondation

d’après la Fig. 4.

2. Positionner la plaque de fondation

d’après la Fig. 5 (fermeture à

droite) ou la Fig. 6 (fermeture à

gauche) pour garantir un engrènement correct entre le pignon et

la crémaillère.

La flèche figurant sur la plaque

de fondation doi t toujours

être dirigée vers le portail, voir

fig.05-06.

3. Réaliser une base de fondation d’après la

Fig. 7 et sceller la plaque de fondation en prévoyant une ou plusieurs

gaines pour le passage des câbles

électriques. Vérifier l’horizontalité

parfaite de la plaque avec un niveau à bulle. Attendre que le béton

fasse prise.

4. Disposer les câbles électriques pour la

connexion aux accessoires et l’alimentation électrique d’après la Fig. 3.

Pour ré a li s er f a ci l em e nt l e s

connexions, faire sortir les câbles

électriques d’environ 40 cm par le

trou (Fig. 5-6 réf. )de la plaque

de fondation.

5.3. INSTALLATION MÉCANIQUE

Extraire le carter de protection en le tirant vers le haut, Fig. 8.

Placer l’opérateur sur la plaque en utilisant les rondelles et les écrous

fournis d’après la Fig.9,à l’aide de la clé à douille fournie (Fig. 9 réf. a).

Durant cette opération, faire passer les câbles à travers la fissure

spécifique présente dans le corps du réducteur de l’opérateur.

Régler la hauteur du motoréducteur et la distance du portail en se re-

portant aux cotes de la Fig. 10.

Opération nécessaire pour la fixation correcte de la crémaillère et

pour pouvoir, à l’avenir, effectuer de nouveaux réglages éventuels

en hauteur du moteur.

Serrer les vis de fixation du motoréducteur.

Disposer l’opérateur pour le fonctionnement manuel, voir paragraphe

8.

5.4. MONTAGE DE LA CRÉMAILLÈRE

5.4.1. CRÉMAILLÈRE À SOUDER EN ACIER (FIG.11)

Monter les trois cliquets taraudés sur l’élé-

ment de la crémaillère en les positionnant

dans la partie supérieure de la rainure. Ainsi,

le jeu sur la rainure permettra les éventuels

réglages dans le temps.

Amener manuellement le vantail en position

d’ouverture.

Poser sur le pignon le premier élément de

la crémaillère au niveau correct et souder

le cliquet taraudé sur le portail d’après

la Fig.13.

Actionner le portail manuellement, en vérifiant que la crémaillère est

posée sur le pignon et souder le deuxième et le troisième cliquet.

Placer un autre élément de la crémaillère à côté du précédent en utilisant

un morceau de crémaillère pour mettre en phase la denture des deux

éléments d’après la Fig.14 réf. .

Actionner le portail manuellement et souder les trois cliquets taraudés en

continuant jusqu’à la couverture complète du portail.

Ne pas laisser dépasser du portail d’éventuels morceaux de crémaillère

en excès.

5.4.2. CRÉMAILLÈRE À VISSER EN ACIER (F

IG. 12)

Amener manuellement le vantail en position

d’ouverture.

Poser sur le pignon le premier élément de la

crémaillère en positionnant l’entretoise entre

la crémaillère et le bord du portail. Contrôler

avec un niveau à bulle l’horizontalité de la

crémaillère et marquer le trou de perçage

avec un crayon-feutre.

Percer avec un foret de Ø 6,5 mm et tarau-

der avec un taraud M8. Visser le boulon.

Actionner le portail manuellement, en véri-

fiant que la crémaillère est posée sur le pignon et répéter les opérations

au point .

Placer un autre élément de la crémaillère à côté du précédent en utilisant

un morceau de crémaillère pour mettre en phase la denture des deux

éléments d’après la Fig. 14 réf. .

Actionner le portail manuellement et procéder aux opérations de fixation

comme pour le premier élément en continuant jusqu’à la couverture

complète du portail.

Ne pas laisser dépasser du portail d’éventuels morceaux de cré-

maillère en excès.

Fig. 8

Fig. 5 Fig. 6

Fig. 7

Fig. 4

Fig. 9

Fig. 10

Fig. 11

Fig. 12

Fig. 13

Page 16

14

FRANÇAIS

Remarques à propos de l’installation de la crémaillère

• Vérifier que durant la course du

portail aucun élément de la crémaillère ne sorte du pignon.

• Ne jamais souder les éléments de

la crémaillère ni aux entretoises,

ni les uns aux autres.

• Au terme de l’installation de la

crémai llère, pour garantir un

engrènement correct avec le

pignon, on recommande d’abaisser d’environ 1,5 mm (Fig.15) la

position du motoréducteur.

• Vérifier manuellement que le portail

atteint régulièrement les butées

d’arrêt mécaniques de fin de

course et qu’il n’y a pas de frottements durant la course.

• Ne jamais utiliser de graisse ni

d’autres produits lubrifiants entre

le pignon et la crémaillère.

6. MISE EN FONCTION

6.1. CONNEXION DE LA PLATINE ÉLECTRONIQUE

Avant tout type d’inter vention sur la platine (connexions,program

mation, entretien) toujours couper le courant électrique.

Suivre les points 10, 11, 12, 13,14 des PRESCRIPTIONS GÉNÉRALES DE SÉCURITÉ.

En suivant les indications de la Fig. 3, disposer les câbles dans les canalisations

et réaliser les connexions électriques aux accessoires choisis.

Toujours séparer les câbles d’alimentation des câbles de commande et de

sécurité (bouton-poussoir, récepteur, photocellules, etc.). Utiliser des gaines

séparées pour éviter toute perturbation électrique.

6.1.1. MISE À LA TERRE

Connecter le câble de mise à la terre d’après la Fig. 16.

6.1.2. ARMOIRE ÉLECTRONIQUE

Sur les motoréducteurs de la version “C”, l’armoire de manœuvre électronique est fixée sur un support orientable avec un couvercle transparent.Sur

le couvercle, on a positionné les boutons-poussoirs de programmation de

la platine, pour une utilisation sans devoir enlever le couvercle.

Pour connecter correctement la centrale, suivre les instructions spécifiques.

6.1.3. CONNEXION DU CÂBLE D’ALIMENTATION

(

UNIQUEMENT POUR FALCON 424C)

Le motoréducteur FALCON 424C

contient une borne à vis avec

porte-fusible (Fig. 17) connecté au

circuit primaire du transformateur

toroïdal. Le câble d’alimentation

de réseau 230 / 115 V ~ doit être

connecté à cette borne, en respectant les indications de la Fig. 17.

Pour le remplacement éventuel du

fusible, en utiliser un du type T1.6A/

250V - 5x20 pour une alimentation

à 230V et T3.15A/250V - 5x20 pour une alimentation à 115V.

6.2. POSITIONNEMENT DES FINS DE COURSE

Pour un fonctionnement correct des aimants de fin de course, la

centrale de commande doit être correctement installée et connectée à tous les accessoires de commande et de sécurité.

L’opérateur est muni d’un fin de course magnétique qui commande l’arrêt

du mouvement du portail au moment où l’aimant, fixé dans la partie supérieure de la crémaillère, active le capteur. Les aimants fournis avec l’opérateur sont spécialement polarisés et actionnent uniquement un contact du

capteur, le contact de fermeture ou le contact d’ouverture. Sur l’aimant

qui actionne le contact de portail ouvert est reproduit un cadenas ouvert,

vice versa sur l’aimant qui active le contact de portail fermé est reproduit

le symbole d’un cadenas fermé (voir Fig. 18).

Pour positionner correctement les deux aimants de fin de course, agir

comme suit:

Pour un fonctionnement correct de l’opérateur, l’aimant représen-

tant le cadenas ouvert doit être positionné à gauche de l’opérateur,

face à l’automatisme de l’intérieur, vice versa l’aimant avec le

cadenas fermé doit être positionné à la droite de l’opérateur.

Assembler les deux aimants d’après la figure 18.

Disposer l’opérateur pour le fonctionnement manuel, d’après le para-

graphe 8, et mettre le système sous tension

Amener manuellement le portail en position d’ouverture en laissant 4 cm

à partir de l’arrêt mécanique de fin de course.

Faire coulisser sur la crémaillère, dans le sens du moteur, l’aimant le plus

près de l’opérateur, voir figure 19. Dès que la LED relative au fin de

course présent sur la carte s’éteint, faire avancer l’aimant de 10 mm

supplémentaires et le fixer avec les vis spécifiques (Fig. 19 réf. ).

Procéder de la même manière pour l’autre aimant.

Amener le portail environ à la moitié de sa course et bloquer de nouveau

le système (voir paragraphe 9).

Avant d’envoyer une impulsion, s’assurer que le portail ne peut pas

être actionné manuellement.

Commander un cycle complet du portail pour vérifier l’intervention

correcte du fin de course.

Pour éviter d’endommager l’opérateur et/ou d’interrompre le

fonctionnement de l’automatisme, laisser une distance d’environ

40 mm des arrêts mécaniques de fin de course.

Fig. 15

Fig. 16

Fig. 18

Fig. 19

Fig. 17

Fig. 14

Page 17

15

FRANÇAIS

Contrôler qu’en fin de manœuvre, d’ouverture ou de fermeture, la

LED du fin de course respectif reste activée (LED éteinte).

Modifier de façon opportune la position des aimants de fin de course.

7. ESSAI DE L’AUTOMATISME

Une fois l’installation de l’opérateur terminée, procéder à un contrôle minutieux de tous les accessoires et dispositifs de sécurité raccordés.

Ramener le support de la platine dans la position d’origine. Introduire le

carter de protection, Fig. 20, et serrer les deux vis latérales fournies, Fig. 20

réf. .

Appliquer l’autocollant de signalisation de danger sur la partie supérieure

du carter (Fig. 21).

Remettre au Client les “Instructions pour l’utilisateur”, illustrer le fonctionnement et l’utilisation corrects du motoréducteur et mettre en évidence les

zones de danger potentiel de l’automatisme.

8. FONCTIONNEMENT MANUEL

Le déverrouillage manuel est un dispositif qui permet de dégager

l’opérateur du portail en en permettant l’actionnement manuel.

Avant d’agir sur le dispositif de déverrouillage, couper le courant sur

l’installation en agissant sur l’interrupteur différentiel en amont du

motoréducteur.

LE DISPOSITF DE DÉVERROUILLAGE N’EST PAS UN ARRÊT D’URGENCE

S’il est nécessaire d’actionner manuellement le portail en raison d’une

coupure de courant ou d’un dysfonctionnement de l’automatisme, agir

sur le dispositif de déverrouillage comme suit:

1. Introduire la clé spéciale fournie dans la serrure, Fig. 22 Réf. , et la tourner

en sens horaire d’après la Fig. 22 Réf. .

2. Tourner le système de déverrouillage en sens horaire d’environ 180°,

d’après la Fig. 22 Réf. .

3. Effectuer manuellement la manœuvre d’ouverture ou de fermeture.

9. RÉTABLISSEMENT DU FONCTIONNEMET NORMAL

Pour éviter qu’une impulsion involontaire n’actionne le portail durant

la manœuvre, couper le courant sur l’installation avant de bloquer

de nouveau l’opérateur.

1. Tourner le système de déverrouillage en sens inverse horaire d’environ

180°, d’après la Fig. 23 réf. .

2. Tourner la clé en sens inverse horaire d’après la Fig. 23 réf. , et l’extraire

de la serrure d’après la Fig. 23 réf. .

3. Actionner le portail jusqu’à l’engrènement du déverrouillage.

Avant de remettre le système sous tension, vérifier que le portail ne

peut pas être actionné manuellement.

10. APPLICATIONS SPÉCIALES

Aucune application spéciale n’a été prévue.

Tout ce qui n’est pas expressément décrit dans ces instructions est

formellement interdit.

11. ENTRETIEN

Pour assurer un fonctionnement correct et un niveau de sécurité constant

durables, exécuter, tous les six mois, un contrôle général de l’installation.

Avec le dossier “Instructions pour l’utilisateur”, on a disposé un formulaire

pour l’enregistrement des interventions d’entretien.

Le formulaire d’entretien annexé a un objectif purement indicatif; il n’est

pas exclu que pour garantir le fonctionnement correct de l’automatisme et un niveau de sécurité constant des opérations d’entretien

ne figurant pas sur le formulaire soient nécessaires.

12. RÉPARATIONS

L’utilisateur doit s’abstenir de toute tentative de réparation ou d’intervention

et doit s’adresser uniquement et exclusivement à du personnel qualifié

GENIUS ou aux centres d’assistance GENIUS.

13. ACCESSOIRES

Pour les accessoires disponibles, voir catalogue GENIUS.

Fig. 22

Fig. 23

Fig. 20 Fig. 21

Page 18

16

ESPAÑOL

Notas para la lectura de las instrucciones

Leer completamente este manual antes de empezar la instalación del producto.

El símbolo destaca notas importantes para la seguridad de las personas y la integridad de la automación.

El símbolo evidencia notas sobre las características o el funcionamiento del producto.

DECLARACIÓN CE DE CONFORMIDAD

Fabricante: GENIUS S.p.A.

Dirección: Via Padre Elzi, 32 - 24050 - Grassobbio- Bergamo - ITALIA

Declara que: Operador mod. FALCON M

• ha sido fabricado para ser incorporado en una máquina o para ser ensamblado con otras maquinarias para construir una máquina de conformidad

con la Directiva 98/37/CE;

• cumple con los requisitos esenciales de seguridad de las siguientes directivas CEE:

73/23/CEE y sucesiva modificación 93/68/CEE.

89/336/CEE y sucesiva modificación 92/31/CEE y 93/68/CEE

asimismo declara que no está permitido poner en funcionamiento la maquinaria hasta que la máquina en la que deberá incorporarse o de la cual será

un componente haya sido identificada y se haya declarado su conformidad con las condiciones de la Directiva 98/37/CE.

Grassobbio, 05-12-2006

El Administrador Delegado

D. Gianantoni

ÍNDICE

1. DESCRIPCIÓN Y CARACTERÍSTICAS TÉCNICAS pág.17

2. DIMENSIONES pág.17

3. CURVA DE MÁXIMA UTILIZACIÓN pág.17

4. PREDISPOSICIONES ELÉCTRICAS (equipo estándar) pág.17

5. INSTALACIÓN DE LA AUTOMACIÓN pág.18

5.1. COMPROBACIONES PREVIAS pág.18

5.2. COLOCACIÓN EN OBRA DE LA PLACA DE CIMENTACIÓN pág.18

5.3. INSTALACIÓN MECÁNICA pág.18

5.4. MONTAJE DE LA CREMALLERA pág.18

6. PUESTA EN FUNCIONAMIENTO pág.19

6.1. CONEXIÓN DE LA TARJETA ELECTRÓNICA pág.19

6.2. POSICIONAMIENTO DE LOS FINALES DE CARRERA pág.19

7. PRUEBA DE LA AUTOMACIÓN pág.20

8. FUNCIONAMIENTO MANUAL pág.20

9.

RESTABLECIMIENTO DEL FUNCIONAMIENTO NORMAL pág.20

10. APLICACIONES ESPECIALES pág.20

11. MANTENIMIENTO pág.20

12. REPARACIONES pág.20

13. ACCESORIOS pág.20

Page 19

1

ITALIANO

Fig. 1

Fig. 2

Istruzioni per l’uso - Instructions for use - Instructions pour l’usager

- Instrucciones para el uso - Gebrauchsanleitung - Gids voor de

gebruiker

FALCON M

FALCON M

Leggere attentamente le istruzioni prima di utilizzare il prodotto e

conservarle per eventuali necessità future

NORME GENERALI DI SICUREZZA

L’automazione FALCON M, se correttamente installata ed utilizzata,

garantisce un elevato grado di sicurezza. Alcune semplici norme

di comportamento possono evitare inoltre inconvenienti accidentali:

- Non sostare e non permettere a bambini, persone o cose di sostare nelle vicinanze dell’automazione, sopprattutto durante il funzionamento.

- Tenere fuori dalla portata dei bambini, radiocomandi o qualsiasi altro

datore d’impulso che possa azionare involontariamente l’automazione.

- Non permettere ai bambini di giocare con l’automazione.

- Non contrastare volontariamente il movimento del cancello.

- Evitare che rami o arbusti possano interferire col movimento del cancello.

- Mantenere efficienti e ben visibili i sistemi di segnalazione luminosa.

- Non tentare di azionare manualmente il cancello se non dopo averlo

sbloccato.

- In caso di malfunzionamenti, sbloccare il cancello per consentire l’accesso ed attendere l’intervento tecnico di personale qualificato.

- Una volta predisposto il funzionamento manuale, prima di ripristinare il

funzionamento normale, togliere alimentazione elettrica all’impianto.

- Non eseguire alcuna modifica sui componenti facenti parte il sistema

d’automazione.

- Astenersi da qualsiasi tentativo di riparazione o d’intervento diretto e

rivolgersi solo a personale qualificato.

- Far verificare almeno semestralmente l’efficienza dell’automazione,

dei dispositivi di sicurezza e del collegamento di terra da personale

qualificato.

DESCRIZIONE

L’automazione FALCON M è ideale per il controllo di aree di accesso

veicolare in ambito residenziale.

FALCON M per cancelli scorrevoli è un operatore elettromeccanico

che trasmette il movimento all’anta tramite un pignone a cremagliera.

Per il dettagliato comportamento del cancello scorrevole nelle diverse

logiche di funzionamento, fare riferimento al Tecnico d’installazione.

Nelle automazioni sono presenti dispositivi di rilevazione ostacolo

(fotocellule) che impediscono la richiusura del cancello quando un

ostacolo si trova nella zona da loro protetta.

Il sistema garantisce il blocco meccanico quando il motore non è in

funzione e quindi non occorre installare alcuna serratura.

L’apertura manuale è quindi possibile solo intervenendo sull’apposito

sistema di sblocco.

Il motoriduttore è dotato di frizione elettronica regolabile che permette