Page 1

1

Installation Instructions

for machinery components

-Original Instruction-

Montageanleitung

für Maschinenbauteile

-Übersetzung der Originalanleitung-

Instructions de montage

pour composants de machine

-Traduction des instructions originales-

Istruzioni di montaggio

per parti di macchina

-Traduzione dell‘istruzione originale-

Instrucciones de montaje

para piezas de máquina

-Traducción de las instrucciones originales-

Page 2-3 3

Seite 34-59

Page 60-85

Pagina 86-111

Página 112-119

GB

D

F

I

E

Garniture cartouche standard innovante destinée aux applications générales

et ANSI avec interchangeabilité maximum entre les différents modèles.

Innovative Standard Cartridge seal designed for ANSI and general purpose

applications with maximum interchangeability between designs.

Innovative Standard Cartridge Gleitringdichtung für ANSI- und sonstige Anwendungen mit maximaler Austauschbarkeit zwischen verschiedenen Ausführungen

L’innovativa tenuta a Cartuccia Standard progettata per applicazioni generali

e ANSI con la più ampia intercambiabilità nelle diverse configurazioni.

Cierre de Cartucho Estándar Innovador diseñado para ANSI y aplicaciones

de uso general con una máxima versatilidad entre diseños.

ISC

Experience In Motion

Page 2

1. Drawing, Brief Description, Explosion Protection,

Functional Requirements

!

This mechanical seal is designed to provide reliable performance

under a wide range of operating conditions. The information and

specifications presented in this product brochure are believed to

be accurate, but are supplied for information purposes only and

should not be considered certified or as a guarantee of satisfactory results by reliance thereon. Nothing contained herein is to be

construed as a warranty or guarantee, express or implied, with

respect to the product.

Although Flowserve Corporation can provide general application

guidelines, it cannot provide specific information for all possible

applications.

The purchaser/user must therefore assume the ultimate responsibility for the proper selection, installation, operation and maintenance of Flowserve products. Because Flowserve Corporation is

continually improving and upgrading its product design, the specifications, dimensions and information contained herein are subject

to change without notice.

1.1 Assembly Drawing

The assembly drawing is included in the shipping box with the

mechanical seal.

1.2 Brief Description

A mechanical seal is a device designed to seal a rotating shaft

against a stationary housing, e.g. a pump shaft against a pump

casing. The stationary components will consist of a seal ring

This ISC seal is a cartridge mounted mechanical seal, designed for ease

of installation and reliable operation. No seal setting dimensions are

required. Removable centering tabs provide proper alignment.

The ISC seal family consists of:

ISC1PX - Single Pusher Seal stationary springs

ISC2PP - Dual Pusher Seal stationary springs

ISC1BX - Single Metal Bellows Seal rotating bellows (standard)

ISC2BB - Dual Metal Bellows Seal rotating bellows (standard)

ISC1SX - Single Metal Bellows Seal stationary bellows (optional)

ISC2SS - Dual Metal Bellows Seal stationary bellows (optional)

The flexible stator pusher design compensates for inadvertent misalignment of the seal chamber face. Multiple springs provide uniform face

loading and are external of the process fluid, resisting clogging and

stress corrosion.

The bellows design is available in both rotating and stationary bellows

arrangements.

Rotating bellows arrangements are used when the self cleaning feature

is required and stationary bellows are used to compensate for misalignment of the seal chamber face.

Installation according to the following steps will assure long trouble

free life of the seal.

3

2

Page 3

For applications which require information on expected surface

temperatures of the mechanical seal faces, Flowserve document

“ATEX 137 information declaration” is available upon request. This

document allows users to determine typical surface temperatures

based upon seal design, operating conditions and face materials

and may be used by the users to comply with ATEX 1999/92/EC

(ATEX 137).

1.4 Functional requirements

The proper functioning of a mechanical seal is only achieved once

the following conditions have been met:

• The sealing surfaces are lapped within specification

• Perpendicularity and concentricity between the shaft and the

seal chamber face and bore respectively

• Freedom of movement of the spring loaded components in axial

direction

• Axial and radial shaft movements within Flowserve or OEM tole

-

rances whichever is the tightest.

•

The seal is run under the conditions for which it was selected.

• The equipment in which the seal(s) is (are) installed is run

within normal parameters (no cavitation, excess vibration etc.)

• Prevention of sedimentation on shaft or sleeve surfaces caused

by for instance crystallisation or polymerisation

• Permanent seal liquid film between the sealing surfaces

!

If these function conditions are not fulfilled, the consumption of

product, for example, is increased and parts of the product can

escape into the atmosphere. Other effects can include high component temperatures.

and (depending on the design) a spring-loaded element. The

spring-loaded element can be a spring or a bellows. The seal ring

is sealed against the housing with a secondary gasket, e.g. an

O-ring. The rotating components will consist of a seal ring and

(depending on the design) a spring-loaded element. The springloaded element can be a spring or a bellows. The seal ring is

sealed against the shaft with a secondary gasket, e.g. an O-ring.

A mechanical seal can be supplied as a pre-assembled cartridge

or in separate components. Assembly is done in accordance with

the assembly drawing. A mechanical seal will run in the pumped

product or external source fluid.

To provide lubrication, a film of liquid must always be present

between the seal faces. The sealing surfaces are separated from

each other by the seal liquid film during shaft rotation and in

principle run without contact and thus minimal wear under these

conditions.

1.3 Explosion Protection

The ISC mechanical seal is a standard cartridge seal and as such

regarded as a machine element. Machine elements do not need to

comply with Directive 94/9/EC (ATEX 95 product guide) as these

are regarded as an integral part of a larger piece of machinery

(pump, agitator). This has been confirmed by both the EC ATEX

standing committee as well as the European Sealing Association

(ESA).Reference is made to following web-sites:

EC ATEX standing committee:

http://ec.europa.eu/enterprise/atex/rotating.htm

ESA position statement:

http://www.europeansealing.com/statements.html

5

4

Page 4

on people and/or the environment. Components coming into

contact with leakage must be corrosion resistant or suitably protected.

EXPLOSION PROTECTION – This means that failure to observe

these instructions will involve the risk of explosion in potentially

explosive environments which can cause harm to persons and / or

considerable damage to property.

Plant regulations concerning work safety, accident prevention and pollution must be strictly adhered to.

This mechanical seal has been designed and built to seal rotating

equipment. Damages resulting from use in other applications are the

responsibility of the user.

Failure, recovery or fluctuation in power supply to the machine

and/or supply system may not expose persons or environment to

dangerous situations or harm the functionality of the mechanical

seal.

Guards that are provided by the equipment manufacturer have

to be in accordance with plant regulations, but should not create

additional danger. These guards have to ensure proper access to

the working area required for maintenance to the mechanical seal.

The electricity supply of the equipment must be in accordance

with directive 2006/95/EC. When machinery is powered by a

source of energy other than electricity this may not cause dangerous situations for persons and environment.

See the directive 94/9/EC, 1999/92/EC and EN 13463-5.

Failure to meet these requirements will result in excessive leakage and/

or shortened seal life.

2.

Safety

DANGER

: This means that personal danger or major material

damage can occur when no attention is paid to this.

!

ATTENTION

: This means that important information is pointed

out that may also be overlooked by skilled personnel. The information can be important to avoid personal injury or material damage.

Please read these instructions carefully. Installation in accordance with

the following instructions will contribute to long and trouble free running of the mechanical seal.

For related mechanical seal auxiliary equipment (reservoirs, coolers,

etc.), separate instructions will be provided.

The ultimate user must ensure that personnel assigned to handle,

install and run the mechanical seal and related equipment is well

acquainted with the design and operating requirements of such equipment.

!

For this personnel it may be required to wear protective clothing

as per the plant’s safety regulations.

Damage to any of the seal components and in particular the faces

may cause (excessive) leakage in liquid or gas form. The degree

of hazard depends on the sealed product and may have an effect

7

6

Page 5

8

9

3. General

All illustrations and details in these installation instructions are subject

to changes that are necessary to improve product performance without

prior notice.

The copyright of these instructions is the property of Flowserve. These

instructions are intended for Maintenance, Operating and Supervisory

personnel and contain regulations and drawings of a technical character that may not, in full or in part, be copied, distributed, used without

authorisation for competitive purposes, or given to others.

!

It should be understood that Flowserve does not accept any liability for instances of damage and/or malfunctioning incurred through

non-adherence to these installation instructions.

4. Transport, Storage

The mechanical seal and related equipment maust be transported and

stored in the unopened, original shipping box. The warehouse in which

the mechanical seals and related equipment are stored must be dry and

free of dust. Avoid exposing equipment to large temperature fluctuations and radiation.

Parts or complete mechanical seals that have been dropped or otherwise have been subjected to heavy impacts during transport must not

be installed.

An inspection by Flowserve or its appointed representative is strongly

advised.

If the machine is to be preserved with integrated mechanical

seal(s) the preserving medium must not impair the functions of

the mechanical seal(s) by e.g. fouling of the seal faces, hardening,

or swelling the secondary seals.

After a storage period of 3 years the mechanical seal must be inspected for its “as new” properties. This applies in particular to the seal

faces and secondary sealing elements. An inspection by Flowserve

becomes necessary.

!

The mechanical seal can in principle be transported with suitable

means like lifting accessories.

5. Equipment Check

5.1 ! Follow plant safety regulations prior to equipment disassembly:

• lock out motor and valves.

• wear designated personal safety equipment.

• relieve any pressure in the system.

• consult plant MSDS files for hazardous material regulations.

5.2 Disassemble equipment

in accordance with equipment

manufacturer’s instructions to allow access to seal installation

area.

5.3 Remove existing mechanical seal and gland

or compression

packing and packing gland.

5.4

!

Make sure the shaft or sleeve and the seal housing face are

clean and free of burrs, cuts, dents, or corrosion that might cause

leakage past the sleeve packing

11

or gland gasket

G

. Replace

worn shaft or sleeve. Remove sharp edges from keyways and

threads.

Page 6

10

11

5.5 ! Check equipment dimensions to ensure that they are within the

dimensions shown in Figures 1 and 2.

Critical dimensions include:

• Box Bore (ØC)

• Box Depth (G)

• Distance to First Obstruction (K)

• Pump Frame accomodates Gland OD (ØE)

5.6 Check gland bolting to ensure that bolt diameter and bolt circle

conform to the dimensions shown in Figure 2.

5.7 ! Handle the ISC with care, it is manufactured to precise tolerances.

The sealing faces of the ISC seal are the Primary Ring and the

Mating Ring.

They are lapped flat to within three light bands (0.9 µm).

Keep the seal faces perfectly clean at all times.

!

If the pump condition exceeds the above criteria ( including consideration for thermal growth), consult Flowserve Application

Engineering for recommendations to avoid seal performance compromises.

Seal Chamber Requirements

The MS may be installed when there are no visible signs of

damage to the MS. This applies in particular to the seats,

centrings, and the statically sealing O-rings.

to first

obstruction

Face of seal housing to be square to the

axis of the shaft to within 0.003 inch (0.08

mm) FIM and have √63-µ Inch (1.6 µm) Ra

finish or better.

Gland pilot can be either of these register

locations. Concentric to within 0.005 inch

(0.13 mm) FIM of shaft or sleeve OD

Shaft or sleeve finish to be

32 µ inch (0.8 µm) Ra or better

S

haft or sleeve OD

+0,000 inch (+ 0,000 mm)

-0,002 inch (- 0,050 mm) ANSI

+0,000 inch (+0,000 mm) API 610

-0,001 inch (-0,025 mm) DIN / ISO

• Bearings must be in good condition.

• Maximum lateral or axial movement of shaft (end play) = 0.010 inch (0.25 mm) FIM

• Maximum shaft runout at face of seal housing = 0.002 inch (0.05 mm) FIM

• Maximum dynamic shaft deflection at seal housing = 0.002 inch (0.05 mm) FIM

Seal housing bore to have √125

µ inch

Figure 1

Page 7

Metric sizes =

• Metrische Abmessungen

• Tailles métriques

• Metriche

• Dimensiones métricas

Inch sizes =

• Zöllige Abmessungen

• Tailles pouciques

• Pollici

• Dimensiones en pulgadas

Standard bore dual pusher and bellows =

• Doppeldichtungen für Standard Einbauräume

• Boîte standard dual ressorts et soufflet métallique

• Diametri standard tenute doppia a molle o a soffietto

• Cajera estándar para cierre dual tipo empujador y fuelles

metálicos

13

12

ISC Dimensional Data

ISC Abmessungen

Encombrement des garnitures ISC

Dimensioni delle tenute ISC

Dimensiones ISC

GB

D

F

I

E

Standard bore single pusher and bellows =

• Einzeldichtungen für Standard Einbauräume

• Boîte standard: Garniture simple ressorts et soufflet

• Diametri standard tenute singole a molle o a soffietto

• Cajera estándar para simple tipo empujador y fuelles

Enlarged bore single pusher and bellows =

• Einzeldichtungen für große Einbauräume

• Boîte agrandie garniture simple ressorts & soufflets

• Dimensioni cassa stoppa allargata per tenute singole a

molle e a soffietto

• Cajera sobre dimensionada para cierre simple tipo

empujador y fuelle

Enlarged bore dual pusher and bellows =

• Doppeldichtungen für große Einbauräume

• Boîte agrandie dual ressorts et soufflet métallique

• Dimensioni cassa stoppa allargata per tenute doppia a

molle e a soffietto

• Cajera sobre dimensionada para cierre dual tipo

empujador y fuelle metálicos

Figure/Abbildung / Figure/

Figura /Figura

2

Page 8

15

14

• Shaft & Seal Size

• Wellen- &

Dichtungsdurchmesser

• Arbre et taille de

garniture

• Dimensione albero e

tenuta

• Tamaño del eje y del

cierre

• Box Bore, (Min) (Max)

• Stopfbuchsraum- Ø

• Alésage

• Diametro cassa stoppa

• Diámetro cajera

• Gasket OD

• Sekundärdichtung

Außen- Ø

• Joint- Ø ext.

• Tenuta OD

• Diámetro ext. Cierre

Box Detph (Min) •

Stopfbuchsraum Tiefe •

Profondeur boîte •

Profondità cassa stop-

pa •

Profundidad •

Dist. to Obst. (Min) •

Abstand zum Spritzring

•

Dist. 1-er Obst (min) •

Are di lavoro •

Distancia a obstáculo •

Bolt Circle •

Lochkreis •

Øde perçage •

Diametro fori fissagio •

Diámetro circulo per-

nos •

A C D E F G J K L M

Shaft& Box Bore Gasket Gland OD Box Depth Dist. to Obst. Bolt Bolt

Seal Size (Min) (Max) OD (Min) (Max) (Min) (Min) Circle Slot

Standard bore single pusher and bellows (metric sizes)

25mm 41.28 47.50 53.72 93.73 - 95.25 5.38 6.96 48.59 50.17 69.85 11.18

30mm 48.01 57.02 63.37 106.4 - 108.0 5.38 6.96 48.59 50.17 79.38 14.27

33mm 50.80 60.33 66.42 109.7 - 111.3 5.38 6.96 8.59 50.17 82.55 14.27

35mm 50.80 60.33 66.42 109.7 - 111.3 5.38 6.96 48.59 50.17 82.55 14.27

38mm 51.15 64.14 70.49 119.1 - 120.7 5.38 6.96 50.11 51.69 95.25 14.27

40mm 60.33 70.61 76.96 119.1 - 120.7 5.13 6.71 50.11 51.69 95.25 14.27

43mm 63.50 73.03 80.01 125.5 - 127.0 5.13 6.71 50.11 51.69 98.43 14.27

45mm 66.68 73.03 80.01 125.5 - 127.0 5.13 6.71 50.11 51.69 98.43 14.27

48mm 67.06 73.41 80.52 136.4 - 137.9 5.13 6.71 50.11 51.69 97.99 14.27

50mm 69.85 76.96 83.31 127.0 - 130.0 5.13 6.71 50.11 51.69 104.65 17.48

53mm 73.03 79.38 87.10 150.9 - 152.4 5.13 6.71 50.11 51.69 112.78 19.05

55mm 79.38 93.65 100.97 160.5 - 162.1 5.13 6.71 50.11 51.69 123.83 19.05

60mm 79.38 94.62 100.97 160.5 - 162.1 5.13 6.71 50.11 51.69 123.83 19.05

65mm 89.92 98.81 105.16 179.5 - 181.0 1.93 3.51 53.42 54.99 127.00 17.48

70mm 95.25 109.52 117.22 182.6 - 184.2 5.18 6.76 69.24 70.82 142.88 22.35

ØA

ØC

J

K

ØE

ØD

G

F

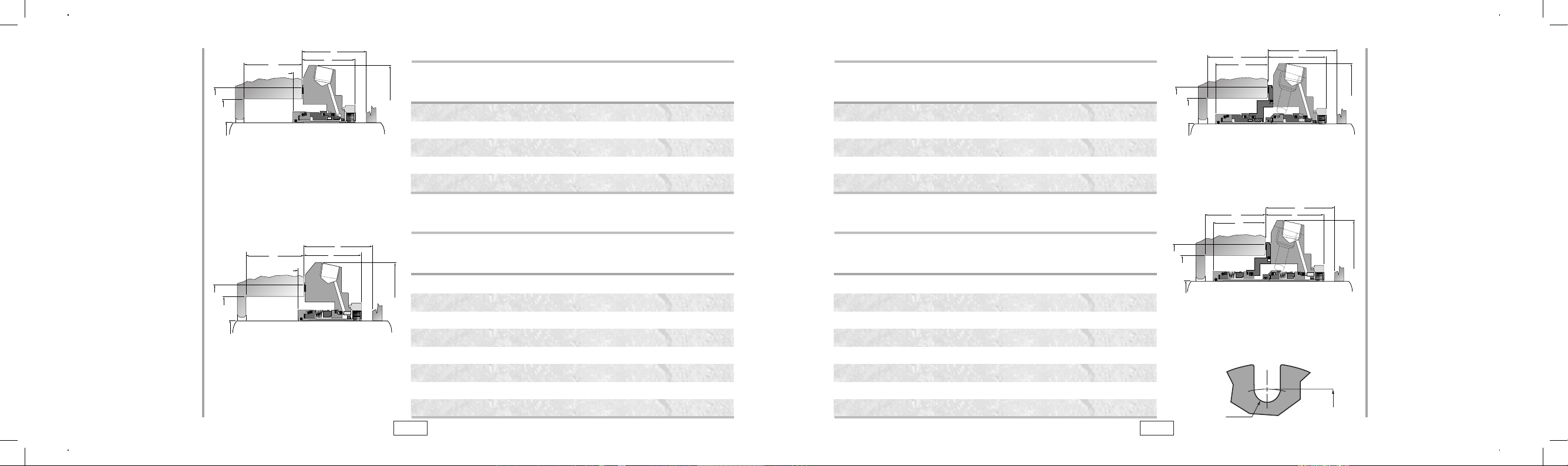

ISC1PX

• Single Pusher Cartridge Seal

• Beferderte Einzel-Cartridgedichtung

• Cartouche simple ressorts

• Cartuccia singola con mollo

• Cierre de cartucho simple tipo empujador

ØA

J

K

ØC

ØD

ØE

G

F

ISC1BX

• Single Metal Bellows Cartridge Seal

• Einzel-Metallbalg Cartridgedichtung

• Cartouche simple soufflet

• Cartuccia singola con soffietto metalico

• Cierre de cartucho simple de fuelle metálico

A C D E F G J K L M

Shaft& Box Bore Gasket Gland OD Box Depth Dist. to Obst. Bolt Bolt

Seal Size (Min) (Max) OD (Min) (Max) (Min) (Min) Circle Slot

Standard bore dual pusher and bellows (metric sizes)

25 mm 41.28 47.50 53.72 93.73 - 95.25 46.69 48.26 52.37 53.95 69.85 11.18

30mm 48.01 57.02 63.37 106.4 - 108.0 46.69 48.26 52.37 53.95 79.38 14.27

33mm 50.80 60.33 66.42 109.7 - 111.3 46.69 48.26 52.37 53.95 82.55 14.27

35mm 50.80 60.33 66.42 109.7 - 111.3 46.69 48.26 52.37 53.95 82.55 14.27

38mm 51.15 64.14 70.49 119.1 - 120.7 48.34 49.91 53.90 55.47 95.25 14.27

40mm 60.33 70.61 76.96 119.1 - 120.7 48.34 49.91 53.90 55.47 95.25 14.27

43mm 63.50 73.03 80.01 125.5 - 127.0 48.34 49.91 53.90 55.47 98.43 14.27

45mm 66.68 73.03 80.01 125.5 - 127.0 48.34 49.91 53.90 55.47 98.43 14.27

48mm 67.06 73.41 80.52 136.4 - 137.9 48.34 49.91 53.90 55.47 97.99 14.27

50mm 69.85 76.96 83.31 127.0 - 130.0 48.34 49.91 53.90 55.47 104.65 17.48

53mm 73.03 79.38 87.10 150.9 - 152.4 48.34 49.91 53.90 55.47 112.78 19.05

55mm 79.38 93.65 100.97 160.5 - 162.1 48.34 49.91 53.90 55.47 123.83 19.05

60mm 79.38 94.62 100.97 160.5 - 162.1 48.34 49.91 53.90 55.47 123.83 19.05

65mm 89.92 98.81 105.16 179.5 - 181.0 45.06 46.63 57.20 58.78 127.00 17.48

70mm 95.25 109.52 117.22 182.6 - 184.2 61.70 63.27 73.81 75.39 142.88 22.35

Ø M

Ø L

ØA

J

K

ØE

G

F

ØC

ØD

ØA

G

F

J

K

ØE

ØC

ØD

ISC2PP

• Dual Pusher Cartridge Seal

•

Befederte Doppel-Cartridgedichtung

•

Cartouche Dual ressorts

• Cartuccia dual con molle

• Cartucho dual tipo empujador

ISC2BB

• Dual Metal Bellows Cartridge Seal

•

Doppel-Metallbalg Cartridgedichtung

• Cartouche Dual soufflet

• Cartuccia dual con soffietto metallico

• Cartucho dual de fuelle metálico

Quench or Drain tap NPT size: .375" through 65mm Seal Size

.500" for 70mm Seal Size

Inlet or Outlet tap NPT size: .375" through 50mm Seal Size

.500" through 70mm Seal Size

Page 9

17

16

A C D E F G J K L M

Shaft& Box Bore Gasket Gland Box Depth Dist. to Obst. Bolt Bolt

Seal Size (Min)(Max) OD OD (Min) (Min) Circle Slot

Enlarged bore single pusher and bellows (metric sizes)

33 72.90 88.49 93.65 131.8 - 133.4 5.39 6.96 48.59 50.17 109.73 14.27

35 72.90 88.49 93.65 131.8 - 133.4 5.39 6.96 48.59 50.17 109.73 14.27

43 87.88 105.46 110.62 163.6 - 165.1 0 1.57 58.55 60.12 128.57 14.27

45 87.88 105.46 110.62 163.6 - 165.1 0 1.57 58.55 60.12 128.57 14.27

53 98.30 117.02 122.17 176.3 - 177.8 0.56 2.13 54.69 56.26 146.05 19.05

1125 2.625 2.907 3.115 4.44 - 4.50 0.212 0.274 1.913 1.975 3.750 0.56

1375 2.875 3.162 3.370 5.19 - 5.25 0.212 0.274 1.913 1.975 4.000 0.56

1750 3.500 4.152 4.360 6.44 - 6.50 0.000 0.000 2.305 2.367 5.062 0.56

1875 3.625 3.907 4.115 5.82 - 5.88 0.000 0.000 2.305 2.367 5.000 0.56

2125 3.870 4.607 4.815 6.94 - 7.00 0.022 0.084 2.153 2.215 5.750 0.75

2500 4.500 4.907 5.115 7.07 - 7.13 0.052 0.114 2.123 2.185 6.125 0.56

2625 4.625 4.912 5.120 6.94 - 7.00 0.000 0.000 3.058 3.120 6.000 0.56

2750 4.750 5.242 5.450 7.91 - 9.97 0.904 0.966 2.026 2.088 6.750 0.75

A C D E F G J K L M

Shaft & Box Bore Gasket Gland Box Depth Dist. to Obst. Bolt Bolt

Seal Size (Min) (Max) OD OD (Min) (Min) Circle Slot

Enlarged bore single pusher and bellows (inch sizes)

ØA

ØC

J

K

ØE

ØD

G

F

ØA

ØC

ØE

ØD

J

K

G

F

ISC1PX

• Single Pusher Enlarged Bore

• Befederte Einzeldichtung für große Einbauräume

• Simple ressorts boîte agrandie

• Cartuccia singola a molle

• Cajera sobredimensionada para simple tipo empujador

ISC1BX

• Single Bellows Enlarged Bore

• Einzel-Elastomerbalgdichting für große Einbauräume

• Simple soufflet métallique boîte agrandie

• Tenuta singola a soffietto metallico

• Cajera sobredimensionada para simple de fuelle metálico

ØA

ØC

ØD

G

F

J

K

ØE

ØA

ØD

ØC

G

F

J

K

ØE

ISC2PP

• Dual Pusher Enlarged Bore

• Befederte Doppeldichtung für große Einbauräume

• Dual ressort boîte agrandie

• Cartuccia dual a molle

• Cajera sobredimensionada para dual tipo empujador

ISC2BB

• Dual Bellows Enlarged Bore

• Doppel-Metallbalgdichtung für große Einbauräume

• Dual soufflet boîte agrandie

• Cartuccia dual a soffietto metallico

• Cajera sobredimensionada para dual de fuelle de metálico

Ø M

Ø L

A C D E F G J K L M

Shaft& Box Bore Gasket Gland Box Depth Dist. to Obst. Bolt Bolt

Seal Size (Min) (Max) OD OD (Min) (Min) Circle Slot

Enlarged bore dual pusher and bellows (metric sizes)

33 72.90 88.49 93.65 131.8 - 133.4 46.69 48.26 52.37 53.95 109.73 14.27

35 72.90 88.49 93.65 131.8 - 133.4 46.96 48.26 52.37 53.95 109.73 14.27

43 87.88 105.46 110.46 163.6 - 165.1 38.78 40.36 63.45 65.02 128.57 14.27

45 87.88 105.46 110.62 163.6 - 165.1 38.78 40.36 63.45 65.02 128.57 14.27

53 98.30 117.02 122.17 176.3 - 177.8 41.15 42.72 61.01 62.59 146.05 19.05

1125 2.625 2.907 3.115 4.44 - 4.50 1.838 1.900 2.062 2.124 3.750 0.56

1375 2.875 3.162 3.370 5.19 - 5.25 1.838 1.900 2.062 2.124 4.000 0.56

1750 3.500 4.152 4.360 6.44 - 6.50 1.527 1.589 2.498 2.560 5.062 0.56

1875 3.625 3.907 4.115 5.82 - 5.88 1.571 1.633 2.454 2.516 5.000 0.56

2125 3.870 4.607 4.815 6.94 - 7.00 1.623 1.685 2.402 2.464 5.750 0.75

2500 4.500 4.907 5.115 7.07 - 7.13 1.692 1.754 2.333 2.395 6.125 0.56

2625 4.625 4.912 5.120 6.94 - 7.00 2.097 2.159 3.238 3.330 6.000 0.56

2750 4.750 5.242 5.450 7.91 - 7.97 3.175 3.237 2.160 2.222 6.750 0.75

A C D E F G J K L M

Shaft& Box Bore Gasket Gland Box Depth Dist. to Obst. Bolt Bolt

Seal Size (Min) (Max) OD OD (Min) (Min) Circle Slot

Enlarged bore dual pusher and bellows (inch sizes)

• Shaft & Seal Size

• Wellen- &

Dichtungsdurchmesser

• Arbre et taille de

garniture

• Dimensione albero e

tenuta

• Tamaño del eje y del

cierre

• Box Bore, (Min) (Max)

• Stopfbuchsraum- Ø

• Alésage

• Diametro cassa stoppa

• Diámetro cajera

• Gasket OD

• Sekundärdichtung

Außen- Ø

• Joint- Ø ext.

• Tenuta OD

• Diámetro ext. Cierre

Box Detph (Min) •

Stopfbuchsraum Tiefe •

Profondeur boîte •

Profondità cassa stop-

pa •

Profundidad •

Dist. to Obst. (Min) •

Abstand zum Spritzring

•

Dist. 1-er Obst (min) •

Are di lavoro •

Distancia a obstáculo •

Bolt Circle •

Lochkreis •

Ø de perçage •

Diametro fori fissagio •

Diámetro circulo per-

nos •

Page 10

19

18

A C D E F G J K L M

Shaft& Box Bore Gasket Gland OD Box Depth Dist. to Obst. Bolt Bolt

Seal Size (Min)(Max) OD (Min) (Max) (Min) (Min) Circle Slot

Standard bore single pusher and bellows (inch sizes)

1.000 1.625 1.875 2.115 3.69 - 3.75 0.212 0.274 1.913 1.975 2.750 0.440

1.125 1.750 2.000 2.240 3.69 - 3.75 0.212 0.274 1.913 1.975 2.875 0.440

1.250 1.890 2.245 2.495 4.19 - 4.25 0.212 0.274 1.913 1.975 3.125 0.562

1.375 2.000 2.375 2.615 3.94 - 4.00 0.212 0.264 1.913 1.975 3.250 0.440

1.437* 2.250 2.688 2.775 4.72 - 4.78 0.222 0.284 1.973 2.035 3.750 0.560

1.500 2.250 2.525 2.775 4.69 - 4.75 0.202 0.264 1.973 2.035 3.750 0.560

1.625 2.375 2.780 3.030 4.69 - 4.75 0.202 0.264 1.973 2.035 3.750 0.560

1.750 2.500 2.875 3.150 4.49 - 5.00 0.202 0.264 1.973 2.035 3.875 0.560

1.875 2.625 2.875 3.150 4.94 - 5.00 0.202 0.264 1.973 2.035 3.875 0.560

1.937 2.690 2.920 TBD TBD 0.207 0.269 1.973 2.035 TBD TBD

2.000 2.750 3.030 3.280 5.00 - 5.12 0.202 0.264 1.973 2.035 4.120 0.688

2.125 2.875 3.125 3.430 5.94 - 6.00 0.202 0.264 1.973 2.035 4.250 0.750

2.250 3.000 3.280 TBD TBD 0.206 0.268 1.973 2.035 TBD TBD

2.375 3.125 3.687 3.975 6.32 - 6.38 0.202 0.264 1.973 2.035 4.875 0.750

2.437* 3.375 3.450 TBD 6.32 - 6.38 0.233 0.295 1.942 2.004 4.875 0.750

2.500 3.375 3.687 3.975 6.32 - 3.38 0.202 0.264 1.973 2.035 4.875 0.750

2.625 3.625 4.312 4.615 7.19 - 7.25 0.204 0.266 2.726 2.788 5.625 0.880

2.750 3.750 4.312 4.615 7.19 - 7.25 0.204 0.266 2.726 2.788 5.625 0.880

A C D E F G J K L M

Shaft& Box Bore Gasket Gland OD Box Depth Dist. to Obst. Bolt Bolt

Seal Size (Min) (Max) OD (Min) (Max) (Min) (Min) Circle Slot

Standard bore dual pusher and bellows (inch sizes)

1.000 1.625 1.875 2.115 3.69 - 3.75 1.838 1.900 2.062 2.124 2.750 0.440

1.125 1.750 2.000 2.240 3.69 - 3.75 1.838 1.900 2.062 2.124 2.875 0.440

1.250 1.890 2.245 2.295 4.19 - 4.25 1.838 1.900 2.062 2.124 3.125 0.562

1.375 2.000 2.375 2.615 3.94 - 4.00 1.838 1.900 2.062 2.124 3.250 0.440

1.437* 2.250 2.688 2.775 4.72 - 4.78 1.903 1.965 2.122 2.184 3.750 0.560

1.500 2.250 2.525 2.775 4.69 - 4.75 1.903 1.965 2.122 2.184 3.750 0.560

1.625 2.375 2.780 3.030 4.69 - 4.75 1.903 1.965 2.122 2.184 3.750 0.560

1.750 2.500 2.875 3.150 4.94 - 5.00 1.903 1.965 2.122 2.184 3.875 0.560

1.875 2.625 2.875 3.150 4.94 - 5.00 1.903 1.965 2.122 2.184 3.875 0.560

1.937 2.690 2.920 TBD TBD 1.903 1.965 2.122 2.184 TBD TBD

2.000 2.750 3.030 3.280 5.00 - 5.12 1.903 1.965 2.122 2.184 4.120 0.688

2.125 2.875 3.125 3.430 5.94 - 6.00 1.903 1.965 2.122 2.184 4.250 0.750

2.250 3.000 3.280 TBD TBD 1.903 1.965 2.122 2.184 TBD TBD

2.375 3.125 3.687 3.975 6.32 - 6.38 1.903 1.965 2.122 2.184 4.875 0.750

2.437* 3.375 3.450 TBD 6.32 - 6.38 1.934 1.966 2.091 2.153 4.875 0.750

2.500 3.375 3.687 3.975 6.32 - 6.38 1.903 1.965 2.122 2.184 4.875 0.750

2.625 3.625 4.312 4.615 7.19 - 7.25 2.429 2.491 2.906 2.968 5.625 0.880

2.750 3.750 4.312 4.615 7.19 - 7.25 2.429 2.491 2.906 2.968 5.625 0.880

Box Depth (Min) •

Stopfbuchsraum Tiefe •

Profondeur boîte •

Profondità cassa stop-

pa •

Profundidad •

Dist. to Obst. (Min) •

Abstand zum Spritzring •

Dist. 1-er Obst (min) •

Are di lavoro •

Distancia a obstáculo •

Bolt Circle •

Lochkreis •

Ø de perçage •

Diametro fori fissagio •

Diámetro circulo per-

nos •

• Shaft & Seal Size

• Wellen- &

Dichtungsdurchmesser

• Arbre et taille de

garniture

• Dimensione albero e

tenuta

• Tamaño del eje y del

cierre

• Box Bore, (Min) (Max)

• Stopfbuchsraum- Ø

• Alésage

• Diametro cassa stoppa

• Diámetro cajera

• Gasket OD

• Sekundärdichtung

Außen- Ø

• Joint- Ø ext.

• Tenuta OD

• Diámetro ext. Cierre

ØA

ØC

J

K

ØE

ØD

G

F

ISC1PX

• Single Pusher Cartridge Seal

• Beferderte Einzel-Cartridgedichtung

• Cartouche simple ressorts

• Cartuccia singola con mollo

• Cierre de cartucho simple tipo empujador

ØA

J

K

ØC

ØD

ØE

G

F

ISC1BX

• Single Metal Bellows Cartridge Seal

• Einzel-Metallbalg Cartridgedichtung

• Cartouche simple soufflet

• Cartuccia singola con soffietto metalico

• Cierre de cartucho simple de fuelle metálico

Quench or Drain tap NPT size: .375” through 2.50” Seal Size

.500” through 2.75” Seal Size

*= Specially designed for Viking

tenuta meccanicha

pumps

Inlet or Outlet tap NPT size: .375” through 2.00” Seal Size

.500” through 2.75” Seal Size

Ø M

Ø L

ØA

J

K

ØE

G

F

ØC

ØD

ØA

G

F

J

K

ØE

ØC

ØD

ISC2PP

• Dual Pusher Cartridge Seal

•

Befederte Doppel-Cartridgedichtung

•

Cartouche Dual ressorts

• Cartuccia dual con molle

• Cartucho dual tipo empujador

ISC2BB

• Dual Metal Bellows Cartridge Seal

•

Doppel-Metallbalg Cartridgedichtung

• Cartouche Dual soufflet

• Cartuccia dual con soffietto metallico

• Cartucho dual de fuelle metálico

Page 11

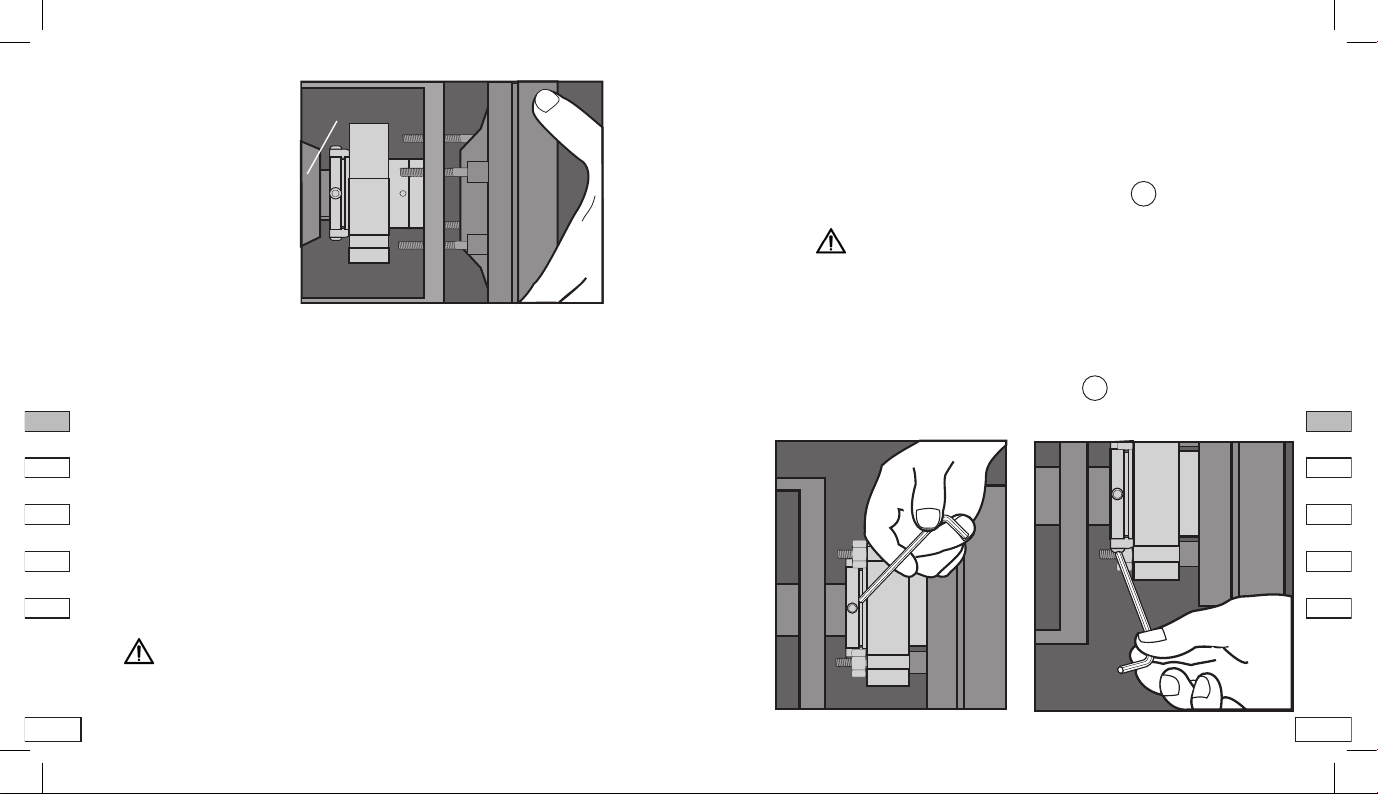

6.2 Lubricate the shaft or

sleeve lightly with silicone

lubricant unless otherwise

specified.

6.3 Tighten the Centering Tab

screws

6.4 Install the complete ISC

cartridge assembly onto the

shaft or sleeve with the centering tabs near the bearing

housing.

See Figure 3.

For some pumps it may be required to remove the bearing frame

before installing the cartridge seal.

Vibrations must be prevented from transferring to the installed

ISC during operation, e.g. through structural measures imple

-

mented on the machine.

The machine to take the ISC must be earthed in accordance with

the applicable regulations for electrical installations (e.g. VDE

rules) to conduct away any electrostatic build-up and so prevent

spark formation.

6.5 Install the pump back plate (seal chamber) and bolt it in place on

the bearing frame.

See Figure 4.

6. ISC Installation - Single Seal Design

The installation chamber for the mechanical seal must be checked

against the corresponding drawing and table of dimensions.

It must be ensured that all dimensions, surface qualities, and

tolerances (e.g. concentricity, run-out, fits) are observed. The

specifications under e.g. ISO 21049 or API 682, DIN 28161,

FLOWSERVE publication FSD 101, FLOWSERVE publication

FSD127 must be observed.

NOTE:

No seal setting measurements are needed to install the seal.

Instructions are for vertically split case end-suction ANSI pumps.

Modification of the procedure may be required for other style

pumps. Consult Flowserve.

Take care that seal cartridge or components of the seal are

handled and carried safely during installation of mechanical seal

and that the ergonomic principles are followed. In order to prevent

personal injuries the operator should also wear protective clothing

as per the plant’s safety regulations.

Precautions must be taken for parts of the mechanical seal that

will be used as support to step on during assembly operations.

These parts must be protected against slipping, stumbling or falling (for example by using a strut).

6.1 Tools needed for installation:

* An open end wrench for the gland bolt nuts

* 1/8" (imperial sizes) or 3 mm (metric sizes). Allen wrench (provided)

* 3/16" (imperial sizes) or 5 mm (metric sizes). Allen wrench (pro

-

vided) for sizes >2.500" (65 mm)

20

ISC Dimensional Data

ISC Abmessungen

Encombrement des garnitures ISC

Dimensioni delle tenute ISC

Dimensiones ISC

GB

D

F

I

E

Bearing Frame

Setting Device

Figure 3

21

Page 12

to overstress these components, e.g. the max permitted

tightening torque must not be exceeded.

6.7 Assemble the pump. Avoid pipe strain. Align coupling properly.

6.8

With the impeller, shaft, coupling, and bearings in their final operating positions, tighten the ISC set screws

13

.

See Figure 5.

Inaccurate tightening of these screws can lead to unsafe

situation as mechanical seal may move out of the seal chamber when pressure is applied.

Suggested minimum torque values for set screws are as follows:

Shaft sizes 1.000” – 2.500” 25 – 65 mm:

4.5 Nm

Shaft sizes 2.625 – 2.750” 70 mm:

13.5 Nm

6.9 Caution: Remove the centering tabs CT from the sleeve collar.

See Figure 6. Save the tabs and fasteners for future use when the

23

If removed re-install

the bearing frame first.

6.6 Position the ISC

with

the gland tight against

the seal chamber face.

If equipment conditions allow, position

gland with the outlet

port or plugged flush

port as close to the

12:00 position as possible.

See Sections 7 and 8 for further piping considerations. Otherwise

turn the gland so that the vent tap is as close to the 12:00 o’clock

position as possible and so that the flush piping will clear the

bearing frame.

Caution: Centering Tabs should not be removed or loosened

before tightening the gland bolts and tightening the set screws to

the shaft.

!

Tighten the gland nuts evenly in a diagonal sequence.

Do not over tighten the gland nuts, as this can warp parts and

cause leakage. The suggested ISC minimum torque values are

as follows:

Shaft sizes 1.000” – 1.937” 25 – 48 mm: 20 Nm

Shaft sizes 2.000” – 2.750” 50 – 70 mm: 27 Nm

Components provided by the customer for installing the

MS, e.g. the pump cover or fastening screws, must exhibit

adequate properties and dimensions. It must not be possible

22

Figure 6

Figure 5

Bearing Frame

Pump

Back

Plate

Figure 4

Page 13

25

pump impeller is reset or when the seal is removed for repairs.

6.10 Turn the shaft

by hand to ensure unobstructed operation.

6.11 See Operational Recommendations

before start-up.

Conduct a static pressure test. Do not exceed the max.

pressures.

7. Single Seal Piping and Functional Recommendations

7.1 Install an

adequate seal flush system

. Ensure that piping is

connected to the correct pipe ports to prevent unsafe situations. The connections on the mechanical seal are properly

marked.

The ISC requires a clean cool environment for maximum seal life.

With a clean cool product, use a bypass flush from the pump

discharge (API plan 11) or a bypass flush to the pump suction

(API plan 13). With clean hot products use a bypass flush through

a cooler (API plan 21). With abrasive products or products that

are incompatible with the seal, use a flush from a clean external

source (API plan 32).

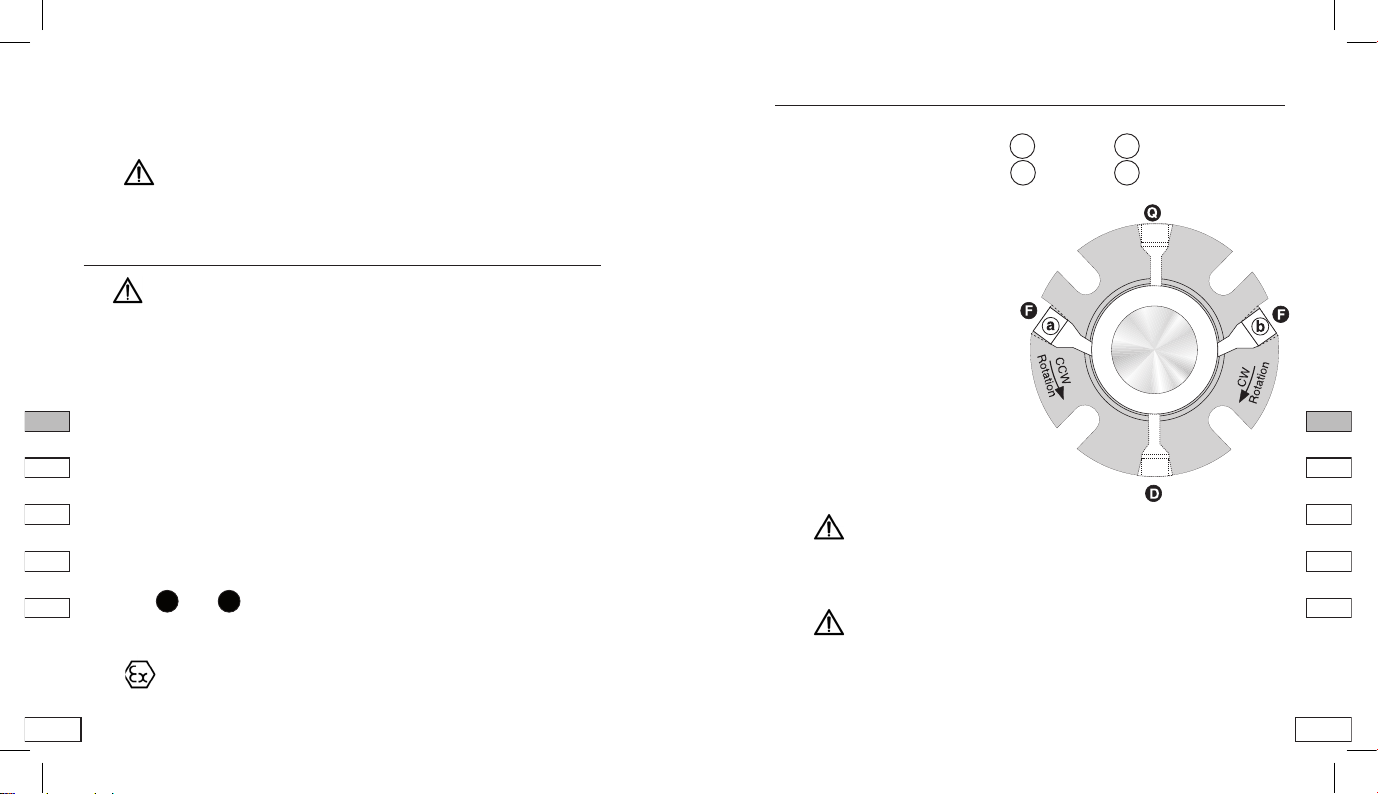

7.2 Use flush port that coincides with gland markings and direction of

equipment rotation. Plug extra NPT opposite of flush (see Figure

7).

7.3 Taps

Q

and

D

in the gland are quench and drain ports used for

fluid quenching, ASME Flush Plan 7362. If they are not used, they

should be plugged with pipe plugs.

Escaping leakage must not form an explosive mixture.

24

Shaft rotation from exposed end of gland

Inlet Plugged Port

Clockwise (CW) Port

b

Port

a

Counterclockwise (CCW) Port

a

Port

b

7.4 Remove lock outs on

pump and valves.

7.5 Do not start up the equip

-

ment dry to check motor

rotation, etc. Open valves

to flood pump with product

fluid. Ensure that the seal

flush system is operating.

Vent air from the casing

of the pump and the seal

chamber before start-up.

It must be ensured that the machine is protected against penetration by dust and / or that dust deposits are removed at

regular intervals so that they cannot exceed a thickness of 5

mm on the surfaces of the faces.

It must be ensured, e.g. in the form of a level monitor, that

the running chamber is completely vented and filled with fluid

in all operating states if it is to minimise the heat generated

by friction and therefore the surface temperature of the seal

elements.

Figure 7

Page 14

27

If the application limits for running in accordance with these

instructions cannot be observed, the temperature of the supply liquid and / or the installed components must be monitored at all times by a device that shuts down the machine

once a critical temperature is reached. This device can consist of resistance thermometers or thermoelements.

The seal chamber must be vented carefully before startup.

7.6 Observe the start-up

. If the seal runs hot or squeals, check the

seal flush system. Do not allow the equipment to run for any

extended time if the seal gets hot or squeals.

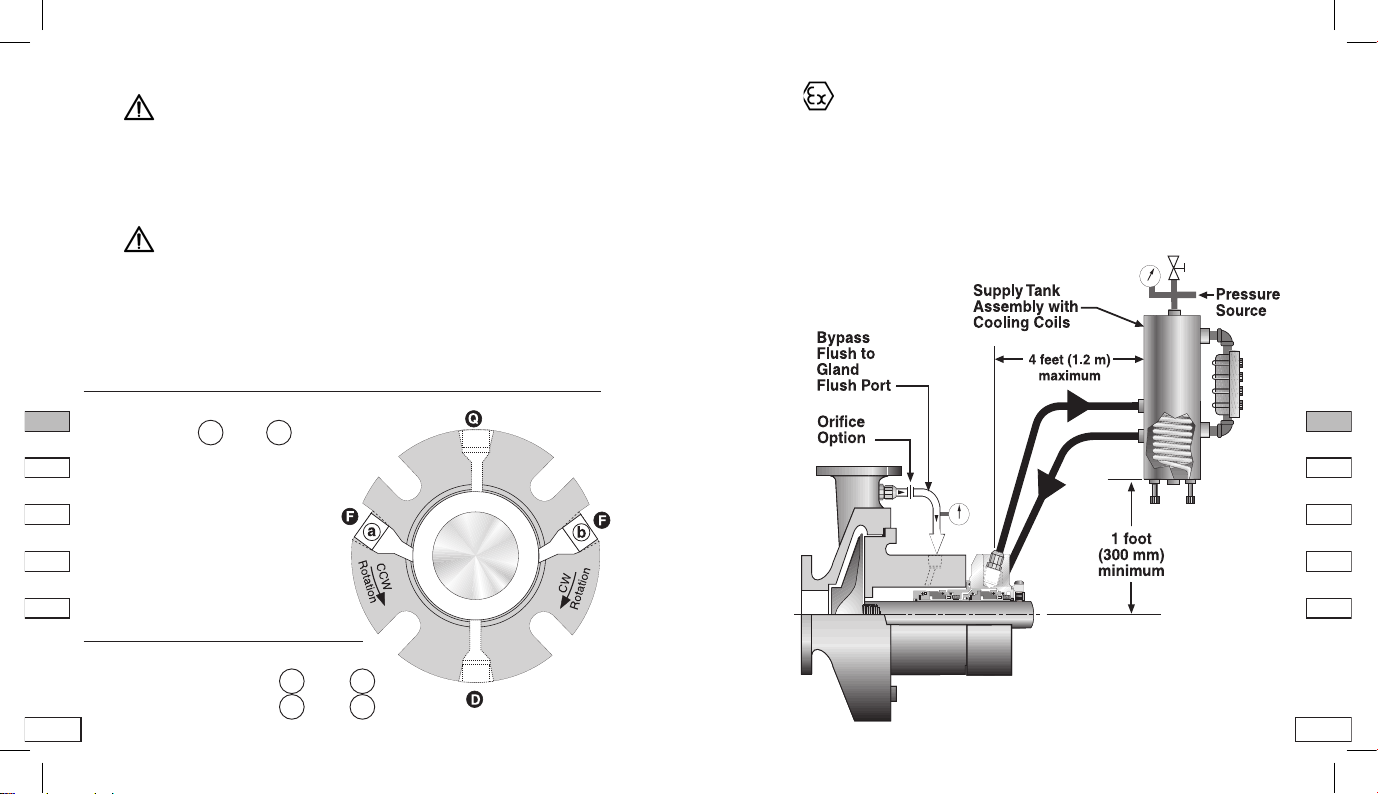

8. Dual Seal Piping and Functional Recommendations

26

Forced ventilation of the seal chamber must be ensured when

the circulation pipe is connected. Should there be gas or air

pockets in the sealing chamber, these can accumulate with the

rotation at the outer diameter of the seal gap at machine startup. This causes the machine to run dry at the seal gap for an

indefinite period, and the seal faces can become damaged.

Figure 8

8.1 Flush taps

a

and

b

in

the gland are barrier fluid

inlet and outlet ports.

Use Figure 8 to determine

which ports to use as inlet

and outlet.

Shaft rotation from exposed

end of gland

Inlet Outlet

Clockwise (CW) Port

b

Port a

Counterclockwise (CCW) Port

a

Port

b

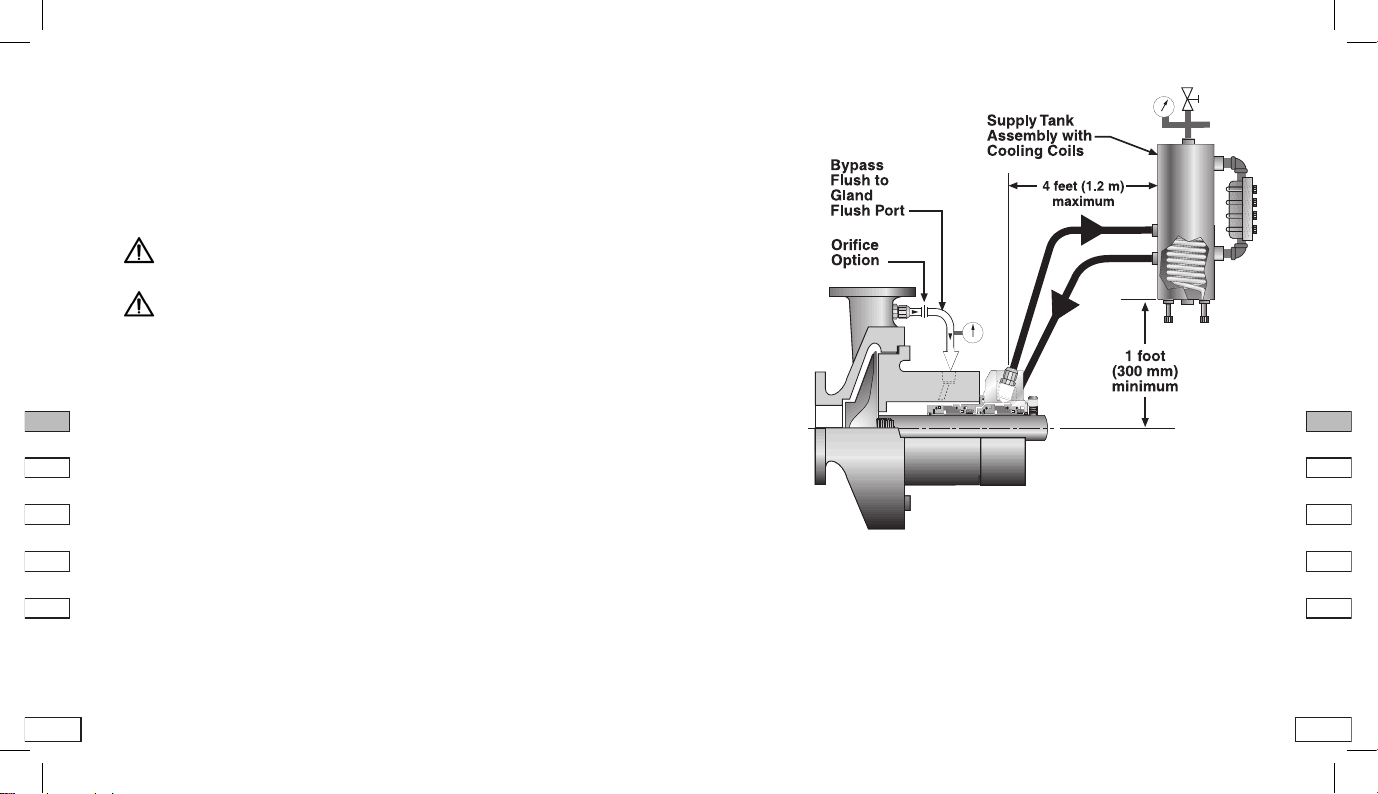

Figure 9.

Double ISC with Supply Tank

Page 15

29

8.2 For running a dual pressurized seal (double seal), supply a clean

compatible barrier fluid to the inlet port at a pressure at least 25

psi (170 kPa) above the seal chamber pressure (see Figure 9). The

pressure of the barrier fluid must not exceed the recommended

maximum pressure. Flowserve can supply information on barrier

fluid flow requirements based on seal size, product temperature,

barrier fluid characteristics, and shaft speed.

Monitoring the liquid circulation is a recommended measure

for ensuring that the mechanical seal runs properly.

Suitable measures must be implemented to prevent errors in

the handling of shut-off and throttling devices installed in the

fluid supply.

8.3 For running a dual nonpressurized seal (tandem seal)

, supply a

clean compatible buffer fluid to the inlet port at a pressure below

the seal chamber pressure (See Figure 10). The pressure in the

seal chamber must not exceed the recommended maximum

pressure. Flowserve can supply information on buffer fluid flow

requirements based on seal size, product temperature, buffer fluid

characteristics, and shaft speed.

8.4 The Flowserve Supply Tank is designed to work with the ISC Dual

Seal to form a self-contained sealing system. The new circulating

feature in the ISC provides a positive barrier fluid flow from the

seal cavity to the Supply Tank and back to the seal. In most cases

the natural cooling of the piping and tank are adequate to remove

seal generated heat. Cooling coils are available with the Supply

Tank to increase heat dissipation. The Supply Tank can be used

with the ISC Dual Seal in both the double or tandem operating

modes.

28

Recommendation: For enhanced seal performance and reduced

coking, use DuraClear as a barrier fluid. Refer to DuraClear brochure FSD123 or contact a Flowserve seal application engineer for

further details.

Figure 10.

Tandem ISC with Supply Tank

Page 16

30

31

9. Functional Recommendations

9.1 Do not exceed corrosion limits. The ISC is designed to resist corrosion by most chemicals. However, do not expose the ISC materials of construction to products outside of their corrosion limits.

The ISC assembly drawing lists the materials of construction.

Consult Flowserve for chemical resistance recommendations.

9.2 Do not exceed

the recommended maximum pressure and speed

limits shown in the ISC brochure.

9.3 Do not exceed the temperature limits of the ISC.

The materials

of construction are listed on the ISC assembly drawing. For dual

seals using supply tanks with cooling coils, turn on cooling water

to the supply tank before start-up.

At all running temperatures the product must not come

within 20 K of its evaporating point. Should this not be the

case during certain situations (e.g. machine shutdown, startup) forced circulation or adequate cooling of the supply fluid

must be generated to promote heat removal.

Escaping leakage must not form an explosive mixture.

9.4 Do not start up or run the ISC dry.

Buffer/barrier fluid must be

in the seal cavity for dual seals at all times during pump running.

Process fluid must be in the pump volute at all times during single

seal running.

For special problems encountered during installation, contact your

nearest Flowserve Sales and Service Representative or Authorized

Distributor.

10. Shut down, Disassembly

The equipment can be shut down at any time. Before the mechanical seal

can be removed the equipment and de-pressurized. Barrier pressure (if

applicable) must be relieved after the equipment has been de-pressurized.

!

Operator must persuade himself before starting disassembling of

mechanical seal that the external of the equipment is cool enough

to be handled without risk.

Product may be released during removal of the mechanical seal. Safety

measures and protective clothing may be required as per the plant’s safety

regulations.

Dismantling of the mechanical seal is only allowed after machine

has been stopped.

Further disassembly of the mechanical seal must be done according to the

supplier’s specifications.

11. System Check

Checking of the system, limits itself to monitoring pressure, temperature,

leakage and consumption of barrier (buffer) fluid, when applicable.

Routine maintenance of the mechanical seal extends to the monitoring of the set values for pressure, temperature, and leakage

quantity.

Maintenance to the mechanical seal is only allowed after machine

has been stopped.

The required area for operating the machine or doing maintenance to the mechanical seal must be easy accessible.

Page 17

32

33

12. Repairs

The ISC Seal is designed to provide reliable operation under a wide

range of operating conditions. However, there will come a time when

the seal will fail as it reaches its normal life expectancy or if it is operated outside of its design capabilities.

This product is a precision sealing device. The design and dimensional

tolerances are critical to seal performance. Only parts supplied by

Flowserve should be used to repair this seal. These parts are available

from numerous Flowserve stocking locations. When ordering replacement parts, refer to the part code and B/M number.

If desired an analysis of the seal can lead to recommendations for

improving seal MTBPM. Observations concerning seal life, operating

conditions, and the condition of the seal itself should be recorded. A

spare backup seal should be stocked to reduce equipment down time.

This seal can normally be reconditioned. When repair is necessary, the

centering tabs CT should be reinstalled and the seal carefully removed

from the equipment.

!

Decontaminate the seal assembly and return it, with centering tabs

installed, to a Flowserve authorized repair facility with an order

marked ´Repair or Replace’. A signed certificate of decontamination must be attached. A Material Safety Data Sheet (MSDS) must

be enclosed for any product that came in contact with the seal.

The seal assembly will be inspected and, if repairable, it will be

rebuilt, tested, and returned to its original condition.

All Flowserve Corporation, Flow Solutions, products must be installed in accordance

with Flowserve installation instructions. Failing to do so or attempting to change or

modify Flowserve products will void Flowserve’s limited warranty. Flowserve’s limited

warranty is described fully in Flowserve’s Standard Terms and Conditions of Sale.

Flowserve makes no warranty of merchantability or fitness for a particular purpose

and inno event shall Flowserve be liable for consequential or incidental damages.

TO REORDER REFER TO

B/M or Assy. #

Order #

Seal Type

Page 18

34

35

Daten sind unseres Erachtens richtig, werden jedoch lediglich zu Informationszwecken wiedergegeben und sollten daher

nicht im Vertrauen auf ihre Richtigkeit als Bestätigung bzw.

als Garantie für zufriedenstellende Ergebnisse aufgefasst werden. Die in dieser Broschüre enthaltenen Informationen dürfen

weder als Zusicherung noch als vertraglich gewährleistete oder

stillschweigend miteingeschlossene Garantie in Bezug auf das

Produkt ausgelegt werden. Flowserve Corporation kann zwar allgemeine Anwendungsrichtlinien aufstellen, nicht aber spezifische

Informationen über alle möglichen Anwendungen geben.

Die letzte Verantwortung für die Bestimmungsgemäßheit von

Auswahl, Montage, Betrieb und Wartung der Flowserve-Produkte

muss daher der Käufer/Anwender übernehmen. Da Flowserve

Corporation die Ausführung ihrer Produkte ständig verbessert und

auf den neuesten Stand bringt, können die in dieser Broschüre

aufgeführten technischen Daten, Maße und Angaben ohne

Vorankündigung Änderungen unterworfen werden.

1.1

Zeichnung

Zusammen mit der Gleitringdichtung befindet sich die Zeichnung

im Versandbehälter.

1.2

Kurzbeschreibung

Eine Gleitringdichtung ist ein Dichtungssystem, das zur Abdichtung

von rotierenden Wellen gegenüber stationären Gehäusen bestimmt

ist; z.B. einer Pumpenwelle gegenüber dem Pumpengehäuse. Die

stationären Bauteile umfassen einen Gleitring und (je nach Bauart)

ein befedertes Element. Das befederte Element kann eine Feder

oder ein Balg sein. Der Gleitring wird zum Gehäuse durch eine

Nebendichtung, z.B. einen O-Ring, abgedichtet. Die rotierenden

Die ISC Dichtung ist eine Cartridge Gleitringdichtung für einfache

Montage und zuverlässigen Betrieb. Einstellen der Dichtung ist nicht

erforderlich. Abnehmbare Montagelaschen ermöglichen eine korrekte

Ausrichtung. Die Reihe der ISC Dichtungen besteht aus:

ISC1PX - Befederte Einzeldichtung mit stationärem befederten Teil

ISC2PP - Befederte Doppeldichtung mit stationärem befederten Teil

ISC1BX - Einzel-Metallbalgdichtung mit rotierendem Balg (Standard)

ISC2BB - Doppel-Metallbalgdichtung mit rotierendem Balg (Standard)

ISC1SX - Einzel-Metallbalgdichtung mit stationärem Balg (Optional)

ISC2SS - Doppel-Metallbalgdichtung mit stationärem Balg (Optional)

Das flexible stationäre Design der befederten Dichtung kompensiert

eine Fehlausrichtung im Dichtungsraum. Mehrfachbefederung ermög

licht eine gleichmäßige Dichtflächenbelastung, sie liegt außerhalb

der Prozeßflüssigkeit und ist unempfindlich gegen Zusetzen und

Spannungskorrosion. Die Balgdichtungen sind mit rotierender oder

stationärer Balgeinheit lieferbar. Die Anordnung mit rotierendem

Balg wird eingesetzt, wenn eine Selbstreinigungsfunktion benötigt

wird; stationäre Bälge werden benutzt, um eine Fehlausrichtung im

Dichtungsraum zu kompensieren.

1. Zeichnung, Kurzbeschreibung, Explosionsschutz,

Funktionsvoraussetzungen

!

Diese Gleitringdichtung ist für eine zuverlässige Funktion unter

weitreichenden Einsatzbedingungen ausgelegt. Die in dieser

Produktbroschüre aufgeführten Angaben und technischen

Page 19

36

37

temperaturen der Gleitkörper erfordern, ist auf Anfrage das

Flowserve-Dokument “Information / Erklärung zu ATEX 137”

erhältlich. Dieses Dokument ermöglicht den Anwendern die

Bestimmung typischer Oberflächentemperaturen aufgrund

der Dichtungsauslegung, der Betriebsbedingungen und der

Gleitkörper-Werkstoffe. Den Anwendern kann es dabei behilflich

sein, die Richtlinie ATEX 1999/92/EG (ATEX 137) einzuhalten.

1.4

Funktionsvoraussetzungen

Die ordnungsgemäße Funktion der Gleitringdichtung wird nur

erreicht, wenn folgende Voraussetzungen erfüllt werden:

• Gemäß Spezifikation geläppte Dichtflächen

• Rechtwinkligkeit und Konzentrizität der Welle zur Stirnseite des

Dichtungsraums bzw. der Bohrung

• Freie axiale Federbeweglichkeit der befederten Einheit (des

Gleitrings)

• Axiale und radiale Arbeitsbewegung der Welle innerhalb der

Toleranzen von Flowserve bzw. des Erstausrüsters (je nach dem,

welche enger sind).

• Die Dichtung wird für die Einsatzbedingungen verwendet, für die

sie ausgewählt wurde.

• Die Anlage mit der/den eingebauten Dichtung/en wird im

Rahmen der normalen Parameter betrieben (keine Kavitation, zu

starken Schwingungen usw.).

• Belagbildung auf den Oberflächen der Wellen bzw. Wellenhülsen

durch z.B. Kristallisation, Polymerisation ist auszuschließen.

• Dauerhafter Flüssigkeitsfilm zwischen den Dichtflächen.

Bauteile umfassen einen Gleitring und (je nach Bauart) ein befedertes Element. Das befederte Element kann eine Feder oder ein

Balg sein. Der Gleitring wird zur Welle durch eine Nebendichtung,

z.B. einen O-Ring, abgedichtet.

Eine Gleitringdichtung kann als vormontierte Cartridge oder

in einzelnen Komponenten ausgeliefert werden. Die Montage

erfolgt gemäß der Zeichnung. Eine Gleitringdichtung kann in

Kontakt mit dem zu pumpenden Produkt oder der externen

Versorgungsflüssigkeit eingesetzt werden. Zur Schmierung dient

ein Flüssigkeitsfilm, der immer zwischen den Dichtflächen vorhanden sein muss.

Die Dichtoberflächen werden bei rotierender Welle durch den

Flüssigkeitsdichtfilm voneinander getrennt und arbeiten unter diesen Bedingungen nahezu kontakt- und verschleißfrei.

1.3

Explosionsschutz

Die Gleitringdichtung ISC ist eine Standard-Cartridgedichtung und

daher als ein Maschinenelement anzusehen. Maschinenelemente

sind von den Bestimmungen der Richtlinie 94/9/EG ausgenommen (Produktleitfaden ATEX 95), da sie als integrale Bestandteile

einer größeren Maschine (Pumpe, Rührwerk) gelten. Das wurde

sowohl vom Ständigen ATEX-Ausschuss der EG als auch von

der European Sealing Association (ESA) bestätigt. Auf folgende

Websites wird verwiesen:

Ständiger ATEX-Ausschuss der EG:

http://ec.europa.eu/enterprise/atex/rotating.htm

ESA-Stellungnahme:

http://www.europeansealing.com/statements.html

Für Anwendungen, die Daten über die erwarteten Oberflächen-

Page 20

38

39

Ausrüstungen beauftragten Personen mit dem Aufbau und den

Betriebsanforderungen dieser Ausrüstungen vertraut sind.

!

Diese Personen müssen gegebenenfalls Schutzkleidung gemäß

den für die Anlage geltenden Vorschriften tragen.

Bei Beschädigung eines Dichtungsbauteils und insbesondere der

Dichtflächen kann (erhöhte) Leckage in flüssiger oder gasförmiger

Form auftreten. Die gefährdende Wirkung hängt von dem abgedichteten Produkt ab, und von der Gefährdung können Personen

und die Umwelt betroffen sein. Die mit der Leckage in Berührung

kommenden Bauteile müssen korrosionsbeständig oder korrosionsgeschützt sein.

EXPLOSIONSSCHUTZ – bedeutet, dass bei Nichtbeachtung in

explosionsgefährdeten Bereichen Explosionsgefahr besteht und

somit Personengefährdung und / oder erheblicher Sachschaden

auftreten kann.

Die Sicherheits-, Unfall- und Umweltschutzvorschriften für die Anlage

sind unbedingt einzuhalten.

Diese Gleitringdichtung ist für die Abdichtung rotierender Maschinen

ausgelegt und konstruiert. Für Schäden, die durch den Einsatz in davon

abweichenden Anwendungen verursacht werden, haftet der Anwender.

Ein Ausfall, eine Wiederherstellung oder eine Änderung

der Energieversorgung der Maschine und / oder des

Versorgungssystems darf Personen und Umwelt nicht gefährden

bzw. die Funktion der Gleitringdichtung nicht beeinträchtigen.

Vom Maschinenhersteller eingesetzte Schutzeinrichtungen müssen

den Anforderungen der Anlage entsprechen, dürfen aber keine

zusätzlichen Gefährdung darstellen. Diese Schutzeinrichtungen

müssen sicherstellen, dass der für Wartungsarbeiten an der

!

Werden diese Funktionsvoraussetzungen nicht erfüllt, erhöht sich

z. B. der Produktverbrauch und Anteile des Produkts können in die

Atmosphäre austreten. Des Weiteren können bei Nichtbeachtung

hohe Bauteiltemperaturen entstehen.

Siehe Richtlinie 94/9/EG, 1999/92/EG und EN 13463-5.

Werden diese Funktionsvoraussetzungen nicht erfüllt, kann eine stark

erhöhte Leckage auftreten und/oder die Lebensdauer der Dichtung verkürzt werden.

2. Sicherheitshinweise

GEFAHR

: bedeutet, dass bei Nichtbeachtung Personen-

gefährdung besteht oder erheblicher Sachschaden

auftreten kann.

!

ACHTUNG

: bedeutet, dass auf wichtige Informationen beson-

ders hingewiesen wird, weil sie möglicherweise

auch für Fachkräfte nicht offensichtlich sind. Die

Beachtung dieser Hinweise ist jedoch unerlässlich,

um Personen- oder Sachschäden zu vermeiden.

Lesen Sie diese Anleitung bitte sorgfältig durch. Wenn die Gleitringdichtung gemäß der folgenden Anleitung eingebaut wird, wird sie lange

störungsfrei funktionieren.

Für zugehörige Versorgungssysteme (Behälter, Kühler usw.) werden

separate Anleitungen zur Verfügung gestellt.

Der Endanwender hat dafür Sorge zu tragen, dass die mit Handhabung,

Montage und Einsatz der Gleitringdichtung und zugehörigen

Page 21

40

41

frei sein. Es muss vermieden werden, die Ausrüstungen starken

Temperaturschwankungen und Strahlung auszusetzen.

Teile oder komplette Gleitringdichtungen, die beim Transport gestürzt

sind oder einem starken Stoß ausgesetzt waren, dürfen nicht eingebaut

werden. Eine Inspektion durch Flowserve oder autorisierte Vertreter

wird dringend empfohlen.

Im Falle einer Konservierung der Maschine mit eingebauter

Gleitringdichtung darf das Konservierungsmittel die Funktion der

Gleitringdichtung nicht beeinträchtigen, z. B. Verkleben, Aushärten

bzw. Quellen der Nebendichtungen.

Nach einer Lagerzeit von 3 Jahren muss die Gleitringdichtung

auf Neuwertigkeit überprüft werden. Dies betrifft besonders die

Dichtflächen und Nebendichtungen. Eine Inspektion durch Flowserve

ist dann erforderlich.

!

Die Gleitringdichtung ist grundsätzlich mit geeigneten Hilfsmitteln

wie z.B. Lasthebevorrichtungen zu transportieren.

5. Kontrolle der Anschlußmaße

5.1 ! Befolgen Sie die Sicherheitsbestimmungen vor der Demontage:

• Vor der Demontage muß die Maschine außer Betrieb und

drucklos gefahren werden.

• Tragen Sie die vorgeschriebene Schutzkleidung.

• Die Sicherheits-, Unfall- und Umweltvorschriften des

Betreibers für diesen Anlagenteil sind unbedingt einzuhalten.

5.2 Demontieren Sie die Pumpe gemäß den Anweisungen des

Herstellers, um die Dichtung installieren zu können.

Gleitringdichtung notwendige Bereich ordnungsgemäß zugänglich

ist.

Die elektrische Versorgung der Maschine muss den Schutzzielen

der Richtlinie 2006/95/EG entsprechen. Von einer nichtelektrischen Energieversorgung darf keine gefährdende Wirkung für

Personen und Umwelt ausgehen.

3. Allgemeine Hinweise

In Bezug auf die Darstellungen und Angaben in dieser Montageanleitung sind technische Änderungen, die zur Verbesserung der

Produktleistung notwendig werden, vorbehalten.

Das Urheberrecht an dieser Betriebsanleitung verbleibt bei FLOWSERVE.

Diese Betriebsanleitung ist für das Wartungs-, Bedienungs- und

Überwachungspersonal bestimmt und enthält Vorschriften und

Zeichnungen technischer Art, die weder vollständig noch teilweise

vervielfältigt, verbreitet oder zu Zwecken des Wettbewerbs unbefugt

verwendet oder Dritten mitgeteilt werden dürfen.

!

Es ist zu beachten, dass Flowserve für Schäden und Betriebsstörungen, die sich aus der Nichtbeachtung der Betriebsanleitung

ergeben, keine Haftung übernimmt.

4. Transport, Lagerung

Die Gleitringdichtung und die zugehörigen Versorgungssysteme

sind in der ungeöffneten Original-Versandverpackung zu transportieren und aufzubewahren. Der Lagerort der Gleitringdichtung und

der zugehörigen Versorgungssysteme muss trocken und staub-

Page 22

42

43

ISC Abmessungen siehe Seite 8-15, Abbildung 2.

5.3 Entfernen Sie die existierende Gleitringdichtung und den Flansch

oder die Packung und Stopfbuchse.

5.4 ! Vergewissern Sie sich, daß Welle oder Wellenhülse und die

Stirnseite des Dichtungsgehäuses sauber und frei von Graten,

Einschnitten, Kerben oder Korrosion sind, die eine Leckage

unter der Wellenhülsenpackung

11

der Flanschdichtung

G

verursachen können. Ersetzen Sie ausgeschlagene Wellen

oder Wellenhülsen. Scharfe Kanten von Nuten und Gewinden

entfernen.

5.5 ! Prüfen Sie die Pumpenabmessungen

, um sicherzustellen, daß

sie innerhalb der

Abmessungen der Abbildungen 1 und 2

(siehe

Seite 13-19) liegen.

Kritische Abmessungen sind unter anderen:

• Dichtungsraum Bohrung (ØC)

• Dichtungsraum Tiefe (G)

• Abstand zum ersten Hindernis (K)

• Pumpenrahmen gegen Flansch-Außendurchmesser (ØE)

5.6

Überprüfen Sie die Flanschbolzen,

um sicherzustellen, daß

Bolzendurchmesser und Lochkreis den Abmessungen der

Abbildung 2 (siehe Seite 13-19) entsprechen.

5.7 ! Handhaben Sie die ISC mit Vorsicht, sie ist mit präzisen

Toleranzen hergestellt.

Die Dichtflächen der ISC Gleitringdichtung sind der Gleit- und der

Gegenring. Sie sind innerhalb drei Lichtbandbreiten (0.0009 mm =

0.9 µm) geläppt.

Halten Sie die Dichtflächen

immer absolut sauber

.

Anforderungen an den Dichtungsraum

!

Überschreiten die Betriebsbedingungen an der Pumpe die genannten Kriterien

(einschließlich der Berücksichtigung der Wärmeausdehnung), wenden Sie

sich an Flowserve Application Engineerung, um Einschränkungen beim

Dichtungsergebnis zu vermeiden.

Der Einbau kann erfolgen, wenn die GLRD keine Beschädigungen aufweist. Das gilt insbesondere für die Anlageflächen, Zentrierungen und

die statisch abdichtenden O-Ringe.

zum nächsten

Pumpengehäuse

Fläche [Stirnseite] des Pumpengehäuses muß

recht winklig zur Wellenachse bis zu 0,003

Inch (0,08 mm) Innenmaß stehen und eine

Oberflächengüte von √63 µInch (1,6 µm) Ra

oder besser aufweisen.

Zentrierdurchmesser kann an einer dieser

beiden Paßflächen anliegen. Konzentrisch

bis zu 0,005 Inch (0,13 mm) Innenmaß des

Außendurchmessers von Welle oder Hülse.

Oberflächengüte von Hülse oder

Welle 32 µInch (0,8 µm) Ra oder

besser.

Außendurchmesser von Welle oder Hülse

+0,000 inch (+ 0,000 mm)

-0,002 inch (- 0,050 mm) ANSI

+0,000 inch (+0,000 mm) API 610

-0,001 inch (-0,025 mm) DIN / ISO

• Lager müssen in einwandfreiem Zustand sein.

• Maximale seitliche oder axiale Bewegung der Welle = 0,010 Inch (0,25 mm) Innenmaß

• Maximale Unrundheit der Welle zur Dichtungsgehäusefläche = 0,002 Inch (0,05 mm)

Innenmaß

• Maximale dynamische Wellenauslenkung am Dichtungsgehäuse = 0,002 Inch (0,05 mm)

Innenmaß

Abbildung 1

Page 23

44

45

6 Einbau der ISC Gleitringdichtung

Der Einbauraum der Gleitringdichtung ist nach der zugehörigen

Zeichnung bzw. Maßtabelle zu überprüfen. Es ist sicherzustellen,

dass alle Maße, Oberflächenbeschaffenheiten und Toleranzen (z.B.

Konzentrizität, Planlauf, Passungen) eingehalten werden. Einhalten

der Vorgaben nach z. B. ISO 21049 bzw. API 682, DIN 28161,

FLOWSERVE Druckschrift FSD101, FLOWSERVE Druckschrift

FSD127.

BEACHTE: Für die Montage ist das Einstellen der Dichtung nicht

erforderlich. Die Anweisungen gelten für ANSI Pumpen mit

vertikal geteiltem Gehäuse. Für andere Pumpentypen sind möglicherweise Änderungen des Verfahrens notwendig.Wenden Sie sich

bitte an Flowserve.

Es ist darauf zu achten, dass die Cartridge-Dichtung bzw.

Dichtungsteile während der Montage der Gleitringdichtung sicher

gehandhabt und transportiert werden und dass ergonomische

Grundsätze befolgt werden. Um Personenschäden zu vermeiden,

sollte auch der Bediener Schutzkleidung gemäß den für die Anlage

geltenden Vorschriften tragen.

Teile der Gleitringdichtung, die während der Montagearbeiten

betreten werden müssen, sind durch entsprechende Vorkehrungen

zu sichern. Diese Teile müssen rutschhemmend, stolper- und

absturzsicher ausgeführt sein (z. B. durch Anbringen von

Haltevorrichtungen).

6.1 Für die Montage benötigtes Werkzeug:

• Ein Gabelschlüssel für die Flanschbolzenmuttern

• 1/8" (zöllige Abmessungen) oder 3 mm (metrische

Abmessungen) Allen-Schraubenschlüssel (wird mitgeliefert)

• 3/16" (zöllige Abmessungen) oder 5 mm (metrische

Abmessungen) Allen Schraubenschlüssel (wird mitgeliefert) für

Größen >2.500" (65 mm)

6.2 Bringen Sie etwas Silikonfett

auf die Welle oder Wellenhülse, falls

nicht anders spezifiziert.

6.3 Ziehen Sie die Montagelaschen an.

6.4 Schieben Sie die komplette ISC

Cartridge auf die Welle oder

Wellenhülse mit den Montagelaschen am Lagergehäuse. Siehe

Abbildung 3

Die Übertragung von Vibrationen auf die eingesetzte

Gleitringdichtung während des Betriebes muss z. B. durch konstruktive Maßnahmen an der Maschine verhindert werden.

Die Maschine, in der die Gleitringdichtung eingebaut wird, muss

entsprechend den gültigen elektrotechnischen Vorschriften (z. B.

Abbildung 3

Abbildung 4

Page 24

46

47

Eine Überbeanspruchung, wie z. B. das Überschreiten

des maximal zulässigen Anzugsdrehmoments für

Befestigungsschrauben, muss ausgeschlossen werden.

6.7 Montieren Sie die Pumpe. Vermeiden Sie eine Belastung der

Verrohrung. Richten Sie die Verrohrung aus.

6.8 Stellen Sie Laufrad, Welle, Kupplung und Lager in ihre endgültigen

Betriebspositionen und ziehen die ISC Stellschrauben

13

an.

Siehe Abbildung 5.

Die empfohlenen Mindest-Anziehdrehmomentwerte für die

Stellschrauben sind wie folgt:

Wellengröße 1.000 - 2.500 Zoll 24 mm - 65 mm:

4,5 N

m

Wellengröße 2.625 - 2.750 Zoll 70 mm:

13,5 Nm

6.9 Achtung: Entfernen Sie die Montagelaschen

CT

.

Siehe Abb. 6.

Bewahren Sie die Laschen und Verbindungselemente für späteren

VDE-Vorschriften) geerdet sein, um auftretende elektrostatische

Aufladungen abzuleiten, damit eine Funkenbildung ausgeschlossen

ist.

6.5

Montieren Sie die Pumpenrückwand (Dichtungskammer) und

verschrauben Sie diese am Lagerträger. Siehe Abbildung 4.

Gegebenenfalls zuerst den Lagerträger wieder montieren.

6.6 Positionieren Sie die ISC

mit dem Flansch fest gegen die

Stirnseite des Dichtungsraums. Wenn es die Maschinenbedingungen zulassen, positionieren Sie den Flansch mit der

Austrittsöffnung oder der mit Stopfen verschlossenen Spülöffnung

möglichst nahe der 12.00 Uhr Position. Weitere Anmerkungen

zur Verrohrung siehe Kapitel 7 und 8. Ansonsten drehen Sie den

Flansch so, daß die Entlüftungsbohrung möglichst nahe der 12.00

Uhr-Position liegt und die Spülleitung nicht am Lagerträger anliegt.

Achtung: Die Montagelaschen dürfen vor dem Anziehen der

Flanschbolzen und der Stellschrauben an der Welle nicht entfernt

oder gelöst werden.

! Die Flanschmuttern gleichmäßig in diagonaler Folge anzie-

hen. Die Flanschmuttern nicht zu fest anziehen, da dies

Dichtungsteile verwinden und Undichtigkeit verursachen

kann. Die empfohlenen Mindest-Anziehdrehmomentwerte für

ISC Dichtungen mit den Wellengrößen sind wie folgt:

Wellengröße 1.000“-1.937“ 25-48 mm:

20 Nm

Wellengröße 2.750“-2.750“ 50-70 mm:

27 Nm

Kundenseitig eingesetzte Bauteile zum Einbau der Gleit-

ringdichtung, wie z. B. Pumpendeckel oder Befestigungsschrauben, müssen in der Auswahl des Werkstoffes

und der Dimensionierung ausreichend bemessen sein.

Abbildung 5

Abbildung 6

Page 25

48

49

Gebrauch auf, wenn das Pumpenlaufrad neu eingestellt oder die

Dichtung zur Reparatur ausgebaut werden soll.

6.10 Drehen Sie die Welle

per Hand, um einen reibungslosen Betrieb

zu gewährleisten.

6.11 Lesen Sie vor dem Anfahren die Betriebsanleitungen

Statische Druckprüfung durchführen. Maximale Drücke nicht

überschreiten.

7. Verrohrungsempfehlungen für Einzeldichtungen

7.1 Installieren Sie ein geeignetes Dichtungsversorgungssystem.

Um Gefahrensituationen zu vermeiden, ist sicherzustellen, dass

die Rohrleitungen mit den korrekten Anschlüssen verbunden

sind. Die Anschlüsse der Gleitringdichtung sind ordnungsgemäß gekennzeichnet.

Die ISC benötigt eine saubere, kühle Umgebung für maximale

Dichtungslebensdauer. Benutzen Sie bei einem sauberen, kühlen

Produkt eine Bypass-Spülung vom Pumpen-Druckstutzen (API

Plan 11) oder eine Bypass-Spülung zur Pumpensaugseite (API

Plan 13).

Benutzen Sie bei sauberen, warmen Produkten eine Bypass-

Spülung durch einen Kühler (API Plan 21). Benutzen Sie bei abra

siven Produkten oder Produkten, die für die Dichtung nicht geeignet sind, eine Spülung aus einer externen Quelle (API Plan 32).

7.2 Benutzen Sie die Spülöffnung, die mit den Flanschmarkierungen

und der Drehrichtung übereinstimmt. Verschließen Sie die

Extra NPT gegenüber der Spülöffnung mit einem Stopfen (siehe

Abbildung 7).

7.3 Die Anschlüsse

Q

und

D

im Flansch sind Quenchund Leckageanschlüsse,

die für druckloses Sperren

benutzt werden. ASME

Spülplan 7362. Werden sie

nicht benutzt, müssen Sie

mit einem Rohrstopfen verschlossen werden.

Die austretende Leckage darf keine zündfähigen Gemische bilden.

7.4

Entfernen Sie

die Verriegelungen an Pumpe und Ventilen.

7.5 Starten Sie die Maschine nicht trocken

, um die Motordrehung

etc. zu prüfen. Öffnen Sie die Ventile, um die Pumpe mit

Produktflüssigkeit zu füllen. Vergewissern Sie sich, dass das

Dichtungsspülsystem arbeitet. Entlüften Sie vor dem Anfahren das

Pumpengehäuse und den Dichtungsraum.

Abbildung 7

Drehrichtung der Welle vom Flanschende aus gesehen

Eintritt Verschlossener Anschluß

Im Uhrzeigersinn (CW) Port

b

Port

a

Gegen den Uhrzeigersinn (CCW) Port

a

Port

b

Page 26

50

51

Es muss sichergestellt werden, dass die Maschine gegen das

Eindringen von Staub abgedichtet ist und / oder dass Staubablagerungen in regelmäßigen Intervallen entfernt werden, damit

eine Ablagerung mit einer Dicke von mehr als 5 mm an den

Oberflächen der Gleitkörper verhindert wird.

Es muss z. B. durch Füllstandüberwachung sichergestellt werden,

dass der Dichtungsraum in jeder Betriebssituation komplett mit

Flüssigkeit gefüllt und entlüftet ist, um die Reibungswärme, die

zur Temperaturerhöhung an den Oberflächen der Gleitkörper beiträgt, zu minimieren.

Sind die Einsatzgrenzen für die bestimmungsgemäße Verwendung

nicht einzuhalten, muss eine permanente Temperaturüberwachung

der Flüssigkeitsversorgung und / oder von eingesetzten

Bauteilen erfolgen, die bei Erreichen kritischer Temperaturen zur

Abschaltung der Maschine führt. Dies kann z. B. durch den Einsatz

von Widerstandsthermometern oder Thermoelementen erfolgen.

Der Dichtungsraum ist vor Inbetriebnahme sorgfältig zu entlüften.

7.6 Beobachten Sie das Anfahren. Läuft die Dichtung heiß oder

quietscht sie, prüfen Sie das Dichtungsspülsystem. Lassen Sie die

Maschine nicht mit heißer oder quietschender Dichtung über längere Zeit laufen.

8. Verrohrungsempfehlungen für Doppeldichtungen

8.1 Spülöffnungen

a

und

b

im Flansch sind Ein- und Austrittsöffnungen für Sperrflüssigkeit.

An Abbildung 8 erkennen Sie, welche der Öffnungen als Ein- bzw.

Austritt benutzt werden

muss.

Beim Anschluss der

Zirkulationsleitung ist auf

eine Zwangsentlüftung des

Dichtungsraumes zu achten. Verbleiben im

Dichtungsraum Gas- oder

Lufteinschlüsse, können

sich diese beim Starten der

Maschine durch die Rotation um die Außendurchmesser des

Dichtspalts sammeln. Dadurch entsteht für einen unbestimmten

Zeitraum Trockenlauf im Dichtspalt und somit eine Schädigung der

Gleitflächen.

8.2 Bei druckbeaufschlagtem Doppeldichtungsbetrieb

(DoppelAnordnung) bringen Sie eine saubere, kompatible Sperrflüssigkeit

mit einem Druck von mindestens 1,7 bar oberhalb des Drucks im

Dichtungsraum an die Eintrittsanschluß (siehe Abbildung 9). Der

Druck der Sperrflüssigkeit darf den empfohlenen Höchstdruck

Abbildung 8

Drehrichtung der Welle vom Flanschende aus gesehen

Eintritt

Austritt

Im Uhrzeigersinn (CW) Port

b

Port

a

Gegen den Uhrzeigersinn (CCW) Port

a

Port

b

Page 27

52

53

nicht überschreiten. Informationen zu den SperrflüssigkeitsDurchflussanforderungen auf der Grundlage von Dichtungsgröße,

Produkttemperatur, Eigenschaften der Sperrflüssigkeit und

Wellendrehzahl erhalten Sie von Flowserve.

Eine Überwachung der Flüssigkeitszirkulation wird empfoh-

len, um die Funktion der Gleitringdichtung zu erhalten.

Eine Fehlbedienung von eingebauten Absperr- oder Drossel-

einrichtungen in der Fluidversorgung ist durch geeignete

Maßnahmen zu verhindern.

8.3 Bei drucklosem Doppeldichtungsbetrieb

(Tandem-Anordnung)

eine saubere, kompatible Vorlageflüssigkeit mit einem Druck unter

dem im Dichtungsraum an die Eintrittsöffnung bringen (siehe

Abbildung 10).

Der Druck im Dichtungsraum darf den empfohlenen Höchstdruck

Abbildung 9.

ISC Doppeldichtung

mit Vorratsbehälter

Abbildung 10.

ISC Tandemdichtung

mit Vorratsbehälter

Page 28

54

55

nicht überschreiten. Informationen zu den VorlageflüssigkeitsDurchflussanforderungen auf der Grundlage von Dichtungsgröße,

Produkttemperatur, Eigenschaften der Sperrflüssigkeit und

Wellendrehzahl erhalten Sie von Flowserve.

8.4 Der Flowserve Vorratsbehälter

ist für die ISC Doppeldichtung

ausgelegt und bildet zusammen mit ihr ein eigenständiges

Dichtungssystem. Die neue Zirkulation in der ISC liefert einen

positiven Sperrflüssigkeits-Durchfluss vom Dichtungsraum zum

Vorratsbehälter und zurück in die Dichtung. In den meisten Fällen

ist die natürliche Abkühlung der Rohrleitungen und des Tanks ausreichend, um die von der Dichtung erzeugte Wärme abzuführen.

Es sind jedoch auch Kühlschlangen für den Vorratsbehälter lieferbar, um die Wärmeabfuhr zu erhöhen. Der Vorratsbehälter kann

mit der ISC Doppeldichtung in Doppel- wie in Tandem-Anordnung

benutzt werden.

Empfehlung:

Für eine bessere Dichtungsleistung und zur

Reduzierung des Verkokens benutzen Sie DuraClear als

Sperrflüssigkeit. Für weitere Einzelheiten lesen Sie bitte die

DuraClear Broschüre FSD123 oder nehmen Sie Verbindung zu

Flowserve auf.

9. Inbetriebnahme der Maschine

9.1 Überschreiten Sie die Korrosionsgrenzwerte nicht. Die ISC

ist gegen die meisten Chemikalien beständig. Setzen Sie

die ISC Werkstoffe jedoch nicht Medien aus, die über den

Korrosionsgrenzwerten liegen.

Die ISC Montagezeichnung enthält eine Liste der Werkstoffe.

Wenden Sie sich mit Fragen zur chemischen Beständigkeit an

Flowserve.

9.2 Überschreiten Sie nicht

die in der ISC Broschüre aufgeführten

Einsatzgrenzen von Druck und Drehzahl.

9.3 Überschreiten Sie nicht die Temperatur

-Einsatzgrenzen der ISC.

Die Werkstoffe sind in der ISC Montagezeichnung aufgeführt.

Schalten Sie bei Doppeldichtungen mit Vorratsbehältern mit

Kühlschlangen das Kühlwasser zum Vorratsbehälter vor dem

Anfahren ein.

Das eingesetzte Produkt muss bei jeder Betriebstemperatur

einen genügend großen Abstand (20 K) zum Verdampfungspunkt einhalten. Ist in bestimmten Betriebssituationen, wie

z. B. beim An- oder Abfahren der Maschine, der Abstand zum

Verdampfungspunkt zu gering, muss eine Zwangsumwälzung

und / oder eine ausreichende Kühlung des Versorgungsmediums zur Verbesserung der Wärmeabfuhr erfolgen.

Die austretende Leckage darf keine zündfähigen Gemische

bilden.

9.4 Die ISC nicht trocken anfahren oder betreiben. Bei Doppeldichtungen muss sich während des Pumpenbetriebs immer Vorlage/Sperrflüssigkeit im Dichtungsraum befinden. Bei Einzeldichtungen

muss sich immer Prozessflüssigkeit in der Pumpe befinden. Bei

Installationsproblemen wenden Sie sich bitte an Ihren nächsten

Flowserve-Vertreter oder an einen autorisierten Händler.

Page 29

56

57

10. Demontage