Fisher Membranowy siłownik obrotowy 1052 firmy Fisher w rozmiarze 70 (Fisher 1052 Size 70 Rotary Actuator) (Polish) Manuals & Guides [pl]

Instrukcja obsługi

D104083X0PL

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

Membranowy siłownik obrotowy 1052 firmy

™

Fisher

w rozmiarze 70

Spis treści

Wstęp 1...........................................

Zakres instrukcji 1.................................

Opis 3............................................

Dane techniczne 3.................................

Usługi edukacyjne 3................................

Instalacja 3.........................................

Montaż siłownika 4.................................

Kierunek przepływu przez zawór 7...................

Przyłącze obciążenia 7.............................

Regulacja ściągacza 8.............................

Regulacja sprężyny siłownika 1052 9.................

Nastawa wstępna 9............................

Zakres skoku 9................................

Zasada działania 9.................................

Konserwacja 10.....................................

Rozłożenie 10.....................................

Złożenie 12.......................................

Zmiana montażu siłownika 14.......................

Napęd ręczny montowany od góry i regulowane

ograniczniki ruchu 15................................

Zasada działania napędu ręcznego 15................

Obsługa napędu ręcznego i regulowanych

ograniczników ruchu 16..........................

Mechanizm blokujący 18.............................

Instalowanie mechanizmu blokującego 18.............

Obsługa mechanizmu blokującego 19................

Odpowietrzenie 21..................................

Zamawianie części 22...............................

Zestawy części 22...................................

Ilustracja 1. Zawór Vee-Ball™ firmy Fisher

z siłownikiem 1052 i cyfrowym sterownikiem

zaworu FIELDVUE™ DVC6200

W8502-3

Wstęp

Zakres instrukcji

Niniejsza instrukcja obsługi zawiera informacje dotyczące instalacji, regulacji, konserwacji i zamawiania części tłokowych

siłowników obrotowych 1052 firmy Fisher w rozmiarze 70 (ilustracja 1).

Niniejsza instrukcja obsługi zawiera również informacje na temat opcjonalnego napędu ręcznego montowanego od góry,

ograniczników ruchu w górę i w dół, mechanizmu blokującego oraz odpowietrzenia.

www.Fisher.com

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

Tabela 1. Dane techniczne siłownika 1052

Typ działania

Działanie bezpośrednie: wzrost ciśnienia obciążenia

powoduje wysunięcie trzpienia membrany z osłony

sprężyny.

Funkcja: wymuszenie pracy dwustanowej zaworu

(zamknięty-otwarty) lub dławienie przepływu

z wykorzystaniem ustawnika pozycyjnego lub bez.

Wielkości siłownika

70

Instrukcja obsługi

D104083X0PL

Dopuszczalne zakresy temperatur

Membrana z NBR (guma nitrylowa): od -40 do 82_C

(od -40 do 180_F)

Membrana z VMQ (silikon): od -40 do 149_C (od -40

do 300_F)

Pierścienie uszczelniające z NBR: od -40 do 82_C

(od -40 do 180_F); pierścienie uszczelniające z NBR

są stosowane w zespole opcjonalnego napędu ręcznego

montowanego od góry, regulowanego ogranicznika ruchu

w dół i regulowanego ogranicznika ruchu w górę

(2)

Maksymalne ciśnienie membrany do doboru

siłownika

(1)

3,8 bara (55 psig)

Maksymalne ciśnienie w obudowie membrany

4,5 bara (65 psig)

(3)

Wskaźnik skoku

Zespół wskazówki i tarczy ze skalą, umieszczony

na końcu wałka zaworu od strony siłownika

Przyłącza pneumatyczne

Standard: 1/4 NPT z gwintem wewnętrznym

Opcja: J1/2 lub J3/4 NPT z gwintem wewnętrznym

Maksymalny obrót wałka zaworu

Standard: ogranicznik ruchu obrotowego, 90 stopni

oraz J3/4 NPT z gwintem wewnętrznym do podłączenia

instalacji rurowej odpowietrzenia

Opcja: ogranicznik ruchu obrotowego, 60 lub 75 stopni

Pozycje montażowe

Średnica wałka zaworu, mm (in.)

Patrz ilustracja 3.

J31,8 (1-1/4), J38,1 (1-1/2), J44,5 (1-3/4) lub

J50,8 (2)

Czas skoku

Zależy od wielkości siłownika, kąta obrotu,

sztywności sprężyny, wstępnego ucisku sprężyny

oraz ciśnienia zasilania. Jeśli czas skoku ma

krytyczne znaczenie, należy skontaktować się z biurem

Emerson Automation Solutions.

1. Ta wartość służy do ustalenia maksymalnego dopuszczalnego wyjściowego momentu obrotowego.

2. Nie wolno przekraczać dopuszczalnych zakresów temperaturowych i ciśnieniowych podanych w niniejszej instrukcji oraz wynikających z obowiązujących norm i standardów.

3. Maksymalne ciśnienie w obudowie nie może być stosowane jako normalne ciśnienie robocze. Podano je w celu określenia nastaw zasilania typowego regulatora i/lub tolerancji

zaworu nadmiarowego.

Przybliżone masy

Patrz tabela 2.

Dodatkowe dane techniczne

Zakresy ciśnień w obudowie membrany oraz materiały,

z których wykonane są części, można znaleźć w wykazie

części.

Informacje dotyczące zaworu regulacyjnego, ustawnika pozycyjnego, wyposażenia dodatkowego oraz siłowników o innej

wielkości zawierają odrębne instrukcje obsługi.

Napędy ręczne montowane od góry mogą służyć do sporadycznego ręcznego przesterowania siłownika. Siłownik można

również wyposażyć w regulowany ogranicznik ruchu w górę lub ruchu w dół.

Siłowników 1052 nie wolno instalować, obsługiwać ani konserwować bez pełnego przeszkolenia i kwalifikacji w zakresie

montażu, obsługi i konserwacji zaworów, siłowników i ich wyposażenia dodatkowego. Aby uniknąć obrażeń ciała i szkód

majątkowych, ważne jest przeczytanie ze zrozumieniem i przestrzeganie w całości treści niniejszej instrukcji obsługi,

w tym wszystkich uwag i ostrzeżeń dotyczących bezpieczeństwa. W przypadku jakichkolwiek wątpliwości przed

przystąpieniem do wykonywania dalszych czynności, należy skontaktować się z biurem Emerson Automation Solutions

2

.

Instrukcja obsługi

D104083X0PL

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

Ilustracja 2. Gniazdo regulowanej sprężyny siłownika 1052

SPRĘŻYNA

GNIAZDO SPRĘŻYNY

REGULATOR SPRĘŻYNY

W4742-1

Opis

Membranowe siłowniki obrotowe 1052 są wyposażone w sprężynowy mechanizm powrotny i przeznaczone do obsługi

zaworów regulacyjnych z wałkiem obrotowym. Mogą być stosowane do wymuszania pracy dwustanowej zaworu

(zamknięty-otwarty) lub do dławienia przepływu z ustawnikiem pozycyjnym lub bez niego. W siłowniku 1052 zastosowano

regulowaną sprężynę (patrz ilustracja 2).

Tabela 2. Przybliżone masy siłownika

WIELKOŚĆ

70 123 272 21 47

kg funty kg funty

1052 NAPĘD RĘCZNY MONTOWANY OD GÓRY

Dane techniczne

Dane techniczne podano w tabeli 1. Przy dostawie od producenta parametry robocze siłownika są podane na jego tabliczce

znamionowej.

Usługi edukacyjne

Informacje na temat dostępnych szkoleń poświęconych siłownikom obrotowym 1052 firmy Fisher w rozmiarze 70 i innym

produktom:

Emerson Automation Solutions Sp. z o.o.

ul. Szturmowa 2a

02-678 Warszawa

tel. 22 45 89 200

faks 22 45 89 231

Instalacja

Jeśli siłownik i korpus zaworu zostały dostarczone jako zespół, siłownik zazwyczaj jest już zamontowany na zaworze. W takim

przypadku należy zamontować zawór regulacyjny w rurociągu zgodnie z instrukcją dołączoną do korpusu zaworu, a następnie

wykonać procedury opisane w rozdziale Przyłącze obciążenia. Jeśli siłownik został dostarczony oddzielnie lub zachodzi

potrzeba zamontowania siłownika na zaworze, należy wykonać procedury opisane w rozdziale „Montaż siłownika”. Jeśli

natomiast siłownik wymaga zamontowania instalacji odpowietrzającej lub zachodzi potrzeba zamontowania zestawu

modernizacyjnego do podłączenia odpowietrzenia, należy przejść do rozdziału Odpowietrzenie.

OSTRZEŻENIE

Przy wykonywaniu jakichkolwiek czynności montażowych należy bezwzględnie nosić rękawice, odzież i okulary

ochronne. Przy wykonywaniu czynności montażowych należy zwracać uwagę na części grożące zakleszczeniem.

3

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

Instrukcja obsługi

D104083X0PL

Zawsze należy sprawdzić z osobą odpowiedzialną za bezpieczeństwo pracy, czy nie należy przedsięwziąć

dodatkowych środków zabezpieczających przed medium procesowym.

Jeśli zawór instalowany jest w działającej instalacji technologicznej, to należy zapoznać się z OSTRZEŻENIAMI

zawartymi na początku rozdziału „Obsługa” w niniejszej instrukcji obsługi.

Tabela 3. Zalecane momenty dokręcania

Opis, numer elementu Wielkość Nm Lbf-ft

Obudowa membrany, 5 3/8-24 27 20

Obudowa - osłona sprężyny, 7 1/2-13 102 75

Membrana - trzpień, 9 3/4-16 102 75

Łożysko na końcu trzpienia, 16 3/4-16 102 75

Ściągacz - dźwignia, 18 3/4-10 271 200

Osłona sprężyny - obudowa, 21 5/8-18 68 50

Obudowa - jarzmo, 23 1/2-13 81 60

Ogranicznik ruchu - dźwignia, 28 3/4-10 271 200

Bok obudowy, 34

4200/PMV

Napęd ręczny od góry, 54 - - - 34 25

Głowica membrana-trzpień/regulowany ogranicznik ruchu w dół, 54 3/4-16 69 51

Końcówka trzpienia - ściągacz, 58 7/8-14-LH 163 120

Napęd ręczny - siłownik, 141 1/2-13 81 60

1/2-13 81 60

UWAGA

Ze względu na ryzyko uszkodzenia części nie należy stosować ciśnienia roboczego przekraczającego maksymalne

dopuszczalne ciśnienie w obudowie membrany (tabela 1) lub wytwarzającego moment obrotowy przekraczający

maksymalny dopuszczalny moment obrotowy wałka zaworu. Aby ciśnienie w obudowie membrany nie przekroczyło

określonych wartości granicznych, należy zastosować urządzenia ograniczające lub uwalniające ciśnienie.

Aby uniknąć uszkodzenia części

, nie należy przesuwać trzpienia siłownika przy zdjętej pokrywie (poz. 33).

Montaż siłownika

Poniżej opisano czynności niezbędne do połączenia zaworu i siłownika. Numery pozycji są zgodne z ilustracją 8.

OSTRZEŻENIE

Dla uniknięcia obrażeń ciała należy wykonać czynności podane w OSTRZEŻENIU na początku rozdziału Obsługa

w celu odcięcia siłownika i zaworu regulacyjnego od medium i ciśnienia procesowego.

1. Odkręć śruby mocujące z podkładkami (poz. 34 i 63) i zdejmij pokrywę (poz. 33).

2. Na ilustracji 3 przedstawiono dostępne sposoby montażu i pozycje. Przy montażu na zaworze Vee-Ball V150, V200 lub

V300 należy sprawdzić w instrukcji obsługi zaworu, czy jest to zawór serii B. Standardowa pozycja siłownika to pozycja

pionowa w rurociągu poziomym (patrz ilustracja 3).

4

Instrukcja obsługi

D104083X0PL

SERIA LUB MODEL ZAWORU SERIA LUB MODEL ZAWORU

OBRÓT

KULI/GRZYBA

PDTC

PDTO

PDTC

PDTO

PDTC

PDTO

(1)

DO

ZAMKNIĘCIA

ZAWORU

(3)

CCW

CCW

CCW

CCW

(4)

CW

CW

V250 V150, V200 i V300

A

B

brak

brak

brak

brak

A

B

D

C

C

D

CV500

i V500

A

B

D

C

brak

brak

MONTAŻ DZIAŁANIE

Prawostronny

Lewostronny

Lewostronny

(2)

(opcja)

1. PDTC - ruch w dół zamyka, PDTO - ruch w dół otwiera zawór.

2. W przypadku zaworów Vee-Ball NPS od 3 do 12 serii B i NPS 14 i 20, z tłumikiem lub bez konieczna jest konstrukcja z kulą montowaną z lewej strony.

3. CCW - w lewo

4. CW - w prawo

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

OBRÓT

DYSKU/KULI

DO

ZAMKNIĘCIA

ZAWORU

CW

CW

CW

CW

brak

brak

V250

brak

brak

C

D

brak

brak

8532, 8560,

8580 i 8590

B

A

C

D

brak

brak

OSTRZEŻENIE

Ze względu na dużą masę siłownika 1052 w rozmiarze 70 w celu uniknięcia obrażeń ciała i szkód majątkowych należy

zastosować zewnętrzną podporę, jeśli jest on montowany w pozycji poziomej.

3. Przy montażu siłowników upewnij się, że tuleja (poz. 67) i wałek zaworu znajdują się w jednej linii, aby można było wsunąć

wałek w tuleję bez żadnych uszkodzeń.

4. Zamontuj siłownik na korpusie zaworu i zamocuj go przy użyciu śrub montażowych zaworu. Moment dokręcania dla

wałków o średnicy od 1/2 do 1 cala wynosi 88 Nm (65 lbf-ft); dla wałków o średnicy od 1-1/4 do 1-1/2 cala wynosi 136 Nm

(100 lbf-ft); dla wałków o średnicy od 1-3/4 do 2 cali wynosi 183 Nm (135 lbf-ft).

UWAGA

Przekroczenie zalecanego momentu siły może spowodować pęknięcie lub uszkodzenie części, a tym samym wpłynąć

na bezpieczeństwo obsługi siłownika. Zalecane momenty dokręcania podano w tabeli 3.

5. Przykręć do oporu nakrętkę blokującą z gwintem lewym (poz. 58) na trzpieniu membrany (poz. 10).

6. Przykręć do oporu ściągacz (poz. 57) na trzpieniu siłownika.

7. Przykręć do oporu nakrętkę blokującą (poz. 16) od strony łożyska na końcu trzpienia (poz. 17). Wkręć do oporu ten zespół

w otwór ściągacza (poz. 57).

8. Jeśli dźwignia (poz. 27) jest zamocowana do łożyska na końcu trzpienia, odkręć śrubę mocującą i nakrętkę sześciokątną

(poz. 18 i 19).

9. Jeśli zmieniono nastawę sprężyny siłownika 1052, wykonaj czynności opisane w części Nastawa wstępna rozdziału

Regulacja sprężyny siłownika 1052.

10. Sprawdź w procedurze instalacji w instrukcji obsługi zaworu ustawienie znaczników orientacji dźwigni/wałka zaworu

i wsuń dźwignię na miejsce (patrz ilustracja 4). Zaciśnij przy użyciu śruby mocującej (poz. 28).

11. Obróć dźwignię (poz. 27), aby ustawić jej otwór w jednej linii z otworem łożyska na końcu trzpienia (poz. 17). Wykonanie

połączenia można ułatwić, odsuwając mechanizm siłownika od ogranicznika ruchu w górę za pomocą regulowanego źródła

zasilania pneumatycznego i wykonując niewielką regulację przy użyciu ściągacza (poz. 57).

12. Pokryj szczeliwem (poz. 77) lub klejem do gwintów gwint śruby mocującej (poz. 18).

13. Połącz dźwignię (poz. 27) z łożyskiem na końcu trzpienia (poz. 17) śrubą mocującą i nakrętką sześciokątną (poz. 18 i 19).

Dokręć śrubę mocującą zalecanym momentem siły, podanym w tabeli 3.

14. Zanotuj pozycję zaworu i kierunek obrotu. Odpowiednio ustaw wskaźnik skoku (poz. 37).

a. Jeśli będzie wykorzystywany siłownik bez napędu ręcznego, ustaw wskaźnik skoku (poz. 37) zgodnie z właśnie

zanotowaną pozycją zaworu. Załóż pokrywę (poz. 33) i zamocuj przy użyciu śrub mocujących z podkładkami (poz. 34

i 63). Jeśli otwory pokrywy i korpusu (poz. 20) nie znajdują się w jednej linii, tymczasowo poluzuj śruby mocujące

(poz. 23) i lekko przesuń korpus.

5

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

Ilustracja 3. Style i pozycje montażu siłownika 1052

Instrukcja obsługi

D104083X0PL

STYL A STYL B

43A6505−A

A1584−3

MONTAŻ

LEWOSTRONNY

STYL B

STYL A

STYL C

MONTAŻ

PRAWOSTRONNY

STYL D

4

KIERUNEK

PRZEPŁYWU

POZYCJA 1

2

3

1

4

3

POZYCJA 1

2

1

KIERUNEK

PRZEPŁYWU

MONTAŻ PRAWOSTRONNY

STYL D

4

POZYCJA 1

2

3

1

STYL C

POZYCJA 1

4

2

3

MONTAŻ LEWOSTRONNY

UWAGI:

1

POZYCJA 1 JEST POZYCJĄ STANDARDOWĄ; POZYCJE OD 2 DO 4

(OZNACZONE LINIĄ KRESKOWANĄ) SĄ POZYCJAMI ALTERNATYWNYMI.

1

UWAGA

Aby uniknąć uszkodzenia części, nie wolno przesuwać trzpienia siłownika przy zdjętej pokrywie (poz. 33).

b. Jeśli będzie wykorzystywany siłownik z napędem ręcznym, zastosuj się do instrukcji montażu podanych w odrębnej

instrukcji obsługi takiego siłownika.

15. Załóż pokrywę (poz. 33) i zamocuj przy użyciu śrub mocujących z podkładkami (poz. 34 i 63). Jeśli otwory pokrywy

i korpusu (poz. 20) nie są ustawione w jednej linii, lekko odsuń mechanizm siłownika od ogranicznika ruchu w górę

za pomocą regulowanego źródła zasilania pneumatycznego. Jeśli w ten sposób nie można ustawić otworów w jednej linii,

tymczasowo poluzuj śruby mocujące (poz. 23) i lekko przesuń korpus.

6

Instrukcja obsługi

D104083X0PL

Ilustracja 4. Luz roboczy dźwigni

34,9

(1.375)

LUZ ROBOCZY

1,6

(0.0625)

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

mm

13A6773-A

A1739-4

(IN.)

PRZESTR

Aby uniknąć uszkodzenia części, nie wolno przesuwać trzpienia siłownika przy zdjętej pokrywie (poz. 33).

16. Przed przejściem do rozdziału Przyłącze obciążenia wykonaj instrukcje podane w rozdziale Regulacja ściągacza.

Kierunek przepływu przez zawór

Konstrukcja zaworu może zmienić kierunek przepływu przez zespół zaworu regulacyjnego. Istotne jest, aby zwrócić uwagę

na kierunek przepływu we wszystkich zastosowaniach zaworu przed zamontowaniem zaworu w rurociągu (patrz ilustracja 3).

Patrz właściwy biuletyn lub instrukcja obsługi zaworu.

Uwaga

Należy przestrzegać wszelkich ostrzeżeń i uwag zawartych w rozdziale Instalacja właściwej instrukcji obsługi zaworu.

Przyłącze obciążenia

1. Podłącz instalację rurową ciśnienia obciążenia do przyłącza ciśnieniowego u góry obudowy membrany. Między przyłączem

ciśnieniowym a urządzeniem sterującym poprowadź przewód rurowy sztywny lub giętki. W razie potrzeby usuń tuleję

1/4 cala z przyłącza ciśnieniowego w celu zwiększenia jego wielkości.

7

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

Instrukcja obsługi

D104083X0PL

2. Dla uniknięcia opóźnienia przesyłu sygnału sterującego długość przewodu rurowego sztywnego lub miękkiego powinna być

jak najmniejsza. Jeśli stosowane jest wyposażenie dodatkowe (np. wzmacniacz pneumatyczny lub ustawnik pozycyjny

zaworu), powinno być podłączone prawidłowo do siłownika. Jeśli ustawnik pozycyjny zaworu wchodzi w skład zespołu,

podłączenie ciśnieniowe do siłownika jest zazwyczaj wykonywane fabrycznie.

Tabela 4. Wymagane wielkości kluczy do regulacji ściągacza, cale

SIŁOWNIK

Typ przełącznika

1052 70 1-5/16 1-1/8 1-5/16

Wielkość

3. Po zamontowaniu i podłączeniu zespołu zaworu regulacyjnego do urządzenia sterującego należy sprawdzić prawidłowość

jego działania (otwieranie pod ciśnieniem lub zamykanie pod ciśnieniem) w odpowiedzi na sygnały sterujące. Dla

zapewnienia prawidłowości działania trzpień siłownika i wałek zaworu powinny mieć swobodę ruchu przy zmianie ciśnienia

obciążenia oddziałującego na membranę.

ŚCIĄGACZ

(POZ. 57)

DOLNA NAKRĘTKA

BLOKUJĄCA (POZ. 16)

GÓRNA NAKRĘTKA

BLOKUJĄCA (POZ. 58)

Regulacja

Regulacja ściągacza

Prawidłowa regulacja zapewnia dokładne zamknięcie zaworu po dosunięciu mechanizmu siłownika do ogranicznika ruchu.

Numery pozycji są zgodne z ilustracją 8.

W celu wykonania precyzyjnej regulacji pozycji zerowej dysku lub kuli zaworu należy wymontować zawór z rurociągu.

Odpowiednie instrukcje zawiera instrukcja obsługi zaworu.

Do przesterowania siłownika wymagane jest regulowane źródło zasilania pneumatycznego. W tabeli 4 podano wielkości

klucza płaskiego używanego w tej procedurze.

1. Zdejmij pokrywę serwisową (poz. 59). Wykręć też wkręty do metalu (poz. 60), jeśli są obecne.

Uwaga

Dla uzyskania możliwie najbardziej precyzyjnej regulacji siłownika nie należy zdejmować pokrywy (poz. 33) w trakcie tej

procedury.

2. Poluzuj dolną nakrętkę blokującą (poz. 16).

3. Upewnij się, że w pobliżu korpusu siłownika (poz. 20) nie znajdują się żadne narzędzia ani inne urządzenia, które mogłyby

blokować drogę skoku siłownika. Podaj do obudowy membrany ciśnienie wystarczające do przesterowania siłownika

do pozycji dolnej, tak, aby górna nakrętka blokująca z gwintem lewym (poz. 58) była dostępna przez otwór serwisowy.

Poluzuj nakrętkę blokującą.

4. W celu ustalenia pozycji zamkniętej zaworu skorzystaj z jego instrukcji obsługi. Następnie wykonaj jedną z następujących

czynności:

a. Ruch w dół zamyka - powoli przesteruj siłownik do ogranicznika ruchu w dół. Dokonaj regulacji ściągacza (poz. 57),

aby zawór znalazł się w pozycji zamkniętej. Zablokuj ściągacz za pomocą nakrętki blokującej z gwintem lewym

(poz. 58). Przestaw siłownik do połowy skoku i dokręć nakrętkę blokująca (poz. 16).

b. Ruch w dół otwiera - uwolnij całkowicie ciśnienie z obudowy membrany, upewniając się, że membrana styka się

z ogranicznikiem ruchu w górę. Upewnij się, że opcjonalny napęd ręczny znajduje się w najwyższej pozycji, aby można

było równocześnie osiągnąć pozycję zerową siłownika i zaworu. Sprawdź pozycję zaworu. Przesteruj siłownik tak, aby

ściągacz (poz. 57) był dostępny przez otwór serwisowy. Wyreguluj ściągacz. Uwolnij ciśnienie z siłownika i sprawdź

prawidłowość regulacji. Kontynuuj procedurę, aż zawór będzie w pozycji zamkniętej, gdy mechanizm siłownika opiera

się na ograniczniku ruchu w górę. Przestaw siłownik do połowy skoku i dokręć nakrętkę blokująca (poz. 16). Przesteruj

siłownik i dokręć nakrętkę blokująca z gwintem lewym (poz. 58).

8

Instrukcja obsługi

D104083X0PL

5. Załóż pokrywę serwisową (poz. 59).

6. Poluzuj wkręty samogwintujące (poz. 38), wyreguluj wskaźnik skoku (poz. 37) i dokręć wkręty samogwintujące.

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

Regulacja sprężyny siłownika 1052

Nastawa wstępna

Tabliczka znamionowa siłownika 1052 określa wstępną nastawę sprężyny, która została wyregulowana fabrycznie. Nastawa

wstępna odpowiada ciśnieniu w obudowie, przy którym membrana i jej trzpień zaczynają odsuwać się od ogranicznika ruchu

w górę, gdy siłownik jest odłączony od zaworu. (Jeśli po podłączeniu siłownika zawór znajduje się pod ciśnieniem,

do rozpoczęcia ruchu siłownika wymagane jest większe ciśnienie).

Nastawa wstępna została fabrycznie dobrana (na podstawie warunków eksploatacyjnych określonych przy zamawianiu

siłownika) w taki sposób, aby w warunkach eksploatacyjnych zawór funkcjonował prawidłowo i uzyskiwany był pełny zakres

skoku przy zakresie ciśnienia w obudowie membrany wynoszącym od 0 do 2,3, od 0 do 2,8 lub od 0 do 3,8 bara (od 0 do 33,

od 0 do 40 lub od 0 do 55 psi), zależnie od wielkości i konstrukcji siłownika.

Jeśli siłownik został rozłożony lub zmieniono nastawę sprężyny i zachodzi potrzeba przywrócenia nastawy wstępnej

określonej na tabliczce znamionowej, należy odłączyć łożysko znajdujące się na końcu trzpienia (poz. 17 na ilustracji 8)

od dźwigni (poz. 27 na ilustracji 8). Sprężynę należy wyregulować w taki sposób, aby trzpień membrany rozpoczynał ruch przy

ciśnieniu nastawy sprężyny podanemu na tabliczce znamionowej.

Łożysko na końcu trzpienia nie powinno uderzać w dźwignię przy odsuwaniu membrany i jej trzpienia od ogranicznika ruchu

w górę. W celu wyregulowania sprężyny należy wsunąć okrągły pręt w jeden z otworów w dolnym gnieździe łożyska (poz. 73

na ilustracji 8). W przypadku siłowników w rozmiarze 70 średnica otworu wynosi 19,1 mm (3/4 in.). Obrót gniazda łożyska

powodujący zbliżanie się do obudowy zwiększa ucisk wstępnego, a obrót powodujący odsuwanie od obudowy zmniejsza ucisk

wstępny (poz. 1 i 2 na ilustracji 8).

Zakres skoku

Wstępna nastawa sprężyny podana na tabliczce znamionowej została ustalona w sposób optymalny. Nie zaleca się

stosowania innej nastawy, ani przekraczania podanej wartości. W przypadku zaworu o działaniu „ruch do dołu otwiera”

(PDTO) wstępna nastawa sprężyny jest maksymalną dopuszczalną nastawą, zapewniającą maksymalną siłę zamykającą

sprężyny.

UWAGA

Każde zwiększenie takiej nastawy spowoduje przeciążenie sprężyny przy pełnym skoku i może zmniejszyć jej

trwałość.

W przypadku zaworu o działaniu „ruch do dołu zamyka” (PDTC) wstępna nastawa sprężyny została ustalona tak, aby

zapewniać optymalną równowagę między momentem siły zamykania pod ciśnieniem powietrza (air-to-close) i otwierania pod

działaniem sprężyny (spring-to-open).

W celu dostosowania siłownika 1052 do innego typu działania zaworu (zmiana z PDTC na PDTO) należy najpierw

na podstawie tabeli dla poz. 11 w rozdziale Wykaz części ustalić właściwą wstępną nastawę sprężyny, a następnie

wyregulować sprężynę według procedur podanych w części Nastawa wstępna rozdziału Regulacja sprężyny siłownika 1052.

Zasada działania

Trzpień membrany przesuwa się w dół przy wzroście ciśnienia obciążenia działającego na membranę od góry. Przy spadku

ciśnienia obciążenia sprężyna przesuwa trzpień membrany w górę.

9

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

Sprężynę i membranę dobrano odpowiednio do wymagań danej aplikacji. Gdy na membranę działa ciśnienie równe ciśnieniu

podanemu na tabliczce znamionowej, siłownik w warunkach procesowych powinien powodować pełne przesterowanie zaworu.

Zasadę działania z ustawnikiem pozycyjnym opisano w odrębnej instrukcji obsługi ustawnika.

Instrukcja obsługi

D104083X0PL

Konserwacja

Części siłownika ulegają zużyciu w trakcie normalnej eksploatacji i wymagają okresowych przeglądów oraz wymiany w razie

potrzeby. Częstotliwość przeglądów i wymiany zależy od warunków eksploatacji. Numery pozycji są zgodne z ilustracją 8.

OSTRZEŻENIE

Aby uniknąć obrażeń ciała oraz szkód majątkowych spowodowanych nagłym uwolnieniem się medium procesowego

pod ciśnieniem lub niekontrolowanym przemieszczaniem się części, Przed przystąpieniem do jakichkolwiek

czynności obsługowych:

D Nie wolno demontować siłownika z zaworu, gdy zawór jest pod ciśnieniem.

D W celu uniknięcia zranienia, podczas prowadzenia jakichkolwiek prac obsługowych należy nosić rękawice,

ubranie i okulary ochronne. Przy wykonywaniu czynności konserwacyjnych należy zwracać uwagę na części

grożące zakleszczeniem.

D Odłączyć wszystkie przewody zasilania sprężonego powietrza, elektrycznego i sygnałowe od siłownika. Upewnić

się, że siłownik nie może przypadkowo otworzyć lub zamknąć zaworu.

D Wykorzystać obejście lub całkowicie odciąć zawór od ciśnienia procesowego. Uwolnić ciśnienie procesowe z obu

stron zaworu. Spuścić medium procesowe z obu stron zaworu.

D Odpowietrzyć układ siłownika i zwolnić napięcie jego sprężyn.

D Zastosować procedury zabezpieczające układ w powyższym stanie podczas prowadzenia prac obsługowych.

D Komora dławnicy zaworu może zawierać ciecze procesowe pod ciśnieniem, nawet po odłączeniu zaworu

od rurociągu. Medium procesowe może gwałtownie wydostać się z komory dławnicy przy wykręcaniu dławnicy,

zdejmowaniu pierścieni uszczelniających dławnicy lub luzowaniu zaślepki komory dławnicy.

D Zawsze należy sprawdzić z osobą odpowiedzialną za bezpieczeństwo pracy, czy nie należy przedsięwziąć

dodatkowych środków zabezpieczających przed medium procesowym.

UWAGA

Dla uniknięcia uszkodzenia części nie wolno przesuwać trzpienia siłownika przy zdjętej pokrywie (poz. 33).

Rozłożenie

Poniżej znajduje się opis procedury całkowitego rozłożenia siłownika. Przy przeglądzie technicznym lub wymianie części

należy wykonać tylko czynności niezbędne do wykonania naprawy.

Na tym etapie, w żadnym wypadku nie należy odkręcać śrub mocujących (poz. 7, 8 i 21).

UWAGA

Przed zdjęciem obudowy membrany (poz. 1) należy wyjąć śrubę mocującą (poz. 18) z dźwigni (poz. 27).

W przeciwnym razie ucisk wstępny sprężyny może spowodować obrót wałka zaworu poza pozycję całkowitego

otwarcia lub zamknięcia. Może to doprowadzić do uszkodzenia elementów zaworu i/lub uszczelnienia.

10

Instrukcja obsługi

D104083X0PL

1. Wykonaj czynności podane w OSTRZEŻENIU na początku rozdziału Obsługa w celu odcięcia siłownika i zaworu

regulacyjnego.

2. Odłącz przewód rurowy sztywny lub giętki od przyłącza u góry siłownika.

3. Odłącz ustawnik pozycyjny, jeśli jest stosowany. Instrukcje odłączania znajdują się w instrukcji obsługi ustawnika

pozycyjnego.

4. Odkręć śruby mocujące z podkładkami (poz. 34 i 63) i zdejmij pokrywę (poz. 33).

5. Zdejmij pierścień mocujący (poz. 30) i wysuń piastę (poz. 29) z pokrywy. W razie potrzeby zdejmij wskaźnik skoku

(poz. 37) z piasty (poz. 29).

6. Zbadaj stan techniczny i w razie potrzeby wymień tuleję pokrywy (poz. 31). Zdejmij skalę wskaźnika skoku (poz. 35) przez

wykręcenie wkrętów samogwintujących (poz. 36). Wypchnij tuleję z pokrywy (poz. 33).

7. Odkręć śrubę mocującą i nakrętkę sześciokątną (poz. 18 i 19).

8. Zanotuj ustawienie dźwigni/wałka zaworu i poluzuj śrubę mocującą (poz. 28).

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

UWAGA

Przy odłączaniu siłownika od zaworu, do zdjęcia dźwigni (poz. 27) z wałka zaworu nie można używać młotka lub

podobnego narzędzia. Zbyt silne uderzanie w dźwignię może spowodować uszkodzenie wewnętrznych elementów

zaworu. W przypadku niektórych typów zaworów zbijanie dźwigni z wałka może spowodować przesunięcie dysku lub

kuli zaworu i łożysk względem pozycji środkowej, a w konsekwencji - uszkodzenie elementów zaworu podczas jego

eksploatacji.

Do zsunięcia dźwigni można użyć ściągacza do kół. W celu poluzowania dźwigni można lekko uderzyć w śrubę

ściągacza, jednak użycie nadmiernej siły może spowodować uszkodzenie wewnętrznych elementów zaworu, albo

przesunięcie jego dysku lub kuli względem pozycji środkowej.

9. Obróć koło napędu ręcznego (jeśli jest) przeciwnie do ruchu wskazówek zegara do uzyskania całkowitego zwolnienia

sprężyny (poz. 11).

OSTRZEŻENIE

Ze względu na ryzyko odniesienia obrażeń ciała w wyniku gwałtownego odrzucenia górnej części obudowy

membrany (poz. 1) od siłownika, spowodowanego uciskiem wstępnym sprężyny, należy przed wykonaniem

kolejnych czynności zlikwidować ucisk sprężyny w siłowniku 1052 lub ostrożnie odkręcić śruby mocujące obudowę

w siłowniku 1051.

10. Aby zlikwidować ucisk sprężyny:

D Wsuń okrągły pręt w jeden z otworów w dolnym gnieździe łożyska (poz. 73). Za pomocą pręta obróć dolne gniazdo łożyska,

odsuwając je od obudowy siłownika. Obracaj dolne gniazdo łożyska aż do całkowitego zlikwidowania ucisku sprężyny.

W przypadku siłowników w rozmiarze 70 średnica otworu na pręt wynosi 19,1 mm (3/4 in.).

D Odkręć śruby mocujące i nakrętki sześciokątne (poz. 5 i 6), a następnie zdejmij górną część obudowy membrany i wyjmij

membranę (poz. 3).

11. Demontowanie płyty membrany (poz. 4):

(1.) Odkręć łożysko na końcu trzpienia (poz. 17), nakrętkę sześciokątną (poz. 16), ściągacz (poz. 57) i nakrętkę

sześciokątną (poz. 58) od trzpienia membrany (poz. 10).

(2.) Wyjmij z siłownika płytę membrany (poz. 4) z przymocowanymi do niej elementami. Następnie wykręć śrubę

mocującą (poz. 9) w celu oddzielenia płyty membrany od jej trzpienia.

D W przypadku siłowników o wielkości 70: wyjmij sprężynę z siłownika (poz. 11). Odkręć śruby mocujące (poz. 21),

a następnie zdejmij osłonę sprężyny (poz. 12) z korpusu siłownika. Jeśli zachodzi potrzeba wymontowania elementów

regulacyjnych sprężyny, poluzuj śrubę blokującą (poz. 75) i odkręć śrubę regulacyjną sprężyny (poz. 74) od osłony

sprężyny (poz. 12).

11

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

12. Odkręć śruby mocujące (poz. 23) i odłącz zespół obudowy siłownika (poz. 20).

13. Odkręć jarzmo montażowe (poz. 22) od zaworu.

14. Sprawdź tuleję (poz. 67) jarzma montażowego. W razie potrzeby wypchnij i wymień tuleję.

Instrukcja obsługi

D104083X0PL

Złożenie

W poniższej procedurze założono całkowite rozłożenie siłownika. Jeśli siłownik nie został rozłożony całkowicie, należy

rozpocząć od odpowiedniego punktu procedury. Założono również, że zawór wymontowano z rurociągu dla ułatwienia

montażu i regulacji siłownika.

Numery pozycji są zgodne z ilustracją 8.

1. Montaż osłony sprężyny (poz. 12): jeśli osłonę sprężyny (poz. 12) odłączono od korpusu (poz. 20), dopasuj osłonę

do korpusu w sposób opisany poniżej w celu zapewnienia właściwego umiejscowienia przesuniętego otworu w podstawie

osłony sprężyny. Przy umieszczaniu osłony sprężyny na obudowie nie ma potrzeby dopasowywania jej pozycji.

2. Jeśli tuleja (poz. 67) została usunięta, wciśnij na miejsce nową tuleję. Koniec tulei powinien znajdować się na poziomie dna

wycięcia w jarzmie montażowym (poz. 22).

3. Nasuń jarzmo montażowe na wałek zaworu i zamocuj je do zaworu przy wykorzystaniu śrub montażowych zaworu.

4. Dokręć śruby montażowe zaworu momentem podanym w kroku 6 procedury instalacji.

OSTRZEŻENIE

Przekroczenie zalecanych wartości momentów sił dokręcających może wpływać na bezpieczeństwo obsługi

siłownika i doprowadzić do obrażeń ciała lub szkód majątkowych.

5. Przy wyborze odpowiedniej orientacji obudowy skorzystaj z ilustracji 4 (poz. 20). Przykręć obudowę do jarzma

montażowego przy użyciu śrub mocujących (poz. 23).

6. Pokryj smarem litowym (poz. 93) gwinty śrub mocujących (poz. 9) i stożkową końcówkę trzpienia membrany (poz. 10).

7. Patrz ilustracja 8.

D Jeśli zdemontowano śrubę regulacyjną i przyłączone do niej elementy, najpierw oczyść i pokryj smarem litowym (poz. 76)

górny gwint śruby regulacyjnej (poz. 74), jak pokazano na ilustracji 8. Zamontuj dolne gniazdo łożyska (poz. 73), łożysko

oporowe (poz. 71), pierścienie nośne łożyska oporowego (poz. 72) i gniazdo sprężyny (poz. 13) na śrubie regulacyjnej.

D Oczyść i pokryj szczeliwem (poz. 77) lub klejem do gwintów dolną część śruby regulacyjnej, jak pokazano na ilustracji 8,

a następnie zamontuj cały zespół w osłonie sprężyny (poz. 12). Po zamontowaniu śruby regulacyjnej odczekaj co najmniej

dwie godziny, aby umożliwić utwardzenie kleju do gwintów.

UWAGA

Górny gwint śruby regulacyjnej należy pokryć smarem, a dolny - klejem do gwintów. Warstwy smaru i kleju

do gwintów nie powinny zachodzić na siebie, gdyż ma to negatywny wpływ na właściwości obu substancji.

8. Pokryj smarem litowym (poz. 76) stożkową końcówkę trzpienia membrany (poz. 10) i gwint śruby mocującej (poz. 9).

Przykręć płytę membrany do trzpienia membrany.

9. Upewnij się, że ograniczniki ruchu (poz. 8) są ustawione w sposób pokazany na ilustracji 5.

12

Instrukcja obsługi

D104083X0PL

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

10. Zamontuj sprężynę (poz. 11) w osłonie sprężyny. Zamontuj w siłowniku płytę membrany z trzpieniem membrany. Przykręć

nakrętkę sześciokątną (poz. 58), ściągacz (poz. 57), nakrętkę sześciokątną (poz. 16) i łożysko (poz. 17) do trzpienia

membrany.

11. Instalacja membrany:

D Zamontuj membranę (poz. 3) i umieść górną część obudowy membrany (poz. 1) na dolnej obudowie membrany (poz. 2).

W razie potrzeby obróć dolne gniazdo łożyska (poz. 73) w taki sposób, aby ogranicznik ruchu górnej obudowy membrany

nie stykał się z membraną przy dokręcaniu śrub mocujących i nakrętek obudowy (poz. 5 i 6).

D Zamocuj górną obudowę membrany śrubami mocującymi i nakrętkami sześciokątnymi (poz. 5 i 6). Upewnij się, że tabliczka

ostrzegawcza znajduje się na swoim miejscu na obudowie. Dokręć nakrętki śrub mocujących momentem siły podanym

w tabeli 3.

Ilustracja 5. Orientacja ogranicznika ruchu

8

7

7

7

WIELKOŚĆ 70

7

7

39

7

8

12. Przed kontynuowaniem ukończ etap nastawy wstępnej sprężyny 1052.

13. Sprawdź w instrukcji obsługi odpowiedniego zaworu ustawienie znaczników orientacji dźwigni/wałka zaworu i wsuń

dźwignię (poz. 27) na miejsce; prawidłowy luz roboczy dźwigni - patrz ilustracja 4. Zaciśnij przy użyciu śruby mocującej

(poz. 28 na ilustracji 8).

14. Obróć dźwignię (poz. 27), aby ustawić jej otwór w jednej linii z otworem łożyska na końcu trzpienia (poz. 17). Wykonanie

połączenia można ułatwić, ostrożnie odsuwając mechanizm siłownika od ogranicznika ruchu w górę za pomocą

regulowanego źródła zasilania pneumatycznego.

15. Pokryj szczeliwem (poz. 77) lub klejem do gwintów gwint śruby mocującej (poz. 18).

16. Połącz dźwignię (poz. 27) z łożyskiem na końcu trzpienia (poz. 17) śrubą mocującą i nakrętką sześciokątną (poz. 18 i 19).

Dokręć nakrętkę śruby mocującej (patrz tabela 3).

17. Pokryj smarem litowym (poz. 76) powierzchnie nośne piasty (poz. 29) i pokrywy (poz. 33). Zamontuj tuleję (poz. 31)

i piastę w pokrywie. Zabezpiecz, zakładając pierścień mocujący (poz. 30).

18. Zamontuj skalę wskaźnika skoku (poz. 35) i zamocuj ją przy użyciu wkrętów samogwintujących (poz. 36). Następnie

zamontuj wskaźnik skoku (poz. 37) i zamocuj go przy użyciu wkrętów samogwintujących (poz. 38).

19. Zanotuj pozycję dysku lub kuli zaworu i kierunek obrotu. Odpowiednio ustaw wskaźnik skoku (poz. 37).

20. Załóż pokrywę (poz. 33) i zamocuj przy użyciu śrub mocujących z podkładkami (poz. 34 i 63). Jeśli otwory pokrywy

i korpusu (poz. 20) nie są ustawione w jednej linii, lekko odsuń mechanizm siłownika od ogranicznika ruchu w górę

za pomocą regulowanego źródła zasilania pneumatycznego. Jeśli w ten sposób nie można ustawić otworów w jednej linii,

tymczasowo poluzuj śruby mocujące (poz. 23) i lekko przesuń korpus.

UWAGA

Aby uniknąć uszkodzenia części, nie należy przesuwać trzpienia siłownika przy zdjętej pokrywie (poz. 33).

13

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

21. Jeśli ma być stosowany ustawnik pozycyjny zaworu, zainstaluj go w sposób opisany w jego instrukcji obsługi.

22. Wykonaj procedurę opisaną w rozdziale Regulacja ściągacza.

Instrukcja obsługi

D104083X0PL

Zmiana montażu siłownika

Standardowa pozycja siłownika to pozycja pionowa w poziomym rurociągu. Jednakże siłownik każdego typu można

zamontować na jeden z czterech sposobów, w jednej z czterech pozycji (patrz ilustracja 3).

Uwaga

Ze względu na dużą masę siłownika 1052 o wielkości 70 należy zastosować zewnętrzną podporę, jeśli jest on montowany

w pozycji poziomej.

Dla zapewnienia prawidłowego działania zaworu istotne jest prawidłowe ustawienie dźwigni/wałka zaworu. Patrz odpowiednia

instrukcja obsługi zaworu.

Typ A jest przeznaczony do montażu prawostronnego, natomiast typ D - lewostronnego. Poza tą różnicą typy A i D

są identyczne.

Typ B jest przeznaczony do montażu prawostronnego, natomiast typ C - lewostronnego. Poza tą różnicą typy B i C

są identyczne.

Poniższa procedura, wraz z ilustracją 8 umożliwiającą identyfikację elementów, umożliwia przejście z typu A lub D na typ B lub

C (i odwrotnie), bądź zmianę pozycji montażu.

OSTRZEŻENIE

Dla uniknięcia obrażeń ciała należy wykonać czynności podane w OSTRZEŻENIU na początku rozdziału Obsługa

w celu odcięcia siłownika i zaworu regulacyjnego od medium i ciśnienia procesowego.

1. Odłącz przewód rurowy sztywny lub giętki od przyłącza u góry siłownika.

2. Zdejmij pokrywę (poz. 33) przez wykręcenie śrub mocujących z podkładkami (poz. 34 i 63).

3. Odkręć śrubę mocującą (poz. 18). Poluzuj śrubę mocującą (poz. 28).

UWAGA

Przy odłączaniu siłownika od korpusu zaworu, do zdjęcia dźwigni (poz. 27) z wałka zaworu nie można wykorzystywać

młotka lub podobnego narzędzia. Zbyt silne uderzanie w dźwignię lub siłownik może spowodować uszkodzenie

wewnętrznych elementów zaworu. W przypadku niektórych typów zaworów zbijanie dźwigni (poz. 27) z wałka może

spowodować przesunięcie dysku lub kuli zaworu i łożysk względem pozycji środkowej, a w konsekwencji uszkodzenie elementów zaworu podczas jego eksploatacji.

Do zsunięcia dźwigni można użyć ściągacza do kół. W celu poluzowania dźwigni można lekko uderzyć w śrubę

ściągacza, jednak użycie nadmiernej siły może spowodować uszkodzenie wewnętrznych elementów zaworu albo

przesunięcie jego dysku lub kuli względem pozycji środkowej.

4. W przypadku zmiany typu:

D Odkręć śruby mocujące (poz. 23) i odłącz obudowę siłownika (poz. 20) od jarzma montażowego (poz. 22).

14

Instrukcja obsługi

D104083X0PL

D Obróć obudowę o 180 stopni, utrzymując odpowiednią pozycję (1, 2, 3 lub 4), a następnie umieść siłownik na jarzmie

montażowym (poz. 22).

5. W przypadku zmiany pozycji odkręć śruby mocujące (poz. 23) i obróć obudowę siłownika do odpowiedniej pozycji.

6. Przykręć obudowę siłownika (poz. 20) do jarzma montażowego (poz. 22) przy użyciu śrub mocujących (poz. 23).

Odpowiednie momenty sił dokręcających podano w tabeli 3.

7. Sprawdź w instrukcji obsługi odpowiedniego zaworu ustawienie znaczników orientacji dźwigni/wałka zaworu i wsuń

dźwignię (poz. 27) na miejsce; prawidłowy luz roboczy dźwigni - patrz ilustracja 4. Zaciśnij przy użyciu śruby mocującej

(poz. 28).

8. Obróć dźwignię (poz. 27), aby ustawić jej otwór w jednej linii z otworem łożyska na końcu trzpienia (poz. 17). Wykonanie

połączenia można ułatwić, odsuwając mechanizm siłownika od ogranicznika ruchu w górę za pomocą regulowanego źródła

zasilania pneumatycznego.

9. Pokryj szczeliwem (poz. 77) lub klejem do gwintów gwint śruby mocującej (poz. 18).

10. Połącz dźwignię (poz. 27) z łożyskiem na końcu trzpienia (poz. 17) śrubą mocującą i nakrętką sześciokątną (poz. 18 i 19).

Dokręć śrubę mocującą zalecanym momentem dokręcenia, podanym w tabeli 3. Wykonanie połączenia można ułatwić,

odsuwając mechanizm siłownika od ogranicznika ruchu w górę za pomocą regulowanego źródła zasilania

pneumatycznego.

11. Zanotuj pozycję zaworu i kierunek obrotu. Odpowiednio ustaw wskaźnik skoku (poz. 37). Załóż pokrywę (poz. 33)

i zamocuj przy użyciu śrub mocujących z podkładkami (poz. 34 i 63).

D Jeśli otwory pokrywy i korpusu (poz. 20) nie są ustawione w jednej linii, lekko odsuń mechanizm siłownika od ogranicznika

ruchu w górę za pomocą regulowanego źródła zasilania pneumatycznego.

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

D Jeśli w ten sposób nie można ustawić otworów w jednej linii, tymczasowo poluzuj śruby mocujące (poz. 23) i lekko przesuń

obudowę.

UWAGA

Aby uniknąć uszkodzenia części, nie należy przesuwać trzpienia siłownika przy zdjętej pokrywie (poz. 33).

12. Wykonaj procedurę opisaną w rozdziale Regulacja ściągacza.

Napęd ręczny montowany od góry i regulowane

ograniczniki ruchu

Zasada działania napędu ręcznego

Uwaga

Jeśli przewidywane lub wymagane jest częste, codzienne ręczne przesterowanie zaworu, urządzenie należy wyposażyć

w siłownik z napędem ręcznym. Sposób jego montażu opisano w odrębnej instrukcji obsługi.

Zespół napędu ręcznego montowany od góry mocuje się do specjalnej górnej części obudowy membrany (poz. 1

na ilustracji 8) przy użyciu śrub mocujących (poz. 141 na ilustracji 9). Nakrętka sześciokątna (poz. 137 na ilustracji 10) blokuje

położenie napędu ręcznego. Obrót koła napędu (poz. 51 na ilustracji 9) zgodnie z kierunkiem ruchu wskazówek zegara

powoduje nacisk płyty dociskowej (poz. 135 na ilustracji 9) na membranę i płytę membrany (poz. 3 i 4 na ilustracji 8), a tym

samym ściśnięcie sprężyny (poz. 11 na ilustracji 8) i przesunięcie trzpienia membrany w dół.

15

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

Obrót koła napędu przeciwnie do kierunku ruchu wskazówek zegara pozwala sprężynie siłownika na przesunięcie trzpienia

membrany w górę.

D W przypadku zaworu typu „ruch do dołu zamyka” (PDTC) można ograniczyć stopień otwarcia przez ustawienie napędu

w odpowiedniej pozycji.

D W przypadku zaworu typu „ruch do dołu otwiera” (PDTO) można za pomocą napędu ręcznego ograniczyć stopień

zamknięcia zaworu.

Regulowany ogranicznik ruchu w górę (ilustracja 10) ogranicza zakres ruchu trzpienia siłownika w górę. W celu dokonania

regulacji należy przed odkręceniem kołpaka zamykającego (poz. 187) usunąć ciśnienie obciążenia siłownika, gdyż kołpak jest

elementem ciśnieniowym. Następnie należy odkręcić kołpak zamykający (poz. 187), a w przypadku siłowników o wielkości 70

także poluzować nakrętkę sześciokątną (poz. 137). Kolejnym krokiem jest obrót trzpienia (poz. 133) zgodnie z kierunkiem

ruchu wskazówek zegara w celu przesunięcie trzpienia siłownika w dół. Obrót przeciwnie do kierunku ruchu wskazówek

zegara powoduje przesunięcia trzpienia siłownika w górę.

D W przypadku zaworu PDTC przez odpowiednie ustawienie regulowanego ogranicznika ruchu można ograniczyć stopień

otwarcia zaworu. Lub

D W przypadku zaworu PDTO przez odpowiednie ustawienie regulowanego ogranicznika ruchu można ograniczyć stopień

zamknięcia zaworu.

Po zakończeniu regulacji należy dokręcić nakrętkę sześciokątną i przykręcić kołpak zamykający.

Regulowany ogranicznik ruchu w dół (ilustracja 11) ogranicza zakres ruchu trzpienia siłownika w dół. W celu dokonania

regulacji należy przed odkręceniem kołpaka zamykającego (poz. 187) usunąć ciśnienie obciążenia siłownika, gdyż kołpak jest

elementem ciśnieniowym. Następnie należy odkręcić kołpak zamykający (poz. 187). Odkręcić przeciwnakrętkę (poz. 189)

i przesunąć nakrętkę ogranicznika (poz. 63) do dołu trzpienia (poz.133), aby ograniczyć skok lub do góry trzpienia w celu

wydłużenia skoku. Po dokonaniu regulacji należy zablokować nakrętkę za pomocą przeciwnakrętki i przykręcić kołpak

zamykający.

Instrukcja obsługi

D104083X0PL

Obsługa napędu ręcznego i regulowanych ograniczników ruchu

W razie utraty ciśnienia obciążenia na skutek nieszczelności napędu ręcznego lub ogranicznika ruchu w górę niezbędna może

być wymiana pierścieni uszczelniających (poz. 138 i 139 na ilustracjach 9 i 10). Nieszczelność regulowanego ogranicznika

ruchu w dół może oznaczać konieczność wymiany pierścienia uszczelniającego (poz. 139 na ilustracji 11) lub uszczelnienia

kołpaka zamykającego (poz. 187 na ilustracji 10). Aby uszczelnić kołpak zamykający, należy pokryć jego gwint

wysokogatunkowym szczeliwem do gwintów.

Dla ułatwienia obsługi gwint trzpienia (poz. 133 na ilustracjach 9, 10 i 11) może wymagać okresowego pokrywania smarem

litowym (poz. 241). W tym celu siłownik o wielkości 70 jest wyposażony w smarownicę (poz. 169 na ilustracjach 9 i 10).

W siłownikach o wielkości 70 może ponadto zachodzić konieczność wypełnienia smarem litowym (poz. 241) łożyska

oporowego (poz. 175 na ilustracjach 9 i 10). W przypadku ograniczników ruchu do mniejszych siłowników, smar litowy

(poz. 241) można zastosować między trzpieniem a płytą dociskową (poz. 135 na ilustracjach 9 i 10).

Poniższe procedury rozdzielono na dotyczące zespołów napędu ręcznego montowanego od góry i regulowanego ogranicznika

ruchu w górę (ilustracje 9 i 10) oraz zespół regulowanego ogranicznika ruchu w dół (ilustracja 11).

OSTRZEŻENIE

Dla uniknięcia obrażeń ciała należy wykonać czynności podane w OSTRZEŻENIU na początku rozdziału Obsługa

w celu odcięcia siłownika i zaworu regulacyjnego od medium i ciśnienia procesowego.

1. Odłącz przewód rurowy sztywny lub giętki od korpusu napędu ręcznego (poz. 142 na ilustracjach 9, 10 i 11).

OSTRZEŻENIE

Ze względu na ryzyko odniesienia obrażeń ciała w wyniku gwałtownego odrzucenia górnej obudowy membrany

(poz. 1 na ilustracji 8) od siłownika, spowodowanego uciskiem wstępnym sprężyny, należy przed zdjęciem obudowy

zlikwidować ucisk sprężyny w siłowniku 1052, wykonując poniższe czynności.

16

Instrukcja obsługi

D104083X0PL

2. Całkowicie zlikwiduj ucisk sprężyny, postępując zgodnie z procedurami opisanymi w części Rozłożenie rozdziału Obsługa.

Następnie obracaj kołem napędu (poz. 51 na ilustracji 9) lub trzpieniem ogranicznika ruchu (poz. 133 na ilustracjach 10

i 11) przeciwnie do kierunku ruchu wskazówek zegara, dopóki napęd ręczny lub zespół ogranicznika ruchu nie przestanie

uciskać sprężyny.

3. Wybierz właściwą procedurę:

Regulowany ogranicznik ruchu w górę:

a. Zdemontuj górną część obudowy membrany (poz. 1 na ilustracji 8), wykonując czynności 1, 3, 7, 9, 10 i 11 procedury

opisanej w części Rozłożenie w rozdziale Obsługa.

b. Wykręć śruby mocujące (poz. 141 na ilustracjach 9 i 10) i oddziel zespół od górnej części obudowy.

c. Poluzuj nakrętkę blokującą (poz. 137 na ilustracji 9) lub odkręć kołpak zamykający (poz. 187 na ilustracji 10).

d. Wykręć trzpień (poz. 133 na ilustracjach 9 i 10) z korpusu, obracając go zgodnie z kierunkiem ruchu wskazówek zegara.

W przypadku zespołów napędu ręcznego, najpierw wyjmij zawleczkę i odkręć nakrętkę sześciokątną (poz. 247 i 54

na ilustracji 9), po czym zdejmij koło napędu (poz. 51 na ilustracji 9) i odkręć nakrętkę blokującą z trzpienia.

e. Zdejmij i skontroluj stan pierścieni uszczelniających (poz. 138 i 139 na ilustracjach 9 i 10), wymieniając je w razie

potrzeby.

f. Aby zakończyć rozkładanie:

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

Płyta dociskowa jest przymocowana do trzpienia za pomocą śruby zabezpieczającej (poz. 174 na ilustracjach 9, 10 i 11).

Wykręcenie śruby zabezpieczającej i zdjęcie płyty dociskowej umożliwia kontrolę stanu łożyska oporowego (poz. 175

na ilustracjach 9 i 10).

Regulowany ogranicznik ruchu w dół:

O ile nie określono inaczej, numery pozycji są zgodne z ilustracją 11. Dla ułatwienia obsługi gwint trzpienia (poz. 133) może

wymagać okresowego smarowania.

a. Zdejmij kołpak zamykający (poz. 187) i odkręć przeciwnakrętkę oraz nakrętkę (poz. 189 i 63) z trzpienia (poz. 133).

b. Zdemontuj górną część obudowy membrany (poz. 1 na ilustracji 8) oraz korpus ogranicznika ruchu (poz. 142),

wykonując czynności 1, 3, 7, 9, 10 i 11 procedury opisanej w części Rozłożenie w rozdziale Obsługa siłownika.

c. Okręć śruby mocujące (poz. 141) i zdejmij korpus z obudowy membrany.

d. Sprawdź stan techniczny pierścienia uszczelniającego (poz. 139) i wymień go w razie potrzeby.

e. Poluzuj nakrętkę sześciokątną (poz. 54), a następnie wykręć trzpień ogranicznika ruchu (poz. 133) z trzpienia siłownika.

Teraz można zdjąć dolną płytę membrany (poz. 82) i rozłożyć siłownik na części.

4. W celu złożenia wykonaj procedurę rozkładania w odwrotnej kolejności, nakładając smar w sposób opisany wcześniej,

w miejscach wskazanych liczbą w ramce prostokątnej (poz. 241) na ilustracjach 9 i 10. W przypadku napędów

ręcznych i ograniczników ruchu w górę do siłowników o wielkości 70 pokryj gwinty śrub zabezpieczających (poz. 174

na ilustracjach 9 i 10) szczeliwem (poz. 242) lub klejem do gwintów.

17

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

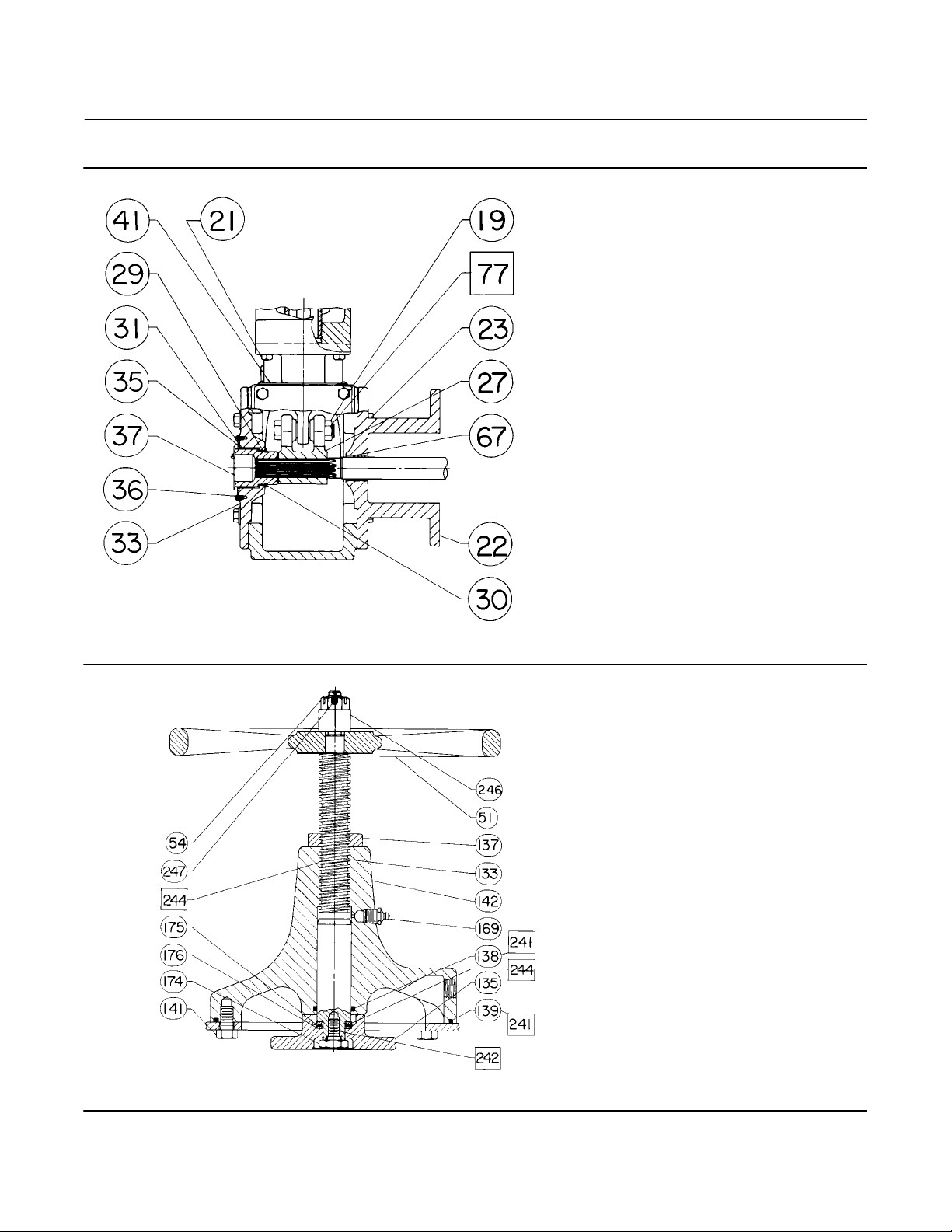

Ilustracja 6. Mechanizm blokujący siłownika

DŹWIGNIA

ZMODYFIKOWANA

OBUDOWA

(POZ. 20)

ŚRUBA

MOCUJĄCA

DŹWIGNI

KOŁEK

ŻŁOBKOWANY

(POZ. 127)

KŁÓDKA

(DOSTARCZANA

PRZEZ

UŻYTKOWNIKA)

ŚRUBA MOCUJĄCA (WYM. 1 SZT.) (POZ. 129)

PRZECIWNAKRĘTKA (POZ. 128)

34B0458-A

A6808

DOLNA TARCZA

BLOKADY

Instrukcja obsługi

D104083X0PL

ZESPÓŁ PŁYTY MONTAŻOWEJ (POZ. 124)

5. Wyreguluj sprężynę dla uzyskania właściwego ograniczenia ruchu, wykonując czynności opisane w rozdziale Zespół

napędu ręcznego montowany od góry, a następnie przywróć urządzenie do eksploatacji.

Mechanizm blokujący

Przy montażu, obsłudze i blokowaniu mechanizmu należy korzystać z ilustracji 6. O ile nie określono inaczej, numery pozycji

są zgodne z ilustracją 6.

Instalowanie mechanizmu blokującego

OSTRZEŻENIE

Dla uniknięcia obrażeń ciała należy wykonać czynności podane w OSTRZEŻENIU na początku rozdziału Obsługa

w celu odcięcia siłownika i zaworu regulacyjnego od medium i ciśnienia procesowego.

1. Aby wyposażyć istniejący siłownik w mechanizm blokujący, skontaktuj się z biurem Emerson Automation Solutions celem

zakupu wymaganych części. Wymagane części to: mechanizm blokujący i zmodyfikowana obudowa siłownika.

2. Aby zdemontować starą obudowę, skorzystaj z procedur opisanych w części Rozłożenie rozdziału Obsługa.

3. Zamocuj płytę montażową (poz. 123) do zmodyfikowanej obudowy (poz. 20), jak pokazano na ilustracji 6. Użyj do tego

śruby mocującej (poz. 129). Upewnij się, że otwór w środku płyty montażowej znajduje się w jednej linii z dużym otworem

gwintowanym w obudowie.

4. Przed wkręceniem śruby w obudowę nakręć na nią przeciwnakrętkę (poz. 128).

5. Po wkręceniu śruby w obudowę należy wsunąć kołek żłobkowany (poz. 127) w otwór na końcu śruby. (Uwaga: kołek

żłobkowany uniemożliwia całkowite wykręcenie śruby z obudowy siłownika).

18

Instrukcja obsługi

D104083X0PL

6. Upewnij się, że śruba nie jest wkręcona w stopniu utrudniającym zmontowanie siłownika.

7. Złóż siłownik, korzystając z procedury Złożenie w rozdziale Obsługa.

8. Upewnij się, że trzpień membrany siłownika jest maksymalnie wsunięty. Będzie to pozycja zablokowana zaworu.

W przypadku siłownika współpracującego z zaworem PDTC zawór będzie zablokowany w pozycji całkowicie otwartej.

W przypadku siłownika współpracującego z zaworem PDTO zawór będzie zablokowany w pozycji całkowicie zamkniętej.

9. Wkręcaj śrubę w korpus do chwili jej zetknięcia z łbem śruby dźwigni (patrz ilustracja 6).

10. Połącz kłódką (dostarczana przez użytkownika) płytę montażową (poz. 123) z dolną tarczą blokady zespołu płyty

montażowej (poz. 124). W celu ustawienia w jednej linii otworów na kłódkę niezbędne może być niewielkie przesunięcie

dolnej tarczy blokady.

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

UWAGA

Elementy zespołu płyty montażowej mogą być od siebie na tyle oddalone, że niezbędny będzie zakup kłódki

o dłuższym kabłąku. Nie należy na siłę starać się założyć kłódki o krótkim kabłąku, gdyż może to skutkować

uszkodzeniem urządzenia.

11. Dokręć przeciwnakrętkę (poz. 128) do płyty montażowej.

Obsługa mechanizmu blokującego

Aby odblokować siłownik

1. Zdejmij kłódkę. Poluzuj przeciwnakrętkę (poz. 128) i wykręć śrubę do momentu zablokowania ruchu przez kołek

żłobkowany (poz. 127).

UWAGA

Dla umożliwienia normalnej pracy siłownika, śruba powinna być wykręcona na tyle, aby dźwignia siłownika nie

stykała się z nią, gdyż może to być przyczyną zniszczenia urządzeń.

2. Jeśli zamierzasz pozostawić śrubę w korpusie, zablokuj ją przez dokręcenie przeciwnakrętki (poz. 128) do płyty

montażowej, aby uniemożliwić jej dalsze wkręcenie w obudowę, gdyż może to utrudniać normalne działanie siłownika.

19

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

Ilustracja 7. Zespół odpowietrzenia

Instrukcja obsługi

D104083X0PL

32A9325-F

UWAGA:

JEŚLI NA WYSTĘPIE NIE JEST ZAMONTOWANE WYPOSAŻENIE

DODATKOWE, WKRĘĆ ŚRUBY MOCUJĄCE (POZ. 143) W CELU

ZAŚLEPIENIA OTWORÓW. WYSTĘPY MONTAŻOWE ZNAJDUJĄ

SIĘ PO OBU STRONACH OSŁONY SPRĘŻYNY.

WYSTĘP MONTAŻOWY DO

WYPOSAŻENIA DODATKOWEGO

0

40B3945-B

UWAGA:

WKRĘĆ ZAŚLEPKĘ Z ŁBEM SZEŚCIOKĄTNYM (POZ. 140)

W OTWÓR ODPOWIETRZENIA W OBUDOWIE SIŁOWNIKA.

UMIEJSCOWIENIE ZAŚLEPKI

ODPOWIETRZENIA W KORPUSIE

34B4646-B

UWAGA:

PRZY PRZERÓBCE SIŁOWNIKÓW 1052 W WARUNKACH

POLOWYCH PRZYMOCUJ POKRYWĘ (POZ. 141) OTWORU

REGULACYJNEGO OSŁONY SPRĘŻYNY ZA POMOCĄ WKRĘTÓW

SAMOGWINTUJĄCYCH (POZ. 142). UŻYJ POZ. 141 JAKO

SZABLONU NAWIERCANIA. WIERTŁEM ŚREDNICY 2,6 mm

(WIERTŁO A NR 37) (0.104 IN.) NAWIERĆ OTWORY

O GŁĘBOKOŚCI 9,6 mm (0.38 IN.).

j POKRYJ SZCZELIWEM

OSŁONA SPRĘŻYNY 1052

POKRYWA SERWISOWA

4,00

3,25

NAWIERĆ 4 OTWORY O ŚREDNICY 3,7 - 4,0 mm

I GŁĘBOKOŚCI 14,2 mm (0.145 - 0.158/0.56 IN.).

UŻYJ GWINTOWNIKA WIELKOŚCI 10-24 UNC-2B

NA GŁĘBOKOŚĆ 9,6 mm (0.38 IN.).

34B4646-B

WZORZEC WIERCENIA

I GWINTOWANIA OTWORÓW POD

POKRYWĘ SERWISOWĄ

WSKAŹNIK

SKOKU

34B4646-B

20

6,4

(0.25)

ZESPÓŁ JARZMA MONTAŻOWEGO I POKRYWY

PRZYŁĄCZE

ODPOWIETRZANIA

3/4 NPT

34B4646-B

UWAGA:

PRZY PRZERÓBCE W WARUNKACH POLOWYCH NAWIERĆ

I NAGWINTUJ OTWORY, JEŚLI OBUDOWA MA NIEMETALOWĄ

POKRYWĘ SERWISOWĄ. W RAZIE POTRZEBY UŻYJ POZ. 137

JAKO SZABLONU NAWIERCANIA. EWENTUALNIE PRZY

WIERCENIU I GWINTOWANIU WYKORZYSTAJ INFORMACJE

PODANE NA TEJ ILUSTRACJI.

j POKRYJ SZCZELIWEM

ZESPÓŁ POKRYWY SERWISOWEJ

mm

(in.)

Instrukcja obsługi

D104083X0PL

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

W celu zablokowania siłownika

1. Upewnij się, że trzpień membrany siłownika jest maksymalnie wsunięty. Będzie to pozycja zablokowana zaworu.

W przypadku siłownika współpracującego z zaworem PDTC zawór będzie zablokowany w pozycji całkowicie otwartej.

W przypadku siłownika współpracującego z zaworem PDTO zawór będzie zablokowany w pozycji całkowicie zamkniętej.

2. Upewnij się, że przeciwnakrętka (poz. 128) jest poluzowana. Wkręcaj śrubę w korpus do chwili jej zetknięcia z łbem śruby

dźwigni (patrz ilustracja 6).

3. Obróć śrubę tak, aby jeden z otworów w dolnej tarczy blokady (przyspawanej do śruby) znalazł się w jednej linii z otworem

w płycie montażowej (poz. 123). Dokręć przeciwnakrętkę do płyty montażowej.

4. Połącz płytę i tarczę za pomocą kłódki (dostarczane przez użytkownika).

Odpowietrzenie

OSTRZEŻENIE

Jeśli jako medium zasilające używany jest łatwopalny lub niebezpieczny gaz, jego gromadzenie się może

spowodować eksplozję lub pożar, a w konsekwencji - obrażenia ciała lub szkody majątkowe. Zdalna instalacja

odpowietrzająca nie zapewnia odprowadzenia całości gazu z miejsca instalacji. Do zespołu siłownika i ustawnika

pozycyjnego należy zapewnić odpowiednią wentylację. Należy przestrzegać wszelkich stosownych przepisów

lokalnych i regionalnych oraz ograniczyć do minimum długość instalacji odpowietrzającej i liczbę jej zagięć.

Niektóre zastosowania wymagają odprowadzania gazu z korpusu siłownika obrotowego. W przypadku ustawników

pozycyjnych 3610 gaz jest uwalniany do obudowy siłownika, a stąd ma różne drogi ucieczki.

Uwaga

Opisywana przeróbka NIE zapewnia zwykłej szczelności ani szczelności ciśnieniowej. Ma ona na celu zapobieżenie

rozprzestrzenianiu się gazu docierającego z ustawnika pozycyjnego i umożliwić przyłączenie instalacji rurowej do jego

odprowadzania.

Szczególną uwagę należy zwrócić na średnicę przewodów odpowietrzających. Jest to szczególnie istotne w przypadku

siłowników o dużej wielkości, wymagających dużej szybkości skoku. W takich sytuacjach duże ilości gazu mogą być

uwalniane z ustawnika pozycyjnego w bardzo krótkim czasie i należy zapewnić odpowiednie możliwości jego odprowadzania.

Instalacja odpowietrzająca powinna mieć jak najmniejszą długość i liczbę zagięć.

Korzystając z procedur rozkładania i składania, opisanych w rozdziale Obsługa, można uzyskać dostęp do poniższych

elementów. O ile nie określono inaczej, numery pozycji są zgodne z ilustracją 7.

Tuleje - wymontuj tuleję jarzma montażowego (poz. 67) i tuleję pokrywy (poz. 31 na ilustracji 8). Zastąp je elementami zespołu

odpowietrzenia, jak pokazano na ilustracji 7. Tuleja jarzma montażowego (poz. 132) jest tuleją dwuczęściową z pierścieniem

uszczelniającym (poz. 133). Zespół zamyka pokrywa końcowa z tuleją dwuczęściową (poz. 134) i pierścieniem

uszczelniającym (poz. 135).

Wskaźnik skoku - pod płytką wskaźnika skoku umieszcza się uszczelkę płaską (poz. 136). Odkręć płytkę wskaźnika (poz. 37

na ilustracji 8) i załóż uszczelkę płaską (poz. 136), jak pokazano na ilustracji 7.

Zespół pokrywy serwisowej - dostępny jest zmodyfikowany zespół pokrywy serwisowej (poz. 137) z przyłączem

odpowietrzenia 3/4 NPT, jak pokazano na ilustracji 7. Jeśli siłownik jest wyposażony w plastikową pokrywę serwisową,

21

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

niezbędne będzie nawiercenie i nagwintowanie w obudowie siłownika otworów pod wkręty do metalu (poz. 138), jak pokazano

na ilustracji 7. Użyj wzorca wiercenia i gwintowania pokazanego na ilustracji 7, albo użyj otworów w pokrywie serwisowej jako

szablonu do oznaczenia otworów.

Po zakończeniu wszystkich procedur konserwacji wymagających zdjęcia pokrywy serwisowej (poz. 137) użyj szczeliwa

(poz. 139) wchodzącego w skład zestawu do uszczelnia pokrywy po jej założeniu.

Zaślepka odpowietrzenia obudowy - w konstrukcji obudowy przewidziano przyłącze odpowietrzenia. W skład zestawu

odpowietrzenia wchodzi zaślepka z łbem sześciokątnym (poz. 140), służąca do zaślepienia tego otworu, jak pokazano

na ilustracji 7. Wkręć zaślepkę (poz. 140) w otwór i dokręć ją.

Instrukcja obsługi

D104083X0PL

Występ montażowy wyposażenia dodatkowego - jeśli wyposażenie dodatkowe nie

montażowym, wkręć śruby mocujące (poz. 143) w celu zaślepienia otworów. Miejsca wkręcenia śrub (poz. 143) pokazano

na ilustracji 7. Występy montażowe znajdują się po obu stronach osłony sprężyny (poz. 12 na ilustracji 8).

Pokrywa serwisowa osłony sprężyny siłownika 1052 - przy przeróbce siłowników 1052 w warunkach polowych przymocuj

pokrywę (poz. 141) otworu regulacyjnego osłony sprężyny za pomocą wkrętów samogwintujących (poz. 142). Użyj poz. 141 jako

szablonu nawiercania. Wiertłem o średnicy 2,6 mm (wiertło A nr 37) (0.104 in.) nawierć otwory o głębokości 9,6 mm (0.38 in.).

jest zamontowane na występie

Zamawianie części

Przy kontaktach z biurem Emerson Automation Solutions w sprawie opisywanego urządzenia należy podawać numer seryjny

podany na tabliczce znamionowej siłownika (element 41, ilustracja 9). Przy zamawianiu części zamiennych należy ponadto

podać pełny 11-znakowy numer katalogowy.

OSTRZEŻENIE

Należy stosować tylko oryginalne części zamienne firmy Fisher. Części, które nie zostały dostarczone biuro firmę

Emerson Automation Solutions nie powinny być w żadnych okolicznościach wykorzystywane jako części zamienne.

Zastosowanie takich części powoduje utratę praw gwarancyjnych, może wpłynąć na jakość działania zaworu oraz

być przyczyną zranienia pracowników lub szkód majątkowych.

Zestawy części

Zestawy modernizacyjne napędu ręcznego montowanego od góry

W skład zestawu wchodzą części służące do zamontowania napędu ręcznego montowanego od góry. Zestaw numer 1

obejmuje tylko zespół pokrętła. Zestaw numer 2 obejmuje zestaw numer 1 oraz nową górną część obudowy membrany

(poz. 1), niezbędną do zamontowania zespołu napędu ręcznego.

Zestaw numer 1

Część Opis Numer katalogowy

Size 70 CV8010X0052

22

Zestaw numer 2

Część Opis Numer katalogowy

Size 70 CV8010X0062

Instrukcja obsługi

D104083X0PL

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

Zestaw modernizacyjny odpowietrzenia

W skład zestawu odpowietrzenia wchodzą następujące elementy: pokrywa serwisowa, tuleja dwuczęściowa, dwa pierścienie

uszczelniające, uszczelka płaska i porcja szczeliwa (wchodząca w skład zestawu modernizacyjnego). Siłownik 1052 wymaga

zastosowania dodatkowej pokrywy serwisowej i wkrętów dla uzyskania możliwości regulacji sprężyny.

Patrz ilustracja 7.

Pipe-Away Vent Retrofit Kit Numbers

SHAFT DIAMETER

mm Inches

31.8 1-1/4 70 34B4646X282

38.1 1-1/2 70 34B4646X302

44.5 1-3/4 70 34B4647X322

50.8 2 70 34B4647X342

Część Opis

1052

SIZE

KIT PART

NUMBER

Wykaz części zamiennych

19 Nut, Hex, Jam

20 Housing

20 Modified Housing

Uwaga

Informacje dotyczące zamawiania części zamiennych można uzyskać

w biurze Emerson Automation Solutions.

Części wspólne (ilustracja 8)

Część Opis

1 Casing, upper

2 Diaphragm Casing, lower (steel zn pl)

3* Diaphragm, molded (NBR/nylon)

Standard

w/handwheel, or w/adj up stop

Size 70

w/adj down stop

Size 70

VMQ/polyester

Standard

w/handwheel, or w/adj up stop

Size 70

w/adj down stop

Size 70

4 Diaphragm Head

5 Screw, Cap, Hex Hd,

Size 70 (24 req'd)

6 Nut, Hex

Size 70 (28 req'd)

7 Screw, Cap, Hex Hd

Size 70 (10 req'd)

8 Stop, Travel (2 req'd)

9 Screw, Cap, Hex Socket

10 Diaphragm Rod

11 Spring

12 Spring Barrel

13 Spring Seat

16 Nut, Hex

17 Bearing Rod End

18 Screw, Cap, Hex Hd

21 Screw, Cap, Hex Hd (4 req'd)

22 Yoke, Mounting

23 Screw, Cap, Hex Hd (4 req'd)

27 Lever

28 Screw, Cap, Hex Hd

29 Hub

30 Ring, Retaining, Ext

31* Bushing

Size 70

33 Cover

34 Screw, Cap, Hex Hd

w/o switches, w/ TopWorxt DXP M21GNEB, 4200,

w/BZE6-2RN or DTE6-2RN SW,

w/micro switch w/90 deg, or w/ 3710 positioner

(4 req'd)

w/NAMCO or LSA/LSX switches,

w/ LSA/LSX sw, or w/NAMCO or LSA/LSX switch

(2 req'd)

35 Scale, Indicator

36 Screw, Self Tapping (2 req'd)

37 Travel Indicator

38 Self-Tapping Screw (2 req'd)

38 Machine Screw (2 req'd)

39 Plate, Cover

40 Screw, Cap, Hex Hd (4 req'd)

41 Nameplate

42 Screw, Drive (4 req'd)

56 Warning Label

57 Turnbuckle

58 Nut, Hex, Jam

59 Plate, Access

63 Washer, Plain

Size 70 (2 req'd)

67* Bushing

71 Bearing, Thrust

72 Bearing Race (2 req'd)

73 Bearing Seat

74 Screw, Adjusting

76 Lithium grease lubricant

77 Thread locking sealant

78 Screw, Cap

15.9 thru 50.4 mm (5/8 thru 2-inch) Shafts (4 req'd)

*Zalecane części zapasowe

23

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

Instrukcja obsługi

D104083X0PL

Część Opis

82 Diaphragm Head, lower

83 Plug, Protective

--- Pipe Bushing (not shown)

144 Warning Nameplate

146 Spacer

Pokrętło górne (Ilustracja 9)

51 Handwheel

54 Nut, Hex, Slotted

133 Stem

135 Plate, Pusher

137 Nut, Hex, Jam

138* O-Ring, (NBR)

Size 70

139* O-ring, (NBR)

Size 70

140* Pin, Groove

141 Screw, Cap, Hex Hd

Size 70 (12 req'd)

142 Body

164 Body Extension

169 Grease Fitting

171 Washer, plain

174 Retaining Screw

175 Bearing, Thrust

176 Bearing Race, Thrust (2 req'd)

241 Lithium grease lubricant

242 Thread locking sealant

244 Anti-seize lubricant

246 Spacer

247 Pin, Cotter

Regulowany ogranicznik ruchu

w dół (Ilustracja 11)

Część Opis

54 Nut, Hex

63 Flange Nut

133 Travel Stop Stem

134 Washer (plain carbon steel)

139* O-Ring (NBR)

Size 70

141 Screw, Cap, Hex Hd (steel zn pl)

Size 70 (12 req'd)

142 Travel Stop Body

187 Travel Stop Cap

189 Nut, Hex, Jam

Size 70 (2 req'd)

241 Lithium grease lubricant

Zespół blokady (ilustracja 6)

123 Mounting Plate

124 Mounting Plate Assembly

127 Groove Pin

128 Jam Nut

129 Cap Screw

Upust rurowy (ilustracja 7)

Uwaga

Kompletne zestawy modernizacyjne wymieniono na początku wykazu

części. Poniżej znajduje się wykaz pojedynczych części zamiennych.

Regulowany ogranicznik ruchu

w górę (Ilustracja 10)

133 Stem

135 Plate, Pusher

137 Nut, travel stop

138* O-Ring, (NBR)

Size 70

139* O-Ring, (NBR)

Size 70

140* Pin, Groove

141 Screw, Cap, Hex Hd

Size 70 (12 req'd)

142 Body

164 Body Extension

169 Grease Fitting

171 Spacer

174 Retaining Screw

175 Bearing, Thrust

176 Bearing Race, Thrust (2 req'd)

187 Travel Stop Cap

241 Lithium grease lubricant

242 Thread locking sealant

24

132* Lined Bushing (steel/PTFE) yoke side

31.8 mm (1-1/4 inch) dia. shaft (2 req'd)

38.1 mm (1-1/2 inch) dia. shaft (2 req'd)

44.5 mm (1-3/4 inch) dia. shaft (2 req'd)

50.8 mm (2-inch) dia. shaft (2 req'd)

133* O-Ring (NBR)

31.8 mm (1-1/4 inch) dia. shaft

38.1 mm (1-1/2 inch) dia. shaft

44.5 mm (1-3/4 inch) dia. shaft

50.8 mm (2-inch) dia. shaft

134* Bushing (steel/PTFE) hub side

135* O-Ring, hub side

136 Travel Indicator Gasket

137 Access Plate assembly

138 Machine screw (4 req'd)

139 Blue RTV or equivalent

140 Plug

141 Spring Barrel Cover, 1052 only (2 req'd)

142 Self-tapping Screw

Size 70 (8 req'd)

143 Cap Screw

Size 70 (4 req'd)

*Zalecane części zapasowe

Instrukcja obsługi

D104083X0PL

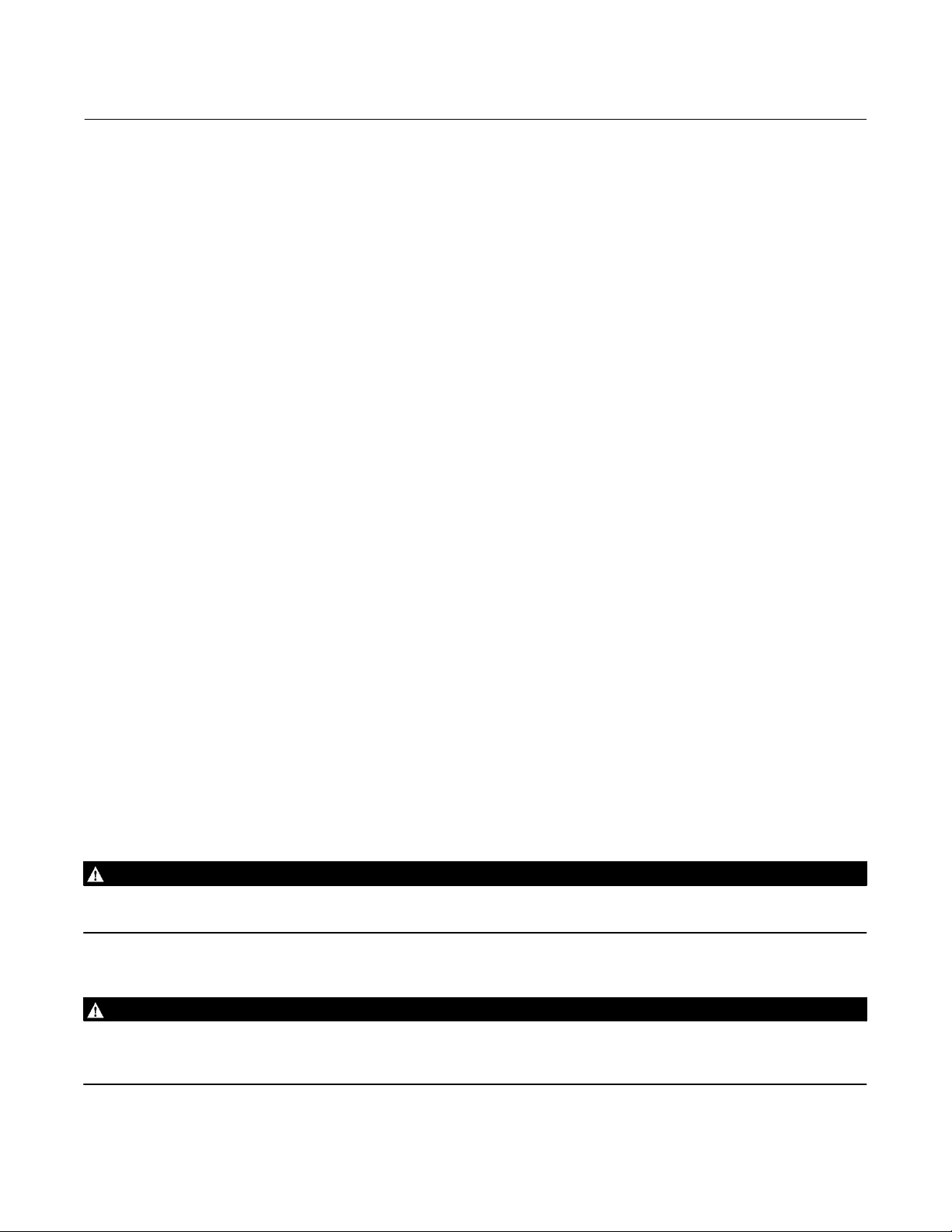

Ilustracja 8. 1052 - typowy montaż

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

j POKRYĆ SMAREM/SZCZELIWEM

58A9224-A

B2680

A

A

25

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

Ilustracja 8. 1052 - typowy montaż (c.d.)

Instrukcja obsługi

D104083X0PL

55A9224-A

SIŁOWNIK W ROZMIARZE 70 W PRZEKROJU A-A

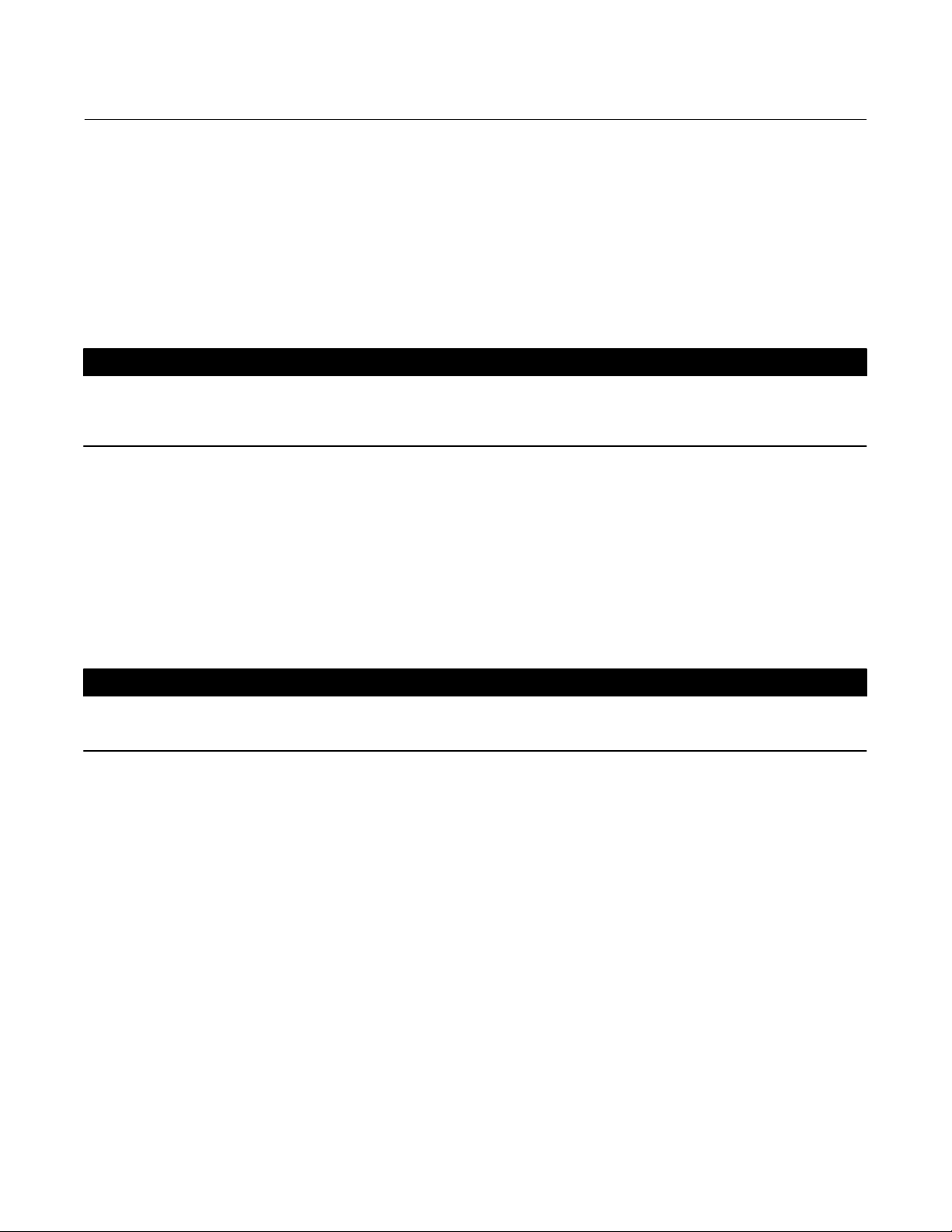

Ilustracja 9. Zespoły napędu ręcznego

26

j POKRYĆ SMAREM/SZCZELIWEM

CV8010-G

ZESPÓŁ NAPĘDU RĘCZNEGO MONTOWANY

OD GÓRY NA SIŁOWNIKACH O WIELKOŚCI 70

Instrukcja obsługi

D104083X0PL

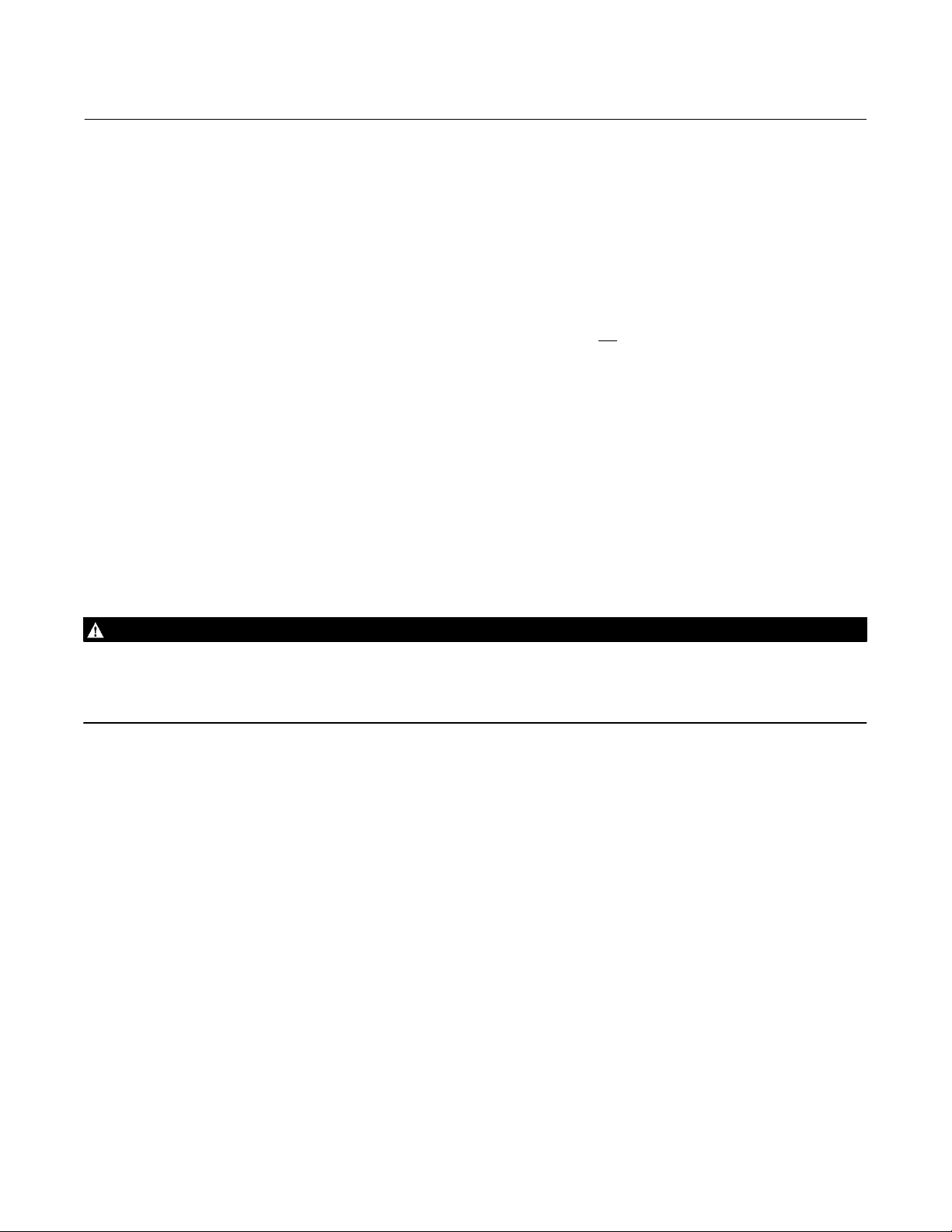

Ilustracja 10. Regulowane ograniczniki ruchu w górę

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

j POKRYĆ SMAREM/SZCZELIWEM

CV8057-E

REGULOWANY OGRANICZNIK RUCHU W GÓRĘ

DO SIŁOWNIKÓW 1052 W ROZMIARZE 70

Ilustracja 11. Regulowany ogranicznik ruchu w dół

38B5654-B

A7238

27

Siłowniki 1052 w rozmiarze 70

Czerwiec 2017

Instrukcja obsługi

D104083X0PL

Firmy Emerson, Emerson Automation Solutions ani inne firmy będące ich autoryzowanymi przedstawicielami nie biorą odpowiedzialności

za dobór, eksploatację oraz konserwację ich wyrobów. Całkowitą odpowiedzialność za dobór, eksploatację i konserwację produktów ponosi

nabywca oraz użytkownik końcowy.

Fisher, Vee-Ball, FIELDVUE i TopWorx są znakami należącymi do firm wchodzących w skład biura Emerson Automation Solutions firmy

Emerson Electric Co. Emerson Automation Solutions, Emerson i logo Emerson są znakami towarowym i serwisowymi firmy Emerson Electric Co.

Wszystkie pozostałe znaki są własnością odpowiednich firm.

Zawartość tej publikacji ma charakter wyłącznie informacyjny i została przedstawiona z przekonaniem, że jest prawdziwa. Żadne informacje umieszczone

w niniejszej publikacji nie mogą stanowić podstawy dochodzenia praw gwarancyjnych ani praw wynikających z rękojmi, zarówno tych wyraźnych, jak

i domniemanych, związanych z produktami lub usługami bez względu na to, czy zostały wykorzystane lub zastosowane. Transakcje sprzedaży

są zawierane na ustalonych przez nas warunkach, które udostępniamy na żądanie. Zastrzega się prawo do zmian i ulepszeń konstrukcji urządzeń oraz

do zmiany danych technicznych w każdej chwili i bez powiadomienia.

Emerson Automation Solutions Sp. z o.o.

ul. Szturmowa 2a

02-678 Warszawa

tel. 22 45 89 200

faks 22 45 89 231

28

E 2015, 2017 Fisher Controls International LLC. Wszystkie prawa zastrzeżone.

Loading...

Loading...