Elmo Rletschle G-SMV User Manual [en, de, es, fr, it]

Betriebsanleitung

|

|

Seitenkanal-Vakuumpumpen |

|

SMV |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

O C Y N

F

F

A

E

F

|

|

E |

E |

|

|

E |

|

M |

S |

E |

Ausführungen

Diese Betriebsanleitung gilt für folgende mehrstufige Seitenkanal-Vakuumpumpen: SMV 160, SMV 300 und SMV 500.

Das Saugvermögen bei freier Ansaugung beträgt 180, 300 und 470 m3/h bei 50 Hz. Die Abhängigkeit des Saugvermögens vom Ansaugdruck zeigt das Datenblatt D 561.

Beschreibung

Die nach dem dynamischen Prinzip verdichtenden Typen SMV arbeiten mit berührungsfrei rotierenden Laufrädern. Die angesaugte Luft wird durch ein eingebautes Mikro-Feinfilter gereinigt. Die Vakuumpumpe ist durch eine Schallhaube gekapselt. Die Kühlung der Vakuumpumpe erfolgt über Kupplungslüfter, welche die frische Kühlluft (E) unterhalb der

COVAC ansaugen und die erwärmte Luft am Kühlluftaustritt (F) ausblasen.

Der Antrieb der Pumpen erfolgt durch angeflanschte Drehstrom-Normmotoren über eine Kupplung.

Ein Vakuum-Regulierventil (C) erlaubt die Einstellung von Vakuum auf gewünschte, jedoch nach oben begrenzte Werte.

Ein Vakuummeter (Y) zeigt laufend an, in welchem Vakuumbereich gearbeitet wird.

Zubehör: Bei Bedarf Rückschlagventil (ZRK), Staubabscheider (ZFP), vakuumdichtes Ansaugfilter (ZVF) und Motorschutzschalter (ZMS).

Verwendung

Die Seitenkanal-Vakuumpumpen SMV sind für den Einsatz im gewerblichen Bereich geeignet, d.h. die Schutzeinrichtungen entsprechen EN DIN 294 Tabelle 4 für Personen ab 14 Jahren.

Die SMV 160 kann im Dauerbetrieb bei jedem Druck zwischen Atmosphäre und einem Ansaugdruck von 200 mbar (abs.) betrieben werden. Kurzzeitig ist ein max. Endvakuum von 150 mbar (abs.) bei 50 Hz und 100 mbar (abs.) bei 60 Hz möglich.

Die SMV 300 und SMV 500 können im Dauerbetrieb bei jedem Druck zwischen Atmosphäre und einem Ansaugdruck von 200 mbar (abs.) betrieben werden. Kurzzeitig ist ein max. Endvakuum von 100 mbar (abs.) bei 50 Hz und 60 mbar (abs.) bei 60 Hz möglich.

Bei Betrieb unter 200 mbar (abs.) bitte Rücksprache mit Rietschle.

Die COVAC eignet sich für die Förderung von Luft mit einer relativen Feuchte bis zu 90% und trockenen, nicht aggressiven Gasen.

Es dürfen keine gefährlichen Beimengungen (z.B. brennbare oder explosive Gase oder Dämpfe), Wasserdampf oder aggressive Gase angesaugt werden.

Bei Förderung von brennbaren oder aggressiven Gasen und Dämpfen mit Sonderausführungen muß die Sicherheitsanleitung X 1 beachtet werden.

Die Umgebungstemperatur und die Ansaugtemperatur muß zwischen 5 und 40°C liegen. Bei Temperaturen außerhalb dieses Bereiches bitten wir um Rücksprache.

Die Standard-Ausführungen dürfen nicht in explosionsgefährdeten Räumen betrieben werden. Spezielle Ausführungen mit Ex-Schutz-Motor sind lieferbar.

Bei Anwendungsfällen, wo ein unbeabsichtigtes Abstellen oder ein Ausfall der Vakuumpumpe zu einer Gefährdung von Personen oder Einrichtungen führt, sind entsprechende Sicherheitsmaßnahmen anla-

genseits vorzusehen.

SMV 160

SMV 300

SMV 500

B 561

1.11.2000

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@ gardnerdenver.com

www.gd-elmorietschle.com

O

B

Q

Handhabung und Aufstellung (Bild bis )

In betriebswarmem Zustand können die Oberflächentemperaturen an den Bauteilen (Q) über 70°C ansteigen. Dort ist eine Berührung zu vermeiden.

Vakuum-Regulierventil (C), Vakuummeter (Y), Fettschmierstellen (L) und Filtergehäuse (S) müssen leicht zugänglich sein. Die Kühlluft-Eintritte (E) und die Kühlluft-Austritte (F) müssen mindestens 20 cm Abstand zu benachbarten Wänden haben. Austretende Kühlluft darf nicht wieder angesaugt werden. Für Wartungsarbeiten empfehlen wir vor Filtergehäuse (S) und den Fettschmierstellen (L) 0,4 m Abstand vorzusehen.

Die Typen SMV können nur bei horizontaler Wellenlage betrieben werden.

Die Typen SMV können nur bei horizontaler Wellenlage betrieben werden.

Die Aufstellung der Typen SMV auf festem Untergrund ist ohne Fußbefestigung möglich. Bei Aufstellung auf einer Unterkonstruktion empfehlen wir eine Befestigung über elastische Pufferelemente.

Bei Aufstellung höher als 1000 m über dem Meeresspiegel macht sich eine Leistungsminderung bemerkbar. In diesem Fall bitten wir um Rücksprache.

Installation (Bild bis )

Bei Aufstellung und Betrieb ist die Unfallverhütungsvorschrift »Verdichter« VBG 16 zu beachten.

Bei Aufstellung und Betrieb ist die Unfallverhütungsvorschrift »Verdichter« VBG 16 zu beachten.

1. Vakuumanschluß bei (A). Die abgesaugte Luft wird durch den Ausblasschalldämpfer (B) ausgeblasen.

Bei zu enger und/oder langer Saugleitung vermindert sich das Saugvermögen der Vakuumpumpe.

Bei zu enger und/oder langer Saugleitung vermindert sich das Saugvermögen der Vakuumpumpe.

2.Die elektrischen Motordaten sind auf dem Datenschild (N) bzw. dem Motordatenschild angegeben. Die Motoren entsprechen DIN/VDE 0530 und sind in Schutzart IP 54 und Isolationsklasse B oder F ausgeführt. Das entsprechende Anschlußschema befindet sich im Klemmenkasten des Motors (entfällt bei Ausführung mit Stecker-Anschluß). Die Motordaten sind mit den Daten des vorhandenen Stromnetzes zu vergleichen

(Stromart, Spannung, Netzfrequenz, zulässige Stromstärke).

3.Motor über Motorschutzschalter anschließen (zur Absicherung ist ein Motorschutzschalter und zur Zugentlastung des Anschluß-Kabels ist eine Pg-Verschraubung vorzusehen).

Wir empfehlen die Verwendung von Motorschutzschaltern, deren Abschaltung zeitverzögert erfolgt, abhängig von einem evtl. Überstrom.

Kurzzeitiger Überstrom kann beim Kaltstart der Maschine auftreten.

Die elektrische Installation darf nur von einer Elektrofachkraft unter Einhaltung der EN 60204 vorgenommen werden. Der Hauptschalter muß durch den Betreiber vorgesehen werden.

Inbetriebnahme (Bild bis )

1.Motor zur Drehrichtungsprüfung (Drehrichtungspfeil (O)) kurz starten.

2.Saugleitung an (A) anschließen.

3.Die erforderlichen Vakuumbereiche können mit dem Vakuum-Regulierventil (C) entsprechend dem auf dem Drehknopf angebrachten Symbolschild erfolgen.

Risiken für das Bedienungspersonal

Geräuschemission: Die höchsten Schalldruckpegel (ungünstigste Richtung und Belastung) bzw. Schallleistungspegel, gemessen nach den

Nennbedingungen DIN 45635 Teil 13 (entsprechend 3.GSGV), sind in der Tabelle im Anhang angegeben. Wir empfehlen bei andauerndem Aufenthalt in der Umgebung der laufenden Vakuumpumpe das Benutzen persönlicher Gehörschutzmittel, um eine Dauerschädigung des Gehörs zu vermeiden.

L M L L

Wartung und Instandhaltung

Bei Wartungsmaßnahmen, bei denen Personen durch bewegte oder spannungsführende Teile gefährdet werden können, ist die Pumpe durch Ziehen des Netzsteckers oder Betätigen des Hauptschalters vom E-Netz zu trennen und gegen Wiedereinschalten zu

sichern. Wartung nicht bei betriebswarmer Pumpe durchführen. (Verletzungsgefahr durch heiße Maschinenteile).

Bei Förderung von brennbaren oder aggressiven Gasen und Dämpfen mit Sonderausführungen muß die Sicherheitsanleitung X 1 beachtet werden.

1. Schmierung (Bild )

Die Lager der Gebläse-Einheiten müssen alle 6.000 Betriebsstunden bei 50 Hz und alle 5.000 Betriebsstunden bei 60 Hz oder spätestens nach

2 Jahren mit 30 g Fett nachgeschmiert werden (siehe 4 Schmiernippel (L)). Wir empfehlen Klüber PETAMO GY 193 oder andere gleichwertige Fette (siehe Schmierschild (M)).

Achtung! Diese Schmierfrist gilt für Betrieb bei 20°C Umgebungstemperatur. Bei 40°C halbiert sich diese Frist. 2. Luftfilterung (Bild )

Bei ungenügender Wartung der Luftfilter vermindert sich die Leistung der Vakuumpumpe.

Bei ungenügender Wartung der Luftfilter vermindert sich die Leistung der Vakuumpumpe.

Filterpatrone (f) des Ansaugfilters muß monatlich gereinigt und jährlich ausgewechselt werden (bei extremen Bedingungen müssen diese Wartungsintervalle je nach Notwendigkeit verkürzt werden).

Ansaugfilter-Wechsel: Schraubknöpfe (m) lösen. Filterdeckel (d) mit Dichtung abnehmen. Filterpatrone (f) herausnehmen und reinigen (von Hand ausklopfen und ausblasen). Der Einbau erfolgt in umgekehrter Reihenfolge.

G1

G3

G2

f

m

d

3. Kühlung (Bild und ) |

m |

s 5 |

|

Bei starkem Staubanfall können sich die Luft- |

|

||

|

|

|

|

schlitze für die Kühlluft-Austritte (F) im |

|

|

|

Schutzgitter (G1) bzw. die Zwischenräume (E1) |

|

|

|

der Kühlrippen zusetzen. Die Reinigung kann |

|

q |

n |

nach Abnehmen der Abdeckbleche (G2) und (G3) |

|

||

durch Ausblasen erfolgen. |

|

|

|

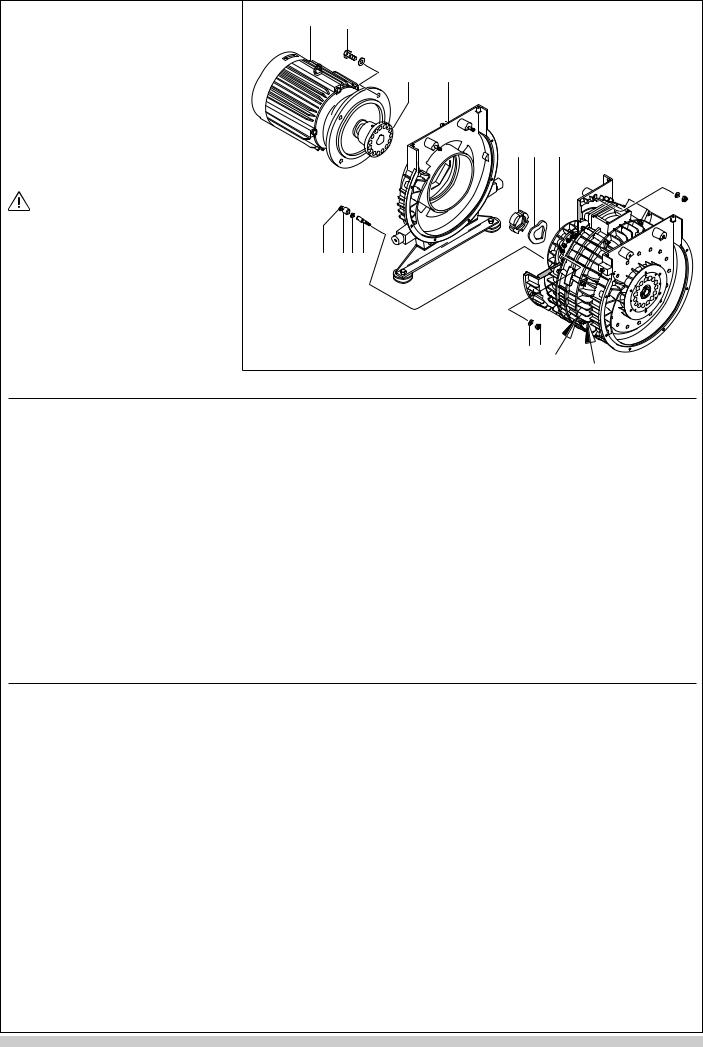

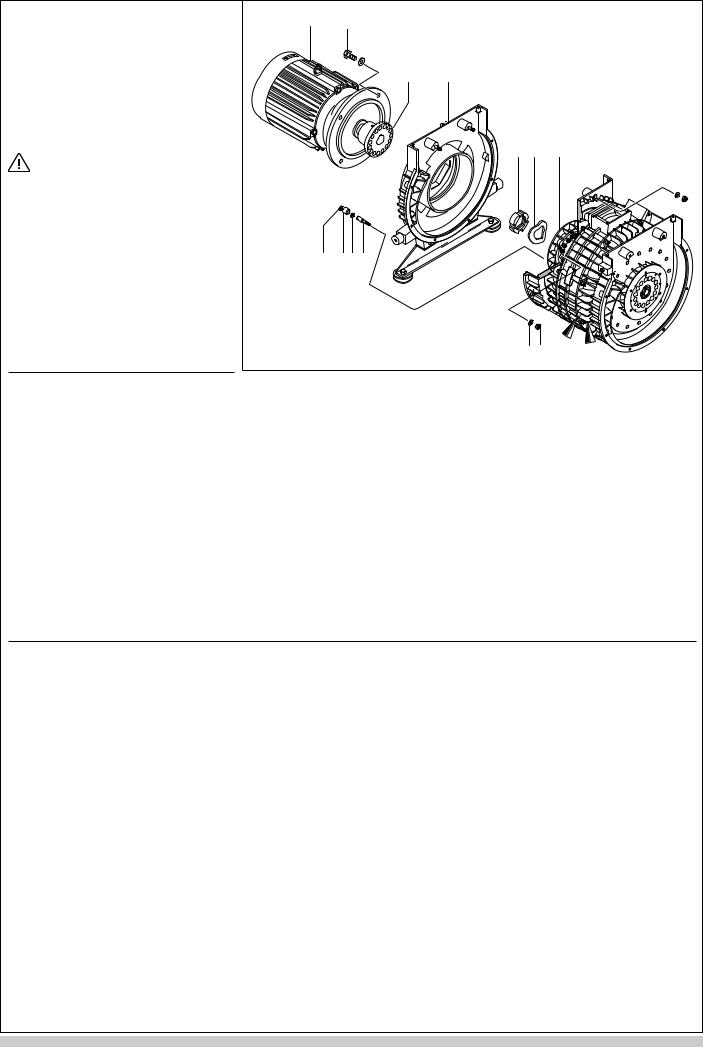

4. Kupplung (Bild ) |

|

|

|

|

|

|

Je nach Arbeitsbedingungen unterliegen die |

|

|

|

|

|

|

Kupplungsgummis (k) einem Verschleiß und |

|

|

|

|

|

|

sollten von Zeit zu Zeit überprüft werden. Ver- |

|

|

|

w1 |

u1 |

q |

schlissene Kupplungsgummis machen sich durch |

|

|

|

|||

|

|

|

|

|

1 |

|

ein schlagartiges Geräusch beim Anlauf des |

|

|

|

|

|

|

Gebläses bemerkbar. |

|

|

|

|

|

|

Defekte Gummis können zum Bruch der |

|

|

|

|

|

|

Gebläsewelle führen. |

|

|

|

|

|

|

Zur Überprüfung der Kupplung Motor (m) aus- |

|

|

|

|

|

|

schalten. Schrauben (s5) lösen. Motor mit |

|

|

|

|

|

|

motorseitiger Kupplungshälfte (q) axial abzie- |

|

|

|

|

|

|

hen. Sind die Kupplungsgummis (k) beschädigt, |

|

r |

p k |

l |

|

|

Sicherungsringe (l) vom Kupplungsbolzen (r) |

|

|

|

|

|

|

abnehmen und Kupplungsgummis (k) austau- |

|

|

|

|

|

|

schen. Distanzring (p) belassen. Kupplungs- |

|

|

|

|

|

|

bolzen (r) überprüfen und eventuell auswech- |

|

|

|

|

|

|

seln: Motorflanschhaube (n) abschrauben. |

|

|

|

|

|

|

Wellenmutter (w1) und Federscheibe (u1) lösen. |

|

|

|

|

|

E1 |

Kupplunghälfte (q1) von Gebläsewelle abziehen. |

|

|

u w |

|||

Muttern (w) mit Scheiben (u) lösen und Kupp- |

|

|

|

|

|

|

lungsbolzen austauschen. |

|

|

|

|

|

|

Der Zusammenbau erfolgt in umgekehrter Reihenfolge. |

|

|

|

|

|

|

Störungen und Abhilfe

1. Vakuumpumpe erreicht beim Einschalten die Betriebsdrehzahl nicht:

1.1Netzspannung/Frequenz stimmt nicht mit den Motordaten überein.

1.2Anschluß am Motorklemmbrett ist nicht korrekt.

2.Vakuumpumpe wird durch Motorschutzschalter abgeschaltet:

2.1 Fehler wie unter 1.1 und 1.2.

2.2 Motorschutzschalter ist nicht korrekt eingestellt.

2.3 Motorschutzschalter löst zu rasch aus.

Abhilfe: Verwendung eines Motorschutzschalters mit überlastabhängiger Abschaltverzögerung, die den kurzzeitigen Überstrom beim Start berücksichtigt (Ausführung mit Kurzschlußund Überlastauslöser nach VDE 0660 Teil 2 bzw. IEC 947-4).

2.4 Der Gegendruck bei Wegleitung der Vakuum-Abluft ist zu hoch.

3.Saugvermögen ist ungenügend:

3.1Ansaugfilter sind verschmutzt.

3.2Saugleitung ist zu lang oder zu eng.

3.3Undichtigkeit an der Pumpe oder im System.

4.Enddruck (max. Vakuum) wird nicht erreicht:

4.1 Undichtigkeit auf der Saugseite der Vakuumpumpe oder im System.

5.Vakuumpumpe wird zu heiß:

5.1Umgebungsoder Ansaugtemperatur ist zu hoch.

5.2Kühlluftstrom wird behindert.

5.3Fehler wie unter 2.4.

Anhang:

Reparaturarbeiten: Bei Reparaturarbeiten vor Ort muß der Motor von einer Elektrofachkraft vom Netz getrennt werden, so daß kein unbeabsichtigter Start erfolgen kann. Für Reparaturen empfehlen wir den Hersteller, dessen Niederlassungen oder Vertragsfirmen in Anspruch zu nehmen, insbesondere, wenn es sich evtl. um Garantiereparaturen handelt. Die Anschrift der für Sie zuständigen Service-Stelle kann beim Hersteller erfragt werden (siehe Hersteller-Adresse). Nach einer Reparatur bzw. vor der Wiederinbetriebnahme sind die unter “Installation” und “Inbetriebnahme” aufgeführten Maßnahmen wie bei der Erstinbetriebnahme durchzuführen.

Innerbetrieblicher Transport: Zum Anheben und Transportieren sind die SMV an der Transportöse aufzuhängen. Gewichte siehe Tabelle.

Lagerhaltung: Die COVAC ist in trockener Umgebung mit normaler Luftfeuchtigkeit zu lagern.

Bei einer relativen Feuchte von über 80% empfehlen wir die Lagerung in geschlossener Umhüllung mit beigelegtem Trockenmittel.

Entsorgung: Die Verschleißteile (als solche in der Ersatzteilliste gekennzeichnet) sind Sonderabfall und nach den landesüblichen Abfallgesetzen zu entsorgen.

Ersatzteillisten: E 561 |

|

SMV 500 |

E 562 |

|

SMV 160/300 |

SMV |

|

|

160 |

300 |

500 |

|

|

|

|

|

|

|

|

Schallpegel (max.) |

dB(A) |

50 Hz |

81 |

82 |

87 |

|

|

|

|

|

|||

60 Hz |

86 |

87 |

90 |

|||

|

|

|||||

|

|

|

|

|

||

Schalleistungspegel |

dB(A) 50/60 Hz |

- / 96 |

- / 98 |

98 / 102 |

||

|

|

|

|

|

|

|

Gewicht (max.) |

|

kg |

210 |

214 |

382 |

|

|

|

|

|

|

|

|

Länge (max.) |

|

mm |

1200 |

1312 |

1494 |

|

|

|

|

|

|

|

|

Breite |

|

mm |

805 |

805 |

963 |

|

|

|

|

|

|

|

|

Höhe |

|

mm |

652 |

652 |

798 |

|

|

|

|

|

|

|

|

2.08 / PM7

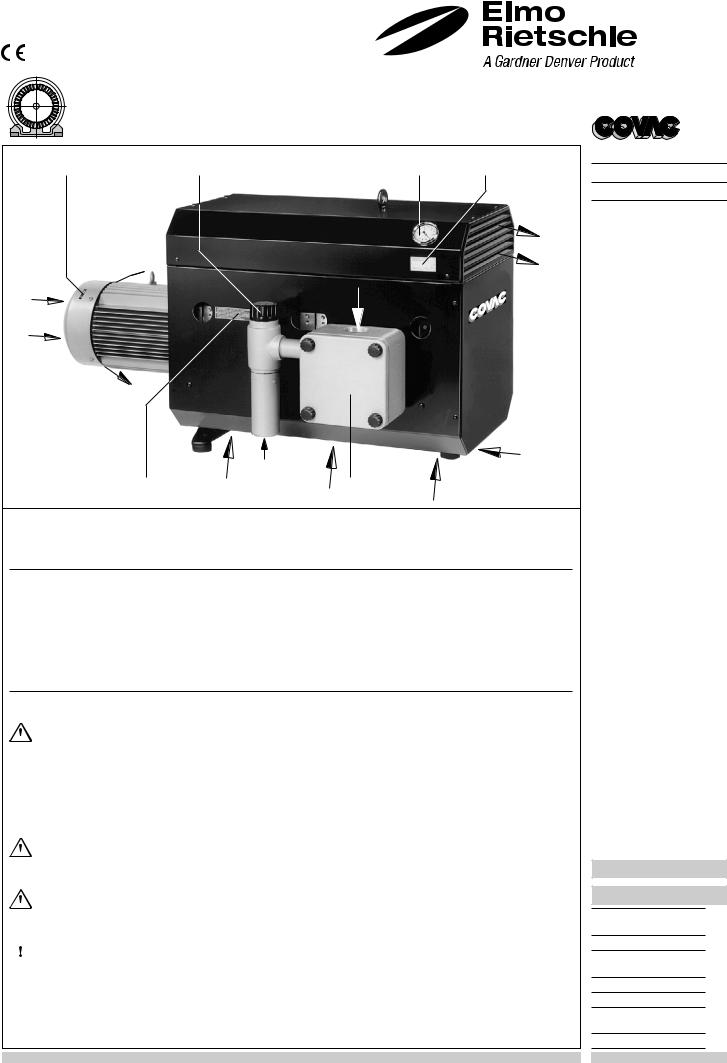

Operating Instructions

|

|

Side channel vacuum pumps |

|

SMV |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

O C Y N

F

F

A

E

F

|

|

E |

E |

|

|

E |

|

M |

S |

E |

Pump ranges

These operating instructions concern the following multi-stage side channel vacuum pumps: SMV 160, SMV 300 and

SMV 500.

The vacuum capacities at atmosphere are 180, 300 and 470 m3/hr operating on 50 cycles. For pumping curves which show capacity against vacuum, refer to data sheet D 561.

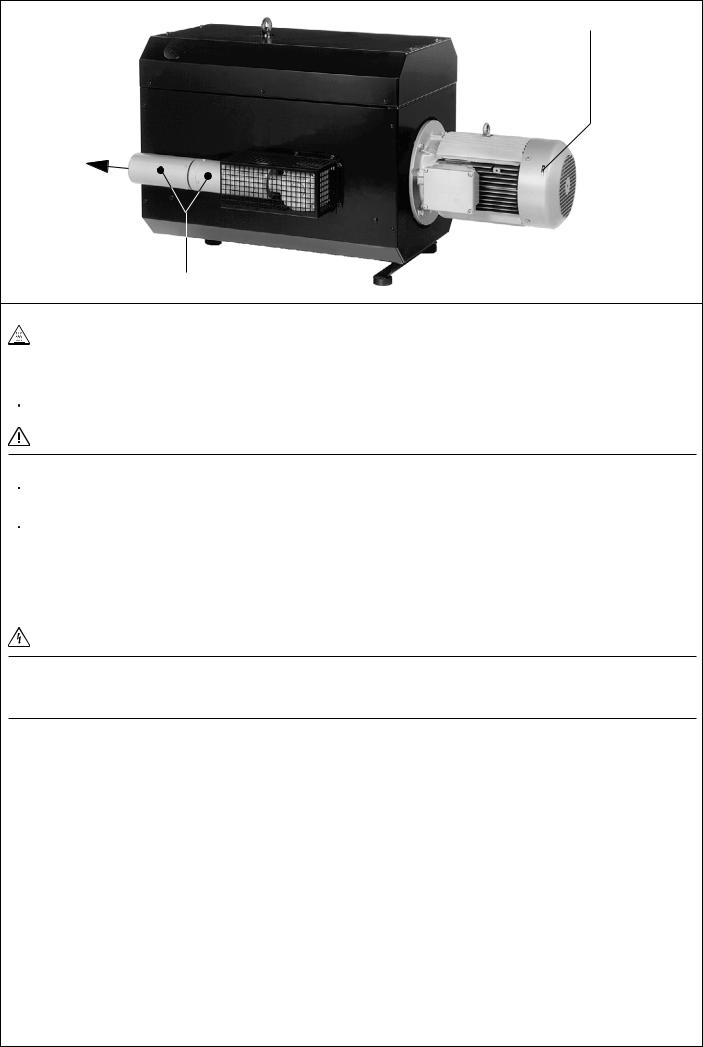

Description

All SMV models work according to the dynamic compression principle utilising non-contact rotating impellors. All vacuum air is filtered by a built in micro fine filter. The vacuum pump is enclosed in a sound box. The cooling of the vacuum pump takes place over the coupling fan. The fresh cool air (E) is sucked in from underneath the COVAC and the warm air is exhausted through the vents (F).

All the pumps are driven by a direct flanged three phase, standard TEFV motor via a pin and bush coupling. Vacuum can be adjusted to the required levels, however, they are limited to a maximum point (see regulating valve (C)).

A vacuum gauge (Y) shows continuously the current vacuum range.

Optional extras: As required, non-return valve (ZRK), dust inlet filter (ZFP), vacuum tight suction filter (ZVF) and motor starter (ZMS).

Suitability

The units SMV are suitable for the use in the industrial field i.e. the protection equipments corresponds to EN DIN 294 table 4, for people aged 14 and above.

Continuous operation of SMV 160, at any pressure between atmosphere and 200 mbar (abs.), is achievable. A maximum vacuum of 150 mbar (abs.) on 50 cycles and 60 mbar (abs.) on 60 cycles is possible on intermittent operation.

Continuous operation of SMV 300 and SMV 500, at any pressure between atmosphere and 200 mbar (abs.), is achievable. A maximum vacuum of 100 mbar (abs.) on 50 cycles and 60 mbar (abs.) on 60 cycles is possible on intermittent operation.

At operation under 200 mbar (abs.) please consult Rietschle.

The COVAC is suitable for use with air of a relative humidity up to 90% but not aggressive gases.

Dangerous mixtures (i.e. flammable or explosive gases or vapours), water vapour or aggressive gases must not be handled.

Handling of inflammable or aggressive gases and vapours is only possible with special versions, if the safety instructions XE 1 are noted.

The ambient and suction temperatures must be between 5 and 40°C. For temperatures outside this range please contact your supplier.

The standard versions may not be used in hazardous areas. Special versions with Ex-proof motors can be supplied.

For all applications where an unplanned shut down of the vacuum pump could cause possible harm to persons or installations, the corresponding safety backup system must be installed.

SMV 160

SMV 300

SMV 500

BE 561

1.11.2000

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@ gardnerdenver.com

www.gd-elmorietschle.com

O

B

Q

Handling and Setting up (pictures to )

Pumps that have reached operating temperature may have a surface temperature at position (Q) of more than 70°C. WARNING! Do Not Touch.

Vacuum regulating valve (C), vacuum gauge (Y), greasing points (L) and filter housing (S) should be easily accessible. The cool air entry (E) and the cool air exit (F) must have a minimum distance of 20 cm from any obstruction. The discharged cool air must not be recirculated. For maintenance purposes we recommend a space of 0.4 m in front of the filter housing (S) and greasing points (L).

The SMV blowers can only be operated reliably if they are installed horizontally.

The SMV blowers can only be operated reliably if they are installed horizontally.

SMV models can be installed on a solid floor without bolting down. When fitting onto a framework we would recommend using anti-vibration mounts.

For installations that are higher than 1000 m above sea level there will be a loss in capacity. For further advice please contact your supplier.

Installation (pictures to )

For operating and installation follow any relevant national standards that are in operation.

For operating and installation follow any relevant national standards that are in operation.

1. Vacuum connection at (A). The air handled can be exhausted into the atmosphere through the exhaust port (B).

Long and/or small bore pipework should be avoided as this tends to reduce the capacity of the pump.

Long and/or small bore pipework should be avoided as this tends to reduce the capacity of the pump.

2.The electrical data can be found on the data plate (N) or the motor data plate. The motors correspond to DIN/VDE 0530 and have IP 54 protection and insulation class B or F. The connection diagram can be found in the motor terminal box (unless a special plug connection is fitted).

Check the electrical data of the motor for compatibility with your available supply (voltage, frequency, permissible current etc.).

3.Connect the motor via a motor starter. It is advisable to use thermal overload motor starters to protect the motor and wiring. All cabling used on starters should be secured with good quality cable clamps.

We recommend that motor starters should be used that are fitted with a time delayed trip resulting from running beyond the amperage setting. When the unit is started cold, over amperage may occur for a short time.

The electrical installation may only be made by a qualified electrician under the observance of EN 60204. The main switch must be provided by the operator.

Initial Operation (pictures to )

1.Initially, switch the pump on and off for a few seconds to check the direction of rotation against the direction arrow (O).

2.Connect the suction pipe at (A).

3.The vacuum can be adjusted by turning the regulating valve (C) according to the symbols on the top of the regulating valve.

Potential risks for operating personnel

Noise Emission: The worst noise levels considering direction and intensity (sound power), measured according to DIN 45635 part 3 (as per 3. GSGV), are shown in the table at the back. When working permanently in the vicinity of an operating unit we recommend wearing ear protection to avoid any damage to hearing.

L M L L

Maintenance and Servicing

When maintaining these units and in other situations where personnel could be hurt by moving parts or by live electrical parts the pump must be isolated by totally disconnecting the electrical supply. It is imperative that the unit cannot be re-started during the

maintenance operation.

Do not carry out maintenance to a pump that is at its normal operating temperature as there is a danger from hot parts.

Handling of inflammable or aggressive gases and vapours is only possible with special versions, if the safety instructions XE 1 are noted.

1. Lubrication (picture )

The bearings of the blower units need to be greased every 6,000 operating hours on 50 cycles and every 5,000 operating hours on 60 cycles or at the latest after 2 years with 30 g grease (see 4 greasing points (L)). We recommend Klüber PETAMO GY 193 or other equivalent greases (see label for recommended grease (M)).

Note! These greasing instruction is valid for operation at 20°C ambient temperature. At 40°C this should be reduced by 50 %. 2. Air filtration (picture )

The capacity of the vacuum pump can be reduced if the air inlet filters are not maintained correctly.

The capacity of the vacuum pump can be reduced if the air inlet filters are not maintained correctly.

These inlet filter cartridges (f) should be cleaned monthly and changed yearly depending on the degree of contamination.

Inlet cartridge cleaning: Remove thumb screws (m). Remove filter cover (d) complete with gasket. Pull filter cartridges (f) off and clean either by knocking out by hand or by using compressed air. Reassemble in reverse order.

G1

G3

G2

f

m

d

3. Cooling (pictures and ) |

|

The air slots for the cooling air exits (F) in the |

|

grill (G1) or the space between the cooling fins (E1) |

|

may become clogged by dust. They can be |

|

cleaned, by blowing out with compressed air, |

|

after removing the cover plates (G2) and (G3). |

|

4. Coupling (picture ) |

|

The coupling rubbers (k) are wearing parts and |

|

should be checked regularly. When the coupling |

|

rubbers are worn this can be detected by a |

|

knocking sound when the blower is started. |

|

Defective coupling rubbers can cause |

|

extensive damage and even in some |

|

extreme cases break the blower shaft. |

|

To check the coupling, stop the motor (m) and |

|

isolate. Remove the screws (s5). Pull off the |

|

motor together with the motor side coupling |

|

half (q). If the coupling rubbers (k) are damaged |

|

remove the circlips (l) from the coupling bolt (r) |

|

and exchange the coupling rubbers (k). Leave |

|

the spacer (p) in place, check the coupling bolts (r) |

|

for any wear and replace if necessary. To re- |

|

place, screw off motor flange cover (n), remove |

|

the shaft nut (w1) with spring shim (u1), pull off |

|

the coupling (q1) from the blower shaft. Remove |

|

the nut (w) with washer (u) and exchange the |

|

coupling bolts. |

|

Re-assemble in reverse order. |

|

m s 5

q n

r p k l

w1 |

u1 |

q |

|

|

1 |

u w  E1

E1

Trouble Shooting:

1.Vacuum pump does not reach operating speed when starting:

1.1Check that the incoming voltage and frequency corresponds with the motor data plate.

1.2Check the connections on the motor terminal block.

2.Motor starter cuts out blower:

2.1 Problem as per 1.1 and 1.2.

2.2 Incorrect setting on the motor starter.

2.3 Motor starter trips too fast.

Solution: Use a motor starter with a time delay trip (version as per IEC 947-4).

2.4 Back pressure on the exhaust pipework is excessive.

3.Insufficient suction capacity:

3.1Inlet filters are obscured.

3.2Suction pipe work is too long or too small.

3.3Leak on the pump or on the system.

4.Vacuum pump does not reach ultimate vacuum:

4.1 Check for leaks on the suction side of the pump or on the system.

5. Vacuum pump operates at an abnormally high temperature:

5.1Ambient or suction temperature is too hot.

5.2Cooling air flow is restricted.

5.3Problem as per 2.4.

Appendix:

Repair on Site: For all repairs on site an electrician must disconnect the motor so that an accidental start of the unit cannot happen.

All engineers are recommended to consult the original manufacturer or one of the subsidiaries, agents or service agents. The address of the nearest repair workshop can be obtained from the manufacturer on application.

After a repair or before re-installation follow the instructions as shown under the headings ”Installation and Initial Operation”. Lifting and Transport: To lift and transport units SMV the eye bolt on the pump must be used.

The weight of the blowers are shown in the accompanying table.

Storage: COVAC units must be stored in dry ambient conditions with normal humidity. We recommend for a relative humidity of over 80% that the pump units should be stored in a closed container with the appropriate drying agents.

Disposal: The wearing parts (as listed in the spare parts lists) should be disposed of with due regard to health and safety regulations.

Spare parts lists: E 561 |

|

SMV 500 |

E 562 |

|

SMV 160/300 |

SMV |

|

|

160 |

300 |

500 |

|

|

|

|

|

|

|

|

Noise level (max.) |

dB(A) |

50 Hz |

81 |

82 |

87 |

|

|

|

|

|

|||

60 Hz |

86 |

87 |

90 |

|||

|

|

|||||

|

|

|

|

|

||

Sound power |

dB(A) 50/60 Hz |

- / 96 |

- / 98 |

98 / 102 |

||

|

|

|

|

|

|

|

Weight (max.) |

|

kg |

210 |

214 |

382 |

|

|

|

|

|

|

|

|

Length (max.) |

|

mm |

1200 |

1312 |

1494 |

|

|

|

|

|

|

|

|

Width |

|

mm |

805 |

805 |

963 |

|

|

|

|

|

|

|

|

Height |

|

mm |

652 |

652 |

798 |

|

|

|

|

|

|

|

|

2.08 / PM7

Instruction de service

|

|

Pompe à vide à canal latéral |

|

SMV |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

O C Y N

F

F

A

E

F

|

|

E |

E |

|

|

E |

|

M |

S |

E |

Séries

Cette instruction de service concerne les pompes à vide à canal latéral multi-étagées suivantes: SMV 160, SMV 300 et

SMV 500. Le débit effectif à la pression atmosphérique est de 180, 300 et 470 m3/h en 50 Hz. Les courbes de débits sont données sur la fiche technique D 561.

Description

La série SMV travaille selon un principe dynamique, basé sur des roues à aube en rotation, sans contact. L'air aspiré est purifié au travers d'un filtre micronique intégré. La pompe à vide se trouve sous un capot insonorisant. Ainsi que le ventilateur qui assure le refroidissement de la SMV, prenant l‘air frais sous la COVAC en (E), et rejetant l‘air chaud en (F).

L'entraînement de la pompe se fait par un moteur bridé à courant triphasé, par l'intermédiaire d'un accouplement à doigts. Une valve de réglage (C) permet de réguler le vide souhaité jusqu'aux limites définies.

Un vacuomètre (Y) affiche en permanence le taux de vide auquel l'appareil travaille.

Accessoires: S'il y a lieu clapet anti-retour (ZRK), filtre séparateur de poussière (ZFP), filtre étanche d'aspiration (ZVF) et disjoncteur moteur (ZMS).

Application

Ces appareils SMV ne peuvent être utilisés que dans une aire industrielle, c'est-à-dire répondant aux protections prévues par EN DIN 294 tableau 4 pour les personnes au-delà de 14 ans.

La SMV 160 peut fonctionner en continu dans une plage comprise entre la pression atmosphérique et 200 mbar (abs). Sur de courtes périodes, un vide limite de 150 mbar (abs.) est possible en 50 Hz, et de 100 mbar (abs.) en 60 Hz. Les SMV 300 et SMV 500 peuvent fonctionner en continu dans une plage comprise entre la pression atmosphérique et

La SMV 160 peut fonctionner en continu dans une plage comprise entre la pression atmosphérique et 200 mbar (abs). Sur de courtes périodes, un vide limite de 150 mbar (abs.) est possible en 50 Hz, et de 100 mbar (abs.) en 60 Hz. Les SMV 300 et SMV 500 peuvent fonctionner en continu dans une plage comprise entre la pression atmosphérique et

200 mbar (abs.). Sur de courtes périodes, un vide limite de 100 mbar (abs.) est possible en 50 Hz, et de 60 mbar (abs.) en 60 Hz.

Pour un fonctionnement en dessous de 200 mbar (abs.), merci de consulter Rietschle au préalable.

La COVAC est destinée à véhiculer de l’air (humidité max. 90 %), ainsi que des gaz secs et non agressifs.

Des mélanges dangereux (par ex. vapeurs ou gaz inflammables, explosifs), des gaz agressifs, ne peuvent être aspirés.

En cas d'aspiration de gaz ou vapeurs inflammables ou agressifs avec exécutions spéciales, il faut se référer à l'instruction de sécurité XF 1.

En cas d'aspiration de gaz ou vapeurs inflammables ou agressifs avec exécutions spéciales, il faut se référer à l'instruction de sécurité XF 1.

La température ambiante et d’aspiration doit se situer entre 5 et 40° C. Pour des températures en dehors de cette fourchette, merci de nous consulter.

Les exécutions standard ne doivent pas être utilisées dans des zones explosibles. Des exécutions particulières avec des moteurs Ex sont disponibles.

Les exécutions standard ne doivent pas être utilisées dans des zones explosibles. Des exécutions particulières avec des moteurs Ex sont disponibles.

Si lors de l‘utilisation de la pompe, un arrêt non intentionnel ou une panne de celle-ci peut conduire à un danger  pour les personnes ou l‘installation, il faut prendre les mesures de sécurité adéquates.

pour les personnes ou l‘installation, il faut prendre les mesures de sécurité adéquates.

SMV 160

SMV 300

SMV 500

BF 561

1.11.2000

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@ gardnerdenver.com

www.gd-elmorietschle.com

O

B

Q

Maniement et implantation (photos à )

Pour une pompe en fonctionnement normal, les températures de surface pour les éléments (Q) peuvent dépasser les 70°C. Il faut éviter tout contact avec ces parties.

La valve de réglage (C), le vacuomètre (Y), les graisseurs (L) et le carter filtre (S) doivent être facilement accessibles. Les entrées (E) et les sorties

(F) d'air de refroidissement doivent être séparées des parois environnantes d'au moins 20 cm. L’air de refroidissement refoulé, doit s’évacuer librement, sans être réaspiré. Pour la maintenance, nous préconisons un espace de 0,4 m devant le carter filtre (S) et les graisseurs (L).

La série SMV ne peut être mise en fonctionnement que dans une position horizontale de l’arbre moteur.

La série SMV ne peut être mise en fonctionnement que dans une position horizontale de l’arbre moteur.

L’implantation de la pompe au sol peut se faire sans ancrage particulier. La mise sur plots antivibratoires est préconisée si la pompe est montée sur un châssis.

En cas d’installation au-delà de 1000 m au-dessus du niveau de la mer, une diminution sensible des performances est à signaler. Dans ce cas, veuillez nous consulter.

Installation (photos à )

Pour l’implantation et le fonctionnement, il faut veiller à la conformité de la directive concernant la protection du travail.

Pour l’implantation et le fonctionnement, il faut veiller à la conformité de la directive concernant la protection du travail.

1. Raccord d’aspiration en (A). L‘air aspiré est refoulé au travers du silencieux (B).

Une tuyauterie trop longue ou sous-dimensionnée diminue le débit de la pompe à vide.

Une tuyauterie trop longue ou sous-dimensionnée diminue le débit de la pompe à vide.

2.Les données électriques du moteur sont indiquées sur la plaque signalétique (N) de la pompe, et du moteur. Elles répondent aux normes DIN/

VDE 0530 et sont en IP 54, classe B ou F. Le schéma de raccordement se trouve dans la boîte à bornes (ceci ne concerne pas les exécutions avec prise). Les données électriques du moteur doivent être compatibles avec le réseau (type de courant, tension, fréquence, intensité).

3.Relier le moteur à un disjoncteur (pour sa protection) et bloquer le câble d’alimentation par un presse-étoupe.

Nous recommandons un disjoncteur à coupure temporisée pouvant supporter une éventuelle surintensité. Lors d’un démarrage à froid, une éventuelle surintensité peut se produire momentanément.

L'installation électrique ne peut être réalisée que par un professionnel qualifié en respectant la norme EN 60204. L'interrupteur principal doit être prévu par l'utilisateur.

Mise en service (photos à )

1.Mettre la pompe momentanément en service et contrôler le sens de rotation selon la flèche (O).

2.Raccorder la tuyauterie d'aspiration en (A).

3.Le taux de vide nécessaire peut être obtenu en tournant la valve de réglage (C) dans le sens des flèches.

Risques pour le personnel utilisateur

Emission sonore: le niveau sonore le plus élevé (mesuré sur une application sévère et du côté le plus bruyant), niveau de puissance sonore, correspond à la directive allemande 3 GSGV, mesuré selon les indications DIN 45635 Partie 13. Nous recommandons, en cas de séjour prolongé à proximité de la pompe, de protéger l’oreille, pour éviter une détérioration de l’ouïe.

L M L L

Entretien et maintenance

En cas d’intervention pouvant constituer un risque humain dû à des éléments en mouvement ou sous tension, il faut débrancher la prise de courant, ou couper le commutateur principal, et garantir contre un réembranchement ou un réarmement.

Ne pas effectuer de maintenance sur une pompe à température de fonctionnement (risque de blessure par des éléments chauds).

En cas d'aspiration de gaz ou vapeurs inflammables ou agressifs avec exécutions spéciales, il faut se référer à l'instruction de sécurité XF 1.

1. Graissage (photo )

Les roulements des unités doivent être graissés toutes les 6.000 heures de fonctionnement en 50 Hz et toutes les 5.000 heures de fonctionnement en 60 Hz ou au plus tard une fois tout les 2 ans, ceci par un rajout de 30 g de graisse (aux 4 graisseurs (L)). Nous recommandons les marques Klüber PETAMO GY 193, ou d'autres graisses équivalentes (voir plaque de graisses (M)).

Attention! Ces délais de graissage sont valables pour une température ambiante de 20°C. A 40°C, il faut les diviser par deux. 2. Filtre à air (photo )

En cas de maintenance insuffisante sur les filtres, les performances de la pompe à vide sont diminuées.

En cas de maintenance insuffisante sur les filtres, les performances de la pompe à vide sont diminuées.

La cartouche (f) du filtre d'aspiration doit être nettoyée mensuellement et remplacée annuellement (en cas d'air particulièrement chargé, ces intervalles doivent être réduits).

Changement de la cartouche: dévisser les mollettes (m). Retirer le couvercle (d) avec son joint. Sortir la cartouche et la nettoyer (par tapotement et soufflage). Le remontage s'effectue en sens inverse.

G1

G3

G2

f

m

d

3. Refroidissement (photos et ) |

m |

s 5 |

|

En cas de forte présence de poussière, les |

|

||

|

|

|

|

fentes pour le refoulement d‘air (F) de la grille |

|

|

|

(G1), ou les espaces (E1) des ailettes, peuvent se |

|

|

|

colmater. Le nettoyage s‘effectue par soufflage |

|

q |

n |

d‘air après avoir défait les grilles de protection |

|

||

(G2) et (G3). |

|

|

|

4. Accouplement (photo ) |

|

|

|

|

Selon les conditions de travail, les caoutchoucs |

|

|

|

|

d’accouplement (k) sont soumis à une usure et |

|

|

|

|

doivent être vérifiés de temps à autre. Des caout- |

w1 |

u1 |

q |

|

choucs usés sont reconnaissables à un bruit |

||||

|

|

1 |

||

anormal de cognement lors du démarrage de |

|

|

|

|

l’appareil. |

|

|

|

|

Des caoutchoucs défectueux peuvent |

|

|

|

|

entraîner une rupture de l’arbre du ro- |

|

|

|

tor. |

|

|

Pour vérifier l’état de l’accouplement, débran- |

|

|

cher le moteur (m). Retirer les vis (s5). Enlever le |

r p k l |

|

moteur avec son demi-accouplement (q). Si les |

|

|

caoutchoucs (k) sont endommagés, enlever les |

|

|

circlips (l) des doigts d'accouplement (r) et rem- |

|

|

placer les caoutchoucs (k). Laisser les entretoi- |

|

|

ses (p). Vérifier les doigts d’accouplement (r), et |

|

|

les changer si nécessaire. Dévisser le capot de |

|

|

la bride (n). Retirer les écrous (w1) et (u1). Enle- |

|

E1 |

ver le demi-accouplement (q1) de l'arbre du rotor. |

u w |

|

Dévisser les écrous (w/u) et changer les doigts |

|

|

d'accouplement. |

|

|

Le remontage s’effectue dans l’ordre inverse. |

|

|

Incidents et solutions

1.La pompe n’atteint pas le nombre de tours/min. voulu:

1.1Tension ou fréquence du réseau non conforme aux données du moteur.

1.2Raccordement mal effectué sur le bornie.

2.Arrêt de la pompe par le disjoncteur moteur:

2.1 Problème identique à 1.1. et 1.2.

2.2 Disjoncteur moteur mal réglé.

2.3 Le disjoncteur déclenche trop rapidement.

Solution: utilisation d’un disjoncteur à coupure temporisée, qui tiendra compte d’une éventuelle surintensité au démarrage (exécution VDE

0660 Partie 2 ou ICE 947-4).

2.4 La contre-pression en cas de refoulement d'air canalisé est trop forte.

3.Débit insuffisant:

3.1Filtre d'aspiration saturé.

3.2Tuyauterie trop longue ou sous dimensionnée.

3.3Problème d'étanchéité dans le système.

4.Vide limite non atteint:

4.1 Problème d'étanchéité à l'aspiration ou dans le système.

5.La pompe chauffe trop:

5.1Température ambiante ou d'aspiration trop élevée.

5.2Mauvaise circulation de l'air de refroidissement.

5.3Problème identique à 2.4.

Appendice:

Réparations: pour des travaux effectués sur place, le moteur doit être débranché du réseau par un électricien agréé, de sorte qu’aucun redémarrage non intentionnel ne puisse survenir. Pour les réparations et en particulier s’il s’agit de garanties, nous recommandons de vous adresser au constructeur, ou à des réparateurs agréés par lui. Les adresses de ces sociétés peuvent être obtenues sur demande. Après une réparation, lors de la remise en fonctionnement, les points cités sous “installation” et “mise en service” doivent être observés.

Transport interne: Pour la manutention de la SMV, utiliser les anneaux de levage. Voir tableau des poids.

Conditions d’entreposage: La SMV doit être stockée dans une ambiance à humidité normale. Dans le cas d’une humidité supérieure à 80 %, nos préconisons le stockage sous emballage fermé, avec présence de siccatifs.

Recyclage: les pièces d’usure (mentionnées sur l’éclaté) constituent des éléments à éliminer suivant les règles en vigueur dans chaque pays.

Eclatés: |

E 561 |

|

SMV 500 |

|

E 562 |

|

SMV 160/300 |

SMV |

|

|

160 |

300 |

500 |

|

|

|

|

|

|

|

|

Niveau sonore (max.) |

dB(A) |

50 Hz |

81 |

82 |

87 |

|

|

|

|

|

|||

60 Hz |

86 |

87 |

90 |

|||

|

|

|||||

|

|

|

|

|

||

Puissance sonore |

dB(A) 50/60 Hz |

- / 96 |

- / 98 |

98 / 102 |

||

|

|

|

|

|

|

|

Poids (max.) |

|

kg |

210 |

214 |

382 |

|

|

|

|

|

|

|

|

Longueur (max.) |

|

mm |

1200 |

1312 |

1494 |

|

|

|

|

|

|

|

|

Largeur |

|

mm |

805 |

805 |

963 |

|

|

|

|

|

|

|

|

Hauteur |

|

mm |

652 |

652 |

798 |

|

|

|

|

|

|

|

|

2.08 / PM7

Loading...

Loading...