Page 1

ENG

Operating Instructions Spindle Moulder

F

NO

FIN

SV

Instructions de service Fraiseuse de table

Bruksanvisning Bordfres

Käyttöohje pöytäjyrsinkone

Handledning bänkfräsmaskin

TF 100 M

ENG

Attention! Carefully read through these instructions prior to installation and commissioning.

F

Attention! Prière de lire attentivement la présente notice avant l'installation et la mise en service.

NO

Se opp! Vær så vennlig å først gjennomlese nøyaktig denne veiledningen før installasjonen og idriftsettelsen.

FIN

Huomio! Lue tämä ohje huolellisesti läpi ennen asennusta ja käyttöönottoa.

SV

115 160 0294 / ENG/F/NO/FIN/SV / 3605 - 4.0

Observera! Var god och läs noga igenom denna handledning före installering och idrifttagande.

Page 2

ENG

Contents

1 Specifications

2 User Responsibility

3 Standard Delivery

4 Optional Accessories

5 Final Assembly

6 Installation

7 Commissioning

7.1 1-Phase Power Supply

7.2 3-Phase Power Supply

7.3 Direction Of Rotation

7.4 Switch

7.5 Overload Protection

7.6 No-Voltage Release

7.7 Dust Collection

7.8 Dust Collector Automatic Start

8 Safety Information

11 Tool Dimensions/Cutting Speeds

12 Jigs And Push Blocks

13 Controls

13.1 Definitions

13.2 Mounting A Tool

13.3 Spindle Speed Setting/Changing

13.4 Tool Height Setting

13.5 Fence And Fence Plate Setting

13.6 Cutter Guard Setting

14 Operation

14.1 Tools

14.2 Stock Prechecking

14.3 Moulding Strips

14.4 Moulding Boards

14.5 Making Tenons

14.6 Set-In Work

15 Care And Maintenance

9 Workpiece Dimensions

10 Scope Of Application

1 Specifications TF 100 M 2.2 WN TF 100 M 2.8 DN

Table top 523 x 423 mm 523 x 423 mm

Workpiece support area 150-210 x 600 mm 150-210 x 600 mm

Working height from floor 850 mm 850 mm

Table opening Ø 150 mm 150 mm

Table rings 2 2

Fence travel 30 mm 30 mm

Dust extraction outlet Ø 100 mm 100 mm

Max. tool diameter 150 mm 150 mm

Max. tool height 60 mm 60 mm

Spindle diameter 30 mm 30 mm

Spacing collar Ø 50 mm 50 mm

Spindle vertical adjustment 100 mm 100 mm

Spindle speeds 4000/6000/7500 min

Motor input capacity P

Motor output capacity P

1

2

2.2 kW S6 - 40% 2.8 kW S6 - 40%

1.1 kW S6 - 100% 1.4 kW S6 - 100 %

Operating voltage 220-240 V 1~50 Hz 380-415 V 3~50 Hz

-1

4000/6000/7500 min

-1

Noise Emission

The noise emission levels shown below have been established by measuring methods according to:

DIN 45 635, part 1651.

The A-sound power levels (LWA) were rounded to full dB(A).

1. TF 100 operating under no load

A-sound pressure level L

A-sound power level L

WA

pA

77 dB(A) 77 dB(A)

86 dB(A) 86 dB(A)

2. TF 100 operating under load

A-sound pressure level L

A-sound power level L

WA

pA

82 dB(A) 82 dB(A)

91 dB(A) 77 dB(A)

2 User Responsibility

This machine will perform in conformity with the description contained in the instructions provided. This machine

must be checked periodically. Defective equipment (including power cables) should not be used. Parts that are

broken, missing, plainly worn, distorted or contaminated, should be replaced immediately. Should such repair or

replacement become necessary, it is recommended that such repairs are carried out by qualified persons

approved by metabo or its representatives.

Page 3

This machine or any of its parts should not be altered or changed from standard specifications. The user of this

machine shall have the sole responsibility for any malfunction which results from improper use or unauthorized

modification from standard specifications, faulty maintenance, damage or improper repair by anyone other than

qualified persons approved by metabo or its representatives.

etabo reserves the right to change specifications and design without prior notice and without incurring

M

obligation of any kind.

Equipment referred to as available or optional may be at extra cost.

3 Standard Accessories

Spacing collars: 1 pc. 25 mm, 1 pc. 16 mm,

2 pcs. 10 mm, 2 pcs. 8 mm,

2 pcs. 5 mm

Spindle nut: M 30x2

Fence

Fence plates

SUVA style safety cutter guard

Tool set

Instructions

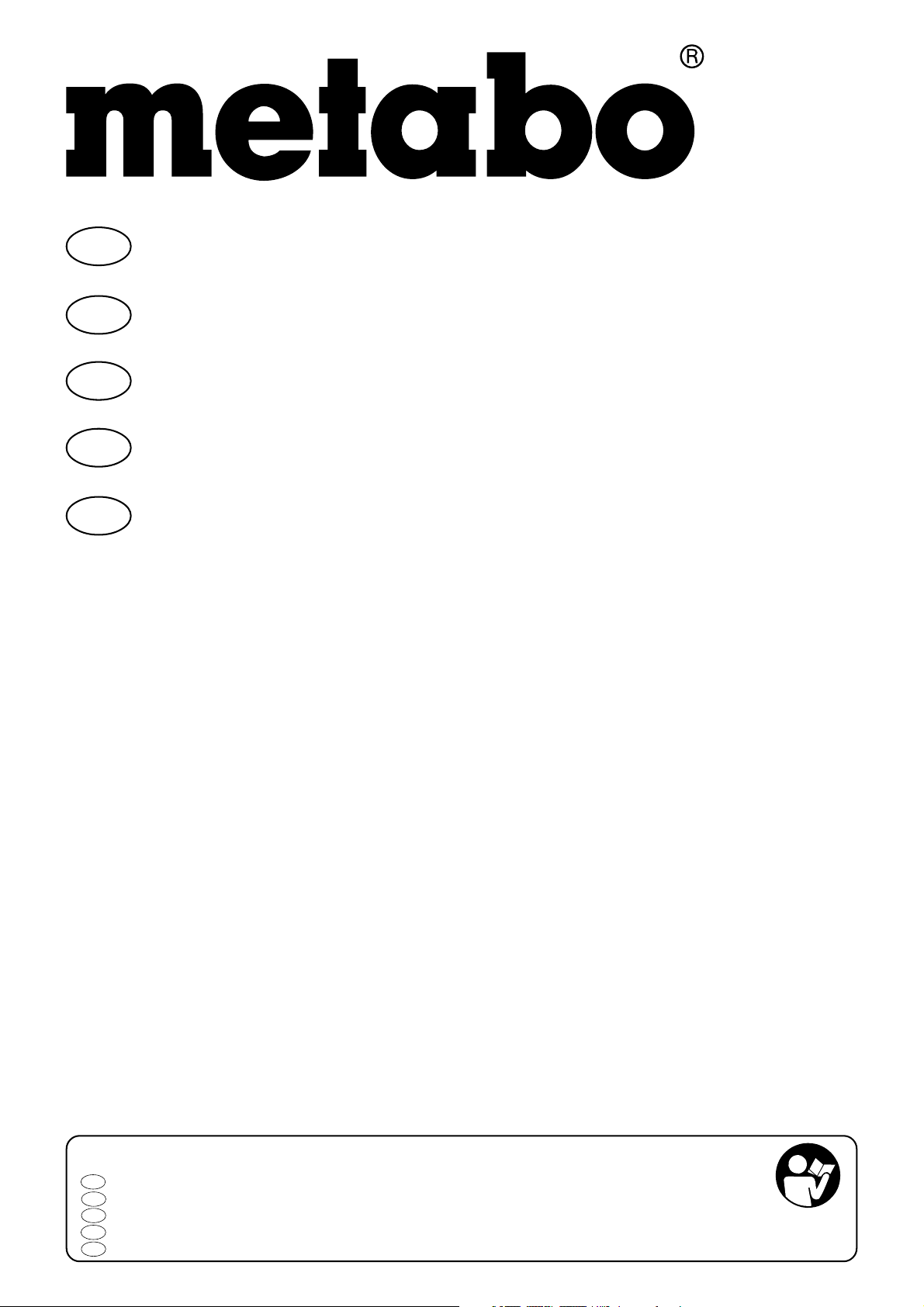

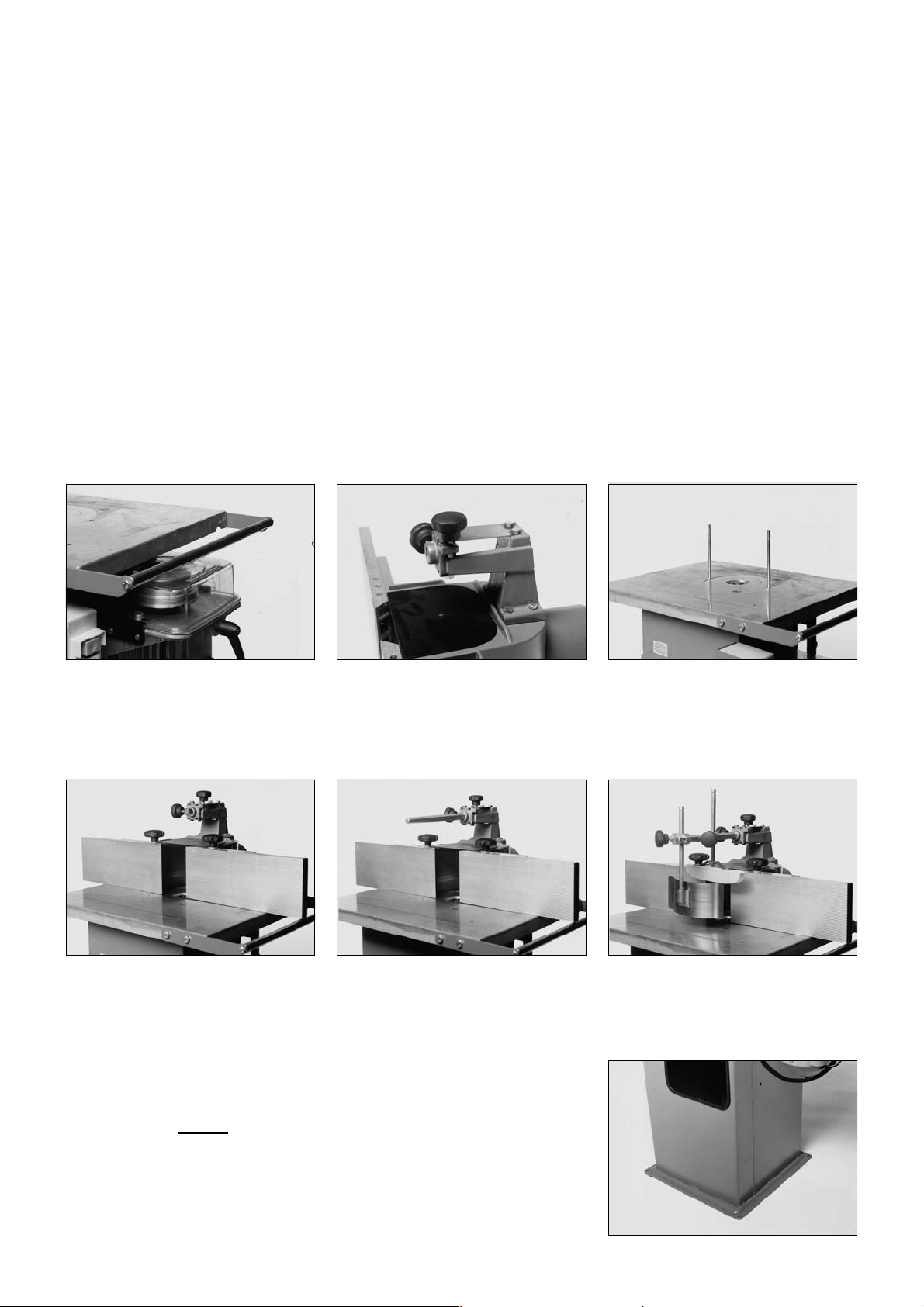

4 Optional Accessories

Table Extension TF 100 Stock-no. 0914003598

Sliding Carriage TF 100 Stock-no. 0914015600

Moulding Tools see separate catalogue

5 Final Assembly

Set table extension level with the table. Install cutter guard carrier on the fence.

Use 4 each

- hexagon head screw M 6x25

- hex. nut M 6 self-locking

Place fence on table and screw

starknobs onto stud bolts.

Slide hexagon bar into fence carrier

and lock with starknob screw.

6 Installation

Important!

This spindle moulder model TF 100 M must be anchored to the floor for

stability. A machine not anchored to the floor may fall over while in

operation.

Use suitable means for anchoring, e.g. anchoring bolts or expansion

anchors Ø 8 mm.

Screw both stud bolts into the tapped

bore holes of the table.

Install holddown shoe and spring on

hexagon bar.

Page 4

7 Commissioning

7.1 1-Phase Power Supply

This machine must be connected to an earthed outlet and operated on a residual current device (RCD) of 30 mA

capacity. Supply voltage required 230V ±5% 50 Hz. Protect circuit with a fuse 16 A time-lag. A supply line lead

cross section of min. 3 x 2.5 mm2 is required.

7.2 3-Phase Power Supply

A 5-wire (L1-L2-L3-N-Earth) supply system is required. Connect with the 16A CEE industrial type plug to an

earthed outlet equipped with a residual current device (RCD) of 30 mA capacity. Supply voltage required 400V

±5% 50 Hz. Protect circuit with 3 fuses 16 A time-lag. A supply line lead cross section of min. 5 x 1.5 mm2 is

required.

7.3 Direction Of Rotation

For machines with single-phase motor the direction of rotation is factory set. On machines with a three-phase

motor the direction of rotation must be checked after connection to the power supply. Start motor briefly. The

spindle, when viewed from the top, must turn counter-clockwise. To change the direction of rotation interchange

2 of the current conduction leads (black and/or brown). Do not connect the yellow-green earth lead to any of

the current conducting leads.

Note:

With a wrong direction of rotation there is danger of accident. Check direction of rotation carefully.

Have phases interchanged only by a qualified electrician!

7.4 Switch

This spindle moulder is started by actuating the green push-button and

stopped by actuating the red button.

7.5 Overload Protection

In case of an overload the build-in motor protection relay switches the power off. Let motor cool off for approx.

10 minutes before starting again.

7.6 No-Voltage Release

The switch is equipped with a no-volt release solenoid (magnetic switch) to prevent start-up after a power failure.

It the machine is not connected to the power supply the switch does not engage. In the event of a power failure

the machine has to be restarted by switching ON again.

7.7 Dust Collection

This spindle moulder must be connected to a dust collector.

- The fine dust of beech or oak is classified as cancer-causing.

The dust collector this spindle moulder is to be connected to must provide for a minimum air flow rate of

16 m/sec at the machine's dust extraction outlet.

The dust extraction outlet's nominal diameter is 100 mm.

7.8 Dust Collector Automatic Start

The electrical installation must provide for automatic starting of the dust collector when the spindle moulder is

switched on, and for a 20 second switch-off delay after the spindle moulder is switched off.

Page 5

8 Safety Information

- Always follow the instructions in this manual.

- Use only tools approved for manual feed (BG-Test or similar).

- Never exceed the max. permissible tool speed.

- Follow the specific instructions supplied with the tool by the tool maker.

- Do not use tools of larger diameter than specified for this machine.

- Do not work stock with smaller or larger dimensions than specified in this manual.

- Always disconnect from power before servicing.

- Always let the spindle come to a complete stop before removing any obstructions.

- Fence, fence plates and cutter guard have to be set as required for the job on hand.

- Always feed strips and other small workpieces with a pushstick or pushblock.

- Select a suitable spindle speed (see section 11.0 of this manual).

- Persons under the age of 16 should not operate this machine.

- Ensure you know how to switch off the machine in an emergency.

- Always wear eye protection.

9 Workpiece Dimensions

- Workpieces shorter than 200 mm must not be worked on this spindle moulder unless a suitable feeding jig is

used for support.

- Support workpieces longer than 1000 mm with table extensions (optional accessory) or roller stands to keep

them from falling off the machine's table.

- The maximum workpiece width (for boards) should not exceed 500 mm.

10 Scope Of Application

- The Spindle Moulder model TF 100 M is designed for moulding workpieces of timber and/or timber derived

products, e.g. chip or particle board, fibre boards and plywood, either plain or laminated/faced with plastics.

- Moulding on endgrain, e.g. making tenons, requires a sliding carriage (optional accessory) for firm guiding.

- Set-in work should only be carried out with a table extension attached to one or both sides of the machine's table.

- Moulding of contoured workpieces is not permitted with this spindle moulder.

- Climb cutting operations are not permitted with this spindle moulder.

11 Tool Dimensions/Cutting Speeds

In order to reduce the risk of kickback the cutting speed of the tool used must be greater than 35 m/s.

- Moulding tools cannot safely be used at the lowest speed setting of 4000 min-1. This speed is intended for use

with brushes, wobble saws and similar tools.

- For a spindle speed of 6000 min-1 the tool must have a minimum diameter of 115 mm.

- For a spindle speed of 7500 min-1 the minimum tool diameter is 90 mm.

- At both spindle speeds suitable for moulding (6000 and 7500 min-1) the max. permissible tool diameter is

150 mm.

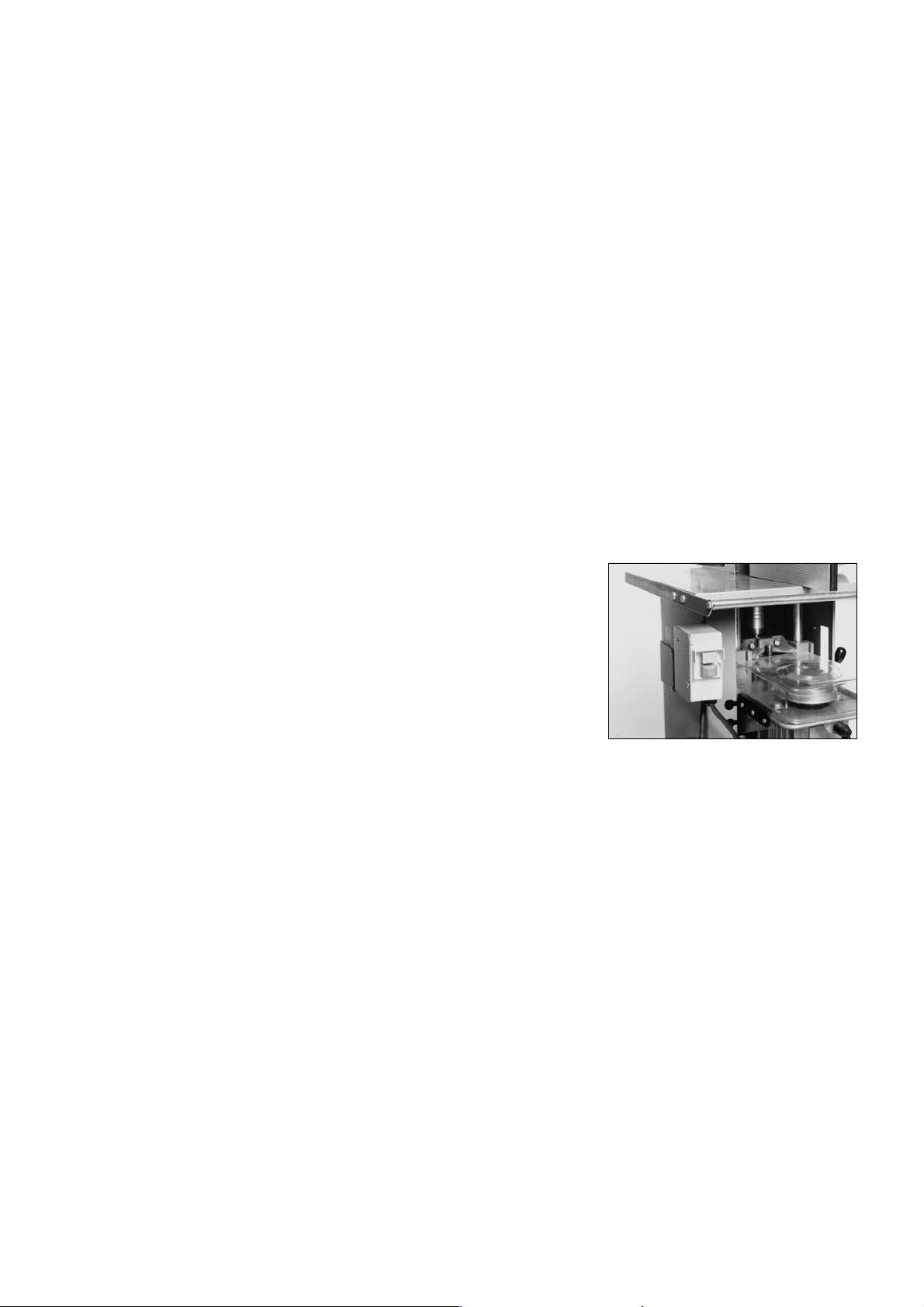

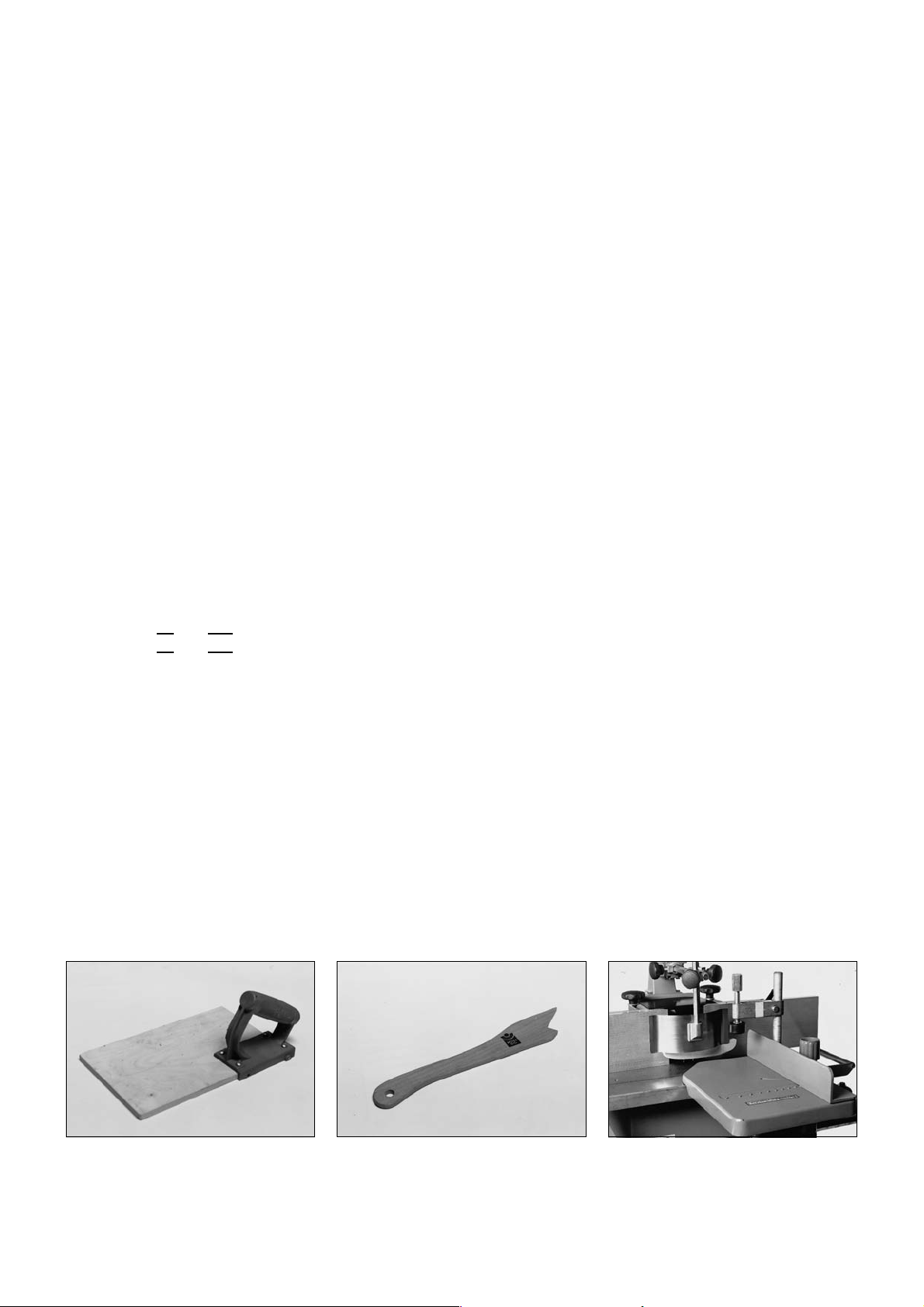

12 Jigs And Push Blocks

A pushblock is used to feed strips

held down by the safety cutter guard.

It should be made from 8-10 mm thick

plywood.

A pushstick is used to feed stock

which is held down only by the cutter

guard's pressure shoe.

Mould across end grain only with the

workpiece firmly supported in the sliding carriage. Very high risk of kickback and personal injury if no sliding

carriage is used.

Page 6

An auxiliary (or false) fence bridges

the gap between the two fence plates

to provide firm support and guiding for

small workpieces. Retracting the

fence, with the tool running, cuts

through the auxiliary fence.

Strips shorter than 200 mm must be held in user-made feeding jigs for

moulding.

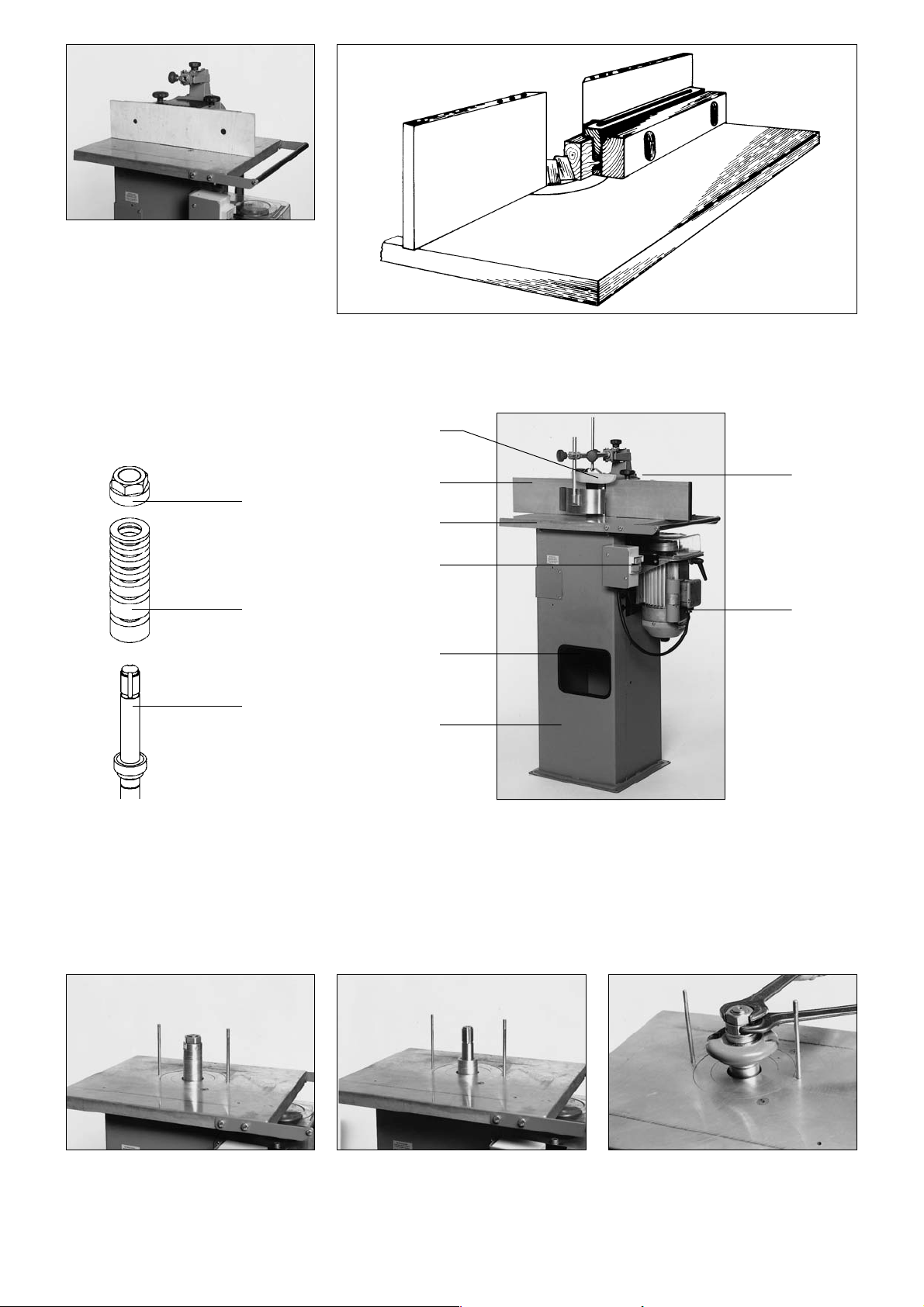

13 Controls

13.1 Definitions

3

2

1

1 Spindle

2 Spacing collars

3 Spindle nut

4 Main frame

5 Handwheel for spindle vertical adjustment

9

8

7

6

5

4

6 Starting switch

7 Table

8 Fence plates

9 Pressure shoe

10 Fence

11 Spindle lock

10

11

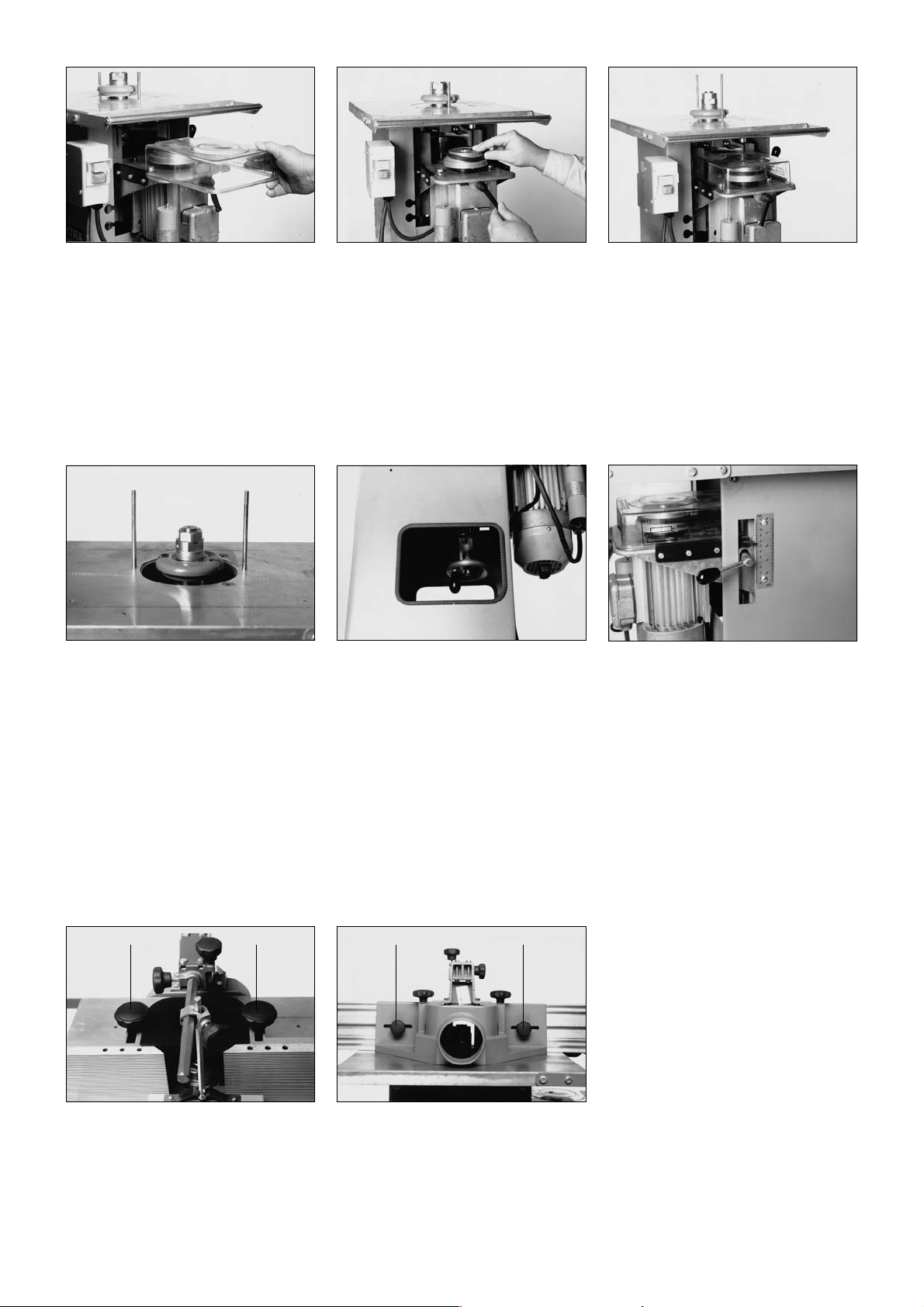

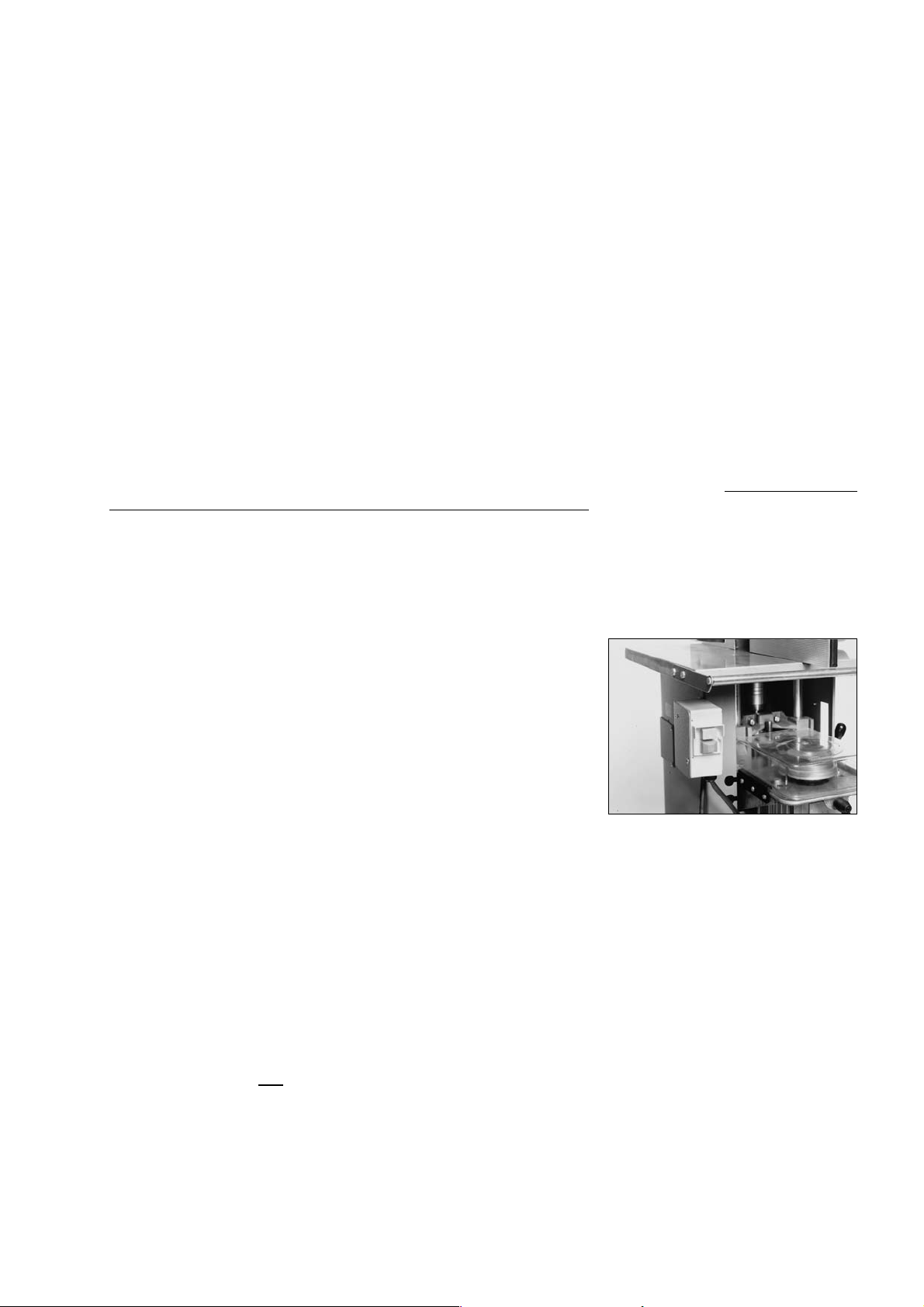

13.2 Mounting A Tool

For mounting or removing a tool it is

recommended to remove the fence

from the table.

The tool is held by the spacing collars.

A rough height positioning on the

spindle is done by placing spacing

collars under the tool as required.

Place tool on spindle (mind direction

of rotation) and spacing collars on top

right up to the spindle thread. Then

screw on the spindle nut.

Page 7

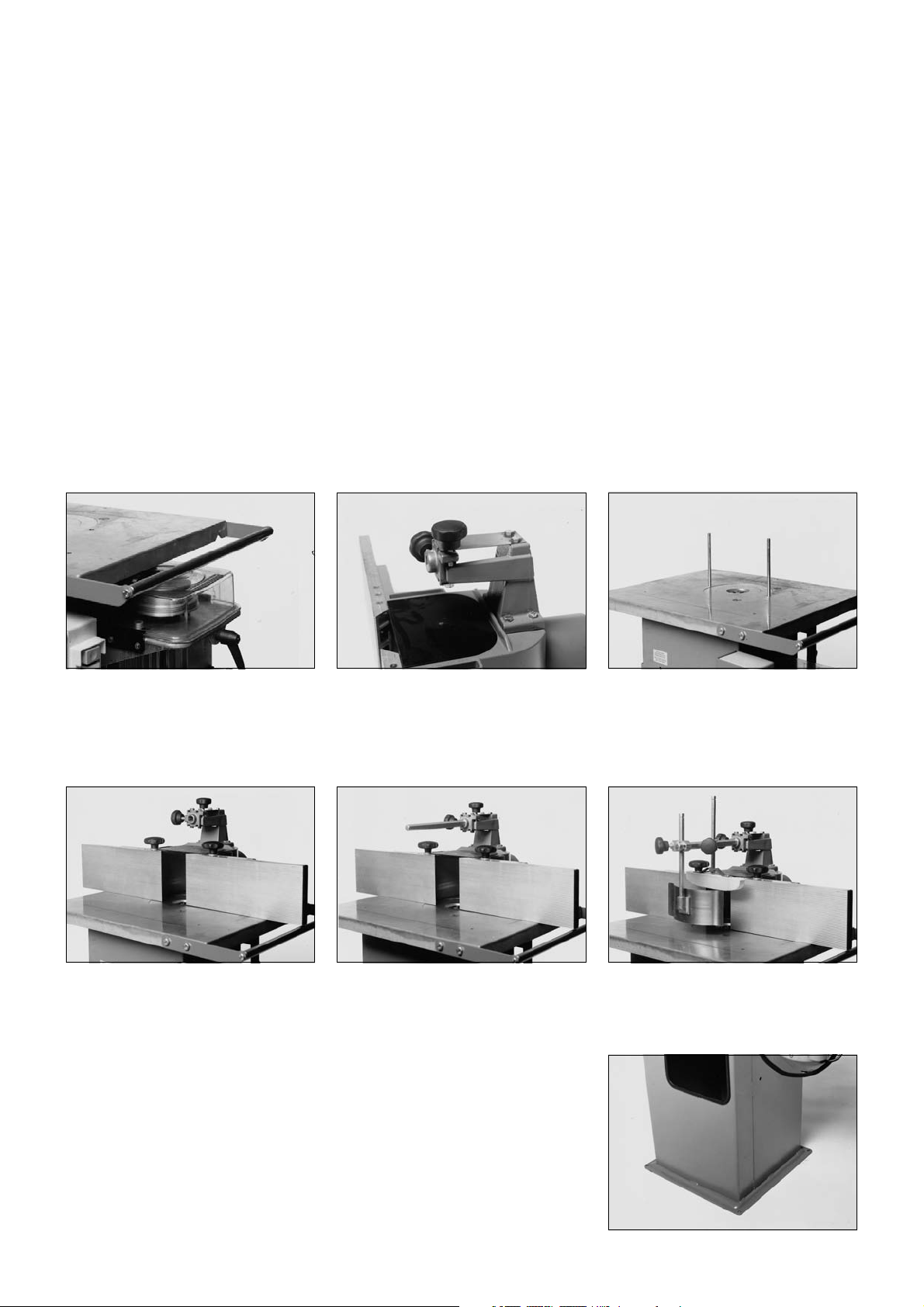

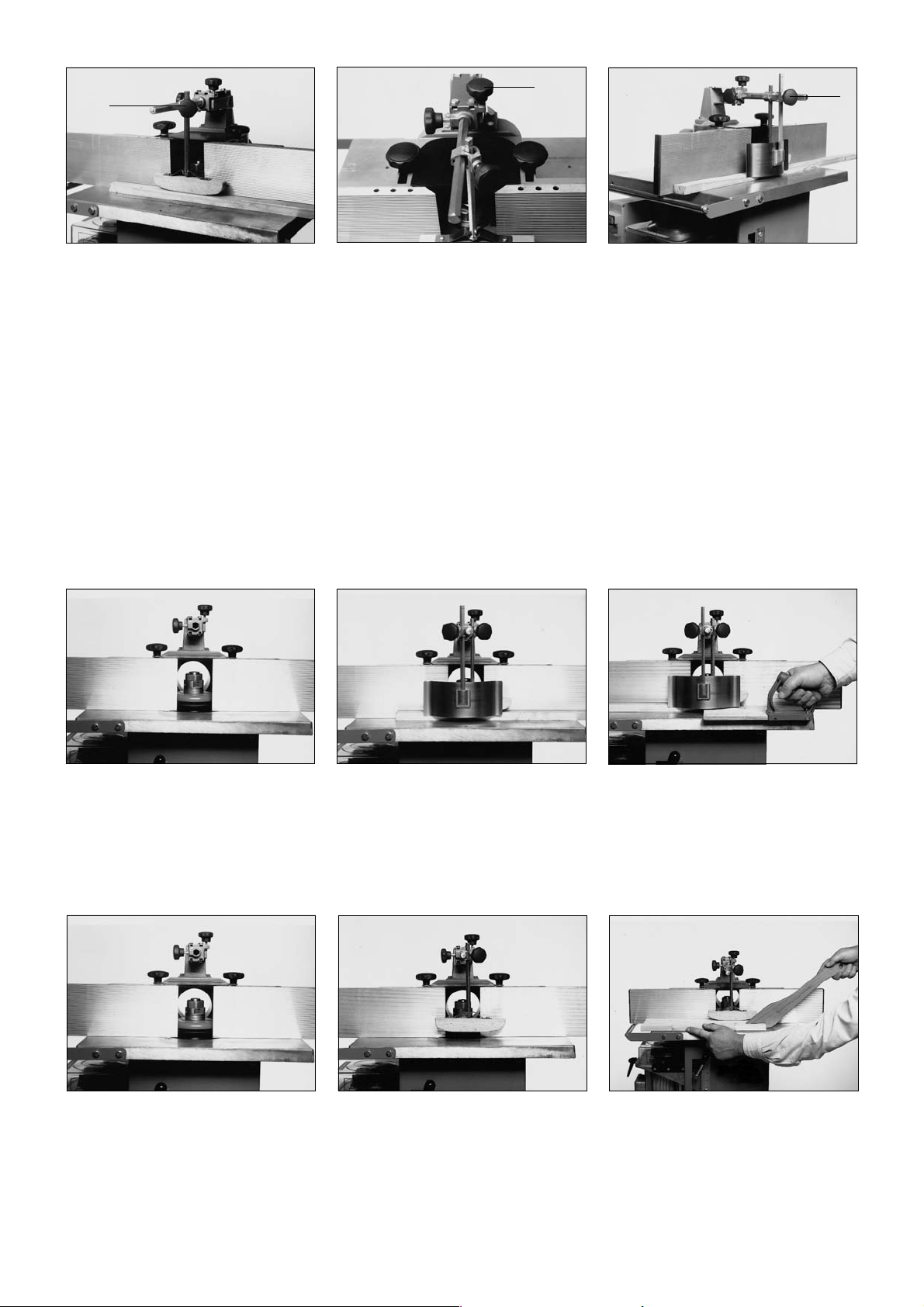

13.3 Spindle Speed Setting/Changing

Remove the plastic cover to have

access.

13.4 Tool Height Setting

If the tool is only partially used and

needs to be lowered below the table,

remove the table rings before mounting it on the spindle.

Loosen the ratchet lever and place

belt on the desired step of the pulleys.

Available speeds are:

top = 4000 min

centre = 6000 min

lower = 7500 min

-1

-1

-1

Spindle vertical adjustment is

achieved by turning the handwheel

inside the main frame. Turn

- clockwise to raise

- counter-clockwise to lower

Tighten the belt and replace the plastic guard.

After a spindle height adjustment lock

in position by engaging the spindle

lock lever.

Caution!

Switch machine off and let tool come to a complete stop before making any adjustments.

13.5 Fence And Fence Plate Setting

AA

Loosen both starknobs (A) to move

the fence forward or backwards.

Loosen the starknobs (B) to reposition the fence plates.

BB

Caution!

Switch machine off and let tool come

to a complete stop before making any

adjustments.

Page 8

13.6 Cutter Guard Setting

C

D

E

Loosen starknob (C) and set holddown

shoe onto the workpiece.

Caution!

Switch machine off and let tool come to a complete stop before making any adjustments.

Adjust downward pressure with starknob (D).

After loosening starknob (E) set spring

guide against the workpiece.

14 Operation

14.1 Tools

This spindle moulder model TF 100 M must only be operated with tools having chip limitors for reduced kickback

and approved for manual feed, e.g. BG-TEST tools or equivalent.

14.2 Stock Prechecking

- Grown timber should be planed prior to any moulding operation.

- Do not work stock that is warped, bend or otherwise does not rest fully over its full length on the table and/or

against the fence plates.

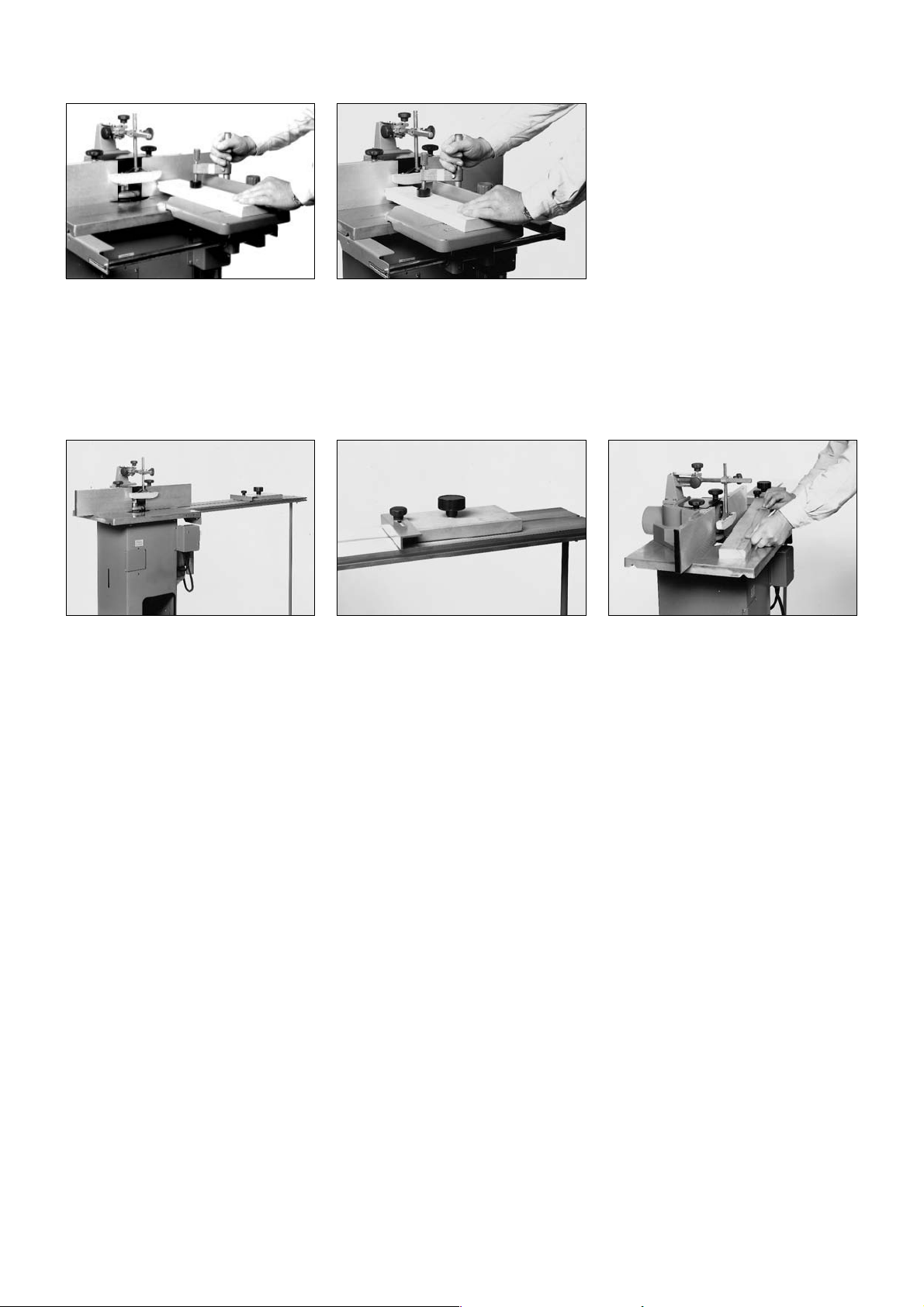

14.3 Moulding Strips

- Mount tool as per section 13.2.

- Set/check spindle speed as per

section 13.3.

- Adjust spindle and fence as per

sections 13.4 and 13.5.

- Adjust cutter guard as per section

13.6 to accommodate the

workpiece.

- Start machine and feed the workpiece with a steady motion slowly

against the rotating tool.

14.4 Moulding Boards

- Mount tool as per section 13.2.

- Set/check spindle speed as per

section 13.3.

- Adjust spindle and fence as per

sections 13.4 and 13.5.

Caution!

Always feed with a pushstick if the workpiece width is less than 120 mm.

- Remove the cutter guard's pressure spring.

- Set holddlown shoe as described

in section 13.6.

Important!

Always use a pushblock to feed the

work when near the end.

- Start machine and feed the workpiece with a steady motion slowly

against the rotating tool.

Page 9

14.5 Making Tenons

Tenons and grooves in end grain must only be made with the workpiece firmly held and guided by the sliding

carriage TF 100, available as optional accessory.

To complete the tenon, turn workpiece over by 180° and make another

pass.

Place workpiece on the sliding carriage's table and secure with the clamping arm. Lower the holddown shoe

as much as possible to cover the

space between the fence plates above

the tool.

Start machine. Feed work slowly and

with a steady motion against the rotating tool. When the pass is completed

pull the sliding carriage back to its

starting position.

14.5 Set-In Work

Install table extension according to

the instructions provided. Set tool,

fence and guard as required.

Set the backstop as required. Start machine. Place workpiece on

15 Care And Maintenance

Always disconnect from power before servicing.

Danger of severe personal injury if machine is started unintentionally.

- Lubricate all moving parts regularly with a few drops of motor oil.

- Clean table and fence plates regularly, keep resin-free.

the table and against the backstop,

then push forward against the fence

into the rotating tool.

Page 10

U.K. Supplement to Operating Instructions for metabo

TF 100 M Spindle Moulder

Please note the following supplementary information associated with this machine:

U.K. Legislation and Codes of Practice

When used industrially within the U.K. this machine falls under the scope of:

- Woodworking Machines Regulations 1974

- Use and Provision of Work Equipment Regulations 1992

We strongly advise you study and follow these regulations.

Section 7.1 1-Phase Power Supply

230 V motor. Although the motors supplied with this machine will run safely on a 13A domestic ring main, on

starting the machine a high current of very short duration is drawn, which could cause your 13A fuse to blow. If

this persists we recommend to have the machine connected to a 16A separate radial circuit. Ensure a suitably

sized fuse matching the motor is used.

This work should be undertaken only by a qualified electrician!

Wiring Instructions

Warning: This appliance must be earthed!

If the plug, fitted to the power cable supplied with the machine, has to be changed or replaced, connect the mains lead

conductors in accordance with the following colour code.

Single-phase motors (110/115/220/230/240 volts):

Yellow/green - Earth

Blue - Neutral

Brown - Live

Three-phase motors (220/380/400/415 volts):

Machines with a 3-phase motor are connected to power mains using a 5-pin industrial appliance-inlet/connector

according to

VDE 0623/BS 4343/IEC 309.

4-wire mains lead Yellow/green - Earth

Brown - Phase (L1)

Black - Phase (L2)

Blue - Phase (L3)

5-wire mains lead Yellow/green - Earth

Brown - Phase (L1)

Black - Phase (L2)

Black - Phase (L3)

Blue - Neutral

IF IN DOUBT - CONSULT A QUALIFIED ELECTRICIAN!

Page 11

Table des matières

1 Caractéristiques techniques

2 Responsabilité produit / Garantie

3 Matériel livré

4 Accessoires en option

5 Montage initial

6 Mise en place

7 Mise en service

7.1 Branchement sur réseau Ac-1

7.2 Branchement sur réseau Ac-3

7.3 Sens de rotation

7.4 Interrupteur

7.5 Protection contre les surcharges

7.6 Déclenchement à minimum de tension

7.7 Aspiration des copeaux

7.8 Mise en marche automatique du dispositif

d’aspiration des copeaux

8 Consignes de sécurité

9 Dimensions des pièces à travailler

10 Emploi/Domaine d’application

11 Dimensions des outils / Vitesse de coupe

F

12 Accessoires d’amenée

13 Eléments de réglage

13.1 Définition des termes

13.2 Montage de l’outil de fraisage

13.3 Réglage/modification de la vitesse

de rotation de broche

13.4 Réglage en hauteur de l’outil de fraisage

13.5 Ajustage du capot d’arrêt / des règles d’arrêt

13.6 Ajustage du dispositif presseur

14 Instructions de fonctionnement / Réglage

14.1 Outils

14.2 Conditions à remplir pour la matière brute

„bois massif“

14.3 Fraisage de lattes

14.4 Fraisage de panneaux

14.5 Fraisage de tenons

14.6 Opérations de fraisage d’insertion

15 Entretien et maintenance

1 Caractéristiques techniques TF 100 M/2,2 WN TF 100 M/2,8 DN

Dimensions table 523x423 mm 523x423 mm

Surface d'appui pièce 150-210x600 mm 150-210x600 mm

Hauteur de travail 850 mm 850 mm

Perçage de table Ø 150 mm 150 mm

Anneaux de réduction 2 2

Distance d'ajustement du capot d'arrêt 30 mm 30 mm

Tubulure d'aspiration Ø 100 mm 100 mm

Diamètre d'outil max. 150 mm 150 mm

Epaisseur d'outil max. 60 mm 60 mm

Diamètre broche 30 mm 30 mm

Anneau de mandrin de fraisage Ø 50 mm 50 mm

Elévation de la broche 100 mm 100 mm

Vitesse de rotation broche 4000/6000/7500 t/mn 4000/6000/7500 t/mn

Puissance moteur P

Puissance moteur P

1

2

Tension de service AC 1~230V/50 Hz AC 3~400 V/50 Hz

Emission de bruit

Les niveaux sonores indiqués ci-dessous ont été déterminés suivant la méthode de mesure suivante:

DIN 45 635, partie 1651.

Les niveaux de puissance sonore (LWA) sont arrondis et donnés en dB(A) entiers.

1. Fonctionnement de la TF 100 en marche à vide

Niveau de pression sonore L

pA

(valeur émise au poste de travail) 77 dB(A) 77 dB(A)

Niveau de puissance sonore L

WA

2. Fonctionnement de la TF en charge

Niveau de pression sonore L

pA

(valeur émise au poste de travail) 82 dB(A) 82 dB(A)

Niveau de puissance sonore L

WA

2,2 kW S6- 40% 2,8 kW S6- 40%

1,1 kW S6-100% 1,4 kW S6-100%

86 dB(A) 86 dB(A)

91 dB(A) 91dB(A)

2 Responsabilité produit / Garantie

Les travaux et possibilités d’emploi non mentionnés ici requièrent l’autorisation écrite de la société metabo.

12

Page 12

Veuillez vous adresser à votre détaillant en cas de réclamations au titre de la garantie.

Les travaux de réparation au titre de la garantie sont par principe effectués par nous-mêmes ou par des points

de service après-vente autorisés par nous.En dehors de la période de garantie, vous pouvez faire effectuer les

réparations par toute société spécialisée adéquate.

Veuillez conserver les factures de réparation!

Technische Änderungen vorbehalten!

3 Matériel livré:

Anneaux de mandrin de fraisage: 1 x 25 mm; 1 x 16 mm; 2 x 10 mm;

2 x 8 mm; 2 x 5 mm

Ecrou de mandrin de fraisage: M 30x2

Capot d’arrêt

Règles d’arrêt

Dispositif presseur

Outils de montage

Notice d’instructions

4 Accessoires en option

Rallonge de table Best.-Nr. 091 400 3598

Chariot coulissant Best.-Nr. 091 401 5600

Divers outils de fraisage Voir prospectus spécial

5 Montage initial

Aligner le support d’appui avec la

table.

Placer le capot d’arrêt sur la table

machine et le fixer.

Fixer le chevalet support du dispositif

presseur sur le capot d’arrêt.

Boulonnerie:

4 boulons à tête hexagonale M 6x25

4 écrous à freinage interne M6

Introduire les glissières parallèles

(barres hexagonales) et les bloquer.

6 Mise en place

Attention!

Pour assurer une meilleure stabilité statique, les fraiseuses de table

TF 100 M doivent être vissées au sol. Utiliser des assemblages par vis

adéquats, par ex. des chevilles à expansion de Ø 8 mm.

Les machines qui ne sont pas ancrées au sol peuvent se renverser en

cours de fonctionnement - Danger d’accident.

Visser les deux goujons filetés dans

les trous taraudés du plateau de table.

Mettre en place la pièce de pression

et le ressort de pression contre la

glissière parallèle.

Page 13

7 Mise en service

7.1 Branchement sur réseau Ac-1

Modèle pour courant alternatif

Le branchement sur le réseau est fait au moyen d’une fiche à contact de protection conformément à la norme

VDE 0100. La prise sur laquelle la machine est branchée doit être mise à la terre de façon réglementaire et

munie d’un disjoncteur à courant de défaut de 30 mA. La tension de réseau doit être de 230 V/50 Hz. La

protection par fusible doit être faite par fusible de 16 A (à action retardée). La section du conducteur doit avoir

au moins 3x2,5 mm2.

7.2 Branchement sur réseau Ac-3

Modèle pour courant triphasé

Le branchement sur le réseau est fait au moyen d’une fiche CEE de 16 A. La prise de courant sur laquelle la

machine est branchée doit être pourvue d’un câble d’amenée à 5 conducteurs - L1 - L2 - L3 - N - PE et munie

d’un disjoncteur à courant de défaut de 30 mA. La tension de réseau doit être de 3~400 V/50 Hz ± 5%. La

protection par fusibles doit être faite par fusibles de 3x16 A (à action retardée). La section du conducteur doit

avoir au moins 5x1,5 mm2.

7.3 Sens de rotation

Pour les machines à moteur monophasé (230 V, courant alternatif), le sens de rotation est prédéfini en usine.

Pour les machines à moteur triphasé (400V courant triphasé), il faut vérifier le sens de rotation par une brève

mise en route de la machine. Vue du dessus, la broche de fraisage doit tourner vers la gauche. Pour modifier le

sens de rotation, il faut permuter deux des conducteurs sous tension (noir et/ou marron). Ne pas permuter le

conducteur de protection jaune-vert avec un conducteur sous tension.

Attention!

Si la machine tourne dans le mauvais sens, il y a risque d’accident! Vérifier donc avec soin le sens de rotation.

La modification du sens de rotation ne peut être effectuée que par un électricien professionnel!

7.4 Interrupteur

Actionner le bouton-poussoir vert pour mettre en marche la machine et

le bouton-poussoir rouge pour l’arrêter.

7.5 Protection contre les surcharges

S’il y a surcharge du moteur, le disjoncteur-protecteur intégré arrête la machine. Le moteur échauffé par la

surcharge doit seulement être redémarré après une période d’arrêt d’environ 10 minutes.

7.6 Déclenchement à minimum de tension

Tant que la machine n’est pas branchée sur le réseau, le commutateur ne peut pas être actionné. En cas de

panne de secteur, l’interrupteur est ouvert automatiquement grâce à un relais à minimum de tension intégré,

c’est-à-dire que la machine doit être remise en marche après rétablissement de l’alimentation en courant.

7.7 Aspiration des copeaux

La fraiseuse de table doit être équipée d’un dispositif d’aspiration des copeaux.

- La poussière de bois de hêtre ou de chêne est cancérigène.

Le dispositif d’aspiration des copeaux auquel est raccordée la machine doit atteindre une vitesse d’air d’au

moins 16 m/sec à la tubulure d’aspiration. La tubulure d’aspiration a une section nominale de Ø 100 mm.

7.8 Mise en marche automatique du dispositif d’aspiration des copeaux

Le branchement électrique de la machine doit être tel que le dispositif d’aspiration des copeaux se mette en

route automatiquement au démarrage de la machine et continue à fonctionner 20 secondes après l’arrêt de la

machine.

Page 14

8 Consignes de sécurité

- Observer les instructions de service.

- Faire fonctionner la machine uniquement avec des outils ayant subi les tests BG.

- La vitesse de rotation maximale des outils ne doit pas être dépassée.

- Suivre les instructions de service respectives des outils employés.

- Les dimensions d’outils maximales ne doivent pas être dépassées.

- Les dimensions maximales et minimales des pièces à travailler doivent être respectées.

- Débrancher la prise au secteur avant d’effectuer tous travaux d’entretien et de maintenance.

- Attendre toujours l’arrêt complet de la machine avant de supprimer des dérangements.

- Le dispositif presseur et le capot d’arrêt doivent être ajustés convenablement suivant la tâche à effectuer.

- Toujours pousser les lattes et autres pièces à travailler similaires avec une pièce de bois coulissante / un

bâton à pousser.

- Respecter les vitesses de coupe (para. 11.0).

- Il est interdit aux jeunes gens de moins de 16 ans de faire fonctionner cette machine.

9 Dimensions des pièces à travailler

- Amener les pièces d’une longueur inférieure à 200 mm contre l’outil uniquement au moyen d’un dispositif

d’amenée adéquat.

- Les pièces d’une longueur supérieure à 1000 mm doivent être maintenues au moyen d’une rallonge de

table (accessoire en option) ou de chevalets à rouleaux pour éviter qu’elles ne basculent et tombent de la

table machine.

- Les pièces à travailler (panneaux) peuvent avoir une largeur maximale de 500 mm.

10 Emploi/Domaine d'application

- Les fraiseuses de table TF 100 conviennent au travail du bois massif et/ou de matériaux similaires, tels que

panneaux d’agglomérés, panneaux de fibres ou contreplaqué.

- Le fraisage en bout, comme par ex. la coupe de tenons ne doit pas être effectué sans le chariot coulissant

livré comme accessoire en option.

- Les travaux de fraisage d’insertion ne doivent pas être réalisés sans la rallonge de table livrée comme

accessoire en option.

- On ne doit pas exécuter de fraisage en cintre (travaux avec anneau de butée) avec cette machine.

- On ne doit pas exécuter de fraisage en sens direct (fraisage à pièce suivante) avec cette machine.

11 Dimensions des outils / Vitesse de coupe

La vitesse de coupe de l’outil de fraisage utilisé doit toujours être supérieure à 35 m/sec pour diminuer le risque

de choc en retour.

- A la vitesse de rotation de broche de 4000 t/min, on ne doit employer la machine avec aucun outil de

fraisage. Cette vitesse de rotation de broche est prévue pour des brosses, des lames de scie et autres

accessoires similaires.

- A la vitesse de rotation de broche de 6000 t/min, l’outil doit présenter un diamètre d’au moins 115 mm (rayon

de coupe de lame).

- A la vitesse de rotation de broche de 7500 t/min, l’outil doit présenter un diamètre d’au moins 90 mm (rayon

de coupe de lame).

- Aux deux vitesses de rotation convenables pour le fraisage (6000 et 7500 t/min), on peut utiliser le diamètre

d’outil maximal admis de 150 mm.

- L’épaisseur d’outil maximale est de 60 mm.

12 Accessoires d'amenée

La pièce de bois coulissante sert à

pousser des lattes maintenues avec

le dispositif presseur. La pièce de bois

coulissante doit avoir environ 8-10

mm d’épaisseur et être faite en

contreplaqué.

Le bâton à pousser sert à pousser des

pièces qui sont seulement

maintenues avec le bâton de pression

du dispositif presseur.

Le fraisage en bout (tenons) ne doit

pas être fait sans le chariot coulissant

livré comme accessoire en option.

Page 15

La planche posée devant fait la

jonction entre les deux règles d’arrêt.

Si on recule le capot d’arrêt alors que

l’outil de fraisage fonctionne, la

planche posée devant est largement

fraisée. Elle sert à travailler de petites

pièces.

Pour être travaillées, les lattes d’une longueur inférieure à 200 mm doivent

être serrées dans un dispositif d’amenée.

13 Eléments de réglage

13.1 Définition des termes

3

2

1

1 Broche porte-fraise

2 Anneaux de mandrin de fraisage

3 Ecrou de mandrin de fraisage

4 Support machine

5 Roue à main de réglage en hauteur de

l’outil de fraisage

9

8

7

6

5

4

6 Interrupteur

7 Table machine

8 Règles d’arrêt

9 Dispositif presseur

10 Butée de fraisage

11 Blocage de la broche porte-fraise

10

11

13.2 Montage de l’outil de fraisage

Pour monter ou démonter l’outil de

fraisage, il est utile d’enlever la butée

de fraisage de la table machine.

Fixer l’outil de fraisage avec les

anneaux de mandrin de fraisage. Un

positionnement approximatif en

hauteur est fait en enfilant selon les

cas quelques anneaux de mandrin de

fraisage.

Après avoir placé l’outil de fraisage

(attention au sens de rotation), la

broche porte-fraise doit être garnie

des anneaux de mandrin de fraisage

restants jusqu’à l’embase filetée.

Serrer ensuite l’écrou de mandrin de

fraisage.

Page 16

13.3 Réglage / modification de la vitesse de rotation de broche

Retirer le capot de protection pour

pouvoir déplacer la courroie de

transmission.

Desserrer le levier de serrage et

placer la courroie sur les poulies en

étages souhaitées.

On dispose de 3 vitesses de rotation

de broche possibles:

- poulie supérieure = 4000 t/min

- poulie intermédiaire = 6000 t/min

- poulie inférieure = 7500 t/min

13.4 Réglage en hauteur de l’outil de fraisage

Si l’outil de fraisage ne doit être utilisé

qu’en partie (sous le niveau de la

table), il faut enlever les anneaux de

table avant de fixer l’outil de fraisage.

Le réglage en hauteur de l’outil de

fraisage est obtenu en tournant la

roue à main située dans le carter de

la machine.

Rotation vers la droite = plus haut

Rotation vers la gauche = plus bas

Retendre la courroie de transmission

et remettre le capot de protection en

place.

La courroie de transmission ne doit

pas être tendue trop raide. Elle doit

pouvoir céder d’environ 1 cm à la

pression.

Après avoir ajusté la broche portefraise, il faut la bloquer en abaissant

le levier de manœuvre.

Attention!

Ne procéder aux opérations d’ajustage que lorsque la machine est mise hors circuit.

13.5 Ajustage du capot d’arrêt / des règles d’arrêt

AA

Après avoir desserré les deux

poignées-étoiles (A), il est possible de

pousser le capot d’arrêt vers l’avant

ou vers l’arrière.

Après avoir desserré les deux

poignées-étoiles (B), il est possible de

décaler les règles d’arrêt.

BB

Attention!

Le capot d’arrêt et les règles d’arrêt

ne doivent être ajustées que lorsque

l’outil est immobilisé.

Page 17

13.6 Ajustage du dispositif presseur

C

D

E

Après avoir desserré la poignée-étoile

(C), placer la barre de pression sur la

pièce à travailler.

Attention! Ne procéder aux opérations d’ajustage que lorsque l’outil est immobilisé.

La pression peut être augmentée ou

réduite en tournant la poignée de

réglage -D-.

Régler le ressort de pression après

avoir desserré la poignée de réglage

-E-.

14 Instructions de fonctionnement / réglage

14.1 Outils

Les fraiseuses de table TF 100 M doivent uniquement être utilisées avec des outils de fraisage à faible choc en

retour - outils ayant subi les tests BG.

14.2 Conditions à remplir pour la matière brute "bois massif"

- On ne doit travailler que du bois massif raboté.

- On ne doit pas travailler de pièces de bois tordues ou déformées (contournées) ou ne reposant pas de toute

leur surface sur la table machine ou contre les règles d’arrêt.

14.3 Fraisage de lattes

- Fixer l’outil de fraisage comme

indiqué en 13.2.

- Vérifier ou bien ajuster la vitesse

de rotation de broche comme

indiqué en 13.3.

- Procéder au réglage de hauteur

et de profondeur comme indiqué

en 13.4 et 13.5.

14.4 Fraisage de panneaux

- Fixer l’outil de fraisage comme

indiqué en 13.2.

- Vérifier ou bien ajuster la vitesse

de rotation de broche comme

indiqué en 13.3.

- Procéder au réglage de hauteur

et de profondeur comme indiqué

en 13.4 et 13.5.

- Ajuster le dispositif presseur

contre la pièce à travailler comme

indiqué en 13.6.

- Mettre la machine en marche et

avancer la pièce en lui appliquant

une poussée régulière.

- Retirer le ressort de pression.

- Ajuster la barre de pression

comme indiqué en 13.6.

Attention! Toujours pousser les pièces d’une largeur inférieure à 120 mm

avec un poussoir.

Attention!

Pour pousser la pièce, toujours

employer une pièce de bois

coulissante.

- Mettre la machine en marche et

avancer la pièce en lui appliquant

une poussée régulière.

Page 18

14.5 Fraisage de tenons

On ne doit pas faire de tenons ni de rainures en bout d’une pièce sans utiliser le chariot coulissant livré comme

accessoire en option.

Pour le fraisage de tenons, remonter

la pièce et renouveler l’opération de

fraisage.

Poser la pièce sur le plateau

coulissant et la bloquer avec le bras

de serrage.

Avec la barre de pression, recouvrir

autant que possible l’espace situé audessus de l’outil de fraisage.

Mettre la machine en marche.

Avancer la pièce en la poussant

régulièrement et une fois le fraisage

de la pièce terminé, tirer le chariot

coulissant vers l’arrière.

14.6 Opérations de fraisage d'insertion

Mettre en place la rallonge de table

conformément à la notice. Ajuster

l’outil de fraisage, le capot d’arrêt et

les règles d’arrêt.

Ajuster les butées pour mettre la

pièce contre elles.

Mettre la machine en marche, placer

la pièce contre la butée et presser

contre le capot d’arrêt.

15 Entretien et maintenance

Débrancher la prise de courant avant toute opération d’entretien et de maintenance.

Une mise en marche fortuite constitue un risque d’accident important.

A intervalles réguliers, graisser toutes les pièces mobiles avec quelques gouttes de lubrifiant pour moteur.

Nettoyer régulièrement le plateau de table et les règles d’arrêt et veiller à ce qu’ils soient exempts de résine.

Page 19

NO

Contents

1 Tekniske data

2 Produktansvar/garanti

3 Leveringsomfang

4 Ekstrautstyr

5 Første gangs montering

6 Installasjon

7 Oppstart

7.1 Tilkopling til lysnettet Ac-1

7.2 Tilkopling til lysnettet Ac-3

7.3 Rotasjonsretning

7.4 Brytere/overbelastningsvern

7.5 Overbelastningsvern

7.6 Underspenningsutløsning

7.7 Sponavsug

7.8 Automatisk innkopling av sponavsugsanlegget

8 Sikkerhetsinstrukser

11 Verktøydimensjoner/skjærehastighet

12 Mateanordninger

13 Betjeningselementer

13.1 Definisjoner av uttrykk

13.2 Montering av freseverktøy

13.3 Innstilling/endring av spindelens turtall

13.4 Høydejustering av freseverktøyet

13.5 Justering av anleggsdeksel/anleggslinjaler

13.6 Innstilling av mottrykksanordningen

14 Instruksjoner om arbeid/innstilling

14.1 Verktøy

14.2 Krav som stilles til formaterialet “massivt tre”

14.3 Fresing av lister

14.4 Fresing av plater

14.5 Fresing av tapper

14.6 Fresing av innsettingsarbeider

15 Stell og vedlikehold

9 Arbeidsstykkedimensjoner

10 Bruksområde/bruksformål

1 Tekniske data TF 100 M 2.2 WN TF 100 M 2.8 DN

Bordstørrelse 523 x 423 mm 523 x 423 mm

Arbeidsstykke-underlag 150-210 x 600 mm 150-210 x 600 mm

Arbeidshøyde 850 mm 850 mm

Bordboring Ø 150 mm 150 mm

Reduksjonsringer 2 2

Justeringsavstand for anleggsdeksel 30 mm 30 mm

Avsugsstuss Ø 100 mm 100 mm

Maks. verktøydiameter 150 mm 150 mm

Maks. verktøytykkelse 60 mm 60 mm

Spindeldiameter 30 mm 30 mm

Fresespindelring Ø 50 mm 50 mm

Spindelbevegelse 100 mm 100 mm

Spindelturtall 4000/6000/7500 min

Motorytelse P

Motorytelse P

1

2

2,2 kW S6 - 40% 2,8 kW S6 - 40%

1,1 kW S6 - 100% 1,4 kW S6 - 100 %

Motorytelse 220-240 V 1~50 Hz 380-415 V 3~50 Hz

-1

4000/6000/7500 min

-1

Noise Emission

Støyemisjon De lydtrykksnivåer som er angitt nedenunder er beregnet i samsvar med følgende målemetode:

DIN 45 635, del 1651.

Lydeffektsnivået (LWA) er opprundet til hele dB(A).

1. Ubelastet drift av TF 100

A-lydtrykksnivå LPA (arbeidsplassrelatert emisjonsverdi) 77 dB(A) 77 dB(A)

A-lydeffektsnivå L

WA

86 dB(A) 86 dB(A)

2. Belastet drift av TF

A-lydtrykksnivå LPA (arbeidsplassrelatert emisjonsverdi) 82 dB(A) 82 dB(A)

A-lydeffektsnivå L

WA

91 dB(A) 91 dB(A)

2 Produktansvar/garanti

Ikke angitte arbeider og bruksområder krever skriftlig godkjennelse av firmaet metabo. Dette skal gjøres for å

ivareta dine garantikrav og av hensyn til produktsikkerheten.

Page 20

Hvis du vil gjøre gjeldende garantikrav, må du henvende deg til din spesialiserte forhandler.

Garantiarbeider skal prinsipielt utføres av oss eller av serviceverksteder som vi har autorisert. Utenfor

garantitiden kan du la egnede spesialiserte firmaer utføre reparasjonene.

Ta vare på reparasjonsregningene!

Med forbehold om tekniske endringer!

3 Leveringsomfang:

Fresespindelringer: 1 stk. 25 mm, 1 stk. 16 mm,

2 stk. 10 mm, 2 stk. 8 mm,

2 stk. 5 mm

Anleggsdeksel M 30x2

Anleggslinjal

Mottrykksanordning

Monteringsverktøy

Bruksanvisningt

4 Ekstrautstyr

Bordforlengelse TF 100 Bestillingsnr. 0914003598

Skyvesleide TF 100 Bestillingsnr. 0914015600

Diverse freseverktøy Ekstra brosjyre

5 Første gangs montering

Posisjoner underlaget i forhold til

bordet.

Sett anleggsdekslet på maskinbordet

og fest det.

Fest holdeblokken til mottrykksanordningen på anleggsdekslet.

Skruer:

4 stk. sekskantskruer M 6x25

4 stk. selvlåsende mutre M 6

Skyv inn parallellstyringen (sekskantstang) og spenn den fast.

6 Installasjon

OBS!

Bordfresene TF 100 M må skrus fast til gulvet for at stabiliteten skal

høynes. Bruk egnede skruforbindelser, f. eks. splittapper Ø 8 mm.

Maskiner som ikke er forankret til gulvet kan velte under drift - fare for

ulykker.

Skru de to støtteboltene inn i gjengeboringene i bordplaten.

Installer trykkstykket og mottrykksfjæren på parallellstyringen.

Page 21

7 Oppstart

7.1 Tilkopling til lysnettet Ac-1

Vekselstrømutførelse

Tilkoplingen til lysnettet skjer ved hjelp av et jordet sikkerhetsstøpsel. Stikkontakten som maskinen skal koples

til skal være jordet på forskriftsmessig måte og utstyrt med en 30 mA feilstrøm-sikkerhetsbryter. Nettspenning

skal være 230V/ 50 Hz ±5%. Maskinen skal sikres med en sikring på 16 ampere (treg). Diameteren på ledningene

skal minst være 3 x 2,5 mm2.

7.2 Tilkopling til lysnettet Ac-3

Trefase-vekselstrømutførelse

Tilkoplingen til lysnettet skjer ved hjelp av et CEE-støpsel, 16 A. Stikkontakten som maskinen skal koples til skal

være tilkoplet med en tilførselsledning med fem ledere, -L1 -L2 -L3 -N -PE, og utstyrt med en 30 mA feilstrømsikkerhetsbryter. Nettspenningen skal være 3 ~ 400 V/50 Hz ± 5%. Maskinen skal sikres med sikringer på 3 x

16 ampere (trege). Diameteren på ledningene skal minst være 5 x 1,5 mm2.

7.3 Rotasjonsretning

På maskinene med enfase-motor (230 V vekselstrøm) er rotasjonsretningen forhåndsinnstilt på fabrikken. På

maskinene med trefase-motor (400 V trefase-vekselstrøm) må man kontrollere maskinens rotasjonsretning ved

å starte den et øyeblikk. Fresespindelen skal rotere mot venstre sett ovenfra. Når man skal endre rotasjonsretningen,

må man bytte om to av de spenningsførende lederne (svarte og/eller brune). Bytt ikke den gul-grønne

vernelederen om med en av de spenningsførende lederne.

OBS! Hvis maskinens rotasjonsretning ikke er korrekt, er det fare for ulykker! Kontroller derfor rotasjonsretningen

nøye. En endring av rotasjonsretningen skal kun utføres av en autorisert elektriker!

7.4 Brytere/overbelastningsvern

Maskinen startes ved at man trykker på den grønne bryteren, og den

stanses ved at man trykker på den røde bryteren.

7.5 Overbelastningsvern

Hvis motoren overbelastes, stanser den integrerte motorvernbryteren maskinen. En motor som er blitt

overopphetet på grunn av overbelastning bør først startes igjen etter en pause på ca. 10 minutter.

7.6 Underspenningsutløsning

Det er ikke mulig å slå på bryteren så lenge maskinen ikke er koplet til lysnettet. Ved svikt på spenningen åpnes

bryteren automatisk ved hjelp av et integrert underspenningsrelé, dvs. at maskinen må startes på nytt etter at

spenningsforsyningen er gjenopprettet.

7.7 Sponavsug

Bordfresen må koples til et sponavsugsanlegg.

- Støv fra treslagene bøk og eik kan virke kreftfremkallende.

Det sponavsugsanlegget som maskinen koples til skal ha en lufthastighet på minst 16 m/sekund ved

avsugsstussen. Avsugsstussen har en merkediameter på 100 mm Ø.

7.8 Automatisk innkopling av sponavsugsanlegget

Maskinens elektriske tilkopling må garantere at sponavsugsanlegget startes automatisk når maskinen slås på,

og at det fortsetter å gå i 20 sekunder etter at man har stanset maskinen.

Page 22

8 Sikkerhetsinstrukser

- Bruksanvisningen skal følges.

- Maskinen skal kun brukes i kombinasjon med BG-test-verktøy.

- De maksimale turtall for verktøyet skal ikke overskrides.

- Bruksanvisningene for hvert enkelt verktøy som anvendes skal følges.

- De maksimale verktøydimensjoner skal ikke overskrides.

- De maksimale og minimale arbeidsstykkedimensjoner skal overholdes.

- Trekk ut nettstøpslet før alle tilsyns- og vedlikeholdsarbeider.

- Vent alltid til maskinen har stanset helt før du prøver å utbedre feil.

- Mottrykksanordningen og anleggsdekslet skal innstilles i samsvar med arbeidsoppgavene.

- Lister og liknende arbeidsstykker skal alltid mates fram med en skyvestokk/skyvekloss.

- Vær oppmerksom på skjærehastigheten (pos. 11.0).

- Ungdommer under 16 år har ikke lov til å betjene denne maskinen.

9 Arbeidsstykkedimensjoner

- Arbeidsstykker med en lengde på under 200 mm skal kun mates inn til verktøyet med en egnet mateskuffe.

- Arbeidsstykker med en lengde på over 1000 mm skal sikres mot å velte ned fra maskinbordet ved hjelp av en

bordforlengelse (ekstrautstyr) eller rullebukker.

- Maksimal arbeidsstykkebredde (plate) er 500 mm.

10 Bruksområde/bruksformål

- Bordfresene TF 100 er kun egnet for bearbeidning av massivt tre og/eller andre liknende materialer, som f.eks.

sponplater, fiberplater eller kryssfinér.

- Bearbeidning av endetre, som f.eks. skjæring av tapper, skal kun utføres i kombinasjon med den skyvesleiden

som kan leveres som ekstrautstyr.

- Fresing av innsettingsarbeider skal kun utføres med den bordforlengelsen som kan leveres som ekstrautstyr.

- Det er ikke tillatt å utføre buefresearbeider (arbeider med anløpsring) med denne maskinen.

- Det er ikke tillatt å utføre parallell-fresearbeider med denne maskinen.

11 Verkt≤øydimensjoner/skærehastighet

Skjærehastigheten til det freseverktøy som anvendes skal alltid være større enn 35 m/s med tanke på å redusere

faren for tilbakeslag.

- Det er ikke tillatt å bruke freseverktøy i kombinasjon med denne maskinen med et spindelturtall på 4000

omdreininger i minuttet. Dette spindelturtallet er beregnet på børster, sagblader o.l.

- Når det gjelder spindelturtallet 6000 omdreininger i minuttet, må verktøyet her ha en diameter (knivrotasjonskrets)

på 115 mm. - Når det gjelder spindelturtallet 7500 omdreininger i minuttet, må verktøyet her ha en diameter

(knivrotasjonskrets) på 90 mm.

- Når det gjelder de to spindelturtallene som er egnet for fresing (6000 og 7500 o/min), kan man bruke den

maksimalt tillatte verktøydiameter på 150 mm.

- Maksimal arbeidsstykketykkelse ligger på 60 mm.

12 Mateanordninger

En skyveblokk brukes til å mate fram

lister som holdes fast med mottrykksanordningen. Skyveklossen skal

være ca. 8 - 10 mm tykk og laget av

kryssfinér.

En skyvestokk brukes til å mate fram

arbeidsstykker som kun holdes med

mottrykksanordningens trykkstokk.

Det er kun tillatt å utføre en bearbeidning av treender (tapper) ved hjelp av

den skyvesleden som kan leveres

som ekstrautstyr.

Page 23

Skjermbrettet bygger bro over den

frie plassen mellom de to

anleggslinjalene. Når man skyver

tilbake anleggsdekslet mens

freseverktøyet er i gang, freses det

rommelig gjennom skjermplaten. Den

brukes når det skal arbeides med

små arbeidsstykker.

Lister med en lengde på under 200 mm skal spennes fast i en mateskuffe før

man bearbeider dem.

13 Betjeningselementer

13.1 Definisjoner av uttrykk

3

2

1

1 Fesespindel

2 Fresespindelringer

3 Fresespindelmutter

4 Maskinstativ

5 Håndhjul for høydejustering av freseverktøyet

9

8

7

6

5

4

6 Bryter

7 Maskinbord

8 Anleggslinjaler

9 Mottrykksanordning

10 Freseanlegg

11 Fastspenning av fresespindel

10

11

13.2 Montering av freseverktøy

Når freseverktøyet skal monteres eller

demonteres, er det praktisk å

demontere freseanlegget fra

maskinbordet.

Freseverktøyet spennes fast ved hjelp

av fresespindelringen. Det foretas en

grov høydeplassering ved at man

skyver på et passende antall fresespindelringer.

Når man har stukket på freseverktøyet

(vær oppmerksom på rotasjonsretningen), skal fresespindelen være fylt

med den gjenværende fresespindelringen helt til starten av gjengene.

Skru deretter fresespindelmutteren

på.

Page 24

13.3 Innstilling/endring av spindelens turtall

Trekk av beskyttelsesdekslet for å

legge om drivremmen.

Løs klemmhåndtaket og legg remmen

på den ønskede trinnskiven. Det står

3 spindelturtall til rådighet.

- overste trinnskive = 4000 o/min

- midterste trinnskive = 6000 o/min

- nederste trinnskive = 7500 o/min

13.4 Høydejustering av freseverktøyet

Hvis freseverktøyet bare delvis skal

brukes (under bordplatens nivå), må

man fjerne bordringene før man

monterer freseverktøyet.

OBS!

Alle justeringsarbeider skal utføres mens maskinen er stanset.

Høydejusteringen av freseverktøyet

skjer ved at man dreier på det

håndhjulet som er installert inne i

maskinhuset. dreies mot

høyre = høyere

dreies mot venstre = lavere

Stram drivremmen igjen og skyv

beskyttelsesdekslet på igjen.

Drivremmen skal ikke strammes for

mye. Det skal være mulig å trykke den

inn ca. 1 cm.

Når man har innstilt/justert fresespindelen, må denne spennes fast ved at

man trykker ned betjeningshåndtaket.

13.5 Justering av anlleggsdeksel/anleggslinjaler

AA

Når man løser de to stjernehåndtakene (A), kan anleggsdekslet skyves

fram eller tilbake.

Når man løser de to stjernehåndtakene (B), kan anleggslinjalene

forskyves.

BB

OBS!

Anleggsdekslet og anleggslinjalene

skal kun justeres/innstilles når

verktøyet står stille.

Page 25

13.6 Innstilling av mottrykksanordningen

C

D

E

Sett trykkbjelken på arbeidsstykket

når du har løst stjernehåndtaket (C).

OBS!

Alle justeringsarbeider skal utføres mens verktøyet står stille.

En økning eller reduksjon av trykket

skjer ved at man dreier på

stillhåndtaket (D).

Innstill mottrykksfjæren etter at du har

løst stillhåndtaket (E).

14 Instruksjoner om arbeid/innstilling

14.1 Verktøy

Bordfresene TF 100 M skal kun brukes i kombinasjon med freseverktøy med liten grad av tilbakeslag -BG-TESTverktøy.

14.2 Krav som stilles til formaterialet "massivt tre"

- Det skal kun arbeides med høvlet massivt tre.

- Krumme, forvridde (vindskjeve) trestykker eller trestykker som ikke hviler med hele flaten på maskinbordet eller

mot anleggslinjalene skal ikke bearbeides.

14.3 Fresing av lister

- Monter freseverktøyet i samsvar

med 13.2.

- Innstill eller kontroller spindelturtallet i samsvar med 13.3.

- Utfør en høyde- og dybdeinnstilling

i samsvar med 13.4 og 13.5.

- Innstill mottrykksanordningen i

forhold til arbeidsstykket i samsvar

med 13.6.

- Start maskinen og skyv arbeidsstykket fram med en jevn frammatning.

OBS!

Bruk alltid en skyvekloss for å mate

fram arbeidsstykket.

14.4 Fresing av plater

- Monter freseverktøyet i samsvar

med 13.2.

- Innstill eller kontroller spindelturtallet i samsvar med 13.3.

- Utfør en høyde- og dybdeinnstilling

i samsvar med 13.4 og 13.5.

OBS! Arbeidsstykker med en bredde på mindre enn 120 mm skal alltid mates fram ved hjelp av en skyvestokk.

- Demonter mottrykksfjæren.

- Innstill trykkbjelken i samsvar med

13.6.

- Start maskinen og skyv arbeidsstykket fram med en jevn frammatning.

Page 26

14.5 Fresing av tapper

Tapper og spor på endesiden av et arbeidsstykke skal kun freses i kombinasjon med den skyvesleiden som kan

leveres som ekstrautstyr.

Spenn om arbeidsstykket for å utføre

en tappfresing og gjenta freseprosedyren.

Legg arbeidsstykket på skyvebordet

og spenn det fast med spennarmen.

Dekk til det frie rommet over

freseverktøyet så godt som mulig ved

hjelp av trykkbjelken.

Start maskinen. Mat arbeidsstykket

jevnt fram og trekk skyvesleiden

tilbake når du har frest helt igjennom

arbeidsstykket.

14.6 Fresing av innsettingsarbeider

Installer bordforlengelsen i samsvar

med bruksanvisningen. innstill

freseverktøyet, anleggsdekslet og

anleggslinjalene.

Innstill stopperne for anleggingen av

verktøyet.

Start maskinen. Legg arbeidsstykket

inntil anlegget og trykk det mot

anleggsdekslet.

15 Stell og vedlikehold

Trekk ut nettstøpslet før alle tilsyns- og vedlikeholdsarbeider.

Det er fare for alvorlige personskader hvis maskinen startes utilsiktet.

- Smør alle bevegelige deler med noen dråper motorolje med jevne mellomrom.

- Rengjør eller fjern harpiksen fra bordplaten og anleggslinjalene med jevne mellomrom.

Page 27

Sisällysluettelo

1 Tekniset tiedot

2 Tuotevastuu / takuu

3 Toimituksen laajuus

4 Erikoistarvikkeet

5 Ensimmäinen asennus

6 Pystytys

7 Käyttöönotto

7.1 Verkkoliitäntä AC-1

7.2 Verkkoliitäntä AC-3

7.3 Pyörimissuunta

7.4 Kytkin / ylikuormitussuoja

7.5 Ylikuormitussuoja

7.6 Ylijännitteen laukaisu

7.7 Lastunimu

7.8 Lastunimulaitoksen automaattinen

toimintaan kytkentä

8 Turvallisuusohjeet

9 Työstökappaleiden mitat

10 Käyttöalue / käyttötarkoitus

FIN

11 Työkalujen mitat / leikkuunopeus

12 Syöttöapulaitteet

13 Ohjauselimet

13.1 Määritelmät

13.2 Jyrsimen kiinnitys

13.3 Karan pyörimisnopeuden säätäminen /

muuttaminen

13.4 Jyrsinten korkeusasetus

13.5 Vastekuvun / vastesuorakulmakkojen säätö

13.6 Puristuslaitteen asetus

14 Työ- / asetusohjeet

14.1 Työkalut

14.2 Täyspuista työstöainesta koskevat vaatimukset

14.3 Listojen jyrsintä

14.4 Levyjen jyrsintä

14.5 Tappien jyrsintä

14.6 Panostusjyrsintätyöt

15 Hoito ja huolto

1 Tekniset tiedot

TF 100 M/2,2 WN TF 100 M/2,8 DN

Pöydän koko 523 x 423 mm 523 x 423 mm

Työstökappaleen tukipinta 150 - 210 x 600 mm 150 - 210 x 600 mm

Työstökorkeus 850 mm 850 mm

Pöydän porausreikä Ø 150 mm 150 mm

Supistusrenkaat 2 kpl. 2 kpl.

Vastekuvun siirtomatka 30 mm 30 mm

Imuistukka Ø 100 mm 100 mm

Työkalun läpimitta enint. 150 mm 150 mm

Työkalun paksuus enint. 60 mm 60 mm

Karan läpimitta 30 mm 30 mm

Jyrsinkaran rengas Ø 50 mm 50 mm

Karan liike 100 mm 100 mm

Karan pyörimisnopeus 4000/6000/7500 min

Moottorin teho P

Moottorin teho P

1

2

2,2 kW S6 - 40 % 2,8 kW S6 - 40 %

1,1 kW S6 - 100 % 1,4 kW S6 - 100 %

-1

4000/6000/7500 min

Käyttöjännite AC 1~ 230 V/50 Hz AC 3 ~ 400 V/50 Hz

Melupäästö

Alla luetellut melutasot on selvitetty seuraavin mittausmenetelmin:

DIN 45 635, osa 1651.

Äänen tehotasot (LWA) on pyöristetty täysiin dB(A)-arvoihin.

1. TF 100:n käyttö tyhjäkäynnillä

A-Äänen painetaso L

pA

(työpaikkakohtainen arvo) 77 dB(A) 77 dB(A)

A-Äänen tehotaso L

WA

86 dB(A) 86 dB(A)

2. TF 100:n käyttö kuormitettuna

A-Äänen painetaso L

pA

(työpaikkakohtainen arvo) 82 dB(A) 82 dB(A)

A-Äänen tehotaso L

WA

91 dB(A) 91 dB(A)

-1

2 Tuotevastuu / takuu

Käyttö muihin kuin tässä kuvattuihin töihin ja käyttömahdollisuuksiin edellyttää valmistajan metabo.

Page 28

Takuuvaateiden ilmetessä ota yhteys myyntiliikkeeseen.

Takuutyöt suoritamme aina itse tai annamme valtuuttamamme huoltoliikkeen suoritettavaksi. Takuuajan

päätyttyä voit antaa korjaustyöt alan liikkeiden tehtäväksi.

Säilytä korjauslaskut!

Oikeus teknisiin muutoksiin pidätetään!

3 Toimituksen laajuus

Jyrsinkaran renkaat: 1 kpl 25 mm; 1 kpl 16 mm; 2 kpl 10 mm;

2 kpl 8 mm; 2 kpl 5 mm

Jyrsinkaran mutteri: M 30x2

vastekupu

vastesuorakulmakot

puristuslaite

asennustyökalut

käyttöohje

4 Erikoistarvikkeet

Pöydän jatkolevy tilausnumero 091 400 3598

Työntöluisti tilausnumero 091 401 5600

Erilaiset jyrsimet erillinen esite

5 Ensimmäinen asennus

Asennoi alusta pöydän mukaisesti. Kiinnitä puristuslaitteen pidätyspukki

vastekupuun.

Tarvittavat ruuvit:

4 kpl kuusiokantaruuvia M6x25

4 kpl itsevarmistavaa mutteria M6

Aseta vastekupu koneenpöydälle ja

kiinnitä se.

Työnnä paralleeli (kuusikantatanko)

sisään ja lukita se.

6 Pystytys

Huomio!

Pöytäjyrsinkoneet TF 100 M täytyy kiinnittää ruuveilla lattiaan niiden

vakauden lisäämiseksi. Käytä soveltuvia ruuviliitoksia, esim.

paisuntatulppia Ø 8 mm.

Koneet, joita ei ole kiinnitetty lattiaan, voivat kaatua käytön aikana onnettomuusvaara.

Ruuvaa kaksi välikepulttia pöytälevyn

kierreporauksiin.

Kiinnitä painekappale ja puristusjousi

paralleeliin.

Page 29

7 Käyttöönotto

7.1 Verkkoliitäntä - AC-1

Vaihtovirtamalli

Verkkoliitäntä tehdään VDE 0100:n mukaisella suojakosketinpistokkeella. Pistorasian, johon kone liitetään, on

oltava maadoitettu määräysten mukaisesti sekä varustettu 30 mA:n vuotovirtasuojakytkimellä. Verkkojännitteen

tulee olla 230 V / 50 Hz ± 5 %. Varmistus täytyy suorittaa 16 ampeerin (hitaalla) sulakkeella. Johdon

poikkikelauksen tulee olla vähintään 3 x 2,5 mm2.

7.2 Verkkoliitäntä - AC-3

Kiertovirtamalli

Verkkoliitäntä tehdään 16 A:n CEE-pistokkeella. Pistorasian, johon kone liitetään, on oltava liitetty 5-johtimisella

liitäntäjohdolla -L1 -L2 -L3 -N -PE sekä varustettu 30 mA:n vuotovirtasuojakytkimellä. Verkkojännitteen tulee olla

3~400 V / 50 Hz ± 5 %. Varmistus täytyy suorittaa kolmella 16 ampeerin (hitaalla) sulakkeella. Johdon

poikkikelauksen tulee olla vähintään 5x1,5 mm2.

7.3 Pyörimissuunta

Koneissa, joissa on yksivaihemoottori (230 V vaihtovirta), on pyörimissuunta kiinteästi asetettu tehtaalla.

Koneissa, joissa on kolmivaihemoottori (400 V kiertovirta), on pyörimissuunta tarkistettava kytkemällä kone

lyhyesti toimintaan. Jyrsinkaran on pyörittävä ylhäältä katsottuna vasemmalle. Pyörimissuunnan vaihtoa varten

on vaihdettava kaksi jännitteenalaista johdinta (musta ja/tai ruskea) keskenään. Kelta-vihreää

suojamaadoitusjohdinta ei saa vaihtaa jännitteenalaisen johtimen kanssa.

Huomio!

Jos pyörimissuunta on väärä, seuraa onnettomuusvaara! Tarkista siksi pyörimissuunta huolellisesti. Vain

sähköalan ammattilainen saa muuttaa pyörimissuuntaa!

7.4 Kytkin / ylikuormitussuoja

Kone käynnistetään painamalla vihreää painiketta ja pysäytetään

painamalla punaista painiketta.

7.5 Ylikuormitussuoja

Jos moottori ylikuormittuu, sisäänrakennettu moottorinsuojakytkin kytkee koneen toiminnasta. Ylikuormituksen

kuumentaman moottorin saa kytkeä toimintaan vasta noin 10 minuutin seisokkitauon jälkeen.

7.6 Alijännitteen laukaisu

Jos konetta ei ole liitetty verkkoon, konetta ei voi kytkeä toimintaan kytkimellä. Jännitteen kadotessa kytkin

avautuu automaattisesti sisäänrakennetun alijännitereleen kautta. Tämä tarkoittaa, että jännitteen palattua kone

on käynnistettävä uudelleen.

7.7 Lastunimu

Pöytäjyrsinkone täytyy liittää lastunimulaitteeseen.

- Pyökin ja tammen puupöly voi aiheuttaa syöpää.

Lastunimulaitteen, johon kone liitetään, on saavutettava vähintään 16 m/sek ilmavirran nopeus imuistukan

kohdalla. Imuistukan nimellishalkaisija on Ø 100 mm.

7.8 Lastunimulaitoksen automaattinen toimintaan kytkentä

Koneen sähköliitännän on varmistettava, että lastunimulaite käynnistyy automaattisesti kun kone kytketään

toimintaan, ja että se käy vielä 20 sekuntia sen jälkeen kun kone on kytketty toiminnasta.

Page 30

8 Turvallisuusohjeet

- Käyttöohjeen ohjeita on noudatettava.

- Koneessa saa käyttää vain BG-tarkastustyökaluja.

- Työkalujen enimmäiskierroslukua ei saa ylittää.

- Kulloinkin käytetyn työkalun käyttöohjeen ohjeita on noudatettava.

- Työstökappaleiden enimmäismittoja ei saa ylittää.

- Työstökappaleiden enimmäis- ja vähimmäismitat on huomioitava.

- Ennen kaikkia hoito- tai huoltotöitä on irrotettava liitäntäjohdon pistoke.

- Häiriöiden poiston yhteydessä on ensin odotettava että kone on pysähtynyt.

- Puristuslaite ja vastekupu on asetettava työtehtävia vastaavasti.

- Listoja ja vastaavanlaisia työstökappaleita on aina työnnettävä käyttäen työntösauvaa tai työntölevyä.

- Leikkuunopeudet on huomioitava (kohta 11.0).

- Alle 16-vuotiaat henkilöt eivät saa käyttää tätä konetta.

9 Työstökappaleiden mitat

- Alle 200 mm:n pituiset työstökappaleet saa syöttää koneeseen vain soveltuvaa syöttökaidetta käyttäen.

- Yli 1000 mm:n pituiset työstökappaleet on varmistettava pöydän jatkolevyllä (erikoisvaruste) tai rullapukeilla,

jotka estävät sen kaatumisen koneenpöydältä.

- Työstökappaleen (levyn) enimmäisleveys saa olla 500 mm.

10 Käyttöalue / käyttötarkoitus

- Pöytäjyrsinkoneet TF 100 soveltuvat täyspuun ja/tai vastaavien ainesten kuten lastulevyn, kuitulevyjen tai

ristivanerin työstöön.

- Päittäispuun työstöön kuten esim. tappien leikkuuseen saa käyttää vain erikoisvarusteena saatavissa olevaa

työntöluistia.

- Panostusjyrsintätyöt saa tehdä vain erikoisvarusteena saatavissa olevaa pöydän jatkolevyä käyttäen.

- Tällä koneella ei saa suorittaa kaarijyrsintätöitä (töitä vastarengasta käyttäen).

- Tällä koneella ei saa suorittaa syötönmukaista jyrsintää.

11 Työkalujen mitat / leikkuunopeus

Käytetyn työkalun leikkuunopeuden on oltava aina yli 35 m/s takaisinkimmahdusvaaran vähentämiseksi.

- Kun karan pyörimisnopeus on 4000 min-1 ei koneessa saa käyttää mitään jyrsimiä. Tämä karan kiertonopeus

on tarkoitettu harjoille, sahanterille ja muille vastaaville työkaluille.

- Kun karan pyörimisnopeus on 6000 min-1, on työkalun läpimitan (terän lentoradan) oltava vähintään 115 mm.

- Kun karan pyörimisnopeus on 7500 min-1, on työkalun läpimitan (terän lentoradan) oltava vähintään 90 mm.

- Kun kierrosluku on jyrsintään soveltuva (6000 ja 7500 min-1), saa käyttää työkalulle sallittua enimmäisläpimittaa

150 mm.

- Työkalun enimmäispaksuus on 60 mm.

12 Syöttöapulaitteet

Työntölevyllä työnnetään eteenpäin

rimoja, joita puristuslaite pitää

kohdallaan. Työntölevyn tulee olla n.

8 - 10 mm paksu ja valmistettu

ristivanerista.

Työntösauvalla työnnetään eteenpäin

työstökappaleita, joita pitää

kohdallaan vain puristuslaitteen

painesauva.

Päittäispuun (tappien) työstön saa

suorittaa vain erikoisvarusteena

saatavissa olevaa työntöluistia

käyttäen.

Page 31

Syöttölevy ylittää kummankin

vastesuorakulmakon välisen tyhjän

tilan. Kun työnnetään vastekupua

taaksepäin jyrsimen käydessä

syöttölevy jyrsiytyy suurialaisesti. Sitä

käytetään pienten työstökappaleiden

käsittelyyn.

Alle 200 mm:n pituiset listat on työstöä varten kiinnitettävä syöttölaitteeseen.

13 Ohjauselimet

9

13.1 Määritelmät

8

3

7

6

2

5

1

4

1 Jyrsinkara 6 Kytkin

2 Jyrsinkaran renkaat 7 Koneenpöytä

3 Jyrsinkaran mutteri 8 Vastesuorakulmakot

4 Koneenpylväs 9 Puristuslaite

5 Käsipyörä jyrsimen korkeudenasetusta varten 10 Jyrsinvaste

11 Jyrsinkaran kiristys

10

11

13.2 Jyrsimen kiinnitys

Kun jyrsin kiinnitetään tai irrotetaan,

on tarkoituksenmukaista irrottaa

jyrsinvaste koneenpöydästä.

Jyrsin kiinnitetään jyrsinkaran

renkailla. Alustava korkeudenasetus

suoritetaan siirtämällä muutamia

jyrsinkaran renkaita vastaavasti.

Kun jyrsin on pantu paikalleen

(kiertämissuunta on otettava

huomioon), on jyrsinkara täytettävä

jäljellä olevilla renkailla

kierrevasteeseen asti. Sitten

ruuvataan jyrsinkaran mutteri

paikalleen.

Page 32

13.3 Karan pyörimisnopeuden säätäminen / muuttaminen

Käyttöhihnan kääntämistä varten

vedetään suojakupu irti.

13.4 Jyrsinten korkeusasetus

Mikäli jyrsintä käytetään vain osaksi

(pöytätason alapuolella), on

pöytärenkaat irrotettava ennen

jyrsimen kiinnitystä.

Kiristysvipu irrotetaan ja hihna

asetetaan halutuille porraslevyille.

Käytössä on kolme karan

kierroslukua:

- ylin porraslevy = 4000 min

- keskiporraslevy = 6000 min

- alin porraslevy = 7500 min

-1

-1

-1

Jyrsimen korkeusasetus tehdään

kiertämällä koneen kuoressa

sijaitsevaa käsipyörää.

kierto oikealle = korkeampi

vasemmalle = matalampi

Käyttöhihna kiristetään taas ja

suojakupu työnnetään paikalleen.

Käyttöhihnaa ei saa kiristää liian

kireäksi. Sitä tulee voida työntää

sisään n. 1 cm.

Kun jyrsimen kara on asetettu /

säädetty, se on kiinnitettävä

painamalla käyttövipua alas.

Huomio! Kaikki asetustyöt saa tehdä vain kun kone on kytketty toiminnasta.

13.5 Vastekuvun / vastesuorakulmakkojen säätö

AA

Kun molemmat tähtikahvat (A) on

irrotettu, voidaan vastekupua työntää

eteen- tai taaksepäin.

Kun molemmat tähtikahvat (B) on

irrotettu, voidaan vastesuorakulmakkoja siirtää.

BB

Huomio!

Vastekupua ja vastesuorakulmakkoja

saa asettaa / säätää vain työkalun

ollessa poissa toiminnasta.

Page 33

13.6 Puristuslaitteen asetus

C

D

E

Aseta puristuspalkki työkalulle kun

tähtikahva (C) on irrotettu.

Huomio! Kaikki asetustyöt saa tehdä vain työkalun ollessa poissa toiminnasta.

Painetta nostetaan tai lasketaan

kiertämällä asetuskahvaa - D -.

Painejousi säädetään kun

asetuskahva - E - on irrotettu.

14 Työ- / asetusohjeet

14.1 Työkalut

Pöytäjyrsinkoneissa TF 100 M saa käyttää vain jyrsimiä, joiden takaisinkimmahdus on heikko - BGtarkastustyökaluja.

14.2 Täyspuista työstöainesta koskevat vaatimukset

- Vain hiottua täyspuuta saa työstää.

- Koneessa ei saa työstää vinoa, vääntynyttä (vinoonkasvanutta) puuta eikä puunkappaleita, jotka eivät lepää

koko pinnaltaan koneen pöydän tai vastesuorakulmakkojen varassa.

14.3 Listojen jyrsintä

- Kiinnitä jyrsin kohdan 13.2 ohjeiden

mukaisesti.

- Säädä tai tarkista karan kierrosluku

kohdan 13.3 ohjeiden mukaisesti.

- Suorita korkeuden ja syvyyden

säätö kohtien 13.4 ja 13.5 ohjeiden

mukaisesti.

14.4 Levyjen jyrsintä

- Kiinnitä jyrsin kohdan 13.2 ohjeiden

mukaisesti.

- Säädä tai tarkista karan kierrosluku

kohdan 13.3 ohjeiden mukaisesti.

- Suorita korkeuden ja syvyyden

säätö kohtien 13.4 ja 13.5 ohjeiden

mukaisesti.

- Säädä puristuslaite työstökappaleeseen kohdan 13.6

ohjeiden mukaisesti.

- Käynnistä kone ja työnnä

työstökappaletta eteenpäin

tasaisella syötöllä.

- Irrota painejousi.

Säädä puristusalkki kohdan 13.6

ohjeiden mukaisesti.

Huomio!

Työstökappaleita, joiden leveys on alle 120 mm, on aina työnnettävä eteenpäin

työntösauvaa käyttäen.

Huomio!

Työstökappaletta on aina työnnettävä

eteenpäin työntölevyä käyttäen.

- Käynnistä kone ja työnnä

työstökappaletta eteenpäin

tasaisella syötöllä.

Page 34

14.5 Tappien jyrsintä

Tappeja tai uria työstökappaleen etusivulle saa työstää vain erikoisvarusteena saatavissa olevaa työntöluistia käyttäen.

Tappien jyrsimiseen työstökappale

kiinnitetään uudelleen ja jyrsintä

tehdään uudelleen.

Työstökappale asetetaan

työntöpöydälle ja kiinnitetään

kiristysvarrella. Jyrsimen yläpuolella

oleva tyhjä tila peitetään

mahdollisimman tarkoin puristuspalkilla.

Kone käynnistetään. Työstökappaletta työnnetään tasaisesti

eteenpäin, ja kun työstökappale on

jyrsiytynyt koko mitaltaan, vedetään

työntöluisti taas taakse.

14.6 Panostusjyrsintätyöt

Pöydän jatkolevy kiinnitetään

käyttöohjeen mukaisesti. Jyrsin,

vastekupu ja vastesuorakulmakot

asetetaan.

Vasteet asetetaan työstökappaleen

sijoitusta varten.

Kone käynnistetään, työstökappale

sijoitetaan vasteeseen ja painetaan

vasten vastekupua.

15 Hoito ja huolto

Ennen huolto- ja hoitotöitä on pistoke aina irrotettava pistorasiasta.

Mikäli kone kytkeytyy vahingossa toimintaan, seurauksena voi olla vakavia vammoja.

- Kaikki liikkuvat osat on voideltava muutamalla tilkalla moottoriöljyä säännöllisin väliajoin.

- Pöytälevy ja vastesuorakulmiot on puhdistettava säännöllisesti ja pidettävä vapaana pihkasta.

Page 35

Innehållsförteckning

1 Tekniska uppgifter

2 Produktansvar/garanti

3 Leveransomfång

4 Extra tillbehör

5 Första montering

6 Uppställning

7 Driftsättning

7.1 Nätanslutning Ac-1

7.2 Nätanslutning Ac-3

7.3 Rotationsriktning

7.4 Brytare/strömbegränsningsrelä

7.5 Strömbegränsningsrelä

7.6 Överspänningsfrånslagning

7.7 Spånutsugning

7.8 Automatisk tillslagning av

spånutsugningsanläggning

8 Säkerhetsanvisningar

9 Arbetsstyckets dimensioner

10 Användningsområde-/-ändermål

SV

11 Verktygets dimensioner/skärhastighet

12 Matarhjälpmedel

13 Manöverelement

13.1 Begreppsförklaringar

13.2 Fastspänning av fräsverktyg

13.3 Inställning/ändring av spindelns varvtal

13.4 Höjdinställning av fräsverktyg

13.5 Justering av anhållskåpa / anhållslinjal

13.6 Inställning av anpressanordningen

14 Arbets-/inställningsanvisningar

14.1 Verktyg

14.2 Krav på förmaterialet "massivträ"

14.3 Fräsning av lister

14.4 Fräsning av skivor

14.5 Fräsning av tappar

14.6 Insatsfräsarbeten

15 Service och underhåll

1 Tekniska uppgifter TF 100 M/2,2 WN TF 100 M/2,8 DN

Bänkstorlek 523x423 mm 523x423 mm

Arbetsstyckets upplagsyta 150-210x600 mm 150-210x600 mm

Arbetshöjd 850 mm 850 mm

Bänkurborning Ø 150 mm 150 mm

Reducerringar 2 2

Anhållskåpans justerväg 30 mm 30 mm

Utsugningsmuff Ø 100 mm 100 mm

Verktygsdiameter max 150 mm 150 mm

Verktygstjocklek max 60 mm 60 mm

Spindeldiameter 30 mm 30 mm

Fräsdornring Ø 50 mm 50 mm

Spindelslag 100 mm 100 mm

Spindelvarvtal 4000/6000/7500 min

Motoreffekt P

Motoreffekt P

1

2

2,2 kW S6- 40% 2,8 kW S6- 40%

1,1 kW S6-100% 1,4 kW S6-100%

Driftspänning AC 1~230V/50 Hz AC 3~400 V/50 Hz

Ljudemission

Nedan uppförda ljudnivå har beräknats enligt följande mätmetod:

DIN 45 635, del1651.

Ljudeffektnivån (LWA) har avrundats til hela dB(A).

1. Drift av TF 100 i tomgång

A-ljudtrycksnivå L

pA

(Arbetsplatsrelaterat emissionsvärde) 77 dB(A) 77 dB(A)

A-ljudeffektnivå L

WA

86 dB(A) 86 dB(A)

2. Drift av TF 100 vid belastning

A-ljudtrycksnivå L

pA

(Arbetsplatsrelaterat emissionsvärde) 82 dB(A) 82 dB(A)

A-ljudeffektnivå L

WA

91 dB(A) 91dB(A)

-1

4000/6000/7500 min

-1

2 Produktansvar/garanti

För arbeten och användningsområden som ej står upptagna i handledningen krävs ett skiftligt tillstånd från

metabo.

Page 36

Vid åberopan av garanti kontakta fackhandel.

Garantiarbeten ska principiellt utföras av tillverkaren eller av denne auktoriserad serviceverkstad.

Efter garantitiden kan reparationerna utföras på valfri serviceverkstad.

Spar fakturor från reparationer!

Tekniska ändringar förbehålls!

3 Everansomfång

Fräsdornringar: 1 x 25 mm; 1 x 16 mm; 2 x 10 mm; 2 x 8 mm; 2 x 5 mm

Fräsdornmutter: M 30x2

Anhållskåpa

4 Extra tillbehör

Skarvskiva Best-nr. 091 400 3598

Skjutslid Best-nr. 091 401 5600

Diverse fräsverktyg Specialbroschyr

5 Första montering

Anhållslinjal

Anpressanordning

Verktyg

Rikta in upplaget Fäst anpressanordningens hållare på

anhållskåpan.

Skruvar:

4 st sexkantskruvar M 6x25

4 st självlåsande muttrar M6

Placera anhållskåpan på maskinbordet och fäst den.

Skjut in parallellstaget (sexkantstång)

och sätt fast den.

6 Uppställning

Observera!

För att säkerställa stabiliteten måste bänkfräsmaskinen TF 100 M

skruvas fast i golvet.

Använd lämpliga skruvanordningar, t ex expandertapp Ø 8 mm.

Maskiner som inte skruvats fast i golvet kan falla omkull vid användningen

- risk för olyckor.

Skruva in de båda stagbultarna i

bänkens urborrningar.

Sätt anpresstycket och anpressfjädern på parallellstaget.

Page 37

7 Driftsättning

7.1 Nätanslutning Ac-1

Växelströmutförande

Nätanslutningen sker via ett säkerhetsuttag enligt VDE 0100. Uttaget som maskinen ansluts till måste vara

föreskriftsenligt jordat och försett med en 30 mA läckströmsskyddsbrytare.

Nätspänningen måste uppgå till 230 V/50 Hz ± 5% med en säkring på 16 ampere (trög).

Ledartvärsnittet måste vara minst 3x2,5 mm2.

7.2 Nätanslutning Ac-3

Trefasutförande

Nätanslutningen sker via ett CEE-uttag 16 A. Uttaget som maskinen ansluts till måste vara utrustat med en

5-ådrig kabel -L1 -L2 -L3 -N -PE och försett med en 30 mA läckströmsskyddsbrytare. Nätspänningen måste

uppgå till 3-400 V/50 Hz ± 5% med säkringar på 3x16 ampere (trög). Ledartvärsnittet måste vara minst 5x1,5 mm2.

7.3 Rotationsriktning

Rotationsriktningen för maskiner med enfasmotorer (230 V växelström) har fastlagts på fabriken. Trefasmotorernas

(400 V trefasström) rotationsriktningen provas genom att maskinen startas kort. Frässpindeln måste rotera åt

vänster uppifrån sett.

För ändring av rotationsriktning växla om de spänningsförande ledarna (svart och/eller brun).

Växla inte om den gul-gröna skyddsledaren med en av de spänningsförande ledarna.

Observera!

Skulle maskinen rotera åt fel håll finns risk för olyckor! Kontrollera därför noggrant rotationsriktningen. En ändring

av rotationsriktningen får endast genomföras av serviceman.

7.4 Brytare/strömbegränsningsrelä

Maskinen startas med den gröna brytaren och stannas med den röda

brytaren.

7.5 Strömbegränsningsrelä

Vid en överbelastning av motorn stänger den inbyggda motorskyddsbrytaren av maskinen. Den genom

överbelastning överhettade motorn bör startas på nytt först efter en stilleståndstid på ca 10 minuter.

7.6 Överspänningsfrånslagning

Brytaren kan inte aktiveras så länge maskinen inte är ansluten till strömnätet. Vid spänningsbortfall öppnas

brytaren automatiskt genom ett överspänningsrelä, dvs maskinen måste startas på nytt sedan spänningen

återställts.

7.7 Spånutsugning

Bänkfräsmaskinen måste anslutas till en spånutsugningsanläggning.

- Trämjöl från bok- och ekträ kan vara cancerframkallande.

Spånutsugningsanläggning som maskinen är ansluten till måste vid utsugningsmuffen alstra en lufthastigheten

på minst 16 m/sek. Utsugningsmuffen har en diameter på 100 mm Ø.

7.8 Automatisk tillslagning av spånutsugningsanläggning

Maskinens elektriska anslutning måste säkerställa att spånutsugningsanläggningen startar automatiskt när

maskinen kopplas in och är aktiv i 20 sekunder sedan den kopplats från.

Page 38

8 Säkkerhetsanvisningar

- Åtfölj handledningen.

- Använd endast BG-testade verktyg vid drift av maskinen.

- Verktygens maximala varvtal får inte överskridas.

- Åtfölj den handledning som åtföljer respektive verktyg.