Page 1

®

D

ENG

F

NL

Betriebs- und Montageanleitung

Präzisionskreissäge

Operating Instructions Precision Circular Saw

Notice de service et de montage Scie circulaire

de précision

Handleiding Bediening

Precisie-cirkelzaagmachine

PK 300 K

Le châssis n’est pas compris dans le programme de livraison (équipement optionnel)

Het onderstel wordt niet standaard meegeleverd (beschikbaar als optie).

D

Achtung! Lesen Sie diese Anleitung vor der Installation und Inbetriebnahme aufmerksam durch.

ENG

Attention! Carefully read through these instructions prior to installation and commissioning.

F

Attention! Prière de lire attentivement la présente notice avant l'installation et la mise en service.

NL

115 115 9270 / D/ENG/F/NL / 3100 - 3.1

Attentie! Lees deze instructies voor de installatie en ingebruikname aandachtig door.

Untergestell nicht im Lieferumfang enthalten (Sonderzubehör)

Base not included in Standard Delivery (Optional Accessoires)

Page 2

Page 3

D

Verwendungszweck/Einsatzbereich:

Die Präzisionskreissäge PK 300 K ist zum Längs- und Querschneiden von Hölzern aller Art mit quadratischem oder rechteckigem

Format geeignet.

Querschnitte dürfen nur mit dem Winkelanschlag oder mit dem als Sonderzubehör lieferbaren Schiebeschlitten durchgeführt

werden.

- Rundholz/Brennholz darf nicht geschnitten werden.

- Es dürfen nur Kreissägeblätter mit einem max. Durchmesser von 300 mm verwendet werden.

Produkthaftung/Garantie

Nicht aufgeführte Arbeiten und Einsatzmöglichkeiten bedürfen der schriftlichen Genehmigung der Elektra Beckum AG, Postfach

1352, D-49703 Meppen.

Wir weisen ausdrücklich darauf hin, daß wir nach dem Produkthaftungsgesetz nicht für durch unsere Geräte hervorge-rufene

Schäden einzustehen haben, sofern diese durch unsachgemäße Reparatur verursacht oder bei einem Teiletausch nicht Elektra

Beckum Originalteile verwendet werden und die Reparatur nicht von uns autorisierten Servicestellen oder durch entsprechende

Fachfirmen durchgeführt worden ist.

Dieses gilt auch für Zubehörteile.

Jeder Maschine und dem Maschinenzubehör ist eine Garantiekarte beigefügt.

Zur Wahrung Ihres Garantieanspruches und im Interesse der Produktsicherheit achten Sie bitte darauf, daß die Garantiekarte

sofort beim Kauf ausgefüllt und die Antwortkarte ans Werk geschickt wird. Die Garantie bezieht sich nicht auf Verschleißteile.

Bitte Reparaturrechnungen verwahren.

"Der Antriebsmotor ist mit einer zwangsgeführten Bremseinrichtung (Bremsmotor) ausgerüstet, die für eine lange Lebensdauer

ausgelegt ist. Bei Nachlassen der Bremswirkung und damit Vergrößerung der Auslaufzeit auf mehr als 10 Sek. muß die Bremse

ausgewechselt werden. Bitte wenden Sie sich an Ihren Fachhändler. Eine unwirksame Bremse erhöht die Unfallgefahr.

Inhaltsverzeichnis

1 Technische Daten

2 Lieferumfang

3 Erstmontage

4 Netzanschluß

5 Bedienungselemente/Einstellung

6 Werkzeuge/Sägeblätter

7 Maschinenelemente/Begriffe

8 Vorrichtung/Zuführhilfen

9 Sicherheitshinweise

10 Späneabsaugung

11 Schneidvorgänge

12 Ausrichten des Sägeblattes

13 Riemenspannung

14 Maschinenpflege

15 Schaltplan

16 Lieferbares Sonderzubehör

17 Ersatzteilliste

1 Technische Daten PK 300 K/4200 DNB

Tischgröße 710 x 900 mm

Gesamthöhe 940 mm

Schnitthöhe bei 90°/45° 104/70 mm

Motordrehzahl 2800 min

Drehzahl Sägewelle 3800 min

Sägeblattdurchmesser 300 mm

Schnittgeschwindigkeit 300 mm Ø 60 m/s

Höhenverstellung, stufenlos 0 - 104 mm

Schrägverstellung, stufenlos 90° - 45°

Motorleistung/Spannung 4200 W/400 V

Netzfrequenz 50 Hz

Absicherung 3 x 16 A träge

Absaugstutzen Ø 100 mm

Gewicht, ca. 90 kg

Bestell-Nr. 010 300 4209

Geräuschemission

Die unten aufgeführten Schallpegel sind nach den folgenden Meßverfahren ermittelt worden:

DIN EN 23 746;

DIN EN 31 202;

ISO 7960 Anhang A.

Die Umgebungskorrektur K3 wurde nach DIN EN 31 204 ermittelt.

1. Betrieb der PK 300 K im Leerlauf

A-Schalldruckpegel L

(Arbeitsplatzbezogener Emissionswert) 74,3 dB(A)

A-Schalleistungspegel L

pA

WA

87,8 dB(A)

2. Betrieb der PK 300 K bei Belastung

A-Schalldruckpegel L

(Arbeitsplatzbezogener Emissionswert) 84,7 dB(A)

A-Schalleistungspegel L

pA

WA

98,2 dB(A)

-1

-1

3

Page 4

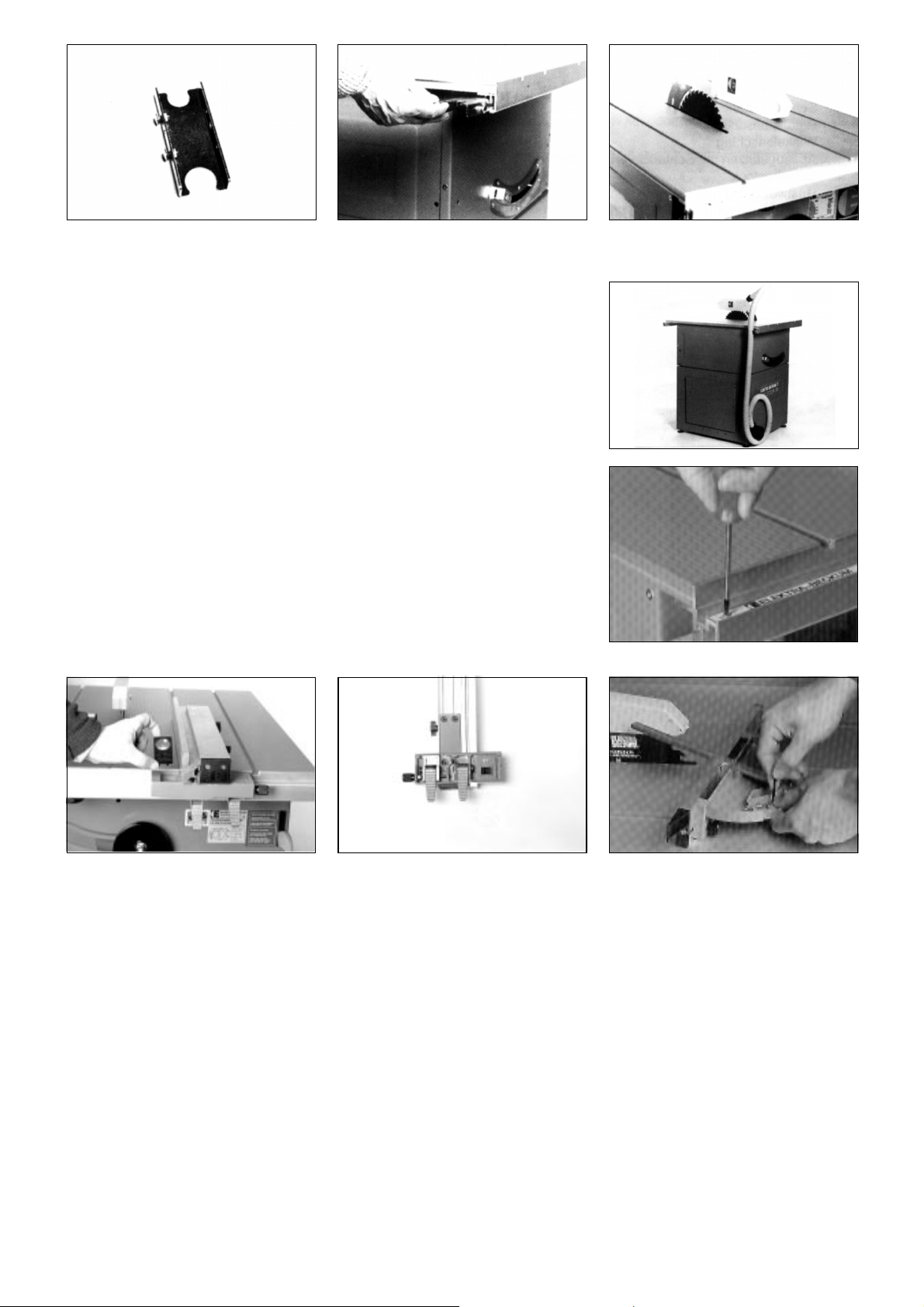

2 Lieferumfang

Hartmetallkreissägeblatt 300 x 2,6/1,8 x 30 Z = 28 W

Spaltkeil 2,5 mm dick

Schutzhaube

Parallelanschlag

Winkelanschlag

Absaugstutzen mit Schlauchverbindungen

Schiebestock

Rüstwerkzeug

Betriebsanleitung

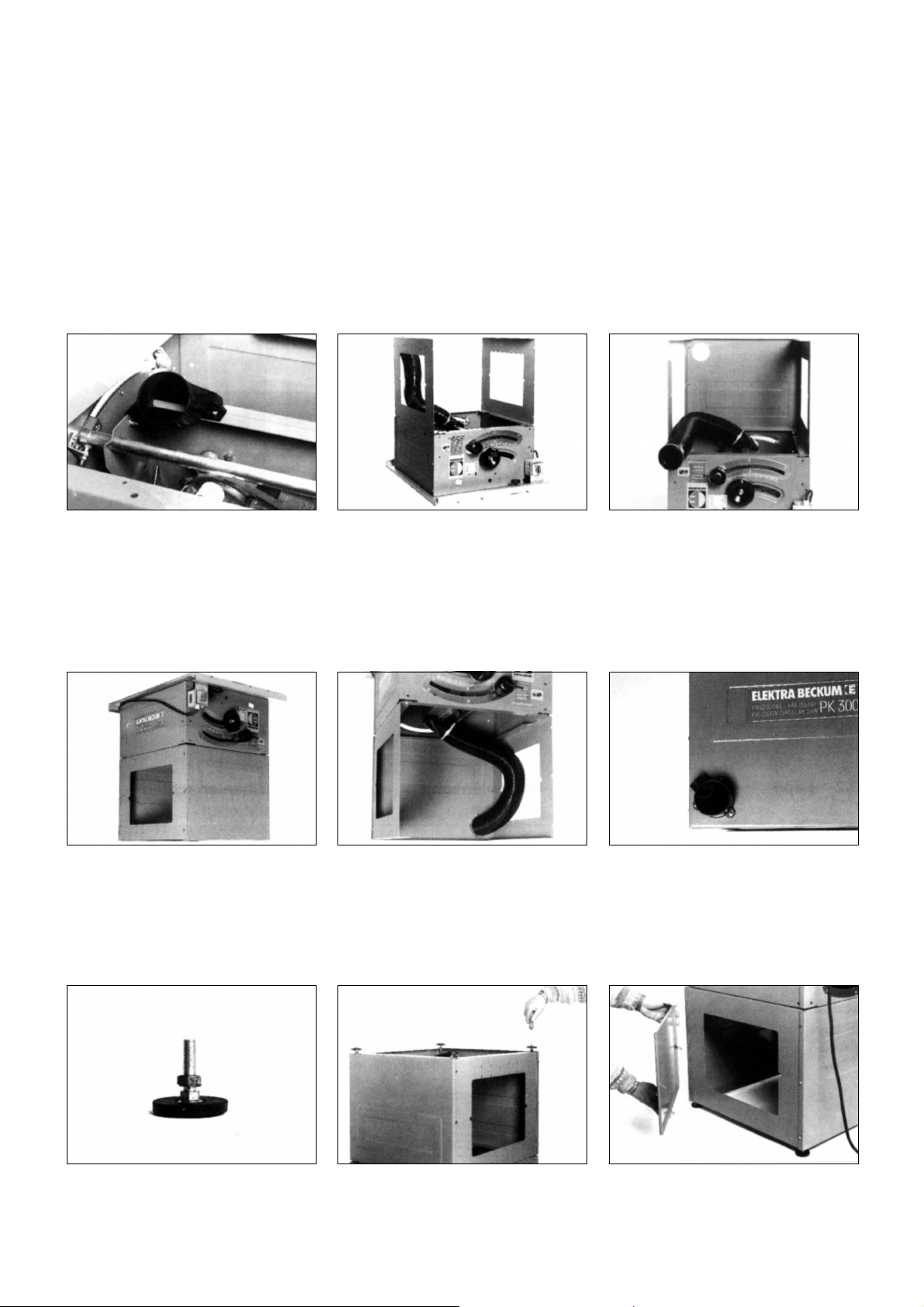

3 Erstmontage

Zur Montage des Maschinenunterteiles wird die Maschine zweckmäßigerweise mit der Tischplatte auf 2 Holzleisten gelegt.

Die Schrauben dürfen erst nach dem Verbinden aller Teile festgezogen werden.

Den Absaugstutzen am Spänekasten

montieren.

Material:

3 Sechskantschrauben M6x16

3 Fächerscheiben Ø 6,4

3 Sechskantmuttern M6

Den Absaugstutzen in die Bohrung einschieben und verschrauben.

Material:

3 Sechskantschrauben M6x16

3 Fächerscheiben Ø 6,4

3 Sechskantmuttern M6

Den Verbindungsschlauch Ø 100 auf den

Absaugstutzen aufschieben und mit der

Schlauchschelle Ø 100 befestigen. Die

beiden Seitenwände montieren.

Material:

4 Sechskantschrauben M6 x16

4 Fächerscheiben Ø 6,4

4 Sechskantmuttern M6

Den Verbindungsschlauch Ø 100 auf den

Absaugstutzen stecken und mit der zweiten Schlauchschelle Ø 100 befestigen.

Die Rückwand (mit Bohrung) mit den beiden Seitenwänden verschrauben.

Material:

6 Sechskantschrauben M6x16

6 Fächerscheiben Ø 6,4

6 Sechskantmuttern M6

Die Vorderwand mit den beiden Seitenwänden verschrauben.

Material:

6 Sechskantschrauben M6x16

6 Fächerscheiben Ø 6,4

6 Sechskantmuttern M6

Auf die Gewindebolzen der 4 Stellfüße

jeweils eine Sechskantmutter M10 aufschrauben.

Die 4 Stellfüße in die Bohrungen einschrauben.

Material:

4 Sechskantschrauben M10

4

Nun erst alle Verbindungsschrauben festziehen, die Maschine aufstellen und die

Öffnungen der Seitenwände mit dem

Seitendeckel schließen.

Page 5

In die Bohrungen des Schlauchträgers 2 Flachrundschrauben M6x16 lose einschrauben und in die hintere T-Nut der Tischplatte einschieben.

Schlauchverbindung vom zentralen Absaugstutzen zur Schutzhaube herstellen.

3.1 Einstellen der Skala

Die im Führungsprofil eingebaute Skala kann der jeweiligen Sägeblattdicke

angepaßt werden. Der Parallelanschlag ist hierzu an das Sägeblatt heranzustellen. Nach dem Lösen der Skalenbefestigungsschraube kann die Skala

seitlich verschoben werden. Der Nullstrich der Skala muß unter dem Teilstrich

der Lupe stehen. Die Einstellung sollte mit einem Probeschnitt kontrolliert

werden.

Achtung: Der Nullstrich der Skala und der Teilstrich der Lupe können nur

übereinstimmen wenn die hohe Seite des Anschlages an das Sägeblatt herangeführt wird. Liegt die flache Seite am Sägeblatt an ist eine Übereinstimmung

nicht zu erzielen.

Das Kreissägeblatt hochstellen (siehe 5)

und die Schutzhaube am Spaltkeil befestigen.

3.2 Lupe 3.3 Parallelanschlag

justieren

Die Lupe kann zum Reinigen aus dem

Anschlag genommen werden.

Der Parallelanschlag ist werkseitig justiert.

Zum Nachjustieren die 4 Befestigungsschrauben lösen und das Profil zum

Grundkörper ausrichten.

3.4 Winkelanschlag

justieren

Die linke und rechte 45° Stellung des

Winkelanschlages ist werkseitig eingestellt. Eine Nachjustierung kann durch

Verdrehen der beiden Stellschrauben

vorgenommen werden. Die Winkelanzeige

kann durch Verschieben der Bogenskala

korrigiert werden.

4 Netzanschluß

- Dieses Gerät muß über einen Fehlerstromschutzschalter mit 30 mA Fehlerstromabschaltung betrieben werden.

- Beschädigte Anschlußleitungen müssen unverzüglich durch eine Elektrofachkraft ausgetauscht werden.

Der Betrieb mit beschädigten Anschlußkabeln ist lebensgefährlich und somit verboten.

- Kinder dürfen dieses Gerät nicht bedienen.

5

Page 6

Bitte überzeugen Sie sich bevor Sie die Präzisionskreissäge in Betrieb nehmen, daß die auf dem Motortypenschild

angegebene Spannung und Frequenz mit der Netzspannung übereinstimmt.

Zum Netzanschluß benötigen Sie einen fünfadrigen Kabelanschluß mit CEE-Steckdose 16 A nach VDE 0100 (Lieferumfang).

Bei Verwendung einer Verlängerungsleitung mit geringem Querschnitt und großer Länge kann ein Spannungs-abfall

entstehen, der sich nachteilig auf den Anlauf und die Erwärmung des Motors auswirkt.

Die Netzsteckdose, an welche die Maschine angeschlossen wird, muß vorschriftsmäßig geerdet (genullt) und mit mindestens

16 A träge Schmelzsicherung oder Leitungsschutzschalter L abgesichert sein.

Achtung! Vor dem Aufbringen und Auswechseln des Sägeblattes und vor allen Einstell-, Umbau- und Wartungsarbeiten an

der Präzisionskreissäge den Netzstecker ziehen. Wenn Sie an der linken Seite der Säge stehen, muß sich das Sägeblatt im

Uhrzeigersinn drehen (rechtsherum). Beim Drehstrommotor müssen zur Drehrichtungsänderung zwei der stromführenden

Leiter (schwarz und/oder braun) vertauscht werden. Nicht den gelbgrünen Schutzleiter mit einem der stromführenden Leiter

vertauschen. Der elektrische Anschluß darf nur durch eine Elektrofachkraft durchgeführt werden.

Achtung! Bei falscher Drehrichtung des Sägeblattes besteht Unfallgefahr. Lassen Sie, um die Laufrichtung festzustellen, die

Säge nur kurz anlaufen.

4.1 Schalter/Überlastschutz

Solange die Präzisionskreissäge nicht ans Netz angeschlossen ist, läßt sich der

Schalter nicht einschalten. Bei Stromausfall wird der Schalter durch ein eingebautes Unterspannungsrelais automatisch geöffnet, d.h. die Maschine muß

nach Wiederherstellung der Stromversorgung erneut eingeschaltet werden.

Wird der Motor überlastet, so schaltet der eingebaute Motorschutzschalter die

Maschine aus. Schaltet sich die Maschine durch Auslösen des Motorschutzschalters kurzzeitig aufeinander aus (2-3 mal) ist die Maschine zu überprüfen

(Gängigkeit des Motors, stumpfes Sägeblatt usw.). Eine Abkühlzeit der Maschine von 30 min ist angebracht. Ein leichtes Summen des Unterspannungsrelais

bei Maschinenstillstand ist normal.

- Die Maschine kann durch ein am Schalter anzubringendes Vorhängeschloß gegen unbefugtes Benutzen gesichert werden.

5 Bedienungselemente/Einstellarbeiten

5.1 Höhenverstellung des Kreissägeblattes

Die Höhenverstellung des Kreissägeblattes erfolgt durch drehen des Handrades.

rechts drehen = Schnitthöhe plus

links drehen = Schnitthöhe minus

Zum Umkehrspielausgleich die Schnitthöheneinstellung immer von "unten" her

zustellen.

5.2 Schrägverstellung des Kreissägeblattes

Nach dem Lösen des Klemmhebels (innerhalb des Stellrades) kann das

Sägeblatt durch drehen des Stellrades bis zu 45° seitlich geschwenkt werden.

Maßgebend ist der Skalenstrich rechts vom Zeiger.

- Nach dem Schwenken des Sägeblattes ist der Klemmhebel wieder festzuzie-

hen.

Achtung! Alle Einstellarbeiten nur bei Stillstand des Sägeblattes ausführen.

5.3 Parallelanschlag

Anschlag auf den Maschinentisch auflegen, auf die gewünschte Schnittbreite einstellen und den rechten Klemmhebel nach

unten drücken.

Anschlag durch drehen der Stellschraube

fein einstellen.

6

Nach der Feineinstellung den linken

Klemmhebel nach unten drücken.

Page 7

5.4 Öffnen des Spänekastens

Achtung! Vor dem Öffnen des Spänekastens den Netzstecker ziehen.

Die Flügelmutter der Schutzhaube einige

Umdrehungen lösen. Die Schutzhaube

kann nun durch vor- und hochziehen vom

Spaltkeil entfernt werden.

- Der Spaltkeil und das Sägeblatt sind nun für Einstellarbeiten bzw. Auswechselarbeiten zugänglich.

Die Spänekastenabdeckung rechts und links beidhändig anheben, vorziehen und nach

unten ablegen.

Die vorne und hinten unterhalb der Tischplatte befindlichen Sterngriffe ca. 1 Umdrehung lösen und nach innen schieben.

Das Tischeinlegeprofil herausnehmen.

5.5 Spaltkeileinstellung

- Netzstecker ziehen -

Der Spaltkeil verhindert, daß sich das

Werkstück während des Durchtrennens

hinter dem Sägeblatt schließt und das

Sägeblatt dadurch einklemmt. - Es könnte zu einem Rückschlag kommen.

Der Spaltkeil muß, außer bei Einsetzschnitten (siehe 11.3) stets angebracht

und richtig eingestellt sein.

Der Spaltkeil ist durch verschieben so

einzustellen, daß sein Abstand zum

Sägeblattkranz minimal 3 mm, maximal 8 mm beträgt.

In der Höhe ist er so einzustellen, daß er max. 2 mm unter der Schnitthöhe des Sägeblattes steht.

Achtung! Die Befestigungsschrauben regelmäßig auf evtl. Gewindeschäden prüfen.

5.6 Sägeblattwechsel

- Netzstecker ziehen -

Die Konterstange durch die Bohrung der Tischplatte in die Bohrung der darunter

befindliche Gegenbohrung des Sägeblattflansches stecken. Das Sägeblatt muß zum

Übereinanderstellen der beiden Bohrungen evtl. manuell gedreht werden. Mit dem zum

Rüstwerkzeug gehörenden Maulschlüssel SW 30 Spannmutter lösen.

Achtung! Linksgewinde, zum Lösen im Uhrzeigersinn drehen!

- Vor dem Aufsetzen des neuen Sägeblattes sind die Spannflächen zu reinigen.

- Nach dem erfolgten Sägeblattwechsel ist die Konterstange zu entfernen, der Spänekasten zu schließen und die Tischeinlage wieder einzubauen.

6 Werkzeuge/Sägeblätter

Kreissägeblätter aus HSS-Stahl dürfen wegen der erhöhten Bruchgefahr nicht verwendet werden.

Die verwendeten Werkzeuge müssen mit dem Namen des Herstellers oder Herstellerzeichen versehen sein. Die auf der PK 300 K

zu verwendenden Sägeblätter müssen zum Schneiden von Holz folgende Daten aufweisen:

Min. Durchmesser 295 mm, max. Durchmesser 300 mm, Bohrung 30 mm, Dicke 1,8 - 2,5 mm.

Werden andere Sägeblätter verwendet, so ist auch ein anderer Spaltkeil erforderlich.

Der Spaltkeil darf nicht dicker als die Schnittfugenbreite und nicht dünner als der Sägeblattgrundkörper sein.

7

Page 8

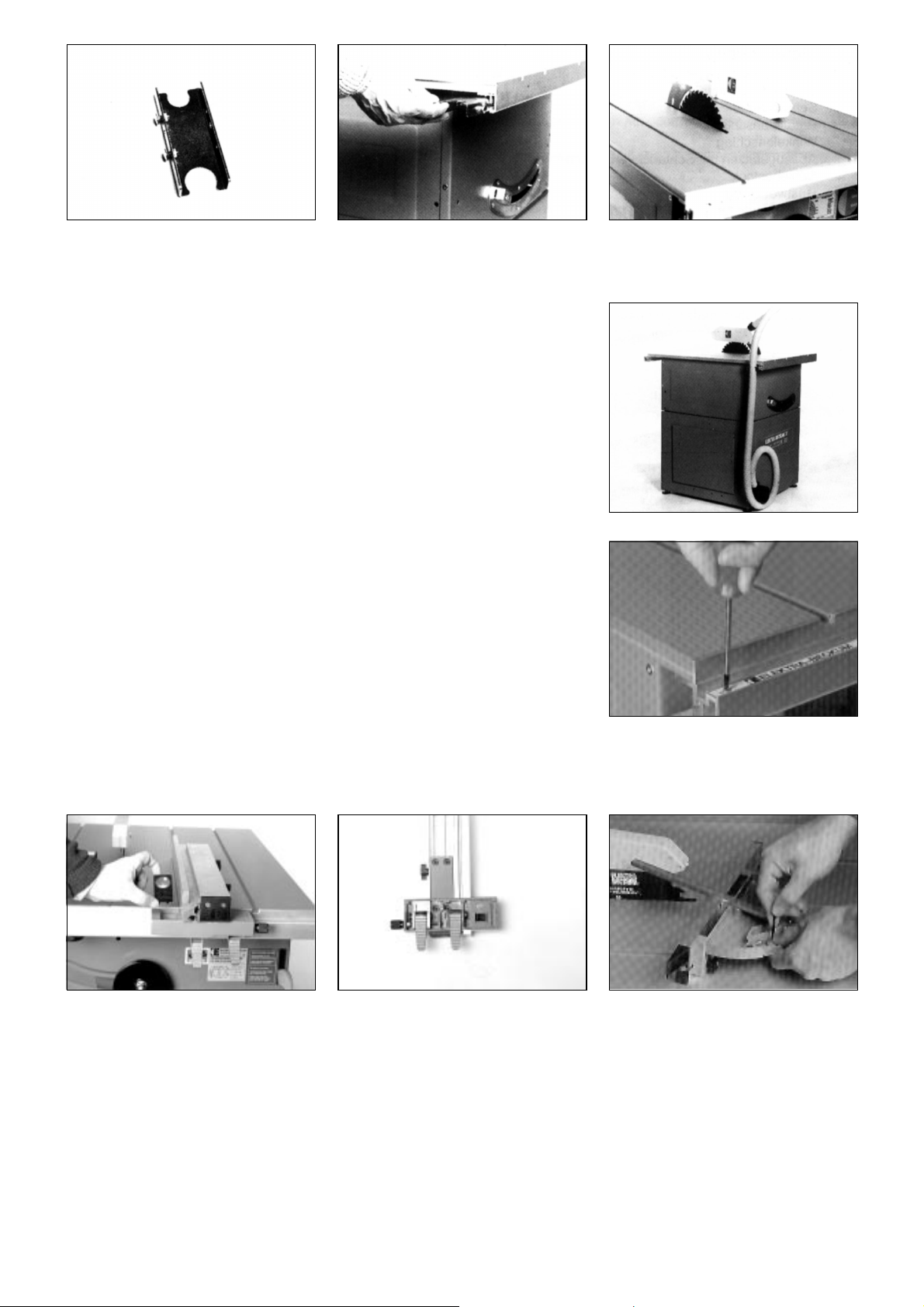

Hartmetall-Kreissägeblatt 300 x 2,6/

1,8 x 30 Z = 28 W

(Wechselzahn). Universell einsetzbar für

Längs- und Querschnitte, auch Spanplatten (wird in der

Serienausstattung

geliefert).

Hartmetall-Kreissägeblatt 300 x 3,2/

2,2 x 30 Z = 60 DH

(Dach-Holzzahn).

Zum Schneiden von

beschichteten Platten. Dieses Spezialblatt ersetzt das sonst

notwendige VorritzSägeblatt.

Hartmetall-Kreissägeblatt 300 x 3,2/

2,2 x 30 mm, Z = 48

UW (Universal

Wechselzahn). Zum

Schneiden von

Möbelelementen, furnierten Platten, beschichteten Platten

und Massivhölzern.

Hartmetall-Kreissägeblatt 300 x 3,2/

2,2 x 30 mm, Z = 72

kW (Kombi-Wechselzahn). Zum Schneiden von Kunststoffplatten, Profilen und

Kunststoffen aller Art.

Hartmetall-Kreissägeblatt 300 x 3,2/

2,2 x 30 mm Z = 96

VW (VielzahlWechselzahn). Ein

Kreissägeblatt für

höchste Ansprüche

im Möbelbau mit langer Standzeit.

Hartmetall-Kreissägeblatt 300 x 2,8/

2,2 x 30 mm, Z = 96

TF (Trapez-Flachzahn). Ein Kreissägeblatt zu Schneiden

von NE Metallen, AluBlechen und Profilen.

Bestell-Nr.

091 001 4099

Bestell-Nr.

091 001 4102

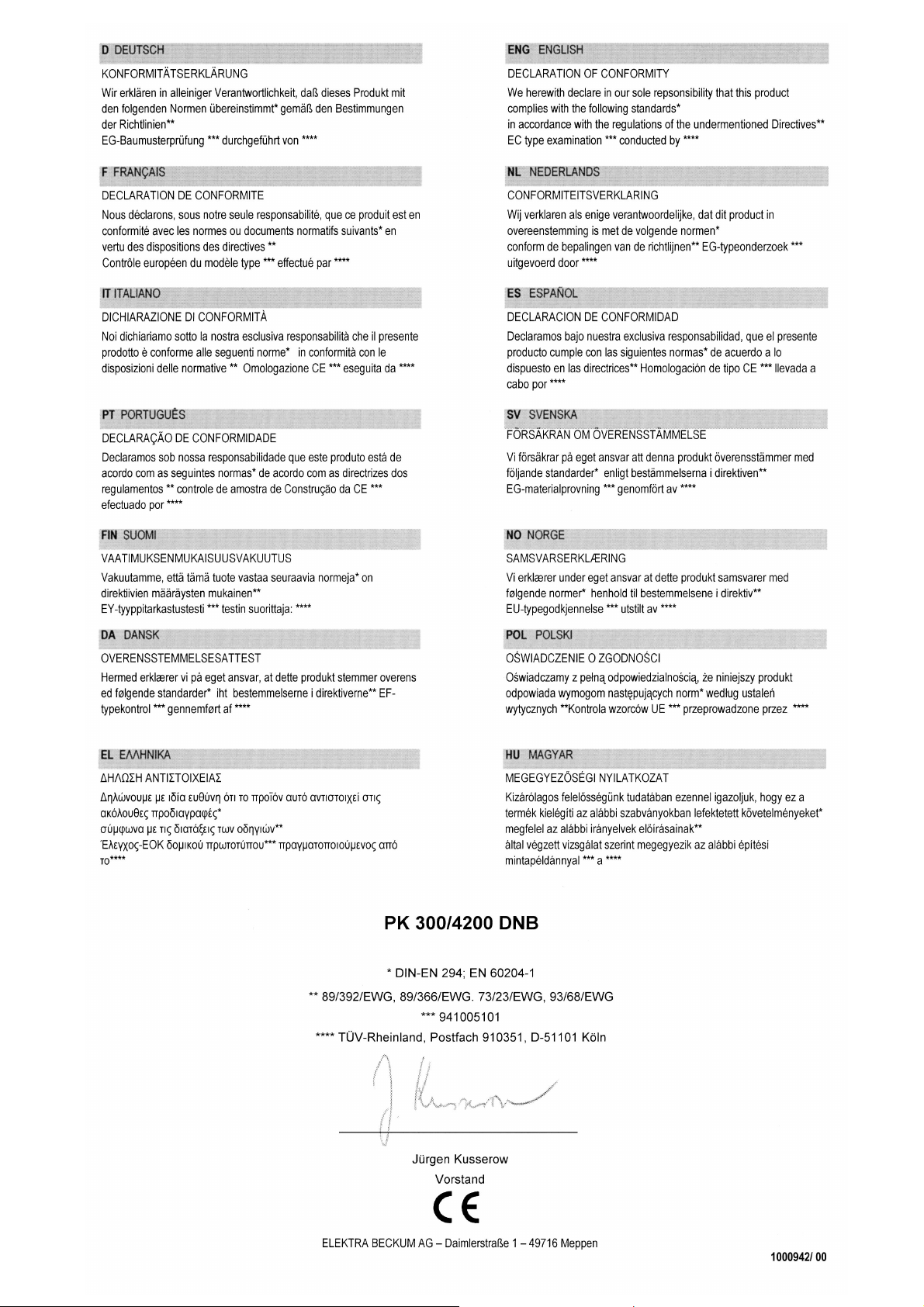

7 Maschinenelemente/Begriffe

1 Spaltkeil

2 Schutzhaube

3 Parallelanschlag

3a Hilfsanschlag

4 Winkelanschlag

5 Schiebestock

7.1 Sonderzubehör

6 Schiebeschlitten

7 Tischverlängerung

8 Tischverbreiterung

Sonderzubehör ohne Abbildung:

- Besäumeinrichtung

- Fahrwerk

- Exzenterspannvorrichtung

- Schneidlade

Bestell-Nr.

091 001 4110

7

6

Bestell-Nr.

091 001 4129

2

1

Bestell-Nr.

091 001 4137

Bestell-Nr.

091 001 4145

4

8

3

3a

5

8 Vorrichtungen/Zuführhilfen

Zum Querschneiden von kleinen Abschnitten (siehe 11.5) ist ein Abweiskeil anzufertigen. Der Abweiskeil darf nicht aus einer Spanplatte gefertigt werden.

8

Zum Zapfenschneiden (siehe 11.7) ist

eine Zuführhilfe anzufertigen. Die Aussparung muß der jeweiligen Werkstück-

dicke angepaßt werden.

Page 9

Bei Längsschnitten (siehe 11.4) unter 120

mm Breite ist immer ein Schiebestock

zum Nachschieben des Werkstückes zu

verwenden (Schiebestock gehört zum Lieferumfang.

Keile dürfen nur mit einer Keilschneidlade zugeschnitten werden (siehe 11.8). Die

Keilschneidlade muß mindestens 300 mm lang und 170 mm breit sein.

9 Sicherheitshinweise

- Bei allen Pflege- und Einstellarbeiten den Netzstecker ziehen.

- Vor der Beseitigung von Störungen ist die Maschine abzuschalten und der Werkzeugstillstand abzuwarten.

- Die Maschine muß vorschriftsmäßig geerdet oder genullt sein.

- Beschädigte Kabel und Stecker müssen unverzüglich ausgetauscht werden.

- Arbeiten Sie nie ohne die zur Maschine gehörenden Schutzvorrichtungen.

- Beschädigte Schutzvorrichtungen müssen unverzüglich ausgetauscht werden.

- Jugendliche unter 16 Jahren dürfen mit Kreissägemaschinen nicht arbeiten.

- Kreissägeblätter aus Hochleistungsschnellschnittstahl (HSS) dürfen nicht verwendet werden.

- Rissige oder formveränderte Sägeblätter müssen unverzüglich ausgetauscht werden.

- Das Quersägen von Rundhölzern ist mit den serienmäßigen Zuführhilfen bzw. Anschlägen der PK 300 K nicht erlaubt.

Rundhölzer können kippen und zu erheblichen Verletzungen führen.

- Bei einem Abstand zwischen Parallelanschlag und Sägeblatt von weniger als 120 mm muß zum Vorschieben ein Schiebestock verwendet werden.

- Kein Arbeitsgang ohne Spaltkeil bzw. Rückschlagsicherung.

- Querschnitte dürfen nur mit dem Winkelanschlag oder mit dem Schiebeschlitten ausgeführt werden.

- Kreissägeblätter dürfen nicht durch seitliches Gegendrücken gebremst werden.

- Bei ausgeschlagenem Sägeschlitz sind die Profile zu ersetzen.

- Arbeitsstellung stets seitlich vom Sägeblatt.

- Der Dauerbetrieb von mehr als 30 Minuten pro Tag in geschlossenen Räumen ist nur mit einer Späneabsauganlage

zulässig.

- Beachten Sie bitte auch die Arbeitshinweise aus den Merkheften der Holz-Berufsgenossenschaft.

9.1 Verhalten bei Störungen

- Sollten Splitter am Sägeblatt eingeklemmt oder der Späneaustritt verstopft sein, so muß das Sägeblatt vor der Beseitigung

der Störung stillstehen - sonst eventuell Motorschaden!

- Bei Verklemmen des Werkstückes Motor sofort ausschalten. Ein stumpfes Sägeblatt ist oftmals Ursache dafür, daß der

Kreissägenmotor nicht richtig durchzieht!

- Bei einem stumpfen Sägeblatt treten an der Schnittstelle des Werkstückes Brandflecke auf! Sägeblatt unverzüglich austauschen.

- Nach Spannungsausfall muß die Maschine neu gestartet werden.

10 Späneabsaugung

Die Präzisionskreissäge PK 300 K muß an einer Späneabsauganlage angeschlossen werden (z.B. Elektra Beckum Späneabsauganlage SPA 2000). Der

serienmäßige zentrale Absaugstutzen hat eine Nennweite von 100 mm.

Beim Anschluß der Maschine sind die Vorschriften der Berufsgenossenschaften zu beachten.

Achtung! Der Staub von Eichen- oder Buchenholz kann krebserregend sein.

9

Page 10

11 Schneidvorgänge

11.1 Durchgehende Sägeschnitte (Längsschnitte)

Spaltkeil und Schutzhaube anbringen und gemäß 5.5 einstellen.

Die Schnitthöhe des Sägeblattes so einstellen, daß sie ca. 10 - 15 mm über der

Werkstückdicke liegt. Den Parallelanschlag auf die gewünschte Abschnittbreite

einstellen. Die Maschine erst nach diesen notwendigen Einstellarbeiten starten. Das Werkstück an den Parallelanschlag anlegen, ausrichten und gleichmäßig unter Beachtung der Durchzugskraft des Motors vorschieben.

- Bei Abschnittbreiten unter 120 mm zum Nachschieben des Werkstückes

immer einen/den Schiebestock verwenden.

11.2 Verdeckte Schnitte

Schnitt 1 Schnitt 2

Der Spaltkeil ist gemäß Abschnitt 5.5 einzustellen.

Die gewünschte Schnitthöhe (Falztiefe)

durch anlegen eines Maßstabes (Zollstock) am Sägeblatt einstellen. Den

Parallelanschlag auf die gewünschte Breite einstellen und den ersten Schnitt ausführen. Die Schnittfolge muß so gewählt

werden, daß sich die ausgeschnittene

Leiste links vom Sägeblatt befindet. Bei

falscher Schnittfolge kann die ausgeschnittene Leiste vom Sägeblatt weggeschleudert werden (Unfallgefahr).

11.3 Einsetzschnitte

Vor Einsetzschnitten den Spaltkeil demontieren und die Spanplatte fest-

schrauben.

Da der Spaltkeil entfernt ist, muß die

Rückschlagsicherung durch eine andere

Vorrichtung sichergestellt sein. Es kann

z.B. ein Anlageklotz mit einer Schraubzwinge auf dem Maschinentisch befestigt

werden. Bei längeren Werkstücken ist

eine Verlängerung mit Anlageklotz herzustellen und fest mit der Maschine zu verbinden.

Arbeits-/Sicherheitshinweise

Das Werkstück mit der rechten Hand an

den Rückschlagklotz anlegen. Mit der linken Hand das Werkstück gegen den

Parallelanschlag drücken und gleichzeitig nach unten schwenken.

Achtung! Den Austrittsbereich des Sägeblattes vor dem Sägen auf der Oberseite anzeichnen. Mind. 15 cm Handabstand

einhalten. Keinesfalls ohne Anlageklotz

arbeiten (erhöhte Unfallgefahr).

11.4 Längsschnitte mit Vorsatzprofil

5.5 der Betriebsanleitung anzubringen und einzustellen.

Das Vorsatzprofil wird beim Längsschneiden von Werk-stücken verwendet, deren Schnittfuge zum

Spreizen neigt, z.B. nicht abgelagertes Holz.

Durch umlegen des Anschlages

um 90° erhalten Sie den Hilfsanschlag. Lösen Sie dazu die beiden

Flügelschrauben im Anschlagträgerprofil.

Der Anschlag muß jetzt mit der flachen Seite auf dem Maschinentisch aufliegen. Er ist durch verschieben so einzustellen,

daß er ca. bis zur Mitte des Sägeblattes reicht. Die flache Seite muß zum Sägeblatt zeigen. Ziehen Sie die beiden

Flügelschrauben wieder an.

Längsschnitte bei einer Sägeblatteinstellung zwischen 45° und 90° werden

grundsätzlich unter Verwendung der flachen Seite des Vorsatzprofils durchgeführt.

Beachten Sie auch Abschnitt 5.3.

10

Page 11

11.5 Querschnitte

Querschnitte aller Art dürfen nur mit dem Winkelanschlag oder mit dem als

Sonderzubehör lieferbaren Schiebeschlitten durchgeführt werden.

Zum Querschneiden die flache Seite des Parallelanschlages verwenden und

durch verschieben so einstellen, daß sie bis zum Sägeblatt reicht. Werden kurze

Abschnitte gesägt, ist zusätzlich ein Abweiskeil (siehe 8) anzubringen. Der

Abweiskeil verhindert ein Hochschleudern der Werkstückabschnitte durch den

aufsteigenden Teil des Sägeblattes.

11.6 Schneiden von Schlitzen/Zapfen

- Zum Absetzen von Zapfen und Einschneiden von Schlitzen ist eine Zuführlade notwendig (siehe 7).

Die Aussparung der Zuführlade muß dem Werkstück angepaßt werden.

- Die Maschine ist mit einem Spaltkeil auszurüsten (siehe 5.5).

Arbeitshinweise:

Die rechte Hand führt das Werkstück am Parallelanschlag. Die linke Hand sichert das Werkstück mit der Zuführlade gegen

Verkanten und Kippen und führt den Vorschub aus. Nach dem erfolgten Schnitt werden Werkstück und Zuführlade in die

Ausgangsposition zurückgezogen.

11.7 Absetzen von Zapfen

Das Absetzen der vorgeschnittenen Zapfen (siehe 11.6) darf nur mit dem Winkelanschlag oder dem als Sonderzubehör

erhältlichen Schiebeschlitten ausgeführt werden.

- Die Maschine ist mit einem Spaltkeil auszurüsten (siehe 5.5).

- Der Hilfsanschlag ist durch Verschieben so einzustellen, daß er bis zum Sägeblatt reicht.

11.8 Keile Schneiden

Das Zuschneiden von Keilen darf nur mit einer der gewünschten Keildicke, Länge und Winkel angepaßten Keilschneidlade

durchgeführt werden (siehe 8).

- Die Maschine ist mit Spaltkeil und Schutzhaube auszurüsten.

Die rechte Hand führt die Keilschneidlade am Parallelanschlag und gleichzeitig den Vorschub aus. Die linke Hand sichert das

Werkstück.

11.9 Formate schneiden mit Sonderzubehör Schiebeschlitten

- Die Maschine muß zum Zuschneiden von Formaten mit Spaltkeil und Schutzhaube ausgerüstet werden.

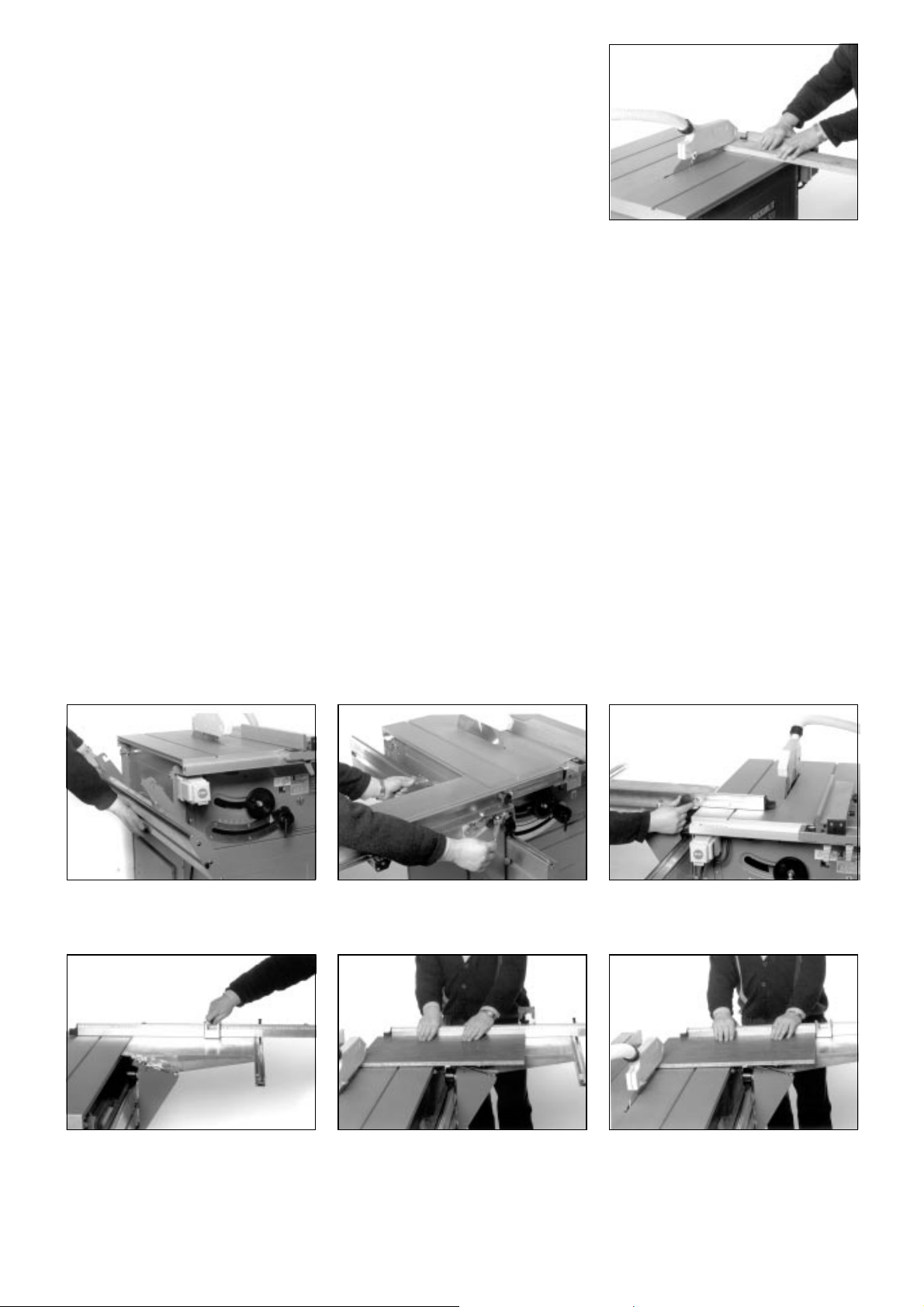

Das Führungsprofil (Kulissentragprofil) in

die Aufnahmevorrichtung einhaken.

Den Schiebetisch auflegen und mit den

beiden Spannhebeln festspannen.

Das Endstück des Winkelanschlagprofils

dicht an das Sägeblatt heranschieben und

die Sterngriffe festziehen.

Den Reiter mittels Maßstab auf die gewünschte Formatbreite einstellen.

Reiter hochklappen und das Werkstück

auflegen. Maschine starten und das Werkstück winkelig schneiden.

11

Schiebeschlitten und Werkstück zurückziehen. Das Werkstück um 180° drehen

und mit der im 1. Arbeitsgang winkelig

geschnittenen Kante gegen der heruntergeklappten Reiter legen. Danach den 2.

Schnitt durchführen.

Page 12

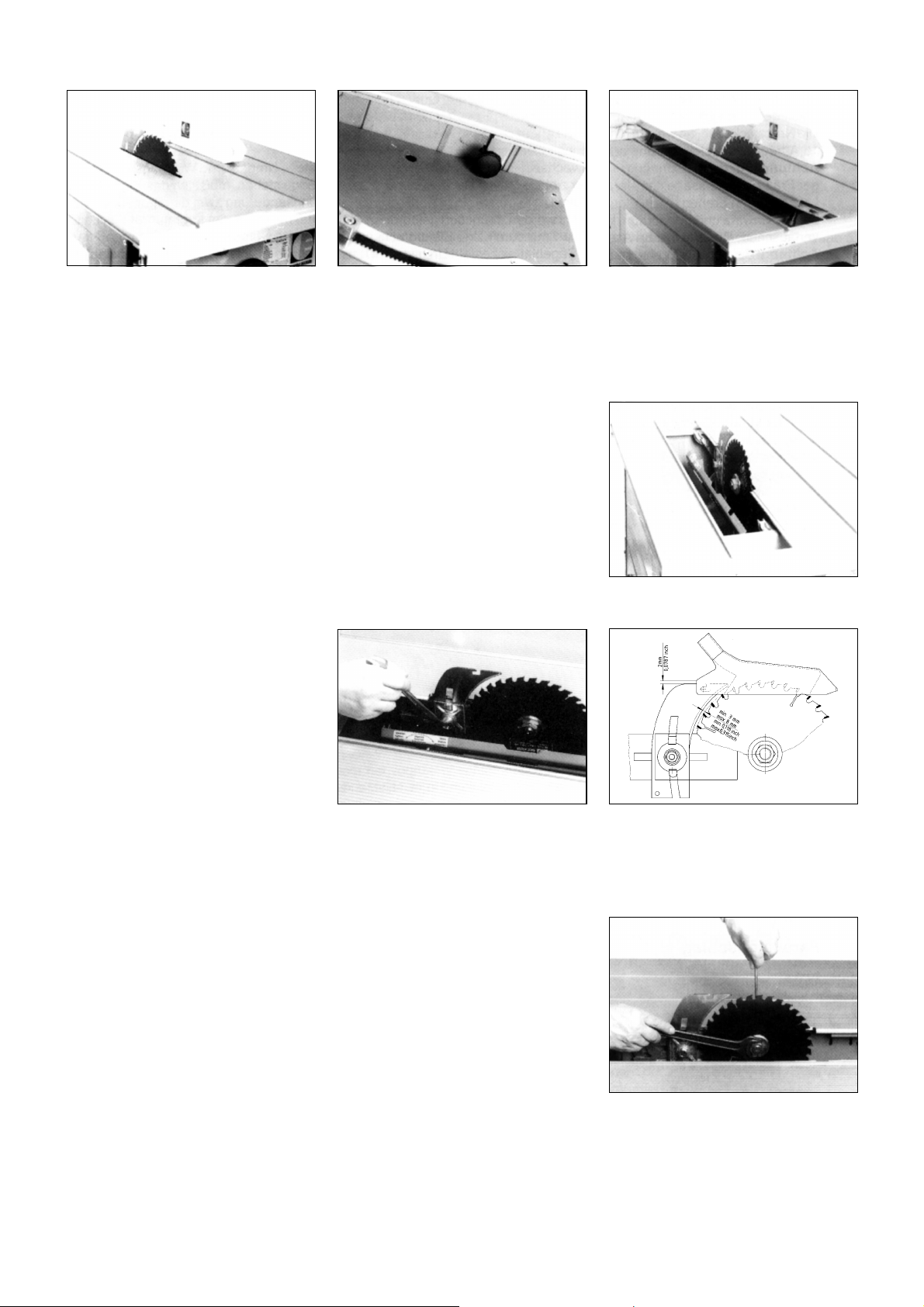

Zum Zuschneiden von großflächigen Formaten oder von langen Werkstücken, die nicht

mehr sicher auf dem Maschinentisch aufliegen, sind als Sonderzubehör lieferbare

Tischverlängerungen bzw. Tischverbreiterungen anzubringen.

12 Ausrichten des Sägeblattes

Bei der Einstellung ab Werk wird das Sägeblatt ausgerichtet und gesichert.

Beim späteren Justieren kann mit diesen Schrauben das Sägeblatt eingestellt werden (z.B. wenn ein Sägeblatt mit anderer

Zahnbreite eingesetzt wird).

Wenn der Spänekasten gesichert ist, können die Muttern gelöst bleiben.

Zum Ausrichten des Sägeblattes in Schlitzmitte die Maschine nach hinten hochklappen und die Befestigungsschrauben

M12 des Spänekastens ca 1/2 Umdrehung lösen.

13 Riemenspannung

Netzstecker ziehen!

Zum Nachspannen des Antriebriemens

die 4 Motorbefestigungsschrauben ca. 1

Umdrehung lösen.

Das Tischeinlageprofil entfernen und den

Spänekasten öffnen. Die Kontermuttern

M6 lösen und durch Vor- bzw. Zurückdrehen der entsprechenden Mutter das Sägeblatt seitlich justieren.

Den Motor drehen. Die Riemenspannung

kann durch die Revisionsöffnung geprüft

werden. Die Eindrücktiefe muß ca. 5 mm

betragen.

Achtung!

Nach dem erfolgten Ausrichten des Sägeblattes alle gelösten Schrauben wieder

sorgfältig festziehen.

14 Maschinenpflege

- Bei allen Pflege- und Wartungsarbeiten den Netzstecker ziehen.

Die Maschine bedarf nur wenig Wartung. Es ist aber ratsam, sie vor Feuchtigkeit, z.B. Regen und aggressiven Mitteln

(Säuredämpfe, Lösungsmittel) zu schützen. Alle zu erreichenden Lagerungen und Gewinde, sowie die vorne und hinten quer

zum Tisch verlaufenden Profile, sind mit einem Tuch und etwas Waffenöl leicht einzureiben.

Die Zugspindel der Höhenverstellung (Abb. 2, Pos. 43) ist regelmäßig mit Petroleum zu reinigen. Spindel und Spindellagerung

leicht mit Waffenöl oder ähnlichem einölen. Sägeblatt rostfrei halten. Die Kühlrippen des Motors sind in regelmäßigen

Abständen zu säubern, da sonst keine ausreichende Kühlung gewährleistet ist.

14.1 Werkzeugpflege

Die auf der Präzisionskreissäge benutzten Sägeblätter sollen regelmäßig entharzt werden. Die Werkzeuge werden dazu in

Sodalösung oder Testbenzin gelegt. Nach etwa 24 Stunden können die Harzrückstände mit einem Lappen und einem

Holzstück abgerieben werden.

Saubere Sägeblätter verbessern die Schnittqualität und die Schneidleistung.

12

Page 13

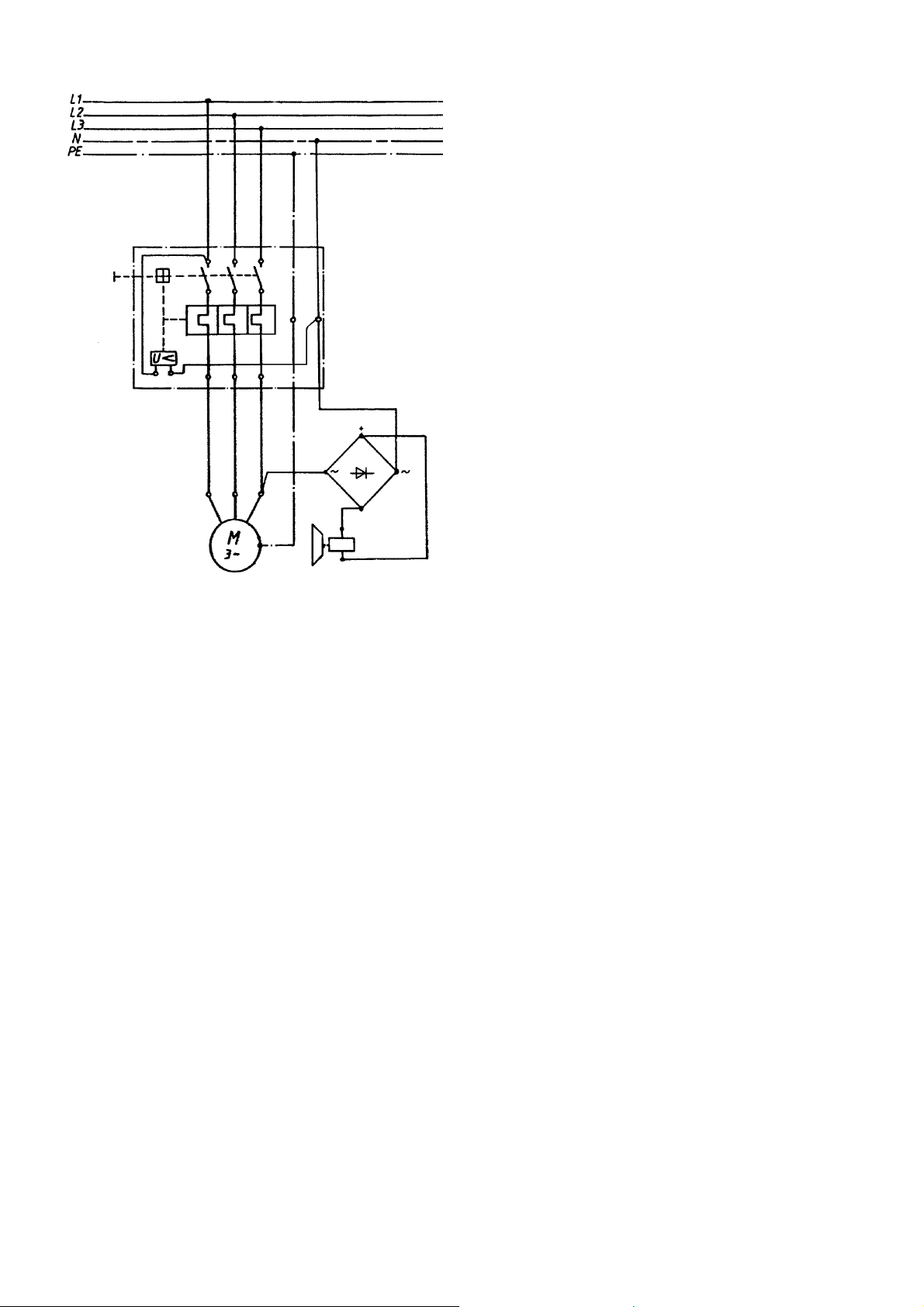

15 Schaltplan

3~400 V

L1 L2

7A

u

U

L3

w

v

W

V

Schaltplan PK 300 K / 4200 DNB

16 Lieferbares Sonderzubehör

Schiebeschlitten, 1500 mm Bestell-Nr. 091 000 3291

Schiebeschlitten, 2300 mm Bestell-Nr. 091 000 3321

Tischverlängerung Bestell-Nr. 091 000 3330

Tischverbreiterung Bestell-Nr. 091 000 3305

Schneidlade Bestell-Nr. 091 000 4018

Exzenterspannvorrichtung Bestell-Nr. 091 000 9680

Fahrwerk Bestell-Nr. 091 000 7262

Sägeblätter Bestell-Nrn. siehe Abschnitt 6

13

Page 14

17 Ersatzteilliste PK 300 K

Pos. Benennung Größe DIN Best.-Nr.

100 Tischeinlegeprofil 863 mm 138 321 3769

101 Tisch 101 021 3823

102 Zylinderschraube mit Innensechskant M8x35 912 612 100 0812

103 Tellerfeder Ø 16 Ø 8,2x0,6 2093 705 301 6795

104 Sechskantmutter selbstsichernd M8 verzinkt 985 620 200 2305

105 Klemmstück A 55x20x31 138 020 7482

106 Bohrschraube mit Sechskant und Bund 4,8x16 verzinkt 614 406 3978

107 Blindniet 6x16 F 662 101 0423

108 Zahnblech 149 220 0723

109 Blindniet 6x8 F 662 100 9530

110 Rückwand 139 220 0246

111 Seitenwand 139 220 0211

112 Sechskantmutter M8 verzinkt 934 620 000 2235

113 Anschlagblech 139 220 0319

114 Sechskantschraube M8x35 verzinkt 933 610 300 1208

115 Klemmstück B 55x26x33 138 020 7474

116 Zahnstange 724 mm 139 320 0746

117 Zugstange RD 7,1 (M8) x 753 mm 149 520 7516

118 Scheibe A21 125 630 008 7696

119 Stellrad RD 75x52 139 120 0390

120 Scheibe A17 125 630 001 6713

121 Sechskantmutter flach Form B M16 936/439 620 503 2396

122 Scheibe A8,4 125 630 001 6322

123 Klemmhebel mit Innengewinde M8 700 602 8653

124 Blindniet 6x12 F 662 101 0407

129 Linsenblechschraube mit Kreuzschlitz 4,8x9,5 7981 617 201 6683

130 Bogenskala 114 120 0468

135 Sechskantschraube M8x16 933 610 300 1178

136 Linsenblechschraube mit Kreuzschlitz 2,9x9,5 7981 617 203 9632

137 Stahlbandmaß 0,23x13x707 114 220 0623

138 Federblech-Einlegeprofil 0,3x22x60 139 220 4918

139 Flachrundschraube mit Vierkantansatz M8x40 603 611 001 5990

140 Abstandbuchse 25 lang 139 108 7560

141 Sterngriffmutter M8 700 002 8937

142 Schalter für 4,2 kW DNB 101 001 4499

143 Kabelklammer 0,9x15x40 705 207 8118

144 Vorderwand 139 220 0238

145 Sechskantmutter selbstsichernd M6 985 620 200 2291

146 Flachrundschraube mit Vierkantansatz M6x16 603 611 000 0594

147 Scheibenfeder 5x6,5 mm 6888 672 000 8538

148 Distanzhülse DH 14x55 644 220 0309

149 Scheibe A15 verzinkt 125 630 001 9984

150 Handrad 700 308 7322

151 Scheibe A13 125 630 001 6705

152 Hutmutter M12x1,5 verzinkt 1587 620 107 4264

153 Drehbarer Zylindergriff M6 700 407 6740

154 Sechskantmutter M6 934 620 000 2219

158 Gradanzeiger 148 221 4718

159 Gradanzeiger - Halterung 148 221 4700

160 Schiebestocktasche 138 221 4699

200 Sechskantmutter flach links M20x1,5 L 936/439 620 500 8460

201 Gegenflansch 148 521 3682

202 Sägeblatt Hartmetall 300x2,6/1,8x30 W 28 091 001 4099

203 Lagerschraube M8 139 520 0611

204 Sicherungsring für Wellen 58x2 471 640 008 7588

205 Steuerblech 139 220 0343

206 Kugellagerausgleichsscheibe 58x67,0x0,5 714 000 6941

207 Spaltkeilträger für Lasche 139 220 7151

208 Scheibe A6,4 verzinkt 125 630 001 6365

209 Schwenksegmentpaar L + R 239 020 0199

210 Sechskantschraube M10x20 933 610 300 5270

211 Fächerscheibe A6,4 verzinkt 6798 630 408 4047

212 Sechskantschraube Gewindefurchend M8x35 614 310 1264

213 Tischsegment 239 020 0202

214 Lagerblech 139 220 0289

215 Rillenkugellager 6202-2Z/QE6LHT 23 710 013 6915

216 Stellrohr 139 320 7503

217 Sechskantschraube M6x45 verzinkt 933 610 300 0430

218 Zugspindel 149 502 4381

219 Spannhülse 6x16 1481 650 300 1711

220 Sägeblattwelle 138 521 3669

221 Getriebegehäuse 139 020 0753

222 Rillenkugellager 6005 2RS 25x47x12 710 001 6812

223 Sechskantmutter flach Form B M20x1,5 936/439 620 505 2753

224 Keilrillenscheibe Sägeblattwelle 138 521 3693

225 Rippenband 723 308 7313

226 Sicherungsring für Bohrung 42x1,75 472 640 112 1364

227 Rillenkugellager 6004 2RS 20x42x12 710 001 6995

228 Sechskantschraube mit Scheibe Ø 25 M8x16 verzinkt 933 610 310 2632

229 Exzenterblech - Flachmotor D = 80 139 220 0360

231 Keilrillenscheibe - Flachmotor PK 300 54.0x57/20 PN 6 138 521 3707

14

Page 15

Pos. Benennung Größe DIN Best.-Nr.

232 Zylinderschraube mit Innensechskant M6x16 912 612 102 3081

233 Paßfeder A6x4x30 mm 6885 672 105 9322

234 Motor 4,2 kW DNB ohne Schalter 101 017 9145

235 Sechskantmutter M12 934 620 001 7992

236 Zugbolzen RD 25x35 139 520 0271

237 Sechskantmutter selbstsichernd M12 verzinkt 985 620 202 4139

238 Sechskantmutter selbstsichernd M10 985 620 200 2313

239 Flachrundschraube mit Vierkantansatz M6x35 603 611 002 9436

240 Schwenkkasten PK 300 101 021 3793

241 Druckfeder Ø 9,9x2xØ 22,5 705 120 7240

242 Führungslasche PK 300 fl 16x5x215 148 221 3754

243 Tellerfeder 23x8,2x0,9 2093 705 307 5104

244 Abdeckblech 139 220 0084

245 Flachrundschraube mit Vierkantansatz M12x30 603 611 000 0691

246 Spanhaube mit Absaugstutzen PK 300 138 115 8612

247 Spaltkeilhalter 60x80x16 238 021 3730

248 Spaltkeil GR 25x2,5 138 221 3722

249 Druckplatte 138 221 3749

250 Kepsmutter M12 620 900 2432

251 Schwenkkastendeckel 138 221 3803

252 Haken BL 2x20x146 139 220 0386

253 Sechskantschraube M6x16 958/933 610 301 5675

254 Absaugstutzen 139 120 0501

255 Scheibe B6,4 9021 630 500 2087

256 Flachrundschraube mit Vierkantansatz M6x45 603 611 000 0624

257 Flügelmutter M6 700 512 5213

285 Lisenblechschraube St 3,9x13 7981 617 200 1805

286 Federkraftbremse 805 504 6132

287 Lüfterflügel 120/13 133 140 8839

288 Lüfterhaube 120/13 133 140 8847

289 Sechskantschraube M12x1,5 linksx25 verzinkt 916 610 300 1267

290 Bremsscheibe 133 218 5329

294 Motorklemmkasten - Unterteil 133 140 9657

295 Linsenschraube mit Kreuzschlitz M4x12 verzinkt 7985 612 300 2022

296 Gleichrichter 101 000 1141

297 Motorklemmkasten Deckel 133 140 9665

298 Flachkopfschraube 5x20 verzinkt 618 901 1421

308 Schiebestock BG 10x70x410 139 420 1630

317 Flachrundschraube mit Vierkantansatz M6x25 603 611 003 1325

326 Führungsschiene 149 202 7223

327 Winkelstopper 139 120 0439

328 Senkschraube mit Kreuzschlitz M6x12 965 613 105 9530

329 Aufkleber Nonius 114 120 0450

330 Zylinderschraube mit Innensechskant M4x20 912 612 110 2640

331 Sechskantmutter M4 934 620 000 2197

332 Fächerscheibe A4,3 6798 630 408 4020

333 Gehrungssegment 139 020 0419

334 Klemmhebelschraube M6x25 700 600 3847

335 Senkblechschraube St 4,2x13 7982 617 400 1942

336 Endstück-Anschlagprofil 239 109 1725

337 Anschlaglineal 300 139 300 5315

338 Aufkleber 0 - 2x45 Grad 114 120 0441

339 Linsenblechschraube mit Kreuzschlitz St 3,5x9,5 7981 617 202 8215

340 Scheibe A 4,3 125 630 001 6330

341 Schaftschraube mit Schlitz + Kappe M6x25 427 616 000 0340

342 Rändelmutter M6 hoch 624 112 5058

343 Stopfen für Queranschlag 139 120 0145

350 Profil-Anschlagträger S8x48x450 lang 138 321 4420

351 Flügelschraube M6xLB=68 615 019 0299

352 Scheibe B6,6 verz. 9021 630 500 2087

353 Vierkantmutter M8 verz. 557 621 800 5126

354 Zylinderschraube mit Innensechskant M8x16 912 612 100 0790

355 Anschlagträger 138 021 4497

356 Stellschraube Ø6/M8/Ø20x110 lang 148 521 4379

357 Tellerfeder 16x8,2x0,6 2093 705 301 6795

358 Spanngabel 138 021 4349

360 Sechskantmutter selbstsichernd M8 985 620 200 2305

361 Bolzen Ø10/Ø11/Ø17x47 lang 148 521 4360

362 Klemmexzenter 239 020 5484

363 Sicherungsring für Wellen 10x1 471 640 004 7349

364 Linsenschraube mit Kreuzschlitz M5x6 verz. 7985 612 314 9287

365 Blattfeder 0,8x25 705 221 4356

366 Schneidschraube AM 5x12-St-Lt verz. 7516 617 517 4166

367 Endkappe 57x49x7 138 121 4458

368 Senkblechschraube mit Kreuzschlitz Stz 4,8x19-C-Lt verz. 7982 617 415 5800

369 Gleitschiene 16x5x200 148 221 4548

370 Lupenhalter 63x36x30 138 121 4393

371 Lupe Ø 30 138 121 4407

372 Vorsatzprofil 60x35x700 lang 138 321 4447

7000 Winkelanschlag mit Werkstückanlage 201 020 0108

7002 Spiralschlauch Ø 100x1000 785 412 6290

7003 Schulterblech 139 220 1595

7004 Aufsatzring 148 521 3674

15

Page 16

ENG

Scope of Application

This Elektra Precision Circular Saw is designed to perform rip and crosscuts in wood or wooden materials having a square or

rectangular cross section.

- Crosscuts should be performed only with the help of a mitre fence or the Sliding Carriage PK, available as optional accessory.

- Do not crosscut round stock, for ripping use the Square and Round Stock Jig available as optional accessory.

- Maximum saw blade diameter is 300 mm, the minimum blade diameter must be 250 mm.

User Responsibility

This machine will perform in conformity with the description contained tin the instructions provided. This machine must be checked

periodically. Defective equipment (including power cable) should not be used. Parts that are broken, missing, plainly worn, distorted

or contaminated, should be replaced immediately. Should such repair or replacement become necessary, it is recommended that

such repairs are carried out be qualified persons approved by Elektra Beckum or its representative. This machine or any of its parts

should not be altered or changed from standard specifications. The user of this machine shall have the sole responsibility for any

malfunction which results from improper use or unauthorized modification from standard specification, faulty maintenance, damage

or improper repair by anyone other than qualified persons approved by Elektra Beckum or its representative.

Product Liability/Warranty

We explicitly draw your attention to the fact that, under the current product liability regulations, Elektra Beckum does not have to

assume liability for any damages causes by its products, if such damages result from improper repair, use of replacement parts other

than genuine Elektra parts, or repairs not having been carried out by customer service or authorized service centres.

The three-phase motor of this machine is equipped with an automatically engaging mechanical motor brake, designed for a long

service life. If the braking action fades, and the time to standstill exceeds 10 sec, the brake has to be replaced.

Consult your dealer or authorized service centre.

Table of Contents

1 Specifications

2 Standard Delivery

3 Installation

4 Connection to Power Mains

5 Controls/Settings

6 Saw Blades

7 Overview of Components/Terms

8 Jigs and Push Blocks

9 Safety Rules

10 Dust Collection

11 Operation

12 Adjusting the Saw Blade Position

13 Belt Tension

14 Care and Maintenance

15 Wiring Diagrams

16 Optional Accessories

17 Spare Parts Lists

1 Specifications PK 300 K/4200 DNB

Saw table size 710x900 mm

Table working height 940 mm

Dept of cut at 90°/45° 104/70 mm

Motor speed 2800 rpm

Arbor speed 3800 rpm

Main blade diameter 300 mm

Cutting speed with Ø 300 mm blade 60 mtr/sec

Motor capacity P

Motor voltage 3 ~ 400 V

1

Mains frequency 50/60 Hz

Mains fuse 3 x 16 A time-lag

Suction port diameter 100 mm

Weight 90 kg

Stock-no. 010 300 4209

Noise Emission

The noise emission levels shown below have been established by measuring methods according to:

The correction factor K3 has been established by DIN EN 31204.

1. PK 300 K operating under no load

A-sound pressure level L

A-sound power level L

pA

WA

2. PK 300 K operating under load

A-sound pressure level L

A-sound power level L

pA

WA

4200 W-

DIN EN 23 746;

DIN EN 31 202;

ISO 7960 appendix A.

74,3 dB(A)

87,8 dB(A)

84,7 dB(A)

98,2 dB(A)

16

Page 17

2 Standard Delivery

Saw blade TCT 300x2.6/1.8x30 mm 28 alternate bevel teeth

Riving knife 2.5 mm

Saw blade guard

Rip fence

Mitre fence

Dust extraction port with hoses

Push stick

Tool set

Operating instructions

3 Installation

Place machine upside down on two battens to install the workstand. Do not tighten screws fully before all parts have been

installed.

Install suction port to chip case.

Use 3 each

hex. head screw M 6x16

serrated lock washer Ø 6.4

hex. nut M 6

Install dust collection port into hole of the

rear panel with 3 each

hex. head screw M 6x16

serrated lock washer Ø 6.4

hex. nut M 6

Place spiral hose Ø 100 mm onto suction

port and secure with hose clamp Ø 100

mm. Install both side panels, using 4 each

hex. head screw M 6x16

serrated lock washer Ø 6.4

hex. nut M 6

Place the spiral hose on the dust collection port and secure in place with the

second hose clamp Ø 100 mm.

Install rear panel (with hole) between the

side panels.

Use 6 each

hex. head screw M 6x16

serrated lock washer Ø 6.4

hex. nut M 6

Install the workstand's front panel.

Use 6 each

hex. head screw M 6x16

serrated lock washer Ø 6.4

hex. nut M 6

Put a hex. nut M 10 on the threaded bolt

of all 4 adjustable feet.

Install feet into tapped bushes M 10 located on each corner.

17

Now tighten all screw joints fully, then

stand machine on its feet. Place side

panels lids into the panel openings.

Page 18

Loosely attach 2 carriage bolts M 6x16 to hose carrier, then slide hose carrier into the

rear T-groove of the table.

Install spiral hose between saw blade guard and dust collection port.

Raise saw blade (see paragraph 5) and

attach saw blade guard to riving knife.

3.1 Rip Fence Scale Adjustment

The rip fence scale is adjustable to accommodate saw blades of different widths.

Set rip fence against the blade. Loosen scale fixing screw and set scale until zero

mark matches the hairline of the fence bracket's magnifying glass. Tighten fixing

screw and verify setting by making a trial cut on a piece of scrap.

Note: The scale's zero mark and the hairline of the magnifying glass can only

line up with the fence extrusion installed in the upright position (wide edge facing

the blade).

3.2 Magnifying Class 3.3 Rip Fence Adjustment 3.4 Mitre Fence Adjustments

The magnifying glass can be removed

from the rip fence for cleaning.

The rip fence is factory set parallel with the

saw blade. If adjustment is necessary

loosen the four screws holding the fence

extrusion to the carrier and set square

with the table.

Both left and right hand 45° end stops are

factory set. If required the positions can

be adjusted with the setting screws. The

angle scale is also adjustable.

4 Connection to Power Mains

- This machine must be operated on a residual current operated device of 30 mA capacity, having a fault current breaker.

- This machine must be safety earthed. The yellow/green lead is the earth conductor.

- Fit plug matching your local standard outlet to the power cable.

- The outlet this machine is connected to must be earthed and phase protected by a 16 A time-lag fuse or circuit breaker.

- Do not operate saw with a damaged power cable. Risk of electrical shock.

Worn or defective cables must be replaced immediately. Have replaced by a qualified electrician only.

Check if voltage of power mains matches with voltage stated on machine's type plate.

For mains connection a 5-lead power cable is required. The yellow/green lead is the earth conductor. Do not connect the

yellow/green earth lead to any of the current conducting terminals. If in doubt-consult a qualified electrician.

Extension cables should have a minimum lead cross section of 1.5 mm2 and a rubber outer jacket (HO7RNF/SJT or similar).

Use of extension cables with too small a lead cross section causes a voltage drop and possible damage to motor and/or switch.

Important! Always disconnect from power before servicing the saw.

Direction of rotation of the saw blade is clockwise, when looking at it from the left side of the saw. To check start saw briefly.

If the blade runs counter-clockwise on a three-phase machine, have a qualified electrician interchange two of the phases to

correct.

Note: Wrong direction of rotation of the saw blade is dangerous and may cause severe personal injury.

18

Page 19

4.1 Switch/Overload Protection

The switch is equipped with a no-volt release solenoid (magnetic switch), to

prevent start-up after a power failure. If the saw is not connected to the power

mains the switch does not engage. In the event of a power failure the machine

has to be restarted. In case of an overload of the main motor the build-in motor

protection relay trips and cuts the power to the motor. If the motor is shut off

repeatedly by the overload relay, check machine (motor brake action, dull blade,

low voltage etc.). A cooling down period of 30 min. is recommended.

A light humming from the solenoid inside the switch is normal and does not

indicate a fault.

- Block rotary switch knob with a padlock to prevent unauthorized use.

5 Controls/Settings

5.1 Sawblade Vertical Setting

The depth of cut of the main blade is set by turning the cranked handwheel.

Turn clockwise to raise blade

Turn counter-clockwise to lower blade

To compensate for possible play always raise blade into desired position.

5.2 Blade Tilt

After release of the ratchet lock lever inside the handwheel the blade can be tilted

steplessly to any position between 90° and 45° by turning the handwheel.

Reference point is the graduation mark to the right of the pointer.

- Tighten ratched lock lever after setting.

Caution! Carry out setting only with the blade at complete standstill.

5.3 Rip Fence Setting

Place rip tence onto the saw table. Set to

required width of cut, then push the right

hand side lock lever down.

Turn micro-adjuster screw to set fence to

exact dimension.

5.4 Opening the Chipcase

Disconnect from power before servicing!

After micro-adjustment is made push down

the left hand side lock lever to lock the rip

fence in position.

Loosen wingnut of saw blade guard a few

turns. Pull forward and up to remove blade

guard from riving knife.

Loosen starknobs located below the table

at front and rear of removable table section and push against the workstand panel.

19

Remove the removable table section.

Page 20

Lift chip case cover on both ends, pull forward by approx. 50 mm, then lower.

Riving knife and saw blade are now accessible for maintenance and servicing

5.5 Setting of Riving Knife

Disconnect from power before servicing!

The riving knife prevents the work

from closing behind the blade, thus

stalling it and causing kickback.

Except for set-in work (see paragraph 11.3) never perform any

cutting operation without the riving knife in place and correctly

set.

Set riving knife to a distance of 3 8 mm against the saw blade.

Set the height so that the top of the riving knife is not less then 2 mm below the crown of the saw blade.

Important! Check mounting screw regularly for stripped threads.

5.6 Changing the Main Blade

Disconnect from power before servicing!

Insert lock bar from tool set through the hole in the table into the hole of the blade

flange below. Turn blade by hand to line up holes. Use 30 mm spanner from tool

set to loosen arbor nut.

Note: Left-hand thread, turn clockwise to loosen!

Take off arbor nut and blade. Before fitting another blade be sure that blade seat

and arbor thread are clean. Wipe of with rag any chips or saw dust which may

have deposited there, so blade can fit snug against flanges to ensure safe

operation. Fit blade so that teeth on top point towards the operator in front of saw.

Replace arbor nut and tighten. Do not overtighten.

Remove lock bar, close chip case and put removable table section back in place.

Install saw blade guard before starting the saw.

6 Saw Blades

Never use HSS blades, as these are not flexible enough and will crack or break easily.

Saw blades must be marked with the name or trade mark of the manufacturer. On this saw the following blades can be used

with the standard riving knife: min. Ø 250 mm, max. Ø 300 mm, arbor bore 30 mm, blade thickness/tooth width 1.8 - 2.5 mm.

Use of thinner or thicker blades requires a different riving knife.

The riving knife must not be wider than the width of the kerf and not narrower than the blade body.

TCT blade T = 28 W

Ø 300x2,6/1.8x30 mm

Alternating teeth.

General purpose blade

for rip and cross cuts,

timber and particle

board.

Standard delivery.

Stock-no.

091 001 4099

TCT blade T = 60 DH

Ø 300x3.2/2.2x30mm

Pointed-hollow teeth.

For cutting plastic

laminated boards.

Makes scribing/scoring

blade obsolete.

Stock-no.

091 001 4102

TCT blade T = 48 UW

Ø 300x3.2/2.2x30 mm

Universal alternating

teeth.

For cutting cabinet

boards, veneered and

laminated boards as

well as solid timber.

Stock-no.

091 001 4110

TCT blade T = 72 KW

Ø 300x3.2/2.2x30 mm

Combination alternating teeth.

Cuts Melamin boards,

extrusions, all kinds of

plastics.

Stock-no.

091 001 4129

20

TCT blade T = 96 VW

Ø 300x3.2/2.2x30 mm

Multiple alternating

teeth. For the ultimate

performance in cabinet

making. Cuts solid

timber as well as all

plywoods and boards.

Stock-no.

091 001 4137

TCT blade T = 96 TF

Ø 300x3.2/2.6x30 mm

Trapezium-flat teeth.

For solid timber, ply,

plastic and aluminium

extrusions, fine

furniture boards.

Stock-no.

091 001 4145

Page 21

7 Overview of Components/Terms

1 Riving knife

2 Saw blade guard

3 Rip fence

3a Auxiliary fence

4 Mitre fence

5 Push stick

4

2

8

3

3a

1

7.1 Optional Accessories

6 Sliding Carriage

7 Table Rear Extension

8 Table Side extension

Optional accessories not shown:

- Edge Trimming Attachment

- Wheel Set

- Cam-lock Clamp

- Square & Round Stock Jig

8 Jigs and Push Blocks

7

5

6

Make a deflector board when crosscutting small work pieces (see paragraph 11.5

below). Do not use chipboard for making the deflector board.

Always use push stick when cutting strips

of less than 120 mm width (see para. 11.4

below).

Always use wedge cutting jig for cutting wedges or tapers (see para. 11.8 below). The

wedge cutting jig should be at least 300 mm long and 170 mm wide.

Make a push block for cutting tenons (see

para. 11.7 below). The recess must correspond to the thickness of the workpiece

that is to be worked.

9 Safety Rules

As with all power tools there is a certain amount of hazard involved with the operator and his use of the machine. Using the

machine with the respect and caution demanded as far as safety precautions are concerned will considerably lessen the

possibility of personal injury. If, however, normal safety precautions are overlooked or completely ignored, personal injury to

the operator can develop.

21

Page 22

General Safety Precautions

- FOR YOUR OWN SAFETY; READ AND UNDERSTAND INSTRUCTION MANUAL BEFORE OPERATING

- THE SAW: Learn the saw’s applications as well as the specific hazards peculiar to it.

- KEEP GUARDS IN PLACE and in working order.

- REMOVE ALL ADJUSTING KEYS AND WRENCHES: Form habit of checking to see that all keys and adjusting wrenches

are removed from tool before switching it “ON”.

- ALWAYS USE SAW BLADE GUARD AND RIVING KNIFE for every operation for which they can be used, including through

sawing. Through sawing operations are those when the blade cuts completely through the work piece as in ripping or cross

cutting.

- ALWAYS HOLD WORK FIRMLY AGAINST RIP FENCE OR MITRE FENCE.

- USE PUSH-STICK if distance between blade and rip fence is less than 120 mm / 5 in.

- NEVER PERFORM ANY OPERATION “FREE-HAND”.

- NEVER REACH BEHIND, OVER OR UNDER THE CUTTING TOOL WITH EITHER HAND FOR ANY

- REASON. Keep hands away from saw blade; do not reach into area 120 mm / 5 in. left and right of saw blade.

- DIRECTION OF FEED: Feed work into saw blade against direction of rotation only.

- AVOID KICKBACKS (work thrown back at you) by keeping the rip fence parallel to the blade, keeping riving knife and guards

in place and operating, by not releasing work before it is pushed all the way past the saw blade, and by not ripping stock

that is twisted or warped or does not have a straight edge to guide along the fence.

Safety Precautions particularly for this Saw Model PK 300 K

- Before operating the saw check if saw blade is mounted correctly and arbor bolt tightened. Check if blade turns freely.

- Large or long stock, which may tilt the saw by its weight, must be supported at both infeed and outfeed side of the table

by suitable means, e.g. the Roller Table Extensions available as optional accessory, saw horses or other supports of

suitable height.

- Never cut round stock without using suitable jigs.

- Do not use High Speed Steel (HSS) saw blade on this saw.

- Perform crosscuts only with the crosscut/mitre fence, or with a Sliding Carriage (optional accessory).

- Replace dull or cracked saw blades at once.

- Replace kerf plate if worn.

- Set guards as required for the job on hand.

- If operated indoors use a dust collector with a minimum air flow rate of 20 mtr/sec at the suction port.

9.1 Problems

- If the saw blade is stalled by waste, switch machine off and let blade come to a complete standstill before removing

obstruction.

- Switch motor off at once if blade is stalled. A dull blade is likely to be the cause, which may cause motor overloads.

- A dull blade may be the reason for what appears to be a loss of power.

- An extremely dull blade leaves burn marks in the kerf. The heat generated by friction may temper the blade body. Replace

at once to prevent overloading the motor.

- After a power failure the motor has to be restarted by switching ON again.

- Resin residue on the blade affects performance. Clean regularly.

- If the saw blade needs more than 10 sec. to come to a complete standstill the motor brake is worn. Have repaired by a

qualified electrician.

10 Dust Collection

The Precision Circulars Saws models PK 300 K must be connected to a dust

collector (e.g. Elektra Beckum model SPA 2000). The standard dust collection

port has a nominal diameter of 100 mm.

Adhere to all local codes and directives regarding dust collection on woodworking machines.

11 Operation

11.1 Through Sawing

If not in place install riving knife and saw blade guard, set as per paragraph 5.6

of this manual. Set depth of cut to approx. 10 -15 mm more than the workpiece

thickness and rip fence to desired width of cut. Start saw only after all setting

have been made. Place workpiece against the fence and feed into the blade

in a steady motion. Do not force work, as this may overload the motor.

- When ripping strips less then 120 mm wide always use pushstick supplied with

machine for feeding the work to prevent personal injury.

22

Page 23

11.2 Rabetting and Grooving

First cut Second cut

11.3 Set-In Work

Remove blade guard and set riving knife

as decribed in paragraph 5.6 of this

manual. Check depth of cut directly on the

blade with tape or stick measure. Set rip

fence to required width and make first cut.

The sequence of cuts is important: when

making the second cut the waste must be

on the left side of the blade. If on to the

right of the blade, the waste may jam

between fence and blade and kicked back

against you (danger of personal injury).

Remove the riving knife and tighten the

gusset plate.

With set-in work the cut starts somewhere

within the board. To do this work safely

(danger of kickback) backstops are required. These can simply be wooden

blocks clamped to the saw table or, for

longer workpieces, a complete jig or antikickback fence may be required, which is

firmly attached to the saw table.

11.4 Ripping with the Auxiliary Fence

Have riving knife and blade guard installed as described in paragraph 5.5.

The auxiliary fence is used for

ripping stock that tends to open or

close behind the blade.

Loosen both wing nuts holding the

rip fence extrusion, remove the rip

fence extrusion and install it with

the small edge facing the blade. In

this position it serves as an auxiliary

fence. The wide edge must rest on

the table. Position the fence extrusion to that its front end reaches

to approx. the centre of the saw

blade.

Set rip fence as required. Place workpiece with yout right hand against the

stop, the left hands holds the workpiece

against the fence and pushes it down into

the blade.

Note: Mark area where blade will cut

through on top of workpiece. Keep hands

at at least 150 mm distance from blade.

Always use the auxiliary fence when

ripping 45° bevels, guiding the work along

the small edge of the fence extrusion.

See also paragraph 5.3.

11.5 Crosscuts

Perform all crosscutting operations with the mitre fence supplied with this

machine or with a sliding carriage available as optional accessory.

Install fence extrusion with the small edge facing the blade and position so that

its front end just reaches the saw blade. With very small cutoffs use a deflector

board as described in paragraph 8 to keep the cutoffs from being picked up by

the rising teeth of the saw blade.

23

Page 24

11.6 Tenons and Slots

- To cut tenons and slots a push block is required as shown in paragraph 8. The recess in the push block has to match the

workpiece.

- The riving knife must be installed.

Cutting:

Guide workpiece along the rip fence with your right hand. The left hand, holding the push block, feeds the work into the blade,

keeping it from tilting and twisting. When the cut is completed pull back both workpiece and push block clear of the blade.

11.7 Cutting the Tenon Shoulder

To cut the shoulder of the tenon always use the mitre fence or the sliding carriage, available as optional accessory.

- The riving knife must be installed.

- Have auxiliary fence installed on rip fence and positioned for crosscuts.

11.8 Cutting Wedges

Cut wedges only with a wedge cutting jig made for the wedge dimensions as described in paragraph 8.

- Have riving knife and saw blade guard installed.

With the right hand guide the wedge cutting jig along the rip fence until the wedge is clear of the riving knife. The left hand

keeps the waste clear of the blade (use push stick if waste is small to keep hand clear of blade).

11.9 Dimensioning with the Optional Accessory Sliding Carriage

- For dimensioning have the riving knife and blade guard installed.

Hang roller carriage extrusion into

crosshead plates.

Use tape or stick measure to set flipstop to

desired width.

When dimensioning large panels, which are not adequately supported by the saw table,

install the table rear and/or table side extension, available as optional extras, for

additional support.

Place table onto traversing saddle and

secure with locking levers.

Swing flipstop up and place workpiece on

table.

Start saw and square workpiece.

Set fence extrusion closely against the

blade, tighten starknobs.

Pull sliding carriage back.

Turn work around by 180°, swing flipstop

down again and place squared edge

against the stop.

Make second cut.

24

Page 25

12 Adjusting the Saw Blade Position

The saw blade is factory set to a centre position in the table slot. Use of saw blades with wider teeth may require a resetting

of the blade position

Tilt machine to the rear and rest on rear

housing panel to have access to the chip

case.

Loosen the two bolts size M 12, holding

the chip case, by 1/2 turn.

13 Belt Tension

Disconnect from power before servicing!

To set belt tension loosen the 4 motor

mounting screws one full turn.

Remove table insert and chip case lid.

Loosen counter nuts M6 on the swivel

trunnions and adjust saw blade position by

turning the nuts as required, until blade

runs clear of the table's edge.

Turn motor to tighten belt. The belt tension

can be checked through the opening in the

transmission housing. Slack should be

approx. 5 mm.

Important!

Make sure that all screws and nuts are

retightened after setting.

14 Care and Maintenance

- Always disconnect from power before servicing.

This machine is designed to require only minimal maintenance. It is recommended to protect it from high humidity, rain and

agressive agents, such as acid vapors or solvents. All bearings and threaded rods, as well as the extrusions supporting the

rip fence, should regularly given a light coating with gun oil.

To ensure smooth operation clean the threaded rod (218) of the main blade's rise and fall mechanism regularly with kerosene,

then give a light coat of oil to the spindle and bearing. Keep saw blades from rust.

Regularly clean the motor's cooling fins from dust to ensure sufficient cooling.

Note

Both single-phase and 3-phase motors supplied with this saw are equipped with a mechanical motor brake designed for a

long service life. However, friction causes the brake pad to wear. If the blade needs more than 10 sec. to come to a complete

standstill the motor brake has to be replaced. Contact your dealer or a authorized service centre for help.

14.1 Tool Maintenance

Residue resin built-up on the saw blades should be removed regularly. Immerse blade(s) in a sodium carbonate solution, or

in a parafin/kerosene solution or mineral turpentine for 24 hours. The residue resin can then be easily wiped off with a rag.

Clean blades improve performance and cut quality.

25

Page 26

15 Wiring Diagram

Circuit diagram PK 300 K 4.2 DNB

16 Optional Accessories

Sliding Carriage PKS 1500 Stock-no. 0910003291

Sliding Carriage PKS 2300 Stock-no. 0910003321

Table Rear Extension PK Stock-no. 0910003330

Table Side Extension PK Stock-no. 0910003305

Square and Round Stock Jig Stock-no. 0910004018

Cam-Lock Clamp Stock-no. 0910009680

Wheel Set BKH/PK Stock-no. 0910007262

Saw Blades Stock-nos. see paragraph 6

26

Page 27

17 Spare Parts List PK 300 K

Pos. Description Dimension DIN Stock-no.

100 Removable table section 863 mm 138 321 3769

101 Saw table assembly PK 101 021 3823

102 Hex. socket head cap screw M 8x35 912 612 100 0812

103 Disk spring Ø16 Ø8.2x0.6 2093 705 301 6795

104 Hexagon lock nut M 8 985 620 200 2305

105 Clamping piece A 55x20x31 138 020 7482

106 Hex. head drilling screw w. collar 4.8x16 614 406 3978

107 Blind rivet 6x16 F 662 101 0423

108 Toothed plate 149 220 0723

109 Blind rivet 6x8 F 662 100 9530

110 Rear panel, motor housing 139 220 0246

111 Side panel, motor housing 139 220 0211

112 Hexagon head screw M 8 934 620 000 2235

113 Stop plate 139 220 0319

114 Hexagon head screw M 8x35 933 610 300 1208

115 Clamping piece B 55x26x33 138 020 7474

116 Toothed rack 724 mm 139 320 0746

117 Clamping rod Ø7.1 (M8) x 753 149 520 7516

118 Washer A 21 125 630 008 7696

119 Setting knob Ø 72x52 139 120 0390

120 Washer A 17 630 001 6713

121 Hexagon thin nut, shape B M 17 936/439 620 503 2396

122 Washer A 8.4 125 630 001 6322

123 Ratchet lever M 8 female 700 602 8653

124 Blind rivet 6x12 F 662 101 0407

129 Cross rec. pan head tapping screw 4.8x9.5 7981 617 201 6683

130 Arbor tilt scale 114 120 0468

135 Hexagon head screw M 8x16 933 610 300 1178

136 Cross rec. pan head tapping screw 2.9x9.5 7981 617 203 9632

137 Rip fence scale 0.23x13x707 114 220 0623

138 Spring plate 0.3x22x60 139 220 4918

139 Carriage bolt M 8x40 603 611 001 5990

140 Spacer bushing 8.2/15x25 mm 139 108 7560

141 Starknob M 8 female 700 002 8937

142 Switch ass'y PK 4.2 DNB 101 001 4499

143 Cord clamp 0.9x15x40 705 207 8118

144 Front panel, machine housing 139 220 0238

145 Hexagon lock nut M6 985 620 200 2291

146 Carriage bolt M 6x16 603 611 000 0594

147 Disk spring 5x6.5 mm 6888 672 000 8538

148 Spacer bushing DH 14x55 644 220 0309

149 Washer A 15 125 630 001 9984

150 Handwheel Ø 125 700 308 7322

151 Washer A 13 125 630 001 6705

152 Cap nut M 12x1.5 1587 620 107 4264

153 Crank handle M 6 700 407 6740

154 Hexagon nut M 6 934 620 000 2219

158 Pointer 148 221 4718

159 Pointer support 148 221 4700

160 Push stick pocket 138 221 4699

200 Hexagon thin nut, L.H. thread M 20x1.5 L 936/439 620 500 8460

201 Counter flange PK 300 148 521 3682

202 Saw blade, TCT 300x2.6/1.8x30 T=28 091 001 4099

203 Bearing bolt M 8 10h7 139 520 0611

204 Circlip ring 58x2 471 640 008 7588

205 Pilot link plate 139 220 0343

206 Shim for ball bearing 58x67.0x0.5 714 000 6941

207 Riving knife carrier plate Bl 2.5x347x152 139 220 7151

208 Washer A 6.4 125 630 001 6365

209 Swivel segment pair L + R 239 020 0199

210 Hexagon head screw M 10x20 933 610 300 5270

211 Serrated lock washer A 6.4 6798 630 408 4047

212 Hex. head screw, thread rolling M 8x35 614 310 1264

213 Swivel trunnion PK 239 020 0202

214 Bearing plate 139 220 0289

215 Grooved roller bearing 6202-2Z/QE6LHT23 710 013 6915

216 Setting tube Ø24.6x675.5 139 320 7503

217 Hexagon head screw M 6x45 933 610 300 0430

218 Threaded rod 149 502 4381

219 Adapter sleeve 6x16 1481 650 300 1711

220 Saw blade spindle, 30mm arbor PK 300 Rd 57x137 138 521 3669

221 Transmission housing 139 020 0753

222 Grooved ball bearing 6005 2RS 25x47x12 710 001 6812

223 Hex. thin nut, shape B M 20x1.5 936/439 620 505 2753

224 Grooved belt pulley 14J x 46.5PK 300 46.5x50/M 24x1.5 138 521 3693

225 Poly-V-belt 14 PJ 457 723 308 7313

226 Circlip for bores 42x1.75 472 640 112 1364

227 Grooved ball bearing 6004 2RS 20x42x12 710 001 6995

228 Hex. head bolt with washer Ø25 M 8x16 933 610 310 2632

229 Eccentric plate standard motor D = 80 139 220 0360

231 Motor pulley standard motor PK 300 54.0x57/20 PN 6 138 521 3707

27

Page 28

Pos. Description Dimension DIN Stock-no.

232 Hex. socket head cap screw M 6x16 912 612 102 3081

233 Feather key A 6x4x30 6885 672 105 9322

234 Motor 4.2 DNB w/o switch PK 300 101 017 9145

235 Hexagon nut M 12 934 620 001 7992

236 Bolt Ø 25x35 139 520 0271

237 Hexagon lock nut M 12 985 620 202 4139

238 Hexagon lock nut M 10 985 620 200 2313

239 Carriage bolt M 6x35 603 611 002 9436

240 Chip case PK 300 101 021 3793

241 Pressure spring Ø 9.9x2x22.5 705 120 7240

242 Guide bracket PK 300 Fl 16x5x215 148 221 3754

243 Disk spring 23x8.2x0.9 705 307 5104

244 Cover plate, transmission housing 139 220 0084

245 Carriage bolt M 12x30 603 611 000 0691

246 Saw blade guard w/suction port PK 300 Ø 37.4 138 115 8612

247 Riving knife carrier 60x80x16 238 021 3730

248 Riving knife, std. Gr. 25x2.5 138 221 3722

249 Gusset plate PK 300 Bl 2.99x80x60 138 221 3749

250 Hexagon nut, Keps type M 12 620 900 2432

251 Chip case cover w/o hooks PK 300 138 221 3803

252 Hook, chip case cover Bl 2x20x146 139 220 0386

253 Hexagon head screw M 6x16 958/933 610 301 5675

254 Suction port 139 120 0501

255 Washer B 6.4 9021 630 500 2087

256 Carriage bolt M 6x45 603 611 000 0624

257 Wing nut M 6 700 512 5213

285 Pan head tapping screw St 3.9x13 7981 617 200 1805

286 Motor brake ass'y 805 504 6132

287 Motor fan 120/13 133 140 8839

288 Fan cover 120/13 133 140 8847

289 Hexagon head bolt M12x1.5x25 L.H. 961 610 300 1267

290 Brake pad 133 218 5329

294 Terminal box. workstand 133 140 9657

295 Cross rec. pan head screw M4x12 7985 612 300 2022

296 Rectifier 101 000 1141

297 Lid, terminal box 133 140 9665

298 Pan head screw 5x20 618 901 1421

308 Push stick 10x70x410 139 420 1630

317 Carriage bolt M6x25 603 611 003 1325

326 Guide rail 149 202 7223

327 Stop block 139 120 0439

328 Cross recessed countersunk head screw M 6x12 965 613 105 9530

329 Vernier scale, mitre fence 114 120 0450

330 Hexagon socket head cap screw M 4x20 912 612 110 2640

331 Hexagon nut M 4 934 620 000 2197

332 Serrated lock washer A 4.3 6798 630 408 4020

333 Mitre fence body 139 020 0419

334 Ratchet lever M 6x25 700 600 3847

335 Cross recessed countersunk head screw St 4.2x13 7982 617 400 1942

336 Mitre fence extrusion end plate, std. 239 109 1725

337 Mitre fence extrusion 300 mm 139 300 5315

338 Mitre fence scale 0-2x45° 114 120 0441

339 Cross recessed pan head tapping screw St. 3.5x9.5 7981 617 202 8215

340 Washer A 4.3 125 630 001 6330

341 Slotted headless screw w/chamfered end M 6x25 427 616 000 0340

342 Knurled nut M 6 624 112 5058

343 Extrusion end plate, extented 139 120 0145

350 Rip fence carrier extrusion S8x48x450 138 321 4420

351 Thumb screw M6xLB=68 615 019 0299

352 Washer B6.6 verz. 9021 630 500 2087

353 Square nut M8 verz. 557 621 800 5126

354 Hex. socket head cap screw M8x16 912 612 100 0790

355 Rip fence carrier 138 021 4497

356 Set screw Ø6/M8/Ø20x110 148 521 4379

357 Dish spring 16x8.2x0.6 2093 705 301 6795

358 Clamping fork 138 021 4349

360 Hexagon nut, self-locking M8 985 620 200 2305

361 Bolt Ø10/Ø11/Ø17x47 148 521 4360

362 Eccentric clamp 239 020 5484

363 Circlip for shafts 10x1 471 640 004 7349

364 Cross rec. pan head tapping screw M5x6 galv. 7985 612 314 9287

365 Leaf spring 0.8x25 705 221 4356

366 Thread cutting screw AM 5x12-St-Lt galv. 7516 617 517 4166

367 Extrusion end plug 57x49x7 138 121 4458

368 Cross rec. counters. head tapping screw Stz 4.8x19-C-Lt galv. 7982 617 415 5800

369 Slide rail 16x5x200 148 221 4548

370 Holder, magnifying glass 63x36x30 138 121 4393

371 Magnifying glass Ø 30 138 121 4407

372 Auxiliary fence extrusion 60x35x700 138 321 4447

7000 Mitre-/Crosscut fence 201 020 0108

7002 Spiral hose Ø 100x1000 785 412 6290

7003 Shoulder plate 139 220 1595

7004 Extension ring 148 521 3674

28

Page 29

U.K Supplement to Operating Instructions for Elektra Beckum

PK 300 K Precision Circular Saw

Please note the following supplementary information associated with this machine:

1974 Woodworking Machinery Regulations

When in industrial use, this machine falls under the scope of these regulations. In the interest of health & safety of

the machine user we recommend you study and follow these regulations.

We would also draw your attention to the booklet "Woodworking Machines Regulations 1974 - Guidance on

Regulations" ref L4 (ISBN 0118855921) published by HMSO.

Rabetting, Grooving etc.

This manual is prepared for world-wide distribution. Some of the operations depicted here are prohibited by the 1974

Regulations without the use of special guards. These operations include rabetting, grooving, tenoning etc. Always

follow the 1974 Regulations.

Paragraph 4 Connection to Power Mains

230 V motor. Although the motors supplied with this machine will run safely on a 13A domestic ring main, on starting

the machine a high current of very short duration is drawn, which could cause your 13A fuse to blow. If this persists

we recommend to have the machine connected to a 16A separate radial circuit. Ensure a suitably sized fuse

matching the motor is used.

This work should be undertaken only by a qualified electrician!

Paragraphs 11.2, 11.3, 11.6, 11.7

See note above "Rabetting; Grooving etc."

Wiring Instructions

Warning: This appliance must be earthed!

If the plug, fitted to the power cable supplied with the machine, has to be changed or replaced, connect the mains lead

conductors in accordance with the following colour code.

Single-phase motors (110/115/220/230/240 volts):

Yellow/green - Earth

Blue - Neutral

Brown - Live

Three-phase motors (220/380/400/415 volts):

Machines with a 3-phase motor are connected to power mains using a 5-pin industrial appliance-inlet/connector

according to VDE 0623/BS 4343/IEC 309.

4-wire mains lead Yellow/green - Earth

Brown - Phase (L1)

Black - Phase (L2)

Black - Phase (L3)

5-wire mains lead Yellow/green - Earth

Brown - Phase (L1)

Black - Phase (L2)

Black - Phase (L3)

Blue - Neutral

IF IN DOUBT - CONSULT A QUALIFIED ELECTRICIAN!

29

Page 30

F

Application / domaine d’utilisation

La scie circulaire de précision est prévue pour la coupe longitudinale et transversale de bois de tout genre au format carré ou

rectangulaire.

Les coupes transversales ne peuvent être effectuées qu‘avec un guide d’angle ou avec le chariot d’avance fourni en option.

- Il est interdit de couper des bois ronds / bois de chauffage.

- Il est uniquement permis d’utiliser des lames de scie circulaire d‘un diamètre max. de 300 mm.

Responsabilité / garantie

Les travaux et autres possibilités d‘emploi qui ne sont mentionnés requièrent l‘autorisation écrite de la société Elektra Beckum AG,

Postfach 1352, D-49703 Meppen.

Nous vous signalons expressément que conformément à la législation relative à la responsabilité produit nous ne serons pas tenus

responsables des dommages résultant de nos appareils dans la mesure où ces dommages sont dus à des réparations incorrectes

ou si des pièces non d’origine Elektra Beckum ont été utilisées en cas de remplacement et si la réparation n’a pas été effectuée

par des points de service autorisés par Elektra Beckum ou par des ateliers spécialisés correspondants.

Ceci est également valable pour les pièces d’accessoire.

Chaque machine, ainsi que ses accessoires, est accompagnée d’une carte de garantie.

Pour préserver vos droits à la garantie et dans l‘intérêt de la sécurité produit, veillez à remplir immédiatement la carte de garantie

dès l‘achat et de renvoyer la carte-réponse à l‘usine. La garantie ne se rapporte pas aux pièces d’usure.

Veuillez conserver les factures de réparation!

Sous de réserve de modifications techniques!

Le moteur d'entrâinement est équipé d‘un système de freinage automatique (moto-freineur) conçu pour une longue durée d‘utilisation.

En cas de relâchement de l‘effet de freinage et donc en cas de prolongement du temps de marche à vide de plus de 10 secondes,

il faut remplacer le frein. Dans ce cas, adressez-vous à votre revendeur. Un frein inefficace augmente le risque d’accident.

Tables de matières

1 Caractéristiques techniques

2 Contenu de la fourniture

3 Premier montage

4 Branchement sur le secteur

5 Eléments de commande / réglage

6 Outils / lames de scie

7 Eléments de la scie circulaire / termes

8 Dispositifs / aides d’alimentation

9 Consignes de sécurité

10 Aspiration des copeaux

11 Coupes

12 Alignement de la lame de scie

13 Tension de la courroie

14 Entretien de la scie circulaire

15 Schéma électrique

16 Accessoires spéciaux disponibles