Danfoss SVA-ST 15 - 200, SVA-SS 15 - 200, ICFS 20, ICFR 20, ICFN 20 Installation guide [da]

Page 1

Installation Guide

SVA-ST/SVA-SS 15 - 200

ICFS 20, ICFR 20, ICFN 20

Installation

148R9504

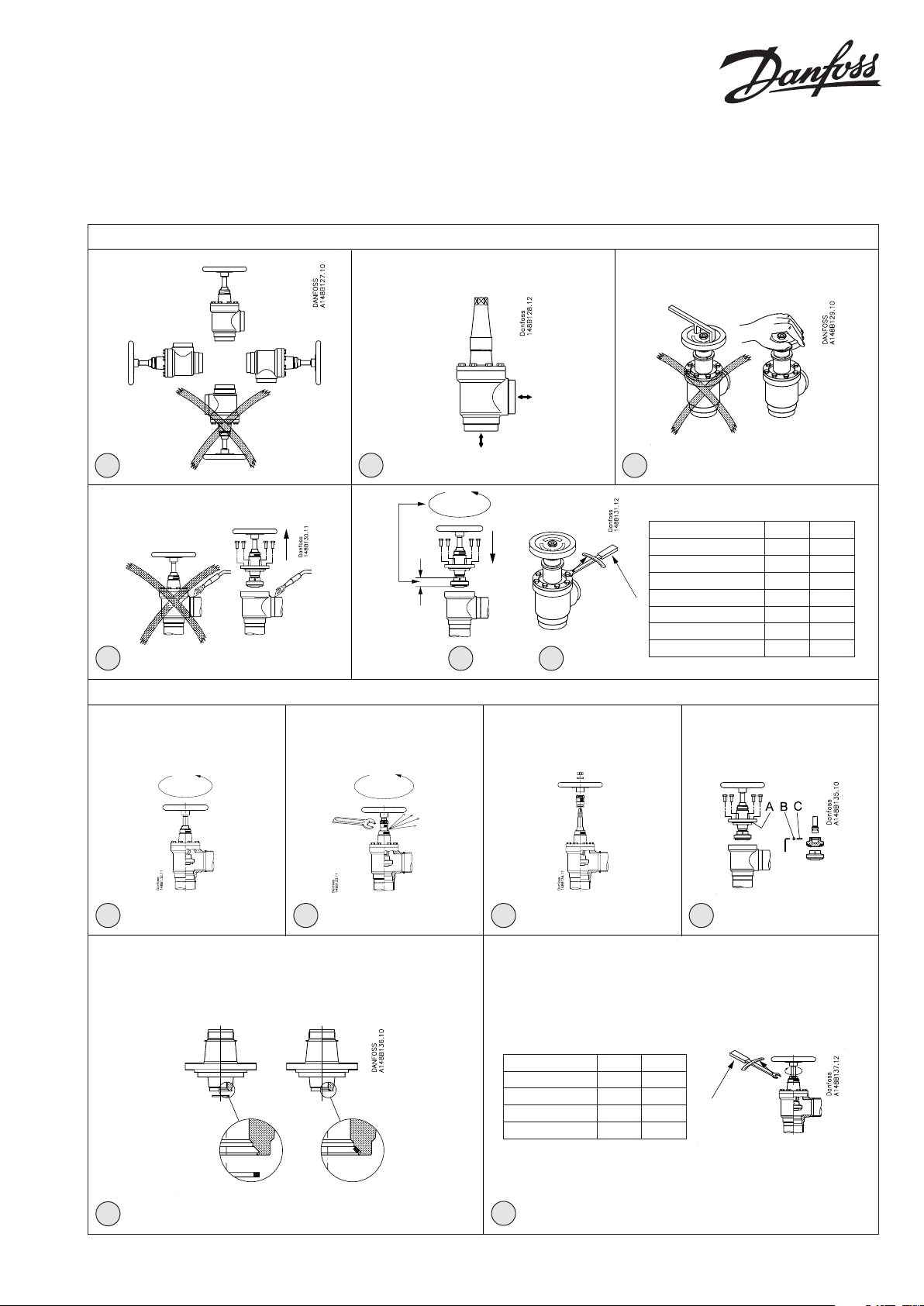

1

2

4

Vedligeholdelse, Maintenance, Wartung, Entretien

5a 5b

148R9504

3

Nm LB-feet

DN 15-20 22 16

DN 25-32-40-50 44 32

DN 65 75 53

DN 80 44 32

DN 100 75 53

DN 125-150 183 135

DN 200 370 272

6 7 8 9

Kun DN 80 - 200

Only DN 80 - 200

Nur DN 80 - 200

Uniquement DN 80 - 200

Nm LB-feet

DN 15-20 50 37

DN 25-40 70 52

DN 50-65-80-100 60 45

DN 125-150-200 80 60

10

© Danfoss A/S (RC-MDP/MWA), 2014-11 DKRCI.PI.KD0.A4.52 / 520H0745 1

11

Page 2

DANSK

Installation

Kølemidler

Kan anvendes til alle almindelige, ikkebrændbare kølemidler, herunder R717, H2S og

ikke-korroderende gasser/væsker under

passende hensyntagen til tætnings-materialer.

Brændbare kulbrinter bør ikke anvendes. Det

anbefales, kun at anvende ventilen i lukkede

kredsløb.

Yderligere informationer fås ved at kontakte

Danfoss.

Temperaturområde

SVA-ST: –50/+150°C (–58/+302°F)

SVA-LT: –60/+150°C (–76/+302°F)

SVA-SS: –60/+150°C (–76/+302°F)

Trykområde

Ventilerne er beregnet til et maks. arbejdstryk på 40 bar g (580 psi g). Dette gælder

såvel standardversionen (SVA-ST) som

lavtemperaturversionerne (SVA-LT, SVA-SS).

Installation

Ventilen skal installeres med spindlen opad

eller i vandret stilling (fig. 1). Ventiler bør åbnes

manuelt uden brug af værktøj eller andre

anordninger. Ventilen kan modstå et højt

indvendigt tryk. Rørsystemet bør imidlertid

konstrueres, så væskefælder undgås og risikoen

for hydraulisk tryk for-årsaget af termisk

ekspansion reduceres. Ventilen skal beskyttes

mod tryktransienter, såsom “væskeslag”, i

systemet.

Bemærk!

SVA er stopventiler og skal altid være helt lukket

eller helt åbne. Halvåbne stillinger er ikke tilladt.

Hvis ventilen monteres tæt på kompressoren

(economizer-ledninger, olieledninger etc.) eller

på andre ledninger, der udsættes for stærke

vibrationer og pulseringer, er det nødvendigt

at montere særlige låseskiver på ventilen.

Yderligere oplysninger kan findes i kataloget.

Anbefalet flowretning

For at opnå optimale flowbetingelser bør

ventilen installeres, så flowet styres hen imod

ventilkeglen, som angivet af pilen på siden af

ventilhuset (fig. 2). Flow i modsat retning er også

acceptabelt

(fig. 2), men reducerer kv- / Cv-værdien let.

Svejsning

For at forhindre, at teflonpakningen i ventilsædet og O-ringene mellem ventilhuset og

dækslet samt i pakdåsen beskadiges, bør

dækslet ernes før svejsning (fig. 4). Der må kun

anvendes materialer og svejse-metoder, som er

kompatible med det materiale, som ventilhuset

er lavet af. Når svejsear-bejdet er færdigt, bør

ventilen rengøres indvendigt for at erne svejseslagger, før den samles igen.

Undgå, at der trænger svejseslagger og snavs

ind i ventilhusets og dækslets gevind.

Det er ikke nødvendigt at erne dækslet,

forudsat at:

Temperaturen i området mellem ventil-huset og

dækslet ikke overstiger +150°C/+302°F under

svejsning. Temperaturen afhænger af den valgte

svejsemetode samt af, hvorvidt ventil-huset

køles under selve svejsningen. (Køling kan opnås

for eksempel ved at vikle en våd klud omkring

ventilhuset.) Undgå, at der trænger snavs, svejseslagger osv. ind i ventilen under svejsning.

Pas på ikke at beskadige teflonkegle-ringen.

Efter installation skal ventilhuset være uden

spænding (ekstern belastning).

Der må ikke installeres stopventiler i systemer,

hvor ventilens udløbsside er åben til

atmosfæren. Ventilens udløbsside skal altid

tilsluttes systemet eller blændes korrekt af, for

eksempel med en påsvejset endebund.

Montering

Fjern svejseslagger og eventuelt snavs fra rør og

ventilhus før montering. Kontroller, at keglen er

skruet helt tilbage mod dækslet, før den

udskiftes i ventil-huset

(fig. 5a).

Tilspænding

Tilspænd dækslet med en momentnøgle til de

værdier, der er angivet i tabellen

(fig. 5b).

Farver og identifikation

SVA-ventilerne er fra fabrikken malet med rød

oxidgrunder. Rustfrie stålventiler males ikke.

Ventilen kan identificeres nøjagtigt ved hjælp af

identifikationsringen oven på dækslet samt

prægningen på ventilhuset. Når ventilhuset er

installeret og monteret, skal dets udvendige

overflade beskyttes mod korrosion med et

velegnet anti-korrosionsmiddel.

Det anbefales at afdække identifikations-ringen

ved ommaling af ventilen.

SVA-SS-ventiler er ikke malet og kræver ingen

beskyttende behandling.

Vedligeholdelse

Pakdåse

Udskift hele pakdåsen (fås som reservedel), når

der udføres service og vedligeholdelse. Som

hovedregel må pakdåsen ikke afmon-teres, hvis

der er indvendigt tryk på ventil-en. Pakdåsen

kan imidlertid ernes, mens ventilen stadig er

under tryk, hvis der tages følgende

forholdsregler:

Spindeltætningsfunktion (fig. 6)

Drej spindlen mod uret, indtil ventilen er helt

åben, for at aktivere spindeltætnings-funktionen.

Trykudligning (fig. 7)

I nogle tilfælde dannes der tryk bag pak-dåsen.

Følgelig bør der fastgøres et hånd-hjul eller

lignende til spindlens top, mens trykket

udlignes. Trykket kan udlignes ved langsomt at

skrue pakdåsen af.

Afmontering af pakdåse (fig. 8)

Håndhjul og pakdåse kan nu ernes.

Afmontering af ventil (fig. 9)

Undlad at afmontere dækslet, mens ventilen er

under tryk.

Kontroller, at O-ringen (pos. A) ikke er

beskadiget.

Kontroller, at spindlen er fri for ridser og

slagmærker.

Skift hele kegleenheden ud, hvis

teflonkegleringen er beskadiget.

Udskiftning af kegle (fig. 9)

Skru kegleskruen (pos. B) ud med en

unbrakonøgle.

SVA-ST/LT/SS 15-40 ................................... 2,0 mm A/F

SVA-ST/LT 50-65 ......................................... 2,5 mm A/F

SVA-ST/LT 80-100 ...........................................4 mm A/F

SVA-ST/LT 125-150 .......................................5 mm A/F

SVA-ST/LT 200 .................................................6 mm A/F

(Pakningssættet fra Danfoss Industrial

Refrigeration indeholder en unbrakonøgle).

Fjern kuglerne (pos. C).

Antal kugler i pos. C:

SVA-ST/LT/SS 10-20 ..............................................10 stk.

SVA-ST/LT/SS 25-65 ..............................................14 stk.

SVA-ST/LT 80-200 .................................................13 stk.

Keglen kan nu afmonteres. Anbring den nye

kegle på spindlen og monter kuglerne. Monter

kegleskruen igen med Loctite nr. 648, så den

spændes godt til.

Udskiftning af spindeltætning (fig. 10)

Størrelserne DIN 80-200:

Ventilens spindeltætning består af en speciel

teflonring. Hvis denne ring er be-skadiget, skal

den udskiftes. Skru spindlen ud af dækslet.

Afmonter forsigtigt den originale spindeltætning

og monter en ny tætning i den vinklede

kontaktflade lige inden for åbningen i dækslet.

Undgå at bøje og beskadige teflonringen, eller

beskadige kontaktoverfladen i ventiltop-pen

under monteringen.

Montering

Fjern eventuelt snavs fra huset, før ven-tilen

samles. Kontroller, at keglen er skruet tilbage

imod dækslet, før den udskiftes i ventilhuset (fig.

5a).

Tilspænding

Tilspænd dækslet med en momentnøgle til

de værdier, der er angivet i tabellen (fig. 5b).

Tilspænd pakdåsen med en momentnøgle til de

værdier, der er angivet i tabellen (fig. 11).

Anvend kun originale Danfoss-dele, her-under

pakdåser, O-ringe og pakninger, ved udskiftning.

De materialer, som er anvendt til nye dele, er

certificeret til det pågældende kølemiddel.

Kontakt venligst Danfoss i tilfælde af tvivl.

Danfoss påtager sig intet ansvar for fejl og

undladelser. Danfoss Industrial Refrigeration

forbeholder sig retten til at foretage ændringer i

produkter og specifikationer uden forudgående

varsel.

2 DKRCI.PI.KD0.A4.52 / 520H0745 © Danfoss A/S (RC-MDP/MWA), 2014-11

Page 3

ENGLISH

Installation

Refrigerants

Applicable to all common non-flammable

refrigerants, including R717, H2S and noncorrosive gases/liquids dependent on sealing

material compatability. Flammable

hydrocarbons are not recommended. The valve

is only recommended for use in closed circuits.

For further information please contact Danfoss.

Temperature range

SVA-ST: –50/+150°C (–58/+302°F)

SVA-LT: –60/+150°C (–76/+302°F)

SVA-SS: –60/+150°C (–76/+302°F)

Pressure range

The valves are designed for a max. working

pressure of 40 bar g (580 psi g), for both

standard (SVA-ST) and low temperature versions

(SVA-LT, SVA-SS).

Installation

The valve must be installed with the spindle

vertically upwards or in horizontal position (fig.

1). Valves should be opened by hand without the

use of tools or other devices (fig. 3). The valve is

designed to withstand a high internal pressure.

However, the piping system should be designed

to avoid liquid traps and reduce the risk of

hydraulic pressure caused by thermal expansion.

It must be ensured that the valve is protected

from pressure transients like “liquid hammer” in

the system.

Attention!

SVA are shut off valves and must always be either

fully closed or fully open. Half open positions are

not allowed. In case the valve is installed close

to compressor (economizer lines, oil lines etc.)

or on other lines subjected to high vibrations

and pulsations, it is necessary to install special

lock washers on the valve. Please refer to the

catalogue for additional information.

Recommended flow direction

To achieve optimum flow conditions, the valve

should be installed with the flow towards the

valve cone as indicated by the arrow on the side

of the valve body

(fig. 2). Flow in the opposite direction is also

acceptable (fig. 2), but slightly reduces the kv- /

Cv value.

Welding

The bonnet should be removed before welding

(fig. 4) to prevent damage to the O-rings in the

packing gland and between the valve body and

bonnet, as well as the teflon gasket in the valve

seat. Only materials and welding methods,

compa-tible with the valve housing material,

must be welded to the valve housing. The valve

should be cleaned internally to remove welding

debris on completion of welding and before the

valve is reassembled.

Avoid welding debris and dirt in the threads of

the housing and the bonnet.

any cooling of the valve body during the

welding itself. (Cooling can be ensured by, for

example, wrapping a wet cloth around the valve

body.) Make sure that no dirt, welding debris etc.

get into the valve during the welding procedure.

Be careful not to damage the teflon cone ring.

The valve housing must be free from stresses

(external loads) after installation.

Stop valves must not be mounted in sy-stems

where the outlet side of the valve is open to

atmosphere. The outlet side of the valve must

always be connected to the system or properly

capped off, for example with a welded-on end

plate.

Assembly

Remove welding debris and any dirt from pipes

and valve body before assembly. Check that the

cone has been fully screwed back towards the

bonnet before it is re-placed in the valve body

(fig. 5a).

vTightening

Tighten the bonnet with a torque wrench, to the

values indicated in the table

(fig. 5b).

Colours and identification

The SVA valves are painted with a red oxide

primer in the factory. Stainless steel valves are

not painted. Precise identification of the valve is

made via the ID ring at the top of the bonnet, as

well as by the stamping on the valve body. The

external surface of the valve housing must be

guarded against corrosion with a suitable

protective coating after installation and

assembly.

Protection of the ID ring when repainting the

valve is recommended.

SVA-SS valves are not painted and do not require

any protective coating.

Maintenance

Packing gland

When performing service and mainte-nance,

replace the complete packing gland only, which

is available as a spare part. As a general rule, the

packing gland must not be removed if there is

internal pressure in the valve. However, if the

following precautionary measures are taken, the

packing gland can be removed with the valve

still under pressure:

Backseating (fig. 6)

To backseat the valve, turn the spindle counterclockwise until the valve is fully open.

Pressure equalization (fig. 7)

In some cases, pressure forms behind the

packing gland. Hence a handwheel or similar

should be fastened on top of the spindle while

the pressure is equal-ized. The pressure can be

equalized by slowly screwing out the gland.

Removal of packing gland (fig. 8)

Handwheel and packing gland can now be

removed.

Dismantling the valve (fig. 9)

Do not remove the bonnet while the valve is still

under pressure.

Check that the O-ring (pos. A) has not been

damaged.

Check that the spindle is free of scratches

and impact marks.

If the teflon cone ring has been damaged,

the whole cone assembly must be replaced.

Replacement of the cone (fig. 9)

Unscrew the cone screw (pos. B) with an Allen

key.

SVA-ST/LT/SS 15-40 ................................... 2.0 mm A/F

SVA-ST/LT 50-65 ......................................... 2.5 mm A/F

SVA-ST/LT 80-100 ...........................................4 mm A/F

SVA-ST/LT 125-150 .......................................5 mm A/F

SVA-ST/LT 200 .................................................6 mm A/F

(An Allen key is included in the Danfoss

Industrial Refrigeration gasket set).

Remove the balls (pos. C).

Number of balls in pos. C:

SVA-ST/LT/SS 10-20 .............................................10 pcs.

SVA-ST/LT/SS 25-65 .............................................14 pcs.

SVA-ST/LT 80-200 ................................................13 pcs.

The cone can then be removed. Place the new

cone on the spindle and replace the balls. Refit

the cone screw in again using Loctite No. 648. to

ensure that the screw is properly fastened.

Replacement of backseat seal (fig. 10)

For sizes DN 80-200 only:

The valve backseat is a special teflon ring. If

this is damaged, it must be replaced. Screw the

spindle out of the bonnet. Carefully remove the

original backseat seal and mount a new one

in the angled contact surface directly inside

the opening in the bonnet. Avoid folding and

damage to the teflon ring, or damage to the

contact surface at the top of the valve during

assembly.

Assembly

Remove any dirt from the body before the valve

is assembled. Check that the cone has been

screwed back towards the bonnet before it is

replaced in the valve body

(fig. 5a).

Tightening

Tighten the bonnet with a torque wrench, to the

values indicated in the table (fig. 5b). Tighten the

packing gland with a torque wrench, to the

values indicated in the table (fig. 11).

Use only original Danfoss parts, including

packing glands, O-rings and gaskets for

replacement. Materials of new parts are certified

for the relevant refrigerant.

In cases of doubt, please contact Danfoss.

Danfoss accepts no responsibility for errors

and omissions. Danfoss Industrial Refrigeration

reserves the right to make changes to products

and specifications without prior notice.

Removing the bonnet can be omitted provided

that:

The temperature in the area between the valve

body and bonnet during welding does not

exceed +150°C/+302°F. This temperature

depends on the welding method as well as on

© Danfoss A/S (RC-MDP/MWA), 2014-11 DKRCI.PI.KD0.A4.52 / 520H0745 3

Page 4

DEUTSCH

Installation

Kältemittel

Anwendbar für alle herkömmlichen, nicht

entflammbaren Kältemittel, einschließlich R717,

H2S und nicht korrodierende Gase/Flüssigkeiten,

sofern die Dichtungs-materialien geeignet sind.

Entflammbare Kohlenwasserstoffe werden nicht

empfohlen. Das Ventil wird nur für den Einsatz in

geschlossenen Kreisläufen empfohlen. Für

weitere Informationen wenden Sie sich bitte an

Danfoss.

Temperaturbereich

SVA-ST: –50/+150°C (–58/+302°F)

SVA-LT: –60/+150°C (–76/+302°F)

SVA-SS: –60/+150°C (–76/+302°F)

Druckbereich

Die Ventile sind für einen max. Betriebs-druck

von 40 bar (580 psi) sowohl in Standard- (SVAST) als auch Tief-temperatur-Ausführung (SVA-LT,

SVA-SS) ausgelegt.

Installation

Das Ventil ist mit der Spindel vertikal nach oben

oder in waagerechter Position zu montieren

(Abb. 1). Ventile sollten mit der Hand ohne

Anwendung von Werkzeug oder anderen

Hilfsmitteln geöffnet werden (Abb. 3). Das Ventil

ist für sehr hohe Innen-drücke dimensioniert.

Jedoch ist bei der Auslegung des Rohrsystems

darauf zu achten, dass Kältemitteleinschlüsse

ver-mieden werden, und dass das Risiko von

durch thermische Expansion verursachtem

hydraulischem Druck herabgesetzt wird. Es ist

sicherzustellen, dass das Ventil gegen

Druckschwingungen in der Anlage, wie

“Flüssigkeitsschläge”, geschützt ist.

Achtung!

SVA sind Absperrventile und müssen immer

entweder vollständig geschlossen oder

vollständig geöffnet sein. Halboffene Stellungen

sind nicht zugelassen. Falls das Ventil nah am

Kompressor (Economizer-Leitungen, Ölleitungen

usw.) oder an anderen Leitungen, die hohen

Schwingungen und Vibrationen ausgesetzt

sind, eingebaut wird, müssen spezielle

Sicherungsbleche am Ventil montiert werden.

Zusätzliche Informationen entnehmen Sie bitte

dem Katalog.

Empfohlene Durchflussrichtung

Um optimale Strömungsverhältnisse zu

gewährleisten, sollte das Ventil mit Durchflussrichtung zum Ventilkegel, wie mit dem Pfeil

auf der Seite des Ventilgehäuses ange-geben,

montiert werden (Abb. 2). Durchfluss in

entgegengesetzte Richtung ist auch gestattet

(Abb. 2), ver-mindert den kv-/Cv -Wert jedoch

etwas.

Anschweißenden

Der Ventildeckel sollte vor dem Schweißen

entfernt werden (Abb. 4), um einer

Beschädigung der O-Ringe in der Stopf-buchse

und zwischen dem Ventilgehäuse und dem

Ventildeckel sowie der

Ventilsitz vorzubeugen.

Werkstoff des Ventil-gehäuses verträgliche

Materialien und Schweißmethoden beim

Anschweißen am Ventilgehäuse benutzt werden.

Das Ventil ist nach Beendigung des

Schweißvorgangs und vor dem erneuten

Zusammenbau von Schweißrückständen im

Inneren zu reinigen.

Schweißrückstände und Schmutz in den

Gewinden des Gehäuses und des Ventil-deckels

Teflon-dichtung im

Es dürfen nur mit dem

sind zu vermeiden.

Vom Ausbau des Ventildeckels kann abgesehen

werden, wenn:

die Temperatur im Bereich zwischen

Ventilgehäuse und Ventildeckel während des

Schweißens nicht +150°C/+302°F übersteigt.

Diese Temperatur hängt vom Schweißverfahren

und etwaiger Kühlung des Ventilgehäuses

während des Schweißens ab. (Kühlung lässt sich

z.B. durch Umwickeln des Ventilgehäuses mit

einem nassen Tuch gewährleisten.) Während des

Schweißvorgangs ist das Eindringen von

Schmutz, Schweißrück-ständen etc. in das Ventil

zu verhindern.

Dabei darauf achten, dass der Teflonring am

Kegel nicht beschädigt wird.

Das Ventilgehäuse muss nach der Installation frei

von Belastungen (externen Spannungen) sein.

Absperrventile dürfen nicht in Anlagen

eingebaut werden, in denen die Ausgangs-seite

des Ventils zur Atmosphäre offen ist. Die

Ausgangsseite des Ventils muss immer an die

Anlage angeschlossen oder korrekt verschlossen

sein, beispielsweise mit einem aufgeschweißten

Enddeckel.

Zusammenbau

Vor dem Zusammenbau alle Schweißrück-stände

und eventuellen Schmutz von Rohren und

Ventilgehäuse entfernen. Kontrollieren, dass der

Kegel völlig gegen den Ventildeckel geschraubt

ist, bevor der Einbau in das Ventilgehäuse erfolgt

(Abb. 5a).

Festspannen

Den Ventildeckel mit einem Drehmomentschlüssel festspannen, für diesbezügliche Werte

siehe Tabelle (Abb. 5b).

Farben und Kennzeichnung

Die SVA-Ventile werden in der Fabrik mit einem

rotem Oxid-Grundanstrich versehen.

Edelstahlventile werden nicht lackiert. Eine

genaue Kennzeichnung des Ventils erfolgt auf

dem ID-Ring oben am Ventildeckel und ist auch

in das Ventilgehäuse eingeschlagen. Die

Außenoberfläche des Ventilgehäuses ist mit

einer passenden Schutzschicht nach Installation

und Zu-sammenbau gegen Korrosion zu

schützen.

Beim erneuten Anstreichen des Ventils ist der

ID-Ring zum Schutz abzudecken.

SVA-SS-Ventile werden nicht lackiert und

benötigen keine Schutzbeschichtung.

Wartung

Stopfbuchse

Bei Service- und Wartungsarbeiten ist immer nur

die komplette Stopf buchse auszutauschen, die

als Ersatzteil erhältlich ist. Prinzipiell darf die

Stopfbuchse nur bei drucklosem Ventil entfernt

werden. Unter Berücksichtigung folgender

Vorsichtsmaß-nahmen kann die Stopfbuchse

jedoch auch von einem unter Druck stehenden

Ventil entfernt werden:

Rücksitzdichtung (Abb. 6)

Zur Aktivierung der Rücksitzdichtung des Ventils,

die Spindel gegen den Uhrzeigersinn drehen, bis

das Ventil völlig offen ist.

Druckausgleich (Abb. 7)

Unter Umständen bildet sich hinter der

Stopfbuchse Druck. Deswegen sollte, während

der Druck ausgeglichen wird, am Spindelkopf

ein Handrad oder Ähnliches befestigt sein. Der

Druck lässt sich dann durch langsames

Herausdrehen der Stopf-+buchse ausgleichen.

Ausbau der Stopfbuchse (Abb. 8)

Handrad und Stopfbuchse können jetzt entfernt

werden.

Ausbau des Ventils (Abb. 9)

Den Ventildeckel nicht entfernen, solange das

Ventil unter Druck steht.

Kontrollieren, dass der O-Ring (Pos. A) nicht

beschädigt ist.

Kontrollieren, dass die Spindel frei von Riefen

und Schlagkerben ist.

Ist der Teflonring am Kegel beschädigt, ist die

gesamte Kegeleinheit auszu-tauschen.

Austausch des Kegels (Abb. 9)

Die Kegelschraube (Pos. B) mit einem

Sechskantstiftschlüssel lösen.

SVA-ST/LT/SS 15-40 ............... 2,0 mm A/F

SVA-ST/LT 50-65 .................. 2,5 mm A/F

SVA-ST/LT 80-100................... 4 mm A/F

SVA-ST/LT 125-150.................. 5 mm A/F

SVA-ST/LT 200 . . . . . . . . . . . . . . . . . . . . . . 6 mm A/F

(Ein Sechskantstiftschlüssel ist im Dichtungssatz

von Danfoss Industrial Refrigeration

eingeschlossen).

Die Kugeln (Pos. C) entfernen.

Anzahl Kugeln in Pos. C:

SVA-ST/LT/SS 10-20 ...................10 Stück

SVA-ST/LT/SS 25-65 ...................14 Stück

SVA-ST/LT 80-200.....................13 Stück

Anschließend lässt sich der Kegel aus-bauen.

Den neuen Kegel auf der Spindel platzieren

und die Kugeln wieder an-bringen. Die

Kegelschraube wieder montieren und mit

Loctite No. 648 fest angespannt sichern.

Austausch der Rücksitzdichtung (Abb. 10)

Nur Größen DN 80-200:

Ein spezieller Teflonring bildet den Ventilrücksitz. Er ist, wenn beschädigt, auszutauschen. Die Spindel aus dem Ventildeckel

herausschrauben. Die ursprüngliche Rücksitzdichtung vorsichtig ausbauen und eine neue

direkt auf der schrägen Kontaktfläche im Inneren

der Öffnung des Ventildeckels montieren. Beim

Zusammenbau sind ein Falten und die

Beschädigung des Teflon-rings und der

Kontaktoberfläche am Deckel des Ventils zu

vermeiden.

Zusammenbau

Vor dem Zusammenbau das Gehäuse sorgfältig

von Schmutz reinigen. Kon-trollieren, dass der

Kegel völlig gegen den Ventildeckel geschraubt

ist, bevor der Einbau in das Ventilgehäuse erfolgt

(Abb. 5a).

Festspannen

Den Ventildeckel mit einem Drehmomentschlüssel festspannen, für diesbe-zügliche

Werte siehe Tabelle

Stopfbuchse mit einem Drehmoment-schlüssel

festspannen, für diesbezügliche Werte siehe

Tabelle

(Abb. 11).

Zum Austausch nur Originalteile von Danfoss,

einschließlich Stopfbuchsen,

O-Ringe und Dichtungen, benutzen. Die

Werkstoffe von Neuteilen sind für das

betreffende Kältemittel zertifiziert.

Im Zweifelsfall bitte mit Danfoss Kontakt

aufnehmen.

Danfoss lehnt jede Verantwortung für Fehler und

Auslassungen ab. Danfoss Industrial

Refrigeration behält sich das Recht zu Produktund Spezifikations-änderungen ohne vorherige

Ankündigung vor.

(Abb. 5b)

. Die

4 DKRCI.PI.KD0.A4.52 / 520H0745 © Danfoss A/S (RC-MDP/MWA), 2014-11

Page 5

FRANÇAIS

Installation

Fluides frigorigènes

Utilisables avec tous les fluides frigorigènes

ininflammables courants (y compris le R717 et

H2S) et tous les fluides non-corrosifs adaptés aux

matériaux d’étanchéité.

L’utilisation des hydrocarbures inflam-mables est

déconseillée. L’utilisation de la vanne est

uniquement conseillée dans les circuits fermés.

Si vous souhaitez en savoir davantage, veuillez

contacter Danfoss.

Plage de température

SVA-ST : –50/+150°C (–58/+302°F)

SVA-LT : –60/+150°C (–76/+302°F)

SVA-SS : –60/+150°C (–76/+302°F)

Plage de pression

Les vannes (versions standard SVA-ST et basse

température SVA-LT + SVA-SS) sont conçues pour

fonctionner à une pression de service maximale

de 40 bars g (580 psi g).

Installation

La vanne doit être installée tige à la verticale et

tournée vers le haut, ou à l’horizontale (figure 1).

Ouvrir la vanne à la main, sans aucun outil ni

autre appareil (figure 3). La vanne est conçue

pour résister à des pressions internes élevées.

Cependant, il est souhaitable que la conception

du réseau de canalisations empêche la formation

de siphons et réduise ainsi le risque de pression

hydraulique engendré par expansion thermique.

Il convient de vérifier que la vanne est protégée

des phénomènes de pression transitoires tels

que les coups de bélier dans le système.

Attention!

Les vannes SVA sont des vannes d’arrêt et

doivent toujours être complètement ouvertes

ou fermées. La position semi-ouverte est

interdite. Si la vanne est installée à proximité

du compresseur (lignes de l’économiseur,

conduits d’huile, etc.) ou sur d’autres lignes

soumises à des vibrations et des impulsions

de forte intensité, il est nécessaire d’installer

des rondelles frein spéciales sur la vanne. Se

reporter au catalogue pour un complément

d’informations.

Sens d’écoulement recommandé

L’obtention de conditions de débit optimisées

nécessite d’installer les vannes en faisant

correspondre l’orientation indiquée sur le côté

du corps de la vanne avec le sens d’écoulement

vers le cône (figure 2). Un écoulement dans la

direction opposée est également acceptable

(figure 2), mais réduit légèrement les valeurs kv-/

Cv.

Soudage

Enlever le chapeau avant soudage (figure

4) pour éviter toute détérioration des joints

toriques situés dans le presse-étoupe et entre

le corps de la vanne et le chapeau, ainsi que

toute détérioration du joint d’étanchéité en

téflon du siège de vanne. Seuls les matériaux et

les méthodes de soudage compatibles avec le

matériau du corps de la vanne sont autorisés.

Nettoyer intérieurement la vanne et enlever les

restes de soudure en fin de soudage, avant le

remontage de la vanne.

Enlever les restes de soudure et les traces

d’encrassement sur les filetages du corps et du

chapeau.

Il est possible de ne pas enlever le chapeau sous

réserve que :

La température de la zone située entre le

corps de la vanne et le chapeau ne dépasse

pas +150°C/+302°F lors du soudage. Cette

température dépend de la méthode de soudage

et du refroidissement éventuel du corps de la

vanne pendant le soudage proprement dit (le

refroidissement peut être assuré, par exemple,

en entourant le corps de la vanne d’un chiffon

humide). S’assurer qu’aucune impureté,

qu’aucun reste de soudure, etc., ne pénètre dans

la vanne durant le soudage.

Procéder de façon à éviter toute détérioration de

la bague conique en téflon.

Ne soumettre le corps de la vanne à aucune

tension (charges externes) après installation.

Les vannes d’arrêt ne doivent pas être montées

dans les systèmes où le côté sortie de la vanne

est ouvert à l’air atmosphérique.

Le côté sortie de la vanne doit toujours être

raccordé au système ou correctement fermé,

par exemple à l’aide d’une plaque d’extrémité

soudée.

Montage

Enlever restes de soudure et impuretés des

canalisations et du corps de la vanne avant tout

montage.

Vérifier que le cône a bien été complète-ment

vissé sur le chapeau avant de le re-placer dans le

corps de la vanne (figure 5a).

Serrage

Serrer le chapeau avec une clé dynamométrique selon les valeurs indiquées dans le

tableau (figure 5b).

Couleurs et identification

Les vannes SVA sont peintes en usine avec un

apprêt rouge oxyde. Les vannes en acier

inoxydable ne sont pas peintes. L’identification

précise de la vanne est assurée à l’aide d’une

bague d’identifica-tion placée au sommet du

chapeau, ainsi que par le marquage

(poinçonnage) pratiqué sur le corps de la vanne.

La surface externe du corps de la vanne doit être

protégée contre la corrosion à l’aide d’une

application adéquate réalisée après l’installation

et le montage.

Il est conseillé de protéger la bague

d’identification lors de la remise en peinture de

la vanne.

Les vannes SVA-SS ne sont pas peintes et ne

nécessitent aucun revêtement de protection.

Entretien

Presse-étoupe

Lors des opérations de service et d’entre-tien,

uniquement remplacer le presse-étoupe

complet (disponible comme pièce détachée).

En règle générale, le presse-étoupe ne doit pas

être enlevé lorsque la vanne est sous pression.

Cependant, si les mesures de précaution

suivantes sont prises, il est possible de remplacer

le presse-étoupe pendant que la vanne est sous

pression.

Contre-siège (figure 6)

Pour réaliser l’étanchéité arrière de la vanne,

tourner la tige dans le sens inverse des aiguilles

d’une montre jusqu’à ce que la vanne soit

entièrement ouverte.

Égalisation de pression (figure 7)

Dans certains cas, une pression se forme derrière

le presse-étoupe. Fixer par conséquent un volant

de manœuvre ou un dispositif similaire sur le

sommet de la tige pendant l’égalisation de la

pression. Égaliser la pression en desserrant

progressivement le presse-étoupe.

Dépose du presse-étoupe (figure 8)

Il est désormais possible d’enlever le volant de

manœuvre et le presse-étoupe.

Démontage de la vanne (figure 9)

Ne pas enlever le chapeau lorsque la vanne est

encore sous pression.

Vérifier que le joint torique (rep. A) n’a pas été

endommagé.

Vérifier que la tige est exempte d’éraflures et

de marques d’impact.

Si la bague conique en téflon a été endommagée, remplacer le cône complet.

Remplacement du cône (figure 9)

Dévisser la vis du cône (rep. B) à l’aide d’une clé

allen.

SVA-ST/LT/SS 15-40 ................................... 2,0 mm A/F

SVA-ST/LT 50-65 ......................................... 2,5 mm A/F

SVA-ST/LT 80-100 ...........................................4 mm A/F

SVA-ST/LT 125-150 .......................................5 mm A/F

SVA-ST/LT 200 .................................................6 mm A/F

(une clé allen est incluse dans le jeu de joints

d’étanchéité de Danfoss Industrial Refrigeration).

Enlever les billes (rep. C).

Nombre de billes - rep. C:

SVA-ST/LT/SS 10-20 .............................................10 pcs.

SVA-ST/LT/SS 25-65 .............................................14 pcs.

SVA-ST/LT 80-200 ................................................13 pcs.

Le cône peut alors être enlevé. Placer le nouveau

cône sur la tige et remplacer les billes. Remettre

la vis de cône en place en utilisant de la Loctite

no. 648 pour garantir l’immobilisation de la vis.

Remplacement du joint d’étanchéité de

contre-siège (figure 10)

Uniquement pour les dimensions

DN 80-200 :

Le contre-siège de vanne est une bague spéciale

en téflon. Si elle est endomma-gée, elle doit être

remplacée. Dévisser la tige du chapeau. Retirer

doucement le joint d’étanchéité d’origine du

contre-siège et en monter un nouveau dans la

surface de contact coudée, directement à

l’intérieur de l’ouverture pratiquée dans le

chapeau. Lors du montage, évi-ter tout pliage ou

toute détérioration de la bague en téflon, ainsi

que toute détérioration de la surface de contact

au sommet de la vanne.

Montage

Enlever toute trace d’impuretés du corps de la

vanne avant le montage. Vérifier que le cône a

bien été complètement vissé sur le chapeau

avant de le replacer dans le corps de la vanne

(figure 5a).

Serrage

Serrer le chapeau avec une clé dynamométrique selon les valeurs indiquées dans le

tableau (figure 5b).

Serrer le presse-étoupe avec une clé

dynamométrique selon les valeurs indiquées

dans le tableau (figure 11).

Utiliser uniquement des composants Danfoss

d’origine, en particulier pour tout remplacement

du presse-étoupe ou des joints toriques et

d’étanchéité. Les matériaux des nouveaux

composants sont homologués pour le fluide

frigorigène utilisé.

En cas de doute, veuillez prendre contact avec

Danfoss.

Danfoss n’assume aucune responsabilité quant

aux erreurs ou omissions éventuelles. Danfoss

Industrial Refrigera-tion se réserve le droit

d’apporter sans préavis toutes modifications à

ses produits et à leurs spécifications.

© Danfoss A/S (RC-MDP/MWA), 2014-11 DKRCI.PI.KD0.A4.52 / 520H0745 5

Page 6

6 DKRCI.PI.KD0.A4.52 / 520H0745 © Danfoss A/S (RC-MDP/MWA), 2014-11

Page 7

© Danfoss A/S (RC-MDP/MWA), 2014-11 DKRCI.PI.KD0.A4.52 / 520H0745 7

Page 8

8 DKRCI.PI.KD0.A4.52 / 520H0745 © Danfoss A/S (RC-MDP/MWA), 2014-11

Loading...

Loading...