Page 1

Bedienungsanleitung

User manual

Installation, Operation and

PAHT G Pumpen

PAHT G 20/25/32 und

Maintenance Manual for

PAHT G 50/63/70/80/90

Installations-, Betriebs- und

PAHT / PAHT G 20-90 pumps

Wartungsanleitung

PAHT/PAHT G 20 to

PAHT/PAHT G 80

danfoss.high-pressurepumps.com

hpp.danfoss.com

Page 2

Bedienungsanleitung | PAHT G 20-90 Pumpen

Inhaltsverzeichnis Gültigkeit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ... . . . . . . . . . . . . . 4

1. Einführung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .......... . . .5

1.1 Allgemeine Hinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . . . . . 5

1.2 Verwendete Symbole . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . . . . . . 5

1.3 Hersteller- und Kundendienstadresse . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . . . . . . . 6

1.4 Länderspezifische Informationen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ............. . . . . . . . . . 6

1.4.1 United Kingdom . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ............................ . . . . . . . . . 6

2. Sicherheit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .......... . . . . . . . . . 6

2.1 Allgemeine Informationen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . . . . . . . 6

2.2 Bevorzugte Systembauweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . . . . . . . . .6

2.3 Inbetriebnahme und Wartung der Pumpe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....... . . . . . . . . . . . 7

2.4 Befolgen wichtiger Punkte . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ........ . . . . . . . . . .7

2.5 Im Zweifelsfall . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....... . . . . . . . . . . 7

3. Technische Daten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ........... . . . . . . . . 7

3.1 Zertifizierte Anwendungen und Einsatzgrenzen für die Pumpe . . . . . . . . . . . . . . . ......... . . . . . . . . . . 7

3.2 Anwendungsbereich . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .......... . . . . . . . . . . .7

3.3 Daten des Elektromotors . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . . . . . . . . 7

3.4 Geräusche und Vibrationen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....... . . . . . . . . . . . 7

3.5 Maßbilder . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....... . . . . . . . . . . 7

3.6 Platzbedarf . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

3.7 Filtration . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . . . . . . . . . . . . . 8

3.8 Eigenschaften von Wasser . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . . . . . . . . . 8

3.9 Luftblasen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

3.10 Chemikalien . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ...... . . . . . . . . 8

4. Prüfung bei Ankunft, Transport, Handhabung, Hebevorgänge und Lagerung . . . . . . .......... . . . . . 8

4.1 Prüfung bei Ankunft . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....... . . . . . . . 8

4.2 Warnung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....... . . . . . . . . 8

4.3 Allgemeine Sicherheitshinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . . . . .8

4.4 Transport und Handhabung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . . . . . . 8

4.5 Rückversand zum Händler . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .......... . . . . . . 9

4.6 Lagern . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

5. Installation und Inbetriebnahme . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ........ . . . . . . . 10

5.1 Hauptabmessungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . . . . . . 10

5.2 Sauberkeit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ........ . . . . . . . . . 10

5.3 Medientemperatur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ........ . . . . . . . . . . 10

5.4 Elektrische Daten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . 10

5.5 Lokale Vorschriften . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....... . . . . . . . 10

5.6 Checkliste zur Wartung und Inbetriebnahme . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ...... . . . . . . . . . 11

5.7 Anheben und Positionieren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....... . . . . . . . . 11

5.8 Montage der verschiedenen Komponenten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ........ . . . . . . . .11

5.9 Elektrik . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....... . . . . . . 11

5.10 Messinstrumente . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ........ . . . . . . 11

5.11 Anschlüsse . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ........ . . . . . . . 11

5.12 Sicherstellen eines ungehinderten Durchflusses . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . . . . . 12

5.13 Überprüfen der Einstellung der Sicherheitsventile . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ...... . . . . . . . . 12

5.14 Spülen der Pumpe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ........ . . . . . . . 12

5.15 Entlüften der Pumpe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....... . . . . . . . . 12

5.16 Prüfen der Drehrichtung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ...... . . . . . . . . . . 12

5.17 Inbetriebnahme . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ........ . . . . . . . . . 13

5.18 Prüfen des Filters . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ...... . . . . . . . . 13

5.19 Instruieren des Bedien- und Wartungspersonals . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . . . . . . 13

6. Betrieb der Pumpe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .......... . . . . . 14

6.1 Allgemeine Sicherheitshinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . . . . . . 14

6.2 Worauf zu achten ist . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ........ . . . . . . . . . . 14

2

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

Page 3

Bedienungsanleitung | PAHT G 20-90 Pumpen

7. Wartung und Prüfung der Pumpe . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . . . . . . . . . . . . . . . . . . . . . . . . 14

7.1 Allgemeine Sicherheitshinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . .......... . . . . . . . . . . . . . . . . . . . . . . . . . . 14

7.2 Wartungs- und Prüfintervalle der Pumpe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ........14

7.3 Ausschalten des Systems . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... 14

7.4 Demontage und Montage der Pumpe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ........15

7.5 Montage der Pumpe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... 15

7.6 Verfahren zum Montieren der Pumpe an den Elektromotor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ........15

7.7 Wiederinbetriebnahme der Pumpe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . 15

7.8 Lagerung der Pumpe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... 15

8. Fehlersuche und Entsorgungskriterien . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .......... . . 16

8.1 Allgemeine Sicherheitshinweise . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . 16

8.2 Betriebsbedingungen, die zu Pumpenstörungen führen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....... . . . 16

8.3 Mechanische Störung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ........ . 16

8.4 Elektrische Störung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....... . . 16

8.5 Haftung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . 16

8.6 Entsorgungskriterien . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....... . . . . 16

Anhänge ....................................................................................... 17

1. Datenblatt für Pumpen PAHT G 2-90 (AI106586503089de-000801). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

2. Anleitung für Pumpen PAHT G 20-90 (AN101386502958de-000602). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

3. Anleitung für Elektromotoren (180R9230) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . .47

4. Ersatzteilliste der Pumpen PAHT G 2-90 (AX319828953697de-000601) . . . . . . . . . . . . . . . . . . . . . . . . . . . 53

5. Anleitung zur Fehlerbehebung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ........ . . . . 61

6. Richtig und falsch (180R9042) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . . 73

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

3

Page 4

Bedienungsanleitung | PAHT G 20-90 Pumpen

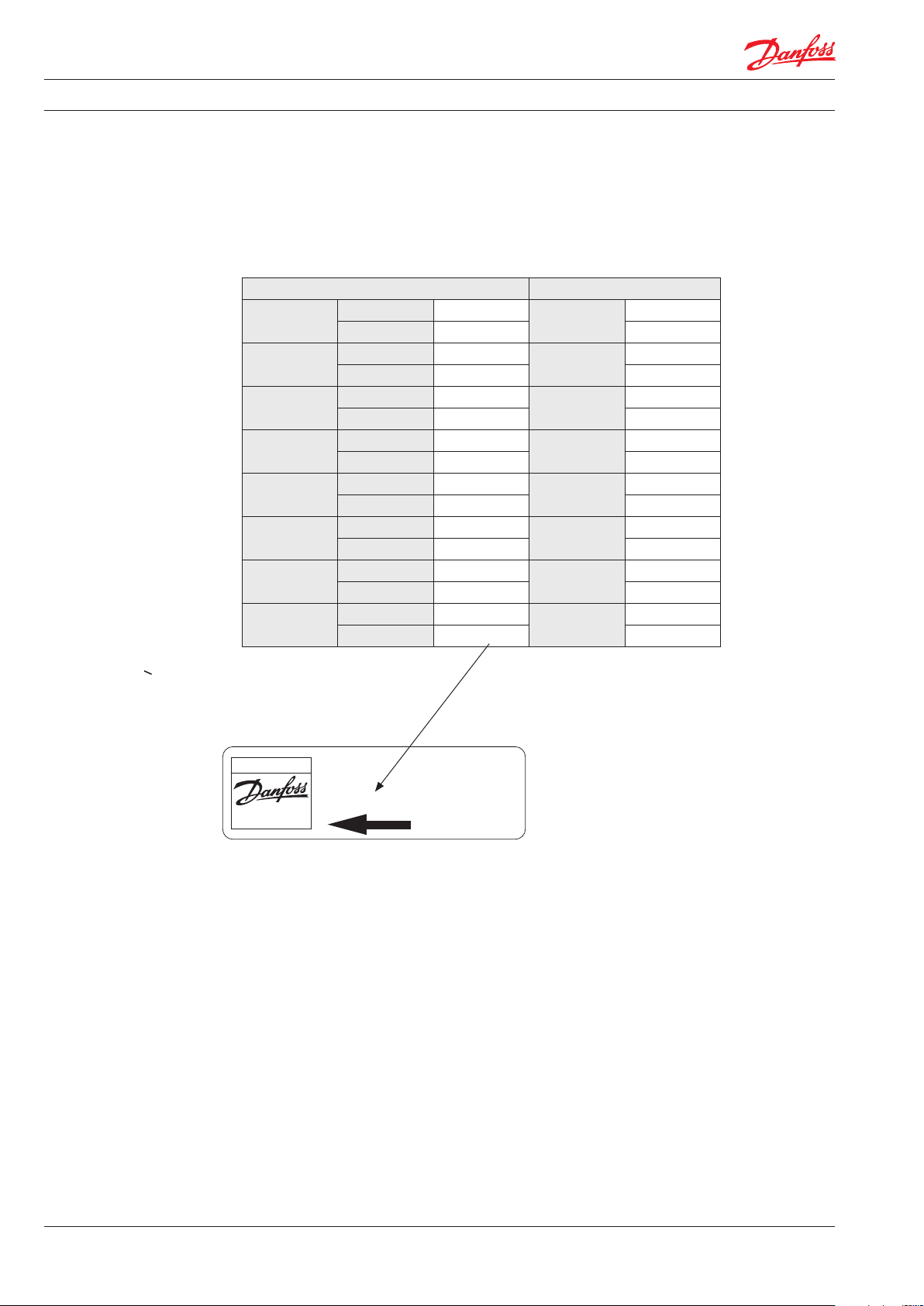

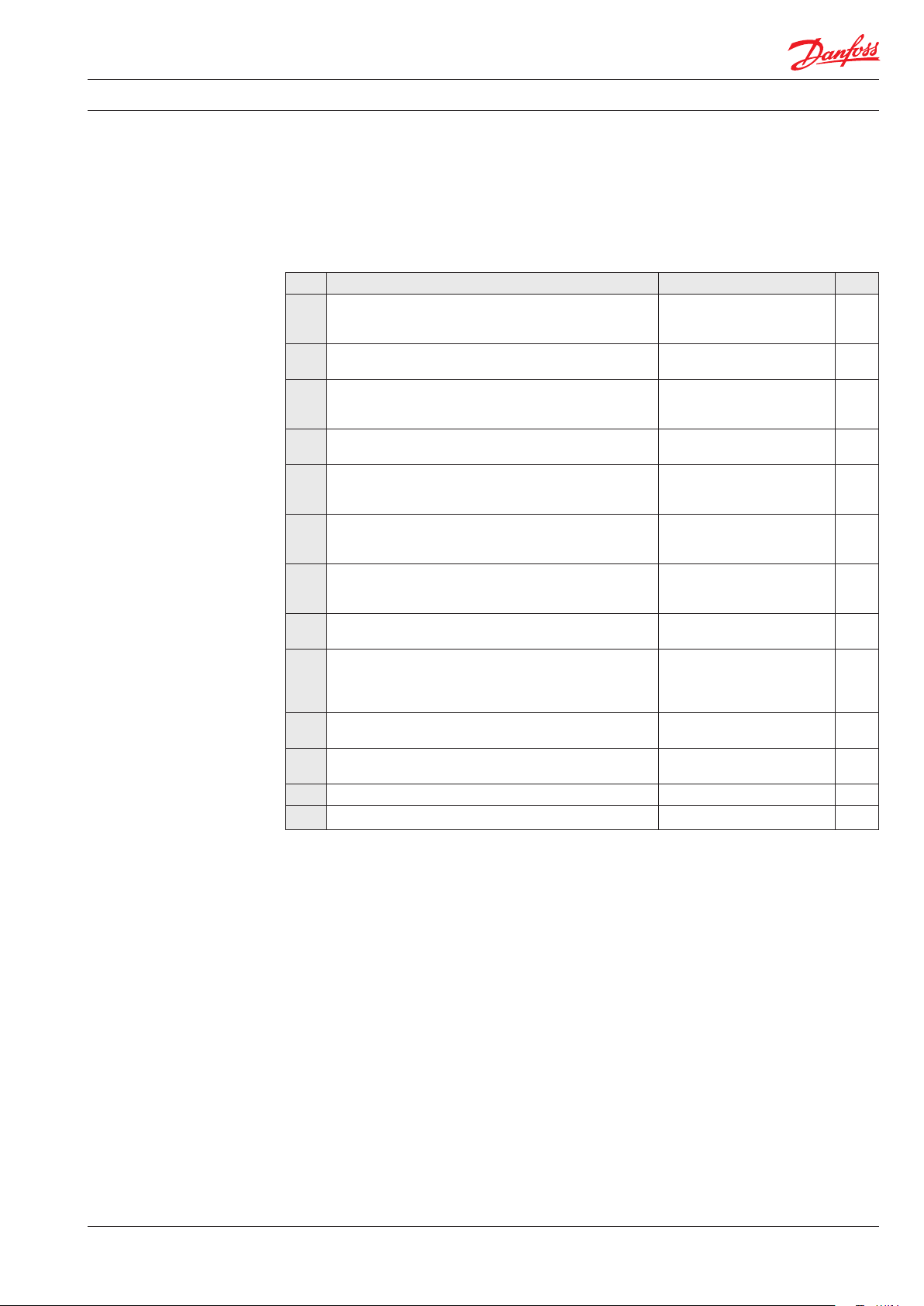

Gültigkeit

Dieses Anleitung gilt für PAHT G-Pumpen sowohl

für Nicht ATEX- als auch ATEX-zertifizierte

Versionen. Eine ATEX-geprüfte Pumpe ist mit Ex

in der Bezeichnung markiert - Beispiel

angegeben PAHT G 256 Ex

Standard ATEX Zertifiziert

PAHT G 20

PAHT G 25

PAHT G 32

PAHT G 50

PAHT G 63

PAHT G 70

PAHT G 80

PAHT G 90

Bestell-Nr. 180B1009

Serien-Nr.. XXXXXX02-XXX XXXXXX02-XXX

Bestell-Nr. 180B1010

Serien-Nr. XXXXXX02-XXX XXXXXX02-XXX

Bestell-Nr. 180B1011

Serien-Nr. XXXXXX02-XXX XXXXXX02-XXX

Bestell-Nr. 180B1012

Serien-Nr. XXXXXX02-XXX XXXXXX02-XXX

Bestell-Nr. 180B1013

Serien-Nr.

Bestell-Nr. 180B1014

Serien-Nr.

Bestell-Nr. 180B1015

Serien-Nr.

Bestell-Nr. 180B1016

Serien-Nr.

XXXXXX03-XXX XXXXXX03-XXX

XXXXXX03-XXX XXXXXX03-XXX

XXXXXX03-XXX XXXXXX03-XXX

XXXXXX03-XXX XXXXXX03-XXX

Wenn eine Pumpe mit ATEX-Zulassung erworben

ist, muss auch die zusätzliche ATEX-Anleitungzu

beachten.

PAHT G 20 Ex

PAHT G 25 Ex

PAHT G 32 Ex

.

PAHT G 50 Ex

PAHT G 63 Ex

PAHT G 70 Ex

PAHT G 80 Ex

PAHT G 90

18 0B 6119

180B6120

180B6121

180B6185

180B618 6

180B6187

180B618 8

180B6189

MADE IN DENMARK

Pump

Type PAHT G

Serial no.

Code no.

Die Seriennummer bezieht sich auf die Seriennummer auf dem Etikett. Die Ziffern (03) geben

die Versionsnummer der Pumpe an.

Dieses Dokument ist mit früheren Pumpenversionen kompatibel.

4

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

Page 5

Bedienungsanleitung | PAHT G 20-90 Pumpen

1. Einführung

1.1 Allgemeine Hinweise

Die PAHT G Pumpen und -Pumpeneinheiten

werden von Danfoss A/S hergestellt. Sie werden

von zahlreichen autorisierten Händlern weltweit

vermarktet und verkauft.

Diese Anleitung umfasst erforderliche Anweisungen zum Installieren, Betreiben und Warten der

Pumpen, die in Applikationen für technisches

Wasser eingesetzt werden.

Wenn eine Pumpe mit ATEX-Zulassung erworben

wurde, ist auch die zusätzliche ATEX-Anleitung

zu beachten.

Die PAHT G-Pumpen dürfen nicht ohne

vorherige Absprache mit Ihrem Pumpenhändler

vor Ort für andere Zwecke als die empfohlenen

und spezifizierten eingesetzt werden.

Das Verwenden der Pumpe in anderen Anwendungen, die nicht für die Pumpe geeignet sind,

kann zu Beschädigungen der Pumpe und ggf. zu

Verletzungen führen.

Alle Personen, die für den Betrieb und die

Wartung der Pumpeneinheit zuständig sind,

müssen diese Anleitung lesen und vollständig

verstehen (vor allem den Abschnitt „Sicherheit“),

bevor Folgendes unternommen wird:

• Transportieren der Pumpe

• Anheben der Pumpe

• Installieren der Pumpe

• Anschließen der Pumpe an die Wasserver sorgung

• Anschließen des Elektromotors und der

• Messinstrumente

• Inbetriebnehmen der Pumpe

• Warten der Pumpe, der mechanischen und

der elektrischen Teile

• Außerbetriebnehmen der Pumpe

Die Pumpe muss immer in Übereinstimmung

mit den bestehenden nationalen/lokalen

Hygiene- und Sicherheitsvorschriften sowie

Gesetzen installiert und verwendet werden.

Es obliegt dem Sicherheitsbeauftragten oder

leitenden Bediener, die Konformität mit allen

lokalen Vorschriften sicherzustellen, die nicht

in dieser Anleitung thematisiert werden.

Es ist sicherzustellen, dass diese Anweisungen

allen betroffenen Personen jederzeit zur

Verfügung stehen.

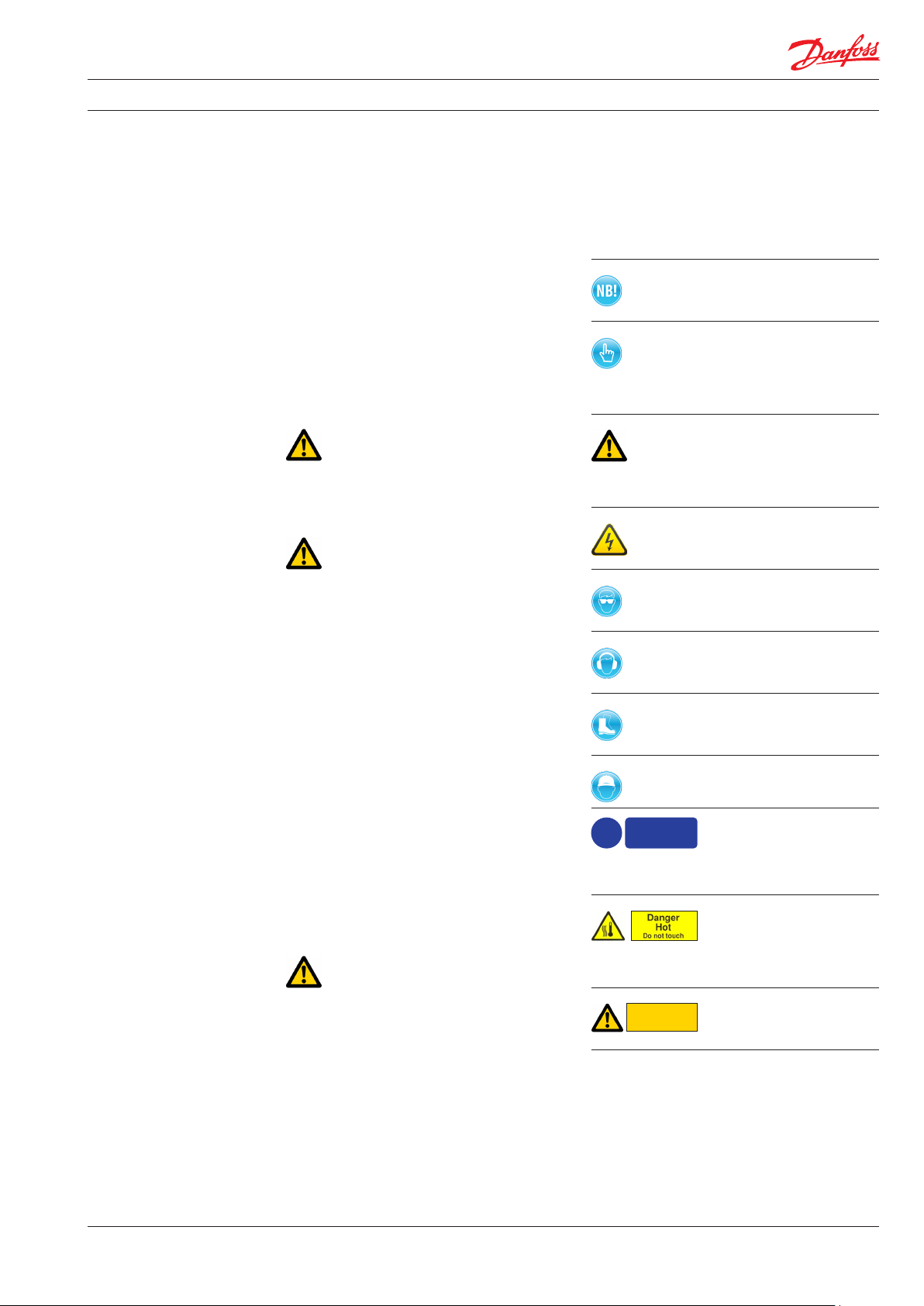

1.2 Verwendete Symbole

Weist auf etwas hin, das vom Leser zu

beachten ist

Weist auf eine Situation hin, die zu

Beschädigungen der Pumpe und zur

Beeinträchtigung ihrer Funktion führt

oder führen kann

Weist auf eine Situation hin, die zu

Verletzungen und/oder zur Beschädi-

gung der Pumpe führt oder führen

kann

Elektrische Gefährdung – weist auf eine

Warnung vor Hochspannung hin

Weist drauf hin, dass eine Schutzbrille

erforderlich ist

Weist drauf hin, dass ein Gehörschutz

erforderlich ist

Weist drauf hin, dass Sicherheitsschuhe

erforderlich sind

Weist drauf hin, dass ein Sicherheit-

shelm erforderlich ist

Protective

garments

!

must be wor n

Schutzkleidung erforderlich

Weist darauf hin, dass

ist

Weist auf HEISSE Oberflächen

hin, die nicht berührt werden

dürfenh

Modifikationen der Betriebsgrenzen und der

Komponenten der Pumpen oder Pumpeneinheiten:

Electrical

hazard

• Modifikationen an der gelieferten Pumpe

oder Motorpumpeneinheit dürfen nur nach

schriftlicher Genehmigung von Danfoss High

Pressure Pumps erfolgen.

• Für den Betrieb außerhalb der Spezifikationen von Danfoss ist die schriftliche

Genehmigung von Danfoss High Pressure

Pumps erforderlich

• Wenn Modifikationen ohne schriftliche

Genehmigung vorgenommen werden,

erlischt automatisch die Garantie.

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

Elektrische Gefährdung

5

Page 6

Bedienungsanleitung | PAHT G 20-90 Pumpen

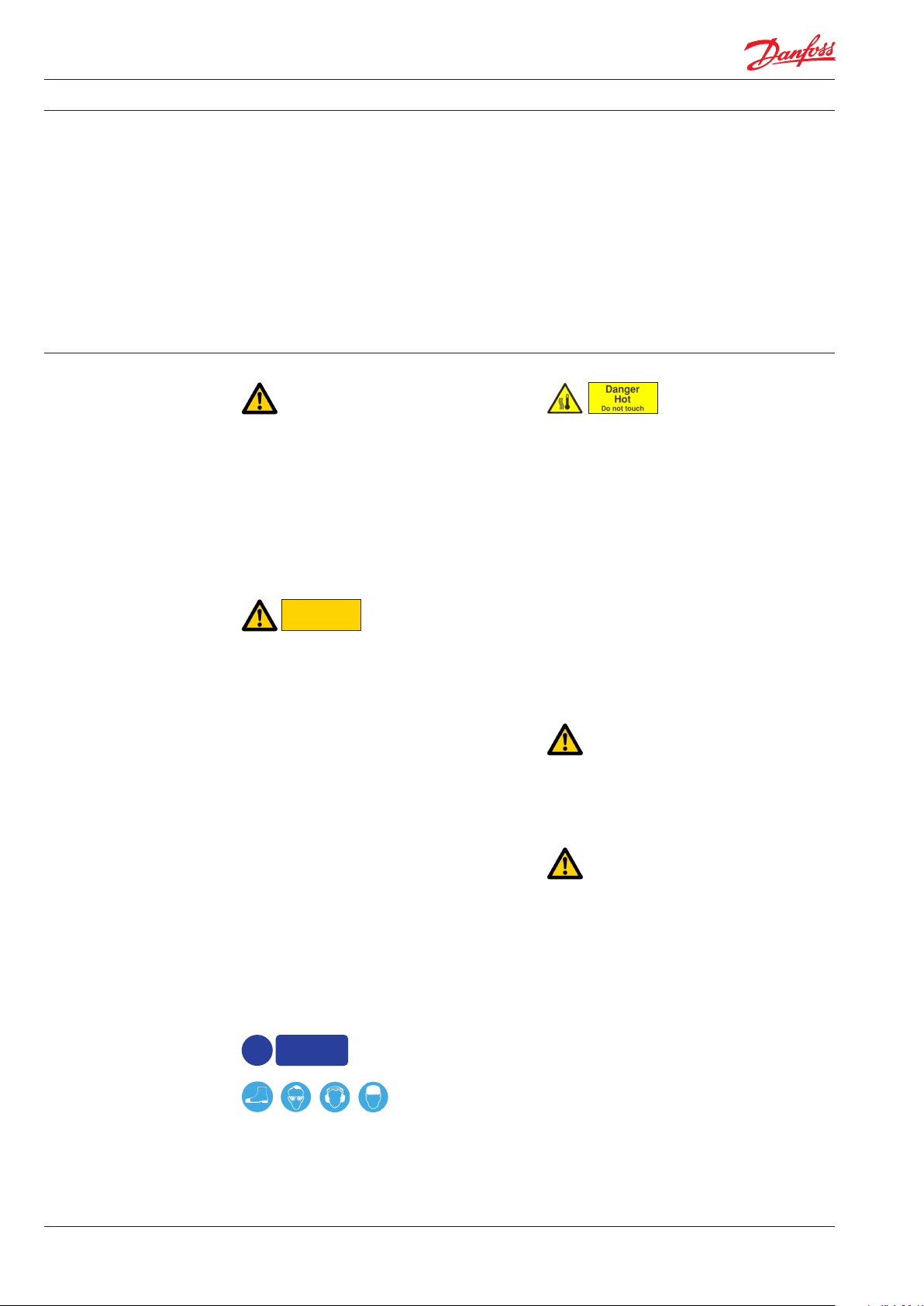

2. Sicherheit

1.3 Hersteller- und Kundendienstadresse

Danfoss A/S

High Pressure Pumps

Nordborgvej 81,

DK-6430 Nordborg

Dänemark

Telefon: +45 7488 2222

Fax: +45 7445 3831

E-mail: highpressurepumps@danfoss.com

Web: hpp.danfoss.com

2.1 Allgemeine Informationen

Gefahren, die entstehen können, wenn die

Anweisungen nicht befolgt werden:

Wenn die Pumpe oder die Pumpeneinheit von

ungeschulten Personen bedient wird, besteht

die Gefahr von:

• Tod oder schweren Verletzungen

• Kostspieligen Schäden und Schadenersatzansprüchen

Electrical

hazard

Sämtliche Elektroinstallationsarbeiten dürfen nur

von autorisierten Personen in Übereinstimmung

mit der Norm DIN EN 60204-1 und/oder lokalen

Vorschriften durchgeführt werden.

Es wird empfohlen, einen verriegelbaren

Leistungsschalter zu installieren, um ein

unbeabsichtigtes Einschalten und/oder Stromschlaggefahr zu vermeiden. Der verriegelbare

Leistungsschalter muss beim Installieren,

Betreiben und Warten der Pumpe eingesetzt

werden.

Es wird empfohlen, in der Nähe der Pumpe einen

Sicherheitsschalter einzubauen, damit das

Wartungspersonal die Versorgungsspannung

des Elektromotors unterbrechen kann.

Der Motor und andere elektrische Komponenten

sind durch geeignete Vorrichtungen vor Überlast

zu schützen.

Wenn eine Pumpe mit ATEX-Zulassung erworben

wurde, ist auch die zusätzliche ATEX-Anleitung

zu beachten.

Protective

garments

!

must be wor n

Sie können auf unserer Homepage einen

Danfoss-Pumpenhändler in Ihrer Nähe finden.

Datenblätter und Anleitungen für alle Zubehörteile finden Sie auf hpp.danfoss.com.

1.4 Länderspezifische Informationen

1.4.1 United Kingdom

Britischer Importeur:

Danfoss Ltd.

22 Wycombe End

HP9 1NB Beaconsfield

United Kingdom

Unter bestimmten Betriebsbedingungen kann

die Oberfläche der Pumpe über 60 °C (140 °F)

betragen. Unter diesen Bedingungen muss die

Pumpe mit dem Zeichen „Vorsicht heiß“

gekennzeichnet werden.

Wenn ein Elektromotor verwendet wird, muss

dieser immer ausreichend gekühlt werden.

Beim Einsatz des Elektromotors in Kombination

mit einem Frequenzumrichter muss der Motor

für einen solchen Betrieb ausgelegt sein.

Durch den Betrieb mit einem Frequenzumrichter

kann die Temperatur im Elektromotor erhöht

werden, wenn dieser nicht für einen solchen

Betrieb ausgelegt ist. Dadurch können

Motorschäden und ein unerwünschter Ausfall

verursacht werden.

Vor der Inbetriebnahme sind die Einstellungen

für alle Schutzvorrichtungen wie z. B. Fühler/

Schalter und Sicherheitsventile zu prüfen. Zudem

muss ein ungehinderter Durchfluss von den

Sicherheitsventile sichergestellt werden.

Alle Leitungs- und Schlauchanschlüsse sind

spannungsfrei zu montieren, sicher an der

Pumpe zu befestigen und ordnungsgemäß

abzustützen. Eine unsachgemäße Installation

wird bzw. kann Verletzungen und/oder Beschädigungen der Pumpe nach sich ziehen.

Durch das Befolgen dieser Anleitung wird das

Betriebs- und Wartungspersonal nicht von der

Verantwortung entbunden, eigenverantwortlich

zu handeln und die spezifischen

Bedingungen und Gegebenheiten zu berücksichtigen.

2.2 Bevorzugte Systembauweise

Tragen Sie beim Handhaben der Pumpe immer

geeignete Schutzkleidung.

Bei Arbeiten in der Nähe der Pumpeneinheit sind

immer Sicherheitsschuhe, Schutzbrille, Gehörschutzund Schutzhelm zu tragen.

6

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

Danfoss empfiehlt, Systeme mit einem hohen

Sicherheitsniveau zu konzipieren. Die von

Danfoss bevorzugte Systembauweise und das

R&I-Fließschema finden Sie im Anhang 1:

Datenblatt und Anhang 2: Anleitung.

Page 7

Bedienungsanleitung | PAHT G 20-90 Pumpen

3. Technische Daten

Es liegt immer in der Verantwortung des

Systemkonstrukteurs, dass die Systembauweise

keinerlei Gefahr verursacht und an die vor Ort

geltenden Richtlinien und Standards angepasst

ist.

Eine ordnungsgemäße Installation, geeignete

Ein- und Ausschaltvorrichtungen sowie HochdruckSchutzvorrichtungen sind von grundlegender

Bedeutung.

2.3 Inbetriebnahme und Wartung der Pumpe

Es wird empfohlen, dass die Inbetriebnahme und

Wartung von mindestens zwei Personen

durchgeführt werden, wobei eine als Aufsichtsperson fungiert.

2.4 Befolgen wichtiger Punkte

• Es ist sehr wichtig, dass Sie diese Anleitung

vor der Verwendung der Pumpe/Pumpen einheit gelesen und verstanden haben.

• Versuchen Sie nicht, die Pumpe per Hand

anzuheben. Die meisten Pumpen wiegen

mehr als 20 kg (siehe für das spezifische

Gewicht der Pumpe Anhang 1: Datenblatt).

• Entlüften Sie die Pumpe immer vor der

ersten Inbetriebnahme.

• Montieren Sie die Pumpe nicht ohne

Kupplungsglocke und einer flexible

Kupplung.

• Versuchen Sie nicht, die Pumpeneinheit

einzuschalten, bevor nicht alle Systemkom

ponenten montiert, entlüftet und

eingestellt sind.

• Spülen Sie das System gründlich vor dem

Anschließen der Pumpe oder Pumpenein

heit durch.

• Überprüfen Sie die Drehrichtung des

Motors vor dem Montieren der Pumpe.

2.5 Im Zweifelsfall

Im Zweifelsfall wenden Sie sich bitte an

Danfoss A/S. Die Kontaktinformationen stehen

im Abschnitt 1.3: Hersteller- und

Kundendienstadresse.

3.2 Anwendungsbereich

Siehe Anhang 1:Datenblatt.

3.1 Zertifizierte Anwendungen und

Einsatzgrenzen für die Pumpe

Die Pumpe und Pumpeneinheiten sind für die

Verwendung in in Systemen mit technischem

Wasser.ausgelegt.

Die PAHT G-Pumpen dürfen nicht ohne

vorherige Absprache mit Ihrem Pumpenhändler

vor Ort für andere Zwecke als die empfohlenen

und spezifizierten eingesetzt werden.

Das Verwenden der Pumpe in anderen

Anwendungen, die nicht für die Pumpe

geeignet sind, kann zu Beschädigungen der

Pumpe und ggf. zu Verletzungen führen.

Siehe Anhang 1 (Datenblatt) und Anhang 2

(Anleitung) für Informationen zur Pumpenintegration.

3.3 Daten des Elektromotors

Siehe den empfohlenen Motor in Anhang 1:

Datenblatt oder Anhang 3: Anleitung für

Elektromotoren. Bei den genannten Motoren

handelt es sich um die von Danfoss High

Pressure Pumps am häufigsten eingesetzten

Motoren.

3.4 Geräusche und Vibrationen

Der Geräuschpegel einer Pumpe mit standardmäßigem Motor wurde gemäß der Norm

EN ISO 3744:2010 gemessen, siehe Anhang 1:

Datenblatt. Möglichkeiten zur Geräusch- und

Vibrationsreduzierung werden ebenfalls in

diesem Datenblatt beschrieben.

3.5 Maßbilder

Die Abmessungen der verschiedenen Pumpen

finden Sie im Anhang 1: Datenblatt.

3.6 Platzbedarf

Beim Warten oder Austauschen ist ausreichend

Platz um die komplette Pumpeneinheit erforderlich, um den Zugang zu erleichtern. Das bedeutet, dass ein Mindestabstand von 1 m (40 Zoll)

zur Pumpe sichergestellt werden muss. Insbesondere bei Hochdruckarbeiten ist es wichtig,

dass der in den Sicherheitsanforderungen

spezifizierte, erforderliche Freiraum eingehalten

wird.

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

7

Page 8

Bedienungsanleitung | PAHT G 20-90 Pumpen

3.7

3.7 Filtration

(10 μm abs. [β10 ≥ 5000])

Die Anforderungen werden im Anhang 1:

Datenblatt und Anhang 2: Anleitung spezifiziert.

Danfoss empfiehlt, keinen Filterbypass einzubauen und keine Filter mit einem integrierten

Bypass zu verwenden. Wenn die oben genannte

Empfehlung nicht eingehalten wird, erlischt die

Garantie der Pumpe automatisch.

Es sollte möglich sein, den Zustand des Filters

über den Differenzdruck am Filter zu

überwachen.

Eine unzureichende Filtration oder ein

Filterbypass können zu Beschädigungen der

Pumpe und zu einer verringerten Lebensdauer

führen.

3.8 Eigenschaften von Wasser

Es wird NICHT empfohlen, die Pumpen ohne

Absprache mit Ihrem Danfoss-Pumpenhändler

vor Ort in Speisewasser einzusetzen, das eine

3.9 Luftblasen

Große Luftblasen können in einer druckbeaufschlagten

Umkehrosmose-Anlage zu Beschädigungen

der Leitungen, der Komponenten und der

Pumpe führen.

Vor der Druckbeaufschlagung muss die ganze

Luft aus der Umkehrosmose-Anlage (Nieder- und

Hochdruckseite) entfernt werden. Das Verringern

der Luftblasen im Vorlauf sollte mit besonderer

Sorgfalt erfolgen. Luftblasen können Kavitation

verursachen.

3.10 Chemikalien

Die Pumpe darf keinen Chemikalien ausgesetzt

werden, da diese die Leitungen, Komponenten

und inneren Teile der Pumpe beschädigen

können.

4. Prüfung bei Ankunft,

Transport, Hand

habung,

Hebevorgänge und

Lagerung

4.1 Prüfung bei Ankunft

Die Pumpe ist in einem Karton oder einer

Holzkiste verpackt. Ihre Anschlüsse sind durch

Stopfen verschlossen, um die Pumpe vor

Transportschäden zu schützen.

Bei der Anlieferung der Pumpe ist es wichtig, sie

auf Schäden zu prüfen. Das Typenschild/die

Typenbezeichnung muss mit dem Lieferschein

und Ihrer Bestellung übereinstimmen.

Beschädigungen und/oder fehlende Teile sollten

in einem Bericht dokumentiert werden. Dieser ist

dem Spediteur sofort zu übermitteln.

4.2 Warnung

Vor jeglichen Hebearbeiten müssen die Umgebungsbedingungen berücksichtigt werden

(explosionsgeschützte Bereiche, Windgeschwindigkeit, nasse/trockene Umgebung, Hubhöhe

usw.).

4.3 Allgemeine Sicherheitshinweise

Personen, die an Hebe- und Transportarbeiten

der Einheit (siehe Kapitel 2: Sicherheit) beteiligt

sind, müssen in Bezug auf die Handhabung von

schweren Lasten und die entsprechenden Sicherheitsverfahren geschult werden. Viele der

Pumpen und Pumpeneinheiten wiegen mehr als

20 kg. Zum Anheben sind Hebebänder und

geeignete Hebezeuge wie z. B. ein Laufkran oder

Flurförderfahrzeuge erforderlich.

4.4 Transport und Handhabung

Kleine Pumpen mit einem Gewicht unter 20 kg

(das Gewicht finden Sie im Anhang 1: Datenblatt)

können per Hand angehoben werden, sofern sie

nicht an einen Elektromotor montiert sind. Das

Gewicht einer kleinen Pumpe mit einem Motor

beträgt mehr als 20 kg.

8

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

Page 9

Bedienungsanleitung | PAHT G 20-90 Pumpen

Anhang 1: Datenblatt) sind mithilfe von

Hebeösen und -bändern anzuheben.

Falsches Anheben:Pumpen, die schwerer sind als 20 kg (siehe

Wenn die Pumpe an einen Elektromotor

montiert ist, wiegt die Pumpeneinheit immer

mehr als 20 kg. Sie muss dann mithilfe von

Hebebändern angehoben werden.

Die nachfolgenden Beispiele verdeutlichen, wo

die Hebebänder an der Pumpeneinheit angebracht bzw. nicht angebracht werden sollten.

Korrektes Anheben mit zwei separaten

Hebebändern:

Zum Anheben muss ein Hebeband um den

Elektromotor und ein Hebeband um die Pumpe

angebracht werden.

Manche Motoren und Pumpen verfügen über

spezielle Hebeösen.

Heben Sie die Pumpeneinheit nicht an den

Anschlüssen/Stutzen an!

Verwenden Sie nicht nur ein Hebeband!

Stellen Sie sicher, dass die Einheit/Last vor dem

Anheben ausbalanciert ist. Der Schwerpunkt ist

von der Größe der Pumpe/Pumpeneinheit

abhängig.

Siehe für Informationen zum Montieren der

Pumpe und des Elektromotors Anhang 1:

Datenblatt oder Anhang 2: Anleitung.

Ein unsachgemäßes Anheben kann zu Verletzungen und/oder Beschädigungen der

Pumpeneinheit führen, siehe Anhang 2:

Anleitung.

Sobald das Heben beendet ist, muss das

Hebeauge sein von der Pumpe entfernt.

4.5 Rückversand zum Händler

Bitte beachten Sie Kapitel 7: Wartung und

Prüfung der Pumpe.

4.6 Lagerung

Jede Pumpe wird vor dem Versand geprüft.

Daher enthält sie Wasser. Siehe für die Lagertemperatur und den Frostschutz Anhang 2: Anleitung.Die Pumpen werden werkseitig NICHT mit

Frostschutzmittel versehen.

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

9

Page 10

Bedienungsanleitung | PAHT G 20-90 Pumpen

5. Installation und

Inbetriebnahme

5.1 Wichtige Abmessungen

Die Abmessungen und Anschlüsse der Pumpeneinheit werden im Anhang 1: Datenblatt

beschrieben.

5.3 Medientemperatur

Vor der Inbetriebnahme muss die Temperatur

des Mediums und Pumpengehäuses

innerhalb des im Anhang 1: Datenblatt spezifizierten Temperaturbereichs liegen.

5.2 Sauberkeit

Es ist sehr wichtig, dass die Rohre absolut sauber

sind: Schmutz, Späne oder Grate sind nicht

zulässig. Spülen Sie alle Rohrleitungen vor dem

Anschließen der Hochdruckpumpe, um sicherzustellen, dass das System sauber ist. Die

Innenflächen der Rohrleitungen dürfen nicht korrodiert sein. Werden Schmutz und Rost nicht

entfernt, können die Pumpe und Ventile

beschädigt werden. Im schlimmsten Fall kann die

Pumpe irreparabel beschädigt werden!

Offenes System-Design

1 4 5 5 6

PI

5.4 Elektrische Daten

Prüfen Sie, ob die Spannung, die Netzfrequenz

und die Nennleistung des Elektromotors und

Frequenzumrichters den Angaben auf den

Typenschildern entsprechen.

5.5 Lokale Vorschriften

Die Inbetriebnahme muss immer in Übereinstimmung mit den vor Ort geltenden Vorschriften

und Standards erfolgen.

M

2

PI

SYSTEM

8

73

Geschlossenes System Design (gilt nicht für PAHT /PAHT G 256-308)

10

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

Page 11

Bedienungsanleitung | PAHT G 20-90 Pumpen

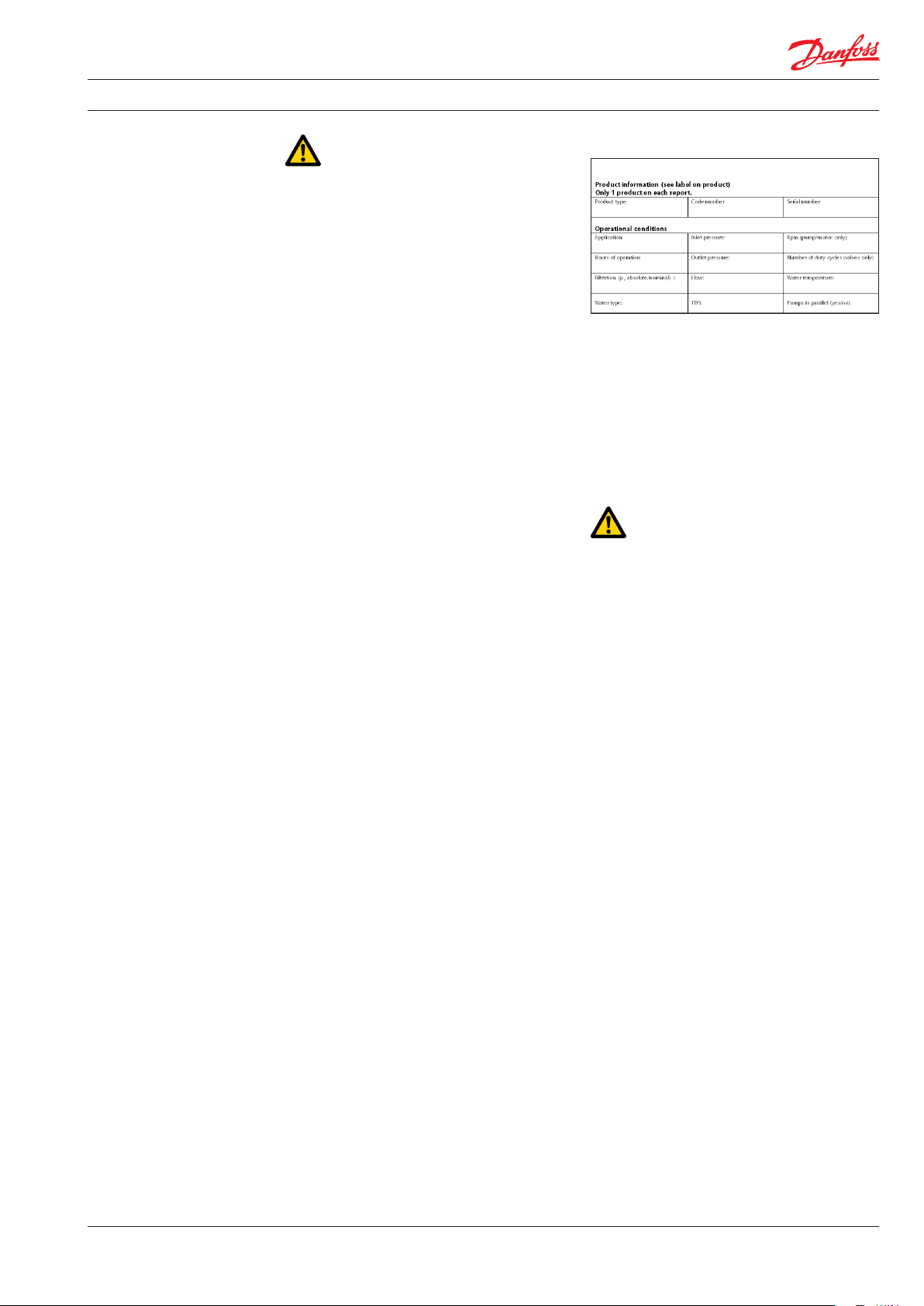

5.6 Checkliste zur Wartung und Inbetriebnahme (auf Grundlage der von Danfoss bevorzugten

Systembauweise

Tabelle 1: Bei der Montage und Inbetriebnahme des System zu prüfende Kontrollpunkte

Kontrollpunkte Anmerkung OK ?

CP1 Stellen Sie sicher, dass die Umgebungsbedingungen einen

sicheren Betrieb ermöglichen.

CP2 Prüfen Sie die minimale und maximale Inbetriebnahmetem-

peratur des Mediums und der Pumpe.

CP3 Prüfen Sie den Filter (10 μm abs., ß10 ≥ 5000). See Danfoss requirements in

CP4 Prüfen Sie die Versorgungsspannung für den Elektromotor

und den Frequenzumrichter.

CP5 Prüfen Sie den Sicherheitskreis/Leistungsschalter. Er muss für

den Motor und die Umgebung (Korrosion und Feuchtigkeit)

ausgelegt sein.

CP6 Prüfen Sie die Bolzen und Schrauben. Sie müssen für die

Umweltbedingungen, das Medium und die Drehmomente

geeignet sein.

CP7 Prüfen Sie die Messinstrumente und den Druckschalter. Sie

müssen für die Umweltbedingungen (Korrosion und

Feuchtigkeit) ausgelegt sein.

CP8 Prüfen Sie die Werkseinstellungen der Sicherheitsventile

(Seite 11).

CP9 Prüfen Sie die Einstellungen des Druckmessumformers/-

schalters (3), die bei minimalem Eingangsdruck vorgenommen

wurden (Seite 11).

CP10 Prüfen Sie, ob alle Druckanzeiger (PI) den Druckbereich des

Systems messen können (Seite 11).

CP 11 Prüfen Sie den Kupplungsabstand (Luftspalt – Bewegung des

Kupplungssterns).

CP12 Prüfen Sie, ob die Anschlüsse der Pumpe (Ein- und Auslass)

CP13 Prüfen Sie die Rohrleitungen auf mögliche Luftspalte.

See Arrival inspection,

transportation, handling,

lifting and storage, chapter 4.

See Data sheet or Instruction,

appendices 1 and 2.

Data sheet and Instruction,

appendices 1 and 2

See Data sheet for the used

motor and VFD.

See Data sheet for the used

safety circuit.

See Data sheet for the used

equipment.

See Data sheets for the used

valves.

See Data sheet or Instruction,

appendices 1 and 2.

Scaling should at least be 1 Bar

or more precise.

3 – 5 mm

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

11

Page 12

Bedienungsanleitung | PAHT G 20-90 Pumpen

5.7 Anheben und Positionieren

Heben Sie die Pumpeneinheit auf den Sockel

(erwägen Sie ggf. den Einbau von Vibrationsdämpfern).

Befestigen Sie den Motor am Sockel.

Siehe auch Kapitel 4: Prüfung bei Ankunft,

Transport, Handhabung, Hebevorgänge und

Lagerung.

5.8 Montage der verschiedenen Komponenten

(Anschlüsse, Leitungen, Rohre, Rückschlag- und

Sicherheitsventile usw.)

• Die verwendeten starren Rohrleitungen und

die flexiblen Schläuche müssen

ordnungsgemäß konstruiert sein und

gemäß den Empfehlungen des Herstellers

installiert werden (siehe auch das Schlauch-

und Schlauchfittings-Datenblatt und die

Montageanleitung für den Schlauchsatz –

verfügbar auf www.hpp.danfoss.com).

• Durch eine Falschausrichtung können die

starren Rohrleitungen die Pumpenan

schlüsse möglicherweise belasten und

damit zu Beschädigungen der Pumpe

führen. Vermeiden Sie übermäßige externe

Belastungen auf die Rohre.

• Schließen Sie die Rohre nicht unter

Aufwendung äußerer Kraft (Verwendung

von Schraubenchlüssel, Kran usw.) an. Die

Rohrleitungen müssen ohne Eigenspan

nung ausgerichtet werden.

• Montieren Sie Rohrkompensatoren so, dass

ihre Kräfte nicht auf die Pumpenanschlüsse

wirken.

5.11 Anschlüsse

Montieren und ziehen Sie die Anschlüsse fest

und prüfen Sie das Ventil/die Ventile wie

beschrieben.

5.12 Sicherstellen eines ungehinderten

Durchflusses

Stellen Sie einen ungehinderten Durchfluss von

den Sicherheitsventilen 8 und 9 (Schema 1,

Seite 11) sicher. Ein verstopftes Sicherheitsventil

kann zu einem übermäßigen Druckaufbau und

dadurch zu gefährlichen Situationen und

Beschädigungen am gesamten System führen.

5.13 Überprüfen der Einstellung der Sicherheitsventile

Achten Sie darauf, dass die Sicherheitsventile 8

und 9 korrekt platziert werden.

Überprüfen Sie die Druckeinstellungen auf den

Typenschildern der Sicherheitsventile. Wenn sie

den Spezifikationen entsprechen, können Sie

fortfahren.

5.14 Spülen der Pumpe

Öffnen Sie das Druckventil am Konzentrataustritt

vollständig.

Ziehen Sie alle Entlüftungs- und Ablassverschraubungen der Hochdruckpumpe fest.

Schalten Sie die Förderpumpe ein und stellen Sie

einen ungehinderten Durchfluss zur Hochdruckpumpe sicher.

5.15 Entlüften der Pumpe

Lösen Sie die Entlüftungsverschraubungen.

Lassen Sie die Entlüftungsverschraubungen

gelöst, bis die Hochdruckpumpe entlüftet ist.

5.9 Elektrik

Alle Elektroinstallationsarbeiten müssen von

autorisierten Personen in Übereinstimmung mit

der Norm DIN EN 60204-1 und/oder lokalen

Vorschriften durchgeführt werden (siehe auch

Kapitel 2: Sicherheit).

Schalten Sie den Leistungsschalter aus und

verriegeln Sie ihn.

Befestigen Sie das Stromkabel am Elektromotor.

Wenn ein Frequenzumrichter verwendet wird,

stellen Sie den Motorschutzschalter/Frequenzumrichter auf die Stromgrenzwerte ein, die auf

dem Typenschild des Elektromotors angegebenen sind.

5.10 Messinstrumente

Der Druckschalter/-fühler sollte so nah wie

möglich an der Pumpe montiert werden. Es wird

empfohlen, den Druckschalter/-fühler über ein

Sammelrohr mit eingebauten Messinstrumenten

zu prüfen.

Montieren Sie den Druckschalter/-fühler gemäß

den Anweisungen des Herstellers.

5.16 Prüfen der Drehrichtung

Die Drehrichtung muss immer dem Pfeil

entsprechen. Der Pfeil befindet sich auf der

Pumpe oder der Pumpeneinheit.

Überprüfen Sie die Drehrichtung vor dem

Montieren der Pumpe.

Entriegeln Sie den Leistungsschalter. Schalten Sie

den Motor eine Sekunde lang ein und prüfen Sie

die Drehrichtung, indem Sie entweder auf den

Lüfter des Motors oder durch das Sichtloch in der

Kopplungsglocke (nicht bei allen Kupplungsglocken vorhanden) auf die Kupplung

schauen. Wenn sich der Motor in die falsche

Richtung dreht, wechseln Sie zwei Phasen im

Motor-Anschlusskasten oder programmieren Sie

die Drehrichtung im Frequenzumrichter um.

Dreht sich der Motor in die richtige Richtung,

können Sie die Pumpe montieren.

• Öffnen Sie das Druckventil auf der Konzentratseite.

12

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

Page 13

Bedienungsanleitung | PAHT G 20-90 Pumpen

5.17 Inbetriebnahme

• Ziehen Sie alle Entlüftungs- und

Ablassverschraubungen fest.

• Schalten Sie den Leistungsschalter für den/

die Motor/en und den/die Frequenzum

richter ein.

• Schalten Sie die Förderpumpe ein.

• Schalten Sie die Hochdruckpumpe ein.

• Wenn ein Frequenzumrichter oder ein

Softstarter verwendet wird, ist eine

Hochlaufzeit von mindestens zehn

Sekunden erforderlich, um Schäden an der

Pumpe zu vermeiden.

• Überwachen Sie den Eingangs- und

Ausgangsdruck der Hochdruckpumpe und

achten Sie auf Leckagen.

• Prüfen Sie die Funktion der Druckanzeiger,

indem Sie die Ventile langsam schließen.

Die Pumpeneinheit sollte sich ausschalten,

wenn der minimale Eingangsdruck und der

maximale Ausgangsdruck erreicht ist.

• Stellen Sie die Drücke auf die spezifizierten

Werte für den Eingangs- und Ausgangs

druck des Systems ein und lassen Sie die

Pumpeneinheit in Betrieb, bis die Tempera

turen des Elektromotors und der Pumpe

stabil sind.

• Wenn die Systemparameter innerhalb der

Auslegungsgrenzen liegen, ist das System

für den Betrieb freigegeben.

5.18 Prüfen des Filters

Beurteilen Sie die im Filter enthaltenen Verschmutzungen. Tauschen Sie die Filterelemente

aus (sofern erforderlich).

5.19 Instruieren des Bedien- und

Wartungspersonals

Vor dem Verwenden der Pumpe/Pumpeneinheit

muss das Personal in Bezug auf das Verwenden

der Pumpe/Pumpeneinheit, ihre Funktion, ihre

Komponenten und die entsprechenden Sicherheitsaspekte geschult werden.

Das Serviceangebot von Danfoss umfasst auch

das Inbetriebnehmen und Warten des Systems

am Produktionsort. Preise sind auf Anfrage

erhältlich.

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

13

Page 14

Bedienungsanleitung | PAHT G 20-90 Pumpen

6. Betrieb der Pumpe

6.1 Allgemeine Sicherheitshinweise

Lesen Sie vor dem Prüfen der Pumpeneinheit das

Kapitel 2: Sicherheit dieser Anleitung.

6.2 Worauf zu achten ist

Gehen Sie gemäß den Anweisungen vor, wenn

eines oder mehrere der folgenden Ereignisse

eintritt:

A) Lose Schrauben – Prüfen Sie alle Schrauben

und wenden Sie sich (sofern erforderlich)

an die Wartungsabteilung, damit alle

Schrauben mit den spezifizierten Drehmo

menten festgezogen werden.

B) Leckage – Wenn ein geringer Leckstrom

aus der Kopplungsglocke austritt, wenden

Sie sich an die Wartungsabteilung.

C) Leckage – Wenn ein großer Leckstrom

auftritt, schalten Sie die Pumpeneinheit

sofort aus. Wenden Sie sich an die War

tungsabteilung.

D) Hochfrequente Töne – Die Sicherheitsven

tile sind beschädigt oder arbeiten sehr nah

am Auslegungsdruck. Schalten Sie die

Pumpeneinheit sofort aus. Wenden Sie sich

an die Wartungsabteilung.

E) Erhöhter Geräusch- oder Vibrationspegel

– Schalten Sie die Pumpeneinheit sofort

aus. Wenden Sie sich an die War

tungsabteilung.

F) Sehr hohe Temperaturen – Mitunter sind

eine oder mehrere Komponenten in der

Pumpe beschädigt. Schalten Sie die Pumpe

sofort aus und prüfen Sie sie vor einem

erneuten Wiedereinschalten. Wenden Sie

sich an die Wartungsabteilung.

G) Durchflussminderung und/oder Druckab-

fall – Mitunter sind eine oder mehrere

Komponenten in der Pumpe verschlissen.

Schalten Sie die Pumpe sofort aus und

prüfen Sie sie vor einem erneuten Wiedere

inschalten. Wenden Sie sich an die

Wartungsabteilung.

H) Siehe bei anderen Beobachtungen oder

Störungen Anhang 7: Richtig und falsch

oder Anhang 6: Anleitung zur Fehlerbehe

bung. Beide Anhänge bieten gute Hilfestel

lungen in Bezug auf die Konstruktion,

Installation, Verdrahtung und Fehlersuche.

Siehe auch den Abschnitt Service- und

Garantieleistungen im Anhang 1:

Datenblatt oder Anhang 2: Anleitung.

Wenn der Betrieb der Pumpe nicht wie empfohlen für Prüfungen unterbrochen wird, kann

dies zu Beschädigungen oder einem Ausfall der

Pumpe führen. Siehe auch die Service- und

Garantieleistungen im Anhang 1: Datenblatt,

Anhang 2: Anleitung oder Anhang 4: Empfohlene

Wartungsintervalle.

Das Serviceangebot von Danfoss umfasst auch

das Warten der Pumpe am Herstellungsort sowie

Schulungen zur Pumpenwartung. Preise sind auf

Anfrage erhältlich.

Danfoss empfiehlt, den Filter und die Membran

zu prüfen und den Verschmutzungsgrad zu

beurteilen. Sofern erforderlich, sind die Filterund

Membranelemente auszutauschen.

7. Wartung und Prüfung

der Pumpe

14

Das Serviceangebot von Danfoss umfasst auch

das Warten der Pumpe am Herstellungsort sowie

7.1 Allgemeine Sicherheitshinweise

Vor dem Warten der Pumpeneinheit ist diese

Anleitung zu lesen und zu verstehen. Dies gilt

insbesondere für das Kapitel 2: Sicherheit.

Denken Sie daran, gemäß den Anweisungen im

Kapitel 2: Sicherheit geeignete Schutzkleidung

zu tragen.

7.2 Wartungs- und Prüfintervalle der Pumpe

Die Wartungs- und Prüfintervalle hängen vom

Reinheitsgrad des Wassers, von der hydraulischen Last und von der Temperatur der Pumpeneinheit ab. Der wichtigste Punkt ist die Filtration

des Wassers.

Siehe die Service- und Garantieleistungen im

Anhang 1: Datenblatt, Anhang 2: Anleitung oder

Anhang 4: Empfohlene Wartungsintervalle.

Für Ersatzteile und Wartungswerkzeuge siehe

Anhang 3: Komponentenliste.

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

Schulungen zur Pumpenwartung. Preise sind auf

Anfrage erhältlich.

7.3 Ausschalten des Systems

A) Öffnen Sie die Druckventile auf der

Konzentratseite, um den Druck abzulassen.

B) Schalten Sie die Hochdruckpumpe aus.

C) Schalten Sie die Förderpumpe aus.

D) Schalten Sie den Leistungsschalter für die

Hochdruckpumpe, Förderpumpe und den

Frequenzumrichter aus und verriegeln Sie

diese. Nur das Wartungspersonal sollte den

Leistungsschalter entriegeln/wieder

einschalten können.

E) Lösen Sie die Entlüftungs- und Ablassver

schraubungen. Warten Sie, bis das Wasser

vollständig aus der Pumpe und dem

System abgelassen ist.

Page 15

Bedienungsanleitung | PAHT G 20-90 Pumpen

F) Lösen Sie langsam die Schrauben und

entfernen Sie sie zusammen mit den

Dichtungen von den Ein-/Auslassschläu

chen oder -rohren. Achten Sie auf Strahl

wasser. Beachten Sie, dass das System unter

Druck stehen kann!

G) Befestigen Sie die Pumpeneinheit am

Hebezeug. Für Anweisungen zum Anheben

der kompletten Pumpeneinheit siehe

Kapitel 4: Prüfung bei Ankunft, Transport,

Handhabung, Hebevorgänge und

Lagerung.

H) Lösen Sie bei kleineren Pumpen die

Schrauben, die die Pumpen mit der

Kupplungsglocke verbinden. Lösen Sie bei

größeren Pumpen die Schrauben/Muttern,

die die Pumpe und die Kupplungsglocke

mit dem Motor verbinden. Lösen Sie

danach die Schrauben/Muttern, die die

Pumpe und der Kupplungsglocke mitein

ander verbinden.

I) Ziehen Sie die Pumpe vorsichtig aus der

Kupplungsglocke. Dies kann auch mithilfe

von Hebezeugen erfolgen (sofern erforder lich).

J) Halten Sie die Pumpe in unterschiedlichen

Positionen über eine Tropfwanne. Auf diese

Weise sollte das meiste Wasser aus der

Pumpe herauslaufen. Reinigen und

trocknen Sie die Pumpenoberfläche.

Setzen Sie die Entlüftungs- und Ablassver

schraubungen ein und ziehen Sie sie fest.

K) Bringen Sie die Pumpe an einen sauberen

und sicheren Ort, an dem sie geprüft/

gewartet werden kann.

7.4 Demontage und Montage der Pumpe

A) Entfernen Sie alle Anschlüsse von der

Pumpe.

B) Demontieren Sie die Pumpe gemäß der

Demontage- und Montageanleitung

(verfügbar auf www.hpp.danfoss.com).

Reinigen Sie alle Komponenten und

Oberflächen mit einer Flüssigkeit, die für

die Werkstoffe der Pumpe geeignet ist.

Wischen Sie die Komponenten ab und

trocknen Sie sie mit einem fusselfreien

Tuch.

C) Prüfen Sie alle Komponenten (ein

schließlich der Schaftdichtung) und

tauschen Sie sie aus (sofern erforderlich).

Siehe Anhang 3: Komponentenliste

D) Wenn die Pumpe zu Reparaturzwecken

oder zum Geltendmachen des Garan

tieanspruchs zurück zu Danfoss geschickt

werden soll, ist es wichtig, dass Sie sich

zunächst an Danfoss wenden, um eine

Rückgabenummer und ein Formular zu

erhalten, in das Sie die Produktinforma

tionen eintragen. Senden Sie eine Kopie

des Formulars zusammen mit Ihren

Kontaktinformationen und dem Grund

Ihrer Rücksendung an die auf dem

Formular angegebene E-Mail-Adresse.

Legen Sie die gleichen Dokumente auch

der Pumpe bei.

Rücksendungen ohne Rückgabenummer

werden nicht bearbeitet!

7.5 Montage der Pumpe

Montieren Sie die Pumpe gemäß der Demontage- nd Montageanleitung (verfügbar auf

www.hpp.danfoss.com).

7.6 Verfahren zum Montieren der Pumpe an

den Elektromotor

Montieren Sie die flexible Kupplung und die

Kupplungsglocke gemäß den Informationen im

Anhang 2: Anleitung.

7.7 Wiederinbetriebnahme der Pumpe

Siehe für Anweisungen zum Wiederinbetriebnehmen der Pumpe das Kapitel 4: Prüfung bei

Ankunft, Transport, Handhabung, Hebevorgänge

und Lagerung sowie das Kapitel 5: Installation

und Inbetriebnahme.

7.8 Lagerung der Pumpe

Siehe für Anweisungen zum Lagern der Pumpe

Anhang 2: Anleitung, wenn die Pumpe für

längere Zeit ausgeschaltet bleiben soll.

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

15

Page 16

Bedienungsanleitung | PAHT G 20-90 Pumpen

8. Fehlersuche und

Entsorgungskriterien

8.1 Allgemeine Sicherheitshinweise

Vor dem Prüfen der Pumpeneinheit ist diese

Anleitung zu lesen und zu verstehen. Dies gilt

insbesondere für das Kapitel 2: Sicherheit.

Denken Sie daran, gemäß den Anweisungen im

Kapitel 2: Sicherheit geeignete Schutzkleidung

zu tragen.

8.2 Betriebsbedingungen, die zu

Pumpenstörungen führen

Folgende Bedingungen können zum Ausfall der

Pumpe führen:

• Die Pumpe läuft trocken.

• Der Eingangsdruck ist zu hoch.

• Der Eingangsdruck ist zu niedrig.

• Die Temperatur des Mediums ist zu hoch.

• Die Umgebungstemperatur ist zu hoch.

• Die Pumpe läuft gegen einen blockierten

Anschluss/ein geschlossenes Handventil.

• Die Pumpe wird bei einem Druck außerhalb

der Spezifikationen betrieben.

• Die Pumpe wird mit einem nicht spezifizierten/zugelassenen Medium betrieben.

• Die Pumpe dreht sich in die falsche

Richtung.

• Die Filtration ist unzureichend.

• Die Pumpe wird nicht gemäß den Spezifikationen von Danfoss gewartet (Ende der

Lebensdauer).

• Auf die Wellenkupplung und die Rohrleitungen wirkt eine übermäßige mechanische

Last.

8.3 Mechanische Störung

Wenn die Pumpe trocken läuft, erhöht sich die

Temperatur sehr schnell. Es können Verbrennungen auftreten.

Wenn bei der Inbetriebnahme oder beim Betrieb

eine Leckage auftritt, kann Strahlwasser zu

Augen- und Hautverletzungen führen.

Eine Leckage kann eine Überschwemmung

verursachen, wodurch Personen ausrutschen,

stolpern oder stürzen können.

Electrical

hazard

8.4 Elektrische Störung

Wenn die Verdrahtung des Elektromotors falsch

vorgenommen wurde oder kein Erdungsanschluss vorhanden ist, kann dies zu einem

Stromschlag, Brandschäden, Feuer und/oder

lebensgefährlichen Verletzungen führen.

Wenn ein Frequenzumrichter verwendet wird

und falsch programmiert wurde, kann die Pumpe

beschädigt werden. Zudem können dadurch

hohe Temperaturen oder andere Gefahren

auftreten.

Alle Elektroinstallationsarbeiten dürfen nur von

autorisierten Personen in Übereinstimmung mit

der Norm DIN EN 60204-1 und/oder lokalen

Vorschriften durchgeführt werden.

8.5 Haftung

Danfoss übernimmt keine Haftung für

ungewöhnliche Verletzungen, Risiken und

Gefahren, die durch anormale Bedingungen,

Vibrationen, Korrosion, Schleifmittel, Fremdkörper oder übermäßige Temperaturen verursacht werden können. Des Weiteren ist Danfoss

nicht für Folge- oder Nebenschäden haftbar.

8.6 Entsorgungskriterien

Ob die Pumpe repariert werden kann oder

entsorgt werden muss, hängt vom Zustand der

inneren Teile bzw. vom Grad der Beschädigung

der gesamten Pumpeneinheit ab. Verwenden Sie

als Richtlinie Anhang 6: Anleitung zur Fehlerbehebung oder schicken Sie die Pumpe für eine

Einschätzung an den Danfoss-Hauptsitz in

Dänemark.

Bei anderen Beobachtungen oder Störungen

siehe Anhang 7: Richtig und falsch. Dieses

Dokument enthält Informationen in Bezug auf

die Konstruktion, Installation, Verdrahtung und

Fehlersuche.

Wenn die Pumpe entsorgt werden muss,

befolgen Sie bitte die vor Ort geltenden

Umweltvorschriften.

Wenn Wasser in den Elektromotor gelangt, kann

dies zu einem Stromschlag, Kurzschluss, Feuer

und/oder lebensgefährlichen Verletzungen

führen. Wenn die Pumpe senkrecht montiertalways mount the motor above the pump to avoid

water leaking into the electric motor.

16

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

Page 17

Bedienungsanleitung

PAHT G Pumpen

PAHT G 20-90

Anhänge für Installations-, Betriebs- und

Wartungsanleitung

hpp.danfoss.com

Page 18

Bedienungsanleitung | PAHT G 20-90 Pumpen

1. Datenblatt für Pumpen PAHT G 2-90 (AI106586503089de-000801). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

2. Anleitung für Pumpen PAHT G 20-90 (AN101386502958de-000602). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

3. Anleitung für Elektromotoren (180R9230) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . .47

4. Ersatzteilliste der Pumpen PAHT G 2-90 (AX319828953697de-000601) . . . . . . . . . . . . . . . . . . . . . . . . . . . 53

5. Anleitung zur Fehlerbehebung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ........ . . . . 61

6. Richtig und falsch (180R9042) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ......... . . . . 73

18

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

Page 19

Datenblatt

Data sheet

PAHT G Pumpen

PAHT 2-308 pumps /

PAHT G 2.0 - PAHT G 308

ATEX PAHT G 2.0 - PAHT G 308

PAHT G 2-308 pumps /

ATEX PAHT G pump

danfoss.high-pressurepumps.com

hpp.danfoss.com

Page 20

Datenblatt | PAHT G 2-308 und ATEX PAHT G Pumpen

Inhaltsverzeichnis

1. Einführung.............................................................................20

2. Vorteile ................................................................................21

3. Anwendungsbeispiele .................................................................21

4. Technische Daten ......................................................................22

4.2 PAHT G 20-32 ..........................................................................22

4.3 PAHT G 50-90 ..........................................................................23

5. Durchfluss .............................................................................24

5.3 PAHT G 20-32 Durchflusskennlinien bei max. Druck .....................................24

5.4 PAHT G 50-90 Durchflusskennlinien bei max. Druck . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

6. Anforderungen an den Motor ..........................................................26

7. Installation.............................................................................27

7.1 Filtration ..............................................................................27

7.2 Geräuschpegel.........................................................................27

7.3 Offenes System-Design ................................................................28

7.4 Geschlossenes System Design ..........................................................29

8. Abmessungen und Anschlüsse .........................................................30

8.3 PAHT G 20-32 ..........................................................................30

8.4 PAHT G 50-90 ..........................................................................31

1. Einführung

9. Service.................................................................................32

Die Produktreihe der Hochdruckpumpen PAHT G

ist speziell für die Verwendung mit technischem

Wasser konzipiert wie zum Beispiel:

• Ultrareines Wasser, die mehrere Umkehrosmose -Verfahren unterzogen wurde,

• Entionisiertes Wasser

• Demineralisiertes Wasser

•

Bei denPAHT G-Pumpen von Danfoss handelt es

sich um Verdrängerpumpen mit Axialkolben,

die in jedem Arbeitszyklus eine bestimmte

Wassermenge fördern. Der Durchfluss ist

proportional zur Anzahl der Umdrehungen

der Eingangswelle (Upm). Im Gegensatz zu

Kreiselpumpen liefern Verdrängerpumpen bei

einer festgelegten Drehzahl unabhängig vom

Ausgangsdruck den gleichen Durchfluss.

Die Palette der PAHT G-Pumpen ist auf dem

Standard PAHT Pumpenserie basiert. Die

PAHT G-Pumpen sind mit zusätzlichen Beschichtungen hergestellt, die den Verschleiß der

Pumpe zu reduzieren. Diese Beschichtung ist

besonders wichtig für Pumpen in Gasturbinenanwendungen oder ähnliche Anwendungen

eingesetzt, bei denen der Verschleiß der Pumpen

aufgrund der Wasserqualität hochreinen höher

ist.

Auf den nächsten Seiten wird sowohl PATH G

und PAHT G ATEX-Pumpen abgedeckt.

Die ATEX - zertifizierten Pumpen sind mit einem

Ex in den Typenbezeichnung markiert - Beispiel

PAHT G 12.5 Ex.

20

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

Page 21

Datenblatt | PAHT G 2-308 und ATEX PAHT G Pumpen

2. Einführung

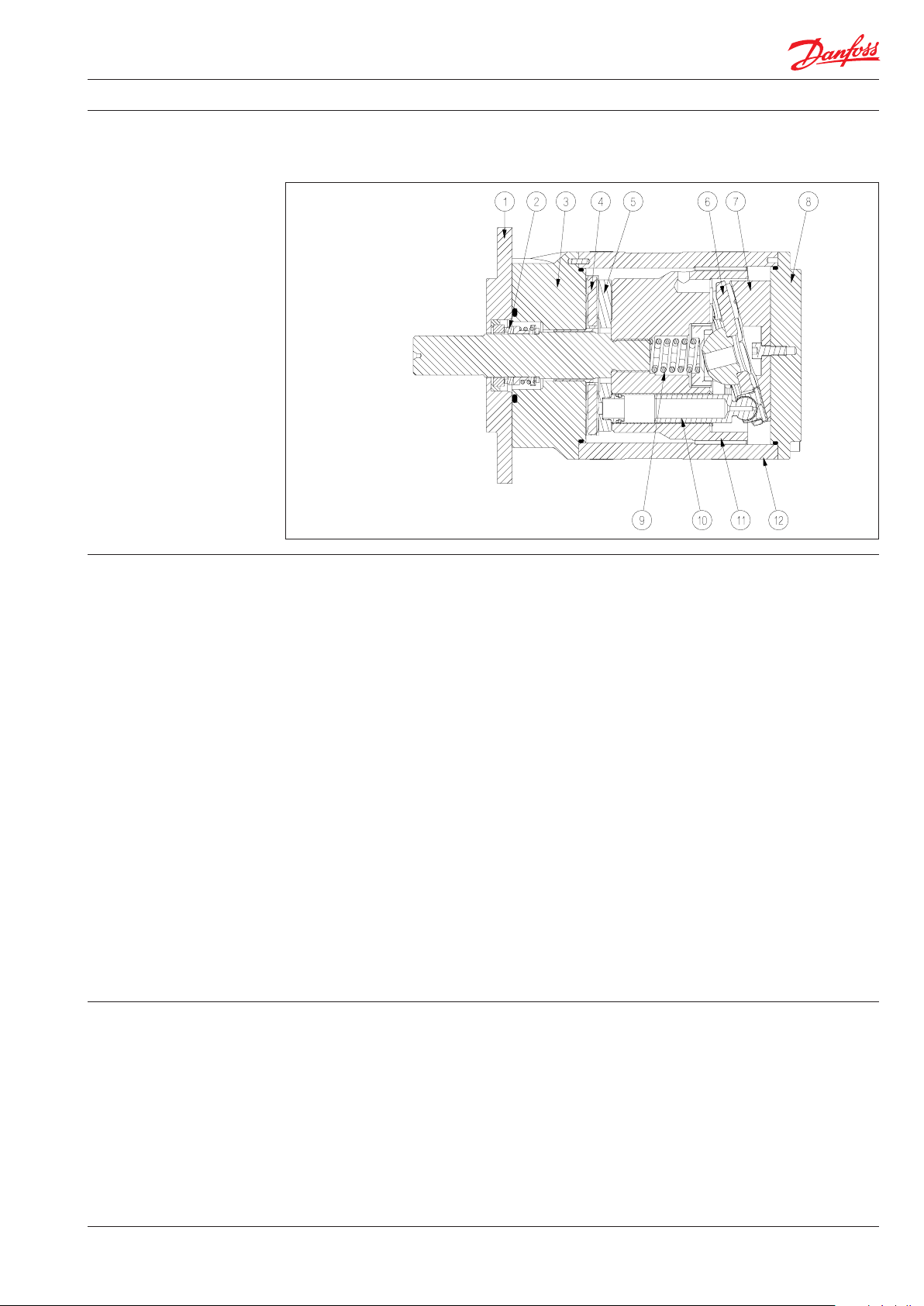

Die Schnittzeichnung unten zeigt eine PAHT G Pumpe.

1: Montageflansch

2: Schaftdichtung

3: Anschlussflansch

4: Einlassplatte

5: Ventilplatte

6: Halteplattenkugel

7: Schrägscheibe

8: Endabdeckung

9: Feder

10: Kolben

11: Zylindertrommel

12: Gehäuse mit Lager

2. Vorteile Keine Verschmutzung durch Schmiermittel:

- Schmiermittel auf Ölbasis werden durch

das Fördermedium (Wasser) ersetzt,

sodass seitens der Pumpe kein Verschmut

zungsrisiko besteht.

Niedrige Wartungskosten:

- Die energieeffiziente Konstruktion

besteht komplett aus Edelstahl und

garantiert eine außergewöhnlich lange

Lebensdauer. Wenn die Spezifikationen

von Danfoss eingehalten werden, ist nur

alle 8000 Betriebsstunden eine Wartung

erforderlich. Die Wartung ist einfach

und kann aufgrund der einfachen

Bauweise und der wenigen Komponenten

direkt vor Ort durchgeführt werden.

Niedrige Energiekosten:

- Die hocheffiziente Bauweise mit

Axialkolben bietet im Vergleich zu

ähnlichen Pumpen auf dem Markt den

niedrigsten Energieverbrauch.

Einfache Installation:

- Es handelt sich um die kompakteste

und leichteste Konstruktion, die derzeit

verfügbar ist.

- Die Pumpe kann sowohl senkrecht als

3. Anwendungsbeispiele

- Hochdruck Reinigung mit ultrareinem

Wasser, wie es bei der Herstellung

von Flachbildschirmen und vielen anderen

elektronischen Produkten verwendet.

- Hochdruck Reinigung mit ultrareinem

Wasser, wie es bei der Herstellung

von Teilen für die Automobilindustrie

verwendet.

- Adiabatische Kühlsysteme zu ersetzen oder

zu ergänzen Standard-A / C Systeme in

Serverräumen und Fabriken.

auch horizontal eingebaut werden.

- Aufgrund äußerst geringer Druck

schwankungen sind keine Pulsationsdämp

fer erforderlich.

- Die Versorgung mit Strom erfolgt direkt

über Elektro- oder Verbrennungsmotoren

(mit spezieller Kupplung).

- Geeignet sowohl für verstärkte Eingangs

druck und Wasserversorgung aus einem

Tank.

Zertifizierte Qualität:

- Erfüllt die Anforderungen an die Hygiene,

VDI 6022, HACCP.

Certificates:

- ISO 9001, ISO 14001

- ATEX verfügbar

- API auf Anfrage verfügbar

- Luftbefeuchtung in Bürogebäuden ,

elektronische Komponentenfertigung ,

Molkereien, Gewächshäuser, usw.

- Staubunterdrückung und Geruchs

bekämpfungssysteme , beispielsweise in

Papier, Textilien und Holz Anlagen.

- Reduktion von NOx-Emissionen in

Dieselmotoren und Gasturbinen.

- Gasturbine, die durch Einlass Beschlagen

und Kraftstoff-Waschanlagen

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

21

Page 22

Datenblatt | PAHT G 2-308 und ATEX PAHT G Pumpen

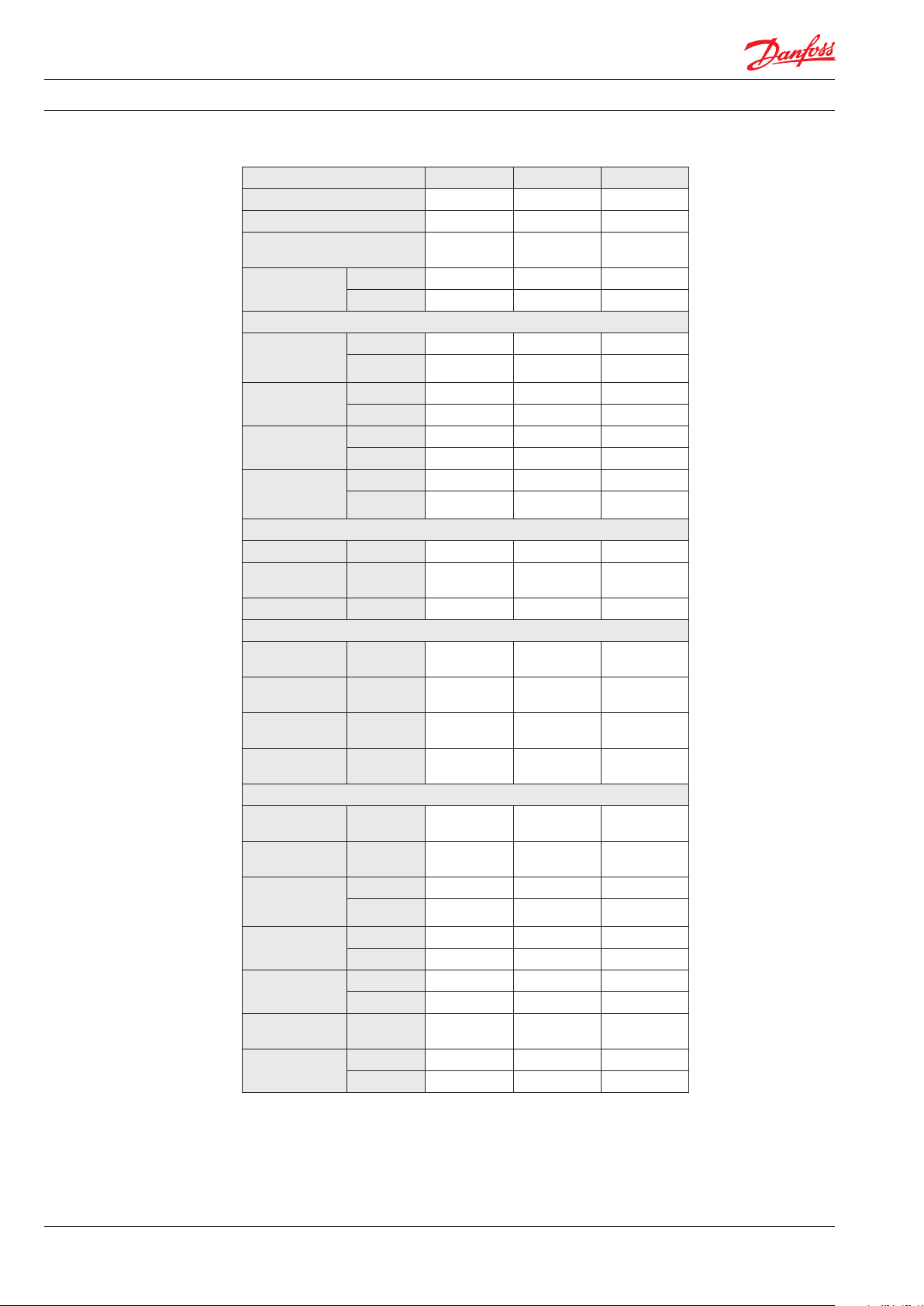

4. Technische Daten

4.2 PAHT G 20-32

Pumpengröße 20 25 32

Bestellnummer PAHT G 18 0B1009 180B1010 180 B1011

Bestellnummer ATEX PAHT G 18 0B 6119 180B6120 18 0B6121

Gehäusematerial AISI 316 oder

größer

Geometrisches

Hubvolumen

cm³/U 20 25 32

in³/U 1.22 1.53 1.95

Druck

Min. Ausgangsdruck

Max.

Ausgangsdruck

Stetiger

Eingangsdruck

Max.

Eingangsdruck-

2)

spitze

barg 30 30 30

psig 435 435 435

barg 100 160 160

psig 1450 2320 2320

barg 0-6 0-6 0-6

psig 0-87 0-87 0-87

barg 20 20 20

psig 290 290 290

Drehzahl

Min. Drehzahl Upm 700 700 700

Min. stetige

Drehzahl

Upm 1000 1000 1000

Max. Drehzahl Upm 2400 2400 2400

Typischer Durchfluss – Durchflusskennlinien sind im Abschnitt 5 aufgeführt

1000 Upm bei

max. Druck

1500 Upm bei

max. Druck

1200 Upm bei

max. Druck

1800 rpm bei

max. Druck

l/min 16.9 20.6 28.0

l/min 27.0 33.2 44.2

gpm 5.4 6.7 9.0

gpm 8.6 10.6 14.0

Typische Motorgröße

1500 Upm bei

max. Druck

1800 Upm bei

max. Druck

Drehmoment

bei max.

Ausgangsdruck

Medientemperatur

Umgebungstemperatur

Schalldruck-

3)

pegel

kW

50Hz

hp

60Hz

Nm 21.0 69.2 89.0

lbf-ft 15. 5 51.1 65.7

°C 2-50 2-50 2-50

°F 37-122 37-12 2 37-122

°C 0-50 0-50 0-50

°F 32-122 32-12 2 32-122

dB(A)

Gewicht kg 19 19 19

lbs 42 42 42

AISI 316 oder

größer

AISI 316 oder

größer

5.5 11 .0 15.0

7.5 20.0 20.0

79 79 79

22

1)

Oberhalb 1800 Upm Eingangsdruck 2-6 barg

2)

1% pro Minute Spitzenbelastung , 10% pro Minute während des Starts.

3)

Der Schalldruckpegel mit A-Bewertung bei einer Entfernung von 1 m

zur Pumpenoberfläche (Referenz) entspricht den Anforderungen der

DIN EN ISO 20361, Abschnitt 6.2. Die Geräuschmessungen wurden

gemäß der EN ISO 3744:2010 an einer Pumpe mit Motor bei maximalem

Druck und maximaler Drehzahl durchgeführt.

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

Page 23

Datenblatt | PAHT G 2-308 und ATEX PAHT G Pumpen

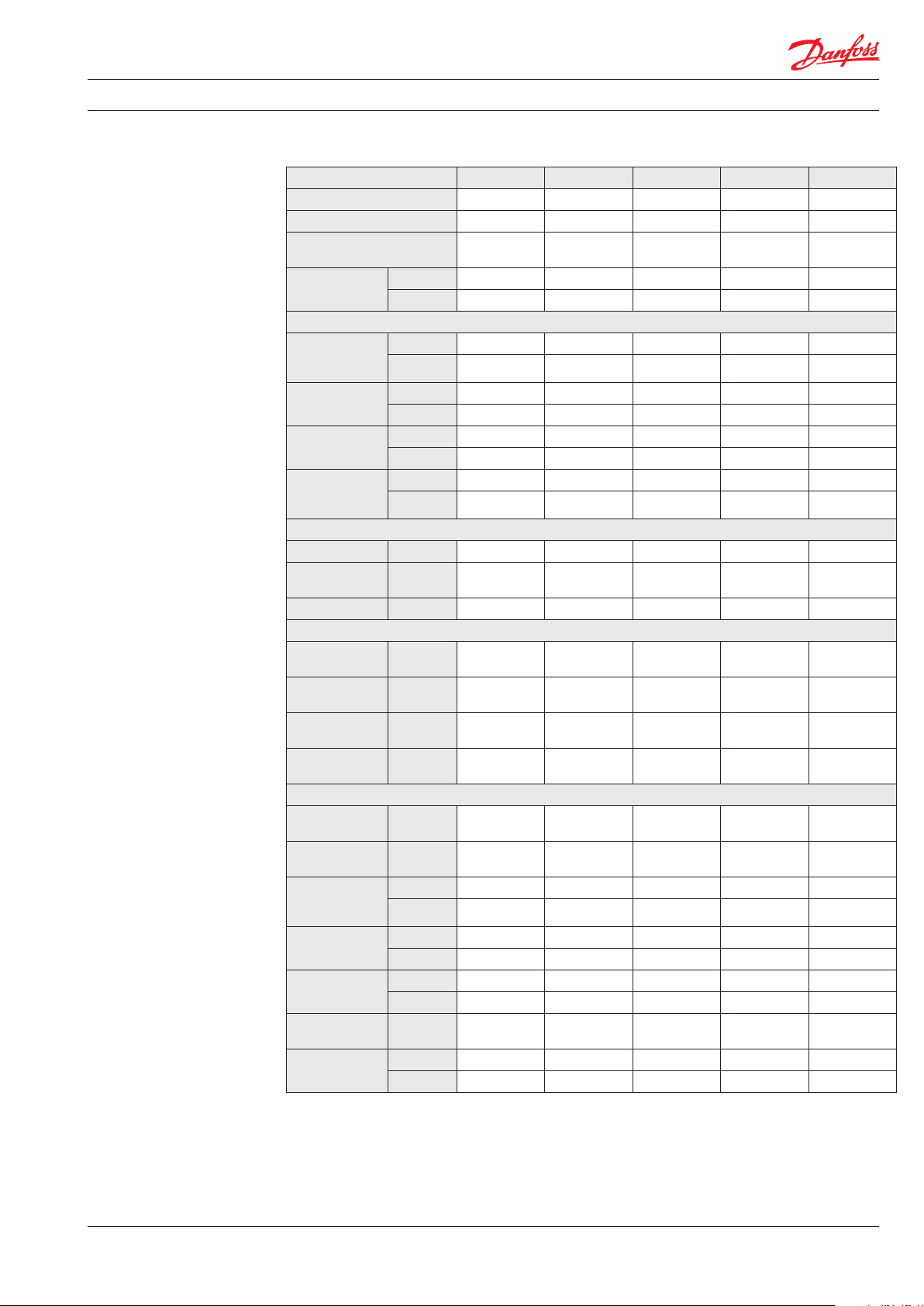

4.3 PAHT G 50-90

Pumpengröße 50 63 70 80 90

Bestellnummer PAHT G 180B1012 180B1013 180B1014 180B1015 180B1016

Bestellnummer ATEX PAHT G 18 0B6185 180B6186 180B6187 180B6188 180B6189

Gehäusematerial AISI 316 oder

Geometrisches

Hubvolumen

Druck

Min. Ausgangsdruck

cm³/U 50 63 70 80 90

in³/U 3.05 3.84 4.27 4.88 5.49

barg 30 30 30 30 30

psig 435 435 435 435 435

größer

AISI 316 oder

größer

AISI 316 oder

größer

AISI 316 oder

größer

AISI 316 oder

größer

Max. Ausgangsdruck

Stetiger

Eingangsdruck

Max.

Eingangsdruck-

1)

spitze

barg 80 160 160 160 160

psig 116 0 2320 2320 2320 2320

barg 0-6 0-6 0-6 0-6 0-6

psig 0-87 0-87 0-87 0-87 0-87

barg 20 20 20 20 20

psig 290 290 290 290 290

Drehzahl

Min. Drehzahl Upm 700 700 700 700 700

Min. stetige

Drehzahl

Upm

1000 1000 1000 1000 1000

Max. Drehzahl Upm 1800 1800 1800 1800 1800

Typischer Durchfluss – Durchflusskennlinien sind im Abschnitt 5 aufgeführt

1000 Upm bei

max. Druck

1500 Upm bei

max. Druck

1200 Upm bei

max. Druck

1800 rpm bei

max. Druck

l/min 43.7 50.5 57.7 68.3 77. 6

l/min 68.7 82.1 92.9 108.5 122.6

gpm 14.0 16.4 18.7 21.9 24.9

gpm 21.8 26.3 29.6 34.5 38.9

Typische Motorgröße

1500 Upm bei

max. Druck

1800 Upm bei

max. Druck

Drehmoment

bei max.

Ausgangsdruck

Medientemperatur

Umgebungstemperatur

Schalldruck-

2)

pegel

kW

50 Hz

hp

60 Hz

11 30 30 37 45

20 50 50 60 75

Nm 68.5 172.6 191.8 219.8 246.6

lbf-ft 50.6 127. 4 141.5 162. 2 182.0

°C 2-50 2-50 2-50 2-50 2-50

°F 37-122 37-122 37-122 37-122 37-122

°C 0-50 0-50 0-50 0-50 0-50

°F 32-12 2 32-122 32-122 32-122 32-122

dB(A) 81 86 86 86 86

Gewicht kg 34 34 34 34 34

lbs 75 75 75 75 75

1)

1% pro Minute Spitzenbelastung , 10% pro Minute während des Starts.

2)

Der Schalldruckpegel mit A-Bewertung bei einer Entfernung von 1 m

zur Pumpenoberfläche (Referenz) entspricht den Anforderungen der

DIN EN ISO 20361, Abschnitt 6.2. Die Geräuschmessungen wurden

gemäß der EN ISO 3744:2010 an einer Pumpe mit Motor bei maximalem

Druck und maximaler Drehzahl durchgeführt.

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

23

Page 24

Datenblatt | PAHT G 2-308 und ATEX PAHT G Pumpen

80

70

60

50

40

30

20

10

0

rpm

PAHT 20

PAHT 25

PAHT 32

l/min

700

950

1200

1450

1950

1700

2200

2400

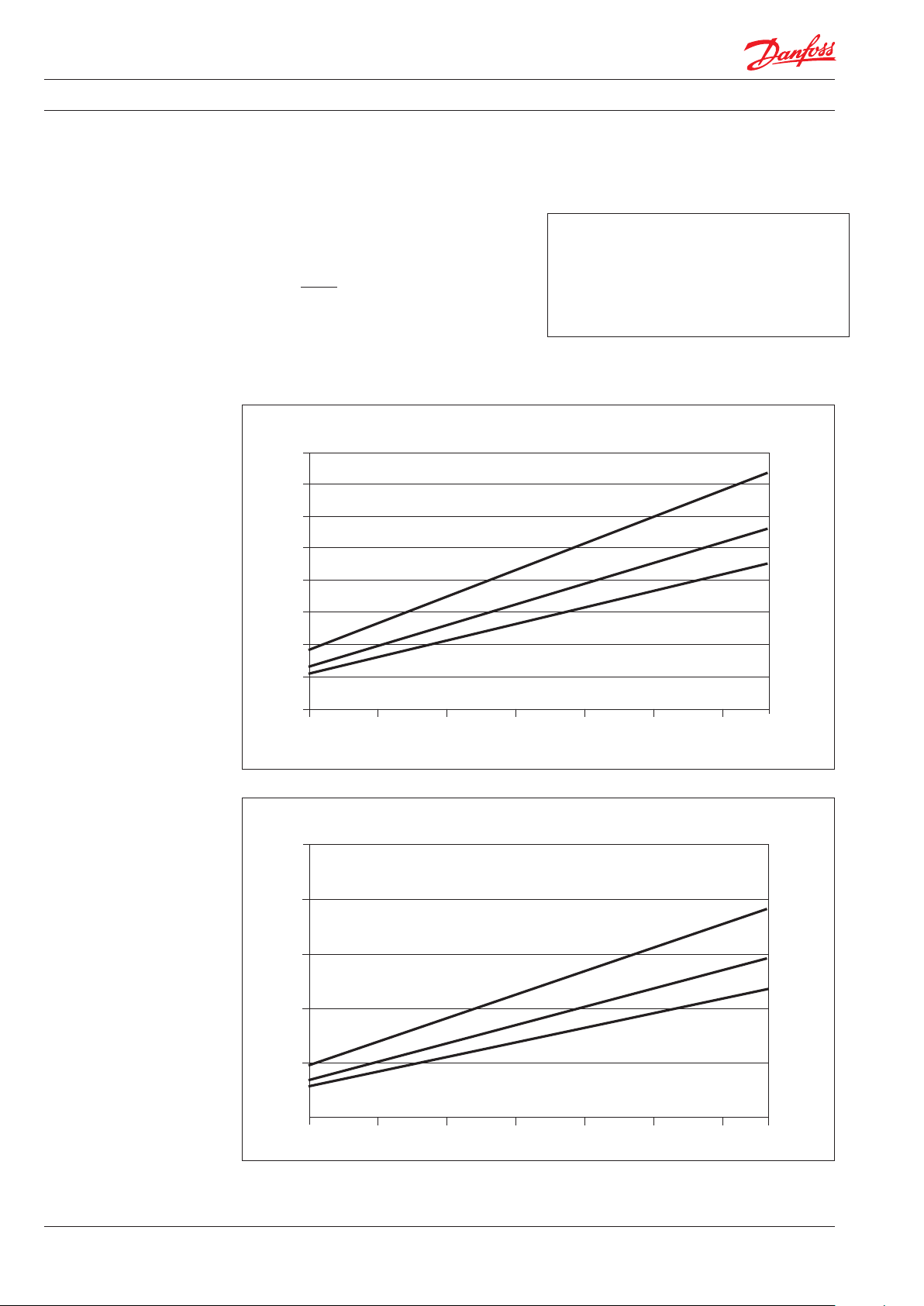

5. Durchfluss

Der Durchfluss (Q eff) bei verschiedenen Druck

(p

) kann mit der folgenden Gleichung

max

berechnet werden:

Q eff = Q

(th)

– [(Q

– Q (p

(th)

)) x (p / p

max

max

)]

Die theoretische Durchfluss kann mit der

folgenden Gleichung berechnet werden:

V x n

Q

=

(th)

1000

Bei Null-Druck der wahre Durchfluss gleich der

theoretischen Strömung Q

Q

: Theoretische Durchfluss (l/min / gpm)

(th)

Q (p

max

p

max

p: Druck (barg / psig)

V: Hubvolumen (cm3 / U)

n: Motordrehzahl (upm)

5.3 PAHT G 20-32 Durchflusskennlinien bei max. Druck

l/min

80

70

60

50

40

30

.

(th)

): Durchfluss bei max. Druck (l/min and

gpm), siehe 4.1-4.4

: Max druck (barg / psig)

PAHT G 32

PAHT 32

PAHT G 25

PAHT 25

PAHT G 20

PAHT 20

20

10

0

700

950

1200

1450

1700

1950

2200

rpm

2400

gpm

PAHT G 32

PAHT 32

PAHT G 25

PAHT 25

PAHT G 20

PAHT 20

25

20

15

10

5

0

700

24

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

950

1200

1450

1700

1950

2200

rpm

2400

Page 25

Datenblatt | PAHT G 2-308 und ATEX PAHT G Pumpen

160

140

120

100

80

60

40

20

0

l/min

1200

950

1450

1700

1800

700

rpm

PAHT 80

PAHT 50

PAHT 63

PAHT 70

PAHT 90

5.4 PAHT G 50-90 Durchflusskennlinien bei max. Druck

l/min

160

140

120

100

80

60

40

20

PAHT G 90

PAHT 90

PAHT G 80

PAHT 80

PAHT G 70

PAHT 70

PAHT G 63

PAHT 63

PAHT G 50

PAHT 50

1800

rpm

PAHT G 90

PAHT 90

PAHT G 80

PAHT 80

PAHT G 70

PAHT 70

PAHT G 63

PAHT 63

PAHT G 50

PAHT 50

gpm

45

40

35

30

25

20

0

700

950

1200

1450

1700

15

10

5

0

700

950

1200

1450

1700

rpm

1800

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

25

Page 26

Datenblatt | PAHT G 2-308 und ATEX PAHT G Pumpen

6. Anforderungen an den

Motor

Die erforderliche Motorleistung kann mit Hilfe

der folgenden Gleichung berechnet werden:

n x V x p

P =

600.000 x η

P: Power (kW)

M: Drehmoment (Nm)

η: Mechanische Wirkungsgrad

p: Druck (barg)

n: Motordrehzahl (upm)

V: Hubvolumen (cm3/U)

Aus der Durchflusskenlinien in Punkt 5, können

Sie die Drehzahl der Pumpe bei der gewünschten Durchfluss bestimmen.

Das erforderliche Drehmoment wird wie folgt

berechnet:

V x p

M =

62.8 x η

Zur Bestimmung der richtigen Motorgröße,

sowohl die Leistungs- und Drehmomentbedarf

muss verifiziert werden.

Der mechanische Wirkungsgrad der Pumpe bei

maximaler Druck, ist wie folgt:

PAHT G 20, 25, 32, 50, 63, 70, 80, 90 0.95

26

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

Page 27

Datenblatt | PAHT G 2-308 und ATEX PAHT G Pumpen

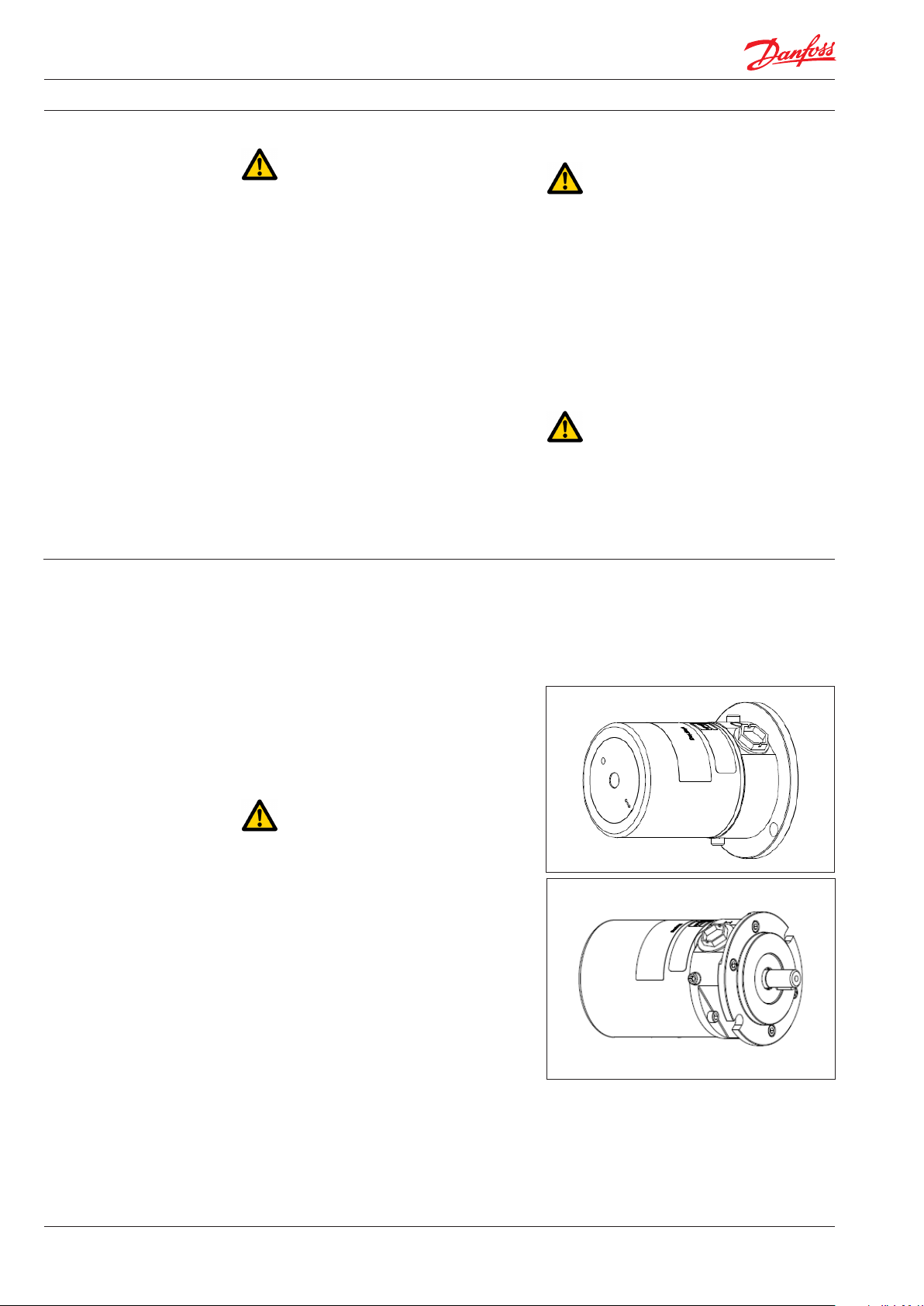

7. Installation Siehe die Abbildung unten für Informationen

zum Montieren der Pumpen und zum

A CB

A: Pumpe

B: Kupplungsglocke

C: Flexible Kupplung

D: Motor

Wenn eine alternative Montageart erforderlich

ist, wenden Sie sich für weitere Informationen

bitte an Ihren Danfoss-Vertreter.

Hinweis: Jede Axial- und Radiallast an der

Pumpenwelle muss unbedingt vermieden

werden.

7.1 Filtration

Eine gute Filtration ist entscheidend für die

Leistung, Wartung und Garantie Ihrer Pumpe.

Schützen Sie Ihre Pumpe und die Anlage, in der

sie installiert ist, indem Sie stets sicherstellen,

dass die Filtrationsspezifikationen eingehalten

und die Filterpatronen gemäß dem

Wartungsplan ausgetauscht werden.

Da Wasser eine geringe Viskosität aufweist,

wurden die PAHT G Pumpen von Danfoss sehr

kompakt konstruiert, um innere Leckraten zu

begrenzen und die Leistung der Komponenten

zu erhöhen.

Der Hauptfilter muss mit einer Filterfeinheit

von 10 μm eine Abscheideleistung von 99,98 %

aufweisen. Es wird nachdrücklich empfohlen,

immer Präzisionstiefen-Filterpatronen

einzusetzen, die über eine Filtereinheit von

10 μm abs., ß10 ≥ 5000 verfügen.

Beachten Sie bitte, dass Beutelfilter oder

Drahtgeflechtfilterpatronen nicht empfohlen

werden, da diese in der Regel nur eine Abscheideleistung von 50 % aufweisen. Das bedeutet,

dass von 100.000 Schmutzpartikeln, die in solche

Filter gelangen, 50.000 Partikel nicht

Anschließen an einen Elektro- oder Verbrennungsmotor

(spezielle Kupplung erforderlich).

D

herausgefiltert werden. Bei Präzisionsfilterpatronen mit

einer Abscheideleistung von 99,98 % werden im

Vergleich dazu nur 20 von den 100.000

Schmutzpartikeln durchgelassen.

Für weitere Informationen zur Bedeutung einer

ordnungsgemäßen Filtration, einschließlich der

Filtrationsverfahren, Definitionen und einer

Filter-Auswahlhilfe für Ihre Pumpe, ziehen Sie

bitte unsere Filtrationsdokumentation und

-spezifikationen zurate (Danfoss-Dokumentnummer 521B1009).

7.2 Geräuschpegel

Da die Pumpeneinheit in der Regel auf einem

Rahmen oder einer Kupplungsglocke montiert

wird, kann der allgemeine Geräuschpegel nur für

das komplette System bestimmt werden. Um

Vibrationen und Geräusche im System zu

verringern, ist es daher besonders wichtig, dass

die Pumpeneinheit ordnungsgemäß mit

Vibrationsdämpfern auf dem Rahmen montiert

wird. Zudem sollten (wo dies möglich ist) anstatt

Metallrohren flexible Schläuche verwendet

werden.

• Der Geräuschpegel wird durch folgende

Faktoren beeinflusst:

• Drehzahl der Pumpe:

Eine hohe Drehzahl führt im Vergleich zu

einer niedrigen Drehzahl aufgrund der

höheren Frequenz zu mehr Flüssigkeits pulsationen,Körperschall und Vibra

tionen.

• Ausgangsdruck:

Hoher Druck erzeugt mehr Geräusche als

niedriger Druck.

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

27

Page 28

Datenblatt | PAHT G 2-308 und ATEX PAHT G Pumpen

M

2

SYSTEM

1 4 5 5 6

73

PI

PI

8

• Pumpenmontage:

Bei einer starren Montage werden durch

die Körperschallschwingungen mehr

Geräusche erzeugt als bei einer flexiblen

Montage. Daher sind beim Montieren

Dämpfer zu verwenden.

• Anschlüsse an die Pumpe:

Durch direkt an die Pumpe angeschlossene

Rohre entstehen aufgrund der Körper

schallschwingungen mehr Geräusche als

bei flexiblen Schläuchen.

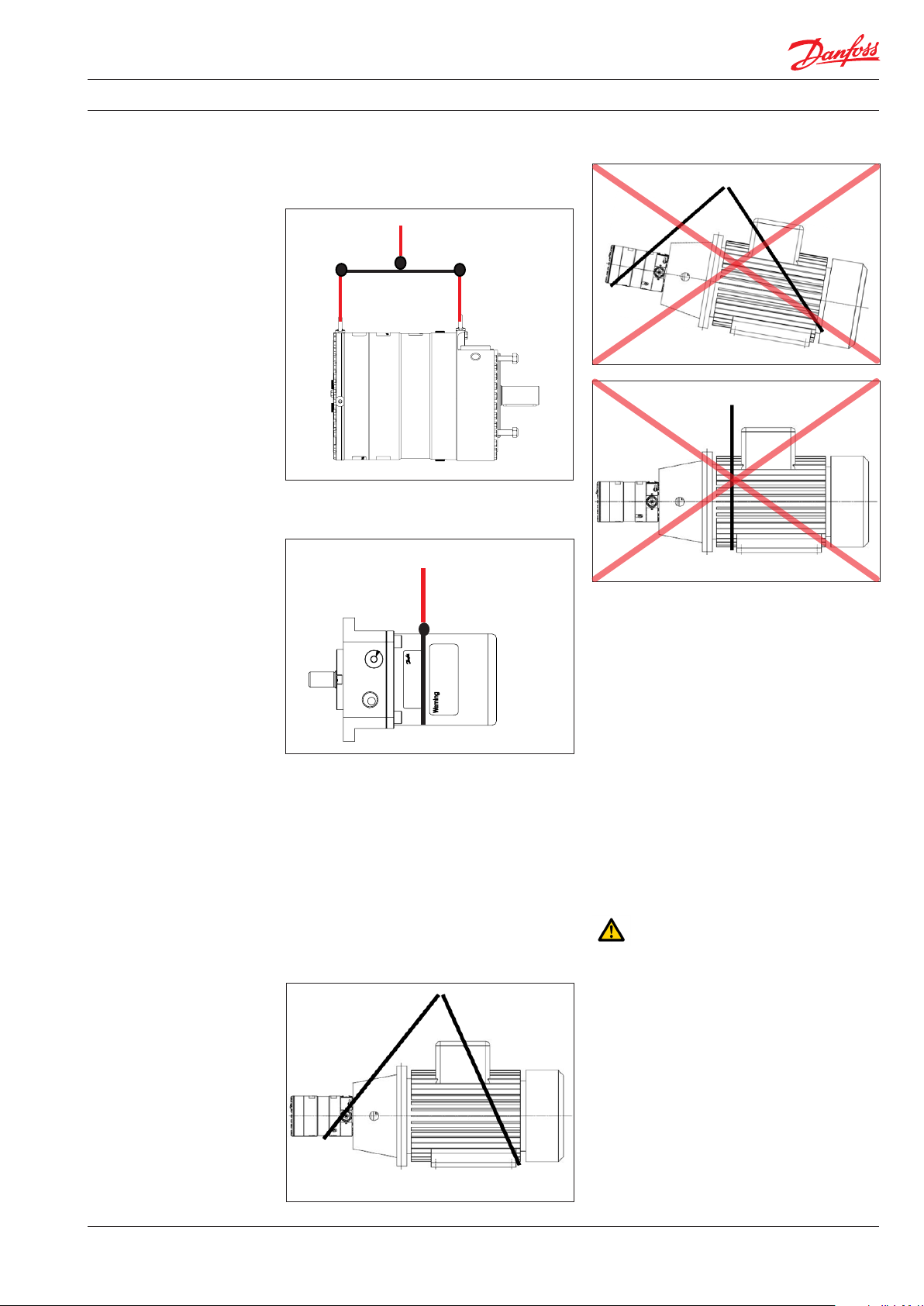

7.3 Offenes System-Design

A Einlassleitung:

Bemessen Sie die Einlassleitung so, dass ein

minimaler Druckverlust auftritt (hoher

Durchfluss, minimale Rohrlänge, minimale

Anzahl an Rohrbögen/Anschlüssen, Fittings

mit geringen oder keinen Druckverlusten).

B Einlassfilter:

Bauen Sie einen Einlassfilter (1) vor der

PAHT G-Pumpe (2) ein. Bitte beachten Sie

für Informationen dazu, wie der richtige

Filter uszuwählen ist, Abschnitt 9.1:

Filtration.

C Überwachungsdruckschalter:

Bauen Sie einen Überwachungsdruck

schalter (3) zwischen dem Filter (1) und

dem Pumpeneintritt ein. Stellen Sie den

minimalen Eingangsdruck gemäß den in

Abschnitt 4: Technische Daten

enthaltenen Spezifikationen ein. Wenn

der Eingangsdruck niedriger ist als der

eingestellte minimale Druck, muss der

Überwachungsdruckschalter das

Einschalten bzw. den etrieb der Pumpe

verhindern.

D Überwachungstemperaturschalter :

Bauen Sie einen Überwachungstempera

turschalter (4) zwischen dem Filter (1) und

dem Pumpeneintritt ein. Stellen Sie den

Temperaturwert gemäß Technische Daten,

Punkt 4. Die Überwachung Temperatur

schalter schaltet die Pumpe aus, wenn

Einlasstemperatur höher als die einges

tellte Wert.

• Frequenzumrichter:

Über Frequenzumrichter geregelte

Motoren erzeugen mehr Geräusche, wenn

der Frequenzumrichter nicht ord

nungsgemäß eingestellt wurde.

E Schläuche:

Verwenden Sie flexible Schläuche (5), um

Vibrationen und Geräusche zu minimieren.

F Eingangsdruck:

Um das Risiko von Kavitation und

anderen Pumpenschäden zu vermeiden,

muss der Eingangsdruck der Pumpe

immer den spezifikationen in Abschnitt 4:

Technische Daten entsprechen.

G Rückschlagventil (6):

Im Austritt kann ein Rückschlagventil

installiert werden, um ein Rückwärt

slaufen der Pumpe zu vermeiden.

H Hochdruck-Sicherheitsventil:

Da die PAHT G-Pumpe von Danfoss

unabhängig von einem Gegendruck direkt

nach dem Einschalten Druck aufbaut und

einen Durchfluss erzeugt, sollten Sie nach

dem Rückschlagventil ein Sicherheitsventil

(7)einbauen, um Beschädigungen des

Systems und Hochdruckspitzen zu

vermeiden.

Hinweis: Wenn ein Rückschlagventil in der

Einlassleitung montiert wird, ist zwischen dem

Rückschlagventil und der Pumpe auch ein

Niederdruck-Sicherheitsventil (8) als Schutz vor

Hochdruckspitzen erforderlich.

28

180R9378 | AQ146186503066de-000901 | IOM PAHT G 20-90 | 01.2022

Page 29

Datenblatt | PAHT G 2-308 und ATEX PAHT G Pumpen

PI

System

PI

M

1

2

3

4

5 5

7

6

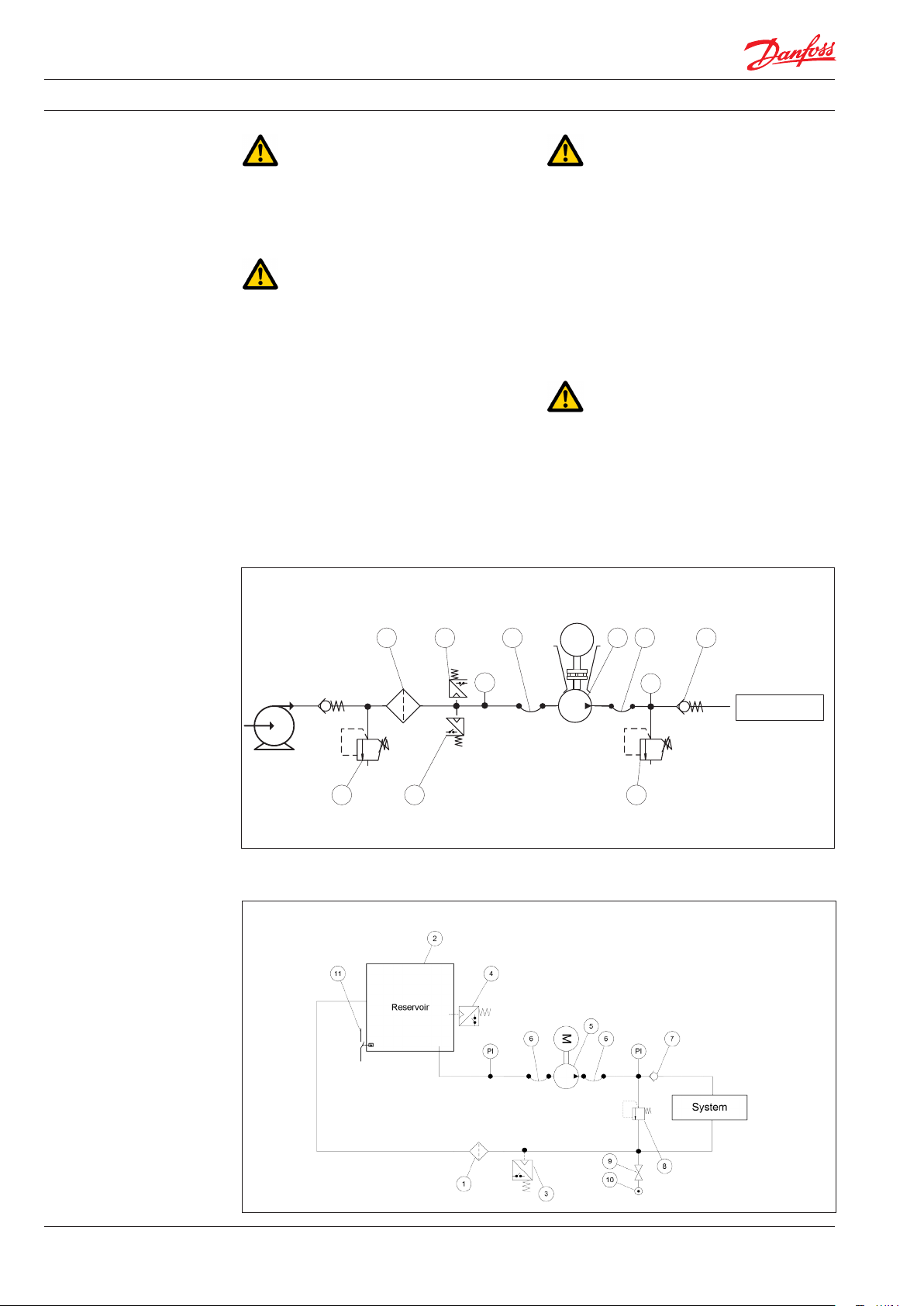

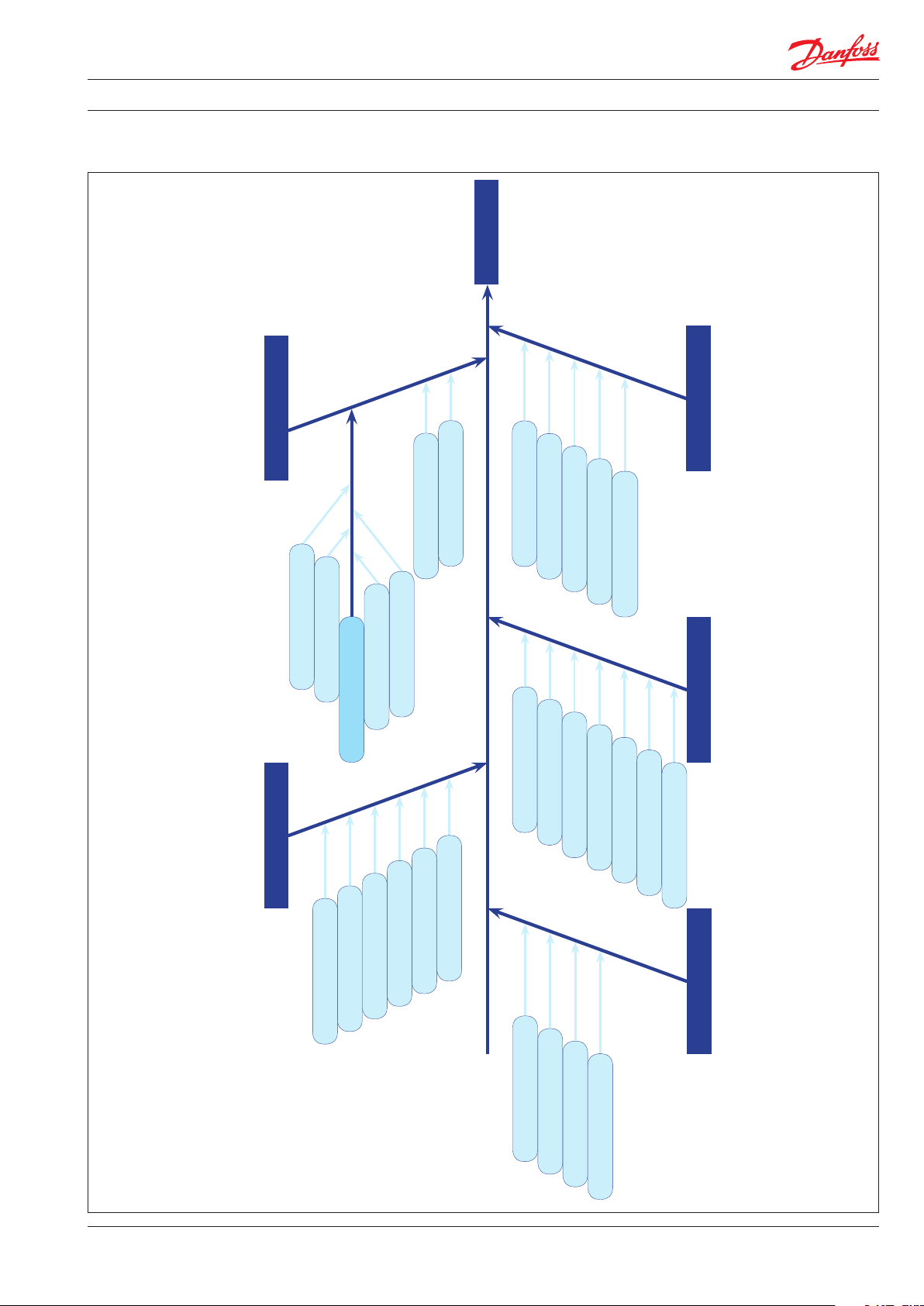

7.4 Geschlossenes System Design

(gilt nicht für PAHT G 256-308)

A Einlassleitung:

Bemessen Sie die Einlassleitung so, dass ein

minimaler Druckverlust auftritt (hoher

Durchfluss, minimale Rohrlänge, minimale

Anzahl an Rohrbögen/Anschlüssen, Fittings

mit geringen oder keinen Druckverlusten).

B Einlassfilter:

Bauen Sie einen Einlassfilter (1) vor dem

Tank (2). Bitte beachten Sie für Informa

tionen dazu, wie der richtige Filter

auszuwählen ist, Abschnitt 9.1: Filtration.

C Überwachungsdruckschalter:

Bauen Sie einen Überwachungsdruck-

schalter (3) vor dem Filter (1) ein. Stellen Sie

den maximalen Eingangsdruck auf 2 barg