Page 1

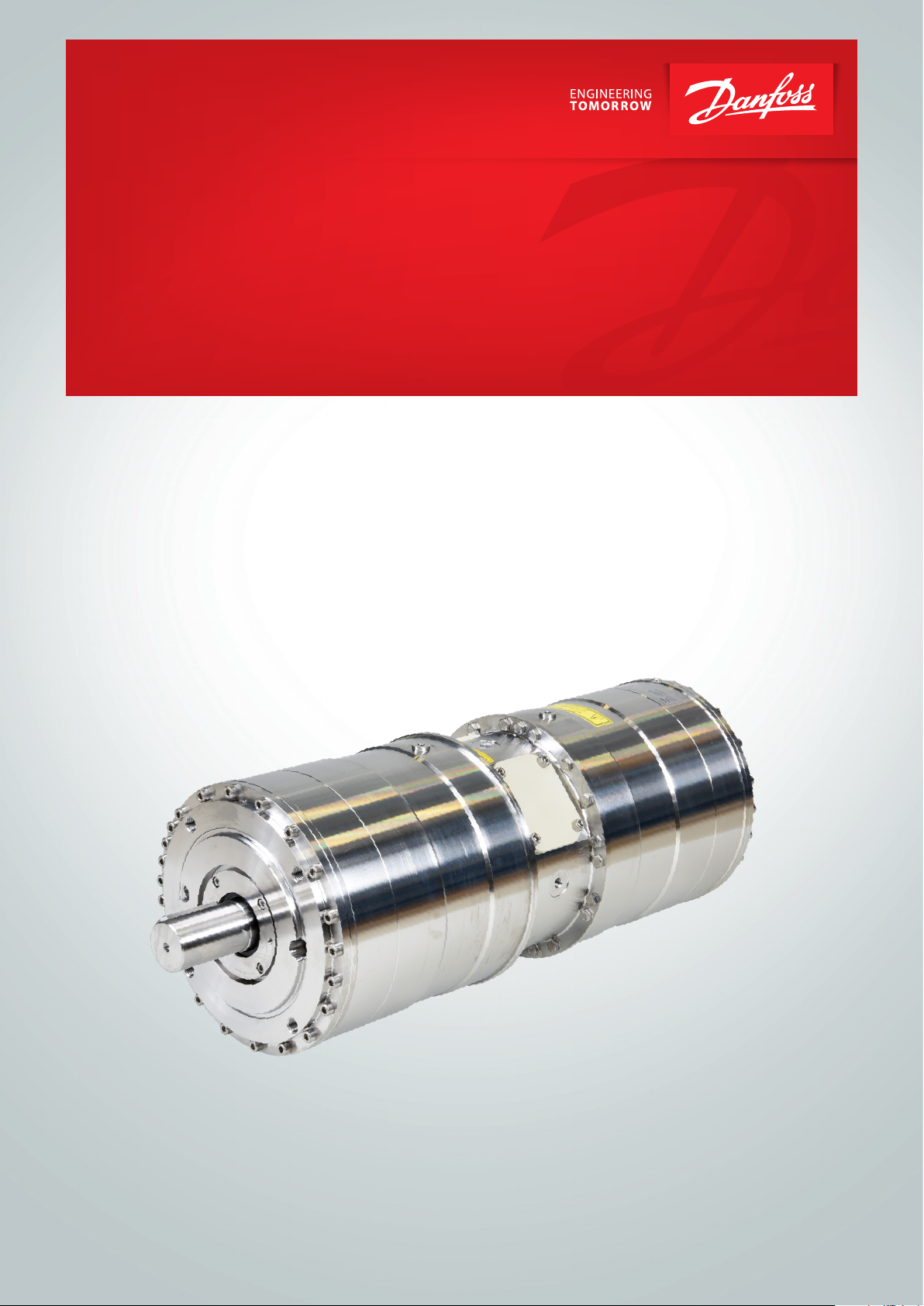

Manual de usuario

Bombas APP

APP 53 / APP 65 / APP 78 / APP 86 / APP 92

Manual de instalación,

funcionamiento y mantenimiento

hpp.danfoss.com

Page 2

Manual del usuario | Instalación, funcionamiento y mantenimiento de las bombas APP 53-92

Índice de contenidos Contents

Índice de contenidos ...............................................................................2

Validez .........................................................................................4

1. Introducción ............................................................................5

1.1 General.................................................................................5

1.2 Símbolos ...............................................................................5

1.3 Dirección del fabricante y del servicio de atención al cliente..............................6

1.4 Información específica de país ..........................................................6

1.4.1 United Kingdom ........................................................................6

2. Seguridad ..............................................................................6

2.1 Información general ....................................................................6

2.2 Diseño preferente del sistema ...........................................................7

2.3 Puesta en servicio y mantenimiento dela unidad .........................................7

2.4 Observe los siguientes puntos importantes ..............................................7

2.5 En caso de duda.........................................................................7

3. Datos técnicos ..........................................................................7

3.1 Aplicaciones autorizadas y límites operativos de las bombas .............................7

3.2 Alcance de aplicación ...................................................................7

3.3 Datos del motor eléctrico ...............................................................7

3.4 Variador de frecuencia y conexión eléctrica directa.......................................7

3.5 Ruido y vibraciones .....................................................................8

3.6 Planos de dimensiones..................................................................8

3.7 Space requirement......................................................................8

3.8 Filtración ...............................................................................8

3.9 Caracteristicas del agua .................................................................8

3.10 Burbujas de aire.........................................................................8

3.11 Productos químicos .....................................................................8

4. Inspección a la llegada,transporte, manipulación, elevación y almacenamiento...........8

4.1 Inspección a la llegada ..................................................................8

4.2 Advertencia.............................................................................8

4.3 Información general de seguridad .......................................................8

4.4 Transporte y manipulación ..............................................................9

4.5 Devolución al proveedor ...............................................................10

4.6 Almacenamiento.......................................................................10

5. Instalación y puesta en servicio.........................................................10

5.1 Dimensiones importantes ..............................................................10

5.2 Limpieza...............................................................................10

5.3 Temperatura del fluido .................................................................10

5.4 Datos eléctricos ........................................................................10

5.5 Normativas locales.....................................................................10

5.6 Lista de control previa al montaje, basada en el diseño preferente del sistema ...........11

5.7 Elevación y colocación .................................................................12

5.8 Monte el equipo diferente..............................................................12

5.9 Electricidad ............................................................................12

5.10 Instrumentación .......................................................................12

5.11 Connections ...........................................................................13

5.12 Asegure un caudal libre ................................................................13

5.13 Verifique el ajuste de las válvulas de seguridad / alivio ..................................13

5.14 Enjuague la bomba ....................................................................13

5.15 Purgue y elimine el aire de la bomba ...................................................13

5.16 Verifique la dirección de giro ...........................................................13

5.17 Puesta en servicio......................................................................13

5.18 Compruebe el estado del filtro .........................................................13

5.19 Instruya a operarios y personal de mantenimiento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

2 | © Danfoss | DCS (im) | 2021.12

6. Funcionamiento de la unidad de la bomba .............................................14

6.1 Información general de seguridad ......................................................14

6.2 Qué escuchar y buscar .................................................................14

7. Mantenimiento y reparación de la unidad de la bomba .................................14

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701

Page 3

Manual del usuario | Instalación, funcionamiento y mantenimiento de las bombas APP 53-93

7.1 Información general de seguridad ......................................................14

7.2 Intervalo de mantenimiento e inspección de la bomba .................................14

7.3 Desconexión del sistema ...............................................................14

7.4 Desmontaje y montaje de la unidad de la bomba .......................................15

7.5 Montaje de la unidad de la bomba .....................................................15

7.6 Procedimiento para montar la bomba sobre el motor eléctrico ..........................15

7.7 Volver a poner la unidad de la bomba en funcionamiento ...............................15

7.8 Almacenamiento de la bomba..........................................................15

8. Localización de averías y criterios de desguace..........................................16

8.1 Información general de seguridad ......................................................16

8.2 Condiciones operativas que pueden provocar fallos en la bomba .......................16

8.3 Fallo mecánico.........................................................................16

8.4 Fallo eléctrico ..........................................................................16

8.5 Responsabilidad .......................................................................16

8.6 Criterios de desguace ..................................................................16

Apéndices ........................................................................................17

1. Hoja de datos APP 53-92 pumps (AI167386503010es-001301) ............................19

2. Instrucciones de la bomba APP 53-92 (180R9368_AN220686503013es-000901) ..........43

3. Manual del motor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ............55

4. Manual de acoplamiento Bowex. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....61

5. Intervalos de mantenimiento recomendados para bombas APP. . . . . . . . . . . . . . . . . . . . . ....81

7. Lista de piezas. / AX191786502906es-001101). . . . . . . . . . . . . . . . . . . . ........................85

7. Guía de localización de averías para bombas APP. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....97

8. Correcto e incorrecto - Guía de resolución de problemas .............................. 107

© Danfoss | DCS (im) | 2021.12

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701 | 3

Page 4

Manual del usuario | Instalación, funcionamiento y mantenimiento de las bombas APP 53-92

Validez

Este manual es válido para bombas APP con los siguientes números de serie:

Tipo N.º serie

APP 53 XXXXXX08-XXX

APP 65 XXXXXX08-XXX

APP 78 XXXXXX08-XXX

APP 86 XXXXXX08-XXX

APP 92 XXXXXX08-XXX

PUMP

Type APP 78

Code no. 180BXXXX

Serial no. XXXXXX08-XXX

MADE IN DENMARK

Danfoss A/S, 6430 Nordborg, Denmark

El número de serie se refiere al número de serie

en la etiqueta del producto. Los dígitos mostrados (08) indican el número de versión de la

bomba.

Este documento es compatible con versiones

anteriores de la bomba.

4 | © Danfoss | DCS (im) | 2021.12

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701

Page 5

Manual del usuario | Instalación, funcionamiento y mantenimiento de las bombas APP 53-93

1. Introducción

1.1 General

Las bombas APP y las unidades de bomba son

fabricadas por Danfoss A/S y vendidas y comercializadas por una red de distribuidores autorizados en todo el mundo.

Este manual contiene las instrucciones necesarias para la instalación, funcionamiento y

mantenimiento de las bombas utilizadas en un

sistema de ósmosis inversa de agua marina

(SWRO en sus siglas inglesas) o de ósmosis

inversa de agua salobre BWRO).

En el caso de que la bomba suministrada cuente

con certificación ATEX, deberán leerse también

las instrucciones adicionales ATEX.

Las bombas APP no deben utilizarse para otros

fines que no sean los recomendados y especificados sin consultar antes a su distribuidor local de

la bomba.

El uso de la bomba en otras aplicaciones no

adecuadas para la unidad de la bomba puede

provocar daños en la unidad con riesgo de

lesiones personales.

Todo el personal responsable del manejo y

mantenimiento de la unidad de la bomba debe

leer y entender por completo estas

instrucciones,especialmente el capítulo Seguridad, antes de:

• transportar la unidad de la bomba

• elevar la unidad

• instalar la unidad de la bomba

• conectar la unidad de la bomba al sistema

de agua

• conectar el motor eléctrico y la instrumentación

• poner en servicio la unidad

• realizar trabajos de reparación y mantenimiento en la unidad de la bomba, las piezas

mecánicas y las piezas eléctricas

• poner la unidad de la bomba fuera de

servicio

La bomba debe instalarse y usarse siempre de

acuerdo con las normas y leyes sanitarias y de

seguridad vigentes a nivel nacional y local.

• Solo podrán realizarse cambios en la bomba

o sistema de bomba a motor suministrados

con la autorización por escrito de Danfoss

RO Solutions.

• El funcionamiento fuera de las especifciones

de Danfoss exige una autorización por

escrito de Danfoss RO Solutions.

• Si se realiza cualquier cambio sin la autorización por escrito, la garantía quedará

anulada automáticamente.

Es importante que estas instrucciones estén

siempre disponibles para el personal implicado.

1.2 Símbolos

Llama la atención del lector sobre

algún asuntor

Indica una situación que supondrá o

puede suponer daños para la bomba

y su funcionamiento

Indica una situación que provocará o

puede provocar lesiones personales

y/o daños en la bomba

Peligro eléctrico: indica una

advertencia por alta tensiónarning

Se necesitan gafas de seguridad

Se necesita protección auditiva

Se necesita calzado de seguridad

Se necesita casco de seguridad

Protective

garments

!

must be wor n

vestimenta de protección

Debe llevarse puesta

© Danfoss | DCS (im) | 2021.12

Es responsabilidad del director de seguridad o

del operador jefe asegurar el cumplimiento de

todas las normas locales no incluidas en este

manual.

Cambiar los límites operativos y los equipamientos de las bombas o unidades de bombas:

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701 | 5

Peligro: MUY CALIENTE.

No tocaDo not touch

Page 6

Manual del usuario | Instalación, funcionamiento y mantenimiento de las bombas APP 53-92

2. Seguridad

1.3 Dirección del fabricante y del servicio de

atención al cliente

Danfoss A/S

Danfoss High Pressure Pumps

Nordborgvej 81,

DK-6430 Nordborg

Denmark

Telephone: +45 7488 4024

Fax: +45 7445 3831

Email: highpressurepumps@danfoss.com

Homepage: hpp.danfoss.com

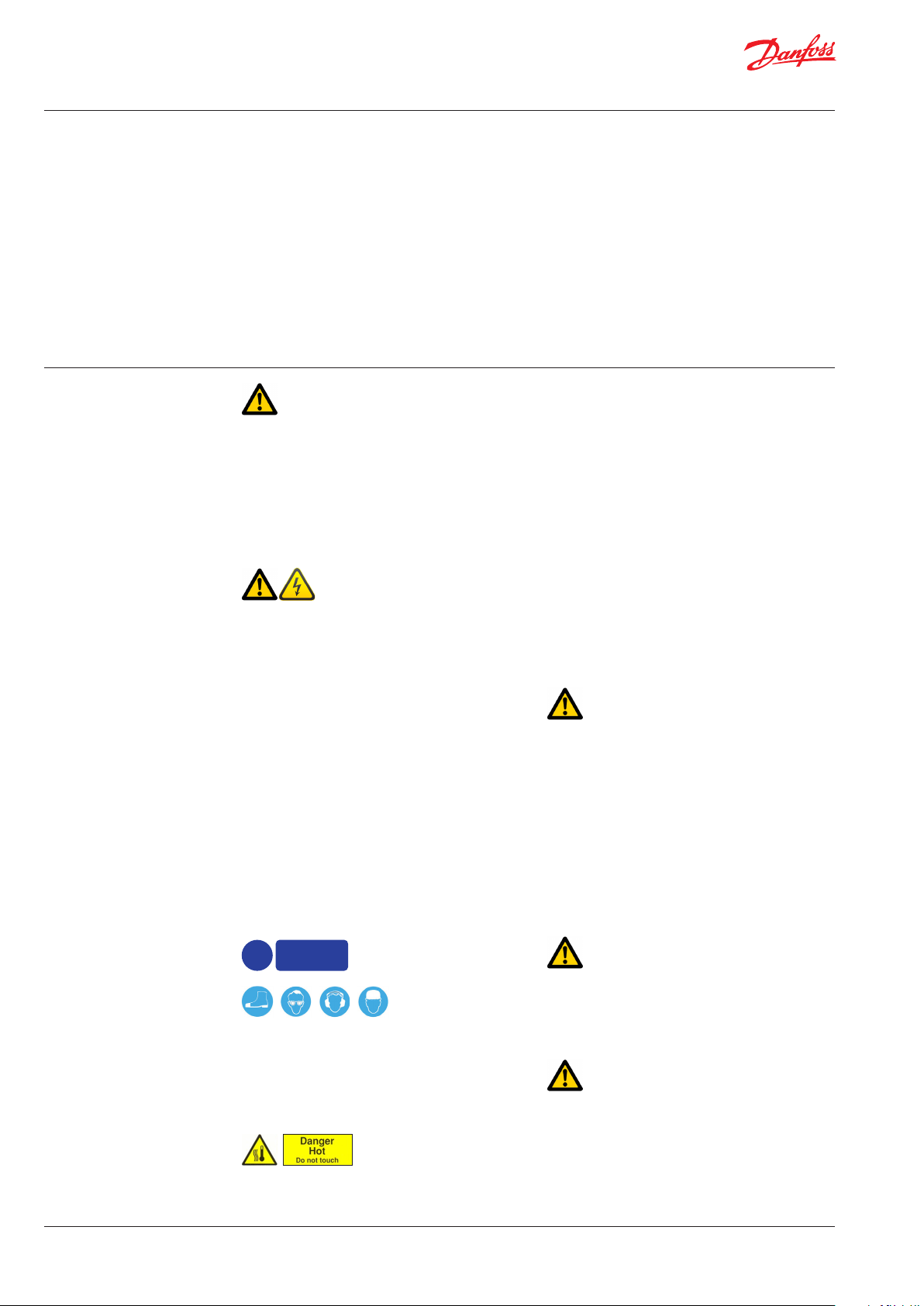

2.1 Información general

Peligros que pueden surgir por no seguir las

instrucciones:

Si la bomba o el sistema de bombeo es manejado por personal no formado, hay peligro de:

• Muerte o lesiones mortales

• Costosos daños y reclamaciones

•

Todos los trabajos en la instalación eléctrica

deben ser realizados exclusivamente por

personal autorizado de acuerdo con EN60204-1

y/o las ordenanzas locales.

Se recomienda instalar un disyuntor con llave

para evitar arranques accidentales y/o peligros

eléctricos. El disyuntor con llave debe utilizarse

durante su instalación, funcionamiento y

mantenimiento.

Se recomienda situar un interruptor de seguridad local cerca de la bomba que permita al

personal de mantenimiento interrumpir la

corriente al motor eléctrico.

Proteja de sobrecargas el motor y otros equipos

eléctricos con los equipamientos adecuados.

En el caso de que la bomba suministrada cuente

con certificación ATEX, deberán leerse también

las instrucciones adicionales ATEX.

Protective

garments

!

must be wor n

Lleve siempre puesta la vestimenta de seguridad

apropiada cuando maneje la bomba.

En nuestra página web podrá encontrar su

distribuidor local de bombas Danfoss.

Tiene a su disposición hojas de datos e instrucciones de todos los accesorios en

hpp.danfoss.com

1.4 Información específica de país

1.4.1 United Kingdom

Importador UK:

Danfoss Ltd.

22 Wycombe End

HP9 1NB Beaconsfield

United Kingdom

60 °C / 140 °F. Si es así, debe colocarse un letrero

de advertencia sobre la bomba con la leyenda:

«Peligro: muy caliente».

Cuando se utilice un motor eléctrico, el motor

deberá contar siempre con la ventilación de

refrigeración adecuada.

Cuando se utilice un motor eléctrico junto con

un variador de frecuencia, el motor deberá estar

diseñado para funcionar con variador de

frecuencia. El funcionamiento con variador de

frecuencia puede aumentar la temperatura

dentro del motor eléctrico si este no está

diseñado para su funcionamiento con variador

de frecuencia. Esto puede dañar el motor y

provocar averías inesperadas.

Peligro

La instalación y mantenimiento debe hacerse

siempre con una para complete de la instalación y

completamente despresurizada.

El accionamiento de la bomba debe estar

protegido contra cualquier intento de arranque

inadvertido (con señales, deconectado de la

fuente eléctrica) con el fin de evitar importantes

daños a los elementos rotativos. No acceda

innecesariamente en el área de operación durante

el procedimiento de acoplamiento.

Tome las medidas de seguridad laboral apropiadas.

Antes del arranque, es necesario verificar los

ajustes de todos los dispositivos de protección,

como los sensores / interruptores y válvulas de

seguridad, y se debe confirmar el flujo sin

impedimentos desde las válvulas de seguridad.

6 | © Danfoss | DCS (im) | 2021.12

Cuando se trabaje cerca del sistema de bombeo,

es obligatorio llevar siempre calzado y gafas de

seguridad, protección auditiva y casco de

seguridad.

En determinadas condiciones operativas, la

superficie de la bomba puede estar a más de

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701

Todas las conexiones de tubos y mangueras

deben montarse sin forzar, fijarse de forma

segura a la bomba y con buen apoyo. Una

instalación incorrecta provocará o puede

provocar lesiones personales y/o daños en la

bomba.

Page 7

Manual del usuario | Instalación, funcionamiento y mantenimiento de las bombas APP 53-93

El uso de este manual no exime a operarios y

personal de mantenimiento de su responsabilidad de aplicar su buen juicio durante el

funcionamiento y mantenimiento de la bomba

y sus componentes.

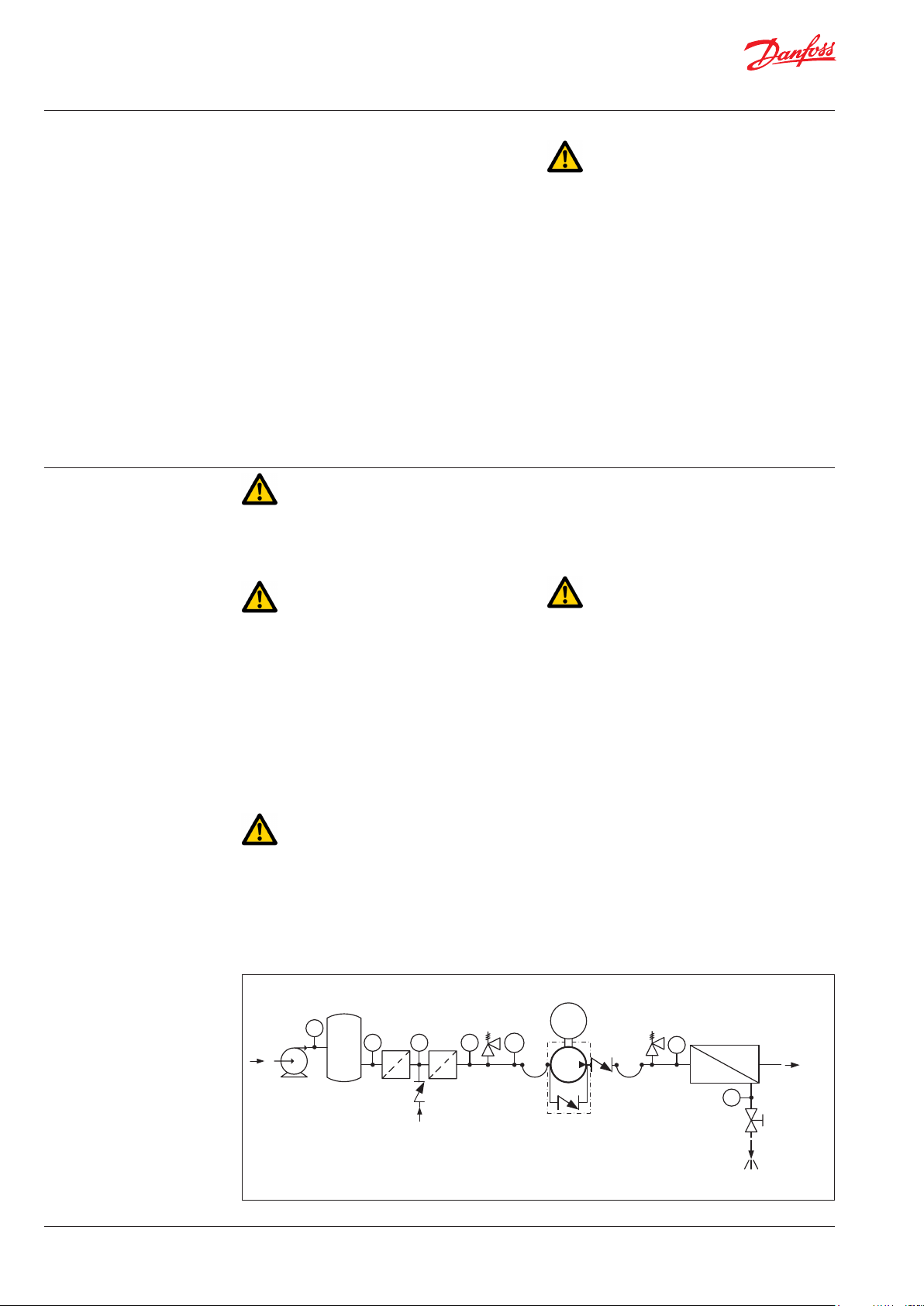

2.2 Diseño preferente del sistema

Danfoss recomienda construir sistemas con un

alto grado de seguridad. El diseño preferente del

sistema de Danfoss y el esquema de tuberías e

instrumentación se encuentran en el apéndice 1,

Hoja de datos», y en el apéndice 2, «Instrucciones.

Es siempre responsabilidad del constructor del

sistema que el diseño del sistema no sea causa

de ningún tipo de peligro y se adapte a las

ordenanzas y normas locales.

Es esencial una instalación correcta, un arranque

adecuado y contar con dispositivos de desconexión, así como con equipos de protección frente a

alta presión.

2.3 Puesta en servicio y mantenimiento de

la unidad

Se recomienda que la puesta en servicio y el

mantenimiento sean realizados por un mínimo

de dos personas, actuando una como supervisor.

2.4 Observe los siguientes puntos impor-

tantes

• No levante la unidad de la bomba manual

mente. La mayoría de las bombas pesan más

de 20 kilos; véase el peso concreto de la

bomba en el apéndice 1, «Hoja de datos».

• Purgue siempre la bomba antes del

arranque inicial.

• No monte la bomba sin acoplamiento

decampana y un acoplamiento flexible.

• No intente arrancar la unidad antes de estar

montados, purgados y ajustados los

componentes del sistema.

• Enjuague a fondo el sistema antes deconec-

tar la bomba o unidad de bomba.

• Compruebe la dirección de giro del

motorantes de montar la bomba.

2.5 En caso de duda

Póngase en contacto con Danfoss A/S en caso de

duda. La información de contacto se incluye en

el aptdo. 1.3, «Dirección del fabricante y del

servicio de atención al cliente».

3. Datos técnicos

3.1 Aplicaciones autorizadas y límites

operativos de las bombas

La bomba y las unidades de bomba están

diseñadas para su uso en sistemas de ósmosis

inversa con agua marina (SWRO en sus siglas

inglesas) o de ósmosis inversa con agua salobre

(BWRO).

Las bombas APP no deben utilizarse para otros

fines que no sean los recomendados y especificados sin consultar antes a su distribuidor local

de la bomba.

El uso de la bomba en otras aplicaciones no

adecuadas para la unidad de la bomba puede

provocar daños en la unidad de la bomba, con

riesgo de lesiones personales

.

Para la integración en sistema de la bomba, lea

el apéndice 1, «Hoja de datos», y el apéndice 2,

«Instrucciones».

3.2 Alcance de aplicación

Consulte el apéndice 1, «Hoja de datos».

3.3 Datos del motor eléctrico

Consulte el motor recomendado en el apéndice1,

«Hoja de datos», o en el apéndice 3, «IOM

paramotores». Los motores mencionados son los

más utilizados por Danfoss High Pressure Pumps.

3.4 Variador de frecuencia y conexión

eléctrica directa.

Las bombas APP de Danfoss se pueden usar con

VFD y directamente en línea.

Las limas de torque se pueden encontrar en la

tabla de abajo:

Nm APP 53 APP 65 APP 78 APP 86 APP 92

MAWT 878 1.118 1.157 1.112 1.112

© Danfoss | DCS (im) | 2021.12

MAST 1.70 0 1.700 1. 700 1.700 1.70 0

MAWT: Máximo permisible par de trabajo

MAST Máximo permisible par de arranque.

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701 | 7

Page 8

Manual del usuario | Instalación, funcionamiento y mantenimiento de las bombas APP 53-92

3.5 Ruido y vibraciones

Nivel acústico de una unidad de bomba con un

motor «estándar» medido de acuerdo con EN ISO

3744: 2010, véase apéndice 1, «Hoja de datos».

Las posibilidades de reducir el ruido y las

vibraciones se describen en la misma Hoja de

datos.

3.6 Planos de dimensiones

Las dimensiones de las diferentes bombas

pueden consultarse en el apéndice 1, «Hoja de

datos».

3.7 Requerimiento de espacio

Al hacer el servicio o reemplazar la unidad de

bomba completa, se recomienda tener suficiente

espacio disponible alrededor de la bomba para

garantizar un acceso fácil. Espacio suficiente

significa al menos 1 metro / 40 pulgadas

alrededor de la bomba. Cuando trabaje con altas

presiones, es importante tener el espacio

adecuado disponible alrededor de la bomba

como se indica en los requisitos de seguridad.

3.8 Filtración

(10 μm absoluto [ß10 ≥ 5000])

Los requisitos se especifican en el apéndice 1,

«Hoja de datos», y en el apéndice 2, «Instrucciones».

Danfoss recomienda no crear una función de

puenteado del filtro ni utilizar filtros con

desviación integrada. Si no se sigue esta

recomendación, la garantía de la bomba quedará

anulada automáticamente.

Debería ser posible monitorizar el estado del

filtro por medio de la presión diferencial / delta al

pasar el filtro.

Utilizar una filtración insuficiente o un filtro

puenteado puede provocar una avería o

acortar la vida útil de la bomba.

3.9 Caracteristicas del agua

Se recomienda NO utilizar las bombas con

concentraciones en el agua de alimentación

superiores a 50 000 ppm de sólidos disueltos

totales sin consultar a su distribuidor local de

bombas Danfoss.

3.10 Burbujas de aire

La presencia de burbujas grandes en un sistema

de OI presurizado pueden provocar daños en el

entubado, el equipo y la bomba.

Es necesario purgar todo el aire tanto del lado de

baja presión como del de alta presión antes de

presurizar el sistema de OI. Debe ponerse

especial cuidado para minimizar las burbujas de

aire en el flujo de alimentación. Las burbujas de

aire pueden provocar cavitación.

3.11 Productos químicos

No conviene exponer la bomba a producto

químico alguno, pues estos pueden provocar

daños en el entubado, el equipo y piezas

internas de la bomba.

4. Inspección a la llegada,

transporte, manipu

lación, elevación y

almacenamiento

8 | © Danfoss | DCS (im) | 2021.12

4.1 Inspección a la llegada

La bomba va embalada en una caja de cartón o

madera con tapones en los orificios de conexión

para proteger las bombas de daños durante su

transporte.

Al recibir el envío es importante inspeccionar la

bomba en busca de posibles daños. La placa de

características / designación de modelo debe

coincidir con el albarán de entrega y con su

pedido.

En caso de daños y/o falta de piezas, deberá

elaborarse y presentarse de inmediato un

informe al transportista.

4.2 Advertencia

Antes de realizar cualquier operación deelevación, deberán tenerse en cuenta lascondiciones ambientales (zonas clasificadascomo Ex,

velocidad del viento, condiciones desequedad /

humedad, altura de elevación, etc.).

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701

4.3 Información general de seguridad

El personal encargado de elevar y transportar el

equipo (véase «Seguridad», capítulo 2) debe

estar formado en manipulación y procedimientos de seguridad para elevación de cargas

pesadas). Muchas de las bombas y unidades de

bomba pesan más de 20 kilos, lo cual requiere

eslingas de izado y dispositivos de elevación

adecuados. Por ejemplo, como mínimo deberá

utilizarse una grúa aérea o camión industrial.

Page 9

Manual del usuario | Instalación, funcionamiento y mantenimiento de las bombas APP 53-93

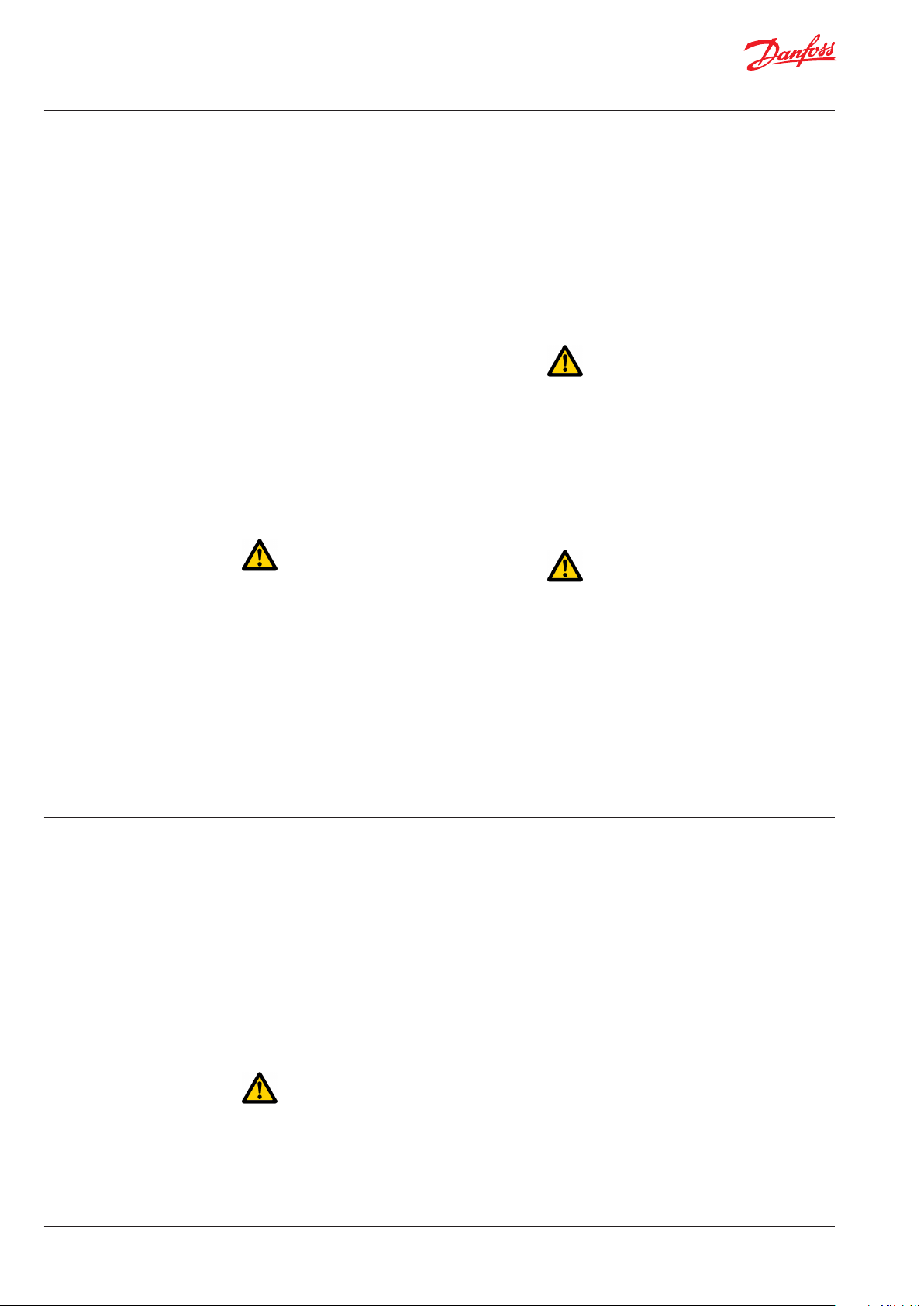

4.4 Transporte y manipulación

Las bombas pequeñas con un peso inferior a 20

kilos (el peso puede consultarse en el apéndice 1,

«Hoja de datos») pueden manipularse manualmentesi no se montan junto con un motor

eléctrico. El peso de una bomba pequeña con

motor ya supera los 20 kilos.

No utilice conexiones / toberas para las

operaciones de elevación! No utilice una sola

eslinga!

Cuando la bomba se monta junto a la campana

de acoplamiento, la bomba puede rotarse y por

tanto, la oreja de elevación no puedo utilizarse

en todas las orientaciones. Cuando se levante

una bomba con campana de acoplamiento, se

puede usar correas de sujeción, sujetándola por

el extremo final del motor en contacto con la

bomba.

Cuando la bomba está montada con un motor

eléctrico, no se debe sujetar por la oreja de

elevació. Deberá utilizarse dos correas de

sujeción alrededor de la bomba. Una correa debe

sujetar el lado motor y la otra el lado bomba.

Asegúrese que la carga está balanceada antes de

elevar el conjunto. El centro de gravedad varía

con el modelo de bomba.

Véase los siguientes ejemplo para sujetar los

dispositivos.

Elevación correcta con 2 eslingas separadas:

Las bombas con un peso superior a 20 kilos

(véase apéndice 1, «Hoja de datos») deben

manipularse con argollas y eslingas de izado.

Elevación incorrecta::

© Danfoss | DCS (im) | 2021.12

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701 | 9

Page 10

Manual del usuario | Instalación, funcionamiento y mantenimiento de las bombas APP 53-92

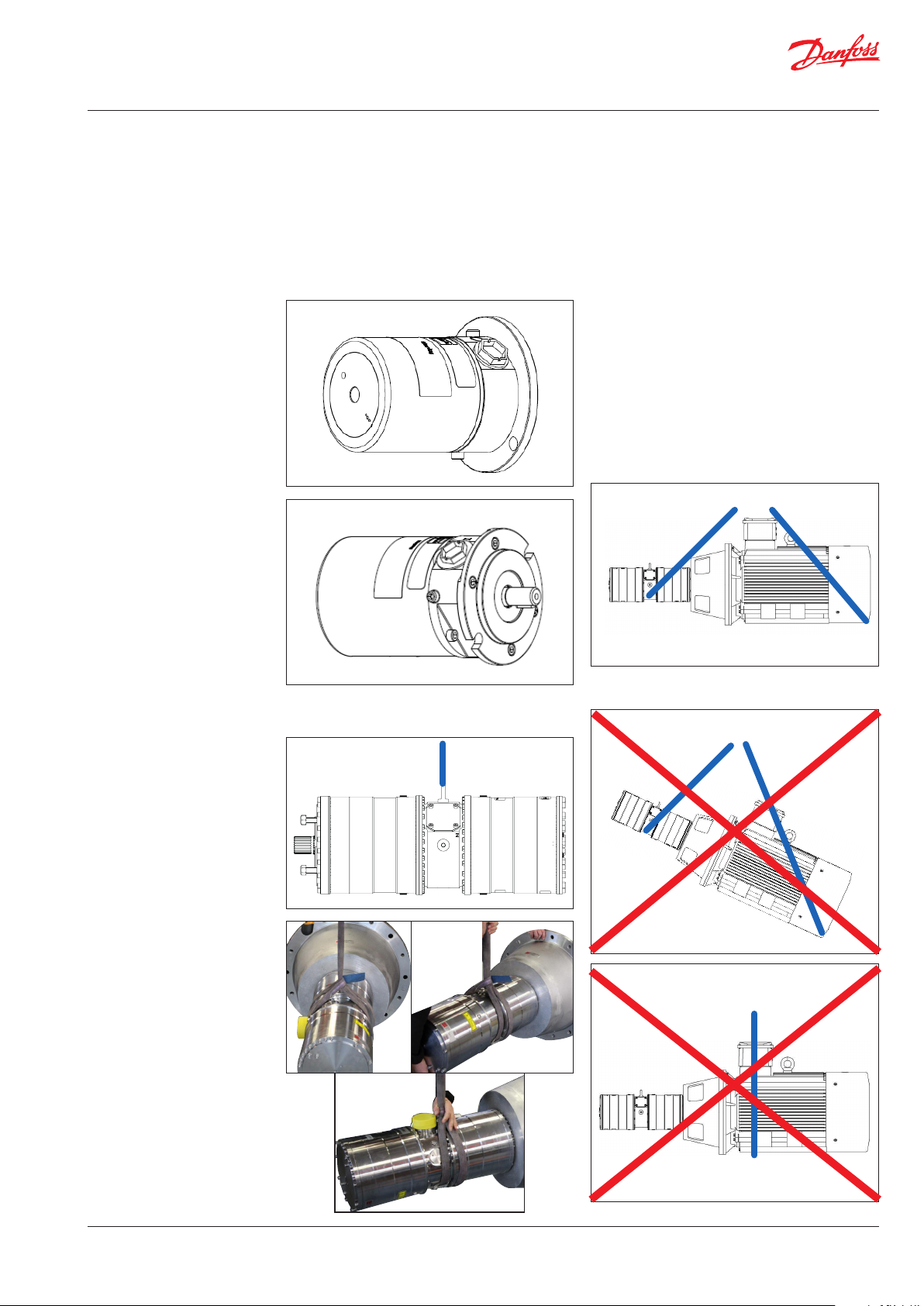

Algunos motores y bombas tienen orejas de

elevación específicas.

No use los elementos de impulsión /aspiración

para sujeción. No use solo una correa de

elevación!

Una elevación incorrecta puede provocar

lesiones personales y/o daños a la unidad de la

bomba; véase apéndice 2, «Instrucciones».

Asegúrese que la carga está balanceada antes de

elevar el conjunto. El centro de gravedad varía

Una vez hecho el levantamiento, el ojo de

levantamiento debe ser retirado de la bomba.

con el modelo de bomba.

4.5 Devolución al proveedor

Véase Apéndice 1, fichas técnicas y apéndice 2

Véase el capítulo 7, «Mantenimiento».

con instrucciones para conocer el correcto

procedimiento de montaje de los distintos

componentes de la bomba.

4.6 Almacenamiento

Cada bomba se verifica antes de su embarque, y

por eso contiene agua. Sobre la temperatura de

almacenamiento y la protección contra heladas,

véase el apéndice 2, «Instrucciones».

Las bombas NO se suministran de fábrica

protegidas contra heladas.

5. Instalación y

puesta en servicio

5.1 Dimensiones importantes

Las dimensiones físicas y conexiones de la

unidad de la bomba se describen en el apéndice

1, «Hoja de datos».

5.2 Limpieza

Es muy importante que los tubos y tuberías

estén completamente limpios: no se permite la

presencia de suciedad, virutas ni rebabas.

Enjuague todo el entubado antes de conectar la

bomba de alta presión para asegurarse de que el

sistema está limpio. Las superficies internas del

entubado no deben estar corroídas. Si no se

elimina la suciedad o el óxido, la bomba y las

válvulas pueden resultar dañadas. En el peor

caso, la bomba se estropeará y ya no podrá

repararse

.

5.3 Temperatura del fluido

Antes del arranque, la temperatura del fluido y

del cuerpo de la bomba debe estar dentro del

intervalo de temperatura especificado; véase

apéndice 1, «Hoja de datos».

5.4 Datos eléctricos

Compruebe la tensión, frecuencia y potencia

nominal en los ajustes del motor eléctrico y el

variador de frecuencia en la placa de característi-

cas situada en ambos dispositivos.

5.5 Normativas locales

La puesta en servicio debe realizarse siempre de

acuerdo con las disposiciones y normas locales

en vigor.

10 | © Danfoss | DCS (im) | 2021.12

Esquema 1: diseño recomendado del sistema

Media filter

Feed

PI

PI

PI PI

Fresh water

permeat flush

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701

M

PT

PI

Brine

Permeate

PI

Page 11

Manual del usuario | Instalación, funcionamiento y mantenimiento de las bombas APP 53-93

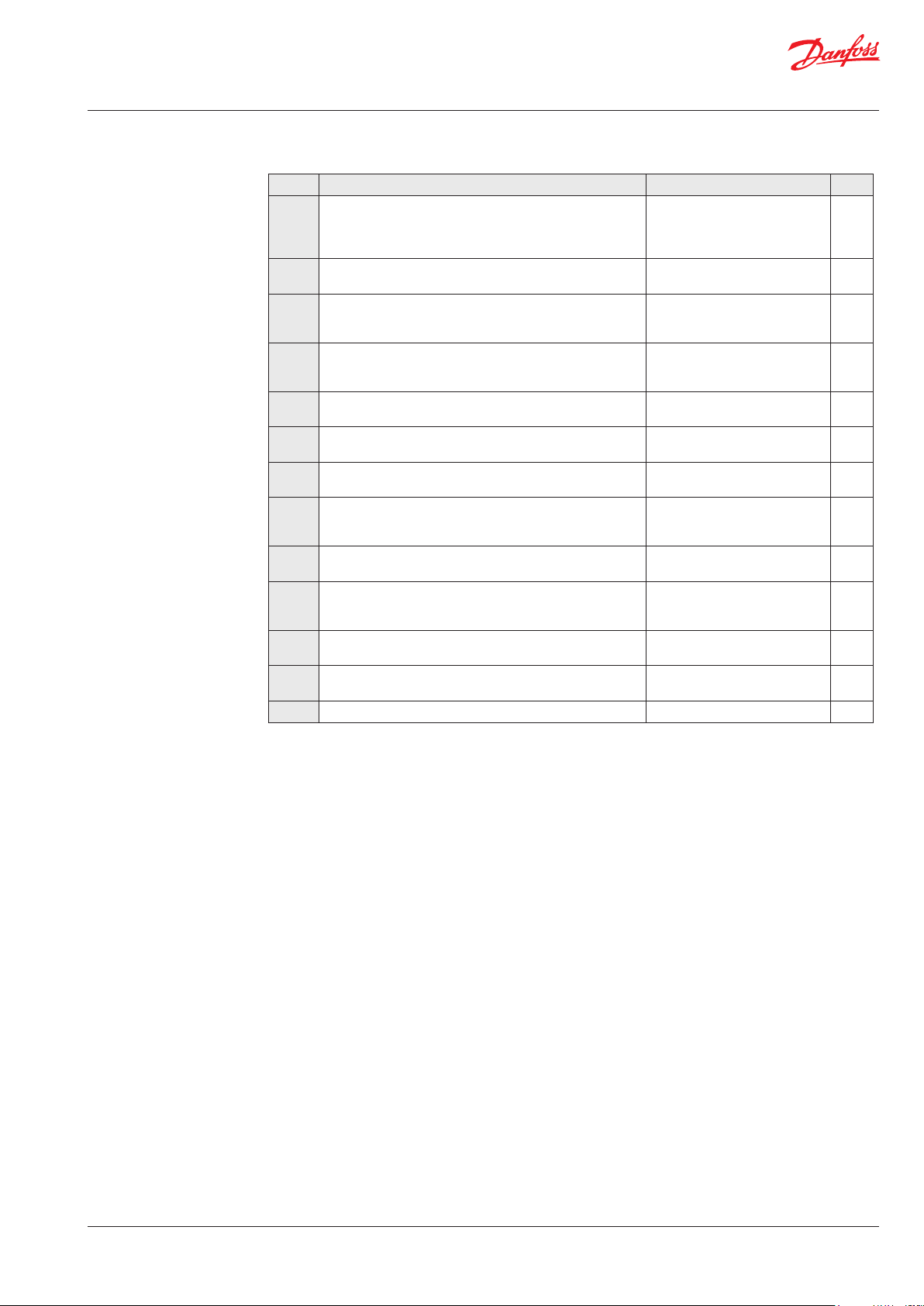

5.6 Lista de control previa al montaje, basada en el diseño preferente del sistema de Danfoss

Tabla 1: puntos de control al montar y poner en servicio el sistema

Puntos de control Comentarios OK ?

PdC1

PdC2

PdC3

PdC4

PdC5

PdC6

PdC7

PdC8

PdC9

PdC10

Pd C11

PdC12

PdC13

Asegúrese de que las condiciones ambientales son seguras. Véase «Inspección a la llegada,

Temperatura de arranque mínima y máxima para el fluido y

la bomba.

Condiciones de filtración (10 μm absoluto (ß10 ≥ 5000) Véanse requisitos de Danfoss en

Suministro eléctrico para el motor eléctrico y el variador de

frecuencia.

El circuito / disyuntor de seguridad debe dimensionarse

para el motor y su entorno (corrosión y humedad).

Bolts and screws must conform to environmental conditions as well as fluid and torque requirements.

La instrumentación y el presostato deben estar diseñados

para adecuarse al entorno (corrosión y humedad).

Compruebe los ajustes de fábrica de las válvulas de

seguridad / alivio o de las válvulas de alivio de presión (8 y

9).

Compruebe los ajustes del transmisor de presión /

presostato (3) a la presión de entrada mínima.

Compruebe que todos los indicadores de presión (IP) están

seleccionadospara poder medir el intervalo de presión del

sistema..

Compruebe la distancia de acoplamiento (entrehierro movimiento de la cruceta).

Compruebe que las conexiones en la bomba son correctas

(entrada y salida).

Compruebe posibles espacios de aire en el entubado.

transporte, manipulación,

elevación y almacenamiento»,

capítulo 4.

Véase «Hoja de datos» o

«Instrucciones», apéndices 1 y 2.

«Hoja de datos» e

«Instrucciones»,apéndices 1 y 2.

Véase la hoja de datos del motor

y el variador de frecuencia

utilizados.

Véase la hoja de datos del

circuito de seguridad utilizado.

Véase la hoja de datos de los

equipos utilizados.

Véase la hoja de datos de las

válvulas utilizadas.

Véase «Hoja de datos» o

«Instrucciones», apéndices 1 y 2.

La graduación debería ser al

menos de 1 bar o más precisa.

3-5 mm

© Danfoss | DCS (im) | 2021.12

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701 | 11

Page 12

Manual del usuario | Instalación, funcionamiento y mantenimiento de las bombas APP 53-92

5.7 Elevación y colocación

Eleve la unidad de la bomba hasta su base

(recuerde los amortiguadores de vibraciones, si

hacen falta). Fije el motor a la base.

Véase también el capítulo 4, «Inspección a la

llegada, transporte, manipulación, elevación y

almacenamiento».

5.8 Monte el equipo diferente

(conexiones, tuberías, tubos, válvulas de control

yde seguridad / alivio, etc)

• Los tubos duros y mangueras flexibles

utilizados deben presentar el diseño apropiado e instalarse de acuerdo con las recomendaciones del fabricante. (Véase también la

hoja de datos de las guarniciones de las

mangueras y las instrucciones de montaje del

kit de manguereas, diponibles en hpp.

danfoss.com.

• Una alineación incorrecta de las tuberias

duras puede provocar una tensión inesperada sobre los puertos de conexión de la

bomba y dañar la bomba.

• Evite cargas externas excesivas sobre las

tuberías.

• No empalme las tuberías apicando fuerza

externa (uso de llvaves, grúa, etc.). Elentubado debe alinearse sin tensiones residuales.

• No monte juntas de expansión de modo que

su fuerza ejerza una persión interna sobre las

conexiones de la bomba.

5.9 Electricidad

Todos los trabajos de la instalación eléctrica

deben ser realizados por personal autorizado de

acuerdo con EN60204-1 y/o las ordenanzas

locales (véase también «Seguridad», capítulo 2).

Desconecte el disyuntor de seguridad y blo-

quéelo.

Monte el cable de alimentación del motor

eléctrico.

Si se utiliza un variador de frecuencia, ajuste el

interruptor protector del motor / variador de

frecuencia en los límites de corriente que hallará

en la placa de características del motor eléctrico.

5.10 Instrumentación

Conviene montar el presostato / sensor de

presión lo más cerca posible de la bomba. Se

recomienda probar el presostato / sensor de

presión por medio de un distribuidor de

instrumentación.

Monte el presostato / sensor de presión de

acuerdo con las instrucciones del fabricante.

12 | © Danfoss | DCS (im) | 2021.12

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701

Page 13

Manual del usuario | Instalación, funcionamiento y mantenimiento de las bombas APP 53-93

5.11 Connections

Monte y apriete las conexiones y compruebe la

válvula o válvulas según lo especificado.

La válvula antiretorno VCM86 viene con conexiones rápidas con brida para fácil conexión

directa en la impulsón de la bomba. Nota:

Tornillería (ref.11) debe ser ajustada hasta 30 Nm

+- 3 Nm.

5.12 Asegure un caudal libre

Asegure un caudal libre desde las válvulas de

seguridad / alivio 8 y 9 (figura 1, apartado 5.6).

Una válvula de seguridad / alivio atascada puede

provocar la creación de una presión excesiva y

con ello situaciones peligrosas que dañen todo el

sistema.

5.13 Verifique el ajuste de las válvulas de

seguridad / alivio

Asegúrese de que las válvulas de seguridad /

alivio 8 y 9 están correctamente situadas.

Compruebe los ajustes de presión en las placas

de características de las válvulas de seguridad /

alivio. Si están dentro de las especificaciones,

puede continuar.

5.14 Enjuague la bomba

Abra del todo la válvula de presión en la salida

de salmuera.

Cierre todos los tapones de purga y de drenaje

en la bomba de alta presión.

de inspección situado en los acoplamientos de

campana (no disponible en todos los acoplamientos de campana). Si el motor gira en la

dirección equivocada, conmute dos fases en la

caja de conexiones del motor o reprograme la

dirección en el variador de frecuencia.

Cuando el motor gire en la dirección correcta se

puede montar la bomba.

5.17 Puesta en servicio

• Cierre todos los tapones de purga y de

drenaje.

• Abra la válvula de presión del lado de la

salmuera.

• Accione el disyuntor de seguridad tanto en el/

los motor(es) como en el/los variador(es) de

frecuencia.

• Arranque la bomba de alimentación.

• Arranque la bomba de alta presión.

• Si se utiliza variador de frecuencia o arrancador suave, hará falta un tiempo de aceleración

de al menos 10 segundos para evitar daños en

la bomba.

• Vigile la presión de entrada y de salida de la

bomba de alta presión y busque fugas.

• Compruebe el funcionamiento de los

indicadores de presión cerrando lentament las

válvulas. La unidad de la bomba debería

detenerse cuando se alcance la presión de

entrada mínima y la presión de salida máxima.

• Ajuste las presiones de entrada y de salida

especificadas para el sistema y deje la unidad

de la bomba en marcha hasta que se estabilice

la temperatura del motor eléctrico y de la

bomba.

• Si el sistema funciona dentro de los límites de

diseño del mismo, está listo para el servicio.

5.18 Compruebe el estado del filtro

Evalúe la contaminación hallada en el filtro y

cambie los elementos del filtro si es necesario.

© Danfoss | DCS (im) | 2021.12

Arranque la bomba de alimentación y asegure

un caudal libre hasta la bomba de alta presión.

5.15 Purgue y elimine el aire de la bomba

Abra los tapones de purga. Mantenga los

tapones abiertos hasta que se haya purgado la

bomba de alta presión.

5.16 Verifique la dirección de giro

La dirección de giro debe seguir siempre la

flecha. La flecha está situada sobre la bomba o

unidad de bomba.

Compruebe la dirección de giro antes de montar

la bomba.

Desbloquee el disyuntor de seguridad. Arranque

el motor durante 1 segundo y observe la

dirección de giro, bien mirando el ventilador del

motor, o bien el acoplamiento a través del orificio

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701 | 13

5.19 Instruya a operarios y personal de

mantenimiento

Antes de utilizar la bomba / unidad de la bomba,

el personal debe ser instruido en su uso,

funcionamiento, componentes, documentación

y seguridad.

Danfoss ofrece puesta en servicio y servicio

postventa en los locales del fabricante del

sistema. Se envían presupuestos a petición.

Page 14

Manual del usuario | Instalación, funcionamiento y mantenimiento de las bombas APP 53-92

6. Funcionamiento de la

unidad de la bomba

6.1 Información general de seguridad

Antes de inspeccionar la unidad de la bomba, lea

el capítulo 2, «Seguridad», de este manual del

usuario.

6.2 Qué escuchar y buscar

Si se observa uno o más de los siguientes

ejemplos, actúe como se indica:

A) Pernos sueltos: compruebe todos los

pernos y, en caso necesario, póngase en

contacto con el departamento de manten

imiento para apretar todos los pernos con

el par o pares especificados.

B) Fugas: si se observa una pequeña fuga de

la campaña de acoplamiento, póngase en

contacto con el departamento de manten

imiento.

C) Fugas: si hay una fuga grande, se debe

detener la unidad de inmediato. Póngase

en contacto con el departamento de

mantenimiento.

D) Tonos de alta frecuencia: las válvulas de

seguridad / alivio están dañadas o funcio

nan muy cerca de su presión de diseño;

detenga la unidad de inmediato. Póngase

en contacto con el departamento de

mantenimiento.

E) Aumento del ruido o las vibraciones: es

necesario detener la unidad de inmediato.

Póngase en contacto con el departamento

de mantenimiento.

F) Temperaturas muy altas: pueden indicar

que una o más piezas están dañadas en el

interior de la bomba. La bomba debe

detenerse de inmediato y examinarse antes

de volverla a poner en marcha. Póngase en

contacto con el departamento de manten

imiento.

G) Caída del caudal y/o de la presión: puede

indicar desgaste en una o más piezas del

interior de la bomba. La bomba debe

detenerse de inmediato y examinarse antes

de volverla a poner en marcha. Póngase en

contacto con el departamento de manten

imiento.

H) Para otras observaciones o problemas,

consulte el apéndice 7, «Correcto y

equivocado», o el apéndice 6, «Guía de

localización de averías». Ambos apéndices

dan buenos consejos sobre diseño,

instalación, cableado y resolución de

problemas. Véase también el apartado

sobre servicio postventa y garantía en el

apéndice 1, «Hoja de datos», y en el

péndice 2, «Instrucciones».

Si no se detiene la bomba para su inspección tal

como se recomienda, esta podría sufrir daños o

averiarse. Véase también el apartado sobre

servicio postventa y garantía en el apéndice 1,

«Hoja de datos», en el apéndice 2, «Instrucciones

», o en el apéndice 4, «Instrucciones sobre

intervalos de mantenimiento recomendados».

Danfoss ofrece el mantenimiento de la bomba en

los locales del fabricante del sistema, así como

formación sobre cómo realizar el mantenimiento

de la bomba. Se ofrecen presupuestos a petición.

Danfoss recomienda comprobar el filtro y

simultáneamente el estado de la membrana para

evaluar la contaminación; en caso necesario,

deberán cambiarse los elementos del filtro y de

la membrana.

7. Mantenimiento y

reparación de la

unidad de la bomba

14 | © Danfoss | DCS (im) | 2021.12

7.1 Información general de seguridad

Antes de realizar trabajos de reparación en la

unidad de la bomba, es necesario leer y entender

este manual de usuario, en especial el capítulo 2,

«Seguridad». Recuerde llevar puesto el equipamiento de seguridad apropiado de acuerdo con lo

indicado en el capítulo 2, «Seguridad».

7.2 Intervalo de mantenimiento e

inspección de la bomba

Los intervalos de mantenimiento y revisión

dependen del nivel de limpieza del agua, de la

carga hidráulica y de la temperatura de la unidad

de la bomba. El parámetro más importante es la

filtración del agua.

Consulte el apartado «Servicio postventa y

garantía» en el apéndice 1, «Hoja de datos»,

en el apéndice 2, «Instrucciones», y en el

apéndice 4, «Instrucciones sobre intervalos de

mantenimiento recomendados».

Para obtener información sobre piezas de

recambio y herramientas de mantenimiento,

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701

véase el apéndice 3, «Lista de piezas».

Danfoss ofrece el mantenimiento de la bomba en

los locales del fabricante del sistema, así como

formación sobre cómo realizar el mantenimiento

de la bomba. Se ofrecen presupuestos a petición.

7.3 Desconexión del sistema

A) Abra las válvulas de presión en el lado de la

salmuera para liberar la presión.

B) Detenga la bomba de alta presión.

C) Detenga la bomba de alimentación.

D) Desconecte el disyuntor de seguridad

tanto de la bomba de alta presión de para

la bomba de alimentación y el variador de

frecuencia y bloquéelos. Solo el personal

de mantenimiento de la unidad de la

bomba debería estar en condiciones de

desbloquear / activar de nuevo el interrup

tor.

E) Abra los tapones de purga y de drenaje.

Espere hasta que la bomba y el sistema se

vacíen de agua.

Page 15

Manual del usuario | Instalación, funcionamiento y mantenimiento de las bombas APP 53-93

F) Afloje lentamente y retire los pernos y

juntas de las mangueras o tuberías de

entrada / salida; tenga cuidado con los

chorros de agua. Recuerde que el sistema

puede estar presurizado!

G) Fije el equipo de elevación a la unidad de la

bomba. Las instrucciones para elevar la

unidad de la bomba completa están en el

capítulo 4, «Inspección a la llegada,

transporte, manipulación, elevación y

almacenamiento».

H) Para las bombas pequeñas, quite los

pernos que fijan la bomba a la campana de

acoplamiento. Para las bombas más

grandes, quite los pernos / las tuercas de la

bomba que unen la bomba y la campana

de acoplamiento con el motor. A continu

ación, quite los pernos / las tuercas que

fijan la bomba y la campana de acoplami

ento.

I) Con cuidado, tire de la bomba para

extraerla de la campana de acoplamiento

utilizando equipo de elevación si es

necesario.

J) Sostenga la bomba en diferentes posi

ciones sobre una bandeja de goteo; esto

debería conseguir que se escurra la mayor

parte del agua retenida en la bomba.

Limpie y seque la superficie de la bomba y

coloque los tapones de purga y de drenaje.

K) Traslade la bomba a una ubicación limpia y

segura donde se puedan realizar los

trabajos de inspección / mantenimiento.

7.4 Desmontaje y montaje de la unidad de

la bomba

A) Retire todas las conexiones de la bomba.

B) Desmonte la bomba de acuerdo con las

Instrucciones de desmontaje y montaje

(disponibles en www.ro-solutions.danfoss.

com). Limpie todas las piezas y superficies

con un fluido compatible con los materiales

existentes en la bomba. Limpie y seque las

piezas con un paño sin pelusas.

Se rechazarán las devoluciones sin número

de devolución!!!

7.5 Montaje de la unidad de la bomba

Monte la bomba de acuerdo con las Instrucciones

de desmontaje y montaje (disponibles en

hpp.danfoss.com).

7.6 Procedimiento para montar la bomba

sobre el motor eléctrico

Monte el acoplamiento flexible y la campana de

acoplamiento de acuerdo con el apéndice 2,

«Instrucciones».

7.7 Volver a poner la unidad de la bomba en

funcionamiento

Encontrará las instrucciones sobre cómo volver a

poner en funcionamiento la unidad de la bomba

en el capítulo 4, «Inspección a la llegada,

transporte, manipulación, elevación y almacenamiento », y en el capítulo 5, «Instalación y

puesta en servicio»

7.8 Almacenamiento de la bomba

Si hay que apagar la bomba durante un período

prolongado, siga las instrucciones del apéndice

2, «Instrucciones».

© Danfoss | DCS (im) | 2021.12

C) Inspeccione todas las piezas, incluida la

junta del eje, y cámbielas si es necesario;

véase el apéndice 3, «Lista de piezas».

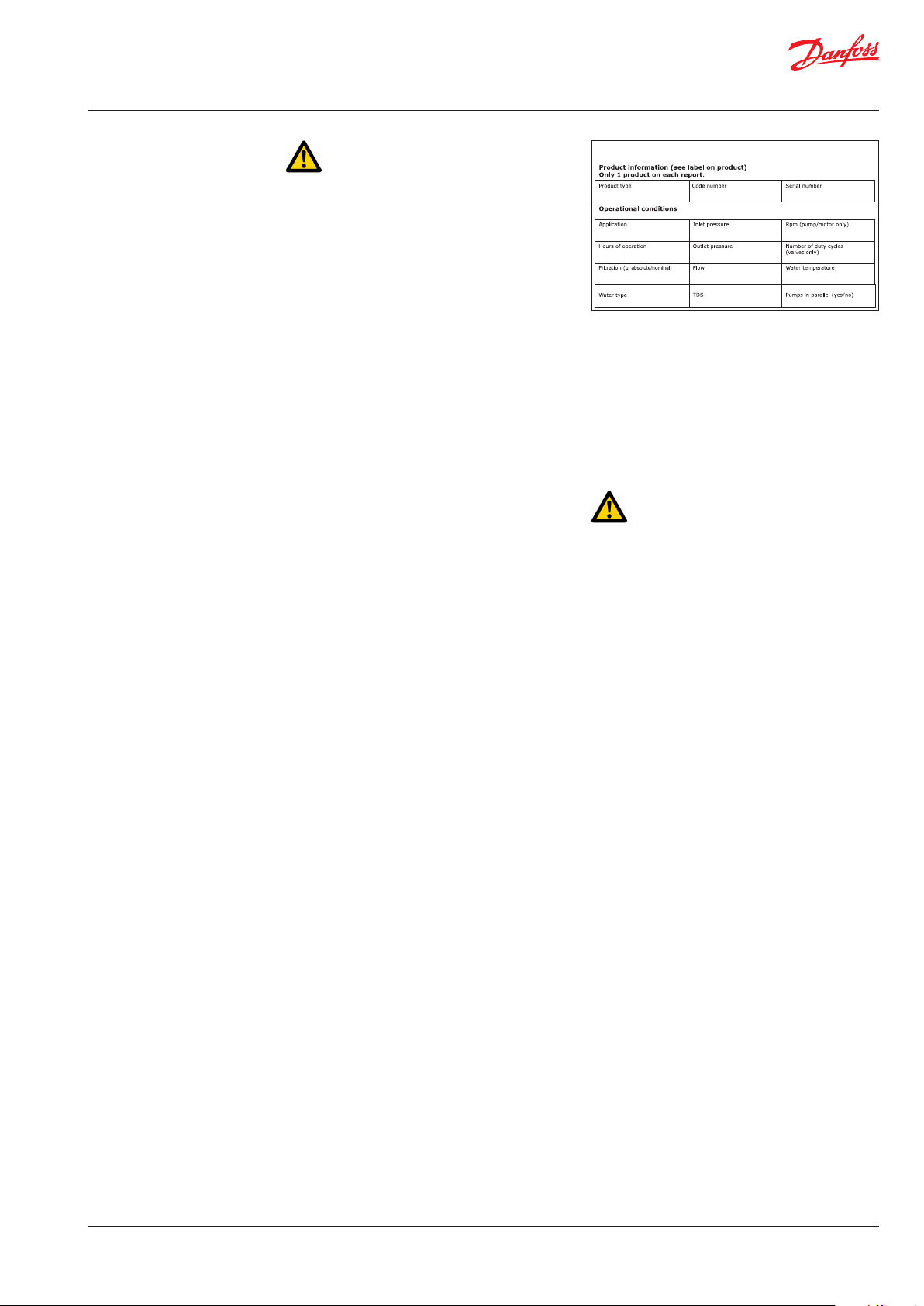

D) Si se va a devolver la bomba a Danfoss para

su reparación o para una reclamación de

garantía, es importante ponerse en

contacto con Danfoss para recibir un

número de devolución y un formulario que

debe rellenarse con información sobre el

producto. Rogamos envíe a la dirección

electrónica que encontrará en el formulario

una copia de dicho formulario junto con

información de contacto y el motivo de la

devolución. Adjunte la misma document

ación al envío.

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701 | 15

Page 16

Manual del usuario | Instalación, funcionamiento y mantenimiento de las bombas APP 53-92

8. Localización de averías

y criterios de desguace

8.1 Información general de seguridad

Antes de inspeccionar la unidad de la bomba es

necesario leer y entender este manual del

usuario, en especial el capítulo 2, «Seguridad».

Recuerde llevar puesto el equipamiento de

seguridad apropiado de acuerdo con lo indicado

en el capítulo 2, «Seguridad».

8.2 Condiciones operativas que pueden

provocar fallos en la bomba

Las siguientes condiciones pueden provocar el

fallo de la bomba:

• La bomba está funcionando en vacío.

• La presión de entrada es demasiado alta.

• La presión de entrada es demasiado baja.

• La temperatura del fluido es demasiado alta.

• La temperatura ambiente es demasiado alta.

• La bomba está funcionando contra un puerto

atascado / una válvula manual cerrada.

• La bomba está funcionando a una presión no

conforme con las especificaciones.

• La bomba está funcionando con un fluido no

especificado / aprobado.

• La bomba está funcionando en la dirección

equivocada.

• La filtración es insuficiente.

• La bomba no se está sometiendo a mantenimiento de acuerdo con las especificaciones

de Danfoss (fin de su vida útil).

• Hay una carga mecánica excesiva sobre el

acoplamiento del eje y el entubado.

•

8.3 Fallo mecánico

Si la bomba está funcionando en seco, la

temperatura subirá rápidamente, lo cual puede

provocar quemaduras.

Si hay alguna fuga en el arranque o durante el

funcionamiento, un chorro a alta presión puede

provocar daños en los ojos o en la piel.

Una fuga puede provocar un vertido, que a su

vez puede causar resbalones, tropezones o

caídas. Si la bomba está funcionando en seco, la

temperatura subirá rápidamente, lo cual puede

provocar quemaduras.

Si hay alguna fuga en el arranque o durante el

funcionamiento, un chorro a alta presión puede

provocar daños en los ojos o en la piel.

Una fuga puede provocar un vertido, que a su

vez puede causar resbalones, tropezones o

caídas.

Si hay una fuga de agua cayendo al motor

eléctrico, esto puede provocar descarga

eléctrica, incendio, cortocircuito o incluso la

muerte. Para evitar las fugas de agua al motor

eléctrico, consulte el capítulo 5, «Instalación y

puesta en servicio», y el capítulo 6, «Funcionamiento».

8.4 Fallo eléctrico

Si el motor eléctrico no está correctamente

cableado o no hay toma de tierra, pueden

producirse descargas eléctricas, daños por

quemaduras, incendios o incluso la muerte.

Si se utiliza un variador de frecuencia pero se

programa de forma errónea, esto puede dañar la

bomba y provocar altas temperaturas u otros

peligros.

Toda la instalación eléctrica debe ser realizada

por personal autorizado de acuerdo con

EN60204-1 y/o las ordenanzas locales.

8.5 Responsabilidad

Danfoss no acepta ninguna responsabilidad por

las lesiones anormales, riesgos o daños que

puedan surgir causados por condiciones

anormales, vibraciones, corrosión, abrasivos,

objetos extraños o temperaturas excesivas y no

se hace responsable de los daños indirectos o

incidentales.

8.6 Criterios de desguace

El hecho de que la bomba pueda repararse o por

el contrario deba ser desechada dependerá del

estado de las piezas internas o del alcance de los

daños en toda la unidad. Consulte el apéndice 6,

«Guía de localización de averías», como pauta o

envíe la bomba a la central de Danfoss en

Dinamarca para su evaluación.

Para obtener información sobre otras observaciones o problemas, consulte el apéndice 7,

«Correcto y equivocado», que ofrece buenos

consejos en cuanto a diseño, instalación,

cableado y localización de averías.

En caso de que sea necesario desechar la bomba,

observe las normas medioambientales locales.

16 | © Danfoss | DCS (im) | 2021.12

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701

Page 17

Manual de usuario

Bombas APP

APP 53 / APP 65 / APP 78 / APP 86

Apéndices - Manual de instalación,

funcionamiento y mantenimiento

hpp.danfoss.com

Page 18

Manual del usuario | Instalación, funcionamiento y mantenimiento de las bombas APP 53-92

Índice de contenidos

Apéndices ........................................................................................17

1. Hoja de datos APP 53-92 pumps (AI167386503010es-001301) ............................19

2. Instrucciones de la bomba APP 53-92 (180R9368_AN220686503013es-000901) ..........43

3. Manual del motor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ............55

4. Manual de acoplamiento Bowex. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....61

5. Intervalos de mantenimiento recomendados para bombas APP. . . . . . . . . . . . . . . . . . . . . ....81

7. Lista de piezas. / AX191786502906es-001101). . . . . . . . . . . . . . . . . . . . ........................85

7. Guía de localización de averías para bombas APP. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ....97

8. Correcto e incorrecto - Guía de resolución de problemas .............................. 107

18 | © Danfoss | DCS (im) | 2021.12

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701

Page 19

Folleto técnico

Folleto técnico

Bombas APP

APP bombas

APP 53 / APP 65 / APP 78 / APP 86 / APP 92

APP 53-78

hpp.danfoss.com

ro-solutions.com

Page 20

Folleto técnico | Bombas APP 53-92

Índice

1. Introducción ...........................................................................21

2. Ventajas ...............................................................................21

3. Ejemplos de aplicación .................................................................21

4 Datos técnicos .........................................................................22

4.1 APP 53-86..............................................................................22

5. Caudal a diferentes rpm ................................................................24

5.1 Caudal APP 53 a diferentes rpm.........................................................24

5.2 Caudal APP 65 a diferentes rpm ........................................................25

5.3 Caudal APP 78 a diferentes rpm ........................................................26

5.4 Caudal APP 86 a diferentes rpm ........................................................27

5.5 Caudal APP 92 a diferentes rpm ........................................................28

6. Curvas de la válvula de descarga .......................................................29

6.1 Bombas APP 53-92: válvula de descarga integrada ......................................29

7. Requisitos que debe cumplir el motor ..................................................29

7.1 Bombas APP 53-92: factor de cálculo....................................................29

8. Temperatura y corrosión ...............................................................30

8.1 Funcionamiento .......................................................................30

9. Instalación .............................................................................30

8.1 Funcionamiento .......................................................................30

9.1 Filtración ..............................................................................31

9.2 Sistema de OI con alimentación directa .................................................31

10. Dimensiones y conexiones .............................................................33

10.1 APP 53.................................................................................33

10.2 APP 65 - 92.............................................................................34

10.3 Bombas APP 53-92 con motor IE3, IEC 315S - 4 ............................................36

10.4 Bombas APP 53-92 con motor IE3, IEC 315M - 4 ............................................36

10.5 Bombas APP 53-92 con motor IE3, IEC 315L 1 - 4...........................................37

106 Bombas APP 53-92 con motor IE3, IEC 315L 2 - 4 ...........................................37

11. Conexiones de la bomba ...............................................................38

12. VCM Victaulic OSG de 3”................................................................39

12.1 Especificaciones técnicas ..............................................................39

12.2 Caudal vs. presión .....................................................................41

13. Accesorios .............................................................................42

14. Mantenimiento ........................................................................42

20

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701| 12. 2021

Page 21

Folleto técnico | Bombas APP 53-92

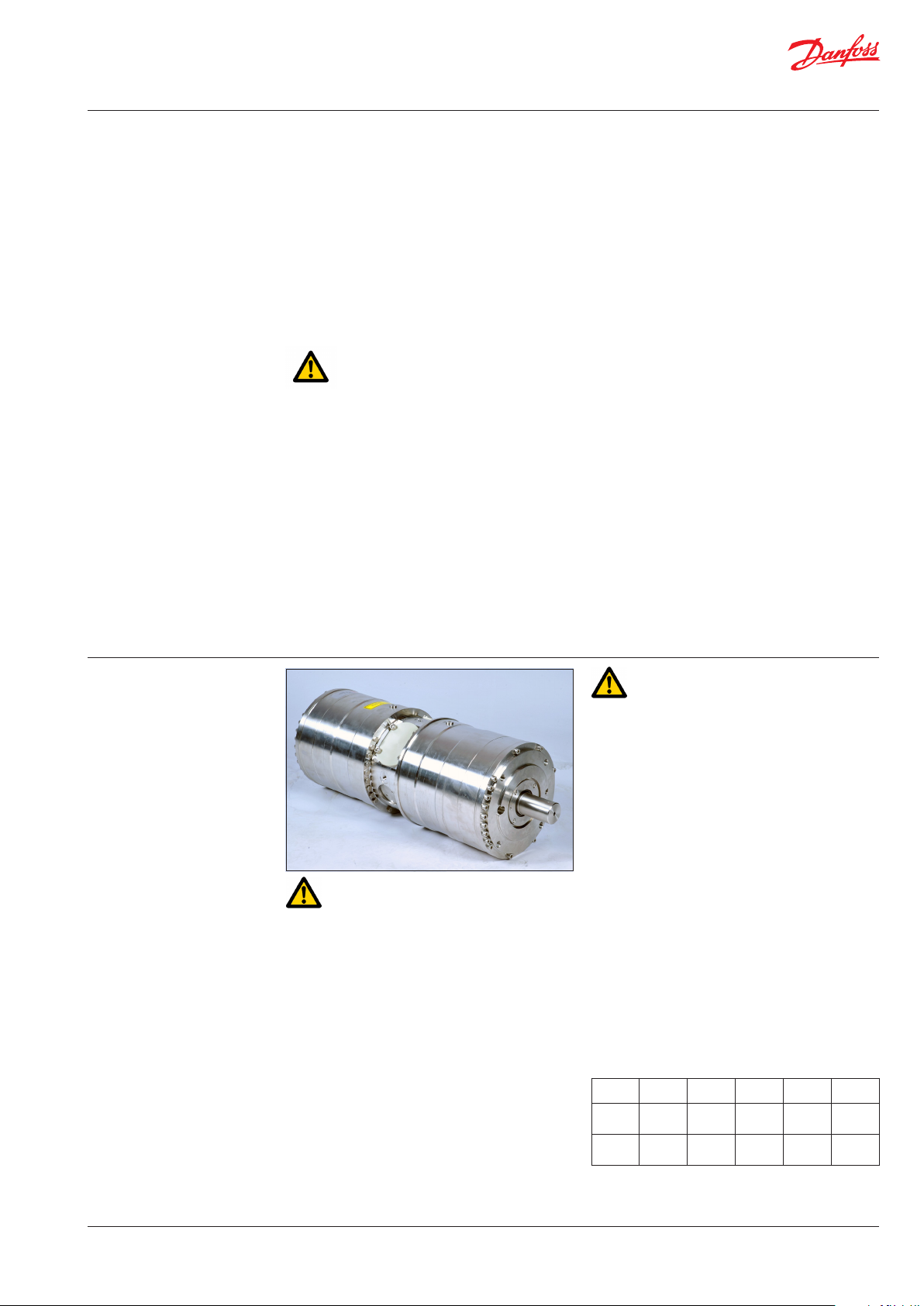

1. Introducción

La gama de bombas de alta presión APP de

Danfoss ha sido diseñada según la norma EN 809 para

aplicaciones de OI en las que intervienen fluidos

corrosivos de baja viscosidad, como el agua de mar.

Las bombas APP de Danfoss son de desplazamiento

positivo y poseen pistones axiales que mueven un

volumen fijo de agua en cada ciclo. El caudal es

proporcional al número de revoluciones (rpm) del

eje de entrada.

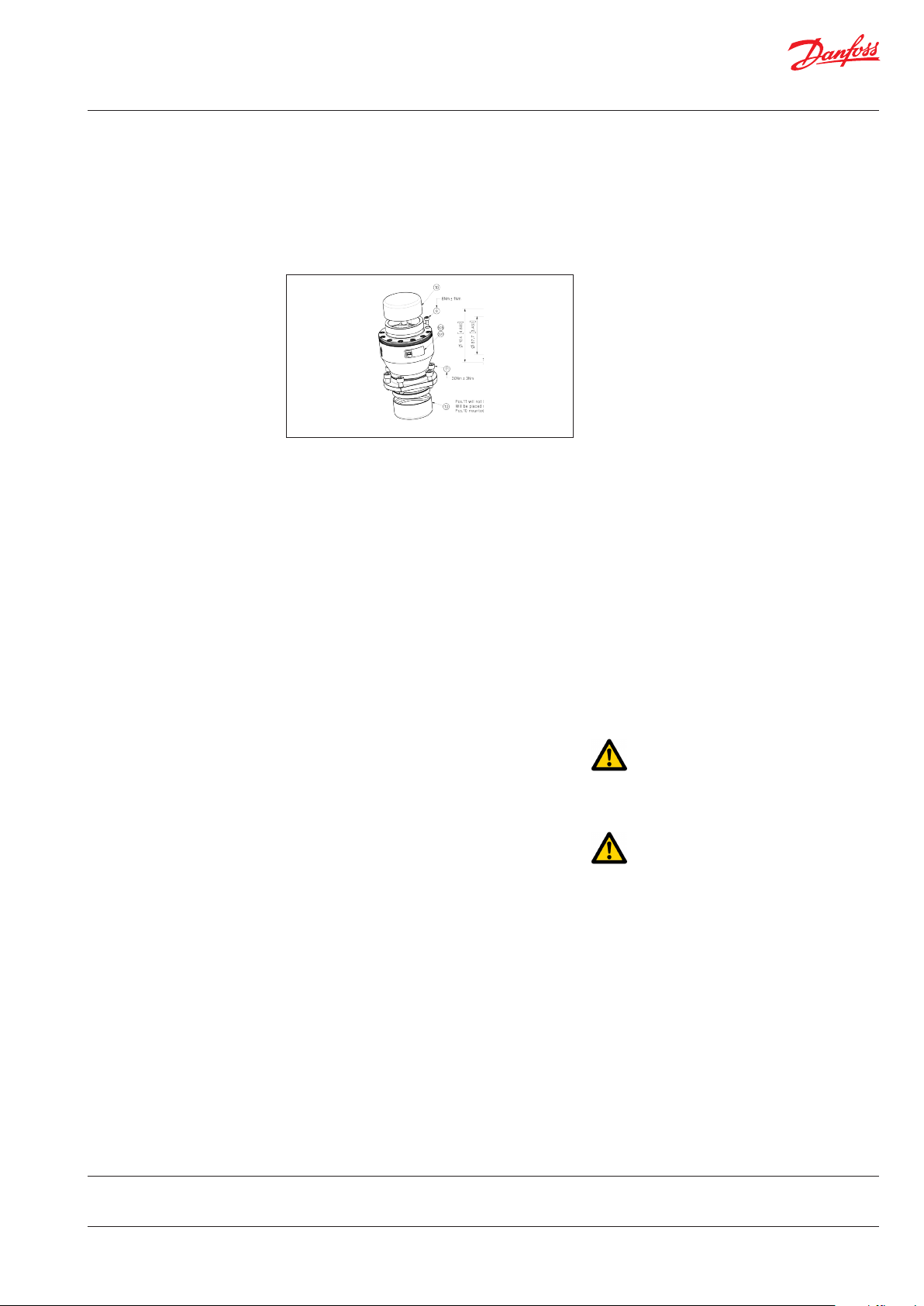

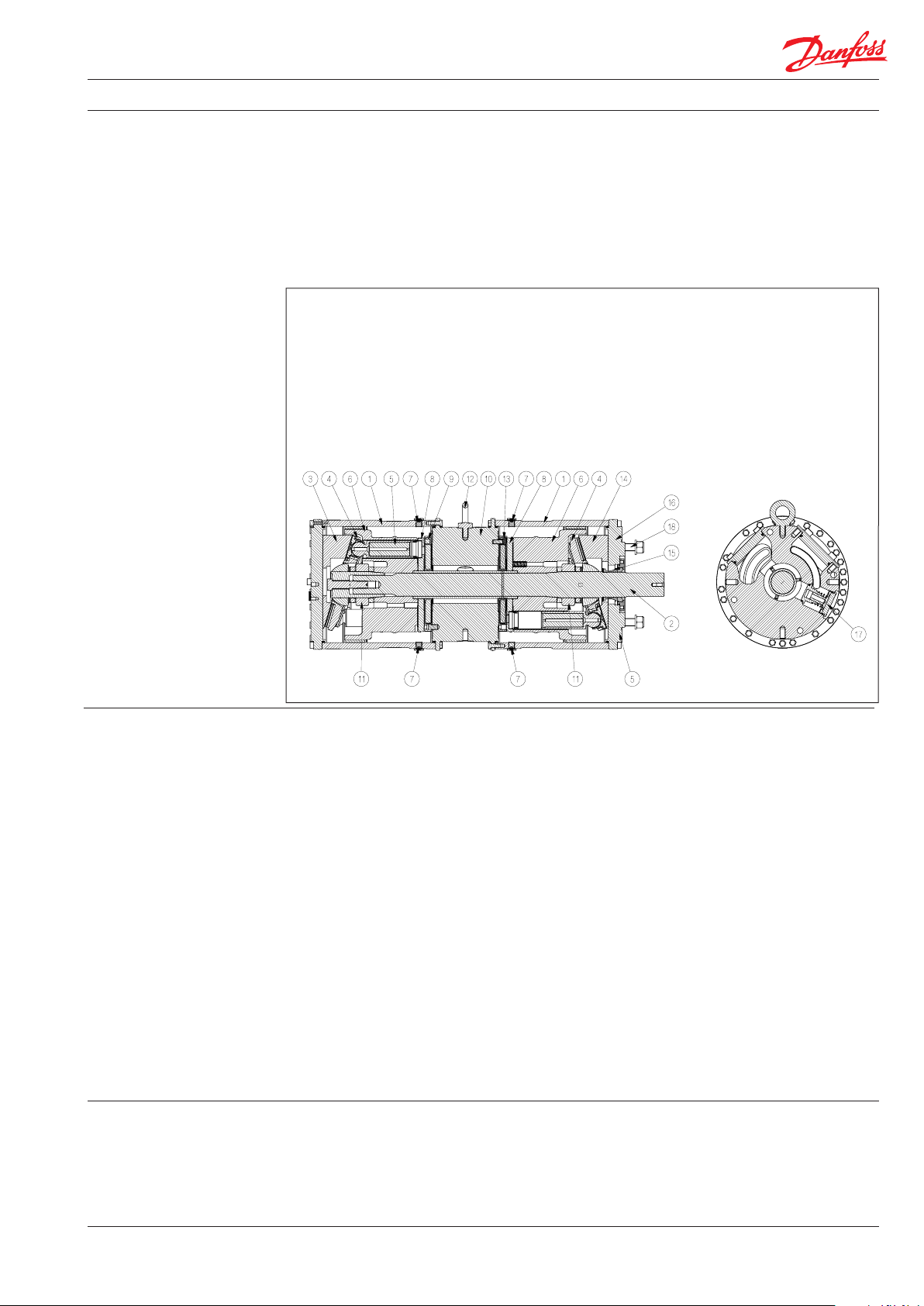

1 Carcasa

2 Eje

3 Placa oscilante

(extremo opuesto al de accionamiento)

4 Plato de retención

5 Pistón

6 Cuerpo del cilindro

7 Tapón de purga/drenaje

8 Placa de la válvula

9 Placa de conexión

(extremo opuesto al de accionamiento)

A diferencia de las bombas centrífugas, generan

el mismo caudal a una determinada velocidad,

independientemente de la presión de descarga.

El siguiente plano seccional ilustra los principales

componentes de las bombas APP 53-86.

10 Brida central

11 Cartucho del muelle

12 Perno de argolla

13

Placa de conexión (extremo de accionamiento)

14 Placa oscilante (extremo de accionamiento)

15 Junta del eje

16 Brida de conexión del motor

17 Válvula de descarga

18 Tornillos de fijación posteriores

2. Ventajas

3. Ejemplos de aplicación Las bombas APP de Danfoss se encuentran

•

Riesgo nulo de contaminación por lubricante

-

• Bajos costes de mantenimiento:

- Diseño eficiente y estructura de acero

• Menor coste energético:

- La elevada eficiencia del diseño del pistón

• Instalación sencilla:

-

- La bomba debe instalarse en posición

La presión de las pulsaciones es

instaladas en un gran número de plantas

desalinizadoras por OI de todo el mundo:

• Soluciones en contenedor para hoteles,

Los aceites lubricantes se han sustituido por

el medio bombeado (agua), lo cual anula

el riesgo de contaminación desde la bomba

inoxidable para garantizar una vida útil

excepcionalmente prolongada. Si se

cumplen las especificaciones establecidas

por Danfoss, pueden lograrse intervalos

de mantenimiento de 8.000 horas. El

mantenimiento puede llevarse a cabo

fácilmente e in situ gracias al sencillo

diseño y el reducido número de piezas.

axial permite disfrutar del mínimo consumo

energético en comparación con cualquier

bomba similar disponible en el mercado.

Diseño más compacto y ligero del mercado

horizontal.

extremadamente baja, por lo que no

se requieren amortiguadores.

complejos de ocio y residencias en islas y

regiones costeras.

:

- Alimentación directa con motores

.

- Todas las bombas cuentan con una válvula

• Alta fiabilidad:

- Todas las piezas están fabricadas en

• Calidad certificada:

- ISO 9001 e ISO 14001.

- Certificación ATEX disponible para APP S

(todo en Super Duplex) y APP S 674 (API).

- Ruego refiéranse a las hojas de

.

especificaciones técnicas

• Sistemas móviles para organizaciones

• Sistemas a bordo para buques y yates.

• Plataformas marítimas para los sectores del

• Redes de suministro de aguas municipales

eléctricos o de combustión (con

acoplamiento especial).

de descarga integrada que facilita el paso

del fluido desde la entrada hasta la salida

cuando la bomba no se encuentra en

funcionamiento.

materiales altamente resistentes a la

corrosión: acero inoxidable Duplex (EN

1.4462/UNS S31803) y Super Duplex (EN

1.4410/UNS S32750), y PEEK reforzado con

carbono.

humanitarias y militares.

petróleo y el gas.

y regionales.

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701 | 12. 2021

21

Page 22

Folleto técnico | Bombas APP 53-92

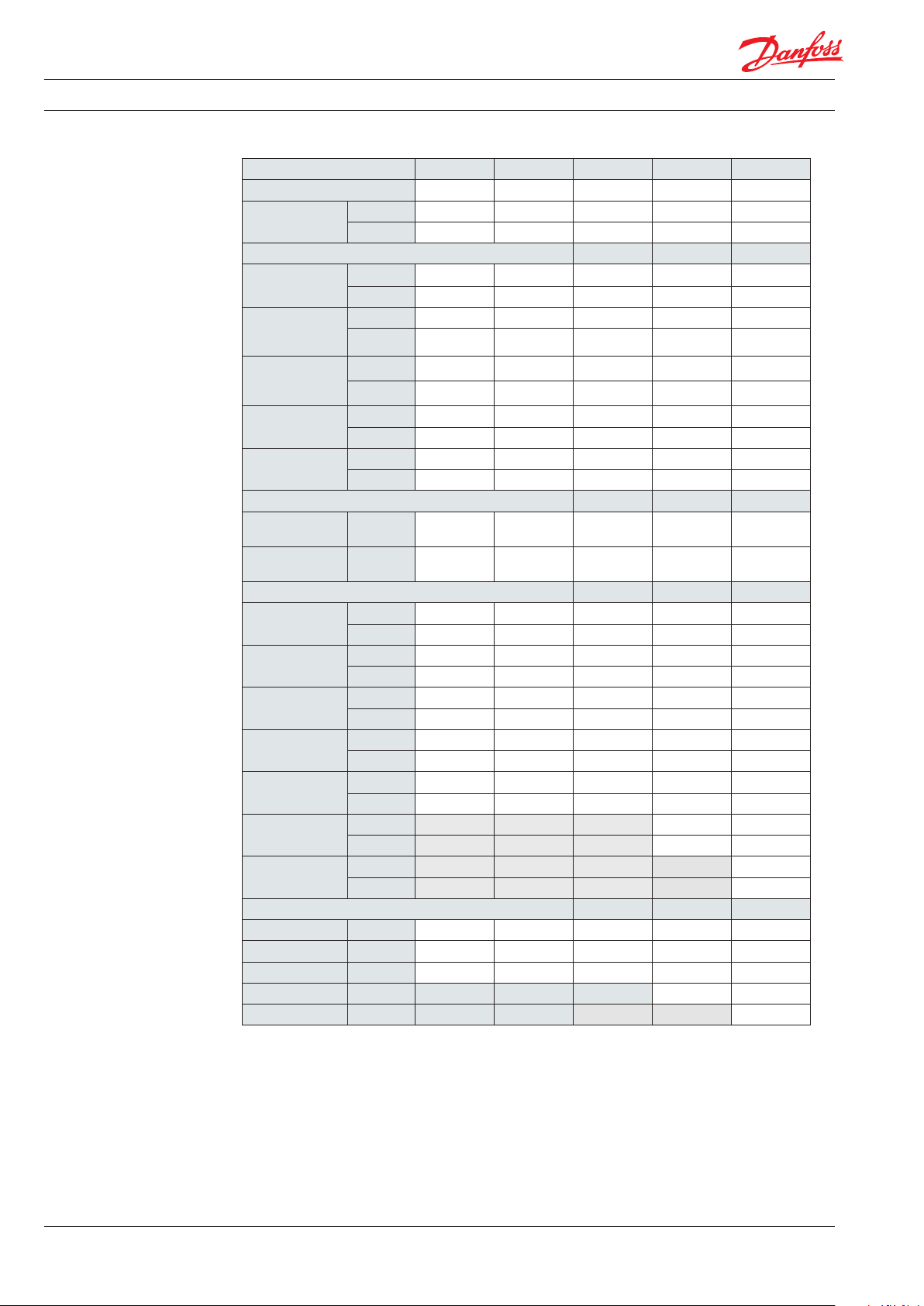

4 Datos técnicos

4.1 APP 53-86

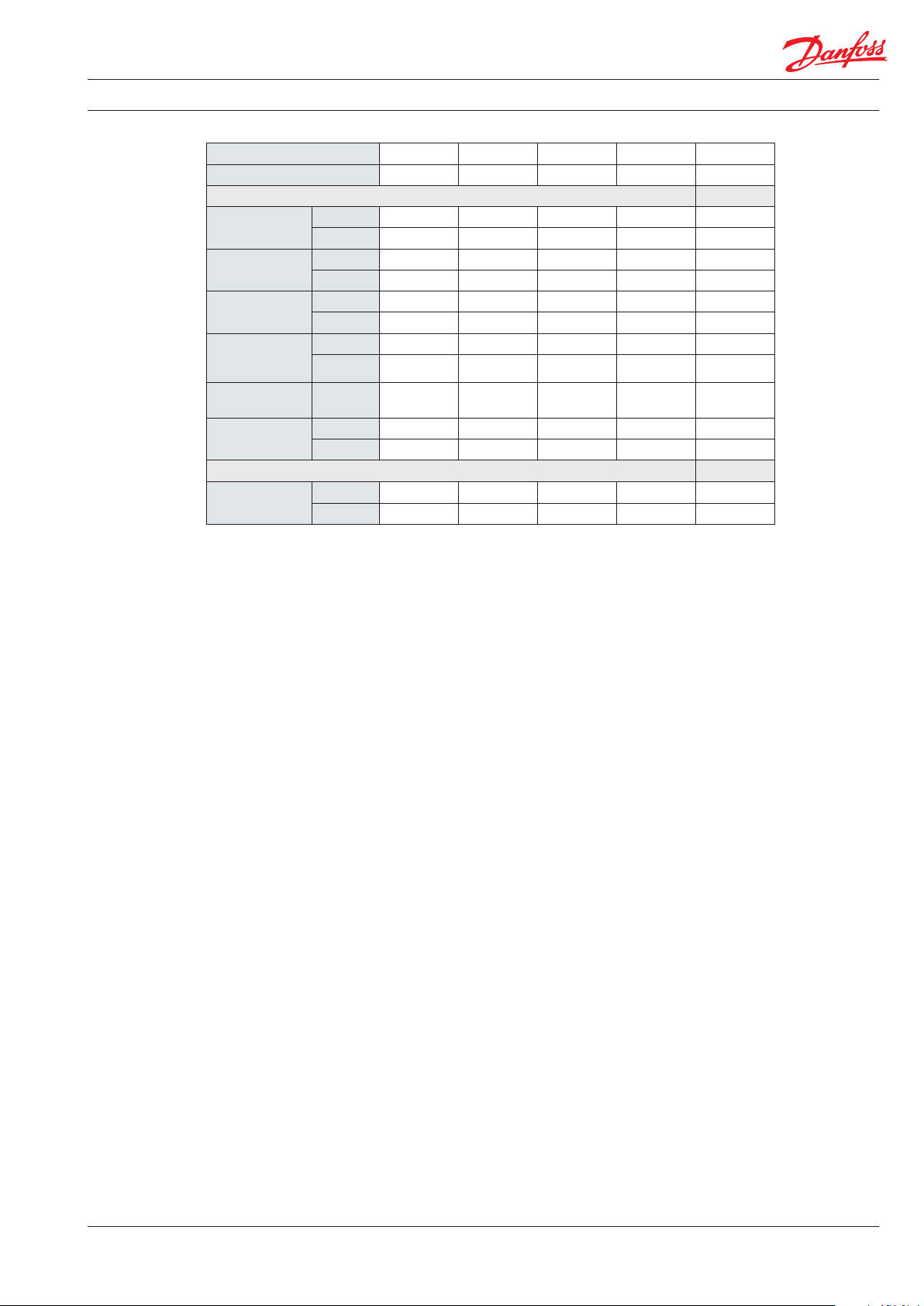

Tamaño de la bomba APP 53/1500 APP 65/1500 APP 78/1500 APP 86/1700 App 92/178 0

Código 180B7806 180B7807 180B7808 180B7809 180B7810

Desplazamiento

geométrico

Presión

Presión de salida1),

máx . (MAWP)

Presión de

funcionamiento

de entrada, mín.

Presión de

funcionamiento

de entrada, máx.

Presión de pico de

entrada, máx.

Presión de salida,

mín.

Velocidad

Velocidad

continua, mín.

Velocidad

continua, máx.

Caudal (curvas de caudal disponibles en la sección

Caudal mín.

700 rpm a la

presión máx.

1000 rpm a la

presión máx.

1200 rpm a la

presión máx.

1500 rpm a la

presión máx.

1700 rpm a la

presión máx.

1780 rpm a la

presión máx.

Eficiencia

3)

1000 rpm

1200 rpm

150 0 rpm

170 0 rp m

178 0 rp m

% 88 88 89 89 89

3)

% 89 89 90 89 89

3)

3)

3)

cm³/rev 617 778 888 888 888

in³/rev 37, 7 47,3 54,2 54,2 54,2

barg 83 83 83 70 70

psig 1.200 1. 200 1.200 1. 015 1.015

barg 2 2 2 2.5 3,5

psig 29 29 29 36 50

barg 5 5 5 5 5

psig 73 73 73 73 73

barg 10 10 10 10 10

psig 145 145 145 145 145

barg 30 30 30 30 30

psig 435 435 435 435 435

rpm 700 700 700 700 70 0

rpm 1.500 1. 500 1.500 1.500 1.780

m³/ h 24 32 36 36 36

gpm 106 141 158 15 8 158

m³/ h 24 32 36 36 36

gpm 106 141 158 15 8 158

m³/ h 35 45 52 52 52

gpm 154 198 228 228 228

m³/ h 42 54 62 62 62

gpm 187 238 275 275 275

m³/ h 53 68 78 78 78

gpm 235 299 345 345 345

m³/ h 88 88

gpm 387 387

m³/ h 92

gpm 405

% 88 89 89 88 88

%% 88 88

87

22

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701| 12. 2021

Page 23

Folleto técnico | Bombas APP 53-92

Tamaño de la bomba AP P 53/150 0 A PP 65 /1500 APP 78/1500 APP 86/1700 APP 92/17 80

Código 1780B7806 180B7807 180B7808 180B7809 180B7810

Especificaciones técnicas

Temperatura del

2)

medio

Temperatura

ambiente

Peso (seco)

peso

(funcionami-

6)

ento)

Levet de presión

acústica

Área ocupada con

4)

motor IE

Tamaño de moto usual

Velocidad máx. a

presión máx.

5)

°C 2-50 2-50 2-50 2-50 2-50

°F 36 -122 36 -122 36 -122 36 -122 36 -122

°C 0-50 0-50 0-50 0-50 0-50

°F 32-12 2 32 -122 32-122 32-122 32-12 2

kg 196 196 196 196 19 6

lb 432 432 432 432 432

kg 204 204 204 204 204

lb 450 450 450 450 450

db(A) 84-95 84-95 84-93 84-96 84-96

m² 1,49 1,49 1,50 1,50 1, 50

ft² 16,0 16, 0 16,1 16,1 16,1

kW 132 160 160 200 200

HP 200 250 250 300 300

1)

Presión máxima permitida en operación en continuo. La bomba está diseñada según norma EN809, por ejemplo,

para soportar presión hidrostática (HTP) de 1,2 x MAWP. Para presiones inferiores o superiores a las especificadas ruego

contacten DANFOSS

.2)

Depende de la concentración de NaCl.

3)

Eficiencia típica a la presión máx. después de la puesta en servicio y el rodaje de un sistema.

4)

Área máxima cubierta por las configuraciones recomendadas con motor IE3 (sin incluir el espacio necesario

para el mantenimiento de la bomba)

5)

Motores IE3 y NEMA , 4 polos, aislamiento corriente s, sin variador ni cojinetes.

6)

Operación con agua

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701 | 12. 2021

23

Page 24

Folleto técnico | Bombas APP 53-92

100,00

120,00

140,00

160,00

180,00

200,00

220,00

240,00

260,00

280,00

300,00

320,00

340,00

360,00

380,00

400,00

Flow [gpm]

Speed [RPM]

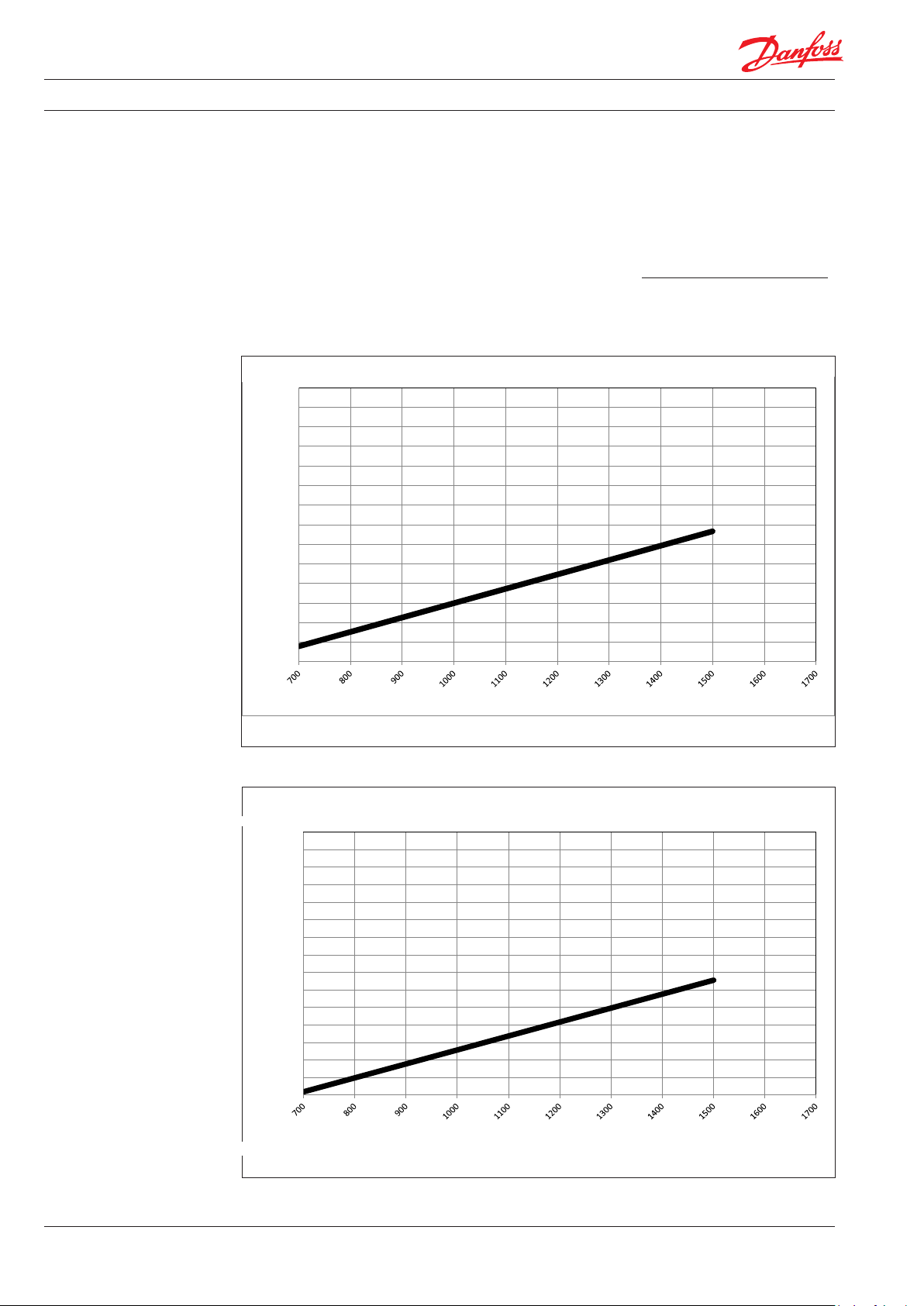

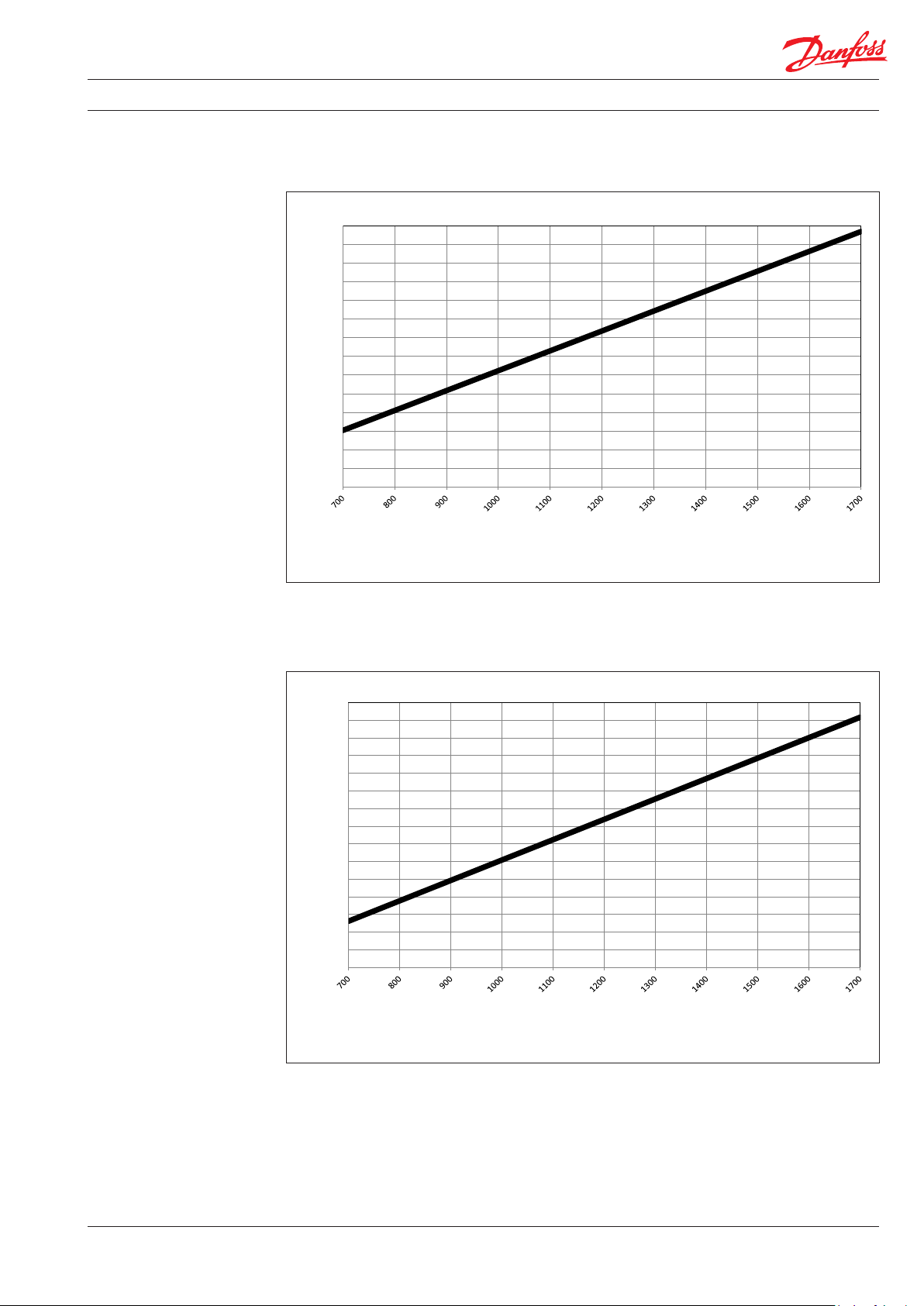

5. Caudal a diferentes rpm

Si el caudal necesario y la velocidad de rotación

(rpm) son parámetros conocidos, resultará sencillo

seleccionar la bomba que mejor satisfará los

requisitos de la aplicación a partir de los gráficos

siguientes.

5.1 Caudal APP 53 a diferentes rpm

90,00

85,00

80,00

75,00

70,00

65,00

60,00

55,00

50,00

Flow [m3/h]

45,00

40,00

35,00

30,00

25,00

20,00

Los gráficos, además, permiten alterar el caudal

modificando la velocidad de rotación de la bomba.

La relación caudal/rpm es siempre constante; el

caudal “necesario” puede obtenerse asignando el

valor correspondiente a la velocidad de rotación.

Así, la velocidad de rotación (rpm) necesaria puede

determinarse del siguiente modo:

caudal necesario x rpm nominales

rpm necesarias =

Caudal nominal

Speed [RPM]

24

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701| 12. 2021

Page 25

Folleto técnico | Bombas APP 53-92

20,00

25,00

30,00

35,00

40,00

45,00

50,00

55,00

60,00

65,00

70,00

75,00

80,00

85,00

90,00

Flow [m3/h]

Speed [RPM]

100,00

120,00

140,00

160,00

180,00

200,00

220,00

240,00

260,00

280,00

300,00

320,00

340,00

360,00

380,00

400,00

Flow [gpm]

Speed [RPM]

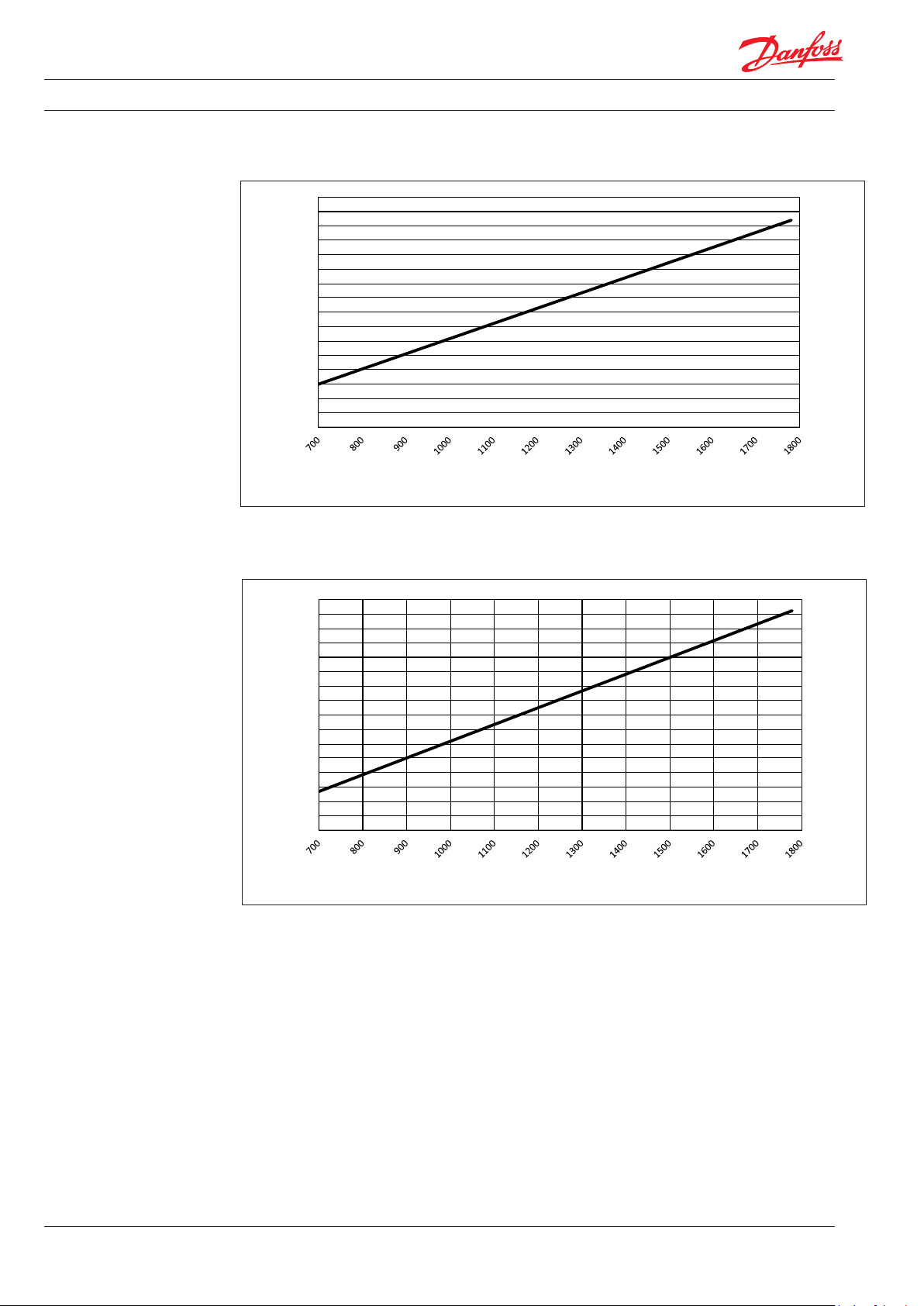

5.2 Caudal APP 65 a diferentes rpm

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701 | 12. 2021

25

Page 26

Folleto técnico | Bombas APP 53-92

20,00

25,00

30,00

35,00

40,00

45,00

50,00

55,00

60,00

65,00

70,00

75,00

80,00

85,00

90,00

Flow [m3/h]

Speed [RPM]

100,00

120,00

140,00

160,00

180,00

200,00

220,00

240,00

260,00

280,00

300,00

320,00

340,00

360,00

380,00

400,00

Flow [gpm]

Speed [RPM]

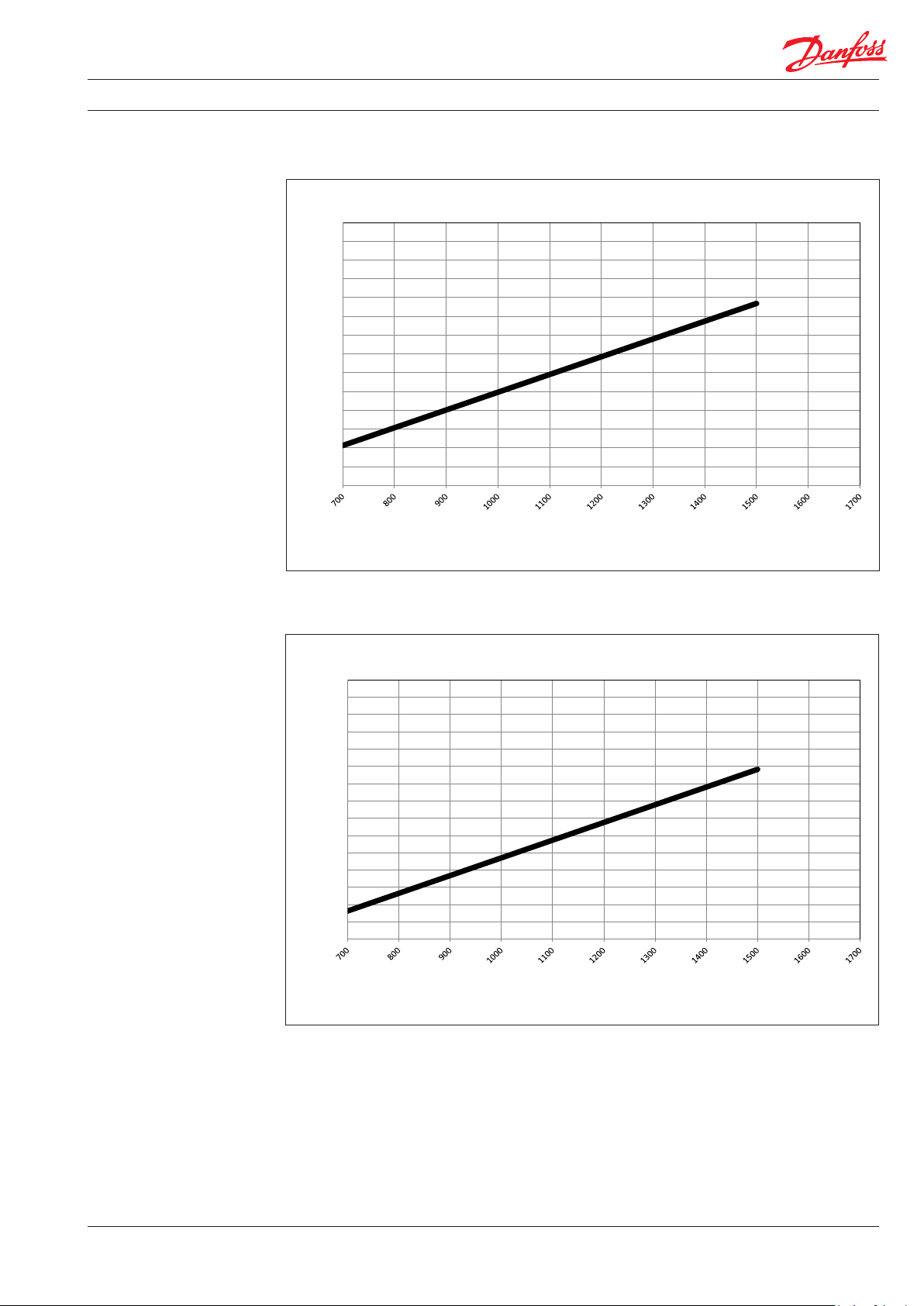

5.3 Caudal APP 78 a diferentes rpm

26

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701| 12. 2021

Page 27

Folleto técnico | Bombas APP 53-92

20,00

25,00

30,00

35,00

40,00

45,00

50,00

55,00

60,00

65,00

70,00

75,00

80,00

85,00

90,00

Flow [m3/h]

Speed [RPM]

100,00

120,00

140,00

160,00

180,00

200,00

220,00

240,00

260,00

280,00

300,00

320,00

340,00

360,00

380,00

400,00

Flow [gpm]

Speed [RPM]

5.4 Caudal APP 86 a diferentes rpm

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701 | 12. 2021

27

Page 28

Folleto técnico | Bombas APP 53-92

100,00

120,00

140,00

160,00

180,00

200,00

220,00

240,00

260,00

280,00

300,00

320,00

340,00

360,00

380,00

400,00

420,00

Fl ow [gpm]

Speed [R PM]

20,00

25,00

30,00

35,00

40,00

45,00

50,00

55,00

60,00

65,00

70,00

75,00

80,00

85,00

90,00

95,00

100,00

Fl ow [m3/h ]

Speed [R PM]

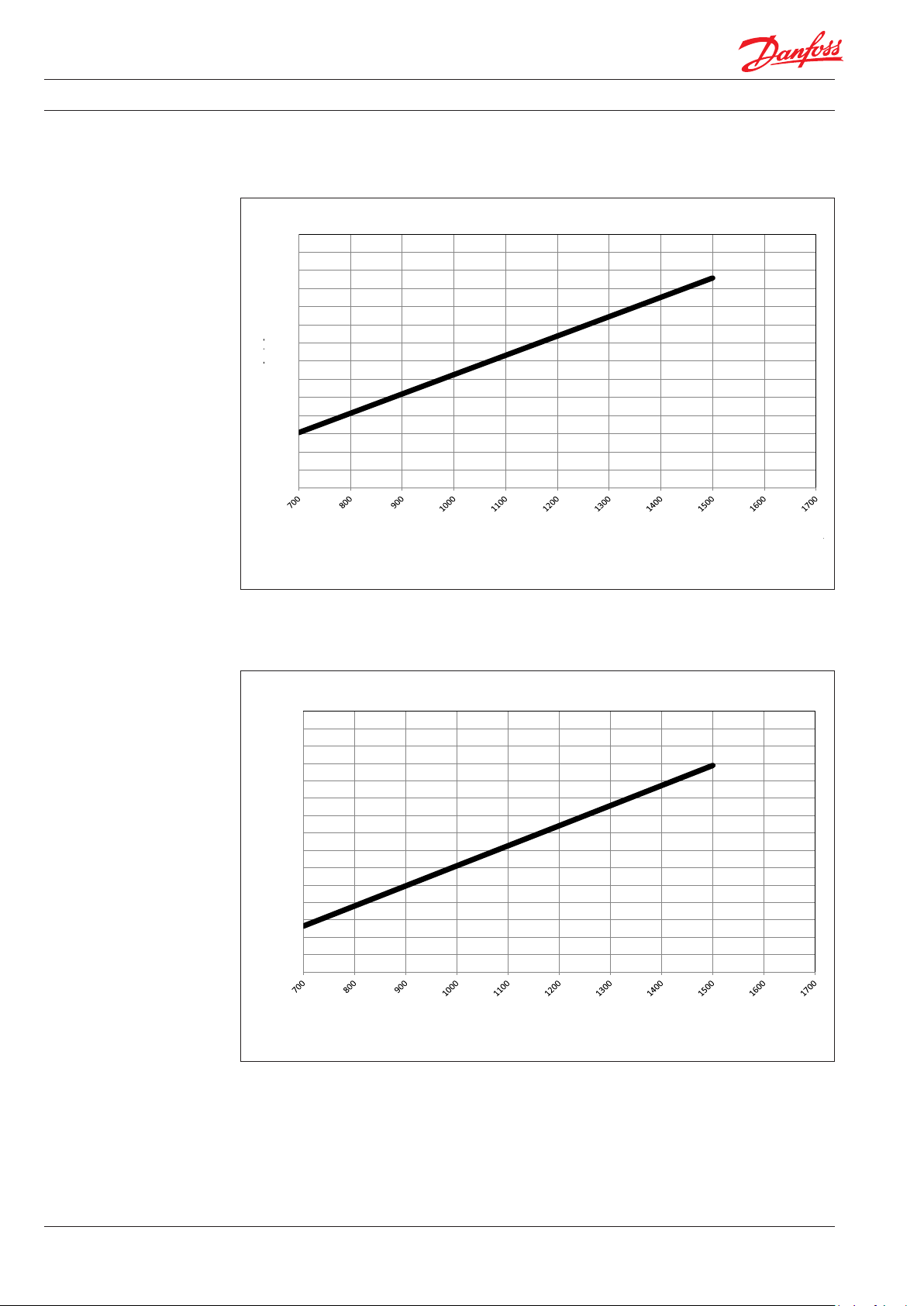

5.5 Caudal APP 92 a diferentes rpm

28

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701| 12. 2021

Page 29

Folleto técnico | Bombas APP 53-92

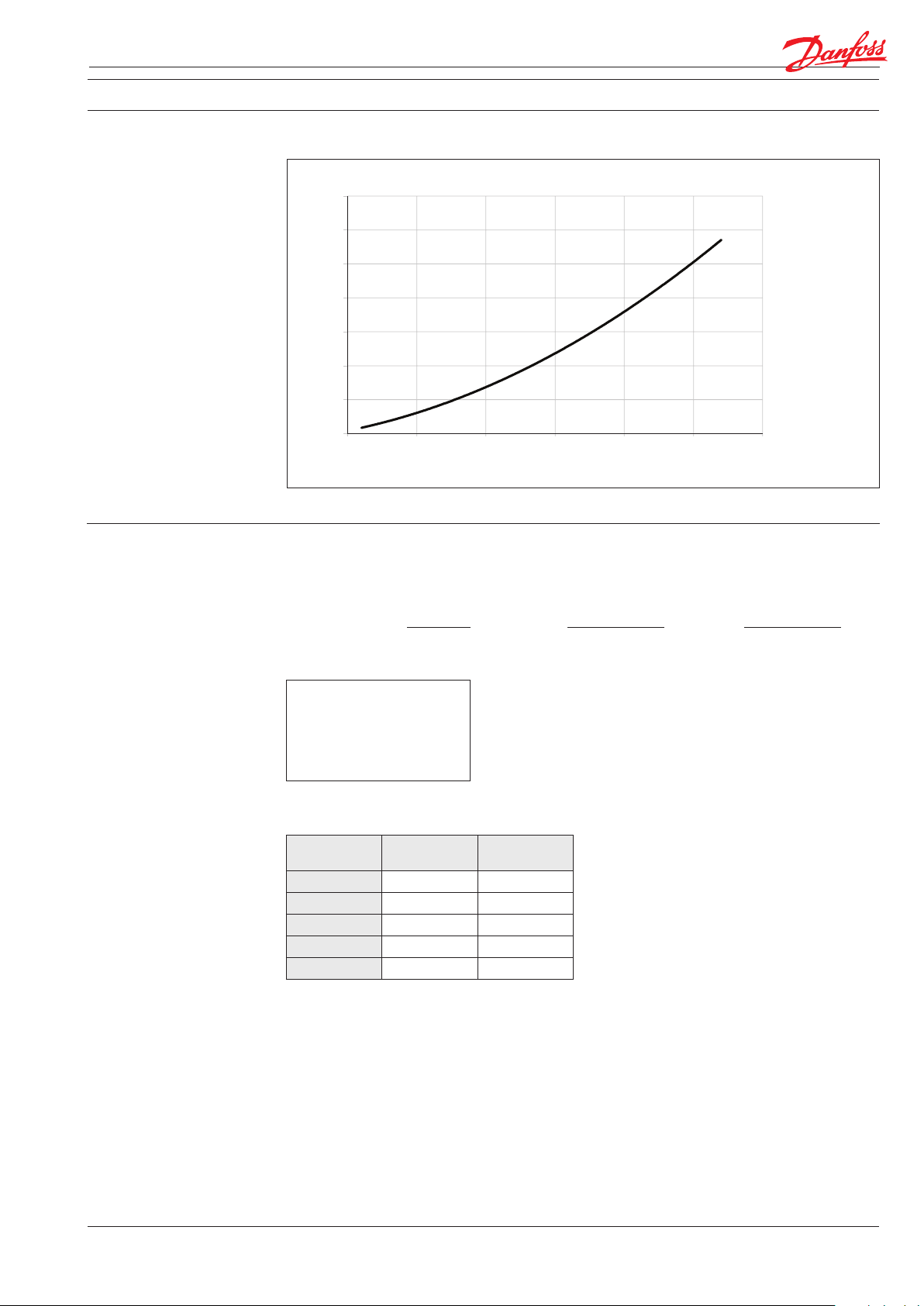

6. Curvas de la válvula

de descarga

cumplir el motor

6.1 Bombas APP 53-92: válvula de descarga integrada

Presión [barg]

3.5

3.0

2.5

2.0

1.5

1.0

0.5

0

0

100

200

300

400

500

Caudal [l/min]

600

Los requisitos de potencia pueden determinarse a partir de una de las siguientes ecuaciones:7. Requisitos que debe

l/min x barg 16,7 x m3/h x barg 0,26 x gpm x psig

Potencia necesaria = [kW] o [kW] o [Hp]

Factor cálc. Factor cálc. Factor cálc.

1 hp = 0,75 kW

1 gpm = 3,79 l/min

1 m3/h = 4,40 gpm

1 kW = 1,34 hp

1 l/min = 0,26 gpm

1 gpm = 0,23 m3/h

7.1 Bombas APP 53-92: factor de cálculo

Nombre rpm Factor de

APP 53 1500 528

APP 65 1500 534

APP 78 150 0 534

APP 86 170 0 528

APP 92 1780 522

cálculo

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701 | 12. 2021

29

Page 30

Folleto técnico | Bombas APP 53-92

8. Temperatura y corrosión

8.1 Funcionamiento

El siguiente gráfico ilustra la resistencia a la corrosión

de diferentes tipos de acero inoxidable en

con la concentración de NaCl y la temperatura.

Todas las piezas húmedas de las bombas APP se

fabrican en Duplex o Super Duplex.

º

80

C

relación

Duplex

70

60

50

316L

40

30

20

100

160 1600

1000

10 000

16000

Si la bomba de agua funciona con niveles elevados

de salinidad, lávela siempre con agua dulce al

detenerla para minimizar el riesgo de corrosión

a través de las fisuras.

Concentración de NaCl en

función de la temperatura

Super Duplex

-

100 000

160000

CI

ppm

NaCI

ppm

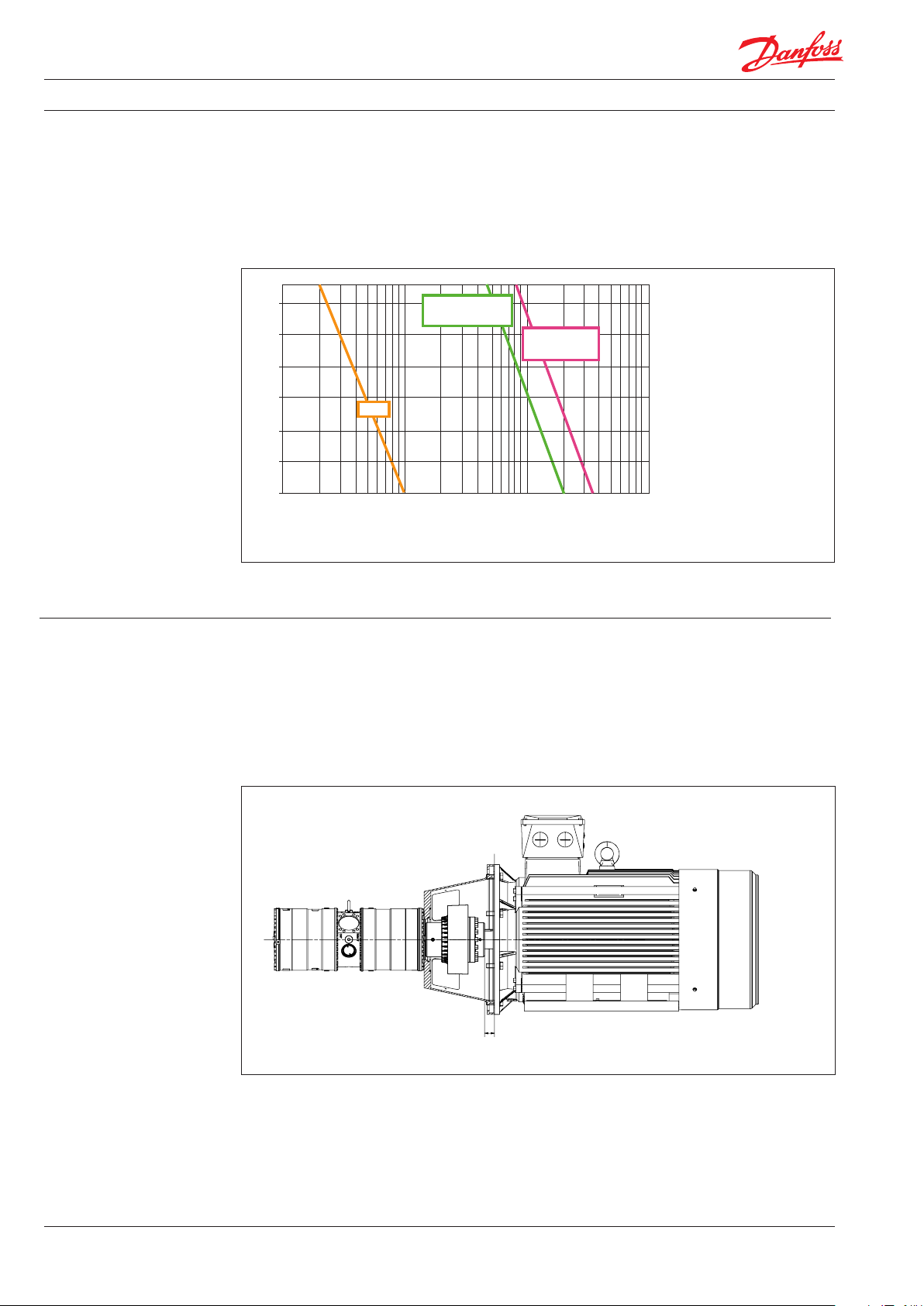

9. Instalación El siguiente ejemplo ilustra la instalación de la

bomba y su conexión a un motor eléctrico o de

combustión (con acoplamiento especial).

Para más instrucciones sobre la instalación del

acoplamiento vea la Instrucción de la bomba APP

180R9368.

Si es necesario un montaje alternativo, solicite más

información a su representante comercial de Danfos

Nota: No someta el eje de la bomba a cargas

axiales o radiales.

s.

30

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701| 12. 2021

Page 31

Folleto técnico | Bombas APP 53-92

9.1 Filtración

Una filtración adecuada es fundamental para el

rendimiento, el mantenimiento y la garantía de

la bomba.

Proteja la bomba y la aplicación de la que forma

parte asegurándose siempre de cumplir todas las

especificaciones en materia de filtración y cambiando

los cartuchos filtrantes según el programa de

mantenimiento.

Dada la reducida viscosidad del agua, las bombas

APP de Danfoss poseen holguras muy estrechas;

ello facilita el control de las tasas de fuga internas

y mejora el rendimiento de los componentes.

Para minimizar el desgaste de la bomba es

fundamental, por tanto, filtrar correctamente

el agua de entrada.

El filtro principal debe presentar una eficiencia

de filtración del 99,98 % a 10 μm. Se recomienda

encarecidamente usar siempre cartuchos filtrantes

de profundidad precisa con un valor nominal de

10 μm abs. (ß10 ≥ 5000).

Recuerde que no se recomienda usar filtros de

bolsa ni cartuchos filtrantes string-wound, cuya

eficiencia de filtración suele alcanzar sólo el 50 %.

Esto significa que, de cada 100.000 partículas que

entran en un filtro de cualquiera de estos tipos,

50.000 lo atraviesan; sólo 20 de esas 100.000

partículas atravesarían un filtro de profundidad

precisa con una eficiencia del 99,98 %.

Si desea obtener más información acerca de la

importancia de una filtración adecuada, conocer

los principios de filtración, familiarizarse con las

definiciones y saber cómo seleccionar el mejor filtro

para una bomba, consulte el documento “Filtration

information and specifications” (referencia de

Danfoss 521B1009).

Ruido

Dado que la bomba suele montarse en un bastidor

o carcasa de campana, el nivel de ruido general

sólo puede determinarse para sistemas completos.

Para minimizar las vibraciones y los ruidos generados

por el sistema, es de especial importancia montar la

bomba correctamente en un bastidor con

amortiguadores de vibraciones y usar, siempre que

sea posible, mangueras flexibles en lugar de tuberías

metálicas.

Factores que influyen en el nivel de ruido:

• Velocidad de la bomba:

Una alta velocidad de rotación (rpm) da lugar

a más caudal/pulsaciones soportadas por la

estructura/vibraciones que una baja velocidad

de rotación (rpm) como resultado de la mayor

frecuencia.

• Presión de descarga:

Una alta presión de descarga da lugar a más

ruido que una presión de descarga menor.

• Montaje de la bomba:

Las instalaciones rígidas generan más ruido que

las instalaciones flexibles, ya que la estructura

debe soportar más vibraciones. Asegúrese de

usar amortiguadores durante el montaje.

• Conexiones de la bomba:

Las tuberías conectadas directamente a la

bomba hacen más ruido que las mangueras

flexibles, ya que la estructura debe soportar

más vibraciones.

• Variadores de frecuencia (VFD):

Los motores controlados mediante VFD

pueden generar más ruido si el VFD no se

ajusta correctamente.

9.2 Sistema de OI con alimentación directa

Línea de entrada:

a) Dimensione la línea de entrada para conseguir

la mínima pérdida de presión (máximo caudal,

mínima longitud de tubería, mínimo número

de codos/empalmes y conectores con pérdidas

de presión bajas o nulas).

Filtro de entrada:

b) Instale un filtro de entrada (1) delante de

la bomba APP (2). Consulte la sección 9.1

“Filtración” si desea obtener información

acerca de la selección del filtro adecuado.

Limpie a fondo las tuberías y el sistema de

lavado antes del arranque.

Presión de entrada:

c) A fin de eliminar el riesgo de cavitación y

otros daños a la bomba, la presión de entrada

a la misma no debe superar los límites indicados

en la sección 4, relativa a los datos técnicos.

Válvula de alivio de presión:

d) Instale una válvula de alivio de baja presión

(9) para evitar daños al sistema o la bomba en

caso de parada momentánea de la bomba o

rotación inversa.

Interruptor de presión de monitorización:

e) Instale un interruptor de presión de

monitorización (3) entre el filtro (1) y la entrada

de la bomba. Ajuste la presión de entrada

mínima según las especificaciones descritas

en la sección 4, relativa a los datos técnicos.

Si la presión de entrada es inferior a la presión

mínima ajustada, el interruptor de presión de

monitorización deberá impedir que la bomba

arranque o funcione.

Mangueras:

f) Use siempre mangueras flexibles (4) para

minimizar las vibraciones y el ruido. Consulte

el folleto técnico

“Hoses and hose fittings” de Danfoss (referencia

521B0909) si desea obtener más información.

Válvula de descarga:

g) Las bombas APP cuentan con una válvula de

descarga integrada (6) que facilita su llenado

y vaciado.

Válvula de retención:

h) Puede instalarse una válvula de retención (7)

en la salida para evitar la rotación inversa de

la bomba. El volumen de agua existente en el

recipiente de membrana funciona como

acumulador y envía el caudal hacia atrás en

caso de parada momentánea de la bomba.

180R9346 | IOM APP 53-92 pumps | AQ240486503020es-001701 | 12. 2021

31

Page 32

Folleto técnico | Bombas APP 53-92

Válvula de seguridad o alivio de alta presión:

i)

Dado que las bombas APP de Danfoss

comienzan

inmediatamente

marcha e independiente

contrapresión, debe instalarse una válvula de

seguridad o alivio de presión (8) tras la válvula

de retención para impedir que el sistema

sufra daños y evitar picos de alta presión.

Nota: Si se instala una válvula de retención en la

línea de entrada, será necesario instalar también

una válvula de alivio de baja presión entre la

válvula de retención y la bomba como medida

de protección contra picos de alta presión.

a generar presión y caudal

después de ponerse en

mente de la

Feed

Media filter

PI

PI

PI PI

Fresh water

permeat flush

PT

M

PI

PI

Brine