Page 1

Guía de funcionamiento

APP bombas

APP 1.5 - 3.5

Manual de instalación,

funcionamiento y mantenimiento

hpp.danfoss.com

Page 2

Guía de funcionamiento | Bombas APP 1.5 - 3.5

Índice

1 Validez . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4

2 Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

2.1 General. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

2.2 Símbolos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

2.3 Fabricante y dirección del servicio de atención al cliente . . . . . . . . . . . . . . . 6

2.4 Información específica de país . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

2.4.1 United Kingdom . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

3 La seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

3.1 Información general . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

3.2 Diseño preferente del sistema . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

3.3 Puesta en servicio y mantenimiento de la unidad . . . . . . . . . . . . . . . . . . . . 7

3.4 Obwerve los siguientes puntos imortantes . . . . . . . . . . . . . . . . . . . . . . . . 7

3.5 En caso de duda . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

4 Datos técnicos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

4.1 Aplicaciones autorizadas y límites operativos de las bombas. . . . . . . . . . . . . 7

4.2 Alcance de aplicación. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

4.3 Datos del motor eléctrico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

4.4 Ruido y vibraciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

4.5 Planos de dimensiones. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

4.6 Espacio necesario . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

4.7 Filtración . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

4.8 Características del agua . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

4.9 Burbujas de aire . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

4.10 Productos químicos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

5 Inspección a la llegada, trransporte, manip lación, elevación y almacenamiento . .8

5.1 Inspección a llegada . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

5.2 Advertencia . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

5.3 Información general de seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

5.4 Transporte y manipulación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

5.5 Devolución al proveedor. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

5.6 Almacenamiento. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

6 Instalación y puesta en servicion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

6.1 Dimensiones importantes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

6.2 Limpieza. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

6.3 Temperatura del fluido . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

6.4 Datos eléctricos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

6.5 Normativas locales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

6.6 Lista de control . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

6.7 Elevación y colocación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

6.8 Monte el equipo diferente . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

6.9 Electricidad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

6.10 Instrumentación. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

6.11 Conexiones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

6.12 Asegure un caudal libre . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

6.13 Verifique el ajuste de las válvulas de seguridad / alivio . . . . . . . . . . . . . . . . . 12

6.14 Enjuague la bomba . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

6.15 Purgue y elimine el aire de la bomba. . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

6.16 Verifique el ajuste de las válvulas de seguridad / alivio . . . . . . . . . . . . . . . . . 12

6.17 Puesta en servicio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

6.18 Compruebe el estado del filtro . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

6.19 Instruya a operario y personal de mantenimiento . . . . . . . . . . . . . . . . . . . . 12

2

180R9267 | AQ291128576527es-000901 | IOM APP 1.5 -3.5 bombas | 12.2021

Page 3

Guía de funcionamiento | Bombas APP 1.5 - 3.5

7 Funcionamiento de la unidad de la bomba . . . . . . . . . . . . . . . . . . . . . . . . . . 13

7.1 Información general de seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

7. 2 Qué escuchar y busca . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

8 Mantenimiento y reparación de la unidad de la bomba . . . . . . . . . . . . . . . . . . 13

8.1 Información general de seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

8.2 Intervalo de mantenimiento e inspcción de la bomba . . . . . . . . . . . . . . . . . 13

8.3 Desconexíon del sistema . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

8.4 Desmontaje y montaje de la unidad de la bomba . . . . . . . . . . . . . . . . . . . . 14

8.5 Montaje de la unidad de la bomba . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

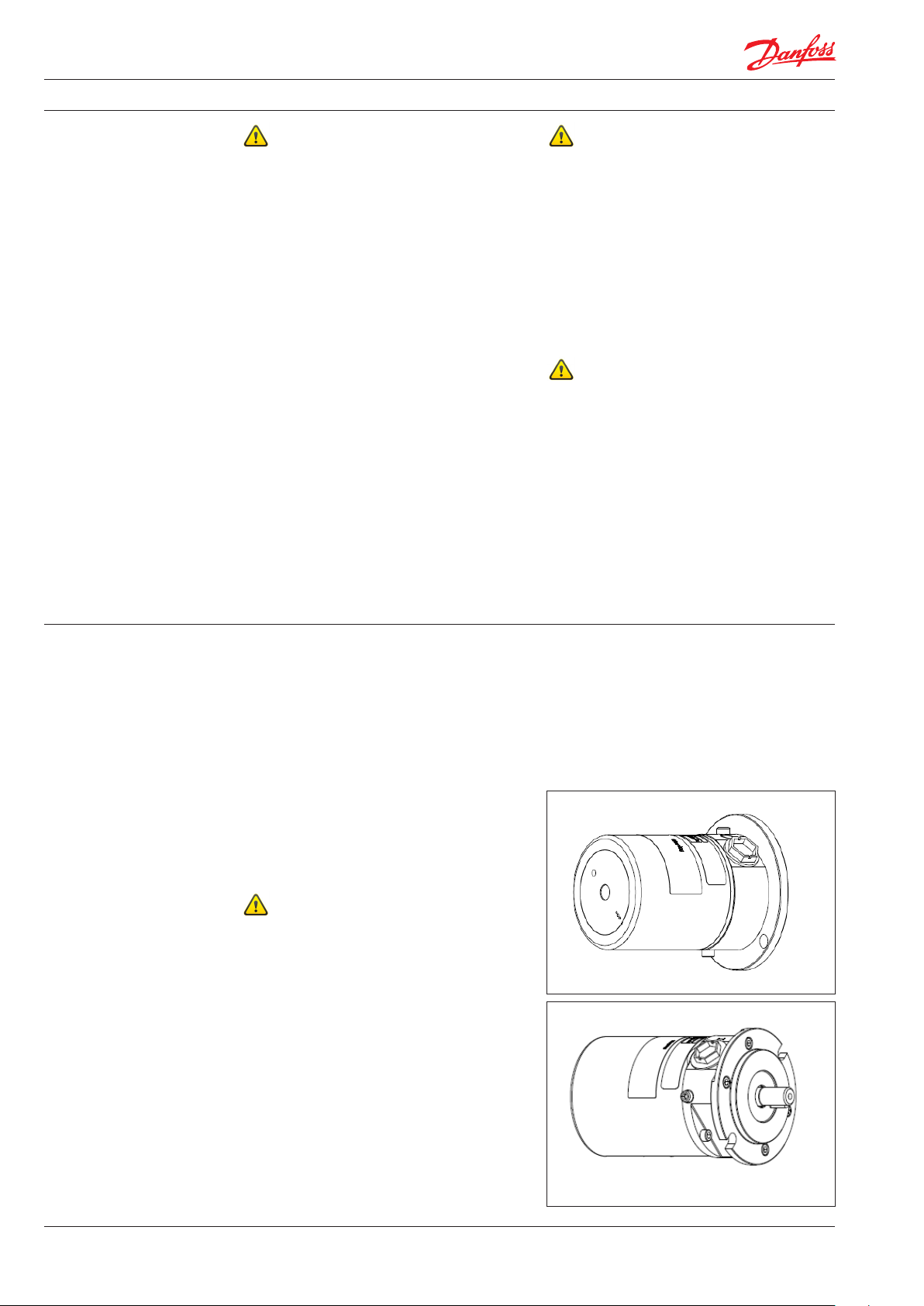

8.6 Procedimiento para montar la bomba sobre el motor eléctrico . . . . . . . . . . . .14

8.7 Volver a poner la unidad de la bomba en funcionamiento . . . . . . . . . . . . . . . 14

8.8 Almacenamiento de la bomba. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

9 Localización de averias y criterios de dsguace . . . . . . . . . . . . . . . . . . . . . . . . 15

9.1 Información genral de seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

9.2 Condiciones operativas que pueden provocar fallos en la bomba . . . . . . . . . .15

9.3 Fallo mecánico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

9.4 Fallo eléctrico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

9.5 ResponsabilidadCriterios de desguace . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

10 Apéndice . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

10.1 Hoja de datos (AI274333290009es-000701) . . . . . . . . . . . . . . . . . . . . . . . . .19

10.2 Instrucciones (180R9072) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

10.3 Manual del motor (180R9230) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

10.4 Intervalos de mentenimiento recomendados (AX290239527130es-000201) . . . .47

10.5 Lista de piezas APP 1.5-3.5 (AX274346749037es-000501) . . . . . . . . . . . . . . . . 51

10.6 Guia de localización de averías para bombas (521B1447) . . . . . . . . . . . . . . . .59

10.7 Correcto e incorrecto. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .69

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

3

Page 4

Guía de funcionamiento | Bombas APP 1.5 - 3.5

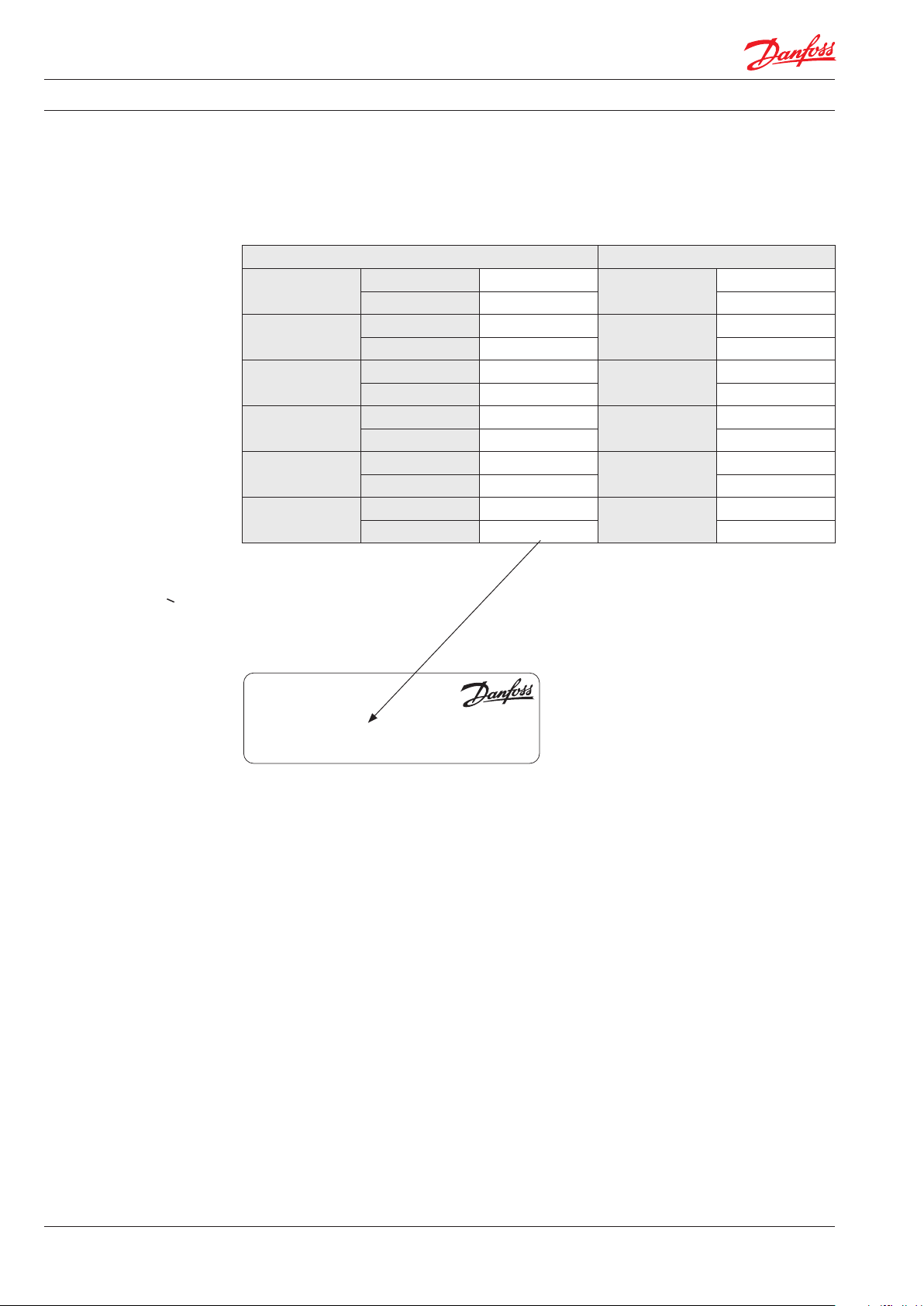

1. Validez Este manual es válido para las bombas APP

o versiones certificadas ATEX y ATEX. Un las

bombas cerftificadas ATEX esán indicadas por

Ex en la designación - ejempl APP 3.5 Ex.

No ATEX ATEX

APP 1.5

APP 1.8

APP 2.2

APP 2.5

APP 3.0

APP 3.5

Código 180B3043

N.° serie XXXXXX02-XXX XXXXXX02-XXX

Código 180B3044

N.° serie XXXXXX02-XXX XXXXXX02-XXX

Código 180B3045

N.° serie XXXXXX02-XXX XXXXXX02-XXX

Código 180B3046

N.° serie XXXXXX02-XXX XXXXXX02-XXX

Código 180B3030

N.° serie XXXXXX02-XXX XXXXXX02-XXX

Código 180B3032

N.° serie XXXXXX02-XXX XXXXXX02-XXX

En el caso de que la bomba suministrada

cuente con certificación ATEX, deberán leerse

también las instrucciones adicionales ATEX.

APP 0.6 Ex

APP 0.8 Ex

APP 1.0 Ex

APP 2.5 EX

APP 3.0 Ex

APP 3.5 Ex

Bajo pedido

Bajo pedido

180 B3145

180 B3146

180B3130

180B3132

PUMP

Type APP 3.5

Code no. 180B3032

Serial no. XXXXXX02-XXX

MADE IN DENMARK

Danfoss A/S, 6430 Nordborg, Denmark

Wl número de serie se refiere al número de

serie en la etiqueta del producto. Los dígitos

mostrados (02) indican el número de versíon

de la bomba.

Este documento es compatible con versiónes

anteriores de la bomba.

4

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

Page 5

Guía de funcionamiento | Bombas APP 1.5 - 3.5

Danfoss A/S, 6430 Nordborg, Denmark

2. Introducción

2.1 General

Las bombas APP y las unidades de bomba son

fabricadas por Danfoss A/S y vendidas y

comercializadas por una red de distribuidores

autorizados en todo el mundo.

Este manual contiene las instrucciones necesarias para la instalación, funcionamiento y

mantenimiento de las bombas utilizadas en un

sistema de ósmosis inversa de agua marina

(SWRO en sus siglas inglesas) o de ósmosis

inversa de agua salobre (BWRO).

En el caso de que la bomba suministrada

cuente con certificación ATEX, deberán leerse

también las instrucciones adicionales ATEX.

Las bombas APP no deben utilizarse para otros

fines que no sean los recomendados y especificados sin consultar antes a su distribuidor local de la bomba.

El uso de la bomba en otras aplicaciones no

adecuadas para la unidad de la bomba puede

provocar daños en la unidad con riesgo de

lesiones personales.

Cambiar los límites operativos y los equippamientos de las bombas o unidades de

bombas:

• Solo podrán realizarse cambios en la

bomba o sistema de bomba a motor suministrados con la autorización por escrito

de Danfoss RO Solutions.

• El funcionamiento fuera de las especificaciones de Danfoss exige una autorización

por escrito de Danfoss RO Solutions.

• Si se realiza cualquier cambio sin la autorización por escrito, la garantía quedaráanulada automáticamente.

•

Es importante que estas instrucciones

estén iempre disponibles para el personal

implicado.

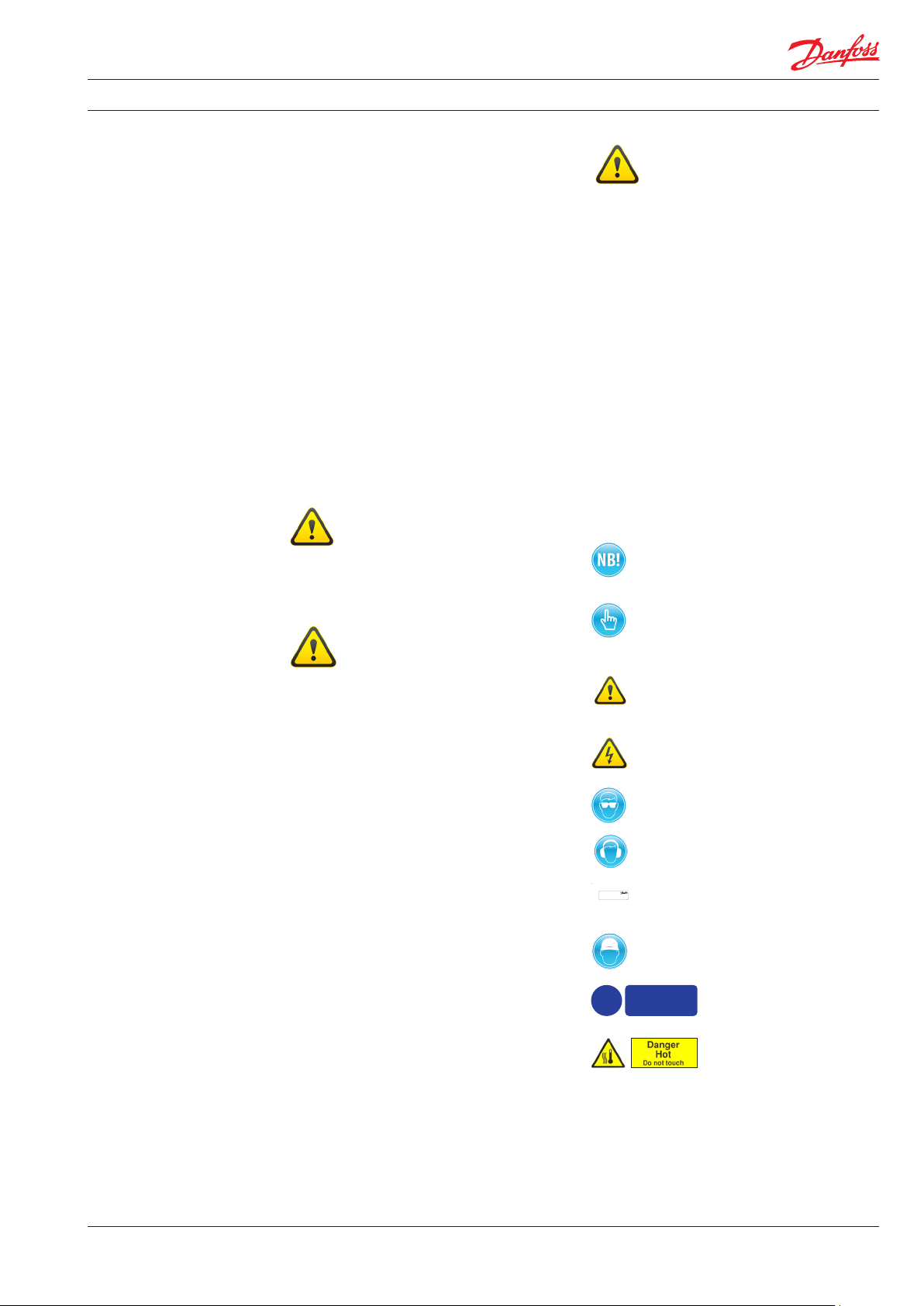

2.2 Símbolos

Llama la atención del lector sobre

algún asunto

Indica una situación que supondrá

o puede suponer daños para la

bomba su funcionamiento

Todo el personal responsable del manejo y

mantenimiento de la unidad de la bomba

debe leer y entender por completo estas

instrucciones, especialmente el capítulo

«Seguridad», antes de:

• transportar la unidad de la bomba

• elevar la unidad

• instalar la unidad de la bomba

• conectar la unidad de la bomba al sistema

de agua

• conectar el motor eléctrico y la instrumentación

• poner en servicio la unidad

• realizar trabajos de reparación y mantenimiento en la unidad de la bomba, las

piezas mecánicas y las piezas eléctricas

• poner la unidad de la bomba fuera de

servicio

•

La bomba debe instalarse y usarse siempre

de acuerdo con las normas y leyes sanitarias y de seguridad vigentes a nivel nacional

y local.

Es responsabilidad del director de seguridad o del operador jefe asegurar el

cumplimiento de todas las normas locales

no incluidas en este manual.

PUMP

Type APP 3.5

Code no. 180B3032

Serial no. XXXXXX02-XXX

!

Indica una situación que provocará o puede provocar lesiones

personales y/o daños en la bomba

Peligro eléctrico: indica una

advertencia por alta tensión

Se necesitan gafas de seguridad

Se necesita protección auditiva

MADE IN DENMARK

Se necesita calzado de seguridad

Se necesita casco de seguridad

Protective

garments

must be wor n

Debe llevarse puesta

vestimenta de pretección

Peligro: MUY CALIENTE.

No tocar

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

5

Page 6

Guía de funcionamiento | Bombas APP 1.5 - 3.5

MADE IN DENMARK

Danfoss A/S, 6430 Nordborg, Denmark

3. La seguridad

2.3 Dirección del fabricante y del servicio

de atención al cliente

Danfoss A/S

High Pressure Pumps

Nordborgvej 81,

DK-6430 Nordborg

Dinamarca

Teléfono: +45 7488 4024

Fax: +45 7445 3831

Correo electrónico::

highpressurepumps@danfoss.com

Página web: hpp.danfoss..com

3.1 Información general

Peligros que pueden surgir por no seguir las

instrucciones:

Si la bomba o el sistema de bombeo es manejado por personal no formado, hay peligro de:

• Muerte o lesiones mortales

• Costosos daños y reclamaciones

Todos los trabajos en la instalación eléctrica

deben ser realizados exclusivamente por

personal autorizado de acuerdo con

EN60204-1 y/o las ordenanzas locales.

Se recomienda instalar un disyuntor con llave

para evitar arranques accidentales y/o peligros

eléctricos. El disyuntor con llave debe utilizarse

durante su instalación, funcionamiento y

mantenimiento.

En nuestra página web podrá encontrar su

distribuidor local de bombas Danfoss.

Tiene a su disposición hojas de datos e inst

rucciones de todos los accesorios en

hpp.danfoss.com

2.4 Información específica de país

2.4.1 United Kingdom

Danfoss Ltd.

22 Wycombe End

HP9 1NB Beaconsfield

United Kingdom

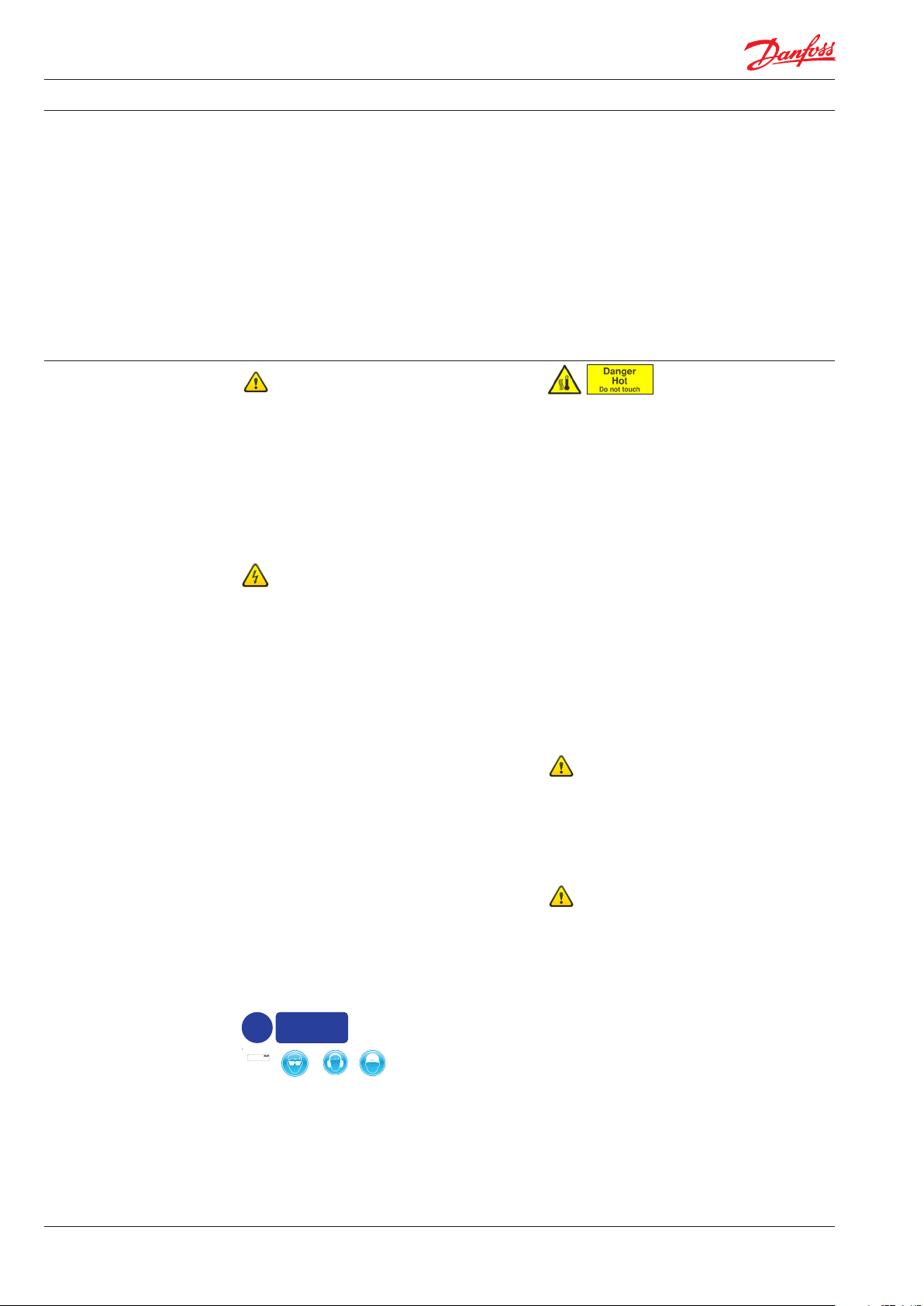

En determinadas condiciones operativas, la

superficie de la bomba puede estar a más de

60 °C / 140 °F. Si es así, debe colocarse un

letrero de advertencia sobre la bomba con la

leyenda:

«Peligro: muy caliente».

Cuando se utilice un motor eléctrico, el motor

deberá contar siempre con la ventilación de

refrigeración adecuada.

Cuando se utilice un motor eléctrico junto con

un variador de frecuencia, el motor deberá

estar diseñado para funcionar con variador de

frecuencia. El funcionamiento con variador de

frecuencia puede aumentar la temperatura

dentro del motor eléctrico si este no está

diseñado para su funcionamiento con variador

de frecuencia. Esto puede dañar el motor y

provocar averías inesperadas.

Se recomienda situar un interruptor de seguridad local cerca de la bomba que permita al

personal de mantenimiento interrumpir la

corriente al motor eléctrico.

Proteja de sobrecargas el motor y otros equipos eléctricos con los equipamientos adecuados.

En el caso de que la bomba suministrada

cuente con certificación ATEX, deberán leerse

también las instrucciones adicionales ATEX.

! Debe

Protective

garments

!

must be wor n

PUMP

Type APP 3.5

Code no. 180B3032

Serial no. XXXXXX02-XXX

Lleve siempre puesta la vestimenta de seguridad apropiada cuando maneje la bomba.

Cuando se trabaje cerca del sistema de

bombeo, es obligatorio llevar siempre calzado

y gafas de seguridad, protección auditiva y

casco de seguridad.

Antes del arranque, es necesario verificar los

ajustes de todos los dispositivos de protección,

como los sensores / interruptores y válvulas de

seguridad, y se debe confirmar el flujo sin

impedimentos desde las válvulas de seguridad.

Todas las conexiones de tubos y mangueras

deben montarse sin forzar, fijarse de forma segura a la bomba y con buen apoyo. Una instalación incorrecta provocará o puede provocar

lesiones personales y/o daños en la bomba.

El uso de este manual no exime a operarios y

personal de mantenimiento de su responsabilidad de aplicar su buen juicio durante el

funcionamiento y mantenimiento de la bomba

y sus componentes.

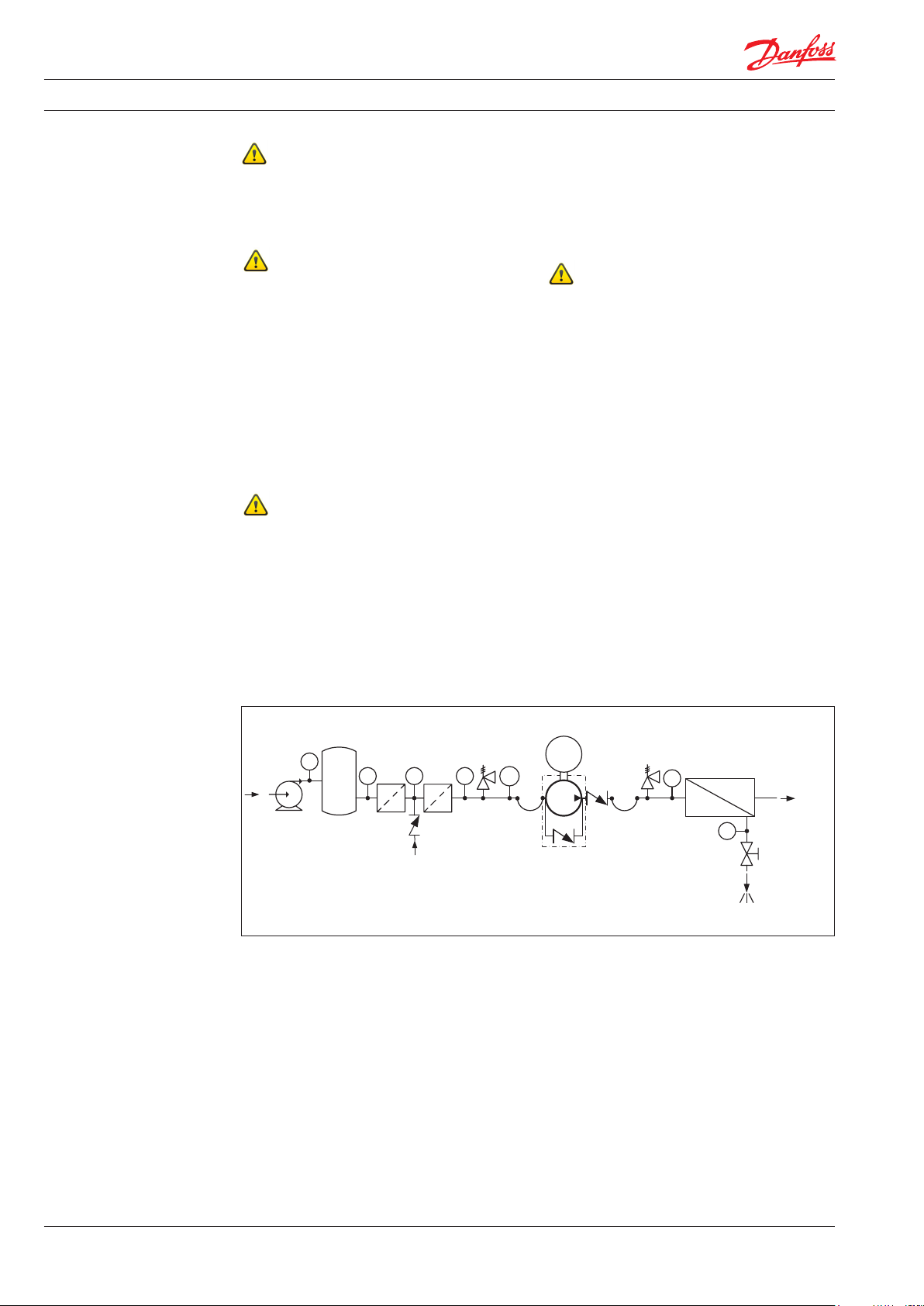

3.2 Diseño preferente del sistema

Danfoss recomienda construir sistemas con

un alto grado de seguridad. El diseño preferente del sistema de Danfoss y el esquema de

tuberías e instrumentación se encuentran en

el apéndice 1,«Hoja de datos», y en el apéndice

2, «Instrucciones

6

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

Page 7

Guía de funcionamiento | Bombas APP 1.5 - 3.5

4. Datos técnicos

sistema que el diseño del sistema no sea causa

de ningún tipo de peligro y se adapte a las

ordenanzas y normas locales.

Es esencial una instalación correcta, un arranque adecuado y contar con dispositivos de

desconexión, así como con equipos de protección frente a alta presión.

3.3 Puesta en servicio y mantenimiento de

la unidad

Se recomienda que la puesta en servicio y el

mantenimiento sean realizados por un mínimo

de dos personas, actuando una como supervisor.

3.4 Observe los siguientes puntos impor-

tantes

• Antes de utilizar la bomba / unidad de la

bomba es muy importante leer y entender este manual del usuario.

• No levante la unidad de la bomba manualmente. La mayoría de las bombas pesan

más de 20 kilos; véase el peso concreto

de la bomba en el apéndice 1, «Hoja de

datos».

• Purgue siempre la bomba antes del arranque inicial.

• No monte la bomba sin acoplamiento de

campana y un acoplamiento flexible.

• No intente arrancar la unidad antes de

estar ontados, purgados y ajustados los

componentes del sistema.

• Enjuague a fondo el sistema antes de

conectar la bomba o unidad de bomba.

• Compruebe la dirección de giro del motor

antes de montar la bomba.

•

3.5 En caso de duda

Póngase en contacto con Danfoss A/S en caso

de duda. La información de contacto se incluye

en el aptdo. 1.3, «Dirección del fabricante y del

servicio de atención al cliente».

4.2 Alcance de aplicación

Consulte el apéndice 1, «Hoja de datos».

4.1 Aplicaciones autorizadas y límites

operativos de las bombas

La bomba y las unidades de bomba están

diseñadas para su uso en sistemas de ósmosis

inversa con agua marina (SWRO en sus siglas

inglesas) o de ósmosis inversa con agua salobre (BWRO).

Las bombas APP no deben utilizarse para otros

fines que no sean los recomendados y especificados sin consultar antes a su distribuidor local de la bomba.

El uso de la bomba en otras aplicaciones no

adecuadas para la unidad de la bomba puede

provocar daños en la unidad de la bomba, con

riesgo de lesiones personales.

Para la integración en sistema de la bomba, lea

el apéndice 1, «Hoja de datos», y el apéndice 2,

«Instrucciones».

4.3 Datos del motor eléctrico

Consulte el motor recomendado en el

apéndice 1, «Hoja de datos», o en el apéndice

3, «IOM para motores». Los motores mencionados son los más utilizados por Danfoss High

Pressure Pumps.

4.4 Ruido y vibraciones

Nivel acústico de una unidad de bomba con

un motor «estándar» medido de acuerdo con

EN ISO 3744: 2010, véase apéndice 1, «Hoja de

datos». Las posibilidades de reducir el ruido y

las vibraciones se describen en la misma Hoja

de datos.

4.5 Planos de dimensiones

Las dimensiones de las diferentes bombas

pueden consultarse en el apéndice 1, «Hoja de

datos».

4.6 Espacio necesario

Al realizar el mantenimiento o sustitución de la

unidad de bomba completa, se recomienda

tener espacio suficiente alrededor de la bomba para asegurar un fácil acceso a la misma.

Espacio suficiente significa al menos 1 metro /

40 pulgadas alrededor de la bomba. Cuando

trabaje con altas presiones, es importante

tener el espacio alrededor de la bomba establecido en los requisitos de seguridad.

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

7

Page 8

Guía de funcionamiento | Bombas APP 1.5 - 3.5

4.7 Filtración

(10 μm absoluto [ß10 ≥ 5000])

Los requisitos se especifican en el apéndice 1,

«Hoja de datos», y en el apéndice 2, «Instrucciones».

Danfoss recomienda no crear una función de

puenteado del filtro ni utilizar filtros con

desviación integrada. Si no se sigue esta

recomendación, la garantía de la bomba quedará anulada automáticamente.

Debería ser posible monitorizar el estado del

filtro por medio de la presión diferencial /

delta al pasar el filtro.

Utilizar una filtración insuficiente o un

filtro

puenteado puede provocar una avería o

acortar la vida útil de la bomba.

4.8 Características del agua

Se recomienda NO utilizar las bombas con

concentraciones en el agua de alimentación

superiores a 50 000 ppm de sólidos disueltos

totales sin consultar a su distribuidor local de

bombas Danfoss.

4.9 Burbujas de aire

La presencia de burbujas grandes en un

sistema de OI presurizado pueden provocar

daños en el entubado, el equipo y la bomba.

Es necesario purgar todo el aire tanto del lado

de baja presión como del de alta presión antes

de presurizar el sistema de OI. Debe ponerse

especial cuidado para minimizar las burbujas

de aire en el flujo de alimentación. Las burbujas de aire pueden provocar cavitación.

4.10 Productos químicos

No conviene exponer la bomba a producto

químico alguno, pues estos pueden provocar

daños en el entubado, el equipo y piezas

internas de la bomba.

5. Inspección a la llegada,

transporte, manipu

lación, elevación y

almacenamiento

8

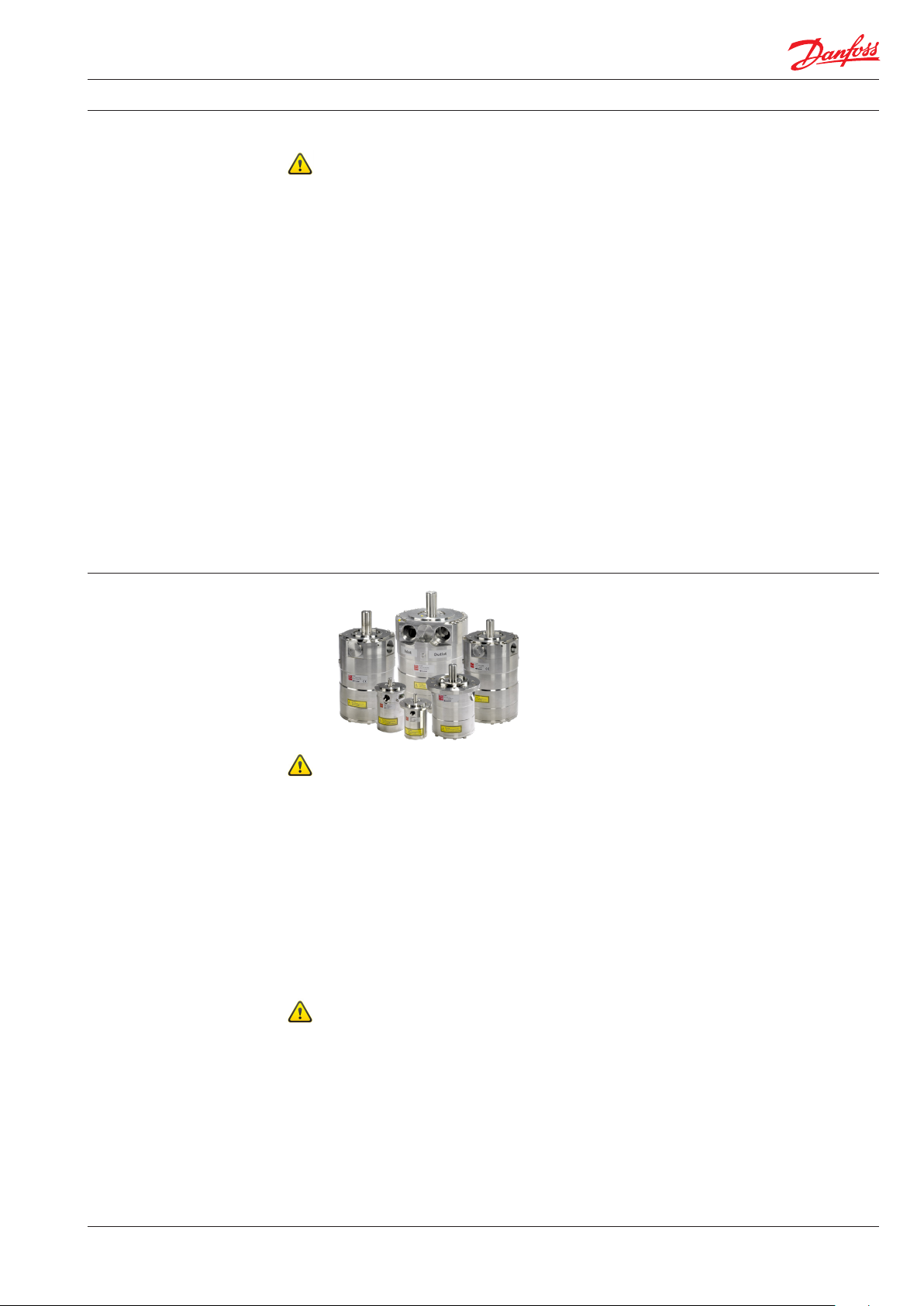

5.1 Inspección a la llegada

La bomba va embalada en una caja de cartón

o madera con tapones en los orificios de

conexión para proteger las bombas de daños

durante su transporte.

Al recibir el envío es importante inspeccionar

la bomba en busca de posibles daños. La placa

de características / designación de modelo

debe coincidir con el albarán de entrega y con

su pedido.

En caso de daños y/o falta de piezas, deberá

elaborarse y presentarse de inmediato un

informe al transportista.

5.2 Advertencia

Antes de realizar cualquier operación de

elevación, deberán tenerse en cuenta las

condiciones ambientales (zonas clasificadas

como Ex, velocidad del viento, condiciones de

sequedad / humedad, altura de elevación,

etc.).

5.3 Información general de seguridad

El personal encargado de elevar y transportar

el equipo (véase «Seguridad», capítulo 2) debe

estar formado en manipulación y procedimientos de seguridad para elevación de

cargas pesadas). Muchas de las bombas y

unidades de bomba pesan más de 20 kilos,

lo cual requiere ingas de izado y dispositivos

de elevación adecuados. Por ejemplo, como

mínimo deberá utilizarse una grúa aérea o

camión industrial.

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

5.4 Transporte y manipulación

Las bombas pequeñas con un peso inferior

a 20 kilos (el peso puede consultarse en el

apéndice 1, «Hoja de datos») pueden manipularse manualmente si no se montan junto

con un motor léctrico. El peso de una bomba

pequeña con motor ya supera los 20 kilos.

Page 9

Guía de funcionamiento | Bombas APP 1.5 - 3.5

Las bombas con un peso superior a 20 kilos

(véase apéndice 1, «Hoja de datos») deben

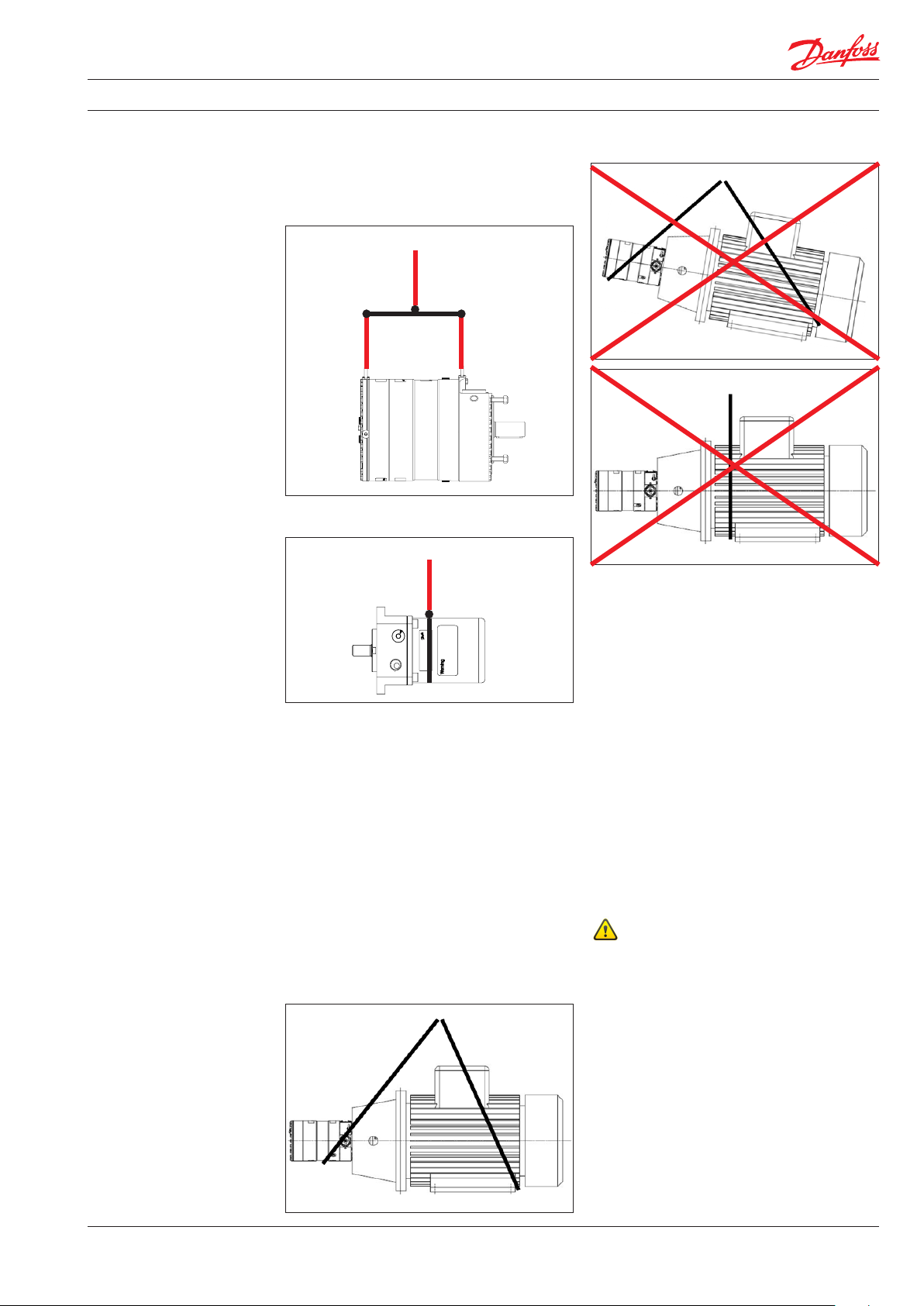

manipularse con argollas y eslingas de izado.

Elevación incorrecta:

Al elevar la unidad de la bomba, una eslinga

debe fijarse al motor eléctrico y otra colocarse

alrededor de la bomba.

Cuando la bomba se monta con un motor

eléctrico, la unidad de la bomba siempre pesa

más de 20 kilos, y debe manipularse colocando eslingas alrededor de la unidad de la

bomba.

Véanse a continuación ejemplos de dónde fijar

/ no fijar las eslingas de izado en la unidad de

bomba:

Elevación correcta con 2 eslingas separadas:

Algunos motores y bombas tienen argollas

específicas para elevación.

No utilice conexiones / toberas para las

operaciones de elevación! No utilice una

sola eslinga!

Asegúrese de que la unidad / carga está

equilibrada antes de elevarla. El centro de

gravedad varía de una bomba a otra y de una

unidad de bomba a otra.

Para consultar cómo montar correctamente la

bomba y el motor eléctrico, véase el apéndice

1, «Hoja de datos», o el apéndice 2, «Instrucciones».

Una elevación incorrecta puede provocar

lesiones personales y/o daños a la unidad

de la bomba; véase apéndice 2, «Instrucciones».

5.5 Devolución al proveedor

Véase el capítulo 7, «Mantenimiento».

5.6 Almacenamiento

Cada bomba se verifica antes de su embarque,

y por eso contiene agua. Sobre la temperatura

de lmacenamiento y la protección contra heladas, véase el apéndice 2, «Instrucciones».

Las bombas NO se suministran de fábrica

protegidas contra heladas.

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

9

Page 10

Guía de funcionamiento | Bombas APP 1.5 - 3.5

6. Instalación y

puesta en servicio

6.1 Dimensiones importantes

Las dimensiones físicas y conexiones de la

unidad de la bomba se describen en el

apéndice 1, «Hoja de datos».

6.4 Datos eléctricos

Compruebe la tensión, frecuencia y potencia

nominal en los ajustes del motor eléctrico y el

variador de frecuencia en la placa de características situada en ambos dispositivos.

6.2 Limpieza

Es muy importante que los tubos y tuberías

estén completamente limpios: no se permite la

presencia de suciedad, virutas ni rebabas.

Enjuague todo el entubado antes de conectar la bomba de alta presión para asegurarse

de que el sistema está limpio. Las superficies

nternas del entubado no deben estar corroídas. Si no se limina la suciedad o el óxido, la

bomba y las válvulas pueden resultar dañadas.

En el peor caso, la bomba se estropeará y ya

no podrá repararse.

6.3 Temperatura del fluido

Antes del arranque, la temperatura del fluido y

del cuerpo de la bomba debe estar dentro del

intervalo de temperatura especificado; véase

apéndice 1, «Hoja de datos».

Esquema 1: diseño recomendado del sistema

6.5 Normativas locales

La puesta en servicio debe realizarse siempre

de acuer o con las disposiciones y normas

locales en vigor.

Feed

Media filter

PI

PI

PI PI

Fresh water

permeat flush

M

PT

PI

Brine

Permeate

PI

10

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

Page 11

Guía de funcionamiento | Bombas APP 1.5 - 3.5

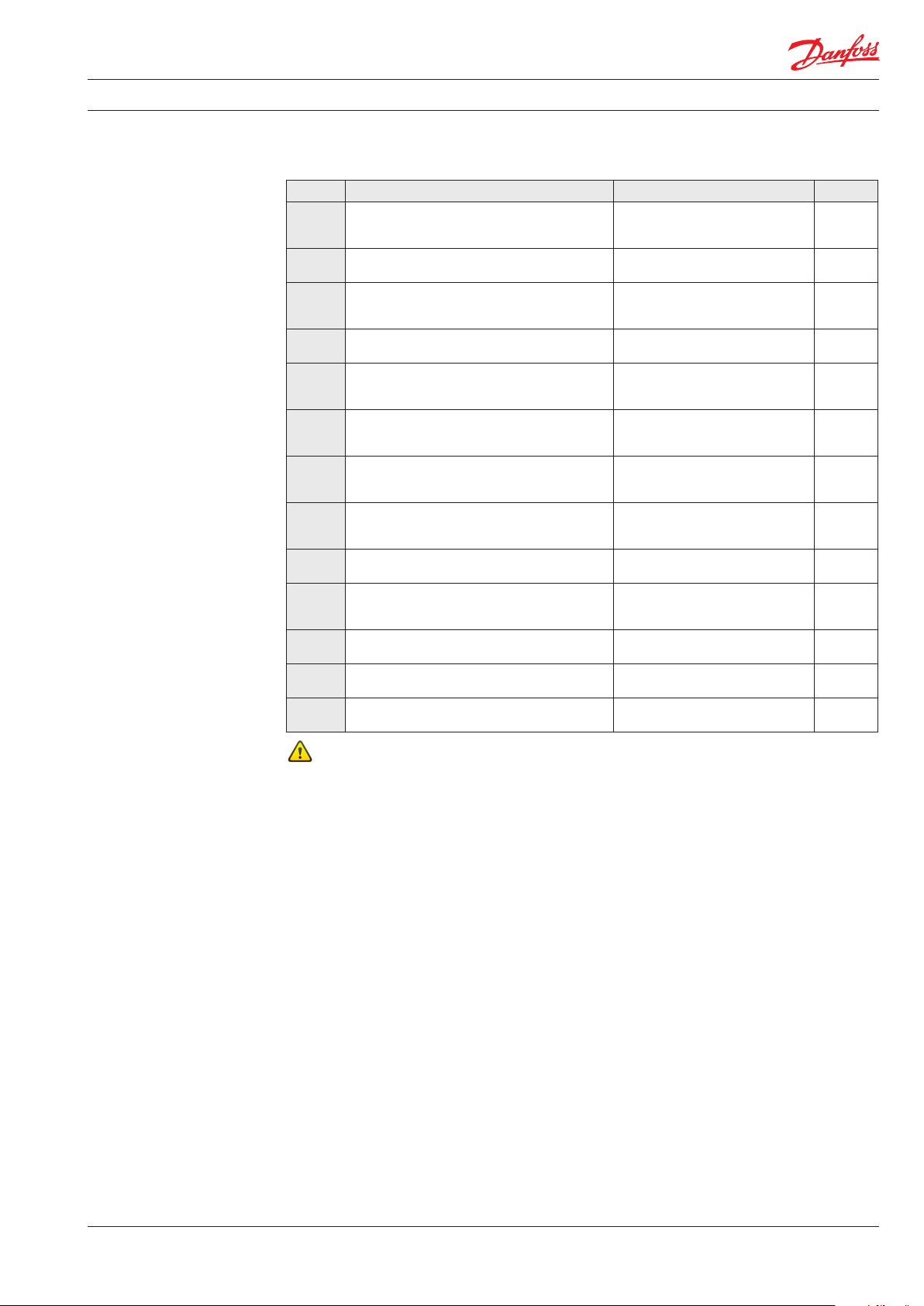

Tabla 1: puntos de control al montar y poner en servicio el sistema

Puntos de control Comentarios Correcto?

PdC1

PdC2

PdC3

PdC4

PdC5

PdC6

PdC7

PdC8

PdC9

PdC10

Pd C11

Pd C12

PdC13

Asegúrese de que las condiciones ambientales

son seguras.

Temperatura de arranque mínima y máxima para

el fluido y la bomba.

Condiciones de filtración (10 μm absoluto (ß10

≥ 5000)

Suministro eléctrico para el motor eléctrico y el

variador de frecuencia.

El circuito / disyuntor de seguridad debe dimensionarse para el motor y su entorno (corrosión y

humedad).

Los pernos y tornillos deben ser apropiados

para las condiciones ambientales, así como los

requisitos del fluido y del par.

La instrumentación y el presostato deben estar

diseñados para adecuarse al entorno (corrosión

y humedad).

Compruebe los ajustes de fábrica de las válvulas

de seguridad alivio o de las válvulas de alivio de

presión (8 y 9).

Compruebe los ajustes del transmisor de presión

/ presostato (3) a la presión de entrada mínima.

Compruebe que todos los indicadores de

presión (IP) están seleccionados para poder

medir el intervalo de presión del sistema.

Compruebe la distancia de acoplamiento

(entrehierro - movimiento de la cruceta).

Compruebe que las conexiones en la bomba son

correctas (entrada y salida).

Compruebe posibles espacios de aire en el

entubado.

Véase «Inspección a la llegada,

transporte, manipulación, elevación

y almacenamiento», capítulo 4.

Véase «Hoja de datos» o

«Instrucciones», apéndices 1 y 2.

Véanse requisitos de Danfoss en

«Hoja de datos» e «Instrucciones»,

apéndices 1 y 2.

Véase la hoja de datos del motor y

el variador de frecuencia utilizados.

Véase la hoja de datos del circuito

de seguridad utilizado.

Véase la hoja de datos de los

equipos utilizados.

Véase la hoja de datos de las

válvulas utilizadas.

Véase «Hoja de datos» o

«Instrucciones», apéndices 1 y 2.

La graduación debería ser al

menos de 1 bar o más precisa.

3 – 5 mm

6.7 Elevación y colocación

Eleve la unidad de la bomba hasta su base

(recuerde los amortiguadores de vibraciones,

si hacen falta). Fije el motor a la base.

Véase también el capítulo 4, «Inspección a la

llegada, transporte, manipulación, elevación y

almacenamiento».

6.8 Monte el equipo diferente

(conexiones, tuberías, tubos, válvulas de control

y de seguridad / alivio, etc.)

• Los tubos duros y mangueras flexibles

utilizados deben presentar el diseño

apropiado e instalarse de acuerdo con las

recomendaciones del fabricante. (Véase

también la hoja de datos de las guarniciones de las mangueras y las instrucciones de montaje del kit de mangueras,

disponibles en hpp.danfoss.com).

• Una alineación incorrecta de las tuberías

duras puede provocar una tensión inesperada sobre los puertos de conexión de

la bomba y dañar la bomba.

• Evite cargas externas excesivas sobre las

tuberías.

• No empalme las tuberías aplicando

fuerzaexterna (uso de llaves, grúa, etc.).

El entubado debe alinearse sin tensiones

residuales.

• No monte juntas de expansión de modo

que su fuerza ejerza una presión interna

sobre las conexiones de la bomba.

6.9 Electricidad

Todos los trabajos de la instalación eléctrica

deben ser realizados por personal autorizado de

acuerdo con EN60204-1 y/o las ordenanzas

locales (véase también «Seguridad», capítulo 2).

Desconecte el disyuntor de seguridad y bloquéelo.

Monte el cable de alimentación del motor

eléctrico.

Si se utiliza un variador de frecuencia, ajuste el

interruptor protector del motor / variador de

frecuencia en los límites de corriente que hallará

en la placa de características del motor elécrico.

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

11

Page 12

Guía de funcionamiento | Bombas APP 1.5 - 3.5

6.10 Instrumentación

Conviene montar el presostato / sensor de

presión lo más cerca posible de la bomba. Se

recomienda probar el presostato / sensor de

presión por medio de un distribuidor de

instrumentación.

Monte el presostato / sensor de presión de

acuerdo con las instrucciones del fabricante.

6.11 Conexiones

Monte y apriete las conexiones y compruebe

la válvula o válvulas según lo especificado.

6.12 Asegure un caudal libre

Asegure un caudal libre desde las válvulas de

seguridad / alivio 8 y 9 (figura 1, apartado 5.6).

Una válvula de seguridad / alivio atascada

puede provocar la creación de una presión

excesiva y con ello situaciones peligrosas que

dañen todo el sistema.

6.13 Verifique el ajuste de las válvulas de

seguridad / alivio

Asegúrese de que las válvulas de seguridad /

alivio 8 y 9 están correctamente situadas.

Compruebe los ajustes de presión en las placas

de características de las válvulas de seguridad

/ alivio. Si están dentro de las especificaciones,

puede continuar.

6.14 Enjuague la bomba

Abra del todo la válvula de presión en la salida

de salmuera.

Cierre todos los tapones de purga y de drenaje

en la bomba de alta presión.

Si el motor gira en la dirección equivocada,

conmute dos fases en la caja de conexiones

del motor o repro grame ladirección en el variador de frecuencia.

Cuando el motor gire en la dirección correcta

se puede montar la bomba.

6.17 Puesta en servicio

• Cierre todos los tapones de purga y de

drenaje.

• Abra la válvula de presión del lado de la

salmuera.

• Accione el disyuntor de seguridad tanto

en el/los motor(es) como en el/los

• Arranque la bomba de alimentación.

• Arranque la bomba de alta presión.

• Si se utiliza variador de frecuencia o

arrancador suave, hará falta un tiempo

de aceleración de al menos 10 segundos

para evitar daños en la bomba.

• Vigile la presión de entrada y de salida de

la bomba de alta presión y busque fugas.

• Compruebe el funcionamiento de los

indicadores de presión cerrando lentamente las válvulas. La unidad de la

bomba debería detenerse cuando se

alcance la presión de entrada mínima y la

presión de salida máxima.

• Ajuste las presiones de entrada y de

salida especificadas para el sistema y deje

la unidad de la bomba en marcha hasta

que se estabilice la temperatura del motor eléctrico y de la bomba.

• Si el sistema funciona dentro de los

límites de diseño del mismo, está listo

para el servicio.

Arranque la bomba de alimentación y asegure

un caudal libre hasta la bomba de alta presión.

6.18 Compruebe el estado del filtro

Evalúe la contaminación hallada en el filtro y

6.15 Purgue y elimine el aire de la bomba

cambie los elementos del filtro si es necesario.

Abra los tapones de purga. Mantenga los

tapones abiertos hasta que se haya purgado la

bomba de alta presión.

6.19 Instruya a operarios y personal de

6.16 Verifique la dirección de giro

La dirección de giro debe seguir siempre la

flecha. La flecha está situada sobre la bomba o

unidad de bomba.

mantenimiento

Antes de utilizar la bomba / unidad de la

bomba, el personal debe ser instruido en su

uso, uncionamiento, componentes, documen-

tación y seguridad.

Compruebe la dirección de giro antes de montar la bomba.

Danfoss ofrece puesta en servicio y servicio

postventa en los locales del fabricante del

Desbloquee el disyuntor de seguridad. Ar-

sistema. Se envían presupuestos a petición

ranque el motor durante 1 segundo y observe

la dirección de giro, bien mirando el ventilador

del motor, o bien el acoplamiento a través del

orificio de inspección situado en los acoplamientos de campana (no disponible en todos los

acoplamientos de campana).

12

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

Page 13

Guía de funcionamiento | Bombas APP 1.5 - 3.5

7. Funcionamiento de la

unidad de la bomba

7.1 Información general de seguridad

Antes de inspeccionar la unidad de la bomba,

lea el capítulo 2, «Seguridad», de este manual

del usuario.

7.2 Qué escuchar y buscar

Si se observa uno o más de los siguientes

ejemplos, actúe como se indica:

A) Pernos sueltos: compruebe todos los

pernos y, en caso necesario, póngase

en contacto con el departamento

de mantenimiento para apretar

todos los pernos con el par o pares

especificados.

B) Fugas: si se observa una pequeña fuga

de la campaña de acoplamiento, pón

gase en contacto con el departamento

de mantenimiento.

C) Fugas: si hay una fuga grande, se debe

detener la unidad de inmediato. Pón

gase en contacto con el departamento

de mantenimiento.

D) Tonos de alta frecuencia: las válvulas de

seguridad / alivio están dañadas o fun

cionan muy cerca de su presión de

diseño; detenga la unidad de inmediato.

Póngase en contacto con el departento

de mantenimiento.

E) Aumento del ruido o las vibraciones: es

necesario detener la unidad de inmedia

to. Póngase en contacto con el departa

mento de mantenimiento.

F) Temperaturas muy altas: pueden

indicar que una o más piezas están

dañadas en el interior de la bomba.

La bomba debe detenerse de nmediato

y exminarse antes de volverla a oner en

marcha. Póngase en contacto con el

departamento de mantenimiento.

G) Caída del caudal y/o de la presión: puede

indicar desgaste en una o más piezas del

interior de la bomba. La bomba debe

detenerse de inmediato y examinarse

antes de volverla a poner en marcha.

Póngase en contacto con el departa

mento de mantenimiento.

H) Para otras observaciones o problemas,

consulte el apéndice 7, «Correcto y

equivocado», o el apéndice 6, «Guía de

localización de averías». Ambos péndices

dan buenos consejos sobre diseño,

instalación, ableado y resolución de

problemas. Véase ambién el apar

tado sobre servicio postventa y ga

rantía en el apéndice 1, «Hoja de datos»,

y en el apéndice 2, «Instrucciones».

Si no se detiene la bomba para su inspección

tal omo se recomienda, esta podría sufrir

daños o averiarse. Véase también el apartado

sobre servicio postventa y garantía en el

apéndice 1, «Hoja de datos», en el apéndice 2,

«Instrucciones », o en el apéndice 4, «Instrucciones sobre intervalos de mantenimiento

recomendados».

Danfoss ofrece el mantenimiento de la bomba

en los locales del fabricante del sistema, así

como formación sobre cómo realizar el mantenimiento de la bomba. Se ofrecen presupuestos a petición.

Danfoss recomienda comprobar el filtro y

simultáneamente el estado de la membrana

para evaluar la contaminación; en caso necesario, eberán cambiarse los elementos del filtro y

de la membrana.

7. Mantenimiento y

reparación de la

unidad de la bomba

8.1 Información general de seguridad

Antes de realizar trabajos de reparación en la

unidad de la bomba, es necesario leer y

entender este manual de usuario, en especial

el capítulo 2, «Seguridad». Recuerde llevar

puesto el equipamiento de seguridad apropiado de acuerdo con lo indicado en el capítulo 2,

«Seguridad».

8.2 Intervalo de mantenimiento e

inspección de la bomba

Los intervalos de mantenimiento y revisión

dependen del nivel de limpieza del agua, de la

carga hidráulica y de la temperatura de la

unidad de la bomba. El parámetro más importante es la filtración del agua.

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

Consulte el apartado «Servicio postventa y

garantía» en el apéndice 1, «Hoja de datos»,

en el apéndice 2, «Instrucciones», y en el

apéndice 4, «Instrucciones sobre intervalos de

mantenimiento recomendados».

Para obtener información sobre piezas de

recambio y herramientas de mantenimiento,

véase el apéndice 3, «Lista de piezas».

Danfoss ofrece el mantenimiento de la bomba

en los locales del fabricante del sistema, así

como formación sobre cómo realizar el mantenimiento de la bomba. Se ofrecen presupuestos a petición.

13

Page 14

Guía de funcionamiento | Bombas APP 1.5 - 3.5

8.3 Desconexión del sistema

A) Abra las válvulas de presión en el lado

de la salmuera para liberar la presión.

B) Detenga la bomba de alta presión.

C) Detenga la bomba de alimentación.

D) Desconecte el disyuntor de seguridad

tanto de la bomba de alta presión de

para la bomba de alimentación y el

variador de frecuencia y bloquéeos.

Solo el personal de mantenimiento

de la unidad de la bomba debería estar

en condiciones de desbloquear / activar

de nuevo el interruptor.

E) Abra los tapones de purga y de drenaje.

Espere hasta que la bomba y el sistema

se vacíen de agua.

F) Afloje lentamente y retire los pernos y

juntas de las mangueras o tuberías de

entrada / salida; tenga cuidado con

los chorros de agua. Recuerde que el

sistema puede estar presurizado!

G) Fije el equipo de elevación a la unidad

de la bomba. Las instrucciones para

elevar la unidad de la bomba completa

están en el capítulo 4, «Inspección a la

llegada, transporte, manipulación,

elevación y almacenamiento».

H) Para las bombas pequeñas, quite los

pernos que fijan la bomba a la campana

de coplaminto. Para las bombas más

grandes, quite los pernos / las tuercas

de la bomba que unen la bomba y

la campana de acoplamiento con el

motor. A continuación, quite los pernos /

las tuercas que fijan la bomba y la

campana de acoplamiento.

I) Con cuidado, tire de la bomba para

extraerla de la campana de acoplami

ento utilizando equipo de elevación si es

necesario.

J) Sostenga la bomba en diferentes posi

ciones sobre una bandeja de goteo; esto

debería conseguir que se escurra la

mayor parte del agua retenida en

la bomba. Limpie y seque la superficie

de la bomba y coloque los tapones de

purga y de drenaje.

K) Traslade la bomba a una ubicación lim

pia y segura donde se puedan realizar

los trabajos de inspección / man tenimiento.

8.4 Desmontaje y montaje de la unidad de

la bomba

A) Retire todas las conexiones de la bomba.

B) Desmonte la bomba de acuerdo con las

Instrucciones de desmontaje y montaje

(disponibles en www.ro-solutions.

danfoss. com).

Limpie todas las piezas y superficies

con un fluido compatible con los materi

ales existentes en la bomba. Limpie y

seque las piezas con un paño sin

pelusas.

C) Inspeccione todas las piezas, incluida la

junta del eje, y cámbielas si es necesario;

véase el apéndice 3, «Lista de piezas».

D) Si se va a devolver la bomba a Danfoss

para su reparación o para una recla

mación de garantía, es importante

ponerse en contacto con Danfoss para

recibir un número de devolución y

un formulario que debe rellenarse

con información sobre el producto.

Rogamos envíe a la dirección

electrónica que encontrará

en el formulario una copia de dicho

formulario junto con nformación de

contacto y el motivo de la devolución.

Adjunte la misma documentación al

envío.

Se rechazarán las devoluciones sin número de

devolución!!!

8.5 Montaje de la unidad de la bomba

Monte la bomba de acuerdo con las Instrucciones de desmontaje y montaje (disponibles

en hpp.danfoss.com).

8.6 Procedimiento para montar la bomba

sobre el motor eléctrico

Monte el acoplamiento flexible y la campana

de acoplamiento de acuerdo con el apéndice

2, «Instrucciones».

8.7 Volver a poner la unidad de la bomba

en funcionamiento

Encontrará las instrucciones sobre cómo

volver a poner en funcionamiento la unidad

de la bomba en el capítulo 4, «Inspección a la

llegada, transporte, manipulación, elevación y

almacenamiento », y en el capítulo 5, «Instalación y puesta en servicio».

8.8 Almacenamiento de la bomba

Si hay que apagar la bomba durante un

período prolongado, siga las instrucciones del

apéndice 2, «Instrucciones».

14

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

Page 15

Guía de funcionamiento | Bombas APP 1.5 - 3.5

9. Localización de averías

y criterios de desguace

9.1 Información general de seguridad

Antes de inspeccionar la unidad de la bomba

es necesario leer y entender este manual del

usuario, en especial el capítulo 2, «Seguridad».

Recuerde llevar puesto el equipamiento de

seguridad apropiado de acuerdo con lo indicado en el capítulo 2, «Seguridad».

9.2 Condiciones operativas que pueden

provocar fallos en la bomba

Las siguientes condiciones pueden provocar el

fallo de la bomba:

• La bomba está funcionando en vacío.

• La presión de entrada es demasiado alta.

• La presión de entrada es demasiado baja.

• La temperatura del fluido es demasiado

alta.

• La temperatura ambiente es demasiado

alta.

• La bomba está funcionando contra un

puerto atascado / una válvula manual

cerrada.

• La bomba está funcionando a una

presiónno conforme con las especificaciones.

• La bomba está funcionando con un fluido

no especificado / aprobado.

• La bomba está funcionando en la dirección equivocada.

• La filtración es insuficiente.

• La bomba no se está sometiendo a mantenimiento de acuerdo con las especificaciones de Danfoss (fin de su vida útil).

• Hay una carga mecánica excesiva sobre

elacoplamiento del eje y el entubado.

•

•

•

9.3 Fallo mecánico

Si la bomba está funcionando en seco, la

temperatura subirá rápidamente, lo cual

puede provocar quemaduras.

9.4 Fallo eléctrico

Si el motor eléctrico no está correctamente

cableado o no hay toma de tierra, pueden

producirse descargas eléctricas, daños por

quemaduras, incendios o incluso la muerte.

Si se utiliza un variador de frecuencia pero se

programa de forma errónea, esto puede dañar

la bomba y provocar altas temperaturas u

otros eligros.

Toda la instalación eléctrica debe ser realizada

por personal autorizado de acuerdo con

EN60204-1 y/o las ordenanzas locales.

9.5 Responsabilidad

Danfoss no acepta ninguna responsabilidad

por las lesiones anormales, riesgos o daños

que puedan surgir causados por condiciones

anormales, vibraciones, corrosión, abrasivos,

objetos extraños o temperaturas excesivas y

no se hace responsable de los daños indirectos

o incidentales.

9.6 Criterios de desguace

El hecho de que la bomba pueda repararse

o por el contrario deba ser desechada dependerá del estado de las piezas internas o

del alcance de los daños en toda la unidad.

Consulte el apéndice 6, «Guía de localización

de averías», como pauta o envíe la bomba a

la central de Danfoss en Dinamarca para su

evaluación.

Para obtener información sobre otras observaciones o problemas, consulte el apéndice 7,

«Correcto y equivocado», que ofrece buenos

consejos en cuanto a diseño, instalación,

cableado y localización de averías.

En caso de que sea necesario desechar la

bomba, observe las normas medioambientales locales.

Si hay alguna fuga en el arranque o durante

el funcionamiento, un chorro a alta presión

puede provocar daños en los ojos o en la piel.

Una fuga puede provocar un vertido, que a su

vez puede causar resbalones, tropezones o

caídas.

Si hay una fuga de agua cayendo al motor

eléctrico, esto puede provocar descarga

eléctrica, incendio, cortocircuito o incluso la

muerte. Para evitar las fugas de agua al motor

eléctrico, consulte el capítulo 5, «Instalación y

puesta en servicio», y el capítulo 6, «Funcionamiento».

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

15

Page 16

Guía de funcionamiento | Bombas APP 1.5 - 3.5

16

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

Page 17

Apéndices

APP bombas

APP 1.5 - 3.5

Apéndices - Manual de instalación,

funcionamiento y mantenimiento

hpp.danfoss.com

Page 18

Guía de funcionamiento | Bombas APP 1.5 - 3.5

10. Apéndice

10 Apéndice . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

10.1 Hoja de datos (AI274333290009es-000701) . . . . . . . . . . . . . . . . . . . . . . . . .19

10.2 Instrucciones (180R9072) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

10.3 Manual del motor (180R9230) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

10.4 Intervalos de mentenimiento recomendados (AX290239527130es-000201) . . . .47

10.5 Lista de piezas APP 1.5-3.5 (AX274346749037es-000501) . . . . . . . . . . . . . . . . 51

10.6 Guia de localización de averías para bombas (521B1447) . . . . . . . . . . . . . . . .59

10.7 Correcto e incorrecto. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .69

18

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

Page 19

Hoja de datos

Data sheet

APP bombas

APP 0.6-1.0 / APP 1.5-3.5 /

APP pumps

APP (W) 5.1-10.2 / APP 11-13 /

APP 0.6-1.0 / APP 1.5-3.5 / APP (W) 5.1-10.2 /

APP 16-22 / APP 21-46

APP 11-13 / APP 16-22 / APP 21-43

hpp.danfoss.com.

ro-solutions.com

Page 20

Hoja de datos | APP 0.6-46 / APP (W) 5.1-10.2 bombas

Índice 1. Introducción ...........................................................................21

2. Ventajas ...............................................................................21

3. Ejemplos de aplicación .................................................................21

4 Datos técnicos .........................................................................22

4.2 APP 1.5-3.5.............................................................................22

5. Caudal a diferentes rpm ................................................................23

5.2 APP 1.5-3.5 caudal a 80 barg (1160 psig).................................................23

6 Curvas de la válvula de descarga .......................................................24

6.2 Bombas APP 1.5-3.5: válvula de descarga integrada .....................................24

7. Requisitos que debe cumplir el motor ..................................................25

7.2 Bombas APP 1.5-3.5: factor de cálculo ..................................................25

8. Temperatura y corrosión ...............................................................26

8.1 Funcionamiento .......................................................................26

9. Instalación .............................................................................26

9.1 Filtración ..............................................................................27

9.2 Sistema de OI con alimentación directa Línea de entrada .............................27

10. Dimensiones y conexiones .............................................................29

10.2 APP 1.5-3.5.............................................................................29

11. Dimensiones con motor................................................................30

11.1 APP 0.6-3.5.............................................................................30

13. Mantenimiento ........................................................................31

20

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

Page 21

Hoja de datos | APP 0.6-46 / APP (W) 5.1-10.2 bombas

1. Introducción

Este catálogo de repuestos ofrece una visión

general del contenido de los distintos kits de

repuesto, así como los esquemas de despiece

para bombas ATEX y no ATEX. Las bombas

certificadas ATEX están indicadas por Ex en la

designación.

La gama de bombas de alta presión APP de

Danfoss ha sido diseñada según la norma EN 809

para aplicaciones de OI en las que intervienen

fluidos :corrosivos de baja viscosidad, como el

• Agua de mar

• Agua salobre

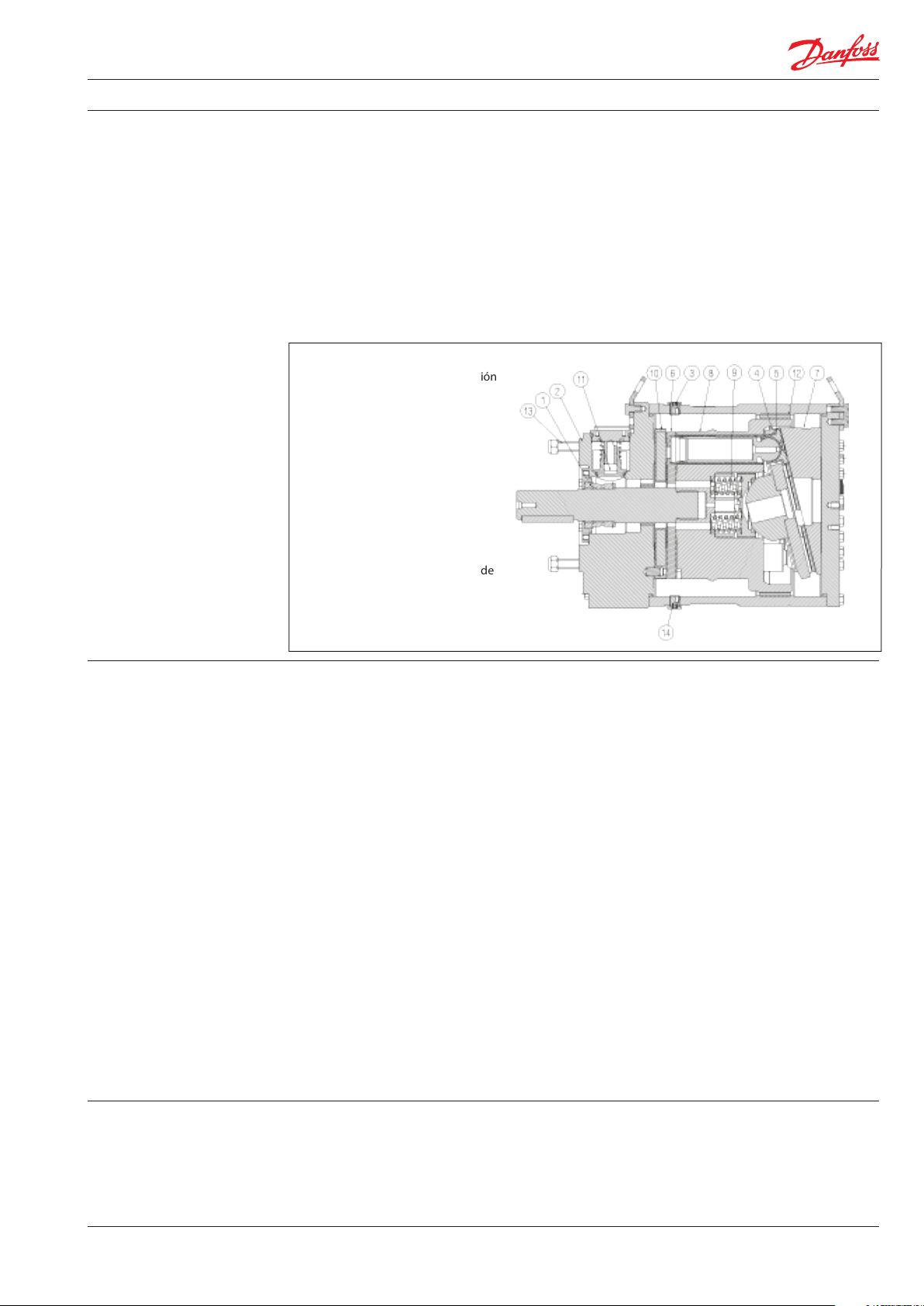

1: Junta del eje

2: Montaje y brida de conexión

3: Tapón de purga

4: Plato de retención

5: Piston

6: Placa de la válvula

7: Placa oscilante

8: Cuerpo del cilindro

9: Resortes

10: Placa de conexión

11: Válvula de descarga

(no disponible en

APP 5.1-10.2)

12: Carcasa

13: Pernos para la campana de

acoplamiento

14: Drenaje

• Agua residual (APP W)

Las bombas APP de Danfoss son de

desplazamiento positivo y poseen pistones

axiales que mueven un volumen fijo de agua en

cada ciclo. El caudal es proporcional al número

de revoluciones (rpm) del eje de entrada. A

diferencia de las bombas centrífugas, generan

el mismo caudal a una determinada velocidad,

independientemente de la presión de descarga.

El plano en seccion debajo es un ejemplo de una

bomba APP. El plano en seccion para cada

tamaño de bomba espcifica se podrá encontrar

en las instrucciones de la bomba.

2. Ventajas

• Riesgo nulo de contaminación por

lubricante:

- Los aceites lubricantes se han sustituido por

el medio bombeado (agua), lo cual anula

el riesgo de contaminación desde la bomba.

• Bajos costes de mantenimiento:

- Diseño eficiente y estructura de acero

inoxidable para garantizar una vida útil

excepcionalmente prolongada. Si se

cumplen las especificaciones establecidas

por Danfoss, pueden lograrse intervalos

de mantenimiento de 8.000 horas. El

mantenimiento puede llevarse a cabo

fácilmente in situ gracias al sencillo

diseño y el reducido número de piezas.

• Menor coste energético:

- La elevada eficiencia del diseño del pistón

axial permite disfrutar del mínimo

consumo energético en comparación con

cualquier bomba similar disponible en el

mercado.

• Instalación sencilla:

- Diseño más compacto y ligero del

mercado.

- La bomba debe instalarse en posición

horizontal.

La presión de las pulsaciones es

extremadamente baja, por lo que no

3. Ejemplos de aplicación Las bombas APP de Danfoss se encuentran

instaladas en un gran número de plantas

desalinizadoras por OI de todo el mundo:

• Soluciones en contenedor para hoteles,

• complejos de ocio y residencias en islas y

regiones costeras

se requieren amortiguadores.

- Alimentación directa con motores

eléctricos o de combustión (con

acoplamiento especial).

- Todas las bombas cuentan con una

válvula de descarga integrada que

facilita el paso del fluido desde la

entrada hasta la salida cuando la

bomba no se encuentra en

funcionamiento.

• Alta fiabilidad:

- Todas las piezas están fabricadas en

materiales altamente resistentes a la

corrosión: acero inoxidable Duplex (EN

1.4462/UNS S31803) y Super Duplex (EN

1.4410/UNS S32750), y PEEK reforzado

con carbono.

• Calidad certificada:

- Bombas con certificación ATEX

disponibles.

- Para otras certificaciones, consulte las

hojas de datos para APP S

(todos super dúplex) y APP S 674 (API).

- ISO/TS 16949:20XX, ISO 14001.

• Sistemas móviles para organizaciones

humanitarias y militares.

• Sistemas a bordo para buques y yates.

• Plataformas marítimas para los sectores del

petróleo y el gas.

• Redes de suministro de aguas municipales

y regionales.

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

21

Page 22

Hoja de datos | APP 0.6-46 / APP (W) 5.1-10.2 bombas

4 Datos técnicos

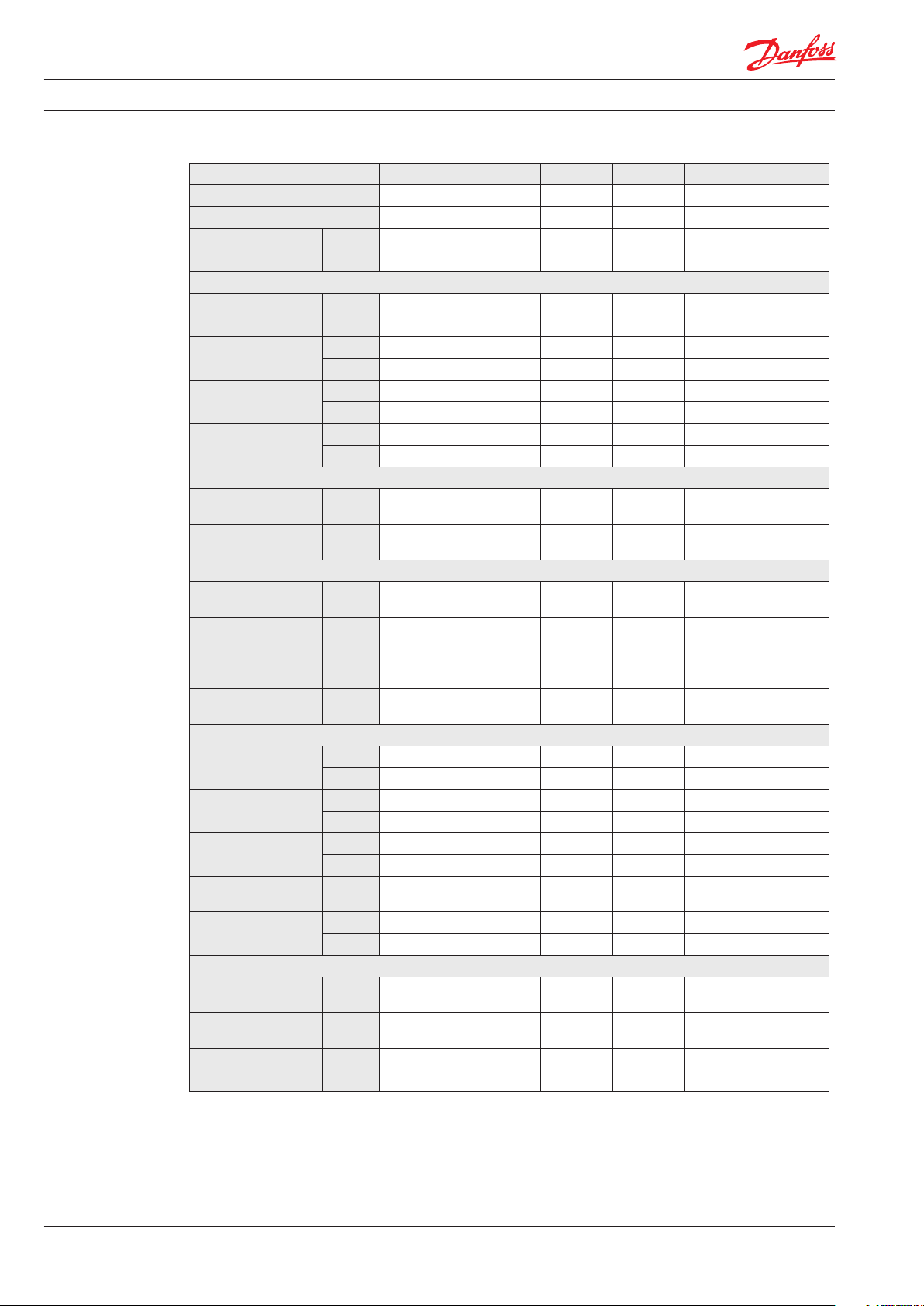

4.2 APP 1.5-3.5

Tamaño de la bomba APP 1.5 APP 1. 8 APP 2.2 APP 2.5 APP 3.0 APP 3.5

Número de código APP 180B3043 180B304 4 180B30 45 180B304 6 180B3030 180B3032

Número de código APP ATEX

Desplazamiento

geométrico

Presión

Presión de salida máx.,

continua

1)

Presión de salida mín.

Presión de entrada2),

continua

Presión pico de

entrada, máx.

Velocidad

Velocidad min.

continua

Velocidad máx.2)

continua

Caudal (curvas de caudal disponibles en la sección 5)

1000 rpm a la presión

máx.

1500 rpm a la presión

máx.

1200 rpm a la presión

máx.

1800 rpm a la presión

máx.

Especificación técnica

Temperatura del

3)

medio

Temperatura ambiente

Peso (seco)

Nivel de presión

acústica LPA, 1 m

Área ocupada con

motor IEC

5)

6)

Tamaño de motor usual

Velocidad máx. a

presión máx

3000 rpm a máx.

presion

Par de apriete máx.

presión de salida

1)

Para presi ones inferiore s o superiores a las e specificadas ru ego

contacten con DANFOSS

2)

Para velo cidades por enci ma de 3000 rpm la bo mba debe ser impu l

sada a una p resión de 2-5 barg (29 - 72, 5 psig).

3)

Depende de la concentración de NaCl.

4)

Categor ía 2, zona 1 y categor ía 3, zona 2

4)

180 B3143 180B3144 180B3145 180 B3146 18 0B3130 18 0B3132

cm³/rev.

in³/rev.

9.31 10.04 12. 52 15.35 17.70 20.54

0.57 0.61 0.76 0.94 1.08 1.25

barg 83 83 83 83 83 83

psig 120 0 1200 120 0 120 0 120 0 120 0

barg 20 20 20 20 20 20

1

psig 290 290 290 290 290 290

barg 0.5 - 5

psig 7.3 - 72.5

2)

2)

7.3 - 72.5 2)7.3 - 72.5

0.5 - 5

2)

0.5 - 5

2)

2)

0.5 - 5 0.5 - 5

7.3 - 72.5 7.3 - 72.5

2)

2)

barg 10 10 10 10 10 10

psig 145 145 145 145 145 145

rpm 700 700 700 700 700 700

rpm 3450

2)

3450

2)

3450

2)

3000 3450

2)

m³/h 0.53 0.57 0.73 0.90 1.02 1.19

m³/h 0.79 0.86 1.09 1.34 1.54 1.79

gpm 2.80 3.03 3.83 4.73 5.41 6.30

gpm 4.19 4.55 5.75 7. 09 8.12 9.46

°C 2 - 50 2 - 50 2 - 50 2 - 50 2 - 50 2 - 50

°F 36 - 122 36 - 122 36 - 122 36 - 122 36 - 122 36 - 122

°C 0 - 50 0 - 50 0 - 50 0 - 50 0 - 50 0 - 50

°F 32 - 122 32 - 122 32 - 122 32 - 122 32 - 122 32 - 122

kg 8.6 8.6 8.6 8.6 8.6 8.6

lb 17 17 17 17 17 17

dB(A) 77 77 77 81 81 81

m² 0.15 0.16 0. 21 0. 21 0.30 0.30

foot² 1.61 1.72 2.26 2.26 3.23 3.23

kW 5.5 5.5 7. 5 7. 5 11 11

HP 7.5 7.5 10.0 15.0 15. 0 15.0

Nm 13.0 13.9 17. 4 21.3 24.5 28.7

lbf-ft 9.6 10. 3 12. 8 15.7 18.1 21. 2

5)

Nivel de pr esión acústica a 1 m etro de la bomba (caj a de referencia)

de acuerd o con norma EN ISO20361 secció n 6.2. La medid a del nivel de

ruido se re aliza mediante n orma EN ISO3744:2010 en una bomba

desde las condiciones mínima a máximas en presión y velocidad.

6)

Área máxima cubierta por las configuraciones recomendadas con

motor IE3 (s in incluir el espaci o necesario par a el mantenimiento d e la

bomba)

0.5 - 5

7.3 - 72.5

3000

22

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

Page 23

Hoja de datos | APP 0.6-46 / APP (W) 5.1-10.2 bombas

APP 1.5

APP 1.8

APP 2.2

APP 2.5

APP 3.0

APP 3.5

rpm

4.5

4.0

3.5

3.0

2.5

2.0

1.5

1.0

0

0.5

1300

1500

1100

1900

2100

1700

2500

2700

2300

3100

3300

3450

2900

900

700

m3/h

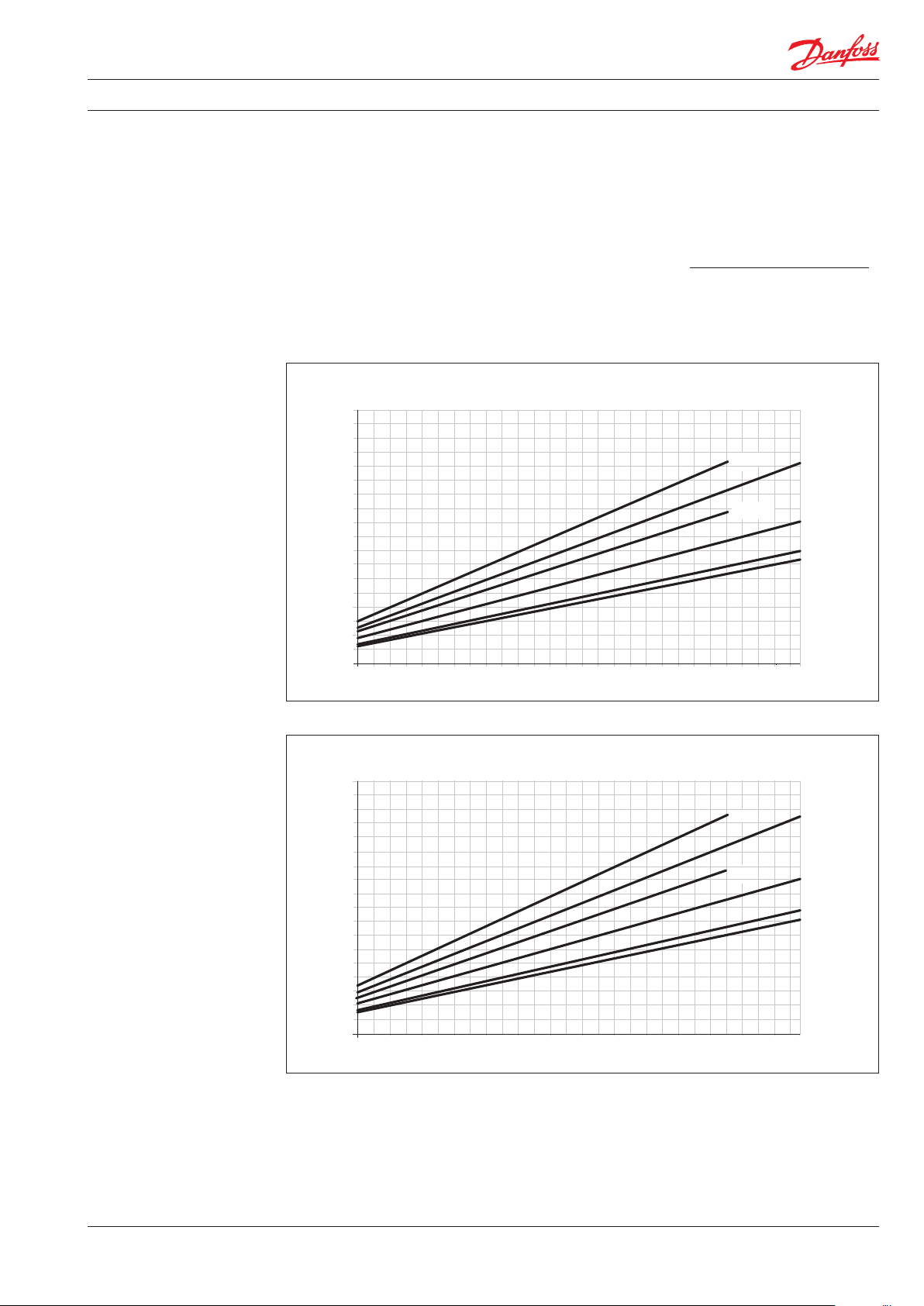

5. Caudal a diferentes

rpm

Si el caudal necesario y la velocidad de rotación

(rpm) son parámetros conocidos, resultará sencillo

seleccionar la bomba que mejor satisfará los

requisitos de la aplicación a partir de los gráficos

siguientes.

5.2 APP 1.5-3.5 caudal a 80 barg (1160 psig)

m3/h

4.5

4.0

3.5

3.0

2.5

2.0

1.5

Los gráficos, además, permiten alterar el caudal

modificando la velocidad de rotación de la bomba.

La relación caudal/rpm es siempre constante; el

caudal “necesario” puede obtenerse asignando el

valor correspondiente a la velocidad de rotación.

Así, la velocidad de rotación (rpm) necesaria puede

determinarse del siguiente modo:

caudal necesario x rpm nominales

rpm necesarias =

Caudal nominal

APP 3.5

APP 2.5

APP 3.0

APP 2.2

APP 1.8

APP 1.5

1.0

0.5

3450

3450

rpm

APP 3.0

APP 2.2

APP 1.8

APP 1.5

rpm

0

700

900

1100

1300

gpm

18.0

16.0

14.0

12.0

10.0

8.0

6.0

4.0

2.0

0

700

900

1100

1300

1500

1500

1700

1700

1900

1900

2100

2100

2300

2300

2500

2500

2700

2700

2900

2900

3100

APP 3.5

APP 2.5

3100

3300

3300

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

23

Page 24

Hoja de datos | APP 0.6-46 / APP (W) 5.1-10.2 bombas

Pressure [barg]

ow [l/min]

0.5

1.0

1.5

2.0

2.5

3.0

3.5

4.0

4.5

5.0

10

12

14

16

18

6 Curvas de la válvula

de descarga

Todas las bombas excepto APP (W) 5.1 - 10.2 se

suministran con una válvula de descarga

integrada que permite que el fluido fluya desde la

entrada a la salida, cuando la bomba no está

funcionando.

6.2 Bombas APP 1.5-3.5: válvula de descarga integrada

Presión [barg]

24

0

0

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

2

4

6

8

Caudal [l/min]

Fl

Page 25

Hoja de datos | APP 0.6-46 / APP (W) 5.1-10.2 bombas

Los requisitos de potencia pueden determinarse a partir de una de las siguientes ecuaciones.7. Requisitos que debe

cumplir el motor

l/min x barg 16.7 x m3/h x barg 0.35x gpm x psig

Potencia necesaria = [kW] o [kW] o

Factor cálc. Factor cálc. Factor cálc.

1 hp = 0.75 kW

1 gpm = 3.79 l/min

1 m3/h = 4.40 gpm

1 kW = 1.34 hp

1 l/min = 0.26 gpm

1 gpm = 0.23 m3/h

7.2 Bombas APP 1.5-3.5: factor de cálculo

Nombre rpm Fac tor de

cálculo

APP 1.5 3450 519

APP 1.8 3450 524

APP 2.2 3450 532

APP 2.5 3000 535

APP 3.0 3450 532

APP 3.5 3000 530

[HP]

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

25

Page 26

Hoja de datos | APP 0.6-46 / APP (W) 5.1-10.2 bombas

8. Temperatura y corro

sión

8.1 Funcionamiento

Temperatura del fluido:

de +2 ° C a +50 ° C

(de +35,6 ° F a 122 ° F)

Temperatura ambiente:

de +2 ° C a +50 ° C

(de +35,6 ° F a 122 ° F)

.El siguiente gráfico ilustra la resistencia a la

corrosión de diferentes tipos de acero inoxidable

º

80

C

Duplex

70

60

50

316L

40

30

20

100

160 1600

1000

10 000

16000

en relación con la concentración de NaCl y la

temperatura.

Todas las piezas húmedas de las bombas APP se

fabrican en Duplex o Super Duplex.

Si la bomba de agua funciona con niveles

elevados de salinidad, lávela siempre con agua

dulce al detenerla para minimizar el riesgo de

corrosión a través de las fisuras.

Concentración de NaCl

en función de la

temperatura

Super Duplex

-

100 000

160000

CI

ppm

NaCI

ppm

9. Instalación El siguiente ejemplo ilustra la instalación de la

bomba y su conexión a un motor eléctrico o de

combustión (con acoplamiento especial).

A: Bomba

B: Carcasa de cam

pana

C: Acoplamiento

flexible

D: Eje del motor

E: Motor

A

B

Si es necesario un montaje alternativo, solicite

más información a su representante comercial de

Danfoss.

Nota: No someta el eje de la bomba a cargas

axiales o radiales.

EC D

26

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

Page 27

Hoja de datos | APP 0.6-46 / APP (W) 5.1-10.2 bombas

9.1 Filtración

Una filtración adecuada es fundamental para el

rendimiento, el mantenimiento y la garantía de

la bomba.

Proteja la bomba y la aplicación de la que forma

parte asegurándose siempre de cumplir todas las

especificaciones en materia de filtración y

cambiando los cartuchos filtrantes según el

programa de mantenimiento.

Dada la reducida viscosidad del agua, las bombas

APP de Danfoss poseen holguras muy estrechas;

ello facilita el control de las tasas de fuga internas

y mejora el rendimiento de los componentes.

Para minimizar el desgaste de la bomba es

fundamental, por tanto, filtrar correctamente

el agua de entrada.

El filtro principal debe presentar una eficiencia

de filtración del 99,98 % a 10 μm. Se recomienda

encarecidamente usar siempre cartuchos

filtrantes de profundidad precisa con un valor

nominal de 10 μm abs. (ß10 ≥ 5000).

Recuerde que no se recomienda usar filtros de

bolsa ni cartuchos filtrantes string-wound, cuya

eficiencia de filtración suele alcanzar sólo el 50

%. Esto significa que, de cada 100.000 partículas

que entran en un filtro de cualquiera de estos

tipos, 50.000 lo atraviesan; sólo 20 de esas

100.000 partículas atravesarían un filtro de

profundidad precisa con una eficiencia del 99,98

%.

Si desea obtener más información acerca de la

importancia de una filtración adecuada, conocer

los principios de filtración, familiarizarse con las

definiciones y saber cómo seleccionar el mejor

filtro para una bomba, consulte el documento

“Filtration

information and specifications” (referencia de

Danfoss 521B1009).

Ruido

Dado que la bomba suele montarse en un

bastidor o carcasa de campana, el nivel de ruido

general sólo puede determinarse para sistemas

completos. Para minimizar las vibraciones y los

ruidos generados por el sistema, es de especial

importancia montar la bomba correctamente en

un bastidor con amortiguadores de vibraciones y

usar, siempre que sea posible, mangueras

flexibles en lugar de tuberías metálicas.

Factores que influyen en el nivel de ruido:

• Velocidad de la bomba:

Una alta velocidad de rotación (rpm) da

lugar a más caudal/pulsaciones soportadas

por la estructura/vibraciones que una baja

velocidad de rotación (rpm) como resul-

tado de la mayor frecuencia.

• Presión de descarga:

Una alta presión de descarga da lugar a

más ruido que una presión de descarga

menor.

• Montaje de la bomba:

Las instalaciones rígidas generan más ruido

que las instalaciones flexibles, ya que la

estructura debe soportar más vibraciones.

Asegúrese de usar amortiguadores durante

el montaje.

• Conexiones de la bomba:

Las tuberías conectadas directamente a la

bomba hacen más ruido que las mangueras

flexibles, ya que la estructura debe

soportar más vibraciones.

• Variadores de frecuencia (VFD):

Los motores controlados mediante VFD

pueden generar más ruido si el VFD no se

ajusta correctamente.

9.2 Sistema de OI con alimentación directa

Línea de entrada:

a) Dimensione la línea de entrada para

conseguir la mínima pérdida de presión

(máximo caudal, mínima longitud de

tubería, mínimo número de codos/

empalmes y conectores con pérdidas de

presión bajas o nulas).

Filtro de entrada:

b) Instale un filtro de entrada (1) delante de

la bomba APP (2). Consulte la sección 9.1

“Filtración” si desea obtener información

acerca de la selección del filtro adecuado.

Limpie a fondo las tuberías

Válvula de alivio de presión:

c) Instale una válvula de alivio de baja presión

(9) para evitar daños al sistema o la bomba

en caso de parada momentánea de la

bomba o rotación inversa.

Interruptor de presión de monitorización:

d) Instale un interruptor de presión de

monitorización (3) entre el filtro (1) y la

entrada de la bomba. Ajuste la presión de

entrada mínima según las especificaciones

descritas en la sección 4, relativa a los datos

técnicos. Si la presión de entrada es inferior

a la presión mínima ajustada, el interruptor

de presión de monitorización deberá

impedir que la bomba arranque o funcione.

Mangueras:

e) Use siempre mangueras flexibles (4) para

minimizar las vibraciones y el ruido.

Consulte el folleto técnico “Hoses and hose

fittings” de Danfoss (referencia 521B0909) si

desea obtener más información.

Presión de entrada:

f) A fin de eliminar el riesgo de cavitación y

otros daños a la bomba, la presión de

entrada a la misma no debe superar los

límites indicados en la sección 4, relativa a

los datos técnicos.

Válvula de descarga:

g) Las bombas APP cuentan con una válvula

de descarga integrada (6) que facilita su

llenado y vaciado. (excepto APP (W)

5.1-10.2).

Válvula de retención:

h) Puede instalarse una válvula de retención

(7) en la salida para evitar la rotación

inversa de la bomba. El volumen de agua

existente en el recipiente de membrana

funciona como acumulador y envía el

caudal hacia atrás en caso de parada

momentánea de la bomba.

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

27

Page 28

Hoja de datos | APP 0.6-46 / APP (W) 5.1-10.2 bombas

Válvula de seguridad o alivio de alta

presión:

Dado que las bombas APP de Danfoss

comienzan a generar presión y caudal

inmediatamente después de ponerse en

marcha e independientemente de la

contrapresión, debe instalarse una válvula

de seguridad o alivio de presión

(8) tras la válvula de retención para impedir

que el sistema sufra daños y evitar picos de

alta presión.

Diseño preferido - ver sección 9.2

Media filter

Feed

PI

PI

PI PI

Fresh water

permeat flush

PT

Nota: Si se instala una válvula de retención en

la línea de entrada, será necesario instalar

también una válvula de alivio de baja presión

entre la válvula de retención y la bomba como

medida de protección contra picos de alta

presión.

M

PI

Brine

Permeate

PI

28

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

Page 29

Hoja de datos | APP 0.6-46 / APP (W) 5.1-10.2 bombas

10. Dimensiones y

conexiones

10.2 APP 1.5-3.5

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

29

Page 30

Hoja de datos | APP 0.6-46 / APP (W) 5.1-10.2 bombas

11. Dimensiones con

motor

11.1 APP 0.6-3.5

Los ejemplos de conjuntos con motor son sólo

para motores y acoplamientos IEC. Asegúrese de

comprobar la potencia y las dimensiones del motor cuando seleccione el tamaño de la bomba y

del motor. Para asesoramiento y herramienta de

cálculo, póngase en contacto con Danfoss.

Bomba

APP 0.6

APP 0.8

APP 1.0

APP 1.5

APP 1.8

APP 2.2

APP 2.5

APP 3.0

APP 3.5

A mm

(inch)

200

(7.87)

200

(7.87)

250

(9.84)

250

(9.84)

250

(9.84)

300

(11. 81)

300

(11. 81)

350

(13. 78)

350

(13. 78)

B mm

(inch)

245

(9.64)90(3.54)

245

(9.64)90(3.54)

260

(10.23)

260

(10.23)

290

(11.42)

338

(13.31)

338

(13.31)

422

(17. 40 )

422

(17. 40

C mm

(inch)

100

(3.94)

100

(3.94)

112

(4.41)

132

(5.20)

132

(5.20)

160

(6.30)

160

(6.30)

D mm

(inch)

140

(5.51)

140

(5.51)

160

(6.30)

160

(6.30)

190

(7.48)

216

(8.50)

216

(8.50)

254

(10.0)

254

(10.0)

E mm

(inch)

100

(3.94)

125

(4.92)

140

(5.51)

140

(5.51)

140

(5.51)

140

(5.51)

178

(7.01)

210

(8.27)

210

(8.27)

F mm

(inch)

265

(10.43)

290

(11.42)

325

(12.80)

325

(12.80)

340

(13. 39)

403

(15. 87)

403

(15. 87)

505

(19.88)

505

(19.88)

G mm

(inch)

100

(3.94)

100

(3.94)

120

(4.72)

120

(4.72)

120

(4.72)

144

(5.67)

144

(5.67)

188

(7.40)

188

(7.40)

H mm

(inch)

131

(5.16)

131

(5.16)

131

(5.16)

166

(6.54)

166

(6.54)

166

(6.54)

166

(6.54)

166

(6.54)

166

(6.54)

IEC Motor eléctrico

1.5 kW, IEC 90S-2

2.2 kW, IEC 90L-2

3.0 kW, IEC 100L-2

3.0 kW, IEC 100L-2

4.0 kW, IEC 112M-2

5.5 kW, IEC 132S1-2

7.5 kW, IEC 132S2-2

11 kW, IEC 160M1-2

11 kW, IEC 160M1-2

30

180R9267 | AQ291128576527es-000901 | IOM APP 1.5-3.5 bombas | 12.2021

Page 31

Hoja de datos | APP 0.6-46 / APP (W) 5.1-10.2 bombas

13. Mantenimiento Garantía

Las bombas APP de Danfoss están diseñadas

para proporcionar una prolongada vida útil con

el mínimo mantenimiento y reducidos costes

asociados al ciclo de vida.

Siempre que la bomba funcione de acuerdo con

sus especificaciones, Danfoss garantiza 8.000

horas de funcionamiento sin mantenimiento

(transcurridos, como máximo, 18 meses desde la

fecha de fabricación).

No respetar las recomendaciones de Danfoss en

cuanto al diseño del sistema repercute gravemente sobre la vida útil de las bombas APP. Otros

factores que afectan al rendimiento de una

bomba:

- Filtración insuficiente.

- Purga y ventilación insuficientes.

- Funcionamiento de la bomba a una veloci

dad superior al límite especificado.

- Alimentación de la bomba con agua a una

temperatura superior a la recomendada.

- Funcionamiento de la bomba con una

presión de entrada superior al límite

especificado.

- Funcionamiento de la bomba con una

presión de salida superior al límite especifi

cado.

- Sentido de rotación incorrecto.

Mantenimiento

Después de 8.000 horas de funcionamiento,

se recomienda encarecidamente inspeccionar

la bomba y sustituir cualquier pieza que se

encuentre deteriorada (como los pistones o la

junta del eje). Ello impedirá una posible avería de