Page 1

Manual de aplicaciones

Aplicaciones de refrigeración

industrial con amoníaco y CO

2

www.danfoss.com/ir

Page 2

Page 3

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

2

Prólogo Página

Prólogo ........................................................................................................... 3

1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

2. Controles del compresor ........................................................................................6

2.1 Control de la capacidad del compresor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

2.2 Control de la temperatura de descarga con inyección de líquido ...........................................10

2.3 Control de presión del cárter .............................................................................13

2.4 Control de la inversión del flujo...........................................................................14

2.5 Resumen ................................................................................................15

2.6 Documentos de referencia ...............................................................................16

3. Controles para condensadores..................................................................................17

3.1 Condensadores refrigerados por aire . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

3.2 Condensadores evaporativos .............................................................................22

3.3 Condensadores refrigerados por agua..................................................................... 25

3.4 Resumen ................................................................................................27

3.5 Documentos de referencia ...............................................................................27

4. Control del nivel del líquido ....................................................................................28

4.1 Sistema de control del nivel de líquido de alta presión (LLRS HP)...........................................28

4.2 Sistema de control del nivel de líquido de baja presión (LLRS LP)...........................................32

4.3 Resumen ................................................................................................36

4.4 Documentos de referencia ...............................................................................36

5. Controles de evaporadores .....................................................................................37

5.1 Control de expansión directa .............................................................................37

5.2 Control de circulación de líquido por bomba..............................................................42

5.3 Desescarche por gas caliente para enfriadores de aire DX..................................................45

5.4 Desescarche por gas caliente para enfriadores de aire con circulación de líquido bombeado................51

5.5 Conversión de multitemperatura .........................................................................54

5.6 Control de la temperatura del medio......................................................................55

5.7 Resumen ................................................................................................57

5.8 Documentos de referencia ...............................................................................58

6. Sistemas de aceite..............................................................................................59

6.1 Refrigeración de aceite ...................................................................................59

6.2 Control de la presión diferencial de aceite.................................................................63

6.3 Sistema de recuperación de aceite........................................................................ 66

6.4 Resumen ................................................................................................68

6.5 Documentos de referencia ...............................................................................69

7. Sistemas de seguridad..........................................................................................70

7.1 Dispositivos de alivio de presión..........................................................................70

7.2 Dispositivos limitadores de presión y temperatura ........................................................74

7.3 Dispositivos de nivel de líquido...........................................................................75

7.4 Detectores de refrigerante................................................................................76

7.5 Resumen ................................................................................................78

7.6 Documentos de referencia ...............................................................................78

8. Controles de bombas de refrigerante ...........................................................................79

8.1 Protección de la bomba con control de presión diferencial ................................................79

8.2 Control de flujo con bypass de la bomba ..................................................................81

8.3 Control de presión de la bomba ..........................................................................82

8.4 Resumen ................................................................................................83

8.5 Documentos de referencia ...............................................................................83

9. Otras aplicaciones.............................................................................................. 84

9.1 Filtros secadores en sistemas fluorados ...................................................................84

9.2 Eliminación de agua en sistemas con amoníaco . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 86

9.3 Sistemas de purga de aire ................................................................................88

9.4 Sistema de recuperación de calor.........................................................................90

9.5 Documentos de referencia ...............................................................................92

10. Uso del CO2 en sistemas de refrigeración industrial.............................................................93

10.1 El CO2 como refrigerante.................................................................................94

10.2 El CO2 como refrigerante en sistemas industriales.........................................................95

10.3 Presión de diseño .......................................................................................97

10.4 Seguridad...............................................................................................99

10.5 Eficiencia...............................................................................................100

10.6 Aceite en los sistemas con CO2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 100

10.7

Comparación de los requisitos

10.8 Agua en sistemas con CO2 ..............................................................................104

10.9 Eliminación de agua ....................................................................................107

10.10 ¿Cómo se introduce el agua en un sistema de CO2? .....................................................111

10.11 Aspectos diversos que deben tenerse en cuenta en los sistemas de refrigeración con CO2 ...............112

11. CO2 bombeado en sistemas de refrigeración industrial ........................................................115

12. Métodos de control para sistemas con CO2....................................................................125

13. Diseño de una instalación subcrítica con CO2..................................................................126

13.1 Solución electrónica para el control del nivel de líquido..................................................126

13.2 Desescarche por gas caliente para enfriadores de aire con circulación de líquido bombeado..............127

13.2 Desescarche por gas caliente para enfriadores de aire con circulación de líquido bombeado..............128

14. Componentes Danfoss para CO2 subcrítico....................................................................129

15. Gama completa de productos de acero inoxidable ............................................................131

16. Apéndice ....................................................................................................133

16.1 Sistemas de refrigeración típicos ........................................................................133

17. Controles ON/OFF y modulante ..............................................................................138

17.1 Control ON/OFF ........................................................................................139

17.2 Control modulante .....................................................................................140

Lista alfabética de documentos de referencia.....................................................................146

de los componentes de los sistemas con CO2, amoníaco y R-134a...........102

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.05 / 520H1829 1

Page 4

Page 5

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

2

Prólogo

Este manual de aplicaciones está diseñado para

utilizarse a modo de documento de referencia.

La finalidad del presente manual es aportar

respuestas a las diversas preguntas referentes al

control de los sistemas de refrigeración industrial.

Al dar respuesta a estas preguntas se presentan

los principios de los diversos métodos de control,

seguidos de ejemplos de control que incluyen

productos de Danfoss Industrial Refrigeration.

Antes de elegir una determinada configuración,

deben analizarse los aspectos relativos a la

capacidad y las prestaciones y los parámetros

de funcionamiento de cada aplicación.

No se muestran todas las válvulas; asimismo, los

esquemas de las aplicaciones no deben utilizarse

con fines de construcción.

Para el diseño final de una instalación es

necesario usar otras herramientas, como los

catálogos y el software de cálculo del fabricante

(por ejemplo, el catálogo de Danfoss Industrial

Refrigeration y el software DIRcalc).

DIRcalc es el software de cálculo y selección

de válvulas de Danfoss Industrial Refrigeration.

DIRcalc puede obtenerse de forma completamente

gratuita.

Contacte con su distribuidor local de Danfoss.

No dude en ponerse en contacto con Danfoss si

tiene cualquier pregunta sobre los métodos de

control, aplicaciones y controles descritos en este

manual de aplicaciones.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.05 / 520H1829 3

Page 6

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

10-2012

2

1. Introducción

Sistema de refrigeración con bomba de circulación

Compresor

Separador

de aceite

Enfriador

de aceite

Evaporador

Condensador

Recipiente

Separador de

líquido

Válvula de

expansión 1

Bomba de

refrigerante

Danfoss

Tapp_0015_02

Vapor de refrigerante, HP

Refrigerante líquido, HP

Mezcla de líquido/vapor de refrigerante

Control del compresor

À

¿Por qué?

– Primario: para controlar la presión de

aspiración.

– Secundario: funcionamiento seguro del

compresor (arranque/parada, etc.).

¿Cómo?

– Control de la capacidad del compresor de

acuerdo con la carga de refrigeración por

medio de un bypass de gas caliente desde el

lado HP de vuelta al lado LP, un control por

etapas del compresor de tipo ON/OFF o el

control de la velocidad de giro del compresor.

– Instalación de una válvula de retención en la

línea de descarga con la finalidad de impedir

la inversión del flujo de refrigerante hacia el

compresor.

– Mantenimiento de las presiones y temperaturas

en la entrada y salida del compresor dentro del

rango de funcionamiento.

Vapor de refrigerante, LP

Refrigerante líquido, LP

Aceite

Control del aceite

Á

¿Por qué?

– Para mantener la temperatura y la presión del

aceite en unos valores óptimos con el fin de

garantizar el funcionamiento fiable del compresor.

¿Cómo?

– Presión: mantenimiento y control del

diferencial de presión a través del compresor

para la circulación de aceite y mantenimiento

de la presión en el cárter (solo para compresores

de pistón).

– Temperatura: bypass de parte del aceite con

respecto al enfriador de aceite; control del flujo

de aire o agua de enfriamiento hacia el enfriador

de aceite.

– Nivel: retorno del aceite en los sistemas con

amoníaco y los sistemas fluorados de baja

temperatura.

4 DKRCI.PA.000.C6.05 / 520H1829 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 7

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

2

1. Introducción

(continuación)

Control del condensador

Â

¿Por qué?

– Para mantener la presión de condensación por

encima del valor mínimo aceptable, con el fin

de garantizar un flujo adecuado a través de los

dispositivos de expansión.

– Para asegurar la correcta distribución del

refrigerante en el sistema.

¿Cómo?

– Funcionamiento de tipo ON/OFF o control

de la velocidad de los ventiladores del

condensador, control del flujo de agua de

refrigeración o inundación completa de los

condensadores con refrigerante líquido.

Control del nivel de líquido

Ã

¿Por qué?

– Para conseguir un flujo correcto de refrigerante

líquido desde el lado de alta presión hacia el lado

de baja presión, de acuerdo con la demanda real.

– Para garantizar un funcionamiento seguro y

fiable de los dispositivos de expansión.

¿Cómo?

– Control del grado de apertura del dispositivo

de expansión de acuerdo con el cambio del

nivel de líquido.

Control de la bomba de refrigerante

Ä

¿Por qué?

– Para mantener en funcionamiento la bomba

sin problemas, con un flujo a través de ella que

esté dentro del rango de funcionamiento

admisible.

–

Para mantener una presión diferencial constante

a través de la bomba en algunos sistemas.

Control del sistema de evaporación

Å

¿Por qué?

– Primario: para mantener una temperatura

constante del medio.

– Secundario: para optimizar el funcionamiento

de los evaporadores.

– En sistemas de expansión directa: para garantizar

que el refrigerante líquido de los evaporadores

no entre en la línea de aspiración del compresor.

¿Cómo?

– Cambio del caudal de refrigerante que entra en

los evaporadores en función de la demanda.

– Desescarche de los evaporadores.

Sistemas de seguridad

Æ

¿Por qué?

– Para evitar una presión excesiva en los

recipientes.

– Para proteger el compresor de daños

producidos por golpes de ariete, sobrecargas,

escasez de aceite, altas temperaturas, etc.

– Para proteger la bomba contra daños

producidos por cavitación.

¿Cómo?

– Instalación de una válvula de seguridad en los

recipientes y en otros lugares necesarios.

– Desconexión del compresor y la bomba, si la

presión de entrada/salida o el diferencial está

fuera del rango admisible.

– Desconexión del sistema o de parte de este si

el nivel en el separador de líquido o el recipiente

supera el valor admisible.

¿Cómo?

– Diseño de un circuito de bypass, de forma que

el flujo pueda mantenerse por encima del valor

mínimo admisible.

– Desconexión de la bomba si no puede alcanzarse

el valor de presión diferencial necesario.

– Instalación de una válvula de regulación de

presión.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.05 / 520H1829 5

Page 8

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

2

2. Controles del

compresor

2.1

Control de la capacidad del

compresor

El compresor es el “corazón” del sistema de

refrigeración. Tiene dos funciones básicas:

1. Mantener la presión en el evaporador, de

modo que el refrigerante líquido pueda

evaporarse a la temperatura requerida.

2. Comprimir el refrigerante para poder

condensarlo a una temperatura normal.

Por lo tanto, la función básica del control del

compresor es ajustar la capacidad de este a la

demanda real del sistema de refrigeración, de

forma que pueda mantenerse la temperatura

de evaporación requerida. Si la capacidad del

En los sistemas de refrigeración, el compresor

normalmente se selecciona de forma que pueda

satisfacer la carga de enfriamiento más alta

posible. Sin embargo, la carga de enfriamiento

durante el funcionamiento normal es generalmente

más baja que la carga de diseño. Esto significa

que siempre debe controlarse la capacidad del

compresor, de manera que coincida con la carga

térmica real. Existen varias maneras comunes de

controlar la capacidad del compresor:

1. Control por etapas.

Esto conlleva la descarga de los cilindros de un

compresor de varios cilindros, la apertura y el

cierre de las conexiones de aspiración de un

compresor de tornillo o el arranque o la parada

de algunos compresores en un sistema de varios

compresores. Este sistema es simple y cómodo.

Además, la eficiencia disminuye muy poco en

condiciones de carga parcial. Es especialmente

recomendable para sistemas con varios

compresores alternativos de varios cilindros.

2. Control mediante válvula corrediza.

El dispositivo más usado para controlar la capacidad

de un compresor de tornillo es la válvula corrediza.

La válvula corrediza accionada por aceite permite

separar parte del gas de aspiración para evitar su

compresión. Esta válvula permite una modulación

uniforme y continua de la capacidad desde el 100

hasta el 10 %, aunque la eficiencia disminuye en

condiciones de carga parcial.

compresor es mayor que la demanda, la presión

y la temperatura de evaporación serán más bajas

que las requeridas y viceversa.

Además, no debe permitirse que el compresor

trabaje fuera del rango admisible de temperatura

y presión, con el fin de optimizar sus condiciones

de funcionamiento.

3. Control de velocidad variable.

El control de velocidad variable es una solución

eficiente que puede aplicarse a todo tipo de

compresores. Puede utilizarse un motor eléctrico

de dos velocidades o un convertidor de frecuencia

para variar la velocidad del compresor. El motor

eléctrico de dos velocidades controla la capacidad

del compresor, funcionando a alta velocidad

cuando la carga térmica es alta (por ejemplo, en

un período de enfriamiento) y a baja velocidad

cuando la carga térmica es baja (por ejemplo,

durante un período de almacenamiento). El

convertidor de frecuencia puede variar la

velocidad de giro continuamente para satisfacer

la demanda real. El convertidor de frecuencia

observa límites de velocidad máxima y mínima,

control de presión y temperatura y protección

del motor del compresor, además de límites de

corriente y par. Los convertidores de frecuencia

aseguran una corriente de arranque baja.

4. Bypass de gas caliente.

Esta solución se aplica a compresores con

capacidades fijas y es más típica en la refrigeración

comercial. Para controlar la capacidad de

refrigeración, parte del flujo de gas caliente de

la línea de descarga se deriva hacia el circuito de

baja presión. Esto ayuda a reducir la capacidad de

refrigeración de dos maneras: disminuyendo el

suministro de refrigerante líquido y liberando

una cierta cantidad de calor en el circuito de

baja presión.

6 DKRCI.PA.000.C6.05 / 520H1829 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 9

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

Danfoss

Tapp_0016

10-2012

REF

Ca

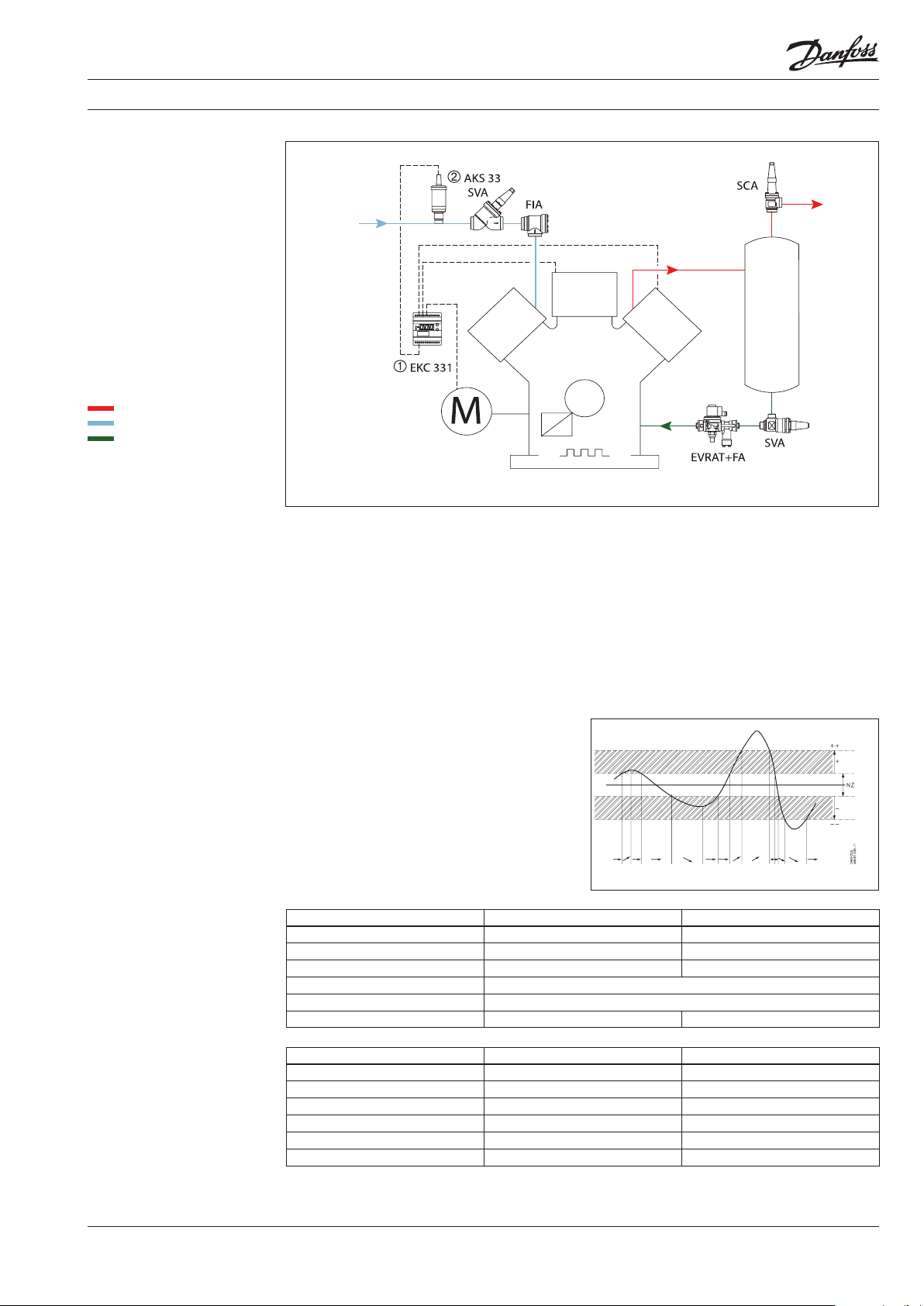

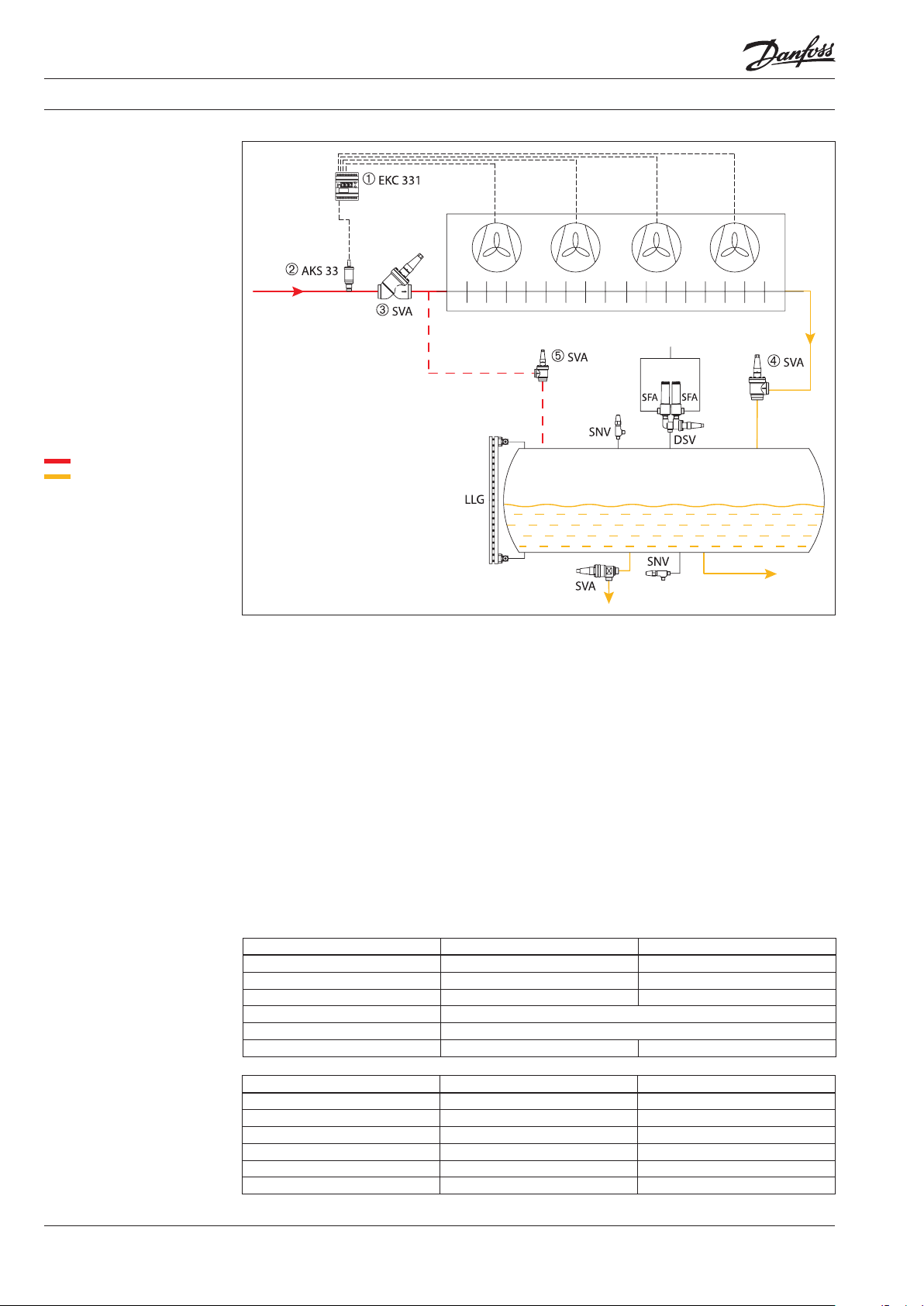

Ejemplo de aplicación 2.1.1:

Control por etapas de la

capacidad del compresor

2

Vapor de refrigerante, HP

Vapor de refrigerante, LP

Aceite

Controlador de etapas

À

Transmisor de presión

Á

Desde el

separador

de líquido/

evaporador

Compresor de pistón

La solución de control por etapas de la capacidad

del compresor puede conseguirse usando un

controlador de etapas EKC 331 À. El EKC 331 es

un controlador de cuatro etapas con hasta cuatro

relés de salida. Controla la carga/descarga de los

compresores/pistones o el motor eléctrico del

compresor en función de la señal de presión de

aspiración del transmisor de presión AKS 33 Á o

AKS 32R. El EKC 331, basado en un control de zona

neutra, puede controlar un sistema con hasta cuatro

etapas de compresores de iguales características

o, alternativamente, dos compresores de capacidad

controlada (cada uno con su válvula de descarga).

La versión EKC 331T puede aceptar la señal de

un sensor de temperatura PT 1000, que puede

resultar necesario para sistemas secundarios.

Control de zona neutra

La zona neutra se fija alrededor del valor de

referencia, de tal forma que en ella no se produce

carga/descarga.

Al

condensador

Separador de

aceite

Fuera de la zona neutra (en las áreas sombreadas

“zona +” y “zona -”), se producirá carga/descarga

cuando la presión medida se desvíe fuera de los

ajustes de dicha zona.

Si el control se produce fuera del área sombreada

(“zona ++” y “zona --”), los cambios de la capacidad

de conexión ocurrirán de forma más rápida que

en el área sombreada.

Para obtener más información, consulte el

manual del controlador EKC 331(T) de Danfoss.

p.

Zona

Zona

Zona

Zona

Datos técnicos

Refrigerantes Todos los refrigerantes, incluido el R-717 Todos los refrigerantes, incluido el R-717

Rango de funcionamiento [bar] De -1 a 34 De -1 a 34

Presión de trabajo máx., PB [bar] 55 (según el rango de funcionamiento) 60 (según el rango de funcionamiento)

Rango de temp. de funcionamiento [°C] De -40 a 85

Rango de temp. compensada [°C] LP: de -30 a +40/HP: de 0 a +80

Señal de salida nominal De 4 a 20 mA Del 10 al 90 % del suministro de tensión

Refrigerantes Todos los refrigerantes, incluido el R-717 Todos los refrigerantes, incluido el R-717

Rango de funcionamiento [bar] De 0 a 60 (según el rango) De -1 a 39 (según el rango)

Presión de trabajo máx., PB [bar] 100 (según el rango de funcionamiento) 60 (según el rango de funcionamiento)

No se muestran todas las válvulas.

La información no debe utilizarse con

fines de construcción.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.05 / 520H1829 7

Rango de temp. de funcionamiento [°C] De -40 a 80 De -40 a 85

Rango de temp. compensada [°C] LP: de -30 a +40/HP: de 0 a +80 LP: de -30 a +40/HP: de 0 a +80

Señal de salida nominal De 4 a 20 mA De 1 a 5 V o de 0 a 10 V

Transmisor de presión AKS 33 Transmisor de presión AKS 32R

Transmisor de presión AKS 3000 Transmisor de presión AKS 32

Page 10

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

Danfoss

Tapp_0017

10-2012

Ejemplo de aplicación 2.1.2:

Control de capacidad del

compresor mediante bypass

de gas caliente

Compresor

Vapor de refrigerante, HP

Refrigerante líquido, HP

Vapor de refrigerante, LP

Refrigerante líquido, LP

Aceite

Válvula de cierre

À

Regulador de capacidad

Á

Válvula de cierre

Â

Evaporador

2

Al

Separador

de aceite

Desde el recipiente

condensador

Datos técnicos

No se muestran todas las válvulas.

La información no debe utilizarse con

fines de construcción.

El bypass de gas caliente puede utilizarse para

controlar la capacidad de refrigeración de

compresores con capacidades fijas. La válvula

servoaccionada pilotada ICS Á con una válvula

piloto CVC se usa para controlar el flujo del

bypass de gas caliente en función de la presión

en la línea de aspiración. La válvula piloto CVC,

Válvula servoaccionada pilotada ICS

Material Cuerpo: acero para bajas temperaturas

Refrigerantes Todos los refrigerantes comunes, incluidos el R-717 y el R-744

Rango de temp. del medio [°C] De -60 a +120

Presión de trabajo máx. [bar] 52

DN [mm] De 20 a 150

Válvula piloto CVC, LP

Refrigerantes Todos los refrigerantes comunes

Rango de temp. del medio [°C] De -50 a 120

Presión de trabajo máx. [bar] Lado de alta presión: 28

Lado de baja presión: 17

Rango de presión [bar] De -0,45 a 7

Valor Kv [m3/h] 0,2

Válvula piloto CVC (XP)

Refrigerantes Todos los refrigerantes comunes

Rango de temp. del medio [°C] De -50 a 120

Presión de trabajo máx. [bar] Lado de alta presión: 52

Lado de baja presión: 28

Rango de presión [bar] De 4 a 28

Valor Kv [m3/h] 0,2

controlada por la presión de salida, abre la válvula

ICS e incrementa el flujo de gas caliente cuando

la presión de aspiración es inferior al valor de

ajuste seleccionado. De esta manera, la presión

de aspiración antes del compresor se mantiene

constante y la capacidad de refrigeración satisface

las necesidades reales de carga de enfriamiento.

8 DKRCI.PA.000.C6.05 / 520H1829 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 11

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

Ejemplo de aplicación 2.1.3:

Control de velocidad variable

de la capacidad del compresor

Danfoss

Tapp_0139

10-2012

Desde el

separador

de líquido/

evaporador

Vapor de refrigerante, HP

Vapor de refrigerante, LP

2

Al separador de aceite

Convertidor de frecuencia

À

Controlador

Á

Transductor de presión

Â

Desde el

separador

de líquido/

evaporador

Controlador

PLC/OEM

Desde el

separador

de líquido/

evaporador

El control mediante convertidor de frecuencia

ofrece las siguientes ventajas:

Ahorro energético

Mejor control y calidad del producto

Reducción del nivel de ruido

Vida útil más larga

Instalación sencilla

Sistema de control completo y fácil de utilizar

Al separador de aceite

Al separador de aceite

Datos técnicos

No se muestran todas las válvulas.

La información no debe utilizarse con

fines de construcción.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.05 / 520H1829 9

Potencia nominal [kW] De 1,1 a 45 kW De 1,1 a 250 kW Hasta 1.200 kW

Tensión 200-240 V 380-480 V 200-690 V

Convertidor de frecuencia AKD 102

Convertidor de frecuencia

VLT FC 102/FC 302

Page 12

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

Danfoss

Ta

10-2012

2

2.2

Control de la temperatura de

descarga con inyección de

líquido

Ejemplo de aplicación 2.2.1:

Inyección de líquido con válvula

termostática de inyección

Vapor de refrigerante, HP

Refrigerante líquido, HP

Vapor de refrigerante, LP

Refrigerante líquido, LP

Aceite

Los fabricantes de compresores generalmente

recomiendan limitar la temperatura de descarga

por debajo de un cierto valor, para evitar el

recalentamiento de las válvulas, prolongar su

vida útil y prevenir la falta de aceite a altas

temperaturas.

En el diagrama log p-h se puede observar que la

temperatura de descarga puede ser alta si:

El compresor funciona con un diferencial de

presión alto.

El compresor recibe vapor de aspiración

sumamente recalentado.

El compresor funciona con un control de

capacidad mediante bypass de gas caliente.

Desde el

separador

de líquido/

evaporador

Existen varias maneras de reducir la temperatura

de descarga. Una forma es instalar cabezales

refrigerados por agua en los compresores

alternativos; otro método es la inyección de

líquido, mediante la cual el refrigerante líquido

de la salida del condensador o el recipiente se

inyecta en la línea de aspiración, el enfriador

intermedio o la conexión lateral del compresor

de tornillo.

Compresor

Al separador

de aceite

Válvula de cierre

À

Á Válvula solenoide

Válvula termostática de

inyección

à Válvula de cierre

Ä Termostato

Datos técnicos

No se muestran todas las válvulas.

La información no debe utilizarse con

fines de construcción.

Inyección de

aceite

pp_0018

Cuando la temperatura de descarga supere el

valor ajustado para el termostato RT 107 Ä, este

energizará la válvula solenoide EVRA Á, que

iniciará la inyección de líquido en la conexión

lateral del compresor de tornillo.

Termostato RT

Refrigerantes R-717 y refrigerantes fluorados

Protección IP 66/54

Temp. máx. del bulbo [°C] De 65 a 300

Temp. ambiente [°C] De -50 a 70

Rango de regulación [°C] De -60 a 150

Diferencial, Δt [°C] De 1,0 a 25,0

Válvula termostática de inyección TEAT

Refrigerantes R-717 y refrigerantes fluorados

Rango de regulación [°C] Temp. máx. del bulbo: 150 °C

Banda P: 20 °C

Presión de trabajo máx. [bar] 20

Capacidad nominal* [kW] De 3,3 a 274

* Condiciones: Te = +5 °C, ∆p = 8 bar y ∆T

sub

= 4 °C.

Desde el

recipiente

La válvula termostática de inyección TEAT Â

controla el flujo de líquido inyectado en función

de la temperatura de descarga, lo que evita una

elevación aún mayor de esta.

10 DKRCI.PA.000.C6.05 / 520H1829 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 13

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

Danfoss

Ta

10-2012

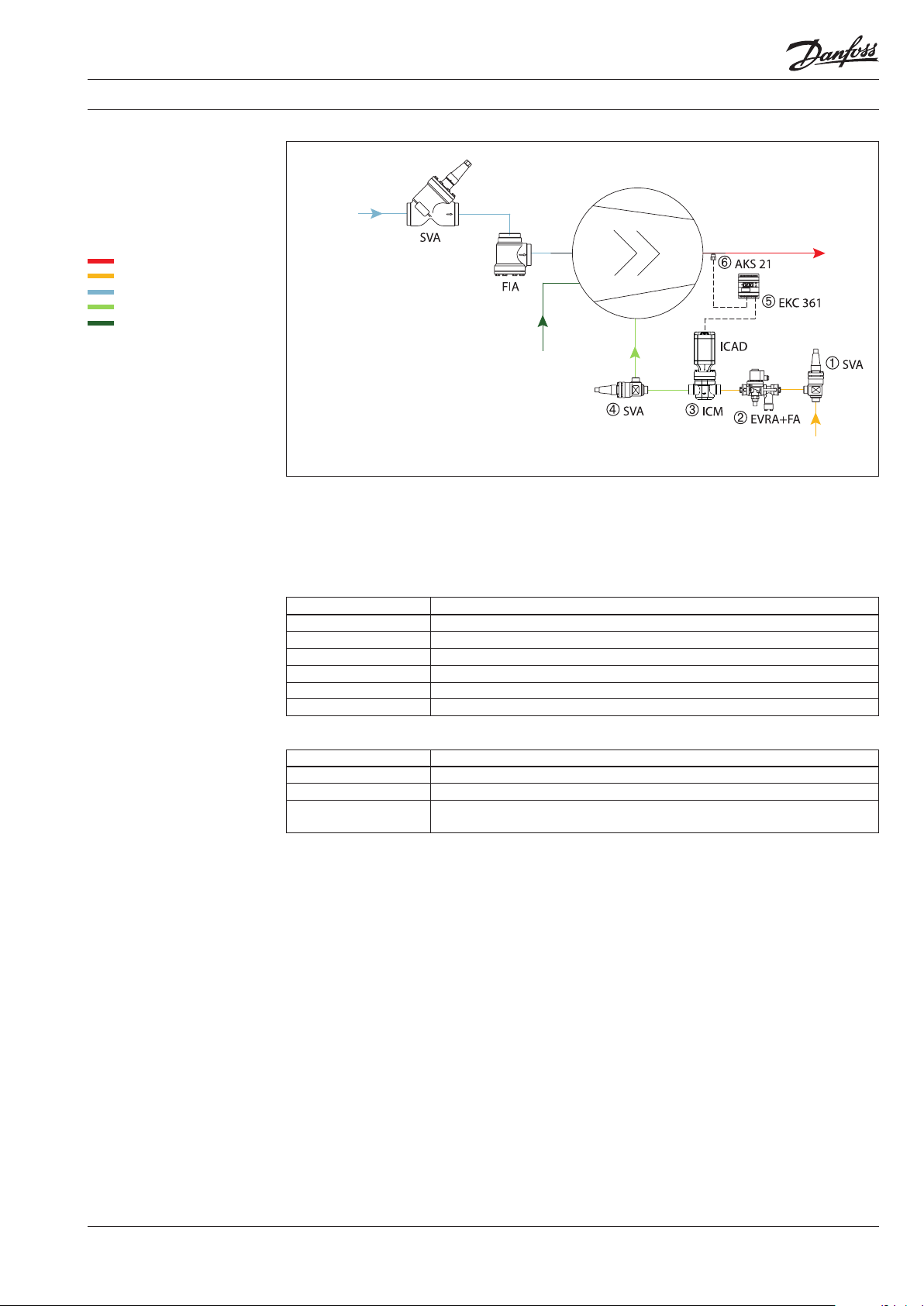

Ejemplo de aplicación 2.2.2:

Inyección de líquido con válvula

motorizada

Desde el

separador

de líquido/

evaporador

Compresor

Vapor de refrigerante, HP

Refrigerante líquido, HP

Vapor de refrigerante, LP

Refrigerante líquido, LP

Aceite

2

Al separador

de aceite

Válvula de cierre

À

Á Válvula solenoide

Válvula motorizada

à Válvula de cierre

Ä Controlador

Å Sensor de temperatura

Datos técnicos

No se muestran todas las válvulas.

La información no debe utilizarse con

fines de construcción.

Inyección de

aceite

pp_0019

La válvula motorizada ICM Â permite conseguir

una solución electrónica de control de la inyección

de líquido. Un sensor de temperatura AKS 21 PT

1000 Å registrará la temperatura de descarga y

EKC 361 Ä. El EKC 361 controla el actuador ICAD

que ajusta el grado de apertura de la válvula

motorizada ICM para limitar y mantener la

temperatura de descarga requerida.

transmitirá la señal al controlador de temperatura

Válvula ICM de expansión

Material Cuerpo: acero para bajas temperaturas

Refrigerantes Todos los refrigerantes comunes, incluidos el R-717 y el R-744

Rango de temp. del medio [°C] De -60 a 120

Presión de trabajo máx. [bar] 52 bar

DN [mm] De 20 a 80

Capacidad nominal* [kW] De 72 a 22.700

* Condiciones: Te = -10 °C, ∆p = 8,0 bar y ∆T

Actuador ICAD

Rango de temp. del medio [°C] De -30 a 50 (ambiente)

Señal de entrada de control 0/4-10 mA o 0/2-10 V

Tiempo de apertura-cierre a

velocidad máxima

De 3 a 45 segundos, en función del tamaño de la válvula

sub

= 4 K.

Desde el

recipiente

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.05 / 520H1829 11

Page 14

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

Danfoss

Tapp_0020

10-2012

2

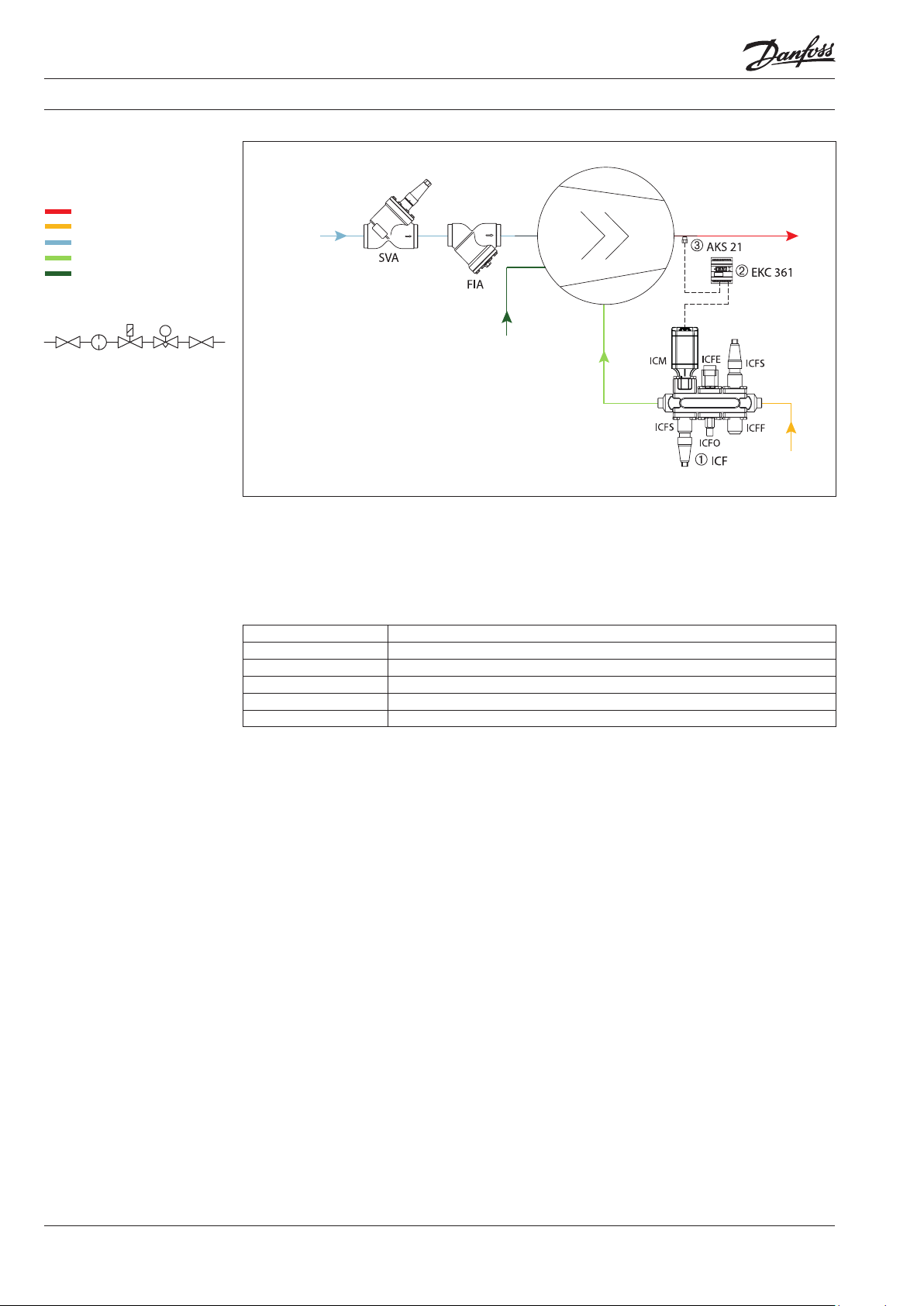

Ejemplo de aplicación 2.2.3:

Solución compacta de inyección

de líquido con válvula ICF

Vapor de refrigerante, HP

Refrigerante líquido, HP

Vapor de refrigerante, LP

Refrigerante líquido, LP

Aceite

Estación de válvulas con:

À

M

Válvula de cierre

Filtro

Válvula solenoide

Dispositivo de apertura

manual

Válvula motorizada

Válvula de cierre

Á Controlador

Sensor de temperatura

Desde el

separador

de líquido/

evaporador

Inyección de

aceite

Danfoss pone a su disposición una solución de

control ICF À muy compacta para la inyección de

líquido. Se pueden montar hasta seis módulos

diferentes en la misma carcasa. Esta solución

funciona de la misma forma que el ejemplo 2.2.2

y es muy compacta y fácil de instalar.

Compresor

Al separador

de aceite

Desde el

recipiente

Datos técnicos

No se muestran todas las válvulas.

La información no debe utilizarse con

fines de construcción.

Solución de control ICF

Material Cuerpo: acero para bajas temperaturas

Refrigerantes Todos los refrigerantes comunes, incluidos el R-717 y el R-744

Rango de temp. del medio [°C] De -60 a 120

Presión de trabajo máx. [bar] 52 bar

DN [mm] De 20 a 40

12 DKRCI.PA.000.C6.05 / 520H1829 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 15

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

Danfoss

Ta

10-2012

2

2.3

Control de presión del cárter

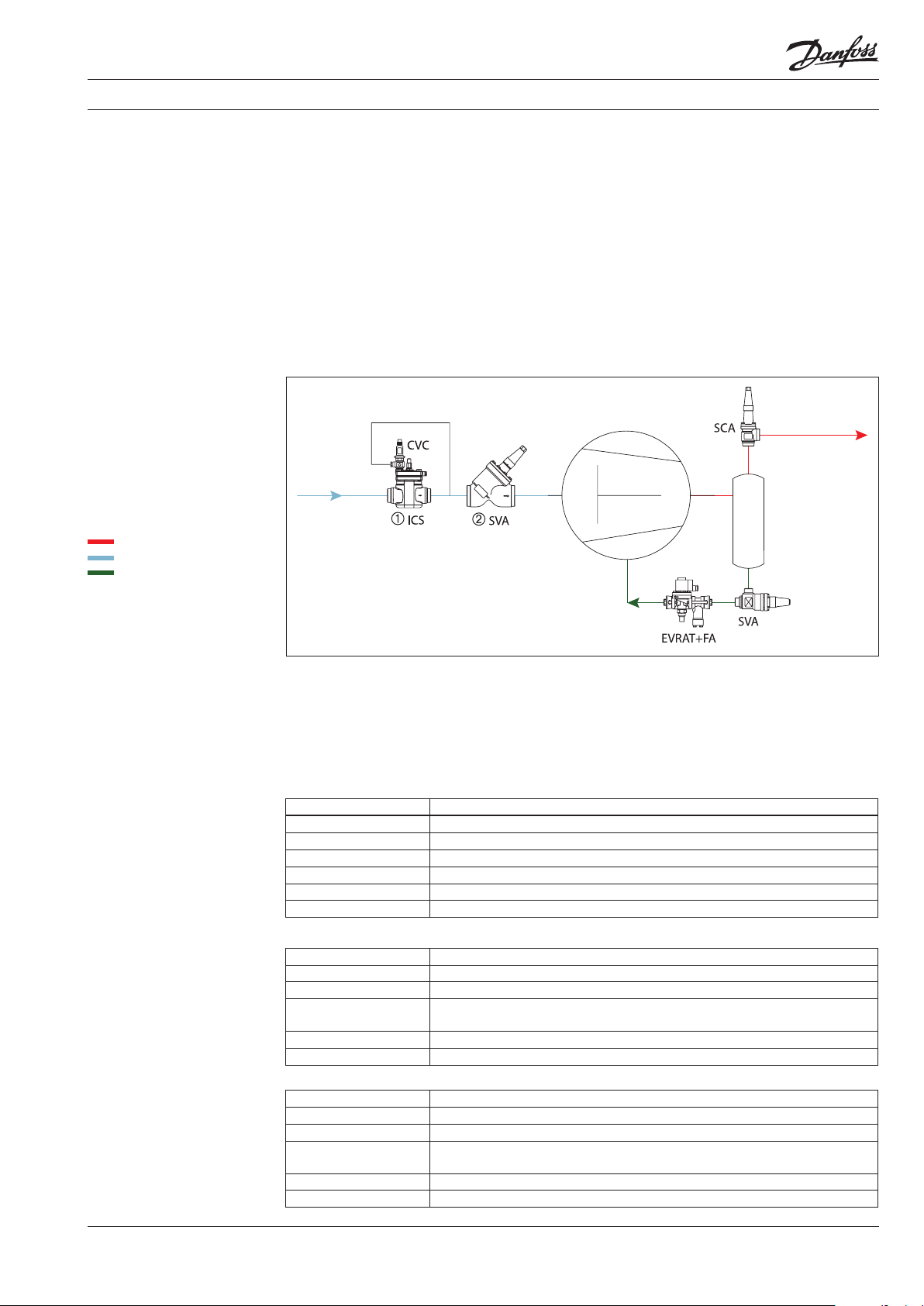

Ejemplo de aplicación 2.3.1:

Control de presión del cárter con

válvulas ICS y CVC

Vapor de refrigerante, HP

Vapor de refrigerante, LP

Aceite

Durante el arranque o después del desescarche

debe controlarse la presión de aspiración; de lo

contrario, podría elevarse demasiado y

sobrecargar el motor del compresor.

El motor eléctrico del compresor podría resultar

dañado debido a esta sobrecarga.

Existen dos formas de superar este problema:

1. Arrancar el compresor en condiciones de

carga parcial. Los métodos de control de

capacidad pueden usarse para arrancar el

compresor en condiciones de carga parcial;

Desde el

evaporador

por ejemplo, mediante la descarga parcial de

los pistones en los compresores alternativos

de varios pistones, la realización de un bypass

de parte del gas de aspiración en los compresores

de tornillo con válvulas corredizas, etc.

2. Controlar la presión del cárter para los

compresores alternativos. La instalación de

una válvula de regulación controlada por la

presión de salida en la línea de aspiración, que

no se abra hasta que la presión en la línea de

aspiración sea inferior al valor ajustado,

permite mantener la presión de aspiración

por debajo de un determinado nivel.

Compresor

Al condensador

Separador

de aceite

Regulador de presión

À

en el cárter

Á Válvula de cierre

Datos técnicos

pp_0021

La válvula servoaccionada pilotada ICS À,

combinada con la válvula piloto CVC controlada

por la presión de salida, puede instalarse en

la línea de aspiración para controlar la presión

en el cárter durante el arranque, después del

desescarche o en otros casos en los que la

presión de aspiración pueda elevarse en exceso.

Válvula servoaccionada pilotada ICS

Material Cuerpo: acero para bajas temperaturas

Refrigerantes Todos los refrigerantes comunes, incluidos el R-717 y el R-744

Rango de temp. del medio [°C] De -60 a +120

Presión de trabajo máx. [bar] 52

DN [mm] De 20 a 150

Capacidad* [kW] De 11 a 2.440

* Condiciones: Te = -10 °C, Tl = 30 °C, ∆p = 0,2 bar y ∆T

Válvula piloto CVC, LP

Refrigerantes Todos los refrigerantes comunes

Rango de temp. del medio [°C] De -50 a 120

Presión de trabajo máx. [bar] Lado de alta presión: 28

Lado de baja presión: 17

Rango de presión [bar] De -0,45 a 7

Valor Kv [m3/h] 0,2

sub

= 8 K.

La válvula ICS no se abrirá hasta que la presión

de aspiración aguas abajo sea inferior al valor

ajustado para la válvula piloto CVC. De esta

manera, el vapor a alta presión de la línea de

aspiración se podrá liberar gradualmente en

el cárter, lo que asegurará una capacidad que

pueda gestionar el compresor.

Válvula piloto CVC (XP)

Refrigerantes Todos los refrigerantes comunes

Rango de temp. del medio [°C] De -50 a 120

Presión de trabajo máx. [bar] Lado de alta presión: 52

No se muestran todas las válvulas.

La información no debe utilizarse con

fines de construcción.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.05 / 520H1829 13

Rango de presión [bar] 4-28

Valor Kv [m3/h] 0,2

Lado de baja presión: 28

Page 16

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

2

2.4

Control de la inversión del

flujo

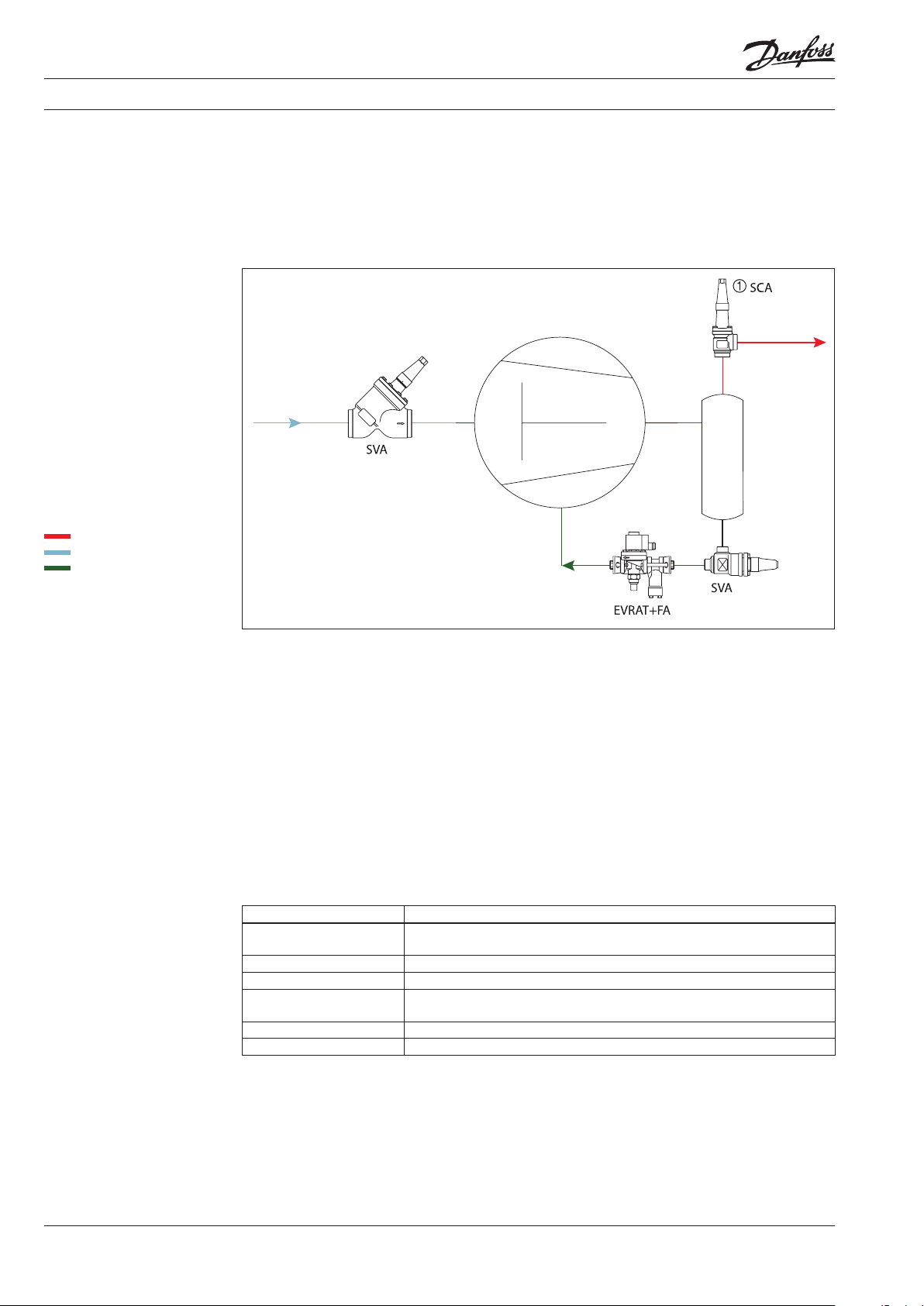

Ejemplo de aplicación 2.4.1:

Control de la inversión del flujo

Vapor de refrigerante, HP

Vapor de refrigerante, LP

Aceite

Válvula de cierre y

À

retención

La inversión del flujo y la condensación de

refrigerante desde el condensador hacia el

separador de aceite y el compresor deben

evitarse en todo momento. En los compresores

de pistón, la inversión del flujo puede dar

lugar al fenómeno del golpe de ariete. En los

compresores de tornillo, la inversión del flujo

Desde el

evaporador

Danfoss

Tapp_0023_02

10-2012

puede provocar la inversión del sentido de giro y

dañar los cojinetes de los compresores. Además,

debe evitarse la entrada de refrigerante en el

separador de aceite y en el compresor en estado

de reposo. Para evitar la inversión del flujo, es

necesario instalar una válvula de retención en la

salida del separador de aceite.

Compresor

Al condensador

Separador de

aceite

Datos técnicos

No se muestran todas las válvulas.

La información no debe utilizarse con

fines de construcción.

La válvula de cierre y retención SCA À puede

actuar como una válvula de retención cuando

el sistema está en funcionamiento y servir

también como válvula de cierre para desconectar

la línea de descarga para realizar operaciones de

mantenimiento. Esta válvula de cierre y retención

combinada es fácil de instalar y

resistencia al flujo baja en comparación

presenta una

con la

instalación de una válvula de cierre normal

y una válvula de retención.

2. Deben considerarse las condiciones de trabajo

tanto con carga parcial como nominal. La

velocidad en condiciones nominales debería

estar cerca del valor recomendado, mientras

que la velocidad en condiciones de carga

parcial debería ser mayor que la velocidad

mínima recomendada.

Para obtener más información sobre la selección

de válvulas, consulte el catálogo del producto

correspondiente.

Al seleccionar una válvula de cierre y retención,

deben tenerse en cuenta los siguientes aspectos:

1. La válvula debe seleccionarse de acuerdo con

la capacidad y no con el tamaño de la tubería.

Válvula de retención y cierre manual SCA

Material Carcasa: acero especial resistente al frío, homologado para aplicaciones a baja temperatura

Eje: acero inoxidable pulido

Refrigerantes Todos los refrigerantes comunes no inflamables, incluido el R-717

Rango de temp. del medio [°C] De -60 a 150

Presión diferencial de apertura

[bar]

Presión de trabajo máx. [bar] 52

DN [mm] De 15 a 125

0,04 (muelle de 0,3 bar disponible como repuesto)

14 DKRCI.PA.000.C6.05 / 520H1829 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 17

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

2

2.5

Resumen

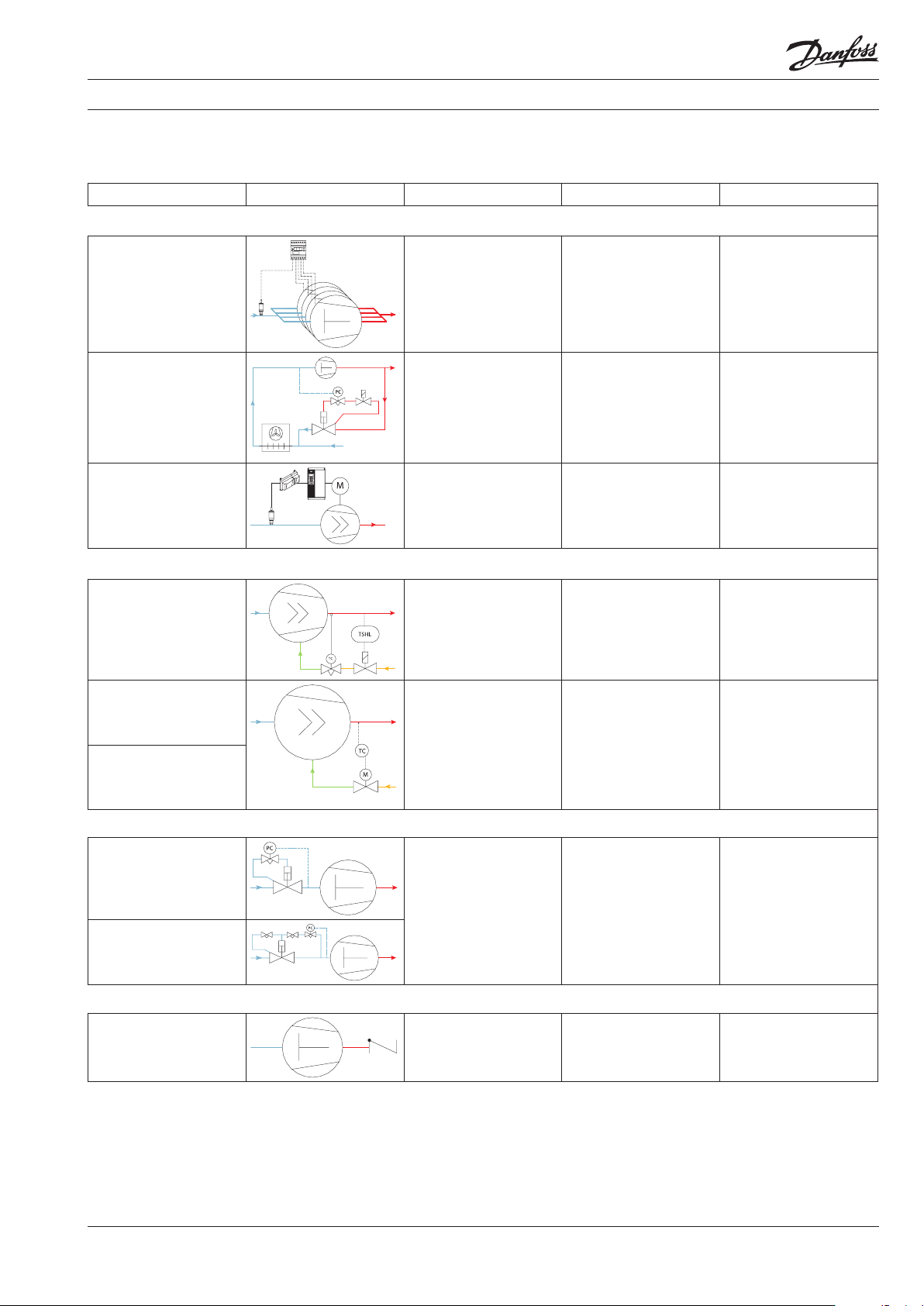

Solución Aplicación Ventajas Limitaciones

Control de la capacidad del compresor

Control por etapas de la

capacidad del compresor

con controladores EKC 331

y transmisores AKS 32/33

Control de capacidad del

compresor con bypass de

gas caliente usando válvulas

ICS y CVC

Control de velocidad

variable de la capacidad del

compresor

Aplicable a compresores de

varios cilindros, compresores

de tornillo con varias

conexiones de aspiración

y sistemas con varios

compresores funcionando

en paralelo.

Aplicable a compresores con

capacidades fijas.

Aplicable a todos los

compresores que pueden

trabajar a velocidades

reducidas.

Sencillez.

Casi tan eficiente en

condiciones de carga parcial

como de carga completa.

Eficacia a la hora de

controlar de forma continua

la capacidad en función de

la carga térmica real. El gas

caliente puede ayudar al

retorno del aceite desde el

evaporador.

Corriente de arranque baja.

Ahorro energético.

Menor nivel de ruido.

Vida útil más larga.

Instalación más sencilla.

El control no es continuo,

especialmente cuando solo

existen unas pocas etapas.

Fluctuaciones de la presión

de aspiración.

No es eficiente en

condiciones de carga parcial.

Consumo energético elevado.

El compresor debe poder

trabajar a velocidades

reducidas.

Control de la temperatura de descarga con inyección de líquido

Solución mecánica para la

inyección de líquido con

productos TEAT, EVRA (T)

y RT

Solución electrónica para el

control de la inyección de

líquido con productos EKC

361 e ICM

Solución electrónica para el

control de la inyección de

líquido con productos EKC

361 e ICF

Aplicable en sistemas en los

que las temperaturas de

descarga puedan alcanzar

valores demasiado elevados.

Aplicable en sistemas en los

que las temperaturas de

descarga puedan alcanzar

valores demasiado elevados.

Control de presión del cárter

Control de presión del cárter

con válvulas ICS y CVC

Control de presión del cárter

con válvulas ICS y CVP

Aplicable a compresores

alternativos; normalmente

se utiliza en sistemas

pequeños y medianos.

Control de la inversión del flujo

Control de la inversión del

flujo con válvulas SCA

Aplicable a todas las plantas

de refrigeración.

Sencillez y efectividad. La inyección de refrigerante

líquido podría dañar el

compresor. No es tan

eficiente como un enfriador

intermedio.

Flexibilidad y compacidad.

Permite una monitorización

y un control remotos.

Sencillez y seguridad.

Protección eficaz de

compresores alternativos

durante el arranque o

después del desescarche

por gas caliente.

Sencillez.

Fácil instalación.

Resistencia al flujo baja.

No puede utilizarse con

refrigerantes inflamables.

La inyección de refrigerante

líquido podría dañar el

compresor. No es tan

eficiente como un enfriador

intermedio.

Consigue una caída de

presión constante en la

línea de aspiración.

Consigue una caída de

presión constante en la línea

de descarga.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.05 / 520H1829 15

Page 18

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

2

2.6

Documentos de referencia

Puede encontrar una descripción

por orden alfabético de todos

los documentos de referencia

en la página 146.

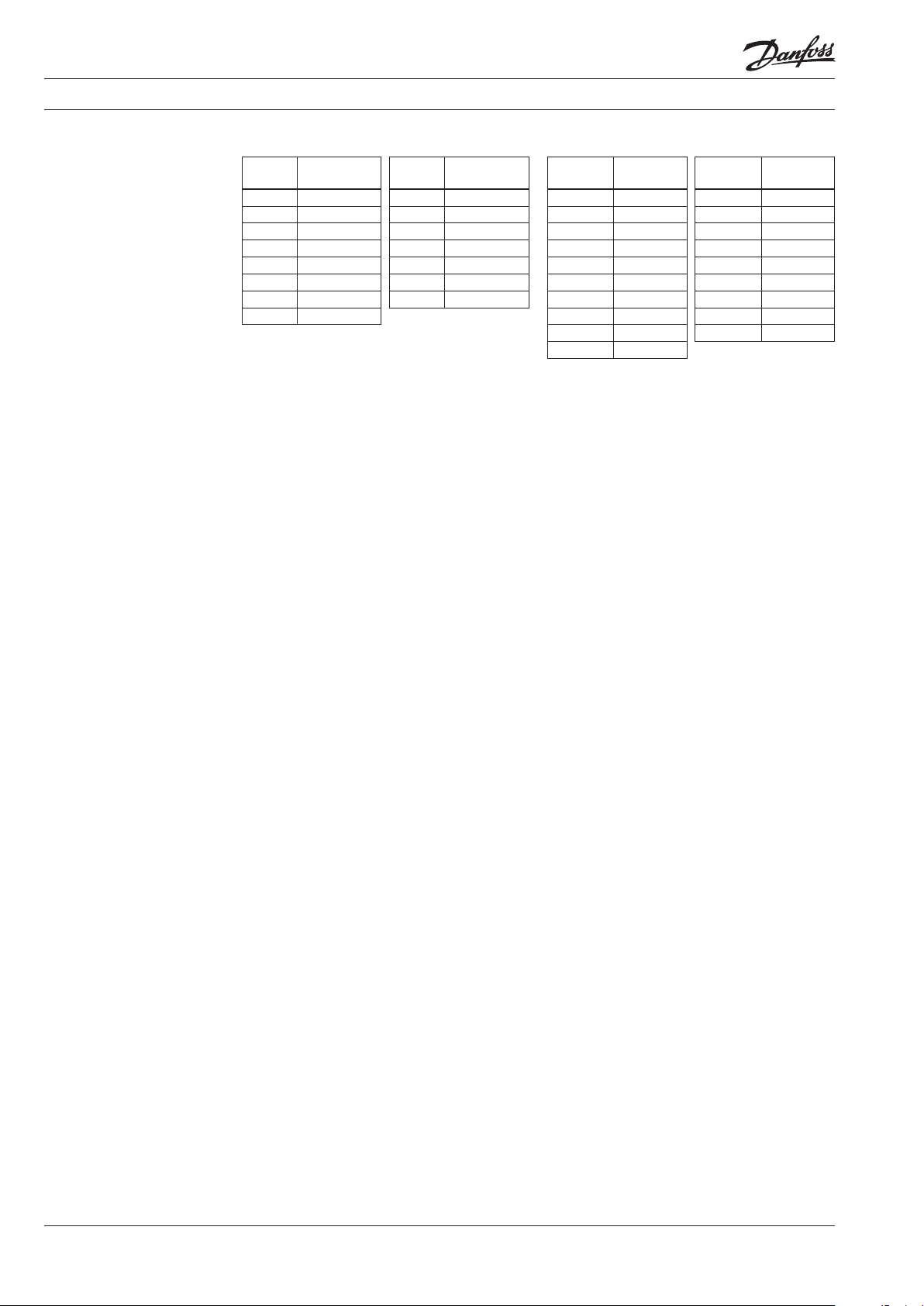

Folleto técnico/manual

Tipo Código del

AKD 102 PD.R1.B

AKS 21 RK0YG

AKS 33 RD5GH

CVC PD.HN0.A

CVP PD.HN0.A

EKC 331 RS8AG

EKC 361 RS8AE

EVRA(T ) PD.BM0.B

Para descargar la versión más reciente de los documentos, visite el sitio web de Danfoss.

documento

Tipo Código del

documento

ICF PD.FT1.A

ICM PD.HT0.B

ICS PD.HS2.A

REG PD.KM1.A

SCA PD.FL1.A

SVA PD.KD1.A

TEAT PD.AU0.A

Instrucciones del producto

Tipo Código del

AKD 102 MG11L

AKS 21 RI14D

AKS 32R PI.SB0.A

AKS 33 PI.SB0.A

CVC-XP PI.HN0.A

CVC-LP PI.HN0.M

CVP PI.HN0.C

EKC 331 RI8BE

EKC 361 RI8BF

EVRA(T ) PI.BN0.L

documento

Tipo Código del

documento

ICF PI.FT0.C

ICM 20-65 PI.HT0.A

ICM 100-150 PI.HT0.B

ICS 25-65 PI.HS0.A

ICS 100-150 PI.HS0.B

REG PI.KM1.A

SCA PI.FL1.A

SVA PI.KD1.A

TEAT PI.AU0.A

16 DKRCI.PA.000.C6.05 / 520H1829 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 19

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

2

3. Controles para

condensadores

3.1

Condensadores refrigerados

por aire

En lugares donde existen grandes variaciones de

la temperatura ambiente y/o las condiciones de

carga, es necesario controlar la presión de

condensación para evitar su excesiva disminución.

Una presión de condensación demasiado baja

genera un diferencial de presión insuficiente a

través del dispositivo de expansión y un suministro

de refrigerante insuficiente para el evaporador.

Esto significa que el control de capacidad del

condensador se utiliza principalmente en regiones

de clima templado y, en menor medida, en zonas

tropicales y subtropicales.

La idea básica es controlar la capacidad del

condensador cuando la temperatura ambiente sea

baja, de modo que la presión de condensación se

mantenga por encima del nivel mínimo aceptable.

Un condensador refrigerado por aire consta de

tubos montados dentro de un bloque de aletas.

El condensador puede ser vertical, horizontal o en

forma de “V”. El aire ambiente se hace pasar a través

de la superficie de intercambio de calor mediante

ventiladores axiales o centrífugos.

3.1.1 - Control por etapas de los condensadores

refrigerados por aire

El primer método consistió en usar el número

requerido de controles de presión RT-5 de

Danfoss y ajustarlos a diferentes presiones de

conexión y desconexión.

El segundo método para controlar los

ventiladores fue usar un controlador de presión

de zona neutra RT-L de Danfoss. Inicialmente se

utilizó junto con un controlador de etapas con el

número requerido de contactos en función del

número de ventiladores.

Este control de la capacidad de condensación

se consigue regulando el flujo de aire o agua

circulante a través del condensador o reduciendo

la superficie efectiva de intercambio de calor.

Pueden diseñarse distintas soluciones para

diferentes tipos de condensadores:

3.1 Condensadores refrigerados por aire

3.2 Condensadores evaporativos

3.3 Condensadores refrigerados por agua

Los condensadores refrigerados por aire se utilizan

en sistemas de refrigeración industrial en los que

la humedad relativa del aire es alta. El control de

la presión de condensación de los condensadores

refrigerados por aire se puede conseguir de las

siguientes maneras:

Sin embargo, este sistema reaccionaba con

demasiada rapidez, por lo que se usaron

temporizadores para retardar la conexión y

desconexión de los ventiladores.

El tercer método es emplear el controlador de

etapas actual de Danfoss: el EKC-331.

3.1.2 - Control de la velocidad de los ventiladores de

los condensadores refrigerados por aire

Este método de control de los ventiladores de los

condensadores se usa principalmente cuando

se desea reducir el nivel de ruido debido a

exigencias ambientales.

Para este tipo de instalaciones puede utilizarse el

convertidor de frecuencia AKD de Danfoss.

3.1.3 - Control de la superficie de los condensadores

refrigerados por aire

Para el control del área o la capacidad de los

condensadores refrigerados por aire se requiere

un recipiente. Este recipiente debe tener el

volumen suficiente para poder gestionar las

variaciones de la cantidad de refrigerante del

condensador.

El control del área del condensador puede

efectuarse de dos maneras:

1. Combinando una válvula principal ICS o PM

con una válvula piloto de presión constante

CVP (HP) montada en la línea de gas caliente

en el lado de entrada del condensador y una

válvula ICV con una válvula piloto de presión

diferencial CVPP (HP) montada en la tubería

entre la línea de gas caliente y el recipiente. En

la tubería entre el condensador y el recipiente

debe montarse una válvula de retención NRVA

para evitar la migración de líquido desde el

recipiente al condensador.

2. Combinando una válvula principal ICS con una

válvula piloto de presión constante CVP (HP)

montada en la tubería entre el condensador y

el recipiente y una válvula ICS con una válvula

piloto de presión diferencial CVPP (HP) montada

en la tubería entre la línea de gas caliente y el

recipiente. Este método se emplea principalmente

en aplicaciones de refrigeración comercial.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.05 / 520H1829 17

Page 20

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

Ejemplo de aplicación 3.1.1:

Control por etapas de ventiladores

con un controlador de etapas

EKC 331

Desde la línea

de descarga

Condensador

Vapor de refrigerante, HP

Refrigerante líquido, HP

À Controlador de etapas

Á Transmisor de presión

Válvula de cierre

à Válvula de cierre

Danfoss

Tapp_0031_02

10-2012

Ä Válvula de cierre

En algunas instalaciones se utiliza un controlador

EKC 331T. En ese caso, la señal de entrada podría

proceder de un sensor de temperatura PT 1000

(por ejemplo, un sensor AKS 21). El sensor de

temperatura generalmente se instala en la salida

del condensador.

Nota: La solución EKC 331T + sensor de temperatura

PT 1000 no es tan precisa como la solución EKC

331 + transmisor de presión, ya que la temperatura

a la salida del condensador puede no reflejar

correctamente la presión de condensación real

debido al subenfriamiento del líquido o a la

presencia de gases no condensables en el

sistema de refrigeración. Si el subenfriamiento

es demasiado bajo, se puede generar gas por

expansión al arrancar los ventiladores.

Datos técnicos

El EKC 331 À es un controlador de cuatro etapas

con hasta cuatro relés de salida. Controla la

conmutación de los ventiladores de acuerdo con

la señal de presión de condensación de un

transmisor de presión AKS 33 Á o AKS 32R.

Mediante un control de zona neutra, el EKC 331

À puede controlar la capacidad de condensación

de forma que la presión de condensación se

mantenga por encima del nivel mínimo requerido.

Para obtener más información sobre el control de

zona neutra, consulte el apartado 2.1.

La tubería de bypass donde se instala la válvula

SVA Ä es una tubería de compensación que

ayuda a equilibrar la presión en el recipiente y la

presión de entrada del condensador, de forma

que el refrigerante líquido del condensador

pueda drenarse hasta el recipiente.

Transmisor de presión AKS 33 Transmisor de presión AKS 32R

Refrigerantes Todos los refrigerantes, incluido el R-717 Todos los refrigerantes, incluido el R-717

Rango de funcionamiento [bar] De -1 a 34 De -1 a 34

Presión de trabajo máx., PB [bar] 55 (según el rango de funcionamiento) 60 (según el rango de funcionamiento)

Rango de temp. de funcionamiento [°C] De -40 a 85

Rango de temp. compensada [°C] LP: de -30 a +40/HP: de 0 a +80

Señal de salida nominal De 4 a 20 mA Del 10 al 90 % del suministro de tensión

2

Recipiente

Al dispositivo

de expansión

Transmisor de presión AKS 3000 Transmisor de presión AKS 32

Refrigerantes Todos los refrigerantes, incluido el R-717 Todos los refrigerantes, incluido el R-717

Rango de funcionamiento [bar] De 0 a 60 (según el rango) De -1 a 39 (según el rango)

Presión de trabajo máx., PB [bar] 100 (según el rango de funcionamiento) 60 (según el rango de funcionamiento)

No se muestran todas las válvulas.

La información no debe utilizarse con

fines de construcción.

Rango de temp. de funcionamiento [°C] De -40 a 80 De -40 a 85

Rango de temp. compensada [°C] LP: de -30 a +40/HP: de 0 a +80 LP: de -30 a +40/HP: de 0 a +80

Señal de salida nominal De 4 a 20 mA De 1 a 5 V o de 0 a 10 V

18 DKRCI.PA.000.C6.05 / 520H1829 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 21

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

T

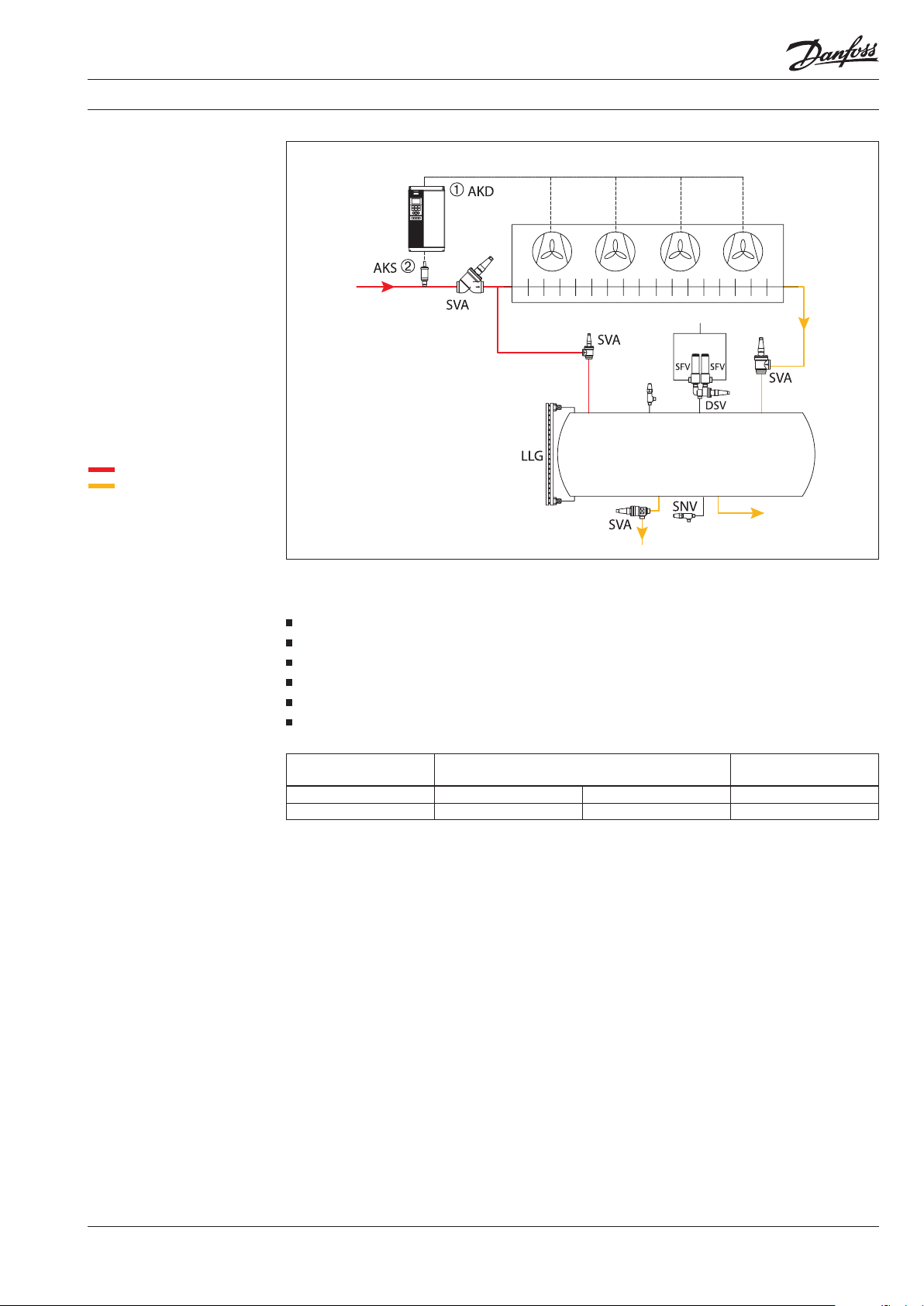

Ejemplo de aplicación 3.1.2:

Control de la velocidad de los

ventiladores en condensadores

refrigerados por aire

Desde la línea

de descarga

Condensador

Vapor de refrigerante, HP

Refrigerante líquido, HP

Danfoss

À Convertidor de frecuencia

app_0141_02

10-2012

Á Transductor de presión

2

Recipiente

Al dispositivo de

expansión

Datos técnicos

No se muestran todas las válvulas.

La información no debe utilizarse con

fines de construcción.

El control mediante convertidor de frecuencia

ofrece las siguientes ventajas:

Ahorro energético

Mejor control y calidad del producto

Reducción del nivel de ruido

Vida útil más larga

Instalación sencilla

Sistema de control completo y fácil de utilizar

Convertidor de frecuencia AKD 102

Potencia nominal [kW] De 1,1 a 45 kW De 1,1 a 250 kW Hasta 1.200 kW

Tensión 200-240 V 380-480 V 200-690 V

Convertidor de frecuencia

VLT FC 102/FC 302

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.05 / 520H1829 19

Page 22

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

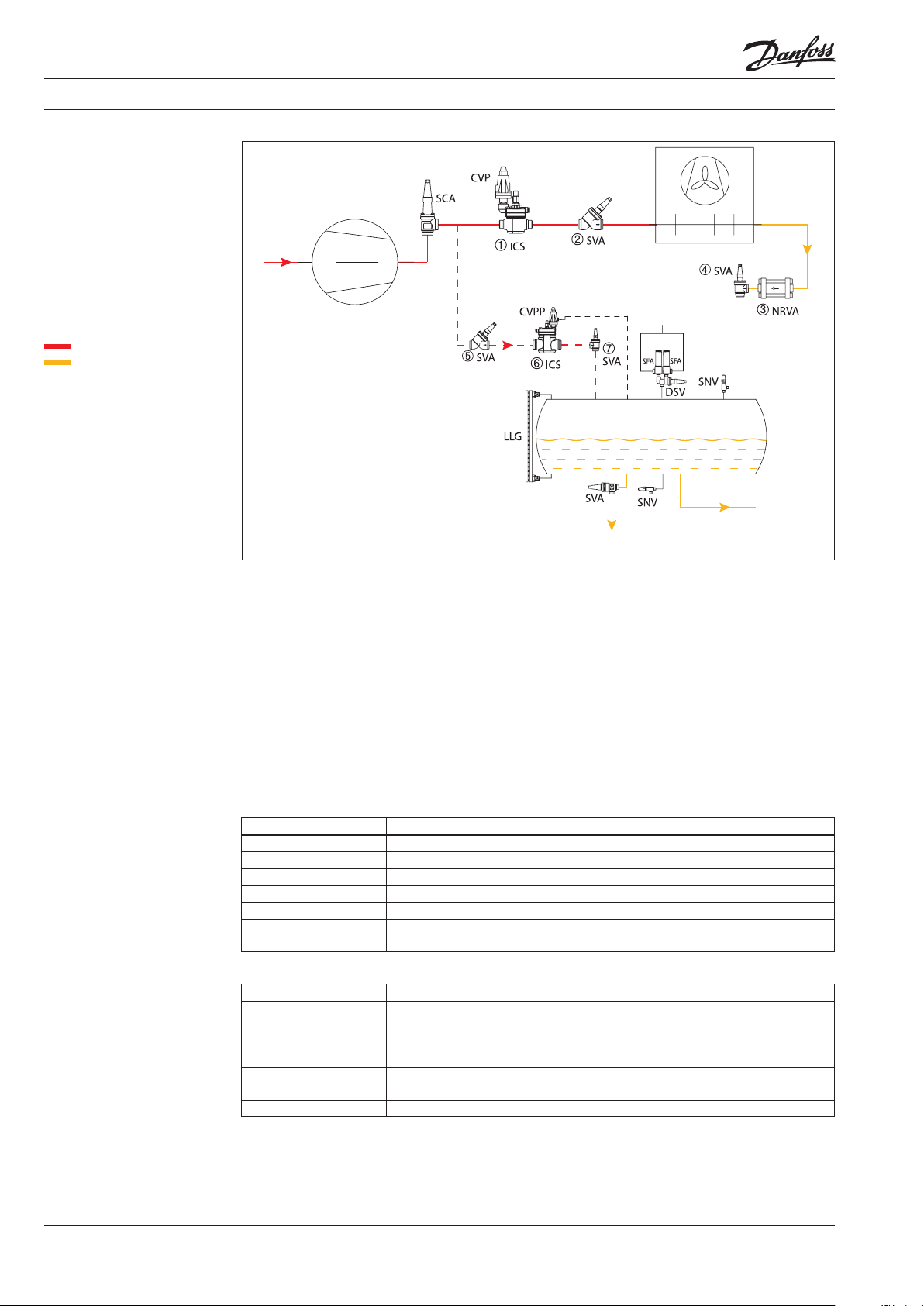

Ejemplo de aplicación 3.1.3:

Control de la superficie de los

condensadores refrigerados por

aire

Línea de

aspiración

Compresor

Vapor de refrigerante, HP

Refrigerante líquido, HP

À Regulador de presión

Á Válvula de cierre

Válvula de retención

à Válvula de cierre

Ä Válvula de cierre

Å Regulador de presión

diferencial

Æ Válvula de cierre

Danfoss

Tapp_0148_02

10-2012

Esta solución de regulación mantiene un valor de

presión en el recipiente suficientemente alto en

condiciones de baja temperatura ambiente.

adecuada en el recipiente. El regulador de

presión diferencial Å también podría ser una

válvula de alivio OFV.

2

Condensador

Recipiente

Al dispositivo de expansión

Al enfriador

de aceite

Datos técnicos

No se muestran todas las válvulas.

La información no debe utilizarse con

fines de construcción.

La válvula servoaccionada pilotada ICS À se abre

cuando la presión de descarga alcanza el ajuste

de presión de la válvula piloto CVP. La válvula

servoaccionada pilotada ICS se cierra cuando la

presión cae por debajo del ajuste de presión de la

válvula piloto CVP.

La válvula de retención NRVA Â asegura una

mayor presión en el condensador gracias a la

acumulación de líquido en este. Para ello debe

disponerse de un recipiente suficientemente

grande. La válvula de retención NRVA también

evita que el líquido retorne desde el recipiente

hasta el condensador cuando este último esté a

La válvula servoaccionada pilotada ICS Å,

combinada con la válvula piloto de presión

menor temperatura durante los periodos de

desconexión del compresor.

diferencial constante CVPP, mantiene una presión

Válvula servoaccionada pilotada ICS

Material Cuerpo: acero para bajas temperaturas

Refrigerantes Todos los refrigerantes comunes, incluidos el R-717 y el R-744

Rango de temp. del medio [°C] De -60 a 120

Presión de trabajo máx. [bar] 52

DN [mm] De 20 a 150

Capacidad nominal* [kW] En la línea de descarga: de 20 a 3.950

En la línea de líquido a alta presión: de 179 a 37.000

* Condiciones: R-717, T

Refrigerantes Todos los refrigerantes comunes no inflamables, incluido el R-717

Rango de temp. del medio [°C] De -50 a 120

Presión de trabajo máx. [bar] CVPP, LP: 17

Rango de regulación [bar] CVPP, LP: de 0 a 7

Valor Kv [m3/h] 0,4

= 30 °C, P

líq

= 12 bar, ∆P = 0,2 bar, T

desc

Válvula piloto de presión diferencial CVPP

CVPP, HP: hasta 40

CVPP, HP: de 0 a 22

= 80 °C y Te = -10 °C.

desc

20 DKRCI.PA.000.C6.05 / 520H1829 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 23

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

2

Datos técnicos

(continuación)

Válvula piloto de presión constante CVP

Refrigerantes Todos los refrigerantes comunes, incluidos el R-717 y el R-744

Rango de temp. del medio [°C] De -50 a 120

Presión de trabajo máx. [bar] CVP, LP: 17

CVP, HP: hasta 40

CVP, XP: 52

Rango de presión [bar] CVP, LP: de -0,66 a 7

CVP, HP: de -0,66 a 28

CVP, XP: de 25 a 52

Valor Kv [m3/h] CVP, LP: 0,4

CVP, HP: 0,4

CVP, XP: 0,2

Válvula de alivio OFV

Material Cuerpo: acero

Refrigerantes Todos los refrigerantes comunes, incluido el R-717

Rango de temp. del medio [°C] De -50 a 150

Presión de trabajo máx. [bar] 40

DN [mm] 20/25

Rango de presión diferencial de

apertura [bar]

De 2 a 8

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.05 / 520H1829 21

Page 24

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

2

3.2

Condensadores evaporativos

Un condensador evaporativo es un condensador

refrigerado por aire del ambiente combinado con

agua pulverizada a través de orificios y deflectores

de aire en contracorriente con el aire. El agua se

evapora y el efecto de evaporación de las gotas

de agua incrementa notablemente la capacidad

del condensador.

Los condensadores evaporativos actuales van

montados en una caja de acero o plástico con

ventiladores axiales o centrífugos instalados en

la parte inferior o superior del condensador.

La superficie del intercambiador de calor de la

corriente de aire húmedo se compone de tubos

de acero.

Por encima de los orificios de pulverización de

agua (en la corriente de aire seco) es habitual

tener un desrecalentador de tubos de acero con

aletas, con el fin de reducir la temperatura del gas

caliente antes de que este alcance el intercambiador

de calor de la corriente de aire húmedo. De esta

3.2.1 - Control de los condensadores evaporativos

El control de la presión de condensación o la

capacidad de los condensadores evaporativos

puede conseguirse de diferentes formas:

1. Controles de presión RT o KP para controlar la

bomba de agua y el ventilador (como se

realizaba anteriormente).

2. Control de presión de zona neutra RT-L para

controlar la bomba de agua y el ventilador.

3. Controlador de etapas para controlar los

ventiladores de dos velocidades y la bomba

de agua.

4. Convertidores de frecuencia para controlar la

velocidad del ventilador y la bomba de agua.

5. Interruptor de flujo Saginomiya para activar

una alarma en caso de fallo de la circulación

de agua.

manera, se reduce enormemente la acumulación

de incrustaciones de cal sobre la superficie de los

tubos del intercambiador de calor principal.

Este tipo de condensadores reducen notablemente

el consumo de agua en comparación con un

condensador refrigerado por agua convencional.

El control de la capacidad de un condensador

evaporador puede conseguirse por medio de un

ventilador de dos velocidades, del control de

velocidad variable del ventilador y, en condiciones

de temperatura ambiente muy baja, desconectando

la bomba de circulación de agua.

El uso de condensadores evaporativos presenta

limitaciones en regiones con una elevada humedad

relativa. En ambientes fríos (temperatura

ambiente inferior a 0 °C), deben evitarse los

daños por congelación mediante la eliminación

del agua del condensador evaporativo.

22 DKRCI.PA.000.C6.05 / 520H1829 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 25

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

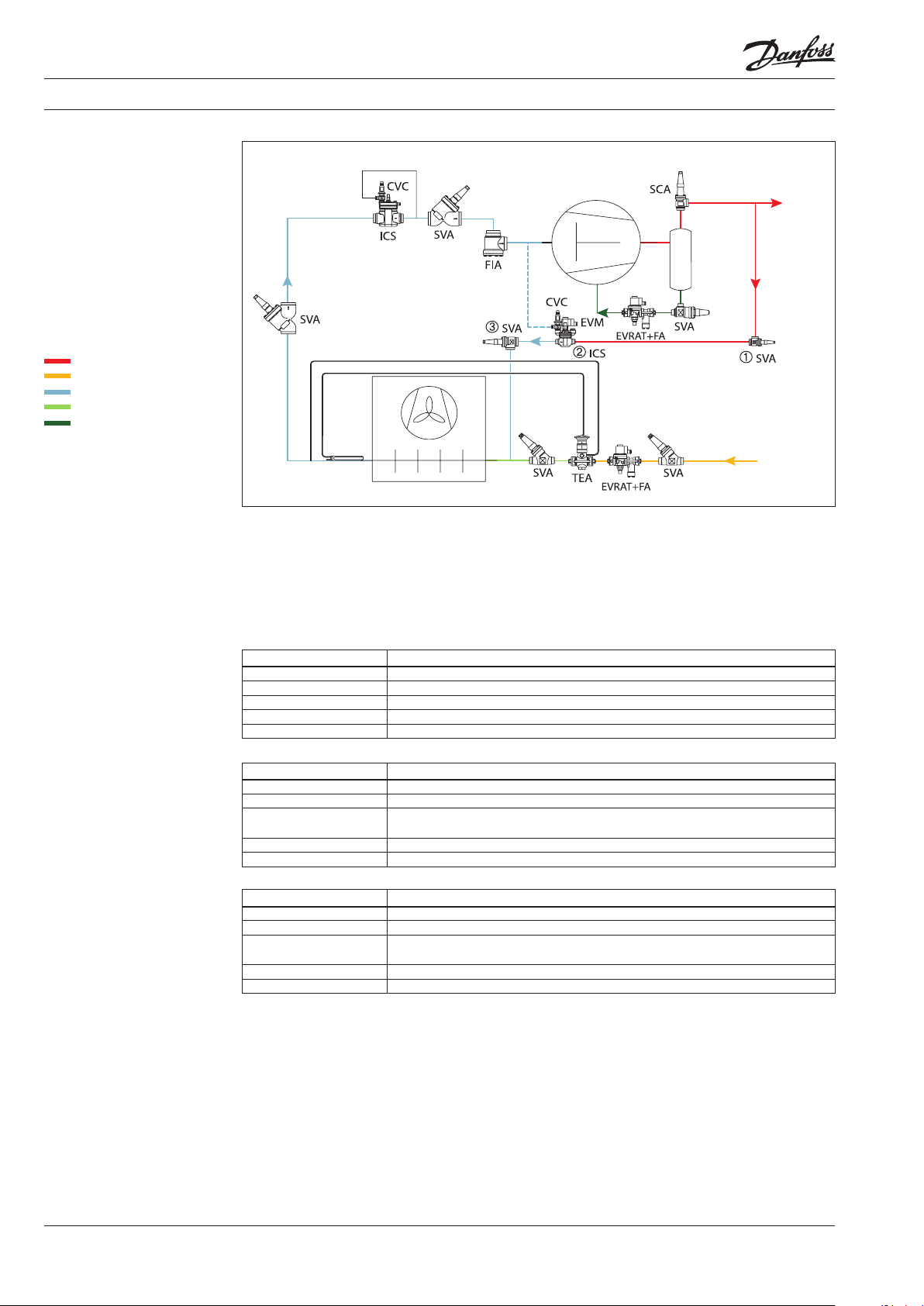

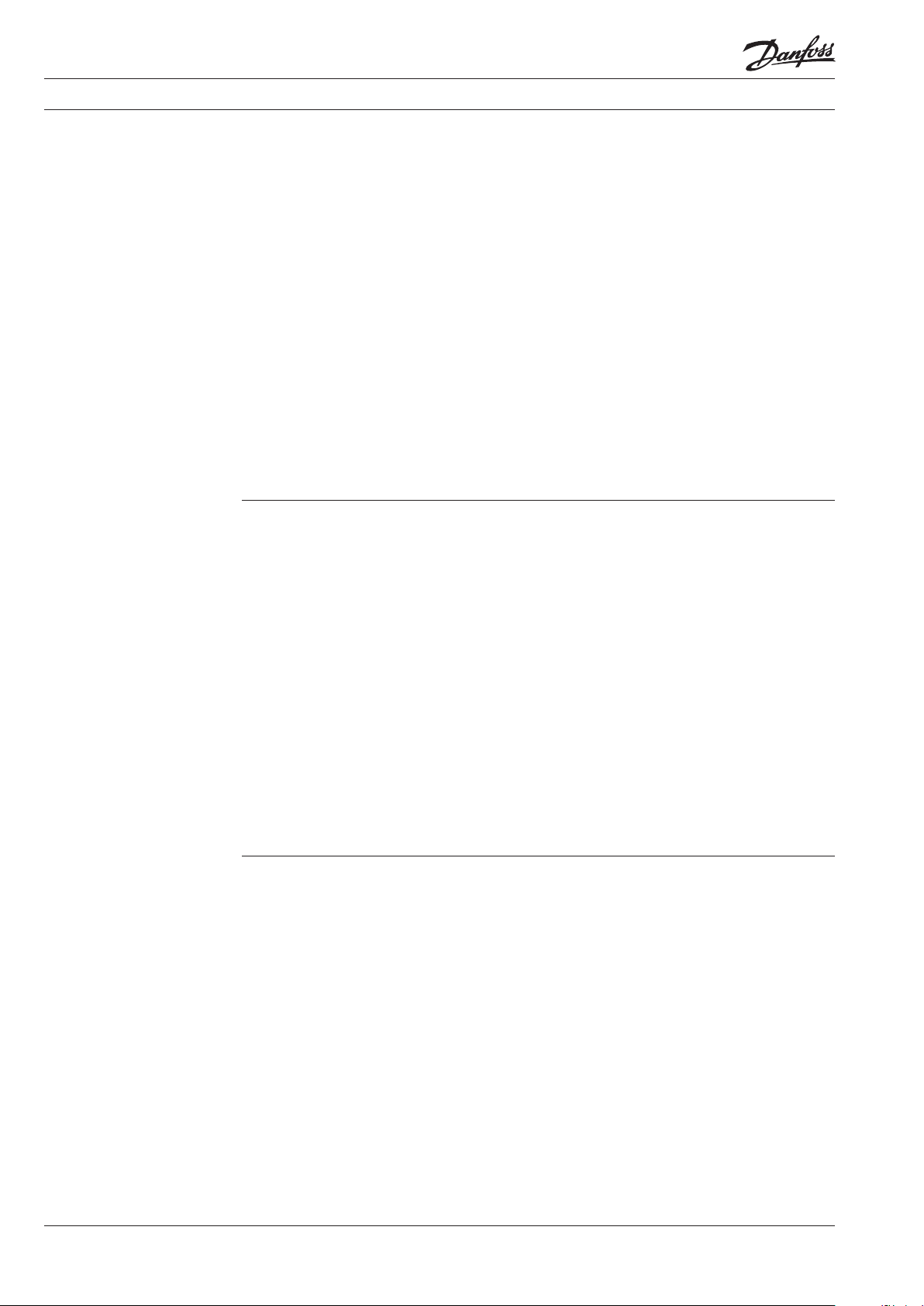

Ejemplo de aplicación 3.2.1:

Control por etapas de un

condensador evaporativo con

un controlador de presión RT

Línea de

aspiración

Compresor

Vapor de refrigerante, HP

Refrigerante líquido, HP

Agua

À Controlador de presión

Á Controlador de presión

Válvula de cierre

à Válvula de cierre

Danfoss

Tapp_0033_02

10-2012

Ä Válvula de cierre

Esta solución mantiene tanto la presión de

condensación como la presión en el recipiente

en unos valores suficientemente altos en

condiciones de baja temperatura ambiente.

Cuando la presión de entrada del condensador

cae por debajo del ajuste del controlador

de presión RT 5A Á, el controlador apagará

el ventilador para reducir la capacidad de

condensación.

Cuando la temperatura ambiente es

extremadamente baja, si la presión de

condensación cae por debajo del ajuste del

controlador RT 5A À después de que se hayan

apagado todos los ventiladores, el controlador

parará la bomba de agua.

Tras la parada de la bomba, el condensador

y las tuberías de agua deben drenarse para

evitar la formación de incrustaciones y la

congelación.

2

Al enfriador

de aceite

Bomba

de agua

Condensador

Recipiente

Al dispositivo

de expansión

Datos técnicos

Refrigerantes R-717 y refrigerantes fluorados

Protección IP 66/54

Temp. ambiente [°C] De -50 a 70

No se muestran todas las válvulas.

La información no debe utilizarse con

fines de construcción.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.05 / 520H1829 23

Rango de regulación [bar] RT 5A: de 4 a 17

Presión de trabajo máx. [bar] 22

Presión de prueba máx. [bar] 25

Control de alta presión RT 5A, HP

Page 26

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

REF

Ca

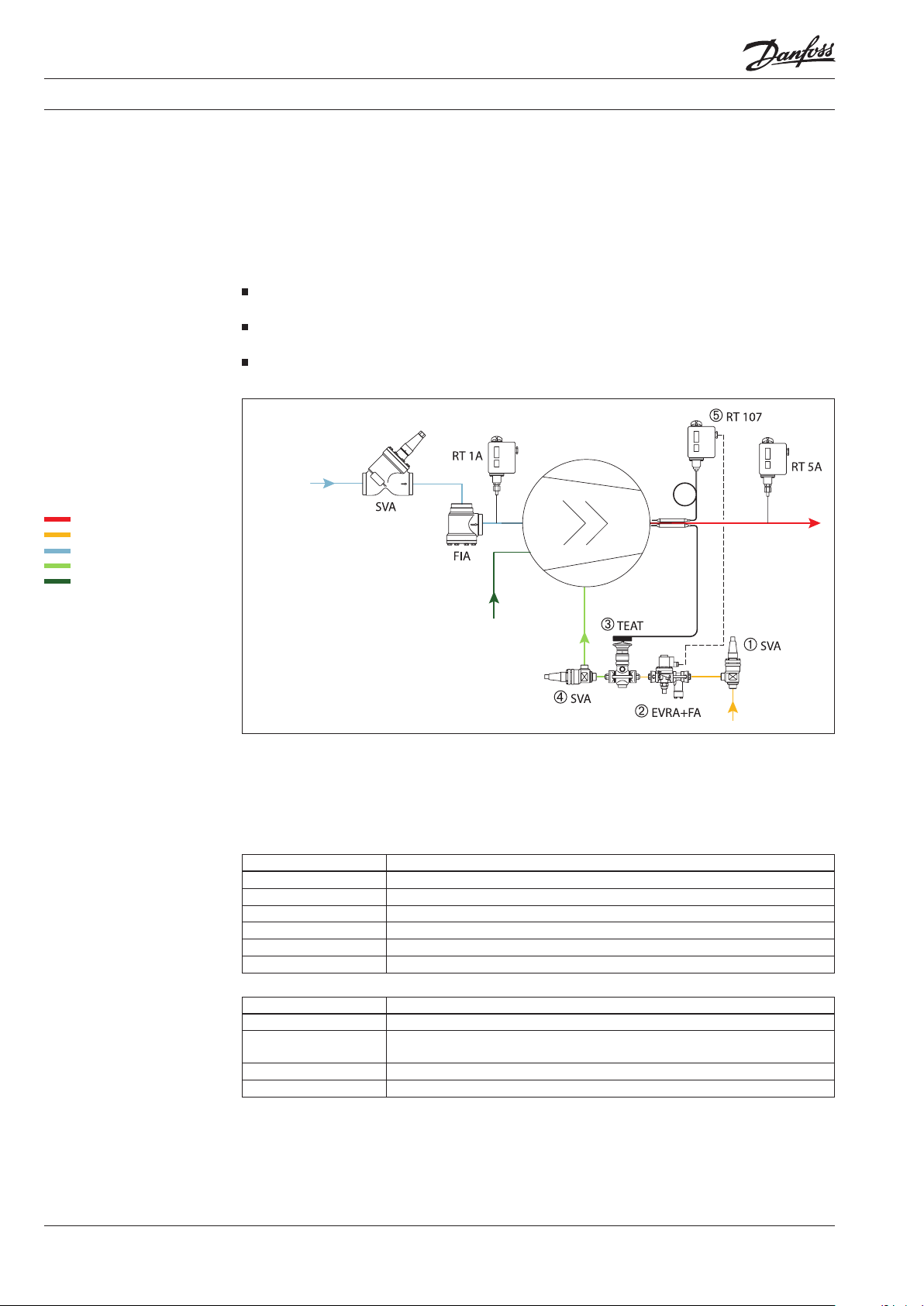

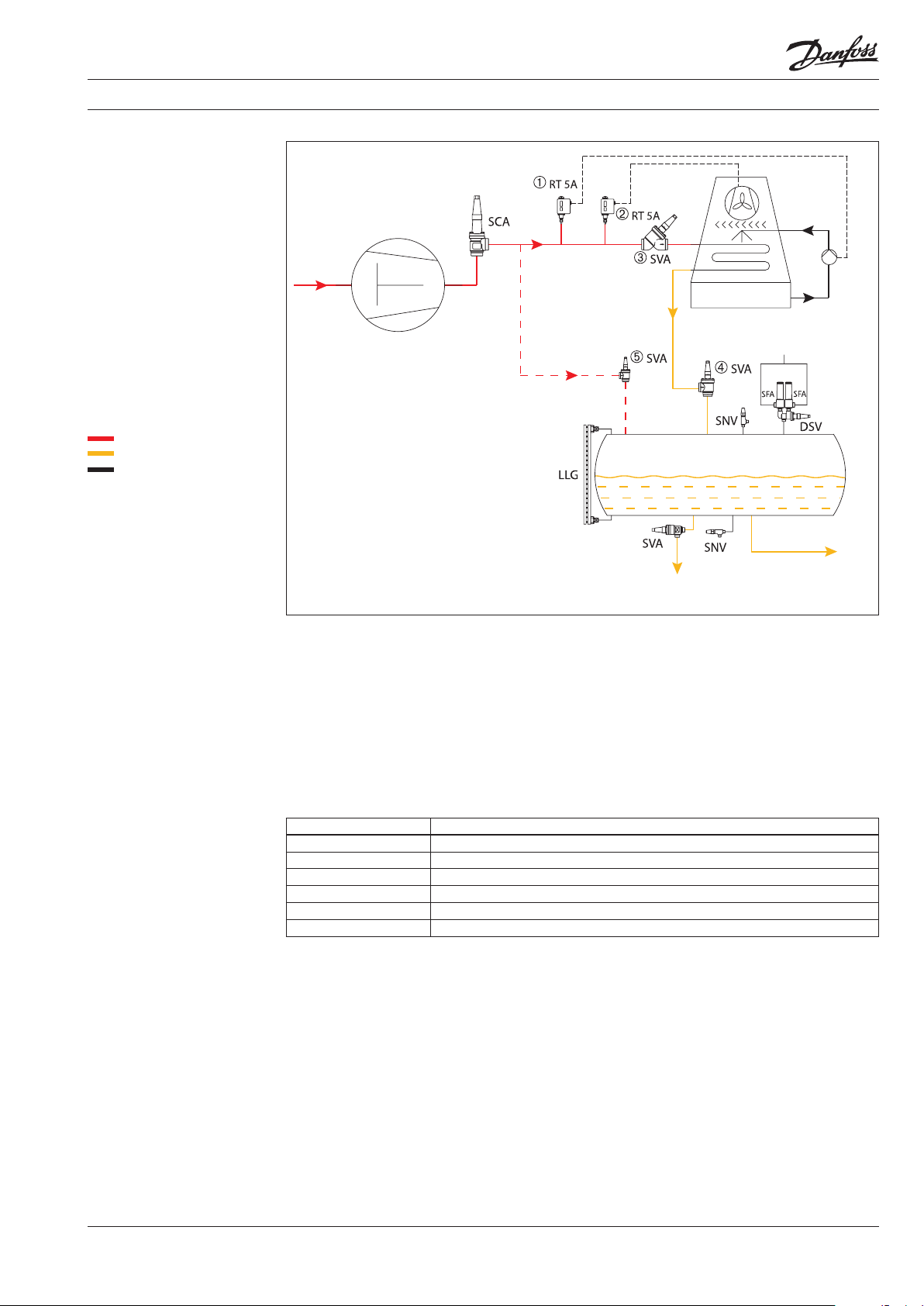

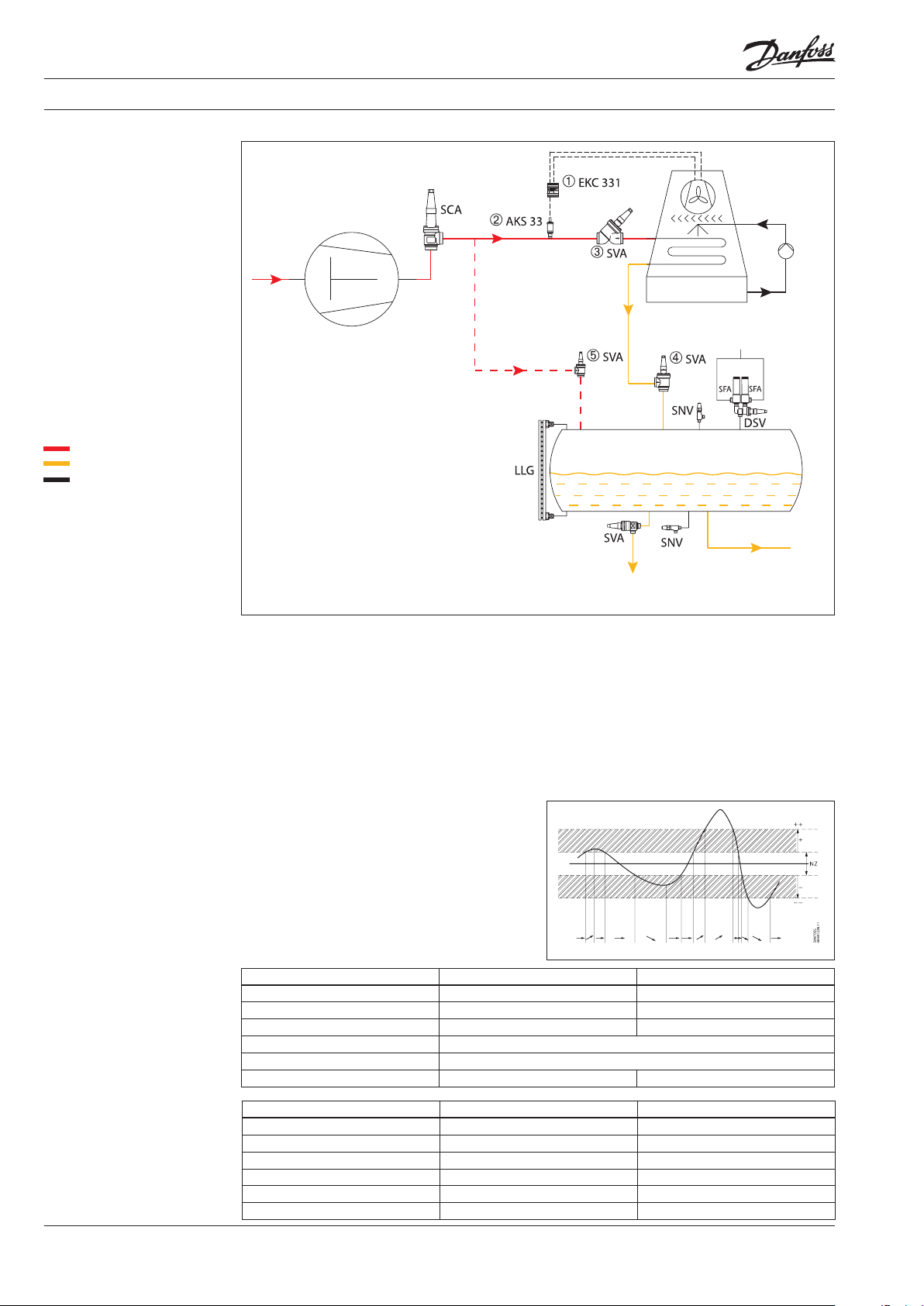

Ejemplo de aplicación 3.2.2:

Control por etapas de un

condensador evaporativo

con un controlador de etapas

EKC 331

Línea de

aspiración

Compresor

2

Bomba

de agua

Condensador

Vapor de refrigerante, HP

Refrigerante líquido, HP

Agua

À Controlador de etapas

Á Transmisor de presión

Válvula de cierre

à Válvula de cierre

Ä Válvula de cierre

Danfoss

Tapp_0034_02

10-2012

Esta solución funciona de manera idéntica a la

indicada en el ejemplo 3.2.1, pero se controla a

través de un controlador de etapas EKC 331 À.

Para obtener más información sobre el controlador

EKC 331, consulte la página 7.

Puede conseguirse una solución de regulación de

capacidad para los condensadores evaporativos

utilizando un regulador de potencia EKC 331 y un

transmisor de presión AKS.

Como último paso, debe seleccionarse un control

secuencial para la bomba de agua. El control

secuencial significa que las etapas siempre se

conectarán y desconectarán en el mismo orden.

El controlador EKC 331T puede aceptar la señal

de un sensor de temperatura PT 1000, que puede

resultar necesario para los sistemas secundarios.

Control de zona neutra

La zona neutra se fija alrededor del valor de

referencia, de tal forma que en ella no se produce

carga/descarga.

Recipiente

Al dispositivo

Al enfriador

de aceite

de expansión

Fuera de la zona neutra (en las áreas sombreadas

“zona +” y “zona -”), se producirá carga/descarga

cuando la presión medida se desvíe fuera de los

ajustes de dicha zona.

Si el control se produce fuera del área sombreada

(“zona ++” y “zona --”), los cambios de la capacidad

de conexión ocurrirán de forma más rápida que

en el área sombreada.

Para obtener más información, consulte el

manual del controlador EKC 331(T) de Danfoss.

Zona

Zona

Zona

Zona

p.

Datos técnicos

No se muestran todas las válvulas.

La información no debe utilizarse con

fines de construcción.

Refrigerantes Todos los refrigerantes, incluido el R-717 Todos los refrigerantes, incluido el R-717

Rango de funcionamiento [bar] De -1 a 34 De -1 a 34

Presión de trabajo máx., PB [bar] 55 (según el rango de funcionamiento) 60 (según el rango de funcionamiento)

Rango de temp. de funcionamiento [°C] De -40 a 85

Rango de temp. compensada [°C] LP: de -30 a +40/HP: de 0 a +80

Señal de salida nominal De 4 a 20 mA Del 10 al 90 % del suministro de tensión

Refrigerantes Todos los refrigerantes, incluido el R-717 Todos los refrigerantes, incluido el R-717

Rango de funcionamiento [bar] De 0 a 60 (según el rango) De -1 a 39 (según el rango)

Presión de trabajo máx., PB [bar] 100 (según el rango de funcionamiento) 60 (según el rango de funcionamiento)

Rango de temp. de funcionamiento [°C] De -40 a 80 De -40 a 85

Rango de temp. compensada [°C] LP: de -30 a +40/HP: de 0 a +80 LP: de -30 a +40/HP: de 0 a +80

Señal de salida nominal De 4 a 20 mA De 1 a 5 V o de 0 a 10 V

Transmisor de presión AKS 33 Transmisor de presión AKS 32R

Transmisor de presión AKS 3000 Transmisor de presión AKS 32

24 DKRCI.PA.000.C6.05 / 520H1829 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 27

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

2

3.3

Condensadores refrigerados

por agua

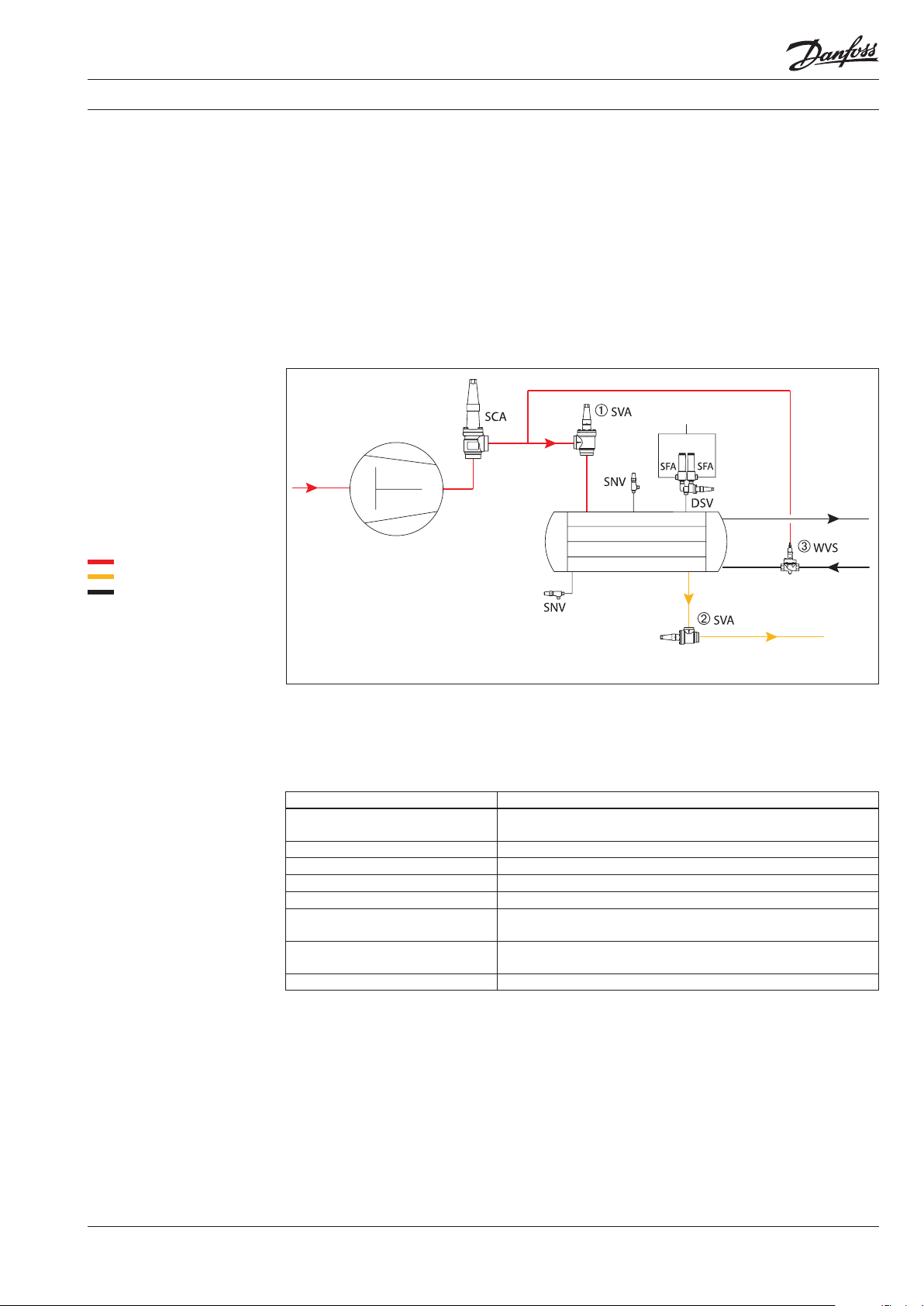

Ejemplo de aplicación 3.3.1:

Control del flujo de agua en

condensadores refrigerados por

agua con una válvula de agua

Vapor de refrigerante, HP

Refrigerante líquido, HP

Agua

Los condensadores refrigerados por agua eran

originalmente intercambiadores de calor de

carcasa y tubos, pero actualmente a menudo

son intercambiadores de calor de placas con

un moderno diseño.

Los condensadores refrigerados por agua no se

utilizan comúnmente, porque en muchos lugares

no se permite utilizar la gran cantidad de agua

que consumen (regiones en las que el agua escasea

y/o tiene un alto precio).

En la actualidad, los condensadores refrigerados

por agua se emplean a menudo en enfriadores,

Línea de

aspiración

Compresor

de modo que el agua de refrigeración se enfría en

una torre de refrigeración y se recircula. También

pueden utilizarse como condensadores de

recuperación de calor para suministrar agua caliente.

El control de la presión de condensación puede

conseguirse por medio de una válvula de agua

controlada por presión, así como de una válvula

de agua motorizada acoplada a un controlador

electrónico que permita controlar el flujo de agua

de refrigeración en función de la presión de

condensación.

Salida del

agua de

refrigeración

Condensador Entrada del

agua de

refrigeración

À Válvula de cierre

Á Válvula de cierre

Válvula de agua

Datos técnicos

No se muestran todas las válvulas.

La información no debe utilizarse con

fines de construcción.

Danfoss

Tapp_0035_02

10-2012

Esta solución mantiene la presión de condensación

en un valor constante. La presión de condensación

del refrigerante se dirige a través de un tubo

Válvula de agua WVS

Materiales Cuerpo de la válvula: hierro fundido

Fuelle: aluminio y acero a prueba de corrosión

Refrigerantes R-717, CFC, HCFC y HFC

Medio Agua potable y salmuera neutra

Rango de temp. del medio [°C] De -25 a 90

Presión de cierre regulable [bar] De 2,2 a 19

Presión de trabajo máx. en el lado del

refrigerante [bar]

Presión de trabajo máx. en el lado del líquido

[bar]

DN [mm] De 32 a 100

26,4

10

capilar hacia la parte superior de la válvula de

agua WVS Â y ajusta el grado de apertura de

esta. La válvula de agua WVS es un regulador “P”.

Al dispositivo

de expansión

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.05 / 520H1829 25

Page 28

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

2

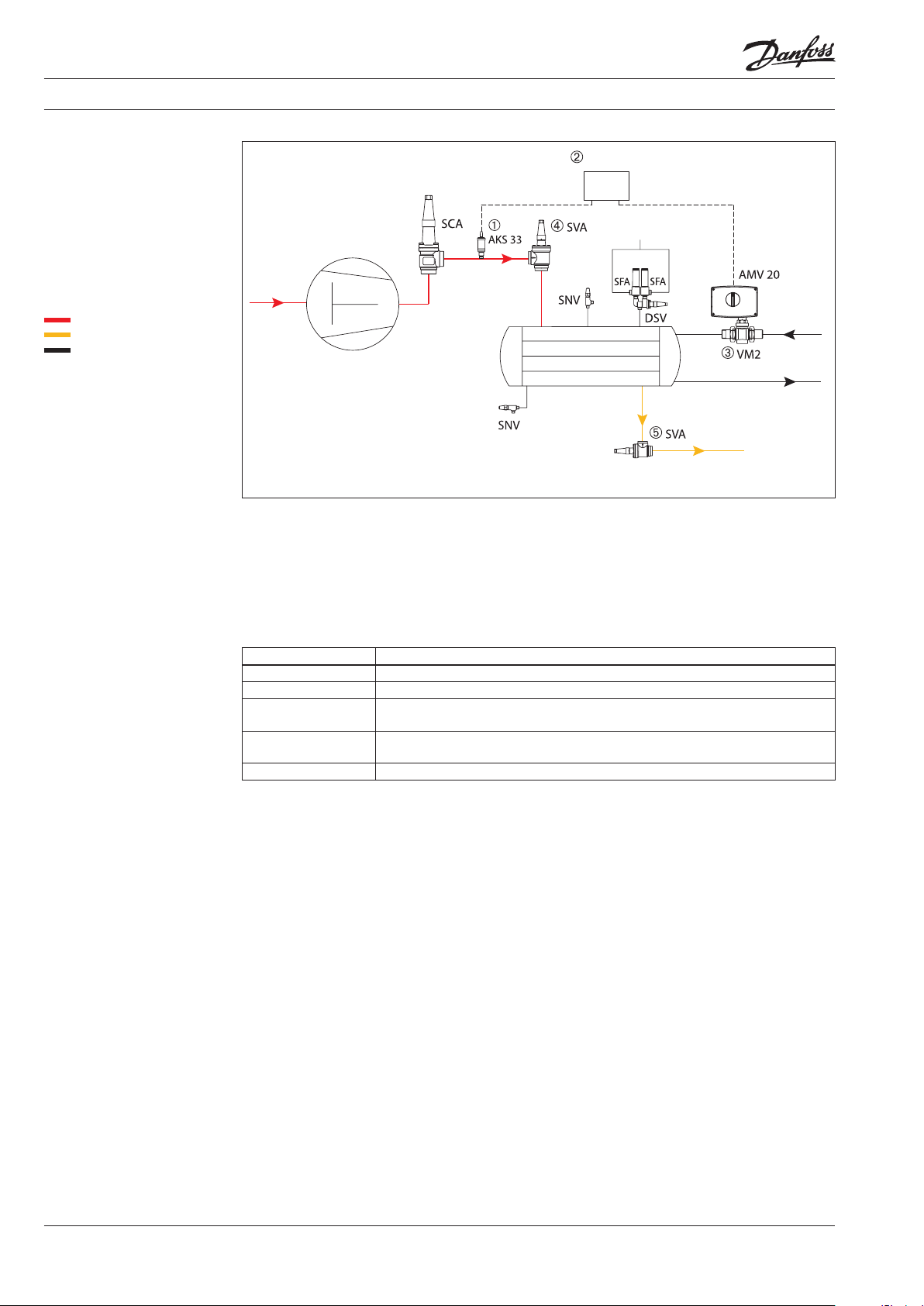

Ejemplo de aplicación 3.3.2:

Control del flujo de agua en

condensadores refrigerados

por agua con una válvula

motorizada

Vapor de refrigerante, HP

Refrigerante líquido, HP

Agua

À Transmisor de presión

Á Controlador

Válvula motorizada

à Válvula de cierre

Ä Válvula de cierre

Línea de

aspiración

Compresor

Danfoss

Tapp_0036_02

10-2012

El controlador Á recibe la señal de presión

de condensación del transmisor de presión

AKS 33 À y envía la señal de modulación

correspondiente al actuador AMV 20 de la válvula

motorizada VM 2 Â. De esta manera, el flujo de

agua de refrigeración se ajusta y la presión de

condensación se mantiene constante.

Controlador

Salida del

agua de

refrigeración

Condensador

Al dispositivo de expansión

Entrada del

agua de

refrigeración

Esta solución permite configurar un control PI o

PID en el controlador.

Las válvulas motorizadas VM 2 y VFG 2 están

diseñadas para sistemas de tipo district heating y

también pueden utilizarse para controlar el flujo

de agua en plantas de refrigeración.

Datos técnicos

No se muestran todas las válvulas.

La información no debe utilizarse con

fines de construcción.

Válvula motorizada VM 2

Material Cuerpo: bronce rojo

Medio Agua de circulación/agua glicolada (30 %, máx.)

Rango de temp. del medio

[°C]

Presión de trabajo máx.

[bar]

DN [mm] De 15 a 50

De 2 a 150

25

26 DKRCI.PA.000.C6.05 / 520H1829 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 29

Manual de aplicaciones Aplicaciones de refrigeración industrial con amoníaco y CO

2

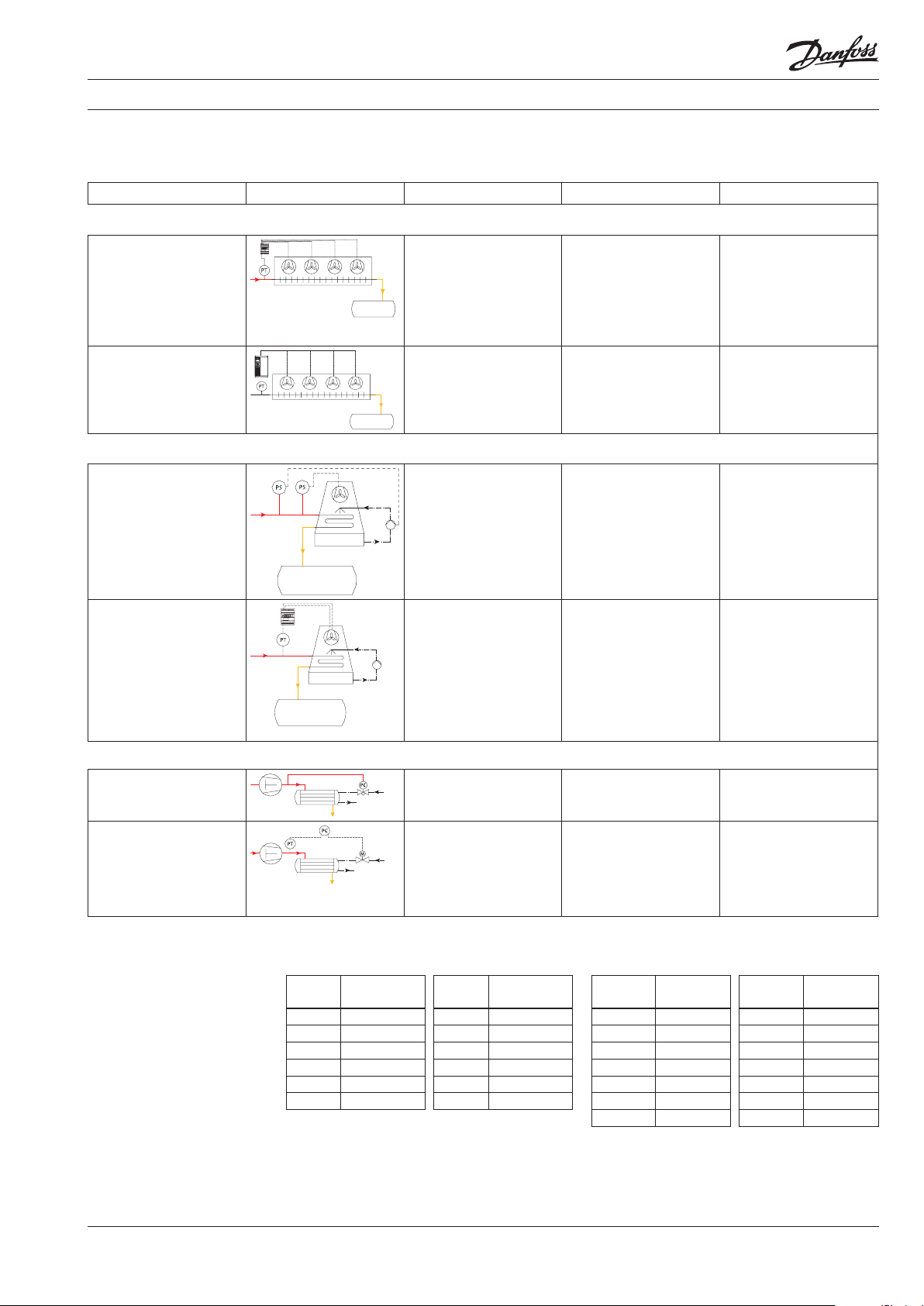

3.4

Resumen

Solución Aplicación Ventajas Limitaciones

Control de condensadores refrigerados por aire

Control por etapas de

los ventiladores con un

controlador de etapas

EKC 331

Condensador

Control de velocidad de los

ventiladores en condensadores

refrigerados por aire

Condensador

Control de condensadores evaporativos

Control por etapas de un

condensador evaporativo

con un controlador de

presión RT

Desde la

línea de descarga

Recipiente

Recipiente

Recipiente

Condensador

Se utiliza principalmente en

aplicaciones de refrigeración

industrial en climas cálidos y,

en mucha menor medida, en

climas más fríos.

Aplicable a todos los

condensadores que puedan

funcionar con velocidades

reducidas.

Aplicaciones de refrigeración

industrial con requisitos de

capacidad muy grandes.

Control del volumen

de aire por etapas o

mediante el control

variable de la velocidad de

los ventiladores. Ahorro

energético.

No se utiliza agua.

Corriente de arranque baja.

Ahorro energético.

Menor nivel de ruido.

Vida útil más larga.

Instalación sencilla.

Gran reducción del consumo

de agua (en comparación

con los condensadores

refrigerados por agua)

y control de capacidad

relativamente sencillo.

Ahorro energético.

Temperaturas ambiente muy

bajas. El control por etapas

de los ventiladores puede

resultar ruidoso.

Temperaturas ambiente muy

bajas.

No aplicable en países con

una alta humedad relativa.

En climas fríos deben

adoptarse precauciones

especiales para drenar el

agua de las tuberías durante

los periodos de parada de

las bombas de agua.

Control por etapas de un

condensador evaporativo

con un controlador de

etapas EKC 331

Control de condensadores refrigerados por agua

Control del flujo de líquido

con una válvula de agua

Control del flujo de líquido

con una válvula motorizada

3.5

Documentos de referencia

Puede encontrar una descripción

por orden alfabético de todos

los documentos de referencia

en la página 146.

Desde la

línea de descarga

Condensador

Recipiente

Compresor

Condensador

Compresor

Condensador

Folleto técnico/manual

Tipo Código del

AKD 102 PD.R1.B

AKS 21 RK0YG

AKS 33 RD5GH

AMV 20 ED95N

CVP PD.HN0.A

CVPP PD.HN0.A

Entrada del

agua de

refrigeración

Salida del

agua de

refrigeración

Entrada del

agua de

refrigeración

Salida del

agua de

refrigeración

documento

Aplicaciones de refrigeración

industrial con requisitos de

capacidad muy grandes.

Bomba

de agua

Enfriadores y condensadores

de recuperación de calor.

Enfriadores y condensadores

de recuperación de calor.

Tipo Código del

ICS PD.HS2.A

NR VA PD.FK0.A

RT 5A PD.CB0.A

SVA PD.KD1.A

VM 2 ED97K

WVS PD.DA0.A

documento

Gran reducción del consumo

de agua (en comparación

con los condensadores

refrigerados por agua)

y control de capacidad

relativamente sencillo.

Puede controlarse de

manera remota. Ahorro

energético.

Control de capacidad

sencillo.

Control de capacidad

sencillo del condensador y la

recuperación de calor. Puede

controlarse de manera

remota.

Instrucciones del producto

Tipo Código del

documento

AKD 102 MG11L