Page 1

page 1

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

ETUDE

CITROËN Saxo (9/99 →)

L

’étude CITROËN Saxo présentée dans les pages qui suivent a été réalisée grâce au concours

des Services Techniques et des Relations Presse des Automobiles CITROËN que nous

remercions ici de leur aimable collaboration.

Cette Saxo au style redéfini, réactive

une personnalité faite d’élégance et de

robustesse.

La face avant est profondément

modifiée. Le nouveau capot à deux

nervures, fortement galbé, intègre une

calandre aux chevrons agrandis. De nouvelles ailes volumineuses accentuent

l’effet de robustesse. L’avant est également modernisé par de nouveaux projecteurs à glace lisse, en forme d’amande,

de plus grandes dimensions, intégrant

les clignotants et apportant 20% de

puissance d’éclairage en plus. A la fois

imposant et fluide, le caractère de la

nouvelle Saxo s’affirme.

La face arrière gagne en homogénéité avec de nouveaux feux, un nouvel

essuie-vitre et un becquet sur les

modèles VTS.

Les enjoliveurs de roues ont été

redessinés. Les modèles Exclusive

adoptent désormais des roues de 14

pouces et un nouvel enjoliveur Honfleur

qui renforcent l’inpression de robustesse.

L’intérieur évolue pour offrir plus

d’agrément et de bien-être, avec de nouveaux combinés, de nouveaux espaces

de rangement, un interrupteur de feux de

détresse très visible, un pare-brise doté

d’une protection contre l’éblouissement

et des nouveaux appuie-tête à l’avant et

à l’arrière qui anticipent les futures

normes européennes. Ces évolutions

renforcent le caractère moderne et

confortable de l’intérieur.

Sous ses airs charmeurs, Saxo

affirme le sérieux d’une finition de

qualité. Elle offre toujours un niveau de

prestations digne des berlines des

segments supérieurs et réalise une

synthèse judicieuse entre les dimensions

extérieures, la maniabilité et l’espace

intérieur.

La liaison au sol de Saxo demeure

une référence dans son segment en

termes de comportement routier, de

confort et de sécurité. Son excellent

filtrage associé à une large utilisation de

matéraux insonorisants et au plancher

acoustique positionnent Saxo parmi les

meilleures de sa catégorie en termes de

confort acoustique.

La nouvelle gamme Saxo s’articule

autour de trois pôles : un pôle

économique qui séduira les acheteurs

les plus sensibles au prix, à la recherche

d’un véhicule polyvalent et rassurant

(modèles d’entrée de gamme et Bic), un

pôle classique pour les clients appréciant

le confort et l’élégance (modèles SX et

Exclusive), un pôle “sportif” pour les

clients désirant un véhicule dynamique,

doté d’une personnalité plus forte (VTS).

Cette structure permet de satisfaire

l’ensemble des attentes de la clientèle du

segment B.

Ces différents modèles sont croisés

avec un large choix de motorisations

essence, Diesel, GPL et électrique

performantes et sobres.

PRÉSENTATION

CONCLUSION

L

a Saxo est apparue en mars 1996 et a depuis régulièrement évoluée pour toujours rester compétitive face à la concurrence

très féroce dans ce segment. En septembre 1999, elle a bénéficié d’un restylage général lui donnant les moyens de ses

ambitions

Cette étude comprend :

• Les caractéristiques, cotes de tolé-

rance et couples de serrage, les

méthodes de réparation mécanique,

électricité et carrosserie.

• Une table analytique, en fin d’étude,

permet de retrouver, sans difficulté,

les différents chapitres traités.

Page 2

page 2

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

PRÉSENTATION

- Cette étude traite de la Citroën Saxo depuis son restylage en

Septembre 1999.

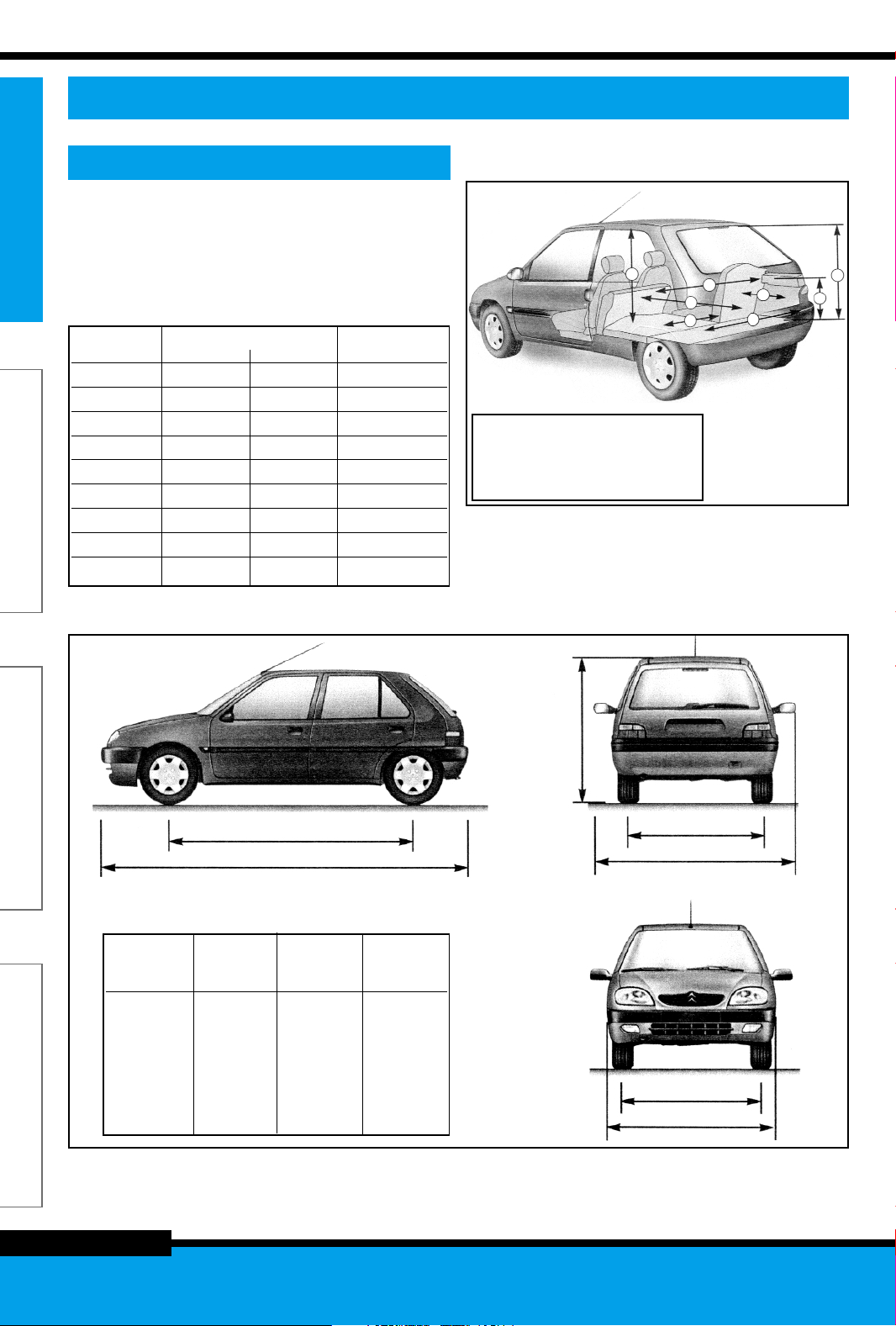

Caractéristiques dimensionnelles et pondérales

GAMME

DIMENSIONS ET POIDS

CARACTÉRISTIQUES

Généralités

Motorisation Type Mines Puissance fiscale

3 portes 5 portes en CV

1.0i S0CDZF S1CDZF 4

1.1i S0HDZF S1HDZF 5

1.1 GPL S0HDZF/GPL S1HDZF/GPL 5

1.4i S0KFXF S1KFXF 5

1.4i BVA S0KFXD S1KFXD 6

1.4i VTS S6KFXF - 5

1.6i S6NFZF - 6

1.6i 16V S6NFXF - 8

1.5D S0VJZF S1VJZF 4

Dimensions

extérieures

1.0i, 1.1i,

1.4i VTS 1.6i VTS

(en mètres)

1.4i, 1.5D

A 2,39 2,39 2,39

B 3,72 3,74 3,74

C 1,38 1,38 1,40

D 1,31 1,31 1,31

E 1,60 1,62 1,62

F 1,37 1,36 1,36

G 1,90 1,90 1,90

A

B

C

E

D

G

A0,74

B0,43

C0,60

D1,08

E0,80

F1,23

G0,64

H0,78

Dimensions intérieures (en mètres)

E

G

A

F

D

C

H

B

F

Page 3

- Poids maximal sur flèche................................................... 50

- Poids maximal sur barres de toit....................................... 50

Caractéristiques pratiques

CAPACITÉS (en l)

- Réservoir à carburant ........................................................ 45

- Réservoir de GPL ........................................................... 28,8

- Huile moteur après vidange et échange de filtre :

• essence .......................................................................... 3,5

• diesel ............................................................................ 4,75

- Liquide de refroidissement :

• essence sauf 1.6i ........................................................... 6,1

• 1.6i ................................................................................. 5,8

• diesel .............................................................................. 7,1

- Huile BVM......................................................................... 2,0

- Huile BVA après révision/vidange .............................. 4,5/2,0

- Liquide lave-glace............................................................. 2,8

- Liquide de freins avec ABS/sans ABS ................... 0,45/0,36

- Liquide frigorigène (R134A).............................. 800 à 850 gr

CONSOMMATIONS ET PERFORMANCES

page 3

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

PRÉSENTATION

1.0i 1.1i 1.1 GPL 1.4i 1.4i BVA 1.6i 1.6i 16V 1.5D

Poids (kg) 3P 5P 3P 5P 3P 5P 3P 5P 3P 5P 3P 3P 3P 5P

A vide 805 825 805 825 855 875 840 860 860 880 920 935 890 910

En charge 1220 1240 1310 1330 1310 1330 1340 1340 1340 1360 1360 1380 1370 1390

Maximum admis sur

l'arrière 675 675 695 695 695 695 700 700 700 700 700 700 700 700

Total roulant 1720 1740 1910 1930 NC NC 2020 2040 1840 1860 2060 2080 2070 2090

Remorque freinée 500 500 600 600 600 600 700 700 500 500 700 700 700 700

Remorque non freinée 440 450 440 450 440 450 455 465 465 475 495 505 480 490

Consommations (en l/100 km) Performances (véhicule à mi-charge)

Circuit Circuit Circuit Émission 0 à 400 m 0 à 1000 m 0 à 100 Vitesse

urbain extra mixte CO2 (en s) (en s) km/h (en s) maxi

urbain (en g/km) (en km/h)

Moteur 1.0i 7,9 4,9 5,9 139 20,8 39,3 19,1 149

Moteur 1.1i 8,6 5,3 6,5 155 19,4 36,5 15,3 162

Moteur 1.1 GPL 11,3 6,9 8,5 141 19,8 37,1 16,1 161

Moteur 1.4i 8,8 5,2 6,5 160 18,5 34,7 12,9 175

Moteur 1.4i BVA 10,5 6,4 7,9 195 20,8 37,8 17,0 166

Moteur 1.4i VTS 9,3 5,4 6,8 167 18,5 34,7 12,9 176

Moteur 1.6i VTS 9,9 5,8 7,3 178 17,8 33,2 11,4 187

Moteur 1.6i 16V 11,4 6,3 8,1 194 16,2 29,9 8,7 205

Moteur 1.5D 6,9 4,3 5,3 139 20,6 38,8 18,3 158

Type moteur Pneumatiques Roues Pression des pneumatiques (en bars)

(monte Michelin)

Avant Arrière Roue de

secours

1.0i 155/70 R13

2,3

2,0 à vide 2,5

1.1i 75T (MXT) 2,3 en charge

Jantes tôle

1.1i ABS

1.4i

165/70 R 13 5.00 B 13 4-20

2,2 2,0 2,4

1.5D

79T (MXT)

1.1i 165/65 R 14 2,2 2,0 2,4

79T (XT1)

Jantes tôle

1.4i 165/65 R 14 5 1/2 J 14 4-18 2,1 2,3 2,5

1.5D 79H (MXV3A)

1.6i Jantes tôle 2,5 2,2 2,7

185/55 R 14

6 J 14 4-16

1.6i 16V

79H (SXGT)

Jantes alliage léger

2,5 2,2 2,7

6 J 14 4-16

JANTES ET PNEUS

Nota : La monte pneumatique de la roue de secours est identique à celui de la monte principale.

Page 4

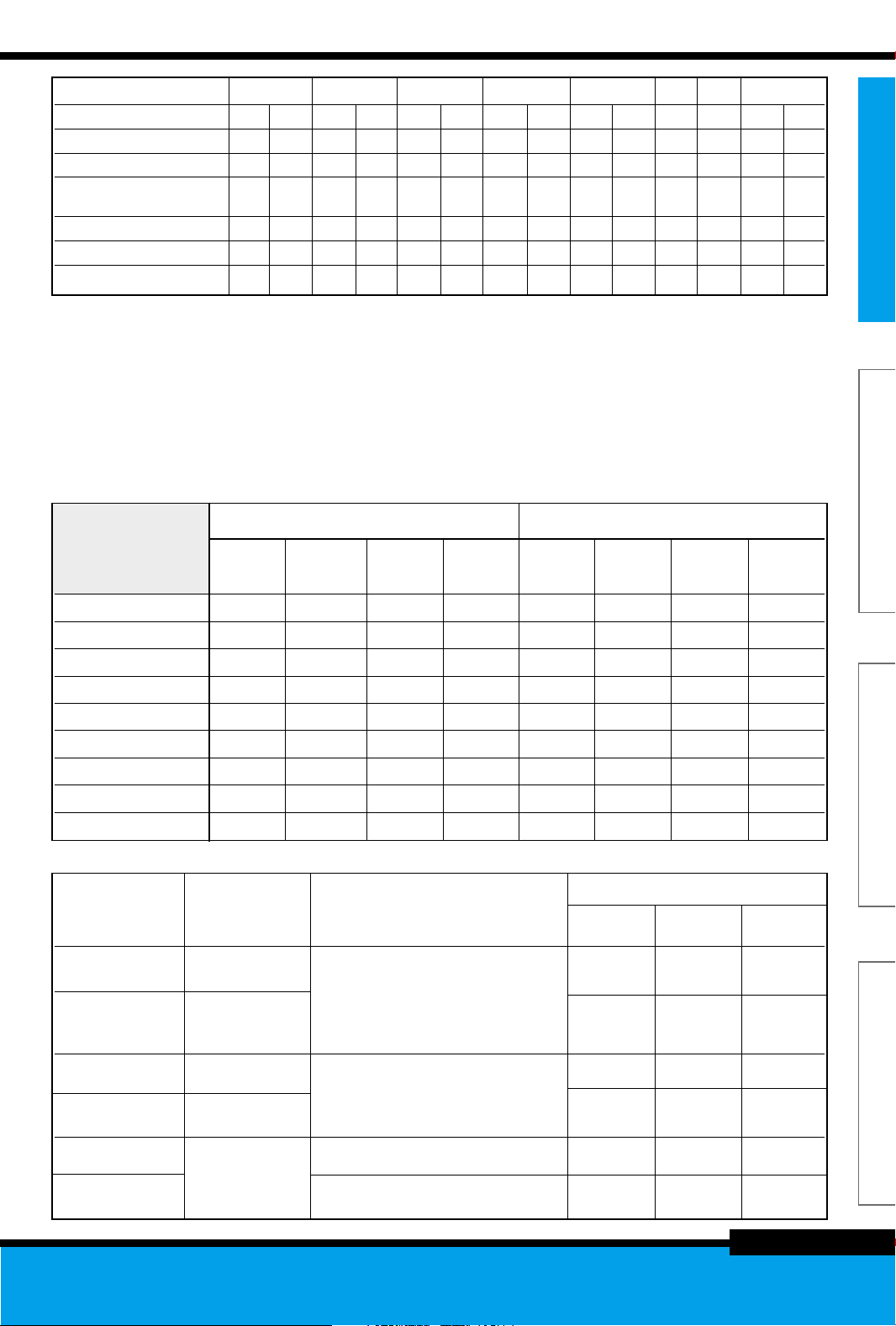

INDICATEUR DE MAINTENANCE

Pour changer la périodicité d'entretien

- Coupez le contact.

- Appuyez sur le bouton 1 et maintenez-le enfoncé.

- Mettez le contact.

- L'échéance jusqu'à la prochaine révision clignote.

- Relâchez le bouton aussitôt.

- La périodicité d'entretien s'affiche.

- Chaque appui bref sur le bouton 1 permet d'alterner les pério-

dicités d'entretien :

Essence : 20000 ou 15000 km

Diesel : 15000 ou 10000 km

- Lorsque la périodicité d'entretien choisie est affichée, appuyez

pendant dix secondes sur le bouton 1 pour valider (la périodicité d'entretien choisie clignote pendant dix secondes).

- Relâchez le bouton pour valider dès que l'afficheur ne clignote

plus.

Remise à zéro

- Votre représentant du réseau de la marque effectue cette

opération après chaque révision. Toutefois, si vous effectuez

votre révision vous-même, la procédure de remise à zéro est

la suivante :

• coupez le contact.

• appuyez sur le bouton 1 et maintenez-le enfoncé.

• mettez le contact.

• l'échéance jusqu'à la prochaine révision clignote.

• maintenez le bouton 1 enfoncé pendant 10 secondes.

• l'afficheur indique <=0> et la clé de maintenance disparaît.

• relâchez le bouton 1.

page 4

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

PRÉSENTATION

1

1

1

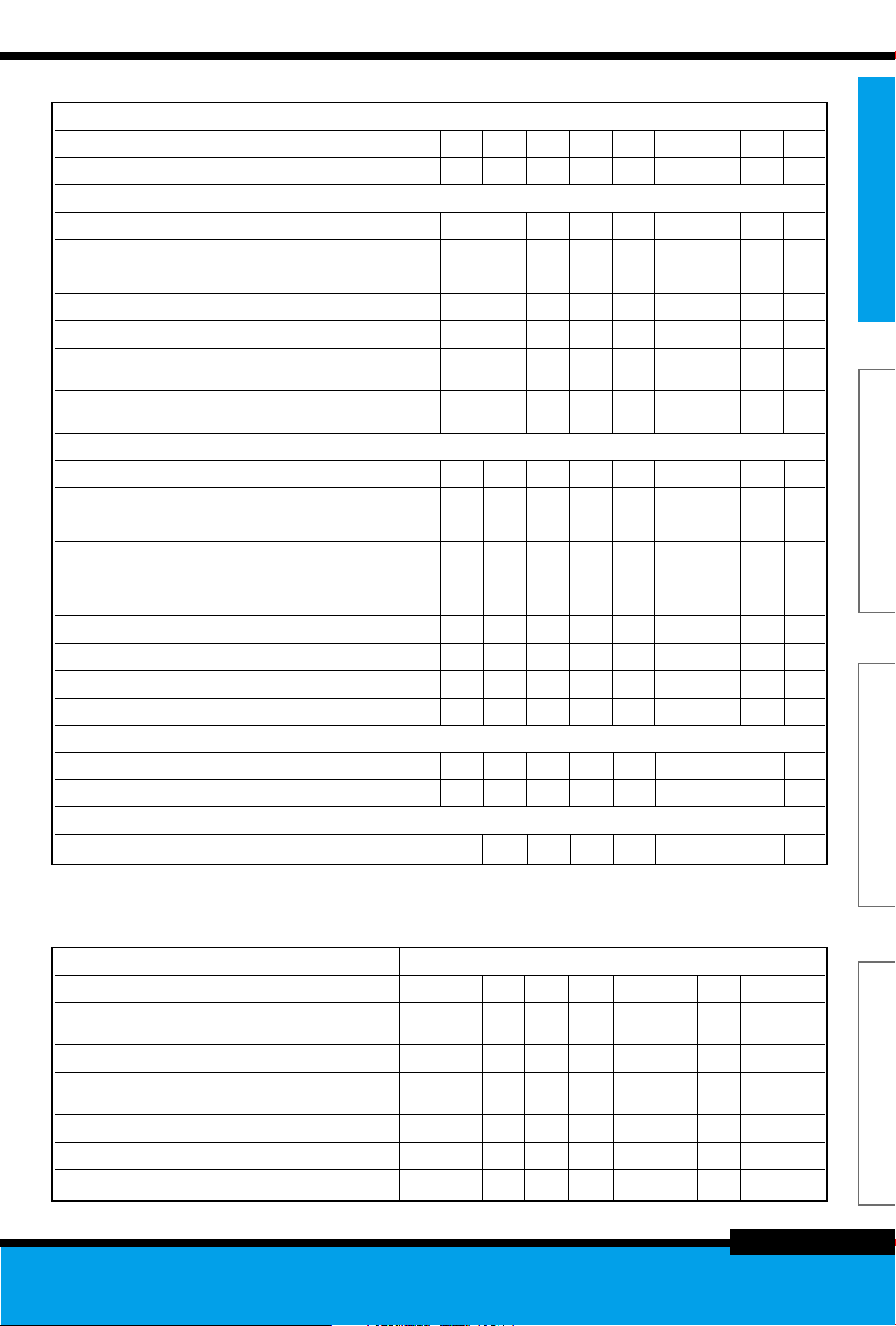

ENTRETIEN

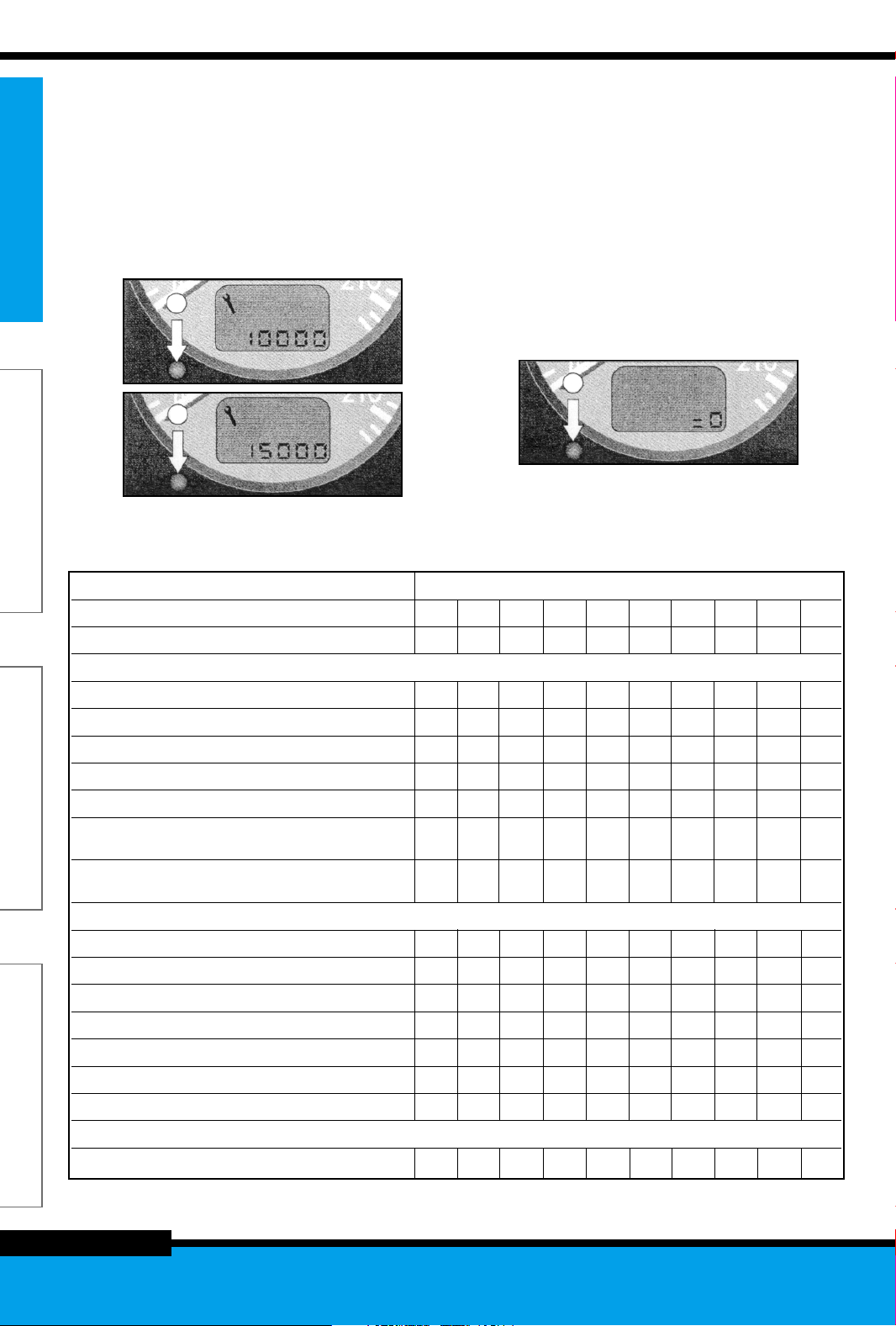

VÉHICULES DIESEL

Tranches kilométriques (x 1000)

LISTE DES OPÉRATIONS 15 30 45 60 75 90 105 120 135 150

Entretien standard xxxxxxxxxx

CONTRÔLE

Usure plaquettes de freins arrière xxxxx

Usure garnitures de freins arrière xx

Etriers, disques et canalisations de freins xx

Étanchéité des amortisseurs xx

Jeux moyeux, biellettes, rotules et articulations xx

Tension courroie(s) accessoires x

(avec tendeur dynamique)

Tension courroie(s) accessoires xx

(sans tendeur dynamique)

REMPLACEMENT

Cartouche de filtre à huile xxxxxxxxxx

Courroie de distribution x

Filtre à air xx

Filtre à gazole xx xx xx x

Filtre à pollen xxxxxxxxxx

Liquide de frein xx

Liquide de refroidissement x

CONTRÔLE DU NIVEAU D'HUILE

Boîte de vitesses mécanique xx

Page 5

VÉHICULES ESSENCE

SPÉCIFICITÉS DES VERSIONS BICARBURATION ESSENCE /GPL

- Pour les véhicules bicarburation essence/GPL, les opérations ci-dessous sont à effectuer en complément des opérations d'entre-

tien des véhicules essence correspondants.

page 5

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

PRÉSENTATION

Tranches kilométriques (x 1000)

LISTE DES OPÉRATIONS 20 40 60 80 100 120 140 160 180 200

Entretien standard xxxxxxxxxx

CONTRÔLE

Usure plaquettes de freins arrière xxxxxxxxxx

Usure garnitures de freins arrière xxx

Étriers, disques et canalisations de freins xxx

Étanchéité des amortisseurs xxx

Jeux moyeux, biellettes, rotules et articulations xxx

Tension courroie(s) accessoires x

(avec tendeur dynamique)

Tension courroie(s) accessoires xxx

(sans tendeur dynamique)

REMPLACEMENT

Bougies d'allumage xxx

Cartouche de filtre à huile xxxxxxxxxx

Courroie de distribution x

Crépine d'aspiration de boîte de vitesses

automatique MB3

xxxxx

Filtre à air xxx

Filtre à essence xxx

Filtre à pollen xxxxxxxxxx

Liquide de frein xxx

Liquide de refroidissement x

CONTRÔLE DU NIVEAU D'HUILE

Boîte de vitesses mécanique xxx

Boîte de vitesses automatique xxxxx

VIDANGE - REMPLISSAGE - NIVEAU

Boîte de vitesses automatique xxxxx

Tranches kilométriques (x 1000)

LISTE DES OPÉRATIONS 20 40 60 80 100 120 140 160 180 200

Examen visuel du cheminement des canalisations GPL

et contrôle de l'absence de fuite aux raccords xxxxxxxxxx

Contrôle et réglage du jeu aux soupapes xxxxx

Contrôle et réglage du régime de ralenti du moteur en

mode GPL xxxxxxxxxx

Purge du vaporisateur-détendeur xxxxxxxxxx

Nettoyage du filtre GPL xx xx xx x

Remplacement du filtre GPL xxx

Page 6

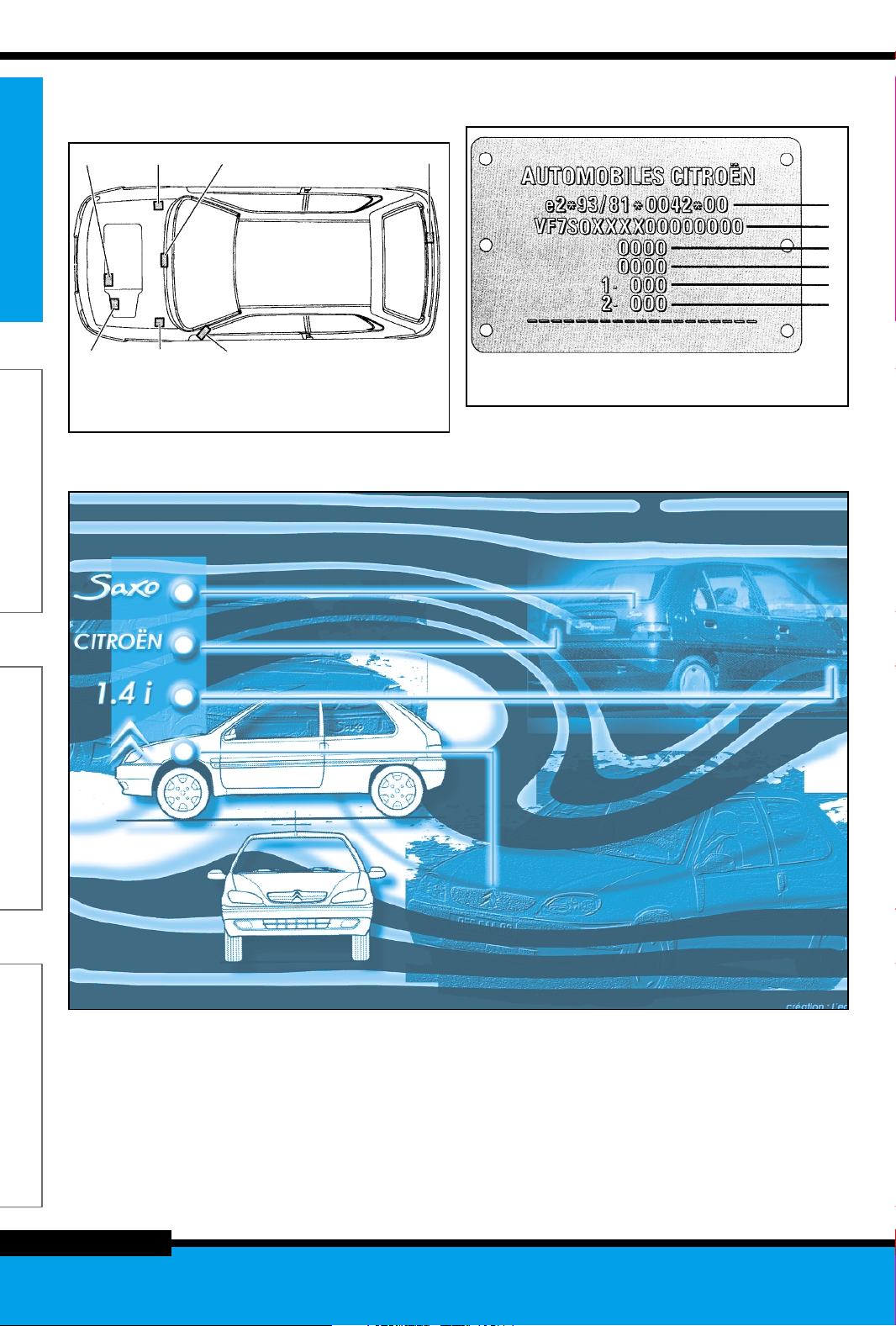

Identifications intérieures

EMPLACEMENT

Identifications extérieures

PLAQUE CONSTRUCTEUR

- Dans le coffre près du système de fermeture.

page 6

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

PRÉSENTATION

4321

567

1 : Type réglementaire moteur - 2 : N° d'organisation P.R. - 3 : Frappe

châssis - 4 : Plaque constructeur véhicule - 5 : Vignette : pression de

gonflage, N° organisation P.R., code peinture - 6 : Code peinture - 7 :

Repère boîte de vitesses

1

2

3

4

6

5

1 : Numéro de réception communautaire - 2 :Numéro dans la série du

type - 3 : Poids en charge - 4 : Poids total roulant - 5 : Poids maximal

sur l'essieu avant - 6 : Poids maximal sur l'essieu arrière

Page 7

page 7

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

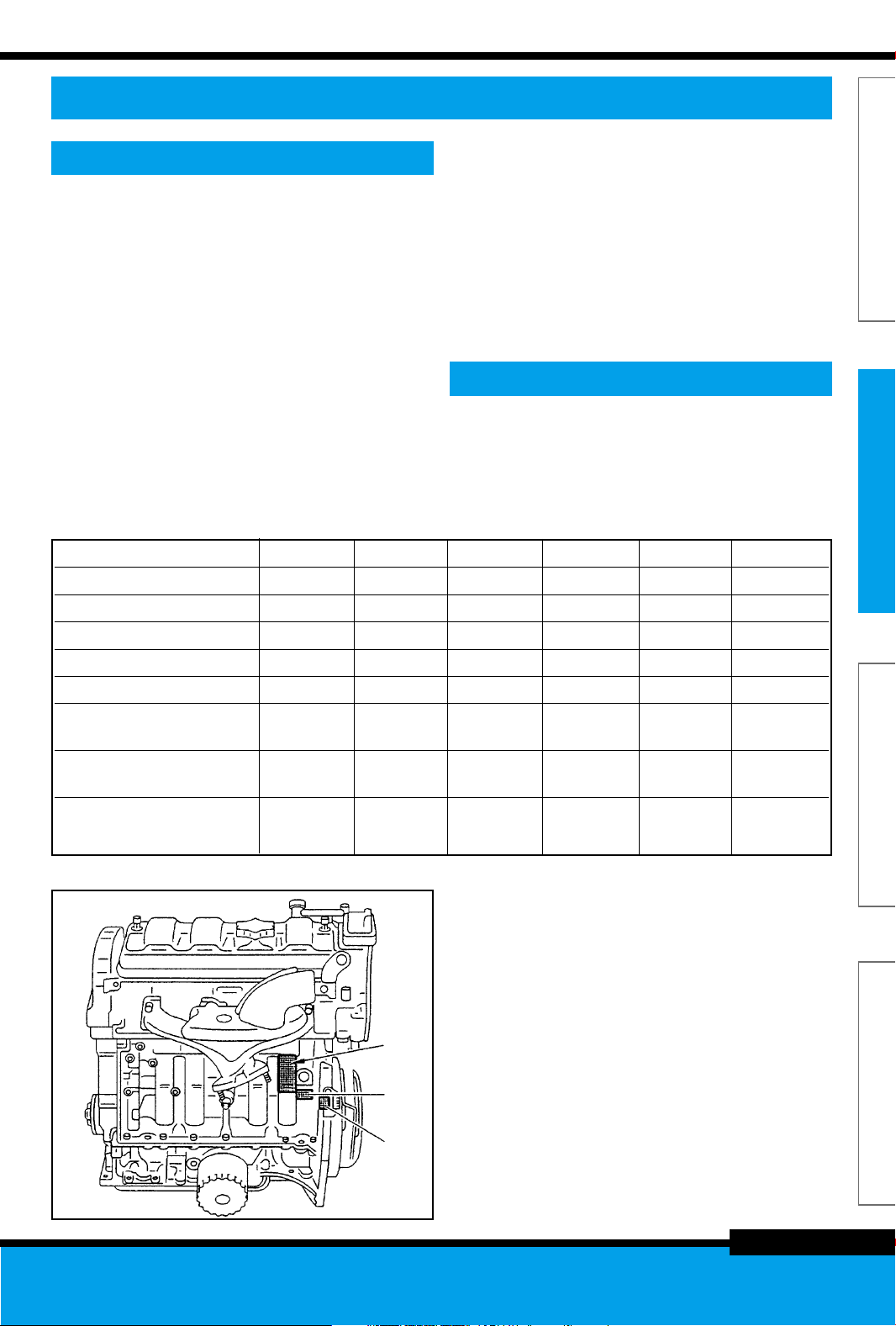

MOTEURS ESSENCE

- Moteur quatre temps, quatre cylindres en ligne, monté trans-

versalement au-dessus de l'essieu AV.

- Bloc-cylindres en alliage d'aluminium avec chemises amovi-

bles en fonte sur moteurs 1.0, 1.1 et 1.4 ou en fonte à chemises intégrées sur moteurs 1.6.

- Culasse en alliage d'aluminium.

- Distribution assurée par un arbre à cames en tête et culbu-

teurs à rouleaux sur les moteurs à 8 soupapes ou par deux

arbres à cames en tête et poussoirs hydrauliques sur moteur

1.6 16 soupapes. L'entraînement se fait via une courroie crantée de distribution.

- Vilebrequin en fonte tournant sur 5 paliers.

- Lubrification sous pression par pompe à engrenages entraî-

née par chaîne. Filtre sur plein débit à cartouche amovible

(norme de dépollution L3) ou à élément filtrant démontable

(L4).

- Refroidissement par circulation de liquide antigel permanent

en circuit fermé pressurisé. Activation par une pompe à eau

centrifuge entraînée par la courroie de distribution.

- Injection électronique monopoint sur les moteurs 1.0 et 1.1.

- Injection électronique multipoint sur les moteurs 1.4 et 1.6.

- Allumage statique de type jumostatique.

IDENTIFICATION DU MOTEUR

- Les moteurs sont repérés suivant l'une des possibilités sui-

vantes :

• gravage,

• plaquettes rapportées sur le carter cylindres.

- La zone de gravage "a" comprend :

• le repère d'organe,

• le type réglementaire,

• le numéro d'ordre de fabrication.

1 Plaquette de marquage du type réglementaire

2 Plaque d'identification

- La plaque d'identification (2) comprend :

• le numéro d'organe,

• le numéro d'ordre de fabrication.

BLOC-CYLINDRES

Bloc aluminium

- Structure : bloc cylindres + bloc-paliers de vilebrequin (ces deux

éléments ne doivent pas être dissociés)

- Hauteur du bloc-cylindres (mm) :

• TU9 et TU1.................................................... 187,48 ± 0,05

• TU3 ............................................................... 206,98 ± 0,05

Bloc fonte

- Structure : bloc-cylindres comprenant les demi-alésages des

tourillons de vilebrequin.

- Hauteur du bloc-cylindres (mm) :

• nominal..................................................................... 265,23

• réparation ................................................................. 265,03

- Alésage des cylindres (mm) :

• nominal .............................................................. 78,5

+ 0,018

+ 0

• réparation........................................................... 78,9

+ 0,018

+ 0

- Sur le moteur TU5J4, la rectification du plan de joint du carter-

cylindres impose de réaléser les cylindres.

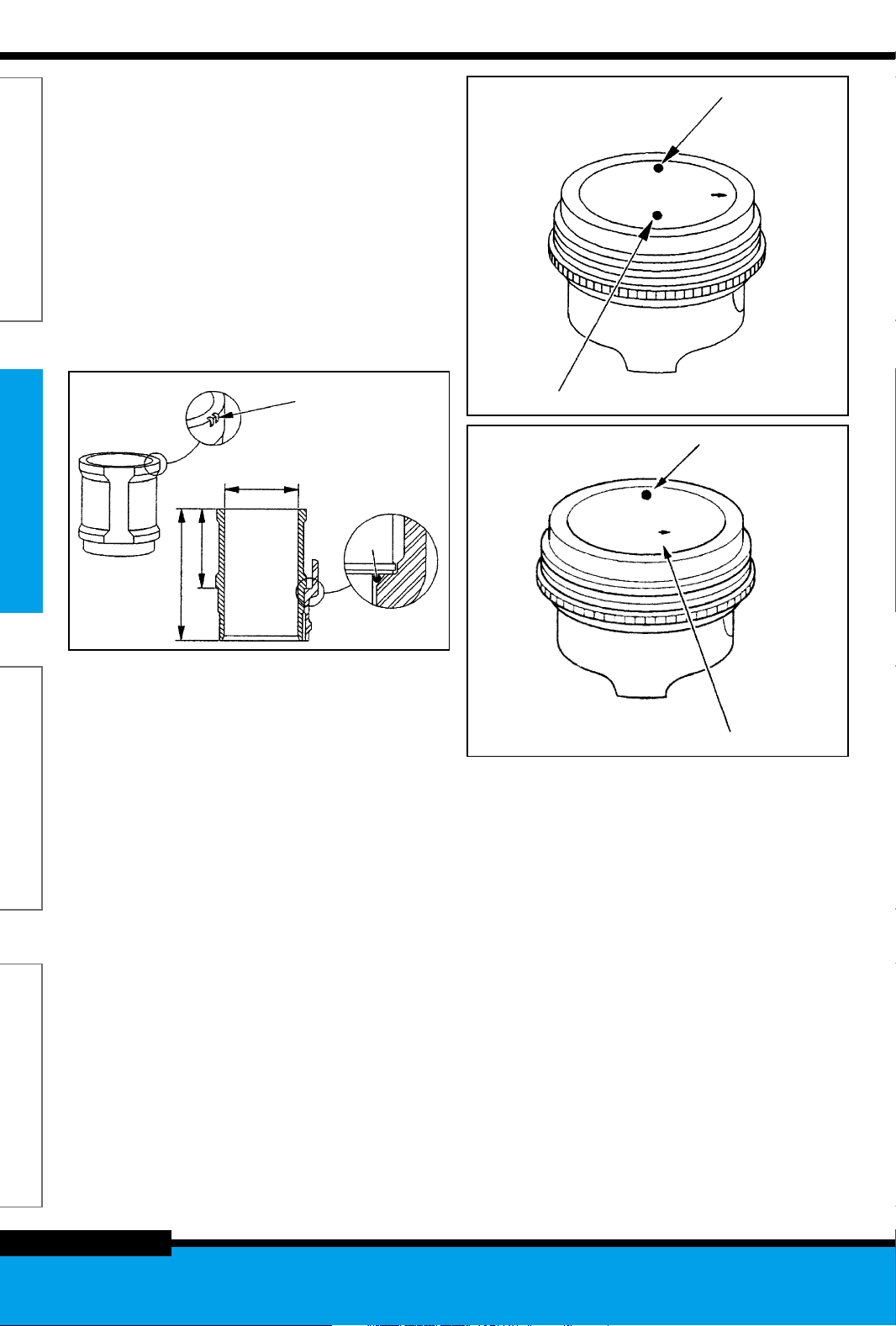

CHEMISES

- Diamètre intérieur A (mm) :

• Classe A :

• TU9 ...................................................................... 70

+ 0,01

- 0

• TU1 ...................................................................... 72

+ 0,01

- 0

• TU3 ...................................................................... 75

+ 0,01

- 0

CARACTÉRISTIQUES

Généralités

Éléments constitutifs du moteur

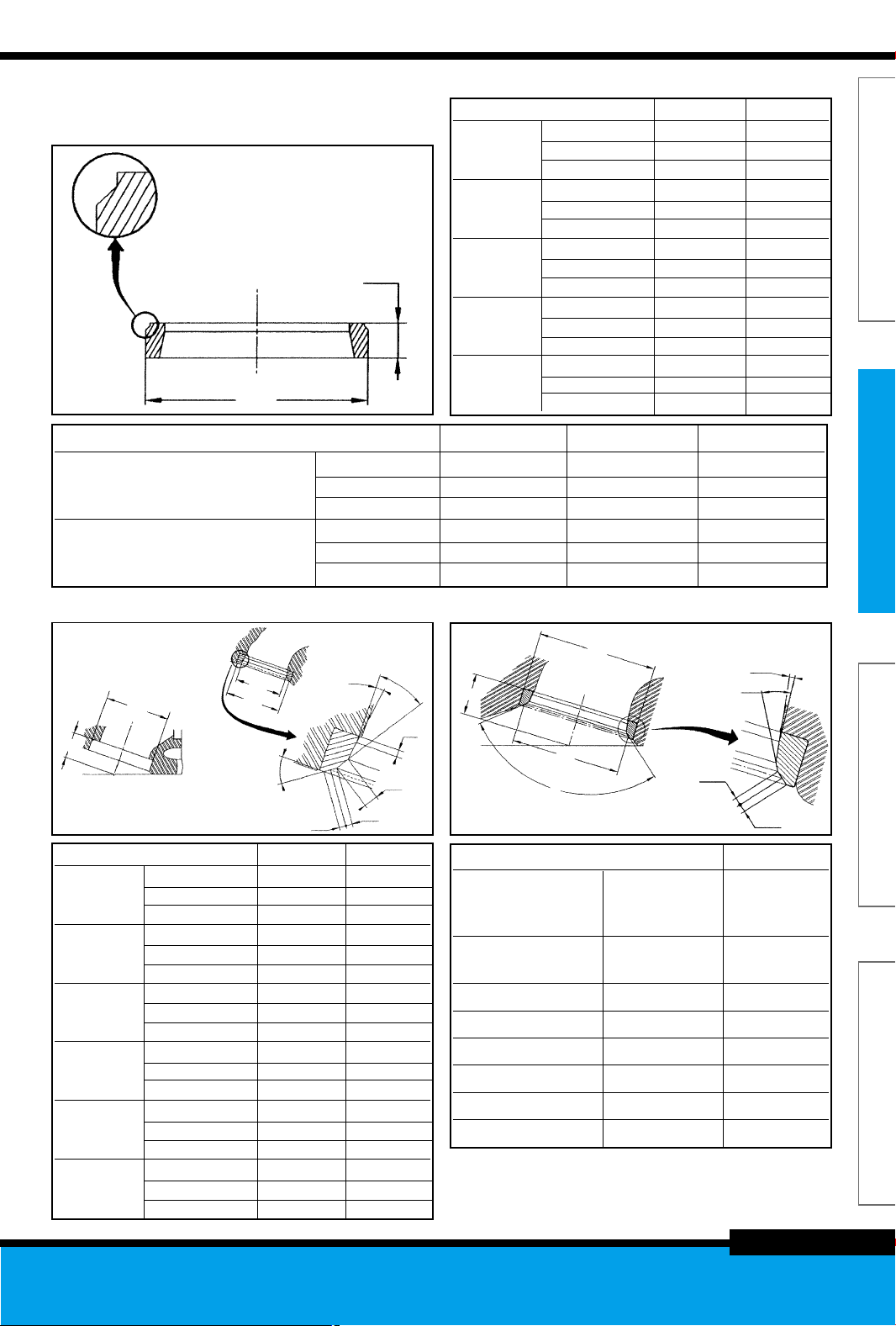

Moteur 1.0i 1.1i 1.1i GPL 1.4i 1.6i 1.6i 16V

Type moteur CDZ HDZ HDZ KFX NFZ NFX

Code moteur TU9M TU1M+ TU1M+GPL TU3JP+ TU5JP TU5J4

Cylindrée (cm3) 954 1124 1124 1360 1587 1587

Alésage course (mm) 70x62 72x69 72x69 75x77 78,5x82 78,5x82

Rapport volumétrique 9.4/1 9.7/1 9.7/1 10.2/1 9.6/1 10.8/1

Puissance maxi (kW-ch) 37-50 44.1-60 43.2-58.8 55-75 65-90 87-120

• au régime de (tr/min) 6000 6200 5800 5500 5600 6600

Couple maxi (Nm-m.kg) 73.5-7.5 87.5-9.1 83.1-8.6 111-11.5 135-14 145-15

• au régime de (tr/min) 3700 3800 3800 3400 3000 5200

Gestion moteur Bosch MA3.1 Bosch MA3.1 BRC Magneti Bosch MP5.2 Magneti

(norme dépollution L3) ECOGAS Marelli Marelli

1AP81 1AP41

a

2

1

Page 8

• Classe B :

• TU9 ...................................................................... 70

+ 0,02

+ 0,01

• TU1 ...................................................................... 72

+ 0,02

+ 0,01

•

TU3

...........................................................................................

75

+ 0,02

+ 0,01

• Classe C :

• TU9 ...................................................................... 70

+ 0,03

+ 0,02

• TU1 ...................................................................... 72

+ 0,03

+ 0,02

• TU3 ...................................................................... 75

+ 0,03

+ 0,02

- Les 3 classes de chemises sont identifiables en "a" (voir en-

cadré) :

• 1 trait de lime ou lettre A + 1 tiret : classe A

• 2 traits de lime ou lettre B + 2 tirets : classe B

• 3 traits de lime ou lettre C + 3 tirets : classe C

- Dépassement des chemises par rapport au plan de joint du

bloc (sans joint torique) (mm).............................. 0,03 à 0,10

- Hauteur B (mm) :

• TU9......................................................................... 85

+ 0,03

+ 0

• TU3 .................................................................... 90 ± 0,015

- Hauteur C (mm) :

• TU9...................................................................... 122,5

- 0

- 0,5

• TU3............................................................................. 134,5

- L'étanchéité entre les chemises et le carter-cylindres est assu-

rée par un joint torique (1).

PISTONS

- Diamètre des pistons (mm) :

TU9

• Classe A........................................................ 69,94 à 69,95

• Classe B........................................................ 69,95 à 69,96

• Classe C........................................................ 69,96 à 69,97

TU1

• Classe A........................................................ 71,94 à 71,95

• Classe B........................................................ 71,95 à 71,96

• Classe C........................................................ 71,96 à 71,97

TU3

• Classe A........................................................ 74,94 à 74,95

• Classe B........................................................ 74,95 à 74,96

• Classe C........................................................ 74,96 à 74,97

TU5

• Nominal.......................................................... 78,455

+ 0,015

+ 0

• Côte réparation n°1 ....................................... 78,855

+ 0,015

+ 0

Impératif : Les pistons sont livrés équipés de leur axe. Les

pistons et leur axe sont appairés, ils ne doivent pas être

dissociés.

SEGMENTS

- Nombre par piston ............................................................... 3

- Jeu à la coupe (mm) :

• coup de feu ....................................................... 0,25 à 0,45

• étanchéité.......................................................... 0,25 à 0,45

- Les segments coup de feu et racleur n'ont pas de sens de

montage alors que le repère du segment d'étanchéité doit être

orienté vers le haut.

- Pour le TU5, les segments disposent d'un repère couleur sur

la tranche :

• repère vert : pour les pistons cote nominale

• repère bleu : pour les pistons cote réparation

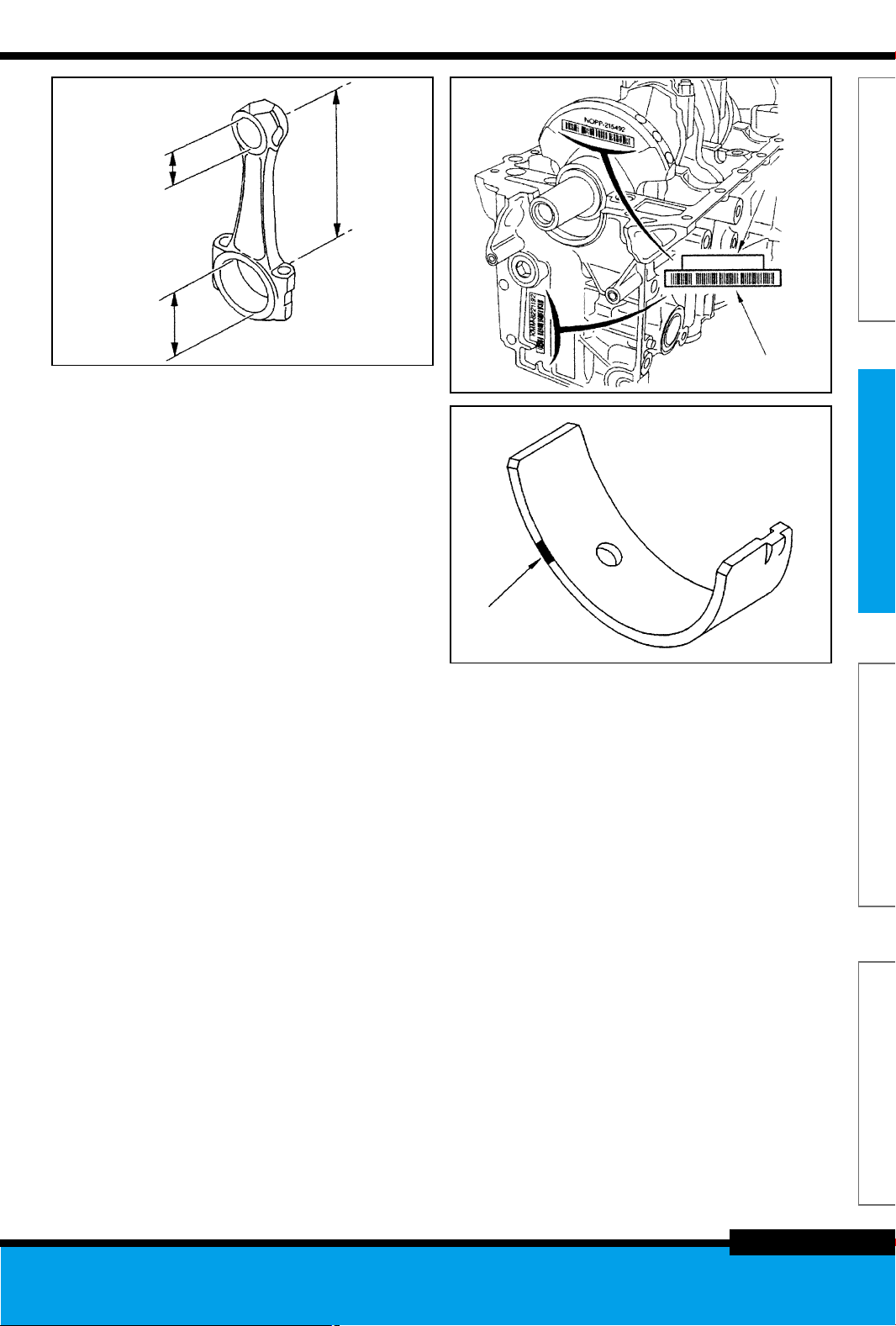

BIELLES

- Matière ................................................................ acier forgé

- Entraxe C (mm) :

• TU9 ................................................................. 122,8 ± 0,07

• TU1 ................................................................. 125,3 ± 0,07

• TU3 ............................................................... 140,25 ± 0,07

• TU5 ................................................................. 133,5 ± 0,07

- Diamètre de la tête A (mm) :

• TU9 ................................................................ 41,128

+ 0,016

+ 0

• TU1/TU3/TU5................................................. 48,655

+ 0,016

+ 0

- Diamètre du pied B (mm) :

• TU9, TU1 et TU5............................................ 17,939

+ 0,017

+ 0

• TU3 ................................................................ 19,463

+ 0,017

+ 0

page 8

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEURS ESSENCE

a

Ø A

B

C

1

c

d

D

T

c : repère d'identification du piston

d : repère d'appariement chemises/pistons

(sauf TU5)

(uniquement TU5)

B

A

D

T

A : repère orienté côté distribution

B : repère "R1" pour les pistons cote répara-

tion

Page 9

VILEBREQUIN

- Matière .......................................................................... fonte

Manetons

- Diamètre origine (mm) :

• TU9 ...................................................................... 38 ± 0,08

• TU1/TU3............................................................. 45 ± 0,008

• TU5 ........................................................................ 45

- 0,009

- 0,025

- Diamètre réparation :

• TU9 ................................................................. 37,7 ± 0,008

• TU1/TU3.......................................................... 44,7 ± 0,008

• TU5.................................................................... 44,7

- 0,009

- 0,025

Tourillons

- Diamètre origine (mm) ..................................... 49,981

+ 0

- 0,016

- Diamètre réparation (mm)................................ 49,681

+ 0

- 0,016

- Largeur (mm

+ 0,052

+ 0

)

• origine........................................................................... 23,6

• réparation 1 .................................................................. 23,8

• réparation 2 .................................................................. 23,9

• réparation 3 ..................................................................... 24

Coussinets de bielles

- Épaisseur origine (mm) :

• TU9 ............................................................... 1,545 ± 0,003

• TU1/TU3/TU5................................................ 1,817 ± 0,003

- Épaisseur majorée (mm) :

• TU9 ............................................................... 1,695 ± 0,003

• TU1/TU3/TU5................................................ 1,967 ± 0,003

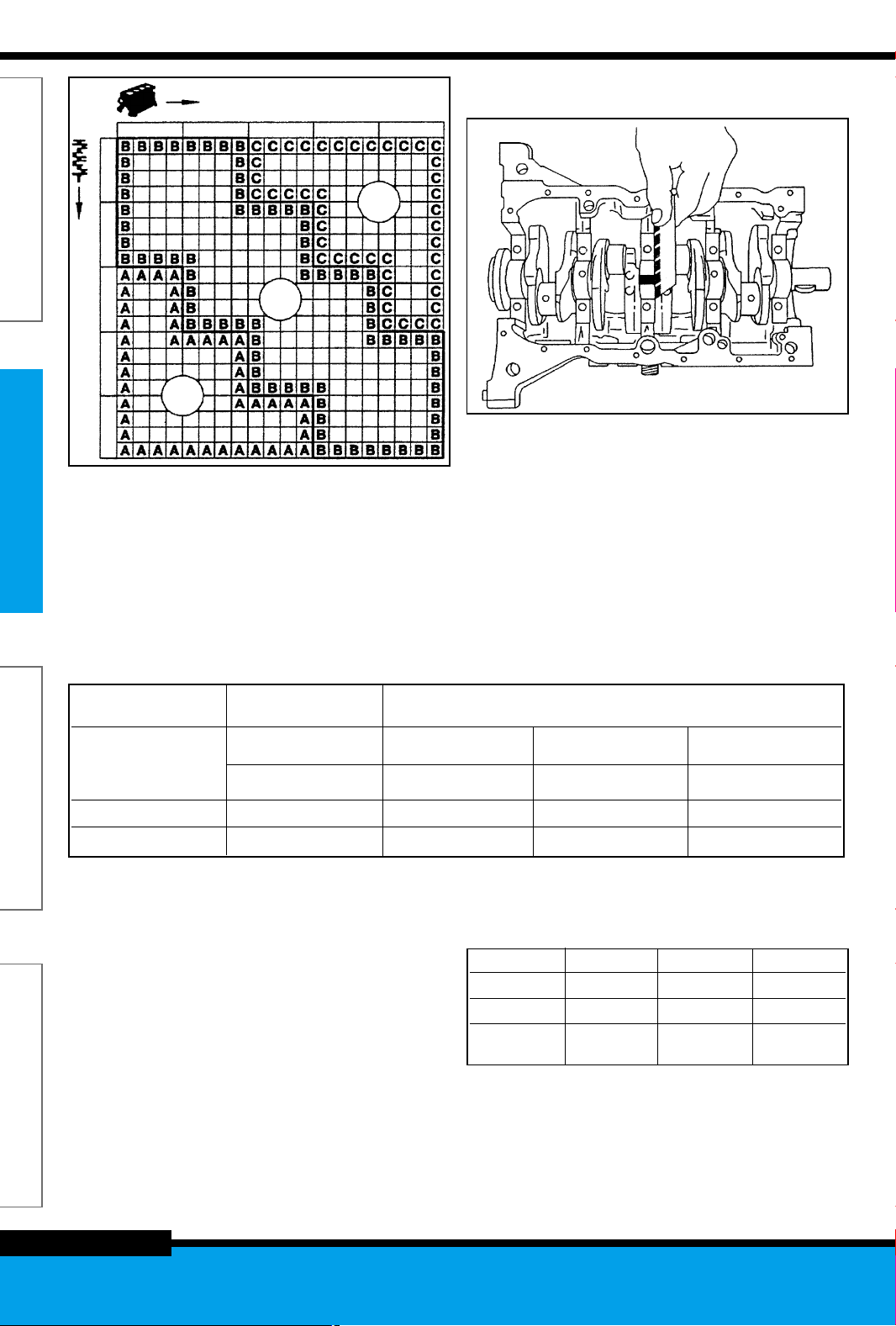

COUSSINETS DE PALIER

- Les 3 cas suivants peuvent se présenter :

• moteur repéré,

• moteur non repéré,

• moteur rénové ou équipé d'un vilebrequin rectifié.

Nota : Le carter-cylindres et le vilebrequin comportent des repè-

res permettant leur appariement.

Moteur repéré

• Zone "a"

- 5 lettres repère de code (identification des coussinets à mon-

ter).

- La première lettre correspond au palier n°1.

- La flèche indique le côté distribution.

• Zone "b" : code à barres ; utilisé en usine.

- Un repère de couleur "c" permet d'identifier la classe.

Coussinets de paliers

- Épaisseur origine (mm

+ 0,003

+ 0

) :

• TU9/TU1/TU3

• classe C (vert).......................................................... 1,849

• classe B (noir).......................................................... 1,835

• classe A (bleu)......................................................... 1,823

•TU5

• classe C (vert).......................................................... 1,869

• classe B (noir).......................................................... 1,858

• classe A (bleu)......................................................... 1,844

Nota : Les demi-coussinets de palier cote réparation sont frap-

pés d'un "R" côté chapeau de palier.

- Épaisseur majorée (mm

+ 0,003

+ 0

) :

• TU9/TU1/TU3

• classe X (vert).......................................................... 1,998

• classe Y (noir).......................................................... 1,985

• classe Z (bleu) ......................................................... 1,973

• TU5

• classe X (vert).......................................................... 2,019

• classe Y (noir).......................................................... 2,008

• classeZ (bleu)........................................................... 1,994

Demi-flasque

- Épaisseur nominale (mm)............................................... 2,40

- Épaisseur majorée (mm) :

• réparation 1 .................................................................. 2,50

• réparation 2 .................................................................. 2,55

• réparation 3 .................................................................. 2,60

page 9

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEURS ESSENCE

C

Ø B

Ø A

AEKQU →

a

b

c

Page 10

Exemple : • Première lettre du vilebrequin "S" et première lettre

du carter-cylindres "E".

• Côté chapeaux de paliers : le demi-coussinet n°1 doit être de

classe "A" (couleur bleu : BE).

• Côté carter-cylindres : le demi-coussinet est obligatoirement

de classe "B" (couleur noire : NR).

Impératif : - Respecter le positionnement des demi-coussinets.

- Montage sur paliers du carter-cylindres et du carter chapeaux

de paliers :

• demi-coussinets lisses : montage sur palier n°1-3-5

• demi-coussinets rainurés : montage sur palier n°2-4

Tableau d'appariement

Moteur non repéré

- En présence d'un carter cylindres ou d'un vilebrequin sans

repère d'identification, utiliser une jauge plastique "PLASTICAGE"

type PG-1.

- Nettoyer :

• le vilebrequin,

• les chapeaux,

• les demi coussinets.

- Poser les demi-coussinets de classe "B" (couleur noire) sur les

paliers côté carter-cylindres (respecter la position des demicoussinets lisses et rainurés).

- Poser le vilebrequin.

- Poser les demi-coussinets de classe "A" (couleur bleue) sur

les paliers côté carter chapeaux de paliers.

- Couper 5 morceaux de jauge plastique à la largeur des demicoussinets.

- Ouvrir l'enveloppe et extraire le fils plastique.

Impératif : Durant cette opération, le vilebrequin ne doit pas

tourner.

- Poser les fils plastique sur chacune des portées du

vilebrequin.

- Poser le carter chapeaux de paliers.

- Serrer les paliers à 2 daN.m + 50°.

- Serrer les vis extérieures à 1 daN.m (sauf TU5).

- Déposer le carter chapeaux de paliers.

- Comparer chaque largeur (mm) du fil plastique aplati à son

point le plus large avec les graduations figurant sur les enveloppes papier.

- La valeur lue indique le jeu de fonctionnement.

Nota : La mesure peut s'effectuer sur le vilebrequin ou le demi-

coussinet selon l'adhérence des portées.

Classe des demi-coussinets

- Après avoir choisi les demi-coussinets, contrôler les jeux de la

ligne d'arbre à l'aide d'une jauge plastique "PLASTICAGE".

- Lorsque le montage est correct, nettoyer les traces de jauge

plastique et huiler le vilebrequin.

Moteur rénové ou équipé d'un vilebrequin rectifié

- Le choix des demi-coussinets s'effectue à l'aide d'une jauge

plastique "PLASTICAGE" type PG-1, en utilisant les classes

"X-Y-Z".

Impératif : Respecter la localisation des classes de coussinets.

- Côté carter cylindres = classe Y (uniquement).

- Côté carter chapeaux de paliers = classe X-Y-Z pour obtenir

un jeu de fonctionnement de 0,01 mm à 0,036 mm.

page 10

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEURS ESSENCE

Demi coussinets

Côté carter cylindres Côté carter chapeaux de paliers

de vilebrequin

Repère Demi-coussinets Demi-coussinets Demi-coussinets Demi-coussinets

lisses (noir) lisses (bleu) lisses (noir) lisses (vert)

Demi-coussinets Demi-coussinets Demi-coussinets Demi-coussinets

rainurés (noir) rainurés (bleu) rainurés (noir) rainurés (vert)

Classe BABC

Épaisseur (mm) 1,835 1,823 1,835 1,849

VE

NR

BE

U

Q

K

E

A

C

I

P

S

Z

Valeur relevée 0,25 mm 0,38 mm 0,51 à 0,76 mm

Classe ABC

Repère couleur Bleu Noir Vert

Jeu de fonction-

nement (mm) 0,01 à 0,036 0,01 à 0,036 0,01 à 0,036

Page 11

Tableau d'appariement

Nota : Les demi-coussinets aux cotes réparations sont frappés

d'un repère "R".

Classe des demi-coussinets

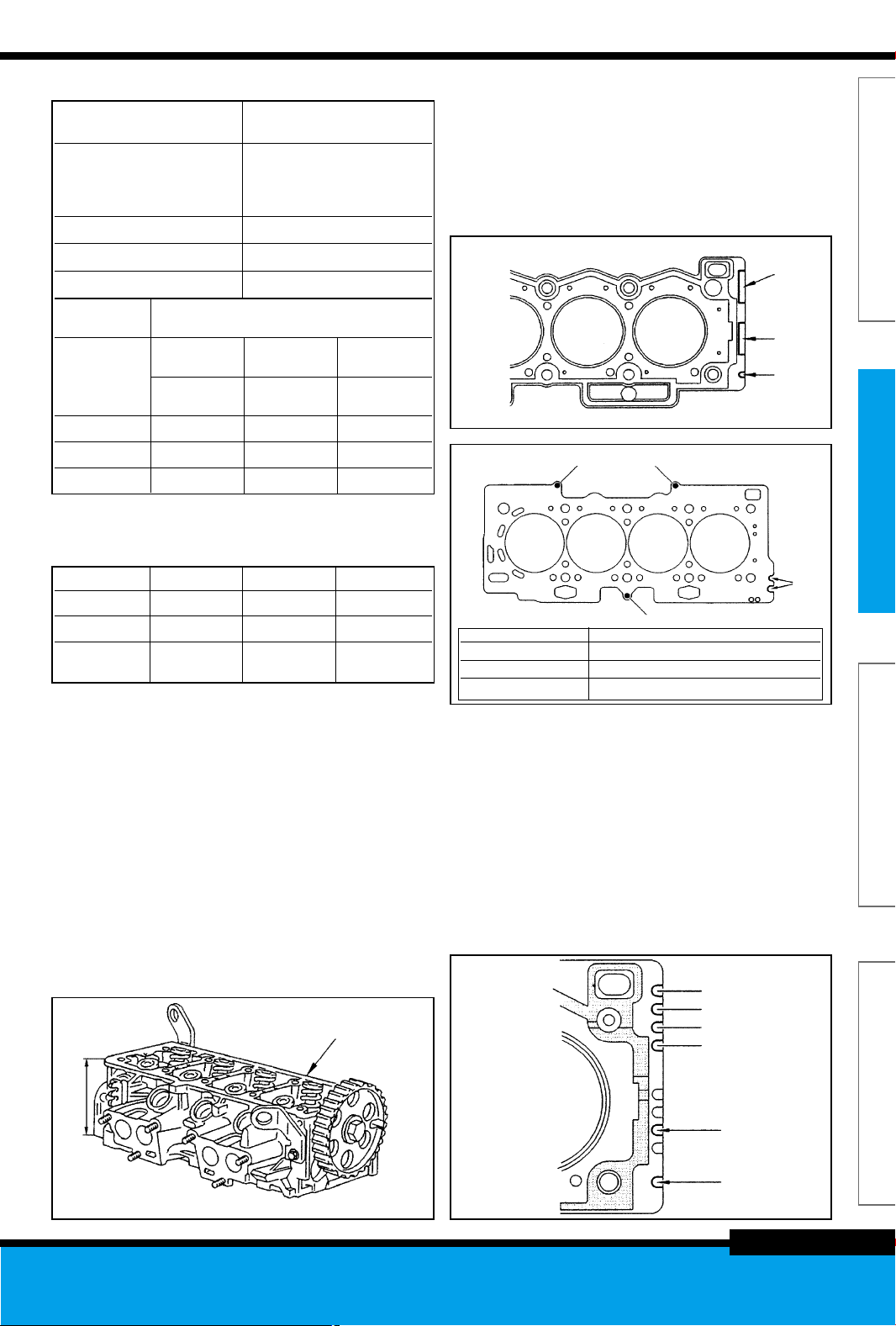

CULASSE

- Hauteur (mm) :

• sauf TU5J4...................................................... 111,2 ± 0,08

• TU5J4................................................................... 135 ± 0,1

- Rectification admise (mm).............................................. - 0,2

- Déformation maxi du plan de joint de culasse (mm)...... 0,05

- Zone de marquage après rectification "a"................. lettre R

- Alésage des guides de soupapes (mm) :

• sauf TU5J4

• cote nominale .............................................. 12,965

+ 0,032

+ 0

• cote réparation 1.......................................... 13,195

+ 0,032

+ 0

• cote réparation 2 ......................................... 13,495

+ 0,032

+ 0

• TU5J4

• cote nominale ..................................................... 11

+ 0,027

+ 0

• cote réparation................................................. 11,3

+ 0,027

+ 0

Vis de culasse

- Longueur maxi sous tête (mm) :

• moteurs 8 soupapes................................................... 175,5

• moteur 16 soupapes .................................................. 122,6

Joint de culasse

- Repères de montage (côté carter d'embrayage) :

• a : repère du type moteur

• b : repère fournisseur

• c : repère épaisseur

- Épaisseur (mm) :

• TU9/TU1/TU3

• série ........................................................................... 1,20

• réparation ................................................................... 1,40

• TU5J4 :

• série ........................................................................... 1,45

• réparation (culasse) ................................................... 1,65

• réparation (culasse + carter-cylindres) ...................... 1,85

- Nombre de repères :

• TU9 : pas d'encoche en 1, 2, 3 et 4.

• TU1/TU3 : une d'encoche en 1, pas d'encoche en 2, 3 et 4.

• TU5J4 : une d'encoche en 1 et en 4, pas d'encoche en 2 et 3.

- Identification :

• repère "e"............................................... repère réparation

• repère "d" ......................... joint de culasse sans amiante

page 11

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEURS ESSENCE

a

A

a

b

c

Sauf TU5J4

TU5J4

2

1

b

3

Montage série Nombre de rivets : 3 (repère 1, 2 et 3)

Pièce de rechange Nombre de rivets : 2 (repère 1 et 2)

Cote réparation R1 Une encoche en “b”

Cote réparation R2 2 encoches en “b”

d

e

1

2

3

4

Demi coussinets Côté carter cylindres

de vilebrequin

Demi-coussinets

lisses (noir)

Repère

Demi-coussinets

rainurés (noir)

Classe Y

Épaisseur (mm) (TU5) 2,008

Sauf TU5 1,985

Demi coussinets

Côté carter chapeaux de paliers

de vilebrequin

Repère Demi-coussinets Demi-coussinets Demi-coussinets

lisses (bleu) lisses (noir) lisses (vert)

Demi-coussinets Demi-coussinets Demi-coussinets

rainurés (bleu) rainurés (noir) rainurés (vert)

Classe ZYX

Épaisseur (mm) (TU5) 1,994 2,008 2,019

Sauf TU5 1,973 1,985 1,998

Valeur relevée 0,25 mm 0,38 mm 0,51 à 0,76 mm

Classe ZYX

Repère couleur Bleu Noir Vert

Jeu de fonction-

nement (mm) 0,01 à 0,036 0,01 à 0,036 0,01 à 0,036

Page 12

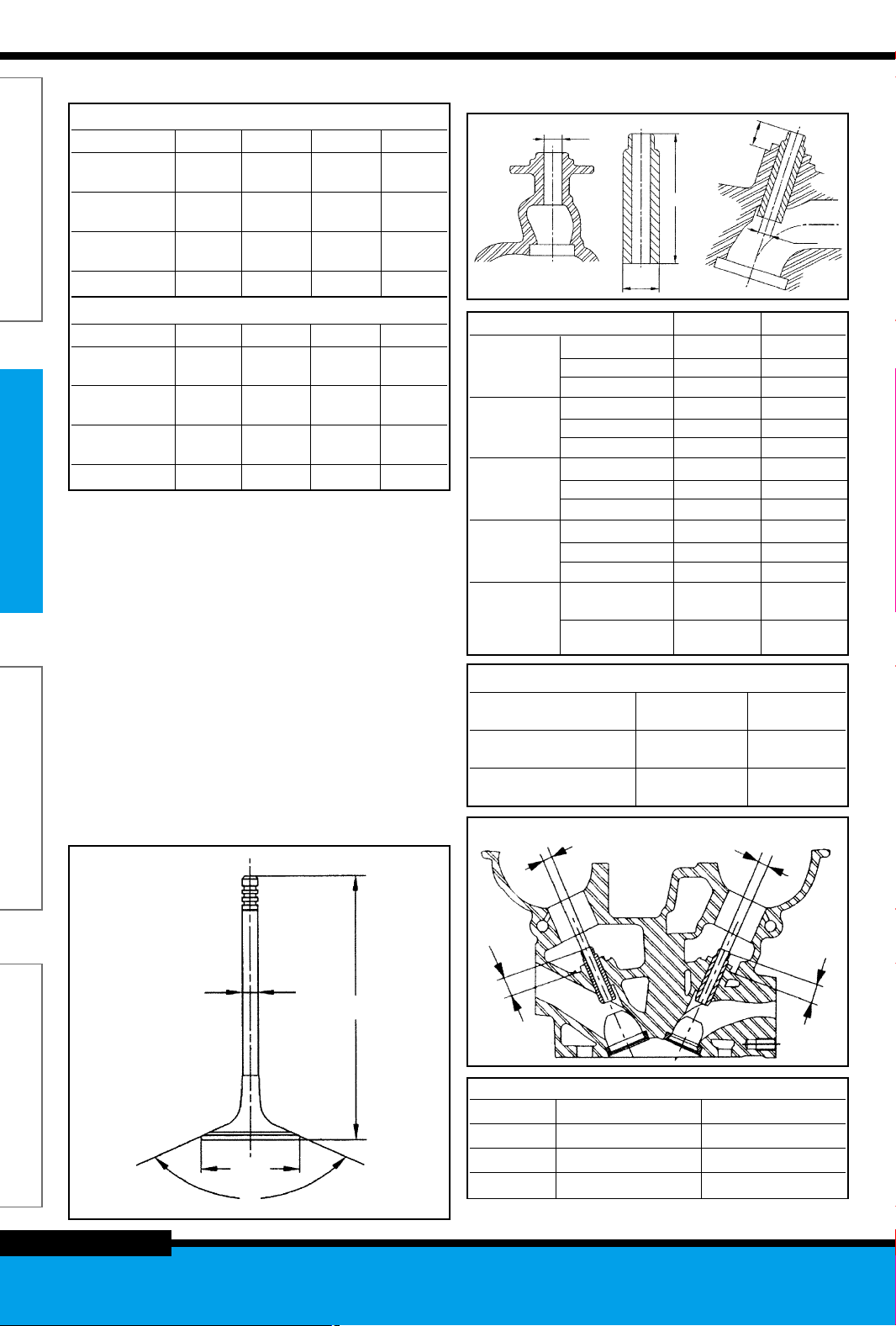

SOUPAPES

RESSORTS DE SOUPAPES

- TU9/TU1/TU3 :

• Ø du fil (mm) .................................................................. 3,6

• Ø du ressort (mm)........................................................... 27

• hauteur libre (mm)........................................................... 54

• hauteur sous charge (mm) :

• sous 28 daN.................................................................. 40

• sous 50 daN.................................................................. 32

- TU5JP :

• Ø du fil (mm) .................................................................. 4,2

• Ø du ressort (mm)...................................................... 28,65

• hauteur libre (mm)........................................................ 49,5

• hauteur sous charge (mm) :

• sous 31 daN............................................................... 41,2

• sous 81,4 daN............................................................... 30

- TU5J4 :

• Ø du fil (mm) .................................................................. 3,7

• Ø du ressort (mm)........................................................ 25,8

• hauteur sous charge (mm) :

• sous 21,8 daN............................................................ 34,2

• sous 58,4 daN............................................................ 25,2

GUIDE DE SOUPAPES

page 12

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEURS ESSENCE

ADMISSION

TU9 TU1/TU3 TU5JP TU5J4

A - Ø de la tête

(mm) 34,8 36,8 39,5 28,75

C - Ø de la queue

(mm) 6,98 6,98 6,97 5,965

E - Longueur

(mm) 112,76 112,76 111,5 104,35

B - Angle de portée 120° 120°/90° 120° 90°

ECHAPPEMENT

TU9 TU1/TU3 TU5JP TU5J4

A - Ø de la tête

(mm) 27,9 29,4 31,4 24,5

C - Ø de la queue

(mm) 6,96 6,96 6,97 5,965

E - Longueur

(mm) 112,56 112,56 111,5 104,4

B - Angle de portée 90° 90° 90° 90°

Ø C

Ø A

B

E

Type moteur TU9 TU1 TU3 TU5JP

Ø A Cote nominale 12,965 mm 12,965 mm

(+0,032 ; +0) Cote réparation 1 13,195 mm 13,195 mm

mm Cote réparation 2 13,495 mm 13,495 mm

Ø B Cote nominale 13,02 mm 13,02 mm

(+0,039 ; +0,028) Cote réparation 1 13,29 mm 13,29 mm

mm Cote réparation 2 13,59 mm 13,59 mm

Cote nominale 47,5 ± 0,3 mm 48,5 ± 0,3 mm

C Cote réparation 1 47,5 ± 0,3 mm 48,5 ± 0,3 mm

Cote réparation 2 47,5 ± 0,3 mm 48,5 ± 0,3 mm

Ø D Cote nominale 7 mm 7 mm

(+0,022 ; +0) Cote réparation 1 7 mm 7 mm

mm Cote réparation 2 7 mm 7 mm

E Soupape

14,57 ± 0,1 mm 16,15 ± 0,1 mm

d'admission

Soupape

14,07 ± 0,1 mm 15,15 ± 0,1 mm

d'échappement

ØA

ØB

ØD

E

C

TU5J4

Ø A Cote nominale 11 mm

(+0,027 ; +0) mm Cote réparation 1 11,3 mm

Ø B Cote nominale 11,034 mm

(+0,039 ; +0,028) mm Cote réparation 1 11,334 mm

C Cote nominale 40 mm

(± 0,25) mm Cote réparation 1 40 mm

Ech

ØF

I

Adm

G

ØH

TU5J4

Ø H Cote nominale 6 +0,015/+0 mm

I Cote nominale 13,53 ± 0,9 mm

Ø F Cote nominale 6 +0,015/+0 mm

G Cote nominale 12,18 ± 0,9 mm

Page 13

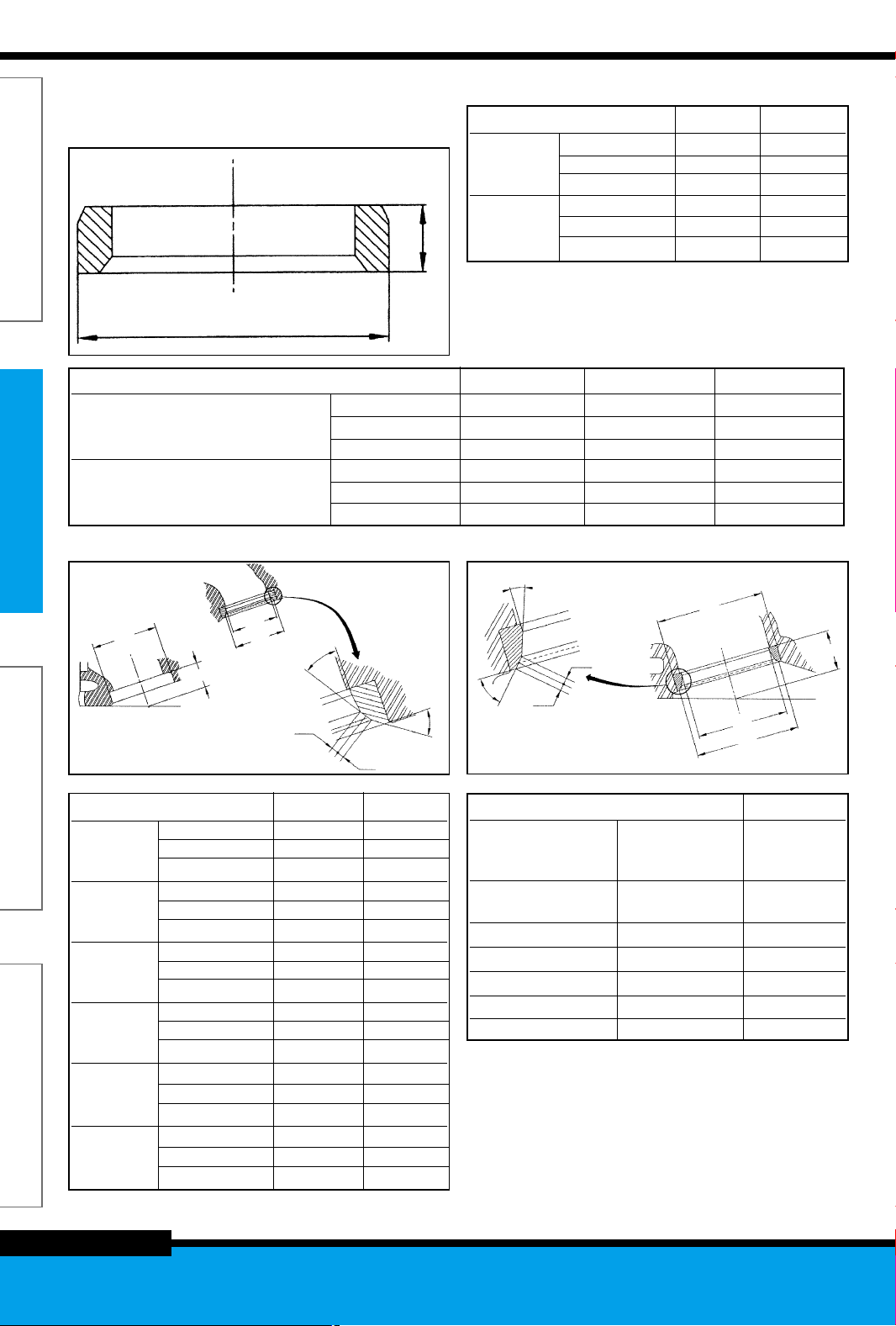

SIÈGES DE SOUPAPES D'ADMISSION (moteurs 8 soupapes)

Cotes d'usinage de la portée des sièges de soupapes

Implantation des usinages dans la culasse (sauf TU5JP)

Suite tableau

Implantation des usinages dans la culasse (TU5JP)

page 13

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEURS ESSENCE

ØA

B

Type moteur TU9 TU1 TU3 TU5JP

Ø A Cote nominale 36,01 mm 38,01 mm 40,51 mm

(+0,137 ; +0,112) mm Cote réparation 1 36,31 mm 38,31 mm 40,81 mm

(TU5JP : +0,161 ; +0,136) Cote réparation 2 36,51 mm 38,51 mm 41,01 mm

Ø B Cote nominale 6,648 mm 6,648 mm 6,6 mm

(+0,1 ; +0) mm Cote réparation 1 7 mm 7 mm 7 mm

Cote réparation 2 7 mm 7 mm -

D

ØC

ØE

ØF

B

A

H

Y

J

G

I

Type moteur TU9 TU1 TU3

Ø C Cote nominale 36 mm 38 mm

(± 0,025) mm Cote réparation 1 36,30 mm 38,30 mm

Cote réparation 2 36,50 mm 38,50 mm

D Cote nominale 15,193 mm 15,193 mm

(+0,3 ; +0) mm Cote réparation 1 15,545 mm 15,545 mm

Cote réparation 2 15,545 mm 15,545 mm

Ø E Cote nominale 27,5 mm 29,5 mm

(+0 ; -0,15) mm Cote réparation 1 27,5 mm 29,5 mm

Cote réparation 2 27,5 mm 29,5 mm

Ø F Cote nominale 33 mm 35 mm

Cote réparation 1 33 mm 35 mm

Cote réparation 2 33 mm 35 mm

G Cote nominale 1,4 mm 1,4 mm

Cote minimum Cote réparation 1 1,4 mm 1,4 mm

Cote réparation 2 1,4 mm 1,4 mm

H Cote nominale 0,75 mm 0,75 mm

(± 0,25) mm Cote réparation 1 0,75 mm 0,75 mm

Cote réparation 2 0,75 mm 0,75 mm

Type moteur TU9 TU1 TU3

Cote nominale 0,75 mm 0,75 mm

I Cote réparation 1 0,75 mm 0,75 mm

Cote réparation 2 0,75 mm 0,75 mm

Cote nominale 0, 65 mm 0, 65 mm

J Cote réparation 1 0, 65 mm 0, 65 mm

Cote réparation 2 0, 65 mm 0, 65 mm

Cote nominale 33° 33°

Angle A Cote réparation 1 33° 33°

Cote réparation 2 33° 33°

Cote nominale 15° 15°

Angle B Cote réparation 1 15° 15°

Cote réparation 2 15° 15°

Cote nominale 30° 30°

Angle Y Cote réparation 1 30° 30°

Cote réparation 2 30° 30°

ØC

ØE

D

Y

B

G

F

A

Type moteur TU5JP

Ø C Cote nominale 40,5 mm

(± 0,25) mm Cote réparation 1 40,8 mm

Cote réparation 2 41 mm

D Cote nominale 15,193 mm

(+0,3 ; +0) mm Cote réparation 1 15,545 mm

F (± 0,1) mm Cote nominale 1,7 mm

Ø E Cote nominale 38,35 mm

G (± 0,1) mm Cote nominale 0,266 mm

Angle A Cote nominale 120°

Angle B Cote nominale 30°

Angle Y Cote nominale 8°

Page 14

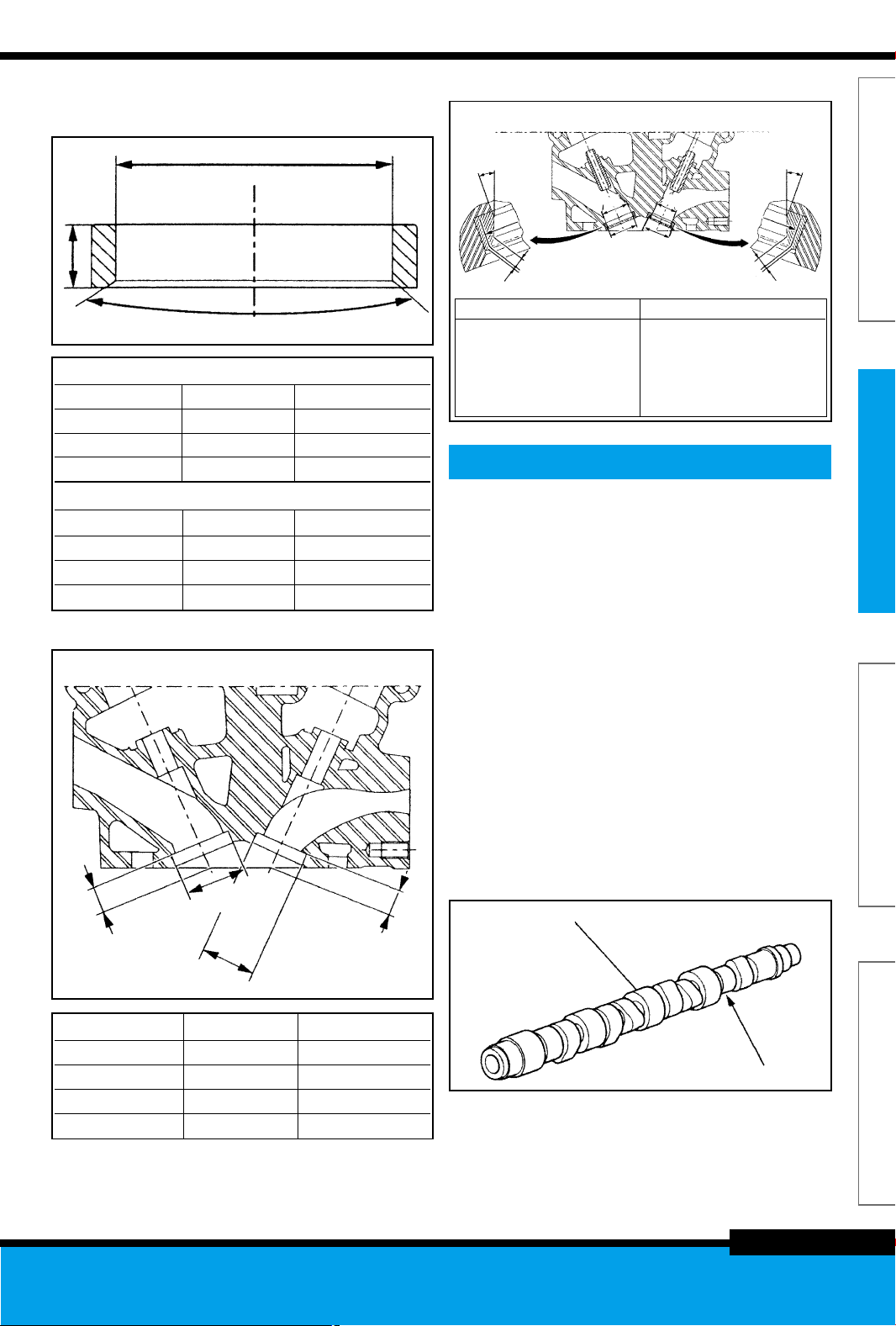

SIÈGES DE SOUPAPES D'ÉCHAPPEMENT (moteurs 8 soupapes)

Cotes d'usinage de la portée des sièges de soupapes

Implantation des usinages dans la culasse (sauf TU5JP)

Suite tableau

Implantation des usinages dans la culasse (TU5JP)

page 14

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEURS ESSENCE

Type moteur TU9 TU1 TU3 TU5JP

Ø A Cote nominale 29,51 mm 31,01 mm 33,01 mm

(+0,137 ; +0,112) mm Cote réparation 1 29,81 mm 31,31 mm 33,31 mm

(TU9 : +0,109 ; +0,088) Cote réparation 2 30,01 mm 31,51 mm 33,51 mm

B Cote nominale 6,648 mm 6,648 mm 6,6 mm

(+0,1 ; +0) mm Cote réparation 1 7 mm 7 mm 7 mm

Cote réparation 2 7 mm 7 mm -

B

ØA

ØC

ØE

ØE

A

B

H

G

D

Type moteur TU9 TU1 TU3

Ø C Cote nominale 29,50 mm 31 mm

(± 0,025) Cote réparation 1 29,80 mm 31,30 mm

mm Cote réparation 2 30 mm 31,50 mm

D Cote nominale 15,465 mm 15,465 mm

(+0,3 ; +0) Cote réparation 1 15,817 mm 15,817 mm

mm Cote réparation 2 15,817 mm 15,817 mm

E Cote nominale 22,8 mm 24,3 mm

(+0,15 ; +0) Cote réparation 1 22,8 mm 24,3 mm

mm Cote réparation 2 22,8 mm 24,3 mm

Ø F Cote nominale 26 mm 27,5 mm

Cote réparation 1 26 mm 27,5 mm

Cote réparation 2 26 mm 27,5 mm

G Cote nominale 0,35 mm 0,35 mm

(± 0,10) mm Cote réparation 1 0,35 mm 0,35 mm

Cote réparation 2 0,35 mm 0,35 mm

H Cote nominale 1,35 mm 1,35 mm

(± 0,10) mm Cote réparation 1 1,35 mm 1,35 mm

Cote réparation 2 1,35 mm 1,35 mm

Type moteur TU9 TU1 TU3

Angle A Cote nominale 20° 20°

Cote réparation 1 20° 20°

Cote réparation 2 20° 20°

Angle B Cote nominale 30° 30°

Cote réparation 1 30° 30°

Cote réparation 2 30° 30°

A

G

B

H

ØC

ØE

ØF

D

Type moteur TU5JP

Ø C Cote nominale 33 mm

(± 0,025) mm Cote réparation 1 33,30 mm

Cote réparation 2 33,50 mm

D Cote nominale 15,465 mm

(+0,3 ; +0) mm Cote réparation 1 15,817 mm

Ø E (± 0,1) mm Cote nominale 26,5 mm

G (± 0,1) mm Cote nominale 1,02 mm

H (± 0,1) mm Cote nominale 0,75 mm

Angle A Cote nominale 20°

Angle B Cote nominale 45°

Page 15

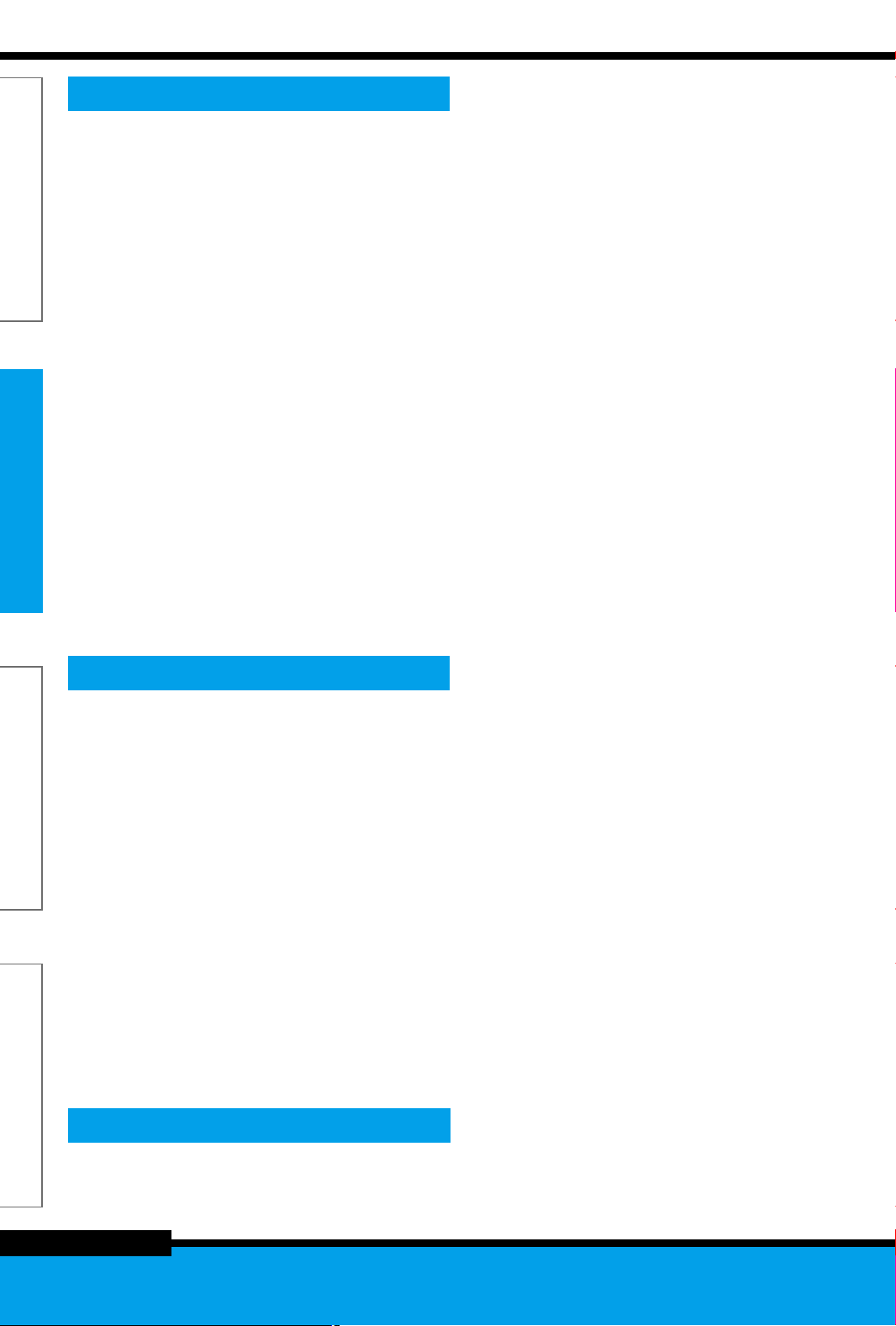

SIÈGES DE SOUPAPES (moteur 16 soupapes)

SIÈGES DE SOUPAPES

Usinage dans culasse

Sièges de soupapes montés

- La distribution est assurée par un arbre à cames et culbuteurs

(sauf TU5J4) ou par deux arbres à cames à commande

directe et poussoirs hydrauliques (TU5J4).

ARBRES À CAMES

- Les arbres à cames (1) possèdent deux types de repérage :

• un marquage frappé en bout d'arbre (côté volant moteur),

• un repère couleur en "A" (entre palier n°2 et la came d'admission 1).

- Repère couleur :

• TU9 ............................................................................ jaune

• TU1 .............................................................................. bleu

• TU3.......................................... anneau de peinture beige

• TU5JP .......................................................................... bleu

- Marquage (côté volant moteur) :

• TU9.................................................................................... 4

• TU1................................................................................... M

• TU3 ........................................ H en bout d'arbre à cames

• TU5JP ............................................................................... 6

JEU AUX SOUPAPES

- Admission (mm).............................................................. 0,20

- Échappement (mm) ........................................................ 0,40

Nota : Réglage automatique sur TU5JP4.

COURROIE DE DISTRIBUTION

- Périodicité de remplacement 120 000 km ou 10 ans.

- En cas d'utilisation essentiellement urbaine, en atmosphère très

poussiéreuse (chantier) ou petit parcours permanents (moteur

froid), remplacer la courroie de distribution tous les 90 000 km.

page 15

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEURS ESSENCE

ØB

α

A

ADMISSION

Cote (mm) nominale réparation 1

A (+0,1 ; +0) 6,65 6,85

Ø B (+0 ; +0,025) 30,1 30,5

α 90° 90°

ÉCHAPPEMENT

Cote (mm) nominale réparation 1

A (+0,1) 6,6 6,8

Ø B (+0 ; -0,021) 26,62 27,02

α 90° 90°

Cote (mm) nominale réparation 1

Ø C (+0,025 ; +0) 30 30,4

D (± 0,25) 13,65 13,85

Ø E (+0,025 ; +0) 26,5 26,9

F (± 0,25) 13,85 14,05

ØE

ØC

F

D

Adm

Ech

Adm

Ech

K

L

N

M

θ

β

ØH ØJ

Ø

I

ØJ

Ø

G

cote (mm) nominal

Ø G 25,4

Ø H 27

Ø I 20

Ø J 22,5

K 0,8 ± 0,1

cote (mm) nominal

L 0,7 ± 0,1

M 0,8 ± 0,1

N 0,7 ± 0,1

β 14°

θ 15°

Distribution

1

(A)

Page 16

- Capacité du circuit (l) :

• sauf 1.6........................................................................... 6,1

• moteurs 1.6 .................................................................... 5,8

VASE D'EXPANSION

- Pression maxi (bar) ............................................................. 2

- Tarage du bouchon (bar) .................................................. 1,4

THERMOSTAT

- Température d'ouverture : début (°C)................................ 88

- Température pleine ouverture (°C) .................................. 102

THERMOCONTACT D'ALERTE

- Température d'allumage du voyant (°C).......................... 118

MOTOVENTILATEUR

- Sans climatisation :

• Moteurs 8 soupapes

• température d'enclenchement (°C) ............................... 97

• nombre de ventilateur x puissance (en W)............. 1 x 90

• Moteur 16 soupapes

• température d'enclenchement (°C) :

• 1ère vitesse ................................................................ 97

• 2ème vitesse............................................................. 101

• nombre de ventilateur x puissance (en W)........... 1 x 160

- Avec climatisation :

• température d'enclenchement (°C) :

• 1ère vitesse................................................................... 96

• 2ème vitesse............................................................... 101

• coupure réfrigération (°C).............................................. 112

• nombre de ventilateur x puissance (en W) ............. 2 x 160

- Post-refroidissement arrêt à 105°C ou 6 minutes.

- Lubrification sous pression par pompe à huile à engrenage,

entraînée à partir du vilebrequin via une chaîne.

POMPE À HUILE ET CLAPET DE DÉCHARGE

- Pression à 90°C (bar) :

• ralenti.............................................................................. 1,5

• 1000 tr/min ........................................................................ 2

• 2000 tr/min ........................................................................ 3

• 4000 tr/min ........................................................................ 4

- Une diminution d'environ 0,4 bar peut être considérée comme

normale en fonction du kilométrage.

- Pression de déclenchement du témoin d'alerte pression

d'huile (bar)....................................................................... 0,5

- Pression d'ouverture du clapet de décharge (bar) ...............4

PRÉCONISATION D'HUILE

- Grade SAE ............................................................... 10 W 40

- Norme API......................................................................... SJ

- Norme ACEA ............................................................... A3-96

CAPACITÉ

- Capacité (l) :

• avec filtre........................................................................ 3,5

• entre mini et maxi........................................................... 1,5

Moteurs TU9M et TU1M

- Système d'injection monopoint Bosch MA3.1.

ALIMENTATION

- Régulateur de pression implanté sur le corps d'injection mono-

point.

- Pression de régulation (bar).................................... 0,7 à 0,9

- Pompe à carburant électrique immergée dans le réservoir.

- Tension (V) ........................................................................ 12

- Pression (bar) ................................................................... 1,1

- Débit (l/h) ........................................................................... 80

ALLUMAGE

- Bobine d'allumage "jumostatique".

- Bougies :

• moteur TU9.......... Bosch FR8LDC/Eyquem RFC 42LZ2E

• moteur TU1.............. Bosch FR7KDC/Eyquem RFN 58LZ

- Écartement des électrodes (mm) ..................................... 0,9

- Couple de serrage (daN.m).............................................. 2,5

RÉGLAGES

- Régime ralenti, non réglable (tr/min) :

• sans climatisation.................................................. 850 ± 50

• avec climatisation.................................................. 950 ± 50

- Taux de CO (%)............................................................. < 0,5

- Taux de CO2 (%).............................................................. > 9

Moteur TU3JP

- Système d'injection multipoint Magneti-Marelli 1AP81.

ALIMENTATION

- Régulateur de pression fixé sur le réservoir à carburant.

- Pression de régulation (bar) ............................................. 3,5

- Pompe à carburant électrique immergée dans le réservoir.

ALLUMAGE

- Bobine d'allumage "jumostatique".

- Bougies marque et type :

• Bosch.................................................................... FR7KDC

• Eyquem .............................................................. RFN 58LZ

- Écartement des électrodes (mm) ..................................... 0,9

- Couple de serrage (daN.m).............................................. 2,5

RÉGLAGES

- Régime ralenti, non réglable (tr/min) :

• sans climatisation.................................................. 850 ± 50

• avec climatisation.................................................. 900 ± 50

- Taux de CO (%)............................................................. < 0,5

- Taux de CO2 (%).............................................................. > 9

Moteur TU5JP

- Système d'injection multipoint Bosch MP5.2.

ALIMENTATION

- Régulateur de pression fixé sur le réservoir à carburant.

- Pression de régulation (bar) ............................................. 3,5

- Pompe à carburant électrique immergée dans le réservoir.

ALLUMAGE

- Bobine d'allumage "jumostatique".

- Bougies marque et type :

• Champion.............................................................. RC8PYX

• Eyquem .............................................................. RFN 58LZ

- Écartement des électrodes (mm) ..................................... 0,9

- Couple de serrage (daN.m).............................................. 2,5

RÉGLAGES

- Régime ralenti, non réglable (tr/min) :

• sans climatisation.................................................. 850 ± 50

• avec climatisation.................................................. 900 ± 50

- Coupure en régime maximum ....................................... 6300

- Taux de CO (%)............................................................. < 0,5

- Taux de CO2 (%).............................................................. > 9

page 16

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEURS ESSENCE

Refroidissement

Lubrification

Allumage - injection

Page 17

Moteur TU5J4

- Système d'injection multipoint Magneti-Marelli 1AP41.

ALIMENTATION

- Régulateur de pression implanté en bout de la rampe

d'injection.

- Pression de régulation (bar) :

• ralenti................................................................................. 2

• pleine charge.................................................................. 2,5

- Pompe à carburant électrique immergée dans le réservoir.

- Tension (V) ........................................................................ 12

- Pression (bar) ...................................................................... 3

- Débit (l/h)............................................................... 115 à 120

ALLUMAGE

- Bobine d'allumage "jumostatique".

- Bougies marque et types :

• Bosch................................................................... FR7 KDC

• Eyquem .............................................................. RFN 58LZ

- Écartement des électrodes (mm) ..................................... 0,9

- Couple de serrage (daN.m).............................................. 2,5

RÉGLAGES

- Régime ralenti, non réglable (tr/min) :

• sans climatisation.................................................. 850 ± 50

• avec climatisation.................................................. 900 ± 50

- Taux de CO (%)............................................................. < 0,5

- Taux de CO2 (%).............................................................. > 9

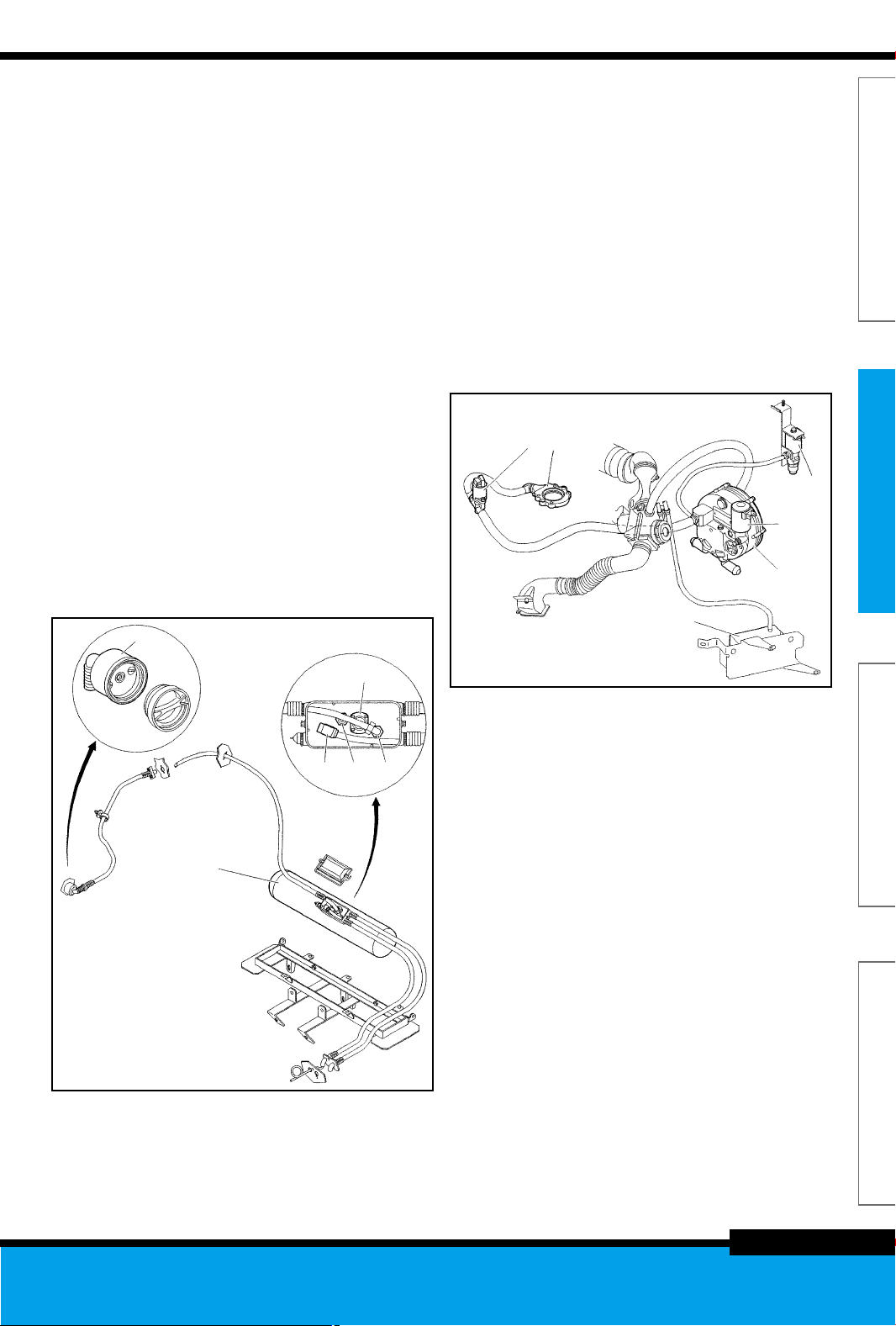

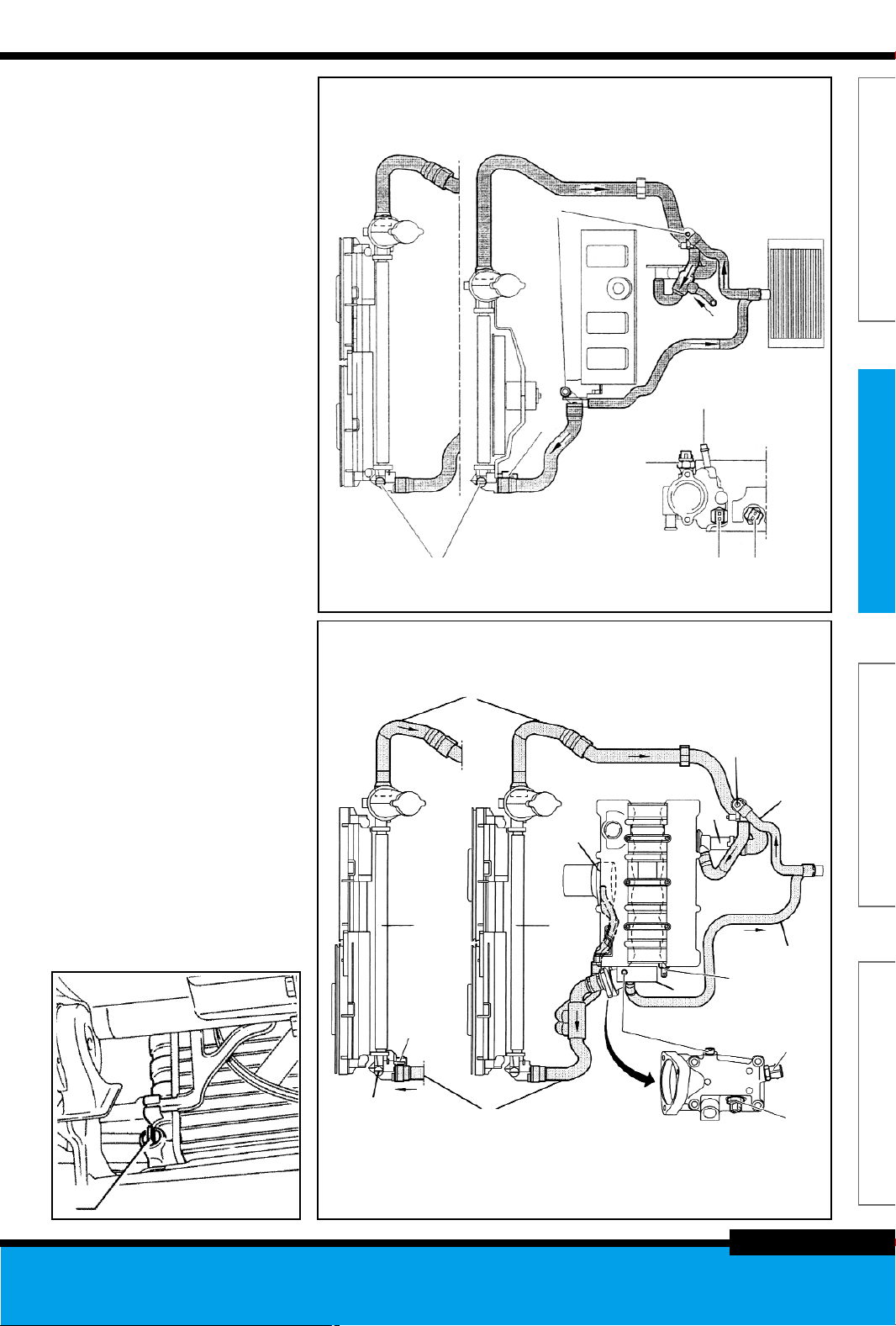

Système bicarburation Essence/GPL

PRÉSENTATION

Légende

1 Réservoir GPL :

• Marque............................................................... LIOTARD

• Capacité..................................... 43 litres (36 litres utiles)

• Température ............................................. - 20°C / + 50°C

• Implantation ............................................... dans le coffre

• Pression.................................................................. 30 bar

2 Limiteur de remplissage :

• Marque............................................................... LIOTARD

• Implantation...................................... sur la plaque 4 trous

3 Orifice de remplissage GPL :

• Marque ...................................................................... BRC

• Implantation................................ sur aile arrière gauche

4 Électrovanne de sortie :

• Marque............................................................... LIOTARD

• Tension d'alimentation ......................................... 12 volts

• Implantation...................................... sur la plaque 4 trous

5 Soupape de sécurité :

• Marque............................................................... LIOTARD

• Pression de déclenchement................................... 25 bar

• Implantation...................................... sur la plaque 4 trous

6 Jauge mécanique :

• Marque............................................................... LIOTARD

• Type ................................................................. Rochester

• Angle de montage ....................................................... 51°

• Résistance........................................ entre 0 et 300 ohms

• Implantation...................................... sur la plaque 4 trous

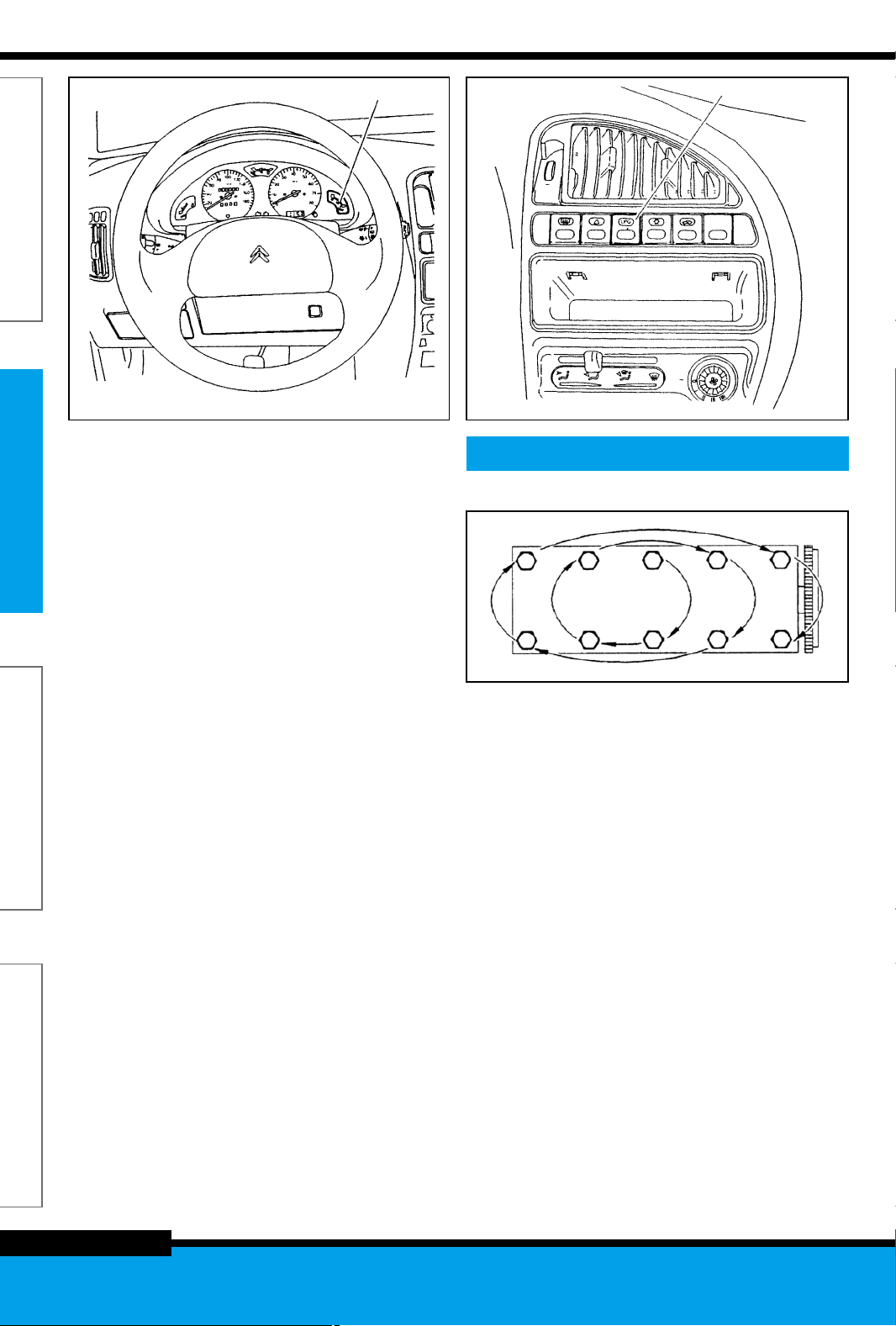

Légende

7 Diffuseur :

•Marque ...................................................................... BRC

•Type .................................................................. E1201310

•Implantation sur le corps d'injection monopoint

8 Électrovanne :

•Marque ...................................................................... BRC

•Tension d'alimentation ......................................... 12 volts

•Résistance......................................................... 6,6 ohms

9 Moteur pas à pas :

•Marque.......................................................... SONCEBOZ

•Type........................................................................... 7213

•Tension de phase ................................................ 12 volts

•Puissance ................................................................... 2 W

•Résistance.......................................................... 46 ohms

10 Électrovanne d'alimentation

•Marque................................................................... RIVER

•Type................................................................ TPDC 7003

•Tension d'alimentation ......................................... 12 volts

•Résistance.......................................................... 16 ohms

•Implantation........................ sur le support de suspension

11 Calculateur GPL :

•Marque ...................................................................... BRC

•Type................................................................... ECOGAS

•Implantation : à l'avant du bac à batterie

12 Vaporisateur-détendeur GPL :

•Marque ...................................................................... BRC

•Type........................................................................ FOX G

•Implantation..................... sous le circuit d'air d'admission

page 17

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEURS ESSENCE

3

6

2

5

4

1

9

7

8

12

10

11

Page 18

CONSIGNE DE SÉCURITÉ

Impératif : Un système fonctionnant avec du gaz nécessite de

respecter des précautions particulières.

CONSIGNES DE SÉCURITÉ

- Seuls les personnels ayant reçus une formation spécifique

aux véhicules bicarburation essence/GPL sont habilités à

intervenir sur le système de bicarburation.

- Veiller que les personnels habilités soit équipé de vêtements

de travail ne contenant pas d'acrylique (risque d'électricité

statique).

- En cas de fuite importante de gaz :

• isoler le véhicule à l'air libre, à l'écart de toute habitation,

• requérir les services de sécurité (police et pompier) en

situation incontrôlable.

PRÉCAUTIONS À PRENDRE AVANT TOUTE INTERVENTION

- Toute intervention sur un véhicule fonctionnant avec du gaz

doit s'effectuer dans un local aéré.

- Débrancher la borne négative de la batterie.

- Éliminer, à proximité du véhicule, tous les risques suivants :

• étincelles (utilisation),

• flammes (utilisation d'un chalumeau),

• combustion lente (cigarette allumée).

- Vidanger le réservoir à carburant à l'aide d'un matériel type

"torchère" (respecter les précautions d'emploi de ce matériel)

avant l'une des opérations suivantes :

• dépose de la polyvanne jauge ou des accessoires sur le

réservoir,

• mise en œuvre du réservoir à carburant.

- Avant de déposer le réservoir de carburant ou d'intervenir sur

le circuit de gaz situé en aval de l'électrovanne de sécurité

(sur polyvanne jauge), effectuer les opérations suivantes :

• fermer l'électrovanne de sécurité,

• mettre le moteur en marche en fonctionnement gaz,

• attendre l'arrêt du moteur par manque de GPL.

- Après chaque intervention, contrôler l'étanchéité au niveau de

celle-ci en utilisant l'un des système suivants :

• détecteur électronique,

• eau savonneuse,

• tous les autres produits de détection de fuite.

- Déposer le réservoir de carburant lorsque le véhicule doit être

soumis à de fortes températures (supérieures à 50°C) (cabine

de peinture).

- Ne pas effectuer de nettoyage dans le compartiment moteur

avec un appareil haute pression ou en utilisant des produits

détergent.

Impératif : Pour toute intervention nécessitant la vidange du

réservoir ; relier le véhicule à la terre.

Culasse

- Moteurs 8 soupapes :

• 1ère passe......................................................................... 2

• 2ème passe ................................................................. 240°

- Moteur 16 soupapes :

• 1ère passe......................................................................... 2

• 2ème passe ................................................................. 260°

- Fixation couvre-culasse sur culasse :

• moteurs 8 soupapes....................................................... 0,5

• moteur 16 soupapes ...................................................... 0,8

- Fixation de la fourchette d'arrêt en translation de l'arbre

à cames sur la culasse..................................................... 1,5

- Fixation de poulie d'arbre à cames :

• moteurs 8 soupapes (sur arbre à cames)......................... 8

• moteur 16 soupapes (sur moyeu) ..................................... 1

- Bloc-paliers vilebrequin (sauf TU5) :

• 1ère passe (vis M 11) ....................................................... 2

• 2ème passe (vis M 11) .................................................. 45°

• 3ème passe (vis M 6)........................................................ 1

- Vis de chapeaux de paliers de vilebrequin (TU5) :

• 1ère passe......................................................................... 2

• 2ème passe ................................................................... 50°

- Vis de fixation de poulie de distribution sur vilebrequin :

• moteurs 8 soupapes (sur arbre à cames)....................... 10

• moteur 16 soupapes (sur moyeu) ................................... 11

- Vis de fixation de pompe à huile ......................................... 1

- Vis de fixation mano pression d'huile ............................. 2,75

- Vis de volant-moteur (enduire de Loctite Frenbloc) ......... 6,5

- Écrous de bielles .............................................................. 3,8

- Vis de fixation plaque porte joint de vilebrequin.................. 1

- Vis de fixation pompe à eau (bloc alu) :

• M 10 ............................................................................... 6,5

• M 8 .................................................................................... 3

- Vis de fixation pompe à eau (bloc fonte).......................... 1,8

- Écrou de vis de réglage des culbuteurs ........................... 0,8

- Vis du carter d'huile ............................................................. 1

page 18

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEURS ESSENCE

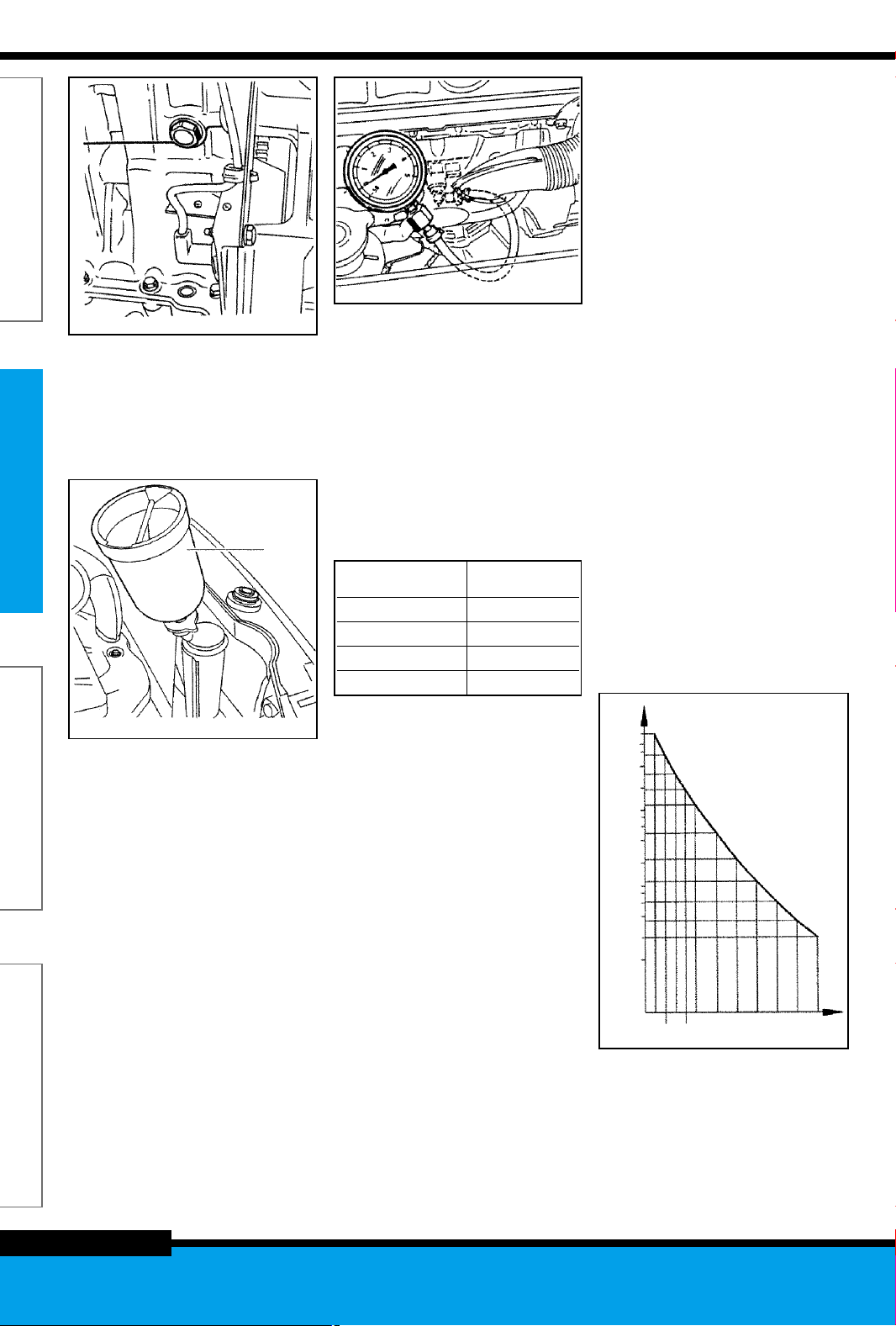

13

13 Indicateur de niveau GPL

14

14 Commutateur essence/GPL

Couples de serrage (en daN.m)

8

41

5

9

7

3

26

10

Page 19

Moteurs 8 soupapes

DÉPOSE

Nota : L'opération s'effectue par le dessous

du véhicule.

- Débrancher la borne négative de la bat-

terie.

- Lever et caler le véhicule.

Attention : Si le véhicule est équipé d'une

assistance de direction : prendre les précautions nécessaires pour protéger la

pompe à eau électrique de toute projection de liquide de refroidissement.

- Vidanger :

• la boîte de vitesses,

• le circuit de refroidissement,

• le réservoir de direction assistée.

- Déposer :

• les roues AV,

• les transmissions de roues,

• le calculateur d'injection et son support,

• le radiateur de refroidissement,

• l'ensemble filtre à air.

- Désaccoupler :

• les biellettes de commande de boîte

de vitesses à l'aide de l'outil 9041-

TG1/TG2,

• le câble d'accélérateur,

• le câble d'embrayage,

• le compresseur de climatisation (sus-

pendre le compresseur de climatisation à la caisse du véhicule).

- Déconnecter :

• les fils de masse (fixation sur boîtier

fusibles),

• les fils du boîtier fusibles (fils verts et

fils jaunes).

Nota : Tirer sur la barrette jaune pour li-

béer les connecteurs du boîtier fusibles.

- Désaccoupler :

• la durit d'eau de canister (sous l'aile

avant droite),

• le tuyau d'alimentation et de retour

carburant,

• les durits d'eau d'alimentation chauffage(fixation sur tablier),

• la liaison d'assistance de freinage du

collecteur d'admission (appuyer de

chaque côté du raccord encliquetable),

• la rotule d'échappement,

• la biellette anticouple.

- Présenter la table élévatrice avec des

supports sous moteur.

- Prendre en charge l'ensemble moteur/

boîte de vitesses.

- Déposer :

• les supports moteur (côté gauche et

côté droit),

• l'ensemble moteur/boîte de vitesses.

- Déposer l'ensemble moteur/boîte de

vitesses par le dessous du véhicule.

REPOSE

Nota : Remplacer systématiquement les

écrous Nylstop.

- Remplacer les joints à lèvres de sortie

de pont à l'aide des tampons 7101-TO

et 7101-TG après avoir garni de graisse

l'intervalle entre les lèvres.

- Enduire l'intérieur du support élastique

de boîte de vitesses de graisse type

"G7".

- Présenter l'ensemble moteur/boîte de

vitesses sous le véhicule.

- Reposer :

• l'ensemble moteur/boîte de vitesses,

• les supports moteur (côté gauche et

côté droit).

- Effectuer le serrage des supports mo-

teurs (voir encadré correspondant).

- Accoupler :

• la biellette anticouple,

• la rotule d'échappement,

• la liaison d'assistance de freinage du

collecteur d'admission,

• les durits d'eau d'alimentation chauf-

fage(fixation sur tablier),

page 19

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEURS ESSENCE

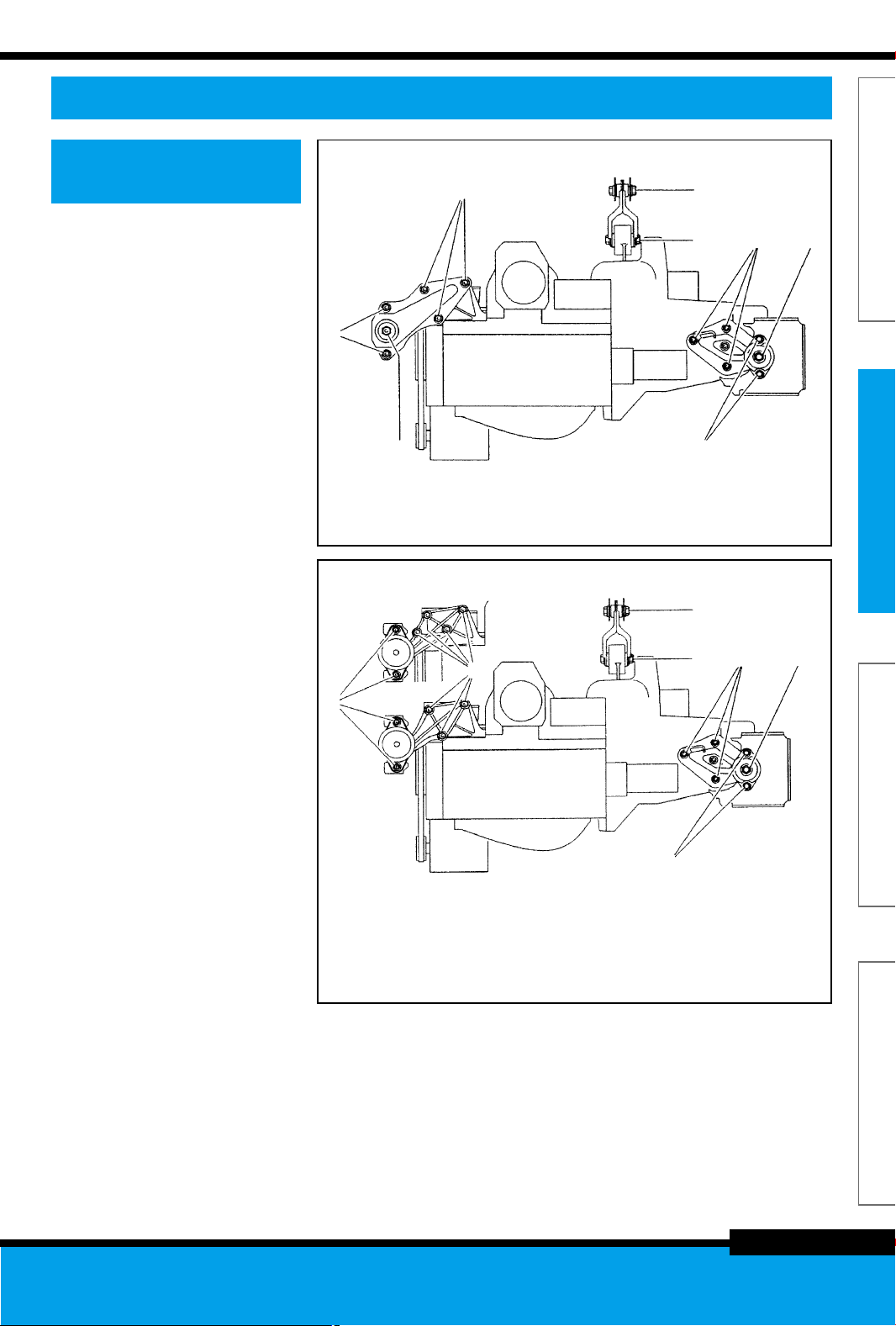

MÉTHODES DE RÉPARATION

Dépose - repose du

groupe motopropulseur

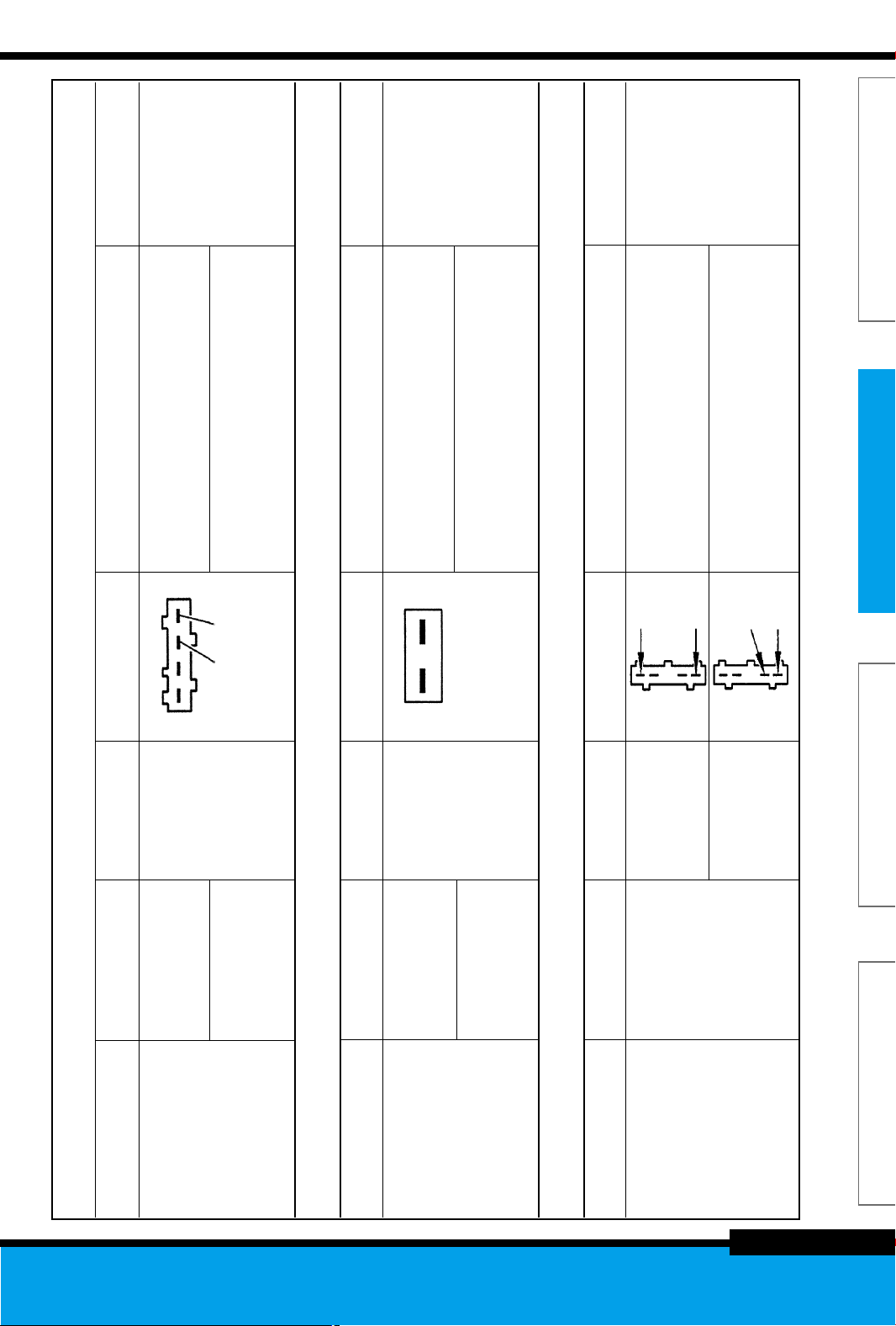

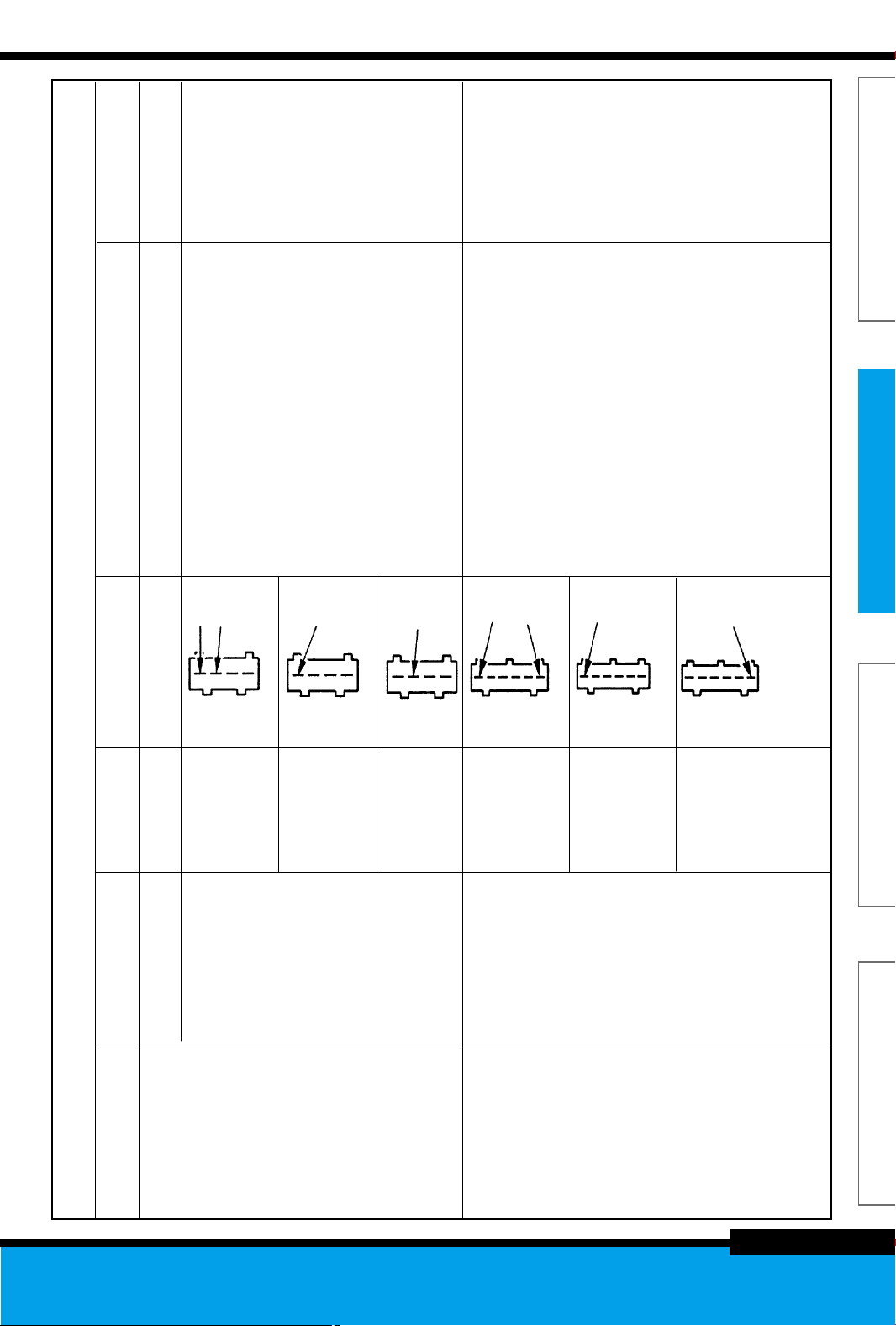

SUSPENSION MOTEUR (couples de serrage)

1

23 4

8

7

5

6

Moteurs TU9 et TU1

1 : 7 daN.m - 2 : 5 daN.m - 3 : 2,5 daN.m - 4 : 6,5 daN.m - 5 : 3 daN.m - 6 : 4 daN.m

- 7 : 3 daN.m - 8 : 4,5 daN.m

Nota : Utiliser de la graisse G7 : 3 g, en 4.

SUSPENSION MOTEUR (couples de serrage)

1

2

34

8

7

5

B

A

Moteurs TU3 et TU5JP

A : carter cylindres en fonte

B : carter cylindres en alliage d'aluminium

1 : 7 daN.m - 2 : 5 daN.m - 3 : 2,5 daN.m - 4 : 6,5 daN.m - 5 : 3 daN.m - 7 : 3 daN.m

- 8 : 4,5 daN.m

Nota : Utiliser de la graisse G7 : 3 g, en 4.

Page 20

• la durit de canister (sous l'aile avant

droite),

• le tuyau d'alimentation et de retour car-

burant.

- Connecter :

• les fils de masse (fixation sur caisse),

• les fils de masse (fixation sur boîtier

fusibles),

• les fils du boîtier fusibles (fils verts et

fils jaunes).

- Accoupler :

• le compresseur de climatisation,

• le câble d'embrayage,

• le câble d'accélérateur,

• les biellettes de commande de boîte

de vitesses.

- Reposer :

• l'ensemble filtre à air,

• le radiateur de refroidissement,

• le calculateur d'injection et son support,

• les transmissions de roues,

• les roues AV.

- Remplir et parfaire le niveau des élé-

ments suivants :

• la boîte de vitesses,

• le réservoir de direction assistée (sui-

vant équipement),

• le circuit de refroidissement.

- Purger le circuit de refroidissement.

- Si le véhicule est équipé d'une assis-

tance de direction :

• manœuvrer lentement la direction de

butée à butée, pour purger le vérin,

• compléter le niveau, si nécessaire.

- Enlever la table élévatrice.

- Replacer le véhicule sur le sol.

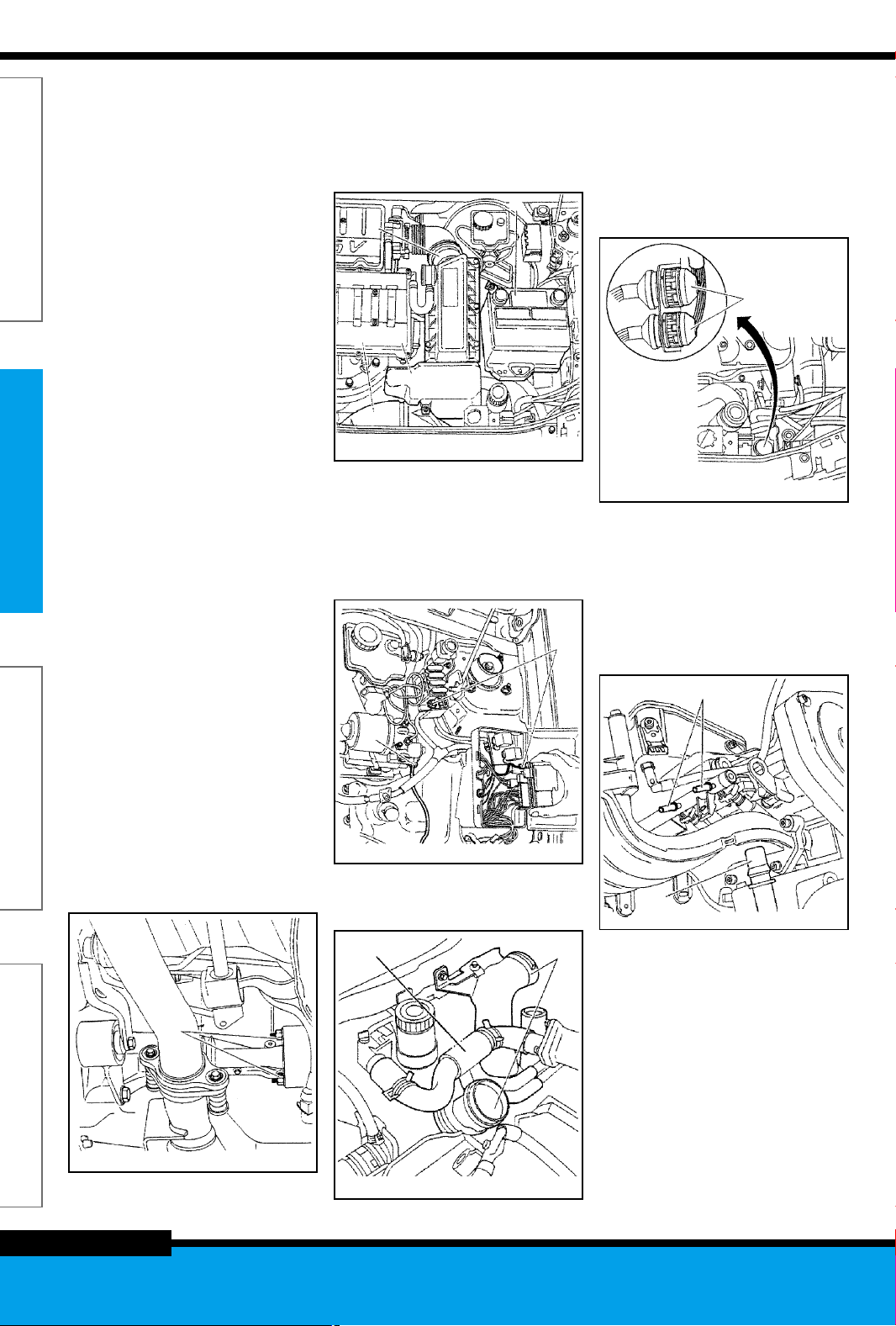

Moteur 16 soupapes

DÉPOSE

- Débrancher la borne négative de la bat-

terie.

- Lever et caler le véhicule, roues avant

pendantes.

- Déposer les roues AV.

- Déposer les pare-boue AV.

- Désaccoupler :

• les écrous de transmissions,

• les rotules des pivots.

- Déposer :

• les deux écrous de maintien (3) de rou-

lement sur le palier de transmission

(fig. Mot. 1),

• les transmissions.

- Vidanger :

• le circuit de refroidissement,

• la boîte de vitesses.

- Déposer (fig. Mot. 2) :

• la batterie (4) et son support,

• le boîtier de filtre à air (5),

• le résonateur,

• le col d'entrée d'air (7),

• les durits de l'échangeur thermique.

- Déconnecter l'interrupteur à inertie de

sécurité.

- Déconnecter (fig. Mot. 3) :

• les deux connexions (8) du faisceau

d'alimentation,

• la prise de masse (9) sur carrosserie,

• les connecteurs vert et jaune sur boî-

tier fusibles.

- Déposer (fig. Mot. 4) :

• la durit (10),

• le conduit d'air (11).

- Déposer :

• le cache calculateur,

• le calculateur.

- Déposer le support du calculateur

d'injection en écartant le relais double.

- Déconnecter l'électrovanne de purge

canister et ramener le connecteur côté

compartiment moteur.

- Débrancher les deux connecteurs (1)

fig. Mot. 5).

- Ramener le faisceau vers le groupe moto-

propulseur.

- Faire chuter la pression dans la rampe

d'alimentation des injecteurs, en utilisant une pompe manuelle à dépression.

- Débrancher (fig. Mot. 6) :

• les raccords encliquetables (18) d'arri-

vée et de retour carburant,

• le câble d'accélérateur.

- Débrancher (fig. Mot. 7) :

• le tuyau d'entrée d'aérotherme (20),

• le raccord encliquetable (21) de prise

de dépression pour l'assistance au freinage,

• le câble d'embrayage,

- Débrancher :

• les rotules de commande de boîte de

vitesses,

• le tuyau d'entrée d'eau sur le collec-

teur d'entrée d'eau.

- Désaccoupler le tuyau d'échappement

du collecteur.

- Déposer le compresseur de climatisa-

tion et le fixer sur un élément de caisse.

- Dévisser et déposer les pattes support

(24) et (25) du circuit de climatisation

(fig. Mot. 8).

page 20

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEURS ESSENCE

3

fig. Mot. 1

fig. Mot. 2

4

5

7

6

8

9

fig. Mot. 3

fig. Mot. 4

11

1

fig. Mot. 5

fig. Mot. 6

18

19

10

Page 21

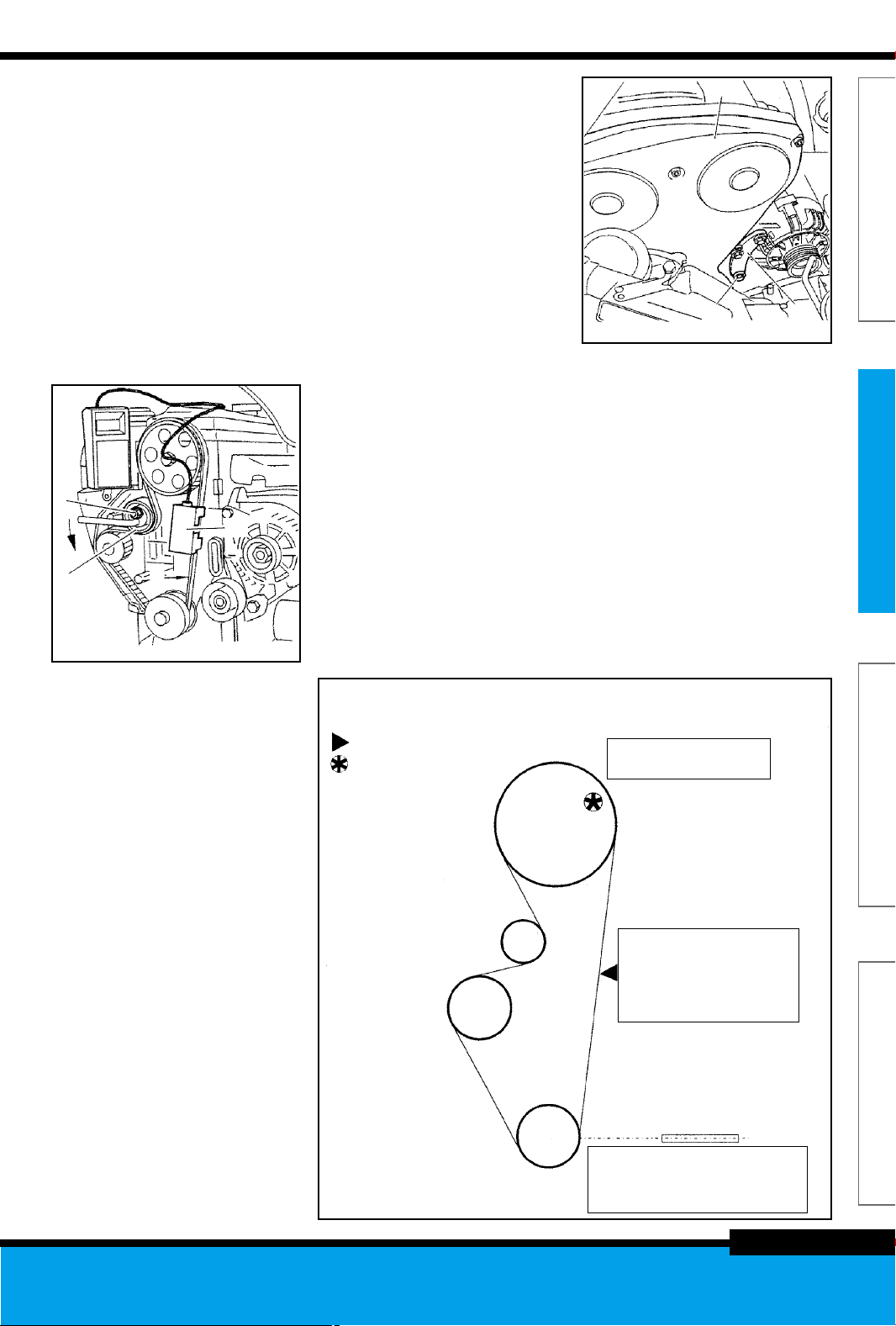

- Pour donner de la souplesse, écarter le

circuit de climatisation.

- Déposer la biellette anticouple.

- Mettre en place le palonnier (6) (fig.

Mot. 9).

- Déposer :

• l'écrou à rondelle du support moteur

gauche,

• le support moteur droit,

• la cale élastique de la boîte de vitesses.

- Descendre le groupe motopropulseur

par le dessous du véhicule.

REPOSE

- Remplacer systématiquement les écrous

Nylstop.

- Remplacer les joints à lèvres de sortie

de pont après avoir garni de graisse

l'intervalle entre les lèvres.

page 21

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEURS ESSENCE

21

20

22

fig. Mot. 7

fig. Mot. 8

24

25

6

fig. Mot. 9

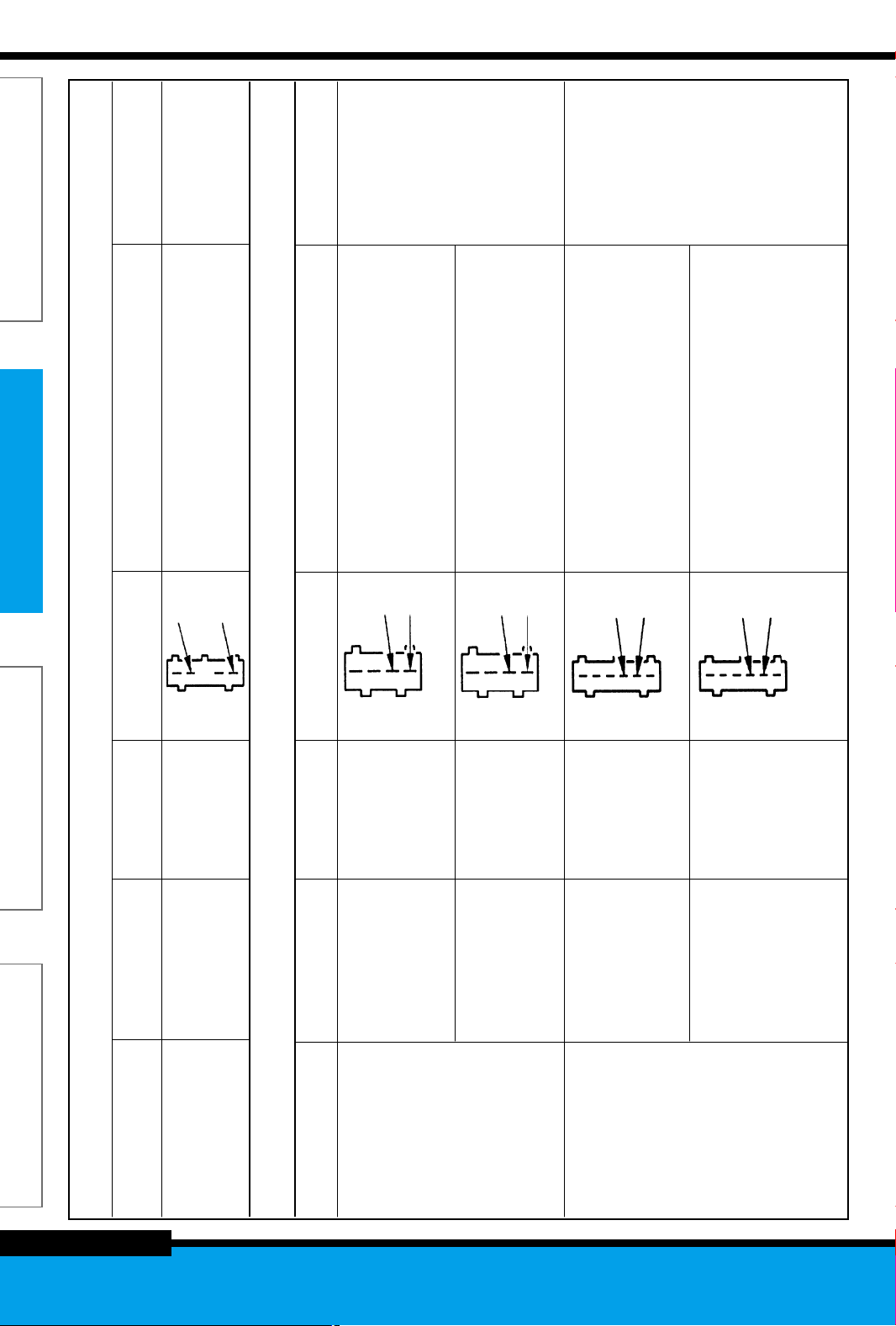

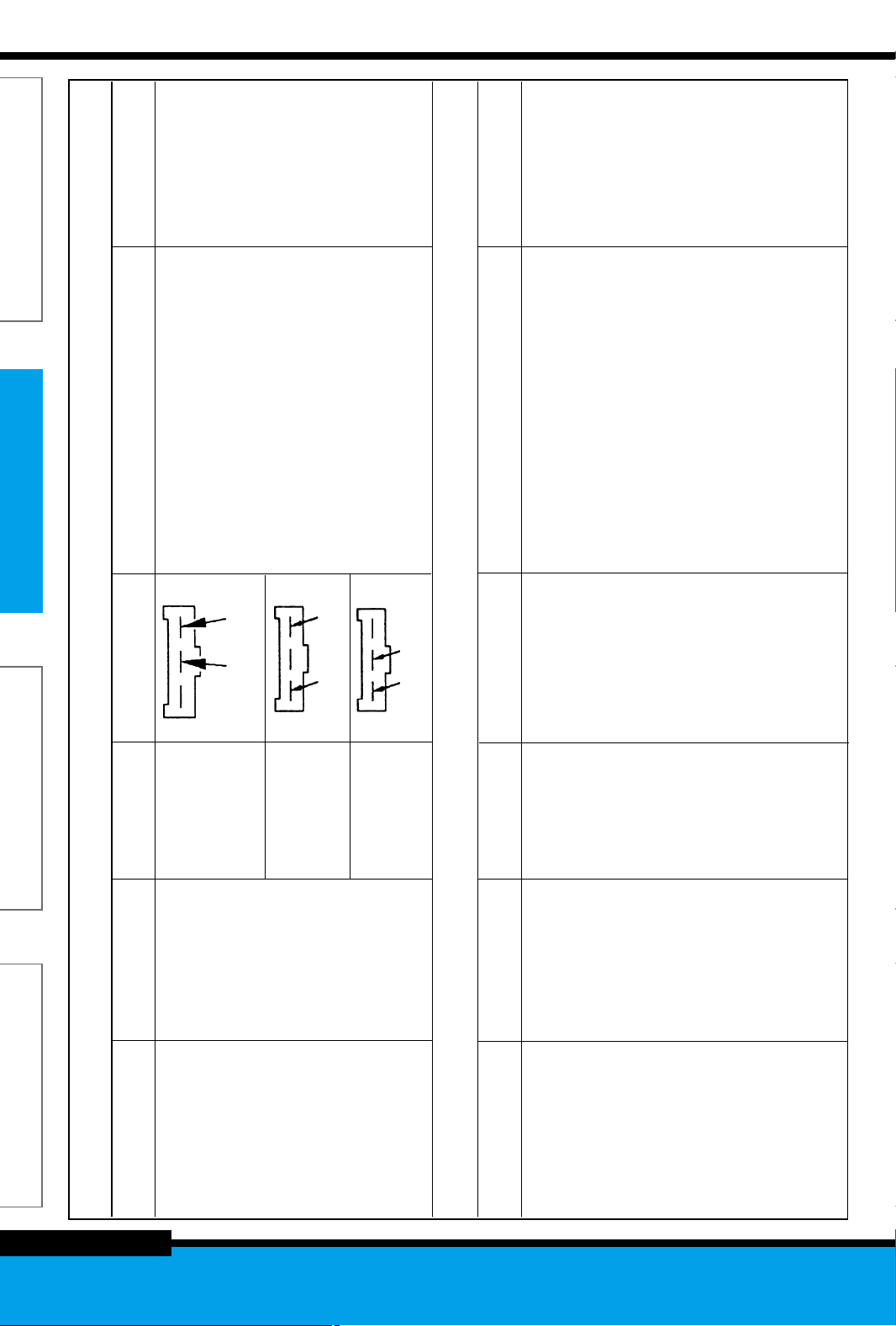

SUSPENSION MOTEUR (couples de serrage)

2

1

3

4

11

5

10

9

7

8

6

Moteurs TU5J4

• Support G sur BV

1 : 6,5 daN.m - 2 : 3 daN.m - 3 : 2,4 daN.m

Nota : Utiliser de la graisse G7 : en 1.

• Support moteur D

4 : 2,8 daN.m - 5 : 4,5 daN.m - 6 : 2,4 daN.m - 7 : 7 daN.m -

8 : 4,5 daN.m

• Biellette anticouple

9 : 5,5 daN.m - 10 : 5 daN.m - 11 : 8,5 daN.m

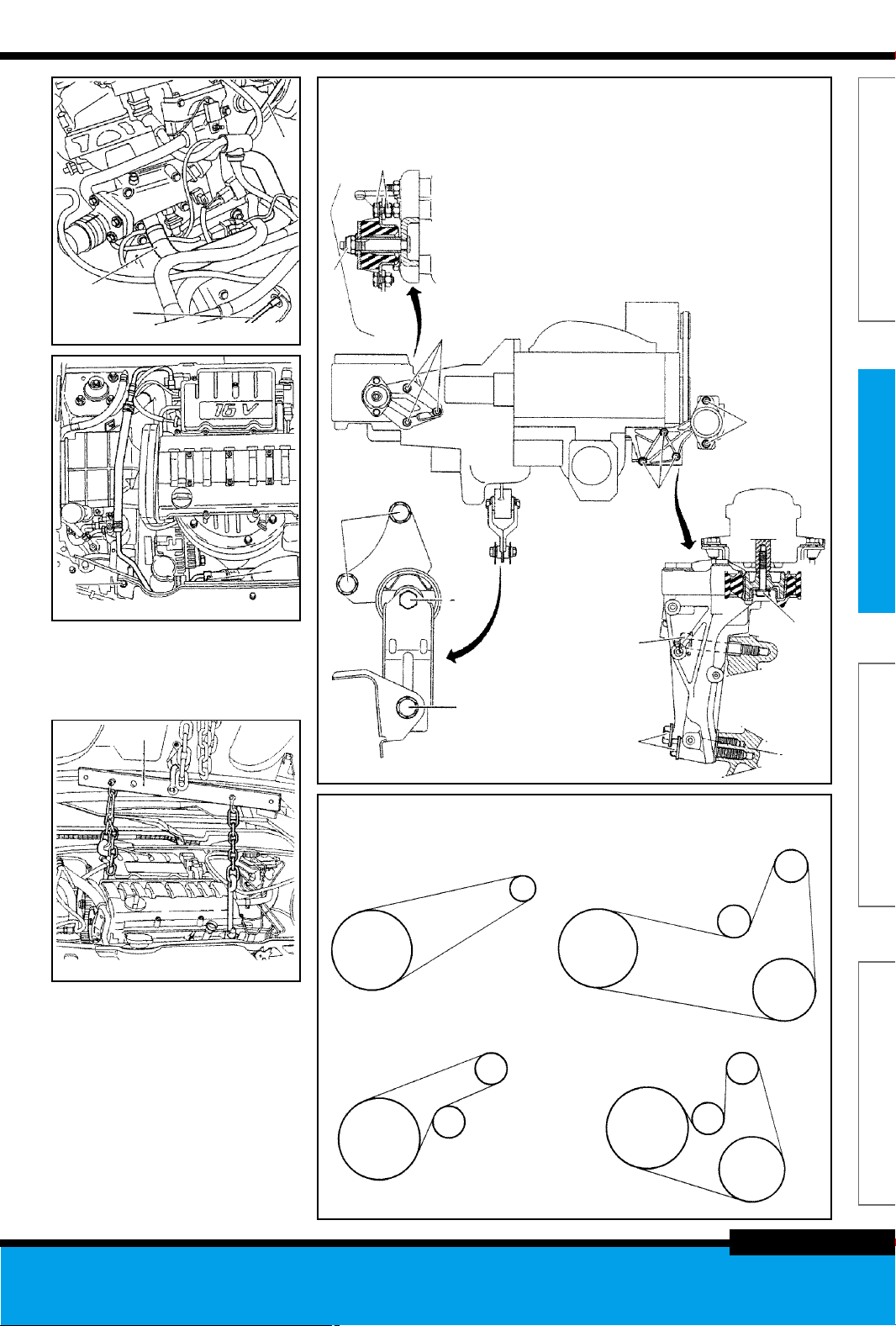

COURROIE D’ACCESSOIRES

Moteurs 8 soupapes

Moteur 16 soupapes

V

V

V

V

Comp.

de

Clim.

Comp.

de

Clim.

Alt.

Alt.

Alt.

Alt.

Galet

tendeur

Galet

tendeur

Galet

tendeur

Sans Clim.

Sans Clim.

Avec Clim.

Avec Clim.

Page 22

- Mettre en place le moteur.

- Graisser la partie inférieure de la cale

élastique de boîte de vitesses avec de

la graisse G7.

- Reposer :

• la cale élastique de boîte de vitesses,

• le support moteur droit et ses vis de fi-

xation.

- Respecter les couples de serrage des

supports moteur (voir encadré correspondant).

- Procéder en sens inverse des opérations

de dépose.

- Remplir la boîte de vitesses.

- Contrôler l'étanchéité du circuit de refroi-

dissement.

- Reposer la batterie et son support.

- Mettre le contact pendant 10 s.

- Remplir et purger le circuit de refroidis-

sement.

- Effectuer la procédure d'initialisation du

calculateur injection d'allumage.

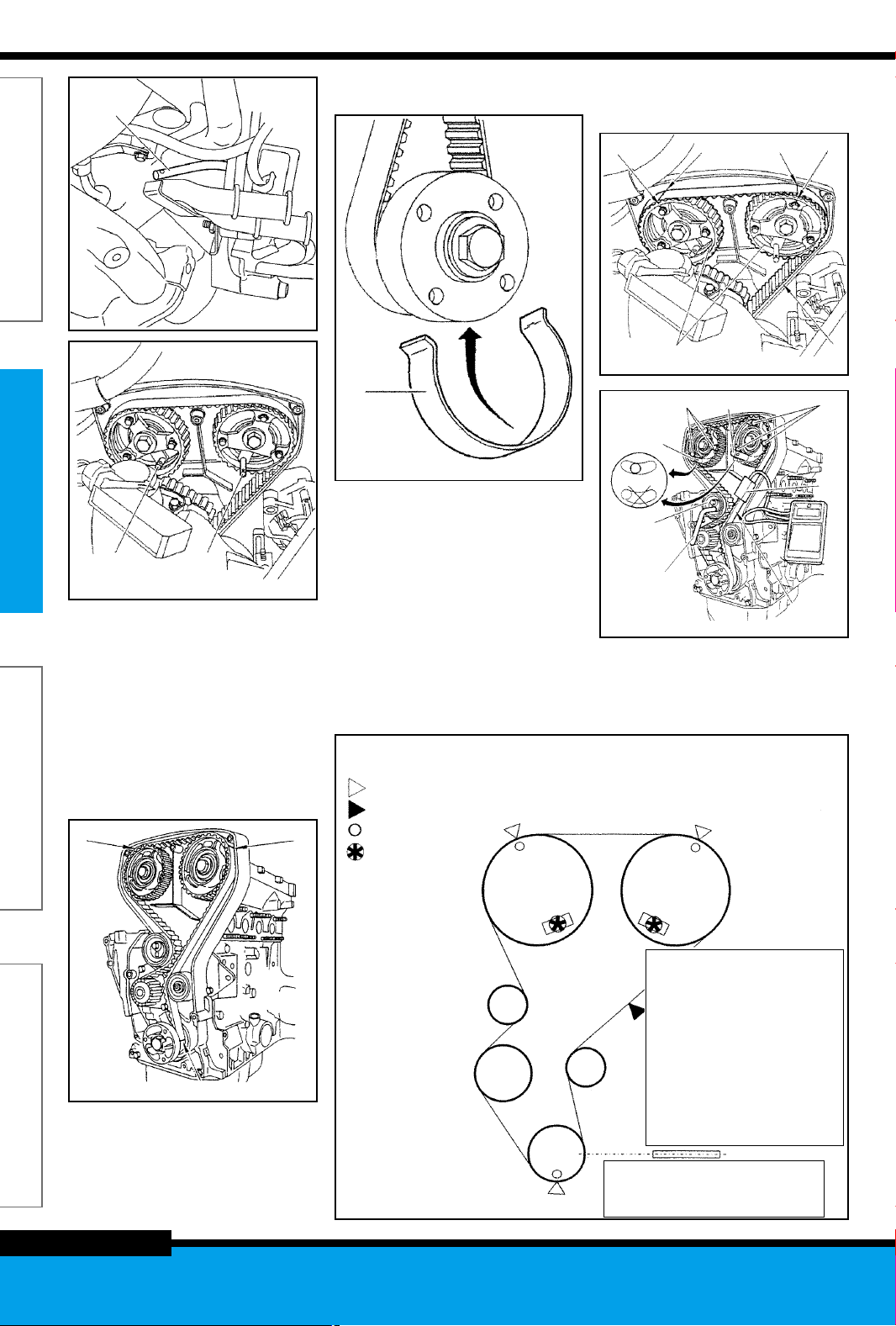

Jeu aux soupapes

CONTRÔLE ET RÉGLAGE

Nota : • Cette méthode ne s'applique pas

au moteur TU5J4 car ses poussoirs sont

à rattrapage de jeu automatique.

• Le contrôle et le réglage ne peuvent

être fait qu'après 2 h minimum de refroidissement.

- Déposer (fig. Mot. 10) :

• le couvre-culasse et son joint (1),

• les deux entretoises (2),

• la tôle déflectrice (3).

- Mettre la soupape d'échappement du

cylindre n°1 en pleine ouverture et contrôler le jeu à la soupape d'échappement du cylindre n°4 et à la soupape

d'admission du cylindre n°3.

- Contrôler avec une jauge d'épaisseur,

le jeu entre culbuteur et soupape (fig.

Mot. 11).

- Valeur (mm) :

• admission ..................................... 0,2

• échappement................................ 0,4

- Pour le réglage, dévisser le contre-écrou

et agir sur la vis du grain d'appui du culbuteur.

- Serrer le contre-écrou à 0,8 daN.m.

- Pour les autres soupapes, suivre l'ordre

du tableau ci-dessous.

- Après contrôle et réglage, remonter les

éléments précédemment déposés.

- Remplacer le joint de couvre-culasse

(si nécessaire).

- Soupape d'échappement en pleine ouverture*, régler :

- Serrer les écrous de couvre-culasse à

0,5 daN.m.

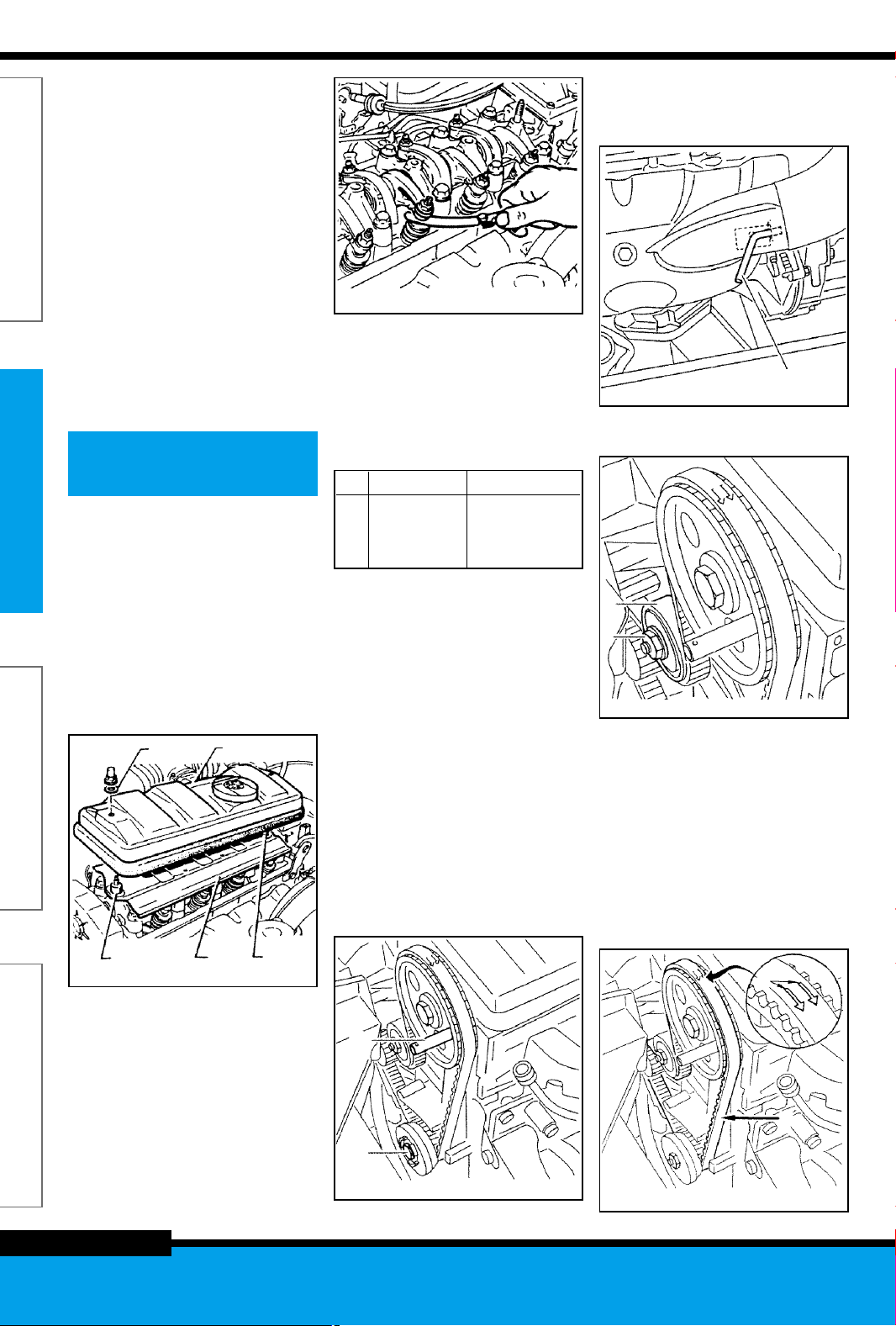

Distribution

Moteurs 8 soupapes

DÉPOSE DE LA COURROIE CRANTÉE

- Lever et caler le véhicule, roue AV pen-

dantes.

- Déposer :

• la roue AV droite,

• le pare-boue AV droit,

• la courroie d'accessoires,

• la poulie de vilebrequin,

• les carters de distribution.

Nota : Déposer les bougies d'allumage,

pour faciliter la rotation du vilebrequin.

- Tourner le moteur par la vis de vilebrequin (1) (fig. Mot. 12).

- Piger la poulie d'arbre à cames à l'aide

de la pige (2) réf. : 4507-TB.

- Piger le volant-moteur à l'aide de la pige

(1) réf. : 4507-T1 (fig. Mot. 13).

- Desserrer l'écrou du galet tendeur (2)

(fig. Mot. 14).

- Détendre complément la courroie en

agissant sur le galet tendeur (3).

- Déposer la courroie de distribution.

Impératif : Vérifier que le galet tendeur

tourne librement (absence de points durs).

REPOSE

Nota : Vérifier que les piges de calage

soient en place.

Attention : Respecter le sens de mon-

tage de la courroie ; les flèches "a" indiquent le sens de rotation du vilebrequin

(fig. Mot. 15).

page 22

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

MOTEURS ESSENCE

4

1

3

2

2

fig. Mot. 10

Mise au point du

moteur

fig. Mot. 11

* Admission Échappement

13 4

34 2

42 1

21 3

fig. Mot. 12

1

2

1

fig. Mot. 13

fig. Mot. 14

2

3

b

a

fig. Mot. 15

Page 23

- Reposer la courroie de distribution.

- Mettre en place la courroie de distri-

bution, brin "b" bien tendu, dans l'ordre

suivant :

• pignon de vilebrequin,

• poulie d'arbre à cames,

• poulie de pompe à eau,

• galet tendeur.

- Mettre le galet tendeur au contact de la

courroie.

- Serrer l'écrou (2) (fig. Mot. 14).

- Déposer les piges (1) et (2) (fig. Mot. 12

et 13).

Prétention de la courroie de distribution

- Placer l'outil (4) (appareil de mesure

des tensions de courroies SEEM C-