Page 1

19XR PIC II / 19XRV PICIII

Refroidisseurs de liquide

50 Hz

Instructions d'installation, de fonctionnement et

d'entretien

Systèmes de Management

de la Qualité et Environnemental certifiés

Page 2

TABLE DES MATIÈRES

1 - CONSIGNES DE SECURITE .................................................................................................................................................9

1.1 - Consignes de sécurité à l'installation .....................................................................................................................................9

1.2 - Consignes de sécurité pour la maintenance ..........................................................................................................................9

1.3 - Contrôles en service, soupape ............................................................................................................................................... 10

1.4 - Equipements et composants sous pression .........................................................................................................................10

1.5 - Consignes de sécurité pour la réparation ............................................................................................................................10

2 - INTRODUCTION ET PRESENTATION ..........................................................................................................................11

2.1 - Marquage CE ..........................................................................................................................................................................11

2.2 - Abréviations ............................................................................................................................................................................12

2.3 - Présentation du groupe 19XR ..............................................................................................................................................12

2.3.1 - Plaque signalétique de la machine ..........................................................................................................................12

2.3.2 - Les divers éléments du groupe refroidisseur ........................................................................................................12

2.3.3 - Le cycle frigorifique .................................................................................................................................................. 13

2.3.4 - Le cycle de refroidissement de l’huile du moteur .................................................................................................14

2.3.5 - Le cycle de lubrification ...........................................................................................................................................15

2.3.6 - L’équipement de contrôle et de régulation ............................................................................................................ 16

2.3.7 - L’équipement de puissance ......................................................................................................................................16

3 - INSTRUCTIONS D’INSTALLATION ................................................................................................................................ 16

3.1 - Introduction ............................................................................................................................................................................ 16

3.2 - Réception de la machine ....................................................................................................................................................... 16

3.2.1 - Inspection du produit livré ......................................................................................................................................16

3.2.2 - Protéger la machine ..................................................................................................................................................17

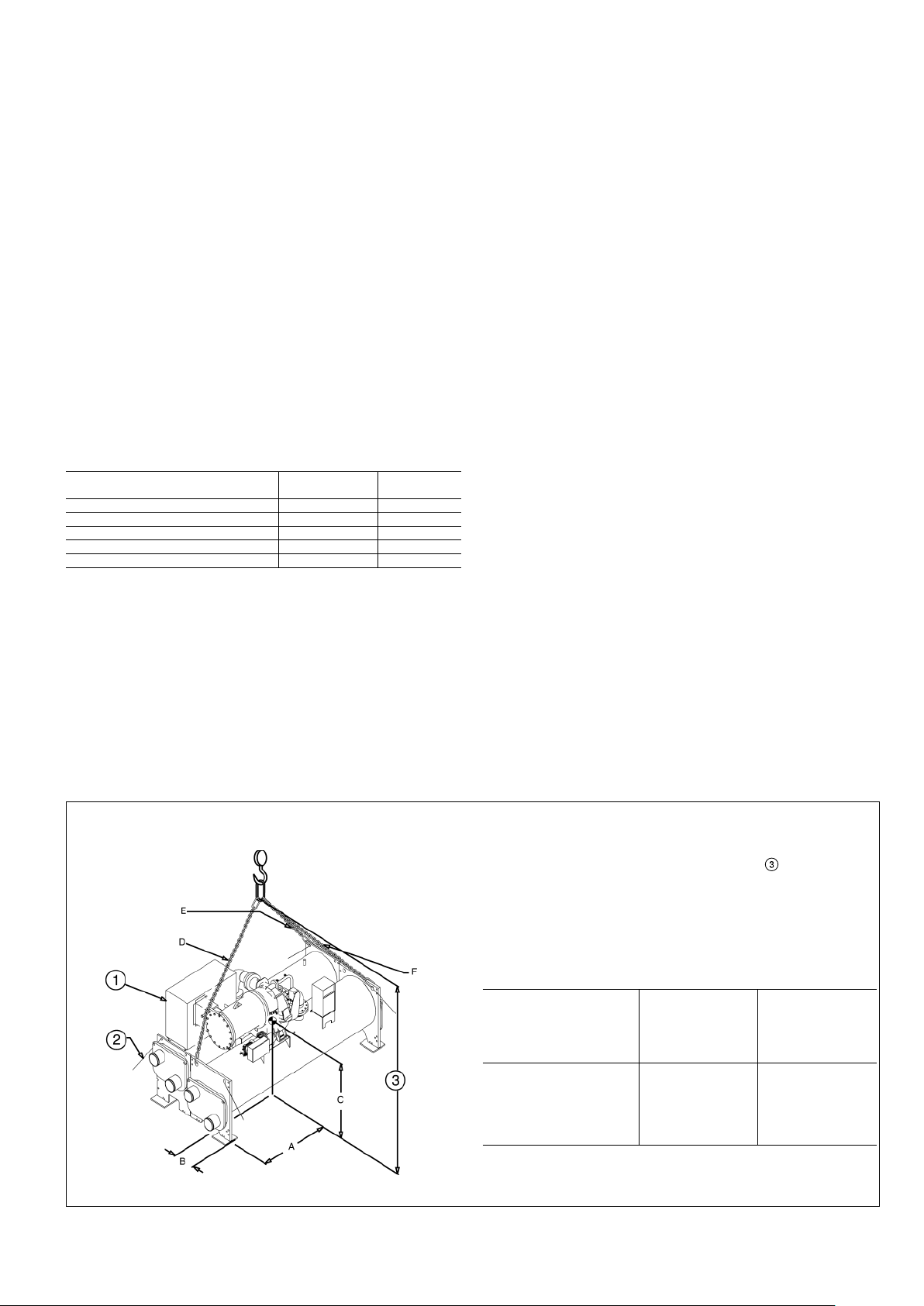

3.3 - Manutention du groupe et informations dimensionnelles ................................................................................................17

3.3.1 - Manutention du groupe tout entier ........................................................................................................................17

3.3.2 - Manutention des divers éléments du groupe ......................................................................................................... 18

3.3.3 -Caractéristiques physiques et dimensions ...............................................................................................................18

3.4 - Pose des supports de la machine ..........................................................................................................................................23

3.4.1 - Installation d’une isolation standard ......................................................................................................................23

3.4.2 - Installation d’un accessoire de mise à niveau (si besoin est) ...............................................................................23

3.4.3 - Installation de ressorts d’isolation ..........................................................................................................................24

3.5 - Le raccordement des conduites en eau ................................................................................................................................25

3.5.1 - Installation des conduites d’eau vers les échangeurs de chaleur .........................................................................25

3.5.2 - Installation de purges et de soupapes de sécurité .................................................................................................28

3.6 - Branchements électriques .................................................................................................................................................... 28

3.6.1 - Normes et précautions d’installation ...................................................................................................................... 29

3.6.2 - Caractéristiques électriques des moteurs. ..............................................................................................................29

3.6.3 - Section des câbles recommandée ............................................................................................................................ 29

3.6.4 Câblage de contrôle externe ......................................................................................................................................29

3.6.5 - Effectuer les connexions nécessaires aux signaux de commande sortants ........................................................30

3.6.6 - Raccorder l’armoire de démarrage ......................................................................................................................... 30

3.6.7 - Raccorder l’armoire de démarrage à la boîte de contrôle ................................................................................... 33

3.6.8 - L’interface Réseau Confort Carrier (CCN) .......................................................................................................... 33

3.7 - Pose de l'isolation sur le lieu d'implantation ..................................................................................................................... 34

4 - AVANT LA MISE EN ROUTE INITIALE .........................................................................................................................35

4.1 - Effectuer diverses vérifications ............................................................................................................................................35

4.1.1 - Informations nécessaires sur les conditions d'utilisation .....................................................................................35

4.1.2 - Matériel nécessaire ...................................................................................................................................................35

4.1.3 - L'utilisation du réservoir de stockage en option et du système de tirage au vide. ...........................................35

4.1.4 - Retirer l’emballage. ..................................................................................................................................................35

4.1.5 - Ouvrir les vannes du circuit d'huile. .......................................................................................................................35

4.1.6 - Serrer tous les joints d'étanchéité à l'aide d'une clé dynamométrique .............................................................

4.1.7 - Inspecter les tuyauteries. ......................................................................................................................................... 35

4.1.8 - Contrôler les soupapes de sécurité .........................................................................................................................36

4.2 - Vérifier l’étanchéité de la machine ...................................................................................................................................... 36

4.2.1 - Contrôler l'absence de fuites ...................................................................................................................................36

4.2.2 - Effectuer l’essai de détection de fuites ................................................................................................................... 36

4.3 - Procéder à un essai sous vide à l’arrêt ................................................................................................................................. 37

4.4 - Effectuer une déshydratation du groupe .............................................................................................................................39

4.5 - Inspecter le câblage ................................................................................................................................................................40

4.6 - Vérifier le démarreur ............................................................................................................................................................. 41

35

Page 3

4.7 - Vérifier la charge d’huile .......................................................................................................................................................41

4.8 - Vérifier l’alimentation de la commande et du réchauffeur de carter...............................................................................41

4.9 - Vérifier les commandes et le compresseur du système de tirage au vide (option) ....................................................... 41

4.10 - Sites en haute altitude ..........................................................................................................................................................41

4.11 - Charger du fluide frigorigène dans la machine .................................................................................................................41

4.12 - Egalisation de la pression dans une machine 19XR sans système de tirage au vide ....................................................41

4.13 - Egalisation de la pression dans une machine 19XR avec système de tirage au vide ................................................... 42

4.14 - Optimiser la charge de réfrigérant .....................................................................................................................................42

5 - MISE EN ROUTE INITIALE ...............................................................................................................................................42

5.1 - Préparation..............................................................................................................................................................................42

5.2 - Test de la séquence de démarrage ........................................................................................................................................ 43

5.3 - Vérifier la rotation du moteur .............................................................................................................................................. 43

5.4 - Vérifier la pression d’huile et l’arrêt du compresseur ........................................................................................................43

5.5 - Pour empêcher tout démarrage intempestif........................................................................................................................43

5.6 - Vérifier les consignes et les conditions de fonctionnement de la machine......................................................................44

5.7 - Instructions à l’opérateur ...................................................................................................................................................... 44

5.7.1 - Evaporateur - Condenseur ....................................................................................................................................... 44

5.7.2 - Bloc moteur - compresseur ...................................................................................................................................... 44

5.7.3 - Système de commande ............................................................................................................................................. 44

5.7.4 - Equipements auxiliaires ...........................................................................................................................................44

5.7.5 - Passer la maintenance en revue ............................................................................................................................... 44

5.7.6 - Procédures et dispositifs de sécurité ....................................................................................................................... 44

5.7.7 - Contrôler les connaissances de l'opérateur ...........................................................................................................44

6 - INSTRUCTIONS D’EXPLOITATION ............................................................................................................................... 45

6.1 - Ce que l’opérateur doit faire ................................................................................................................................................. 45

6.2 - Pour démarrer le groupe ....................................................................................................................................................... 45

6.3 - Vérifier le système en fonctionnement ................................................................................................................................45

6.4 - Pour arrêter le groupe ............................................................................................................................................................45

6.5 - Après un arrêt bref ................................................................................................................................................................. 45

6.6 - Arrêt Prolongé ........................................................................................................................................................................ 45

6.7 - Après un arrêt prolongé ........................................................................................................................................................46

6.8 - Fonctionnement par temps froid .......................................................................................................................................... 46

6.9 - Commande manuelle des aubes directrices ....................................................................................................................... 46

6.10 - Livret de service ...................................................................................................................................................................46

7 - ENTRETIEN ............................................................................................................................................................................48

7.1 - Instructions d'entretien .........................................................................................................................................................48

7.1.1 - Brasage - Soudage .....................................................................................................................................................48

7.1.2 - Propriétés des fluides frigorigènes ......................................................................................................................... 48

7.1.3 - Ajouter du fluide frigorigène .................................................................................................................................. 48

7.1.4 - Retirer du fluide frigorigène ...................................................................................................................................48

7.1.5 - Comment faire l'appoint de la charge de fluide frigorigène ............................................................................... 48

7.1.6 - Essai de détection des fuites de fluide frigorigène ...............................................................................................48

7.1.7 - Réparation de fuite, réalisation du test au vide .................................................................................................... 49

7.1.8 - Inspection de la tringlerie mécanique .................................................................................................................... 49

7.1.9 - Optimiser la charge de fluide frigorigène .............................................................................................................49

7.2 - Entretien hebdomadaire .......................................................................................................................................................49

7.3 - Entretien périodique .............................................................................................................................................................. 50

7.3.1 - Durée écoulée depuis la dernière révision ............................................................................................................ 50

7.3.2 - Inspection de l’équipement électrique ..................................................................................................................50

7.3.3 - Changement du filtre à huile .................................................................................................................................. 50

7.3.4 - Caractéristique de l’huile ........................................................................................................................................ 50

7.3.5 -

Vidanges d'huile ....................................................................................................................................................... 50

7.3.6 - Changement du filtre de fluide frigorigène ............................................................................................................ 51

7.3.7 - Le filtre de récupération d'huile .............................................................................................................................51

7.3.8 - Inspecter la chambre à flotteur du circuit de fluide frigorigène ..........................................................................51

7.3.9 - Inspecter les soupapes de sécurité et les tuyauteries ........................................................................................... 51

7.3.10 - Vérification du tarage du pressostat ..................................................................................................................... 51

7.3.11 - Vues utiles pour la maintenance des compresseurs ............................................................................................ 52

7.3.12 - Inspection des tubes des échangeurs ...................................................................................................................53

7.3.13 - Présence d’eau ......................................................................................................................................................... 53

7.3.14 - Inspecter les équipements de démarrage ............................................................................................................ 53

7.3.15 - Vérifier les transducteurs de pression ..................................................................................................................53

7.3.16 - Contrôle corrosion .................................................................................................................................................. 53

3

Page 4

PARTICULARITÉS DES UNITÉS 19XRV PICIII

8 - 19XRV PICIII - CONSIGNES DE SÉCURITÉ POUR LA MAINTENANCE ............................................................ 54

9 - 19XRV PICIII - PRÉSENTATION DE L’ÉQUIPEMENT .............................................................................................. 54

9.1 - Conditions d’environnement ................................................................................................................................................54

9.2 - Marquage CE .......................................................................................................................................................................... 54

9.3 - Description des éléments de l’équipement électrique ....................................................................................................... 54

9.3.1 - Le coffret de contrôle et de régulation PICIII ...................................................................................................... 54

9.3.2 - Le variateur de puissance compresseur .................................................................................................................. 55

9.4 - Les principes généraux de la régulation de vitesse compresseur .....................................................................................56

9.5 - Refroidissement variateur .....................................................................................................................................................57

9.6 - Détection de débit avec la sonde de température saturée d’aspiration...........................................................................58

9.7 - Spécifications électriques ......................................................................................................................................................58

10 - 19XRV PICIII - INSTRUCTIONS D’INSTALLATION ET DE RACCORDEMENT ÉLECTRIQUE ................ 58

10.1 - Introduction .......................................................................................................................................................................... 58

10.2 - Réception de la machine ..................................................................................................................................................... 58

10.3 - Caractéristiques physiques. .................................................................................................................................................58

10.3.1 - Manutention du groupe .......................................................................................................................................... 58

10.3.2 - Poids et dimensions ................................................................................................................................................. 58

10.4 - Positionnement des points de raccordement et interfaces .............................................................................................. 59

10.5 - Branchements électriques ................................................................................................................................................... 59

10.5.1 - Raccordements de puissance ................................................................................................................................. 59

10.5.2 - Raccordements de reports et de commandes sur site ......................................................................................... 59

10.6 - Particularités des équipements............................................................................................................................................59

11 - 19XRV PICIII - AVANT LA MISE EN ROUTE INITIALE..........................................................................................59

11.1 - Avant la mise sous tension .................................................................................................................................................. 59

11.1.1 - Ouverture des vannes d’isolement de la ligne de refroidissement variateur. ..................................................59

11.1.2 - Inspection du câblage et de l’installation .............................................................................................................60

11.2 - Vérifications à la mise sous tension ....................................................................................................................................60

11.2.1 - Mise sous tension des circuits de contrôle PIC et de réchauffeur de carter ....................................................60

11.2.2 - Contrôle rapide des diodes d’état. ....................................................................................................................... 60

11.3 - Vérifications sur la régulation ............................................................................................................................................. 60

11.3.1 - Paramétrage de l’application variateur ................................................................................................................ 60

11.3.2 - Test fonctionnel (quick test) ..................................................................................................................................60

12 - 19XRV PICIII - MISE EN ROUTE INITIALE ................................................................................................................61

12.1 - Vérification de la rotation moteur......................................................................................................................................61

12.2 - Démarrage du compresseur ................................................................................................................................................ 61

13 - 19XRV PICIII - MODE D’EMPLOI ..................................................................................................................................61

13.1 - Arrêt contrôlé de la machine .............................................................................................................................................. 61

13.2 - Commandes de forçage manuels ........................................................................................................................................ 61

13.2.1 - Pilotage de l’ouverture des aubes ........................................................................................................................61

13.2.2 - Pilotage de la vitesse du compresseur ..................................................................................................................61

13.3 - LED d’état du module de communication passerelle......................................................................................................61

13.4 - LED d’état du module de puissance .................................................................................................................................. 63

13.5 - Arrêts et coupures pour assurer la sécurité. ...................................................................................................................... 63

13.5.1 - Arrêt de sécurité ......................................................................................................................................................63

13.5.2 - Coupure d’urgence par le disjoncteur-sectionneur principal. ............................................................................ 63

13.5.3 - Coupure pressostat de sécurité .............................................................................................................................. 63

14 - 19XRV PICIII - ENTRETIEN .............................................................................................................................................64

14.1 - Précautions particulières lors de l’entretien......................................................................................................................64

14.1.1 - Vérification de l’isolation ......................................................................................................................................64

14.1.2 - Démontage et remplacement de composants dans le coffret variateur ........................................................... 64

14.2 - Entretien périodique ............................................................................................................................................................ 64

14.2.1 - Entretien standard ..................................................................................................................................................

64

14.2.2 - Ligne de refroidissement du variateur .................................................................................................................64

14.2.3 - Dispositifs de protections .......................................................................................................................................64

4

Page 5

FIGURES - SCHÉMAS - PLANS

Signifiance du numéro de modèle ................................................................................................................................................12

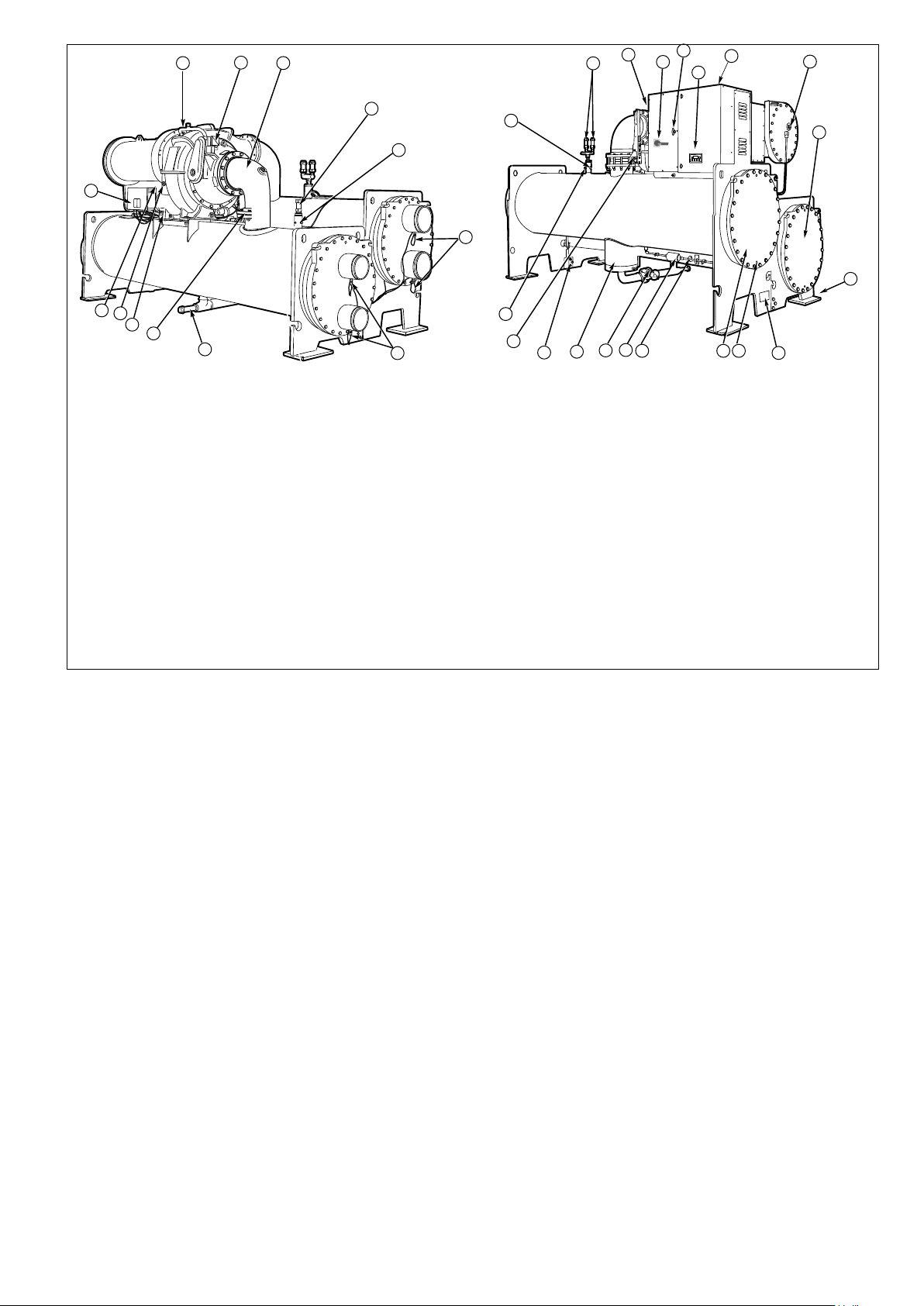

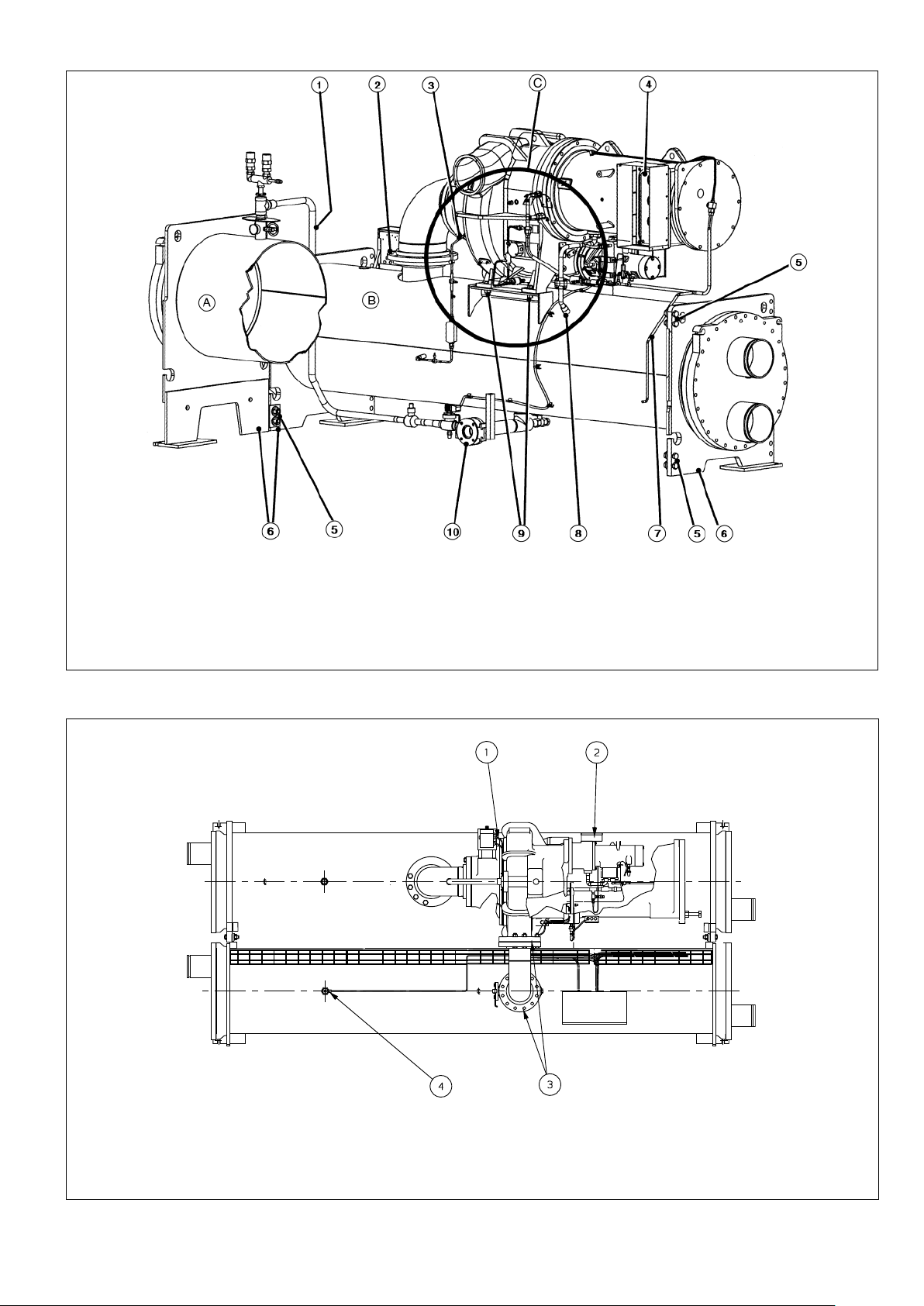

Les éléments du 19XR ...................................................................................................................................................................13

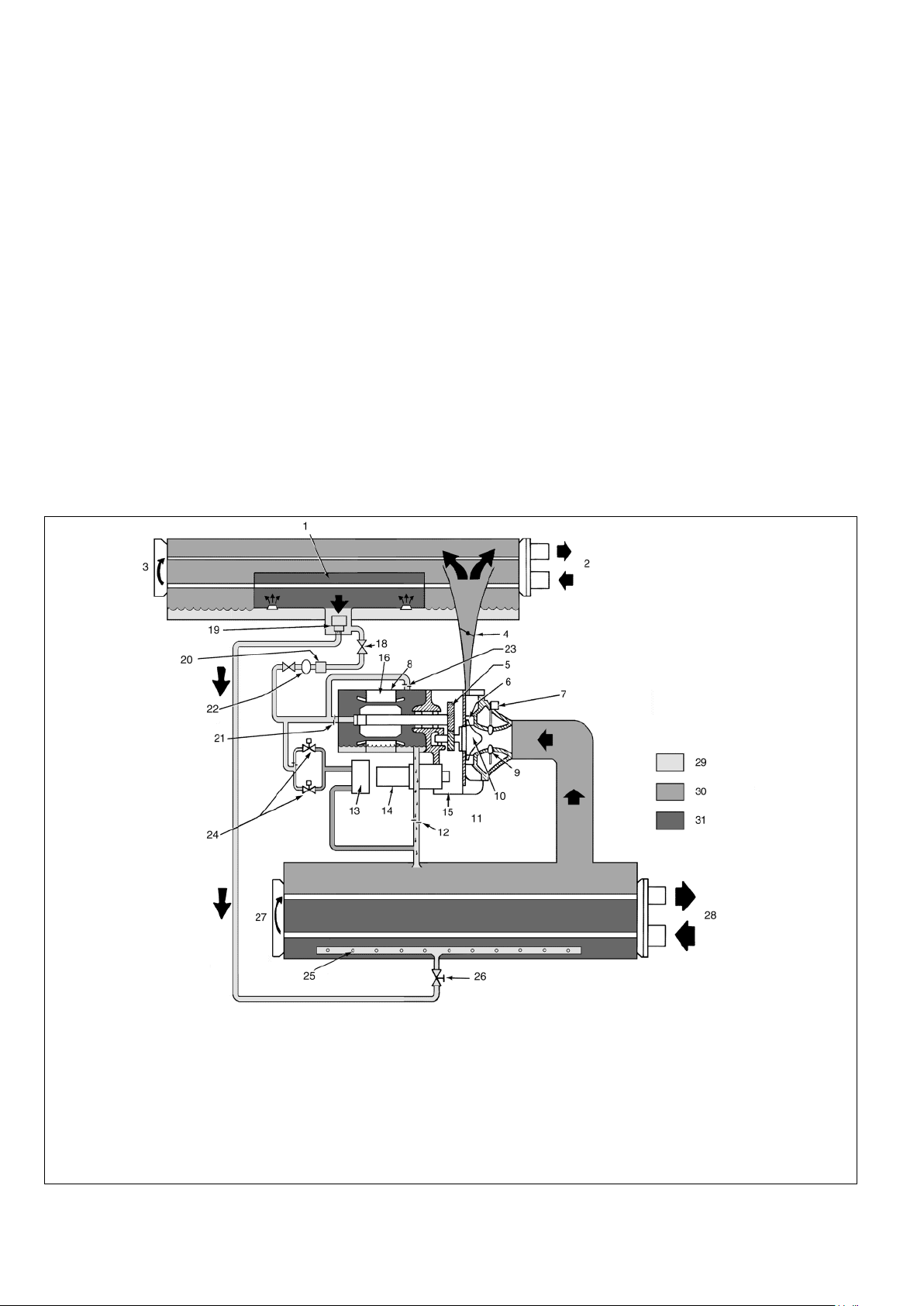

Schéma de principe des unités 19XR. ..........................................................................................................................................14

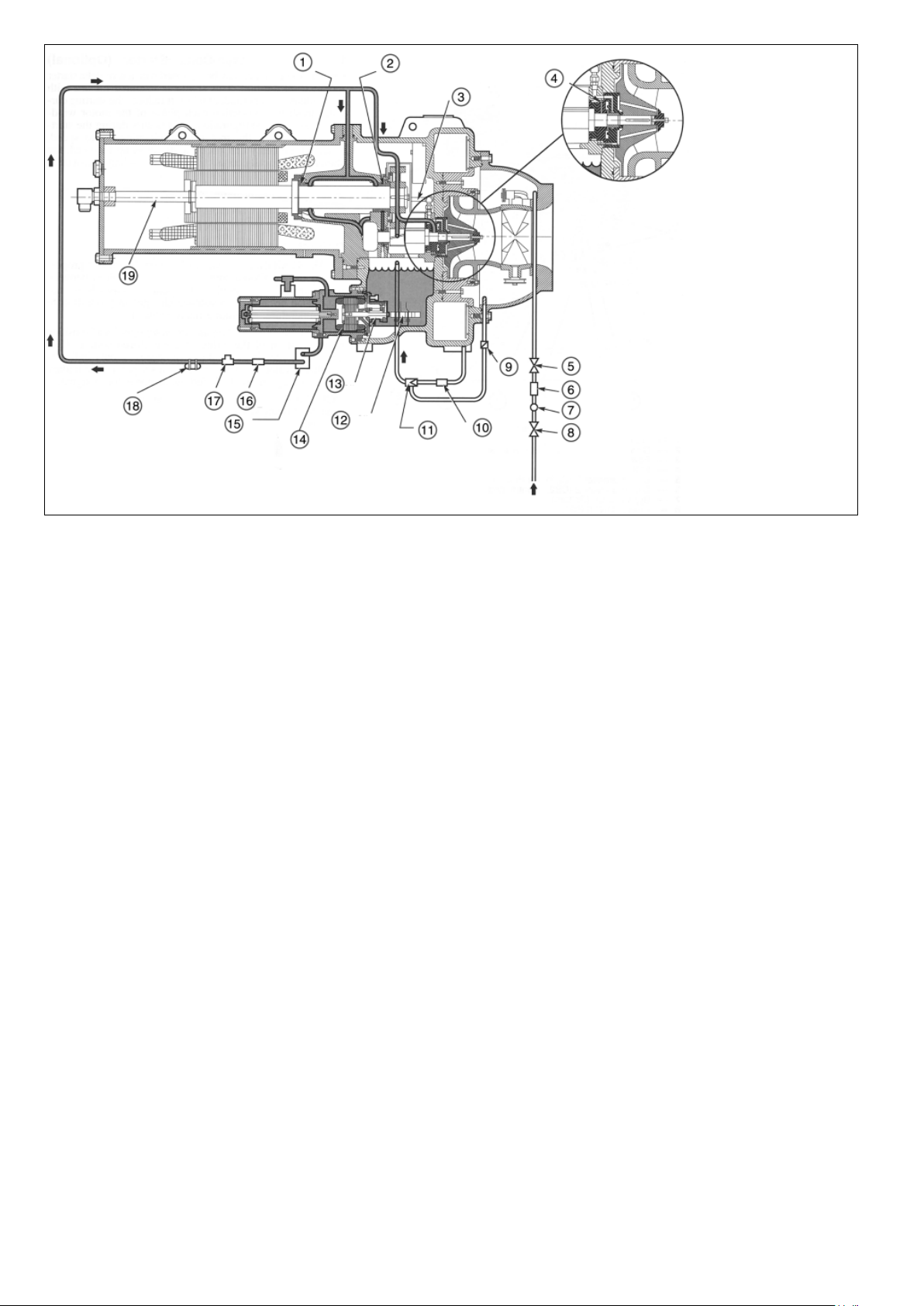

Le circuit de lubrification ..............................................................................................................................................................16

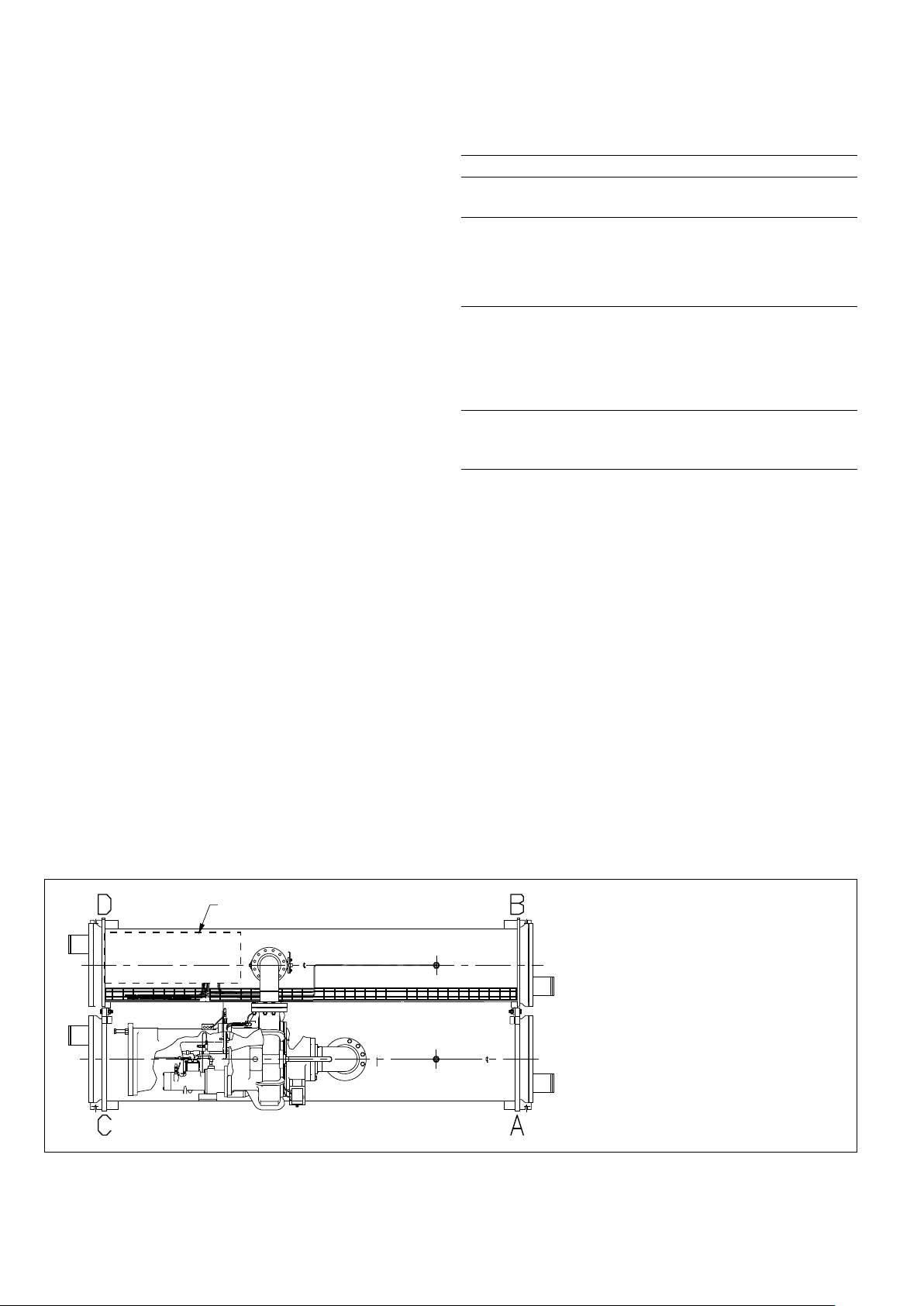

Guide de manutention de l'unité 19XR ....................................................................................................................................... 17

Répartition du poids des unités 19XR en fonctionnement .......................................................................................................18

Vue de côté de l'évaporateur 19XR .............................................................................................................................................19

Vue du dessus de l'unité 19XR .....................................................................................................................................................19

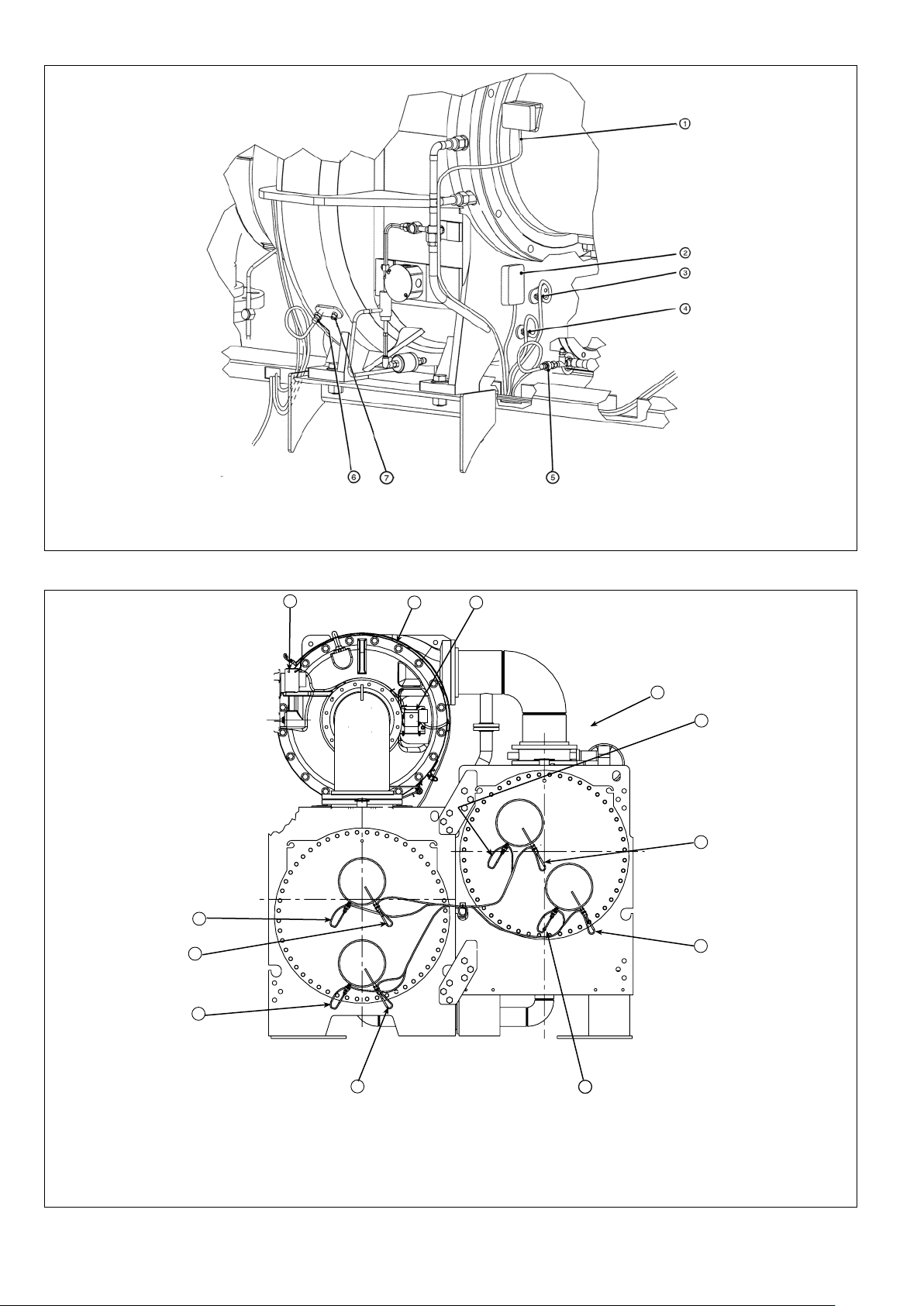

Vue de détails du compresseur 19XR ..........................................................................................................................................20

Vue arrière de l’unité 19XR ..........................................................................................................................................................20

Plan dimensionnel pour les dimensions / dégagements des unités 19XR ................................................................................21

Encombrement au sol de l'unité 19XR ........................................................................................................................................23

Isolation standard ...........................................................................................................................................................................23

Accessoire de mise à niveau pour 19XR .....................................................................................................................................24

Ressorts d'isolation du 19XR ........................................................................................................................................................24

Tuyauterie type des connexions d'eau hors fourniture Carrier ................................................................................................25

Arrangement des connexions eau sur boîtes à eau à embout pour les unités 19XR .............................................................26

Schéma de la tuyauterie du système de tirage au vide en option avec réservoir de stockage ............................................... 27

Schéma de la tuyauterie du système de tirage au vide sans réservoir de stockage ................................................................. 27

Implantation des soupapes ............................................................................................................................................................28

Unité 19XR avec démarreur / variateur monté ..........................................................................................................................30

Unité 19XR avec démarreur / variateur indépendant ...............................................................................................................31

Diamètre et distance entre bornes pour le câblage entre démarreur et moteur de compresseur ........................................ 32

Câblage type de communication CCN comm 1 pour refroidisseurs 19XR multiples ............................................................33

Plan d'isolation de l'unité 19XR ................................................................................................................................................... 34

Logigramme de détection de fuites pour les 19XR .................................................................................................................... 38

Piège à froid de déshydratation ....................................................................................................................................................39

Schéma de rotation .........................................................................................................................................................................43

Feuille de service des données frigorifiques ................................................................................................................................47

Tringlerie des aubes directrices ..................................................................................................................................................... 49

Conception du flotteur linéaire des unités 19XR ....................................................................................................................... 51

Ajustements et tolérances du compresseur ................................................................................................................................. 52

Armoire variateur pour les machines de courant nominal maximum jusqu’à 608A .............................................................. 55

Armoire variateur pour les machines de courant nominal maximum supérieur à 608A ....................................................... 55

Schéma de principe pour l'unité 19XRV .....................................................................................................................................57

Hauteur du 19XRV avec variateurref: 19XR-506---912 et 19XR-506---922 ........................................................................... 58

Hauteur du 19XRV avec variateurs ref: 19XR-506---802 et 19XR-506---81 ..........................................................................58

Localisation de vannes d'isolement pour 19XRV ...................................................................................................................... 59

Passerelle de communication du 19XRV .....................................................................................................................................62

Carte interface de communication du 19XRV ............................................................................................................................ 63

Position des diodes d’état du module de puissance des variateurs ref 19XR-506---912 et 19XR-506---922 .......................63

Les photos et graphiques montrés dans ce document sont uniquement à titre indicatif, et ne sont pas contractuels.

Le fabricant se réserve le droit de changer le design à tout moment, sans avis préalable.

5

Page 6

LISTE DE CONTRÔLES POUR LA MISE EN ROUTE DES REFROIDISSEURS DE LIQUIDE CENTRIFUGES HERMÉTIQUES 19XR

Nom: _______________________________________________________________________________

Adresse: _______________________________________________________________________________

Localité: _______________________________________________________________________________

Code Postal: _______________________________________________________________________________

Pays.: _______________________________________________________________________________

Numéro d'installation: _______________________________________________________________________________

Modèle: _______________________________________________________________________________

Numéro de série: _______________________________________________________________________________

Conditions d'utilisation

Puissance

frigorifique

Evaporateur

Condenseur

Saumure Débit Température

d'entrée

Température

de sortie

Pertes de

charge

Passe(s) Temps

d'aspiration

Temps de

condensation

Compresseur Tension _______________ Intensité nominale ________OLTA (courant de surcharge) ____________

Démarreur Fabricant _____________ Type ____________________

Pompe à huile Tension _______________ Intensité nominale ________OLTA (courant de surcharge) ____________

Circuit de contrôle /Réchauffeur de carter 115 Volts _________________ 230 Volts _______________________________

Fluide frigorigène ____________________ Type ____________________ Charge (kg) _____________________________

Obligations de Carrier

Montage: Oui / Non _________________________________

Essai de détection des fuites: Oui / Non _________________________________

Déshydratation: Oui / Non _________________________________

Charge: Oui / Non _________________________________

Formation au fonctionnement: ___________________________ Heures

LE DÉMARRAGE DOIT ÊTRE EFFECTUÉ EN CONFORMITÉ AVEC LES INSTRUCTIONS DE DÉMARRAGE DE

LA MACHINE

Informations nécessaires sur les conditions d'utilisation:

1- Instructions d'installation du groupe 19XR Oui / Non ______________________________

2- Schémas de montage, de câblage et de tuyauteries Oui / Non ______________________________

3- Description détaillée du démarrareur et les schémas de câblage Oui / Non ______________________________

4- Caratéristiques techniques nominales concernées (voir plus haut) Oui / Non ______________________________

5- Instructions et schémas relatifs aux options ou commandes spéciales Oui / Non ______________________________

Pression initiale de la machine: ___________________________________

La machine est-elle étanche ? Oui / Non ______________________________

Si non, les fuites ont-elles été réparées ? Oui / Non ______________________________

La machine a-t-elle été déshydratée après les réparations ? Oui / Non ______________________________

Vérifier le niveau d'huile et le noter

Huile ajoutée: Oui / Non ___________________________________

Volume: ____________________________________________

Voyant supérieur Voyant inférieur

____________________3/4 ___________________ 3/4

____________________1/2 ___________________ 1/2

____________________1/4 ___________________ 1/4

Pertes de charge côté eau Evaporateur ______________________ Condenseur ____________________________

Charge de fluide frigorigène Charge initiale ____________________ Charge optimisée ________________________

INSPECTER LE CÂBLAGE ET NOTER LES CARACTÉRISTIQUES ÉLECTRIQUES

Valeurs nominales :

Tension du moteur __________________________________Intensité du moteur _________________________________

Tension de la pompe à huile __________________________ Intensité du démarrage ______________________________

Tension secteur

Moteur __________Pompe à huile _________ Contrôle / Réchauffeur d'huile ___________________________________

6

Page 7

Démarreurs posés sur chantier uniquement

Vérifi er la continuité de la borne 1 à la borne 1, etc (débrancher les câbles des bornes 4, 5 et 6, du moteur au démarreur).

Ne pas mesurer au mégohmètre les démarreurs électroniques, débrancher les fi ls au moteur et mesurer les.

Moteur Phase à phase Phase à terre

Relevés toutes les 10 secondes

Relevés toutes les 60 secondes

Rapport de polarisation

T1-T2 T1-T3 T2-T3 T1-GT2-GT3-G

Démarreur

Electromécanique ____________________________________ Electronique ____________________________________

Rapport du transformateur du courant au moteur__________ : _______ Résistance du signal _______________ Ohms

Durée du temporisateur de transition _____________________________ secondes.

Vérifier les relais magnétiques de surcharge Ajouter de l'huile dans les coupelles Oui / Non ____________________

Relais de surcharge électroniques Oui / Non ____________________

Démarreur électronique Tension initiale ________________________ Volts

Montée en puissance progressive ____________________ Secondes

COMMANDES: SÉCURITÉ, FONCTIONNEMENT

Effectuer l'essai des commandes Oui / Non ________________________________

ATTENTION: le moteur du compresseur et le centre de contrôle doivent être connectés correctement et séparement à la

terre du démarreur (conformément aux schémas électriques) : oui _______________

FONCTIONNEMENT DE LA MACHINE

Ces dispositifs provoquent-ils l'arrêt de la machine ?

Contrôleur de débit du condenseur Oui / Non ________________________________

Contrôleur de débit de l'eau glacée Oui / Non ________________________________

Asservissement des pompes Oui / Non ________________________________

MISE EN ROUTE INITIALE

Positionner toutes les vannes comme indiqué dans le manuel: ________________________________________________

Mettre les pompes à eau en matche et établir le débit d'eau: _________________________________________________

Niveau et température d'huile corrects: ___________________________________________________________________

Vérifier la rotation-pression de la pompe à huile: ___________________________________________________________

Vérifier la rotation du moteur du compresseur (par le voyant côté moteur) et noter le sens (horaire ou non) : _______

Remettre le compresseur en route, l'amener à sa vitesse normale, puis l'arrêter.

Avez vous constaté des bruits anormaux pendant le ralentissement ? __________________________________________

Oui / Non _____________________Si oui déterminer la cause. ________________________________________________

METTRE LA MACHINE EN MARCHE ET LA FAIRE FONCTIONNER,

EFFECTUER LES OPÉRATIONS SUIVANTES

Optimiser la charge et la noter. ______________________________________________________________________

A.

Achever tout étalonnage des commandes qui reste à faire et les noter. _____________________________________

B.

Relever au moins deux fois les valeurs de données frigorifiques pendant le fonctionnement et les noter. ________

C.

Une fois que la machine fonctionne correctement et qu'elle est bien réglée, l'arrêter et noter les niveaux d'huile et

D.

de fluide frigorigène lors de l'arrêt. ___________________________________________________________________

Donner les instructions nécessaires au personnel du client chargé des opérations. Heure ______________________

E.

Appeler votre usine pour l'informer du démarrage.

F.

Date _________________________________Ttechnicien Carrier _________________________________

Signature

Date _________________________________Représentant du client _______________________________

Signature

7

Page 8

LISTE DES CONTRÔLES POUR LA MISE EN ROUTE DES REFROIDISSEURS DE LIQUIDE CENTRIFUGES

HERMÉTIQUES 19XR

(à détacher et à conserver)

Nom du régulateur __________________________________N° du bus __________________________________________

N° d'élément _______________________________________

Description du tableau _______________________________Nom du tableau: SETPOINT

Tableau de configuration des points de consigne

Description Plage de

configuration

Limiteur de demande 40-100 % 100

Point de consigne du départ de l'eau glacée 12,2-48,9 °C 50

Point de consigne du retour de l'eau glacée 12,2-48,9 °C 60

Unités Valeur par

défaut

Valeur réelle

Nom du régulateur __________________________________N° du bus __________________________________________

N° d'élément _______________________________________

Description du tableau _______________________________Nom du tableau: OCCP01S

Feuille de configuration des horaires programmes pour la commande PIC 19XR (OCCP01S)

Jour Heures

Période 1

Période 2

Période 3

Période 4

Période 5

Période 6

Période 7

Période 8

Nota: le réglage par défaut est occupation 24 heures sur 24

L M M J V S D C d'occupation d'inoccupation

Nom du régulateur __________________________________N° du bus __________________________________________

N° d'élément _______________________________________

Description du tableau _______________________________Nom du tableau: HOLIDEFS.

Tableau de configuration des jours de congé

Description Plage de configuration Unités Valeur réelle

Mois du début du congé 1-12 Jour du début du congé 1-31 Durée 0-99 Jours

Nom du régulateur __________________________________N° du bus __________________________________________

N° d'élément _______________________________________

Description du tableau _______________________________Nom du tableau: HOLIDEFS

Tableau de configuration des jours de congé

Description Plage de configuration Unités Valeur réelle

Mois du début du congé 1-12 Jour du début du congé 1-31 Durée 0-99 Jours

8

Page 9

1 - CONSIGNES DE SECURITE

Les refroidisseurs de liquide 19XR sont conçus pour apporter un service sûr et fi able lorsqu’ils fonctionnent dans

le cadre des spécifi cations d’étude. Lors du fonctionnement de cet équipement, suivre les précautions de sécurité

et agir avec bon sens pour éviter tout endommagement de

l’équipement et des biens ou tout risque de blessures du

personnel.

Assurez-vous que vous comprenez et suivez les procédures

et les précautions de sécurité faisant partie des instructions

de la machine, ainsi que celles fi gurant dans ce guide.

Pour savoir si ces produits sont conformes à certaines

directives européennes (Sécurité machine, Basse tension, compatibilité électromagnétique, équipements sous

pression...), vérifi er les déclarations de conformité de ces

produits.

1.1 - Consignes de sécurité à l'installation

Dans certains cas les soupapes sont montées sur des

vannes à boule. Ces vannes sont systématiquement livrées

d'origine plombées en position ouverte. Ce système

permet d'isoler et d'enlever la soupape à des fi ns de

contrôle ou de changement. Les soupapes sont calculées et

montées pour assurer une protection contre les risques

d'incendie.

Enlever la soupape ne peut se faire que si le risque

d'incendie est complètement maîtriser et sous la

responsabilité de l'exploitant.

Toutes les soupapes montées d'usine sont scellées pour

interdire toute modifi cation du tarage. Si une soupape est

enlevée à des fi ns de contrôle ou de remplacement,

s'assurer qu'il reste toujours une soupape active sur

chacun des inverseurs installés sur l'unité.

peau. Les produits de décomposition sont également

dangereux.

Ne pas utiliser d'oxygène pour purger les conduites ou

pour pressuriser une machine pour n’importe qu’elle

raison. L’oxygène réagit violemment en contact avec

l’huile, la graisse et autres substances ordinaires.

Ne jamais dépasser les pressions d’essais spécifi ées.

Vérifi er la pression d’essai admissible en se référant à la

documentation d’instructions et aux pressions nominales

sur la plaque d’identifi cation de l’équipement.

Ne pas utiliser de l’air pour les essais de fuites. Utiliser

uniquement du fl uide frigorigène ou de l’azote sec.

Ne pas fermer les dispositifs de sécurité.

S’assurer que toutes les soupapes sont correctement

installées avant de faire fonctionner une machine.

1.2 - Consignes de sécurité pour la maintenance

Le technicien qui intervient sur la partie électrique ou

frigorifi que doit être une personne autorisée, qualifi ée et

habilitée.

Toutes réparations sur le circuit frigorifi que seront faites

par un professionnel possédant une qualifi cation suffi sante pour intervenir sur les unités. Il aura été formé à

la connaissance de l'équipement et de l'installation. Les

opérations de brasage seront réalisées par des spécialistes

qualifi és.

Toute manipulation (ouverture ou fermeture) d'une vanne

d'isolement devra être faite par un technicien qualifi é et

autorisé. Ces manœuvres devront être réalisées unité à

l'arrêt.

Les soupapes de sécurité doivent être raccordées à des

conduites de décharge. Ces conduites doivent être

installées de manière à ne pas exposer les personnes et les

biens aux échappements de fl uide frigorigène. Ces fl uides

peuvent être diffusés dans l'air mais loin de toute prise

d'air du bâtiment ou déchargés dans une quantité

adéquate d'un milieu absorbant convenable.

Contrôle périodique des soupapes: Voir paragraphe

"Consignes de sécurité pour la maintenance".

DANGER: Ne pas libérer les soupapes de fl uide

frigorigène à l’intérieur d’un bâtiment. L’échappement

provenant d’une soupape doit avoir lieu à l’extérieur.

L’accumulation de fl uide frigorigène dans un espace fermé

peut déplacer l’oxygène et entraîner des risques

d’asphyxie.

Prévoir une bonne ventilation, particulièrement dans les

espaces fermés et au plafond bas. L’inhalation de

concentrations élevées de vapeur s’avère dangereuse et

peut provoquer des battements de coeur irréguliers, des

évanouissements ou même être fatal. Une mauvaise

utilisation peut être fatale. La vapeur est plus lourde que

l’air et réduit la quantité d’oxygène pouvant être respiré.

Le produit provoque des irritations des yeux et de la

NOTA: Il ne faut jamais laisser une unité à l'arrêt avec

la vanne de la ligne liquide fermée.

Lors de toutes les opérations de manutention,

maintenance ou service, les techniciens qui interviennent

doivent être équipés de gants, de lunettes, de vêtements

isolants et de chaussures de sécurité.

AVERTISSEMENT: ne pas souder ou couper à la fl amme

toute conduite ou réservoir de fl uide frigorigène avant que

tout le fl uide frigorigène (liquide et vapeur) ait été

éliminé du refroidisseur. Les traces de vapeur doivent être

éliminées à l’azote sec et la surface de travail doit être

bien ventilée. Le fl uide frigorigène en contact à une

fl amme découverte produit des gaz toxiques.

Ne pas travailler sur les composants électriques, y

compris les panneaux de commande, les interrupteurs, les

relais, etc., avant d’être sûr qu’il y a eu coupure à tous les

niveaux de l'alimentation électrique

Les circuits électriques doivent être verrouillés en circuits

ouverts et étiquetés durant l’entretien.

Machines 19XRV : des précautions complémentaires

doivent être mises en œuvre pour s’assurer de l’absence de

tension ; se reporter aux instructions particulières des

machines 19XRV.

9

Page 10

1.3 - Contrôles en service, soupape

1.5 - Consignes de sécurité pour la réparation

Contrôles en service:

Information importante concernant le fl uide frigorigène

utilisé:

Ce produit contient du gaz fl uoré à effet de serre concerné

par le protocole de Kyoto.

Type de fl uide : R134a

Valeur de PRP = 1300

(Potentiel de Réchauffement de la Planète)

Des inspections périodiques pour les fuites peuvent être

demandées en application des réglementations

européennes ou nationales. Veuillez contacter votre

revendeur local pour plus d’information

Pendant la durée de vie du système, l'inspection et les

essais doivent être effectués en accord avec la

réglementation nationale.

L'information sur l'inspection en service donné dans

l'annexe C de la norme EN378-2 peut-être utilisée quand

des critères similaires n'existent pas dans la

réglementation nationale.

Contrôle des dispositifs de sécurité (annexe C6 EN378-2):

Toutes les parties de l'installation doivent être entretenues par le personnel qui en est chargé afi n d'éviter la

détérioration du matériel ou tout accident de personnes.

Il faut remédier immédiatement aux pannes et aux fuites.

Le technicien autorisé doit être immédiatement chargé de

réparer le défaut. Une vérifi cation des organes de sécurité

devra être faite chaque fois que des réparations ont été

effectuées sur l'unité.

En cas de fuite ou de pollution du fl uide frigorigène (par

exemple court-circuit dans un moteur) vidanger toute la

charge à l'aide d'un groupe de récupération et stocker le

fl uide dans des récipients mobiles.

Réparer la fuite, détecter et recharger le circuit avec la

charge totale de R-134a indiquée sur la plaque signalétique de l'unité.

Ne pas siphonner le fl uide frigorifi que.

Éviter de renverser du fl uide frigorifi que sur la peau et

éviter tout éclaboussement des yeux.

Porter des lunettes de sécurité et des gants.

Les dispositifs de sécurité sont contrôlés sur site une fois

par an pour les dispositifs de sécurité (pressostats HP),

tous les cinq ans pour les dispositifs de surpression

externes (soupapes de sécurité).

Pour une explication détaillée de la méthode de test des

pressostats haute pression, consulter Carrier Service.

Ne pas essayer de réparer ou de remettre en état une

soupape lorsqu’il y a corrosion ou accumulation de

matières étrangères (rouille, saleté, dépôts calcaires, etc.)

sur le corps ou le mécanisme de vanne. Remplacer la

vanne. si nécessaire

Ne pas installer de vannes de détente en série ou à

l’envers.

Prévoir un raccord d'évacuation dans la conduite de

décharge à proximité de chaque soupape pour empêcher

une accumulation de condensats ou d’eau de pluie.

1.4 - Equipements et composants sous pression

Ces produits comportent des équipements ou des composants sous pression, fabriqués par Carrier ou par d'autres

constructeurs. Nous vous recommandons de consulter

votre syndicat professionnel pour connaître la réglementation qui vous concerne en tant qu'exploitant ou propriétaire d'équipements ou de composants sous pression

(déclaration, requalifi cation, réépreuve...). Les caractéristiques de ces équipements ou composants se trouvent sur

les plaques signalétiques ou dans la documentation réglementaire fournie avec le produit.

Si du fl uide a été renversé sur la peau, laver la peau avec

de l’eau et au savon. Si du fl uide frigorifi que atteint les

yeux, rincer immédiatement les yeux avec de l’eau et

consulter un médecin.

Ne jamais appliquer une fl amme découverte ou de la

vapeur vive sur un cylindre de fl uide frigorigène. Une

surpression dangereuse peut se développer. Lorsqu’il est

nécessaire de chauffer du fl uide frigorifi que, n’utiliser que

de l’eau chaude.

DANGEREUX ET ILLEGAL: ne pas réutiliser des

cylindres jetables (non repris) et ne pas essayer de les

remplir à nouveau.

Lorsque les cylindres sont vides, évacuer la pression de

gaz restante, desserrer le collier, dévisser et mettre au

rebut la tige de soupape.

Ne pas incinérer.

Lors des opérations de vidange, vérifi er le type de fl uide

frigorifi que avant de l’ajouter sur la machine.

L’introduction d’un fl uide frigorifi que qui n’est pas

adapté peut provoquer des dommages ou un mauvais

fonctionnement de la machine.

Toute utilisation des refroidisseurs concernés ici avec un

fl uide différent doit être en accord avec la norme ou

réglementation nationale en vigueur.

Ne pas essayer de retirer les raccords, composants, etc.,

alors que la machine est sous pression ou lorsque la

machine fonctionne. S’assurer que la pression est à 0 kPa

avant de rompre la connexion du fl uide frigorifi que.

10

ATTENTION: aucune partie de l'unité ne doit servir de

marche pied, d'étagère ou de support.

Page 11

Surveiller périodiquement et réparer ou remplacer si

nécessaire tout composant ou tuyauterie ayant subi des

dommages.

Ne pas monter sur une machine. Utiliser une plate-forme.

Utiliser un équipement mécanique (grue, élévateur, etc.)

pour soulever ou déplacer des composants lourds. Même

si les composants sont légers, utiliser un équipement

mécanique lorsqu’il y a risque de glisser ou de perdre son

équilibre.

Ne pas utiliser d’oeillets pour le levage d’une partie du

groupe, ni du groupe tout entier.

ATTENTION: certains dispositifs de démarrage

automatiques peuvent démarrer les ventilateurs de la tour

de refroidissement ou les pompes.

Utiliser uniquement des pièces de réparation ou de

remplacement qui sont conformes aux spécifi cations du

code de l’équipement d’origine.

pour mettre le groupe en route et le faire fonctionner

correctement.

Machines 19XRV: Une qualifi cation spéciale est requise

pour le personnel chargé de la mise en route des machines

ainsi que des interventions sur le variateur.

Stockage et transport des unités 19XR

Les températures ambiantes à ne pas dépasser sont:

Température minimale = -20°C

Température maximale= 48°C.

Plage de fonctionnement de l'unité 19XR

Evaporateur Minimum Maximum

Température d’entrée d’eau de

l’évaporateur*

Température de sortie d’eau de

l’évaporateur*

Condenseur** Minimum Maximum

Température d’entrée d’eau du

condenseur*

Température de sortie d’eau du

condenseur*

* Pour une application nécessitant un fonctionnement brine, contacter Carrier pour la

sélection d’une unité à l’aide du catalogue électronique Carrier.

** Refroidi par eau

°C 6 17

°C 3,3 10

°C 16 35

°C 13,3 44

Ne pas dégager ou vidanger les boîtes d’eau contenant du

saumure industriel sans en avoir la permission de votre

groupe de contrôle industriel.

Ne pas désserrer les boulons des boîtes d’eau avant de les

avoir vidangées complètement.

Ne pas désserrer un écrou de presse-étoupe avant d’avoir

contrôlé que l’écrou a un engagement de fi letage positif.

Inspecter périodiquement toutes les vannes, raccords et

tuyauteries pour s’assurer qu’il n’y a aucune corrosion,

rouille fuites ou aucun dommage.

Lors des opérations de vidange et de stockage du fl uide

frigorigène, des règles doivent être respectées. Ces règles

permettant le conditionnement et la récupération des

hydrocarbures halogénés dans les meilleures conditions de

qualité pour les produits et de sécurité pour les personnes,

les biens et l'environnement sont décrites dans la norme

NFE 29795. Toutes les opérations de transfert et de récupération du fl uide frigorigène doivent être effectuées avec

un groupe de transfert. Une prise 3/8 SAE située sur la

vanne manuelle de la ligne liquide est disponible sur toutes les unités pour le raccordement du groupe de transfert.

Il ne faut jamais effectuer de modifi cations sur l'unité pour

ajouter des dispositifs de remplissage, de prélèvement et

de purge en fl uide frigorigène et en huile. Tous ces dispositifs sont prévus sur les unités. Consulter les plans dimensionnels certifi és des unités.

2 - INTRODUCTION ET PRESENTATION

Toutes les personnes concernées par la mise en route, le

fonctionnement et l’entretien des unités 19XR doivent

être très bien informées des caractéristiques du site et

avoir lu attentivement les présentes instructions avant la

mise en route initiale. Cette brochure est présentée de

telle sorte que l’on puisse se familiariser avec le système

de commande avant d’exécuter la procédure de mise en

route. Les procédures sont traitées dans l’ordre nécessaire

ATTENTION: ne pas court circuiter les bornes sur la

carte électronique ou les modules, au risque de les

endommager défi nitivement.

Prenez garde d’éviter toute décharge électrostatique en

manipulant ou lors de tous contacts avec les cartes

électroniques ou les connections des modules. Toujours

être en contact avec le châssis ( la terre ) pour dissiper les

charges électrostatiques avant toutes interventions sur ces

composants.

Soyez extrêmement prudents lors de la manipulations

d’outils à proximité , ou lors de branchement ou

débranchements, les cartes électroniques étant

particulièrement sensibles.

Les niveaux d'émission et d'immunité électromagnétique

répondent aux exigences d'un environnement industriel et

ne sont pas prévus pour fonctionner dans un

environnement résidentiel.

Cet équipement utilise et peut émettre des radio fréquences. S’ils ne sont pas installés et utilisés comme prévu dans

ce manuel d’instruction, il peut causer des interférences

dans les communications radio.

2.1 - Marquage CE

Les machines qui portent le marquage CE sont en conformité avec les directives européennes :

Equipement sous pression (DESP) 97/23/CE

•

Machines 98/37/CE modifi ée

•

Basse tension 2006/95/CE

•

Compatibilité électromagnétique

•

(CEM) 2004/108/CEE

Pour assurer sa conformité aux directives, les machines

sont conçues conformes aux normes harmonisées:

EN60204-1 : Sécurité de machines, équipement

•

électrique des machines ; Partie 1: Prescriptions

générales.

EN61000-6-2 et EN61000-6-4 pour la compatibilité

•

électromagnétique en milieu industriel, à l’exception

des machines 19XRV (Se reporter aux chapitres

dédiés aux Particularités du 19XRV (chap. 8 à 14)

11

Page 12

2.2 - Abréviations

2.3 - Présentation du groupe 19XR

Abréviations fréquemment utilisées dans ce manuel:

CCM Module de contrôle d'entrée / de sortie

CCN Carrier Comfort Network

CCW Sens inverse des aiguilles d’une montre

CW Sens des aiguilles d’une montre

ECW Entrée d’eau évaporateur

ECDW Entrée d’eau condenseur

EMS Gestion technique centralisée

HGBP Bipasse gaz chaud

ICVC Interface de régulation

(Interface Chiller Visual Control)

ISM Module de démarrage du compresseu

I/O Entrée / sortie

LCD Écran à cristaux liquides

LCDW Sortie d’eau condenseur

LCW Sortie d’eau évaporateur

LED Diode électroluminescente

OLTA Valeur de coupure en surcharge intensité

PIC Système de régulation PIC

RLA Intensité nominale

SI Système international

TXV Détendeur pour circuit d'huile

La version software du ICVC de votre 19XR sera indiquée

sur le couvercle du module ICVC.

Ce document ne contient pas d’informations relatives à la

régulation qui est traitée dans un manuel dédié.

Toutes les informations données sur les armoires de démarrages sont relatives aux armoires Etoile/Triangle. Les

démarreurs électroniques auront leur propre documentation.

2.3.1 - Plaque signalétique de la machine

La plaque signalétique se trouve au dessous de la boîte de

contrôle.

2.3.2 - Les divers éléments du groupe refroidisseur

Les éléments comprennent les échangeurs de chaleur de

l’évaporateur et du condenseur dans des récipients distincts, le bloc moteur-compresseur, un système de lubrifi cation, un centre de commande et un démarreur. Tous les

raccords partant des récipients sous pression sont à fi letage

externe pour que chaque composant puisse être soumis à

des essais de pression à l’aide d’un obturateur de tuyau à

fi letage lors de l’assemblage en usine.

2.3.2.1 - L’évaporateur

Cet échangeur se trouve sous le compresseur. Il est maintenu à pression et température basses, de telle sorte que le

fl uide frigorigène qui s’évapore puisse extraire la chaleur

de l’eau qui circule à l’intérieur des tubes.

2.3.2.2 - Le condenseur

Le condenseur fonctionne à température et pression plus

élevées que l’évaporateur, l’eau qui circule dans ses tubes

extrait la chaleur du fl uide frigorigène.

2.3.2.3 - Le moteur-compresseur

Celui-ci maintient les écarts de température/pression et

propulse le fl uide frigorigène porteur de chaleur de l’évaporateur vers le condenseur.

2.3.2.4 - L’équipement de contrôle et de régulation.

Il est constitué des circuits et des automates de régulation

destinés à contrôler et piloter le groupe, afi n d’en réguler

la puissance selon les besoins pour maintenir la température de départ de l’eau glacée requise. Il assure les fonctions

suivantes:

Acquisition des signaux des capteurs présents dans la

•

machine: pressions, températures, retour d’états…

Contrôle des actionneurs de la machine.

•

Interfaçage homme-machine pour lecture des

•

paramètres d’état, confi guration…

Pilotage et report d’état du groupe à distance: par

•

signaux dédiés ou par bus (CCN).

L’équipement de contrôle et de régulation peut être monté

dans un coffret dédié ou intégré dans l’armoire de démarrage.

12

Numéro de service: 19XR_50 52 4V6 LFH 52

Désignation de l'unité

19XR ou 19XRV

Dimensions de l’évaporateur

- 6 châssis

- 3 longueurs

Dimensions du condenseur

- 6 châssis

- 3 longueurs

Code du compresseur - 4 tailles (2-3-4-5)

Modèle: 19XR 50 52 --- 001--EE--

Code tension moteur

Code efficacité moteur

S: standard

H: haute efficacité

Code moteur

Désignation de l'unité

19XR / 19XV

Dimensions de l’évaporateur

- 6 châssis

- 3 longueurs

Dimensions du condenseur

- 6 châssis

- 3 longueurs

Signifiance du numéro de modèle

(référence donnée pour exemple)

Unité fabriquée à Montuel

Numéro chronologique

Page 13

3

1

2

8

15

33

16

18

17

19

4

5

14

13

12

11

10

9

Vue avant

Moteur des aubes de pré-rotation

1.

Coude d’aspiration

2.

Compresseur

3.

Soupape évaporateur*

4.

Transducteur de pression/évaporateur

5.

Sonde de température condenseur (entrée et sortie)

6.

Sonde de température évaporateur (entrée et sortie)

7.

Plaque signalétique (placée sur le côté de l’armoire)

8.

7

Voir figure de droite (Vue arrière)

Vanne de chargement

9.

Connexion à bride standard

10.

Vanne de vidange d’huile

11.

Voyant niveau d’huile

12.

Refroidisseur d’huile par réfrigérant (non visible)

13.

Boîte de dérivation

14.

* (Une soupape par échangeur est fournie en standard. L'option soupapes

comprend deux soupapes plus un change-over par échangeur)

Les éléments du 19XR

2.3.2.5 - L’équipement de puissance

En standard sur les machines 19XR, il est constitué des

circuits et appareillages destinés à assurer la lubrifi cation.

En option sur les machines 19XR

Un démarreur électronique permet de démarrer et interrompre l’alimentation puissance du moteur du compresseur. Il est monté d’usine dans une armoire qui inclue également l’équipement de contrôle ainsi que tout le matériel

de protection et de transmission de puissance.

En standard sur les machines 19XRV

Un variateur permet de démarrer, et d’interrompre l’alimentation puissance du moteur du compresseur. Il permet

également d’ajuster la vitesse du compresseur en fonction

de la puissance requise. Il est monté d’usine dans une armoire qui inclue également tout le matériel de protection

et de transmission de puissance.

6

Vue arrière

15.

16.

17.

18.

32

31

30

28

29

26

27

25

24

Soupape condenseur*

Interrupteur / Disjoncteur

ICVC

Armoire de démarrage montée d’usine (19XR)

23

20

22

ou variateur de fréquence (19XRV)

Voyant moteur

19.

Couvercle boîte à eau évaporateur

20.

Plaque signalétique évaporateur

21.

Plaque signalétique condenseur

22.

Purge boîte à eau

23.

Couvercle boîte à eau condenseur

24.

Voyant indicateur d’humidité et de débit réfrigérant

25.

Filtre deshumidificateur de réfrigérant

26.

Vanne d’isolation de la ligne liquide (option)

27.

Chambre à flotteur (float valve)

28.

Liaison échangeur

29.

Vanne d’isolation de refoulement (option)

30.

Vanne de tirage à vide

31.

Transducteur de pression/condenseur

32.

2.3.3 - Le cycle frigorifi que

Le compresseur aspire continuellement du fl uide frigorigène en phase vapeur (gazeuse) produite par l’évaporateur, à

un débit déterminé par l’ouverture des aubes directrices. A

mesure que l’aspiration du compresseur réduit la pression

dans l’évaporateur, le fl uide s'évapore à une température

relativement basse (3 à 6°C). L’énergie nécessaire pour

l'évaporation provient de l’eau qui circule dans les tubes

de l’évaporateur. Ayant perdu son énergie calorifi que,

l’eau est alors suffi samment froide pour être utilisée dans

un circuit de climatisation ou de refroidissement pour processus industriels, applications tertiaires ou marines..

Après avoir extrait la chaleur de l’eau, la vapeur de fl uide

frigorigène est accélérée dans une turbine, ce qui élève sa

pression par augmentation de sa vitesse. La compression

ajoute encore de l’énergie calorifi que et le fl uide frigorigène est donc assez chaud (en général 37 à 40°C) lorsqu’il

est refoulé du compresseur vers le condenseur.

21

2.3.2.6 - Le réservoir de stockage 19XR (en option)

Il existe deux réservoirs de stockage de capacités différentes. Ces derniers possèdent des soupapes de sécurité, une

vanne de vidange, et un raccord mâle pour phase gazeuse,

destiné au tirage au vide.

NOTA: Si l’on n’utilise pas de réservoir de stockage, les

vannes d'isolement prévues d’usine peuvent servir à bloquer la charge du groupe soit dans l’évaporateur, soit dans

le condenseur. Dans ce cas, un groupe autonome de tirage

au vide sera utilisé.

L’eau relativement froide (18 à 32°C) qui circule dans les

tubes du condenseur extrait la chaleur du fl uide frigorigène et la vapeur de fl uide frigorigène se condense en

liquide.

Le fl uide frigorigène en phase liquide passe par des orifi ces dans le sous-refroidisseur (FLASC), voir schéma page

suivante: "Le cycle frigorifi que..."

13

Page 14

Etant donné que le sous-refroidisseur est à une pression

moindre, une partie du fl uide frigorigène en phase liquide

se détend en phase vapeur, ce qui refroidit le liquide restant.

La vapeur présente dans le sous-refroidisseur est recondensée sur les tubes qui sont refroidis par l’eau admise dans le condenseur. Le fl uide frigorigène en phase

liquide s’écoule vers une chambre à fl otteur située entre le

sous-refroidisseur et l’évaporateur. Là, une cuve à niveau

constant linéaire (Float valve) forme une barrière liquide

qui empêche la vapeur du sous-refroidisseur FLASC de

pénétrer dans l’évaporateur.

Lorsque du fl uide frigorigène en phase liquide traverse

cette chambre, une partie se transforme en vapeur du

côté de l’évaporateur là où la pression est réduite. Lors de

cette transformation, la chaleur est extraite du restant du

liquide. Le fl uide frigorigène est maintenant à la température et à la pression auxquelles le cycle a commencé.

NOTA: pour les machines 19XRV, une dérivation est

introduite dans le circuit réfrigérant pour assurer le

refroidissement du variateur qui alimente le compresseur.

Se reporter aux chapitres dédiés aux Particularités du

19XRV (chapitres 8 à 14).

2.3.4 - Le cycle de refroidissement de l’huile du moteur

Le moteur et l’huile lubrifi ante sont refroidis par du

fl uide frigorigène en phase liquide qui provient du fond

du condenseur (voir schéma ci-après "Le cycle frigorifi que...").

Le débit de fl uide frigorigène est maintenu par l’écart de

pression dans le circuit, dû au fonctionnement du compresseur. Ensuite, le fl uide frigorigène passe par un système de

fi ltration, un fi ltre, et un voyant/indicateur d’humidité, puis

une partie du fl uide est envoyée vers le circuit de refroidissement du moteur et l’autre vers le circuit de refroidissement de l’huile.

Le fl uide envoyé vers le moteur passe par un orifi ce et

arrive dans le moteur. Une fois passé cet orifi ce, le fl uide

frigorigène arrive à un gicleur qui l’envoie sur le moteur.

Le fl uide frigorigène s’accumule au fond du carter du moteur et revient dans l’évaporateur grâce à la conduite de

purge de fl uide frigorigène du moteur.

Un clapet anti-retour maintient dans la virole du moteur

une pression supérieure à celle du carter d’huile et de

l’évaporateur (pressions identiques).

Le moteur du compresseur est protégé par une sonde de

température située dans les enroulements du stator.

Si la température dépasse le seuil autorisé, une commande

Cuve FLASC

1.

Eau du condenseur

2.

Condenseur

3.

Vanne d'isolement du condenseur

4.

Transmission

5.

Diffuseur

6.

Moteur des aubes directrices

7.

Moteur

8.

Aubes directrices

9.

Roue

10.

Pour les machines 19XRV, se reporter aux chapitres dédiés à leurs particularités (chapitres 8 à 14).

14

Compresseur

11.

Clapet antiretour

12.

Refroidisseur de l'huile

13.

Filtre à huile

14.

Pompe à huile

15.

Stator

16.

Rotor

17.

Vanne de refroidissement du moteur

18.

Chambre du détendeur linéaire

19.

Filtre déshydrateur

20.

Orifice

21.

22.

réfrigérant

23.

24.

25.

26.

27.

28.

29.

30.

31.

Schéma de principe des unités 19XR.

Voyant indicateur d’humidité et de débit

Orifice

Détendeur thermostatique (TXV)

Tuyau de distribution

Vanne d'isolement de l'évaporateur

Evaporateur

Eau glacée

Fluide frigorigène en phase liquide

Fluide frigorigène en phase gazeuse

Fluide frigorigène en phase liquide/gazeuse

Page 15

prioritaire limite la régulation de puissance de la machine.

Si la température excède le seuil de 5.5°C, les aubes directrices sont fermées. En cas de dépassement d’une valeur

défi nissant le seuil de sécurité, le compresseur est arrêté.

Le réfrigérant utilisé pour le refroidissement d’huile est

régulé par des détendeurs thermostatiques. Ils régulent