Page 1

Type 2000 / 2002 / 2012

2030 / 2031/ 2032 / 2033

Stroke limitation / Min-, max. stroke limitation

Hand wheel / Electrical position repeater

Hubbegrenzung / Min-, Max-Hubbegrenzung

Handrad / Elektrischer Stellungsrückmelder

Limitation de course / Limitation de course min. /max.

Volant / Dispositif électrique de quittance de position

Assembly Instructions for Accessories

Montageanleitung Zubehör

Instructions de montage pour options

Page 2

We reserve the right to make technical changes without notice.

Technische Änderungen vorbehalten.

Sous resérve de modification techniques.

© 2003 - 2012 Bürkert Werke GmbH

Operating Instructions 1210/06_EU-ML _00804700

Page 3

Contents:

Type 2000, 2002, 2012

2030, 2031, 2032, 2033

Assembly Instructions for Accessories

1. THE MANUAL ....................................................................................................4

1.1. Symbols

2. INTENDED USE ................................................................................................5

3. BASIC SAFETY INSTRUCTIONS .............................................................5

3.1. Type-specific safety and warning instructions .......................6

4. GENERAL INFORMATION ...........................................................................7

4.1. Scope of Supply .....................................................................................7

4.2. Warranty Provisions ..............................................................................7

4.3. Product designations and manufacturers: ...............................7

5. OVERVIEW OF MODELS..............................................................................8

5.1. Option stroke limitation, simple version ....................................8

5.2. Option min, max. stroke limitation ................................................8

5.3. Option hand wheel ................................................................................9

5.4. Option electrical positioner repeater ..........................................9

6. CONTROL AIR CONNECTORS .............................................................. 10

6.1. Actuators D-50, E-63, F-80 and G-100, H-125 ....................10

6.2. Actuators K-175 and L-225 ............................................................ 10

......................................................................................................4

7. OPTION: MAXIMUM STROKE LIMITATION ..................................... 11

7.1. Actuators D-50, E-63 and F-80 .................................................... 11

7.2. Actuators G-100, H-125 ...................................................................12

7.3. Actuators K-175, L225 ...................................................................... 14

8. OPTION: MIN. /MAX. STROKE LIMITATION ................................... 16

8.1. Actuators D-50, E-63 und F-80 .................................................... 16

8.2. Actuators G-100, H-125 ...................................................................18

8.3. Actuators K-175, L-225 ....................................................................19

9. OPTION: HAND WHEEL ........................................................................... 21

9.1. Actuators D-50 bis H-125 ...............................................................21

10. OPTION: ELECTRICAL POSITION REPEATER ...........................23

10.1. Actuators D-50 bis F-80 ................................................................ 23

10.2. Actuators G-100, H-125 ................................................................ 25

10.3. Actuators K-175, L-225 .................................................................. 27

11. ORDER DATA .............................................................................................. 29

11.1. Options

12. ASSEMBLY ACCESSORIES .................................................................29

................................................................................................... 29

english

3

Page 4

Type 2000, 2002, 2012

2030, 2031; 2032, 2033

The Manual

1. THE MANUAL

The assembly manual describes the procedure for installing and

commissioning accessories options type 2000 / 2002 / 2012 /

2030 and 2031.

Keep this manual where it will be available for every user and provided to every new owner of the device.

The assembly manual contains important safety information!

Failure to observe these instructions may result in hazardous

situations.

• The manual must be read and understood before installation

work commences.

1.1. Symbols

DANGER!

Warns of an immediate danger!

• Failure to observe the warning may result in a fatal or serious

injury.

WARNING!

Warns of a potentially dangerous situation!

• Failure to observe the warning may result in a serious or fatal

injury.

CAUTION!

Warns of a possible danger!

• Failure to observe the warning may result in medium or minor

injury.

NOTE!

Warns of damage to property!

• Failure to observe the warning may result in damage to the

device or the equipment.

Designates additional significant information, tips and recommendations which are important for your safety and the

proper function of the device.

refers to information in these operating instructions or in

other documentation.

→ designates a procedure which you must carry out.

4

english

Page 5

Type 2000, 2002, 2012

2030, 2031, 2032, 2033

Intended Use

2. INTENDED USE

The actuators and their accessory parts may only be used in the

application cases described and set down in the respective operating instructions, and only in connection with third-party devices

or components recommended or permitted by Bürkert.

Any other use is not considered the intended use.

Observe the directions of this assembly manual as well as the

conditions of use and permissible data specified in the operating

instructions and on the type plate of the components used.

The proper function and safe operation of the system depends on

professional transportation, professional storage and installation,

and careful operation and maintenance.

3. BASIC SAFETY

INSTRUCTIONS

These safety instructions do not make allowance for any

• contingencies and events which may arise during the installation,

operation and maintenance of the devices.

• local safety regulations – the operator is responsible for observing

these regulations, also with reference to the installation personnel.

DANGER!

Danger – high pressure!

• Before loosening the lines and valves, turn off the pressure and

vent the lines.

Risk of electric shock!

• Before reaching into the system, WAFitch off the voltage and

secure to prevent reactivation!

• Observe applicable accident prevention and safety regulations

for electrical equipment!

english

5

Page 6

Type 2000, 2002, 2012

2030, 2031; 2032, 2033

Basic Safety Instructions

WARNING!

General hazardous situations.

To prevent injury, ensure that:

• The system cannot be activated unintentionally.

• Installation and repair work may be carried out by authorised

technicians only and with the appropriate tools. Use original

spare parts only.

• After an interruption in the power supply or pneumatic supply,

ensure that the process is restarted in a defined or controlled

manner.

The actuators and accessory parts were developed having

regard to recognized safety engineering regulations and

represent the state of the art.

However, risks may arise. Only operate the device in impeccable condition and while observing the operating instructions.

Pay attention to the working instructions, their sequence and

to safety information and safety labelling when installing the

respective components.

Failure to observe this information and incorrect access of

the device releases us from all liability and annuls the guarantees applicable to the devices and accessories.

3.1. Type-specific safety and warning

instructions

3.1.1. Safety Instructions for K-175 und

L-225

WARNING!

Risk of injury and functional failure due to derailed or slipped

parts!

The actuators contain pre-tensioned springs that may derail or slip

on improper opening.

• Actuators K-175 and L-225 shall only be opened in our factory

or by the responsible distributor..

3.1.2. Note for actuators D-50, E-63, F-80

und G-100, H-125

NOTE!

Damage to the actuators due to incorrect tool!

• Only tools specifically provided by Bürkert for the purpose must be

used to screw down the actuator cover.(see chapter on assembly

accessories).

6

english

Page 7

Type 2000, 2002, 2012

2030, 2031, 2032, 2033

General Information

4. GENERAL INFORMATION

4.1. Scope of Supply

Check immediately upon receipt of the delivery that the contents are

not damaged and that the type and scope agree with the delivery note

and packing list.

If there are any discrepancies, please contact us immediately.

Germany

Contact address:

Bürkert Fluid Control Systems

Sales Center

Chr.-Bürkert-Str. 13-17

D-74653 Ingelfingen

Tel. + 49 (0) 7940 - 10 91 111

Fax + 49 (0) 7940 - 10 91 448

E-mail: info@de.buerkert.com

International

Contact addresses can be found on the final pages of these operating instructions.

And also on the internet at:

www.burkert.com

Bürkert Company Locations

4.2. Warranty Provisions

This document contains no guarantees. Please refer to our general

terms of sales and delivery. The warranty is only valid if the device

is used as authorized in accordance with the specified application

conditions.

The warranty applies only to error-free operation of the

process valves.

We accept no liability for any kind of collateral damage

which could occur due to failure or malfunction of the

device.

4.3. Product designations and

manufacturers:

These instructions recommend the following adjuvants for the

impeccable maintenance and repair of the device:

Type of

adjuvant

Sealing and

anti-blocking

agent

Liquid glue LOCTITE 274 Henkel Loctite Deutschland

Product

designation

Multi-Silikonfett OKS

1110

Manufacturer and

internet address

OKS Schmierstoffe GMBH

www.oks-germany.com

GmbH

www.loctite.de

english

7

Page 8

Type 2000, 2002, 2012

2030, 2031; 2032, 2033

Overview of Models

5. OVERVIEW OF MODELS

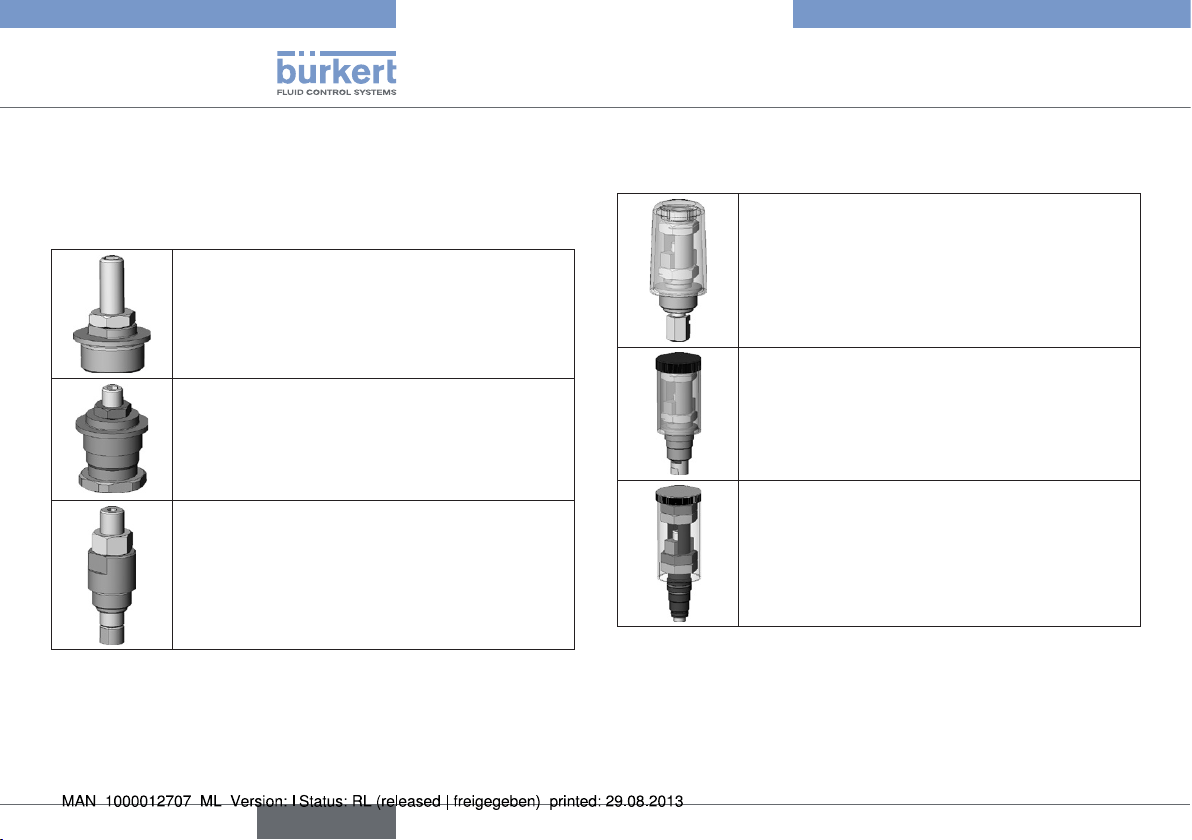

5.1. Option stroke limitation, simple

version

Actuator sizes D-50 to F-80

Special feature: only for control function A

Actuator sizes G-100 and H-125

Special feature: only for control function A

can be assembled only with

special wrench for actuator

cover

Actuator sizes K-175 and L-225

Special feature: only for control function A

5.2. Option min, max. stroke

limitation

Actuator sizes D-50 to F-80

Actuator sizes G-100 and H-125

Special feature: can be assembled only with

special wrench for actuator

cover

Actuator sizes K-175 and L-225

8

english

Page 9

Type 2000, 2002, 2012

2030, 2031, 2032, 2033

Overview of Models

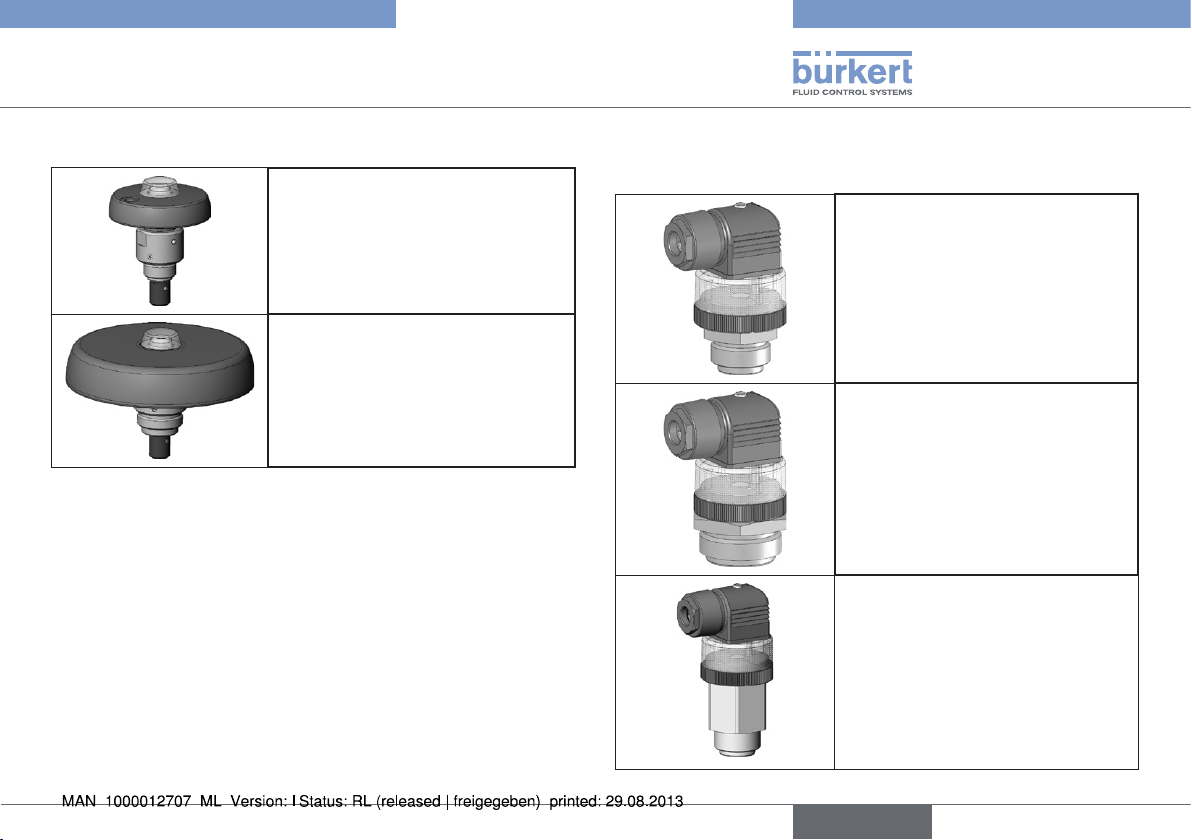

5.3. Option hand wheel

Actuator sizes D-50 to F-80

Special feature: only for control

Actuator sizes G-100 and H-125

Special feature: only for control

function A

function A

5.4. Option electrical positioner

repeater

Actuator sizes D-50 to F-80,

Type 1060

Actuator sizes G-100 and H-125,

Type 1060

Actuator sizes K-175 and L-225,

Type 1060

english

9

Page 10

Type 2000, 2002, 2012

2030, 2031; 2032, 2033

Control air connectors

6. CONTROL AIR CONNECTORS

DANGER!

Hazard due to high pressure!

• Before loosening the lines and valves, turn off the pressure and

vent the lines.

6.1. Actuators D-50, E-63, F-80 and

G-100, H-125

Lower control air port

Fig. 1: Lower control air port, actuators D-50, E-63, F-80 and

G-100, H-125

6.2. Actuators K-175 and L-225

Lower control air port

Fig. 2: Lower control air port, actuators K-175 and L-225

10

english

Page 11

Type 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Maximum stroke limitation

7. OPTION: MAXIMUM STROKE

LIMITATION

without position repeater

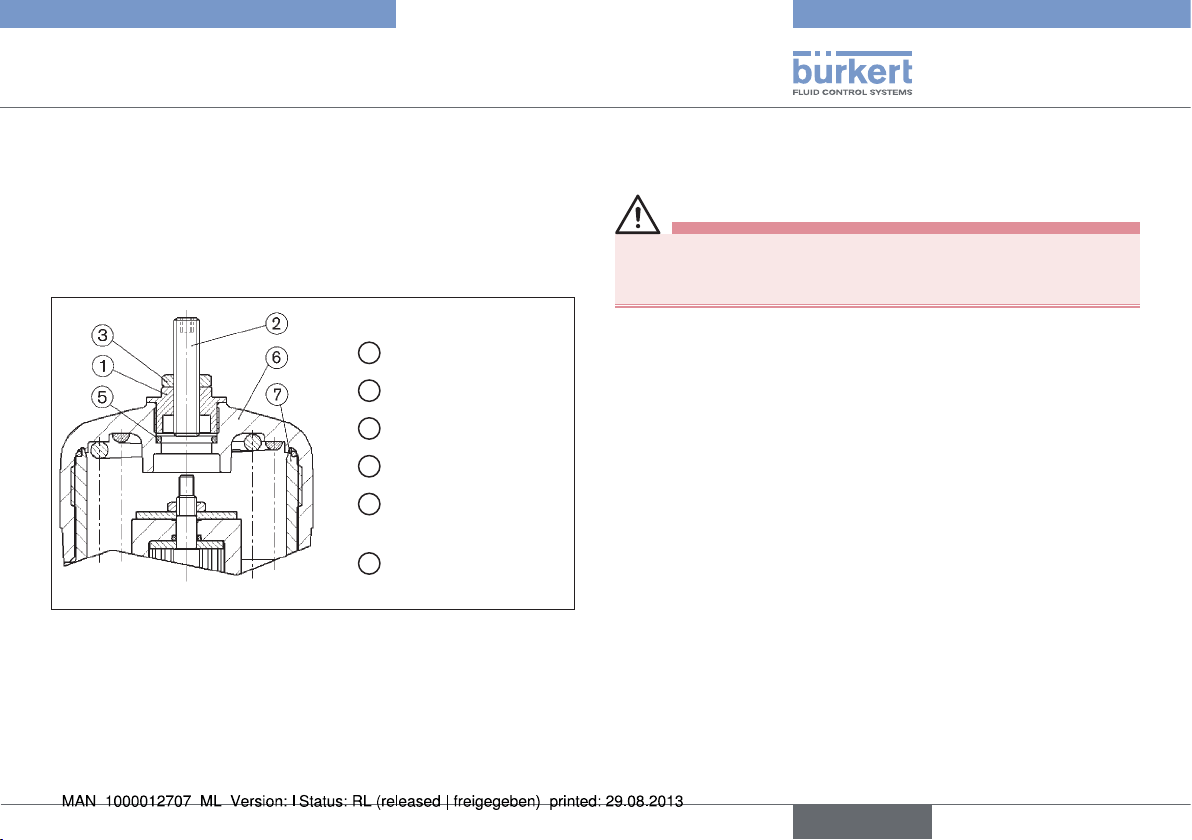

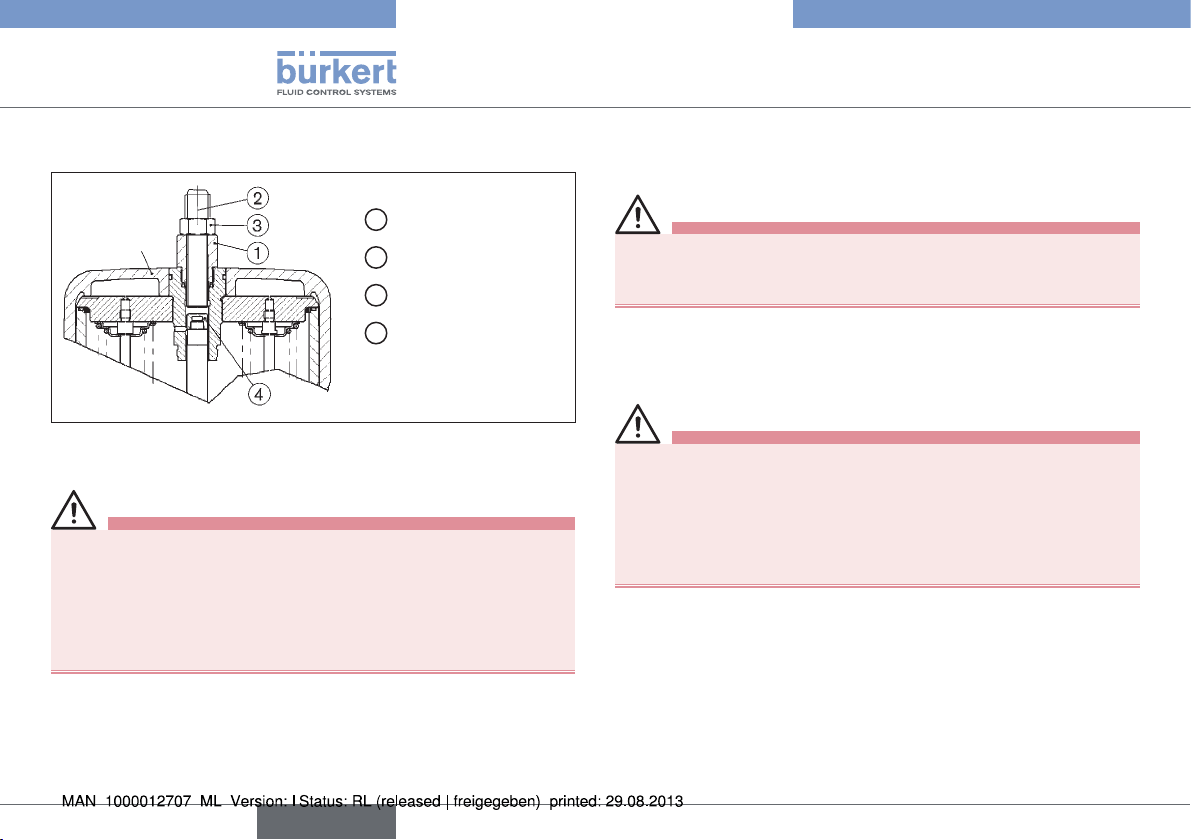

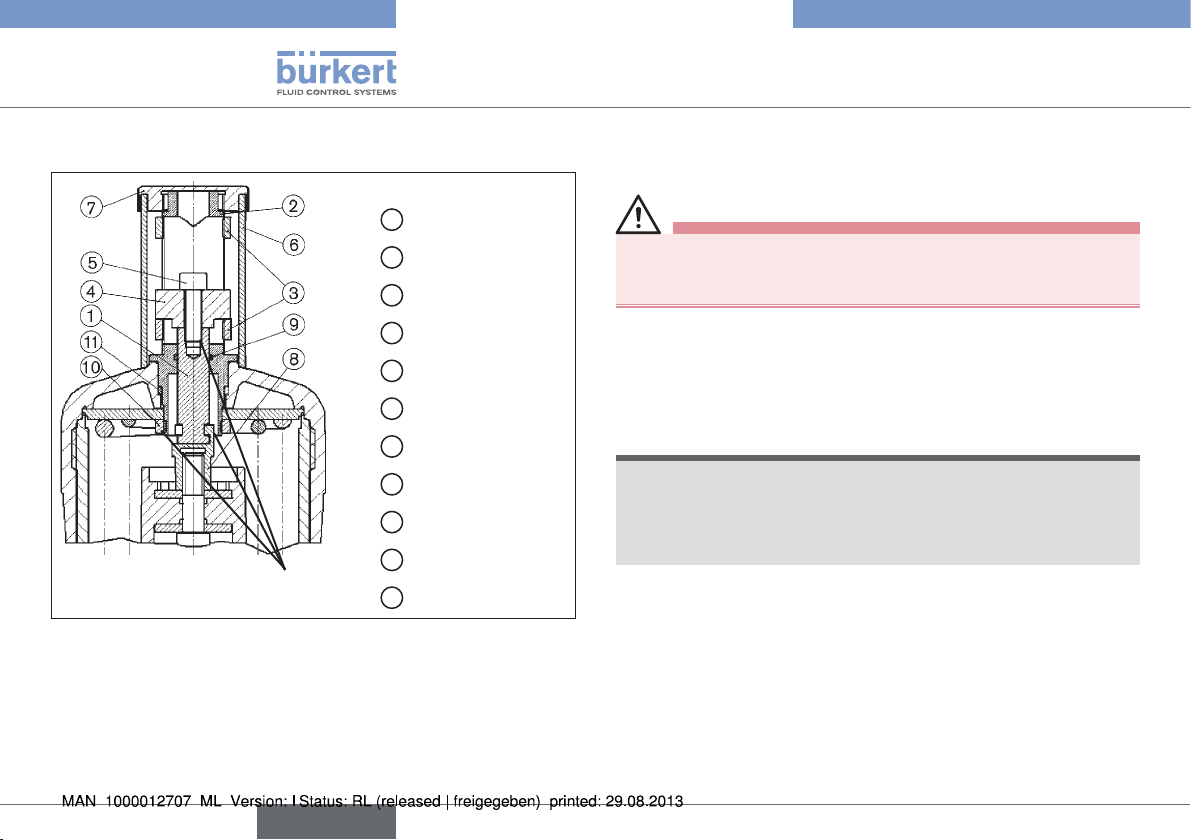

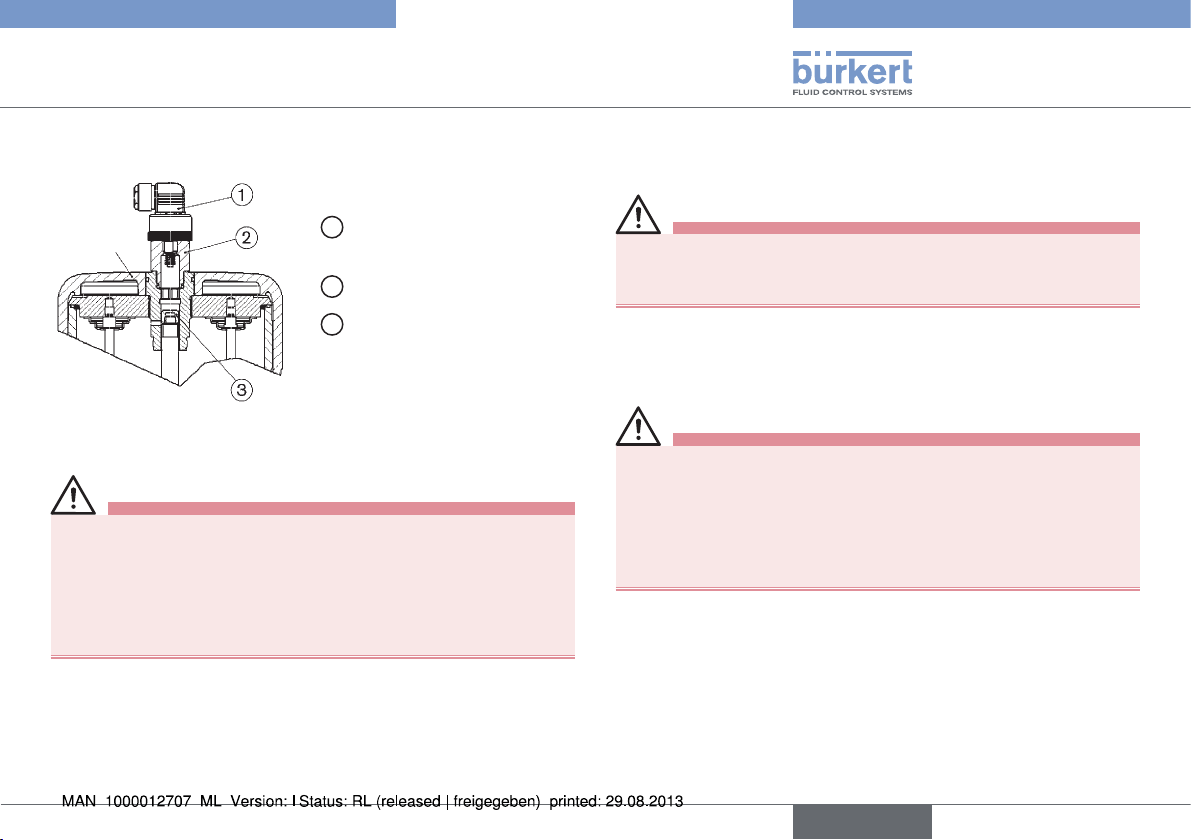

7.1. Actuators D-50, E-63 and F-80

Parts required

1

Threaded nipple

2

Setscrew M12 x 1.5

3

Nut M12 x 1.5

5

O-ring (actuator)

6

Acutator cover

(actuator))

7

Sleeve (actuator)

Fig. 3: Actuators D-50, E-63 and F-80,

maximum stroke limitation without position repeater

7.1.1. Work to be carried out before

installation

DANGER!

Hazard due to high pressure!

• Interrupt the control air and fluid infeed before modifying the

devices and reduce the pressure in the fluid system.

→ Interrupt supplies of control air and medium.

→ Empty valve housing.

→ Unscrew transparent cap from actuator cover ⑥.

→ Screw out position indicator with Allan key (WAF5).

7.1.2. Installation and commissioning

→ Screw threaded nipple ① into actuator cover ⑥

• Use flats on tube for wrench (WAF17)

• Max. tightening torque: 15 Nm

→ Set max. stroke by adjusting the setscrew ②.

→ Secure setscrew ② with nut ③.

→ Test valve for function and leaktightness.

english

11

Page 12

Type 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Maximum stroke limitation

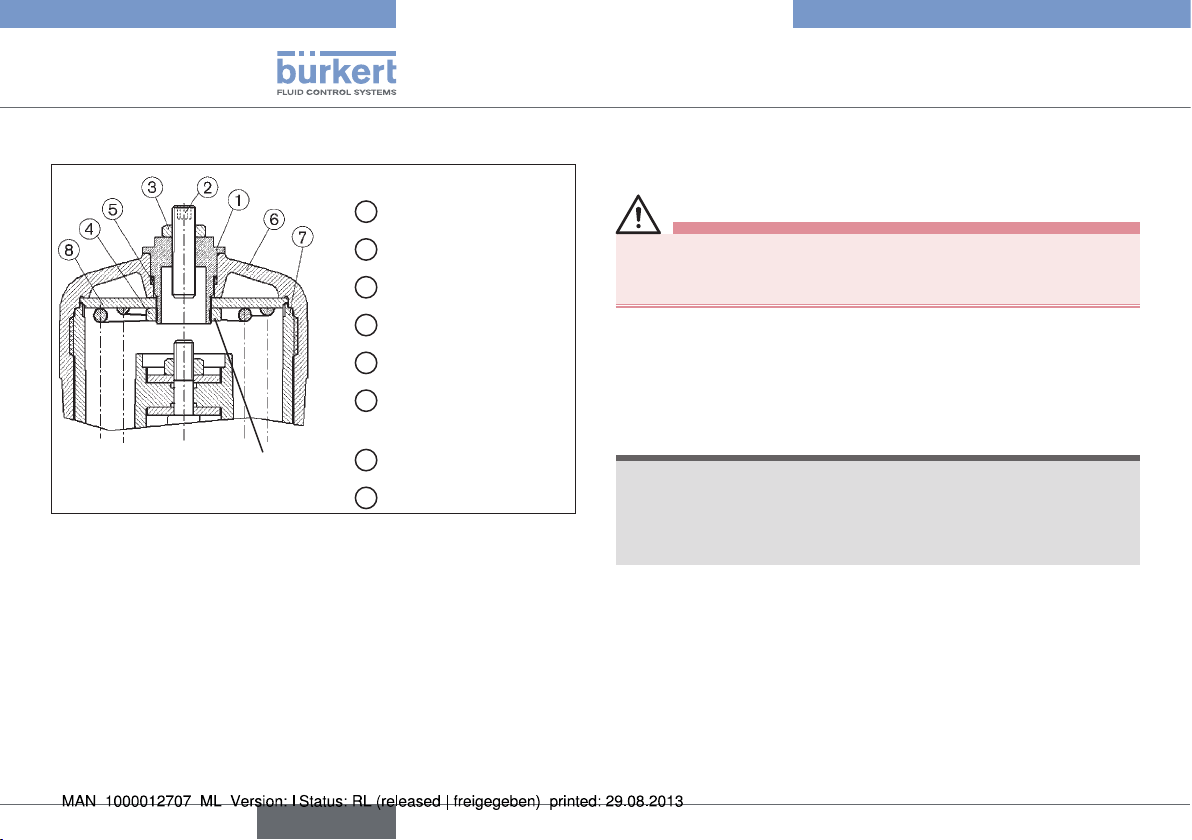

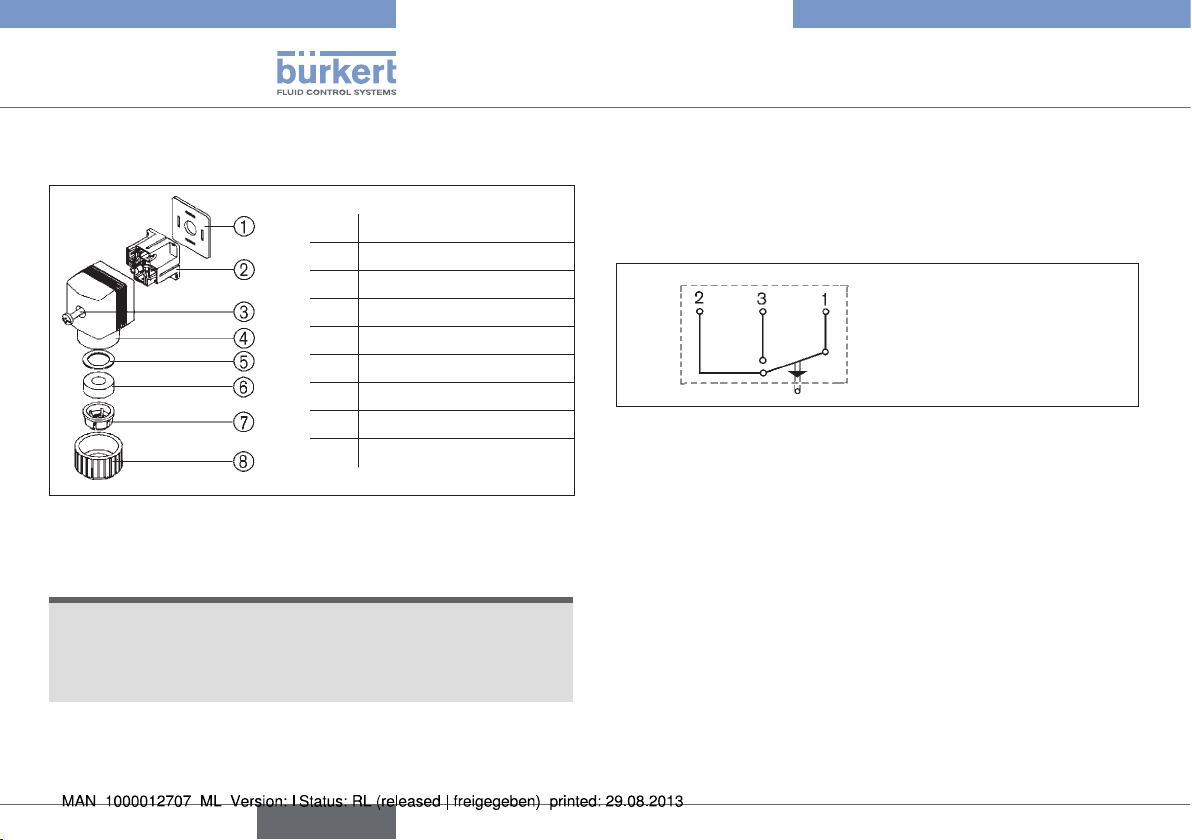

7.2. Actuators G-100, H-125

Parts required

1

Threaded nipple

2

Setscrew M12 x 1.5

3

Nut M12 x 1.5

4

Nut

5

O-ring (actuator)

6

Acutator cover

(actuator)

7

Loctite 274

Fig. 4: Actuators G-100, H-125,

maximum stroke limitation without position repeater

Sleeve (actuator)

8

Disk (actuator)

7.2.1. Work to be carried out before

installation

DANGER!

Hazard due to high pressure!

• Interrupt the control air and fluid infeed before modifying the

devices and reduce the pressure in the fluid system.

→ Interrupt supplies of control air and medium.

→ Empty valve housing.

→ Unscrew transparent cap from actuator cover ⑥.

→ Screw out position indicator with Allan key (WAF8).

NOTE!

Damage to the actuators due to incorrect tool!

• Only the special wrench provided by Bürkert for the purpose

must be used to screw down the actuator cover.

• (see chapter on assembly accessories).

→ Screw off actuator cover ⑥ with special wrench, counterbracing

at the sleeve.

12

english

Page 13

Type 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Maximum stroke limitation

7.2.2. Installation and commissioning

→ Insert threaded nipple ① into actuator cover ⑥.

NOTE!

Functional failure or impairment due to damaged o-ring ⑤!

• Insert o-ring ⑤ carefully.

• Do not use sharp objects.

→ Place disk ⑧ inside the actuator cover ⑥.

→ Fix actuator ⑥ cover with nut ④ on the threaded nipple ①

• Use flats on tube for wrench (WAF24)

• Max. tightening torque: 20 Nm.

→ Secure nut ④ with Loctite 274.

→ Assemble actuator cover ⑥ with special wrench

• Max. tightening: G-100 = 45 Nm / H-125 = 60 Nm.

→ Set max. stroke by adjusting the setscrew ②.

→ Secure setscrew ② with nut ③.

→ Test valve for function and leaktightness.

english

13

Page 14

Type 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Maximum stroke limitation

7.3. Actuators K-175, L225

Parts required

1

Actuator

Fig. 5: Actuators K-175, L-225,

maximum stroke limitation without position repeater

WARNING!

Risk of injury and functional failure due to derailed or slipped

parts!

The actuators contain pre-tensioned springs that may derail or slip

on improper opening.

• Actuators K-175 and L-225 shall only be opened in our factory

or by the responsible distributor.

Threaded nipple

2

Setscrew M16 x 80

3

Nut M16

4

Spindle cap

7.3.1. Work to be carried out before

installation

DANGER!

Hazard due to high pressure!

• Interrupt the control air and fluid infeed before modifying the

devices and reduce the pressure in the fluid system.

→ Interrupt supply of medium.

→ Empty valve housing.

→ Bring actuator into the upper piston position.

DANGER!

For control function A and I:

Risk due to high pressure when screwing on the visibility

hood!!

The visibility hood must not be pressurized during attachment.

• Therefore pressurize only the lower piston area via the lower

control air connector using compressed air.

→ Unscrew transparent cap from actuator cover.

→ Screw out position indicator (yellow screw cap) by hand.

→ Screw threaded sleeve or spindle cap ④ instead of the position

indicator onto the end of the spindle (WAF14).

→ Interrupt supply of control air.

14

english

Page 15

Type 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Maximum stroke limitation

7.3.2. Installation and commissioning

→ Screw threaded nipple ① into actuator (WAF27) instead of

transparent cap.

→ Screw setscrew ② into threaded nipple ①.

→ Set max. stroke by adjusting the setscrew ②.

→ Secure setscrew ② with nut ③.

→ Test valve for function and leaktightness.

english

15

Page 16

Type 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Min. /max. stroke limitation

8. OPTION: MIN. /MAX. STROKE

LIMITATION

with optical position display

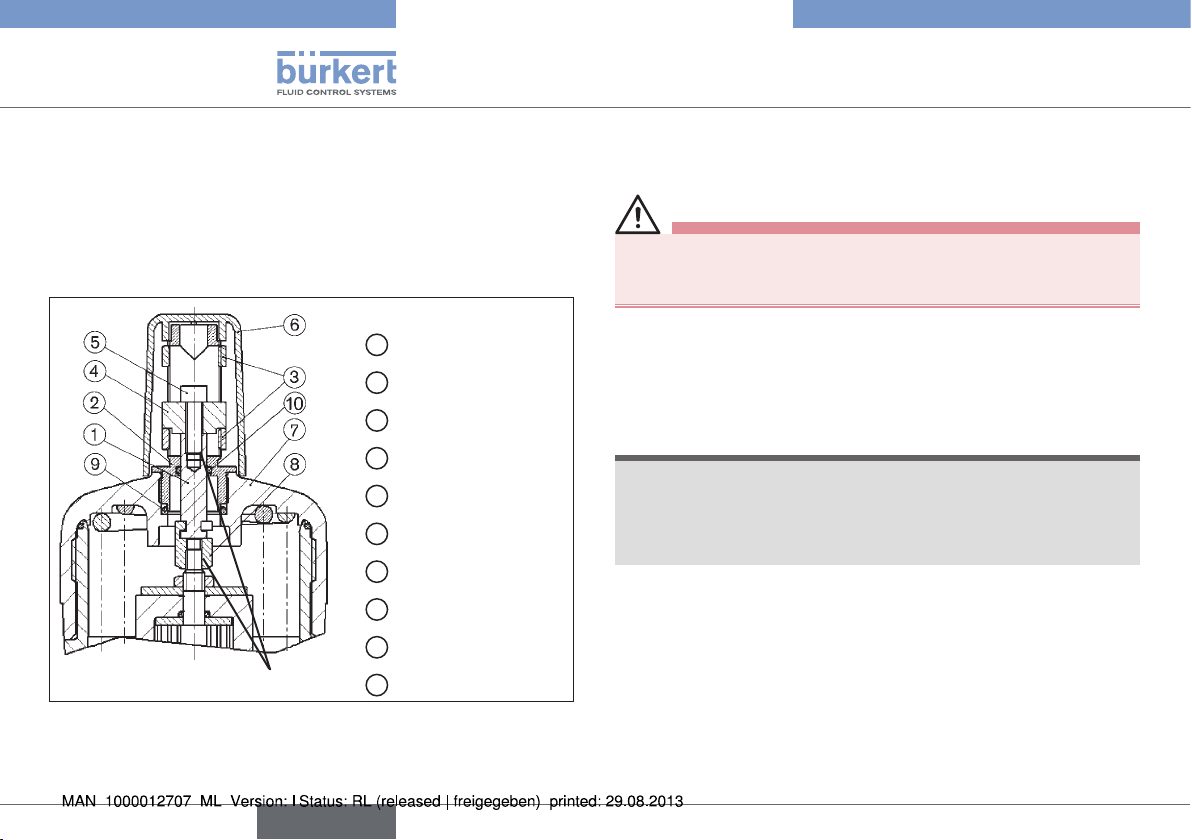

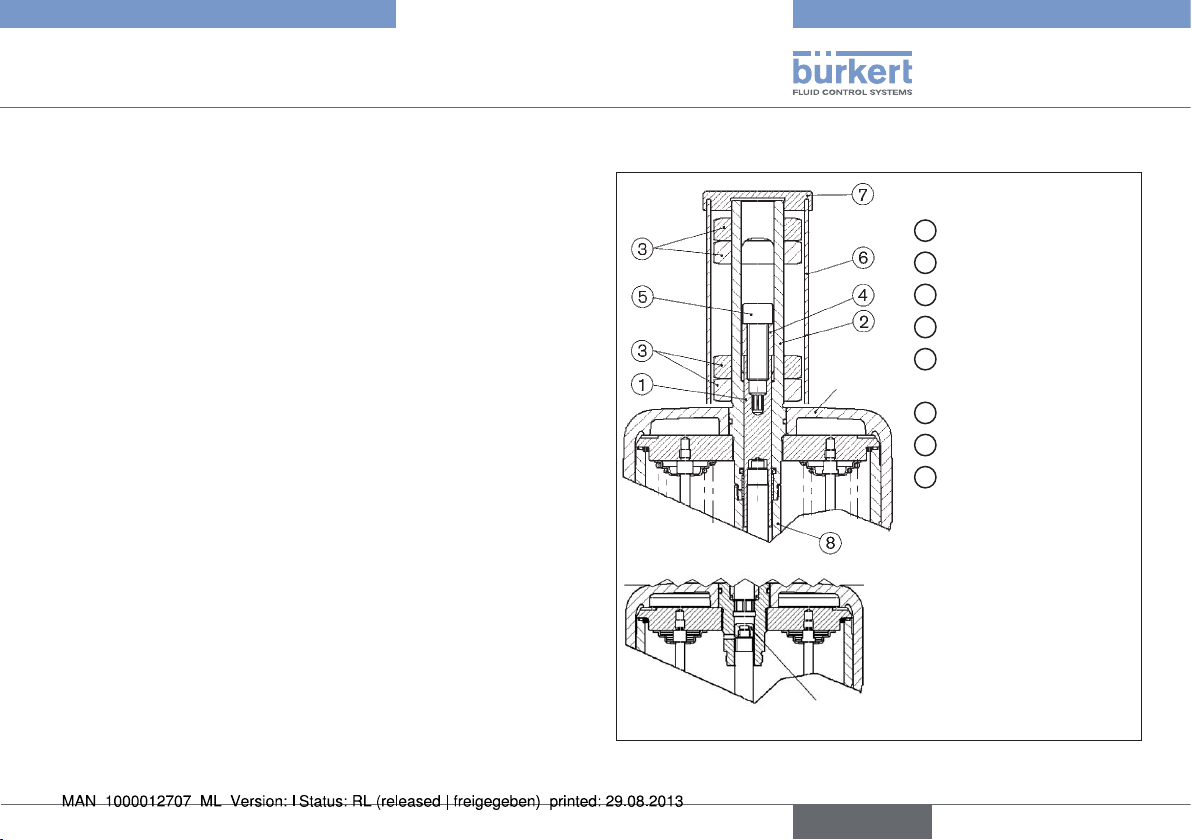

8.1. Actuators D-50, E-63 und F-80

Parts required

1

Spindle

2

Guide spindle

3

Nut, slotted

4

Bridge (actuator)

5

Cap screw

6

Transparent cap

7

Cover

8

Coupling

9

O-ring

Loctite 274

Fig. 6: Actuators D-50, E-63,

min. / max. stroke limitation with optical position display

10

O-ring

8.1.1. Work to be carried out before

installation

DANGER!

Hazard due to high pressure!

• Interrupt the control air and fluid infeed before modifying the

devices and reduce the pressure in the fluid system.

→ Interrupt supplies of control air and medium.

→ Empty valve housing.

→ Unscrew transparent cap from actuator cover.

→ Screw out position indicator with Allan key (WAF5 or WAF8).

NOTE!

Damage to the actuators due to incorrect tool!

• Only the special wrench provided by Bürkert for the purpose

must be used to screw down the actuator cover.

• (see chapter on assembly accessories).

→ Screw off actuator cover with special wrench, counterbracing at

the sleeve.

8.1.2. Installation and commissioning

→ Screw coupling ⑧ onto valve spindle and secure with Loctite

274.

→ Hook spindle ① in coupling ⑧.

→ Grease spindle ①.

16

english

Page 17

Type 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Min. /max. stroke limitation

→ Grease o-ring ⑩ and insert into guide spindle ②.

→ Screw guide spindle ② into actuator cover

• Max. tightening torque: 15 Nm.

→ Screw actuator cover onto valve

• Max. tightening torque: D-50 = 15 Nm

E-63 = 20 Nm

F-80 = 35 Nm.

→ Screw lower nut ③ onto guide spindle ②.

→ Position bridge ④ on spindle ① and fix with cap screw ⑤ (Allan

key WAF5 or WAF8). Secure cap screw ⑤ with Loctite 274.

→ Screw upper nut ③ onto guide spindle ②.

→ Set max. and min. stroke by means of upper and lower nuts ③.

→ Test valve for function and leaktightness.

→ Screw on transparent cap ⑥ by hand.

english

17

Page 18

Type 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Min. /max. stroke limitation

8.2. Actuators G-100, H-125

Parts required

1

Spindle

2

Guide spindle

3

Nut, slotted

4

Bridge (actuator)

5

Cap screw

6

Tube

7

Cover

8

Coupling

9

O-ring

10

Nut

Loctite 274

Fig. 7: Actuators G-100, H-125, min. / max. stroke limitation with

optical position display

11

O-ring

8.2.1. Work to be carried out before

installation

DANGER!

Hazard due to high pressure!

• Interrupt the control air and fluid infeed before modifying the

devices and reduce the pressure in the fluid system.

→ Interrupt supplies of control air and medium.

→ Empty valve housing.

→ Unscrew transparent cap from actuator cover.

→ Screw out position indicator with Allan key (WAF5 or WAF8).

NOTE!

Damage to the actuators due to incorrect tool!

• Only the special wrench provided by Bürkert for the purpose

must be used to screw down the actuator cover.

• (see chapter on assembly accessories).

→ Screw off actuator cover with special wrench, counterbracing at

the sleeve.

18

english

Page 19

Type 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Min. /max. stroke limitation

8.2.2. Installation and commissioning

→ Screw coupling ⑧ onto valve spindle and secure with Loctite

274.

→ Hook spindle ① in coupling ⑧.

→ Grease spindle ①.

→ Grease o-ring ⑨ and insert into guide spindle ②.

→ Insert guide spindle ② into actuator cover.

→ Insert disk into the actuator cover, attach to the guide spindle ②

with the nut ⑩ and secure with Loctite 274.

→ To do this, use the width flat on the guide spindle ② (WAF24).

• Max. tightening torquet: 20 Nm

→ Screw actuator cover onto valve

• Max. tightening torque: G-100 = 45 Nm

H-125 = 60 Nm.

→ Screw lower nut ③ onto guide spindle ②.

→ Position bridge ④ on spindle ① and fix with cap screw ⑤ (Allan

key WAF5 or WAF8). Secure cap screw ⑤ with Loctite 274.

→ Screw upper nut ③ onto guide spindle ②.

→ Set max. and min. stroke by means of upper and lower nuts ③.

→ Test valve for function and leaktightness.

→ Screw on tube ⑥ with cover ⑦ by hand.

8.3. Actuators K-175, L-225

Parts required

1

Spindle extension

2

Guide spindle

3

Nut M40 x 2

4

Bridge

5

Actuator

Spindle cap

Cap screw

M16 x 45

6

Tube

7

Cover

8

Stop

(for Type 2012 SFA only)

Fig. 8: Actuators K-175, L-225

min. / max. stroke limitation with optical position display

english

19

Page 20

Type 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Min. /max. stroke limitation

WARNING!

Risk of injury and functional failure due to derailed or slipped

parts!

The actuators contain pre-tensioned springs that may derail or slip

on improper opening.

• Actuators K-175 and L-225 shall only be opened in our factory

or by the responsible distributor.

8.3.1. Work to be carried out before

installation

DANGER!

Hazard due to high pressure!

• Interrupt the control air and fluid infeed before modifying the

devices and reduce the pressure in the fluid system.

→ Interrupt supply of medium and empty valve housing.

→ Bring actuator into the upper piston position.

DANGER!

For control function A and I:

Risk due to high pressure when screwing on the visibility

hood!

The visibility hood must not be pressurized during attachment.

• Therefore pressurize only the lower piston area via the lower

control air connector using compressed air.

→ Unscrew transparent cap from actuator cover.

→ Screw out position indicator/spindle cap

( yellow screw cap; see “Fig. 8: “) by hand.

→ Interrupt supply of control air.

8.3.2. Installation and commissioning

→ Lightly grease spindle extension ①

(silicone grease OKS 1110-0).

→ Screw spindle extension ① (with Allan key WAF8) onto actuator

spindle (M16x1.5) and secure with Loctite 274.

→ Place guide spindle ② over spindle extension ①.

Type 2012 Control Function A:

→ Screw stop ⑧ onto guide spindle ② and secure with

Loctite 274.

Stop length for Actuator K-175 (2012): 54.5 mm

Stop length for Actuator L-225 (2012): 44 mm

20

english

Page 21

Type 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Hand wheel

Type 2030 Control Funktions A, B, and I and

Type 2012 Control Funktions B and I:

the stop ⑧ is not required.

→ Screw guide spindle ② with spindle extension ① into actuator

(WAF36).

→ Screw lower nut ③ onto guide spindle ②.

→ Position bridge ④ on spindle extension ① and fix with cap screw

⑤ (cap screw M16 x 45, Allan key WAF12). Secure cap screw

⑤ with Loctite 274.

→ Screw upper nut ③ onto guide spindle ②.

→ Set max. and min. stroke by means of upper and lower nuts ③

and lock in each case with second nut ③.

→ Test valve for function and leaktightness

→ Place tube ⑥ onto stroke limitation and screw cover ⑦ by hand

onto guide spindle ②.

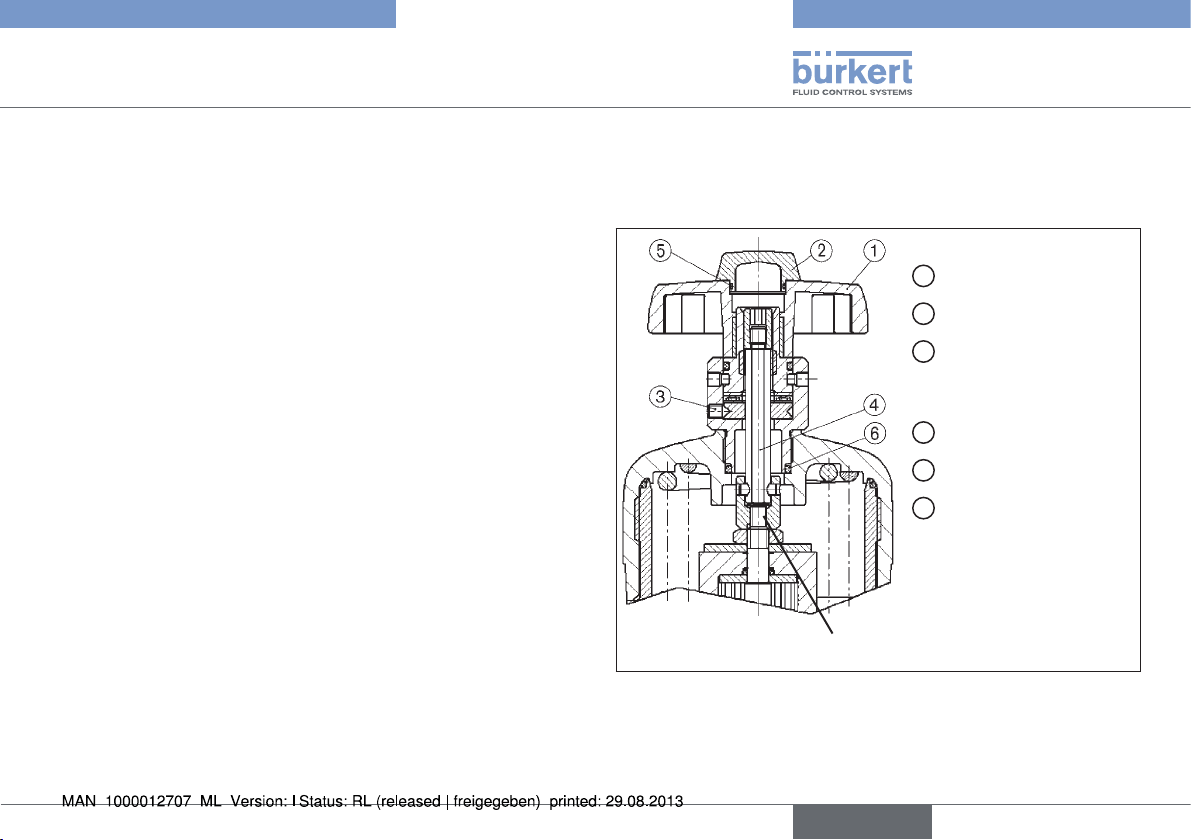

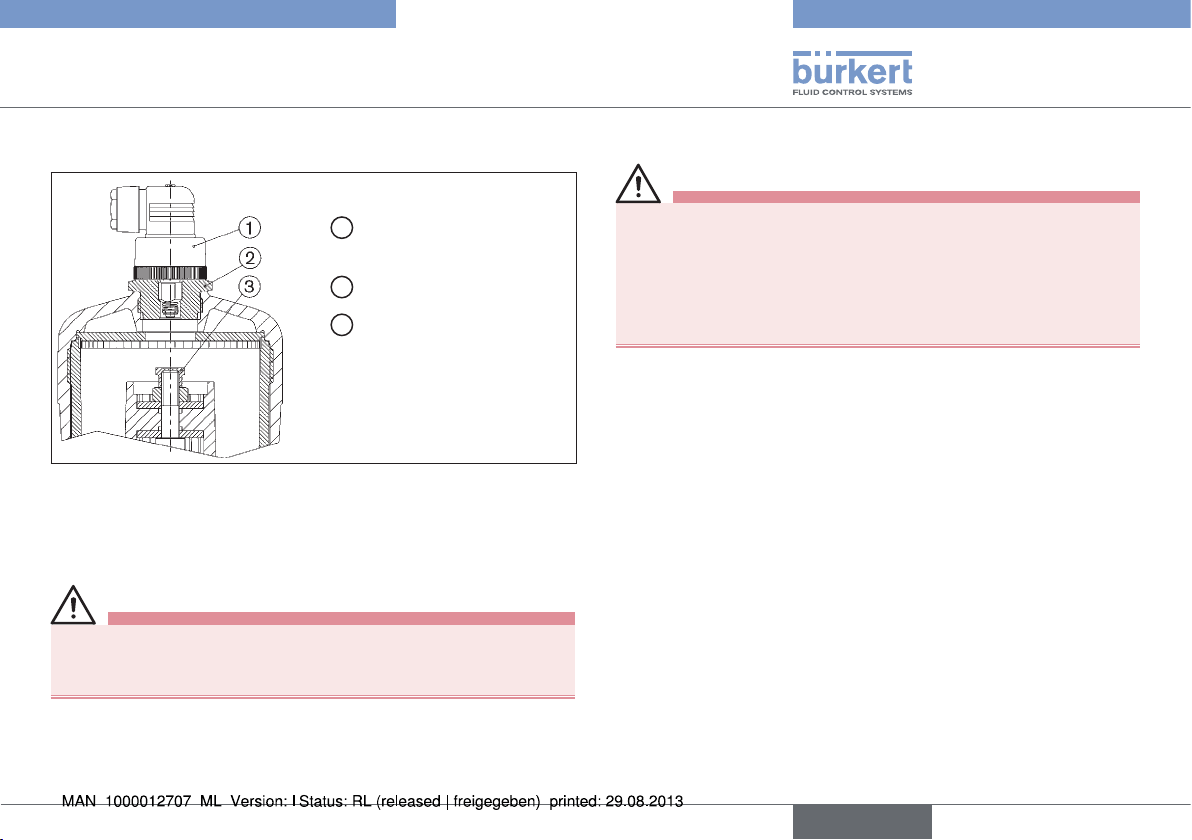

9. OPTION: HAND WHEEL

9.1. Actuators D-50 bis H-125

Parts required

1

Hand wheel

2

Transparent cap

3

Setscrew

3 x without locking paint

2 x with locking paint

4

Pull rod

5

O-ring

6

O-ring

Loctite 274

Fig. 9: Actuators D-50 to H-125 with hand wheel

english

21

Page 22

Type 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Hand wheel

9.1.1. Work to be carried out before

installation

DANGER!

Hazard due to high pressure!

• Interrupt the control air and fluid infeed before modifying the

devices and reduce the pressure in the fluid system.

→ Interrupt supplies of control air and medium.

→ Empty valve housing.

→ Unscrew transparent cap from actuator cover.

→ Screw out position indicator with Allan key (WAF5 or WAF8).

9.1.2. Installation and commissioning

→ Carefully lever the transparent cap ② off the hand wheel ① with

a suitable tool (cap is only pressed on, not threaded)

→ Check: • Setscrew ③ without locking paint (3 pcs.) are loose

• Pull rod ④ is at lower stop

(may be adjusted with Allan key WAF5 or WAF8).

→ Screw hand wheel onto actuator cover, using flats on hand

wheel and counterbracing at valve

max. tightening torques: D-50, E-63, F-80 = 15 Nm

G-100, H-125 = 20 Nm.

→ Screw pull rod ④ with Allan key (WAF5 or WAF8) onto actuator

and secure with Loctite 274.

NOTE!

Function failure or impairment due to loose screws!

• The screws secured with locking paint shall not be

moved:otherwise perfect functioning will no longer be assured!

→ Securely tighten setscrews ③ without locking paint

(3 pcs, WAF2.5).

→ Test valve for function and leaktightness

→ To open, turn hand wheel ① anticlockwise

NOTE!

Functional failure or impairment due to damaged o-ring ⑤!

• Insert o-ring ⑤ carefully.

• Do not use sharp objects.

→ Push on transparent cap ② with O-ring ⑤.

22

english

Page 23

Type 2000, 2002, 2012

2030, 2031, 2032, 2033

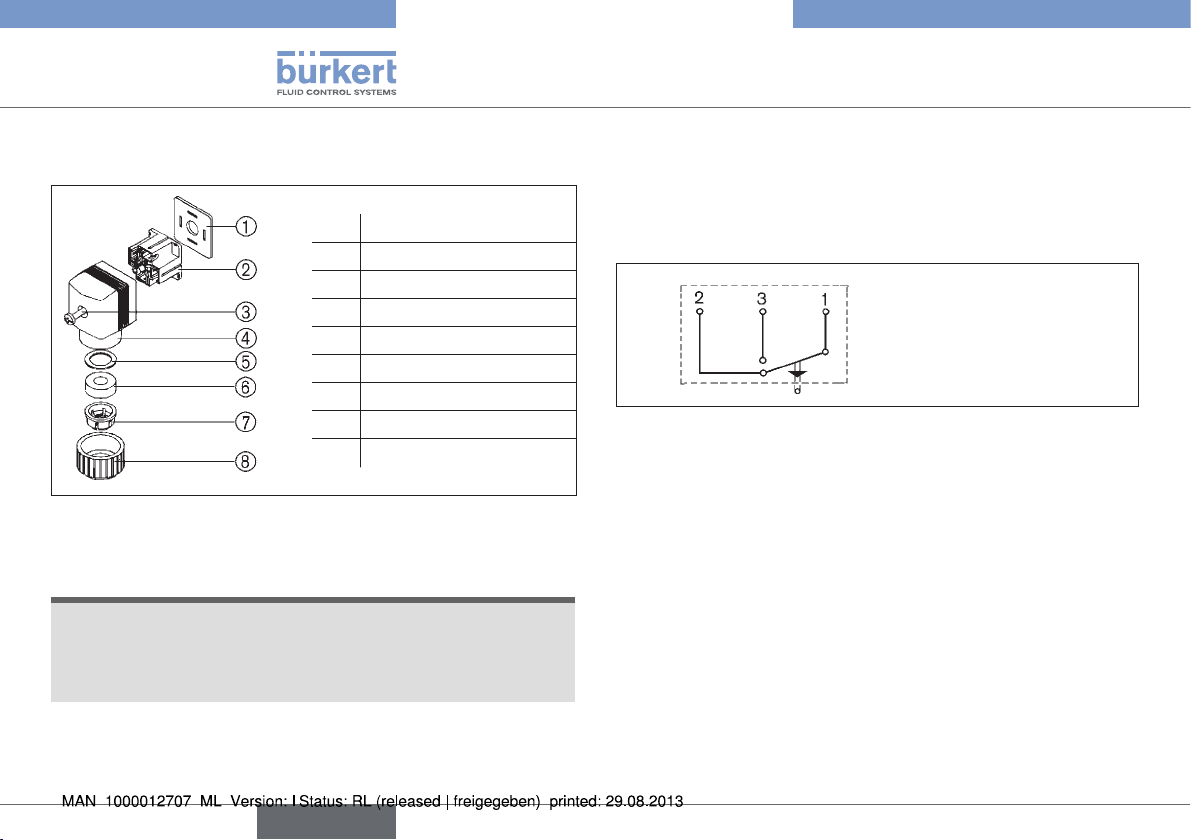

Option: Electrical position repeater

10. OPTION: ELECTRICAL

POSITION REPEATER

with optical position display

10.1. Actuators D-50 bis F-80

Parts required

1

Electrical position repeater

with appliance socket

2

Adapter

Fig. 10: Actuators D-50 to F-80 with electrical position repeater

10.1.1. Work to be carried out before

installation

DANGER!

Hazard due to high pressure!

• Interrupt the control air and fluid infeed before modifying the

devices and reduce the pressure in the fluid system.

→ Interrupt supplies of control air and medium.

→ Unscrew transparent cap from actuator cover.

→ Screw out position indicator with Allan key (WAF5).

10.1.2. Installation and commissioning

→ Screw adapter ② (see “Fig. 10: “) instead of transparent cap

onto actuator

→ Screw electrical position repeater ① (see “Fig. 10: “) into

adapter ②.

english

23

Page 24

Type 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Electrical position repeater

Electrical connection

(see “Fig. 11: Connection of the appliance socket”).

Pos. Designation of parts

1 Flange sealing

2 Contact insert

3 Cap screw

4 Cap

5 Pressure ring

6 Flat seal

7 Collet

8 Coupling nut

Fig. 11: Connection of the appliance socket

→ Loosen cap screw ③ on the appliance socket and remove.

NOTE!

Functional failure due to buckled connector lugs preventing

re-installation of the contact insert!

• Carefully remove the contact insert and take care to ensure that

the connector lugs do not become buckled.

→ Loosen screw in the cap ④ and remove contact insert ②.

→ Lead cable through coupling nut ⑧.

→ Make connection as per circuit diagram

(see „Fig. 12: Electrical WAFitsching“).

→ Max. rating:

5 A at 250 V AC

0,25 A at 250 V DC.

Assignment: 1. Input

2. Break contact

3. Make contact

Fig. 12: Electrical WAFitsching

→ Place contact insert ② in the cap ④ and screw on.

→ Screw on appliance socket with cap screw ③, assuring proper

seating of the flat seal ⑥.

→ Test valve for function and leaktightness.

24

english

Page 25

Type 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Electrical position repeater

10.2. Actuators G-100, H-125

Parts required

1

Electrical position repeater

with appliance socket

2

Adapter

3

Threaded sleeve

(only for Types 2030,2031)

Fig. 13: Actuators G-100, H-125 with electrical position repeater

10.2.1. Work to be carried out before

installation

DANGER!

Hazard due to high pressure!

• Interrupt the control air and fluid infeed before modifying the

devices and reduce the pressure in the fluid system.

→ Interrupt supply of medium

→ Empty valve housing.

→ Bring actuator into the upper piston position.

DANGER!

For control function B and I:

Risk due to high pressure when screwing on the visibility

hood!

The visibility hood must not be pressurized during attachment.

• Therefore pressurize only the lower piston area via the lower

control air connector using compressed air.

→ Unscrew transparent cap from actuator cover.

→ Screw off position indicator with Allan key (WAF8).

→ Type 2030, 2031: Screw threaded sleeve ③ onto actuator

spindle (WAF14).

→ Then interrupt supply of control air.

10.2.2. Installation and commissioning

→ Screw adapter ② instead of transparent cap onto actuator

(see “Fig. 13: Actuators G-100, H-125 with electrical position

repeater”).

→ Screw electrical position repeater ① into adapter ②

(see “Fig. 13: Actuators G-100, H-125 with electrical position

repeater”).

english

25

Page 26

Type 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Electrical position repeater

Electrical connection

(see “Fig. 14: Connection of the appliance socket”).

Pos. Designation of parts

1 Flange sealing

2 Contact insert

3 Cap screw

4 Cap

5 Pressure ring

6 Flat seal

7 Collet

8 Coupling nut

Fig. 14: Connection of the appliance socket

→ Loosen cap screw ③ on the appliance socket and remove.

NOTE!

Functional failure due to buckled connector lugs preventing

re-installation of the contact insert!

• Carefully remove the contact insert and take care to ensure that

the connector lugs do not become buckled.

→ Loosen screw in the cap ④ and remove contact insert ②.

→ Lead cable through coupling nut ⑧.

→ Make connection as per circuit diagram

(see „Fig. 15: Electrical WAFitsching“).

→ Max. rating:

5 A at 250 V AC

0,25 A at 250 V DC.

Assignment: 1. Input

2. Break contact

3. Make contact

Fig. 15: Electrical WAFitsching

→ Place contact insert ② in the cap ④ and screw on.

→ Screw on appliance socket with cap screw ③, assuring proper

seating of the flat seal ⑥.

→ Test valve for function and leaktightness.

26

english

Page 27

Type 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Electrical position repeater

10.3. Actuators K-175, L-225

Parts required

1

Actuator

Fig. 16: Actuators K-175, L-225 with electrical position repeater

WARNING!

Risk of injury and functional failure due to derailed or slipped

parts!

The actuators contain pre-tensioned springs that may derail or slip

on improper opening.

• Actuators K-175 and L-225 shall only be opened in our factory

or by the responsible distributor.

Electrical position repeater

with appliance socket

2

Adapter

3

Spindle cap

10.3.1. Work to be carried out before

installation

DANGER!

Hazard due to high pressure!

• Interrupt the control air and fluid infeed before modifying the

devices and reduce the pressure in the fluid system.

→ Interrupt supply of medium

→ Empty valve housing.

→ Bring actuator into the upper piston position.

DANGER!

For control function A and I:

Risk due to high pressure when screwing on the visibility

hood!

The visibility hood must not be pressurized during attachment.

• Therefore pressurize only the lower piston area via the lower

control air connector using compressed air.

→ Unscrew transparent cap from actuator cover.

→ Screw off position indicator (yellow screw cap) by hand

→ Screw spindle cap ③ of the position indicator onto the end of

the spindle (WAF14).

→ Then interrupt supply of control air.

english

27

Page 28

Type 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Electrical position repeater

10.3.2. Installation and commissioning

→ Screw adapter ② instead of transparent cap onto actuator

(see “Fig. 16: Actuators K-175, L-225 with electrical position

repeater”).

→ Screw electrical position repeater ① into adapter ②

(see ”Fig. 16: Actuators K-175, L-225 with electrical position

repeater”).

Electrical connection

(see “Fig. 17: Connection of the appliance socket”)

Pos. Designation of parts

1 Flange sealing

2 Contact insert

3 Cap screw

4 Cap

5 Pressure ring

6 Flat seal

7 Collet

8 Coupling nut

Fig. 17: Connection of the appliance socket

→ Loosen cap screw ③ on the appliance socket and remove.

NOTE!

Functional failure due to buckled connector lugs preventing

re-installation of the contact insert!

• Carefully remove the contact insert and take care to ensure that

the connector lugs do not become buckled.

→ Loosen screw in the cap ④ and remove contact insert ②.

→ Lead cable through coupling nut ⑧.

→ Make connection as per circuit diagram

(see „Fig. 18: Electrical WAFitsching“).

→ Max. rating:

5 A at 250 V AC

0,25 A at 250 V DC.

Assignment: 1. Input

2. Break contact

3. Make contact

Fig. 18: Electrical WAFitsching

→ Place contact insert ② in the cap ④ and screw on.

→ Screw on appliance socket with cap screw ③, assuring proper

seating of the flat seal ⑥.

→ Test valve for function and leaktightness.

28

english

Page 29

Type 2000, 2002, 2012

2030, 2031, 2032, 2033

Order data

11. ORDER DATA

11.1. Options

Type Actuator size Order no.

D-50, E-63, F-80 637 866

Max. stroke limitation

without position

repeater

Min. / max. stroke

limitiation with optical

position display

Hand wheel

Electrical position

repeater

Type 1060

G-100 637 867

H-125 637 868

K-175, L-225 655 600

D-50, E-63, F-80 636 820

G-100 636 821

H-125 640 703

K-175, L-225

nur Typ 2030, 2031

K-175

nur Typ 2012

L-225

nur Typ 2012

D-50, E-63, F-80 636 822

G-100, H-125 636 823

D-50, E-63, F-80 701 515

G-100, H-125 701 516

K-175, L-225 655 696

655 631

659 038

659 423

12. ASSEMBLY ACCESSORIES

Type Actuator size Order no.

D-50 639 175

E-63 639 170

Special wrench

F-80 639 171

G-100 639 172

H-125 639 173

english

29

Page 30

Type 2000, 2002, 2012

2030, 2031; 2032, 2033

30

english

Page 31

Inhalt:

Typ 2000, 2002, 2012

2030, 2031, 2032, 2033

Montageanleitung für Optionen

1. DIE ANLEITUNG ............................................................................................32

1.1. Darstellungsmittel

2. BESTIMMUNGSGEMÄSSE VERWENDUNG ...................................33

3. GRUNDLEGENDE SICHERHEITSHINWEISE ................................. 33

3.1. Typenspezifische Sicherheits- und Warnhinweise ........... 34

4. ALLGEMEINE HINWEISE .......................................................................... 35

4.1. Lieferumfang

4.2. Gewährleistung

4.3. Produktbezeichnungen und Hersteller: .................................. 35

5. TYPENÜBERSICHT

5.1. Option Hubbegrenzung, Einfachausführung .......................36

5.2. Option Min-, Max-Hubbegrenzung ............................................36

5.3. Option Handrad .................................................................................... 37

5.4. Option Elektrischer Stellungsrückmelder .............................37

6. STEUERLUFTANSCHLÜSSE

6.1. Antriebe D-50, E-63, F-80 und G-100, H-125 .......................38

6.2. Antriebe K-175 und L-225 .............................................................. 38

..............................................................................32

.........................................................................................35

.................................................................................... 35

..................................................................................... 36

.................................................................. 38

7. OPTION: MAX. HUBBEGRENZUNG ................................................... 39

7.1. Antrieb D-50, E-63 und F-80 .........................................................39

7.2. Antrieb G-100, H-125 ........................................................................ 40

7.3. Antrieb K-175, L225 ...........................................................................42

8. OPTION: MIN. /MAX. HUBBEGRENZUNG ...................................... 44

8.1. Antrieb D-50, E-63 und F-80 .........................................................44

8.2. Antrieb G-100, H-125 ........................................................................ 46

8.3. Antrieb K-175, L-225 .......................................................................... 48

9. OPTION: HANDRAD ...................................................................................50

9.1. Antrieb D-50 bis H-125 .................................................................... 50

10. OPTION: ELEKTR. STELLUNGSRÜCKMELDER .........................52

10.1. Antrieb D-50 bis F-80 ..................................................................... 52

10.2. Antrieb G-100, H-125......................................................................54

10.3. Antrieb K-175, L-225 .......................................................................56

11. BESTELLDATEN ........................................................................................ 58

11.1. Optionen

12. MONTAGEZUBEHÖR

................................................................................................ 58

............................................................................... 58

deutsch

31

Page 32

Typ 2000, 2002, 2012

2030, 2031; 2032, 2033

Die Anleitung

1. DIE ANLEITUNG

Die Montageanleitung beschreibt die Vorgehensweise für den

Einbau und die Inbetriebnahme der Zubehör Optionen Typ 2000,

2002, 2012, 2030, 2031, 2032 und 2033.

Bewahren Sie diese Anleitung so auf, dass sie für jeden Benutzer gut

zugänglich ist und jedem neuen Eigentümer des Geräts wieder zur

Verfügung steht.

Die Anleitung enthält wichtige Informationen zur Sicherheit!

Das Nichtbeachten dieser Hinweise kann zu gefährlichen Situationen führen.

• Die Anleitung muss vor dem Beginn der Einbauarbeiten gelesen

und verstanden werden.

1.1. Darstellungsmittel

GEFAHR!

Warnt vor einer unmittelbaren Gefahr!

• Bei Nichtbeachtung sind Tod oder schwere Verletzungen die

Folge.

WARNUNG!

VORSICHT!

Warnt vor einer möglichen Gefährdung!

• Nichtbeachtung kann mittelschwere oder leichte Verletzungen

zur Folge haben.

HINWEIS!

Warnt vor Sachschäden!

• Bei Nichtbeachtung kann das Gerät oder die Anlage beschädigt

werden.

bezeichnet wichtige Zusatzinformationen, Tipps und Empfehlungen, die für Ihre Sicherheit und die einwandfreie

Funktion des Gerätes wichtig sind.

verweist auf Informationen in dieser Bedienungsanleitung

oder in anderen Dokumentationen.

→ markiert einen Arbeitsschritt, den sie ausführen müssen.

Warnt vor einer möglicherweise gefährlichen Situation!

• Bei Nichtbeachtung drohen schwere Verletzungen oder Tod.

32

deutsch

Page 33

Typ 2000, 2002, 2012

2030, 2031, 2032, 2033

Bestimmungsgemäße Verwendung

2. BESTIMMUNGSGEMÄSSE

VERWENDUNG

Die Antriebe und ihre Zubehörteile dürfen nur für die in den

jeweiligen Bedienungsanleitungen beschriebenen vorgesehenen

Einsatzfälle und nur in Verbindung mit von Bürkert empfohlenen

bzw. zugelassenen Fremdgeräten und -komponenten verwendet

werden. Eine andere oder darüber hinausgehende Benutzung gilt

als nicht bestimmungsgemäß.

Beachten Sie die Hinweise dieser Montageanleitung sowie die

Einsatzbedingungen und zulässigen Daten, die in den Bedienungsanleitungen und auf dem Typschild der verwendeten Komponenten spezifiziert sind.

Der einwandfreie und sichere Betrieb der Geräte setzt sachgemäßen Transport, sachgemäße Lagerung und Installation sowie

sorgfältige Bedienung und Instandhaltung voraus.

3. GRUNDLEGENDE

SICHERHEITSHINWEISE

Diese Sicherheitshinweise berücksichtigen keine

• Zufälligkeiten und Ereignisse, die bei Montage, Betrieb und Wartung

der Geräte auftreten können.

• ortsbezogenen Sicherheitsbestimmungen, für deren Einhaltung, auch

in Bezug auf das Montagepersonal, der Betreiber verantwortlich ist.

GEFAHR!

Gefahr durch hohen Druck!

• Vor dem Lösen von Leitungen und Ventilen den Druck abschalten und Leitungen entlüften.

Gefahr durch elektrische Spannung!

• Vor Eingriffen in das Gerät oder die Anlage Spannung abschalten und vor Wiedereinschalten sichern!

• Die geltenden Unfallverhütungs- und Sicherheitsbestimmungen

für elektrische Geräte beachten!

deutsch

33

Page 34

Typ 2000, 2002, 2012

2030, 2031; 2032, 2033

Grundlegende Sicherheitshinweise

WARNUNG!

Allgemeine Gefahrensituationen.

Zum Schutz vor Verletzungen ist zu beachten:

• Dass die Anlage nicht unbeabsichtigt betätigt werden kann.

• Installations- und Instandhaltungsarbeiten dürfen nur von autorisiertem Fachpersonal mit geeignetem Werkzeug ausgeführt

werden. Verwenden Sie nur Originalersatzteile.

• Nach einer Unterbrechung der elektrischen oder pneumatischen

Versorgung ist ein definierter oder kontrollierter Wiederanlauf

des Prozesses zu gewährleisten.

Die Antriebe und Zubehörteile wurden unter Einbeziehung

der anerkannten sicherheitstechnischen Regeln entwickelt

und entsprechen dem Stand der Technik. Trotzdem können

Gefahren entstehen. Betreiben Sie die Geräte nur in

einwandfreiem Zustand und unter Beachtung der Betriebsanleitung.

Beachten Sie die Arbeitsanweisungen, deren Reihenfolge

sowie die Sicherheitshinweise und Sicherheitskennzeichnung beim Einbau der jeweiligen Komponenten.

Bei Nichtbeachtung und unzulässigen Eingriffen entfällt

jegliche Haftung unsererseits, ebenso erlischt die Garantie

auf Geräte und Zubehörteile!

3.1. Typenspezifische Sicherheitsund Warnhinweise

3.1.1. Sicherheitshinweis für Antriebe

K-175 und L-225

WARNUNG!

Verletzungsgefahr und Funktionsausfall durch herausspringende oder verrutschte Teile!

Die Antriebe enthalten vorgespannte Federn, die bei unsachgemäßer Öffnung herausspringen oder verrutschen können.

• Die Antriebe K-175 / L-225 dürfen nur vom Hersteller oder von

der zuständigen Vertriebsniederlassung geöffnet werden.

3.1.2. Hinweis für Antriebe D-50, E-63,

F-80 und G-100, H-125

HINWEIS!

Beschädigung der Antriebe durch falsches Werkzeug!

• Zum Verschrauben des Antriebsdeckels dürfen nur die von Bürkert

speziell dafür angebotenen Werkzeuge verwendet werden (siehe

Kapitel Montagezubehör).

34

deutsch

Page 35

Typ 2000, 2002, 2012

2030, 2031, 2032, 2033

Allgemeine Hinweise

4. ALLGEMEINE HINWEISE

4.1. Lieferumfang

Überzeugen Sie sich unmittelbar nach Erhalt der Sendung, dass der

Inhalt nicht beschädigt ist und in Art und Umfang mit dem Lieferschein

bzw. der Packliste übereinstimmt.

Bei Unstimmigkeiten wenden Sie sich bitte umgehend an uns.

Deutschland

Kontaktadresse:

Bürkert Fluid Control Systems

Sales Center

Chr.-Bürkert-Str. 13-17

D-74653 Ingelfingen

Tel. + 49 (0) 7940 - 10 91 111

Fax + 49 (0) 7940 - 10 91 448

E-mail: info@de.buerkert.com

International

Die Kontaktadressen finden Sie auf den letzten Seiten dieser

Anleitung.

Außerdem im Internet unter:

www.burkert.com

Bürkert Company Locations

4.2. Gewährleistung

Diese Druckschrift enthält keine Garantiezusagen. Wir verweisen

hierzu auf unsere allgemeinen Verkaufs- und Lieferbedingungen.

Voraussetzung für die Gewährleistung ist der bestimmungsgemäße

Gebrauch der Antriebe und Zubehörteile unter Beachtung der spezifizierten Einsatzbedingungen.

Die Gewährleistung erstreckt sich nur auf die Fehlerfreiheit

der Prozessventile.

Für Folgeschäden jeglicher Art, die durch Ausfall oder Fehlfunktion des Geräts entstehen könnten, wird keine Haftung

übernommen.

4.3. Produktbezeichnungen und

Hersteller:

In dieser Anleitung werden für den Einbau folgende Hilfsstoffe

empfohlenen:

Art des

Hilfsstoffs

Dicht- und

Gleitmittel

Flüssigkleber LOCTITE 274 Henkel Loctite Deutschland

Produktbezeichnung

Multi-Silikonfett OKS

1110

Hersteller und

Internetadresse

OKS Schmierstoffe GMBH

www.oks-germany.com

GmbH

www.loctite.de

deutsch

35

Page 36

Typ 2000, 2002, 2012

2030, 2031; 2032, 2033

Typenübersicht

5. TYPENÜBERSICHT

5.1. Option Hubbegrenzung,

Einfachausführung

Antriebsgröße D-50 bis F-80

Besonderheiten: nur für Steuerfunktion A

Antriebsgröße G-100 und H-125

Besonderheiten: nur für Steuerfunktion A

nur mit Spezialschlüssel für

Antriebsdeckel montierbar

Antriebsgröße K-175 und L-225

Besonderheiten: nur für Steuerfunktion A

5.2. Option Min-,

Max-Hubbegrenzung

Antriebsgröße D-50 bis F-80

Antriebsgröße G-100 und H-125

Besonderheiten: nur mit Spezialschlüssel für

Antriebsdeckel montierbar

Antriebsgröße K-175 und L-225

36

deutsch

Page 37

Typ 2000, 2002, 2012

2030, 2031, 2032, 2033

Typenübersicht

5.3. Option Handrad

Antriebsgröße D-50 bis F-80

Besonderheiten:

nur für Steuerfunktion A

Antriebsgröße G-100 und H-125

Besonderheiten:

nur für Steuerfunktion A

5.4. Option Elektrischer

Stellungsrückmelder

Antriebsgröße D-50 bis F-80,

Typ 1060

Antriebsgröße G-100 und H-125,

Typ 1060

Antriebsgröße K-175 und L-225,

Typ 1060

deutsch

37

Page 38

Typ 2000, 2002, 2012

2030, 2031; 2032, 2033

Steuerluftanschlüsse

6. STEUERLUFTANSCHLÜSSE

GEFAHR!

Verletzungsgefahr durch hohen Druck!

• Vor dem Lösen von Leitungen und Ventilen den Druck abschalten und Leitungen entlüften.

6.1. Antriebe D-50, E-63, F-80 und

G-100, H-125

Unterer Steuerluftanschluss

Bild 1: Unterer Steuerluftanschluss, Antriebe D-50, E-63, F-80

und G-100, H-125

6.2. Antriebe K-175 und L-225

Unterer Steuerluftanschluss

Bild 2: Unterer Steuerluftanschluss, Antriebe K-175 und L-225

38

deutsch

Page 39

Typ 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Max. Hubbegrenzung

7. OPTION: MAX.

HUBBEGRENZUNG

ohne Stellungsrückmeldung

7.1. Antrieb D-50, E-63 und F-80

Erforderliche Teile

1

Gewindenippel

2

Gewindestift M12 x 1,5

3

Mutter M12 x 1,5

5

O-Ring (Antrieb)

6

Antriebsdeckel (Antrieb)

7

Laufbuchse (Antrieb)

Bild 3: Antrieb D-50, E-63, F-80,

max. Hubbegrenzung ohne Stellungsrückmeldung

7.1.1. Arbeiten vor dem Einbau

GEFAHR!

Verletzungsgefahr durch hohen Druck!

• Vor dem Umbau der Geräte den Druck abschalten und Leitungen entlüften.

→ Zufuhr der Steuerluft und des Mediumstroms unterbrechen.

→ Ventilgehäuse entleeren.

→ Klarsichthaube vom Antriebsdeckel ⑥ abschrauben.

→ Stellungsanzeige mit Innensechskantschlüssel (SW5)

herausschrauben.

7.1.2. Einbau und Inbetriebnahme

→ Gewindenippel ① in Antriebsdeckel ⑥ einschrauben

• Schlüsselfläche am Rohr benutzen (SW17)

• Max. Anzugsdrehmoment: 15 Nm.

→ Max. Hub durch Verstellen des Gewindestifts ② einstellen.

→ Gewindestift ② mittels Mutter ③ sichern.

→ Ventil auf Funktion und Dichtheit prüfen.

deutsch

39

Page 40

Typ 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Max. Hubbegrenzung

7.2. Antrieb G-100, H-125

Erforderliche Teile

1

Gewindenippel

2

Gewindestift M12 x 1,5

3

Mutter M12 x 1,5

4

Mutter

5

O-Ring (Antrieb)

6

Antriebsdeckel (Antrieb)

7

Laufbuchse (Antrieb)

Loctite 274

Bild 4: Antrieb G-100, H-125,

max. Hubbegrenzung ohne Stellungsrückmeldung

8

Scheibe (Antrieb)

7.2.1. Arbeiten vor dem Einbau

GEFAHR!

Verletzungsgefahr durch hohen Druck!

• Vor dem Umbau der Geräte den Druck abschalten und Leitungen entlüften.

→ Zufuhr der Steuerluft und des Mediumstroms unterbrechen.

→ Ventilgehäuse entleeren.

→ Klarsichthaube vom Antriebsdeckel ⑥ abschrauben.

→ Stellungsanzeige mit Innensechskantschlüssel (SW8)

herausschrauben.

HINWEIS!

Beschädigung durch falsches Werkzeug!

• Zum Verschrauben des Antriebsdeckels nur den von Bürkert

dafür angebotenen Spezialschlüssel verwenden (siehe Kapitel

Montagezubehör).

→ Antriebsdeckel ⑥ mit Spezialschlüssel abschrauben, dabei an

der Lauffläche gegenhalten.

40

deutsch

Page 41

Typ 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Max. Hubbegrenzung

7.2.2. Einbau und Inbetriebnahme

→ Gewindenippel ① in Antriebsdeckel ⑥ einstecken.

HINWEIS!

Ausfall oder Beeinträchtigung der Funktion durch

beschädigten O-Ring ⑤!

• O-Ring ⑤ vorsichtig einlegen.

• Zum Einlegen keine spitzen Gegenstände benutzen.

→ Scheibe ⑧ in die Innenseite des Antriebsdeckels ⑥ einlegen.

→ Antriebsdeckel ⑥ mit Mutter ④ am Gewindenippel ①

befestigen

• Schlüsselfläche am Rohr benutzen (SW24)

• Max. Anzugsdrehmoment: 20 Nm.

→ Mutter ④ mit Loctite 274 sichern.

→ Antriebsdeckel ⑥ mit Spezialschlüssel montieren

• Max. Anzugsdrehmoment: G-100 = 45 Nm / H-125 = 60 Nm.

→ Max. Hub durch Verstellen des Gewindestifts ② einstellen.

→ Gewindestift ② mit Mutter ③ sichern.

→ Ventil auf Funktion und Dichtheit prüfen.

deutsch

41

Page 42

Typ 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Max. Hubbegrenzung

7.3. Antrieb K-175, L225

Erforderliche Teile

1

Antrieb

Bild 5: Antrieb K-175, L-225,

max. Hubbegrenzung ohne Stellungsrückmeldung

WARNUNG!

Verletzungsgefahr und Funktionsausfall durch herausspringende oder verrutschte Teile!

Die Antriebe enthalten vorgespannte Federn, die bei unsachgemäßer Öffnung herausspringen oder verrutschen können.

• Die Antriebe K-175 / L-225 dürfen nur vom Hersteller oder von

der zuständigen Vertriebsniederlassung geöffnet werden.

Gewindenippel

2

Gewindestift M16 x 80

3

Mutter M16

4

Spindelabdeckkappe

7.3.1. Arbeiten vor dem Einbau

GEFAHR!

Verletzungsgefahr durch hohen Druck!

• Vor dem Umbau der Geräte den Druck abschalten und Leitungen entlüften.

→ Zufuhr des Mediumstroms unterbrechen.

→ Ventilgehäuse entleeren.

→ Antrieb in obere Kolbenposition bringen.

GEFAHR!

Steuerfunktion A und I:

Verletzungsgefahr beim Abschrauben der Klarsichthaube!

Die Klarsichthaube darf beim Abschrauben nicht unter Druck

stehen.

• Vor dem Abschrauben der Klarsichthaube nur den unteren

Kolbenraum über den unteren Steuerluftanschluss mit Druckluft

beaufschlagen.

→ Klarsichthaube vom Antriebsdeckel abschrauben.

→ Stellungsanzeige (gelbe Schraubkappe) von Hand abschrauben.

→ Gewindebuchse bzw. Spindelabdeckkappe ④ anstelle der Stel-

lungsanzeige auf Spindelende aufschrauben (SW14).

→ Zufuhr der Steuerluft unterbrechen.

42

deutsch

Page 43

Typ 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Max. Hubbegrenzung

7.3.2. Einbau und Inbetriebnahme

→ Gewindenippel ① anstelle der Klarsichthaube in den Antrieb

schrauben (SW27).

→ Gewindestift ② in Gewindenippel ① einschrauben.

→ Max. Hub durch verstellen des Gewindestifts ② einstellen.

→ Gewindestift ② mit Mutter ③ sichern.

→ Ventil auf Funktion und Dichtheit prüfen.

deutsch

43

Page 44

Typ 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Min. /max. Hubbegrenzung

8. OPTION: MIN. /MAX.

HUBBEGRENZUNG

mit optischer

Stellungsanzeige

8.1. Antrieb D-50, E-63 und F-80

Erforderliche Teile

1

Spindel

2

Führungsspindel

3

Mutter, geschlitzt

4

Balken (Antrieb)

5

Zylinderschraube

6

Haube

7

Gehäuse

8

Kupplung

9

O-Ring

Loctite 274

Bild 6: Antrieb D-50, E-63,

min./max. Hubbegrenzung mit optischer Stellungsanzeige

10

O-Ring

8.1.1. Arbeiten vor dem Einbau

GEFAHR!

Verletzungsgefahr durch hohen Druck!

• Vor dem Umbau der Geräte den Druck abschalten und Leitungen entlüften.

→ Zufuhr der Steuerluft und des Mediumstroms unterbrechen.

→ Ventilgehäuse entleeren.

→ Klarsichthaube vom Antriebsdeckel abschrauben.

→ Stellungsanzeige mit Innensechskantschlüssel (SW5 bzw. SW8)

herausschrauben.

HINWEIS!

Beschädigung durch falsches Werkzeug!

• Zum Verschrauben des Antriebsdeckels nur den von Bürkert

dafür angebotenen Spezialschlüssel verwenden (siehe Kapitel

Montagezubehör).

→ Antriebsdeckel mit Spezialschlüssel abschrauben, dabei an der

Laufbuchse gegenhalten

8.1.2. Einbau und Inbetriebnahme

→ Kupplung ⑧ auf Ventilspindel schrauben und mit Loctite 274

sichern.

→ Spindel ① in Kupplung ⑧ einhängen.

→ Spindel ① einfetten.

44

deutsch

Page 45

Typ 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Min. /max. Hubbegrenzung

→ O-Ring ⑩ einfetten und in Führungsspindel ② einlegen.

→ Führungsspindel ② in Antriebsdeckel einschrauben

• Max. Anzugsdrehmoment: 15 Nm.

→ Antriebsdeckel auf Ventil aufschrauben

• Max. Anzugsdrehmoment: D-50 = 15 Nm

E-63 = 20 Nm

F-80 = 35 Nm.

→ Untere Mutter ③ auf Führungsspindel ② schrauben.

→ Balken ④ auf Spindel ① aufsetzen, mit Zylinderschraube ⑤

befestigen und mit Loctite 274 sichern (Innensechskantschlüssel

SW5 bzw. SW8).

→ Obere Mutter ③ auf Führungsspindel ② aufschrauben.

→ Den max. und min. Hub mittels oberer und unterer Mutter ③

einstellen.

→ Ventil auf Funktion und Dichtheit prüfen.

→ Haube ⑥ von Hand aufschrauben.

deutsch

45

Page 46

Typ 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Min. /max. Hubbegrenzung

8.2. Antrieb G-100, H-125

Erforderliche Teile

1

Spindel

2

Führungsspindel

3

Mutter, geschlitzt

4

Balken (Antrieb)

5

Zylinderschraube

6

Rohr

7

Deckel

8

Kupplung

9

O-Ring

10

Mutter

Loctite 274

Bild 7: Antrieb G-100, H-125, min./max. Hubbegrenzung mit

optischer Stellungsanzeige

11

O-Ring

8.2.1. Arbeiten vor dem Einbau

GEFAHR!

Verletzungsgefahr durch hohen Druck!

• Vor dem Umbau der Geräte den Druck abschalten und Leitungen entlüften.

→ Zufuhr der Steuerluft und des Mediumstroms unterbrechen.

→ Ventilgehäuse entleeren.

→ Klarsichthaube vom Antriebsdeckel abschrauben.

→ Stellungsanzeige mit Innensechskantschlüssel (SW5 bzw. SW8)

herausschrauben.

HINWEIS!

Beschädigung durch falsches Werkzeug!

• Zum Verschrauben des Antriebsdeckels nur den von Bürkert

dafür angebotenen Spezialschlüssel verwenden (siehe Kapitel

Montagezubehör).

→ Antriebsdeckel mit Spezialschlüssel abschrauben, dabei an der

Laufbuchse gegenhalten.

46

deutsch

Page 47

Typ 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Min. /max. Hubbegrenzung

8.2.2. Einbau und Inbetriebnahme

→ Kupplung ⑧ auf Ventilspindel schrauben und mit Loctite 274

sichern.

→ Spindel ① in Kupplung ⑧ einhängen.

→ Spindel ① einfetten.

→ O-Ring ⑨ einfetten und in Führungsspindel ② einlegen.

→ Führungsspindel ② in Antriebsdeckel einstecken.

→ Scheibe in den Antriebsdeckel einlegen, mit der Mutter ⑩ an der

Führungsspindel ② befestigen und mit Loctite 274 sichern.

→ Dazu Schlüsselfläche an der Führungsspindel ② benutzen

(SW24)

• Max. Anzugsdrehmoment: 20 Nm.

→ Antriebsdeckel auf Ventil aufschrauben

• Max. Anzugsdrehmoment: G-100 = 45 Nm

H-125 = 60 Nm.

→ Untere Mutter ③ auf Führungsspindel ② schrauben.

→ Balken ④ auf Spindel ① aufsetzen, mit Zylinderschraube ⑤

befestigen und mit Loctite 274 sichern (Innensechskantschlüssel

SW5 bzw. SW8).

→ Obere Mutter ③ auf Führungsspindel ② aufschrauben.

→ Den max. und min. Hub mittels oberer und unterer Mutter ③

einstellen.

→ Ventil auf Funktion und Dichtheit prüfen.

→ Rohr mit ⑥ Deckel ⑦ von Hand aufschrauben.

deutsch

47

Page 48

Typ 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Min. /max. Hubbegrenzung

8.3. Antrieb K-175, L-225

Erforderliche Teile

1

Spindelverlängerung

2

Führungsspindel

3

Mutter M40 x 2

4

Balken

5

Antrieb

Spindelabdeckkappe

Bild 8: Antrieb K-175, L-225

min./max. Hubbegrenzung mit optischer Stellungsanzeige

Zylinderschraube

M16 x 45

6

Rohr

7

Deckel

8

Anschlag

(nur für Typ 2012 SFA)

WARNUNG!

Verletzungsgefahr und Funktionsausfall durch herausspringende oder verrutschte Teile!

Die Antriebe enthalten vorgespannte Federn, die bei unsachgemäßer Öffnung herausspringen oder verrutschen können.

• Die Antriebe K-175 / L-225 dürfen nur vom Hersteller oder von

der zuständigen Vertriebsniederlassung geöffnet werden.

8.3.1. Arbeiten vor dem Einbau

GEFAHR!

Verletzungsgefahr durch hohen Druck!

• Vor dem Umbau der Geräte den Druck abschalten und Leitungen entlüften.

→ Zufuhr des Mediumstromes unterbrechen und Ventilgehäuse

entleeren.

→ Antrieb in obere Kolbenposition bringen.

GEFAHR!

Steuerfunktion A und I:

Verletzungsgefahr beim Abschrauben der Klarsichthaube!

Die Klarsichthaube darf beim Abschrauben nicht unter Druck

stehen.

• Vor dem Abschrauben der Klarsichthaube nur den unteren

Kolbenraum über den unteren Steuerluftanschluss mit Druckluft

beaufschlagen.

48

deutsch

Page 49

Typ 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Min. /max. Hubbegrenzung

→ Klarsichthaube vom Antriebsdeckel abschrauben

→ Stellungsanzeige/Spindelabdeckkappe (gelbe Schraubkappe;

siehe Bild Nr. 8 ) von Hand abschrauben.

→ Zufuhr der Steuerluft unterbrechen.

8.3.2. Einbau und Inbetriebnahme

→ Spindelverlängerung ① leicht einfetten (Silikonfett OKS 1110).

→ Spindelverlängerung ① (mit Innensechskantschlüssel SW8) auf

Antriebsspindel aufschrauben (M16 x 1,5) und mit Loctite 274

sichern.

→ Führungsspindel ② über Spindelverlängerung ① stecken.

Typ 2012 Steuerfunktion A:

→ Anschlag ⑧ auf die Führungsspindel ② schrauben, mit Loctite

274 sichern.

Anschlaglänge für Antrieb K-175 (2012): 54,5 mm

Anschlaglänge für Antrieb L-225 (2012): 44 mm

Typ 2030 Steuerfunktion A, B, und I sowie

Typ 2012 Steuerfunktion B und I:

der Anschlag ⑧ ist nicht erforderlich.

→ Führungsspindel ② mit Spindelverlängerung ① in Antrieb ein-

schrauben (SW36).

→ Untere Mutter ③ auf Führungsspindel ② aufschrauben.

→ Balken ④ auf Spindelverlängerung ① aufsetzen und mit Zylin-

derschraube ⑤ (M16 x 45) befestigen (Innensechskantschlüssel

SW12). Zylinderschraube ⑤ mit Loctite 274 sichern.

→ Obere Mutter ③ auf Führungsspindel ② aufschrauben.

→ Min- und Maximalhub mittels oberer und unterer Mutter ③ ein-

stellen und mit jeweils zweiter Mutter ③ sichern.

→ Ventil auf Funktion und Dichtheit prüfen.

→ Rohr ⑥ auf Hubbegrenzung stecken und Deckel ⑦ mit der

Hand auf Führungsspindel ② aufschrauben.

deutsch

49

Page 50

Typ 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Handrad

9. OPTION: HANDRAD

9.1. Antrieb D-50 bis H-125

Erforderliche Teile

1

Handrad

2

Klarsichthaube

3

Gewindestift

3 x ohne Sicherungslack

2 x mit Sicherungslack

4

Zugstange

5

O-Ring

6

O-Ring

Loctite 274

Bild 9: Antrieb D-50 bis H-125 mit Handrad

9.1.1. Arbeiten vor dem Einbau

GEFAHR!

Verletzungsgefahr durch hohen Druck!

• Vor dem Umbau der Geräte den Druck abschalten und Leitungen entlüften.

→ Zufuhr der Steuerluft und des Mediumstroms unterbrechen

→ Ventilgehäuse entleeren

→ Klarsichthaube vom Antriebsdeckel abschrauben

→ Stellungsanzeige mit Innensechskantschlüssel (SW5 bzw. 8)

herausschrauben

50

deutsch

Page 51

Typ 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Handrad

9.1.2. Einbau und Inbetriebnahme

→ Klarsichthaube ② vom Handrad ① vorsichtig mit einem geeig-

neten Werkzeug abhebeln (Klarsichthaube nur aufgesteckt, kein

Gewinde).

→ Prüfen: • Gewindestifte ③ ohne Sicherungslack (3 Stück) sind

lose

• Zugstange ④ ist am unteren Anschlag

(Mit Innensechskantschlüssel SW5 bzw. SW8

einstellbar).

→ Handrad auf Antriebsdeckel schrauben, dazu Schlüsselfläche am

Handrad benutzen und am Ventil gegenhalten

max. Anzugsdrehmoment: D-50, E-63, F-80 = 15 Nm

G-100, H-125 = 20 Nm.

→ Zugstange ④ mit Innensechskantschlüssel SW5 bzw. SW8 auf

Antriebsspindel schrauben und mit Loctite 274 sichern.

HINWEIS!

Ausfall oder Beeinträchtigung der Funktion durch

gelockerte Schrauben!

• Die mit Sicherungslack gesicherten Schrauben dürfen nicht

gelockert werden, sonst ist eine einwandfreie Funktion nicht

mehr gewährleistet!

→ Gewindestifte ③ ohne Sicherungslack (3 Stück, SW2,5) fest

anziehen.

→ Ventil auf Funktion und Dichtheit prüfen.

→ Handrad ① zum Öffnen nach links drehen.

HINWEIS!

Ausfall oder Beeinträchtigung der Funktion durch

beschädigten O-Ring ⑤!

• O-Ring ⑤ vorsichtig einlegen.

• Zum Einlegen keine spitzen Gegenstände benutzen.

→ Klarsichthaube ② mit O-Ring ⑤ aufstecken.

deutsch

51

Page 52

Typ 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Elektr. Stellungsrückmelder

10. OPTION: ELEKTR.

STELLUNGSRÜCKMELDER

mit optischer

Stellungsanzeige

10.1. Antrieb D-50 bis F-80

Erforderliche Teile

1

Elektrischer Stellungsrück-

melder mit Gerätesteckdose

2

Adapter

Bild 10: Antrieb D-50 bis F-80 mit elektrischem

Stellungsrückmelder

10.1.1. Arbeiten vor dem Einbau

GEFAHR!

Verletzungsgefahr durch hohen Druck!

• Vor dem Umbau der Geräte den Druck abschalten und Leitungen entlüften.

→ Zufuhr der Steuerluft und des Mediumstroms unterbrechen.

→ Klarsichthaube vom Antriebsdeckel abschrauben.

→ Stellungsanzeige mit Innensechskantschlüssel (SW5)

abschrauben.

10.1.2. Einbau und Inbetriebnahme

→ Adapter ② anstelle der Klarsichthaube auf den Antrieb

schrauben (siehe Bild 10 ).

→ Elektrischen Stellungsrückmelder ① in den Adapter ②

schrauben (siehe Bild 10 ).

52

deutsch

Page 53

Typ 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Elektr. Stellungsrückmelder

Elektrischer Anschluss

(siehe Bild 11 ‘Anschluss der Gerätesteckdose’).

Pos. Teilebezeichnung

1 Flanschdichtung

2 Kontakteinsatz

3 Zylinderschraube

4 Kappe

5 Druckring

6 Flachdichtung

7 Spannzange

8 Überwurfmutter

Bild 11: Anschluss der Gerätesteckdose

→ Zylinderschraube ③ an der Gerätesteckdose lösen und diese

abnehmen.

HINWEIS!

Funktionsausfall durch verbogene Steckerfahnen, die den

Wiedereinbau des Kontakteinsatzes verhindern!

• Den Kontakteinsatz vorsichtig herausnehmen und darauf achten,

dass die Steckerfahnen nicht verbogen werden.

→ Kabel durch Überwurfmutter ⑧ führen.

→ Anschluss entsprechend der Schaltung vornehmen

(siehe Bild 12 ‘Elektrische Schaltung’).

→ Max. Anschlusswerte:

5 A bei 250 V AC

0,25 A bei 250 V DC.

Belegung: 1. Eingang

2. Öffner

3. Schließer

Bild 12: Elektrische Schaltung

→ Kontakteinsatz ② in die Kappe ④ einsetzen und anschrauben.

→ Gerätesteckdose mit Zylinderschraube ③ anschrauben, dabei

auf sicheren Sitz der Flachdichtung ⑥ achten.

→ Ventil auf Funktion und Dichtheit prüfen.

→ Schraube in der Kappe ④ lösen und Kontakteinsatz ②

herausnehmen.

deutsch

53

Page 54

Typ 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Elektr. Stellungsrückmelder

10.2. Antrieb G-100, H-125

Erforderliche Teile

1

Elektrischer Stellungs-

rückmelder mit

Gerätesteckdose

2

Adapter

3

Gewindebuchse

(nur für Typ 2030, 2031)

Bild 13: Antrieb G-100, H-125

mit elektrischem Stellungsrückmelder

10.2.1. Arbeiten vor dem Einbau

GEFAHR!

Verletzungsgefahr durch hohen Druck!

• Vor dem Umbau der Geräte den Druck abschalten und Leitungen entlüften.

→ Zufuhr des Mediumstroms unterbrechen.

→ Ventilgehäuse entleeren.

→ Antrieb in obere Kolbenposition bringen.

GEFAHR!

Steuerfunktion B und I:

Verletzungsgefahr beim Abschrauben der Klarsichthaube!

Die Klarsichthaube darf beim Abschrauben nicht unter Druck

stehen.

• Vor dem Abschrauben der Klarsichthaube nur den unteren

Kolbenraum über den unteren Steuerluftanschluss mit Druckluft

beaufschlagen.

→ Klarsichthaube vom Antriebsdeckel abschrauben.

→ Stellungsanzeige mit Innensechskantschlüssel (SW8)

abschrauben.

→ Typ 2030, 2031: Gewindebuchse ③ auf die Antriebsspindel

schrauben (SW14).

→ Danach Zufuhr der Steuerluft unterbrechen.

10.2.2. Einbau und Inbetriebnahme

→ Adapter ② anstelle der Klarsichthaube auf den Antrieb

schrauben (siehe Bild 13 ‘Antrieb G-100, H-125 mit elektrischem Stellungsrückmelder’).

→ Elektrischen Stellungsrückmelder ① in den Adapter ②

schrauben (siehe Bild 13 ‘Antrieb G-100, H-125 mit elektrischem Stellungsrückmelder’).

54

deutsch

Page 55

Typ 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Elektr. Stellungsrückmelder

Elektrischer Anschluss

(siehe Bild 14 ‘Anschluss der Gerätesteckdose’)

Pos. Teilebezeichnung

1 Flanschdichtung

2 Kontakteinsatz

3 Zylinderschraube

4 Kappe

5 Druckring

6 Flachdichtung

7 Spannzange

8 Überwurfmutter

Bild 14: Anschluss der Gerätesteckdose

→ Zylinderschraube ③ an der Gerätesteckdose lösen und diese

abnehmen.

HINWEIS!

Funktionsausfall durch verbogene Steckerfahnen, die den

Wiedereinbau des Kontakteinsatzes verhindern!

• Den Kontakteinsatz vorsichtig herausnehmen und darauf achten,

dass die Steckerfahnen nicht verbogen werden.

→ Schraube in der Kappe ④ lösen und Kontakteinsatz ②

herausnehmen.

→ Kabel durch Überwurfmutter ⑧ führen.

→ Anschluss entsprechend der Schaltung vornehmen

(siehe Bild 15 ‘Bild: Elektrische Schaltung’).

→ Max. Anschlusswerte:

5 A bei 250 V AC

0,25 A bei 250 V DC.

Belegung: 1. Eingang

2. Öffner

3. Schließer

Bild 15: Bild: Elektrische Schaltung

→ Kontakteinsatz ② in die Kappe ④ einsetzen und anschrauben.

→ Gerätesteckdose mit Zylinderschraube ③ anschrauben, dabei

auf sicheren Sitz der Flachdichtung achten.

→ Ventil auf Funktion und Dichtheit prüfen.

deutsch

55

Page 56

Typ 2000, 2002, 2012

2030, 2031; 2032, 2033

Option: Elektr. Stellungsrückmelder

10.3. Antrieb K-175, L-225

Erforderliche Teile

1

Antrieb

Bild 16: Antrieb K-175, L-225

mit elektrischem Stellungsrückmelder

WARNUNG!

Verletzungsgefahr und Funktionsausfall durch herausspringende oder verrutschte Teile!

Die Antriebe enthalten vorgespannte Federn, die bei unsachgemäßer Öffnung herausspringen oder verrutschen können.

• Die Antriebe K-175 / L-225 dürfen nur vom Hersteller oder von

der zuständigen Vertriebsniederlassung geöffnet werden.

Elektrischer Stellungsrück-

melder mit Gerätesteckdose

2

Adapter

3

Spindelabdeckkappe

10.3.1. Arbeiten vor dem Einbau

GEFAHR!

Verletzungsgefahr durch hohen Druck!

• Vor dem Umbau der Geräte den Druck abschalten und Leitungen entlüften.

→ Zufuhr des Mediumstroms unterbrechen.

→ Ventilgehäuse entleeren.

→ Antrieb in obere Kolbenposition bringen.

GEFAHR!

Steuerfunktion A und I:

Verletzungsgefahr beim Abschrauben der Klarsichthaube!

Die Klarsichthaube darf beim Abschrauben nicht unter Druck

stehen.

• Vor dem Abschrauben der Klarsichthaube nur den unteren

Kolbenraum über den unteren Steuerluftanschluss mit Druckluft

beaufschlagen.

→ Klarsichthaube vom Antriebsdeckel abschrauben.

→ Stellungsanzeige (gelbe Schraubkappe) von Hand abschrauben.

→ Spindelabdeckkappe ③ anstelle der Stellungsanzeige auf Spin-

delende aufschrauben (SW14).

→ Danach Zufuhr der Steuerluft unterbrechen.

56

deutsch

Page 57

Typ 2000, 2002, 2012

2030, 2031, 2032, 2033

Option: Elektr. Stellungsrückmelder

10.3.2. Einbau und Inbetriebnahme

→ Adapter ② anstelle der Klarsichthaube auf den Antrieb

schrauben (siehe Bild 16 ‘Antrieb K-175, L-225 mit elektrischem Stellungsrückmelder’).

→ Elektrischen Stellungsrückmelder ① in den Adapter ②

schrauben (siehe Bild 16 ‘Antrieb K-175, L-225 mit elektrischem Stellungsrückmelder’).

Elektrischer Anschluss

(siehe Bild 17 ‘Anschluss der Gerätesteckdose’)

Pos. Teilebezeichnung

1 Flanschdichtung

2 Kontakteinsatz

3 Zylinderschraube

4 Kappe

5 Druckring

6 Flachdichtung

7 Spannzange

8 Überwurfmutter

Bild 17: Anschluss der Gerätesteckdose

→ Zylinderschraube ③ an der Gerätesteckdose lösen und diese

abnehmen.

HINWEIS!

Funktionsausfall durch verbogene Steckerfahnen, die den

Wiedereinbau des Kontakteinsatzes verhindern!

• Den Kontakteinsatz vorsichtig herausnehmen und darauf achten,

dass die Steckerfahnen nicht verbogen werden.

→ Schraube in der Kappe ④ lösen und Kontakteinsatz ②

herausnehmen.

→ Kabel durch Überwurfmutter ⑧ führen.

→ Anschluss entsprechend der Schaltung vornehmen

(siehe Bild 18 ‘Bild: Elektrische Schaltung’ ).

→ Max. Anschlusswerte:

5 A bei 250 V AC

0,25 A bei 250 V DC.

Belegung: 1. Eingang

2. Öffner

3. Schließer

Bild 18: Bild: Elektrische Schaltung

→ Kontakteinsatz ② in die Kappe ④ einsetzen und anschrauben.

→ Gerätesteckdose mit Zylinderschraube ③ anschrauben, dabei

auf sicheren Sitz der Flachdichtung ⑥ achten.

→ Ventil auf Funktion und Dichtheit prüfen.

deutsch

57

Page 58

Typ 2000, 2002, 2012

2030, 2031; 2032, 2033

Bestelldaten

11. BESTELLDATEN

11.1. Optionen

Typ Antriebsgröße Bestell-Nr.

D-50, E-63, F-80 637 866

Max. Hubbegrenzung

ohne

Stellungsrückmeldung

Min-, Max,

Hubbegrenzung

mit optischer

Stellungsanzeige

Handrad

Elektrischer

Stellungsrückmelder

Typ 1060

G-100 637 867

H-125 637 868

K-175, L-225 655 600

D-50, E-63, F-80 636 820

G-100 636 821

H-125 640 703

K-175, L-225

nur Typ 2030, 2031

K-175

nur Typ 2012

L-225

nur Typ 2012

D-50, E-63, F-80 636 822

G-100, H-125 636 823

D-50, E-63, F-80 701 515

G-100, H-125 701 516

K-175, L-225 655 696

655 631

659 038

659 423

12. MONTAGEZUBEHÖR

Typ Antriebsgröße Bestell-Nr.

D-50 639 175

E-63 639 170

Spezialschlüssel

F-80 639 171

G-100 639 172

H-125 639 173

58

deutsch

Page 59

Sommaire :

Type 2000, 2002, 2012

2030, 2031, 2032, 2033

Instructions de montage pour options

1. LE MANUEL ..................................................................................................... 60

1.1. Symbols

2. UTILISATION CONFORME.......................................................................61

3. CONSIGNES DE SÉCURITÉ FONDAMENTALES .........................61