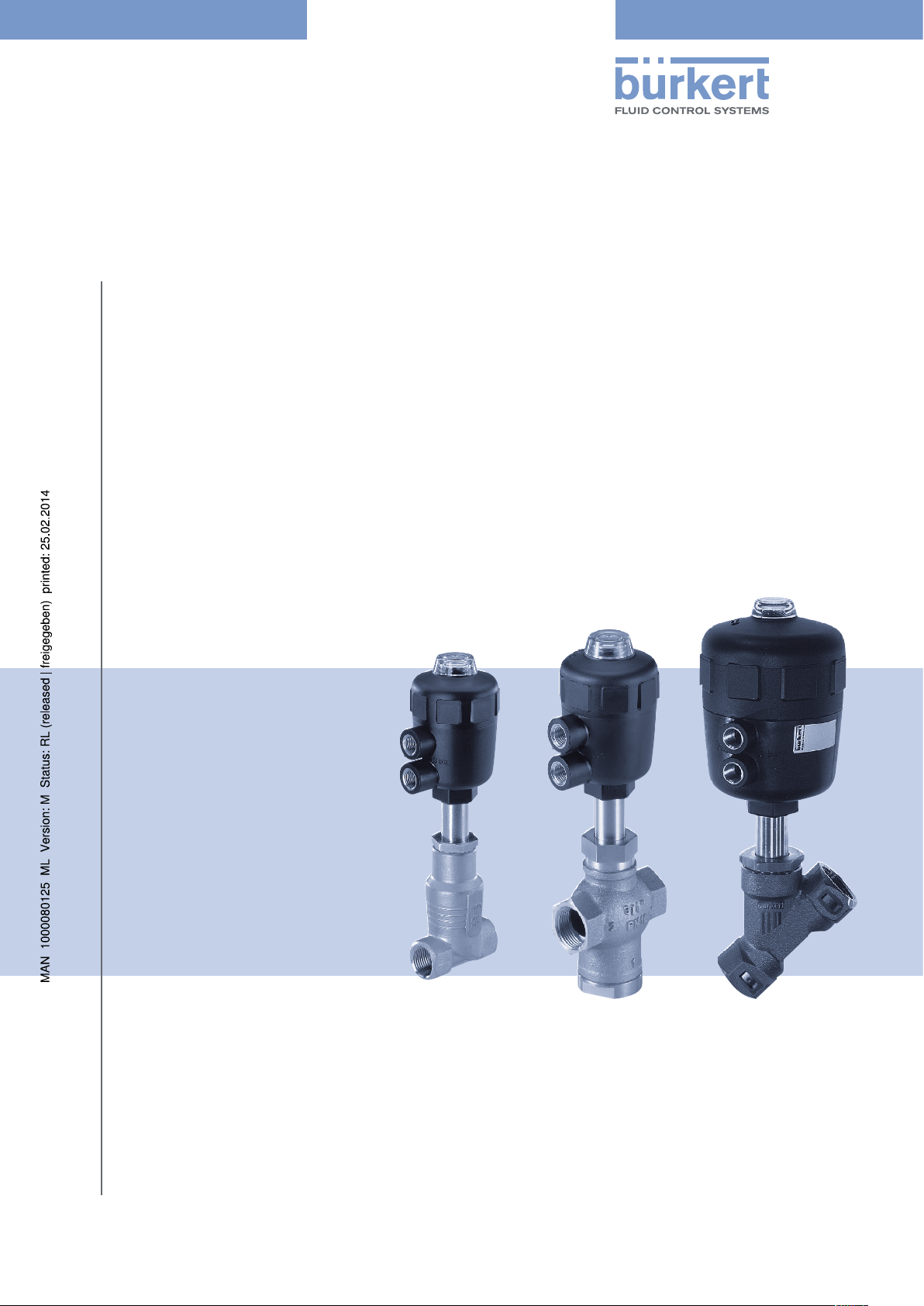

Page 1

Type 2000, 2002, 2012

Replacement of valve and seal set

Conversion of control function

Wechsel von Ventil- und Dichtungssätzen

Umbau der Steuerfunktionen

Remplacement du jeu de joints et jeu de vannes

Transformation de la fonction de commande

Repair and Conversion Instructions

Reparatur- und Umbauanleitung

Instructions de Réparation et de Transformation

Page 2

We reserve the right to make technical changes without notice.

Technische Änderungen vorbehalten.

Sous réserve de modifications techniques.

© 2014 Bürkert Werke GmbH

Operating Instructions 1402/11_EU-ML_00804144 / Original DE

Page 3

Type 2000, 2002, 2012

Contents

1 REPAIR AND CONVERSION INSTRUCTIONS ......................................................................................................................5

1.1 Symbols ......................................................................................................................................................................................5

2 BASIC SAFETY INSTRUCTIONS .................................................................................................................................................6

3 GENERAL INFORMATION ................................................................................................................................................................7

3.1 Contact addresses ................................................................................................................................................................7

3.2 Warranty ......................................................................................................................................................................................7

3.3 Information on the Internet ...............................................................................................................................................7

3.4 Reengineering ..........................................................................................................................................................................7

3.5 Auxiliary materials .................................................................................................................................................................7

4 EXPLODED-VIEW DRAWING .........................................................................................................................................................8

5 REPLACING THE VALVE SET .....................................................................................................................................................10

6 REPLACING THE SEAL SET .......................................................................................................................................................12

6.1 Replacement of the seal set for actuator with control function A (CFA), B (CFB) and I (CFI) . . 12

6.1.1 Disassembly .........................................................................................................................................12

6.1.2 Assembly ..............................................................................................................................................13

6.2 Change the packing gland for valves with actuator size F (80 mm), G (100 mm),

H (125 mm) and identification „R“ .............................................................................................................................16

7 CONVERSION OF CONTROL FUNCTION ............................................................................................................................19

7.1 Description of the functions ..........................................................................................................................................19

7.1.1 Control function A (CFA) ..................................................................................................................19

7.1.2 Control function B (CFB) .................................................................................................................19

7.1.3 Control function I (CFI) .....................................................................................................................19

7.1.4 Flow below the seat ...........................................................................................................................19

7.1.5 Flow above the seat ...........................................................................................................................20

7.2 Conversion from control function A (CFA) to control function B (CFB) ................................................21

7.3 Conversion from control function A (CFA) to control function I (CFI) ....................................................23

7.4 Conversion from flow above the seat to flow below the seat ....................................................................24

7.5 Conversion from flow below the seat to flow above the seat ....................................................................25

english

3

Page 4

Type 2000, 2002, 2012

8 INSTALLATION TOOLS ..................................................................................................................................................................26

8.1 Installation wrench .............................................................................................................................................................26

8.2 Assembly sleeve .................................................................................................................................................................27

9 PARTS ORDER ...................................................................................................................................................................................28

9.1 Replacement part sets .....................................................................................................................................................28

9.1.1 Seal set PA actuator ..........................................................................................................................28

9.1.2 Seal set PPS actuator .......................................................................................................................28

9.1.3 Valve set red bronze body ................................................................................................................29

9.1.4 Valve set stainless steel body ..........................................................................................................29

9.2 Conversion sets ...................................................................................................................................................................30

9.2.1 Conversion set for modification from CFA to CFB.....................................................................30

9.2.2 Conversion set for modification from CFA to CFI.......................................................................30

9.2.3 Conversion set for modification from flow above the seat to flow below the seat..............30

9.2.4 Conversion set for modification from flow below the seat to flow above the seat..............30

4

english

Page 5

Type 2000, 2002, 2012

Repair and conversion instructions

1 REPAIR AND CONVERSION INSTRUCTIONS

The repair and conversion instructions describe the procedure for:

• Replacement of valve and seal sets of process valves Type 2000 and 2002

• Conversion of the control function for process valves Type 2000 (angle seat valve) and Types 2002 and 2012

(globe seat valves).

Keep these instructions in a location which is easily accessible to every user and make these instructions available

to every new owner of the device.

WARNING!

The repair and conversion instructions contain important safety information!

Failure to observe these instructions may result in hazardous situations.

▶ The repair and conversion instructions must be read and understood.

1.1 Symbols

DANGER!

Warns of an immediate danger!

▶ Failure to observe the warning may result in a fatal or serious injury.

WARNING!

Warns of a potentially dangerous situation!

▶ Failure to observe the warning may result in serious injuries or death.

CAUTION!

Warns of a possible danger!

▶ Failure to observe this warning may result in a moderately severe or minor injury.

NOTE!

Warns of damage to property!

▶ Failure to observe the warning may result in damage to the device or the equipment.

Designates additional significant information, tips and recommendations.

Refers to information in these operating instructions or in other documentation.

→ designates a procedure which you must carry out.

5

english

Page 6

Type 2000, 2002, 2012

Basic safety instructions

2 BASIC SAFETY INSTRUCTIONS

These safety instructions do not make allowance for any

• contingencies and events which may arise during the installation, operation and maintenance of the devices.

• local safety regulations; the operator is responsible for observing these regulations, also with reference to the

installation personnel.

Danger – high pressure!

▶ Before loosening the lines and valves, turn off the pressure and vent the lines.

Risk of electric shock!

▶ Before reaching into the device or the equipment, switch off the power supply and secure to prevent

reactivation!

▶ Observe applicable accident prevention and safety regulations for electrical equipment!

Risk of burns/risk of fire if used continuously through hot device surface!

▶ Keep the device away from highly flammable substances and media and do not touch with bare hands.

General hazardous situations.

▶ The system cannot be activated unintentionally.

▶ Installation and repair work may be carried out by authorized technicians only and with the appropriate tools.

▶ After an interruption in the power supply or pneumatic supply, ensure that the process is restarted in a

defined or controlled manner.

▶ The device may be operated only when in perfect condition and in consideration of the operating instructions.

▶ The general rules of technology apply to application planning and operation of the device.

6

english

Page 7

Type 2000, 2002, 2012

General information

3 GENERAL INFORMATION

3.1 Contact addresses

Germany

Bürkert Fluid Control Systems

Sales Center

Christian-Bürkert-Str. 13-17

D-74653 Ingelfingen

Tel. + 49 (0) 7940 - 10 91 111

Fax + 49 (0) 7940 - 10 91 448

E-mail: info@de.buerkert.com

International

Contact addresses are found on the final pages of the printed operating manual.

You can also find information on the Internet under: www.burkert.com

3.2 Warranty

The warranty is only valid if the device is used as authorized in accordance with the specified application

conditions.

3.3 Information on the Internet

The operating instructions and data sheets for Type 2000, 2002 and 2012 can be found on the Internet at

www.burkert.com

3.4 Reengineering

Reengineering of this product changes the spare parts. The spare part sets include all spare parts for both valve

versions. The reengineered valves are identified by the letter “R” (see the first line of the type label).

3.5 Auxiliary materials

The following auxiliary materials are recommended for conversion and repair in these instructions:

Type of auxiliary

material

Sealer and anti-seize agents Silicone grease OKS 1110-3 OKS Schmierstoffe GmbH

Lubricating paste Klüber paste UH1 96-402 Klüber Lubrication München

Lubricant Amblygon TA Klüber Lubrication München

Liquid adhesive Loctite 274 Henkel Loctite Deutschland GmbH

Auxiliary materials Manufacturer’s information

www.oks-germany.com

www.klueber.de

www.klueber.de

www.loctite.de

english

7

Page 8

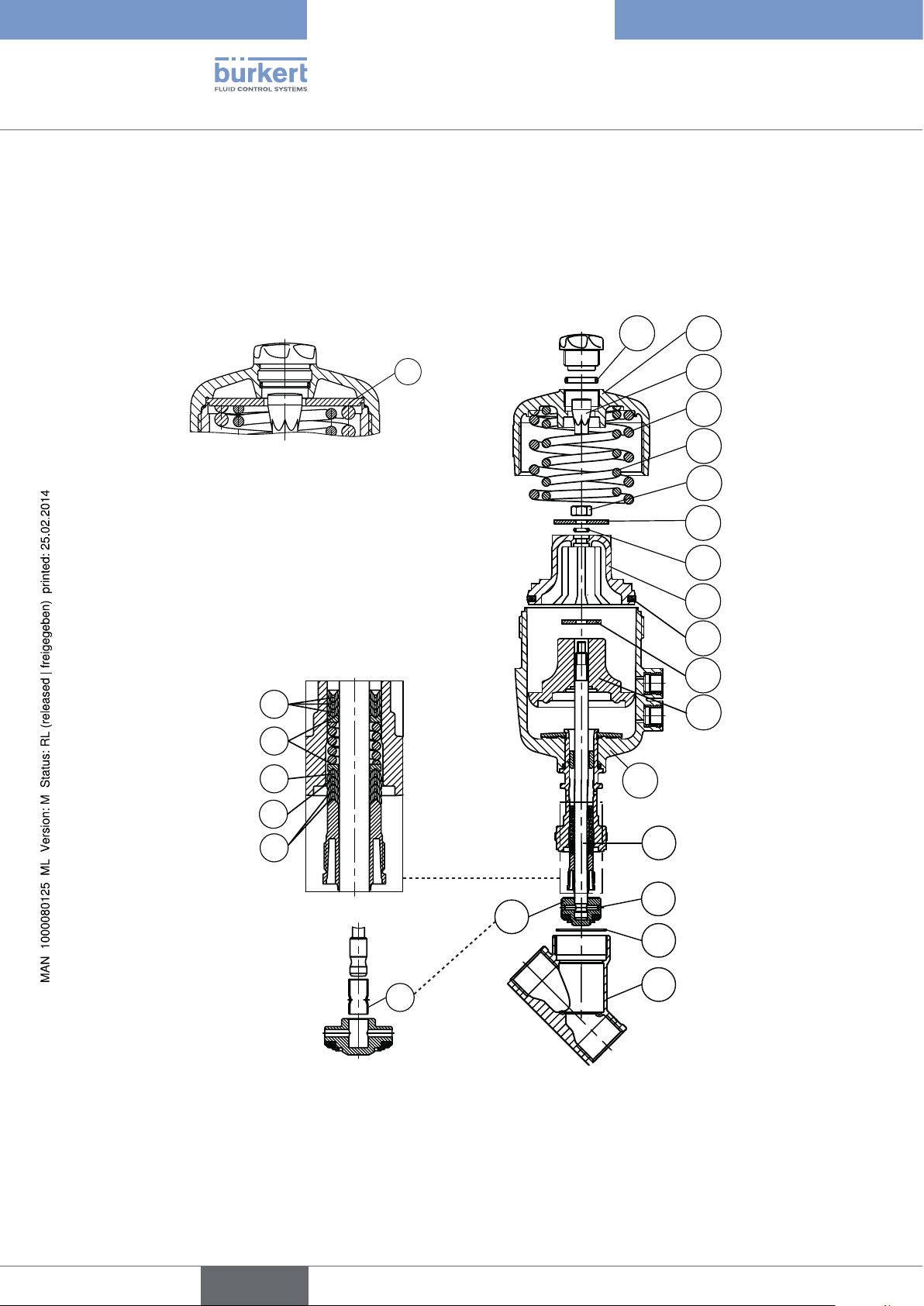

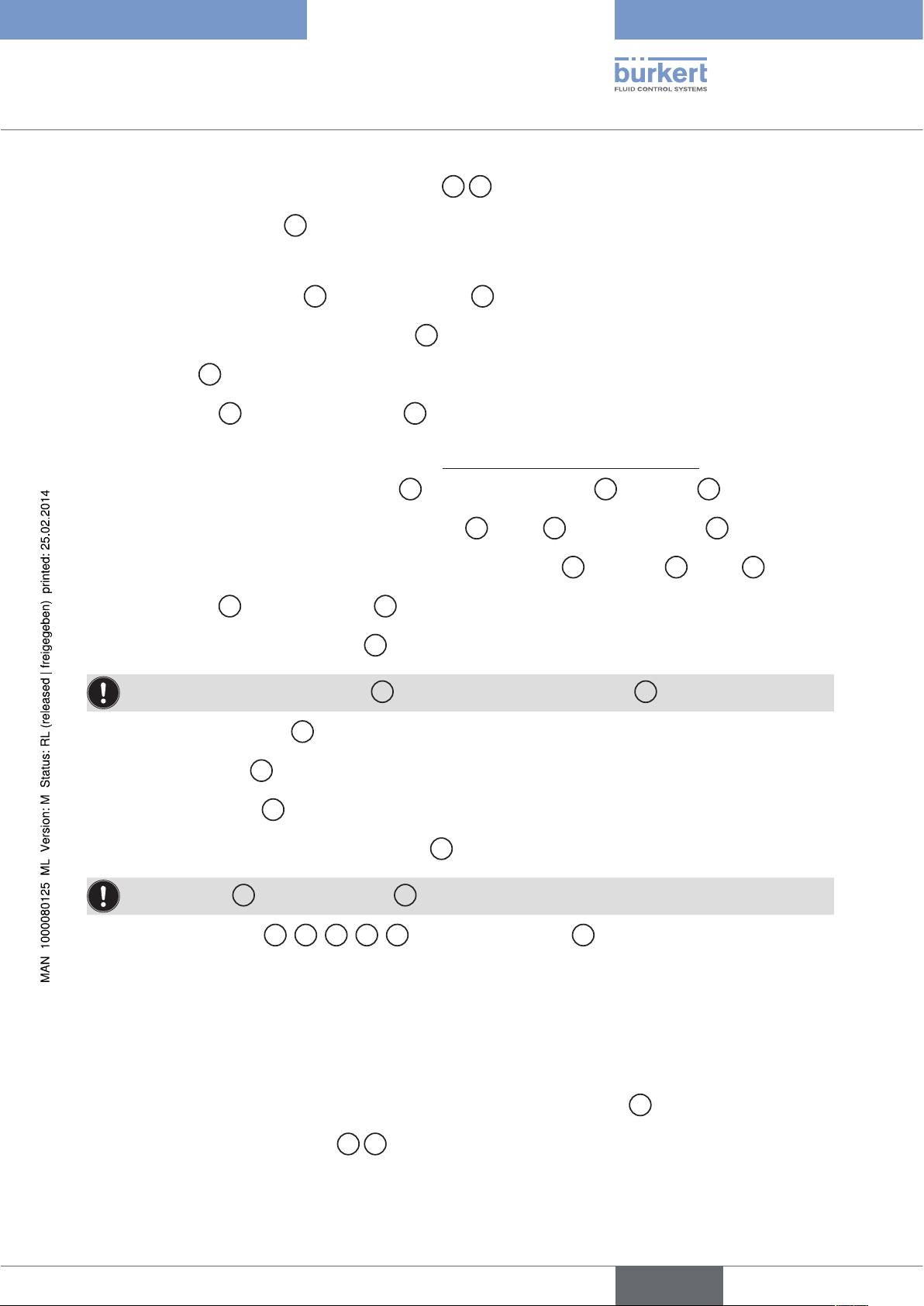

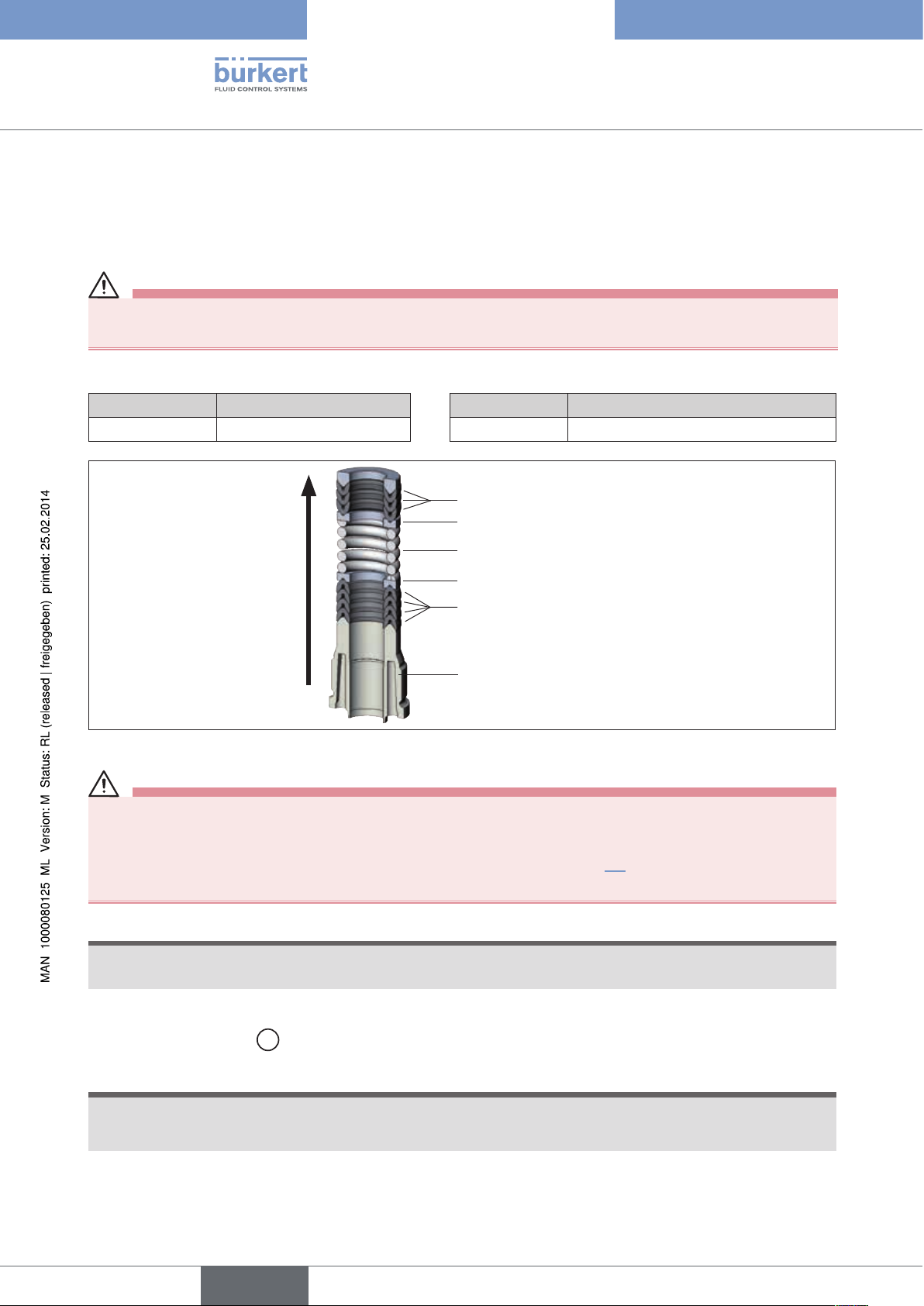

4 EXPLODED-VIEW DRAWING

Actuators control function A (closed in rest position by spring force)

Type 2000, 2002, 2012

Exploded-view drawing

Only for version

ANTG G, H

13

40

Control function A (CFA)

32

31

26

29

28

25

24

21

22

23

20

19

15

13

14

13

12

2

4

3

5

3*

Sleeve required to reduce the bore

hole (for DN50 and above)

8

1

english

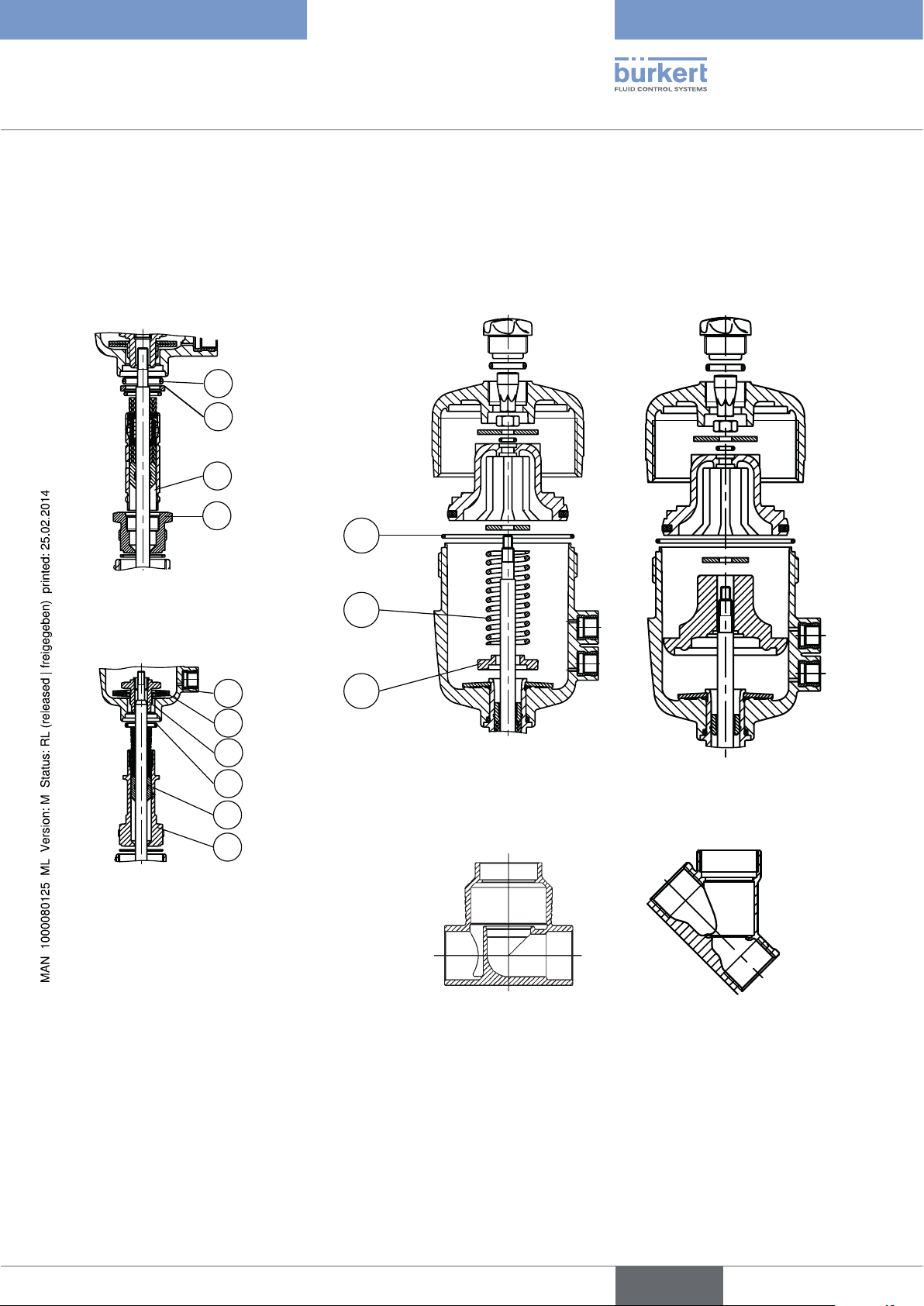

Page 9

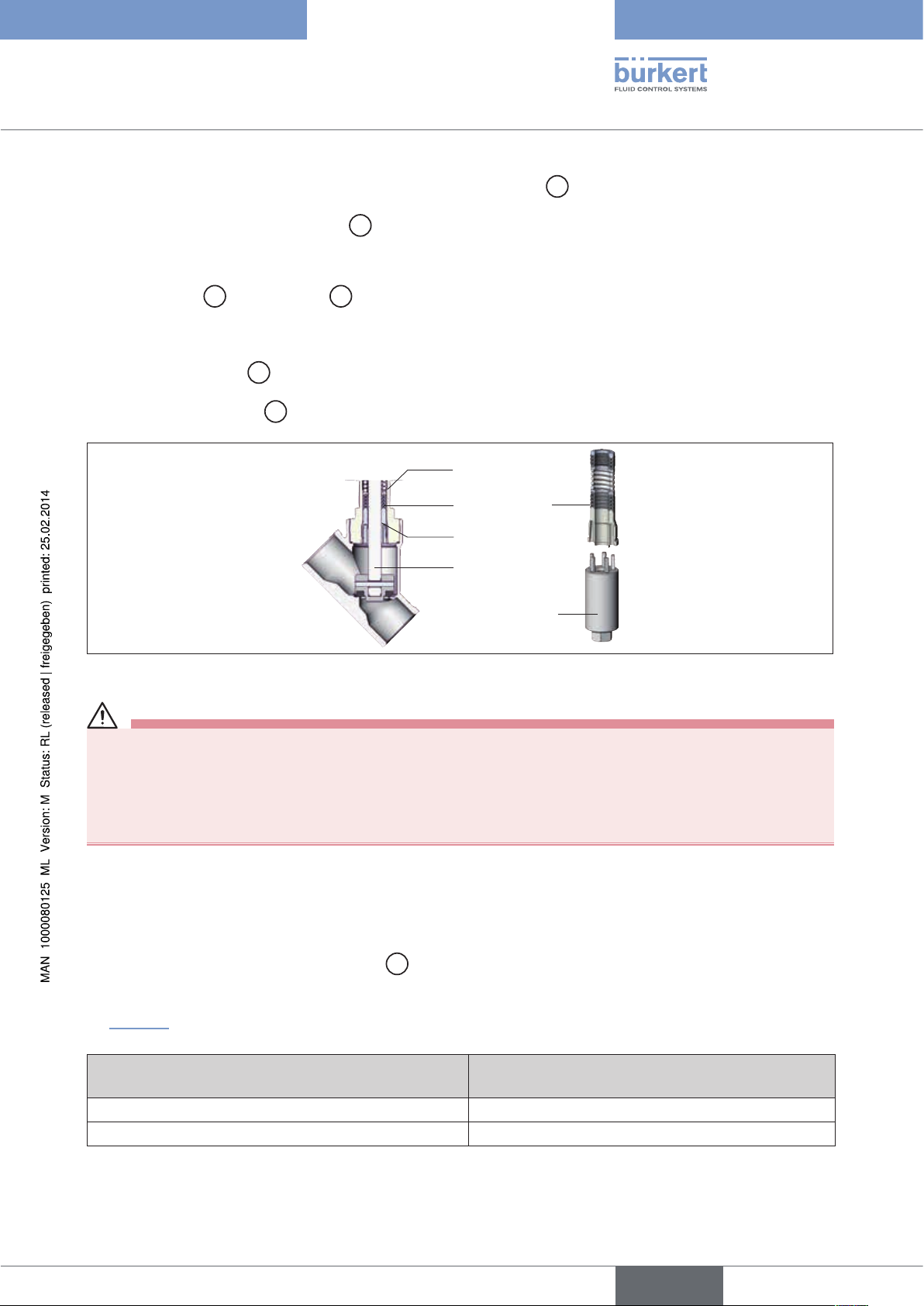

Type 2000, 2002, 2012

Exploded-view drawing

Actuators control function B (opened in rest position by spring force)

and I (dual acting)

Only for version

ANTG D

Only for version

ANTG E

11

10

8

6

12

17

Control function B (CFB) Control function I (CFI)

30

35

19

18

11

7

6

Valve body

Type 2000 / 2002

Valve body

Type 2012

9

english

Page 10

Type 2000, 2002, 2012

Replacing the valve set

5 REPLACING THE VALVE SET

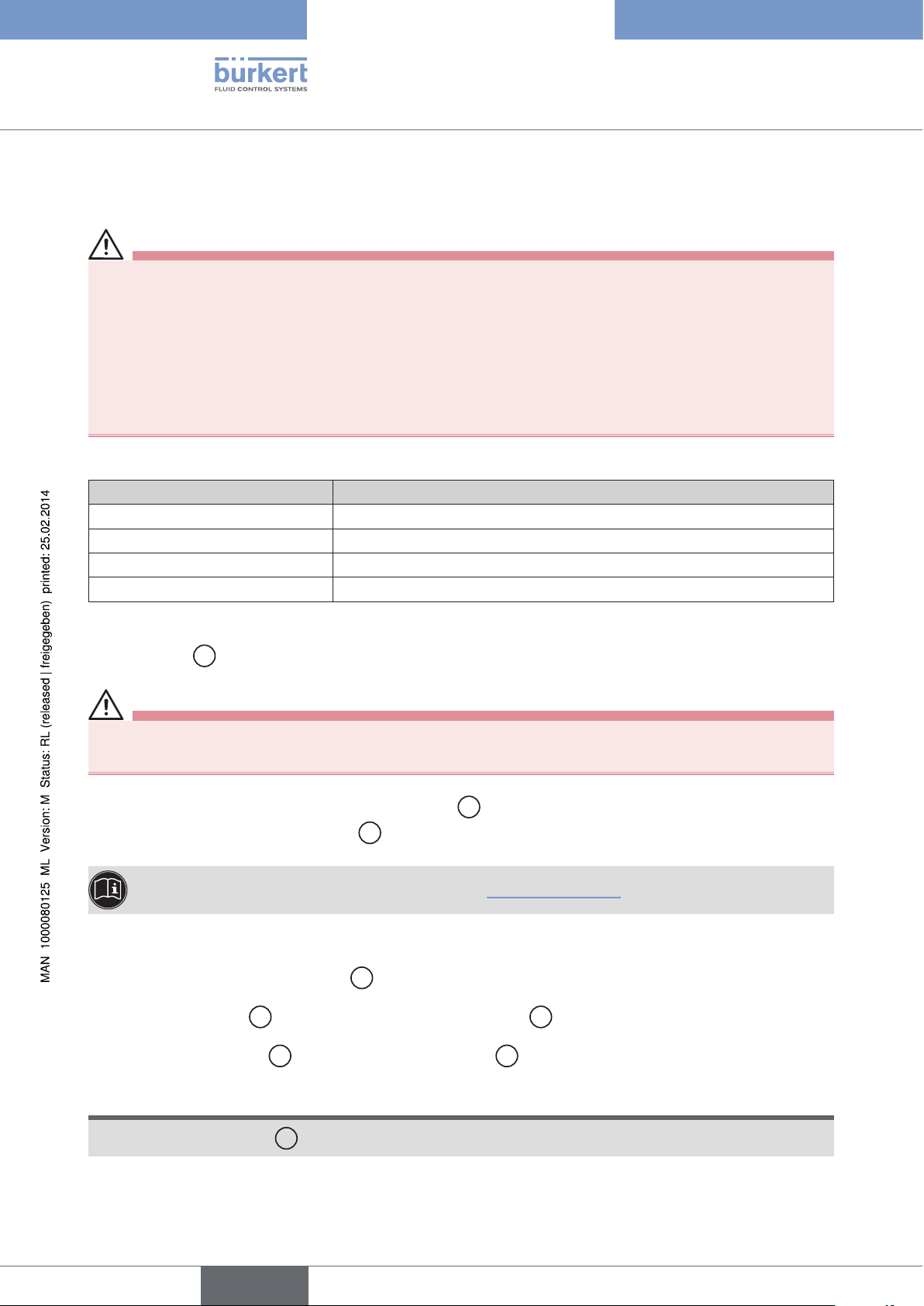

DANGER!

Danger – high pressure!

▶ Turn off the pressure and vent the lines before loosening lines or valves.

Risk of injury from improper maintenance!

▶ Maintenance may be performed by authorized technicians only!

▶ To screw on or unscrew valve body or actuator, use an open-end wrench, never a pipe wrench.

▶ Observe tightening torques.

Required parts:

Item Description

3 Swivel plate with PTFE seal

4 Pin

5 Graphite seal (packed)

3* Sleeves (only valve with spindle diameter 14 mm)

Procedure:

→ Mount valve

1

on the body.

CAUTION!

Danger through taut springs!

▶ Carefully open piston actuator!

→ Only for control function A (CFA): Release cover

relaxed, holding up the actuator body

For information about the special wrench see chapter “8. Installation tools”.

12

against the hexagon.

31

with special wrench until the springs are completely

→ For control function A (CFA): Pressurize lower control air connection with compressed air (5 bar).

→ Unscrew actuator on the valve body

→ Support swivel plate

→ Mount new swivel plate

3

with the help of a prism, knock out pin 4 with a pin punch and pull out swivel plate.

3

align and secure with new pin 4.

1

.

10

NOTE!

For valves with “R” sleeves 3*, insert in swivel plate and align drilled holes.

english

Page 11

Type 2000, 2002, 2012

Replacing the valve set

Pin

Swivel plate

Graphite seal

Figure 1: Replacing the valve set

→ Calk pin bores on both sides of the swivel plate with chisel or prick punch.

→ Carefully remove old graphite seal

→ Insert new graphite seal

5

.

→ Only for VA body: Lubricate nipple thread

5

from the body 1.

6

with Klüber paste UH1 96-402.

→ Only for type 2002: Use sealing tape.

NOTE!

Damage to the seat contour!

▶ During installation, take care that there is no damage to the seat contour.

• Observe tightening torques according to “Table 1”.

→ For control function A (CFA): Pressurize lower control air connection with compressed air (5 bar).

→ Screw in valve actuator with nipple

→ Only for control function A (CFA): Rescrew cover

6

into the body.

31

with special wrench.

→ Check the valve for function and leaks.

Tightening torques

DN (mm) Tightening torques (Nm)

15 45

20 50

25 60

32 65

40 65

50 70

65 70

Table 1: Valve body tightening torques

11

english

Page 12

Type 2000, 2002, 2012

Replacing the seal set

6 REPLACING THE SEAL SET

6.1 Replacement of the seal set for actuator with

control function A (CFA), B (CFB) and I (CFI)

DANGER!

Danger – high pressure!

▶ Turn off the pressure and vent the lines before loosening lines or valves.

Risk of injury from improper maintenance!

▶ Maintenance may be performed by authorized technicians only!

▶ To screw on or unscrew valve body or actuator, use an open-end wrench, never a pipe wrench.

▶ Observe tightening torques.

Required parts:

Item Description Item Description

21 O-ring 37 Lip seal (actuator size C)

11 O-ring (actuator size C) 30 O-ring

36 O-ring 32 O-ring (lip seal actuator size C)

23 Piston seal 53 Self-locking ring (actuator size C)

13 Chevron seal 5 Graphite seal (packed)

7 Wiper

NOTE!

The actuator must be completely removed to replace all the seals. A special Bürkert assembly sleeve is required

to mount the packing gland.

Do not use any pointed or sharp instruments!

6.1.1 Disassembly

12

→

Mount valve 1 on the body.

CAUTION!

Danger through taut springs!

▶ Carefully open piston actuator!

→ Unscrew cover

31

with special wrench holding up the actuator body 12 against the hexagon.

→ Only for actuator size G (100 mm) and H (125 mm): Remove washer

english

40

.

Page 13

Type 2000, 2002, 2012

Replacing the seal set

→ For control function A: Remove pressure springs

→ Remove position indicator

26

with Allen key.

28 29

.

→ For control function A (CFA): Pressurize lower control air connection with compressed air (5 bar).

→ Screw actuator on the nipple

→ Carefully screw in actuator on the swivel plate

→ Release nuts

→ Remove pistons

The following operations must only be carried out with valves without identification “R”:

25

.

22

with supporting washer 24.

→ For control function A: Remove filler piece

→ For control function B: Remove intermediate washer

→ For control function I: Remove filler piece with intermediate washer

→ Remove spindle

2

from actuator body 12 and clean spindle thread.

6

out of the valve body 1.

3

(only put pressure on the upper section of the swivel plate).

19

with intermediate washer 20 and O-ring 21.

20

, O-ring 21 and pressure spring 35.

20

and O-ring 21 (spring 35 missing).

→ Clamp actuator on the nipple hexagon

For actuator size D (50 mm) the tube 8 is screwed and sealed in the nipple 6.

17

12

18

with socket spanner.

.

.

→ Release and remove screw

→ Remove disk springs

→ Remove actuator body

→ Only actuator size C (40 mm): Replace O-ring

Reinforcing ring 10 remains on the tube 8.

→ Slide packing gland set

damaged.

7, 13, 14, 15, 16

6

.

11

.

carefully out of the tube 8. Take care that the tube is not

→ Clean all replacement parts thoroughly after removal.

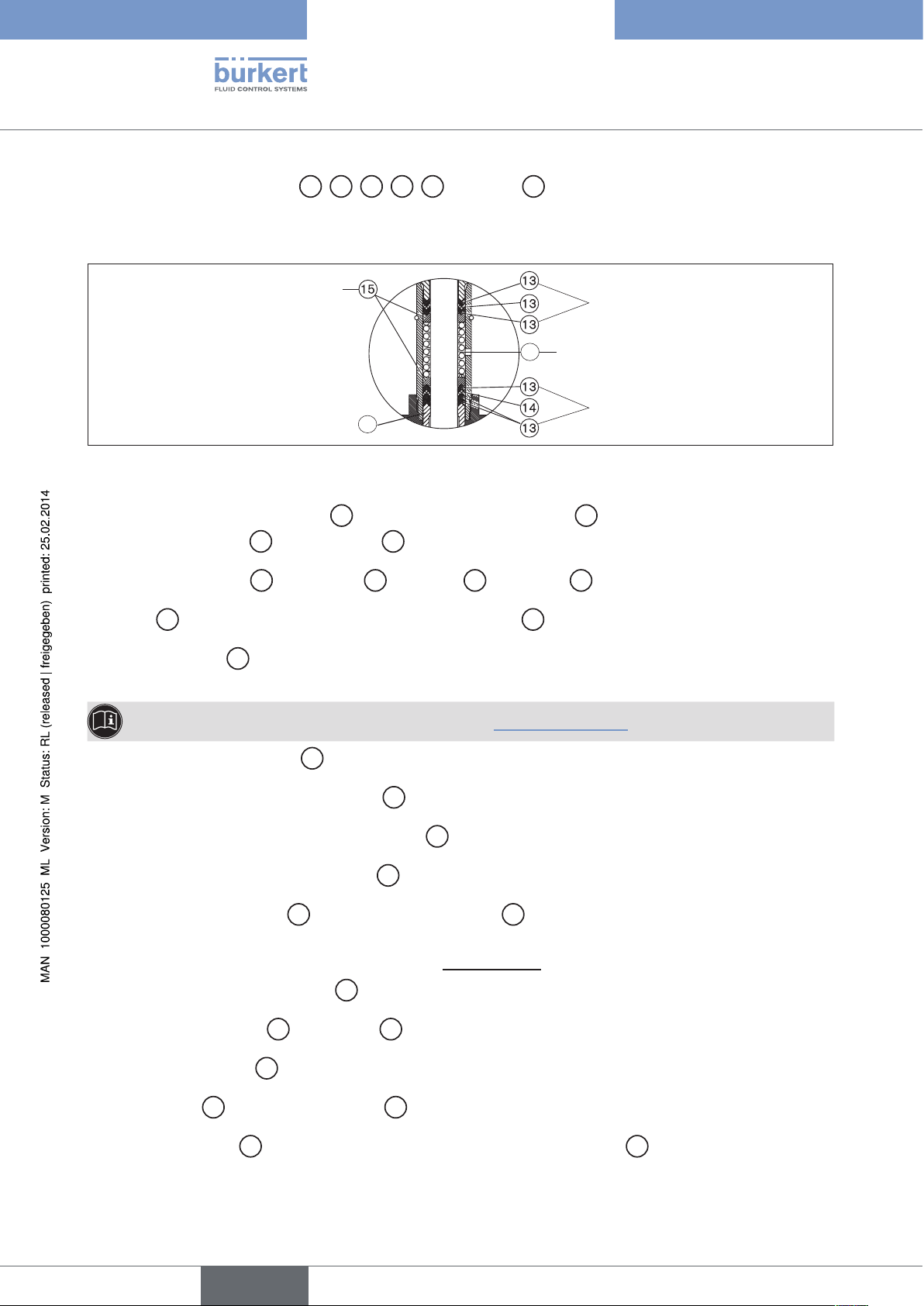

6.1.2 Assembly

Rebuild packing gland set based according to the drawing:

→ Lubricate new wiper with silicone grease OKS 1110-3 and insert into the tube

→ Lubricate individually chevron seal

13 14

liberally with silicone grease OKS 1110-3.

8

.

english

13

Page 14

Type 2000, 2002, 2012

Replacing the seal set

→ Assemble packing gland set

drawing).

Pressure rings

Figure 2: Packing gland set

→ Push packing gland into the tube

gland set with screw

→ Mount actuator body

→ Screw

18

with socket spanner; ensuring that the disk springs 17 are in a central position.

18

. Remove screw 18 again.

12

, disk springs 17 and screw 18 on the tube 8.

7, 13, 14, 15, 16

7

8

as far as the stop; clamp nipples 6 to do this and screw in packing

in the tube 8 in the right sequence (see detailed

Chevron seal

Pressure spring

16

Chevron seal

→ Lubricate spindle

2

lightly with silicone grease OKS 1110-3 and insert suitable assembly sleeve over

spindle thread.

For information about the assembly sleeve see chapter “8. Installation tools”.

→ Insert spindle through nipple

→ For control function A: Place filler piece

→ For control function B: Insert pressure springs

→ For control function I: Insert filler piece

→ Place intermediate washer

6

into actuator and remove assembly sleeve.

19

on spindle.

35

.

19

.

20

and lightly lubricated O-ring 21 on spindle.

The following operations must only be carried out with all valves:

→ Lubricate mounting actuator body

→ Remove old piston seal

→ Insert new piston ring

→ Insert pistons

22

and supporting washer 24 and lightly lubricate bearing surface.

23

from pistons 22 clean groove and lubricate well; lubricant Amblygon TA.

23

.

12

lubricant Amblygon TA.

14

→ Wet spindle thread

english

2

with special adhesive LOCTITE 274 and screw on nut 25.

Page 15

Type 2000, 2002, 2012

Replacing the seal set

→ Carefully screw in actuator on the swivel plate

→ Screw nut

→ Clamp body

Do not damage sealing edges when replacing the seal!

→ Replace graphite seal

25

tightly and mount position indicator 26.

1

.

5

.

→ Only for VA body: Lubricate nipple thread

3

(only put pressure on the upper section of the swivel plate).

6

with Klüber paste UH1 96-402.

NOTE!

Damage to the seat contour!

▶ During installation, take care that there is no damage to the seat contour.

▶ Observe tightening torques according to “Table 1”.

→ For control function A (CFA): Pressurize lower control air connection with compressed air (5 bar).

→ Screw in nipple

6

with actuator in valve body 1.

→ Only for type 2002: Use sealing tape.

→ For control function A: Use pressure springs

28 29

.

→ Only actuator size G (100 mm) and H (125 mm): Insert washer

→ For control function B and I: Change O-ring

→ Replace O-ring

32

to do this, remove transparent cap.

30

.

→ Lightly lubricate cover thread, lubricant Amblygon TA.

→ Mount cover

31

and screw tightly with special wrench.

→ Check the valve for function and leaks.

40

.

english

15

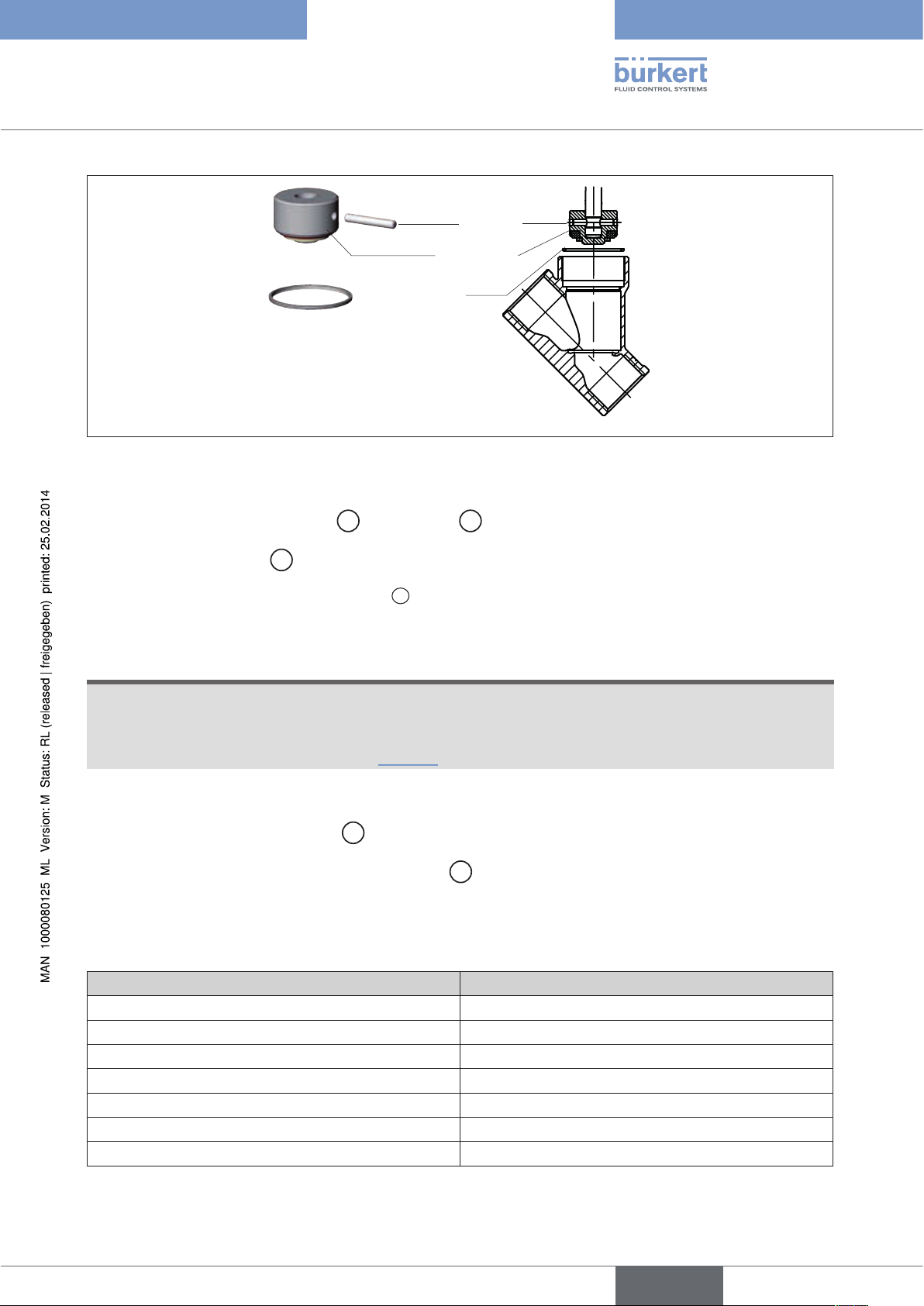

Page 16

Type 2000, 2002, 2012

Replacing the seal set

6.2 Change the packing gland for valves with actuator

size F (80 mm), G (100 mm), H (125 mm) and

identification „R“

DANGER!

Risk of injury from discharge of medium and release of pressure!

▶ Before removing a device, switch off the pressure and vent the lines!

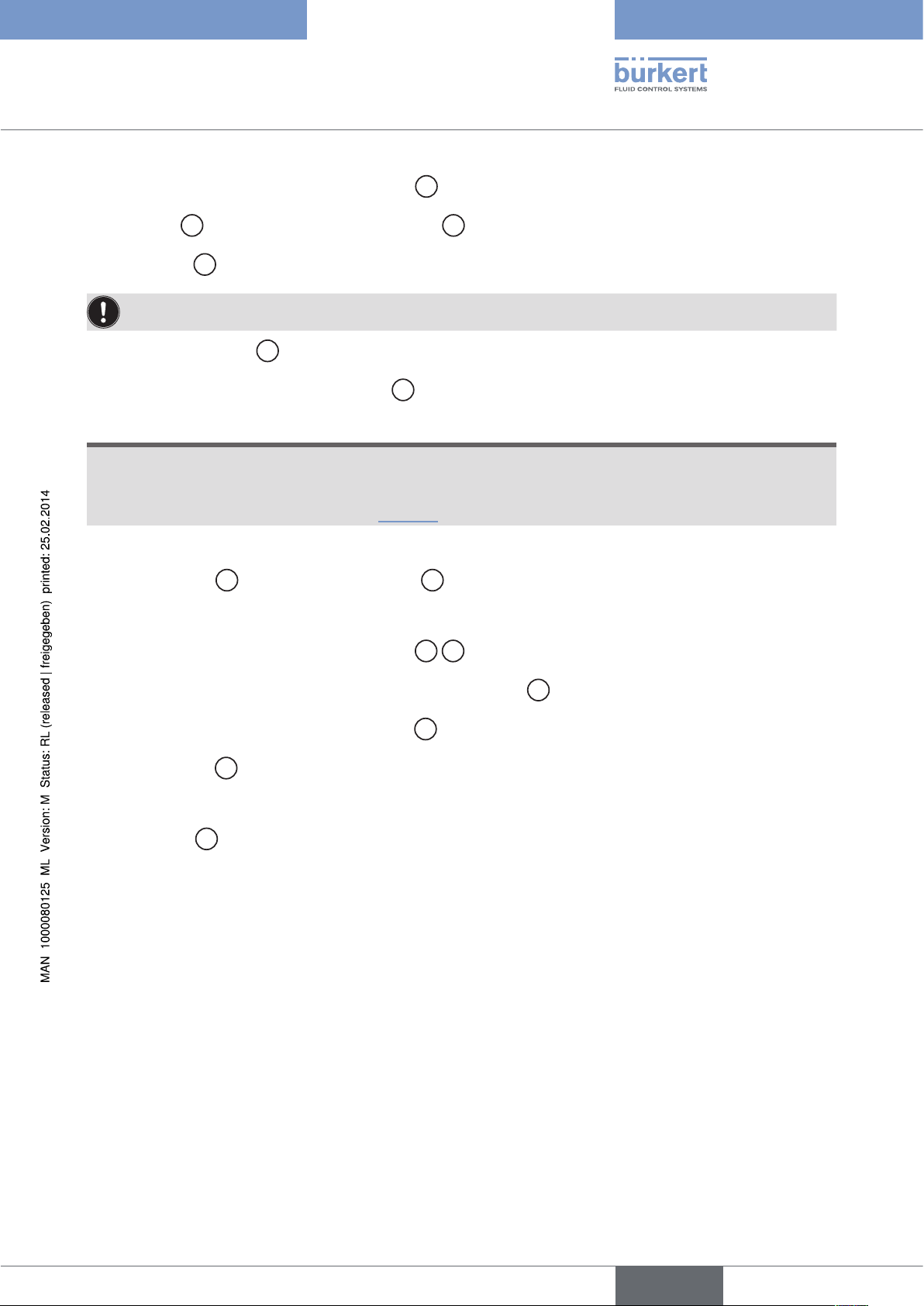

The seal set for the packing gland contains:

Item Description Item Description

13, 14 7 Chevron seal 7 1 Spindle guide

Upper chevron seal

Upper pressure ring

Pressure spring

Lower pressure ring

Lower chevron seal

Pushing direction

for packing gland parts

Spindle guide

Figure 3: Pushing direction for packing gland parts

WARNING!

Risk of injury if the wrong tools are used!

▶ To remove the actuator from the valve body, use an open-end wrench, never a pipe wrench.

▶ To replace the packing gland, use a special installation wrench (see Kapitel “8”).

▶ Observe tightening torques!

NOTE!

Before the packing gland can be replaced, the actuator must be removed from the valve body and the swivel

plate removed.

16

Procedure:

→ Clamp the valve body

1

into a holding device (applies only to valves not yet installed).

NOTE!

Damage to the seat contour!

▶ When removing the actuator, ensure that the valve is in the open position.

→ For control function A: pressurize the lower control air connection with compressed air (5 bar): Valve opens.

english

Page 17

Type 2000, 2002, 2012

Replacing the seal set

→ Place a suitable open-end wrench on the wrench flat of the nipple

→ Unscrew actuator on the valve body

1

.

→ Remove compressed air from the control air connection.

→ Knock out pin

pin punch ø 3 mm for spindle diameter 10 mm and

pin punch ø 5 mm for spindle diameter 14 mm.

→ Remove swivel plate

→ Unscrew spindle guide

4

on swivel plate 3 with a suitable pin punch:

3

.

7

with the help of the installation tool and an open-end wrench.

Packing gland tube

Packing gland

Spindle guide

Spindle

Installation wrench

6

.

Figure 4: Change the packing gland

WARNING!

Risk of injury from ejected parts!

When the spindle opening is exposed, the individual parts of the packing gland are pressed out at an undefined

speed when the control air connection is pressurized.

▶ Before pressurizing with control air, safeguard the ambient area of the discharge opening (e.g. place spindle

on a firm base).

→ Pressurize the lower control air connection with 6 bar – 8 bar.

→ Grease the individual parts of the new packing gland with the supplied lubricant.

→ Place the individual parts on the spindle in the prescribed direction and sequence.

→ Push packing gland packing into the tube

8

.

→ Screw in spindle guide again before using the installation wrench. Observe tightening torques according to

“Table 2”!

Spindle diameter

(mm)

10 6

14 15

Table 2: Spindle guide tightening torques

Tightening torques

(Nm)

english

17

Page 18

Type 2000, 2002, 2012

Replacing the seal set

→ Place swivel plate

→ Align drill holes of the swivel plate

→ Support swivel plate

→ Insert pin

4

→ Calk pin bores on both sides of the swivel plate

→ Clamp body

→ Replace graphite seal

→ Only for VA body: Lubricate nipple thread

3

on the spindle 2.

3

on the cylindrical part with the help of a prism.

into the drill hole.

1

.

5

.

3

and spindle 2 so that they are flush with one another.

3

with chisel or prick punch.

6

with Klüber paste UH1 96-402.

→ For control function A (CFA): Pressurize lower control air connection with compressed air (5 bar).

→ Screw in nipple

6

with actuator in valve body 1. Observe tightening torques according to “Table 1”.

18

english

Page 19

Type 2000, 2002, 2012

Conversion of control function

7 CONVERSION OF CONTROL FUNCTION

7.1 Description of the functions

Depending on the version, the seat of the valve is closed with or against the medium flow. Spring force (CFA) or

pneumatic control pressure (CFB and CFI) generate the closing force on the swivel plate. The force is transferred

via a spindle which is connected to the actuator piston.

The exact description of the control functions can be found in the operating manual for Type 2000 under:

www.burkert.com.

7.1.1 Control function A (CFA)

In rest position, the valve is closed by spring force. By pressurizing the lower control connection, the seal is lifted

from the seat and the flow-through is enabled. The open status is displayed by a position indicator located in the

cover of the actuator.

7.1.2 Control function B (CFB)

When not under pressure, the valve is opened by the spring force acting under the piston. By pressurizing the

upper control connection, the valve is closed by the control pressure acting on the piston.

7.1.3 Control function I (CFI)

The device operates without spring force. Here, the piston is pressurized alternately, namely at the lower control

connection for opening and at the upper one for closing the valve.

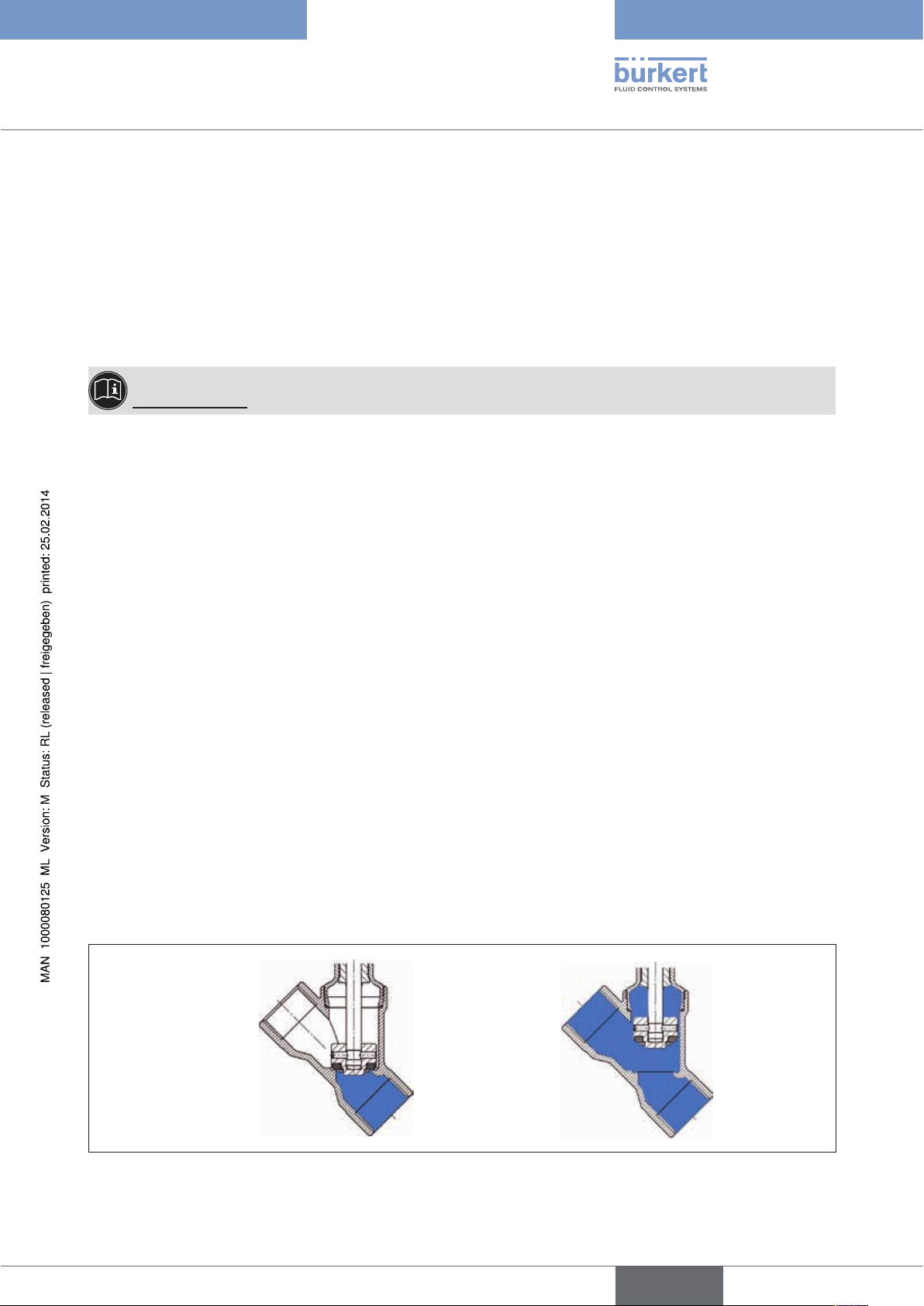

7.1.4 Flow below the seat

Depending on the version, the valve is closed against the medium flow by spring force (control function A, CFA) or

by control pressure (control function B, CFB).

As the medium pressure is under the swivel plate, this pressure contributes to the opening of the valve

CFA/CFI CFB/CFI

Figure 5: Flow below the seat (closing against medium)

19

english

Page 20

Type 2000, 2002, 2012

Conversion of control function

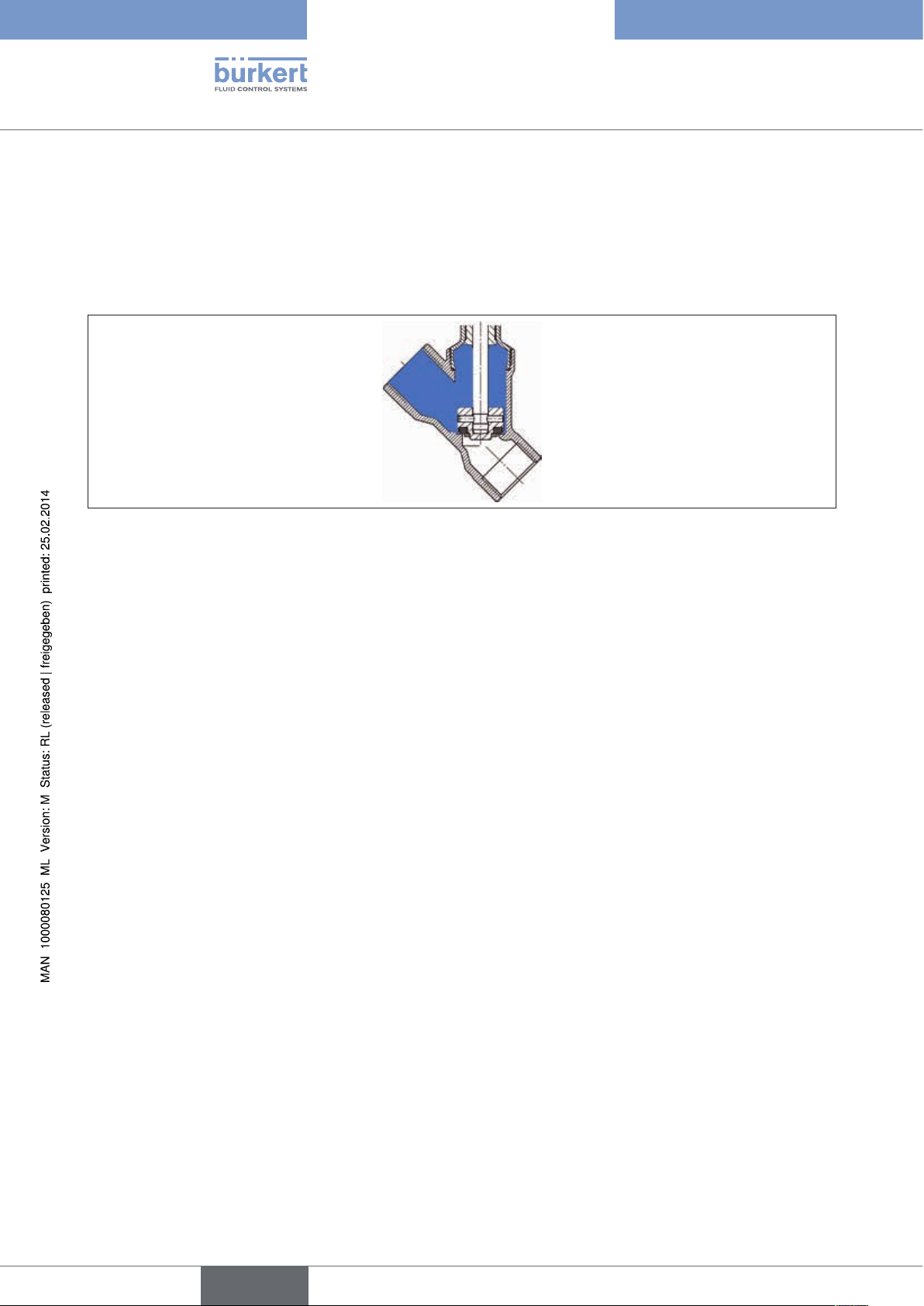

7.1.5 Flow above the seat

The valve is closed by spring force (control function A, CFA) with the medium flow. As the medium pressure is over

the swivel plate, it supports the closing process of the valve and also contributes to the sealing of the valve seat.

The valve is opened by the control pressure.

Figure 6: Flow above the seat (closing with medium)

20

english

Page 21

Type 2000, 2002, 2012

Conversion of control function

7.2 Conversion from control function A (CFA) to

control function B (CFB)

DANGER!

Danger – high pressure!

▶ Turn off the pressure and vent the lines before loosening lines or valves.

Risk of injury from improper maintenance!

▶ Maintenance may be performed by authorized technicians only!

▶ To screw on or unscrew valve body or actuator, use an open-end wrench, never a pipe wrench.

▶ Observe tightening torques.

Required parts:

Item Description

35 1 Pressure spring

30 1 O-ring

5 1 Graphite seal

Procedure:

→ Mount valve

1

on the body.

CAUTION!

Danger through taut springs!

▶ Carefully open piston actuator!

→ Release cover

12

against the hexagon.

For information about the special wrench, see Chapter “8. Installation tools”.

31

with special wrench until the springs are completely relaxed, holding up the actuator body

→ For actuator size G (100 mm) and H (125 mm): Remove washer

→ Remove pressure springs

→ Remove position indicator

28 29

.

26

with Allen key.

40

.

→ Screw actuator on the nipple

6

out of the valve body 1.

→ Carefully screw in actuator on the swivel plate

→ Release nuts

→ Remove pistons

25

.

22

with supporting washer 24.

3

(only put pressure on the upper section of the swivel plate).

english

21

Page 22

Type 2000, 2002, 2012

Conversion of control function

→ Remove filler piece

→ Insert pressure springs

→ Place intermediate washer

→ Insert pistons

→ Wet spindle thread

→ Mount position indicator

→ Insert new O-ring

Do not damage sealing edges when replacing the seal!

→ Replace graphite seal

19

with intermediate washer 20 and O-ring 21 (filler piece is not required for CFB).

35

.

20

and lightly lubricated O-ring 21 on spindle.

22

and supporting washer 24.

2

with special adhesive LOCTITE 274 and screw on nut 25.

26

.

30

into the groove of the actuator body.

5

.

→ Only for VA body: Lubricate nipple thread

→ Clamp body

NOTE!

Damage to the seat contour!

1

.

6

with Klüber paste UH1 96-402.

22

▶ During installation, take care that there is no damage to the seat contour.

▶ Observe tightening torques according to “Table 3”.

→ Screw in nipple

6

with actuator in valve body 1.

→ For actuator size G (100 mm) and H (125 mm): Insert washer

→ Mount cover

31

and screw tightly with special wrench.

→ Check the valve for function and leaks.

Tightening torques:

Material of nipple

thread

Brass or stainless

steel

Table 3: Valve body tightening torques

Diameter Tightening torques

15 45

20 50

25 60

32 65

40 65

50 70

65 70

40

.

(Nm)

english

Page 23

Type 2000, 2002, 2012

Conversion of control function

7.3 Conversion from control function A (CFA) to

control function I (CFI)

DANGER!

Danger – high pressure!

▶ Turn off the pressure and vent the lines before loosening lines or valves.

Risk of injury from improper maintenance!

▶ Maintenance may be performed by authorized technicians only!

▶ To screw on or unscrew valve body or actuator, use an open-end wrench, never a pipe wrench.

▶ Observe tightening torques.

Required parts:

Item Description

30 1 O-ring

Procedure:

→ Mount valve

1

on the body.

CAUTION!

Danger through taut springs!

▶ Carefully open piston actuator!

→ Release cover

12

against the hexagon.

For information about the special wrench, see Chapter “8. Installation tools”.

31

with special wrench until the springs are completely relaxed, holding up the actuator body

→ For actuator size G (100 mm) and H (125 mm): Remove washer

→ Remove pressure springs

28 29

.

40

.

→ Insert O-ring

→ Mount cover

30

into the groove of the actuator body.

31

and screw tightly with special wrench.

→ Check the valve for function and leaks.

For control function I (CFI) connect both control air connections to the control lines.

23

english

Page 24

Type 2000, 2002, 2012

Conversion of control function

7.4 Conversion from flow above the seat to flow

below the seat

DANGER!

Danger – high pressure!

▶ Turn off the pressure and vent the lines before loosening lines or valves.

Risk of injury from improper maintenance!

▶ Maintenance may be performed by authorized technicians only!

▶ To screw on or unscrew valve body or actuator, use an open-end wrench, never a pipe wrench.

▶ Observe tightening torques.

Required parts:

Item Description

28, 29 1 or 2 Pressure springs

Procedure:

→ Mount valve

1

on the body.

CAUTION!

Danger through taut springs!

▶ Carefully open piston actuator!

→ Release cover

12

against the hexagon.

For information about the special wrench, see Chapter “8. Installation tools”.

→ Remove and / or insert pressure springs

31

with special wrench until the springs are completely relaxed, holding up the actuator body

28 29

depending on actuator.

→ For actuator size C (40 mm), D (50 mm), E (63 mm) and F (80 mm): Remove pressure springs and insert

new, stronger springs.

24

→ For actuator size G (100 mm) and H (125 mm): Install new outer spring

spring

→ Mount cover

28

.

31

and screw tightly with special wrench.

→ Check the valve for function and leaks.

Note changed direction of flow and changed pressure range!

english

29

in addition to the existing inner

Page 25

Type 2000, 2002, 2012

Conversion of control function

7.5 Conversion from flow below the seat to flow

above the seat

DANGER!

Danger – high pressure!

▶ Turn off the pressure and vent the lines before loosening lines or valves.

Risk of injury from improper maintenance!

▶ Maintenance may be performed by authorized technicians only!

▶ To screw on or unscrew valve body or actuator, use an open-end wrench, never a pipe wrench.

▶ Observe tightening torques.

Required parts:

Item Description

28, 29 2 Pressure springs for actuator C (40 mm), D (50 mm), E (63

Procedure:

→ Mount valve

1

on the body.

CAUTION!

Danger through taut springs!

▶ Carefully open piston actuator!

→ Release cover

12

against the hexagon.

For information about the special wrench, see Chapter “8. Installation tools”.

→ Remove and / or insert pressure springs

31

with special wrench until the springs are completely relaxed, holding up the actuator body

28 29

depending on actuator.

mm), F (80 mm)

→ For actuator size C (40 mm), D (50 mm), E (63 mm) and F (80 mm): Remove pressure springs and insert

new, weaker springs.

→ For actuator size G (100 mm) and H (125 mm): Remove outer spring only

the actuator.

→ Mount cover

31

and screw tightly with special wrench.

29

inner spring 28 remains in

→ Check the valve for function and leaks.

Note changed direction of flow and changed pressure range!

english

25

Page 26

8 INSTALLATION TOOLS

8.1 Installation wrench

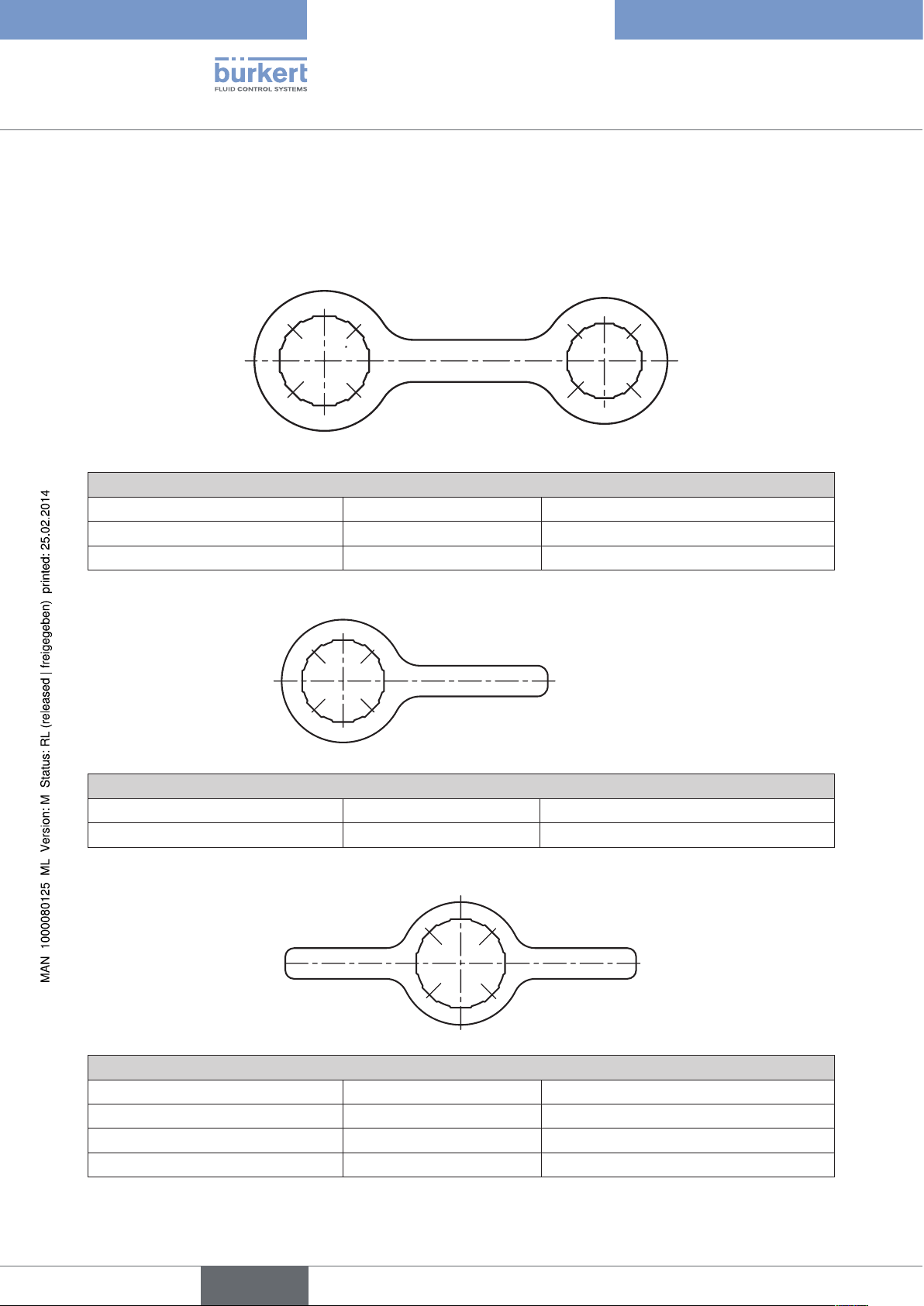

Installation wrench for actuator C (40 mm), D (50 mm)

Actuator ø (mm) Order no.

C 40 639 175

D 50 639 175

Type 2000, 2002, 2012

Installation tools

26

Installation wrench for actuator E (63 mm)

Actuator ø (mm) Order no.

E 63 639 170

Installation wrench for actuator F (80 mm), G (100 mm), H (125 mm)

Actuator ø (mm) Order no.

F 80 639 171

G 100 639 172

H 125 639 173

english

Page 27

Type 2000, 2002, 2012

Ø7

Ø9

Ø15

Installation tools

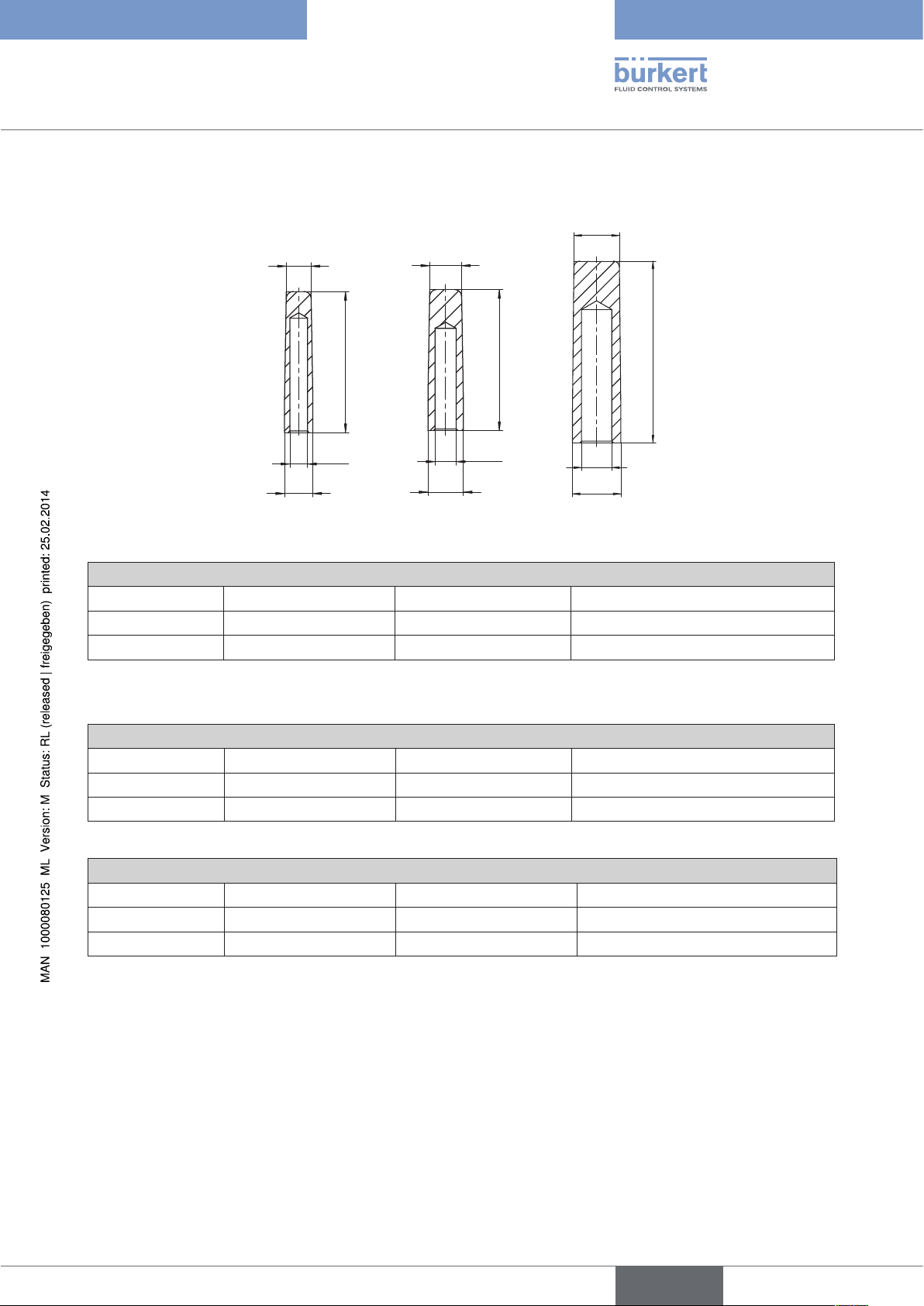

8.2 Assembly sleeve

60

Ø8

Spindle ø 8

40

D

Ø10

40

D

Ø10

Ø16

Spindle ø 10 Spindle ø 16

Assembly sleeve for spindle ø 8 mm

Actuator Diameter Dimension D (mm) Order no.

C (40 mm) 15, 20 ø 5 639 165

D (50 mm) 15, 20, 25 ø 6 639 166

Assembly sleeve for spindle ø 10 mm

Actuator Diameter Dimension D (mm) Order no.

E (63 mm) 20, 25, 32, 40, 50 ø 6 639 167

F (80 mm) 25, 32, 40, 50, 65 ø 8 639 168

Assembly sleeve for spindle ø 16 mm

Actuator Diameter Dimension D (mm) Order no.

G (100 mm) 32, 40, 50, 65 - 639 169

H (125 mm) 32, 40, 50, 65 - 639 169

27

english

Page 28

Type 2000, 2002, 2012

Parts order

9 PARTS ORDER

CAUTION!

Risk of injury and/or damage by the use of incorrect parts!

Incorrect accessories and unsuitable spare parts may cause injuries and damage the device and the surrounding area.

▶ Use original accessories and original spare parts from Bürkert only.

9.1 Replacement part sets

The following replacement part sets are available for the angle seat valve Type 2000:

• Valve set

consists of swivel plate, pin and graphite seal.

• Seal set for actuator

consisting of the sealing and wearing parts of the actuator.

Valve set for globe valve type 2002 on request.

9.1.1 Seal set PA actuator

Seal set SET 5 PA actuator:

Actuator size Matching valve sizes Order no.

(red bronze body)

C (ø 40) DN 20/25 233 587 233 587

D (ø 50) DN 20/25 233 588 233 588

E (ø 63) DN 25-50 233 591 233 591

F (ø 80) DN 25-65 233 593 233 593

G (ø 100) DN 32-65 007 763 011 386

H (ø 125) DN 40-65 011 368 011 387

Table 4: SET 5 – PA actuator

Order no.

(stainless steel body)

9.1.2 Seal set PPS actuator

Seal set SET 5 PPS actuator:

Actuator size Matching valve sizes Order no.

(red bronze body)

C (ø 40) DN 20/25 233 581 233 581

D (ø 50) DN 20/25 233 582 233 582

E (ø 63) DN 25-50 233 583 233 583

F (ø 80) DN 25-65 233 584 233 584

G (ø 100) DN 32-65 011 374 011 389

H (ø 125) DN 40-65 007 764 007 768

Order no.

(stainless steel body)

28

Table 5: SET 5 – PPS actuator

english

Page 29

Type 2000, 2002, 2012

Parts order

9.1.3 Valve set red bronze body

Valve set SET 6 red bronze body (2/2-way valve):

DN Order no.

(PTFE seal)

15 010 984 011 065

20 010 986 011 070

25

25

1)

2)

010 988 011 085

159 635 -

32 011 044 011 088

40 011 046 011 107

50 233 819 233 821

65 233 820 233 822

Table 6: SET 6 – red bronze body

9.1.4 Valve set stainless steel body

Valve set SET 6 stainless steel body (2/2-way valve):

DN Order no.

(PTFE seal)

15 011 134 011 234

20 011 171 011 253

1)

25

2)

25

32 011 208 011 262

40 011 209 011 267

50 233 813 233 817

65 233 815 233 818

Table 7: SET 6 - stainless steel body

011 202 011 259

160 737 168 816

Order no.

(FKM seal)

Order no.

(FKM seal)

1) Actuator size 50

2) Actuator size 63

29

english

Page 30

Type 2000, 2002, 2012

Parts order

9.2 Conversion sets

9.2.1 Conversion set for modification from CFA to CFB

Actuator ø (mm) Order no.

C 40 229 900

D 50 012 090

E 63 011 946

F 80 011 955

G 100 011 957

H 125 011 964

9.2.2 Conversion set for modification from CFA to CFI

Actuator ø (mm) Order no.

C 40 on request

D 50 011 965

E 63 012 103

F 80 011 976

G 100 011 977

H 125 011 980

9.2.3 Conversion set for modification from flow above the seat

to flow below the seat

Actuator ø (mm) Order no.

D 50 012 016

E 63 012 023

F 80 012 029

G 100 012 071

H 125 012 086

9.2.4 Conversion set for modification from flow below the seat

to flow above the seat

30

Actuator ø (mm) Order no.

D 50 011 985

E 63 012 124

F 80 012 005

G 100 Only remove outer springs

H 125

english

Page 31

Typ 2000, 2002, 2012

Inhalt

1 REPARATUR- UND UMBAUANLEITUNG ..............................................................................................................................33

1.1 Darstellungsmittel ..............................................................................................................................................................33

2 GRUNDLEGENDE SICHERHEITSHINWEISE .....................................................................................................................34

3 ALLGEMEINE HINWEISE ..............................................................................................................................................................35

3.1 Kontaktadressen .................................................................................................................................................................35

3.2 Gewährleistung ....................................................................................................................................................................35

3.3 Informationen im Internet ...............................................................................................................................................35

3.4 Reengineering .......................................................................................................................................................................35

3.5 Hilfsstoffe ................................................................................................................................................................................35

4 EXPLOSIONSZEICHNUNG ..........................................................................................................................................................36

5 WECHSEL DES VENTILSATZES ...............................................................................................................................................38

6 WECHSEL DES DICHTUNGSSATZES ...................................................................................................................................40

6.1 Wechsel des Dichtungssatzes bei Antrieb mit Steuerfunktion A (SFA), B (SFB) und I (SFI) ...40

6.1.1 Demontage ..........................................................................................................................................40

6.1.2 Montage ................................................................................................................................................41

6.2 Wechsel der Stopfbuchse bei Ventilen mit Antriebsgröße F (80 mm), G (100 mm),

H (125 mm) und Kennzeichnung „R“ .......................................................................................................................44

7 UMBAU DER STEUERFUNKTION ............................................................................................................................................47

7.1 Beschreibung der Steuerfunktionen ........................................................................................................................47

7.1.1 Steuerfunktion A (SFA) .....................................................................................................................47

7.1.2 Steuerfunktion B (SFB) .....................................................................................................................47

7.1.3 Steuerfunktion I (SFI) .........................................................................................................................47

7.1.4 Anströmung unter Sitz .......................................................................................................................47

7.1.5 Anströmung über Sitz ........................................................................................................................48

7.2 Umbau von Steuerfunktion A (SFA) nach B (SFB) ...........................................................................................49

7.3 Umbau von Steuerfunktion A (SFA) nach I (SFI) ..............................................................................................51

7.4 Umbau von Anströmung über Sitz nach Anströmung unter Sitz .............................................................52

7.5 Umbau von Anströmung unter Sitz nach Anströmung über Sitz .............................................................53

deutsch

31

Page 32

Typ 2000, 2002, 2012

8 MONTAGEWERKZEUGE ...............................................................................................................................................................54

8.1 Montageschlüssel ...............................................................................................................................................................54

8.2 Montagehülsen .....................................................................................................................................................................55

9 TEILEBESTELLUNG.........................................................................................................................................................................56

9.1 Ersatzteilsätze ......................................................................................................................................................................56

9.1.1 Dichtungssatz PA-Antrieb ................................................................................................................56

9.1.2 Dichtungssatz PPS-Antrieb .............................................................................................................56

9.1.3 Ventilsatz RG-Gehäuse ....................................................................................................................57

9.1.4 Ventilsatz VA-Gehäuse......................................................................................................................57

9.2 Umbausätze ...........................................................................................................................................................................58

9.2.1 Umbausatz bei Änderung von SFA nach SFB .............................................................................58

9.2.2 Umbausatz bei Änderung von SFA nach SFI ...............................................................................58

9.2.3 Umbausatz bei Änderung von Anströmung über Sitz nach Anströmung unter Sitz ...........58

9.2.4 Umbausatz bei Änderung von Anströmung unter Sitz nach Anströmung über Sitz ...........58

32

deutsch

Page 33

Typ 2000, 2002, 2012

Reparatur- und Umbauanleitung

1 REPARATUR- UND UMBAUANLEITUNG

Die Reparatur- und Umbauanleitung beschreibt die Vorgehensweise für:

• Wechsel von Ventil- und Dichtungssätzen der Prozessventile des Typs 2000 und 2002

• Umbau der Steuerfunktion von Prozessventilen des Typs 2000 (Schrägsitzventil) und der Typen 2002 und 2012

(Geradsitzventile).

Bewahren Sie diese Anleitung so auf, dass sie für jeden Benutzer gut zugänglich ist und jedem neuen Eigentümer

des Gerätes wieder zur Verfügung steht.

WARNUNG!

Die Reparatur- und Umbauanleitung enthält wichtige Informationen zur Sicherheit!

Das Nichtbeachten dieser Hinweise kann zu gefährlichen Situationen führen.

▶ Die Bedienungsanleitung muss gelesen und verstanden werden.

1.1 Darstellungsmittel

GEFAHR!

Warnt vor einer unmittelbaren Gefahr!

▶ Bei Nichtbeachtung sind Tod oder schwere Verletzungen die Folge.

WARNUNG!

Warnt vor einer möglicherweise gefährlichen Situation!

▶ Bei Nichtbeachtung drohen schwere Verletzungen oder Tod.

VORSICHT!

Warnt vor einer möglichen Gefährdung!

▶ Nichtbeachtung kann mittelschwere oder leichte Verletzungen zur Folge haben.

HINWEIS!

Warnt vor Sachschäden!

• Bei Nichtbeachtung kann das Gerät oder die Anlage beschädigt werden.

bezeichnet wichtige Zusatzinformationen, Tipps und Empfehlungen.

verweist auf Informationen in dieser Bedienungsanleitung oder in anderen Dokumentationen.

→ markiert einen Arbeitsschritt, den Sie ausführen müssen.

deutsch

33

Page 34

Typ 2000, 2002, 2012

Grundlegende Sicherheitshinweise

2 GRUNDLEGENDE SICHERHEITSHINWEISE

Diese Sicherheitshinweise berücksichtigen keine

• Zufälligkeiten und Ereignisse, die bei Montage, Betrieb und Wartung der Geräte auftreten können.

• ortsbezogenen Sicherheitsbestimmungen, für deren Einhaltung, auch in Bezug auf das Montagepersonal, der

Betreiber verantwortlich ist.

Gefahr durch hohen Druck!

▶ Vor dem Lösen von Leitungen oder Ventilen den Druck abschalten und Leitungen entlüften.

Gefahr durch elektrische Spannung!

▶ Vor Eingriffen in das Gerät oder die Anlage, Spannung abschalten und vor Wiedereinschalten sichern!

▶ Die geltenden Unfallverhütungs- und Sicherheitsbestimmungen für elektrische Geräte beachten!

Verbrennungsgefahr/Brandgefahr bei Dauerbetrieb durch heiße Geräteoberfläche!

▶ Das Gerät von leicht brennbaren Stoffen und Medien fernhalten und nicht mit bloßen Händen berühren.

Allgemeine Gefahrensituationen.

▶ Darauf achten, dass die Anlage nicht unbeabsichtigt betätigt werden kann.

▶ Nur geschultes Fachpersonal darf Installations- und Instandhaltungsarbeiten ausführen.

▶ Nach einer Unterbrechung der elektrischen oder pneumatischen Versorgung für einen definierten oder kont-

rollierter Wiederanlauf des Prozesses sorgen.

▶ Das Gerät nur in einwandfreiem Zustand und unter Beachtung der Bedienungsanleitung betreiben.

▶ Für die Einsatzplanung und den Betrieb des Gerätes die allgemeinen Regeln der Technik einhalten.

34

deutsch

Page 35

Typ 2000, 2002, 2012

Allgemeine Hinweise

3 ALLGEMEINE HINWEISE

3.1 Kontaktadressen

Deutschland

Bürkert Fluid Control Systems

Sales Center

Christian-Bürkert-Str. 13-17

D-74653 Ingelfingen

Tel. + 49 (0) 7940 - 10 91 111

Fax + 49 (0) 7940 - 10 91 448

E-mail: info@de.buerkert.com

International

Die Kontaktadressen finden Sie auf den letzten Seiten der gedruckten Bedienungsanleitung.

Außerdem im Internet unter: www.burkert.com

3.2 Gewährleistung

Voraussetzung für die Gewährleistung ist der bestimmungsgemäße Gebrauch des Typs 2000, 2002 und 2012

unter Beachtung der spezifizierten Einsatzbedingungen.

3.3 Informationen im Internet

Bedienungsanleitungen und Datenblätter zum Typ 2000, 2002 und 2012 finden Sie im Internet unter:

www.buerkert.de

3.4 Reengineering

Durch das Reengineering des Typs 2000 / 2002 ändern sich die Ersatzteile. Dabei enthalten die Ersatzteilsätze alle

Ersatzteile für beide Ventilversionen. Die durch das Reeingeering optimierten Ventile sind mit dem Buchstaben „R“

gekennzeichnet (siehe erste Zeile des Typschilds).

3.5 Hilfsstoffe

In dieser Anleitung werden für den Umbau und Reparatur folgende Hilfsstoffe empfohlen:

Art des

Hilfsstoffs

Dicht- und Gleitmittel Silikonfett OKS 1110-3 OKS Schmierstoffe GmbH

Schmierpaste Klüberpaste UH1 96-402 Klüber Lubrication München

Schmierstoff Amblygon TA Klüber Lubrication München

Flüssigkleber Loctite 274 Henkel Loctite Deutschland GmbH

Hilfsstoff Herstellerangaben

www.oks-germany.com

www.klueber.de

www.klueber.de

www.loctite.de

deutsch

35

Page 36

4 EXPLOSIONSZEICHNUNG

Antriebe Steuerfunktion A (in Ruhestellung durch Federkraft geschlossen)

Typ 2000, 2002, 2012

Explosionszeichnung

Nur bei Ausführung

ANTG G, H

13

40

Steuerfunktion A (SFA)

32

31

26

29

28

25

24

21

22

23

20

19

36

15

13

14

13

3*

Hülse erforderlich zur Reduzierung

der Bohrung (ab DN50)

12

2

4

3

5

1

deutsch

Page 37

Typ 2000, 2002, 2012

Explosionszeichnung

Antriebe Steuerfunktion B (in Ruhestellung durch Federkraft geöffnet)

und I (doppelt wirkend)

Nur bei Ausführung

ANTG D

11

10

8

6

Nur bei Ausführung

ANTG E

12

17

Steuerfunktion B (SFB) Steuerfunktion I (SFI)

30

35

19

18

11

7

6

Ventilgehäuse Typ

2000 / 2002

Ventilgehäuse Typ

2012

37

deutsch

Page 38

Typ 2000, 2002, 2012

Wechsel des Ventilsatzes

5 WECHSEL DES VENTILSATZES

GEFAHR!

Verletzungsgefahr durch hohen Druck in der Anlage!

▶ Vor dem Lösen von Leitungen oder Ventilen den Druck abschalten und Leitungen entlüften.

Verletzungsgefahr bei unsachgemäßen Wartungsarbeiten!

▶ Die Wartung darf nur autorisiertes Fachpersonal durchführen.

▶ Zum Ein- und Ausschrauben von Ventilgehäuse oder Antrieb einen Gabelschlüssel, keinesfalls eine Rohr-

zange verwenden.

▶ Anziehdrehmomente beachten.

Benötigte Teile:

Position Beschreibung

3 Pendelteller mit PTFE-Dichtung

4 Steckstift

5 Graphitdichtung (verpackt)

3* Hülse (nur Ventile mit Spindeldurchmesser 14 mm)

Vorgehensweise:

→ Ventil am Gehäuse

1

einspannen.

VORSICHT!

Gefahr durch gespannte Federn!

▶ Kolbenantrieb vorsichtig öffnen.

→ Nur bei Steuerfunktion A (SFA): Deckel

Antriebsgehäuse

Informationen zum Spezialschlüssel finden Sie im Kapitel „8. Montagewerkzeuge“.

12

gegenhalten.

31

mit Spezialschlüssel abschrauben, dabei am Sechskant der

→ Bei Steuerfunktion A (SFA): Den unteren Steuerluftanschluss mit Druckluft (5 bar) beaufschlagen.

→ Antrieb vom Ventilgehäuse

→ Pendelteller

Pendelteller abziehen.

→ Neuen Pendelteller

3

mit Hilfe eines Prismas abstützen, Steckstift 4 mit einem Splinttreiber herausschlagen und

3

1

abschrauben.

aufsetzen, ausrichten und mit neuem Steckstift 4 sichern.

38

HINWEIS!

Bei Ventilen mit Kennzeichnung „R“ Hülse 3* in Pendelteller einsetzen und Querbohrungen ausrichten.

deutsch

Page 39

Typ 2000, 2002, 2012

Wechsel des Ventilsatzes

Steckstift

Pendelteller

Graphitdichtung

Bild 1: Wechsel des Ventilsatzes

→ Steckstiftbohrungen am Pendelteller beidseitig mit Meißel oder Körner verstemmen.

→ Alte Graphitdichtung

→ Neue Graphitdichtung

5

aus Ventilgehäuse 1 vorsichtig entfernen.

5

einlegen.

→ Nur bei VA-Gehäuse: Nippelgewinde mit Klüberpaste UH1 96-402 einfetten.

→ Nur bei Typ 2002: Dichtungsband verwenden.

HINWEIS!

Beschädigung der Sitzkontur!

• Beim Einbau darauf achten, dass die Sitzkontur nicht beschädigt wird.

• Anziehdrehmomente laut „Tabelle 1“ beachten.

→ Bei Steuerfunktion A (SFA): Den unteren Steuerluftanschluss mit Druckluft (5 bar) beaufschlagen.

→ Ventilantrieb mit Nippel

→ Nur bei Steuerfunktion A (SFA): Deckel

6

in das Gehäuse einschrauben.

31

mit Spezialschlüssel festschrauben.

→ Ventil auf Funktion und Dichtheit prüfen.

Anziehdrehmomente

DN (mm) Anziehdrehmomente (Nm)

15 45

20 50

25 60

32 65

40 65

50 70

65 70

Tabelle 1: Anziehdrehmomente Ventilgehäuse

39

deutsch

Page 40

Typ 2000, 2002, 2012

Wechsel des Dichtungssatzes

6 WECHSEL DES DICHTUNGSSATZES

6.1 Wechsel des Dichtungssatzes bei Antrieb mit

Steuerfunktion A (SFA), B (SFB) und I (SFI)

GEFAHR!

Verletzungsgefahr durch hohen Druck in der Anlage!

▶ Vor dem Lösen von Leitungen oder Ventilen den Druck abschalten und Leitungen entlüften.

Verletzungsgefahr bei unsachgemäßen Wartungsarbeiten!

▶ Die Wartung darf nur autorisiertes Fachpersonal durchführen.

▶ Zum Ein- und Ausschrauben von Ventilgehäuse oder Antrieb einen Gabelschlüssel, keinesfalls eine Rohr-

zange verwenden.

▶ Anziehdrehmomente beachten.

Benötigte Teile:

Position Beschreibung Position Beschreibung

21 O-Ring 37 Nutring (Antriebsgröße C)

11 O-Ring (Antriebsgröße C) 30 O-Ring

36 O-Ring 32 O-Ring (Nutring Antriebsgröße C)

23 Kolbendichtung 53 Zackenring (Antriebsgröße C)

13 Dachmanschetten 5 Graphitdichtung (verpackt)

7 Abstreifer

HINWEIS!

Zum Auswechseln aller Dichtungen muss der Antrieb vollständig demontiert werden. Für die Montage der

Stopfbuchse ist eine spezielle Bürkert Montagehülse erforderlich.

Keine spitzen oder scharfkantigen Hilfsmittel verwenden!

6.1.1 Demontage

40

→

Ventil am Gehäuse 1 einspannen.

VORSICHT!

Gefahr durch gespannte Federn!

▶ Kolbenantrieb vorsichtig öffnen!

→ Deckel

31

mit Spezialschlüssel abschrauben, dabei am Sechskant der Antriebsgehäuse 12 gegenhalten.

→ Nur bei Antriebsgröße G (100 mm) und H (125 mm): Scheibe

deutsch

40

entnehmen.

Page 41

Typ 2000, 2002, 2012

Wechsel des Dichtungssatzes

→ Bei Steuerfunktion A (SFA): Druckfedern

→ Stellungsanzeige

26

mit Innensechskantschlüssel demontieren.

28 29

entnehmen.

→ Bei Steuerfunktion A (SFA): Den unteren Steuerluftanschluss mit Druckluft (5 bar) beaufschlagen.

→ Antrieb am Nippel

→ Antrieb am Pendelteller

→ Mutter

→ Kolben

Die folgenden Arbeitsschritte müssen nur bei Ventilen ohne Kennzeichnung „R“ durchgeführt werden:

25

lösen.

22

mit Stützscheibe 24 entnehmen.

→ Bei Steuerfunktion A: Füllkörper

→ Bei Steuerfunktion B: Zwischenscheibe

→ Bei Steuerfunktion I: Füllkörper

→ Spindel

2

aus Antriebsgehäuse 12 herausziehen und Spindelgewinde säubern.

6

aus Ventilgehäuse 1 schrauben.

3

vorsichtig einspannen (dabei nur den oberen Bereich des Pendeltellers belasten).

19

mit Zwischenscheibe 20 und O-Ring 21 entnehmen.

20

, O-Ring 21 und Druckfeder 35 entnehmen.

19

mit Zwischenscheibe 20 und O-Ring 21 entnehmen (Feder 35 fehlt).

→ Antrieb am Nippelsechskant

Bei Antriebsgröße D (50 mm) ist das Rohr 8 im Nippel 6 verschraubt und verklebt.

→ Schraube

→ Tellerfedern

→ Antriebsgehäuse

18

mit Steckschlüssel lösen und entnehmen.

17

entnehmen.

12

abnehmen.

→ Nur bei Antriebsgröße C (40 mm): O-Ring

Verstärkungsring 10 verbleibt auf dem Rohr 8.

→ Stopfbuchsensatz

dass das Rohr nicht beschädigt wird.

7, 13, 14, 15, 16

6

einspannen.

11

auswechseln.

vorsichtig aus dem Rohr 8 herausschieben. Dabei darauf achten,

→ Nach der Demontage alle Einzelteile gründlich reinigen.

6.1.2 Montage

Stopfbuchsensatz nach Zeichnung neu aufbauen:

→ Neuen Abstreifer mit Silikonfett OKS 1110-3 einfetten und in das Rohr

→ Dachmanschetten

13 14

einzeln mit Silikonfett OKS 1110-3 kräftig einfetten.

deutsch

8

einsetzen.

41

Page 42

Typ 2000, 2002, 2012

Wechsel des Dichtungssatzes

→ Stopfbuchsensatz

7, 13, 14, 15, 16

aufbauen.

Druckringe

7

Bild 2: Stopfbuchsensatz

→ Stopfbuchsensatz bis Anschlag in das Rohr

Stopfbuchsensatz eindrehen, Schraube

→ Antriebsgehäuse

→ Schraube

18

12

, Tellerfedern 17 und Schraube 18 auf das Rohr 8 aufsetzen.

mit Steckschlüssel verschrauben; dabei auf zentrale Lage der Tellerfedern 17 achten.

in richtiger Reihenfolge (siehe Detailzeichnung) im Rohr 8

Dachmanschetten

Druckfeder

16

Dachmanschetten

8

drücken; dazu Nippel 6 einspannen und mit Schraube 18

18

wieder entfernen.

→ Spindel

2

leicht mit Silikonfett OKS 1110-3 einfetten und passende Montagehülse über Spindelgewinde

stecken.

Informationen zur Montagehülse finden Sie im Kapitel „8. Montagewerkzeuge“ dieser Anleitung.

→ Spindel durch Nippel

→ Bei Steuerfunktion A: Füllkörper

→ Bei Steuerfunktion B: Druckfeder

→ Bei Steuerfunktion I: Füllkörper

→ Zwischenscheibe

6

in Antrieb einführen und Montagehülse entfernen.

19

auf Spindel stecken.

35

einsetzen.

19

einsetzen.

20

und leicht gefetteten O-Ring 21 auf Spindel stecken.

Die folgenden Arbeitsschritte müssen bei allen Ventilen durchgeführt werden:

→ Antriebsgehäusenfläche

→ Alte Kolbendichtung

→ Neue Kolbendichtung

→ Kolben

22

und Stützscheibe 24 einsetzen und Antriebsgehäusenfläche leicht fetten.

12

einfetten, Schmierstoff Amblygon TA.

23

aus Kolben 22 entfernen, Nut säubern und gut einfetten, Schmierstoff Amblygon TA.

23

einsetzen.

42

→ Spindelgewinde

2

mit Spezialkleber LOCTITE 274 benetzen und Mutter 25 aufschrauben.

deutsch

Page 43

Typ 2000, 2002, 2012

Wechsel des Dichtungssatzes

→ Antrieb am Pendelteller

→ Mutter

→ Gehäuse

→ Graphitdichtung

25

mit Schraubenschlüssel festziehen und Stellungsanzeige 26 montieren.

1

einspannen.

Dichtkanten beim Wechseln der Dichtung nicht beschädigen!

5

→ Nur bei VA-Gehäuse: Nippelgewinde

3

vorsichtig einspannen (dabei nur den oberen Teil des Pendeltellers belasten).

auswechseln.

6

mit Klüberpaste UH1 96-402 einfetten.

HINWEIS!

Beschädigung der Sitzkontur!

▶ Beim Einbau darauf achten, dass die Sitzkontur nicht beschädigt wird.

▶ Anziehdrehmomente laut „Tabelle 1“ beachten.

→ Bei Steuerfunktion A (SFA): Den unteren Steuerluftanschluss mit Druckluft (5 bar) beaufschlagen.

→ Nippel

6

mit Antrieb in Ventilgehäuse 1 einschrauben.

→ Nur bei Typ 2002: Dichtungsband verwenden.

→ Bei Steuerfunktion A (SFA): Druckfedern

→ Nur bei Antriebsgröße G-100 und H-125: Scheibe

→ Bei Steuerfunktion B und I: O-Ring

→ O-Ring

32

wechseln, dazu Klarsichthaube abschrauben.

28 29

30

wechseln.

einsetzen.

40

einsetzen.

→ Deckelgewinde leicht einfetten, Schmierstoff Amblygon TA.

→ Deckel

31

aufsetzen und mit Spezialschlüssel festschrauben.

→ Ventil auf Funktion und Dichtheit prüfen.

deutsch

43

Page 44

Typ 2000, 2002, 2012

Wechsel des Dichtungssatzes

6.2 Wechsel der Stopfbuchse bei Ventilen mit

Antriebsgröße F (80 mm), G (100 mm), H (125 mm)

und Kennzeichnung „R“

GEFAHR!

Verletzungsgefahr durch Mediumsaustritt und Druckentladung!

▶ Vor dem Ausbau den Druck abschalten und Leitungen entlüften!

Der Dichtungssatz für die Stopfbuchse enthält:

Position Beschreibung Position Beschreibung

13, 14 7 Dachmanschetten 7 1 Spindelführung

obere Dachmanschetten

oberer Druckring

Druckfeder

unterer Druckring

untere Dachmanschetten

Einschieberichtung

für Stopfbuchsenteile

Spindelführung

Bild 3: Einschieberichtung für Stopfbuchsenteile

WARNUNG!

Verletzungsgefahr durch falsches Werkzeug!

▶ Zur Demontage des Antriebs vom Ventilgehäuse einen Gabelschlüssel, keinesfalls eine Rohrzange verwenden.

▶ Für den Austausch der Stopfbuchse speziellen Montageschlüssel verwenden (siehe Kapitel „8“).

▶ Anziehdrehmomente beachten!

HINWEIS!

Für den Austausch der Stopfbuchse muss zunächst der Antrieb vom Ventilgehäuse demontiert und der Pendelteller ausgebaut werden.

44

Vorgehensweise:

→ Ventilgehäuse

1

in eine Haltevorrichtung einspannen (gilt nur für noch nicht eingebaute Ventile).

HINWEIS!

Beschädigung der Sitzkontur!

▶ Das Ventil muss sich bei der Demontage des Antriebs in geöffneter Stellung befinden.

→ Bei Steuerfunktion A: den unteren Steuerluftanschluss mit Druckluft (5 bar) beaufschlagen: Ventil öffnet.

deutsch

Page 45

Typ 2000, 2002, 2012

Wechsel des Dichtungssatzes

→ An der Schlüsselfläche des Nippels

→ Antrieb vom Ventilgehäuse

1

6

mit passendem Gabelschlüssel ansetzen.

abschrauben.

→ Druckluft von Steuerluftanschluss entfernen.

→ Steckstift

Splinttreiber ø 3 mm bei Spindeldurchmesser 10 mm und

Splinttreiber ø 5 mm bei Spindeldurchmesser 14 mm.

→ Pendelteller

→ Spindelführung

4

am Pendelteller 3 mit einem passenden Splinttreiber herausschlagen:

3

abziehen.

7

mit Hilfe des Montageschlüssels und eines Gabelschlüssels herausschrauben.

Stopfbuchsenrohr

Stopfbuchse

Spindelführung

Spindel

Montageschlüssel

Bild 4: Wechsel der Stopfbuchse

WARNUNG!

Verletzungsgefahr durch herausspringende Teile!

Bei freiliegender Spindelöffnung werden beim Beaufschlagen des Steuerluftanschlusses die Einzelteile der Stopfbuchse mit undefinierter Geschwindigkeit herausgedrückt.

▶ Vor dem Beaufschlagen mit Steuerluft den Umgebungsbereich der Austrittsöffnung absichern (z.B. Spindel

auf eine feste Unterlage aufsetzen).

→ Den unteren Steuerluftanschluss mit 6 ... 8 bar beaufschlagen.

→ Die Einzelteile der neuen Stopfbuchse mit dem gelieferten Schmierstoff einfetten.

→ Die Einzelteile in vorgegebener Richtung und Reihenfolge auf die Spindel stecken.

→ Stopfbuchsenpackung in das Rohr

8

schieben.

→ Spindelführung unter Verwendung des Montageschlüssels wieder einschrauben. Anziehdrehmomente laut

„Tabelle 2“ beachten!

Spindeldurchmesser

(mm)

10 6

14 15

Tabelle 2: Anziehdrehmomente Spindelführung

Anziehdrehmomente

(Nm)

deutsch

45

Page 46

Typ 2000, 2002, 2012

Wechsel des Dichtungssatzes

→ Pendelteller

→ Bohrungen von Pendelteller

→ Pendelteller

→ Steckstift

→ Steckstiftbohrungen am Pendelteller

→ Gehäuse

→ Graphitdichtung

→ Nur bei VA Gehäuse: Nippelgewinde

3

auf die Spindel 2 stecken.

3

und Spindel 2 zueinander fluchtend ausrichten.

3

am zylindrischen Teil mit Hilfe eines Prismas abstützen.

4

in die Bohrung einsetzen.

3

beidseitig mit Meißel oder Körner verstemmen.

1

einspannen.

5

auswechseln.

6

mit Klüberpaste UH1 96-402 einfetten.

→ Bei Steuerfunktion A (SFA): Den unteren Steuerluftanschluss mit Druckluft (5 bar) beaufschlagen.

→ Nippel

6

mit Antrieb in Ventilgehäuse 1 einschrauben. Anziehdrehmomente laut „Tabelle 1“ beachten.

46

deutsch

Page 47

Typ 2000, 2002, 2012

Umbau der Steuerfunktion

7 UMBAU DER STEUERFUNKTION

7.1 Beschreibung der Steuerfunktionen

Je nach Ausführung wird der Sitz des Ventils mit oder gegen den Mediumsstrom geschlossen. Federkraft (SFA)

oder pneumatischer Steuerdruck (SFB und SFI) erzeugen die Schließkraft auf den Pendelteller. Über eine Spindel,

die mit dem Antriebskolben verbunden ist, wird die Kraft übertragen.

Genaue Beschreibung der Steuerfunktionen finden Sie in der Bedienungsanleitung für Typ 2000 unter:

www. burkert.de.

7.1.1 Steuerfunktion A (SFA)

In Ruhestellung ist das Ventil durch Federkraft geschlossen. Durch Druckbeaufschlagung des unteren Steueranschlusses, wird die Dichtung vom Sitz angehoben und der Durchfluss freigegeben. Der geöffnete Zustand wird

durch eine im Deckel des Antriebes befindliche Stellungsanzeige angezeigt.

7.1.2 Steuerfunktion B (SFB)

Im drucklosen Zustand ist das Ventil durch die unter dem Kolben wirkende Federkraft geöffnet. Bei Druckbeaufschlagung des oberen Steueranschlusses wird das Ventil durch den auf den Kolben wirkenden Steuerdruck

geschlossen.

7.1.3 Steuerfunktion I (SFI)

Das Gerät arbeitet ohne Federkraft. Der Kolben wird hier wechselseitig druckbeaufschlagt und zwar am unteren

Steueranschluß zum Öffnen und am oberen zum Schließen des Ventils.

7.1.4 Anströmung unter Sitz

Je nach Ausführung wird das Ventil mit Federkraft (Steuerfunktion A, SFA) oder mit Steuerdruck (Steuerfunktion

B, SFB) gegen den Mediumsstrom geschlossen.

Da unter dem Pendelteller der Mediumsdruck ansteht, trägt dieser zur Öffnung des Ventils bei.

SFA/SFI SFB/SFI

Bild 5: Anströmung unter Sitz (gegen Medium schließend)

47

deutsch

Page 48

Typ 2000, 2002, 2012

Umbau der Steuerfunktion

7.1.5 Anströmung über Sitz

Das Ventil wird durch Federkraft (Steuerfunktion A, SFA) mit dem Mediumsstrom geschlossen. Da der Mediumsdruck

über dem Pendelteller ansteht, unterstützt er den Schließvorgang des Ventils und trägt zusätzlich zum Abdichten

des Ventilsitzes bei.

Das Öffnen des Ventils erfolgt durch den Steuerdruck.

Bild 6: Anströmung über Sitz (mit Medium schließend)

48

deutsch

Page 49

Typ 2000, 2002, 2012

Umbau der Steuerfunktion

7.2 Umbau von Steuerfunktion A (SFA) nach B (SFB)

GEFAHR!

Gefahr durch hohen Druck!

▶ Vor dem Lösen von Leitungen oder Ventilen den Druck abschalten und Leitungen entlüften.

Verletzungsgefahr bei unsachgemäßen Wartungsarbeiten!

▶ Die Wartung darf nur autorisiertes Fachpersonal durchführen!

▶ Zum Ein- und Ausschrauben von Ventilgehäuse oder Antrieb einen Gabelschlüssel, keinesfalls eine Rohrzange

verwenden.

▶ Anziehdrehmomente beachten.

Benötigte Teile:

Position Beschreibung

35 1 Druckfeder

30 1 O-Ring

5 1 Graphitdichtung

Vorgehensweise:

→ Ventil am Gehäuse

1

einspannen.

VORSICHT!

Gefahr durch gespannte Federn!

▶ Kolbenantrieb vorsichtig öffnen!

→ Deckel

→ Nur bei Antriebsgröße G (100 mm) und H (125 mm): Scheibe

→ Druckfedern

→ Stellungsanzeige

→ Antrieb am Nippel

31

mit Spezialschlüssel abschrauben, dabei am Sechskant der Antriebsgehäuse 12 gegenhalten.

Informationen zum Spezialschlüssel finden Sie im Kapitel „8. Montagewerkzeuge“.

40

entnehmen.

28 29

entnehmen.

26

mit Innensechskantschlüssel demontieren.

6

aus Ventilgehäuse 1 schrauben.

→ Antrieb am Pendelteller

→ Mutter

→ Kolben

25

lösen.

22

mit Stützscheibe 24 entnehmen.

3

vorsichtig einspannen (dabei nur den oberen Bereich des Pendeltellers belasten).

deutsch

49

Page 50

Typ 2000, 2002, 2012

Umbau der Steuerfunktion

→ Füllkörper

benötigt).

→ Neue Druckfeder

→ Zwischenscheibe

→ Kolben

→ Spindelgewinde

→ Stellungsanzeige

→ Neuen O-Ring

Dichtkanten beim Wechseln der Dichtung nicht beschädigen!

→ Graphitdichtung

→ Nur bei VA-Gehäuse: Nippelgewinde

→ Gehäuse

19

mit Zwischenscheibe 20 und O-Ring 21 entnehmen (der Füllkörper wird bei SFB nicht

35

einsetzen.

20

und leicht gefetteten O-Ring 21 auf Spindel stecken.

22

und Stützscheibe 24 einsetzen.

2

mit Spezialkleber LOCTITE 274 benetzen und Mutter 25 aufschrauben.

26

montieren.

30

in die Nut des Antriebsgehäuses einlegen.

5

auswechseln.

6

mit Klüberpaste UH1 96-402 einfetten.

1

einspannen.

50

HINWEIS!

Beschädigung der Sitzkontur!

▶ Beim Einbau darauf achten, dass die Sitzkontur nicht beschädigt wird.

▶ Anziehdrehmomente laut „Tabelle 3“ beachten.

→ Nippel

6

mit Antrieb in Ventilgehäuse 1 einschrauben.

→ Nur bei Antriebsgröße G (100 mm) und H (125 mm): Scheibe

→ Deckel

31

aufsetzen und mit Spezialschlüssel festschrauben.

→ Ventil auf Funktion und Dichtheit prüfen.

Anziehdrehmomente:

Werkstoff

Nippelgewinde

Messing

oder

Edelstahl

Tabelle 3: Anziehdrehmomente

DN Anziehdrehmoment

15 45

20 50

25 60

32 65

40 65

50 70

65 70

40

einsetzen.

(Nm)

deutsch

Page 51

Typ 2000, 2002, 2012

Umbau der Steuerfunktion

7.3 Umbau von Steuerfunktion A (SFA) nach I (SFI)

GEFAHR!

Gefahr durch hohen Druck!

▶ Vor dem Lösen von Leitungen oder Ventilen den Druck abschalten und Leitungen entlüften.

Verletzungsgefahr bei unsachgemäßen Wartungsarbeiten!

▶ Die Wartung darf nur autorisiertes Fachpersonal durchführen!

▶ Zum Ein- und Ausschrauben von Ventilgehäuse oder Antrieb einen Gabelschlüssel, keinesfalls eine Rohrzange

verwenden.

▶ Anziehdrehmomente beachten.

Benötigte Teile:

Pos. Beschreibung

30 1 O-Ring

Vorgehensweise:

→ Ventil am Gehäuse

1

einspannen.

VORSICHT!

Gefahr durch gespannte Federn!

▶ Kolbenantrieb vorsichtig öffnen!

→ Deckel

→ Bei Antriebsgröße G (100 mm) und H (125 mm): Scheibe

→ Druckfedern

→ O-Ring

31

mit Spezialschlüssel abschrauben, dabei am Sechskant der Antriebsgehäuse 12 gegenhalten.

Informationen zum Spezialschlüssel finden Sie im Kapitel „8. Montagewerkzeuge“.

40

entnehmen.

28 29

entnehmen.

30

in die Nut des Antriebsgehäuses einlegen.

→ Deckel

31

aufsetzen und mit Spezialschlüssel festschrauben.

→ Ventil auf Funktion und Dichtheit prüfen.

Bei Steuerfunktion I (SFI) beide Steuerluftanschlüsse an die Steuerleitungen anschließen.

deutsch

51

Page 52

Typ 2000, 2002, 2012

Umbau der Steuerfunktion

7.4 Umbau von Anströmung über Sitz nach

Anströmung unter Sitz

GEFAHR!

Gefahr durch hohen Druck!

▶ Vor dem Lösen von Leitungen oder Ventilen den Druck abschalten und Leitungen entlüften.

Verletzungsgefahr bei unsachgemäßen Wartungsarbeiten!

▶ Die Wartung darf nur autorisiertes Fachpersonal durchführen!

▶ Zum Ein- und Ausschrauben von Ventilgehäuse oder Antrieb einen Gabelschlüssel, keinesfalls eine Rohrzange

verwenden.

▶ Anziehdrehmomente beachten.

Benötigte Teile:

Pos. Beschreibung

28, 29 1 oder 2 Druckfedern

Vorgehensweise:

→ Ventil am Gehäuse

1

einspannen.

VORSICHT!

Gefahr durch gespannte Federn!

▶ Kolbenantrieb vorsichtig öffnen!

→ Deckel

→ Druckfedern

31

mit Spezialschlüssel abschrauben, dabei am Sechskant der Antriebsgehäuse 12 gegenhalten.

Informationen zum Spezialschlüssel finden Sie im Kapitel „8. Montagewerkzeuge“.

28 29

je nach Antrieb entnehmen und / oder einsetzen.

→ Bei Antriebsgröße C (40 mm), D (50 mm), E (63 mm), F (80 mm): Druckfedern entnehmen und neue,

stärkere Federn einsetzen.

→ Bei Antriebsgröße G (100 mm) und H (125 mm): neue äußere Feder

inneren Feder

28