Page 1

POSITIONER 1067

BEDIENUNGSANLEITUNG .........................................................................................D-1

INSTRUCTION MANUAL .............................................................................................E-1

MANUEL UTILISATEUR ..............................................................................................F-1

*****

©BÜRKERT 1996 00420832_Sep05-Ind_D

Technische Änderungen vorbehalten

We reserve the right to make technical changes without notice

Sous réserve de modifications techniques

D-1-

Page 2

POSITIONER 1067INHALTSVERZEICHNIS

1 EINFÜHRUNG .................................................................................................................... D-3

1.1 Auspacken und Kontrolle ............................................................................................................................ D-3

1.2 Allgemeine Hinweise zum Gebrauch und zur Sicherheit .................................................................... D-3

1.3 Elektromagnetische Verträglichkeit .......................................................................................................... D-3

2 BESCHREIBUNG ...............................................................................................................D-4

2.1 Merkmale und Anwendungsmöglichkeiten .............................................................................................D-4

2.2 Aufbau ............................................................................................................................................................. D-6

2.3 Funktionsprinzip ............................................................................................................................................ D-7

2.4 Sicherheitsstellung .......................................................................................................................................D-8

2.5 Technische Daten ......................................................................................................................................... D-9

3 INSTALLATION ................................................................................................................. D-10

3.1 Anbau und Montage ..................................................................................................................................D-10

3.1.1 Anbau des Positioners an ein Stetigventil mit Membranantrieb (nach NAMUR) ............D-10

3.1.2 Anbau des Positioners an ein Stetigventil mit Kolbenantrieb .............................................D-12

3.1.3 Aufbau des Positioners in getrennter Ausführung ..................................................................D-14

3.1.4 Anbau des Positioners an ein Stetigventil mit Drehantrieb ..................................................D-16

3.2 Fluidische Anschlüsse ...............................................................................................................................D-17

3.3 Elektrische Anschlüsse .............................................................................................................................D-18

4 BEDIENUNG ..................................................................................................................... D-19

4.1 Bedien- und Anzeigeelemente ................................................................................................................D-19

4.2 Bedienebenen .............................................................................................................................................D-19

4.3 Inbetriebnahme............................................................................................................................................D-20

4.4 Prozessbedienen ........................................................................................................................................D-22

4.4.1 Bedeutung der LED und der Tasten in der Ebene Prozessbedienen ................................D-22

4.4.2 Anzeigemöglichkeiten ...................................................................................................................D-22

4.5 Konfigurieren ................................................................................................................................................D-24

4.5.1 Zusatzfunktionen ............................................................................................................................D-24

4.5.2 Konfiguriermenü ..............................................................................................................................D-26

4.5.3 Bedeutung der Tasten in der Konfigurierebene ......................................................................D-28

4.5.4 Erläuterungen zu den Grund- und Zusatzfunktionen .............................................................D-28

4.6 Handbetätigung ..........................................................................................................................................D-37

4.7 Struktur des Positioners ............................................................................................................................D-38

5 WARTUNG ........................................................................................................................ D-39

5.1 Fehlermeldungen ........................................................................................................................................D-39

5.2 Ersatzteile - Bestellnummern ...................................................................................................................D-39

ANHANG ........................................................................................................................... D-40

A1: Eigenschaften von PID Reglern .......................................................................................................D-40

A2: Einstellregeln für PID Regler ............................................................................................................D-44

A3: Optionsplatine für 4-20 mA analoge Stellungsrückmeldung ...................................................D-47

A4: Optionsplatine für binäre Stellungsrückmeldung/Booster ........................................................D-48

A5: Anschluss-Beispiele mit dem Positioner 1067 ............................................................................D-50

D-2-

Page 3

POSITIONER 10671 EINFÜHRUNG

!

Sehr geehrter Kunde,

Um die vielfältigen Vorteile, die Ihnen das Produkt

bietet, voll nutzen zu können, befolgen Sie bitte

unbedingt unseren Rat und

LESEN SIE DIESE BEDIENUNGS ANLEITUNG GRÜNDLICH, BEVOR SIE

DAS GERÄT MONTIEREN UND IN BETRIEB NEHMEN.

1.1 Auspacken und Kontrolle

Bitte überprüfen Sie die Lieferung auf Vollständigkeit und Transportschäden. Zur Standardlieferung gehören:

-1Stück 1067

-1 Bedienungsanleitung

Bei Verlust oder Schäden wenden Sie sich an

Ihre Bürkert Niederlassung.

1.2 Allgemeine Hinweise zum

Gebrauch und zur Sicherheit

Diese Druckschrift enthält keine Garantiezusagen. Wir verweisen hierzu auf unsere allgemeinen

Verkaufs- und Liefer bedingungen.

Der Anwender muß zur Sicherung einer einwandfreien Funktion und langen Lebens-dauer des

Positioners diese Bedienungsanleitung beachten

sowie die Einsatzbedingungen und zulässigen

Daten gemäß Datenblatt einhalten. Das Inbetriebsetzungs- und Wartungspersonal muß eine

Ausbildung und Befähigung für diese Tätigkeit

besitzen.

Durch entsprechende Maßnahmen sind unbeabsichtigte Betätigungen und daraus resultierende Beeinträchtigungen des Prozesses

auszuschließen. Für den Instandsetzungsfall sind

sichere elektrische Trenn- und medientechnische Absperrvorrichtungen vorzusehen. Ist der

Positioner Teil eines komplexen Automatisierungssystems, so ist nach einer Unterbrechung

ein definierter und kontrollierter Wiederanlauf des

Automa tisierungs systems gemäß Anleitung zu

gewährleisten.

Während des Betriebes, der Wartung und der

Reparatur des Positioners sind die geltenden

Unfallverhütungs- und Sicherheitsbestimmungen

für elektrische Geräte zu beachten.

Reparaturen dürfen nur durch autorisiertes Fachpersonal vorgenommen werden.

Dieses Symbol erscheint in der Bedienungsanleitung jedesmal wenn besondere Vorsicht geboten

ist, um eine einwandfreie Installation, Funktion und

Betriebssicherheit des Gerätes zu

gewährleisten.

1.3 Elektromagnetische

Verträglichkeit

Hiermit wird bestätigt, dass dieses Produkt den

wesentlichen Schutzanforderungen entspricht, die

in der Richtlinie des Rates zur Angleichung der

Rechtsvorschriften der Mitgliedstaaten über die

elektromagnetische Verträglichkeit

(89/336/EWG) festgelegt sind.

Dazu müssen die elektrischen Anschlussvorschriften befolgt werden.

Mastercode

In den verschiedenen Bedienebenen kann eine

unbefugte Bedienung durch einen frei wählbaren

Benutzercode ausgeschlossen werden. Unabhängig davon existiert ein fest einprogrammierter,

nicht veränderbarer Mastercode, mit dem man

alle Bedienhandlungen ausführen kann. Dieser

vierstellige Mastercode steht am unteren

Rand dieser Seite. Er kann ausgeschnitten und

getrennt von dieser Bedienungsanleitung aufbewahrt werden.

Master code:

6568

D-3-

Page 4

2 BESCHREIBUNG

POSITIONER 1067

2.1 Merkmale und Anwendungsmöglichkeiten (Überblick)

Der Positioner 1067 ist ein elektropneumatischer Stellungsregler für pneumatisch betätigte Stetigventile. Das Gerät umfaßt die Hauptfunktionsgruppen Wegmeßsystem, elektropneumatisches Stellsystem

und Mikroprozessorelektronik. Das Wegmeßsystem mißt die aktuelle Position des Stetigventils. Die

Mikroprozessorelektronik vergleicht die aktuelle Position (Istwert) kontinuierlich mit einem über den

Einheitssignaleingang vorgegebenen Stellungssollwert und führt das Ergebnis dem Stellungsregler

zu. Liegt eine Regeldifferenz vor, wird durch das elektropneumatische Stellsystem eine entsprechende

Korrektur der Ist-Position herbeigeführt.

Der Positioner 1067 kann an unterschiedliche Stetigventile angebaut werden (z. B. an Ventile mit

Kolben-, Membran- oder Drehantrieb; einfach- oder doppeltwirkend). In diesem Zusammenhang

werden drei Basis-Gerätevarianten angeboten, die sich bezüglich der Befestigungsmöglichkeiten und

des Wegmeßsystems unterscheiden. Bei der Gerätevariante 1 wird ein gerätinternes Wegmeßsystem

verwendet, das als Drehpotentiometer ausgeführt ist.

Bei der Gerätevariante 2 dient ein externes Linearpotentiometer als Wegmeßsystem.

Bei der Gerätevariante 3 dient ein externes Linearpotentiometer als Wegmeßsystem und der getrennte

Positioner wird an eine DIN-Schiene angebaut.

Im Positioner ist zusätzlich ein PID-Regler implementiert, mit dem außer der eigentlichen Stellungsregelung auch eine Prozeßregelung (z. B. Niveau, Druck, Durchfluß, Temperatur) im Sinne einer Kaskadenregelung durchgeführt werden kann.

Zur Bedienung des Positioners ist ein LCD-Display und ein Tastenfeld mit drei Tasten vorhanden. Es

wurde ein niveaugestuftes Bedienkonzept mit folgenden Bedienebenen realisiert:

- Prozeßbedienen

In dieser Ebene kann zwischen Automatik- und Handbetrieb umgeschaltet und eine Handbetätigung

durchgeführt werden.

- Konfi gurieren

Die Konfigurierebene dient dazu, bei der Inbetriebnahme bestimmte Grundfunktionen zu spezifizieren

und bei Bedarf Zusatzfunktionen zu konfigurieren.

D-4-

Page 5

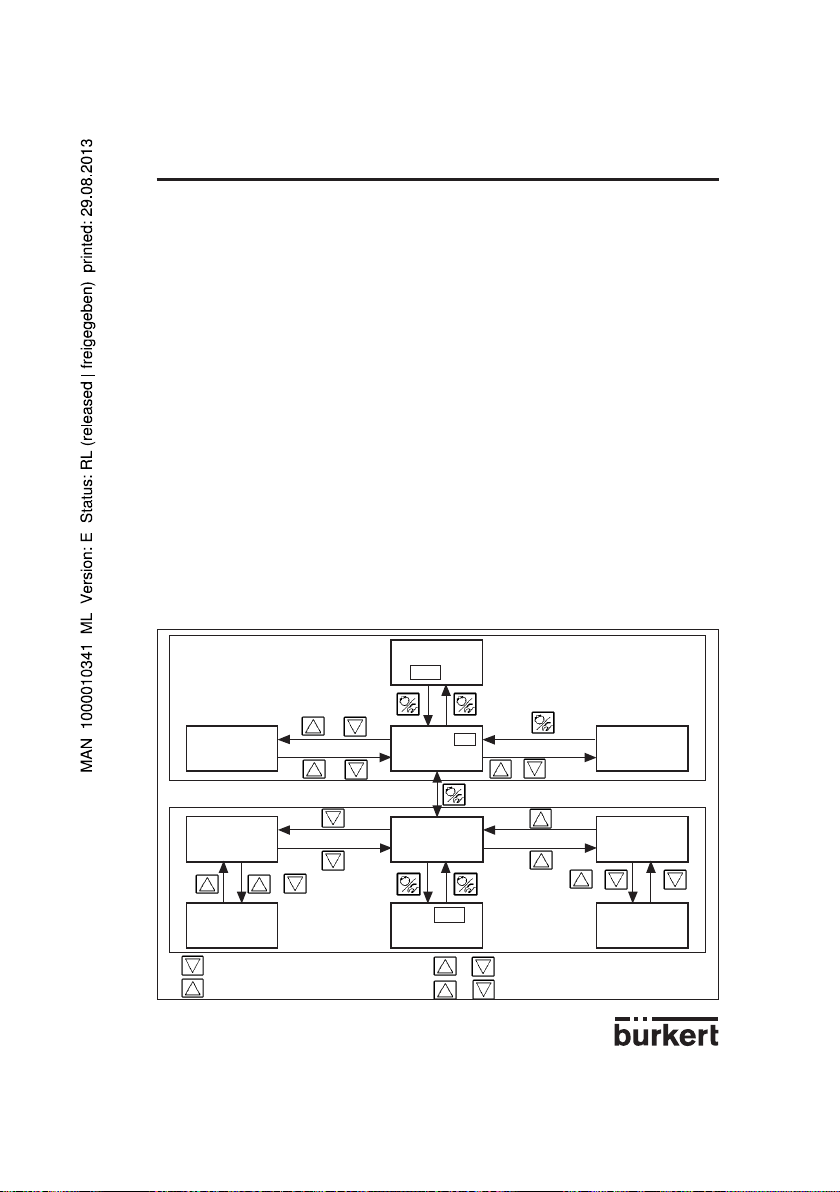

Abb. 1 Übersichtsschema des Positioners 1067

Stellungsregler mit Zusatz -funktionen,

z. B. :

- Dichtschließfunktion

- Hubbegrenzung

- Stellgeschwindigkeitsbegrenzung

- Signalbereichsaufteilung

- Korrekturkennlinien

- Unempfindlichkeitsbereich

- Sicherheitsposition

Zusätzlich integrierter Prozeßregler mit

folgenden Eigenschaften:

- Einstellbare Parameter

- Skalierbare Eingänge

- Sollwertvorgabe über

Einheitssignaleingang oder Tasten

Automatische Anpassung des

Stellungsreglers an das verwendete

Stellventil

Hirarchisches Bedienkonzept zur

einfachen niveaugestuften Bedienung

POSITIONER 10672 BESCHREIBUNG

Eingang für Stellungsoder Prozeßsollwert

0...10 V

0...20 mA

4...20 mA

Eingang für Prozeßistwert

4...20 mA

Binär-Eingang (Kontakt)

24 VDC

Merkmale, Funktionen

Positioner

Eingänge

1067

Versorg.

Bedienung

D-5-

Analog Ausgang (Option)

Ausgang

Page 6

POSITIONER 10672 BESCHREIBUNG

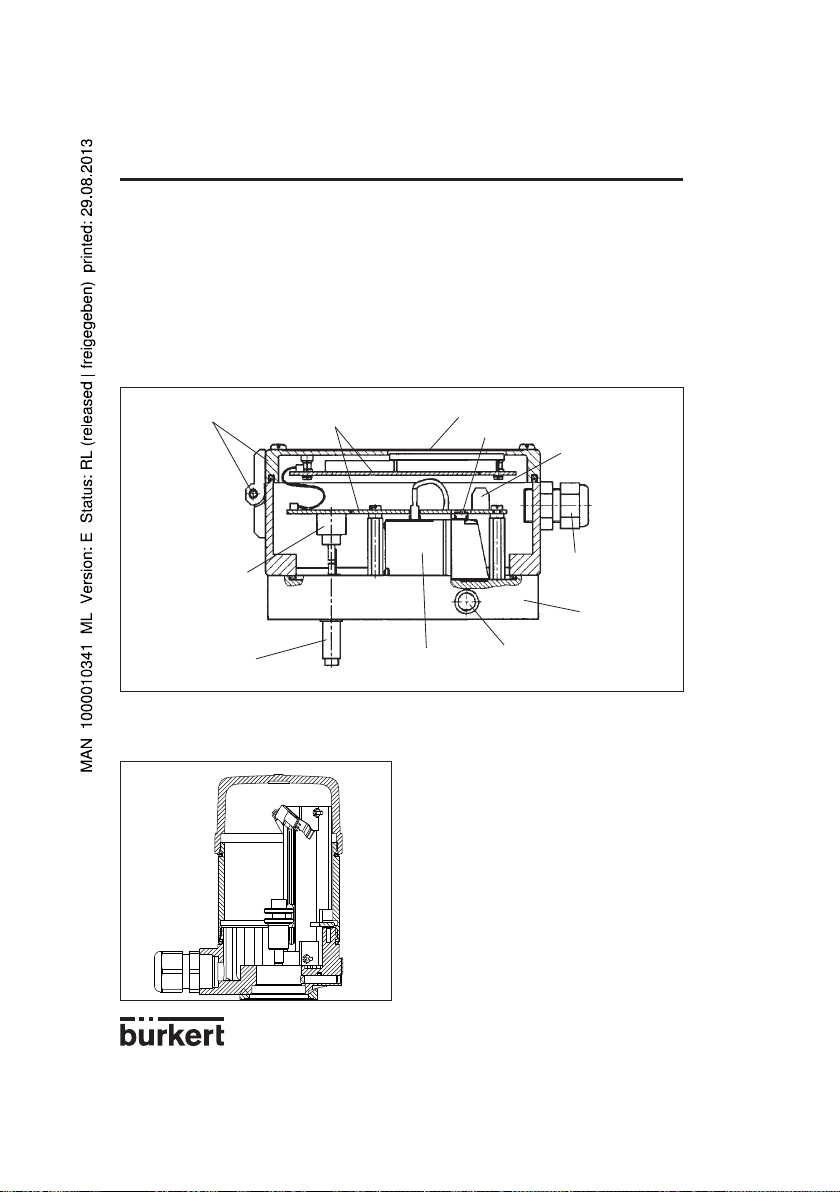

2.2 Aufbau

Der Positioner besteht aus folgenden Hauptbaugruppen:

- Gehäuse mit Deckel (Aluminium),

- Internes Wegmeßsystem (Drehpotentiometer) zur Messung der Ventilposition,

- Mikroprozessor / Elektronik zur Meßsignalverarbeitung und Regelung,

- Magnetventile zum Stellen eines Stetigventils,

- Fluidikplatte mit Fluidikanschlüssen,

- Anschlußklemmen und Kabelverschraubungen,

- Display und Tastenfeld.

Abb. 2 Schnittbild des Positioners mit geräteinternem Wegmeßsystem (Variante 1)

Aluminium Gehäuse mit

Deckel und Scharnier

Elektronik

Display und Tastenfeld

Handbetätigung

Anschlußklemme

Internes Wegmeß system zur Ankopplung

nach NAMUR

Wegsensor-Welle

Bei der Gerätevariante 2 des Positioners wird anstelle des internen Wegmeßsystems ein externes

Wegmeßsystem verwendet (Abb. 3), das als Linearpotentiometer ausgeführt ist.

Magnetventil

Fluidikanschluß

Kabelverschraubung

Fluidikplatte

Abb. 3 Ansicht des externen Wegmeßsystem (für Varianten 2 und 3)

D-6-

Page 7

2 BESCHREIBUNG

POSITIONER 1067

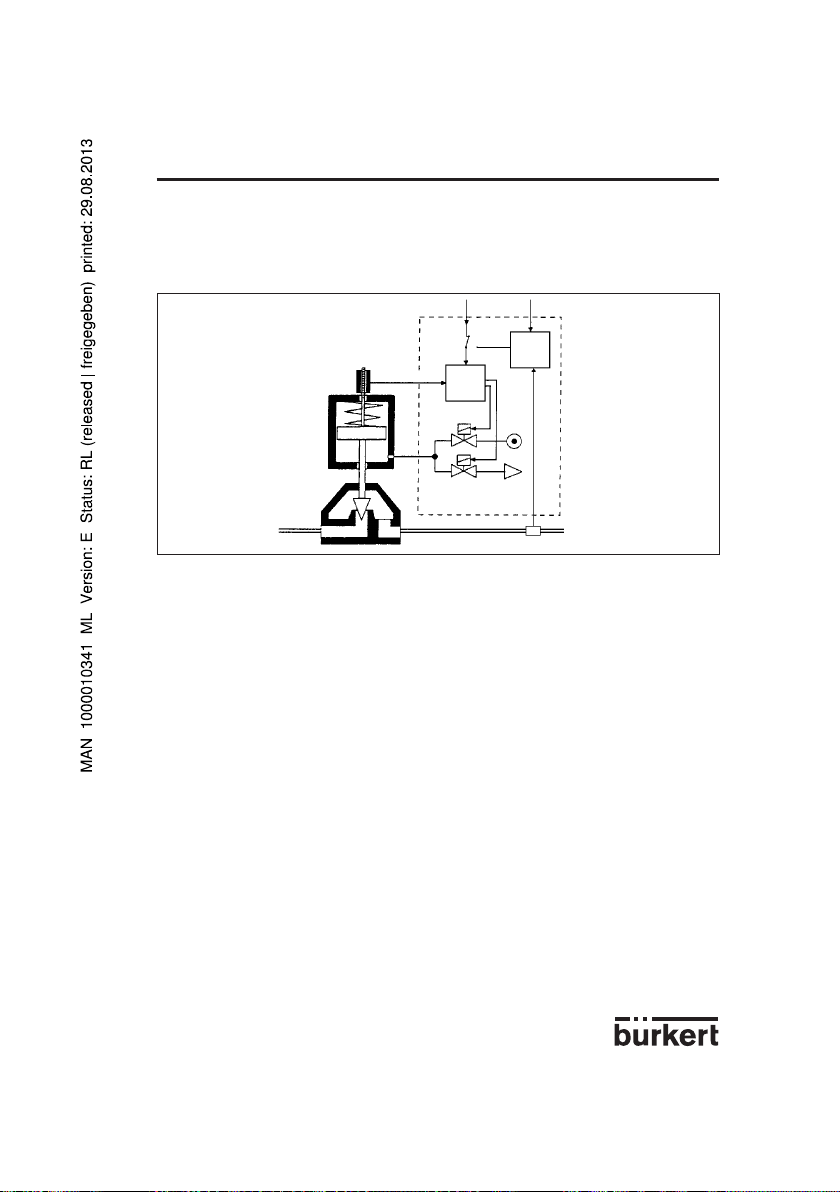

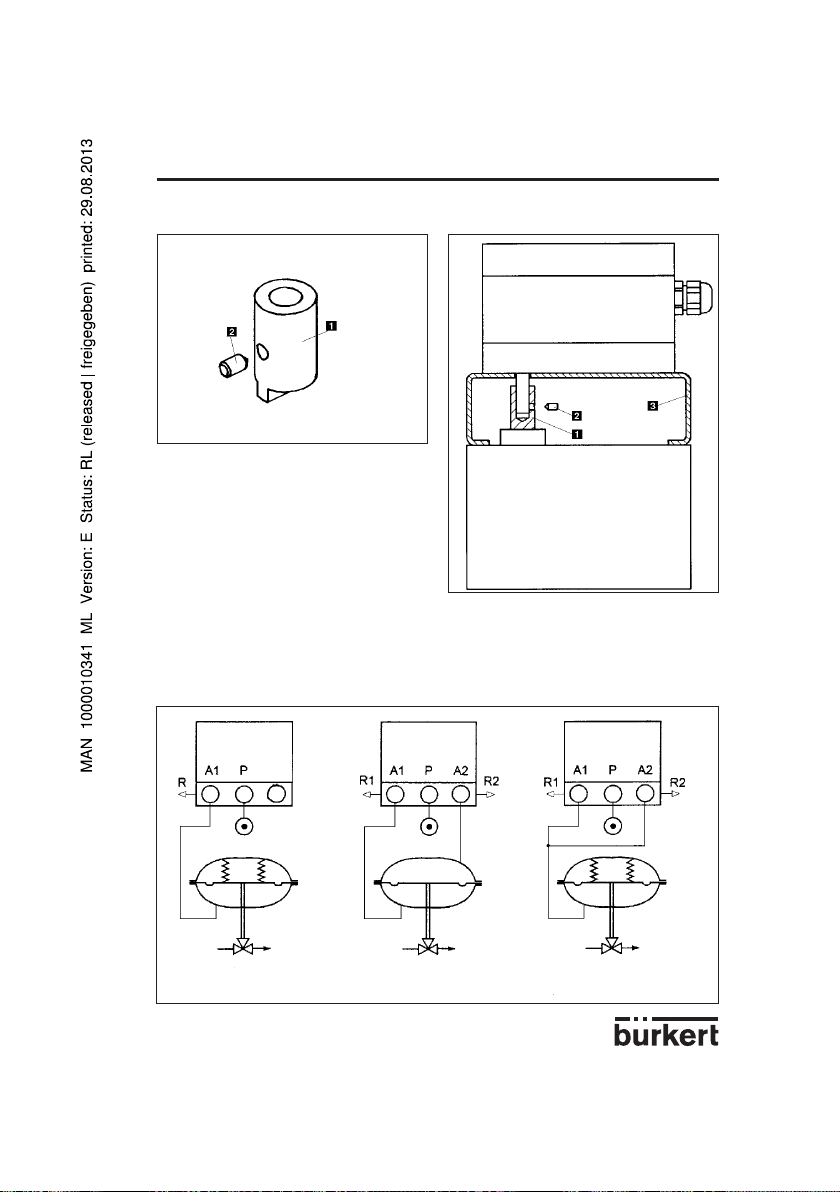

2.3 Funktionsprinzip

Abbildung 4 zeigt das Funktionsschema des Positioners im Zusammenspiel mit einem Kolbenstellventil.

Zur Messung der Ist-Position dient dabei ein externes Wegmeßsystem (bei Varianten 2 und 3).

Abb. 4 Funktionsschema

Wegmess-System

Stellventil

Über das Wegmeßsystem wird die Stellung (Ist-Position) des Ventilantriebs ermittelt. Im Positioner

wird das der Ist-Position entsprechende Signal kontinuierlich mit dem der Soll-Position zugeordneten

Signal verglichen und die Regeldifferenz (Regelabweichung) gebildet. Entsprechend der Regeldifferenz

werden Impulse unterschiedlicher Länge an die Magnetventile des elektropneumatischen Stellsystems

geleitet, über die die Zu- und Abluft zum Stellen des Stellantriebs eines Stetigventils gesteuert wird.

Die Soll-Position kann entweder über einen Einheitssignaleingang von außen (z. B. von Hand oder über

einen externen Regler) oder über den geräteinternen Prozeßregler vorgegeben werden. Im letzteren Fall

wird der Prozeßsollwert an den Einheitssignaleingang angelegt oder über die Tastatur vorgegeben und

ein Vergleich mit der zu regelnden Prozeßgröße (z. B. Durchfluß, Druck, Niveau, Temperatur) durchgeführt (Abb. 4).

Wird die Soll-Position von außen über den dafür vorgesehenen Einheitssignaleingang vorgegeben, der

interne Prozeßregler also nicht benutzt, dann arbeitet das Gerät nur als Stellungsregler (Abb. 5). Der

Stellungsregler ist im Mikroprozessor als PD-Regler implementiert. Dem Reglerausgang ist ein PWMGlied (Pulsweitenmodulation) nachgeschaltet, über dessen Ausgänge B1 und E1 die Magnetventile zum

Be- und Entlüften des Stellantriebs angesteuert werden. Bei positiver Regeldifferenz werden Impulse

(PWM-Signale) am Ausgang B1 zum Schalten der Zuluft und bei negativer Regeldifferenz Impulse am

Ausgang E1 zum Schalten der Abluft ausgegeben.

Der Positioner ist sowohl für einfachwirkende als auch für doppeltwirkende Stellantriebe lieferbar. Für

einen Einsatz bei doppeltwirkenden Stellantrieben besitzt das PWM-Glied zwei weitere Ausgänge B2

und E2, über die die beiden zusätzlich vorhandenen Magnetventile zur Be- bzw. Entlüftung angesteuert

werden.

Wird der geräteinterne Prozeßregler genutzt, dann ist er Bestandteil eines übergeordneten Regelkreises (Hauptregelkreis). Die zuvor erwähnte Stellungsregelung läuft jetzt in einem untergeordneten

Hilfsregelkreis ab. Insgesamt ergibt sich somit eine Kaskadenregelung (Abb. 6). Der geräteinterne

Prozeßregler (Hauptregler) ist als PID-Regler implementiert (Z1 und Z2 stellen Störgrößen dar).

Externer

Stellungssollwert

Ist-Position

SollPosition

Stellungsregler

Magnetventile

Prozeßsollwert

Prozeßregler

Zuluft

Abluft

Sensor

Prozeßwert (Druck, Durchfluß, Niveau...)

D-7-

Page 8

2 BESCHREIBUNG

Abb. 5 Stellungsregelung

POSITIONER 1067

Stellungssollwert

Stellungsregler

PWM-Glied

Ventilantrieb

Abb. 6 Prozeßregelung

sollwert

ProzeßreglerProzeß-

Stellungsregler

PWM-Glied

Hilfsregelkreis

Hauptregelkreis

Ventilantrieb

Prozeß

2.4 Sicherheitsstellungen

Bei Spannungsausfall wird die durch die Wirkungsweise des Antriebs vorgegebene Endstellung angefahren (durch Federkraft geöffnet oder geschlossen).

D-8-

Page 9

POSITIONER 10672 BESCHREIBUNG

2.5 Technische Daten

Elektrische Daten

Spannungsversorgung: 24 V DC ±10% (Kräuselspannung max. 10%)

Leistungsaufnahme: < 10 W

Eingang zur Sollwertvorgabe für die Stellungs- oder Prozeßregelung:

- Einheitssignal 4 ... 20 mA

- Einheitssignal 0 ... 20 mA

- Einheitssignal 0 ... 10 V

Eingang für Prozeßsignal (bei Prozeßregelung):

-Einheitssignal 4 ... 20 mA

Binäreingang: Als Arbeits- oder Ruhekontakt konfigurierbar.

Anschlußtechnik: Schraubklemmen 1,5 mm

2 Kabeldurchführungen

Pneumatische Daten

Steuermedium: gefilterte trockene Druckluft, geölt oder ungeölt

Staubgehalt Klasse 4,

max. Teilchengröße 15 µm,

max. Teilchendichte 8 mg/m

Drucktaupunkt Klasse 4 (+3 °C)

Ölgehalt Klasse 5, max. 25 mg/m

Druckbereich: 0 ... 6 bar

Luftleistung

Zuluftventil: 23 Nl / min

Abluftventil: 25 Nl / min

Eigenluftverbrauch im

ausgeregelten Zustand: 0 Nl / min

Anschlußtechnik: Innengewinde G 1/8'’

(1)

Bei Druckabfall von 6 auf 5 bar

Mechanische Daten

Stellbereich des internen Wegmeßsystem:

Hubwendung: 10 ... 80 mm

Drehbewegung: 0 ... 180°

Stellbereich des externen Wegmeßsystem:

Hubwendung: 0 ... 50 mm

Daten des Prozeßreglers

Proportionalbeiwert KP: 0 ... 99,99

Nachstellzeit TN: 0,5 ... 999,9

Vorhaltzeit TV: 0,0 ... 999,9

Arbeitspunkt: 0 ... 100%

Einbau- und Betriebsdaten

Außenmaße des Positioners (BxHxT): 125 mm x 80 mm x 80 mm

Material des Gehäuses: Aluminium, lackiert

Material der Fluidikplatte: Aluminium, eloxiert

Gewicht des Positioners: ca. 1 kg

Schutzgrad: IP 65

Betriebstemperatur: 0 ... 60 °C

(1)

(1)

D-9-

2

3

3

Page 10

3 INSTALLATION

POSITIONER 1067

3.1 Anbau und Montage

Der Positioner 1067 kann an unterschiedliche Stetigventile angebaut werden. Dabei wird je nach Ventiltyp

die Gerätevariante 1 mit dem geräteinternen Wegmeßsystem (Drehpotentiometer) oder die Gerätevariante 2

oder 3 mit einem externen Wegmeßsystem (Linearpotentiometer) verwendet (siehe §2.3).

Hauptabmessungen: Positioner Externes Wegmeßsystem

Breite: 125 mm Durchmesser: ca. 65 mm

Höhe: 80 mm Höhe: ca. 95 (115) mm

Tiefe: 80 mm

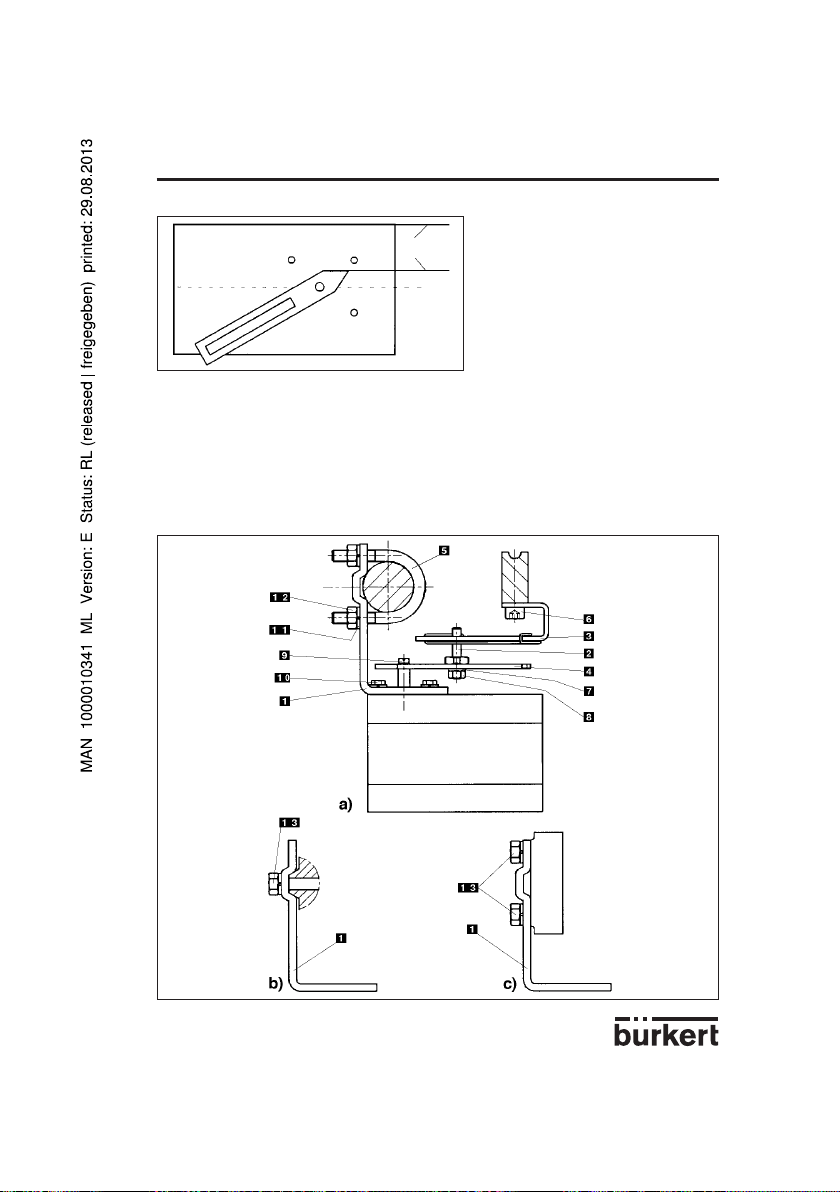

3.1.1 Anbau des Positioners an ein Stetigventil mit Membranantrieb (nach NAMUR)

Anordnung

Bei einem Stetigventil mit Membranantrieb ist die Gerätevariante 1 mit dem geräteinternen Wegmeßsystem (Drehpotentiometer) zu verwenden. Der Positioner wird an die sogenannte Laterne des Membranantriebs angeschraubt (Abb. 7). Die Übertragung der Ventilstellung auf das interne Wegmeßsystem

erfolgt über einen Hebel nach NAMUR (Abb. 8).

Abb. 7 Anbau an ein Stetigventil mit Mem-

branantrieb 265

Montage

Für die Montage der Gerätevariante 1 des Positioners an ein Stetigventil mit Membranantrieb (z. B.

265) ist ein Anbauwinkel vorgesehen (Abb. 10). Es sind folgende Schritte auszuführen:

Anbauwinkel "1" mit 4 Schrauben M6 "10" an den Positioner anschrauben.

Stift "2" mit Scheibe "7" und Mutter "8" an der Stelle des Hebels "4" befestigen, die dem gewünschten

Hub entspricht (Markierung auf dem Hebel in mm Hub).

Um einen "TURN POT" Fehler (Unempfindlichkeitsbereich des Wegsensors) zu vermeiden, die Welle

des Positionerwegsensors so einrichten, dass die Abflachung, während des ganzen Antriebhubs, nie

vor der gelben Marke vorbei geht (siehe folgende Abb.).

Abb. 8 Rückansicht des Positioners (Geräte-

variante 1) mit Hebel

Abflachung auf der

Wegsensorwelle

Hebel "4" mit Stift auf die Wegsensorwelle des Positioners aufstecken. Anschließend Hebel mit

Schraube "9" festschrauben.

Mitnehmer "3" mit Zylinderschrauben "6" an der Hub-Stange des Membranventils befestigen.

D-10-

Gelbe Marke

Page 11

3 INSTALLATION

Abb. 9 Stellung des Hebels bei der Montage

Parallel

Positioner mit dem angeschraubten Anbauwinkel "1" so an den Membranantrieb ansetzen, daß der Stift

"2" in den Mitnehmer "3" eingreift, die Spitze des Hebels parallel zur Oberseite des Positioners steht

(Abb. 9) und die Rückseite des Positioners parallel zum Mitnehmer "3" verläuft. In dieser Lage den

Positioner entsprechend der folgenden Variante am Membranantrieb befestigen:

- Bei Membranantrieben mit Pfeiler-Laternen Anbauwinkel "1" mit 2 U-Bolzen "5" und Muttern "13"

sowie Scheiben "12" an der betreffenden Pfeiler-Laterne befestigen (Abb. 10a).

- Bei Membranantrieben mit Guß-Laternen Anbauwinkel "1" mit einer Schraube "13" (Abb. 10 b) bzw.

vier Schrauben "13" (Abb. 10c) an der betreffenden Guß-Laterne befestigen.

Abb. 10 Montage des Positioners an ein Stetigventil mit Membranantrieb

POSITIONER 1067

D-11-

Page 12

3 INSTALLATION

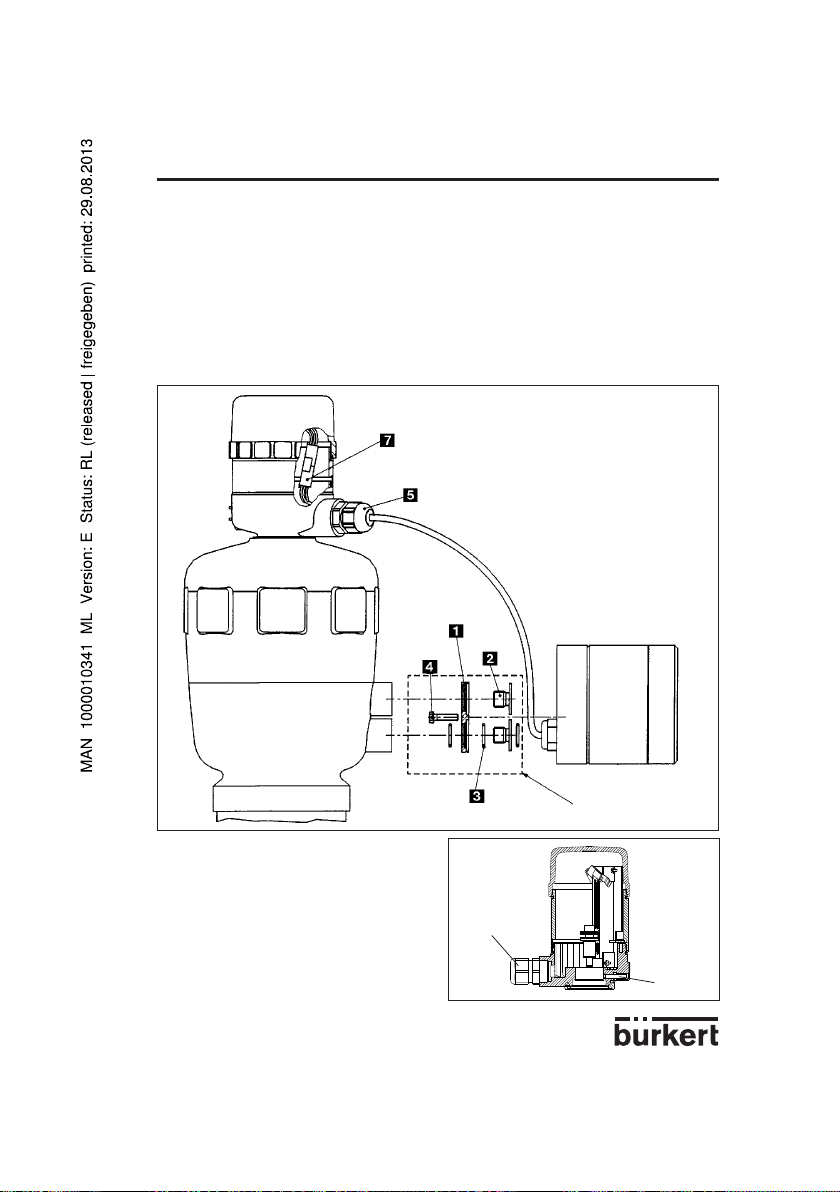

3.1.2 Anbau des Positioners an ein Stetigventil mit Kolbenantrieb

Anordnung

Bei einem Stetigventil mit Kolbenantrieb ist die Gerätevariante 2 des Positioners mit dem externen

Wegmeßsystem (siehe Abb. 14) zu verwenden, das auf das Ventil aufgesteckt und aufgeschraubt wird

(Abb. 11). Die Übertragung der Stellung des Kolbens erfolgt auf direkte Weise über die mit einer Feder

versehene Stange des Wegmeßsystems (Linearpotentiometer).

Abb. 11 Anbau an Stetigventil mit Kolbenan-

trieb 2731

Montage

Montage der Gerätevariante 2 des Positioners an ein Stetigventil mit Kolbenantrieb

Für die Montage der Gerätevariante 2 des Positioners an ein Kolbenventil

(z. B. 2731) ist ein Anbauteile-Satz (Adapter NAMUR) vorgesehen (Abb. 13), der aus einer Anbauplatte "1", zwei Hohlschrauben "2", drei O-Ringen "3" und zwei Zylinderschrauben M5 "4" besteht.

Bei der Montage des Positioners Variante 2 an ein Stetigventil mit Kolbenantrieb sind folgende Schritte

auszuführen (Abb. 13):

Einen O-Ring "3" in Senkung der Anbauplatte "1" (Antriebsseite) einlegen. Bei großer Ausführung zweiten O-Ring auf der anderen Seite der Anbauplatte einfügen.

Zwei Zylinderschrauben M5 "4" von der Antriebsseite durch die Bohrungen ø 5mm der Anbauplatte

stecken.

Die vormontierte Anbauplatte "1" mit zwei Hohlschrauben "2" so an die beiden Stutzen des Ventilantriebs anschrauben, daß der untere Stutzen mit dem O-Ring abgedichtet ist.

Einen O-Ring "3" in die Nut auf der Rückseite des Positioners einlegen.

Positioner an Anbauplatte anfügen und mit den beiden Zylinderschrauben "4" anschrauben.

Abb. 12 Rückansicht des Positioners (Gerä-

tevariante 2)

POSITIONER 1067

D-12-

Page 13

3 INSTALLATION

Montage des externen Wegmeßsystems: siehe Montage-Hinweise auf Seiten D14 und D15:

- Führen Sie Schritte a) bis g) Seite D14 aus (siehe auch Abb. 17)

- Führen Sie das Positionerkabel "7" durch die Kabeldurchführung "5" des Wegmessystems durch

(siehe Abb. 13 und 14)

- Führen Sie Schritte l) und m) Seite D14 aus (siehe auch Abb. 17).

Abb. 13 Schema zur Montage von Positioner Variante 2 und externem Wegmeßsystem an ein

Stetigventil mit Kolbenantrieb (Adapter nach NAMUR)

POSITIONER 1067

Abb. 14 Externes Wegmeßsystem

D-13-

Anbauteile-Satz für Bürkert

Kolbenantriebe (ø125)

5

6

Page 14

POSITIONER 10673 INSTALLATION

3.1.3 Aufbau des Positioners (Variante 3, getrennte Ausführung) für ein Stetigventil mit

Kolbenantrieb

Anordnung

Bei einem Stetigventil mit Kolbenantrieb ist die Gerätevariante 3 des Positioners mit dem externen

Wegmeßsystem (siehe Abb. 14) zu verwenden, das auf das Ventil aufgesteckt und aufgeschraubt wird

(Abb. 15). Die Übertragung der Stellung des Kolbens erfolgt auf direkte Weise über die mit einer Feder

versehene Stange des Wegmeßsystems (Linearpotentiometer).

Abb. 15 Stetigventil mit Kolbenantrieb und

Positioner Variante 3

Montage

Die Gerätevariante 3 des Positioners wird an eine DIN-Schiene angebaut.

Montage des externen Wegmeßsystems (siehe Abb. 17):

a) Überprüfen, ob im Ventilantrieb oben ein O-Ring eingelegt ist. Erforderlichenfalls O-Ring "6"

einfügen.

b) Befestigungsschraube "3" aufschrauben.

c) Den Kunststoffring "4" auf das obere Teil des Ventilantriebs 5 aufsetzen (nur bei

Größen 100 und 125) dann das externe Wegmessystem aufstecken (Abb.14).

d) Befestigungsschraube "3" anschrauben.

e) Gehäuse "11" des Wegmessystems aufschrauben.

f) Vergewissern Sie sich, dass das Kabel des Potentiometers den Weg der Wegmesstange nicht

behindert, indem es hinter den Potentiometer angebracht wird.

Potentiometer

Kabel

Abb. 16 Rückansicht des Positioners - An-

bau an DIN-Schiene

Schlitz für die

Elektronikplatine

D-14-

Page 15

3 INSTALLATION

+

-

A

1

2

4

5

6

7

8

12

3

9

10

11

g) Den Schleifer des Potentiometers in die Rille "9" der Wegmesstange "8" einfügen und die

Wegmesstange auf die Antriebsstange aufsetzen. Schraube "10" festschrauben.

h) Die Elektronikplatine "2" in die Nut des Positionergehäuses einsetzen.

i) Den Potentiometerstecker "1" innerhalb des Gehäuses an den Stecker der Elektronikplatine

farbengemäß anschließen (blaue Nut).

j) Das Positionerkabel "12" an der gewünschten Länge abschneiden und es durch die

Kabeldurchführung "7" des Wegmessystems durchführen.

k) Das kabel "12" gemäß folgender Steckeranschlüsse an den Stecker der Elektronikplatine

anschließen:

- : braun

A : weiß

+ : grün

l) Die Kabeldurchführung "7" festschrauben.

m) Das Gehäuse "11" des Wegmessystems wieder festschrauben.

POSITIONER 1067

Abb. 17 Schema zur Montage von Positioner Variante 3 und externem Wegmeßsystem

D-15-

Page 16

3 INSTALLATION

3.1.4 Anbau des Positioners an ein Stetigventil mit Drehantrieb

Hinweis: Bei Anbau eines 1067 an einen dopplewirkenden Antrieb wählen Sie für Regelaufgaben die

Dimensionierung der Antriebsgröße eine Dimension größer als die nach der Drehmomentauslegung

erforderliche. Der pneumatische Arbeitsanschluss A1 ist mit der Antriebskammer zu verbinden, deren

Axe im Belüftungsfsfall eine Rechtsdrehung (im Uhrzeigersinn) bewirkt.

Anordnung

Bei einem Stetigventil mit Dreh- bzw. Schwenkantrieb ist die Gerätevariante 1 des Positioners mit

geräteinternem Wegmeßsystem zu verwenden, dessen Welle an den Drehantrieb des Ventils (z. B.

Klappenventil) angekuppelt wird. Die Stellung des Drehantriebs wird also direkt auf die Welle des Wegmeßsystems übertragen.

Abb. 18 Anbau an ein Stetigventil mit Dreh-

antrieb

Montage

Für die Montage der Gerätevariante 1 des Positioners an ein Stetigventil mit Dreh- bzw. Schwenkantrieb (z. B. 3210) ist eine Kupplung (Adapter) "1" vorgesehen (Abb. 20). Außerdem wird ein Montagebügel "3" benötigt (Abb. 21), der vom Hersteller des Schwenkantriebes bezogen werden kann (er dient

normalerweise zur Montage eines Endschalterkastens).

Bei der Montage sind folgende Schritte auszuführen (Abb. 21):

Befestigung des Montagebügels "3" am Ventilantrieb.

Aufstecken der Kupplung "1" auf die Welle des Wegmeßsystems des Positioners. Der Gewindestift "2"

an der Kupplung ist vorher etwas herauszudrehen.

Aufsetzen des Positioners auf den Montagebügel. Dabei ist darauf zu achten, daß das Flachstück der

Kupplung in den Schlitz des Wellenendes des Antriebs eingreift.

Befestigung des Positioners am Montagebügel mit 4 Schrauben M6.

Fixieren der Kupplung auf der Welle des Wegmeßsystems durch Eindrehen des Gewindestiftes "2".

Wird nach dem Start der Funktion AUTOTUNE im LCD-Display die Meldung TURN POT angezeigt, so

muß der Gewindestift gelöst und die Welle des Wegmeßsystems relativ zum Antrieb um 180° gedreht

werden. Danach ist der Gewindestift wieder festzuziehen und die Funktion AUTOTUNE zu wiederholen.

Abb. 19 Rückseite des Positioners (Geräte-

variante 1) mit Befestigungslöchern

POSITIONER 1067

D-16-

Page 17

POSITIONER 10673 INSTALLATION

Abb. 20 Kupplung für Stetigventil mit Drehantrieb

Abb. 21 Montage des Positioners an ein

Stetigventil mit Drehantrieb

Stetigventil mit Drehantrieb

3.2 Fluidische Anschlüsse

Den Druckanschluß P mit dem Versorgungsdruck (6 bar max.) verbinden, bevor die Versorgungsspannung angelegt wird

Abb. 22 Anschlußbelegung am Beispiel von Membranantrieben

Einfachwirkend Doppeltwirkend Einfachwirkend, parallel

(für höheren Durchfluß)

D-17-

Page 18

POSITIONER 10673 INSTALLATION

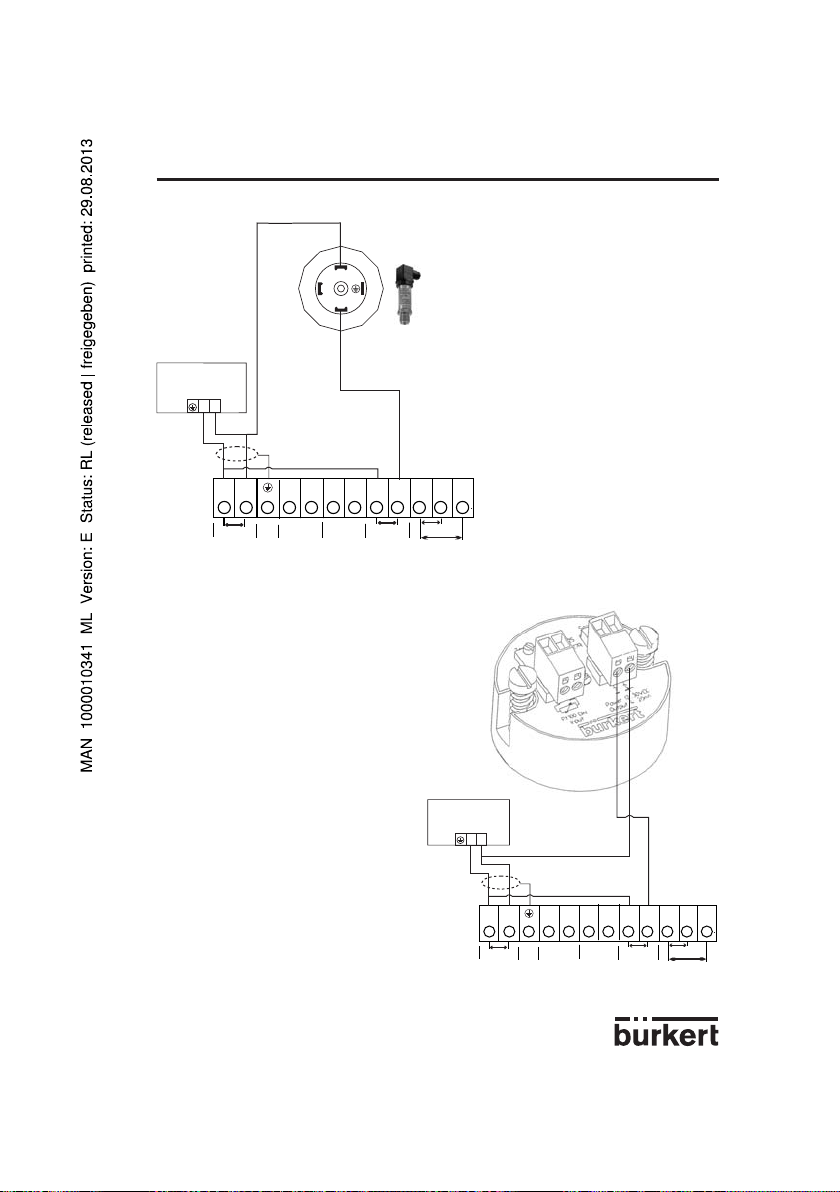

3.3 Elektrische Anschlüsse

Abb. 23 Anschlußbelegung

Jumperposition

Eingang U1 (Einheitssignal 0 ... 10 V): Eingangswiderstand 200 kΩ

Eingang I1 (Einheitssignal 0/4 ... 20mA): Eingangswiderstand < 175 Ω

Eingang I2 (Einheitssignal 4 ... 20mA): Eingangswiderstand < 175 Ω

Signal Eingang :

- entweder für

Stellungssollwert (Betrieb als

Stellungsregler)

- oder für Prozeßsollwert

(Betrieb als Prozeßregler)

- Eingang für

Prozeßistwert

Binäreingang

Kontakt

Ausgang

(Option)

Versorgungsspannung

Achtung!: Zur Gewährleistung der elektromagnetischen Verträglichkeit (EMV) muß das M4Innengewinde der Armatur mit einem möglichst kurzen Kabel an die Erde gelegt werden.

M4-Innengewinde

D-18-

Page 19

4.1 Bedien- und Anzeigeelemente

POSITIONER 10674 BEDIENUNG

AUTOTUNE

LED

Taste "Pfeil oben"

Taste "Pfeil unten"

HAND/AUTOMATIK-Taste

4.2 Be benen

Für die Bedienung des Positioners sind die folgenden zwei Bedienebenen vorgesehen:

Prozeßbedienebene

In dieser Ebene, die sich nach jedem Einschalten des Gerätes einstellt, kann zwischen den Betriebszuständen HAND und AUTOMATIK umgeschaltet werden. Im Betriebszustand HAND läßt sich das Ventil

durch Betätigen der "Pfeiltasten" von Hand auf- bzw. zufahren.

Konfi gurierebene

Die Konfigurierebene dient dazu, die Grundfunktionen bei der ersten Inbetriebnahme zu spezifizieren

und bei Bedarf Zusatzfunktionen zu konfigurieren.

Nach jedem Einschalten der Betriebsspannung befindet sich der Positioner in der Ebene im Betriebszustand AUTOMATIK. Ein Wechsel in den Betriebszustand HAND ist über die HAND/AUTOMATIKTaste möglich (siehe § 4.4). Aus der Bedienebene kann durch Drücken der HAND/AUTOMATIK-Taste

über 5 Sekunden in die umgeschaltet werden.

D-19-

Page 20

POSITIONER 10674 BEDIENUNG

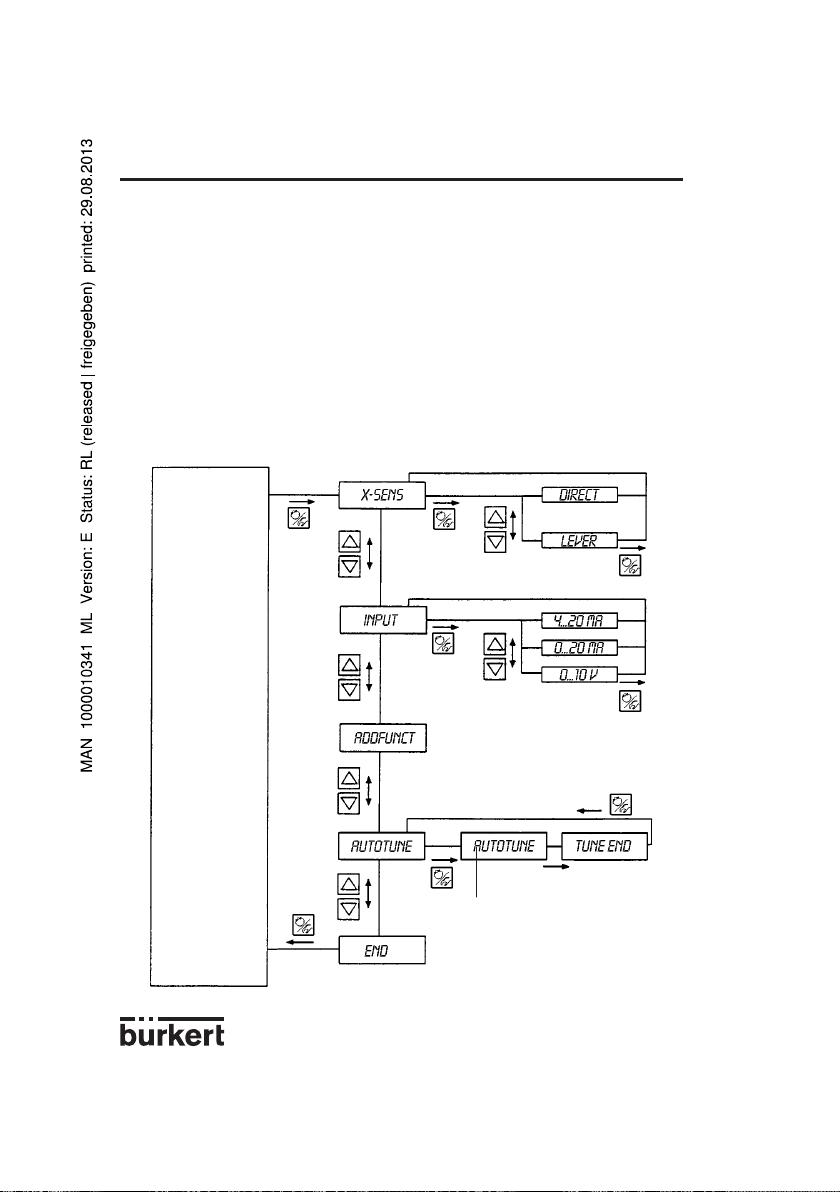

4.3 Inbetriebnahme

Bei der ersten Inbetriebnahme des Positioners im Zusammenhang mit einem bestimmten Ventil sind

folgende Grundeinstellungen vorzunehmen (Spezifizierung der Grundfunktionen):

- Angabe der Art der Stellungsrückmeldung vom Ventil zum Wegmeßsystem (direkt oder Hebelmechanismus),

- Angabe des für die Sollwertvorgabe gewählten Einheitssignaleingangs (0 ... 20 mA, 4 ... 20 mA oder

0 ... 10 V),

- Auslösen der automatischen Anpassung des Stellungsreglers an das verwendete Ventil.

Beim Einschalten der Betriebsspannung befindet sich der Positioner in der Prozeßbedienebene. Zur

Spezifizierung der Grundfunktionen ist in die Konfigurierebene umzuschalten. Dazu ist die HAND/

AUTOMATIK-Taste 5 Sekunden lang zu drücken. Danach erscheint auf dem Display mit X-SENS der

erste Menüpunkt des Hauptmenüs.

Abb. 24 Hauptmenü für die Einstellungen bei der ersten Inbetriebnahme

Betriebszustand

AUTOMATIK

oder

HAND

nach ca. 30 bis 120 Sek.

BLINKT

D-20-

Page 21

POSITIONER 10674 BEDIENUNG

Zur Durchführung einer Einstellung innerhalb der Menüpunkte X-SENS und INPUT ist die HAND/AUTOMATIK-Taste erneut kurzzeitig zu drücken. Danach erscheint auf dem Display einer der Menüunterpunkte. Zwischen diesen Unterpunkten, die jeweils eine Enstellmöglichkeit beschreiben, kann wiederum

durch Betätigen der Pfeiltasten hin- und hergeschaltet werden. Die eigentliche Einstellung erfolgt

dadurch, daß bei dem ausgewählten Menüunterpunkt die HAND/AUTOMATIK-Taste gedrückt wird.

Abb. 25 Bedeutung der Menüpunkte im Hauptmenü

Grundfunktion Zugehörige Einstellungen

X-SENS Art der Informationsübertragung zwischen Stellglied und Wegmeßsystem

(ab Werk auf DIRECT eingestellt)

- DIRECT - Linearer Zusammenhang

- LEVER - Sinusförmiger Zusammenhang (Verwendung eines Hebels)

INPUT Angabe des gewählten Einheitssignals

- 4 ... 20 MA - Einheitssignal Strom 4 ... 20 mA

- 0 ... 20 MA - Einheitssignal Strom 0 ... 20 mA

- 0 ... 10 V - Einheitssignal Spannung 0 ... 10 V

ADDFUNCT Konfigurieren von Zusatzfunktionen

AUTOTUNE Auslösen der automatischen Anpassung des Stellungsreglers an das Ventil

END Menüende

Bei dem Menüpunkt X-SENS geht es darum anzugeben, ob der mechanischen Übertragung der Weginformation von der Stelleinrichtung zum Wegmeßsystem ein linearer oder ein sinusförmiger Zusammenhang zugrunde liegt. Ein sinusförmiger Zusammenhang ergibt sich dann, wenn zur Übertragung

der Weginformation der Hebelmechanismus (Hebel = Lever) verwendet wird (vergl. Abschn. 3.1.1). In

diesem Fall erfolgt nach Bestätigung von LEVER geräteintern eine Linearisierung über eine approximierte Sinusfunktion.

Der Menüpunkt ADDFUNCT kann bei der ersten Inbetriebnahme übersprungen werden. Er dient zur

Konfigurierung von Zusatzfunktionen.

Über den Menüpunkt AUTOTUNE wird das Programm zur automatischen Parametrierung des Positioners gestartet. Dadurch werden selbsttätig die folgenden Funktionen ausgelöst:

- Anpassung des Sensorsignals an den (physikalischen) Hub des verwendeten Schrägsitzventils,

- Ermittlung von Parametern der PWM-Signale zur Ansteuerung der internen Magnetventile,

- Optimale Einstellung der Reglerparameter des Stellungsreglers (Zielfunktion: Möglichst schnelles und

überschwingungsfreies Anfahren der Soll-Position).

Der Start des Programms zur automatischen Parametrierung erfolgt dadurch, daß im Hauptmenü der

Menüpunkt AUTOTUNE eingestellt und die HAND/AUTOMATIK-Taste 5 Sekunden lang gedrückt wird.

Auf dem Display erscheint TUNE mit einem Countdown von 5 auf 0. Danach blinkt das Wort AUTOTUNE ca 30 bis 120 Sekunden (je nach Antriebsvolumen). Die automatische Parametrierung ist beendet,

nachdem TUNE END im Display erscheint.

Bemerkung:Bei Komplettlieferung eines Prozeßventiles mit angebautem Positioner wurde bereits im

Werk die AUTOTUNE-Funktion durchgeführt. Es ist jedoch empfehlenswert diese noch einmal unter

den vorliegenden Einsatzbedingungen zu wiederholen, um eine optimale Parametrierung des Positio-

D-21-

Page 22

4 BEDIENUNG

ners zu erhalten.

Kann die AUTOTUNE-Routine nicht vollständig ausgeführt werden, wird im Display eine Fehlermeldung

angezeigt (siehe Liste der Fehlermeldungen in Abschnitt 5).

Soll das Hauptmenü für die Einstellungen bei der Inbetriebnahme wieder verlassen werden, ist zunächst

durch Betätigen der Pfeiltasten der Menüpunkt END auszuwählen. Nach Drücken der HAND/AUTOMATIK-Taste befindet sich das Gerät dann wieder im Betriebszustand, indem es sich vor dem Umschalten

in das Hauptmenü befand (HAND oder AUTOMATIK).

POSITIONER 1067

4.4 Prozeßbedienen

4.4.1 Bedeutung der LED und der Tasten in der Ebene

LED Grüne LED in der HAND/AUTOMATIK-Taste leuchtet: Betriebszustand AUTOMATIK

Grüne LED in der HAND/AUTOMATIK-Taste ist aus: Betriebszustand HAND

Tasten

- Betätigen der HAND/AUTOMATIK-Taste (Tastendruck kürzer als 5 Sekunden): Umschalten zwischen

Betriebszustand HAND und AUTOMATIK.

- Drücken der HAND/AUTOMATIK-Taste (Tastendruck länger als 5 s): Einstieg in das Konfiguriermenü.

- Betätigen der Pfeiltasten im Betriebszustand AUTOMATIK bei konfigurierter Zusatzfunktion PCONTRL

SETPOINT INTERN und eingestellter Anzeige SP (Tastendruck länger als 3 Sekunden): Verändern

des Prozeßsollwertes (siehe Abschn.)

- Betätigen der Pfeiltasten im Betriebszustand AUTOMATIK: Umschalten der Anzeige.

- Drücken der Taste "Pfeil oben" im Betriebszustand HAND: Auffahren des Antriebs.

- Drücken der Taste "Pfeil unten" im Betriebszustand HAND: Zufahren des Antriebs.

4.4.2 Anzeigemöglichkeiten

Anzeigen im Betriebszustand AUTOMATIK

Prozeßregler nicht aktiv

Bezüglich des Stellungsreglers sind folgende Anzeigen möglich:

Ist-Position des Ventilantriebs: XPOS___ (0...100%)

Soll-Position des Ventilantriebs: WPOS___ (0...100%)

Durch Betätigen der "Pfeiltasten" kann zwischen diesen Anzeigen umgeschaltet werden.

Prozeßregler aktiv

Wenn der Prozeßregler aktiv ist, können folgende Größen angezeigt werden:

Istwert der Prozeßgröße (Prozeßistwert): PV____ (-99.9 ... 999.9)

Sollwert der Prozeßgröße (Prozeßsollwert): SP____ (-99.9 ... 999.9)

Ist-Position des Ventilantriebs: XPOS___ (0...100%)

Soll-Position des Ventilantriebs: WPOS___ (0...100%)

Durch Betätigen der "Pfeiltasten" kann zwischen diesen vier Anzeigen umgeschaltet werden. Die Taste

"Pfeil unten" bewirkt ein "Durchblättern" der angezeigten Größen in der oben angegebenen Reihenfolge.

Wurde beim Konfigurieren die Zusatzfunktion PCONTRL SETPOINT INTERN (Einstellen des Sollwertes über Tasten) spezifiziert, dann kann bei eingestellter Anzeige SP (Setpoint) durch Betätigen einer

der beiden Pfeiltasten von länger als 3 Sekunden der Modus zum Verändern des Prozeßsollwertes

aktiviert werden. Wenn nach dieser Zeit die Taste wieder losgelassen wird, blinkt die erste Stelle des

Prozeßsollwertes. Durch erneutes Drücken der Pfeiltasten kann nun die Einstellung dieser Stelle vorgenommen werden. Nach Bestätigung durch die HAND/AUTOMATIK-Taste wird der eingestellte Wert

übernommen. In gleicher Weise kann dann mit den übrigen Stellen verfahren werden. Nach Bestäti-

D-22-

Page 23

4 BEDIENUNG

POSITIONER 1067

gung der vierten Stelle erfolgt der Rücksprung.

Anzeigen im Betriebszustand HAND

Prozeßregler nicht aktiv

Es wird die Ist-Position des Antriebs angezeigt: XPOS___ (0...100%)

Prozeßregler aktiv

Wenn im Betriebszustand HAND keine Bedienhandlungen durchgeführt werden, wird ständig der

Istwert der Prozeßgröße angezeigt: PV____ (-99.9 ... 999.9)

Werden zur Handbetätigung des Ventils die Pfeiltasten gedrückt (vergl. Abschn. ), dann wird die IstPosition angezeigt: XPOS___ (0...100%)

Sobald die Tasten nicht mehr gedrückt sind, erscheint wieder die Anzeige des Prozeßistwertes PV.

Das Umschalten zwischen den Betriebszuständen HAND und AUTOMATIK erfolgt durch Betätigen der

HAND/AUTOMATIK-Taste.

Wird im Betriebszustand HAND die Taste "Pfeil oben" gedrückt, dann wird das Stetigventil über den

Antrieb kontinuierlich aufgefahren. Nach Loslassen der Taste wird dieser Vorgang unterbrochen, und

das Ventil bleibt in der eingenommenen Stellung stehen. Durch Drücken der Taste "Pfeil unten" wird

das Ventil in entsprechender Weise zugefahren.

Wird nach Drücken einer Pfeiltaste zusätzlich noch die andere Pfeiltaste gedrückt, so fährt das Ventil im

Schnellgang in die Richtung, die durch die zuerst betätigten Taste vorgegeben wurde.

Sowohl im Betriebszustand HAND als auch im Betriebszustand AUTOMATIK kann durch Drücken der

HAND/AUTOMATIK-Taste über 5 Sekunden in die Konfigurierebene umgeschaltet werden. Beim Zurückschalten in die Prozeßbedienebene wird der Betriebszustand eingenommen, der vor dem Umschalten eingestellt war.

Abb. 26 Bedienstruktur und Bedienabläufe

Anzeige

umschalten

Antrieb zu,

Normalgang

/

Antrieb zu,

Schnellgang

Taste drücken

Taste loslasse

/

V

V

/

/

/

V

Betriebszustand

HAND

Konfi gurieren

Keine

Bedienhandlung

Keine

Bedienhandlung

(>5s)

Konfi gurieren

END

D-23-

(>5s)

SP

V

END

V

Zwei Tasten gleichzeitig drücken

V

Eine von zwei Tasten drücken

Betriebszustand

AUTOMATIK

Prozeßsollwert

einstellen

(>3s)

/

Antrieb auf,

Normalgang

V

Antrieb auf,

Schnellgang

/

Page 24

POSITIONER 10674 BEDIENUNG

4.5 Konfigurieren

4.5.1 Zusatzfunktionen

Das Bedienkonzept für den Positioner basiert auf einer strikten Trennung zwischen Grund- und

Zusatzfunktionen. Im Auslieferungszustand des Gerätes sind nur die Grundfunktionen aktiviert. Sie

dienen dazu, bei der Erstinbetriebnahme gerätespezifische Grundeinstellungen vorzunehmen (cf §.

4.3). Sie sind für einen normalen Betrieb ausreichend. Für anspruchsvollere Aufgaben der Stellungs-

und Prozeßregelung können in der Konfigurierebene vorkonfektionierte Zusatzfunktionen ausgewählt

und spezifiziert werden. Diese Zusatzfunktionen sind hier anschließend aufgelistet. Eine ausführlichere

Erläuterung erfolgt im § 4.5.4.

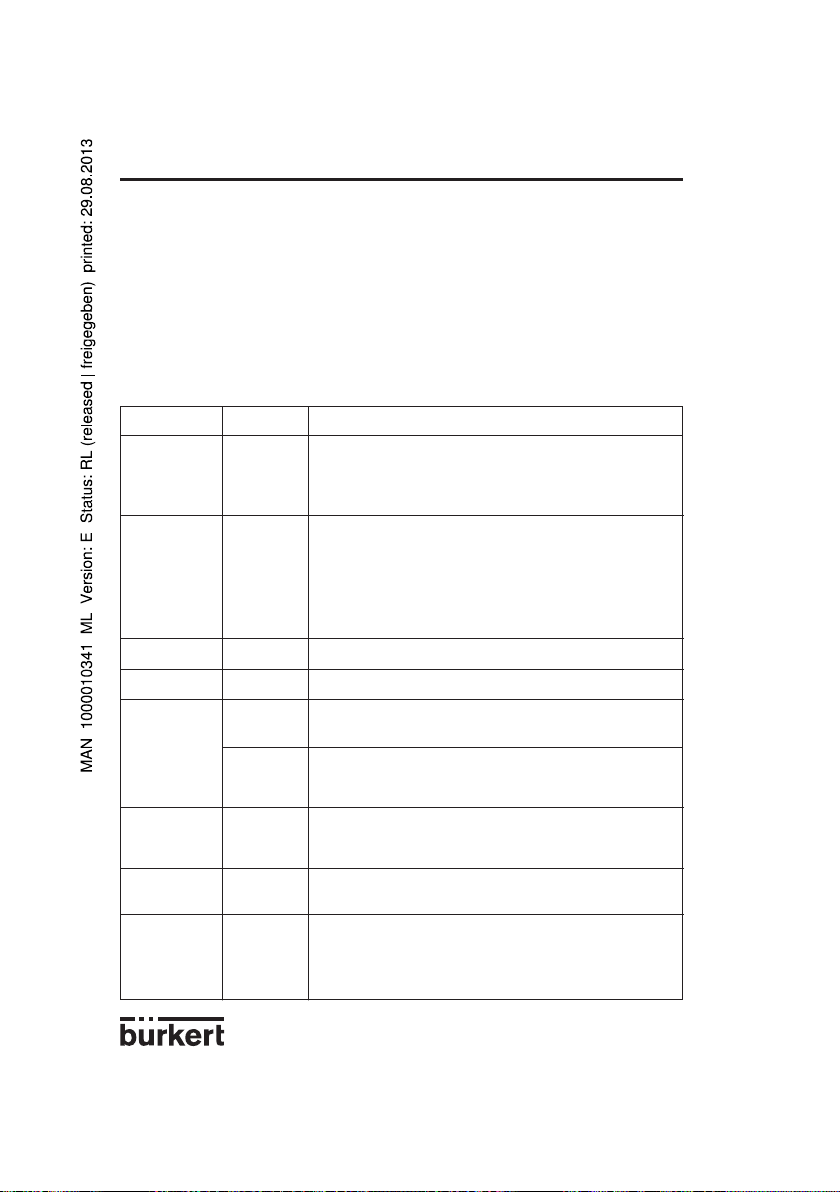

Abb. 27 Zusammenstellung der Zusatzfunktionen

Zusatzfunktion Parameter Kurzbeschreibung

ACTUATE Wirkungsweise des Antriebs

- SINGLE

INTERN - Antrieb einfach wirkend, mit internen oder ohne Boost-Ventilen

BOOST - Antrieb einfach wirkend, mit externen Boost-Ventilen

- DOUBLE - Antrieb doppelt wirkend

CHARACT Auswahl der Übertragungskennlinie zwischen Eingangssignal

und Hub (Korrekturkennlinie).

- LINEAR - Lineare Kennlinie

- 1 : 25 - Gleichprozentige Kennlinie mit Stellverhältnis 1 : 25

- 1 : 50 - Gleichprozentige Kennlinie mit Stellverhältnis 1 : 50

- 25 : 1 - Invers gleichprozentige Kennlinie mit Stellverh. 25 : 1

- 50 :1 - Invers gleichprozentige Kennlinie mit Stellverh. 50 : 1

- FREE - Benutzerdefinierte, frei programmierbare Kennlinie.

DEADBND - DBD Unempfindlichkeisbereich bezüglich der Regeldifferenz des

Stellungsreglers

CLTIGHT - CLT - Dichtschließschwelle

DIRECTN -WPOS Wirksinn zwischen Eingangssignal und Sollposition.

RISE - Direkte (positive) Wirkrichtung

FALL - Inverse (negative) Wirkrichtung

-XPOS Zuordnung vom Belüftungszustand der Antriebskammer A1 zur

Istposition.

RISE - Direkte (positive) Wirkrichtung

FALL - Inverse (negative) Wirkrichtung

SPLTRNG Signalbereichsaufteilung. Eingangssignal in %, für den das Ventil

den gesamten Hubbereich durchläuft.

- MIN - Eingabe des minimalen Wertes des Eingangssignals.

- MAX - Eingabe des maximalen Wertes des Eingangssignals.

X-LIMIT Begrenzung des mechanischen Hubbereichs.

- XMIN - Eingabe des Anfangswertes des Hubbereichs in %.

- XMAX - Eingabe des Endwertes des Hubbereichs in %.

X-TIME Stellgeschwindigkeitsbegrenzung

- OPN FAST - Maximale Stellgeschw. beim Öffnen

- OPN SLOW - Begrenzung der Stellgeschwindigkeit beim Öffnen

- CLS FAST - Maximale Stellgeschw. beim Schließen

- CLS SLOW - Begrenzung der Stellgeschwindigkeit beim Schließen

D-24-

Page 25

POSITIONER 10674 BEDIENUNG

Zusatzfunktion Parameter Kurzbeschreibung

PCONTROL Prozeßreglerkonfiguration

- SETPOINT -Art der Sollwertvorgabe

INTERN Interne Sollwertvorgabe über Tastatur

EXTERN Externe Sollwertvorgabe über Einheitssignal

- PARAM - Parameter des Prozeßreglers

KP Verstärkungsfaktor

TN Nachstellzeit

TV Vorhaltezeit

X0 Arbeitspunkt des P-Reglers

DBD Unempfindlichkeitsbereich des P-Reglers

- SCALE - Skalierung der Eingänge von Prozeßistwert u. -sollwert.

DP Position des Dezimalpunkts der Skalierung.

PV-L Unterer Skalierungswert des Prozeßistwerts

PV-H Oberer Skalierungswert des Prozeßistwerts

SP-L Unterer Skalierungswert des Prozeßsollwerts

SP-H Oberer Skalierungswert des Prozeßsollwerts

BIN-IN Wirkungsweise des Binäreingangs.

- INACTIVE - Binäreingang inaktiv

- SAFEPOS - Sicherheitsposition

SPOS Position in %

- NORM OPN - Binäreingang offen, wenn nicht aktiv (Schließer)

- NORM CLS - Binäreingang geschlossen, wenn nicht aktiv (Öffner)

OUTPUT Konfiguration optionaler Ausgänge

- ANALOG - Analoge oder Prozess-Stellungsrückmeldung

- BINARY - Programmierbare Binärausgange

XDO Regelabweichungsalarm

XD Grenzwert für zulässige Regelabweichung

NORM OPN Binärausgang in Ruhestellung offen

NORM CLS Binärausgang in Ruhestellung geschlossen

BOOST - Signalausgang für externe Boosterventile

CODE - CODE - 4-Stelliger Benutzercode

MENU+M/A Code-Schutz aller Bedienhandlungen

MENU Code-Schutz des Konfigurationsmenü

D-25-

Page 26

4 BEDIENUNG

POSITIONER 1067

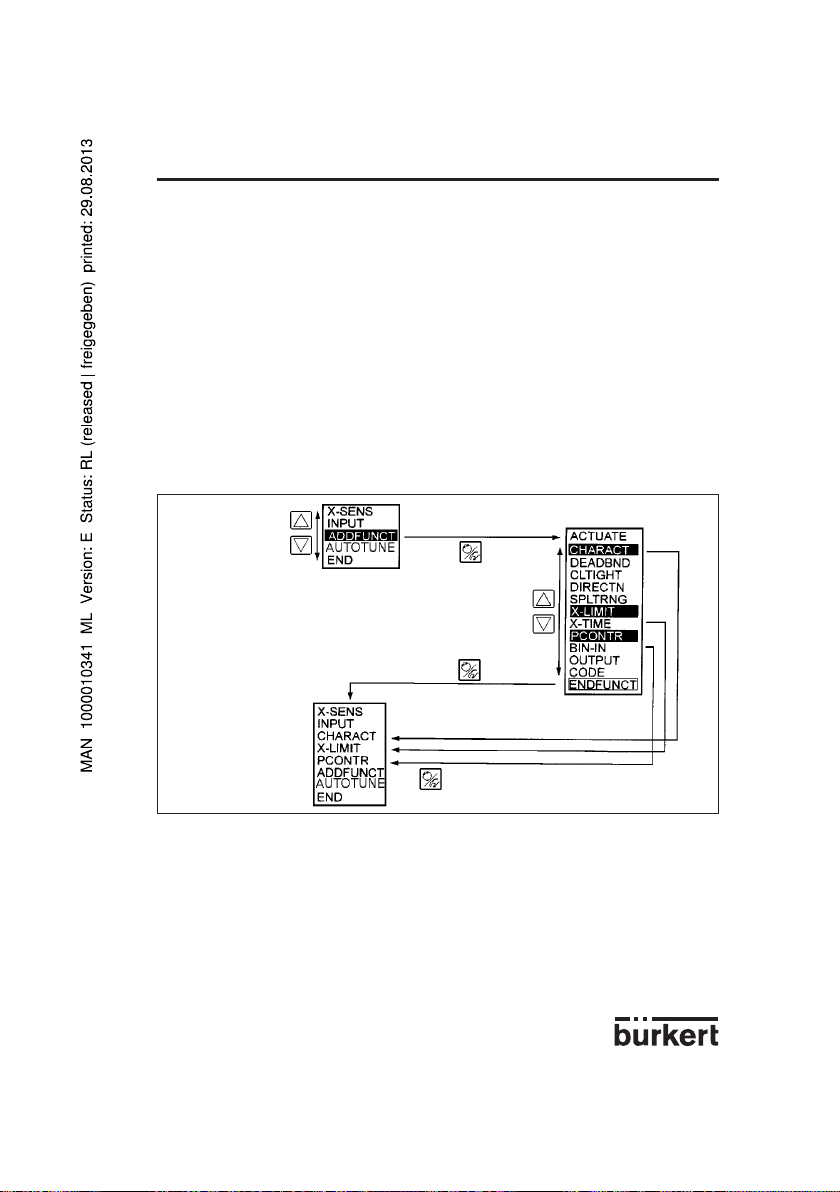

4.5.2 Konfi guriermenü

Das Konfiguriermenü kann aus der Bedienebene Prozeßbedienen heraus aktiviert werden, indem die HAND/AUTOMATIK-Taste 5 Sekunden lang gedrückt wird. Es besteht aus einem Haupt- und einem Zusatzmenü. Das Hauptmenü enthält zunächst die Grundfunktionen, die bei der Erstinbetriebnahme zu spezifizieren sind (siehe §4.3). Das

Zusatzmenü umfaßt die wählbaren Zusatzfunktionen. Es ist über den Menüpunkt ADDFUNCT des Hauptmenüs

erreichbar. Eine Spezifizierung von Gerätefunktionen und -parametern ist nur innerhalb des Hauptmenüs möglich.

Bei Bedarf läßt sich aber das Hauptmenü um Zusatzfunktionen aus dem Zusatzmenü erweitern, die dann ebenfalls

spezifiziert werden können.

Das folgende Bild veranschaulicht das Prinzip der Aufnahme von Menüpunkten des Zusatzmenüs in das Hauptmenü. Zunächst ist im Hauptmenü der Menüpunkt ADDFUNCT auszuwählen. Von hier aus gelangt man durch Betätigen der HAND/AUTOMATIK-Taste in das Zusatzmenü. Dort wird durch Betätigen der Tasten "Pfeil oben" bzw.

"Pfeil unten" eine gewünschte Zusatzfunktion eingestellt. Wird diese Zusatzfunktion durch Drücken der HAND/

AUTOMATIK-Taste bestätigt, dann wird sie automatisch mit einem Stern (*) gekennzeichnet. Alle so markierten

Funktionen werden nach Bestätigung von ENDFUNCT in das Hauptmenü übernommen, und sind dadurch automatisch aktiv. In dem auf diese Weise erweiterten Hauptmenü können nun die Zusatzfunktionen parametriert werden.

Abb. 28 Prinzip der Aufnahme von Zusatzfunktionen in das Hauptmenü

Auswahl des

Menüpunktes

ADDFUNCT

Hauptmenü

Bestätigung des

ausgewählten

Menüpunktes

Zustatzmenü

Rückkehr zum erweiterten

Hauptmenü

Erweitertes

Hauptmenü

Bestätigung der ausgewählten

Zusatzfunktionen zwecks

Aufnahme in das Hauptmenü

Sollen aufgenommene Zusatzfunktionen aus dem Hauptmenü entfernt werden, dann ist im Hauptmenü wieder

die Funktion ADDFUNCT auszuwählen und durch anschließendes Drücken der HAND/AUTOMATIK-Taste in

das Zusatzmenü umzuschalten. Wird nun eine durch einen Stern (*) gekennzeichnete Zusatzfunktion ausgewählt

und durch Drücken der HAND/AUTOMATIK-Taste bestätigt, dann wird sie aus dem Hauptmenü entfernt, und ist

deaktiviert.

In Abb. 26 ist das gesamte Konfiguriermenü mit allen Grund- und Zusatzfunktionen dargestellt. Das Weiterschalten

in senkrechter Richtung erfolgt durch entsprechende Betätigung der Pfeiltasten. Zur Bewegung in waagerechter

Richtung ist die HAND/AUTOMATIK-Taste zu drücken. Das Einstellen von Zahlenwerten in den dafür vorgesehenen

Menüpunkten erfolgt durch ein- oder mehrmaliges Betätigen der Tasten "Pfeil oben" (Vergrößern des Zahlenwertes) oder "Pfeil unten" (Verkleinern des Zahlenwertes). Bei vierstelligen Zahlen kann nur die blinkende Stelle mit

den "Pfeiltasten" eingestellt werden.

Durch Betätigen der HAND/AUTOMATIK-Taste wird zur jeweils nächsten Stelle umgeschaltet.

D-26-

Page 27

4 BEDIENUNG

X-SENS DIRECT

LEVER

INPUT

4...20MA

0...20MA

0...10V

ACTUATE

DOUBLE

CHARACT LINEAR

1/25

1/50

25/1

50/1

FREE

0 5 100

DEADBND DBD

CLTIGHT CLT

DIRECTN

WPOS

XPOS

END

RISE

FALL

RISE

FALL

SPLTRNG MIN

MAX

X-LIMIT X-MIN

X-MAX

PCONTRL SETPOINT

PARAM

SCALE

INTERN

EXTERN

KP

TN TV X0

X-TIME OPN FAST

OPN SLOW

CLS FAST

CLS SLOW

SINGLE INTERN

BOOST

END

DBD

PV-H SP-L SP-H

PV-L

DP

BIN-IN INACTIVE

SAFEPOS

SPOS NORM OPN

NORM CLS

ADDFUNCT

AUTOTUNE

END

A

OUTPUT

BINARY

CODE

ANALOG

NORM CLS

XD

XDO

NORM OPN

BOOST

CODE MENU+M/A

MENU

WPOS

XPOS

PV SP

Abb. 29 Komplettes Konfi guriermenü

POSITIONER 1067

D-27-

Page 28

POSITIONER 10674 BEDIENUNG

4.5.3 Bedeutung der Tasten in der Konfi gurierebene

Betätigen der Taste "Pfeil oben":

- Blättern im Menü nach oben (Auswahl).

- In einem ausgewählten und bestätigten Menüpunkt Inkrementieren (Vergrößern) von Zahlenwerten.

Betätigen der Taste "Pfeil unten":

- Blättern im Menü nach unten (Auswahl).

- In einem ausgewählten und bestätigten Menüpunkt Dekrementieren (Verkleinern) von Zahlenwerten.

Betätigen der HAND/AUTOMATIK-Taste innerhalb des Hauptmenüs:

- Bestätigung eines ausgewählten Menüpunktes.

- Bestätigung eingestellter Werte

Betätigen der HAND/AUTOMATIK-Taste innerhalb des Zusatzmenüs:

- Bestätigung eines ausgewählten Menüpunktes des Zusatzmenüs zur Aufnahme in das Hauptmenü.

Der ausgewählte Menüpunkt wird im Zusatzmenü mit einem Stern (*) gekennzeichnet. Der Menüpunkt

erscheint jetzt im Hauptmenü und kann dort ausgewählt und bearbeitet werden.

- Bestätigung eines ausgewählten, mit einem Stern gekennzeichneten Menüpunktes des Zusatzmenüs

zwecks Streichung aus dem Hauptmenü.

4.5.4 Erläuterungen zu den Grund- und Zusatzfunktionen

X-SENS (Werkseinstellung: DIRECT): Angabe der Art der Informationsübertragung zwischen Stetig-

ventil (Ventilstellung) und Wegmeß-System.

Optionen:

DIRECT: Es besteht ein linearer Zusammenhang zwischen der Ventilstellung und dem Ein-

gangssignal des Wegmeßsystems.

Beispiele:

Anbau des Positioners an ein Kolbenventil (z. B. 2731) und Verwendung des externen Wegmeßsystems (Linearpotentiometer) zur Messung der Kolbenstellung. Dabei wird die Linearbewegung des Kolbens in eine Linearbewegung des Potentiometers transformiert. Eine Kennlinienkorrektur ist demzufolge

nicht erforderlich.

Anbau des Positioners an ein Klappenventil mit Schwenkantrieb (z. B. 3210) und Verwendung des

internen Wegmeßsystems (Drehpotentiometer) zur Messung der Klappenstellung (siehe Abschn. 3.1.3

und Abb. 19). Die Drehbewegung der Klappe wird in eine dazu proportionale Drehbewegung des

Potentiometers umgeformt. Eine Kennlinienkorrektur ist nicht erforderlich.

LEVER: Es besteht ein sinusförmiger Zusammenhang zwischen der Ventilstellung und dem

Eingangssignal des Wegmeßsystems.

Beispiel:

Anbau des Positioners an ein Membranventil (z. B. 265) und Verwendung des internen Wegmeßsystems zur Messung der Ventilstellung (siehe Abschn. 3.1.1 und Abb. 7). Die Kopplung erfolgt über

einen Hebel (Lever) nach NAMUR. Die Linearbewegung der Membran wird in eine Drehbewegung des

Potentiometers transformiert. Dabei ergibt sich ein sinusförmiger Verlauf. Die Übertragungskennlinie

wird deshalb bei dieser Option geräteintern linearisiert.

INPUT (Werkseinstellung: 4 - 20 mA): Angabe des gewählten Einheitssignals.

Optionen:

4 - 20 mA: Verwendung des Einheitssignaleingangs 4 ... 20 mA

0 - 20 mA: Verwendung des Einheitssignaleingangs 0 ... 20 mA

0 - 10 V: Verwendung des Einheitssignaleingangs 0 ... 10 V

D-28-

Page 29

POSITIONER 10674 BEDIENUNG

ACTUATE (Werkseinstellung: SINGLE, INTERN): Wirkungsweise des verwendeten Ventilantriebs.

Optionen:

SINGLE, INTERN: Verwendung eines einfachwirkenden Antriebs mit internen oder ohne

Boost-Ventilen,

SINGLE, BOOST: Verwendung eines einfachwirkenden Antriebs mit externen Boost-Ventilen,

DOUBLE: Verwendung eines doppeltwirkenden Antriebs.

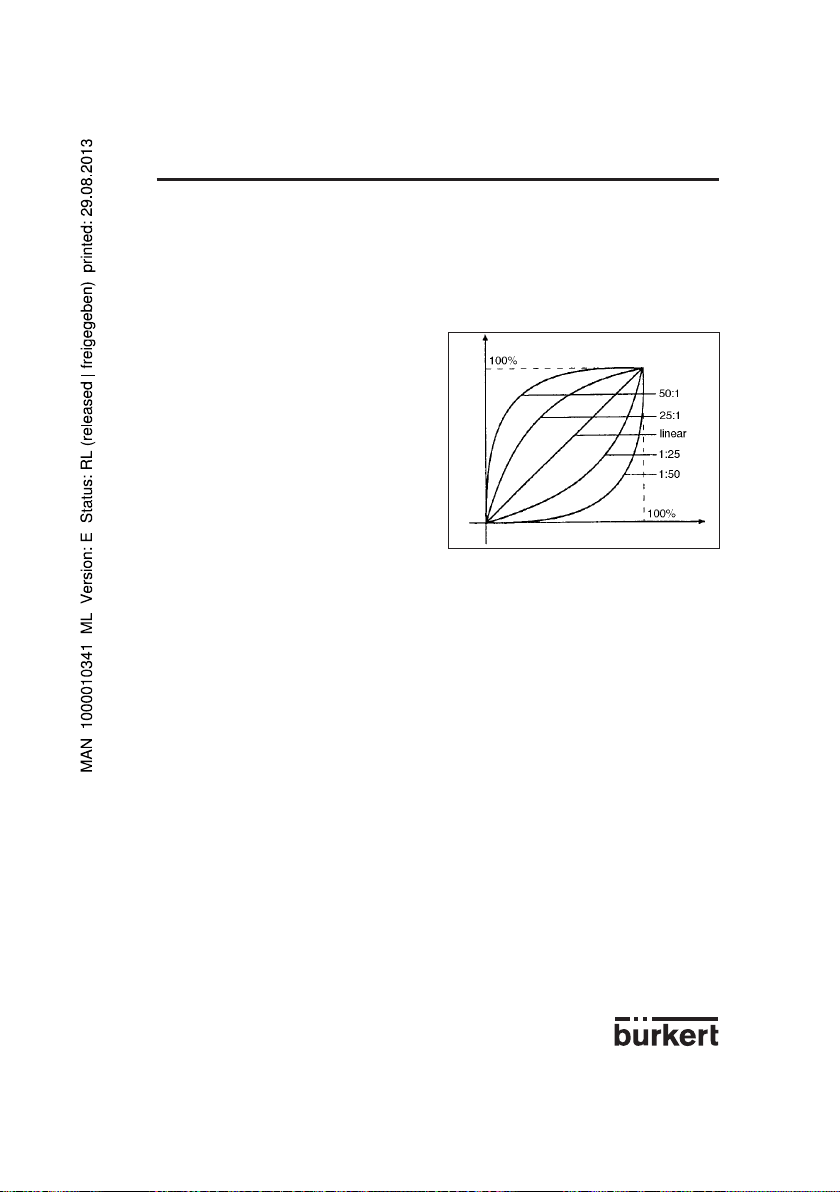

CHARACT (Werkseinstellung: LINEAR): Kundenspezifische Kennlinie (Characteristic).

Mit dieser Zusatzfunktion kann eine Übertragungskennlinie bezüglich Stellungs sollwert

(Soll-Position) und Ventilhub zur Korrektur der

Durchfluss- bzw. Betriebskennlinie ausgewählt

werden (Abb. 30).

Die Durchflußkennlinie kV = f(s) kennzeichnet den Durchfluß eines Ventils, ausgedrückt durch den

k

-Wert, in Abhängigkeit vom Hub s der Ventilspindel. Sie ist durch die Formgebung des Ventilkörpers

V

festgelegt. Man realisiert gewöhnlich zwei Typen von Durchflußkennlinien, die lineare und die gleichprozentige. Bei linearen Kennlinien sind gleichen Hubänderungen ds gleiche k

zugeordnet (dkV = n

gleichprozentige Änderung des kV-Wertes (dkv/kv=n

Die Betriebskennlinie Q = f(s) gibt den Zusammenhang zwischen dem Volumenstrom Q, der durch das

in eine Anlage eingebaute Ventil fließt, und dem Hub s wieder. In diese Kennlinie gehen die Eigenschaften der Rohrleitungen, Pumpen und Verbraucher ein. Sie weist deshalb eine gegenüber der Durchflußkennlinie abgewandelte Form auf.

Bei Stellaufgaben für Regelungen werden an den Verlauf der Betriebskennlinie meist besondere Anforderungen gestellt (z. B. Linearität). Aus diesem Grund macht es sich mitunter erforderlich, den Verlauf

der Betriebskennlinie in geeigneter Weise zu korrigieren. Dafür ist im Positioner ein Übertragungsglied

vorgesehen, das verschiedene Kennlinien realisiert, die zur Korrektur der Betriebskennlinie verwendet werden können. Es können eine lineare und verschiedene gleichprozentige Kennlinien mit einem

Stellverhältnis von 1:25, 1:50, 25:1 und 50:1 eingestellt werden (Abb. 30). Darüber hinaus ist es auch

möglich, eine Kennlinie über Stützstellen frei zu programmieren.

Optionen:

LINEAR Lineare Kennlinie

1:25 Gleichprozentige Kennlinie mit einem Stellverhältnis von 1:25.

1:50 Gleichprozentige Kennlinie mit einem Stellverhältnis von 1:50.

25:1 Invers gleichprozentige Kennlinie mit einem Stellverhältnis von 25:1.

50:1 Invers gleichprozentige Kennlinie mit einem Stellverhältnis von 50:1.

FREE Frei programmierbare Kennlinie auf der Basis vorzugebender Stützstellen.

ds). Bei einer gleichprozentigen Kennlinie entspricht einer Hubänderung ds eine

lin

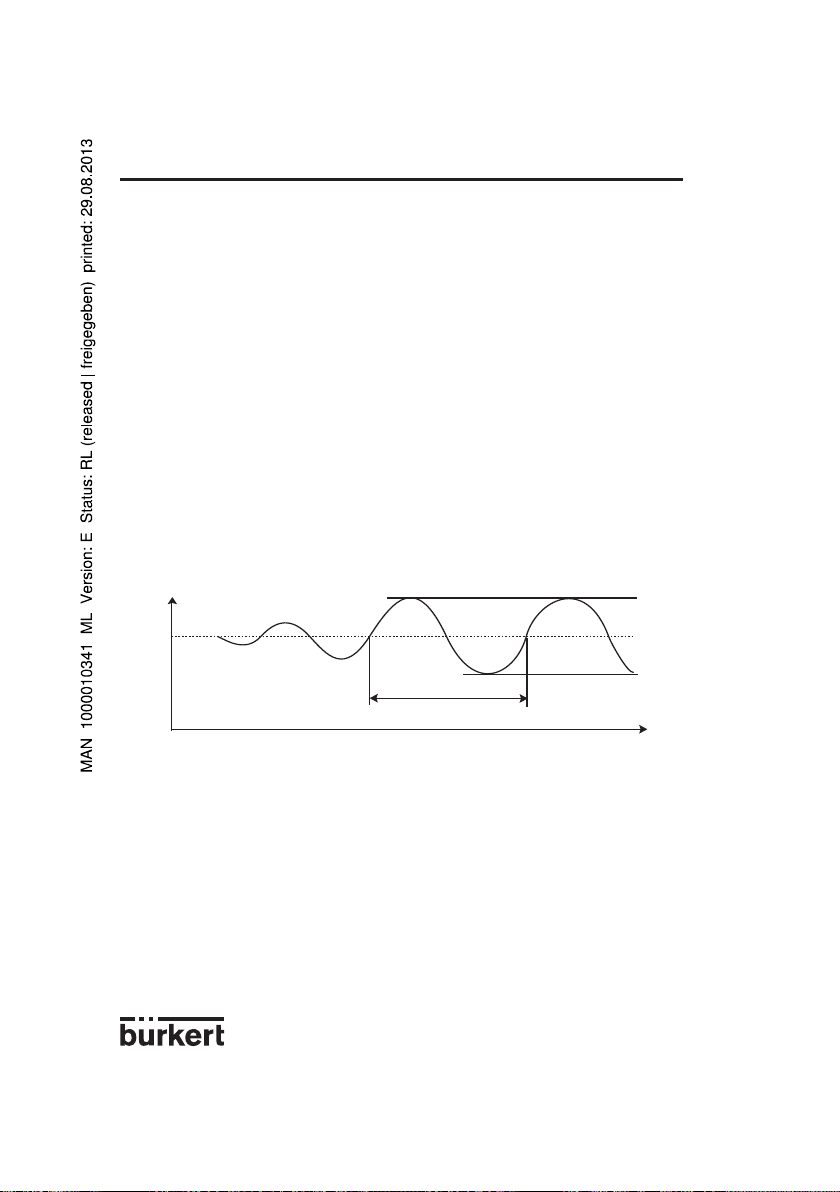

Abb. 30 Korrekturkennlinien

Normierter Ventilhub

Normierter Stellungssollwert

-Wert-Änderungen dk

V

ds).

gleichpr

V

D-29-

Page 30

POSITIONER 10674 BEDIENUNG

Eingabe der frei programmierbaren Kennlinie

Die Kennlinie wird über 21 Stützstellen definiert, die gleichmäßig über den Stellungssollwertbereich von

0 ... 100 % verteilt sind. Ihr Abstand beträgt 5 %. Jeder Stützstelle kann ein frei wählbarer Hub (Einstellbereich: 0 ... 100 %) zugeordnet werden (Abb. 31). Die Differenz zwischen den Hubwerten zweier

benachbarter Stützstellen darf nicht größer als 20 % sein.

Zur Eingabe der Kennlinienpunkte (Funktionswerte) ist zunächst der Menü-Punkt FREE einzustellen.

Nach Betätigen der HAND/AUTOMATIK-Taste wird auf dem Display mit der Anzeige 0 (%) die erste

Stützstelle vorgegeben. Daneben steht als Funktionswert zunächst 0 (%). Mit den Pfeiltasten kann der

Funktionswert von 0 bis 100 % eingestellt werden. Nach Bestätigung mit der HAND/AUTOMATIKTaste wird die nächste Stützstelle auf dem Display angezeigt usw. Wird schließlich zur Bestätigung des

zur letzten Stützstelle (100 %) gehörenden Funktionswertes die HAND/AUTOMATIK-Taste gedrückt,

erfolgt das Rückschalten zum Menüpunkt CHARACT.

Die Abbildung 31 demonstriert ein Beispiel für die freie Programmierung einer Korrekturkennlinie.

D-30-

Page 31

Abb. 31 Beispiel einer zu programmierenden Kennlinie

Hub (%)

POSITIONER 10674 BEDIENUNG

Einheitssignal (%)

Stellungssollwert (%)

Ventilhub (%)

Eingabe mittels Pfeiltasten

Vorgegebene Stützstelle

D-31-

Page 32

POSITIONER 10674 BEDIENUNG

DEADBND (Werkseinstellung: DBD = 0,5 %): Totbereich (Deadband) der Regelabweichung des

Stellungsreglers

Durch die Zusatzfunktion DEADBND wird erreicht, daß der Stellungsregler erst ab einer bestimmten

Regeldifferenz |DBD| anspricht (Abb. 32). Dadurch wird das Stellventil "geschont".

Abb. 32 Totbereich DBD

Stellungssollwert

Regeldifferenz

Stellungsistwert

Zum Regler

Maximal 5%, bezogen auf den Hubbereich. Die untere Grenze wird durch AUTOTUNE ermittelt.

CLTIGHT (Werkseinstellung: CLT = 0,5 %): Dichtschließfunktion (Closed tight)

Die Dichtschließfunktion bewirkt, daß das Ventil außerhalb des Regelbereiches dicht schließt.

Abb. 33 Dichtschließfunktion

Hub (%)

CLT:Dichtschließschwelle.

Angabe eines Wertes (in %), ab dem der Antrieb vollständig entüftet (bei 0 %) bzw. belüftet (bei

100%) wird. Das Öffnen bzw. die Wiederaufnahme des Regelbetriebes erfolgt mit einer Hysterese von

1 % (siehe Abb. 33).

Einstellbereich:

0,0...10,0 % (gilt sowohl für vollständiges Enlüften als auch für vollständiges Belüften, siehe Abb. 33)

Einstellbar von 90,0 bis 100,0%

Sollwert (%)

Einstellbar von 0,0 bis 10,0%

D-32-

Page 33

POSITIONER 10674 BEDIENUNG

DIRECTN (Werkseinstellung: WPOS = RISE, XPOS = RISE): Wirksinn bzw. Wirkrichtung.

Über diese Zusatzfunktion kann durch den Parameter WPOS der Wirsinn zwischen Eingangssignal und

Sollposition (WPOS) und den Parameter XPOS die Zuordnung vonm Belüftungszustand der Antriebskammer A1 zur Istposition (XPOS) eingestellt werden.

Eingangssignal DIRECTN Zugeordnete

WPOS Sollposition

I1 U1 (WPOS)

0/4 mA 0 V RISE 0 %

20 mA 10 V 100 %

0/4 mA 0 V FALL 100 %

20 mA 10 V 0 %

Belüftungs- DIRECTN Zugeordnete

zustand XPOS Istposition

Kammer A1 (XPOS)

entlüftet RISE 0 %

belüftet 100 %

entlüftet FALL 100 %

belüftet 0 %

SPLTRNG (Werkseinstellung: MIN = 0%, MAX = 100%): Bereichsaufteilung (Split range)

Mit dieser Zusatzfunktion läßt sich der Sollwertbereich eines Positioners durch Festlegen eines minimalen und eines maximalen Wertes einschränken. Dadurch ist es möglich, einen genutzten Einheitssignalbereich (0 ...10 V, 0 ... 20 mA oder 4 ... 20 mA) auf mehrere Positioner aufzuteilen (ohne oder mit

Überlappung). Auf diese Weise können mehrere Ventile teilweise gleichzeitig oder nacheinander als

Stellglied genutzt werden (Abb. 35).

Abb. 35 Aufspalten eines Einheitssignalbereichs in zwei Sollwertbereiche

Hub (%)

Abb. 34 Wirkungssinn

0/4 mA Eingangssignal 20 mA

0 V 10 V

enlüftet belüftet

Belüftungzustand

RISE

FALL

RISE

FALL

Sollwertbereich

Der Mindestabstand zwischen MIN und MAX beträgt 25 %.

MIN: 0 ... 75 % des Einheitssignalbereichs,

MAX: 25 ... 100 % des Einheitssignalbereichs.

von Positioner 1

Sollwertbereich

von Positioner 2

D-33-

Sollwert (mA)

Page 34

POSITIONER 10674 BEDIENUNG

X-LIMIT (Werkseinstellung: XMIN = 0%, XMAX = 100%): Hubbegrenzung.

Mit dieser Zusatzfunktion kann der (physikalische) Hub auf vorgegebene %-Werte MIN und MAX

begrenzt werden (Abb. 36). Im AUTOMATIK-Betrieb wird der Hubbereich des begrenzten Hubes dann

gleich 100 % gesetzt. Bei HAND-Betrieb wird dagegen der physikalische Hub angezeigt. ( Es ist also

zu beachten, daß im AUTOMATIK- und im HAND-Betrieb ein begrenzter Hub unterschiedlich angezeigt

wird).

Begrenzter

Hub (%)

Abb. 36 Hubbegrenzung

Einstellbereich:

XMIN: 0 ... 50 % des Gesamthubes,

XMAX: 50 ... 100 % des Gesamthubes.

Der Mindestabstand zwischen XMIN und XMAX beträgt 50 %.

X-TIME (Werkseinstellung: OPN FAST, CLS FAST): Stellgeschwindigkeitsbegrenzung.

Optionen:

OPN FAST (open fast): Das Öffnen des Stellventils erfolgt mit maximaler Stellgeschwindigkeit.

OPN SLOW (open slow): Beim Öffnen des Stellventils wird die maximale Stellgeschwindigkeit

begrenzt.

CLS FAST (close fast): Das Schließen des Stellventils erfolgt mit maximaler Stellgeschwindig-

keit.

CLS SLOW (close slow): Beim Schließen des Stellventils wird die maximale Stellgeschwindig-

keit begrenzt.

PCONTRL (process control): Prozeßreglerkonfiguration.

SETPOINT (Werkseinstellung: EXTERN): Sollwertvorgabe

INTERN: Der Sollwert kann über die Pfeiltasten eingegeben werden (siehe §4.4.2).

EXTERN: Die Sollwertvorgabe erfolgt über den Einheitssignaleingang.

PARAM: Einstellen der Parameter des Prozeßreglers ( PID-Regler)

KP: (Proportionalbeiwert oder Verstärkung)

Einstellbereich: 0 ... 99,99 (Werkseinstellung: 1,00)

TN: (Nachstellzeit)

Einstellbereich: 0,5 ... 999,9 (Werkseinstellung: 999,9)

Physikalischer

Hub (%)

Unbegrenzter

Hub (%)

Begrenzter

Hub (%)

Sollwert (mA)

D-34-

Page 35

POSITIONER 10674 BEDIENUNG

TV: (Vorhaltzeit)

Einstellbereich: 0,0 ... 999,9 (Werkseinstellung: 0)

X0: (Arbeitspunkt des Prozeßreglers)

Einstellbereich: 0 ... 100% (Werkseinstellung: 0%)

DBD: Unempfindlichkeitsbereich der Regelabweichung des Prozeßreglers.

Einstellbereich: 0,2 ... 5% (Werkseinstellung: 0,5 %)

SCALE: Skalierung der Eingänge des Prozeßreglers.

DP: Position des Dezimalpunkts für die Skalierungswerte

Einstellbereich: 0 ... 3 (Werkseinstellung: 0)

PV-L: Unterer Skalierwert für den Prozeßistwert (process value). Er wird dem kleinsten

Einstellbereich: -99,9 ... 990,0 (Werkseinstellung: 0,0)

PV-H: Oberer Skalierwert für den Prozeßistwert (process value). Er wird dem größten

Einstellbereich: -90,0 ... 999,9 (Werkseinstellung: 100,0)

SP-L: Unterer Skalierwert für den Prozeßsollwert (setpoint). Er wird dem kleinsten

Einstellbereich: -99,9 ... 990,0 (Werkseinstellung: 0,0)

SP-H: Oberer Skalierwert für den Prozeßsollwert (setpoint). Er wird dem größten

Einstellbereich: -90,0 ... 999,9 (Werkseinstellung: 100,0)

Skalierungsbeispiel:

Prozeßistwert über Transmitter: 4 ... 20 mA entspricht 0 ... 10 l/min

Prozeßsollwert von SPS: 4 ... 20 mA entspricht 0 ... 8 l/min

Abb. 37 Skalierungsbeispiel

Strom- bzw. Spannungswert des Einheitssignals zugeordnet.

Strom- bzw. Spannungswert des Einheitssignals zugeordnet.

Strom- bzw. Spannungswert des Einheitssignals zugeordnet. (Gilt nur bei der Einstellung SETPOINT EXTERN)

Strom- bzw. Spannungswert des Einheitssignals zugeordnet. (Gilt nur bei der Einstellung SETPOINT EXTERN)

Mögliche Eingaben von Skalierwerten beim Ska-

Skalierwert (l/min)

Prozeßistwert

lierungsbeispiel:

Variante 1 Variante 2 Variante 3

PV-L 0 0 0

PV-H 1,0 10,0 100,0

SP-L 0 0 0

SP-H 0,8 8,0 80,0

Prozeßsollwert

Einheitssignal (mA)

Bei der Eingabe kleiner Skalierungswerte werden zur Erhöhung der Anzeigegenauigkeit automatisch

Nachkommastellen ergänzt, sodaß die maximal mögliche Digitspanne zwischen dem jeweiligen unteren

und oberen Skalierungswert gegeben ist.

Die Verstärkung KP des Prozeßreglers bezieht sich auf die eingestellten Skalierungswerte.

Bei SETPOINT INTERN (Sollwertvorgabe über die Pfeiltasten) ist keine Skalierung des Sollwertes (SPL, SP-H) möglich. Er kann direkt entsprechend der skalierten Prozeßgröße (PV-L, PV-H) eingegeben

werden.

D-35-

Page 36

POSITIONER 10674 BEDIENUNG

BIN-IN (Werkseinstellung: INACTIVE): Binäreingang (binary input)

Mit dieser Zusatzfunktion kann die Wirkungsweise des Binäreingangs (Kontakt) festgelegt werden.

INACTIVE: Binäreingang ist nicht aktiviert.

SAFEPOS (save position): Eingabe einer im Bedarfsfall anzufahrenden Sicherheitsposition.

0 ... 100 % des Hubbereichs (Werkseinstellung: SPOS = 0)

NORM OPN (normally open): Binäreingang in Ruhestellung offen (Arbeitskontakt bzw. Schlie-

ßer). Sicherheitsposition wird beim Schließen des Kontaktes angefahren.

NORM CLS (normally closed): Binäreingang in Ruhestellung geschlossen (Ruhekontakt bzw.

Öffner). Sicherheitsposition wird beim Öffnen des Kontaktes angefahren.

OUTPUT (Zusatzfunktion nur in Verbindung mit Optionsplatine möglich): ermöglicht die Konfiguration

von folgenden Ausgängen, wobei jeweils eine entsprechende Optionsplatine erforderlich ist.

ANALOG Analoge oder Prozess Stellungsrückmeldung (4...20 mA) (siehe Anhang 3)

BINARY Programmierbare Binärausgange (siehe Anhang 4)

XDO Meldung wenn Regelabweichung größer als Wert XD

XD Einstellbereich: 0,1...20% (Werkeinstellung: 1 %)

NORM OPN Binärausgang in Ruhestellung offen

NORM CLS Binärausgang in Ruhestellung geschlossen

BOOST Signalausgang für externe Boosterventile (siehe Anhang 4)

CODE (Werkseinstellung: 0000): Benutzercode.Durch einen vierstelligen Benutzercode kann der

Positioner vor unbefugter Bedienung in 2 Ebenen geschützt werden.

MENU+M/A: Alle Bedienhandlungen sind code-geschützt.

MENU: Der Zugang zum Menü-Betrieb ist code-geschützt. Hand/Automatik-Umschaltung und

Veränderung des Prozeßsollwerts über die Tasten sind nicht geschützt.

0000 ... 9999

Unabhängig von der Möglichkeit der Codevorgabe existiert ein fest einprogrammierter, nicht veränderbarer Mastercode, bei dessen Eingabe alle Bedienhandlungen ausgeführt werden können.

ADDFUNCT (Additional functions): Zusatzfunktionen. Hiermit können Zusatzfunktionen in das Hauptmenü aufgenommen oder entfernt werden (cf §4.5.2).

AUTOTUNE: Automatische Parametrierung.Über diese Funktion kann das Programm zur selbsttätigen

Anpassung des Stellungsreglers an das verwendete Ventil gestartet werden.

Dadurch werden automatisch die folgenden Funktionen ausgelöst (vergl Abschn. 4.3):

- Anpassung des Sensorsignals an den (physikalischen) Hub des Stetigventils,

- Ermittlung von Parametern der PWM-Signale zur Ansteuerung der internen Magnetventile,

- Optimale Einstellung der Parameter des Stellungsreglers.

Die automatische Parametrierung ist nach ca. 30 bis 120 Sekunden beendet.

END: Ende des Konfiguriermenüs. (Am rechten Rand des Displays wird die Software-Version angezeigt). Bei diesem Menüpunkt kann das Konfiguriermenü durch Betätigen der HAND-AUTOMATIKTaste verlassen werden (siehe §4.3).

D-36-

Page 37

POSITIONER 10674 BEDIENUNG

4.6 Handbetätigung ohne Spannungsversorgung

Die im Positioner integrierten Magnetventile lassen sich auch ohne Spannungsversorgung über Drehknöpfe von Hand bedienen. Diese Drehknöpfe (rot) werden zugänglich, wenn der Deckel des Gerätes

geöffnet wird. Sie befinden sich unmittelbar hinter der elektrischen Klemmleiste. Bei einer Ausführung

für einfachwirkende Antriebe sind zwei und bei einer Ausführung für doppeltwirkende Antriebe sind vier

Drehknöpfe vorhanden (Abb.38).

Abb. 38 Handbetätigung

Voraussetzung für die Handbetätigung über die Drehknöpfe:

- Die Spannungsversorgung des Gerätes darf auf keinen Fall angeschlossen sein.

- Die pneumatischen Anschlüsse und die Druckversorgung müssen vorhanden sein.

Einstellungen

Alle Drehknöpfe befinden sich in Stellung 0 (Normalstellung):

Antrieb ist entlüftet.

Bei der Ausführung für doppeltwirkende Stellantriebe ist in diesem Fall die mit dem Anschluß A1 verbundene Kammer entlüftet und die mit A2 verbundene Kammer belüftet.

Alle Drehknöpfe befinden sich in Stellung 1:

Antrieb ist belüftet.

Bei der Ausführung für doppeltwirkende Stellantriebe ist in diesem Fall die mit dem Anschluß A1 verbundene Kammer belüftet und die mit A2 verbundene Kammer entlüftet.

Achtung !

Vor Anschluß der Spannungsversorgung an den Positioner sind alle Drehknöpfe unbedingt wieder in

Stellung 0 zu drehen.

D-37-

Page 38

4.7 Struktur des Positioners

Abb. 39 Signalfl ußbild des

Positioners 1067

POSITIONER 10674 BEDIENUNG

D-38-

Automatikbetrieb

Handbetrieb

Page 39

5 WARTUNG

POSITIONER 1067

5.1 Fehlermeldungen

Fehler beim Einschalten

INT.ERROR Interner Fehler nicht möglich, Gerät defekt

Fehlermeldungen bei der Durchführung der AUTOTUNE-Funktion

TURN POT Meßbereich des Wegsensors Positioner von Antrieb lösen

überschritten (nur bei und Wegsensor-Welle

Geräteausführung mit internem um 180° drehen.

Wegmeßsystem vgl. Abb. 2)

ERR 2 Öffnungszeit des Stellantrieb < 0,5 Sek. Stellantrieb mit größerem

Stellantrieb nicht regellbar. Kammervolumen verwenden

Versorgungsdruck reduzieren.

ERR 3 Zu hohen Antriebsvolumen Positioner mit parallelangeschlossene

(Schließzeit des Stellantriebs > 30 Sek) Ventile verwenden

ERR 4 Allgemeine Abbruchbedingung infolge: Druckluftversorgung überprüfen

- Keine Druckluft angeschlossen Handbetätigung der Magnetventile

- Handbetätigung der Magnetventile überprüfen

nicht in Grundstellung Eleltrischen Anschluß des

- Wegsensor-Signal nicht vorhanden Wegsensors überprüfen (nur bei

Geräteausführung mit externem

Wegmeßsystem (vgl. Abb. 3)

Mechanische Ankupplung der

Wegsensor-Welle überprüfen (nur bei

Geräteausführung mit internem

Wegmeßsystem (vgl. Abb. 2)

5.2 Ersatzteile - Bestellnummern

Bezeichnung Bestell-Nummer

Elektronikplatine 553183

Versorgungsplatine, bei Anschluss an Ventil-Typ 27xx, einfachwirkend 553184

Versorgungsplatine, bei Anschluss an Ventil-Typ Namur, einfachwirkend 553185

Versorgungsplatine, bei Anschluss an Ventil-Typ Namur, doppeltwirkend 553186

Satz mit 2 Wippen-Magnetventile, DN0,6 553423

Satz mit 2 Wippen-Magnetventile, DN0,9 553424

Satz mit 2 Wippen-Magnetventile, DN1,2 553425

D-39-

Page 40

POSITIONER 1067ANHANG

t

t

X

Y

Xd

Kp.Xd

Y

Xd

Y0

Ymax

Ymin

Xd

Y

A1: Eigenschaften von PID-Reglern

Ein PID-Regler besitzt einen Proportional-, einen Integral- und einen Differentialanteil (P-, I- und DAnteil).

P-Anteil :

Funktion : Y = Kp • Xd

Kp ist der Proportionalbeiwert. Er gibt sich als Verhältnis von Stellbereich ΔY zu Proportional-bereich

ΔXd.

Kp. Xd

Stellbereich

Ein reiner P-Regler arbeitet theoretisch unverzögert, d.h. er ist schnell und damit dynamisch günstig. Er

hat eine bleibende Regeldifferenz, d.h. er regelt die Auswirkungen von Störungen nicht vollständig aus

und ist damit statisch relativ ungünstig.

I-Anteil :

Y = ƒ Xd dt

Ti ist die Integrier- oder Stellzeit. Sie ist die Zeit, die vergeht, bis die Stellgröße den gesamten Stellbereich durchlaufen hat.

Proportionalbereich

1

Ti

D-40-

Page 41

ANHANG

Xd

Xd

dY

dt

t

t

X

Y

Xd

Ymax

Ymin

Ti

t

t

X

Y

POSITIONER 1067

Regelbereich

Kennlinie Sprungantwort

Eigenschaften :

Ein reiner I-Regler beseitigt die Auswirkungen autretender Störungen vollständig.

Er besitzt also ein günstiges statisches Verhalten. Er arbeitet auf Grund seiner endlichen Stellgeschwindigkeit langsamer als der P-Regler und neigt zu Schwingungen. Er ist also dynamisch relativ ungünstig.

D-Anteil :

Funktion : Y= Kd

Kd ist der Differenzierbeiwert.

Je größer Kd ist, desto stärker ist der D-Einfluß.

d Xd

dt

Stellzeit

Stellbereich ΔY

X

Xd

t

Y

t

Ein Regler mit D-Anteil reagiert auf Änderungen der Regelgröße und kann dadurch auftretende Regeldifferenzen schneller abbauen.

D-41-

Page 42

ANHANG

t

t

X

Y

Xd

}

}

Tn

t

t

X

Y

}

}

}

Tv

Überlagerung von P-, I- und D-Anteil:

POSITIONER 1067

Y = Kp Xd + ƒ Xd dt + Kd

D-Anteil

Kd

Kp

Nachstellzeit

Mit Kp•Ti = Tn und = Tv, ergibt sich für die Funktion des PID-Reglers:

Y = Kp (Xd + ƒ Xd dt + Tv )

Kp : Proportionalbeiwert / Verstärkungsfaktor

Tn : Nachstellzeit (Zeit die benötigt wird, um durch den I-Anteil eine gleich große Stellgrößenän-

derung zu erzielen, wie sie infolge des P-Anteils entsteht).

Tv : Vorhaltzeit (Zeit, um die eine bestimmte Stellgröße auf Grund des D-Anteils früher erreicht

wird als bei einem reinen P-Regler).

1

Ti

1

Tn

I-Anteil

P-Anteil

d Xd

dt

d Xd

dt

I-Anteil

D-Anteil

P-Anteil

Vorhaltzeit

D-42-

Page 43

POSITIONER 1067ANHANG

Realisierter PID-Regler

D-Anteil mit Verzögerung : Im Prozeßregler des Positioners ist der D-Anteil mit einer Verzögerung

T realisiert.

dY

T + Y = Kd

dt

dXd

dt

X

Xd

t

Y

Kd

T

T

Sprungantwort

Überlagerung von P-, I- und DT-Anteil :

Funktion des realen PID-Reglers :

T + Y = Kp (Xd + ƒ Xd dt + Tv )

X

Xd

Y

Tv

Kp

T

Kp Xd

dY

dt

Tn

1

Tn

t

t

d Xd

dt

Sprungantwort des realen PID-Reglers

D-43-

t

Page 44

t

X

ANHANG

POSITIONER 1067

A2: Einstellregeln für PID-Regler

In der regelungstechnischen Literatur werden eine Reihe von Einstellregeln ange-geben, mit denen

auf experimentellem Wege eine günstige Einstellung der Regler-parameter ermittelt werden kann.

Um dabei Fehleinstellungen zu vermeiden, sind stets die Bedingungen zu beachten, unter denen die

jeweiligen Einstellregeln auf-gestellt worden sind. Neben den Eigenschaften der Regelstrecke und des

Reglers selbst spielt dabei eine Rolle, ob eine Störgrößenänderung oder eine Führungs-größenänderung ausgeregelt werden soll.

Einstellregeln nach Ziegler und Nichols (Schwingungsmethode )

Bei dieser Methode erfolgt die Einstellung der Reglerparameter auf der Basis des Verhaltens des Regelkreises an der Stabilitätsgrenze. Die Reglerparameter werden dabei zunächst so eingestellt, daß der

Regelkreis zu schwingen beginnt. Aus dabei auftretenden kritischen Kennwerten wird auf eine günstige

Einstellung der Reglerpa-rameter geschlossen. Voraussetzung für die Anwendung dieser Methode ist

natür-lich, daßder Regelkreis in Schwingungen gebracht werden darf.

Vorgehensweise:

- Regler als P-Regler einstellen (d.h. Tn = 999, Tv = 0), Kp zunächst klein wählen.

- Gewünschten Sollwert einstellen.

- Kp solange vergrößern, bis die Regelgröße eine ungedämpfte Dauerschwingung ausführt (siehe

folgendes Bild).

Istwert

T

krit

Bild : Verlauf der Regelgröße an der Stabilitätsgrenze

Der an der Stabilitätsgrenze eingestellte Proportionalitätsbeiwert wird als Kkrit bezeichnet. Die sich

dabei ergebende Schwingungsdauer wird Tkrit genannt.

D-44-

Page 45

ANHANG

t

X

X

Tu

Tg

KS.

X

t

Y

Y

100%

Aus Kkrit und Tkrit lassen sich dann die Reglerparameter gemäß folgender Tabelle berechnen.

Einstellung der Parameter nach Ziegler und Nichols :

Reglertyp Einstellung der Parameter

P-Regler Kp = 0,5 Kkrit

PI-Regler Kp = 0,45 Kkrit Tn = 0,85 Tkrit

PID-Regler Kp = 0,6 Kkrit Tn = 0,5 Tkrit Tv = 0,12 Tkrit

Die Einstellregeln von Ziegler und Nichols sind für P-Strecken mit Zeitverzögerung 1. Ordnung und