Page 1

Подшипниковые узлы DODGE® SNX, SNX 30,

SDX 3000 и 3100, SDXD 3000 и 3100

Подшипниковые узлы серий 500 и 600 с переходником и

серий 200 и 300 прямого монтажа

Внимательно ознакомьтесь с данными указаниями перед началом работ по монтажу или эксплуатации.

ВНИМАНИЕ: Для предотвращения непреднамеренного запуска

привода отключите и установите предупредительную табличку

или опломбируйте источник питания перед производством

дальнейших работ. Невыполнение данного требования может

привести к травмам.

Подшипники DODGE с размерами по нормативам SN отвечают всем

действующим стандартам ISO. Данные подшипники поставляются с

переходниками для монтажа на валах диаметром от 20 до 320 мм и с

возможностью прямого монтажа на валы диаметром от 40 до 160 мм.

Узлы оснащаются рядом уплотнений, включая войлочное, войлочное

с V-образной манжетой, одно и двухкромочное радиальное типов

LD, TS, TT, а также концевые крышки. Предусмотрены смазывание

маслом или консистентной смазкой. Настоящее руководство

содержит указания по монтажу и техническому обслуживанию.

ОСМОТР

Произведите инспекцию вала — на гладкость, прямоту и чистоту

поверхности в пределах стандартных допусков.

Избегайте — попадания любых загрязнений или влаги на подшипник. Не

удаляйте консервирующий состав, обеспечивающий защиту и смазку, и

являющийся совместимым со стандартными смазочными веществами.

Примечание: Крышки и основания корпусов не взаимозаменяемы.

Данные компоненты должны совпадать с контактирующей

половиной. Сначала установите неподвижный подшипник.

МОНТАЖ:

Подшипниковые узлы серий 500 и 600 с

переходником

Примечание: В случае одновременного использования

неподвижных и подвижных подшипников необходимо сначала

выполнить установку неподвижного подшипника.

1. Нанесите слой маловязкого масла или другого ингибитора

коррозии на участок расположения переходника на валу.

ВНИМАНИЕ: В связи с опасностью для людей или имущества

аварий, вызванных некорректным использованием изделий,

необходимо придерживаться указанных ниже методов

эксплуатации. Изделия должны использоваться в соответствии

с технической информацией, приведенной в каталоге.

Необходимо использовать надлежащие методики монтажа,

технического обслуживания и эксплуатации. Необходимо

следовать инструкциям, содержащимся в руководствах. Должны

проводиться осмотры, необходимые для обеспечения безопасной

эксплуатации в существующих условиях работы. Должны быть

установлены надлежащие и являющиеся целесообразными

или рекомендованными согласно нормативам по технике

безопасности ограждения и другие соответствующие защитные

средства, не входящие в объем поставки и сферу ответственности

компании Baldor Electric. Настоящее устройство и относящееся

к ней оборудование должны устанавливаться и обслуживаться

квалифицированным персоналом, знакомым с конструкцией

и работой всего оборудования системы и сопряженными с ней

потенциальными опасностями. При наличии опасности для людей

или имущества за выходным валом редуктора конструкцией

установки должно быть предусмотрено замково-стопорное

устройство.

2. Измерьте внутренний зазор подшипника перед установкой.

Установите подшипник в вертикальном положении, см.

рис. 1. Вставьте внутреннее кольцо и роликовые элементы

сильным вжатием в проходное отверстие внутреннего кольца с

одновременным проворачиваем кольца несколько раз. Установите

узлы роликовых элементов, убедившись в размещении ролика в

наивысшей точке с обеих сторон. Для подшипников с проходным

отверстием более 135 мм, вдавите указанные верхние ролики

внутрь для обеспечения контакта с центральным направляющим

фланцем. При помощи толщиномера измерьте просвет с каждой

из сторон, вставляя инструмент максимально далеко и проводя

по верху ролика (рис. 1). Запишите измеренное значение для

использования в шаге 3e.

Примечание: Не разрешается вращать подшипник при перемещении толщиномера между роликом и наружной обоймой.

3. Смонтировать узлы в указанной ниже последовательности. (См.

чертеж деталей). Сначала установите неподвижный подшипник.

a. V-образное манжетное уплотнение (при использовании

такового) — надвиньте одно из конусных манжетных

уплотнений на вал кромкой по направлению к подшипнику.

Примечание: Запрещается устанавливать конусное

манжетное уплотнение до размещения и затягивания

крышки подшипника.

b. Кольцевое уплотнение, кольцевой переходник —

установите кольцевое уплотнение на вал большим наружным

диаметром к подшипнику или разместите кольцевой

переходник в канавку основания корпуса.

c. Переходная манжета — надвиньте на вал резьбовой

стороной наружу до приблизительного места расположения

подшипника. Нанесите тонкий слой масла на наружный

диаметр манжеты.

ПРИМЕЧАНИЕ: Запрещается использование

консистентной смазки.

d. Подшипник — убедитесь в наличии зарегистрированного

значения внутреннего зазора. Установите подшипник на

переходную манжету, большей стороной конического

проходного отверстия вперед. Разместите подшипник в

требуемом положении на валу.

Рис. 1. Внутренний зазор.

1

Page 2

e. Пружинная шайба и стопорная гайка — установите

пружинную шайбу на переходной манжете внутренним

выступом в пазу манжеты и по направлению к подшипнику.

Установите стопорную гайку скошенной кромкой к

подшипнику указанным ниже образом.

Затяните стопорную гайку при помощи накидного ключа и

молотка до уменьшения просвета, зарегистрированного на

шаге 2, до значения из таблицы 1. Во время выполнения

указанных действий следует обеспечить опору вала для

снятия массы с подшипника.

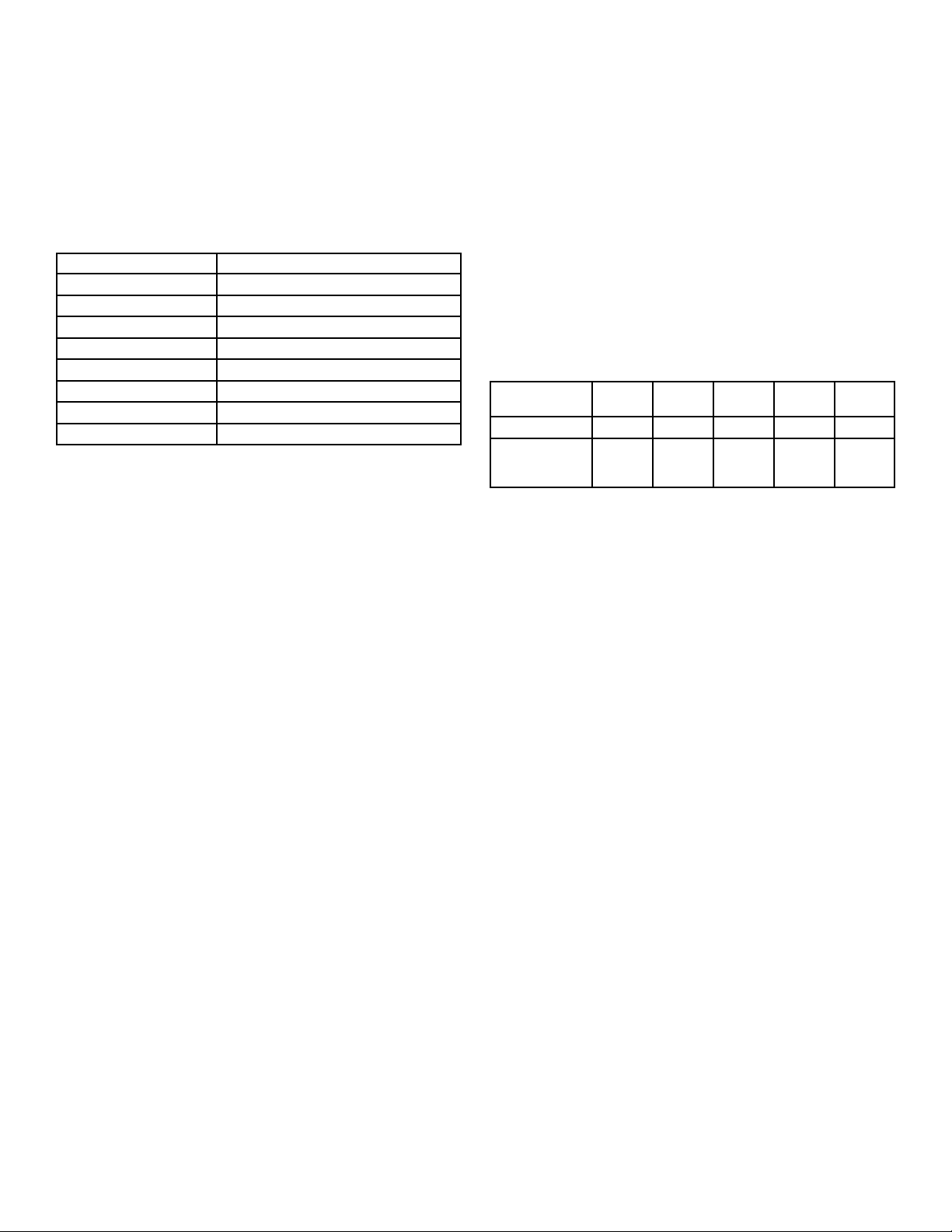

Таблица 1. Только подшипники, устанавливаемые с

переходником.

Диаметр вала (мм) Уменьшение внутреннего зазора*

35 0,020 - 0,025

40, 45 0,025 - 0,030

50, 55, 60 0,030 - 0,038

65, 70 0,041 - 0,050

75, 80, 85, 90 0,046 - 0,063

100, 110 0,051 - 0,071

115, 125 0,064 - 0,088

135, 140 0,076 - 0,101

* Величина уменьшения зазора относительно значения,

измеренного в шаге 2.

Найдите выступ пружинной шайбы, совпадающий со пазом стопорной

гайки, и загните выступ в паз. Если паз находится после выступа, тогда

следует подтянуть, а не ослабить стопорную гайку до совпадения с

выступом шайбы.

ПРИМЕЧАНИЕ. Шаги f и g не обязательны к выполнению при

наличии торцевой крышки в корпусе подшипникового узла. В

данном случае следует установить торцевую крышку в канавку

основания корпуса.

f. Кольцевое уплотнение — установите второе кольцевое

уплотнение большим наружным диаметром к стопорной

гайке или установите второй кольцевой переходник.

g. V-образное манжетное уплотнение (при использовании

такового) — надвиньте второе конусное манжетное

уплотнение на вал кромкой по направлению к подшипнику.

Запрещается устанавливать конусное манжетное уплотнение

до размещения и затягивания крышки подшипника.

4. Удалите любые остатки краски, загрязнений или задиров с

контактирующих поверхностей на обеих сторонах. Тщательно

очистите канавки уплотнения на обеих сторонах. Установите

нижнюю половину корпуса в основание и нанесите смазочное

вещество на седла подшипника.

5. Нанесите смазочное вещество на подшипник и кольцевые

уплотнения. Вдавите смазочное вещество между роликовыми

элементами (см. раздел "Смазывание"). Данный шаг и первое

предложение шага 9 не выполняются для смазываемых маслом

подшипников.

6. Установите вал в нижнюю половину корпуса подшипника,

осторожно направляя кольцевые уплотнения в соответствующие

канавки.

7. Прикрутите болтовым соединением нижнюю половину корпуса

неподвижного подшипника к основанию. Передвиньте вал для

вставки распорного кольца. Отцентруйте все прочие установленные

на данном валу подшипники в соответствующих седлах корпуса.

ПРИМЕЧАНИЕ: Только один из подшипников на валу

является неподвижным, прочие подшипники должны быть

подвижными.

8. При необходимости наличия закрытого конца и использовании

не цельнолитого опорного подшипника следует установить

опциональную торцевую втулку в центральную канавку

кольцевого уплотнения корпуса. Выступающая часть вала не

должна выдаваться за пределы переходной муфты во избежание

трения о торцевую втулку или корпус на цельнолитом закрытом

конце вала.

9. Смажьте канавки уплотнения в крышке и установите на

подшипник после протирания контактирующих поверхностей

(не относится к смазываемым маслом подшипникам). Два

установочных штифта обеспечат соосность крышки и нижней

половины корпуса.

ПРИМЕЧАНИЕ: Каждая крышка должна совпадать с

контактирующей нижней половиной, в связи с невозможностью

взаимозаменяемости данных деталей. На стыке крышки и

основания выштампован серийный номер. Серийные номера

должны располагаться в линию и совпадать.

При установке подшипниковых узлов в отличном от

горизонтального положении необходимо нанести герметик на

контактные поверхности крышки и основания.

10. Затяните болты крышки до указанного в таблице 2 крутящего

усилия.

11. Убедитесь в наличии рабочего зазора в кольцевых уплотнениях

и установите конусные манжетные уплотнения на кольцевые.

Нанесите консистентную смазку на V-образное кольцевое

уплотнение для защиты от озонного растрескивания.

Таблица 2. Рекомендуемые крутящие усилия для болтов

Размер болта

(мм)

Марка 8,8 47-51 81-89 203-215 415-420 720-725

Нержавеющая

сталь

A2/A4, класс 70

10 12 16 20 24

24 40 110 170 –

МОНТАЖ:

Подшипниковые узлы серий 200 и 300

прямого монтажа

ВНИМАНИЕ: Для предотвращения непреднамеренного запуска

привода отключите и установите предупредительную табличку

или опломбируйте источник питания перед производством

дальнейших работ. Невыполнение данного требования может

привести к травмам. Внимательно ознакомьтесь с данными

указаниями перед началом работ.

1. Сначала установите неподвижный подшипник. Измерьте

внутренний зазор подшипника перед установкой. Установите

подшипник в вертикальном положении, см. рис. 1. Вставьте

внутреннее кольцо и роликовые элементы сильным вжатием

в проходное отверстие внутреннего кольца с одновременным

проворачиваем кольца несколько раз. Установите узлы роликовых

элементов, убедившись в размещении ролика в наивысшей точке

с обеих сторон. При помощи толщиномера измерьте просвет с

каждой из сторон, вставляя инструмент максимально далеко и

проводя по верху ролика (рис. 1). Запишите измеренное значение

зазора и сравните с данными таблицы 3.

ПРИМЕЧАНИЕ: Не разрешается вращать подшипник при

перемещении толщиномера между роликом и наружной

обоймой.

ПРИМЕЧАНИЕ: Для цилиндрических подшипников прямого

монтажа необходимость в проверке внутреннего зазора после

установки отсутствует. Однако, важно проверить диаметры

вала (таблицы 4, 5 и 6) и измерить внутренний зазор перед

монтажом для соблюдения требований таблицы 3.

2. Установите части подшипника в указанной ниже

последовательности (см. чертеж).

a. V-образное манжетное уплотнение (при использовании

такового) — надвиньте одно из конусных манжетных

уплотнений на вал кромкой по направлению к подшипнику.

ПРИМЕЧАНИЕ: Запрещается устанавливать конусное

манжетное уплотнение до размещения и затягивания

крышки подшипника.

b. Кольцевое уплотнение, кольцевой переходник —

установите кольцевое уплотнение на вал большим наружным

диаметром к подшипнику или разместите кольцевой

переходник в канавку основания корпуса.

2

Page 3

c. Подшипник — установите подшипник. Подшипники с

цилиндрическим проходным отверстием до 70 мм могут

устанавливаться на вал без нагревания. Нанесите слой

маловязкого масла на вал и проходное отверстие подшипника

и вдавите подшипник при помощи механического или

гидравлического устройства или используйте монтажную

гайку для установки подшипника на вал. Подшипники

с цилиндрическим проходным отверстием более 70 мм

должны быть нагреты перед монтажом на вал. После

нагревания в масляной ванне с температурой от 93°C и до

102°C следует протереть проходное отверстие подшипников

насухо чистой тряпкой с последующей быстрой установкой

на вал перпендикулярно выступу. Для упрощения монтажа

рекомендуется слегка вращать подшипник. Рекомендуется

надевать защитные перчатки. Большие подшипники обычно

перемещаются при помощи лебедки или крана.

d. Установите манжету — поставляется производителем

оборудования. Наружный диаметр манжеты должен

соответствовать размерам S-2 (см. таблицы 5 и 6). Для

установок с закрытым концом производитель оборудования

также должен поставить стопорную гайку и пружинную шайбу.

ПРИМЕЧАНИЕ: Необходимость в выполнении шагов

e и f отсутствует при использовании литого корпуса

подшипникового узла с закрытым концом.

e. Кольцевое уплотнение — установите второе кольцевое

уплотнение на вал большим наружным диаметром к

подшипнику или разместите кольцевой переходник в

канавку основания корпуса.

f. V-образное манжетное уплотнение — надвиньте второе

конусное манжетное уплотнение на вал кромкой по

направлению к подшипнику. Запрещается устанавливать

конусное манжетное уплотнение до размещения и

затягивания крышки подшипника.

3. Удалите любые остатки краски, загрязнений или задиров с

контактирующих поверхностей на обеих сторонах. Тщательно

очистите канавки уплотнения на обеих сторонах. Установите

нижнюю половину корпуса в основание и нанесите масло на

седла подшипника.

4. Нанесите смазочное вещество на подшипник и кольцевые

уплотнения. Вдавите смазочное вещество между роликовыми

элементами (см. раздел "Смазывание"). Данный шаг и первое

предложение шага 8 не выполняются для смазываемых маслом

подшипников.

5. Установите вал в нижнюю половину корпуса подшипника,

осторожно направляя кольцевые уплотнения в соответствующие

канавки.

6. Прикрутите болтовым соединением нижнюю половину корпуса

неподвижного подшипника к основанию. Передвиньте вал

для вставки распорного кольца Отцентруйте все прочие

установленные на данном валу подшипники в соответствующих

седлах корпуса.

9. Затяните болты крышки до указанного в таблице 2 крутящего

усилия.

10. Убедитесь в наличии рабочего зазора в кольцевых уплотнениях

и установите V-образные манжетные уплотнения на кольцевые.

Нанесите консистентную смазку на V-образное кольцевое

уплотнение для защиты от озонного растрескивания.

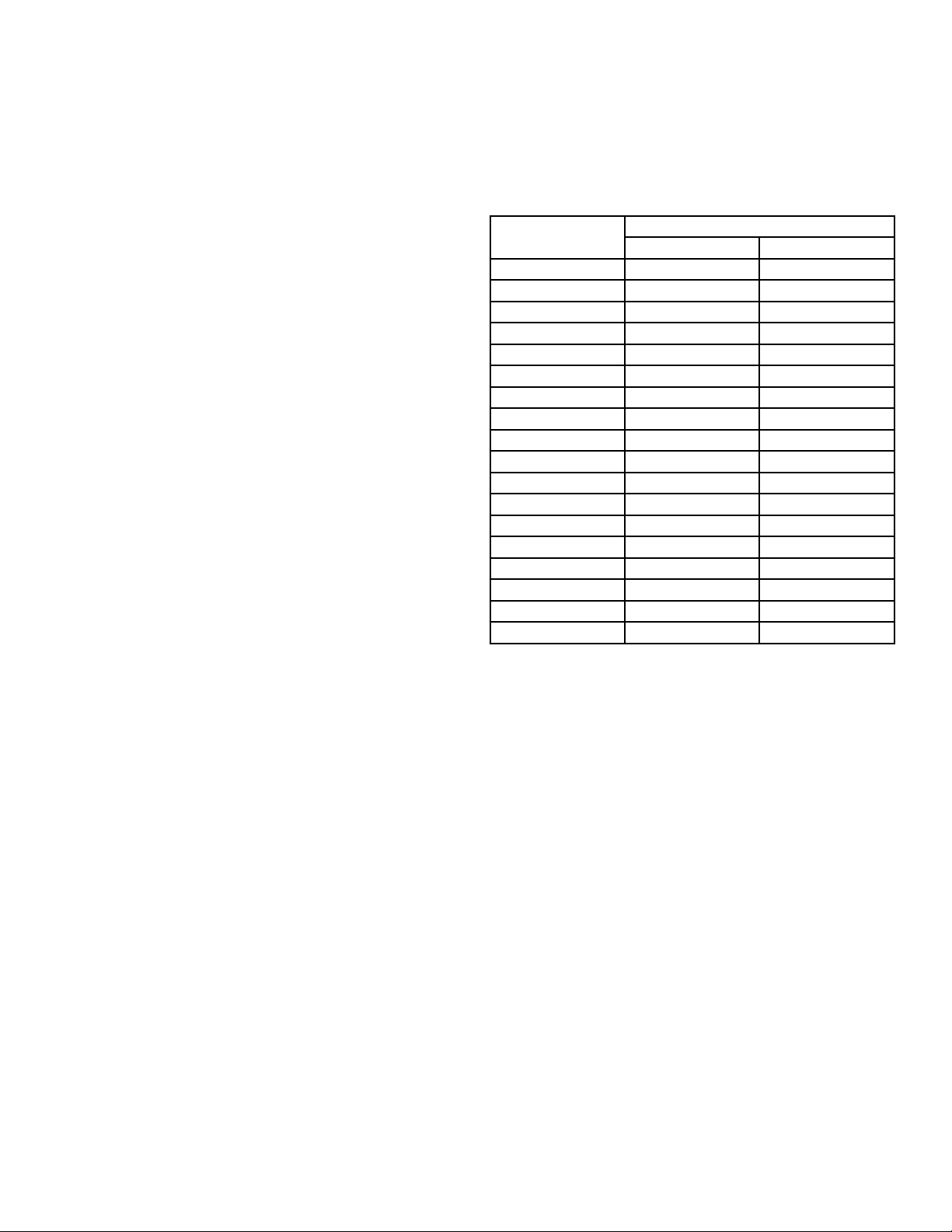

Таблица 3. Радиальный зазор сферических роликовых

(Цилиндрическое проходное отверстие)

Номер основного

подшипника

22209 0,055 0,075

22210 0,055 0,075

22211 0,065 0,090

22212 0,065 0,090

22213 0,065 0,090

22214 0,080 0,110

22215 0,080 0,110

22216 0,080 0,110

22217 0,100 0,135

22218 0,100 0,135

22219 0,100 0,135

22220 0,100 0,135

22222 0,120 0,160

22224 0,120 0,160

22226 0,145 0,190

22228 0,145 0,190

22230 0,170 0,220

22232 0,170 0,220

подшипников серии 222.

Радиальный зазор C3 (мм)

Мин. Макс.

ПРИМЕЧАНИЕ: Только один из подшипников на валу

является неподвижным, прочие подшипники должны быть

подвижными.

7. При необходимости наличия закрытого конца и использовании

не цельнолитого подшипникового узла следует установить

поставляемую торцевую втулку в центральную канавку кольцевого

уплотнения корпуса. Выступающая часть вала не должна

выдаваться за пределы переходной муфты во избежание трения о

торцевую втулку или корпус на цельнолитом закрытом конце вала.

8. Смажьте канавки уплотнения в крышке и установите на

подшипник после протирания контактирующих поверхностей

(не относится к смазываемым маслом подшипникам). Два

установочных штифта обеспечат соосность крышки и нижней

половины корпуса. Примечание. Каждая крышка должна

совпадать с контактирующей нижней половиной, в связи с

невозможностью взаимозаменяемости данных деталей. На

стыке крышки и основания выштампован серийный номер.

Серийные номера должны располагаться в линию и совпадать.

3

Page 4

Таблица 4. Диаметры подшипников для узлов с цилиндрическим проходным отверстием (см. рис. 2)

Проходное отверстие подшипника Нормальная нагрузка Высокая нагрузка

мм мм мм мм Средн. мм Средн.

Ном. Макс. Мин. Макс. Мин. Посадка Макс. Мин. Посадка

40 40,000 39,988 40,025 40,009 0,023 40,033 40,017 0,031

45 45,000 44,988 45,025 45,009 0,023 45,033 45,017 0,031

50 50,000 49,988 49,025 49,009 0,023 50,033 50,017 0,031

55 55,000 54,985 55,030 55,011 0,028 55,039 55,020 0,037

60 60,000 59,985 60,030 60,011 0,028 60,039 60,020 0,037

65 65,000 64,985 65,030 65,011 0,028 65,039 65,020 0,037

70 70,000 69,985 70,030 70,011 0,028 70,039 70,020 0,037

75 75,000 74,985 75,030 75,011 0,028 75,039 75,020 0,037

80 80,000 79,985 80,030 80,011 0,028 80,039 80,020 0,037

85 85,000 84,980 85,035 85,013 0,034 85,045 85,023 0,044

90 90,000 89,980 90,035 90,013 0,034 90,045 90,023 0,044

95 95,000 94,980 95,035 95,013 0,034 95,045 95,023 0,044

100 100,000 99,980 100,035 100,013 0,034 100,045 100,023 0,044

110 110,000 109,980 110,035 110,013 0,034 110,045 110,023 0,044

120 120,000 119,980 120,035 120,013 0,034 120,045 120,023 0,044

130 130,000 129,975 130,040 130,015 0,040 130,052 130,027 0,052

140 140,000 139,975 140,040 140,015 0,040 140,052 140,027 0,052

150 150,000 149,975 150,040 150,015 0,040 150,052 150,027 0,052

160 160,000 159,975 160,040 160,015 0,040 160,052 160,027 0,052

Данные посадки относятся к роликовым подшипникам с вращающимся внутренним кольцом под действием радиальных и упорных нагрузок.

Диаметр проходного отверстия подшипника Нормальная нагрузка Высокая нагрузка

До 160 мм P/C = от 0,10 до 0,18 P/C > 0,18

Здесь:

P = эквивалентная динамическая нагрузка на подшипник (Н)

C = базовая номинальная динамическая нагрузка на подшипник (Н)

(Данные параметры приведены в соответствующих таблицах номинальных значений)

Таблица 5. Допуски.

Диаметр вала (S-2) (мм)

Излишек включая допуск

35 мм 100 мм +0,000 до -0,102

100 мм 150 мм +0,000 до -0,127

Более 150 мм +0,000 до -0,152

Таблица 6. Диаметр вала S-2 (см. рис. 2)

Диаметр проходного

отверстия подшипника (мм)

40 50

45 55

50 60

55 65

60 70

65 75

70 80

75 85

80 90

85 95

90 100

95 110

100 115

110 125

120 135

130 145

140 155

150 165

160 175

S-2 (мм)

4

Page 5

Седло подшипника

Рис. 2. Диаметр вала

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ВНИМАНИЕ: Для предотвращения непреднамеренного запуска

привода отключите и установите предупредительную табличку

или опломбируйте источник питания перед производством

дальнейших работ. Невыполнение данного требования может

привести к травмам.

Снимите крышку корпуса для осмотра смазки и подшипника. Перед

установкой крышки необходимо извлечь V-образные кольцевые

уплотнения из корпуса во избежание пережатия. Вставьте V-образные

кольцевые уплотнения после установки крышки.

Смазывание консистентной смазкой

(для прямой и установки с переходником)

Подшипники Dodge с размерами SN специально предназначены для

эксплуатации в загрязненных, запыленных или влажных условиях.

В целях обеспечения надлежащей защиты подшипников во время

установки набейте вкладыш смазочным веществом на 100%

незамедлительно после корректной установки подшипника на вал.

ВНИМАНИЕ: Для повторного смазывания необходимо

открыть участки вращающихся частей. Соблюдайте крайнюю

осторожность во время выполнения указанных действий.

Невыполнение данного требования может привести к травмам.

В случае падения частоты вращения системы на 20% - 80% от

максимального значения (таблица 9 для установки с переходником,

таблица 10 для прямого монтажа) набейте нижнюю половину корпуса

подшипника на 30-50%. При частоте вращения системы на уровне

менее 20% от максимального значения набейте полость подшипника

смазкой на 100%. В случае превышения частотой вращения уровня в

80% от максимального значения набейте нижнюю половину корпуса

смазкой на 1/3.

При каждом цикле повторного смазывания в системах с частотой

вращения до 80% от максимального значения, медленно добавляйте

смазочное вещество до начала выхода свежей смазки из уплотнений.

Повторное смазывание производится на вращающемся подшипнике.

Для обеспечения безопасности персонала следует использовать

линии дистанционного смазывания.

При частоте вращения выше 80% от максимального значения

добавьте 4 рабочих хода пресс-масленки на каждый цикл смазывания

подшипников с проходным отверстием более 50 мм. В подшипники с

проходным отверстием более 50 мм и до 130 мм добавьте 8 рабочих ходов

пресс-масленки во время каждого цикла смазывания. В подшипники с

проходным отверстием более 130 мм добавьте 16 рабочих ходов прессмасленки во время каждого цикла смазывания. В системах с частотой

вращения выше 80% от максимального значения следует постоянно

контролировать рабочую температуру. В случае определения

серьезного изменения рабочей температуры рекомендуется удалить

использованное смазочное вещество и заполнить подшипник свежей

смазкой согласно приведенным выше указаниям.

Используйте смазочное вещество с вязкостью при рабочей температуре,

обеспечивающей полную пленочную смазку (таблица 7). Учитывайте

повышение температуры подшипника на 30°C - 55°C выше окружающей,

в зависимости от частоты вращения и нагрузки. Рассматривайте

значения таблицы 8 в качестве общего руководства по повторному

смазыванию подшипников. Предпочтительным является частое

внесение небольших количеств смазочного вещества по сравнению

с редко добавляемыми большими объемами смазки. За указаниями

касательно смазывания специальных систем с высокими скоростями

или высокими температурами обратитесь в компанию DODGE.

Таблица 7. Вязкость масла в смазочном веществе.

Вязкость при

НД

2500 700 35000 125

5000 650 40000 100

7500 580 45000 85

10000 500 50000 75

12500 425 75000 62

15000 390 100000 42

17500 325 125000 30

20000 280 150000 27

22500 235 175000 22

25000 200 200000 20

НД = ном. диаметр проходного отверстия (мм) × частота вращения,

об/мин.

* = для нагрузок выше 18% от динамической способности

рекомендуется использование консистентной смазки EP с маслом

указанной выше вязкостью.

(При эксплуатации в течение 12 часов/день, макс. темп. 66°С)

Размер,

мм

35-60 8 6 4 3 2 1 0,5 0,5 0,25 0,25

65 7 5 3 2 1 1 0,5 0,25 0,25

70-85 6 4 3 2 1 0,5 0,25 0,25

90-100 5 3 2 1 0,5 0,5 0,25

110-130 4 3 2 1 0,5 0,25

140-160 3 2 1 0,5 0,25

Таблица 9. Максимальная частота вращения, об/мин (монтаж с

Диаметр

вала, мм

нагрузках до 18% от

дин. способности*

(сСт при раб. темп.)

Таблица 8. Периодичность смазывания (мес.)*

Частота вращения, об/мин.*

250 500 750 1000 1250 1500 2000 2500 3000 3500

переходником)

Описание

основного

подшипника

40 22209K C3 5600 7000

45 22210K C3 5300 6700

50 22211K C3 4500 5600

55 22212K C3 4000 5000

60 22213K C3 3600 4500

65 22215K C3 3400 4300

70 22216K C3 3200 4000

75 22217K C3 3000 3800

80 22218K C3 2600 3400

85 22219K C3 2400 3200

90 22220K C3 2200 3000

100 22222K C3 2000 2800

110 22224K C3 1800 2400

115 22226K C3 1700 2200

125 22228K C3 1600 2000

135 22230K C3 1500 1900

140 22232K C3 1400 1800

НД

Максимальная частота

вращения, об/мин.

Консистентная

смазка

Вязкость при

нагрузках до 18% от

дин. способности*

(сСт при раб. темп.)

Масло

5

Page 6

ДОЛГОВРЕМЕННОЕ ХРАНЕНИЕ

СОБРАННЫХ ПОДШИПНИКОВ

Некоторые компоненты, например, шкивы конвейеров и вентиляторы,

поставляются на объект с установленными на валы подшипниками.

В связи с возможностью продолжительного хранения указанных

устройств на незащищенных площадках, подверженных воздействию

осадков, пыли и пр., подшипники должны быть набиты смазкой на

100% и опломбированы во время сборки с целью предотвращения

загрязнения или коррозии. Следует проворачивать подшипники или

вал минимум один раз в месяц. Перед началом работ по монтажу

конструкции в устройствах с частотой вращения более 20% от

каталожной максимальной скорости следует удалить избыточную

смазку до ранее указанных уровней. Удаление избыточной смазки

должно производиться в чистом, защищенном от воздействий

загрязняющих факторов помещении.

Смазывание маслом

(для прямой и установки с переходником)

Подшипники USN и SNX специально предназначены для возможности

смазывания и консистентной смазкой и маслом. Смазывание

маслом обычно требуется при высоких скоростях и нагрузках или

в случае нагрева подшипника внешним источником. Смазывание

может производиться статическим или циркулирующим маслом. В

статической системе следует заполнить полость подшипника маслом

до оси нижнего ролика. Данный размер обозначен символом W и указан

в таблицах 11 и 12. Установите визуальный уровнемер в просверленном

резьбовом отверстии в боковой стороне подшипникового узла. Во

время функционирования уровень масла может понижаться или

повышаться в зависимости от вращения подшипника. Масло можно

добавлять только во время остановки подшипника. На смотровой

трубке должны быть отмечены и надлежащим образом маркированы

статический и рабочий уровни масла.

Таблица 10. Максимальная частота вращения, об/мин (прямой

Диаметр

вала, мм

40 22308 C3 4300 5300

45 22209 C3 5600 7000

50 22310 C3 3400 4300

55 22211 C3 4500 5600

60 22212 C3 4000 5000

65 22213 C3 3600 4500

70 22314 C3 2400 3200

75 22215 C3 3400 4300

80 22216 C3 3200 4000

85 22217 C3 3000 3800

90 22218 C3 2600 3400

95 22219 C3 2400 3200

100 22220 C3 2200 3000

110 22222 C3 2000 2800

120 22224 C3 1800 2400

130 22226 C3 1700 2200

140 22228 C3 1600 2000

150 22230 C3 1500 1900

160 22232 C3 1400 1800

Описание

основного

подшипника

монтаж)

Максимальная частота

Консистентная

смазка

вращения, об/мин.

Масло

Производите замену масла раз в полгода. Для циркуляционных

систем расход масла и размер возвратных линий указаны в таблицах

11 и 12. Для получения дополнительных рекомендаций обратитесь в

компанию DODGE.

Таблица 11. Уровни масла для блоков SNX

Диаметр вала, мм

500 с

переходн.

40 45 -- -- 509 209 24,0 -- 29 20 R1/4"

45 50 35 40 510 210 608 308 29,0 26,5 31 17 R1/4"

50 55 40 45 511 211 609 309 28,5 32,5 33 22 R1/4"

55 60 45 50 512 212 610 310 32,0 28,6 38 20 R1/4"

60 65 50 55 513 213 611 311 27,0 33,9 41 25 R1/4"

65 75 55 60 515 215 612 312 38,0 30,7 44 21 R1/4"

70 80 60 65 516 216 613 313 34,5 41,7 49 31 R1/4"

75 85 -- 70 517 217 314 35,5 37,3 53 28 R1/2"

80 90 65 75 518 218 615 315 47,0 38,8 57 28 R1/2"

85 95 70 80 519 219 616 316 39,5 46,9 60 35 R1/2"

90 100 75 85 520 220 617 317 45,0 42,1 67 30 R1/2"

100 110 85 95 522 222 619 319 53,5 50,1 73 34 R1/2"

110 120 90 100 524 224 620 320 57,0 58,1 81 42 R1/2"

115 130 -- -- 526 226 49,0 -- 84 39 R1/2"

125 140 -- -- 528 228 51,5 -- 92 35 R1/2"

135 150 -- -- 530 230 53,0 -- 91 34 R1/2"

140 160 -- -- 532 232 53,2 -- 102 34 R1/2"

** Статический уровень масла измеряется от низа основания блока до искривленной поверхности жидкости в смотровой трубке

(невращающийся режим).

*** Для получения данных касательно случая использования поддона "мокрого" типа обратитесь в компанию DODGE Engineering.

200 прям.

монтаж

600 с

переходн.

300 прям.

монтаж

Обозначение

корпуса SNX

Статический уровень

масла, мм (W)**

Серии 500

и 200

Серии 600

и 300

Дренажное отверстие, сухой поддон

картера ***

Расположение, мм

X Y

Размер

6

Page 7

Таблица 12. Уровни масла для блоков SDX.

Диаметр вала, мм

SDX

3000

180 180 SDX

200 200 SDX

220 220 SDX

240 240 SDX

260 260 SDX

280 280 SDX

300 300 SDX

320 -- SDX

① Статический уровень масла измеряется от низа основания блока до искривленной поверхности жидкости в смотровой трубке

(невращающийся режим).

② Для получения данных касательно случая использования поддона "мокрого" типа обратитесь в компанию DODGE Engineering.

SDX 3100 SDX 3000 SDX 3100

-- 150 -- SDX 3134 -- 57,5 -- -- -- 102 40 R1/2"

-- 160 -- SDX 3136 -- 60 -- -- -- 103 40 R1/2"

-- 170 -- SDX 3138 -- 62,5 -- -- -- 120 30 R1/2"

Корпус SDX

SDX

3000

3040

3044

3048

3052

3056

3060

3064

3068

SDX

3100

SDX 3140 62,5 75 120 30 R1/2" 125 50 R1/2"

SDX 3144 70,0 72,5 125 50 R1/2" 145 40 R1/2"

SDX 3148 70,0 80 145 40 R1/2" 115 45 R1/2"

SDX 3152 75,0 85 115 45 R1/2" 150 50 R1/2"

SDX 3156 85,0 95 150 50 R1/2" 165 40 R1/2"

SDX 3160 90,0 100 165 40 R1/2" 182 36 R1/2"

SDX 3164 100,0 105 182 36 R1/2" 180 50 R1/2"

-- 105,0 -- 180 50 R1/2" -- -- --

Статический уровень

масла мм, W ①

SDX 3000 с дренажным

отверстием и сухим поддоном

Расположение, мм

картера ②

X Y X Y

Размер

SDX 3100 с дренажным

отверстием и сухим поддоном

картера ②

Расположение, мм

Размер

7

Page 8

П/я 2400, г. Форт-Смит, штат Аризона, 72902-2400, США. Тел.: (1) 479.646.4711, факс (1) 479.648.5792, международная линия факса (1) 479.648.5895

Техническая поддержка ряда продукции Dodge

6040 Пондерс Корт, г. Гринвиль, штат Южная Каролина, 29615-4617, США. Тел.: (1) 864.297.4800, Факс: (1) 864.281.2433

www.baldor.com

© Baldor Electric Company

IMN3080RU

Все права защищены. Отпечатано в США.

9/12

Loading...

Loading...