Page 1

Page 2

page 1

ETUDE

A L FA ROMEO 156

L

’étude ALFA ROMEO 156 présentée dans les pages qui suivent a été réalisée grâce au

c o ncours des Services Techniques et des Relations Extérieures de FIAT AUTO FRANCE, que

nous remercions ici de leur aimable collaboration.

Cette étude comprend :

• Les caractéristiques, cotes de tolérance et couples de serrage, les méthodes de réparation

mécanique, électricité et carrosserie.

• Une table analytique, en fin d’étude, permet de retrouver, sans difficulté, les différents chapitres

traités.

Pdf by LarrY - larrysworkshop@hotmail.com

Page 3

A

l fa Romeo a présenté son nouveau modèle du segment “ D ” : l ’ A l fa 156. Cette berline de sport, issue d’une gra n d e

t radition, tend à renouer avec le style du Constructeur tout en bénéficiant des techniques automobiles les plus

ava n t - g a r d i s t e s.

PRÉSENTATION

que de la traction avant) avec une précision de

conduite exceptionnelle. Grâce à ce système,

la cinématique de la roue garantit toujours une

adhérence du pneumatique maximale, indépendamment des mouvements de la coque et

des suspensions, d’où une excellente tenue

dans les virages, en traction et au freinage.La

suspension arrière est du type Mc Pherson à

roues indépendantes, caractérisée par une

cinématique de la roue capable de s’adapter

harmonieusement aux performances de la

suspension.

CONCLUSION

Le design sobre et séduisant, le style élégant et sûr de l’Alfa 156 sont autant d’éléments hérités de nombreuses voitures de sport

de catégorie moyenne désormais entrées

dans la légende Alfa Romeo (de la 1900 à la

Giuletta, en passant par la Giulia et l’Alfetta).

La mission des concepteurs qui ont donné

le jour à l’Alfa 156 a été tout à la fois aisée et

motivante. Aisée, si l’on considère que pour

l’Alfa Roméo concevoir une voiture de sport de

catégorie moyenne signifie puiser dans une

grande tradition qui, dans ce même segment,

a donné naissance à des modèles marquant

les étapes fondamentales dans l’histoire de

l’automobile. Motivante, du fait de la responsabilité de conférer au nouveau modèle un

tempérament formel digne de cette tradition et

à même de la traduire conformément à la sensibilité et à la mode actuelles.

Voiture née sous le signe de la qualité, ce

qui signifie pour le client posséder une voiture

en tout point fiable, l’Alfa 156 a été conçue en

ayant recours aux techniques les plus modernes d’analyse et de prévention des possibles

défauts (FMEA - Failures Mode and Effect

Analysis). Six millions de kilomètres ont été

parcourus dans tous les climats, même extrêmes, pour vérifier l’usure et la longévité de la

voiture.

Cette voiture renferme, sous une ligne née

de l’élégance et du goût du design italien, tout

le patrimoine de la Marque, alliant sportivité et

motorisations brillantes. Son style et ses performances en font une voiture séduisante, une

voiture qui conjugue les nouveaux standards

de comportement dynamique et le plaisir de

conduite avec une conception inédite de sportivité où convergent le confort et l’élégance

d’une voiture prestigieuse.

La gamme de l’Alfa 156 se décline en six

versions, dont quatre à essence :1.6 T.Spark

de 120 ch, 1.8 T.Spark de 144 ch, 2.0 T.Spark

de 155 ch et enfin 2.5 V6 24V de 190 ch,

équipée d’une boîte de vitesses à 6 rapports.

Les deux Alfa 156 à gazole (1.9 JTD de 105 ch

et 2.4 JTD de 136 ch) sont équipées des nouveaux moteurs Unijet à 4 et 5 cylindres à

injection directe suralimentés avec turbocompresseur et échangeur thermique.

Mesurant 4,43 m de longueur, 1,74 m de

largeur et 1,41 m de hauteur, l’Alfa 156 est une

berline trois volumes agressive et compacte.

Empattement de 2595 mm (55 mm de plus par

rapport à l’Alfa 155). L’alfa 156 est une voiture

s û r e, robu s t e, capable de transmettre la gr a n d e

puissance de son moteur aux roues. Sa ligne

pure et séduisante est cara c t é risée par des

détails esthétiques uniques, qui définissent le

t e m p é rament fo rt du nouveau modèle et le

rendent immédiatement reconnaissabl e.

Son écusson agrandi, par exemple, revêt

un rôle important qui semble être à l’origine du

design de l’ensemble de la voiture : deux

“moustaches” sur les côtés et quatre petites

prises d’air, des groupes optiques qui incorporent les quatre phares arrondis et, plus

haut, la nervure en “V” du capot.

Quelques éléments suffisent à l’Alfa 156

pour prendre forme :un capot imposant et des

ailes qui soulignent la “présence sur route”de

la voiture, des roues affleurantes, la grande

ouïe avec les phares antibrouillard et la prise

d’air, les pare-chocs incorporés dans une aile

qui fait presque partie intégrante de la

carrosserie et enfin la plaque d’immatriculation décentrée.

Vue de profil, l’Alfa 156 conserve toute sa

personnalité :“angle” de la vitre où se situe la

poignée de la porte arrière, ligne du flanc qui

insiste sur les roues et s’aplatit pour devenir

très pure au centre où les deux traits prononcés des passages de roue se réunissent

en relief pour marquer l’emplacement de la

poignée de la porte avant. Pour compléter

cette silhouette, la surface vitrée de faibles

dimensions met en valeur les flancs hauts,

prononcés et protecteurs.

La partie arrière de l’Alfa 156 est tout aussi

séduisante et fortement personnalisée : la

proue est compacte, légèrement inclinée et

fuselée, la lunette arrière en forme de goutte,

les groupes optiques enchâssés dans la carrosserie.Le logo se situe en haut, sur un coffre

à bagages au style très personnel.

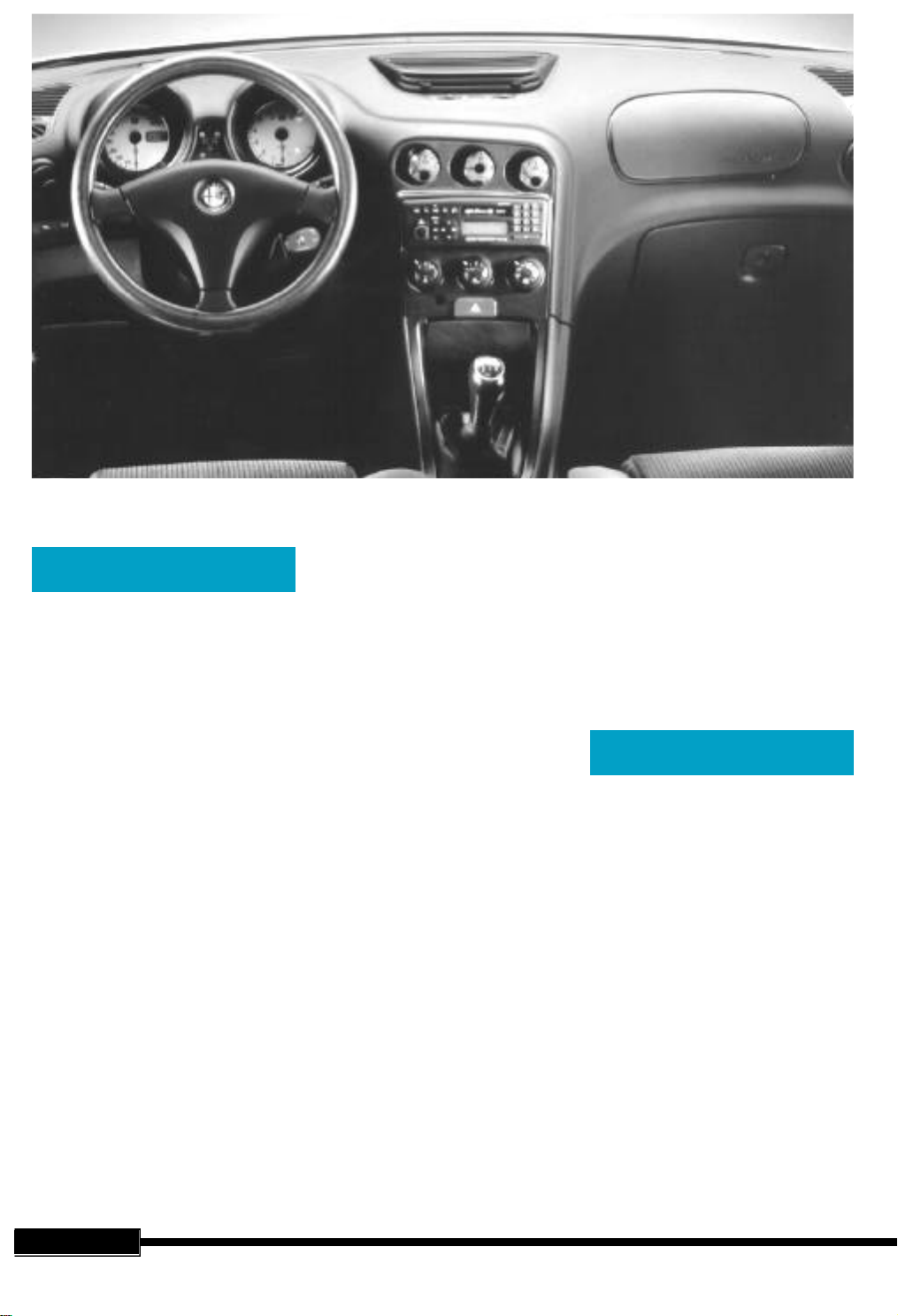

Le poste de conduite est le point central à

partir duquel a été dessiné l’habitacle, comme

il se doit pour une berline au caractère fortement sportif. Le tachymètre et le comptetours, dans deux cadrans arrondis et distincts,

sont en position classique en face du

conducteur. Le levier de vitesses, surélevé et

près du volant, est à portée de la main. La

planche de bord aux lignes enveloppantes

r e groupe en son milieu trois instru m e n t s

secondaires, également arrondis et orientés

vers le poste de conduite. Plus en bas, l’on

trouve la radio intégrée (en option) les commandes de la climatisation et le cendrier.

Voiture extraordinaire de par sa tenue de

route, sa maniabilité et sa facilité de conduite,

l’Alfa 156 doit une grande partie de son excellent comportement dynamique à la géométrie

de ses suspensions. La suspension avant

adopte un système à bras multiples et parallèles qui conjugue une excellente stabilité (typi-

Page 4

page 3

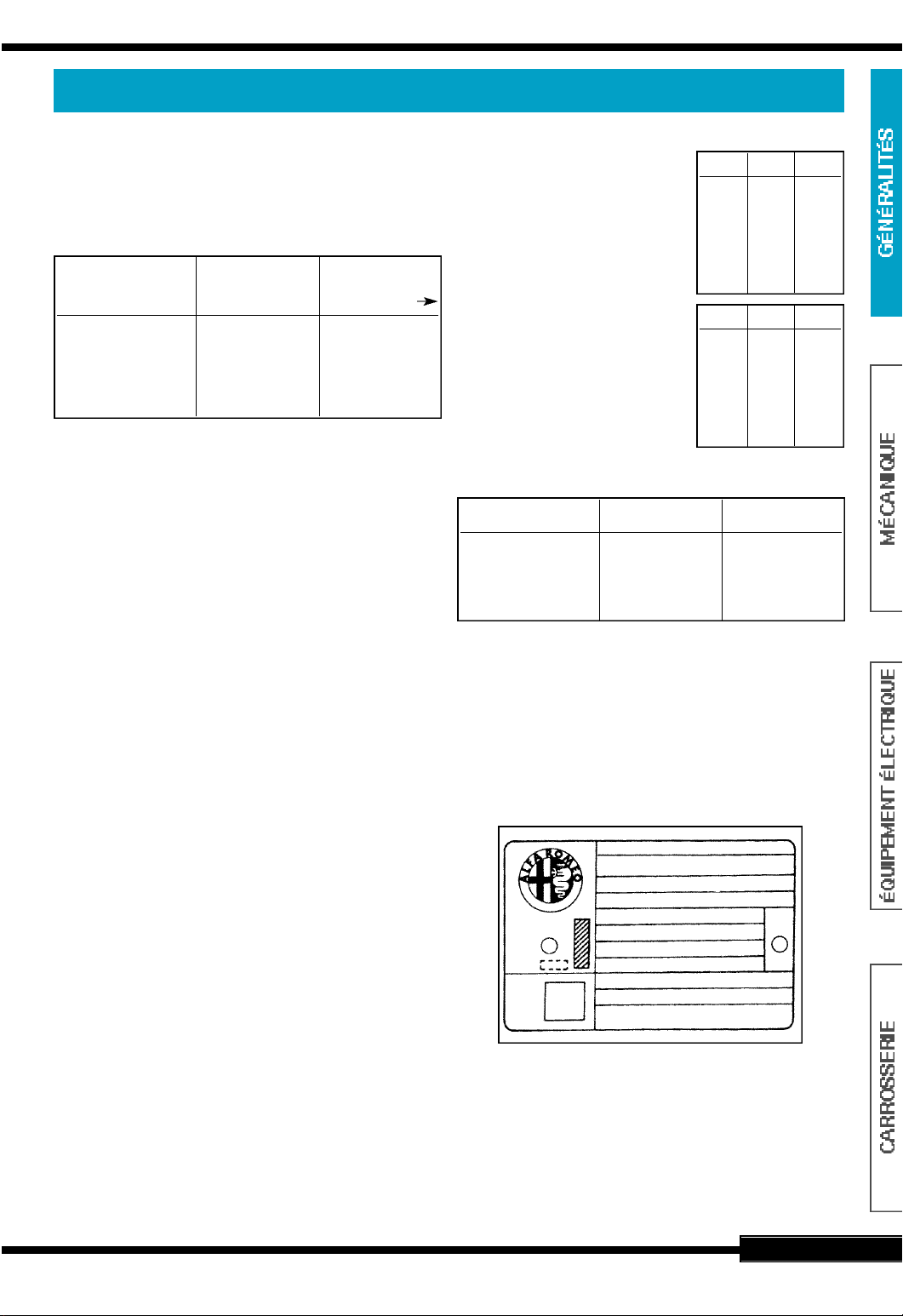

PRÉSENTATION

- Cette étude traite des Alfa Roméo 156, depuis la commer-

cialisation en octobre 1997.

Caractéristiques dimensionnelles et pondérales

CARROSSERIE

DIMENSIONS (en mm)

- Porte à faux avant............................................................ 950

- Empattement................................................................. 2595

- Porte à faux arrière.......................................................... 885

- Longueur hors tout........................................................ 4430

- Hauteur.......................................................................... 1415

- Voie avant :

• 1.6 et 1.8 TS, 1.9 JTD................................................. 1519

• 2.0 TS, 2.5 V6 et 2.4 JTD............................................ 1511

- Voie arrière :

• 1.6 et 1.8 TS, 1.9 JTD................................................. 1506

• 2.0 TS, 2.5 V6 et 2.4 JTD............................................ 1498

- Largeur (sans les rétroviseurs)...................................... 1745

POIDS ET CHARGES (en kg)

- Poids en ordre de marche - répartition AV/AR :

• 1.6 et 1.8 TS............................................... 1250 - 770/480

• 2.0 TS et 1.9 JTD........................................ 1270 - 790/480

• 2.5 V6.......................................................... 1320 - 830/490

• 2.4 JTD ....................................................... 1350 - 860/490

- Charge utile avec chauffeur............................................. 500

- Poids maxi avec remorque freinée :

• 1.6, 1.8 et 2.0 TS, 1.9 JTD.......................................... 1300

• 2.5 V6 et 2.4 JTD........................................................ 1400

- Poids maxi avec remorque non freinée........................... 500

- Charge sur la sphère......................................................... 60

Caractéristiques pratiques

CAPACITÉS (en l)

- Réservoir à carburant........................... 63 dont 7 de réserve

- Huile moteur après vidange :

• 1.6, 1.8 et 2.0 TS............................................................ 4,4

• 2.5 V6............................................................................. 6,4

• 1.9 JTD........................................................................... 4,2

• 2.4 JTD.............................................................................. 5

- Huile boîte de vitesses/différentiel....................................... 2

- Circuit refroidissement moteur :

• 1.6, 1.8 et 2.0 TS............................................................ 6,9

• 2.5 V6............................................................................. 9,2

• 1.9 JTD........................................................................... 9,1

• 2.4 JTD........................................................................... 6,8

- Réservoir liquide lave-vitres :

• sans lave-projecteurs..................................................... 2,5

• avec lave-projecteurs...................................................... 5,3

- Circuit freins hydrauliques et embrayage....................... 0,53

- Circuit de direction assistée ............................................. 1,3

PERFORMANCES ET CONSOMMATIONS

- Vitesse maximum (km/h)...................

- Accélération de 0 - 100 km(s)............

- Kilomètre sans élan(s).......................

- Parcours urbain (litres x 100 km).......

- Parcours extra-urbain

(litres x 100 km).................................

- Parcours combiné (litres x 100 km)...

- Vitesse maximum (km/h)...................

- Accélération de 0 - 100 km(s)............

- Kilomètre sans élan(s).......................

- Parcours urbain (litres x 100 km).......

- Parcours extra-urbain

(litres x 100 km).................................

- Parcours combiné (litres x 100 km)...

JANTES ET PNEUS

- Pression de gonflage à froid (en bar) :

• à charge réduite............................................................. 2,2

• à pleine charge............................................................... 2,5

• roue de secours ............................................................. 4,2

Nota : En cas de marche continue aux vitesses maximum, les

pressions doivent être augmentées de 0,3 bar.

Identifications intérieures

PLAQUETTE DES DONNÉES

D’IDENTIFICATION DE LA VOITURE

A Espace réservé aux données d’homologation nationale.

B Espace pour le poinçonnage du numéro progressif du

châssis.

C Espace disponible pour l’indication éventuelle des poids

maximum autorisés par les différentes législations

nationales.

D Espace réservé à l’indication de la version (par exemple

932A4000 09) et aux éventuelles indications supplémentaires par rapport à celles qui sont prescrites.

E Espace réservé à l’indice de fumée.

F Espace réservé au poinçonnage du nom du constructeur.

CARACTÉRISTIQUES

Puissance

Motorisation Types Mines fiscale (CV)

AM 98/AM 99

1.6 Twin Spark 932A40 7 / 8

1.8 Twin Spark 932A30 7 / 9

2.0 Twin Spark 932A20 10/10

2.5 V6 24 V 932A10 14/13

1.9 JTD 932A2A 5 / 6

2.4 JTD 932A1A 6 / 8

1.6 TS 1.8 TS 2.0 TS

196 205 216

10,5 9,3 8,6

31,8 30,5 29,6

11,4 11,4 11,7

6,4 6,4 6,6

8,2 8,2 8,5

2.5 V 6 1.9 JTD 2.4 JTD

230 188 203

7,3 10,5 9,5

27,8 32,8 30,7

16,5 7,8 8,9

8,4 4,7 5,4

11,4 5,8 6,7

Motorisation Jante Pneumatique

1.6 TS et 1.9 JTD 6J x 15’’ 185/65 HR 15

1.8 TS 6J x 15’’ 185/65 VR 15

2.0 TS et 2.4 JTD 6,5J x 15’’ 185/65 VR 15

2.5 V6 6,5J x 15’’ 205/60 WR 15

Roue de secours 4J x 15’’ 125/80 HR 15

(F)

(A)

(B)

(C)

(C)

12-

MOTORE - ENGINE

VERSIONE - VERSION

E

N° PER RICAMBI

N° FOR SPARES

(C)

(C)

(D)

(D)

(D)

Page 5

page 4

PRÉSENTATION

PLAQUETTE D’IDENTIFICATION PEINTURE

CARROSSERIE

- Elle est appliquée dans la partie intérieure du coffre arrière.

Verniciature originale

Peinture originale/Original painting

Originalckierung/Pintado original

Colore/Teinte/Colour

Farbton/Color

Codica/Code/Codigo

PER ROTOCCHI E

RIVERNICIATURE

A

B

C

D

A Fabricant de la peinture.

B Nom de la couleur.

C Code de la couleur.

D Code la couleur pour retouches ou nouvelle peinture.

MARQUAGE DE LA COQUE

- Le marquage de la coque est estampillié dans le compar-

timent moteur, à côté de la fixation supérieure de l’amortisseur

droit, il comprend :

• type de véhicule : ZAR 932.000,

• numéro progressif de fabrication du véhicule (numéro de

châssis).

Identifications extérieures

- Pour certaines versions ou certains marchés, le marquage est

en partie couvert par une protection.

- Pour une vision complète du marquage, enlever le bouchon

en le dévissant dans le sens contraire des aiguilles d’une

montre et lever la protection.

POSITIONNEMENT PLAQUETTES

D’IDENTIFICATION ET MARQUAGE DE LA

COQUE

2

1

1 Plaquette données d’identification de la voiture.

2 Marquage de la coque

3 Plaquette d’identification peinture carrosserie

3

Page 6

page 5

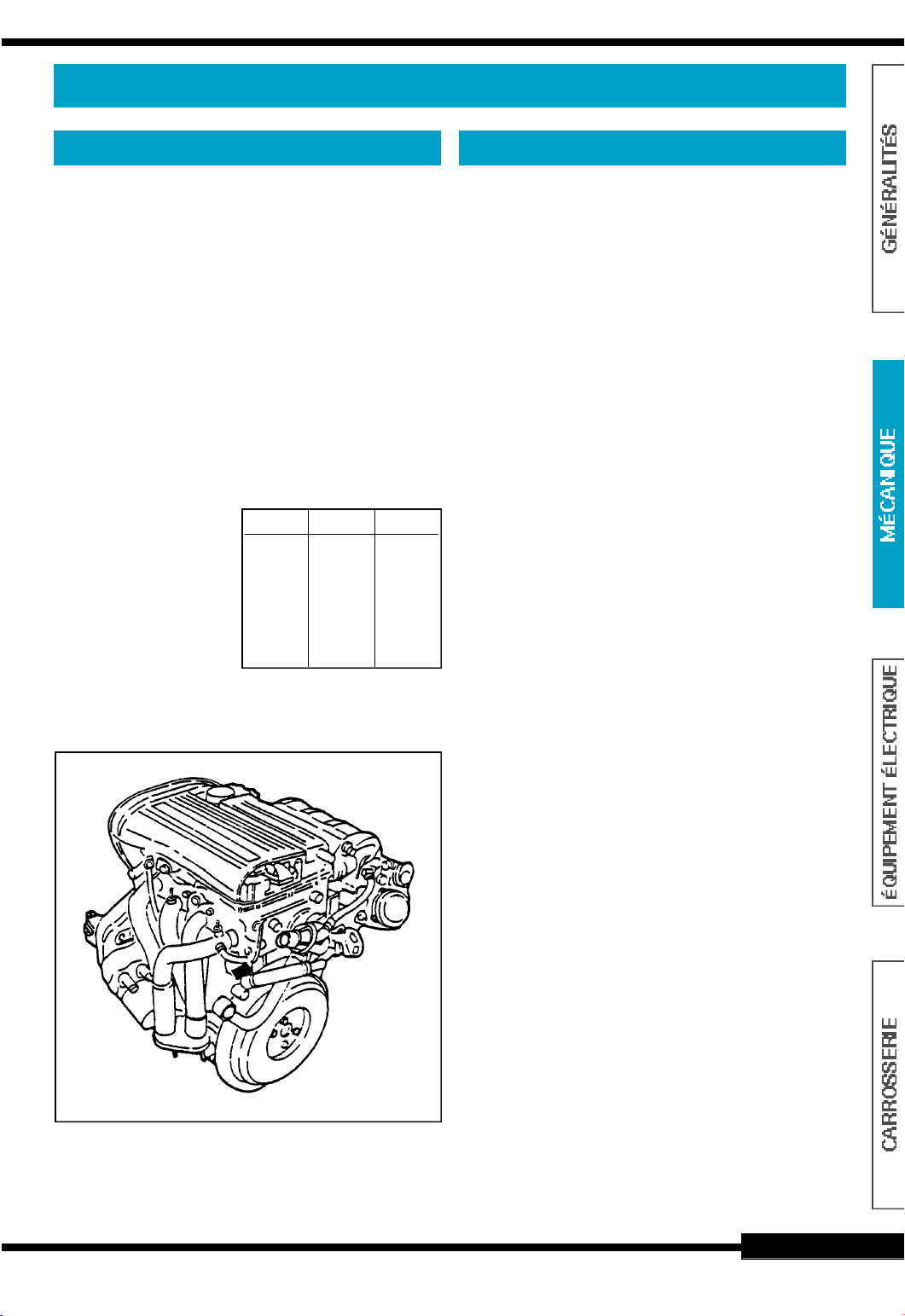

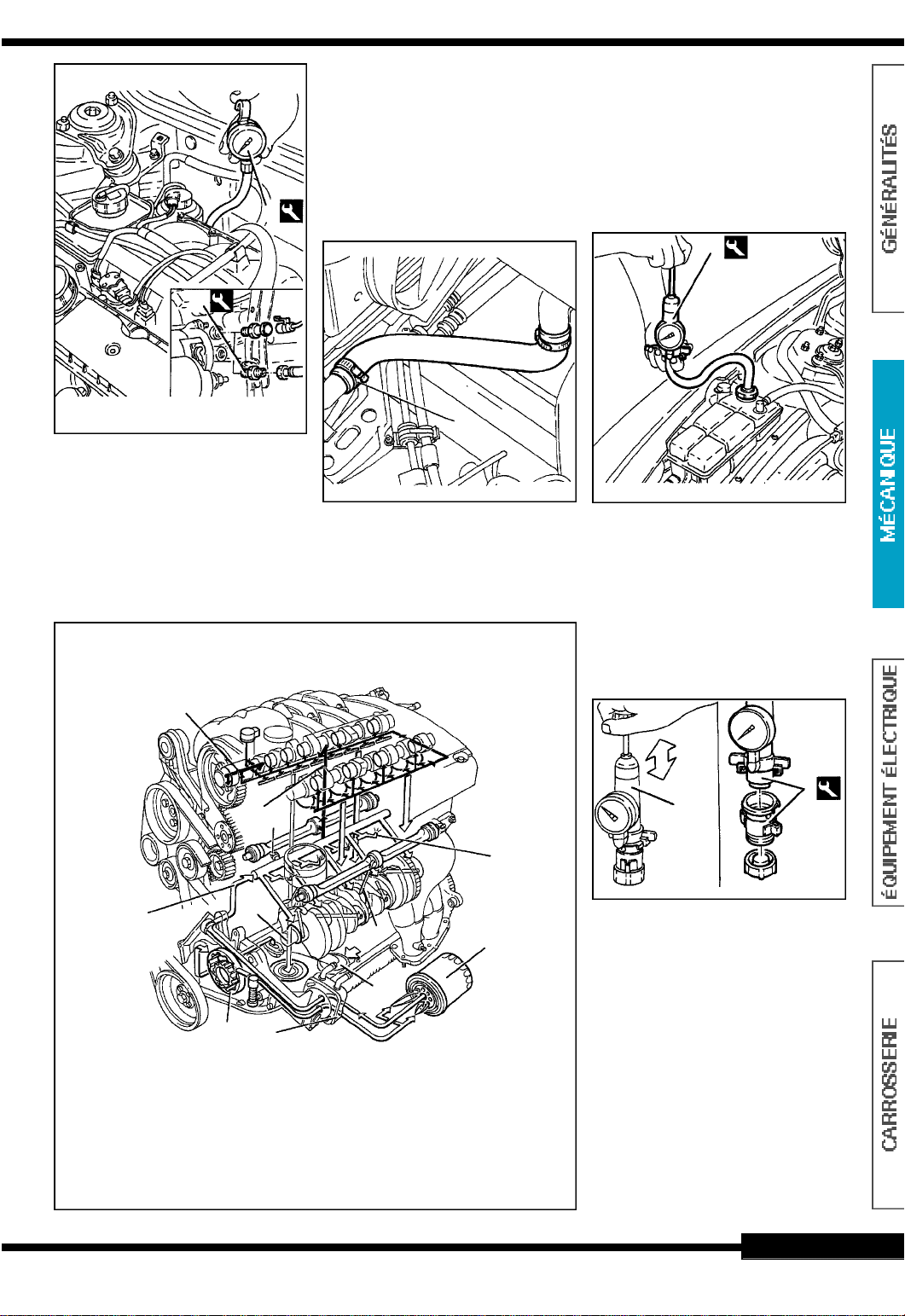

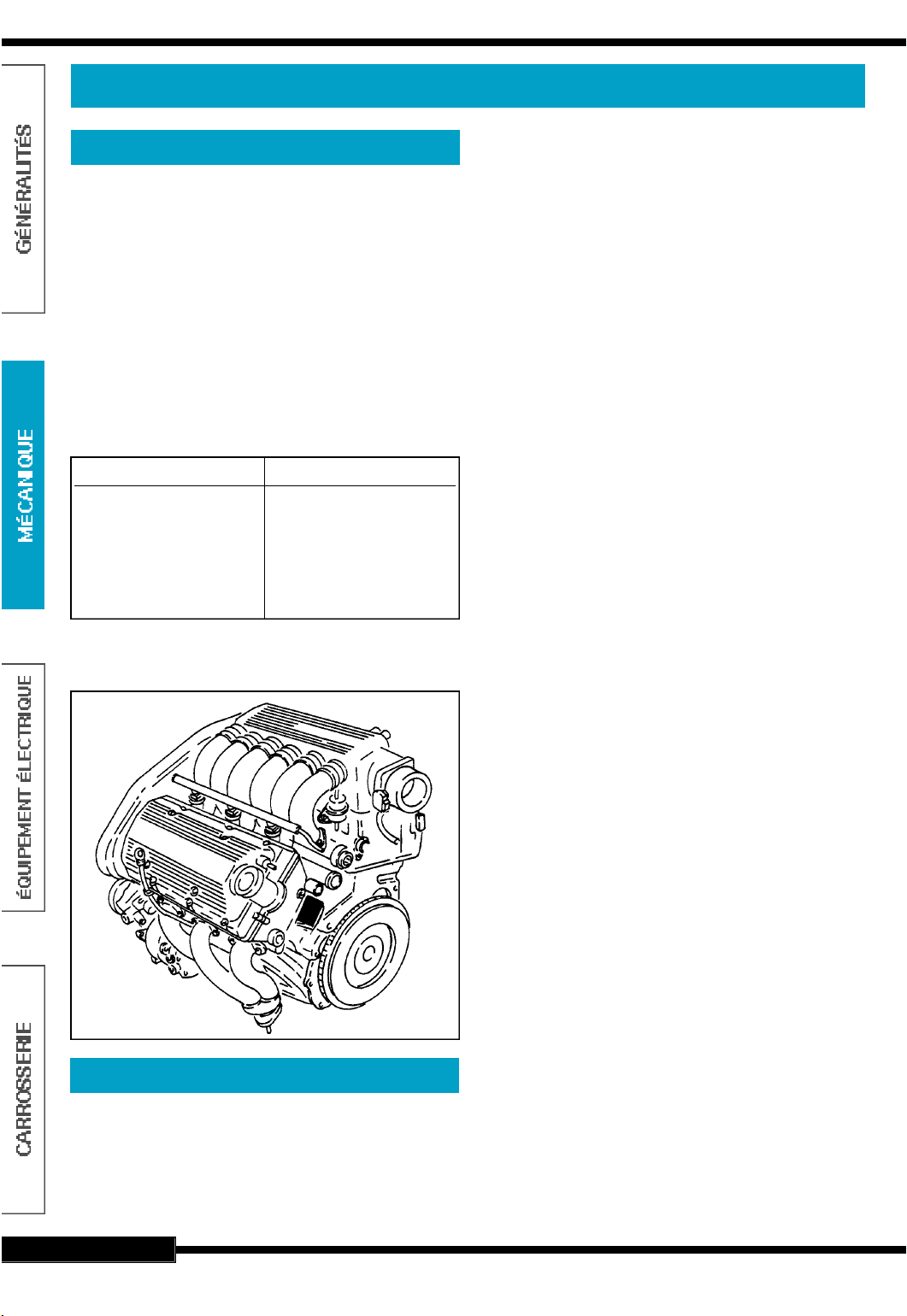

MOTEURS 4 CYLINDRES ESSENCE

- Moteurs quatre temps, quatre cylindres en lignes, placés

transversalement au-dessus de l’essieu avant.

- Bloc moteur en fonte non chemisé.

- Culasse en alliage d’aluminium.

- Vilebrequin en acier tournant sur cinq paliers. Equilibrage des

masses rotatives par huit contrepoids.

- Distribution assurée par courroie crantée entraînant deux

arbres à cames en tête attaquant les seize soupapes via des

poussoirs hydrauliques.

- Arbre à cames d’admission équipé d’un variateur de phase.

- Lubrification sous pression assurée par une pompe à huile

montée en bout de vilebrequin.

- Refroidissement liquide assurée par une pompe à eau

centrifuge entraînée par la courroie de distribution.

- Allumage électronique à distribution statique. Deux bougies

par cylindre.

- Injection électronique multipoint séquentielle.

- Gestion moteur assurée par un système Bosch Motronic

M2.10.4 sur le moteur 1.6 TS et M1.5.5 sur les moteurs 1.8 et

2.0 TS.

Motorisation

- Code ....................................

- Alésage (mm).......................

- Course (mm)........................

- Cylindrée (cm3).....................

- Puissance maxi (kW/ch) ......

• à tr/mn................................

- Couple maxi (N.m/kg.m)......

• à tr/mn................................

IDENTIFICATION DU MOTEUR

- Le code moteur est estampillé sur la partie avant gauche, côté

boîte de vitesses.

BLOC-MOTEUR

- Alésage des cylindres (en mm) :

• moteurs 1.6 et 1.8

• classe A...................................................... 82,00 à 82,01

• classe B...................................................... 82,01 à 82,02

• classe C...................................................... 82,02 à 82,03

• moteur 2.0

• classe A...................................................... 83,00 à 83,01

• classe B...................................................... 83,01 à 83,02

• classe C...................................................... 83,02 à 83,03

- Conicité (en mm)......................................................... < 0,01

- Ovalisation (en mm).................................................. < 0,005

- Réalésage des cylindres (en mm).................................... 0,1

- Alésage des paliers de vilebrequin (en mm) . . 56,705 à 56,718

- Défaut de planéité maximal du plan d’appui

culasse (en mm)............................................................ < 0,1

VILEBREQUIN

- Diamètre des tourillons (en mm) :

• classe A..................................................... 52,994 à 53,000

• classe B..................................................... 52,988 à 52,994

• classe C .................................................... 52,982 à 52,988

- Rectification des tourillons (en mm)............................. 0,127

- Diamètre des manetons (en mm) :

• moteur 1.6

• classe A.................................................. 48,238 à 48,244

• classe B.................................................. 48,232 à 48,238

• classe C.................................................. 48,226 à 48,232

• moteurs 1.8 et 2.0

• classe A.................................................. 50,799 à 50,805

• classe B.................................................. 50,793 à 50,799

• classe C.................................................. 50,787 à 50,793

- Rectification des manetons (en mm)............................ 0,127

- Jeu axial (en mm)............................................ 0,059 à 0,221

- Epaisseur des coussinets de palier (en mm) :

• paliers latéraux, moteur 1.6

• classe A...................................................... 1,836 à 1,840

• classe B...................................................... 1,839 à 1,843

• classe C...................................................... 1,842 à 1,846

• paliers latéraux, moteur 1.8

• classe A...................................................... 1,831 à 1,837

• classe B...................................................... 1,836 à 1,844

• classe C...................................................... 1,843 à 1,849

• palier central, moteur 1.6

• classe A...................................................... 1,831 à 1,835

• classe B...................................................... 1,834 à 1,838

• classe C...................................................... 1,837 à 1,841

• palier central, moteur 1.8

• classe A...................................................... 1,826 à 1,832

• classe B...................................................... 1,831 à 1,839

• classe C...................................................... 1,838 à 1,844

• paliers, moteur 2.0

• classe A...................................................... 1,836 à 1,840

• classe B...................................................... 1,839 à 1,843

• classe C...................................................... 1,842 à 1,846

PISTONS - SEGMENTS

- Diamètre des pistons (en mm)* :

• moteurs 1.6 et 1.8

• classe A.................................................. 81,952 à 81,962

• classe B.................................................. 81,960 à 81,970

• classe C.................................................. 81,968 à 81,978

• moteur 2.0

• classe A.................................................. 82,952 à 82,962

• classe B.................................................. 82,959 à 82,971

• classe C.................................................. 82,969 à 82,978

* Mesure effectuée perpendiculairement à l’axe du piston à une distance de 12,5

mm du bord inférieur de la jupe.

CARACTÉRISTIQUES

Généralités

1.6 TS 1.8 TS 2.0 TS

AR67601 AR32201 AR32301

82 82 83

75,65 82,7 91

1598 1747 1970

88/120 106/144 114/155

6300 6500 6400

144/14,7 169/17,2 187/19,1

4500 3500 3500

Éléments constitutifs du moteur

Page 7

- Différence de poids entre les pistons (g) ......................... ≤ 5

- Diamètre axe de piston (mm)...................... 19,996 à 20,000

- Jeu à la coupe des segments (en mm) :

• premier segment............................................... 0,25 à 0,50

• deuxième segment............................................ 0,30 à 0,50

• segment racleur ................................................ 0,25 à 0,45

- Jeu segment / gorge de piston (en mm) :

• premier segment........................................... 0,030 à 0,070

• deuxième segment........................................ 0,020 à 0,055

• segment racleur ............................................ 0,020 à 0,055

- Jeu piston / cylindre (en mm).......................... 0,038 à 0,062

BIELLES

- Diamètre tête de bielle (en mm) :

• moteur 1.6................................................. 51,354 à 51,366

• moteurs 1.8 et 2.0..................................... 53,897 à 53,909

- Diamètre interne bague pied de bielle (en mm) 20,006 à 20,012

- Jeu axe de piston / bague de pied de bielle (mm) 0,006 à 0,016

- Différence de poids entre les bielles (g)........................... ≤ 5

- Epaisseur coussinets de bielle (en mm) :

• moteur 1.6

• classe A...................................................... 1,536 à 1,540

• classe B...................................................... 1,539 à 1,543

• classe C...................................................... 1,542 à 1,546

• moteur 1.8

• classe A...................................................... 1,527 à 1,531

• classe B...................................................... 1,531 à 1,535

• classe C...................................................... 1,535 à 1,539

• moteur 2.0

• classe A...................................................... 1,527 à 1,531

• classe B...................................................... 1,530 à 1,534

• classe C...................................................... 1,533 à 1,537

SOUPAPES

- Diamètre queue de soupape (en mm) :

• admission...................................................... 6,975 à 6,990

• échappement................................................ 6,960 à 6,975

- Jeu soupape / guide de soupape :

• admission...................................................... 0,032 à 0,065

• échappement ................................................ 0,047 à 0,080

RESSORTS DE SOUPAPE

- Longueur libre ressort esterne (en mm)............................ 46

- Longueur ressort externe sous charge (en mm) :

• charge de 27,1 à 29,4 daN ............................................. 34

• charge de 48,5 à 52,4 daN .......................................... 24,5

- Longueur libre ressort interne (en mm)............................. 39

- Longueur libre ressort interne sous charge (en mm) :

• charge de 9,6 à 10,6 daN ............................................ 29,5

• charge de 20,1 à 22,1 daN ............................................. 20

CULASSE

- Défaut de planéité maximal du plan de joint (en mm)...... 0,1

- Profondeur minimale admise chambre

de combustion (en mm)....................................... 12,8 à 13,2

- Diamètre sièges de poussoir

hydraulique (en mm) ................................... 33,000 à 33,025

- Diamètre paliers d’arbre à cames (en mm)... 26,045 à 26,70

- Diamètre ex t e rne guide de soupape (en mm). . . . 13,01 à 13,03

- Augmentation du diamètre externe (en mm).................. 0,20

- Diamètre interne du guide de soupape (en mm). . 7,022 à 7,040

- Diamètre externe siège de soupape (en mm) :

• admission.................................................. 35,135 à 35,150

• échappement............................................ 29,142 à 29,157

- Angles siège de soupape :

• supérieure.................................................................... 150°

• zone de contact.................................................... 90° ± 10’

• inférieure........................................................................ 30°

- Largeur des portées (en mm) :

• admission....................................................................... 0,8

• échappement.................................................................. 1,0

ARBRE À CAMES

- Diamètre des tourillons (en mm)................. 26,000 à 26,015

- Jeu axial (en mm)................................................ 0,10 à 0,23

- Levée nominale des cames (en mm) :

• moteur 1.6

• admission..................................................................... 8,3

• échappement ............................................................... 7,5

• moteurs 1.8 et 2.0.......................................................... 9,5

- Diamètre poussoir hydraulique (en mm)..... 32,959 à 32,975

- Qualité d’huile................. SAE 10W40 ACEA A3-96 API SJ

- Capacité (en l) :

• capacité totale................................................................ 5,0

• après vidange................................................................. 4,4

- Pression d’huile à chaud (en bar) :

• au ralenti ............................................................... 1,0 à 1,5

• à 4000 tr/mn.......................................................... 3,5 à 4,5

POMPE À HUILE

- Jeu radial entre corps de pompe

et engrenage (en mm)..................................... 0,080 à 0,186

- Jeu entre plan d’appui couvercle pompe et

côté supérieur engrenages (en mm)............... 0,025 à 0,070

- Longueur ressort de soupape de retenue pression d’huile

sous charge de 6,4 à 7,2 daN (en mm)............................ 36

- Capacité (l)....................................................................... 6,9

- Pression d’ouverture du bouchon (en bar)..................... 0,98

- Thermostat :

• début d’ouverture (en °C)........................................ 81 à 85

• ouverture maximum (en °C)................................ 101 à 105

• course (en mm)........................................................... ≥ 9,5

- Enclenchement de l’électro-ventilateur, moteur 1.6 / moteurs

1.8 et 2.0 (en °C) :

• 1

ère

vitesse................................................................... 93/98

• 2

ème

vitesse................................................................ 98/101

- Ordre d’allumage ....................................................... 1-3-4-2

- Bougies d’allumage :

• centrale................................ NGK PFR6B ou BKR6E KPA

• latérale........................................................... NGK PMR7A

- Résistance actuateur de ralenti (moteur 1.6) (en Ω) :

• contact 1-3....................................................................... 33

• contact 1-2.................................................................... 17,5

• contact 2-3.................................................................... 15,5

- Résistance sonde de température d’air aspiré

(moteur 1.6) (Ω) :

• à -10°C.......................................................... 8100 à 10700

• à +20°C........................................................... 2300 à 2700

• à +80°C............................................................... 300 à 360

- Résistance commutateur position papillon du boîtier papillon

(moteur 1.6) (en Ω) :

• contact 1-2................................................................... 2000

• contact 1-3 (papillon fermée) ...................................... 1000

• contact 1-3 (papillon ouvert)........................................ 2700

- Résistance de débitmètre d’air à fil chaud (moteurs 1.8 et 2.0)

(en Ω) :

• contact 1-3 à 25°C............................................ 2000 ± 100

page 6

MOTEURS 4 CYLINDRES ESSENCE

Lubrification

Refroidissement

Allumage - injection

Page 8

page 7

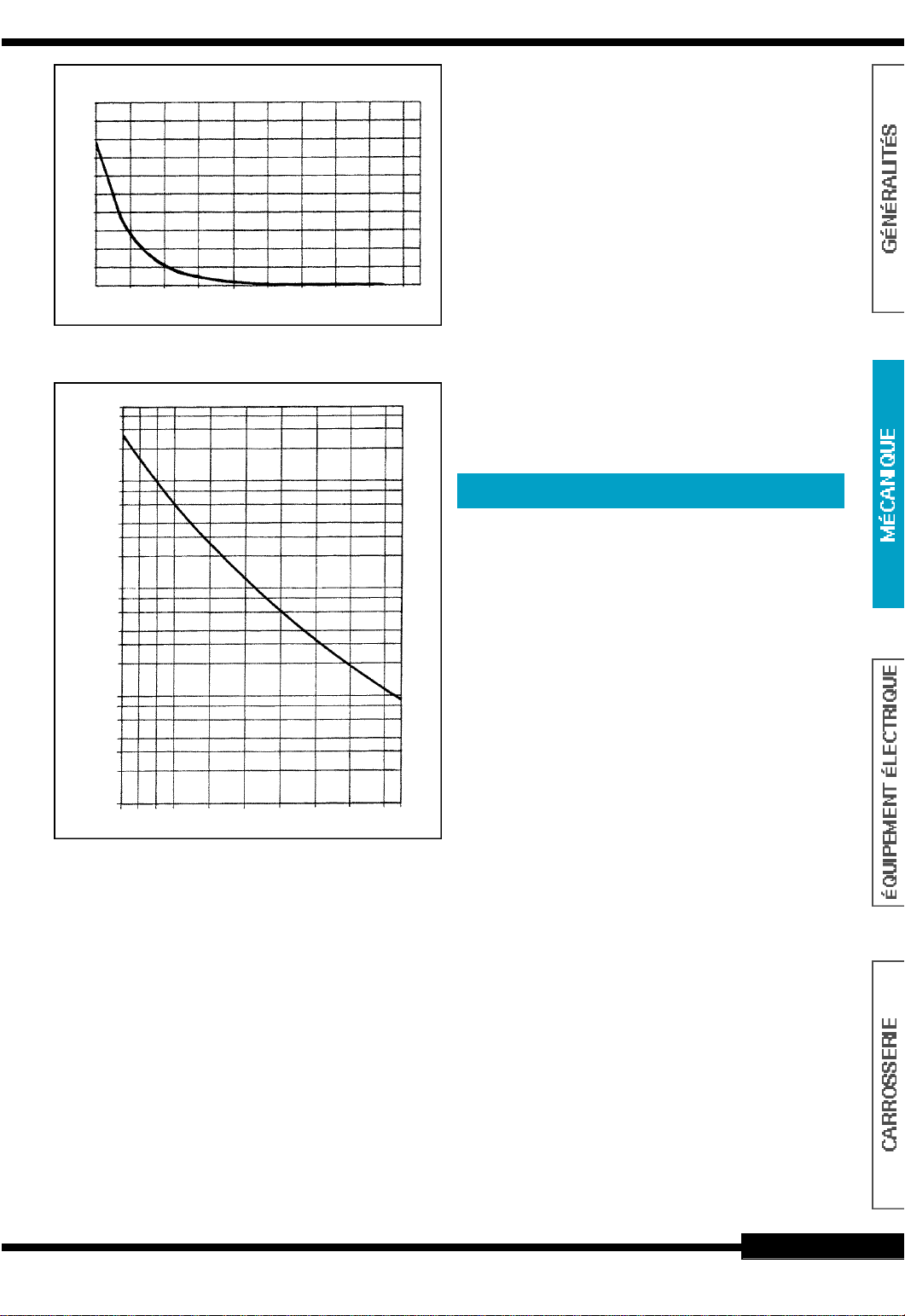

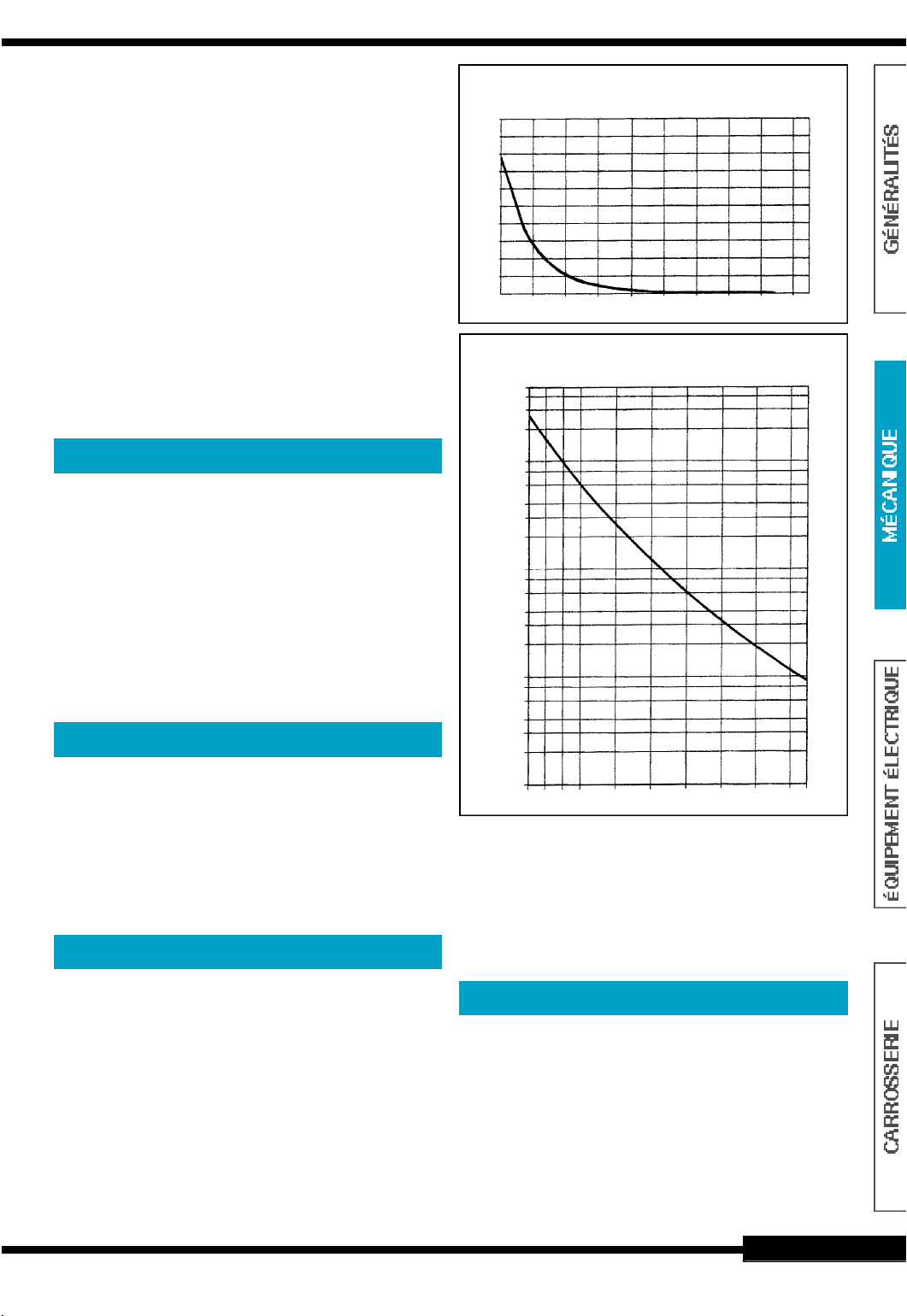

MOTEURS 4 CYLINDRES ESSENCE

KΩ

50

45

40

35

30

25

20

15

10

5

0

-40 -20 0 20 40 60 80 100 120 140 °C

- Résistance sonde de température eau moteur

à 20°C (en Ω).................................................... 2300 à 2600

Ω

50000

40000

30000

20000

10000

8000

6000

4000

3000

2000

1000

800

600

400

300

200

100

80

60

40

30

20

10

-30 -20 -10 0 20 40 60 80 100 120 130 °C

- Résistance capteur de régime moteur à 20°C (en Ω) . . 860 ± 10

- Résistance électrovanne de modulation du collecteur

d’admission (moteurs 1.8 et 2.0) (en Ω)..................... 40 ± 5

- Résistance réchauffeur sonde Lambda à 20°C, contact 3-4

(en Ω) :

• moteur 1.6............................................................. 4,0 ± 0,5

• moteurs 1.8 et 2.0................................................. 9,0 ± 0,5

- Résistance électrovanne de recyclage des vapeurs de

carburant (en Ω).......................................................... 26 ± 4

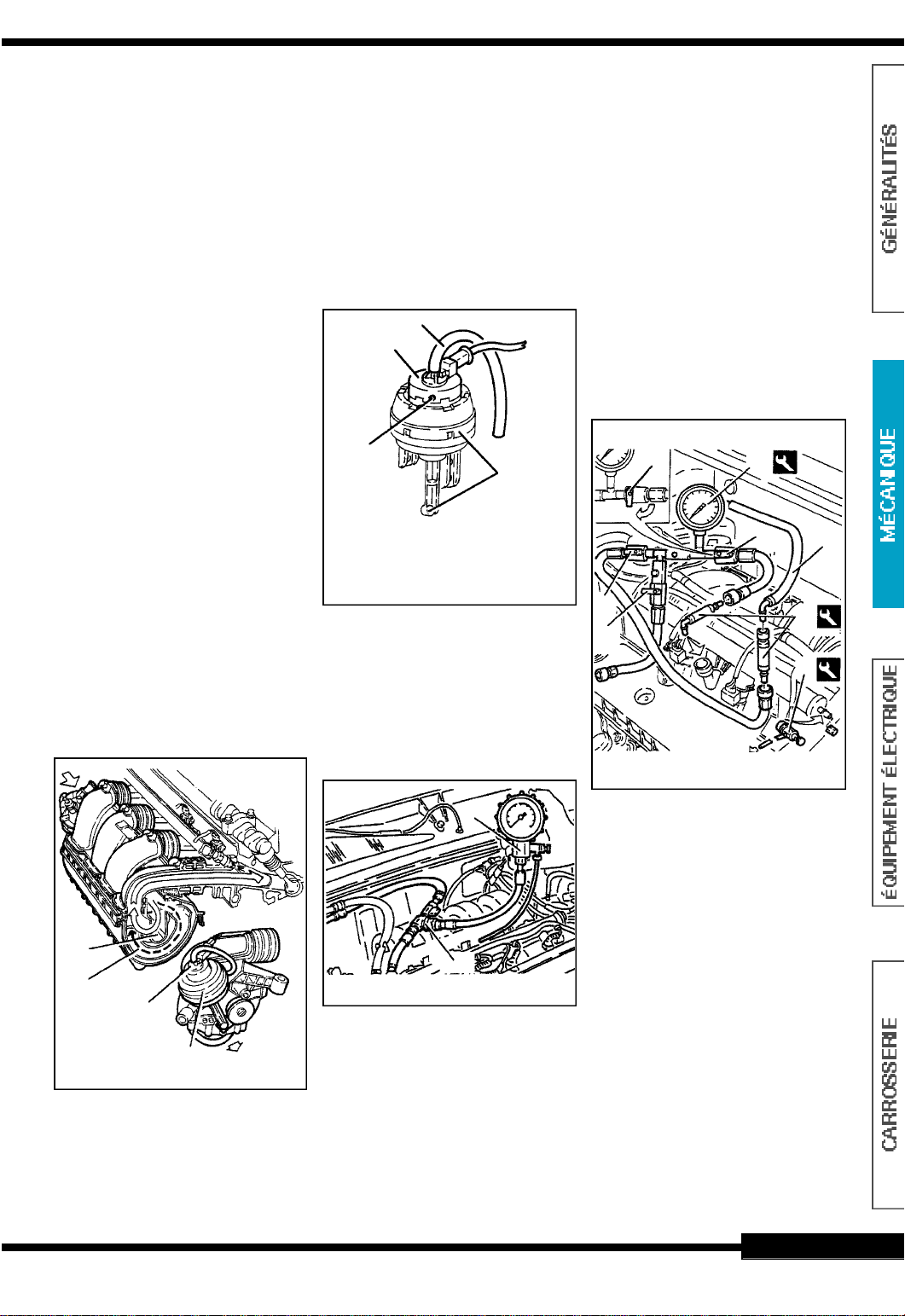

CIRCUIT DE CARBURANT

- Circuit avec retour sur moteur 1.6 (régulateur de pression sur

la rampe d’injection) ou sans retour sur moteurs 1.8 et 2.0

(régulateur de pression intégré à la pompe à carburant).

- Pompe à carburant :

• débit (en l/h)............................................................... ≥ 110

• pression (en bar)............................................................... 4

• courant pour une tension de 12 V (en A).................... ≤ 7,5

- Pression d’alimentation en carburant au régime

de ralenti (en bar).................................................... 2,8 à 3,2

- Résistance injecteur (en Ω)................................. 15,9 ± 0,35

STRATÉGIE D’INJECTION

- Coupure à la décélération :

• quand le papillon des gaz est fermé et que le régime moteur

est supérieur à 1700 tr/mn, la centrale d’injection inhibe

l’ouverture des injecteurs,

• la reprise de l’injection se fait à partir de 1300-1500 tr/mn.

- Limitation du régime moteur :

• au-delà de 6800 tr/mn, la centrale réduit le temps d’injection,

• au-delà de 7000 tr/mn, elle coupe l’alimentation aux injec-

teurs,

• reprise de l’injection au-dessous de 6800 tr/mn.

- Régime de ralenti (tr/mn) ........................................ 850 ± 30

Couples de serrage (en daN.m)

- Chapeaux de palier de vilebrequin (vis M12)........ 9,6 à 11,9

- Culasse (vis M10)...................... 2,0 + 4,0 + 90° + 90° + 90°

- Chapeaux d’arbre à cames (vis M7)....................... 1,3 à 1,6

- Carter d’huile :

• vis latérales (M8)................................................... 2,1 à 2,6

• vis avant et arrière (M6)........................................ 0,7 à 0,9

- Couvercles avant d’arbre d’équilibrage (vis M6)..... 0,6 à 0,7

- Bouchon de vidange huile moteur (M18)................ 1,7 à 2,1

- Volant moteur (vis M12)...................................... 12,1 à 14,9

- Chapeaux de bielles (vis M9).................................. 4,4 à 5,3

- Poulie de vilebrequin (vis M16)........................... 34,0 à 37,8

- Tendeur de distribution (écrou M8) ......................... 2,1 à 2,6

- Poulies d’arbre à cames :

• vis M12.............................................................. 10,0 à 12,4

• vis M6............................................................................. 1,2

- Collecteur d’échappement (écrou M8).................... 1,7 à 2,1

- Collecteur d’admission (écrou M8).......................... 1,7 à 2,1

- Fixation convertisseur/silencieux (vis M8)............... 2,0 à 2,5

- Pompe à eau (vis M8)............................................. 1,7 à 2,1

- Thermostat (vis M8)................................................ 1,7 à 2,1

- Poulie d’accessoires sur vilebrequin (vis M8)......... 2,4 à 2,9

- Corps de papillon des gaz (vis M8).................................. 1,4

- Capteur de température eau moteur (M16) ..................... 2,5

Page 9

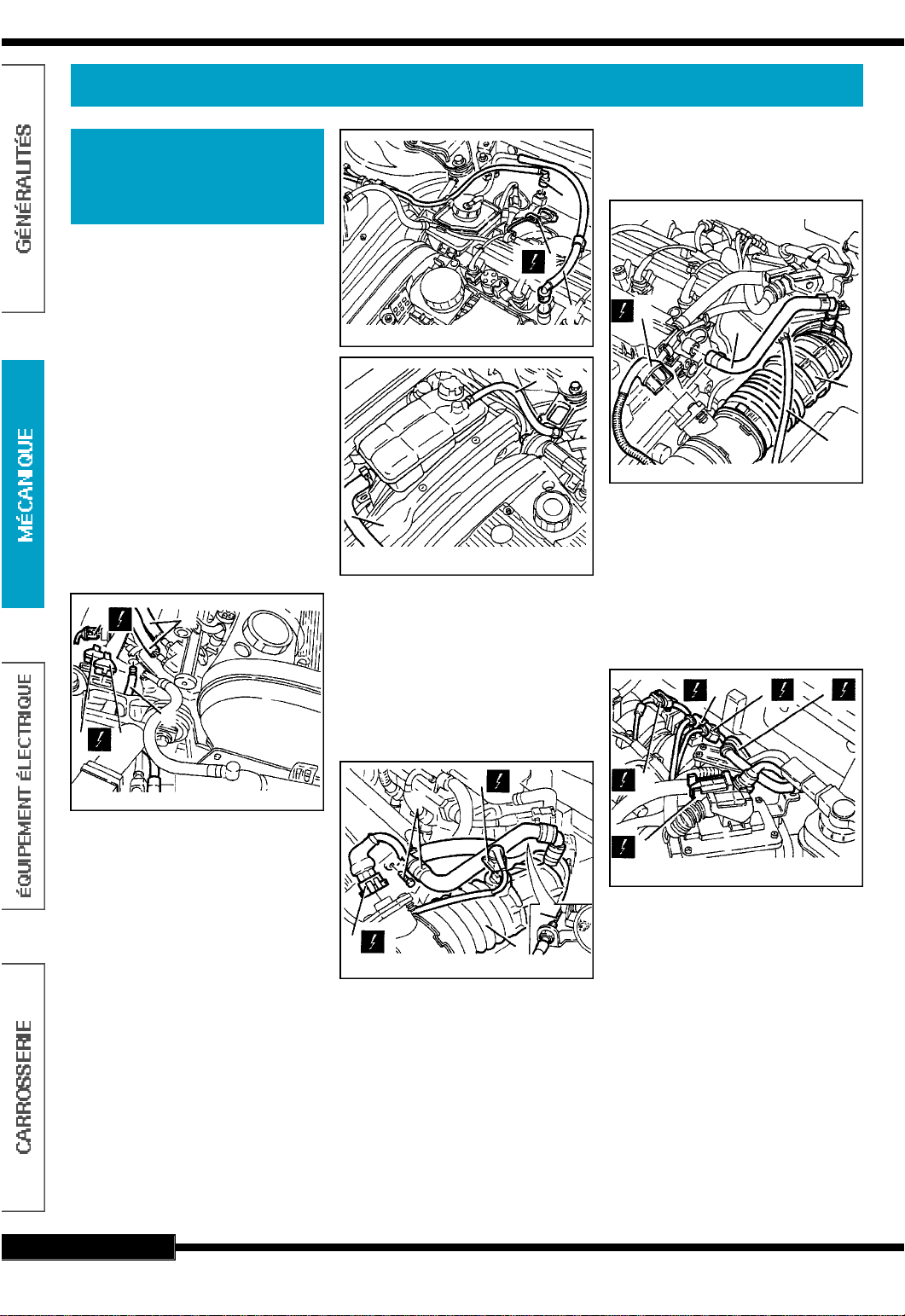

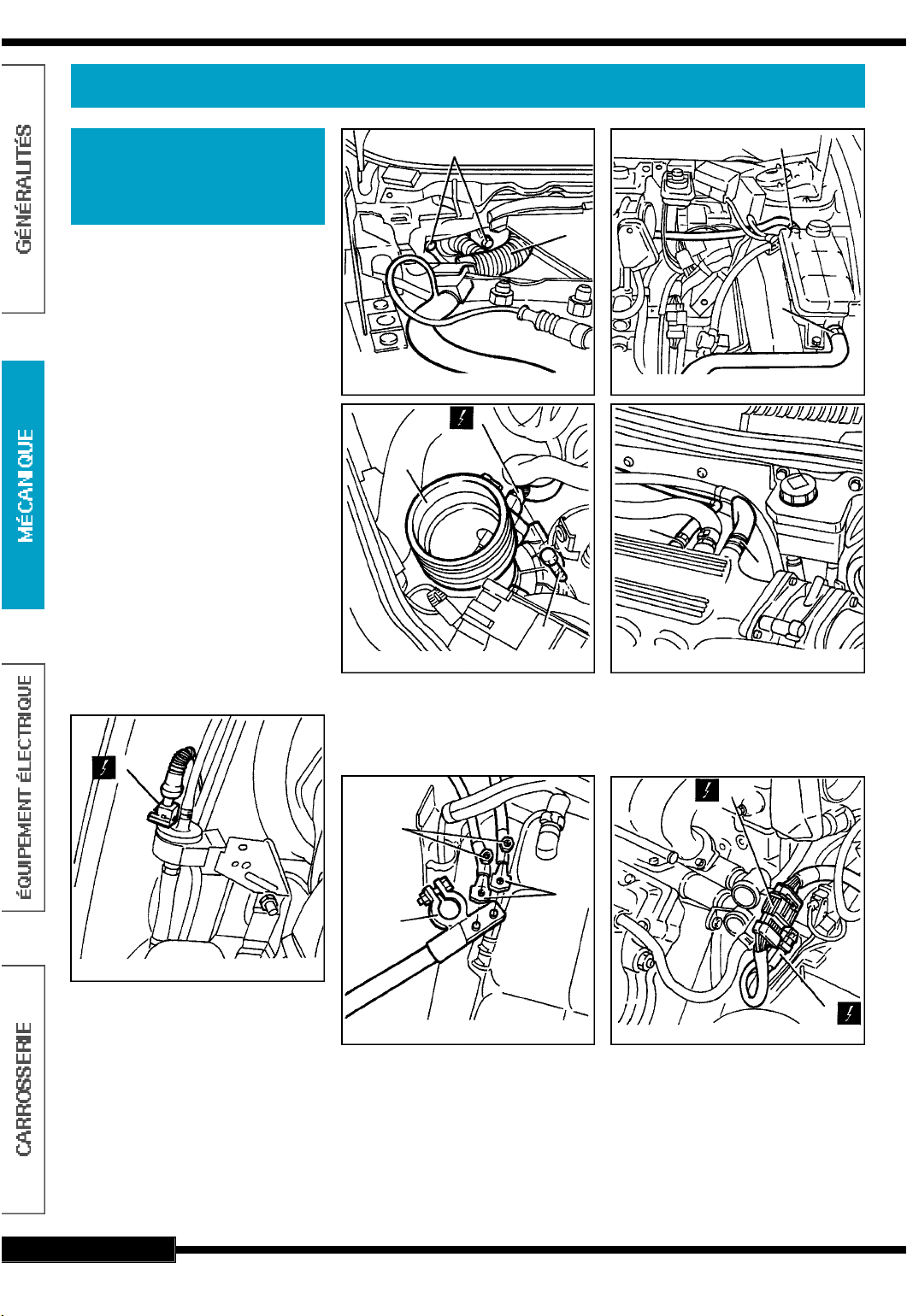

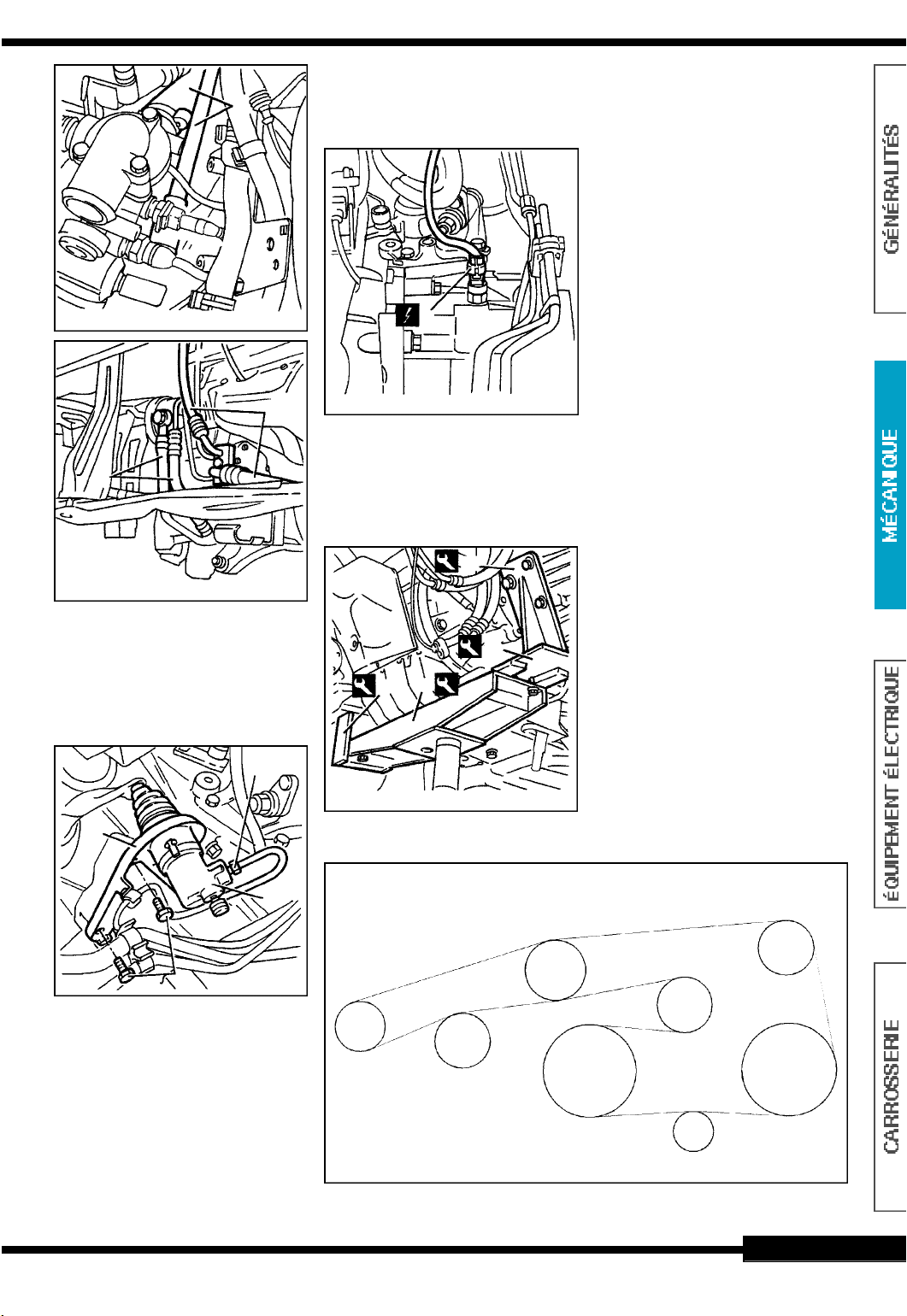

- Méthode basée sur la version avec BVM

et climatisation.

DÉPOSE

- Placer le véhicule sur le pont élévateur.

- Déconnecter la borne négative de la

batterie.

- Déposer les roues avant.

- Déposer la protection sous moteur et

les protections dans les passages de

roue.

- D é s a s s e m bler la durit inférieure du circuit

de refroidissement menant au radiateur,

du côté moteur.

- Récupérer le liquide réfrigérant.

- Déposer le couvercle des bobines d’allu-

mage sur culasse.

Moteur 1.6 l

- Déconnecter les tubes d’entrée et de sor-

tie du combu s t i ble du collecteur de répartition du combu s t i ble (1) (fig.M o t .1 ).

- Déconnecter du caisson d’aspiration la

tuyauterie de remise en circulation des

vapeurs du combustible (2).

- Déconnecter le raccord électrique du

capteur de tours et de phase (3).

- Déconnecter le raccord électrique du

capteur de cliquetis (4).

- Déconnecter le raccord électrique du

capteur de l’angle de came du vilebrequin (5)

Moteurs 1.8 et 2.0 l

- Déconnecter la tuyauterie d’arrivée du

combustible du collecteur de répartition

du combustible (1) (fig.Mot. 2).

- Déconnecter la jonction du tube de

remise en circulation des vapeurs du

combustible (2).

- Déconnecter le raccord électrique du capteur de l’angle de came du vilebrequin (3).

Tous moteurs

- Déconnecter du réservoir du liquide de

refroidissement du moteur la tuyauterie

du retour du liquide du thermostat (1)

(fig. Mot. 3).

- Déconnecter la tuya u t e rie d’alimentation

du système du tube rigide d’entrée de la

pompe à eau du moteur (2).

- Déposer le tirant de réaction du groupe

motopropulseur (2 vis).

- Déposer la batterie et son support.

Moteur 1.6 l

- Dévisser et déconnecter le convoyeur de

remise en circulation des vapeurs d’huile

du cache-culbuteurs (1) (fig.M o t .4 ).

- Dévisser le manchon annelé de la

vanne papillon (2).

- Déconnecter le câble de l’accélérateur

de la vanne papillon (3).

- Déconnecter le raccord électrique du capteur de la température de l’air aspiré (4).

- Déconnecter le raccord électrique du

débitmètre d’air (5).

- Déposer le pare-chocs avant.

- Déposer le dispositif de résonnance du

circuit d’admission d’air (1 vis).

- Déposer le boîtier de filtre à air.

Moteurs 1.8 et 2.0 l

- Déconnecter du cache-culbuteurs le tube

de remise en circulation des va p e u r s

d’huile (1) (fig. Mot.5).

- Déconnecter le câble de l’accélérateur

de la vanne papillon (2).

- Déconnecter le manchon annelé de la

vanne papillon (3).

- Déconnecter le raccord électrique du

débitmètre d’air (4).

Moteur 1.6 l

- Déconnecter le racord électrique de la

centrale de gestion moteur (1) (fig. Mot.

6).

- Déconnecter le raccord électrique du

câblage du tableau de bord du câblage

moteur (2).

- Déconnecter le raccord électrique de la

sonde lambda (3).

- Déconnecter le raccord électrique du

capteur de cliquetis (4).

- Déconnecter le raccord électrique du

capteur de tours et de phase (5).

Tous moteurs

- Aspirer le liquide de freins-embrayage

du réservoir, avec une seringue appropriée.

- Soulever le ressort de fixation (1a) et

déconnecter la jonction (1 b) de la tuya u terie de raccord à l’actuateur hydraulique de l’embrayage (fig. Mot. 7).

- Déconnecter le câble de masse de la

batterie (2).

page 8

MOTEURS 4 CYLINDRES ESSENCE

MÉTHODES DE RÉPARATION

Dépose - repose de

l’ensemble moteur /

boîte de vitesses

3

1

2

4 5

2

3

1

fig. Mot. 2

1

2

fig. Mot. 3

4

1

2

fig. Mot. 5

5

4

2

3

fig. Mot. 1

4

1

3

5

2

fig.Mot. 4

3

1

fig. Mot. 6

Page 10

page 9

MOTEURS 4 CYLINDRES ESSENCE

1a

1b

2

fig. Mot. 7

Moteur 1.6 l

- Déconnecter le raccord électrique du

transmetteur combiné pour thermomètre et témoin de la température de l’eau

du moteur (1) (fig.Mot. 8).

2

3

1

4a

- Déposer du radiateur le ventilateur av ec

son support.

- Vidanger le circuit de climatisation à

l’aide d’une station spécialisée.

- Dévisser les vis et déconnecter du

compresseur de la climatisation les

tubes d’entrée et de sortie du fluide

réfrigérant, puis les déplacer latéralement (1) (fig. Mot.9).

1

fig. Mot. 9

- Déconnecter du support de soutien et

de renvoi du tirant les flexibles de commande et d’embrayage des vitesses (1)

(fig. Mot. 10).

- Déposer les plaques de sûreté (2).

- Dévisser l’écrou (1a) et déconnecter les

montants (1b) des bras oscillants supérieurs avec extracteur (1c) (fig.Mot.12).

1b

1a

1c

fig. Mot. 12

- Déconnecter les flex i bles des étriers des

freins avant et les câbles des capteurs

actifs A.B. S.des étriers de support.

- Eloigner autant que possible le demiarbre gauche du différentiel et le demiarbre droit de l’arbre intermédiaire.

- Assembler sur un vérin hydraulique les

outils (1a) (traverse) et (1b) (support)

(fig. Mot. 13).

1b1a

4b

fig. Mot. 8

- Déconnecter le raccord électrique du

capteur de la température de l’eau du

moteur (2).

- Déconnecter du thermostat le tube

d’amenée du liquide de refroidissement

au radiateur (3).

- Déconnecter du thermostat les tubes

d’amenée (4a) et de retour (4b) au réchauffeur du système de la climatisation et les libérer des fixations.

Moteur 2.0 l

- Déconnecter du thermostat le tube

d’amenée du liquide de refroidissement

au radiateur (3) (fig. Mot.8).

- Déconnecter du thermostat les tubes

d’amenée (4a) et de retour (4b) au réchauffeur du système de la climatisation et les libérer des fixations.

Tous moteurs

- Déconnecter la tuyauterie à dépression

du servofrein.

- Aspirer le liquide de la direction assistée du réservoir, avec une seringue

adaptée.

- Déconnecter la tuyauterie de retour du

r é s e rvoir du liquide de la direction

assistée.

- Dévisser le raccord et déconnecter de

la pompe de la direction assistée la

tuyauterie d’amenée à la boîte de la

direction assistée.

1

fig. Mot. 10

- Déconnecter les raccords électriques

du démarreur.

- Déposer la tuyauterie avant d’échappement (entre collecteur et catalyseur).

- Dévisser les boulons des brides des

joints homocinétiques des demi-arbres

(1) (fig. Mot.11).

2

1

fig. Mot. 11

fig. Mot. 13

- Placer l’outil ainsi assemblé sous le

groupe du motopropulseur et le fixer de

façon opportune.

- Dévisser la vis du support rigide arrière

du groupe du motopropulseur au tampon élastique (1) (fig. Mot. 14).

1

fig. Mot. 14

- Dévisser la vis (1a) et les vis (1b) et

déposer le support rigide du côté de la

boîte de vitesses du groupe motopropulseur (1c) (fig. Mot.15).

Page 11

- Dévisser la vis du support du moteur du

côté de la distribution au tampon élastique (1) (fig. Mot.16).

- Déplacer le groupe du motopropulseur

vers l’avant du véhicule et l’abaisser

avec le vérin hydraulique.

- Brider et soutenir le groupe du motopropulseur avec une chèvre hydraulique,

puis le libérer des outils utilisés pour la

dépose.

REPOSE

- Avec une chèvre hydraulique, placer et

fixer le groupe du motopropulseur sur le

vérin hydraulique, y compris les outils

pour la dépose.

- Replacer dans le logement du moteur le

groupe du motopropulseur, en utilisant

le vérin hydraulique.

- Resserrer à 4,2 - 5,1 daN.m la vis de

fixation du support du moteur du côté

de la distribution au tampon élastique

(fig. Mot. 16).

- Reposer le support rigide du côté de la

boîte de vitesses du groupe motopropulseur et le fixer à la boîte de vitesses

à l’aide des vis.Serrer à 4,2 - 5,1 daN.m

(fig. Mot. 15).

- Resserrer à 7,5 - 9,2 daN.mla vis de fixation du support rigide arrière du

groupe du motopropulseur au tampon

élastique (fig. Mot. 14).

- Déposer les outils utilisés pour la repose du groupe du motopropulseur.

- Remettre à leurs places les demi-arbres.

- Raccorder les flexibles des étriers de

freins avant ainsi que les câbles des

capteurs actifs A.B.S. aux étriers de

support.

- Raccorder les montants aux bras oscillants supérieurs et les fixer avec l’écrou.

Serrer à 4,3 - 4,7 daN.m ( f i g .M o t .1 2 ).

- Placer les plaques de sûreté (2) et

resserrer les boulons (1) des brides des

joints homocinétiques des demi-arbres

à 4,0 - 5,2 daN.m (fig. Mot. 11).

- Pour la suite de la repose, procéder

dans l’ordre inverse de la dépose.

- Faire le plein de liquide de direction

assistée et de liquide de refroidissement.

- Faire l’appoint de liquide de frein puis

purger le circuit d’embrayage.

- Recharger le circuit de climatisation.

page 10

MOTEURS 4 CYLINDRES ESSENCE

1c

1b

1b

1a

fig. Mot. 15

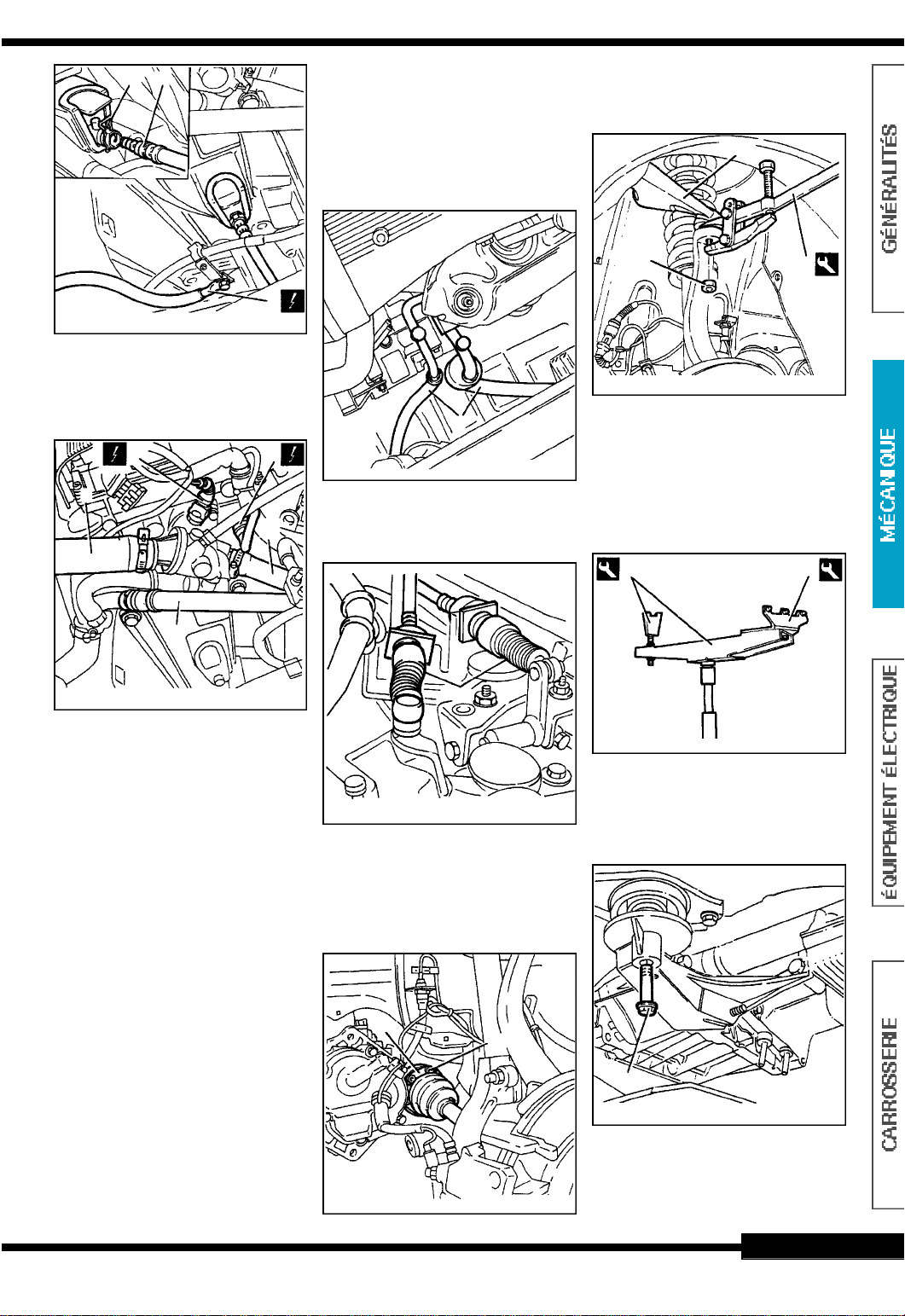

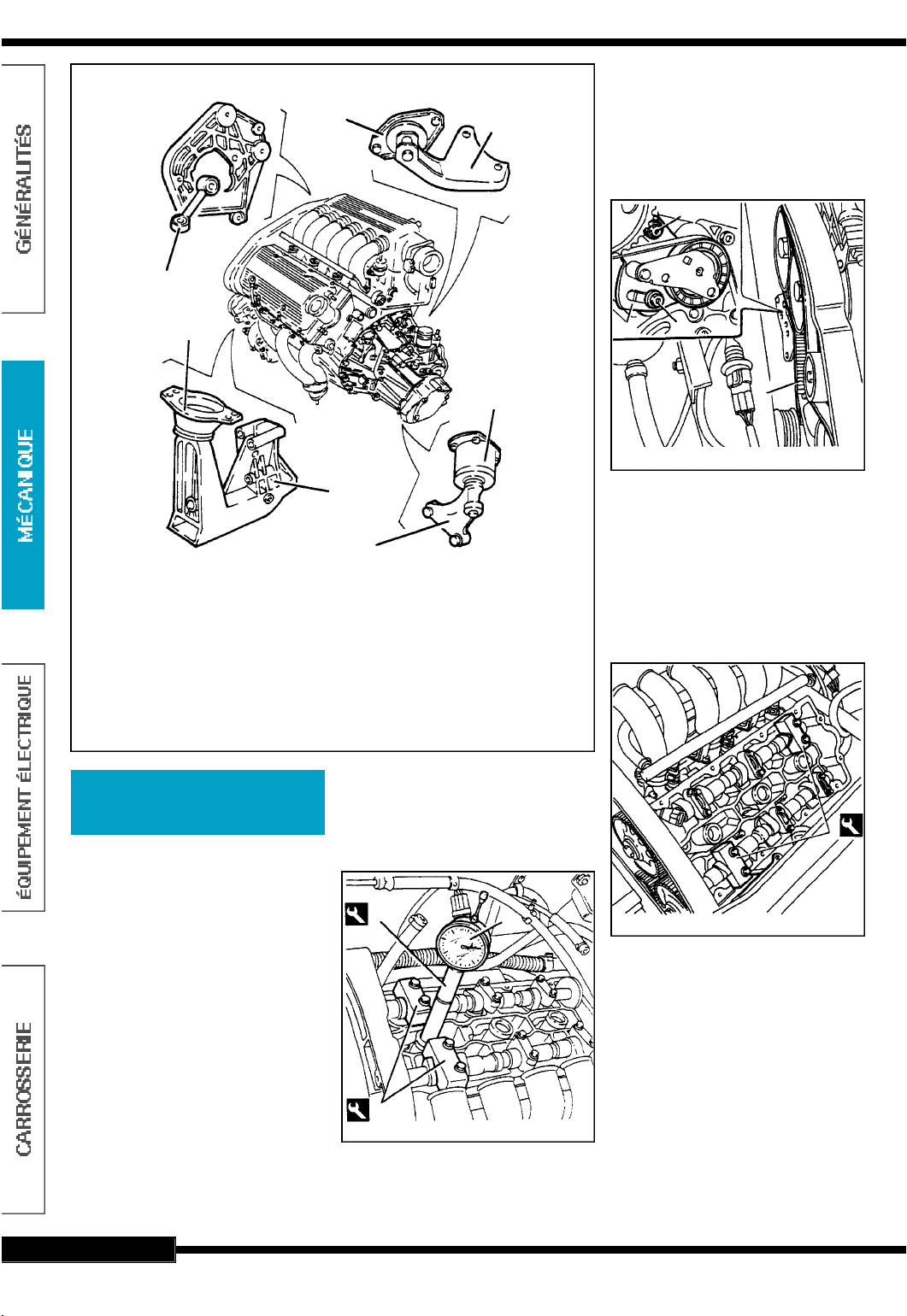

SUPPORTS MOTEUR

5

4

3

5

2

1

1

fig. Mot. 16

5

1 Support moteur avant

• Serrage des vis de fixation au moteur..................................... 4,5 à 6,5 daN.m

• Serrage de la vis M12 de fixation au tampon.......................... 7,5 à 9,2 daN.m

2 Support moteur côté BV

• Serrage des vis de fixation M10.............................................. 4,2 à 5,1 daN.m

3 Support moteur arrière

• Serrage des vis M12 de fixation.............................................. 7,5 à 9,2 daN.m

• Serrage de l’écrou du tirant..................................................... 2,7 à 3,4 daN.m

4 Tirant de réaction

• Serrage des vis (M10) de fixation............................................ 4,2 à 5,1 daN.m

5 Tampons élastiques

• Serrage des vis (M8) de fixation.............................................. 2,7 à 3,4 daN.m

COURROIE D’ACCESSOIRES

Comp.

Clim.

Alt.

PPE

D.A.

TDR

Galet

V

Page 12

page 11

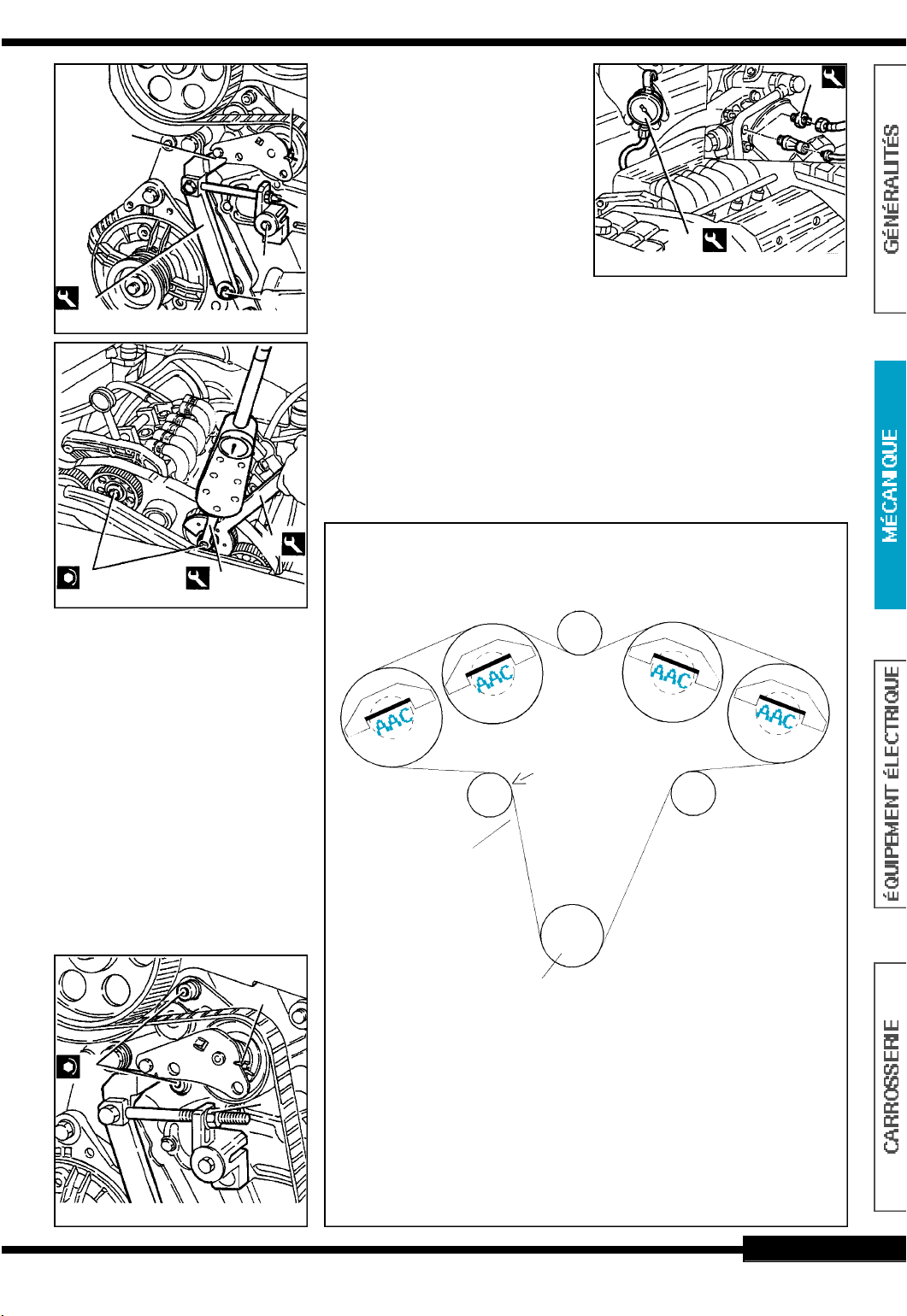

MOTEURS 4 CYLINDRES ESSENCE

Mise au point du

moteur

Jeu aux soupapes

- Le jeu aux soupapes est réglé automa-

tiquement par des poussoirs hydrauliques. Il n’y a donc pas de réglage

possible.

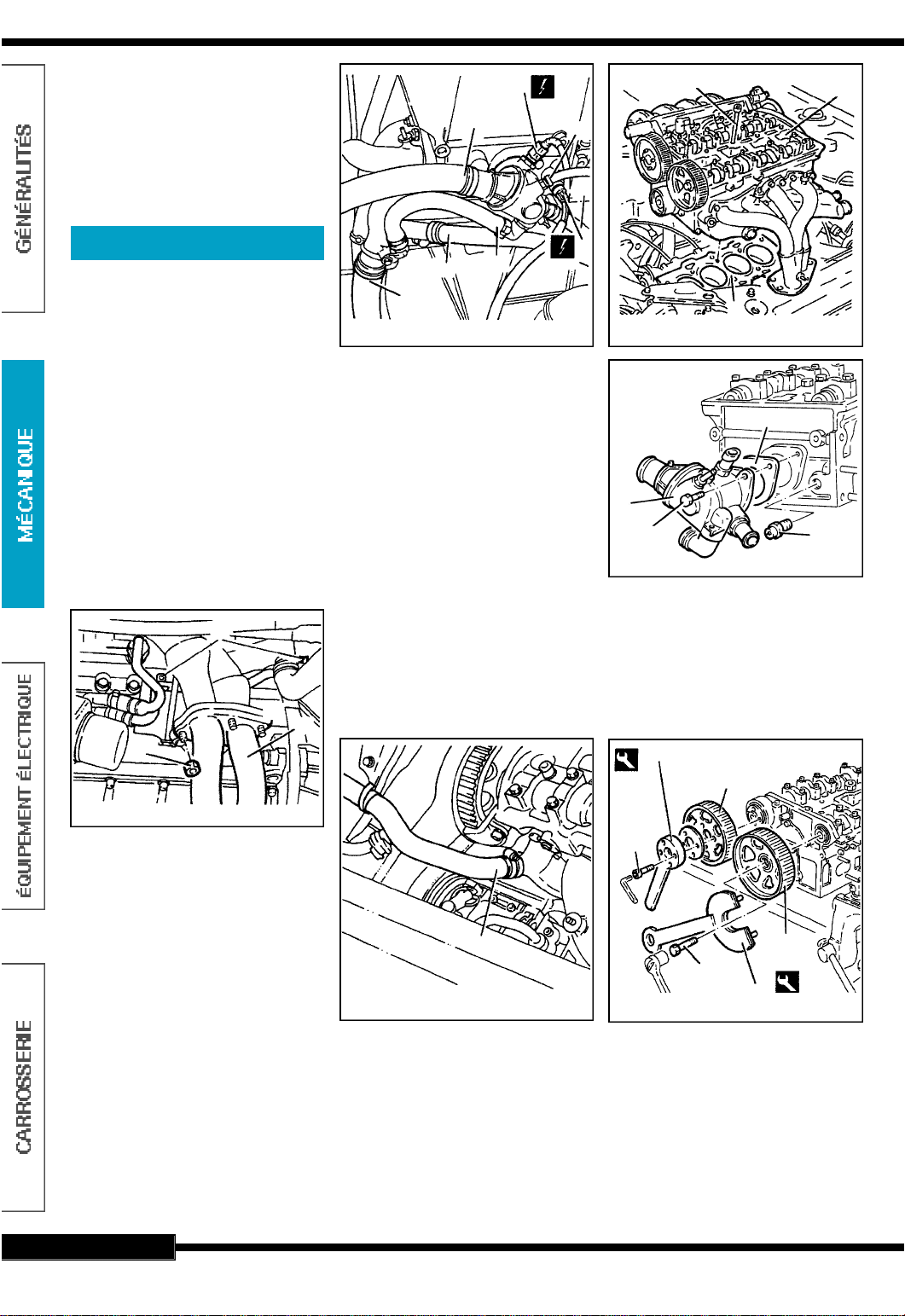

Distribution

DÉPOSE DE LA COURROIE

DE DISTRIBUTION

- Placer la voiture sur le pont élévateur.

- Déconnecter la borne négative de la

batterie.

- Déposer la roue avant droite.

- Déposer la protection du passage de

roue avant droite et la protection sous

moteur.

- Déposer le couvercle des bobines

d’allumage sur culasse.

- Déposer les bobines d’allumage.

- Déposer le cache-culbuteurs.

- Déposer la courroie d’accessoires et

son galet fixe.

- Déposer la poulie d’accessoires du vilebrequin.

- Déposer les carters de distri bu t i o n

supérieur et inférieur.

- Déposer la courroie d’arbres d’équilibrage (moteur 2.0 l).

- Enlever les bougies du 1ercylindre.

- Monter l’outil (1a) muni du comparateur

(1b) dans le logement de la bougie du

1ercylindre (fig.Mot. 16b).

1b

1a

fig. Mot. 16b

Moteurs 1.6 et 1.8 l

- Monter l’outil pour la rotation du vile-

brequin sur la poulie conductrice de commande distribution.

Moteur 2.0 l

- Monter l’outil pour la rotation du vilebre-

quin sur la poulie conductrice de la courroie dentée de commande des arbres

équilibreurs (1 :flasque) (fig.M o t .1 7 ).

Tous moteurs

- Tourner le vilebrequin jusqu’à placer le

piston du 1ercylindre au PMH fin de

compression.

- Dévisser l’écrou du tendeur mobile de

distribution (1) (fig. Mot. 18).

- E n l ever la courroie dentée de commande

de distribution (2).

1

fig.Mot. 17

2

REPOSE DE LA COURROIE

DE DISTRIBUTION

- Desserrer les vis (1a) de la poulie de

conduite de commande de distribution

côté admission en utilisant l’outil (1b)

comme anti-couple (fig. Mot.19).

1a

- Desserrer les vis (2 a) de la poulie

conduite de commande de distribution

côté échappement en utilisant les outils

(2b) et (2c) comme anti-couple.

- Dévisser les vis et enlever le troisième

chapeau des arbres à cames.

- Monter l’outil (1a) à la place des chapeaux des arbres de distribution enlevés et le fixer au moyen des vis correspondantes (1b) serrées à 1 daN.m (fig.

Mot. 20).

- Monter la courroie dentée de commande distribution.

- Appliquer la tension maximum à la courroie de commande de distribution à

l’aide de la clé (1) (fig. Mot. 21).

- Serrer l’écrou du tendeur mobile de distribution au couple de 2,1 à 2,6 daN.m

(2).

- Serrer au couple de 1,2 daN.m les vis

(1a) de la poulie conduite de commande de distribution côté admission en utilisant comme anti-couple l’outil (1b) (fig.

Mot. 19).

2a

1b

1

fig. Mot. 18

2b

2c

fig. Mot. 19

1b

1a

fig. Mot. 20

2

1

fig. Mot. 21

- Serrer au couple de 10,0 à 12,4 daN.m

la vis (2a) de la poulie conduite de commande de distribution côté échappement en utilisant comme anti-couple les

outils (2b) et (2c).

- E n l ever les gabarits de calage des

arbres à cames.

- Monter les chapeaux des arbres à

cames précédemment enlevés et les

fixer au couple de 1,3 à 1,6 daN.m au

moyen des vis correspondantes (fig.

Mot. 20).

- Tourner le vilebrequin de deux tours.

- Desserrer l’écrou du tendeur mobile de

distribution.

- Faire coïncider l’indice mobile (1a) du

tendeur mobile de distribution avec le

trou de référence (1b) à l’aide de l’outil

(1c) (fig. Mot. 22).

2

- Serrer l’écrou du tendeur mobile de dis-

tribution au couple de 2,1 à 2,6 daN.m.

- Enlever l’outil pour la rotation du vilebrequin.

- Enlever l’outil pour le contrôle du PMH

muni du comparateur.

- Monter les bougies du 1ercylindre.

- Pour la suite de la repose, procéder

dans l’ordre inverse de la dépose.

1a 1b

1c

fig. Mot. 22

Page 13

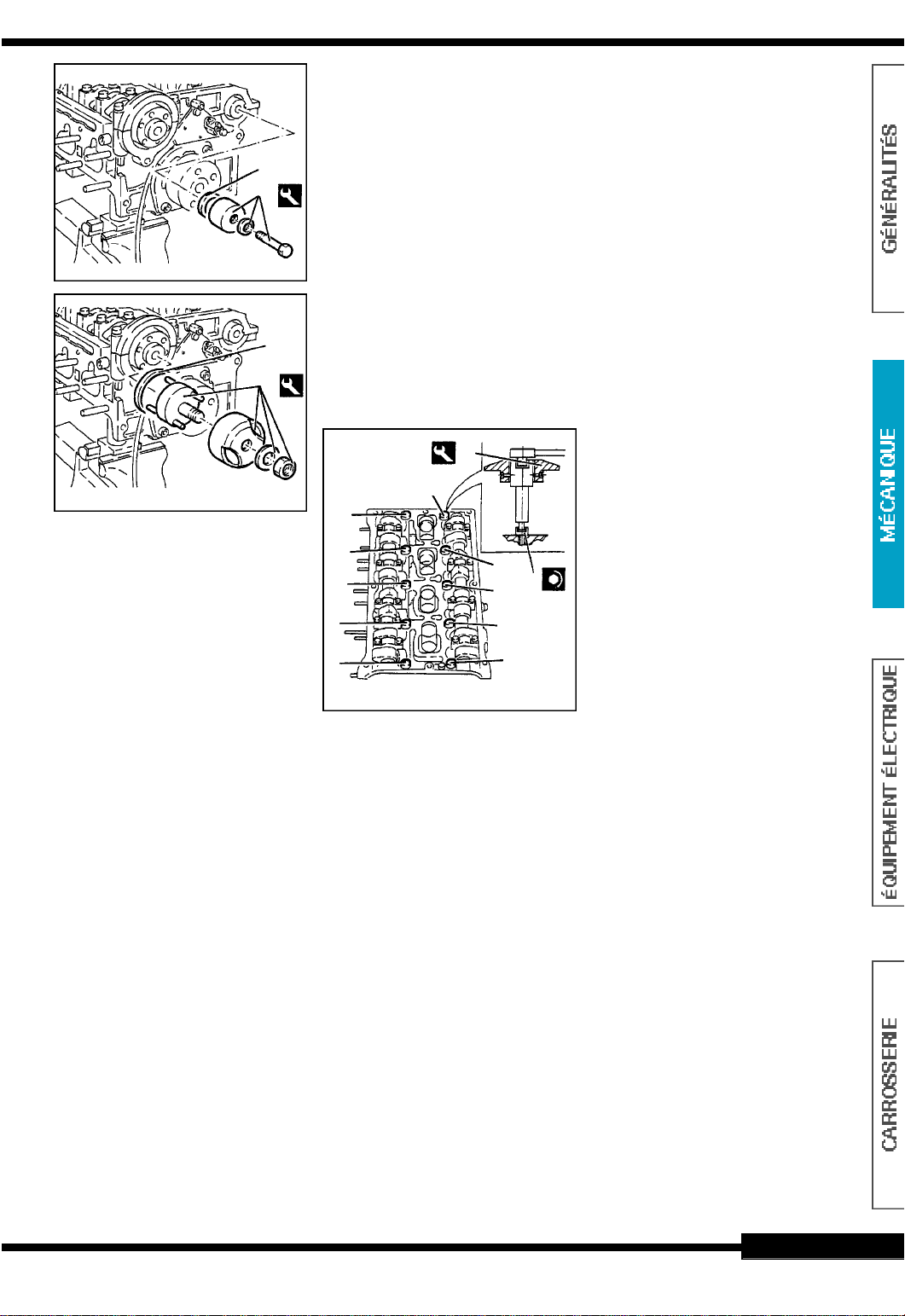

DÉPOSE - REPOSE DE LA

COURROIE D’ARBRES

D’ÉQUILIBRAGE

- Dévisser l’écrou de fixation (1a) du ten-

deur de courroie des arbres d’équilibrages (1b), de sorte à desserrer la

courroie puis, à le détacher (fig. Mot.

23).

- Positionner les arbres d’équilibrages de

sorte à ce que les crans situés sur les

différentes poulies (1 a) soient en alignement avec ceux situés sur les couvercles avant (1b) (fig. Mot. 24).

- Monter provisoirement le couve r c l e

inférieur de distribution et la poulie de

vilebrequin pour contrôler l’alignement

des crans (2a) et (2b).

- Monter la courroie de commande des

arbres d’équilibrages.

- Mettre sous tension la courroie de commande des arbres d’équilibrages avec

l’outil (1a) jusqu’à amener le trou de

référence (1b) sur le tendeur de courroie au centre du secteur de rotation

(fig. Mot. 25).

- Serrer l’écrou (2) du tendeur de courroie

des arbres d’équilibrage au couple de

1,2 daN.m.

Lubrification

CONTRÔLE DE LA PRESSION

D’HUILE

- Déposer la tuyauterie avant d’échappe-

ment (entre collecteur et catalyseur)

pour accéder au manocontact d’huile.

- Déposer le manocontact et monter à la

place le raccord (1) et le manomètre (2)

(fig. Mot. 26).

- Reposer la tuyauterie avant d’échappement.

- Mettre en marche le moteur pour vérifier la pression d’huile.

page 12

MOTEURS 4 CYLINDRES ESSENCE

1a

1b

fig. Mot. 23

1b

1a

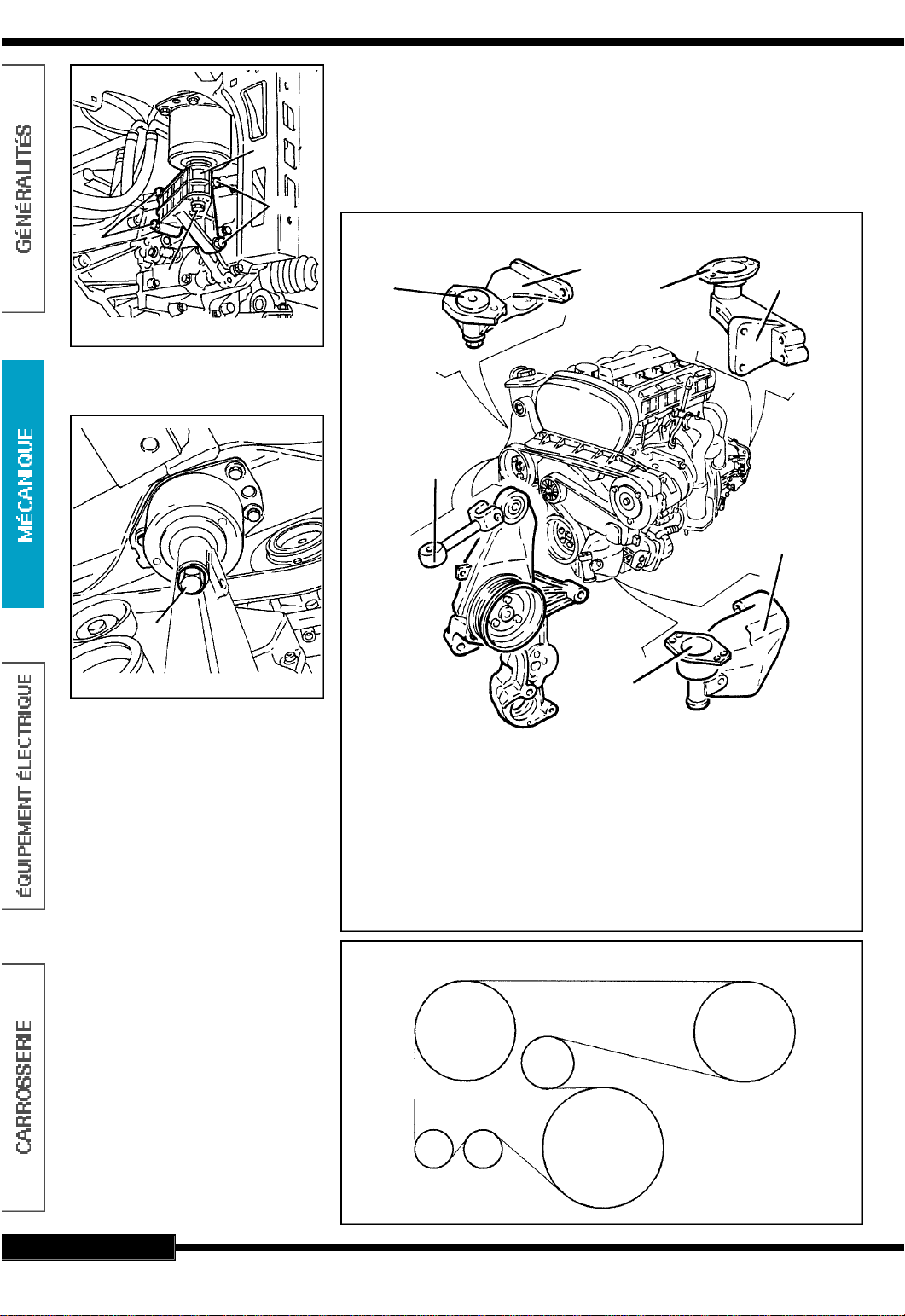

CALAGE DE LA DISTRIBUTION

C a l age des arbres à cames : O u t i l s

1825042000 sur moteur 1.6 l et 1825041000

sur moteurs 1.8 l et 2.0 l à la place du troisième

chapeau des arbres à cames.

AAC AAC

PPE

eau

ARB

EQ1

TDR

1

Galet

ARB

EQ2

V

Courroie crantée d’arbres

d’équilibrage (moteur 2.0 l)

Tension de courro i e

de distribution : Faire

coïncider l’index mobile

du galet tendeur avec le

repère fixe.

TDR

2

Tension de courro i e

d’arbres d’équilibrage :

Amener le trou sur le tendeur au centre du secteur

de rotation.

1b

1a

2b

2a

fig. Mot. 24

Pose et tension de la courroie de distribution

- Cylindre N°1 au PMH fin de compression.

- Arbres à cames calés par les gabarits.

- Desserrer les vis de fixation des poulies d’arbres à cames.

- Monter la courroie de distribution.

- Tendre la courroie au maximum grâce au tendeur.

- Serrer l’écrou du tendeur.

- Serrer les vis de la poulie d’arbre à cames d’admission au couple de 1,2 daN.m.

- Serrer la vis de poulie d’arbre à cames d’échappement au couple de 11,2 daN.m.

- Remplacer les gabarits par les chapeaux des arbres à cames.

- Tourner le vilebrequin de deux tours.

- Desserrer l’écrou du tendeur et faire coïncider l’index mobile avec le trou de

référence.

- Serrer l’écrou du tendeur à 2,4 daN.m.

2

1a

1b

fig. Mot. 25

Page 14

page 13

MOTEURS 4 CYLINDRES ESSENCE

2

1

fig. Mot. 26

- Pression dhuile moteur (huile à 90°C)

(en bar) :

• au régime de ralenti............ 1,0 à 1,5

• à 4000 tr/mn........................ 3,5 à 4,5

- Déposer la tuyauterie avant d’échappe-

ment.

- Déposer le manomètre et le raccord et

remonter le manocontact.

- Remonter la tuyauterie avant d’échappement.

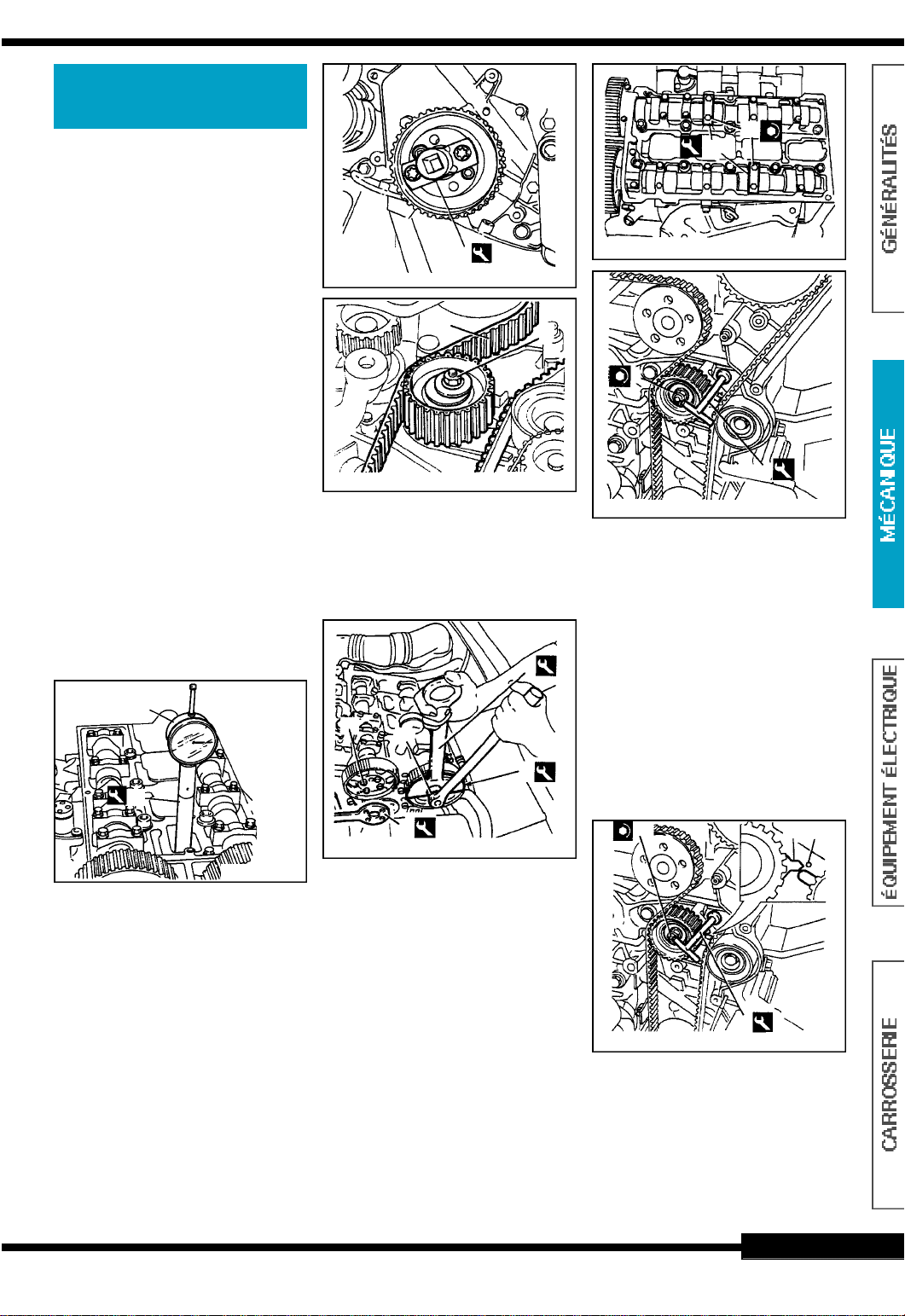

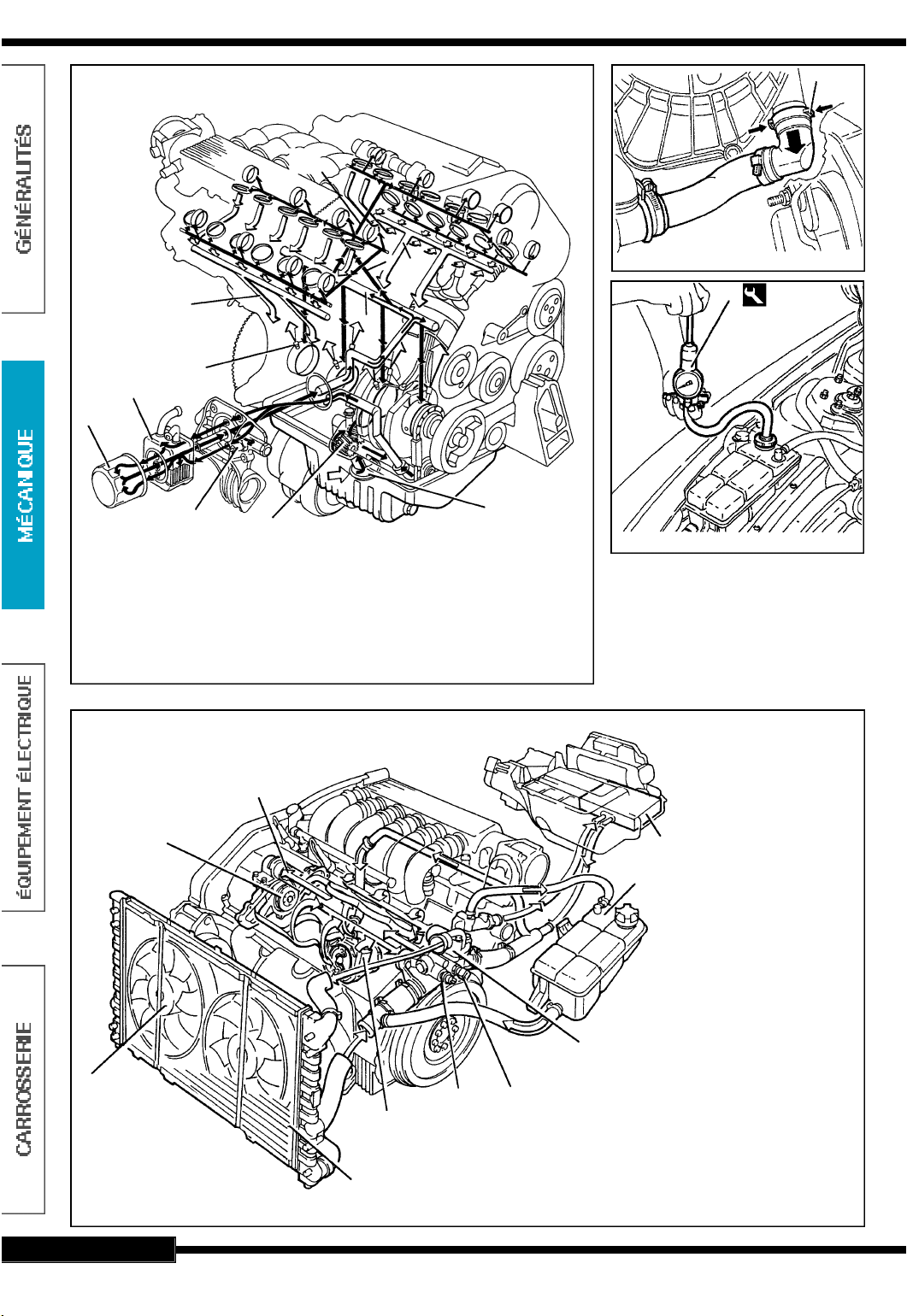

SYSTÈME DE LUBRIFICATION MOTEUR

8

Refroidissement

VIDANGE - REMPLISSAGE

- Enlever le bouchon du réservoir d’ex-

pansion.

- Soulever la voiture.

- Débrancher le manchon de sortie de

liquide de refroidissement du radiateur

et vidanger le liquide dans un récipient

(1) (fig. Mot.27).

1

fig. Mot. 27

- Rebrancher le manchon.

- Baisser la voiture.

- Remplir le circuit par l’orifice du réser-

voir d’expansion (env.6,1 l).

- Mettre le moteur en marche et le porter

à température de fonctionnement.

- Laisser le moteur refroidir.

- Ajuster le niveau à la marque “MAX”.

- Reposer le bouchon du réservoir d’ex-

pansion.

ESSAI D’ÉTANCHEITÉ

- Enlever le bouchon du réservoir d’ex-

pansion.

- Brancher sur le réservoir la pompe de

contrôle (1) (fig. Mot.28).

1

fig. Mot. 28

- Mettre en pression le circuit et vérifier

sur le manomètre que la valeur prescrite se maintienne constante (env.1,08

bar).

- Enlever la pompe de contrôle du réser-

voir d’expansion et la brancher sur le

bouchon du réservoir d’expansion à

l’aide de l’adaptateur (1) (fig. Mot. 29).

- Mettre en pression et vérifier sur le

manomètre qu’à la pression de 0,98

bar, la valve de décharge s’ouvre.

7

10

5

1 Préléveur à grille filtrante

2 Pompe à huile

3 Cartouche filtre huile

4 Echangeur de chaleur (eau/huile)

5 Canalisation longitudinale

principale

6 Gicleurs de refroidissement jupe

pistons

9

2

4

6

11

3

1

7 Canalisation verticale supports

arbres à cames

8 Canalisation actionnement

déphaseur

9 Rechute d’huile dans carter

10 Interrupteur pour témoin pression

huile moteur

11 Canalisation arbres équilibreurs

(moteur 2.0 l)

1

2

fig. Mot. 29

Page 15

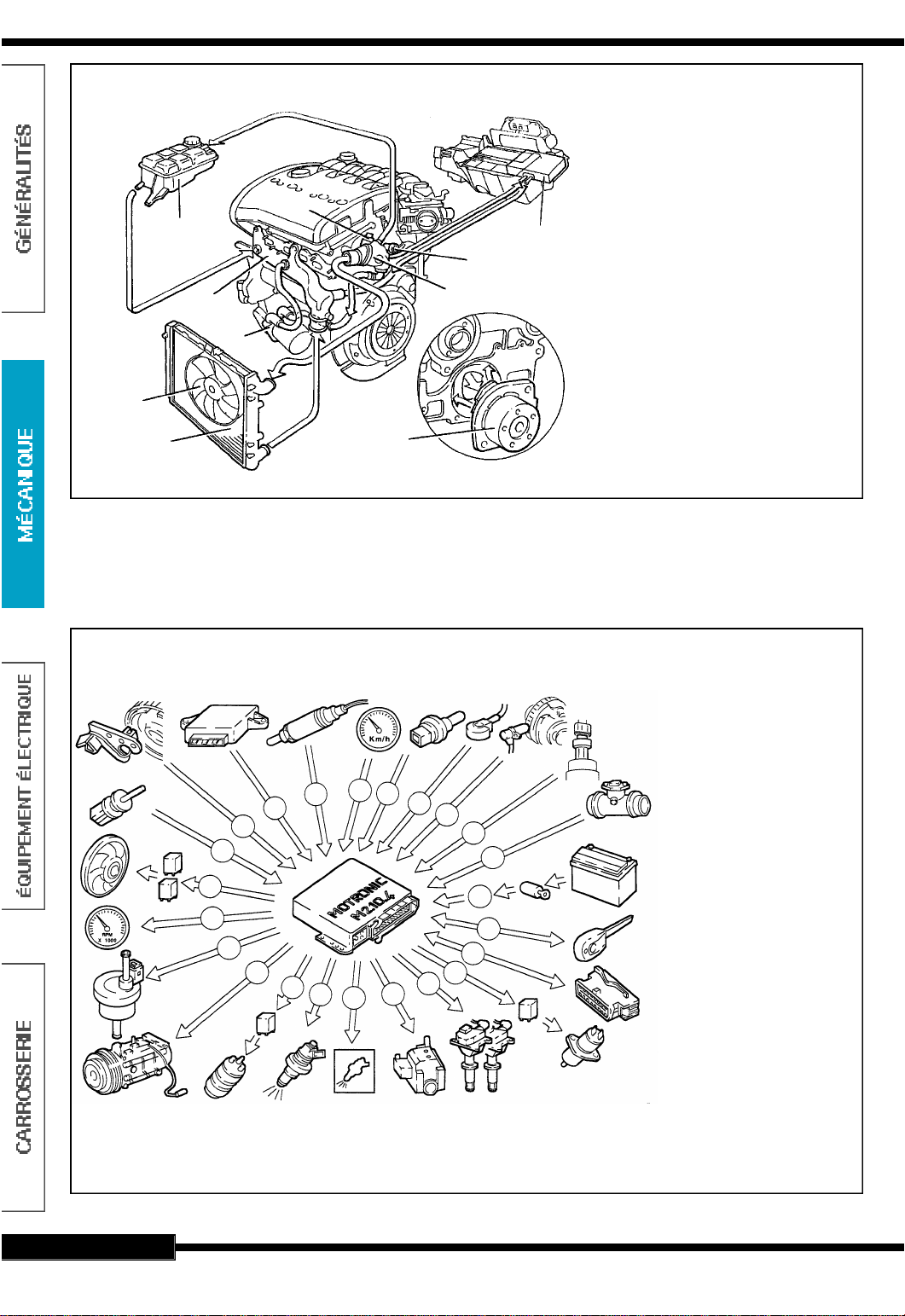

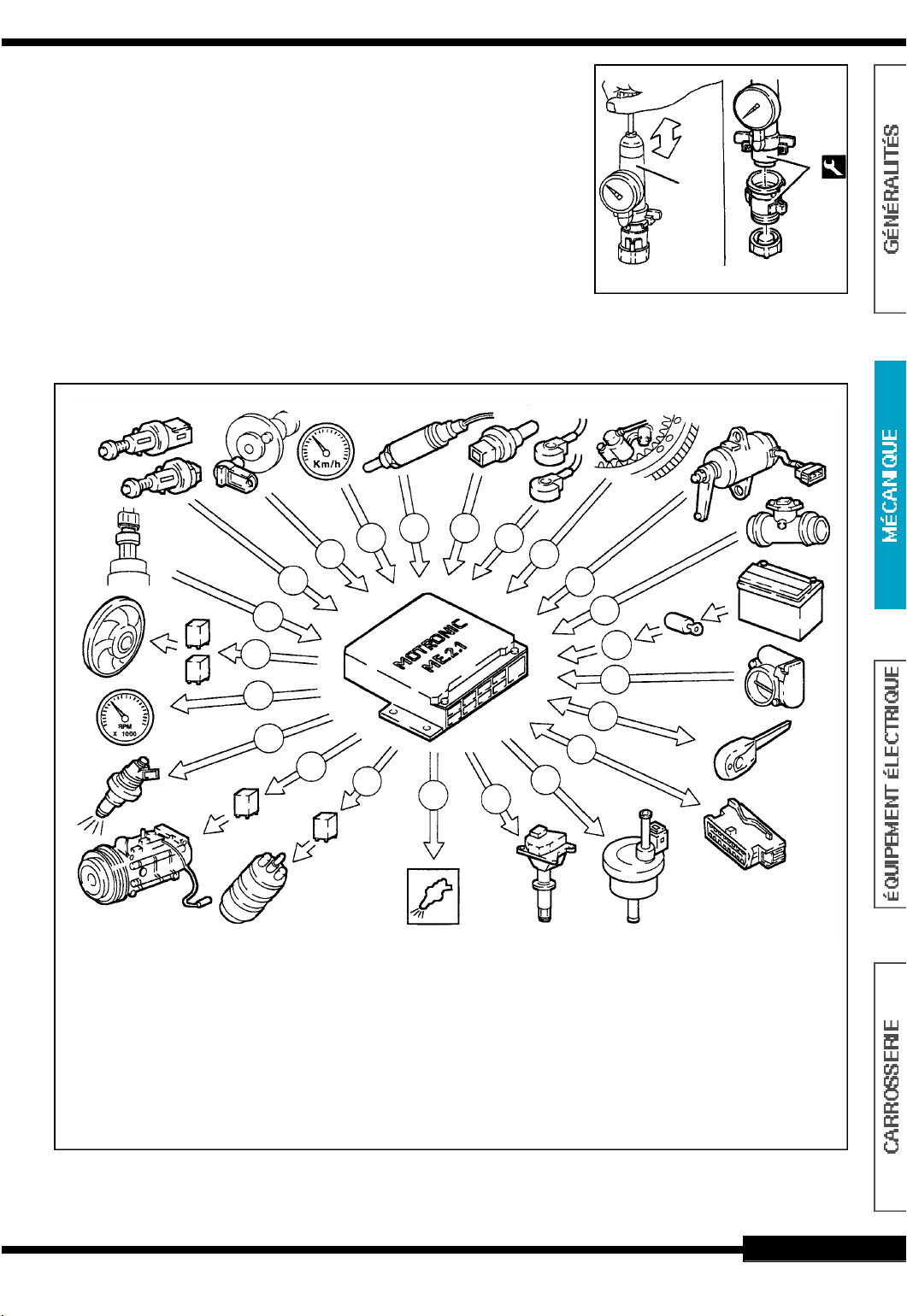

Gestion moteur

Schéma des informations d’entrée/sortie de la centrale

page 14

MOTEURS 4 CYLINDRES ESSENCE

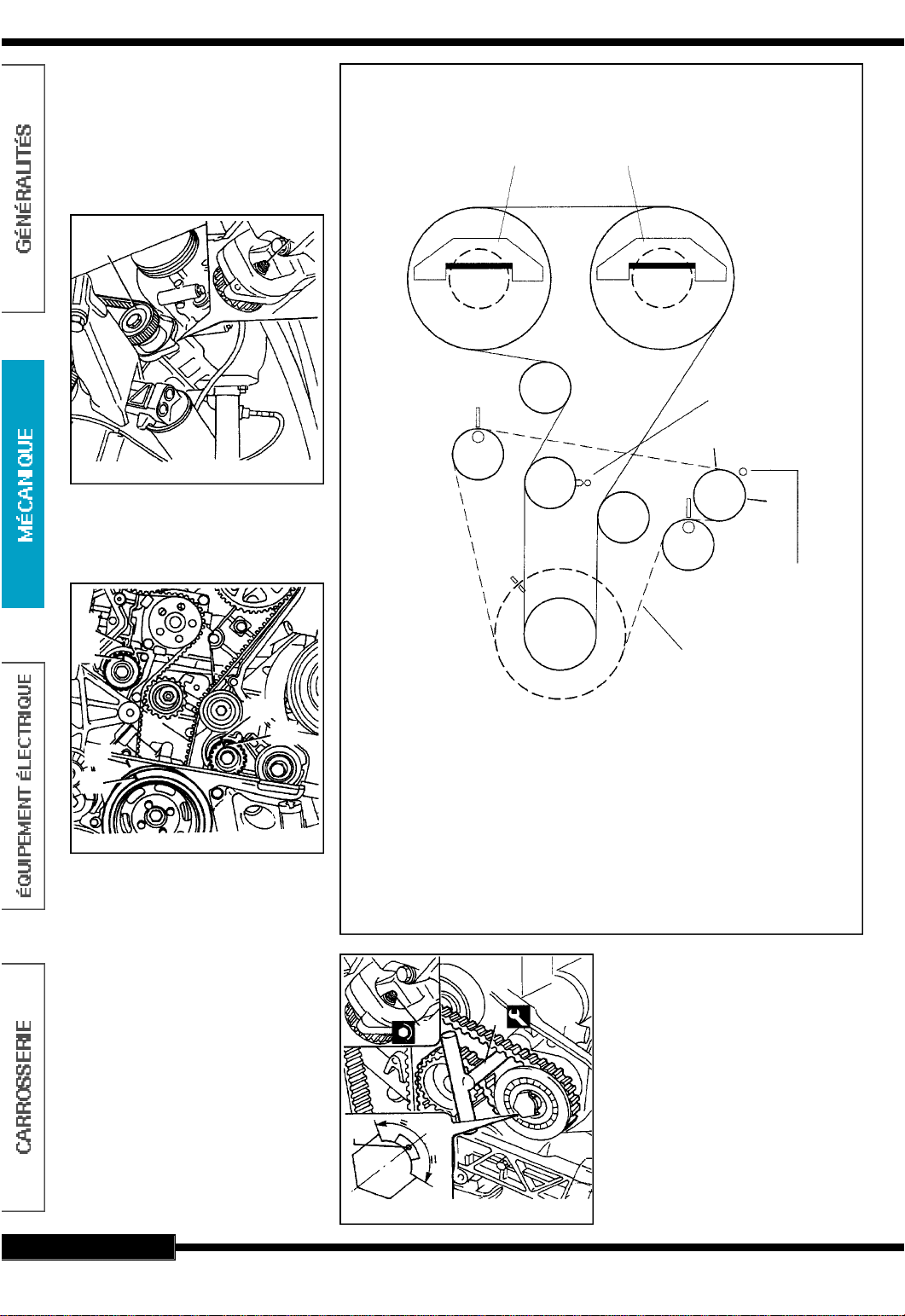

SYSTÈME DE REFROIDISSEMENT MOTEUR

3

7

8

9

6

Nomenclature

1 Pompe à eau

2 Transmetteur combiné pour

10

2

4

thermomètre et témoin

température eau moteur

3 Capteur température eau moteur

4 Thermostat

5 Radiateur

6 Electro-ventilateurs

7 Réservoir alimentation

8 Tuyau rigide entrée eau à la

pompe

9 Echangeur eau/huile

10 Groupe réchauffeur

5

MOTEUR 1.6 l

3

2

1

23

22

21

20

19

1

Nomenclature

1 Capteur de température

air aspiré

2 Capteur de phase

3 Potentiomètre position

5

17

6

7

8

9

10

11

12

13

14

15

16

4

18

papillon accélérateur

4 Sonde lambda

5 Tachymètre

6 Capteur de température

eau moteur

7 Capteur de détonation

8 Capteur de tours

9 Quadrinary

10 Débitmètre

11 Batterie

12 Alfa Roméo CODE

13 Prise pour diagnostic

14 Déphaseur

15 Bobine d’allumage

16 Actuateur de ralenti

17 Témoin Check Engine

18 Electro-injecteurs

19 Pompe électrique

carburant

20 Compresseur climatiseur

21 Electrovanne recyclage

vapeurs carburant

22 Compte-tours

23 Electro-ventilateurs

Page 16

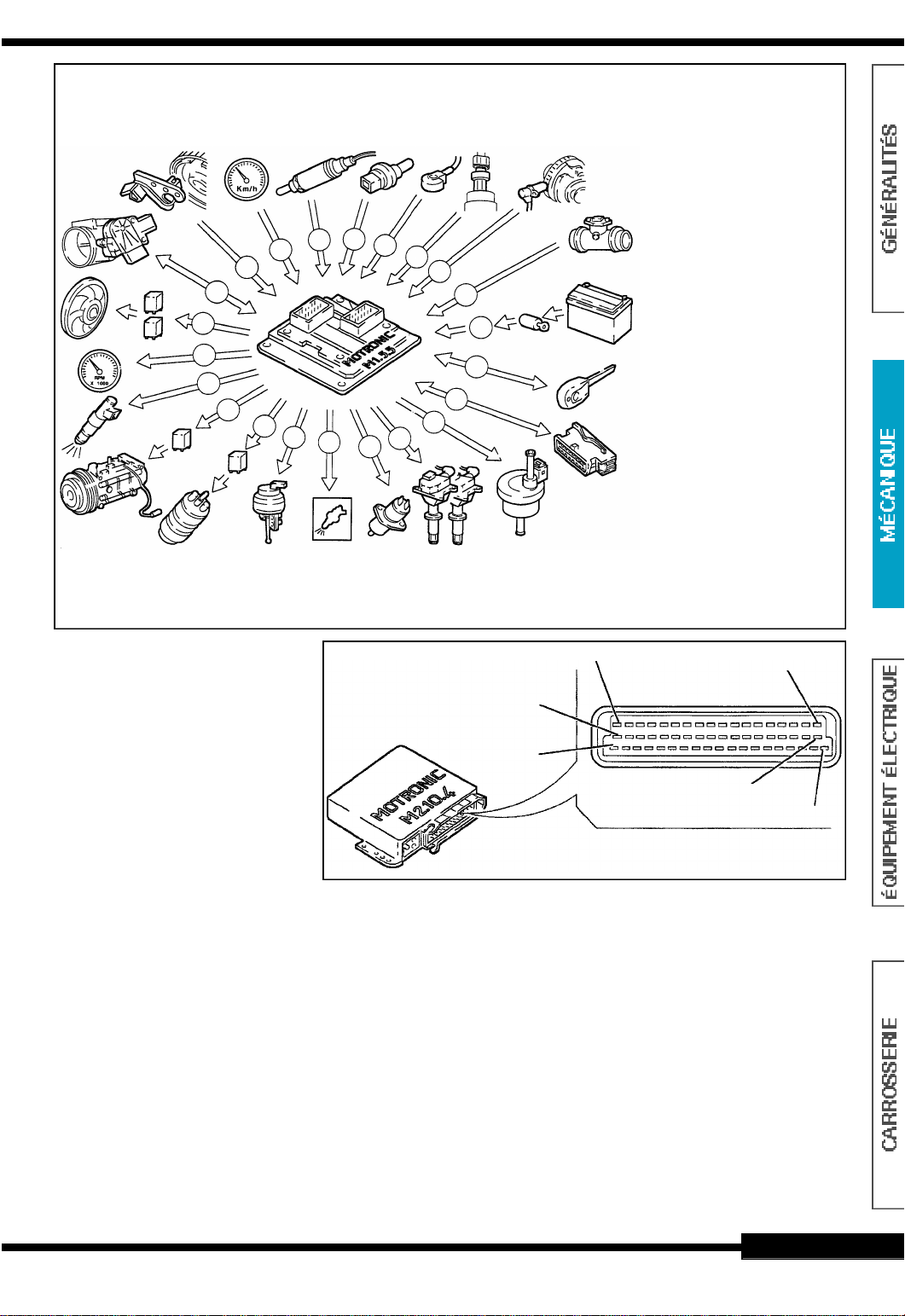

page 15

MOTEURS 4 CYLINDRES ESSENCE

MOTEURS 1.8 et 2.0 l

9

8

7

6

5

4

3

2

1

22

21

10

20

11

19

12

18

13

17

14

16

15

Nomenclature

1 Pompe électrique carburant

2 Compresseur climatiseur

3 Electro-injecteurs

4 Compte-tours

5 Electro-ventilateurs

6 Actuateur de ralenti

7 Capteur de phase

8 Tachymètre

9 Sonde lambda

10 Capteur de température

liquide de refroidissement

11 Capteur de détonation

12 Quadrinary

13 Capteur de tours

14 Débitmètre

15 Alfa Roméo CODE

16 Batterie

17 Prise pour diagnostic

18 Electrovanne recyclage

vapeurs carburant

19 Bobine d’allumage

20 Déphaseur

21 Témoin Chek Engine

22 Electrovanne collecteur

d’admission modulaire

Centrale d’injection allumage

MOTEUR 1.6 l

- La centrale est montée dans l’habitacle

sur le plancher côté passager.

- L’adoption de l’Alfa Roméo CODE ne

p e rmet pas l’échange des centra l e s

entre les voitures.

1 Commande bobine d’allumage - cyl.

1 et 4

2 Masse d’allumage

3 Commande télérupteur pompe essence

4 Commande actuateur ralenti

constant - ouverture

5 Commande électrovanne d’éva p o ra t i o n

6 Signal compte-tours

7 Signal mesureur du débit de l’air

(débitmètre)

8 Signal phase moteur

9 Signal tachymètrique

10 Masse sonde lambda

11 Signal détonation moteur

12 Tension stabilisée (5V) pour capteurs

13 N.C.

14 Masse pour électro-injecteurs

15 N.C.

16 Commande électro-injecteurs cyl. 3

17 Commande électro-injecteurs cyl. 1

18 Alimentation directe

19 Masse protection électronique

20 Commande bobine d’allumage - cyl.

3 et 2

21 Commande bobine d’allumage - cyl.

4 et 1

37

19

22 Commande actuateur ralenti

constant - fermeture

23 N.C.

24 Masse pour stades de fin

25 Commande 2° vitesse électro-venti-

lateur de refroidissement

26 Commande 1° vitesse électro-venti-

lateur de refroidissement

27 Alimentation “sous clé”

28 Signal quantité d’oxygène

29 N.C.

30 Masse électronique pour capteurs

31 N.C.

32 Commande télérupteur compresseur

climatisation

33 N.C.

34 Commande électro-injecteur cyl. 2

35 Commande électro-injecteur cyl. 4

36 Commande télérupteur principal

38 Commande bobine d’allumage cyl. 2

et 3

55

38

20

1

39 N.C.

40 Demande enclenchement compresseur

41 N.C.

42 N.C.

43 Demande enclenchement 2° vitesse

é l e c t r o - ventilateur de refroidissement

44 Demande enclenchement 1° vitesse

é l e c t r o - ventilateur de refroidissement

45 Signal température eau moteur

46 N.C.

47 Raccordement avec Alfa Roméo

CODE

48 Signal nombre de tours et P.M.S.

49 Signal nombre de tours et P.M.S.

50 N.C.

51 Commande témoin “chek engine”

52 Commande déphaseur

53 Signal position papillon accélérateur

54 Signal température air aspiré

55 Raccordement diagnostic (ligne K)

Page 17

MOTEURS 1.8 et 2.0 l

- La centrale est montée sur le boîtier

papillon et elle résiste aux températures

élevées.

- La mémoire de la centrale est du type

“flash e.p.r.o.m.” c’est à dire qu’elle est

r e p r o gra m m a ble de l’ex t é rieur sans

intervenir sur l’hardware.

- L’adoption de l’Alfa Roméo CODE ne

permet pas l’échange de centrale entre

les voitures.

A1 Alimentation capteur (débitmètre)

A2 Signal compte-tours

A3 Commande télérupteur pompe car-

burant

A4 Commande télérupteur 2° vitesse élec-

t r o -ventilateur de refroidissement

A5 N.C.

A6 N.C.

A7 Alimentation télérupteur principal

A8 Alimentation sous clé

A9 Commande télérupteur principal

A10 N.C.

A11 Raccordement diagnostic (ligne K)

A12 Témoin Chek Engine

A13 Commande télérupteur 1° vitesse élec-

t r o -ventilateur de refroidissement

A14 N.C.

A15 N.C.

A16 Raccordement Alfa Roméo CODE

A17 Alimentation (télérupteur principal)

A18 Alimentation directe (batterie)

A19 Commande télérupteur compresseur

de climatisation

A20 Signal débitmètre

A21 N.C.

A22 N.C.

A23 N.C.

A24 N.C.

A25 N.C.

A26 N.C.

A27 Signal capteur tachymétrique

A28 N.C.

A29 Masse capteurs

A30 Signal capteur température air

A31 Interrupteur demande climatisation

A32 N.C.

A33 N.C.

A34 Demande enclenchement électro-

ventilateurs 1° vitesse

A35 Demande enclenchement électro-

ventilateurs 2° vitesse

A36 N.C.

A37 N.C.

A38 N.C.

B1 Masse capteurs

B2 Signal capteur de détonation

B3 N.C.

B4 Signal potentiomètre position

papillon

B5 Signal capteur température liquide

de refroidissement

B6 Commande électro-injecteur cyl. 1

B7 Commande électro-injecteur cyl. 4

B8 Signal de réchauffement sonde

lambda

B9 Commande bobine d’allumage cyl.3

B10 Commande bobine d’allumage cyl.2

B11 Signal capteur de détonation

B12 N.C.

B13 Signal potentiomètre papillon

B14 N.C.

B15 Signal interrupteur ralenti

B16 Commande électro-injecteur cyl. 3

B17 Commande électro-injecteur cyl. 2

B18 N.C.

B19 N.C.

B20 N.C.

B21 Masse de référence sonde lambda

B22 Signal capteur de tours moteur

B23 Signal capteur de phase

B24 Commande actuateur déphaseur

B25 N.C.

B26 Commande actuateur papillon

B27 N.C.

B28 N.C.

B29 Alimentations capteurs

B30 Sonde lambda

B31 N.C.

B32 Signal capteur de tours moteur

B33 Commande électrovanne collecteur

d’admission modulaire

B34 Commande électrovanne récupéra-

tion des vapeurs carburant

B35 Commande actuateur papillon

B36 N.C.

B37 Commande bobine d’allumage cyl.2

B38 Commande bobine d’allumage cyl.1

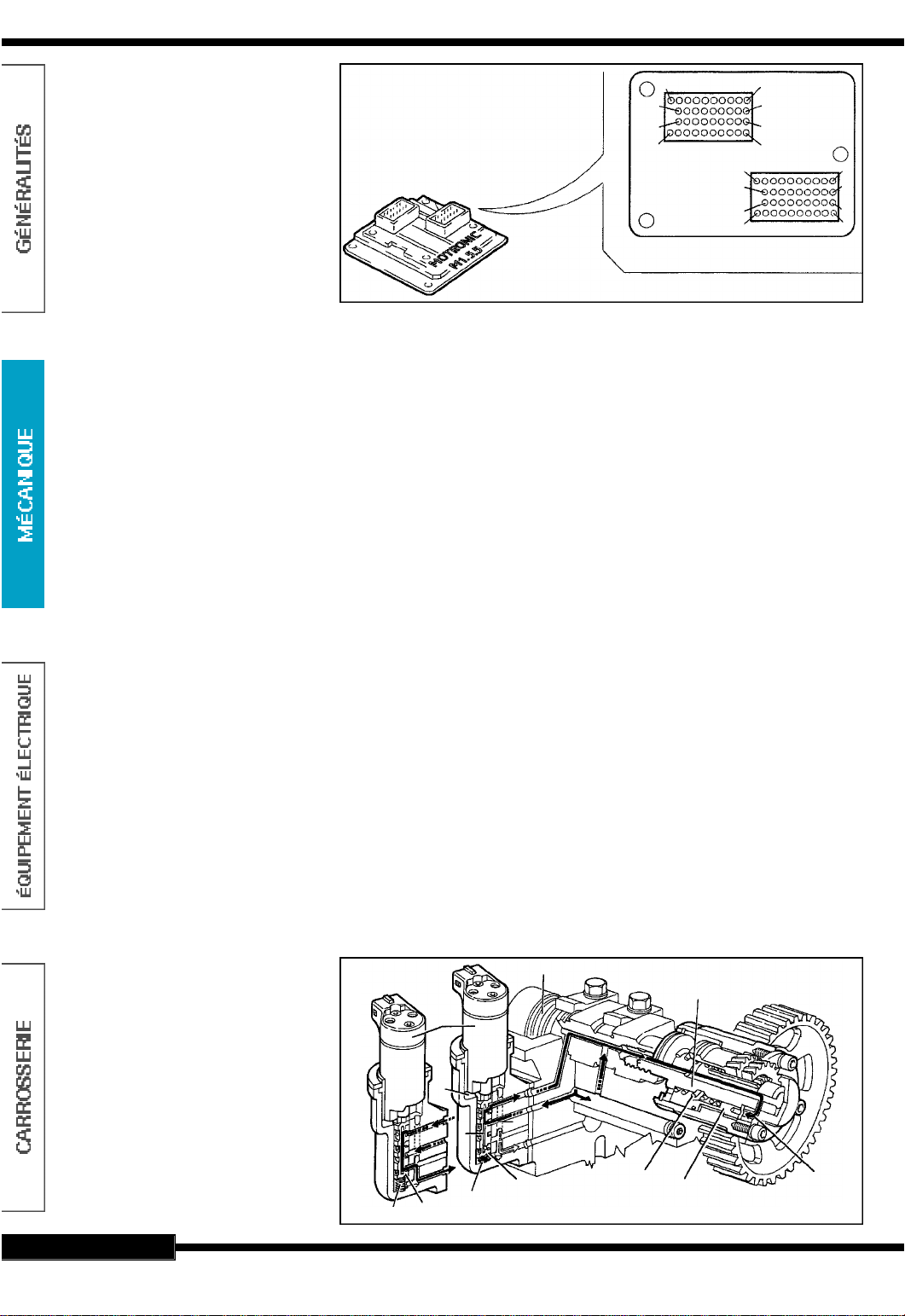

Déphaseur

- Directement commandé par la centrale

d’injection, le déphaseur sert à varier le

calage des soupapes d’admission en

fonction de la charge et du régime

requis au moteur.

FONCTIONNEMENT EN PHASE FERMÉE (PF)

- Quand la phase fermée est demandée

(ralenti et zone de puissance maxi-

mum), l’électro-aimant (1) est désexcité, donc le tiroir de la soupape (2)

poussé par le ressort antagoniste (3),

reste soulevé, empêchant ainsi à l’huile

qui arrive de la canalisation (A), d’atteindre le déphaseur (fig. Mot. 30).

- Dans ce cas, le calage des soupapes

d’admission reste inaltéré (fermé).

FONCTIONNEMENT EN PHASE OUVERTE (PO)

- Quand la phase ouverte est demandée

(régimes moyens à couple élevé), l’électro-aimant (1) est excité, poussant ainsi

le tiroir de la soupape vers le bas (2).

- Dans cette position, l’huile provenant de

la canalisation (A) entre dans la chambre (B) du piston puis, à travers un trou

spécial, dans le canal (C) obtenu à l’intérieur de celui-ci.

- L’huile ne peut sortir de ce canal qu’à

travers le trou supérieur (en communication avec le tuyau (D) d’amenée de

l’huile au déphaseur) car le trou inférieur, suite à l’abaissement du tiroir de

la soupape (2), n’est plus en communication avec le tuyau d’échappement

(E).

- A travers les tuyaux (D) et (F), l’huile

arrive dans la chambre (G) en déplaçant axialement vers le moteur le piston

(4) qui, étant muni de l’extérieur d’une

denture hélicoïdale, est contraint de

tourner dans le sens des aiguilles d’une

montre.

- Grâce au profil cannelé à dents droites,

sa rotation est transmise au pignon (5)

qui, vissé sur la tige filetée de l’arbre à

cames (6), transmet la rotation à celuici, variant ainsi de 25° moteur le calage

des soupapes d’admission.

page 16

MOTEURS 4 CYLINDRES ESSENCE

6

FA

FC

1

D

H

A

2

3

D

A

C

B

E

2

3

38

19

28

10

B

11

20

29

1

11

20

29

A

1

10

5

L

7

4

G

fig. Mot. 30

38

28

19

Page 18

page 17

MOTEURS 4 CYLINDRES ESSENCE

- Dès que l’électro-aimant est désexcité,

le tiroir de la soupape (2) revient en

position initiale, interrompant ainsi le

flux d’huile sous pression vers le piston

(4), tout en permettant le retour de

l’huile à l’échappement, grâce à la

poussée du ressort antagoniste (7).

- La canalisation (L) permet la lubrification de l’axe de l’arbre à cames dans les

différentes conditions de fo n c t i o n n e ment.

- L’huile qui atteint la chambre de l’électroaimant par écoulement (H), se décharge à travers le conduit de drainage (E).

Collecteur d’admission modulaire

- C’est un collecteur d’admission de lon-

gueur modulaire, géré par la centrale

d’injection, qui permet d’augmenter le

rendement volumétrique et donc :

• d’optimiser le couple aux règimes bas/

moyen,

• d’augmenter la puissance aux régimes

élevés.

- Le collecteur est constitué de :

• deux demi-coquilles en nylon,

• un conduit basculant intérieur,

• un accumulateur du vide obtenu à

l’intérieur du collecteur,

• un actuateur de commande du dispositif d’admission modulaire à électrovanne intégrée de commande à

trois voies.

FONCTIONNEMENT

- La centrale d’injection commande

l’électrovanne à trois voies (1) qui met

en communication l’accumulateur du

vide (2) avec l’actuateur pneumatique

(3) qui, à travers des leviers, permet le

mouvement du conduit basculant (4)

(fig.Mot. 31).

ÉLECTROVANNE D’ACCORD

ACTUATEUR COMMANDE DU

DISPOSITIF DE COMMUTAT I O N

- C’est une électrovanne à trois voies

intégrée à l’actuateur pneumatique de

commande du caisson à géométri e

variable et elle est commandée par la

centrale d’injection.

- Sa fonction est de permettre à la

dépression présente dans le réservoir

du vide (à l’intérieur du caisson d’aspiration) d’agir sur l’actuateur pneumatique de commande du conduit basculant.

3

1

4

2

1 : Électrovanne d’accord actuateur com-

mande du dispositif de commutation - 2 :

Actuateur commande du dispositif d’aspiration modulaire - 3 :Tuyau prise de dépression

- 4 : Prise d’air et pression atmosphérique

Contrôle de la pression d’alimentation

MOTEUR 1.6 l

- Débrancher du collecteur de répartition

le tuyau d’alimentation en carburant.

- Brancher un manomètre, par un adaptateur en T entre le collecteur et le tuya u

débranché (1) (fig.Mot. 32).

bar pour après remonter à nouveau

quand on ouvre le papillon des gaz. Si

ça n’arrive pas, rechercher les éventuelles pertes dans le tuyau de prise

dépression.

- En tenant le tuyau de prise dépression

branché au régulateur et avec le moteur

au régime minimum, étrangler le tuyau

de retour combustible du collecteur de

répartition en relevant l’augmentation

de la pression jusqu’à 4 bar (éviter que

la pression dépasse cette valeur).

- Débrancher la manomètre et l’adaptateur à T.

- Brancher le tuyau d’arrivée combustible

au collecteur de répartition.

MOTEURS 1.8 et 2.0 l

- Brancher à la valve de vidange du col-

lecteur de répartition l’outil (1), effectuer

la décharge de la pression carburant et

enlever l’outil (fig. Mot. 33).

7

4

6

3b

5

fig. Mot. 33

2

3a

1

2

4

1

3

fig. Mot. 31

- La rotation du conduit basculant permet

aux conduits d’assumer les configurations suivantes :

• conduits courts de puissance avec un

régime allant jusqu’à 2800 tr/mn et

au-delà de 5200 tr/mn,

• conduits longs de couples avec un

régime allant de 2800 à 5200 tr/mn.

1

1

fig. Mot. 32

- Débrancher le tuyau de prise dépres-

sion du régulateur de pression combustible pour éviter que des éventuelles

irrégularités du régime de rotation au

minimum provoquent des lectures irrégulières.

- Mettre en marche le moteur et au régime

minimum, contrôler que la pression se

trouve dans les valeurs prescites (entre

2,8 et 3,2 bar).

- Rebrancher le tuyau de prise dépres-

sion au régulateur et vérifier que la

pression du combustible baisse de 0,5

- Débrancher du collecteur de répartition

le tuyau d’arrivée carburant (2).

- Monter l’outil (3a) sur l’outil (3b).

- Ouvrir la valve à sphère (4).

- Ouvrir la valve à sphère (5).

- Fermer la valve à sphère (6).

- Mettre en marche le moteur et au

régime minimum, contrôler que la pression carbu rant se trouve dans les va l e u r s

prescites (entre 2,8 et 3,2 bar).

- Eteindre le moteur.

- Fermer la valve à sphère (7).

- Alimenter l’électropompe par la fonction

Diagnostic Active de l’Alfa Tester et

r e l ever une augmentation de la pression

jusqu’à 4 bar. Eviter que la pression

dépasse cette valeur.

- D é b rancher l’outil de collecteur de

répartition et du tuyau d’arrivée carburant.

- Brancher le tuyau d’arrivée carburant

au collecteur de répartition.

Page 19

Contrôle du circuit de gestion moteur

- Pour un contrôle global de la gestion

m o t e u r, l’utilisation du système de

diagnostic Alfa Tester est obligatoire. Il

est néanmoins possible de tester

directement certains composants. Voir

les valeurs dans “Caractéristiques”.

Dépose de la culasse

- Déposer la courroie de distribution (voir

“Mise au point moteur”“Distribution”).

- Déposer la rampe d’injection avec les

quatre injecteurs.

- Déposer la conduite d’arrivée d’air du

débitmètre.

- Déposer le caisson d’aspiration d’air du

collecteur d’admission (moteur 1.6 l).

- Déconnecter le manchon inférieur de la

sortie du liquide de refroidissement du

radiateur et vidanger le liquide de

refroidissement du moteur (1) (fig. Mot.

27).

Nota : Récupérer le liquide de refroi-

dissement dans un récipient adéquat.

- Dévisser les écrous (1a) et déconnecter

la partie avant de la tuyauterie d’échappement (1b) du collecteur (fig. Mot.34).

- Déposer la protection contre la chaleur

du collecteur d’échappement.

- Déconnecter la jauge de contrôle du

niveau d’huile du moteur de la culasse.

- Dévisser les vis de la tuya u t e ri e

d’amenée du liquide de refroidissement

à l’échangeur de chaleur de l’huile

moteur (2) (fig. Mot.34).

- Dévisser le raccord de la tuyauterie de

la sortie du liquide de refroidissement

de l’échangeur de chaleur de l’huile

moteur (3).

- Déconnecter le raccord électrique du

capteur de la température de l’eau du

moteur (1) (fig. Mot. 35).

- Déconnecter le raccord électrique du

transmetteur combiné pour thermomètre et témoin de la température de l’eau

du moteur (2).

- Déconecter du thermostat la tuyauterie

d’amenée du liquide de refroidissement

au réchauffeur du système de la climatisation (3).

- Déconnecter du thermostat la tuyauterie d’amenée du liquide de refroidissement au radiateur (4).

- Déconnecter du thermostat la tuyauterie d’amenée du liquide de refroidissement à l’échangeur de chaleur de

l’huile moteur (5).

- Déconnecter du thermostat la tuyau-

terie d’amenée du liquide de refroidissement à la vanne papillon/au réservoir

du liquide de refroidissement (6).

- Déconnecter du tube rigide d’entrée de

la pompe à eau du moteur de la tuyauterie de retour du liquide de refroidis-

sement du réchauffeur du système de

la climatisation (7).

- Déconnecter du tube rigide d’entrée de

la pompe à eau du moteur la tuyau-terie

de retour du liquide de refroidis-sement

du radiateur (8).

- Déconnecter du tube rigide d’entrée de

la pompe à eau du moteur de la tuyau-

terie d’alimentation du système (1) (fig.

Mot. 36).

- Dévisser les vis (1a) et déposer la

culasse (1b) (fig. Mot.37).

- Déposer le joint de culasse (2).

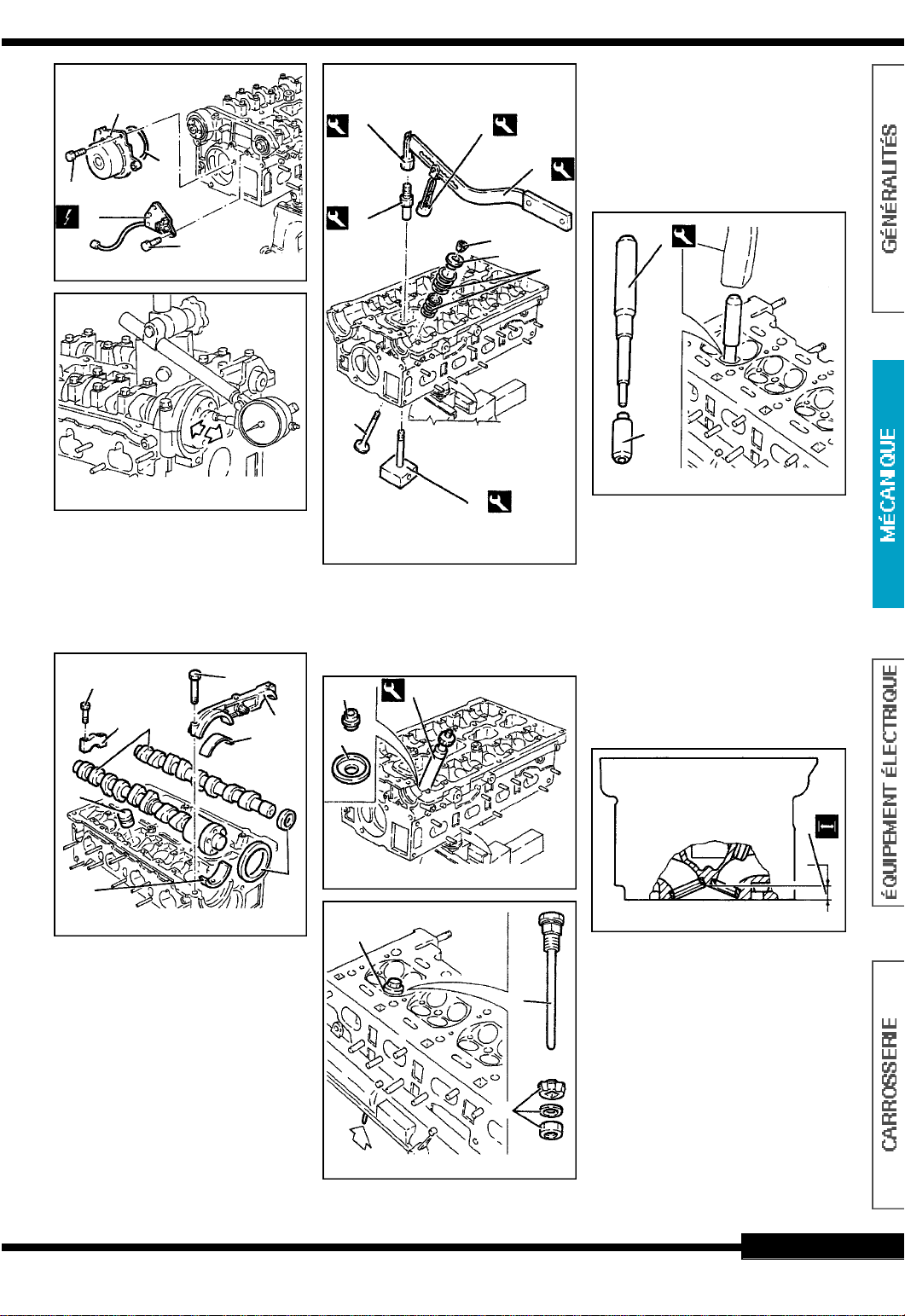

Révision de la culasse

DÉSASSEMBLAGE

- Déposer le collecteur d’admission et

d’échappement.

- Dévisser les vis (1a) et déposer le thermostat (1b) complet (fig. Mot.38).

- Déposer le joint (2).

- Déposer le transmetteur combiné pour

thermomètre et témoin de la température de l’eau du moteur (3).

- Dévisser la vis (1a) de la poulie de

commande de l’arbre à cames d’échappement, en utilisant les outils en guise

d’anti-couple (1b).Déposer la poulie (2)

(fig. Mot. 39).

- Dévisser les vis (3a) de la poulie de

commande de l’arbre à cames d’admission, en utilisant l’outil en guise d’anticouple (3b). Déposer la poulie (3).

- Dévisser la vis (1 a) et déposer le

capteur de phase (1b) (fig. Mot. 40).

- Dévisser les vis (2 a) et déposer la pompe

à eau (2 b) y compris le joint tori q u e.

- Vérifier que le jeu axial des arbres à

cames rentre dans les valeurs prescrites en utilisant un comparateur sur

base magnétique (fig. Mot.41).

page 18

MOTEURS 4 CYLINDRES ESSENCE

Révision de la culasse

3

1a

2

1b

1

4

5

7

8

fig. Mot. 35

6

1a

3

2

2

2

1b

1a

3b

4

1b

fig. Mot. 37

3

fig.Mot. 38

fig. Mot. 34

1

fig.Mot.36

3a

2

1a

1b

fig. Mot. 39

Page 20

page 19

MOTEURS 4 CYLINDRES ESSENCE

2a

1b

2b

2c

1a

fig. Mot. 40

- Procéder au filetage du siège de sou-

pape (1a) avec l’outillage d’extraction

1d

1c

4

1e

1a

1f

2

3

approprié (1b) (fig.Mot. 45).

- Renverser la culasse sur le banc de

travail.

- Déposer le siège de soupape ave c

l’outillage d’extraction.

- Déposer les guides de soupape (1a)

avec l’extracteur (1b) (fig. Mot. 46).

1b

1a

Jeu axial (mm) : 0,10 à 0,23

fig. Mot. 41

- Au cas où la valeur du jeu axial des

vilebrequins ne rentre pas dans les

valeurs prescrites, au moment du réassemblage de la culasse, remplacer les

parties usées.

- Dévisser les vis (1a) et déposer les cha-

peaux des arbres à cames (1b) (fig.

Mot.42).

1a

1b

6

5

1a

1b

2

4

fig. Mot. 42

- Déposer le demi-coussinet supérieur du

s u p p o rt avant de l’arbre à cames d’admission (2).

- Déposer les arbres à cames (3).

- Déposer les pare-huile avant des arbres

à cames (4).

- Déposer le demi-coussinet inférieur du

support avant de l’arbre à cames d’admission (5).

- Déposer les poussoirs hydrauliques (6).

- Déposer les demi-cônes (1a) en utili-

sant les outils (1b), (1c), (1d), (1e) et

(1f) (fig.Mot. 43).

- Déposer le plateau supérieur de

soupape (2).

- Déposer les ressorts de soupape (3).

- Déposer les outils pour le désassem-

blage des soupapes.

1b

fig. Mot. 43

- Déposer la soupape (4).

- Procéder de la même façon en ce qui

concerne les autres soupapes.

- Déposer le pare-huile guide de soupapes (1a) avec l’extracteur (1b) (fig.Mot.

44).

1a

2

1b

fig. Mot. 44

1a

1b

1b

fig. Mot. 45

- Déposer le plateau inférieur des sou-

papes (2).

fig. Mot. 46

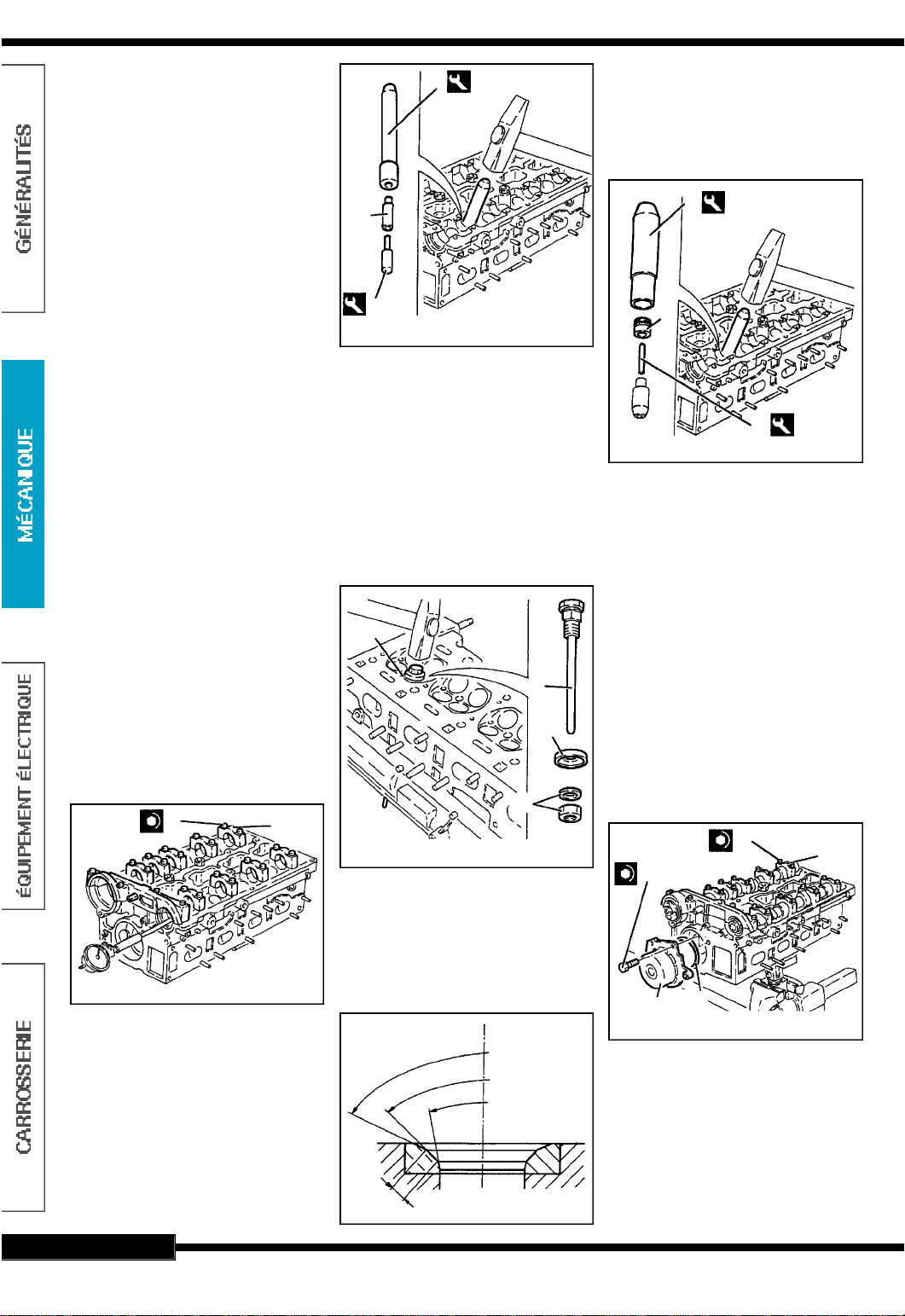

ASSEMBLAGE

- N e t t oyer la partie inférieure de la

culasse des résidus du vieux joint.

- Vérifier que la planéité du plan inférieur

de la culasse rentre dans les valeurs

prescrites.

- Au cas où la planéité du plan inférieur

ne rentre pas dans les valeurs prescrites, rectifier le plan inférieur de la

culasse sans dépasser la profondeur

minimum admise de la chambre d’explosion (1) (fig. Mot.47) :

• profondeur minime admise chambre

d’explosion (mm)........................ 12,8

1

fig. Mot. 47

- Contrôler que les soupapes ne présen-

tent pas de rayures ou de signes

d’usure.

- Vérifier que le diamètre de la tige des

soupapes rentre dans les valeurs prescrites ; en cas contraire, remplacer les

soupapes usées :

• diamètre tige admission

(mm)............................ 6,975 à 6,990

• diamètre tige échappement

(mm)............................ 6,960 à 6,975

- Vérifier que le diamètre extérieur des

poussoirs hydrauliques rentre dans les

valeurs prescrites ; en cas contraire,

remplacer les parties usées :

• diamètre extérieur

(mm)........................ 32,959 à 32,975

Page 21

- Vérifier que le diamètre des sièges des

poussoirs hydrauliques rentre dans les

valeurs prescrites ; en cas contraire,

remplacer la culasse :

• diamètre logements poussoirs hydrau-

liques (mm)............. 33,000 à 33,025

- V é rifier que la longueur libre des

ressorts de soupape rentre dans les

valeurs prescrites :

• longueur libre ressorts extérieures

(mm).............................................. 46