Page 1

Wilo-Smart 25/4, 25/6

D Einbau- und Betriebsanleitung

GB Installation and Operating Instructions

F Notice de mise en service at de montage

NL Montage- en bedieningsvoorschriften

E Instrucciones de instalación y funcionamiento

4131018-E d.01 / 2 009-01 -D DD

I Istruzioni di montaggio, uso e manutenzione

P Manual de instalação e funcionamento

GR Οδηγίες εγκατάστασης και λειτουργίας

RUS

Instrukciä po ustanovke i qkspluatacii

Page 2

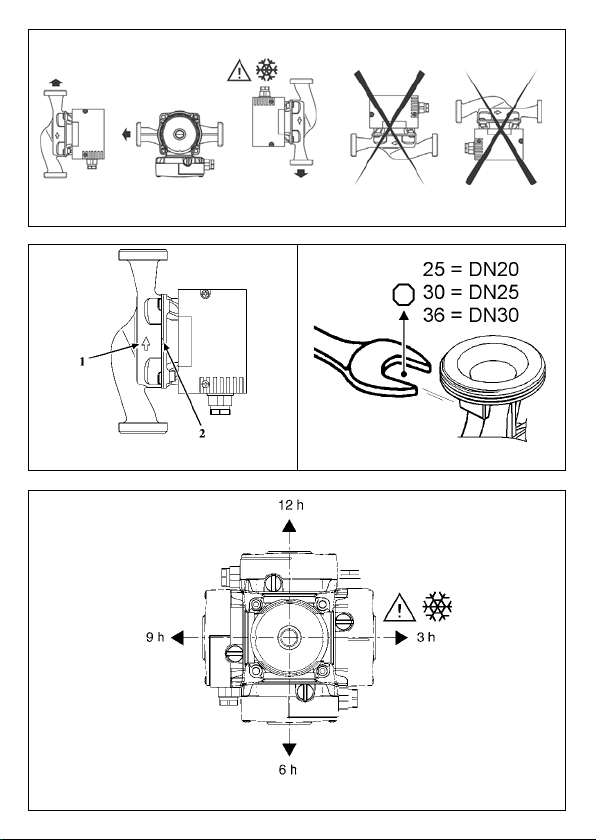

Fig. 1

Fig. 2

Fig. 3

Fig. 4

Page 3

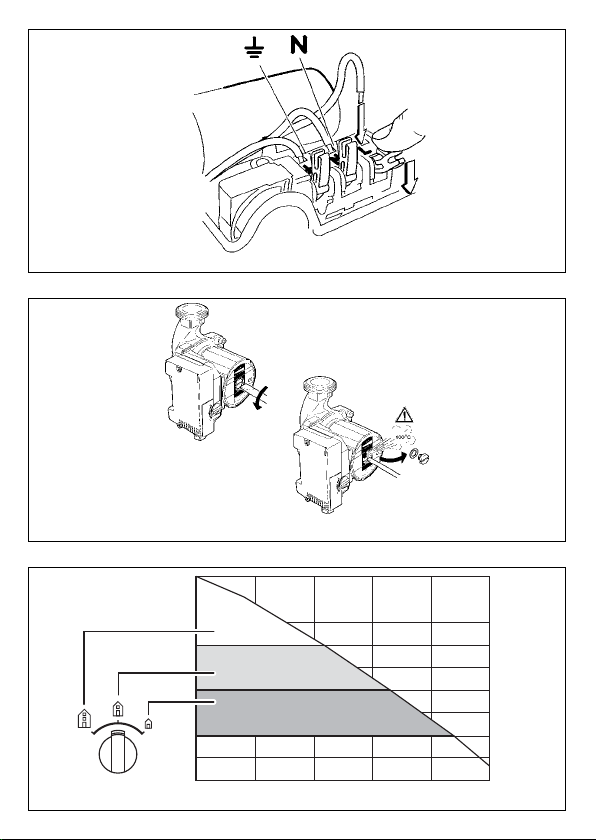

Fig. 5

Fig. 6

H

Fig. 7

Q

Page 4

D Einbau- und Betriebsanleitung 3

GB Installation and Operating Instructions 10

F Notice de mise en service at de montage 17

NL Montage- en bedieningsvoorschriften 24

E Instrucciones de instalación y funcionamiento 31

I Istruzioni di montaggio, uso e manutenzione 38

P Manual de instalação e funcionamento 46

GR Οδηγίες εγκατάστασης και λειτουργίας 53

RUS

Instrukciä po ustanovke i qkspluatacii

62

1

Page 5

Page 6

DEUTSCH

1 Allgemeines

Verwendungszweck

Die Umwälzpumpe Wilo-Smart

dient zur Förderung von

Flüssigkeiten in Rohrsystemen.

Die Pumpe nicht im

Trinkwasser- oder Lebens-

mittelbereich einsetzen.

Die Haupteinsatzgebiete sind:

– Warmwasser-Heizungen, diverse

Systeme,

– Klimageräte und Kaltwasserver-

teilung.

Typenschlüssel Smart 25/4

Heizungsumwälzpumpe,

Nassläufer

Rohrverschraubungspumpe

Nennweite Rohranschluss

[mm] 25 (=1HH),

Maximale Förderhöhe [m]

Anschluß- und Leistungsdaten

Anschlussspannung: 1~230V

±10%, 50Hz

Isolationsklasse: F (155°C)

Temperaturklasse: TF95

Schutzart: IP 42

Differenzdruckbereich: 3 Kanal-

Wahlschalter

Einbaulänge: 180mm

Zul. Betriebsdruck,

max.: 10 bar

Zul. Mediumtemperaturen: +2°C bis

+95°C

Zul. Umgebungstemperatur: maximal: +40°C

Min. Zulaufdruck * am Saugstutzen

bei

+82°C: 0,15 bar

+95°C: 0,3 bar

+110°C: 1,0 bar

* Die Werte gelten bis 300 m über

dem Meeresspiegel; Zuschlag für

höhere Lagen: 0,01 bar/100 m

Höhenzuwachs.

Zur Vermeidung von Kavitationsgeräuschen ist der MindestZulaufdruck am Saugstutzen der

Pumpe einzuhalten!

Fördermedien

– Heizungswasser gem. VDI 2035,

– Wasser und Wasser-/Glykol-

Gemische im Mischungsverhältnis bis 1:1. Durch Beimischungen von Glykol sind die

Förderdaten der Pumpe entsprechend der höheren Viskosität,

abhängig vom prozentualen Mischungsverhältnis zu korrigieren. Nur Markenware mit Korrosionsschutz-Inhibitoren verwenden, Herstellerangaben beachten.

– Bei Verwendung anderer För-

dermedien ist die Freigabe

durch WILO erforderlich.

2 Sicherheit

Diese Betriebsanleitung enthält

grundlegende Hinweise, die bei

3

Page 7

DEUTSCH

Aufstellung und Betrieb zu beachten sind. Daher ist diese Betriebsanleitung unbedingt vor Montage und Inbetriebnahme vom

Monteur sowie dem zuständigen

Betreiber zu lesen.

Es sind nicht nur die unter diesem

Hauptpunkt Sicherheit aufgeführten allgemeinen Sicherheitshinweise zu beachten, sondern auch

die unter den folgenden Hauptpunkten eingefügten, speziellen

Sicherheitshinweise.

Kennzeichnung von Hinweisen

Die in dieser Betriebsanleitung enthaltenen Sicherheitshinweise, die

bei Nichtbeachtung Gefährdungen

für Personen hervorrufen können,

sind mit dem allgemeinen Gefahrensymbol:

und bei Warnung vor elektrischer

Spannung mit:

besonders gekennzeichnet.

Bei Sicherheitshinweisen, deren

Nichtbeachtung Gefahren für die

Pumpe/ Anlage und deren

Funktion hervorrufen können, ist

das Wort:

ACHTUNG!

eingefügt.

4

Personalqualifikation

Das Personal für die Montage

muss die entsprechende Qualifikation für diese Arbeiten aufweisen.

Gefahren bei Nichtbeachtung der

Sicherheitshinweise

Die Nichtbeachtung der Sicherheitshinweise kann eine Gefährdung für Personen und Pumpe/Anlage zur Folge haben. Die

Nichtbeachtung der Sicherheitshinweise kann zum Verlust jeglicher Schadenersatzansprüche führen.

Im einzelnen kann Nichtbeachtung

beispielsweise folgende Gefährdungen nach sich ziehen:

– Versagen wichtiger Funktionen

der Anlage/Pumpe,

– Gefährdungen von Personen

durch elektrische und mechanische Einwirkungen.

Sicherheitshinweise für den

Betreiber

Die bestehenden Vorschriften zur

Unfallverhütung sind zu beachten.

Gefährdungen durch elektrische

Energie sind auszuschließen. Weisungen lokaler oder genereller

Vorschriften [z.B. IEC, VDE usw.]

und der örtlichen Energieversorgungsunternehmen sind zu

beachten.

Page 8

DEUTSCH

Sicherheitshinweise für

Inspektions- und Montagearbeiten

Der Betreiber hat dafür zu sorgen,

dass alle Inspektions- und Montagearbeiten von autorisiertem und

qualifiziertem Fachpersonal ausgeführt werden, das sich durch eingehendes Studium der Betriebsanleitung ausreichend informiert

hat.

Grundsätzlich dürfen Arbeiten an

der Pumpe/Anlage nur im Stillstand durchgeführt werden.

Eigenmächtiger Umbau und

Ersatzteilherstellung

Veränderungen der Pumpe/Anlage

sind nur nach Absprache mit dem

Hersteller zulässig.

Originalersatzteile und vom Hersteller zugelassenes Zubehör dienen der Sicherheit. Die Verwendung anderer Teile kann die

Haftung für die daraus entstehenden Folgen aufheben.

Unzulässige Betriebsweisen

Die Betriebssicherheit der gelieferten Pumpe/Anlage ist nur bei

bestimmungsgemässer Verwendung entsprechend Abschnitt 1

der Betriebsanleitung gewährleistet. Die im Datenblatt angegebenen Grenzwerte dürfen auf keinen

Fall überschritten werden.

3 Transport/

Zwischenlagerung

ACHTUNG!

Die Pumpe enthält

elektronische Bauteile

und ist gegen Feuchtigkeit von außen

sowie mechanische

Beschädigungen

(Stoß / Schlag) zu

schützen.

Die Pumpe darf

Temperaturen außerhalb des Bereiches von -10°C bis

+50°C nicht ausgesetzt werden.

4 Beschreibung Pumpe

Die Pumpe ist mit einem Nassläufermotor ausgestattet. Das Fördermedium schmiert und kühlt die

Gleitlager und den Rotor.

Ein Motorschutz ist nicht erforderlich. Selbst der maximale Überlaststrom kann den Motor nicht schädigen. Der Motor ist blockierstromfest.

Regelungsart: Automatikregelung

Innerhalb des eingestellten Regelkanals liegt der Differenzdruck der

Pumpe.

Die Automatik der Pumpe passt die

Förderhöhe innerhalb des Regelkanals dem Volumenstrom an und

verhindert damit störende Strömungsgeräusche in der Heizungsanlage.

5

Page 9

DEUTSCH

Wahl des Regelkanals

(Differenzdruck Bereiches) (Bild 7)

Um einen effizienten Betrieb der

Heizungsanlage und eine optimale

Anpassung der Pumpe an die

Lastzustände der hydraulischen

Anlage zu gewährleisten, ist es

wichtig den passenden Regelbereich zu wählen. Der Regelkanal

der Pumpe wird mittels eines

3-stufigen Wahlschalters, entsprechend den Anlagenbedürfnissen

ausgewählt. Die Pumpe regelt

innerhalb des gewählten Regelbereiches (Kennfeld) und passt

sich damit einem wechselnden

Leistungsbedarf der Anlage, wie er

besonders beim Einsatz von Thermostatventilen entsteht, ständig an.

5 Aufstellung/Einbau

Montage

ACHTUNG!

– Einbau erst nach Abschluss aller

Schweiß- und Lötarbeiten und

der ggf. erforderlichen Spülung

des Rohrsystems vornehmen.

Schmutz kann die Pumpe funktionsunfähig machen.

ACHTUNG!

Einbau / Inbetriebnahme nur durch

Fachpersonal!

Den Klemmenkasten

während der Montage

der Pumpe geschlossen lassen!.

– Die Pumpe an gut zugänglicher

Stelle montieren, so dass eine

spätere Prüfung oder ein

Austausch leicht möglich ist.

– Der Einbau von Absperr-

armaturen vor und hinter der

Pumpe ist zu empfehlen. Damit

wird bei einem evtl. Austausch

der Pumpe ein Ablassen und

Wiederauffüllen der Anlage erspart. Die Armaturen sind so zu

montieren, dass Leckwasser

nicht auf den Pumpenmotor oder

den Klemmenkasten tropfen

kann.

– Bei Einbau im Vorlauf offener

Anlagen muss der Sicherheitsvorlauf vor der Pumpe abzweigen (DIN EN 12828).

– Spannungsfreie Montage mit

waagerecht liegender Pumpenwelle durchführen. (Einbaulagen

in Bild 1).

– Der Richtungspfeil auf dem

Pumpengehäuse zeigt die Fließrichtung an (Bild 2, Pos. 1).

– Die Pumpe mit einem Maul-

schlüssel gegen Verdrehen

sichern (Bild 3).

– Für eine erforderliche Klemmen-

kastenpositionierung kann das

Motorgehäuse nach Lösen der

Motorbefestigungsschrauben

verdreht werden. Zulässige

Klemmenkastenpositionen nach

Bild 4.

6

Page 10

DEUTSCH

ACHTUNG!

ACHTUNG!

Elektrischer Anschluss

– Der elektrische Anschluß muss

[nach VDE 0730/Teil 1] über eine

feste Anschlussleitung erfolgen,

die mit einer Steckvorrichtung

oder einem allpoligen Schalter

mit mindestens 3 mm Kontaktöffnungsweite versehen ist.

Die Flachdichtung

nicht beschädigen.

Ggf. neue Dichtung

einsetzen:

l86xl 76x2,0mm EP.

Bei Pumpen in Kühlund Kaltwasserkreisläufen ist die Klemmenkastenposition 3h

zu vermeiden!

Bei Anlagen, die isoliert werden, darf nur

das Pumpengehäuse

einisoliert werden.

Der Motor und die

Kondensatablauföffnungen müssen frei

bleiben (Bild 2, Pos.

2)

Der elektrische Anschluss

ist von einem beim örtlichen

Energieversorgungsunterne

hmen (EVU) zugelassenen

Elektroinstallateur entsprechend den geltenden örtlichen Vorschriften (z.B. VDEVorschriften) auszuführen.

– Um den Tropfwasserschutz und

die Zugentlastung der Kabelzuführung sicherzustellen, ist

eine Anschlussleitung mit ausreichendem Außendurchmesser

zu verwenden (z. B. H 05 VV-F 3

G 1,5).

– Die Anschlussleitung ist so zu

verlegen, dass in keinem Fall die

Rohrleitung und/oder das

Pumpen- und Motorgehäuse

berührt werden.

– Stromart und Spannung des

Netzanschlusses müssen den

Angaben auf dem Typenschild

entsprechen.

– Netzanschluss [Phase (L) - Null

(N) - Erde ( )] entsprechend

Bild 5 ausführen.

– Pumpe/Anlage vorschriftsmäßig

erden.

– Nach Anschluss an das elektri-

sche Netz, den Klemmenkasten

wieder verschließen.

6 Inbetriebnahme

Füllen und Entlüften

Eine Entlüftung der Pumpe ist z. B.

dann erforderlich, wenn Heizung

und Pumpe zwar laufen, die

Heizkörper aber dennoch kalt bleiben. Wenn sich im Pumpenraum

Luft befindet, fördert die Pumpe

kein Wasser.

Anlage sachgemäß mit Wasser füllen.

7

Page 11

DEUTSCH

Eine Entlüftung des Pumpenrotorraumes erfolgt selbsttätig

bereits nach kurzer Betriebsdauer.

Kurzzeitiger Trockenlauf schadet

der Pumpe nicht. Falls die Entlüftung des Rotorraumes erforderlich wird, bitte wie folgt verfahren:

– Pumpe ausschalten.

Verbrennungsgefahr bei

Berühren der Pumpe!

Je nach Betriebszustand

der Pumpe bzw. Anlage

(Temperatur des Fördermediums) kann die Pumpe/der Motor sehr heiß

werden.

– Leitung druckseitig schließen.

Verbrühungsgefahr!

Je nach Temperatur des

Fördermediums und des

Systemdrucks kann beim

Öffnen der Entlüftungsschraube heißes Fördermedium in flüssigem oder

dampfförmigem Zustand

austreten bzw. unter hohem

Druck herausschießen.

– Entlüftungsschraube vorsichtig

mit passendem Schraubendreher lösen und ganz herausdrehen (Bild 6).

– Pumpenwelle mit Schrauben-

dreher mehrmals vorsichtig zurückschieben.

– Elektrische Teile vor austreten-

dem Wasser schützen.

– Pumpe einschalten.

ACHTUNG!

– Nach 15...30 s Entlüftungs-

schraube wieder einschrauben.

– Absperrorgan wieder öffnen.

Umschaltung des Regelbereiches

(Differenzdruck-Bereiches)

(Bild 7)

Wenn die Räume nicht ausreichend beheizt werden, kann der

Regelkanal der Pumpe zu niedrig

sein. Dann ist eine Umschaltung

auf einen höheren Regelkanal notwendig.

Ist die Pumpe umgekehrt auf einen

zu hohen Differenzdruck-Bereich

eingestellt, entstehen in den

Leitungen und insbesondere an

gedrosselten Thermostatventilen

Fließgeräusche. Sie sind durch

Umstellung auf einen niedrigeren

Regelkanal zu beheben.

Die Umschaltung erfolgt mit Hilfe

des Wahlschalters am Klemmenkasten.

Nach Umschalten auf einen anderen Regelbereich benötigt die

Heizungsanlage eine gewisse Zeit

bis sich die Regelung stabilisiert.

Die Pumpe kann bei

gelöster Entlüftungsschraube in Abhängigkeit von der Höhe

des Betriebsdruckes

blockieren.

8

Page 12

DEUTSCH

7 Wartung

Vor Wartungs- oder Instandsetzungsarbeiten

Pumpe spannungsfrei

schalten und gegen unbefugtes Wiedereinschalten

sichern.

8 Störungen, Ursachen

und Beseitigung

Pumpe läuft bei eingeschaltetem

Strom nicht:

– Elektrische Sicherungen prüfen,

– Spannung an der Pumpe prüfen

(Typenschild beachten),

– Motor ist blockiert, z.B. durch

Ablagerungen aus dem Heizungswasser.

Bei hohen Wassertemperaturen und Systemdrücken Absperrarmaturen vor

und hinter der Pumpe

schließen. Pumpe vorher

abkühlen lassen.

Wenn sich die Blockierung über

die automatische Deblockierroutine

nicht selbsttätig aufhebt, die

Entlüftungsschraube ganz herausdrehen und Gängigkeit des

Pumpenrotors durch Drehen des

geschlitzten Wellenendes mit Hilfe

eines Schraubendrehers prüfen

bzw. gängig machen (Bild 6).

Pumpe macht Geräusche

– Bei Kavitation durch unzurei-

chenden Zulaufdruck, den

System-Vordruck innerhalb des

zulässigen Bereiches erhöhen.

– Einstellung für den Regelbereich

prüfen, ggf. auf einen niedrigeren umschalten.

Lässt sich die Betriebsstörung

nicht beheben, wenden Sie sich

bitte an den nächstgelegenen

WILO-Kundendienst.

9 Ersatzteile

Bei Ersatzteilbestellungen sind alle

Daten des Typenschildes anzugeben.

Technische Änderungen

vorbehalten!

9

Page 13

ENGLISH

1 General Information

Uses

The Wilo-Smart circulating pumps

are used to pump liquids in pipe

installations.

The pump must not be used

for handling drinking water

or food-related liquids.

Its main fields of application are:

– Hot-water heating, various

systems,

– Air-conditioning units and cold-

water distribution.

Rating plate Smart 25/4

Heating circulating pumps,

wet runner motors

Screwed pipe pump

Nominal width [mm]

25 (=1HH),

Maximum delivery head [m]

Connection and electrical data

Connection voltage: 1~230 V

±10%, 5 0 Hz

Insulation class: F (155°C)

Temperature class: TF95

System of protection: IP 42

Differential pressure

range: 3-channel

selector

switch

Fitting length 180 mm

Perm. operating

pressure, max.: 10 bar

Perm. medium

temperatures: +2°C to

+95°C

10

Perm. ambient

temperature, max.: +40°C

Min. inlet pressure* at suction side

at

+82°C: 0.15 bar

+95°C: 0.3 bar

+110°C: 1.0 bar

*These values are valid up to 300

m above sea level. For higher ele-

vations add: 0.01 bar/100 m.

The minimum inlet pressure must

be maintained in order to avoid

cavitation noise!

Flow media:

– Heating water acc. to VDI 2035

– Water and water/glycol mixtures

in a ratio up to 1:1. In the case of

glycol admixtures the delivery

data of the pump is to be corrected according to the higher

viscosity, depending on the percentage mixture ratio. Only

brand products with anti-corrosion inhibitors should be used.

The manufacturer's instructions

must always be strictly adhered

to.

– Clearance must be obtained

from WILO if other media are

used.

2 Safety

These instructions contain important information which must be followed when installing and opera-

Page 14

ENGLISH

ting the pump. These operating

instructions must therefore be read

by the installer and the responsible

operator before assembly and

commissioning.

In addition to the general safety

instructions laid down here in the

Safety section, the special safety

instructions laid down in the following sections are also to be observed.

Safety marks contained in these

instructions

Safety precautions in these operating instructions which, if not followed, could cause personal injury

are indicated by the symbol:

with the following symbol used to

indicate electrical voltage:

The following symbol is used to

indicate that by ignoring the relevant safety instructions, damage

could be caused to the

pump/machinery and its functions:

ATTENTION!

Staff training

The personnel installing the pump

must have the appropriate qualifications for this work.

Risks incurred by failure to comply

with the safety precautions

Failure to comply with the safety

precautions could result in personal injury or damage to the pump

or installation. Failure to comply

with the safety precautions could

also invalidate any claim for damages.

In particular, failure to comply may

lead to problems such as:

– Failure of important pump or

machinery functions,

– Injury resulting from electrical or

mechanical factors.

Safety precautions for the

operator

The existing regulations for the

prevention of accidents must be

followed.

All risks caused by electrical energy must be eliminated. Local or

general regulations [e.g. IEC, VDE,

etc.] and directives from local

energy supply companies are to

be followed.

Safety information for inspection

and assembly

The operator must ensure that all

inspection and installation work is

carried out by authorized and qualified specialists who have carefully

studied these instructions.

Work on a pump or installation

should only be carried out once

the latter has been brought to a

standstill.

11

Page 15

ENGLISH

Unauthorized modification and

manufacture of spare parts

Alterations to the pump or installation may only be carried out with

the manufacturer's consent.

The use of original spare parts and

accessories authorized by the

manufacturer will ensure safety.

The use of any other parts may

invalidate claims invoking the liability of the manufacturer for any

consequences.

Unauthorized operating methods

The operating safety of the pump

or installation supplied can only be

guaranteed if it is used in accordance with paragraph 1 of the

operating instructions. Under no

circumstances should the limit

values given in the data sheet be

exceeded.

3 Transport/Interim

storage

ATTENTION!

12

The pump contains

electronic components and must be

protected against

external moisture

and mechanical damage

(shock/impact).

It should not be

exposed to temperatures outside the

range -10°C to

+50°C.

4 Pump description

The pump is fitted with a wet runner motor. The pumping medium

lubricates and cools the friction

bearing and rotor.

No motor protection is required.

Even the maximum overload current cannot damage the motor. The

motor operates non-overloading.

Control mode: Automatic

The pump differential pressure falls

within the set control channel.

The automatic pump control adapt

the delivery head within the control

channel to the volume flow and as

such prevent any disruptive flow

noises inside the heating installation.

Control channel selection (differential pressure range) (fig. 7)

In order to guarantee efficient operation of the heating installation

and optimum adaptation of the

pump to the load on the hydraulic

installation, it is important to select

the right control range. The pump

control channel is selected using a

3-stage selector switch in accordance with the installation requirements. The pump operates within

the chosen control range (characteristic diagram) and adapts continuously to the fluctuating power

requirements of the installation, in

particular when thermostat valves

are used.

Page 16

ENGLISH

5 Assembly/Installation

Installation

ATTENTION!

– Installation should only take

place once all welding and soldering work has been completed and the pipe network has

been rinsed. Dirt can have an

adverse effect on the functioning

of the pump.

ATTENTION!

– The pump must be installed in

an easily accessible place to

facilitate inspection and replacement.

– We recommend that you fit shut-

off devices in front of and behind

the pump. This will save having

to drain and refill the system if

the pump needs replacing. The

fittings are to be installed so that

any water that escapes cannot

drip onto the pump motor or terminal box.

– When installing flow pipes in

open units, the expansion flow

pipe must branch off before the

pump.

– Carry out off-load installation

with the pump motor lying hori-

Installation and

service by qualified personnel

only!

Keep the terminal

box close during the

hydraulic pump

installation!

zontally. (Installation positions in

fig. 1).

– An arrow on the pump casing

indicates the direction of flow

(fig. 2, pos. 1).

– Secure the pump against twi-

sting using a spanner (fig. 3).

– In order to attain the correct ter-

minal box position the motor

housing can be turned after loosening the motor fastening screws. The admissible terminal

box positions are shown in fig. 4.

ATTENTION!

ATTENTION!

Electrical connection

Do not damage the

gasket - if necessary use a new gasket: l 86 x l 76x 2.0

mm EP.

Avoid terminal box

position 3h for pumps

for cool and cold water

circulation!

For units which are

to be insulated, only

the pump housing

may be insulated.

The motor and the

condensation water

holes must remain

free from all blockages (fig. 2, pos. 2).

All electrical connections

should be completed by a

qualified electrician. Current

national regulations must be

13

Page 17

ENGLISH

observed (e.g. VDE regulations in Germany).

– According to Part 1 of the VDE

0730, the pump must be

connected to the electrical supply by a solid wire equipped with

a plug or an all-pole switch. The

width of the contact gap must be

at least 3 mm.

– To guarantee protection against

dripping water and the strain

relief of the PG screwed joint, a

connecting cable of suitable

external diameter is to be used

(e.g. H 05 VV-F 3 G 1.5).

– The supply cable must be laid in

such a way that it never touches

the pipework and/or the pump

and motor casing.

– Check that the mains current

and voltage comply with the

data on the rating plate.

– Connect to the mains in accor-

dance with fig. 5 [Phase (L) Zero (N) - Earth ( )].

– The pump/installation must be

earthed in compliance with the

applicable regulations.

– After connecting to the electricity

network, lock the terminal box.

6 Operation

Filling and ventilating the unit

The pump may need venting e.g. if

the heating and pump are working

14

but the heating element remains

cold. If there is air in the pump

chamber, the pump will not pump

water.

Carefully fill the unit with water.

The pump rotor chamber will vent

automatically after a short running

period. Brief dry running will not

damage the pump. If it becomes

necessary to vent the pump, please observe the following procedure:

– Switch off the pump.

Risk of burning if the

pump is touched!

Depending on the operating condition of the pump

and/or installation (fluid

temperature) the entire

pump can become very

hot.

– Close the valve on the discharge

side.

Risk of scalding!

Depending on the fluid

temperature and the

system pressure, if the vent

screw is completely loosened hot liquid or gas can

escape or even shoot out

at high pressure.

– Carefully loosen and fully remo-

ve the vent plug using a suitable

screwdriver (fig. 6).

Page 18

ENGLISH

– Carefully push the pump shaft

back several times using a screwdriver.

– Protect all electrical parts

against the water released from

the unit.

– Switch pump back on.

ATTENTION!

– After 15 to 30 s tighten the vent

plug.

– Re-open the shut-off valve.

Switching the control range (differential pressure range) (fig. 7)

If the rooms are not being sufficiently heated, the pump control

channel may be too low. In this

case you will need to switch to a

higher control channel.

If, on the other hand, the pump is

set at too high a differential pressure range, flow noise may occur

in the lines and in particular at

throttled thermostatic valves. This

can be remedied by switching to a

lower control channel.

This is done using the selector

switch on the terminal box.

After switching to a different control range, it will take some time

before the heating installation control becomes stable.

Depending on the

intensity of the operating pressure, the

pump is liable to

block when the

screw plug is open.

7 Maintenance

Prior maintenance or repair

work switch off the pump

and secure against unauthorized switching.

8 Problems, Causes

and Remedies

Motor is switched on but fails to

run:

– Check electrical fuses.

– Check voltage at pump (observe

rating plate data).

– Motor is blocked, e.g. by depo-

sits from the heating water.

At high water temperatures

and system pressure close

the isolating valves in front

of and behind the pump.

Allow pump to cool down

first.

If the blockage has still not cleared

up after the automatic unblocking

procedure, fully remove the vent

plug then check and if necessary

rectify the free running of the pump

rotor by turning the slotted end of

the shaft with a screwdriver (fig. 6).

Noisy pump operation

– In the event of cavitation as a

result of insufficient admission

pressure, increase the system

admission pressure within the

permitted range.

15

Page 19

DEUTSCH

– Check the control range setting

and if necessary lower.

If the fault cannot be rectified,

contact your nearest WILO

Customer Services.

9 Spare parts

All rating plate data is to be specified when ordering spare parts.

Subject to technical alterations!

16

Page 20

FRANÇAIS

1 Généralités

Applications

La pompe de circulation WiloSmart est conçue pour véhiculer

les fluides dans les tuyauteries.

Ne pas utiliser la pompe

pour véhiculer de l'eau

potable ou des produits ali-

mentaires.

Les principales applications sont

les suivantes :

– la circulation d'eau de chauffage

(divers systèmes)

– la climatisation et la circulation

d'eau glacée

Désignation Smart 25/4

Circulateur de chauffage,

rotor noyé

Pompe à raccord à visser

Diamètre nominal de la

tuyauterie [mm]

25 (=1HH),

Hauteur manométrique

maximale [m]

Raccordement et alimentation

Tension d'alimentation : 1~230V

±10%,

50Hz

Classe d'isolation : F (155°C)

Classe de température :TF95

Type de protection : IP 42

Plage de pression

différentielle :

Commutateur sélectif à 3 canaux

Entraxe : 180 mm

Pression maxi

admissible : 10 bars

Températures de

fluides admissibles : de +2°C à

+95°C

Température ambiante

admissible : maximale :

+40°C

Charge minimale à l'aspiration* à

+82°C : 0,15 bar

+95°C : 0,3 bar

+110°C : 1,0 bar

* Données valables pour une

installation située à 300 mètres

au-dessus du niveau de la mer :

0,01 bar par 100 m supplémentaires.

La pression mini à l'aspiration

doit être respectée pour éviter les

risques de cavitation.

Liquides véhiculés :

– eau de chauffage selon VDI

2035

– eau et mélange eau/glycol en

dosage jusqu'à 1:1. En cas d'ajouts de glycol, corrigez les

valeurs de refoulement de la

pompe suivant la viscosité

supérieure, en fonction du dosage en pourcentage. N'utilisez

que des produits de marques

dotés d'inhibiteurs de protection

contre la corrosion ; respectez

les consignes du fabricant.

– En cas d'utilisation sur d'autres

fluides, l'autorisation de WILO

est requise.

17

Page 21

FRANÇAIS

2 Sécurité

La présente notice contient des

instructions primordiales, qui doivent être respectées lors du montage et de la mise en service. C'est

pourquoi elle devra être lue attentivement par le monteur et l'utilisateur et ce, impérativement avant le

montage et la mise en service.

Il y a lieu d'observer non seulement les instructions générales de

ce paragraphe, mais aussi les prescriptions spécifiques abordées

dans les points suivants.

Signalisation des consignes

Les consignes de sécurité contenues dans cette notice qui, en

cas de non-observation, peuvent

représenter un danger pour les

personnes, sont symbolisées par

le symbole suivant :

En cas de danger électrique, le

symbole indiqué est le suivant :

Les consignes de sécurité dont la

non-observation peut représenter

un danger pour l'installation et son

fonctionnement sont indiquées par

le signe :

ATTENTION!

18

Qualification du personnel

Il convient de veiller à la qualification du personnel amené à réaliser

le montage.

Dangers encourus en cas de nonobservation des consignes

La non-observation des consignes

de sécurité peut constituer un danger pour les personnes, la pompe

ou l'installation. Elle peut également entraîner la suspension de

tout recours en garantie.

Plus précisément, les dangers

encourus peuvent être les

suivants :

– défaillance de fonctions impor-

tantes de l'installation ou de la

pompe

– danger pour les personnes en

cas de dysfonctionnement électrique et mécanique de la

machine

Consignes de sécurité pour l'utilisateur

Il convient d'observer les consignes en vue d'exclure tout risque

d'accident.

Il y a également lieu d'exclure tous

dangers liés à l'énergie électrique.

Respectez les instructions de la

norme NFC 15.100 et des normes

européennes.

Conseils de sécurité pour les travaux d'inspection et de montage

L'utilisateur doit faire réaliser ces

travaux par une personne spécia-

Page 22

FRANÇAIS

lisée qualifiée ayant pris connaissance du contenu de la notice.

Les travaux réalisés sur la pompe

ou l'installation ne doivent avoir

lieu que si les appareillages correspondants sont à l'arrêt.

Modification du matériel et utilisation de pièces détachées non

agréées

Toute modification de la pompe ou

de l'installation ne peut être effectuée que moyennant l'autorisation

préalable du fabricant.

L'utilisation de pièces de rechange

d'origine et d'accessoires autorisés par le fabricant garantit la

sécurité. L'utilisation d'autres pièces dégage la société Wilo de

toute responsabilité.

Modes d'utilisation non autorisés

La sécurité de fonctionnement de

la pompe ou de l'installation livrée

n'est garantie que si les prescriptions précisées au § 1 de la notice

d'utilisation sont respectées. Les

valeurs indiquées dans la fiche

technique ne doivent en aucun cas

être dépassées.

3 Transport et stockage

ATTENTION!

La pompe contient

des composants

électroniques et doit

être protégée contre

l'humidité ainsi que

les dommages mé-

caniques provoqués

par des chocs ou

des coups.

La pompe ne doit

pas être exposée à

des températures

dépassant les limites de -10°C à

+50°C.

4 Description de la

pompe

La pompe est pourvue d'un moteur

à rotor noyé. Le fluide véhiculé

lubrifie et refroidit le palier lisse et

le rotor.

Une protection du moteur n'est

pas nécessaire. Même le courant

de surcharge maximal ne peut

endommager le moteur. Le moteur

résiste au courant de blocage.

Type de régulation: Régulation

automatique :

La pression différentielle de la

pompe correspond au canal de

service.

Le dispositif de commande automatique de la pompe adapte la

hauteur manométrique du canal au

débit volumique et évite ainsi les

bruits d'écoulement gênants dans

l'installation de chauffage.

19

Page 23

FRANÇAIS

Sélection du canal de régulation

(plage de la pression différentielle) (figure 7)

Pour garantir un fonctionnement

efficace de l'installation de chauffage et une adaptation optimale de

la pompe aux cas de charge globaux de l'installation hydraulique, il

est important de sélectionner la

bonne plage de régulation (pression). Le canal de régulation de la

pompe est sélectionné au moyen

d'un commutateur sélectif à 3

niveaux en fonction des besoins

de l'installation. La pompe se régule dans la zone sélectionnée (diagramme caractéristique) et s'adapte ainsi constamment à l'évolution

des besoins en énergie de l'installation suivant la façon dont ils se

manifestent, en particulier lorsqu'on y place des robinets thermostatiques.

5 Installation/Montage

Montage

ATTENTION!

– Le montage devra être réalisé

après avoir terminé toutes les

opérations de soudage et de

brasage et, le cas échéant, le

20

L'installation et la

mise en service

devront être réalisées uniquement

par du personnel

qualifié !

nettoyage de la tuyauterie. La

saleté peut entraver le fonctionnement correct de la pompe.

ATTENTION!

– Installez la pompe dans un

endroit facile d'accès pour permettre toute intervention

ultérieure (contrôle/permutation).

– Il est recommandé d'installer

des vannes d'isolement en

amont et en aval de la pompe.

Ceci évitera de vidanger l'installation lors du remplacement de

la pompe. On orientera les vannes de façon à éviter que les fuites d'eau ne tombent sur le

moteur de la pompe ou la boîte

à bornes.

– En cas de montage dans le con-

duit d'aspiration d'installations

ouvertes, le conduit d'aspiration

de sécurité doit dériver avant la

pompe.

– Réalisez le montage sans tensi-

on sur l'arbre de la pompe positionné horizontalement. (positions de montage en figure 1).

– La flèche sur le corps de pompe

indique le sens d'écoulement du

fluide (fig. 2, pos. 1).

Conserver la boîte à

bornes fermée pendant le montage

hydraulique du circulateur !

Page 24

FRANÇAIS

– Protégez la pompe contre les

torsions à l'aide d'une clé plate

(figure 3).

– Pour raccorder la boîte à bor-

nes, il convient de tourner la

carcasse moteur après avoir

dévissé les vis de fixation du

moteur. Positions de la boîte à

bornes admissibles en figure 4

ATTENTION!

ATTENTION!

Raccordement électrique

Veillez à ne pas

endommager le joint

plat. Le cas échéant,

utilisez un nouveau

joint : l86 x l76 x

2,0 mm EP.

Pour les pompes

employées dans les

circuits d'eau de refroidissement et d'eau

froide, il convient d'éviter la position de la

boîte à bornes 3h !

Si l'on isole l'installation, seul le corps

de la pompe doit

être isolé. Le moteur

et les orifices d'écoulement de condensation doivent

rester libres (figure

2, pos. 2)

Les raccordements électriques et les contrôles doivent être effectués par un

électricien agréé et confor-

mément aux normes en

vigueur.

– Le raccordement électrique doit

être réalisé selon la norme NFC

15.100 ou normes européennes

via un câble électrique fixe

pourvu d'un commutateur ou

d'un contacteur multipolaire

avec au moins 3 mm de plage

d'ouverture de contact.

– Pour assurer la protection de

l'installation contre les gouttes

d'eau et le soulagement de traction du guide-câble, utilisez un

câble de raccordement avec un

diamètre extérieur suffisant (p.

ex. H 05 VV-F 3 G 1,5).

– Le câble de raccordement doit

être placé de façon à ne jamais

entrer en contact avec la canalisation principale et/ou le corps

de pompe et la carcasse moteur.

– La nature du courant et la tensi-

on d'alimentation doivent correspondre aux indications figurant

sur la plaque signalétique.

– Réalisez le raccordement au

réseau [phase (L) - neutre (N) terre ( )] conformément à la

figure 5.

– La pompe/l'installation doivent

être mises à la terre conformément aux prescriptions.

– Après avoir effectué le raccorde-

ment au réseau électrique, refermez la boîte à bornes.

21

Page 25

FRANÇAIS

6 Mise en service

Remplissage et dégazage

Il convient de purger la pompe lorsque les radiateurs restent froids

en dépit du bon fonctionnement du

chauffage et de la pompe. En effet,

lorsque le boîtier de la pompe est

rempli d'air, cette dernière ne

refoule pas d'eau.

Remplissez l'installation d'eau.

Normalement, le dégazage du rotor

de la pompe s'effectue automatiquement après une brève période

de fonctionnement. Un bref fonctionnement à sec n'endommage

pas la pompe. Si le dégazage du

rotor s'avère nécessaire, procédez

de la sorte :

– Arrêtez la pompe

Danger de brûlure au

contact de la pompe !

En fonction des conditions

de fonctionnement de la

pompe ou de l'installation

(température du fluide), la

pompe/le moteur peut

devenir extrêmement

chaud.

– Fermez la vanne d'aspiration

Danger de brûlure !

Selon la température du

fluide et la pression du

système, lorsqu'on ouvre la

vis de dégazage, du fluide

22

brûlant peut s'échapper

sous forme liquide ou

gazeuse ou sortir à haute

pression lors de l'ouverture

de la vis de dégazage.

– Dévissez complètement la vis de

dégazage à l'aide d'un tournevis

adapté (fig. 6)

– Repoussez prudemment à plu-

sieurs reprises l'arbre de la

pompe à l'aide d'un tournevis

– Évitez que des fuites de liquide

ne se répandent sur les parties

électriques

– Enclenchez la pompe.

ATTENTION!

– Au bout de 15 à 30 sec., refer-

mez la vis de dégazage

– Ouvrez à nouveau la vanne

d'arrêt.

Commutation de la plage de régulation (plage de la pression différentielle) (figure 7)

Si le canal de régulation de la

pompe n'est pas suffisant, la

température des locaux à chauffer

sera trop faible. Dans ce cas, il est

nécessaire de passer à un canal

de régulation supérieur.

Si la pression dans

l'installation est importante, la pompe

peut se bloquer lorsque la vis de dégazage est ouverte.

Page 26

FRANÇAIS

Si, à l'inverse, la pompe est réglée

sur une plage de pression différentielle trop élevée, des bruits d'écoulement se font entendre dans la

tuyauterie, et en particulier au

niveau des robinets thermostatiques. On résout ce problème en

passant à un canal de régulation

inférieur.

La commutation s'effectue à l'aide

du commutateur sélectif de la boîte

à bornes.

Après avoir changé de plage de

régulation, l'installation de chauffage requiert un certain temps avant

que la régulation ne se stabilise.

7 Entretien

Avant toute intervention ou

arrêt, mettre les pompes

hors tension et s'assurer

contre toute remise en route

intempestive.

8 Pannes, causes et

remèdes

La pompe ne tourne pas (alors

qu'elle est alimentée en courant) :

– Vérifiez les fusibles

– Vérifiez la tension de la pompe

(respectez la plaque signalétique)

– Le moteur est bloqué (par ex. à

cause d'un dépôt de résidus en

suspension)

Si la température de l'eau

et la pression du système

sont élevées, fermez les

vannes d'isolement en

amont et en aval de la

pompe. Laissez d'abord

refroidir la pompe.

Si le blocage persiste malgré le

mécanisme habituel de déblocage

automatique, dévissez complètement la vis de dégazage et débloquez le rotor au moyen d'un tournevis en tournant l'extrémité fendue de l'arbre (figure 6).

La pompe fait du bruit

– En cas de cavitation en due à

une pression insuffisante à l'aspiration, augmentez la pression

d'aspiration du système dans les

limites autorisées.

– Vérifiez le réglage de la plage de

régulation et, le cas échéant,

passez à un niveau inférieur.

S'il n'est pas possible de remédier

au défaut, veuillez faire appel au

S.A.V. WILO le plus proche.

9 Pièces détachées

Lors de toute commande de pièces détachées, il convient de mentionner toutes les données de la

plaque signalétique.

Sous réserve de modifications

techniques !

23

Page 27

NEDERLANDS

1 Algemeen

Gebruiksdoel

De circulatiepomp Wilo-Smart

dient voor het opvoeren van vloeistoffen in buissystemen.

De pomp niet gebruiken

voor drinkwater of levens-

middelen.

De voornaamste toepassingen zijn:

– Verwarmingen met warm water,

diverse systemen,

– Airconditioning en distributie van

koud water.

Typesleutel Smart 25/4

Verwarmingscirculatiepomp,

natlopend

met schroefaansluiting

op een buis

Nominale diameter

buisaansluiting [mm]

25 (=1HH),

Maximale opvoerhoogte [m]

Aansluit- en vermogengegevens

Aansluitspanning: 1~230V

±10%, 50Hz

Isolatieklasse: F (155°C)

Temperatuurklasse: TF95

Bescherming: IP 42

Verschildrukgebied: 3 kanaals

keuzeschake-

laar

Inbouwlengte: 180mm

Max. toegelaten

bedrijfsdruk: 10 bar

24

Max. toegelaten mediatemperatuur:

+2°C tot +95°C

Max. toegelaten omgevingstemperatuur:maximaal: +40°C

Min. aanloopdruk* aan de aanzuigzijde bij

+82°C: 0,15 bar

+95°C: 0,3 bar

+110°C: 1,0 bar

*Deze waarden gelden tot 300 m

boven de zeespiegel; toeslag voor

hoger gelegen plaatsen: 0,01

bar/100 m hoogtetoename.

Om cavitatiegeluiden te vermijden

moet de minimale aanvoerdruk

aan de zuigmond worden aangehouden!

Opvoermedia

– Verwarmingswater overeenkom-

stig VDI 2035,

– Water en water/glycolmengsels

in een mengverhouding tot 1:1.

Voor bijmengen van glycol moeten de opvoergegevens van de

pomp omwille van de hogere

viscositeit naargelang de procentuele mengverhouding worden gecorrigeerd. Alleen merkartikelen met corrosiebeschermende inhibitoren gebruiken,

letten op de gegevens van de

fabrikant.

– Bij gebruik van andere opvoer-

media is goedkeuring door WILO

vereist.

Page 28

NEDERLANDS

2 Veiligheid

Deze gebruikshandleiding omvat

principiële aanwijzingen, waarmee

rekening moet worden gehouden

bij de plaatsing en het gebruik.

Daarom moet deze bedrijfshandleiding absoluut door de monteur en

de verantwoordelijke gebruiker

worden gelezen voor het monteren

en het in gebruik nemen.

Er moet niet alleen worden gelet

op de onder dit punt opgesomde

algemene veiligheidsaanwijzingen,

maar ook op de onder de volgende

hoofdpunten ingevoegde, speciale

veiligheidsaanwijzingen.

Aanduiding van aanwijzingen

De in deze bedrijfshandleiding

opgenomen veiligheidsaanwijzingen, die bij negeren ervan gevaar

kunnen opleveren voor personen,

zijn aangegeven met het algemeen

gevaarsymbool:

en bij een waarschuwing voor

elektrische spanning met:

aangeduid.

Bij veiligheidsaanwijzingen, die bij

het niet naleven ervan gevaar opleveren voor de pomp of de installa-

tie en haar werking, staat de aanduiding:

OPGELET!

Personeelskwalificatie

De montage dient door gekwalificeerd personeel te worden uitgevoerd.

Gevaren bij niet naleven van de

veiligheidsaanwijzingen

Het niet naleven van de veiligheidsaanwijzingen kan gevaar opleveren voor personen en de installatie.

Het niet naleven van de veiligheidsaanwijzingen kan ertoe leiden dat

iedere aanspraak op schadeloosstelling vervalt.

Concreet kan niet-naleving de volgende gevaren inhouden:

– Het uitvallen van belangrijke fun-

cties van de pomp/installatie,

– Gevaar voor personen door

elektrische en mechanische

inwerkingen.

Veiligheidsaanwijzingen voor de

gebruiker

De bestaande voorschriften ter

voorkoming van ongevallen dienen

in acht te worden genomen.

Gevaar door elektrische energie

moet worden uitgesloten. Er moet

rekening worden gehouden met de

plaatselijke of de algemene voorschriften [bijv. IEC, VDE enz.] en

die van de plaatselijke energiemaatschappij.

25

Page 29

NEDERLANDS

Veiligheidsaanwijzingen voor inspectie- en montagewerkzaamheden

De gebruiker moet er voor zorgen,

dat alle inspectie- en montagewerkzaamheden worden uitgevoerd door geautoriseerde en gekwalificeerde vaklui, die door het

bestuderen van de bedrijfshandleiding voldoende op de hoogte zijn.

In principe mogen werkzaamheden

aan de pomp/installatie alleen tijdens stilstand worden uitgevoerd.

Eigenhandige ombouw en vervaardiging van onderdelen

Veranderingen aan de

pomp/installatie zijn alleen in overleg en met goedkeuring van de

fabrikant toegestaan.

Originele onderdelen en door de

fabrikant toegelaten toebehoren

dienen de veiligheid. Het gebruik

van andere delen kan de aansprakelijkheid voor de daaruit ontstane

gevolgen opheffen.

Ontoelaatbare bedrijfsomstandigheden

De bedrijfszekerheid van de geleverde pomp/installatie is alleen

gegarandeerd bij doelgerichte toepassing, volgens deel 1 van de

bedrijfshandleiding. De op het

datablad aangegeven grenswaarden mogen in geen geval worden

overschreden.

26

3 Transport/

Tussenopslag

OPGELEZ!

De pomp bevat elektronische onderdelen

en moet worden

beschermd tegen

vocht van buitenaf en

mechanische beschadigingen (stof/schokken).

De pomp mag niet

worden gebruikt bij

temperaturen buiten

het gebied -10°C tot

+50°C.

4 Beschrijving van de

pomp

De pomp is voorzien van een natloopmotor. Het opvoermedium

smeert en koelt de glijlagers en de

rotor.

Een motorbeveiliging is overbodig.

Zelfs de maximale overbelastingsstroom kan de motor niet beschadigen. De motor is bestand tegen

blokkeerstromen.

Wijze van regelen: Automatische

regeling

De verschildruk van de pomp ligt

binnen een ingesteld regelbereik.

De pompregeling past de opvoerhoogte, binnen het regelbereik,

voortdurend aan de wisselende

capaciteitsbehoefte van de instal-

Page 30

NEDERLANDS

latie aan en vermindert op die

manier storende geluiden in de

verwarmingsinstallatie.

Keuze van het regelbereik (bereik

verschildruk) (afb. 7)

Om een efficiënt gebruik van de

verwarmingsinstallatie en een optimale aanpassing van de pomp aan

de belasting van de hydraulische

installatie te verzekeren, is het

belangrijk het geschikte regelgebied te kiezen. Het regelkanaal van

de pomp wordt met behulp van

een 3-standen schakelaar, naargelang de behoefte van de installatie,

ingesteld. De pomp wordt binnen

het gekozen regelbereik (diagram)

geregeld, en past zich voortdurend

aan aan een veranderende vermogenbehoefte van de installatie,

zoals die ontstaat bij met name het

gebruik van thermostaatkranen.

5 Plaatsing/Inbouw

Montage

OPGELET!

– De inbouw mag pas gebeuren

na het voltooien van alle las- en

soldeerwerkzaamheden en het

ev. doorspoelen van de leidingen. Vuil kan de pomp onklaar

maken.

Inbouw / In bedrijf

nemen alleen door

vakpersoneel!

OPGELET!

– De pomp op een goed toegan-

kelijke plaats monteren, zodat

later controleren of vervangen

goed mogelijk is.

– Het is aan te bevelen voor en

achter de pomp afsluitkranen te

monteren. Hiermee wordt bij een

eventueel uitwisselen van de

pomp het ledigen en weer terug

vullen van de installatie vermeden. De kranen moeten zodanig

worden gemonteerd, dat het lekkende water niet op de pompmotor of de klemmenkast kan

druppelen.

– Bij de inbouw in open installaties

moet de veiligheidsvoorloop

(open expansievat) in de toevoerleiding voor de pomp op het

leidingstelsel worden aangesloten.

– De pomp moet spanningsvrij en

met horizontaal liggende as worden gemonteerd. (Wijze van

inbouw in afb. 1).

– De richtingspijl op de behuizing

van de pomp geeft de stromingsrichting aan (afb. 2, pos.

1).

– De pomp met een passende

steeksleutel tegen verdraaien

blokkeren (afb. 3).

De klemmenkast van

de pomp gedurende

de waterzijdige montage gesloten laten!

27

Page 31

NEDERLANDS

– Indien het positioneren van de

klemmenkast noodzakelijk is,

kan de pompmotor na het lossen van de schroeven in het

pomphuis worden gedraaid.

Toegelaten klemmenkast posities volgens afbeelding 4

OPGELET!

OPGELET!

Elektrische aansluiting

28

De pakking niet beschadigen. Evt. een

nieuwe dichting plaatsen: l 86 x l 76 x 2,0

mm EP.

Bij pompen in koel- en

koud waterkringlopen

moet men de klemmenkast positie 3h te

vermijden!

Bij installaties die

moeten worden geïsoleerd, mag alleen het

pomphuis worden geïsoleerd. De motor en

de condenswater afvoeropeningen moeten vrij blijven (afb. 2,

pos. 2)

De elektrische aansluiting

dient overeenkomstig de

geldende voorschriften

(bijvoorbeeld de VDE-voorschriften) te worden uitgevoerd door een door het

energiebedrijf (EVU) erkende installateur.

– De elektrische aansluiting moet

[volgens VDE 0730/deel 1]

gebeuren via een vaste aansluitleiding, die is voorzien van een

stekker of een meerpolige schakelaar met minstens 3 mm

contactopening.

– Om zeker te zijn van de

bescherming tegen druppelwater en de trekontlasting van de

kabelwartel, moet een aansluitleiding worden gebruikt met voldoende buitendiameter (bijv. H

05 VV-F 3 G 1,5).

– De aansluitleiding moet zo wor-

den gelegd, dat de buizen en/of

de pomp- en de motorbehuizing

in geen geval worden geraakt.

– De stroomsoort en de spanning

van de netaansluiting moeten

overeenkomen met de gegevens

op het typeplaatje.

– De netaansluiting [Fase (L) - Nul

(N) - Aarde ( )] uitvoeren volgens afb. 5.

– De pomp/installatie aarden vol-

gens de voorschriften.

– Na aansluiten op het elektrische

net de klemmenkast terug sluiten.

Page 32

NEDERLANDS

6 In bedrijf nemen

Vullen en ontluchten

De installatie naar behoren vullen

en ontluchten.

Het ontluchten van de pomp is

bijvoorbeeld dan vereist, wanneer

de verwarming en de pomp weliswaar lopen, maar de verwarmingslichamen koud blijven. Indien er

zich lucht in de pompruimte

bevindt, voert de pomp geen water

op.

Het ontluchten van de rotorruimte

van de pomp gebeurt zelfstandig,

na een korte gebruiksduur. Het

kortstondig droog lopen beschadigt de pomp niet. Indien de ontluchting van de pomp nodig is, te

werk gaan als volgt:

– Pomp uitschakelen.

Gevaar voor verbranden bij

aanraken van de pomp!

Naargelang de bedrijfstoestand van de pomp resp.

de installatie (de temperatuur van het opvoermedium) kan de pomp/de motor

zeer warm worden.

– De leiding aan de drukzijde afs-

luiten.

Gevaar voor verbranding!

Naargelang de temperatuur

van het opvoermedium en

de systeemdruk kan er bij

het openen van de ont-

luchtingsschroef heet opvoermedium vrijkomen onder

vloeibare of dampvormige

toestand resp. onder hoge

druk.

– De ontluchtingsschroef voorzich-

tig met een passende schroevendraaier lossen en volledig

uitdraaien (afb. 6).

– De as van de pomp meermaals

met de schroevendraaier voorzichtig terugduwen.

– Elektrische onderdelen bescher-

men tegen het vrijkomende

water.

– Pomp inschakelen.

OPGELET!

– Na 15...30 s de ontluchtings-

schroef terug vastdraaien.

– Afsluitkraan terug openen.

Omschakelen van het regelgebied

(bereik verschildruk) (afb. 7)

Indien de ruimte niet voldoende

kan worden verwarmd, kan het

regelbereik van de pomp te klein

zijn. Dan is omschakelen naar een

hoger regelbereik noodzakelijk.

Indien de pomp daarentegen is

ingesteld op een te hoog regelgebied, ontstaan in de leidingen en in

het bijzonder in thermostaatventielen stromingsgeluiden. Ze zijn te

verhelpen door over te schakelen

De pomp kan bij geloste ontluchtingsschroef blokkeren naargelang de hoogte van de

bedrijfsdruk.

29

Page 33

NEDERLANDS

De omschakeling gebeurt met de

keuzeschakelaar aan de klemmenkast.

Na het overschakelen naar een

ander regelbereik heeft de verwarmingsinstallatie enige tijd nodig

vooraleer de regeling stabiliseert.

7 Onderhoud

Voor onderhoud- of reparatiewerkzaamheden pomp

spanningsvrij schakelen en

tegen onbevoegd inschakelen beveiligen.

8 Storingen, oorzaken

en oplossingen

De pomp loopt niet met de netspanning ingeschakeld:

– De elektrische zekeringen con-

troleren,

– De spanning aan de pomp con-

troleren (op het typeplaatje letten),

– De motor is geblokkeerd, bijvo-

orbeeld door afzetting vanuit het

verwarmingswater.

Bij hoge watertemperaturen

en systeemdrukken de afsluitkranen voor en achter

de pomp sluiten. De pomp

eerst laten afkoelen.

Indien de blokkering zich niet

zelfstandig opheft via de automatische deblokkeerroutine, de ont-

30

luchtingsschroef volledig uitdraaien

en de pompmotor met behulp van

een schroevendraaier déblokkeren

door het verdraaien van de pompas. Om dit mogelijk te maken is

de pompas voorzien van een gleuf

(afb. 6).

De pomp maakt geluid

– Bij cavitatie door een onvol-

doende aanloopdruk, moet de

systeem-voordruk binnen het

toegelaten gebied worden verhoogd.

– De instelling voor het regelge-

bied nagaan, ev. op ene lager

gebied overschakelen.

Indien de bedrijfsstoring niet kan

worden verholpen richt u zich tot

de dichtstbijzijnde WILO-servicedienst.

9 Onderdelen

Bij de bestelling van onderdelen

dienen alle gegevens van het

typeplaatje te worden opgegeven

Technische wijzigingen voorbe-

houden!

Page 34

ESPAÑOL

1 Generalidades

Uso

La bomba circuladora Wilo-Smart

sirve para el bombeo de líquidos

en sistemas de tuberías.

No utilizar la bomba en

agua potable o en el sector

de la alimentación.

Los principales ámbitos de utilización son:

– Calefacciones por agua caliente,

diversos sistemas,

– Aparatos de aire acondicionado

y distribución de agua fría.

Claves del tipo Smart 25/4

Bomba circuladora de

calefacción con rotor

húmedo

Bomba con unión

roscada de tubos

Diámetro nominal de

la conexión de tubería

[mm] 25 (=1HH),

Altura de bombeado máxima

Datos de conexión y potencia

Tensión eléctrica: 1~230V

±10%, 50Hz

Clase de aislamiento: F (155°C)

Clase de temperatura: TF95

Tipo de protección: IP 42

Margen de presión

diferencial: Selector de

canal 3

Longitud de montaje: 180 mm

Presión de funcionamiento

admisible, máx.: 10 bar

Temperatura

admisible del fluido: De +2 °C a

+95 °C

Temperatura ambiente

admisible: máxima: +40 °C

Presión de entrada * mínima en la

boca de aspiración a

+82°C: 0,15 bar

+95°C: 0,3 bar

+110°C: 1,0 bar

* Los valores son válidos hasta 300 m

sobre el nivel del mar; Aumento para

longitudes mayores: 0,01 bar/100 m

de incremento de altura.

¡Para evitar el ruido de cavitación

se debe detener la presión de

entrada mínima en la boca de

aspiración de la bomba!

Medios de impulsión

– Agua de calefacción según VDI

2035,

– Agua y mezcla de agua y glicol

en proporción de hasta 1:1.

Mediante adiciones de glicol

deben corregirse los datos de

impulsión de la bomba correspondientes a la viscosidad más

alta, en función de la proporción

de la mezcla. Utilizar únicamente

mercancías de marca con anticorrosivo; observar las indicaciones del fabricante.

– Para poder utilizar otros medios

de impulsión es necesaria la

autorización por parte de WILO.

31

Page 35

ESPAÑOL

2 Seguridad

Estas instrucciones de funcionamiento contienen indicaciones básicas

que han de ser respetadas en el

momento de la instalación y puesta

en marcha de la bomba. Por lo tanto,

deberán ser leídas atentamente por el

instalador o el operador responsable

antes de proceder a la instalación o

puesta en marcha de la bomba.

Se deberán observar no sólo las

instrucciones generales de seguridad que aparecen en este apartado, sino también las instrucciones

especiales de seguridad que figuran en los demás apartados.

Símbolos de seguridad utilizados

en este manual de funcionamiento

Las instrucciones de seguridad contenidas en este manual de funcionamiento que, de no ser respetadas,

podrían causar lesiones a las personas,

están señaladas mediante el símbolo:

y las advertencias de

presencia de corriente eléctrica

están señaladas con el símbolo:

Las instrucciones de seguridad,

cuya no observancia puede suponer un peligro para la bomba o la

instalación o su funcionamiento, se

han marcado con la palabra:

¡ATENCIÓN!

Cualificación del personal

El personal encargado de instalar

la bomba deberá tener las cualificaciones apropiadas para llevar a

cabo los trabajos de montaje.

Riesgos en caso de inobservacia

de las instrucciones de seguridad

La inobservancia de las instrucciones de seguridad puede provocar

lesiones a las personas y daños a

la bomba o la instalación. También

podría invalidar las posibles reclamaciones de indemnización por

los daños y perjuicios sufridos.

En particular, la inobservancia de

las instrucciones de seguridad

puede dar lugar, por ejemplo, a los

siguientes problemas:

– Fallo de funciones importantes

del sistema o la bomba,

– Daños personales por causas

eléctricas o mecánicas.

Instrucciones de seguridad para el

operador

Se debe respetar la reglamentación vigente en materia de prevención de accidentes.

También deben excluirse los peligros relacionados con la energía

eléctrica. Así pues, deberán respetarse las indicaciones de las nor-

32

Page 36

ESPAÑOL

mativas locales o generales (p. ej.

IEC, UNE, etc.) y de las compañías

suministradoras de energía locales.

Instrucciones de seguridad para

las tareas de inspección y montaje

El operador debe asegurarse de

que la inspección y el montaje de

la bomba sean realizados por personal especializado cualificado y

autorizado, que haya leído atentamente y asimilado estas instrucciones de funcionamiento.

Antes de trabajar en la bomba o

instalación, siempre debe pararse

la máquina por completo.

Modificación y fabricación de

repuestos por iniciativa propia

Las modificaciones en la bomba o

la instalación sólo deben realizarse

con la previa autorización del

fabricante.

La utilización de repuestos originales y accesorios permitidos por el

fabricante garantizan la seguridad.

Si se utilizan otras piezas, puede

dejar de asumirse la responsabilidad por las consecuencias derivadas de ello.

Modos de utilización no permitidos

La seguridad de funcionamiento

de la bomba o la instalación suministradas sólo se garantiza si se

utilizan conforme a lo indicado en

el apartado 1 de las instrucciones

de funcionamiento. En ningún caso

se podrá utilizar valores superiores

a los valores límite especificados

en la ficha técnica.

3 Transporte y

almacenamiento

¡ATENCIÓN!

La bomba contiene

elementos electrónicos y deberá protegerse de la humedad

exterior, así como de

posibles daños mecánicos debidos a golpes o choques.

La bomba no deberá

quedar expuesta a

temperaturas fuera

del intervalo de -10 °C

a +50 °C.

4 Descripción de

la bomba

La bomba está equipada con un

motor de rotor húmedo. El medio

de bombeado engrasa y enfría el

cojinete liso y el motor.

No se suministra un protector de

motor. Incluso la sobrecarga de

corriente máxima no podría dañar

el motor. El motor es resistente al

bloqueo.

Modo de regulación: Regulación

automática

Dentro del canal de regulación ajustado está la presión diferencial de

la bomba.

33

Page 37

ESPAÑOL

El automático de la bomba adapta

la altura de bombeado, dentro del

canal de regulación, al caudal

volumétrico y evita, con ello, molestos ruidos producidos por la corriente en la instalación de calefacción

Selección del canal de regulación

(margen de presión diferenial) (fig. 7)

Para garantizar un funcionamiento

eficiente de la instalación de calefacción y una adaptación óptima de

la bomba al estado de carga de la

instalación hidráulica, es importante

seleccionar la gama de regulación

adecuada. El canal de regulación

de la bomba se selecciona mediante un selector de 3 velocidades, de

acuerdo con las exigencias de la

instalación. La bomba regula dentro

de la gama de regulación seleccionada (diagrama característico) y se

adapta constantemente, con ello, a

un requerimiento de potencia variable de la instalación, como el que

tiene lugar principalmente en la utilización de válvulas termostáticas.

5 Instalación y montaje

Montaje

¡ATENCIÓN!

– Llevar a cabo el montaje única-

mente tras haber realizado

todos los trabajos de ensambla-

34

¡Montaje y puesta

en marcha sólo

por personal cualificado!

je y soldadura y tras haber limpiado, en caso necesario, el

sistema de tuberías. La suciedad puede perjudicar el funcionamiento de la bomba.

¡ATENCIÓN!

– Montar la bomba en un lugar

accesible, de modo que se pueda

realizar fácilmente una comprobación o reposición posterior .

– Se recomienda el montaje de vál-

vulas de cierre delante y detrás

de la bomba. Con ello se ahorrará, en una posible reposición

de la bomba, un vaciado y

posterior rellenado de la instalación. Las válvulas de cierre deben

montarse de tal modo que el

agua de fuga no gotee sobre el

motor de la bomba o sobre la

caja de bornes.

– Si la instalación se realiza en la

ida de un sistema abierto, la

tubería de expansión debe tener

su empalme delante de la

bomba (DIN EN 12828).

– Realice el montaje libre de ten-

siones y con el eje de la bomba

en posición horizontal. (Posición

de montaje en la fig. 1).

– La flecha de dirección en la car-

casa de la bomba muestra el

sentido del flujo (fig. 2, pos. 1).

¡Mantener la caja de

bornes cerrada durante el montaje de la

bomba!

Page 38

ESPAÑOL

– Para evitar que la bomba se

tuerza, fijarla con una llave de

boca. (fig. 3).

– Si es necesario colocar la caja

de bornes, se puede desplazar

la carcasa del motor soltando

los tornillos de fijación de éste.

Posiciones admisibles de la caja

de bornes según la fig. 4.

¡ATENCIÓN!

¡ATENCIÓN!

Conexión eléctrica

No dañar la junta

plana. Si es necesario,

utilizar una nueva

junta: l86xl 76x2,0

mm EP.

¡Evitar la posición 3h

de la caja de bornes

para circuitos de agua

fresca y fría!

En instalaciones que

están aisladas, sólo

debe aislarse la carcasa de la bomba. El

motor y las aberturas

del sumidero de

condensado deben

permanecer libres

(fig. 2, pos. 2)

La conexión eléctrica

deberá realizarla un instalador eléctrico autorizado por

una de las compañías eléctricas locales de acuerdo

con las normativas locales

vigentes (p.ej.: REBT)

– La conexión eléctrica se debe

llevar a cabo mediante una línea

de conexión fija [según la normativa alemana VDE 0730/Parte

1] prevista de un enchufe o de

un interruptor para todos los

polos con un mínimo de 3 mm

de abertura de contacto.

– Para garantizar la protección con-

tra goteo y la descarga de tracción de la alimentación del cable,

se debe utilizar un cable de conexión con un diámetro exterior suficiente (p. ej.: H 05 VV-F 3 G 1,5).

– Instalar el cable de conexión de

modo que no entre en contacto

con la tubería y/o la carcasa de

la bomba o del motor.

– El tipo de corriente y la tensión

de la conexión de red deben

coincidir con los datos indicados

en la placa de características.

– Realizar la alimentación eléctrica

[Fase (L) - Cero (N) - Tierra ( )]

como se indica en la fig. 5.

– Realizar la puesta a tierra según

la normativa vigente.

– Volver a cerrar la caja de bornes

tras realizar la conexión a la red

eléctrica.

6 Puesta en marcha

Llenar y purgar

Es necesario realizar una purga de la

bomba, por ejemplo, cuando la calefacción y la bomba funcionan pero

los calentadores se mantienen fríos.

35

Page 39

ESPAÑOL

La bomba no impulsa agua si existe

aire en la cámara de la bomba.

Rellenar la instalación con agua si

es pertinente.

Tras un corto período de funcionamiento, se realiza automáticamente una purga del alojamiento

rotor de la bomba. La marcha en

seco durante un corto espacio de

tiempo no daña la bomba. En caso

de que sea necesaria una purga

del alojamiento del rotor , proceder

como se indica a continuación:

– Desconectar la bomba.

¡Si toca la bomba corre

el riesgo de sufrir quemaduras

En función del estado de

funcionamiento de la

bomba o del sistema (temperatura del medio de

impulsión), es posible que

la bomba o el motor estén

muy calientes.

– Cerrar el conducto por el lado

de la impulsión

¡Peligro de escaldaduras!

Según la temperatura del

medio de impulsión y de la

presión del sistema, al abrir

el tornillo de purga puede

salir medio de impulsión

caliente en estado líquido o

gaseoso, o bien expulsarse

a gran presión.

– Soltar el tornillo de purga cuida-

dosamente con el destornillador

adecuado y extraerlo completamente (fig. 6).

– Empujar el eje de la bomba con

el destornillador repetidas veces

y cuidadosamente.

– Proteger los componentes eléc-

tricos del agua saliente.

– Conectar la bomba.

¡ATENCIÓN!

– Tras 15...30 s volver a atornillar

el tornillo de purga.

– Volver a abrir el dispositivo de

cierre.

Conmutación de la gama de regulación (margen de presión diferencial)

(fig. 7)

Si las habitaciones no están suficientemente caldeadas, puede que

el canal de regulación de la bomba

sea demasiado bajo. En ese caso,

es necesaria la conmutación a un

canal de regulación más alto.

Si, al contrario, la bomba está ajustada en un margen de presión

diferencial demasiado alto, se producirán ruidos provocados por el

flujo en los conductos y, especialmente, en las válvulas termostáticas estranguladas. Éstos se elimi-

Con el tornillo de

purga suelto, la

bomba podría quedar bloqueada en

función del valor de

la presión de trabajo.

36

Page 40

ESPAÑOL

narán mediante la conmutación a

un canal de regulación más bajo.

La conmutación se realiza mediante el selector situado en la caja de

bornes

Tras conmutar a otra gama de regulación, la instalación de calefacción

necesita un cierto tiempo hasta que

la regulación se estabiliza.

7 Mantenimiento

Antes de cualquier trabajo

de mantenimiento o reparación, la bomba debe estar

sin tensión y protegida frente a conexiones por personas no autorizadas.

8 Averías, causas y

soluciones

La bomba no funciona aunque

esté bajo tensión:

– Examinar los fusibles de la red

eléctrica

– Examinar la tensión de la bomba

(observar la placa de características)

– El motor está bloqueado, por

ejemplo, a causa de incrustaciones procedentes del agua de la

calefacción.

Si las temperaturas son altas

y hay presión en el sistema,

cerrar las válvulas de cierre

de delante y detrás de la

bomba. Dejar enfriar la

máquina previamente.

Si tras la rutina de desbloqueo, el

bloqueo no se anula automáticamente, girar y extraer completamente el tornillo de purga, comprobar la marcha del rotor de la

bomba girando el extremo ranurado del eje con un destornillador

o ponerlo en marcha. (fig. 6).

La bomba hace ruido

– En caso de ruidos de cavitación

por insuficiente presión de entrada, aumentar la presión de

entrada del sistema dentro del

rango admisible.

– Examinar el ajuste para la gama

de regulación y, en caso

necesario, conmutarlo a un

canal más bajo.

Si el fallo persiste, acudir a un personal especializado o al servicio

técnico de WILO más próximo.

9 Repuestos

En los pedidos de piezas de repuesto se deben indicar todos los

datos de la placa de características.

Reservado el derecho de

introducir modificaciones técnicas

37

Page 41

ITALIANO

1 Generalità

Campo d'applicazione

La pompa di circolazione WiloSmart è idonea per il pompaggio

di liquidi in sistemi di tubazioni.

Non utilizzare la pompa per

acqua potabile o liquidi per

alimenti.

I principali campi di applicazione

sono:

– Impianti di riscaldamento ad

acqua calda, sistemi vari,

– Impianti di condizionamento e

impianti di circolazione ad

acqua fredda.

Chiave di lettura Smart 25/4

Pompa per riscaldamento

a rotore bagnato

Pompa a bocchettoni

Diametro nominale

raccordi [mm] 25 (=1HH),

Prevalenza massima [m]

Prestazioni e collegamenti

Tensione allacciamento:

1~230V ±10%, 50Hz

Classe isolamento: F (155°C)

Classe temperatura: TF95

Grado protezione: IP 42

Campo pressione

differenziale:

Selettore a 3 canali

Interasse di montaggio: 180mm

Pressione esercizio

max. consentita: 10 bar

Temperature fluido consentite:

da +2°C fino a +95°C

38

Temperatura ambiente

max. consentita: +40°C

Minima pressione sulla bocca

aspirante alla temperatura di

+82°C: 0,15 bar

+95°C: 0,3 bar

+110°C: 1,0 bar

* I valori indicati sono validi fino a

300 m sul livello del mare; per

altitudini maggiori, aggiungere:

0,01 bar/100 m di altezza.

Al fine di evitare rumori di cavitazione è necessario mantenere la

pressione minima consigliata

sulla bocca di aspirazione della

pompa.

Liquido pompato

– Acqua per riscaldamento con-

forme a VDI 2035,

– Acqua e miscele di acqua/glico-

le con rapporto fino a 1:1. Con

l'aggiunta di glicole, le prestazioni della pompa devono essere

corrette a causa della maggiore

viscosità dipendente dalla percentuale della miscela. Usare

solo prodotti di marca con inibitori anticorrosione. Rispettare

scrupolosamente le istruzioni

del produttore.

– Per il pompaggio di altri liquidi è

necessaria l'autorizzazione scritta di WILO.

2 Sicurezza

Le presenti istruzioni contengono

informazioni fondamentali ai fini del

Page 42

ITALIANO

corretto montaggio e uso del prodotto. Devono essere lette e rispettate scrupolosamente sia da chi

esegue il montaggio sia dall'utente

finale.

Oltre al rispetto delle norme di

sicurezza in generale, rispettare

tutti i punti specificamente e specialmente contrassegnati.

Contrassegni utilizzati per le

istruzioni

In questo manuale sono inserite

informazioni e prescrizioni contrassegnate da simboli. Il mancato rispetto delle prescrizioni di sicurezza

contrassegnate dal simbolo di

„pericolo“

può essere fonte di pericolo per

l'incolumità delle persone. Il mancato rispetto delle prescrizioni di

sicurezza contrassegnate col simbolo „attenzione: elettricità“

può essere fonte di pericolo per

l'incolumità delle persone e l'integrità delle macchine.

Il mancato rispetto delle prescrizioni di sicurezza contrassegnate con

la parola

ATTENZIONE!

può essere fonte di pericolo per

l'integrità delle persone e la funzionalità delle macchine.

Qualifica del personale

Il personale che installa la pompa

deve possedere la qualifica appropriata al tipo di lavoro.

Pericoli conseguenti al mancato

rispetto delle prescrizioni di

sicurezza.

Il mancato rispetto delle prescrizioni di sicurezza può mettere in pericolo le persone e danneggiare le

apparecchiature; in ogni caso farà