Wilo SiFire Easy Installation And Operating Instructions Manual

Pioneering for You

Wilo-SiFire Easy

de Einbau- und Betriebsanleitung

en Installation and operating instructions

4 206 362-Ed.02 / 2018-01-Wilo

fr Notice de montage et de mise en service

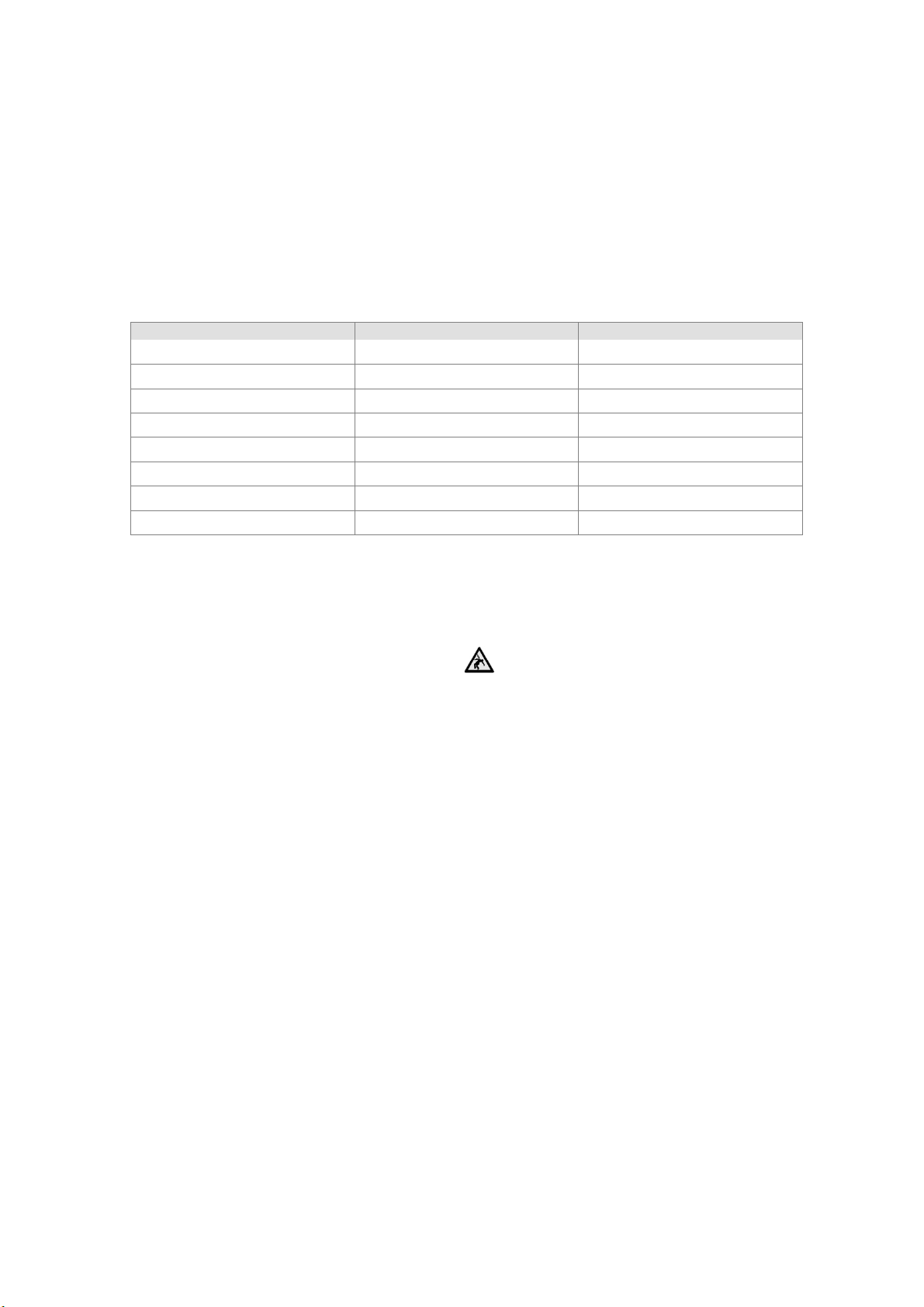

Fig. 1:

Fig. 2a:

Fig. 2b:

Fig. 3:

Fig. 4:

Fig. 5:

Fig. 6a:

Fig. 6b:

Fig. 7:

Fig. 8:

2

3871

456

A

B

C

D

>800

>800

>800

Fig. 9a:

Fig. 9b:

Fig. 1a:

A

B

C

D

>800

>800

>800

Fig. 9a: (variant)

Fig. 9b: (variant)

1

2

1

2

1

Fig. 10:

Fig. 11:

de Einbau- und Betriebsanleitung 7

en Installation and operating instructions 41

fr Notice de montage et de mise en service 73

Deutsch

Beschriftungen

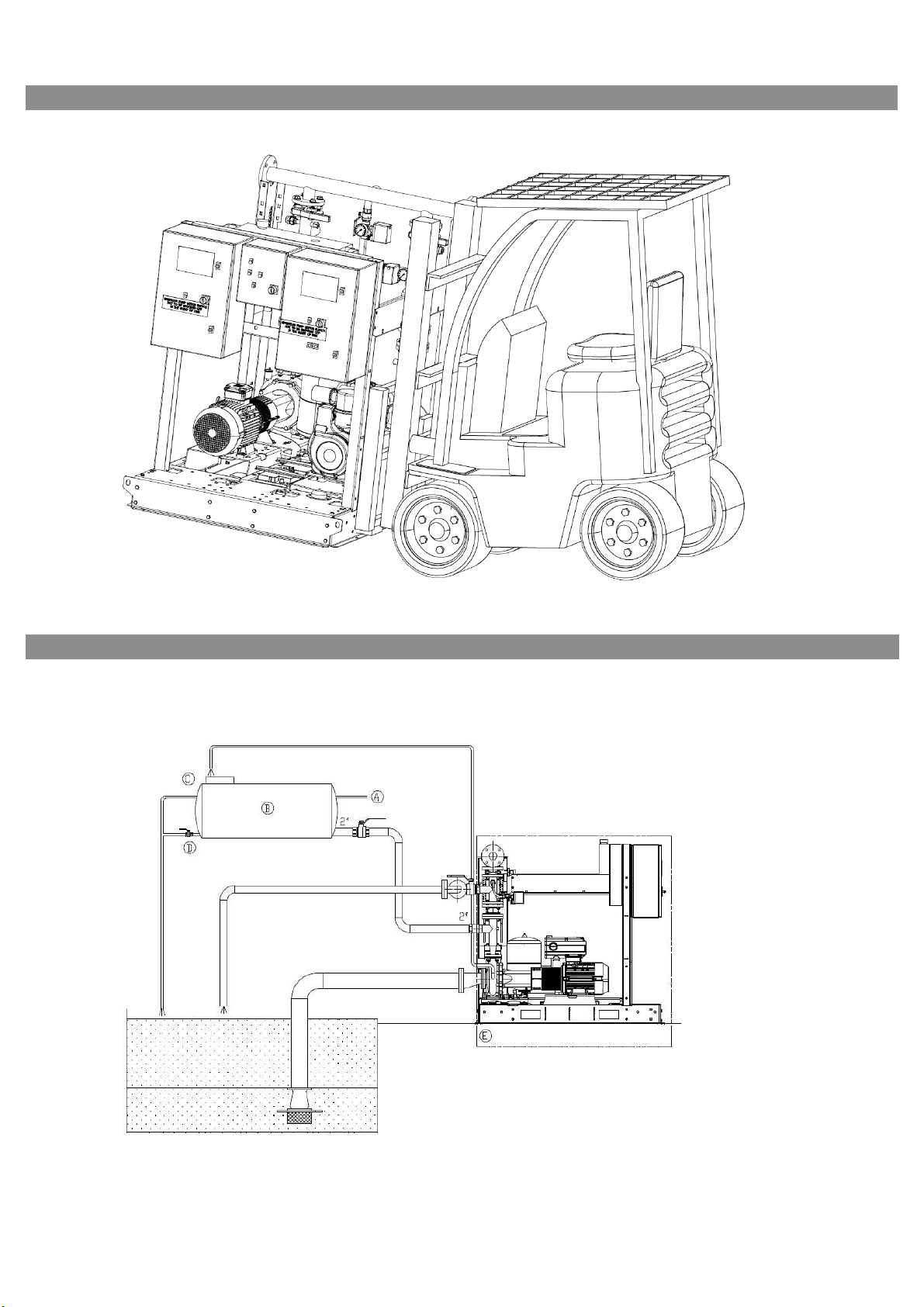

Abb. 1 Transport (Beispiel)

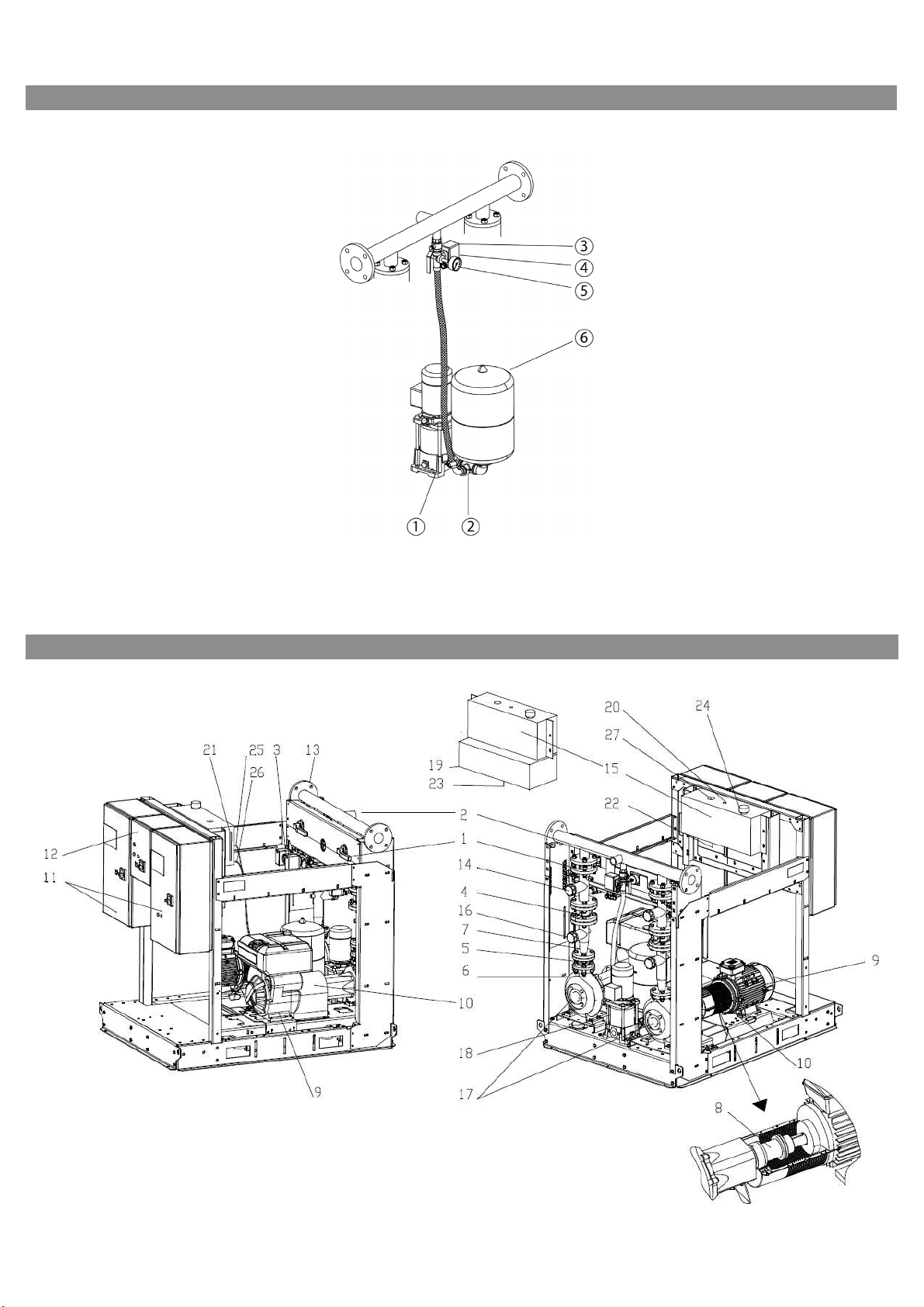

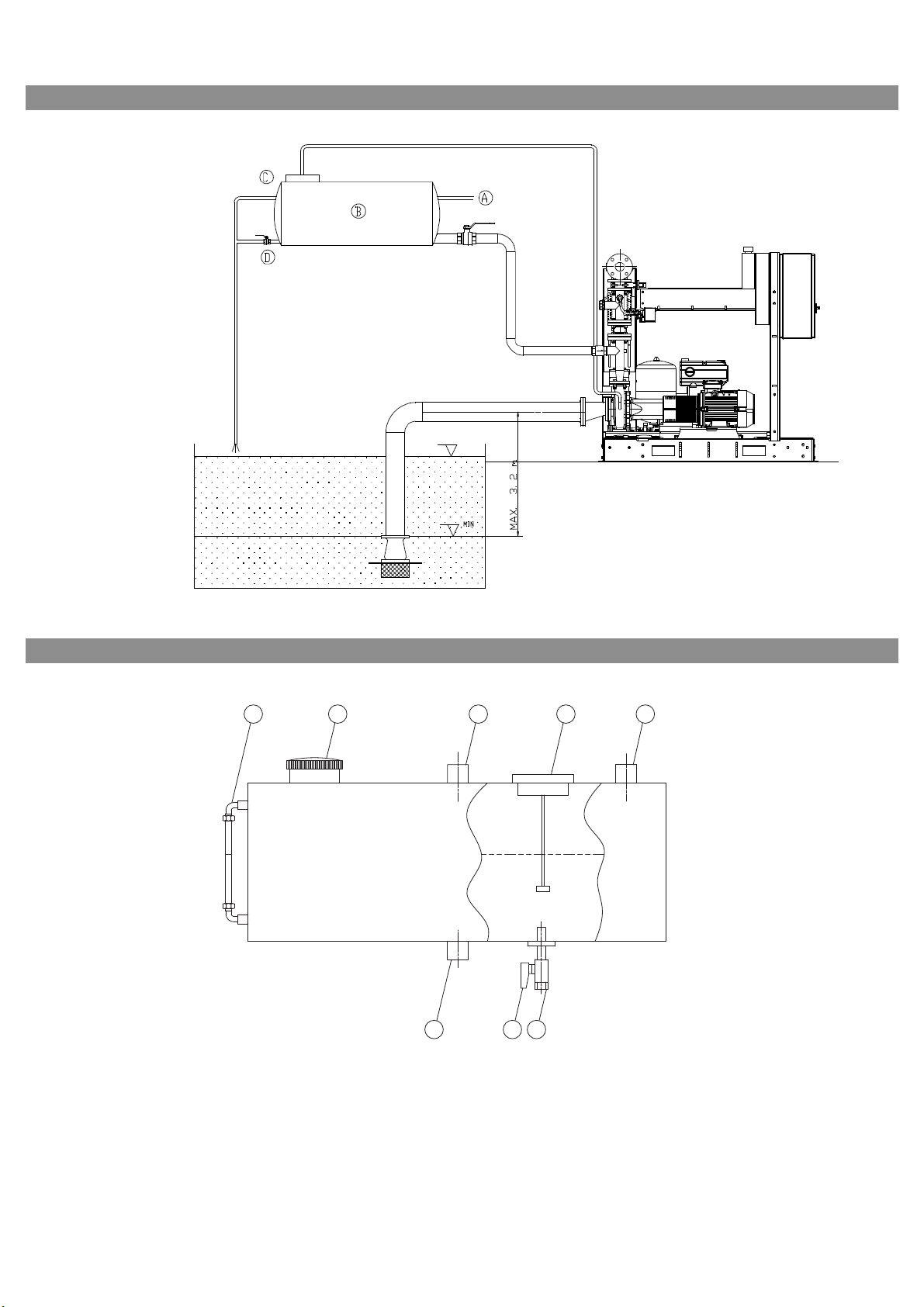

Abb. 2a Installationsschema

AVon Wasserleitung

B Behälter 500 L

CÜberlauf

DAbfluss

E Standard-Lieferumfang

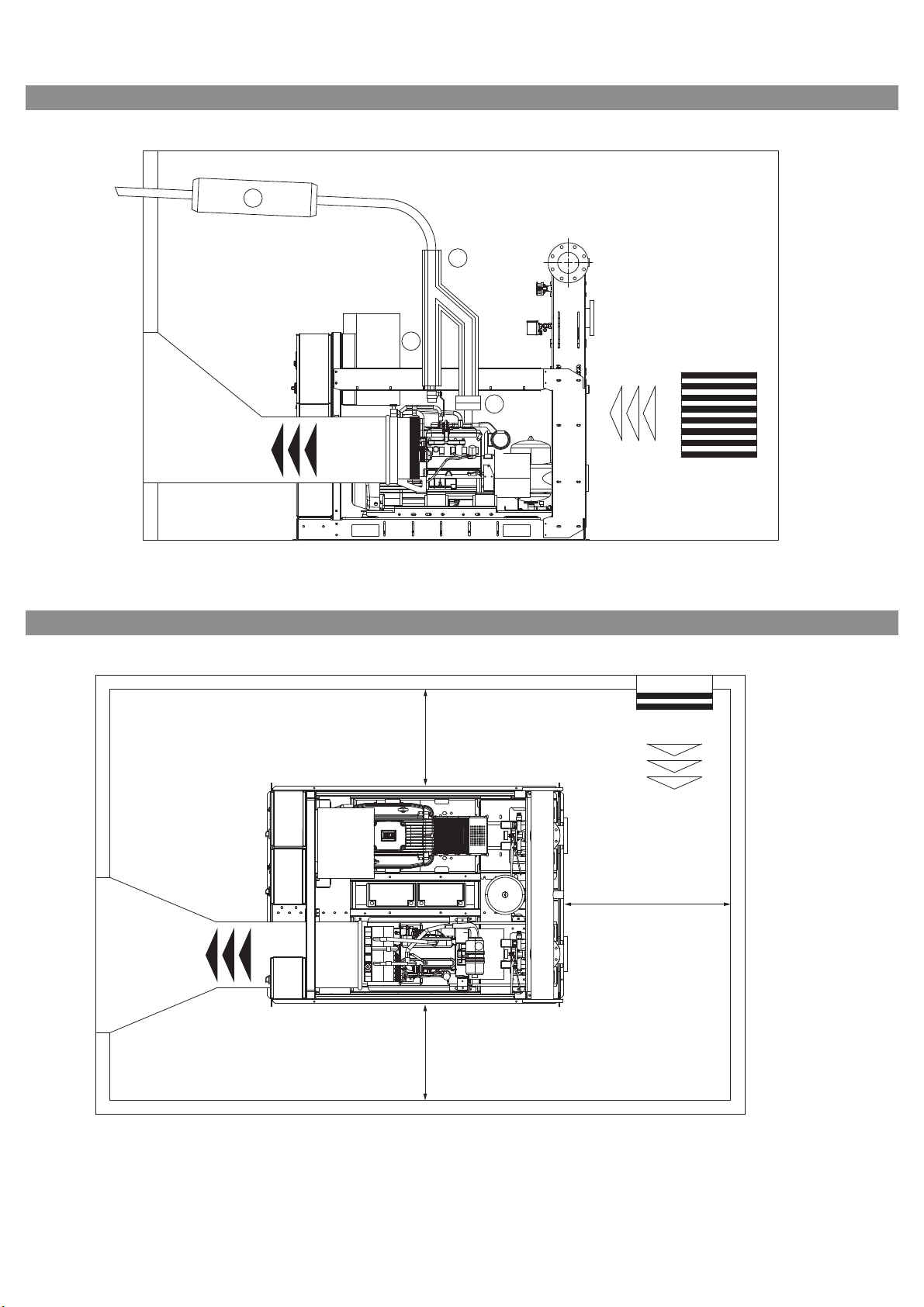

Abb. 2b Installationsschema

1 Jockeypumpe

2 Rückflussverhinderer

3 Prüf-Ablass

4Druckschalter

5 Manometer.

6 Membran-Druckbehälter

Abb. 3 Druckerhöhungsanlage

1 Absperrschieber

2 Anschluss für lokalen Sprinkler

3 Doppeldruckschalter für den Kreis der

Hauptpumpe

4 Rückflussverhinderer

5 Flexible Vibrationsdämpfungshülsen für

Dieselpumpe

6 Anschluss für Rückführungskreis mit Membran

7 Divergierender Konus auf der Druckseite der

Hauptpumpe

8 Pumpe-/Motor-Kupplung mit Distanzstück

9 Elektro-/Dieselmotor für Hauptpumpe

10 Kupplungsschutz

11 Hauptpumpenschaltgerät

12 Jockeypumpenschaltgerät

13 Auslassverteiler

14 Anschluss für die Einstellung der

Durchflussmesser-Option

15 Kraftstofftank (für Dieselpumpe)

16 Anschluss für den Ansaugkreis der

Hauptpumpe

17 Hauptpumpe

18 Jockeypumpe

19 Behälter für Kraftstoffleckagen

20 Entlüftungsventil Kraftstofftank

21 Kraftstoff-Vorratsanzeige

22 Abfluss zur Reinigung von Bodensätzen im

Kraftstofftank

23 Abfluss zur Reinigung von Bodensätzen im

Behälter für Kraftstoffleckagen

Abb. 3 Druckerhöhungsanlage

24 Kraftstofftankverschluss

25 Anschluss für Motor-Rücklaufleitung

26 Anschluss für Kraftstoffzufuhr zum Motor

27 Füllstandsanzeiger für Kraftstoff

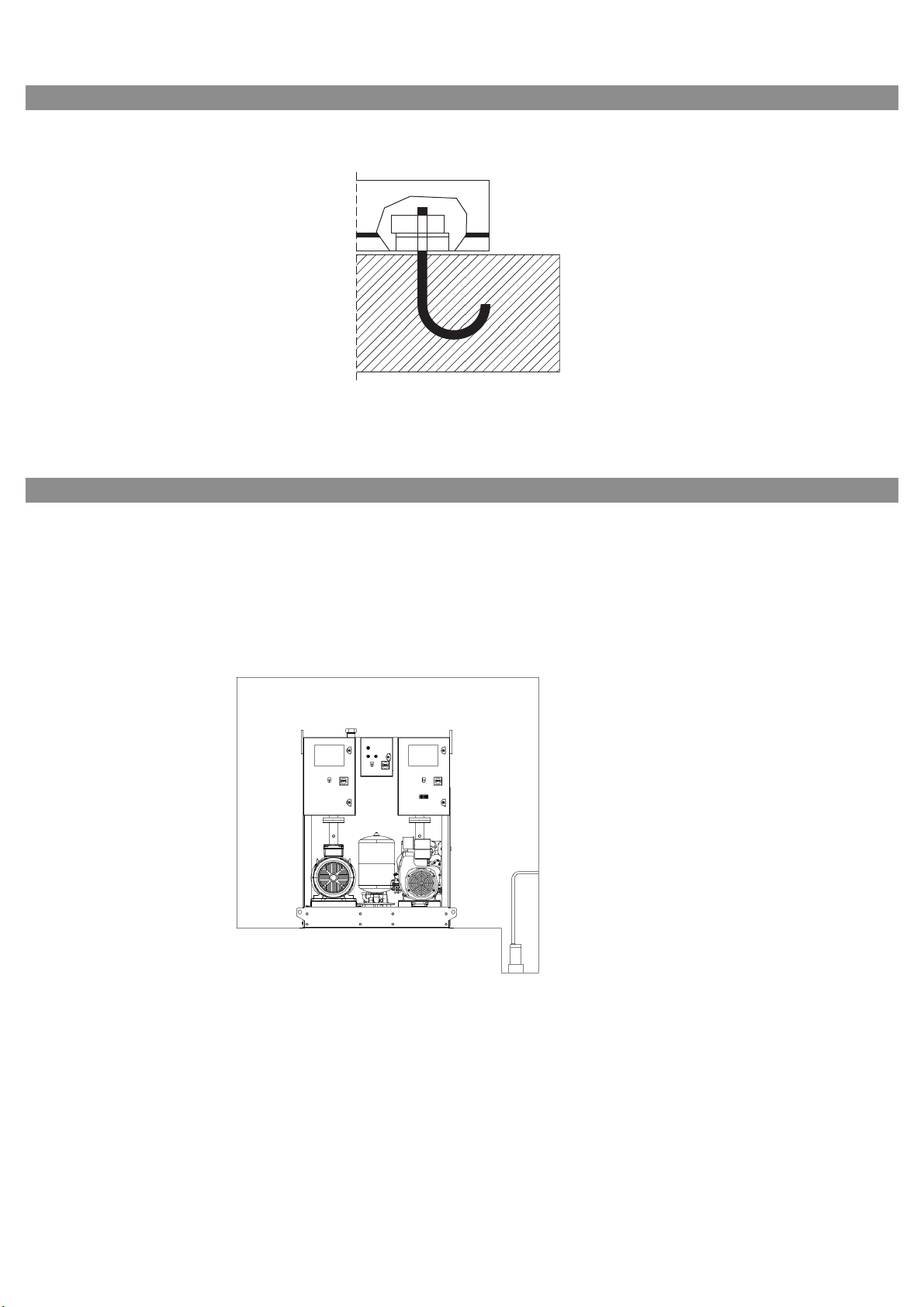

Abb. 4 Verankerung am Boden

Abb. 5 Pumpentest-Abfluss

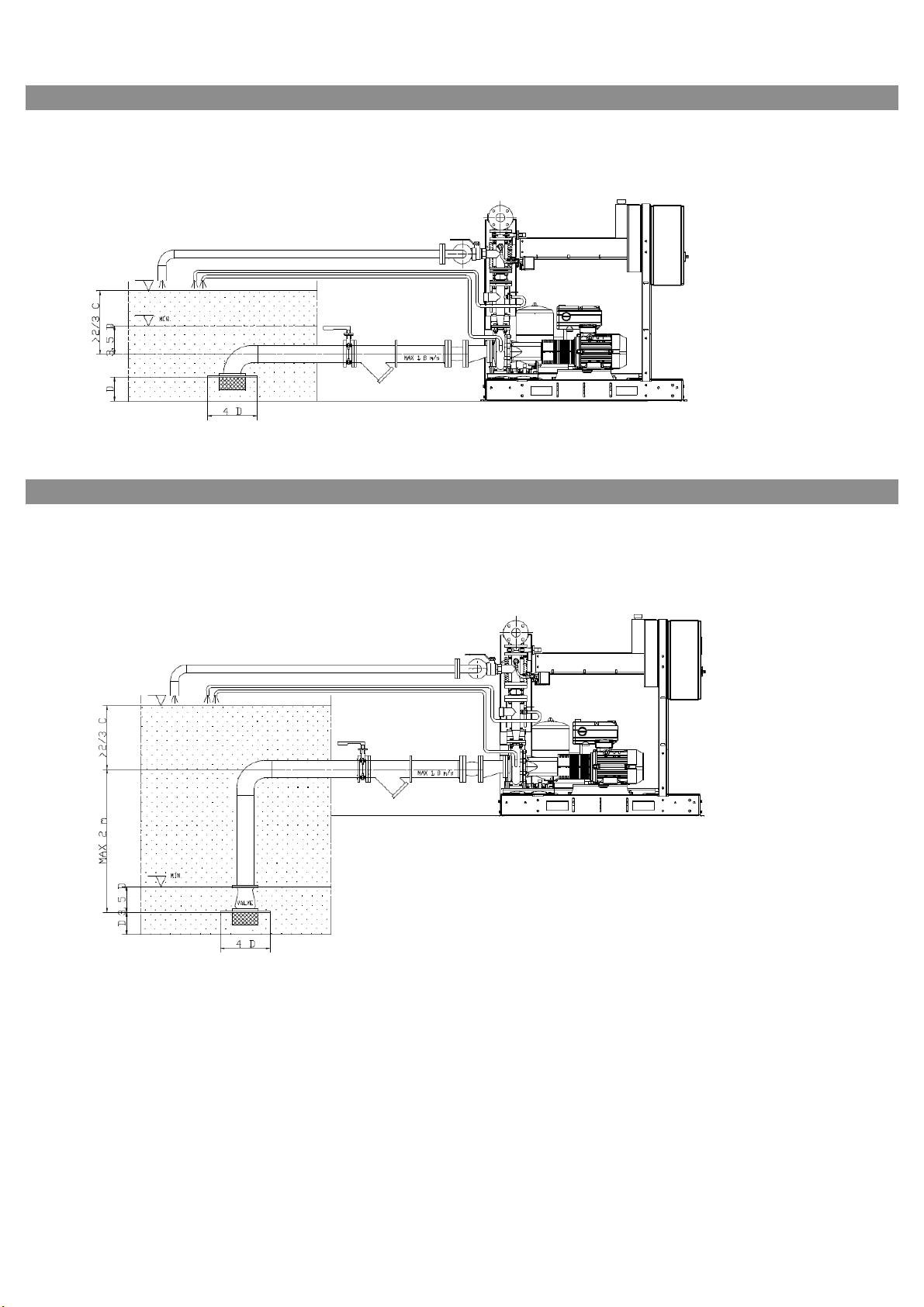

Abb. 6a Einheit mit positiver Saughöhe

Abb. 6b

C = Behältervolumen

Abb. 7 Einheit mit Ansaugung

AVon Wasserleitung

B Behälter 500 L

C Überlauf

DAbfluss

Abb. 8 Kraftstofftank

1 Kraftstoffstand-Anzeige

2 Einfülldeckel

3 Anschlussstück für Rücklaufleitung vom Motor

4 Abfluss zur Beseitigung von Bodensätzen im

Tank

5 On-/Off-Verhinderer für Kraftstoff zum Motor

6 Anschlussstück für Kraftstoffzufuhr zum

Motor

7 Entlüftungsventil für Tank (muss außerhalb

des Raums entlüften)

8 Elektrischer Schwimmer verbunden mit

Motorpumpenschaltgerät

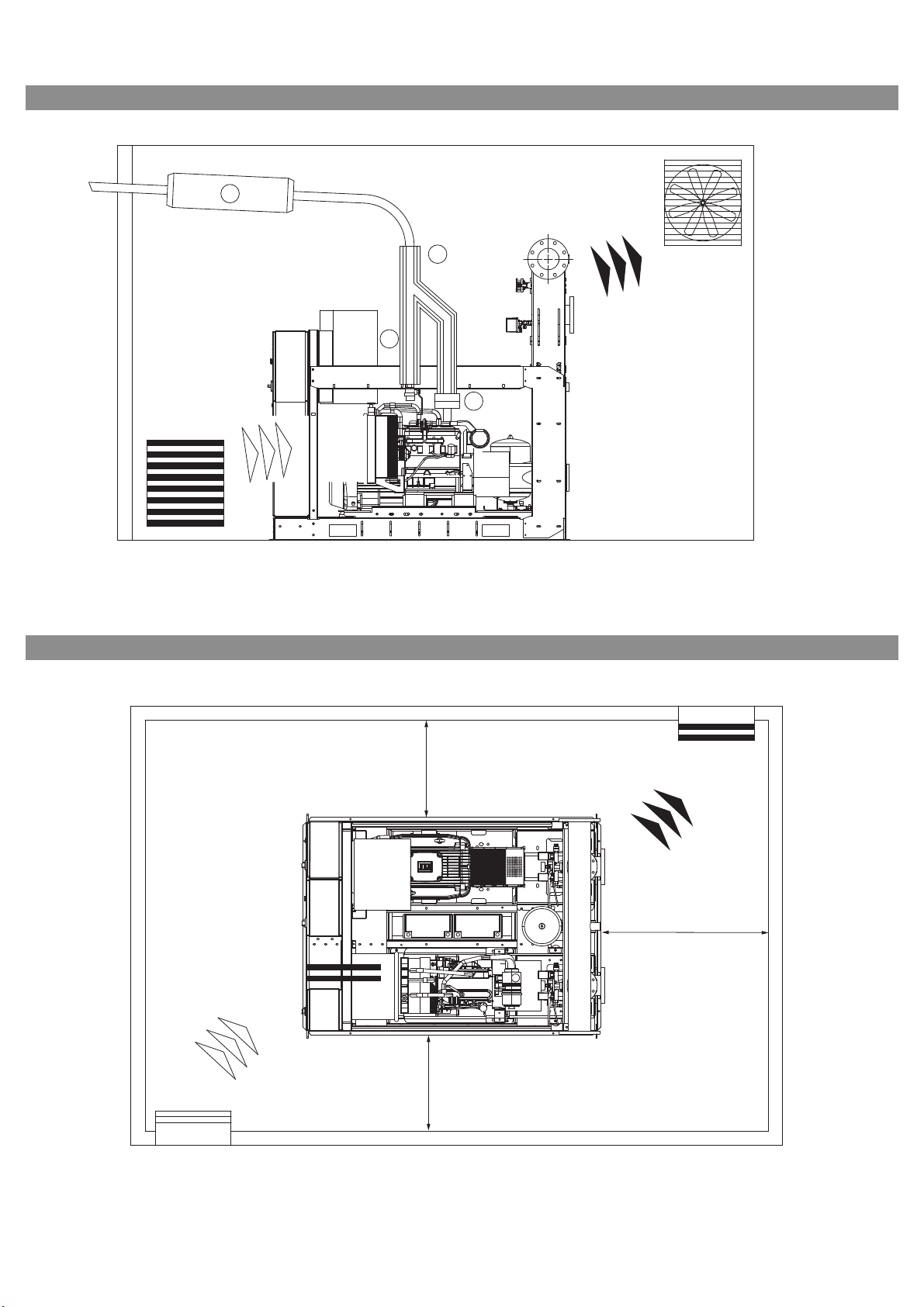

Abb. 9a Abluft für die Kühlung und Verbrennung des

Abb. 9b

Dieselmotors

A Schalldämpfer

B Thermischer Abluftschutz

CKondensatabfluss

D Gummikompensator

2 WILO SE 01/2018

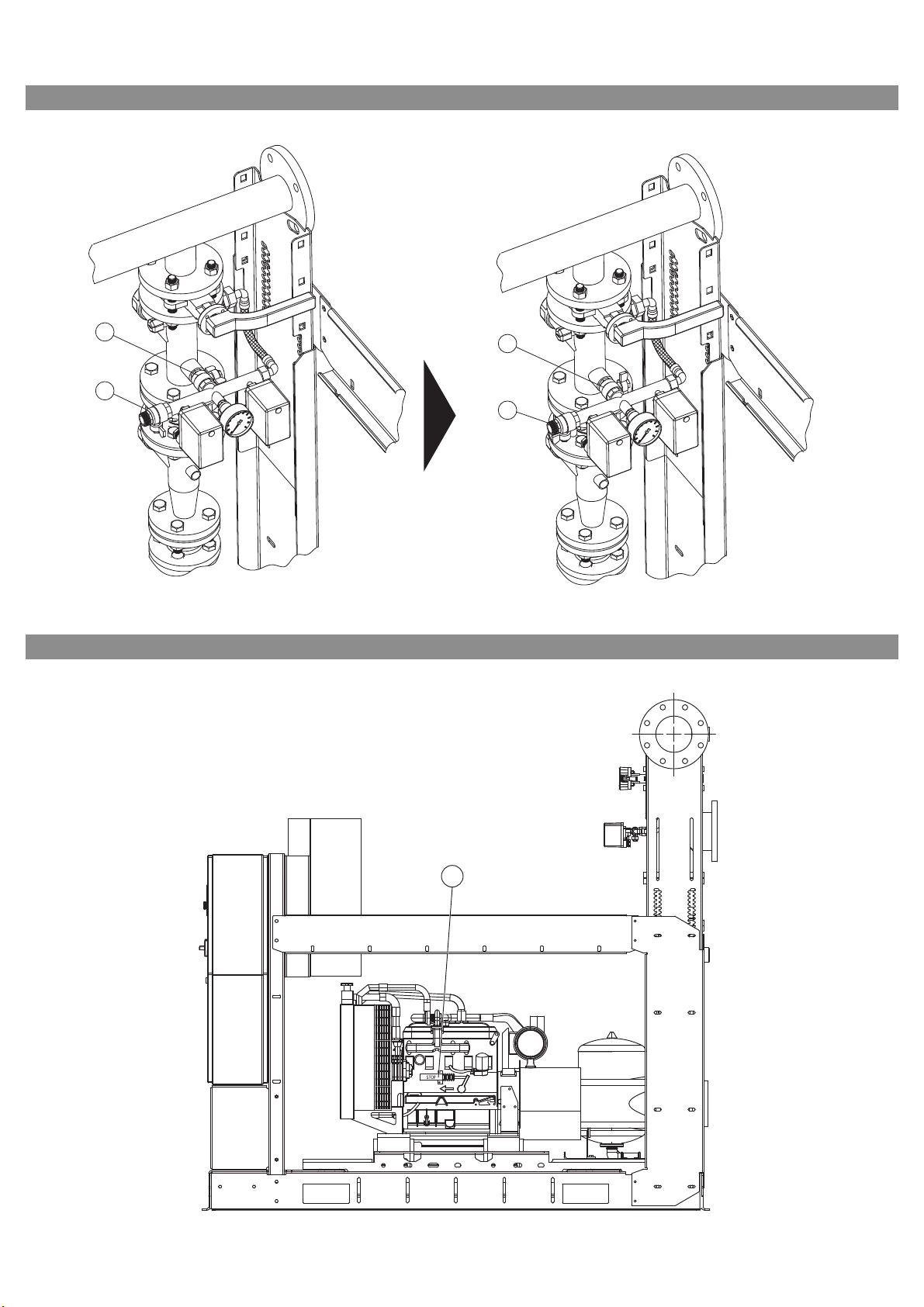

Abb. 9a Variante;

Abb. 9b

Abluft für die Kühlung und Verbrennung

des Dieselmotors

A Schalldämpfer

B Thermischer Abluftschutz

C Kondensatabfluss

D Gummikompensator

Abb. 10 Automatische Betriebsprüfung

Abb. 11 Magnetventil

Deutsch

Einbau- und Betriebsanleitung Wilo-SiFire Easy 3

Deutsch

1 Allgemeines............................................................................................................................................. 7

2 Sicherheit ................................................................................................................................................ 7

2.1 In dieser Betriebsanleitung verwendete Gefahrensymbole .............................................................................. 7

2.2 Personalqualifikationen......................................................................................................................................... 7

2.3 Gefahren bei Nichtbeachtung der Sicherheitshinweise..................................................................................... 8

2.4 Sicherheitsbewusstes Arbeiten ............................................................................................................................ 8

2.5 Sicherheitshinweise für den Betreiber................................................................................................................. 8

2.6 Sicherheitshinweise für Montage- und Wartungsarbeiten ............................................................................... 8

2.7 Eigenmächtiger Umbau und Ersatzteilherstellung .............................................................................................8

2.8 Unzulässige Betriebsweisen.................................................................................................................................. 8

3 Transport und Zwischenlagerung ......................................................................................................................... 8

3.1 Restrisiko bei Transport und Lagerung................................................................................................................ 9

4 Bestimmungsgemäße Verwendung ..................................................................................................... 9

5 Produktdaten.......................................................................................................................................... 9

5.1 Typenschlüssel........................................................................................................................................................9

5.2 Technische Daten ................................................................................................................................................... 9

5.3 Lieferumfang......................................................................................................................................................... 10

5.4 Zubehör..................................................................................................................................................................10

6 Beschreibung und Funktion ................................................................................................................10

6.1 Allgemeine Beschreibung ....................................................................................................................................10

6.2 Beschreibung des Produkts .................................................................................................................................10

6.2.1 Druckerhöhungsanlage........................................................................................................................................ 10

6.2.2 Schaltgerät............................................................................................................................................................ 11

6.3 Funktion des Produkts ......................................................................................................................................... 11

7 Installation und elektrischer Anschluss .............................................................................................11

7.1 Installation............................................................................................................................................................. 11

7.2 Sicherheitshinweise ............................................................................................................................................. 12

7.3 Steuerung und Umgebung...................................................................................................................................13

7.4 Elektrischer Anschluss ......................................................................................................................................... 13

7.4.1 Allgemeines........................................................................................................................................................... 13

7.4.2 Hydraulikanschluss...............................................................................................................................................14

7.4.3 Schutz der Anlage.................................................................................................................................................14

7.4.4 Anlage mit positiver Saughöhe...........................................................................................................................14

7.4.5 Einheit mit Ansaugung.........................................................................................................................................14

7.4.6 Abluft für die Kühlung und Verbrennung des Dieselmotors............................................................................15

8 Inbetriebnahme ....................................................................................................................................15

8.1 Allgemeine Vorbereitungsmaßnahmen und Prüfungen................................................................................... 15

8.2 Anlage unterhalb des Wasserstands...................................................................................................................16

8.2 Anlage unterhalb des Wasserstands...................................................................................................................16

8.4 Funktionskontrolle............................................................................................................................................... 16

8.4.1 Inbetriebnahme der Elektro-Hauptpumpe........................................................................................................ 16

8.4.2 Inbetriebnahme der Diesel-Hauptpumpe.......................................................................................................... 16

8.4.3 Inbetriebnahme der Jockeypumpe.....................................................................................................................17

8.4.4 Befüllen der Anlage .............................................................................................................................................. 17

8.4.5 Automatische Betriebsprüfung........................................................................................................................... 17

9 Wartung.................................................................................................................................................18

9.1 Allgemeine Wartungsanforderungen .................................................................................................................19

9.2 Test des automatischen Starts der Pumpe ........................................................................................................20

9.3 Test des automatischen Starts der Dieselpumpe.............................................................................................. 20

9.4 Regelmäßige Tests ...............................................................................................................................................20

9.5 Restrisiken beim Gebäudemanagement ............................................................................................................21

10 Schaltgeräte EC-Fire (Elektro, Diesel, Jockey) .................................................................................22

10.1 Schaltgerät für Elektropumpe - DOL.................................................................................................................. 22

10.2 Schaltgerät für Elektropumpe - Star/Delta ....................................................................................................... 23

4

WILO SE 01/2018

Deutsch

10.3 HMI für Elektropumpe.......................................................................................................................................... 24

10.4 Schaltgerät für Elektropumpe – Fernalarme .................................................................................................... 25

10.5 Schaltgerät für Elektropumpe – Funktionen .................................................................................................... 25

10.6 Schaltgerät für Dieselpumpe .............................................................................................................................. 26

10.7 HMI für Dieselpumpe (Beschreibung)................................................................................................................. 27

10.8 Schaltgerät für Dieselpumpe – Fernalarme ...................................................................................................... 28

10.9 Schaltgerät für Dieselpumpe – Funktionen ...................................................................................................... 29

10.10 Schaltgerät für Jockeypumpe............................................................................................................................. 30

10.11 Schaltgerät für Jockeypumpe – Fernalarme..................................................................................................... 31

10.12 Schaltgerät für Jockeypumpe – Funktionen .................................................................................................... 31

11 Fehler, Ursachen und Beseitigung ..................................................................................................... 31

12 Außerbetriebnahme und Entsorgung ................................................................................................ 35

13 Ersatzteile............................................................................................................................................. 35

Einbau- und Betriebsanleitung Silo-SiFire Easy 5

Deutsch

6

WILO SE 01/2018

Deutsch

1 Allgemeines

Über dieses Dokument

Die Sprache der Originalbetriebsanleitung ist Englisch. Alle weiteren Sprachen dieser Anleitung sind

eine Übersetzung der Originalbetriebsanleitung.

Die Einbau- und Betriebsanleitung ist Bestandteil des

Produktes. Sie muss jederzeit in Produktnähe griffbereit sein. Das genaue Beachten dieser Anweisung ist

Voraussetzung für den bestimmungsgemäßen

Gebrauch und die richtige Bedienung des Produktes.

Die Einbau- und Betriebsanleitung entspricht der

Ausführung des Produktes und dem Stand der

zugrunde gelegten sicherheitstechnischen Normen bei Drucklegung.

EG-Konformitätserklärung:

Eine Kopie der EG-Konformitätserklärung ist

Bestandteil dieser Betriebsanleitung.

Wenn eine technische Änderung an den darin

benannten Konstruktionen ohne unser Einverständnis vorgenommen oder wenn die in der Einbau- und Betriebsanleitung aufgeführten

Festlegungen in Bezug auf die Sicherheit von

Produkt/Mitarbeitern nicht beachtet werden,

verliert diese Erklärung ihre Gültigkeit.

2Sicherheit

Diese Betriebsanleitung enthält grundlegende

Hinweise, die bei Aufstellung, Betrieb und Wartung zu beachten sind. Daher ist diese Betriebsanleitung unbedingt vor Montage und

Inbetriebnahme vom Monteur sowie dem zuständigen Experten/Betreiber zu lesen.

Es sind nicht nur die unter diesem Hauptpunkt

„Sicherheit“ aufgeführten allgemeinen Sicherheitshinweise zu beachten, sondern auch die unter

den folgenden Hauptpunkten eingefügten, speziellen Sicherheitshinweise mit Gefahrensymbolen.

2.1 In dieser Betriebsanleitung verwendete

Gefahrensymbole

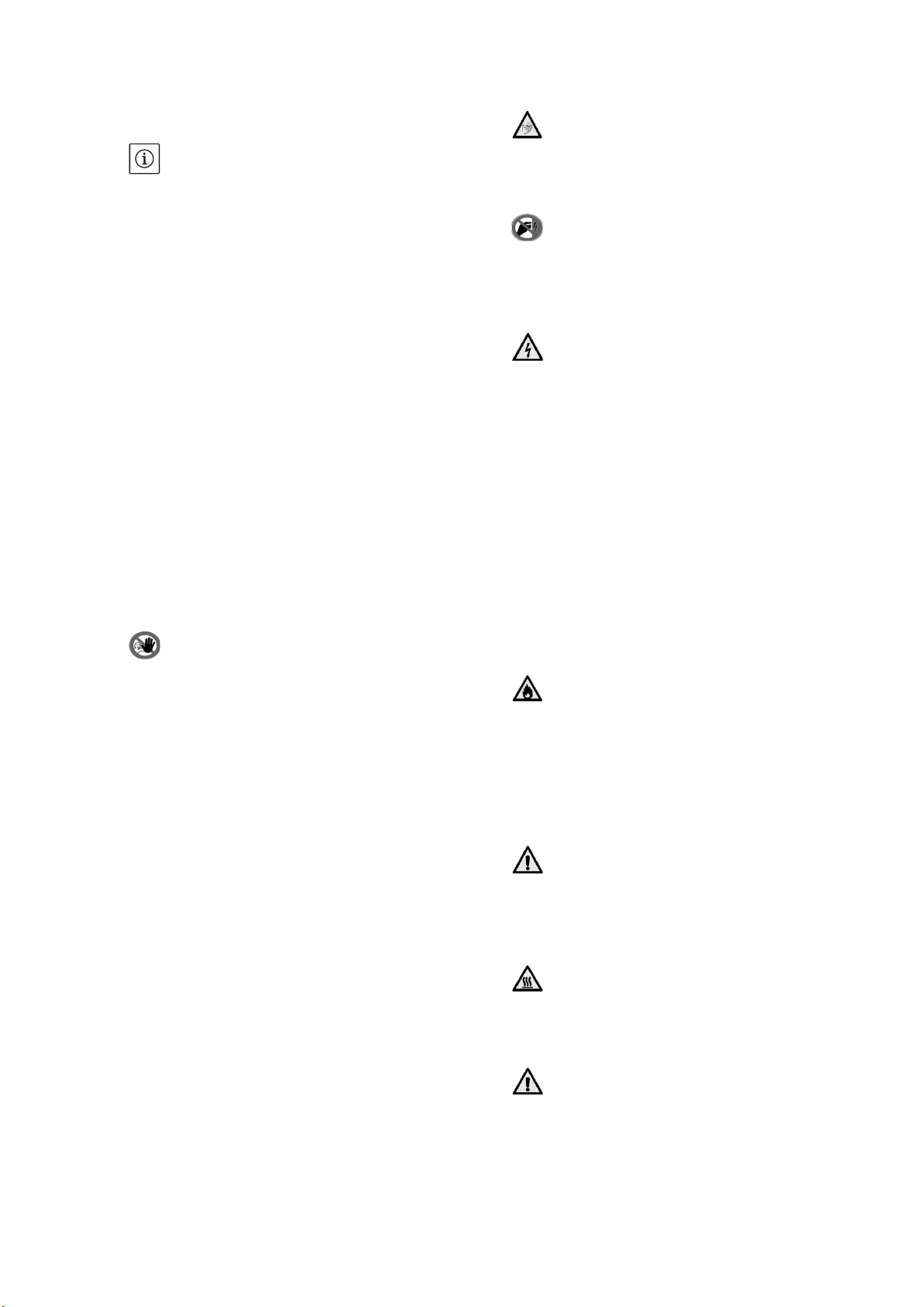

Symbole:

Allgemeines Gefahrensymbol

Gefahr durch elektrische Spannung

Gefahr durch schwebende Lasten

Gefahr durch entzündliche Materialien

Gefahr von Reizungen

Gefahr der Umweltverschmutzung

Explosionsgefahr

Allgemeines Verbotssymbol

Zugang für unbefugte Personen verboten!

Keine spannungsführenden Teile berühren!

Rauchen und

offenes Feuer untersagt!

HINWEIS ...

Signale:

GEFAHR!

Akut gefährliche Situation.

Nichtbeachtung führt zu Tod oder schwersten

Verletzungen.

WARNUNG!

Der Benutzer kann (schwere) Verletzungen

erleiden. Das Signalwort „WARNUNG“ weist

darauf hin, dass bei einer Missachtung dieser

Hinweise (schwere) Personenschäden wahrscheinlich sind.

VORSICHT!

Es besteht das Risiko einer Beschädigung des

Produkts bzw. der Anlage. Das Signalwort

„VORSICHT“ weist darauf hin, dass bei einer

Missachtung dieser Hinweise Schäden am Produkt wahrscheinlich sind.

HINWEIS:

Nützliche Informationen zur Handhabung des

Produktes. Es wird die Aufmerksamkeit auf mögliche Probleme gelenkt.

Angaben, die direkt auf dem Produkt angezeigt

werden, wie z. B.

• Drehrichtungspfeil,

• Anschlussmarkierungen,

• Typenschild,

• Warnaufkleber

müssen unbedingt beachtet und in vollständig

lesbarem Zustand gehalten werden.

Stromschlaggefahr

Vergiftungsgefahr

Gefahr durch heiße Oberflächen

Gefahr durch heiße Produkte

Gefahr von Schnittverletzungen

Gefahr des Herabfallens

Einbau- und Betriebsanleitung Wilo-SiFire Easy 7

2.2 Personalqualifikationen

Es ist darauf zu achten, dass das für Einbau,

Betrieb und Wartung hinzugezogene Personal

über die entsprechende Qualifikation für diese

Arbeiten verfügt. Verantwortungsbereich, Aufgabenstellung und Überwachung des Personals

müssen vom Betreiber gewährleistet sein. Wenn

das Personal nicht über die erforderlichen Kenntnisse verfügt, ist dieses zu schulen und zu unterweisen. Dies kann, falls erforderlich, auf Anfrage

des Betreibers vom Hersteller des Produkts durchgeführt werden.

Deutsch

2.3 Gefahren bei Nichtbeachtung der

Sicherheitshinweise

Die Nichtbeachtung der Sicherheitshinweise kann

eine Gefährdung für Personen und Umwelt sowie

für Produkt/Anlage zur Folge haben. Die Nichtbeachtung der Sicherheitshinweise führt zum Verlust jeglicher Schadensersatzansprüche.

Im Einzelnen kann Nichtbeachtung beispielsweise

folgende Gefährdungen nach sich ziehen:

• Gefährdungen von Personen durch elektrische,

mechanische und bakteriologische Einwirkungen,

• Gefährdung der Umwelt aufgrund der Emission

gefährlicher Stoffe,

•Sachschäden

• Versagen wichtiger Funktionen des Produktes/

der Anlage

• Versagen vorgeschriebener Instandhaltungsverfahren

2.4 Sicherheitsbewusstes Arbeiten

Die in dieser Einbau- und Betriebsanleitung aufgeführten Sicherheitshinweise, die bestehenden

nationalen Vorschriften zur Unfallverhütung

sowie eventuelle interne Arbeits-, Betriebs- und

Sicherheitsvorschriften des Betreibers sind zu

beachten.

2.5 Sicherheitshinweise für den Betreiber

Dieses Gerät ist nicht dafür bestimmt, durch

Personen (einschließlich Kindern) mit eingeschränkten physischen, sensorischen oder geistigen Fähigkeiten oder mangels Erfahrung und/oder

mangels Wissen benutzt zu werden, es sei denn, sie

werden durch eine für ihre Sicherheit zuständige

Person beaufsichtigt oder erhielten von ihr Anweisungen, wie das Gerät zu benutzen ist. Kinder müssen beaufsichtigt werden, um sicherzustellen, dass

sie nicht mit dem Gerät spielen.

• Führen heiße oder kalte Komponenten am

Produkt/der Anlage zu Gefahren, müssen diese

bauseitig gegen Berührung gesichert sein.

• Berührungsschutz für sich bewegende Komponenten (z. B. Kupplung) darf bei sich im Betrieb

befindlichem Produkt nicht entfernt werden.

• Leckagen (z. B. Wellendichtung) gefährlicher Fördermedien (z. B. explosiv, giftig, heiß) müssen so

abgeführt werden, dass keine Gefährdung für Personen und die Umwelt entsteht. Nationale

gesetzliche Bestimmungen sind einzuhalten.

• Leicht entzündliche Materialien sind grundsätzlich

vom Produkt fernzuhalten.

• Gefährdungen durch elektrische Energie sind auszuschließen. Weisungen lokaler oder allgemeiner Vorschriften [z. B. IEC, VDE usw.] und der örtlichen

Energieversorgungsunternehmen sind zu beachten.

• Die Gefahr des unbeabsichtigten Startens muss

berücksichtigt werden.

2.6 Sicherheitshinweise für Montage- und

Wartungsarbeiten

Der Betreiber hat dafür zu sorgen, dass alle Montage- und Wartungsarbeiten von autorisierten

und qualifizierten Fachkräften ausgeführt werden,

das sich durch eingehendes Studium der Betriebsanleitung ausreichend informiert hat.

Jeder Eingriff an der Pumpe/Anlage darf ausschließlich nach Herstellung der Spannungsfreiheit und dem vollständigen Stillstand der Pumpe/

Anlage durchgeführt werden. Die in der Einbauund Betriebsanleitung beschriebene Vorgehensweise zum Stillsetzen des Produktes/der Anlage

muss unbedingt eingehalten werden.

Unmittelbar nach Abschluss der Arbeiten müssen

alle Sicherheits- und Schutzeinrichtungen wieder

angebracht bzw. in Funktion gesetzt werden. Die

Gefahr des unbeabsichtigten Startens muss

berücksichtigt werden.

2.7 Eigenmächtiger Umbau und

Ersatzteilherstellung

Eigenmächtiger Umbau und Ersatzteilherstellung

gefährden die Sicherheit des Produktes/Personals

und setzen die vom Hersteller abgegebenen

Erklärungen zur Sicherheit außer Kraft.

Veränderungen des Produktes sind nur nach

Absprache mit dem Hersteller zulässig. Originalersatzteile und vom Hersteller autorisiertes Zubehör

dienen der Sicherheit. Die Verwendung anderer

Teile hebt die Haftung für die daraus entstehenden Folgen auf.

2.8 Unzulässige Betriebsweisen

Die Betriebssicherheit des gelieferten Produktes

ist nur bei bestimmungsgemäßer Verwendung

nach Abschnitt 4 der Betriebsanleitung gewährleistet. Die im Katalog/Datenblatt angegebenen

Grenzwerte dürfen auf keinen Fall unter- bzw.

überschritten werden.

3 Transport und Zwischenlagerung

Die Feuerlösch-Druckerhöhungsanlage wird auf

einer Palette geliefert. Sie wird durch eine Kunststoff-Schrumpffolie vor Feuchtigkeit und Staub

geschützt.

Die Ausrüstung muss mit zulässigen Verladeeinrichtungen transportiert werden. (Siehe Beispiel

in Abb. 1)

WARNUNG! Verletzungsgefahr!

Die statische Stabilität der Anlage muss berücksichtigt werden. Nur qualifiziertes Personal darf

das Produkt mit geeigneter und zulässiger Ausrüstung bedienen.

Krangurte sind an den Ringschrauben am

Grundrahmen anzubringen.

Die Verteiler sind nicht für die Handhabung der

Anlage vorgesehen und dürfen nicht zur Befestigung von Lasten auf dem Transportweg verwendet werden.

VORSICHT! Beschädigungsgefahr für das

Produkt!

Der Transport mithilfe der Auslassverteiler kann

zu Lecks führen!

Bei Erhalt die Pumpe sofort auf Transportschäden

untersuchen. Bei festgestellten Transportschäden

müssen die erforderlichen Schritte in Bezug auf

den Spediteur innerhalb der vorgeschriebenen Fristen ergriffen werden.

8 WILO SE 01/2018

Deutsch

VORSICHT! Beschädigungsgefahr für das

Produkt!

Wenn das Produkt zu einem späteren Zeitpunkt

installiert werden soll, ist es an einem trockenen

Ort zu lagern. Vor Stößen und sonstigen äußeren

Einflüssen (Feuchtigkeit, Frost usw.) schützen.

Das Produkt sorgfältig behandeln.

3.1 Restrisiko bei Transport und Lagerung

WARNUNG! Gefahr von Schnittverletzungen!

Scharfe Kanten oder alle nicht geschützten

Gewindeteile bergen die Gefahr von Schnittverletzungen.

Die erforderlichen Maßnahmen zur Vermeidung

von Verletzungen ergreifen und Schutzausrüstung verwenden (Schutzhandschuhe tragen).

WARNUNG! Verletzungsgefahr!

Bei Handhabung und Installation nicht unter

schwebende Teile stehen oder Gliedmaßen

unter schwebende Teile bringen. Schutzkleidung zur Vermeidung von Verletzungen verwenden (Helm und Sicherheitsschuhe tragen).

WARNUNG! Stoßgefahr!

Auf hervorstehende Teile und Teile in Kopfhöhe

achten. Schutzkleidung zur Vermeidung von

Verletzungen verwenden.

GEFAHR! Gefahr des Herabfallens!

In Bereichen, in denen Pumpen installiert werden, den Zugang zu Brunnen oder Tanks verbieten. Brunnen müssen abgedeckt werden.

WARNUNG! Gefahr von Reizungen!

Bei Transport und Handhabung Verschüttungen

der Batteriesäure vermeiden; diese kann Reizungen oder Materialbeschädigungen verursachen. Spezielle Schutzmittel zur Vermeidung

von Kontakt verwenden.

VORSICHT! Gefahr der Umweltverschmutzung!

Verschüttungen von Öl am Motor oder von Dieselkraftstoff aus dem Tank vermeiden. Bei der

Handhabung die Teile waagrecht halten. Geeig-

nete Schutzvorrichtungen verwenden und die

erforderlichen Maßnahmen zur Verhinderung

der Verschmutzung von Böden, Wasser usw.

umsetzen.

4 Bestimmungsgemäße Verwendung

Die Feuerlösch-Druckerhöhungsanlagen sind für

den professionellen Einsatz ausgelegt. Sie werden

eingesetzt, wenn eine Druckerhöhung oder die

Aufrechterhaltung des Drucks eines Feuerlöschnetzes erforderlich ist.

Die Anlage muss in einem speziellen Raum installiert werden, der gegen Frost und Regen geschützt

und feuergesichert ist und den erforderlichen

Platz um die Pumpen für Bewegungen und regelmäßige Wartungstätigkeiten bietet. Der Raum

muss entsprechend den Vorgaben der Norm

EN 12845 ausgelegt sein. Der Luftstrom für die

Ventilation und zur Abkühlung der Motoren insbesondere bei Vorhandensein eines Dieselmotors

muss ausreichend sein.

5 Produktdaten

5.1 Typenschlüssel

Beispiel: SiFire Easy 40/200-180-7.5/10.5 EDJ

SiFire: Bezeichnung der Feuerlöschanlage für Sprink-

leranlagen gemäß EN 12845

40/200: Typ der Pumpe

180: Laufraddurchmesser der Hauptpumpe

7.5/10.5: Nennleistung der Pumpen (kW) - Elektro-/

Dieselmotor

EDJ: Konfiguration

E: 1 Elektropumpe

D : 1 Dieselpumpe

EJ : 1 Elektropumpe + 1 Jockeypumpe

EEJ: 2 Elektropumpen + 1 Jockeypumpe

EDJ: 1 Elektropumpe + 1 Dieselpumpe +

1 Jockeypumpe

DJ : 1 Dieselpumpe + 1 Jockeypumpe

5.2 Technische Daten

Maximaler Betriebsdruck: 10 bar oder 16 bar (abhängig vom Pumpentyp)

Maximale Umgebungstemperatur:

Maximale Wassertemperatur:

5 bis +40 °C (10 bis 40 °C, wenn eine Dieselpumpe installiert ist)

5 bis +40 °C

Versorgungsspannung: 3 x 400 V +/- 10 % (1 x 230 V +/- 10 %, für Dieselpumpenschaltgerät)

Frequenz:

Maximale relative Feuchtigkeit:

50 Hz

50 % mit T.max 40 °C (*)

Schutzart des Schaltgeräts: IP54

Schutzart der Pumpe:

Isolationsklasse:

IP55

F

Effizienzklasse: IE3

Maximale Höhe für die Installation:

Minimaler Atmosphärendruck:

1000 m über Meereshöhe (*)

760 mmHg (*)

Nennstrom: siehe Typenschild

(*) Siehe die spezifischen Diagramme und Tabellen in den Katalogen und Wartungshandbüchern für Details zu den Klassenvariationen für Elektro- und Dieselmotoren in

Bezug auf unterschiedliche Temperaturen, Höhen, Atmosphärendrücke, Kraftstofftemperatur und -viskosität im Vergleich mit Standardprüfbedingungen.

Einbau- und Betriebsanleitung Wilo-SiFire Easy 9

Deutsch

5.3 Lieferumfang

• Druckerhöhungssystem für die Feuerlöschung

• Betriebsanleitung für die Feuerlöschanlage.

• Betriebsanleitung für die Pumpen (1 Handbuch

pro Pumpenart)

• Betriebsanleitung für die Schaltgeräte

(1 Handbuch pro Schaltgeräteart)

• Betriebs- und Wartungsanleitung des

Dieselmotors, falls vorhanden.

5.4 Zubehör

• Zulauftank(s), bereits mit elektrischem Schwimmerschalter ausgerüstet;

• Elektrische Endkontakte für das Rückschlagventil

der Pumpen;

• Flexible Vibrationsdämpfungshülsen;

• Exzentrischer Saugkonus-Kit mit Unterdruckmesser für die Saugseite der Pumpen;

• Absperrklappen;

• Schalldämpfer für Dieselmotor;

• Wasser/Wasser-Wärmetauscher für

Dieselmotorkühlung;

• Durchflussmesser;

• Ersatzteil-Kit Dieselmotor;

• Fern-Alarm-Schaltgerät;

Das Installationsunternehmen ist für die Montage

der gelieferten Ausrüstung und für die Fertigstellung

der Anlage entsprechend den Anforderungen der

Norm EN 12845 und andere geltende Normen für

Feuerlöschanlagen sowie für den Einbau aller der von

uns gelieferten erforderlichen Bauteile (Kreislaufverrohrung, Durchfluss-Messkreise mit Messgerät,

Ansaugbehälter usw.) verantwortlich.

Für Detailangaben zu Montage, Einstellung und

Anpassung der oben aufgeführten Zubehörteile

sowie anderer spezieller Zubehörteile, die in der

Auftragsphase angefordert und mit der Standardpumpeneinheit geliefert wurden, siehe die spezifischen Anleitungen in den relevanten

Betriebsanleitungen und/oder die Anleitungen

direkt auf den Geräten.

Das Installationsunternehmen ist für die Ausstellung der abschließenden Zertifizierung „Installation

gemäß Norm EN 12845“ entsprechend den geltenden Bestimmungen sowie für die Ausstellung aller

erforderlichen Dokumente entsprechend den geltenden Bestimmungen an den Endbenutzer verantwortlich.

6 Beschreibung und Funktion

Pumpe und/oder Motor ohne Arbeit an der jeweils

anderen Komponente ermöglicht. Es ermöglicht

auch den Ausbau des rotierenden Teils der Pumpe

für Wartungszwecke, ohne dass dabei der Motor

und/oder das Gehäuse der Pumpe ausgebaut werden muss;

• Vertikale, mehrstufige Jockeypumpe zur Korrektur kleiner Verluste und um dasDruckniveau in der

Anlage konstant zu halten;

• Elektrische Schaltgeräte für die Haupt- und

Jockeypumpen (ein Schaltgerät pro Pumpe);

• Rohrleitungen und Auslassverteiler in Stahlausführung;

• Ventile am Pumpenauslass, die in der Offen-Stellung verriegelt werden können;

• Rückschlagventile am Pumpenauslass;

• Absperrklappen, Manometer, Druckschalter;

• Anschluss für einen Durchflussmesser zur Kontrolle der Pumpenleistung;

• Doppeldruckschalter, damit der Kreislauf die

Hauptpumpen startet und zur Kontrolle der Funktionsfähigkeit von jedem einzelnen Druckschalter;

• Druckschalter für das automatische Starten und

Stoppen der Jockeypumpe;

• Haltekonstruktion(en) für Schaltgeräte und

Verteiler;

• Unabhängiger Kraftstofftank für den Dieselmotor,

vollständig mit Zubehör;

• Zwei Batterien für das Starten des Dieselmotors

(falls vorhanden);

Die Anlage ist gemäß der Norm EN 12845 auf

einem Grundrahmen innerhalb der Liefergrenzen montiert, wie im Installationsschema von

Abb. 2a-2b angezeigt wird.

Jede Pumpe ist auf einem Stahlgrundrahmen

montiert. Die Dieselpumpen sind über vibrationsdämpfende Zwischenstücke mit Hydraulikelementen verbunden, um die Übertragung von

Vibrationen der Dieselmotoren zu verhindern,

aber auch um mögliche Brüche von Rohrleitungen

und der mechanischen Struktur zu verhindern.

Beim Anschluss an das öffentliche Wasserversorgungsnetz müssen die Vorschriften und bestehenden Normen eingehalten werden, wobei

zusätzlich auch mögliche Vorschriften der Wasserversorgungsunternehmen zu beachten sind.

Außerdem müssen auch örtliche Besonderheiten

wie z. B. ein zu hoher und zu variabler Saugdruck

berücksichtigt werden, der den Einbau eines

Druckreduzierventils erforderlich macht.

6.1 Allgemeine Beschreibung

Die Feuerlöschanlagen der Baureihe SiFire werden

in mehreren Varianten und Modellen entsprechend den Angaben in unseren Katalogen gebaut.

Es werden aber auch Versionen hergestellt, die zur

Erfüllung spezifischer Kundenanforderungen

(Schwierigkeiten bei Transport/Handhabung,

bestimmte Leistungsmerkmale usw.) mittels der

unten beschriebenen Hauptkomponenten abgeändert wurden:

• Genormte „Back-Pull-Out“-Hauptpumpen, die

über ein Distanzstück mit einem Elektro- oder

Dieselmotor verbunden sind, das den Ausbau von

10 WILO SE 01/2018

6.2 Beschreibung des Produkts

6.2.1 Druckerhöhungsanlage

Siehe Abb. 3 – Position:

1 Absperrschieber

2 Anschluss für lokalen Sprinkler

3 Doppeldruckschalter für den Kreis der Haupt-

pumpe

4 Rückflussverhinderer

5 Flexible Vibrationsdämpfungshülsen für

Dieselpumpe

6 Anschluss für Rückführungskreis mit Membran

Deutsch

7 Divergierender Konus auf der Druckseite der

Hauptpumpe

8 Pumpe-/Motor-Kupplung mit Distanzstück

9 Elektro-/Dieselmotor für Hauptpumpe

10 Kupplungsschutz

11 Hauptpumpenschaltgerät

12 Jockeypumpenschaltgerät

13 Auslassverteiler

14 Anschluss für die Einstellung der

Durchflussmesser-Option

15 Kraftstofftank (für Dieselpumpe)

16 Anschluss für den Ansaugkreis der Hauptpumpe

17 Hauptpumpe

Ø Auslass der Hauptpumpe Ø Zubehör Ø Verteiler

DN32 DN50 DN65

DN40 DN65 DN65

DN50 DN65 DN80

DN65 DN80 DN100

DN80 DN125 DN125

DN100 DN150 DN150

DN125 DN200 DN200

DN150 DN250 DN250

18 Jockeypumpe

19 Behälter für Kraftstoffleckagen

20 Entlüftungsventil Kraftstofftank

21 Kraftstoff-Vorratsanzeige

22 Abfluss zur Reinigung von Bodensätzen im

Kraftstofftank

23 Abfluss zur Reinigung von Bodensätzen im

Behälter für Kraftstoffleckagen

24 Kraftstofftankverschluss

25 Anschluss für Motor-Rücklaufleitung

26 Anschluss für Kraftstoffzufuhr zum Motor

27 Füllstandsanzeiger für Kraftstoff

6.2.2 Schaltgerät

• Stellt vollständig automatische Betriebsvorgänge

von jeder Pumpe und den zugehörigen Funktionen

sicher

• Wasserdicht, Schutzart IP 54.

6.3 Funktion des Produkts

Die Betriebslogik für die Feuerlöschanlage basiert auf

der Kaskadenkalibrierung derDruckschalter zum Starten der Pumpe. Die Hauptpumpe kann nur dann

manuell gestoppt werden, wenn der Druck in der

Anlage ersetzt wurde, oder indem der Automatikmodus vor dem Stoppen der Pumpe ausgeschaltet wird.

Die zum Druckerhöhungssystem gehörende Jokkeypumpe wird alserste gestartet und sorgt dafür,

dass die Anlage mit Wasser gefüllt und unter

Druck bleibt. Sie wird aktiviert, wenn der Druck in

der Anlage fällt. Die Start- und Stoppregelung

wird durch einen ordnungsgemäß kalibrierten

Druckschalter vorgenommen.

Wird aufgrund der Öffnung eines oder mehrerer

Kreisläufe oder aufgrund eines defekten Sprinklers eine große Menge Wasser angefordert, lässt

der Druck in der Anlage nach. Dies bewirkt das

Starten der Hauptpumpe.

Wenn in Anlagen mit mehreren Pumpen die elektrische Hauptpumpe nicht startet (z. B. aufgrund

von Problemen bei der Stromversorgung), wird der

Druckabfall der Druckschalter der Reservepumpe

aktiviert und der Dieselmotor gestartet. In manchen Fällen können auch zwei oder mehr Elektropumpen verwendet werden.

Sobald der Sprinklerkreislauf oder der Absperrschieber, über den die Versorgung der Sprinklerköpfe

erfolgt, geschlossen wird, wird in der Anlage der Wartungsdruck aufgebaut. Dann müssen die Stopptasten

am Schaltgerät gedrückt werden, um Haupt- und

Reservepumpe anzuhalten. Die Jockeypumpe wird

automatisch deaktiviert.

7 Installation und elektrischer Anschluss

GEFAHR! Stromschlaggefahr!

Alle Personen, die für den Anschluss der elektrischen Ausrüstung und der Motoren beauftragt

werden, müssen für diese Arbeiten ausgebildet

sein. Die Anschlüsse müssen von diesen Personen entsprechend den mitgelieferten Schaltplänen und den geltenden Vorschriften und

Gesetzen ausgeführt werden. Außerdem müssen diese Personen vor der Durchführung von

Tätigkeiten, bei denen die Gefahr des Kontakts

mit elektrischen Bauteilen besteht, sicherstellen, dass die Möglichkeit zur Abschaltung gegeben ist. Erddurchgang prüfen.

7.1 Installation

Die Druckerhöhungsanlage in einem leicht

zugänglichen belüfteten Raum installieren, der vor

Regen und Frost geschützt ist.

Sicherstellen, dass die Anlage durch die Tür des

Raums passt.

Für die Wartungsarbeiten muss genügend Platz vorhanden sein. Die Anlage muss leicht zugänglich sein.

Die Anlage muss auf einem waagrechten und flachen Untergrund installiert werden. Der Untergrund muss ausreichend stabil sein, um das

Gewicht der Anlage zu tragen.

Der Raum muss ausschließlich für Feuerlöscheinrichtungen vorgesehen sein, über einen direkten

Zugang von außen verfügen und eine Feuerbeständigkeit von mindestens 60 Minuten aufweisen (siehe die entsprechenden Normen).

Der Raum muss (in bevorzugter Reihenfolge):

• vom geschützten Gebäude getrennt sein,

Einbau- und Betriebsanleitung Wilo-SiFire Easy 11

Deutsch

• an das geschützte Gebäude angrenzen,

• innerhalb des geschützten Gebäudes sein.

HINWEIS:

Bei Räumen mit geschlossenen Wänden oder Räumen innerhalb des Gebäudes sollte die Feuerbeständigkeit vorzugsweise über 120 Minuten

betragen. Die Temperatur im Raum darf nicht

niedriger als 10 °C (4 °C nur bei Vorhandensein

von Elektropumpen) oder höher als 25 °C (40 °C

nur bei Vorhandensein von Elektropumpen) sein;

Der Raum muss über Öffnungen nach außen verfügen, um eine angemessene Lüftung zur Kühlung

der Motoren (Elektro- und Dieselmotoren) und zur

Beseitigung der Emissionen von Dieselmotoren zu

gewährleisten.

Der Raum muss außerdem mit einem Sprinklerschutz (EN 12845) ausgestattet sein.

Der Sprinklerschutz kann direkt über den Auslassverteiler der Druckerhöhungsanlage entsprechend

den Vorgaben der Norm EN 12845 erfolgen.

Der Zugang zum Raum muss immer gewährleistet

sein und der Raum muss für Personen auch bei

Betrieb der Feuerlöschanlage ohne Licht, bei

Schnee oder Regen und in allen anderen Fällen

leicht zugänglich sein, die sich negativ auf den

Zugang auswirken können. Der Zutritt zum Raum

muss in ausreichendem Maße protokolliert werden und er darf nur autorisierten, spezialisierten

und ordnungsgemäß ausgebildeten Personen

gestattet werden.

Nicht autorisierten Personen ist der Zugang zur

Anlage zu verwehren.

Die Druckerhöhungsanlage ist eine Feuerlöscheinrichtung, die NUR über AUTOMATISCHEN

START und MANUELLEN STOPP verfügt. Aus

diesem Grund muss im Anlagenraum ein deutlich

sichtbares Hinweisschild angebracht sein, das

vor der Möglichkeit eines plötzlichen automatischen Starts aufgrund dieser Betriebslogik

warnt.

Die Pumpeneinheit ist NICHT mit einer Not-AusEinrichtung ausgestattet. Die Hauptpumpen

können nur manuell gestoppt werden. (Siehe

entsprechenden Teil über Schaltgeräte in

diesem Handbuch)

Aus diesem Grund muss vor jedem Eingriff an

Pumpanlagen sichergestellt werden, dass die

Stromversorgung ausgeschaltet und ein Start

der Pumpen nicht möglich ist.

Falls möglich, die Pumpen unter Wasserdruck

installieren. Dies trifft zu, wenn mindestens

zwei Drittel des tatsächlichen Volumens des

Ansaugbehälters über der Ebene der Pumpenachse und der nutzbare Mindeststand des Wassers im Behälter nicht über zwei Meter unterhalb

der Pumpenachse liegt.

Wenn die oben angegebenen Bedingungen nicht

eingehalten werden können, wird der Zustand

„Pumpe(nzulauf) steht unter Wasserdruck“ als

erfüllt angesehen, wenn der erforderliche

Zulaufdruck durch Installation von in der gültigen Norm beschriebenen Zusatzausrüstungen

hergestellt wird (Ansaugbehälter, Ansaugung

durch getrennte Rohrleitungen usw.).

7.2 Sicherheitshinweise

WARNUNG! Gefahr von Schnittverletzungen!

Niemals die Schutzvorrichtungen an rotierenden Teilen, Riemen, heißen Oberflächen usw.

entfernen. Niemals Werkzeuge oder ausgebaute

Teile auf der Druckerhöhungsanlage oder um die

Anlage herum liegen lassen.

WARNUNG! Lebensgefahr!

Die Schutzvorrichtungen an spannungsführenden Teilen nicht entfernen. Alle Möglichkeiten

zur Betätigung von Elementen ausschließen, die

die Anlage oder die Baugruppen, an denen gearbeitet wird, elektrisch isolieren.

GEFAHR! Lebensgefahr!

Alle Vorsichtsmaßnahmen ergreifen, um die

Gefahr durch einen Stromschlag auszuschließen. Das Vorhandensein und den Durchgang

der Erdverbindung prüfen und sicherstellen,

dass ein Gerät zum Schutz gegen indirekten

Kontakt (Differentialschalter) installiert ist.

Gegebenenfalls die notwendige Ausrüstung bei

Betrieb der Anlage verwenden (isolierende

Handschuhe, isolierende Bodenplatte).

Niemals das Schaltgerät oder den Klemmenkasten

der Elektromotoranschlüsse offen lassen. Prüfen,

ob die Möglichkeit eines Kontakts mit spannungsführenden Teilen auszuschließen ist. Prüfen, ob die

elektrischen Verbindungen und Hilfsstromversorgungen korrekt angeschlossen sind. Die Daten des

Typenschilds des Schaltgeräts insbesondere in

Bezug auf die Spannung und die Verfügbarkeit

einer angemessenen Stromversorgung prüfen.

WARNUNG! Feuergefahr oder Gefahr von Stichflammen!

Die Ladebatterien der Dieselpumpe können

unter Umständen explosive Gase produzieren;

offene Flammen und Funkenbildung vermeiden.

Niemals entzündliche Flüssigkeiten oder säuregetränkte Lappen um die Druckerhöhungsanlage oder die elektrischen Einrichtungen liegen

lassen.

GEFAHR! Lebensgefahr!

Die richtige Belüftung des Pumpenraums sicherstellen. Prüfen, ob das Abgasrohr des Dieselmotors frei ist und ob das Rohr die Abgase sicher

aus dem Raum beseitigt sowie fern von Türen,

Fenstern und Abzügen.

WARNUNG! Verbrennungsgefahr!

Prüfen, ob die Abgasrohre korrekt befestigt, mit

Antivibrationskupplungen/flexiblen Vibrationsdämpfungshülsen ausgestattet und gegen

unbeabsichtigte Berührungen geschützt sind.

VORSICHT! Beschädigungsgefahr für die Installation!

Prüfen, ob die Saug- und Druckleitungen der

Pumpen korrekt befestigt und mit flexiblen

Vibrationsdämpfungshülsen ausgestattet sind.

12 WILO SE 01/2018

VORSICHT! Beschädigungsgefahr für das

Produkt!

Prüfen, ob der Flüssigkeitsstand des Dieselmotors (Öl/Wasser) korrekt ist und ob die Verschlussstopfen der Wasser- und Ölkreise

ordnungsgemäß befestigt sind. Bei internen

Verbrennungsmotoren mit Wasser/WasserWärmetauscher prüfen, ob das Ventil des Kühlkreises in der OFFEN-Stellung verriegelt ist.

Öl und Dieselkraftstoff prüfen; anschließend auf

Flüssigkeitsverluste kontrollieren.

VORSICHT! Beschädigungsgefahr für das

Produkt!

Zur Beheizung von Öl/Wasser eines Dieselmotors kann ein Tauch- oder Kontaktwiderstand

mit 230 V installiert werden.

7.3 Steuerung und Umgebung

• Die Steuerung der Elektro- oder Dieselpumpen

erfolgt entsprechend der Beschreibung in den

Betriebsanleitungen für beide Pumpenarten.

• Es muss ausreichend Platz für die Wartung der

Pumpen, Motoren, Schaltgeräte und installierten

Zubehörteile vorgesehen werden.

• Für die Installation der Druckerhöhungsanlage ist

eine Fläche mit Stahlbeton vorzusehen. Diese Fläche

muss perfekt eben und waagrecht entsprechend

den Informationen in der Projektdokumentation

sein; außerdem sind Bolzen zu verwenden, die einen

an das Gewicht der Anlage angepassten Durchmesser aufweisen. (Siehe Abb. 4)

• Die Verbindungen zu anderen Rohrleitungen in

verschiedenen Kreisen müssen ohne Übertragung

mechanischer Belastungen ausgeführt werden,

die zu Beschädigungen der Ausrüstung oder der

Rohrleitungen führen können;

• Flüssigkeitsstand der Dieselpumpeneinheit prüfen

(Motoröl, Kraftstoff, Kühlwasser, Batterieflüssigkeit

usw.). Bei Bedarf die Füllstände entsprechend den

Anweisungen in der Betriebsanleitung für den

Dieselmotor korrigieren.

Die Anlage kann mithilfe spezieller Löcher, die in

den vier Ecken vorgesehen sind, auf unterschiedliche Weise am Fundament befestigt werden. Die

gewählte Methode hängt von der Größe, dem

Standort und den Beschränkungen der Anlage

hinsichtlich Geräuschpegel und Vibrationsniveau

ab. Um keine Spannungen auf den Grundrahmen

zu übertragen, müssen die Ausrichtungsfehler

zwischen den Verankerungen und der Auflagefläche, wie in Abbildung 4 gezeigt, mit Unterlegscheiben ausgeglichen werden.

VORSICHT! Kontaminationsgefahr und Gesundheitsgefährdung!

Für Anlagen mit einem Dieselmotor muss der

Boden des Anlagenraums wasserdicht sein, um

eine Kontamination des Untergrunds aufgrund

möglicher Diesel- oder Motorölverluste zu

verhindern.

Deutsch

HINWEIS:

Es wird die Ausstattung des Pumpenschaltgeräts

mit einem Alarmsystem für Pumpenausfall, Unterspannungszustand usw. empfohlen.

7.4 Elektrischer Anschluss

7.4.1 Allgemeines

GEFAHR! Lebensgefahr!

Die elektrischen Anschlüsse müssen von einer

autorisierten Fachkraft entsprechend den geltenden Normen und Gesetzen ausgeführt werden. Die Stromversorgung muss jederzeit

verfügbar sein (EN 12845 10.8.1.1).

• Den Typ der Stromversorgung und die verfügbare Spannung überprüfen und mit den Daten

der Pumpen, Motoren, Schaltgeräte und anderen

Einrichtungen vergleichen. Vor der Durchführung von Eingriffen die Erdverbindung prüfen.

• Für die Verbindung zu Stromversorgungsnetzen sind durchgängige Kabel ohne Verbindungsstellen zu verwenden; diese sind

ausschließlich für die Pumpeneinheit der

Brandschutzabteilung vorzusehen und vor

dem Hauptschalter der Stromversorgung des

Gebäudes anzuschließen.

• Nur Kabel mit geeignetem Durchmesser verwenden, deren Eigenschaften und Abmessungen den geltenden IEC-Normen entsprechen

und die die von der Norm EN 12845 geforderten

Spezifikationen aufweisen.

• Um die Kabel bei einem Feuer vor direkter

Brandeinwirkung zu schützen, müssen sie in

Rohren verlegt werden, die außerhalb des

Gebäudes vergraben sind, oder durch Bereiche

des Gebäudes verlaufen, in denen die Brandgefahr vernachlässigbar ist. Wenn dies nicht möglich ist, müssen die Kabel außerdem einen

zusätzlichen direkten Schutz aufweisen, der

eine Feuerbeständigkeit von 180 Minuten

gewährleistet.

• Die Anschlüsse sind entsprechend den Angaben

in Schaltplänen auszuführen, die mit den Schaltgeräten mitgeliefert wurden.

• Der Hauptschaltkasten muss in einem feuergeschützten Abteil untergebracht werden, das

ausschließlich für die Stromversorgung

genutzt wird.

• Die elektrischen Anschlüsse im Hauptschaltkasten müssen so ausgeführt werden, dass die

ständige Stromversorgung zum Pumpenschaltgerät auch dann gewährleistet ist, wenn die

Stromzufuhr zu anderen Betriebseinrichtungen

unterbrochen ist.

• Die nach CEI 64.8 – 56 als Sicherheits-Serviceleitungen klassifizierten Versorgungsleitungen der

Feuerlöschpumpe müssen NUR gegen Kurzschlüsse und direkten Kontakt geschützt werden.

SIE MÜSSEN NICHT GEGEN ÜBERLASTUNG

GESCHÜTZT WERDEN.

• Für Schutzmaßnahmen siehe die Anforderungen

des Elektroprojekts (Erdverbindung, Potenzialausgleich)

• Die Batterien für die Dieselpumpen anschließen.

• Die Befestigung aller elektrischen Anschlüsse

prüfen.

Einbau- und Betriebsanleitung Wilo-SiFire Easy 13

Deutsch

7.4.2 Hydraulikanschluss

Die folgenden Kreise an den Pumpenbehälter oder

die Ansaugbehälter unter Berücksichtigung der

von der Norm vorgegebenen Anforderungen

anschließen:

• Durchfluss-Messkreis für den Pumpentest. Wenn

der Rücklauf zum Behälter nicht möglich ist, einen

Abfluss in Richtung der Kanalisation vorsehen

(siehe Abb. 5)

• Rückführungsleitungen. Der Rückführungskreis

wird genutzt, um eine Überhitzung und Beschädigungen an Pumpen zu verhindern, die auch bei

Erreichen des Druckniveaus im System in Betrieb

bleiben und nur manuell durch autorisierte Mitarbeiter ausgeschaltet werden können.

• Sprinkler-Versorgungskreis für den Raum mit der

Feuerlöschanlage;

• Hauptpumpen und Jockeypumpen entsprechend

der Norm EN 12845 und dem Schaltplan an die

Feuerlöschanlage anschließen;

• Die Jockeypumpe über ein Saugrohr direkt an den

Wasserbehälter anschließen; das Saugrohr muss

so ausgelegt sein, dass keine Probleme mit der

Ansaugpumpe auftreten;

• Den Behälter für die Vorbefüllung der Jockeypumpen prüfen und auf den Druckwert einstellen, der

gemäß den Angaben auf dem Behälter oder in der

Betriebsanleitung des Behälters in der Anlage aufrechterhalten werden muss;

7.4.3 Schutz der Anlage

• Die spezifische Norm für Feuerlöschanlagen umfasst

Schutzeinrichtungen gegen Kurzschlüsse unter Verwendung von Sicherungen mit großem Ausschaltvermögen, die den Durchgang eines Anfangsstroms

für den Anlauf des Elektromotors für einen Zeitraum

länger als 20 Sekunden ermöglichen. Diese Sicherungen befinden sich im Innern des Schaltgeräts der

Elektropumpe. Es ist kein thermischer Schutz für die

Hauptfeuerlöschpumpen vorgesehen.

• Ein thermischer Schutz gegen die Überlastung

der Jockeypumpe ist im Innern des zugehörigen Schaltgeräts installiert. Er muss auf einen

Wert kalibriert werden, der geringfügig höher

als die Stromaufnahme oder der Nennstrom des

Motors ist.

• Die Norm sieht keinen Schutz gegen Wassermangel der Pumpen vor. Im Notfall müssen die Pumpen alles verfügbare Wasser aus den Behältern zur

Feuerlöschung verwenden.

• Bei einem Dieselmotor regelt das Schaltgerät des

Dieselmotors die Betriebsparameter und möglichen Alarme des Motors. Für weitere Informationen zu den Schaltgeräten von Dieselmotoren

siehe die spezielle Betriebsanleitung des

Schaltgeräts.

Installationsschema

• Je nach Typ der im Projekt geplanten Installation

kann die Druckerhöhungsanlage ordnungsgemäß

betrieben werden, wenn die folgenden Aspekte

berücksichtigt werden:

• Die Rohrleitungen sind so verlegt, dass keine

Luftansammlungen auftreten können;

• Die Saugrohre zwischen der Ansaugstelle und

den Pumpen müssen so kurz wie möglich sein.

Der Durchmesser der Saugrohre muss geeignet

und gleich groß oder größer als der erforderliche

Mindestdurchmesser zur Einhaltung der Maximalgeschwindigkeit entsprechend den Angaben der Norm EN 12845 sein.

• Die Rohrleitungen dürfen keine Lecks aufweisen

und müssen luftdicht sein.

VORSICHT! Gefahr von Fehlfunktionen der

Pumpe!

Ventile oder Absperrschieber dürfen nicht

direkt auf der Pumpenansaugung installiert

werden.

• Einen exzentrischen Konus entsprechend den

Angaben der Norm EN 12845 bereitstellen;

7.4.4 Anlage mit positiver Saughöhe

[Abb. 6a - 6b] (entsprechend der Definition in

EN 12845, Punkt 10.6.2.2)

• Den für die Speicherbehälter vorgegebenen Mindestfüllstand oder den historischen Mindestfüllstand für praktisch unerschöpfliche Behälter

prüfen, um die Bedingungen für die Installation

der Anlage festzulegen.

• Prüfen, ob der Durchmesser der Saugrohre nicht

kleiner als DN 65 ist, und prüfen, ob die maximale

Sauggeschwindigkeit den Wert 1,8 m/s nicht

überschreitet.

• Prüfen, ob der verfügbare NPSH auf der Saugseite

der Pumpe mindestens 1 Meter über dem erforderlichen NPSH für den Durchfluss und bei max.

Wassertemperatur liegt.

• Außerhalb des Wasserbehälters einen Sieb an den

Saugrohren anbringen, der einen Durchmesser

von mindestens dem 1,5-fachen des Nenndurchmessers des Rohrs aufweist und der den Durchgang von Teilen mit einem Durchmesser größer

als 5 mm nicht zulässt.

• Zwischen Sieb und Wasserbehälter einen

Absperrschieber installieren.

7.4.5 Einheit mit Ansaugung

[Abb. 7] (entsprechend der Definition in

EN 12845, Punkt 10.6.2.3)

• Den für die Speicherbehälter vorgegebenen Mindeststand oder den historischen Mindeststand für

praktisch unerschöpfliche Behälter prüfen;

• Einen Durchmesser der Saugrohre bereitstellen,

der gleich oder größer als DN 80 ist, und sicherstellen, dass die maximale Sauggeschwindigkeit

den Wert 1,5 m/s nicht überschreitet;

• Prüfen, ob der verfügbare NPSH auf der Saugseite

der Pumpe mindestens 1 Meter über dem erforderlichen NPSH für den Durchfluss und bei max.

Wassertemperatur liegt;

• Unabhängige Ansaugrohre für die Pumpen am

untersten Punkt des Bodenventils bereitstellen;

• Vor dem Bodenventil einen Sieb an den Saugrohren anbringen. Der Sieb muss so angebracht werden, dass er ohne erforderliche Entleerung des

Behälters gereinigt werden kann. Er muss einen

14 WILO SE 01/2018

Deutsch

Durchmesser von mindestens dem 1,5-fachen des

Nenndurchmessers des Rohrs aufweisen und darf

den Durchgang von Teilen mit eine m Durchmesser

größer als 5 mm nicht zulassen.

• Der Abstand zwischen der Drehachse der Pumpe

und dem Mindestwasserstand darf nicht größer

als 3,2 m sein.

• Jede Pumpe muss über automatische Ansaugvorrichtungen entsprechend den Anforderungen der

Norm EN 12845, Punkt 10.6.2.4, verfügen.

7.4.6 Abluft für die Kühlung und Verbrennung des

Dieselmotors

[Abb. 8] (Abb. 9a – 9b und Variante)

Wenn die Anlage mit einer von einem Dieselmotor

betriebenen Pumpe montiert wird, müssen die

Verbrennungsgase des Motors über eine Rohrleitung mit geeignetem Schalldämpfer nach außen

geleitet werden.

Der Gegendruck darf die empfohlenen Werte für

den Typ des installierten Dieselmotors nicht überschreiten. Das Abgasrohr muss eine angemessene

Größe entsprechend der Länge der Rohrleitung

aufweisen. Es muss isoliert und mit ausreichenden

Schutzvorrichtungen gegen unbeabsichtigtes

Berühren der Oberflächen bei hohen Temperaturen versehen werden.

Das Endstück des Abgasrohrs darf nicht zu nah an

Fenstern oder Türen angebracht sein. Außerdem

dürfen die Abgase keinesfalls wieder in den Pumpenraum gelangen.

Das Endstück des Abgasrohrs muss vor Witterungseinflüssen geschützt sein und darf den Eintritt von Regenwasser ins Abgasrohr oder den

Kondensatrücklauf in den Motor nicht zulassen.

Schläuche müssen so kurz wie möglich sein (idealerweise nicht länger als 5,0 m), so wenige Biegungen wie möglich und einen Radius kleiner als

das 2,5-fache des Rohrdurchmessers

aufweisen.

Die Rohrleitungen müssen abgestützt werden und

es muss ein Kondensatablasssystem aus einem

Werkstoff vorgesehen werden, der gegenüber der

Säure des Kondensats resistent ist.

Das Lüftungssystem ist im Pumpenraum mit Dieselpumpen mit Luftkühlung oder Luft-/WasserWärmetauscher von entscheidender Bedeutung.

Es bestimmt die ordnungsgemäße Funktion der

Feuerlöschanlage.

Das Lüftungssystem muss für die Ableitung der

beim Betrieb der Dieselpumpenanlage erzeugten

Wärme sorgen und einen ausreichenden Luftstrom zur Kühlung des Motors gewährleisten.

Bei den Öffnungen des Raums muss der erforderliche Luftstrom für den Motor berücksichtigt werden, wobei diese Angabe von der Höhe abhängen

kann. (siehe die Herstellerdaten des Dieselmotors).

8 Inbetriebnahme

Für die Erstinbetriebnahme wird empfohlen, den

nächstgelegenenWilo -Kundendienstvertreter oder

unser Kundendienst-Callcenter zu kontaktieren.

Die Inbetriebnahme der Druckerhöhungsanlage

darf nur von Fachpersonal ausgeführt werden.

8.1 Allgemeine Vorbereitungsmaßnahmen und

Prüfungen

• Vor dem ersten Einschalten prüfen, ob die Verdrahtung, insbesondere die Erdverbindung, ordnungsgemäß ausgeführt wurde;

• Sicherstellen, dass die starren Verbindungen keinen mechanischen Belastungen ausgesetzt sind;

• Die Anlage auffüllen und auf mögliche Fehler bei

der Sichtkontrolle prüfen;

• Die Absperrschieber pumpenseitig und an der

Druckleitung öffnen;

VORSICHT! Beschädigungsgefahr für das

Produkt!

Die Anlage darf nie trocken laufen. Ein Trockenlauf führt zum Verlust der Dichtheit der Gleitringdichtung der Pumpe.

• Wenn im Behälter der Jockeypumpe kein Wasser

mehr ist, den Behälter auf einen Druck auffüllen,

der 0,5 bar unter dem Druck liegt, der die

Jockeypumpe aktiviert.

• Den maximalen Fülldruckwert für den Behälter

nicht überschreiten.

VORSICHT! Beschädigungsgefahr für das

Produkt!

Vor der Inbetriebnahme der Druckerhöhungsanlage die Befestigung aller Versorgungsanschlüsse anziehen!

Falls während der Installation die Durchführung

von Tests erforderlich ist, muss vor dem Einschalten der Pumpen sichergestellt werden, dass sie

ordnungsgemäß mit Wasser befüllt sind.

Vor dem Befüllen der Pumpenanlage mit Wasser

die Befestigung der Bauteile prüfen, die sich bei

Transport und Handhabung möglicherweise

gelöst haben.

Die Druckerhöhungsanlage erst dann in den Automatikmodus setzen, wenn die gesamte Feuerlöschanlage entsprechend der Norm vollständig

zusammengebaut ist; die Inbetriebsetzung einer

unvollständigen Feuerlöschanlage führt zum Ausschluss der Garantie.

VERFAHREN FÜR DIE INBETRIEBNAHME

• Bei der Einstellung des Automatikmodus der Pumpenanlage muss festgelegt werden, welche Verfahren des Wartungsprogramms und welche

Zuständigkeiten für den Betrieb für den Fall eines

unbeabsichtigten Starts gelten.

• Bei Modellen mit Dieselmotor vor dem Betrieb den

ordnungsgemäßen Füllstand der Batterien prüfen.

• Zur Überprüfung der Batterien die Anleitungen

des Herstellers befolgen.

• Die Batterien dürfen sich nicht in der Nähe von

offenen Flammen oder Funkenbildung befinden.

Bei Betrieb der Batterien oder während der Installation oder Entfernung aus Sicherheitsgründen

nicht über die Batterien lehnen.

• Den korrekten Kraftstoffstand in den Tanks der

Dieselmotoren prüfen und bei kalten Motoren

gegebenenfalls etwas Kraftstoff nachfüllen.

Einbau- und Betriebsanleitung Wilo-SiFire Easy 15

Deutsch

• Kraftstoff nicht auf Motoren sowie auf Gummioder Kunststoffteile der Anlage verschütten.

• Keinen Kraftstoff bei warmen Motoren nachfüllen.

• Vor dem Einschalten der Hauptpumpen die korrekte Ausrichtung Motor - Pumpe überprüfen. Die

Vorgehensweise aus dem entsprechenden Handbuch entnehmen, welches mit den Pumpen ausgeliefert wurde. Die Ausrichtung Motor-Pumpe

darf nur von Fachpersonal durchgeführt werden.

• Wenn die Anlage mit Pumpen bereitgestellt wird,

die auf separaten Grundrahmen platziert sind,

muss jeder Grundrahmen einzeln am Boden befestigt werden, wobei insbesondere auf die Ausrichtung der Auslassverteiler geachtet werden muss.

• Die Installation darf nur von qualifizierten

Technikern ausgeführt werden.

8.2 Anlage unterhalb des Wasserstands

Für die Inbetriebnahme einer Anlage unterhalb des

Wasserstands müssen die folgenden Vorgänge

ausgeführt werden:

• Prüfen, ob das Entlüftungsventil von jeder Pumpe

geöffnet ist;

• Die Ventile der Abwasserpumpen schließen;

• Die Ventile auf der Saugseite langsam öffnen und

prüfen, ob aus den Entlüftungskreisen jeder

Pumpe Wasser austritt;

• Die Pumpen im manuellen Modus kurz starten;

• Sicherstellen, dass in den Kreisläufen und Pumpen

keine Luft vorhanden ist;

• Den Vorgang so lange wiederholen, bis sichergestellt ist, dass die gesamte Luft in der Leitung entfernt wurde;

• Den Entlüftungsverschluss der Jockeypumpe

schließen;

• Die Ventile auf Saug- und Druckseite vollständig

öffnen;

• Sicherstellen, dass es keine Probleme mit dem

Wasserdurchfluss gibt (Vorhandensein von

Schmutz, Festkörpern usw.).

8.3 Anlage unterhalb des Wasserstands

(Saugvorgang)

Für die Inbetriebnahme einer Anlage oberhalb des

Wasserstands müssen die folgenden Vorgänge

ausgeführt werden:

• Prüfen, ob das Entlüftungsventil von jeder Pumpe

geöffnet ist;

• Die Ventile der Abwasserpumpen schließen;

• Die Hauptpumpen über die Kreisläufe der Ansaugbehältern befüllen;

• Die Jockeypumpe über den Einfülldeckel entsprechend den Anleitungen in der Betriebsanleitung

befüllen.

• Die Pumpen im manuellen Modus kurz starten;

• Sicherstellen, dass in den Kreisläufen und Pumpen

keine Luft vorhanden ist;

• Den Vorgang so lange wiederholen, bis sichergestellt ist, dass die gesamte Luft in der Leitung entfernt wurde;

• Die Ventile auf Saug- und Druckseite vollständig

öffnen;

• Sicherstellen, dass es keine Probleme mit dem

Wasserdurchfluss gibt (Vorhandensein von

Schmutz, Festkörpern usw.).

8.4 Funktionskontrolle

8.4.1 Inbetriebnahme der Elektro-Hauptpumpe

• Sicherstellen, dass alle hydraulischen, mechanischen und elektrischen Anschlüsse, die in diesem

Handbuch angegeben sind, ordnungsgemäß

ausgeführt wurden;

• Sicherstellen, dass die Ventile auf Saug- und

Druckseite der Pumpe geöffnet sind;

• Sicherstellen, dass die Pumpe angesaugt hat und

mit Wasser befüllt ist;

• Sicherstellen, dass die Stromversorgung den

Angaben auf dem Typenschild entspricht und dass

alle drei Phasen ordnungsgemäß angeschlossen

sind.

Die Anleitung für die Inbetriebnahme befolgen,

die im Kapitel über das Schaltgerät der Elektropumpe angegeben ist.

VORSICHT! Beschädigungsgefahr für das

Produkt!

Um eine Überhitzung und die Gefahr einer

Beschädigung der Hauptpumpen zu vermeiden,

stets prüfen, ob der Wasserfluss durch den

Rückführungskreis den Anforderungen des

technischen Handbuchs der Pumpe entspricht.

Falls Probleme in Zusammenhang mit dem

Rückführungskreis auftreten oder wenn der

erforderliche Mindestfüllstand für die Prüfung

von Anlauf und Betrieb der Pumpe nicht

gewährleistet ist, die Öffnung anderer Kreise

vorsehen (zum Beispiel den Durchflussmesser,

das Ventil zur Prüfung der Dichtheit des

Absperrschiebers, des Ablassventils usw.).

VORSICHT! Beschädigungsgefahr für das

Produkt!

Sicherstellen, dass keine der folgenden Situationen vorliegt. Falls doch, die Pumpe sofort

stoppen und vor dem nächsten Start die Ursachen für die Fehlfunktion beseitigen (siehe auch

das Kapitel Fehler, Ursachen und Beseitigungen):

• Rotierende Teile sind in Kontakt mit festen Teilen,

• Ungewöhnliche Geräusche und Vibrationen,

• Gelöste Schrauben,

• Hohe Temperatur am Motorgehäuse,

• Unterschiedlicher Strom auf jeder Phase,

• Undichtigkeiten der Gleitringdichtung,

• Vibrationen, Geräusche und zu hohe Temperaturen können aufgrund von Fehlausrichtung der

Motor-/Pumpen-Kupplung auftreten.

8.4.2 Inbetriebnahme der Diesel-Hauptpumpe

• Sicherstellen, dass alle hydraulischen, mechanischen und elektrischen Anschlüsse, die in diesem

Handbuch angegeben sind, ordnungsgemäß ausgeführt wurden;

• Sicherstellen, dass die Ventile auf Saug- und

Druckseite der Pumpe geöffnet sind.

• Sicherstellen, dass die Pumpe angesaugt hat und

vollständig mit Wasser befüllt ist und dass die

Pumpe über den Hahn auf dem Pumpengehäuse

entlüftet.

16 WILO SE 01/2018

Deutsch

• Prüfen, ob die Versorgungsspannung mit den

Angaben auf dem Typenschild übereinstimmt und

ob die Spannung anliegt.

• Sicherstellen, dass sich der Kraftstoff für den

Betrieb des Motors eignet und dass der Tank vollständig mit Kraftstoff gefüllt ist (der Füllstand im

Tank ist über das Füllstandsrohr neben dem Tank

zu erkennen).

• Sicherstellen, dass die Anschlüsse ordnungsgemäß mit starren Rohrleitungen ohne Verbindungsstücke zwischen Tank und Motor

ausgeführt sind.

• Sicherstellen, dass das elektrische Schwimmerkabel

ordnungsgemäß am elektrischen Schaltgerät der

Dieselpumpe angeschlossen ist.

• Öl- und Kühlmittelstand des Motors prüfen.

• Falls die Motoren mit Wasser aus einem Heizkörper oder Wärmetauscher gekühlt werden, die spezifischen Verfahren prüfen, die in der

Betriebsanleitung des Motors angegeben sind.

• Zum Nachfüllen die Öle und Kühlmittel verwenden,

die entsprechend den Hinweisen in den Betriebsanleitungen der Dieselmotoren im Anhang dieser

Betriebsanleitung empfohlen werden.

Die Verfahren für die Inbetriebnahme befolgen,

die im Kapitel über das Schaltgerät der Dieselpumpe angegeben sind.

VORSICHT! Beschädigungsgefahr für das

Produkt!

Um eine Überhitzung und die Gefahr einer

Beschädigung der Hauptpumpen zu vermeiden,

stets prüfen, ob der Wasserfluss durch den

Rückführungskreis den Anforderungen des

technischen Datenblatts der Pumpe entspricht.

Falls Probleme in Zusammenhang mit dem

Rückführungskreis auftreten oder wenn die

erforderliche Mindestdurchflussrate für die Prüfung von Anlauf und Betrieb der Pumpe nicht

gewährleistet ist, die Öffnung anderer Kreise

vorsehen (zum Beispiel den Durchflussmesser,

das Ventil zur Prüfung der Dichtheit des

Absperrschiebers, des Ablassventils usw.).

WARNUNG!

DER BESCHLEUNIGUNGSHEBEL DES MOTORS IST

VERRIEGELT. AUS DIESEM GRUND STARTET DER

MOTOR IMMER MIT MAXIMALER DREHZAHL.

Die Pumpe 20 Minuten lang laufen lassen, um zu

prüfen, ob die Motordrehzahl der Angabe auf

dem Typenschild der Anlage entspricht.

VORSICHT! Beschädigungsgefahr für das

Produkt!

Sicherstellen, dass keine der folgenden Situationen vorliegt. Falls doch, die Pumpe sofort stoppen

und vor dem nächsten Start die Ursachen für die

Fehlfunktion beseitigen (siehe auch das Kapitel

Fehler, Ursachen und Beseitigungen):

• Rotierende Teile sind in Kontakt mit festen Teilen,

• Ungewöhnliche Geräusche und Vibrationen,

• Gelöste Schrauben

• Hohe Temperatur am Motorgehäuse

• Abgase im Pumpenraum

• Undichtigkeiten der Gleitringdichtung

• Vibrationen, Geräusche und zu hohe Temperaturen können aufgrund von Fehlausrichtung der

Motor-/Pumpen-Kupplung auftreten.

8.4.3 Inbetriebnahme der Jockeypumpe

Manueller Start

Die Anleitungen für die Inbetriebnahme befolgen,

die im Kapitel über das Schaltgerät der Jockeypumpe angegeben sind.

Wenn die Drehrichtung nicht korrekt ist, die

Stromversorgung des Kastens abschalten und

zwei der drei Phasen in der Versorgungsleitung

des Schaltgeräts vertauschen. Nicht mit dem

gelb-grünen Erdleiter vertauschen.

VORSICHT! Gefahr von Fehlfunktionen!

An der Jockeypumpe, die den Druck der Anlage

aufrecht erhält, Anpassungen durchführen,

z. B. ein Membranventil einsetzen, um sicherzustellen, dass die Jockeypumpe Druckverlust

auch bei Öffnung eines einzigen Sprinklers nicht

ausgleicht.

Für die Einstellungen der Jockeypumpen siehe

die Kennlinien der verschiedenen Pumpentypen,

die im Katalog aufgeführt sind.

Falls sich beim Starten der Pumpen Schwierigkeiten ergeben, siehe das Kapitel Fehler, Ursachen

und Beseitigungen des Kastens der

Jokkeypumpe und die Betriebsanleitungen der

Pumpe.

8.4.4 Befüllen der Anlage

Falls die Anlage nicht befüllt ist, die Jockeypumpe

nach Prüfung, ob die im vorhergehenden Kapitel

beschriebenen Verfahren ordnungsgemäß durchgeführt wurden, in Betrieb setzen.

In dieser Phase einen oder mehrere Ablassleitungen am Sprinklerkreis öffnen, um das System zu

entlüften.

Die Jockeypumpe starten. Das System füllt sich

langsam und verdrängt dabei die Luft aus dem

System. Sobald das Wasser aus den Abflussleitungen zu fließen beginnt, die Leitungen schließen

und warten, bis der vorgegebene Druck erreicht

wird und die Jockeypumpe stoppt. Wenn die Jokkeypumpe nicht stoppt, auf Undichtigkeiten prüfen und die Kalibrierung des Druckschalters, der

die Pumpe steuert, erneut prüfen.

Wenn die Pumpe den Solldruck erreicht, der höher

als der Anlaufdruck der automatischen Hauptpumpe sein muss, muss vor dem Umschalten der

Anlage in den Automatikmodus gewartet werden,

bis der Druck stabil bleibt.

8.4.5 Automatische Betriebsprüfung

Elektro-Hauptpumpe

Vor der Prüfung sicherstellen, dass der Rücklaufkreis

in den Behälter geschlossen und der Druck des

Hauptkreislaufs ausreichend hoch ist, um ein unbeabsichtigtes Anlaufen der Pumpe zu vermeiden.

Die Anlage durch Betätigung jeweils eines Druckschalters automatisch starten, um den korrekten

Betrieb beider Schalter zu prüfen. Das Ventil

schließen (Pos. 2, Abb. 10) und das Ventil

Einbau- und Betriebsanleitung Wilo-SiFire Easy 17

Deutsch

(Pos. 1, Abb. 10) öffnen, um den Kreislaufdruck zu

erreichen bzw. wiederherzustellen. Anschließend

die Anweisungen auf dem Bedienfeld des Pumpenschaltgeräts befolgen, um die korrekte Funktion des Automatikmodus zu prüfen.

VORSICHT! Beschädigungsgefahr für das

Produkt!

Um eine Überhitzung und die Gefahr einer

Beschädigung der Hauptpumpen zu vermeiden,

stets prüfen, ob der Wasserfluss durch den

Rückführungskreis den Anforderungen des

technischen Datenblatts der Pumpe entspricht.

Falls Probleme in Zusammenhang mit dem

Rückführungskreis auftreten oder wenn die

erforderliche Mindestdurchflussrate für die Prüfung von Anlauf und Betrieb der Pumpe nicht

gewährleistet ist, die Öffnung anderer Kreise

vorsehen (zum Beispiel den Durchflussmesser,

das Ventil zur Prüfung der Dichtheit des

Absperrschiebers, des Ablassventils usw.).

VORSICHT! Gefahr von Fehlfunktionen!

Vor dem Verlassen der Anlage und/oder nach

einem manuellen Stopp darauf achten, die

Anlage in den Automatikmodus zu setzen

(siehe das Handbuch des Schaltgeräts).

ANDERNFALLS IST DIE FEUERLÖSCHANLAGE

NICHT AKTIVIERT.

VORSICHT! Gefahr von Fehlfunktionen!

Wenn sich der Druck in der Anlage nicht wieder

auf das Startniveau der Hauptpumpenschalter

eingestellt hat, ist die Pumpe gemäß Kapitel

zum Schaltgerät manuell zu starten.

Test des automatischen Starts mit Schwimmerschalter (Elektropumpen mit Ansaugung)

• Den Ansaugbehälter leeren (oder den Effekt simulieren), um die Elektropumpe durch das Schwimmersignal zu starten.

• Anschließend die Anweisungen auf dem Bedienfeld

des Pumpenschaltgeräts befolgen, um die korrekte

Funktion des Automatikmodus zu prüfen.

VORSICHT! Beschädigungsgefahr für das

Produkt!

Um eine Überhitzung und die Gefahr einer

Beschädigung der Hauptpumpen zu vermeiden,

stets prüfen, ob der Wasserfluss durch den

Rückführungskreis den Anforderungen des

technischen Datenblatts der Pumpe entspricht.

Falls Probleme in Zusammenhang mit dem

Rückführungskreis auftreten oder wenn die

erforderliche Mindestdurchflussrate für die Prüfung von Anlauf und Betrieb der Pumpe nicht

gewährleistet ist, die Öffnung anderer Kreise

vorsehen (zum Beispiel den Durchflussmesser,

das Ventil zur Prüfung der Dichtheit des

Absperrschiebers, des Ablassventils usw.).

Test des automatischen Starts mit Schwimmerschalter (Dieselpumpe mit Ansaugung)

Den Ansaugbehälter leeren (oder den Effekt simulieren), um die Elektropumpe durch das Schwimmersignal zu starten.

Anschließend die Anweisungen auf dem Bedienfeld

des Pumpenschaltgeräts befolgen, um die korrekte

Funktion des Automatikmodus zu prüfen.

VORSICHT! Gefahr von Fehlfunktionen!

Wenn sich der Druck in der Anlage nicht wieder

auf das Startniveau der Hauptpumpenschalter

eingestellt hat, ist die Pumpe gemäß Handbuch

zum Schaltgerät manuell zu starten.

9Wartung

Die Feuerlöschanlage ist eine Sicherheitseinrichtung, die Menschen und Gegenstände schützt,

daher müssen mögliche Änderungen und Reparaturen, die die Funktionsfähigkeit der Anlage

beeinträchtigen, so ausgeführt werden, dass der

Zeitraum für den Zustand „außer Betrieb“ so klein

wie möglich ist.

Die Pumpen nacheinander über die Wahlschalter

des Schaltgeräts und die für diesen Zweck vorgesehenen Stopp-Ventile abschalten.

Pumpe mit Dieselmotor

Vor der Prüfung sicherstellen, dass der Rücklaufkreis in den Behälter geschlossen und der Druck

des Hauptkreislaufs ausreichend hoch ist, um ein

unbeabsichtigtes Anlaufen der Pumpe zu

vermeiden.

Dann die Anweisungen für das Schaltgerät der

Pumpe befolgen, um den Automatikmodus nur für

die Dieselpumpe zu aktivieren.

Die Anlage durch Betätigung jeweils eines Druckschalters automatisch starten, um den korrekten

Betrieb beider Schalter zu prüfen. Das Ventil

(Pos. 1, Abb. 10) schließen und das Ablassventil

(Pos. 2, Abb. 10) öffnen, um die Pumpe zu starten.

Anschließend die Anweisungen für das Schaltgerät

der Pumpe befolgen, um die korrekte Funktion des

Automatikmodus der Dieselpumpe zu prüfen.

Das Ventil (Pos. 2 von Abb. 10) schließen und das

Ventil (Pos. 1 von Abb. 10) öffnen, um den Test

abzuschließen und den Kreislaufdruck wiederherzustellen.

18 WILO SE 01/2018

Nicht autorisierten Personen ist der Zugang zum

Pumpenraum zu verwehren.

WARNUNG! Verletzungsgefahr!

Beteiligte Personen müssen immer persönliche

Schutzausrüstungen tragen. Die Wartung darf

NUR von Fachpersonal durchgeführt werden.

Falls die erforderlichen Anleitungen fehlen, den

Lieferanten oder Fachleute kontaktieren.

Bei Arbeiten, die die Anwesenheit mehrerer Personen erfordern, niemals allein arbeiten.

Niemals die Schutzvorrichtungen an rotierenden Teilen, Riemen, heißen Oberflächen usw.

entfernen. Niemals Werkzeuge oder ausgebaute

Teile auf der Gruppe oder um die Anlage herum

liegen lassen.

Deutsch

Den Schutz von spannungsführenden Teilen

nicht entfernen. Alle Möglichkeiten zur Betätigung irgendeines Elements ausschließen, über

das die Anlage oder Baugruppen, die gewartet

werden, elektrisch isoliert wird.

VORSICHT! Beschädigungsgefahr für das

Produkt!

Die Druckerhöhungsanlage ist NICHT mit einer

Not-Aus-Einrichtung ausgestattet. Die Hauptpumpen können nur manuell durch Abschalten

des Schaltgeräts gestoppt werden.

AUS DIESEM GRUND MUSS VOR MÖGLICHEN

EINGRIFFEN AN DEN PUMPEN SICHERGESTELLT

WERDEN, DASS DER BETRIEBSSCHLÜSSEL

(FALLS VORHANDEN) DER SCHALTER FÜR

AUTOMATIKMODUS/MANUELLER MODUS

VORHANDEN IST.

Den Haupttrennschalter des Schaltgeräts der

entsprechenden Pumpe öffnen.

GEFAHR! Lebensgefahr!

Bei Betrieb mit geöffneter Schaltgerätetür kann

an den Eingangsklemmen der Versorgungsleitung und an den Klemmen der Fernübertragung

von Alarmen auch nach dem Öffnen des Haupttrennschalters noch Spannung anliegen.

GEFAHR! Lebensgefahr!

Bei Eingriffen am Dieselmotor ist es ratsam, den

positiven Anschluss der Batterie abzuklemmen,

um ungewolltes Anlaufen zu verhindern.

GEFAHR! Lebensgefahr!

Vor dem Wechseln des Motoröls sicherstellen,

dass die Temperatur unter 60 °C liegt. Bei wassergekühlten Motoren den Deckel des Kühlers

oder des Wärmetauschers sehr vorsichtig entfernen. Die Kühlsysteme stehen normalerweise

unter Druck und es kann zum Austritt von sehr

heißer Flüssigkeit kommen. Den korrekten

Stand der Motorflüssigkeiten (Öl/Kühlmittel)

sowie die ordnungsgemäße Dichtheit des Wasserkreises und den Anzug der Verschlussschrauben des Ölkreises prüfen.

NIEMALS KÜHLMITTEL IN EINEN ÜBERHITZTEN

MOTOR SCHÜTTEN. DEN MOTOR ZUERST

ABKÜHLEN LASSEN.

Bei Dieselmotoren mit Wasser/Wasser-Wärmetauscher prüfen, ob die Ventile des Kühlkreises

in der OFFEN-Stellung verriegelt sind. Dieselund Ölschläuche auf austretende Flüssigkeiten

prüfen.

GEFAHR! Lebensgefahr!

Für die Heizung von Öl/Wasser des Dieselmotors

kann ein Tauchwiderstand oder ein Heizwiderstand mit 230 V installiert werden.

WARNUNG! Feuergefahr und Gefahr von Personenschäden!

Beim Anschließen oder Abtrennen der Batterie

kann es zur Funkenbildung kommen.

Die Batteriekabel niemals bei laufendem Motor

anschließen oder trennen.

WARNUNG! Verbrennungsgefahr!

Heißer Dieselmotor und heiße Oberflächen der

Abgasrohre.

GEFAHR! Explosionsgefahr!

Beim Laden der Batterien der Dieselpumpe können