Page 1

Wilo-Economy

Wilo-Comfort, -Comfort-N

Wilo-Vario

D Einbau- und Betriebsanleitung

GB Installation and operating instructions

F Notice de montage et de mise en service

NL Inbouw- en bedieningsvoorschriften

2 063 145-Ed. 04 / 2010-10-Wilo

Page 2

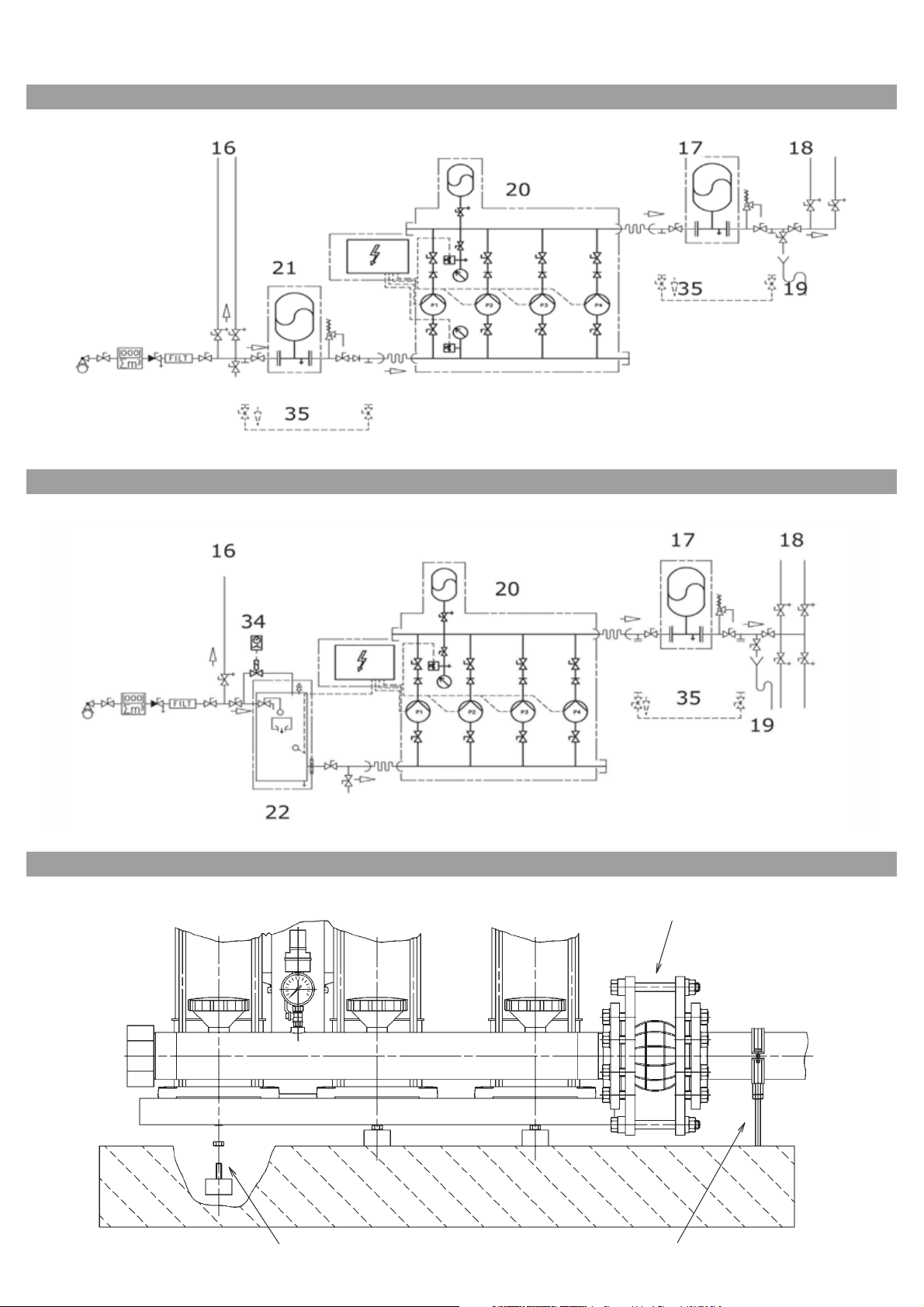

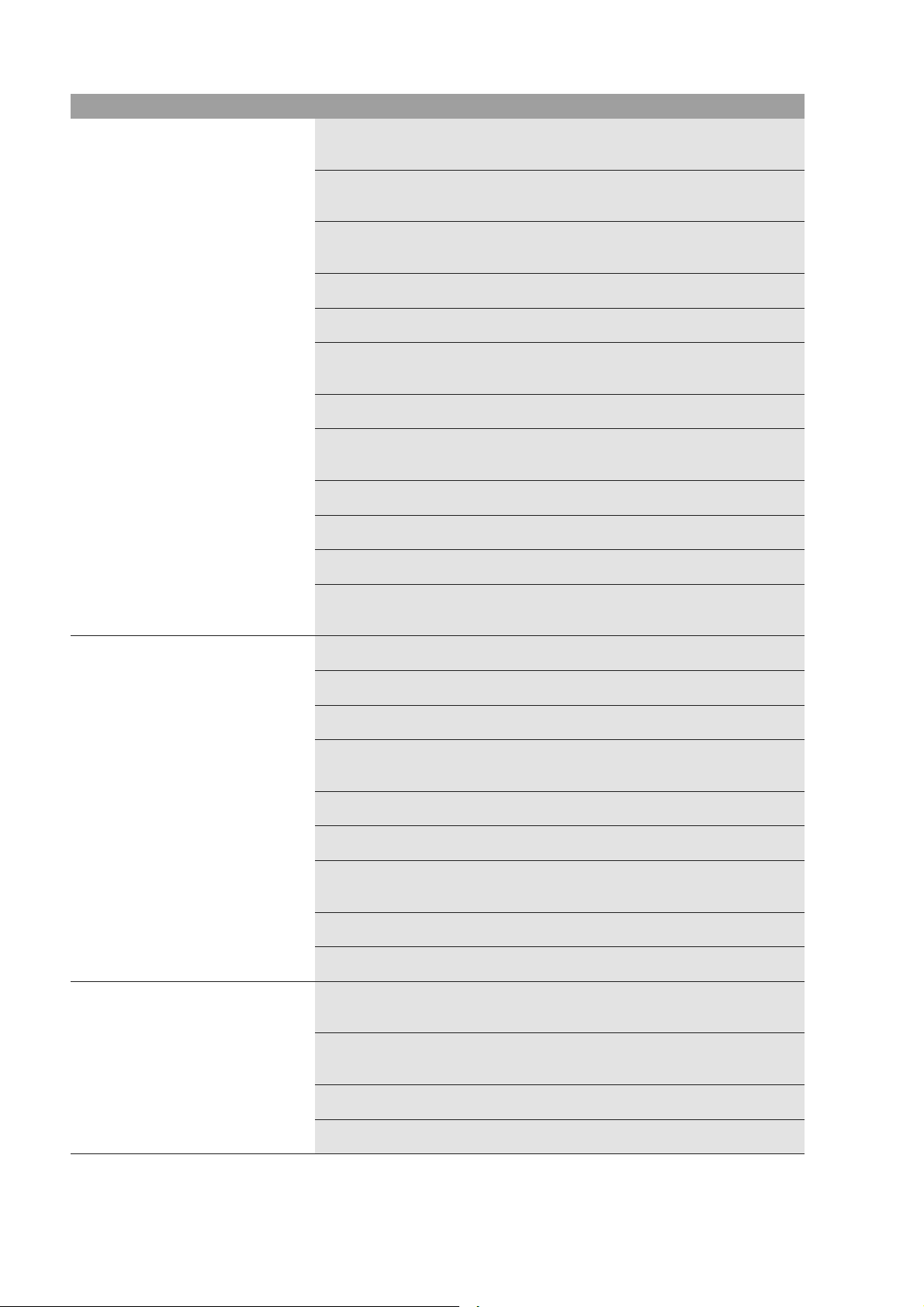

Fig. 1a:

Fig. 1b:

Page 3

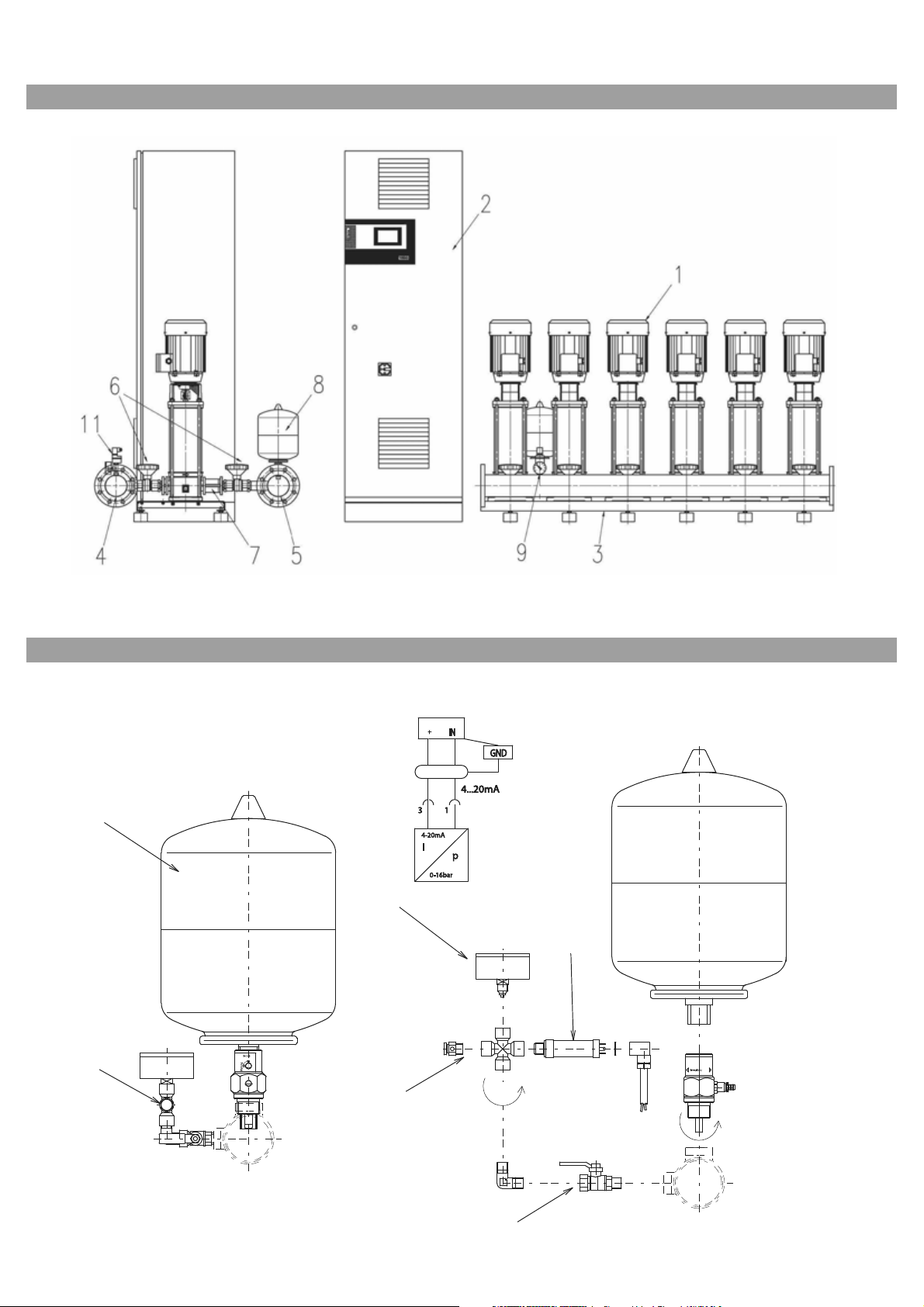

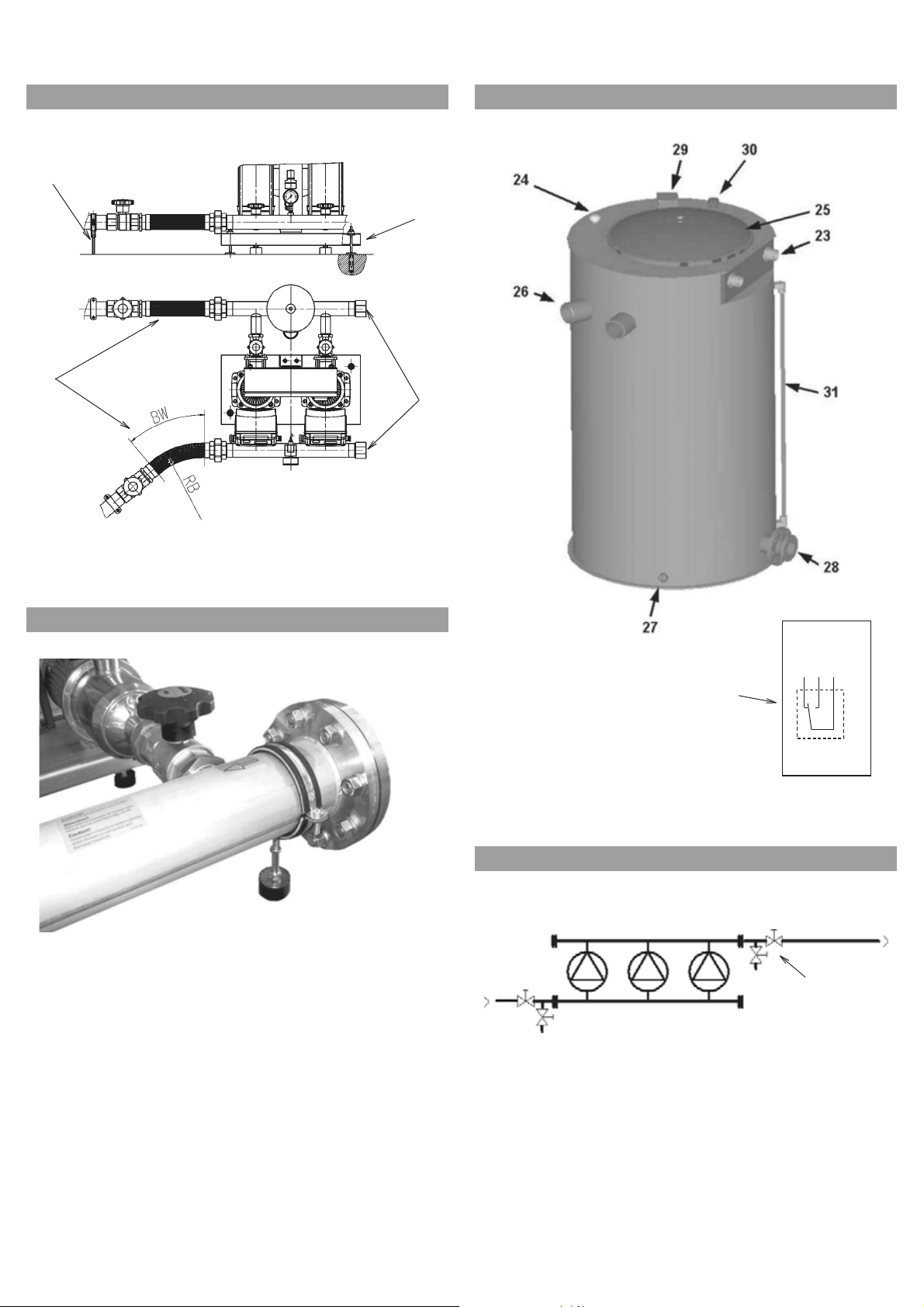

Fig. 1c:

12b

9

9

12a

14

8

13

Fig. 2a:

Page 4

Fig. 2b:

Fig. 3:

Fig. 4:

15

13

9

14

15a 15b

Page 5

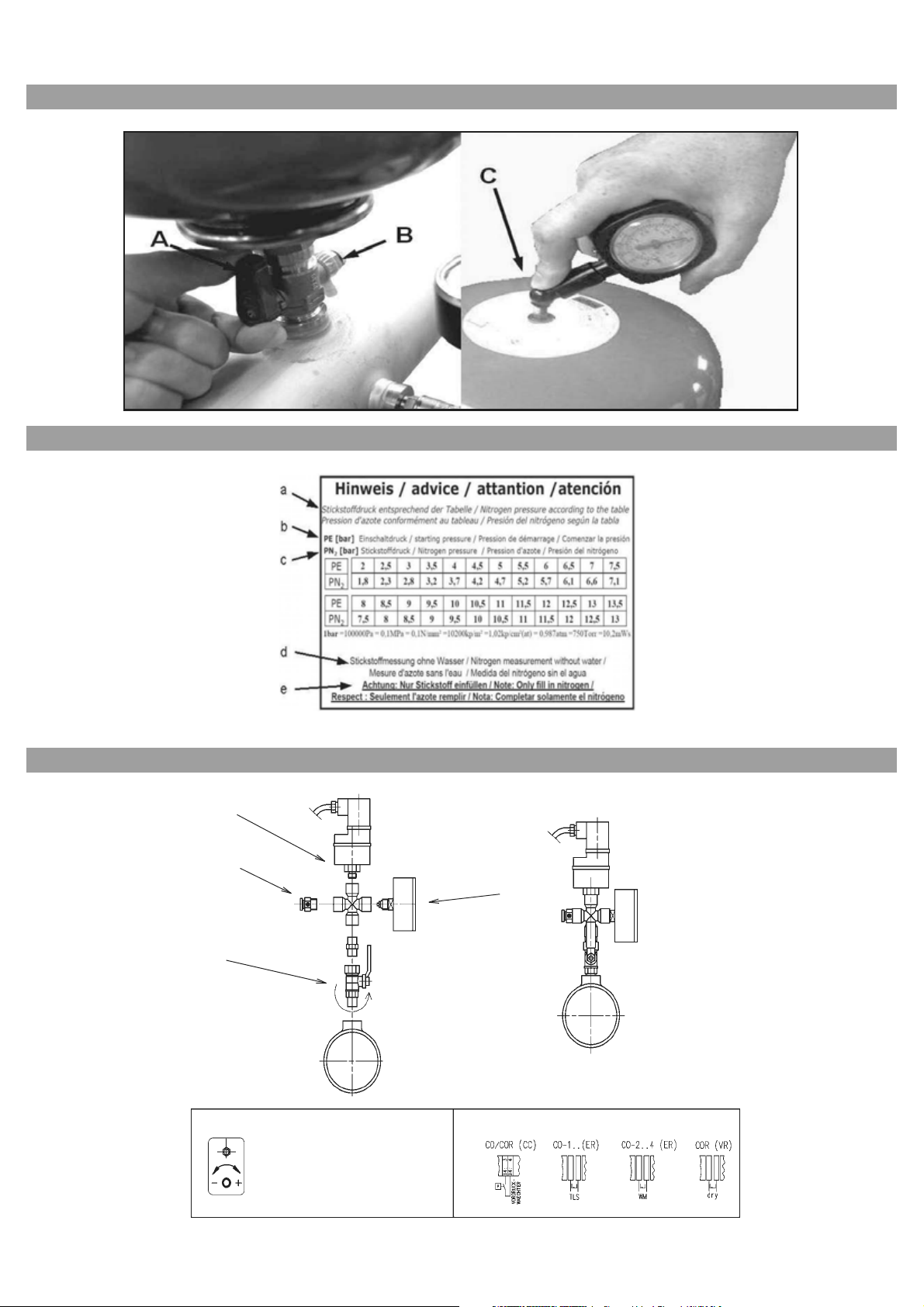

Fig. 5:

Fig. 6:

Fig. 7a:

B

A

C

Page 6

Fig. 7b:

C

B

Fig. 9:

A

D

Fig. 8:

Fig. 10:

29a

Schaltbild

rb

lb

ws

s w - bl Ö ffner

sw - br S ch li eße r

33

Page 7

Page 8

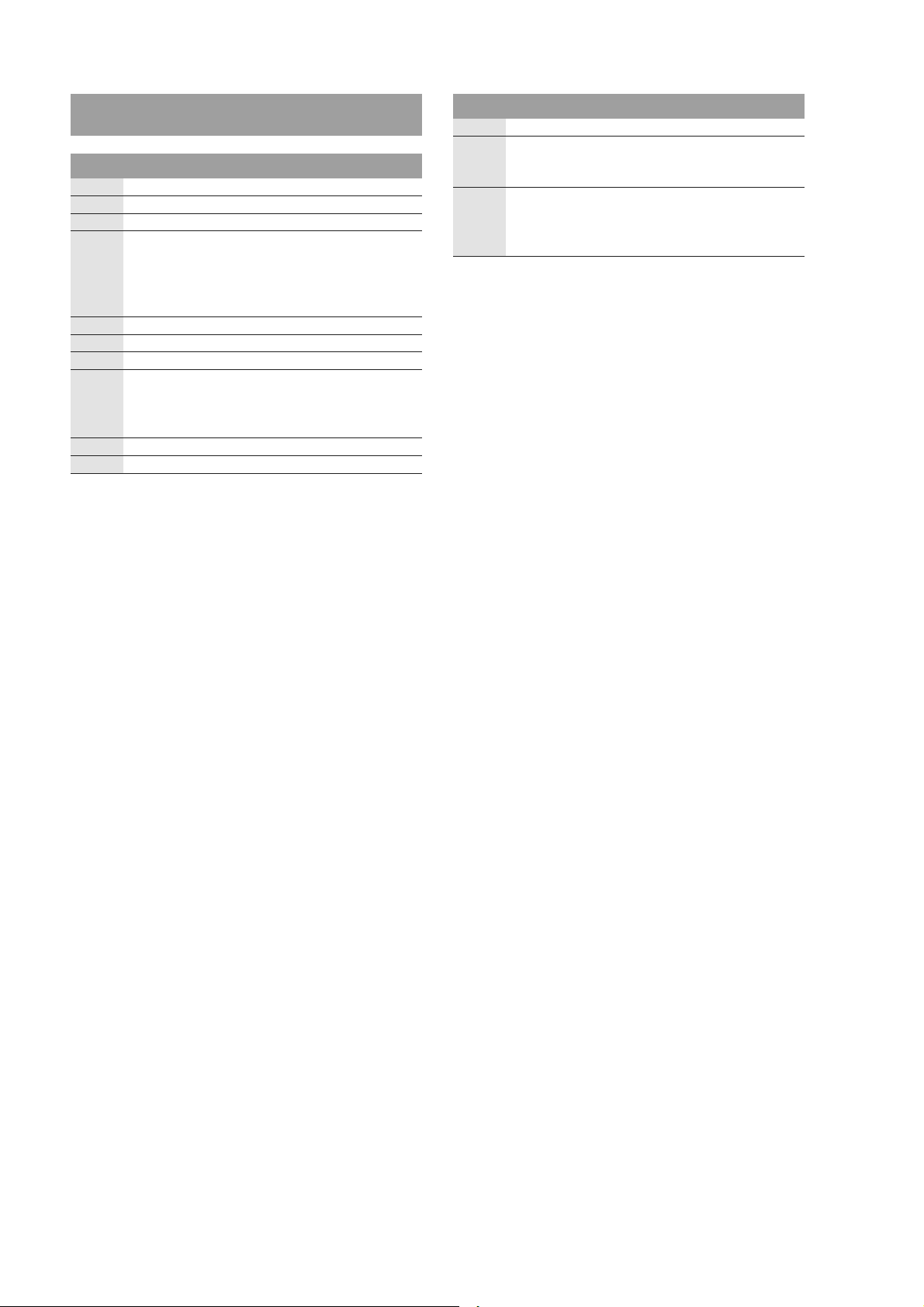

D Einbau- und Betriebsanleitung 3

GB Installation and operating instructions 20

F Notice de montage et de mise en service 35

NL Inbouw- en bedieningsvoorschriften 52

Page 9

Deutsch

Einbau- und Betriebsanleitung Wilo Druckerhöhungsanlagen (DEA)

Fig. 1a

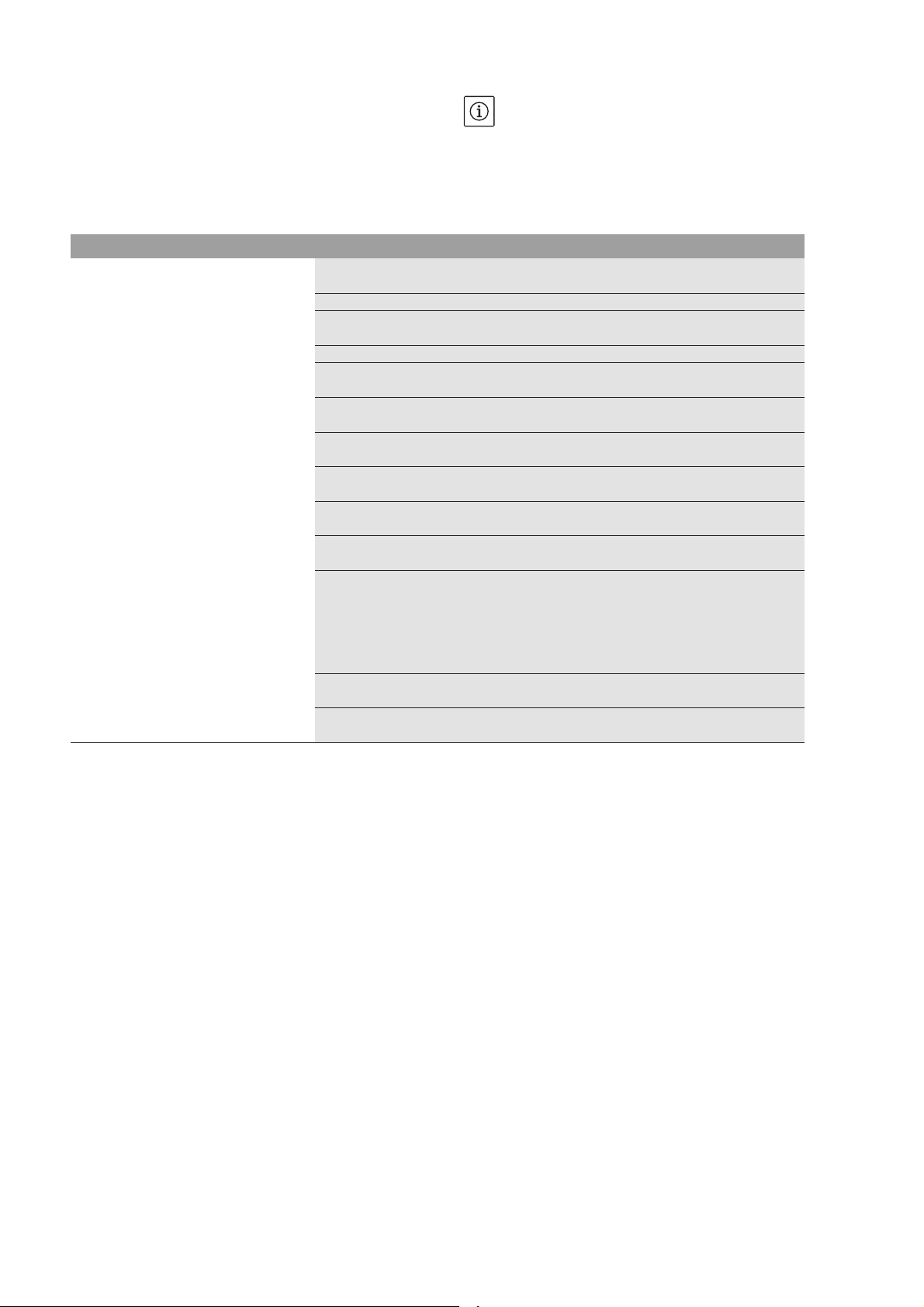

Bildlegenden:

Beispiel DEA mit MHI-Pumpen und Schaltgerät ER

Fig. 1b Beispiel DEA mit MVISE und Schaltgerät VR

Fig. 1c Beispiel DEA mit MVI und Schaltgerät CC

(Standgerät-SG)

1 Pumpen

2 Regelgerät

3 Grundrahmen

4 Zulauf-Sammelleitung

5 Druck-Sammelleitung

6 Absperrarmatur

7 Rückflussverhinderer

8 Membrandruckbehälter mit Durchflussarmatur

9 Drucksensor/Manometer

10 Standkonsole

11 Wassermangelsicherung (WMS) optional

Fig. 2a Bausatz Druckgeber und

Membrandruckbehälter

8 Membrandruckbehälter

9 Manometer

12 Druckgeber

12a elektrischer Anschluss, Druckgeber

13 Entleerung/Enlüftung

14 Absperrventil

Fig. 2b Bedienung Durchflussarmatur/Druckprüfung

Membrandruckbehälter

A Öffnen/Schließen

B Entleeren

C Vorpressdruck prüfen

Fig. 3 Hinweistabelle Stickstoffdruck

Membrandruckbehälter (Beispiel)

a Stickstoffdruck entsprechend der Tabelle

b Einschaltdruck Grundlastpumpe in bar PE

c Stickstoffdruck in bar PN2

d Stickstoffmessung ohne Wasser

e Achtung! Nur Stickstoff einfüllen

Fig. 4 Bausatz Wassermangelschutz (WMS)

13 Entleerung/Enlüftung

14 Absperrventil

15 Druckschalter

15a Einstellung Druckschalter

Werkseitige Einstellung:

EIN 1,3 bar/AUS 1,0 bar

Rechtsdrehung (+) Schaltpunkte erhöhen

Linksdrehung (-) Schaltpunkte herabsetzen

Schaltdifferenz (0,3 bar bleibt erhalten!

15b Anschluss im Regelgerät (siehe Klemmplan)

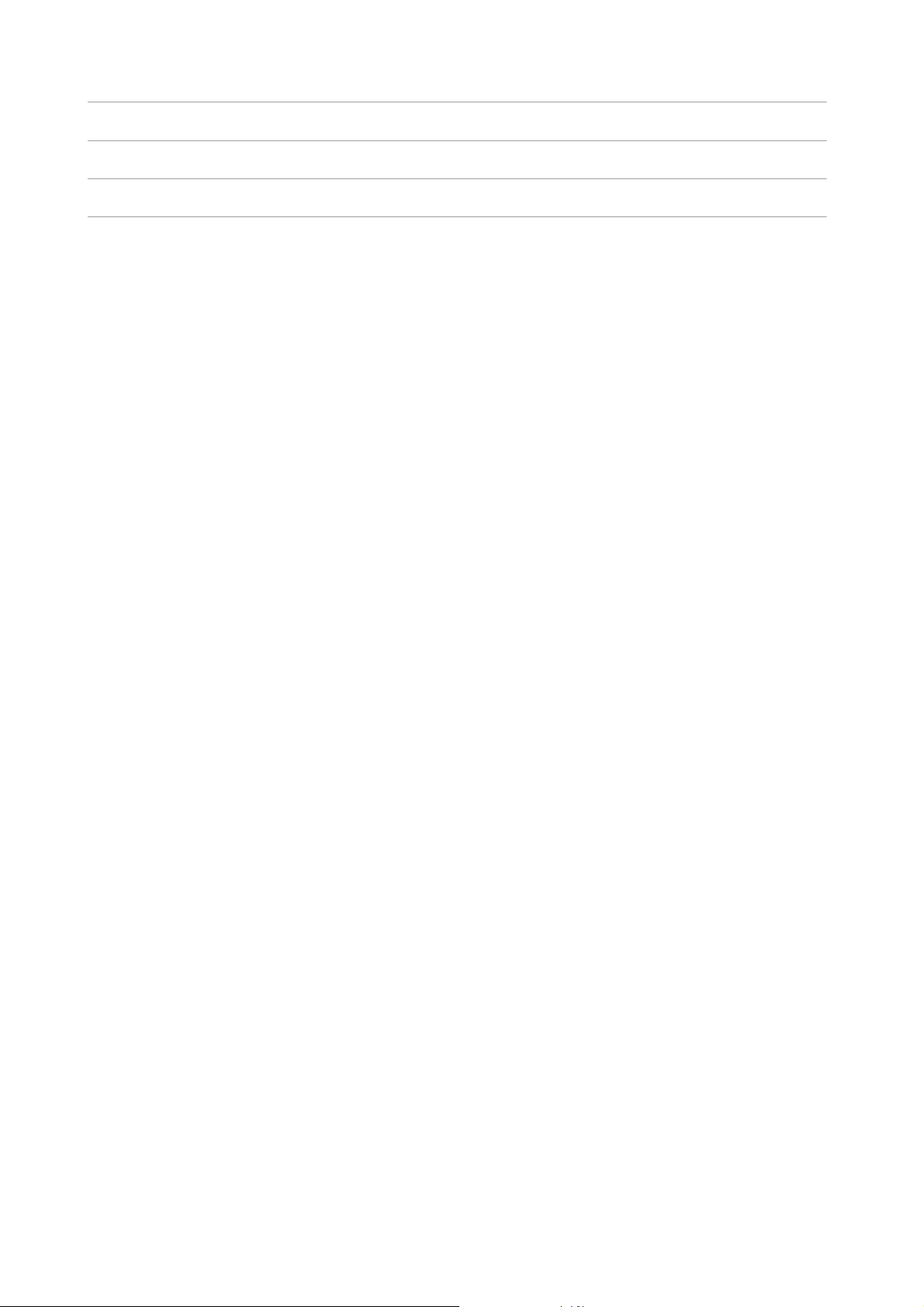

Fig. 5 Beispiel unmittelbarer Anschluss (Hydraulisches

Schema)

Fig. 6 Beispiel mittelbarer Anschluss (Hydraulisches

Schema)

16 Verbraucheranschlüsse vor der DEA

17 Membrandruckbehälter auf der Enddruck-Seite

mit Umgehungsleitung

18 Verbraucheranschlüsse nach der DEA

19 Entwässerungsanschluss für Anlagenspülung

20 DEA mit 4 Pumpen

21 Membrandruckbehälter auf der Zulaufseite mit

Umgehungsleitung

22 Druckloser Vorbehälter auf der Zulaufseite

34 Spüleinrichtung für Zulaufanschluss des Vorbe-

hälters

35 Umgehungsleitung für Revision/Wartung (nicht

ständig installiert)

Fig. 7a Montage: Schwingungsdämpfer und

Kompensator

A Schwingungsdämpfer in vorgesehene Gewinde-

einsätze schrauben und mittels Kontermutter

feststellen

B Kompensator mit Längenbegrenzern (Zubehör)

C Fixierung der Rohrleitung nach DEA, z.B. mit Rohr-

schelle (bauseitig)

Fig. 7b Montage: Flexible Anschlussleitungen

A Bodenfixierung, körperschallentkoppelt (bausei-

tig)

B Kompensator mit Längenbegrenzern (Zubehör)

C Fixierung der Rohrleitung nach DEA, z.B. mit Rohr-

schelle (bauseitig)

D Gewindeklappen (Zubehör)

Einbau- und Betriebsanleitung Wilo-DEA 3

Page 10

Deutsch

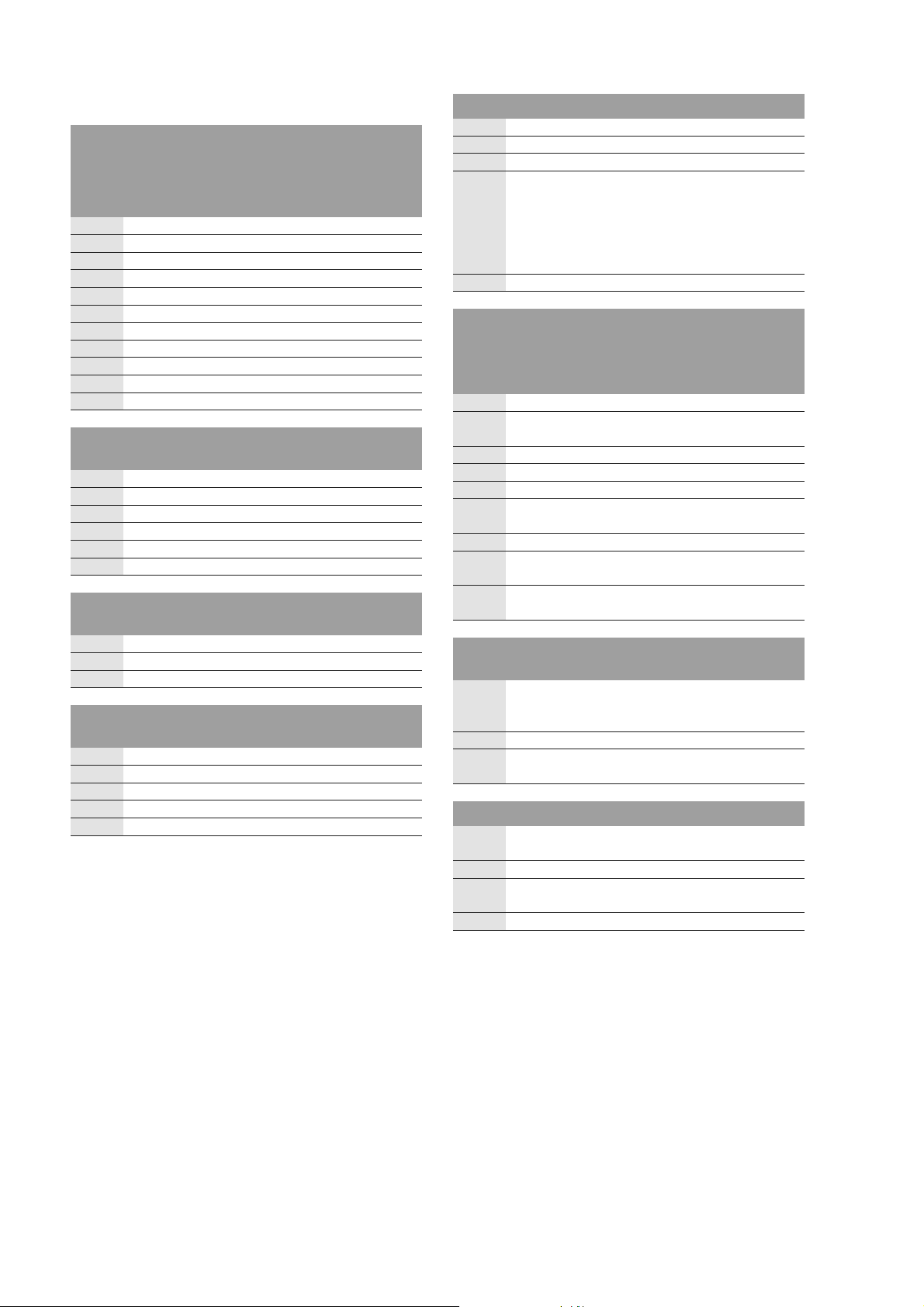

Fig. 8 Abstützung der Sammelleitung mittels

Schwingungsdämpfer

Fig. 9 Vorbehälter (Beispiel)

23 Zulauf mit Schwimmerventil (Zubehör)

24 Be-/Entlüftung mit Insektenschutz

25 Revisionsöffnung

26 Überlauf

Auf ausreichende Ableitung achten. Siphon oder

Klappe gegen Insekteneintrag vorsehen. Keine

unmittelbare Verbindung zur Kanalisation

(freier Auslauf gemäß EN1717)

27 Entleerung

28 Entnahme (Anschluss für DEA)

29 Wassermangel-Signalgeber mit Klemmkasten

29a Schaltbild

bl = blau sw - bl = Öffner

br = braun sw - br = Schließer

sw = schwarz

30 Anschluss für Spüleinrichtung, Zulauf

31 Niveauanzeige

Fig. 10 Entwässerungsleitung für Spülung

33 Entwässerungsleitung

Nennweite =Pumpenanschluss-Nennweite bzw.

eine Nennweite kleiner als Pumpenanschluss-

Nennweite

Hinweis:

Wenn auf der Enddruck-Seite ein Membrandruck-

behälter angeordnet ist, die Entwässerung unmit-

telbar hinter dem Membrandruckbehälter

anordnen.

4

WILO SE 10/2010

Page 11

Deutsch

Einbau- und Betriebsanleitung

1 Allgemeines

Einbau und Inbetriebnahme nur durch Fachpersonal!

1.1 Über dieses Dokument

Die Einbau- und Betriebsanleitung ist Bestandteil

des Gerätes. Sie ist jederzeit in Gerätenähe bereitzustellen. Das genaue Beachten dieser Anweisung

ist Voraussetzung für den bestimmungsgemäßen

Gebrauch und die richtige Bedienung des Gerätes.

Die Einbau-und Betriebsanleitung entspricht der

Ausführung des Gerätes und dem Stand der

zugrunde gelegten sicherheitstechnischen Normen bei Drucklegung.

2Sicherheit

Diese Betriebsanleitung enthält grundlegende

Hinweise, die bei Aufstellung und Betrieb zu

beachten sind. Daher ist diese Betriebsanleitung

unbedingt vor Montage und Inbetriebnahme vom

Monteur sowie dem zuständigen Betreiber zu

lesen.

Es sind nicht nur die unter diesem Hauptpunkt

Sicherheit aufgeführten allgemeinen Sicherheitshinweise zu beachten, sondern auch die unter den

folgenden Hauptpunkten mit Gefahrensymbolen

eingefügten speziellen Sicherheitshinweise.

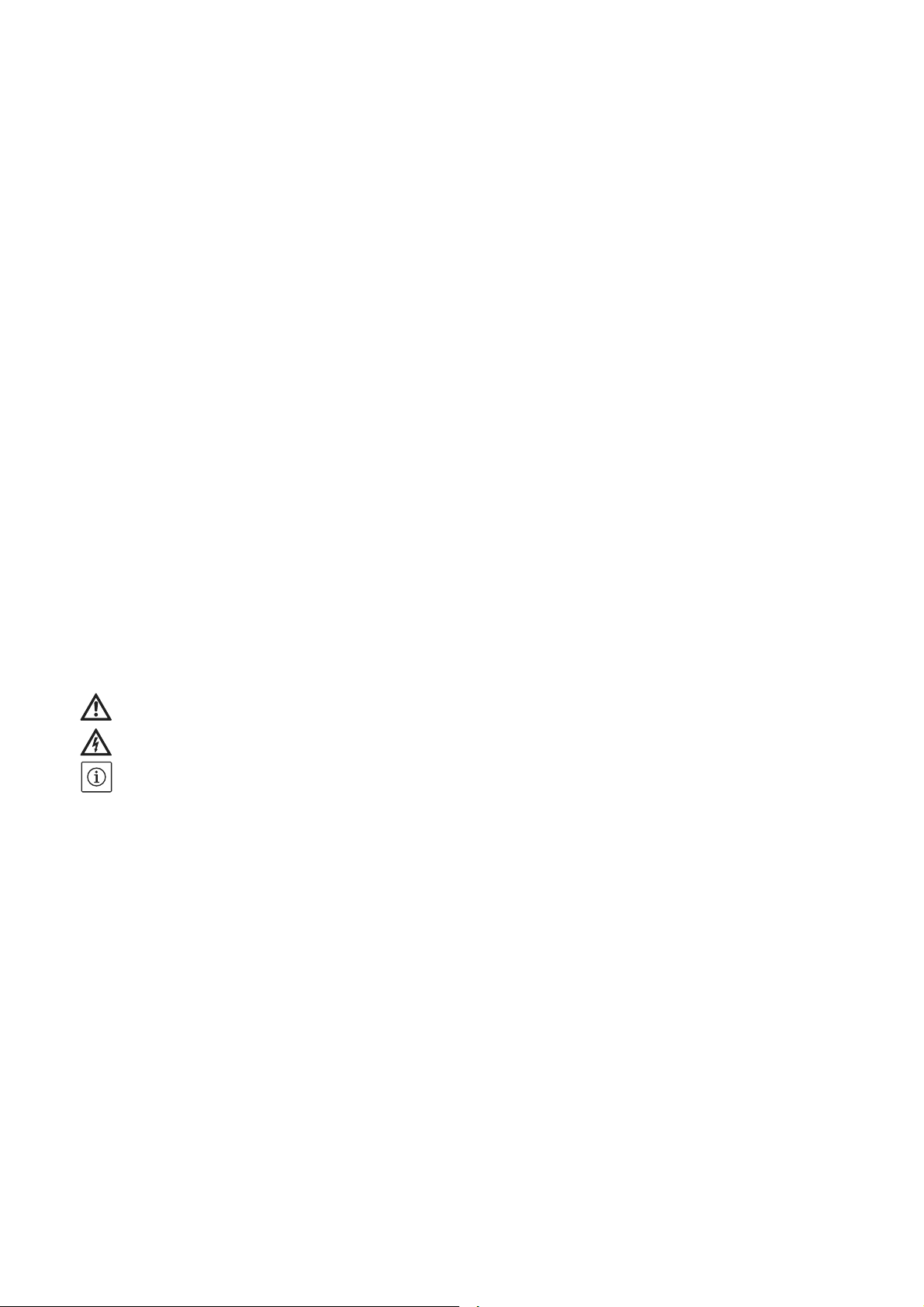

2.1 Kennzeichnung von Hinweisen in der

Betriebsanleitung

Symbole:

Allgemeines Gefahrensymbol

HINWEIS:

Ein nützlicher Hinweis zur Handhabung des Produktes. Er macht auch auf mögliche Schwierigkeiten aufmerksam.

2.2 Personalqualifikation

Das Personal für die Montage muss die entsprechende Qualifikation für diese Arbeiten aufweisen.

2.3 Gefahren bei Nichtbeachtung der

Sicherheitshinweise

Die Nichtbeachtung der Sicherheitshinweise kann

eine Gefährdung für Personen und Pumpe/Anlage

zur Folge haben. Die Nichtbeachtung der Sicherheitshinweise kann zum Verlust jeglicher Schadenersatzansprüche führen.

Im Einzelnen kann Nichtbeachtung beispielsweise

folgende Gefährdungen nach sich ziehen:

• Versagen wichtiger Funktionen der Pumpe/

Anlage,

• Versagen vorgeschriebener Wartungs- und Reparaturverfahren,

• Gefährdungen von Personen durch elektrische,

mechanische und bakteriologische Einwirkungen,

• Sachschäden.

2.4 Sicherheitshinweise für den Betreiber

Die bestehenden Vorschriften zur Unfallverhütung sind zu beachten.

Gefährdungen durch elektrische Energie sind auszuschließen. Weisungen lokaler oder genereller

Vorschriften [z. B. IEC, VDE usw.] und der örtlichen

Energieversorgungsunternehmen sind zu beachten.

Gefahr durch elektrische Spannung

HINWEIS: ...

Signalwörter:

GEFAHR!

Akut gefährliche Situation.

Nichtbeachtung führt zu Tod oder schwersten

Verletzungen.

WARNUNG!

Der Benutzer kann (schwere) Verletzungen

erleiden. „Warnung“ beinhaltet, dass (schwere)

Personenschäden wahrscheinlich sind, wenn der

Hinweis missachtet wird.

VORSICHT!

Es besteht die Gefahr, die Pumpe/Anlage zu

beschädigen. „Vorsicht“ bezieht sich auf mögliche Produktschäden durch Missachten des Hinweises.

2.5 Sicherheitshinweise für Inspektions- und

Montagearbeiten

Der Betreiber hat dafür zu sorgen, dass alle Inspektions- und Montagearbeiten von autorisiertem und qualifiziertem Fachpersonal ausgeführt

werden, das sich durch eingehendes Studium der

Betriebsanleitung ausreichend informiert hat.

Die Arbeiten an der Pumpe/Anlage dürfen nur im

Stillstand durchgeführt werden.

2.6 Eigenmächtiger Umbau und

Ersatzteilherstellung

Veränderungen der Pumpe/Anlage sind nur nach

Absprache mit dem Hersteller zulässig. Originalersatzteile und vom Hersteller autorisiertes

Zubehör dienen der Sicherheit. Die Verwendung

anderer Teile kann die Haftung für die daraus entstehenden Folgen aufheben.

2.7 Unzulässige Betriebsweisen

Die Betriebssicherheit der gelieferten Pumpe/

Anlage ist nur bei bestimmungsgemäßer Verwendung entsprechend Abschnitt 4 der Betriebsanleitung gewährleistet. Die im Katalog/Datenblatt

angegebenen Grenzwerte dürfen auf keinen Fall

unter- bzw. überschritten werden.

Einbau- und Betriebsanleitung Wilo-DEA 5

Page 12

Deutsch

3 Transport und Zwischenlagerung

Die DEA wird auf einer Palette, auf Transporthölzern oder in einer Transportkiste geliefert und ist

durch Folie vor Feuchtigkeit und Staub geschützt.

An der Verpackung angebrachte Hinweise zu

Transport und Lagerung sind zu beachten.

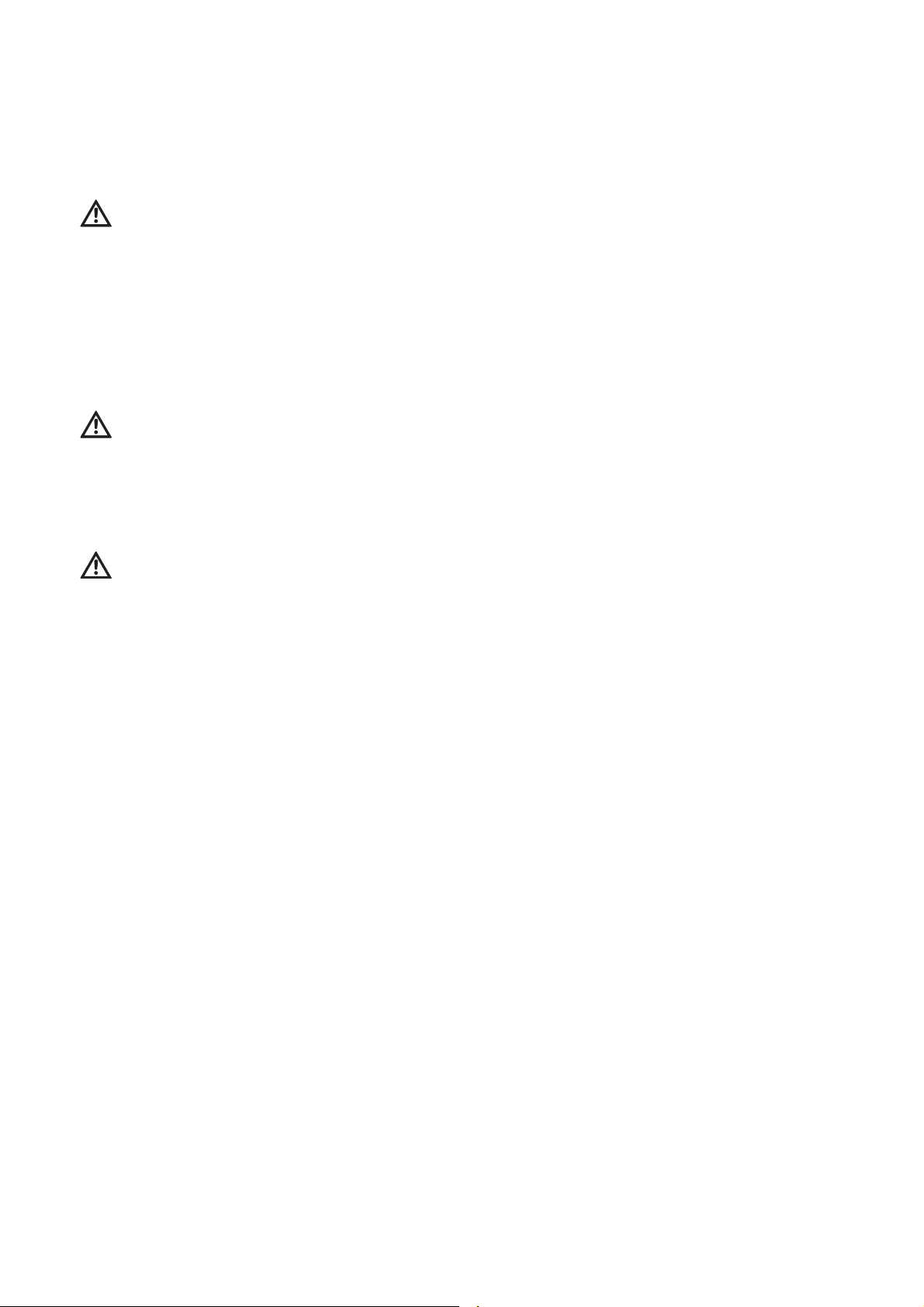

VORSICHT! Gefahr von Sachschäden!

Der Transport ist mittels zugelassener Lastaufnahmemittel durchzuführen. Dabei ist die

Standsicherheit zu beachten, besonders da auf

Grund der Konstruktion der Pumpen ein.

Schwerpunktverschiebung zum oberen Bereich

vorliegt (Kopflastigkeit!). Transportgurte oder

Seile sind an den vorhandenen Transportösen

anzuschlagen oder um den Grundrahmen zu

legen. Die Rohrleitungen sind zur Lastaufnahme

nicht geeignet und dürfen auch nicht als

Anschlag zum Transport benutzt werden.

VORSICHT! Gefahr von Leckagen!

Belastungen der Rohrleitungen während des

Transports können zu Undichtigkeiten führen!

Die Transportmaße, Gewichte und notwendigen

Einbringöffnungen bzw. Transportfreiflächen der

Anlage sind dem beiliegenden Aufstellungsplan

oder der sonstigen Dokumentation zu entnehmen.

VORSICHT! Gefahr von Sachschäden!

Die Anlage ist durch geeignete Maßnahmen vor

Feuchtigkeit, Frost und Hitzeeinwirkung sowie

mechanischen Beschädigungen zu schützen!

Wenn beim Auspacken der DEA und des mitgelieferten Zubehörs Schäden an der Verpackung festzustellen sind, die durch einen Sturz oder ähnliches verursacht sein könnten,

• die DEA bzw. die Zubehörteile sorgfältig auf mögliche Mängel untersuchen und

• gegebenenfalls die Anlieferfirma (Spediteur) oder

den Wilo-Kundendienst benachrichtigen, auch

wenn zunächst keine Schäden festgestellt werden

konnten.

Nach dem Entfernen der Verpackung die Anlage

entsprechend den beschriebenen Aufstellungsbedingungen (siehe Abschnitt Aufstellung/Einbau) lagern bzw. montieren.

4 Verwendungszweck

Druckerhöhungsanlagen (im Folgenden DEA

genannt) werden für größere Wasserversorgungssysteme zur Druckerhöhung und Druckhaltung

gebaut. Sie werden eingesetzt als:

• Trinkwasser-Versorgungsanlagen, vor allem in

Wohn-Hochgebäuden, Krankenhäusern, Verwaltungs- und Industriebauten, die in Aufbau, Funktion und Anforderung folgenden Normen und

Richtlinien entsprechen:

• DIN1988

• DIN2000

• EU-Richtlinie 98/83/EG

• Trinkwasserverordnung - TrinkwV2001

• DVGW-Richtlinien,

• Industrielle Wasserversorgungs- und Kühlsysteme,

• Feuerlöschwasser-Versorgungsanlagen,

• Bewässerungs- und Beregnungsanlagen.

Die automatisch geregelten Mehrpumpenanlagen

werden aus dem öffentlichen Trinkwassernetz

entweder unmittelbar (direkt angeschlossen) oder

auch mittelbar (indirekt angeschlossen) über

einen Vorbehälter gespeist. Diese Vorbehälter

sind geschlossen und drucklos, d.h. sie stehen

unter atmosphärischem Druck.

6 WILO SE 10/2010

Page 13

Deutsch

5 Angaben über das Erzeugnis

5.1 Typenschlüssel

z.B.: CO-2 MHI 4 05/ER-EB

CO COmpact-Druckerhöhungsanlage

2 Anzahl der Pumpen

MHI Baureihenbezeichnung Pumpen (siehe

beiliegende Pumpendokumentation)

4 Nennförderstrom Q

[m3/h] (2-pol. Ausf./50 Hz)

05 Stufenzahl der Pumpen

ER Regelgerät, hier Economy Regler

EB Zusatzbezeichnung

hier z.B. European Booster

z.B.: CO [R]-3 MVI S 8 04/CC-EB

CO COmpact-Druckerhöhungsanlage

[R] Regelung mindestens einer Pumpe durch

Frequenzumformer

3 Anzahl der Pumpen

MVI Baureihenbezeichnung Pumpen (siehe

beiliegende Pumpendokumentation)

S Nassläufermotor

8 Nennförderstrom Q

[m3/h] (2-pol. Ausf./50 Hz)

04 Stufenzahl der Pumpen

CC Regelgerät, hier Comfort-Controller

EB Zusatzbezeichnung

hier z.B. European Booster

z.B.: CO-6 Helix V 36 02/2/CC

CO COmpact-Druckerhöhungsanlage

3 Anzahl der Pumpen

Helix V Baureihenbezeichnung Pumpen (siehe

beiliegende Pumpendokumentation)

36 Nennförderstrom Q

[m3/h] (2-pol. Ausf./50 Hz)

02 Stufenzahl der Pumpen

2 Anzahl der reduzierten Stufen

CC Regelgerät, hier Comfort-Controller

6 Beschreibung von Erzeugnis und Zubehör

6.1 Allgemeine Beschreibung

Die DEA wird als Kompaktanlage komplett verrohrt und anschlussfertig geliefert (Ausnahme bei

separatem Standgerät SG). Lediglich die

Anschlüsse für Zulauf- und Druckleitung, sowie

der elektrische Netzanschluss sind noch herzustellen. Eventuell separat bestelltes und mitgeliefertes Zubehör muss noch montiert werden.

Die DEA mit normalsaugenden Pumpen kann

sowohl mittelbar (Bild 6 - Systemtrennung durch

drucklosen Vorbehälter) als auch unmittelbar

(Bild 5 - Anschluss ohne Systemtrennung) an das

Wasserversorgungsnetz angeschlossen werden.

Selbstansaugende Pumpen dürfen nur mittelbar

(Systemtrennung durch drucklosen Vorbehälter)

an das öffentliche Wasserversorgungsnetz angeschlossen werden. Hinweise über die verwendete

Pumpenbauart sind der beigefügten Einbau- und

Betriebsanleitung zur Pumpe zu entnehmen.

Für die Nutzung zur Trinkwasserversorgung und/

oder zur Brandschutzversorgung sind die entsprechenden gültigen Gesetzesbestimmungen und

Normenvorgaben zu beachten.

Die Anlagen sind gemäß den dafür geltenden

Bestimmungen (in Deutschland gemäß DIN 1988

(DVGW)) so zu betreiben und zu unterhalten,

dass die ständige Betriebssicherheit der Wasserversorgung gewährleistet ist und weder die

öffentliche Wasserversorgung noch andere Verbrauchsanlagen störend beeinflusst werden.

Zum Anschluss und zur Anschlussart an öffentliche Wassernetze sind entsprechend gültige

Bestimmungen oder Normen (siehe unter

Abschnitt 1.1) zu beachten; die ggf. durch Vor-

schriften der Wasserversorgungsunternehmen

(WVU) oder der zuständigen Brandschutzbehörde ergänzt sind. Außerdem müssen örtliche

Besonderheiten (z.B. ein zu hoher bzw. stark

schwankender Vordruck, der evtl. den Einbau

eines Druckminderers erfordert) beachtet werden.

z.B.: COR-4 Helix VE 22 03/VR

CO COmpact-Druckerhöhungsanlage

R Regelung mindestens einer Pumpe durch

Frequenzumformer

4 Anzahl der Pumpen

Helix VE Baureihenbezeichnung Pumpen (siehe

beiliegende Pumpendokumentation)

VE für Vertikale Pumpe mit Elektronischer

Drehzahlregelung

22 Nennförderstrom Q

03 Stufenzahl der Pumpen

VR Regelgerät, hier Vario-Regler

Einbau- und Betriebsanleitung Wilo-DEA 7

3

[m

/h] (2-pol. Ausf./50 Hz)

6.2 Bestandteile der Druckerhöhungsanlage (DEA)

Die Gesamtanlage setzt sich aus drei Hauptbestandteilen zusammen. Zu den bedienungsrelevanten Bestandteilen/Komponenten ist eine

separate Einbau- und Betriebsanleitung im Lieferumfang enthalten (siehe auch beiliegenden Aufstellungsplan).

Mechanische und Hydraulische Anlagenkomponenten (Bilder 1a, 1b und 1c) :

Die Kompaktanlage ist auf einen Grundrahmen

mit Schwingungsdämpfern (3) montiert. Sie

besteht aus einer Gruppe von 2 bis 6 Hochdruck-

Kreiselpumpen (1), die mittels einer Zulauf- (4)

und Druck-Sammelleitung (5) zusammengefasst

sind. An jeder Pumpe ist zulauf- und druckseitig je

eine Absperrarmatur (6) und zulauf- oder druckseitig ein Rückflussverhinderer (7) montiert. An

der Druck-Sammelleitung ist eine absperrbare

Baugruppe mit Drucksensor und Manometer (8),

Page 14

Deutsch

sowie ein 8-Liter-Membrandruckbehälter (9)

mit einer absperrbaren Durchflussarmatur (zur

Durchströmung gemäß DIN 4807-Teil 5) montiert. An der Zulauf-Sammelleitung kann optional

eine Baugruppe zur Wassermangelsicherung

(WMS) (11) montiert sein bzw. nachträglich montiert werden.

Das Regelgerät (2) ist bei den kleinen bis mittleren Anlagen auf den Grundrahmen mittels

Standkonsole (10) montiert und fertig mit den

elektrischen Komponenten der Anlage verdrahtet.

Bei Anlagen größerer Leistung ist das Regelgerät

in einem separaten Standgerät SG (Bild 1c) untergebracht und die elektrischen Komponenten sind

mit entsprechendem Anschlusskabel vorverdrahtet. Die Endverdrahtung ist bei separatem Standgerät SG bauseitig zu realisieren (siehe hierzu

Abschnitt 5.3 und die dem Regelgerät beigefügte

Dokumentation). Die vorliegende Einbau- und

Betriebsanleitung beschreibt die Gesamtanlage

nur allgemein.

Hochdruck-Kreiselpumpen (1):

Je nach Verwendungszweck und geforderten

Leistungsparametern werden unterschiedliche

Typen von mehrstufigen Hochdruck-Kreiselpumpen in die DEA eingebaut. Die Anzahl dieser Pumpen kann variieren von 2 bis 4 (Pumpen mit

integriertem Frequenzumformer) bzw. 2 bis 6

(Pumpen ohne integrierten Frequenzumformer).

Über die Pumpen informiert die dafür beiliegende

Einbau- und Betriebsanleitung.

Regelgerät (2):

Zur Ansteuerung und Regelung der DEA können

verschiedene Schalt- und Regelgeräte unterschiedlicher Bauart und unterschiedlichen Komforts eingebaut und geliefert werden. Über das, in

diese DEA eingebaute Regelgerät, informiert die

dafür beiliegende Einbau- und Betriebsanleitung.

Bausatz Druckgeber/Membrandruckbehälter

(Bild 2a):

• Membrandruckbehälter (8)

• Manometer (9)

•Druckgeber (12)

• elektrischer Anschluss, Druckgeber (13)

• Entleerung/Enlüftung (14)

• Absperrventil (15)

6.3 Funktion der Druckerhöhungsanlage (DEA)

Serienmäßig sind Wilo-Druckerhöhungsanlagen

mit normalsaugenden mehrstufigen HochdruckKreiselpumpen ausgestattet. Diese werden über

die Zulauf-Sammelleitung mit Wasser versorgt.

Beim Einsatz selbstsaugender Pumpen oder allgemein bei Saugbetrieb aus tieferliegenden Behältern, ist für jede Pumpe eine separate, vakuumund druckfeste Saugleitung mit Fußventil zu installieren, die stetig steigend vom Behälter zur

Anlage hin verlaufen sollte. Die Pumpen erhöhen

den Druck und fördern das Wasser über die DruckSammelleitung zum Verbraucher. Dazu werden sie

druckabhängig ein- und ausgeschaltet bzw. geregelt. Durch den Druckgeber wird stetig der IstWert des Druckes gemessen, zu einem Stromsignal umgewandelt und an das vorhandene Regelgerät übertragen. Durch das Regelgerät werden, je

nach Bedarf und Regelungsart, die Pumpen ein-,

zu, oder abgeschalten oder die Drehzahl einer oder

mehrerer Pumpen so verändert, bis die eingestellten Regelungsparameter erreicht sind (eine

genauere Beschreibung der Regelungsart und des

Regelungsvorganges sind der Einbau- und

Betriebsanleitung des Regelgerätes zu entnehmen).

Die Gesamtfördermenge der Anlage ist auf mehrere Pumpen aufgeteilt. Dies hat den großen Vorteil, dass eine sehr genaue Anpassung der

Anlagenleistung an den tatsächlichen Bedarf

erfolgt und die Pumpen im jeweils günstigsten

Leistungsbereich betrieben werden. Mit dieser

Konzeption werden ein hoher Wirkungsgrad sowie

ein sparsamer Energieverbrauch der Anlage

erreicht. Die zuerst anlaufende Pumpe nennt man

Grundlastpumpe. Alle weiteren, zum Erreichen des

Anlagenbetriebspunktes notwendigen, Pumpen

nennt man Spitzenlastpumpe(n). Bei Auslegung

der Anlage zur Trinkwasserversorgung nach

DIN 1988 muss eine Pumpe als Reservepumpe

vorgesehen werden, d.h. bei maximaler Abnahme

ist immer noch eine Pumpe außer Betrieb bzw. in

Bereitschaft. Zur gleichmäßigen Nutzung aller

Pumpen erfolgt durch die Regelung ein dauernder

Pumpentausch, d.h. die Reihenfolge des Einschaltens und die Zuordnung der Funktionen Grundlast-/Spitzenlast- oder Reservepumpe ändern

sich regelmäßig.

Der montierte Membran-Druckbehälter

(Gesamtinhalt ca. 8 Liter) übt eine gewisse Pufferwirkung auf den Druckgeber aus und verhindert

ein Schwingverhalten der Regelung beim Ein- und

Ausschalten der Anlage. Er gewährleistet aber

auch eine geringe Wasserentnahme (z.B. bei

Kleinstleckagen) aus dem vorhandenen Vorratsvolumen ohne das Einschalten der Grundlastpumpe. Dadurch wird die Schalthäufigkeit der

Pumpen verringert und der Betriebszustand der

DEA stabilisiert.

VORSICHT!

Die Pumpen dürfen zum Schutz der Gleitringdichtung bzw. der Gleitlager nicht trocken laufen. Trockenlauf kann zur Undichtigkeit der

Pumpe führen!

Als Zubehör wird für den unmittelbaren Anschluss

an das öffentliche Wassernetz ein Wassermangelschutz (WMS) (Bild 4) angeboten, der den vorhandenen Vordruck überwacht und dessen

Schaltsignal vom Regelgerät verarbeitet wird. An

der Zulauf-Sammelleitung ist hierfür serienmäßig

eine Montagestelle vorgesehen.

Bei mittelbarem Anschluss (Systemtrennung

durch drucklosen Vorbehälter) ist als Trokkenlaufschutz ein niveauabhängiger Signalgeber vorzusehen, der in den Vorlaufbehälter eingesetzt wird.

Bei Verwendung eines Wilo-Vorbehälters ist ein

8 WILO SE 10/2010

Page 15

Deutsch

Schwimmerschalter im Lieferumfang bereits enthalten. Für bauseitig vorhandene Behälter bietet

das Wilo-Programm verschiedene Signalgeber

zum nachträglichen Einbau (z.B. Schwimmerschalter WA65 oder Wassermangelelektroden mit

Niveaurelais SK277).

WARNUNG!

Bei Trinkwasserinstallation sind Materialien zu

verwenden, welche die Qualität des Wasser

nicht beeinträchtigen!

6.4 Geräuschverhalten

DEA werden, wie dem Punkt 1.2.1 zu entnehmen

ist, mit verschiedenen Pumpentypen und variabler

Pumpenanzahl geliefert. Der Gesamtgeräuschpegel aller DEA-Varianten kann hier deshalb nicht

angegeben werden. Mit dem Geräuschwert für

eine Einzelpumpe des gelieferten Typs kann der

Gesamtgeräuschpegel jedoch überschlägig

errechnet werden. Dazu den Einzelpumpengeräuschwert aus der Einbau- und Betriebsanleitung

der Pumpen bzw. aus den Katalogangaben zu den

Pumpen entnehmen.

Beispiel (DEA mit 5 Pumpen)

Einzelpumpe 50 dB(A)

5 Pumpen gesamt +7 dB(A)

Gesamtgeräuschpegel= 57 dB(A)

Berechnung

Einzelpumpe = ... dB(A)

2 Pumpen gesamt +3 dB(A)

3 Pumpen gesamt +4,5 dB(A)

4 Pumpen gesamt +6 dB(A)

5 Pumpen gesamt +7 dB(A)

6 Pumpen gesamt +7,5 dB(A)

Gesamtgeräuschpegel= ... dB(A)

6.5 Lieferumfang

• Druckerhöhungsanlage,

• Einbau- und Betriebsanleitung der DEA,

• Einbau- und Betriebsanleitung der Pumpen,

• Einbau- und Betriebsanleitung des Regelgerätes,

• Werks-Abnahmeprüfzeugnis (gemäß

EN10204 3.1.B),

• gegebenenfalls Aufstellungsplan,

• gegebenenfalls elektrischer Schaltplan,

• gegebenenfalls Einbau- und Betriebsanleitung

des Frequenzumformers,

• gegebenenfalls Beiblatt Werkseinstellung des

Frequenzumformers,

• gegebenenfalls Einbau- und Betriebsanleitung

des Signalgebers,

gegebenenfalls Ersatzteilliste.

• Größerer Membrandruckbehälter (vor- oder enddruckseitig),

•Sicherheitsventil,

• Trockenlaufschutz:

• Wassermangelschutz (WMS) (Bild 4) bei Zulauf-

betrieb (mind. 1,0 bar) (auftragsbezogen wird er

fertig an der DEA montiert geliefert),

• Schwimmerschalter,

• Wassermangelelektroden mit Niveaurelais,

• Elektroden für Behälterbetrieb (Sonderzubehör

auf Anfrage),

• Flexible Anschlussleitungen,

• Kompensatoren,

• Gewindeflansche und -kappen,

• Schalldämmende Verkleidung (Sonderzubehör auf

Anfrage).

7 Aufstellung/Einbau

7.1 Aufstellungsort

• Die Anlage ist in der technischen Zentrale oder in

einem trockenen, gut belüfteten und frostsicheren, separaten und abschließbaren Raum aufzustellen (Forderung der Norm DIN 1988).

• In dem Aufstellraum ist eine ausreichend bemessene Bodenentwässerung (Kanalanschluss oder

dgl.) vorzusehen.

• Es dürfen keine schädlichen Gase in den Raum

eindringen oder vorhanden sein.

• Für Wartungsarbeiten ist entsprechend ausreichender Platz vorzusehen, die Hauptmaße sind

dem beiliegenden Aufstellungsplan zu entnehmen. Die Anlage sollte von mindestens zwei Seiten frei zugänglich sein.

• Die Aufstellungsfläche muss waagerecht und plan

sein.

• Die Anlage ist für eine maximale Umgebungstemperatur von +0 °C bis 40 °C bei relativer Luftfeuchtigkeit von 50 % ausgelegt.

• Von einer Aufstellung und Betrieb in der Nähe von

Wohn- und Schlafräumen ist abzuraten.

• Zur Vermeidung der Übertragung von Körperschall

und zur spannungsfreien Verbindung mit den vor

und nachgestellten Rohrleitungen sollten Kompensatoren mit Längenbegrenzern oder flexible

Anschlussleitungen verwendet werden!

6.6 Zubehör

Zubehör muss bei Bedarf gesondert bestellt werden.

Die Zubehörteile aus dem Wilo-Programm sind

z.B.:

• Offener Vorbehälter,

Einbau- und Betriebsanleitung Wilo-DEA 9

Page 16

Deutsch

7.2 Montage

7.2.1 Fundament/Untergrund

Die Bauweise der DEA ermöglicht eine Aufstellung

auf planbetoniertem Boden. Durch die Lagerung

des Grundrahmens auf höheneinstellbaren

Schwingungsdämpfern ist eine Körperschallisolierung gegenüber dem Baukörper gegeben.

HINWEIS:

Eventuell sind die Schwingungsdämpfer aus

transporttechnischen Gründen bei Auslieferung

nicht montiert. Vor dem Aufstellen der DEA

sicherstellen, dass alle Schwingungsdämpfer

montiert sind, und mittels der Gewindemutter

gekontert sind (siehe auch Bild 7a).

Bei zusätzlicher bauseitiger Befestigung am

Boden ist zu beachten, dass geeignete Maßnahmen zur Vermeidung der Körperschallübertragung

getroffen werden.

7.2.2 Hydraulischer Anschluss und Rohrleitungen

• Bei Anschluss an das öffentliche Trinkwassernetz

müssen die Anforderungen der örtlich zuständigen Wasserversorgungs-Unternehmen beachtet

werden.

• Der Anschluss der Anlage ist erst nach Abschluss

aller Schweiß- und Lötarbeiten und der erforderlichen Spülung und ggf. Desinfektion des Rohrsystems und der angelieferten Druckerhöhungsanlage vorzunehmen (siehe Punkt 5.2.3).

• Die bauseitigen Rohrleitungen sind unbedingt

spannungsfrei zu installieren. Dazu sind Kompensatoren mit Längenbegrenzung oder flexible

Anschlussleitungen zu empfehlen, um ein Verspannen der Rohrverbindungen zu vermeiden und

eine Übertragung von Anlagenschwingungen auf

die Gebäudeinstallation zu minimieren. Fixierungen der Rohrleitungen sind nicht an den Verrohrungen der DEA zu befestigen, um eine

Übertragung von Körperschall auf den Baukörper

zu vermeiden (Beispiel siehe Bild 7).

• Der Anschluss erfolgt je nach örtlichen Begebenheiten wahlweise rechts oder links der Anlage.

Bereits vormontierte Blindflansche oder Gewindekappen müssen eventuell umgesetzt werden.

• Bei Druckerhöhungsanlagen mit horizontalen

Pumpen ist vor allem die saugseitige Rohrleitung

so abzustützen, dass die Kippmomente die durch

die Schwerpunktverlagerung der Anlage entstehen können, sicher aufgefangen werden (siehe

Bild 8).

• Der Strömungswiderstand der Saugleitung ist so

gering wie möglich zu halten (d.h. kurze Leitung,

wenig Krümmer, ausreichend große Absperrarmaturen), anderenfalls kann bei großen Volumenströmen durch hohe Druckverluste der

Wassermangelschutz ansprechen (NPSH der

Pumpe beachten, Druckverluste und Kavitation

vermeiden).

7.2.3 Hygiene (TrinkwV 2001)

Die zur Verfügung gestellte DEA entspricht den

gültigen Regeln der Technik, speziell der DIN 1988

und ist auf einwandfreie Funktion im Werk geprüft

worden.

Bei Einsatz im Trinkwasserbereich ist das Gesamtsystem Trinkwasserversorgung dem Betreiber in

hygienisch einwandfreiem Zustand zu übergeben.

Dazu auch die entsprechenden Vorgaben in der

DIN 1988 Teil 2 Abschnitt 11.2 und die Kommentare zur DIN beachten.

Dies schließt nach TwVO § 5. Absatz 4 , „mikrobiologische Anforderungen”, notwendigerweise

das Spülen bzw. unter Umständen auch das Desinfizieren mit ein.

Die einzuhaltenden Grenzwerte sind der TwVO § 5

zu entnehmen.

WARNUNG! Verunreinigtes Trinkwasser gefährdet die Gesundheit!

Eine Leitungs- und Anlagenspülung vermindert

das Risiko der Qualitätsbeeinträchtigung des

Trinkwassers.

Bei längerem Anlagenstillstand Wasser unbedingt erneuern!

Für die einfache Durchführung der Anlagenspülung empfehlen wir den Einbau eines T-Stücks auf

der Endruckseite der DEA (bei einem enddruckseitigem Membrandruckbehälter unmittelbar hinter

diesem) vor der nächsten Absperreinrichtung.

Dessen Abzweig, mit einer Absperreinrichtung

versehen, dient zur Entleerung während der Spülung in das Abwassersystem und muss dem maximalen Volumenstrom einer Einzelpumpe

entsprechend dimensioniert sein (siehe Bild 10).

Sollte kein freier Auslauf realisierbar sein, so sind

z.B. bei Anschluss eines Schlauchs die Ausführungen der DIN 1988 T5 zu beachten.

7.2.4 Trockenlauf-/Wassermangelschutz (Zubehör)

• Trockenlaufschutz montieren:

• Bei unmittelbaren Anschluss an das öffentliche

Wassernetz: Wassermangelschutz (WMS) in den

dafür vorgesehenen Anschlussstutzen in die

Saug-Sammelleitung eindrehen und eindichten

(bei nachträglicher Montage) und elektrische

Verbindung im Regelgerät gemäß Einbau- und

Betriebsanleitung und Schaltplan des Regelgerätes herstellen.

• Bei mittelbarem Anschluss, d.h. für Betrieb mit

bauseitig vorhandenen Behältern: Schwimmerschalter im Behälter so montieren, das bei

abnehmendem Wasserstand bei ca. 100 mm

über Entnahmeanschluss das Schaltsignal

„Wassermangel“ erfolgt. (Bei Nutzung von Vorbehältern aus dem Wilo-Programm ist ein

Schwimmerschalter bereits entsprechend installiert.)

Alternativ: 3 Tauchelektroden im Vorlaufbehälter installieren.

Die Anordnung ist wie folgt vorzunehmen:

eine 1. Elektrode ist als Masse-Elektrode kurz

über den Behälterboden anzuordnen (muss

immer eingetaucht sein),

für das untere Schaltniveau (Wassermangel)

2. Elektrode ca. 100 mm über dem Entnahmeanschluss anordnen.

10 WILO SE 10/2010

Page 17

Deutsch

Für das obere Schaltniveau (Wassermangel aufgehoben) 3. Elektrode mindestens 150 mm über

der unteren Elektrode anbringen. Die elektrische

Verbindung im Regelgerät ist gemäß der Einbau- und Betriebsanleitung und dem Schaltplan

des Regelgerätes herzustellen.

7.2.5 Membrandruckbehälter (Zubehör)

Der zum Lieferumfang der DEA gehörende Membrandruckbehälter (8 Liter) kann aus transporttechnischen Gründen unmontiert (d.h. als

Beipack) mitgeliefert werden. Vor der Inbetriebnahme ist dieser auf die Durchflussarmatur zu

montieren (siehe Bild 2a und 2b).

HINWEIS:

Hierbei ist darauf zu achten, dass die Durchflussarmatur nicht verdreht wird. Richtig montiert ist

die Armatur, wenn das Entleerungsventil (siehe

auch C; Bild 2b) bzw. die aufgedruckten Strömungsrichtungshinweispfeile parallel zur Sammelleitung verlaufen.

Falls ein zusätzlicher größerer Membrandruck-

behälter zu installieren ist, so ist die zugehörige

Einbau- und Betriebsanleitung zu beachten. Bei

Trinkwasserinstallation muss ein durchströmter

Membranbehälter gemäß DIN4807 eingesetzt

werden. Für Membranbehälter ist ebenfalls auf

ausreichenden Platz für Wartungsarbeiten oder

Austausch zu achten.

HINWEIS:

Für Membrandruckbehälter sind regelmäßige Prüfungen gemäß Richtlinie 97/23/EG erforderlich!

(in Deutschland zusätzlich unter Berücksichtigung

der Betriebssicherheitsverordnung §§ 15(5) und

17 sowie Anhang 5).

Vor und nach dem Behälter ist für Überprüfungen,

Revisions- und Wartungsarbeiten in der Rohrleitung jeweils eine Absperrarmatur vorzusehen.

Besondere Wartungs- und Prüfungshinweise sind

der Einbau- und Betriebsanleitung des jeweiligen

Membrandruckbehälters zu entnehmen.

Ist der maximale Volumenstrom der Anlage größer

als der maximal empfohlene Volumendurchsatz

des Membrandruckbehälters (siehe Tabelle 1 bzw.

Angaben Typenschild und Einbau- und Betriebsanleitung des Behälters), so ist der Volumenstrom

aufzuteilen, das heißt, eine Umgehungsleitung ist

zu installieren (Beispiele siehe Schema Bild 5 und

Bild 6). Bei der Dimensionierung sind die jeweiligen Anlagenverhältnisse und Förderdaten der DEA

zu berücksichtigen. Hierbei ist auf eine ausreichende Durchströmung des Membranbehälters

Rücksicht zu nehmen.

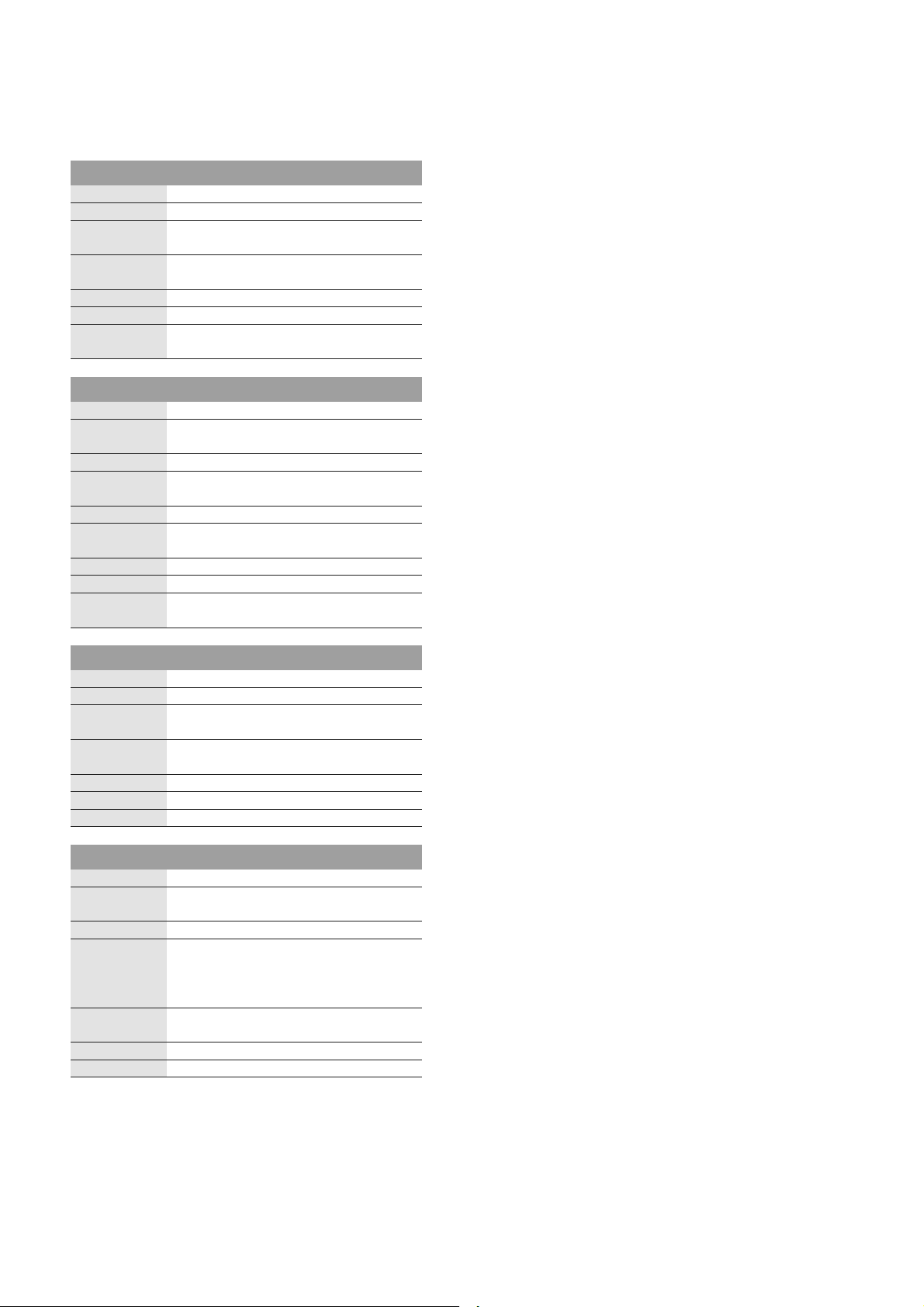

Nennweite DN20 DN25 DN32 DN50 DN65 DN80 DN100

Anschluss (Rp3/4“) (Rp1“) (Rp11/4“) Flansch Flansch Flansch Flansch

Max. Volumenstrom (m3/h) 2,5 4,2 7,2 15 27 36 56

Tabelle 1

7.2.6 Sicherheitsventil (Zubehör)

Auf der Enddruckseite ist dann ein bauteilgeprüftes Sicherheitsventil zu installieren, wenn die

Summe aus dem maximal möglichen Vordruck und

dem maximalen Förderdruck der DEA den zulässigen Betriebsüberdruck einer installierten Anlagenkomponente überschreiten kann. Das

Sicherheitsventil muss so ausgelegt sein, das bei

dem 1,1-fachen des zulässigen Betriebsüberdruckes der dabei auftretende Förderstrom der DEA

abgelassen wird (Daten zur Auslegung sind den

Datenblättern/Kennlinien der DEA zu entnehmen). Der abfließende Wasserstrom muss sicher

abgeführt werden. Zur Installation des Sicherheitsventils sind die zugehörige Einbau- und

Betriebsanleitung und die geltenden Bestimmungen zu beachten.

ist auf ausreichenden Platz für Revisionsarbeiten

zu achten (mindestens 600 mm über dem Behälter

und 1000 mm an den Anschlussseiten). Eine

Schräglage des vollen Behälters ist nicht zulässig,

da eine ungleichmäßige Belastung zur Zerstörung

führen kann.

Der von uns als Zubehör gelieferte, drucklose (d.h.

unter atmosphärischem Druck stehende),

geschlossene PE-Behälter ist entsprechend den,

dem Behälter beiliegenden, Transport- und Montagehinweisen zu installieren.

Allgemein gilt folgende Vorgehensweise:

Der Behälter ist vor der Inbetriebnahme mechanisch spannungsfrei anzuschließen. Das heißt, der

Anschluss sollte

mittels flexibler Bauelemente wie

Kompensatoren oder Schläuchen erfolgen. Der

Überlauf des Behälters ist gemäß geltender Vorschriften (in Deutschland DIN 1988/T3) anzu-

7.2.7 Druckloser Vorbehälter (Zubehör)

Zum mittelbaren Anschluss der DEA an das

öffentliche Trinkwassernetz ist die Aufstellung

zusammen mit einem drucklosen Vorbehälter

nach DIN 1988 vorzunehmen. Für die Aufstellung

des Vorbehälters gelten die gleichen Regeln wie

schließen. Die Übertragung von Wärme durch die

Anschlussleitungen ist durch geeignete Maßnahmen zu vermeiden. PE-Behälter aus dem WILOProgramm sind nur für die Aufnahme reinen Wassers ausgelegt. Die maximale Temperatur des

Wassers darf 50 °C nicht überschreiten!

für die DEA (siehe 7.1). Der Boden des Behälters

muss vollflächig auf festem Untergrund aufliegen.

Bei der Auslegung der Tragfähigkeit des Untergrundes ist die maximale Füllmenge des jeweiligen

Behälters zu berücksichtigen. Bei der Aufstellung

Einbau- und Betriebsanleitung Wilo-DEA 11

Page 18

Deutsch

VORSICHT!

Die Behälter sind statisch auf den Nenninhalt

ausgelegt. Nachträgliche Veränderungen können zur Beeinträchtigung der Statik führen und

zu unzulässigen Verformungen oder sogar zur

Zerstörung des Behälters führen!

Vor der Inbetriebnahme der DEA ist auch die elektrische Verbindung (Wassermangelschutz) mit

dem Regelgerät der Anlage vorzunehmen (Angaben hierzu sind der Einbau- und Betriebsanleitung

des Regelgerätes zu entnehmen).

HINWEIS!

Der Behälter ist vor dem Befüllen zu reinigen und

zu spülen!

VORSICHT!

Kunststoffbehälter sind nicht begehbar! Betreten oder Belasten der Abdeckung kann zur

Beschädigung führen!

7.2.8 Kompensatoren (Zubehör)

Zur spannungsfreien Montage der DEA sind die

Rohrleitung mit Kompensatoren anzubinden

(Bild 7a). Die Kompensatoren müssen zum Abfangen auftretender Reaktionskräfte mit einer körperschallisolierenden Längenbegrenzung

versehen sein. Die Kompensatoren sind ohne Verspannung in die Rohrleitungen zu montieren.

Fluchtfehler oder Rohrversatz dürfen mit Kompensatoren nicht ausgeglichen werden. Bei der

Montage sind die Schrauben gleichmäßig über

Kreuz anzuziehen. Die Schraubenenden dürfen

nicht über den Flansch vorstehen. Bei Schweißarbeiten in der Nähe müssen Kompensatoren zum

Schutz abgedeckt werden (Funkenflug, Strahlungswärme). Die Gummiteile von Kompensatoren

dürfen nicht mit Farbe angestrichen werden und

sind vor Öl zu schützen. In der Anlage müssen die

Kompensatoren jederzeit für eine Kontrolle

zugänglich sein und dürfen deshalb nicht in Rohrisolierungen einbezogen werden.

HINWEIS:

Kompensatoren unterliegen einem Verschleiß.

Regelmäßige Kontrolle auf Riss- oder Blasenbildung, freiliegendes Gewebe oder sonstige Mängel

sind notwendig (siehe Empfehlungen DIN 1988).

7.2.9 Flexible Anschlussleitungen (Zubehör)

Bei Rohrleitungen mit Gewindeanschlüssen können, zur spannungsfreien Montage der DEA und

bei leichtem Rohrversatz, Flexible Anschlussleitungen eingesetzt werden (Bild 7b). Die Flexiblen

Anschlussleitungen aus dem WILO-Programm

bestehen aus einem hochwertigen Edelstahlwellschlauch mit einer Edelstahlumflechtung. Zur

Montage an der DEA ist an einem Ende eine flachdichtende Edelstahlverschraubung mit Innengewinde vorgesehen. Zur Anbindung an die

weiterführende Verrohrung befindet sich am

anderen Ende ein Rohraussengewinde. In Abhängigkeit von der jeweiligen Baugröße sind

bestimmte maximal zulässige Verformungen einzuhalten (siehe Tabelle 2 und Bild 7b). Flexible

Anschlussleitungen sind nicht geeignet, axiale

Schwingungen aufzunehmen und entsprechende

Bewegungen auszugleichen. Ein Verknicken oder

Verdrillen bei der Montage ist durch geeignetes

Werkzeug auszuschließen. Bei Winkelversatz der

Rohrleitungen ist es notwendig, die Anlage unter

Berücksichtigung geeigneter Maßnahmen zur

Minderung des Körperschalls am Boden zu fixieren.

In der Anlage müssen die Flexiblen Anschlussleitungen jederzeit für eine Kontrolle zugänglich sein

und sollten deshalb auch nicht in Rohrisolierungen

einbezogen werden.

Nennweite Gewinde

Verschraubung

Konisches

Außengewinde

Max. Biegeradius

RB im mm

Max Biegewinkel

BW in °

Anschluss

DN40 Rp1 1/2“ R1 1/2“ 260 60

DN50 Rp 2“ R 2“ 300 50

DN65 Rp 2 1/2“ R 2 1/2“ 370 40

Tabelle 2

HINWEIS:

Flexible Anschlussleitungen unterliegen einem

betriebsbedingtem Verschleiß. Regelmäßige Kontrolle auf Undichtigkeiten oder sonstige Mängel

sind notwendig (siehe Empfehlungen DIN 1988).

seine Funktion erfüllen kann, muss ein Mindestdruckgefälle von ca. 5 m bzw. 0,5 bar vorhanden

sein. Der Druck hinter dem Druckminderer (Hinterdruck) ist die Ausgangsbasis für die Gesamtförderhöhenfestlegung der DEA. Beim Einbau eines

Druckminderers sollte auf der Vordruckseite eine

7.2.10 Druckminderer (Zubehör)

Einbaustrecke von ca. 600 mm vorhanden sein.

Der Einsatz eines Druckminderers wird erforderlich bei Druckschwankungen in der Zulaufleitung

von mehr als 1 bar oder wenn die Vordruckschwankung so groß ist, dass die Abschaltung der

Anlage erforderlich ist oder der Gesamtdruck

(Vordruck und Pumpenförderhöhe im Nullmengenpunkt - siehe Kennlinie) der Anlage den Nenndruck überschreitet. Damit der Druckminderer

12 WILO SE 10/2010

Page 19

Deutsch

7.3 Elektrischer Anschluss

GEFAHR! Lebensgefahr!

Der elektrische Anschluss ist von einem beim

örtlichen Energieversorgungsunternehmen

(EVU) zugelassenen Elektroinstallateur entsprechend den geltenden örtlichen Vorschriften

(VDE-Vorschriften) auszuführen.

Die DEA kann mit verschiedenen Typen von

Regelgeräten ausgestattet sein. Für den elektrischen Anschluss sind die zugehörige Einbau- und

Betriebsanleitung und beigefügte Elektroschaltpläne unbedingt zu beachten. Allgemein zu

berücksichtigende Punkte sind hier im Folgenden

aufgeführt:

• Stromart und Spannung des Netzanschlusses

müssen den Angaben auf dem Typenschild und

Schaltplan des Regelgerätes entsprechen,

• die elektrische Anschlussleitung ist gemäß der

Gesamtleistung der DEA ausreichend zu bemessen (siehe Typenschild und Datenblatt),

• die externe Absicherung ist nach DIN 57100/

VDE0100 Teil 430 und Teil 523 vorzunehmen

(siehe Datenblatt und Schaltpläne),

• als Schutzmaßnahme ist die DEA vorschriftsmäßig

(d.h. gemäß den örtlichen Vorschriften und Gegebenheiten) zu erden, dafür vorgesehene

Anschlüsse sind entsprechend gekennzeichnet

(siehe auch Schaltplan).

GEFAHR! Lebensgefahr!

Als Schutzmaßnahme gegen gefährliche Berührungsspannungen ist:

• bei DEA ohne Frequenzumformer (CO-...) ein

Fehlerstrom-Schutzschalter (FI-Schalter) mit

einem Auslösestrom von 30 mA bzw.

• bei DEA mit Frequenzumformer (COR-...) ein

allstromsensitiver Fehlerstrom-Schutzschalter

mit einem Auslösestrom von 300 mA zu installieren.

• die Schutzart der Anlage und der einzelnen Komponenten den Typenschildern und/oder den

Datenblättern entnehmen,

• weitere Maßnahmen/ Einstellungen etc. der Einbau- und Betriebsanleitung sowie dem Schaltplan

des Regelgerätes entnehmen.

8 Inbetriebnahme/Außerbetriebnahme

Wir empfehlen, die Erstinbetriebnahme der

Anlage durch den Wilo-Kundendienst durchführen zu lassen. Hierzu den Händler, die nächstliegende WILO-Vertretung oder direkt unseren

Zentralen Kundendienst kontaktieren.

8.1 Allgemeine Vorbereitungen und

Kontrollmaßnahmen

Vor dem ersten Einschalten:

• Die bauseitige Verdrahtung auf korrekte Ausführung, besonders Erdung überprüfen,

• Überprüfung auf spannungsfreie Rohrverbindungen,

• Befüllung der Anlage und Kontrolle auf Undichtigkeiten durch Sichtkontrolle,

• Öffnen der Absperrarmaturen an den Pumpen und

in der Saug- und Druckleitung,

• Entlüftungsschrauben der Pumpen öffnen und

Pumpen langsam mit Wasser füllen, so dass die

Luft vollständig entweichen kann.

VORSICHT! Gefahr von Sachschäden!

Pumpe nicht trocken laufen lassen. Ein Trockenlauf zerstört die Gleitringdichtung (MVI(E),

Helix V(E)) bzw. führt zur Motorüberlastung

(MVIS(E)).

• Bei Saugbetrieb (d.h. negative Niveaudifferenz

zwischen Vorbehälter und Pumpen) sind die

Pumpe und die Saugleitung über die Öffnung der

Entlüftungsschraube zu befüllen (eventuell Trichter verwenden).

• Prüfung des Membrandruckbehälter auf korrekt

eingestellten Vorpressdruck (siehe Bild 2b).

Hierzu den Behälter wasserseitig drucklos machen

(Durchströmungsarmatur schließen (A, Bild 2b)

und Restwasser über die Entleerung entweichen

lassen (B, Bild 2b)). Nun den Gasdruck am Luftventil (oben, Schutzkappe entfernen) des Membrandruckbehälters mittels Luftdruckmessgerät

überprüfen (C, Bild 2b), gegebenenfalls den Druck

wenn zu niedrig (P

p

abzüglich 0,2-0,5 bar bzw. Wert gemäß der

min

Tabelle am Behälter (siehe auch Bild 3)) durch

Auffüllen von Stickstoff (WILO-Kundendienst)

korrigieren. Bei zu hohem Druck Stickstoff am

Ventil ablassen bis der benötigte Wert erreicht ist.

Anschließend Schutzkappe wieder aufsetzen,

Entleerungsventil an der Durchströmungsarmatur

schließen und Durchströmungsarmatur öffnen.

• Bei Anlagendrücken > PN16 sind für den Membrandruckbehälter die Befüllungsvorschriften des

Herstellers gem. Einbau- und Betriebsanleitung zu

beachten.

• Bei mittelbarem Anschluss Prüfung auf ausreichenden Wasserstand im Vorlaufbehälter oder bei

unmittelbarem Anschluss ausreichenden Zulaufdruck (mind. Zulaufdruck 1 bar).

• Korrekter Einbau des richtigen Trockenlaufschutzes (Abschnitt 7.2.4).

• Im Vorbehälter Schwimmerschalter bzw. Elektroden für den Wassermangelschutz so positionieren,

dass die DEA bei Minimalwasserstand abgeschaltet wird (Abschnitt 7.2.4).

• Drehrichtungskontrolle bei Pumpen mit Standard-Motor (ohne integrierten FU): Durch kurzzeitiges Einschalten überprüfen, ob die

Drehrichtung der Pumpen (Helix V, MVI oder MHI)

mit dem Pfeil auf dem Pumpengehäuse übereinstimmt. Bei Pumpen vom Typ MVIS wird die richtige Drehrichtung durch das Leuchten der

Betriebsleuchte im Klemmenkasten signalisiert.

Bei falscher Drehrichtung 2 Phasen vertauschen.

GEFAHR! Lebensgefahr!

Vor dem Vertauschen der Phasen Hauptschalter

der Anlage ausschalten!

• Überprüfung der Motorschutzschalter im Regelgerät auf richtige Einstellung des Nennstroms

entsprechend der Vorgaben der Motortypenschilder.

= Pumpeneinschaltdruck

N2

Einbau- und Betriebsanleitung Wilo-DEA 13

Page 20

Deutsch

• Die Pumpen sollten nur kurzzeitig gegen den

geschlossenen druckseitigen Absperrschieber

laufen.

• Überprüfung und Einstellung der geforderten

Betriebsparameter am Regelgerät gemäß beigefügter Einbau- und Betriebsanleitung.

8.2 Wassermangelschutz (WMS)

Der Wassermangelschutz (WMS) (Bild 4) zur Überwachung des Vordruckes ist werkseitig fest auf

die Werte 1 b ar (Abschaltung bei Unterschreitung)

und 1,3 bar (Wiedereinschaltung bei Überschreitung) eingestellt.

8.3 Inbetriebsetzen der Anlage

Nachdem alle Vorbereitungen und Kontrollmaßnahmen gemäß Abschnitt 8.1 erfolgt sind ist der

Hauptschalter einzuschalten und die Regelung auf

Automatikbetrieb einzustellen. Der Druckgeber

misst den vorhanden Druck und gibt ein entsprechendes Stromsignal an das Regelgerät. Ist der

Druck geringer als der eingestellte Einschaltdruck,

so schaltet dieses in Abhängigkeit der eingestellten Parameter und der Regelungsart zunächst die

Grundlastpumpe und gegebenenfalls die Spitzenlastpumpe(n) ein, bis die Verbraucherrohrleitungen mit Wasser gefüllt sind und der eingestellte

Druck aufgebaut ist.

WARNUNG! Gesundheitsgefahr!

Sollte die Anlage bis jetzt noch nicht gespült

worden sein, so ist diese spätestens jetzt gut

durchzuspülen. (siehe Abschnitt 7.2.3).

8.4 Außerbetriebsetzen

Soll die DEA zum Zwecke von Wartung, Reparatur

oder anderen Maßnahmen außer Betrieb genommen werden, so ist wie folgt vorzugehen!

• Spannungszufuhr abschalten und gegen unbefugtes Wiedereinschalten sichern,

• Absperrschieber vor und nach der Anlage schließen,

• Membrandruckbehälter an der Durchflussarmatur

absperren und entleeren.,

• Anlage gegebenenfalls komplett entleeren.

9Wartung

Zur Gewährleistung höchster Betriebssicherheit

bei geringstmöglichen Betriebskosten wird eine

regelmäßige Überprüfung und Wartung der DEA

empfohlen (siehe Norm DIN 1988). Hierzu ist es

empfehlenswert einen Wartungsvertrag mit

einem Fachbetrieb oder mit unserem Zentralen

Kundendienst abzuschließen.

Folgende Überprüfungen sollten regelmäßig

erfolgen:

• Überprüfung der Betriebsbereitschaft der DEA.

• Überprüfung der Gleitringdichtung der Pumpe.

Zur Schmierung benötigt die Gleitringdichtungen

Wasser, das auch geringfügig aus der Dichtung

austreten kann. Bei auffallendem Wasseraustritt

muss die Gleitringdichtung gewechselt werden.

Überprüfung des Membrandruckbehälters (3monatlicher Turnus empfohlen) auf korrekt eingestellten Vorpressdruck (siehe Bild 2b).

VORSICHT! Gefahr von Sachschäden!

Bei falschem Vorpressdruck ist die Funktion des

Membrandruckbehälters nicht gewährleistet,

was erhöhten Verschleiß der Membrane zur

Folge hat und zu Anlagenstörungen führen

kann.

Hierzu den Behälter wasserseitig drucklos machen

(Durchströmungsarmatur schließen (A, Bild 2b)

und Restwasser über die Entleerung entweichen

lassen (B, Bild 2b)). Nun den Gasdruck am Ventil

des Membrandruckbehälters (oben, Schutzkappe

entfernen) mittels Luftdruckmessgerät überprüfen (C, Bild 2b), gegebenenfalls den Druck durch

Auffüllen von Stickstoff korrigieren, (P

peneinschaltdruck p

abzüglich 0,2-0,5 bar

min

bzw. Wert gemäß der Tabelle am Behälter (Bild 3)

- Wilo-Kundendienst). Bei zu hohem Druck Stickstoff am Ventil ablassen.

• Bei Anlagen mit Frequenzumformer müssen die

Ein- und Austrittsfilter des Lüfters bei deutlichem

Verschmutzungsgrad gesäubert werden.

Bei längerer Außerbetriebnahme wie unter 8.1

vorgehen und alle Pumpe durch Öffnen der Entleerungsstopfen am Pumpenfuß entleeren.

= Pum-

N2

14 WILO SE 10/2010

Page 21

Deutsch

10 Störungen, Ursachen und Beseitigung

Die Beseitigung von Störungen, besonders an

den Pumpen oder an der Regelung, sollten ausschließlich vom Wilo-Kundendienst oder von

einer Fachfirma vorgenommen werden.

HINWEIS!

Bei allen Wartungs- und Instandsetzungsarbeiten

sind unbedingt die allgemeinen Sicherheitshinweise zu beachten!

Bitte auch die Einbau- und Betriebsanleitung der

Pumpen und des Regelgerätes beachten!

Störung Ursache Beseitigung

Pumpe läuft (Pumpen laufen)

nicht an

Netzspannung fehlt Sicherungen, Kabel und Anschlüsse

überprüfen

Hauptschalter "AUS" Hauptschalter einschalten

Wasserstand im Vorbehälter zu niedrig,

d.h. Wassermangelniveau erreicht

Zulaufarmatur/Zuleitung des Vorbehäl-

ters überprüfen

Wassermangelschalter hat ausgelöst Zulaufdruck überprüfen

Wassermangelschalter defekt Überprüfen, wenn notwendig Wasser-

mangelschalter ersetzen

Elektroden falsch angeschlossen oder

Vordruckschalter falsch eingestellt

Einbau- bzw. Einstellung überprüfen

und richtig stellen

Zulaufdruck liegt über Einschaltdruck Einstellwerte überprüfen, wenn erfor-

derlich richtig stellen

Absperrung am Druckgeber geschlossen Überprüfen, eventuell Absperrarmatur

öffnen

Einschaltdruck zu hoch eingestellt Einstellung prüfen und wenn erforderlich

richtig stellen

Sicherung defekt Sicherungen überprüfen und wenn

erforderlich austauschen

Motorschutz hat ausgelöst Einstellwerte mit Pumpen- bzw. Motor-

daten überprüfen, eventuell Stromwerte

messen, wenn erforderlich Einstellung

richtig stellen, eventuell auch Motor auf

Defekt überprüfen und wenn notwendig

austauschen

Leistungsschütz defekt Überprüfen und wenn erforderlich aus-

tauschen

Windungsschluss im Motor Überprüfen, wenn erforderlich Motor

austauschen oder reparieren lassen

Einbau- und Betriebsanleitung Wilo-DEA 15

Page 22

Deutsch

Störung Ursache Beseitigung

Pumpe schaltet (Pumpen schalten)

nicht ab

Stark schwankender Zulaufdruck Zulaufdruck überprüfen, wenn erforder-

lich Maßnahmen zur Vordruckstabilisie-

rung treffen (z.B. Druckminderer)

Zulaufleitung verstopft oder abgesperrt Zulaufleitung überprüfen, wenn erfor-

derlich Verstopfung beseitigen oder

Absperrarmatur öffnen

Nennweite der Zulaufleitung zu klein Zulaufleitung überprüfen, wenn erfor-

derlich Querschnitt für Zulaufleitung

vergrößern

Falsche Installation der Zulaufleitung Zulaufleitung überprüfen, wenn erfor-

derlich Rohrleitungsführung verändern

Lufteintritt im Zulauf Überprüfen, wenn erforderlich Rohrlei-

tung abdichten, Pumpen entlüften

Laufräder verstopft Pumpe überprüfen, wenn erforderlich

austauschen oder zur Reparatur geben

Rückflussverhinderer undicht Überprüfen, wenn erforderlich Abdich-

tung erneuern oder Rückflussverhinde-

rer austauschen

Rückflussverhinderer verstopft Überprüfen, wenn erforderlich Verstop-

fung beseitigen oder Rückflussverhin-

derer austauschen

Absperrschieber in der Anlage geschlossen oder nicht ausreichend geöffnet

Überprüfen, eventuell Absperrarmatur-

vollständig öffnen

Förderstrom zu groß Pumpendaten und Einstellwerte über-

prüfen und wenn erforderlich richtig

stellen

Absperrung am Druckgeber geschlossen Überprüfen, eventuell Absperrarmatur

öffnen

Ausschaltdruck zu hoch eingestellt Einstellung prüfen und wenn erforderlich

richtig stellen

Falsche Drehrichtung der Motoren Drehrichtung überprüfen und wen not-

wendig durch Phasentausch korrigieren

Zu hohe Schalthäufigkeit oder

Flatterschaltungen

Stark schwankender Zulaufdruck Zulaufdruck überprüfen, wenn erforder-

lich Maßnahmen zur Vordruckstabilisie-

rung treffen (z.B. Druckminderer)

Zulaufleitung verstopft oder abgesperrt Zulaufleitung überprüfen, wenn erfor-

derlich Verstopfung beseitigen oder

Absperrarmatur öffnen

Nennweite der Zulaufleitung zu klein Zulaufleitung überprüfen, wenn erfor-

derlich Querschnitt für Zulaufleitung

vergrößern

Falsche Installation der Zulaufleitung Zulaufleitung überprüfen, wenn erfor-

derlich Rohrleitungsführung verändern

Absperrung am Druckgeber geschlossen Überprüfen, eventuell Absperrarmatur

öffnen

Vorpressdruck am Membrandruckbehälter falsch

Armatur am Membrandruckbehälter

geschlossen

Vorpressdruck überprüfen und wenn

notwendig richtig stellen

Armatur überprüfen und wenn notwen-

dig öffnen

Schaltdifferenz zu klein eingestellt Einstellung prüfen und wenn erforderlich

richtig stellen

16 WILO SE 10/2010

Page 23

Störung Ursache Beseitigung

Pumpe läuft (Pumpen laufen) unruhig

und/oder verursacht ungewöhnliche

Geräusche

Stark schwankender Zulaufdruck Zulaufdruck überprüfen, wenn erforder-

lich Maßnahmen zur Vordruckstabilisie-

rung treffen (z.B. Druckminderer)

Zulaufleitung verstopft oder abgesperrt Zulaufleitung überprüfen, wenn erfor-

derlich Verstopfung beseitigen oder

Absperrarmatur öffnen

Nennweite der Zulaufleitung zu klein Zulaufleitung überprüfen, wenn erfor-

derlich Querschnitt für Zulaufleitung

vergrößern

Falsche Installation der Zulaufleitung Zulaufleitung überprüfen, wenn erfor-

derlich Rohrleitungsführung verändern

Lufteintritt im Zulauf Überprüfen, wenn erforderlich Rohrlei-

tung abdichten, Pumpen entlüften

Luft in der Pumpe Pumpe entlüften, Saugleitung auf Dicht-

heit überprüfen und wenn erforderlich

abdichten

Laufräder verstopft Pumpe überprüfen, wenn erforderlich

austauschen oder zur Reparatur geben

Förderstrom zu groß Pumpendaten und Einstellwerte über-

prüfen und wenn erforderlich richtig

stellen

Falsche Drehrichtung der Motoren Drehrichtung überprüfen und wenn not-

wendig durch Phasentausch korrigieren

Netzspannung: eine Phase fehlt Sicherungen, Kabel und Anschlüsse

überprüfen

Pumpe nicht ausreichend am Grundrahmen befestigt

Befestigung überprüfen, wenn erforder-

lich Befestigungsschrauben nachziehen

Lagerschaden Pumpe /Motor überprüfen, wenn erfor-

derlich austauschen oder zur Reparatur

geben

Motor oder Pumpe werden zu warm

Lufteintritt im Zulauf Überprüfen, wenn erforderlich Rohrlei-

tung abdichten, Pumpen entlüften

Absperrschieber in der Anlage geschlossen oder nicht ausreichend geöffnet

Überprüfen, eventuell Absperrarmatur

vollständig öffnen

Laufräder verstopft Pumpe überprüfen, wenn erforderlich

austauschen oder zur Reparatur geben

Rückflussverhinderer verstopft Überprüfen, wenn erforderlich Verstop-

fung beseitigen oder Rückflussverhin-

derer austauschen

Absperrung am Druckgeber geschlossen Überprüfen, eventuell Absperrarmatur

öffnen

Ausschaltpunkt zu hoch eingestellt Einstellung prüfen und wenn erforderlich

richtig stellen

Lagerschaden Pumpe /Motor überprüfen, wenn erfor-

derlich austauschen oder zur Reparatur

geben

Windungsschluss im Motor Überprüfen, wenn erforderlich Motor

austauschen oder reparieren lassen

Netzspannung: eine Phase fehlt Sicherungen, Kabel und Anschlüsse

überprüfen

Zu hohe Stromaufnahme

Rückflussverhinderer undicht Überprüfen, wenn erforderlich Abdich-

tung erneuern oder Rückflussverhinde-

rer austauschen

Förderstrom zu groß Pumpendaten und Einstellwerte über-

prüfen und wenn erforderlich richtig

stellen

Windungsschluss im Motor Überprüfen, wenn erforderlich Motor

austauschen oder reparieren lassen

Netzspannung: eine Phase fehlt Sicherungen, Kabel und Anschlüsse

überprüfen

Deutsch

Einbau- und Betriebsanleitung Wilo-DEA 17

Page 24

Deutsch

Störung Ursache Beseitigung

Motorschutzschalter löst aus

Rückflussverhinderer defekt Überprüfen, wenn erforderlich Rück-

flussverhinderer austauschen

Förderstrom zu groß Pumpendaten und Einstellwerte über-

prüfen und wenn erforderlich richtig

stellen

Leistungsschütz defekt Überprüfen und wenn erforderlich aus-

tauschen

Windungsschluss im Motor Überprüfen, wenn erforderlich Motor

austauschen oder reparieren lassen

Netzspannung: eine Phase fehlt Sicherungen, Kabel und Anschlüsse

überprüfen

Pumpe bringt (Pumpen bringen) keine

oder zu geringe Leistung

Stark schwankender Zulaufdruck Zulaufdruck überprüfen, wenn erforder-

lich Maßnahmen zur Vordruckstabilisie-

rung treffen (z.B. Druckminderer)

Zulaufleitung verstopft oder abgesperrt Zulaufleitung überprüfen, wenn erfor-

derlich Verstopfung beseitigen oder

Absperrarmatur öffnen

Nennweite der Zulaufleitung zu klein Zulaufleitung überprüfen, wenn erfor-

derlich Querschnitt für Zulaufleitung

vergrößern

Falsche Installation der Zulaufleitung Zulaufleitung überprüfen, wenn erfor-

derlich Rohrleitungsführung verändern

Lufteintritt im Zulauf Überprüfen, wenn erforderlich Rohrlei-

tung abdichten, Pumpen entlüften

Laufräder verstopft Pumpe überprüfen, wenn erforderlich

austauschen oder zur Reparatur geben

Rückflussverhinderer undicht Überprüfen, wenn erforderlich Abdich-

tung erneuern oder Rückflussverhinde-

rer austauschen

Rückflussverhinderer verstopft Überprüfen, wenn erforderlich Verstop-

fung beseitigen oder Rückflussverhin-

derer austauschen

Absperrschieber in der Anlage geschlossen oder nicht ausreichend geöffnet

Überprüfen, eventuell Absperrarmatur-

vollständig öffnen

Wassermangelschalter hat ausgelöst Zulaufdruck überprüfen,

Falsche Drehrichtung der Motoren Drehrichtung überprüfen und wenn not-

wendig durch Phasentausch korrigieren

Windungsschluss im Motor Überprüfen, wenn erforderlich Motor

austauschen oder reparieren lassen

Trockenlaufschutz schaltet ab, obwohl

Wasser vorhanden

Stark schwankender Zulaufdruck Zulaufdruck überprüfen, wenn erforder-

lich Maßnahmen zur Vordruckstabilisie-

rung treffen (z.B. Druckminderer)

Nennweite der Zulaufleitung zu klein Zulaufleitung überprüfen, wenn erfor-

derlich Querschnitt für Zulaufleitung

vergrößern

Falsche Installation der Zulaufleitung Zulaufleitung überprüfen, wenn erfor-

derlich Rohrleitungsführung verändern

Förderstrom zu groß Pumpendaten und Einstellwerte über-

prüfen und wenn erforderlich richtig

stellen

Elektroden falsch angeschlossen oder

Vordruckschalter falsch eingestellt

Einbau- bzw. Einstellung überprüfen

und richtig stellen

Wassermangelschalter defekt Überprüfen, wenn notwendig Wasser-

mangelschalter ersetzen

Trockenlaufschutz schaltet nicht ab,

obwohl Wassermangel

Elektroden falsch angeschlossen oder

Vordruckschalter falsch eingestellt

Einbau- bzw. Einstellung überprüfen

und richtig stellen

Wassermangelschalter defekt Überprüfen, wenn notwendig Wasser-

mangelschalter ersetzen

Drehrichtungskontrollleuchte brennt

(nur bei einigen Pumpentypen)

Falsche Drehrichtung der Motoren Drehrichtung überprüfen und wenn not-

wendig durch Phasentausch korrigieren

Erläuterungen zu hier nicht aufgeführten Störungen an den Pumpen oder dem Regelgerät sind in

18 WILO SE 10/2010

der beiliegenden Dokumentation zu den jeweiligen Komponenten zu finden.

Page 25

11 Ersatzteile

Die Ersatzteil-Bestellung oder Reparaturaufträge

erfolgen über örtliche Fachhandwerker und/oder

den Wilo-Kundendienst.

Um Rückfragen und Fehlbestellungen zu vermeiden, sind bei jeder Bestellung sämtliche Daten des

Typenschildes anzugeben.

Technische Änderungen vorbehalten !

Deutsch

Einbau- und Betriebsanleitung Wilo-DEA 19

Page 26

English

Installation and operating instructions Wilo pressure boosting systems (DEA)

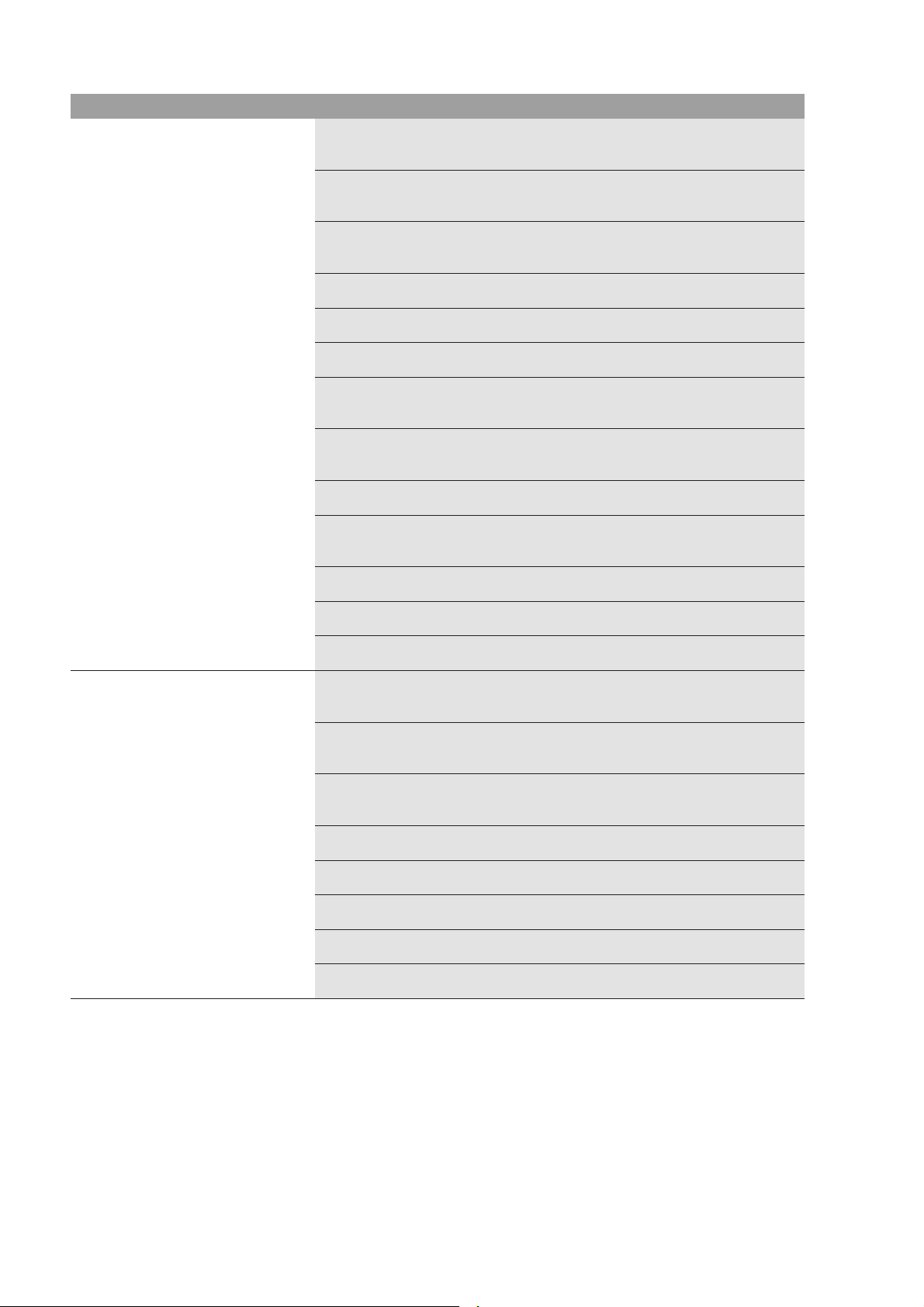

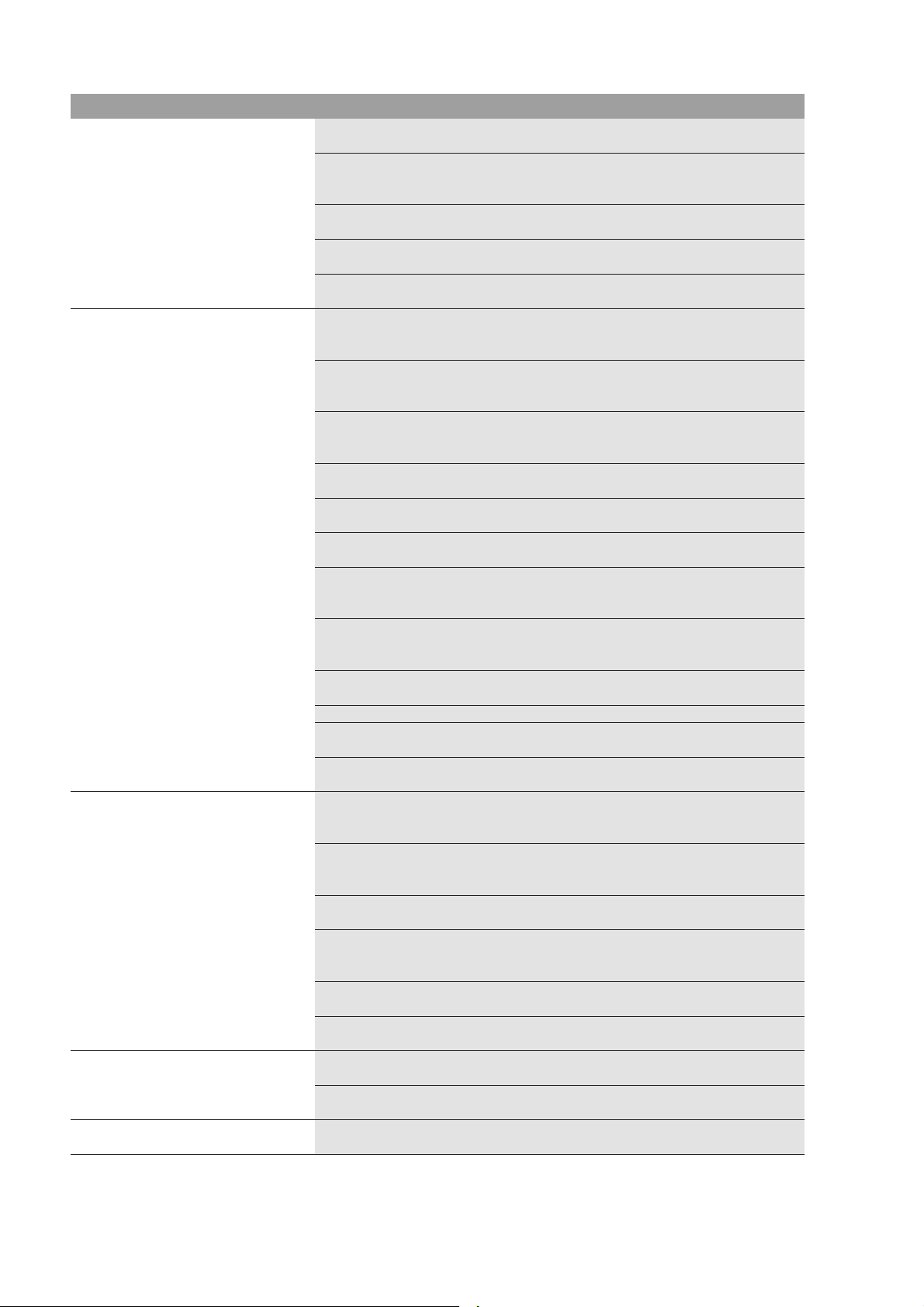

Fig. 1a

Captions:

Example of a pressure boosting system with MHI

pumps and ER

switchgear

Fig. 1b Example of a pressure boosting system with

MVISE and VR switchgear

Fig. 1c Example of a pressure boosting system with MVI

and CC switchgear (floor model SG)

1Pumps

2 Control equipment

3 Base frame

4 Inlet manifold pipe

5 Pressure manifold pipe

6 Check valve

7 Non-return valve

8 Diaphragm pressure vessel with throughflow

fitting

9 Pressure sensor/pressure gauge

10 Standard bracket

11 Low-water cut-out switchgear (WMS), optional

Fig. 2a Pressure sensor and diaphragm pressure vessel

kit

8 Diaphragm pressure vessel

9 Pressure gauge

12 Pressure sensor

12a Electrical connection, pressure sensor

13 Draining/venting

14 Stop valve

Fig. 4 Protection against low water level (WMS) kit

13 Draining/venting

14 Stop valve

15 Pressure switch

15a Pressure switch setting

Factory setting:

ON 1.3 bar/OFF 1.0 bar

Clockwise (+), increase switching points

Anti-clockwise (-), reduce switching points

Switching difference (0.3 bar maintained!)

15b Connection in control device

(see terminal diagram)

Fig. 5 Example of direct connection

(hydraulic diagram)

Fig. 6 Example of indirect connection

(hydraulic diagram)

16 Consumer connections upstream of the DEA

17 Diaphragm pressure vessel on the end pressure

side with bypass

18 Consumer connections downstream of DEA

19 Drainage connection for flushing the system

20 DEA with 4 pumps

21 Diaphragm pressure vessel on the inlet side with

by-pass

22 Unpressurised break tank on the inlet side

34 Flushing apparatus for the inlet connection of the

break tank

35 Bypass for revision/maintenance

(not permanently installed)

Fig. 2b Throughflow fitting operation/pressure testing

the diaphragm pressure vessel

A Open/close

B Draining

C Check supply pressure

Fig. 3 Information table: nitrogen pressure, diaphragm

pressure vessel (example)

a Nitrogen pressure according to the table

b Start-up pressure, base load pump in bar PE

c Nitrogen pressure in bar PN2

d Nitrogen measurement without water

e Important! Introduce nitrogen only

Fig. 7a Assembly: vibration damper and compensator

A Screw the vibration damper into the threaded

inserts provided and secure with locking nuts

B Compensator with extension limiters (accessories)

C Fixation of pipes downstream of the DEA, e.g. with

pipe clips (onsite)

Fig. 7b Assembly: flexible connection lines

A Floor fixing, structure-borne noise insulation

(onsite)

B Compensator with extension limiters (accessories)

C Fixation of pipes downstream of the DEA, e.g. with

pipe clips (onsite)

D Threaded valves (accessories)

20 WILO SE 10/2010

Page 27

English

Fig. 8 Manifold pipe support using vibration damper

Fig. 9 Break tank (example)

23 Inlet with float valve (accessories)

24 Air supply/extraction with insect protection

25 Inspection opening

26 Overflow

Ensure adequate drainage. Protect siphon or valve

against ingress of insects. Do not connect directly

to sewer system

(free outlet according to EN 1717)

27 Draining

28 Extractor (connection for DEA)

29 Low-water signal generator with terminal box

29a Circuit diagram

bl = blue sw - bl = NC contact

br = brown sw - br = NO contact

sw = black

30 Connection for flushing apparatus, inlet

31 Level display

Fig. 10 Drainage pipe for flushing

33 Drainage pipe

Nominal diameter = pump connection nominal

diameter or a nominal diameter smaller than the

pump connection nominal diameter

Note: If a diaphragm pressure vessel is arranged on the

end pressure side, arrange the drainage directly

downstream of the diaphragm pressure vessel.

Installation and operating instructions Wilo-DEA 21

Page 28

English

Installation and operating instructions

1 General

Installation and commissioning by qualified personnel only!

1.1 About this document

These installation and operating instructions are

an integral part of the product. They must be kept

readily available at the place where the product is

installed. Strict adherence to these instructions is

a precondition for the proper use and correct

operation of the product.

These installation and operating instructions correspond to the relevant version of the product and

the underlying safety standards valid at the time

of going to print.

2Safety

These operating instructions contain basic information which must be adhered to during installation and operation. For this reason, these operating instructions must, without fail, be read by the

service technician and the responsible operator

before installation and commissioning.

It is not only the general safety instructions listed

under the main point “safety” that must be adhered

to but also the special safety instructions with

danger symbols included under the following main

points.

2.1 Indication of instructions in the operating

instructions

Symbols:

General danger symbol

Danger due to electrical voltage

2.2 Personnel qualifications

The installation personnel must have the appropriate qualifications for this work.

2.3 Danger in the event of non-observance of the

safety instructions

Non-observance of the safety instructions can

result in risk of injury to persons and damage to

pump/unit. Non-observance of the safety instructions can result in the loss of any claims to damages.

In detail, non-observance can, for example, result

in the following risks:

• Failure of important pump/unit functions

• Failure of required maintenance and repair procedures

• Danger to persons from electrical, mechanical and

bacteriological influences

• Property damage

2.4 Safety instructions for the operator

The existing directives for accident prevention

must be adhered to.

Danger from electrical current must be eliminated.

Local directives or general directives [e.g. IEC, VDE

etc.] and local power supply companies must be

adhered to.

2.5 Safety instructions for inspection and installation work

The operator must ensure that all inspection and

installation work is carried out by authorised and

qualified personnel, who are sufficiently informed

from their own detailed study of the operating

instructions.

Work to the pump/unit must only be carried out

when at a standstill.

NOTE

Signal words:

DANGER!

Acutely dangerous situation.

Non-observance results in death or the most

serious of injuries.

WARNING!

The user can suffer (serious) injuries. 'Warning'

implies that (serious) injury to persons is probable if this information is disregarded.

CAUTION!

There is a risk of damaging the pump/unit. 'Caution' implies that damage to the product is likely

if this information is disregarded.

NOTE: Useful information on handling the product. It draws attention to possible problems.

2.6 Unauthorised modification and manufacture of

spare parts

Modifications to the pump/unit are only permissible after consultation with the manufacturer.

Original spare parts and accessories authorised by

the manufacturer ensure safety. The use of other

parts can nullify the liability from the results of

their usage.

2.7 Improper use

The operating safety of the supplied pump/unit is

only guaranteed for conventional use in accordance with Section 4 of the operating instructions.

The limit values must on no account fall under or

exceed those specified in the catalogue/data

sheet.

22 WILO SE 10/2010

Page 29

English

3 Transport and interim storage

The DEA is supplied on a pallet, on transport

boards or in a crate and is film-wrapped to protect

it against moisture and dust. Transport and storage instructions marked on the packing must be

observed.

CAUTION! Risk of damage!

The equipment must be transported by means of

authorised load carriers. Stability of the load

must be ensured, since the pumps have been

constructed in a way that shifts their centre of

gravity the top (top-heavy) . Transport straps or

ropes must be secured to the existing transport

lugs or placed around the base frame. The pipes

are not designed to withstand loads and should

not be used to secure loads in transit.

CAUTION! Risk of leakage!

Loading the pipes in transit can result in leakage!

The transport dimensions, weights and necessary

passageways or transport space of the unit are

given in the attached installation plan or other

documentation.

CAUTION! Risk of damage!

The system must be protected against moisture,

frost and heat and also mechanical damage by

means of suitable measures!

If damage to the packing is determined when

unpacking the DEA and accessories included in the

shipment that may have been caused by falling or

a similar event,

• carefully inspect the DEA or the accessory parts

for possible defects and

• notify the delivery company (forwarder) or Wilo

after-sales service, even if there is initially no

obvious damage.

After removing the packing, store or install the

unit according to the installation conditions

described (see section entitled Installation).

4 Intended use

Pressure boosting systems (referred to as DEA) are

designed for boosting and maintaining the pressure of larger water supply systems. They are used

as:

• Potable water supply systems, primarily in highrise apartments, hospitals, offices and industrial

buildings, the structure, function and requirements which comply with the following standards,

guidelines and directives:

• DIN 1988

• DIN 2000

• EU Directive 98/83/EC

• Drinking Water Ordinance - TrinkwV2001

• DVGW regulations,

• Industrial water supply and cooling systems,

• Fire extinguishing water supply systems,

• Irrigation and sprinkling systems.

The automatically controlled multiple pump systems are either supplied from the public potable

water mains directly (connected directly) or indirectly (connected indirectly) using a break tank.

These break tanks are sealed and are not pressurised, i.e. they are under atmospheric pressure.

Installation and operating instructions Wilo-DEA 23

Page 30

English

5 Product information

5.1 Type key

e.g.: CO-2 MHI 4 05/ER-EB

CO COmpact pressure boosting system

2 Number of pumps

MHI Pump series reference

(see attached pump documentation)

4 Nominal flow rate Q

[m3/h] (2-pole type/50 Hz)

05 Number of pump stages

ER Control unit, in this case the Economy

Controller

EB Additional reference, in this case,

European Booster, for example

e.g.: CO [R]-3 MVI S 8 04/CC-EB

CO COmpact pressure boosting system

[R] Controller, at least one pump controlled by

frequency converter

3 Number of pumps

MVI Pump series reference (see attached pump

documentation)

S Glandless pump motor

8 Nominal flow rate Q

04 Number of pump stages

CC Control unit, in this case,

EB Additional reference, in this case,

e.g.: CO-6 Helix V 36 02/2/CC

CO COmpact pressure boosting system

3 Number of pumps

Helix V Pump series reference

36 Nominal flow rate Q

02 Number of pump stages

2 Number of reduced stages

CC Control unit, in this case,

e.g.: COR-4 Helix VE 22 03/VR

CO COmpact pressure boosting system

R Controller, at least one pump controlled by

4 Number of pumps

Helix VE Pump series reference (see attached pump

22 Nominal flow rate Q

03 Number of pump stages

VR Control unit, in this case,

3

[m

/h] (2-pole type/50 Hz)

Comfort Controller

European Booster, for example

(see attached pump documentation)

[m3/h] (2-pole type/50 Hz)

Comfort Controller

frequency converter

documentation)

VE for vertical pump with electronic speed

control

[m3/h] (2-pole type/50 Hz)

Vario controller

6 Description of the product and accessories

6.1 General description

The DEA is a compact system that is supplied

completely tubed and ready to connect (except

for separate floor model SG). The only connections

that have to be made are for the inlet and pressure

pipes and the power mains connection. It may also

be necessary to install accessories ordered separately but included in the delivery.

The DEA with non-self-priming pumps can be

connected both indirectly (Figure 6 - system separated by a non-pressurised water break tank) and

directly (Figure 5 - connection without separation

of the system) to the water supply mains. Selfpriming pumps may only be connected indirectly

(system separated by non-pressurised break tank)

to the public water supply mains. You will find

notes on the pump type used in the attached

installation and operating instructions for the

pump.

Observe the relevant, applicable regulations and

standards for using the potable water supply and/

or fire extinguishing supply.

The systems must be operated and maintained

in accordance with the relevant regulations

(in Germany, according to DIN 1988 (DVGW)) so

that the operational security of the water supply

is permanently ensured and neither the public

water supply nor other consumption installations are disrupted.

The relevant instructions or standards (see

section 1.1) on connection and the type of connection to the public water mains must be

observed; and supplemented by regulations of

water companies or the responsible fire protection authorities, as required. In addition, local

conditions (e.g. a supply pressure that is too high

or fluctuates sharply and which might require the

installation of a pressure relief valve) must also be

observed.

6.2 Components of the pressure boosting system

(DEA)