Weller wsd 161, wsl 2 Operating Instructions Manual

Weller

®

WSD 161 / WSL 2

Betriebsanleitung

Mode d’emploi

Gebruiksaanwijzing

Istruzioni per l’uso

Operating Instructions

Instruktionsbok

Manual de uso

Betjeningsvejledning

Manual do utilizador

Käyttöohjeet

D

F

NL

I

GB

E

S

DK

P

FIN

Οδηγίες Λειτουργίας

Kullan∂m k∂lavuzu

Návod k pouÏití

Instrukcja obs∏ugi

Üzemeltetési utasítás

Návod na pouÏívanie

Navodila za uporabo

Kasutusjuhend

Naudojimo instrukcija

Lieto‰anas instrukcija

GR

TR

CZ

PL

H

SLO

SK

EST

LT

LV

GBI

NL

F

D

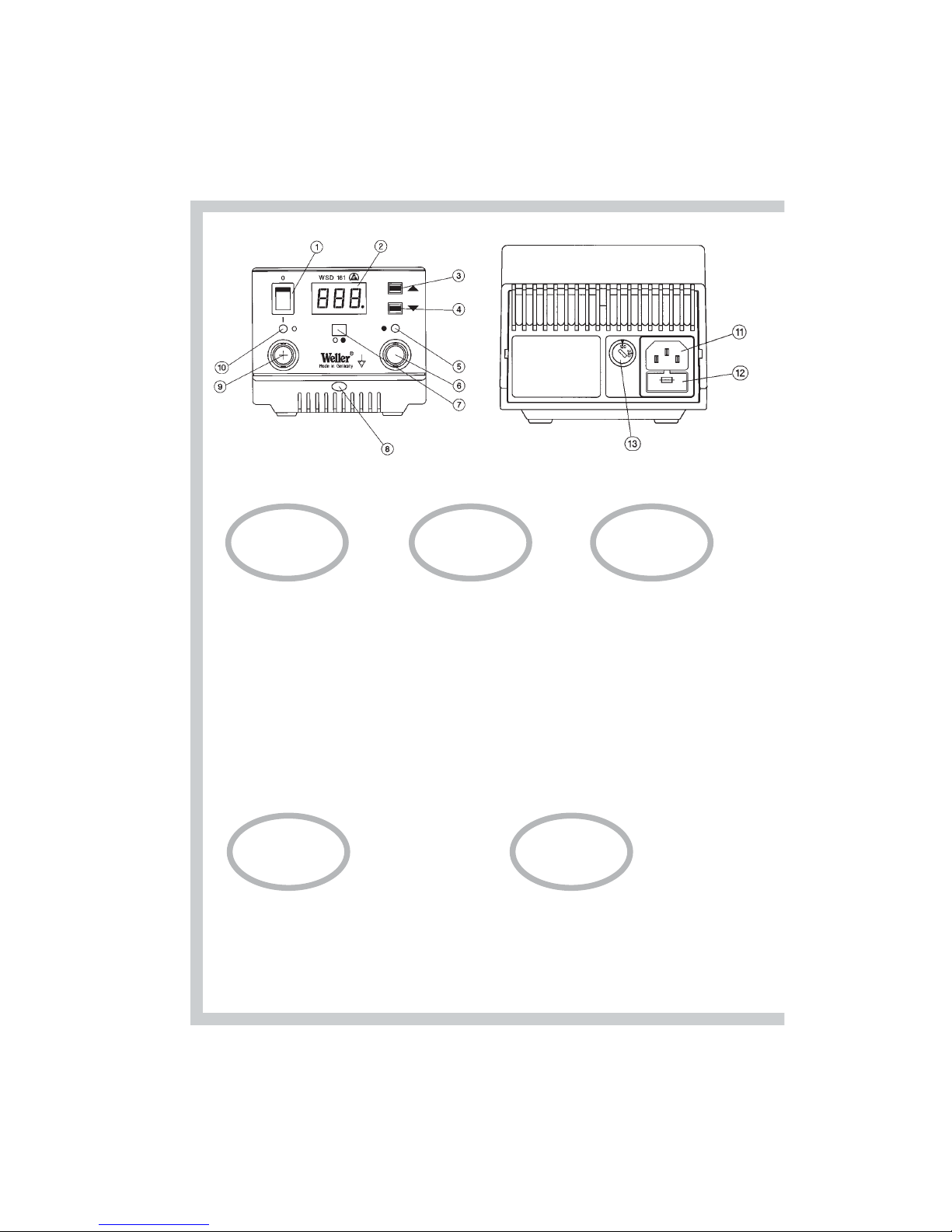

WSD 161

1. Netzschalter

2. Digitalanzeige

3. „Up“-Taste

4. „Down“-Taste

5. Optische Regelkontrolle und

Anzeige Kanalwahl rechts

6. Anschlußbuchse Lötkolben rechts

7. Kanalwahltaste

8. Potentialausgleichsbuchse

9. Anschlußbuchse Lötkolben links

10.Optische Regelkontrolle und

Anzeige Kanalwahl links

11.Netzanschluß

12.Netzsicherung

13.Spannungswahlschalter

(nur umschaltbare Version)

1. Interrupteur secteur

2. Afficheur numérique

3. Touche „Up“

4. Touche „Down“

5. Contrôle visuel du réglage et affi

chage de la sélection du canal de

droite

6. Prise de raccordement pour le fer

à souder de droite

7. Touche de sélection du canal

8. Prise d’équipotentialité

9. Prise de raccordement du fer à

souder de gauche

10.Contrôle visuel du réglage et affi

chage de la sélection du canal de

gauche

11.Connecteur secteur

12.Fusible secteur

13.Sélecteur de tension

(uniquement version commuta

ble)

1. Netschakelaar

2. Digitaal display

3. ”Up” toets

4. ”Down toets”

5. Optische regelcontrole en aanwij

zing

kanaalkeuze rechts

6. Aansluitbus soldeerbout rechts

7. Kanaalkeuzetoets

8. Potentiaalvereffeningsbus

9. Aansluitbus soldeerbout links

10.Optische regelcontrole en aanwij

zing

kanaalkeuze links

11.Netaansluiting

12.Netzekering

13.Spanningskeuzeschakelaar

(alleen omschakelbare versie)

1. Interruttore di rete

2. Indicatore digitale

3. Tasto „Up“

4. Tasto „Down“

5. Controllo di regolazione ottico e indicatore selezione

canale destro

6. Boccola di collegamento stilo brasatore destra

7. Tasto selezione canale

8. Boccola per la compensazione di potenziale

9. Boccola di collegamento stilo brasatore sinistra

10.Controllo di regolazione ottico e indicatore selezione

canale sinistro

11.Collegamento a rete

12.Fusibile di rete

13.Selettore tensione (solo nella versione commutabile)

1. Mains Switch

2. Digital Display

3. „Up“ Button

4. „Down“ Button

5. Right Hand Optical Regulator Monitor and Channel

Selection Indicator

6. Right Hand Soldering Iron Connector

7. Channel Selection Button

8. Potential Equalisation Connector (not USA )

9. Left Hand Soldering Iron Connector

10.Left Hand Optical Regulator Monitor and Channel

Selection Indicator

11.Mains Connection

12.Mains Fuse

13.Voltage Selection Switch

FIN

1. Virtakytkin

2. Digitaalinen näyttö

3. „UP“-näppäin

4. „DOWN“-näppäin

5. Optinen säätökontrolli ja

kanavan valintanäyttö oik.

6. Kolvin liitäntä oik.

7. Kanavan valintanäppäin

8. Potentiaalintasausliitäntä

9. Kolvin liitäntä vas.

10.Optinen säätökontrolli ja

kanavan valintanäyttö vas.

11.Verkkoliitäntä

12.Verkkosulake

13.Jännitteen valintakytkin

(vain vaihtomahdollisuuden

omaavissa laitteissa)

P

1. Interruptor geral

2. Mostrador digital

3. Botão „Up“

4. Botão „Down“

5. Controlo óptico de regulação e

indicador de selecção do canal

direito

6. Tomada para ligação do ferro de

soldar, lado direito

7. Botão de selecção do canal

8. Tomada da ligação equipotencial

9. Tomada para ligação do ferro de

soldar, lado esquerdo

10.Controlo óptico de regulação e

indicador de selecção do canal

esquerdo

11. Ligação à rede

12. Fusível de rede

13. Comutador-selector de tensão

(só versão comutável)

DK

1. Netafbryder

2. Digitalvisning

3. ”Up”-knap

4. ”Down”-knap

5. Optisk styringskontrol og visning

af kanalvalg til højre

6. Tilslutningsbøsning for

loddekolberne til højre

7. Kanalvalgsknap

8. Potentialudligningsbøsning

9. Tilslutningsbøsning for

loddekolberne til venstre

10.Optisk styringskontrol og

visning af kanalvalg til højre

11.Nettilslutning

12.Netsikring

13.Spændingsvalgkontakt (kun for

den omstillelige version)

ES

1. Nätströmbrytare

2. Digitalindikation

3. ”Up”-tangent

4. ”Down”-tangent

5. Optisk reglerkontroll och indika

tion, kanalval höger

6. Anslutningsbussning lödkolv

höger

7. Kanalvalstangent

8. Potentialutjämningsbussning

9. Anslutningsbussning lödkolv vän

ster

10.Optisk reglerkontroll och indika

tion, kanalval vänster

11.Nätanslutning

12.Nätsäkring

13.Spänningsväljaromkopplare

(endast omkopplingsbar version)

TR

GR

1. ∆ιακπτης ηλεκτρικού ρεύµατος

2. Ψηφιακή ένδειξη

3. Πλήκτρο ”Up”

4. Πλήκτρο ”Down”

5. Οπτικς έλεγχος και ένδειξη της

επιλογής καναλιού δεξιά

6. Υποδοχή σύνδεσης του εµβλου

συγκλλησης δεξιά

7. Πλήκτρο επιλογής καναλιού

8. Υποδοχή εξίσωσης δυναµικού

9. Υποδοχή σύνδεσης του εµβλου

συγκλλησης αριστερά

10. Οπτικς έλεγχος και ένδειξη της

επιλογής καναλιού αριστερά

11. Σύνδεση στο ηλεκτρικ δίκτυο

12. Ασφάλεια ηλεκτρικού δικτύου

13. ∆ιακπτης επιλογής της ηλεκτρικής

τάσης (µνο στην κατασκευαστική

παραλλαγή µε δυναττητα

µεταρρύθµισης)

1. Interruptor primario

2. Indicador digital

3. Tecla ”Up”

4. Tecla ”Down”

5. Control óptico de regulación e indi

cador de selección de canal a dercha

6. Conector hembra para la conexión

del soldador a derecha

7. Tecla para selección del canal

8. Conector hembra para la

compensación de potencial

9. Conector hembra para la conexión

del soldador a izquierda

10.Control óptico de regulación e indi

cador de selección de canal a izquierda

11.Toma de corriente

12.Fusible

13.Conmutador selector de tensión

(sólo en la versión conmutable)

CZ

1. SíÈov˘ vypínaã

2. Digitální displej

3. Tlaãítko Up

4. Tlaãítko Down

5. Optická kontrola regulace a indikátor volby pravého kanálu

6. Zásuvka pro pfiipojení pravého pájecího pera

7. Tlaãítko pro volbu kanálu

8. Zdífika pro vyrovnání potenciálÛ

9. Zásuvka pro pfiipojení levého pájecího pera

10. Optická kontrola regulace a indikátor volby levého kanálu

11. SíÈová pfiípojka

12. SíÈová pojistka

13. Pfiepínaã síÈového napûtí

(jen pfiepínatelná verze)

1. Elektrik ¸salteri

2. Dijital gösterge

3. „UP” (yukarı) tu¸su

4. „DOWN” (a¸sa˘gı) tu¸su

5. Ayarlar için optik kontrol ve sa˘g kanal seçimi

6. Lehim kalemi için sa˘g ba˘glantı giri¸si

7. Kanal seçim tu¸su

8. Potansiyel denkleme giri¸si

9. Lehim kalemi için sol ba˘glantı giri¸si

10.Ayarlar için optik kontrol ve sol kanal seçimi

11.Elektrik ba˘glantısı

12.Elektrik sigortası

13.Voltaj seçim ¸salteri (yalnız voltaj seçim ¸salteri olan

modellerde)

LV

LT

SLO

SKHPL

EST

1. W∏àcznik sieciowy

2. Wskaênik cyfrowy

3. Przycisk Up

4. Przycisk Down-

5. Optyczna kontrola regulacji oraz

wskaênik prawego kana∏u

6. Prawe gniazdo przy∏àczenio

we lutownicy

7. Przycisk wyboru kana∏u

8. Gniazdo wyrównania potenc ja∏u

9. Lewe gniazdo przy∏àczenio we

lutownicy

10.Optyczna kontrola regulacji

oraz wskaênik lewego kana∏u

11.Przy∏àcze sieciowe

12.Bezpiecznik sieciowy

13.Prze∏àcznik zmiany napi´cia

(tylko w wersji z prze∏àcznikiem)

1. Hálózati kapcsoló

2. Digitális kijelzŒ

3. Up-gomb

4. Down-gomb

5. Jobb optikai szabályozóellenŒrzŒ

és csatornaválasztás kijelzŒ

6. Jobb forrasztópáka csatlakozó

hüvely

7. Csatornaválasztó gomb

8. PotenciálkiegyenlítŒ hüvely

9. Bal forrasztópáka csatlakozóhü

vely

10.Bal optikai szabályozóellenŒrzŒ

és csatornaválasztás kijelzŒ

11.Hálózati csatlakozás

12.Hálózati biztosíték

13.Feszültségválasztó kapcsoló

(csak átkapcsolható változatnál)

1. SieÈov˘ vypínaã

2. Digitálny displej

3. Tlaãidlo Up

4. Tlaãidlo Down

5. Optická kontrolka regulácie a

ukazovateº voºby kanálu vpravo

6. Zásuvka pre spájkovaãku

vpravo

7. Tlaãidlo na voºbu kanálu

8. Zdierka pre vyrovnanie napä

tia

9. Zásuvka pre spájkovaãku

vºavo

10.Optická kontrolka regulácie a

ukazovateº voºby kanálu vºavo

11. SieÈová prípojka

12. SieÈová poistka

13. Prepínaã pre voºbu napätia

(len verzia s prepínaním)

1. OmreÏno stikalo

2. Digitalni prikaz

3. Tipka gor

4. Tipka dol

5. Vizualna kontrola regulacije in

prikaz izbranega kanala, desno

6. Prikljuãna doza za spajkalnik,

desna

7. Tipka za izbiro kanala

8. Pu‰a za izenaãevanje potenciala

9. Prikljuãna doza za spajkalnik,

leva

10.Vizualna kontrola regulacije in

prikaz izbranega kanala, levo

11.Vtiãnica za elektriãni kabel

12.OmreÏna varovalka

13.Stikalo za izbiro napetosti

(samo pri izvedbi z moÏnostjo

preklopa)

1. Võrgulüliti

2. Digitaalne ekraan

3. "Up"-klahv

4. "Down"-klahv

5. Optiline juhtimisindikaator ja

parempoolse kanalivaliku näidik

6. Parempoolne jootekolvi ühendu

spuks

7. Kanalivaliku nupp

8. Potentsiaalide ühtlustuspuks

9. Vasakpoolne jootekolvi ühendu

spuks

10.Optiline juhtimisindikaator ja

vasakpoolse kanalivaliku näidik

11.Võrguühendus

12.Võrgukaitse

13.Pingevaliku lüliti

(ainult ümberlülitav variant)

1. Tinklo jungiklis

2. Skaitmeninis indikatorius

3. Mygtukas „Up“

4. Mygtukas „Down“

5. Optinò valdymo kontrolò ir

kanal˜ pasirinkimo indikatorius

- de‰inò

6. Lituoklio prijungimo lizdas de‰inò

7. Kanal˜ pasirinkimo mygtukas

8. Potencial˜ i‰lyginimo lizdas

9. Lituoklio prijungimo lizdas kairò

10.Optinò valdymo kontrolò ir

kanal˜ pasirinkimo indikatorius

- kairò

11. Elektros tinklo prijungimo liz

das

12. Elektros tinklo saugiklis

13. Øtampos pasirinkimo jungiklis

(tik perjungiamajame modelyje)1. T¥kla slïdzis

2. DigitÇlais rÇd¥tÇjs

3. Tausti¿‰ "Ieslïgts"

4. Tausti¿‰ "Izslïgts"

5. OptiskÇ vad¥bas kontrole un rÇd¥tÇjs kanÇla izvïlei pa labi

6. Lodï‰anas virzu∫a pieslïguma bukse pa labi

7. KanÇla izvïles tausti¿‰

8. PotenciÇla l¥me¿o‰anas bukse

9. Pieslïguma bukse pa kreisi

10.OptiskÇ vad¥bas kontrole un rÇd¥tÇjs kanÇla izvïlei pa kreisi

11. T¥kla pieslïgums

12. T¥kla dro‰inÇtÇjs

13. Sprieguma izvïles slïdzis

(tikai pÇrslïdzamajiem mode∫iem)

D

F

NL

I

GB

S

E

FIN

P

DK

Inhaltsverzeichnis Seite

1. Achtung! 1

2. Beschreibung 1

Technische Daten 2

3. Inbetriebnahme 2

4. Potentialausgleich 3

5. Arbeitshinweise 3

6. Zubehörliste 3

7. Lieferumfang 3

Table des matières Page

1. Attention! 5

2. Description 5

Caractéristiques techniques 6

3. Mise en service 6

4. Equilibrage de potentiel 7

5. Instructions d‘emploi 7

6. Accessoires 7

7. Fournitures 7

Inhoud Pagina

1. Attentie! 9

2. Beschrijving 9

Technische gegevens 10

3. Ingebruikname 10

4. Potentiaal vereffening 11

5. Werkaanwijzingen 11

6. Toebehoren 11

7. Leveromvang 12

Indice Pagina

1. Attenzione! 13

2. Descrizione 13

Dati tecnici 13

3. Messa in funzione 14

4. Compensazione dei Potenziali 15

5. Indicazioni operative 15

6. Accessori 15

7. Volume di fornitura 16

Table of contents Page

1. Caution! 17

2. Description 17

Technical data 18

3. Commissioning 18

4. Equipotential bonding 18

5. Instructions for use 19

6. Accessories 19

7. Items supplied 19

Innehållsförteckning Sidan

1. Observera! 20

2. Beskrivning 20

Tekniska data 21

3. Idrifttagning 21

4. Potentialutjämning 21

5. Arbetsanvisningar 21

6. Tillbehör 22

7. Leveransomfång 22

Indice Página

1.¡Atención! 23

2.Descripción 23

Datos técnicos 24

3.Puesta en funcionamiento 24

4.Compensación de potencial 25

5.Indicaciones para el trabajo 25

6.Accesorios 25

7.Extensión del suministro 26

Indholdsfortegnelse Side

1. Forsigtig! 27

2. Beskrivelse 27

Tekniske data 28

3. Ibrugtagning 28

4. Potentialudligning 28

5. Arbejdshenvisninger 29

6. Ekstratilbehør 29

7. Med i leveringen 29

Índice Página

1. Atenção! 30

2. Descrição 30

Dados Técnicos 31

3. Colocação em funcionamento 31

4. Ligação equipotencial 32

5. Instruções de trabalho 32

6. Acessórios 32

7. Volume de entrega 33

Sisällysluettelo Sivu

1. Huomio! 34

2. Kuavaus 34

Tekniset tiedot 35

3. Käyttöönotto 35

4. Potentiaalintasaus 35

5. Työskentelyohjeita 36

6. Lisätarvikkeet 36

7. Toimituksen laajuus 36

SLO

TR

GR

CZ

PL

H

SK

LV

LT

EST

Obsah Strana

1. Pozor! 55

2. Popis 55

Technické údaje 56

3. Uvedenie do prevádzky 56

4. Vyrovnanie napätia 57

5. Pracovné pokyny 57

6. Zoznam príslu‰enstva 57

7. Rozsah dodávky 58

Vsebina Stran

1. Pozor! 59

2. Opis 59

Tehniãni podatki 60

3. Pred uporabo 60

4. Izenaãevanje potenciala 61

5. Navodila za delo 61

6. Seznam pribora 61

7. Obseg dobave 61

Sisukord Lehekülg

1. Tähelepanu! 63

2. Kirjeldus 63

Tehnilised andmed 64

3. Kasutuselevõtt 64

4. Potentsiaalide ühtlustamine 65

5. Tööjuhised 65

6. Lisavarustuse nimekiri 65

7. Tarne maht 65

Turinys Puslapis

1. Dòmesio! 67

2. Apra‰ymas 67

Techniniai duomenys 68

3. Pradedant naudoti 68

4. Potencial˜ i‰lyginimas 69

5. Darbo nurodymai 69

6. Papildomos ∞rangos sàra‰as 69

7. Tiekiamas komplektas 70

Satura rÇd¥tÇjs Lappuse

1. Uzman¥bu! 71

2. Apraksts 71

Tehniskie parametri 72

3. Darb¥bas uzsÇk‰ana 72

4. PotenciÇlu l¥me¿o‰ana 73

5. NorÇd¥jumi darbam 73

6. Piederumu uzskait¥jums 73

7. PiegÇdes apjomi 73

Πίνακας περιεχοµένων Σελίδα

1.

Προσοχή! 37

2. Περιγραφή 37

Τεχνικά χαρακτηριστικά 38

3. Αρχική θέση σε λειτουργία 38

4. Εξίσωση δυναµικού 39

5. Οδηγίες εργασίας 39

6. Συµπληρωµατικά εξαρτήµατα 40

7. Μέγεθος της παράδοσης 40

|˙çindekiler Sayfa

1. Dikkat! 41

2. Tasvir 41

Teknik veriler 41

3. Kullanıma alı¸s42

4. Potansiyel denkleme 42

5. Kullanımla ilgili notlar 42

6. Aksam listesi 43

7. Satı¸s kapsamı 43

Seznam Strana

1. Pozor! 44

2. Popis 44

Technické údaje 45

3. Uvedení do provozu 45

4. Vyrovnání potenciálÛ 45

5. Pracovní pokyny 46

6. Seznam pfiíslu‰enství 46

7. Rozsah dodávky 46

Spis treÊci Strona

1. Uwaga! 47

2. Opis 47

Dane techniczne 48

3. Uruchomienie 48

4. Wyrównanie potencja∏u 49

5. Wskazówki dot. pracy 49

6. Lista akcesoriów 50

7. Zakres wyposa˝enia 50

Tartalomjegyzék Oldal

1. Vigyázat! 51

2. Leírás 51

Mıszaki adatok 52

3. Üzembe helyezés 52

4. Potenciálkiegyenlítés 53

5. Útmutató a munkához 53

6. Tartozéklista 53

7. Szállítási terjedelem 53

WSD 161

WSL 2

1

Deutsch

Wir danken Ihnen für das mit dem Kauf der Weller Lötstation

WSD 161 / WSL 2 erwiesene Vertrauen. Bei der Fertigung

wurden strengste Qualitäts-Anforderungen zugrunde gelegt,

die eine einwandfreie Funktion des Gerätes sicherstellen.

1. Achtung!

Vor Inbetriebnahme des Gerätes lesen Sie bitte diese

Betriebsanleitung und die beiliegenden Sicherheitshinweise

aufmerksam durch. Bei Nichteinhaltung der Sicherheitsvorschriften droht Gefahr für Leib und Leben.

Für andere, von der Betriebsanleitung abweichende Verwendung, sowie bei eigenmächtiger Veränderung, wird von

Seiten des Herstellers keine Haftung übernommen.

Die Weller Lötstation WSD 161 / WSL 2 entspricht der EG

Konformitätserklärung gemäß den grundlegenden Sicherheitsanforderungen der Richtlinien 89/336/EWG und

73/23EWG.

2. Beschreibung

2.1 Steuergerät

Die Lötstation WSD 161 / WSL 2 gehört einer Gerätefamilie an, die für die industrielle Fertigungstechnik, sowie

für den Reparatur- und Laborbereich entwickelt wurde.

Einfache und komfortable Bedienung werden durch den

Einsatz eines Mikroprozessors ermöglicht. An zwei voneinander unabhängigen, digitalen Temperaturregelungen

können zwei unterschiedliche Lötwerkzeuge gleichzeitig

betrieben werden. Die Lötwerkzeuge selbst werden von

der Lötstation automatisch erkannt und die entsprechenden Regelparameter zugeordnet. Die besonders leistungsfähigen 24 V Heizelemente ermöglichen ein ausgezeichnetes, dynamisches Verhalten. Das Lötwerkzeug wird so

universell einsetzbar.

Verschiedene Potentialausgleichsmöglichkeiten zur Lötspitze, Nullspannungsschaltung, sowie antistatische

Ausführung von Steuergerät und Kolben, ergänzen den

hohen Qualitätsstandard. Die Anschlussmöglichkeit eines

externen Eingabegerätes erweitert die Funktionsvielfalt

dieser Lötstation. Mit den als Option erhältlichen

Eingabegeräte WCB 1 und WCB 2 können unter anderem

Zeit- und Verriegelungsfunktionen realisiert werden.

Integriertes Temperaturmeßgerät und PC-Schnittstelle

gehören zum erweiterten Umfang des Eingabegerätes

WCB 2.

Die gewünschte Temperatur kann im Bereich von 50°C 450°C (150°F - 850°F) über 2 Tasten (Up / Down) eingestellt werden. Soll- und Istwert werden durch die entsprechende Anwahl mit der Kanalwahltaste digital angezeigt.

Das Erreichen der vorgewählten Temperatur wird durch

eine, dem Kanal zugeordnete LED, signalisiert, die somit

als optische Regelkontrolle dient. Dauerndes Leuchten

bedeutet, dass das System aufheizt.

2.2 Lötkolben

LR 21: Unser „Standard“ Lötkolben. Mit einer

Leistung von 50 W und eine sehr breiten

Lötspitzenspektrum (ET-Serie) ist dieser

Lötkolben universell im Elektronikbereich

einsetzbar.

MLR 21: Mit seiner Leistung von 25 W und einer

schlanken Bauform eignet sich dieser

Mikro-Lötkolben besonders für feine

Lötarbeiten mit geringem Wärmebedarf.

MPR 80: Der Weller Peritronic MPR 80 ist ein

Lötkolben mit einstellbarem Arbeitswinkel

von 40°. Dadurch wird eine individuelle

Gestaltung des Lötprozesses hinsichtlich

seiner Ergonomie ermöglicht. Durch seine

Leistung von 80 W und schlanker Bauform

eignet er sich für feine Lötarbeiten.

WTA 50: Die Entlötpinzette WTA 50 wurde speziell

zum Auslöten von SMD-Bauteilen konzi

piert. Zwei Heizelemente (2 x 25 W) mit

jeweils eigenem Temperatursensor sorgen

für gleiche Temperaturen an beiden

Schenkeln.

LR 82: Leistungsfähiger 80 W Lötkolben für

Lötarbeiten mit großem Wärmebedarf. Die

Befestigung der Lötspitze erfolgt über

einen Bajonettverschluss, der einen positionstreuen Spitzenwechsel ermöglicht.

WSP 80: Der Lötkolben WSP 80 zeichnet sich durch

sein blitzschnelles und präzises Erreichen

der Löttemperatur aus. Durch seine

schlanke Bauform und einer Heizleistung

von 80 W ist ein universeller Einsatz von

extrem feinen Lötarbeiten bis hin zu sol

chen mit hohem Wärmebedarf möglich.

Nach Wechsel der Lötspitze ist ein

unmittelbares Weiterarbeiten möglich, da

die Betriebstemperatur in kürzester Zeit

wieder erreicht ist.

WSP 150: Besonders leistungsfähiger 150 W

Lötkolben für Lötarbeiten mit extrem

hohen Wärmebedarf. Bei der Verwendung

dieses Lötkolbens ist nur ein Kanal aktiv.

Erweiterter Temperaturbereich bis 550°C.

WMP: Der Weller Micro Lötkolben WMP eignet

sich durch sein handliches Konzept zur

Bearbeitung professioneller SMD

Elektronik. Eine kurze Distanz zwischen

Griffpunkt und Lötspitze erlaubt eine ergonomische Handhabung des 65 W Lötkolbens bei der Durchführung feinster

2

Deutsch

Lötaufgaben

Weiter anschließbare Werkzeuge siehe Zubehörliste.

Technische Daten (siehe auch Typenschild-

angabe)

Abmessungen in mm: 166 x 115 x 101 (L x B x H)

Netzspannung (11): 230 V / 50/60 Hz; 240/120V

/ 50/60 Hz; 100V / 50/60 Hz

Leistungsaufnahme: 150 W

Schutzklasse: 1 (Steuergerät) und 3

(Lötkolben)

Sicherung (12): T800 mA (230 V / 50/60 Hz)

(5 x 20 im Netzanschlusselement) T1,6 A (240/120V / 50/60Hz)

(umschaltbare Version)

(120 V / 6O Hz)

(100 V / 50/60 Hz)

Temperaturregelung: 50°C - 450°C (150°F -850°F)

Genauigkeit: ± 9°C

Potentialausgleich (8): Über eine 3,5 mm

Schaltklinkenbuchse

(Grundzustand hart geerdet)

3. Inbetriebnahme

Lötkolbenablage montieren (siehe Explo-Zeichnung). Zur

Montage der WMP Sicherheitsablage wird die mit

Gewindeeinsätzen ausgestattete Fußplatte verwendet.

Das Lötwerkzeug in der Sicherheitsablage ablegen.

Lötkolben-stecker in die Anschlußbuchsen (6) und (9)

des Steuer-gerätes einstecken und durch kurze

Rechtsdrehung arretieren. Überprüfen, ob die

Netzspannung mit der Angabe auf dem Typenschild übereinstimmt und der Netzschalter (1) sich im ausgeschaltenen Zustand befindet. Steuer-gerät mit dem Netz verbinden (11). Gerät am Netzschalter (1) einschalten. Beim

Einschalten des Gerätes wird ein Selbsttest durchgeführt,

bei dem alle Anzeigeelemente (2) in Betrieb sind.

Anschließend wird kurzzeitig die eingestellte Temperatur

(Sollwert) des aktivierten Kanals und die

Temperatur version (°C / °F) angezeigt. Danach schaltet

die Elektronik automatisch auf die Istwertanzeige um.

LED (5) bzw. (10) leuchtet. Diese Leuchtdioden dienen als

optische Regelkontrolle. Dauerndes Leuchten bedeutet

System heizt auf. Blinken signalisiert das Erreichen der

Betriebstemperatur.

Kanalwahl

Durch das Betätigen der Kanalwahltaste (7) kann die

Digitalanzeige auf den gewünschten Kanal 1 oder 2 eingestellt werden. Der jeweils angezeigte Kanal ist durch

eine rot / orange Leuchtdiode (5) oder (10) über der

Anschlußbuchse gekennzeichnet.

Der angezeigte Kanal kann durch gleichzeitiges Betätigen

der „Up“ und „Down“ Taste (3) (4) ausgeschalten werden. Dies wird in der Anzeige mit „Off“ bestätigt.

Zur Aktivierung eines ausgeschaltenen Kanals wird dieser gegebenenfalls durch die Kanalwahltaste ausgewählt

und durch gleichzeitiges Drücken der „Up“ und „Down“

Taste (3) (4) eingeschalten. In der Anzeige erscheint der

Istwert.

Temperatureinstellung

Grundsätzlich zeigt die Digitalanzeige (2) den

Temperaturistwert an. Durch Betätigen der „Up“ oder

„Down“ Taste (3) (4) schaltet die Digitalanzeige (2) auf

den derzeit eingestellten Sollwert um. Dieser (blinkende

Anzeige) kann nun durch Antippen oder permanentes

Drücken der „Up“ oder „Down“ Taste (3) (4) in entsprechender Richtung verändert werden. Wird die Taste permanent gedrückt, verändert sich der Sollwert im

Schnelldurchlauf. Ca. 2 sek. nach dem Loslassen schaltet die Digitalanzeige (2) automatisch wieder auf den

Istwert um.

Standardsetback

Herabsetzen der eingestellten Solltemperatur auf 150°C

(300°F). Die Setbackzeit, nachdem die Lötstation in den

Standbymodus wechselt beträgt 20 min. Nach dreifacher

Setbackzeit (60 min) wird die „Auto-off“ Funktion aktiviert. Das Lötwerkzeug wird abgeschalten (blinkender

Strich in der Anzeige).

Einstellung: Während des Einschaltens die „UP“ - Taste

(3) gedrückt halten bis ON oder OFF in der Anzeige

erscheint. Beim Loslassen der “UP” Taste wird die

Einstellung abgespeichert. Zum Verändern den Vorgang

wiederholen.

Die Setback-Funktion ist für beide Kanäle einstellbar.

Entscheidend ist der beim Ausschalten angezeigte Kanal.

Bei der Verwendung von sehr feinen Lötspitzen kann die

Zuverlässigkeit der Setback-Funktion beeinträchtigt sein.

Wartung

Der Übergang zwischen Heizkörper / Sensor und der

Lötspitze darf nicht durch Schmutz, Fremdkörper oder

Beschädigung beeinträchtigt werden, da dies Auswirkungen auf die Genauigkeit der Temperaturregelung hat.

4. Potentialausgleich

Durch die unterschiedliche Beschaltung der 3,5 mm

Schaltklinkenbuchse (8) sind 4 Variationen realisierbar:

Hart geerdet: Ohne Stecker (Auslieferungs-

zustand)

Potentialausgleich

(Impedanz 0 Ohm): Mit Stecker, Ausgleichsleitung am

Mittelkontakt

Potentialfrei: Mit Stecker

Weich geerdet: Mit Stecker und eingelötetem

Widerstand.

Erdung über den gewählten

Widerstandswert.

5. Arbeitshinweise

Beim ersten Aufheizen die selektive verzinnbare Lötspitze

mit Lot benetzen. Diese entfernt lagerbedingte Oxydschichten und Unreinheiten der Lötspitze. Bei Lötpausen

und vor dem Ablegen des Lötkolbens immer darauf achten, daß die Lötspitze gut verzinnt ist. Keine zu aggressiven Flußmittel verwenden.

Achtung: Immer auf ordnungsgemäßen Sitz der Lötspitze achten.

Die Lötgeräte wurden für eine mittlere Lötspitze justiert.

Abweichungen durch Spitzenwechsel oder der Verwendung von anderen Spitzenformen können entstehen.

Wird durch die angeschlossenen Lötwerkzeuge die

Gesamtleistung des Gerätes überschritten schaltet der

rechte Kanal automatisch ab.

Externes Eingabegerät WCB 1 und WCB 2 (Option)

Bei der Verwendung eines externen Eingabegerätes stehen folgende Funktionen zur Verfügung.

Offset: Die reale Lötspitzentemperatur kann durch

die Eingabe eines Temperaturoffsets um ±

40°C verändert werden.

Setback: Herabsetzung der eingestellten Solltem-

peratur auf 150°C (standby). Die Setbackzeit, nachdem die Lötstation in den Standbymodus wechselt, ist von 0-99 Minuten

einstellbar. Der Setbackzustand wird dur ch

eine blinkende Istwertanzeige signalisiert

und durch Drücken einer Taste oder

Fingerschalterdruck wieder beendet. Dabei

wird kurzzeitig der eingestellte Sollwert

angezeigt. Nach dreifacher Setbackzeit

wird die „AUTO OFF“ Funktion aktiviert.

Das Lötwerkzeug wird abgeschalten

(Blinkender Strich in der Anzeige).

Lock: Verriegelung der Solltemperatur. Nach der

Verriegelung sind an der Lötstation keine

Einstellungsänderungen möglich.

°C/°F: Umschalten der Temperaturanzeige von °C

in °F und umgekehrt. Drücken der „Down“

Taste während des Einschaltens zeigt die

aktuelle Temperaturversion an.

Window: Einschränkung des Temperaturbereichs

auf max. ± 99°C ausgehend von einer

durch die „LOCK“ Funktion verriegelten

Temperatur. Die verriegelte Temperatur

stellt somit die Mitte des einstellbaren

Temperaturbereiches dar.

Cal: Neujustierung der Lötstation (nur WCB2)

und Factory setting FSE (Rücksetzen aller

Einstellwerte auf 0, Temperatursollwert

350°C / 660°F).

6. Zubehörliste

5 29 161 99 Lötkolbenset WSP 80

5 33 131 99 Lötkolbenset MPR 80

5 33 111 99 Lötkolbenset MLR 21

5 33 112 99 Lötkolbenset LR 21 antistatisch

5 33 113 99 Lötkolbenset LR 82

5 33 155 99 Lötkolbenset WMP

5 33 133 99 Entlötset WTA 50

5 13 050 99 Reflow-Lötgerät EXIN 5

5 25 030 99 Thermisches Abisoliergerät WST 20

5 31 181 99 Externes Eingabegerät WCB 1

5 31 180 99 Externes Eingabegerät WCB 2

WPHT Schaltablage (WMP)

WPH80T Schaltablage (WSP 80)

7. Lieferumfang

WSD 161

PUD 161 Steuergerät

2 x WSP 80 Lötkolben

2 x WPH 80 Lötkolbenablage

Netzkabel

Klinkenstecker

Bedienungsanleitung

Sicherheitshinweise

3

Deutsch

4

WSL 2

PUD 161 Steuergerät

1 x WSP 80 Lötkolben

1 x WPH 80 Lötkolbenablage

1 x WMP Lötkolben

1 x WPHM Lötkolbenablage

Netzkabel

Kinkenstecker

Bedienungsanleitung

Sicherheitshinweise

PUD 161

PUD 161 Steuergerät

Netzkabel

Klinkenstecker

Bedienungsanleitung

Sicherheitshinweise

Bild Schaltplan siehe Seite 75

Bild Explo-Zeichnung siehe Seite 76/77

Technische Änderungen vorbehalten!

Deutsch

Nous vous remercions de la confiance que vous nous

avez accordée en achetant le support de la station de soudage WSD 161 / WSL 2 de Weller. Lors de la fabrication,

des exigences de qualité très sévères assurant un fonctionnement parfait de l’appareil, ont été appliquées.

1. Attention!

Avant la mise en service de l’appareil, veuillez lire attentivement ce mode d’emploi et les consignes de sécurité cijointes. Dans le cas du non-respect des consignes de

sécurité, il y a danger pour le corps et danger de mort.

Le fabricant décline toute responsabilité pour les utilisations autres que celles décrites dans le mode d’emploi de

même que pour les modifications effectuées par l’utilisateur.

Le support de la station de soudage WSD 161 / WSL 2 de

Weller correspond à la déclaration de conformité européenne en application des exigences de sécurité fondamentales de la directive 89/336/CEE et 73/23/CEE.

2. Description

2.1 Appareil de commande

La station de soudage WSD 161 / WSL 2 fait partie d’une

série d’appareils développée pour la fabrication industrielle ainsi que pour la réparation et le laboratoire. Le recours

à un microprocesseur garantit un emploi simple et agréable. Deux régulateurs de température numériques séparés

permettent d’utiliser simultanément deux outils de soudage différents. La station de soudage reconnaît automatiquement les outils de soudage et leur attribue les paramètres de réglage correspondants. Les éléments chauffants de 24 V, particulièrement performants, possèdent

d’excellentes caractéristiques dynamiques et contribuent

à l’universalité d’emploi de l’outil de soudage.

Différentes possibilités de compensation du potentiel avec

la panne, un commutateur à tension nulle de même que

l’exécution antistatique de l’appareil de commande et du

fer à souder témoignent du niveau de qualité atteint et la

possibilité de raccorder un appareil d’entrée externe

accroît encore la polyvalence de cette station de soudage.

Les appareils d’entrée WCB 1 et WCB 2, disponibles en

option, permettent entre autres de réaliser des fonctions

chronologiques et de verrouillage. Un contrôleur de température intégré et une interface pour PC complètent l’appareil d’entrée WCB 2.

La température souhaitée peut être réglée dans une plage

de 50°C à 450°C (150°F à 850°F) à l’aide de 2 touches

(Up/Down). La valeur de consigne et la valeur réelle sont

affichées numériquement après avoir effectué la sélection

correspondante avec la touche de sélection du canal.

Lorsque la température présélectionnée est atteinte, une

LED de contrôle visuel du réglage, attribuée au canal correspondant, le signale. Cette LED est allumée en permanence pendant que le système chauffe.

2.2 Fer à souder

LR 21: Notre fer à souder "standard". Avec une

puissance de 50 watts et unelarge gamme

de pannes (série ET), ce fer à souder est

d'une utilisationuniverselle dans le domai

ne de l'électronique.

MLR 21: Avec sa puissance de 25 watts et sa forme

éfilée, ce micro fer à souder convient plus

particulièrement aux travaux de soudage

nécessitant une faible source de chaleur.

MPR 80: Le Weller Peritronic MPR 80 dont on peut

modifier l‘angle de travail jusqu‘à 40° per

met d‘individualiser le processus de souda

ge au plan de l'ergonomie. Avec sa puis

sance de 80 watts et sa forme éfilée, ce fer

convient pour les travaux de soudage de

précision.

WTA 50: La pince à dessouder WTA 50 a été spéci

alement conçus pour dessouder les com

posants montés en surface. Deux élé

ments chauffants (2 x 25 watts) équipés

chacun de leur propre sonde assurent une

même température aux deux extrémités de

la pince.

LR 82: Un puissant fer à souder de 80 watts pour

les travaux nécessitant une source de cha

leur importante. La fixtion de la panne est

assurée par un système à baïonnette gar

antissanun parfait positionnement de la

panne en cas de remplacement de celleci.

WSP 80: Le fer à souder WSP 80 se distingue par la

grande rapidité et la précision avec les

quelles il atteint la température de souda

ge. Grâce à sa forme éfilée et à sa puis

sance de 80 W, son utilisation est univer

selle et va des travaux de soudage de très

grande précision à ceux requérant une

source de chaleur importante. Après un

changement de panne, il est possible de

continuer de travailler sans interruption

dans la mesure ou la température de ser

vice est atteinte très rapidement.

WSP 150: Fer à souder particulièrement performant

de 150W pour les travaux de soudage exi

geant une chaleur très importante. Un seul

canal est actif lorsque ce fer à souder est

utilisé. Plage de température élargie jusqu

’à 550°C.

WMP: Avec son concept de maniabilité, le micro

5

Français

6

fer à souder Weller WMP convient pour le

travail avec les composants électroniques

professionnels montés en surface (SMD).

Une courte distance entre le point de saisie et la panne de soudage permet une

manipulation ergonomique du 65 W fer à

souder lors de la réalisation des travaux de

soudage les plus délicats.

Pour les autres outils pouvant être raccordés, voir la

liste des accessoires.

Caractéristiques techniques (voir également l’indica

tion à la plaque signalé

tique)

Dimensions en mm: 166 x 115 x 101 (lxpxh)

Tension d’alimentation (11): 230 V / 50/60 Hz;

240/120V / 50/60 Hz;

100V / 50/60 Hz

Puissance absorbée: 150 W

Classe de protection: 1 (appareil de comman

de) et 3 (fer à souder)

Fusible (12): T800mA (230V/50/60Hz)

(5x20 dans l’élément de

raccordement secteur) T1,6A

(240/120V/50/60Hz)

(pour les version bitensions)

(120 V / 60 Hz)

(100 V / 50/60 Hz)

Régulation de température: 50°C - 450°C

(150°F - 850°F)

Précision: ± 9°C

Compensation du potentiel (8): Par une prise jack de

3,5 mm

(mise à la terre dure d’o

rigine)

3. Mise en service

Assembler le support de fer à souder (voir la vue éclatée). Pour le montage du support de sécurité WMP, utiliser la plaque d'assise munie de douilles taraudées.

Placer l’outil de soudage dans le support de sécurité.

Brancher les fiches de fer à souder sur les prises de raccordement (6) et (9) de l’appareil de commande et les

verrouiller par une courte rotation à droite. Vérifier si la

tension du secteur correspond à la tension indiquée sur

la plaque signalétique et si l’interrupteur secteur (1) est

coupé. Brancher l’appareil de commande sur le secteur

(11). Mettre l’appareil en marche par l’interrupteur secteur (1). Lors de la mise en marche de l’appareil, celui-ci

effectue un auto-test au cours duquel tous les éléments

d’affichage (2) fonctionnent. La température réglée

(valeur de consigne) du canal activé et la version (°C/°F)

est ensuite brièvement indiquée, après quoi l’électronique commute automatiquement l’affichage de la valeur

réelle. La LED (5) ou (10) est allumée. Ces diodes électroluminescentes servent au contrôle visuel du réglage.

Elles sont allumées en permanence pour indiquer que le

système est en chauffe et clignotent pour signaler que la

température de service est atteinte.

Sélection du canal

En actionnant la touche de sélection du canal (7), l’affichage numérique peut être réglé sur le canal 1 ou 2 souhaité. Le canal affiché est signalé par une diode électroluminescente rouge/orange (5) ou (10) qui se trouve audessus de la prise de raccordement .

Le canal affiché peut être désactivé en appuyant simultanément sur les touches „Up“ et „Down“ (3) (4), ce que

confirme l’indication „OFF“ sur l’afficheur.

Pour activer un canal désactivé, sélectionner le cas échéant une nouvelle fois celui-ci avec la touche de sélection

et appuyer simultanément sur la touche „Up“ et „Down“

(3) (4). La valeur réelle apparaît sur l’afficheur.

Réglage de la température

L'afficheur numérique (2) indique la température réelle.

En actionnant les touches "Up" ou "Down" (3) (4), l'afficheur numérique (2) indique momentanément la valeur

de consignes réglée. Cette valeur peut alors être modifiée dans la direction voulue en appuyant par intermittence ou de façon prolongée sur les touches "Up" ou "Down"

(3) (4). Lorsque les touches sont enfoncées de façon

prolongées, la valeur de consigne change rapidement.

Environ 2 secondes après avoir relâché les touches, l'afficheur numérique (2) indique automatiquement la valeur

réelle.

Mise enveille:

Réduction de la température de consigne à 150°C

(300°F). Le temps de réduction au bout duquel la station

de soudage se met en stand-by est de 20 mn. Après trois

fois le temps de réduction (60 mn), la fonction ”Autooff” est activée. L’outil de soudage est mis à l’arrêt (trait

clignotant sur l’afficheur).

Réglage: Pendant la mise en marche, maintenir la touche

”UP” (3) enfoncée jusqu’à ce que l’afficheur indique ON

ou OFF. Le relâchement de la touche "UP" entraîne l’enregistrement du réglage. Répéter cette opération pour

modifier.

La fonction Setback est réglable pour les deux canaux.

Le canal affiché lors de l'extinction est déterminant. La

fiabilité de la fonction Setback peut être altérée si des

pannes très fines sont utilisées.

Français

Entretien

La jonction entre l'élément chauffant/sonde de la panne

ne doit pas être altérée par des saletés, des corps étrangers ou des endommagée ou être endommagée car ceci

se répercute sur la précision de la régulation de température.

4. Compensation du potentiel

4 variantes d‘equilibrage de potentiel peuvent être réalisées suivant le branchement de la prise jack de 3,5 mm

(8):

Mise à la terre directe: Pas de fiche (état d'origine).

Equilibrage de potentiel

(impédance 0 ohm): Avec fiche, reliée au contact

central.

Libre de potentiel: Avec fiche

Mise à la terre indirecte: Avec fiche et résistance sou

dée. Mise à la terre par l'in

termédiaire de la valeur de la

résistance choisie.

5. Instructions d'emploi

A la première mise en température, étamer la panne avec

la soudure appropriée. Ceci supprime les couches d'oxyde et les impuretés présentes sur la panne suite au stokkage. Au cours des pauses de travail et avant de reposer

le fer à souder, s'assurer toujours que la panne soit bien

étamée. Ne pas utiliser de flux trop agressif.

Attention: Toujours s'assurer de la bonne fixation de la

panne.

Les appareils de soudage ont été réglés en fonction d'une

panne moyenne. Des différences sont donc possibles en

cas de changement de panne ou en cas d'utilisation de

pannes de forme différente.

Si la puissance des appareils de soudage raccordés est

supérieure à la puissance totale de l’appareil, le canal de

droite est automatiquement désactivé.

Programmateurs WCB 1 et WCB 2 (option)

Les fonctions ci-après sont disponibles si un programmateur est utilisé:

Offset: La température réelle de la panne peut

être modifiée de ± 40°C en entrant un

offset de température.

Setback: Réduction de la température de consig

ne réglée à 150°C (Standby). Le temps

de Setback au bout duquel la station de

soudage passe dans le mode Standby

peut être réglée de 0 à 99 minutes.

Après trois fois la durée de Setback, la

fonction ”Auto off” est activée. L ’outil de

soudage est déconnecté (trait clignotant

sur l’afficheur).

Lock: Vérrouillage de la température de con

signe. Après le vérrouillage

°C/°F: Sélection de l'affichage de la températu

re en °C ou en °F.

Window: Limitation de la plage de température à

±99°C maxi. à partir d'une température

verrouillée avec la fonction "LOCK". La

température verrouillée représente alors

le milieu de la plage de température

réglable.

Cal: Requalibrage de la station de soudage

(uniquement WCB 2).

6. Accessoires

5 29 161 99 Kit fer à souder WSP 80

5 33 131 99 Kit fer à souder MPR 80

5 33 111 99 Kit fer à souder MLR 21

5 33 112 99 Kit fer à souder LR 21

antistatique

5 33 113 99 Kit fer à souder LR 82

5 33 155 99 Kit fer à souder WMP

5 33 133 99 Kit de dessoudage WTA 50

5 13 050 99 Appareil de soudage par

refusion EXIN 5

5 25 030 99 Appareil à dénuder thermique

WST 20

5 31 181 99 Programmateur externe WCB 1

5 31 180 99 Programmateur externe WCB 2

WPHT Plaque reposoir commutatrice

(WMP)

WPH80T Plaque reposoir commutatrice

(WSP 80)

7

Français

8

7. Fournitures

WSD 161

Appareil de commande PUD 161

2 x Fer à souder WSP 80

2 x Support de fer à souder WPH 80

Câble secteur

Mode d’emploi

Fiche jack

Consignes de sécurité

WSL 2

Appareil de commande PUD 161

1 x Fer à souder WSP 80

1 x Support de fer à souder WPH 80

1 x Fer à souder WMP

1 x Support de fer à souder WPHM

Câble secteur

Mode d’emploi

Fiche jack

Consignes de sécurité

PUD 161

Appareil de commande PUD 161

Câble secteur

Mode d’emploi

Fiche jack

Consignes de sécurité

Figure schéma électrique voir la page 75

Figure vue éclatée voir la page 76/77

Sous réserve de modifications techniques!

Français

We danken u voor de aankoop van de Weller-soldeerstation WSD 161 / WSL 2 en het door u gestelde vertrouwen

in ons product. Bij de productie werd aan de strengste

kwaliteitsvereisten voldaan om een perfecte werking van

het toestel te garanderen.

1. Attentie!

Gelieve voor de ingebruikneming van het toestel deze

gebruiksaanwijzing en de bijgeleverde veiligheidsvoorschriften aandachtig door te nemen. Bij het niet naleven

van de veiligheidsvoorschriften dreigt gevaar voor leven

en goed.

Voor ander , van de gebruiksaanwijzing afwijkend gebruik,

alsook bij eigenmachtige verandering, wordt door de

fabrikant geen aansprakelijkheid overgenomen.

De Weller soldeerstation WSD 161 / WSL 2 is conform de

EG-conformiteitsverklaring volgens de fundamentele veiligheidsvereisten van de richtlijnen 89/336/EEG en

73/23EEG.

2. Beschrijving

2.1 Besturingsapparaat

Het soldeerstation WSD 161 / WSL 2 behoort tot een

familie van apparaten die voor de industriële productietechniek alsmede voor reparatie-bedrijven en laboratoria

ontwikkeld is. Een microprocessor zorgt voor een simpele en comfortabele bediening. Aan twee van elkaar onafhankelijke, digitale temperatuurregelaars kunnen twee

verschillende soldeerapparaten tegelijkertijd gebruikt

worden. De soldeerapparaten zelf worden door het soldeerstation automatisch herkend en krijgen de betreffende regelparameters. Door de zeer krachtige 24 V verwarmingselementen is een bijzonder dynamisch gedrag

mogelijk waardoor het soldeerapparaat universeel gebruikt kan worden.

Diverse potentiaalvereffeningsmogelijkheden voor soldeerpunt, nulspannings-schakelaar, de antistatische uitvoering van regelapparaat en bout verhogen de hoge

kwaliteitsstandaard. De mogelijkheid een extern invoerapparaat aan te sluiten vergroot het aantal functies van

dit soldeerstation. Met de als optie te verkrijgen invoerapparaten WCB 1 en WCB 2 kunnen onder andere tijd- en

vergrendelfuncties gerealiseerd worden. Een geïntegreerd temperatuurmeetapparaat en PC-interface behoren ook tot de omvangrijke levering van het invoerapparaat WCB 2.

De gewenste temperatuur kan tussen 50°C - 450°C

(150°F - 850°F) via 2 toetsen (up/down) ingesteld worden. Gewenste en werkelijke waarde worden door de

betreffende keuze met de kanaalkeuzetoets digitaal aangegeven. Als de gekozen temperatuur bereikt is, wordt

dat aangegeven via het knipperen van een aan het kanaal

toebedeelde LED, die zo als optische regelcontrole dient.

Als het lichtje voortdurend brandt, betekent dat dat het

systeem opgewarmd wordt.

2.2 Soldeerbouten

LR 21: Onze ”standaard” soldeerbout. Met een

vermogen van 50 W en een zeer breed sol

deerpuntspectrum (ET-serie) is deze sol

deerbout overal in de electronica te gebru

iken.

MLR 21: Met een vermogen van 25 W en een slan

ke vorm is deze micro-soldeerbout zeer

geschikt voor fijn soldeerwerk waarbij wei

nig warmte nodig is.

MPR 80: De Weller Pesitronic MPR 90 is een sol

deerbout met een instelbare werkhoek van

40°. Daardoor is een individuele vormge

ving van het soldeerproces ten aanzien van

zijn ergonomie mogelijk. Met een vermo

gen van 80 W en zijn slanke vorm is hij

zeer geschikt voor fijn soldeerwerk.

WTA 50: De soldeerruimpincet WTA 50 is speciaal

voor het solderen van SMD-onderdelen

geconcipieerd. Twee verwarmingselemen

ten (2 x 25 W) met ieder een eigent empe

ratuursensor zorgen voor een gelijke tem

peratuur aan beide benen.

LR 82: Een krachtig 80 W soldeerapparaat voor

soldeerwerk waarbij een hoge temperatuur

nodig is. Het bevestigen van de soldeer

punt gaat via een bajonetsluiting waardoor

het verwisselen van de punt op exact de

juiste plaats geschiedt.

WSP 80: Het soldeerapparaat WSP 80 onderscheidt

zich doordat de soldeertemperatuur

razendsnel en exact bereikt wordt. Door

zijn slanke vorm en een verhittingsvermo

gen van 80 W kan hij universeel gebruikt

worden, van extreem fijn soldeerwerk tot

soldeerwerk met zeer hoge temperaturen.

Na het wisselen van de soldeerpunt kan

direct verder gewerkt worden omdat de

bedrijfstemperatuur zeer snel weer bereikt

is.

WSP 150: Bijzonder krachtige 150W soldeerbout

voor soldeerwerkzaamheden met extreem

hoge warmtebehoefte. Bij het gebruik van

deze soldeerbout is slechts één kanaal

actief. Uitgebreid temperatuurbereik tot

550°C.

WMP: De Weller Micro soldeerbout WMP is door

zijn handzaam concept uitermate geschikt

9

Nederlands

10

voor het bewerken van professionele SMD

elektronica. Een korte afstand tussen

handgreep en soldeerpunt maakt een

ergonomisch gebruik van de 65 W soldeerbout tijdens het fijnste soldeerwerk

mogelijk.

Zie voor verdere, aan te sluiten apparatuur de lijst

met toebehoren.

Technische gegevens (zie ook gegevens op het

typeaanduidingplaat)

Afmetingen in mm 166 x 115 x 101 (l x b x h)

Netspanning(11): 230 V / 50/60 Hz; 240/120V

/ 50/60 Hz; 100V / 50/60 Hz

Krachtontneming: 150 W

Beschermklasse: 1 (besturingsapparaat) en 3

(soldeerapparaat)

Beveiliging (12): T800 mA (230 V / 50/60 Hz)

(5 x 20 in netaansluitele

ment) T1,6 A (240/120 V /

50/60 Hz)

(omschakelbare versie)

(120 V / 60 Hz)

(100 V / 50/60 Hz)

Temperatuurregeling: 50°C - 450°C (150°F -

850°F)

Precisie: ± 9°C

Potentiaalvereffening (8): via een 3,5 mm schakelklik

bus (basistoestand hard

geaard)

3. Ingebruikname

Soldeerkast monteren (zie Explo-tekening). Voor de

montage van het WMP-veiligheidsvak wordt de met

schroefdraadelementen uitgeruste voetplaat gebruikt.

Het soldeerapparaat in het veiligheidskastje leggen.

Stekker soldeerapparaat in de aansluitbus (6) en (9) van

het besturingsapparaat steken en vastzetten door een

slag naar rechts te draaien. Controleer of de netspanning

met die op het typeschildje overeenstemt en de netschakelaar (1) uitgeschakeld staat. Besturingsapparaat met

het electriciteitsnet verbinden (11). Apparaat via netschakelaar (1) inschakelen. Als het apparaat aangezet

wordt, wordt een zelftest uitgevoerd waarbij alle displayelementen (2) kort werken. Daarna wordt kort de ingestelde temperatuur (gewenste waarde) van het geactiveerde kanaal en de temperatuurversie (°C/°F) getoond.

Daarna schakelt de electronica automatisch op de werkelijke waarde om. LED (5) c.q. (10) lichten op. Deze lichtdiodes dienen als optische regelcontrole. Als ze continue

branden, betekent dat dat het systeem opgewarmd

wordt. Knipperen betekent dat de bedrijfstemperatuur is

bereikt.

Kanaalkeuze

Door de kanaalkeuzetoets (7) in te drukken kan het digitale display op het gewenste kanaal 1 of 2 ingesteld worden. Het op dat moment getoonde kanaal wordt door een

rood/oranje lichtdiode (5) of (10) boven de aansluitbus

aangegeven.

Het aangegeven kanaal kan uitgeschakeld worden door

tegelijkertijd de ”Up” en ”Down” (3) (4) toetsen in te

drukken. Dit wordt op het display met ”Off” bevestigd.

Kies voor het activeren van uitgeschakeld kanaal het

betreffende kanaal door de kanaalkeuzetoets te gebruiken en door tegelijkertijd de de ”Up” en ”Down” (3) (4)

toetsen in te drukken. Op het display verschijnt de werkelijke waarde.

Instellen temperatuur

In principe geeft het digitale display (2) de temperatuurwaarde aan. Door de knop ”Up” of ”Down” (3) (4) in te

drukken wordt het digitaaldisplay op de betreffende

gewenste waarde gezet. De ingestelde, gewenste waarde

kan alleen door het aanraken of permanent indrukken van

de ”Up” of ”Down” toetsen (3) (4) in de betreffende richting veranderd worden. Als de toets permanent ingedrukt

wordt, verandert de gewenste waarde in snel tempo. Ca.

2 seconden na het loslaten wordt het display (2) automatisch weer op de werkelijke waarde omgeschakeld.

Standaardsetback:

Verlagen van de ingestelde, gewenste temperatuur op

150°C (300°F). De setbacktijd bedraagt 20 minuten

nadat het soldeerstation in de standbymodus is gegaan.

Na drievoudige setbacktijd (60 min) wordt de ”auto-off”

functie geactiveerd. Het soldeergereedschap wordt uitgeschakeld (knipperende streep op het display).

Instelling: houd tijdens het inschakelen de ”UP”-toets (3)

ingedrukt tot ON of OFF op het display verschijnt. Bij het

loslaten van de "UP"-toets wordt de instelling opgeslagen.Herhaal procedure voor wijzigingen.

De setbackfunctie kan voor beide kanalen ingesteld

worden. Doorslaggevend is het bij het uitschakelen aangegeven kanaal. Bij gebruik van zeer fijne soldeerstiften

kan de betrouwbaarheid van de setbackfunctie beïnvloed worden.

Onderhoud

De overgang tussen verwarmingselement / sensor en de

soldeerpunt mag niet door vuil, vreemde stoffen of

beschadigingen belemmerd worden, omdat dit invloed

heeft op de nauwkeurigheid van de temperatuurregeling.

Nederlands

4. Potentiaalvereffening

Door de diverse soorten bedrading van de 3,5 mm

schakelklikbus (8) zijn 4 variaties mogelijk:

hard geaard: zonder stekker (positie af

fabriek)

potentiaalcompensatie

impedantie 0 Ohm): met stekker, compensaties

noer aan middelste contact

potentiaalvrij: met stekker

zacht geaard: met stekker en vastgesolde

erde weerstand Aarde via de

gekozen weerstandswaarde.

5. Werkaanwijzingen

Als het apparaat voor de eerste keer verwarmd wordt de

selectief te vertinnen soldeerpunt met soldeertin bevochtigen. Hierdoor worden door het opslaan veroorzaakte

oxydatielagen en verontreinigingen van de soldeerpunt

verwijderd. Tussen het solderen en voordat het soldeerapparaat wordt weggelegd er altijd op letten dat de soldeerpunt goed vertind is. Geen agressieve vloeibare middelen gebruiken.

Attentie: er altijd op letten dat de soldeerpunt juist

aangebracht is.

De soldeerapparaten zijn voor een gemiddelde soldeerpunt uitgelijnd. Er kunnen afwijkingen ontstaan door het

verwisselen van punten of het gebruik van andere puntvormen.

Als door de aangesloten soldeergereedschappen de totale capaciteit van het apparaat wordt overschreden, schakelt het rechter kanaal automatisch uit.

Extern invoerapparaat WCB 1 en WCB 2 (optie)

Bij gebruik van een extern invoerapparaat zijn de volgende functies beschikbaar.

Offset.: De reële temperatuur van de soldeer

punt kan door de invoer van een tempe

ratuuroffset met ± 40°C veranderd wor

den.

Setback: Terugzetten van de ingestelde gewenste

temperatuur op 150°C (stand-by).

Nadat het soldeerstation in de stand-by

modus is gezet kan de setbacktijd van 0

- 99 minuten ingesteld worden. Nadat

drie keer de setbacktijd is geactiveerd,

wordt ”Auto-Off“ geactiveerd. Het sol

deerapparaat wordt uitgeschakel (knip

perende streep op het display).

Lock: Vergrendeling van de gewenste tempe

ratuur. Na het vergrendelen kan op het

soldeerstation de instelling niet meer

veranderd worden. Aarde via de geko

zen weerstandswaarde.

°C/°F: Omschakelen van de temperatuuraan

wijzing van °C naar °F en omgekeerd.

Window: Beperking van het temperatuurbereik

tot max. ± 99°C uitgaande van een door

de "LOCK" functie vergrendelde tempe

ratuur. De vergrendelde temperatuur

vormt daardoor het middenpunt van het

instelbare temperatuurbereik.

Cal: Opnieuw uitlijnen van het soldeerstation

(alleen WCB 2)

6. Toebehoren

5 29 161 99 Soldeerset WSP 80

5 33 131 99 Soldeerset MPR 80

5 33 111 99 Soldeerset MLR 21

5 33 112 99 Soldeerset LR 21 antistatisch

5 33 113 99 Soldeerset LR 82

5 33 155 99 Soldeerset WMP

5 33 133 99 Soldeerruimset WTA 50

5 13 050 99 Reflow soldeerapparaat EXIN 5

5 25 030 99 Thermisch isoleerapparaat WST 20

5 31 181 99 Extern invoerapparaat WCB 1

5 31 180 99 Extern invoerapparaat WCB 2

WPHT Soldeerbouthouder met contactscha

kelaar (WMP)

WPH80T Soldeerbouthouder met contactscha

kelaar (WSP 80)

11

Nederlands

12

7. Leveromvang

WSD 161

PUD 161 besturingsapparaat

2 x WSP 80 soldeerapparaat

2 x WHP 80 soldeerapparaatkastje

Netkabel

Gebruiksaanwijzing

Stekker

Veiligheidsinstructies

WSL 2

PUD 161 besturingsapparaat

1 x WSP 80 soldeerapparaat

1 x WHP 80 soldeerapparaatkastje

1 x WMP soldeerapparaat

1 x WPHM soldeerapparaatkastje

Netkabel

Gebruiksaanwijzing

Stekker

Veiligheidsinstructies

PUD 161

PUD 161 besturingsapparaat

Netkabel

Gebruiksaanwijzing

Stekker

Veiligheidsinstructies

Afbeelding schakelschema zie pagina 75

Afbeelding Explo-tekening zie pagina 76/77

Technische wijzigingen voorbehouden!

Nederlands

Grazie per la fiducia accordataci acquistando la stazione

Weller di brasatura WSD 161 / WSL 2. È stato prodotto

nel rispetto dei più severi requisiti di qualità, così da garantire un funzionamento perfetto dell’apparecchio.

1. Attenzione!

Prima di mettere in funzione l’apparecchio, leggere accuratamente queste Istruzioni per l’uso e le Norme di sicurezza allegate. La mancata osservanza delle norme di

sicurezza può causare pericolo per la vita e la salute.

Il costruttore non è responsabile per un uso dell’apparecchio diverso da quello previsto nelle presenti

Istruzioni per l’uso né per eventuali modifiche non autorizzate.

La stazione Weller di brasatura WSD 161 / WSL 2 corrisponde alla Dichiarazione di conformità CE, ai sensi dei

requisiti fondamentali per la sicurezza delle direttive

89/336/CEE e 73/23CEE.

2. Descrizione

2.1 Stazione di controllo

La stazione di brasatura WSD 161 / WSL 2 fa parte di una

familia di apparecchi sviluppata per applicazioni industriali cos”ccome per il settore riparazione e laboratorio.

L’uso semplice e confortevole viene realizzato mediante

l’impiego di un microprocessore. Su di essa è possibile

utilizzare contemporaneamente due differenti utensili di

brasatura collegati a due circuiti digitali di regolazione

temperatura indipendenti fra di loro. I brasatori di per sè

vengono riconosciuti da parte della stazione di brasatura

e abbinati ai relativi parametri di regolazione in maniera

automatica. Le termoresistenze da 24 Volt particolarmente potenti permettono di ottenere un comportamento

eccezionalmente dinamico. In tale maniera gli utensili di

brasatura possono essere applicati universalmente.

L’alto standard qualitativo viene completato da differenti

possibilità di compensazione del potenziale verso la

punta di brasatura, grazie all’interruttore di tensione zero,

cos”ccome grazie all’esecuzione antistatica della cassetta di controllo e dello stilo. Le possibilità di collegamento di un dispositivo di inserimento dati esterno amplia la

versatilità funzionale di questa stazione di brasatura. Con

i dispositivi di inserimento dati disponibili opzionalmente

WCB 1 e WCB 2 è possibile fra l’altro realizzare delle funzioni temporali e di interblocco. Il dispositivo integrato di

misurazione della temperatura cos”ccome l’interfaccia

PC fanno parte del volume di fornitura ampliato del

dispositivo di inserimento dati WCB 2.

La temperatura desiderata può essere impostata in un

campo che va dai 50°C a 450°C (150°F a 850°F) per

mezzo di due tasti (Up/Down). Il valore di set e il valore

reale vengono indicati in maniera digitale attraverso il

relativo selezionamento del tasto di selezione canale. Il

raggiungimento della temperatura impostata viene segnalato attraverso un LED abbinato al relativo canale che

in tale maniera funziona come controllo ottico di regolazione. Se il LED rimane acceso a luce fissa significa che

il sistema si sta riscaldando.

2.2. Stilo brasatore

LR 21: Il nostro brasatore "standard". Con una

potenza di 50W ed uno spettromolto largo

di punte da brasatura (serie ET) questo

brasatore èuniversalmente adatto nel

campo dell'elettronica.

MLR 21: Con una potenza di 25 W ed una esecuzio

ne costruttiva snella ques microstilo bra

satore è idoneo soprattutto per lavori di

brasatura con ridotto fabisogno termico.

MPR 80: Il Weller Peritronic MPR 80 è uno stilo

brasatore con un angolo di lavoro regola

bile di 40°. Tramite tale soluzione è possi

bile impostare il processo di brasatura

secondo le necessità personali in fatto di

ergonomia. Grazie alla sua potenza di 80

W e alla sua forma snella esso è idoneo

per piccoli ed accurati lavori di brasatura.

WTA 50: La pinzetta di dissaldatrua WTA 50 è stata

concepita proprio per la dissaldatura di

elementi SMD. Due termoresistenze (2 x

25 W) dotate ciascuna di un proprio sen

sore di temperatura fanno in modo se su

entrambe le forcelle vi sia la stessa tempe

ratura.

LR 82: Potente stilo brasatore da 80 W per lavori

di brasatura dove è necessario un forte

apporto termico. Il fissaggio della punta di

brasatura avviene tramite una chiusura a

baionetta che permette una esatta sostitu

zione della punta di brasatura.

WSP 80: Lo stilo brasatore WSP 80 si contraddi

stingue per la sua velocità e la sua preci

sione nel raggiungimento della temperatu

ra di lavoro. Grazie alla sua forma snella e

alla sua potenza termica di 80 W è possi

bile utilizzarlo universalmente a partire da

finissimi lavori di brasatura sino a lavori

che necessitano di un forte apporto termi

co. Dopo sostituzione della punta di brasa

tura è possibile continuare subito a lavora

re poichè la temperatura di esercizio viene

raggiunta subito.

WSP 150: Stilo saldante da 150W. Particolarmente

potente, adatto ad applicazioni con elevata

13

Italiano

14

necessità calore. Se viene utilizzato questo

saldatore allora si attiverà solo un canale.

WMP: Il saldatore Weller Micro WMP è particolar-

mente adatto per la lavorazione di componenti elettronici professionali SMD, grazie

al suo maneggevole concetto. La breve

distanza tra il punto d’impugnatura e la

punta per saldare permette una maneggevolezza ergonomica del 65W saldatore nell’esecuzione dei più fini lavori di saldatura.

Per ulteriori utensili collegabili vedere la lista degli

accessori.

Dati tecnici (vedi anche i dati riportati

sulla targhetta di identificazione)

Dimensioni in mm: 166 x 115 x 101

(lungh. x largh. x alt.)

Tensione di rete (11): 230 V / 50/60 Hz; 240/120V

/ 50/60 Hz;

100V / 50/60 Hz

Assorbimento di potenza: 150 W

Classe di protezione: 1 (centr. di controllo)

e 3 (stili brasatori)

Fusibile (12): T800 mA (230V / 50/60Hz)

(5 x 20 nell’alimenta T1,6 A (240/120V/50/60Hz)

tore) (nella versione com

mutabile)

(120 V / 60 Hz)

(100 V / 50/60 Hz)

Regolazione temperatura: 50°C - 450°C (150°F

- 850°F)

Precisione: ± 9°C

Compensazione di

potenziale (8): Attraverso connettore

jack (stato di base collega

mento a terra duro)

3. Messa in funzione

Montare il supporto dello stilo di brasatura (vedere il

disegno esploso). Riporre lo stilo di brasatura nel supporto di sicurezza. Inserire lo spinotto dello stilo nella

boccola di collegamento (6) e (9) della stazione di controllo e arrestarvelo ruotandolo leggermente verso

destra. Verificare che la tensione di rete corrisponda ai

dati riportati sulla targhetta di omologazione e che l’interruttore di rete (1) si trovi in posizione di spento.

Collegare la stazione di controllo con la rete (11).

Accendere l’apparecchio premendo l’interruttore di rete

(1). Al momento dell’accensione dell’apparecchio viene

eseguito un autotest in cui tutti gli elementi di indicazione (2) vengono messi in funzionamento. Successivamente vengono indicate brevemente la temperatura

impostata (valore di set) del canale attivato e la versione

della temperatura (°C/°F). Subito dopo il dispositivo elettronico commuta automaticamente l’indicatore sul valore

reale. Il LED (5) e (10) si accende. Questi diodi luminosi

servono come controllo ottico di regolazione. Se essi

sono accesi a luce fissa significa che il sistema si trova

in fase di riscaldamento. Se essi lampeggiano significa

che la temperatura di esercizio è stata raggiunta.

Selezione canale

Premendo il tasto di selezione canale (7) è possibile

impostare l’indicatore digitale sul canale 1 oppure 2 desiderato. Il canale attualmente indicato è contrassegnato

attraverso un diodo luminoso rosso/arancione (5) oppure (10) attraverso la boccola di collegamento.

Il canale indicato può essere spento premendo contemporaneamente i tasti „Up“ e “Down“ (3)(4). Tale operazione viene confermata nell’indicatore dalla scritta „Off“.

Per attivare un canale spento esso deve essere selezionato per mezzo del tasto di selezione canale premendo

poi in maniera contemporanea i tasti „Up“ e „Down“

(3)(4). Nell’indicatore compare il valore reale.

Regolazione della temperatura

Fondamentalmente il display digitale (2) indica il valore

della temperatura. Tramite attivazione del tasto "Up" o

"Down" (3) (4) il display digitale (2) passa sul valore di

preset attualmente impostato. Ora il valore preimpostato

può essere portato nella direzione desiderata in su o in

giù tasteggiando o tenendo premuti i tasti "Up" o "Down"

(3) (4). Se il tasto viene tenuto premuto il valore cambia

in modo rapido. Dopo circa 2 secondi dopo aver rilasciato il tasto il display digitale (2) si riporta automaticamente sul valore di temperatura effettivo.

Setback standard

Consiste nell’abbassamento automatico della temperatura di esercizio a 150°C (300°F) (Standby). Il tempo di

Setback, dopo il quale la temperatura scende al valore di

Standby, è di c.a. 20 min. Dopo tre tempi di Setback si

attiva la funzione di ”Auto-off” che spegne l’utensile

(lineetta lampeggiante sul display).

Impostazione: Durante l’accensione tenere premuto il

pulsante ”Up” (3) sino a quando compare sul display

”On” oppure ”Off”. Rilasciando il tasto "UP" l’impostazione viene memorizzata.Per modifiche, ripetere l’operazione.

La funzione Setback può essere impostata per entrambi

i canali. È fondamentale il canale visualizzato al momento della disattivazione. In caso di utilizzo di punte di saldatura molto sottili, l'affidabilità della funzione Setback

può risultare compromessa.

Italiano

Manutenzione

Il passaggio fra scaldiglia/sensore e la punta di brasatura

non deve essere penalizzato da sporco, corpi estranei o

danneggiamenti poichè tale fatto andrebbe ad influire

negativamente sulla precisione della regolazione di temperatura.

5. Compensazione dei potenziale

Tramite differente circuitazione della boccola da 3,5 mm

(8) è possibile realizzare 4 variazioni:

Messa a terra dura: Senza spinotto (come fornito da

stabilimento)

Compensazione di potenziale

(Impedenza 0 Ohm): Con spinotto, conduttore di com

pensazione al contatto centrale

Senza potenziale: Con connettore

Messa a terra dolce: Con spinotto e resistenza integra

ta. Messa a terra tramite il valore

di resistenza selezionato.

5. Indicazioni operative

Durante il primo riscaldamento ricoprire la punta di brasatura selettiva stagnabile con dello stagno. Tale strato

rimuove eventuali strati di ossido o impurità derivanti

dall'immagazzinaggio dell'apparecchio. Durante pause di

lavoro e prima di riporre lo stilo nel supporto fare sempre

attenzione che la punta di brasatura sia sempre ben

ricoperta di stagno. Non utilizzare fluidificanti troppo

forti.

Attenzione: fare sempre attenzione che la punta sia

saldamente innestata nello stilo.

Gli apparecchi per brasatura sono stati calibrati per una

punta di saldatura di media grandezza. È dunque possibile che vengano a crearsi differenze dovute al cambio della

punta o all'utilizzo di forme di punta differenti.

Se gli utensili collegati dovessero superare la potenza

complessiva dell’apparecchio, il canale destro si spegne

automaticamente.

Apparecchio di inserimento dati esterno WCB 1 e WCB

2 (opzionale)

Durante l'utilizzo di un apparecchio di inserimento dati

esterno sono disponibili le seguenti funzioni:

Offset: La temperatura reale della punta di brasa

tura può essere modificata di ± 40°C tra

mite l'inserimento di un offset di tempera

tura.

Setback: L'abbassamento della temperatura

impostata a 150°C (standby). Il tempo di

setback è regolabile da 0 a 99 minuti dopo

che la stazione di brasatura commuta nel

modo standby. Allo scadere di un triplo

tempo di setback viene attiva la funzione

„Auto off“. L’utensile di brasatura iene

spento (lineetta lampeggiante nell’indica

tore).

Lock: Blocco della temperatura di preset. Dopo il

blocco non è possibile apportare modifi

che sulla stazione di brasatura.

°C/°F: Commutazione dell'indicazione di tempe

ratura da °C a °F e viceversa.

Window: Limitazione del campo di temperatura a

max. ± 99°C, riferiti ad una temperatura di

"interblocco" impostata mediante la funzio

ne "LOCK". La temperatura interbloccata va

a rappresentare dunque il "centro" delcam

po di temperatura impostabile.

Cal: Ricalibrazione della stazione di brasatura

(solo per WCB 2).

6. Accessori

5 29 161 99 Set stilo brasatore WSP 80

5 33 131 99 Set stilo brasatore MPR 80

5 33 111 99 Set stilo brasatore MLR 21

5 33 112 99 Set stilo brasatore LR 21 antistatico

5 33 113 99 Set stilo brasatore LR 82

5 33 155 99 Set stilo brasatore WMP

5 33 133 99 Set di dissaldatura WTA 50

5 13 050 99 Brasatore Reflow EXIN 5

5 25 030 99 Apparecchio di deisolamento termico

WST 20

5 31 181 99 Apparecchio per inserimento dati

esterno WCB 1

5 31 180 99 Apparecchio per inserimento dati

esterno WCB 2

WPHT Dispositivo di commutazione (WMP)

WPH80T Dispositivo di commutazione

(WSP 80)

15

Italiano

16

7. Volume di fornitura

WSD 161

Staz. di controllo PUD 16

2 x Stilo brasatore WSP 80

2 x Supporto stilo WPH 80

Cavo di alimentazione

Istruzioni d’uso

Connettore tipo jack

Norme di sicurezza

WSL 2

Staz. di controllo PUD 16

1 x Stilo brasatore WSP 80

1 x Supporto stilo WPH 80

1 x Stilo brasatore WMP

1 x Supporto stilo WPHM

Cavo di alimentazione

Istruzioni d’uso

Connettore tipo jack

Norme di sicurezza

PUD 161

Staz. di controllo PUD 16

Cavo di alimentazione

Istruzioni d’uso

Connettore tipo jack

Norme di sicurezza

Per la figura schema di collegamento vedere a

pagina 75

Per la figura disegno esploso vedere a pagina 76/77

Salvo modifiche tecniche!

Italiano

Thank you for placing your trust in our company by purchasing the Weller Soldering Sation WSD 161 / WSL 2.

Production was based on stringent quality requirements

which guarantee the perfect operation of the device.

1. Caution!

Please read these Operating Instructions and the attached safety information carefully prior to initial operation.

Failure to observe the safety regulations results in a risk

to life and limb.

The manufacturer shall not be liable for damage resulting

from misuse of the machine or unauthorised alterations.

The Weller Soldering Station WSL 161 / WSL 2 corresponds to the EC Declaration of Conformity in accordance with the basic safety requirements of Directives

89/336/EEC and 73/23EEC.

2. Description

2.1 Control Unit

The WSD 161 / WSL 2 Soldering Station belongs to a

family of equipment developed for industrial production

as well for the repair and laboratory sectors. Simple and

easy operation is made possible by the use of a microprocessor. Two different soldering irons can be operated

at the same time on two independent digital temperature

regulators. The soldering irons themselves are automatically identified by the soldering station and assigned the

appropriate control parameters. The particularly powerful

24 V heater elements provide excellent, dynamic behaviour making the soldering irons universal in their application.

Various possible ways of equalising potential on the soldering iron tip, a zero voltage switch, as well as anti-static features on the control unit and soldering irons, supplement the high standard of quality. The functional

diversity of this soldering station is further expanded by

the possibility of connecting an additional input unit.

Using the optional WCB 1 and WCB 2 Input Units, timing

and locking functions, amongst others, can be realised.

An integrated temperature measurement unit and PC

interface are included in the extended scope of the WCB

2 Input Unit.

The required temperature can be adjusted over the range

50°C - 450°C (150°F - 850°F) via 2 buttons (Up/Down).

Target and actual value are digitally displayed by making

the appropriate selection using the channel button.

Achievement of the pre-set temperature is indicated by

an LED assigned to the channel; this LED thus serves as

an optical regulator monitor. Continuous illumination

means that the system is warming up.

2.2 Soldering irons

LR 21: Our ”standard” soldering iron. With a

power of 50 watts and a wide spectrum of

soldering tips (ET series) this soldering

iron can be used anywhere in the electro

nics sector.

MLR 21: With its 25-watt power and slim design,

this micro-soldering iron is especially

well-suited for fine soldering work with a

low heating requirement.

MPR 80: The Weller Peritronic MPR 80 soldering

iron has an adjustable working angle of

40° to enable an individually ergonomic

soldering process. The 80-watt power and

slim design makes this soldering iron sui

table for fine soldering work.

WTA 50: The unsoldering tweezers WTA 50 were

specially designed for unsoldering SMD

components. Two heating elements (2 x

25 watts), each with its own temperature

sensor, ensure constant temperatures at

both ends.

LR 82: High-performance 80 watt soldering iron

for soldering work with high heatr equire

ments. The soldering tip is attached by a

bayonet catch to ensure correct position

when using different tips.

WSP 80: The soldering iron WSP 80 is characteri

zed by its capacity for reaching the solde

ring temperature quickly and precisely. Its

slim design and heating power of 80 watts

makes universal usage possible - from

extremely fine to high-temperature solde

ring work. Work can be continued immedi

ately after switching soldering tips, since

the temperature is reached again quickly.

WSP 150: Powerful 150W soldering iron for solde

ring work requiring extremely high tempe

ratures. Only one channel is active when

using this soldering iron. Extended tempe

rature range of up to 550°C.

WMP: Due to its handy design, the Weller WMP

micro soldering iron is suitable for work

on professional SMD electronics. A short

distance between the handle and the soldering tip ensures ergonomic handling of

the 65W soldering iron when performing

the finest of soldering tasks.

See "Accessories" for additional tools.

17

English

18

Technical Data (refer to the details on type

plate as well)

Dimensions in mm: 166 x 115 x 101 (L x B x H)

Mains Voltage (11): 230 V / 50/60 Hz; 240/120V

/ 50/60 Hz; 100V / 50/60 Hz

Power Consumption: 150 W

Protection Class: 1 (Control Unit) and 3

(Soldering Irons)

Fuse (12): T800 mA (230 V / 50/60 Hz)

(5 x 20 in the

power unit) T1,6A (240/120 V / 50/60Hz)

(for dualvoltage version)

(120 V / 60 Hz)

(100 V / 50/60 Hz)

Temperature Regulator: 50°C - 450°C (150°F -

850°F)

Precision: ± 9°C

Potential Equalisation (8): Via a 3.5 mm jack

(not USA) (Initial condition - directly

earthed)

3. Commissioning

Mount the soldering iron holders (see exploded diagram). The foot plate fitted with threaded inserts is used

for assembly of the WMP safety rest. Place the soldering

iron in safety holder. Plug the soldering iron connectors

into sockets (6) and (9) on the control unit and lock by

turning slightly to the right. Check whether the mains

voltage matches with the information on the type plate

and that the mains switch (1) is in the off position. Plug

the control unit into the mains (11). Switch on the unit at