Weller WSF 81 D5, WSF 81 D8 Operating Instructions Manual

Weller

®

WSF 81 D5 / D8

Betriebsanleitung

Mode d’emploi

Gebruiksaanwijzing

Istruzioni per l’uso

Operating Instructions

Instruktionsbok

Manual de uso

Betjeningsvejledning

Manual do utilizador

Käyttöohjeet

D

F

NL

I

GB

E

S

DK

P

FIN

√√‰ËÁ›Â˜ §ÂÈÙÔ˘ÚÁ›·˜

Kullan∂m k∂lavuzu

Návod k pouÏití

Instrukcja obs∏ugi

Üzemeltetési utasítás

Návod na pouÏívanie

Navodila za uporabo

Kasutusjuhend

Naudojimo instrukcija

Lieto‰anas instrukcija

GR

TR

CZ

PL

H

SLO

SK

EST

LT

LV

D

F

NL

I

GB

S

E

FIN

P

DK

Innehållsförteckning Sidan

1. Observera! 21

2. Beskrivning 21

3. Betjäning och inställning 21

Tekniska data 22

4. Idrigttagning 23

5. Potentialutjämning 23

6. Lödtekniska anvisningar 24

7. Tillbehör 24

8. Leveransomfång 24

Indice Página

1. Atencion! 25

2. Descripción 25

3. Manejo y ajuste 25

Datos técnicos 26

4. Puesta en servicio 27

5. Compensación de potencial 28

6. Indicaciones técnicas de soldadura 28

7. Accesorios 28

8. Volumen de suministro 28

Indholdsfortegnelse Side

1. Forsigtig! 29

2. Beskrivelse 29

3. Betjening og indstilling 29

Tekniske data 30

4. Idrifttagning 31

5. Potentialudligning 31

6. Loddetekniske henvisninger 32

7. Tilbehør 32

8. Leveringsomfang 32

Índice Página

1. Atençao! 33

2. Descrição 33

Dados técnicos 34

3. Operação e ajuste 34

4. Colocação em funcionamento 35

5. Ligação equipotencial 36

6. Indicaçoes relativas a técnica de soldagem 36

7. Acessórios 36

8. Volume de entrega 36

Sisällysluettelo Sivu

1. Huomio! 37

2. Kuvaus 37

3. Käyttö ja asetukset 37

Tekniset tiedot 38

4. Käyttöönotto 39

5. Jännitteen tasaus 39

6. Juotostekniset ohjeet 40

7. Lisätarvikkeet 40

8. Toimituksen laajuus 40

Inhaltsverzeichnis Seite

1. Achtung! 1

2. Beschreibung 1

3. Bedienung und Einstellung 1

Technische Daten 2

4. Inbetriebnahme 3

5. Potentialausgleich 4

6. Löttechnische Hinweise 4

7. Zubehör 4

8. Lieferumfang 4

Table des matières Page

1. Attention! 5

2. Description 5

3. Utilisation et réglage 5

Caractéristiques techniques 6

4. Mise en service 7

5. Compensation du potentiel 8

6. Informations techniques pour le soudage 8

7. Accessoires 8

8. Eléments compris dans la livraison 8

Inhoud Pagina

1. Attentie! 9

2. Beschrijving 9

Technische gegevens 10

3. Bediening en instelling 10

4. Ingebruikname 11

5. Potentiaal vereffening 11

6. Soldeertechnische anwijzingen 12

7. Toebehoren 12

8. Leveromvang 12

Indice Pagina

1. Attenzione! 13

2. Descrizione 13

3. Comando e impostazione 13

Dati tecnici 14

4. Messa in servicio 15

5. Equalizzazione dei potenziali 16

6. Indicazioni per la saldatura 16

7. Accessori 16

8. Fornitura 16

Table of contents Page

1. Caution! 17

2. Description 17

3. Operation and stettings 17

Technical data 18

4. Commissioning 19

5. Equipotential bonding 19

6. Instruction for use 20

7. Accessories 20

8. Scope of supply 20

SLO

TR

GR

CZ

PL

H

SK

LV

LT

EST

Obsah Strana

1. Upornenie! 62

2. Popis 62

3. Obsluha a nastavenie 62

Technické údaje 63

4. Uvedenie do prevádzky 64

5. Vyrovnanie potenciálov 64

6. Pokyny pre spájkovanie 65

7. Prislusenstvo 65

8. Rzsah dodávky 65

Vsebina Stran

1. Pozor! 66

2. Tehniãni opis 66

3. Upravljanje in nastavitve 66

Tehniãni podatki 67

4. Pred uporabo 68

5. Izenaãevanje potenciala 68

6. Tehniãna navodila za spajkanje 69

7. Pribor 69

8. Obseg dobave 69

Sisukord Lehekülg

1. Tähelepanu! 70

2. Kirjeldus 70

3. Käsitsemine ja seadistamine 70

Tehnilised andmed 71

4. Kasutuselevõtmine 72

5. Potentsiaalide ühtlustamine 72

6. Jootmisalased soovitused 73

7. Lisavarustus 73

8. Tarne maht 73

Turinys Puslapis

1. Dòmesio! 74

2. Apra‰ymas 74

3. Valdymas ir nustatymas 74

Techniniai duomenys 75

4. Pradedant naudoti 76

5. Potencial˜ i‰lyginimas 76

6. Darbo nurodymai 77

7. Litavimo technika 77

8. Tiekimo apimtis 77

Satura rÇd¥tÇjs

1. Uzman¥bu! 78

2. Apraksts 78

3. Apkalopo‰ana un iestat¥‰ana 78

Tehniskie dati 79

4.

Lieto‰ana

80

5. PotenciÇla izl¥dzinljana 81

6. Lode‰anas tehniskie norad¥jumi 81

7. Piederumi 81

8. PiegÇdes

komplekts

81

¶¶›Ó·Î·˜ ÂÚȯÔÌ¤ÓˆÓ ™ÂÏ›‰·

1. ¶ÚÔÛÔ¯‹! 41

2. ¶ВЪИБЪ·К‹ 41

Δ¯ÓÈο ÛÙÔȯ›· 42

3. ГВИЪИЫМfi˜ О·И Ъ‡ıМИЫЛ 42

4. ∞Ъ¯ИО‹ ı¤ЫЛ ЫВ ПВИЩФ˘ЪБ›· 44

5. ∂͛ۈÛË ‰˘Ó·ÌÈÎÔ‡ 44

6. ΔВ¯УИО¤˜ Ф‰ЛБ›В˜ БИ· ЩЛУ ВОЩ¤ПВЫЛ Ы˘БОФППЛЩИОТУ ВЪБ·ЫИТУ 44

7. ™˘ÌÏËڈ̷ÙÈο ÂÍ·ÚÙ‹Ì·Ù· 45

8. ª¤ÁÂıÔ˜ Ù˘ ·Ú¿‰ÔÛ˘ 45

Íçindekiler Sayfa

1. Dikkat! 46

2. Tasvir 46

3. Kullan∂m ve ayarlama 46

Teknik veriler 47

4. Devreye alma 48

5. Potansiyel denkleme 48

6. Lehim tekniπi ile ilgili bilgiler 49

7. Aksam listesi 49

8. Satı¸s kapsamı 49

Obsah Strana

1. Pozor! 50

2. Popis 50

3. Obsluha a nastavení 50

Technické údaje 51

4. Uvedení do provozu 52

5. Vyrovnání potenciálÛ 52

6. Pracovní pokyny 53

7. Pfiíslu‰enství 53

8. Rozsah dodávky 53

Spis treÊci Strona

1. Uwaga! 54

2. Opis 54

3. Obs∏uga i ustawianie 54

Dane techniczne 55

4. Uruchomienie 56

5. Wyrównanie potencja∏u 57

6. Wskazówki techniczno-lutownicze 57

7. Lista akcesoriów 57

8. Zakres dostawy 57

Tartalomjegyzék Oldal

1. Figyelem! 58

2. Leírás 58

3. Kezelés és beállítás 58

Mıszaki adatok 59

4. Üzembevétel 60

5. Potenciálkiegyenlítés 61

6. Forrasztástechnikai útmutató 61

7. Tartozéklista 61

8. Szállítási terjedelem 61

NLFD

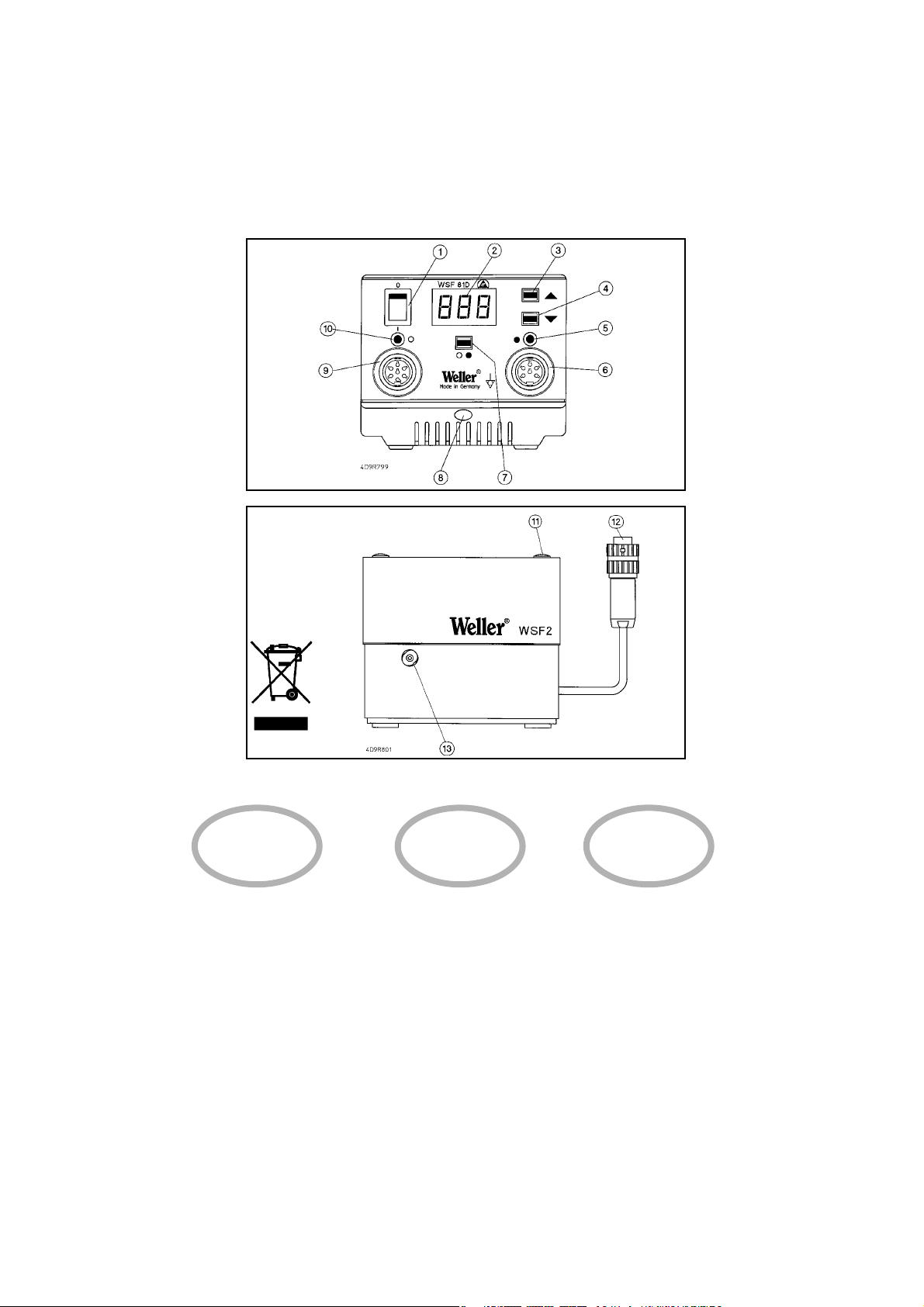

1. Netzschalter

2. Digitalanzeige

3. „UP“ Taste

4. „DOWN“ Taste

5. Anzeige Kanalwahl

/ Vorschubfunktion

6. Anschlussbuchse Vorschubeinheit

7. Kanalwahltaste

8. Potentialausgleichsbuchse

9. Anschlussbuchse Lötkolben

10. Anzeige Kanalwahl / Optische

Regelkontrolle Lötkolben

11. Verriegelung Deckel

Vorschubeinheit

12. Anschlussstecker Vorschubeinheit

13. Anschluss für Drahtführung

Lötkolben

1. Interrupteur secteur

2. Afficheur numérique

3. Touche „UP“

4. Touche „DOWN“

5. Témoin de sélection du canal /

fonction d’avance

6. Prise pour l’unité d’avance

7. Touche de sélection du canal

8. Prise d’équipotentialité

9. Prise pour le fer à souder

10. Témoin de sélection du canal /

contrôle visuel de réglage du fer à

souder

11. Verrouillage couvercle unité

d’avance

12. Fiche pour l’unité d’avance

13. Connexion pour guide fil du fer à

souder

1. Netschakelaar.

2. Digitale indicatie.

3. „UP“ toets.

4. „DOWN“ toets.

5. Indicatie kanaal-keuze / vooruitduwfunctie.

6. Aansluitbus vooruitduweenheid.

7. Kanaalkeuzetoets.

8. Equipotentiaalbus

9. Aansluitbus soldeerbout.

10. Indicatie kanaalkeuze / opti sche

regelcontrole soldeerbout.

11. Vergrendeling deksel vooruitdu

weenheid

12. Aansluitsteller vooruitduweenheid.

13. Aansluiting voor draadgeleiding sol

deerbout

FIN

P

1. Interruptor geral

2. Mostrador digital

3. Botão „UP“

4. Botão „DOWN“

5. Indicação selecção de canal /

função de avanço

6. Tomada para ligação da unidade

de avanço

7. Botão de selecção de canal

8. Tomada da ligação equipotencial

9. Tomada para ligação do ferro de

soldar

10. Indicação do canal seleccionado/

controlo de regulação óptico para o

ferro de soldar

11. Travamento da tampa da unidade

de avanço

12. Conector para a unidade de

avanço

13. Ligação para a guia de arame do

ferro de soldar

DK

1. Netafbryder

2. Digitalvisning

3. ”UP”-taste

4. ”DOWN”-tast

5. Visning kanalvalg / fremførings

funktion

6. Tilslutningsbøsning

fremføringsenhed

7. Kanalvalgstast

8. Potentialudligningsbøsning

9. Tilslutningsbøsning loddekolbe

10. Visning kanalvalg / optisk regula

tor-kontrol loddekolbe

11. Lås låg fremføringsenhed

12. Tilslutningsstik fremføringsenhed

13. Tilslutning til loddekolbens trådfø

ring

E

SGB

I

1. Main switch

2. Digital display

3. ”Up” key

4. ”Down” key

5. Display for channel selection /

feed function

6. Socket for feed unit

7. Channel selector key

8. Equipotential bonding socket

9. Socket for soldering iron

10. Display for channel selection /

optical soldering iron controller

11. Locking pin cover (feeder unit)

12. Plug for feed unit

13. Connecting the soldering iron wire

lead

1. Nätkontakt

2. Digital display

3. ”UP”-tangent

4. ”DOWN”-tangent

5. Indikering val av kanal

6. Anslutning frammatningsfunktion

7. Tangent för val av kanal

8. Potentialutjämningskontakt

9. Anslutning för lödkolv

10. Indikering av kanalval / visuell

regleringskontroll lödkolv

11. Låsanordning lock till frammat

ningsenhet

12. Anslutningskontakt för

frammatningsenhet

13. Anslutning för lödkolvens trådstyr

ning

GR

1. Interruttore di rete

2. Display

3. Tasto ”UP”

4. Tasto ”DOWN”

5. Indicatore selezione canale /

Funzione di avanzamento

6. Presa di collegamento unità di avanza

mento

7. Tasto di selezione canale

8. Presa di equalizzazione dei potenziali

9. Presa di collegamento stilo saldante.

10. Indicatore selezione canale / Controllo

ottico della regolazione per stilo sadate.

11. Chiusura coperchio unità di avanzmeto

12. Connettore per unità di avanzamento

13. Collegamento per conduzione filo

allo stilo saldante.

1. ∏ПВОЩЪИОfi˜ ‰И·ОfiЩЛ˜

2. æËÊȷ΋ ¤Ó‰ÂÈÍË

3. ¶Ï‹ÎÙÚÔ „UP“

4. ¶Ï‹ÎÙÚÔ „DOWN“

5. ŒÓ‰ÂÈÍË ÂÈÏÔÁ‹˜ ηӷÏÈÔ‡ / §ÂÈÙÔ˘ÚÁ›· ÚÔÒıËÛ˘

6. ™˘Ó‰ÂÙ‹ÚÈ· ˘Ô‰Ô¯‹ ÁÈ· ÙË ÌÔÓ¿‰· ÚÔÒıËÛ˘

7. ¶Ï‹ÎÙÚÔ ÂÈÏÔÁ‹˜ ηӷÏÈÔ‡

8. ÀÔ‰Ô¯‹ Â͛ۈÛ˘ ‰˘Ó·ÌÈÎÔ‡

9. ™˘У‰ВЩ‹ЪИ· ˘Ф‰Ф¯‹ БИ· ЩФ ¤М‚ФПФ Ы˘БОfiППЛЫЛ˜

10. ŒУ‰ВИНЛ ВИПФБ‹˜ О·У·ПИФ‡ / √ЩИОfi˜ Ъ˘ıМИЫЩИОfi˜ ¤ПВБ¯Ф˜

ЩФ˘ ВМ‚fiПФ˘ Ы˘БОfiППЛЫЛ˜

11. ª·У‰¿ПˆЫЛ О··ОИФ‡ МФУ¿‰·˜ ЩЪФКФ‰ФЫ›·˜

12. ™˘Ó‰ÂÙ‹ÚÈÔ ‚‡ÛÌ· Ù˘ ÌÔÓ¿‰·˜ ÚÔÒıËÛ˘

13. ™‡У‰ВЫЛ Ф‰ЛБФ‡ Ы‡ЪМ·ЩФ˜ ОФППЛЩЛЪИФ‡

1. Interruptor de red

2. Indicación digital

3. Tecla «UP» (arriba)

4. Tecla «DOWN» (abajo)

5. Indicación selección de canal / funci

ón de avance

6. Manguito de conexión unidad de

avance

7. Selector de canal

8. Manguito de compensación del

potencial

9. Manguito de conexión soldador

10. Indicación selección de canal /

control óptico de regulación soldador

11. Tapa de cierre de la unidad de

avance

12. Conector de conexión unidad de

avance

13. Conexión para guía de hilo del solda

dor

1. Verkkokytkin

2. Digitaalinäyttö

3. Näppäin UP

4. Näppäin DOWN

5. Näyttö kanavanvalinta / syöttötoiminto

6. Syöttöyksikön liitäntärasia

7. Kanavanvalintanäppäin

8. Potentiaalintasausrasia

9. Juottokolvin liitäntärasia

10. Näyttö kanavanvalinta/ juottokolvin optinen säätövalvonta

11. Syöttöyksikön kannen lukitus

12. Syöttöyksikön liitäntäpistoke

13. Juottokolvin langanohjaimen liitäntä

LV

LT

SLO

SK

H

PL

CZ

EST

TR

1 Ωebeke μalteri

2. Dijital gösterge

3. "UP" (yukar∂) tuμu

4. "DOWN" (aμaπ∂) tuμu

5. Kanal seçimi / besleme fonksiyonu göstergesi

6. Besleme ünitesi baπlant∂ yuvas∂

7. Kanal seçme tuμu

8. Potansiyal dengeleme fiμ yuvas∂

9. Lehim havyas∂ baπlant∂ yuvas∂

10. Kanal seçme / Lehim havyas∂

optik ayar kontrolü

11. Besleme ünitesi kapaπ∂n∂n kilidi

12. Besleme ünitesi baπlant∂ soketi

13. Lehim havyas∂ kablo baπlant∂s∂

1. W∏àcznik sieciowy

2. Wskaênik cyfrowy

3. Przycisk UP

4. Przycisk DOWN

5. Wskaênik wyboru kana∏u / funkcja podajnikowa

6. Gniazdo przy∏àczeniowe jednostki

podajnikowej

7. Przycisk wyboru kana∏u

8. Gniazdo wyrównania potencja∏u

9. Gniazdo przy∏àczeniowe lutownicy

10. Wskaênik wyboru kana∏u / Optyczna kontrola regulacji lutownicy

11. Pokrywa blokujàca jednostki podajnikowej

12. Wtyczka przy∏àczeniowa jednostki

podajnikowej

13. Przy∏àcze dla prowadzenia lutowia lutownicy

1. hálózati kapcsoló

2. digitális kijelzŒ

3. UP gomb

4. DOWN gomb

5. csatornaválasztás / elŒtolás kijelzŒ

6. elŒtolóegység csatlakozóhüvelye

7. csatornaválasztó gomb

8. PotenciálkiegyenlítŒ hüvely

9. Forrasztópáka csatlakozóhüvelye

10. csatornaválasztás / forrasztópáka

optikai szabályozóellenŒrzŒjének

kijelzŒje

11. elŒtolóegység fedelének reteszelése

12. elŒtolóegység csatlakozódugója

13. forrasztópáka drótvezetŒjének

csatlakozója

1. SieÈov˘ vypínaã

2. Digitálny ukazovateº

3. Tlaãidlo UP

4. Tlaãidlo DOWN

5. Ukazovateº v˘ber kanálov / posunovacia funkcia

6. Pripájacia zásuvka posunovacej jed

notky

7. Tlaãidlo voºby kanálu

8. Prípojka pre vyrovnanie napätia

9. Zásuvka pre pripojenie spájkovaãky

10. Ukazovateº v˘ber kanálov / optická

kontrola regulácie spájkovaãky

11. Blokovanie veka posunovacej jednotky

12. Zástrãka prípojky posunovacej jed

notky

13. Prípojka vedenia drôtu spájkovaãky

1. OmreÏno stikalo

2. Digitalni prikaz

3. Tipka UP

4. Tipka DOWN

5. Prikaz izbira kanala / funkcija podajanja

6. Prikljuãna doza enote za podajanje

7. Tipka za izbiro kanala

8. Pu‰a za izenaãevanje potenciala

9. Prikljuãna doza za spajkalnik

10. Prikaz izbira kanala / vizualna kontrola regulacije spajkalnika

11. Zapora pokrova enote za podajanje

12. Prikljuãni vtiã enote za podajanje

13. Prikljuãek za vodenje Ïice spajkalnika

1. Võrgulüliti

2. Digitaalnäidik

3. "UP" klahv

4. "DOWN" klahv

5. Kanalivaliku näidik / ettenihkefunktsioon

6. Ettenihkeseadeldise ühendspuks

7. Kanalivaliku klahv

8. Potentsiaalide ühtlustuspuks

9. Jootekolvi ühenduspuks

10. Kanalivaliku näidik / jootekolvi

optiline reguleerimiskontroll

11. Ettenihkeseadeldise katte fiksaator

12. Ettenihkeseadeldise ühenduspi

stik

13. Jootekolvi traadijuhiku ühenskoht

1. Tinklo jungiklis

2. Skaitmeninis indikatorius

3. Mygtukas „UP"

4. Mygtukas „DOWN"

5. Kanal˜ pasirinkimo indikatorius /

pastmos funkcija

6. Pastmos bloko prijungimo lizdas

7. Kanal˜ pasirinkimo mygtukas

8. Potencial˜ i‰lyginimo lizdas

9. Lituoklio prijungimo lizdas

10. Kanal˜ pasirinkimo indikatorius /

lituoklio optinò valdymo kontrolò

11. Pastmos bloko uÏdarymo dangtelis

12. Pastmos bloko prijungimo ki‰tukas

13. Lituoklio vielos kreipiamosios jungtis

1. Elektr¥bas baro‰anas slïdzis

2. DigitÇlie rÇd¥jumi

3. "UP" (Aug‰up) tausti¿‰

4. "DOWN" (Lejup) tausti¿‰

5. RÇd¥jums KanÇla izvïle/ Padeves

funkcija

6. Pieslïguma bukse Padeves vien¥ba

7. KanÇla izvïles tausti¿‰

8. PotenciÇlu izl¥dzinljanas bukse

9. LodÇmura pieslïgbukse

10. RÇd¥jums KanÇla izvïle / OptiskÇ

vad¥bas kontrole LodÇmurs

11. Aizslïgs PÇrsegs Padeves vien¥ba

12. Pieslïguma spraudnis Padeves

vien¥ba

13. Pieslïgums lodÇmura stieples vadotnei

1. SíÈov˘ vypínaã

2. Displej

3. Tlaãítko UP

4. Tlaãítko DOWN

5. Indikace zvolení kanálu / funkce

podávání

6. Zásuvka pro pfiipojení podávací

jednotky

7. Tlaãítko volby kanálu

8. Zdífika pro vyrovnání potenciálÛ

9. Zásuvka pro pfiipojení pájeãky

10. Indikace zvolení kanálu / optická

kontrola regulace pájeãky

11. Zaji‰Èovací prvky víka podávací jednotky

12. Pfiipojovací zástrãka podávací jed

notky

13. Pfiípojka pro vedení drátu pájeãky

NLFD

14. Netzanschluss

15. Netzsicherung

16. Anschlussbuchse für externe

Auslösung und potentialfreiem

Kontakt.

17. Klemmschraube für Lötkolben-

drahtführung

18. Drahteinführung

19. Rändelmutter für

Zinnrollenbefestigung

14. Connecteur secteur

15. Fusible secteur

16. Prise pour le déclenchement

externe et le contact libre de

potentiel

17. Vis de serrage pour le guide fil du

fer à souder

18. Entrée du câble

19. Ecrou moleté pour la fixation de la

bobine de soudure

14. Netaansluiting

15. Netzekering.

16. Aansluitbus voor externe active

ring en potentiaalvrij contact.

17. Klemschroef voor soldeerdraadge

leiding

18. Draadinvoer.

19. Kartelmoer voor bevestiging rol

soldeertin.

FIN

14. Verkkoliitäntä

15. Päävirtapiirikatkaisin

16. Liitäntärasia ulkoiselle laukaisulle

ja potentiaalivapaalle koskettimelle

17. langenohjaimen lukitusruuvi

18. Langanohjaus

19. Pyälletty mutteri tinarullan

kiinnitykseen

P

14. Ligação à rede

15. Fusível de rede

16. Tomada para ligação do

disparo externo e contacto isen

to de potencial

17. Parafuso de fixação para a guia

de arame do ferro de soldar

18 Entrada de arame

19. Porca serrilhada para a fixação

do rolo de estanho

DK

14. Nettilslutning

15. Netsikring

16. Tilslutningsbøsning til ekstern

udløsning og potentialfri kontalt

17. Klemskrue til loddekolbens

trådføring

18. Trådåbning

19. Fingermøtrik til fastgørelse af

tinrullen

E

SGB

I

14. Main power connection

15. Main fuse

16. Connecting socket for external

triggering and floating contact

17. Clamping screw for the soldering

iron wire lead

18. Wire infeed

19. Knurled nut for attaching older

roll

14. Nätanslutning

15. Nätsäkring

16. Anslutning för extern utlösning och

potentialfri kontakt

17. Låsskruv för lödkolvens trådstyrning

18. Trådinmatning

19. Räfflad mutter för fastsättning av

tennrulle.

TR

GR

14. Collegamento a rete

15. Fusibile di rete

16. Presa di collegamento per

dispositivo di azionamento esterno

e contatto libero da potenziale

17. Vite di bloccaggio per il connettore

del tubo per il filo di lega allo stilo

saldante.

18. Guida per inserimento filo di lega.

19. Dado zigrinato per fissaggio roccet

ti di stagno.

14. ™‡У‰ВЫЛ ЫЩФ ЛПВОЩЪИОfi

‰›ОЩ˘Ф

15. ∞ЫК¿ПВИ· ЛПВОЩЪИОФ‡ ‰ИОЩ‡Ф˘

16. ™˘У‰ВЩ‹ЪИ· ˘Ф‰Ф¯‹ БИ·

ВНˆЩВЪИО‹ ВУВЪБФФ›ЛЫЛ О·И

БИ· ВПВ‡ıВЪЛ ‰˘У·МИОФ‡

·ʋ

17. 웉· Ы˘БОЪ¿ЩЛЫЛ˜ Ф‰ЛБФ‡

Ы‡ЪМ·ЩФ˜ ОФППЛЩЛЪИФ‡

18. ∂ÈÛ·ÁˆÁ‹ Û‡ÚÌ·ÙÔ˜

19. ∞˘Ï·ÎˆÙfi ÂÚÈÎfi¯ÏÈÔ ÁÈ· ÙË

ÛÙÂÚ¤ˆÛË ÙÔ˘ ηÚÔ˘ÏÈÔ‡

ηÛÛÈÙ¤ÚÔ˘

14. Conexión de red

15. Fusible

16. Manguito de conexión para activa

ción externa y contacto libre de

potencial

17. Tornillo de fijación para guía de hilo

del soldador

18 Pasa-hilos

19. Tuerca moleteada para sujetar el

rollo de estaño

14. Ωebeke baπlant∂s∂

15. Ωebeke sigortas∂

16. Harici devreye alma ve potansiyel

bak∂m∂ndan serbest kontak için

baπlant∂ fiμ yuvas∂.

17. Lehim havyas∂ kablo baπlant∂s∂ için

klemens vidas∂

18. Kablo baπlant∂s∂

19. Lehim makaras∂n∂ sabitlemek için

t∂rt∂ll∂ somun

LVLT

SLO

SK

HPL

CZ

EST

14. SíÈová pfiípojka

15 SíÈová pojistka

16. Pfiipojovací zásuvka pro externí spínání a bezpotenciálov˘

kontakt.

17. Stahovací ‰roub pro vedení

drátu pájeãky

18. Zavedení drátu

19. R˘hovaná matice pro upevnûní

cívky cínu

14. Przy∏àcze sieciowe

15. Bezpiecznik sieciowy

16. Gniazdo przy∏àczeniowe dla zewn´trznego wyzwolenia i bezpotencja∏owego z∏àcza.

17. Âruba zaciskowa dla prowadnika

lutowia

18. Prowadnik lutowia

19. Nakr´tka rade∏kowa dla mocowania szpuli z cynà

14. hálózati csatlakozás

15. hálózati biztosíték

16. külsŒ kioldó és pontenciálmentes

érintkezŒ csatlakozóhüvelye

17. forrasztópáka drótvezetŒjének rögzítŒcsavarja

18. drótbevezetés

19. recézett anyag az óntekercs rögzítésére

14. SieÈová prípojka

15. SieÈov˘ istiã

16. Pripojovacia zásuvka pre externé spínanie a bezpotenciálov˘

kontakt.

17. ZaisÈovacia skrutka pre vedenie

drôtu spájkovaãky

18. Zavedenie drôtu

19. Vrúbkovaná matica na upevnenie zvitku s cínom

14. OmreÏni prikljuãek

15. OmreÏna varovalka

16. Prikljuãna doza za zunanje aktiviranje in kontakt brez potenciala.

17. Privojni vijak za vodilo Ïice spajkalnika

18. Vodilna odprtina

19. Narebriãena matica za pritrditev

koluta z Ïico

14. Võrgupistik

15. Võrgukaitse

16. Välise sisselülitamise ja potentsiaalivaba kontakti ühenduspuks.

17. Jootekolvi traadijuhiku klemmkruvi

18. Traadi sisseviik

19. Tinarullikinnituse mutter

14. Lizdas elektros tinklui prijungti

15. Tinklo saugiklis

16. Prijungimo lizdas i‰oriniam ∞jungimui ir nepotencialiniam kontaktui.

17. Lituoklio vielos kreipiamosios

fiksavimo varÏtas

18. Vielos ∞vadas

19. VerÏlò alavo ritinòliui tvirtinti

14. Pieslïgums t¥klam

15. Elektr¥bas t¥kla dro‰¥bas elements

16. Pieslïguma bukse Çrïjai iedarbinljanai un bezpotenciÇla kontaktam.

17. FiksÇcijas skrve lodÇmura stieples vadotnei

18. Stieples ievade

19. Regulïjami uzgrieÏ¿i alvas ritu∫a

nostiprinljanai

1

Deutsch

Wir danken Ihnen für das mit dem Kauf der Weller Lötstation

WSF 81 D5 / D8 erwiesene Vertrauen. Bei der Fertigung wurden strengste Qualitäts-Anforderungen zugrunde gelegt, die

eine einwandfreie Funktion des Gerätes sicherstellen.

1. Achtung!

Vor Inbetriebnahme des Gerätes lesen Sie bitte diese

Betriebsanleitung und die beiliegenden Sicherheitshinweise

aufmerksam durch. Bei Nichteinhaltung der Sicherheitsvorschriften droht Gefahr für Leib und Leben.

Für andere, von der Betriebsanleitung abweichende Verwendung, sowie bei eigenmächtiger Veränderung, wird von

Seiten des Herstellers keine Haftung übernommen.

Die Weller Lötstation WSF 81 D5/D8 entspricht der EG

Konformitätserklärung gemäß den grundlegenden

Sicherheitsanforderungen der Richtlinien 89/336/EWG und

73/23EWG.

2. Beschreibung

Die Lötstation WSF 81 D5/D8 gehört einer Gerätefamilie an,

die für die industrielle Fertigungstechnik, sowie für den

Reparatur- und Laborbereich entwickelt wurde.

Die Lötstation beinhaltet ein automatisches Lötzinnvorschubsystem. Die verwendbaren Lötdrahtdurchmesser sind

in zwei Bereiche aufgeteilt und werden durch den angeschlossenen Lötkolben bestimmt (0,5 mm - 0,8 mm mit

Lötkolben WSF P5 und 0,8 mm - 1,5 mm mit Lötkolben WSF

P8) Vorschubseinheit und Steuergerät können platzsparend

übereinander gestapelt werden.

Das Steuergerät beinhaltet die digitale Elektronik für

Lötkolbenregelung (Kanal 1) und Vorschubsteuerung (Kanal

2). Durch den Einsatz eines Mikroprozessors wird ein optimales Temperaturregelverhalten an unterschiedlichen

Lötwerkzeugen und eine präzise Vorschubsteuerung des

Lötdrahtes erzielt.

Die Temperatur der Lötkolbenspitze (Kanal 1) wird digital

angezeigt und ist im Bereich von 50°C bis 450°C stufenlos

einstellbar. Das Erreichen der vorgewählten Temperatur wird

durch Blinken einer roten LED in der Anzeige signalisiert, die

zur optischen Regelkontrolle dient. Dauerndes Leuchten

bedeutet, dass das System aufheizt.

Mit einer integrierten Temperaturüberwachungsschaltung

können verschiedene Temperaturzustände über einen potentialfreien Kontakt ausgewertet werden.

In der Vorschubseinheit ist der mechanische Antrieb für den

Zinnvorschub und der Lötkolbenanschluss für die

Drahtführung enthalten. Ein Zinnrollenhalter bis max. 1kg

Lotdraht ist ebenfalls Bestandteil der Vorschubseinheit.

Die Abstimmung des mech. Antriebs auf den Drahtdurchmesser erfolgt automatisch.

Der WSF Lötkolben zeichnet sich durch seine ergonomische

Konstruktion mit einem beweglichen Heizelement aus. Durch

das besonders leistungsfähige 80 W Heizelement wird die

Löttemperatur präzise und schnell erreicht. Der Winkel des

beweglichen Heizelements lässt sich nach Lösen der

Arretierschraube (20) um ca. 40° verstellen.

Beim Arbeiten mit einem Zinnvorschubsystem lassen sind

prinzipiell zwei Arten unterscheiden:

Modus SFA automatic:

Im Betriebsmodus SFA wird durch kurzes Betätigen des

Fingerschalters (optional Fussschalter oder externer Kontakt)

die voreingestellte Lotmenge vorgeschoben. Die benötigte

Lotmenge kann stufenlos von ca. 1 – 10mm eingestellt werden. Die Vorschubszeit (Kanal 2) wird digital angezeigt.

Modus SFC continuous:

Beim Betriebsmodus SFC ist der Zinnvorschub aktiviert

solange der Fingerschalter (optional Fussschalter oder externer Kontakt) betätigt wird. Die Drehzahl (Geschwindigkeit)

des Vorschubes lässt sich stufenlos einstellen und wird auf

Kanal 2 digital angezeigt.

Verschiedene Potentialausgleichsmöglichkeiten zur

Lötspitze, Nullspannungsschaltung sowie die antistatische

Ausführung der Lötstation ergänzen den hohen

Qualitätsstandard.

Mit den als Option erhältlichen Eingabegeräten WCB 1 und

WCB 2 können ergänzende Zusatzfunktionen und

Einstellungen an der Lötstation vorgenommen werden.

Integriertes Temperaturmessgerät und PC-Schnittstelle

gehören zum erweiterten Funktionsumfang des

Eingabegerätes WCB 2.

3. Bedienung und Einstellung

Kanalwahl

Durch das Betätigen der Kanalwahltaste (7) kann die

Digitalanzeige auf Kanal 1 (Temperaturregelung) oder Kanal

2 (Vorschub) eingestellt werden. Der jeweils angezeigte

Kanal ist durch eine rot/orange Leuchtdiode über der

Anschlussbuchse (6) oder (9) gekennzeichnet.

Wenn keine Tasten betätigt werden schaltet das Gerät nach

ca. 10 sec automatisch auf Kanal 1 um und zeigt den

Temperaturistwert an.

2

Deutsch

Temperatureinstellung (Kanal 1)

Ohne Tastendruck zeigt die Digitalanzeige (2) den

Temperaturistwert an. Durch Betätigen der “UP” oder

“DOWN” -Taste (3)(4) schaltet die Digitalanzeige (2) auf den

derzeit eingestellten Sollwert um. Der eingestellte Sollwert

(blinkende Anzeige) kann nun durch Antippen oder permanentes Drücken der “UP” oder “DOWN” -Taste (3)(4) in entsprechender Richtung verändert werden. Wird die Taste permanent gedrückt, verändert sich der Sollwert im

Schnelldurchlauf. Ca. 2 sec. nach dem Loslassen schaltet

die Digitalanzeige (2) automatisch wieder auf den Istwert

um.

Standardsetback

Bei Nichtgebrauch des Lötwerkzeuges wird die Temperatur

nach 20 min. automatisch auf den Stand by Wert von 150°C

(300°F) abgesenkt. Nach dreifacher Setbackzeit (60 min.)

wird die „AUTO OFF“ Funktion aktiviert. Der Lötkolben wird

abgeschalten.

Einschalten der Standardsetback-Funktion: Während des

Einschaltens des Gerätes die „UP“ Taste gedrückt halten bis

in der Anzeige „ON“ erscheint. Gleiches Verfahren zum

Ausschalten. In der Anzeige erscheint „OFF“ (Auslieferungszustand).

Bei der Verwendung von sehr feinen Lötspitzen kann die

Funktionssicherheit beeinträchtigt sein.

Vorschubeinstellung (Kanal 2)

Nach dem Umschalten auf Kanal 2 zeigt die Digitalanzeige

(2) die Drehzahl beim SFC Modus oder die Vorschubszeit

beim SFA Modus an. Der eingestellte Wert kann nun durch

Antippen oder permanentes Drücken der “UP” oder “DOWN”

-Taste (3)(4) in entsprechender Richtung verändert werden.

Wird die Taste permanent gedrückt, verändert sich der

Sollwert im Schnelldurchlauf. Wenn keine Tasten betätigt

werden schaltet das Gerät nach ca. 10 sec automatisch auf

Kanal 1 um und zeigt den Temperaturistwert an.

Einstellbereiche:

SFA Modus Vorschubszeit (Lotmenge)

1 - 300 (10ms Schritte)

SFC Modus Drehzahl (Geschwindigkeit)

10% - 100%

Schnellvorschub:

Durch gleichzeitiges Drücken der Taste “UP” und “DOWN”

erfolgt der Lötdrahtvorschub mit max. Geschwindigkeit

(100%).

Empfohlen zum Nachschieben des Lotdrahtes nach dem

Zinnrollenwechsel.

SFA / SFC Modus Umschaltung:

Kanalwahltaste (7) gedrückt halten und mit der “UP” Taste

(3) den gewünschten Modus einstellen. In der Anzeige

erscheint der eingestellte Betriebsmodus.

Einstellung Temperaturfenster

Kanalwahltaste (7) und “DOWN” (4) gleichzeitig drücken. In

der Anzeige erscheint blinkend der Wert (in °C/°F) des

aktuell eingestellten Temperaturfensters (Werksseitig auf

“000” eingestellt).

Die werksseitige Einstellung “000” bedeutet:

Temperaturüberwachungsschaltung ist ausgeschalten und

der potentialfreie Kontakt (16) ist immer niederohmig.

°C Anzeige

Die Einstellung “ 001 – 099 ” entspricht:

Größe des Temperaturfensters + - 1°C bis + - 99°C

°F Anzeige

Die Einstellung “ 001 – 178 ” entspricht:

Größe des Temperaturfensters +- 1°F bis +-178°F

Potentialfreier Kontakt

Befindet sich die Isttemperatur des Lötwerkzeugs innerhalb

des eingestellten Temperaturfensters (Toleranzbreite) wird

der potentialfreier Kontakt (16) niederohmig geschalten.

Befindet sich die Temperatur außerhalb des eingestellten

Temperaturfensters wird dies in der Anzeige (2) mit “ HI”

Technische Daten

Abmessungen (B X T X H): 120 X 217 X 199

Netzspannung: 230 V / 50 Hz

Ausgangsspannung: 24 VAC (Kanal 1); 24 VDC (Kanal 2)

Leistung: 90 W

Sicherung: T800mA

Temperaturregelung: stufenlos 50°C – 450°C

Genauigkeit: + - 9°C

Potentialausgleich: Grundzustand hart geerdet

(High; Temperatur zu hoch) oder “LO” (Low, Temperatur zu

niedrig) im 2 sec. Takt angezeigt und der potentialfreie

Kontakt (16) ist hochohmig.

Der Transistorausgang eines Optokopplers stellt den potentialfreien Kontakt des Gerätes dar. Es ist daher auf die Polarität

der zu schaltenden Spannung zu achten.

PLUS (+) an Pin 2

MINUS (-) an Pin 3

Belastbar ist dieser Kontakt mit max. 24 V / 20mA

Externes Eingabegerät WCB 1 und WCB 2 (Option)

Bei der Verwendung eines externen Eingabegeräres stehen

folgende Funktionen zur Verfügung.

●

Offset:

Die tatsächliche Lötspitzentemperatur kann durch die

Eingabe eines Temperaturoffsets um +/- 40°C verändert

werden.

●

Setback:

Herabsetzung der eingestellten Solltemperatur auf 150°C

/300°F (Stand by). Die Setbackzeit, nachdem die Lötstation

in den Stand by Modus wechselt, ist von 0 – 99 Minuten einstellbar. Der Setbackzustand wird durch eine blinkende

Istwertanzeige signalisiert. Nach dreifacher Setbackzeit wird

die “AUTO OFF” Funktion aktiviert. Das Lötwerkzeug wird

abgeschaltet (blinkender Strich in der Anzeige). Durch

Drücken einer Taste oder Fingerschalterdruck wird der

Setbackzustand bzw. “AUTO OFF” Zustand beendet. Dabei

wird kurzzeitig der eingestellte Sollwert angezeigt.

●

Lock:

Verriegelung von Solltemperatur und Temperaturfenster.

Nach dem Verriegeln sind an der Lötstation keine

Einstelländerungen möglich.

●

°C / °F:

Umschalten der Temperaturanzeige von °C in °F und umgekehrt. Drücken der “DOWN” Taste während des Einschaltens

zeigt die aktuelle Temperaturversion an.

●

Window:

Einschränkung des Temperaturbereiches auf max. +/-99°C

ausgehend von einer durch die „LOCK“ Funktion verriegelten

Temperatur. Die verriegelte Temperatur stellt somit die Mitte

des einstellbaren Temperaturbereiches dar.

Bei Geräten mit potentialfreiem Kontakt (Optokopplerausgang) dient die „WINDOW“ Funktion zur Einstellung eines

Temperaturfensters. Liegt die Isttemperatur innerhalb des

Temperaturfensters wird der potentialfreie Kontakt (Optokopplerausgang) durchgeschaltet.

●

Cal:

Factory setting FSE (Rücksetzen aller Einstellwerte auf 0,

Temperatursollwert 350°C/660°F)

●

PC-Schnittstelle:

RS232 (nur WCB 2)

●

Temperatur-Messgerät:

Integriertes Temperaturmessgerät für Thermoelement Typ K

(nur WCB 2)

Wartung

Bei ungleichmäßigem Vorschub sollte das Antriebsrad mit

einer Messingbürste gereinigt werden. Dazu Steuergerät von

der Vorschubseinheit entfernen. Den Deckel der

Vorschubseinheit nach hinten klappen um die

Vorschubseinheit zugänglich zu machen. Anschließend

Antriebsrad abheben und reinigen.

4. Inbetriebnahme

Die Vorschubseinheit mit dem Steuergerät elektrisch miteinander verbinden. Stecker (12) in Buchse (6).

Die Lötkolbenanschlüsse mit dem Steuergerät und der

Vorschubseinheit verbinden. Elektrischer Anschlussstecker

des Lötkolbens in die 7 pol. Anschlussbuchse (9) des

Steuergerätes einstecken und arretieren. Die Drahtführung in

das Verbindungselement (13) der Vorschubseinheit bis zum

Anschlag einführen und mit der Klemmschraube (17) fixieren.

Den Lötkolben in die Sicherheitsablage ablegen.

Bei korrekter Netzspannung das Steuergerät mit dem Netz

(14) verbinden. Gerät einschalten (1).

Zinnrolle montieren

Rändelmutter (19) des Zinnrollenhalters demontieren. Die

Zinnrolle so auf die Welle stecken, dass der Lotdraht nach

unten abgerollt wird. Die Zinnrolle mit der Rändelmutter

sichern und den Drahtanfang in die Einführungsöffnung (18)

schieben.

Durch gleichzeitiges Betätigen der “UP” und “DOWN” Taste

wird der Lötdraht vom Antrieb erfasst und mit der max.

Geschwindigkeit transportiert. Lötdraht bis zum Erscheinen

an der Lötkolbenzuführdüse (22) tranportieren.

Der Deckel der Vorschubseinheit lässt sich nach hinten klappen, um die Antriebseinheit zugänglich zu machen, falls der

Lotdraht vom Antrieb nicht erfasst wird. Die beiden

Verriegelungselemente des Deckels lassen sich durch eine

ca. 90° Drehung nach links öffnen.

3

Deutsch

4

Anschließend Geräteeinstellungen wie in Abschnitt

“Bedienung und Einstellung” vornehmen.

5. Potentialausgleich

Durch unterschiedliche Beschaltung der 3,5 mm

Schaltklinkenbuchse (8) sind 4 Variationen realisierbar.

Hart geerdet:

Ohne Stecker (Auslieferungszustand)

Potentialausgleich (Impedanz 0 Ohm):

Mit Stecker, Ausgleichsleitung am Mittelkontakt

Potentialfrei:

Mit Stecker

Weich geerdet:

Mit Stecker und eingelötetem Widerstand. Erdung über den

gewählten Widerstandswert.

6. Löttechnische Hinweise

Beim ersten Aufheizen die selektiv verzinnbare Lötspitze mit

Lot benetzen. Diese entfernt lagerbedingte Oxydschichten

und Unreinheiten der Lötspitze. Bei Lötpausen und vor dem

Ablegen des Lötkolbens immer darauf achten, dass die

Lötspitze gut verzinnt ist. Bei sehr mild aktivierten

Flussmitteln (no clean) wird zur Aufrechterhaltung der

Benetzung die Verwendung von Tip Aktivator empfohlen.

Der Übergang zwischen Heizkörper / Sensor und der

Lötspitze darf nicht durch Schmutz, Fremdkörper oder

Beschädigung beeinträchtigt werden, da dies Auswirkungen

auf die Genauigkeit der Temperaturregelung hat.

Achtung: Immer auf ordnungsgemäßen Sitz der

Lötspitze achten.

Die Wärmeübertragunsflächen von Heizkörper und Lötspitze

sauber halten.

Die heiße Lötspitze nicht auf dem Reinigungsschwamm oder

Kunststoffoberflächen ablegen.

Die Lötgeräte wurden für eine mittlere Lötspitze bzw. Düse

justiert. Abweichungen durch Spitzenwechsel oder der

Verwendung von anderen Spitzenformen können entstehen.

7. Zubehör

005 13 120 99 Fussschalter

005 13 031 99 Tip Aktivator

Lötspitzen:

005 44 403 99 LT A 1,6 mm Meißel

005 44 405 99 LT B 2,4 mm Meißel

005 44 407 99 LT C 3,2 mm Meißel

005 44 443 99 LT ALX 1,6 mm gebogen

005 44 442 99 LT BX 2,4 mm gebogen

005 44 412 99 LT H 0,8 mm Meißel

005 44 420 99 LT HX 0,8 mm gebogen

005 44 408 99 LT F 1,2 mm Rundform abgeschrägt

005 44 444 99 LT BB 2,4mm Rundform abgeschrägt

005 44 445 99 LT CC 3,2 mm Rundform abgeschrägt

8. Lieferumfang

Steuergerät

Vorschubeinheit

WSF P Lötkolben

Kleinwerkzeug

Lötkolbenablage

Netzkabel

Betriebsanleitung

Sicherheitshinweise

Technische Änderungen vorbehalten!

Deutsch

Nous vous remercions de la confiance que vous nous avez

accordée en achetant la station de soudage WSF 81

D5/D8. Lors de la fabrication, des exigences de qualité très

sévères assurant un fonctionnement parfait de l’appareil, ont

été appliquées.

1. Attention!

Avant la mise en service de l’appareil, veuillez lire attentivement ce mode d’emploi et les consignes de sécurité ci-jointes. Dans le cas du non-respect des consignes de sécurité, il

y a danger pour le corps et danger de mort.

Le fabricant décline toute responsabilité pour les utilisations

autres que celles décrites dans le mode d’emploi de même

que pour les modifications effectuées par l’utilisateur.

La station de soudage WSF 81 D5/D8 correspond à la déclaration de conformité européenne en application des exigences de sécurité fondamentales de la directive 89/336/CEE et

73/23/CEE.

2. Description

La station de soudage WSF 81 D5/D8 appartient à une série

d’appareils développés pour la fabrication industrielle de

même que pour les activités de réparation et de laboratoire.

La station de soudage comprend un système d’avance automatique du fil à souder. Les diamètres utilisables du fil à

souder sont subdivisés en deux catégories et sont fonction

du fer à souder raccordé (0,5 mm à 0,8 mm avec le fer à

souder WSF P5 et 0,8 mm à 1,5 mm avec le fer à souder

WSF P8). L’unité d’avance et l’appareil de commande peuvent être superposés pour gagner de la place.

L’appareil de commande renferme l’électronique numérique

de régulation de la panne (canal 1) et la commande de l’avance (canal 2). Le recours à un microprocesseur permet

d’obtenir des caractéristiques optimales de régulation de la

température avec différents outils de soudage et une commande précise de l’avance du fil à souder.

La température de la panne (canal 1) est indiquée par un afficheur numérique et est réglable en continu entre 50°C et

450°C. Lorsque la température présélectionnée est atteinte,

une LED rouge de contrôle visuel située dans l’afficheur se

met à clignoter. Cette LED est allumée de manière continue

pendant que le système chauffe.

Le circuit de surveillance de la température intégré permet

d’exploiter différentes températures par l’intermédiaire d’un

contact libre de potentiel.

L’unité d’avance renferme l’entraînement mécanique pour

l’avance du fil à souder et la connexion du fer à souder pour

le guide fil. L’unité d’avance comprend également un support de bobine de fil à souder de 1 kg maxi.

L’entraînement mécanique est adapté automatiquement au

diamètre du fil à souder.

Le fer à souder WSF se distingue par sa conception ergonomique et son élément chauffant mobile. Grâce à ce puissant

élément chauffant de 80 W, la température de soudage est

atteinte de manière précise et rapide. L’angle de l’élément

chauffant mobile peut être réglé d’environ 40° après avoir

desserré la vis de blocage (20).

Il existe deux modes de fonctionnement différents du système d’avance du fil à souder:

Mode SFA Sequentiel:

Dans le mode de fonctionnement SFA, un bref actionnement

du commutateur tactile (interrupteur à pédale ou contact

externe en option) commande l’avance de la quantité préréglée de soudure. La quantité de soudure peut être préréglée

en continu entre env. 1 et 10 mm. Le temps d’avance (canal

2) est indiqué par l’afficheur numérique.

Mode SFC Continu:

Dans le mode de fonctionnement SFC, l’avance du fil à souder est activée tant que le commutateur tactile (interrupteur

à pédale ou contact externe en option) est actionné. La vitesse de rotation (vitesse) de l’avance est réglable en continu et

est indiquée sur le canal 2 par l’afficheur numérique.

Différentes possibilités d’équilibrage du potentiel avec la

panne, une connexion à minimum de tension ainsi qu’une

exécution antistatique de la station de soudage complètent

cet équipement de qualité.

Les appareils d’entrée WCB1 et WCB2 disponibles en option

permettent d’exécuter des fonctions supplémentaires et

d’effectuer des réglages sur la station de soudage. Les fonctionnalités élargies de l’appareil d’entrée WCB2 comprennent un contrôleur de température intégré et une interface

pour PC.

3. Utilisation et réglages

Sélection du canal

L’affichage numérique peut être réglé sur le canal 1 (régulation de température) ou le canal 2 (avance) en actionnant la

touche de sélection du canal (7). Le canal affiché est signalé par une diode électroluminescente rouge/orange au-dessus de la prise de raccordement (6) ou (9).

Si aucune touche n’est actionnée, l’appareil revient automatiquement au canal 1 au bout d’environ 10 secondes et indique la température réelle.

5

Français

6

Réglage de la température (canal 1)

Si aucune touche n’est actionnée, l’afficheur numérique (2)

indique la température réelle. En actionnant la touche ”Up”

ou ”Down” (3)(4), l’afficheur numérique (2) indique la valeur

de consigne momentanément réglée. La valeur de consigne

réglée (affichage clignotant) peut être modifiée dans la

direction souhaitée en donnant des impulsions ou en exerçant une pression continue sur la touche ”Up” ou ”Down”

(3)(4). Lorsque la touche est actionnée en continu, la valeur

de consigne change rapidement. 2 secondes environ après

avoir relâché la touche, l’afficheur numérique (2) revient

automatiquement à la valeur réelle.

Réduction de température standard

Lorsque l’appareil de soudage n’est pas utilisé, la température est ramenée automatiquement à la valeur standard de

150°C (300°F) au bout de 20 minutes. Au bout de trois fois

cette durée (60 minutes), la fonction “AUTO OFF” est activée. Le fer à souder s’éteint.

Activation de la fonction de réduction de température

Setback standard: maintenir la touche “UP” enfoncée durant

la mise en marche de l’appareil jusqu’à ce que l’afficheur

indique “ON”. Procéder de la même manière à l’extinction.

L’afficheur indique “OFF” (état d’origine).

La fonction de sécurité peut être altérée lors de l’utilisation

de très fines pannes.

Réglage de l’avance (canal 2)

Lorsque le canal 2 a été sélectionné, l’afficheur numérique

(2) indique la vitesse de rotation dans le mode SFC ou le

temps d’avance dans le mode SFA. La valeur réglée peut

alors être modifiée dans la direction souhaitée en donnant

des impulsions ou en exerçant une pression continue sur la

touche ”Up” ou ”Down” (3)(4). Lorsque la touche est actionnée en continu, la valeur de consigne change rapidement. Si

aucune touche n’est actionnée, l’appareil revient automatiquement au canal 1 au bout d’environ 10 secondes et indique la température réelle.

Plages de réglage:

Mode SFA temps d’avance (quantité de soudure)

1 - 300 (pas de 10ms)

Mode SFC vitesse de rotation (vitesse)

10% - 100%

Avance rapide:

En actionnant simultanément les touches ”UP” et ”DOWN”,

l’avance du fil à souder se fait à la vitesse maximale (100%).

Cette vitesse est recommandée pour faire avancer le fil à

souder après un changement de bobine.

Mode SFA / SFC

Commutation:

Maintenir la touche de sélection du canal (7) enfoncée et

sélectionner le mode souhaité avec la touche „UP“ (3).

L’afficheur indique le mode de fonctionnement sélectionné.

Réglage de la fenêtre de températures

Actionner simultanément la touche de sélection du canal (7)

et ” Down ” (4). L’afficheur indique en clignotant la valeur

(en °C/°F) de la fenêtre de températures momentanément

réglée (réglage d’origine ”000”).

Le réglage d’origine ”000” signifie:

Le circuit de surveillance de température est désactivé et le

contact libre de potentiel (16) est toujours à basse impédance.

Affichage °C

Le réglage ” 001 – 099 ” correspond à:

Taille de la fenêtre de températures + - 1°C à + - 99°C

Affichage °F

Le réglage ” 001 – 178 ” correspond à:

Taille de la fenêtre de températures +- 1°F à +-178°F

Contact libre de potentiel

Si la température réelle de l’outil de soudage se situe dans

la fenêtre de températures (plage de tolérance) réglée, le

contact libre de potentiel (16) est commuté sur basse impédance. Si la température se situe en dehors de la fenêtre de

Français

Caractéristiques techniques

Dimensions (L X P X H): 120 X 217 X 199

Tension secteur: 230 V / 50 Hz

Tension de sortie: 24 V AC (canal1); 24 V DC (canal2)

Puissance: 90 W

Fusible: T800mA

Régulation de température: en continu 50 °C – 450 °C

Précision: + - 9 °C

Equilibrage du potentiel: mise à la terre dure d’origine

températures réglée, l’afficheur (2) le signale par ” HI” (High;

température trop élevée) ou ”LO” (Low, température trop

basse) au rythme de 2 secondes et le contact libre de potentiel (16) est à haute impédance.

La sortie transistorisée d’un coupleur optoélectronique

représente le contact libre de potentiel de l’appareil. La polarité de la tension à commuter doit par conséquent être

observée.

PLUS (+) à la broche 2

MOINS (-) à la broche 3

La charge admissible maximale de ce contact est de 24V /

20mA

Appareil d’entrée externe WCB 1 et WCB 2 (option)

Les fonctions suivantes sont à disposition lors de l’utilisation

d’un appareil d’entrée externe:

●

Offset:

La température réelle de la panne peut être modifiée de + 40°C par l’entrée d’un offset de température.

●

Setback:

Réduction de la température de consigne réglée à 150°C

/300°F (Stand by). Le temps de Setback au bout duquel la

station de soudage se met en Stand by est réglable entre 0

et 99 minutes. Le Setback est signalé par le clignotement

de la valeur réelle affichée.

La fonction AUTO OFF est activée au bout de trois fois la

durée de Setback. L’outil de soudage est désactivé (trait clignotant sur l’afficheur). Le Setback ou AUTO OFF est terminé

en appuyant sur une touche ou en actionnant le commutateur tactile. La valeur de consigne réglée est alors brièvement affichée.

●

Lock:

Verrouillage de la température de consigne et de la fenêtre

de températures. Après le verrouillage, aucun réglage de la

station de soudage ne peut être modifié.

●

°C / °F:

Commutation de l’affichage de température de °C sur °F et

inversement. En appuyant sur la touche ”Down” pendant la

mise en marche, la version de température en cours est affichée.

●

Window:

Limitation de la plage de température à +-99°C maxi. à partir d’une température verrouillée avec la fonction “LOCK”. La

température verrouillée représente alors le milieu de la plage

de température réglable.

Sur les appareils avec contact libre de potentiel (sortie sur

coupleur optoélectronique), la fonction “WINDOW” sert au

réglage d’une fenêtre de températures. Lorsque la tempéra-

ture réelle se situe dans la plage de températures, le contact

libre de potentiel (sortie sur coupleur optoélectronique) est

commuté.

●

Cal:

Factory setting FSE (remise de tous les réglages à 0, température de consigne 350°C/660°F

●

Interface PC:

RS232 (uniquement WCB 2)

●

Appareil de température:

Appareil de mesure de la température intégré pour thermocouple type K (uniquement mesure de la WCB 2)

Entretien

Si l’avance est irrégulière, nettoyer le galet d’entraînement

avec une brosse en laiton. Pour ce faire, éloigner l’appareil

de commande de l’unité d’avance. Rabattre le couvercle de

l’unité d’avance en arrière pour rendre l’unité d’avance

accessible. Lever ensuite le galet d’entraînement et le nettoyer.

4. Mise en service

Etablir la liaison électrique entre l’unité d’avance et l’appareil de commande. Fiche (12) dans la prise (6).

Relier les connecteurs du fer à souder à l’appareil de commande et l’unité d’avance. Raccorder le connecteur électrique du fer à souder à la prise à 7 pôles (9) de l’appareil de

commande et le verrouiller. Introduire le guide fil dans l’élément de raccordement (13) de l’unité d’avance jusqu’en

butée et le fixer avec la vis de serrage (17).

Placer le fer à souder dans le support de sécurité.

Si la tension d’alimentation est correcte, brancher l’appareil

de commande sur le secteur (14). Mettre l’appareil en marche (1).

Mise en place de la bobine de soudure

Démonter l’écrou moleté (19) du support de bobine. Placer la

bobine de soudure sur l’arbre de manière à ce que le fil se

déroule vers le bas. Fixer la bobine avec l’écrou moleté et

glisser l’extrémité du fil dans l’ouverture (18).

En actionnant simultanément la touche ”UP” et la touche

”DOWN”, le fil à souder est saisi par l’entraînement et transporté à la vitesse maximale. Faire avancer le fil jusqu’à ce

qu’il apparaisse à l’ouverture du fer à souder (22).

Le couvercle de l’unité d’avance peut être rabattu en arrière

pour rendre l’unité d’entraînement accessible si le fil à souder n’est pas saisi par l’entraînement.Les deux éléments de

7

Français

8

verrouillage du couvercle peuvent être ouverts en effectuant

une rotation d’environ 90° à gauche.

Effectuer ensuite les réglages de l’appareil de la manière

décrite au chapitre ”Utilisation et réglage”.

5. Compensation du potentiel

4 variantes sont possibles en fonction de l’utilisation de la

fiche jack 3,5 mm (8).

Mise à la terre dure:

Sans fiche (état d’origine)

Compensation du potentiel (impédance 0 ohm):

Avec fiche, ligne d’équipotentialité sur le contact médian

Libre de potentiel:

Avec fiche

Mise à la terre douce:

Avec fiche et résistance soudée. Mise à la terre par la résistance choisie.

6. Informations techniques pour le

soudage

Lors de la première mise en chauffe, étamer la panne à étamage sélectif pour retirer les couches d’oxyde dues au stokkage et les impuretés présentes sur la panne. Lors des pauses et avant de déposer le fer à souder, s’assurer toujours

que la panne est bien étamée. Avec les fondants très légèrement activés (no clean), il est recommandé d’utiliser l’activateur Tip pour conserver l’étamage.

La transition entre l’élément chauffant/la sonde et la panne

ne doit pas être sale, présenter de corps étrangers ou être

endommagée car ceci se répercuterait sur la précision de la

régulation de température.

Attention: S’assurer toujours que la panne est correctement fixée.

Les surfaces de transfert thermique de l’élément chauffant

et de la panne doivent toujours être propres.

Ne pas déposer la panne brûlante sur l’éponge de nettoyage

ou sur des surfaces en matière plastique.

Les appareils de soudage ont été réglés en fonction d’une

panne ou d’une tuyère moyenne. Des différences sont possibles en cas de changement de panne ou d’utilisation de

pannes de formes différentes.

7. Accessoires

005 13 120 99 Interrupteur à pédale

005 13 031 99 Activateur Tip

Pannes:

005 44 403 99 LT A 1,6 mm burin

005 44 405 99 LT B 2,4 mm burin

005 44 407 99 LT C 3,2 mm burin

005 44 443 99 LT ALX 1,6 mm courbée

005 44 442 99 LT BX 2,4 mm courbée

005 44 412 99 LT H 0,8 mm burin

005 44 420 99 LT HX 0,8 mm courbée

005 44 408 99 LT F 1,2 mm forme ronde biseautée

005 44 444 99 LT BB 2,4 mm forme ronde biseautée

005 44 445 99 LT CC 3,2 mm forme ronde biseautée

8. Eléments compris dans la livraison

Station de soudage WSF 81 D5 / D8

Appareil de commande

Unité d’avance

Fer à souder WSF P

Petit outil

Support pour fer à souder

Cordon d’alimentation

Mode d’emploi

Consignes de sécurité

Sous réserve de modifications techniques!

Français

We danken u voor de aankoop van de WELLER soldeerstation WSF 81 D5/D8 en het door u gestelde vertrouwen in

ons product. Bij de productie werd aan de strengste kwaliteitsvereisten voldaan om een perfecte werking van het

toestel te garanderen.

1. Attentie!

Gelieve voor de ingebruikneming van het toestel deze gebruiksaanwijzing en de bijgeleverde veiligheidsvoorschriften

aandachtig door te nemen. Bij het niet naleven van de veiligheidsvoorschriften dreigt gevaar voor leven en goed.

Voor ander, van de gebruiksaanwijzing afwijkend gebruik,

alsook bij eigenmachtige verandering, wordt door de fabrikant geen aansprakelijkheid overgenomen.

De WELLER soldeerstation WSF 81 D5/D8 is conform de EGconformiteitsverklaring volgens de fundamentele veiligheidsvereisten van de richtlijnen 89/336/EEG en 73/23EEG.

2. Beschrijving

Het soldeerstation WSF 81 D5/D8 behoort tot een familie van

apparaten die voor het industriële productieproces, alsmede

voor reparatiebedrijven en laboratoria ontwikkeld is.

Het soldeerstation bevat een automatisch vooruitschuifsysteem voor soldeertin. De te gebruiken soldeerdraaddiameters zijn in twee bereiken opgedeeld en worden door de aangesloten soldeerbout bepaald (0,5 mm – 0,8 mm met soldeerbout WSF P5 en 0,8 mm – 1,5 mm met soldeerbout WSF

P8). Vooruitschuifeenheid en besturingsapparaat kunnen

plaatsbesparende boven elkaar gestapeld worden.

Het besturingsapparaat bevat de digitale elektronica voor

soldeerboutregeling (kanaal 1) en vooruitschuifbesturing

(kanaal 2). Door het gebruik van een microprocessor wordt

een optimaal temperatuurregelgedrag op diverse soldeerapparatuur en een exacte besturing van het vooruitschuifsysteem van de soldeerdraad verkregen.

De temperatuur van de soldeerstift (kanaal 1) wordt digitaal

aangegeven en is tussen 50°C tot 450°C traploos instelbaar.

Het bereiken van de ingestelde temperatuur wordt door het

knipperen van een rode LED op het display dat voor de optische regelcontrole dient gesignaleerd. Permanent branden

wil zeggen dat het systeem aan het opwarmen is.

Met een geïntegreerde temperatuurbewakingsschakeling

kunnen verschillende temperatuurtoestanden via een potentiaalvrij contact vastgesteld worden.

In de vooruitschuifeenheid zit de mechanische aandrijving

voor het vooruitschuiven van het soldeertin en de soldeer-

boutaansluiting voor de draadgeleiding. Een soldeertinhouder met max. 1 kg soldeertin zit ook in de vooruitschuifeenheid.

Het afstemmen van de mechanische aandrijving op de

draaddiameter gebeurt automatisch.

De WSF-soldeerbout onderscheidt zich door zijn ergonomische constructie met een beweegbaar verwarmingselement.

Door het bijzonder krachtige 80 W verwarmingselement

wordt de soldeertemperatuur exact en snel bereikt. De hoek

van het beweegbare verwarmingselement kan nadat de

vastzetschroef (20) is losgemaakt met ca. 40° ingesteld worden.

Bij het werken met een soldeervooruitschuifsysteem zijn in

principe twee soorten te onderscheiden:

Modus SFA automatic:

In de bedrijfsmodus SFA wordt door de vingerschakelaar kort

te gebruiken (optioneel voetschakelaar of extern contact) de

ingestelde soldeerhoeveelheid naar voren geschoven. De

benodigde soldeerhoeveelheid kan traploos van ca. 1 – 10

mm ingesteld worden. De vooruitschuiftijd (kanaal 2) wordt

digitaal aangegeven.

Modus SFC continuous:

Bij de bedrijfsmodus SFC wordt het vooruitschuiven van soldeertin zolang geactiveerd als de vingerschakelaar (optioneel

voetschakelaar of extern contact) gebruikt wordt. Het toerental (snelheid) van het vooruitschuiven kan traploos ingesteld

worden en wordt op kanaal 2 digitaal aangegeven.

Verschillende equipotentiaalmogelijkheden voor de soldeerstift, nulpotentiaalschakeling alsmede de antistatische uitvoering van het soldeerstation completeren de hoge kwaliteitsstandaard.

Met de als optie te verkrijgen invoerapparaten WCB1 en

WCB2 kunnen aanvullende extra functies en instellingen op

het soldeerstation aangebracht worden. Een geïntegreerd

temperatuurmeetapparaat en een PC- interface behoren tot

de verdere functieomvang van het invoerapparaat WCB2.

9

Nederlands

10

3. Bediening en instelling

Kanaalkeuze

Door de kanaalkeuzetoets (7) te gebruiken kan de digitale

indicatie op kanaal 1 (temperatuurregeling) of kanaal 2 (vooruitschuiven) ingesteld worden. Het aangegeven kanaal is

door een rood/oranje lichtdiode via aansluitbus (6) of (9)

gekenmerkt.

Als geen toetsen gebruikt worden, schakelt het apparaat na

ca. 10 seconden automatisch op kanaal 1 om en geeft de

werkelijke temperatuurwaarde aan.

Temperatuurinstelling (kanaal 1)

Als niet op een toets gedrukt wordt, geeft de digitale indicatie (2) de werkelijke temperatuurwaarde aan. Door op de

”Up” of ”Down” -toetsen (3)(4) te drukken schakelt de digitale indicatie (2) op de op dat moment ingestelde gewenste

waarde om. De ingestelde gewenste waarde (knipperende

indicatie) kan nu door de ”Up” of ”Down” -toetsen (3)(4) aan

te raken of permanent in te drukken in de betreffende richting veranderd worden. Als de toets permanent ingedrukt

wordt, verandert de gewenste waarde in snel tempo. Ca. 2

seconden nadat hij is losgelaten, schakelt de digitale indicatie (2) automatisch weer op de

werkelijke waarde om.

Standaardsetback

Wanneer het soldeergereedschap niet wordt gebruikt, wordt

de temperatuur na 20 minuten automatisch verlaagd naar de

standby-waarde van 150°C (300°F). Na een drievoudige set

back-tijd (60 min) wordt de ”AUTO OFF” functie geactiveerd.

De soldeerbout wordt uitge schakeld.

Inschakelen van de standaardsetback-functie: Tijdens het

inschakelen van het toestel de ”UP” toets ingedrukt houden

tot op de display ”ON” verschijnt. De functie wordt op dezelfde manier uitgeschakeld. Op de display verschijnt ”OFF”

(toestand bij levering).

Als zeer fijne soldeerpunten worden gebruikt, kan de goede

werking beïnvloed zijn.

Vooruitschuifinstelling (kanaal 2)

Na omschakelen op kanaal 2 geeft de digitale indicatie (2)

het toerental aan bij de SFC modus of de vooruitschuiftijd bij

de SFA modus. De ingestelde waarde kan nu door de ”Up”

of ”Down” -toets (3)(4) aan te raken of permanent in te drukken in de betreffende richting veranderd worden. Als de

toets permanent ingedrukt wordt, verandert de gewenste

waarde

in snel tempo. Als geen toetsen aangeraakt worden, schakelt het apparaat na ca. 10 seconden automatisch op kanaal

1 om en geeft de werkelijke temperatuurwaarde aan.

Instelbereiken:

SFA modus vooruitschuiftijd (soldeertinhoeveelheid)

1 - 300 (10 ms stappen)

SFC modus toerental (snelheid)

10% - 100%

Snel vooruitschuiven:

Door de toetsen ”UP” en ”DOWN” tegelijkertijd in te drukken

verloopt het vooruitschuiven van de soldeerdraad met max.

snelheid(100%).Aanbevolen voor het naduwen van de soldeerdraad na het wisselen van de soldeerdraadrol.

SFA / SFC modus omschakeling:

Kanaalkeuzetoets (7) ingedrukt houden en met de ”UP” toets

(3) de gewenste modus instellen. Op het display verschijnt

de ingestelde bedrijfsmodus.

Instelling temperatuurvenster

Druk kanaalkeuzetoets (7) en ” Down ” (4) tegelijkertijd in.

Op het display verschijnt knipperende waarde (in °C/°F) van

het actueel ingestelde temperatuurvenster (af fabriek op

”000” ingesteld).

De instelling af fabriek ”000” betekent:

temperatuurbewakingsschakeling is uitgeschakeld en het

potentiaalvrije contact (16) is altijd laagohmmig.

°C indicatie

De instelling ” 001 – 099 ” komt overeen met:

Formaat van het temperatuurvenster +/- 1 °C tot +/- 99 °C

Nederlands

Technische gegevens

Afmetingen(b X d X h): 120 X 217 X 199

Netspanning: 230 V / 50 Hz

Uitgangsspanning: 24 VAC (kanaal 1); 24 VDC (kanaal 2)

Vermogen: 90 W

Zekering: T800 mA

Temperatuurregeling: traploos 50°C – 450°C

Precisie: + - 9°C

Equipotentiaal: aardingstoestand hard geaard

°F indicatie

De instelling ” 001 – 178 ” komt overeen met:

Formaat van het temperatuurvenster +- 1°F tot +-178°F

Potentiaalvrij contact

Als de werkelijke temperatuur van het soldeerapparaat binnen het ingestelde temperatuurvenster (tolerantiebreedte)

ligt, wordt het potentiaalvrije contact (16) laagohmig ingeschakeld. Als de temperatuur zich buiten het ingestelde temperatuurvenster bevindt, wordt dit op het display (2) met ”

HI” (High; temperatuur te hoog) of ”LO” (Low, temperatuur

te laag) om de 2 seconden aangegeven en is het potentiaalvrije contact (16) hoogohmig.

De transistoruitgang van een opto-koppeling stelt het potentiaalvrije contact van het apparaat voor. Let daarom op de

polariteit van de in te schakelen spanning.

PLUS (+) op pin 2

MINUS(-) op pin 3

Dit contact is belastbaar met max. 24 V / 20 mA

Extern invoerapparaat WCB 1 en WCB 2 (optie)

Bij gebruik van een extern invoerapparaat staan de volgende

functies ter beschikking.

●

Offset:

De werkelijke soldeerstifttemperatuur kan door het ingeven

van een temperatuuroffset met ± 40°C veranderd worden.

●

Setback:

Verlagen van de ingestelde gewenste temperatuur op 150°C

/300°F (stand-by). De setbacktijd, nadat het soldeerstation

naar de stand-by modus is overgegaan, kan tussen 0 - 99

minuten ingesteld worden. De setbacktoestand wordt door

een knipperende indicatie van de werkelijke waarde gesignaleerd.

Na drievoudige setbacktijd wordt de AUTO OFF functie geactiveerd. Het soldeerapparaat wordt uitgeschakeld (knipperende streep op het display). Door op een toets te drukken of

een vingerschakeldruk wordt de setbacktoestand c.q. AUTO

OFF toestand beëindigd. Daarbij wordt kort de ingestelde

gewenste waarde getoond.

●

Lock:

Vergrendeling van de gewenste temperatuur en temperatuurvenster. Na het vergrendelen zijn op het soldeerstation

geen instelveranderingen meer mogelijk.

●

°C/°F:

Omschakelen van de temperatuurindicatie van °C in °F en

omgekeerd. Door op de ”Down”- toets te drukken tijdens het

inschakelen wordt de actuele temperatuurversie aangegeven.

●

Window:

Beperking van het temperatuurbereik tot max. +-99°C uitgaande van een door de “LOCK” functie vergrendelde temperatuur. De vergrendelde temperatuur vormt daardoor het

middenpunt van het instelbare temperatuurbereik.

Bij toestellen met potentiaalvrij contact (uitgang optische

koppeling) dient de ”WINDOW” functie om een temperatuurvenster in te stellen. Als de reële temperatuur binnen het

temperatuurvenster ligt, wordt het potentiaalvrije contact

(uitgang optische koppeling) doorgeschakeld.

●

Cal:

factory setting FSE (terugzetten van alle instelwaarden op 0,

gewenste waarde temperatuur 350°C/660°F

●

PC-interface:

RS 232 (alleen WCB 2)

●

Temperatuurmeetapparaat:

Geïntegreerd temperatuurmeetapparaat voor thermo-element type K (alleen WCB 2)

Onderhoud

Als het vooruitschuiven ongelijkmatig verloopt, moet het

aandrijfwiel met een messingborstel gereinigd worden. Haal

daarvoor het besturingsapparaat van de vooruitschuifeenheid af. Klap de deksel van de vooruitschuifeenheid naar

achteren om de vooruitschuifeenheid toegankelijk te maken.

Til daarna het aandrijfwiel omhoog en maak het schoon.

4. Inbruikname

Verbind de vooruitschuifeenheid elektrisch met het besturingsapparaat. Stekker (12) in bus (6).

De soldeerboutaansluitingen met het besturingsapparaat en

de vooruitschuifeenheid verbinden. Elektrische aansluitstekker van de soldeerbout in de 7-polige aansluitbus (9) van het

besturingsapparaat steken en vastzetten. De draadgeleiding

in het verbindingselement (13) van de vooruitschuifeenheid

tot aan de aanslag brengen en met de klemschroef (17) vastzetten.

Leg de soldeerbout in de veiligheidshouder.

Sluit bij correcte netspanning het besturingsapparaat op de

elektriciteit aan (14). Zet het apparaat aan (1).

Soldeertinrol monteren

Demonteer de kartelmoer (19) van de soldeertinrolhouder.

Steek de soldeertinrol zo op de as dat de soldeerdraad naar

beneden wordt afgerold. Beveilig de soldeertinrol met de

kartelmoer en schuif het begin van de draad in de invoeringsopening (18).

11

Nederlands

12

Door de ”UP” en ”DOWN”-toets gelijktijdig te gebruiken

wordt de soldeerdraad door de aandrijving gepakt en met de

max. snelheid getransporteerd. Transporteer de soldeerdraad tot de soldeeerbouttoevoersproeier (22) verschijnt.

De deksel van de vooruitschuifeenheid kan naar achteren

geklapt worden om de aandrijfeenheid toegankelijk te

maken als de soldeerdraad niet door de aandrijving gepakt

wordt. De twee vergrendelingselementen van de deksel

kunnen geopend worden door ze ongeveer 90° te draaien.

Stel daarna het apparaat in zoals aangegeven in paragraaf

”Bediening en instelling”.

5. Potentiaal vereffening

Door een verschillende bedrading van de 3,5 mm palbus (8)

zijn 4 variaties te realiseren.

Hard geaard:

zonder stekker (uitleveringstoestand)

Equipotentiaal (impedantie 0 Ohm):

met stekker, compensatieleiding op het middelste contact

Potentiaalvrij:

met stekker

Zacht geaard:

met gesoldeerde weerstand. Aarding via de gekozen weerstandswaarde.

6. Soldeertechnische aanwijzingen

Bevochtig bij de eerste keer opwarmen de selectief vertinde

soldeerstift met soldeertin. Hierdoor worden door het opslaan veroorzaakte oxidatielagen en vuil op de soldeerstift

verwijderd. Zorg er bij pauzes tussen het solderen en voordat de soldeerbout wordt weggelegd altijd voor dat de soldeerstift goed voorzien is van soldeer. Bij zeer mild geactiveerde vloeimiddelen (no clean) wordt voor het nat houden

het gebruik van Tip Aktivator aanbevolen.

De overgang tussen verwarmingslichaam/sensor en de soldeerstift mag niet door vuil, vreemde voorwerpen of beschadigingen beïnvloed worden, omdat dat een nadelige uitwerking heeft op de precisie van de temperatuurregeling.

Opgelet: zorg er altijd voor dat de soldeerstift correct

geplaatst is.

De warmteoverbrengingsvlakken van verwarmingslichaam

en soldeerstift schoon houden.

De hete soldeerstift niet op de reinigingsspons of kunststofoppervlakken neerleggen.

De soldeerapparaten zijn voor een gemiddelde soldeerstift

c.q. sproeier afgesteld. Er kunnen afwijkingen ontstaan als

de stift vervangen wordt of als andere stiftvormen gebruikt

worden.

7. Toebehoren

005 13 120 99 Voetschakelaar

005 13 031 99 Tip Aktivator

Soldeerstiften:

005 44 403 99 LT A 1,6 mm beitel

005 44 405 99 LT B 2,4 mm beitel

005 44 407 99 LT C 3,2 mm beitel

005 44 443 99 LT ALX 1,6 mm gebogen

005 44 442 99 LT BX 2,4 mm gebogen

005 44 412 99 LT H 0,8 mm beitel

005 44 420 99 LT HX 0,8 mm gebogen

005 44 408 99 LT F 1,2 mm ronde afgeschuinde vorm

005 44 444 99 LT BB 2,4 mm ronde afgeschuinde vorm

005 44 445 99 LT CC 3,2 mm ronde afgeschuinde vorm

8. Leveromvang

Soldeerstation WSF 81 D5/D8

besturingsapparaat

vooruitschuifeenheid

WSF P soldeerbout

klein gereedschap

soldeerbouthouder

Elektriciteitskabel

Handleiding

veiligheidsinstructies

Technische wijzigingen voorbehouden!

Nederlands

Grazie per la fiducia accordataci acquistando la stazione saldante WSF 81 D5/D8. È stato prodotto nel rispetto dei più

severi requisiti di qualità, così da garantire un funzionamento perfetto dell’apparecchio.

1. Attenzione!

Prima di mettere in funzione l’apparecchio, leggere accuratamente queste Istruzioni per l’uso e le Norme di sicurezza

allegate. La mancata osservanza delle norme di sicurezza

può causare pericolo per la vita e la salute.

Il costruttore non è responsabile per un uso dell’apparecchio

diverso da quello previsto nelle presenti Istruzioni per l’uso

né per eventuali modifiche non autorizzate.

La stazione saldante WSF 81 D5/D8 corrisponde alla

Dichiarazione di conformità CE, ai sensi dei requisiti fondamentali per la sicurezza delle direttive 89/336/CEE e

73/23CEE.

2. Descrizione

La stazione saldante WSF 81 D5/D8 fa parte di una serie di

apparecchiature sviluppate sia per la produzione industriale

che per l’uso in riparazioni e in laboratori.

La stazione contiene un sistema automatico di avanzamento

dello stagno. I diametri utilizzabili di filo sono suddivisi in due

campi e vengono determinati dallo stilo saldante collegato

(0,5 mm – 0,8 mm con stilo WSF P5 e 0,8 mm – 1,5 mm con

stilo WSF P8). L’unità di avanzamento e la centralina possono essere piazzati l’uno sull’altro, permettendo un minore

ingombro.

La centralina di controllo contiene il dispositivo elettronico

digitale per la regolazione dello stilo saldante (canale 1) e il

controllo dell’avanzamento (canale 2).

Grazie all’uso di un microprocessore è possibile ottenere un

comportamento di regolazione ottimale su differenti utensili

saldanti ed un preciso controllo dell’avanzamento del filo di

stagno.

La temperatura della punta dello stilo saldante (canale 1)

viene indicata in maniera digitale e può essere impostata in

maniera continua in un campo fra 50°C - 450°C. Il raggiungimento della temperatura preimpostata viene segnalata da

un LED rosso lampeggiante nel display che serve come controllo visivo di regolazione in corso. Se la spia è rossa a luce

fissa significa che si trova in fase di riscaldamento.

Per mezzo di un circuito di controllo della temperatura integrato è possibile monitorare lo stato delle temperature per

mezzo di un contatto libero da potenziale.

Nell’unità di avanzamento é piazzato l’azionamento meccanico per l‘alimentazione dello stagno e l’attacco dello stilo

saldante per la conduzione del filo. L’unità di avanzamento

contiene anche un supporto per la bobina di filo di stagno

sino ad un peso max. di 1 kg.

L’adattamento dell’azionamento meccanico al diametro del

filo avviene automaticamente.

Lo stilo saldante WSF si contraddistingue per il suo design

ergonomico e per l‘elemento termico mobile. Grazie all‘elemento riscaldante particolarmente potente da 80 W, la temperatura di saldatura viene raggiunta velocemente e con precisione. L’inclinazione dell’elemento riscaldante può essere

modificata di ca. 40° dopo aver allentato la vite di bloccaggio (20).

Il lavoro con sistema di avanzamento dello stagno si esegue

generalmente utilizzando due metodi.

Metodo SFA automatico:

Con il metodo SFA, azionando brevemente l’interruttore

sull‘impugnatura (opzionalmente è disponibile un interrutore

a pedale o un dispositivo esterno) viene trasportata la quantità di stagno preimpostata. La quantità di stagno necessaria

può essere regolata in maniera continua da ca. 1 – 10mm. Il

tempo di avanzamento (canale 2) viene indicato digitalmente.

Metodo SFC continuo:

Con il metodo SFC l’avanzamento dello stagno rimane attivato sino a che viene tenuto premuto l’interruttore sull‘impugnatura (opzionalmente l’interruttore a pedale o un dispositivo

esterno). La velocità di avanzamento può essere regolata in

maniera continua e viene indicata in maniera digitale sul

canale 2.

L’alto standard qualitativo viene completato da differenti

possibilità di equalizzazione del potenziale della punta saldante, dalla commutazione di tensione zero cosìccome

dall’esecuzione antistatica dell’intera stazione saldante.

Mediante le unità di calibrazione WCB 1 e WCB 2 disponibili

opzionalmente è possibile realizzare funzioni ed impostaztioni complementari sulla stazione saldante. Un misuratore di

temperatura integrato e un’interfaccia PC contraddistinguono l’equipaggiamento dell’unità di inserimento WCB 2.

3. Comando e impostazione

Selezione canali

Azionando il tasto di selezione canali (7) è possibile impostare l’indicatore digitale sul canale 1 (regolazione di temperatura) oppure sul canale 2 (avanzamento). Il canale attivato

viene contrassegnato da un diodo luminoso rosso/arancione

13

Italiano

14

sopra la boccola di collegamento (6) o (9).

Se non viene attivato alcun tasto l’apparecchio dopo ca. 10

secondi commuta automaticamente sul canale 1 e mostra il

valore effettivo della temperatura.

Impostazione della temperatura (canale 1)

Senza premere sul tasto l’indicatore digitale (2) mostra il

valore effettivo della temperatura. Premendo il tasto „Up“

oppure „Down“ (3) (4) l’indicatore digitale (2) passa sul valore di set impostato. Il valore di set impostato (indicatore lampeggiante) può ora essere modificato premendo brevemente o in maniera permanente il tasto „Up“ oppure „Down“ (3)

(4) nella direzione desiderata. Se il tasto viene premuto in

maniera permanente, il valore di set cambia in modo rapido.

Ca. 2 secondi dopo aver rilasciato il pulsante l’indicatore

digitale (2) commuta nuovamente sul valore effettivo.

Setback standard:

Se l’utensile non viene utilizzato per 20 minuti, la temperatura viene portata automaticamente sul valore di standby di

150 °C (300 °F). Alla scadenza di un tempo triplo del tempo

di setback (60 min) viene attivata la funzione di autospegnimento “AUTO OFF”. Lo stilo saldante viene spento.

Accensione della funzione standard-setback: Durante l’accensione dell’apparecchio tenere premuto il tasto “UP” sino

a che nell’indicatore non compare “ON”. Lo stesso va fatto

per spegnerla. In tal caso, nell’indicatore comparirà “OFF”

(stato di fornitura).

Se vengono usate punte di saldanti molto fini é possibile che

la funzione non sia più sicura.

Impostazione dell’avanzamento (canale 2)

Dopo aver commutato sul canale 2 l’indicatore digitale (2)

mostra la velocità nel modo SFC o il tempo di avanzamento

del modo SFA. Il valore di impostato può ora essere modificato premendo brevemente o in maniera permanente il tasto

„Up“ oppure „Down“ (3) (4) nella direzione desiderata. Se il

tasto viene tenuto costantemente premuto il valore di set

viene modificato in maniera rapida. Se non viene attivato

alcun tasto l’apparecchio dopo ca. 10 secondi commuta

automaticamente sul canale 1 e mostra il valore effettivo

della temperatura.

Campi di impostazione:

Tempo di avanzamento modo SFA (quantità di stagno)

1 - 300 (in passi da 10ms)