Frequency Inverter

Convertidor de Frecuencia

Inversor de Freqüência

Frequenzumrichter

Variateur de Vitesse

Преодразователь частоты

Frequentie Regelaar

Frekvensomvandlare

CFW-08

User's Guide

Manual del Usuario

Manual do Usuário

Bedienungsanleitung

Manuel d'utilisation

Руководство пользователя

Gebruikers Handleiding

Användarinstruktioner

Motors | Energy | Automation | Coatings

X

MANUAL DO

A

INVERSOR DE

FREQÜÊNCI

Série: CFW-08

Software: versão 5.2

Idioma: Por tuguês

Documento: 0899.5241 / 10

02/2009

ATENÇÃO!

É muito importante conferir se a

versão de software do inversor é

igual à indicada acima.

Sumário das Revisões

g

ç

ç

A

(

)

A

g

(

)

A

A

A

(

)

A

A

ç

A

A

A

A

A

g

A

A

A

(

)

A

g

)

A

A

A

V

2

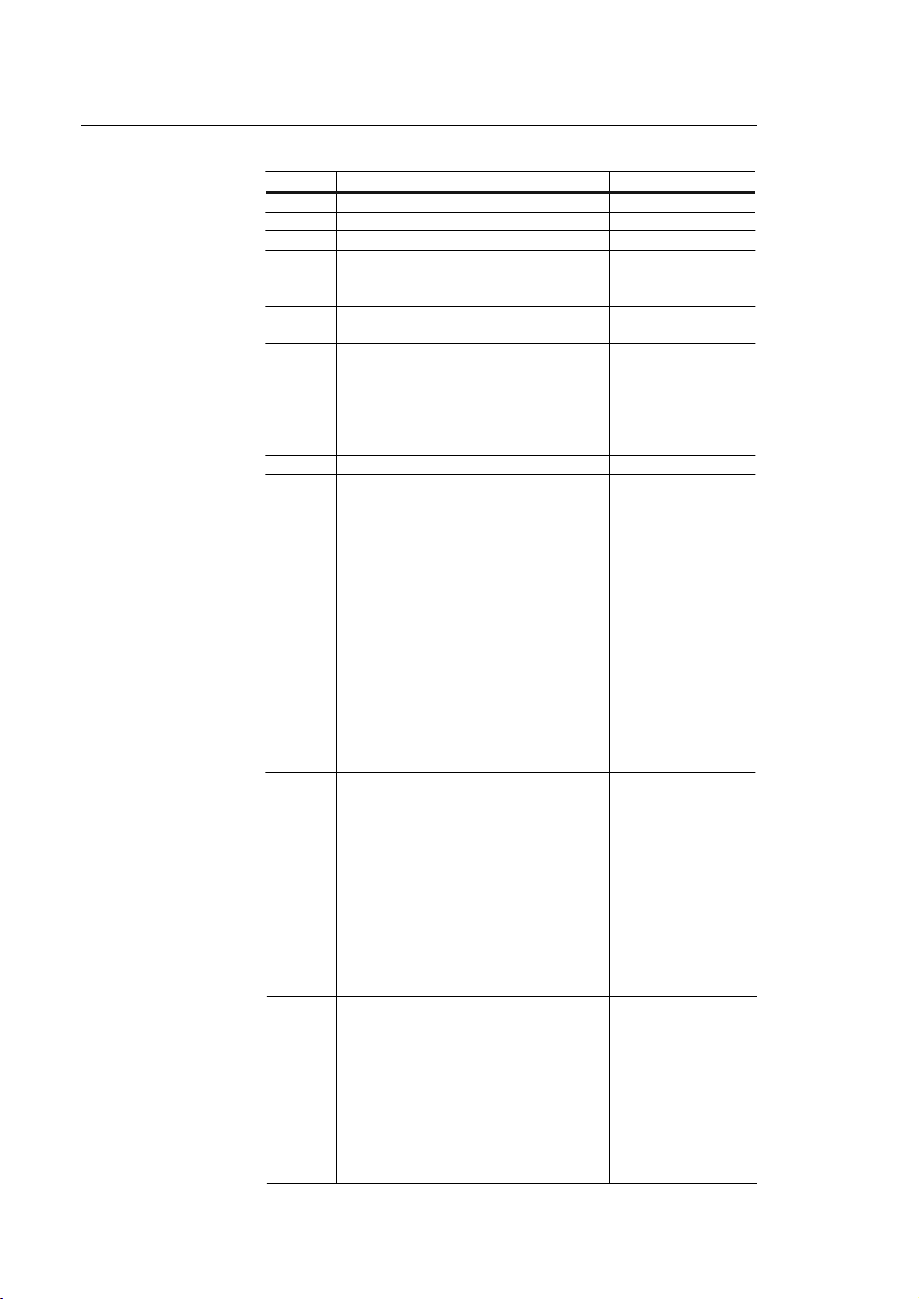

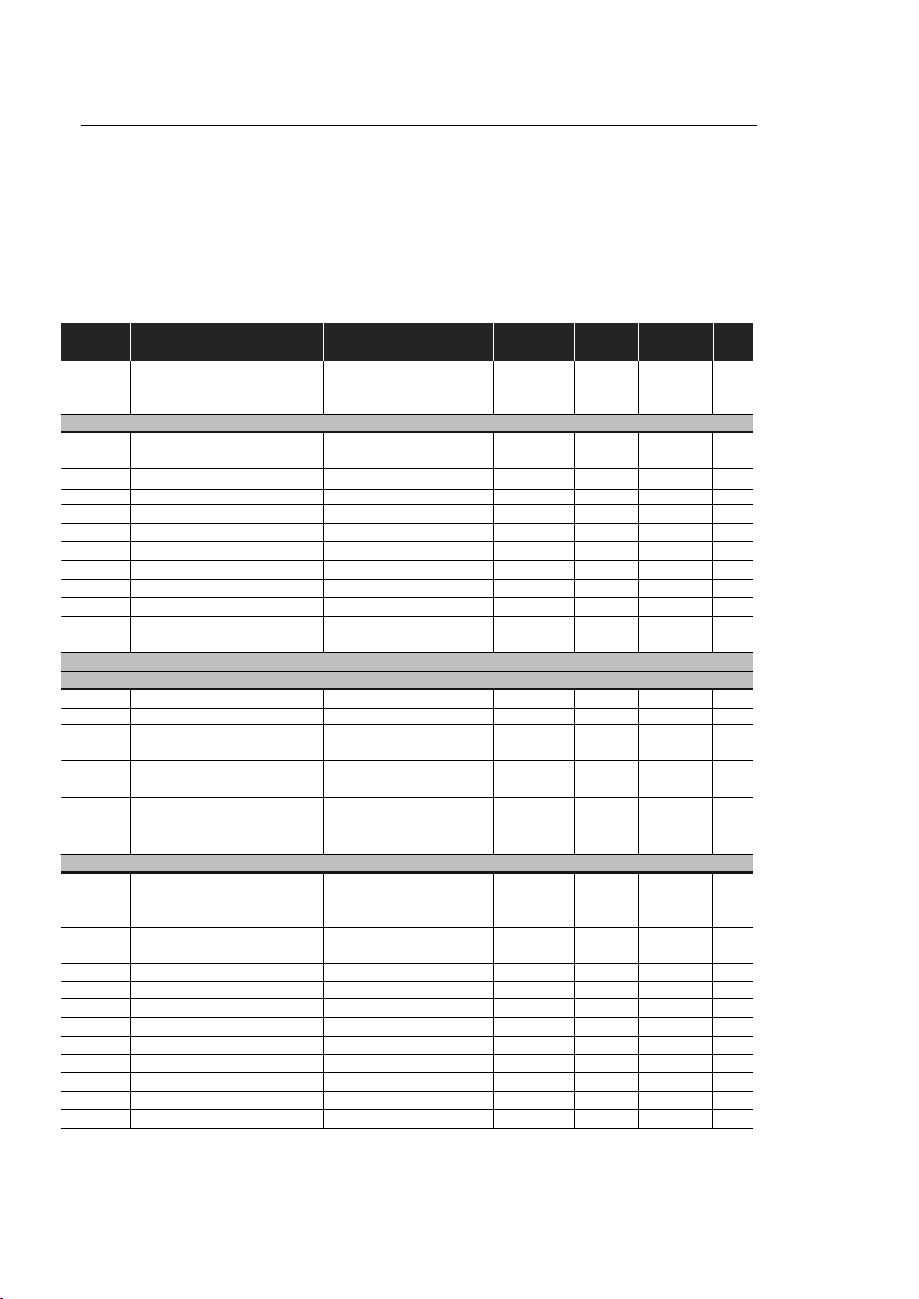

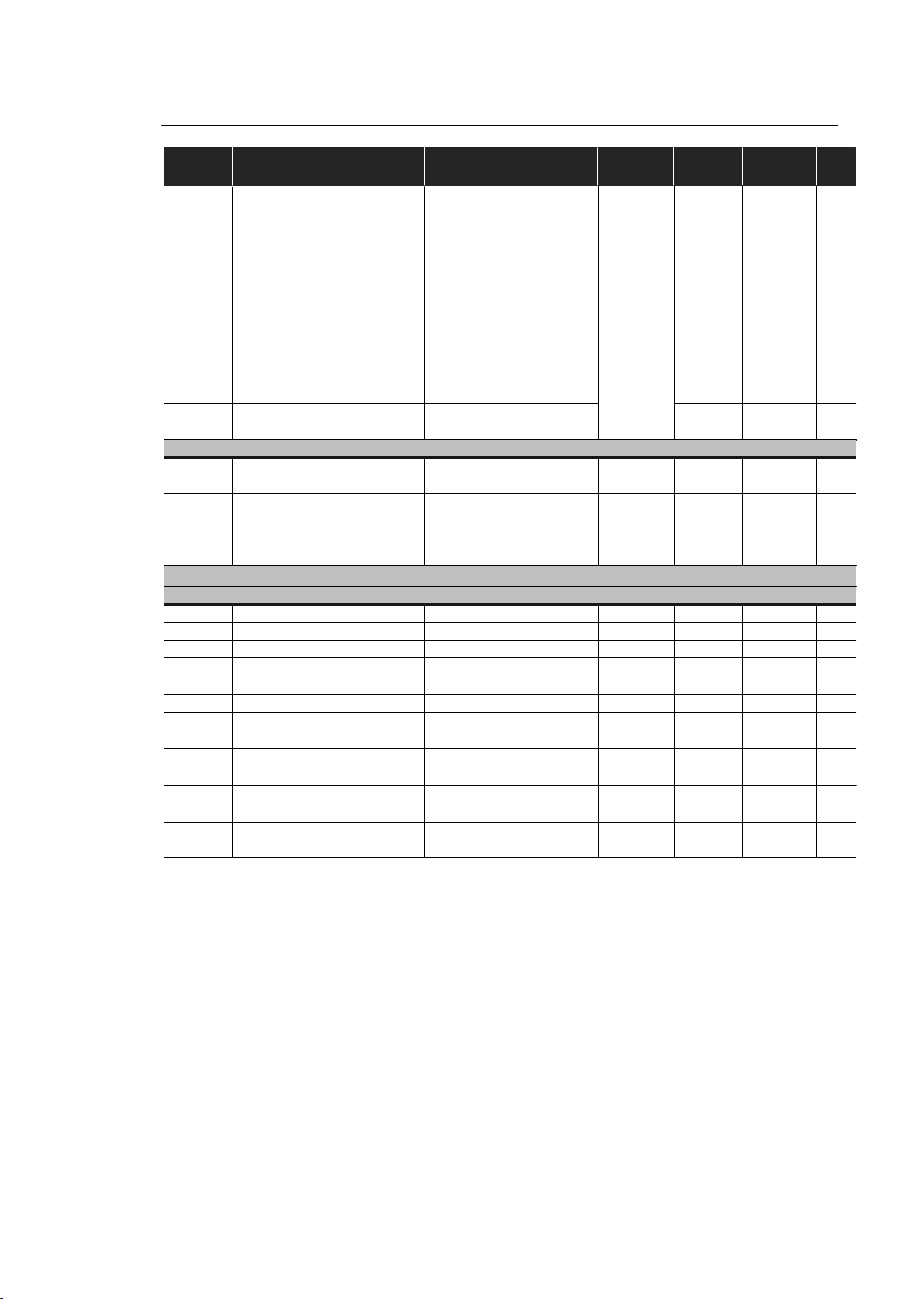

A tabela abaixo descreve as revisões ocorridas neste manual:

Revisão Descrição da Revisão Capítulo

1 Primeira Revisão 2RevisãoGeral 3RevisãoGeral 4 Inclusão do item 3.3 - Diretiva Européia Consulte o item 3.3

5 Inclusão HMIRemota Paralela, Consulte o item 8.3

6

7RevisãoGeral 8RevisãoGeral -

9RevisãoGeral

10

de Compatibilidade Eletroma

- Requisitos para Instala

Kits de Fixa

lteração do nome dos cabos da Consulte o item 8.5

Tabela de Materiais de Reposição

crescentado parâmetro P536 Consulte o item 6.3.5

Inclusão dos novos modelos

33 A/200-240 V e 24 A e 30 A/380-480 V

crescentadas novas funções de I/O Consulte o item 3.2.5

lteração na tabela de disjuntores Consulte o item 3.2.3

lteração na tabela de incompatibilidade Consulte o item 4.2.4

crescentados parâmetros P253, P267, Consulte o item 6.3

e P268 e novas fun

P235, P239, P295 e P404

lterado valor padrão de fábrica do Consulte o item 6.3.3

crescentado itens na tabela de Consulte o item 4.2.4

incompatibilidades de parâmetros

lterado itens de estoque W EG dos Consulte o capítulo 8

crescentada tabela de fluxo de ar dos Consulte o item

ventiladorespara monta

crescentado os seguintes opcionais: Consulte o capítulo 8

KRS-48 5-CFW08, KFB-CO-CFW08,

KFB-DN-CFW08 e KAC-120-CFW08

crescentado as versões A3 e A4 Consulte o item 2.4

crescentada a função Sleep Consulte o capítulo 6

parâmetros P212, P213 e P535

crescentada Zona Morta nas

EntradasAnaló

crescentados os módulos opcionais Consulte o item 8.9 e

KDC-24VR-CFW08 e KDC-24V-CFW 08 8.10

crescentados novos filtros de EMC Consulte o item 3.3.4

crescentadas notas das versões Consulte o item 2.4

CFW-08 Nema 4X e linha 575

ão e Revisão Geral Consulte o item 8.18

HMI Remota Paralela

Retirado item 7.5

e revisão

no cartão de controle

lteração no capítulo 3

Instalação e Conexão

de parâmetros

ões nos parâmetros

parâmetro P248

crescentado Erro 32 Consulte o item 7.1

dispositivos opcionais

do cartão de controle

Revisãogeral -

nética

ões

eral

22 A, 28 A e Consulte o item 9.1

em em painel 3.1.3.1

icas(P233

Í

ndic

e

Í

Í

Í

A

A

Referência Rápida dos Parâmetros,

Mensagens de Erro e Estado

I Parâmetros ................................................................... 8

II Mensagens de Erro .................................................... 16

III Outras Mensagens..................................................... 16

CAP

TULO 1

Instruções de Segurança

1.1 Avisos de Segurança no Manual.............................. 17

1.2 Avisos de Segurança no Produto ............................ 17

1.3 Recomendações Preliminares ................................ 17

CAP

TULO 2

Informações Gerais

2.1 Sobre o Manual ...................................................... 1 9

2.2 Versão de Software ................................................ 19

2.3 Sobre o CFW-08 .................................................... 20

2.4 Etiquetas de Identificação do CFW-08 .................... 24

2.5 Recebimento e Armazenamento.............................. 27

CAP

TULO 3

Instalação e Conexão

3.1 Instalaç ão Mecânica ............................................... 28

3.1.1 Ambiente.......................................................... 28

3.1.2 Dimensões do CFW-08 .................................... 28

3.1.3 Posicionamento e Fixação ............................... 30

3.1.3.1 Montagem em Painel............................... 32

3.1.3.2 Montagem em Superfície ......................... 32

3.2 Instalação Elétrica................................................... 3 3

3.2.1 Bornes de Potência e Aterramento.................... 33

3.2.2 Localização das Conexões de Potência,

terramento e Controle..................................... 35

3.2.3 Fiação de Potência/Aterramento e Disjuntores .. 36

3.2.4 Conexões de Potência ..................................... 37

3.2.4.1 Conexões da Entrada CA ........................ 39

3.2.4.2 Conexões da Saída ................................. 40

3.2.4.3 Conexões de Aterramento ....................... 40

3.2.5 Conexões de Sinal e Controle........................... 42

3.2.5.1 Entradas Digitais como Ativo Baixo

(S1:1 em OFF)........................................ 46

3.2.5.2 Entradas Digitais como Ativo Alto

(S1:1 em ON).......................................... 47

3.2.6

cionamentos Típicos ...................................... 48

Í

ndic

e

Í

I

Í

Í

o

3.3 Diretiva Européia de Compatibilidade

Eletromagnética - Requisitos para Instala ções ........ 51

3.3.1 Instalação ......................................................... 51

3.3.2 Especificação dos Níveis de Emissão e

Imunidade ........................................................ 52

3.3.3 Invers ores e Filtros............................................ 54

3.3.4 Características dos Filtros de EMC ................... 57

CAP

TULO 4

Uso da HM

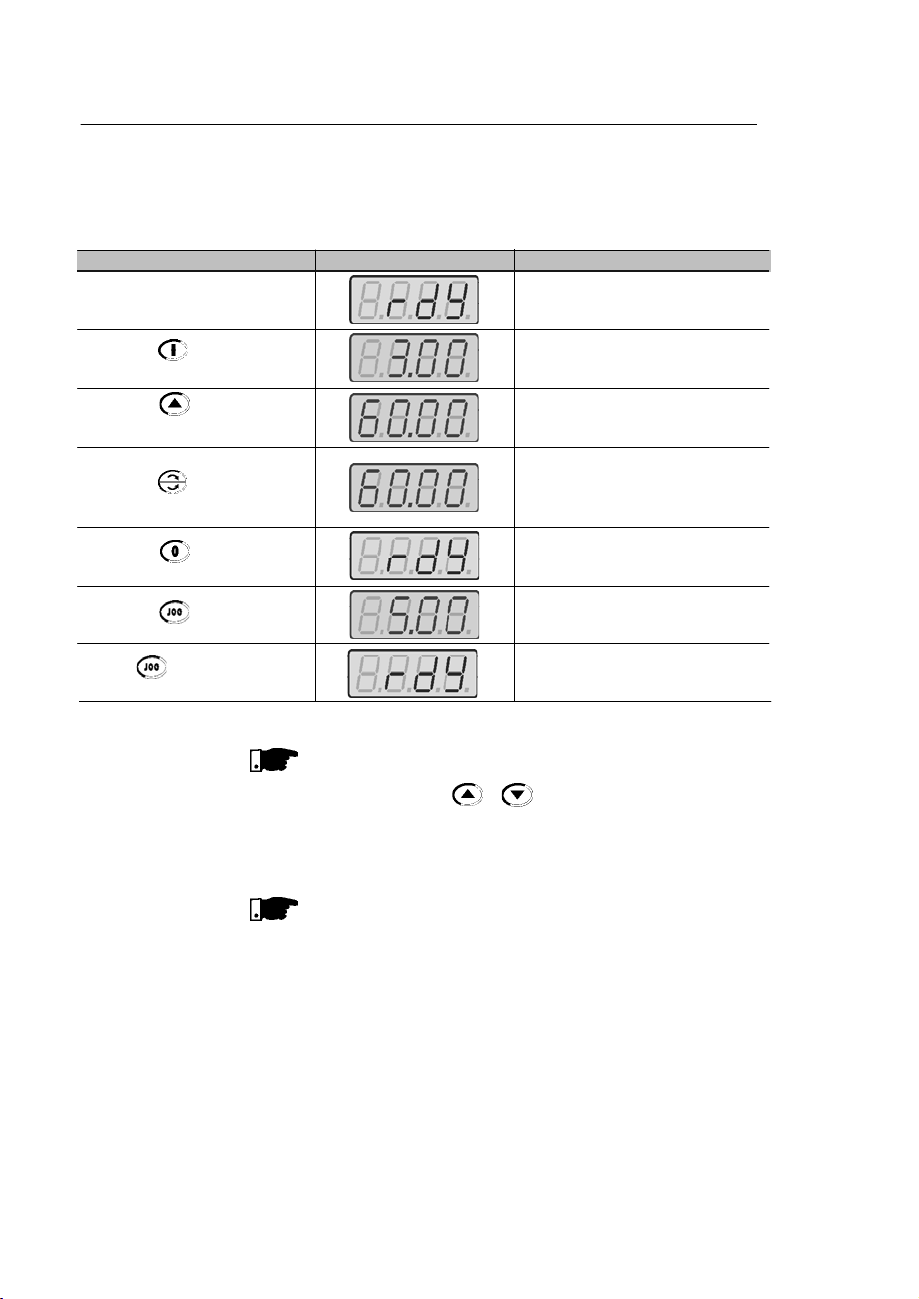

4.1 Descrição da Interface Homem-Máquina ................. 67

4.2 Uso da HMI ............................................................. 68

4.2.1 Uso da HMI para Operação do Inversor ............. 6 9

4.2.2 Sinalizaç ões/Indicações no Display da HMI ....... 7 0

4.2.3 Parâmetros de Leitura ...................................... 71

4.2.4 Visualização/Alteração de Parâmetros .............. 71

CAP

TULO 5

Energização/Colocação em Funcionamento

5.1 Preparação para Energizaç ão ................................ 74

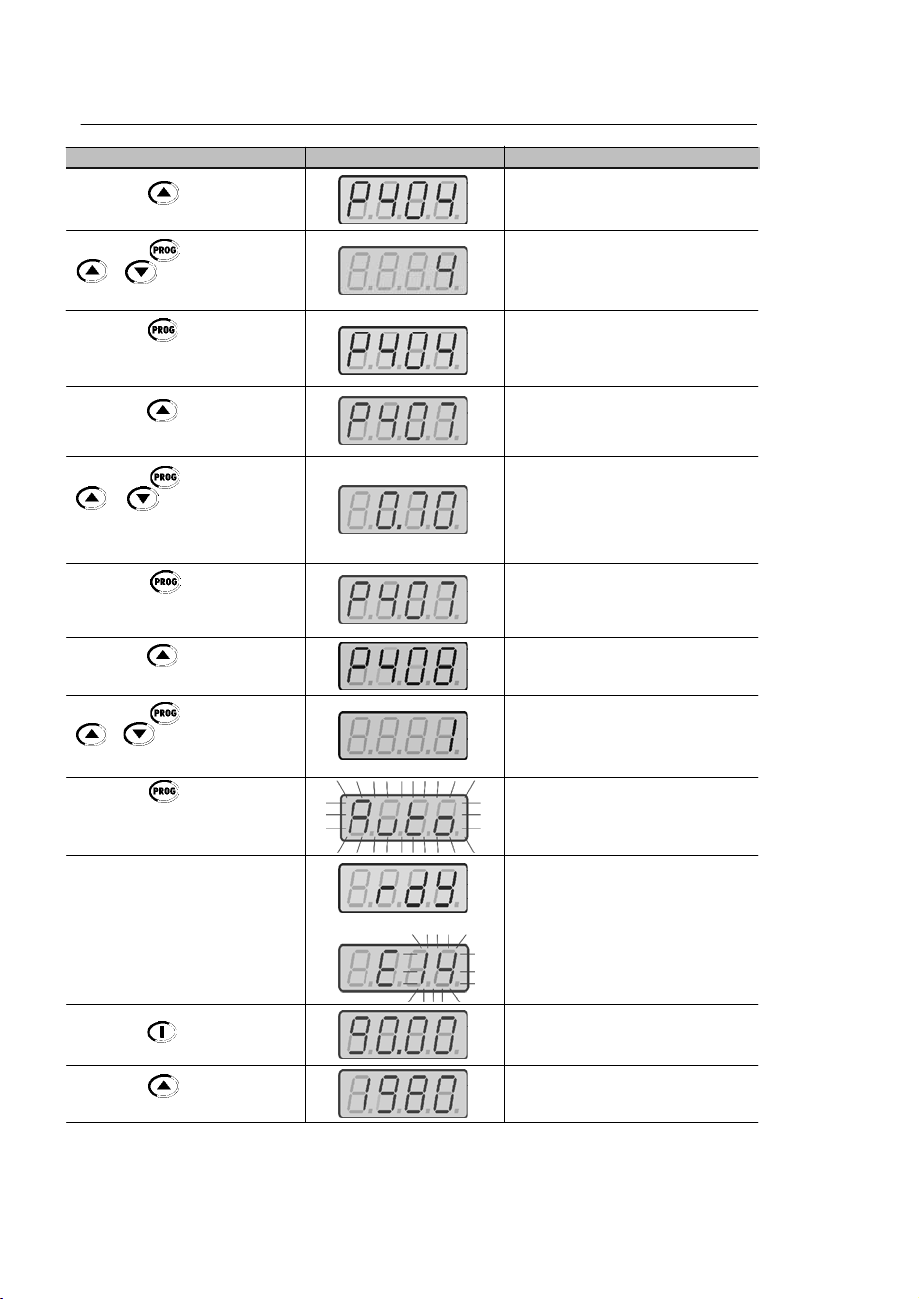

5.2 Primeira Energização ............................................. 74

5.3 Colocação em Funcionamento ................................ 75

5.3.1 Colocação em Funcionamento - Operação pel a

HMI - Tipo de Controle: V/F Linear (P202 = 0) ...... 76

5.3.2 Colocação em Funcionamento - Operação via

Bornes - Tipo de Controle: V/F Linear (P202 = 0). 77

5.3.3 Colocação em Funciona me nto - Operação

pela HMI - Tipo de Controle: Vetorial (P202 = 2). 78

CAP

TULO 6

Descrição Detalhada dos Parâmetros

6.1 Simbologia Utilizada............................................... 83

6.2 Introduçã

6.2.1 Modos de Controle (Escalar/Vetorial) ............... 83

6.2.2 Controle V/F (Escalar) ...................................... 83

6.2.3 Controle Vetorial (VVC) .................................... 84

6.2.4 Fontes de Referência de Freqüência ................ 85

6.2.5 Comandos ....................................................... 88

6.2.6 Definição das Situações de Operação

6.3 Relação dos Parâmetros ........................................ 89

6.3.1 Parâme tros de Acesso e de Leitura - P000 a P099 . 90

6.3.2 Parâmetros de Regulação - P100 a P199 ......... 92

6.3.3 Parâmetros de Configuração - P200 a P398 ... 102

6.3.4 Parâmetros do Motor - P399 a P499 ............... 128

............................................................... 83

Local/Remoto................................................... 88

Í

ndic

e

Í

Í

6.3.5 Parâmetros das Funções Especiais - P500 a P599 . 131

6.3.5.1 Introdução ............................................. 131

6.3.5.2 Descrição ............................................. 132

6.3.5.3 Guia para Colocação em Funcionamento . 134

CAP

TULO 7

Solução e Prevenção de Falhas

7.1 Erros e Possíveis Causas ..................................... 141

7.2 Solução dos Problemas mais Freqüentes ............. 144

7.3 Contato com a Assistência Técnica....................... 145

7.4 ManutençãoPreventiva......................................... 145

7.4.1 Instruções de Limpeza .................................... 146

CAP

TULO 8

Dispositivos Opcionais

8.1 HMI-CFW08-P...................................................... 149

8.1.1 Instruções para Inserção e Retirada da

HMI-CFW08-P................................................ 149

8.2 TCL-CFW08 ......................................................... 149

8.3 HMI-CFW08-RP ................................................... 150

8.3.1 Instalaçãoda HMI-CFW08-RP ........................ 1 5 0

8.4 MIP-CFW08-RP ................................................... 151

8.5 CAB-RP-1, CAB-RP-2, CAB-RP-3, CAB-RP-5,

CAB-RP-7.5, CAB-RP-10 ..................................... 151

8.6 HMI-CFW 08-RS ................................................... 151

8.6.1 Instalaçãoda HMI-CFW08-RS ........................ 1 5 2

8.6.2 Colocação em Funcionamento da

HMI-CFW08-RS ............................................. 152

8.6.3 Função Copy da HMI-CFW08-RS ................... 153

8.7 MIS-CFW08-RS ................................................... 153

8.8 CAB-RS-1, CAB-RS-2, CAB-RS-3, CAB-RS-5,

CAB-RS-7.5, CAB-RS-10 ..................................... 153

8.9 KDC-24VR-CFW08 .............................................. 15 4

8.10 KDC-24V-CFW08 .............................................. 155

8.11 KCS-CFW08 ...................................................... 156

8.11.1 Instruções para Inserçãoe Retirada da

KCS-CFW 08 .............................................. 157

8.12 KSD-CFW08 ...................................................... 157

8.13 KRS-485-CFW08 ............................................... 158

8.14 KFB-CO-CFW08 ................................................ 159

8.15 KFB-DN-CFW08................................................ 1 6 0

8.16 KAC-120-CFW 08, KAC-120-CFW08-N1M1

KAC-120-CFW08-N1M2 .................................... 16 2

8.17 KMD-CFW08-M1 ............................................... 163

8.18 KFIX-CFW08-M1, KFIX-CFW08-M2................... 16 4

8.19 KN1-CFW08-M1,KN1-CFW08-M2 .................... 16 5

8.20 Filtros Supressores de RFI ................................. 1 6 6

Í

ndic

e

8.21 Reatância de Rede............................................. 167

8.21.1 Critérios de Uso .......................................... 167

8.22 Reatância de Carga............................................ 170

8.23 Frenagem Reos tática ......................................... 171

8.23.1 Dimensionamento....................................... 171

8.23.2 Instalação ................................................... 172

8.24 Comunicação Serial ........................................... 1 7 3

8.24.1 Introdução................................................... 1 7 3

8.24.2 Descrição das Interfaces RS-485 e RS-232 ... 175

8.24.2.1 RS-485 ............................................ 175

8.24.2.2 RS-232 ............................................ 176

8.24.3 Definições .................................................. 177

8.24.3.1 Termos Utilizados ............................. 177

8.24.3.2 Resolução dos

Parâmetros/Variáveis ....................... 177

8.24.3.3 Formato dos Caracteres .................. 177

8.24.3.4 Protocolo ......................................... 178

8.24.3.5 Execução e Teste de Telegrama ....... 180

8.24.3.6 Seqüência de Telegramas ................ 180

8.24.3.7 Códigos de Variáveis ....................... 180

8.24.4 Exemplos de Telegramas ............................ 181

8.24.5 Variáveis e Erros da Comunição Serial ....... 18 2

8.24.5.1 Variáveis Básicas ............................ 182

8.24.5.2 Exemplo s de Telegramas com

Variáveis Básicas ............................. 184

8.24.5.3 Parâmetros Relacionados à

Comunicação Serial .......................... 185

8.24.5.4 Erros Relacionados à

Comunicação Serial ........................ 18 6

8.24.6 Tempos para Lei tur a/Escrita de Telegramas ... 186

8.24.7 Conexão Física RS-232 e RS-485 .............. 187

8.25 Modbus-RTU ...................................................... 188

8.25.1 Introdução ao Protocolo Modbus-RTU ........... 188

8.25.1.1 Modos de Transmissão...................... 188

8.25.1.2 EstruturadasMensagens no Modo RTU.. 188

8.25.2 Operação do CFW-08 na Rede Mod bus-RTU .. 191

8.25.2.1 Descrição das Interfaces RS-232 e

RS-485 ............................................. 191

8.25.2.2 Configurações do Inversor na Rede

Modbus-RTU ..................................... 19 2

8.25.2.3 Acesso aos Dados do Inversor ........... 192

8.25.3 Descrição Detalhada das Funções ............... 196

8.25.3.1 Função 01 - Read Coils ..................... 196

8.25.3.2 Função 03 - Read Holding Register .... 19 7

8.25.3.3 Função 05 - Write Single Coil ............. 1 9 8

8.25.3.4 Função 06 - W rite Single Register ...... 1 99

8.25.3.5 Função 15 - W rite Multiple Coils ......... 199

8.25.3.6 Função 16 - Write Multiple Registers .. 201

8.25.3.7 Função 43 - Read Device

Identification ...................................... 202

8.25.4 Erros da Comunicação Modbus-RTU ............ 2 0 3

8.25.4.1 Mensagens de Erro ........................... 204

Í

ndic

e

Í

a

CAPÍTULO 9

Características Técnicas

9.1 Dados da Potência............................................... 205

9.1.1 Rede 200-240 V ............................................. 205

9.1.2 Rede 380-480 V ............................................. 206

9.2 Dados da Eletrônica/Ger ais .................................. 209

9.3 Dados dos Motores W EG Standard IV Pólos......... 21 0

CAP

TULO 10

Garantia

Condições Gerais de Garantia para

Inversores de Freqüênci

CFW -08 ................................ 212

CFW-08 - REFERÊNCIA RÁPIDA DOS PARÂMETROS

A

ç

A

(

)

)

m

A

V

(

(

)

V

r

r

y

(

(

)

ç

ç

ç

ç

g

REFERÊNCIA RÁPIDA DOS PARÂMETROS, MENSAGENS DE ERRO E ESTADO

Software: V5.2X

plicação:

Modelo:

o

N.

de série:

Responsável:

Data://.

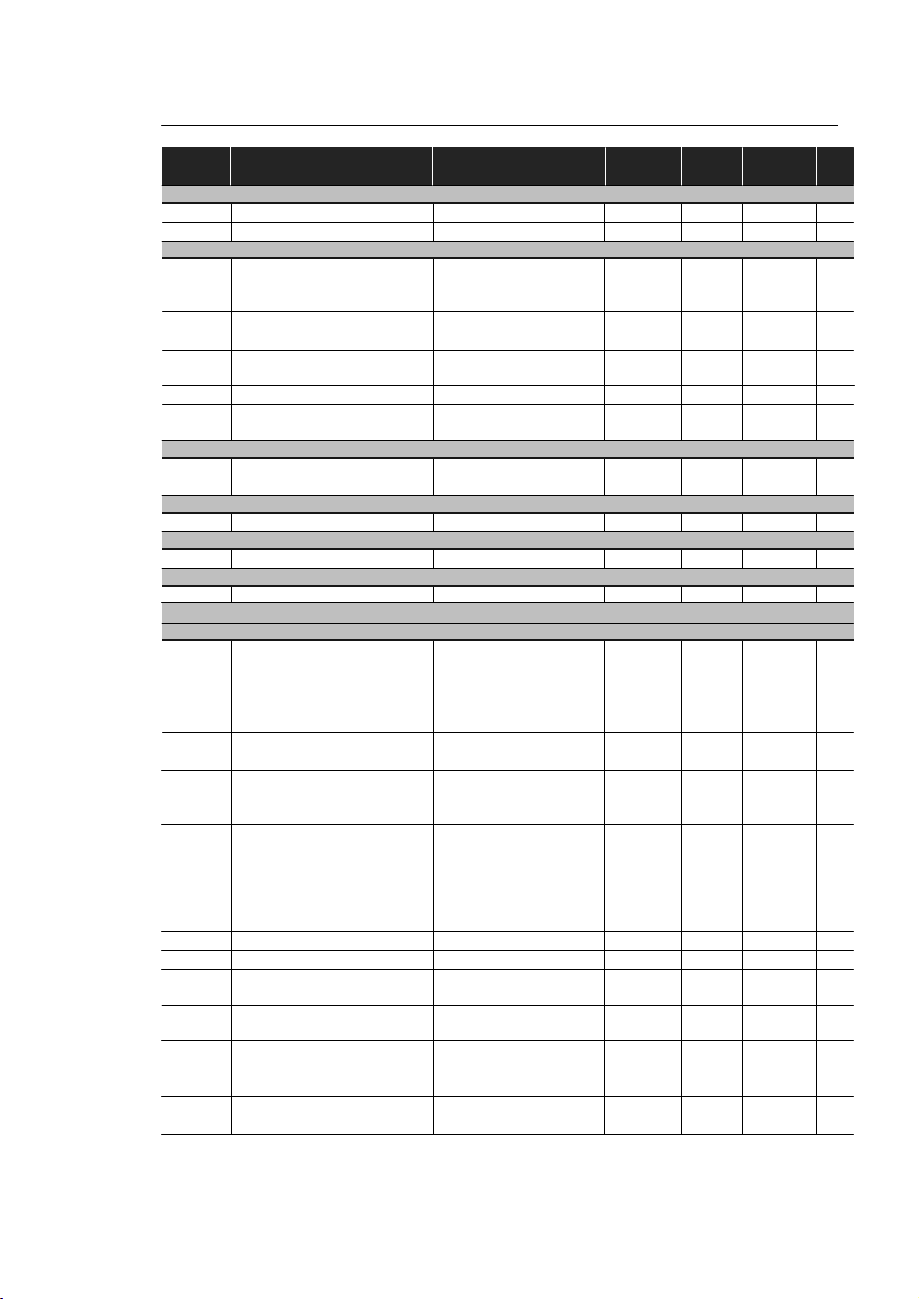

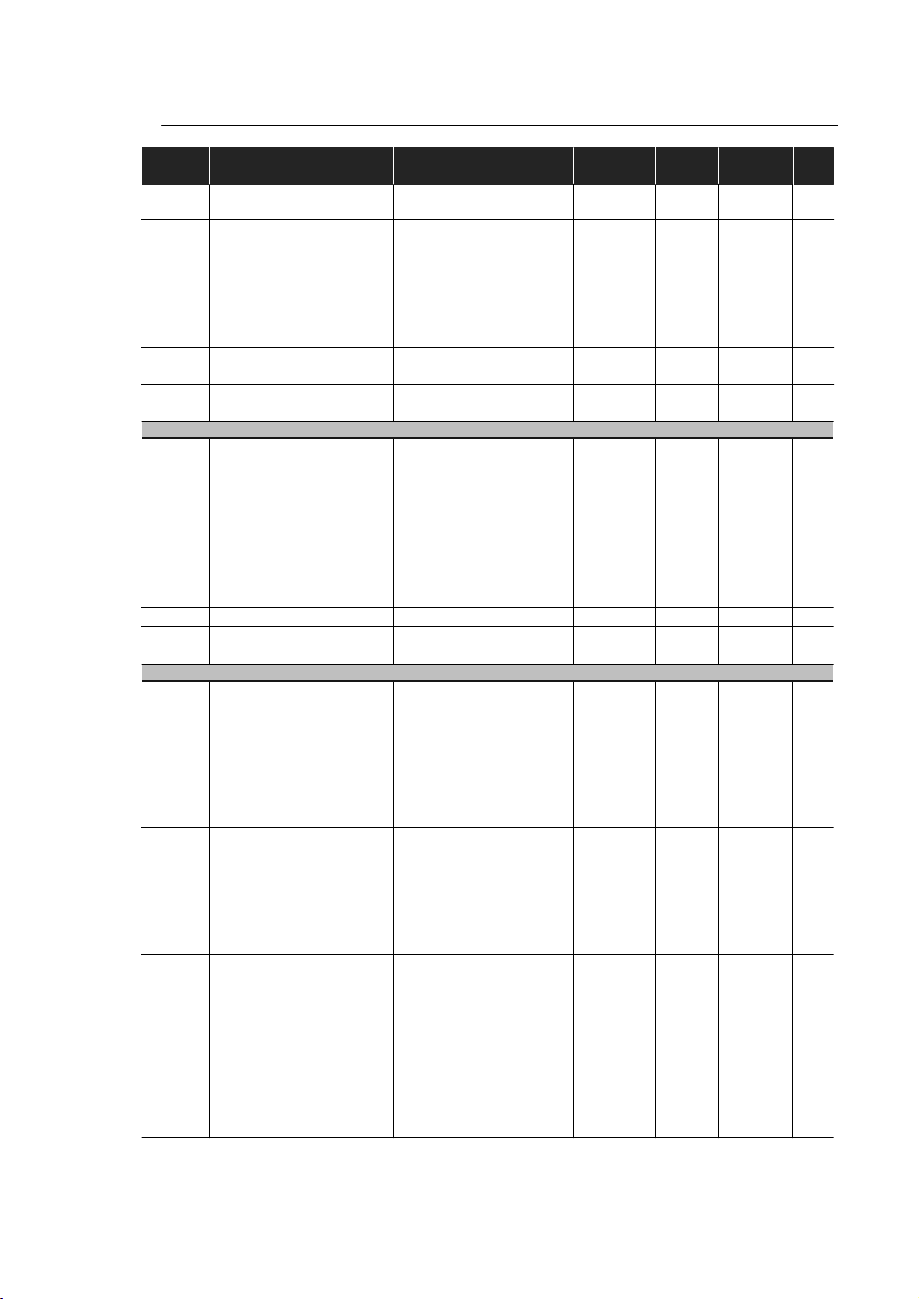

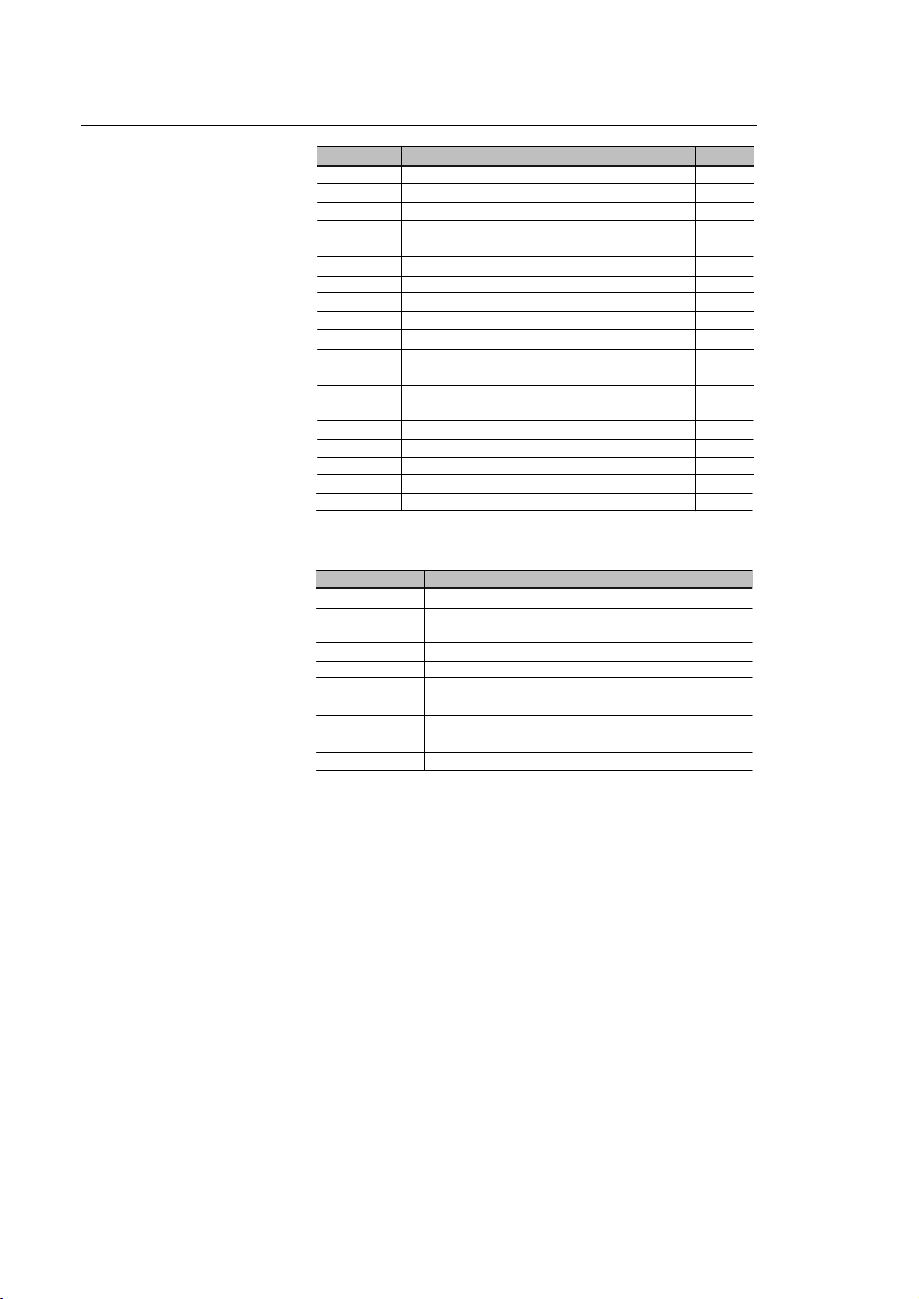

I. Parâmetros

Parâmetro Função

P000 Parâmetro de Acesso 0 a 4 = Leitura 0 - 90

P002 Valor Proporcional à 0 a 6553 - - 90

P003 Corrente de Saída(Motor

P004 Tensão do Circuito Intermediário 0 a 862 -

P005 Freqüência de Saída

P007 Tensãode Saída

P008 Temperatura do Dissi pado

P009

P014 Último Erro Ocorrido 00 a 41 - - 91

P023 Versão de Software x .

P040 Variávelde Processo

P100 Tempo de Ac elera

P101 Tempo de Desacelera

P102 Tempo d e Aceler a

P103 Tempo de Desacelera

P104 RampaS 0=Inativa 0 - 92

P120 Backup da Referência Di

P121 Referência de Freqüência P133 a P134 3.00 Hz 93

P122 Referência JOG 0.00 a P134 5.00 Hz 94

P124 Referência 1 Multispeed P133 a P134 3.00 Hz 94

P125 Referência 2 Multispeed P133 a P134 10.00 Hz 94

P126 Referência 3 Multispeed P133 a P134 20.00 Hz 94

P127 Referência 4 Multispeed P133 a P134 30.00 Hz 95

P128 Referência 5 Multispeed P133 a P134 40.00 Hz 95

P129 Referência 6 Multispeed P133 a P134 50.00 Hz 95

P130 Referência 7 Multispeed P133 a P134 60.00 Hz 95

P131 Referência 8 Multispeed P133 a P134 66.00 Hz 95

PARÂMETROS DE LEITUR

Freqüência

(1)

Torquedo Moto

Valor % x P528

PARÂMETROS DE REGUL AÇÃO - P100 a P199

Rampas

2ª Rampa

2ª Rampa

Referência d a Freqüência

pelas Teclas HMI

P208 x P005

Motor)0.00 a 300.0 - Hz 90

Motor

PID)0 a 6553 - - 91

ão 0.1 a 999 5.0 s 92

ão 0.1 a 999 10.0 s 92

ão da 0.1 a 999 5.0 s 92

ão da 0.1 a 999 10.0 s 92

ital 0 = Inativo 1 - 93

Faixa de Valores

5=Altera

6 a 999 = Leitura

- P002 a P099

0 a 1.5xI

0 a 600 25 a 110 - ºC 91

0.0 a 150.0 - % 91

1=50%

2 = 100 %

1=Ativo

2 = Backup por P121

ão

no

z--91

Ajuste

de Fábrica do Usuário

Unidade

-

Ajuste

Pág.

90

90

90

8

CFW-08 - REFERÊNCIA RÁPIDA DOS PARÂMETROS

(

)

(

x

)

(

)

(

)

g

(

m

)

ç

V

g

m

m

A

m

m

A

r

(

)

(

)

g

g

ç

ç

r

r

y

y(

)

)

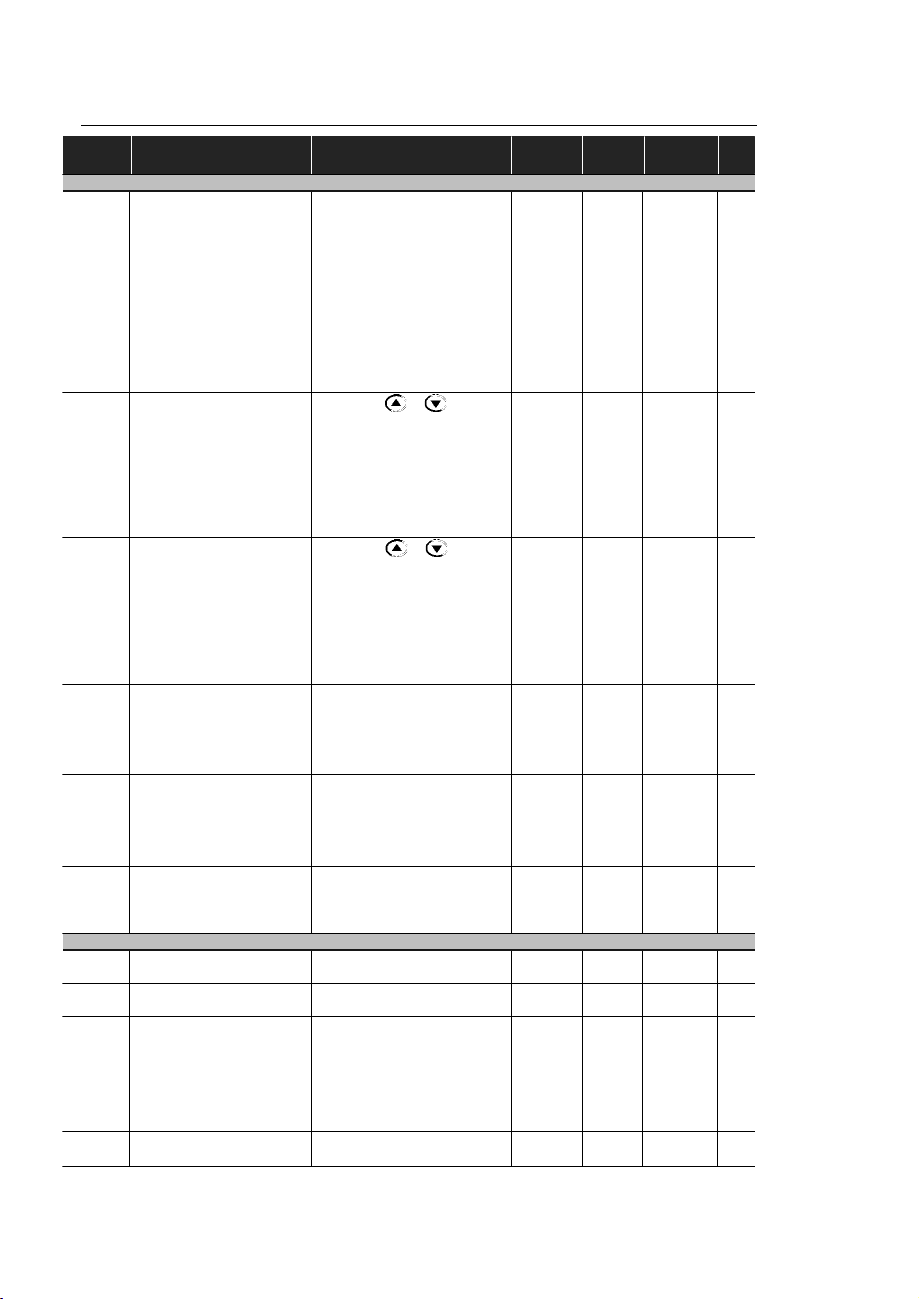

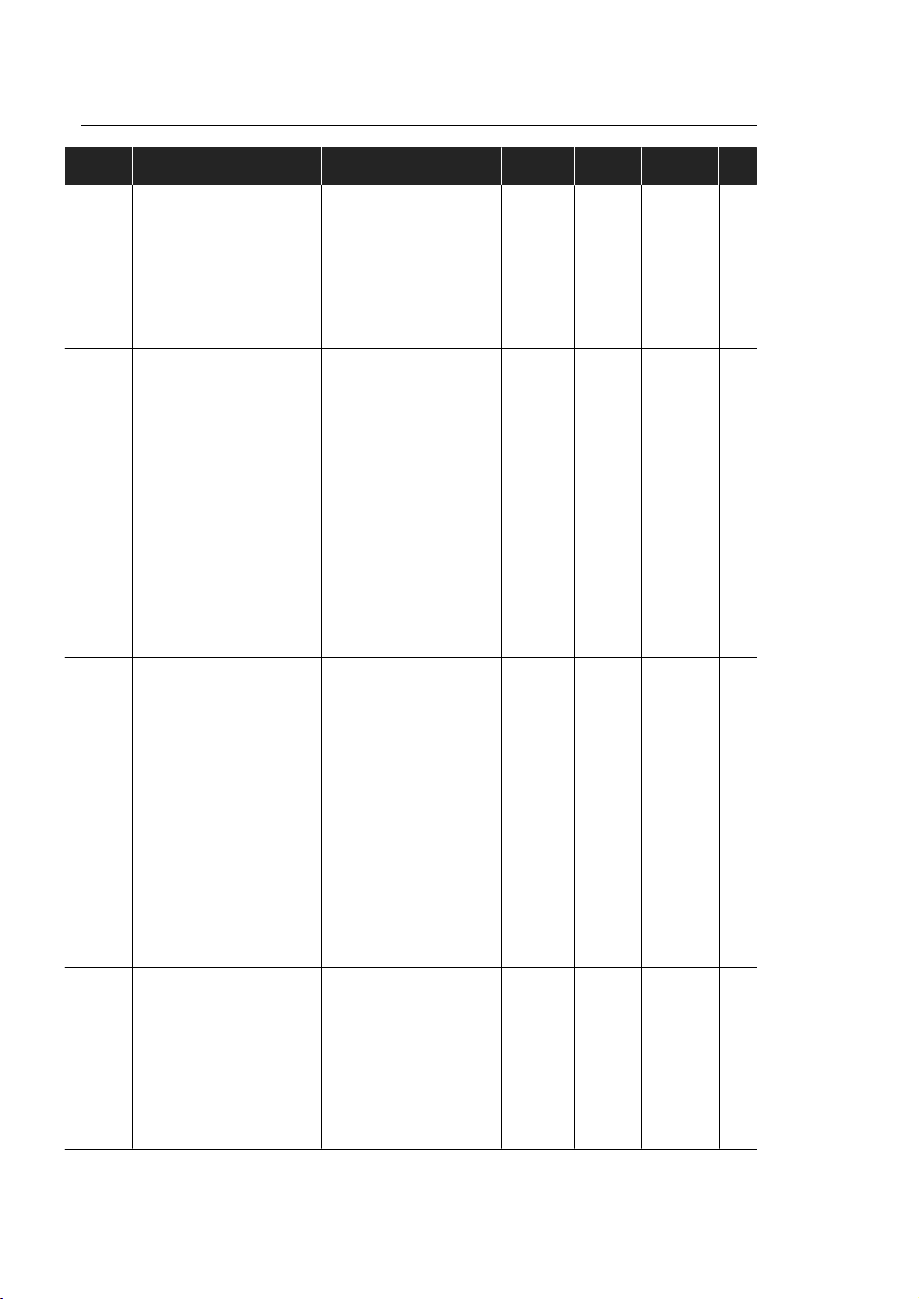

Parâmetro Função

Faixa de Valores

Ajuste

de Fábrica doUsuário

Unidade

Ajuste

Limites de Freqüência

P133 Freqüência Mínima

P134 Freqüência Máxima

P136

Boost de Torque Manual 0.0 a 30.0 5.0 ou % 96

Controle V/F

(2) (*)

Compensação IxR

(2)

P137

P138

P142

P145

Boost de TorqueAutomático 0.00 a 1.00 0.00 - 97

Compensação IxRAutomática

(2)

Compensaçãode 0.0 a 10.0 0.0 % 97

Escorre

(2) (3)

(2) (3)

amento

Tensão de Saída Máx ima 0 a 100 100 % 98

Freqüência de Início de P133 a P134 60.00 Hz 98

Enfraquecimento de Campo

Regulação Tensão CC

P151 Nível deAtua

F

min

F

ma

0.00 a P134 3.00 Hz 95

P133 a 300.0 66.00 Hz 96

2.0 ou

1.0

F

no

ão da Regulaçãoda Linha 200 V: 325 a 410 380

(*)

Tensãodo Circuito Intermediário Linha 400 V: 564 a 820 780

Corrente de Sobrecarga

P156 Correntede Sobrecar

Limitação de Corrente

P169 Corrente Máxima de Saída 0.2xI

Controle de Fluxo

(1)

P178

Fluxo Nominal 50.0 a 150 100 % 101

adoMotor0.2xI

no

no

a1.3xI

a2.0xI

no

no

1.2xP401

1.5xP295

PARÂMETROS DE CONFIGURAÇÃO - P200 a P398

P202

Tipo de Controle 0 = V/F Linea

0 - 102

Parâmetros Genéricos

(3)

Escalar

1 = V/F Quadrático

Escalar

P203

P204

(3)

Seleção de Funções Especiais 0 = Nenhuma 0 - 103

(3)

Carrega Parâmetros com 0 a 4 = Sem Função 0 - 104

Padrão de Fábrica 5 = Carre

2 = Vetorial Sensorless

1=Re

ulador PID

a Padrão de

Fábrica

P205 Sele

ão do Parâmetro 0 = P005 2 - 104

de Leitura Indicado 1 = P003

2 = P002

3 = P007

4, 5 = Sem Fun

ão

6 = P040

P206 Tempo de Auto-Reset 0 a 255 0 s 104

P208 Fator de Escala da Referência 0.00 a 99.9 1.00 - 104

P212 Freqüência paraAtivar o 0.00 a P134 0.00 Hz 105

Modo Dormi

P213 Intervalo deTempoparaAtivar0.1 a 999 2.0 s 105

P215

P219

Função Cop

(3)

Ponto de Início da Redução da 0.00 a 25.00 6.00 Hz 107

0=SemFunção 0 - 106

1=Cop

inversor o HMI

2=Paste(HMI o inversor

o Modo Dormi

(3)(4)

Freqüênciade Chaveamento

(*) O padr ão de fábric a do parâmetro P136 depende do inver sor, confor me a seguir:

- modelos 1.6-2.6-4.0-7.0 A/200-240 V e 1.0-1.6-2.6-4.0 A/380-480 V: P136 = 5.0 %;

- modelos 7.3-10-16 A/200-240 V e 2.7-4.3-6.5-10 A/380-480 V: P136 = 2.0 %;

- modelos 22-28-33 A/200-240 V e 13-16-24-30 A/380-480 V: P136 = 1.0 %.

Pág.

99

100

101

9

CFW-08 - REFERÊNCIA RÁPIDA DOS PARÂMETROS

(

)

(

)

(

)

(

)

ç

ç

ç

ç

x

A

A

/

A

(

)V

A

A

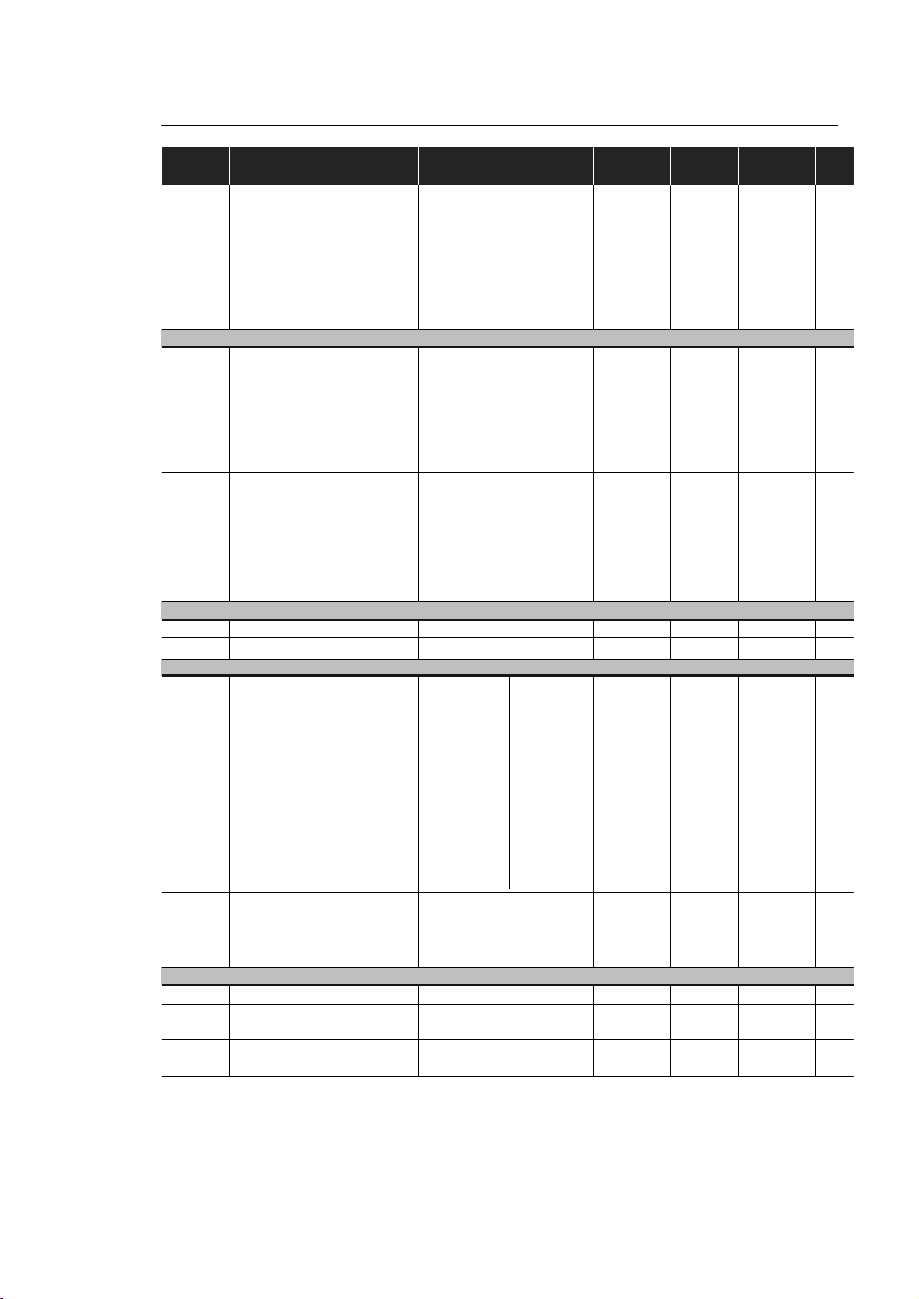

Parâmetro Função

Definição Local/Remoto

(3)

P220

Seleção da Fonte 0 = Sempre Local 2 - 108

Faixa de Valores

Ajuste

de Fábrica doUsuário

Unidade

Ajuste

Pág.

Local/Remoto 1 = Sempre Remoto

2 = Tecla HMI-CFW08-P ou

HMI-CFW08-RP

default:local

3 = Tecla HMI-CFW08-P ou

HMI-CFW08-RP

default: remoto

4 = DI2 a DI4

5 = Serial ou Tecla

HMI-CFW08-RS

default:local

6 = Serial ou Tecla

P221

(3)

Seleção da Referência 0 = Teclas e HMI 0 - 109

HMI-CFW08-RS

default: remoto

de Velocidade - 1 = AI1

Situa

ão Local 2, 3 = AI2

4=E.P.

5=Serial

6 = Multispeed

7 = Soma AI t 0

P222

(3)

Seleção da Referência 0 = Teclas e HMI 1 - 109

8 = Soma AI

de Velocidade - 1 = AI1

Situa

ão Remoto 2, 3 = AI2

4=E.P.

5=Serial

6 = Multispeed

7 = Soma AI t 0

P229

(3)

Seleção de Comandos - 0 = Teclas HMI-CFW08-P ou 0 - 109

ão Local HMI-CFW08-RP

Situa

8 = Soma AI

1 = Bornes

2 = Serial ou Teclas

P230

(3)

Seleção de Comandos - 0 = Teclas HMI-CFW08-P ou 1 - 109

Situa

ão Remoto HMI-CFW08-RP

HMI-CFW08-RS

1 = Bornes

2 = Serial ou Teclas

P231

(3)

Seleção do Sentido de Giro - 0 = Horário 2 - 110

HMI-CFW08-RS

Local e Remoto 1 = Anti-horário

2 = Comandos

3=DI

Entrada (s) Analógica (s)

P233 Zona Morta das Entradas 0 = Inativa 1 - 110

nalógicas 1 = Ativa

P234 Ganho da Entrada 0.00 a 9.99 1.00 - 111

P235

Sinal da Entrada 0 =(0a10)V/(0a20)mA

nalógicaAI1

-10 a +10

(**)

0- 112

nalógicaAI1

(3) (5)

1=(4a20)m

2=DI5PNP

3=DI5NPN

4 = DI5TTL

5=PTC

P236 Offset da Entrada -999 a +999 0.0 % 113

nalógicaAI1

(**) Somente disponível no cartão de controle A2 (consulte o item 2.4). Para programação consulte a descrição detalhada do parâmetro P235.

10

CFW-08 - REFERÊNCIA RÁPIDA DOS PARÂMETROS

A

/

A

(

)V

A

A

g

)

)

A

)

)

(

)

g

A

(

A

ç

ç

g

ç

(

)

g

(

)

Parâmetro Função

(6)

P238

P239

Ganho da Entrada 0.00 a 9.99 1.00 - 113

nalógicaAI2

(3)(5) (6)

Sinal da Entrada 0 =(0a10)V/(0a20)mA

nalógicaAI2

Faixa de Valores

-10 a +10

Ajuste

de Fábrica do Usuário

(**)

Unidade

0- 113

Ajuste

Pág.

1=(4a20)m

2=DI6PNP

3=DI6NPN

4 = DI6TTL

P240

(6)

Offset da Entrada -999 a +999 0.0 % 113

5=PTC

nalógicaAI2

P248 Constante de Tempo do Filtro 0 a 200 1 0 ms 113

P251

das EntradasAnaló

Saída Analógica

(6)

Função da Saída 0 = Freqüência de Saída(Fs

icas(AIs

0- 114

nalógica AO 1 = Freqüência de Entrada(Fe

2 = Corrente de Saída(Is

3, 5, 8 = Sem Função

4 = Torque

6 = Variável de Processo

PID

7 = CorrenteAtiva

(6)

P252

Ganhoda SaídaAnalógicaAO 0.00 a 9.99 1.00 - 114

P253 Sinal da Saída Analó

Entradas Digitais

(3)

P263

Função da Entrada Digital 0 = Sem Função ou Habilita 0 - 115

9 = Setpoint PID

icaAO 0 =(0a10)V/(0a20)m

1=

4a20)m

0- 114

DI1 Geral

1 a 7 e 10 a 12 = Habilita

Geral

o

8=Avan

9=Gira/Pára

P264

13 = Avan

(3)

Função da Entrada Digital 0 = Sentido de Giro 0 - 115

14 = Li

ocom2arampa

a

DI 2 1 = Local/Remoto

P265

2a6e9a12=SemFun

7 = Multispeed

8=Retorno

13 = Retorno com 2

(3) (7)

Função da Entrada Digital 0 = Sentido de Giro 10 - 115

14 = Desli

a

MS2

a

rampa

ão

DI 3 1 = Local/Remoto

2 = Habilita Geral

3=JOG

4 = Sem Erro Externo

5 = Acelera E.P.

a

6=2

Rampa

7 = Multispeed

MS1

8=SemFunção ou

Gira/Pára

(**) Somente disponível no cartão de controle A2 (consulte o item 2.4). Para programação consulte a descrição detalhada do parâmetro P235.

11

CFW-08 - REFERÊNCIA RÁPIDA DOS PARÂMETROS

ç

ying

(

)

(

)

(

)

ç

ying

(

)

(

)

ç

ying

ç

(

)

ç

ç

Parâmetro Função

(3)

P266

Função da Entrada Digital 0 = Sentido de Giro 8 - 115

DI 4 1 = Local/Remoto

(3) (5)

P267

Função da Entrada Digital DI5 0 = Sentido de Giro 11 - 115

Somentevisívelse 1 = Local/Remoto

P235 = 2,3 ou 4

(3)(5) (6)

P268

Função da Entrada Digital DI6 0 = Sentido de Giro 11 - 115

Somentevisívelse 1 = Local/Remoto

P239 = 2,3 ou 4

Faixa de Valores

9=Gira/Pára

10 = Reset

11, 12 = Sem F un

13 = Desabilita Fl

14 = Multispeed

ão

Star t

MS1

com 2aRampa

15 = Manual/Automático

16 = Acelera E.P. com

a

2

Rampa

2 = Habilita Geral

3=JOG

4 = Sem Erro Externo

5 = Desacelera E.P.

a

6=2

Rampa

7 = Multispeed

MS0

8=SemFunção ou

Gira/Pára

9=Gira/Pára

10 = Reset

11,12,14e15=

Sem Fun

13 = Desabilita Fl

16 = Desacelera E.P. com

2

a

Rampa

ão

Star t

2 = Habilita Geral

3=JOG

4 = Sem Erro Externo

5 = Acelera E.P.

6=2ªRampa

7 = Multispeed

MS2

8=SemFunção ou

Gira/Pára

9=Gira/Pára

10 = Reset

11 e 1 2 = S em F un

13 = Desabilita Fl

14 e 15 = Sem Fun

ão

Star t

ão

16 = Acelera E.P.

com 2ª rampa

2 = Habilita Geral

3=JOG

4 = Sem Erro Externo

5 = Desacelera E.P.

6=2ªRampa

7=SemFun

8=SemFun

ão

ão ou

Gira/Pára

Ajuste

de Fábrica doUsuário

Unidade

PID

Ajuste

Pág.

12

CFW-08 - REFERÊNCIA RÁPIDA DOS PARÂMETROS

r

A

A

A

A

A

ç

ying

ç

x

x

x

x

x

x

x

x

m

A

r

A

(

m

)

A

A

A

A

A

A

A

A

A

A

A

ç

g

g

Parâmetro Função

Faixa de Valores

Ajuste

de Fábrica do Usuário

Unidade

Ajuste

9=Gira/Pára

10 = Reset

11e12=Semfun

ão

13 = Desabilita

Fl

Star t

14 e 15 = Sem Fun

ão

16 = Desacelera E.P.

com 2ª rampa

P277

Função da Saída 0 = Fs > F

7 - 120

Saídas Digitais

(3)

aReléRL1 1=Fe >F

2=Fs=Fe

3=Is>I

4e6=SemFunção

5=Run

P279

(3) (6)

Função da Saída 0 = Fs > F

7 = Sem Erro

0 - 120

aReléRL2 1=Fe >F

2=Fs=Fe

3=Is>I

4e6=SemFunção

5=Run

7 = Sem Erro

FxeIx

P288 Freqüência F

P290 Corrente I

P295

Corrente Nominal 300 = 1.0

Dados do Inverso

(3)

do Inversor

I

no

0.00 a P134 3.00 Hz 122

0 a 1.5xI

301 = 1.6

302 = 2.6

303 = 2.7

304 = 4.0

no

312 = 22

313 = 24

314 = 28

315 = 30

316 = 33

1.0xP295

De acordo

com o

modelo do

inverso

- 122

305 = 4.3

306 = 6.5

307 = 7.0

308 = 7.3

309 = 10

310 = 13

P297

(3)

Freqüênciade Chaveamento 4 = 5.0 4 kHz 122

311 = 16

5=2.5

6=10

(*)

7=15

Frenagem CC

P300 Dura

ão da Frenagem CC 0.0 a 15.0 0.0 s 124

P301 Freqüência de Início da 0.00 a 15.00 1.00 Hz 124

em CC

Frena

P302 CorrenteAplicada na 0.0 a 130 0.0 % 124

Frena

em CC

(*) Não é possível ajustar 15 kHz quando em modo vetorial ou quando usado HMI remota serial (HMI-CFW08-RS).

Pág.

122

13

CFW-08 - REFERÊNCIA RÁPIDA DOS PARÂMETROS

r

(

r

)

)

(

)

ying

ying

g

r

r

r

r

r

r

Aç

g

ç

g

r

V

r

A

Parâmetro Função

Frequências Evitadas

Faixa de Valores

Ajuste

de Fábrica do Usuário

Unidade

Ajuste

P303 Freqüência Evitad a1 P133 a P134 20.00 Hz 125

P304 Freqüência Evitad a2 P133 a P134 30.00 Hz 125

P306 Faixa Evitada 0.00 a 25.00 0.00 Hz 125

P308

P310

EndereçoSerial 1 a 30(Serial WEG

1 a 247

Flying Start e Ride-Through

(3)

FlyingStart e Ride-through 0 = Inativas 0 - 126

Modbus-RTU

1=Fl

2=Fl

start

start e Ride-through

3 = Ride-throu

h

1 - 125

Interface Serial I

(3)

P311 Rampa de Tensão 0.1 a 10.0 5.0 s 126

P312

Protocolo da Interface Serial 0 = Serial WEG 0 - 127

Interface Serial II

(3)

1 = Modbus-RTU 9600 bps

sem paridade

2 = Modbus-RTU 9600 bps

com paridade ímpa

3 = Modbus-RTU 9600 bps

com paridade pa

4 = Modbus-RTU 19200 bps

sem paridade

5 = Modbus-RTU 19200 bps

com paridade impa

6 = Modbus-RTU 19200 bps

com paridade pa

7 = Modbus-RTU 38400 bps

sem paridade

8 = Modbus-RTU 38400 bps

com paridade impa

9 = Modbus-RTU 38400 bps

com paridade pa

P313

ão do W atchdogda 0 = Desabilita por rampa 2 - 127

Serial 1 = Desabilita

eral

2 = Somente indica E28

3 = Muda para modo local

P314 Tem po de Atua

Watchdo

ão do 0.0 = Desabilitaa função 0.0 s 128

da Serial 0.1 a 99.9 = Valor ajustado

PARÂMETROS DO MOTOR - P399 a P499

Parâmetros Nominais

(1)(3)

P399

P400

P401 Corrente Nominal do Moto

P402

P403

P404

Rendimento Nominal do Motor50.0 a 99.9 % 128

(1)(3)

TensãoNominal do Moto

(1)

Velocidade Nominal do Motor0 a 9999 rpm 129

(1)(3)

Freqüência Nominal do Motor0.00 a P134 Hz 129

(1)(3)

Potência Nominal do Motor0 = 0.16 CV / 0.12 kW - 129

0 a 600

0.3xP295 a 1.3xP295

1 = 0.25 CV / 0.18 kW

2 = 0.33 CV / 0.25 kW

3 = 0.50 CV / 0.37 kW

4 = 0.75 CV / 0.55 kW

5=1CV/0.75kW

De acordo

com o

modelo

do i nverso

moto

standard

IV pólos

60 Hz casado

com inversor-

conforme

tabela do

item 9.3

Pág.

128

128

14

CFW-08 - REFERÊNCIA RÁPIDA DOS PARÂMETROS

r

(

r

)

r

A

r

g

(

g

ç

r

Aj

A

r

Parâmetro Função

(3)

P407

P408

P409

P520 Ganho Proporcional PID 0.000 a 7.999 1.000 - 138

P521 GanhoInte

P522 Ganho Diferencial PID 0.000 a 9.999 0.000 - 138

P525 Setpoint

P526 Filtro da Variável de Processo 0.01 a 10.00 0.10 s 138

P527 Tipo deA

P528 Fator de Escala da 0.00 a 99.9 1.00 - 139

P535 Erro PID para Sair do 0.00 a 100.00 1.00 % 139

P536

Fator de Potência Nominal 0.50 a 0.99 - 130

do Moto

Parâmetros Medidos

(1)(3)

uto-Ajuste 0 = Não 0 - 130

(3)

Resistência do Estato

FUNÇÃO ESPECIAL - P500 a P599

Regulador PID

ral PID 0.000 a 9.999 1.000 - 138

Via Teclas)do 0.00 a 100.0 0.00 % 138

Re

ulador PID

ão do Regulador PID 0 = Direto 0 - 138

Variável de Processo

Modo Dormi

uste Automático de P525 0 = Ativo 0 - 140

Faixa de Valores

6=1.5CV/1.1kW

7=2CV/1.5kW

8=3CV/2.2kW

9=4CV/3.0kW

10 = 5 CV / 3.7 kW

11 = 5.5 CV / 4.0 kW

12 = 6 CV / 4.5 kW

13 = 7.5 CV / 5.5 kW

14 = 10 CV / 7.5 kW

15 = 12.5 CV / 9.2 kW

16 = 15 CV / 11.2 kW

17 = 20 CV / 15.0 kW

1=Sim

0.00 a 99.99 : 130

1=Reverso

1 = Inativo

Ajuste

de Fábrica do Usuário

De acordo

com o

modelo

do i nverso

moto

standard

IV pólos

60 Hz

casadocom

inversorconforme

tabela do

item 9.3

De acordo

com o

modelo do

inverso

Unidade

Ajuste

Notas encontradas na Referência Rápida dos Parâmetros:

Pág.

(1) Somente visível no modo vetorial (P202 = 2).

(2) Somente visível no modo de controle V/F (escalar) P202 = 0 ou 1.

(3) Esse parâmetro só pode ser alterado com o inversor desabilitado (motor parado).

(4) Somente acessível via HMI-CFW08-RS.

(5)

s entradas analógicas assumem valor zero quando não conectadas a um sinal externo.

Quando utilizar as AI’s como entrada digital com lógica NPN (P235 ou P239 = 3) é necessário

utilizar um resistor de 10 k: do pino 7 ao pino 6 (AI1) ou 8 (AI2) do borne de controle.

(6) Somente existentes na versão CFW-08 Plus.

(7) O valor do parâmetro muda automaticamente quando P203 = 1.

15

CFW-08 - REFERÊNCIA RÁPIDA DOS PARÂMETROS

(

(

)

r

)

(

g)

g

)

ç

y

j

(

)

ç

g

g

(

)

g

(

ção(

)

r

j

ç

g

ç

g

y

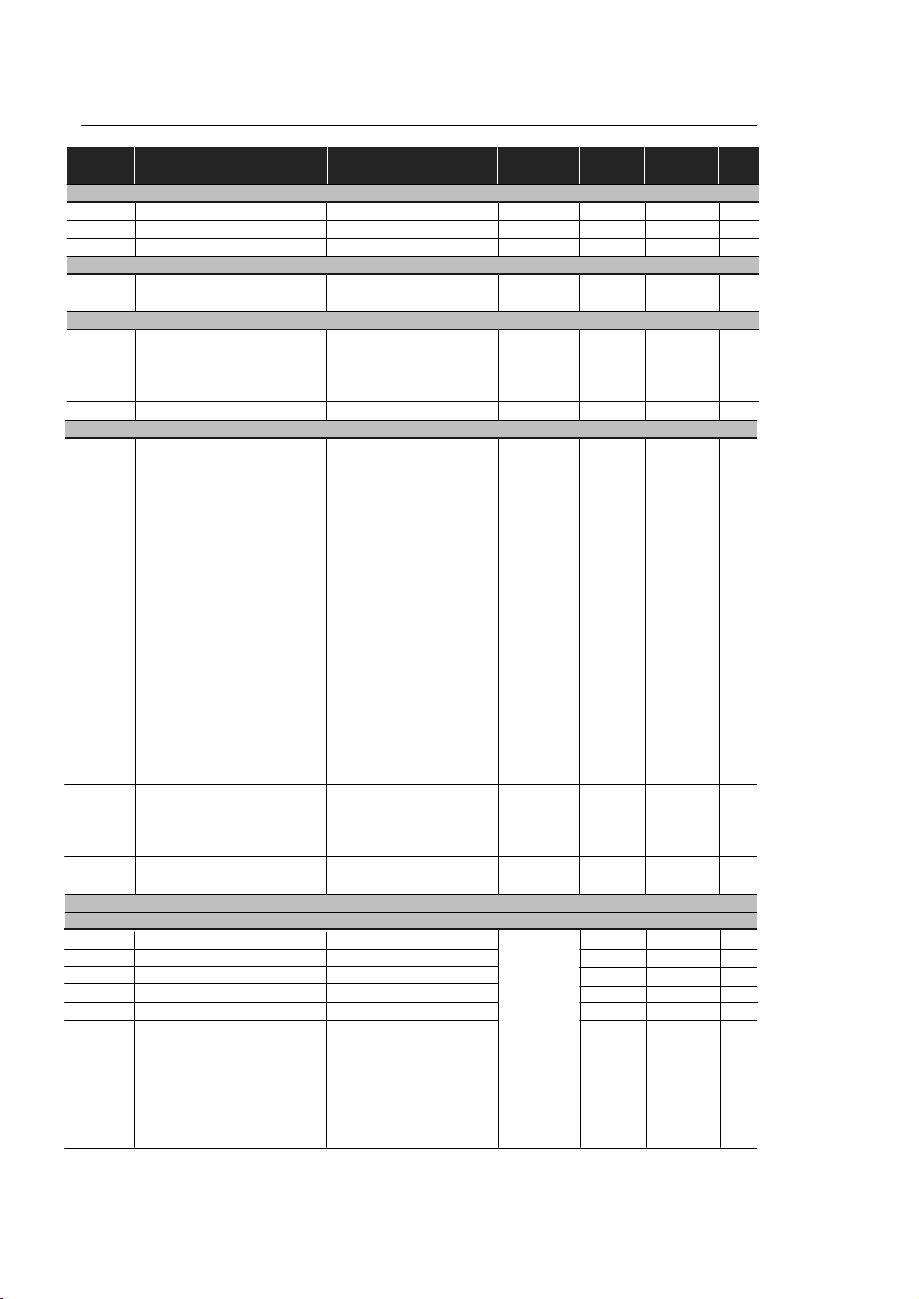

II. Mensagens de Erro

III. Outras Mensagens

Indicação Significado Página

E00 Sobrecorrente/Curto-circuito/Falta à terra na saída 141

E01 Sobretensãono circuito intermediário

E02 Subtensão no circuito intermediário

Sobretemperatura no dissipador de potência

E04

ou no ar interno do inverso

E05 Sobrecarganasaída(função Ixt

E06 Erroexterno 142

E08 Errona CPU

E09 Erro na mémoria do pro

E10 Erro da fun

Erro na rotina de auto-a

E14

E22, E25,

E26eE27

E24 Errode pro

E28 Erro de estouro do Watchdo

E31 Falha de conexão da HMI-CFW08-RS 143

E32 Sobretemperatura no motor

E41 Erro de auto-dia

Indicação Significado

estimação dos parâmetros do motor

Falhana comunica

rdy Inversor pronto

Sub

dcb

auto Inversor executando rotina de auto-a

copy

past

Srdy Inversor no modo sleep rd

Inversor com tensão de rede insuficiente para

opera

Indicação durante atuação da frenagem CC

Fun

cópiadapro

Fun

cópia da pro

Watchdo

rama(Checksum

ão cop

uste

ão serial 142

ramação 142

PTC externo

nose 143

ready)paraser habilitado

subtensão

ão copy(somente diponível na HMI-CFW08-RS)-

ramação do inversor para HMI

ão copy(somente diponível na HMI-CFW08-RS)-

ramação da HMI para o inversor

link CC)141

link CC

da serial 143

uste

141

142

142

142

142

142

142

143

16

ÇA

A

o

A

A

A

A

CAPÍTULO 1

INSTRUÇÕESDESEGURAN

Este manual contém as informações necessárias para o uso

correto do inversor de freqüência CFW-08.

Ele foi desenvolvido para ser utilizado por pessoas com treinamento ou qualificação técnica adequados para operar este

tipo de equipamento.

VISOS DE

1.1

SEGURANÇA NO

MANUAL

1.2

VISOS DE

SEGURANÇ

NO PRODUTO

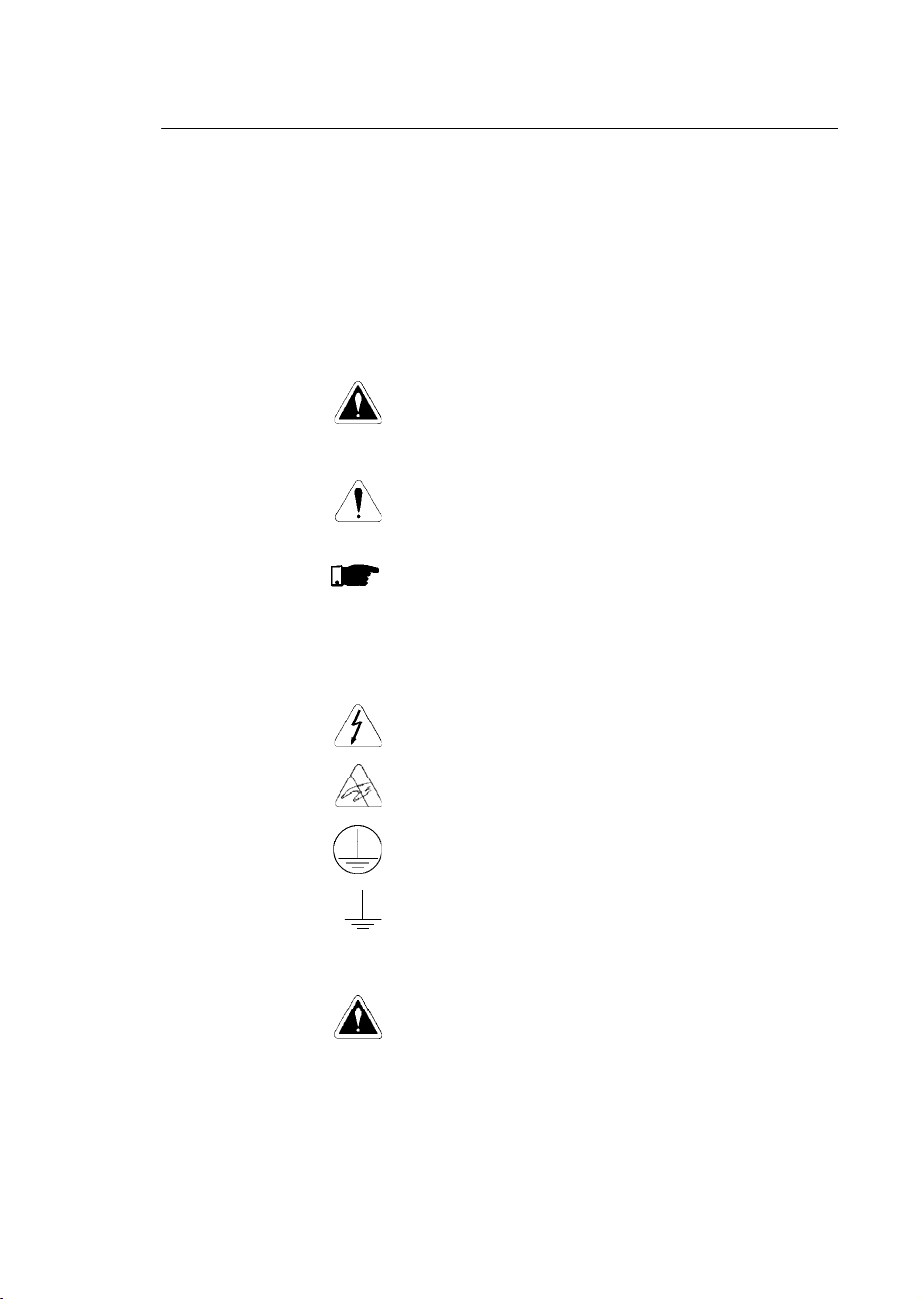

Nes te man u al sã o utilizad os os s eguintes avisos de

segurança:

PERIGO!

não consideraçãodos procedimentos recomendados neste

avis

pode levar à morte, ferimento grave e danos materiais

consideráveis.

ATE N Ç ÃO!

não consideraçãodos procedimentos recomendados neste

aviso podem levar a danos materiais.

NOTA!

O texto obj etiva fornecer informações importantes para o correto entendimento e bom funcionamento do produto.

Os seguintes símbolos podem estar afixados ao produto, servindo como aviso de segurança:

T ensões elevadas presentes.

Componentes sensíveis a descarga eletrostática.

Não tocá-los.

Conexão obrigatória ao terra de proteção (PE).

Conexão da blindagem ao terra.

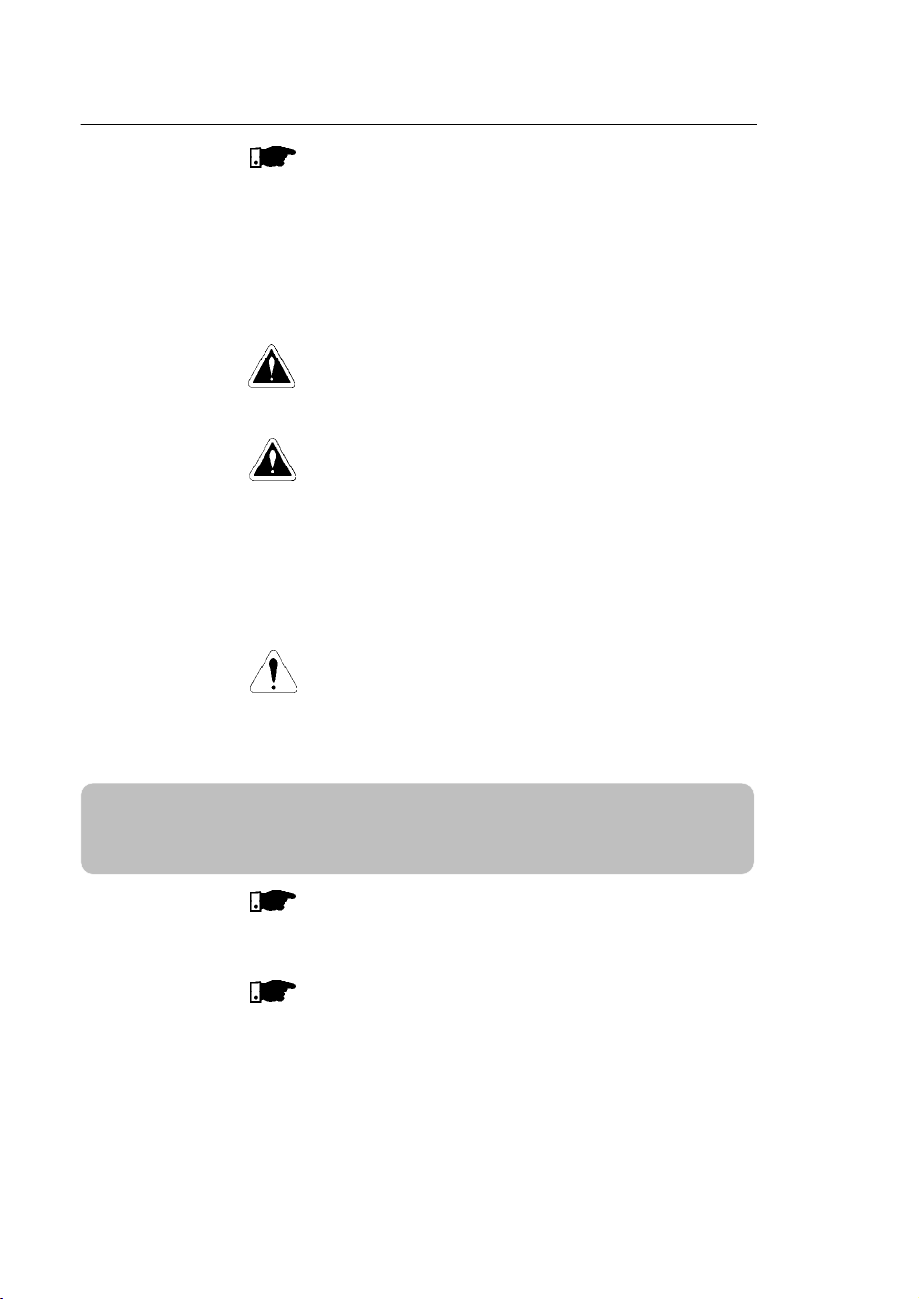

1.3 RECOMENDAÇÕES PRELIMINARES

PERIGO!

Somente pessoas com qualificação adequada e familiaridade com o inversor CFW-08 e equipamentos associados

devem planej ar ou implementar a instalação, partida, operação e manutenção deste equipamento.

Estas pessoas devem seguir todas as instruções de segurança contidas neste manual e/ou definidas por normas locais. Não seguir as instruções de segurança pode resultar

em risco de vida e/ou danos no equipamento.

17

CAPÍTULO 1 - INSTRUÇÕES DE SEGURANÇA

NOTA!

Para os propósitos deste manual, pessoas qualificadas são

aquelas treinadas de forma a estarem aptas para:

1. Instalar, aterrar, energizar e operar o CFW-08 de acordo

com este manual e os procedimentos legais de segurança vigentes;

2. Usar os equipamentos de proteção de acordo com as normas estabelecidas;

3. Prestar serviços de primeiros socorros.

PERIGO!

Ocircuitodecontroledoinversor(ECC3,DSP)eaHMICFW 08-P (conectada diretamente ao inversor) estão em alta

tensão e não são aterrados.

PERIGO!

Sempre desconecte a alimentação geral antes de tocar qualquer componente elétrico associado ao inversor .

Muitos componentes podem permanecer carregados com

altas tensões e/ou em movimento (ventiladores), mesmo depois que a entrada de alimentação CA foi desconectada ou

desligada. Espere pelo menos 10 minutos para garantir a

total descarga dos capacitores.

Sempre conecte a carcaça do equipamento ao terra de proteção (PE) no ponto adequa do para isto.

ATE N Ç ÃO!

Os cartões eletrônicos possuem componentes sensíveis a

descargas eletrostáticas. Não toque diretamente sobre componentes ou conectores. Caso necessário, toque antes na

carcaça metálica aterrada ou utilize pulseira de aterramento

adequada.

Não execute nenhum ensaio de tensão aplicada ao inversor!

Caso seja necessário consulte a WEG.

NOTA!

Inversores de freqüência podem interferir em outros equipamentos eletrônicos. Siga os cuidados recomendados no capítulo 3 - Instalação e Conexão, para minimizar estes efeitos.

NOTA!

Leia completamente este manual antes de instalar ou operar

este inversor.

18

o

A

A

A

CAPÍTULO

2

INFORMAÇÕES GERAIS

Este capítulo fornece informações sobre o conteúdo deste

manual e o seu propósito. Descreve as principa i s cara cter ísticas do inversor CFW-08 e como identificá-lo. Adicionalmente, informações sobre recebimento e armazenamento são

fornecidas.

2.1 SOBRE O MANUAL

Este manual tem 10 capítulos que orientam o usuário no

recebimento, instalação, programaçã o e oper ação do

CFW-08.

Cap. 1 - Informações sobre segurança.

Cap. 2 - Informações gerais e recebimento.

Cap. 3 - Informações sobre como fazer instalação mecâni-

ca e elétrica do CFW-08 e filtros de RFI.

Cap. 4 - Informações sobre como usar a HMI (Interface Ho-

mem- Máquina/teclado e display).

Cap. 5 - Informações sobre a colocação em funciona me n-

to e os passos a serem seguidos.

Cap. 6 - Descrição detalhada de todos os parâmetros de pro-

gramaçã

Cap. 7 - Informações sobre como resolver problemas, instru-

ções sobre limpeza e manutenção preventiva.

Cap. 8 - Descrição, característicastécnicas e instalação dos

equipame nto s opcionais do CFW-08.

Cap. 9 - Tabelas e informações técnicas sobre a linha de

potências do CFW-08.

Cap.10 - Informações sobre a garantia do CFW-08.

O propósito deste manual é fornecer as informações mínimas

necessárias para o bom uso do CFW-08. Devido a grande

gama de funções deste produto, é possível aplicá-lo de formas diferentes às apresentadas aqui.

Não é a intenção deste manual esgotar todas as possibilidades de aplicação do CFW-08, nem a WEG pode assumir

qualquer responsabilidade pelo uso do CFW -08 que não seja

baseado neste manual.

É proibida a reprodução do conteúdo deste manual, no todo ou

em partes, sem a permissão por escrito da W EG.

eleitura.

2.2 VERSÃO DE

SOFTW

RE

versão de software usada no CFW -08 é importante porque

é o software que define as funções e os parâmetros de programação. Este manual refere-se à versão de software conforme indicado na contra-capa. Por exemplo, a versão 3.0X

significa de 3.00 a 3.09, onde “X” representa evoluções no

software que não afetam o conteúdo deste manual.

versão de software pode ser lida no parâmetro P023.

19

CAPÍTULO 2 - INFORMAÇÕES GERAI

S

A

2.3 SOBRE O CFW -08 O inversor de freqüência CFW-08 proporciona ao usuário as opções de controle vetorial (VVC: voltage vector control) ou V/F (escalar), ambos programáveis de acordo com a aplicação.

No modo vetorial a operação é otimizada para o motor em

uso, obtendo-se um melhor desempenho em termos de torque

e regulação de velocida de. A função de “Auto-Ajuste”, disponível para o controle vetorial, permite o ajuste automático dos

parâmetros do inversor a partir da identificação (também automática) dos parâmetros do motor conectado à s aída do

inversor.

O modo V/F (escalar) é recomendado para aplicações mais

simples como o acionamento da maioria das bombas e ventiladores. Nestes casos é possível reduzir as perdas no motor e no inversor utilizando a opção “V/F Quadrática”, o que

resulta em economia de energia. O modo V/F também é utilizado quando mais de um motor é acionado por um inversor

simultaneamente (aplicações multimotores).

linha de potências e demais informações técnicas sobre

o CFW-08 estão no Capítulo 9 deste manual.

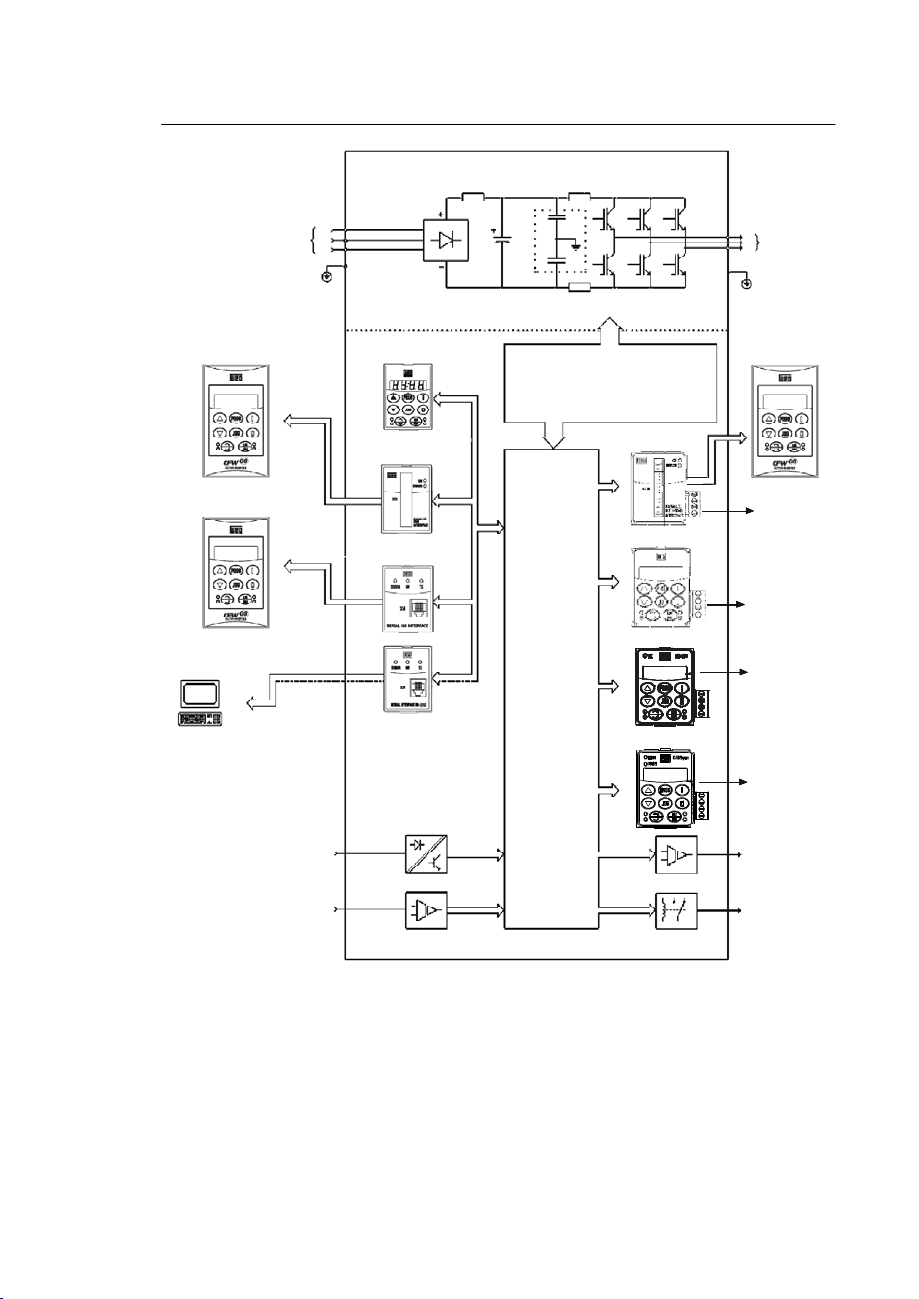

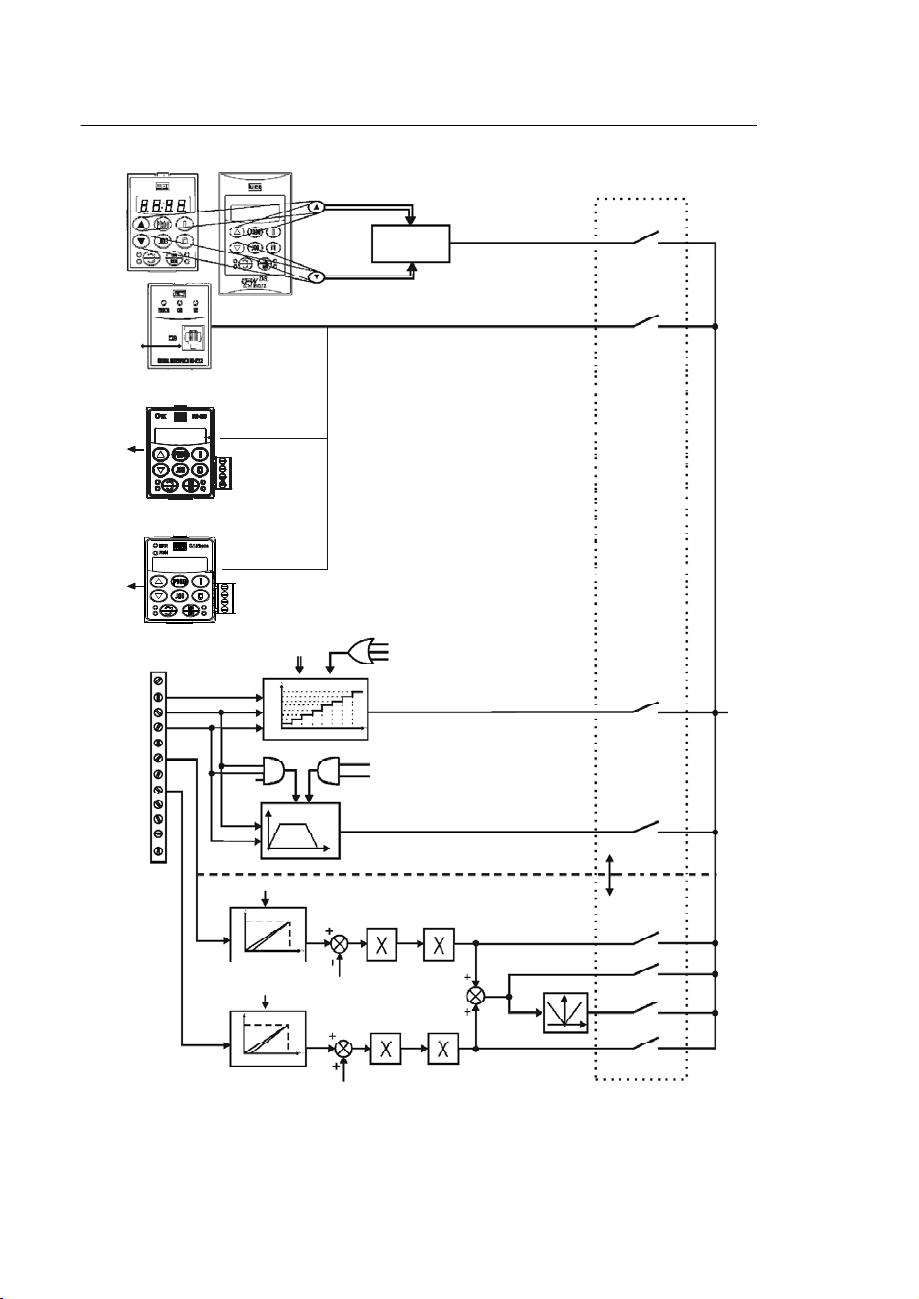

O blocodiagrama a seguir proporciona uma visão de conj unto

do CFW-08.

20

S

Rede de

A

A

(

)

g

(

)

A

A

A

r

V

A

(AO)

(

)

V

V

limentação

HMI-CFW08-RP

R

S

T

PE

POTÊNCI

CONTROLE

HMI-CFW08-P

NTC

CAPÍTULO 2 - INFORMAÇÕES GERAI

Rsh1

U

Moto

W

Filtro RFI

Rsh2

FONTES PAR

E INTERFACES ENT RE

POTÊNCIA E CONTROLE

ELET RÔNIC

PE

HMI-CFW08-RP

HMI-CFW08-RS

PC-Software

SuperDrive

ou

Interfac e

MIP-CFW08-RP

ou

Interfac e

MIS-CFW08-RS

ou

"ECC3"

CARTÃO DE

CONTROLE

COM DSP

Interfac e

RS-232 KCS-CFW 08

Entradas

itais

Di

DI1aDI4

Entradas

nalógicas

AI1 e AI2

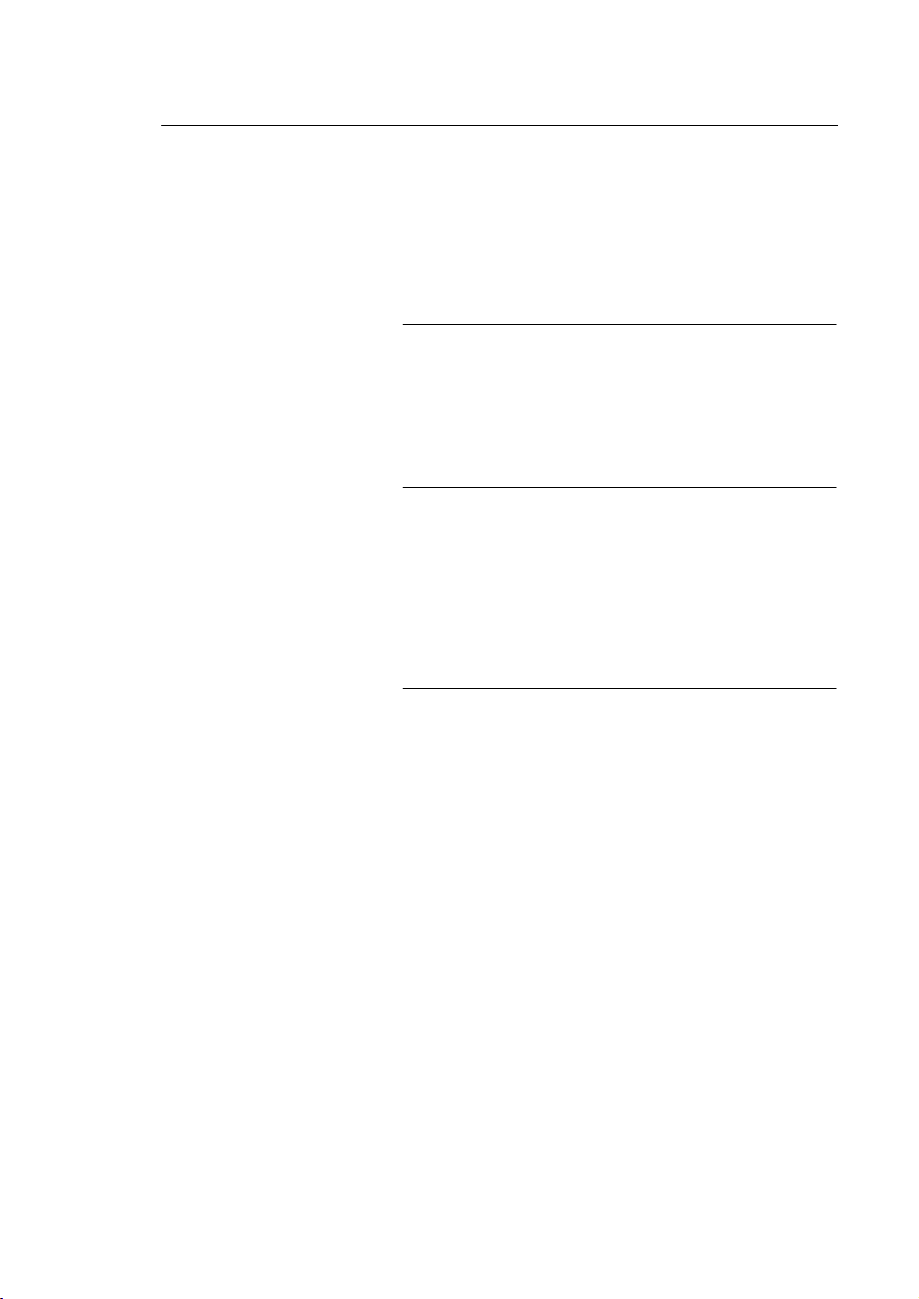

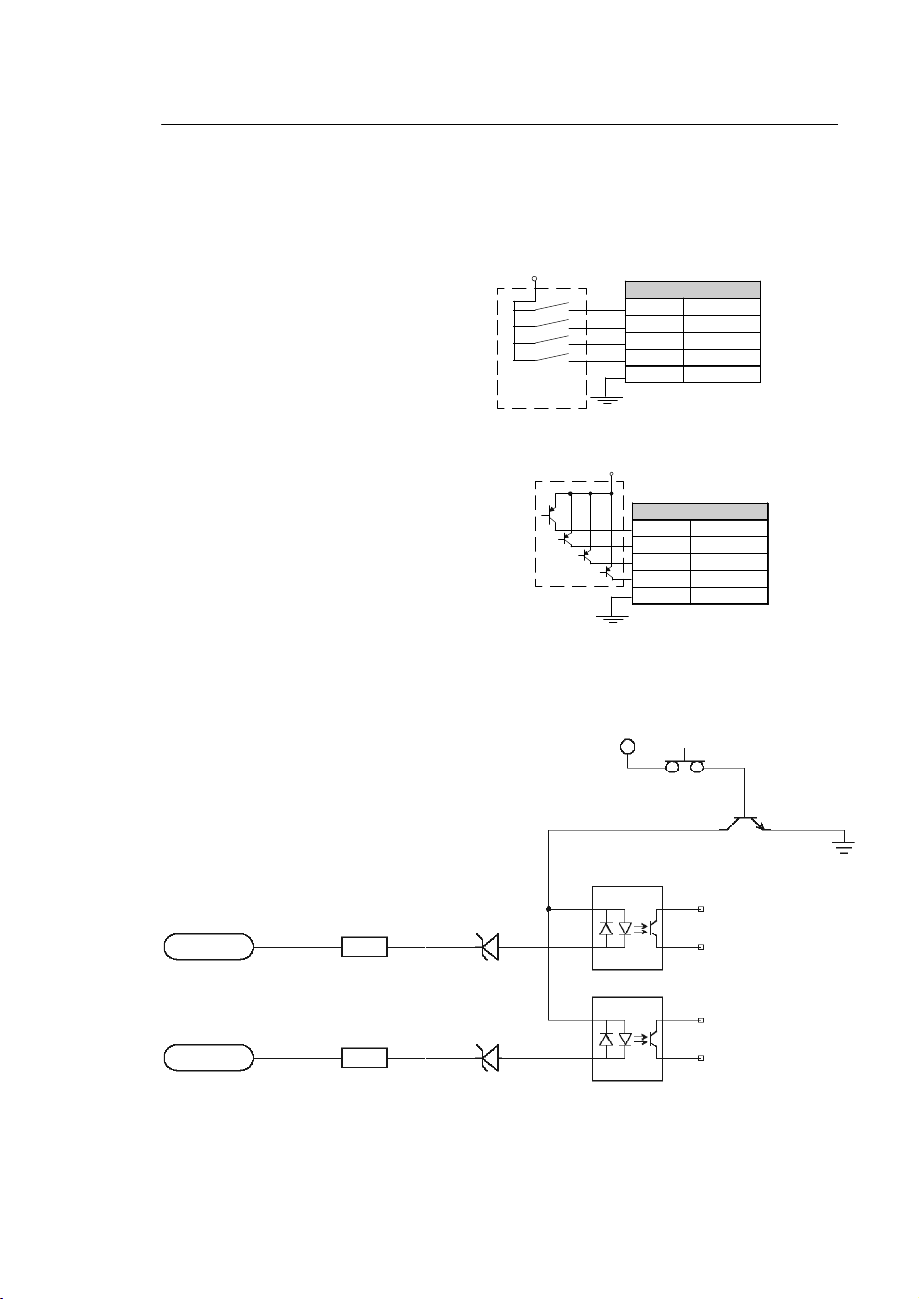

Figura 2.1 - Diagrama de blocos para os modelos:

1.6-2.6-4.0-7.0 A/200-240 V e 1.0-1.6-2.6-4.0 A/380-480 V

KDC-24VR-CFW 08

Fonte 24

KDC-24V-CFW08

Fonte 24

KRS-485

RS-485

KFB-CO ou KFB-D N

CANopen

ou

DeviceNet

Saída

nalógica

Saídas a

Relé

RL1 e RL2

21

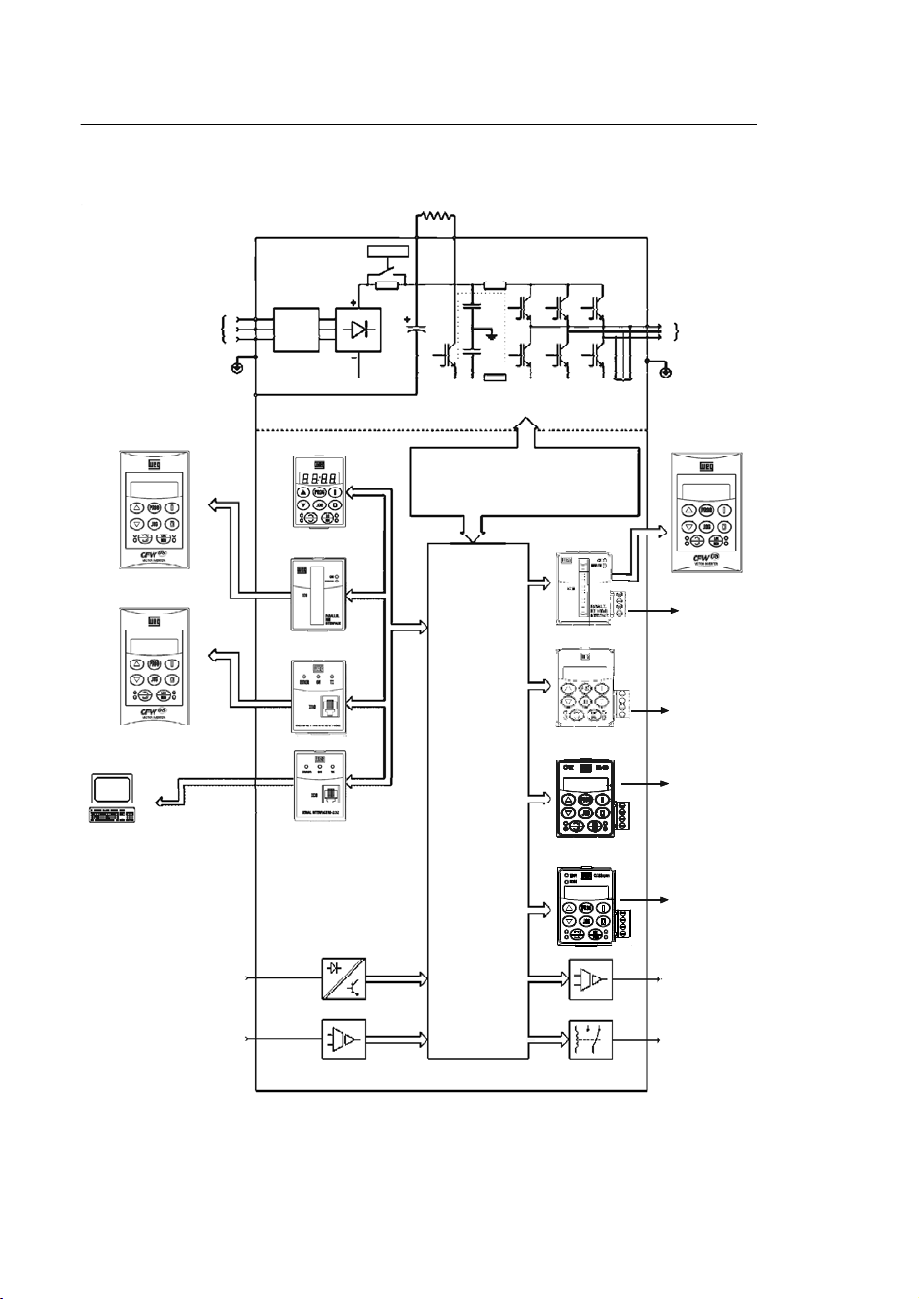

CAPÍTULO 2 - INFORMAÇÕES GERAI

S

A

r

A

(

)

g

(

)

A

A

r

V

gem(

)

ç

A

(AO)

(

)

V

V

Filtro

Rede de

limentação

HMI-CFW08-RP

R

S

T

PE

-UD

Supresso

RFI

(Opcional)

HMI-CFW08-P

ou

Interfac e

MIP-CFW0 8-RP

Resistor de

Frena

+UD

Pré-Carga

RPC

POTÊNCI

CONTROLE

Opcional

BR

Rsh1

Filtro RFI

Realimenta

Rsh2

FONTESPARAELETRÔNIC

E INTERFACES ENTRE

POTÊNCIAE CONTROLE

KDC-24VR-CFW 08

ão de

Tensão

U

Moto

W

PE

HMI-CFW08-RP

HMI-CFW08-RS

PC-Software

SuperDrive

ou

Interfac e

MIS-CFW08- RS

KDC-24V-CFW08

Fonte 24

ou

"ECC3"

KRS-485

RS-485

CARTÃO DE

Interfac e

RS-232 KCS-CFW 08

CONTROLE

COM DSP

KFB-CO ou KFB-D N

CANopen

DeviceNet

Entradas

itais

Di

DI1aDI4

Entradas

nalógicas

AI1 e AI2

nalógica

Saídas a

Relé

RL1 e RL2

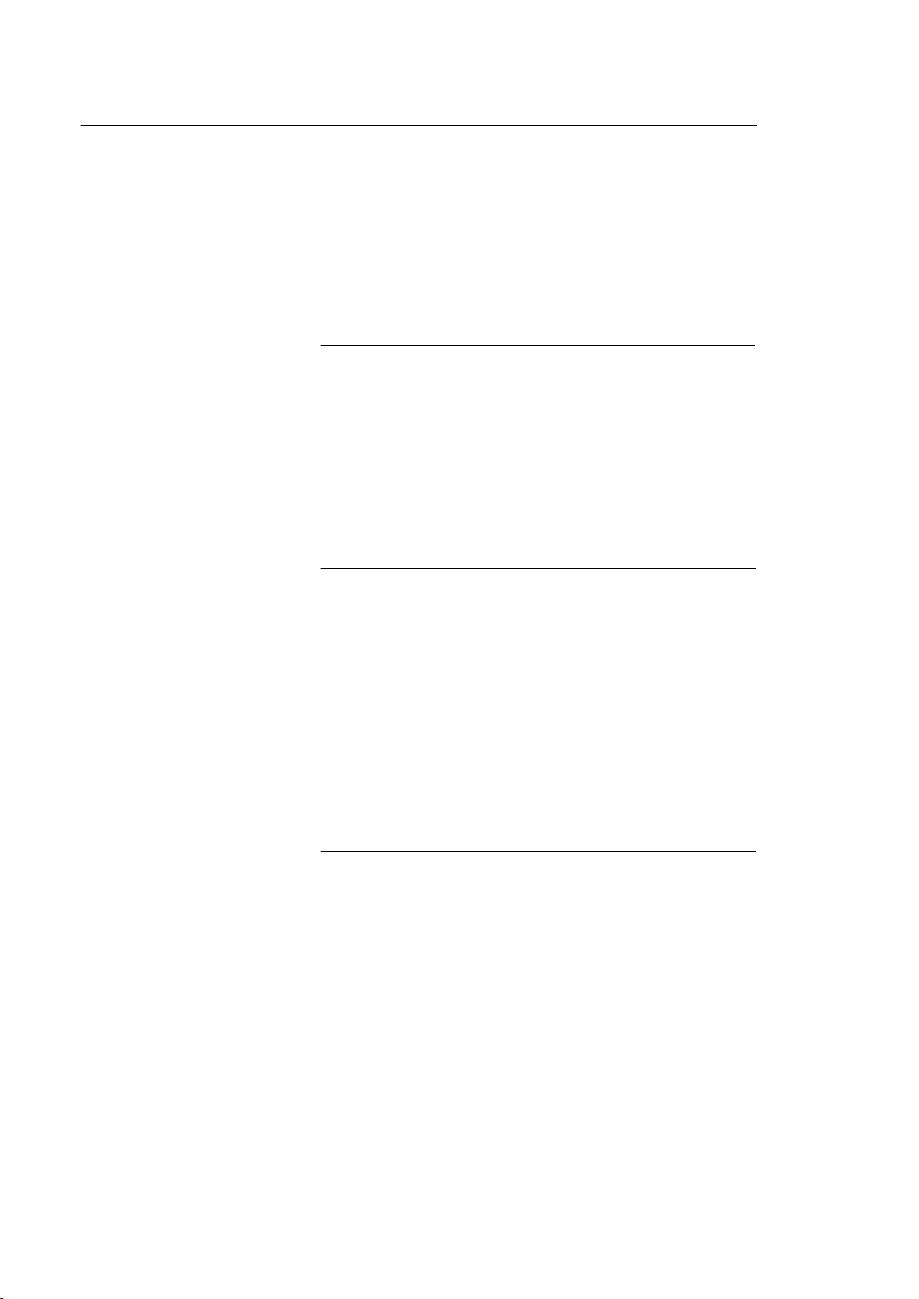

Figura 2.2 - Diagrama de blocos para os modelos:

7.3-10-16-22 A/200-240 V e 2.7-4.3-6.5-10-13-16 A/380-480 V

Obs.: os modelos 16 A e 22 A/200-240 V não possuem Filtro Supressor de RFI opcional.

Fonte 24

ou

Saída

22

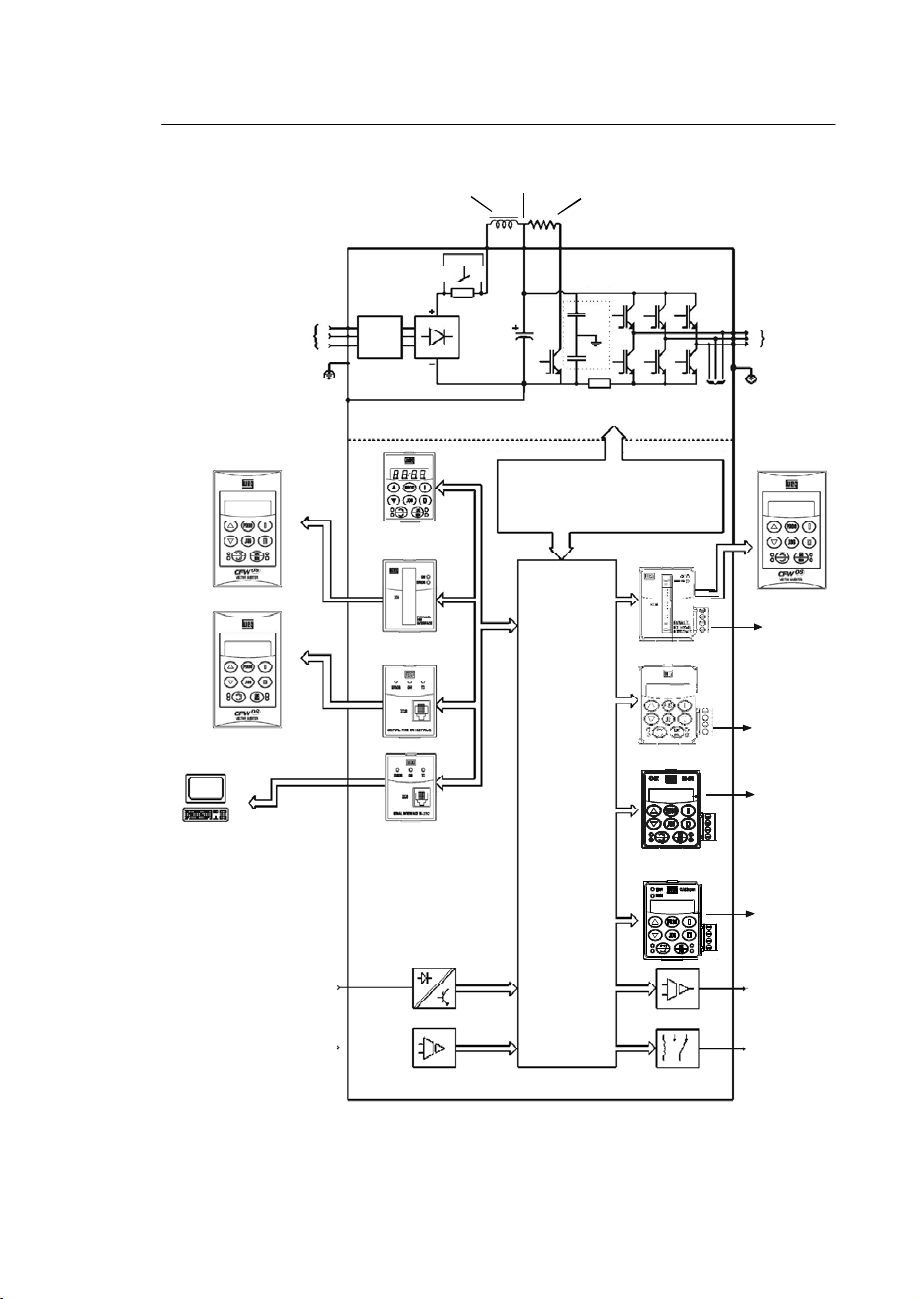

CAPÍTULO 2 - INFORMAÇÕES GERAI

S

A

r

A

(

)

g

(

)

A

A

r

V

gem(

)

ç

(

)

A

(AO)

(

)

V

V

HMI-CFW08-RP

HMI-CFW08-RS

PC-Software

SuperDrive

Rede de

limentação

PE

R

S

T

-UD

Indutor do Link CC

Opcional

DCR

Pré-Carga

Filtro

Supresso

RFI

(Opcional)

HMI-CFW08-P

Interfac e

MIP-CFW0 8-RP

Interfac e

MIS-CFW08- RS

Interfac e

RS-232 KCS-CFW 08

RPC

ou

ou

ou

+UD

POTÊNCI

CONTROLE

Resistor de

Frena

Opcional

BR

Filtro RFI

Rsh1

Realimenta

FONTESPARAELETRÔNIC

E INTERFACES ENTRE

POTÊNCIAE CONTROLE

KDC-24VR-CFW08

KDC-24V-CFW08

KRS-485

"ECC3"

CARTÃO DE

CONTROLE

COM DSP

KFB-CO ou KFB-D N

ão de

Tensão

U

Moto

W

PE

HMI-CFW08-RP

Fonte 24

Fonte 24

RS-485

CANopen

ou

DeviceNet

Entradas

itais

Di

DI1aDI4

Entradas

nalógicas

AI1 e AI2

Saída

nalógica

Saídas a

Relé

RL1 e RL2

Figura 2.3 - Diagrama de blocos para os modelos:

28-33 A/200-240 V e 24-30 A/380-480 V

Obs.: os modelos 28 A e 33 A/200-240 V não possuem Filtro Supressor de RFI opcional.

23

CAPÍTULO 2 - INFORMAÇÕES GERAI

S

8

(

)

T

A

ç

(

)

(

)

8

(

)

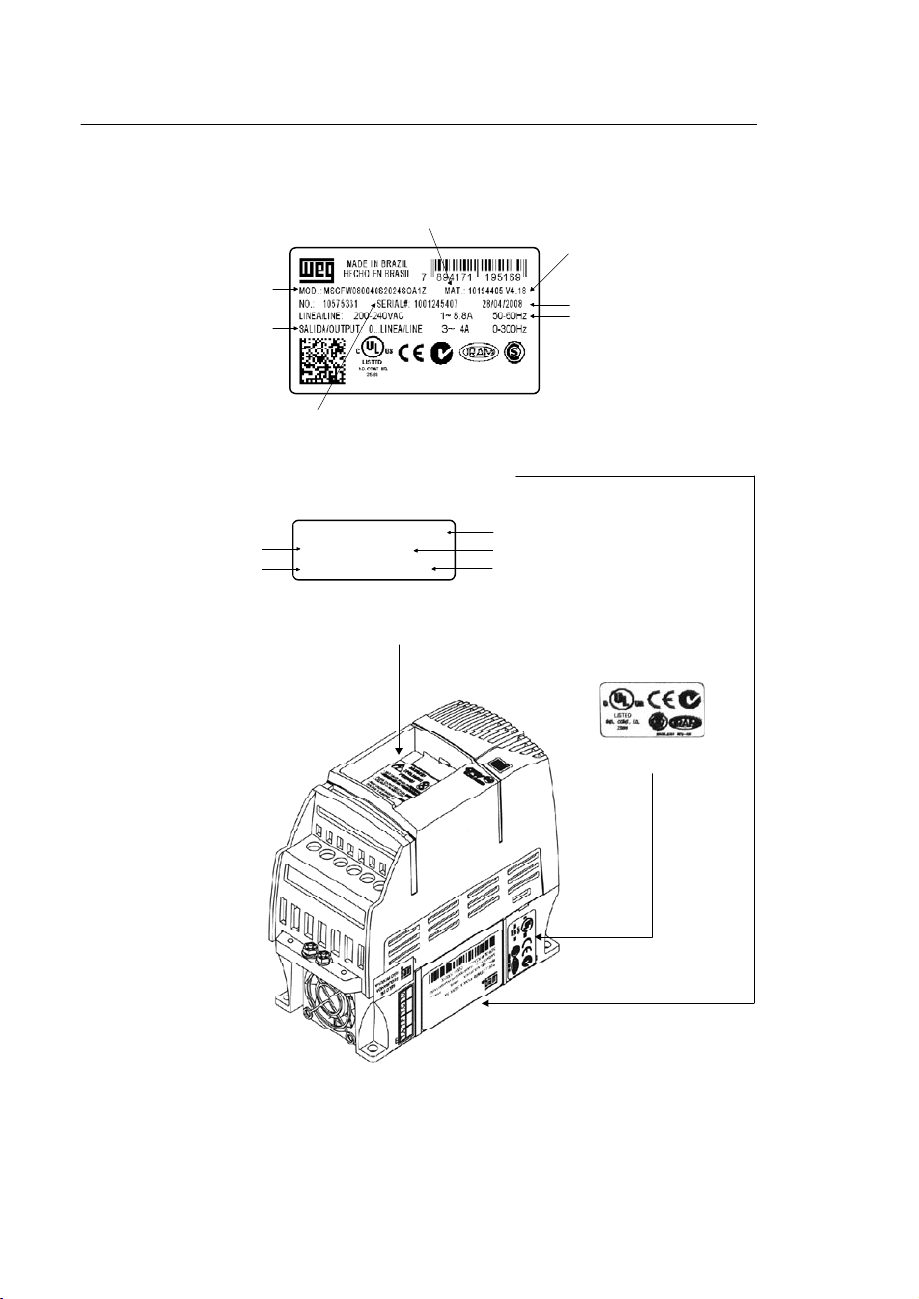

2.4 ETIQUE

SDE

IDENTIFICAÇÃO DO CFW -08

Código Inteligente do Inversor

Dados Nominais de Saída

Tensão, Freqüência

Item de Estoque WEG

Número de Série

Modelo

Obs.: Para retirar a

HMI consulte as

instruções no item

8.1.1 (figura 8.2).

Item de estoque WEG

Número de Série

Etiqueta Lateraldo CFW-0

MSCFW080100T3848SOA1Z

10194356 V 4.18

1001208557 18/04/2008

Etiqueta Frontal do CFW-08 (sob a HMI)

Ver sãode Software

Data de Fabrica

Dados Nominais de Entrada

Tensão, Corrente,etc

CódigoInteligente do Inversor

Modelo

Ver sãode Software

Data de Fabricação

Etiqueta de certificações

ão

Figura 2.4- Descrição e localização das etiquetas de identificação no CFW-0

24

CAPÍTULO 2 - INFORMAÇÕES GERAI

S

0

B

P

Z

r

X

A1=

A

V

V

Código

Final do

Software

Especial:

Em branco =

standard

Hardware

Especial:

Em branco =

standard

Filtro

Supres s o

de RF I:

Em branco =

standard

FA = f iltr o

supressorde R FI-

CategoriaC2(interno ou

footprint)

(*)

(*)

controle 1

Cartão de

Controle:

Em branco =

controle

padrão

(standar d)

(versão Plus)

A2 = control e 2

(versão Plus

com AIs

+/- 10 V)

Interfac e

Homem

Máqui na:

Em branco =

standard

SI = sem

interface

(tampa cega)

(**)

Grau de

Proteção:

Em branco =

standard

N1 = Nema 1

N4 = Nema 4

A4 = controle

A3 = controle

3(versãoPlus

com protocolo

CANopen)

(para

(**)

4(versãoPlus

com protocolo

DeviceNet)

A5 = controle

5

aplicação em

Multibomba)

O____________

Opcionais:

S = standard

O=com

opcionais

COMO ESPECIFICAR O MODELO DO CFW-08:

Língua do

Manua l:

P = por tuguês

E = inglê s

S = es panho l

=

2024

Tensão de

Alimentação:

Número de

fases na

Corrente

Nominal de

CFW-08 004

Inversorde Freqüência

(**)

500-600

3848 =

380-480V5060

2024 =

200-240

alimentação:

S = monofásico

T = trifásico

B = monofásico

ou trifás i co

Saída para

220 a 240 V:

0016 = 1.6A0026 = 2.6A0040 = 4.0A0070 = 7.0A0073 = 7.3A0100 = 10A0160 = 16A0220 = 22A0280 = 28A0330 = 33A380 a 480 V:

WEG Série 08

0010 = 1.0A0016 = 1.6A0026 = 2.6A0027 = 2.7A0040 = 4.0A0043 = 4.3A0065 = 6.5A0100 = 10A0130 = 13A0160 = 16A0240 = 24A0300 = 30

NOTA!

O campo Opcionais (S ou O) define se o CFW-08 será na versão standard ou se terá opcionais. Se for standard, aqui terminaocódigo. Colocar sempre a letra Z no final. Por exemplo:

CFW080040S2024PSZ = inversor CFW-08 standard de 4.0 A, entrada monofásica 200-240 V com manual em português.

Se tiver opcionais, deverão ser preenchidos somente os campos correspondentes aos opcionais solicitados, na seqüência

correta até o último opcional desejado, quando então o código será finalizado com a letra Z.

Por exemplo, se quisermos o produto do exemplo acima com grau de proteção Nema 1:

CFW080040S2024EON1Z = inversor CFW-08 standard de 4.0 A, entrada monofásica 200-240 V com manual em inglês e com kit

para grau de proteção Nema 1.

(*) Os cartões de controle A3 e A4 somente devem ser usados com KFB-CO-CFW08 e KFB-DN-CFW08 respectivamente (consulte os itens 8.14 e 8.15). Quando utilizadas essas versões do cartão

de c ontro le, não é poss ível utilizar HMI parale la, HMI re mota ser ial, H MI r emota para lela e proto colos serial (Modbus e WEG).

(**) Para estes modelos, consultar a W EG.

25

CAPÍTULO 2 - INFORMAÇÕES GERAI

S

A

A

A

A

A

O produto standard, para efeitos deste código, é assim concebido:

- CFW-08 com cartão de controle padrão.

- Grau de proteção: Nema 1 nos modelos 22 A, 28 A e

33 A/200-400 V e também 13 A,16 A, 24 A e 30 A/

380-480 V; IP20 nos demais modelos.

CFW-08 Plus - A1 é formado pelo inversor e cartão de

controle 1. Exemplo : CFW080040S2024PO

CFW-08 Plus - A2 é formado pelo inversor e cartão de

controle 2. Exemplo : CFW080040S2024PO

Esses modelos possuem programação de fábrica para

entradas analógicas bipolares (-10 a +10) V.

Esta conf igur açã o é despr ogram ada ao c arr egar

parâmetros com padrão de fábrica (P204 = 5). Para mais

inform aç ões cons ult e a desc ri çã o det alhada d os

parâmetros P204 e P235.

CFW-08 Plus - A3 é formado pelo inversor, Kit KFB-COCFW 08 e protocolo de comunicação CANopen.

Exemplo: CFW080040S2024PO

CFW-08 Plus - A4 é formado pelo inversor, Kit KFB-DNCFW 08 e protocolo de comunicação DeviceNet.

Exemplo: CFW080040S2024PO

1Z.

2Z.

3Z.

4Z.

CFW-08 Multibombas - A5 é formado pelo inversor e o

cartão de controle 5, utilizado para aplicações em sistemas

multibombas.

T ensão de alimentação somente trifásica para os modelos de 7.0 A, 16.0 A, 22 A, 28 A e 33 A/200-240 V e para

todos os modelos da linha 380-480 V.

Um filtro RFI Categoria C2 (opcional ) pode ser instalado

internamente ao inversor nos modelos 7.3 A e 10 A/200-240 V

(entrada monofásica) e 2.7 A, 4.3 A, 6.5 A, 10 A, 13 A,

16 A, 24 A e 30 A/380-480 V. Os modelos 1.6 A, 2.6 A e

4.0 A/200-240 V (entrada monofásica) e 1.0 A, 1.6 A,

2.6 A e 4.0 A/380-480 V podem ser fornecidos montados

sobre um filtro footprint Categoria C2 (opcional).

relação dos modelos existentes (tensão/corrente) é apre-

sentadanoitem9.1.

26

CAPÍTULO 2 - INFORMAÇÕES GERAI

S

A

A

2.5 RECEBIMENTO E

RMAZENAMENTO

O CFW -08 é fornecido embalado em caixa de papelão.

Na parte externa desta embalagem existe uma etiqueta de

iden tificação que é a mesma que está afixad a na lateral do

inversor.

Favor verificar o conteúdo desta etiqueta com o pedido de

compra. Verifique se:

etiqueta de identificação de CFW-08 corresponde ao

modelo comprado.

Não ocorreram danos durante o transporte.

Caso for detectado algum problema, contate imediatamente

a transportadora.

Se o CFW-08 não for logo instalado, armazene-o em um

lugar limpo e seco (temperatura entre -25 °C e 60 °C) com

uma cobertura para não sujar com pó.

ATE N Ç ÃO!

Quando o inversor for armazenado por longos períodos

de tempo, recomenda-se energizá-lo por 1 hora, a cada

intervalo de 1 ano. Para todos os modelos (200-240 V ou

380-480 V) utilizar: tensão de alimentação de aproximadamente 220 V, entrada trifásica ou monofásica, 50 Hz

ou 60 Hz, sem conectar o motor à sua saída. Após essa

energização manter o inversor em repouso durante 24 horas

antes de utilizá-lo.

27

CAPÍTULO

3

A

A

A

T

A

A

8

INSTALAÇÃO E CONEXÃO

Este capítulo descreve os procedimentos de instalação elétrica e

mecânica do CFW-08. As orientações e sugestões devem ser

seguidas visando o correto funcionamento do inversor .

3.1 INS

3.1.1Ambiente

3.1.2 Dimensões do

LAÇÃO

MECÂNIC

CFW-08

localiza ção dos inversores é fator determinante para a obtenção de

um funcionamento correto e uma vida normal de seus componentes.

O inversor deve ser montado em um ambiente livre de:

Exposição direta a raios solares, chuva, umidade excessiva ou

maresia;

Gases ou líquidos explosivos e/ou corrosivos;

Vibração excessiva, poeira ou partículas metálicas/óleos suspensos

no ar.

Condições ambientais permitidas:

Temperatura: 0 ºC a 40 ºC - condições nominais.

De 40 ºC a 50 ºC - redução da corrente de 2 % para cada grau

Celsius acima de 40 ºC.

Umidade relativa do ar: 5 % a 90 % sem condensação.

ltitude máxima: 1000 m - condições nominais.

De 1000 m a 4000 m - redução da corrente de 1 % para cada

100macimade1000m.

De 2000 m a 4000 m - redução da tensão de 1.1 % para cada

100 m acima de 2000 m.

Grau de poluição: 2 (conforme EN50178 e UL508C)

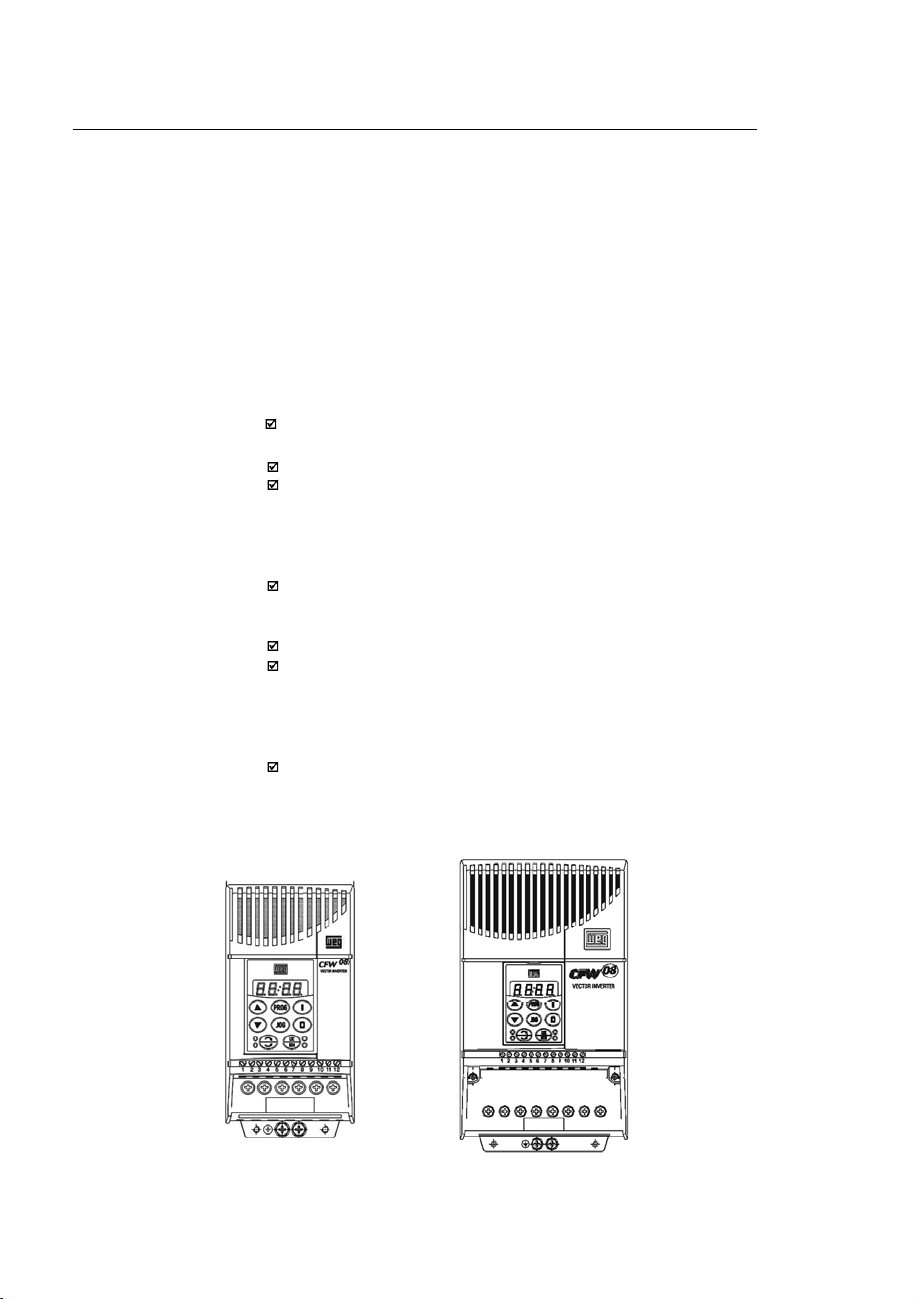

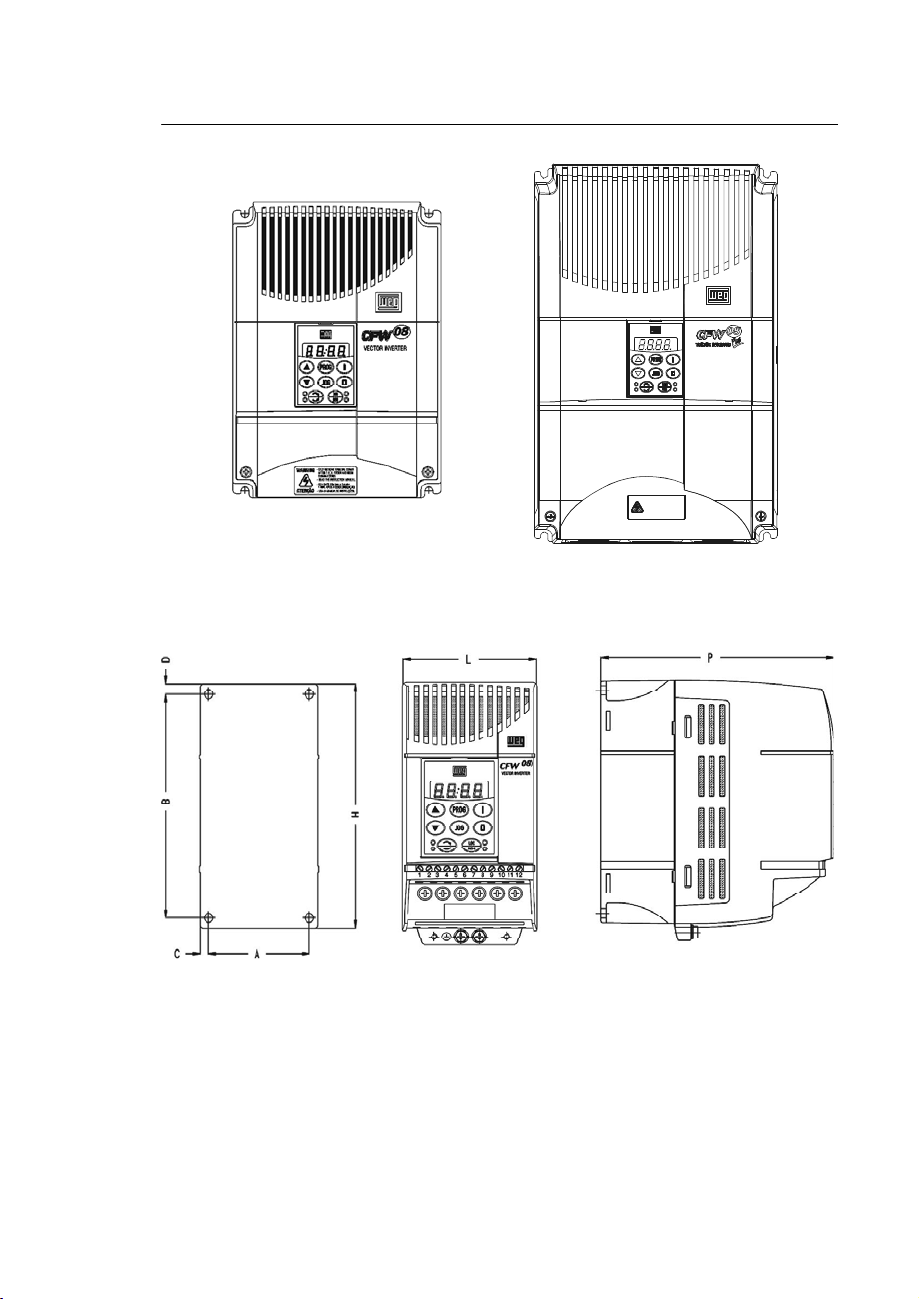

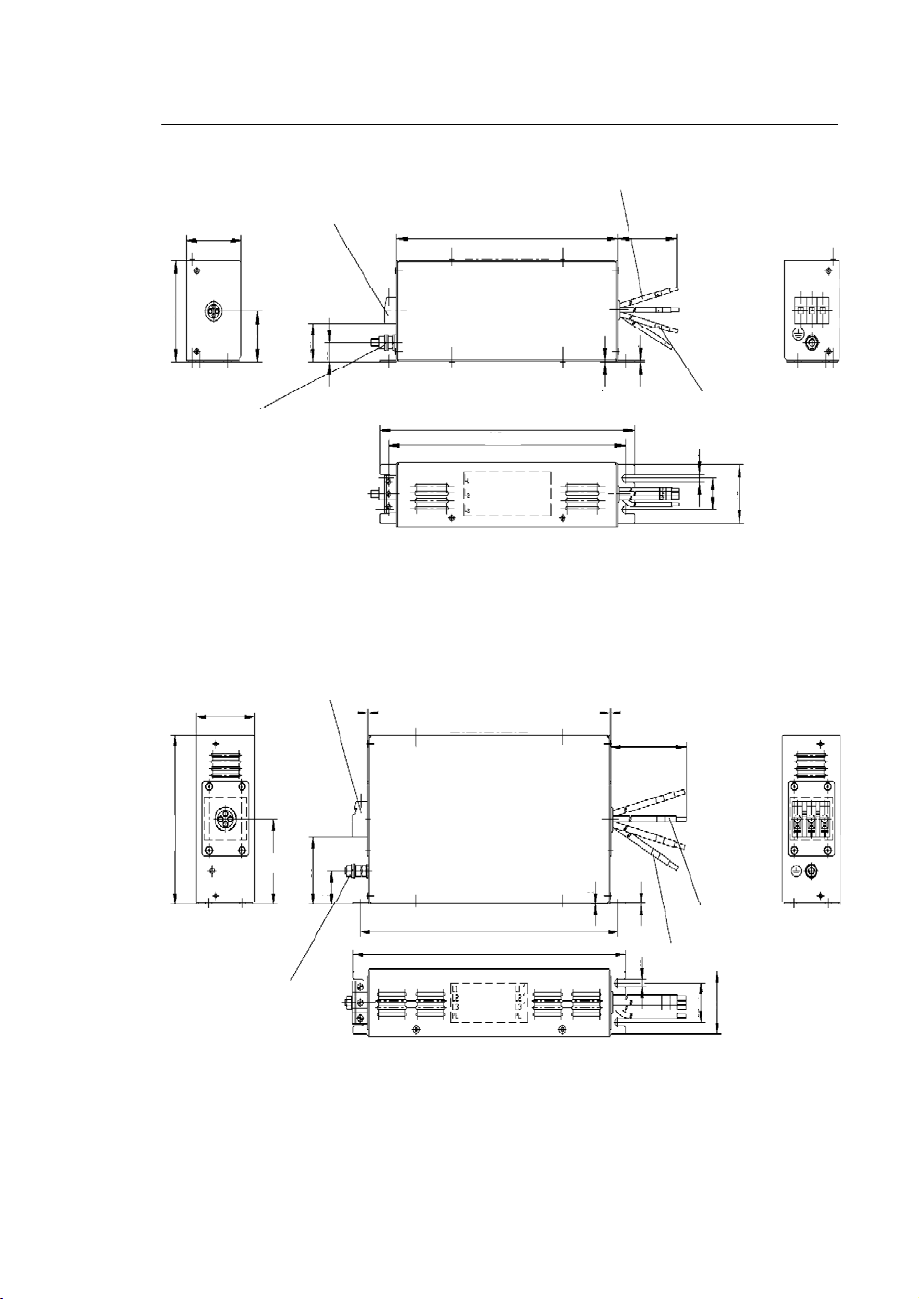

figura 3.1, em conjunto com a tabela 3.1, trazem as dimensões

externas e de furação para fixação do CFW -08.

Figura 3.1 - Dimensional do CFW-0

28

CAPÍTULO 3 - INSTALAÇÃO E CONEXÃ

O

8

Ç

A

Ç

A

O

A

-ONLYREMOVETERMINALCOVER

WARNING

FTER1MIN.POWERHAS BEEN

DISCONNECTED.

-READT HEINSTRUCTIONSM ANUAL.

-SOMENTEREMOVAATAMPA

1MIN.APÓSADESENERGIZAÇÃO.

-LEIA OMANUALDE INSTRU

ÕES.

TENÇÃ

VISTA DA BASE

ÃO

FIXA

VIST

FRONT A L

Figura 3.1 (cont.) - Dimensional do CFW-0

VISTALATERAL

29

CAPÍTULO 3 - INSTALAÇÃO E CONEXÃ

O

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

A

A

ç

g

ç

ç

A

o

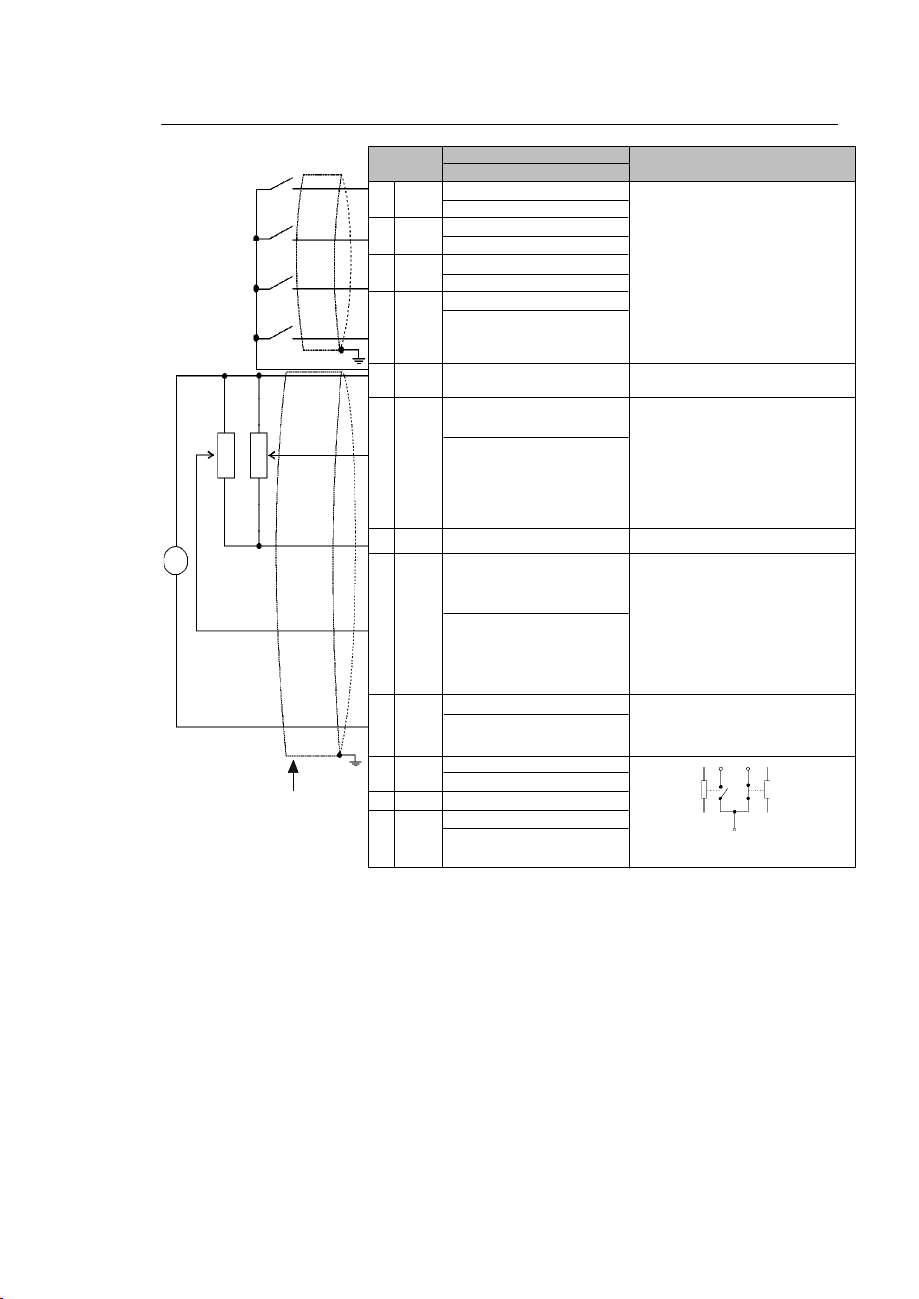

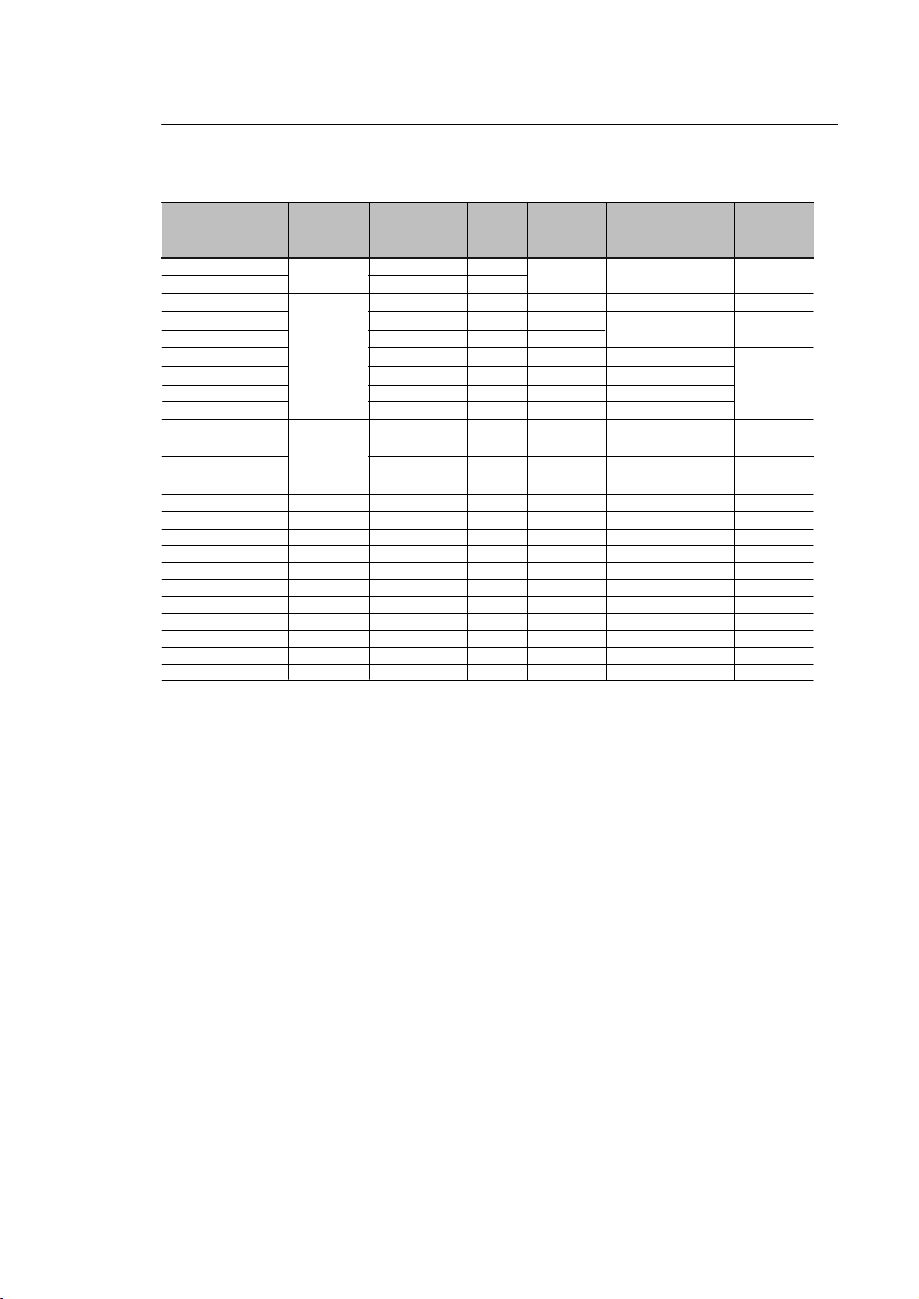

Modelo

1,6 A/200-240

2,6 A/200-240

4,0 A/200-240

7,0 A/200-240

7,3 A/200-240

10A/200-240

16A/200-240

22A/200-240

28A/200-240

33A/200-240

1,0 A/380-480

1,6 A/380-480

2,6 A/380-480

2,7 A/380-480

4,0 A/380-480

4,3 A/380-480

6,5 A/380-480

10A/380-480

13A/380-480

16A/380-480

24A/380-480

30A/380-480

Dimensiona l Base de Fixa

Profundida-

L

[mm]

75

75

75

75

115

115

115

143

182

182

75

75

75

115

75

115

115

115

143

143

182

182

ltura

H

[mm]

151

151

151

151

200

200

200

203

290

290

151

151

151

200

151

200

200

200

203

203

290

290

de

P [mm]

131

131

131

131

150

150

150

165

196

196

131

131

131

150

131

150

150

150

165

165

196

196

Largura

[mm]

64

64

64

64

101

101

101

121

161

161

64

64

64

101

64

101

101

101

121

121

161

161

[mm]

129

129

129

129

177

177

177

180

260

260

129

129

129

177

129

177

177

177

180

180

260

260

ão

C

B

[mm]

[mm]

5

5

5

5

7

7

7

11

11

11

5

5

5

7

5

7

7

7

11

11

11

11

(*) Esses modelos são Nema 1 somente com opcional KN1-CFW08-MX.

Tabela 3.1 - Dimensões do CFW-08 para instalação mecânica dos diversos modelos

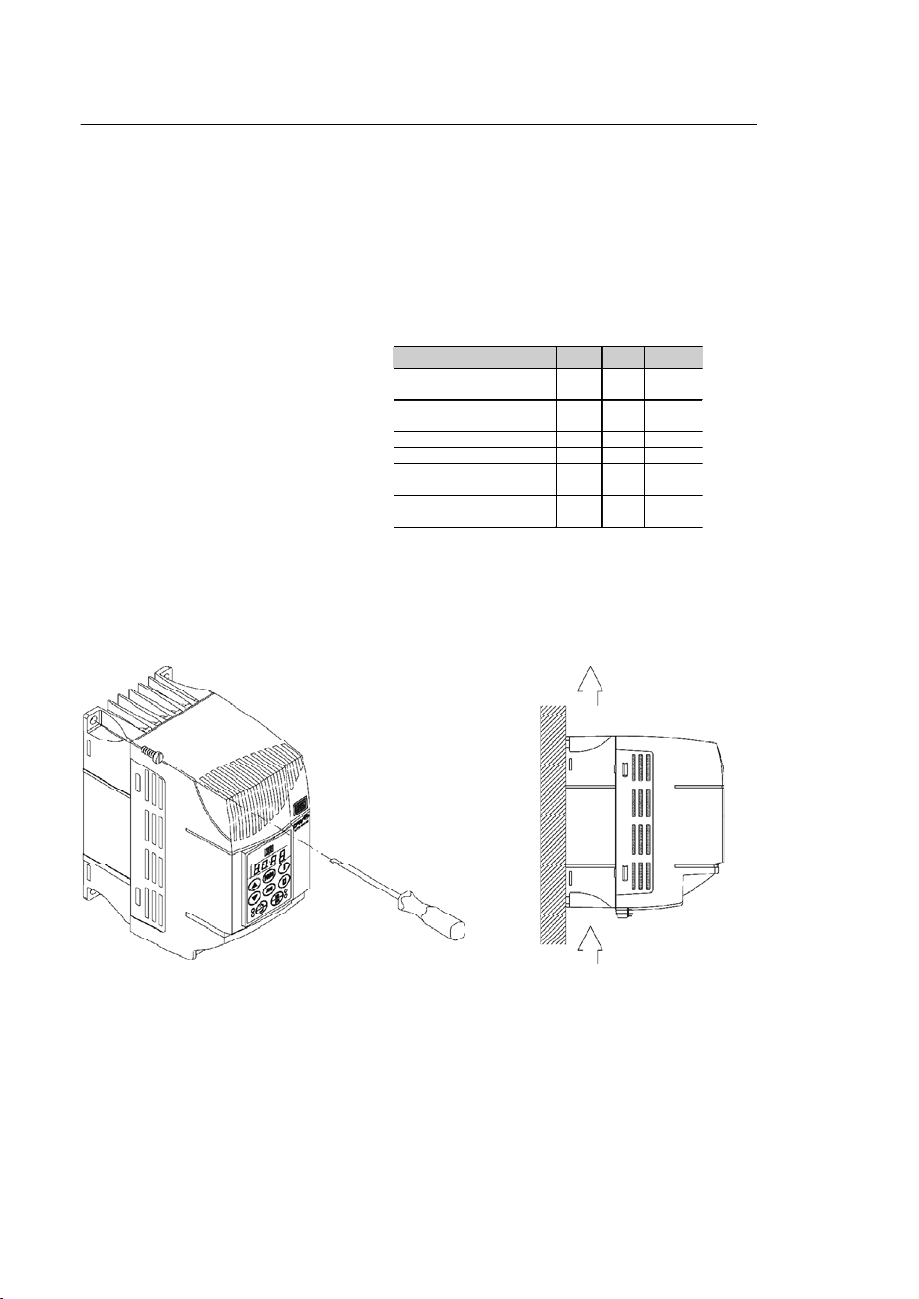

3.1.3 Posicionamento e

Fixaçã

Para a instalação do CFW -08 deve-se deixar no mínimo os

espaços livres ao redor do inversor conforme figura 3.2 a

seguir.

s dimensões de cada espaçamento estão descritas

na tabela 3.2.

D

6

6

6

6

5

5

5

10

10

10

6

6

6

5

6

5

5

5

10

10

10

10

Parafuso

para Fixa

M4

M4

M4

M4

M4

M4

M4

M5

M5

M5

M4

M4

M4

M4

M4

M4

M4

M4

M5

M5

M5

M5

[k

1,0

1,0

1,0

1,0

2,0

2,0

2,0

2,5

6

6

1,0

1,0

1,0

2,0

1,0

2,0

2,0

2,0

2,5

2,5

6

6

Prote

]

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

IP20/Nema1

Grau de

ão

(*)

(*)

(*)

(*)

(*)

(*)

(*)

(*)

(*)

(*)

(*)

(*)

(*)

(*)

(*)

Peso

ão

Instale o inversor na posição vertical de acordo com as recomendações a seguir:

1) Instale o inversor em uma superfície plana;

2) Não coloque componentes sensíveis ao calor logo acima

do inversor.

ATE N Ç ÃO!

Se os inversores forem montados um ao lado do outro, usar

a distância mínima B.

Quando um inversor for montado em cima do outro, usar a

distância mínima A+C e desviar do inversor superior o ar

quente que vem do inversor de baixo.

ATE N Ç ÃO!

Prever conduítes ou calhas independentes para a separação fí sica dos condutores de sinal, controle e potência

(consulte o item 3.2 - Instalação Elétrica).

30

CAPÍTULO 3 - INSTALAÇÃO E CONEXÃ

O

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

A

Figura 3.2- Espaços livres para ventilação

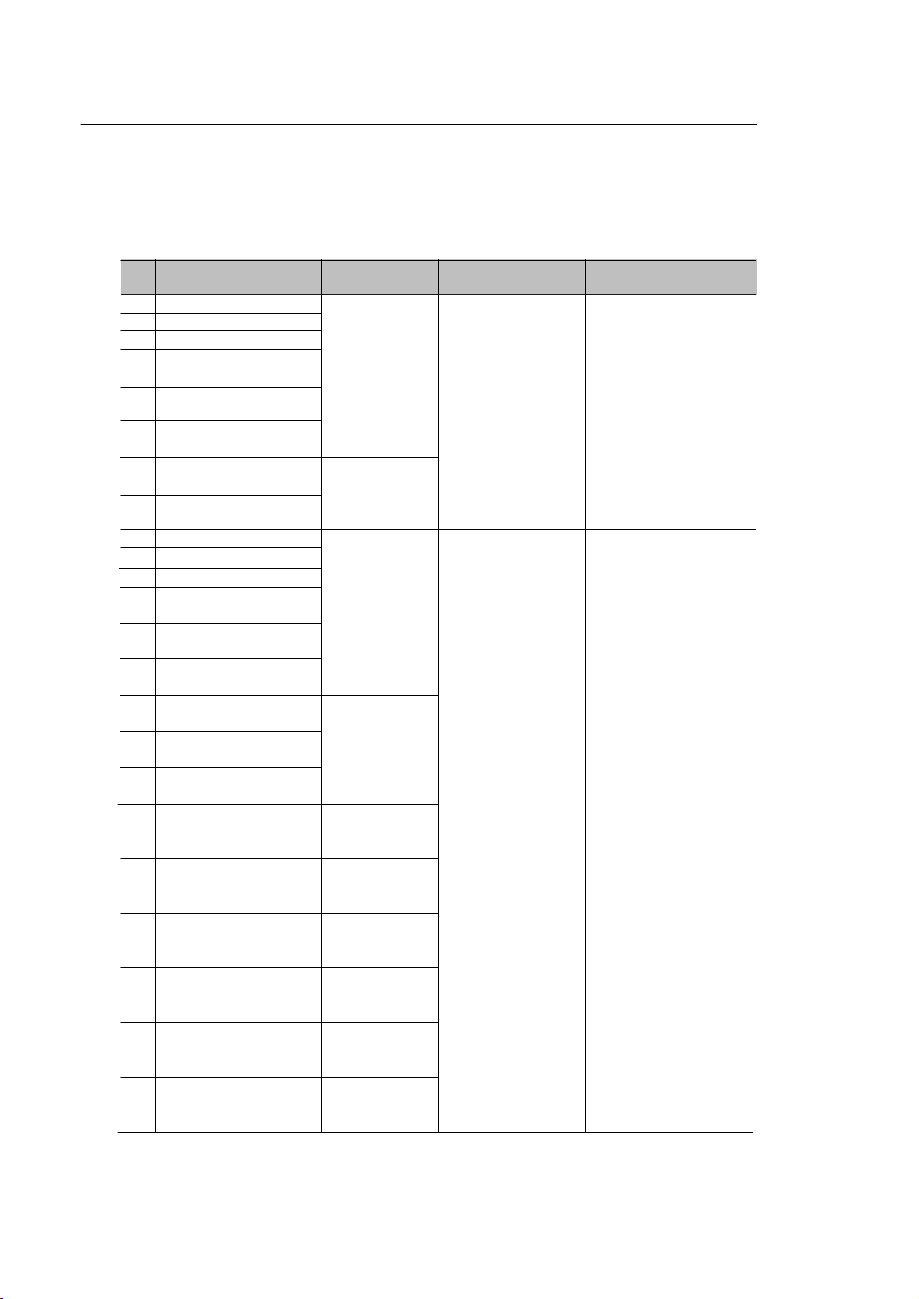

ModeloCFW-08

1,6 A/200-240

2,6 A/200-240

4,0 A/200-240

7,0 A/200-240

1,0 A/380-480

1,6 A/380-480

2,6 A/380-480

4,0 A/380-480

7,3 A/200-240

10A/200-240

16A/200-240

2,7 A/380-480

4,3 A/380-480

6,5 A/380-480

10A/380-480

22A/200-240

13A/380-480

16A/380-480

28A/200-240

33A/200-240

24A/380-480

30A/380-480

BC D

30 mm 1,18 in 5 mm 0,20 in 50 mm 2 in 50 mm 2 in

35 mm 1,38 in 15 mm 0,59 in 50 mm 2 in 50 mm 2 in

40 mm 1,57 in 30 mm 1,18 in 50 mm 2 in 50 mm 2 in

50mm 2in 40mm 1,57in 60mm 2,36in 50mm 2in

Tabela 3.2- Espaços livres recomendados

31

CAPÍTULO 3 - INSTALAÇÃO E CONEXÃ

O

A

8

A

A

A

A

3.1.3.1 Montagem em Painel

3.1.3.2 Montagem em Superfície

Para inversores instalados dentro de painéis ou caixas metálicas fechadas, prover exa ustão adequa da para que a temperatura fique dentro da faixapermitida. Consulte as potências

dissipadas no item 9.1 deste manual.

Como referência, a tabela3.3 apresenta o fluxo do ar de ventilação nominal para cada modelo.

Método de Refrigeração: ventilador interno com fluxo do ar

de baixo para cima.

Modelo CFW-08 CFM I/s m3/min

4.0A,7.0A/200 V

2.6

,4.0A/400 V

7.3A,10A,16A/200 V

,10A/400 V

6.5

13A,16A/400 V 18.0 8.5 0.51

22A/200 V 22.0 10.4 0.62

28A/200 V

24

/400 V

33A/200 V

/400 V

30

Tabela 3.3- Fluxo de ar do ventilador interno

6.0 2.8 0.17

18.0 8.5 0.51

36.0 17.0 1.0 2

44.0 20.8 1.2 5

figura 3.3 ilustra o procedimento de instalação do CFW -08

na superfície de montagem.

FLUXODE AR

Figura 3.3 - Procedimento de instalação do CFW-0

32

CAPÍTULO 3 - INSTALAÇÃO E CONEXÃ

O

T

A

A

A

A

3.2 INS

LAÇÃO

ELÉTRIC

3.2.1 Bornes de

Potência e

terramento

PERIGO!

s informações a seguir tem a intenção de servir como guia

para se obter uma instalação correta. Siga também as normas de instalações elétricas aplicáveis.

PERIGO!

Certifique-seque a redede alimentação estejadesconectada

antes de iniciar as conexões.

PERIGO!

O CFW -08 não deve ser utilizado como mecanismo para parada de emergência. Prever outros mecanismos adicionais

para este fim.

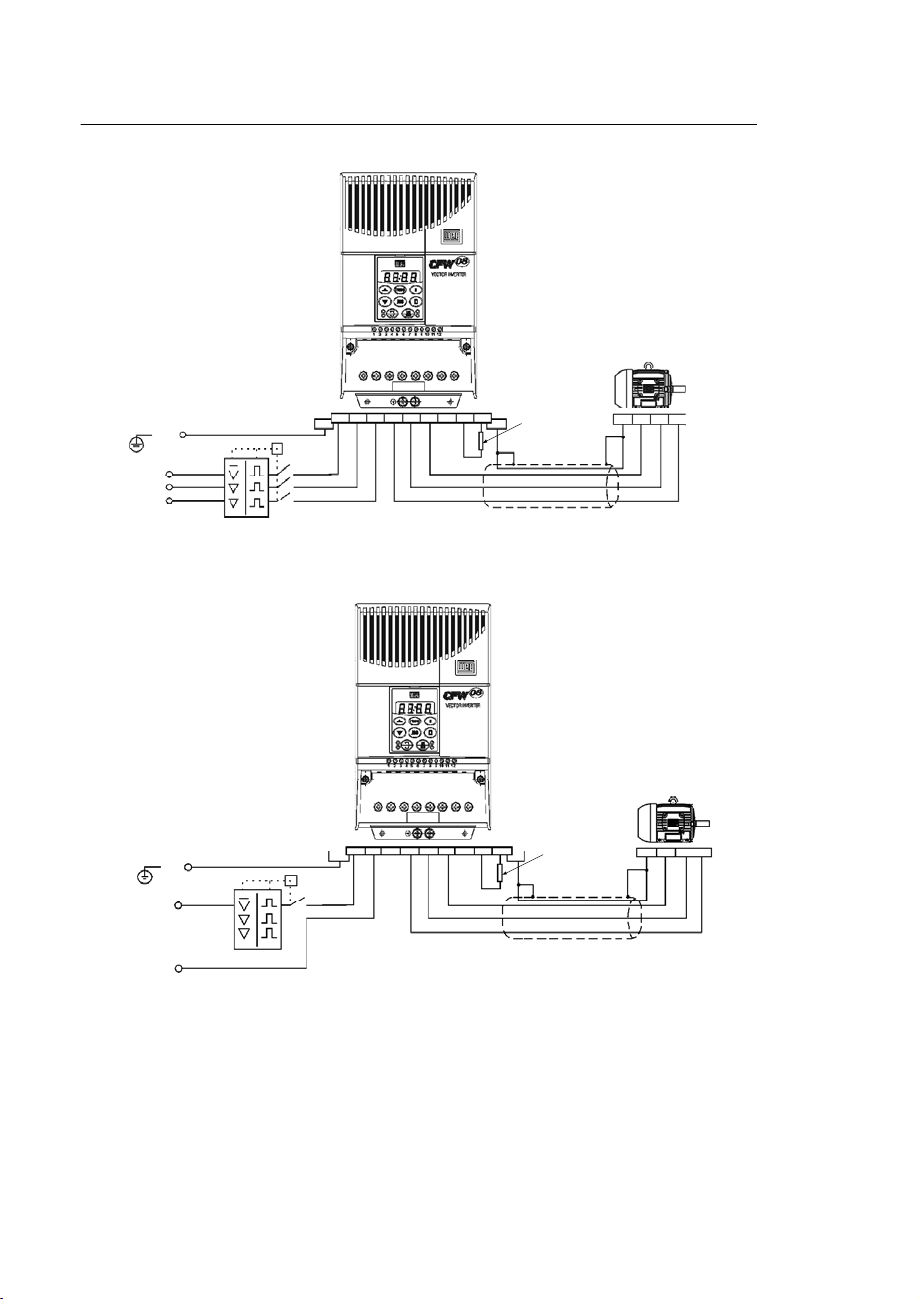

Os bornes de potência podem ser de diferentes tamanhos e

configurações, dependendo do modelo do inversor, conforme figura3.4.

Descrição dos bornes de potência:

L/L1, N/L2 e L3 (R, S, T): rede de alimentação CA.

Os modelos da linha de tensão 200-240 V (exceto 7,0 A,

16 A, 22 A, 28 A, e 33 A) podem operar em 2 fases (operação monofásica) sem redução da corrente nominal. A

tensão de alimentação CA neste caso pode ser conectada

em 2 quaisquer dos 3 terminais de entrada.

U, V, W: conexão para o motor.

-UD: pólo negativo da tensão do circuito intermediário (link

CC).

Não disponível nos modelos 1,6-2,6-4,0-7,0 A/200-240 V

e nos modelos 1,0-1,6-2,6-4,0 A/380-480 V. É utilizado

quando se deseja alimentar o inversor com tensão CC

(juntamente com o borne +UD).

Para evitar conexão incorreta do resistor de frenagem

(montado externamente ao inversor), há uma borracha de

proteção nesse borne, a qual precisa ser retirada quando

for necessário utilizar o borne -UD.

33

CAPÍTULO 3 - INSTALAÇÃO E CONEXÃ

O

V

V

)

V

V

V

V

V

V

BR: conexão para resistor de frenagem.

Não disponível nos modelos 1,6-2,6-4,0-7,0 A/200-240 V

e nos modelos 1,0-1,6-2,6-4,0 A/380-480 V.

+UD: pólo positivo da tensão do circuito intermediário (link

CC).

Não disponível nos modelos 1,6-2,6-4,0-7,0 A/200-240 V

e nos modelos 1,0-1,6-2,6-4,0 A/380-480 V. É utilizado

para conectar o resistor de frenage m (juntamente com o

borne BR) ou quando se deseja alimentar o inversor com

tensão CC (juntamente com o borne -UD).

DCR: conexão para indutor do link CC externo (opcional).

Somente disponível nos modelos 28 A e 33 A/200-240 V e

nos modelos 24 A e 30 A/380-480 V .

a)Modelos 1,6-2,6-4,0-7,0 A/200-240 V e 1,0-1,6-2,6-4,0A/380-480

N/L2

L3 U

WL/L1

b)Modelos 7,3-10-16A/200-240 V e 2,7-4,3-6,5-10 A/380-480

U

L3L/L1 N/L2

Modelos 22 A/200-240 V e 13-16 A/380-480

c

1R2S3T4U5

Linha

MOTOR

-Ud BR +Ud

W

6W7

-UD8BR9+UD

d)Modelos 28-33 A/200-240 V e 24-30 A/380-480

1R2S3T4U5

Linha

MOTOR

6W7

-UD8BR9+UD

10

DCR

Figura 3.4 a) a d) - Bornes da potência

34

O

3.2.2 Localização das Conexões

A

V

)

V

A

de Potência, Aterramento

e Controle

Controle XC1

Potência

terramento

CAPÍTULO 3 - INSTALAÇÃO E CONEXÃ

a)Modelos 1,6-2,6-4,0-7,0-7,3-10-16 A/200-240 V e

1,0-1,6-2,6-2,7-4,0-4,3-6,5-10A/380-480

Modelos 22-28-33 A/200-240 V e 13-16-24-30A/380-480

b

Controle XC1

Potência

terramento

Figura 3.5 a) e b) - Localização das conexões de potência,

aterramento e controle

35

CAPÍTULO 3 - INSTALAÇÃO E CONEXÃ

O

A

A

3.2.3 Fiação de Potência/

terramento e

Disjuntores

ATE N Ç ÃO!

fastar os equipamentos e fiações sensíveis em 0,25 m do

inversor e dos cabos de ligação entre inversor e motor.

Exemplo: CLPs, cont roladores de temperatura, cabos de

termopar, etc.

Utilizar no mínimo as bitolas de fiação e os disjuntores recomendados na tabela 3.4. Use somente fiação de cobre

(70 ºC).

Tabela 3.4- Fiação e disjuntores recomendados - usar fiação de cobre (70 ºC) somente

NOTA!

Os valores das bitolas da tabela 3.4 são apenas orientativos.

Para o correto dimensionamento da fiação levar em conta

as condições de instalação e a máxima queda de tensão

permitida.

O torque de aperto do conector é indicado na tabela 3.5.

ATE N Ç ÃO!

Não é recomendável utilizar os mini disjuntores (MDU), devido ao nível de atuação do magnético.

36

CAPÍTULO 3 - INSTALAÇÃO E CONEXÃ

O

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

ç

j

r

Modelo

1,6 A / 200-240

2,6 A / 200-240

4,0 A / 200-240

7,0 A / 200-240

7,3 A / 200-240

10,0 A / 200-240

16,0 A / 200-240

22,0 A / 200-240

28,0 A / 200-240

33,0 A / 200-240

1,0 A / 380-480

1,6 A / 380-480

2,6 A / 380-480

2,7 A / 380-480

4,0 A / 380-480

4,3 A / 380-480

6,5 A / 380-480

10,0 A / 380-480

13,0 A / 380-480

16,0 A / 380-480

24,0 A / 380-480

30,0 A / 380-480

Fiação de Aterramento

N.m Lbf.in

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

0,5 4,34

Fia

ão de Potência

N.m Lbf.in

1,0 8,68

1,0 8,68

1,0 8,68

1,0 8,68

1,76 15,62

1,76 15,62

1,76 15,62

1,76 15,62

1,76 15,62

1,76 15,62

1,2 10,0

1,2 10,0

1,2 10,0

1,76 15,62

1,2 10,0

1,76 15,62

1,76 15,62

1,76 15,62

1,76 15,62

1,76 15,62

1,76 15,62

1,76 15,62

Tipo de Chavepara

Borne de Potência

Philips Nº PH2/fenda

Philips Nº PH2/fenda

Philips Nº PH2/fenda

Philips Nº PH2/fenda

Philips Nº PH2/fenda

Philips Nº PH2/fenda

Philips Nº PH2/fenda

Philips Nº PH2/fenda

PozidrivNº PZ2/fenda

Pozidriv Nº PZ2/fenda

Philips Nº PH2/fenda

Philips Nº PH2/fenda

Philips Nº PH2/fenda

Philips Nº PH2/fenda

Philips Nº PH2/fenda

Philips Nº PH2/fenda

Philips Nº PH2/fenda

Philips Nº PH2/fenda

Philips Nº PH2/fenda

Philips Nº PH2/fenda

Pozidriv Nº PZ2/fenda

Pozidriv Nº PZ2/fenda

Tabela 3.5 - Torque de aperto recomendado para as conexões de potência e

aterramento

3.2.4 Conexões de Potência

a)Modelos 1,6-2,6-4,0-7,0 A/200-240 V e 1,0-1,6-2,6-4,0 A/380-480 V - Alimentação trifásica

PE

R

S

T

Rede

Dis

Q1

unto

T

RSTUVW

PE

PE

PE W V

Blindagem

U

Figura 3.6 a) - Conexões de potência e aterramento

37

CAPÍTULO 3 - INSTALAÇÃO E CONEXÃ

O

)

)

ç

g

g

(

)

r

V

g

(

)

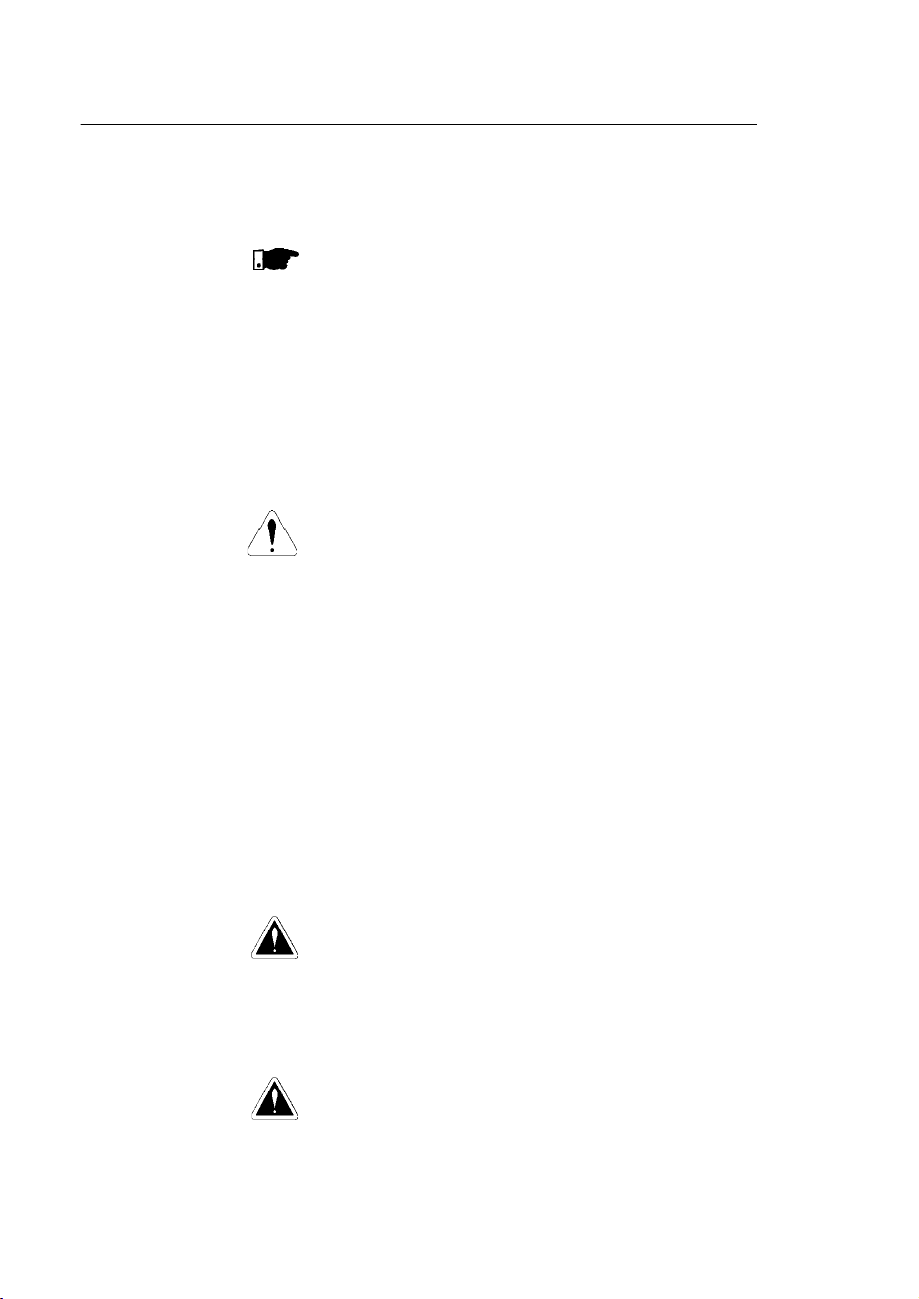

Modelos 7,3-10-16-22 A / 200-240 V e 2,7-4,3-6,5-10-13-16 A / 380-480 V - Alimentação trifásica

b

RS T UVW

PE

R

S

T

Rede

c

Modelos 1,6-2,6-4,0-7,3- 10 A / 200-240 V - Alimentação monofásica

Disjunto

PE

PE

Q1

T

RS TUVW

Q1

PE

T

-Ud B R +Ud

-Ud BR +Ud

Fase

Rede

Neutro

(*) No caso de alimenta

Disjuntor (*)

ão monofásica com fase e neutro, somente passar a fase pelo disjuntor.

(**) Nos modelos 1,6 A - 2,6 A e 4,0A os terminais para conexão do resistor de frena

disponíveis.

Figura 3.6 b) e c) - Conexões de potência e aterramento

Resistor de

PE

Blindagem

PE

em

Frena

consulte o

item 8.23

Resistor(**) de

em

Frena

consulte o

item 8.23

Blindagem

PE WVU

PE W

U

em não estão

38

CAPÍTULO 3 - INSTALAÇÃO E CONEXÃ

O

A

A

A

V

j

r

(

)

d)Modelos 28-33 A / 200-240 V e 24-30 A / 380-480 V - Alimentação trifásica

Fase

R

S

T

Rede

PE

U

RST

PE

Q1

T

Dis

unto

Figura 3.6 d) - Conexões de potência e aterramento

Resistor de Frenagem

W

-Ud BR

+Ud

3.2.4.1 Conexões da

Entrada C

PERIGO!

Prever um equipamento para seccionamento da alimentação do

inversor. Este deve seccionar a rede de alimentação para o inversor

quando necessário (por ex.: durante trabalhos de manutenção).

DCR

PE

Blindagem

Indutor do

Link CC

Opcional

PE

WVU

ATE N Ç ÃO!

Um contator ou outro dispositivo que continuamente seccione a

alimentação do inversor para acionar e parar o motor pode causar

danos ao circuito de potência do inversor . O inversor é projetado

para usar sinais de controle para acionar e parar o motor. Se utilizado

para esse fim, esse dispositivo na entrada não pode exceder uma

operação a cada 6 minutos ou o inversor pode ser danificado.

ATE N Ç ÃO!

rede que alimenta o inversor deve ter o neutro solidamente aterrado.

NOTA!

tensão de rede deve ser compatível com a tensão nominal do

inversor.

Capacidade da rede de alimentação

30 kA rms simétricos (máximo 200-480 Vac), quando protegido

por fusíveis especificados no máximo em 200 % da corrente de

entradadoequipamento.Atensãoéamesmaqueamáxima

tensão de entrada do equipamento. Para conformidade com a

norma UL, devem ser utilizados fusíveis reconhecidos pela UL.

Caso o CFW-08 seja instalado em redes com capacidade de

corrente maior que 30.000 A rms faz-se necessário circuitos de

proteções adequados como fusíveis ou disjuntores.

39

CAPÍTULO 3 - INSTALAÇÃO E CONEXÃ

O

A

A

A

Indutor do link CC/ Reatância da rede

necessidade do uso de reatância de rede ou indutor do

link CC depende de vários fatores. Consulteo item 8.21 deste manual.

NOTA!

Capacitores de correção do fator de potência não são necessários na entrada (L/L1, N/L2, L3 ou R, S, T) e não devem

ser conectados na saída (U, V, W).

3.2.4.2 Conexões da Saída

3.2.4.3 Conexões de

terramento

O inversor possui proteção eletrônica de sobrecarga do motor, que deve ser ajustada de acordo com o motor específico.

Quando diversos motores forem conectados ao mesmo inversor utilize relés de sobrecarga individuais para cada motor.

Manter a continuidade elétrica da blindagem dos cabos do

motor.

ATE N Ç ÃO!

Se uma chave isoladora ou contator for inserido na alimentação do motor nunca opere-os com o motor girando ou com o

inversor habilitado. Manter a continuidade elétrica da blindagem dos cabos do motor.

Frenagem reostática

Para os inversores com opção de f renagem reost ática o

resistor de frenagem deve ser montado externamente.

Consulte como conectá-lo na figura 8.31. Dimensionar de

acordo com a aplicação respeitando a corrente máxima do

circuito de frenagem. Utilizar cabo trançado para a conexão

entre inversor e resistor. Separar este cabo dos cabos de

sinal e controle.

Se o resistor de frenagem for montado dentro do painel, considerar o aquecim ent o provoc ado pelo mes mo no

dimensioname nto da ventilação do painel.

PERIGO!

Os inversores devem ser obrigatoriamente aterrados a um

terra de proteção (PE).

conexão de aterramento deve seguir as normas locais. Utilize no mínimo a fiação com a bitola indicada na tabela 3.4.

Conecte a uma haste de aterramento específica ou ao ponto

de aterramento geral (resistência d 10 ohms).

PERIGO!

Não compartilhe a fiação de aterramento com outros equipamentos que operem com altas correntes (ex.: motores de

alta potência, máquinas de solda, etc). Quando vários inversores forem utilizados observar a figura 3.7.

40

O

A

BARRADEATERRAMENTO

P

AINEL

INTERN AAO

CAPÍTULO 3 - INSTALAÇÃO E CONEXÃ

Figura 3.7 - Conexões de aterramento para mais de um inversor

ATE N Ç ÃO!

rede que alimenta o inversor deve ter o neutro solidamente

aterrado.

EMI – Interferência eletromagnética

Quando a interferência eletromagnética gerada pelo inversor for um problema para outros equipamentos utilizar fiação blindada ou fiação protegida por conduite metálico para