Page 1

Airless – Hochdruck Spritzgerät

Airless high-pressure spraying unit

Appareil de pulvérisation à haute

pression Airless

Airless – hogedruk-spuitapparaat

0252 880

09 / 2009

Betriebsanleitung 2

Operating manual 31

Mode d'emploi 59

Gebruikshandleiding 89

Finish 270

Finish 250

Finish 270 Finish 250

Page 2

2

Warnung!

Achtung, Verletzungsgefahr durch Injektion!

Airless-Geräte entwickeln extrem hohe Spritzdrücke.

1

Niemals Finger, Hände oder andere Körperteile mit dem Spritzstrahl in Berührung bringen!

Nie die Spritzpistole auf sich, Personen und Tiere richten.

Nie die Spritzpistole ohne Spritzstrahl-Berührungsschutz benutzen.

Behandeln Sie eine Spritzverletzung nicht als harmlose Schnittverletzung. Bei einer Hautverletzung durch Beschichtungssto oder Lösemittel sofort einen Arzt aufsuchen zur schnellen,

fachkundigen Behandlung. Informieren Sie den Arzt über den verwendeten Beschichtungssto oder das Lösemittel.

2

Vor jeder Inbetriebnahme sind gemäß Betriebsanleitung folgende

Punkte zu beachten:

1. Fehlerhafte Geräte dürfen nicht benutzt werden.

2. Wagner-Spritzpistole sichern mit Sicherungshebel am Abzugsbügel.

3. Erdung sicherstellen.

4. Zulässigen Betriebsdruck vom Hochdruckschlauch und Spritzpistole überprüfen.

5. Alle Verbindungsteile auf Dichtheit prüfen.

3

Anweisungen zur regelmäßigen Reinigung und Wartung des Gerätes

sind streng einzuhalten.

Vor allen Arbeiten am Gerät und bei jeder Arbeitspause folgende Regeln beachten:

1. Spritzpistole und Hochdruckschlauch druckentlasten.

2. Wagner-Spritzpistole sichern mit Sicherungshebel am Abzugsbügel.

3. Gerät ausschalten.

Achte auf Sicherheit!

Page 3

3

Finish 270 / 250

d

Inhaltsverzeichnis

1 SICHERHEITSVORSCHRIFTEN FÜR DAS AIRLESS

SPRITZEN __________________________________ 4

1.1 Flammpunkt _________________________________4

1.2 Explosionsschutz ______________________________4

1.3 Explosions- und Brandgefahr beim Spritzen durch

Zündquellen _________________________________4

1.4 Verletzungsgefahr durch den Spritzstrahl __________4

1.5 Spritzpistole sichern gegen Unbeabsichtigte

Betätigung ___________________________________4

1.6 Rückstoß der Spritzpistole ______________________4

1.7 Atemschutz zum Schutz vor Lösemitteldämpfen ____4

1.8 Vermeiden von Berufskrankheiten ________________5

1.9 Max. Betriebsdruck ____________________________5

1.10 Hochdruckschlauch (Sicherheitshinweis) __________5

1.11 Elektrostatische Auadung

(Funken- oder Flammenbildung) _________________5

1.12 Gerät im Einsatz auf Baustellen und Werkstätten ____5

1.13 Lüftung bei Spritzarbeiten in Räumen _____________5

1.14 Absaugeinrichtungen __________________________5

1.15 Erdung des Spritzobjekts _______________________5

1.16 Gerätereinigung mit Lösemittel __________________5

1.17 Gerätereinigung ______________________________5

1.18 Arbeiten oder Reparaturen an der elektrischen

Ausrüstung __________________________________5

1.19 Arbeiten an elektrischen Bauteilen _______________5

1.20 Aufstellung in unebenem Gelände _______________6

2 ANWENDUNGSÜBERSICHT __________________ 6

2.1 Einsatzgebiete ________________________________6

2.2 Beschichtungssto ____________________________6

2.2.1 Beschichtungsstoe mit scharfkantigen

Zusatzstoen _________________________________6

2.2.2 Filterung ____________________________________7

3 GERÄTEBESCHREIBUNG _____________________ 7

3.1 Airless Verfahren ______________________________7

3.2 Funktion des Gerätes __________________________7

3.3 Erklärungsbilder ______________________________8

3.4 Transport ____________________________________8

3.5 Wagenumbau (nur F270) _______________________8

3.6 Technische Daten Finish 250 ____________________9

3.7 Technische Daten Finish 270 ____________________9

4 INBETRIEBNAHME _________________________ 10

4.1 Gerät mit Ansaugsystem______________________ 10

4.2 Gerät mit Oberbehälter (5 liter) ________________ 10

4.3 Hochdruckschlauch und Spritzpistole ___________ 10

4.4 Anschluss an das Stromnetz ___________________ 10

4.5 Bei Erstinbetriebnahme

Reinigung von Konservierungsmittel ___________ 11

4.6 Gerät (Hydrauliksystem) entlüften, wenn das

Geräusch des Einlassventils nicht zu hören ist ____ 11

4.7 Gerät mit Beschichtungssto in Betrieb nehmen __ 11

5 SPRITZTECHNIK ___________________________ 12

6 HANDHABUNG DES HOCHDRUCKSCHLAUCHES 12

6.1 Hochdruckschlauch _________________________ 12

7 ARBEITSUNTERBRECHUNG _________________ 12

8 GERÄTEREINIGUNG ________________________ 13

8.1 Gerätereinigung von außen ___________________ 14

8.2 Ansauglter _______________________________ 14

8.3 Hochdrucklter (Zubehör) ____________________ 14

8.4 Reinigung der Airless-Spritzpistole _____________ 15

9 WARTUNG ________________________________ 15

9.1 Allgemeine Wartung _________________________ 15

9.2 Hochdruckschlauch _________________________ 15

10 REPARATUREN AM GERÄT __________________ 16

10.1 Einlassventildrücker _________________________ 16

10.2 Einlassventil ________________________________ 16

10.3 Auslassventil _______________________________ 16

10.4 Druckregelventil ____________________________ 17

10.5 Entlastungsventil ___________________________ 17

10.6 Membrane austauschen ______________________ 17

10.7 Geräteanschlussleitung austauschen ___________ 18

10.8 typische Verschleißteile ______________________ 18

10.9 Schaltplan _________________________________ 19

10.10 Hilfe bei Störungen __________________________ 20

11 ERSATZEILE UND ZUBEHÖR _________________ 21

11.1 Zubehör für Finish 270 / 250 __________________ 21

11.2 Ersatzteilliste Pumpenkopf ___________________ 22

11.3 Ersatzteilliste Pumpen-Aggregat _______________ 23

11.4 Ersatzteilliste Hochdrucklter (Zubehör) _________ 25

11.5 Ersatzteilliste Wagen _________________________ 25

11.6 Ersatzteilliste Ansaugsystem __________________ 26

11.7 Ersatzteilliste Oberbehälter ___________________ 27

11.8 Ersatzteilliste Oberbehälter mit TopClean ________ 27

Servicenetz in Deutschland _________________________ 28

Prüfung des Gerätes _______________________________ 29

Wichtiger Hinweis zur Produkthaftung ________________ 29

Entsorgungshinweis _______________________________ 29

Garantieerklärung ________________________________ 29

CE - Konformitätserklärung ________________________ 118

Europa-Servicenetz ______________________________ 120

InhaltsverzeIchnIs

d

Page 4

4

Finish 270 / 250

d

1 SICHERHEITSVORSCHRIFTEN FÜR

DAS AIRLESSSPRITZEN

Die sicherheitstechnischen Anforderungen für das AirlessSpritzen sind geregelt in:

a) Europäische Norm „Spritz- und Sprühgeräte für Beschich-

tungsstoe – Sicherheitsvorschriften“ (EN 1953: 1998).

b) Die Berufs-Genossenschaftlichen - Vorschriften „Arbeiten

mit Flüssigkeitsstrahlern“ (BGV D15) und „Verarbeiten von

Beschichtungsstoen“ (BGV D25).

c) Richtlinien zu Bau- und Ausführungsanforderungen für

Flüssigkeitsstrahler (Spritzgeräte) der gewerblichen Be-

rufsgenossenschaften (ZH1/406).

Zum sicheren Umgang mit Airless Hochdruck-Spritzgeräten

sind folgende Sicherheitsvorschriften zu beachten.

1.1 FLAMMPUNKT

Nur Beschichtungsstoe mit einem Flammpunkt größer oder gleich 21 °C verspritzen.

Der Flammpunkt ist die niedrigste Temperatur, bei der sich aus dem Beschichtungssto

Dämpfe entwickeln. Diese Dämpfe reichen

aus, um mit der über dem Beschichtungssto

stehenden Luft ein entammbares Gemisch

zu bilden.

1.2 EXPLOSIONSSCHUTZ

Gerät nicht benutzen in Betriebsstätten, welche unter die Explosionsschutzverordnung

fallen.

Das Gerät ist nicht explosionsgeschützt ausgeführt.

1.3 EXPLOSIONS UND BRANDGEFAHR BEIM

SPRITZEN DURCH ZÜNDQUELLEN

Es dürfen keine Zündquellen in der Umgebung vorhanden sein, wie z.B. oenes Feuer,

Rauchen von Zigaretten, Zigarren und Tabakpfeifen, Funken, glühende Drähte, heiße

Oberächen usw.

1.4 VERLETZUNGSGEFAHR DURCH DEN

SPRITZSTRAHL

Achtung Verletzungsgefahr durch Injektion!

Nie die Spritzpistole auf sich, Personen und

Tiere richten.

Nie die Spritzpistole ohne Spritzstrahl-Berührungsschutz benutzen.

Spritzstrahl darf mit keinem Körperteil in Berührung kommen.

Bei Airless-Spritzpistolen auftretende hohe

Spritzdrücke können sehr gefährliche Verletzungen verursachen. Bei Kontakt mit dem

Spritzstrahl kann Beschichtungssto in die

Haut injiziert werden. Behandeln Sie eine

Spritzverletzung nicht als harmlose Schnittverletzung. Bei einer Hautverletzung durch

Beschichtungssto oder Lösemittel sofort

einen Arzt aufsuchen zur schnellen, fachkundigen Behandlung. Informieren Sie den Arzt

über den verwendeten Beschichtungssto

oder das Lösemittel.

1.5 SPRITZPISTOLE SICHERN GEGEN

UNBEABSICHTIGTE BETÄTIGUNG

Spritzpistole bei Montage oder Demontage der Düse und bei

Arbeitsunterbrechung immer sichern.

1.6 RÜCKSTOSS DER SPRITZPISTOLE

Bei hohem Betriebsdruck bewirkt das Ziehen des Abzugsbügels eine Rückstoßkraft bis

15 N.

Sollten Sie nicht darauf vorbereitet sein, kann

die Hand zurückgestoßen oder das Gleichgewicht verloren werden. Dies kann zu Verletzungen führen.

1.7 ATEMSCHUTZ ZUM SCHUTZ VOR

LÖSEMITTELDÄMPFEN

Bei Spritzarbeiten Atemschutz tragen. Dem Benutzer ist eine

Atemschutzmaske zur Verfügung zu stellen (Berufs-Genossenschaftliche Regeln „Regeln für den Einsatz von Atemschutzgeräten“ (BGR 190), Berufs-Genossenschaftliche-Vorschriften

„Arbeiten mit Flüssigkeitsstrahlern“ (BGV D15) und „Verarbeiten von Beschichtungsstoen“ (BGV D25).

sIcherheItsvorschrIften

Page 5

5

Finish 270 / 250

1.8 VERMEIDEN VON BERUFSKRANKHEITEN

Zum Schutz der Haut sind Schutzkleidung, Handschuhe und

eventuell Hautschutzcreme erforderlich.

Vorschriften der Hersteller beachten zu den Beschichtungsstoen, Lösemittel und Reinigungsmittel bei Aufbereitung,

Verarbeitung und Gerätereinigung.

1.9 MAX. BETRIEBSDRUCK

Der zulässige Betriebsdruck für die Spritzpistole, Spritzpistolenzubehör, Gerätezubehör und Hochdruckschlauch darf

nicht unter dem am Gerät angegebenen maximalen Betriebsdruck von 250 bar (25 MPa) liegen.

1.10 HOCHDRUCKSCHLAUCH

SICHERHEITSHINWEIS

Eine elektrostatische Auadung von Spritzpistole und Hochdruckschlauch wird über den Hochdruckschlauch abgeleitet.

Deshalb muss der elektrische Widerstand zwischen den Anschlüssen des Hochdruckschlauchs gleich oder kleiner ein

Megaohm betragen.

Aus Gründen der Funktion, Sicherheit und

Lebensdauer nur WAGNER Original-Hochdruckschläuche verwenden.

1.11 ELEKTROSTATISCHE AUFLADUNG FUNKEN

ODER FLAMMENBILDUNG

Bedingt durch die Strömungsgeschwindigkeit des Beschichtungsstos beim Spritzen

kann es unter Umständen am Gerät zu elektrostatischen Auadungen kommen.

Diese können bei Entladung Funken- oder

Flammenbildung nach sich ziehen. Deshalb

ist es notwendig, dass das Gerät immer über

die elektrische Installation geerdet ist. Der

Anschluss muss über eine vorschriftsmäßig

geerdete Schutzkontakt-Steckdose erfolgen.

1.12 GERÄT IM EINSATZ AUF BAUSTELLEN UND

WERKSTÄTTEN

Anschluss an das Stromnetz darf nur über einen besonderen

Speisepunkt mit einer Fehlerstromschutzeinrichtung mit INF

≤ 30 mA erfolgen.

1.13 LÜFTUNG BEI SPRITZARBEITEN IN RÄUMEN

Es ist eine ausreichende Lüftung zur Abführung der Lösemitteldämpfe zu gewährleisten.

1.14 ABSAUGEINRICHTUNGEN

Diese sind entsprechend lokaler Vorschriften vom Geräte-Benutzer zu erstellen.

1.15 ERDUNG DES SPRITZOBJEKTS

Das zu beschichtende Spritzobjekt muss geerdet sein

(Gebäudewände sind in der Regel auf natürliche Weise geerdet).

1.16 GERÄTEREINIGUNG MIT LÖSEMITTEL

Bei Gerätereinigung mit Lösemittel darf

nicht in einen Behälter mit kleiner Önung

(Spundloch) gespritzt oder gepumpt werden.

Gefahr durch Bildung eines explosionsfähigen Gas/Luftgemisches. Der Behälter muss

geerdet sein.

1.17 GERÄTEREINIGUNG

Kurzschlussgefahr durch eindringendes Wasser!

Gerät niemals mit Hochdruck- oder Dampfhochdruckreiniger abspritzen.

1.18 ARBEITEN ODER REPARATUREN AN DER

ELEKTRISCHEN AUSRÜSTUNG

Diese nur von einer Elektrofachkraft durchführen lassen. Für

unsachgemäße Installation wird keine Haftung übernommen.

1.19 ARBEITEN AN ELEKTRISCHEN BAUTEILEN

Bei allen Arbeiten den Netzstecker aus der Steckdose ziehen.

d

sIcherheItsvorschrIften

Page 6

6

Finish 270 / 250

1.20 AUFSTELLUNG IN UNEBENEM GELÄNDE

Die Vorderseite muss nach unten zeigen, um ein Wegrutschen

zu vermeiden.

2 ANWENDUNGSÜBERSICHT

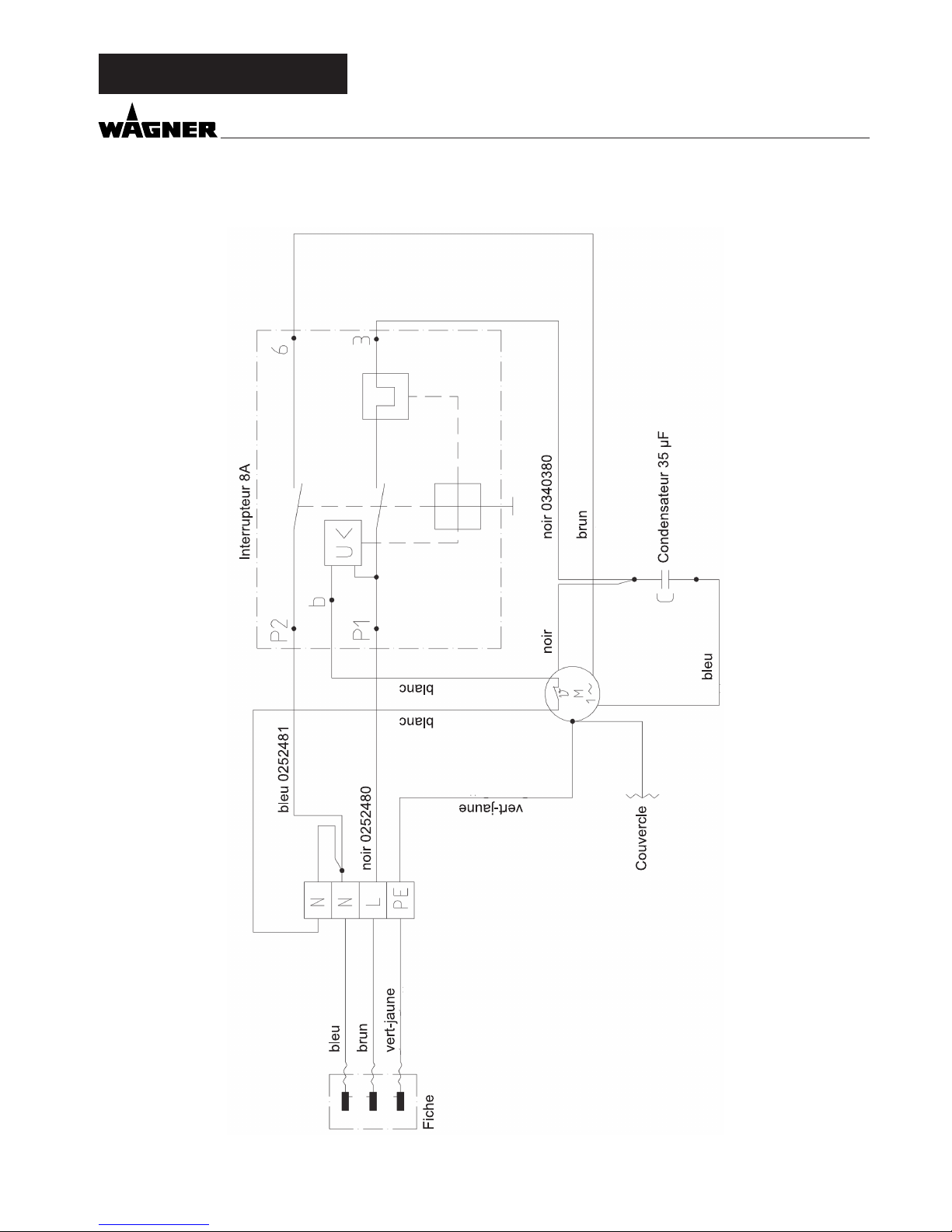

2.1 EINSATZGEBIETE

Finish 270 / 250 ist ein elektrisch betriebenes Gerät zur luftlosen (airless) Zerstäubung verschiedener Beschichtungsstoe. Es eignet sich auch für den Betrieb des innengespeisten

Farbrollers, der im Zubehörprogramm verfügbar ist.

Die Finish 270 / 250 kann sowohl in Werkstätten, als auch auf

Baustellen eingesetzt werden.

2.2 BESCHICHTUNGSSTOFF

Verarbeitbare Beschichtungsstoe

Wasserverdünnbare und lösemittelhaltige Lacke und Lackfarben, Zweikomponenten Beschichtungsstoe, Dispersionen,

Latexfarben.

Die Verarbeitung anderer Beschichtungsstoe sollte nur nach

Rückfrage bei der Firma Wagner erfolgen, da die Haltbarkeit

und auch die Sicherheit des Gerätes dadurch beeinträchtigt

werden können.

Achten Sie auf Airless - Qualität bei den zu

verarbeitenden Beschichtungsstoen.

Das Gerät ist in der Lage Beschichtungsstoe mit einer Viskosität bis zu 15.000 mPas zu verarbeiten. Läßt die Spritzleistung

bei hochviskosen Beschichtungsstoen zu stark nach, so ist

nach Herstellerangabe zu verdünnen.

Beschichtungssto vor Arbeitsbeginn gut umrühren.

Achtung! Beim Aufrühren der Beschichtungsstoe, insbesondere mit motorgetriebenen

Rührwerken, darauf achten, dass keine Luftblasen eingerührt werden.

Luftblasen stören beim Spritzen, können sogar zur Betriebsunterbrechung führen.

2.2.1 BESCHICHTUNGSSTOFFE MIT

SCHARFKANTIGEN ZUSATZSTOFFEN

Diese Partikel üben auf Ventile und Düse, aber auch auf die

Spritzpistole eine stark verschleißende Wirkung aus. Die Lebensdauer dieser Verschleißteile wird dadurch erheblich beeinträchtigt.

Die Geräteleistung der Finish 270 ist so konzipiert, dass die

Verarbeitung von Dispersionen im Innenbereich für kleine bis

mittlere Objekte möglich ist. Die Finish 250 ist vorwiegend als

Lackiergerät ausgelegt, aber auch kleine Dispersionsarbeiten

sind möglich.

Im Lackierbereich eignen sich beide Geräte für alle üblichen

Arbeiten wie zum Beispiel an:

Türen, Türzargen, Geländer, Möbel, Holzverkleidungen, Zäune, Heizkörper und Stahlteile.

Auf schrägen Untergründen ist das Gerät nicht zu

betreiben, da es durch Vibrationen zum Wandern neigt.

d

anwendungsübersIcht

Page 7

7

Finish 270 / 250

2.2.2 FILTERUNG

Für einen störungsfreien Betrieb ist eine ausreichende Filterung erforderlich. Dazu ist das Gerät mit einem Ansauglter

(Pos. 1), und einem Einstecklter in der Spritzpistole (Pos. 2)

aufgestattet. Eine regelmäßige Kontrolle dieser Filter auf Beschädigung oder Verschmutzung ist dringend zu empfehlen.

Ein im Zubehör erhältlicher Hochdrucklter (Pos. 3) vergrößert die Filteräche und macht das Arbeiten mit dem Gerät

leichter.

gerätebeschreIbung

3 GERÄTEBESCHREIBUNG

3.1 AIRLESS VERFAHREN

Hauptanwendungsgebiete sind dickere Schichten von höherviskosem Beschichtungssto.

Bei der Finish 270 / 250 saugt eine Membranpumpe den

Beschichtungssto an und fördert ihn über den Hochdruckschlauch zur Spritzpistole mit der Airlessdüse. Hier zerstäubt

der Beschichtungssto, da er bis zu einem Druck von max. 250

bar (25 MPa) durch den Düsenkern gepresst wird. Dieser hohe

Druck bewirkt eine mikrofeine Zerstäubung des Beschichtungsstoes.

Die Bezeichnung AIRLESS-Verfahren (luftlos) begründet sich

auf den Verzicht von Luft bei der Zerstäubung.

Diese Art zu spritzen hat den Vorteil bei feinster Zerstäubung

und trotzdem nebelarmer Betriebsweise (abhängig von der

korrekten Geräteeinstellung) eine glatte, blasenfreie Oberäche zu erzielen. Neben diesen Aspekten sind auch die hohe

Arbeitsgeschwindigkeit und die große Handlichkeit zu nennen.

3.2 FUNKTION DES GERÄTES

Zum besseren Verständnis der Funktion kurz der technischen

Aufbau:

Finish 270 / 250 ist ein elektrisch betriebenes HochdruckFarbspritzgerät. Der Elektromotor (1) treibt direkt die Hydraulikpumpe an. Ein Kolben (2) wird auf und ab bewegt und so

Hydrauliköl unter die Membran (3) gefördert, die sich daraufhin bewegt.

Im Detail: Durch die Abwärtsbewegung der Membran önet

das Teller-Einlassventil (4) selbsttätig und Beschichtungssto

wird angesaugt. Bei der Aufwärtsbewegung der Membran

wird der Beschichtungssto verdängt und das Kugel-Auslassventil önet dabei, während das Einlassventil geschlossen ist.

Der Beschichtungssto strömt unter hohem Druck durch den

Hochdruckschlauch zur Spritzpistole und wird beim Austritt

an der Düse zerstäubt.

Das Druckregelventil begrenzt den eingestellten Druck im Hydraulikölkreis und somit auch den Druck des Beschichtungsstoes. Eine Druckveränderung bei Verwendung der gleichen

Düse führt auch zur Veränderung der zerstäubten Farbmenge.

4 3 2 1

1

2

3

d

Page 8

8

Finish 270 / 250

3.3 ERKLÄRUNGSBILDER

1 Düsenhalter mit Düse

2 Spritzpistole

3 Hochdruckschlauch

4 Anschluss für Hochdruckschlauch

5 Manometer

6 Druckregelventil

7 Druck- Entlastungsventil

Symbole: Spritzen

Zirkulation

8 EIN / AUS - Schalter

9 Rücklaufrohr

10 Ansaugrohr

11 Anschluss zur Reinigung mit der Spritzpistole

12 Oberbehälter

13 Reinigerring für Oberbehälter (Zubehör)

14 Einlassventildrücker

15 Auslassventil

16 Ölmessstab unter der Ölverschlussschraube

3.4 TRANSPORT

Hochdruckschlauch aufrollen und über die Deichsel legen.

Gerät schieben oder ziehen.

Rastbolzen (Pos.1) beidseitig an der Deichsel herausziehen.

Die Rastbolzen können durch eine kleine Drehung (links oder

rechts) in dieser Position festgestellt werden. Deichsel herausziehen und Rastbolzen wieder freigeben. Kurz an der Deichsel

ziehen oder drücken, so dass Rastbolzen zur Arretierung wieder in die Ausgangslage zurückgehen können.

Transport im Fahrzeug

Gerät im Fahrzeug mit geeignetem Befestigungsmittel sichern.

Das Gerät kann bei Bedarf auf die Seite gelegt werden. Hier

bitte darauf achten, dass keine Anbauteile beschädigt werden

können. Achtung: Farb- oder Lösemittelreste können aus den

Anschlussverschraubungen austreten!

16

15

4

11

5

1

2

3

6

7

8

9

10

9

14

12

13

1

3.5 WAGENUMBAU NUR F270

Rastbolzen (Pos.1) beidseitig am Schwenkrahmen herausziehen. Die Rastbolzen können durch eine kleine Drehung (links

oder rechts) in dieser Position festgestellt werden. Schwenkrahmen in die andere Position bewegen. Rastbolzen wieder

freigeben, so dass sie zur Arretierung wieder in die Ausgangslage zurückgehen können.

d

gerätebeschreIbung

Page 9

9

Finish 270 / 250

gerätebeschreIbung

3.7 TECHNISCHE DATEN FINISH 270

Spannung : 230 Volt ~, 50 Hz

Absicherung : 16 A träge

Geräteanschlussleitung : 4 m lang, 3x1,5 mm²

Max. Stromaufnahme: 6,0 A

Schutzart: IP 54

Aufnahmeleistung gesamt: 1,3 kW

Max. Betriebsdruck : 25 MPa (250 bar)

Max. Volumenstrom : 2,9 l/min

Volumenstrom bei 12 MPa

(120 bar) mit Wasser : 2,3 l/min

Max. zul. Temperatur des

Beschichtungsstos : 43 °C

Max. Viskosität : 15.000 mPas

Leergewicht Pumpe : 29,5 kg

Hydrauliköl-Füllmenge : 0,65 Liter

Max. Vibration an der

Spritzpistole : kleiner 2,5 m/s²

Max. Schalldruckpegel : 74 dB (A)*

*Messort: Abstand 1m seitlich vom Gerät und 1,60m über

dem Boden, 12 MPa (120bar) Betriebsdruck, schallharter

Boden

3.6 TECHNISCHE DATEN FINISH 250

Spannung : 230 Volt ~, 50 Hz

Absicherung : 16 A träge

Geräteanschlussleitung : 4 m lang, 3x1,5 mm²

Max. Stromaufnahme: 4,6 A

Schutzart: IP 54

Aufnahmeleistung gesamt: 1,1 kW

Max. Betriebsdruck : 25 MPa (250 bar)

Max. Volumenstrom : 2,2 l/min

Volumenstrom bei 12 MPa

(120 bar) mit Wasser : 1,8 l/min

Max. zul. Temperatur des

Beschichtungsstos : 43 °C

Max. Viskosität : 15.000 mPas

Leergewicht Pumpe : 28 kg

Hydrauliköl-Füllmenge : 0,65 Liter

Max. Vibration an der

Spritzpistole : kleiner 2,5 m/s²

Max. Schalldruckpegel : 74 dB (A)*

*Messort: Abstand 1m seitlich vom Gerät und 1,60m über

dem Boden, 12 MPa (120bar) Betriebsdruck, schallharter

Boden

Vor dem Umbau Netzkabel aus der Steckdose ziehen, Ansaugsystem und Hochdruckschlauch entfernen

1

d

Page 10

10

Finish 270 / 250

4 INBETRIEBNAHME

4.1 GERÄT MIT ANSAUGSYSTEM

1. Staubschutzkappe (Pos. 1) abschrauben.

2. Auf saubere Dichtächen an den Anschlüssen achten.

Darauf achten, dass der rote Einlauf (2) in den Beschichtungssto-Eingang (5) eingesetzt ist.

3. Überwurfmutter (3) am Ansaugrohr (4) auf den Beschichtungssto-Eingang (5) mit beiliegendem Schlüssel

(41mm) schrauben und handfest anziehen.

4. Überwurfmutter (6) am Rücklaufschlauch (7) auf den Anschluss (8) schrauben (Schlüsselweite 22mm).

4.3 HOCHDRUCKSCHLAUCH UND SPRITZPISTOLE

1. Hochdruckschlauch (10) am Schlauchanschluss anschrauben.

2. Spritzpistole (11) am Hochdruckschlauch anschrauben.

3. Alle Überwurfmuttern am Hochdruckschlauch fest anziehen, damit kein Beschichtungssto austritt.

4. Den Düsenhalter mit der ausgewählten Düse auf die

Spritzpistole schrauben, ausrichten und fest anziehen. (siehe auch Anleitung der Spritzpistole / Düsenhalter)

Beim Abschrauben des Hochdruckschlauches

am Schlauchanschluss mit Schlüssel 22mm

gegenhalten.

4.4 ANSCHLUSS AN DAS STROMNETZ

Der Anschluss muss immer über eine vorschriftsmäßig geerdete Schutzkontaktsteckdose mit Fehlerstrom-Absicherung (FI-Sicherung) erfolgen.

Vor Anschluss an das Stromnetz darauf achten, dass die Netzspannung übereinstimmt mit der Angabe auf dem Leistungsschild am Gerät.

4.2 GERÄT MIT OBERBEHÄLTER 5 LITER

1. Staubschutzkappe (Pos. 1) abschrauben.

2. Auf saubere Dichtächen an den Anschlüssen achten.

Darauf achten, dass der rote Einlauf (2) in den Beschichtungssto-Eingang (5) eingesetzt ist.

3. Überwurfmutter (6) am Rücklaufschlauch (7) auf den Anschluss (8) schrauben .

4. Oberbehälter (9) auf Beschichtungssto-Eingang (5)

schrauben und handfest anziehen.

bei Oberbehälter mit Reinigerring (TopClean)Pkt. 5 und

6.

5. Reinigerring auf Oberbehälter aufstecken.

6. Rücklaufschlauch in Reinigerringanschluss einstecken

und Überwurfmutter festziehen.

2

5

6

1

4

3

9

8

7

7

8

11

10

d

InbetrIebnahme

Page 11

11

Finish 270 / 250

4.5 BEI ERSTINBETRIEBNAHME

REINIGUNG VON KONSERVIERUNGSMITTEL

Gerät mit Ansaugsystem

1. Ansaugsystem in einen mit geeignetem Reinigungsmittel

gefüllten Behälter eintauchen. (Empfehlung: Wasser)

Gerät mit Oberbehälter

2. geeignetes Reinigungsmittel in den Oberbehälter einfüllen. (Empfehlung: Wasser)

3. Gerät einschalten.

4. Druckregulierknopf (1) bis zum Anschlag nach rechts drehen.

5. Entlastungsventil (2) önen,

Ventilstellung (Zirkulation).

6. Abwarten bis am Rücklaufschlauch Reinigungsmittel austritt.

7. Druckregulierknopf (1) ca. eine Umdrehung zurückdrehen.

8. Entlastungsventil (2) schliessen,

Ventilstellung (Spritzen), Druck wird im Hochdruck-

schlauch aufgebaut (sichtbar am Manometer (3)).

9. Düse der Spritzpistole in einen oenen Sammelbehälter

richten und Abzugsbügel der Spritzpistole ziehen.

10. Durch Drehen des Druckregulierknopfes (1) nach rechts,

wird der Druck erhöht. Stellen Sie ca. 10 MPa am Manometer ein.

11. Reinigungsmittel aus dem Gerät für ca. 1-2 min (~5 Liter)

in den oenen Sammelbehälter spritzen.

4.7 GERÄT MIT BESCHICHTUNGSSTOFF IN BETRIEB

NEHMEN

Gerät mit Ansaugsystem

1. Ansaugsystem in mit Beschichtungssto gefüllten Behälter eintauchen.

Gerät mit Oberbehälter

2. Beschichtungssto in den Oberbehälter einfüllen.

3. Einlassventildrücker (4) mehrmals drücken, um ein eventuell verklebtes Einlassventil zu lösen.

4. Entlastungsventil (2) önen,

Ventilstellung (Zirkulation).

5. Gerät einschalten.

6. Druckregulierknopf (1) bis zum Anschlag nach rechts drehen.

Wenn das Geräusch der Ventile sich verändert, so ist das

Gerät entlüftet und saugt Beschichtungssto an.

7. Tritt Beschichtungssto aus dem Rücklaufschlauch aus,

Druckregulierknopf (1) ca. eine Umdrehung zurückdrehen.

8. Entlastungsventil (2) schliessen,

Ventilstellung (Spritzen), Druck wird im Hochdruck-

schlauch aufgebaut (sichtbar am Manometer (3)).

9. Spritzpistole abziehen und in einen oenen Sammelbehälter spritzen, um restliches Reinigungsmittel aus dem

Gerät zu entfernen. Wenn Beschichtungssto aus der

Düse austritt Spritzpistole schließen.

10. Spritzpistole abziehen und den Spritzdruck durch Drehen

des Druckregulierknopfes (1) einstellen.

11. Das Gerät ist spritzbereit.

4.6 GERÄT HYDRAULIKSYSTEM ENTFÜFTEN,

WENN DAS GERÄUSCH DES EINLASSVENTILS

NICHT ZU HÖREN IST

1. Gerät einschalten.

2. Druckregulierknopf (1) drei Umdrehungen nach links

drehen.

3. Entlastungsventil (2) önen,

Ventilstellung (Zirkulation).

Das Hydrauliksystem entlüftet sich. Gerät ein bis zwei Mi-

nuten eingeschaltet lassen.

4. Druckregulierknopf (1) bis zum Anschlag nach rechts dre-

hen.

5. Ventildrücker (4) kurz betätigen.

Geräusch des Einlassventils ist hörbar

6. Wenn nicht, Punkt 2 bis 4 wiederholen.

1

2

3

4

d

InbetrIebnahme

Page 12

12

Finish 270 / 250

5 SPRITZTECHNIK

Während des Spritzvorganges die Spritzpistole gleichmäßig

führen. Bei Nichteinhaltung tritt ein unregelmäßiges Spritzbild auf. Die Bewegung mit dem Arm ausführen und nicht mit

dem Handgelenk. Ein paralleler Abstand von ca. 30 cm zwischen Düse und Spritzäche sollte immer eingehalten werden. Die seitliche Abgrenzung des Spritzstrahles soll nicht zu

scharf sein, damit beim nächsten Durchgang leicht überlappt

werden kann. Dabei die Spritzpistole immer im Winkel von 90°

zur Spritzäche führen, so entsteht am wenigsten Farbnebel.

Um bei Lackierarbeiten besonders gute Oberächen zu erzielen, gibt es spezielle Zubehöre im Wagner Programm, z.B. die

FineFinish Düsen oder eine AirCoat Spritzpistole mit Doppelschlauch und Druckluftregler. Ihr Wagner Händler berät Sie

gern.

6 HANDHABUNG DES

HOCHDRUCKSCHLAUCHES

Der Hochdruckschlauch ist sorgsam zu behandeln. Scharfes

Biegen oder Knicken vermeiden, kleinster Biegeradius etwa

20 cm.

Hochdruckschlauch nicht überfahren, sowie vor scharfen

Gegenständen und Kanten schützen.

Verletzungsgefahr durch undichten Hochdruckschlauch. Beschädigten Hochdruckschlauch sofort ersetzen.

Niemals defekten Hochdruckschlauch selbst

reparieren!

Für die Handhabung des Hochdruckschlauches bei der Arbeit am Gerüst hat

sich als am Vorteilhaftesten erwiesen, den

Schlauch stets an der Außenseite des Gerüstes zu führen.

6.1 HOCHDRUCKSCHLAUCH

Das Gerät ist mit einem speziell für Membranpumpen geeigneten Hochdruckschlauch ausgerüstet.

Aus Gründen der Funktion, Sicherheit und

Lebensdauer nur WAGNER Original-Hochdruckschläuche verwenden.

7 ARBEITSUNTERBRECHUNG

1. Druckregulierknopf zur Druckentlastung nach links dre-

hen (ca. 3 Umdrehungen)

2. Entlastungsventil önen,

Ventilstellung (Zirkulation)

3. Gerät ausschalten.

4. Abzugsbügel der Spritzpistole ziehen, um Hochdruckschlauch und Spritzpistole vom Druck zu entlasten.

5. Spritzpistole sichern, siehe Betriebsanleitung der Spritzpistole.

6. Düse aus dem Düsenhalter nehmen und in einem kleinen

Gefäß mit geeignetem Reinigungsmittel lagern.

7. Ansaugsystem im Beschichtungssto eingetaucht lassen

oder dieses in das entsprechende Reinigungsmittel eintauchen. Ansauglter und Gerät sollen nicht austrocknen.

8. Materialbehälter abdecken, um ein Austrocknen der Farbe zu verhindern.

Beim Einsatz von schnelltrocknenden oder

Zweikomponenten-Beschichtungsstoen,

Gerät unbedingt innerhalb der Verarbeitungszeit mit geeignetem Reinigungsmittel

durchspülen, da das Gerät ansonsten nur mit

erheblichen Aufwand gereinigt werden kann.

sprItztechnIk / handhabung des hochdruckschlauchs / arbeItsunterbrechnung

d

Page 13

13

Finish 270 / 250

Vorsicht! Nicht in Behälter mit kleiner Önung (Spundloch) pumpen oder spritzen!

Siehe Sicherheitsvorschriften.

7. Entlastungsventil önen,

Ventilstellung (Zirkulation)

8. Geeignetes Reinigungsmittel einige Minuten im Kreislauf

pumpen.

bei starrem Ansaugsystem Pkt 9 bis 17

9. Spritzpistole am Ansaugrohr mit beiden beiliegenden

Schlüsseln (22 mm) anschrauben.

10. Geeignetes Reinigungsmittel etwa 1 Minute im Kreislauf

pumpen.

11. Abzugsbügel an der Spritzpistole ziehen und mit Klammer arretieren.

12. Entlastungsventil schließen,

Ventilstellung

(Spritzen) .

13. Ansaugrohr etwa 3 Minuten reinigen.

14. Im Kreislauf spülen – Entlastungsventil önen,

Ventilstellung (Zirkulation).

15. Spritzpistole schließen.

16. Bei Reinigung mit Wasser, den Vorgang etwa drei Minuten

mit klarem Wasser wiederholen.

17. Pistole vom Ansaugrohr abschrauben und Verschlussschraube am Ansaugrohr montieren.

Die Reinigungswirkung erhöht sich, wenn

die Spritzpistole im Wechsel geönet und

geschlossen wird.

18. Entlastungsventil schliessen,

Ventilstellung (Spritzen)

19. Restliches Reinigungsmittel in einen oenen Behälter

pumpen, bis das Gerät leer ist.

20. Gerät ausschalten.

Bei wasserverdünnbaren Beschichtungsstoen verbessert warmes Wasser die Reinigung.

• Gerät mit Oberbehälter

1. Entlastungsventil önen,

Ventilstellung (Zirkulation), Gerät ist eingeschaltet.

2. Druckregelventil zurückdrehen um einen minimalen

Spritzdruck einzustellen.

3. Entlastungsventil schliessen,

Ventilstellung (Spritzen).

4. Abzugsbügel an der Spritzpistole ziehen, um restlichen

Beschichtungssto aus Oberbehälter, Hochdruckschlauch

und Spritzpistole in einen oenen Behälter zu pumpen

(eventuell Druck am Druckregelventil langsam erhöhen

um eine höhere Materialförderung zu erhalten).

8 GERÄTEREINIGUNG

Sauberkeit ist die sicherste Gewährleistung für einen störungsfreien Betrieb. Nach Beendigung der Spritzarbeiten Gerät reinigen. Auf keinen Fall dürfen Beschichtungsstoreste im

Gerät antrocknen und sich festsetzen. Das zur Reinigung verwendete Reinigungsmittel (nur mit einem Flammpunkt über

21 °C) muss dem Beschichtungssto entsprechen.

• Spritzpistole sichern, siehe Betriebsanleitung der Spritz-

pistole.

Düse und Düsenhalter demontieren und reinigen

• Gerät mit Ansaugsystem

1. Entlastungsventil önen,

Ventilstellung (Zirkulation) und Gerät einschalten.

2. Ansaugrohr aus dem Materialbehälter nehmen, dazu das

Gerät bei starrem Ansaugrohr ankippen. Der Rücklaufschlauch verbleibt über dem Materialbehälter, bis kaum

noch Beschichtungssto austritt.

3. Ansaugsystem in ein geeignetes Reinigungsmittel eintauchen.

4. Druckregelventil zurückdrehen um einen minimalen

Spritzdruck einzustellen.

5. Entlastungsventil schliessen,

Ventilstellung (Spritzen)

6. Abzugsbügel an der Spritzpistole ziehen, um restlichen

Beschichtungssto aus dem Hochdruckschlauch und der

Spritzpistole in einen oenen Behälter pumpen (eventuell

Druck am Druckregelventil langsam erhöhen um eine höhere Materialförderung zu erhalten).

Bei lösemittelhaltigen Beschichtungsstoen

muss der Behälter geerdet werden.

d

gerätereInIgung

Page 14

14

Finish 270 / 250

8.1 GERÄTEREINIGUNG VON AUSSEN

Zuerst Netzstecker aus der Steckdose ziehen.

Kurzschlussgefahr durch eindringendes Wasser!

Gerät niemals mit Hochdruck- oder Dampfhochdruckreiniger abspritzen.

Gerät außen mit einem in geeigneten Reinigungsmittel getränktem Tuch abwischen.

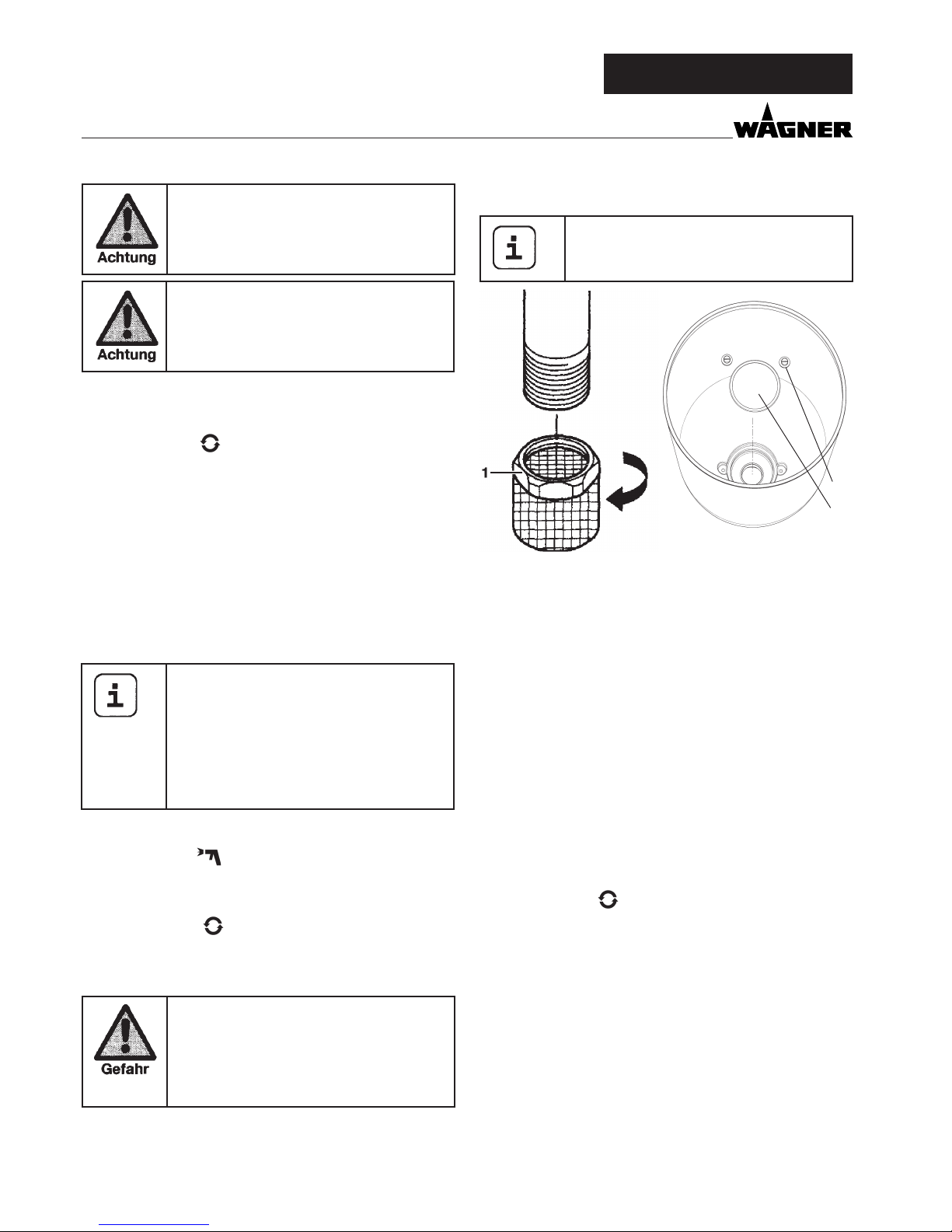

8.2 ANSAUGFILTER

Saubere Filter gewährleisten stets maximale

Fördermenge, konstanten Spritzdruck und

einwandfreies Funktionieren des Gerätes.

Gerät mit Ansaugsystem

1. Filter (Pos. 1) vom Ansaugrohr abschrauben.

2. Filter reinigen oder austauschen.

Reinigung mit einem harten Pinsel und entsprechendem

Reinigungsmittel durchführen.

8.3 HOCHDRUCKFILTER ZUBEHÖR

1. Entlastungsventil önen,

Ventilstellung (Zirkulation) - Gerät ausschalten

2. Hochdrucklter önen und Filtereinlage reinigen, dazu:

3. Filtergehäuse (1) von Hand abschrauben.

4. Filtereinsatz (2) herausnehmen und Stützfeder (3) herausziehen.

5. Alle Teile mit entsprechendem Reinigungsmittel reinigen.

Falls Druckluft vorhanden – Filtereinsatz und Stützfeder

durchblasen.

6. Bei der Montage des Filters auf den korrekten Sitz der

Stützscheibe (4) im Filtereinsatz achten und den O-Ring

am Filtergehäuse auf Beschädigungen kontrollieren.

7. Filtergehäuse bis auf Anschlag von Hand aufschrauben

(eine hohe Anzugskraft erschwert nur eine spätere Demontage).

gerätereInIgung

Bei lösemittelhaltigen Beschichtungsstoen

muss der Behälter geerdet werden.

Vorsicht! Nicht in Behälter mit kleiner Önung (Spundloch) pumpen oder spritzen!

Siehe Sicherheitsvorschriften.

5. In den Oberbehälter geeignetes Reinigungsmittel einfüllen.

6. Entlastungsventil önen,

Ventilstellung (Zirkulation).

7. Geeignetes Reinigungsmittel einige Minuten im Kreislauf

pumpen.

bei Oberbehälter mit Reinigerring (TopClean)Pkt. 8 bis12

8. Umschalter am Reinigerring in die horizontale Position

bringen.

Reinigungsmittel verteilt sich auf dem Umfang des Ober-

behälters und reinigt die Behälterwand. Dieser Vorgang

braucht je nach Verschmutzung einige Zeit, läuft jedoch

selbstätig ab.

9. Umschalter am Reinigerring in die vertikale Position bringen, Reinigungsmittel läuft direkt in den Oberbehälter.

Umschalter am Reinigerring nie im Betrieb

mit Beschichtungssto in die horizontale

Position bringen, da die Verteilerbohrungen

verstopften können.

Die Reinigungswirkung wird so reduziert

und der Reinigerring muss sich erst selbst

reinigen bevor die volle Verteilung wieder

möglich ist.

10. Entlastungsventil schliessen,

Ventilstellung (Spritzen).

11. Restliches Reinigungsmittel in einen oenen Behälter

pumpen, bis das Gerät leer ist.

12. Entlastungsventil önen,

Ventilstellung (Zirkulation).

13. Gerät ausschalten.

Gerät mit Oberbehälter

1. Mit Schraubendreher Schrauben (2) lösen

2. Filterscheibe (1) mit einem Schraubendreher anheben

und herausnehmen

3. Filterscheibe reinigen oder austauschen

Reinigung mit einem harten Pinsel und entsprechendem

Reinigungsmittel durchführen.

1

2

starres Ansaugrohr 5l Oberbehälter

d

Page 15

15

Finish 270 / 250

8.4 REINIGUNG DER AIRLESSSPRITZPISTOLE

1. Airless-Spritzpistole bei niedrigem Betriebsdruck mit geeignetem Reinigungsmittel durchspülen.

2. Düse gründlich mit geeignetem Reinigungsmittel reinigen, so dass keine Beschichtungsstoreste zurückbleiben.

3. Airless-Sprizpistole außen gründlich reinigen.

Demontage

1. Schutzbügel (1) kräftig nach vorne ziehen.

2. Gri (2) aus dem Pistolengehäuse schrauben. Einstecklter (3) herausziehen.

3. Verstopften oder defekten Einstecklter ersetzen.

Montage

1. Einstecklter (3) mit dem längeren Konus in das Pistolengehäuse stecken.

2. Gri (2) in das Pistolengehäuse einschrauben und anziehen.

3. Schutzbügel (1) einrasten.

1

3

2

9 WARTUNG

9.1 ALLGEMEINE WARTUNG

Nach den Richtlinien der Berufsgenossenschaft ist auch für Flüssigkeitsstrahler eine

jährliche fachgerechte Prüfung vorgeschrieben - inklusive des Nachweises dafür.

Die Wartung des Gerätes können Sie vom

Wagner-Service durchführen lassen. Mit Servicevertrag und/oder Wartungspaketen können Sie günstige Konditionen vereinbaren.

Mindestprüfungen vor jeder Inbetriebnahme

1. Hochdruckschlauch, Spritzpistole mit Drehgelenk und

Geräteanschlussleitung mit Stecker auf Beschädigung

prüfen.

2. Ablesbarkeit des Manometers prüfen.

Prüfungen in regelmäßigen Abständen

1. Einlass-, Auslass- und Entlastungsventil auf Verschleiß

prüfen, reinigen und Verschleißteile auswechseln.

2. Filtereinsätze (Spritzpistole, Ansaugsystem) reinigen gegebenenfalls ersetzen.

9.2 HOCHDRUCKSCHLAUCH

Hochdruckschlauch optisch auf eventuell vorhandene Einschnitte oder Ausbeulungen, insbesondere am Übergang in

die Armatur, prüfen. Überwurfmuttern müssen sich frei drehen lassen. Die Leitfähigkeit von kleiner 1 Mega Ohm muss

über der gesamten Länge vorhanden sein.

Alle elektrischen Prüfungen vom WagnerService durchführen lassen.

Einstecklter in der Airless-Spritzpistole

d

gerätereInIgung / wartung

Page 16

16

Finish 270 / 250

10 REPARATUREN AM GERÄT

Gerät ausschalten.

Vor allen Reparaturen – Netzstecker aus der

Steckdose ziehen.

10.1 EINLASSVENTILDRÜCKER

1. Einlassventildrücker mit Schlüssel (17mm) herausschrauben.

2. Abstreifer (1) und O-Ring (2) austauschen.

10.2 EINLASSVENTIL

1. Beiliegenden Schlüssel (30mm) am Drückergehäuse (1)

ansetzen.

2. Mit leichten Hammerschlägen auf das Schlüsselende das

Drückergehäuse (1) lösen.

3. Drückergehäuse mit Einlassventil (2) aus der Farbstufe herausschrauben.

4. Spange (3) mit beiliegendem Schraubendreher abziehen.

5. Beiliegenden Schlüssel (30mm) am Einlassventil (2) ansetzen. Unter Drehen Einlassventil vorsichtig herausziehen.

6. Ventilsitz (4) mit Reinigungsmittel und Pinsel reinigen (darauf achten, dass keine Pinselhaare zurückbleiben).

7. Dichtungen (5, 6) reinigen und auf Beschädigungen prüfen, eventuell austauschen.

8. Alle Ventilteile auf Beschädigung kontrollieren. Bei sichtbarem Verschleiß Einlassventil austauschen.

reparaturen am gerät

Montage

1. Einlassventil (2) in das Drückergehäuse (1) einsetzen und

mit Spange (3) sichern. Darauf achten, dass (schwarze)

Dichtung (5) im Drückergehäuse montiert ist.

2. Einheit aus Drückergehäuse und Einlassventil in die Farbstufe einschrauben. Die gleiche (schwarze) Dichtung (6)

muss in der Farbstufe montiert sein.

3. Drückergehäuse mit Schlüssel (30mm) anziehen und mit

drei leichten Hammerschlägen auf das Schlüsselende

festziehen (entspricht ca. 90 Nm Anzugsmoment).

10.3 AUSLASSVENTIL

1. Auslassventil mit Schlüssel (22mm) aus der Farbstufe herausschrauben.

2. Vorsichtig Spange (1) mit beiliegendem Schraubendreher

abziehen, Druckfeder (2) drückt Kugel (4) und Ventilsitz (5)

heraus.

3. Einzelteile reinigen oder austauschen.

4. O-Ring (7) auf Beschädigung prüfen.

5. Auf Einbaulage achten bei Montage von Federstützring

(3) (wird in Druckfeder (2) eingeklipst), Auslass-Ventilsitz

(5) und Dichtring (6), -> siehe Abbildung

2

5

3

1

6

4

1

2

d

Page 17

17

Finish 270 / 250

10.4 DRUCKREGELVENTIL

Druckregelventil (1) nur vom Kundendienst

austauschen lassen.

Der max. Betriebsdruck ist vom Kundendienst neu einzustellen.

1

10.5 ENTLASTUNGSVENTIL

Defektes Entlastungsventil (1) nur als Einheit ersetzen.

Nur O-Ring (2) als Einzelteil austauschbar

10.6 MEMBRANE AUSTAUSCHEN

Gerät ausschalten.

Vor allen Reparaturen – Netzstecker aus der

Steckdose ziehen.

1. Drückergehäuse mit Einlassventil aus der Farbstufe

schrauben, siehe unter 10.2 Einlassventil, Punkt 1 bis 3.

(Demontage der Sechskantschrauben wird so erleichtert)

2. Druckregelventil, Drehknopf vollständig zurückdrehen

(Linksdrehung).

(Hinweis: Bei noch warmem Gerät die Ölverschlussschrau-

be (6) kurz zum Druckausgleich önen und wieder schließen)

3. Sechskantschrauben (Pos.1) mit Schlüssel (19 mm) aus

dem Druckeinsatz (2) schrauben.

4. Farbstufe (3) abnehmen.

5. Einlage (4) und Membrane (5) entfernen.

6. Die Membrane nur einmal einsetzen. Membrane sollte

nach der Demontage immer ausgetauscht werden.

1

56 4

3 2

7

1

2

d

reparaturen am gerät

Page 18

18

Finish 270 / 250

reparaturen am gerät

Vor der Montage der neuen Membrane, die Einlage sowie gerillte Fläche am Druckeinsatz (2) und der Farbstufe (3) reinigen

und eventuell vorhandenes Öl abwischen.

Montage erfolgt in umgekehrter Reihenfolge

1. Zuerst alle Sechskantschrauben (1) über Kreuz mit 30 Nm

dann über Kreuz mit 70 Nm anziehen.

2. Vor der Inbetriebnahme dass Druckregelventil in geöneter Stellung etwa 2 min bei laufendem Motor belassen

(Entlüftung des Gerätes), erst dann schließen, bis das Geräusch des Einlassventils zu hören ist.

10.7 GERÄTEANSCHLUSSLEITUNG AUSTAUSCHEN

Gerät ausschalten.

Vor allen Reparaturen – Netzstecker aus der

Steckdose ziehen.

6

1

4

2

5

3

10.8 TYPISCHE VERSCHLEISSTEILE

Trotz Verwendung hochwertiger Materialien ist durch die stark

abrasive Wirkung der Farben mit Verschleiß an folgenden Teilen zu rechnen:

Einlassventil (Ersatzteil Bestell-Nr: 0344700)

Austausch siehe Punkt 10.2

(Ausfall bemerkbar durch Leistungsverlust und/oder

schlechtes bzw. kein Ansaugen - eine gründliche Reinigung

kann auch auch schon zu einer Verbesserung führen)

Auslassventil (Ersatzteil Bestell-Nr: 0341702)

Austausch siehe Punkt 10.3

(Ausfall bemerkbar durch Leistungsverlust und/oder

schlechtes Ansaugen) Das Auslassventil hält erfahrungsgemäß deutlich länger als das Einlassventil. Eventuell ist hier

eine gründliche Reinigung hilfreich.

Entlastungsventil (Ersatzteil Bestell-Nr: 0168 248)

Austausch siehe Punkt 10.5

(Ausfall ist bemerkbar durch Leistungsverlust und am Rücklaufschlauch kommt Material trotz Spritzstellung)

Dies ist ein relativ seltenes Verschleißteil.

1

2

3

1. Abdeckung (1) demontieren. (eventuell leicht mit einem

Schraubendreher Abdeckung herausheben)

2. Kabelverschraubung (2) lösen.

3. Litzen in der Netzanschlussklemme (3) lösen.

4. Geräteanschlussleitung austauschen.

(Nur eine zugelassene Netzleitung der Bezeichnung H07-

RNF mit spritzwasserdichtem Stecker darf verwendet werden)

5. Grün/gelbe Litze an Anschluss PE montieren

6. Abdeckung wieder mit Erdungsstecker verbinden und

sorgfältig montieren (Achtung! kein Kabel einklemmen!).

d

Page 19

19

Finish 270 / 250

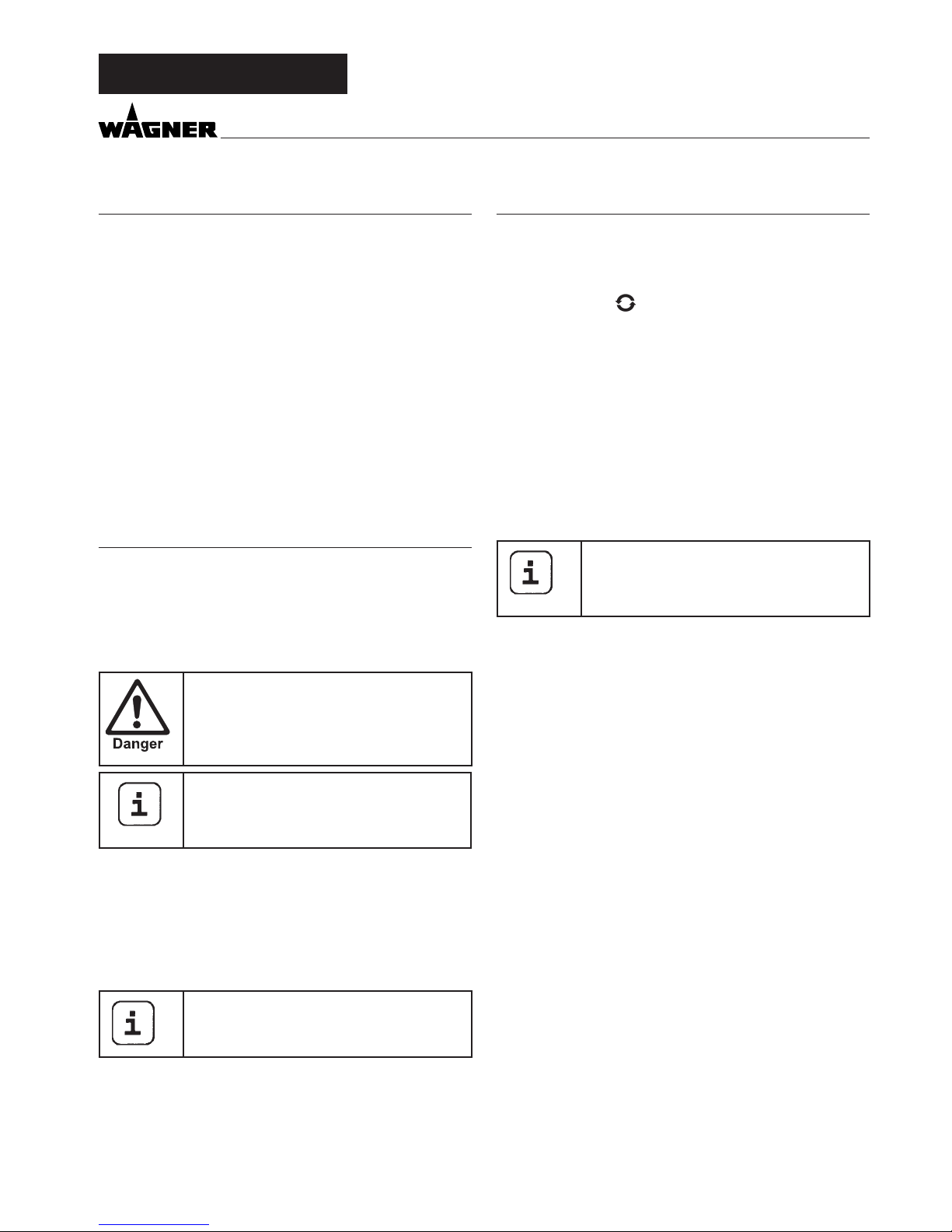

10.9 SCHALTPLAN

d

reparaturen am gerät

Page 20

20

Finish 270 / 250

reparaturen am gerät

10.10 HILFE BEI STÖRUNGEN

art der störung was noch? möglIche ursache massnahmen zur behebung der störung

Gerät läuft

nicht an

Motorschutzschalter läßt sich

nicht einschalten

Keine Spannung vorhanden

Spannungsversorgung prüfen

Gerätesicherung hat angesprochen

Motor abkühlen lassen

Gerät saugt

nicht an

Luftblasen treten aus dem

Rücklaufschlauch aus

Gerät saugt Nebenluft Kontrollieren Sie: Ansaugsystem fest angezo-

gen? Reinigungsstutzen am starren Ansaugrohr dicht verschraubt?

Einlassventildrücker undicht? -> Abstreifer

und O-Ring tauschen (-> siehe Pkt.10.1)

Keine Luftblasen treten am

Rücklaufschlauch aus

Einlassventil verklebt Drücken Sie den Einlassventildrücker mehr-

mals von Hand bis zum Anschlag

Einlass- Auslassventil verschmutzt/

Demontieren Sie die Ventile und reinigen Sie

sie (-> siehe Pkt.10.2/10.3) / verschlissenen

Teile ersetzen

Fremdkörper (z.B. Faden)

eingesogen / verschlissen

Druckregelventil ganz zurückgedreht

Drehen Sie das Druckregelventil bis zum Anschlag nach rechts.

Gerät erzeugt

keinen Druck

Gerät hat angesaugt Luft im Ölkreislauf Ölkreislauf im Gerät entlüften, dazu Druckre-

gelventil ganz nach links drehen (bis zumÜberdrehen) und ca. 2-3 min laufen lassen,

danach Druckregelventil nach rechts drehen

und Spritzdruck einstellen (Vorgang evtl.

mehrmals wiederholen). Vorgang wird bei

vertikaler Geräteaufstellung begünstigt.

Gerät ist auf Druck

gekommen, jedoch beim

Spritzen bricht der Druck

auch am Manometer zusammen

Ansauglter verstopft Kontrollieren Sie den Ansauglter / evtl. rei-

nigen / ersetzen

Farbe in diesem Zustand

nicht verarbeitbar, die

Farbe verklebt durch ihre

Eigenschaften die Ventile

(Einlassventil) und die Förderleistung ist zu gering

Farbe verdünnen

Gerät ist auf Druck gekommen, jedoch beim Spritzen

bricht der Spritzstrahl zusammen, Manometer zeigt dennoch hohen Druck an

verstopfte Filter lassen zu

wenig Farbe durch

(Hochdrucklter wenn vorhanden), Pistolenlter kontrollieren / reinigen

Düse verstopft Düse reinigen

Gerät erzeugt nicht den max.

möglichen Druck, am Rücklaufschlauch tritt trotz Spritzstellung Farbe aus

Entlastungsventil defekt Entlastungsventil reinigen bzw. austauschen

(-> siehe Pkt. 10.5)

d

Page 21

21

Finish 270 / 250

11 ERSATZEILE UND ZUBEHÖR

11.1 ZUBEHÖR FÜR FINISH 270 / 250

pos. benennung bestell-nr.

1 Spritzpistole AG-14

(Edelstahlausführung)

Spritzpistole AG-08

(Aluminiumausführung)

0502 166

0296 388

2 AirCoat Spritzpistole GM-3000 0364 005

3 Doppelschlauch 9984 564

HD-Schlauch DN-3; 7,5m 9984 583

4 AirCoat-Regler Anbausatz 0252 910

5 Auslegerpistole

Länge 100 cm

Länge 150 cm

Länge 270 cm

0096 019

0096 005

0096 006

6 Inline Roller 0345 010

7 Oberbehälter 5l 0341 265

8 Oberbehälterreiniger TopClean 0340 930

pos. benennung bestell-nr.

9 Düsenverlängerung

Länge 15 cm

Länge 30 cm

Länge 45 cm

Länge 60 cm

0556 051

0556 052

0556 053

0556 054

10 Düsenverlängerung mit

Schwenkbarem Kniegelenk

Länge 100 cm

Länge 200 cm

Länge 300 cm

0096 015

0096 016

0096 017

11 Ansaugsystem (exibel)

für Dispersionen

0034 630

12 Reinigungsbehälter mit

Halter (nur für F250)

0055 553

0252 264

13 Ansaugsystem (starr) für Dispersionen 0341 264

14 Filterbeutel, Maschenweite 0,3 mm 0097 531

Zubehör:

1

5

6

9

10

11 12

13

2

3

4

7 8

14

d

ersatzteIle und zubehör

Page 22

22

Finish 270 / 250

ersatzteIle und zubehör

11.2 ERSATZTEILLISTE PUMPENKOPF

pos. bestell-nr benennung

1 0252 290 Farbstufe

2 0252 442 Druckeinsatz D18 (Finish 270)

2 0252 443 Druckeinsatz D16,5 (Finish 250)

3 0252 440 Kolben D18 (Finish 270)

3 0252 441 Kolben D16,5 (Finish 250)

4 0187 308 Federteller

5 9922 516 Sicherungsring 12x1

6 0005 311 Druckfeder

7 3050 916 O-Ring 25x3

8 0252 289 Membrane mit Einlage

9 9971 395 O-Ring 10x1,25

10 0169 248 Entlastungsventil (Pos. 9,10)

11 0341 702 Auslassventil, Service Set

12 0252 469 Auslassventilgehäuse

0252 470 Anschlag (zu Pos.12 mitbestellen)

13 0344 700 Einlassventil

14 0341 331 Dichtring (2x)

15 0252 279 Einlassventildrückergehäuse

16 0341 336 Spange

17 0340 339 Einlauf

18 9990 865 Staubschutzkappe M36x2

19 0341 241 Einlassventildrücker (Pos.19, 20, 21)

20 0341 316 Abstreifer

21 9971 486 O-Ring 4x2 (FFPM)

22 0047 432 Doppelnippel 1/4“ NPS/M16x1,5

23 9970103 Dichtring

24 0252 475 Manometer

25 0252 478 Tülle

26 9970 218 Dichtring

27 0252 295 Saugleitung

28 0252 294 Reguliereinheit (Pos. 28, 29)*

29 9971 365 O-Ring 9,25x1,78*

30 0010 861 Druckfeder*

31 0010 859 Anschlaghülse*

32 0010 858 Klammer*

33 0158 250 Druckregulierknopf*

34 9951 072 Kappe

35 0252 493 Plakette

36 0158 383 Schild Wagner

37 9993 105 Schlauchtülle M5

38 3051 678 O-Ring 9x3

39 0252 316 Rücklaueitung

40 9900 217 Sechskantschraube M12x90 (4)

41 9906 035 Zylinderschraube M12x50 (2)

42 9920 204 Scheibe 13 (6)

* bei Austausch ist der Betriebsdruck vom Kundendienst neu

einzustellen

Ersatzteilbild Pumpenkopf

d

Page 23

23

Finish 270 / 250

11.3 ERSATZTEILLISTE PUMPENAGGREGAT

pos. bestell-nr benennung

1 0252 280 Motor kpl. (Pos. 1 bis 10)

3 3057 379 O-Ring 30x2,5

4 0252 429 Innenring

5 9922 603 Sicherungsring 52x2

6 0252 428 Wellendichtring

7 0252 430 Nadellager

8 0252 450 Gehäuse

9 0252 432 Lüfterrad

10 0252 433 Lüfterhaube

11 0340 354 Formschaumdichtung

12 0252 435 Lüftergitter

13 9903 348 Sechskant-Bohrschraube (8)

14 9971 536 Dichtscheibe (4)

15 9900 248 Skt.-Schraube m. Bund M4x12 (13)

16 9900 313 Zylinderschraube M8x25 (2)

17 9920 102 Scheibe 8,4 (2)

18 9900 249 Skt.-Schraube m. Bund M5x12 (4)

19 9904 306 Verschlussschraube

20 9970 127 Dichtring

21 0252 453 Ölverschluss-Schraube

22 9971 146 O-Ring

23 0252 452 Ölmess-Stab

24 0252 351 Frontdeckel

25 0252 305 Dichtung

26 9960 429 Stützrolle

27 0252 394 Dichtung

28 9953 696 Motorschutzschalter

29 0252 434 Klemmkasten

30 0252 500 Typenschild F270 (links)

0252 501 Typenschild F270 (rechts)

0252 502 Typenschild F250 (links)

0252 503 Typenschild F250 (rechts)

31 9952 876 Kondensator 35µF

32 0252 485

Geräteanschlussleitung

H07RN-F3G1,5 4m lang

33 9952 685 Kabelverschraubung M20x1,5

34 9952 686 Sechskantmutter M20x1,5

35 9990 571 Abdeckung (2)

36 9950 244 Klemmleiste

37 0252 293 Abdeckung

38 0252 436 Grundblech

d

ersatzteIle und zubehör

Page 24

24

Finish 270 / 250

ersatzteIle und zubehör

Ersatzteilbild Pumpenaggregat

d

Page 25

25

Finish 270 / 250

11.4 ERSATZTEILLISTE HOCHDRUCKFILTER

ZUBEHÖR

pos. bestell-nr benennung

1 0097 123 Hochdrucklter HF- 01 kpl.

2 0097 301 Filterblock

3 0097 302 Filtergehäuse

4 0097 306 Hohlschraube

5 0097 304 Dichtring

6 9970 110 Dichtring

7 9974 027 O-Ring 30x2 (PTFE)

8 9971 401 O-Ring 16x2 (PTFE)

9 0508 749 Stützfeder

10 0508 603 Stützscheibe

11

0508 748

0508 450

0508 449

Filtereinsatz 60 Maschen

Optional:

Filtereinsatz 100 Maschen

Filtereinsatz 30 Maschen

12 9994 245 Druckfeder

Ersatzteilbild Hochdrucklter

11.5 ERSATZTEILLISTE WAGEN

pos. bestell-nr benennung

1 0252 291 Wagen kpl. (für F-270)

2 9994 961 Rad (2)

3 9994 950 Radkappe (2)

4 0252 455 Miniraster (4)

5 0252 454 Distanzring (2)

6 9910 106 Sechskantmutter M5 (4)

7 0252 464 Schloss (2)

8 9900 142 Sechskantschraube M5x12 (4)

9 9990 861 Lamellenstopfen (6)

10 9990 866 Gummikappe (4)

Ersatzteilbild Wagen F-270

d

ersatzteIle und zubehör

Page 26

26

Finish 270 / 250

ersatzteIle und zubehör

pos. bestell-nr benennung

1 0252 292 Wagen kpl. (für F-250)

2 9994 961 Rad (2)

3 9994 950 Radkappe (2)

4 0252 455 Miniraster (4)

5 9990 861 Lamellenstopfen (2)

6 9990 866 Gummikappe (2)

Ersatzteilbild Wagen F-250

11.6 ERSATZTEILLISTE ANSAUGSYSTEM

pos. bestell-nr benennung

1 0341 264 Ansaugsystem kpl.

2

0344 341

0250 245

Filter, Maschenweite 1 mm

Optional:

Filter, Maschenweite 0,8 mm

3 0341 275 Rücklaufrohr

4 0341 260

Verschlussmutter mit Kette und Klammer

5 0341 367 Dichtung

Ersatzteilbild Ansaugsystem

3

2

5

4

d

Page 27

27

Finish 270 / 250

pos. bestell-nr benennung

- 0341 265 Oberbehälter 5l, kpl.

1 0340 901 Deckel

2

0037 607

0003 756

Filterscheibe, Maschenweite 0,8 mm

Optional:

Filterscheibe, Maschenweite 0,4 mm

3 9902 306 Kombi-Blechschraube 3,9x13 (2)

4 0340 904 Oberbehälter

5 0340 908 Rücklaufrohr

11.7 ERSATZTEILLISTE OBERBEHÄLTER

Ersatzteilbild Oberbehälter

ersatzteIle und zubehör

3

2

1

4

5

11.8 ERSATZTEILLISTE OBERBEHÄLTER MIT TOPCLEAN

pos. bestell-nr benennung

- 0341 268 Oberbehälter mit TopClean, kpl.

1 0340 904

Oberbehälter 5l

(Filterscheibe... siehe 11.7)

2 0340 901 Deckel

3 0340 271 Reinigerring TopClean, kpl.

4 0340 270 Rücklaufrohr

5 0340 499 Verschraubung

6 0340 466 Verteilerring

7 0340 500 Drehschieber

8 9971 486 O-Ring 4x2 (FFPM)

Ersatzteilbild Oberbehälter mit TopClean

3

4

2

1

5

7

8

6

d

Page 28

28

Finish 270 / 250

SERVICENETZ IN DEUTSCHLAND

d

servIcenetz In deutschland

WAGNER KONTAKTNETZ DEUTSCHLAND, IM INTERNET ZU FINDEN UNTER: WWW.WAGNERGROUP.COM/PROFI

Berlin

J. Wagner GmbH

Service-Stützpunkt

Flottenstraße 28–42

13407 Berlin

Tel. 0 30/ 41 10 93 86

Telefax 0 30 / 41 10 93 87

Stuttgart

J. Wagner GmbH

Service-Stützpunkt

In der Steige 6/1

72564 Neckartenzlingen

Tel. 0 71 27 / 30 74

Telefax 0 71 27 / 30 75

Grünstadt

J. Wagner GmbH

Service-Stützpunkt

Dieselstrasse 1

67269 Grünstadt

Tel. 0 63 59/ 87 27 55 0

Telefax 0 63 59/ 80 74 80

München

Jahnke GmbH

Hochstraße 7

82024 Taufkirchen

Tel. 0 89 /6 14 00 22

Telefax 0 89 / 6 14 04 33

email: info@airless.de

www.airless.de

Ratingen

J. Wagner GmbH

Service-Stützpunkt

Siemensstraße 6-10

40885 Ratingen

Tel. 0 21 02 / 3 10 37

Telefax 0 21 02 / 3 43 95

Nürnberg

Grimmer GmbH

Starenweg 28

91126 Schwabach

Tel. 0 91 22 / 7 94 73

Telefax 0 91 22 / 7 94 75 0

email: info@grimmer-sc.de

www.grimmer-sc.de

Heidersdorf in Sachsen

J. Wagner GmbH

Service-Stützpunkt

Olbernhauer Straße 11

09526 Heidersdorf

Tel. 03 73 61 / 1 57 07

Telefax 03 73 61 / 1 57 08

Markdorf – Zentrale

J. WAGNER GmbH

Otto-Lilienthal-Straße 18

88677 Markdorf

Postfach 11 20

88669 Markdorf

Tel. 0 75 44 / 505-0

Telefax 0 75 44 / 505-200

www.wagner-group.com

Kundenzentrum

Tel. 0 75 44 / 505-664

Telefax 0 75 44 / 505-155

email: kundenzentrum@wagner-group.com

Technischer Service

Günter Zimmer

Tel. 0 75 44 / 505-548

Bernd Dambacher

Tel. 0 75 44 / 505-563

Page 29

29

Finish 270 / 250

PRÜFUNG DES GERÄTES

nach den Richtlinien für Flüssigkeitsstrahler (Spritzgeräte) der

Berufsgenossenschaften.

Das Gerät ist bei Bedarf, jedoch mindestens alle 12 Monate,

durch Sachkundige daraufhin zu prüfen, ob ein sicherer Betrieb weiterhin gewährleistet ist.

Bei stillgelegtem Gerät kann die Prüfung bis zur nächsten Inbetriebnahme hinausgeschoben werden.

Der Betreiber ist verpichtet, das Gerät zur Prüfung anzumelden.

Wenden Sie sich bitte an die Kundendienststellen der Firma

WAGNER

(Diese Vorschrift gilt nur für Deutschland)

WICHTIGER HINWEIS ZUR PRODUKTHAFTUNG

Aufgrund einer ab 01.01.1990 gültigen EU-Verordnung haftet

der Hersteller nur dann für sein Produkt, wenn alle Teile vom

Hersteller stammen oder von diesem freigegeben wurden,

bzw. die Geräte sachgemäß montiert und betrieben werden.

Bei Verwendung von fremden Zubehör und Ersatzteilen kann

die Haftung ganz oder teilweise entfallen; in extremen Fällen

kann von den zuständigen Behörden (Berufsgenossenschaft

und Gewerbeaufsichtsamt) der Gebrauch des gesamten Gerätes untersagt werden.

Mit Original WAGNER Zubehör und Ersatzteilen haben Sie die

Gewähr, dass alle Sicherheitsvorschriften erfüllt sind.

ENTSORGUNGSHINWEIS

Gemäß der europäischen Richtlinie 2002/96/EG zur Entsorgung von Elektro- Altgeräten, und deren Umsetzung in nationales Recht, ist dieses Produkt nicht über den Hausmüll zu

entsorgen, sondern muss der umweltgerechten Wiederverwertung zugeführt werden!.

.

Ihr Wagner - Altgerät wird von uns, bzw. unseren Handelsvertretungen zurückgenommen und für Sie umweltgerecht

entsorgt. Wenden Sie sich in diesem Fall an einen unserer

Service-Stützpunkte, bzw. Handelsvetretungen oder direkt

an uns.

GARANTIEERKLÄRUNG

(Stand 01.02.2009)

1. Garantieumfang

Alle Wagner Pro-Farbauftragsgeräte (im folgenden Produkte genannt) werden sorgfältig geprüft, getestet und

unterliegen den strengen Kontrollen der Wagner Qualitätssicherung. Wagner gibt daher ausschließlich dem gewerblichen oder beruichen Verwender, der das Produkt im autorisierten Fachhandel erworben hat (im folgenden „Kunde“

genannt), eine erweiterte Garantie für die im Internet unter

www.wagner-group.com/pro-guarantee aufgeführten Produkte.

Die Mängelhaftungsansprüche des Käufers aus dem Kaufvertrag mit dem Verkäufer sowie gesetzliche Rechte werden

durch diese Garantie nicht eingeschränkt.

Wir leisten Garantie in der Form, dass nach unserer Entscheidung das Produkt oder Einzelteile hiervon ausgetauscht oder

repariert werden oder das Gerät gegen Erstattung des Kaufpreises zurückgenommen wird. Die Kosten für Material und

Arbeitszeit werden von uns getragen. Ersetzte Produkte oder

Teile gehen in unser Eigentum über.

2. Garantiezeit und Registrierung

Die Garantiezeit beträgt 36 Monate, bei industriellem Gebrauch oder gleichzusetzender Beanspruchung wie insbesondere Schichtbetrieb oder bei Vermietung 12 Monate.

Für Benzin und Luft betriebene Antriebe gewähren wir ebenso 12 Monate.

Die Garantiezeit beginnt mit dem Tag der Lieferung durch den

autorisierten Fachhandel. Maßgebend ist das Datum auf dem

Original-Kaufbeleg.

Für alle ab 01.02.2009 beim autorisierten Fachhandel gekauften Produkte verlängert sich die Garantiezeit um 24 Monate,

wenn der Käufer diese Geräte innerhalb von 4 Wochen nach

dem Tag der Lieferung durch den autorisierten Fachhandel

entsprechend den nachfolgenden Bestimmungen registriert.

Die Registrierung erfolgt im Internet unter

www.wagner-group.com/pro-guarantee.

Als Bestätigung gilt das Garantiezertikat, sowie der OriginalKaufbeleg, aus dem das Datum des Kaufes hervorgeht. Eine

Registrierung ist nur dann möglich, wenn der Käufer sich mit

der Speicherung seiner dort einzugebenden Daten einverstanden erklärt.

Durch Garantieleistungen wird die Garantiefrist für das Produkt weder verlängert noch erneuert.

Nach Ablauf der jeweiligen Garantiezeit können Ansprüche

gegen und aus der Garantie nicht mehr geltend gemacht werden.

3. Abwicklung

Zeigen sich innerhalb der Garantiezeit Fehler in Material, Ver-

d

prüfung des gerätes / hInweIs zur produkthaftung / entsorgungshInweIs / garantIeerklärung

Page 30

30

Finish 270 / 250

arbeitung oder Leistung des Geräts, so sind Garantieansprüche unverzüglich, spätestens jedoch in einer Frist von 2 Wochen geltend zu machen.

Zur Entgegennahme von Garantieansprüchen ist der autorisierte Fachhändler, welcher das Gerät ausgeliefert hat, berechtigt. Die Garantieansprüche können aber auch bei unserer der

in der Bedienungsanleitung genannten Servicedienststellen

geltend gemacht werden. Das Produkt muss zusammen mit

dem Original-Kaufbeleg, der die Angabe des Kaufdatums

und der Produktbezeichnung enthalten muss, frei eingesandt

oder vorgelegt werden. Zur Inanspruchnahme der Garantieverlängerung muss zusätzlich das Garantiezertikat beigefügt

werden.

Die Kosten sowie das Risiko eines Verlustes oder einer Beschädigung des Produkts auf dem Weg zu oder von der Stelle, welche die Garantieansprüche entgegennimmt oder das instand

gesetzte Produkt wieder ausliefert, trägt der Kunde.

4. Ausschluss der Garantie

Garantieansprüche können nicht berücksichtigt werden

für Teile, die einem gebrauchsbedingten oder sonstigen,

-

natürlichen Verschleiß unterliegen, sowie Mängel am Produkt,

die auf einen gebrauchsbedingten oder sonstigen natürlichen

Verschleiß zurückzuführen sind. Hierzu zählen insbesondere

Kabel, Ventile, Packungen, Düsen, Zylinder, Kolben, Medium

führende Gehäuseteile, Filter, Schläuche, Dichtungen, Rotoren,

Statoren, etc.. Schäden durch Verschleiß werden insbesondere

verursacht durch schmirgeln-de Beschichtungsstoe, wie

beispielsweise Dispersionen, Putze, Spachtel, Kleber, Glasuren,

Quarzgrund.

bei Fehlern an Geräten, die auf Nichtbeachtung von

-

Bedienungshinweisen, ungeeignete oder unsachgemäße

Verwendung, fehlerhafte Montage, bzw. Inbetriebsetzung

durch den Käufer oder durch Dritte, nicht bestimmungsgemäßen Gebrauch, anomale Umweltbedingungen,

unge eigne te Beschicht ungsstof fe, chemische ,

elektrochemische oder elektrische Einüsse, sachfremde

Betriebsbedingungen, Betrieb mit falscher Netzspannung/

-Frequenz, Überlastung oder mangelnde Wartung oder Pege

bzw. Reinigung zurückzuführen sind.

bei Fehlern am Gerät, die durch Verwendung von Zubehör-,

-

Ergänzungs- oder Ersatzteilen verursacht wurden, die keine

Wagner-Originalteile sind.

bei Produkten, an denen Veränderungen oder Ergänzungen

-

vorgenommen wurden.

bei Produkten mit entfernter oder unlesbar gemachter

-

Seriennummer

bei Produkten, an denen von nicht autorisierten Personen

-

Reparaturversuche durchgeführt wurden.

bei Produkten mit geringfügigen Abweichungen von der Soll-

-

Beschaenheit, die für Wert und Gebrauchstauglichkeit des

Geräts unerheblich sind.

bei Produkten, die teilweise oder komplett zerlegt worden

-

sind.

5. Ergänzende Regelungen

Obige Garantien gelten ausschließlich für Produkte, die in der

EU, GUS, Australien vom autorisierten Fachhandel gekauft

und innerhalb des Bezugslandes verwendet werden.

Ergibt die Prüfung, dass kein Garantiefall vorliegt, so geht die

Reparatur zu Lasten des Käufers.

Die vorstehenden Bestimmungen regeln das Rechtsverhältnis

zu uns abschließend. Weitergehende Ansprüche, insbesondere für Schäden und Verluste gleich welcher Art, die durch

das Produkt oder dessen Gebrauch entstehen, sind außer im

Anwendungsbereich des Produkthaftungsgesetzes ausgeschlossen.

Mängelhaftungsansprüche gegen den Fachhändler bleiben

unberührt.

Für diese Garantie gilt deutsches Recht Die Vertragssprache ist

deutsch. Im Fall, dass die Bedeutung des deutschen und eines

ausländischen Textes dieser Garantie voneinander abweichen,

ist die Bedeutung des deutschen Textes vorrangig.

J. Wagner GmbH

Division Professional Finishing

Otto Lilienthal Strasse 18

88677 Markdorf

Bundesrepublik Deutschland

Änderungen vorbehalten · Printed in Germany

d

garantIeerklärung

Page 31

31

WARNING!

Attention, danger of injury by injection!

Airless units develop extremely high spray pressures.

1

Never bring ngers, hands or other body parts into contact with the spray jet!

Never point the spray gun at yourself, other persons or animals.

Never use the spray gun without spray jet safety guard.

Do not treat a spray injury as a harmless cut. In case of injury to the skin by coating material

or solvents, consult a doctor for quick and correct treatment. Inform the doctor about the

coating material or solvent used.

2

The following points are to be observed in accordance with the operating manual

before every start-up:

1. Faulty units may not be used.

2. Secure a Wagner spray gun with the securing lever at the trigger guard.

3. Ensure earthing.

4. Check the permissible operating pressure of the high-pressure hose and spray gun.

5. Check all the connecting parts for leaks.

3

Instructions for regular cleaning and maintenance of the unit are to be observed

strictly.

Observe the following rules before any work on the unit and at every working

break:

1. Relieve the pressure from the spray gun and high-pressure hose.

2. Secure a Wagner spray gun with the securing lever at the trigger guard

3. Switch the unit o.

Ensure safety!

Page 32

32

Finish 270 / 250

GB

contents

Contents

1 SAFETY REGULATIONS FOR AIRLESS SPRAYING 33

1.1 Flash point _________________________________ 33

1.2 Explosion protection _________________________ 33

1.3 Danger of explosion and re from sources of

ignition during spraying work _________________ 33

1.4 Danger of injury from the spray jet _____________ 33

1.5 Secure spray gun against unintended operation __ 33

1.6 Recoil of spray gun __________________________ 33

1.7 Breathing equipment as protection against

solvent vapors ______________________________ 33

1.8 Prevention of occupational illnesses ____________ 34

1.9 Max. operating pressure ______________________ 34

1.10 High-pressure hose (safety instructions) _________ 34

1.11 Electrostatic charging

(formation of sparks or ames) ________________ 34

1.12 Use of units on building sites and workshops _____ 34

1.13 Ventilation when spraying in rooms ____________ 34

1.14 Suction installations _________________________ 34

1.15 Earthing of the object ________________________ 34

1.16 Cleaning the unit with solvents ________________ 34

1.17 Cleaning the unit ___________________________ 34

1.18 Work or repairs at the electrical equipment ______ 34

1.19 Work at electrical components _________________ 34

1.20 Setup on an uneven surface ___________________ 35

2 GENERAL VIEW OF APPLICATION ____________ 35

2.1 Application ________________________________ 35

2.2 Coating material ____________________________ 35

2.2.1 Coating materials with sharp-edged additional

materials __________________________________ 35

2.2.2 Filtering ___________________________________ 35

3. DESCRIPTION OF UNIT _____________________ 36

3.1 Airless process ______________________________ 36

3.2 Functioning of the unit _______________________ 36

3.3 Explanatory diagram _________________________ 37

3.4 Transportation ______________________________ 37

3.5 Trolley backtting (only Finish 270) _____________ 37

3.6 Technical data Finish 250 _____________________ 38

3.7 Technical data Finish 270 _____________________ 38

4 STARTUP _________________________________ 39

4.1 Unit with suction system _____________________ 39

4.2 unit with upper hopper (5 litres) _______________ 39

4.3 high pressure hose and spray gun ______________ 39

4.4 Connection to the mains network ______________ 39

4.5 Cleaning preserving agent when starting-up of

operation initially ___________________________ 40

4.6 Ventilate unit (hydraulic system) if the sound of

inlet valve is not audible ______________________ 40

4.7 Taking the unit into operation with

coating material ____________________________ 40

5 SPRAYING TECHNOLOGY ___________________ 41

6 HANDLING THE HIGHPRESSURE HOSE _______ 41

6.1 High-pressure hose __________________________ 41

7 INTERRUPTION OF WORK ___________________ 41

8 CLEANING THE UNIT _______________________ 42

8.1 Cleaning the unit from the outside _____________ 43

8.2 Suction lter _______________________________ 43

8.3 High-pressure lter __________________________ 43

8.4 Cleaning the Airless spray gun _________________ 44

9 SERVICING ________________________________ 44

9.1 General servicing ___________________________ 44

9.2 High-pressure hose __________________________ 44

10 REPAIRS AT THE UNIT ______________________ 45

10.1 Inlet valve Pusher ___________________________ 45

10.2 Inlet valve _________________________________ 45

10.3 Outlet valve ________________________________ 45

10.4 Pressure control valve ________________________ 46

10.5 Relief valve ________________________________ 46

10.6 Replacing the diaphragm _____________________ 46

10.7 Replacing the power cable ___________________ 47

10.8 Typical wear parts ___________________________ 47

10.9 Connection diagram _________________________ 48

10.10 Remedy in case of faults ______________________ 49

11 SPARE PARTS AND ACCESSORIES ____________ 50

11.1 Finish 270 / 250 accessories ___________________ 50

11.2 Spare parts list Pump head ___________________ 51

11.3 Spare parts list Pump-Aggregate ______________ 52

11.4 Spare parts list high-pressure lter _____________ 53

11.5 Spare parts List Trolley _______________________ 54

11.6 Spare parts list suction system (rigid) ___________ 55

11.7 Spare parts list hopper 5l _____________________ 56

11.8 Spare parts list hopper with TopClean ___________ 56

Testing of the unit ________________________________ 57

Important information on product liability_____________ 57

Note on disposal __________________________________ 57

Guarantee declaration _____________________________ 57

CE - declaration__________________________________ 118

European service network _________________________ 120

Page 33

33

Finish 270 / 250

GB

1 SAFETY REGULATIONS FOR

AIRLESS SPRAYING

The safety-specic requirements for Airless spraying are specied in:

a) The European Standard „Spray equipment for coating ma-

terials – safety regulations „ (EN 1953: 1998).

b) The regulations of the German employer‘s liability insu-

rance association („Berufsgenossenschaft“) „Using liquid

jets“ (BGV D15) and „Processing coating materials „ (BGV

D25).

c) Guidelines for construction and implementation require-

ments for liquid jets (spraying units) of the German industrial employer‘s liability insurance association (ZH1/406).

The following safety regulations are to be observed in order

to ensure safe handling of the Airless high-pressure spraying

unit.

.

1.1 FLASH POINT

Only spray coating materials with a ash point

of 21 °C or higher.

The ash point is the lowest temperature at

which vapors develop from the coating material. These vapors are sucient to form an

inammable mixture over the air above the

coating material.

1.2 EXPLOSION PROTECTION

Do not use the unit in work places which are

covered by the explosion protection regulations.

The unit is not designed to be explosion protected.

1.3 DANGER OF EXPLOSION AND FIRE FROM

SOURCES OF IGNITION DURING SPRAYING

WORK

There must be no sources of ignition such as,

for example, open res, lit cigarettes, cigars or

tobacco pipes, sparks, glowing wires, hot surfaces, etc. in the vicinity.

1.4 DANGER OF INJURY FROM THE SPRAY JET

Attention, danger of injury by injection!

Never point the spray gun at yourself, other

persons or animals.

Never use the spray gun without spray jet

safety guard.

The spray jet must not come into contact

with any part of the body.

In working with Airless spray guns, the high

spray pressures arising can cause very dangerous injuries. If contact is made with the

spray jet, coating material can be injected

into the skin. Do not treat a spray injury as a

harmless cut. In case of injury to the skin by

coating material or solvents, consult a doctor

for quick and correct treatment. Inform the

doctor about the coating material or solvent

used.

1.5 SECURE SPRAY GUN AGAINST UNINTENDED

OPERATION

Always secure the spray gun when mounting or dismounting

the tip and in case of interruption to work.

1.6 RECOIL OF SPRAY GUN

When using a high operating pressure, pulling

the trigger guard can eect a recoil force up

to 15 N.

If you are not prepared for this, your hand can

be thrust backwards or your balance lost. This

can lead to injury.

1.7 BREATHING EQUIPMENT AS PROTECTION

AGAINST SOLVENT VAPORS

Wear breathing equipment during spraying work.

A breathing mask is to be made available to the user (regulations of the German employer‘s liability insurance association

(„Berufsgenossenschaft“) „Rules for the use of breathing masks“ (BGR 190), „Using liquid jets“ (BGV D15) and „Processing

coating materials „ (BGV D25).

safety regulatIons

Page 34

34

Finish 270 / 250

GB

safety regulatIons

1.8 PREVENTION OF OCCUPATIONAL ILLNESSES

Protective clothing, gloves and possibly skin protection cream

are necessary for the protection of the skin.

Observe the regulations of the manufacturer concerning coating materials, solvents and cleaning agents in preparation,

processing and cleaning units.

1.9 MAX. OPERATING PRESSURE

The permissible operating pressure for the spray gun, spray

gun accessories, unit accessories and high-pressure hose

must not fall short of the maximum operating pressure of 25

MPa (250 bar or 3625 psi).

1.10 HIGHPRESSURE HOSE SAFETY

INSTRUCTIONS

An electrostatic charging of spray guns and the high-pressure

hose is discharged through the high-pressure hose. For this

reason the electric resistance between the connections of the

high-pressure hose must be equal to or lower than 1 MΩ.

Only use WAGNER original-high-pressure

hoses in order to ensure functionality, safety

and durability.

1.11 ELECTROSTATIC CHARGING FORMATION OF

SPARKS OR FLAMES

Electrostatic charging of the unit may occur

during spraying due to the ow speed of

the coating material. These can cause sparks

and ames upon discharge. The unit must

therefore always be earthed via the electrical

system. The unit must be connected to an

appropriately-grounded safety outlet.

1.12 USE OF UNITS ON BUILDING SITES AND

WORKSHOPS

The unit may only be connected to the mains network via a

special feeding point with a residual-current device with INF

≤ 30 mA.

1.13 VENTILATION WHEN SPRAYING IN ROOMS

Adequate ventilation to ensure removal of the solvent vapors

has to be ensured.

1.14 SUCTION INSTALLATIONS

The are to be provided by the unit user in accordance with the

corresponding local regulations.

1.15 EARTHING OF THE OBJECT

The object to be coated must be earthed.

(Building walls are usually earthed naturally)