Page 1

ORIGINAL INSTRUCTIONS

ENGINEERS, AND ILLUSTRATED PARTS MANUAL

ORIGINALBETRIEBSANLEITUNG

WARTUNGSANLEITUNG UND ILLUSTRIERTES TEILEVERZEICHNIS

BCE300 MEDIUM SPEED BAG CLOSING MACHINES

CORROSION RESISTANT PARTS

BCE300 "ECONOMY" SACKZUNÄHMASCHINEN

KORROSIONSGESCHÜTZTE TEILE

MANUAL NO. / KATALOG NR. PT1604-GR

BCE311P16-1A, P16-1B, P16-1M, UA26-1M

USE IN CONJUNCTION WITH SERIAL NUMBER 'UA' AND LATER

09 24 2018

FOR STYLES / FÜR TYPEN

BCE391P16-1M

Page 2

MANUAL NO. PT1604-GR

ILLUSTRATED PARTS MANUAL FOR

BCE300 SERIES MACHINES

KATALOG NR. PT1604-GR

ILLUSTRIERTES TEILEVERZEICHNIS FÜR

MASCHINENKLASSEN BCE300

First Edition Copyright 2016

By

Union Special GmbH Rights Reserved in All

Countries

PREFACE

This manual has been prepared to simplify ordering

spare parts.

Views of various sections of the mechanism are

shown so that the parts may be seen in their actual

position in the sewing machine. On the page opposite

the illustration will be found a listing of parts with their

part numbers, descriptions and the number of pieces

required in the particular view being shown.

Numbers in the rst column are reference numbers

only, and merely indicate the position of that part in

the illustrations. Reference numbers should never be

used in ordering parts. Always use the part number

listed in the second column.

Component parts of subassemblies which can be

furnished for repairs are indicated by indenting their

description of the main subassembly.

Erste Auage © 2016

Weltweit beanspruchte Union Special GmbH

Rechte

VORWORT

Dieser Katalog wurde zusammengestellt, um Ersatz-teilbestellungen zu vereinfachen.

Darstellungen der einzelnen Gruppen des Mechanismus zeigen die Lage der Einzelteile in der Nähmaschine. Auf der der Bildseite gegenüberliegenden

Seite bendet sich ein Verzeichnis der Teile mit Teilenummern, Beschreibungen und der für den gezeigten

Bildaus-schnitt benötigten Anzahl.

Die Nummern in der ersten Spalte sind Positionsnummern und zeigen lediglich, wo das Teil in der

Abbildung zu nden ist. Positionsnummern dürfen bei

Teilebestellungen nie verwendet werden. Verwenden

Sie immer die Teilenummer in der zweiten Spalte.

Einzelteile von Komplettteilen, die als Ersatzteile

geliefert werden können, sind durch Einrücken ihrer

Beschreibung unterhalb der Beschreibung des Kompletteiles gekennzeichnet.

This manual has been comprised on the basis of

available information. Changes in design and / or

improvements may incorporate a slight modication

of conguration in illustrations or cautions.

On the following pages will be found illustrations and

terminology used in describing the parts for your

machine.

IMPORTANT: ON ALL ORDERS, PLEASE INCLUDE

PART NUMBER, PART NAME AND STYLE OF MACHINE FOR WHICH PART IS ORDERED.

TABLE OF CONTENTS

INHALTSVERZEICHNIS

Preface

Identication of Machines

Styles of Machines

Types of Bag Closures

Needles

Torque Requirements

Noise Emission

Safety Rules

Caution Areas

Threading the Machine

Inserting the Needle

Putting into service

Operating

Lubrication and Cleaning

Oil Flow Diagram

Oil Specication Requirements

Maintenance Plan BCE311

Vorwort

Bezeichnung der Maschinen

Maschinentypen

Sackverschlussarten

Nadeln

Erforderliche Drehmomente

Geräuschemission

Sicherheitshinweise

Gefährdungszonen

Einfädeln der Maschine

Einsetzen der Nadel

Inbetriebnahme

Bedienen

Ölen und Reinigen

Öluss-Diagram

Erforderliche Öl-Spezikationen

Wartungsplan BCE311

Dieser Katalog basiert auf vorhandenen Informationen.

Konstruktionsänderungen und / oder -verbesserungen

können sich geringfügig auf den Aufbau der bildlichen

Darstellungen und die Sicherheitshinweise auswirken.

Die nachfolgenden Seiten beinhalten die bildlichen

Darstellungen und Beschreibungen der Teile Ihrer

Maschine.

WICHTIG: BITTE GEBEN SIE AUF ALLEN BE-STELLUNGEN DIE TEILENUMMER, DIE TEILE-BESCHREIBUNG UND DEN MASCHINENTYP, FÜR DEN

DAS TEIL BESTELLT WIRD, AN.

PAGE / SEITE

2

4

4 - 5

5

6

6

6

7 - 8

8

10 - 11

12

12

12

13- 14

15 - 16

17

18 - 19

2

Page 3

TABLE OF CONTENTS

INHALTSVERZEICHNIS

PAGE / SEITE

Adjusting the Stitch Length

Feed Dog Setting

Presser Foot and Chaining Section Pressure

Looper Setting

Needle Height Setting

Needle Guard Setting

Needle Thread Control

Looper Thread Control

Stitch Formation and Thread Tension

Mounting the Proximity Switch for Feeler

Feeler Setting

Switching Pressure Setting

Switching Point Setting

Scissors Type Thread Chain Cutter Setting

Replacing the Scissors Type Thread Chain Cutter

Re-Sharpening Thread Chain Cutter Knives

Setting the Time Relays In The Switch Box Of The

Sewing Station

Wiring Diagram

C29476GC6 Guillotine cutter adjustments

Needle / Looper Synchronisation

Setting the Time Relays in the Switch Box of

the Sewing Station

Trouble Shooting

Views and Description of Parts

Bushings

Needle Bar Drive

Upper Main Shaft

Crankshaft Assembly

Looper Drive

Feed Mechanism

Oil Pump

Oil Tubes

Oil Distributor Assembly

Presser Foot Lift

Needle Thread Control

Looper Thread Control

Front and Looper Covers

Covers

Back and Right Covers

Knife Drive for BCE311P16 and BCE391P16

Throat Plate Supports for BCE311P, UA

Air Cylinder Drive for BCE311P16

Feller for BCE311P16, BCE311UA26 and

BCE391P16

Guillotine Tape Chopper for BCE311UA26

Air Cylinder Drive for BCE311UA26

Sewing Combinations

Tape Reel Assembly for BCE311UA26

Tape Folder for BCE311UA26

Accessories

Tools for Maintenance

Numerical Index of Parts

Notes

Stichlängen-Einstellung

Transporteur-Einstellung

Drückerfuß- und Kettelteildruck

Greifer-Einstellung

Nadelhöhen-Einstellung

Nadelanschlag-Einstellung

Nadelfadenkontrolle

Greiferfadenkontrolle

Stichbildung und Fadenspannung

Einbau des Näherungsschalters für Taster

Taster-Einstellung

Schaltdruck-Einstellung

Schaltpunkt-Einstellung

Fadenkettenscheren-Einstellung

Austausch der Fadenkettenschere

Nachschleifen der Fadenkettenscheren-Messer

Einstellung der Zeitrelais im Schaltkasten

der Nähstation

Schaltschema

C29476GC6 Guillotine cutter Anpesungen

Nadel - Greifersynchronisation

Einstellung der Zeitrelais im Schaltkasten

der Nähstation

Fehlersuche

Darstellung und Teilebeschreibungen

Buchsen

Nadelstangenantrieb

Obere Hauptwelle

Kurbelwelle, komplett

Greiferantrieb

Transportmechanismus

Ölpumpe

Ölschläuche

Ölverteiler, komplett

Drückerfußliftung

Nadelfadenkontrolle

Greiferfadenkontrolle

Vordere Abdeckung und Greiferabdeckung

Abdeckungen

Hintere und rechte Abdeckung

Messerantrieb für BCE311P16 und BCE391P16

Stichplattenträger für BCE311P, UA

Luftzylinderantrieb für BCE311P16

Taster für BCE311P16, BCE311UA26 und BCE391P16

Bandabschneid-Guillotine für BCE311UA26

Luftzylinderantrieb für BCE311UA26

Nähteile

Bandrollenhalter für BCE311UA-26

Bandeinfassapparat für BCE311UA26

Zubehör

Werkzeuge für Wartung

Numerisches Teileverzeichnis

Notizen

20

21

21

22

22

23

23

24

25

26

26 - 27

26 - 27

26 - 27

28

28

28

29

30

31

32-33

34

35

37

38 - 39

40 - 41

42 - 43

44 - 45

46 - 47

48 - 49

50 - 51

52 - 53

54 - 55

56 - 57

58 - 59

60 - 61

62 - 63

64 - 65

66 - 67

68 - 69

68 - 69

70 - 71

72 - 73

74 - 75

76 - 77

78 - 81

82 - 85

82 - 85

86 - 87

86 -87

88 - 90

91

3

Page 4

DENTIFICATION OF MACHINES

BEZEICHNUNG DER MASCHINEN

Each UNION SPECIAL BCE300 series machine is identied

by a style number, which is stamped on the style plate located

on the center portion at the rear of the casting. Serial number

is also stamped.

STYLES OF MACHINES

Medium speed and high performance automatic sewing machines with automatic start and stop of the machine and automatically

operated thread chain or tape cutters for closing lled bags and sacks

made of jute, cotton, paper, plastic or woven polypropylene tapes,

bituminized or foil-laminated materials.

Equipped with guides for application of ller cord for sealing needle

punctures.

The bag being fed into the machine starts the sewing opera tion by

a feeler controlled, contactless, electronic proximity switch. When

the bag is closed, the machine stops automati cally . Thread chain

respectivelly thread chain with binding tape are cut automatically.

One needle, high throw, internal forced lubrication, with auto mobile

type oil lter, totally enclosed plain feed mechanism, totally enclosed

looper mechanism, stationary rear needle guard with no readjustment

required when changing stitch length, and presser foot with independently spring-loa ded chaining section.

BCE311P16-1M: Sewing machine for closing lled bags and sacks

with a two thread double locked stitch.

With electro-pneumatically operated double acting cylinder thread

chain cutter, ope rating pressure: 44 to 59 PSI (3 to 4 bar).

Degree of protection of solenoid valve: IP65 (IEC 529).

Control Voltage: 24 V DC.

Seam Specication: 1.01.01/401 (ISO 4916/4915)

401 SSa-1 (ASTM Standard

No. D6193 – USA)

Stitch Range: 6 mm to 11.5 mm (2.2 to 4.2 SPI)

Standard Setting: 9 mm (2.8 SPI)

Capacity Under

Presser Foot: 12.7 mm (1/2 inch)

Sewing Capacity on

Paper Bags: up to 32 plies, depending on

weight of paper

Working

Diameters

Hand Wheel: 108 mm (4 1/4 inch)

Maximum Speed: up to 2200 stitches/min.,

depending on stitch length, speed

of conveyor, type of operation, and

material to be sewn.

Weight Net: 43 kg

Jede UNION SPECIAL BCE300 Maschine hat eine Typnummer, die in das Typenschild eingeprägt ist, das mittig an der

hinteren Gehäuseseite befestigt ist. Die Seriennummer ist

ebenfalls in das Typenschild eingeprägt.

MASCHINENTYP

"Economy" Automatik-Nähmaschinen mit automatischem Start und

Stopp der Maschine und automatisch arbeitenden Fadenketten– oder

Bandabschneidern zum Schließen gefüllter Säcke und Beutel aus

Jute, Baumwolle, Papier, Kunststofffolie oder Kunststoffbändchengewebe, sowie bitumen- oder folienka schiertem Material. Ausgestattet

mit Führung für Dichtungskordel zum Abdichten der Nadelein stiche.

Der in die Maschine einlaufende Sack startet den Nähvorgang über

einen Taster mit kontaktlosem, eletronischem Näherungs schalter. Ist der

Sack verschlossen, stoppt die Maschine auto matisch. Die Fadenkette

bzw. Fadenkette mit Einfaßband werden automatisch abgeschnitten.

Eine Nadel, hoher Nadelhub, eingebaute Druckschmierung mit außen

angebrachtem großem Öllter, völlig geschlossener Sacktransport-

Mechanismus, völlig geschlossener Greiferan trieb, feststehendem

hinterem Nadelanschlag, der bei Stichlängenänderung nicht nachgestellt

werden muss und Drückerfuß mit unabhängig federndem Kettelteil.

BCE311P16-1M: Nähmaschine zum Zunähen gefüllter Säcke und

Beutel mit Zweifaden-Doppelkettenstich. Mit elektropneumatisch betätigtem Fadenkettenabschneider, (Ansteuerung über doppelt wirkendem

Luftzylinder) erforderlicher Luftdruck: 3 bis 4 bar.

Schutzgrad des Magnetventils: IP65 (IEC 529).

Steuerspannung: 24 V DC.

Nahtbild: 1.01.01/401 (ISO 4916/4915)

401 SSa-1 (ASTM Standard

No. D6193 – USA)

Stichlänge: 6 mm bis 11,5 mm

Standard-Einstellung: 9 mm

Durchgang unter dem

Drückerfuß: 12,7 mm

Maximale Nähgutdicke

bei Papiersäcken: bis zu 32 Lagen, abhängig vom

Papiergewicht

Wirksamer Durchmesser des

Handrads: 108 mm

Maximale Drehzahl: bis 2200 Stiche/Min., abhängig

von Stichlänge, Transportband geschwindigkeit, Einsatzzweck

und Material.

Gewicht netto: 43 kg

BCE311P16-1A: Same as BCE311P16-1M, but control voltage 200

- 230 V, 50/60 Hz.

BCE311P16-1B: Same as BCE311P16-1M, but control voltage 100

- 110 V, 50/60 Hz.

BCE391P16-1M: Same as BC311P16-1M but single thread

seam specication 1.01.01/101(ISO 4916 and 4915)

101 SSa-1 (ASTMl Standard

No. D6193 - USA)

10008A Blind Looper (extra send and charge item) will produce

single thread chain stitch.

Stitch type: 101 (ISO 4915 / ASTMl Standard No. D6193 - USA).

BCE311P16-1A: Wie BCE311P16-1M, jedoch mit Steuerspannung

200 - 230 V, 50/60 Hz.

BCE311P16-1B: Wie BCE311P16-1M, jedoch mit Steuerspannung

100 - 110 V, 50/60 Hz.

BCE391P16-1M: Wie BC311P16-1M: jedoch

Nahtbild: 1.01.01/101 (ISO 4916 und 4915)

101 SSa-1 (ASTM Standard

No. D6193-USA)

10008A Einfachkettenstichgreifer (Extra-Bestellung)

produziert einen Einfaden-Einfachkettenstich.

Nähstichtyp: 101 (ISO 4915 / ASTM Standard No. D6193 - USA).

4

Page 5

BCE311UA26-1M: Sewing machine for closing lled bags and

sacks made of paper or plastic foil (minimum thickness of foil

.007 in. (0.18 mm) with a two thread double locked stitch, and

simultaneously binding the bag mouth of crepe paper or plastic

tape. Presser foot accommodates easy open tapes.

For use with bag feed-in devices.

With electro-pneumatically operated guillotine-type thread chain

and tape cutter, ope rating pressure: 44 to 59 PSI (3 to 4 bar).

Degree of protection of solenoid valve: IP65 (IEC 529).

Control Voltage: 24 V DC.

BCE311UA26-1M: Nähmaschine zum Zunähen gefüllter

Säcke und Beutel aus Papier oder Plastikfolie (Mindeststärke

der Folie 0,18 mm) mit einem Zweifaden-Doppelkettenstich,

bei gleichzeitigem Einfassen der Sacköffnung mit einem

Krepppapier- oder Kunststoffreiterband. Drückerfuß geeignet

für "easy open" Band.

Zur Verwendung mit Sackzuführeinrichtungen.

Mit elektropneumatisch betätigter Fadenketten- und

Bandabschneid-Guillotine, erforderlicher Luftdruck: 3 bis 4 bar.

Schutzgrad des Magnetventils: IP65 (IEC 529).

Steuerspannung: 24 V DC.

Seam Specication: 3.01.01/401 (ISO 4916/4915)

401 BSa-1 (ASTM Standard

No. D6193 – USA)

Stitch Range: 6 mm to 11.5 mm (2.2 to 4.2 SPI)

Standard Setting: 9 mm (2.8 SPI)

Capacity Under Presser

Foot: 12.7 mm (1/2 inch)

Sewing Capacity on Paper

Bags: up to 32 plies, depending on

weight of paper

Working Diameter of the

Hand Wheel: 108 mm (4 1/4 inch)

Maximum Speed: up to 2200 stitches/min.,

depending on stitch length,

speed of conveyor, type of

operation, and material to be sewn.

Weight Net: 43 kg

10008A Blind Looper (extra send and charge item) will produce

single thread chain stitch.

Stitch type: 101 (ISO 4915 / ASTM Standard No. D6193USA).

Nahtbild: 3.01.01/401 (ISO 4916/4915)

401 BSa-1 (ASTM Standard

No. D6193 – USA)

Stichlänge: 6 mm bis 11,5 mm

Standard-Einstellung: 9 mm

Durchgang unter dem

Drückerfuß: 12,7 mm

Maximale Nähgutdicke

bei Papiersäcken: bis zu 32 Lagen, abhängig

vom Papiergewicht

Wirksamer Durchmesser

des Handrads: 108 mm

Maximale Drehzahl: bis 2200 Stiche/Min., abhän gig von Stichlänge, Trans portbandgeschwindigkeit,

Einsatzzweck und Material.

Gewicht netto: 43 kg

10008A Einfachkettenstichgreifer (Extra-Bestel lung) produziert einen Einfaden-Einfachkettenstich.

Nähstichtyp: 101 (ISO 4915 / ASTM Standard No. D6193-USA).

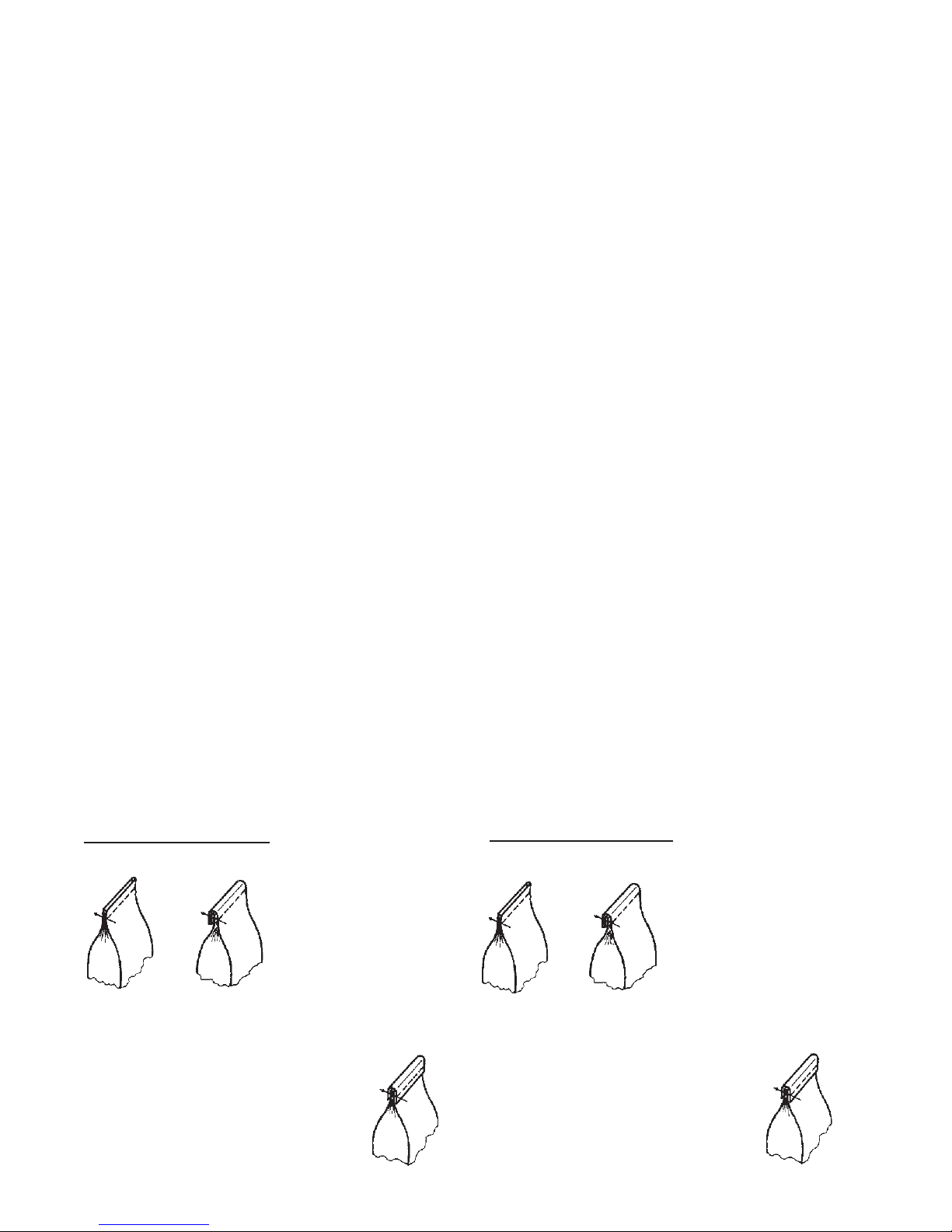

TYPES OF BAG CLOSURES

Fold over closure manually

by operator or by additional

bag feed-in device with bag-

top fold-over device.

BCE311P16-1M, 16-1A , 16-1B

BCE391P16-1M

BCE311UA26-1M BCE311UA26-1M

SACKVERSCHLUSSARTEN

Umschlagverschluß von

Hand durch Bediener

oder durch zusätzliche

Sackzuführeinrichtung mit

Sackumfalteinrichtung.

BCE311P16-1M, 16-1A, 16-1B

BCE391P16-1M

5

Page 6

NEEDLES

NADELN

Each needle has both a type and a size number. The type

number denotes the kind of shank, point, length, groove,

nish and other details. The size number, stamped on

the needle shank, denotes the largest diameter of the

blade measured midway between the shank and the

eye. Collectively, the type and size number represent the

complete symbol which is given on the label of all needles

packed and sold by Union Special.

TYPES AND DESCRIPTION

9848GF Round shank with tapered at, square point,

double groove spotted, chromium plated.

Sizes available: 200/080, 250/100, 300/120.

9848GFR Round shank with tapered at, round point,

double groove spotted.

Sizes available: 200/080, 250/100, 300/120.

For closing bags made out of paper it is recommended

to use needle type 9848GF, for closing bags made of

plastic or woven polypropylene fabric to use needle type

9848GFR.

The standard needle for this machine is 9848GF 250/100.

When changing the needle, make sure it is fully inserted

in the needle head with the tapered at of the needle

shank facing the screw, before the screw is tightened.

Jede Nadel hat eine Typ- und eine Dickennummer. Die

Typnummer bezeichnet die Art des Nadelkolbens, der

Spitze, Länge, Rinne, Oberäche und andere Einzel-

heiten. Die Dickennummer, im Nadelkolben eingeprägt,

gibt den größten Durchmesser des Nadelschaftes an,

gemessen in der Mitte zwischen Kolben und Öhr. Typund Dickennummer zusammen ergeben die voll ständige

Nadelbezeichnung, die auf jedem Etikett aller von UNION

SPECIAL gepackten und verkauften Nadeln steht.

TYPNUMMERN UND BESCHREIBUNG

9848GF Rundkolben mit konischer Fläche, Vierkantspitze,

Doppelrinne, Hohlkehle, verchromt.

Lieferbare Dicken: 200/080, 250/100, 300/120.

9848GFR Rundkolben mit konischer Fläche, Rundspitze,

Doppelrinne, Hohlkehle.

Lieferbare Dicken: 200/080, 250/100, 300/120.

Zum Schließen von Säcken aus Papier ist es empfehlenswert den Nadeltyp 9848GF, zum Schließen von Säcken

aus Plastik oder Kunststoffbändchengewebe den Nadeltyp

9848GFR zu verwenden.

Die Standardnadel für die Maschine ist 9848GF250/100.

Stellen Sie beim Nadelwechsel sicher, daß der Nadelkolben voll im Nadelkopf eingesetzt ist und die konische

Fläche am Nadelkolben gegen die Schraube zeigt, bevor

sie festgezo gen wird.

NEEDLE ORDERING

When ordering needles use the complete type and size

numbers as printed on the package to ensure prompt and

accurate processing of your order. A complete order should

read as follows: 100 needles, type 9848GF, size 250/100.

TORQUE REQUIREMENTS

Torque (measured in inch-pounds) is a "rotating" force in

pounds applied through a distance by a lever (in inches

or feet). This is accomplished by a wrench, screwdriver,

etc. Many of these devices are available, which when

set at the proper amount of torque will tighten the part to

the correct amount and no tighter.

All straps and eccentric should be tightened to 26-28 inch

pounds (3 - 3.2 Nm) unless otherwise noted.

Screws requiring a specic torque will be indicated on

the illustrations.

NOISE EMISSION

Equivalent continous A-weighted sound pressure level

(LpAd) at the workstation: 78.5 dB(A) according to ISO

10821-C.6.3 at 2200 SPM and 50% duty cycle.

NADELBESTELLUNG

Um Nadelbestellungen richtig und prompt erledigen zu können, geben Sie bitte die auf der Verpackung aufgedruckte

komplette Typ- und Dickennummer an. Eine vollständige

Bestellung würde lauten: 100 Nadeln Typ 9848GF, Dicke

250/100.

ERFORDERLICHE DREHMOMENTE

Das Drehmoment (gemessen in Nm) ist eine "Dreh"-Kraft

in N mal einem Hebelarm in m. Es wird mittels eines

Schraubenschlüssels, Schraubendrehers usw. aufgebracht. Dafür gibt es viele Werkzeuge, die, wenn sie auf

das richtige Drehmoment eingestellt sind, das Teil korrekt

aber nicht zu fest anziehen.

Alle Verbindungen und Exzenter sollen mit 3-3,2 Nm (2628 inch pounds) angezogen werden, wenn nicht anders

angegeben.

Schrauben, welche ein spezielles Drehmoment benötigen,

nden Sie in den Darstellungen.

GERÄUSCHEMISSION

Arbeitsplatzbezogner Emissionswert (LpAd) 78.5 dB(A)

nach ISO 10821-C.6.3 bei Betriebsdrehzahl 2200 1/min.

und 50% Einschaltdauer.

6

Page 7

SAFETY RULES

SICHERHEITSHINWEISE

1. Before putting the machine described in this manual

into service, carefully read the instructions. The starting

of each machine is only permitted after taking notice

of the instructions and by qualied operators.

IMPORTANT! Before putting the machine into service,

also read the safety rules and instructions from the

motor supplier.

2. Observe the national safety rules valid for your country.

The design of the machine is based on safety standards

EN ISO 10821.

3. The sewing machine described in this instruction

manual is prohibited from being put into service until

it has been ascertained that the sewing units which

these sewing machines will be built into, have conformed with the provisions of EC Machinery Directive

2006/42/EC, Annex II B.

The machine is only allowed to be used as foreseen.

The foreseen use of the particular machine is described

in paragraph STYLE OF MACHINE of this instruction

manual. Another use, going beyond the description,

is not as foreseen.

4. All safety devices must be in position when the machine is ready for work or in operation. Operation of

the machine without the appertaining safety devices

is prohibited.

1. Lesen Sie vor Inbetriebnahme der in diesem Katalog

beschriebenen Maschine die Betriebsanleitung sorgfältig. Jede Maschine darf erst nach Kenntnisnahme der

Betriebsanleitung und nur durch entsprechend unter-wiesene Bedienungspersonen betätigt werden.

WICHTIG: Lesen Sie vor Inbetriebnahme auch die Sich-

erheitshinweise und die Betreibsanleitung des Motorherstellers.

2. Beachten Sie die für Ihr Land geltenden nationalen Unfallverhütungsvorschriften. Die Konstruktion der Maschine

basiert auf der Sicherheitsnorm EN ISO 10821.

3. Die Inbetriebnahme der in dieser Betriebsanleitung beschriebenen Nähmaschine ist solange untersagt, bis festgestellt

wurde, dass die Näheinheiten bzw. Näh anlagen, in die diese

Nähmaschine eingebaut werden soll, den Bestimmungen

der EG-Richtlinie Maschinen 2006/42/EG, Anhang II B

entspricht.

Jede Maschine darf nur ihrer Bestimmung gemäß ver-wen-

det werden. Der bestimmungsmäßige Gebrauc h der

einzelnen Maschine ist im Abschnitt MASCHINENTYP

der Betriebsanleitung beschrieben. Eine andere, darüber

hinausgehende Benutzung ist nicht bestimmungsgemäß.

4. Bei betriebsbereiter oder in Betrieb bendlicher Maschine

müssen alle Schutzeinrichtungen montiert sein. Ohne

zugehörige Schutzeinrichtungen ist der Betrieb nicht erlaubt.

5. Wear safety glasses.

6. In case of machine conversions and all valid safety

rules must be considered. Conversions and changes

are made at your own risk.

7. The warning hints in the instructions are marked with

one of these two symbols.

8. When doing the following the machine has to be disconnected from the power supply by turning off the

main switch or by pulling out the main plug:

8.1 When threading needle(s), looper, spreader

etc.

8.2 When replacing any parts such as needle(s),

presser foot, throat plate, looper, spreader,

feed dog, needle guard, folder, fabric guide

etc.

8.3 When leaving the workplace and when the

work place is unattended.

8.4 When maintaining the machine which has to

be done regularly depending on the material

being bagged (see also LUBRICATION).

8.5 When using clutch motors without actuation

lock, wait until motor is stopped totally.

5. Tragen Sie eine Schutzbrille.

6. Umbauten und Veränderungen der Maschine dürfen nur

unter Beachtung der gültigen Sicherheitsvorschriften

vorgenommen werden. Umbauten und Veränderungen

erfolgen auf eigene Verantwortung.

7. Überall da, wo die Betriebsanleitung Warnhinweise enthält,

sind diese durch eines der beiden Symbole gekenn-zeichnet.

8. Bei folgendem ist die Maschine durch Ausschalten am

Hauptschalter oder durch Herausziehen des Netzsteckers vom Netz zu trennen:

8.1 Zum Einfädeln von Nadel(n), Greifer, Leger usw.

8.2 Zum Auswechseln von Nähwerkzeugen, wie

Nadel, Drückerfuß, Stichplatte, Greifer, Leger,

Transporteur, Nadelanschlag, Apparat, Näh gutführung usw.

8.3 Beim Verlassen des Arbeitsplatzes und bei

unbeaufsichtigtem Arbeitsplatz.

8.4 Für Wartungsarbeiten, die abhängig von dem zu

verpackenden Füllgut regelmäßig durchzuführen

sind (siehe auch ÖLEN).

8.5 Bei mechanisch betätigten Kupplungsmotoren

ohne Betätigungssperre ist der Stillstand des

Motors abzuwarten.

7

Page 8

9. Maintenance, repair and conversion work (see item

8) must be done only by trained technicians or special skilled personnel under condsideration of the

instructions. Only genuine spare parts approved by

Union Special have to be used for repairs.

9. Wartungs-, Reparatur- und Umbauarbeiten (siehe

Punkt 8) dürfen nur von Fachkräften oder entsprech

end unterwiesenen Personen unter Beachtung der

Betriebsanleitung durchgeführt werden. Für

Repa raturen sind nur die von Union Special

freige ge benen Original-Ersatzteile zu verwenden.

10. Any work on the electrical equipment must be done

by an electrician or under direction and supervision

of special skilled personnel.

11. Work on parts and equipment under electrical power

is not permitted. Permissible exceptions are described

in the applicable section of standard sheet

EN 50110 / VDE 0105.

12. Before doing maintenance and repair work on the pneumatic equipment, the machine has to be disconnected from the compressed air supply. In case of

existing residual air pressure after disconnecting from

compressed air supply (e.g. pneumatic equipment with

air tank), the pressure has to be removed by bleeding.

Exceptions are only allowed for adjusting work and

function checks done by special skilled personnel.

CAUTION AREAS

10. Arbeiten an der elekrischen Ausrüstung dürfen nur

von Elektrofachkräften oder unter Leitung und Aufsicht

von entsprechend unterwiesenen Perso nen durchgeführt werden.

11. Arbeiten an unter Spannung stehenden Teilen und

Einrichtungen sind nicht erlaubt. Ausnahmen regeln

die zutreffenden Teile der EN 50110 / VDE 0105.

12. Vor Wartungs- und Reparaturarbeiten an pneumatischen Einrichtungen ist die Maschine vom pneu matischen Versorgungsnetz zu trennen. Wenn nach

der Trennung vom pneumatischen Ver sorgungsnetz

noch Restenergie ansteht (z. B. bei pneuma tischen

Einrichtungen mit Windkessel), ist diese durch Entlüften abzubauen. Ausnahmen sind nur bei Einstellarbeiten und Funktions prüfungen durch entsprechend

unterwiesene Fachkräfte zulässig.

GEFÄHRDUNGSZONEN

8

Page 9

BLANK

9

Page 10

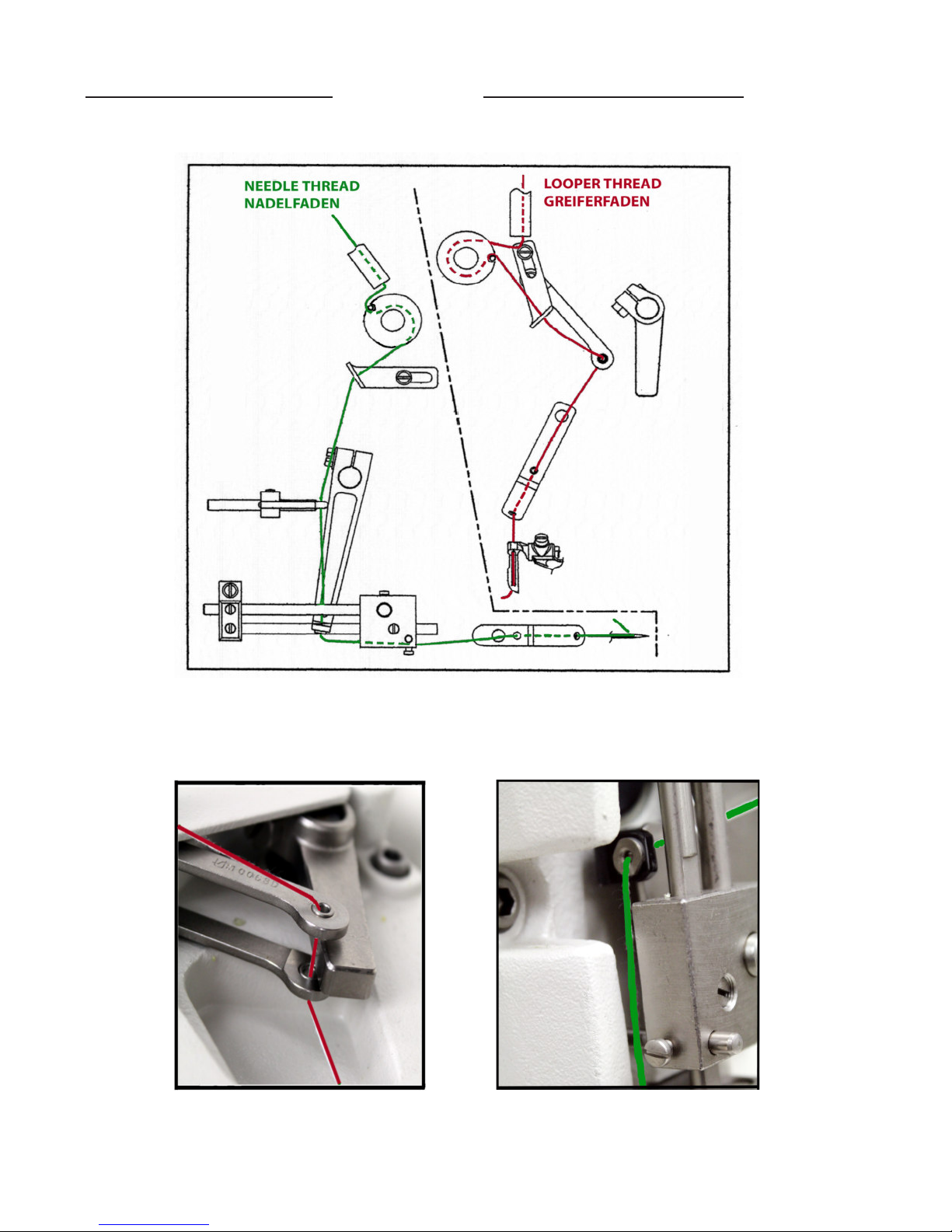

THREADING THE MACHINE

Turn off main power switch before

threading! When using clutch motors

without actuation lock wait until motor

has completely stopped.

EINFÄDELN DER MASCHINE

Schalten Sie vor dem Einfädeln den Hauptschalter

aus! Beim Gebrauch von Kupplungsmotoren ohne

Betätigungssperre ist der Stillstand des Motors

abzuwarten.

10

Page 11

THREADING THE MACHINE (CONT.) EINFÄDELN DER MASCHINE (FORTS.)

A B

NEW TAKE UP THREAD TO LEFT OF PIN

11

Page 12

INSERTING NEEDLE

EINSETZEN DER NADEL

The standard needle is 9848GF 250/100. Insert needle according to the following procedure:

1. Bring needle head (A) to the highest position.

2. Loosen screw (B). Insert needle (C) into hole. The

needle spot should face rearwards as viewed from

the operator’s side, with the tapered at of the needle

shank facing screw (B).

3. Retighten screw (B).

Die Standardnadel ist 9848GF 250/100. Setzen Sie die Nadel

wie folgt ein:

1. Bringen Sie den Nadelkopf (A) in die obere Stellung.

2. Lösen Sie die Schraube (B). Setzen Sie die Nadel (C) so

in die Bohrung ein, daß die Hohlkehle aus Bedienersicht

nach hinten und die konische Fläche am Nadelkolben

gegen die Schraube (B) zeigt.

3. Ziehen Sie die Schraube (B) wieder an.

Turn off main switch on machine before replacing the needle!

Schalten Sie vor dem Nadelwechsel den Hauptschalter der

Maschine aus!

PUTTING INTO SERVICE

If applicable, compare the control voltage of the unit with the

control voltage of the sewing head for start, stop and cutting.

Check by turning the handwheel in operating direction if the

machine works. A slight resistance will be felt as the feed dog

rises. Check the threading of the machine.

Lubricate the machine as per oiling diagram.

OPERATING

Recheck threading of the machine.

For a neat closure the lled bag has to be prepared as follows:

Spread the bag opening. Make sure that a safety distance

between bag and feeding area (presser foot, feed dog, needle) of at least 100 mm (4") is kept to avoid serious injuries of

ngers or hand.

INBETRIEBNAHME

Vergleichen Sie gegebenenfalls die Steuerspannung der Anlage mit der Steuerspannung des Nähkopfes für Start, Stopp

und Abschneiden.

Prüfen Sie durch Drehen des Handrades in Drehrichtung ob

die Machine arbeitet. Beim Hochgehen des Transporteurs wird

ein leichter Widerstand spürbar.

Ölen Sie die Maschine entsprechend der Ölanleitung.

BEDIENEN

Prüfen Sie nochmals die Einfädelung der Maschine.

Für einen ordentlichen Verschluss muss der gefüllte Sack wie

folgt vorbereitet werden:

Spreizen Sie den Sack auseinander. Halten Sie einen Sicherheitsabstand von 100 mm zwischen dem Sack und dem

Transportbereich (Drückerfuß, Transporteur, Nadel) ein, um

ernsthafte Verletzung der Finger oder Hand zu vermeiden.

12

Page 13

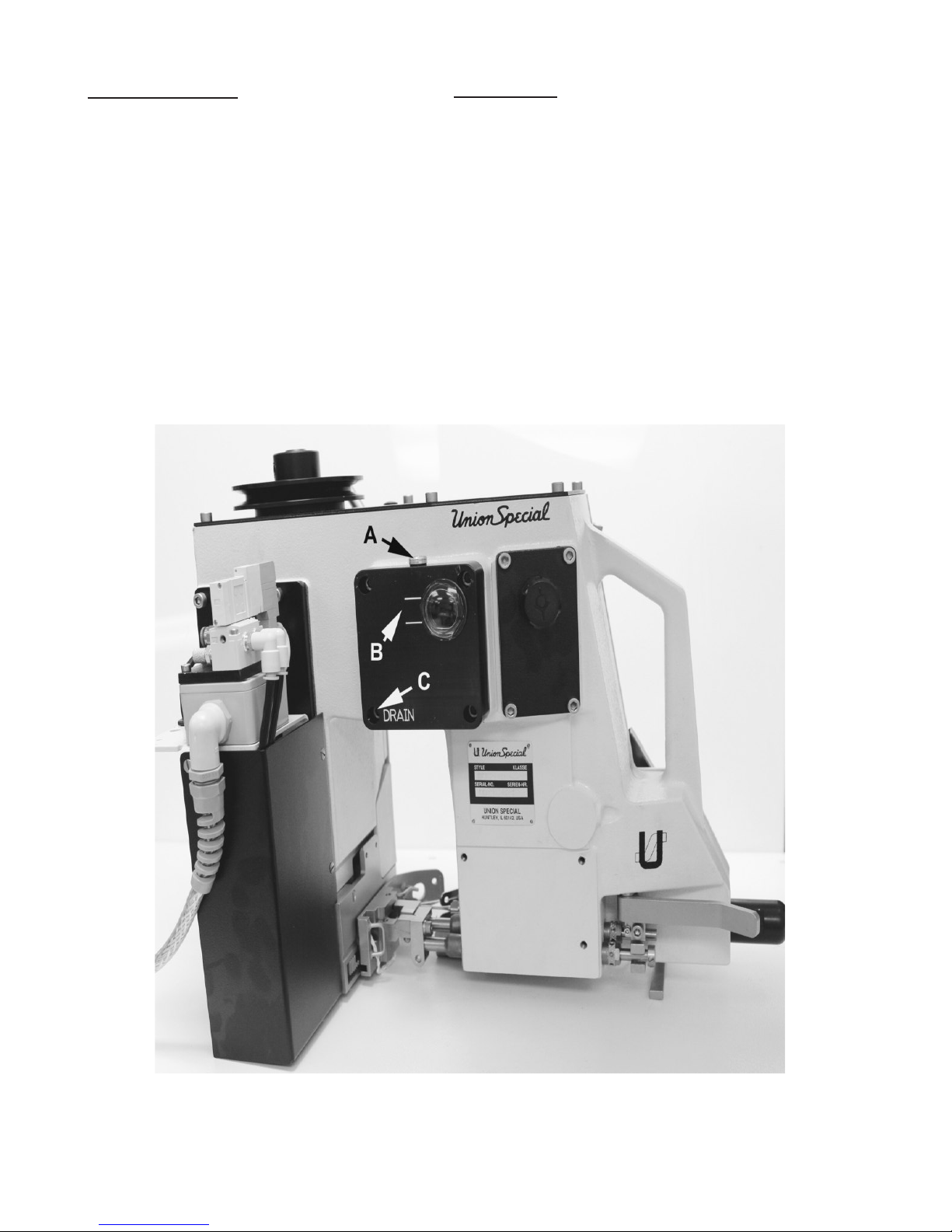

LUBRICATION

ÖLEN

CAUTION! Oil has been drained from machine before

shipping and the reservoir must be lled before beginning

to operate. Use the oil with UNION SPECIAL Specication

No. 175 which is delivered with the accessories of the machine. This oil is equivalent to a hydraulic oil according to

ISO VG 22 and can be purchased from UNION

SPECIAL in 1 pt containers under part number 28604R,

0.5 liter containers under part No. 28604 U, or in 5 liter

containers under part No. 28604 V.

ADDING OIL THE FIRST TIME AND WHEN OIL IS

CHANGED:

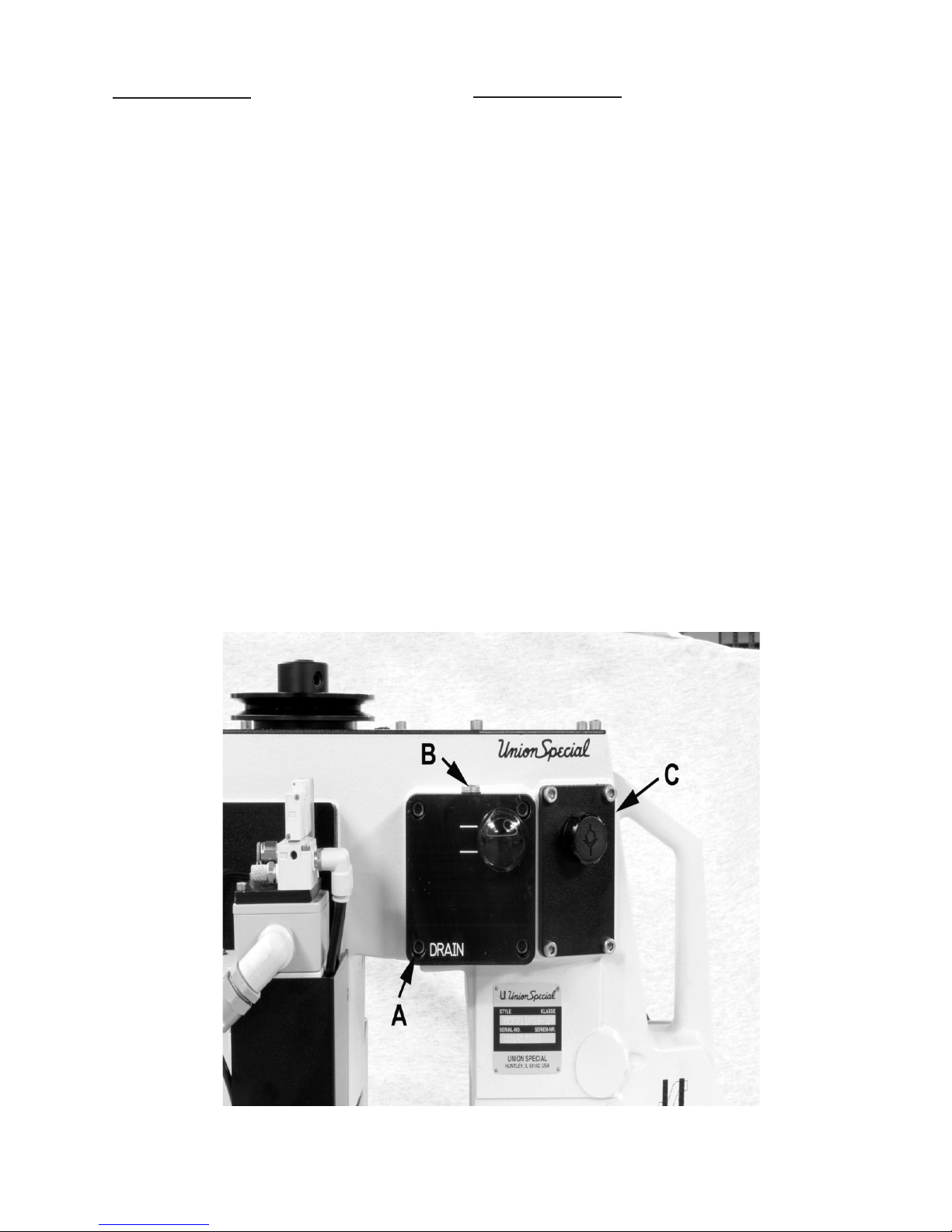

1. Remove oil ll screw (A).

2. Add oil in the oil hole until oil registers between the 2

lines in the oil level indicator (B).

3. Run machine and add oil until oil line is

maintained at the center of the oil level

indicator (B). The oil capacity of the machine

is approximately 12 ounces.

4. Screw oil ll screw (A) back in and tighten.

5. While in operation the oil level should remain the

same.

NOTE: If the machine has not been used in a while, the

oil level will take about 30 seconds machine

running time to raise to the center level.

- Follow the same procedure when changing oil

and lters.

ACHTUNG! Vor dem Versand wurde das Öl aus der Maschine

abgelassen, der Ölbehälter muß deshalb vor der Inbetriebnahme gefüllt werden. Verwenden Sie das im Zubehör der

Maschine mitgelieferte Öl mit der UNION SPECIAL Spezi-

kation Nr. 175. Dieses Öl entspricht einem Hydraulik-Öl

nach ISO VG 22 und ist in 1 pt Behälten under der Teil Nr.

29604R, 0,5 l Behältern unter der Teil Nr. 28604 U, oder

in 5 l Behältern unter der Teil Nr. 28604 V von UNION

SPECIAL erhältlich.

ERSTE ÖLFÜLLUNG SOWIE ÖL- UND FILTERWECHSEL:

1. Entfernen Sie die Öl-Einlassschraube (A).

2. Füllen Sie Öl in die Ölbohrung, bis der Ölstands-Anzeiger

(B) Öl anzeigt.

3. Nehmen Sie die Maschine in Betrieb und füllen Sie

Öl ein bis die Linie in der Mitte des Ölstandsanzeigers erreicht ist (B). Die Ölfüllmenge der Maschine

beträgt 0.33 L

4. Schrauben Sie die Öl-Einlassschraube (A) wieder ein

und ziehen diese fest.

5. Während des Betriebs sollte der Ölstand beibahalten

werden.

BEACHTEN SIE: Wenn die Maschine einige Zeit außer

Betrieb war, benötigt der Ölspiegel bei laufender

Maschine etwa 30 Sekunden bis er zur Mitte des

Ölstands-Anzeigers ansteigt

- Folgen Sie dem gleichen Ablauf, wenn Sie Öl

und Filter wechseln.

CHANGING OIL AND FILTERS:

1. Itisreccommendedthatoilandlters(660-1071,

Ref.No.7page52-53)bechangedaftertherst

500 hours of operation. Thereafter, oil and

ltersmustbechanged1timeperyear

for 1- shift operations, every 6 months for 2 shift

operations and every 3 months for 3 shift

operations.

2. UseUnionSpecialSpec.175orequivalent.

WECHELN DES ÖLS UND DER FILTER

1. Eswirdempfohlen,ÖlunFilter(660-1071,Pos.Nr.7

Siete 52-53) nach den ersten 500

Betriebsstunden zu wechsein, Danach müssen Öl

und Filter 1 mal im Jahr bei 1-Schichtbetrieb, alle 6

Monate bei 2-Schichtbetrieb und alle 3 Monate bei

3-Schichtbetrieb gewechselt werden.

2. Verwenden Sie Union Special Ölspezikation 175

oder entsprechendes Öl.

13

Page 14

LUBRICATION (CONT.)

ÖLEN (FORTS.)

3. The 5mm Allen head oil drain screw (C) is located on

back cover next to DRAIN on the cover.

4. Loosen the 5 mm Allen head oil drain screw (c), and

oil ll screw (A).

NOTE: Create a funnel from under the oil drain to the

drain can by making a “V” in precut heavy paper that

will t under the drain area and into the drain can. Re

move oil drain screw (C).

5. DO NOT RUN the machine after the oil is drained.

Replace oil drain screw (C), and retighten oil ll screw

(A).

3. Die 5mm Innensechskant-Öl-Ablassschraube (C) ben-

det sich an der hinteren Abdeckung neben dem Wort DRAIN

auf der Abdeckung.

4. Lockern Sie die 5 mm Innensechskant-Öl-Ablassschraube (C)

und die Öl-Einlaßschraube (A).

BEACHTEN SIE: Verwenden Sie eine V-förmige stabile

Papierrinne, die das Öl von der Ablass-Öffnung in den ÖlAuffangbehälter leitet. Entfernen Sie die Öl-Ablassschraube

(C). Lassen Sie die Maschine laufen und lassen Sie das

Öl mittels der Papierrinne ab bis die Maschine aufhört, Öl

Ablassschraube (A).

5. Lassen Sie die Maschine nicht laufen, nachdem das Öl

abgelassen ist. Drehen Sie die Öl-Ablassschraube (C) wieder

fest ein und ziehen Sie die Öl-Einlassschraube (A) fest.

14

Page 15

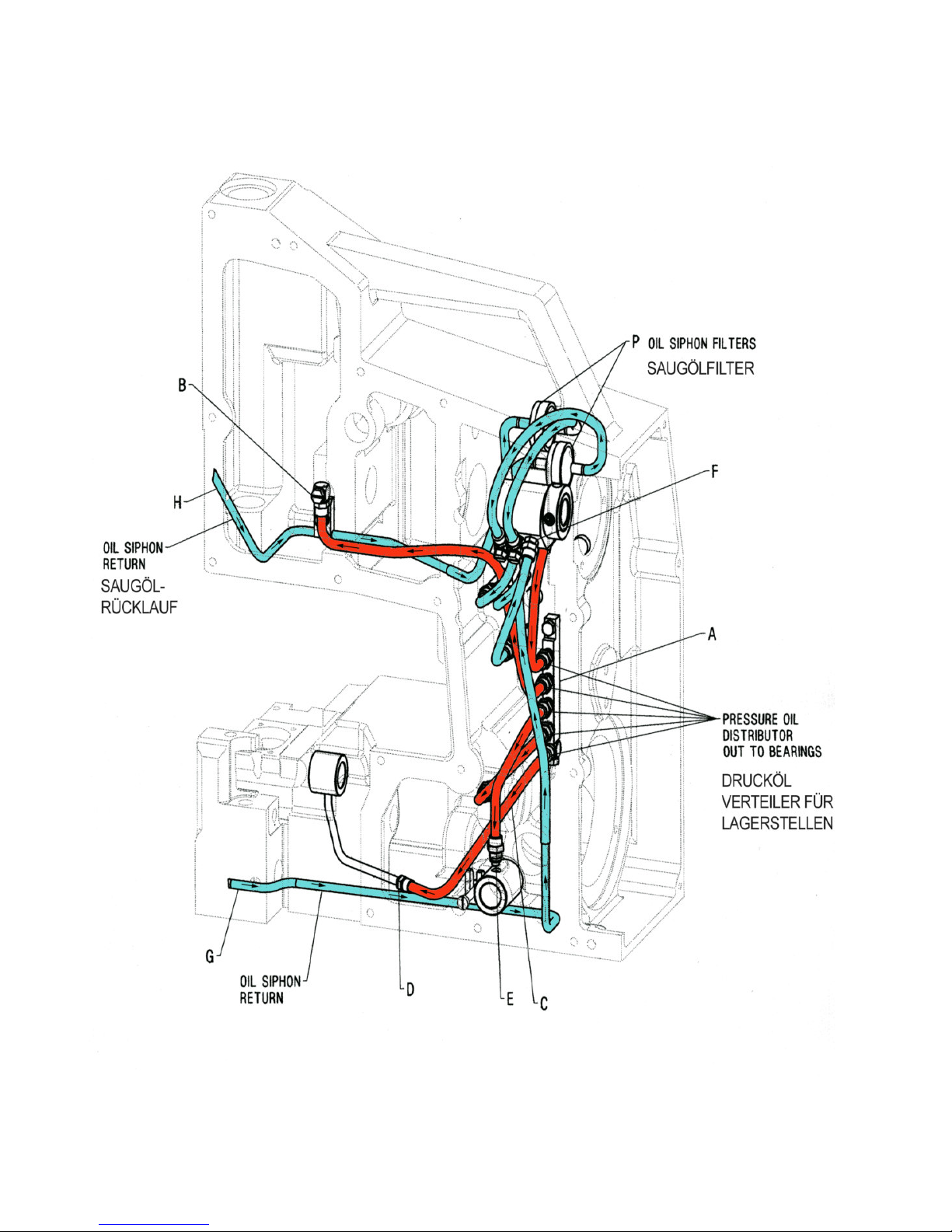

OIL FLOW DIAGRAM

ÖLFLUSS-DIAGRAMM

The oiling system consists of pressurized oil that is sent

to strategic areas internally throughout the machine that

require oil. First the oil travels from the oil chamber on the

rear of the machine into the oil pump and then into the oil

distributor (A) where it is sent to critical areas (B, C, D and

E). There are 2 oil return lines (G and H) in the lower areas

of the machine where the oil pump siphons oil through the

lters (P) and then into the oil chamber.

Oil when owing properly can be seen in the oil sight gauge.

The oil level should be maintained between the 2 white lines

in the oil chamber cover as seen in the oil sight gauge. The

oil level should be checked after the machine has been

running for several minutes. If a machine has been sitting

out of operation for a period of time the oil may drain into

the lower areas of the machine and will not be seen in the

oil sight gauge, this is the reason for running the machine

for several minutes before checking the level.

NOTE: This does not include the initial set up ot the machine as the oil is drained before shipment.

The oil lters can be accessed through the cover (C) on

the back of the machine for inspection.

Oil is drained from the machine through the cover screw

that is marked DRAIN (A). To make oil drain quicker

loosen screw (B)

Die Druckschmierung arbeitet mit Drucköl, das intern an die strategisch wichtigen Stellen der Maschine, die Öl benötigen, geleitet

wird. Zuerst ießt das Öl von der Ölkammer an der Hinterseite

der Maschine in die Ölpumpe und dann in den Druckölverteiler

(A), wo es an die kritischen Bereiche (B, C, D und E) geleitet wird.

Es gibt 2 Ölrücklaueitungen (G und H) in den unteren Bereichen

:

der Maschine, wo die Ölpumpe das Öl durch die Filter (P) und

anschließend in die Ölkammer befördert.

Bei korrektem Öluss wird das Öl im Sichtglas angezeigt.

Der Ölstand sollte sich, wie im Sichtglas angezeigt, zwischen den

beiden weißen Linien im Ölkammerdeckel benden. Der Ölstand

sollte nach mehrminütigem Lauf der Maschine kontrolliert werden.

Falls die Maschine längere Zeit ausser Betrieb war, kann das Öl in

die unteren Bereiche der Maschine ießen und deshalb im Sichtglas

nicht mehr angezeigt werden. Deshalb sollte die Maschine einige

Mintuen laufen, bevor der Ölstand geprüft wird.

ANMERKUNG: Dies beinhaltet nicht die Erstinbetriebnahme der

Maschine, da das Öl vor dem Versand abgelassen wird.

Die Öllter sind durch eine Abdeckung (C) an der Rückseite der

Maschine zur Inspektion zugänglich.

Das Öl kann durch die Ablassschraube, mit „DRAIN“ (A) gekenn-

zeichnet, abgelassen werden. Damit das Öl schneller abieBt

lõsen sie die schraube (B)

15

Page 16

16

Page 17

OIL SPECIFICATION REQUIREMENTS

ERFORDERLICHE ÖL-SPEZIFIKATIONEN

All oils shall be non compounded, straight mineral oils, of

high viscosity index (will not thin down excessively with

heat). Practically all oil companies have Union Special

Specication 175 and their industrial representatives will

make their recommendations conforming to Union Special

requirements.

UNION SPECIAL SPEC. 175 (see page 87)

Nominal Viscosity 100 S.S.U at 100°F (Nominally ISO

Grade 22).

Viscosity at 100°F 90 - 125 S.U.S (22 cSt)

Flash Point (min.) 350°F (176°C)

Pour Point (max.) 20°F (- 7°C)

Color (max). 1

Neutralization No. (max). 0.10

Viscosity Index (D&D min.) 90

Copper Corrosion (max.) 1 A

Aniline Point 175-225°F (79-107°C)

Compounding Not a requirement

ASTM = American Society for Testing Materials

NOTE: The use of non corrosive oxidation, rust and foam

inhibitators and / or lm strenght, and lubricity enhancers is

permitted, but these additives must be completely soluble

in the oil, they must not separate, nor be removed by wick

feeding. „EP“ (extreme pressure), tackiness / adhesive,

lead soap and detergent additives are not permitted, nor

are solid lubricants like graphite, and PTFE, etc.

Sämtliche Öle sollten ungebundene, pure Mineralöle mit hoher

Viskosität sein (verdünnen sich bei Hitze nicht übermäßig).

Praktisch alle Ölgesellschaften haben Öle entsprechend

der Union Special Öl-Spezikationen 175 und ihre Vertreter

in der Industrie werden ihre Empfehlungen gemäß unserer

Vorgaben vornehmen.

UNION SPECIAL SPEZ. 175 (siehe Seite 87)

Nominelle Viscosität 100 S.S.U bei 100° F (ISO VG 22).

Viskosität bei 100°F 90-125 S.U.S (22 cSt)

Flammpunkt (min.) 350°F (176°C)

Stockpunkt (max.) 20°F (-7°C)

Farbe (max.) 1

Neutralisationsfaktor (max.) 0,10

Viskositätsindex (D&D min.) 90

Korrosionswirkung auf Kupfer (max.) 1 A

Anilinpunkt 175-225°F (79-107°C)

Verbundbildung nicht gefordert

ASTM = Amerikanische Gesellschaft für Materialprüfung

BEACHTEN SIE: Die Verwendung nicht korrosiver Oxydations -, Rost-, und Schaumverhüter und / oder Filmverstärkern

und Fließverbesserer ist erlaubt, jedoch müssen diese Additive

vollkommen öllöslich sein und dürfen nicht ausfällen bzw. in

den Dochten ausgeschieden werden. „EP“ (extremer Druck)-,

Klebrigkeits / Haftungs-, Bleiseife- und ReinigungsmittelZusätze sind unzulässig, sowie auch feste Schmierstoffe wie

Graphit und PTFE usw.

17

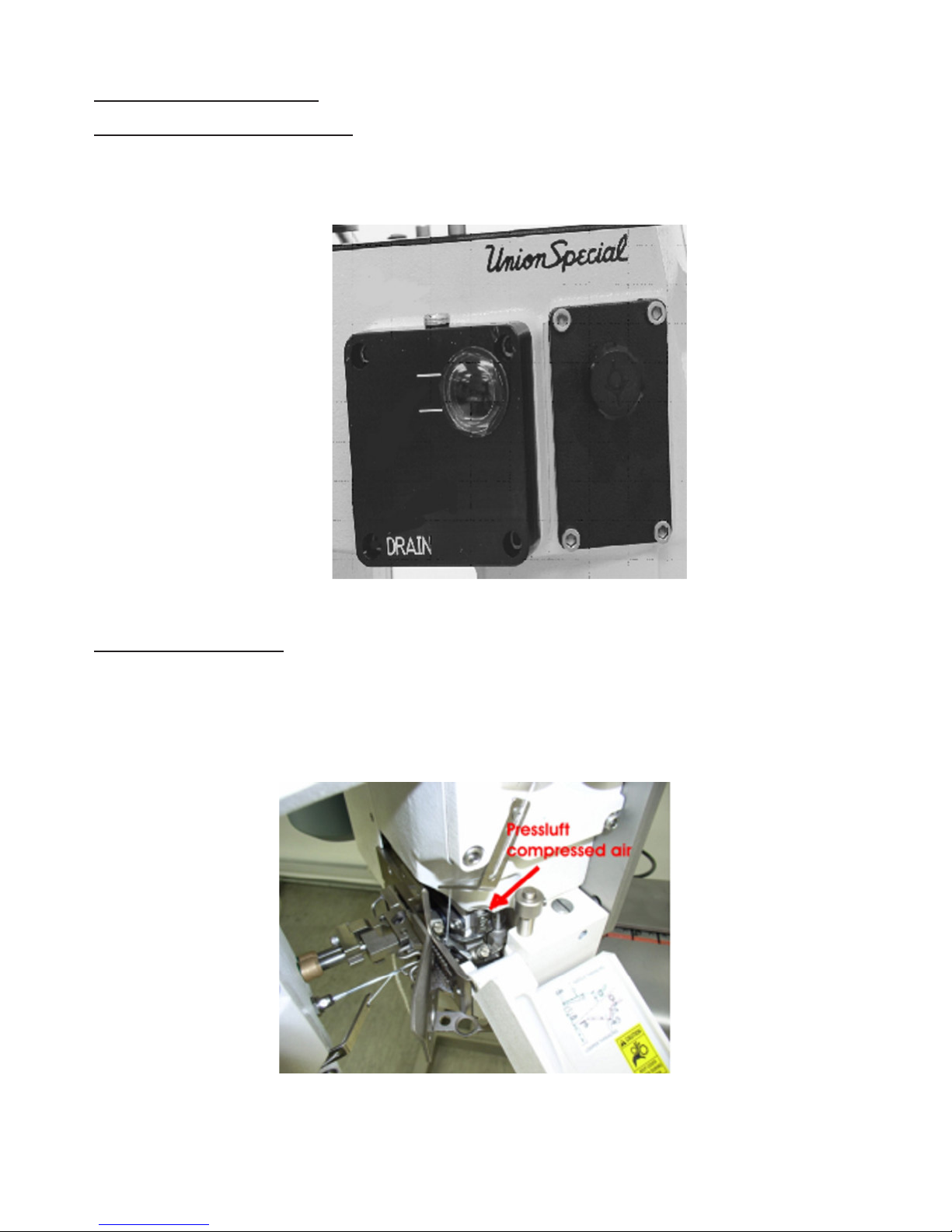

Page 18

MAINTENANCE PLAN BCE300

Daily at the beginning of shift work

1. Check oil level at oil gauge glass after closing 30 to 40 bags..

2. Checkoilowatrunningmachine;splashoilhastobevisibleattheoilsightglass.

Ölspiegel zwischen

Markierungen ok

Oil Level between

markings ok

Daily at end of shift work:

Clean sewing machine with compressed air!! For cleaning open looper cover and looper thread cover.

Blow out sewing machine with a compressed air-pistol.

18

Page 19

WARTUNGSPLAN BCE300

Täglich bei Schichtbeginn:

1. Ölspiegel im Ölschauglas nach 30 bis 40 Säcken kontrollieren.

2. ÖlusskontrollebeilaufenderMaschine;SpritzölimÖlschauglasmusssichtbarsein.

Ölspiegel zwischen

Markierungen ok

Oil Level between

markings ok

Täglich bei Schichtende:

Nähmaschine mit Pressluft reinigen!! Zum Reinigen die Greiferabdeckung und die Greiferfadenabdekkung öffnen. Mit einer Pressluftpistole die Nähmaschine ausblasen.

19

Page 20

ADJUSTING THE STITCH LENGTH

STICHLÄNGEN-EINSTELLUNG

Stitch length is set at the factory at 3SPI (9mm).

If adjustrment is necessary:

1. Remove the bracket and back right cover plate with

their 4 screws (A).

2. Loosen stitch length adjusting screw stud (B)

3. Move adjusting screw stud (B) down to lengthen stitch

length.

4. Move adjusting screw stud (B) up to shorten stitch length.

5. Tighten screw stud (B) to 40 in lbs (45 kg.cm)

6. After stitch length is changed, feed dog may need to

be re-centered in the throat plate. If adjustment is

necessary, loosen screw (C) and move feed dog as

required, then tighten screw to 87 in lbs (100 kg/cm)

NOTE: Needle guard requires no readjustment when stitch

length is changed.

Die Stitchlänge ist in der Fabrik auf 9 mm eingestellt.

Falls eine Einstellung notwendig ist, gehen Sie wie folgt.vor.

1. Entfernen Sie Halterung und die rechte hintere

Abdeckplatte mit den 4 Schrauben (A).

2. Lockern Sie die Einstellschraube (B).

3. Bewegen Sie der Einstellschraube (B) nach unten,

um die Stichlänge zu vergrößern..

4. Bewegen Sie der Einstellschraube (B) nach oben

um die Stichlänge zu verkleinern.

5. Ziehen Sie die Schraube (B) mit 45 kg/cm wieder an.

6. Nachdem die Stichlänge geändert ist, könnte es sein,

dass der Transporteur wieder mittig in der Stichplatte

eingestellt werden muss. Falls eine Einstellung

notwendig ist, lösen Sie die Schraube (C) und

bewegen Sie den Transporteur, wie benötigt, dann

ziehen Sie die Schraube mit 100 kg/cm wieder an.

BEACHTEN SIE: Der Nadelanschlag muß bei Stichlängenänderung nicht nachgestellt werden.

Turn off main power before setting stitch length! When using clutch motors without actuation

lock wait until the motor has completely stopped.

Schalten Sie vor dem Einstellen der Stichlänge den Hauptschalter aus! Beim Gebrauch von

Kupplungsmotoren ohne Betätigungssperre ist der Stillstand des Motors abzuwarten.

20

Page 21

FEED DOG SETTING

TRANSPORTEUR-EINSTELLUNG

Set the height of the feed dog in its highest position so that

the rear teeth project .060" (1.5 mm) above the throat plate

surface. Tilt front of the feed dog to be at its highest position

when tilted, but not exceed .060" (1.5 mm).

Tilt to highest position.

Do not exceed .060" (1.5 mm)

PRESSER FOOT AND CHAINING SECTION PRESSURE

1. For changing the presser foot pressure (A) loosen the

safety screw (D).

For changing the section pressure (B) loosen the

safety screw (E). After adjustment lighten the safety

screws (D) and (E) again.

Stellen Sie die Höhe des Transporteurs in seiner höchsten

Stellung so ein, daß die hinteren Zähne 1,5 mm aus der

Stichplatte ragen. Neigen Sie die Vorderseite des Transporteurs in seine höchste Stellung, aber nicht mehr als 1,5 mm.

Geneigt in höchste Stellung,

aber nicht mehr als 1,5 mm

DRÜCKERFUSS- UND KETTELTEILDRUCK

1. Zum Ändern des Drückerfußdruckes (A) lösen Sie die

Sicherungsschraube (D).

Zum Ändern des Kettelteildruckes (B) lösen Sie die

Sicherungsschraube (E). Nach der Einstellung zie hen Sie die Sicherungsschrauben (D) und (E) wieder

fest.

2. Turning presser foot presser adjustment screw (A) clockwise increases the pressure, while counter clockwise

decreases the pressure.

3. Turning chaining section pressure adjustment screw

(B) clockwise increases the pressure, while counter

clockwise decreases the pressure.

4. When removing the presser foot, move collar (C) down

against the block to prevent the presser bar from slipping.

2. Drehen der Drückerfußdruck-Einstellschraube (A) im

Uhrzeigersinn erhöht den Druck. Drehen gegen den

Uhrzeigersinn reduziert den Druck.

3. Drehen der Kettelteildruck-Einstellschraube (B) im

Uhrzeigersinn erhöht den Druck. Drehen gegen den

Uhrzeigersinn reduziert den Druck.

4. Wenn der Drückerfuß entfernt wird, schieben Sie den

Stellring (C) nach unten gegen den Mitnehmer, um ein

Verrutschen der Drückerfußstange zu verhindern.

LOCATION OF LIMIT SCREWS AND LOCK NUTS FOR CHAINING SECTION AND PRESSER FOOT SETTING.

POSITION DER ANSCHLAGSCHRAUBEN UND KONTERMUTTERN FÜR KETTELTEIL UND DRÜCKERFUSS.

21

Page 22

LOOPER SETTING

GREIFER-EINSTELLUNG

Set the looper so that the looper point is .196" (5 mm) from

the centerline of the needle, when the looper is at its furthest

position to the right. Looper gauge number 21225-13/64 is

available for setting the looper. The looper should pass as

close as possible to the back of the needle without contacting

.003" to .005" (0.08 to 0.13 mm) clearance. For adjustment,

loosen screw in the looper holder, move forward or backward

as required. Retighten screw in looper holder.

Stellen Sie den Greifer so ein, daß der Abstand von Mitte

Nadel bis zur Spitze des Greifers 5 mm beträgt, wenn der

Greifer in seiner rechten Endstellung ist. Die Greifereinstelllehre Nr. 21225-13/64 erleichtert diese Einstellung. Der

Greifer soll so dicht wie möglich hinter der Nadel im Abstand

von 0,08 bis 0,13 mm vorbeigehen, ohne diese zu berühren.

Zur Einstellung lösen Sie die Schraube im Greiferhalter und

bewegen sie ihn nach Bedarf vor oder zurück. Ziehen Sie

die Schraube im Greiferhalter wieder an.

NEEDLE HEIGHT SETTING

1. Remove the BCE cover with its 3 screws. (A)

2. Remove the rubber plug and loosen screw (A). Set

needle height by moving needle bar (B) up or down so

that the top of the needle eye is ush with the bottom

of the looper blade when looper point, in back of the

needle, is .040" to .060" (1 to 1.5 mm) left to the left

side of the needle (C). Tighten screw (A) securely,

making sure scarf of needle is facing to the back.

Recheck looper setting.

NADELHÖHEN-EINSTELLUNG

1. Entfernen Sie die BCE Abdeckung und die 3

Schrauben (A).

2. Entfernen Sie den Gummistopfen und lösen Sie die

schraube (A). Stellen Sie die Nadelhöhe durch

Verschieben in Auf- oder Abwärtsrichtung der

Nadelstange (B) so ein, dass die Oberkante des

Nadelöhrs mit der Unterkante der Greiferklinge auf

gleicher Höhe ist, wenn die Greiferspitze 1 bis 1,5 mm

über die linke Seite der Nadel (C) hinaussteht.

Ziehen Sie die Schraube (A) gut an und stellen Sie

sicher, dass die Hohlkehle der Nadel nach hiten zeigt.

Prüfen Sie nochmals die Greifereinstellung.

22

Page 23

NEEDLE GUARD SETTING

NADELANSCHLAG-EINSTELLUNG

1. Attach xed rear needle guard to rubber seal frame

2. Rotate pulley in operating direction until the point of

the looper is just entering the scarf of the needle.

Loosen screw A and move the needle guard B, to

have .001" to .003" (0.025 to 0.08mm) clearance

between the face of the needle guard and the back

of the needle point.

Note: Needle guard will not need to be reset when

stitch length is adjusted.

1. Befestigen Sie den feststehenden hinteren

Nadelanschlag am Gummidichtrahmen.

2. Drehen Sie die Riemenscheibe bis die Greiferspitze

gerade in die Hohlkehle der Nadel eintritt. Lösen Sie die

Schraube (A) und bewegen Sie den Nadelanschlag

(B) so, dassein Abstand von 0.025 bis 0.080 mm

zwischen dem Nadelanschlag und der Rückseite der

Nadelspitze entsteht.

AMMERKUNG: Der Nadelanschlag muss nach einer

Stichlängenänderung nicht nachgestellt werden.

NEEDLE THREAD CONTROL

1. Needle thread lever to be set 1 1/8" (28mm) from the

center of needle thread lever eyelet hole to the under side of the top needle thread strike-off support bracket.

2. The underside of "U" shaped needle thread control

eyelet should be 1/4" (6.3mm) above the center line

of the needle thread lever cross shaft.

3. Set eyelet that it is directly left of needle thread

tension assembly to the bottom of its slot.

NADELFADENKONTROLLE

1. Stellen Sie den Nadelfadenhebel von Mitt Nadelfaden-

hebel-Õse bis Unterseite des oberen Fadenabzugs trägers auf das Maß 28 ein.

2. Die Unterseite "U"-förmigen Nadelfadenbügels soll

auf das Maß 6,3 mm über Nadelfadenhebel-Querwelle

eingestellt werden.

3. Befestigen Sie die links neben der Nadelfaden-Spann-

einrichtung angeordnete Fadenòse im unteren

Schlitzbereich.

23

Page 24

LOOPER THREAD CONTROL

GREIFERFADENKONTROLLE

1. Set the looper thread take-up lever to just contact

the thread when the needle enters the throat plate.

2. The amount of strike off should be set so the

thread just becomes tight as the looper reaches its

furthest end of the travel.

1. Stellen Sie den Greiferfadenabzugshebel so ein,

dass er gerade den Faden berührt, wenn die

Nadelspitze sich an der Oberkante der Stichplatte bendet.

2. Die Menge des abgestreiften Fadens sollte so

eingestellt werden, dass dieser gespannt ist, wenn

der Greifer seine linke Endstellung erreicht hat.

24

Page 25

STITCH FORMATION AND THREAD TENSION

STICHBILDUNG UND FADENSPANNUNG

Set the needle thread tension to be light enough to maintain

a needle loop at the tip of the needle on half the length of

one stitch.

There should be approximately 9 ounces (2.5 N) of needle

thread tension at the needle thread tension assembly and

2.5 ounces (0.7 N) of looper thread tension at the looper

thread tension assembly.

Use just enough needle thread strike-off to be set with

the „U“-shaped needle thread control eyelet to form an

adequate needle loop.

Stellen Sie die Nadelfadenspannung so ein, daß bei Bildung

einer halben Stichlänge eine ausreichend große Nadelfadenschlinge an der Nadelspitze gebildet wird.

Die Nadelfadenspannung an der Nadelfaden-Spanneinrichtung beträgt ca. 2,5 N (9 ounces), die Greiferfadenspannung an der Greiferfaden-Spanneinrichtung ca. 0,7 N (2,5

ounces).

Ziehen Sie nur soviel Nadelfaden mit dem „U“-förmigen

Nadelfadenbügel ab, dass eine ausreichend große Nadelfadenschlinge gebildet wird.

25

Page 26

STYLES BCE311P16-1M, UA26-1M:

KLASSEN BCE311P16-1M, UA26-1M

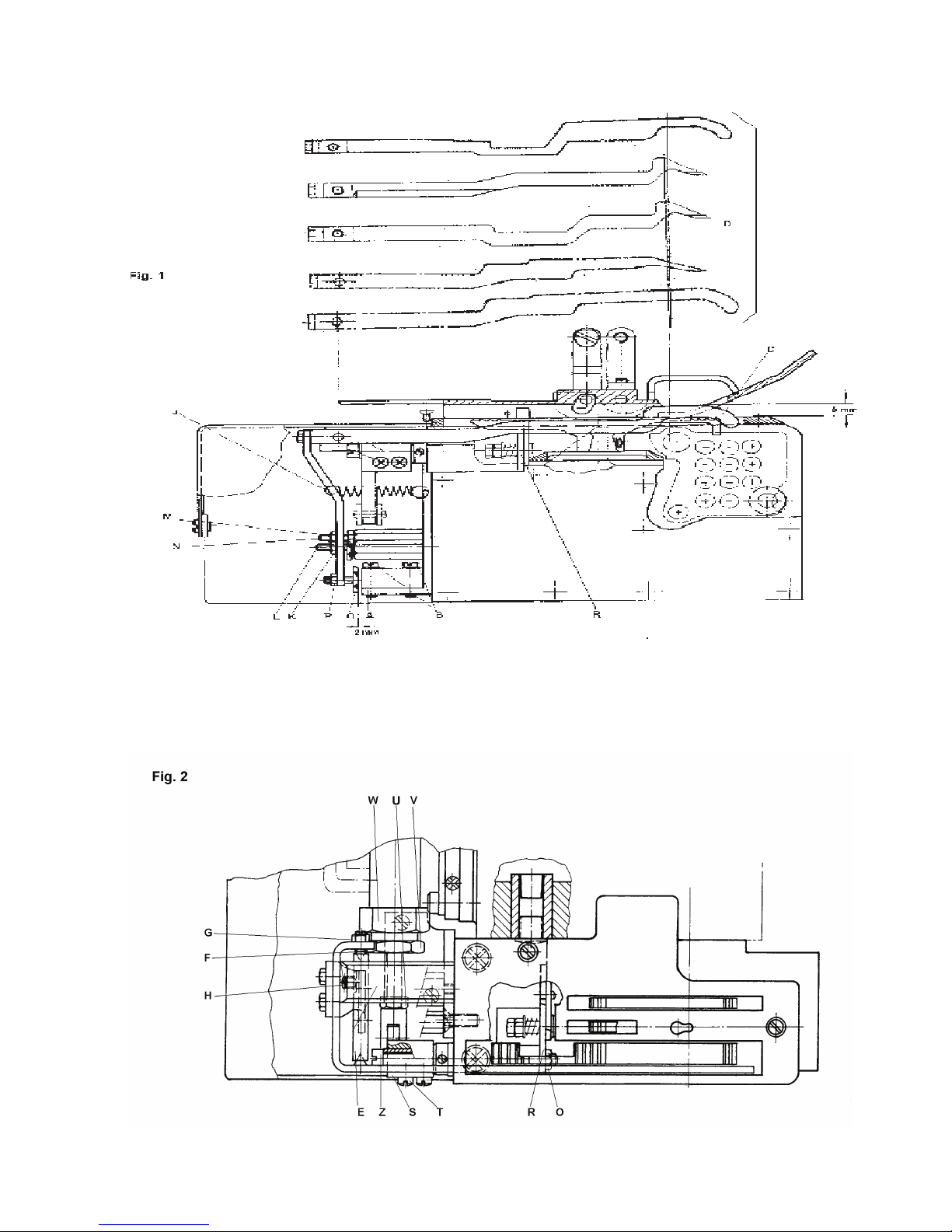

MOUNTING THE PROXIMITY SWITCH FOR FEELER

Remove left end cover. Mount the electronic proximity switch

(A) as shown in Fig. 1.

NOTE: Be careful when tightening the two screws (B) in order

not to damage the proximity switch (A).

The electronic proximity switch (A) for styles BCE211P16-1M,

-1A, -1B is connected according to wiring diagram on page 27.

FEELER SETTING

The feeler (C, D, Fig.1) should not have any lateral play but should

turn readily. For this, adjust the centering shaft (E, Fig. 2) with

centering screw (F) and lock nut (G) accordingly.

Loosen screw (H, Fig. 2) and center the feeler (C, D) in cente ring

shaft (E) laterally. The feeler must turn readily. Retighten screw (H).

Hang in tension spring (J, Fig. 1).

The feeler should be set at .256 - .290" (6.5 - 7.5 mm) (Fig. 1)

between upper throat plate surface and upper edge of feeler at

the bag entrance zone.

For adjustment loosen nut (K, Fig. 1) and turn-off screw (L), so

that the head of screw does not contact the magnet in the magnet

support stud. Loosen nut (M) and turn the feeler stop screw (N)

in or out, as required, to adjust the correct feeler height.

NOTE: When the presser foot rests on the throat plate (feed dog

below throat plate), the clearance between upper edge of feeler

and lower edge of the feeler slot cut-out in the presser foot (see

Fig. 1) should be approximately .040" (1 mm).

Secure the set feeler height with lock nut (M, Fig. 1).

EINBAU DES NÄHERUNGSSCHALTER FÜR TASTER

Entfernen Sie das linke Abschlußblech. Montieren Sie den elektronischen Näherungsschalter (A), wie in der Figur 1 gezeigt.

BEACHTEN SIE: Die beiden Schrauben (B) müssen vorsichtig

angezogen werden, damit der Näherungsschalter (A) nicht

beschädigt wird.

Der elektronische Näherungsschalter (A) für die Klassen

BCE211P16-1M, -1A, -1B wird entsprechend dem Schaltschema

auf Seite 27 angeschlossen.

TASTER-EINSTELLUNG

Der Taster (C, D, Fig. 1) darf kein seitliches Spiel haben, muss

sich aber ganz leicht drehen. Stellen Sie dazu die Zentrier achse

(E, Fig. 2) mit dem Zentrierstift (F) und der Kontermutter (G)

entsprechend ein.

Lösen Sie die Schraube (H, Fig. 2) und vermitteln Sie den Taster (C, D) durch seitliches Verschieben der Zentrierachse (E)

im Stichplatten- und Drückerfußschlitz. Der Taster muss sich

frei bewegen lassen. Ziehen Sie die Schraube (H) wieder an.

Hängen Sie die Zugfeder (J, Fig. 1) ein.

Der Taster soll auf das Maß 6,5 - 7,5 mm (Fig. 1) zwischen Stich-

plattenoberäche und Tasteroberkante in der Sackeinlaufzone

eingestellt sein.

Zur Einstellung lösen Sie die Mutter (K, Fig. 1) und drehen die

Schraube (L) soweit zurück, dass der Schraubenkopf den

Magneten im Magnethaltebolzen nicht berühren kann. Lösen Sie

die Mutter (M) und drehen Sie die Taster-Anschlagschraube (N)

entsprechend ein oder aus bis die richtige Tasterhöhe er reicht ist.

BEACHTEN SIE: Wenn der Drückerfuß auf der Stichplatte

auiegt (Transporteur unter der Stichplatte), soll zwischen Oberkante Taster und Unterkante Tasteraussparung im Drückerfuß

(siehe Fig. 1) ein Abstand von etwa 1 mm sein.Sichern Sie die

eingestellte Tasterhöhe durch Kontern der Mutter (M, Fig. 1).

SWITCHING PRESSURE SETTING

The switching pressure on the feeler is set with screw

(L, Fig. 1).

Turn screw (L) slowly towards the magnet in the magnet support

stud until its head just contacts the magnet, then turn it back ¼

turn, so that the feeler moves freely and the screw head is within

the range of inuence of the magnet.

NOTE: The closer the head of screw (L, Fig. 1) to the magnet the

higher the switching pressure on the feeler. Secure the position

of screw (L) with lock nut (K).

SWITCHING POINT SETTING

CAUTION! Adjustment has to be done

without V-belt and without air pressure.

The electrical switching point of the proximity switch (A, Fig. 1)

is determined by screw (Q, Fig. 1). The distance between screw

head and the face of the proximity switch is approximately 5/64"

(2 mm) (see Fig. 1), when the feeler is in home posi tion. This

distance 5/64" (2 mm) is not exactly the same for all switches.

Connect the machine electrically. With feeler in home position

set the proper switching point as follows:

Loosen nut (P, Fig. 1). Turn screw (Q) away from switch, until

the switch switches on. Then turn screw (Q) slowly towards

the switch, until the switch switches off. Now turn screw (Q) a

further ½ turn towards the switch. Secure this position of screw

(Q) with lock nut (P).

SCHALTDRUCK-EINSTELLUNG

Der Schaltdruck am Taster wird mit der Schraube (L, Fig. 1)

eingestellt. Drehen Sie die Schraube (L) langsam gegen den

Magneten im Haltebolzen, bis der Schraubenkopf gerade am

Magneten an liegt. Dann drehen Sie die Schraube ¼ Umdrehung

zurück, so dass der Taster leichtgängig bleibt und der Schrau-

benkopf im Einußbereich des Magneten liegt.

BEACHTEN SIE: Je näher der Schraubenkopf der Schraube

(L, Fig. 1) am Magneten ist, um so höher ist der Schaltdruck am

Taster. Sichern Sie die Stellung der Schraube (L) durch Kon tern

der Mutter (K).

SCHALTPUNKT-EINSTELLUNG

VORSICHT! Einstellung ohne Keilriemen

und ohne Druckluft durchführen.

Mit der Schraube (Q, Fig. 1) wird der elektrische Schaltpunkt des

Annäherungsschalters (A, Fig. 1) bestimmt. Der Abstand zwi-

schen Schraubenkopf und Stirnäche des Näherungs schalters

beträgt in Ruhestellung des Tasters etwa 2 mm (siehe Fig. 1).

Dieser Abstand von 2 mm ist nicht bei allen Schaltern genau

gleich. Schließen Sie die Maschine elektrisch an. Der genaue

Schaltpunkt wird in Ruhestellung des Tasters wie folgt eingestellt:

Lösen Sie die Mutter (P, Fig. 1). Drehen Sie die Schrauben (Q)

vom Schalter weg bis der Schalter einschaltet. Dann drehen Sie

die Schraube (Q) langsam zum Schalter hin bis der Schalter

ausschaltet. Drehen Sie dann die Schraube (Q) noch ½ Dre hung

weiter zum Schalter hin. Sichern Sie die Stellung der Schraube

(Q) durch Kontern der Mutter (P).

26

Page 27

27

Page 28

STYLES BCE311P16-1M, -1A AND -1B:

KLASSEN BCE311P16-1M, -1A UND -1B:

SCISSORS TYPE THREAD CHAIN CUTTER SETTING

When the air cylinder for the chain cutter (R, Fig. 1) is not

activated and the chain cutter (R) is in its home position below

the throat plate, the knife tips of the chain cutter (R) should be

positioned .020" (0.5 mm) below the throat plate top surface.

To obtain this setting, adjust the knife drive lever (S, Fig. 2) and

secure this position by tightening the two screws (T, Fig. 2).

In cutting position, above the throat plate, the cutting edges of

the chain cutter (R, Fig. 1) should overlap by .012" (0.3 mm)

when nut (U, Fig. 2) on the piston rod of the air cylinder butts

on the hexagon head stop screw (V).

For adjusting loosen lock nut (W, Fig. 2) and press nut (U)

against the hexagon head stop screw (V). Now turn stop

screw (V) in or out, as required, until the cutting edges overlap approximately .012" (0.3 mm). Secure the setting of stop

screw (V) with lock nut (W).

NOTE: A. The piston of the air cylinder should not strike against

the cylinder inside when actuated. The stroke of piston must

be limited by nut (U) striking against hexagon head stop screw

(V). Operating pressure of air cylinder: 3 to 4 bar (44 to 59 psi).

B. The cylinder clevis must not hit the feeler return spring when

actuated, adjust cylinder as needed.

FADENKETTENSCHEREN-EINSTELLUNG

Wenn der Luftzylinder für die Kettenschere (R, Fig. 1) nicht

ak tiviert ist und die Kettenschere (R) in ihrer Ausgangslage

unter der Stichplatte ist, sollen die obersten Messerkanten der

Ketten schere (R) etwa 0,5 mm unter der Stichplatten oberäche

ste hen. Stellen Sie dazu den Messerantriebshebel (S, Fig. 2

entspre chend ein und sichern Sie die Stellung durch Festziehen

der zwei Schrauben (T, Fig. 2).

In Schneidstellung über der Stichplatte sollen sich die Messerschneiden der Kettenschere (R, Fig. 1) etwa 0,3 mm überlap pen,

wenn die Mutter (U, Fig. 2) auf der Kolbenstange des Luftzylinders an der Sechskant-Anschlagschraube (V) an schlägt.

Zur Einstellung lösen Sie die Kontermutter (W, Fig. 2) und

drücken die Mutter (U) gegen die Sechskant-Anschlag schraube

(V). Drehen Sie nun die Anschlagschraube (V) nach Bedarf aus

oder ein, bis sich die Messerschneiden etwa 0,3 mm überlappen.

Sichern Sie die Einstellung der Anschlagschraube (V) durch

Kontern der Mutter (W).

BEACHTEN SIE: A Der Kolben des Luftzylinders darf beim

Betäti gen nicht im Zylinder anschlagen, der Kolbenweg soll

durch Anschlagen der Mutter (U) an der Sechskant-Anschlagschraube (V) begrenzt werden. Betriebsdruck des Luftzylinders:

3 bis 4 bar. B. Stellr sie den Gebelkopt so ein das dieser nicht

gegen den Taster fähit

REPLACING THE SCISSORS TYPE THREAD CHAIN

CUTTER

The knives of the chain cutter can not be changed indivi dually.

The complete chain cutter part No. 10069C/10069D has to

be replaced.

Remove left end cover, presser foot and throat plate. Turn

pulley until the feed dog is in its front position. Loosen nut (O,

Fig. 2) and screw (Z). Pull the thread chain cutter to the front

and take it out of the ma chine.

Assemble the new thread chain cutter. Insert the slot on the

rear knife pilot on the pin of the throat plate support. Tighten

front knife with screw (Z) and lock with nut (O). Check if the

cutting edges overlap approximately .012" (0.3 mm).

Remount throat plate, presser foot and left end cover.

RE-SHARPENING THREAD CHAIN CUTTER KNIVES

The knives of the chain cutter can be re-sharpened as long as

the cutting edges will overlap approximately .012" (0.3 mm)

and the knife pilot clears on the bottom surface of the throat

plate when in cutting position. The knife pilot should not contact

the bottom surface of the throat plate, because the stroke of

the chain cutter must be limited by the nut (U, Fig. 2) striking

against the hexagon head stop screw (V).

AUSTAUSCH DER FADENKETTENSCHERE

Die Messer der Kettenschere können nicht einzeln ausge tauscht

werden. Es muß immer die komplette Schere Teil Nr.

10069 C/10069D causgewechselt werden.

Entfernen Sie das linke Abschlußblech, den Drückerfuß und die

Stichplatte. Drehen Sie die Riemenscheibe, bis der Transporteur

in seiner vorderen Stellung ist. Lösen Sie die Mutter (O, Fig. 2)

und die Schraube (Z). Ziehen Sie die Fadenkettenschere nach

vorne und nehmen Sie sie aus der Maschine.

Montieren Sie die neue Schere. Hängen Sie den Schlitz im

hinteren Messerschenkel am Stift im Stichplattenträger ein.

Befestigen Sie mit der Schraube (Z) den Messerschenkel

wieder und kontern Sie mit der Mutter (O). Prüfen Sie ob die

Messerschneiden der Schere etwa 0,3 mm überlappen.

Montieren Sie die Stichplatte, den Drückerfuß und das linke

Abschlußblech wieder.

NACHSCHLEIFEN DER FADENKETTENSCHEREN-MESSER

Die Kettenscheren-Messer können nur so oft nachgeschliffen

werden, solange sich die Schneiden etwa 0,3 mm überlappen

und der Messerschenkel in Schneidstellung an der Stichplattenunterlage freigeht. Der Messerschenkel darf die Unterseite

der Stichplatte nicht berühren, da die Hubbegrenzung der Kettenschere durch die an der Sechskant-Anschlagschraube (V,

Fig. 2) anschlagende Mutter (U) erfolgen muss.

28

Page 29

SETTING THE TIME RELAYS IN THE SWITCH BOX OF

THE SEWING STATION

EINSTELLUNG DER ZEITRELAIS IM SCHALTKASTEN

DER NÄHSTATION

When the bag is closed the thread chain cutter should

cut at the moment the sewing machine stops and the bag

conveyed on just tightens the thread chain.

The time delay up to the cutting action is set on the time

de lay relay D1, the operating time of the solenoid valve is

set on the impulse relay D2 and the time delay up to the stop

of the motor is set on the time delay relais D3 in the switch

box of the UNION SPECIAL sewing station 20600 div. BCE.

CAUTION! WHEN SETTING THE TIME RELAYS, THERE

IS LINE-VOLTAGE ON THE OPEN SWITCH BOX.

Wenn der Sack zugenäht ist, soll die Fadenkettenschere in

dem Augenblick schneiden, in dem die Nähmaschine stillsteht und der auf dem Transport band weiterlaufende Sack

die Fadenkette gerade strafft.

Die Verzögerungszeit bis zum Schneidvorgang kann am

Ver zögerungsrelais D1, die Anzugszeit des Magnetventils

kann am Impulsrelais D2 und die Verzögerungszeit bis zum

Anhal ten des Motors kann am Verzögerungsrelais D3 im

Schaltka sten der UNION SPECIAL Nähstation 20600 div.

BCE eingestellt werden.

VORSICHT! BEIM EINSTELLEN DER ZEITRELAIS IM

OFFENEN SCHALTKASTEN LIEGT NETZSPANNUNG AN.

D1 D2 D3

TIME RELAYS / ZEITRELAIS

29

Page 30

WIRING DIAGRAM

SCHALTSCHEMA

STYLES BCE311P16-1M, -1A, -1B

Pay attention to the numbers on contact

insert of plug when connecting the cable

leads.

When assembling the plug choose builtin position “A” for the contact insert, i.e.

screw driver slot, ground contact and

the letter “A” on the contact insert must

point to the wide stay on the plug housing

after being pushed in and locked (see

illustra tion).

KLASSEN BCE311P16-1M, -1A, -1B

Beachten Sie beim Anschließen der Kabeladern die Ziffern am Kontrakträger

des Steckers.

Wählen Sie beim Zusammenbau des

Steckers die Einbaustellung „A“ für den

Kontaktträger, d. h. Schraubendreherschlitz, Erdungskontakt und der Buchstabe „A“ auf dem Kontaktträger müssen

nach dem Eindrücken und Ver riegeln auf

den breiten Steg des Stecker gehäuses

zeigen (siehe Abbil dung).

30

Page 31

STYLES BC311UA26-1M

KLASSEN BC311UA26-1M

C29476GC6GUILLOTINECUTTER

ADJUSTMENTS

KNIFE ALIGNMENT

With screws "C" just loose enough to move the knife

holder, move the cylinder and align the moving knife

holder prongs so they are in the lower knife guide area.

Tighten screws "C" and test the alignment, the prongs

should align with no bind in the mechanism.

HEIGHT ADJUSTMENT

Loosen screws"A" just enough to move the mechanism

up and down, then with the lower knife holder in its lowest

position, set the moving knife "D" to overlap the stationary

knife by 0.25mm to 0.50mm at point "B"

Note: The knife alignment and height adjustment should

be done simultaneously and each should be double

checked once the screws are tightened to make sure

nothing has moved or misaligned

MAXIMUM PRESSURE 50 PSI (3.4 bar)

C29476GC6 EINSTELLUNG DES GUILLOTINE-

BANDABSCHNEIDERS

MESSERAUSRICHTUNG

Lockern Sie die Schrauben "C" gerade genug, um den Messerhalter zu bewegen, schieben Sie den Zylinder und bringen

Sie den Messerhalter in seine tiefste Stellung. Richten Sie

die beweglichen Messerhalterzapfen so ein, dass diese in die

Untermesserführungsnut spielfrei, ohne zu klemmen, in der

Vorrichtung gleiten und ziehen Sie die Schrauben "C" wieder an.

HÖHENEINSTELLUNG

Lockern Sie die Schrauben "A" gerade genug, um die Vorrichtung hoch und nieder zu bewegen. Wenn der untere Messerhalter in seiner tiefsten Position ist, stellen Sie das bewegliche

Messer "D" so ein, dass es an Punkt (B) das feststehende

Messer um 0,25 mm bis 0,50 mm überdeckt.

Hinweis: Die Messerausrichtung und die Höheneinstellung

sollten gleichzeitig gemacht werden und beide Einstellungen

sollten nochmals geprüft werden wenn die Schrauben angezogen sind um sicher zu stellen, dass sich nichts verstellt oder

verschoben hat.

MAXIMALER DRUCK 3.4 BAR

31

Page 32

NEEDLE / LOOPER SYNCHRONIZATION NADEL-/ GREIFERSYNCHRONISIERUNG

32

Page 33

1. Synchronize with TT148 Synchronization Gauge Kit

1. Synchronisieren mit Synchronisier-Teilesatz TT148

Remove the looper and insert the test pin (I) , 1/4" (6.3 mm)

diameter x 1 3/4" (4.5 mm) long, in the looper holder and

lock the rod when there is 1/4" protruding above the throat

plate.

Position the needle at the bottom of its stroke.

Install the dial indicator (J) on the top of the machine. Set

the indicator dial to zero when the looper holder is at the

farthest right position.

Turn the handweel in the clockwise direction until the test

pin (I) touches the throat plate. Record the number of rev-

olutions and nal indicator reading.

Turn the handwheel counterclockwise until the dial indicator

reads “0” when the looper is again at right end of stroke.

Continue to turn the handwheel counterclockwise until the

test pin (I) touches the throat plate again. Record the number

of revolutions and nal indicator reading.

The indicator must travel the same amount of revolutions

in each direction. The nal indicator reading must be within

.008" (0.2 mm) of the rst reading.

If the indicator does not return to zero, adjustment can be

made by slightly turning belt sprocket at lower unit and lightly

locking one of the screws (F). If there is a lower number

reading of the indicator on looper front travel, turn slotted

sprocket counterclockwise. If there is a lower number reading

of the indicator at looper rear travel, turn slotted sprocket

clockwise.

Tighten the three screws (F) to 100 in lb. (11.5 Nm) after

adjustment is made.

Entfernen Sie den Greifer und setzen Sie den Teststift (I), 6,3

mm Durchmesser x 44,5 mm lang, in den Greiferhalter und

ziehen Sie ihn so fest, dass er 6,3 mm über die Stichplatte

hinausragt.

Stellen Sie die Nadel in Nadeltiefstellung.

Montieren Sie die Messuhr (J) auf das Maschinenoberteil.

Stellen Sie Anzeige auf „0“, wenn der Greiferhalter in seiner

rechten Endstellung ist.

Drehen Sie das Handrad im Uhrzeigersinn bis der Teststift

(I) die Stichplatte berührt. Notieren Sie die Anzahl der Umdrehungen und die Messuhranzeige.

Drehen Sie das Handrad gegen den Uhrzeigersinn bis

die Messuhr „0“ anzeigt und der Greifer wieder in seiner

rechten Endstellung ist.

Drehen Sie das Handrad weiter gegen den Uhrzeigersinn,

bis der Teststift (I) wieder die Stichplatte berührt. Notieren

Sie die Anzahl der Umdrehungen und die Messuhranzeige.

Die Messuhr muss die gleiche Anzahl von Umdrehungen in

beiden Richtungen anzeigen. Die letzte Anzeige darf nicht

mehr als 0,2 mm von der ersten Anzeige abweichen.

Wenn die Anzeigenabweichung nicht gegen „0“ geht, kön-

nen Sie eine Feineinstellung durchführen, indem Sie das

Zahnriemenrad am Unterteil leicht verdrehen und mit einer

der Schrauben (F) sichern. Falls die Anzeige am vorderen

Greiferlängsweg niedriger ist, drehen Sie das geschlitzte

Zahnriemenrad gegen den Uhrzeigersinn; falls die Anzeige

am hinteren Greiferlängsweg niedriger ist, drehen Sie das

geschlitzte Zahnriemenrad im Uhr zeigersinn.

Ziehen Sie die drei Schrauben (F) nach der Feineinstellung

mit 11,5 Nm an.

2. Synchronize without TT148 Synchronization Gauge Kit

If no indicator is available, set the synchronization measuring

with a slide caliper or steel ruler.

Set the looper gauge to 13/54" (5mm).

Check the synchronization by moving the looper rearward

behind the needle scarf. Continue moving the looper to the

left so that the top of the needle eye (L) is ush with the

bottom of the looper blade (K). Measure the distance from

the looper tip to the left side of the needle (M).

Move the looper in the opposite direction to where the

looper is in front of the needle. Set the top of the needle

eye (L) ush with the looper blade (K), the same as above.

Measure the looper point to the left side of the needle. Both

measurements should be the same within 1/64" (0.4mm)

(M).

If the measurement with the looper in front of the needle is

less than the rear, turn the slotted sprocket counterclockwise.

If the measurement is less with the looper behind the scarf

of the needle, turn the slotted sprocket clockwise.

Tighten the three screws (F) to 100 in lb (11.5 Nm).

2. Synchronisieren ohne Synchronisier-Teilesatz TT148

Falls keine Messuhr verfügbar ist, führen Sie die Synchroni-

siermessung mit einer Schublehre oder einem Stahllineal

durch.

Stellen Sie den Greiferabstand auf 5 mm ein.

Prüfen Sie die Synchronisation durch Verschieben des

Greifers hinter die Hohlkehle der Nadel. Bewegen Sie den

Greifer weiter nach links bis die Oberkante des Nadelöhrs

(L) mit der Unterkante der Greiferklinge (K) auf gleicher

Höhe ist. Messen Sie den Abstand von der Greiferspitze

bis zur linken Seite der Nadel (M).

Bewegen Sie den Greifer in entgegengesetzter Richtung

vor die Nadel. Stellen Sie die Oberkante des Nadelöhrs

(L) mit der Unterkante der Greiferklinge (K) wie oben auf

gleiche Höhe. Messen Sie den Abstand der Greiferspitze zur

linken Seite der Nadel. Beide Messungen sollen innerhalb

0,4 mm (M) liegen.

Falls der Abstand Greiferspitze zur Nadel, Greifer vor

der Nadel, kleiner ist als der Abstand Greiferspitze zur

Nadel, Greifer hinter der Nadel, drehen Sie das geschlitzte

Zahnriemenrad gegen den Uhrzeigersinn; falls der Abstand

Greiferspitze zur Nadel, Greifer vor der Nadel, größer ist

als der Abstand Greiferspitze zur Nadel, Greifer hinter

der Nadel, drehen Sie das geschlitzte Zahnriemenrad im

Uhrzeigersinn.

Ziehen Sie die drei Schrauben (F) mit 11,5 Nm an.

33

Page 34

SETTING THE TIME RELAYS IN THE SWITCH BOX OF

THE SEWING STATION.

EINSTELLUNG DER ZEITRELAIS IM SCHALTKASTEN

DER NÄHSTATION

When the bag is closed the tape cutter should cut at the

moment the sewing machine stops and the bag conveyed

on just tightens the tape.

The time delay for braking the motor up to the cutting

action is set on the time delay relay D3 in the switch box

of the UNION SPECIAL sewing station 20600 div. BC.

The switch box of the sewing stations includes an other

time relay D5 in switching position 2 with turning knobs

P1 and P2.

Because of the tape cutter design of this machine, the

tape with thread chain is cut at the start and stop of the

machine, to obtain equal projecting lengths of tape on

both ends of the bag.

In switching position 1 only cutting of the trailing tape at

the end of the bag is initiated.

Choose the time delay between the start of the sewing

machine and the cutting of the tape on turning knob P1

of time relay D5 so that the projecting length of tape will

be approx. 1 1/2" (35 mm).

The time delay up to the cutting action at the stop of the

machine is set on the turning knob P2 of time delay relay D5.

Wenn der Sack zugenäht ist, soll der Bandabschneider

in dem Augenblick schneiden, in dem die Nähmaschine

stillsteht und der auf dem Transportband weiterlaufende

Sack das Einfassband gerade strafft.

Die Verzögerungszeit zum Abbremsen des Motors bis

zum Schneidvorgang kann am Verzögerungsrelais D3 im

Schaltkasten der UNION SPECIAL Nähstation 20600 div.

BC eingestellt werden.