Page 1

Ce-Series Operator’s Manual

TK 60980-ML-18-OP (Rev. 3, 04/16)

Page 2

LANGUAGES

English. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Français. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

Deutsch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

Español . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 57

Italiano . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 75

Nederlands . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 93

Português . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 111

Русский . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 129

Polski . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 147

Magyar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 165

Česky . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 183

Dansk. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 201

Ελληνικά . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 219

Română . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 237

Türkçe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 255

2

Page 3

Ce-Series Operator’s Manual

TK 60980-EN-18-OP (Rev. 3, 04/16)

Page 4

ENGLISH TABLE OF CONTENTS

Introduction . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

General Operation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

Safety Precautions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

Refrigerant . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

First aid - Refrigerant . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

Refrigerant Oil . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

First aid - Refrigerant Oil . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

Auto Start . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

Electrical Hazard . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

Electronic Control System . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

Description of the Electronic Control System. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

Unit Controls. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

Operating Instructions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

Weekly Pre-trip Inspection . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

Starting the Unit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

Standard Display . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

Entering the Setpoint Temperature . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

Initiating the Evaporator Manual Defrost Cycle . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

Alarms . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

Alarm Code Descriptions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

Clearing Alarm Codes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

Viewing Information Screens . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

Post-Start Inspection . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

Loading Procedure. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

Procedure after loading . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

Weekly Pre-Trip Checks. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

Weekly Post-Trip Checks. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

Inspection Maintenance Schedule. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Warranty. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

4

Page 5

INTRODUCTION

THERMO ASSISTANCE

Thermo Assistance is a multilingual

communication tool designed to put you in direct

contact with an authorised Service Dealer should

you require one.

To use this system, you need the following

information before you call:

• Contact Phone Number

• Type of TK Unit

• Thermostat Setting

• Present Load Temperature

• Probable Cause of Fault

• If the Unit is Under Warranty

• How You Will Pay for the Repair

Refer to the Thermo King Service Directory.

Give the Thermo Assistance Operator your name

and a contact phone number

to call you back. Thermo Assistance will then call

you back, at which point you can give details of

the service required and the repair will be

organised.

Please note that Thermo Assistance cannot

guarantee payments and that the service is

designed for the exclusive use of refrigerated

transporters using products manufactured by

Thermo King Corporation.

and ask the operator

DISCLAIMER

The manufacturer, Thermo King Corporation,

assumes no responsibility for any act or action

taken on the part of the owner or operator in the

operation of the products covered by

repair or

this manual that are contrary to the

manufacturer’s printed instructions. No

warranties express or implied, including

warranties arising from cause of dealing or usage

or trade, are made regarding the information,

recommendations, and description contained

herein. The manufacturer is not responsible and

will not be held liable in contract or in tort

(including negligence) for any special, indirect,

or consequential damages, including injury or

damage caused to vehicles, contents, or persons,

by reason of the installation of any Thermo King

product, its mechanical failure, or the failure of

the owner/operator to heed caution and safety

decals strategically located on the product.

INTRODUCTION

Thermo King Spain has developed a new digital

Control Box with a programmable microprocessor

that monitors the operation of the unit and

displays this information rapidly and clearly on

the screen.

These new In-cab Control Boxes have been

designed for use in Thermo King eC-Series units.

There is nothing complicated about learning to

use the In-cab Control Boxes manufactured by

Thermo King Spain, but you will find that a few

minutes spent studying the contents of this manual

will be time well spent.

The In-cab Control Boxes can operate with both

12 and 24V units.

Temperatures can be displayed in either degrees

Celsius or degrees Fahrenheit.

This driver’s manual is published for information

purposes only and the information being furnished

herein should not be considered as all-inclusive

meant to cover all contingencies. If

or

information is required, consult your

further

Thermo King Service Directory for the location

and phone number of your local dealer.

All service requirements, major and minor, should

be handled by a Thermo King dealer for four very

important reasons:

1. They are equipped with the factory

recommended tools to perform all service

functions.

2. They have factory trained and certified

technicians.

5

Page 6

INTRODUCTION

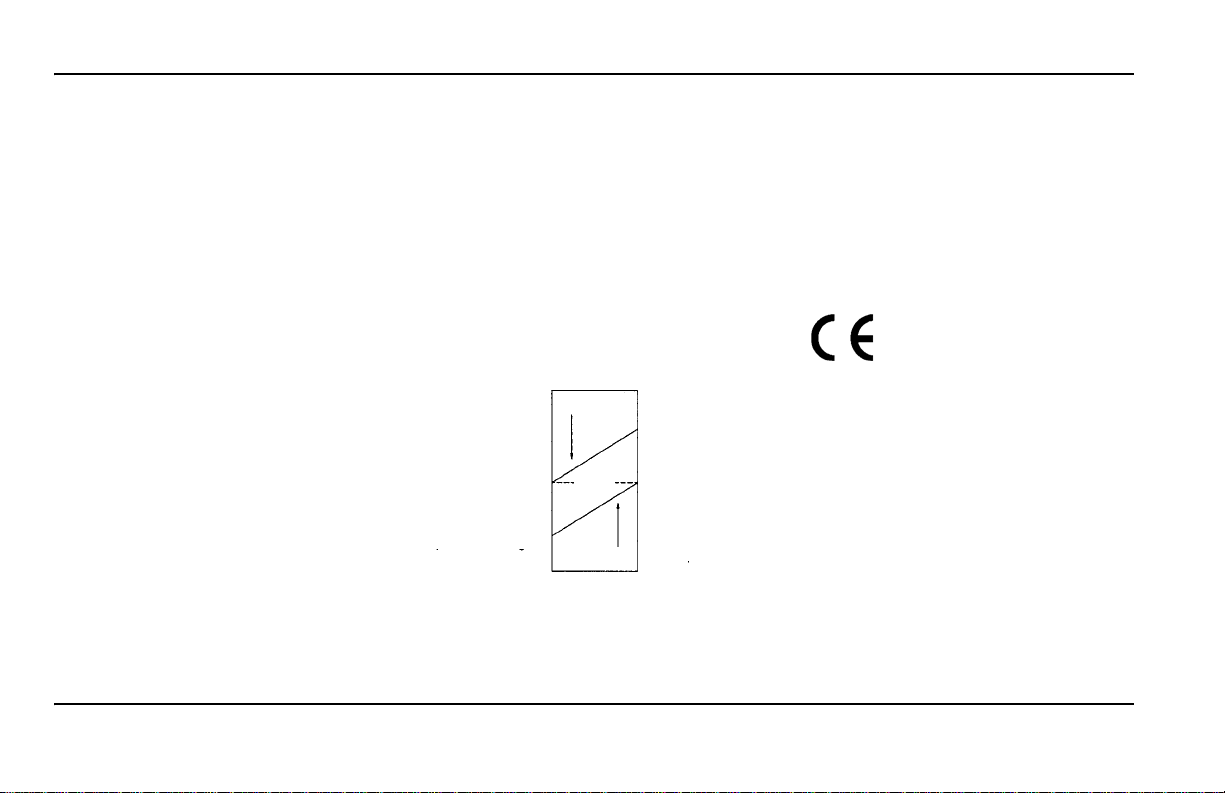

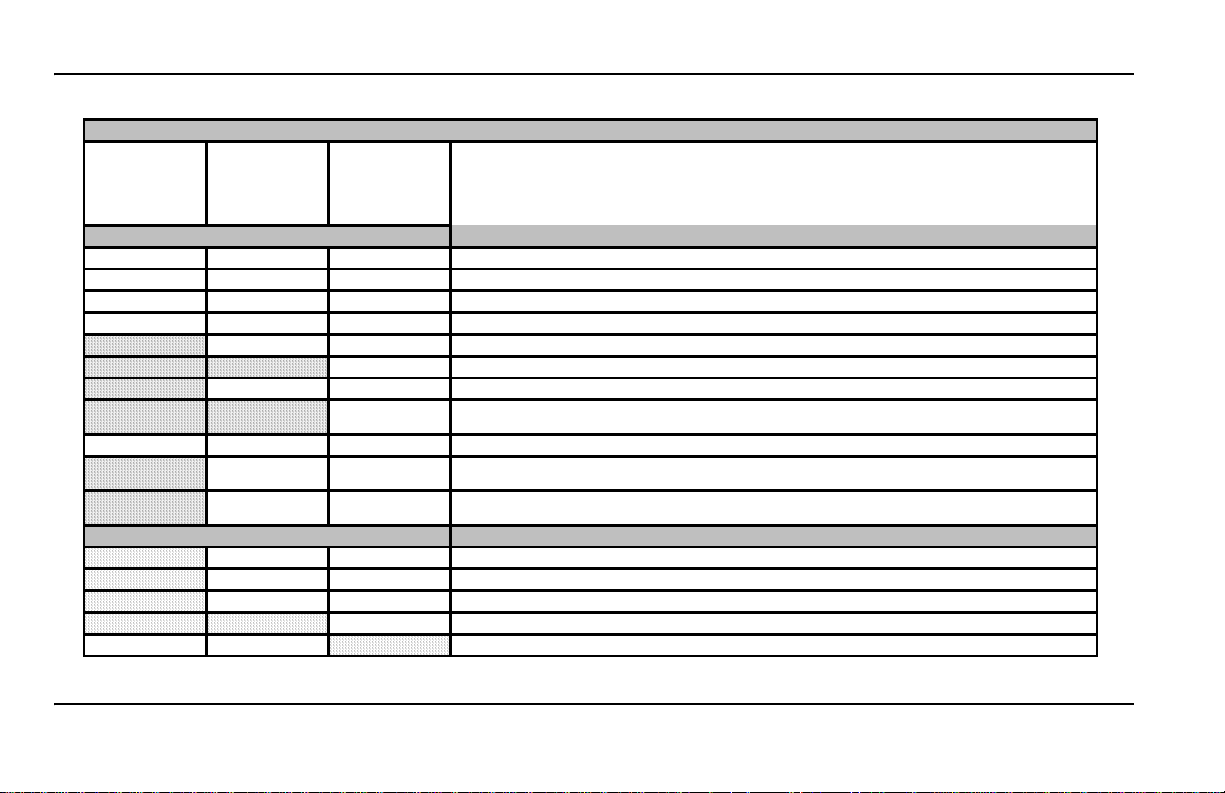

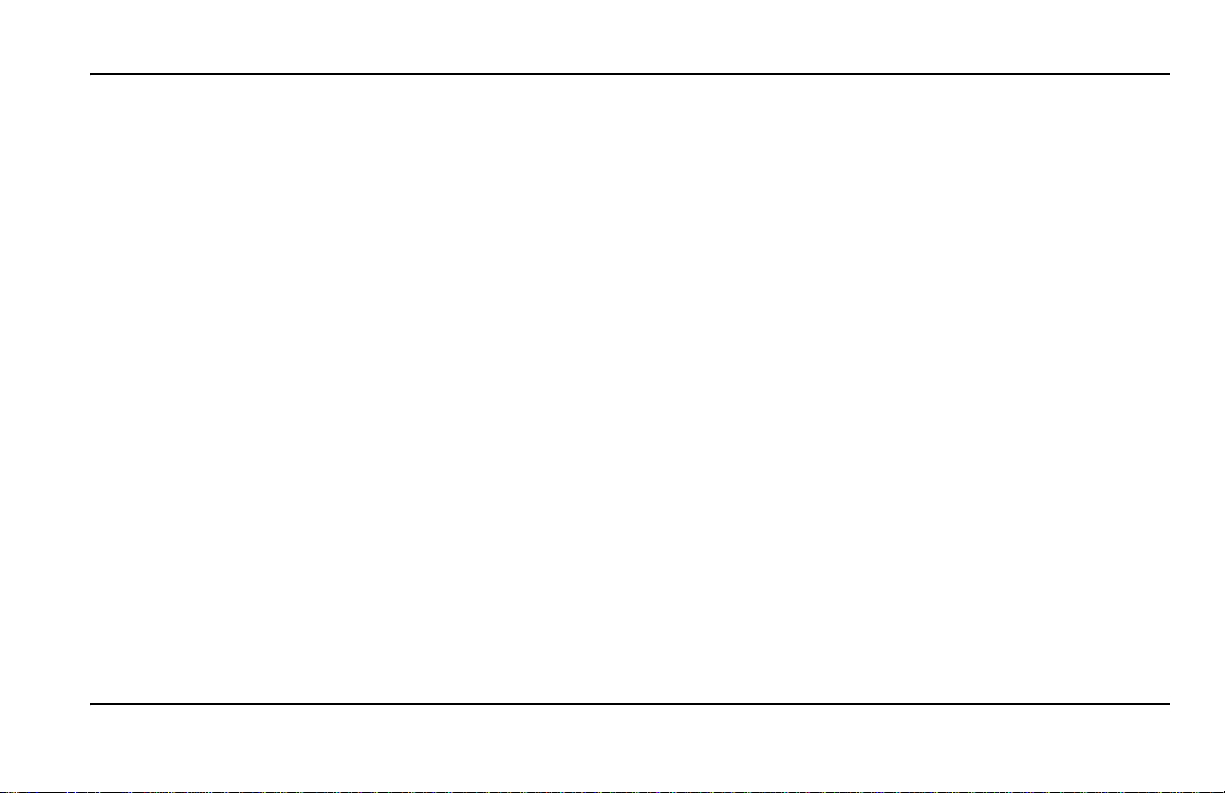

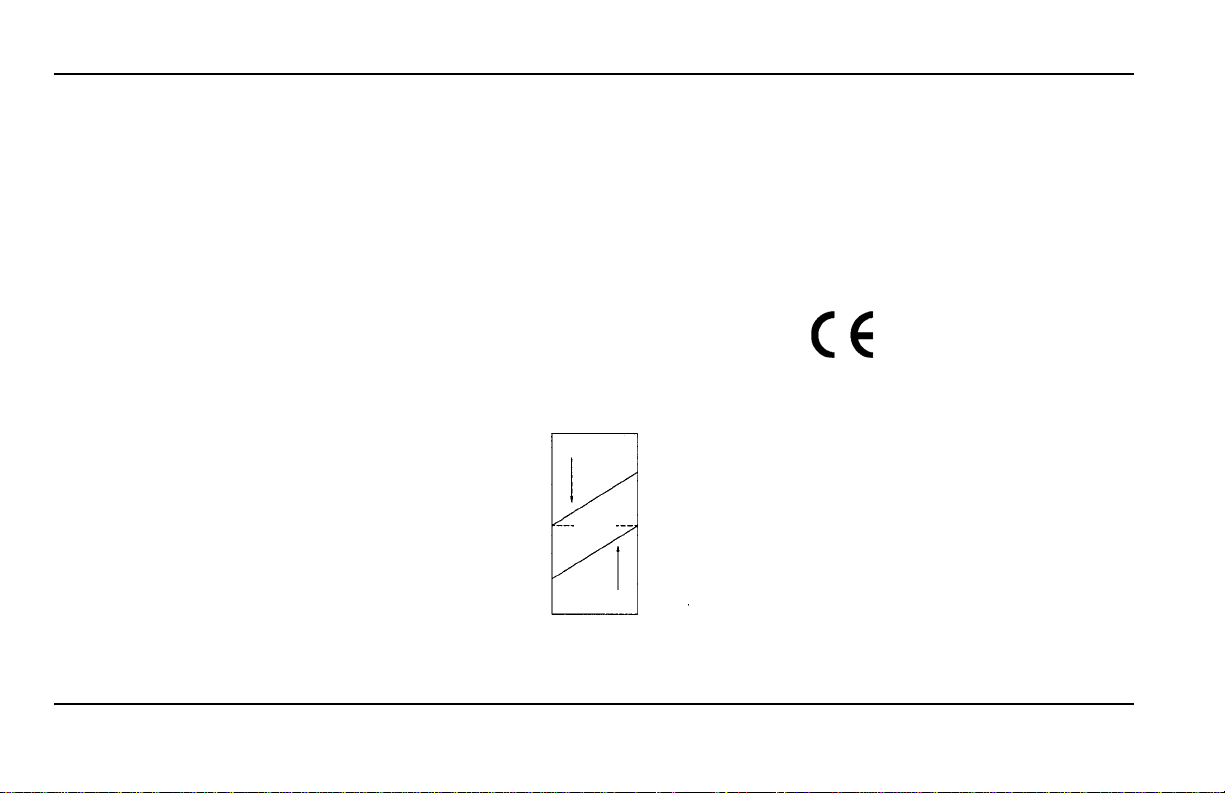

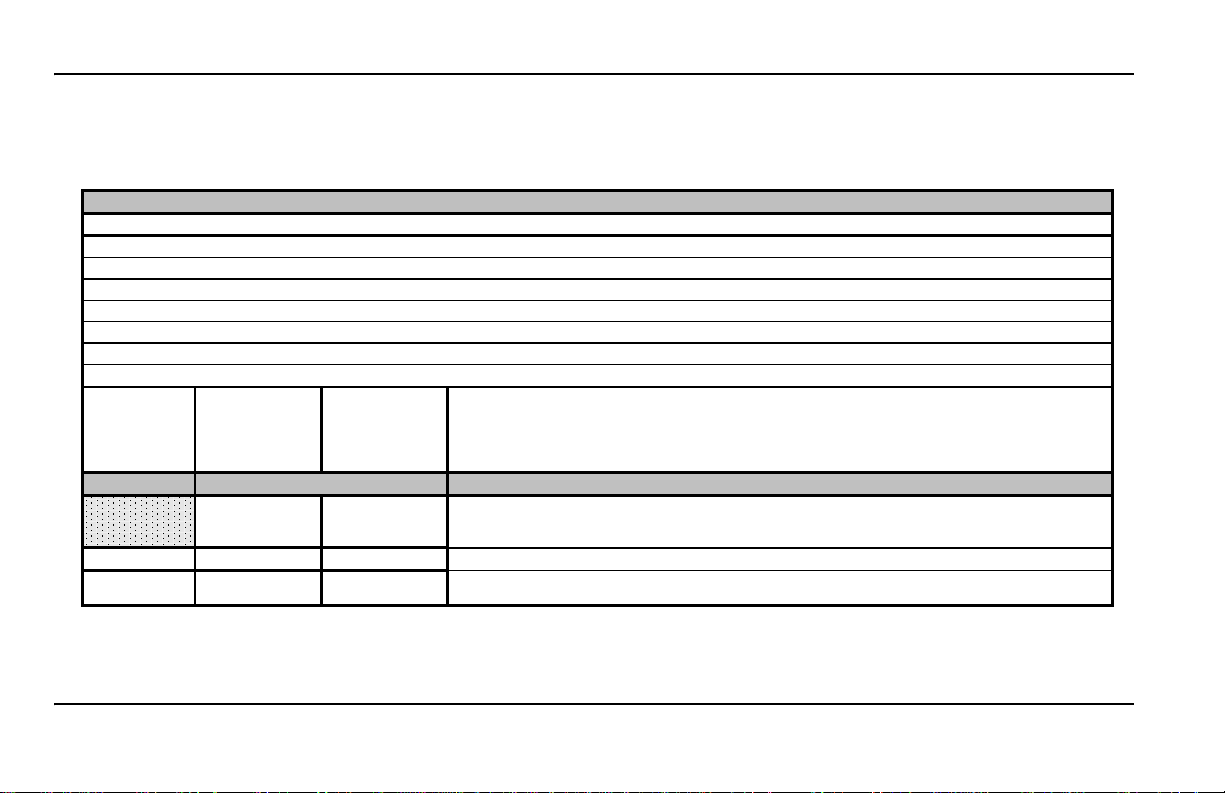

Decrease in

Temperature

Temperature

Setpoint

Increase in

temperature

XºC/F above the

setpoint

XºC/F below the

setpoint

COOL

HEAT

NULL

MODE

3. They are stocked with genuine Thermo King

replacement parts.

4. The warranty on your new unit is valid when

the repair and/or replacement of component

parts is performed by an Authorised

King dealer.

Thermo

Performing pre-trip checks on a regular basis will

minimise “on the road” operating problems. A

closely followed maintenance program will also

help keep your unit in

factory recommended procedures are followed,

If

top operating condition.

you will learn that you have purchased the most

efficient and dependable temperature

system available.

control

GENERAL OPERATION

In truck-driven units, temperature control is based

on two values: The setting (Setpoint) of the

electronic thermostat and the evaporator return

temperature. The difference between these two

temperatures will determine the mode of

operation: cool, heat, or null.

• Cool: When the temperature in the load

compartment is higher than the setpoint, the

unit runs in cool mode to reduce the evaporator

return temperature.

• Heat: When the temperature in the load

compartment is lower than the setpoint, the unit

changes to heat mode to raise the evaporator

return temperature.

• Null: Once the Setpoint Temperature has been

reached, and while the temperature remains

between XºC/F above or below the setpoint,

there is no demand for transfer of heat or cold,

and the unit runs in null mode.

• Defrost: After a scheduled period of time in

cool mode, between 30 minutes and 8 hours,

the unit runs in this fourth mode of operation to

eliminate ice that has accumulated in the

evaporator or condenser coil. Defrost can be

initiated automatically or manually.

Units with R-134a refrigerant without defrost:

Temperatures can be controlled from 0ºC to

+22ºC (+32ºF to +71ºF).

Units with R-134a refrigerant with defrost:

Temperatures can be controlled from -10ºC to

+22ºC (+14ºF to +71ºF).

Units with R-404A refrigerant: Temperatures

be controlled from -32ºC to +22ºC

can

(-26ºF to +71ºF).

Address:

Sant Josep, 140-142 P.I. “El

Pla”, Sant Feliu de Llobregat,

Barcelona, Spain.

Year of manufacture: Reference Serial Plate.

Installation and commissioning are to be carried

out by an authorised Thermo King Dealer in

accordance with Thermo King procedures and

drawings. Exceptions to this with the written

authorisation of the manufacturer only.

6

Factory setting for X is 3ºC (5ºF). During unit

installation, this value can be adjusted in

increments of 1ºC/F.

Page 7

SAFETY PRECAUTIONS

SAFETY PRECAUTIONS

WARNING!

This unit is not intended for use by persons

(including children) with a physical, sensory or

mental impairment, or by persons without the

proper experience or knowledge, unless they

have been provided supervision or instruction

regarding the use of the unit by a person

responsible for their safety.

Children must be supervised to ensure they do

not play with the unit.

Thermo King recommends that all services be

performed by a Thermo King dealer. However,

there are several general safety practices which

you should be aware of:

1. When working with or around the refrigeration

system, always wear goggles or safety glasses.

Refrigerant or battery acid can cause permanent

damage if they come in contact with your eyes.

2. Never run the unit with the compressor

discharge valve closed.

3. Keep your hands and loose clothing clear of

fans and belts at all times when the unit is

running or when opening and closing the

compressor service valves.

4. If you need to drill holes in your unit for any

reason, use extreme caution. You could be

weakening structural components. Drilling

electrical wiring or refrigerant lines could cause

a fire.

into

5. It is recommended that any service work on

evaporator or condenser coils be left for the

certified Thermo King technician but, should

you need to work around the coils, use extreme

caution as exposed coil fins can cause painful

lacerations.

REFRIGERANT

Although fluorocarbon refrigerants are classified

as safe, observe caution when working with

refrigerants or around areas where they are being

used in the servicing of your unit.

Fluorocarbon refrigerants evaporate rapidly,

freezing anything they contact if accidentally

released into the atmosphere from the liquid state.

The Fluorocarbon refrigerants used in the air

conditioning units may produce toxic gases

which, in the presence of an open flame or

electrical short, become severe respiratory

irritants capable of causing death.

FIRST AID - REFRIGERANT

EYES: If liquid comes into contact with the eyes,

flush with large amounts of water and get prompt

medical attention.

SKIN: Flush affected area with large amounts of

lukewarm water and keep cool. Cover burns with

dry, sterile, bulky dressings to protect from

infection or injury. Get medical attention.

INHALATION: Move victim to fresh air and

restore breathing if necessary. Stay with victim

until arrival of emergency medical personnel.

REFRIGERANT OIL

Always observe the following directions when

working with refrigerant oil:

EYES: Do not allow refrigerant oil to contact

your eyes.

SKIN: Do not allow prolonged or repeated contact

with skin or clothing.

IRRITATION: To prevent irritation, wash

thoroughly immediately after handling.

FIRST AID - REFRIGERANT OIL

EYES: Immediately flush eyes with large amounts

of water for at least 15 minutes while holding the

eyelids open. Get prompt medical attention.

SKIN: Remove contaminated clothing. W ash

thoroughly with soap and water. Get medical

attention if the irritation persists.

INHALATION: Move victim to fresh air and

restore breathing if necessary. Stay with victim

until arrival of emergency personnel.

INGESTION: Do not induce vomiting. Contact

local poison control centre or physician

immediately.

7

Page 8

SAFETY PRECAUTIONS

Fluorocarbon refrigerants tend to displace air and

can cause oxygen depletion which could result in

death by suffocation. Observe caution at all times

when working with or around refrigerants, or air

conditioning systems containing refrigerants,

especially in enclosed or confined areas.

AUTO START

Thermo King truck powered refrigeration units

may start up automatically at any time.

Ensure that the unit is switched off before

inspecting any component part.

ELECTRICAL HAZARD

Ensure that high voltage energy supply is

switched off and disconnect the electric cable

before working on the unit. Units with electrical

power supply present a potential electrical hazard.

Electric welding generates high ampere

currents which can damage electrical and

electronic components. To minimise damage,

prior to any welding operation on the ve hicle,

the microprocessor controller and unit battery

must be electrically disconnecte d from

the vehicle. Turn off the microprocessor’s

On/Off switch. Remove the battery negative

cable. Remove all connectors from the rear of

the microprocessor controller. Close the

control box. Connect the welder ground cable

as close as possible to the area being welded.

When welding is complete, remove the welder

ground cable. Reconnect the cables to the rear

of the microprocessor controller. Reconnect

the battery negative cable. Turn on the

microprocessor’s On/Off switch. Reset all

alarms and codes to their previous settings.

Run a full Pre-trip Inspection. Detailed

instructions can be found in Thermo King

Service Procedure A26A.

WARNING

8

Page 9

ELECTRONIC CONTROL SYSTEM

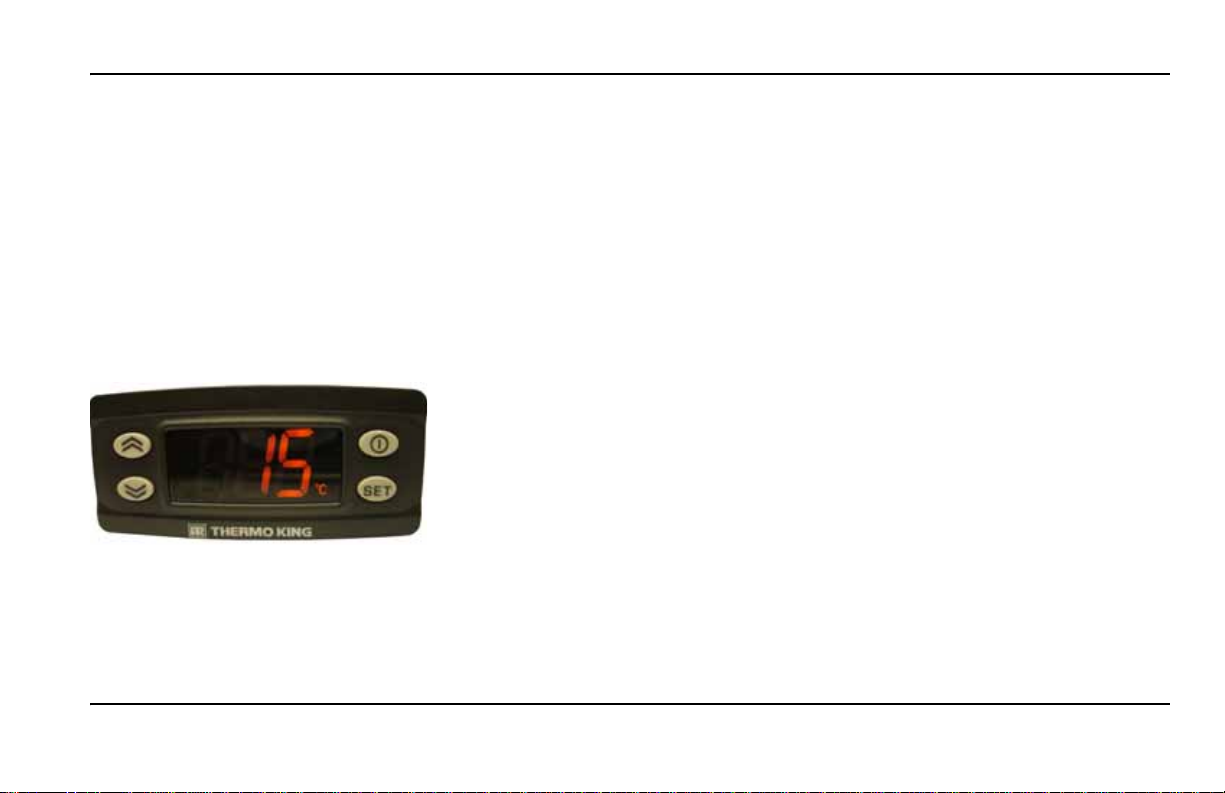

Thermo King direct drive refrigeration units are

composed of a condenser unit, an evaporator

unit, a vehicle compressor and a control panel (Incab Control Box) which operates the unit.

The Electronic Control System is composed of an

Electronic Control Module (located inside the

condenser unit) and the In-cab Control Box. This

In-cab Control Box allows the truck driver to

operate the Thermo King refrigeration unit.

In-cab Control Box

DESCRIPTION OF THE ELECTRONIC CONTROL SYSTEM

The Electronic Control System has the following

characteristics:

• Auto Start

• Delayed Start

• Active Display

• Low Battery Voltage Alarm

• Battery voltage value display

• Unit Control without In-cab Control Box

• Manual or Automatic Defrost

• Return Air Temperature Sensor

• Setpoint Temperature Reading

Auto Start: In case of power shut off, if the unit

was on, the unit will come back on again when the

power is re-started.

Delayed Start:After an automatic start-up, the unit

will remain inactive for few seconds.

Active Display: The In-cab Control Box display is

always active except when the unit is

disconnected (no power) or when the unit is

connected but has been manually switched off

from the In-cab Control Box (when there is no

active alarm).

Total Hourmeter: Total number of hours the unit

is in operation.

Vehicle Compressor Hourmeter: Number of

hours the unit has been operating on-the-road.

Low Battery Voltage Alarm: Disconnects the unit

when the battery voltage is too low.

ELECTRONIC CONTROL SYSTEM

Battery voltage valu e display:The battery

voltage value is displayed in the information

menu.

Unit Control without In-cab Control Box: The

unit can also be operated by the Electronic

Control System without the In-cab Control Box,

under conditions selected by the In-cab Control

Box before it is disconnected.

Manual or Automatic defrost: It is possible to

choose between manual or automatic defrost and

to select the defrost time interval in auto defrost

mode.

Return Air Temperature Sensor: On-screen

reading of the temperature in the load

compartment.

Setpoint Temperature Reading: On-Screen

Setpoint Temperature Reading.

9

Page 10

ELECTRONIC CONTROL SYSTEM

UNIT CONTROLS

WARNING!

Never operate the unit unless you completely

understand the controls; otherwise serious

injury may occur.

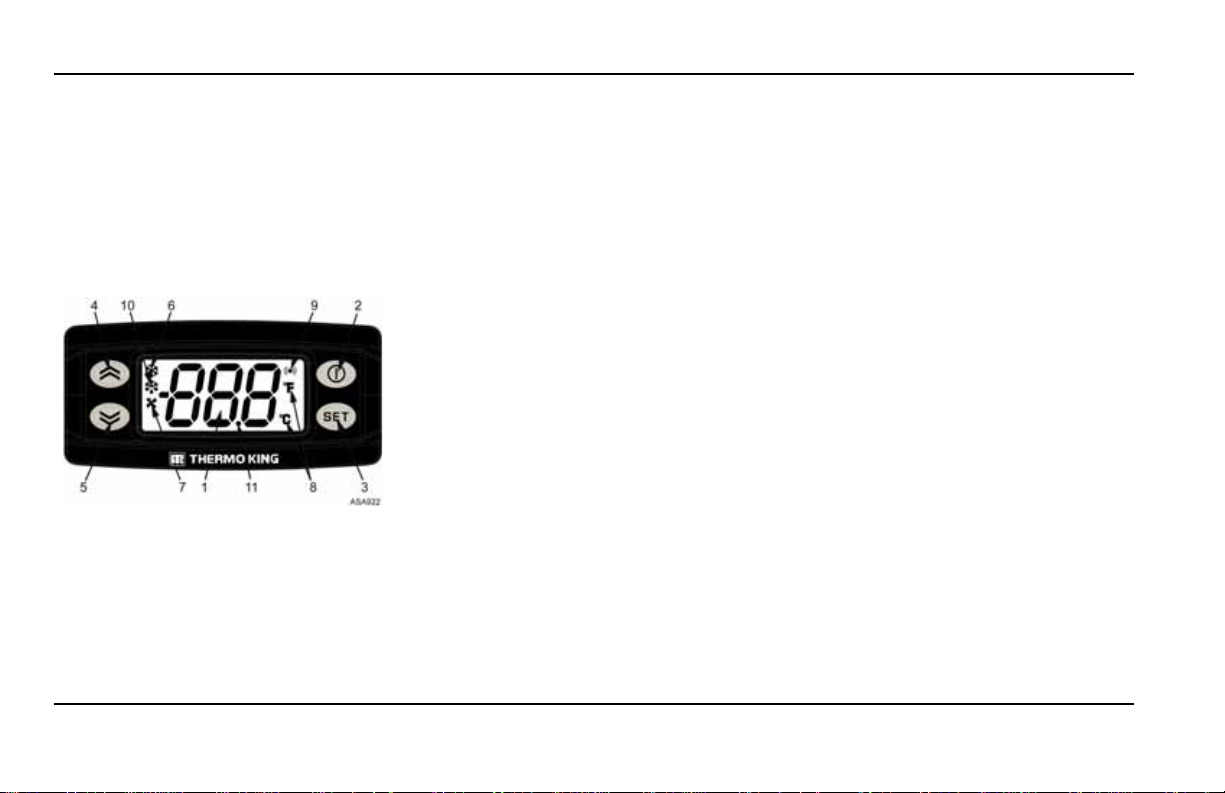

IN-CAB CONTROL BOX

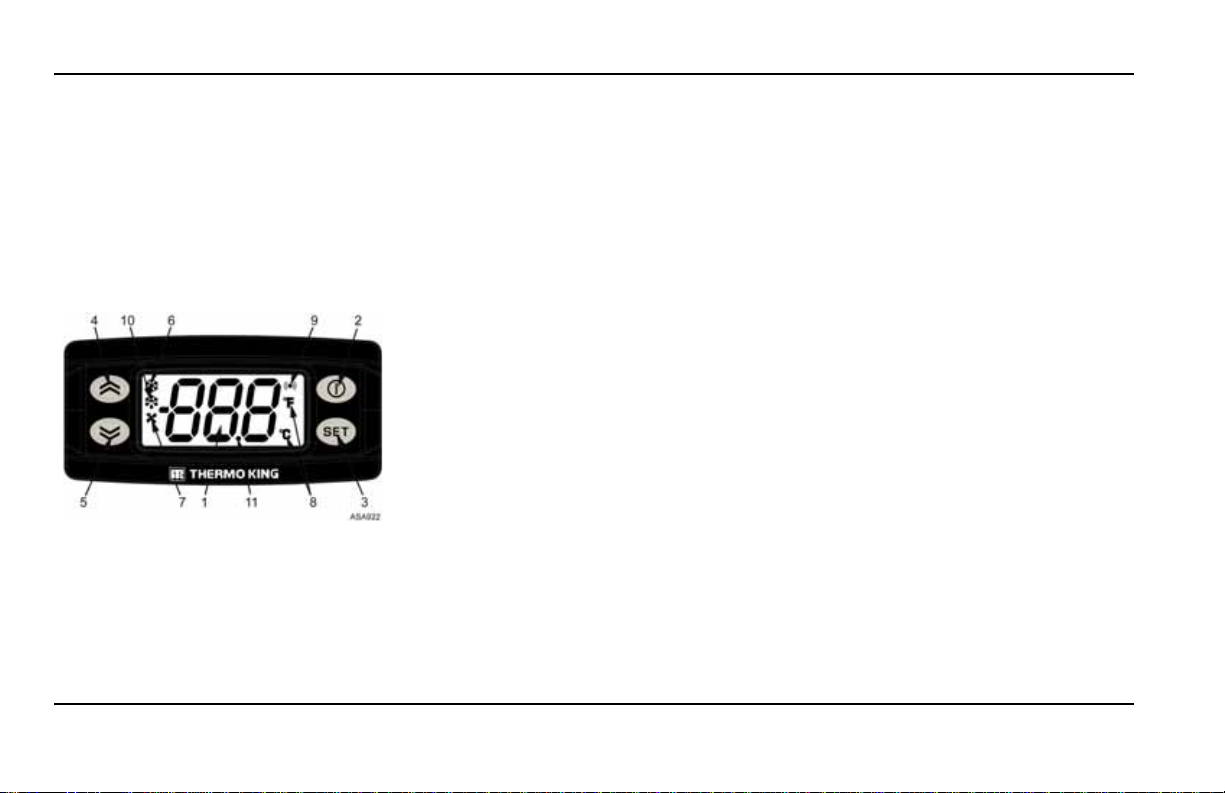

Display, Keys and Symbols

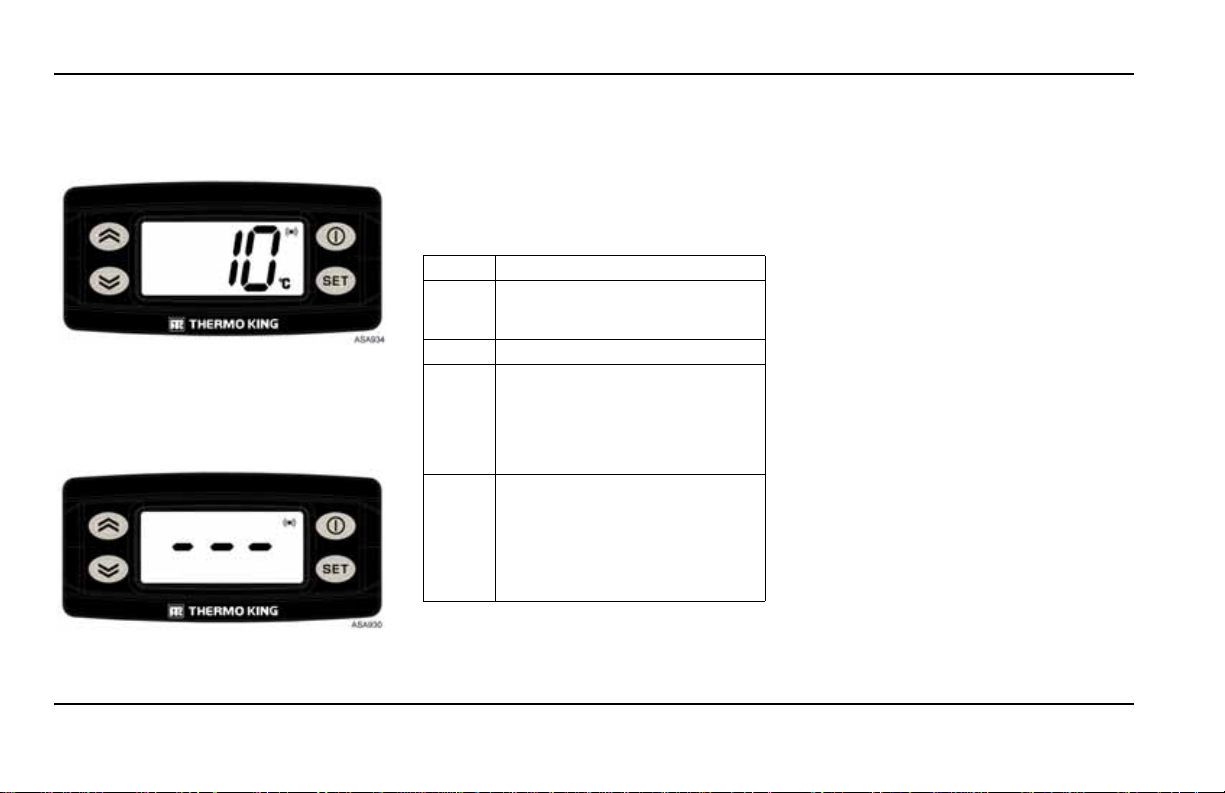

1. Display. It is always active except when the unit

is disconnected (no power) or when the unit is

connected but has been manually switched off

from the In-cab Control Box. It normally displays

the return air temperature.

2. ON/OFF Key. This key is used to start/stop the

unit by holding the key down for at least 1 second.

Single press for exit to the previous level menu.

3. Set Key. Selects prompt screens and

information screens. Single press: enter the next

level menu.

4. Up Key. Is used to increase the setpoint

temperature, display values, and for menu scroll

up.

5. Down Key. Is used to reduce the setpoint

temperature, display values, and for menu scroll

down.

6. Cool Symbol. The unit is cooling.

7. Heat Symbol. The unit is heating.

8. ºC/ºF Display. Indicates whether the on-screen

temperature reading is in degrees Celsius (ºC) or

degrees Fahrenheit (ºF).

9. Alarm Symbol. Indicates that there is an alarm

in the system.

10. Defrost Symbol. Indicates the evaporator unit

is in Defrost Mode.

11. Dot Symbol (decimal). Indicates power

presence, only when unit is off.

10

Page 11

OPERATING INSTRUCTIONS

Ensure the following pre-trip inspections are

performed before starting the unit.

WEEKLY PRE-TRIP INSPECTION

The following weekly pre-trip inspection should

be carried out before loading the truck. The

weekly inspection does not replace the regular

maintenance inspections (refer to the section on

the inspection maintenance schedule). However,

is an important part of the preventative

it

maintenance programme designed to prevent

operating problems before they occur.

1. Leaks. Check for refrigerant leaks and worn

refrigerant lines.

2. Battery. T erminals should be properly tightened

and show no signs of corrosion.

3. Belts. Check for cracks, wear, and proper belt

tension.

4. Mounting bracket. Ensure that bolts are fully

tightened.

5. Electrical system. Electrical connections

should be securely fastened. Wires and terminals

should show no signs of corrosion, cracks or

dampness.

6. Structure. Visually check for physical damage.

7. Coils. The condenser and evaporator coils

should be clean and free of debris.

Washing with clean water should be sufficient.

The use of cleaning agents or detergents is

strongly discouraged due to the possibility of

degradation of the construction. If using a power

washer, the nozzle pressure should not exceed

psi (41 bar). For the best results, spray the coil

600

perpendicular to the face of the coil. The spray

nozzle should be kept between 1 inch and 3 inches

(25 to 75 millimetres) from the coil surface.

If necessary to use a chemical cleaner or detergent

use a cleaner that does not contain any

hydrofluoric acids and is between 7 and 8 on the

pH scale. Ensure dilution instructions provided by

the detergent supplier are followed. In case of

doubt about the compatibility of the detergent

with the type of materials listed above, always ask

the supplier a written confirmation of the

compatibility. Should a chemic al cleaner be

required, it is MANDATOR Y that all components

are thoroughly rinsed with water even if the

instructions of the cleaner specify that it is a “no

rinse” cleaner. Failure to comply with above

mentioned guidelines will lead to a shortened life

of the equipment to an indeterminable degree.

OPERATING INSTRUCTIONS

The repeated transportation of meat and fish waste

can cause extensive corrosion to the evaporator

coils and evaporator section tubing over time due

to ammonia formation and can reduce the lifespan

of the coils. Appropriate additional measures

should be taken to protect the coils against the

aggressive corrosion that can result from

transportation of such products.

8. Load Compartment. Inspect the interior and

exterior of the truck for any damage. Any damage

to the walls or insulation should be repaired.

9. Defrost Drains. Check the defrost drain hoses

and fittings to ensure they are not blocked.

10. Doors. Ensure that doors and weather seals

are in good condition and seal hermetically.

11. Sight gl as s. Check that the refrigerant charge

sight glass on the running unit is totally full (the

cargo compartment temperature must be

approximately 0ºC).

11

Page 12

OPERATING INSTRUCTIONS

STARTING THE UNIT

Engine Operation

1. Start the truck engine. The Dot Symbol will

remain lit.

2. Press the On/Off switch located in the In-cab

Control Box for at least 1 second. The In-cab

Control Box display will be activated.

3. Check the setpoint, and adjust if necessary.

Note: Regular monitoring of the unit is

recommended, the frequency of this monitoring

will depend on the type of cargo.

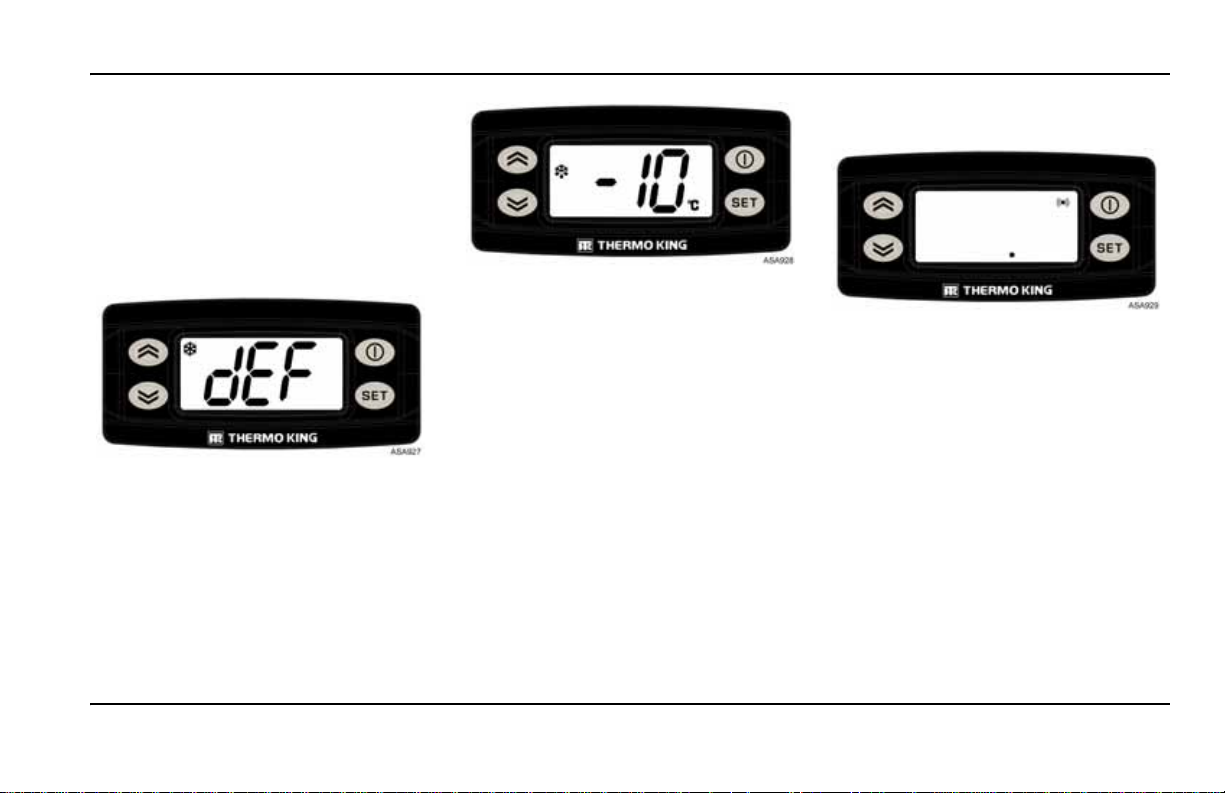

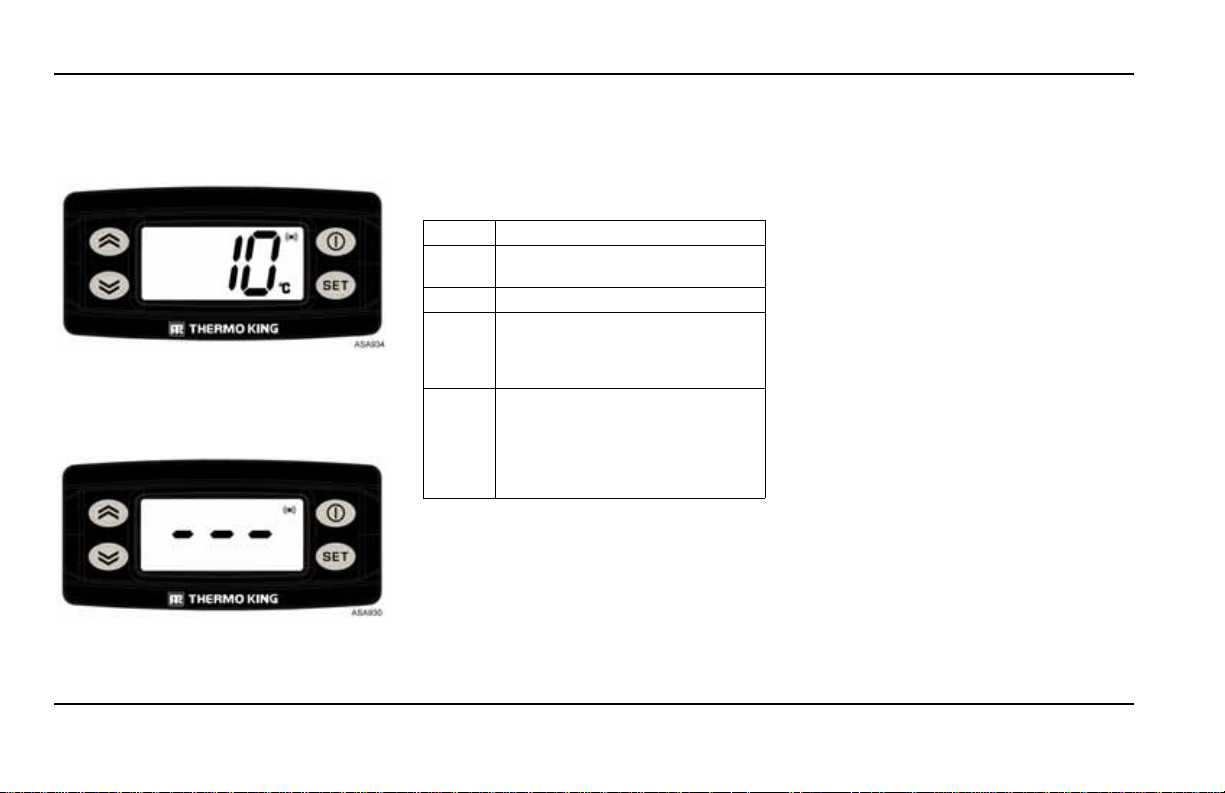

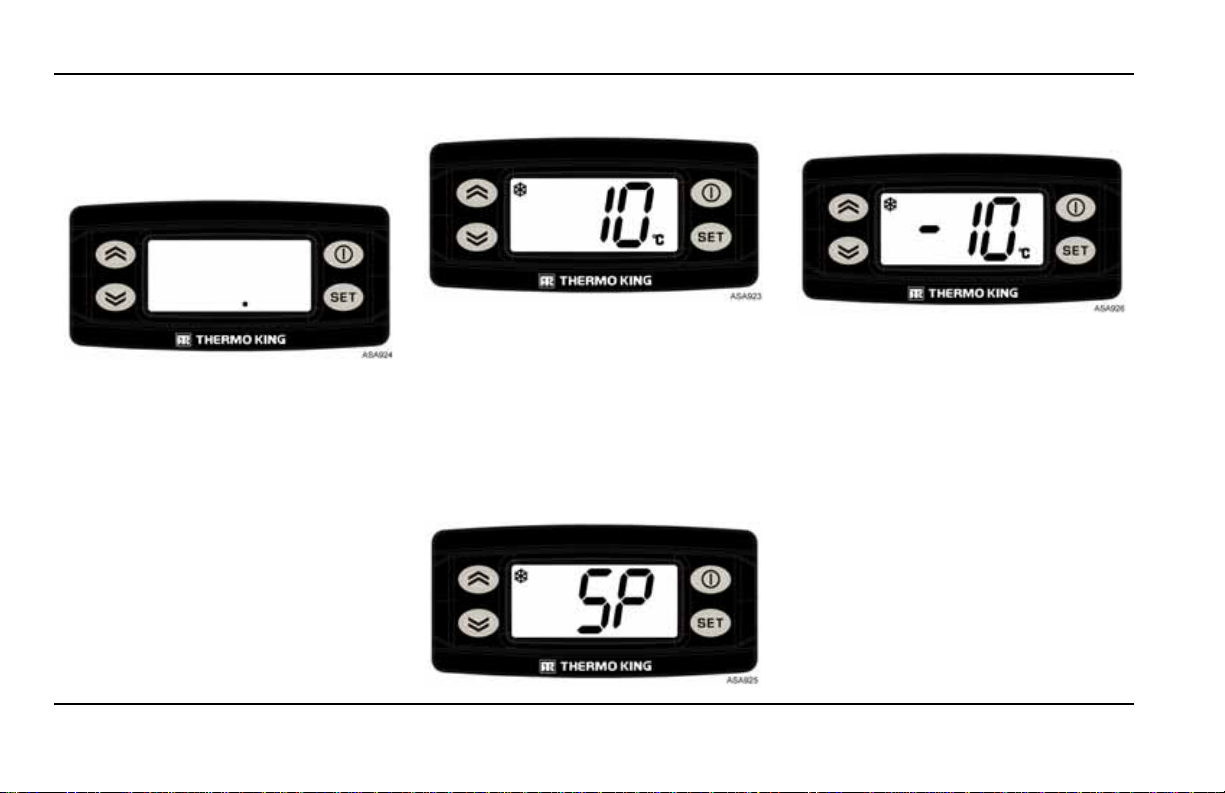

STANDARD DISPLAY

This is the display that appears when the ON/OFF

key is pressed 1 second and the unit started. It

normally displays the return air temperature and

the current operating mode with the appropriate

symbol.

Should there be an alarm, the alarm symbol will

also appear on screen.

The example in the drawing shows: 10ºC

temperature, cool mode.

ENTERING THE SETPOINT TEMPERATURE

The Setpoint Temperature can be quickly and

easily changed.

1. Press and release the SET key once, and the

letters SP will appear on screen.

2. Press SET key again and the current Setpoint

Temperature will appear on screen.

3. Press the UP or DOWN arrow keys to select the

desired Setpoint Temperature. Each time either

of these buttons is pressed and released, the

Setpoint Temperature will change 1 degree.

Setpoint Temperature will also change

continuously if UP/DOWN key is continuously

pressed without release

4. Press and release the SET key to set the

setpoint

5. Press and release ON/OFF key twice to return

to the Standard Display.

CAUTION!

If the SET key is not pressed within 20 se conds

to select the new Setpoint Temperature, the unit

will continue to run at the original Setpoint

Temperature.

12

Page 13

INITIATING THE EVAPORATOR MANUAL DEFROST CYCLE

CAUTION!

Before initiating a manual defrost, ensure that

the unit is not already in a defrost cy cle. When

the unit is in a defrost cycle the defrost symbol

appears on screen.

1. Press and release the SET key once, then press

UP or DOWN and the letters dEF will appear

on screen.

2. To activate manual defrost, press the SET key 3

seconds.

3. Press the ON/OFF key once to return to

STANDARD DISPLAY, where the

the

DEFROST symbol will appear when the

defrost cycle begins (the temperature in the

cargo compartment must be less than 3ºC)

.

Note: for manually disabling the defrost repeat

the same operation.

ALARMS

When the unit is not operating properly, the

microprocessor records the alarm code, alerts the

operator by displaying the ALARM symbol and,

depending on the type of alarm, shuts the unit

down.

There are two alarm categories:

OPERATING INSTRUCTIONS

Manual Start:

The alarm stops the unit, the dot and the ALARM

symbols appears on screen.

Once the alarm condition has been rectified, the

ON/OFF key must be pressed to start up again.

Press and release the SET key twice to display the

current alarm code on screen. If there is more than

one active alarm, all the alarm codes on the unit

can be viewed in sequence by pressing and

releasing the SET and ARROW keys.

13

Page 14

OPERATING INSTRUCTIONS

Auto Start:

The alarm stops the unit, the ALARM symbol

appears on screen and the unit starts up

automatically once the alarm condition has been

rectified.

Should a P1E alarm occur- return air temperature

read error alarm code - appear, --- will appear on

screen together with the alarm symbol, instead of

the return air temperature reading.

Press and release the SET key twice to display the

current alarm code on screen. If there is more than

one active alarm, all the alarm codes on the unit

can be viewed in sequence by pressing and

releasing the SET and ARROW keys.

ALARM CODE DESCRIPTIONS

Manual Start

bAt Low Battery Voltage. Unit and

battery protection system.

Auto Start

P1E Cargo Box Return Air T emperatur e

Reading Error (open circuit or

short-circuit). Contact your Service

Dealer.

E7 Communications Failure (It is not

possible to read any value from the

In-cab, but the unit continues to

work with previous operating

command). Contact your Service

Dealer.

CLEARING ALARM CODES

The alarm condition in the unit must first be

cleared. After clearing the alarm condition, press

and release once the SET key to remove existing

ALARM codes. The standard display will appear

once the ALARM codes have been cleared.

VIEWING INFORMATION SCREENS

MAIN MENU

From the Standard Display use the SET key to

open the Main Menu, then use the ARROW keys

to display:

1. Alarms (if any active)

2. Temperature Setpoint

3. Evaporator Manual Defrost

Press ON/OFF key once to return to Standard

Display

INFORMATION MENU

From the Standard Display press the UP key for

1 second to open the Information Menu, then use

the SET key to display:

1. tSt: Display test (all icons on)

2. reL: Software version

3. bAt: Current battery voltage

4. toH: The total amount of time the unit has been

switched on protecting the load.

5. coH: Engine-driven compressor operating

hours.

Return to Main Menu by pressing ON/OFF key.

14

Page 15

OPERATING INSTRUCTIONS

Note: Each Hour counter will be displayed in

hours when the counted value is <1000.

When the value will be >= 1000, the hours

number will be displayed alternatively between

hours and thousands, into “toh” or “coh”

folders.

For instance, if the counted value is 12055,

“055” will be displayed alternatively with “12”,

where the number with 3 digits is always the

number of “hours”, the number with 2 digits is

always the number of “thousand of hours”.

POST-START INSPECTION

Thermostat. Adjust the thermostat setting to

above and below the compartment temperature

check thermostat operation (see Operating

to

Modes).

Pre-cooling. With the thermostat set at the desired

temperature, run the unit for half-an-hour to one

hour (or longer if possible) before loading the

truck. Pre-cooling eliminates residual heat and

acts as a good test of the refrigeration system.

Defrost. When the unit has finished pre-cooling

the truck interior - the evaporator temperature

should have dropped below 2ºC (35.6ºF) - initiate

a defrost cycle with the manual defrost switch.

The defrost cycle should stop automatically.

LOADING PROCEDURE

1. To minimise frost accumulation in the

evaporator coil and a heat increase inside the

load compartment, ensure that the unit is OFF

before opening the doors. (The unit may

continue to run when the truck is being loaded

in a warehouse with the doors closed.)

2. Carefully check and record the load

temperature when loading the truck. Note

whether any products are out of temperature

range.

3. Load the product in such a way that there is

sufficient space for the air to circulate

throughout the load. DO NOT block the

evaporator inlet or outlet.

4. Product should be pre-cooled before loading.

Thermo King units are designed to maintain the

load at the temperature at which it is loaded.

Transport refrigeration units are not designed to

reduce the load temperature.

PROCEDURE AFTER LOADING

1. Ensure that all doors are closed and locked.

2. Adjust the thermostat to the desired

temperature setpoint.

3. Start the unit.

4. Half an hour after loading the truck, defrost the

unit for a moment by pressing the Manual

Defrost switch. If the coil temperature drops to

below 2ºC (35.6ºF), the unit will defrost. The

defrost cycle should stop automatically.

WEEKLY PRE-TRIP CHECKS

1. Visually inspect belt.

2. Listen for unusual noises, vibrations, etc.

3. Visually inspect unit for fluid leaks (coolant,

oil, refrigerant).

4. Visually inspect unit for damaged, loose or

broken parts (including air ducts and

bulkheads, if so equipped).

5. In the event of excess of dirt or obstruction

clean the unit, including condenser and

evaporator coils.

WEEKLY POST-TRIP CHECKS

1. Clean the outside cover of the unit. Use a damp

cloth and neutral detergents. Do not use harsh

cleaning products or solvents.

CAUTION!

Do not use pressurised water.

2. Check for leaks.

3. Check for loose or missing hardware.

4. Check for physical damage to the unit.

15

Page 16

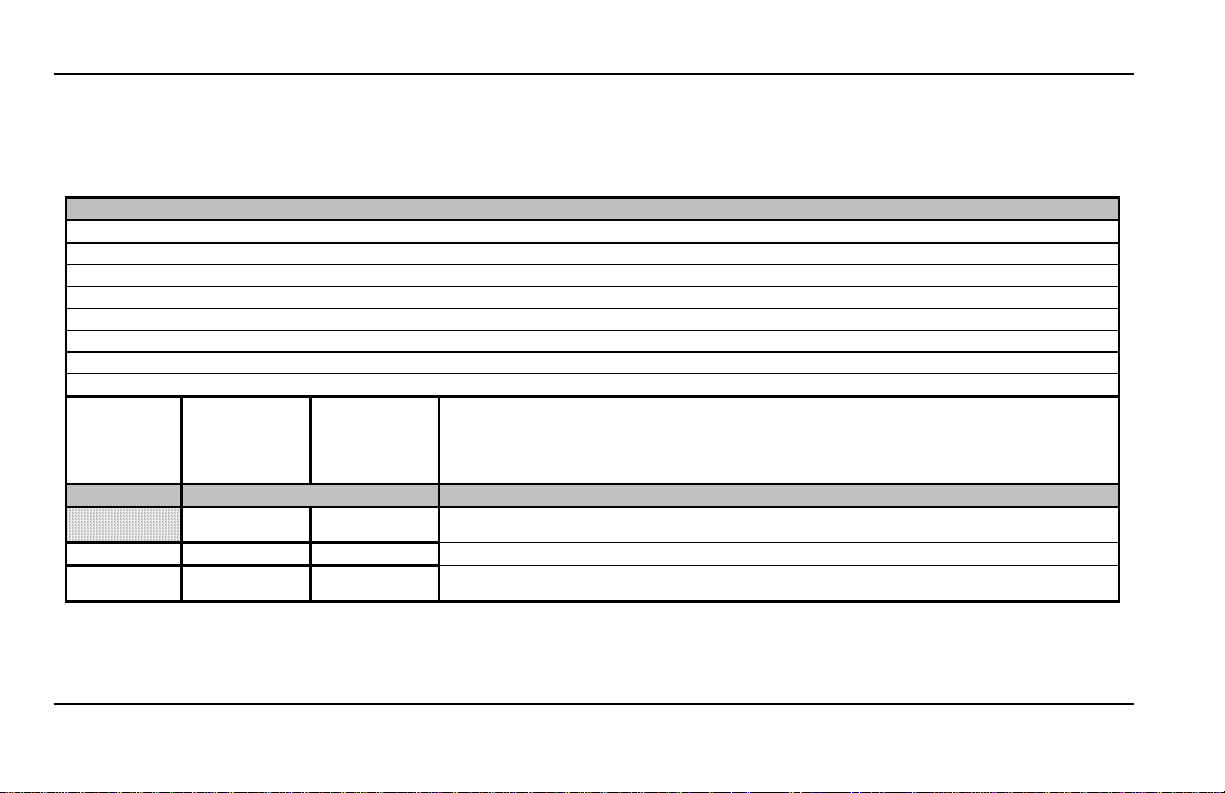

INSPECTION MAINTENANCE SCHEDULE

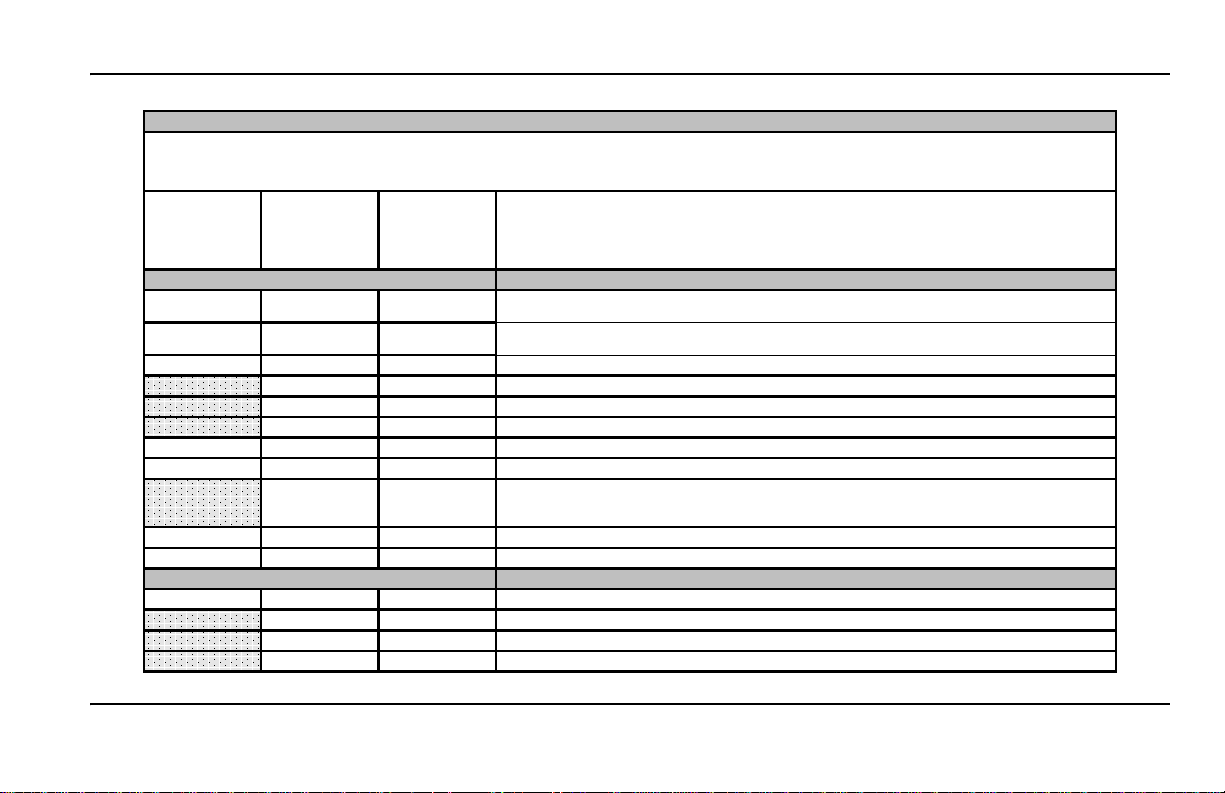

UNIT MODELS Vehicle Powered Range

First Week Inspection Recommended

AFTER FIRST WEEK of operation:

•

Check belt tension

• Tighten unit and mount bracket mounting bolts

• Check for chafing of wiring harnesses and all hoses

• Check refrigerant hoses, tubes and fittings for leaks.

Recommended A B

Every 500 hrs Every 1,500 hrs Every 3,000 hrs

Or Or Or

6 months 12 months 24 months

Miscellaneous These procedures may be carried out as an addition to the standard service procedures

5 5

* Check calibration of return and discharge sensors as per customers HACCP or annually. Also stand alone

loggers if installed. Testing not included as part of service time.

5 5 5

Check operation of all accessories.

5 5 5

Check service records and ensure all service and warranty modifications have been completed. (Updates not

included).

Inspect/repair the following items

INSPECTION MAINTENANCE SCHEDULE

A closely followed maintenance program will also help to keep your Thermo King unit in top op erating condition. The following general schedule is provided

to assist in monitoring that maintenance.

16

Maintenance actions should be performed where applicable depending on the model.

Page 17

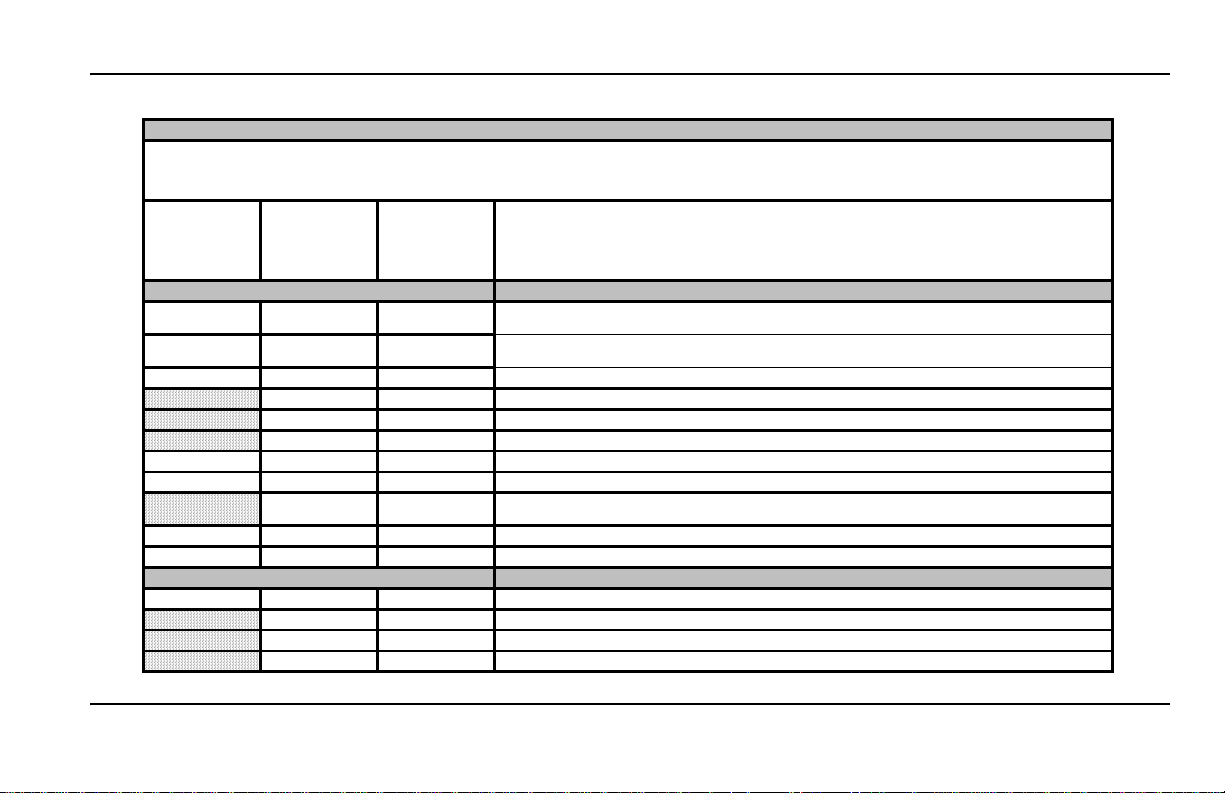

INSPECTION MAINTENANCE SCHEDULE

UNIT MODELS Vehicle Powered Range

Recommended A B

Every 500 hrs Every 1,500 hrs Every 3,000 hrs

Or Or Or

6 months 12 months 24 months

Electrical

5 5 5

Download Datalogger - Check alarm for codes and system operation and function & take corrective action as

required (where applicable)

5 5 5

Check defrost initiation and termination. Check evaporator fans function during defrost (fans should be stopped

during defrost)

5 5 5

Check thermostat switch sequence.

5 5

Check the safety devices in the closing circuits.

5 5

Check thermostat and temperature sensor calibration.

5 5

Check for loose wires or plug connections.

5 5 5

Check wiring and harnesses for chafing

5 5 5

Check operation of condenser and evaporator fans

5 5

Inspect DC motor brushes. Replace them before 2,000 HRS. (If the next service inspection is going to exceed

the 2000hrs change them at this inspection)

5 5 5

Check operation of all Thermo King external accesory equipment.

5 5 5

Check operation of all non Thermo King external accesory equipment.

Structure

5 5 5

Visually inspect the unit for damaged, loose or broken parts.

5 5

Clean defrost drains.

5 5

Clean the evaporator and condenser coils and the heat sink of the bridge rectifier.

5 5

Check all mounting bolts, brackets, lines, hoses, etc.

Inspect/repair the following items

The service technician is responsible for assessing the condition of all parts & components found, during any service operation, to be in a

condition suitable for further operation up to the next scheduled service. If parts are not considered to be in a suitable condition, they should be

replaced.

17

Page 18

INSPECTION MAINTENANCE SCHEDULE

UNIT MODELS Vehicle Powered Range

Recommended A B

Every 500 hrs Every 1,500 hrs Every 3,000 hrs

Or Or Or

6 months 12 months 24 months

Refrigeration

5 5 5

Visually inspect refrigerant hoses, tubes and fittings for leaks.

5 5 5

Visually inspect refrigerant hoses, tubes and fittings for rubbing.

5 5 5

Check routing of refrigerant hoses in road compressor.

5 5 5

Check refrigerant charge.

5 5

Check preassure regulator valves

5

Replace dehydrator.

5 5

Inspect oil separator.

5

Check the compressor’s suction inlet filter when replacing drier. (Or if system is opened for other reason)

5 5 5

Check operation of compressor clutches

5 5

Check and ensure temperature change during heating and cooling cycles. (heating where applicable)

5 5

Check validity of F Gas certificate as per local regulations. (Certification is not included as part of the

Preventative Maintenance).

Drive Kit Adapter (Refer to manufacturer maintenance recomendations)

5 5

Visually inspect the compressor mount kit and associated components.

5 5

Check that all adapter bolts are properly tightened.

5 5

Check that there are no abnormal vibrations.

5

Replace the belt according to manufacturer recommendations.

5 5

Inspect the belts for condition and tension according to manufacturer recommendations.

Inspect/repair the following items

18

Page 19

WARRANTY

WARRANTY

Should you require warranty service or repair

during the warranty period, simply present your

copy of the Warranty Certificate at any of the

dealer locations shown in the Thermo King

Service Directory. They will be happy to help

in accordance with the summary below.

you

WARRANTY SUMMARY

Full terms of the Thermo King Limited Warranty

are available from your Thermo King dealer.

Note: Parts replacements or repairs under

warranty must be performed by an authorised

Thermo King dealer.

Note: Warranty term and times are subject to

change. The specific warranty which applies to

your unit can be checked by your Thermo King

dealer.

RECOVER REFRIGERANT

At Thermo King we recognise the need to

preserve the environment and limit the potential

the ozone layer that can result from

harm to

allowing refrigerant to escape into the

atmosphere. We strictly adhere to a policy that

promotes the

refrigerant into the atmosphere.

recovery and limits the loss of

19

Page 20

WARRANTY

20

Page 21

Manuel de l’utilisateur de la série Ce

TK 60980-FR-18-OP (Rév. 3, 04/16)

Page 22

FRANÇAIS TABLE DES MATIÈRES

Introduction . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

Fonctionnement général. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .24

Mesures de sécurité . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

Fluide frigorigène . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

Premiers secours - Fluide frigorigène . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

Huile de réfrigération . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

Premiers secours - Huile de réfrigération. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .26

Démarrage automatique. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .26

Risques d’électrocution . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .26

Système de commande électronique . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

Description du système de commande électronique . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .27

Commandes du groupe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .28

Instructions d’utilisation. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

Inspection hebdomadaire avant-trajet . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .29

Démarrage du groupe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .30

Écran d’affichage standard. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .30

Entrée de la température du point de consigne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .30

Initialisation du cycle de dégivrage manuel de l’évaporateur. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .31

Alarmes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .31

Descriptions des codes d’alarme . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .32

Suppression des codes d’alarme. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .32

Visualisation des écrans d’information. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .32

Inspection post-démarrage. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

Procédure de chargement . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

Procédure après chargement. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

Vérifications hebdomadaires avant-trajet. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

Vérifications hebdomadaires après-trajet. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

Calendrier des inspections d’entretien . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

Garantie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

22

Page 23

INTRODUCTION

THERMO ASSISTANCE

Thermo Assistance est un outil de communication

multilingue conçu pour vous mettre en contact

direct avec un concessionnaire agréé pour le

service après-vente lorsque vous en avez besoin.

Pour utiliser ce système, vous devez préparer les

informations suivantes avant de passer votre

:

appel

• le numéro de téléphone où vous joindre

• le type de votre groupe TK

• le réglage du thermostat

• la température actuelle du chargement

• la cause probable du prob lème

• si le groupe est sous garantie

• votre mode de paiement pour la réparation

Consultez l’annuaire du service après-vente

King.

Thermo

Laissez vos nom et numéro de téléphone à un

opérateur Thermo

vous rappeler. Un opérateur Thermo

vous rappellera et vous pourrez alors lui donner

les détails du service requis afin que la réparation

puisse être organisée.

Veuillez noter que Thermo Assistance ne peut pas

garantir les paiements et que ce service est destiné

exclusivement aux transporteurs frigorifiques

utilisant des produits fabriqués par

Thermo King Corporation.

Assistance et demandez-lui de

Assistance

DÉCHARGE DE RESPONSABILITÉ

Le fabricant, Thermo King Corporation, ne

saurait être tenu pour responsable de toute action

ou de tout acte entrepris par le propriétaire ou

l’utilisateur lors de la réparation ou de

l’utilisation des produits couverts dans ce

manuel, qui serait contraire aux instructions

imprimées par le fabricant. Aucune garantie,

expresse ou implicite, y compris les garanties

concernant toute transaction, usage ou

commercialisation, n’est fournie pour ce qui est

des informations, des recommandations et de la

description figurant dans le présent document.

Le fabricant n’est pas responsable et ne saurait

être tenu pour responsable, par contrat ou acte

dommageable (y compris la négligence), de tout

dommage déterminé, indirect ou consécutif, y

compris les préjudices ou les dommages causés

aux véhicules, au contenu ou aux personnes,

résultant de l’installation de tout produit

King, de sa défaillance mécanique ou du

Thermo

non-respect par le propriétaire/l’utilisateur des

instructions de sécurité figurant sur les

autocollants placés à des endroits clés du produit.

INTRODUCTION

Thermo King Spain a mis au point un nouveau

boîtier de commande numérique doté d’un

microprocesseur programmable qui surveille le

fonctionnement du groupe et affiche rapidement et

clairement à l’écran les informations associées.

Ces nouveaux boîtiers de commande en cabine

ont été conçus pour les groupes Thermo

Ec.

la série

L’utilisation des boîtiers de commande en cabine

fabriqués par Thermo

compliqué, mais vous verrez que consacrer

quelques minutes à l’étude du contenu de ce

manuel ne sera pas du temps perdu.

Les boîtiers de commande en cabine peuvent

fonctionner avec des groupes 12

Les températures peuvent être affichées en degrés

Celsius ou Fahrenheit.

Ce manuel du conducteur est publié uniquement

dans un but informatif. Les renseignements

fournis ne doivent donc en aucun cas être

considérés comme exhaustifs ou couvrant toutes

les éventualités. Pour toute information

complémentaire, veuillez consulter l’annuaire du

service après-vente Thermo

vous trouverez l’adresse et le numéro de

téléphone de votre concessionnaire local.

Toute demande de service après-vente, quelle

qu’en soit l’importance, doit être prise en charge

par un concessionnaire Thermo

raisons essentielles

1. Il est équipé des outils recommandés par

l’usine pour effectuer toutes les opérations

d’entretien.

2. Ses techniciens sont formés en usine et agréés.

King Spain n’a rien de

King dans lequel

:

King de

et 24 V.

King pour quatre

23

Page 24

INTRODUCTION

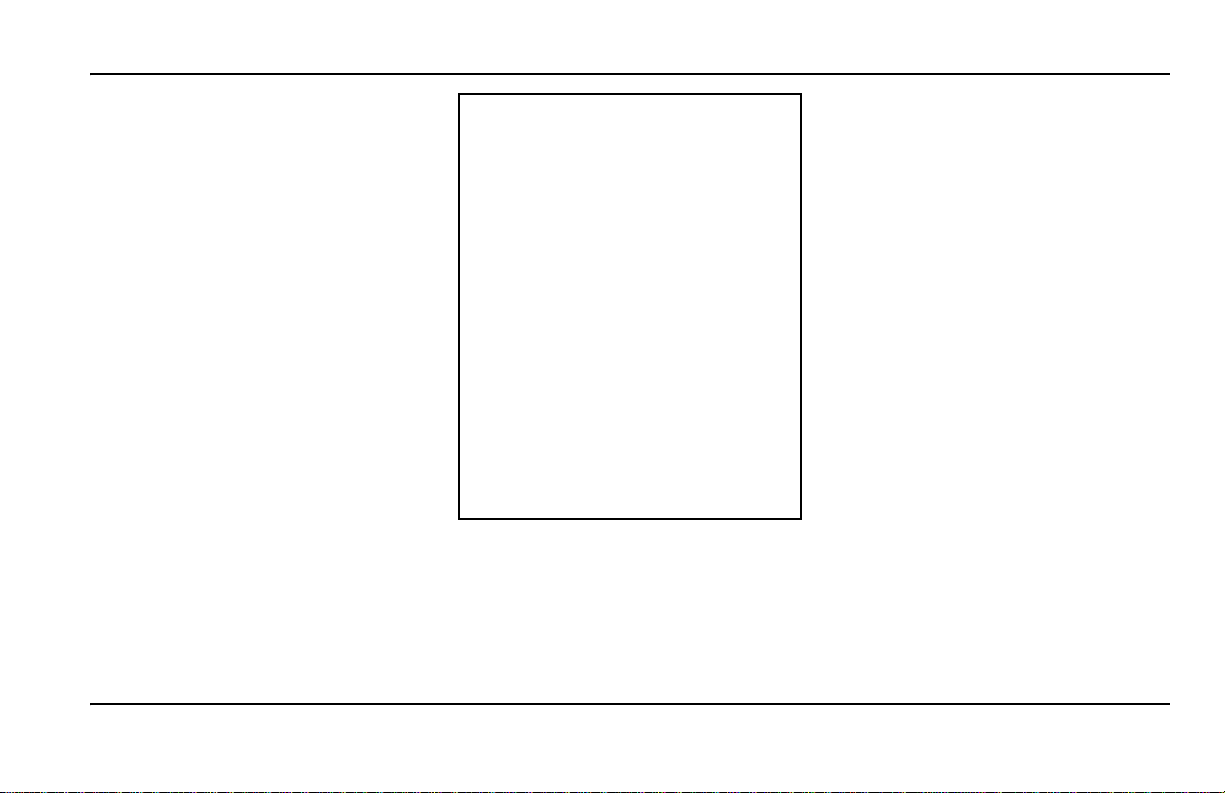

Diminution de

température

Température du

point de consigne

Augmentation de

température

X ºC au-dessus du

point de consigne

X ºC en dessous du

point de consigne

REFROIDISSEMENT

CHAUFFAGE

MODE

NUL

3. Il possède un stock de pièces de remplacement

King d’origine.

Thermo

4. La garantie couvrant votre nouveau groupe

s’applique lorsque la réparation et/ou le

remplacement des composants sont effectués

par un concessionnaire Thermo

Les problèmes de fonctionnement « sur la route »

peuvent être limités en effectuant régulièrement

des vérifications avant-trajet. En suivant

attentivement le programme d’entretien, vous

pourrez également maintenir votre groupe en

parfait état de fonctionnement. En respectant ainsi

les procédures recommandées par le fabricant,

vous réaliserez que vous avez acheté le système

de contrôle de la température le plus efficace et le

plus fiable qui soit.

FONCTIONNEMENT GÉNÉRAL

Dans les groupes alimentés par le camion, le

contrôle de la température dépend de deux

: le réglage (Point de consigne) de la

valeurs

température de retour du thermostat électrique et

celui de l’évaporateur. La différence entre ces

deux températures déterminera le mode de

fonctionnement

ou Nul.

• Refroidissement : lorsque la température dans

le compartiment de chargement est supérieure

au point de consigne, le groupe fonctionne en

mode Refroidissement afin de réduire la

température de retour de l’évaporateur.

24

: Refroidissement, Chauffage

King agréé.

•

Chauffage :

lorsque la température dans le

compartiment de chargement est inférieure au point

de consigne, le groupe passe en mode Chauffage

afin d’augmenter la température de retour de

l’évaporateur.

•

Nul :

une fois la température du point de consigne

atteinte, et tant que la température reste à X ºC audessus ou en dessous du point de consigne, il

n’existe aucune demande de transfert de chaleur ni

de froid, et le groupe fonctionne alors en mode Nul.

•

Dégivrage :

refroidissement comprise entre 30

après une période planifiée en mode de

minutes et

8 heures, le groupe passe à ce quatrième mode de

fonctionnement afin d’éliminer la glace accumulée

dans le serpentin de l’évaporateur ou du

condenseur. Le dégivrage peut être lancé

automatiquement ou manuellement.

Le réglage d’usine pour X est de 3 ºC. Cette

valeur peut être ajustée par palier de 1

°C pendant

l’installation du groupe.

Groupes avec fluide frigorigène R-134a sans

dégivrage : les températures peuvent être

contrôlées de 0

Groupes avec fluide frigorigène R-134a avec

dégivrage : les températures peuvent être

contrôlées de -10

Groupes avec fluide frigorigène R-404A :

ºC à +22 ºC.

ºC à +22 ºC.

les températures peuvent être contrôlées de -32 ºC

+22 ºC.

à

Adresse :

Sant Josep, 140-142 P.I.

El Pla », Sant Feliu de

«

Llobregat, Barcelone,

Espagne.

Année de fabrication : Plaque signalétique de

référence.

L’installation et la mise en service doivent être

effectuées par un concessionnaire Thermo

King

agréé, en accord avec les procédures et les

schémas Thermo

King. Toute exception à cette

règle doit impérativement faire l’objet d’une

autorisation écrite du fabricant.

Page 25

MESURES DE SÉCURITÉ

MESURES DE SÉCURITÉ

AVERTISSEMENT !

Le groupe n’est pas conçu pour être utilisé par

des personnes (y compris des enfants)

souffrant de déficiences physiques,

sensorielles ou mentales, ni par des personnes

dépourvues de l’expérience ou des

connaissances adéquates, à moins d’être sous

la supervision ou d’avoir reçu des instructions

concernant l’utilisation du groupe par une

personne responsable de leur sécurité.

Les enfants doivent rester sous surveillance

pour s’assurer qu’ils ne jouent pas avec

le groupe.

Thermo King recommande que toutes les

opérations d’entretien soient prises en charge par

un concessionnaire Thermo

vous devez connaître quelques mesures générales

de sécurité à observer

1. Portez toujours un masque ou des lunettes de

sécurité lorsque vous travaillez sur ou autour du

système de réfrigération. Le fluide frigorigène

ou l’acide de la batterie peuvent provoquer des

lésions permanentes en cas de contact avec les

yeux.

2. Ne faites jamais fonctionner le groupe lorsque

le clapet de décharge du compresseur est fermé.

3. Veillez toujours à garder les mains et les

vêtements amples à l’écart des ventilateurs et

des courroies lorsque le groupe est en marche

ou lors de l’ouverture et de la fermeture des

vannes de service du compresseur.

King. Cependant,

:

4. Soyez extrêmement prudent si vous devez

percer des trous dans le groupe pour une

quelconque raison. Vous pourriez fragiliser les

composants structurels. Le perçage du câblage

électrique ou des conduites de fluide

frigorigène pourrait déclencher un incendie.

5. Il est recommandé de laisser au technicien

certifié de Thermo

King tout travail d’entretien

à accomplir sur les serpentins de l’évaporateur

ou du condenseur, mais si vous devez travailler

près des serpentins, soyez extrêmement prudent

car les ailettes apparentes des serpentins

peuvent causer des lacérations douloureuses.

FLUIDE FRIGORIGÈNE

Même si les fluides frigorigènes au fluorocarbone

sont classés sans danger, soyez prudent lorsque

vous travaillez avec des fluides frigorigènes ou

près de zones où des fluides frigorigènes sont

utilisés pour l’entretien de votre groupe.

Les fluides frigorigènes au fluorocarbone

s’évaporent rapidement, et gèlent tout ce qu’ils

touchent en cas d’évaporation accidentelle dans

l’atmosphère à partir de l’état liquide.

Les fluides frigorigènes au fluorocarbone utilisés

dans les groupes de climatisation d’air peuvent

produire des gaz toxiques qui, en présence d’une

flamme ouverte ou d’un court-circuit électrique,

se transforment en graves irritants respiratoires

pouvant entraîner la mort.

PREMIERS SECOURS - FLUIDE FRIGORIGÈNE

YEUX : si le liquide entre en contact avec les yeux,

rincez abondamment à l’eau et consultez

rapidement un médecin.

PEAU : rincez abondamment la zone affectée à

l’eau tiède et gardez au frais. Couvrez les brûlures

d’un pansement sec, stérile et épais pour protéger

des infections ou des blessures. Consultez un

médecin.

INHALATION : transportez la victime au grand air

et ranimez-la le cas échéant. Restez auprès de la

victime jusqu’à l’arrivée des secours.

HUILE DE RÉFRIGÉRATION

Respectez toujours les consignes suivantes

lorsque vous travaillez avec de l’huile de

réfrigération

YEUX : ne laissez pas l’huile de réfrigération

entrer en contact avec les yeux.

PEAU : évitez tout contact prolongé ou répété

avec la peau ou les vêtements.

IRRITATION : pour éviter les irritations, lavez

soigneusement immédiatement après

manipulation.

:

25

Page 26

MESURES DE SÉCURITÉ

PREMIERS SECOURS - HUILE DE RÉFRIGÉRATION

YEUX : lavez immédiatement les yeux à grande

eau pendant au moins 15

les paupières ouvertes. Consultez rapidement un

médecin.

PEAU : retirez les vêtements contaminés.

Lavez-vous soigneusement à l’eau savonneuse.

Consultez un médecin si l’irritation persiste.

INHALATION : transportez la victime au grand air

et ranimez-la le cas échéant. Restez aux côtés de

la personne blessée jusqu’à l’arrivée des secours.

INGESTION : ne provoquez pas de vomissements.

Contactez immédiatement le centre antipoison le

plus proche ou un médecin.

Les fluides frigorigènes au fluorocarbone ont

tendance à déplacer l’air et peuvent provoquer un

appauvrissement en oxygène, susceptible

d’entraîner la mort par suffocation. Soyez toujours

prudent lorsque vous travaillez avec ou à

proximité de fluides frigorigènes, ou d’un système

de climatisation contenant des fluides

frigorigènes, notamment dans les espaces clos ou

confinés.

minutes tout en gardant

DÉMARRAGE AUTOMATIQUE

Les groupes de réfrigération Thermo King pour

camions peuvent démarrer automatiquement à

tout moment.

Assurez-vous que le groupe est éteint avant

d’inspecter ses composants.

RISQUES D’ÉLECTROCUTION

Assurez-vous que l’alimentation haute tension est

éteinte et débranchez le câble électrique avant de

travailler sur le groupe. Les groupes dotés d’une

alimentation électrique présentent un risque

électrique potentiel.

Le soudage électrique génère des courants de

forte intensité susceptibles d’endommager les

composants électriques et électr on iq ues. Afin

de limiter les risques de détérioration, le

contrôleur du microprocesseur et la batterie

du groupe doivent être déconnectés

électriquement du véhicule avant toute

opération de soudage sur ce dernier.

Éteignez l’interrupteur Marche/Arrêt du

microprocesseur. Retirez le câble négatif de la

batterie. Retirez tous les connecteurs situés à

l’arrière du contrôleur du microprocesseur.

Fermez le boîtier de commande. Branchez le

câble de mise à la masse de l’équipement de

soudage le plus près possible de la zone à

souder. Lorsque la soudure est terminée,

débranchez le câble de mise à la masse de

l’équipement de soudage. Rebranchez les

câbles à l’arrière du contrôleur du

microprocesseur. Rebranchez le câble négatif

de la batterie. Allumez l’interrupteur Marche/

Arrêt du microprocesseur. Ré init ia lis ez toutes

les alarmes et les codes sur les valeurs de

réglage précédentes. Effectuez une inspection

avant-trajet complète. Les instructions

détaillées sont indiquées dans la procédure

d’entretien Thermo King A26A.

AVERTISSEMENT

26

Page 27

SYSTÈME DE COMMANDE ÉLECTRONIQUE

Les groupes de réfrigération à poulie-moteur de

King sont constitués d’un groupe de

Thermo

condenseur, d’un groupe d’évaporateur, d’un

compresseur de véhicule et d’un panneau de

commande (boîtier de commande en cabine)

contrôler le groupe.

pour

Le système de commande électronique est

constitué d’un module de commande électronique

(situé à l’intérieur du groupe du condenseur) et du

boîtier de commande en cabine. Ce boîtier de

commande en cabine permet au conducteur du

camion de contrôler le groupe de réfrigération

King.

Thermo

Boîtier de commande en cabine

DESCRIPTION DU SYSTÈME DE COMMANDE ÉLECTRONIQUE

Le système de commande électronique présente

les caractéristiques suivantes

• Démarrage automatique

• Démarrage différé

• Affichage actif

• Alarme de tension de la batterie faible

• Affichage de la valeur de tension de la batterie

• Contrôle du groupe sans boîtier de commande

en cabine

• Dégivrage manuel ou automatique

• Capteur de température de retour d’air

• Valeur de température du point de consigne

Démarrage automatique : En cas de panne de

courant, si le groupe était allumé, il redémarrera

une fois le courant rétabli.

Démarrage différé : Après un démarrage

automatique, le groupe restera inactif pendant

quelques secondes.

Affichage actif : L’affichage du boîtier de

commande en cabine est toujours actif sauf

lorsque le groupe est déconnecté (pas

d’alimentation) ou lorsqu’il est connecté mais a

été éteint manuellement à partir du boîtier de

commande en cabine (en l’absence d’alarme

active).

Total du compteur horaire : Nombre total

d’heures de fonctionnement du groupe.

:

SYSTÈME DE COMMANDE ÉLECTRONIQUE

Compteur horaire du compresseu r du véhicule :

Nombre d’heures de fonctionnement du groupe

sur la route.

Alarme de tension de la batterie faible :

Déconnecte le groupe lorsque la tension de la

batterie est trop faible.

Affichage de la valeur de tension de la batterie :

La valeur de tension de la batterie est affichée

dans le menu Informations.

Contrôle du groupe sans boîtier de commande

en cabine : Le groupe peut aussi être contrôlé par

le système de commande électronique sans le

boîtier de commande en cabine, dans les

conditions sélectionnées par le boîtier de

commande avant sa déconnexion.

Dégivrage manuel ou automatique : Il est

possible de choisir un dégivrage manuel ou

automatique et de sélectionner l’intervalle de

temps de dégivrage en mode de dégivrage

automatique.

Capteur de température de retour d’air : Valeur

de température du point de consigne dans le

compartiment de chargement.

Valeur de température du point de consigne :

Valeur de température du point de consigne à

l’écran.

27

Page 28

SYSTÈME DE COMMANDE ÉLECTRONIQUE

COMMANDES DU GROUPE

AVERTISSEMENT !

N’utilisez jamais le groupe à moins que vous

n’en compreniez parfaitement les commandes ;

vous vous exposez sinon à de graves

blessures.

BOÎTIER DE COMMANDE EN CABINE

Affichage, touches et symboles

1. Affichage. Il est toujours actif, sauf lorsque le

groupe est déconnecté (non-alimenté) ou lorsque

le groupe est connecté mais qu’il a été éteint

manuellement à partir du boîtier de commande

des commandes cabine. En temps normal, il

affiche la température d’air de reprise.

2. Touche MARCHE/ARRÊT Cette touche est

utilisée pour démarrer/arrêter le groupe en tenant

la touche enfoncée au moins pendant une seconde.

Appuyer une fois permet de retourner au niveau

de menu précédent.

3. Touche de SET (RÉGLAGE). Affiche les écrans

d’invite et les écrans d’information. Appui

: permet d’accéder au niveau de menu

unique

suivant.

4. Touche Haut. Sert à augmenter la température

du point de consigne, à afficher les valeurs et à

faire défiler le menu vers le haut.

5. Touche Bas. Utilisée pour diminuer la

température de consigne, afficher les valeurs et

pour faire défiler le menu vers le bas.

6. Symbole de froid. Le groupe est en mode

refroidissement.

7. Symbole de chaud. Le groupe est en mode

chauffage.

8. Affichage ºC/ºF. Indique si la lecture de la

température affichée se fait en degrés Celsius (ºC)

ou en degrés Fahrenheit (ºF).

9. Symbole d'alarme. Indique qu’une alarme s’est

déclenchée dans le système.

10. Symbole de dégivrage. Indique que

l’évaporateur est en mode dégivrage.

11. Symbole du point (décimale). Indique la

présence de courant, seulement lorsque le groupe

est éteint.

28

Page 29

INSTRUCTIONS D’UTILISATION

Veillez à effectuer les inspections avant-trajet

suivantes avant de démarrer le groupe.

INSPECTION HEBDOMADAIRE AVANT-TRAJET

L’inspection avant-trajet hebdomadaire suivante

doit être réalisée avant le chargement du camion.

Cette inspection hebdomadaire ne remplace pas

les inspections régulières d’entretien (consultez la

section relative au calendrier des inspections

d’entretien). Toutefois, elle constitue une étape

importante du programme d’entretien préventif

conçu pour prévenir les problèmes de

fonctionnement avant leur apparition.

1. Fuites. Vérifiez la présence de fuites de fluide

frigorigène et de conduites usées.

2. Batterie. Les bornes doivent être bien serrées et

exemptes de tout signe de corrosion.

3. Courroies. Vérifiez les fissures, l’usure, et la

tension de la courroie.

4. Support de fixation. Assurez-vous que les

boulons sont parfaitement serrés.

5. Système électrique. Les raccordements

électriques doivent être correctement serrés. Les

câbles et les bornes doivent être exempts de

corrosion, de fissures et d’humidité.

6. Structure. Vérifiez visuellement la présence de

dégâts physiques.

7. Serpentins. Les serpentins de l’évaporateur et

du condenseur doivent être propres et sans

impuretés.

Un nettoyage à l’eau propre devrait être suffisant.

L’utilisation d’agents de nettoyage ou de

détergents est vivement déconseillée en raison de

la possibilité de dégradation de la construction. Si

vous utilisez un dispositif de lavage sous pression,

la pression de la buse ne doit pas dépasser 41

psi). Pour des résultats optimaux, orientez le

(600

bar

jet perpendiculairement à la surface du serpentin.

La buse de pulvérisation doit se trouver entre 25 et

mm (1 et 3 pouces) de la surface du serpentin.

75

S’il est nécessaire d’utiliser un nettoyant chimique

ou un détergent, utilisez un produit nettoyant sans

acides fluorhydriques et dont le pH se situe entre 7

et 8. Assurez-vous de respecter les instructions de

dilution transmises par le fournisseur de détergent.

En cas de doute à propos de la compatibilité entre

le détergent et la nature des matériaux indiqués cidessus, demandez toujours au fournisseur une

confirmation écrite de la compatibilité. Si vous

devez utiliser un nettoyant chimique, vous devez

IMPÉRATIVEMENT procéder à un rinçage

minutieux de tous les composants à l’eau, même si

le produit est dit «

sans rinçage ». Le non-respect

des directives ci-dessus réduira la durée de vie de

l’équipement de façon indéterminée.

INSTRUCTIONS D’UTILISATION

Le transport répété de déchets de viande ou de

poisson peut provoquer une corrosion importante

des serpentins de l’évaporateur et des tuyauteries

des blocs de l’évaporateur au cours du temps, en

raison de la formation d’ammoniac. Ceci peut

réduire la durée de vie des serpentins. Des

mesures supplémentaires appropriées doivent être

prises pour protéger les serpentins contre la

corrosion agressive qui pourrait résulter du

transport de ce type de produits.

8. Compartiment de chargement. Vérifiez à

l’intérieur et à l’extérieur du camion que rien n’est

endommagé. Toute paroi ou isolation

endommagée doit être réparée.

9. Tuyaux de dégivrage. Vérifiez que les tuyaux

de vidange du dégivrage et leurs fixations ne sont

pas bouchés.

10. Portes. Assurez-vous que les portes et les

joints étanches à l’eau sont en bon état et assurent

l’étanchéité.

11. Regard. Vérifiez que le regard de chargement

du fluide frigorigène sur le groupe en

fonctionnement est totalement plein (la

température du compartiment de chargement doit

être approximativement de 0

°C).

29

Page 30

INSTRUCTIONS D’UTILISATION

DÉMARRAGE DU GROUPE

Fonctionnement à entraînement par

moteur

le

1. Démarrer le moteur du camion. Le symbole du

point reste allumé.

2. Enfoncez l’interrupteur Marche/Arrêt situé

dans le boîtier de commande en cabine pendant

au moins 1 seconde. L’affichage du boîtier de

commande en cabine sera activé.

3. Vérifiez le point de consigne et ajustez-le si

nécessaire.

Remarque : Il est recommandé de surveiller

régulièrement le groupe, selon un intervalle

correspondant au type de chargement.

ÉCRAN D’AFFICHAGE STANDARD

Il s’agit de l’affichage qui apparaît lorsque la

touche MARCHE/ARRÊT est enfoncée pendant

seconde et que le groupe a démarré. Il affiche

1

normalement la température d’air de retour et le

mode de fonctionnement actuel, avec le symbole

approprié.

En cas d’alarme, le symbole correspondant

apparaitra aussi à l’écran.

L’exemple du schéma indique : température de

10 °C, mode de refroidissement.

ENTRÉE DE LA TEMPÉRATURE DU POINT DE CONSIGNE

La température du point de consigne peut être

modifiée rapidement et facilement.

1. Enfoncez et relâchez une fois la touche SET

(RÉGLAGE), et les lettres SP apparaîtront à

l’écran.

2. Pressez encore une fois la touche SET

(RÉGLAGE) et la température actuelle du

point de consigne apparaîtra à l’écran.

3. Pressez les touches avec les flèches HAUT ou

BAS afin de sélectionner la température désirée

pour le point de consigne. À chaque fois que

vous pressez et relâchez l’une de ces touches, la

température du point de consigne augmentera

ou diminuera de 1

degré. La température du

point de consigne augmente ou diminue tant

que la touche HAUT/BAS reste enfoncée sans

être relâchée.

4. Pressez et enfoncez la touche SET (RÉGLAGE)

afin de régler le point de consigne.

5. Enfoncez et relâchez deux fois la touche

MARCHE/ARRÊT afin de retourner à

l’affichage standard.

ATTENTION !

Si vous n’appuyez pas sur la touche SET

(RÉGLAGE) dans les 20 secondes pour

sélectionner la nouvelle température du point

de consigne, le groupe continuera à fonctionner

avec la température du point de consigne

d’origine.

30

Page 31

INITIALISATION DU CYCLE DE DÉGIVRAGE MANUEL DE L’ÉVAPORATEUR

ATTENTION !

Avant de lancer un dégivrage manu el, ass ur ezvous que le groupe n’est pas déjà en cycle de

dégivrage. Lorsque le groupe est engagé dans

un cycle de dégivrage, le symbole de dégivrage

apparaît à l’écran.

1. Appuyez une fois sur la touche SET

(RÉGLAGE) et la relâcher, puis appuyez sur

les touches HAUT et BAS, et les lettres dEF

apparaîtront à l’écran.

2. Pour activer le dégivrage manuel, appuyez sur

la touche SET (RÉGLAGE) pendant

secondes.

3

3. Appuyez une fois sur la touche MARCHE/

ARRÊT afin de retourner à l’AFFICHAGE

STANDARD, où le symbole DÉGIVRAGE

apparaîtra dès que le cycle de dégivrage

démarrera (la température dans le

compartiment de chargement doit être

inférieure à 3

°C)

.

Remarque : répétez la même opération pour

désactiver manuellement le dégivrage.

ALARMES

Lorsque le groupe ne fonctionne pas

correctement, le microprocesseur enregistre le

code d’alarme, avertit l’opérateur en affichant le

symbole ALARME et, selon le type d’alarme,

éteint le groupe.

Il existe deux catégories d'alarmes :

INSTRUCTIONS D’UTILISATION

Démarrage manuel :

L ’alarme arrête le groupe, les symboles du point et

ALARME apparaissent à l’écran.

Une fois la condition d’alarme corrigée, la touche

MARCHE/ARRÊT doit être pressée pour

redémarrer le groupe.

Enfoncez et relâchez deux fois la touche SET

(RÉGLAGE) afin d’afficher le code d’alarme

actuel à l’écran. Si plusieurs alarmes sont actives,

tous les codes d’alarme pour le groupe seront

visibles dans l’ordre en enfonçant et en relâchant

les touches SET (RÉGLAGE) et FLÈCHE.

31

Page 32

INSTRUCTIONS D’UTILISATION

Démarrage automatique :

L’alarme arrête le groupe, le symbole ALARME

apparaît à l’écran, et le groupe démarre

automatiquement une fois la condition

d’alarme

Si une alarme P1E - code d’alarme d’erreur de

valeur de température de l’air de retour

apparaît, --- apparaitra à l’écran à côté du symbole

d’alarme, au lieu de la valeur de température

d’air

corrigée.

-

de retour.

32

Enfoncer et relâcher deux fois la touche SET

(RÉGLAGE) afin d’afficher le code d’alarme

actuel à l’écran. Si plusieurs alarmes sont actives,

tous les codes d’alarme pour le groupe seront

visibles dans l’ordre en enfonçant et en relâchant

les touches SET (RÉGLAGE) et FLÈCHE.

DESCRIPTIONS DES CODES D’ALARME

Démarrage manuel

bAt Faible tension de la batterie.

Démarrage automatique

P1E Erreur de la valeur de température

E7 Échec de communication

Système de protection du groupe et

la batterie.

de

d'air de retour dans la caisse de

chargement (circuit ouvert ou

court-circuit). Contactez votre

concessionnaire agréé pour le service

après-vente.

(impossible de lire les valeurs, mais

le groupe continue de fonction ne r

selon la commande de

fonctionnement précédente).

Contactez votre concessionnaire

agréé pour le service après-vente.

SUPPRESSION DES CODES D’ALARME

La condition d’alarme dans le groupe doit être

éliminée. Une fois la condition d’alarme éliminée,

pressez et enfoncez une fois la touche SET

(RÉGLAGE) afin de supprimer les codes ALARME

existants. L’af fichage standard apparaitra lorsque les

codes ALARME auront été

supprimés.

VISUALISATION DES ÉCRANS D’INFORMATION

MENU PRINCIPAL

À partir de

SET (RÉGLAGE) pour ouvrir le

puis utilisez les touches FLÈCHE pour afficher :

1. Alarmes (en cas d’alarmes actives)

2. Température du point de consigne