WD3060

WD5090

WD – WASHER DISINFECTOR

HOSPITAL

PROFESSIONAL LINE

Modelos considerados en el presente manual

WD3060, WD5090

LAVADORA INSTRUMENTOS

MANUAL DE INSTRUCCIONES

LEER ATENTAMENTE EL MANUAL DE INSTRUCCIONES

La instalación, el mantenimiento y las operaciones de reparación que resulten necesarias deben

ser llevadas a cabo únicamente por personal autorizado.

Las reparaciones realizadas por personal no autorizado, además de anular la garantía, pueden

implicar peligros para el usuario.

Todas las piezas de recambio deben ser repuestos originales Smeg.

Si el equipo fuera empleado de forma No Conforme a cuanto especificado por el constructor, la

protección prevista (seguridad del equipo) y la garantía con la que el mismo cuenta podrían verse

comprometidas.

El fabricante declina toda responsabilidad en caso de usos diferentes respecto a los indicados en

este manual.

19 290 1161 00

23/05/2012

Rev. Manual

Fecha

Es necesario leer atentamente el presente manual y todas las instrucciones contenidas en el mismo antes del

empleo del equipo.

Si las instrucciones de este manual no se leen, no se comprenden o si se interpretan erróneamente, pueden

provocarse daños al aparato y lesiones al operador, así como una reducción significativa de las prestaciones de la

máquina.

El material contenido en este manual es sólo a título informativo. El contenido y los equipos descritos pueden estar

sujetos a modificaciones sin que las mismas sean comunicadas.

INFORMACIÓN Y ASISTENCIA PARA PRODUCTOS DE LA

DIVISIÓN SMEG INSTRUMENTS

El personal de nuestro Departamento de Ventas le podrá dar información sobre los precios y las ofertas.

Nuestro Departamento de Asistencia Técnica le podrá suministrar la información necesaria para el funcionamiento

correcto del aparato y ponerlo en contacto con el Centro de Asistencia autorizado más cercano a usted.

instruments@smeg.it

Para conocer la gama completa de productos, visite el sitio web:

www.smeg-instruments.com

INTERNATIONAL CUSTOMERS

PLEASE CONTACT TOUR LOCAL SMEG DISTRIBUTOR

2

ÍNDICE

SECCIÓN USUARIO ................................................................................................................ 7

LEYENDA DE LOS SÍMBOLOS UTILIZADOS EN EL MANUAL Y EN LA MÁQUINA ....................... 8 1.

INTRODUCCIÓN Y USO PREVISTO ...................................................................................... 9 2.

ADVERTENCIAS GENERALES ............................................................................................ 11 3.

CARACTERÍSTICAS DE USO GENERALES ............................................................................ 11 4.

4.1 ENCENDIDO ......................................................................................................................................... 11

4.2 MANDOS ............................................................................................................................................. 12

4.3 ACTUALIZACIÓN SOFTWARE / MONITORIZACIÓN DE LA MÁQUINA ....................................................... 13

FUNCIONAMIENTO EN SÍNTESIS ...................................................................................... 15

5.

5.1 EJECUCIÓN CICLO DE LAVADO / DESINFECCIÓN ..................................................................................... 15

5.2 EJECUCIÓN DEL CICLO DE SECADO INDEPENDIENTE ............................................................................... 17

5.3 IMPRESIÓN DEL ÚLTIMO CICLO REALIZADO ........................................................................................... 17

5.4 SELECCIÓN DEL CICLO DE LAVADO / DESINFECCIÓN ............................................................................... 18

5.5 INICIO DIFERIDO DE UN CICLO ............................................................................................................... 18

5.6 ABERTURA PUERTA CUBA DE LAVADO Y PUERTA COMPARTIMIENTO DETERGENTES .............................. 19

5.7 POLÍTICA DE SEGURIDAD, CONTRASEÑA USUARIO Y SÚPER USUARIO .................................................... 19

5.8 WD3060, WD5090 - DESCALCIFICADOR INCORPORADO ......................................................................... 22

5.8.1 Introducción de sal ........................................................................................................................ 22

5.8.2 Regeneración Forzada .................................................................................................................... 23

5.9 REGULACIÓN PRESIÓN DE LAVADO EN LOS ASPERSORES ....................................................................... 23

5.10 CARGA DE LOS CARROS DE LAVADO ...................................................................................................... 24

5.11 SISTEMAS DE DOSIFICACIÓN DE LOS DETERGENTES ............................................................................... 25

5.12 DETERGENTES RECOMENDADOS ........................................................................................................... 27

PREPARACIÓN PARA LA FASE DE LAVADO Y DESINFECCIÓN .............................................. 31 6.

3

PROGRAMAS DE LAVADO ............................................................................................... 32 7.

7.1 ESTRUCTURA DE LOS PROGRAMAS DE LAVADO Y DESINFECCIÓN ........................................................... 32

7.2 EFICACIA DEL LAVADO Y DETERGENTES ................................................................................................. 33

7.2.1 Disposición optimal del material en el carro de lavado ..................................................................... 33

7.2.2 Calidad y cantidad del agua ............................................................................................................ 33

7.2.3 Presión de lavado del agua ............................................................................................................. 33

7.2.4 Temperatura de lavado .................................................................................................................. 33

7.3 EL PROCESO DE TERMODESINFECCIÓN .................................................................................................. 34

7.4 Tablas de los programas ....................................................................................................................... 36

LIMPIEZA Y MANTENIMIENTO ........................................................................................ 37 8.

8.1 ADVERTENCIAS Y CONSEJOS GENERALES ............................................................................................... 37

8.2 LIMPIEZA GRUPO FILTRANTE - WD3060, WD5090 .................................................................................. 37

8.3 CONTROL - ERROR DE FUNCIONAMIENTO ............................................................................................. 38

8.4 CONTROLES DE RUTINA ........................................................................................................................ 38

8.5 SI LA LAVADORA DE INSTRUMENTOS PERMANECE INUTILIZADA POR MUCHO TIEMPO ........................... 39

8.6 REUTILIZACIÓN DE LA LAVADORA DE INSTRUMENTOS DESPUÉS DE UN TIEMPO PROLONGADO .............. 39

8.7 ENCENDIDO Y REUTILIZACIÓN DE LA LAVADORA DE INSTRUMENTOS LUEGO DE UN CICLO INCOMPLETO . 39

8.8 FILTRO AIRE DE SECADO – SOLO WD5090 .............................................................................................. 40

8.9 MANTENIMIENTO DE LA MÁQUINA ...................................................................................................... 40

8.10 ELIMINACIÓN DE PEQUEÑOS INCONVENIENTES ..................................................................................... 42

MENSAJES DE ALARMAS ................................................................................................. 43 9.

SECCIÓN TÉCNICA SUPERUSER Y TÉCNICOS ......................................................................... 51

REGULACIÓN PARÁMETROS DE LAVADO ...................................................................... 52 10.

10.1 CONEXIÓN AGUA ................................................................................................................................. 53

10.2 TIEMPO EXTRA CARGA ......................................................................................................................... 54

10.3 LAVADO DEL POCILLO ........................................................................................................................... 54

10.4 REGENERACIÓN.................................................................................................................................... 54

10.5 DESAGÜE MEZCLADO ........................................................................................................................... 55

10.6 RECUPERACIÓN DEL DESAGÜE .............................................................................................................. 55

10.7 ACTIVACIÓN DEL CONDENSADOR ......................................................................................................... 56

4

10.8 BOMBAS PERISTÁLTICAS DETERGENTES ................................................................................................ 56

10.9 FLOWMETER DETERGENTES .................................................................................................................. 57

10.10 SENSORES DE CONDUCTIVIDAD - OPCIONAL ...................................................................................... 57

10.11 ACTIVACIÓN PAD .............................................................................................................................. 57

10.12 CALIBRACIÓN DE LAS SONDAS DE TEMPERATURA .............................................................................. 57

10.13 ALIMENTACIÓN TRIFASE ................................................................................................................... 58

10.14 MOTOR SECADO ............................................................................................................................... 58

UTILIDAD .................................................................................................................... 58 11.

11.1 ABOUT ................................................................................................................................................. 59

11.2 CAMBIO CONTRASEÑA ......................................................................................................................... 60

11.3 SELECCIÓN DEL IDIOMA DEL MENÚ ....................................................................................................... 60

11.4 CALENDARIO ........................................................................................................................................ 61

11.5 ARCHIVO.............................................................................................................................................. 61

11.6 IMPRESIÓN RUN TIME .......................................................................................................................... 61

11.7 ACTIVACIÓN CONTROL DE USUARIO ..................................................................................................... 62

11.8 ACTIVACIÓN BUZZER ............................................................................................................................ 62

11.9 CONFIGURACIÓN DEL TIPO DE COMUNICACIÓN .................................................................................... 62

11.9.1 PROCEDIMIENTO DE DESCARGA DE NUEVO FIRMWARE ................................................................... 63

11.10 CONFIGURACIÓN DE LA COMUNICACIÓN VÍA LAN ............................................................................. 63

11.11 INSTALACIÓN DE LOS PARÁMETROS DE DEFAULT DE LA MÁQUINA ..................................................... 63

11.12 NÚMERO DE SERIE DE LA MÁQUINA .................................................................................................. 63

11.13 CONFIGURACIONES DE LA IMPRESORA .............................................................................................. 64

11.14 MANTENIMIENTO ............................................................................................................................. 64

11.15 ESTADO DE LOS OUTPUT ................................................................................................................... 64

11.16 ESTADO DE LOS INPUT ...................................................................................................................... 66

PROGRAMACIÓN Y MODIFICACIÓN PROGRAMAS ......................................................... 67 12.

12.1 MENÚ DE PROGRAMACIÓN .................................................................................................................. 67

12.2 MENÚ PRINCIPAL DE PROGRAMACIÓN ................................................................................................. 67

12.3 CREACIÓN DE UN NUEVO PROGRAMA .................................................................................................. 68

12.3.1 Selección de las fases del programa ................................................................................................ 69

5

12.3.2 Editar cada fase individual .............................................................................................................. 70

12.4 EDITAR UN PROGRAMA EXISTENTE ....................................................................................................... 71

12.4.1 Modificación de un programa existente .......................................................................................... 71

12.4.2 Copia de un programa existente ..................................................................................................... 72

12.4.3 Borrado de un programa existente.................................................................................................. 72

CARACTERÍSTICAS TÉCNICAS ........................................................................................ 74 13.

13.1 DIMENSIONES DEL PRODUCTO - VALORES EN mm ................................................................................. 74

13.2 MATERIALES ........................................................................................................................................ 74

13.3 ALIMENTACIÓN ELÉCTRICA ................................................................................................................... 75

13.4 CARACTERÍSTICAS AGUA....................................................................................................................... 75

13.5 OTROS DATOS - CONDICIONES AMBIENTALES........................................................................................ 76

CONFIGURACIÓN BASE DE LA MÁQUINA Y OPCIONAL ................................................... 77 14.

CONFIGURACIÓN DE LA MÁQUINA INSTALADA ............................................................. 77 15.

INSTALACIÓN.............................................................................................................. 79 16.

16.1 MOVILIZACIÓN ..................................................................................................................................... 79

16.2 UBICACIÓN .......................................................................................................................................... 79

16.3 CONEXIÓN ELÉCTRICA .......................................................................................................................... 80

PREDISPOSICIÓN HIDRÁULICA ..................................................................................... 81 17.

17.1 CARGA AGUA ....................................................................................................................................... 81

17.2 DESCARGA AGUA ................................................................................................................................. 83

6

SECCIÓN USUARIO

7

Leer atentamente.

Atención, peligro: consultar el manual

Atención, superficie caliente.

Atención, peligro de descarga eléctrica.

~

Corriente alterna.

Instrucciones para el transporte y la gestión de la máquina embalada.

Al final de la vida útil del producto, el mismo debe ser enviado a los centros de recogida para la

recuperación y el reciclaje, conforme a las normativas vigentes en el país de instalación.

Al final de la vida útil de la máquina la misma puede estar contaminada, en particular por lo que

respecta a la cuba y al circuito hidráulico (ej.: por final de vida útil debido a una avería que haya

comprometido la eficacia del último ciclo de termodesinfección): observar las precauciones

necesarias para su eliminación.

Peligro biológico.

Peligro inflamabilidad.

Símbolo CE entre notificado IMQ (0051)

LEYENDA DE LOS SÍMBOLOS UTILIZADOS EN EL MANUAL Y EN LA MÁQUINA 1.

8

INTRODUCCIÓN Y USO PREVISTO 2.

Este manual es parte integrante de la máquina.

Conservarlo en buenas condiciones y al alcance de la mano durante todo el ciclo de vida de la misma.

USO PREVISTO

SERIE o FAMILIA WD

En el documento se emplean los términos “WD”, “Serie WD” o “Familia WD” para indicar las máquinas clasificadas

como termodesinfectadores dispositivos médicos de clase IIb (WD – washer disinfector).

Sólo para la serie "WD" - washer disinfector

El equipo es un termodesinfectador - washer disinfector - dispositivo médico de clase IIb (según los criterios

de clasificación establecidos por la directiva Dispositivos Médicos 93/42/CE, como integrada y actualizada por

la directiva 2007/47/CE).

El equipo ha sido construido para desarrollar las siguientes funciones:

Lavado con Desinfección Térmica o Termodesinfección del instrumental reusable de sala quirúrgica o

consultorio dental, el equipo no puede ser empleado para esterilizar el instrumental o cualquier otro

dispositivo.

Durante la elección del tratamiento más adecuado: respetar siempre las instrucciones de los productores

de los instrumentos y los reglamentos y normativas pertinentes al tratamiento del instrumental.

El fabricante declina toda responsabilidad en caso de usos diferentes respecto a los indicados en este

manual.

Un uso inapropiado puede ser causa de peligro y perjudicar la eficacia del proceso de termodesinfección.

El tratamiento en la lavadora de instrumentos nunca sustituye a la esterilización. La desinfección en la

lavadora de instrumentos tiene como objetivo la reducción de los riesgos del personal que manipula el

instrumental de laboratorio al prepararlo para los tratamientos sucesivos.

Se cita la definición de desinfección contenida en la norma ISO EN15883-1:

"Desinfección

Proceso utilizado para reducir el número de microorganismos vitales en un producto a un nivel previamente

especificado como adecuado para su ulterior manipulación o empleo."

En caso de dudas sobre el empleo de la lavadora de instrumentos para desinfección de cargas e

instrumentos particulares (por ej. instrumentos nuevos, instrumentos no asimilables a los "solid devices" o

instrumental cuyo lavado no es garantizado por Smeg, o bien con el empleo de nuevas cestas para el apoyo

de la carga), el usuario debe realizar, a su cargo, una verificación específica para comprobar la eficacia del

proceso.

La lavadora de instrumentos responde a todos los requisitos impuestos por las normas de seguridad vigentes en

cuanto a aparatos eléctricos.

Esta máquina es conforme a las directivas actualmente vigentes y a las normas de referencia aplicables.

Todo uso diferente a aquél especificado en el presente manual se considera como uso impropio.

El fabricante declina toda responsabilidad en caso de usos diferentes respecto a los indicados en este manual.

9

SMEG declina toda responsabilidad por eventuales daños provocados por el lavado en la

máquina de instrumentos cuyos fabricantes no hayan autorizado expresamente la

descontaminación automática mediante termodesinfección.

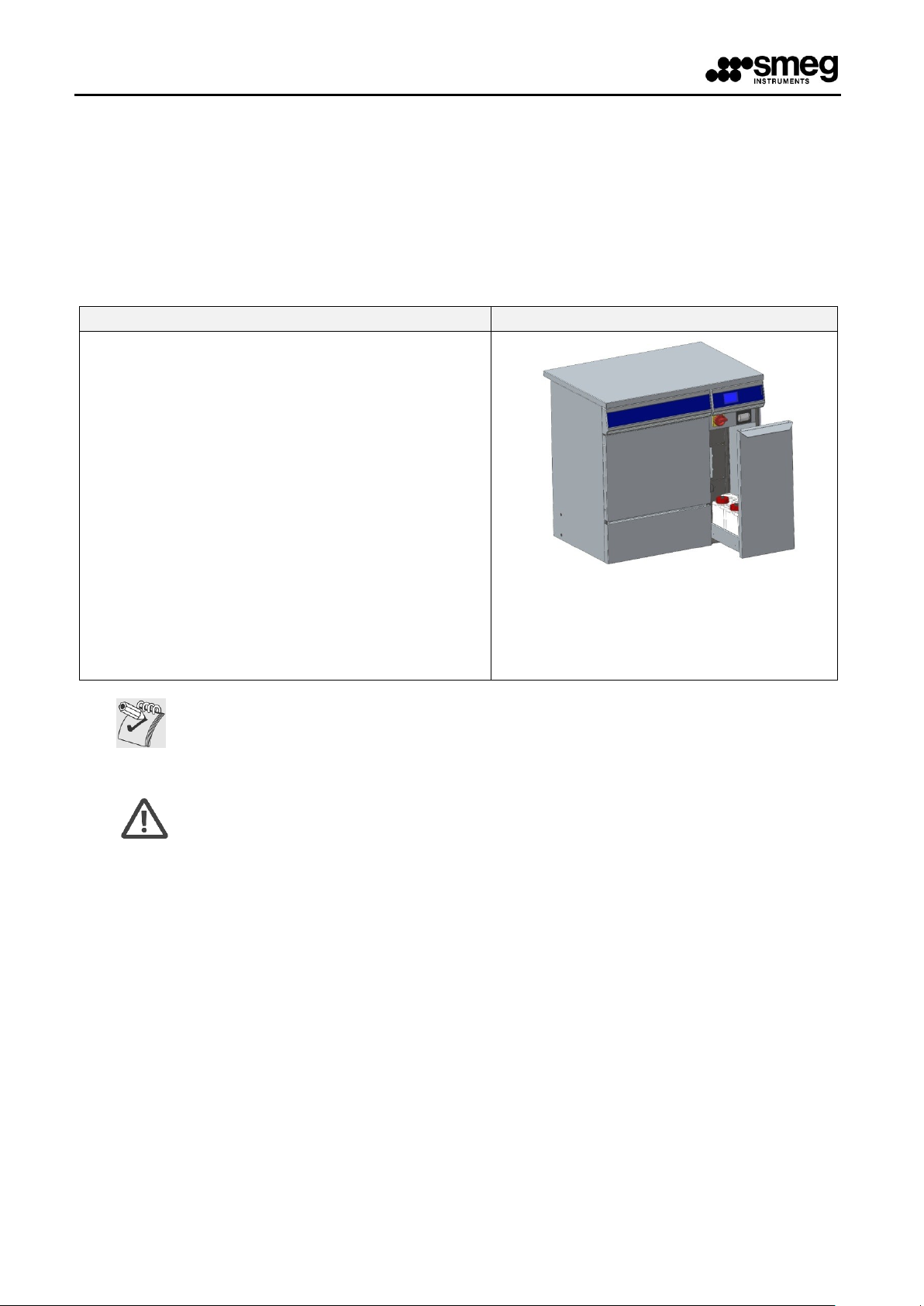

MODELOS EQUIPADOS CON SECADO

MODELOS NO EQUIPADOS CON SECADO

WD5090

WD3060

NOTA - SECADO - "DS"

En el manual se encuentran algunos párrafos específicos dedicados al secado: se refiere a un sistema de secado por

aire forzado calentado mediante resistencias: “Smeg Drying System” - DS.

No todos los modelos están equipados con un sistema de secado DS.

Para mayor claridad, se cita la siguiente tabla sinóptica.

10

No introducir alcohol o solventes como trementina que podrían provocar explosiones. No

introducir material sucio de ceniza, cera o barniz.

La máquina puede ser utilizada únicamente por personal específicamente capacitado para tal

fin. Es responsabilidad de Smeg, en el momento de la instalación, dar al personal encargado la

formación necesaria para el uso.

Smeg declina toda responsabilidad en caso de mal funcionamiento o accidentes que debieran

presentarse por el uso del aparato por parte de personal no adiestrado.

ADVERTENCIAS GENERALES 3.

Apoyarse o sentarse sobre la puerta de la lavadora de instrumentos abierta puede causar el vuelco de la misma

con el consiguiente peligro para las personas.

WD3060, WD5090 El peso máximo que puede ser cargado sobre la puerta, incluyendo el peso del carro

portainstrumentos, no debe superar los 37Kg (si se excluye el peso del carro y de los cestos portainstrumentos, la

carga máxima nunca debe superar los 23 Kg).

No tocar las resistencias de lavado ubicadas en la cuba apenas finalizado un programa de lavado.

Durante el uso de la lavadora de instrumentos, podría manifestarse un ligero oscurecimiento de las resistencias,

incluso localizado. Esto es normal porque está relacionado a las modalidades de funcionamiento y no perjudica el

funcionamiento del equipo.

El equipo en desuso debe hacerse inutilizable. Una vez desconectados los bornes del cuadro eléctrico, cortar el

cable de alimentación. El aparato luego podrá ser entregado a un centro de recogida selectiva de residuos.

En caso de funcionamiento anómalo, desconectar la lavadora de instrumentos de la red eléctrica y cerrar los

grifos del agua. Contactar luego el Centro de Asistencia autorizado más cercano.

CARACTERÍSTICAS DE USO GENERALES 4.

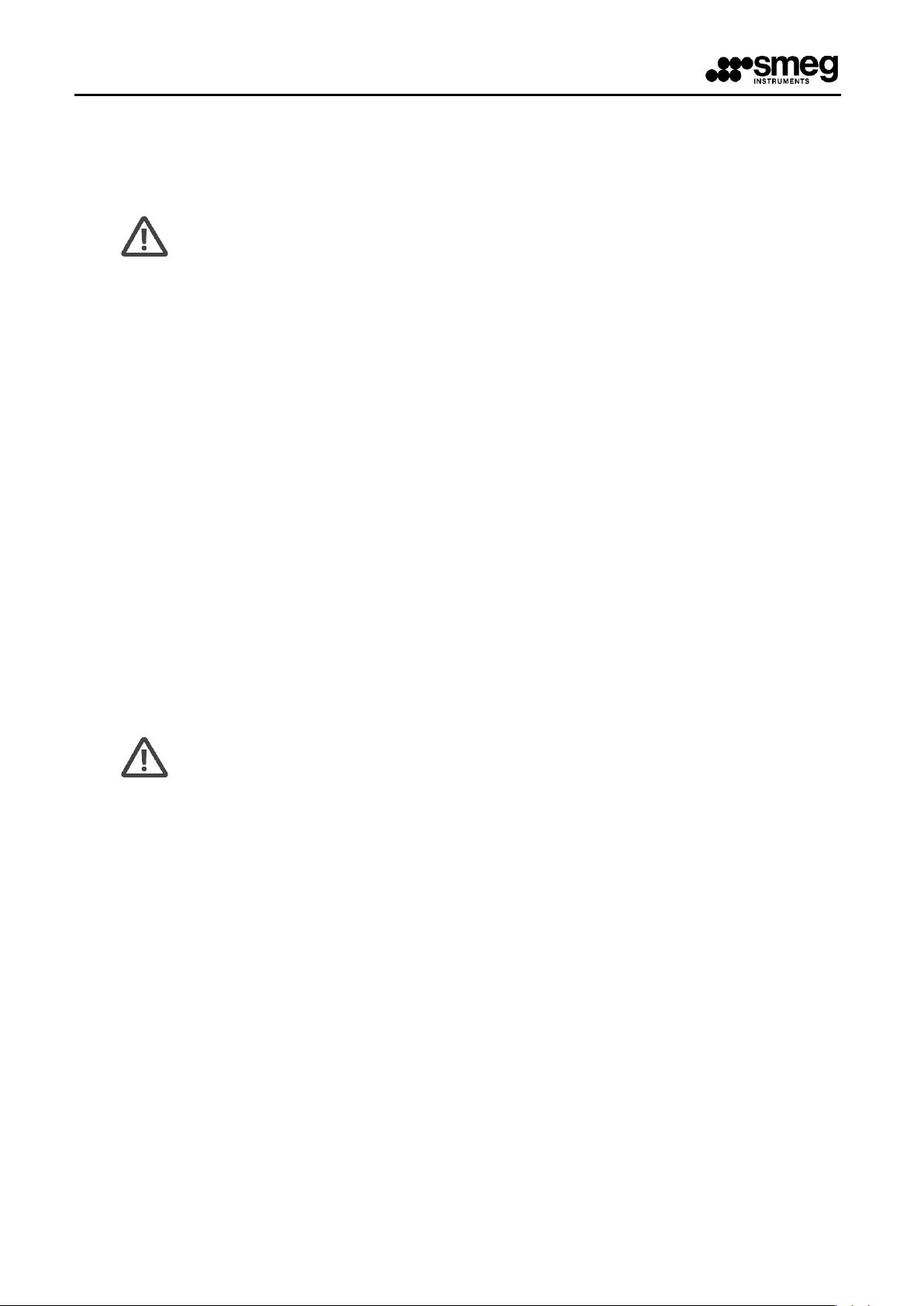

4.1 ENCENDIDO

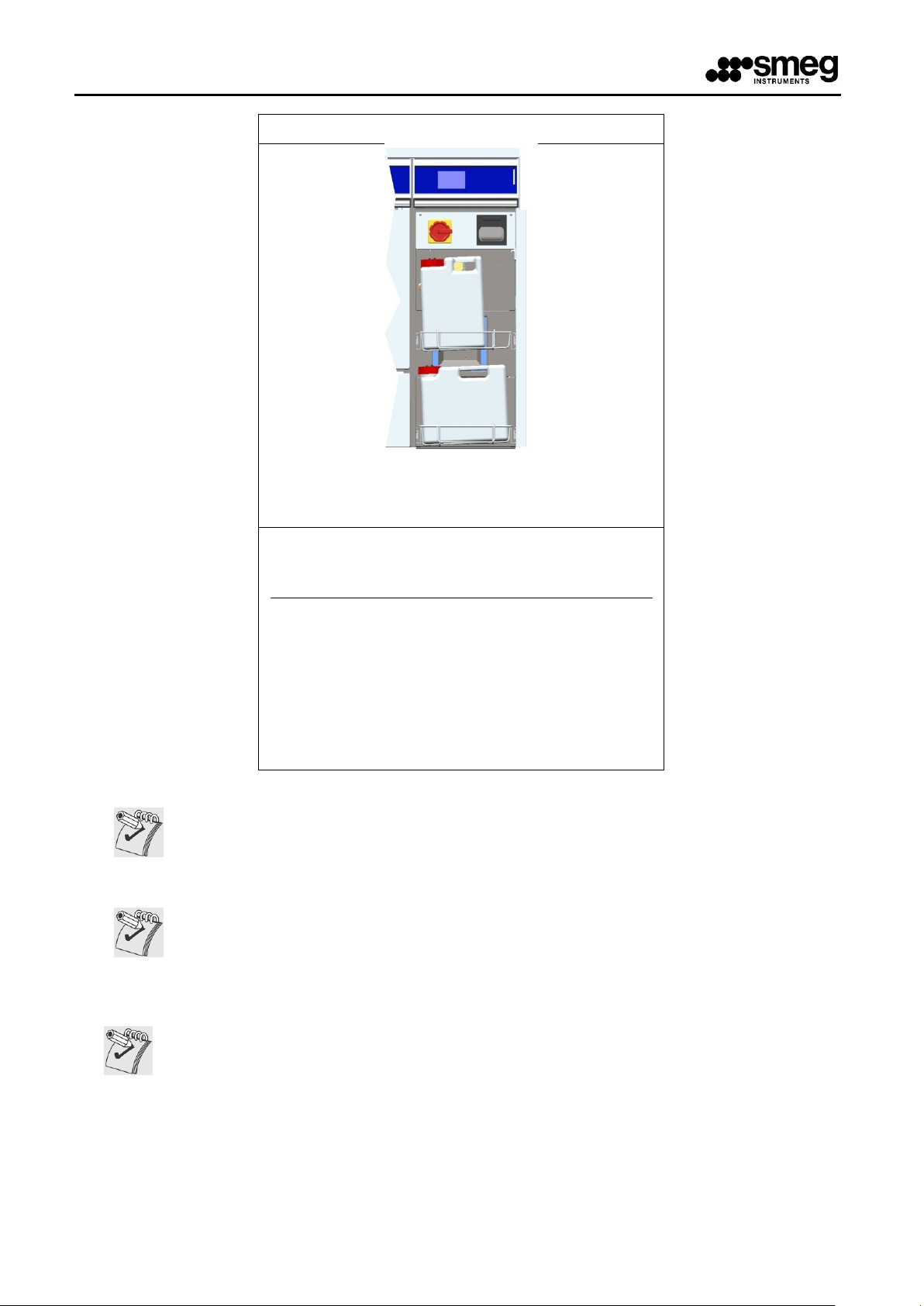

En el modelo WD5090 el interruptor de encendido “S1” se encuentra situado en el armario lateral y sólo se

puede acceder al mismo luego de la abertura de la puerta del compartimiento lateral.

En los modelos WD3060 el interruptor de encendido “S1” se encuentra situado en la parte frontal de la

máquina.

Para proceder a la abertura de la máquina, encender la misma mediante “S1”, presionar luego la tecla "ENTER" y

esperar que la cerradura eléctrica desbloquee la puerta.

11

WD3060

WD5090

ENTER

TECLAS Y RESPECTIVAS FUNCIONES

START: comienza el programa seleccionado.

RESET: fuerza la máquina a realizar el procedimiento de reset (sea en caso de bloqueo tipo

"deadlock", sea en otras situaciones como las consiguientes a una alarma).

STOP: interrumpe el programa en curso.

fig. 1 – Posición interruptor encendido máquina “S1” en los diferentes modelos.

fig. 2 – Tecla ENTER.

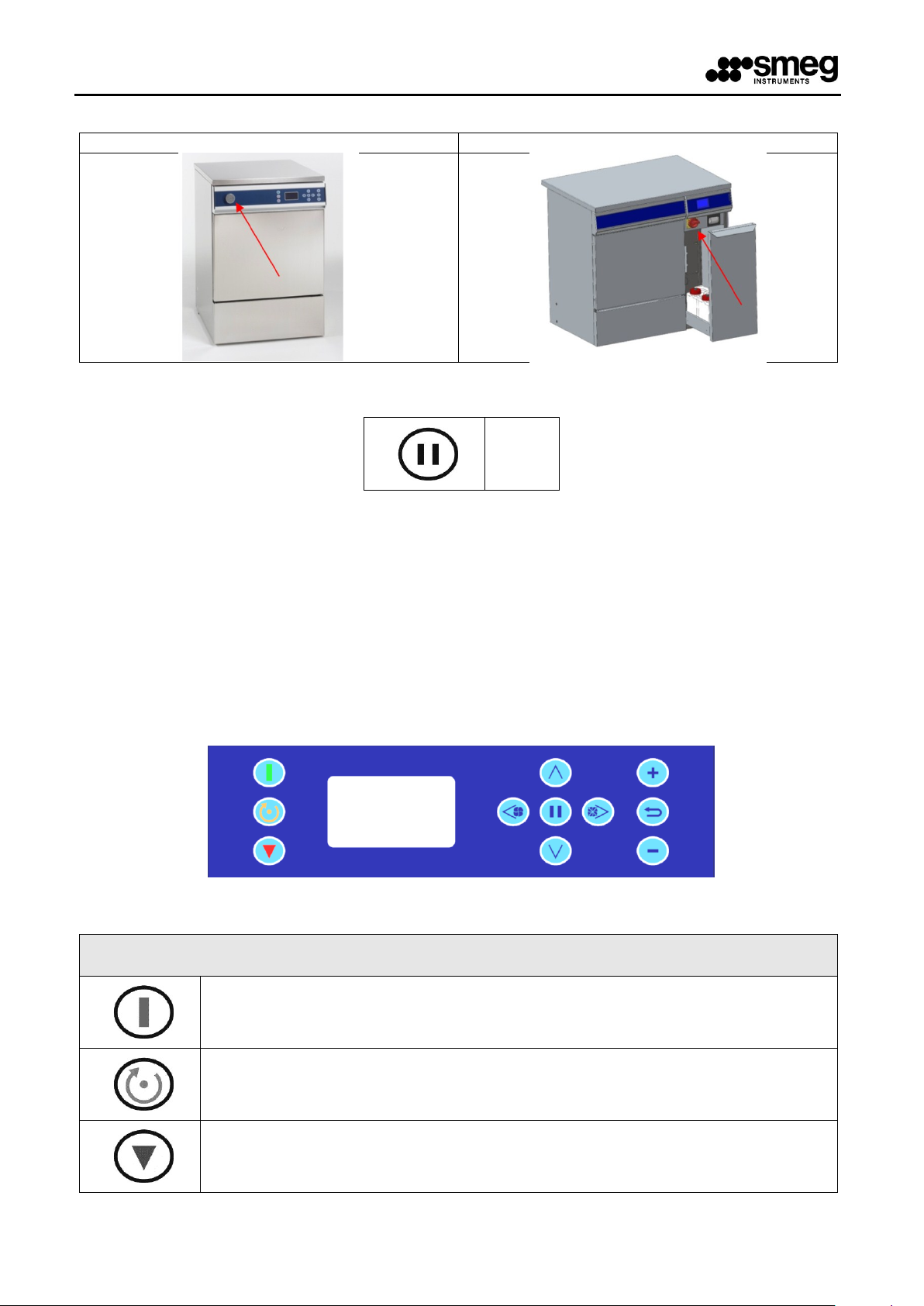

4.2 MANDOS

El teclado está divido en dos zonas:

la zona a la izquierda de la pantalla, donde se encuentran las teclas para la puesta en marcha y la parada de un

programa como así también para el desarrollo del procedimiento de reset;

la zona a la derecha izquierda de la pantalla donde se encuentran las teclas necesarias para la

selección/modificación de los programas, para la configuración de los parámetros de la máquina y para las

diferentes funciones/regulaciones.

A continuación, el elenco completo de las teclas y las respectivas funciones.

fig. 3 – detalle del teclado/ panel de mandos, modelos WD3060, WD5090.

12

TECLAS Y RESPECTIVAS FUNCIONES

FLECHA ARRIBA: tecla selección

FLECHA ABAJO: tecla selección

FLECHA IZQUIERDA - SECADO ON: tecla de selección de secado independiente; se emplea

también para moverse hacia la izquierda dentro de cada menú.

FLECHA DERECHA - SECADO OFF: tecla de selección y desactivación de secado en los programas;

se emplea también para moverse hacia la derecha dentro de cada menú.

ENTER: confirma selección efectuada/selección programa/abertura puerta.

DEC: disminuye el valor de interés / selecciona no.

ESC: sale de la pantalla activa volviendo al menú anterior.

INC: aumenta el valor de interés / selecciona "sí".

Nota

Las tecas que cada vez se encuentran activadas están indicadas en el renglón inferior de la

pantalla.

SI FALTARA LA CORRIENTE ELÉCTRICA, LA PUERTA PERMANECERÁ BLOQUEADA, NO FORZARLA.

LA ABERTURA PUEDE REALIZARSE MANUALMENTE COMO EXPLICADO EN EL CAPÍTULO

"FUNCIONAMIENTO EN SÍNTESIS".

Algunas teclas asumen funciones particulares según la pantalla activa, por ejemplo la tecla "STOP", empleada cuando

la máquina está parada, tiene la función de imprimir el último ciclo efectuado.

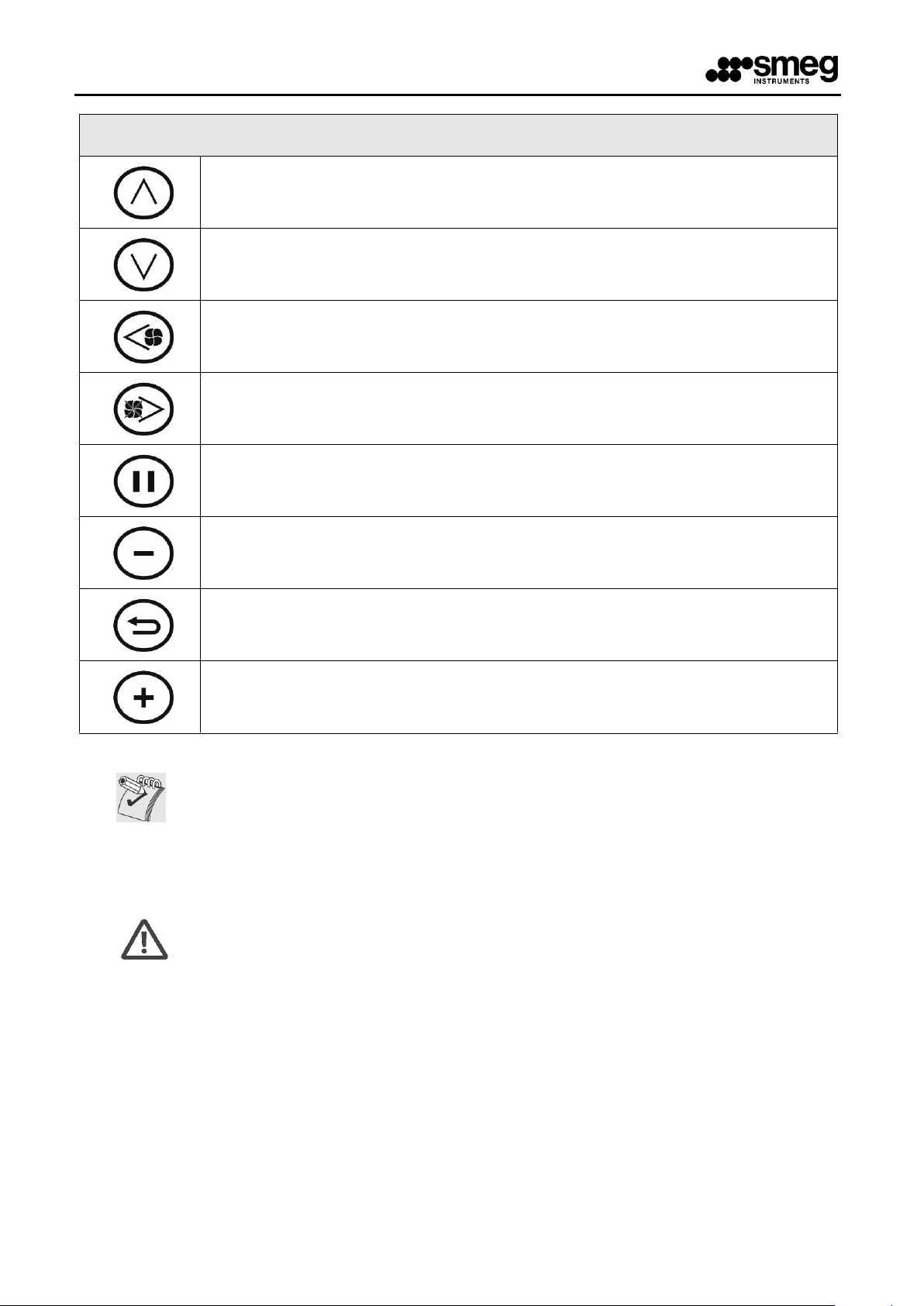

4.3 ACTUALIZACIÓN SOFTWARE / MONITORIZACIÓN DE LA MÁQUINA

La actualización del software de la máquina debe ser realizada por técnicos autorizados a través del paquete de

aplicaciones Smeg “WDTRACE”.

La conexión entre el ordenador y la máquina puede ser realizada a través de los puertos de comunicación disponibles

en la máquina.

Los puertos para la actualización del software son el serial RS232, presente en todos los modelos, o la LAN prevista si

se montara la tarjeta opcional "WD-LAN".

El objetivo del monitoring (monitorización) es hacer visible en la pantalla del ordenador aquello que la máquina está

haciendo y las eventuales alarmas que intervienen.

13

WD3060

WD5090

Es necesario desmontar la puerta inferior para poder

acceder al puerto serial RS232.

Puerto RS232 se encuentra debajo del frontal armario. La

eventual WD-LAN Opcional se encuentra en el lado

trasero del armario.

Nota

Si el ordenador donde ha sido instalado el paquete de aplicaciones WDTRACE no contara con un

RS232 sino solamente con un USB, utilizar un adaptador usb/serial adecuado.

El monitoring de la máquina desde remoto puede ser realizado siempre a través del paquete de aplicaciones

WDTRACE conectándose a los mismos puertos con los que se realiza la actualización del software.

Posición puertos de comunicación por modelo:

14

I

<

>

II +

TECLAS Y RESPECTIVAS FUNCIONES

START: comienza el programa seleccionado.

RESET: fuerza la máquina a realizar el procedimiento de reset (sea en caso de bloqueo tipo

"deadlock", sea en otras situaciones como las consiguientes a una alarma).

STOP: interrumpe el programa en curso.

FLECHA IZQUIERDA - SECADO ON: tecla de selección de secado independiente; se emplea

también para moverse hacia la izquierda dentro de cada menú.

FLECHA DERECHA - SECADO OFF: tecla de selección y desactivación de secado en los programas;

se emplea también para moverse hacia la derecha dentro de cada menú.

ENTER: confirma selección efectuada / selección programa / abertura puerta.

DEC: disminuye el valor de interés / selecciona no.

PR: PLÁSTICO 70°C +

SECADO

(000003)

Nr. Fases: 5

Duración: 1:10:00

<Secado

ON>

FUNCIONAMIENTO EN SÍNTESIS 5.

5.1 EJECUCIÓN CICLO DE LAVADO / DESINFECCIÓN

Una vez instalada la máquina correctamente, conectados los recipientes de detergentes y cargada/s la/las cesta/s,

para realizar un ciclo de lavado/desinfección, proceder de la siguiente forma:

Encender la máquina con el interruptor "S1";

aguardar un instante para permitir la inicialización del sistema;

luego de la visualización del logotipo SMEG, se entra en el menú del programa seleccionado (por ejemplo

"PLÁSTICO 70°C”).

fig. 4 – facsímil visualización en la pantalla

fig. 5 – facsímil visualización último renglón de la pantalla.

En este menú se encuentran disponibles diferentes teclas activas, visualizadas en el último renglón de la pantalla.

15

TECLAS Y RESPECTIVAS FUNCIONES

ESC: sale de la pantalla activa volviendo al menú anterior.

INC: aumenta el valor de interés / selecciona "sí".

NOTA - INTERRUPCIÓN CICLOS

Una vez presionada la tecla STOP, la gestión de la abertura puerta es la siguiente:

1. Si el programa no contiene termodesinfección, y la temperatura es menor a 40° se puede

abrir la puerta y hacer recomenzar el ciclo dentro de 60".

2. Si el programa contiene una termodesinfección NO está permitida la abertura de la

puerta, es posible hacer recomenzar el ciclo seleccionado dentro de 60".

3. Luego de 60" desde la parada, sin otras selecciones activadas, la máquina irá

automáticamente en reset.

PR: PLÁSTICO 70°C

Programa terminado

¿Abrir la puerta?

PR: PLÁSTICO 70°C +

SECADO

Fase1 - CARGA

TL 22.2 TC 22.1

RunT:0:01:17

Si se selecciona la tecla START se entra en el menú de ejecución programa:

Durante la ejecución del programa se visualizan los siguientes datos:

el nombre del programa en ejecución ("PLÁSTICO 70°C + SECADO");

la fase en curso y la acción que la máquina está realizando, en el ejemplo, la carga del agua, "FASE1 -CARGA";

la temperatura dentro de la cuba de lavado "TL";

la temperatura de control "TC" (sólo para los modelos WD);

el tiempo trascurrido desde el comienzo del programa "RunT".

Durante la ejecución de un programa, la única tecla que puede ser presionada es STOP para la interrupción del

programa.

Con el ciclo terminado, aparece el siguiente mensaje:

Para abrir la puerta, presionar ENTER.

Una vez abierta, se podrá descargar el instrumental procesado.

16

De todas formas, se recomienda dejar pasar algunos minutos entre un ciclo y el otro con la

máquina abierta a fin de permitir el enfriamiento de la cuba de lavado y mejorar la eficacia del

lavado en el ciclo sucesivo.

Una temperatura baja al inicio del ciclo de lavado permite de hecho aprovechar al máximo la

acción combinada de tiempo y temperatura de los detergentes empleados.

PR: PLÁSTICO

Nr. FASES 5

PR: SECADO

SECADO

TA1 76,7

TT 110

SECADO

¿Confirma?

A este punto la máquina está lista para realizar un nuevo ciclo de lavado/desinfección.

5.2 EJECUCIÓN DEL CICLO DE SECADO INDEPENDIENTE

El secado por aire forzado se encuentra disponible sólo en los modelos equipados con Drying System, no está

disponible en WD3060.

La fase de secado está programada por defecto para todos los programas.

Si se deseara realizar una fase de secado independiente, desde el menú programa seleccionado, presionando la tecla

FLECHA IZQUIERDA se accede a la siguiente pantalla:

Confirmando la selección con la tecla ENTER, el ciclo de secado comienza y se visualiza lo siguiente:

Una vez finalizado, es necesario abrir la puerta y dejarla abierta durante algunos minutos para permitir el

enfriamientos de la cuba y del material procesado (la fase de secado termina de todas formas con una fase de

enfriamiento).

5.3 IMPRESIÓN DEL ÚLTIMO CICLO REALIZADO

Con la máquina en standby, es posible imprimir el último ciclo realizado (si ha sido instalada una impresora en la

máquina o si ha sido instalada la impresora Smeg "WD-PRINTE").

Con la máquina parada, la pantalla aparece de la siguiente manera:

Presionar la tecla STOP. En la pantalla aparece la solicitud:

17

Pr: retardado

<PLÁSTICO 70°C>

Introducir intervalo

Horas <00> Min <00>

PR: PLÁSTICO 70°C

(000003)

Nr. Fases: 5

Duración: 1:10:00

<Secado ON>

05/02/06 08:30:17

<PRELAVADO>

<PRELAVADO DESMI>

<PLÁSTICO 70°C>

<CALZADO 70°C>

<CALZADO 80°C>

<BIBERONES 93°C>

PR: PLÁSTICO 70°C

(000003)

Nr. Fases: 5

Duración: 1:10:00

<Secado ON>

05/02/06 08:30:17

IMPRIMIR ÚLTIMO

CICLO

<SI>

Presionando la tecla ENTER se imprime el último ciclo realizado.

5.4 SELECCIÓN DEL CICLO DE LAVADO / DESINFECCIÓN

Menú de inicio:

Presionado la tecla ESC se sube hasta el menú superior, donde es posible desplazarse por la lista de los programas

moviéndose con las teclas FLECHA ARRIBA y FLECHA ABAJO.

Cuando se posiciona el cursor sobre le programa deseado, es necesario seleccionarlo y confirmarlo con la tecla ENTER.

A este punto se encontrará en el menú del programa seleccionado.

5.5 INICIO DIFERIDO DE UN CICLO

Desde la pantalla inicial.

Presionando la tecla INC, se entra en la pantalla para el inicio diferido del ciclo.

18

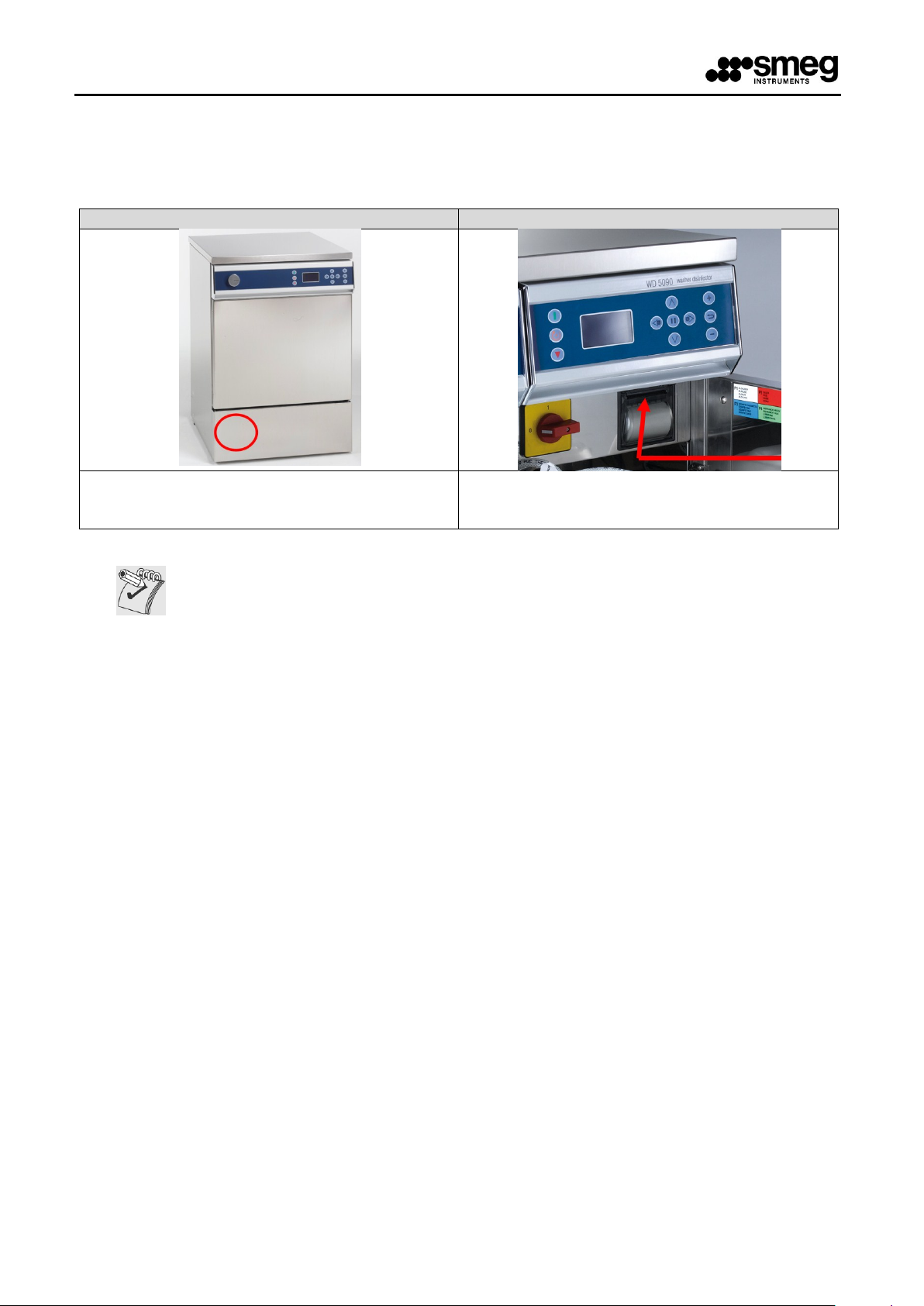

MODELOS WD3060

MODELOS WD5090

No están equipados con compartimiento contenedor para los

recipientes de los detergentes.

La puerta del compartimiento lateral está cerrada

mediante una cerradura magnética: para abrir,

basta tirar hacia afuera con la manija apropiada. De

esta forma será posible acceder al interruptor para

el encendido de la máquina y al compartimiento de

los recipientes de los detergentes.

PARA TODOS LOS MODELOS

Sólo es posible abrir la puerta de la cuba de lavado presionando la tecla ENTER.

La máquina permite la abertura del equipo sólo en condiciones de seguridad para el usuario.

Según las configuraciones escogidas, para abrir la puerta podría ser necesaria una contraseña.

Smeg declina toda responsabilidad por daños causados a personas o cosas debidos a la abertura

forzada de la puerta durante el ciclo de termodesinfección.

Se introduce el intervalo mediante las teclas INC y DEC desplazándose con los cursores FLECHA DERECHA y FLECHA

IZQUIERDA.

El intervalo máximo es de 24 horas.

5.6 ABERTURA PUERTA CUBA DE LAVADO Y PUERTA COMPARTIMIENTO DETERGENTES

El compartimiento detergentes está presente en los modelos:

WD - Hospitalarios: WD5090

5.7 POLÍTICA DE SEGURIDAD, CONTRASEÑA USUARIO Y SÚPER USUARIO

Para la seguridad de la máquina ha sido implementada una política de protección mediante cuatro niveles de

contraseñas para un acceso controlado a los menús de la máquina. En orden ascendiente:

Nivel usuario: concierne los operadores encargados del funcionamiento de la máquina (usuario base); con este nivel

de contraseña se puede sólo acceder a los menús de "selección programas" y "cambio contraseña".

Nivel súper usuario: concierne al responsable de la máquina (ej. responsable laboratorio); con este nivel se puede

acceder a los siguientes menús:

o PROGRAMACIÓN Carga Programas.

MODIFICACIÓN PROGRAMAS sólo para cantidad de detergentes y parámetros de

secado.

COPIA.

NUEVO PROGRAMA.

19

o UTILIDAD acceso a todos los sub-menús (puede además modificar las contraseñas de los

usuarios).

o PARÁMETROS LAVADO sólo los sub-menús que se listan a continuación:

LAVADO POCILLO

DESAGÜE MEZCLADO

Nivel técnico Smeg: concierne el técnico autorizado Smeg; mediante este nivel se puede acceder a todos los menús de

los niveles inferiores y además, a los otros sub-menús de los "PARÁMETROS LAVADO":

o TIEMPO EXTRA CARGA

o RECUPERACIÓN DESAGÜE

o BOMBAS DETERGENTES

o FLOWMETER

o SENSOR CONDUCTIVIDAD

o ACTIVACIÓN PAD

o CALIBRADO TEMPERATURA

o MANTENIMIENTO

Nivel Smeg: concierne el productor de la máquina.

20

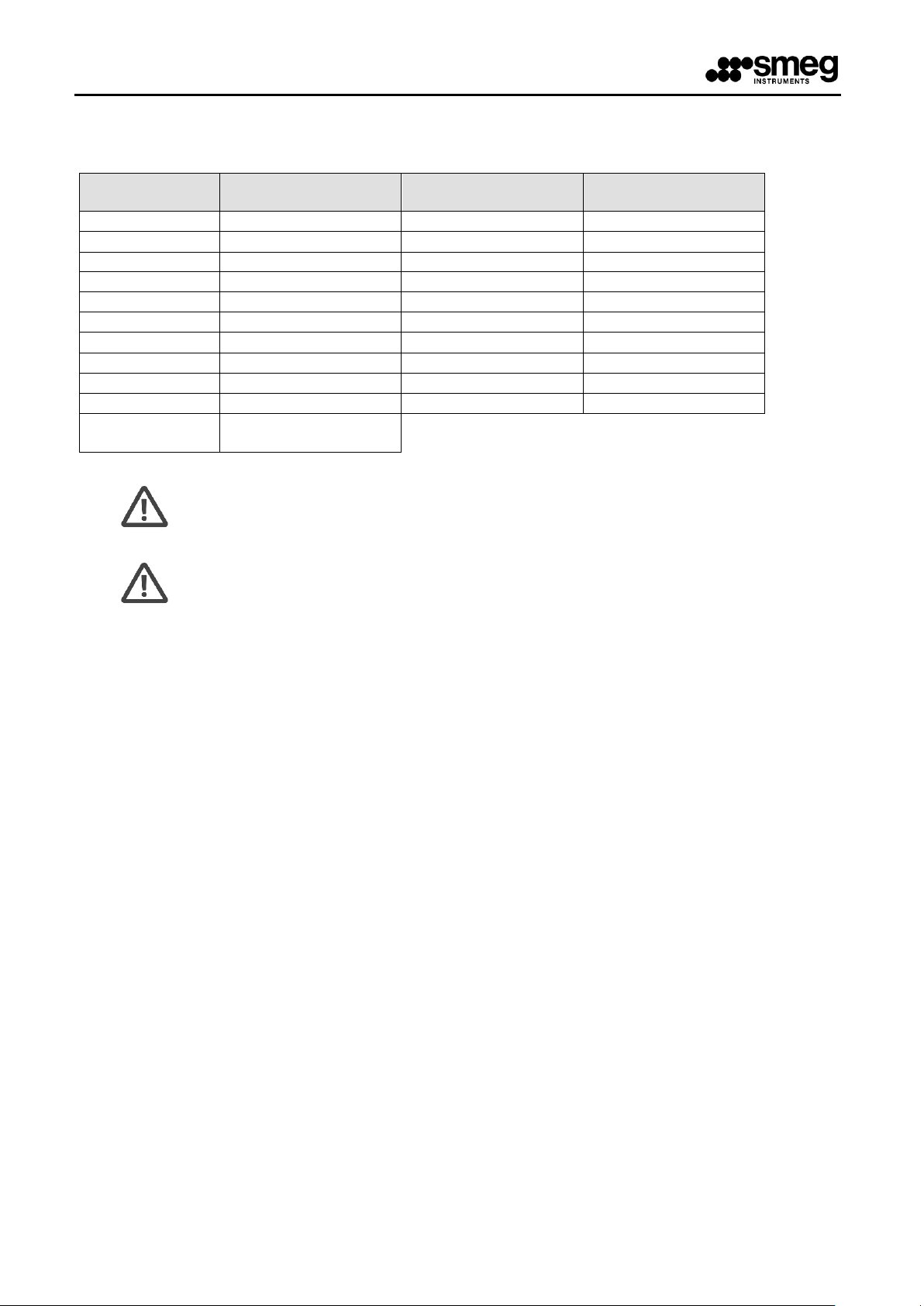

USUARIO

CONTRASEÑA

USUARIO

CONTRASEÑA

Usuario 1

1

Usuario 11

B

Usuario 2

2

Usuario 12

C

Usuario 3

3

Usuario 13

D

Usuario 4

4

Usuario 14

E

Usuario 5

5

Usuario 15

F

Usuario 6

6

Usuario 16

G

Usuario 7

7

Usuario 17

H

Usuario 8

8

Usuario 18

I

Usuario 9

9

Usuario 19

J

Usuario 10

A

Usuario 20

K

Súper Usuario

(Tech User)

Solicitar contraseña a

SMEG S.p.A.

Se recomienda cambiar la contraseña la primera vez que se emplee la máquina para obtener un

acceso controlado al uso de la misma.

Para asegurarse de que la máquina sea accionada sólo por usuarios autorizados, se puede

activar la opción "Activación del Control de Usuario".

La máquina sale de la fábrica con las siguientes contraseñas de uso:

21

ADVERTENCIAS

La primera vez que se emplea la lavadora de instrumentos, es necesario verter en el depósito un

litro de agua además de la sal. Después de cada llenado del depósito, controlar que la tapa se

cierre con cuidado. La mezcla de agua y detergente no debe penetrar en el depósito de sal porque

esto comprometería el funcionamiento del sistema de regeneración. En ese caso, la garantía

perdería validez.

Usar únicamente sal en granos para lavavajillas domésticos.

No usar sal alimentaria porque contiene sustancias no solubles que con el tiempo pueden

comprometer el sistema de descalcificación.

Realizar la operación de carga de sal cuando sea necesario y antes de ejecutar un programa de

lavado. De este modo, la solución salina excedente es inmediatamente eliminada del agua: la

permanencia prolongada de agua salada dentro del tanque de lavado puede provocar fenómenos

de corrosión.

! ! ! ALARMAS: W075

Falta

sal

¿Ignorar?

<NO>

5.8 WD3060, WD5090 - DESCALCIFICADOR INCORPORADO

La máquina dispone de un descalcificador para el agua de lavado.

La cantidad de cal contenida en el agua (índice de la dureza del agua) es responsable de las manchas blancas en los

hierros secos, que con el pasar del tiempo, tienden a ponerse opacos. La lavadora de instrumentos tiene un

descalcificador automático que, usando sal regenerante específica, quita del agua las sustancias que la endurecen.

Las resinas de intercambio iónico del descalcificador son regeneradas utilizando cloruro de sodio (NaCI). El único

mantenimiento periódico necesario es la introducción de sal adecuada en el depósito al momento de la instalación y

sucesivamente cuando aparece en la pantalla el mensaje de alarma:

Cuando aparece este mensaje en la pantalla es posible ignorarlo, presionando la tecla INC

y luego la tecla ENTER.

Se recomienda no ignorar este mensaje más de dos veces ya que un descalcificador que no funciona correctamente

compromete la calidad del resultado de lavado y con el correr del tiempo puede causar daños a los instrumentos por

procesar.

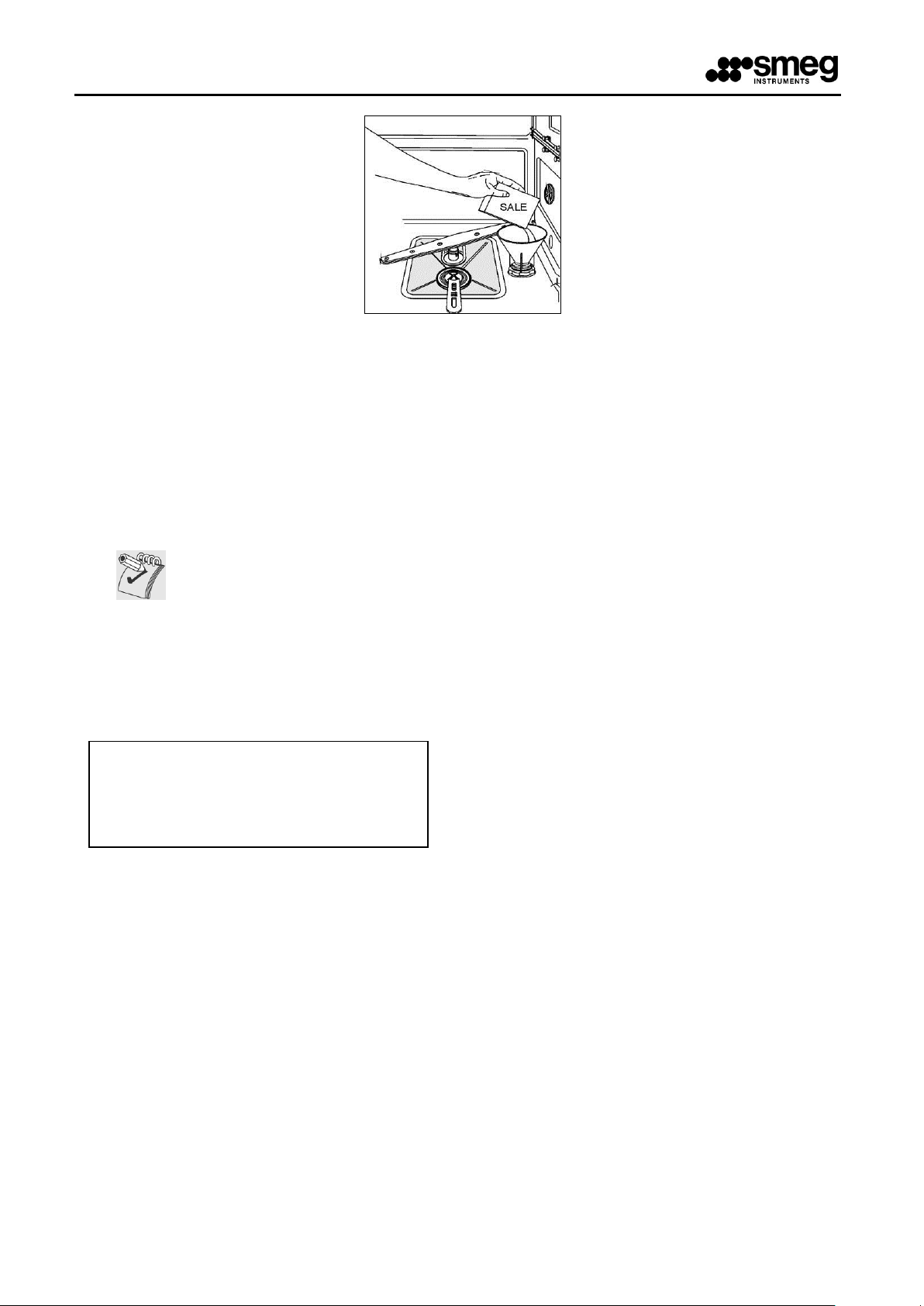

5.8.1 Introducción de sal

Usando agua de dureza media, la carga con sal nueva debe realizarse cada 20 lavados aproximadamente. El depósito

del descalcificador tiene una capacidad de aproximadamente 1 Kg de sal en granos. El depósito está ubicado en el

fondo interno de la lavadora de instrumentos. Después de haber extraído el cesto inferior, desenroscar el tapón del

tanque girándolo en sentido antihorario y verter la sal usando el embudo en dotación.

Cerrar el contenedor enroscando el tapón y prestando atención a que los residuos de sal no lo bloqueen. El tapón

debe ser enroscado hasta el final sin forzarlo.

Antes de proceder con un nuevo ciclo de lavado se recomienda realizar el programa "Prelavado" para eliminar los

residuos de sal de la cuba y el exceso de sal inicial.

22

DESCALCIFICADOR - MÁQUINA NUEVA"

Ya que las nuevas resinas del descalcificador no siempre son completamente regeneradas, es

posible que durante los primeros 2/3 ciclos los vidrios presenten una excesiva opacidad debido a los

residuos de cal.

Para resolver este problema es posible realizar una Regeneración forzada de las resinas del

descalcificador: véase párrafo siguiente: "REGENERACIÓN FORZADA".

DUREZA EN °F <00.0>

DUREZA EN °T <00.0>

DUREZA EN °I <00.0>

Lt agua <090>

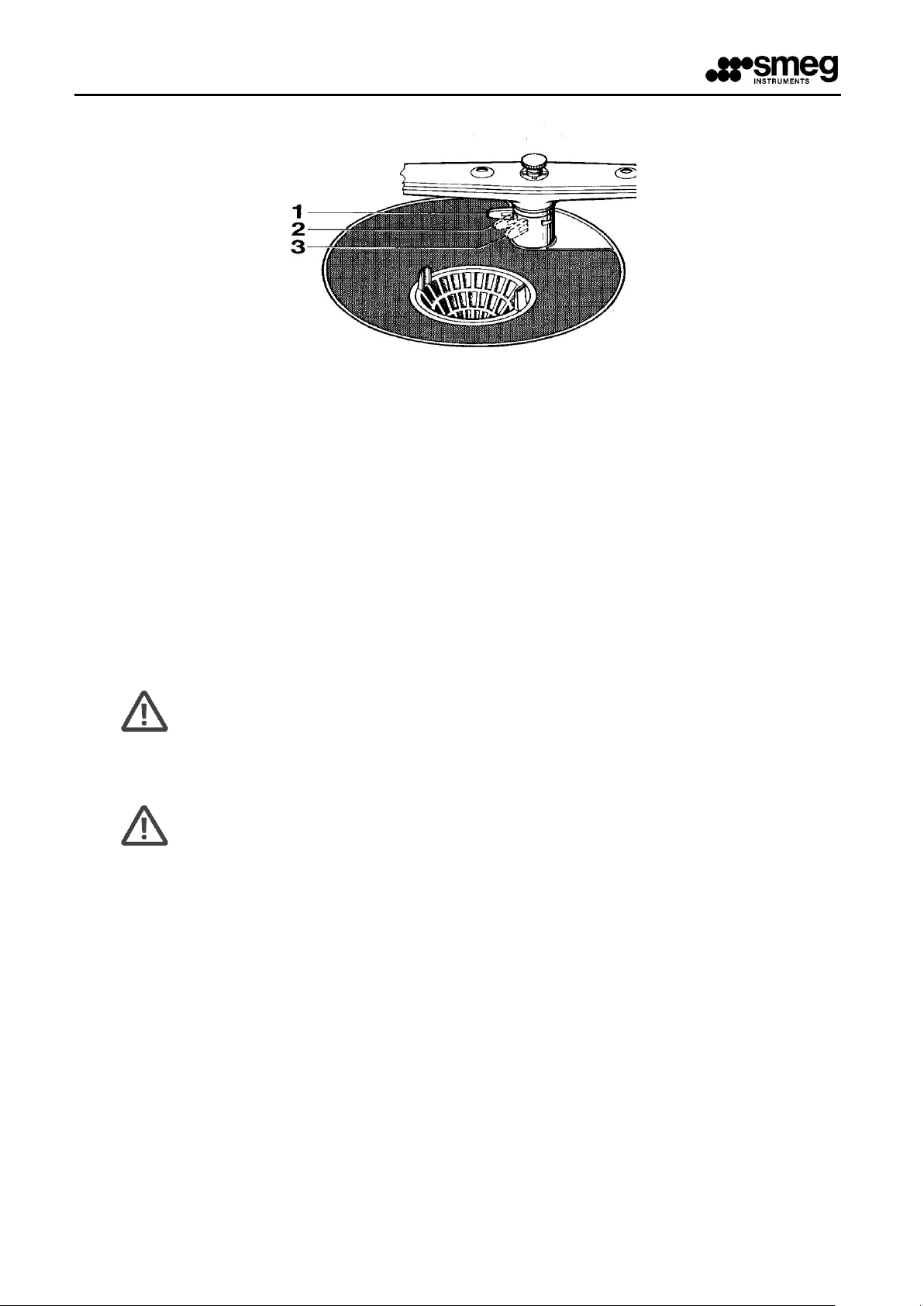

fig. 6 – Llenado mediante sal regenerante del tanque del descalcificador.

Luego de haber agregado la sal recordamos que la primera regeneración de las resinas será realizada

automáticamente sólo luego de algunos ciclos de trabajo, es decir cuando la capacidad del descalcificador se habrá

terminado.

Ya que las nuevas resinas del descalcificador no siempre son completamente regeneradas, es posible que durante los

primeros 2/3 ciclos los vidrios presenten una excesiva opacidad debido a los residuos de cal.

Para resolver este problema es posible realizar una Regeneración forzada de las resinas del descalcificador: véase

párrafo siguiente: "REGENERACIÓN FORZADA.

5.8.2 Regeneración Forzada

Para hacer que la máquina realice una regeneración "forzada", es decir inmediata, es necesario introducir "1" en la

opción " Lt agua" en el menú subyacente.

5.9 REGULACIÓN PRESIÓN DE LAVADO EN LOS ASPERSORES

Modelos WD3060, WD5090

Cuentan con un dispositivo de regulación situado bajo el aspersor inferior: se puede variar la presión del agua de

lavado en los aspersores superior e inferior. Con la palanca de regulación completamente girada hacia la izquierda

(posición "normal") se obtiene la máxima presión del aspersor superior o en el sistema de inyección.

Regulando la palanca hacia la derecha (hacia el fondo de la cuba) se obtiene la máxima presión del aspersor inferior ya

que el superior resulta estrangulado.

23

Un carro cargado:

los productos WD3060, WD5090 pueden alcanzar un peso de 37 Kg.

Prestar atención a su movilización. Por lo tanto, en necesario que el personal encargado de la

carga y la descarga de los carros no sufra de problemas a las articulaciones.

Smeg declina toda responsabilidad por eventuales problemas de salud que pudieran surgir al

personal encargado a causa de un uso prolongado de la máquina.

Es necesario prestar atención al posicionamiento de los instrumentos en los cestos/carros: una

buena disposición, de forma tal que prevenga las zonas de sombra y las obstrucciones de las

superficies por lavar, contribuye indudablemente al resultado del lavado y de la desinfección.

Regulador de presión

1 Capacidad máxima nivel superior

2 Capacidad balanceada

3 Capacidad máxima brazo inferior

5.10 CARGA DE LOS CARROS DE LAVADO

La máquina es suministrada sin los carros de lavado.

El Cliente puede escoger los carros entre la gama de soluciones disponibles.

Estos carros simplemente se apoyan sobre la puerta y se hacen deslizar hacia el interno. La conexión al circuito

hidráulico de la máquina es automático. Puede ser necesario un ajuste inicial del embudo sobre la toma de agua.

24

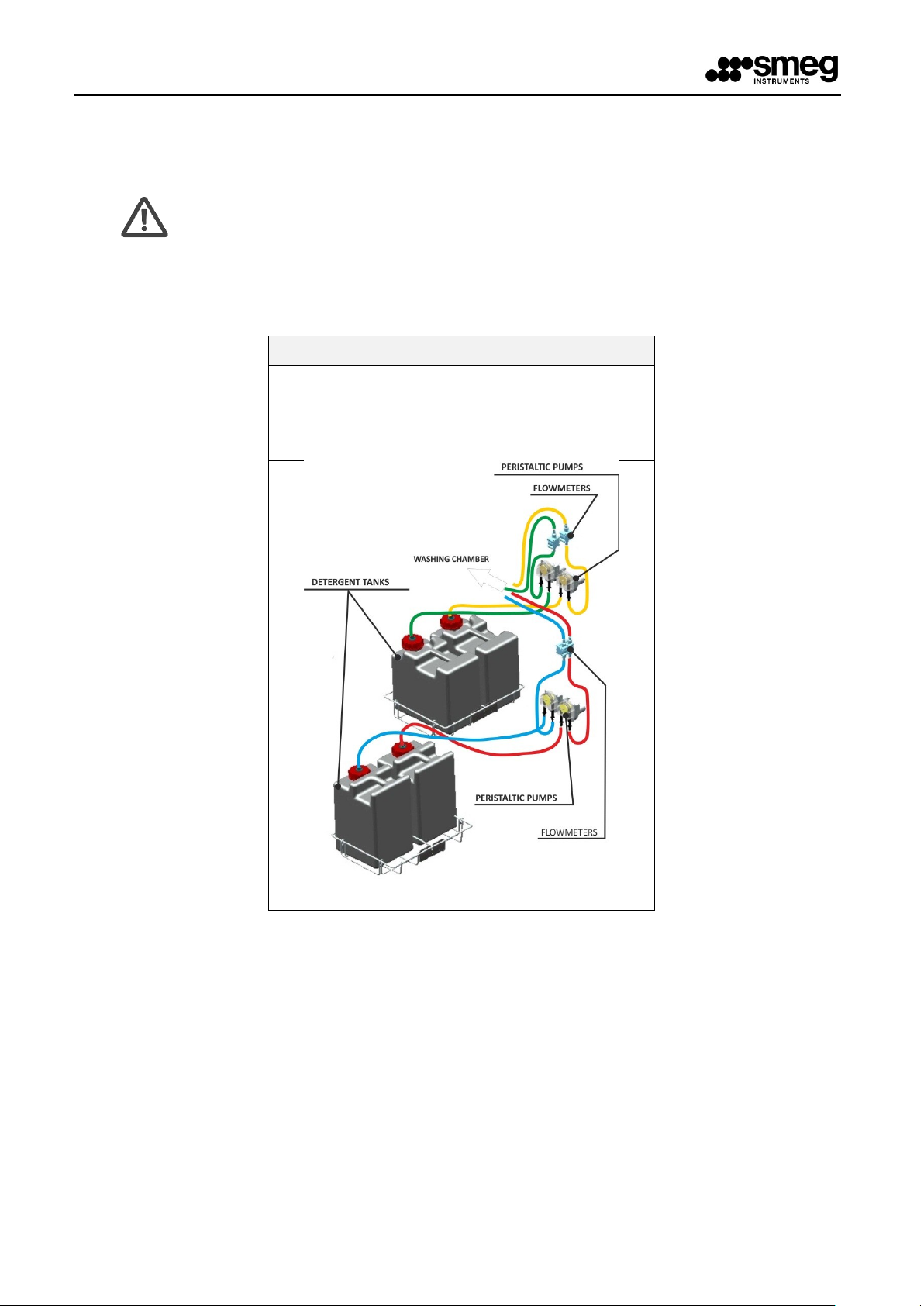

Cada tubo está identificado con un cartel que indica el número de la bomba y el respectivo

aditivo dosificable: no invertir los tubos.

Modelos WD

Dosificación efectuada con bombas peristálticas 24V y con

control de dosificación mediante flowmeter (en los

modelos que los prevén en la máquina)

La precisión del sistema de dosificación depende del

estado de los tubos de aspiración y de caudal.

5.11 SISTEMAS DE DOSIFICACIÓN DE LOS DETERGENTES

La máquina cuenta con bombas peristálticas de dosificación de detergentes líquidos.

La máquina puede controlar el nivel del líquido mediante los adecuados sensores de nivel, los respectivos flujómetros

y el eventual sensor de conductividad (componentes opcionales).

25

WD5090 - Modelo WD con Armario

Se pueden alojar dentro del armario lateral hasta 4

recipientes de 5 litros dispuestos en dos cestas contenedoras

de recipientes posicionadas sobre guías extraíbles que

facilitan la introducción y la sustitución.

WD3060, WD5090 - Regulación de las bombas

Valores recomendados para la programación

Producto

ml/Lt*

ml/ciclo

BOMBA P1

Detergente alcalino Smeg

5

40 - 60

BOMBA P2

Neutralizante ácido Smeg

3

25 – 40

BOMBA P3

Desinfectante Smeg

10

90 – 120

BOMBA P4

Lubricante para

instrumentos quirúrgicos

Smeg

0,2

2 - 10

DOSIFICACIÓN

Para los detalles de dosificación ver las TABLAS PROGRAMAS específicas para cada máquina,

documentos adjuntos al producto.

COMPARTIMIENTO DETERGENTES WD5090

Se pueden alojar dentro del compartimiento detergentes hasta 4 recipientes de 5 litros. Si se

emplearan 5 bombas, se encuentran disponibles recipientes más pequeños - 2 litros - para el

alojamiento de 5 detergentes.

Sacar el tapón a cada uno de los recipientes e introducir en su lugar la lanza de aspiración.

Si se verificara la salida de una cierta cantidad de detergente a través del contenedor, es necesario

proceder a su limpieza lo antes posible.

El detergente puro puede tener un poder corrosivo. Consultar las fichas técnicas y de seguridad de

los agentes químicos.

La programación relativa a la erogación de la cantidad de detergente en la fase deseada es realizada desde el menú

general de programación.

Para más detalles respecto a la programación y la modificación de los programas véase el capítulo "PROGRAMACIÓN

Y MODIFICACIÓN PROGRAMAS".

26

WD - PRECISIÓN FLUJÓMETROS SUMINISTRADOS - "FLOWMETER SMEG"

Como requerido por la norma EN ISO 15883-1 para los termodesinfectadores, se detallan a continuación las características

del sistema de medición de la dosificación. Dichos valores se refieren en particular a los flujómetros, componentes que

verifican las cantidades de detergentes dosificadas.

- Error Máximo Flujómetro: 2% respecto al fondo de la escala

- Escala de medición flowmeter Smeg: 50-500 ml/min

- Error repetibilidad de la medición (repeatability): 0.1%

PRECISIÓN SISTEMA DE DOSIFICACIÓN

Cada sistema de dosificación detergente P1, P2, P3, P5 (compuesto por tuberías, bomba,

flujómetro, conexiones), en su conjunto adquiere, en relación a la cantidad dosificada en los ciclos

Smeg, un error de ±5% sobre la cantidad dosificada.

Un caso particular es P4, donde la dosificación es inferior. El error total por fase de P4 está

calculado como -2 +10 ml respecto al valor original.

5.12 DETERGENTES RECOMENDADOS

Uno de los factores fundamentales que determinan un buen proceso de lavado son los detergentes empleados.

Smeg garantiza resultados de lavado óptimos con el empleo de los productos a continuación aconsejados.

Consultar el revendedor de confianza o directamente la Smeg para obtener asesoramiento sobre los tipos de

detergentes adecuados a la aplicación y a la modalidad de empleo.

Respetar siempre las PRESCRIPCIONES DEL PRODUCTOR de detergentes, en especial en lo que respecta la

DOSIFICACIÓN RECOMENDADA y las correctas TEMPERATURAS de empleo.

Consultar las instrucciones y las fichas técnicas de seguridad de los productos.

La eficacia de la acción de lavado de este equipo ha sido testada en conformidad a la norma UNI EN ISO

15883-1 y 15883-2 utilizando los agentes de lavado listados en el presente manual.

Los parámetros de las diferentes fases de los ciclos de lavado programados (duración, temperatura, extensión,

dosificación) han sido establecidos en relación al uso de los mismos agentes.

La eficacia y el correcto funcionamiento del equipo no pueden ser garantizados en caso de empleo de agentes

diferentes a aquellos recomendados; Smeg declina toda responsabilidad en caso de usos diferentes a los

indicados en el presente manual.

Nota: la quinta bomba, P5, es un accesorio opcional.

Detergentes recomendados para la serie WD

P1 - detergentes alcalinos (Para programas del 3 al 11, programas de uso normal):

Smeg DETERLIQUID C y C2

Smeg DETERLIQUID D y D2

P2 - neutralizantes ácidos

Smeg ACIDGLASS C y C2,

Smeg ACIDGLASS P y P2

P3 – desinfectante

27

PRODUCTOS SERIE "WD"

ELECCIÓN DE LOS DETERGENTES - PRESTACIONES SEGÚN 15883

La eficacia de la acción de lavado de este equipo ha sido testada en conformidad con las

normativas europeas vigentes, ISO 15883-1 e ISO 15883-2 utilizando los agentes de lavado

listados.

Los parámetros de las diferentes fases de los ciclos de lavado programados (duración,

temperatura, extensión, dosificación) han sido establecidos en relación al uso de los mismos

agentes.

La eficacia y el correcto funcionamiento del equipo no pueden ser garantizados en caso de

empleo de agentes diferentes a aquellos recomendados; Smeg declina toda responsabilidad en

caso de empleo de detergentes no adecuados.

ATENCIÓN

Serie WD: No emplear detergentes en polvo: la operación puede causar serios daños en los

mecanismos internos de los instrumentos y corroer las superficies de titanio.

No introducir detergente en el recipiente del neutralizante ácido: esto perjudicaría la eficacia del

lavado.

Usar únicamente productos aconsejados por SMEG.

Smeg STREPTOBAT

P4 – lubricante

Smeg LUBMILK

P5 - Detergentes enzimáticos débilmente alcalinos (detergente utilizable también en conjunto con la bomba P1, en

base a las necesidades de proceso).

Smeg EMODET (para programas del 12 al 20 si presente la quinta bomba P5).

Detergentes recomendados para la serie GW

Smeg ha predispuesto dos grupos de programas que se distinguen por el tipo de detergentes empleados: ambos

grupos aseguran óptimos resultados de lavado y desinfección según los casos.

Listamos a continuación los productos con los cuales Smeg garantiza los resultados de lavado previstos.

Detergentes alcalinos:

Smeg DETERLIQUID D y D2

Smeg DETERLIQUID SP

Neutralizantes ácidos:

Smeg ACIDGLASS P y P2

Smeg ACIDGLASS SP – sis fosfatos

Aditivos especiales:

Smeg DRY CLEAN – para facilitar el secado.

Smeg F1S – antiespumante silicónico.

Smeg F2S – antiespumante no silicónico.

28

MANIPULAR CON CUIDADO LOS RECIPIENTES DE LOS DETERGENTES

Atención: los detergentes pueden se TÓXICOS.

Consultar las fichas de seguridad de los productos.

Una vez terminado un producto, sustituir el recipiente acabado con un lleno del mismo

producto.

Eventualmente, transvasar en el nuevo recipiente el residuo de producto del recipiente

terminado, prestando atención a no llenar excesivamente los nuevos recipientes para evitar el

desbordamiento durante la introducción de las lanzas de aspiración.

Se recomienda el uso de guantes de protección para las eventuales operaciones de transvase,

llenado e inserción de las lanzas de aspiración.

MEDIDAS DE PRIMEROS AUXILIOS EN CASO DE CONTACTO CON DETERGENTES

Quitarse del cuerpo la indumentaria contaminada y colocarla en un lugar seguro.

Contacto con la piel o con los ojos: lavar inmediatamente con abundante agua. Si es posible,

colocar una gasa esterilizada. Consultar un médico.

Ingestión: enjuagar la boca con mucha agua. Consultar un médico inmediatamente.

FICHA DE DATOS DE SEGURIDAD DE LOS DETERGENTES

Se recomienda mantener las FICHAS DE SEGURIDAD de los detergentes:

1. cerca del lugar donde son conservados;

2. cerca de los equipos.

en lugares de fácil acceso.

ELIMINACIÓN de eventuales residuos de producto y de los recipientes: consultar la ficha técnica

de los productos, en la sección "CONSIDERACIONES SOBRE LA ELIMINACIÓN".

En caso de pérdida, puede solicitar las fichas a SMEG S.p.A.

instruments@smeg.it

El responsable de los equipos debe efectuar la eliminación de los residuos de detergentes y de sus

contenedores en conformidad con los requisitos nacionales o locales vigentes.

INFLAMABILIDAD

Consultar siempre las fichas técnicas de los detergentes para evaluar la inflamabilidad de los

productos y para predisponer oportunamente los ambientes de almacenamiento.

ADVERTENCIAS GENERALES

Los valores de dosificación de los detergentes pueden ser cambiados, según la necesidad, dentro de la gama de

valores permitida.

29

NO UTILIZAR NUNCA SUSTANCIAS INFLAMABLES EN LA MÁQUINA.

¡ALTAMENTE PELIGROSO!

30

Antes de disponer cuidadosamente los productos de vidrio y los instrumentos en los respectivos

cestos, eliminar los residuos derivados de actividades anteriores mediante baños, tratamientos o

enjuagues.

Evitar el contacto con material sucio.

Prestar siempre máxima atención; utilizar todos los dispositivos de protección individual

tendientes a tal fin, antes como después del tratamiento.

ATENCIÓN

Los instrumentos deben ser posicionados adecuadamente, de forma tal que el movimiento de los

aspersores de lavado no sea obstaculizado.

VERIFICACIÓN LIMPIEZA INSTRUMENTOS

Una vez completado el ciclo: una vez finalizado el ciclo de tratamiento de los instrumentos, el

operador debe controlar que la carga haya sido correctamente lavada y haya alcanzado la calidad

de limpieza requerida para las eventuales sucesivas fases de tratamiento o empleo.

PREPARACIÓN PARA LA FASE DE LAVADO Y DESINFECCIÓN 6.

Una acción eficaz de desinfección y lavado inicia en la fase de preparación de los instrumentos y productos de vidrio

para tratar.

Los instrumentos de acero inoxidable no pueden sumergirse en soluciones fisiológicas de cloruro de sodio porque el

contacto prolongado provoca corrosión perforante y lesiones en las superficies por tensocorrosión.

Evitar sobrecargar los cestos de lavado para permitir una adecuada acción mecánica del agua en todas las

superficies.

Los instrumentos deben ser colocados debidamente en los portainstrumentos adecuados para el lavado en máquina.

Para obtener una limpieza efectiva, los instrumentos articulados (tijeras, pinzas, fórceps) deben estar abiertos, para

reducir al mínimo las superficies superpuestas.

Los portainstrumentos usados, como cestas, rejillas y dispositivos de fijación, deben estar diseñados de modo tal que

se evite, después de la fase de limpieza y desinfección, que se creen zonas de sombra.

Los instrumentos desmontables deben reponerse según las indicaciones del productor.

Los productos de vidrio deben ser acomodados adecuadamente en soportes idóneos para el lavado en máquina para

obtener una limpieza eficaz y evitar daños en los objetos a tratar.

Controlar que los productos de vidrio por lavar no contengan etiquetas que podrían despegarse durante el proceso.

Una vez posicionada la carga, asegurarse de que los aspersores puedan girar libremente.

31

PROGRAMAS DE LAVADO 7.

Los programas "originales" SMEG se encuentran instalados en las posiciones de programa de 1 a 20; estos programas

han sido estudiados y creados para garantizar los mejores resultados de lavado y desinfección.

Los programas pueden ser de todas formas modificados en lo que respecta la cantidad de detergentes.

Las restantes 10 posiciones de 21 a 30 están vacías y reservadas para eventuales programas creados por el cliente; la

creación de nuevos programas puede ser realizada manualmente mediante el empleo del teclado o bien usando la

aplicación Smeg WDTRACE (comprable como opcional).

Es siempre posible reinstalar los programas originales, ejecutando la carga de programas (véase el párrafo

correspondiente).

7.1 ESTRUCTURA DE LOS PROGRAMAS DE LAVADO Y DESINFECCIÓN

En la TABLA DE PROGRAMAS se listan las funciones realizadas desde los 20 programas estándar.

Es posible agregar el secado del material al programa de lavado (véase sección "Programas de secado").

Atención

Para evitar una posible contaminación entre los diferentes ciclos debida a los residuos de agua que podrían quedan al

final de un programa, se recomienda como medida de profilaxis ejecutar el programa Nr.1 (prelavado de la cuba) al

inicio de la jornada de trabajo.

En general, un programa de lavado está compuesto por fases de diferente tipo:

Prelavado con agua corriente o desmineralizada

acción de dilución o ablandamiento de los contaminantes depositados en el material; se emplea agua fría

sin aditivos, para eliminar la suciedad basta y las sustancias espumógenas.

Lavado alcalino en caliente

acción efectiva de desprendimiento de las paredes y solubilización de los contaminantes; fase normalmente

realizada con temperaturas comprendidas entre los 40°C y los 65°C para tiempos de acción de algunos

minutos con empleo de detergente alcalino o neutro.

Neutralización en ambiente ácido

acción de eliminación de residuos alcalinos; debe ser realizada también si se emplean detergentes neutros, ya

que previene la formación de pátinas sobre los instrumentos.

solubilización de los precipitados de carbonato de calcio de las superficies de los materiales

acción de anti-opacificación de las superficies

Enjuagues con agua caliente

dilución de los aditivos químicos anteriormente utilizados

cada enjuague diluye aproximadamente el 99% de la concentración inicial del contaminante

Enjuagues con agua desmineralizada

diluyen las sales inorgánicas y eventuales fracciones orgánicas presentes en el agua corriente

Termodesinfección

La termodesinfección es una fase de lavado en caliente donde la temperatura está comprendida entre los

70°C y los 93°C y es mantenida por un lapso de tiempo que depende del tiempo de termodesinfección que se

desea obtener.

Para la explicación del proceso de termodesinfección véase el párrafo específico.

Secado

Fase final del proceso que debe garantizar un secado suficiente. (Fase no presente en los modelos WD3060).

32

7.2 EFICACIA DEL LAVADO Y DETERGENTES

Para poder asegurar que el material procesado en la lavadora de instrumentos sea completamente lavado y

desinfectado es necesario que la/s fase/s de lavado sean la/s más eficaz/es posible/s.

Al respecto, los factores que contribuyen al mejoramiento de la eficacia del lavado son:

. disposición optimal del material en el carro de lavado;

. calidad y cantidad del agua;

. presión del agua en los conductos de lavado;

. temperatura con la que se realiza el lavado;

. detergentes empleados y correcta dosificación de los mismos.

7.2.1 Disposición optimal del material en el carro de lavado

Observar las siguientes precauciones:

. según el tipo de carro, no cargar demasiado material contemporáneamente;

. controlar que los instrumentos se encuentren ubicados de forma tal que no se superpongan unos con otros;

. en caso de instrumentos con partes articuladas, abrir al máximo las articulaciones;

. no introducir material con sangre o símiles seco desde hace mucho tiempo;

. los instrumentos voluminosos deben ser ubicados en los cestos de forma tal que se eviten las "zonas de sombra" que

obstaculicen la limpieza de otros instrumentos;

. los instrumentos con cavidades (tubos flexibles, sistemas respiratorios, etc.) deben poder ser enjuagados

completamente aún internamente. A ta fin, es necesario emplear suplementos dotados de dispositivos de lavado

estudiados específicamente para el instrumental por tratar.

. disponer el material evitando posibles obstrucciones al movimiento de los aspersores.

7.2.2 Calidad y cantidad del agua

Es fundamental que el agua empleada sea de buena calidad. Someter a controles periódicos el agua de la instalación

hidráulica de alimentación.

Cuando sea posible, conectar agua desmineralizada (conductividad <8 -10 μS).

Según el carro de lavado y el programa seleccionado, puede ser oportuno aumentar la cantidad de agua empleada en

cada fase (a través del menú adecuado); no es un parámetro modificable para los programas Smeg.

7.2.3 Presión de lavado del agua

La justa presión del agua en el circuito hidráulico de la máquina es garantizada por el buen funcionamiento de la

bomba de lavado. Si la presión no fuera adecuada, se activa una alarma en la pantalla.

7.2.4 Temperatura de lavado

La temperatura optimal con la cual se debe realizar el lavado depende del tipo de detergente empleado y del material

por procesar. De todas formas, generalmente las temperaturas de lavado deben ser superiores a los 50°C, so pena la

ineficacia de los agentes químicos.

33

1. Use of the

medical device

TREATMENT AND

DECONTAMINATION CYCLE

OF THE MEDICAL DEVICE

2. Washing

and

disinfection

3. Drying

4. Inspection

and monitoring

5. Packaging

6. Sterilization

7. Storage

7.3 EL PROCESO DE TERMODESINFECCIÓN

Nota sobre el proceso de termodesinfección específica para el productos Smeg “WD”.

En los últimos años, en ámbito hospitalario, el esfuerzo de las instituciones competentes y de todos los operadores del

sector ha sido dirigido hacia el mejoramiento del proceso de descontaminación del instrumental quirúrgico utilizado:

de hecho, han sido emanadas normas específicas, técnicas y de proceso, que han tenido la ventaja de definir el estado

del arte, con la consecuente ventaja de calidad y seguridad para los pacientes y los operadores sanitarios

involucrados.

Desde la óptica de la obtención de un proceso de tratamiento y descontaminación del dispositivo médico útil para

tutelar la seguridad tanto del operador encargado del proceso como del paciente, un pasaje fundamental para

obtener una esterilización eficaz y conforme a cuanto previsto, está representada por el proceso de lavado y

desinfección: sólo los instrumentos eficazmente lavados y desinfectados pueden ser correctamente esterilizados (Ref.

§2, “Hygiene in Klinik und Praxis”, mhp – Verlag, 2004). Por ende, se ha dedicado mayor atención a esta fase del ciclo

de tratamiento del dispositivo médico, y las máquinas para el lavado y la desinfección automática o, como las define la

norma, los Washer Disinfector, han sido indicadas como las protagonistas más adecuadas para el mejor desarrollo de

dicha tarea.

Por lo que respecta a los requisitos generales y de seguridad, el sector de los Washer Disinfector está reglamentado,

además de la Directiva 93/42/CEE y sucesivas modificaciones e integraciones (en particular la directiva 2007/47/CE),

por la norma IEC 61010-2-040 conforme a la cual los Washer Disinfector SMEG son diseñados y testados.

Por lo que respecta el rendimiento, la norma de referencia es la UNI EN ISO 15883-1 y 15883-2.

Se introduce luego el concepto de A0, elaborado por la EN ISO 15883, que permite comprender el significado de los

valores de temperatura y de tiempo indicados en los programas de termodesinfección.

34

TEMPERATURA Y TIEMPO

A0

90°C 1’

600

90°C 5’

3000

93°C 5’

6000

93°C 10’

12000

10

80

0

10

T

A

El valor A0 indica el grado de termodesinfección del programa correspondiente: más alto es este valor y más eficaz

será la termodesinfección y más adecuada será para instrumentos particulares (más o menos críticos).

Han sido realizados estudios según los cuales, efectuando un lavado donde se respetan estos 2 parámetros de

temperatura, 93°C, y tiempo de mantenimiento 10', se obtiene un alto grado de desinfección microbiológica de los

materiales tratados, que implica la inactivación de la mayor parte de las bacterias (excepto las esporas) y de los virus

termorresistentes como por ejemplo el HIB de la hepatitis A y B, como así también del virus HIV responsable del SIDA.

Son posibles también las termodesinfecciones con temperaturas más bajas y con tiempos más breves que dan

también un buen grado de desinfección: la combinación temperatura/tiempo de mantenimiento depende del tipo de

desinfección que se necesite.

Se define con A el tiempo equivalente en segundos necesario para producir un determinado efecto de desinfección

con una temperatura de 80°C (tomada como referencia). Si definimos "D" como el tiempo necesario para reducir de

un factor 10 la carga microbiológica (bioburden), con una temperatura particular, presente en el dispositivo por tratar

(por lo tanto un grado de "mortalidad" igual al 90%), es posible expresar el valor z como el aumento de temperatura

(en grados K) necesario para reducir el mismo D de un factor 10. Por ende, se define A0 el valor de A cuando la

temperatura es de 80°C y el valor z es igual a 10.

En síntesis, el valor de A0 expresa el grado de "mortalidad" en segundos a una temperatura de 80°C, suministrado por

el proceso de termodesinfección al dispositivo médico, en relación a los microorganismos que poseen un valor z igual

a 10 (esta característica es válida para muchos microorganismos). El valor A0 que debe ser obtenido depende tanto

del tipo y la cantidad de microorganismos presentes en el dispositivo médico contaminado como del uso sucesivo.

Según la norma la EN ISO 15883 y según las recomendaciones del Robert Koch Institute (autoridad europea en la

materia), un valor de A0 equivalente a 600 es considerado como estándar mínimo para dispositivos médicos no

críticos, es decir, para aquellos que entran en contacto sólo con piel intacta. Otra condición a priori es que haya sólo

una ligera contaminación microbiana y no haya agentes patógenos resistentes al calor presentes. Un valor de A0

equivalente a 600 puede obtenerse manteniendo una temperatura de 80 °C durante 10’, o bien 90 °C durante 1’, o

aún 70 °C durante 100’.

En el caso de dispositivos contaminados con virus resistentes al calor como aquellos de la hepatitis B, se requiere un

valor de A0 igual a 3000 como mínimo. Esto se puede obtener manteniendo una temperatura de 90°C durante 5'.

El valor de A0 equivalente a 3000 es considerado como el valor mínimo que debe ser aplicado para todos los

dispositivos médicos considerados "críticos".

Los programas que comprenden una termodesinfección han sido pensados para ofrecer los siguientes valores de A0.

Brindamos para mayor comodidad la fórmula para el cálculo de A0

donde:

= Tiempo de mantenimiento en segundos de la temperatura de desinfección.

= Temperatura de desinfección en °C.

35

PROGRAMAS

WD Hospital WD3060,

WD5090

Laboratorio GW

Dental

1 Prelavado

1 Prelavado

1 Prelavado

2 Prelavado Desmi

2 Plástico 75°C

2 Plástico 60°C/5

3 Plástico 70°C/5

3 Vidrio Rápido

3 Plástico 80°C/3

4 Breve 60°C/5

4 Vidrio Medio

4 TD 90°C/3'

5 Calzado 80°C

5 Vidrio Estándar

5 TD 93°C/5'

6 Biberones breve 93°C

6 Vidrio Intenso

6 TD 93°C/10'

7 Hierros 80°C 10'

7 Vidrio 93°C

---

8 Hierros breve 90°C

8 Vidrio Agar

---

9 Hierros 90°C 5'

9 Agar Intensiv

---

10 Hierros breve 93°C

10 Termodesinfección

93°C 3'

--11 Hierros 93°C 10'

11 Termodesinfección

93°C 10'

--12 TD 93°C 3'

12 Termodesinfección

intensa 93°C 5'

--13 TD 93°C 10'

13 Termodesinfección

intensa 93°C 10'

--14 TD 93°C INT

14 Vidrio Aceite

---

15 Plástico incrustado

70°C

15 Vidrio intenso Aceite

---

16 Calzado incrustado

80°C

16 Aceite-Grasa

--17 Ópticas 80°C

17 Aceite Mineral

---

18 Hierros incrustado

80°C

18 Petroleo

---

19 Hierros incrustado

93°C

19 Diesel

--20 Prelavado Agre

20 Petroleo Univ

---

7.4 Tablas de los programas

La tabla completa que contiene la explicación fase por fase de los programas de lavado está incluida en el documento

"TABLA PROGRAMAS" que acompaña la máquina. A continuación se citan los títulos descriptivos de los programas

Smeg.

Serie WD

En los modelos WD están presentes también los programas Laboratorio y Dental. Es posible cargar en la memoria

dichas series para el empleo en WD.

Los programas cargados en los modelos WD varían según la tipología de máquina, como indicado en la siguiente tabla.

La abreviación "TD" significa "termodesinfección".

36

Antes de realizar cualquier operación de mantenimiento es necesario desconectar las

conexiones hidráulicas y eléctricas, asegurarse de que los grifos de erogación del agua estén

cerrados y que tanto el interruptor de la máquina como el del cuadro eléctrico estén en posición

"OFF".

ESPACIO LIBRE

Es necesario tener un espacio libre de aprox. 1m2 delante de la máquina para poder operar

correctamente.

DETERGENTES

Prestar especial atención al manejar detergentes, para las prescripciones de seguridad leer el

párrafo correspondiente.

LIMPIEZA Y MANTENIMIENTO 8.

8.1 ADVERTENCIAS Y CONSEJOS GENERALES

Limpieza general

Las superficies externas y la contrapuerta de la lavadora de instrumentos deben limpiarse a intervalos regulares con

un paño suave humedecido con un detergente normal para superficies de acero.

Las guarniciones de cierre de la puerta deben limpiarse con una esponja humedecida.

Periódicamente (una o dos veces al año) se aconseja limpiar el tanque y las guarniciones eliminando la suciedad

depositada usando un paño húmedo y agua.

Limpieza del filtro de entrada de agua

Los filtros de entrada de agua "A" presentes en la salida del grifo necesitan ser limpiados periódicamente. Después de

haber cerrado el grifo de erogación, desenroscar el extremo de cada tubo de carga de agua, quitar el filtro "A" y

limpiarlo delicadamente bajo el chorro de agua corriente. Volver a colocar el filtro "A" en su sede y enroscar bien el

tubo de carga de agua.

fig. 7 – filtro entrada de agua "A"

Limpieza de los aspersores

Los aspersores pueden extraerse fácilmente para permitir la limpieza periódica de las boquillas y prevenir posibles

obturaciones. Lavarlas bajo un chorro de agua y volver a colocarlas en sus sedes, verificando que su movimiento

circular no se impida de ninguna manera.

8.2 LIMPIEZA GRUPO FILTRANTE - WD3060, WD5090

El grupo filtrante está compuesto por un elemento filtrante blando, por un microfiltro cónico y por un filtro externo de

mayores dimensiones. Para garantizar la eficiencia del máquina es muy importante mantener limpios los filtros. Si

aconseja inspeccionarlos con frecuencia (por ej. si se lavan productos de vidrio con etiquetas de papel, inspeccionar

después de cada ciclo) para quitar los depósitos que podrían comprometer el funcionamiento.

37

fig. 8 – Filtros desagüe en cuba

Filtro cónico blando

Para extraer el filtro blando presionar las "orejas" del filtro y desplazarlo hacia arriba (recuadro 19, fig. 8). Limpiar el

filtro y reposicionarlo.

Microfiltro cónico

Se encuentra situado bajo el filtro cónico blando (recuadro 20): es oportuno controlarlo y limpiarlo cuando se

inspecciona el filtro blando. Para una limpieza perfecta, usar un cepillo y agua caliente.

Filtro circular externo

Para desmontar este filtro, es necesario:

Tomar las orejas del filtro cónico blando y girarlo en sentido antihorario (recuadro 21).

Sin presionar las orejas, levantar todo (recuadro 22).

Al limpiar este filtro, se aconseja limpiar los demás.

Consejos para el buen mantenimiento

Los filtros se limpian bajo el agua corriente con un cepillo duro.

Es indispensable limpiar minuciosamente los filtros según las instrucciones arriba citadas: la lavadora de

instrumentos no puede funcionar si los filtros están obstruidos.

Volver a colocar cuidadosamente los filtros en su sede antes de proceder con un programa de lavado.

8.3 CONTROL - ERROR DE FUNCIONAMIENTO

Si la máquina no funciona, antes de llamar al centro de asistencia, asegurarse de que:

1. haya corriente

2. el selector de encendido esté girado y la pantalla se ilumine

3. los grifos estén completamente abiertos

4. los filtros del agua de alimentación no estén atascados

5. el tubo de carga no esté doblado;

8.4 CONTROLES DE RUTINA

Se listan a continuación los controles que deben ser realizados periódicamente para asegurar el mantenimiento de las

características ideales de la máquina.

Todos los días

1. Encender la máquina

2. Controlar la cantidad de detergentes

38

ATENCIÓN

Antes de realizar el procedimiento antes indicado: controlar que el último ciclo realizado haya

sido de termodesinfección y haya terminado correctamente, con esto se evitan los riesgos de

contaminación biológica.

ATENCIÓN

Si un ciclo de desinfección es interrumpido (por el operador o por la intervención de una alarma):

prestar atención durante la manipulación de los instrumentos y, en general, de la carga presente

en la cuba de lavado.

La carga podría estar infectada/contaminada biológicamente.

Antes de manipular los instrumentos: realizar un ciclo completo de termodesinfección o bien, si

no fuera posible realizar un ciclo completo, manejar los instrumentos con las debidas

precauciones (por ejemplo, utilizando dispositivos de protección individual como ser guantes).

3. Termodesinfección de la cuba de lavado en vacío

4. Control visual de los indicadores de lavado

5. Control visual de los resultados de lavado luego de cada ciclo

Cada semana

1. controlar la aspiración de las bombas de dosificación (eventual posicionamiento de los tubos)

2. Limpieza de los aspersores, de los filtros y de la cuba de lavado

3. Limpieza filtros del pocillo

Cada seis meses / cada año (según la intensidad de empleo)

1. Mantenimiento de un técnico autorizado Smeg

2. Control de los parámetros de temperatura con termologger (recomendado)

3. Controles biológicos - validación según protocolo empresarial.

4. Para la serie WD: evaluar intervalos periódicos para "calificación de rendimiento".

8.5 SI LA LAVADORA DE INSTRUMENTOS PERMANECE INUTILIZADA POR MUCHO TIEMPO

Si se prevé dejar el aparato sin usar durante un tiempo prolongado, respetar el siguiente procedimiento.

Realizar el programa de enjuague dos veces consecutivas.

Desconectar la alimentación eléctrica.

Dejar abierta la puerta para evitar la fatiga de la junta y la formación de malos olores

Cerrar el grifo de agua de entrada.

8.6 REUTILIZACIÓN DE LA LAVADORA DE INSTRUMENTOS DESPUÉS DE UN TIEMPO

PROLONGADO

Si la máquina ha permanecido inactiva por mucho tiempo, antes de ejecutar un ciclo, respetar las siguientes

recomendaciones.

Controlar los filtros a la entrada de los tubos de agua y controlar que en las tuberías no haya residuos ni óxido; en

ese caso, dejar correr el agua del grifo de alimentación durante unos minutos.

Restablecer la alimentación eléctrica (si está desconectada).

Volver a conectar el tubo flexible de alimentación de agua y abrir los grifos nuevamente.

8.7 ENCENDIDO Y REUTILIZACIÓN DE LA LAVADORA DE INSTRUMENTOS LUEGO DE UN CICLO

INCOMPLETO

39

La máquina realiza un ciclo de termodesinfección, empleando agua a alta temperatura, hasta

93°C, y detergentes. Si, en caso de averías, hubiera agua en la cuba y la puerta estuviera abierta:

evitar el contacto con la piel, peligro de quemaduras e irritación debido a la toxicidad de los

productos químicos.

Consultar el personal técnico autorizado Smeg en caso de averías.

8.8 FILTRO AIRE DE SECADO – SOLO WD5090

El filtro del aire del sistema de secado debe ser periódicamente controlado y cambiado (Modelos WD5090).

Modelos WD5090: el filtro se encuentra dentro del armario latera

fig. 9 – Acceso al filtro del sistema dryer en WD5090.

En la primera fase de filtrado: se encuentra una almohadilla de filtrado con eficiencia del 98% DOP (filtro relativo) que

recomendamos reemplazar al menos una vez por año.

Por encima del filtro al 98% DOP se encuentra el filtro ABSOLUTO 99.99% DOP (HEPA).

Respecto a la capacidad filtrante, el filtro es eficiente hasta el atascamiento que se produce progresivamente

reduciendo el volumen del aire de secado.

Se recomienda la sustitución anual de la 1° fase de filtración y el control visual del grado de

oscurecimiento/atascamiento del segundo filtro durante dicha sustitución.

Un filtro atascado reduce el rendimiento del sistema de secado.