MACHINE

PART

ITEM

MAT.

CNC

DWG BY

APP. BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

005D0596

S.L.

1

M-I

300

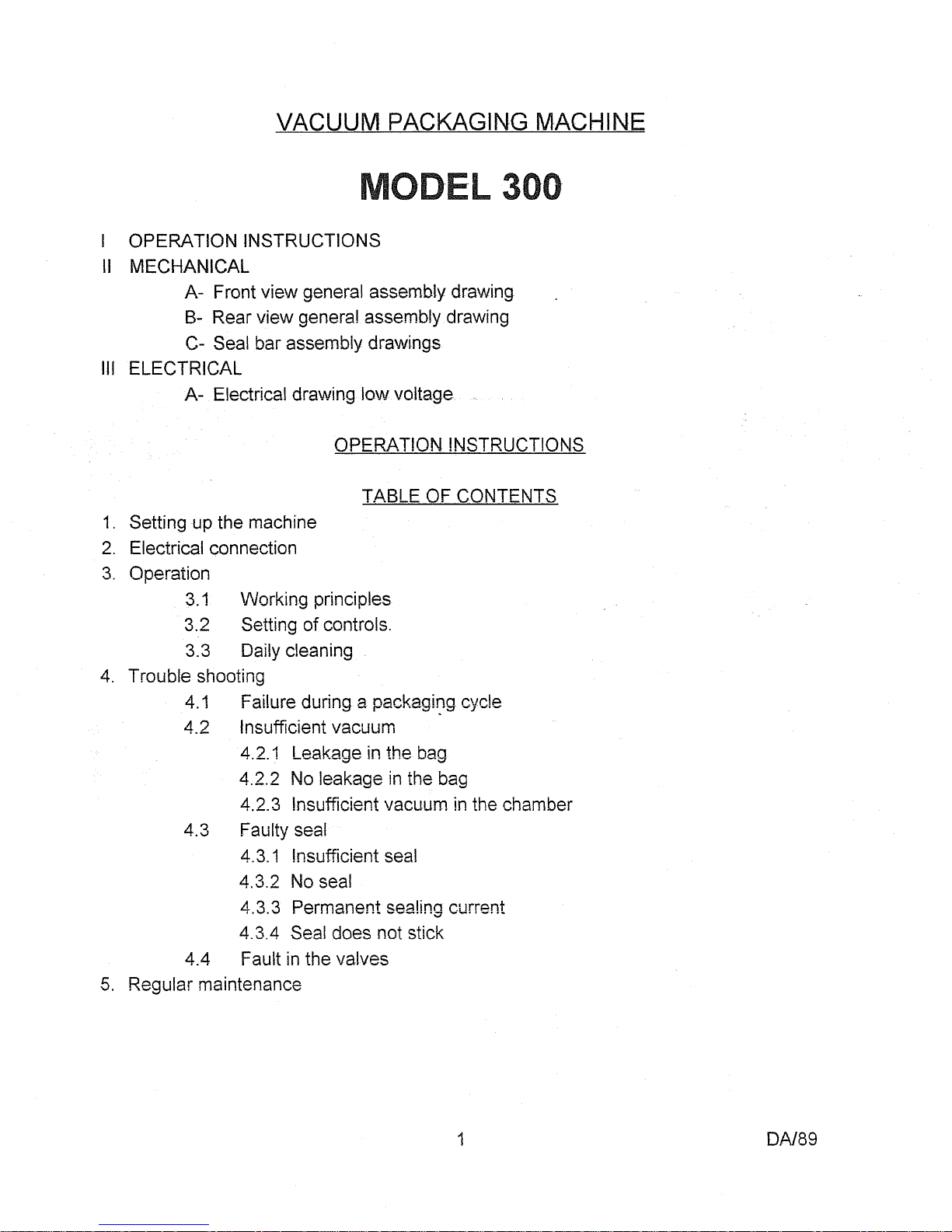

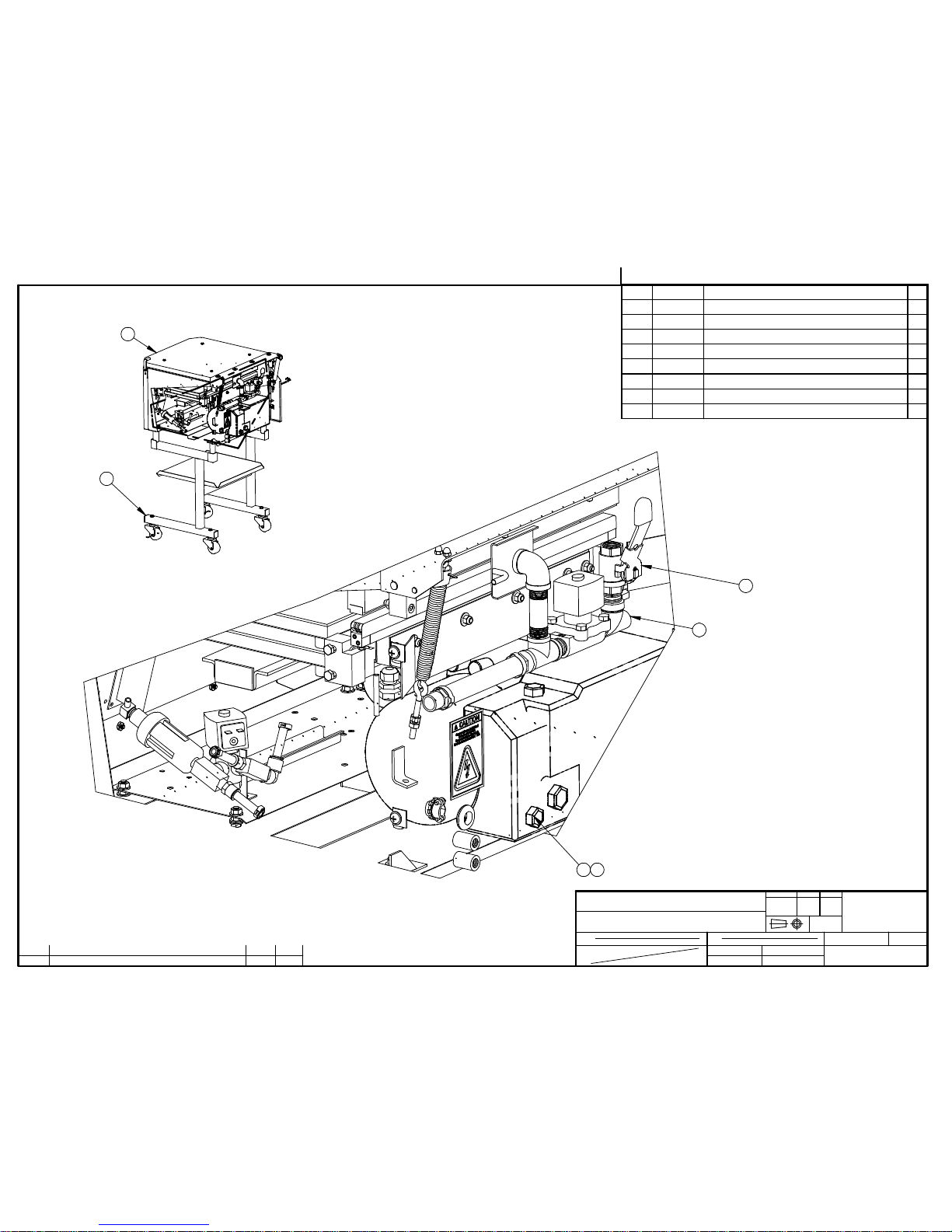

MACHINE ASSEMBLY WITH OPTION

13-11-22

005D0596

LET. MODIFICATION

DATE

INT.

ITEM PART # DESCRIPTION QT.

1 004A4147 MACHINE ASSEMBLY 1

2 005B1031 STAND ASSEMBLY 19" (OPTION) 1

3 125-1021 BUSCH KB-0020 220-240V/1PH/50-60HZ 1

4 114-2009 SILENCER 1/2 NPT TOPRING 1

6 005A1420 SOFT AIR OPTION 1

8 005A1355 SEAL BAR ASSEMBLY W/SUPP. TWIN SEAL 1

9 005A1356 SEAL BAR ASSEMBLY W/SUPP. BAG CUT 1

10 125-1020 BUSCH KB-0020 115V/1PH/60HZ 1

1

2

A

DETAIL A

4

6

3 10

INSTALLER SUR LA VALVE LORS

DE L'OPTION SOFT AIR

MACHINE

PART

ITEM

MAT.

CNC

DWG BY

APP. BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

005C1251

S.L.

1

M-I

300D

MACHINE ASSEMBLY WITH OPTION

13-11-22

005C1251

LET. MODIFICATION

DATE

INT.

ITEM PART # DESCRIPTION QT.

1 004A4143 MACHINE ASSEMBLY 1

2 005B1031 STAND ASSEMBLY 19" (OPTION) 1

3 125-1021 BUSCH KB-0020 220-240V/1PH/50-60HZ 1

4 114-2009 SILENCER 1/2 NPT TOPRING 1

6 005A1420 SOFT AIR OPTION 1

8 005A1422 TWIN SEAL OPTION 1

9 005A1423 ECO SEAL BAR OPTION 1

10 125-1020 BUSCH KB-0020 115V/1PH/60HZ 1

1

2

A

DETAIL A

4

6

3 10

INSTALLER SUR LA VALVE LORS

DE L'OPTION SOFT AIR

MACHINE

PART

ITEM

MAT.

CNC

DWG BY

APP. BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

004A4147

S.L.

1

M

300

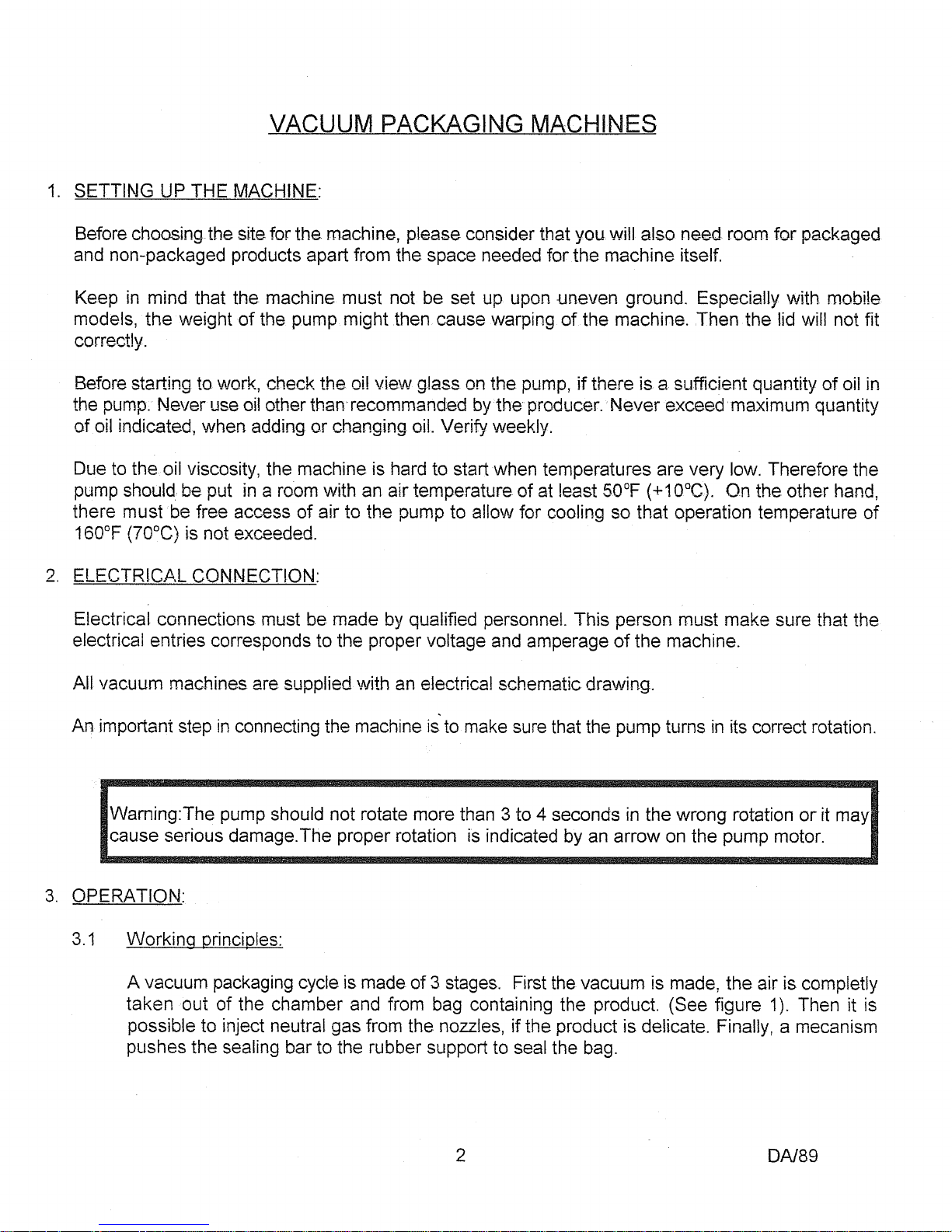

MACHINE ASSEMBLY

13-11-22

004A4147

LET. MODIFICATION

DATE

INT.

A

005D0595 WAS 005C0595

15-02-24

SBU

1

12

7

11

20

ITEM PART # DESCRIPTION QT.

1 004B0229 VACUUM PRE-ASSEMBLY 1

2 005B0266 COVER ASSEMBLY 1

3 004A1224 SPRING PRE-ASSEMBLY 2

4 005D0595 FRONT PANEL ASSEMBLY 1

6 004A4133 VALVE ASSEMBLY PUMP 1

7 004C3857 REAR PANNEL PRE-ASS'Y 1

8 051-0740 WASHER 1/4" FLAT S/S 8

9 051-0581 NUT 1/4"-20 NYLON LOCK S/S 4

10 051-0930 BOLT M6 x 10 S/S 4

11 004A4112 NSF FOOT 4

12 004A3374 LIMIT SWITCH ASS'Y 1

14 036-0400 WIRE CONNECT. 3/8'' NPT

CD09/O-RING/NUT

2

15 036-0200 GROMMET 5/8"IDx1 1/8"OD RUBBER 1

16 036-0390 CABLE CONNECT.3/8"-1/2"METAL 1

17 005-0532 BELLOWS ASSEMBLY 1

18 002-0029 LEFT SEAL BAR GUIDE BLOCK 1

19 002-0030 RIGHT SEAL BAR GUIDE BLOCK 1

20 005A0278 FILLER PLATE ASS'Y 1

21 005A0364 HALF FILLER PLATE ASS'Y 2

22 001A0564 VALVE SUPPORT 1

23 004A4144 VALVE ASSEMBLY VACCUM SENSOR 1

6

2

3

14

1998

17

108

4

23

22

21

MACHINE

PART

ITEM

MAT.

CNC

DWG BY

APP. BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

004A4143

S.L.

1

M

300D

MACHINE ASSEMBLY

13-11-22

004A4143

LET. MODIFICATION

DATE

INT.

A

005D0595 WAS 005C0595

15-02-24

SBU

18

19

23

1

3

12

7

11

6

22

20

2

17

4

14

9

8 10

ITEM PART # DESCRIPTION QT.

1 004B0230 VACUUM PRE-ASSEMBLY 1

2 005B0481 COVER ASSEMBLY 1

3 004A1224 SPRING PRE-ASSEMBLY 2

4 005D0595 FRONT PANEL ASSEMBLY 1

6 004A4133 VALVE ASSEMBLY PUMP 1

7 004C3857 REAR PANNEL PRE-ASS'Y 1

8 051-0740 WASHER 1/4" FLAT S/S 12

9 051-0581 NUT 1/4"-20 NYLON LOCK S/S 8

10 051-0930 BOLT M6 x 10 S/S 4

11 004A4112 NSF FOOT 4

12 004A3374 LIMIT SWITCH ASS'Y 1

14 036-0400 WIRE CONNECT. 3/8'' NPT

CD09/O-RING/NUT

4

15 036-0200 GROMMET 5/8"IDx1 1/8"OD RUBBER 1

16 036-0390 CABLE CONNECT.3/8"-1/2"METAL 1

17 005-0532 BELLOWS ASSEMBLY 1

18 002-0029 LEFT SEAL BAR GUIDE BLOCK 2

19 002-0030 RIGHT SEAL BAR GUIDE BLOCK 2

20 005A0365 FILLER PLATE ASS'Y 2

21 036-0400 WIRE CONNECTOR 3/8'' NPT NUT 2

22 004A4134 VALVE ASSEMBLY VACCUM SENSOR 1

23 001A0564 VALVE SUPPORT 1

MACHINE

PART

ITEM

MAT.

CNC

3D DWG BY

2D DWG BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

005D0595

SBU

1

M

300 & 300D

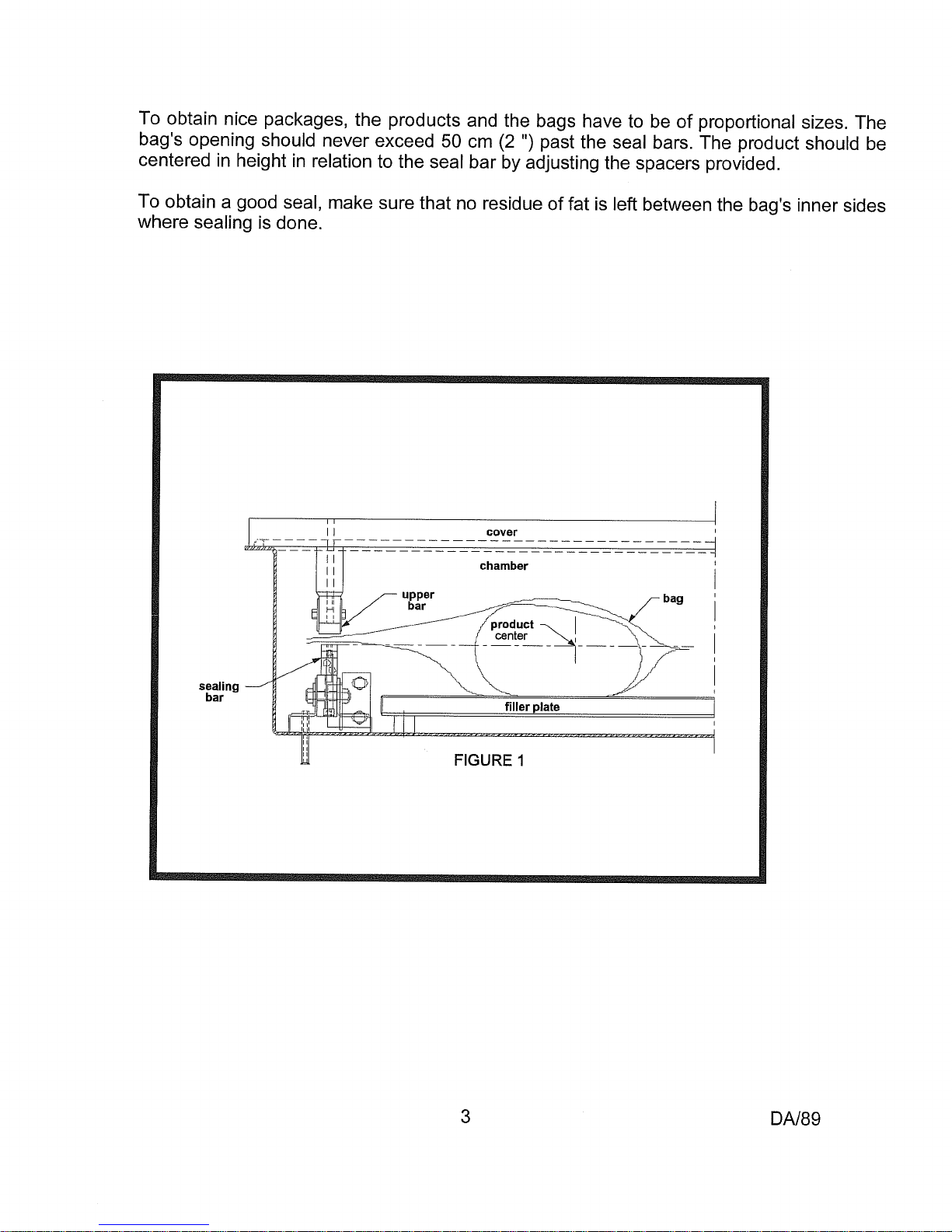

FRONT PANEL ASSEMBLY

15-02-24

005D0595

LET. MODIFICATION

DATE

INT.

A

005B1446 WAS 005A1446

15-02-24

SBU

-MC-05 OPTION-

SBU

15-02-24

1

2

3

4

5

ITEM PART # DESCRIPTION QT.

1 001E3123 FRONT PANEL 1

2 004B1651 COVER HOLD DOWN ASS'Y 1

3 005B1446 MC-05 CONTROL ASSY 1

4 051-01865 SCREW 1/4-20x 1/2"TRUSS SLOT SS 4

5 051-0571 NUT #10-24 S/S 6

INSTALLER POUR QUE LA BARRURE

PUISSE BOUGER LIBREMENT SANS

JEUX AXIAL

INSTALL SO THAT THE LOCK CAN

TURN WITHOUT AXIAL PLAY

MACHINE

PART

ITEM

MAT.

CNC

DWG BY

APP. BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

005A1446

SBU

1

M

300, 300D, 400

MC-05 CONTROL ASSY

14-02-10

005A1446

LET. MODIFICATION

DATE

INT.

A

001B6619 WAS 001A6619, 008A2051 ADDED

15-01-05

SBU

ITEM PART # DESCRIPTION QT.

1 001-1869 VACCUM GAGE FIXATION RING 1

2 001B6619 MC-05 PANEL 1

3 003A0408 CONTROL INSERT REWORK 1

4 008A2051 MC-05 STICKER 1

5 033-0046 MICROPROCESSOR MC-05 120 VOLTS 1

6 033-0047 MICROPROCESSOR MC-05 220 VOLTS 1

7 033-0110 KNOB FOR POTENTIOMETER 2

8 033-5000 TOGGLE SWITCH AC/DC ON/OFF 1

9 051-0109 SCREW #8-32 X 1/2" FLAT PHIL S/S 4

10 051-0121 SCREW #8-32 X 1" FLAT PHIL S/S 4

11 051-0550 NUT #8-32 SS 8

12 051-0720 WASHER #8 FLAT S/S 4

9

15

3

16

12

11

14

5

13

11

10

8

7

5 120V

6 220V

1

ITEM PART # DESCRIPTION QT.

13 051-0721 WASHER #8 (4mm) LOCK S/S 4

14 058-0130 CPVC SPACER #8 x 3/8" OD x 3/8" 4

15 114-0260 VACUUM GAGE W/ SUPPORT 1

16 179-0004 NITRILE 1/2'' X 1/8'' AUTOCOLLANT X

1220mm long

1

1

4

MACHINE

PART

ITEM

MAT.

CNC

DWG BY

APP. BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

005B0266

S.L.

1

M-(M)

300 & 350

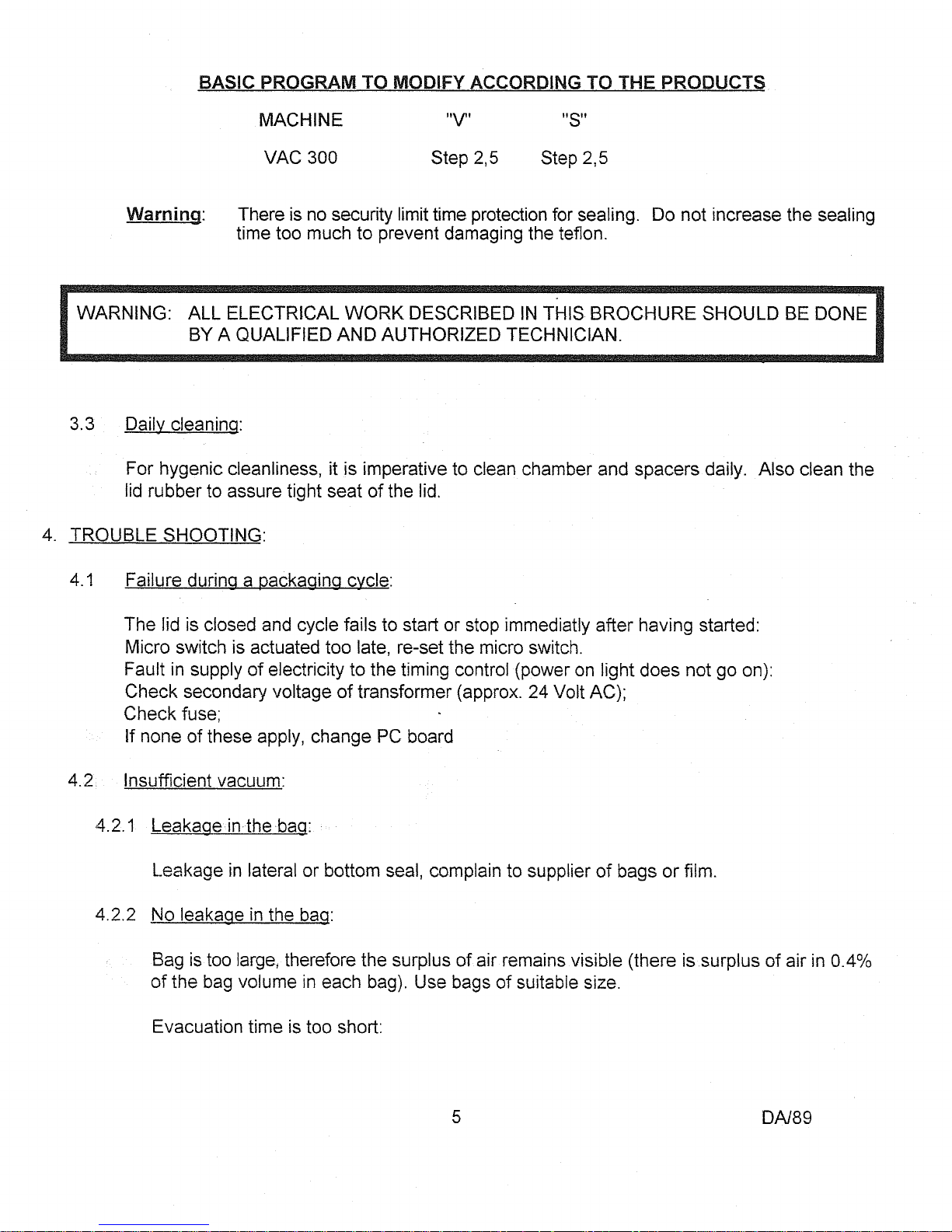

COVER ASSEMBLY

13-11-26

005B0266

LET. MODIFICATION

DATE

INT.

10

4

ITEM PART # DESCRIPTION QT.

1 002B0025 PLEXI COVER 1

2 004A0021 COVER HINGE ASSEMBLY 1

3 051-0740 WASHER 1/4" FLAT S/S 10

4 051-0255 BOLT 1/4-20 x 1-3/4" HEX SS 4

5 001A2919 WASHER 0.381``ID X 1.062``OD X 3 4

6 051-0581 NUT 1/4"-20 NYLON LOCK S/S 4

7 051-0288 BOLT 1/4-20 x 3 1/2" S/S 2

8 076-0010 "O" RING 1/4" x 3/8" x 1/16" 2

9 002-0026 UPPER SEAL BAR SPACER 2

10 004B0173 UPPER SEAL BAR PRE-ASS`Y 1

11 179-0005 NEOPRENE SPONGE 3/8" O.D. 2042mm

(6.7')

1

12 002-0024 HINGE BLOCK 2

13 051-0232 SCREW 1/4-20x 1-1/4"SKT CAP SS 4

14 051-0580 NUT 1/4"-20 S/S 4

15 058-0030 NYLON SPACER 3/8IDx3/4ODx1/16 4

2

1

5

12

143

13

15

7

3

8

9

11

63

MACHINE

PART

ITEM

MAT.

CNC

DWG BY

APP. BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

005B0481

S.L.

1

M-(M)

300D & 350D

COVER ASSEMBLY

14-02-06

005B0481

LET. MODIFICATION

DATE

INT.

10

4

7

6

3

ITEM PART # DESCRIPTION QT.

1 002C0392 PLEXI COVER 1

2 004A0021 COVER HINGE ASSEMBLY 1

3 051-0740 WASHER 1/4" FLAT S/S 12

4 051-0255 BOLT 1/4-20 x 1-3/4" HEX SS 4

5 001A2919 WASHER 0.381``ID X 1.062``OD X 3 4

6 051-0581 NUT 1/4"-20 NYLON LOCK S/S 4

7 051-0288 BOLT 1/4-20 x 3 1/2" S/S 4

8 076-0010 "O" RING 1/4" x 3/8" x 1/16" 4

9 002-0026 UPPER SEAL BAR SPACER 4

10 004B0173 UPPER SEAL BAR PRE-ASS`Y 2

11 179-0005 NEOPRENE SPONGE 3/8" O.D. 2042mm

(6.7')

1

12 002-0024 HINGE BLOCK 2

13 051-0232 SCREW 1/4-20x 1-1/4"SKT CAP SS 4

14 051-0580 NUT 1/4"-20 S/S 4

15 058-0030 NYLON SPACER 3/8IDx3/4ODx1/16 4

2

1

5

11

9

3

15

12

14133

004B0173

J.G.

LISTE

M-(M)

300, 300D, 350 & 350D

UPPER SEAL BAR PRE-ASS`Y

12-10-15

004B0173

MACHINE

PART

ITEM

MAT.

CNC

DWG BY

APP. BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

LET.

MODIFICATION

DATE

INT.

F

REDESSINÉ MODIF. #A-462

12-10-15

J.G.

QTY

MACHINE

2

350D

1

350

2

300D

1

300

-ATTENTION -:

BOUCHER EN SURFACE

SEULEMENT POUR NE PAS NUIRE AU BOULONNAGE

-WARNING -:

FILL ONLY ON THE SURFACE, SO

IT WILL NOT OBSTRUCT THE BOLTING

1

2

ITEM PART # DESCRIPTION QT.

1 002B0377 UPPER SEAL BAR SUPPORT 1

2 008A0291 UPPER SEAL BAR RUBBER 1

BOUCHER LES TROUS AVEC SILICONE (1690200)

FILL THE HOLES WITH SILICONE (1690200)

MACHINE

PART

ITEM

MAT.

CNC

DWG BY

APP. BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

005A1423

S.L.

1

300 @ 350D

ECO SEAL BAR OPTION

13-11-22

005A1423

LET. MODIFICATION

DATE

INT.

1

ITEM PART # DESCRIPTION QT.

1 005A1356 SEAL BAR ASSEMBLY W/SUPP. BAG CUT 2

005A1356

J.G.

LIST

M-I-(M)

300, 300D, 350 & 350D

SEAL BAR ASSEMBLY W/SUPPORT

12-09-24

005A1356

MACHINE

PART

ITEM

MAT.

CNC

DWG BY

APP. BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

LET.

MODIFICATION

DATE

INT.

A

REDESSINÉ ÉTAIT 005B0558

12-09-24

J.G.

QTY

MACHINE

2

350D

1

350

2

300D

1

300

ITEM PART # DESCRIPTION QT.

1 004-0355 BAG CUT SEAL BAR PRE-ASSEMBLY 1

2 002-0512 SEAL BAR SUPPORT 1

3 051-0256 BOLT 1/4"-20nc. X 1 3/4" CAP SKT S/S 3

4 001-1960 EXTERIOR BELLOWS COVER 1

5 001-1856 EXTERIOR BELLOWS COVER 1

6 001A6229 SEAL BAR GUIDE 2

7 051-0740 WASHER 1/4" FLAT S/S 10

8 051-0250 BOLT ¼"-20nc. X 1½" S/S 4

9 051-0581 NUT 1/4"-20 NYLON LOCK S/S 6

10 051-0230 HEX BOLT 1/4-20 x 1 1/4" SS 2

4

5

6

8

10

7

9

ÉLÉMENT COUPANT CE COTÉCI.

CUTTING ELEMENT THIS SIDE.

-BAG CUT OPTION-

CE COTÉ DU SUPPORT ÉGAL AVEC DE LA BARRE DE SCELLAGE.

THIS SIDE OF SUPPORT TO FIT FLUSH W/ SEAL BAR.

-END VIEW-

3

1

2

ITEM #2 ÉGAL AVEC L'ITEM #4 & #5.

ITEM #2 FLUSH WITH ITEM #4 & #5.

MACHINE

PART

ITEM

MAT.

CNC

DWG BY

APP. BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

005A1422

S.L.

1

300 @ 350D

TWIN SEAL OPTION

13-11-22

005A1422

LET. MODIFICATION

DATE

INT.

1

ITEM PART # DESCRIPTION QT.

1 005A1355 SEAL BAR ASSEMBLY W/SUPP. TWIN SEAL 2

005A1355

J.G.

LIST

M-I-(M)

300, 300D, 350 & 350D

SEAL BAR ASSEMBLY W/SUPPORT

12-09-24

005A1355

MACHINE

PART

ITEM

MAT.

CNC

DWG BY

APP. BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

LET.

MODIFICATION

DATE

INT.

A

REDESSINÉ ÉTAIT 005B0046

12-09-24

J.G.

QTY

MACHINE

2

350D

1

350

2

300D

1

300

-END VIEW-

ITEM PART # DESCRIPTION QT.

1 004-0352 SEAL BAR PRE-ASSEMBLY 1

2 002-0512 SEAL BAR SUPPORT 1

3 051-0256 BOLT 1/4"-20nc. X 1 3/4" CAP SKT S/S 3

4 001-1960 EXTERIOR BELLOWS COVER 1

5 001-1856 EXTERIOR BELLOWS COVER 1

6 001A6229 SEAL BAR GUIDE 2

7 051-0740 WASHER 1/4" FLAT S/S 10

8 051-0250 BOLT ¼"-20nc. X 1½" S/S 4

9 051-0581 NUT 1/4"-20 NYLON LOCK S/S 6

10 051-0230 HEX BOLT 1/4-20 x 1 1/4" SS 2

4

5

6

8

10

7

9

CE COTÉ DU SUPPORT ÉGAL AVEC DE LA BARRE DE SCELLAGE.

THIS SIDE OF SUPPORT TO FIT FLUSH W/ SEAL BAR.

-TWIN SEAL OPTION-

1

2

ITEM #2 ÉGAL AVEC L'ITEM #4 & #5.

ITEM #2 FLUSH WITH ITEM #4 & #5.

7

004C3857

S.L.

1

M

300 @ 350D

REAR PANNEL PRE-ASS'Y

13-11-22

004C3857

MACHINE

PART

ITEM

MAT.

CNC

DWG BY

APP. BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

LET.

MODIFICATION

DATE

INT.

15~

ITEM PART # DESCRIPTION QT.

1 001C6141 REAR PANEL 1

2 127-0115 STICKER ELEC. CONN. 15A 2-1/2'' X 3-3/4'' 1

3 051-0740 WASHER 1/4" FLAT S/S 4

4 051-0185 SCREW 1/4-20x 1/2"PAN PHIL S/S 4

1

109~

2

43

MACHINE

PART

ITEM

MAT.

CNC

DWG BY

APP. BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

005A1420

S.L.

1

300 @ 350D

SOFT AIR OPTION

13-11-22

005A1420

LET. MODIFICATION

DATE

INT.

3

2

1

ITEM PART # DESCRIPTION QT.

1 107-0035 BALL VALVE 1/2 NPT SS WITH LOCKING 1

2 100-0230 CLOSE NIPPLE ½" npt, S/S 1

3 100-0075 STREET ELBOW 1/2" NPT SS 1

MACHINE

PART

ITEM

MAT.

CNC

DWG BY

APP. BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

004A4134

S.L.

1

M

300D/350D

VALVE ASSEMBLY VACCUM SENSOR

13-11-14

004A4134

LET. MODIFICATION

DATE

INT.

9

4

2

6

5

7

8

1

3

ITEM PART # DESCRIPTION QT.

1 106-0070 VALVE 3WAY 24V 1/4"NPT(G176)60Hz 1

2 101-0850 T 1/4FNPTx 1/4MNPT x1/4FNPT BR 2

3 114-2020 FILTER / DRYER ¼"mnpt. X 1/4"t.p. COMP. 1

4 101-0170 ELBOW 90° 1/4MNPTx1/4"HOSE 1

5 102-0410 MALE CONN.1/4"MNPTx3/8"T.QUICK 2

6 102-0330 ELBOW 1/4" NPT X 3/8" HOSE QUICK 1

7 104-0060 TUBE 3/8"OD x 1/4"ID POLYETHYL. 3

8 105-0218 EAR CLAMP 3/8" S/S 3

9 052-0214 SCREW #8-32 x 3/8"PAN.PHIL ZINC 2

MACHINE

PART

ITEM

MAT.

CNC

DWG BY

APP. BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

004A4133

S.L.

1

M

350/350D

VALVE ASSEMBLY PUMP

13-11-14

004A4133

LET. MODIFICATION

DATE

INT.

2

4

3

5

6

7

1

ITEM PART # DESCRIPTION QT.

1 106-0020 VALVE 2WAY 24V 1/2"NPT(G94) 60Hz 1

2 100-0230 CLOSE NIPPLE ½" npt, S/S 1

3 100-0465 TEE ½"npt. S/S 1

4 100-0330 NIPPLE 1/2'' NPT X 3'' SS 1

5 101-0220 STRAIGHT ½"MNPTx3/4" HOSE BARB

BRASS

2

6 104-0110 HOSE 3/4'' ID VACUUM TIGERFLEX 1

7 105-0238 EAR CLAMP 23.9-27.1 SS 2

005B1031

J.G.

1

M-(I)

300, 300D, 350 & 350D

STAND ASSEMBLY 19" (OPTION)

12-10-15

005B1031

MACHINE

PART

ITEM

MAT.

CNC

DWG BY

APP. BY

DATE

DATE

QTY.

DEPT.

SIPROMAC

ST-GERMAIN DE GRANTHAM

QUEBEC CANADA

DEPT. TOL.

USINAGE

TOLERIE

SOUDAGE

METRIC

± 0.1

±

0.5

±

0.

5

INCH

± 0.004"

±

0.020"

±

0.020"

N.T.S.

NO.

LET.

MODIFICATION

DATE

INT.

E

REDESSINÉ MODIF. #A-462

12-10-15

J.G.

F

UPDATE LARGEUR TABLETTE

13-02-28

SBU

-STAND OPTION-

5

4

ITEM PART # DESCRIPTION QT.

1 005B1347 STAND PRE-ASS'Y 19" (SHELF) 1

2 051-0780 WASHER 3/8" FLAT S/S 4

3 051-0410 BOLT 3/8"-nc. X 2.75" S/S 4

4 130-0190 PL. CASTER SWIVEL W/OUT BRAKE 2

5 051-0620 NUT 3/8"-16 NC S/S 4

6 130-0195 PL. CASTER SWIVEL W/BRAKE 2

7 075-0040 BUSHING 3/8" x 1/2" x 5/8" PLAIN 4

6

2

3

555.2

21 55/64"

531.8

20 15/16"

609.14

24"

624.04

24 9/16"

1

7

INSTRUCTION DE SÉCURITÉ IMPORTANTE

CONSERVER CES INSTRUCTIONS

Ce symbole indique des po ints de sécurité im portant qui lorsq u`elles ne sont pas suivit, peuvent mettre

en danger la sécurité du pers onnel et/ou la propriét é en lui-mêm e et des autres. Lire et suivre tout e les

instructions dans ce manuel avant d`essayer d`utiliser votre machine. Le manquement à suivre ces

instructions peut entrainer des blessures aux personnels.

Fonctionnement général

• Lire et comprendre toutes les informations contenues dans ce manuel avant d`utiliser la machine. Conserver ce

manuel pour consultation ultérieure et pour commander des pièces de remplacement.

• Permettre seulement aux personnels familiarises avec les instructions d`opérer la machine. Les opérateurs

doivent connaître les contrôles de la machine et comment l`arrêter rapidement.

• Ne jamais mettre les mains près des composantes en mouvement.

• Permettre seulement aux personnels qualifies de faire des opérations de maintenance sur la machine.

• Enlever tous les obstacles qui pourraient interférer avec les fonctions de la machine.

• Ranger l`espace de travail tel que câbles électriques, poubelles, couteau, etc.

• Seulement le personnel concerné doit se retrouver dans l`espace de travail.

• Ne pas s`asseoir ou se tenir debout sur la machine.

• Toujours fermer la machine après que le travail soit fait. Ne jamais laisser une machine en fonction sans

surveillance.

• Toujours débrancher la machine et attendre qu`elle soit refroidit avant d`effectuer de la maintenance.

• Ne pas porter des vêtements amples ou des bijoux qui pourraient accrocher les composantes en mouvements de

la machine.

• Toujours porter des chaussures de sécurité dans le but de prévenir des blessures causées par la machine ou une

chute d`objets de la machine.

• Ne jamais dépasser le temps maximum de soudure qui est recommandé par le manufacturier. Never exceed the

time limit to seal, which is recommended by the manufacturer. Ceci dans le but de ne pas causés de dommages

au bar de soudure et éliminés le risque de feux dans la machine et ainsi empêcher les brulures corporels

• Ne jamais toucher au bar de soudure pour ne pas ce blesser et laisser refroidir la machine avant de lui toucher.

• S`assurer que les barres de soudures sont bien installer dans les blocks guides avant de démarrer un cycle.

• Ne jamais incliner la machine plus que 30 degrés. Elle pourrait basculer et frapper quelqu`un sérieusement.

• Travailler seulement à la lumière du jour ou sous un bon éclairage artificiel.

• Ne pas utiliser l`appareil avec le cordon ou le connecteur d`alimentation endommager ou si l`appareil fonctionne

mal ou à été échapper ou endommager d`une quelconque façon. Retourner l`appareil aux point de service le plus

proche pour un examen, réparation ou des ajustements de nature électrique ou mécanique.

Ne pas opérer la machine sous l`influence de l`alcool ou de drogues!

Service

• Utiliser les contenants pour vidanger l`huile. Ne pas utiliser un contenant servant dans le domaine alimentaire qui

pourrait porter à confusion et faire qu`on pourrait en boire. Se débarrasser ou entreposer le contenant de façon

approprier immédiatement apes la vidange d`huile.

• Avant de disposer du contenant déterminer la meilleur méthode en vérifiant avec le bureau local de protection de

l`environnement Les centres de recyclages sont équiper pour disposer de façon approprier pour l`environnement

de ce genre de produit.

Ne pas verser de l`huile ou d`autre fluide dans le sol, un drain ou dans un

contenant d`eau.

Attention-Votre responsabilité:

Cette machine ne doit être utilisé que par des gens qui peuvent lire, comprendre et respecter les instructions qui

sont contenus dans ce manuel d`utilisation. Conserver ces instructions pour références futures.

MANUEL D’UTILI SAT EUR

300A mc05

EMBALLEUSE SOUS VIDE

TABLE DES MATIÈRES

I INSTRUCTIONS POUR LES OPÉRATIONS

II MÉCANIQUE

A- Vue de face

B- Vue de l’arrière

C- Procédure d’ajustement du couvert

D- Schéma de l’assemblage de l’axe central

E- Barres de scellage

(Double scellage)

F- Dess in des barr es de sc el lage

(Option du coupe sac électr i q ue)

G- Dessins des barres d’assemblage

(Scellage du haut et du bas en option)

H- Gas injection kit installation drawing

(gaz injection option)

III ELECTRIQUE

A- Schéma électrique (Bas voltage)

B- Schéma électrique (Haut voltage à une phase)

C- Schéma électrique (Haut voltage à 3 phases)

D- Schéma électrique (Haut voltage 1 phase 50 Hz

E- Schéma électrique (Haut voltage 3 phase 50 Hz

IV PNEUMATQUE

A- Schéma Pneumatique

1 DAJG/86

EMBALLEUSES SOUS VIDE

INSTRUCTIONS D’OPÉRATIONS

TABLE DES MATIÈRES

1. Mise en marche de la machine

2. Connexion Électrique

3. Opération

3.1 Principes de travail

3.2 Emballage Spécial

3.2.1 Injection de Gaz

3.2.2 Scellage haut et bas

(bi-active sealing)

3.2.3 Coupe sac électrique

3.3 Ajustement des contrôles digital

3.4 Nettoyage Quotidien

4. Trouble de lancement

4.1 Échec durant le cycle d’embal l ag e

4.2 Vide insuffisant

4.2.1 Fuites dans le sac

4.2.2 Pas de fuite dans le sac

4.2.3 Vide insuffisant dans la chambre

4.3 Scellage Inadéquat

4.3.1 Scellage insuffisant

4.3.2 Pas de scellage

4.3.3 Courant ininterrompu sur les barres de scellage

4.3.4 Le scellage ne tient pas

4.4 Problème avec les valves

4.5 Problème du panneau de contrôl e

5. Maintenance Régulière

2 DAML/43

SIPROMAC INC.

EMBALLEUSES SOUS VIDE

1. MISE EN PLACE DE LA MACHINE:

Avant de choisir le site d’installation de votre machine, veuillez considérer que vous aurez besoin

d’espace pour les produits emballés et non-emballés à part de l’espace occupé par la machine

elle-même.

Bien vouloir vous rappelez que vous aurez besoin d’un sol bien au niveau pour votre installation.

Spécialement avec les modèles mobiles, le poids de la pompe peut gauchir la machine et le le

couvercle ne fermera plus correctement.

Avant de commencer à travailler, vérifier l’huile de la pompe pour voir si elle est en quantité

suffisante. Bien vouloir ne jamais utiliser une huile autre que celle recommandée par le fabricant.

Ne pas excéder la quantité indiquée quand vous ajoutez ou faites le changement d’huile et faites

votre vérification hebdomadairement.

En raison de la viscosité de l’huile, la machine sera plus difficile à démarrer à basses

températures. Ainsi donc la pompe doit être placée dans un endroit où la température est d’au

moins 50oF (+10oC). D’autre part, l’air doit circuler librement aux alentours de la pompe pour

permettre le refroidissement dans les cas où la température des opérations atteindrait 160oF

o

C) ou la température maximale permise.

(70

2. CONNECTION ÉLECTRIQUE:

Les connections électriques doivent se faire par du personnel qualifié. La personne désignée doit

s’assurer que les entrées électriques correspondent au voltage et à l’ampérage approprié de la

machine.

Un schéma électrique accom pag ne chacune de nos machines.

Une étape importante dans le branchement de la machine est de s’assurer que le moteur de la

pompe tourne dans une rotati on appr o pr iée.

Attention: Le moteur de la pompe ne devrait pas tourner plus de 3 ou 4 secondes dans une

mauvaise rotation car il en résultera des dommages sérieux. La rotation est indiquée par

une flèche dur le moteur de la pompe.

3. OPÉRATION:

3.1 Principes de travail:

Un empaquetage sous vide est un cycle composé de 3 étapes. Premièrement le vide est

fait et l’air est complètement enlevé de la chambre et du sac contenant le produit. (Voir

figure 1). Ensuite c’est possible d’injecter du gaz neutre par les conduits si le produit est

très délicat. Finalement, un mécanisme pousse la barre de scellage sur le support de

caoutchouc pour sceller le sac

Pour obtenir de beaux empaquetages, les produits et les sacs doivent être de taille

proportionnelles. L’ouverture du sac ne devrait jamais excéder 2" (50cm) au delà des

barres de scellage. Le produit doit être centré en hauteur par rapport aux barres de

scellage en ajustant les écarteurs qui vous sont fournis.

Pour obtenir un bon scellage, assurez-vous qu’il n’y a pas de résidu de graisse qui reste

entre les côtés intérieurs des sacs où le scellage doit être fait.

3.2 Empaquetage Spécial :

3.2.1 Injection de Gaz (option):

Il y a une pression atmosphérique de 14 lbs / pouce carré ( = 1 kg / cm carré) sur les

produits quand le vide demandé est atteint. Les produits qui peuvent être endommagés

par une haute pression doivent être empaquetés avec un vide partiel et la pression doit

être contrebalancée en injectant du gaz dans le sac ( nitrogène ou dioxyde de carbone)

avant le scellement et après avoir atteint le vide.

Pour l’injection de gaz, les sacs sont placés sur les barres de scellage, l’ouverture

placée au dessus des conduits de gaz qui sont montés le long des barres de scellage.

Après que le vide soit atteint, la valve du vide se ferme et la valve du gaz s’ouvre. Le

pourcentage de gaz peut être ajusté par le menu du programme.

Le réservoir de gaz et la valve de pression qui est rattachée au réservoir ne sont pas

fournis par Sipromac. La pression pour le régulateur de gaz devrait être ajustée

approximativement à 5 lbs/pouce carré ( 1/3 Kg/cm carré). Chaque machine a un

adapteur pour la connexion de gaz quand l’option de l’injection de gaz est commandée.

3.2.2 Scellage Haut et Bas (optionnel):

Pour le scellage des sacs en aluminium comme pour le café il est impératif d’avoir une

barre de scellage en haut et en bas.

3.2.3 Coupe sac électrique: (optionnel):

Cette option est utilisée pour obtenir un paquet dont l’excédent de film au niveau du

scellage doit être coupée très près de la ligne de scellage. ( cette option ne peut pas

être utilisée avec le scellage Haut et Bas)

3.3 Les opérations de l’empaquetage sous vide:

3.3.1 Bases:

Utiliser l’interrupteur pour démarrer l’équipement.

Pour selectionner le temps de vide : Tourner le potentiomètre jusqu’à la valeur désirée.

Ajustable de 3 à 100 secondes. Il y a dix graduations pour indiquer la position du

potentiometre. Placer le potentiometre à la position 2.5 pour les premiers test.

Pour sélectionner le temps de scellage : Tourner le potentiomètre jusqu’à la valeur

désirée. Ajustable de 0.5 à 10 secondes. Il y a dix graduations pour indiquer la position

du potentiometre. Placer le potentiometre à la position 2.5 pour les premiers test.

! ATTENTION, AUGMENTER LE TEMP S DE SCELLAGE D UNE P ETITE

QUANTITÉ A LA FOIS POUR NE PAS ENDOMMAGER LE RUBAN DE

TEFLON !

3.2 Entretient journalier : Pour maintenir l’hygiene de l’équipement, il est impératif de

nettoyer la chambre et les cales quotidiennement. Nettoyer aussi le joint d’étanchéité

pour assurer une bonne étanchéité avec le couvercle.

5.0 Maintenance réguliere :

Vérifier l’usure des teflons

Vérifier le silicone rubber pour des marques de brulure ou des valons.

Vérifier le déplacement vertical des barres de scellage (pas de coincement)

Vérifier le joint d’étanchéité (pas de dommage)

Vérifier la position de déclenchement de la micro-switch

Vérifier les tuyaux de vide (pas de dommage)

Vérifier les jonctions des tuyaux de vide (bien serré)

Vérifier le niveau d’huile de la pompe par le hublot, changé l’huile régulièrement et

surtout si elle change de couleur

Vérifier le niveau de vide atteint avec un équipement de précision

Loading...

Loading...