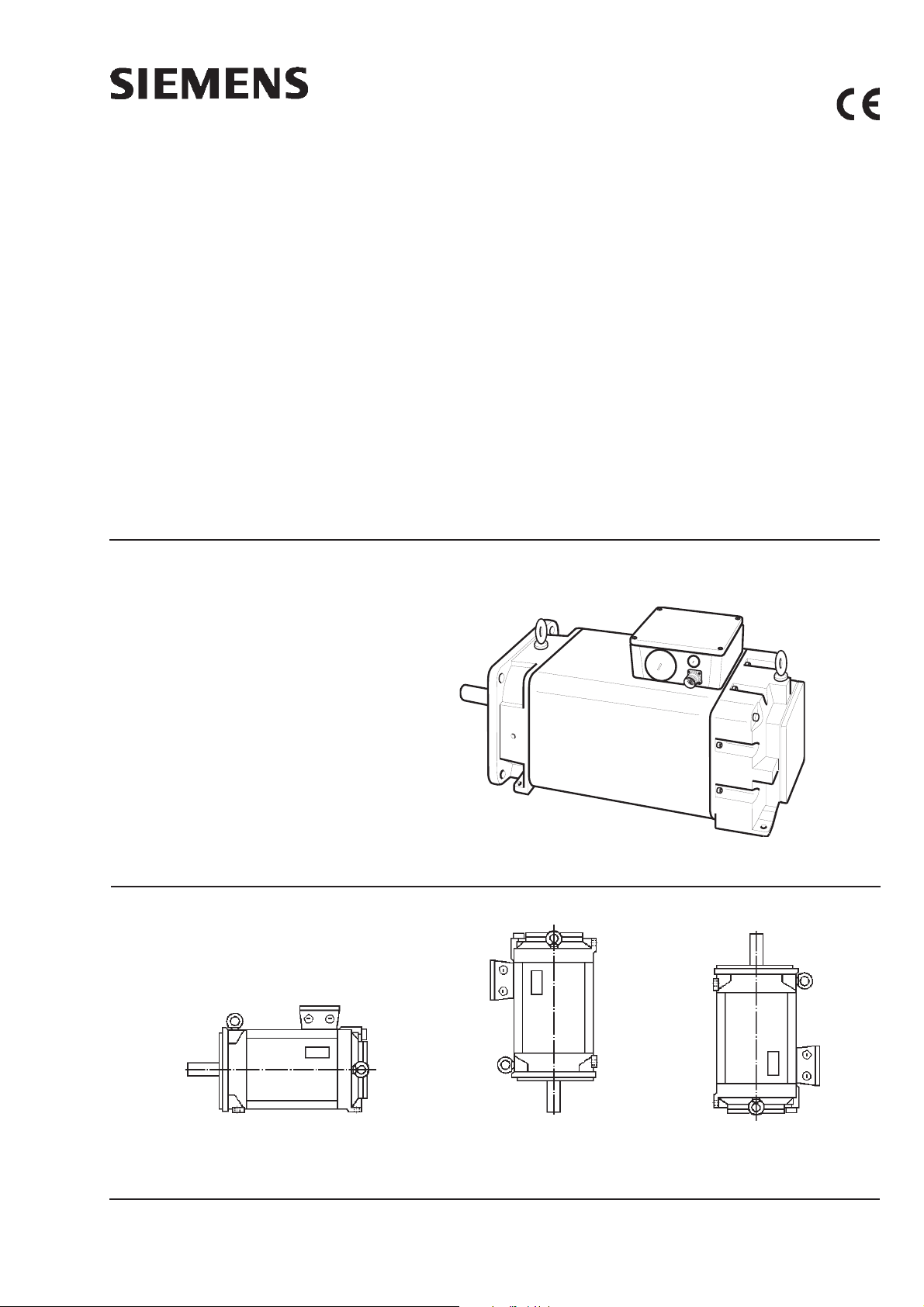

Siemens 1PH4 103, 1PH4 Series, 1PH4 105, 1PH4 107, 1PH4 163 Instructions For Use Manual

...Page 1

Flüssigkeitsgekühlte Drehstrommotoren für Hauptspindelantriebe

(Beschreibung s. Seite 2)

Liquid-Cooled Three-Phase Motors for Main Spindle Drives

(Description on page 5)

1PH4

Betriebsanleitung

Instructions

Motortypen / Motor types

1PH4 103

1PH4 105

1PH4 107

1PH4 133

1PH4 135

1PH4 137

1PH4 138

IM B 35

1PH4 163

1PH4 167

1PH4 168

Fig. 1 Bauformen / Types of construction

IM V 15

1PH4

IM V 36

Ausgabe / Edition 03.2003

Siemens AG 2003 All Rights Reserved

Bestell-Nr. / Order No.: 610.43093.02.d

DEUTSCH / ENGLISH

1

Page 2

DEUTSCH

Inhalt Seite

Motortypen, Bauformen (Fig. 1) 1

Allgemeiner Hinweis 2

1 Beschreibung

1.1 Anwendungsbereich 2

1.2 Arbeitsweise und Aufbau 2

2 Betrieb

2.1 Transport, Lagern 2

2.2 Aufstellung 2

2.3 Wuchtung, Abtriebselemente 2

2.4 Kühlmittelanschluß 3

2.5 Elektrischer Anschluß 3

2.6 Inbetriebnahme 3

3 Instandhaltung 3

3.1 Temperatursensor 4

3.2 Demontage/Montage der Geber 4

3.3 Lagerwechsel, Schmierung 4

Anhang

Ersatzteile, Normteile 9...

Fig. 2 ...

Allgemeine Hinweise

Zu beachten sind die Angaben und

Anweisungen in allen gelieferten Betriebs- und sonstigen Anleitungen.

Dies ist zur Vermeidung von Gefahren und Schäden unerläßlich!

Eine zusätzliche Sicherheitsinformation (gelb) ist mit eingeheftet.

Weiterhin sind die jeweils geltenden nationalen, örtlichen und

anlagespezifischen Bestimmungen und Erfordernisse zu

berücksichtigen!

Sonderausführungen und Bauvarianten können in technischen Details abweichen! Bei eventuellen Unklarheiten wird dringend empfohlen, unter Angabe von Typbezeichnung und Fabrik-

nummer (No E ... , s. Leistungsschild) beim Hersteller rückzufragen, oder die Instandhaltungsarbeiten von einem der SIEMENSServicezentren durchführenzulassen.

1 Beschreibung

1.1 Anwendungsbereich

Bestimmungsgemäße Verwendung: Die Motoren werden be-

vorzugt dort eingesetzt, wo im Einbauraum für Lüftkühlung ungeeignete Umgebungsbedingungen herrschen, die Umgebung thermisch

nicht belastet werden darf oder eine hohe Leistungsdichte des Motors

bei beschränktem Einbauraum gefordert wird.

Typische Anwendungsfälle sind Fräsmaschinen mit Vollkapselung

und angetriebene Werkzeuge oder Gegenspindeln bei Drehmaschinen.

Technische Merkmale

Standardschutzart IP65 (am Wellendurchtritt IP54)

Kühlmittelzulauftemperatur Wasser: +5° bis +30°C,

andere Kühlmittel bzw. Temperaturen auf Anfrage!

Umgebungstemperatur vor Frost schützen

Meßflächenschalldruckpegel (DIN EN 21 680 Teil 1)

1PH410. bis 1PH413. ca. 69 dB(A)

1PH416. ca. 71 dB(A)

2 Betrieb

2.1 Transport, Lagern

Beim Transport sind alle vorhandenen Hebeösen (Fig. 2) zu benutzen.

Wird ein Motor nach Lieferung nicht gleich in Betrieb genommen, so ist er

in einem trockenen, staub- und erschütterungsfreien Raum zu lagern.

2.2 Aufstellung

Leistungsschildangaben hinsichtlich Bauform und Schutzart beachten

und Übereinstimmung mit den Verhältnissen am Einbauort prüfen!

Eingeschraubte Hebeösen sind nach dem Aufstellen festanzuziehen oder zu entfernen!

Bei Motoren mit Doppellagerung AS ist zu beachten:

- Doppellagerung AS (Standardausführung) ist immer durch eine

Mindestquerkraft zu belasten, s. Querkraftdiagramme 1PH4

Diese Motoren eignen sich nicht für Kupplungsbetrieb! Hierfür muß

Einfachlagerung (Option K00) vorgesehen werden. Besonders hohe

Drehzahlen werden mit der Option L37 ermöglicht.

Zulässige immittierte Schwingungen

Das Systemschwingungsverhalten am Einsatzort, bedingt durch

Abtriebselemente, Anbauverhältnisse, Ausrichtung und Aufstellung

sowie durch Einflüsse von Fremdschwingungen, kann zur Erhöhung

der Schwingwerte am Motor führen. Mit Rücksicht auf eine einwandfreie Funktion des Motors und eine lange Lagerlebensdauer sollen die

angegebenen Schwingwerte in Fig. 8 nicht überschritten werden.

Unter Umständen kann ein komplettes Auswuchten des Läufers mit

dem Abtriebselement erforderlich sein.

2.3 Wuchtung, Abtriebselemente

Das Auf- und Abziehen von Abtriebselementen (z.B. Kupplungsscheibe, Zahnrad, Riemenscheibe, ...) ist grundsätzlich mit geeigneten

Vorrichtungen auszuführen.

Hierzu Gewinde im Wellenende benutzen (s. Fig. 12).

Standardmäßig sind die Läufer mit einer vollen Paßfeder

dynamisch ausgewuchtet. Option L37 wird standardmäßig

ohne Paßfeder ausgeliefert .

HINWEIS: Kennzeichnung der Auswuchtart am Wellenspiegel beach-

ten!

(F = Auswuchtung mit voller Paßfeder)

(H = Auswuchtung mit halber Paßfeder-Sonderausführung)

Bei Montage des Abtriebselementes auf entsprechende Auswuchtart achten!

Auswuchtung mit halber Paßfeder

Bei Abtriebselementen mit einem Längenverhältnis < 0,8 (Nabenlänge l

zur Länge des Wellenendes lM ) und Drehzahlen > 1500/min können

Laufruhestörungen auftreten (s. Fig. 13).

Ggf. ist eine Nachwuchtung vorzunehmen, z. B. ist der aus dem

Abtriebselement und über der Wellenkontur herausragende Teil der

Paßfeder TP abzuarbeiten.

Zu beachten sind die allgemein erforderlichen Maßnahmen für den Berüh-

rungsschutz der Abtriebselemente.

Wird ein Motor ohne Abtriebselement in Betrieb genommen,

so ist die Paßfeder gegen Herausschleudern zu sichern.

Die zulässigen Quer- und Axialkräfte sind den Diagrammen in der

Projektierungsanleitung zu entnehmen (ggf. Anfrage in Zweigniederlassungen oder Herstellerwerk).

1.2 Arbeitsweise und Aufbau

Die 1PH4-Motoren sind wassergekühlte vierpolige Asynchronmaschinen mit Käfigläufer.

- Motoraktivteil mit in der Ständerwicklung eingebautem Temperatur-

sensor zur Erfassung des Temperaturganges der Wicklung, sowie

für die Regelung und als Schutz gegen unzulässige Erwärmung des

Motors. Als Reserve steht ein zweiter in der Ständerwicklung

eingebauter Temperatursensor zur Verfügung (s. 3 Instandhaltung)

- Gebersystem zur Erfassung von Motordrehzahl und relativer

Änderung der Läuferlage (auf der BS eingebaut);

2

2.4 Kühlmittelanschluß

HINWEIS: Für die Flüssigkeitskühlung sind die Absätze 2.2.7.2

Leitungs- und Amaturenwerkstoffe und 2.2.7.7 Elektrische Bauteile

der VDI 3035 Richtlinie zu beachten!

Für den Betrieb der 1PH4-Motoren ist ein geschlossener Kühlmittelkreislauf mit Rückkühlaggregat notwendig. An der B-Seite befinden

sich die Öffnungen für den Kühlmittelanschluß, hierzu sind die zwei

Verschraubungen (6.85-Fig. 2) zu entfernen. Ist die Richtung des

Kühlmittelstroms nicht durch Pfeile gekennzeichnet, so kann die Einbzw. Austrittsöffnung frei gewählt werden.

Siemens AG

Page 3

DEUTSCH

Die Fig. 4 ermöglicht die Ermittlung des zur Einhaltung der spezifizierten

Wellenleistung erforderlichen Kühlwasserstroms und der Kühlleistung

im Bemessungsbetrieb (max. Vorlauftemperatur des Kühlwassers

+30°C), sonst Leistungsminderung. Das Kühlwasser kann mit

Korrosionsschutzmittel versehen sein. Grenzmischung: max. 25%

Korrosionsschutzmittel (z.B. Tyfocor) und 75% Wasser.

Ist, bei bereits gefülltem Kühlkreislauf, mit Frosteinwirkung zu rechnen

muss ein handelsübliches Frostschutzmittel zugemischt werden.

Anwendung un Dosierung nach Herstelllerangaben (max. 50 %).

Mischen verschiedener Frostschutzmittel ist zu vermeiden!

Es sollen möglichst keine Buntmetalle, wie Kupfer- oder Messingleitungen, im Kühlkreislauf verwendet werden (Elektrolytbildung!).

Es ist zweckmäßig, einen Filter einzusetzen, der Partikel mit einer

Korngröße von 100 µm zu 95 Massenprozent zurückhält.

Das Überdruckventil muß nach dem Filter in der Zuleitung eingebaut

sein. Max. zulässiger Druck des Überdruckventil s. Fig. 4 .

2.5 Elektrischer Anschluß

Alle Arbeiten nur im elektrisch spannungslosen Zustand der Anlage

durchführen!

Der Motor ist gemäß dem mitgelieferten Schaltbild anzuschließen. Leistungsschilddaten beachten!

Grundsätzlich ist beim Anschließen zu beachten, daß

- die Anschlußleitungen der Verwendungsart, den auftretenden

Spannungen und Stromstärken angepaßt sind,

- ausreichend bemessene Anschlußleitungen, Verdreh- , Zug- und

Schubentlastung sowie Knickschutz für die Anschlußleitungen

vorgesehen sind und

- der Schutzleiter an angeschlossen ist.

Bei Klemmenkastenanschluß ist zu beachten, daß

- die Leitungsenden nur soweit abisoliert sind, daß die Isolierung

nahezu bis zum Kabelschuh bzw. Klemme reicht

- die Größe der Kabelschuhe an den Abmessungen der Klemmbrettanschlüsse und dem Querschnitt der Netzleitung angepaßt sind,

ggf. ist mit parallelen Anschlußleitungen zu arbeiten

- der Schutzleiter angeschlossen ist

- das Klemmenkasteninnere sauber und frei von Leitungsresten ist

- alle Schraubenverbindungen der elektrischen Anschlüsse -Klemmenbrettanschlüsse (außer Klemmenleisten) nach vorgegebenen Anziehdrehmomenten angezogen sind, s. Fig. 7

- sowohl beim Anschließen wie auch beim evtl. Umsetzen innerer

Verbindungsleitungen ist auf die Einhaltung der Mindestluftstrecken

nach Fig. 6 zu achten

- die Mindestluftstrecken bei nicht isolierten unter Spannung stehender Teile eingehalten sind. Auf abstehende Drahtenden ist zu achten

- unbenutzte Einführungen verschlossen und die Verschlußelemente fest und dicht eingeschraubt sind

- zur Aufrechterhaltung der Schutzart alle Dichtflächen des Klemmenkastens ordnungsgemäß beschaffen sind!

2.5.1 Leistungsanschluß (s. Fig. 5)

Der Leistungsanschluß erfolgt über den Klemmenkasten.

Ein direkter Anschluß an das

Drehstromnetz ist nicht erlaubt und führt

zur Zerstörung des Motors.

Auf richtige Phasenfolge ist zu achten!

Der Motor darf nur mit einem leistungsmäßig abgestimmten Umrichter

betrieben werden.

HINWEIS: Bei den Klemmenkästen von 1PH4 10. müssen die Kabelschuhe der Leistungsanschlüsse direkt auf den Kabelschuhen der

Motorwicklungsanschlüsse zum Liegen kommen.

2.5.2 Impulsgeber und Temperatursensor

Der Anschluß erfolgt über die im Klemmenkasten eingebaute

Flanschdose mit Kontaktstiften.

2.6 Inbetriebnahme

Vorsicht Verbrennungsgefahr!

An den Motoren können hohe Oberflächentemperaturen von über 80°C auftreten.

Es dürfen dort keine temperaturempfindlichen Teile, wie

z. B. normale Leitungen oder elektronische Bauteile,

anliegen oder befestigt werden.

Bei Bedarf Berührungsschutzmaßnahmen vorsehen!

Bei Speisung durch Umrichter können hochfrequente Strom- und

Spannungsoberschwingungen in den Motorzuleitungen zu elektromagnetischen Störaussendungen führen. Deshalb wird die Verwendung abgeschirmter Zuleitungen empfohlen.

Vor Inbetriebnahme ist zu prüfen, ob

- der Läufer ohne anzustreifen gedreht werden kann

- der Motor ordnungsgemäß montiert und ausgerichtet ist

- die Abtriebselemente richtige Einstellbedingungen haben (z. B.

Riemenspannung bei Riementrieb; ...) und das Abtriebselement für

die Einsatzbedingungen geeignet ist

- alle elektrische Anschlüsse sowie Befestigungsschrauben und

Verbindungselemente nach Vorschrift angezogen und ausgeführt

sind

- der Schutzleiter ordnungsgemäß angeschlossen ist

- eventuell vorhandenen Zusatzeinrichtungen (Bremse, ...) funktionsfähig sind

- Berührungsschutzmaßnahmen für bewegte und spannnungsführende Teile getroffen sind

- das Kühlwasser bereits mit der angegebenen Durchlaufmenge

zirkuliert;

- die Grenzdrehzahl n

HINWEIS: Die Grenzdrehzahl n

Betriebsdrehzahl. Es ist zu beachten, daß sich hierbei das Geräuschund Schwingungsverhalten des Motors verschlechtert sowie die

Lagerwechselfrist verringert.

Die Haltebremse ist nur für eine begrenzte Anzahl von

Notbremsungen ausgelegt.

Der Einsatz als Arbeitsbremse ist nicht zulässig.

Diese Aufzählung kann nicht vollständig sein. Zusätzliche

Prüfungen sind gegebenenfalls nötig!

(s. Leistungsschild) nicht überschritten wird

max

ist die höchste kurzzeitig zulässige

max

Nach dem Anbau der Motoren ist die

ein- oder angebaute Bremse (falls

vorhanden) auf ihre einwandfreie

Funktion zu prüfen!

3 Instandhaltung

Sicherheitsmaßnahmen

Vor Beginn jeder Arbeit an der

Anlage, besonders aber vor dem

Teile, muß der Motor vorschriftsmäßig freigeschaltet

sein. Neben den Hauptstromkreisen ist dabei auch auf

eventuell vorhandene Zusatz- oder Hilfsstromkreise zu

achten.

Die üblichen "5 Sicherheitsregeln" lauten hierbei z. B.

nach DIN VDE 0105:

- Freischalten

- Gegen Wiedereinschalten sichern

- Spannungsfreiheit feststellen

- Erden und Kurzschließen

- Benachbarte unter Spannung stehende Teile abdecken

oder abschranken

Diese zuvor genannten Maßnahmen dürfen erst dann

zurückgenommen werden, wenn die Instandhaltungsarbeiten abgeschlossen sind und der Motor vollständig

montiert ist.

Öffnen von Abdeckungen aktiver

Siemens AG

3

Page 4

DEUTSCH

3.1 Temperatursensor

Bei Ausfall des Temperatursensors kann durch Umklemmen im

Klemmenkasten auf den als Reserve eingebauten zweiten Temperatursensor umgeschaltet werden.

Dazu Schaltbild im Klemmenkasten beachten!

3.2 Demontage / Montage der Geber

Vorsicht! Gebersysteme mit integrierter Elektronik (optische Geber, Rotorlagegeber, Zahnradgeber, ...) sind elektrostatisch gefährdete

Bauelemente und Baugruppen (EGB).

Bei Arbeiten an EGB-Bauelementen ist zu beachten, daß

- der Arbeitsplatz geerdet ist

- ein direktes Anfassen der Steckerpins vemieden wird

- beim Berühren keine elektrostatische Ladung übertragen wird

(unmittelbar vor Berührung leitfähigen Gegenstand anfassen,...)

- beim Transport geeignete Verpackung verwendet wird (Schachtel

aus Wellpappe, leitfähige Kunststoffbeutel - keine normalen

Kunststoffbeutel, kein Styropor, ...);

Hinweis zur Geberdemontage/ -montage

- Deckel demontieren / montieren

- ggf. mit Hilfe einer Rundlauf-Meßuhr muß am Gebergehäuse überprüft werden, ob der radiale Ausschlag bei einer Umdrehung des

Motorläufers kleiner, als der in den jeweiligen Fig. (ROD 431.001/ERN

1381- Fig. 2) angegeben ist. Wenn dieser Wert überschritten wird,

Gebersystem nochmals demontieren, die Kegelflächen reinigen und

das Gebersystem gut fluchtend wieder montieren;

3.2.1 Demontage / Montage ERN1381und ROD 431.001

(8.50 - Fig. 2) und Fig. 3.1

Demontage

- Schraube 1 am Geber herausschrauben und Deckel entfernen

- Stecker mit Signalsteckerleitung abziehen

- Schrauben (8.57) und Schraube (8.51) herausdrehen, ggf. Mitdrehen des Motorläufers verhindern

- Gewindestift (s. Fig. 3.2) zum Schutz der Zentrierung in das

Wellenende einschrauben und das Geber durch Eindrehen einer

Schraube abdrücken;

Montage

- Drehmomentstütze (8.52) mit Schrauben (8.53) an Geber anschrauben (Abstand zwischen Drehmomentstütze und Geber beachten) und Schrauben sichern, z. B. mit Loctite 243

- Geber mit montierter Drehmomentstütze auf den Konus des Motorläufers aufsetzen und Schraube (8.51) eindrehen, max. Anziehdrehmoment beachten, ggf. Mitdrehen des Motorläufers verhindern

- Drehmomentstütze mit den Schrauben (8.57) befestigen, radialer

Ausschlag am Geber beachten

- Metallhülse an Signalsteckerleitung in Deckel eindrücken

- Stecker einstecken, Steckerbeschriftung "TOP" bzw. Nase nach

innen

- Deckel anschrauben;

3.3 Lagerwechsel, Schmierung

3.3.1 Lagerwechselfrist

HINWEIS: Bei der Motorlagerung ist zwischen Doppellagerung AS,

Einfachlagerung AS und Lagerung für hohe Drehzahlen (L37) zu

unterscheiden!

Bei Dauerbetrieb sollte 75% der Grenzdrehzahl n

schild) nicht überschritten werden.

Bei normalen Betriebsbedingungen werden für die Lager der

1PH4-Motoren Lagerwechselfristen tLW nach Fig. 9 empfohlen.

Die angegebenen Betriebsstunden gelten für waagrechte Einbaulage, Kühlmitteltemperaturen von +20°C, Lagertemperaturen von

+85°C, und Schwingungen gemäß der Schwingstärkestufe R nach

DIN VDE530 Teil 14. Die mittlere Betriebsdrehzahl nm ist bei wechselnden Motordrehzahlen abzuschätzen.

(s. Leistungs-

max

Bei besonderen Betriebsbedingungen, z. B. senkrechter

Motoreinbaulage, bei überwiegenden Betrieb oberhalb von 75% der

Grenzdrehzahl n

häufigem Reversierbetrieb, ... reduzieren sich die Lagerwechselfristen

t

bis zu 50%.

LW

Treten dauernd höhere Lagertemperaturen als +85°C auf, ist die

Lagerwechselfrist pro 15°C Temperaturerhöhung zu halbieren.

Nach den angegebenen Betriebsstunden wird empfohlen,

die Lager AS und BS zu erneuern, jedoch spätestens nach 5

Jahren.

Bei eingegelagertem Geber wird empfohlen diesen ebenfalls zu

erneuern, um einen Ausfall des Gebers zu vermeiden.

, großen Schwingungs- und Stoßbelastungen,

max

3.3.2 Demontage / Montage des Motors

Bei Demontage ursprüngliche Lage der Teile zu einander markieren (z.

B. mit Farbstift, Reißnadel), um die spätere Montage zu vereinfachen.

Restliches Kühlwasser aus Motor ablaufen lassen.

Geberdemontage s. 3.2. Lagerdeckel- und Lagerschildschrauben auf

der AS-Seite herausdrehen, danach AS-Lagerschild vorsichtig abnehmen. Läufer aus dem Motorständer herausziehen. Wälzlager mit

geeigneter Vorrichtung abziehen (s. Fig. 10.1).

HINWEIS: Beim Lagerwechsel ist auf die Anordnung der Deckscheibe

zu achten!

Abgezogene Wälzlager nicht wieder verwenden. Wälzlager aufschieben, dabei muß sichergestellt sein, daß der Lagerinnenring an

der Wellenschulter bündig anliegt! AS-Lagerschild und Gehäuse

von Dichtmittelrückständen befreien. Dichtflächen mit Terostat 93

oder gleichwertigen Dichtmittel bestreichen. Läufer in das Gehäuse

einführen. AS-Lagerschild ohne zu verkanten in das Motorgehäuse

einsetzen. Lagerdeckelschrauben anziehen. AS-Lagerschild festschrauben. Gebersystem montieren.

Es wird empfohlen, Dichtelemente, z. B. Radialwellendichtring (Fig.

11), gleichzeitig zu erneuern.

Für die Montage der Schraubverbindungen gelten die Anziehdrehmomente nach Fig. 7.

3.3.3 Doppellagerung AS (Standardausführung)

- Zylinderrollenlager (1.70) mit Rillenkugellager (1.60-Fig. 2)

HINWEIS: Es wird empfohlen, Zylinderrollenlager im Herstellerwerk

nachzubestellen, damit Besonderheiten wie z. B. Lagerluft berücksichtigt werden.

Lagerwechsel, Schmierung

Die Fettvorratsräume (z. B. im Lagerschild, Lagerdeckel) sind mit der

angegebenen Fettsorte bis zur Hälfte (s. Fig. 10.2) zu füllen.

Fettmenge pro Lager (s. Fig. 9.2 - Rillenkugellager und Zylinderrollenlager)

Das Fett ist gleichmäßig in der Laufbahn zu verteilen.

Wälzlager gleichmäßig auf ca. 80 - 100°C erwärmen und aufschieben.

Harte Schläge (z. B. mit einem Hammer, ...) sind zu unterlassen.

Fettsorte

UNIREX N3 (Fa. ESSO); Ersatzfette müssen DIN 51825/K3N genügen.

Lagereinlauf

Nach dem Lagerwechsel sollen die Lager einlaufen, damit sich das

Fett gleichmäßig verteilen kann. Hierbei sollten erstmalig die Motoren

kontinuierlich von 0 bis ca . 75% der Grenzdrehzahl n

20 Minuten hochgefahren werden.

innerhalb von

max

3.3.4 Einfachlagerung AS

(Option K00, K02 oder K03 s. Leistungsschild)

- Rillenkugellager (1.60 - Fig. 2).

Lagerwechsel, Schmierung, Fettsorte und Lagereinlauf s.

Abschnitt 3.3.3 .

Fettmenge pro Lager (s. Fig. 9.2 - Rillenkugellager)

4

Siemens AG

Page 5

DEUTSCH

ENGLISH

3.3.5 Lagerung für hohe Drehzahlen

(Option L37 s. Leistungsschild)

Wuchtung

Motoren mit Lagern für hohe Drehzahlen sind halbkeilgewuchtet.

Lagerwechsel, Schmierung

Es ist auf höchste Sauberkeit zu achten!

Die Fettvorratsräume (z. B. im Lagerschild, Lagerdeckel) sind mit der

angegebenen Fettsorte bis zur Hälfte (s. Fig. 10.2) zu füllen.

Lager vor dem Fetten nicht auswaschen!

Lager mit angegebener Fettmenge füllen, hierbei ist das Fett gleichmäßig in der Laufbahn zu verteilen.

Fettmenge pro Lager (s. Fig. 9.2 - Lager für hohe Drehzahlen)

Fettsorte

LUBCON THERMOPLEX 2TML (Fa. Lubricant Consult)

Montage

Die Lager sind induktiv auf 80°C, max. 100°C zu erwärmen und auf den

gesäuberten, staubfreien Lagersitz aufzuschieben.

Beim Montieren der Lagerdeckel ist darauf zu achten, daß die

Dichtungen ihre Dichtfunktion noch gewährleisten können. Ansonsten sind sie durch neue zu ersetzen!

Lagereinlauf unter s. Abschnitt 3.3.3

General notes

The information and instructions given in

all the operating instructions and other

instructions supplied with the equipment

must be followed. This is essential in order to avoid danger and

damage!

A supplementary safety bulletin (yellow) is included.

Any relevant national, local or system-specific regulations

and requirements must also be taken into account!

Special and modified versions may differ with regard to technical

details! If anything is unclear, you are urged to contact the

manufacturer, quoting the type designation and serial number (No.

E ..., see rating plate) or to have the repair work carried out by a

Siemens service centre.

1 Description

1.1 Application range

Usage to the intended purpose: The 1PH4 motors are used

primarily for installation in spaces where the surrounding conditions

are unfavourable for air-cooling, where the environment must not be

subjected to heat or where high power density of the motor is required

in a limited space.

Typical applications are completely enclosed milling machines with

power tools or reverse spindles on lathes.

ENGLISH

Contents Page

Motor types / Types of construction (Fig. 1) 5

General notes

1 Description 5

1.1 Application range 5

1.2 Mode of operation and design 5

2 Operation 5

2.1 Transport, storage 5

2.2 Installation 5

2.3 Balancing, output elements 6

2.4 Coolant connection 6

2.5 Electrical connections 6

2.6 Start-up 6

3 Repair 7

3.1 Temperature sensor 7

3.2 Disassembly/assembly of the encoders 7

3.3 Changing bearings, lubrication 8

Technical characteristics

Standard type of protection IP65 (at the shaft exit IP54)

Coolant supply temperature Water: + 5° to + 3•°C, other coolants

or temperatures on request!

Ambient temperature Protect against frost

Measuring-surface sound-pressure level

(DIN EN 21 680 Part 1)

1PH410. to 1PH413. Approx. 69 dB(A)

1PH416. Approx. 71 dB(A)

1.2 Mode of operation and design

1PH4 motors are water-cooled, four-pole asynchronous motors with

squirrel-cage rotors.

- Core-and-winding assembly with a temperature sensor

integrated in the stator winding for measuring the temperature

response of the latter, as well as for regulation and preventing the

motor from overheating.

A second, redundant temperature sensor is also provided in the

stator winding (see 3 Repair),

- Encoder system for measuring the motor speed and the relative

change in the rotor position (installed at the ND-end),

2 Operation

2.1 Transport, storage

All the lifting eye-bolts provided (Fig. 2) should be used during

transport. If the motor is not started up immediately on delivery, it must

be stored in a dry room where it is safe from dust and vibrations.

Appendix

Spare parts, standard parts

Fig. 2 ... 9...

Siemens AG

2.2 Installation

Always heed the rating plate markings concerning the type of

construction and the protection class, and verify their conformance

with the conditions on the actual installation site!

If the lifting eye-bolts have been screwed in, they must be either

tightened or removed after the motor has been installed!

For motors with a double DE bearing please note that:

- The double DE bearing (standard design) must always be kept under

a minimum transverse load - see transverse load diagram 1PH4

5

Page 6

ENGLISH

These motors are not suitable for coupled operation! The single

bearing (option K00) must be used for this type of operation. Very high

speeds can be achieved with option L37.

Permissible vibrations

The site vibration response of the system, which is determined

by the output elements, the mounting conditions, the alignment, the

installation and the effects of external vibrations, may cause the

vibration values at the motor to increase. In the interests of reliable

motor operation and a long bearing service life, the vibration values

specified in Fig. 8 should not be exceeded. Under certain circumstances,

the rotor may need to be fully balanced with the output element.

2.3 Balancing, output elements

Suitable devices should always be used to push on or pull off the

output elements (e.g. the coupler disk, gear wheel or belt pulley).

The thread in the end of the shaft should be used for this purpose (see

Fig. 12).

In the standard design, the rotors are dynamically balanced

with a full feather key. Option L37 is normally supplied

without a feather key.

NOTE: The balancing method is marked on the shaft end face!

(F = Balancing with full featherkey)

(H = Balancing with half featherkey - special version)

When the output element is assembled, be careful to use the

correct balancing method!

Balancing with half featherkey

If the output elements have a length ratio < 0.8 (hub length l to shaft end

length lM) and a speed > 1500/min, a certain imbalance may be

noticeable (see Fig. 13).

A re-balancing procedure is necessary in this case, for example the

part of the featherkey TP which protrudes out of the output element and

projects beyond the contour of the shaft must be reduced.

The usual measures should be taken

to guard output elements from touch.

If a motor without output elements is started up, the featherkey

must be prevented from being spun out.

The permissible transverse and axial forces are shown on the graphs

in the Project Planning Instructions (please ask your Regional Office or

the manufacturer for further details if necessary).

2.4 Coolant connection

NOTE: For liquid cooling, sections 2.2.7.2 Materials for Pipes and

Fittings and 2.2.7.7 Electrical Components of the guideline VDI 3035

are to be taken into account.

For operation of the 1PH4 motors, a closed coolant circuit with a heatexchanging unit is necessary. On the ND-end, there are holes for

connecting the coolant supply. The two threaded joints here (6.85 Fig.

2) are to be removed. If the direction of the coolant flow is not marked

by arrows, either of the two holes can be selected as the inlet and the

other as the outlet.

Fig. 4 makes it possible to determine the flow rate of cooling water and

the cooler efficiency needed in order to adhere to the to the specified

shaft output during rated operation (max. inlet temperature of the

cooling water + 30°C), otherwise there will be a decrease in

performance. Anti-corrosion agent can be added to the water.

Mixture: max. 25% anti-corrosion agent (e.g. Tyfocor) and 75%

water. If the cooling circuit has been filled and frost can be expected,

a commercially available antifreeze agent must be added. Please refer

to the manufacturer's documentation for usage and dosage (max. 50

%). Do not mix different types of antifreeze.

If possible no non-ferrous metals such as copper or brass piping may

be used for the cooling circuit (formation of electrolyte!). It is

recommended that a filter be used which traps up to 95 per cent of

particles with a size of 100 µm. The pressure-relief valve must be fitted

after the filter in the cooling circuit. For the maximum permissible

pressure at the pressure-relief valve, see Fig. 4.

2.5 Electrical connections

Do not carry out any work unless the

system is dead!

Connect the motor in accordance with the enclosed circuit

diagram. Note the markings on the rating plate!

General connection instructions:

- The connecting leads must be suitable for the type of application and

for the anticipated currents and voltages,

- The connecting leads, the strain relief device and the devices which

protect against rotation and transverse forces must be adequately

dimensioned, and the connecting leads must be prevented from

kinking,

The PE conductor must be connected to .

Instructions for connecting the terminal box:

- The ends of the leads must not be stripped farther than necessary,

i.e. the insulation must extend almost up to the cable lug or the

terminal,

- The size of the cable lugs must be matched to the dimensions of the

terminal board connections and the cross-section of the mains

cable; if necessary, the connecting leads must be laid parallel,

- The PE conductor must be connected,

- The inside of the terminal box must be kept clean and free from cable

residues,

- All the screws and bolts of the electrical connections on the terminal

boards (but not the terminal blocks) must be tightened to the specified

torques (see Fig. 7),

- The minimum clearances in air specified in Fig. 6 must be observed,

both when connecting and when re-arranging internal connecting

leads,

- The minimum clearances in air must be observed for live, noninsulated parts. Attention must be paid to protruding wire ends,

- Any entries which are not in use must be sealed and the sealing

elements screwed in firmly and tightly,

- All the sealing surfaces of the terminal box must be in good condition,

to ensure that the requirements of the protection class are satisfied!

2.5.1 Power connection (see Fig. 5)

The power must be connected via the terminal box.

The three-phase system must never be

connected directly, since this will cause

the motor to be damaged beyond repair.

The correct phase sequence is vital!

The motor must always be operated with a converter with a suitable

power output.

NOTE: The cable lugs of the power terminals must rest directly on

the cable lugs of the motor winding terminals in the terminal boxes of

the 1PH4 10. motors.

2.5.2 Pulse encoder and temperature sensor

The pulse encoder and the temperature sensor are connected by

means of the flange-mounted connector with pins integrated in the

terminal box.

2.6 Start-up

Caution - high temperatures!

High temperatures in excess of 80 °C may occur

on the motor surfaces.

No temperature-sensitive parts, such as ordinary leads or

electronic components, must be touching or fixed to

these surfaces.

Protection must be provided against electric shock and

moving parts if necessary!

6

Siemens AG

Page 7

ENGLISH

If the motor is supplied by means of converters, high-frequency

current and voltage harmonics in the motor supply leads can cause

electromagnetic interference to be emitted. Screened supply leads

are therefore recommended.

The following checks must be carried out prior to start-up:

- The rotor must be able to turn freely,

- The motor must be properly assembled and aligned,

- The output elements must be set correctly (e.g. belt tension of belt

drive) and be suitable for the intended field service conditions,

- All the electrical connections, the fixing screws and the connecting

elements must be designed and tightened in accordance with the

specified values,

- The PE conductor must be properly connected,

- Any supplementary devices (e.g. a brake) must be operational,

- Protection must be provided against electric shock for moving and

live parts,

- The cooling water is already circulating at the specified flow rate,

- The limit speed n

NOTE: The limit speed n

operating speed. It should be noted that the noise characteristics and

vibration response of the motor deteriorate as a result and that the

bearing replacement intervals are shortened.

functioning correctly!

The holding brake is only designed for a limited number of

emergency braking operations.

It is not allowed to be used as a working brake.

This list of instructions makes no claims to completeness.

Other checks may also be necessary under certain

circumstances!

(see rating plate) must not be exceeded,

max

The holding brake (if any) must be

checked after the motors have been

mounted, to ensure that it is

is the maximum permissible peak

max

3.2 Disassembly/assembly of the encoders

Caution! Encoder systems containing integrated

electronics (optical encoders, rotor position

encoders, gear wheel encoders, etc.) are

electrostatically sensitive components (ESDs).

The following rules must be observed when

working on ESDs:

- The place of work must be earthed,

- The connector pins must not be touched directly,

- No electrostatic charge must be transferred on contact (a

conductive object should be touched immediately before such

contact is made, for example),

- Suitable packaging must be used for transport (corrugated

cardboard boxes, conductive plastic bags - not ordinary plastic

bags, polystyrene, etc.).

Instructions for disassembling/assembling the encoders

- Remove/fit the cover,

- If necessary, secure a concentricity dial gauge to the encoder

casing and check whether the radial runout is less than the value

specified in the diagram (ROD431.001 / ERN 1381- Fig. 2) when the

rotor of the motor is turned one revolution. If this value is exceeded,

disassemble the encoder system again, clean the tapered surfaces

and reassemble the system, making sure it is properly aligned,

3.2.1 Disassembly/assembly of ERN1381 and

ROD 431.001 (8.50 - Fig. 2 and Fig. 3.1)

Disassembly

- Undo the screw 1 in the encoder and remove the cover,

- Remove the connector with the signal connector lead,

- Undo the screws (8.57) and the screw (8.51); the motor rotor must

be prevented from turning at the same time,

- Fit a grub screw (see Fig. 3.2), into the end of the shaft to protect the

centring bore and force off the encoder by inserting a screw .

3 Repair

Safety precautions

The motor must be isolated in

accordance with standards prior to

carrying out any work on the system,

and especially before opening the covers of the core-andwinding assemblies. Any auxiliary circuits must be isolated

in addition to the main circuits.

The usual "5 rules of safety" apply, e.g. as set out in DIN

VDE 0105:

- Isolate,

- Prevent from restarting,

- Verify isolation from supply,

- Earth and short-circuit,

- Cover or safeguard any neighbouring live parts.

These measures must not be reversed until all the repair

work has been completed and the motor fully assembled.

3.1 Temperature sensor

If the temperature sensor fails, it is possible to switch over to the

second (redundant ) temperature sensor by reversing the connections

in the terminal box.

Note the circuit diagram inside the terminal box!

Assembly

- Screw the torque arm (8.52) to the encoder with the screws (8.53)

(leaving a sufficient distance between the torque arm and the

encoder) and lock the screws, e.g. with Loctite 243,

- Position the encoder and the assembled torque arm on the taper of

the motor rotor and insert the screw (8.51); the motor rotor must be

prevented from turning at the same time. Note the maximum tightening

torque,

- Fasten the torque arm with the screws (8.57) and note the radial

runout on the encoder,

- Press the metal sleeve on the signal connector lead into the cover

- Plug in the connector with the word „TOP“ or nose facing inwards,

- Screw on the cover.

3.3 Changing bearings, lubrication

3.3.1 Bearing replacement intervals

NOTE: Motor bearing types are subdivided into double D-end bearings,

and single D-end bearings driven motors!

75 % of the limit speed n

during continuous operation.

Under normal operating conditions, the replacement intervals t

specified in Fig. 9 are recommended for the bearings of the 1PH4

motors.

The specified operating hours apply to a horizontal position, a coolant

temperature of +20 °C, a bearing temperature of +85 °C and vibrations

in accordance with vibration severity grade R (DIN VDE 530 Part 14).

The mean operating speed nm must be estimated if the motor speed

varies.

Under abnormal conditions, e.g. a vertical position, operating

speed mostly above 75 % of the limit speed n

impact loads, frequent reversing, etc., the bearing replacement

intervals tLW must be reduced by up to 50 %.

(see rating plate) must not be exceeded

max

, severe vibration and

max

LW

Siemens AG

7

Page 8

ENGLISH

If the bearing temperature exceeds +85 °C for a prolonged period of

time, the bearing replacement intervals must be halved for each

additional 15 °C.

Renewal of the D-end and ND-end bearings is recommended

after the specified number of operating hours, and at the

latest after 5 years.

We also recommend replacing a self-fitted encoder in order to avoid

the encoder breaking down.

3.3.2 Disassembly/assembly of the motor

When disassembling the motor, mark the original positions of the parts

in relation to one another (e.g. with a marker pen or a drawing pin), in

order to simplify the re-assembly procedure.

Allow the remaining cooling water to drain out of the motor.

Please refer to section 3.2. for the encoder disassembly procedure.

Undo the screws in the bearing cover and the D-end shield, then

carefully remove this shield. Pull the rotor out of the motor. Pull off the

rolling contact bearings using a suitable device (see Fig. 10.1).

NOTE: Take care not to alter the position of the side plate when

replacing the bearings!

Do not re-use the rolling contact bearings after they have been pulled

off. Push on the new bearings, making sure that the inner ring is flush

with the shaft shoulder! Remove all remaining sealing agents from the

D-shield and the housing. Coat the sealing surfaces with Terostat 93

or an equivalent sealing agent. Position the rotor inside the casing. Fit

the D-end shield into the motor casing without canting it. Tighten the

screws in the bearing cover. Screw the D-end shield tight. Assemble

the encoder system.

It is advisable to renew the sealing elements, e.g. the radial shaft seal

(Fig. 11), at the same time.

The screws and bolts must be tightened to the torques specified in

Fig. 7.

3.3.3 Double D-end bearings (standard version)

- Cylindrical-roller bearing (1.70) with deep-groove ball bearing (1.60

- Fig. 2)

NOTE: It is advisable to re-order cylindrical-roller bearings from the

manufacturer, so that account can be taken of any peculiarities, such

as the bearing clearance.

be run up continuously from 0 to approximately 75 % of the limit speed

n

within a period of 20 minutes.

max

3.3.4 Single D-end bearings

(Option K00, K02 or K03, see rating plate)

- Deep-groove ball bearing (1.60 - Fig. 2)

Changing bearings, lubrication, grease type and bearing runin: see section 3.3.3.

Grease quantity per bearing: see Fig. 9.2 - Deep-groove ball

bearing)

3.3.5 Arrangement of the bearings for high speeds

(Option L37 see rating plate)

Balancing

Motors with high-speed bearings are balanced with half-wedges.

Replacing bearings, lubrication

Ensure that the utmost cleanliness is maintained.

The grease reservoirs (e.g. bearing plate, bearing cover) are to be

half-filled with the types of lubricants stated (see fig. 10.2).

Do not wash the bearing out before lubricating!

Fill the bearing with the stated quantity of lubricant, ensuring that the

lubricant is evenly distributed in the track.

Quantity of lubricant per bearing (see fig. 9.2 - High-Speed

Bearings)

Types of lubricants

LUBCON THERMOPLEX2TML (Lubricant Consult Co.)

Assembly

Heat the bearings inductively to 80°C, max. 100°C, and slide them onto

the cleaned, dust-free bearing seating.

When mounting the bearing plate, ensure that the seals are still capable

of performing their sealing function, otherwise they must be replaced

by new ones.

Running in the bearings: see section 3.3.3

Changing bearings, lubrication

The sealing grease compartments (e.g. in the end shield and bearing

cover) must be filled half full with the specified grease type (see Fig.

10.2).

Grease quantity per bearing (see Fig. 9.2 - Deep-groove ball

bearing and cylindrical-roller bearing)

The grease must be evenly distributed around the raceway.

Heat the rolling contact bearings uniformly to approximately 80-100 °C

and push them on. Be careful not to knock them too hard (e.g. with a

hammer).

Grease type

UNIREX N3 (from ESSO); alternative greases must conform to DIN

51825/K3N.

Bearing run-in

After the bearings have been replaced, they should be run in, to

ensure that the grease is evenly distributed. The motors should initially

8

Siemens AG

Page 9

ANHANG / ANNEX

DEUTSCH

Ersatzteile (Fig. 2 ... Fig. 2.2),

vom Werk lieferbar (siehe Bestellbeispiel)

1.00 Lagerung AS

.41 Lagerschild IM B 35

.42 Radialwellendichtring

.43 Hülse

.44 Dichtring

.45 Hülse

.46 O-Ring

.48 Schraube

.49 Dichtscheibe

.60 Wälzlager

.70 Wälzlager

.95 Lagerdeckel, innen

3.00 Läufer, komplett

.10 Läufer

4.00 Ständer, komplett

.10 Gehäuse mit Paket

.11 Leistungsschild

5.00 Klemmenkasten, komplett

.10 Dichtung

.11 Klemmenkastenoberteil

.12 Dichtung

.13 Klemmkastendeckel

.20 Klemmenbrett, vollständig

.21 Zwischenstück

.22 Klemmleiste

.24 Bügel

.25 Klemmbügel

.35 Schraube

6.00 Lagerung BS

.10 Wälzlager

.20 Lagerschild BS

.22 Federscheibe

.83 Deckel

.84 Dichtung

.85 Verschlußschraube

.90 O-Ring

ENGLISH

Spare parts (Fig. 2 ... Fig. 2.2), available from

the manufacturer (see order example)

1.00 Drive-end bearing

.41 Endshield IM B 35

.42 Radial shaft seal

.43 Sleeve

.44 Seal

.45 Sleeve

.46 O-ring

.48 Screw

.49 Seal

.60 Rolling contact bearing

.70 Rolling contact bearing

.95 Inside bearing cover

3.00 Rotor, complete

.10 Rotor

4.00 Stator, complete

.10 Casing with core assembly

.11 Rating plate

5.00 Terminal box, complete

.10 Gasket

.11 Terminal box top section

.12 Gasket

.13 Terminal box cover

.20 Terminal board, complete

.21 Spacer

.22 Terminal block

.24 Clip

.25 Terminal clip

.35 Terminal screw

6.00 Non-drive end bearing

.10 Rolling contact bearing

.20 Non-drive endshield

.22 Spring washer

.83 Cover

.84 Seal

.85 Screw plug

.90 O-ring

Normteile sind nach Abmessung, Werkstoff und

Oberfläche im freien Handel zu beziehen.

Standard commercially available parts are to be

purchased in accordance with the specified dimensions, material and surface finish.

1.98

6.98

DIN 125

DIN 433

DIN 9021

5.14

DIN 128

5.18

5.34

1.99

DIN 580

6.99

1.48

1.50

4.19

5.17

5.19

5.29

5.34

6.52

6.53

6.54

6.56

6.59

6.87

8.59

DIN 912

DIN 6912

DIN 7971

5.37

5.39

DIN 7985

6.29

1.97

(1PH4 10.)

DIN 934

8.00 Einbauten

.50 ERN 1381.001 / ROD431.001

.51 Schraube

.52 Drehmomentstütze

.53 Schraube

.54 Flanschstecker

.57 Kombischraube

Bestellbeispiel:

Ordering example:

8.00 Built-in components

.50 ERN 1381.001 / ROD431.001

.51 Screw

.52 Torque arm

.53 Screw

.54 Flange connector

.57 Screw with washer assembly

1PH4 131-4CF 40 - 0AA01

Nr. E 6K 6 76353 01 005

1.41 Lagerschild IM B 35

3.11

5.42

DIN 6885

DIN 7603

DIN 46320

Lagertyp: DIN 625

1.60

Type of bearing

6.10

Lagertyp: DIN 5412

1.70

Type of bearing

5.43 DIN 46320

Siemens AG

9

Page 10

DEUTSCH / ENGLISH

Anzugsmomente nach Fig. 7

10

Fig. 2 1PH4 IM B 35

Siemens AG

Page 11

DEUTSCH / ENGLISH

1PH4 10. / gk 233

5.21 5.39

5.35 5.255.34

ohne / without 5.13

5.22

5.25

5.35

5.34

ERN1381/ROD431.001

Resolver Size 21

1PH4 13. / gk 433

5.20

5.22

5.37

5.10

5.29

5.14

5.11

5.24

5.17 5.12

5.43

5.18

5.19

5.13

5.23

5.42

Fig. 2.5 Klemmenkasten / Terminal box

3.1 Demontage ERN 1381/ROD431.001/

EQN 1325.001

1. Schrauben (6.87, Fig. 2) abschrauben und Deckel (6.83, Fig. 2)

abnehmen.

Geber ist elektrostatisch gefährdet!

Sicherungsmaßnahmen treffen!

2. Schrauben (1, Fig. 3.2) am Geberdeckel (Kabeleingang) ab-

schrauben.

3. Geberdeckel abnehmen.

4. Mittelschraube (2, Fig. 3.2) zur Befestigung des Gebers an der

Motorwelle herausschrauben, dabei Motorwelle gegenhalten.

5. Schrauben (3, Fig. 3.2) der Drehmomentstütze (4, Fig. 3.2)

abschrauben.

6. Gewindestift (6, Fig. 3.2), DIN913-M5x20, einschrauben.

7. Geber durch Einschrauben der Schraube (5, Fig. 3.2), M6x70, von

der Motorwelle abdrücken.

3.1 Disassembling the ERN 1381/ROD431.001/

EQN 1325.001

1. Unscrew the screw (6.87, Fig. 2) and remove the cover

(6.83, Fig. 2).

The transducer can be damaged by electrostatic charges.

Take safety precautions.

2. Unscrew the screw (1, Fig. 3.2) on the transductor cover (cable

inlet).

3. Remove transductor cover.

4. Hold the motor shaft still and screw out the centre screw (2, Fig. 3.2)

which fixes the transductor to the motor shaft.

5. Unscrew the screws (3, Fig. 3.2) on the holding plate (4, Fig. 3.2).

6. Screw in the threaded pin (6, Fig. 3.2), DIN913-M5x20.

7. Pull the transductor off the motor shaft by screwing in the screw

(5, Fig. 3.2), M6x70.

Siemens AG

11

Page 12

DEUTSCH / ENGLISH

8. Stecker Geberanschluß abziehen. Geber (7, Fig. 3.2) abziehen

und ablegen.

9. Schraube (5, Fig. 3.2) und Geberstift (6, Fig. 3.2) entfernen.

Statt Gewindestift (6, Fig. 3.2) und Schraube (5, Fig. 3.2)

kann folgende Sonderschraube verwendet werden

(nicht im Lieferumfang)!

42

3

1

Fig. 3.2: Abdrücken des Gebers mit Gewindestift

und Schraube oder Sonderschraube

1 Schraube zur Deckelbefestigung

2 Mittelschraube zur Befestigung Geber

3 Schraube zur Befestigung Drehmomentstütze

4 Drehmomentstütze

5 Abdrückschraube

6 Gewindestift

7 Geber

8. Pull the plug out of the transducer connector. Draw the transducer

off (7, Fig. 3.2) and lay it down.

9. Remove the screw (5, Fig. 3.2) and the threaded pin

(6, Fig. 3.2).

Instead of the threaded pin (6, Fig. 3.2) and the

screw (5, Fig. 3.2), the following special screw can be

used (not within the scope of the delivery)!

5

6

Fig. 3.2: Pulling off the transducer with the

threaded pin and screw or special screw

1 Centre screw for holding transducer

2 Central screw holding the transductor

3 Screw fixing the holding plate

4 Holding plate

5 Pulling-off screw

6 Threaded pin

7 Transducer

7

6

Fig. 3.3: Sonderschraube für Demontage

Typ

Type

1PH410.

1PH413.

1PH416.

ERN 1381.001 und ROD 431.001

Kühlwasserstrom

Cooling water flow rate

± 0,75 I/min

6 I/min

6 I/min

6 I/min

8 I/min

8 I/min

8 I/min

8 I/min

10 I/min

10 I/min

10 I/min

M 6 Ø 4 m m

> 1 0 m m

1 0 0 m m

Kühlleistung

Cooler efficiency

1900 W

2600 W

3000 W

2750 W

3500 W

4100 W

4500 W

4600 W

5400 W

6200 W

5 6 m m

Fig. 3.3: Special screw for disassembling the

ERN 1381.001 and ROD 431.001

Anschluß

Connection

G 1/4

G 3/8

G 1/2

max. zulässiger Druck

Maximum permissible

pressure

3 bar

Fig. 4 Kühlmittelanschluß / Coolant connection

12

Siemens AG

Page 13

DEUTSCH / ENGLISH

Typ / Type

Motorklemmenkasten

Motor terminal box

Anzahl x Größe

Quantity x Size

für Leiterquerschnitt max. mit Kabelschuh / For conductor cross-sections up

to with cable lug connection

Main terminals

Hauptklemmen

Klemmleiste für Temperatursensor

Terminal block for temperature sensor

Max. Belastbarkeit

Maximum current carrying

Größe

Size

1)

1)

Klemmenzahl

Number of terminals

1PH4 10.

3 x M5

1 x Pg 29

16 mm

1PH4 16.1PH4 13.

gk 433gk 433gk 233

4 x M10

1 x Pg 36/Pg 42

2

35/50 mm

2

83/98 A 2x83A 53 A

M6 M6M4

4 x M10

2 x Pg 36

2 x 35 mm

333

2

Kabelschuhbreite max.

PE connection

Schutzleiter-Anschluß

1)

Max. Belastbarkeit PVC - isolierter Leitungen mit Kupferleitern nebenstehenden Leiterquerschnitts ohne Metallmantel; Richtwerte für die

"Strombelastbarkeit von Leitungen bei Maschinen für Großserienfertigung in Leitungskanal" bei Umgebungstemperatur 40°C - nach

EN 60 204 - 1

1)

Maximum current carrying capacity of PVC-insulated cables with copper conductors (cross-sections as indicated left) without metal sheath;

Guide values for the "current carrying capacity of cables in the cable duct of machines suitable for large batch production" with ambient

temperature of 40°C to EN 60 204 -1

Maximum cable lug width

15 mm 15 mm9 mm

Fig. 5 Elektrischer Anschluß / Electrical connections

max. Klemmenspannung

max. terminal voltage

≤≤

≤ 600 V

≤≤

< 1000 V

Mindestluftstrecke

Min. clearance in air

Fig. 6 Mindestluftstrecken/ Minimum clearances in air

Siemens AG

5,5 mm

8 mm

13

Page 14

DEUTSCH / ENGLISH

Anziehdrehmomente für Schraubenverbindungen der elektrischen Anschlüsse - Klemmenbrettanschlüsse

(außer Klemmenleisten)

Values of tightening torque for the screws and bolts of electrical connections on terminal boards (but not terminal strips)

N m

∅∅

∅

∅∅

∅∅

∅

∅∅

min 14

max

∅∅

∅

∅∅

∅∅

∅

∅∅

[N m]

0,8

1,2

M4 M5 M6

359

1,8 2,7

2,5

Toleranz

Tolerance

4 8 13

5,5

M10 M12 M16

M8

24

± 10%

70 16542

GewindeThread-

Anziehdrehmoment

Tightening torque

Anziehdrehmomente für Schraubenverbindungen (nicht für elektrische Anschlüsse)

Tightening torques for screwed connections (not for electrical connections)

Bei Festigkeitsklassen 8.8 und 8 oder höher nach DIN ISO 898

For strength classes 8.8 and 8 or higher to DIN ISO 898

GewindeThread-

Anziehdrehmoment

Tightening torque

M12 M16M10M8M6M5M4

9

20

27

40

Fig. 7 Anziehdrehmoment (Die obigen Anziehdrehmomente gelten soweit keine anderen Werte angegeben sind!)

Tightening torque (The above values of tightening torque are applicable unless alternative values are given elsewhere!)

Schwingfrequenz

Oscillation frequency

< 6,3 Hz

6,3 - 63 Hz

> 63 Hz

Schwingwerte

Vibration values

Schwingweg

Vibration displacement

Schwinggeschwindigkeit

Vibration velocity

Schwingbeschleunigung

Vibration acceleration

s

v

eff

a

Fig. 8 Immittierte Schwingwerte

Vibration values

0,16 mm

4,5 mm/s

2,55 m/s

2

14

Siemens AG

Page 15

DEUTSCH / ENGLISH

Typ

Type

1 PH4 10.

1 PH4 13.

1 PH4 16.

t

Lw

n

: mittlere Betriebsdrehzahl in 1/min

m

: mean operating speed in 1/min

n

m

Doppellagerung AS

for double DE bearing

2500< nm<6000nm ≤ 2500

2000< nm<5500nm ≤ 2000

1500< nm<4500nm ≤ 1500

Fig. 9.1 Empfohlene Lagerwechselfrist t

Typ

Type

1 PH4 10.

1 PH4 13.

Rillenkugellager

Deep-groove ball bearing

7 ... 9 g

8 ... 10 g

Einfachlagerung AS

single DE bearing

4000< nm<7000nm ≤ 4000

nm ≤ 3500

3500< nm<6500

3000< nm<5000nm ≤ 3000

8 00016 000

/ Recommended replacement interval t

Lw

20 000 10 000

tLw: Lagerwechselfrist in Betriebsstunden

: Bearing remplacement interval in operating hours

t

Lw

Zylinderrollenlager

Cylindrical-roller bearing

7 ... 9 g

8 ... 10 g

Lagerung für hohe Drehzahl (L37)

Bearing for high speed

16 000 8 000

Lw

Lager für hohe Drehzahl (L37)

Bearing for high UPM

7 ... 9 g

8 ... 10 g

8000< nm<12000nm ≤ 8000

6000< nm<10000nm ≤ 6000

5000< nm<8000nm ≤ 5000

1 PH4 16.

14 ... 17 g 15 ... 19 g

Fig. 9.2 Fettmenge pro Lager / Grease quantity per bearing

Zwischenscheibe (Schutz der Zentrierung im Wellenende)

Spacer washer (to protect centring bore in shaft end)

Fig. 10.1 Lagerwechsel

Changing bearings

h

g

b

d

a

ce

f

Fig. 10.2 Fettverteilung in den Fettvorratsräumen

Grease distribution in the sealing grease compartments

a Hülse auf Welle mit Loctite 241

oder 243 abdichten (gleichzeitig Sicherung gegen Verschieben)

b Auf Lage des Radialwellendicht-

ringes im Lagerschild achten

c Dichtlippe vor Montage einfetten

d Raum zwischen Dichtring und Hül-

se zur Hälfte mit Fett füllen (s. Fig.

10.2)

e Bei Montage des Lagerschildes mit

dem Radialwellendichtring Dicht-

lippe des Radialwellendichtringes

nicht beschädigen (Einbauhülse ver-

wenden)

f Bei Lagerschilden mit unterbroche-

nem Flanschzentrierrad Usit-

Unterlegscheiben (selbstdicht-end)

anordnen

g Usit- Unterlegscheibe (selbstdich-

tend) anordnen

Fig. 11 Lagerabdichtung mit Radialwellendichtring (öldichter Flansch)

Bearing with radial shaft sealing ring (oil-tight flange)

14 ... 17 g

Fettvorratsräume im Lagerschild, Lagerdeckel ca. die Hälfte voll Fett

füllen

Fill sealing grease compartments in end shield and bearing cover

approx. half full with grease

a Seal sleeve on shaft with Loctite

241 or 243 (also provides protection

against displacement)

b Observe position of radial shaft

sealing ring in end shield

c Grease sealing lip prior to

installation

d Fill space between seal and sleeve

half full with grease (s. Fig. 10.2)

e When installing end shield with

radial shaft sealingring, do not

damage sealing ring (use mounting

sleeve)

f Locate the Usit self-sealinc washers

for bearing endshields with noncontinuous flange centring rim

g Fit Usit washer (self-sealing)

Siemens AG

15

Page 16

DEUTSCH / ENGLISH

Zwischenscheibe (Schutz der Zentrierung im Wellenende)

Spacer washer (to protect centring bore in shaft end)

Zum Aufziehen von Abtriebselementen (Kupplung, Zahnrad, Riemenscheibe usw.), Gewinde im Wellenende benutzen und - sofern möglich Abtriebselemente nach Bedarf erwärmen. Zum Abziehen geeignete Vorrichtung verwenden. Es dürfen beim Auf- und Abziehen keine Schläge

(z.B. mit Hammer oder ähnlichem) oder größere als die laut Katalog zulässigen radialen oder axialen Kräfte über das Wellenende auf die

Motorlager übertragen werden.

Use the tapped hole provided in the end of the shaft for fitting drive components such as couplings, gearwheels, belt pulleys, etc. and, if possible,

heat the components as necessary. Use a suitable puller tool for removing the components. Do not strike the components, e.g. with a hammer

or similar tool, when fitting or removing them and do not exert more than the maximum value of radial or axial force - according to the catalog transmitted to the motor bearings through the shaft extension.

Fig. 12 Auf- und Abziehen von Abtriebselementen

Pressing on and pulling off drive elements

Herausragender Teil der Paßfeder T

Protruding section of featherkey T

Fig. 13 Auswuchtung mit halber Paßfeder

Balancing with half featherkey

Nabenlänge l

Hub length l

P

P

Länge des Wellenendes l

Length of shaft l

M

M

Geschäftsgebiet Drehzahlveränderbare Antriebe / Variable - Speed Drives

D-97615 Bad Neustadt an der Saale

Änderungen vorbehalten / Subject to change without prior notice / Sous réserve de modifications

Sujeto a modificaciones / Con riserva di eventuali modifiche / Förbehåll för ändringar

Siemens Aktiengesellschaft

Antriebstechnik

mit System

Bestell-Nr. / Order No.: 610.43 093.02.d

Printed in the Federal Republic of Germany

797 MA 16 De-En

Loading...

Loading...